ОПИСАНИЕ И РАБОТА ФИЛЬТРА СЕПАРАТОРА БТ-1808

Блок фильтр-сепараторов Р 55-75 кг/см2 (далее Ф/С), предназначены для очистки технологического газа, поступающего в БПТПГ из технологических трубопроводов компрессорной станции, от механических примесей и жидкости. Режим работы — непрерывный с периодическим отключением для обслуживания и ремонта. Место установки – в помещении (температура эксплуатации не ниже +5ºС).

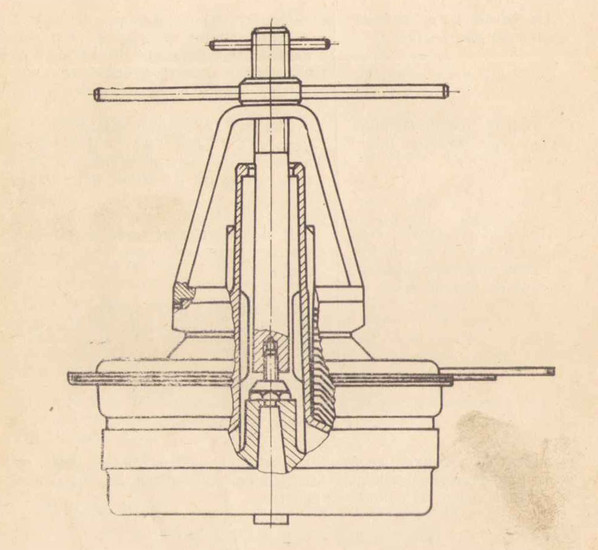

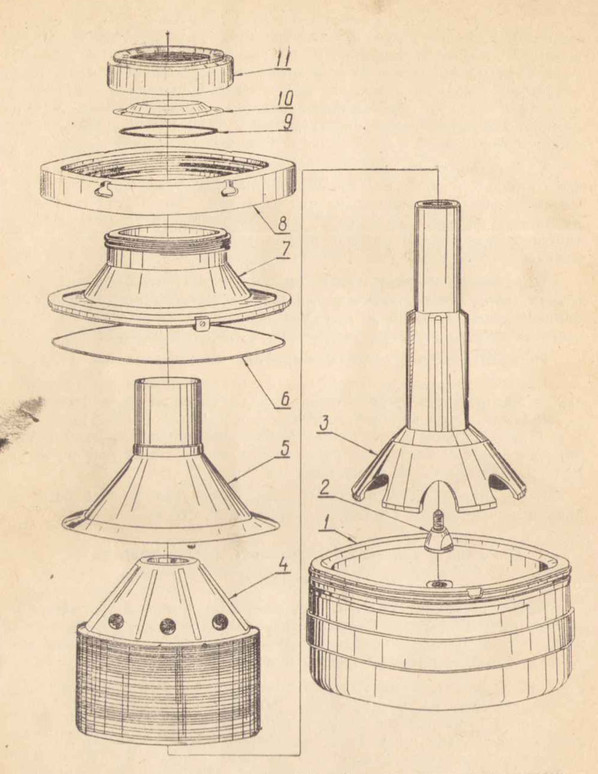

Блок Ф/С состоит из двух переключающихся фильтров-сепараторов горизонтально установленных на раме и соединенных между собой Ду 630 и 400мм,, длинной 3700мм и 2700мм, с толщиной стенки 25 мм, выполненных из стали марки 09Г2С . Верхний сосуд является секцией очистки в котором смонтировано семь сетчатых (съемных) фильтр-элементов длинной 2600 мм (рис.1) .

Нижний сосуд является секцией сбора влаги и мехпримесей, он снабжен вмонтированным теплообменником для подогрева жидкости (при установки Ф/С в помещении не используется), уровнемерными стеклами, трубопроводами и запорной арматурой для удаления продуктов очистки.

Работа Ф/С осуществляется следующим образом: газ из входного патрубка по прямоточным диффузорам направляется в секцию очистки, где очищается от механических примесей и капельной жидкости по принципу гравитационной сепарации, затем газ попадает на фильтрующие патроны, где происходит очистка газа от механических примесей и укрупнение капель жидкости. Окончательное отделение капельной жидкости от потока газа происходит на прямоточных циклонах. Жидкость и мехпримеси по переливным трубам стекают в секцию сбора жидкости и далее по дренажной системе удаляется в подземную буферную емкость, на ЕСК и на ГФУ. Газ, очищенный от механических примесей и жидкости, направляется к трубопроводу выхода газа и далее в коллектор. В качестве предохранительного устройства от превышения давления служит пружинный клапан СППК.

Для проведения осмотра и ремонта Ф/С имеет крышку, снабженную быстро съемным затвором (БСЗ), секция сбора жидкости имеет два фланцевых разъема.

Рис.1 Общий вид фильтр-сепаратора в разрезе.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ

|

Наименование рабочего пространства |

Корпус |

Водоподогреватель |

|

Расчетное давление, Мпа (кг/см2) |

7,36 (75) |

до 0,5 (5) |

|

|

96 |

10 |

|

Испытательная среда |

вода |

вода |

|

Время испытания |

10 мин |

10 мин |

|

Температура испыт.среды , град. (С) |

+5,+20 |

+5,+20 |

|

Минимально допустимая рабочая температура стенки, град.К (С) |

+5 |

|

|

Максимально допустимая рабочая температура стенки, град.К (С) |

80 |

80 |

|

Наименование рабочей среды |

Природный газ |

Вода. |

|

Прибавка на коррозию, мм |

2 |

2 |

|

Внутренний объем, номин./рабочий, м3 |

0,07/0,92 |

|

|

Масса порожнего сосуда,/ блока, кг |

2647/9470 |

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ЭКСПЛУАТАЦИЯ ФИЛЬТРА-СЕПАРАТОРА

В процессе эксплуатации необходимо:

По уровнемерным стеклам следить за уровнем жидкости в секции сбора и своевременно

ее удалять, через систему дренажа на ЕСК. Периодичность ручной продувки осуществляется исходя из опыта эксплуатации (в зависимости от наличия жидкости в газе).

Рекомендуемый перепад на фильтрующих патронах не более 0,45 кгс/см. кв.

Сепараторы не реже одного раза в год должны быть остановлены и полностью очищены от жидкости и мехпримесей. В случае необходимости они должны быть отремонтированы.

Работа Ф/С в условиях образования гидратов не допускается. В случае образования в сепараторах гидратных пробок разогрев производиться паром, горячей водой или пропусканием через него горячего газа. Разогрев открытым огнем запрещается.

Для поддержания сепараторов в исправном состоянии необходимо своевременно проводить их ремонт. Работы по ремонту должны выполняться специализированными организациями.

Сосуды, работающие под давлением, должно подвергаться техническому освидетельствованию:

а) до ввода в эксплуатацию после монтажа (первичное техническое освидетельствование);

б) периодически в процессе эксплуатации (периодическое техническое освидетельствование);

в) до наступления срока периодического технического освидетельствования (внеочередное техническое освидетельствование).

Требования к эксплуатации крышки с быстросъемным затвором

Работа с затвором состоит из двух операций:

-

открытие затвора;

-

закрытие затвора.

Открытие затвора:

Перед открытием затвора необходимо перекрыть кран входа и выхода газа Ду 150, сбросить избыточное давление в аппарате до атмосферного, открыв вентиль ДУ 25 свечи.

Повернуть фиксатор предохранительного устройства на ½, 1 оборот. В случае обнаружения в аппарате избыточного давления, закрыть шпиндель. Выяснить причины наличия давления, устранить их.

После сброса давления вывернуть фиксатор предохранительного устройства и откинуть замковую планку.

Вращением маховика развести концы хомута, открыть крышку.

Закрытие затвора:

Осмотреть посадочные канавки уплотнительного резинового кольца и состояние самого кольца (резина должна быть ровной, на изгибе без трещин, сколов, не раздавлена, диаметром согласно Т.О. на Ф/С, соответствовать диаметру посадочного гнезда на крышке).

Удалить пыль и грязь с поверхности хомута, крышки, фланца, с предохранительного устройства, с резьбы винтов и гаек.

Прикрыть крышку.

Вращением винта с помощью маховика свести хомуты.

Посадить замковую планку на штифты (планка должна садится на штифты свободно, без усилий.

Ввернуть фиксатор предохранительного устройства в крышку.

СХЕМА ВКЛЮЧЕНИЯ ФИЛЬР – СЕПАРАТОРА

Фильтр-сепараторы устанавливаются на промплощадке цеха в здании БПТПГ.

Природный газ из входного коллектора КЦ, пройдя очистку в ПУ, с давлением до 75 кг/см2 подается через запорную арматуру Ду 150 на входе в Ф/С, проходит через сепаратор и через задвижку Ду150 на выходе подается в трубопроводы БПТПГ для подогрева, замера, редуцирования.

На выходном трубопроводе и корпусе установлены манометры, отключаемые вентилем ВИ15 для контроля перепада на фильтр – элементах ; запорная арматура на свечу.

Рис.2 Схема включения фильтр-сепаратора в работу.

ПРОДУВКА ФИЛЬТР – СПЕРАТОРА

В процессе работы из Ф/С периодически необходимо производить удаление жидкости и мехпримесей из внутренней полости аппарата. Продувка Ф/С должна быть произведена при увеличении перепада на Ф/С более 0,5 кг/см2. Периодичность продувки в этом случае зависит от количества жидкости и мехпримесей в газе.

Запрещается производить продувку Ф/С под рабочим давлением. Ф/С должен быть отсечен, давление в сосуде снижено до 0,3 Мпа ( 3 кг/см2), а в процессе продувки давление не должно превышать указанного значения.

Продувка Ф/С производится через дренажный трубопровод в подземную буферную (или передвижную) емкость следующим образом:

-

закрыть входную и выходную запорную арматуру Ф/С Ду 150;

-

снизить давление в сосуде до 0,3 Мпа ( 3,0 кгс/см2) путем сброса газа через вентиль Ду 25 на свечу;

-

открыть дренажную арматуру,

-

приоткрыть дроссельный дренажный вентиль Ду25;

-

после продувки Ф/С дренажный вентиль и арматуру закрыть.

ОСТАНОВКА ФИЛЬТР — СЕПАРАТОРА

Порядок остановки Ф/С.

Закрыть запорную арматуру Ду150 на входе газа.

Закрыть запорную арматуру Ду150 на выходе газа.

Открыть продувочную запорную арматуру на свечу.

Примечание: В случае длительной остановки предварительно произвести продувку Ф/С для

удаления жидкости и мехпримесей.

-

ПУСК И ОСТАНОВКА ФИЛЬТР — СЕПАРАТОРА В ЗИМНЕЕ ВРЕМЯ

Пуск и остановку сосудов, испытания на плотность в зимнее время необходимо производить в соответствии с Регламентом проведения в зимнее время пуска, остановки и испытания на плотность аппаратуры химических, нефтехимических, а также газовых промыслов, утвержденных Минхиммашем и согласованных с Ростехнадзором.

Пуск в зимнее время должен осуществляться в соответствии с графиком рис. 3:

Рис.3

где:

t1 — минимальная температура, при которой сталь корпуса допускается до работы под давлением ( -40С)

t2— наименьшая температура воздуха, при которой допускается пуск аппарата под давлением (t1 =t 2)

При температуре t1 ниже или равной t2 давление пуска Р2 = Р раб.

При остановке аппарата в зимнее время снижение давления при понижении температуры стенки должно отвечать требованиям графика рис.3.

Скорость подъема или снижения температуры не должна превышать 30 градусов в час.

Достижение давления Р2 = Р раб. осуществлять постепенно по 0,25 Р1 (или Р 2 ) в течении часа, с 15 минутными выдержками давления на ступенях, с 15 минутными выдержками давлений на ступенях 0,25 Р1 (или Р 2 ); 0,5 Р1(или Р 2 ); 0,75 P1 (или Р 2 ). График рис.2.

При необходимости испытания на плотность аппаратов на рабочее давление в зимнее время должны выполняться все требования, предъявляемые к пуску.

АВАРИЙНАЯ ОСТАНОВКА ФИЛЬТР-СЕПАРАТОРОВ

Сосуд должен быть немедленно остановлен в следующих случаях:

-

при повышении давления выше разрешенного и не снижении, несмотря на меры, принятые персоналом;

-

при неисправности предохранительных клапанов;

-

при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок;

-

при неисправности манометра и невозможности определить давление по другим приборам;

-

при неисправности предохранительных блокировочных устройств;

-

при возникновении пожара, непосредственно угрожающего сосуду, работающему под давлением.

Порядок аварийной остановки сосуда:

-

закрыть кран на трубопроводе входа газа;

-

закрыть кран на трубопроводе выхода газа;

-

закрыть запорную арматуру на дренажной системе сосуда;

-

открыть кран на свечу при выводе в ремонт.

Причины аварийной остановки сосуда должны записываться в сменный журнал.

Пуск сосуда после аварийной остановки может быть разрешен только после устранения причин остановки и с разрешения ответственного за исправное состояние и безопасное действие сосудов.

При возникновении пожара на сосуде или вблизи его, необходимо принять меры для предупреждения взрыва сосуда. Для этого необходимо в первую очередь стравить газ из сосуда, т.к. при сильном нагреве газ в сосуде расширяется и соответственно давление внутри сосуда растет. В результате повышенного давления сосуд может взорваться. Если имеются несколько рядом стоящих сосудов, то при возникновении пожара на одном из сосудов или вблизи них, необходимо газ стравливать со всех сосудов. Затем приступать к ликвидации пожара.

Главная » Судовые каталоги » Сепаратор центробежный СЦ-1,5

Инструкция по эксплуатации

Техника безопасности при обслуживании

Центробежный сепаратор является высокооборотной машиной. Его барабан, вращающийся с большой скоростью, имеет большой запас кинетической энергии.

Шестеренный насос сепаратора может создать значительные давления (десятки кгс/см2).

Обрабатываемые жидкости (масло, топливо), как правило, для лучшей сепарации, нагревают; температура подогрева может достигать 90°С. Поэтому для обеспечения безаварийной многолетней эксплуатации сепаратора необходимо обязательное соблюдение требований настоящей инструкции по обслуживанию, правил техники безопасности и противопожарных мероприятий.

- К обслуживанию сепараторов допускаются лица, изучившие настоящую инструкцию по эксплуатации сепаратора, прошедшие специальное обучение и инструктаж по технике безопасности и противопожарным ммероприятиям.

- Сепаратор должен содержаться в полной технической исправности и чистоте, а также хорошо освещен и доступен.

- Припоры барабана должны быть вывернуты и закреплены гайками, а тормоза находились в рабочем положении, то есть упирались в барабан.

- Запрещается снимать сборник во время работы сепаратора.

- Не допускается разлитие сепарируемой жидкости около сепаратора.

- Запрещается снимать сборник во время работы сепаратора.

- Не допускается разлитие сепарируемой жидкости около сепаратора.

- Запрещается работа с открытым огнем и курение вблизи работающего сепаратора.

- При обслуживании сепаратора необходимо пользоваться исправным инструментом и приспособлениями.

- Запрещается замена деталей барабана деталями барабана от других сепараторов.

- Электродвигатель должен иметь правильное присоединение выводов к сети в соответствии с электрической схемой и заземлением. Правильность присоединения электродвигателя или барабана сепаратора. Вал электродвигателя должен вращаться против движения часовой стрелки, если смотреть со стороны привода, то есть совпадать по направлению со стрелкой, нанесенной на кожухе муфты. Барабан должен вращаться по движению часовой стрелки.

- Обслуживание электрооборудования и техника безопасности при этом выполняются в соответствии с инструкцией по обслуживанию, прилагаемой к электрооборудованию.

- Если в процессе эксплуатации будут обнаружены трещины на основных деталях (корпус барабана, крышка барабана, большая и малая гайки барабана и вертикальный вал) сепаратор вывести из эксплуатации и сообщить на завод-изготовитель сепараторов.

- После 10-12 тысяч часов работы сепаратора корпус барабана, крышку барабана, большую и малую гайки барабана и вертикальный вал рекомендуется подвергнуть магнитной или какой-либо другой дефектоскопии на отсутствие трещин.

Подготовка сепаратора к работе

- Снять корпус сборника и проверить положение припоров барабана, которые должны быть утоплены заподлицо с внутренней стенкой чаши и закреплены гайками.

- Отвести тормоза барабана, то есть опустить вниз рукоятки тормозов.

- Провернуть механизм вручную. Вращение должно быть свободно, без каких-либо заеданий во всех звеньях механизма.

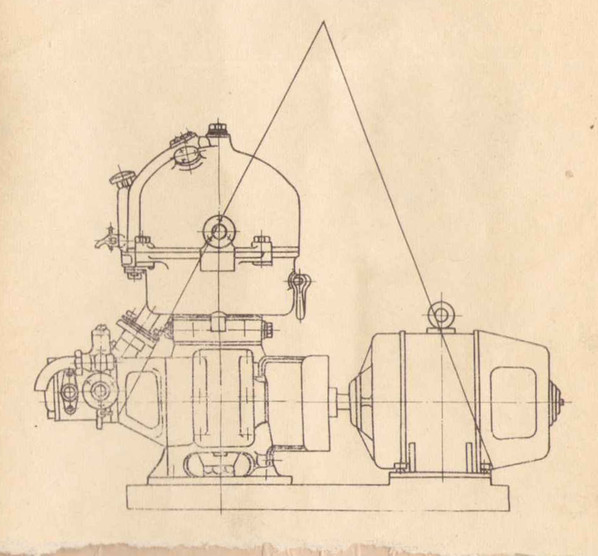

- Проходной кран 44 (рисунок 9), установленный на всасывающей магистрали перед фильтром, перекрыть.

- Для смазки шестерен насоса (особенно после длительного перерыва в работе) перед пуском сепаратора залить маслом фильтр и приемный трубопровод, ведущий от камеры чистого масла к насосу.

- Поставить на место сборник, равномерно завинтить болты крепления. Если барабан собран для одновременной очистки масла от воды и механических примесей, залить в барабан воду для создания водяного затвора (около 1,5-2 литра). При сборке барабана для очистки масла от механических примесей водяной затвор не требуется.

Порядок работы

- Убедиться в исправности машины, в правильности присоединения трубопровода и подключения электродвигателя к сети соответствующего напряжения, запустить сепаратор включения магнитного пускателя.

- Через 1-2 минуты после пуска электродвигателя, постепенно открывать проходной кран на всасывающем трубопроводе до положения, обеспечивающего номинальную производительность.

- Следить за показаниями имеющихся приборов: манометра, вольтметра, амперметра, а также следить за равномерностью поступления очищаемого масла. Шум, возникающий при работе сепаратора, должен быть однотонным без посторонних звуков.

- В период запуска, из-за проскальзывания кулачков муфты, возможно появление характерного звука, пропадающего после достижения барабаном полного числа оборотов.

- Следить, чтобы температура подшипников сепаратора и электродвигателя не превышала установленных норм. Шум подшипников зубчатой пары и насоса должен быть равномерным, без посторонних звуков.

Температура масла в ванне механизма не должна превышать 70°С. - При работе сепаратора необходимо периодически чистить барабан и фильтр от скапливающихся в них механических примесей.

Периоды чистки определяются практически и зависят от степени первоначального загрязнения масла механическими примесями. Несвоевременная чистка барабана нарушает нормальную работу сепаратора — ухудшается качество очистки, повышается вибрация. - Если в процессе сепарирования не производится непрерывная промывка масла или топлива, желательно обновлять водяной затвор примерно через 6 часов работы сепаратора.

- В случае необходимости подогрева масла или топлива для получения более высокой степени очистки, желательно температуру подогрева поддерживать в пределах, обеспечивающих вязкость до 6-6,5°ВУ.

Наиболее хорошие результаты получаются при вязкости сепарируемого продукта около 3°ВУ. - При необходимости промывка масла или топлива воду можно подавать непосредственно в барабан через отверстие для заливки водяного затвора. Температура воды при этом должна быть не ниже температуры сепарируемого продукта.

- Протекание масла и отходов сепарирования во фланцевых соединениях трубопровода, а также через уплотнения насоса, механизма и горизонтальный разъем корпуса сборника с чашей не допускается.

- Для остановки сепаратора перекрыть проходной кран на всасывающей магистрали. После прекращения подачи масла в барабан и протекания его по каналу в сборнике (что можно установить наблюдением через глазок) отключить электродвигатель от сети нажав кнопку «стоп» магнитного пускателя. При остановке сепаратора рекомендуется применять тормоза только в случае необходимости быстрой остановки барабана. Если такой необходимости нет, тормоза лучше не применять, или же тормозить кратковременно по 2÷3 секунды.

Техническое обслуживание

При остановке сепаратора, более чем на двое суток, барабан необходимо очистить от продуктов сепарирования.

Если сепаратор, работающий по очистке топлива, останавливается более, чем на двое суток, его насос необходимо законсервировать, предварительно удалив из него топливо.

Консервация производится путем заливки масла в фильтр и приемный трубопровод от сборника к насосу с проворачиванием насоса.

В процессе эксплуатации сепаратора возможно оседание пакета тарелок барабана. Для сохранения плотной затяжки пакета необходимо добавить одну — две тарелки из числа запасных.

При этом, передел завинчивания большой гайки барабана должен оставаться прежним, то есть до совпадения рисок на крышке и большой гайке барабана. Если затянуть гайку до требуемого предела невозможно, добавленную тарелку следует убрать.

Один раз в год рекомендуется очищать и регулировать предохранительный клапан. Регулировка клапана на срабатывание при требуемом давлении производится регулирующим винтом клапана.

Масло в ванне механизма следует заменять первый раз через 100÷150 часов работы сепаратора, а затем через 500÷600 часов. При замене масла необходимо протереть глазок масломера и тщательно очистить ванну механизма от продуктов износа и грязи.

Необходимо периодически следить за износом винтовой шестерни. Допустимый износ определяют по тощине зуба у вершины, которая должна быть не менее 0,5 мм. Если зубья тоньше, шестерню сдвигают в новое рабочее положение (шестерня имеет увеличенную ширину венца и используется дважды). Шестерню, изношенную в обоих положениях, заменяют новой. Шестерню заменяют при демонтированных насоса, фрикционной муфте и электродвигателе.

При длительной эксплуатации сепаратора может возникнуть необходимость замены резиновых уплотняющих деталей и шарикоподшипников. Замена уплотнительных колец барабана и сборника не представляет трудности и может быть сделана при кратковременной остановке сепаратора.

Уплотнители насоса и механизма со стороны насоса заменяют при демонтированном насосе, а уплотнитель механизма со стороны электродвигателя — при демонтированных фрикционной муфте и электродвигателе.

Чтобы заменить шайбу эластичной муфты, необходимо сдвинуть соединительные муфты в сторону кронштейна и механизма, предварительно выбив штифты.

Порядок демонтажа вертикального и горизонтального валов для замены шарикоподшипников изложен в разделе «Разборка механизма». При замене шарикоподшипников для выявления дефектов внимательно осмотреть верхнюю и нижнюю опоры и вертикальный вал. Необходимость замены той или иной детали диктуется нарушением нормальной работы узла, куда входить эта деталь.

При выходе из строя одной из пружин 88 амортизаторов верхней опоры (рисунок 16) замене подлежит весь комплект пружин (6 штук) данного узла.

Возможные неисправности и способы их устранения

| Неисправность | Способ устранения |

| Повышенная вибрация сепаратора при работе. | 1. Очистить барабан от отходов сепарирования. 2. Проверить исправность всех шарикоподшипников и состояние амортизаторов верхней опоры вертикального вала, правильность сборки барабана. |

| Через сливную трубку чаши вытекает масло или вода. | Разобрать барабан и проверить резиновые уплотнительные кольца. Лопнувшие или разбухшие кольца заменить запасными. |

| Насос не дает полной производительности. | Проверить все соединения всасывающей линии трубопровода и устранить просачивание воздуха. Осмотреть фильтр и если он засорен — очистить. |

| Глазок переполнения полностью заливает маслом. | Снизить производительность сепаратора. Если же масло продолжает полностью заливать глазок, разобрать и вычистить барабан. |

| При работе масло вытекает с водой через патрубок для выхода отсепарированной воды. | 1. Недостаточное количество воды для водяного затвора; долить воду. 2. Заменить регулирующее кольцо новым с меньшим внутренним диаметром. |

Разборка и сборка

Разборка

Перед разборкой необходимо отключить электродвигатель от сети, разъединить фланцевые соединения трубопроводов насоса и выпустить масло из ванны механизма.

Порядок разборки

- снять корпус сборника;

- демонтировать насос в сборе с кронштейном;

- разобрать барабан;

- разобрать механизм;

- разобрать насос и сборник.

Рисунок 13. Схема работы приспособления для сжатия пакета тарелок барабана

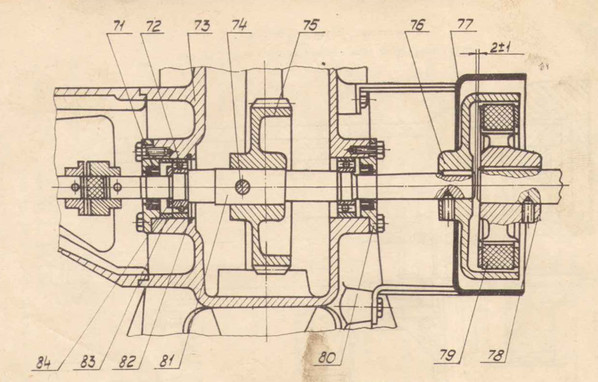

Рисунок 14. Узел горизонтального вала

71 — уплотнитель механизма; 72 — шарикоподшипник 0-205К; 73 — станина; 74 — штифт конический 8х60; 75 — шестерня винтовая; 76 — корпус муфты; 77 — кожух; 78 — кольцо кулачковое; 79 — кулачок; 80 — крышка подшипника; 81 — вал горизонтальный; 82 — кольцо пружинное; 83 — кольцо распорное; 84 — кольцо.

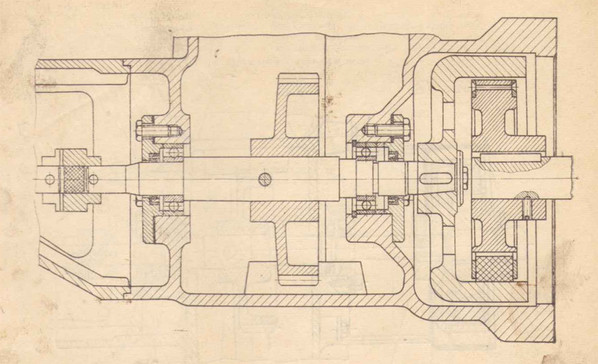

Рисунок 15. Узел горизонтального вала сепаратора СЦ-1,5 с фланцевым электродвигателем

Разборка барабана

Поставить барабан в такое положение, при котором буква «С» на крышке барабана будет совпадать с расположением одного из двух стопорных припоров 6. Закрепить барабан от проворачивания обоими припорами.

Отвернуть вправо соответствующими ключами малую 25, большую 22 (рисунок 7) гайки барабана. Снять крышку барабана 24.

Для облегчения отвертывания или завертывания большой гайки барабана можно воспользоваться приспособление для сжатия пакета тарелок (рисунок 13).

Приспособление устанавливать на малую гайку барабана, а стержень с левой резьбой навинтить (без приложения больших усилий) на резьбовой конец гайки крепления корпуса барабана.

Вращая вороток, сжать пакет до предела, обеспечивающего легкое отвертывание или завертывание большой гайки. После этого снять тарелкодержатель 28 (рисунок 7) с комплектом тарелок барабана 21, выкачать из барабана масло ручным насосом и очистить его ножом для очистки барабана. Корпус барабана с конусной части вертикального вала снять с помощью съемника. При разборке барабана проверить состояние резиновых уплотнительных колец 23 и 26. В процессе эксплуатации они постепенно разбухают и удлиняются и не могут при повторном их использовании обеспечить достаточную герметичность. Разбухшие кольца заменить запасными. При чистке барабана нет необходимости отвертывать малую гайку барабана и снимать корпус барабана с вертикального вала.

При разборках барабана тщательно осмотреть корпус барабана, большую и малую гайки барабана, крышку барабана, тарелкодержатель. При обнаружении трещин сепаратора с эксплуатации снять.

Разборка механизма

Освободить электродвигатель от крепящих болтов, снять его с фундаментной плиты, снять чашу 15 (смотреть ).

Снять кулачковое кольцо 78 (рисунок 14) вместе с кулачками 79 с вала электродвигателя, корпус муфты 76 с горизонтального вала механизма 81 и предохранительный кожух муфты 77.

Снять крышки подшипников 80 и крышку ванны механизма.

Выбить конический штифт 74 крепления шестерни и вынуть горизонтальный вал вместе с подшипниками, в сторону насоса слегка ударяя по нему через деревянную прокладку и поддерживая шестерню 75.

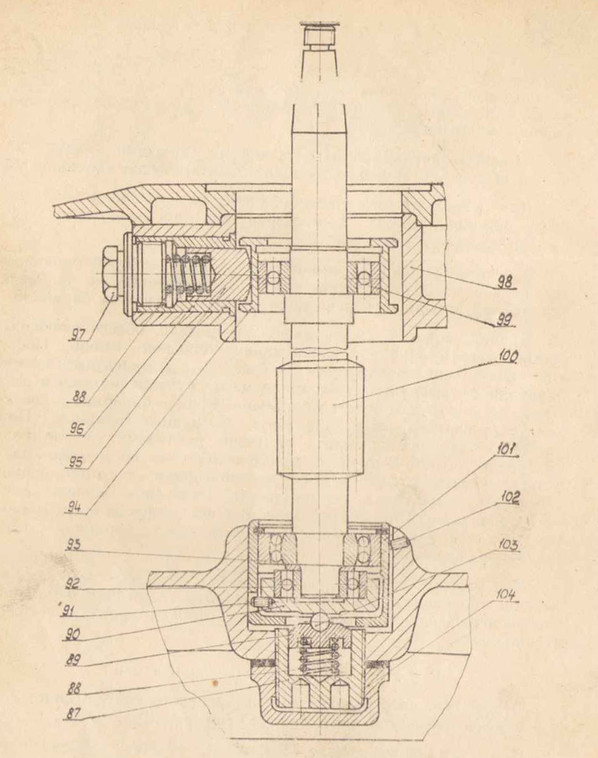

Отвернуть контргайку 104 и вынуть ввертыш 87 вместе с пружиной 88, буфером нижней опоры 89 и шариком 103. Вынуть вертикальный вал 100 вместе с подшипниками и втулкой 101, слегка ударяя по нему снизу вверх.

При необходимости, например при замене шарикоподшипников, вертикальный вал с подшипниками можно извлеч без демонтажа электродвигателя, насоса и узла горизонтального вала. Для этого необходимо сдвинуть винтовую шестерню до упора в сторону фрикционной муфты, снять кожух 18 и убрать буфера 95.

Подшипники с горизонтального и вертикального валов, при необходимости, можно снять слегка постукивая по ним через деревянную или свинцовую подушку.

Разборка узлов насоса и сборника не представляет трудностей, однако, без особой на то необходимости, разборка их не рекомендуется.

Рисунок 16. Узел вертикального вала

87 — ввертыш подпятника; 88 — пружина подпятника и буферов; 89 — буфер нижней опоры; 90 — стакан; 91 — винт М6х10; 92 — шарикоподшипник 6-46204Л; 93 — шарикоподшипник 0-1305Л; 94 — втулка верхней опоры; 95 — буфер; 96 — втулка буферов; 97 — болт упорный; 98 — корпус верхней опоры; 99 — шарикоподшипник 6-206Б; 100 — вал вертикальный; 101 — втулка нижних подшипников; 102 — винт М6х16; 103 — шарик 10Н; 104 — контргайка ввертыша.

Сборка

Собирать сепаратор следует по узлам в порядке, обратном разборке.

Перед сборкой тщательно очистить и промыть керосином все детали и злы и тщательно осмотреть с целью определения возможности их дальнейшего использования.

Сборка механизма

Ввернуть ввертыш подшипника 87, вставить пружину 88, буфер нижней опоры 89 и шарик 103 (смотреть рисунок 16).

Установить корпус верхней опоры 98 с втулками буферов 96, вертикальный вал 100 с насаженными на нем шарикоподшипниками и втулкой 101, стаканом 90 и втулкой верхней опоры 94.

Установить буфера 95, пружины 88 и закрепить их болтами 97.

Проверить вращение вертикального вала.

Установить горизонтальный вал со стороны насоса, предварительно насадив шарикоподшипник 72 и закрепив его кольцом 84 (смотреть рисунок 14).

При установке на горизонтальный вал надеть шестерню 75, затем со стороны фрикционной муфты установить другой шарикоподшипник. Шарикоподшипник горизонтального вала со стороны насоса закрепить кольцом распорным 83. Установить крышки подшипников с уплотнениями 71.

Шестерню установить на свое место и закрепить штифтом 74.

Убедившись в том, что зубчатая пара вращается свободно, закрыть ванну механизма крышкой и установить корпус муфты 76. Кожух привернуть болтами к станине. Залить в ванну механизма масло до контрольной риски на глазке масломера, находящегося в приливе станины.

Электродвигатель, с насажденным на вал кулачковым кольцом 78 с кулачками 79, установить на свое место при помощи контрольных штифтов, закрепить в фундаментной плите болтами и подключить к сети.

Собранный механизм (без насоса и барабана) проверить на холостом ходу в течении 2-3 минут, включив электродвигатель: при этом, проверить правильность сборки механизма и ключения электродвигателя в сеть. Вал электродвигателя должен вращаться против часовой стрелки, если смотреть со стороны свободного конца вала.

При сборке механизма необходимо обратить особое внимание на поджатие пружин амортизаторов верхней опоры. Упорные болты должны быть завернуты полностью.

Убедившись в правильности сборки механизма и вращения электродвигателя, присоединить насос, трубопровод и чашу, сборка которых производится в порядке, обратном разборке.

Сборка барабана

Смазать тонким слоем смазки конусное отверстие корпуса барабана и конусную часть вертикального вала. Надеть корпус барабана на вертикальный вал так, чтобы риски на торцах рассекателя корпуса барабана и вертикального вала совпали, и застопорить двумя припорами. Закрепить корпус барабана на вертикальном валу гайкой крепления корпуса барабана с левой резьбой.

Вставить в корпус барабана тарелкодержатель так, чтобы штифт на дне барабана вошел в паз тарелкодержателя. Надеть на тарелкодержатель тарелки последовательно по порядку возрастающих номеров. Сверху на комплект тарелок надеть водяную горловину, совместив риски с буквой «Г» на тарелкодержателе и водяной горловине.

Уложить в нижнюю канавку крышки барабана резиновое уплотнительное кольцо 23 (рисунок 7) установить ее на место и завернуть большую гайку барабана с левой резьбой. Затягивать большую гайку ключом до совпадения риски на гайке с риской и буквой «П» на крышке барабана. В верхнюю канавку крышки барабана уложить уплотнительное резиновое кольцо 26, поставить резьбой и затянуть фрикционным ключом. Использование приспособления для сжатия пакета тарелок значительно облегчает сборку барабана.

Сборка барабана для очистки масла от механических примесей отличается от сборки барабана для одновременной очистки масла от воды и механических примесей тем, что пакет тарелок начинается тарелкой нулевой 32 (без отверстий) и заканчивается тарелкой грязевой 31. Вместо регулирующего кольца 27 устанавливается горловина грязевая 30 (смотреть рисунок 7).

Нарушение последовательности сборки деталей барабана ни в коем случае не допускается, так как это может привести к разбаллансировке барабана. Количество тарелок барабана должно соответствовать количеству, указанному в паспорте сепаратора.

Последовательность сборки барабана показана на рисунке 17.

Барабан с помощью ввертыша 87 отрегулировать по высоте так, чтобы расстояние от плоскости разъема чаши со сборником до верхнего торца водяной горловины составляло 139±1,0 мм, то есть горизонтальная риска с буквой «В», на большой гайке барабана должна совпадать с верхним срезом чаши. После регулировки по высоте навернуть контргайку 104.

Неправильная сборка или неполное завинчивание гаек барабана может привести к выходу сепаратора их строя.

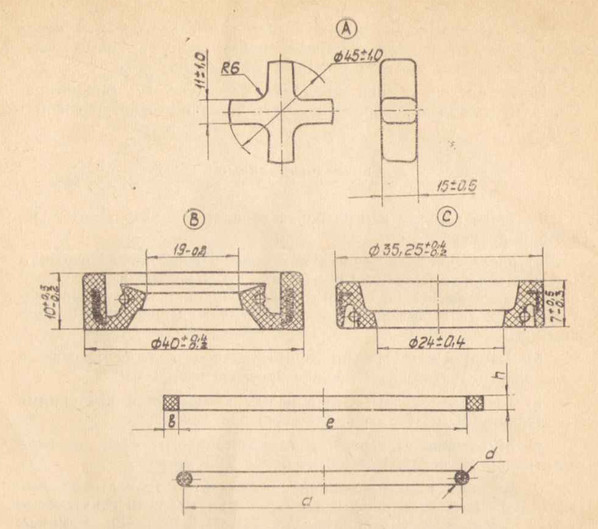

Рисунок 17. Порядок сборки (разборки) барабана для очистки масла от воды

1 — корпус барабана; 2 — гайка крепления корпуса барабана; 3 — тарелкодержатель; 4 — пакет тарелок; 5 — горловина водяная; 6 — кольцо уплотнительное; 7 — крышка; 8 — гайка большая; 9 — кольцо уплотнительное; 10 — регулирующее кольцо; 11 — гайка малая.

Сведения о консервации, упаковке, расконсервации и хранении

При консервации снять с сепаратора барабан, а из ванны механизма слить масло. Барабан разобрать и все детали его промыть, насухо протереть, смазать антикоррозийной смазкой и вновь собрать без затягивания большой и малой гаек.

Законсервированный барабан завернуть в бумагу и хранить не устанавливая на сепаратор. Все обработанные, но неокрашенные краской поверхности деталей сепаратора (вертикальный и горизонтальный валы, вал электродвигателя и так далее) смазать антикоррозийной смазкой. Отверстия патрубков закрыть заглушками. Законсервированный сепаратор упаковать в прочную тару, исключающую возможность механических повреждений и воздействия атмосферных осадков при хранении. Переконсервацию сепаратора и запасных частей производить в сроки указанные в паспорте сепаратора.

При расконсервации детали и узлы тщательно промыть керосином и насухо протереть. Барабан обязательно разобрать полностью и промыть каждую деталь в отдельности.

После расконсервации приступить к монтажу сепаратора. Перед монтажом трубопроводов снять заглушки с патрубков насоса.

Справочные данные

- После ремонта или разборки сепаратора установить следующие размеры:

- расстояние между разъемом чаши и сборника до верхнего торца водяной горловины 139±1,0 мм. Для контроля установки барабана по высоте на большой гайке барабана выбита горизонтальная риска с буквой «B», которая должна совпадать с верхним срезом чаши;

- зазор между торцами горизонтального вала сепаратора и вала электродвигателя не должен превышать 2±1 мм;

- торцевые зазоры насоса между крышками и шестернями составляют 0,1 мм (за счет установки прокладок);

- отклонения от соосности горизонтального вала и вала электродвигателя допускается не более 0,05 мм.

- Зубчатую пару и подшипники нижней опоры вертикального вала смазывать минеральными смазочными маслами с вязкостью 1,5-2,5°ВУ при 100°С (например МС-14 ГОСТ 1013-49, турбинное Т46 ГОСТ 32-74, Aeroshell oil 80, Shell Turbo oil 37, Aviation oil 80, Mobil oil aero White Band, Esso-mar 56 и другие)заливаемыми в ванну механизма сепаратора в количестве около 0,9 л. Подшипники верхней опоры и горизонтальный вал смазываются масляным туманом, образующимся от разбрызгивания масла при работе сепаратора в ванне механизма.

Для консервации рекомендуется применять масло консервационное К-17 по ГОСТ 10877-76 (или Shell Ensis oil 210, 401, 402).

Для консервации легкодоступных поверхностей деталей сепаратора, кроме указанных смазок, можно применять смазку пластичную ПВК ГОСТ 19537-74 (или Shell Ensis compound 352, 354). - Уплотнения вала насоса и горизонтального вала изготовлены из резины марки 4004 (ТУ 380051166-73), а уплотнительные кольца барабана, сборника, трубопровода и шайбы эластичной муфты из резины марки 3109-Н или 3826С (ТУ 380051166-73). Детали из резины показаны на рисунке 18

- Схема строповки сепаратора приведена на рисунке 19. Для предохранения кожуха электродвигателя от смятия рекомендуется под заводимый трос устанавливать мягкую прокладку.

Рисунок 18. Детали из резины

| Деталь | Размеры, мм | ||||

| h | в | e | a | d | |

| Кольцо уплотнительное сборника | 6±1,0 4±1,0 4±0,5 |

6±0,75 4±0,5 4±0,5 |

300-9,0 24±1,0 36±1,0 |

— — — |

— — — |

| Кольцо уплотнительное барабана | — — |

— — |

— — |

210±2,5 112,5±2 |

6+0,75 4±0,5 |

| Кольцо уплотнительное трубопровода | — — |

— — |

— — |

38-1,0 | 6+0,75 |

Рисунок 19. Схема страповки сепаратора

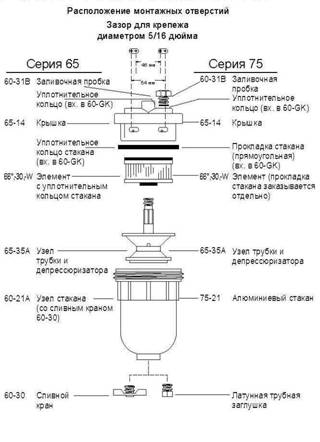

Инстукция: Сепаратор топлива DAHL-65 (DAHL-75)

BALDWIN СЕРИИ 65 И 75 ФИЛЬТР-СЕПАРАТОРЫ ДЛЯ ТОПЛИВА

УСТАНОВКА

А. ФИЛЬТР, СМОНТИРОВАННЫЙ ВЫШЕ БАКА ДЛЯ ХРАНЕНИЯ ТОПЛИВА

1.Выбрать место в топливной линии между топливным баком и топлив¬ным насосом перед фильтрами на вакуумной стороне. Все фильтры тонкой очистки и фильтры на стороне нагнетания, расположенные между насосом и двигателем, должны быть обслужены и оставлены на месте.

2.Установить устройство DAHL вертикально на вакуумной стороне (стороне всасывания) всех топливных насосов в месте, удобном для выполнения обслуживания и проверки наличия загрязнителей в стакане. По возможности, верх устройства должен находиться между дни-щем топливного бака и впуском топливного насоса. См. рис. 1.

Установить топливную линию от топливного бака к ВПУСКУ фильтра DAHL, используя подходящие фитинги (см. таблицу фитингов DAHL ниже).

Установить топливную линию от ВЫПУСКА фильтра DAHL к ВПУСКУ перекачивающего или топливного насоса.

ПРИМЕЧАНИЕ: для обеспечения максимального срока службы фильтрующего элемента удалить все механиче¬ские препятствия из системы, выполнив следующее:

a. Снять фильтр грубой очистки (если это не нарушит гарантийные условия).

b. Использовать топливную линию с максимально возможным диаметром.

c. Смонтировать устройство как можно ближе к уровню насоса.

d. Устранить резкие изгибы топливных линий, где возможно.

Лучшим индикатором состояния фильтрующего элемента является вакуумный манометр (см. серию 85-VK в форме 4005). Для установки такого манометра на ВЫПУСКЕ фильтрующего устройства DAHL рекомендуется использовать резьбовой фитинг (блоки коллекторов уже имеют резьбу и закрыты). Удалить 1/8-дюймовую пробку и установить на ее место вакуумный манометр. Фитинги и манометры можно приобрести, обратившись к дилеру или в компанию Baldwin Filters. Заполнить фильтр, как указано в разделе «ЗАМЕНА ЭЛЕМЕНТА»

В. ФИЛЬТР, СМОНТИРОВАННЫЙ НИЖЕ БАКА ДЛЯ ХРАНЕНИЯ ТОПЛИВА

Порядок установки аналогичен приведенному выше, но здесь имеется дополнение к шагу 3: перед ВПУСКОМ устройства DAHL устанавливается шаровой или створчатый отсечной клапан (см. рис. 2). Этот клапан необходим для прекращения подачи топлива при замене элемента. Данные клапаны можно приобрести у дилера или в компании Baldwin Filters.

С. УСТАНОВКА СТАНДАРТНЫХ ФИТИНГОВ/ТАБЛИЦА ФИТИНГОВ DAHL

c. Затянуть заливочную пробку.

d. Запустить двигатель и проверить на предмет протечек.

2. Без заливочной системы

a. Закрыть сливной кран или установить на место трубную за¬глушку.

b. Заполнить стакан чистым топливом на 3/4 объема.

c. Вкрутить стакан в крышку. Затягивать только рукой.

d. Снять заливочную пробку и медленно залить чистое топливо в заливное отверстие до заполнения устройства.

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

Проблемы с запуском двигателя и потерей мощности, связанные с топливной системой, обычно вызваны одной или несколькими из следующих причин:

А. Попадание воздуха

1. Фитинги. Проверить, что уплотнительные кольца фитингов на отверстиях фильтра DAHL смазаны и не имеют повреждений, трещин и загрязнений.

ПРИМЕЧАНИЕ: при использовании фитингов JIC 37° убедиться,

что ответные фитинги тоже JIC 37°. При соединении фитинга SAE 45° с JIC 37° нарушится вырав¬нивание и произойдет попадание воздуха. Проверить плотность посадки фитинга, целостность седла, выравнивание и совпадение резьб. Все фитинги затягиваются с помощью гаечного ключа.

2. Пузырьки воздуха в стакане. Появление пузырьков на конусе депрессюризатора указывает на утечку между топливным баком и впускным портом.

ПРИМЕЧАНИЕ: старые топливные линии (резиновые шланги или металлические трубки) могут треснуть при перемещении. Проверить участки вокруг фитингов со вставной концевой арматурой, трубных переходников, шланговых зажимов и т.п. Если на сливном кране или трубной заглушке появляются пузырьки, проверить наличие налипших частиц в седле кла-пана или частичного открытия сливного крана. Также проверить исправность, выровненность и смазанность прокладок стакана. Убедиться, что уп¬лотнительное кольцо пробки стакана не треснуло и не выдавлено с места. Закручивать пробку стакана только рукой.

3. Прокладки. При снятии крышки или стакана проверить чистоту канавок под прокладки. Убедиться в правильной посадке про¬кладок в канавках. Смазать прокладку (прокладки) маслом или консистентной смазкой.

B. Забивание и сужение

1. Топливные линии. Убедиться, что линии не повреждены в результате резких изгибов или чрезмерного закручивания. Прове¬рить бак и/или отсечной клапан (клапаны) фильтра.

2. Фильтрующие элементы. Чрезмерное загрязнение топлива (микроорганизмы, ржавчина, ил, грязь и т.д.) может вызвать преждевременное забивание фильтра. Всегда иметь в наличии запасной элемент DAHL. Асфальтеновые материалы (продукты окисления топлива), которые, как правило, безвредны для систе¬мы впрыска, могут в итоге забить оригинальные фильтры обору¬дования, оставшиеся в топливной системе. Если замена элемента DAHL не решила проблему, заменить и элементы остальных то¬пливных фильтров.

3. Впуск фильтра. Сильно загрязненное топливо может вызвать забивание впуска. В таком случае закрыть отсечной клапан в линии подачи топливного бака (если имеется) и отсоединить впускную линию. Снять стакан и прочистить впуск. Если конус депрессюризатора также забит, снять его и прочистить.

4. Возврат топлива. Возврат топлива из фильтра DAHL в топливный бак указывает на попадание воздуха или неисправность об¬ратного клапана. Проверить топливные линии и фитинги, как описано выше. Если забит обратный клапан, очистить его сжатым воздухом или чистым топливом.

C. Неисправность компонентов двигателя

Имевшиеся условия в насосах и инжекторах тоже могут быть причиной потери мощности или проблем с запуском двигателя. Обратиться к поставщику оборудования, если приведенная выше информация о поиске и устранении неисправностей не охватывает возникшую проблему

МОДЕЛИ 65 И 75: ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

УСТРОЙСТВО СЕРИЙ 65 и 75

Фильтр-сепаратор для дизельного топлива Фильтр-сепаратор для дизельного топлива (элемент 30 микрон)

Фильтр-сепаратор для дизельного топлива и бензина с алюминиевым стаканом (сертифицировано U.L., отве¬чает требованиям Береговой охраны США) Фильтр-сепаратор для дизельного топлива и бензина с алюминиевым стаканом (элемент 30 микрон)

ОГРАНИЧЕННАЯ ГАРАНТИЯ КОМПАНИИ BALDWIN

Компания Baldwin Filters гарантирует, что каждое новое фильтрующее изделие Baldwin или DAHL не имеет дефектов, связанных с изготовлением и материалами:

1. Корпуса: один год с даты покупки пользователем.

2. Электронные компоненты, насосы и двигатели: 90 дней с даты покупки пользователем. Сменные элементы, навинчиваемые части и т.д.: в течение межсервисного интервала, рекомендованного изготовителем, при условии правильной установки и использо¬вания, рекомендованного компанией Baldwin.

Компания Baldwin, по своему выбору, бесплатно заменит или отремонтирует в течение гарантийного срока любую деталь, признанную ею дефектной, при условии возврата детали про¬давцу или в компанию Baldwin Filters с предварительной оплатой транспортных расходов.

Данная гарантия не относится к повреждениям, полученным в результате чрезмерного воздействия, халатного обращения, небрежного использования, неправильного использования, использования не по назначению, несанкционированного внесения изменений, неправильной установки, возгорания или аварии. Гарантия не действует в отношении любого фильтра, подвергшегося разборке или несанкционированной модификации. Кроме того, она не распространяется на случаи повреждений пластмассовых частей сепараторов, вызванных ис¬пользованием спиртосодержащих жидкостей.

Более подробная информация о гарантийных обязательствах содержится в Руководстве по политике и процедурам, имеющемся у дистрибьюторов Baldwin или DAHL, которое также можно также получить, обратившись в отдел технического обслуживания компании Baldwin.

Baldwin Filters Kearney NE 68848-6010 (800) 822-5394

www.baldwinfilter.com