admin

Рубрика:

Оборудование локомотивов

Дизель, созданный изначально для железной дороги, позднее стал применяться на водном транспорте. Устройство представляет собой рядный четырехтактный двигатель с шестью цилиндрами и водным охлаждением. Разработки дизеля начались в 1945 году по прототипу ALCO 539T американского производства, который устанавливался на тепловозы ДА. Перед конструкторами стояла задача не только перенести все чертежи с прототипа, но и подогнать его под типовые тепловозы Советского Союза. Изготовление двигателя закончилось в 1946 году, тогда же он был установлен на ТЭ1.

Изначальные характеристики дизеля Д50 отвечали требованиям тепловозостроения того времени, со временем изменялись. Возросла степень сжатия с 11 до 12 и наддув с 1,2 до 1,6 атм. Двигатель изменил свою мощность с 1000 до 1200 л.с., холостой ход при этом увеличился до 300 об/мин. В целом, эффективность повысилась на 5%. Данные устройства стали выпускаться в Пензе и носить название модификации ПД-1. На холостом ходу, дизель потребляет 5,2 кг топлива. Среди аналогов того времени, это был самый экономичный и эффективный дизель.

В основе конструкции лежит литая чугунная рама – картер. В ее перегородках поперечно находятся постели коренных подшипников коленвала. Снизу картер образует масляную ванну. Стартер генератора прикреплен с помощью болтов к торцу рамы. С помощью шпилек, блок цилиндров установлен на плоскость картера сверху.

Охлаждение двигателя водяное, с принудительной циркуляцией воды. Для регулирования системы воды, установлен термостат. Температуру охлаждающей воды в верхнем бочке радиатора контролируют по дистанционному термометру, и она не должна превышать +95 градусов.

Система питания состоит из двух основных частей: системы передачи воздуха в систему двигателя и отброса отработанных газов и системы подачи топлива.

Воздухоочиститель состоит из основания, головки, центральной трубы и поддона. На центральной трубе хомутом закреплен неразборный центробежный фильтр глубокой очистки воздуха, уплотняемый резиновыми кольцами. Внутри основы воздухоочистителя, между обоймами опоры, отлитыми из капрона, помещены две фильтрующих части из капроновой щетины. Корпус воздухоочистителя с элементами, направленными на фильтрующий процесс, в ходе эксплуатации, разборке не подвергается. Для направления потока воздуха на фильтрующие элементы к поддону приварена чашка. Уплотнение поддона и корпуса воздухоочистителя осуществляется резиновым кольцом.

Для того, чтобы уменьшить шум выхлопа и обеспечить противопожарную безопасности в ходе работы, на двигатель устанавливается искрогаситель, заглушающий порывы. Отработанные газы, проходя между лопастями завихрителя, образуют вращающееся движение. Более весомые частицы сгоревшей сажи под воздействием центробежной силы, отскакивают и, сталкиваясь с направляющей чашей, попадают в отсек, расположенный между цилиндром и самим корпусом.

На двигателе отсутствуют щиток приборов, установлен только счетчик мото – часов и частей направления двигателя. Остальные необходимые детали учета устанавливает потребитель. Д50 оснащен аварийным тормозом, установленным в фильтр глубокой очистки. Для пуска двигателя, кроме стартера и свечей накаливания, в электроцепь включается дополнительное сопротивление и контрольный элемент ПД-51. Источником ток служат две последовательно включенных батареи. Установка контролирующих приборов необходима для учета количества масла в системе смазки маслом двигателя, уровня нагрева охлаждающей жидкости, степени заряженности аккумуляторов и срока работы двигателя.

Приемка и обкатка двигателя

К каждому отгружаемому двигателю прикладывается комплект запасных частей (со временем устройство устарело, многие запчасти больше не производились, это приводило к необходимости модернизации устройство), комплект инструментов тракториста, техпаспорт, ведомость прилагаемых запчастей, инструмента и принадлежностей. Д50 отгружался без воды и масла. Хранение двигателя больше двух месяцев без необходимых жидкостей должно было происходить согласно инструкции к устройству.

Обкатка двигателя происходила по схеме. Сначала устройство работало на холостом ходу, постепенно прибавляя мощность, если не наблюдалось сбоев в системе, при успешной обкатке, двигатель приступал к работе.

Эксплуатация Д50

Устройство имело ряд предписаний к эксплуатации с момента его создания. В зимнее время затруднительно сразу произвести пуск двигателя. Для смазки применялись сорта только определенного масла. Расход топлива и работоспособность Д50 изменяется в зависимости от погодных условий. Устройство затруднительно функционирует при низких температурах, поэтому эксплуатировалось в Умеренном и Субтропическом климате. Перед зимним периодом, в обязательном порядке двигатель проходил подготовку всех систем. Его модификации (Д50С, 1Д50, 2Д50 и т.д.) не имели таких проблем с системами в холодное время года, с каждой новой модификацией решалась та или иная проблема в сложности устройства двигателя. Недочеты исправлялись постепенно, с каждым новым двигателем. Тепловозостроение в СССР привело к развитию современных технологий, в сравнении с другими государствами, производство тепловозов и запчастей к ним у нас в стране велось на высоком уровне.

Материалы по дизелям серии Д50 (ПД1М, ПДГ4А, ПДГ4Д):

Руководство по эксплуатации дизель-генератора 1-ПДГ4Д .

Электронный каталог запасных частей дизеля Д50.

Книга тепловозные и судовые двигатели Д50 Москва 1952г.

Материалы по дизель — генератору 1ПДГ1М, 1ПДГ4А.

Подпишитесь на обновления сайта, чтобы получать полезную информацию!

Имя

Email *

Согласие на обработку персональных данных *

Дизеля 1-ПД4 и 1-ПД4А входящие в состав соответственно дизель-генераторов 1-ПДГ4 и 1-ПДГ4А являются продукцией предприятия ОАО «Пензадизельмаш» и входят в состав «семейства» дизелей Д50. Дизель 1-ПД4 применялся на первом тепловозе ТЭМ2УМ, а на всех последующих тепловозах ТЭМ2УМ и на тепловозах ТЭМ18 используется дизель 1-ПД4А.

Технические характеристики

| Наименование параметров | Модификация дизель-генератора | |||||

| 1-ПДГ4 | 1-ПДГ4Э | 1-ПДГ4Т | 1-ПДГ4А | 1-ПДГ4АЭ | 1-ПДГ4АТ | |

| Дизель-генератор | ||||||

| Тип генератора | ГП-321У2 | ГП-321Т2 | ГП-300БУ2 | ГП-300БТ2 | ||

| Полная мощность на выходных клеммах генератора в зависимости от атмосферных условий, кВт | 938 | 938 | 800 | 829 | 829 | 712 |

| Частота вращения, соответствующая полной мощности, с-1 (об/мин) | 12,5 (750) | |||||

| Род тока | постоянный | |||||

| Напряжение, В | 800/788 | 750/726 | 645/870 | 548/780 | ||

| Сила тока, А | 1240/1260 | 1200/1240 | 1210/900 | 1200/896 | ||

| КПД генератора, % | 94,5 | 93,8 | 94 | |||

| Тип возбуждения | независимое | |||||

| Способ соединения дизеля с генератором | фланцевое, жосткое | |||||

| Масса, кг | 21800+5% | 22000+5% | ||||

| Удельный расход топлива на полной мощности, г/кВт*ч (г/л.с.ч) | 208,7+10,4 (153,4+7,7) | 214,6+10,7 (157,8+7,9) | 224,3+11,3 (164,9+8,3) | 228,6+11,4 (168,1+8,7) | ||

| Дизель | ||||||

| Условное обозначение по ГОСТ 4393-82 | 6ЧН 31,8/33 | |||||

| Заводское обозначение | 1-ПД4 — базовая модель | 1-ПД4Э — экспортное исполнение | 1-ПД4Т — тропическое исполнение | 1-ПД4А — базовая модель | 1-ПД4АЭ — экспортное исполнение | 1-ПД4АТ — тропическое исполнение |

| Тип | вертикальный, четырехтактный, простого действия, с газовой турбиной, с интеркулером | |||||

| Число цилиндров | 6 | |||||

| Порядок нумерации цилиндров | от привода насосов | |||||

| Расположение цилиндров | однорядное | |||||

| Рабочий обьем цилиндров, л | 157,2 | |||||

| Степень сжатия | 11,7 — 12,5 | |||||

| Направление вращения коленчатого вала | левое (со стороны генератора) | |||||

| Последовательность работы цилиндров | 6-4-2-1-3-5 | |||||

| Полная мощность, кВт (л.с.) | 993 (1350) | 853 (1160) | 882 (1200) | 757 (1030) | ||

| Минимально устойчивая частота вращения при холостом ходе, с-1 (об/мин) | 5,0 (300) | |||||

| Мощность, соответствующая минимально устойчивой частоте вращения, кВт (л.с.), не больше | 136 (185) | |||||

| Максимальное давление сгорания при полной мощности, МПа (кгс/см2), не больше | 8,8 (90) | 8,0 (82) | 7,9 (80) | |||

| Неравномерность максимального давления сгорания по цилиндрам, МПа (кгс/см2) | 0,2 (20) | |||||

Продолжительность холостого хода, мин:

|

|

|||||

| Удельный расход топлива, приведенный к теплоте сгорания 10200 ккал/кг на полной мощности, г/кВт*ч (г/л.с.ч) | 197,2+9,2 (145+7,3) | 201,3+10,1 (148+7,4) | 210,8+10,6 (155+7,8) | 214,9+10,7 (158+7,9) | ||

| Удельный расход масла на угар, отнесенный к полной мощности, г/кВт*ч (г/л.с.ч) | 1,09 (0,8) | 1,22 (0,9) | 1,09 (0,8) | 1,22 (0,9) | ||

Форсунка:

|

|

|||||

| Регулятор частоты вращения | всережимный, непрямого действия | |||||

| Предельный регулятор | механический, центробежный | |||||

| Производительность масляного насоса при частоте вращения коленвала 750 об/мин | 35 | 28 | ||||

Температура масла, K (oC):

|

|

|||||

Давление масла на седьмой опоре, ат., не меньше:

|

|

|||||

Система охлаждения:

|

|

|||||

Температура охлаждающей жидкости, K (oC):

|

|

|||||

| Производительность водяного насоса основного контура | 50 | 90 | ||||

| Производительность водяного насоса дополнительного контура | 25 | 20 | ||||

| Способ пуска дизеля | электрический с помощью стартерной обмотки генератора от аккумуляторной батареи | |||||

| Расход воздуха турбокомпрессора, кг/с | 2,0+0,1 | 1,92+0,1 | 1,85+0,1 | |||

| Давление наддувочного воздуха на выходе (избыточное давление наддува) из ТК-30, МПа (кгс/см2) | 0,007 (0,7) | 0,005 (0,55) | 0,004 (0,4) | |||

Температура выхлопных, oC, не больше:

|

|

|

|

|

||

| Противодавление выхлопных газов с искрогасителем, МПа (мм вод. ст.), не больше | 0,0049 (500) | |||||

Дизель и тепловоз оборудован устройствами, обеспечивающими автоматические защиты:

|

|

|||||

Масса:

|

|

Перечень подшипников, входящих в дизель-генератор

| Наименование и номер; Номер ГОСТа; Куда входит; Количество на дизель |

| Шарикоподшипник 602100; 7242-81; водяной насос; 2 Шарикоподшипник 309; 8338-75; водяной насос; 2 Подшипник 941/12; 4060-78; тяга промежуточная привода регулятора и тяга привода регулятора; 4 Подшипник 941/15; 4060-78; картер топливного насоса и верхний корпус регулятора; 4 Подшипник 941/12; 4060-78; тяга управления регулятором; 1 Подшипник 942/20; 4060-78; корпус привода регулятора топливного насоса; 2 Подшипник 943/25; 4060-78; картер топливного насоса; 4 Подшипник 70-130Л; 8338-75; привод насосов; 2 Подшипник 70-42213-К3М; 8328-75; привод насосов; 8 Подшипник 109; 8339-75; обойма с шестерней топливного насоса; 2 Шарикоподшипник 27; 8338-75; золотниковая часть регулятора; 2 Шарикоподшипник 34; 8338-75; рычаг с грузами регулятора; 4 Подшипник 80203; 7242-70; привод регулятора; 1 Шарикоподшипник упорный 8105; 6874-55; маслоочиститель центробежный; 1 Подшипник роликовый 2Н3620; 5721-57; генератор; 1 |

Обсудить на форуме

libcats.org

СОДЕРЖАНИЕ: Вниманию потребителя (3). Введение (5). I. Техническая характеристика двигателей II. Управление двигателем и контрольные приборы III. Приемка и обкатка двигателя Приемка двигателя (16). Обкатка двигателя (16). IV. Устройство двигателя Блок цилиндров (19). Головка цилиндров (20). Кривошипно-шатунный механизм (21). Механизм газораспределения (25). Система смазки (27). Центробежный масляный фильтр (31). Система охлаждения (33). Водяной насос и вентилятор (33). Система питания (37). Система подачи воздуха в цилиндры и выпуска отработавших газов (37). Воздухоочиститель (37). Искрогаситель (39). Система подачи топлива (41). Топливные фильтры (41). Топливный насос (45). Устройство топливного насоса (46). Устройство регулятора (47). Работа регулятора при пуске двигателя (49). Работа регулятора на максимальных холостых оборотах (50). Работа регулятора при номинальной нагрузке двигателя (50). Работа регулятора при перегрузке двигателя (51). Работа регулятора при выключении подачи топлива на двигателе (51). Устройство и работа подкачивающего насоса (51). Форсунка (52). Пусковое устройство двигателя (53). Пусковой двигатель (55). Карбюратор К-06 (56). Регулятор пускового двигателя (58). Редуктор пускового двигателя (60). Электрооборудование (62). Генератор (62). Стартер СТ-212 (64). Стартер СТ-350Б пускового двигателя (64). Свечи накаливания (67). Система зажигания пускового двигателя (68). V. Эксплуатация двигателя Подготовка двигателя к работе (70). Подготовка двигателя к пуску (70). Пуск двигателя Д-50 (70). Пуск двигателя Д-50Л (71). Пуск пускового двигателя (71). Пуск основного двигателя (72). Загрузка двигателя (72). Остановка двигателя (72). Уход за механизмами и системами двигателя (73). Уход за кривошипно-шатунным механизмом (73). Уход за механизмом газораспределения (76). Уход за системой охлаждения (78). Регулировка натяжения ремня вентилятора (79). Уход за системой питания (79). Уход за воздухоочистителем (79). Уход за искрогасителем (81). Уход за топливными фильтрами (81). Уход за топливным фильтром грубой очистки — отстойником (81). Уход за фильтром тонкой очистки топлива (82). Заполнение системы топливом (83). Уход за форсунками (83). Уход за топливным насосом (84). Проверка момента начала подачи топлива насосом (84). Снятие топливного насоса с двигателя (87). Установка топливного насоса на двигатель (87). Регулировка топливного насоса (88). Хранение и фильтрация топлива (89). Уход за топливным баком (90). Уход за пусковым двигателем и редуктором (90). Уход за карбюратором К-06 (91). Регулировка карбюратора (92). Регулировка оборотов коленчатого вала пускового двигателя (92). Уход за электрооборудованием (94). Уход за генератором Г-81Д (94). Уход за стартером СТ-212 (95). Уход за свечами накаливания (97). Уход за стартером СТ-350Б пускового двигателя (97). Уход за системой зажигания пускового двигателя (98). Уход за свечой зажигания (98). Уход за магнето (98). Установка момента зажигания (99). Смазка двигателя (100). Общие указания по смазке (100). Промывка центробежного масляного фильтра (103). Промывка набивки сапуна (104). Смазка подшипников водяного насоса (104). Смазка топливного насоса и регулятора (105). Смазка редуктора пускового двигателя (105). Смазка генератора (105). Смазка магнето (106). Таблица смазки (107). Правила технического ухода за двигателями (111). Ежесменный технический уход (113). Технический уход №1 (113). Технический уход №2 (114). Технический уход №3 (114). Сезонный технический уход (116). Особенности эксплуатации двигателя и ухода за ним в зимних условиях (117). Уход за системой охлаждения (117). Уход за системой питания (118). Уход за системой смазки (118). Пуск двигателя (118). Влияние окружающей среды на работу двигателя (119). Правила техники безопасности при эксплуатации двигателя (120). VI. Возможные эксплуатационные неисправности двигателя и способы их устранения Приложение 1. Индивидуальный комплект запасных частей к двигателям Д-50 и Д-50Л (135). Приложение 2. Комплект инструмента тракториста к двигателям Д-50 и Д-50Л (136). Аннотация издательства: Руководство содержит краткое описание конструкции дизельных двигателей Д-50 и Д-50Л, изложены также основные правила эксплуатации двигателей и технического ухода за ними, описаны возможные эксплуатационные неисправности и способы их устранения. Предназначено для операторов, водителей и мотористов машин и агрегатов, на которых устанавливаются двигатели Д-50 и Д-50Л, механиков и других лиц, занятых эксплуатацией и обслуживанием двигателей. Соответствует заводской технической документации по состоянию на 1 мая 1968 года. Руководство составили инженеры отдела главного конструктора Минского моторного завода В.А.Савело, М.М.Голубович, В.А.Горштейн, Б.Я.Поверенивя, В.А.Пресман, А.И.Сидоренко, Э.А.Рапницкий и И.И.Прончак.

Популярные книги за неделю:

Только что пользователи скачали эти книги:

Учебники

09.03.201915.08.2020029

Тепловозные и судовые двигатели Д50. Конструкция, эксплуатация, разборка, сборка и регулировка.

Файл тепловозные и судовые двигатели Д50.pdf

Файл тепловозные и судовые двигатели Д50.djvu

В книге изложены сведения по устройству, эксплуатации, сборке,

разборке, регулировке и испытаниям двигателей Д50, применяющихся на

тепловозах железнодорожного транспорта и судах морского и речного флота.

Книга рассчитана на технический персонал, эксплуатационников и

ремонтников, обслуживающих двигатели Д50, и, кроме того, может служить учебным пособием для слушателей специализированных курсов машинистов.

ОГЛАВЛЕНИЕ

|

|

Устройство двигателя и его агрегатов |

|

|

Основные данные двигателя |

|

1. |

Особенности и принцип работы |

|

2. |

Основные технические данные |

|

|

Конструкция узлов и деталей двигателя |

|

1. |

Рама двигателя |

|

2. |

Блок цилиндров |

|

3. |

Коленчатый вал |

|

4. |

Шатуны |

|

5. |

Поршневая группа |

|

6. |

Крышки (головки) цилиндров |

|

7. |

Распределительный механизм двигателя |

|

8. |

Привод клапанов |

|

9. |

Клапанный механизм |

|

10. |

Привод к масляному насосу |

|

11. |

Турбовоздуходувка |

|

12. |

Выхлопные и наддувочный коллекторы |

|

Глава III. |

Система подачи топлива |

|

1. |

Топливоподкачивающий агрегат |

|

2. |

Топливные фильтры |

|

3. |

Топливный насос |

|

4. |

Форсунка |

|

5. |

Регулятор числа оборотов |

|

6. |

Работа системы подачи топлива |

|

Глава IV. |

Система смазки |

|

1. |

Общее устройство и работа системы смазки |

|

2. |

Агрегаты системы смазки |

|

Глава V. |

Система охлаждения |

|

1. |

Работа системы охлаждения |

|

2. |

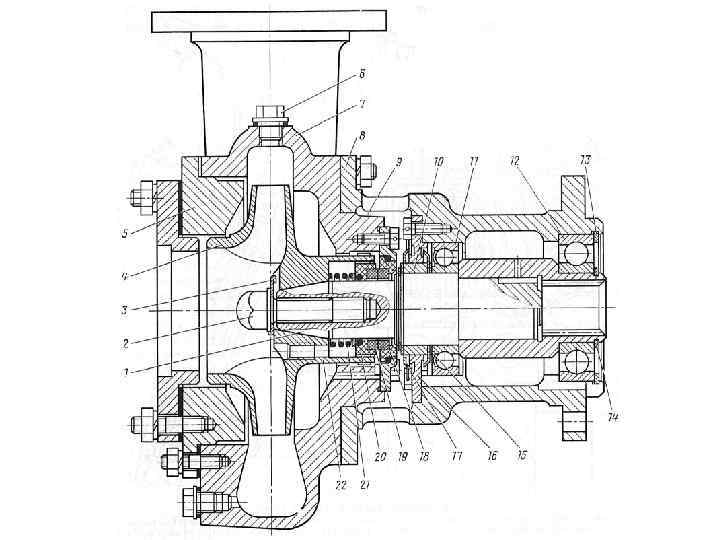

Водяной насос |

|

Глава VI. |

Электромашины |

|

1. |

Соединение двигателя с главным генератором |

|

2. |

Главный генератор |

|

3. |

Двухмашинный агрегат |

|

Глава VII. |

Конструктивные отличия двигателей |

|

1. |

Отличия двигателей, установленных на тепловозах ТЭ1 и ТЭ2 |

|

2. |

Отличия судовых двигателей от тепловозных |

|

Часть вторая. |

Эксплуатация |

|

Глава I. |

Топливо., масло, вода и воздух |

|

1. |

Топливо |

|

2. |

Масло |

|

3. |

Вода |

|

4. |

Воздух |

|

Глава II. |

Подготовка к пуску, пуск, работа и остановка двигателя |

|

1. |

Заправка топливом, маслом и водой |

|

2. |

Осмотр двигателя перед пуском |

|

3. |

Дополнительные указания по подготовке к первому пуску нового двигателя или после ремонта |

|

4. |

Пуск двигателя |

|

5. |

Проверка работы двигателя после пуска |

|

6. |

Прогрев двигателя |

|

7. |

Наблюдение за двигателем во время работы |

|

8. |

Особые указания при отдельных неисправностях двигателя, возникших во время следования в пути |

|

9. |

Остановка двигателя |

|

Глава III. |

Периодические технические осмотры |

|

1. |

Общие указания |

|

2. |

Ежедневный осмотр |

|

3. |

Контрольно-технический осмотр |

|

4. |

Периодический осмотр |

|

5. |

Дополнительные ревизии двигателя |

|

6. |

Указания по обкатке двигателя после технического осмотра или ремонта |

|

Глава IV. |

Уход за двигателем |

|

1. |

Уход за системой подачи топлива |

|

2. |

Уход за системой смазки |

|

3. |

Промывка топливных и масляных фильтров |

|

4. |

Уход за системой охлаждения |

|

5. |

Очистка и промывка воздушного фильтра |

|

Глава V. |

Неисправности в работе двигателя, их причины и способы устранения |

|

Глава VI. |

Инструктивные указания |

|

1. |

Зазоры |

|

2. |

Ведомость деталей, имеющих заводские метки |

|

3. |

Основные требования по надзору за двигателем |

|

4. |

Антикоррозионная обработка двигателя |

|

5. |

Инструкция по затяжке гаек ответственных соединений |

|

6. |

Инструкция по замене вкладышей |

|

7. |

Инструкция по снятию и установке поршневых колец |

|

8. |

Инструкция по удалению нагара с поршней |

|

9. |

Меры предупреждения закоксовывания поршневых колец |

|

10. |

Сведения о пломбах, поставленных на двигателе |

|

Часть третья. |

Разборка, осмотр деталей, исправление дефектов, сборка и |

|

Глава I. |

Разборка двигателя |

|

1. |

Общие указания |

|

2. |

Частичная разборка двигателя |

|

3. |

Снятие выхлопных, наддувочного и водяного коллекторов |

|

4. |

Снятие корпусов привода клапанов |

|

5. |

Снятие форсунки |

|

6. |

Снятие крышек цилиндров |

|

7. |

Выемка поршней с шатунами |

|

8. |

Выемка вкладышей коренных подшипников |

|

9. |

Снятие турбовоздуходувки |

|

10. |

Снятие водяного насоса |

|

11. |

Снятие крышки корпуса привода шестерен распределения |

|

12. |

Выемка вала привода в сборе с кулачковым валом топливного насоса |

|

13. |

Снятие секций масляного фильтра |

|

14. |

Снятие привода масляного насоса |

|

15. |

Снятие топливного насоса |

|

16. |

Снятие топливного фильтра |

|

17. |

Отсоединение блока цилиндров от рамы двигателя |

|

18. |

Отсоединение генератора |

|

19. |

Снятие коленчатого вала |

|

Глава II. |

Разборка узлов двигателя |

|

1. |

Разборка корпусов привода клапанов |

|

2. |

Разборка крышек цилиндров |

|

3. |

Разборка поршней с шатунами |

|

4. |

Разборка блока цилиндров |

|

5. |

Разборка кронштейнов рычагов толкателей |

|

6. |

Разборка корпуса привода распределительных шестерен |

|

7. |

Разборка водяного насоса |

|

8. |

Разборка топливного фильтра |

|

9. |

Разборка топливоподкачивающего агрегата |

|

10. |

Разборка привода масляного насоса |

|

11. |

Разборка масляного насоса |

|

12. |

Разборка турбовоздуходувки |

|

13. |

Разборка форсунки |

|

14. |

Разборка топливного насоса |

|

15. |

Разборка узлов топливного насоса |

|

16. |

Разборка регулятора числа оборотов (общая разборка) |

|

17. |

Разборка узлов регулятора |

|

Глава III. |

Осмотр и контроль деталей. Устранение дефектов |

|

1. |

Общие указания |

|

2. |

Определение состояния деталей |

|

3. |

Контроль рамы двигателя, крышек и вкладышей коренных подшипников |

|

4. |

Контроль блока цилиндров |

|

5. |

Контроль крышек цилиндров |

|

6. |

Контроль шатунов |

|

7. |

Контроль коленчатого вала |

|

8. |

Контроль поршневой группы |

|

9. |

Контроль привода масляного насоса и вентилятора |

|

10. |

Контроль коллекторов и трубопроводов |

|

11. |

Контроль масляного насоса |

|

12. |

Контроль водяного насоса |

|

13. |

Контроль агрегатов топливной аппаратуры |

|

Глава IV. |

Узловая сборка двигателя |

|

1. |

Общие указания |

|

2. |

Сборка рамы |

|

3. |

Сборка коленчатого вала |

|

4. |

Сборка поршня с шатуном |

|

5. |

Сборка блока цилиндров |

|

6. |

Сборка крышки цилиндров |

|

7. |

Сборка рычагов толкателей с кронштейнами |

|

8. |

Сборка рычагов ьпуска и выпуска |

|

9. |

Сборка корпуса привода клапанов |

|

10. |

Сборка корпуса привода распределительных шестерен |

|

11. |

Сборка масляного насоса |

|

12. |

Сборка привода масляного насоса |

|

13. |

Сборка топливоподкачивающего насоса |

|

14. |

Сборка топливного фильтра |

|

15. |

Сборка вочяного насоса |

|

16. |

Сборка форсунки |

|

17. |

Сборка ротора турбовоздуходувки |

|

18. |

Сборка турбовоздуходувки |

|

19. |

Сборка узлов топливного насоса |

|

20. |

Сборка топливного насоса |

|

21. |

Сборка узлов регулятора |

|

22. |

Сборка регулятора |

|

|

Общая сборка двигателя |

|

1. |

Укладка коленчатого вала |

|

2. |

Установка генератора |

|

3. |

Предварительная установка блока на раму |

|

4. |

Окончательная установка блока цилиндров и привода распределения |

|

5. |

Сборка шестеренчатой передачи привода к распределительному валу, топливному и водяному насосам и установка топливного насоса |

|

6. |

Установка поршней в сборе с шатунами |

|

7. |

Установка крышек цилиндров |

|

8. |

Установка привода масляного насоса |

|

9. |

Установка привода клапанов и регулировка газораспределения |

|

10. |

Установка масляного трубопровода |

|

11. |

Установка водяного насоса, суфлера и предохранительного клапана |

|

12. |

Установка наддувочного коллектора |

|

13. |

Остановка выхлопных коллекторов |

|

14. |

Установка турбовоздуходувки |

|

15. |

Установка водяного трубопровода |

|

16. |

Опрессовка масляного трубопровода |

|

|

Регулировка двигателя |

|

1. |

Общие положения |

|

2. |

Установка газораспределения |

|

3. |

Проверка и регулировка углов опережения подачи топлива |

|

4. |

Регулировка равномерности нагрузки по цилиндрам двигателя |

|

5. |

Установка упоров, ограничивающих максимальную подачу топлива |

|

|

Испытание двигателя |

|

1. |

Общие сведения |

|

2. |

Определение величины основных показателей |

|

3. |

Приборы, применяемые в процессе испытаний |

Тепловозные и судоходные двигатели Д50.

Конструкция эксплуатация разборка сборка и регулировка.

ЧАСТЬ ПЕРВАЯ

УСТРОЙСТВО ДВИГАТЕЛЯ И ЕГО АГРЕГАТОВ

ГЛАВА I

ОСНОВНЫЕ ДАННЫЕ ДВИГАТЕЛЯ

1. ОСОБЕННОСТИ И ПРИНЦИП РАБОТЫ

Двигатель Д50 представляет собой вертикальный четырехтактный шестицилиндровый дизель, со струйным смесеобразованием и

наддувом турбовоздуходувкой.

Двигатель Д50 (фиг. 1—4) относится к типу тяжелых транспортных двигателей, устанавливаемых на тепловозах и судах.

Двигатель приводит в движение электрогенератор постоянного

тока, якорь которого жестко соединен с коленчатым валом. Электроэнергия от генератора передается электродвигателям, приводящим в движение колеса тепловоза или гребные винты судна.

Порядок работы двигателя следующий.

Такт всасывания

. Поршень движется вниз, через открытые впускные клапаны турбовоздуходувкой нагнетается воздух

в цилиндры.

Такт сжатия

. Поршень движется вверх, все клапаны

закрыты, и воздух в цилиндре сжимается. При этом давление повышается до 30—35 кг/см

2

, а температура до 530—600°.

В конце сжатия в цилиндр двигателя впрыскивается топливо

в мелкораспыленном виде, которое воспламеняется от соприкосновения со сжатым воздухом, имеющим высокую температуру.

Такт расширения (рабочий ход)

. В результате сгорания

топлива в цилиндре двигателя образуются газы с температурой

1700—1800° и давлением 52—58 кг/см

2

. Под давлением расширяющихся газов поршень движется вниз. При этом все клапаны

закрыты.

Такт выхлопа

. Поршень движется вверх. Через открытые

выпускные клапаны из цилиндра удаляются продукты сгорания.

Четыре такта происходят за четыре хода поршня, т. е. за два

оборота коленчатого вала. Из всех четырех тактов только в течение

такта расширения (рабочего хода) двигатель совершает полезную

работу. Остальные три такта являются вспомогательными и осуществляются за счет работы соседних цилиндров и инерции движущихся частей.

Открытие впускного клапана

производится до верхней

мертвой точки (в. м. т.) для продувки цилиндра чистым воздухом.

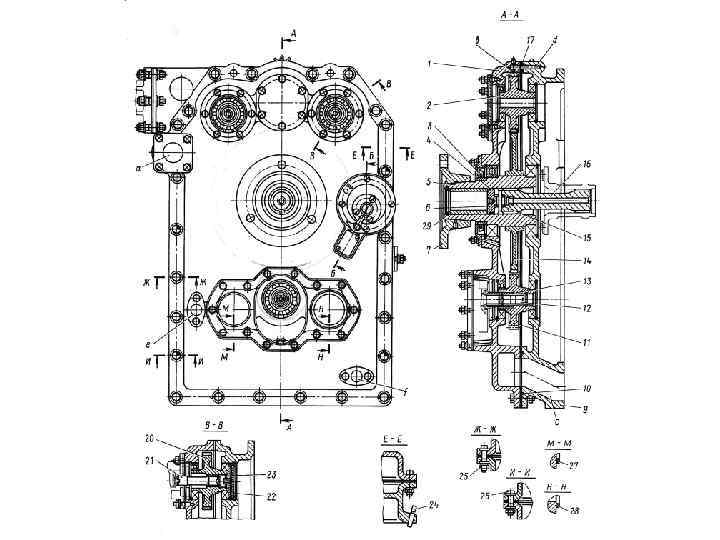

Фиг. 1. Двигатель Д50 тепловозный, вид со стороны масляного насоса, левая сторона:

1 — корпус для заливки масла; 2 — топливный фильтр; 3 — патрубок подиола воды; 4 — наддувочный коллектор; 5 — крышка цилиндра; 6 — корпус

привода клапанов; 7 — блок цилиндров; 8 — водяной коллектор; 9 — регулятор; 10 — топливный насос; 11 — выхлопные коллекторы; 12 — турбовоздуходувка; 13 — водяной насос; 14 — корпус привода распределительных

шестерен; 15 — кожух вала привода топливного насоса; 16 — генератор;

17 — крышки смотровых люков рамы; 18— рама двигателя; 19 — крышка

лижа для проворачивания двигателя; 20— масляный иасос; 21 — шкив привода вентилятора тепловоза ТЭ1.

Фиг. 2. Двигатель Д50 тепловозный, вид со стороны

масляного насоса, правая сторона:

1 — генератор; 2— корпус привода распределительных шестерен:

3 — турбовоздуходувка; 4 наддувочный коллектор: 5 — корпус привода клапанов; о — крышка смотрового люка; блока цилиндров:

7 — крышка цилиндра; 8 — блок цилиндров; 9 — заглушка подшипника распределительного вала: 10 — шкив привода вентиляторов

тепловоза ТЭ1; 11 — масляный насос; 12 — пластинчато-щелевые

масляные фильтры; 13 — рама двигателя; Л/— крышки смотровых

люков рамы.

Фиг. 3. Двигатель Д50 тепловозный, вид с правой

стороны:

1 — генератор; 2 — турбовоздуходувка; 3 — переходной патрубок

наддувочного коллектора; 4 — наддувочный коллектор; 5 — корпус

привода клапанов; б — крышки смотровых люков блока цилиндров:

7 — пластинчато-щелевые масляные фильтры; 8 — крышки смотровых люков рамы; 9 — рама двигателя; 10 — корпус привода распределительных шестерен.

Фиг. Двигатель Д50 судовой, вид со стороны

генератора, левая сторона:

1 — рама двигателя; 2 топливный фильтр; 3 — блок цилиндров; 4 — топливный насос;

5 — выхлопные коллекторы; 6 — турбовоздуходувка; 7 — генератор (судовом); 8 — корпус

привода распределительных шестерен; 9 — крышки смотровых люков рамы.

Закрытие впускного клапана

производится после

нижней мертвой точки (н. м. т.) для использования инерции засасываемого потока воздуха и устранения торможения поступающего

воздуха, в узкой щели между клапаном и седлом, во время закрытия клапана.

Открытие выпускного клапана

производится до

нижней мертвой точки (н. м. т.) для уменьшения противодавления

движению поршня при такте выхлопа.

Закрытие выпускного клапана

производится после

верхней мертвой точки (в. м. т.) для продувки цилиндра и лучшей

очистки цилиндра от отработанных газов.

Топливо, впрыснутое в цилиндр двигателя, воспламеняется не

сразу, а требует некоторого времени для нагрева до температуры

самовоспламенения.

br>

Для того чтобы воспламенение топлива происходило в самом

начале рабочего хода, подача топлива в цилиндр двигателя производится не в в. м. т., а раньше — с опережением.

Применение наддува, т. е. нагнетание воздуха в цилиндр под

давлением турбовоздуходувкой, повышает мощность двигателя

путем увеличения заряда воздуха в цилиндрах и соответствующего

увеличения количества подаваемого топлива.

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

|

Условное обозначение (марка) |

Д50 |

|

Тип двигателя |

Вертикальный, четырехтактный, бескомпрессорный дизель с наддувом |

|

Число цилиндров |

6 |

|

Расположение цилиндров |

Однорядное |

|

Порядок нумерации цилиндров |

От масляного насоса к генератору |

|

Диаметр цилиндра в мм |

318 |

|

Ход поршня в мм |

330 |

|

Рабочий объем всех цилиндров в л |

157,2 |

|

Степень сжатия |

11,0 — 12,5 |

|

Направление вращения коленчатого вала |

Против часовой стрелки смотря со стороны генератора |

|

Соединение коленчатого вала с генератором |

Жесткое |

|

Порядок работы цилиндров |

1 —3—5—6—4—2 |

|

Максимальная мощность двигателя в л.с.: судового (при 720 об/мин) тепловозного (при 740 об/мин) |

1000

900 |

|

Давление сгорания в кг/см 2 |

Не более 58 |

|

Минимальные устойчивые обороты на холостом ходу в об/мин |

270 |

|

Топливо |

Дизельное по ГОСТ 4749-49; заменитель — дизельное автотракторное топливо по |

|

Удельный расход топлива на максимальном мощности в г/л. с. ч. |

Не более 184 |

|

Масло |

Дизельное масло по ГОСТ 1600-46, заменитель—смесь 7С% машинного масла СУ по ГОСТ 1707-42 и 30% авиамасла МК-22 по ГОСТ 1013-49 |

|

Удельный расход масла в г/л. с. ч |

Не более 6 |

|

Расположение выхлопных коллекторов |

С левой стороны, смотря со стороны генератора |

Газораспределение (фиг. 5):

Фиг. 5. Диаграмма фаз газораспределения.

Фиг. 6. Габаритный и установочный размеры двигателя Д50

Тепловозные и судоходные двигатели Д50.0.

Конструкция, эксплуатация, разборка, сборка и регулировка.

Вы можете оставить комментарии от своего имени, через сервисы представленные ниже:

Войти

Создать Аккаунт

Аккаунт параметры

Мои заказы

Мои файлы

Мои адреса

Мои корзины

Мои списки

- Вы здесь:

-

Главная

-

Магазин

-

Запчасти

-

Электронные каталоги в подарок

-

Дизель Д-50 руководство

Назад

Далее

Подарок

В корзину

Быстрый заказ

Характеристики

|

Ед. измер. |

Файл |

|

Доставка |

Загрузить файл |

|

Позвонить: |

+7 905 338-76-15 |

|

Мессенджеры: |

+7 904 409-99-61 |

Электронное руководство по эксплуатации и техническом обслуживании дизеля Д-50, Д-50Л

Ссылка на загрузку файла (.zip) будет сформирована после создания заказа на сумму не менее 300 руб. в меню Ваши файлы и в письме с заказом на вашей электронной почте

Код: D-50D50l-Ruk

Личный кабинет

- Поиск по сайту

- Последние заказы

- Вход

Новости о наших товарах

Информация и сервис

- Навигатор сайта

- Прайс-лист

- Новости

- Отзывы

- Правила работы

Для наших клиентов

Приём заказов круглосуточно

Работа с заказами: В рабочие дни с 8-00 до 16-00

- +7 904 409 99 61

- +7 905 338 76 15

- 8 844 325 49 47

- 1-й Индустриальный проезд 18Р Волжский, Волгоградская область

- Цены и остатки актуальны на 21-04-2023г

- Мы работаем без НДС.

©

2011 — 2023

АгроЛавка. Копирование любой информации возможно только с письменного согласия владельца сайта.

| Автор(ы): | ред. Каршакевич И.

25.03.2011 |

| Год изд.: | 1969 |

| Издание: | 4 |

| Описание: | Руководство содержит краткое описание конструкции дизельных двигателей Д-50 и Д-50Л, изложены также основные правила эксплуатации двигателей и технического ухода за ними, описаны возможные эксплуатационные неисправности и способы их устранения. Пособие предназначено для операторов, водителей и мотористов машин и агрегатов, на которых устанавливаются двигатели Д-50 и Д-50Л, механиков и других лиц, занятых эксплуатацией и обслуживанием двигателей. Книга соответствует заводской технической документации по состоянию на 1 мая 1968 года. |

| Оглавление: |

Вниманию потребителя [3] |

| Формат: | djvu |

| Размер: | 4897127 байт |

| Язык: | РУС |

| Рейтинг: |

606 |

admin

Рубрика:

Оборудование локомотивов

Дизель, созданный изначально для железной дороги, позднее стал применяться на водном транспорте. Устройство представляет собой рядный четырехтактный двигатель с шестью цилиндрами и водным охлаждением. Разработки дизеля начались в 1945 году по прототипу ALCO 539T американского производства, который устанавливался на тепловозы ДА. Перед конструкторами стояла задача не только перенести все чертежи с прототипа, но и подогнать его под типовые тепловозы Советского Союза. Изготовление двигателя закончилось в 1946 году, тогда же он был установлен на ТЭ1.

Изначальные характеристики дизеля Д50 отвечали требованиям тепловозостроения того времени, со временем изменялись. Возросла степень сжатия с 11 до 12 и наддув с 1,2 до 1,6 атм. Двигатель изменил свою мощность с 1000 до 1200 л.с., холостой ход при этом увеличился до 300 об/мин. В целом, эффективность повысилась на 5%. Данные устройства стали выпускаться в Пензе и носить название модификации ПД-1. На холостом ходу, дизель потребляет 5,2 кг топлива. Среди аналогов того времени, это был самый экономичный и эффективный дизель.

В основе конструкции лежит литая чугунная рама – картер. В ее перегородках поперечно находятся постели коренных подшипников коленвала. Снизу картер образует масляную ванну. Стартер генератора прикреплен с помощью болтов к торцу рамы. С помощью шпилек, блок цилиндров установлен на плоскость картера сверху.

Охлаждение двигателя водяное, с принудительной циркуляцией воды. Для регулирования системы воды, установлен термостат. Температуру охлаждающей воды в верхнем бочке радиатора контролируют по дистанционному термометру, и она не должна превышать +95 градусов.

Система питания состоит из двух основных частей: системы передачи воздуха в систему двигателя и отброса отработанных газов и системы подачи топлива.

Воздухоочиститель состоит из основания, головки, центральной трубы и поддона. На центральной трубе хомутом закреплен неразборный центробежный фильтр глубокой очистки воздуха, уплотняемый резиновыми кольцами. Внутри основы воздухоочистителя, между обоймами опоры, отлитыми из капрона, помещены две фильтрующих части из капроновой щетины. Корпус воздухоочистителя с элементами, направленными на фильтрующий процесс, в ходе эксплуатации, разборке не подвергается. Для направления потока воздуха на фильтрующие элементы к поддону приварена чашка. Уплотнение поддона и корпуса воздухоочистителя осуществляется резиновым кольцом.

Для того, чтобы уменьшить шум выхлопа и обеспечить противопожарную безопасности в ходе работы, на двигатель устанавливается искрогаситель, заглушающий порывы. Отработанные газы, проходя между лопастями завихрителя, образуют вращающееся движение. Более весомые частицы сгоревшей сажи под воздействием центробежной силы, отскакивают и, сталкиваясь с направляющей чашей, попадают в отсек, расположенный между цилиндром и самим корпусом.

На двигателе отсутствуют щиток приборов, установлен только счетчик мото – часов и частей направления двигателя. Остальные необходимые детали учета устанавливает потребитель. Д50 оснащен аварийным тормозом, установленным в фильтр глубокой очистки. Для пуска двигателя, кроме стартера и свечей накаливания, в электроцепь включается дополнительное сопротивление и контрольный элемент ПД-51. Источником ток служат две последовательно включенных батареи. Установка контролирующих приборов необходима для учета количества масла в системе смазки маслом двигателя, уровня нагрева охлаждающей жидкости, степени заряженности аккумуляторов и срока работы двигателя.

Приемка и обкатка двигателя

К каждому отгружаемому двигателю прикладывается комплект запасных частей (со временем устройство устарело, многие запчасти больше не производились, это приводило к необходимости модернизации устройство), комплект инструментов тракториста, техпаспорт, ведомость прилагаемых запчастей, инструмента и принадлежностей. Д50 отгружался без воды и масла. Хранение двигателя больше двух месяцев без необходимых жидкостей должно было происходить согласно инструкции к устройству.

Обкатка двигателя происходила по схеме. Сначала устройство работало на холостом ходу, постепенно прибавляя мощность, если не наблюдалось сбоев в системе, при успешной обкатке, двигатель приступал к работе.

Эксплуатация Д50

Устройство имело ряд предписаний к эксплуатации с момента его создания. В зимнее время затруднительно сразу произвести пуск двигателя. Для смазки применялись сорта только определенного масла. Расход топлива и работоспособность Д50 изменяется в зависимости от погодных условий. Устройство затруднительно функционирует при низких температурах, поэтому эксплуатировалось в Умеренном и Субтропическом климате. Перед зимним периодом, в обязательном порядке двигатель проходил подготовку всех систем. Его модификации (Д50С, 1Д50, 2Д50 и т.д.) не имели таких проблем с системами в холодное время года, с каждой новой модификацией решалась та или иная проблема в сложности устройства двигателя. Недочеты исправлялись постепенно, с каждым новым двигателем. Тепловозостроение в СССР привело к развитию современных технологий, в сравнении с другими государствами, производство тепловозов и запчастей к ним у нас в стране велось на высоком уровне.

Материалы по дизелям серии Д50 (ПД1М, ПДГ4А, ПДГ4Д):

Руководство по эксплуатации дизель-генератора 1-ПДГ4Д .

Электронный каталог запасных частей дизеля Д50.

Книга тепловозные и судовые двигатели Д50 Москва 1952г.

Материалы по дизель — генератору 1ПДГ1М, 1ПДГ4А.

Подпишитесь на обновления сайта, чтобы получать полезную информацию!

Имя

Email *

Согласие на обработку персональных данных *

Дизеля 1-ПД4 и 1-ПД4А входящие в состав соответственно дизель-генераторов 1-ПДГ4 и 1-ПДГ4А являются продукцией предприятия ОАО «Пензадизельмаш» и входят в состав «семейства» дизелей Д50. Дизель 1-ПД4 применялся на первом тепловозе ТЭМ2УМ, а на всех последующих тепловозах ТЭМ2УМ и на тепловозах ТЭМ18 используется дизель 1-ПД4А.

Технические характеристики

| Наименование параметров | Модификация дизель-генератора | |||||

| 1-ПДГ4 | 1-ПДГ4Э | 1-ПДГ4Т | 1-ПДГ4А | 1-ПДГ4АЭ | 1-ПДГ4АТ | |

| Дизель-генератор | ||||||

| Тип генератора | ГП-321У2 | ГП-321Т2 | ГП-300БУ2 | ГП-300БТ2 | ||

| Полная мощность на выходных клеммах генератора в зависимости от атмосферных условий, кВт | 938 | 938 | 800 | 829 | 829 | 712 |

| Частота вращения, соответствующая полной мощности, с-1 (об/мин) | 12,5 (750) | |||||

| Род тока | постоянный | |||||

| Напряжение, В | 800/788 | 750/726 | 645/870 | 548/780 | ||

| Сила тока, А | 1240/1260 | 1200/1240 | 1210/900 | 1200/896 | ||

| КПД генератора, % | 94,5 | 93,8 | 94 | |||

| Тип возбуждения | независимое | |||||

| Способ соединения дизеля с генератором | фланцевое, жосткое | |||||

| Масса, кг | 21800+5% | 22000+5% | ||||

| Удельный расход топлива на полной мощности, г/кВт*ч (г/л.с.ч) | 208,7+10,4 (153,4+7,7) | 214,6+10,7 (157,8+7,9) | 224,3+11,3 (164,9+8,3) | 228,6+11,4 (168,1+8,7) | ||

| Дизель | ||||||

| Условное обозначение по ГОСТ 4393-82 | 6ЧН 31,8/33 | |||||

| Заводское обозначение | 1-ПД4 — базовая модель | 1-ПД4Э — экспортное исполнение | 1-ПД4Т — тропическое исполнение | 1-ПД4А — базовая модель | 1-ПД4АЭ — экспортное исполнение | 1-ПД4АТ — тропическое исполнение |

| Тип | вертикальный, четырехтактный, простого действия, с газовой турбиной, с интеркулером | |||||

| Число цилиндров | 6 | |||||

| Порядок нумерации цилиндров | от привода насосов | |||||

| Расположение цилиндров | однорядное | |||||

| Рабочий обьем цилиндров, л | 157,2 | |||||

| Степень сжатия | 11,7 — 12,5 | |||||

| Направление вращения коленчатого вала | левое (со стороны генератора) | |||||

| Последовательность работы цилиндров | 6-4-2-1-3-5 | |||||

| Полная мощность, кВт (л.с.) | 993 (1350) | 853 (1160) | 882 (1200) | 757 (1030) | ||

| Минимально устойчивая частота вращения при холостом ходе, с-1 (об/мин) | 5,0 (300) | |||||

| Мощность, соответствующая минимально устойчивой частоте вращения, кВт (л.с.), не больше | 136 (185) | |||||

| Максимальное давление сгорания при полной мощности, МПа (кгс/см2), не больше | 8,8 (90) | 8,0 (82) | 7,9 (80) | |||

| Неравномерность максимального давления сгорания по цилиндрам, МПа (кгс/см2) | 0,2 (20) | |||||

Продолжительность холостого хода, мин:

|

|

|||||

| Удельный расход топлива, приведенный к теплоте сгорания 10200 ккал/кг на полной мощности, г/кВт*ч (г/л.с.ч) | 197,2+9,2 (145+7,3) | 201,3+10,1 (148+7,4) | 210,8+10,6 (155+7,8) | 214,9+10,7 (158+7,9) | ||

| Удельный расход масла на угар, отнесенный к полной мощности, г/кВт*ч (г/л.с.ч) | 1,09 (0,8) | 1,22 (0,9) | 1,09 (0,8) | 1,22 (0,9) | ||

Форсунка:

|

|

|||||

| Регулятор частоты вращения | всережимный, непрямого действия | |||||

| Предельный регулятор | механический, центробежный | |||||

| Производительность масляного насоса при частоте вращения коленвала 750 об/мин | 35 | 28 | ||||

Температура масла, K (oC):

|

|

|||||

Давление масла на седьмой опоре, ат., не меньше:

|

|

|||||

Система охлаждения:

|

|

|||||

Температура охлаждающей жидкости, K (oC):

|

|

|||||

| Производительность водяного насоса основного контура | 50 | 90 | ||||

| Производительность водяного насоса дополнительного контура | 25 | 20 | ||||

| Способ пуска дизеля | электрический с помощью стартерной обмотки генератора от аккумуляторной батареи | |||||

| Расход воздуха турбокомпрессора, кг/с | 2,0+0,1 | 1,92+0,1 | 1,85+0,1 | |||

| Давление наддувочного воздуха на выходе (избыточное давление наддува) из ТК-30, МПа (кгс/см2) | 0,007 (0,7) | 0,005 (0,55) | 0,004 (0,4) | |||

Температура выхлопных, oC, не больше:

|

|

|

|

|

||

| Противодавление выхлопных газов с искрогасителем, МПа (мм вод. ст.), не больше | 0,0049 (500) | |||||

Дизель и тепловоз оборудован устройствами, обеспечивающими автоматические защиты:

|

|

|||||

Масса:

|

|

Перечень подшипников, входящих в дизель-генератор

| Наименование и номер; Номер ГОСТа; Куда входит; Количество на дизель |

| Шарикоподшипник 602100; 7242-81; водяной насос; 2 Шарикоподшипник 309; 8338-75; водяной насос; 2 Подшипник 941/12; 4060-78; тяга промежуточная привода регулятора и тяга привода регулятора; 4 Подшипник 941/15; 4060-78; картер топливного насоса и верхний корпус регулятора; 4 Подшипник 941/12; 4060-78; тяга управления регулятором; 1 Подшипник 942/20; 4060-78; корпус привода регулятора топливного насоса; 2 Подшипник 943/25; 4060-78; картер топливного насоса; 4 Подшипник 70-130Л; 8338-75; привод насосов; 2 Подшипник 70-42213-К3М; 8328-75; привод насосов; 8 Подшипник 109; 8339-75; обойма с шестерней топливного насоса; 2 Шарикоподшипник 27; 8338-75; золотниковая часть регулятора; 2 Шарикоподшипник 34; 8338-75; рычаг с грузами регулятора; 4 Подшипник 80203; 7242-70; привод регулятора; 1 Шарикоподшипник упорный 8105; 6874-55; маслоочиститель центробежный; 1 Подшипник роликовый 2Н3620; 5721-57; генератор; 1 |

Обсудить на форуме

admin

Рубрика:

Оборудование локомотивов

Дизель, созданный изначально для железной дороги, позднее стал применяться на водном транспорте. Устройство представляет собой рядный четырехтактный двигатель с шестью цилиндрами и водным охлаждением. Разработки дизеля начались в 1945 году по прототипу ALCO 539T американского производства, который устанавливался на тепловозы ДА. Перед конструкторами стояла задача не только перенести все чертежи с прототипа, но и подогнать его под типовые тепловозы Советского Союза. Изготовление двигателя закончилось в 1946 году, тогда же он был установлен на ТЭ1.

Изначальные характеристики дизеля Д50 отвечали требованиям тепловозостроения того времени, со временем изменялись. Возросла степень сжатия с 11 до 12 и наддув с 1,2 до 1,6 атм. Двигатель изменил свою мощность с 1000 до 1200 л.с., холостой ход при этом увеличился до 300 об/мин. В целом, эффективность повысилась на 5%. Данные устройства стали выпускаться в Пензе и носить название модификации ПД-1. На холостом ходу, дизель потребляет 5,2 кг топлива. Среди аналогов того времени, это был самый экономичный и эффективный дизель.

В основе конструкции лежит литая чугунная рама – картер. В ее перегородках поперечно находятся постели коренных подшипников коленвала. Снизу картер образует масляную ванну. Стартер генератора прикреплен с помощью болтов к торцу рамы. С помощью шпилек, блок цилиндров установлен на плоскость картера сверху.

Охлаждение двигателя водяное, с принудительной циркуляцией воды. Для регулирования системы воды, установлен термостат. Температуру охлаждающей воды в верхнем бочке радиатора контролируют по дистанционному термометру, и она не должна превышать +95 градусов.

Система питания состоит из двух основных частей: системы передачи воздуха в систему двигателя и отброса отработанных газов и системы подачи топлива.

Воздухоочиститель состоит из основания, головки, центральной трубы и поддона. На центральной трубе хомутом закреплен неразборный центробежный фильтр глубокой очистки воздуха, уплотняемый резиновыми кольцами. Внутри основы воздухоочистителя, между обоймами опоры, отлитыми из капрона, помещены две фильтрующих части из капроновой щетины. Корпус воздухоочистителя с элементами, направленными на фильтрующий процесс, в ходе эксплуатации, разборке не подвергается. Для направления потока воздуха на фильтрующие элементы к поддону приварена чашка. Уплотнение поддона и корпуса воздухоочистителя осуществляется резиновым кольцом.

Для того, чтобы уменьшить шум выхлопа и обеспечить противопожарную безопасности в ходе работы, на двигатель устанавливается искрогаситель, заглушающий порывы. Отработанные газы, проходя между лопастями завихрителя, образуют вращающееся движение. Более весомые частицы сгоревшей сажи под воздействием центробежной силы, отскакивают и, сталкиваясь с направляющей чашей, попадают в отсек, расположенный между цилиндром и самим корпусом.

На двигателе отсутствуют щиток приборов, установлен только счетчик мото – часов и частей направления двигателя. Остальные необходимые детали учета устанавливает потребитель. Д50 оснащен аварийным тормозом, установленным в фильтр глубокой очистки. Для пуска двигателя, кроме стартера и свечей накаливания, в электроцепь включается дополнительное сопротивление и контрольный элемент ПД-51. Источником ток служат две последовательно включенных батареи. Установка контролирующих приборов необходима для учета количества масла в системе смазки маслом двигателя, уровня нагрева охлаждающей жидкости, степени заряженности аккумуляторов и срока работы двигателя.

Приемка и обкатка двигателя

К каждому отгружаемому двигателю прикладывается комплект запасных частей (со временем устройство устарело, многие запчасти больше не производились, это приводило к необходимости модернизации устройство), комплект инструментов тракториста, техпаспорт, ведомость прилагаемых запчастей, инструмента и принадлежностей. Д50 отгружался без воды и масла. Хранение двигателя больше двух месяцев без необходимых жидкостей должно было происходить согласно инструкции к устройству.

Обкатка двигателя происходила по схеме. Сначала устройство работало на холостом ходу, постепенно прибавляя мощность, если не наблюдалось сбоев в системе, при успешной обкатке, двигатель приступал к работе.

Эксплуатация Д50

Устройство имело ряд предписаний к эксплуатации с момента его создания. В зимнее время затруднительно сразу произвести пуск двигателя. Для смазки применялись сорта только определенного масла. Расход топлива и работоспособность Д50 изменяется в зависимости от погодных условий. Устройство затруднительно функционирует при низких температурах, поэтому эксплуатировалось в Умеренном и Субтропическом климате. Перед зимним периодом, в обязательном порядке двигатель проходил подготовку всех систем. Его модификации (Д50С, 1Д50, 2Д50 и т.д.) не имели таких проблем с системами в холодное время года, с каждой новой модификацией решалась та или иная проблема в сложности устройства двигателя. Недочеты исправлялись постепенно, с каждым новым двигателем. Тепловозостроение в СССР привело к развитию современных технологий, в сравнении с другими государствами, производство тепловозов и запчастей к ним у нас в стране велось на высоком уровне.

Материалы по дизелям серии Д50 (ПД1М, ПДГ4А, ПДГ4Д):

Руководство по эксплуатации дизель-генератора 1-ПДГ4Д .

Электронный каталог запасных частей дизеля Д50.

Книга тепловозные и судовые двигатели Д50 Москва 1952г.

Материалы по дизель — генератору 1ПДГ1М, 1ПДГ4А.

Подпишитесь на обновления сайта, чтобы получать полезную информацию!

Имя

Email *

Согласие на обработку персональных данных *

Энергетические установки маневровых тепловозов

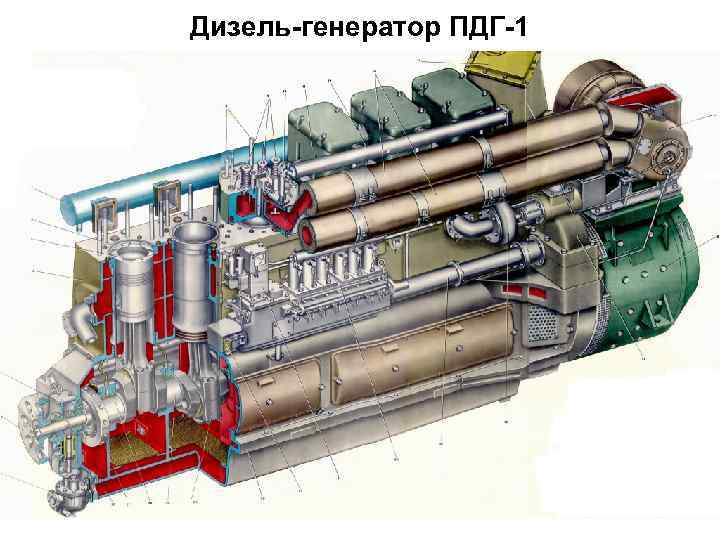

Дизель-генератор ПДГ-1

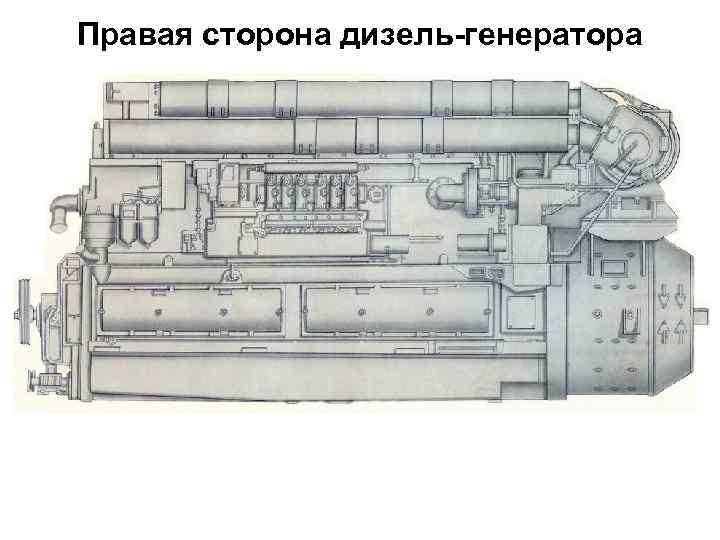

Правая сторона дизель-генератора

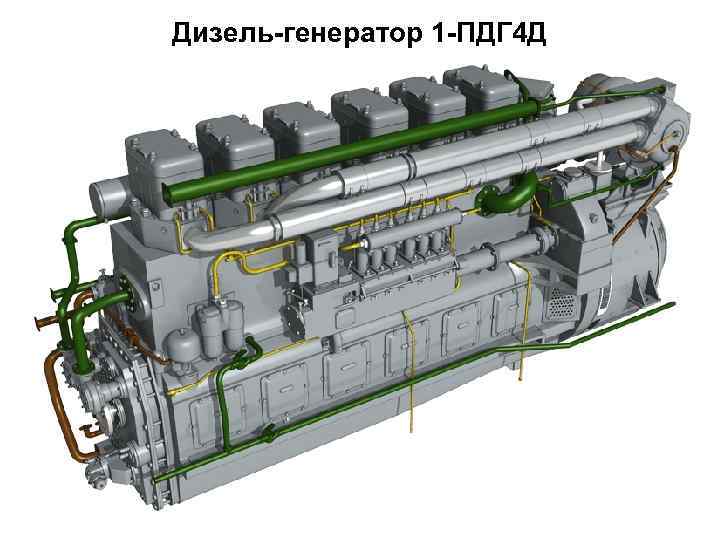

Дизель-генератор 1 -ПДГ 4 Д

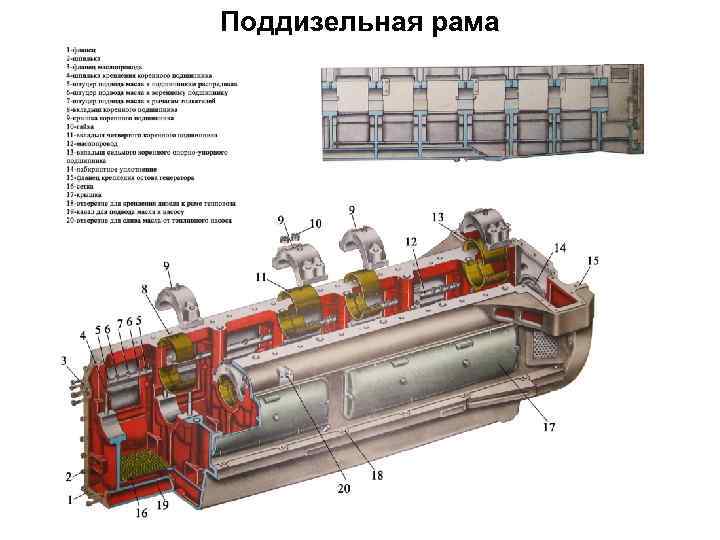

Поддизельная рама

Плита крепления привода ГМН на ПД 1 М Фланец для подсоединения масляного коллектора Пробка слива масла перед выемкой ФГО

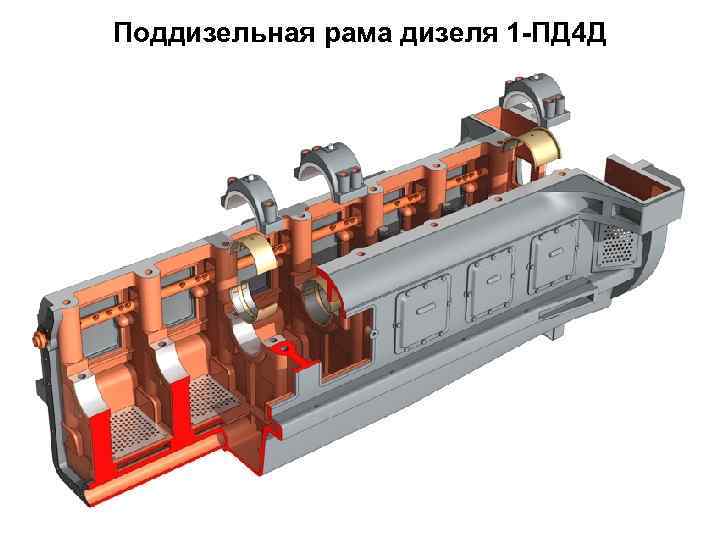

Поддизельная рама дизеля 1 -ПД 4 Д

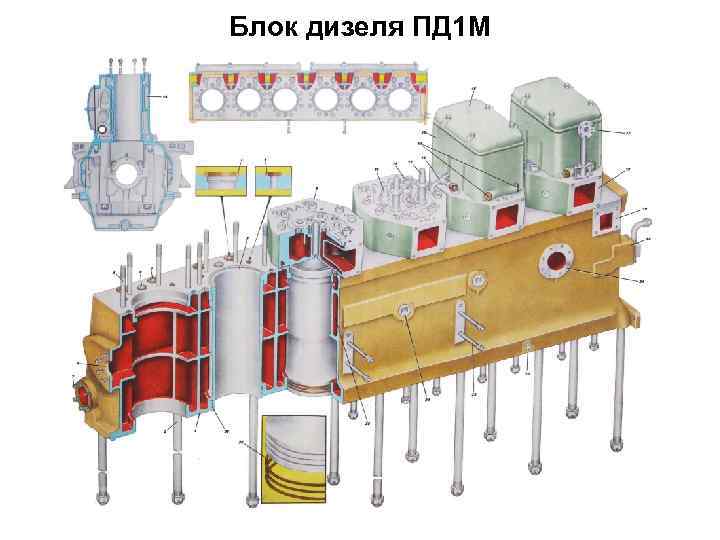

Блок дизеля ПД 1 М

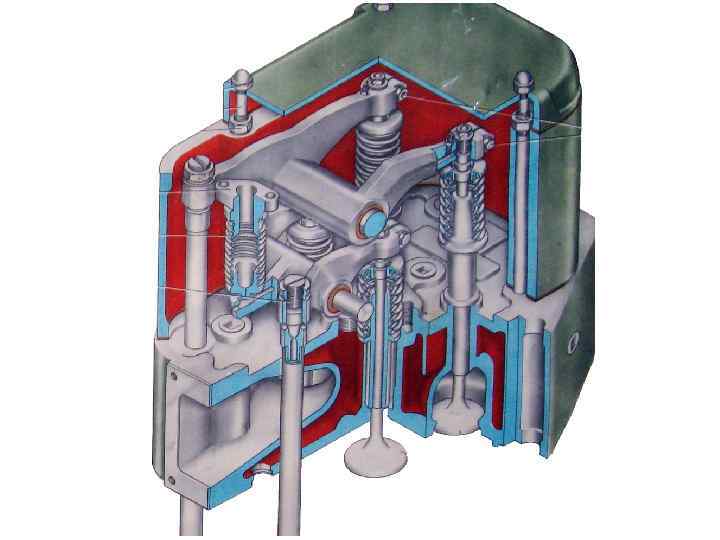

Блок дизеля 1 -ПД 4 Д

Бугельная шестерня привода кулачковых валов

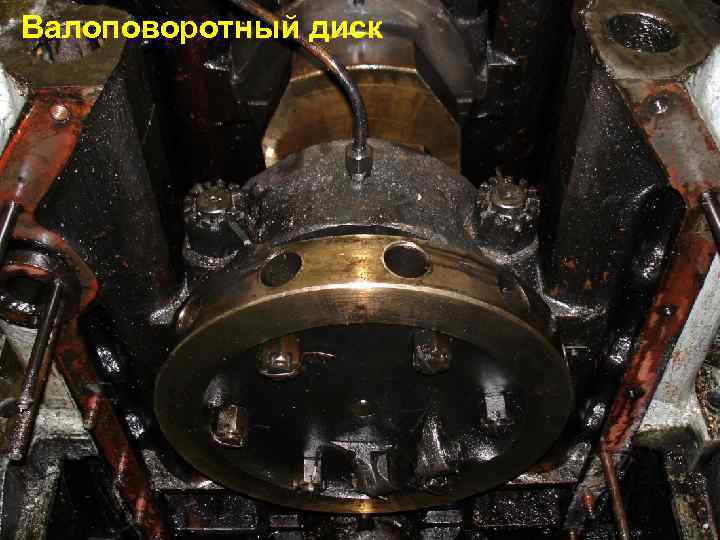

Валоповоротный диск

Узел отбора мощности

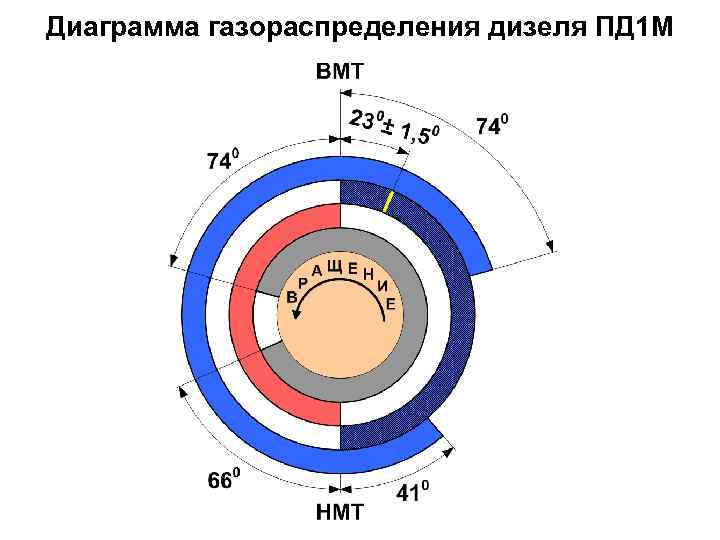

Диаграмма газораспределения дизеля ПД 1 М

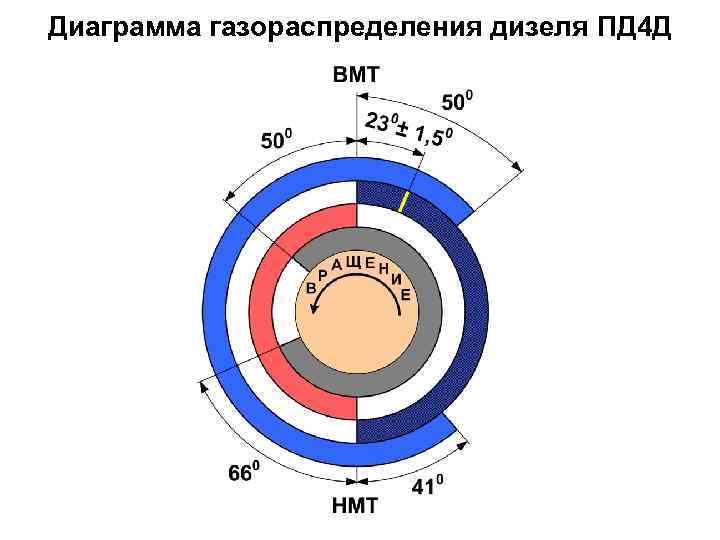

Диаграмма газораспределения дизеля ПД 4 Д

Дополнительная пружина рычага впуска и её установка

Отсек газораспределительного вала

Хвостовая часть газораспределительного вала

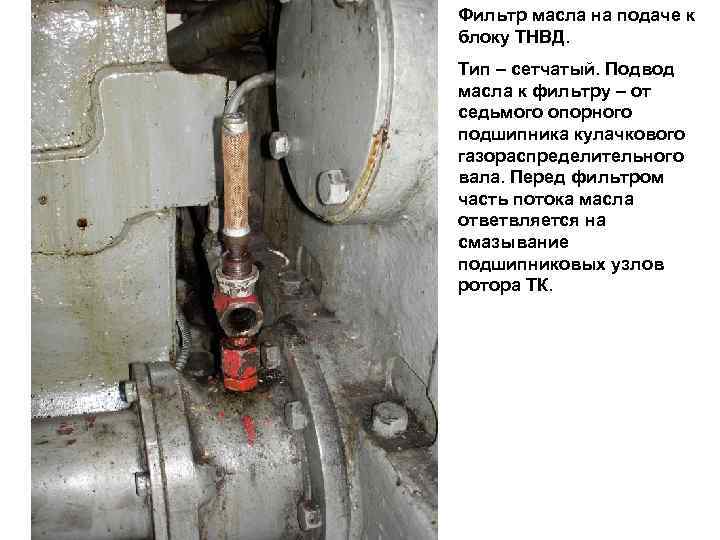

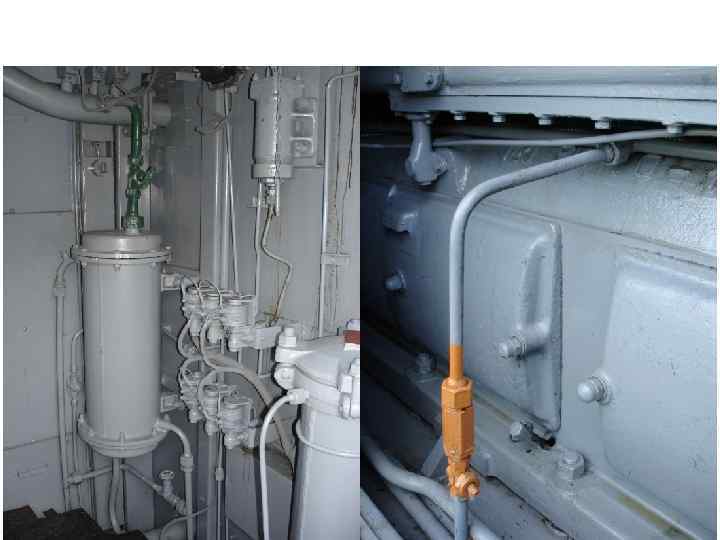

Фильтр масла на подаче к блоку ТНВД. Тип – сетчатый. Подвод масла к фильтру – от седьмого опорного подшипника кулачкового газораспределительного вала. Перед фильтром часть потока масла ответвляется на смазывание подшипниковых узлов ротора ТК.

Лопаточный диффузор турбокомпрессора ТК-30 Н

Ротор турбокомпрессора ТК-30 Н

Элементы конструкции воздухоочистителя

Расположение второй ступени очистки

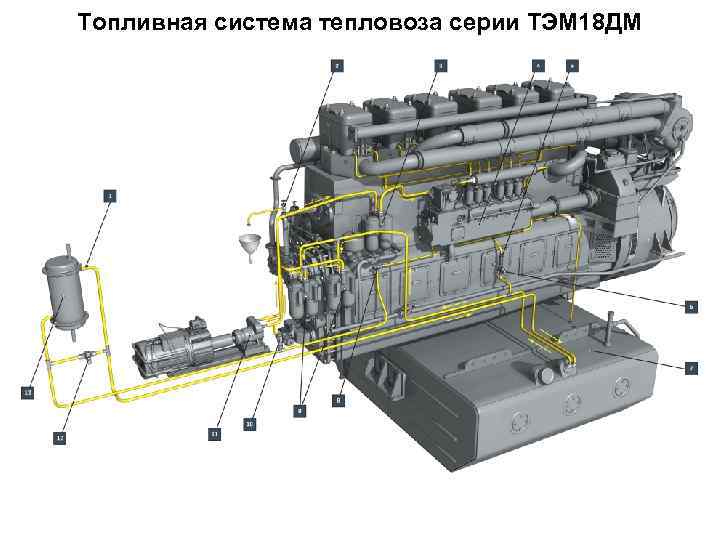

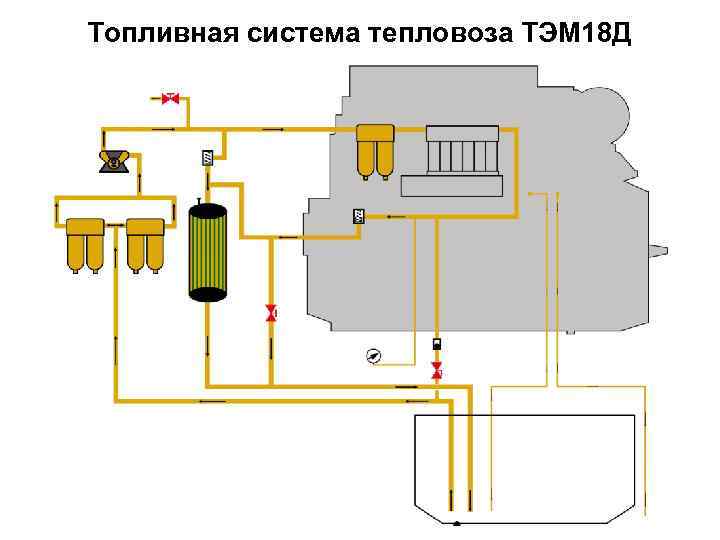

Топливная система тепловозов ТЭМ 2 и ТЭМ 18 Д

Топливная система тепловоза серии ТЭМ 18 ДМ

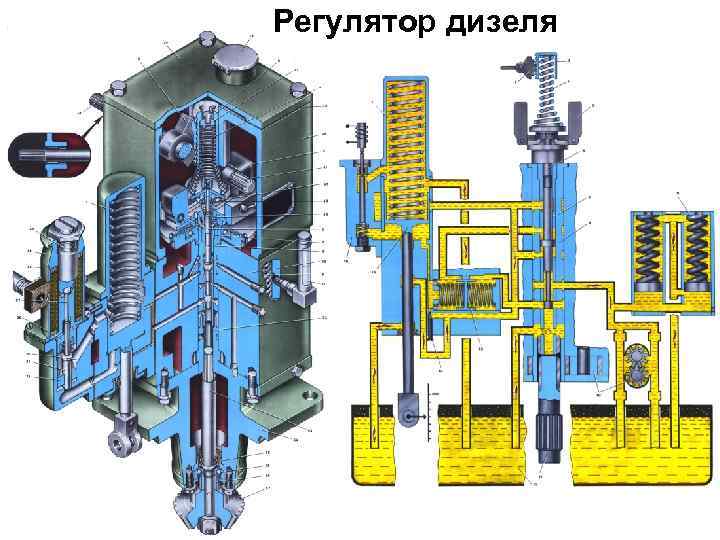

Регулятор дизеля

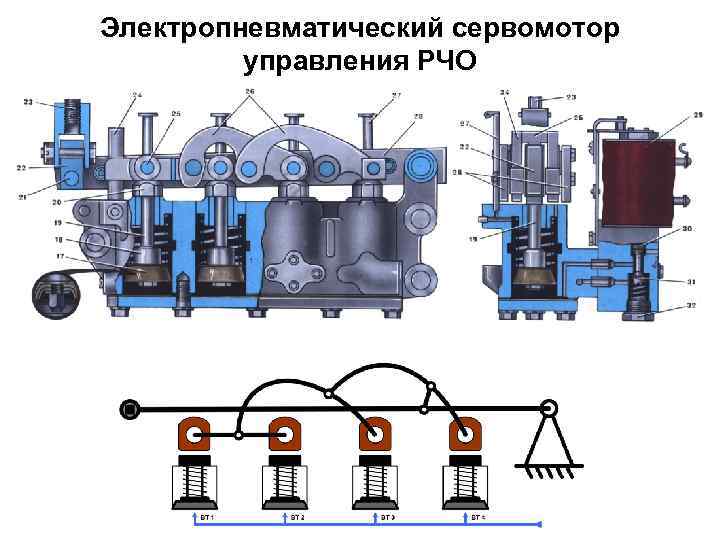

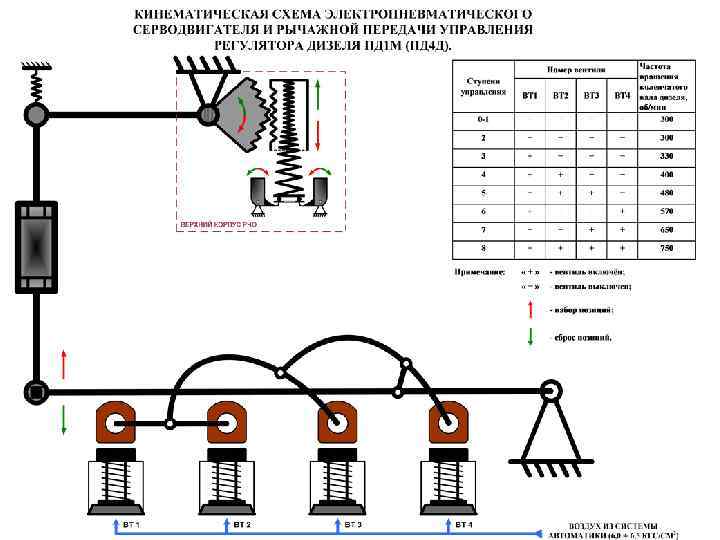

Электропневматический сервомотор управления РЧО

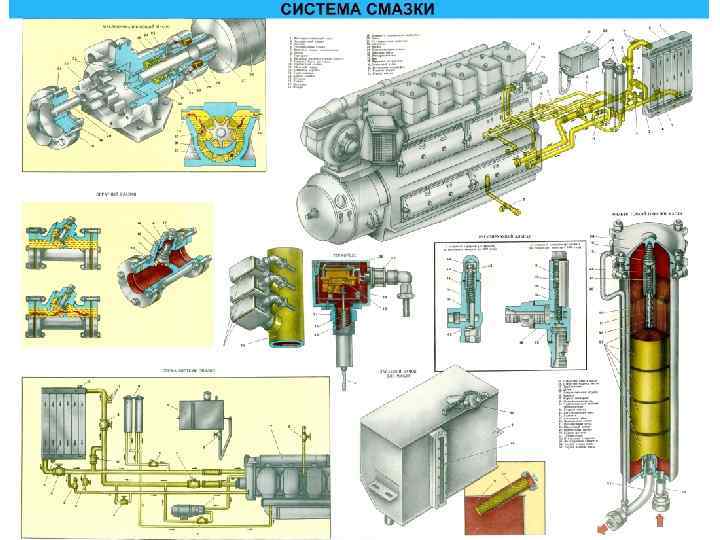

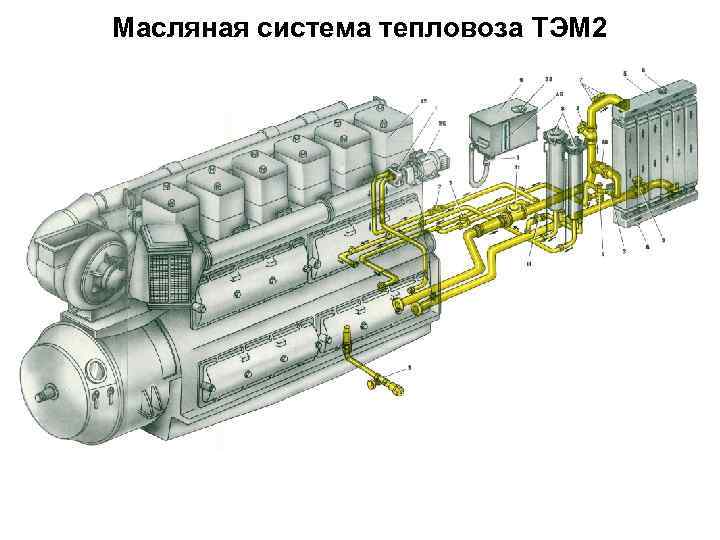

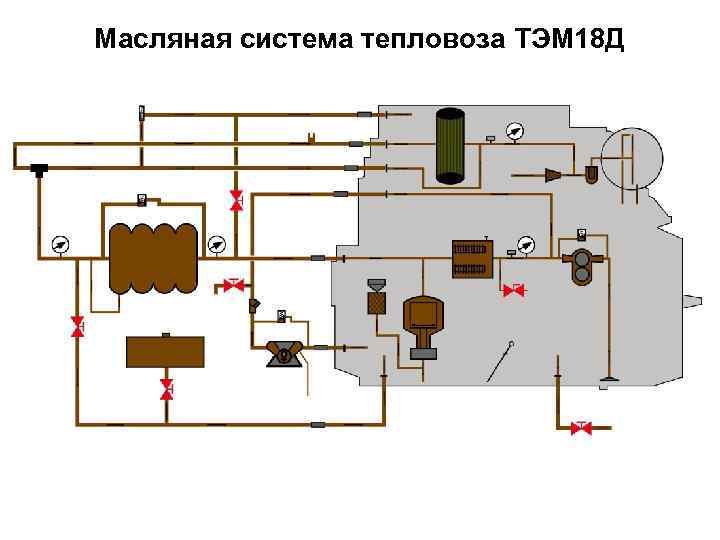

Масляная система тепловоза ТЭМ 2

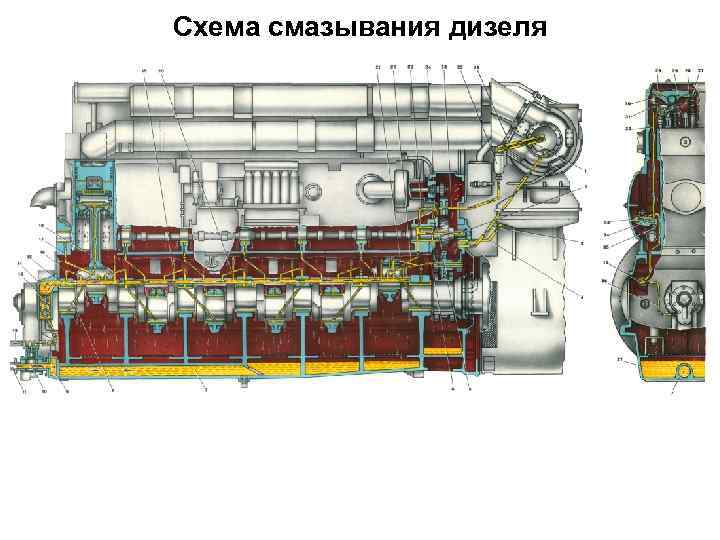

Схема смазывания дизеля

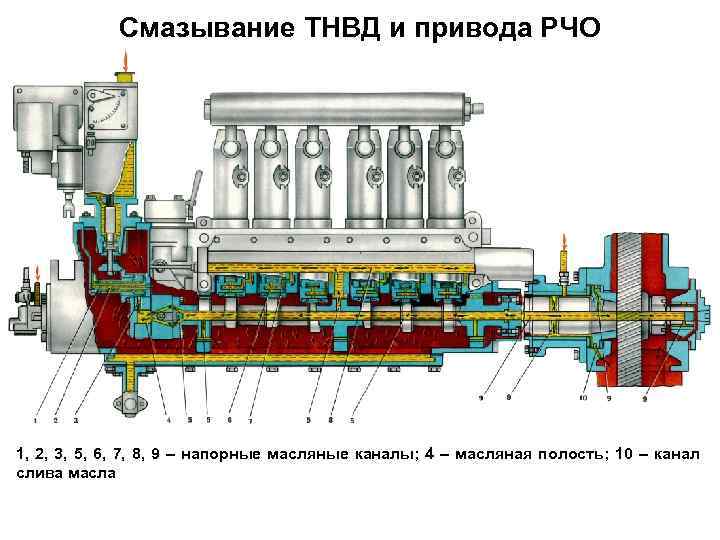

Смазывание ТНВД и привода РЧО 1, 2, 3, 5, 6, 7, 8, 9 – напорные масляные каналы; 4 – масляная полость; 10 – канал слива масла

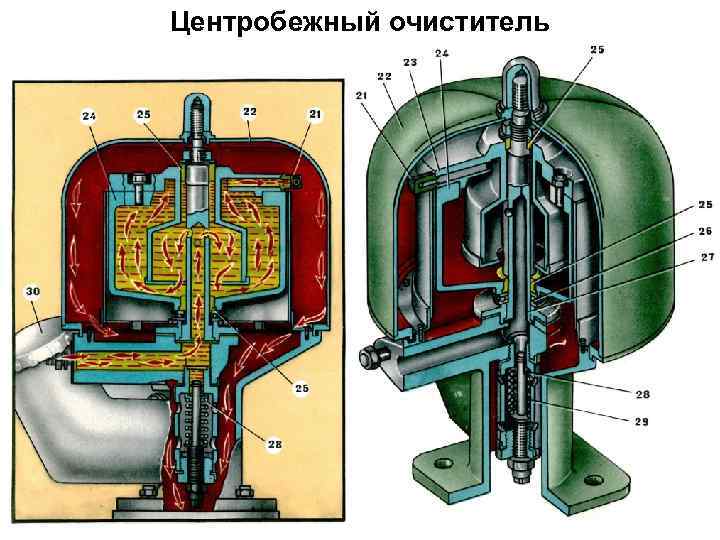

Центробежный очиститель

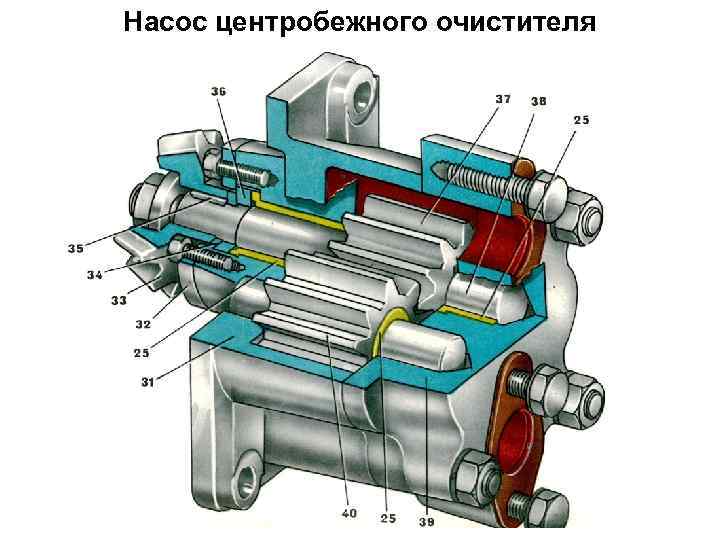

Насос центробежного очистителя

Топливная система тепловоза ТЭМ 18 Д

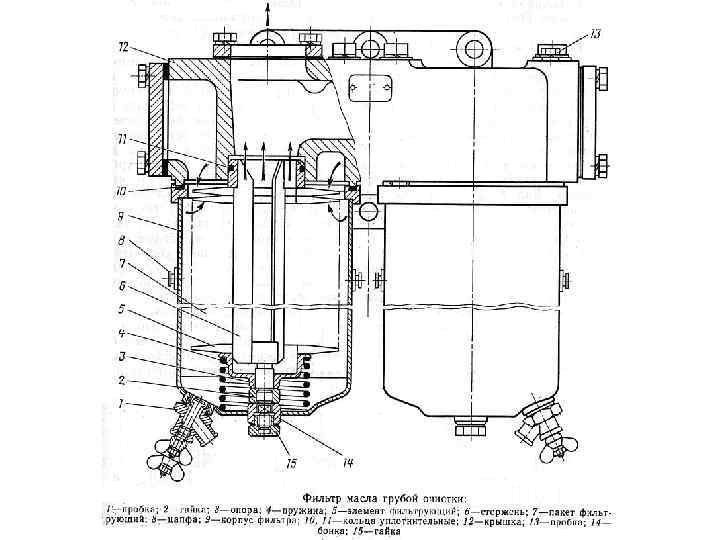

Масляная система тепловоза ТЭМ 18 Д

Масляная система ТЭМ 18 Д с дизелем ПД 4 Д после модернизации

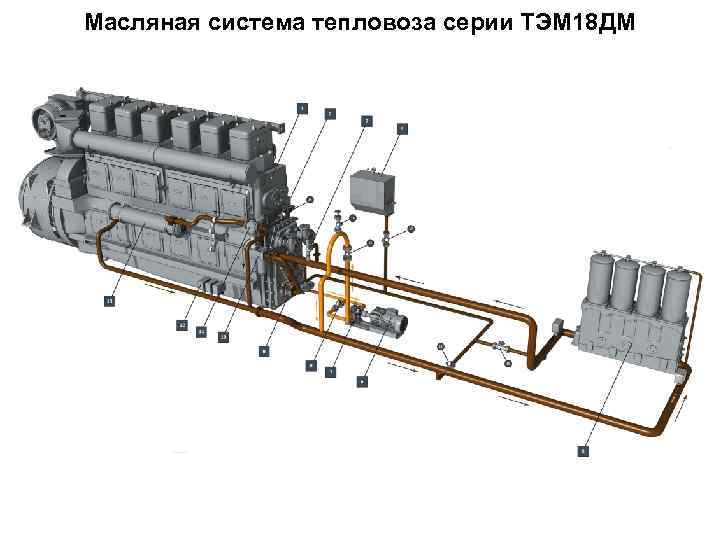

Масляная система тепловоза серии ТЭМ 18 ДМ

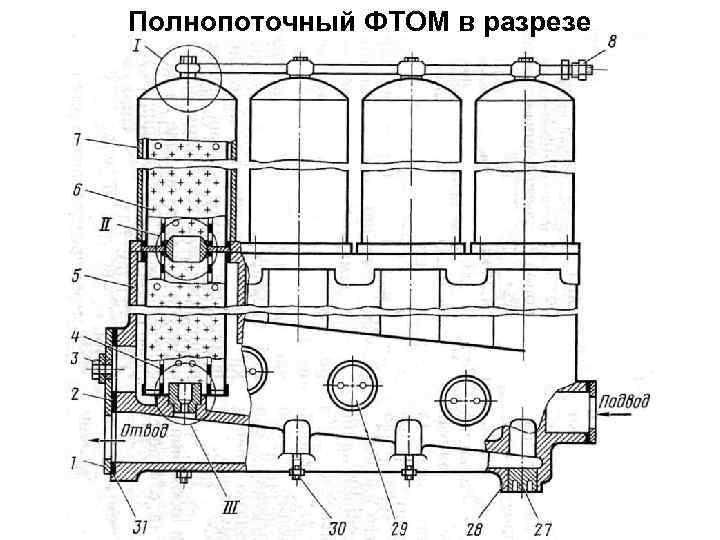

Полнопоточный ФТОМ в разрезе

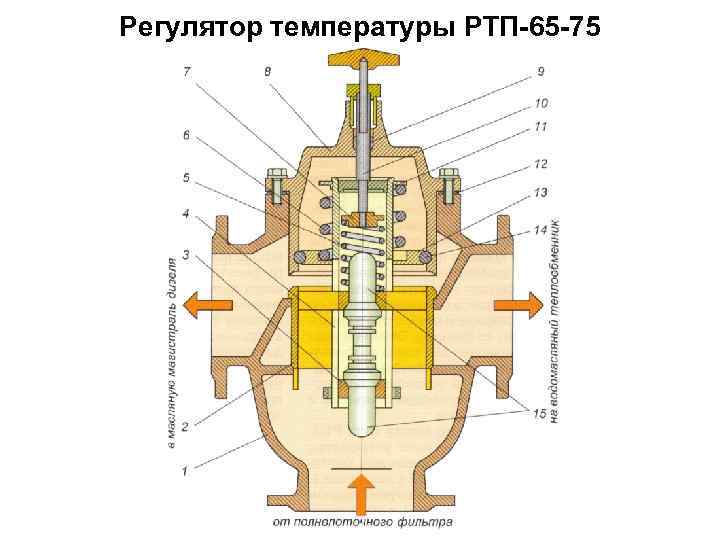

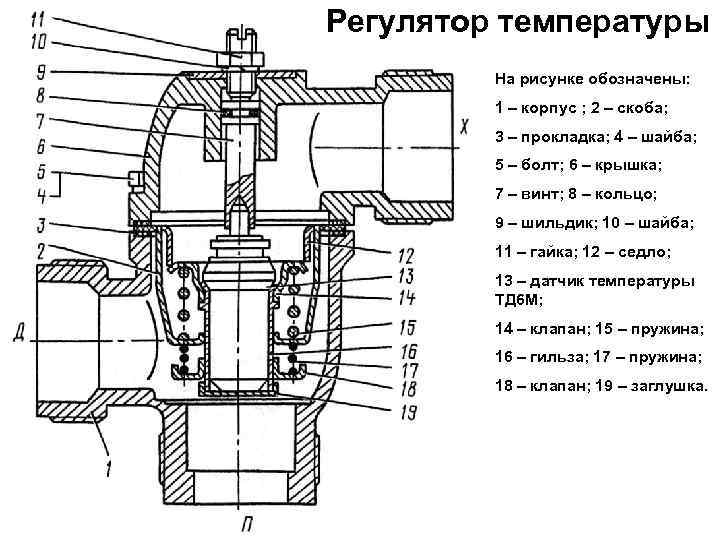

Регулятор температуры РТП-65 -75

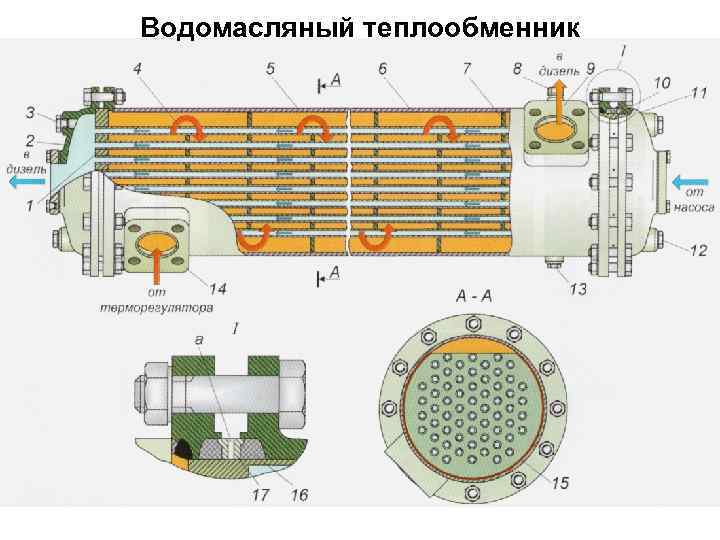

Водомасляный теплообменник

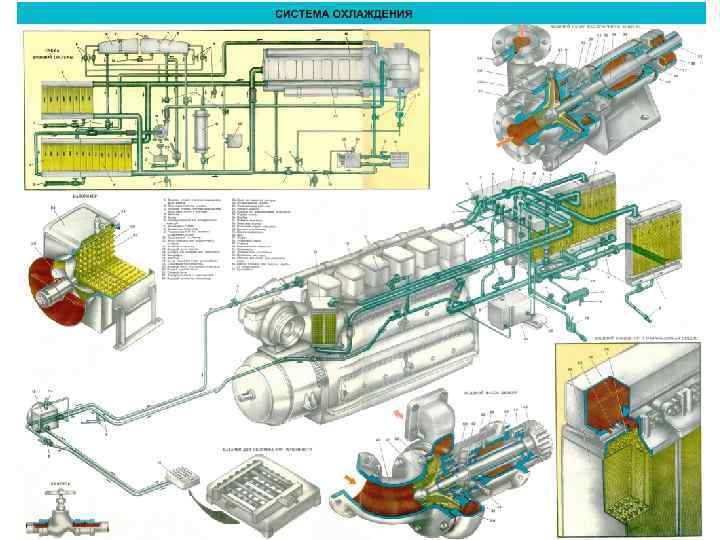

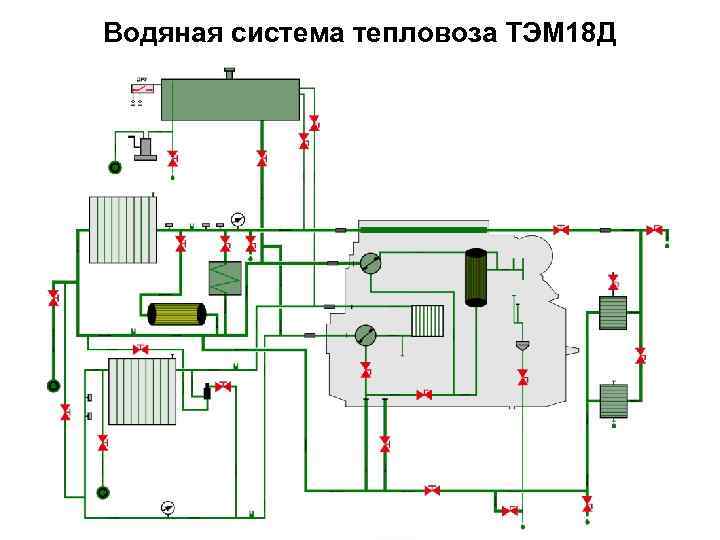

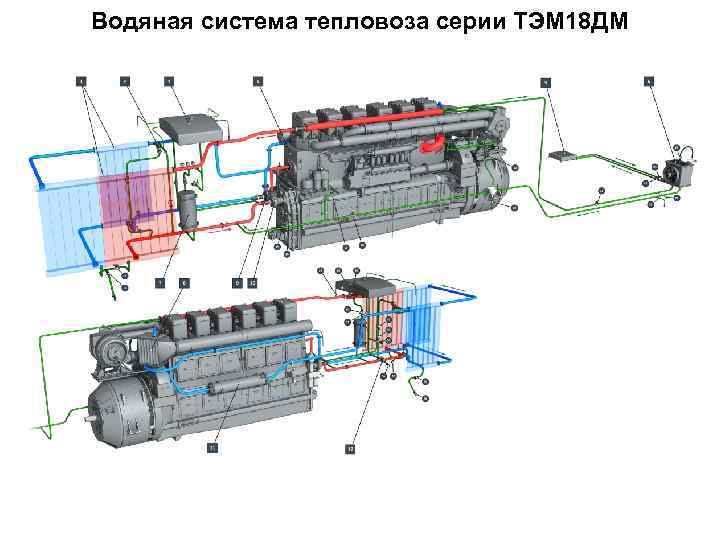

Водяная система тепловоза ТЭМ 18 Д

Водяная система ТЭМ 18 Д с дизелем ПД 4 Д

Водяная система тепловоза серии ТЭМ 18 ДМ

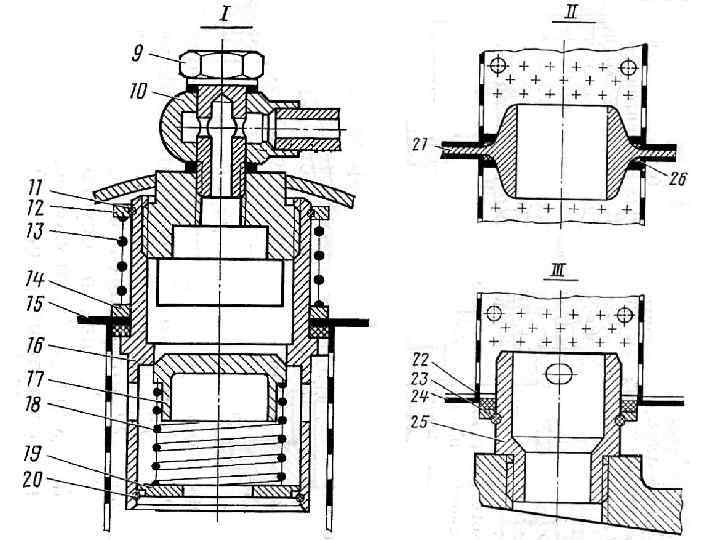

Регулятор температуры На рисунке обозначены: 1 – корпус ; 2 – скоба; 3 – прокладка; 4 – шайба; 5 – болт; 6 – крышка; 7 – винт; 8 – кольцо; 9 – шильдик; 10 – шайба; 11 – гайка; 12 – седло; 13 – датчик температуры ТД 6 М; 14 – клапан; 15 – пружина; 16 – гильза; 17 – пружина; 18 – клапан; 19 – заглушка.

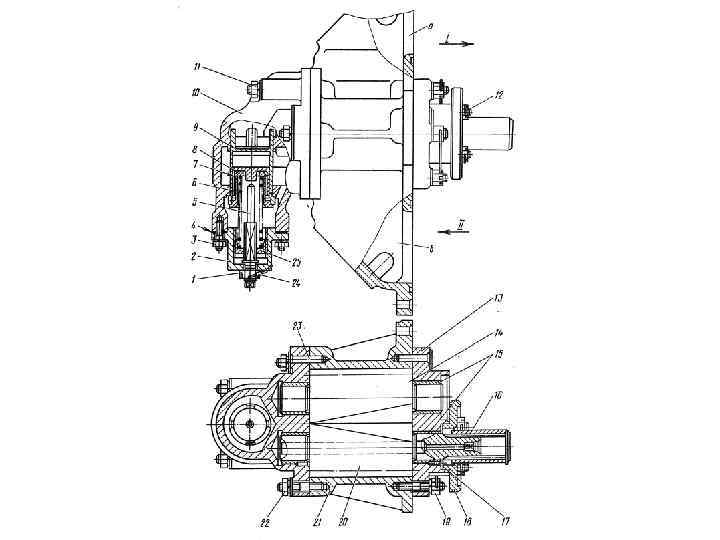

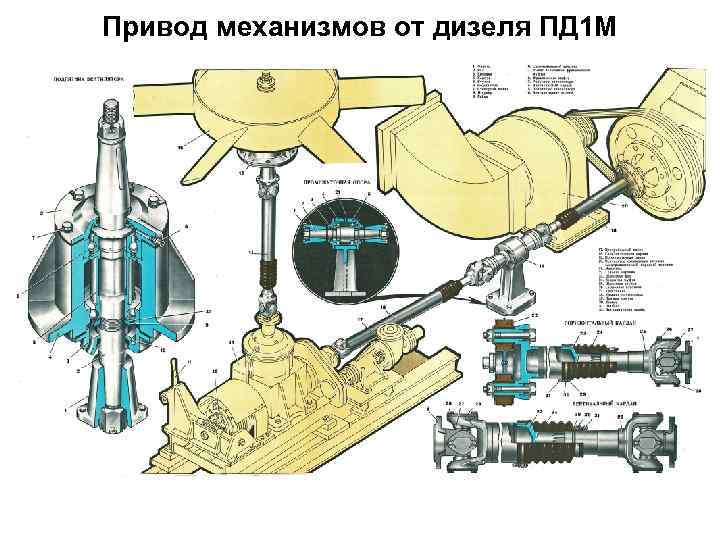

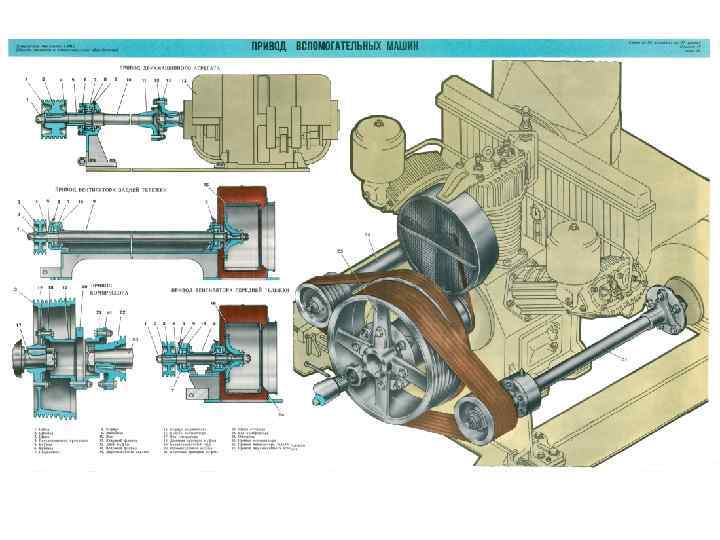

Привод механизмов от дизеля ПД 1 М

Редуктор привода вентилятора охлаждающего устройства

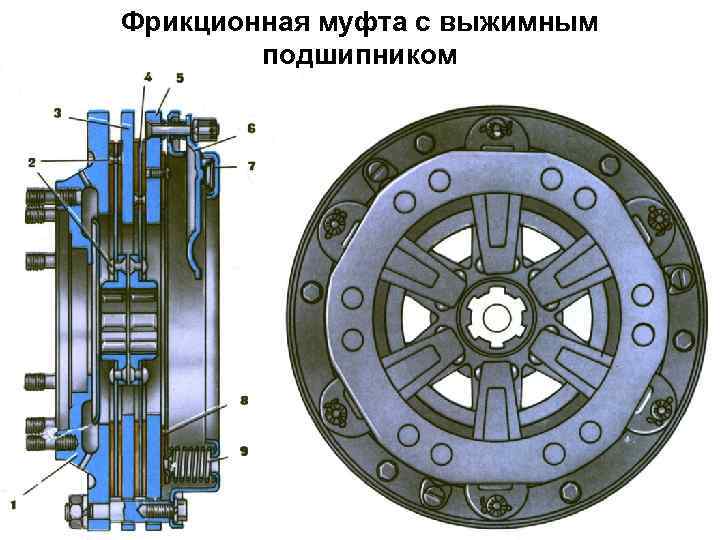

Фрикционная муфта с выжимным подшипником

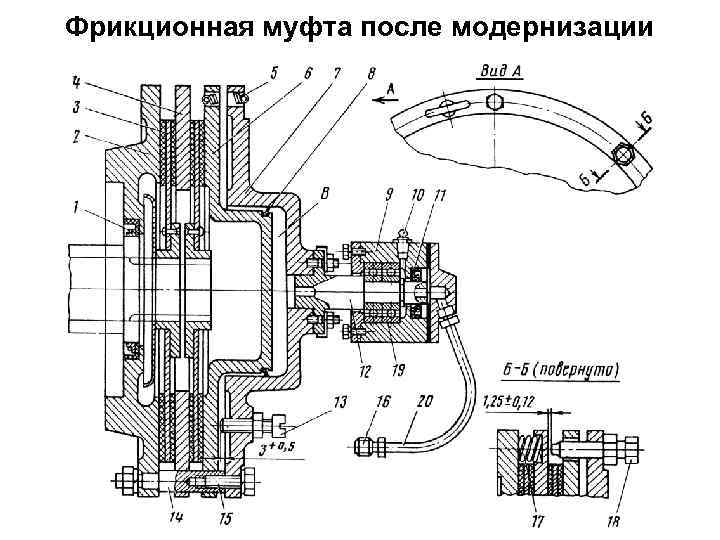

Фрикционная муфта после модернизации