§ 6.18. Обезвоживание осадков на центрифугах

Характеристики непрерывно действующих осадительных горизонтальных центрифуг со шнековой выгрузкой обезвоженного осадка типа ОГШ приведены в табл.6.1 [2].

Таблица 6.1

Техническая характеристика центрифуг типа ОГШ для обезвоживания осадков сточных вод

| #G0

Параметры |

Противоточные | Прямо-

точная |

|||

| 352К-03 | 502К-04 | 501К-10 | 631К-02 | 1001К-01 | |

| Расчетная производительность, м |

|||||

| без флокулянтов | 4-8 | 6-12 | 15-25 | 20-40 | 50-80 |

| с флокулянтами | 1-3 | 1-3 | 8-15 | 15-25 | 35-60 |

| Наибольший диаметр ротора |

350 | 500 | 500 | 630 | 1000 |

| Длина ротора |

1000 | 900 | 1800 | 2370 | 3600 |

| Отношение |

2,8 | 1,8 | 3,6 | 3,7 | 3,6 |

| Максимальная частота вращения ротора, тыс.мин |

4,0 | 2,6 | 2,6 | 2,0 | 1,0 |

| Максимальный фактор разделения |

3100 | 1950 | 1950 | 1400 | 555 |

| Мощность электродвигателя, кВт | 28 | 28 | 75 | 90 | 100 |

| Масса, т | 1,4 | 1,8 | 8,0 | 12,0 | 17,0 |

Износ шнеков противоточных центрифуг менее интенсивен, чем у прямоточных, поэтому они используются преимущественно при безреагентном центрифугировании, при котором требуется более высокий фактор разделения.

Надежность работы центрифуг и повышение срока их службы во многом зависит от выделения из обезвоженного осадка крупных и абразивных включений. Содержащийся в осадке песок, не задержанный песколовками, является основной причиной износа шнеков центрифуг. По данным [2], шнеки, изготовленные из стали Х18Н10Т, существенно изнашиваются через 1,5-3 тыс.ч работы. Применяя наплавку шнеков стеллитом, увеличивают срок их службы до 5-7 тыс.ч, а напылением карбидом вольфрама — до 12-15 тыс.ч. Поскольку стоимость шнека довольно значительна (30% стоимости центрифуги), практикуется периодическая замена шнеков, реставрируемых в заводских условиях.

На центральной станции аэрации Ленинграда организовано проведение наплавки шнеков собственными силами. Для увеличения межремонтного периода работы шнеков особенно тщательно должны эксплуатироваться песколовки, изыскиваются возможности их реконструкции с целью задержания частиц песка крупностью до 0,15 мм либо устанавливаются гидроциклоны для выделения песка из осадка. Отбросы и тряпки должны эффективно задерживаться на решетках.

По опыту центральной станции аэрации Ленинграда, устойчивость работы центрифуг возросла после установки решеток на линии сырого осадка, подаваемого в цех обезвоживания. При нормально работающих песколовках и решетках центрифуги Красносельской станции аэрации Ленинграда с ротором диаметром 900 мм эффективно работают без ремонта уже свыше 14000 ч.

Основными технологическими показателями, характеризующими работу центрифуг, являются эффект задержания сухого вещества (С.В.), концентрация кека

и объемная производительность

.

Для оценки работы измеряются расход центрифугируемых осадков , концентрация (или влажность) исходного осадка

, кека

и фугата

, расход флокулянта, затраты электроэнергии. Фактическое значение

вычисляется по данным измерений (размерность — доли единицы):

(6.32)

Количество фугата и кека

удобно вычислять по формулам:

(6.34)

В случае износа шнека понижается, и загрязненность фугата, возвращаемого на очистку в голову сооружений, возрастает. Дополнительный расход очищаемого в этом случае фугата

, эквивалентный по загрязненности исходным сточным водам, может быть определен по формуле

(6.35)

где — эффект задержания сухого вещества центрифугой с нормальным, неизношенным шнеком (принимается по данным наладки или эксплуатации центрифуг).

Зная фактическую себестоимость очистки сточных вод на станции, можно оценить дополнительные затраты на очистку фугата , вызванные износом шнека. Технологические показатели работы центрифуг зависят от конкретных свойств осадков, осредненные значения параметров приведены в технической литературе [2, 10, 11] и нормативной [29].

Безреагентное обезвоживание на противоточных центрифугах типа ОГШ (с обычным шнеком) смеси сырых или сброженных осадков позволяет задерживать 20-40% твердых примесей при влажности кека 65-80%. Высокая степень загрязненности фугата требует дополнительной его обработки.

Добавление к осадкам флокулянтов позволяет повысить эффект задержания сухого вещества до 93-98%, что устраняет необходимость очистки фугата; потребные дозы флокулянтов при этом составляют 2-5 кг/т массы сухого вещества. В среднем дозы флокулянтов на подготовку к центрифугированию сброженных осадков несколько выше, чем для сырых осадков. Эффективность работы центрифуг даже при обработке одного и того же типа осадка может существенно отличаться в зависимости от состава поступающих сточных вод, принятой технологической схемы, режима работы сооружений, типа флокулянта, условий его смешения с осадком, конструкции и режима работы центрифуг.

Фактор разделения центрифуг с ротором диаметром от 35 до 60-80 см при безреагентном центрифугировании составляет = 2500

1000. При этом меньшие значения

соответствуют более крупным центрифугам. Увеличение

обусловливает в определенной степени повышение

и

. Однако, например, при центрифугировании осадков первичных отстойников увеличение

> 1200

1400 становится нецелесообразным, так как при этом

и

изменяются незначительно. При центрифугировании активного ила увеличение

обеспечивает, как правило, существенное повышение

и снижение

.

При обезвоживании осадков с применением флокулянтов скорость осаждения частиц резко возрастает, в связи с чем появляется возможность и целесообразность снижения до 500

1000 и использования крупногабаритных центрифуг. При уменьшении

легче обеспечить плавный ввод сфлокулированного осадка, в результате чего уменьшается разрушение хлопьев, несколько сокращается расход флокулянтов и увеличивается срок службы шнека центрифуг.

Исследованиями, проведенными в нашей стране и за рубежом, установлено, что наибольшая эффективность задержания сухого вещества достигается на прямоточных центрифугах [2, 11]. Этот вывод подтверждается также исследованиями и опытом эксплуатации прямоточных центрифуг с роторами диаметром 350, 450, 900 мм в Ленинграде.

Ниже приведены технологические показатели работы прямоточных центрифуг, обобщенные центральной лабораторией управления «Водоканал» Ленинграда. На основе графических зависимостей, приведенных на рис.6.6-6.14, возможно определить оптимальные условия эксплуатации центрифуг при обезвоживании различных типов осадков городских сточных вод.

Данные рис.6.6 показывают, насколько лучше обезвоживаются осадки при понижении содержания в них активного ила. Результаты центрифугирования улучшаются также с уменьшением величины илового индекса.

Рис.6.6. Изменение концентрации обезвоженных осадков (а) и потребной дозы флокулянта (б) в зависимости от содержания активного ила в центрифугируемых осадках (прямоточные центрифуги)

1 — Нарвской СА; 1 — Колпинской СА (Ленинград); 3 — Пушкинской СА (Ленинград); 4 — Зеленоградской СА (Москва); 5 — Калининской СА (Калинин)

Снижение прироста ила достигается улучшением работы первичных отстойников (преаэрацией с добавкой избыточного активного ила), а также регенерацией ила, допустимым повышением дозы ила в системе «аэротенк-вторичный отстойник». Предотвращение загнивания ила и осадков при длительном хранении или уплотнении улучшает влагоотдачу.

Зависимость и

от концентрации исходных осадков показана на рис.6.7 и 6.8; заметим, что предварительное хорошее уплотнение осадков, повышение эффективности центрифугирования сокращает объем обезвоживаемых осадков, расход электроэнергии и флокулянтов. Повышение зольности исходного осадка обусловливает снижение влажности кека: на каждые 10% увеличения зольности соответственно сокращается влажность кека на 2-2,5%.

Рис.6.7. Влияние концентрации сухого вещества в исходном осадке на эффективность задержания (центрифуга противоточная) при концентрациях сухого вещества в исходном осадке

1 — 5%; 2 — 3%

Рис.6.8. Влияние концентрации сухого вещества в исходном осадке на концентрацию кека центрифуг

1 — сброженный осадок первичных отстойников Урицкой СА (Ленинград); 2 — сырой осадок первичных отстойников Центральной СА (Ленинград); 3 — то же, Пушкинской СА (Ленинград); 4 — сырая смесь осадков первичных отстойников и активного ила Зеленоградской СА (Москва)

Наиболее легко регулируемыми в процессе эксплуатации параметрами являются доза флокулянта и производительность центрифуги

. Влияние

на изменение

и

представлено на рис.6.9. Очевидно, что доза флокулянтов, обеспечивающая эффект задержания сухой массы вещества

95

96%, специфична для различных видов осадков. При

95

96% концентрация взвеси в фугате обычно ниже 2-2,5 г/л и возврат такого фугата в голову очистных сооружений практически не вызывает их перегрузку. Достижение более высоких значений

возможно за счет значительного увеличения

.

Рис.6.9. Эффект задержания сухого вещества и концентрации кека различных осадков городских сточных вод при изменении дозы флокулянта на прямоточных центрифугах

1, 2 — соответственно сырой и сброженный осадки первичных отстойников Урицкой и Пушкинской СА (Ленинград); 3 — уплотненная и промытая термофильно-сброженная смесь осадков первичных отстойников и активного ила Люберецкой СА (Москва); 4 — сырая смесь осадка Колпинской СА (Ленинград); 5 — то же, Курьяновской СА (Москва); 6 — неуплотненная термофильно-сброженная смесь после метантенков Люберецкой СА (Москва); 7 — уплотненный активный ил Калининской, Курьяновской, Зеленоградской СА

В настоящее время практическое применение получило центрифугирование уплотненных сырых или мезофильно-сброженных смесей осадков первичных отстойников и избыточного активного ила. Результаты центрифугирования во многом зависят от состава осадков конкретных станций, от полноты и эффективности процесса сбраживания. Необходимо подчеркнуть, что вследствие распада части сухого беззольного вещества, обусловленного сбраживанием, общее количество центрифуг и потребляемых флокулянтов на станциях, где центрифугируются мезофильно-сброженные осадки, ниже, чем на станциях, где обезвоживаются сырые осадки.

Термофильно-сброженные осадки обезвоживаются значительно хуже, и улучшение технологических показателей их центрифугирования может быть достигнуто, как и при вакуум-фильтрации, путем их промывки и уплотнения перед обезвоживанием. При реконструкции действующих станций целесообразность такого мероприятия следует подтверждать технико-экономическими расчетами.

Значительное различие в потребных дозах флокулянта наблюдается при обезвоживании осадков на центрифугах различных конструкций. По данным рис.6.10 можно уяснить взаимное влияние производительности центрифуги и дозы флокулянта: чем выше производительность, тем выше турбулентность, чем меньше продолжительность осветления осадка в роторе, тем большая доза флокулянта требуется для получения заданного эффекта задержания сухого вещества.

Рис.6.10. Влияние производительности центрифуг на потребную дозу флокулянта

а — противоточная центрифуга = 2%; 1 — концентрация сухих веществ в фугате 0,22%; 2 — то же, 0,25%; 3 — то же, 0,3%; 4 — то же, 0,35%; б — прямоточная центрифуга; 5 — аэробностабилизированный осадок Калининской СА (г. Калинин),

= 97-98%; 6 — термофильно-сброженный осадок Курьяновской СА (Москва),

= 91,5

92,5%; 7 — то же, сырой,

= 96

98%; 8 — сброженный осадок первичных отстойников Урицкой СА (Ленинград),

= 98%

Потребность во флокулянтах обусловливает в основном эксплуатационные затраты на центрифугирование осадков сточных вод, поэтому установление оптимальных доз и типа флокулянта для данного вида осадка и типа центрифуги осуществляется путем проведения тщательных экспериментов.

Влияние производительности центрифуги (с ротором диаметром 900 мм) на эффективность задержания сухого вещества и концентрацию кека при различных относительных скоростях вращения шнека и дозах флокулянта представлены на рис.6.11. Центрифугированию подвергались мезофильно-сброженная смесь осадков первичных отстойников и активного ила. На основании этих данных были выбраны оптимальные параметры режима работы центрифуг: = 35

40 м

/ч,

= 97

98%,

= 21

23%,

= 5

6 об/мин. Из рис.6.11 и 6.12 следует, что с повышением производительности уменьшается эффект задержания сухого вещества и повышается концентрация кека при центрифугировании различных видов осадков сточных вод.

Рис.6.11. Влияние подачи осадка в центрифугу на концентрацию сухих веществ в кеке (а) и фугате (б) при различных относительных скоростях вращения шнека и дозах флокулянта (мезофильно-сброженный осадок = 3%)

1 — дифференциалы скоростей, = 2 мин

; 2 — то же,

= 4 мин

; 3 — то же,

= 6 мин

; 4 — доза флокулянтов 100 мг/л; 5 — то же, 80; 6 — то же, 60

Рис. 6.12. Влияние подачи на эффективность центрифугирования осадков сточных вод

1 — термофильно-сброженная неуплотненная смесь осадков первичных отстойников и активного ила Люберецкой СА (Москва); 2 — сырая смесь осадков Пушкинской СА (Ленинград); 3 — то же, сырой осадок первичных отстойников; 4 — сырая смесь осадков с содержанием 50% активного ила Зеленоградской СА (Москва); 5 — то же, с содержанием 40% активного ила

Замечено, что производительность центрифуги зависит также от объема жидкости в роторе, определяемого диаметром сливных отверстий фугата: чем больше объем заполненного осадком ротора (меньше диаметр слива), тем больше производительность центрифуги при одних и тех же значениях эффекта задержания сухого вещества и концентрации кека. Количественное влияние глубины потока в роторе на эффективность центрифугирования некоторых видов осадков сточных вод показано на рис.6.13. Зависимость эффективности центрифугирования от относительной скорости вращения шнека показана на рис.6.14.

Рис.6.13. Влияние диаметра слива (глубины потока в роторе) на эффективность центрифугирования

1 — термофильно-сброженный неуплотненный осадок Люберецкой СА (Москва); 2 — сырой осадок Пушкинской СА (Ленинград); 3 — неуплотненный активный ил Светогорского ЦБК

Рис.6.14. Влияние относительной скорости вращения шнека на эффективность центрифугирования осадков сточных вод

1 — термофильно-сброженная смесь осадков первичных отстойников и активного ила Люберецкой СА (Москва); 2 — мезофильно-сброженная смесь СА Бухенхофен (г.Вупперталь, ФРГ); 3 — сброженный осадок первичных отстойников Урицкой СА (Ленинград); 4 — сырой осадок первичных отстойников Пушкинской СА (Ленинград); 5 — сырая смесь осадков Зеленоградской СА (Москва); 6 — то же, Пушкинской СА (Ленинград)

Оптимальные значения , обеспечивающие наиболее высокую эффективность задержания сухого вещества различных типов осадков, лежат в пределах 6-12, в то время как для повышения концентрации кека желательно поддержание наименьших значений

= 2.

На ленинградских станциях значение = 6

8. Как правило, значения

и

улучшаются по мере увеличения фактора разделения, асимптотически приближаясь к своим определенным граничным значениям, обусловленным физико-химическими свойствами осадка данного вида. При дальнейшем увеличении

эффект разделения понижается.

Учитывая, что износ центрифуг в значительной степени зависит от скорости вращения ротора, т.е. от в процессе эксплуатации рекомендуется работать при минимально возможных значениях

На ленинградских станциях, например, центрифуги с ротором диаметром 900 мм чаще эксплуатируются при

= 500, хотя имеется возможность повышать

этих машин до 1000.

Приведенные выше зависимости и

от регулируемых параметров центрифуги и особенностей процесса используются для выбора оптимального режима работы с учетом схемы общей обработки и утилизации осадков на конкретной очистной станции.

Технологические показатели центрифугирования существенно улучшаются при реагентно-тепловой обработке смеси сырых осадков (коагуляции, нагревании до 70-75°С, флокуляции); при этом потребная доза флокулянтов снижается в 2-2,5 раза, концентрация кека возрастает на 6-8% при расходе коагулянтов: FеСl — 6

8%, Н

SO

— 4

5%. Потребная доза негашеной молотой извести для нейтрализации кека составляет около 3%. При такой обработке достигается дегельминтизация осадков. Обслуживание центрифуг проводят по инструкции завода-изготовителя.

§ 6.19. Термическая сушка осадков

Оптимальные условия процесса сушки осадков существенно зависят от характера связи воды с твердой фазой в механически обезвоженном осадке. Для идентификации свойств механически обезвоженных осадков определяют в лабораторных условиях кинетику сушки [35] и находят точки перегиба кривых сушки, соответствующих различным формам связи воды в осадке. Одновременно проводят проверку соответствия условий работы узла механического обезвоживания (дозировки реагентов, перепада давления, влажности кека) параметрам сушки. Меняя состав исходного осадка и приемы оперативной корректировки свойств подсушиваемого продукта (путем добавки сухого материала — ретура), находят условия сушки, соответствующие требованиям к конечному продукту и минимальным затратам энергии.

Барабанные сушилки. Они отличаются низкой производительностью и относительной простотой эксплуатации. Колебания температуры газов на входе в сушилку не приводят к каким-либо неблагоприятным воздействиям, поэтому в установившихся условиях изменение температуры от 700 до 900°С влияет только на производительность сушилки. Температура газов на выходе связана с требуемой влажностью сухого продукта: 200-250° при влажности сухого осадка 30-25% и 150-180° при влажности 50-40%. Пересушка осадка до влажности ниже 15-20% приводит к подгоранию его, излишнему выходу дурнопахнущих газов, повышению опасности возгорания пылевидных продуктов.

Подвешенные в начале и конце барабана цепи способствуют измельчению осадка, предотвращают налипание на внутреннюю поверхность. При излишней влажности механически обезвоженного осадка применяют возврат части сухого продукта с целью придания ему способности комкообразования. Частота вращения барабана (2-8 мин) должна обеспечивать своевременное обновление влажной поверхности комков, необходимую крупность частиц высушенного осадка. Устанавливают ее экспериментально. Если гранулометрический состав сухого осадка определяется сравнительно просто ситовым анализом, то необходимые условия обновления влажной поверхности комков требуют постановки специальной серии опытов с изменением параметров сушки (влажности входящего и выходящего осадка, температуры и интенсивности отсоса газов, запыленности газовых выбросов) для выбора режима с наибольшей производительностью.

Достаточно экономичными режимами считаются те, в которых достигается расчетная нагрузка 55-60 кг испаряемой воды на 1 м объема сушилки (при влажности конечного продукта 20-25%). Если по условиям утилизации допускается высокая влажность подсушенного осадка (45-50%), то производительность сушилки может быть существенно увеличена, но при условии более интенсивного перемешивания и измельчения подсушиваемой массы в аппарате, применения ретура.

Сушилки со встречными струями. Они работают в условиях интенсивного измельчения и сушки вводимого осадка во встречных струях и режиме аэрофонтанирования. Нормальный режим сушки предполагает подготовку осадка с целью ввода в аппарат, распределение (диспергирование) вводимого осадка, сушку в аэрофонтанном режиме, отделение сухого осадка в сепараторе. Все эти операции взаимосвязаны. Ввод осадка может быть осуществлен при помощи питателей комковатых либо пастообразных продуктов. Пастообразные осадки диспергируются при помощи щелевых, эвольвентных либо тангенциальных насадок. В этом случае предъявляются особые требования к однородности осадка, сохранению реологических свойств.

Комковатость осадков достигается возвратом сухого продукта и перемешиванием его с исходным осадком; для ретура используют тонкодисперсный продукт из центрально-конической части сепаратора. Условия ввода и комкообразования сложно предвидеть заранее, и в период наладки необходимо провести серию испытаний, меняя влажность и количество возвращаемого продукта. Критерием оценки качества подготовки осадка и его ввода могут служить безотказная работа узла смешения и питания, возможность снижения давления воздуха и энергозатрат.

Давление поступающего воздуха связано с температурой газов и требуемым уровнем измельчения материала, связанного с условиями аэрофонтанирования. Взаимная увязка параметров работы этих узлов сушилок представляет основную задачу наладочных работ. Необходимо учесть, что повышение влажности высушенного продукта требует более высоких скоростей истечения газов из сопла и аэрофонтанирования. При влажности исходного осадка 75-80% и сухого продукта 25-30% осредненные параметры работы сушилок предусматривают создание скорости истечения газов из сопла 250-300 м/с при температуре газов 750-800°С. Температура отходящих газов 150-170°С.

На центральной станции аэрации Ленинграда реализована схема подачи осадка, обезвоженного на центрифугах с применением флокулянтов до влажности 80-82%, в сушилку при помощи тангенциальной распылительной форсунки. Влажный осадок винтовым насосом типа 1В20/10, создающим давление порядка до 1,0 МПа, направляется в форсунку, снабженную каналами для распыла осадка в полость разгонных труб. Предварительное смешивание осадка с ретуром не производится, и он остается относительно пластичным. Сушка осадка производится в режиме движения газовой смеси в разгонных трубах со скоростью 100-150 м/с, температура газовой смеси 800°С. Весь сухой продукт влажностью 50% выводится на утилизацию. Снижение влажности сухого продукта до 25-30% при температуре отходящих газов 150° приводило к его подгоранию, образованию дурнопахнущих газов, что, естественно, возбуждало жалобы населения.

В случае забивания форсунки кратковременно отключалась подача осадка через нее, пробка прогорала, а после возобновления подачи осадка работоспособность ее восстанавливалась.

Выбор центрифуг для очистки буровых растворов

Range of centrifuges for drilling mud cleaning

Как выбрать эффективно работающую систему очистки буровых растворов поясняют производители центрифуг – компания «Техномехсервис».

How to choose an effectively functioning system of drilling mud cleaning the manufacturers of centrifuges – the Company Tehnomechservis» are explain.

Циркуляционные системы буровых установок комплектуются для очистки буровых растворов четырехступенчатой системой очистки, включающей вибросита, пескоотделители, илоотделители и центрифуги. Частицы выбуренной породы размером до 100 мкм удаляются виброситом, до 70 мкм – пескоотделителем, 40 – 50 мкм – илоотделителем. Техническим средством для удаления частиц размером до 4 – 7 мкм является центрифуга. Несмотря на то что производительность центрифуги, как правило, составляет до 5 – 7 л/с, она в процессе бурения удаляет зачастую до 30 – 40% выбуренной породы. Практически центрифуги способны чистить раствор до плотности 1,1 – 1,12 г/см3. В случае более высоких проектных плотностей бурового раствора центрифуги включаются в работу периодически, т.е. фактически служат регулятором плотности.

Для очистки от шлама утяжеленных буровых растворов используются только вибросита, т.к. гидроциклонные механизмы из-за центробежного осаждения вместе со шламом удаляют из раствора барит. Для утяжеленных растворов назначение центрифуг – регенерация утяжелителя и возвращение его обратно в раствор. При бурении в глинистых отложениях раствор быстро нарабатывается, вязкость его растет, и в значительных объемах он выводится в отвал вместе с утяжелителем. Снижение вязкости путем разбавления можно вести лишь до определенного содержания глинистого коллоида, при этом требуется введение химреагентов и утяжелителя для поддержания плотности. Поэтому современная система очистки утяжеленных растворов должна включать центрифугу и перемешиватель барита, которые возвращают в циркуляцию утяжелитель из избыточного раствора, а в амбар сбрасывается жидкая фаза с коллоидной составляющей. Эта операция осуществляется по циклу промывки с одновременным введением водных растворов химреагентов для поддержания необходимой плотности. Расход барита, по опыту бурения ОАО «Краснодарнефтегаз», уменьшается в 2 – 2,5 раза.

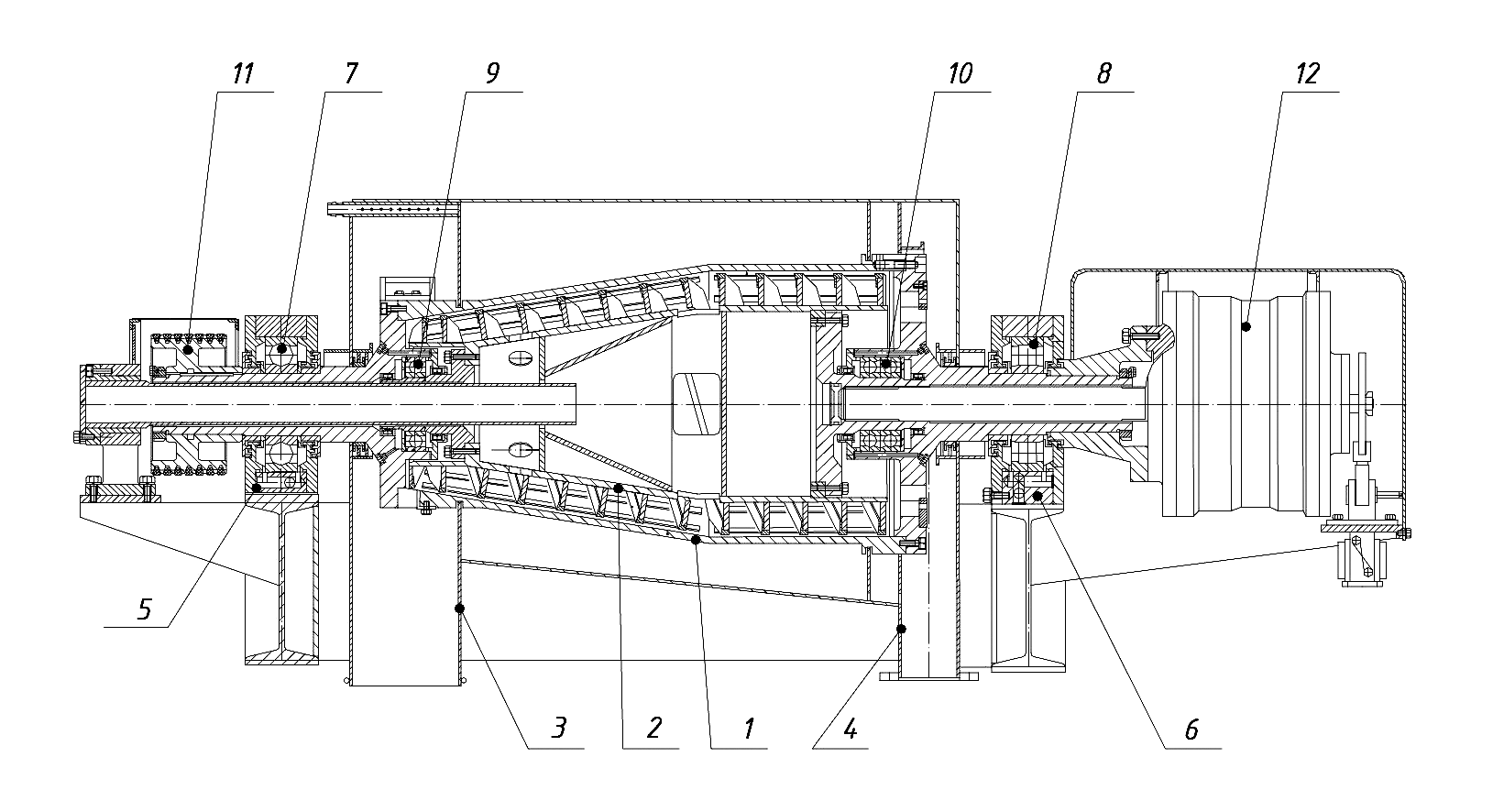

Рис. 1. Конструкция центрифуг для очистки буровых расворов

Дискуссионно можно рекомендовать высокооборотные центрифуги при бурении на плотности бурового раствора меньше 1,12 – 1,13 г/см2.

В более простых случаях применимы простые и удобные в эксплуатации и ремонте низкооборотные центрифуги с увеличенным диаметром ротора.

В бурении применяются только осадительные шнековые центрифуги с непрерывной выгрузкой осадка. Центрифуга состоит из горизонтального ротора 1 с цилиндрическим и коническим участками, шнека 2, шламоприемника 3 и приемника раствора 4. Ротор имеет цапфы 5 и 6, посредством которых он установлен в коренных подшипниках 7 и 8 (рис. 1). Шнек установлен внутри ротора с возможностью вращения в подшипниках 9 и 10. Ротор приводится во вращение от электродвигателя посредством приводного шкива 11. Вал шнека соединен с ведомым валом планетарного редуктора 12, закрепленного на роторе с помощью фланца. Планетарный редуктор предназначен для передачи вращения от ротора к шнеку с некоторым уменьшением скорости вращения шнека по сравнению со скоростью вращения ротора.

Работает центрифуга следующим образом. По питающей трубе, проходящей внутри шнека, через загрузочные окна раствор поступает в ротор центрифуги. В роторе раствор течет к сливным отверстиям. При этом твердые частицы под действием центробежной силы оседают на стенки ротора, а освободившаяся от частиц жидкость сливается через сливные отверстия в приемник раствора 4. Так как шнек вращается относительно ротора, то шнек транспортирует осевшие частицы к узкому концу ротора на выгрузку. Таким образом, шнековая центрифуга обеспечивает непрерывную выгрузку шлама при непрерывной подаче раствора на обработку без изменения скорости ротора.

Подобная конструкция центрифуг выпускалась Сумским заводом им. Фрунзе. В практике эксплуатационного бурения устанавливались центрифуги ОГШ502К-11 и ОГШ501У-01 (рис. 2), соответственно, в нержавеющем и углеродистом исполнении ротора и шнека (50 – это внутренний диаметр ротора в см). Опыт показал, что углеродистые центрифуги подвержены незначительной коррозии, т.к. работают в щелочной среде. В настоящее время еще находятся в эксплуатации центрифуги ОГШ501У-01, выпущенные 12 – 15 лет назад. Ремонт этих центрифуг производился после 3 – 5 тыс. часов работы и заключался в восстановлении твердосплавного покрытия шнека, замене подшипников и уплотнений, балансировке шнека и ротора.

Для малолитражного бурения, например при зарезке боковых стволов, целесообразно использовать центрифуги этого же типа марки ОГШ352К-06 или ОГШ352К-04 с внутренним диаметром ротора 350 мм (рис. 3). Имеется положительный опыт применения даже небольших центрифуг ОГШ321 с диаметром ротора 320 мм. Если учесть, что мощность электродвигателя на ОГШ-500 – 30 кВт, ОГШ352 – 15 – 18 кВт, ОГШ321 – 11 кВт, то применять энергоемкую центрифугу нужно только там, где это технологически необходимо. Немаловажен и ценовой показатель – чем меньше центрифуга, тем она дешевле.

Из импортных центрифуг рассмотрим особенности центрифуги модели 518 фирмы «Mi SWACO» (рис. 4). Устройство ротора и шнека во всех центрифугах аналогично, но в модели 518 шнек приводится во вращение дополнительным двигателем через клиноременную передачу и планетарный редуктор. Это позволяет уменьшить мощность редуктора, но в целом увеличивает вес, габариты и сложность конструкции. Так же устроены и центрифуги фирм «Кемтрон», «Деррик», «Альфа-Лаваль» и др., при этом диаметр ротора почти у всех 350 – 360 мм.

Рассмотрим основные показатели работы центрифуг. Основным является индекс производительности, характеризующий относительную разделяющую способность центрифуги. Его рассчитывают по формуле:

∑ = 2 πrрт LFr,

где L – длина цилиндрической части ротора шнековой центрифуги; Fr – фактор разделения на радиусе ротора rрт.

Использование частотных регуляторов при обработке простых рецептур буровых растворов на водной основе не всегда целесообразно.

Фактор разделения – безразмерный параметр, определяющий, во сколько раз ускорение центробежного поля, развиваемого в центрифуге, больше ускорения свободного падения. Его находят из уравнения

Fr = ω2rpт/g,

где ω = πn/30; ω – угловая скорость ротора, рад/с; n – частота вращения ротора, об/мин.; g – ускорение свободного падения, м/с2. За рубежом Fr часто называют g-фактор.

Значение rpт и ω зависят от конструктивных особенностей центрифуги. С их увеличением фактор разделения растет. Максимальное значение его практически достигается увеличением угловой скорости (при вынужденном уменьшении радиуса ротора из-за прочностных и динамических ограничений).

Анализируя эти зависимости, можно увидеть, что фактор разделения является не единственным показателем очистной способности и производительности центрифуг. В формулу индекса производительности входят диаметр и длина ротора, т.е. в неявном виде его объем и, следовательно, время нахождения раствора в центробежном поле. Этим и объясняется достаточно высокая очистная способность более низкооборотных центрифуг типа ОГШ-500, имеющих фактор разделения существенно ниже, чем у зарубежных образцов.

Так, достижимый фактор разделения ОГШ500 – 1400, зарубежных центрифуг – может быть более 1800. Достигается это значительным увеличением числа оборотов ротора. Их очистная способность несколько выше, но из опыта эксплуатации центрифуг выявился еще один фактор – производительность по выделению шлама. При высокоскоростном бурении содержание шлама в буровом растворе велико и для исключения забиваемости шламом ротора подача бурового раствора в центрифугу должна быть ограничена.

Компания начала осваивать производство центрифуг типа

ОГШ–500У и дополнительно совместно с китайской фирмой

«KOSUN» разрабатывает упрощенный вариант углеродистой центрифуги с диаметром ротора 500 мм и длиной 1000 мм. Это решит вопрос импортозамещения и позволит даже небольшим буровым компаниям оснащаться недорогим, но эффективным оборудованием.

Паспортные данные центрифуг в этом плане необъективны, и подачу насоса центрифуги иногда приходится снижать до 6 – 8 м3/час вместо 20 – 25 м3/час по паспорту. Видимо, у зарубежных машин мал зазор между ротором и корпусом шнека. В центрифуге ОГШ-500 эта причина практически отсутствует, и случаи забивания ротора при подаче раствора 12 – 15 м3/ч крайне редки и встречаются только при разбуривании глинистых пластов, когда шлам оказывается слишком текучим. Производительность по шламу может достигать до 3 т/час. В этом плане также интересны китайские центрифуги типа LW500х1000, где 500 и 1000 – диаметр и длина ротора соответственно. Данные о надежности этих машин противоречивы, но их применение в несложном бурении может быть оправдано.

Таким образом, дискуссионно можно рекомендовать высокооборотные центрифуги при бурении на плотности бурового раствора меньше 1,12 – 1,13 г/см2. В более же простых случаях применимы более простые и удобные в эксплуатации и ремонте низкооборотные центрифуги с увеличенным диаметром ротора.

Несколько слов о режиме работы центрифуг с блоками коагуляции и флокуляции БКФ (другое название: блоки химического усиления центрифуг БХУЦ). Как правило, для качественного осветления обработанного коагулянтом и флокулянтом бурового раствора центрифуги оснащаются частотными регуляторами скорости вращения. Опыт эксплуатации центрифуг при утилизации отработанных растворов неожиданно показал, что высокие обороты ротора центрифуг ОГШ50 даже ухудшают осветление жидкости. На оборотах порядка 1500 – 1800 об/мин удавалось устойчиво получить незамутненный слив. Повышение оборотов процесс не улучшало, а в ряде случаев – ухудшало. Связано это, видимо, с тем, что в результате роста градиента скоростей на входе в полость ротора флокулы более склонны к разрушению. В этом процессе, на наш взгляд, основным являются подбор рецептуры и получение прочных агрегатов, осаждение и отжим которых из-за их большого объема и веса происходят даже при пониженных оборотах центрифуги. Считаем, что использование частотных регуляторов при обработке простых рецептур буровых растворов на водной основе не всегда целесообразно. Этот вопрос требует доисследования, но управление центрифугой частотным регулятором (а взрывозащищенные частотники на рынке отсутствуют) вызывает определенные сложности.

Учитывая изложенное, компания начала осваивать производство центрифуг типа ОГШ-500У и дополнительно разрабатывает совместно с китайской фирмой «KOSUN» упрощенный вариант углеродистой центрифуги с диаметром ротора 500 мм и длиной 1000 мм. Это решит вопрос импортозамещения и позволит даже небольшим буровым компаниям оснащаться недорогим, но эффективным оборудованием.

Ключевые слова: компания «Техномехсервис», циркуляционная система для очистки буровых растворов, центрифуга, вибросито

Комментарии посетителей сайта

Функция комментирования доступна только для зарегистрированных пользователей

Мищенко В.И.

к.т.н., генеральный директор

ООО «Компания «Техномехсервис»

Добик А.А.

к.т.н., главный конструктор

ООО «Компания «Техномехсервис»

Ключевые слова: компания «Техномехсервис», циркуляционная система для очистки буровых растворов, центрифуга, вибросито

Keywords: Company «Tehnomechservis», circulation system for drilling mud cleaning, the centrifuge, vibrating screen.

Просмотров статьи: 18922

Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

Центрифуги ОГШ

отличаются от других машин непрерывного

действия тем, что в них обеспечивается

осаждение частиц твердой фазы с

последующей частичной сушкой осадка

при транспортировании его в зоне сушки.

Эти центрифуги обычно имеют

цилиндроконический ротор, внутри

которого находится шнек, вращающийся

со скоростью, отличающейся от скорости

ротора на несколько процентов. Ротор и

шнек вращаются в одном направлении

таким образом, что образующийся осадок

перемещается шнеком вдоль ротора.

Поскольку промывка осадка в осадительных

центрифугах малоэффективна, ее обычно

заменяют репульпацией выгружаемого

осадка.

Центрифуги ОГШ

делятся на осветляющие, предназначенные

для обработки тонкодисперсных систем

(отношение длины зоны осаждения к

диаметру ротора L/dрт

=2,5 … 2,8, фактор разделения Fr’ = 3000 …

3500, dрт

до 350 мм), и осаждающие, предназначенные

для средне- и крупноизмельченной твердой

фазы (L/dрт

= 2, Fr’ = 1000, dpт

= 500 … 1800 мм). В химической промышленности

используют центрифуги ОГШ с dрт≤1200

мм для обработки суспензий с нерастворимой

твердой фазой (поливинилхлорида,

полистирола, сульфатов бария, калия,

брома, растворов щелочей, кислот, сточных

вод и т. п.) при размерах частиц 0.05 — 10 мм

и концентрации их в жидкости 0,5—50 %.

В зависимости от

направления потоков жидкости и осадка

в роторе центрифуги ОГШ делятся на

прямоточные (при совпадении направлений

потоков осадка и фугата) и противоточные

(при противоположных направлениях

потоков). Принципиальные схемы прямоточной

и противоточной центрифуг ОГШ приведены

на рис. 172. В противоточных центрифугах,

спроектированных в соответствии с

общепринятой схемой (см.рис.172,а)суспензия

подается в цилиндро-конический ротор

на границе цилиндрической и конической

обечаек. Далее обрабатываемая суспензия

течет по сливным окнам фугата, расположенным

у широкого края ротора на определенном

расстоянии от оси вращения.Осевшие на

внутренней поверхности ротора частицы

твердой фазы перемещаются шнеком в

противоположном направлении, т.е.

реализуется противоток осадка и фугата.

Недостатком этой

схемы является опасность срыва осевших

на роторе твердых частиц встречным

потоком суспензии и вынос их с потоком

фугата, что вызывает ухудшение степени

разделения суспензии.

Рис. 172. Схемы

потоков внутри ротора непрерывнодействующей

осадительной центрифуги ОГШ:

а

противоточной;

б

прямоточной.

Прямоточная схема

лишена этого недостатка, но и ей могут

быть присущи свои специфические дефекты,

например, неизбежное снижение степени

разделения суспензии из-за частичного

смешения фугата и суспензии через

кольцевой зазор между днищем ротора и

шнеком. В прямоточных центрифугах

суспензия подается в ротор его широкого

цилиндрического торца, где еще не

сформирован слой осадка. Вдоль внутренней

поверхности ротора обрабатываемая

суспензия движется в том же направлении,

что и осадок, перемещаемый шнеком. При

этом осуществляется прямоток этих

потоков. В зоне сопряжения цилиндрической

части ротора с конической фугат через

отверстия в барабане шнека попадает во

внутреннюю его полость и далее через

сливные окна выбрасывается в сборник

фугата.

Таким образом

можно заключить, что применение

прямоточных центрифуг целесообразно

в тех случаях, когда к чистоте фугата

предъявляются повышенные требования

(например, в процессах осветления низко

концентрированных суспензий с

тонкодисперсной фазой). В тех случаях,

когда необходима большая производительность

по осадку, а требования к чистоте фугата

не очень жестки, целесообразно применение

противоточной схемы.

Обобщая опыт

промышленной эксплуатации центрифуг

типа ОГШ, необходимо отметить присущее

им достоинства: высокую производительность,

малые габариты, стационарность

технологического процесса, отсутствие

быстроизнашиваемых фильтрующих

элементов, возможность разделения

весьма тонких суспензий различной

концентрации.

К недостаткам

центрифуг ОГШ следует отнести: невысокую

степень обезвоживания осадка, невозможность

качественной промывки осадка

непосредственно в центрифуге, повышенный

эрозионный износ шнека и ротора при

центрифугировании абразивных суспензий.

Р

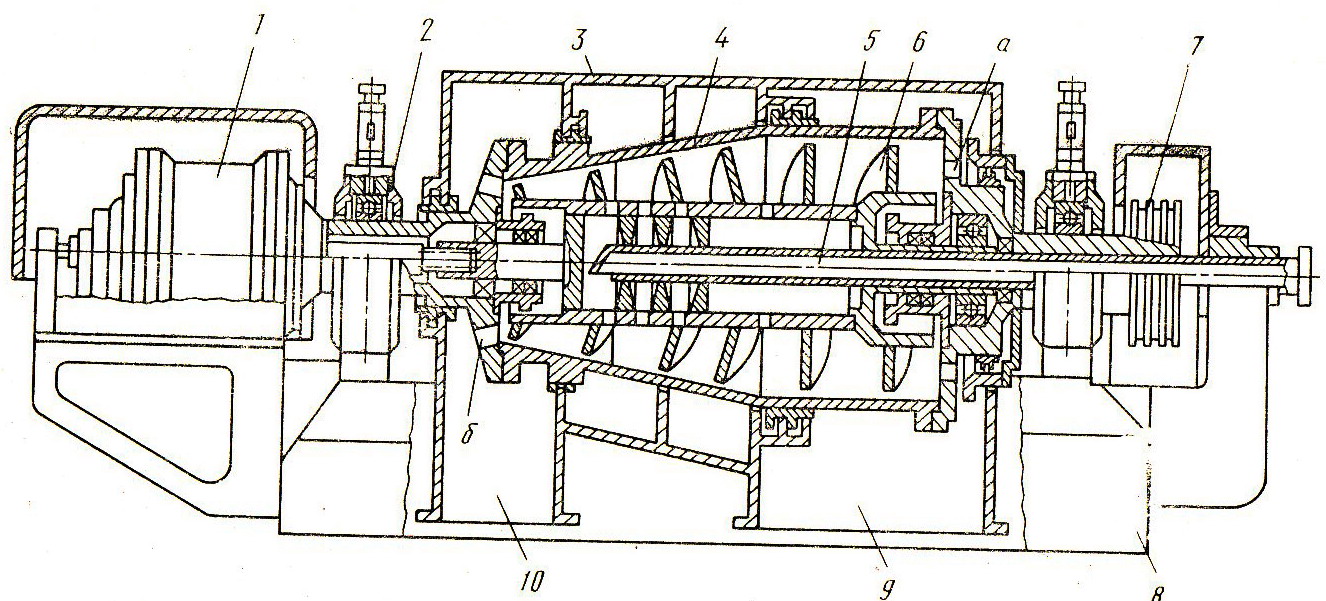

ис.172.1

Горизонтальная непрерывнодействующая

противоточная осадительная центрифуга

ОГШ со шнековой выгрузкой осадка:

1-планетарный

редуктор – раздвоитель привода;

2- коренные

подшипники; 3- кожух; 4- ротор; 5- питающая

труба; 6- шнек; 7- ведомый шкив клиноременной

передачи; 8- станина;

9- сборник фугата;

10- приемник осадка;

а- отверстие для

выхода фугата;

б- окна для выгрузки

осадка.

Центрифуга ОГШ

(рис.172.1) имеет горизонтальный

электродвигатель, планетарный редуктор

1, ротор 4, коренные подшипники 2, кожух

3, шнек 6, станину 8. Ротор вращается от

электродвигателя через шкив 7; планетарный

редуктор 1 изменяет частоту вращения,

благодаря чему шнек вращается со

скоростью, отличающейся от скорости

ротора на 2-3 %. Конструкция планетарного

редуктора 1 аналогична конструкции

редуктора в центрифугах ФГШ.

По питающей трубе

5 суспензия подается в приемную камеру,

расположенную внутри шнека, откуда

через окна попадает в ротор, в цилиндрической

части которого происходит осаждение

частиц; фугат выливается через сливные

отверстия “а” в крышке ротора в сборник

9 фугата. Расстояние от сливных отверстий

до оси вращения определяет степень

заполнения ротора, его производительность

и качество осаждения: чем больше степень

заполнения, тем больше производительность

по осадку

и влажность осадка.

Управление

технологическим режимом в центрифугах

ОГШ регулируют изменением скорости

подачи исходной суспензии ( рассмотрено

выше), изменением частоты вращения

ротора и регулированием расстояния от

сливных отверстий фугата до оси вращения

ротора (т.е. регулированием диаметра

кольцевого сливного порога фугата).

Расстояние от

сливных отверстий «а» до оси вращения

ротора в ряде конструкций центрифуг

может регулироваться с помощью сменных

заслонок или поворотных шайб. Скорость

вращения ротора изменяют путем смены

шкивов клиноременной передачи или при

использовании гидропривода.

Осевшие на стенках

ротора частицы твердой фазы сдвигаются

шнеком к разгрузочному концу ротора,

где осадок выгружается через окна “б”

в приемник 10 осадка.

Тенденции развития

центрифуг ОГШ сводятся к созданию

самостоятельных групп машин для

осветления и для осаждения, увеличению

отношения L/dрт

до 3,6— 4,0, внедрению комбинированных

центрифуг с роторами двойной конусности,

применению в приводе волновых и

фрикционных редукторов.

Горизонтальные

фильтрующие центрифуги непрерывного

действия с пульсирующей выгрузкой

осадка (ФГП).

Горизонтальные

фильтрующие

центрифуги

с пульсирующей выгрузкой осадка

(ФГП) применяют для обработки суспензий

с кристаллической твердой фазой, размеры

частиц которой больше 100 мкм, а концентрация

твердой фазы превышает 25 % (сульфаты

аммония, железа, натрия, хлориды калия

и натрия, фосфаты кальция, медный купорос,

минеральные удобрения).

Центрифуги ФГП

отличаются высокой производительностью,

низкой металло- и энергоемкостью,

качественной промывкой. Применение

центрифуг ФГП эффективно при обработке

высококонцентрированных суспензий и

при условии минимального разрушения

частиц в процессе выгрузки осадка.

Поясним эти

особенности работы центрифуг ФГП. Во

первых, суспензия периодически при

возвратном перемещении толкателя,

поступает на небольшой, практически

очищенный толкателем от осадка участок

щелевидного фильтрующего сита.

Следовательно, часть времени фильтрация,

соответствующая возвратному движению

толкателя, происходит на практически

чистом щелевидном сите, что связано с

интенсивном уносом твёрдой фазы суспензии

с размером частиц менее ширины щелей

на фильтрующих ситах ротора. Поэтому

фильтрование мелкокристаллических

малоконцентрированных суспензий в

центрифугах ФГП нецелесообразно.

Во вторых, регенерация

сит центрифуг ФГП производится в основном

путём промывки их регенерирующими

жидкостями, растворяющими забивший их

обрабатываемый материал. Это объясняется

тем, что механическая очистка сит весьма

трудоемка и по этой причине практически

не применяется. Поэтому на центрифугах

типа ФГП обрабатываются только суспензии

с растворимой твёрдой фазой.

В третьих, плохо

фильтрующиеся суспензии, дольше

сохраняющие свою текучесть, могут

покидать ротор в жидкотекучем состоянии,

что повышает влажность осадков таких

суспензий. По этой же причине в центрифугах

ФГП не могут обрабатываться аморфные

и леофильные вещества.

В четвёртых, частицы

осадка, обладающие высоким коэффициентами

внешнего трения по фильтровальному

ситу, при своём выталкивании требуют

повышенного расхода энергии. Кроме

этого повышенное сцепление таких осадков

с внутренней поверхностью сит приводит

вспучиванию осадка, появлению дисбаланса

ротора и повышенных вибраций.

Обычно центрифуги

ФГП имеют цилиндрический перфорированный

ротор (dрт

= 160 … 1400 мм), внутренняя поверхность

которого покрыта сборными щелевидными

ситами; фактор разделения 200—1000. Внутри

ротора находится толкатель, совершающий

возвратно-поступатель

ое движение с

числом двойных ходов в минуту 10—100; ход

толкателя обычно lт=0,lL.

(где L — длина ротора). Толкатель смещает

осадок от загрузочного к разгрузочному

концу ротора; при обратном ходе

освобождается пространство для новой

порции суспензии.

Рис.174. Схема

многокаскадной центрифуги с пульсирующей

выгрузкой осадка:

1-поршень; 2- цилиндр

гидравлического привода; 3- подшипник;

4- полый вал; 5- шток;

6- кожух; 7- первая ступень; 8- фильтрующая

поверхность; 9-вторая ступень; 10- третья

ступень; 11- четвертая ступень;

1

2-

труба для подачи промывной жидкости;

13- питающая труба;

14- загрузочная

воронка; 15- толкатель.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Центрифуги ОГШ

Центрифуги ОГШ (осадительные горизонтальные шнековые) нашли свое применения во многих отраслях промышленности и сельском хозяйстве. Установки отличаются универсальностью и простотой в эксплуатации. Все популярные разновидности центрифуг ОГШ представлены в каталоге нашей компании. У нас можно купить как большегрузные высокоскоростные установки производительностью до 80 кубометров в час, так и небольшие модели, рассчитанные на переработку за то же время до 2 кубометров.

Кроме стандартных осадительных центрифуг, работающих на разделение суспензии на 2 фазы, – жидкость и осадок, компания выпускает модели, способные осуществлять одновременную сепарацию 3 фракций: твёрдые частицы, «легкая» и «тяжелая» (плотная) жидкости. Таким способом удается получать конечные продукты с большей степенью очистки и более высокого качества.

Мы реализуем центрифуги ОГШ собственного производства, а также оборудование от надежных партнеров. Основные параметры, влияющие на выбор установки – это:

- производительность;

- периодичность действия;

- типоразмер (емкость и длина барабана);

- особенности производственной задачи;

- отдельные требования к материалам узлов и деталей.

Бесплатная консультация: +7(495) 505-68-66

Принцип работы

Работа осадительной центрифуги заключается в разделении суспензии под воздействием центробежной силы на две фракции: твердую (осадок) и жидкую. Процесс можно сравнить с отстоем осадка в мерном стакане, но проведенном более ускоренно, с дополнительным задействованием фактора разделения (центробежной силы многократно превосходящей силу тяжести). При этом твердые частицы накапливаются не на дне емкости, а на внутренних стенках барабана установки.

Суспензия, подвергающаяся разделению, подается по подводящей трубе во вращающийся цилиндроконический барабан установки, которая расположена соосно к нему. Привод осуществляется посредством клиноременной передачи от электродвигателя. Под действием центробежных сил твердые частицы утяжеляются. Чем выше скорость вращения барабана, тем больше их вес. Данный параметр отражается и на длительности процесса (выше обороты – легче и быстрее происходит разделение). Скорость вращения ротора определяется поставленной задачей.

Соосно с барабаном установлен шнек, производящий транспортировку и выгрузку осадка из центрифуги. При этом его скорость вращения отличается от аналогичного параметра ротора, примерно, на 1-2%, что контролируется с помощью планетарного редуктора, жестко закрепленного на барабане. Собственно разница скоростей и обеспечивает выгрузку твердых частиц из барабана.

В цилиндрической части барабана осадок, ещё затоплен жидкостью и лишь транспортируется, а окончательный отжим и сушка происходит в его коническом отделе. Выгружается твердая фракция через специальные отверстия, расположенные максимально близко по отношению к оси ротора. Слив жидкости осуществляется через специальные разгрузочные втулки в днище барабана, размещенные в торце его цилиндрической части.

Профессиональная консультация

Область применения

Центрифуги ОГШ применяются в:

- буровой промышленности, там, где необходимо контролировать твердость фазы бурового раствора;

- линиях отделения жира и производства костной муки на мясокомбинатах;

- цехах, специализирующихся на очистке сточных вод от осадка;

- процессах обезжиривания после- спиртовой барды;

- пищевой промышленности;

- производстве биогумуса;

- химической промышленности.

Преимущества

По сравнению с другими установками для выполнения аналогичных задач (разделения и обезвоживания), осадительные центрифуги ОГШ (декантерные центрифуги) имеют ряд преимуществ. А именно:

- Разделение происходит внутри центрифуги, затем жидкость отводится в приемный трубопровод, а твердый осадок выводится из установки шнековым транспортером в бункер. Это позволяет осуществлять утилизацию вредных отходов и токсичных веществ, предупредив выделение опасных веществ в атмосферу. Также отпадает необходимость организации системы вентилирования помещения.

- Процесс высокоавтоматизированный. Установка ОГШ может работать непрерывно, так как предусмотрен постоянный отвод жидкости и саморазгрузка твердого осадка. Можно организовать удаленный контроль за процессом разделения и отслеживать необходимые технологические параметры из операторского пункта.

- Центрифуги ОГШ долговечные и высоконадежные. В установках предусмотрена самодиагностика. За счет применяемой для комплектации автоматики, безопасность и надежность работы центрифуг существенно возрастает. Долговечность работы установки обеспечивается использованием в конструкции коррозионно- и износостойких сплавов.

Бесплатная консультация: +7(495) 505-68-66

Технические возможности

Эффективность работы центрифуг ОГШ определяется процентом твердых примесей, содержащихся в подаваемой на очистку суспензии. Наиболее максимальным данный параметр будет при включении в состав 7-22% твердых частиц. При содержании осадочных частиц менее 5 %, процесс очистки суспензии становится менее эффективным. Если же процентное содержание твердых частиц выше 23%, то наблюдается резкое снижение производительности центрифуги.

Технические возможности центрифуг ОГШ определяются дисперсностью состава твердой фазы. От данного параметра зависит такое понятие, как крупность разделения (минимальный диаметр твердых частиц, отведенных в осадок).

На производительность осадительной шнековой установки влияет и концентрация суспензии по объему. Верхний предел показателя для центрифуг ОГШ должен находиться в диапазоне 50-60%. При большей концентрации работа установки считается экономически не выгодной.

Остались вопросы относительно центрифуг ОГШ? Обращайтесь к специалистам нашей компании, которые качественно проконсультируют вас.

Технические характеристики центрифуг ОГШ приведены в таблице (для просмотра тех. хар. нажмите на марку центрифуги)

|

Центрифуга ОГШ-202К-03, Центрифуга ОГШ-202К-05 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

2 200 6000 4000 3,0 3; 11; 9 В100L2УХЛ2 5,5 1455x1080x790 450 685 10Х17Н13М3Т; 12Х18Н10Т |

|

Центрифуга ОГШ-207К-04 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

2 200 5500 3400 3,0 9 В112М2УХЛ2 7,5 1760x1170x790 920 1200 10Х17Н13М3Т |

|

Центрифуга ОГШ-321К-01, Центрифуга ОГШ-321К-02 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

4 320 4000 2862 1,8 9 4А132М2 11 1640x1100x660 560 720 12Х18Н10Т; 08Х22Н6Т |

|

Центрифуга ОГШ-321К-05 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

3 325 3500 2200 1,65 11 4A112М2УЗ 7,5 1560x960x650 560 702 12Х18Н10Т |

|

Центрифуга ОГШ-352К-01 |

||

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

3 350 4250 3535 1,8 — В112М2УЗ 7,5 1745x1160x725 773 1020 — |

|

Центрифуга ОГШ-352К-03 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

6 350 4000 3140 2,85 3; 11 В180М2УХЛ2 30 2630x1860x1135 1435 2120 12Х18Н10Т |

|

Центрифуга ОГШ 352К-05 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

5 350 4250 3535 1,8 9 В180М2УХЛ2 18,5 2200x1860x1135 1170 1720 10Х17Н13МЗТ |

|

Центрифуга ОГШ 352К-06 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

5 350 4250 3535 1,8 9 В160М2УХЛ2 18,5 2200x1860x1135 1170 1720 12Х18Н10Т |

|

Центрифуга ОГШ 352К-07 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

5 350 4250 3535 1,8 9 В160М2УХЛ2 15 2200x1860x1135 990 1720 12Х18Н10Т |

|

Центрифуга ОГШ 353К-09 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

6 350 3600 2500 2,85 3; 11 В180М4УХЛ2 30 2630x1860x1135 1520 2660 12Х18Н10Т |

|

Центрифуга ОГШ 352К-04 |

||

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

5-7 350 4100 3300 2,85 9 В18052УЗ 22 2175x1495x680 1020 1300 12Х18Н10Т |

|

Центрифуга ОГШ 353К-21 |

||

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

10-12 350 3300 2130 4 6 — 37 2750x1775x969 1500 1700 12Х18Н10Т |

|

Центрифуга ОГШ 502К-04 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

6-10 500 2800 2190 1,86 8 В180М4УХЛ2 30 В63А4 0,25 2585x2100x1080 2360 3200 12Х18Н10Т |

|

Центрифуга ОГШ 501К-06 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

10 500 2800 2190 1,86 10 4А180М4УЗ 30 В63А4 0,25 2585x2100x1080 2360 3200 12Х18Н10Т |

|

Центрифуга ОГШ 501К-10 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

15-20 500 2300 1960 3,6 10 4А250S4АУЗ 55 В63А4 0,25 3650x2200x1300 3000 5200 12Х18Н10Т |

|

Центрифуга ОГШ 501К-11 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

10-15 500 2800 2190 1,86 8 4А180М4УЗ 30 В63А4 0,25 2505x1965x1020 2360 3020 08Х22Н6Т |

|

Центрифуга ОГШ 501У-01 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

10-15 500 2800 2190 1,86 8 4А180М4УЗ 30 В63А4 0,25 2505x1965x1020 2360 3020 09Г2С |

|

Центрифуга ОГШ 631К-02 |

||

|

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

30 630 2000 1420 3,76 8 4А250М4АУЗ 90 В63А4 0,25 5100x2750x1450 8200 12200 12Х18Н10Т |

|

Центрифуга ОГШ 631К-06 |

||

|

Расчётная произв-сть по суспензии, м3/ч: Ротор наибольший внутренний диаметр, мм: Наибольшее число оборотов в минуту: Наибольший фактор разделения: Отношение длины ротора к диаметру L/D: Угол конусности : Тип эл. Двигателя: Мощность, кВТ: Эл. двигатель масло-насоса: мощность, кВТ Эл. двигатель масло-насоса: тип Габариты (длина, ширина, высота) Масса, кг: без эл. двигателя: Масса, кг: общая (установки): Марка основного материала: |

30 630 2665 2520 3,76 8 4АНК2250SА 75 В63А4 0,25 5100x2750x1450 6150;7000 12200 12Х18Н10Т |

Фото центрифуг

Ниже представлены фотографии центрифуг, которые производит наша компания.

Фото узлов центрифуги ОГШ 631 перед сборкой в сборочном цехе:

Центрифуга ОГШ-321У(К)-01 применяется на предприятиях

различной пищевой промышленности и является машиной непрерывного действия. Она

служит для отделения водо-жировой эмульсии от твердой части сырья.

Благодаря высокой

производительности, простоте конструкции, непрерывности технологического

процесса эти центрифуги применяются в различных технологических процессах мясомолочной, химической,

нефтеперерабатывающей, фармацевтической, и других отраслях промышленности.

|

Наименование характеристика |

Показатель |

|

Наибольший |

320 |

|

Рабочая |

576 |

|

Радиус |

112, 120, 128 |

|

Отношение |

1,8 |

|

Угол |

11 |

|

Частота |

3000, 3500, 3800, 4000. |

|

Фактор |

1610, 2190, 2560, 2860, |

|

Мощность |

11 |

|

Габаритные |

1630х1105х615 |

|

Масса |

680 |

Процесс переработки сырья на предприятиях,

где используется центрифуга ОГШ, начинается с измельчения сырья и далее подачи

его на вибрационное обезжиривание, где происходит его варка, стерилизация и

обезжиривание. После вибрационного обезжиривания сырье в виде суспензии

подается на центрифугу осадительную ОГШ-321У(К)-01, где происходит разделение

на твердую и жидкую фракции. Твердая фракция (шрот) уходит на сушку. Причем,

конструкция центрифуги предусматривает регулировку степени влажности шрота. Для

этого есть регулировочное поворотное кольцо. С помощью него можно выставить три

разных режима перекрытия сливных окон. Перекрытие сливных окон будет влиять на

степень влажности шрота, подаваемого на сушку и

его качество. Сушка происходит в аппаратах термической обработки(АТО).

Жидкая фракция собирается в емкости с подогревом. Далее жидкая фракция идет на

переработку в жировое отделение, на сепарацию.

Важно отметить, что при использовании

центрифуги осадительной ОГШ-321У(К)-01, в линиях для переработки отходов, нужно

соблюдать технологический процесс, то есть эмульсия, подаваемая в центрифугу

должна быть 90-95℃ и она должна быть насыщена водой, в противном случае

центрифуга быстро забивается сырьем и может выйти из строя.

Еще один важный момент-это соединение

подводящего суспензию трубопровода с питающей трубой центрифуги. Соединение

должно быть при помощи гибкого шланга, так как применение жесткого крепления

может вызвать перекос питающей трубы. Кроме этого конструкцией центрифуги

ОГШ-321У(К)-01 предусмотрен механизм защиты редуктора, который предназначен для

предохранения от поломки шестерен редуктора при перегрузке шнека, вследствие

забивания продуктом или попадания посторонних предметов.

Ротор центрифуги является самой ответственной

частью центрифуги. Он работает в напряженном режиме. Механическая обработка и

динамическая балансировка выполнены с высокой точностью, поэтому ремонт своими

силами, при отсутствии высокоточного и балансировочного оборудования не

рекомендуется. Очень важно также следить за состоянием опорных подшипников, а

главное за подшипниками шнека, поскольку выход из строя подшипников шнека может

привести к заклиниванию шнека и даже к серьезной поломке центрифуги. Поэтому

подшипники должны быть всегда смазаны и регулярно подвергаться осмотру.

Если в процессе

эксплуатации центрифуги у вас возникли сложности, то мы всегда вам поможем.

Приедем сами или постараемся сделать это дистанционно!

В следующей статье мы рассмотрим ………………

В данной категории нет товаров.

Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

Центрифуги ОГШ

отличаются от других машин непрерывного

действия тем, что в них обеспечивается

осаждение частиц твердой фазы с

последующей частичной сушкой осадка

при транспортировании его в зоне сушки.

Эти центрифуги обычно имеют

цилиндроконический ротор, внутри

которого находится шнек, вращающийся

со скоростью, отличающейся от скорости

ротора на несколько процентов. Ротор и

шнек вращаются в одном направлении

таким образом, что образующийся осадок

перемещается шнеком вдоль ротора.

Поскольку промывка осадка в осадительных

центрифугах малоэффективна, ее обычно

заменяют репульпацией выгружаемого

осадка.

Центрифуги ОГШ

делятся на осветляющие, предназначенные

для обработки тонкодисперсных систем

(отношение длины зоны осаждения к

диаметру ротора L/dрт

=2,5 … 2,8, фактор разделения Fr’ = 3000 …

3500, dрт

до 350 мм), и осаждающие, предназначенные

для средне- и крупноизмельченной твердой

фазы (L/dрт

= 2, Fr’ = 1000, dpт

= 500 … 1800 мм). В химической промышленности

используют центрифуги ОГШ с dрт≤1200

мм для обработки суспензий с нерастворимой

твердой фазой (поливинилхлорида,

полистирола, сульфатов бария, калия,

брома, растворов щелочей, кислот, сточных

вод и т. п.) при размерах частиц 0.05 — 10 мм

и концентрации их в жидкости 0,5—50 %.

В зависимости от

направления потоков жидкости и осадка

в роторе центрифуги ОГШ делятся на

прямоточные (при совпадении направлений

потоков осадка и фугата) и противоточные

(при противоположных направлениях

потоков). Принципиальные схемы прямоточной

и противоточной центрифуг ОГШ приведены

на рис. 172. В противоточных центрифугах,

спроектированных в соответствии с

общепринятой схемой (см.рис.172,а)суспензия

подается в цилиндро-конический ротор

на границе цилиндрической и конической

обечаек. Далее обрабатываемая суспензия

течет по сливным окнам фугата, расположенным

у широкого края ротора на определенном

расстоянии от оси вращения.Осевшие на

внутренней поверхности ротора частицы

твердой фазы перемещаются шнеком в

противоположном направлении, т.е.

реализуется противоток осадка и фугата.

Недостатком этой

схемы является опасность срыва осевших

на роторе твердых частиц встречным

потоком суспензии и вынос их с потоком

фугата, что вызывает ухудшение степени

разделения суспензии.

Рис. 172. Схемы

потоков внутри ротора непрерывнодействующей

осадительной центрифуги ОГШ:

а

противоточной;

б

прямоточной.

Прямоточная схема

лишена этого недостатка, но и ей могут

быть присущи свои специфические дефекты,

например, неизбежное снижение степени

разделения суспензии из-за частичного

смешения фугата и суспензии через

кольцевой зазор между днищем ротора и

шнеком. В прямоточных центрифугах

суспензия подается в ротор его широкого

цилиндрического торца, где еще не

сформирован слой осадка. Вдоль внутренней

поверхности ротора обрабатываемая

суспензия движется в том же направлении,

что и осадок, перемещаемый шнеком. При

этом осуществляется прямоток этих

потоков. В зоне сопряжения цилиндрической

части ротора с конической фугат через

отверстия в барабане шнека попадает во

внутреннюю его полость и далее через

сливные окна выбрасывается в сборник

фугата.

Таким образом

можно заключить, что применение

прямоточных центрифуг целесообразно

в тех случаях, когда к чистоте фугата

предъявляются повышенные требования

(например, в процессах осветления низко

концентрированных суспензий с

тонкодисперсной фазой). В тех случаях,

когда необходима большая производительность

по осадку, а требования к чистоте фугата

не очень жестки, целесообразно применение

противоточной схемы.

Обобщая опыт

промышленной эксплуатации центрифуг

типа ОГШ, необходимо отметить присущее

им достоинства: высокую производительность,

малые габариты, стационарность

технологического процесса, отсутствие

быстроизнашиваемых фильтрующих

элементов, возможность разделения

весьма тонких суспензий различной

концентрации.

К недостаткам

центрифуг ОГШ следует отнести: невысокую

степень обезвоживания осадка, невозможность

качественной промывки осадка

непосредственно в центрифуге, повышенный

эрозионный износ шнека и ротора при

центрифугировании абразивных суспензий.

Р

ис.172.1

Горизонтальная непрерывнодействующая

противоточная осадительная центрифуга

ОГШ со шнековой выгрузкой осадка:

1-планетарный

редуктор – раздвоитель привода;

2- коренные

подшипники; 3- кожух; 4- ротор; 5- питающая

труба; 6- шнек; 7- ведомый шкив клиноременной

передачи; 8- станина;

9- сборник фугата;

10- приемник осадка;

а- отверстие для

выхода фугата;

б- окна для выгрузки

осадка.

Центрифуга ОГШ

(рис.172.1) имеет горизонтальный

электродвигатель, планетарный редуктор

1, ротор 4, коренные подшипники 2, кожух

3, шнек 6, станину 8. Ротор вращается от

электродвигателя через шкив 7; планетарный

редуктор 1 изменяет частоту вращения,

благодаря чему шнек вращается со

скоростью, отличающейся от скорости

ротора на 2-3 %. Конструкция планетарного

редуктора 1 аналогична конструкции

редуктора в центрифугах ФГШ.

По питающей трубе

5 суспензия подается в приемную камеру,

расположенную внутри шнека, откуда

через окна попадает в ротор, в цилиндрической

части которого происходит осаждение

частиц; фугат выливается через сливные

отверстия “а” в крышке ротора в сборник

9 фугата. Расстояние от сливных отверстий

до оси вращения определяет степень

заполнения ротора, его производительность

и качество осаждения: чем больше степень

заполнения, тем больше производительность

по осадку

и влажность осадка.

Управление

технологическим режимом в центрифугах

ОГШ регулируют изменением скорости

подачи исходной суспензии ( рассмотрено

выше), изменением частоты вращения

ротора и регулированием расстояния от

сливных отверстий фугата до оси вращения

ротора (т.е. регулированием диаметра

кольцевого сливного порога фугата).

Расстояние от

сливных отверстий «а» до оси вращения

ротора в ряде конструкций центрифуг

может регулироваться с помощью сменных

заслонок или поворотных шайб. Скорость

вращения ротора изменяют путем смены

шкивов клиноременной передачи или при

использовании гидропривода.

Осевшие на стенках

ротора частицы твердой фазы сдвигаются

шнеком к разгрузочному концу ротора,

где осадок выгружается через окна “б”

в приемник 10 осадка.

Тенденции развития

центрифуг ОГШ сводятся к созданию

самостоятельных групп машин для

осветления и для осаждения, увеличению

отношения L/dрт

до 3,6— 4,0, внедрению комбинированных

центрифуг с роторами двойной конусности,

применению в приводе волновых и

фрикционных редукторов.

Горизонтальные

фильтрующие центрифуги непрерывного

действия с пульсирующей выгрузкой

осадка (ФГП).

Горизонтальные

фильтрующие

центрифуги

с пульсирующей выгрузкой осадка

(ФГП) применяют для обработки суспензий

с кристаллической твердой фазой, размеры

частиц которой больше 100 мкм, а концентрация

твердой фазы превышает 25 % (сульфаты

аммония, железа, натрия, хлориды калия

и натрия, фосфаты кальция, медный купорос,

минеральные удобрения).

Центрифуги ФГП

отличаются высокой производительностью,

низкой металло- и энергоемкостью,

качественной промывкой. Применение

центрифуг ФГП эффективно при обработке

высококонцентрированных суспензий и

при условии минимального разрушения

частиц в процессе выгрузки осадка.

Поясним эти

особенности работы центрифуг ФГП. Во

первых, суспензия периодически при

возвратном перемещении толкателя,

поступает на небольшой, практически

очищенный толкателем от осадка участок

щелевидного фильтрующего сита.

Следовательно, часть времени фильтрация,

соответствующая возвратному движению

толкателя, происходит на практически

чистом щелевидном сите, что связано с

интенсивном уносом твёрдой фазы суспензии

с размером частиц менее ширины щелей

на фильтрующих ситах ротора. Поэтому

фильтрование мелкокристаллических

малоконцентрированных суспензий в

центрифугах ФГП нецелесообразно.

Во вторых, регенерация

сит центрифуг ФГП производится в основном

путём промывки их регенерирующими

жидкостями, растворяющими забивший их

обрабатываемый материал. Это объясняется

тем, что механическая очистка сит весьма

трудоемка и по этой причине практически

не применяется. Поэтому на центрифугах

типа ФГП обрабатываются только суспензии

с растворимой твёрдой фазой.

В третьих, плохо

фильтрующиеся суспензии, дольше

сохраняющие свою текучесть, могут

покидать ротор в жидкотекучем состоянии,

что повышает влажность осадков таких

суспензий. По этой же причине в центрифугах

ФГП не могут обрабатываться аморфные

и леофильные вещества.

В четвёртых, частицы

осадка, обладающие высоким коэффициентами

внешнего трения по фильтровальному

ситу, при своём выталкивании требуют

повышенного расхода энергии. Кроме

этого повышенное сцепление таких осадков

с внутренней поверхностью сит приводит

вспучиванию осадка, появлению дисбаланса

ротора и повышенных вибраций.

Обычно центрифуги

ФГП имеют цилиндрический перфорированный

ротор (dрт

= 160 … 1400 мм), внутренняя поверхность

которого покрыта сборными щелевидными

ситами; фактор разделения 200—1000. Внутри

ротора находится толкатель, совершающий

возвратно-поступатель

ое движение с

числом двойных ходов в минуту 10—100; ход

толкателя обычно lт=0,lL.

(где L — длина ротора). Толкатель смещает

осадок от загрузочного к разгрузочному

концу ротора; при обратном ходе

освобождается пространство для новой

порции суспензии.

Рис.174. Схема

многокаскадной центрифуги с пульсирующей

выгрузкой осадка:

1-поршень; 2- цилиндр

гидравлического привода; 3- подшипник;

4- полый вал; 5- шток;

6- кожух; 7- первая ступень; 8- фильтрующая

поверхность; 9-вторая ступень; 10- третья

ступень; 11- четвертая ступень;

1

2-

труба для подачи промывной жидкости;

13- питающая труба;

14- загрузочная

воронка; 15- толкатель.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Центрифуги ОГШ

Центрифуги ОГШ (осадительные горизонтальные шнековые) нашли свое применения во многих отраслях промышленности и сельском хозяйстве. Установки отличаются универсальностью и простотой в эксплуатации. Все популярные разновидности центрифуг ОГШ представлены в каталоге нашей компании. У нас можно купить как большегрузные высокоскоростные установки производительностью до 80 кубометров в час, так и небольшие модели, рассчитанные на переработку за то же время до 2 кубометров.

Кроме стандартных осадительных центрифуг, работающих на разделение суспензии на 2 фазы, – жидкость и осадок, компания выпускает модели, способные осуществлять одновременную сепарацию 3 фракций: твёрдые частицы, «легкая» и «тяжелая» (плотная) жидкости. Таким способом удается получать конечные продукты с большей степенью очистки и более высокого качества.

Мы реализуем центрифуги ОГШ собственного производства, а также оборудование от надежных партнеров. Основные параметры, влияющие на выбор установки – это:

- производительность;

- периодичность действия;

- типоразмер (емкость и длина барабана);

- особенности производственной задачи;

- отдельные требования к материалам узлов и деталей.

Бесплатная консультация: +7(495) 505-68-66

Принцип работы

Работа осадительной центрифуги заключается в разделении суспензии под воздействием центробежной силы на две фракции: твердую (осадок) и жидкую. Процесс можно сравнить с отстоем осадка в мерном стакане, но проведенном более ускоренно, с дополнительным задействованием фактора разделения (центробежной силы многократно превосходящей силу тяжести). При этом твердые частицы накапливаются не на дне емкости, а на внутренних стенках барабана установки.

Суспензия, подвергающаяся разделению, подается по подводящей трубе во вращающийся цилиндроконический барабан установки, которая расположена соосно к нему. Привод осуществляется посредством клиноременной передачи от электродвигателя. Под действием центробежных сил твердые частицы утяжеляются. Чем выше скорость вращения барабана, тем больше их вес. Данный параметр отражается и на длительности процесса (выше обороты – легче и быстрее происходит разделение). Скорость вращения ротора определяется поставленной задачей.