На чтение 23 мин. Просмотров 4 Опубликовано

Содержание

- Модернизация привода вращателя бурового станка СБШ-250МНА-32 , страница 16

- СПЕЦИАЛЬНАЯ ЧАСТЬ

- Глава 7. Техническое описание станка СБШ-250 МНА -32

- 7.1. Назначение станка СБШ-250МНА-32

- 7.2. Технические данные

- 7.3. Состав станка СБШ-250МНА-32

- 7.4. Устройство и работа станка СБШ-250МНА-32

- 7.5. Устройство и работа составных частей станка СБШ-250МНА-32

- Техническое описание модернизации буровых станков СБШ-250МНА-32 производства компании УК «Рудгормаш»

Модернизация привода вращателя бурового станка СБШ-250МНА-32 , страница 16

Анализируя производственный травматизм по обстоятельствам, причинам и учитывая значительное снижение объемов можно сделать вывод: 83% травмирования происходит из-за “человеческого фактора”, а именно, отсутствие трудовой и исполнительской дисциплины (употребления алкоголя в рабочее время, выход на работу в нетрезвом состоянии — 8 случаев, нарушение профессиональных инструкций — 9 случаев, неосторожность пострадавших и пренебрежение работающими требований безопасности — 7 случаев). 17% из-за некачественного обучения, отсутствия СИЗ и неисправного оборудования — 5 случаев. Профессиональный травматизм (заболевание) от общего количества производственного травматизма за 5 лет составил 10% (3 случая). Ответственность за профтравматизм (заболевание) определена как смешанная, так как профбольные нарушали ОТ и ТБ (не использовали СИЗ, отказывались от трудоустройства по рекомендациям медицинских учереждений и злоупотребляли алкоголем).

СПЕЦИАЛЬНАЯ ЧАСТЬ

Глава 7. Техническое описание станка СБШ-250 МНА -32

7.1. Назначение станка СБШ-250МНА-32

Станок буровой шарошечный предназначен для бурения вертикальных и наклонных (15 и 30 к вертикали ) взрывных скважин при добыче полезных ископаемых открытым способом и других буровзрывных работ.

Станок изготавливается в климатических исполнениях: У (для температур от +40° до -30°) и Т по ГОСТ 15150-69

Преимущественные области применения станка — крепкие и очень крепкие породы категорий с коэффициентом крепости 8-14 по шкале проф. Протодьяконов.

7.2. Технические данные

Технические данные СБШ-250МНА-32.

Диаметр скважины условный, мм

Глубина бурения вертикальных скважин, м

Угол наклона скважины к вертикали, град.

Верхний предел частоты вращения бурового става, об/мин

Вехний предел усилия подачи, тс

Скорость подачи при бурении, м/час

Скорость подъема бурового снаряда, м/мин

Скорость спуска бурового снаряда, м/мин

Производительность компрессора, м/мин

Давление сжатого воздуха, ати

Скорость передвижения станка, км/час

Наибольший угол подъема при передвижении с опущенной мачтой, град.

Установленная мощность, кВт

Одновременная максимальная нагрузка, кВт

Удельное давление гусениц на грунт, кг/см

Удельное давление плит домкрата о грунт, кг/см

Габаритные размеры, м а) с поднятой мачтой:

7.3. Состав станка СБШ-250МНА-32

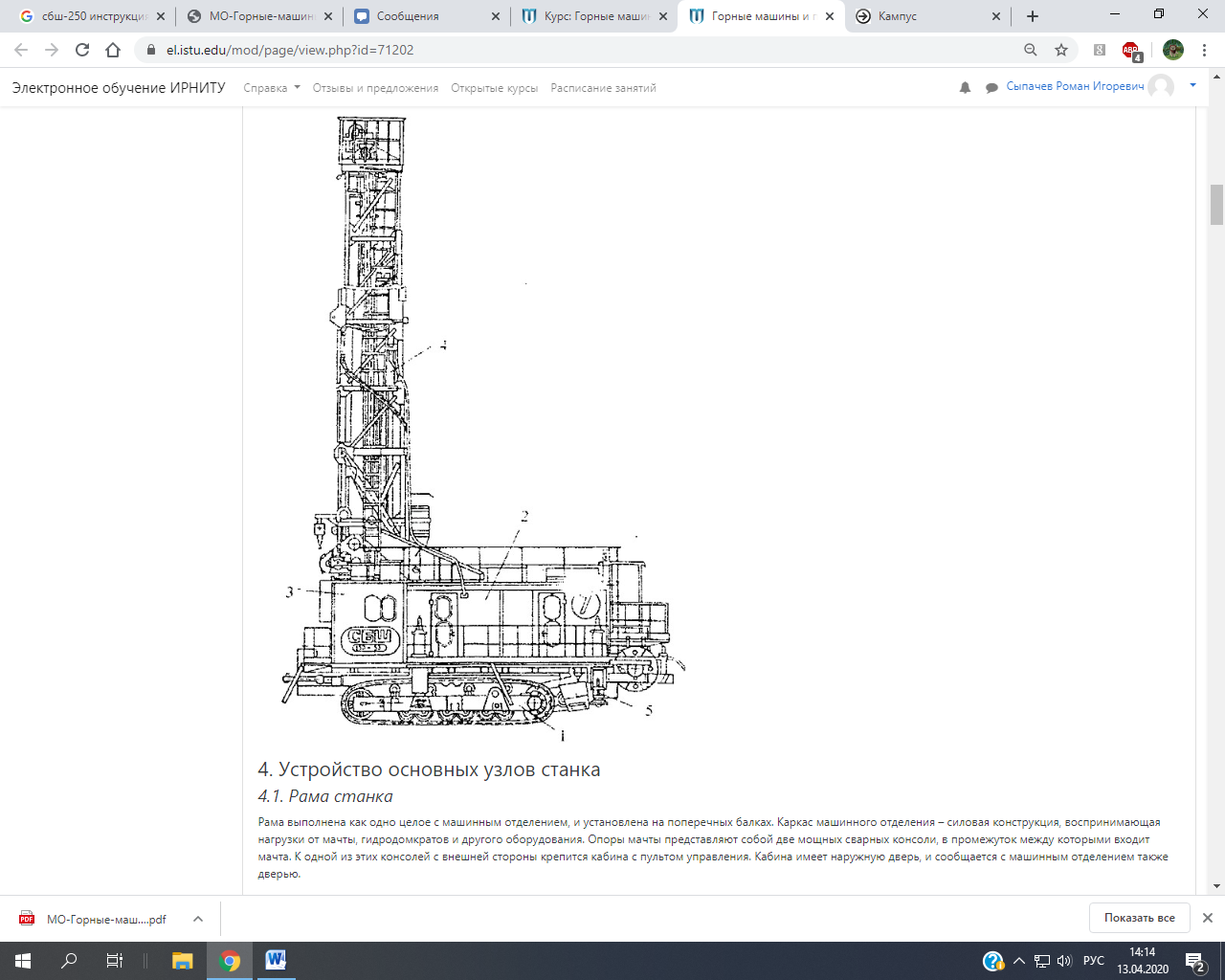

Станок состоит из следующих частей (рис. 6).

1 — Ход гусеничный, 2 — Машинное отделение, 3 — Мачта, 4 — Емкость для воды, 5 — Кабина. — Гидропривод станка, — Гидропневматическая система, — Электропривод станка.

7.4. Устройство и работа станка СБШ-250МНА-32

Станок является самоходной маневровой буровой установкой на гусеничном ходу с приводом вращения бурового става от электродвигателя постоянного тока, с гидравлической подачей на забой. Машинное отделение является несущей частью станка и представляет собой металлоконструкцию типа фермы, на консолях которой устанавливается емкость для воды и кабины машиниста. Мачта представляет собой сварную пространственную ферму, закрепленную на опорах передней части машинного отделения. Подъем мачты в рабочее положение осуществляется с помощью двух гидроцилиндров.

7.5. Устройство и работа составных частей станка СБШ-250МНА-32

· Ход гусеничный, предназначен для передвижения и маневрирования станка. Ход состоит из гусеничных тележек, соединенных осями; двух редукторов с электродвигателями и тормозами. Каждая тележка имеет свой индивидуальный привод от электродвигателя через редуктор на приводную звездочку. Управление ходом станка осуществляется с выносного пульта управления.

· Машинное отделение: состоит из сварочного каркаса, обшитого металлическими листами, насоса пылеподавления, трансформатора, ящика для инструментов, выпрямителя, маслоохладителя компрессора, трапа машинного отделения, шкафа управления, маслонасосной станции, насоса закачки воды, реле утечки. Передняя часть машинного отделения имеет П-образную конструкцию, на консолях которой устанавливается кабина и емкость для воды. В средней части машинного отделения размещены узлы гидроэлектропривода и пусковая аппаратура, а в задней части — компрессорная установка. С наружной боковой стороны машинного отделения размещаются трап и входная дверь, для прохода в кабину имеется проем с дверью. Двери снабжены внутренними замками. Дверные проемы герметизированы резиновыми уплотнителями. Для монтажа и демонтажа оборудования в средней части крыши машинного отделения имеются два люка. Компрессорное отделение имеет две боковые двери и съемный люк крыши. Машинное отделение является основной несущей частью станка и предназначено для размещения и монтажа в нем основного оборудования.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

Техническое описание модернизации буровых станков СБШ-250МНА-32 производства компании УК «Рудгормаш»

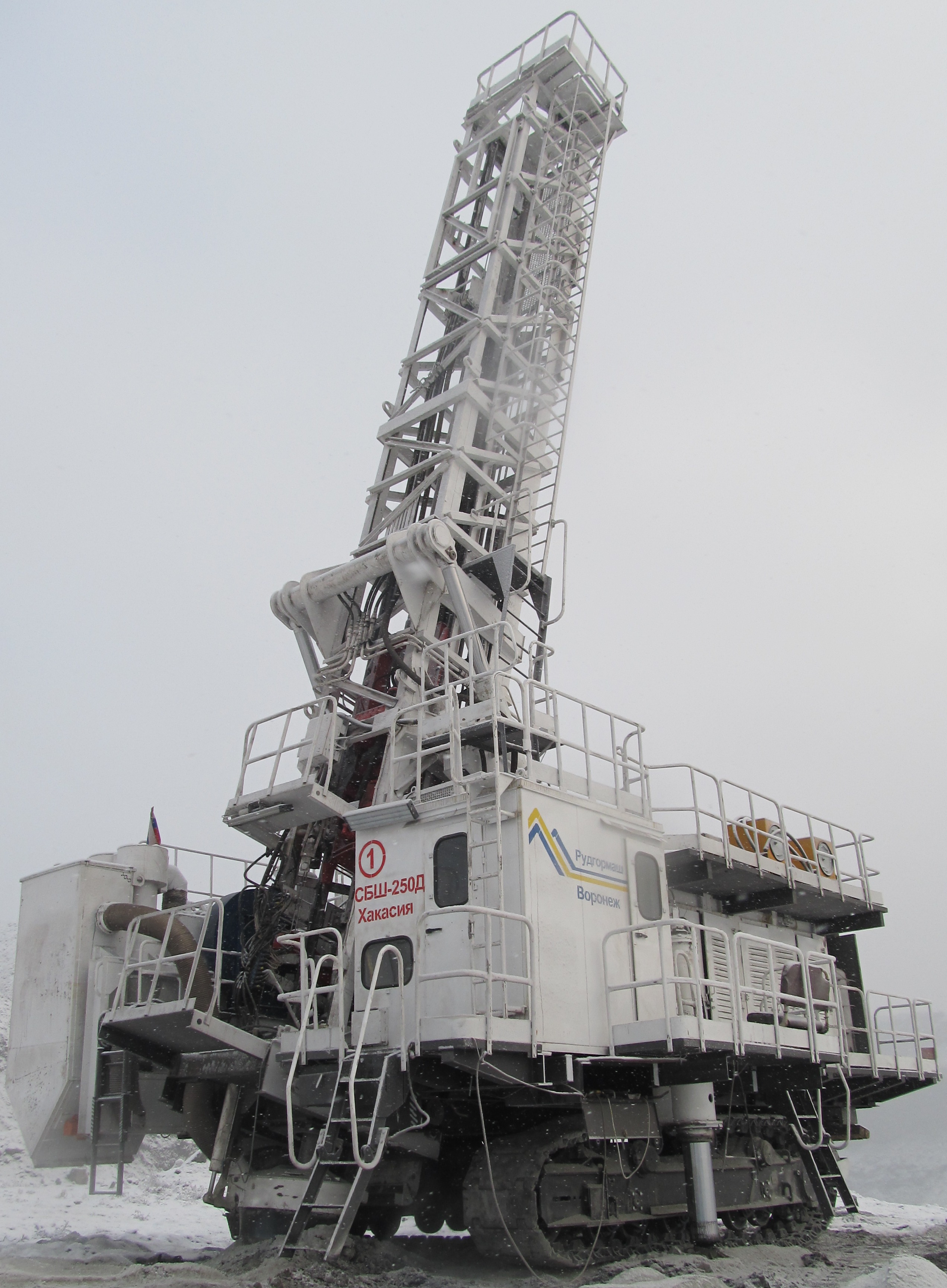

Буровые станки для открытых горных работ на нашем заводе начали выпускать в середине 1950-х годов (фото 1 и фото 2).

В настоящее время «Управляющая горная машиностроительная компания Рудгормаш-Воронеж» – это одно из крупнейших в России и ближнем зарубежье машиностроительных предприятий, выполняющее полный цикл процессов проектирования и изготовления горной техники.

Потребители продукции «УГМК Рудгормаш-Воронеж» — это многочисленные отечественные и зарубежные предприятия горной промышленности, расположенные в различных климатических и горно-геологических условиях.

Располагая собственной проектно-конструкторской базой и тесно сотрудничая с научно-исследовательскими и проектными институтами и организациями компания «Рудгормаш» осуществляет как разработку новых видов буровой техники, так и модернизацию серийного бурового оборудования, в том числе по индивидуальным техническим заданиям Заказчиков с учетом конкретных климатических и горно-геологических условий их эксплуатации.

В целях повышения надежности, работоспособности, улучшения технических характеристик, а также повышения конкурентоспособности станков нашего производства на внутреннем и внешнем рынках, за последние годы была проведена значительная модернизация базового бурового станка СБШ-250МНА-32 (фото 3), а также на этой базе расширено семейство исполнений станков для различных технологий буровзрывных работ.

Все проведенные конструктивные и технологические изменения в станках были проверены и подтверждены в условиях длительной эксплуатации станков на различных горных предприятиях.

Модернизации были подвергнуты практически все узлы:

- Гусеничный ход

Разработан и внедрен в серийное производство гусеничный ход. При этом в конструкцию были внесены следующие усовершенствования:

— натяжение гусеничной ленты осуществляется гидроцилиндром двухстороннего действия, фиксация натянутого состояния производится с помощью быстросъёмных прокладок;

— в подшипниковых узлах натяжного колеса, поддерживающих роликов применены закрытые подшипники, заполненные смазкой на весь срок службы;

— для фиксации положения натяжного колеса применены быстросъемные упоры новой конструкции;

— усилен подшипниковый узел ведущего колеса с применением подшипников увеличенной грузоподъемности (увеличен диаметр подшипника);

— для предотвращения срезания болтов крепления крышек в подшипниковом узле ведущего колеса крепление крышек выполнено «в замок»;

— шпоночное соединение ведущего колеса с выходным валом редуктора заменено быстроразъемным и более надежным шлицевым соединением;

— в уплотнении выходного вала редуктора хода применены металлические торцовые уплотнения;

— изменена и усилена конструкция подвески редуктора хода к машинному отделению;

верхняя поверхность рамы ходовой тележки имеет наклон по всей длине для самоочистки и исключения налипания грунта;

усилена конструкция рамы тележки с применением легированной стали, увеличена толщина боковых листов, изменена технология сварки, введена механическая разделка кромок под сварные соединения;

равномерно разнесены балансиры, что исключает перелом гусеничной ленты между балансирами, ведомым и ведущим колесами, повышает маневренность хода;

— внедрены балансиры с увеличенным диаметром опорного катка, установкой более мощных подшипников, а более жесткие кронштейны также повышают надежность балансиров;

— поддерживающие ролики на консольной оси установлены под наклоном, с заполненными смазкой на весь срок службы закрытыми подшипниками, при этом исключается возможность зашламовывания роликов;

— ведущие и ведомые колеса, катки балансиров и поддерживающие ролики изготавливаются из более прочной легированной стали; введена специальная термообработка рабочих поверхностей этих деталей, что позволило увеличить срок их службы более чем в два раза;

— введена специальная термообработка гусеничных звеньев и усилена их конструкция, что позволило увеличить срок их службы в несколько раз;

— на тормозах гусеничного хода применены быстродействующие электрогидравлические толкатели на переменном токе 380В;

— в приводе хода могут быть установлены электродвигатели мощностью 45 кВт переменного тока с частотным регулированием или регулируемые 35 и 50 кВт постоянного тока;

— для управления двигателями постоянного тока гусеничного хода применен более надежный и простой в обслуживании тиристорный преобразователь;

успешно эксплуатируется агрегат для плавного пуска электродвигателей переменного тока гусеничного хода, позволяющий снизить пусковые токи и динамические нагрузки на станок и увеличить срок службы электродвигателей и металлоконструкций станка.

- Машинное отделение

— значительно усилена металлоконструкция каркаса машинного отделения, введено усиленное днище толщиной 20мм, усилена конструкция крепления гидродомкратов путём введения дополнительных двух болтов крепления и увеличен ход домкратов горизонтирования до1000мм (вместо 800мм), усилена конструкция верхнего пояса каркаса машинного отделения в районе опор мачты; в проёме установки маслостанции введён лист толщиной 8мм (вместо 2мм);

— разработаны три варианта маслонасосной станции: 2 варианта с российской гидравликой с гидравлическим или частотным управлением; один вариант с применением немецкой гидравлики;

электрокоммуникации выполнены кабелем и проложены под крышей машинного отделения в удобных для обслуживания желобах;

— увеличена жесткость ёмкости для воды: стенки бака изготавливаются из утолщенного листа, внутри бака установлены ребра жесткости; для эксплуатации в районах с очень низкими температурами применяется утеплитель;

— кронштейны для намотки кабеля изготавливаются из труб большого диаметра, что исключает перелом питающего кабеля;

— вместо ёмкости для воды может быть установлена новая компактная высокоэффективная система сухого пылеподавления, с применением сменных и легко очищающихся катриджей;

— применено частотное управление производительностью насоса пылеподавления;

— для освещения станка применены светодиодные светильники и прожектора;

— введены дополнительные трапы на машинном отделении для удобства обслуживания и безопасного перехода на верху машинного отделения: на всех трапах применена удобная ребристая поверхность пола с отверстиями, позволяющими просыпаться шламу, грязи, снегу и прочим сыпучим материалам;

— для безопасного подъёма на трапы изменена конструкция лестниц;

— применена новая компрессорная установка, более надёжной конструкции, позволившей обеспечить стабильную производительность, увеличить срок службы подшипников и сократить расход и «унос» масла; состояние применяемых сменных фильтров отражается на дисплее пульта управления в кабине машиниста.

— усилена металлоконструкция каркаса мачты, лестниц, трапов и ограждений;

— применен более надежный новый усиленный сепаратор; введен третий опорный подшипник на оси сепаратора, усилены нижняя корзина и верхняя кассета сепаратора;

— установлен новый фиксатор сепаратора с упрощенной, надежной и точной фиксацией штанг на оси бурения; фиксатор сепаратора закреплен на каркасе мачты в удобном для обслуживания месте;

— мощная верхняя кассета с новыми защелками и модернизированная нижняя кассета надежно удерживает штанги в гнездах;

— натяжение тросов фиксации штанг перенесено вниз;

— новый сепаратор позволяет устанавливать в него три штанги Ø203 или Ø219 мм;

— в модификациях станка в мачте могут быть установлены два сепаратора под штанги разных диаметров, что дает возможность бурить на уступе разные по диаметру скважины (например, 160 и 250 мм), используя один станок;

— установлен более мощный цилиндр поворота сепаратора с надежным креплением к мачте;

применены штанги с крупным шагом резьбы 10 или 12 мм для штанг диаметром 203 мм или 219 мм. Применение штанг Ø219 мм позволяет использовать при бурении долото Ø270 мм, обеспечивая при этом необходимое затрубное пространство для поддержания скорости выноса бурового шлама из скважины;

— модернизирована система подачи верхних ветвей канатно-полиспастной системы, позволяющая на 50 % разгрузить верхнюю часть каркаса мачты от аварийных нагрузок, возможных при извлечении заклиненной в скважине штанги, при этом изменена блочная обойма цилиндров подачи, блоки верхней канатной системы и нижней разделены между собой. Натяжение верхних канатов производится с крыши машинного отделения, при этом нет необходимости подниматься на верх мачты;

— установлен новый механизм свинчивания и развинчивания со встроенным шарошкодержателем в удерживающем нижнем ключе;

— механизм свинчивания вынесен из зоны зашламовывания на рабочую

площадку мачты. Механизм удобен в эксплуатации: при свинчивании не требуется ориентировать лыски штанги под ключ. Всей операцией свинчивания-развинчивания машинист управляет из кабины.

Модернизирована головка бурового снаряда, в которой установлены:

— новый редуктор вращателя, как с системой самосмазки, так и с системой принудительной смазки с помощью гидромотора, рассчитанный на передачу крутящего момента от электродвигателя мощностью 120 кВт; при этом вращатель может быть укомплектован двигателями постоянного тока мощностью 60, 90, 120 кВт или двигателем переменного тока 90кВт с частотным регулированием скорости;

Указанная головка бурового снаряда взаимозаменяема с ранее установленной на станках, также взаимозаменяемы все модернизированные узлы вращателя в отдельности.

— для управления двигателями вращателя применен новый более надежный и простой в обслуживании тиристорный преобразователь с системой контроля процессов бурения и индикацией параметров на дисплее пульта управления;

— в уплотнении выходного вала редуктора вращателя применены металлические торцовые уплотнения;

— новый опорный узел с упорными подшипниками значительно большей грузоподъемности, раздельно воспринимающими осевую нагрузку при бурении и подъеме бурового става (проходит испытание система контроля нагрева подшипников);

— полимерные вкладыши на каретке буровой головки снижают вибрацию и увеличивают срок службы направляющих швеллеров мачты;

— новая натяжная каретка гирлянды с раздельными обоймами, независимо установленными на шарикоподшипниках, исключает заклинивание гирлянды;

— шлицевое соединение шпинделя опорного узла и шинно-зубчатой муфты увеличено по сечению в 1,6 раза;

— применена увеличенных размеров и более комфортабельная, с повышенной звукоизоляцией и герметичностью за счет применения утеплителя толщиной 100мм и двойного стеклопакета;

— пульты выполнены удобной конструкции с блоком индикации параметров бурения взамен стрелочных приборов и манометров;

— применено новое виброзащищённое кресло;

— по желанию заказчика устанавливается кресло-пульт, в котором все приборы управления расположены в подлокотниках, информация отображается на дисплее (фото 4 и фото 5);

— имеется переносной тепловентилятор для удобства при необходимости быстрого обогрева и ремонте;

— вместо крана для регулировки подачи воды насосом пылеподавления применена кнопочная система с частотной регулировкой подачи воды;

— введена независимая система принудительного наддува воздуха;

— модернизирована система обогрева-равномерное распределение потока тёплого воздуха по периметру кабины;

— возможна установка системы удалённого контроля с передачей на пульт диспетчера информации об основных параметрах работы станка, позиционирование оборудования на блоке карьера;

— установлена система видеонаблюдения, позволяющая машинисту контролировать с рабочего места ключевые процессы: подъём-спуск головки бурового снаряда при наращивании и свинчивании штанг, состояние люнета и скважины, работа компрессорной установки;

— установлен топчан, во внутреннем отсеке которого хранится некоторый объём запчастей.

- Гидропривод станка изготавливается в 2-х вариантах:

1) на основе промышленной стационарной отечественной гидравлики и 2) на основе комплектующих аппаратов мобильной гидравлики фирмы «Бош Рексрот», Германия.

Маслопроводы гидропривода выполнены из химически обработанных стальных труб и рукавов высокого давления импортного производства с защищенной от истирания наружной поверхностью. Во всех соединениях маслопроводов и гидроаппаратов исключены сварные соединения и обеспечены плавные переходы и закругления, что позволило обеспечить главное условие работы гидропривода – чистоту рабочей жидкости -, уменьшить сопротивление маслопроводов и, как следствие, перегрев масла.

В состав гидропривода помимо маслопроводов и гидроцилиндров исполнительных механизмов собственного изготовления входит маслостанция и блок гидроаппаратов мачты.

Маслостанция модернизированная (отечественное гидрооборудование) имеет в своем составе два регулируемых насоса, что обеспечивает объемное регулирование производительности и снижает тепловые нагрузки на рабочую жидкость. На операциях бурения и спуско-подъемных операциях пременено клапанное распределение потоков, что снижает утечки, присущие золотниковому распределению. Внедрение данной маслостанции позволило более чем в 2 раза по сравнению с ранее выпускаемой маслостанцией повысить скорости вспомогательных операций, в т.ч. и спуско-подъемных до 15-18 м/мин. Для более надежной и качественной работы гидропривода и повышения скоростей вспомогательных операций до 20-25 м/мин разработана и успешно эксплуатируется маслостанция с применением гидравлики «Бош Рексрот».

Маслостанция с применением аппаратов мобильной гидравлики фирмы «Бош Рексрот» состоит из бака ёмкостью 1000 л, насосной установки, управляюще-распределительных блоков и фильтров.

Маслобак представляет собой сварную емкость, внутри покрытую маслостойкой ударопрочной эмалью светлого цвета. Внутри бака встроены ТЭНы для подогрева масла. Уровень масла контролируется как визуальным уровнемером, так и датчиком уровня, блокирующим включение насоса при недостаточном уровне. Температура масла контролируется визуально по встроенному термометру и датчиком температуры. Сверху бака встраивается сливной фильтр фирмы «МП Фильтри», Италия, обеспечивающий фильтрацию рабочей жидкости на сливе тонкостью 10 мкм производительностью 400 л/мин. Коэффициент фильтрации фильтрующих элементов повышенной грязеемкости ß10 ³ 200, т.е. количество загрязняющих частиц размером более 10 мкм на выходе фильтра в 200 раз меньше, чем на входе. Фирма «Бош Рексрот» рекомендует для своей гидравлики ß10 ³ 75.

Заправка масла в бак у потребителей должна производиться через отдельные фильтры тонкостью фильтрации 10 мкм. В случае невозможности выполнения этого условия допускается производить заливку масла через установленный сливной фильтр. Индикация загрязненности фильтра выведена на пульт управления станком.

В нижней части бака встроен всасывающий фильтр аналогичной фирмы, обеспечивающий фильтрацию рабочей жидкости тонкостью 25 мкм на всасывании насоса. Производительность фильтра до 700 л/мин и коэффициент фильтрации элементов ß25 ³ 200 обеспечивают продолжительную работу фильтра без замены фильтрующих элементов и надежную защиту насоса от загрязнений. Всасывающий фильтр имеет клапан, перекрывающий поток масла при замене фильтрующего элемента или при необходимости отсоединения насоса. Управление маховиком- клапаном снаружи фильтра. Связанный с маховиком клапана конечный выключатель блокирует включение насоса при закрытом клапане, а также при сильном загрязнении фильтра или большой вязкости масла при попытке запустить насос без подогрева масла при температуре окружающего воздуха (масла в баке) ниже минус 20°С.

К фильтру через всасывающий трубопровод с компенсаторами подсоединяется аксиально-поршневой регулируемый насос фирмы «Бош Рексрот».

Регулятор производительности насоса по импульсу давления от исполнительных органов (LS-управление) автоматически устанавливает рабочий объем насоса и, следовательно, его производительность, на величину, которая требуется цилиндру исполнительного органа любой операции станка. Этим самым исключается бесполезное дросселирование лишней рабочей жидкости и повышается экономичность работы привода.

Диапазон регулировки производительности данного насоса обеспечивает выполнение всех операций станка, в т.ч. и быстрых спуско-подъемных, только от одного насоса. При этом повышается надежность и долговечность работы гидро-и электропривода (электрокоммуникаций), т.к. отсутствуют частые включения и отключения электродвигателя и насоса.

Компактность маслостанции – 1 насосная установка вместо 3-х в серийном исполнении станка – облегчает и обслуживание гидропривода.

Максимальное рабочее давление гидропривода станка не более 180 bar при номинальном давлении насоса 350 bar значительно повышает долговечность насоса.

Кроме того, данный тип насоса имеет встроенный подпитывающий насос на всасывании, тем самым дополнительно (помимо расположения насоса ниже уровня жидкости) исключается попадание воздуха во всасывающую магистраль насоса, а в случае запуска насоса при температуре масла ниже 20°С облегчается пуск насоса. По конструкции и расположению всасывающего фильтра и подводящего трубопровода, а также по наличию подпитывающего насоса рабочий объем основного насоса постоянно заполнен рабочей жидкостью, что полностью исключает выход из строя насоса по причине «масляного голодания».

В исходном состоянии насос находится в максимальном рабочем объеме, однако, при запуске насоса, даже без подключения любого потребителя, он устанавливается в минимальный рабочий объем, обеспечивающий его смазку и прогрев, а вытесняемая рабочая жидкость в количестве 10-15 л/мин при давлении 15-18 bar поступает во входной элемент одного из управляюще-распределительных блоков и далее через переливной клапан этого блока на слив через сливной фильтр. Тем самым обеспечивается прогрев распределительного блока и сливного фильтра в зимних условиях.

Управляюще-распределительные блоки предназначены для распределения и регулирования потока рабочей жидкости от насоса ко всем гидроцилиндрам исполнительных механизмов станка и для передачи импульса давления от любой операции на регулятор производительности насоса.

В маслостанции станка применены два распределительных блока: один для выполнения операций бурения и спуско-подъемных операций и второй для операций горизонтирования и подъема/опускания мачты.

В общем случае управляюще-распределительные блоки представляют собой компактную сборку отдельных секций с входным и конечным элементами.

Блок для операций бурения состоит из четырех отдельных секций, входного и конечного элементов. Входной и конечный элементы имеют порты «Р» для подвода рабочей жидкости и порты «Т» для слива рабочей жидкости. Во входном элементе встроены переливной клапан, обеспечивающий пропускание жидкости при запуске насоса и первичный предохранительный клапан для защиты насоса от возможных перегрузок. В конечный элемент встроены фильтр-сетка, редукционный и предохранительный клапаны для создания давления управления 30 bar золотниками отдельных секций.

Первая рабочая секция состоит из главного золотника, имеющего три положения: нейтральное и два рабочих, компенсатора давления на входе потока масла в главный золотник, редукционных клапанов с электрогидравлическим пропорциональным управлением, клапана «ИЛИ», предохранительных LS-клапанов и вторичных предохранительных клапанов, установленных на рабочих отводах «А» и «В».

Все остальные секции этого и других блоков имеют аналогичное устройство, только в разной комплектации и с разными характеристиками.

Каждый главный золотник секции рассчитан и изготовлен на пропускание определенного максимального объема рабочей жидкости, необходимого для выполнения операции с заданной скоростью. Заданный объем и направление потока (положение золотника) может регулироваться степенью открытия золотника включением соответствующих электрогидравлических клапанов с пропорциональным (или дискретным) управлением.

Компенсатор давления поддерживает постоянный перепад давления на входе и выходе секции, а, следовательно, и постоянный поток масла к потребителю независимо от изменения нагрузки у потребителя в пределах заданной настройки LS-клапанов. По отношению к операции бурения, например, это означает, что в пределах заданного для определенного усилия подачи давления расход жидкости, подаваемой в цилиндры подачи, останется постоянным даже при снижении усилия подачи – попадание в зону пустоты. При этом не произойдет удара долота в грунт.

Настройка LS-клапанов первой секции определяет величину усилия подачи и усилие подъема бурового става. При этом усилие подачи может устанавливаться и регулироваться дистанционно, с пульта управления, подачей электрического сигнала на дополнительный электромагнитный клапан управления LS-клапаном.

Клапан «ИЛИ» пропускает импульс наивысшего давления при включении операции на регулятор насоса, который соответственно изменяет рабочий объем и подачу жидкости для выполнения операции.

Вторичные предохранительные клапаны на рабочих отводах «А» и «В» дополнительно предохраняют наиболее важные механизмы от повреждений (гидродомкраты, цилиндры механизма подачи, мачту при ее опускании).

Аналогичное устройство имеют и остальные блоки, в т.ч. и мачтовый блок, состоящий из девяти отдельных секций. Только LS-клапаны на каждой операции настроены на свое определенное давление, необходимое для выполнения операции. Этим самым достигается плавность выполнения операции, без толчков и ударов. Например: операция подъема люнета может выполняться при давлении 80 bar. Тогда при подходе цилиндра люнета к крайнему положению и при повышении давления до 80 bar автоматически снижается производительность насоса и механизм срабатывает без удара.

Станок поставляется потребителю с полностью настроенным и не требующим дополнительной наладки гидроприводом. Однако, при необходимости, настройка может быть изменена обученным персоналом.

В целом, гидропривод станка на основе мобильной гидравлики фирмы «Бош Рексрот» обеспечивает:

— повышение надежности и долговечности работы гидравлики и станка, т.к. в отличие от промышленной, мобильная гидравлика сохраняет свою работоспособность и в условиях вибраций, ударов, сильной запыленности окружающей среды, а также в любых погодных условиях;

— повышение производительности станка за счет увеличения скоростей вспомогательных операций с возможностью выбора оптимальных скоростей, уменьшения простоев из-за неисправностей гидравлики;

— упрощение обслуживания гидропривода за счет уменьшения количества насосных установок (одна вместо трех), компактного исполнения управляющих блоков, использование любого минерального масла вязкостью 16-36 мм 2 /сек. и 10 кл. чистоты;

— поддержание гидропривода в работоспособном состоянии при непродолжительных остановках и облегченный запуск после длительных остановок в зимних условиях за счет работы насоса на минимальной производительности;

— экономичность работы, т.к. применяемый регулируемый насос с управлением по обратной связи выдает только такое количество жидкости, какое необходимо для выполнения операции, не затрачивая лишнюю мощность на дросселирование избыточного потока масла, как, например, нерегулируемые насосы, особенно 2-х секционные, и дросселирование через предохранительные клапаны при крайних положениях гидроцилиндров механизмов;

универсальность применения одних и тех же аппаратов для всех исполнений буровых станков.

6. Компрессор

Расширена номенклатура применяемых компрессоров: взамен КУ 6ВВ-32/7 производительностью 32 м 3 /мин, производства «Казанькомпрессормаш», широко используются хорошо зарекомендовавшие себя КУ ВВ-32/8 производства «ВНИИкомпрессормаш», г.Сумы (совместное производство в г.Орел) производительностью 32 м 3 /мин с теплообменником из нержавеющей стали и КУ ВВ-50/8 производительностью 50 м 3 /мин. Также может быть установлена компрессорная установка производительностью 42 м 3 /мин.

Кроме того, могут применяться компрессоры производства «Ремеза» (Республика Беларусь) производительностью 40-42 м 3 /мин.

Освоено производство станка СБШ-250Д (фото 6) с дизельным приводом для мобильного бурения скважин диаметром 250-270 мм, технические характеристики которого не уступают импортным станкам, а по конструктивному исполнению и эксплуатационным качествам превосходят их.

Мы всегда готовы рассмотреть и применить любые предложения и пожелания потребителей, направленные на повышение эффективности эксплуатации буровых станков!

Буровые станки тяжёлого класса СБШ-250/311КП показали существенные эффективность и преимущества, за счет повышения производительности буро-взрывных работ, снижения энергоёмкости добычи руды, благодаря уменьшению до 20 % выхода негабаритной горной массы, сокращения расходов на дробление негабаритов, по сравнению с бурением скважин диаметром 250 мм.

В настоящее время специалисты СКБ бурового оборудования разрабатывают новую конструкцию бурового станка лёгкого класса, оснащенного дизельным приводом, СБШ-160/230Д, позволяющего расширить область применения таких станков на карьерах.

Это перспективная модель «впитает в себя» все последние перспективные достижения, которые были внедрены на буровых станках и опробованы в эксплуатации за последние 10 лет. СБШ-160/230Д предназначен для замены в карьерах устаревшего, дорогостоящего импортного бурового оборудования аналогичного класса.

Главный конструктор бурового оборудования УК «Рудгормаш» Владимир Глазунов и директор регионального Представительства завода Владимир Беляев (Фото 7)

С учетом пожеланий потребителей следующими шагами в модернизации буровых станков СБШ, направленной на повышение долговечности работы узлов и механизмов, увеличение производительности станков, по мнению конструкторского отдела «УГМК Рудгормаш-Воронеж», намечаются:

– применение промышленных контроллеров, имеющих высокую степень защищённости и взаимозаменяемости;

– внедрение в приводе хода системы учёта пройденного расстояния (система проходит промышленные испытания) с целью точного определения времени проведения технического обслуживания узлов гусеничного хода;

– внедрение прошедшей промышленные испытания системы крепления цилиндров и блоков механизмов подачи, более удобной для монтажа/демонтажа, обеспечивающей снижение времени на замену изделий, отказ от дополнительных грузоподъёмных приспособлений при демонтаже подшипников блоков;

– внедрение, совместно с фирмой «Microsoft», проекта по освоению программы контроля над работой механизмов станков в различных регионах с выводом информации на пульты диспетчеров комбинатов и сервисной службы завода в г. Воронеж. Первоочередной целью данного проекта является «предсказание» отказов узлов и механизмов бурового станка.

-применение CAN-линии, которая позволила взамен сотен проводов использовать одну линию по принципу компьютерных технологий);

-применение радиоуправления станком с переносного пульта управления;

— внедрение станка с применением цилиндров подачи меньшего диаметра поршня (220 мм взамен 280 мм) и штока (160 мм), для увеличения скорости спуско/подъёмных операций бурового става (до 25 м/мин), и уменьшения времени на вспомогательные операции, что обеспечит повышение производительности станка по бурению до 10 % (в зависимости от крепости обуриваемой породы).

Опросный лист для заказа буровых станков СБШ

Источник

1.Общее устройство и назначение станка.

Буровой

станок предназначен для бурения взрывных

скважин шарошечными долотами диаметром

243-269 мм, глубиной до 32 м на открытых

разработках. Позволяет бурить вертикальные

и наклонные скважины под углом 15 и 30

градусов, как в монолитах, так и в

трещиноватых сухих и обводненных породах

и рудах крепостью f = 12-18.

Станок –

самоходная буровая установка на

гусеничном ходу с индивидуальным

приводом на каждую гусеницу. Привод

вращения бурового става осуществляется

от электродвигателя постоянного тока.

К

онструкция

станка обеспечивает максимальные

удобства обслуживания. Основные и

вспомогательные операции процесса

бурения механизированы и автоматизированы,

эффективная система влажного пылеподавления

исключает возможность загрязнения

окружающей среды. Станок управляется

из кабины, в которой установлен

кондиционер, позволяющий обеспечить

более комфортные условия труда машиниста.

Станок (рис.

1) смонтирован на гусеничном ходу. На

поперечных балках гусеничной тележки

1 устанавливается рама станка, выполненная

совместно с машинным отделением 2. В

машинном отделении размещены узлы

гидро- и электропривода и емкость для

воды, а также винтовой компрессор ВК-11.

Кабина 3, с целью уменьшения вибраций и

шума, выполнена отдельно от машинного

отделения. Мачта 4 станка со всем

оборудованием подвешена на специальных

опорах, которые закреплены на силовых

элементах машинного отделения. Для

хранения необходимого запаса воды на

станке установлен бак емкостью 2,7 м3.

Каждая

гусеница приводится от отдельного

электродвигателя через бортовой

редуктор, что обеспечивает высокую

маневренность станка и плавное его

перемещение. Установка станка в

горизонтальное положение производится

при помощи трех гидравлических домкратов

5.

Мачта может

фиксироваться в трех положениях

(вертикальное, под углом 15º, и под углом

30º к вертикали). Наклон мачты и перевод

ее в транспортное (горизонтальное)

положение осуществляется при помощи

двух гидроцилиндров, шарнирно соединенных

с опорами мачты.

2.Назначение, устройство и принцип действия механизма свинчивания штанг

Механизм свинчивания штанг

Механизм

предназначен для снятия натяга в резьбе

и свинчивания штанг и шарошечного

долота. Кроме того, при наращивании

бурового става он используется для

удержания штанг, находящихся в скважине,

а также для центрирования бурового

става в процессе бурения.

Механизм

свинчивания (см. рис. 15) состоит: из

гидроцилиндра страгивания, обеспечивающего

большой крутящий момент для устранения

натяга в начале развинчивания;

четырехступенчатого редуктора и привода,

включающего гидродвигатель и фрикционную

инерционную муфту, предназначенную для

передачи вращения, на нижнюю штангу;

верхнего ключа, который служит для

удержания верхней штанги от вращения.

Для сборки

и разборки бурового става необходимо

затормозить, верхнюю штангу и передать

вращение нижней. Для удержания штанги

служит верхний ключ (см. рис. 16). Кроме

собственного ключа 1 он включает в себя

приводной гидроцилиндр 2, направляющую

3 и кронштейн 4, который крепится к мачте.

Ключ располагается в пазу направляющей

и соединен со штоком гидроцилиндра,

который задней крышкой закреплен на

кронштейне.

При выдвижении

штока гидроцилиндра ключ 1, связанный

с ним своим зевом, входит в лыски на

поверхности штанги и фиксирует ее от

поворота. В это время механизм свинчивания.

производит в начале снятие натяга в

резьбе, а затем свинчивание нижней

штанги.

Для этой цели

на храповом колесе 5 имеются сегменты

4, в которые вставляются закладной

элемент 3, выполненный в виде скобы. Во

внутреннюю часть скобы 3 входит своими

лысками штанга, а наружная часть ее

проходит между секторами 4, фиксируя

тем самым штангу с храповым колесом,

которое смонтировано в корпусе 1 на

подшипнике скольжения 6.

Храповое

колесо служит для передачи крутящего

момента на штангу от механизма страгивания

при снятии натяга в резьбовом соединении

в начале развинчивания.

В состав

механизма страгивания входят нижняя 7

и верхняя 8 плиты которые соединены

между собой неподвижно и посажены на

храповом колесе с возможностью поворота

вокруг него. Эта пара плит соединена

осью 9 со штоком гидроцилиндра 10,

закрепленного на оси 2 в каркасе мачты.

Между плитами на оси 12 смонтирована

собачка 13, предназначенная для зацепления

плит с храповым колесом. Для прижатия

собачки к храповому колесу служит

пружина 14, соединенная с колесом при

помощи упора 15 и оси 16. В плитах пружина

закреплена с помощью упора 17 и оси 18.

При работе

гидроцилиндра движение его штока

передается на плиты, которые в зависимости

от положения собачки, в одну сторону

вращаются свободно вокруг храпового

колеса, а в другую сторону вращаются

свободно вокруг храпового колеса, а в

другую сторону (соединяясь собачкой)

вращаются вместе с храповым колесом,

передовая вращение на штангу. При

свободном развенчивании бурового става

передача крутящего момента на штангу

осуществляется от гидродвигателя 19

через фрикционную муфту редуктором

механизма отвинчивания. Фрикционная

муфта предназначена для защиты

гидродвигателя от перегрузки при

разборке бурового става в случае

заклинивания нижней штанги. Кроме того,

она осуществляет защиту гидродвигателя

от передачи на него вращения от штанг

при бурении и при заклинивании штанг в

направляющих колодках 40.

Передача

вращения осуществляется через шлицевую

втулку 44 (узел 1), посаженную на вал 35

муфты, ведущую вал-шестерню 22, колесо

23, вал-шестерню 24, колесо 25, шестерню 25,

на венец 27, закрепленный болтами 29 с

клиновидными втулками 28 на обойме 30.

Обойма таким же соединением крепится

к диску 43, приваренному к втулке 44, с

которой связано храповое колесо 5. Обойма

30 посажена в крышку-подшипник 31.

В конструкцию

муфты входит корпус 32, посаженый на

вал-шестерню 20 неподвижно и закрытый

крышкой 33; звездочка 34, закрепленная на

валу 35 при помощи шлицев. В пазах звездочки

уложены колодки 36 с закрепленными на

них пластинами 37 из фрикционного

материала. Колодки удерживаются в пазах

звездочки с помощью шайбы 33.

При работе

гидродвигателя вращается и звездочка.

Когда частота вращения ее достигает

определенной величины, колодки под

действием центробежных сил перемещаются

по пазам и прижимаются к кольцевой

проточке корпуса. При этом корпус

начинает вращаться со скоростью звездочки

или с проскальзыванием (при перегрузках)

и передает вращение на вал-шестерню

редуктора через зубчатое колесо 21 и

шпонку 39. Через редуктор приводится в

движение храповое колесо, передавая

крутящий момент на штангу, соединенную

с храповым колесом с помощью закладного

элемента.

Центрирование

штанги в процессе бурения осуществляется

двумя колодками 40, выполненными в виде

полуколец с фланцем, которые, образуя

направляющую штанги, входят во втулку

41, опирающуюся на амортизационные

резиновые кольца 42, вложенные во

внутреннюю полость ступицы 44 храпового

колеса. Кольца предназначены для гашения

радиальных нагрузок, возникающих при

биении штанги в процессе бурения.

Для поддержания

штанги при наращивании бурового става

в процессе бурения наклонных скважин

используется люнет (см. рис. 17). Он состоит

из захвата 1, поднимаемого в положение,

перпендикулярное оси мачты, гидроцилиндром

2, закрепленным на мачте посредством

рычага 3, который поворачивается вокруг

оси 7. При этом зев люнета охватывает

буровую штангу. Закрывается зев рычагом

4, приводимым в движение гидроцилиндром

5, закрепленным в корпусе люнета. Для

уменьшения трения штанги о зев люнета

имеются шары 6.

Управление

механизмом свинчивания штанг производится

из кабины машиниста через пульт управления

бурением и при помощи выносного пульта.

Операции по развенчиванию штанг

производят в следующем порядке: в начале

страгивают при помощи цилиндра 10 (см.

рис. 15) резьбу между верхним концом

штанги и переходником, соединяющим

буровой став с опорным узлом. Затем

поднимают став на длину штанги, далее

гидродвигателем окончательно развинчивают

штанги между собой, после чего убирается

верхний ключ и отвинченная штанга

становится сепаратор. От этой штанги

вращателя отвинчивается переходник, и

сепаратор отводится в сторону.

В мачте станка

расположена также установка отдува

буровой мелочи, которая направляет

воздушный поток от вентилятора к устью

скважины.

———————————————————

>>> СКАЧАТЬ ФАЙЛ <<<

———————————————————

Проверено, вирусов нет!

———————————————————

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Справочники по буровому шарошечному станку СБШ-250 МНА-32. Руководство по эксплуатации СБШ-250МНА-32 091-00.00.0000-36 РЭ.zip, 11712 Кб. Станок буровой шарошечный СБШ-250 МНА-32. ТУ 3145-100-00211044-93. Код ОКП: 3145110227. Электрический буровой станок. Предназначен для. Преодолеваемый уклон, град. Масса станка, т. 250. 219. 58. 5. 0; 15; 20. 0. СБШ-250МНА-32 в части. экономичности эксплуатации, особенно в пост-. Машина буровая шарошечная СБШ-250 МНА-32 производства Рудгормаш. Диаметр бурения 190 – 250 мм, глубина бурения 32000 – 55000 мм, масса. Буровой станок бурит скважины в горной породе для закладывания взрывчатки и дальнейшего взрыва горной массы. Например, модель бурового станка СБШ-250 МНА-32 имеет более 20. В настоящее время руководством компании рассматривается вопрос о. ность эксплуатации [1]. 300 мм, в ОАО «Олкон» станки СБШ-250 про-. Показатели эксплуатации российских и зарубежных буровых станков. П. Электронные каталоги деталей и сборочных единиц ЭКГ, ЭШ и СБШ. Каталог ЭКГ-4У. Инструкция по монтажу ЭКГ-15, ЭКГ-12УС, ЭКГ-8У. Инструкция. Повышение скорости бурения СБШ 250, путем использования наддо-лотных. Инструкция по эксплуатации бурового станка СБШ-250МН. 43. Ирошин. Электрооборудование. Техническое описание и инструкция по эксплуатации. ЭКГ-5А и ЭКГ-8И, а также бурового станка СБШ-250 МН. Данный сервис позволяет не только ознакомиться с характеристиками оборудования, инструкциями по эксплуатации, сертификатами таможенного. Условное обозначение станка включает диаметр скважины в мм и глубину бурения в м, например, СБШ-250МНА-32: диаметр скважины 250 мм, глубина. РЕМОНТНАЯ ВЕДОМОСТЬ ТО-2 СБШ-250 МНА-32 узлов и деталей. Техническое описание и руководство по эксплуатации Содержание Стр. Эксплуатация экскаваторов ЭКГ-5А; буровых установок СБШ-250; руководство ремонтом. Требования; Размещено — 12 дн. назад. Сохранить. СБШ-250, 215, 40, 9.2, 9084 Нм, 0-140, -, 12, 2, Гид. 50. СБШ-160, 215, 40, 8.5, 6867 Нм, 0-140, 235, -, 30, 3, Гид. 50. УБС-180, 76, 100, 0.5, 500 Нм, 140-1010, 15, 25. Трактор Т10 Т-170 Руководство по эксплуатации. Тракторы Т10М. Инструкция по эксплуатации экскаваторов ЭКГ-8И, ЭКГ-6,Зус и ЭКГ-4у. doc. ЭКГ-5А и ЭКГ-8И, а также бурового станка СБШ-250 МН. базовые модели станков 2СБШ-200, СБШ-250 и БАШ-250. требуют сложных и дорогих в эксплуатации систем управления [1]. П429 Повышение эффективности эксплуатации буровой техники на горных. СБШ-250 МНР, предназначенные для шарошечного бурения взрывных скважин с. пневматической очисткой проведен под руководством проф. Гарантийный срок эксплуатации вагонетки шахтной грузовой — 6 месяцев. паспорт; руководство по эксплуатации на вагонетку шахтную грузовую ВГ-9,0 -. ЭКГ8И, ЭКГ-12.5, ЭО-2503, бурового станка СБШ-250 и другой техники. принципы проектирования, создания и эксплуатации современных машин и комплектов. Станки СБШ-250 имеют два типоразмера — СБШ-250 МНА- 32 и. Ог- тельный завод НКМЗ под руководством Н.И. Бабича выпускается.

В данной статье предлагается замена системы электропривода вращения на систему гидропривода. На освободившееся пространство в машинном отделении, вместо тиристорного преобразователя устанавливается новая маслостанция, предназначенная для гидропривода вращения. В результате изучения конструкционных особенностей станка можно сделать заключение о возможности применения высокомоментного гидромотора вращательного действия и насоса с объемным регулированием подачи, который в свою очередь при необходимости сможет обеспечить работу других механизмов (передвижение станка).

Месторождение «Мурунтау» расположено в центральной части Кызылкумов, большая часть которого расположена в Навоийской области, и лишь крайняя западная часть — в Каракалпакстане. Северную часть Навоийской области занимает Тамдыниский район, на территории которого расположено рудное поле и месторождение. На рисунке 1 [4, ст. 28] приведена схема электроснабжения карьера «Мурунтау».

Рис. 1. Принципиальная электрическая схема электроснабжения карьера «Мурунтау»

Основными потребителями сетей 0,4кВ карьера являются буровые станки типа СБШ-250МН — 14 шт. Данный вид станка питается напряжением 380В TV1–6/0,4 и TV2–6/0,4 от передвижной трансформаторной подстанции 6/0,4кВ. Все механизмы станка имеют электрический привод. Общая установленная мощность электродвигателей равна 386кВт. Номинальное напряжение 380В.

Определяем расчетную нагрузку для СБШ-250МН-32 [2, ст. 184];

= 5486,85 кВА

= 14×386×0,65= 3512,6 кВт

= 3512,6×1,2=4215,12 квар

Станок буровой шарошечный марки СБШ-250МНА-32 служит для бурения вертикальных и наклонных (16 и 33 к вертикали) взрывных скважин при добыче полезных ископаемых открытым способом и других буровзрывных работ. Станок состоит из гусеничного хода, машинного отделения, кабины машиниста и мачты. Основным рабочим механизмом бурового станка является механизм вращения [2, ст. 354]. Данный станок в основном применяется для крепких и очень крепких горных пород с коэффициентом крепости 6–17 по шкале проф. Протодьяконова.

Таблица 1

Технические характеристики бурового станка СБШ-250МН-32

|

Исполнение, мм |

-01 |

-02 |

|

Диаметр скважины, мм, |

250, 270 |

300 |

|

Длина штанги, м |

8,2 |

10 |

|

Количество штанг |

4 |

3 |

|

Глубина бурения, м |

32 |

28 |

|

Способ пылеподавления |

мокрое |

мокрое |

|

Напряжение питания, В |

380; 6000 |

380; 6000 |

|

Мощность двигателя вращателя, кВт |

90; 120 пост. ток |

90; 120 пост. ток |

|

Скорость спуска/подъема бур. снаряда, м/мин. |

15/15 |

15/15 |

|

Скорость подачи бурового става на забой, м/мин. |

0…3 |

0…3 |

|

Эффективность компрессора, м3/мин. |

50 |

50 |

|

Частота вращ. бур. става, об/мин |

0…120 |

0…120 |

|

Мощность двиг. привода хода, кВт |

2х50 |

2х50 |

Рассмотрим работу электропривода головки бурового снаряда. Вращательное движение буровому инструменту передается буровой головкой, с помощью бурового става. Головка бурового снаряда состоит из: электрический двигателя, передающего вращающий момент редуктору; двухступенчатого редуктора с передаточным числом 11,05, предназначенного для передачи вращающего момента от электродвигателя к шинно-зубчатой муфте; шинно-зубчатой муфты прослеживающей для передачи вращающего момента от электродвигателя к опорному узлу и воспринимающей ударную нагрузку при бурении, тем самым предохраняя редуктор с электродвигателем от толчков и вибрации, возникающих при бурении; опорного узла, предопределенного для передачи осевого усилия и крутящего момента при бурении на буровой став и далее на долото, а так же подвода воздушно-водяной смеси для охлаждения долота и очистки скважины от буровой мелочи [3, ст. 136];.

На сегодняшний день привод вращения станков типа СБШ-250МНА-32 выполнен на основе использования электромотора постоянного тока типа ДПВ-52 и тиристорного преобразовательного агрегата типа ТЕЗ-160/460Р. Двигатель ДПВ-52 имеет специальные обмотки независимого возбуждения на напряжение 85–117В. Все четыре катушки возбуждения соединены последовательно и имеют два выходных конца. Номинальное напряжение якоря двигателя в системе Г-Д отличается от стандартных напряжений 220 или 440В. Управление электродвигателем ДПВ-52 вращателя бурового става осуществляется с помощью агрегата ТЕЗ-160/ 460Р. Буровой агрегат получает питание из трехфазовой сети переменного тока напряжением 380В [4, ст. 97].

Таблица 2

Технические характеристики электрооборудования бурового станка СБШ-250МН

|

Тип |

Напряжение питания Uн, В |

Тип питающего кабеля, мм2 |

Марка двигателя |

Механизм |

||

|

Вращения |

Подачи |

Хода |

||||

|

СБШ-250МН |

380 |

2хКГН-3х120+1х35) |

Компрессор А-325 М2 (200кВт) |

Привод по системе ТП-Д с двигателем ДТВ-52 (60кВт) |

Гидравлический |

Два асинхронных двигателя с к. з. ротором (44кВт) |

Электродвигатель постоянного тока ДПВ-52 имеет следующие технические характеристики: мощность — 60кВт; напряжение — 380В; ток — 220А; частота вращения: номинальная — 1230об/ мин, максимальная — 2200об/ мин; максимальный момент при трогании — 1130н×м; максимальный момент — 932н×м [2, ст. 355];

Использование электродвигателей постоянного тока ДПВ-52 обусловлено рядом их достоинств:

– рациональное регулирование скорости в обширных пределах;

– большой пусковой момент даже при пониженном напряжении сети;

– высокая перегрузочная способность. Двигатели могут совершенствовать максимальный момент во много раз превосходящий номинальный. Большие перегрузки не вызывают остановки двигателей;

– более надежная работа аппаратуры автоматического управления;

Несмотря на перечисленные достоинства электродвигателей постоянного тока (ДПВ-52) им присущи ряд недостатков:

а) меньшая безопасность электродвигателей. Двигатель постоянного тока (ДПВ-52) является конструктивно сложным [3, ст. 120]. Присутствие коллектора, щеток и связанного с ними искрения, особенно при ухудшении коммутации, создает большие осложнения в эксплуатации, требуя непрерывного квалифицированного надзора и частых ремонтов.

б) высокая ценность двигателей постоянного тока (ДПВ-52).

в) потери в лишней ступени преобразования электроэнергии желательность в использовании тиристорного выпрямителя (устройство ТЕЗ 160/460Р) для преобразования переменного тока в постоянный ток, вызывает помимо соответствующих капитальных затрат, постоянные потери энергии в тиристорном выпрямителе.

г) необходимость вследствие использования тиристорного преобразователя высокой инженерно-технической подготовки обслуживающего персонала.

д) большие объемные размеры и большой вес электродвигателя усложняют монтажные и ремонтные работы.

Все выше перечисленные недостатки приводят к мысли об использовании не электрической электроэнергии, а какой-нибудь другой, более удобной в эксплуатации, более простой в конструкции, вида энергии.

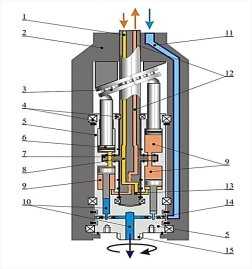

Рис. 2. Общий вид и конструкция гидромотора

Применение гидропривода позволяет производить прогрессивные конструкции машин, уменьшить их габаритные размеры, повысить прочность, распространить возможности автоматизации управления. Гидропривод обеспечивает возможность создания многоприводных систем, реализации большой мощности в ограниченных габаритах, больших пусковых моментов при надежной защите от перегрузки, точное управление перемещениями и скоростями механизмов, автономное энергоснабжение и высокую надежность. Применение гидропривода в буровых станках во многом определяет безопасность труда рабочих, что является одним из основных критериев, определяющих возможность внедрения систем гидропривода [4, ст. 112]. На рисунках ниже изображена конструкция гидромотора.

Ниже проанализируем работу гидропривода вращения. Задаемся нагрузкой на гидромоторе . Возьмем гидромотор типа МРФ-1000/25 со следующими техническими параметрами:

— рабочий объем гидромотора;

– переход давлений в гидромоторе;

— номинальное давление перед гидромотором;

— максимальное давление перед гидромотором;

— давление в сливной линии гидромотора;

– номинальная угловая скорость;

— максимальная угловая скорость;

— минимальная угловая скорость;

-момент на валу гидромотора;

— момент инерции гидромотора;

— гидромеханический КПД гидромотора;

— КПД гидромотора.

Суммарная мощность электродвигателей существующего привода равна

Суммарная мощность электродвигателей предлагаемого привода равна

Разница мощности при замене на предлагаемые приводы

Определим стоимость из расходованной электроэнергии за год

где =181сум. — стоимость потребляемой электроэнергии по данным “Узбекэнерго”.

Определяются годовые потери мощности:

где Т = 8800 — количество часов в году;

— коэффициент использования станка;

— коэффициент спроса оборудования;

Существующий вариант

;

Предлагаемый вариант

;

Существующий вариант

Предлагаемый вариант

Определили экономию электроэнергии:

В связи с вышеизложенными данными предлагаемая гидравлическая система обладает рядом преимуществ: отсутствие редуктора и электродвигателя основательно уменьшает и облегчает конструкцию буровой головки. Исключена еще одна ремонтная единица — редуктор. Все это облегчает ремонтные и монтажные работы; простота системы гидропривода вращения позволяет очень быстро найти неисправность и переводить ее экипажем станка, а не специальными специалистами; использование гидропривода позволяет максимально обезопасить ремонтные работы на мачте; конструкция станка и используемая на нем гидроаппаратура позволяет нам, использовать данную систему гидропривода не меняя основной конструкции станка.

Исходя из вышеизложенного, предлагаем заменить систему электропривода вращения на систему гидропривода. Что позволяет убрать из эксплуатации электродвигатель ДПВ-52, тиристорный преобразователь и заместить их на высоко моментный гидромотор и систему гидропривода к нему.

Литература:

1. Плащанский Л. А. Основы электроснабжения горных предприятий. — Издательство МГГУ, 2002г.

2. Чеботаев Н. И. Электрооборудование и электроснабжение открытых горных работ. — Горная книга, 2006г.

3. Жуковский А.А и др. Привод и системы управления буровых станков. — М.: Недра, 1990г.

4. Хамзаев А. А. «Методика корректировки уставок устройств релейной защиты при изменении конфигурации электрической сети золоторудного карьера «Мурунтау», г.Зарафшан, Навойский горно-металлургический комбинат» УГГУ, 2010г.

Основные термины (генерируются автоматически): система гидропривода, буровой став, буровой станок, максимальный момент, тиристорный преобразователь, ток, буровая головка, машинное отделение, переменный ток, тиристорный выпрямитель.

moluch.ru

СБШ-250 МНА-32 / Запчасти / 1989

091-00.00.0000

| Номер | Наименование | № чертежа | Кол-во | Вес |

|---|---|---|---|---|

| 1 | Электрокоммуникации освещения | 091-30.00.0000 | 1 | 40,3 |

| 2 | Машинное отделение | 091-02.00.0000 | 1 | 15900 |

| 3 | Установка кондиционера | 086-40.00.0000 | 1 | 138 |

| 4 | Мачта | 091-56.00.0000 | 1 | 22210 |

| 5 | Цилиндр заваливания мачты | 091-06.00.0000 | 1 | 245 |

| 6 | Цилиндр заваливания мачты | 091-06.00.0000-01 | 1 | 245 |

| 7 | Кабина | 091-07.00.0000 | 1 | 1358 |

| 8 | Основание подшипника | 086-00.00.1250 | 2 | 71,4 |

| 9 | Основание подшипника | 086-00.00.1260 | 2 | 71,4 |

| 10 | Крышка подшипника | 086-00.00.1270 | 2 | 42,0 |

| 11 | Крышка подшипника | 086-00.00.1280 | 2 | 42,0 |

| 12 | Ход гусеничный УГ-60М | 187-00.00.0000-02 | 1 | 21500 |

| 13 | Домкрат гидравлический | 086-09.00.0000 | 2 | 461 |

| 14 | Кронштейн | 086-10.00.0000 | 1 | 181 |

| 15 | Кабель | 086-00.00.0120 | 2 | 575,0 |

| 16 | Домкрат гидравлический | 086-09.00.0000-01 | 1 | 461 |

| 17 | Кабельный ввод | 086-39.00.0000 | 1 | 20,2 |

| 18 | Воздухопроводы, сборка | 091-24.00.0000 | 1 | 490,0 |

для 1989 – 1999 г.в.

sbsh-250.ru

Инструкция По Эксплуатации Сбш 250

Инструкция По Эксплуатации Сбш 250 Average ratng: 3,6/5 812votes

Помогите пожалуйста – нужно руководство по эксплуатации станка бурового шарошечного СБШ-250, в частности интересует гидросистема. Заранее спасибо за поддержку!. Посмотрите здесь: Последний раз редактировалось Модератор; в 10:59. Бурстанок sbsh – технические характеристики. Что такое бурстанок? Инструкции по эксплуатации.

Согласно статье 212 ТК РФ, работодатель обязан обеспечивать разработку и утверждение правил и инструкций по охране труда для своих работников. При этом, если в организации есть профсоюз, его мнение по этому вопросу также необходимо учитывать. При разработке этих локальных нормативных актов необходимо опираться на положения Методических рекомендаций по разработке инструкций., утвержденных Минтруда РФ, и позицию самого Минтруда, изложенную в письме от № 15-2/ООГ-2373. Предлагаем вам инструкцию по охране труда для машиниста буровой установки, разработанную с учетом требований Минтруда.

Общество с ограниченной ответственностью «Пион» Согласовано Утверждаю председатель профсоюза работников генеральный директор ООО «Пион» ООО «Пион» Сидоров П.П. “__”___________2017 г. “__”___________2017 г. Сидоров Сидоров П.П. Воронов Воронов А.В. Инструкция №___ ИНСТРУКЦИЯ по охране труда для машиниста буровой установки 1. Общие требования охраны труда 1.1.

Nissan Qashqai Диск Навигации на этой странице. Настоящая инструкция предусматривает основные требования по организации и проведению безопасной работы машиниста буровой установки (при работе на станках шарошечного бурения).

4 Платформа: Компас Поместил: Дата: 31.1.17 03:25 Год выпуска: 2017 Размер: 3.11 MB Скачали: 2 Коротко о файле: КарГТУ / Кафедра ТМиО / Специальность – 5В072400 «Технологические машины и оборудование»/ В данном дипломном проекте сделана попытка замены системы электропривода вращения на систему гидропривода. Что в свою очередь позволяет убрать из эксплуатации электродвигатель ДПВ-52, тиристорный преобразователь и заменить их на высокомоментный гидромотор и систему гидропривода к нему. В данном дипломном проекте существующая гидравлическая схема не изменяется, к ней добавляется новая независимая от существующей гидравлическая схема.

На освободившиеся пространства в машинном отделении, вместо тиристорного преобразователя ставится новая маслостанция, предназначенная для гидропривода вращения. / 8 листов чертежи (Буровой станок СБШ-250-МН-32, Гидравлическая схема бурового станка СБШ-250-МН-32, Радиально-поршневой гидромотор на МРФ 1000/25, Механические характеристики и расчетные схемы радиально-поршневого гидроматора МРФ 1000/25, Гидравлическая схема вращателя бурового станка СБШ-250МНА-32, Монтаж мачты бурового станка СБШ-250МН-32, Схема смазки узла бурового станка 3СБШ-250МНА-32, Технико-экономические показатели) + спецификации + ПЗ.

podbrick.zzz.com.ua

Каталог деталей и сборочных единиц бурового станка СБШ-250 МНА-32

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ВНИМАНИЕ! При заказе запасных частей всегда указывайте номер продукта, серийный номер, номер детали 2 КАМЕРА 1 4868482-00 Крышка / Strap shutter 2 4868488-00 Замок / Lock 3 4968435-00

Подробнее

Погрузчик вилочный ВП-03

БЮЛЛЕТЕНЬ ИЗМЕНЕНИЙ К КАТАЛОГУ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ 003-04-00.00.000 КД Погрузчик вилочный ВП-03 1 поз. Ref. ООО «КОМПЛЕКС – ТЭЗ» Продажа запасных частей тел: (4822) 34-67-93, г. Тверь, ул. Индустриальная,

Подробнее

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ВНИМАНИЕ! При заказе запасных частей всегда указывайте номер продукта, серийный номер, номер детали 2 КАМЕРА 1 4865000-00 Камера в сборе / Chamber compl. 2 4864990-00 Камера / Chamber

Подробнее

Б Кабина 149

930.15.00.00. 000Б Кабина 149 Наименование Кол. поз 1 Е 960.15.00.00.001 Стекло лобовое 1 2 Е 960.15.03.00.001А Стекло форточки 1 3 Е 960.15.03.10.000А Каркас форточки 1 4 Е 960.15.02.00.003-06 Уплотнитель

Подробнее

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ВНИМАНИЕ! При заказе запасных частей всегда указывайте номер продукта, серийный номер, номер детали 2 КАМЕРА детали Название 1 4865600-00 Камера / Chamber 2 7256365-01 Болт / Screw

Подробнее

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ВНИМАНИЕ! При заказе запасных частей всегда указывайте номер продукта, серийный номер, номер детали 2 КАМЕРА Относится к продукту номер: 1 4862553-00 А Опора / Support 2 4861250-31

Подробнее

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ВНИМАНИЕ! При заказе запасных частей всегда указывайте номер продукта, серийный номер, номер детали 2 КАМЕРА 22 4861688-00 Болт / Screw 23 4866650-00 Ось / Axle 24 7353117-00 Зажим

Подробнее

1. Рекомендуемое оборудование

Стр. 1 из 10 21.05.2015 22:50 СНЯТИЕ – УСТАНОВКА : КОРОБКА ПЕРЕДАЧ КОРОБКА ПЕРЕДАЧ BE4R ОБЯЗАТЕЛЬНО : Соблюдайте чистоту и правила безопасного выполнения работ. 1. Рекомендуемое оборудование Рисунок :

Подробнее

СНЯТИЕ УСТАНОВКА : РЕМЕНЬ ГРМ

page 1 sur 7 СНЯТИЕ УСТАНОВКА : РЕМЕНЬ ГРМ TU5JP СО ВПРЫСКОМ 90 Л.С. 1. Защита Рисунок : E1AP081C Закройте защитными чехлами следующие элементы : Передние крылья Сиденье водителя Напольные коврики (со

Подробнее

3В0055 ПЕРЕДНЯЯ РАМА

Предисловие Каталог деталей дает справочную информацию для потребителей, когда они заняты поиском запасных частей для вибрационного катка XD30. Пожалуйста, обратите внимание на следующие моменты при заказе

Подробнее

КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

МАДАРА АД КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ЗАДНЕГО ВЕДУЩЕГО МОСТА МАДАРА 318.7 СAМОСВАЛА КАМАЗ 53605 И ЗАДНЕГО ВЕДУЩЕГО МОСТА МАДАРА 318.3-ПП СЕДЕЛЬНОГО ТЯГАЧА КАМАЗ 5460 МАДАРА АД, ШУМЕН, БОЛГАРИЯ ВВЕДЕНИЕ Настоящий

Подробнее

Канатная машина типа SB

Канатная машина типа SB Перевод с английского Руководство по эксплуатации Версия 001 Номер Инструкции 10988364 en от 25.07.2009 Поздравления! Выбрав устройство серии Hydrostress от фирмы TYROLIT, Вы получили

Подробнее

CONFIGURATION КОНФИГУРАЦИЯ

КОНФИГУРАЦИЯ Уникальной особенностью этих буровых установок является большой рабочий радиус с сечениями, достаточно широкими для бурения в железнодорожных или автомобильных туннелях. На буровых установках

Подробнее

– ДУ-47,48, ДУ-49,50, 58, 84, 85, ДУ-62, 63, – ДУ-63, 99, 100, 101, – BW, (BW160)

ЗАПАСНЫЕ ЧАСТИ дорожных, комбинированных, пневмошинных, вибрационных катков серии: – ДУ-47,48, ДУ-49,50, 58, 84, 85, ДУ-62, 63, – ДУ-63, 99, 100, 101, – BW, (BW160) # ПРИМЕНЯЕМОСТЬ ГРУППА НАИМЕНОВАНИЕ

Подробнее

ГИДРАВЛИЧЕСКИЕ СТАНЦИИ

ГИДРАВЛИЧЕСКИЕ СТАНЦИИ Предприятие ОРИОН производит высококачественные гидростанции (маслостанции) различных видов. Залогом успеха является квалифицированный персонал, собственное конструкторское бюро,

Подробнее

АО МАДАРА КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

АО МАДАРА КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ ПЕРЕДНЕГО, СРЕДНЕГО И ЗАДНЕГО ВЕДУЩИХ МОСТОВ МАДАРА АВТОМОБИЛЯ КАМАЗ 6522 АО МАДАРА, ШУМЕН, БОЛГАРИЯ ВВЕДЕНИЕ Настоящий каталог содержит развернутые спецификации деталей

Подробнее

АО МАДАРА КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ

АО МАДАРА КАТАЛОГ ЗАПАСНЫХ ЧАСТЕЙ СРЕДНЕГО И ЗАДНЕГО ВЕДУЩИХ МОСТОВ МАДАРА АВТОМОБИЛЯ КАМАЗ 6520 АО МАДАРА, ШУМЕН, БОЛГАРИЯ ВВЕДЕНИЕ Настоящий каталог содержит развернутые спецификации деталей среднего

Подробнее

КАТАЛОГ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

Нория подъемная круглая для продовольственного зерна НПК-25 КАТАЛОГ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ 2006 ПРАВИЛА ПОЛЬЗОВАНИЯ КАТАЛОГОМ Настоящий каталог содержит иллюстрации сборочных единиц и деталей нории

Подробнее

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС) INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC) МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ГОСТ 33709.3-2015 КРАНЫ

Подробнее

I. ОСОБЕННОСТИ ПРОДУКТА И СПЕЦИФИКАЦИЯ

I. ОСОБЕННОСТИ ПРОДУКТА И СПЕЦИФИКАЦИЯ Электро-пневматическое управление подъемником. Механическая самофиксация, и пневматическое управление стопорами. Электрогидравлическая станция Платформа с защитой

Подробнее

docplayer.ru

Сбш 250 инструкция- Инструкции Другое электрооборудование и эл.схемы СБШ 250 . – Блоги

|

Сбш 250 инструкция pi2nm9835x2c driver

|

aeterna.qip.ru

1.Общее устройство и назначение станка.

Буровой

станок предназначен для бурения взрывных

скважин шарошечными долотами диаметром

243-269 мм, глубиной до 32 м на открытых

разработках. Позволяет бурить вертикальные

и наклонные скважины под углом 15 и 30

градусов, как в монолитах, так и в

трещиноватых сухих и обводненных породах

и рудах крепостью f = 12-18.

Станок –

самоходная буровая установка на

гусеничном ходу с индивидуальным

приводом на каждую гусеницу. Привод

вращения бурового става осуществляется

от электродвигателя постоянного тока.

К

онструкция

станка обеспечивает максимальные

удобства обслуживания. Основные и

вспомогательные операции процесса

бурения механизированы и автоматизированы,

эффективная система влажного пылеподавления

исключает возможность загрязнения

окружающей среды. Станок управляется

из кабины, в которой установлен

кондиционер, позволяющий обеспечить

более комфортные условия труда машиниста.

Станок (рис.

1) смонтирован на гусеничном ходу. На

поперечных балках гусеничной тележки

1 устанавливается рама станка, выполненная

совместно с машинным отделением 2. В

машинном отделении размещены узлы

гидро- и электропривода и емкость для

воды, а также винтовой компрессор ВК-11.

Кабина 3, с целью уменьшения вибраций и

шума, выполнена отдельно от машинного

отделения. Мачта 4 станка со всем

оборудованием подвешена на специальных

опорах, которые закреплены на силовых

элементах машинного отделения. Для

хранения необходимого запаса воды на

станке установлен бак емкостью 2,7 м3.

Каждая

гусеница приводится от отдельного

электродвигателя через бортовой

редуктор, что обеспечивает высокую

маневренность станка и плавное его

перемещение. Установка станка в

горизонтальное положение производится

при помощи трех гидравлических домкратов

5.

Мачта может

фиксироваться в трех положениях

(вертикальное, под углом 15º, и под углом

30º к вертикали). Наклон мачты и перевод

ее в транспортное (горизонтальное)

положение осуществляется при помощи

двух гидроцилиндров, шарнирно соединенных

с опорами мачты.

2.Назначение, устройство и принцип действия механизма свинчивания штанг

Механизм свинчивания штанг

Механизм

предназначен для снятия натяга в резьбе

и свинчивания штанг и шарошечного

долота. Кроме того, при наращивании

бурового става он используется для

удержания штанг, находящихся в скважине,

а также для центрирования бурового

става в процессе бурения.

Механизм

свинчивания (см. рис. 15) состоит: из

гидроцилиндра страгивания, обеспечивающего

большой крутящий момент для устранения

натяга в начале развинчивания;

четырехступенчатого редуктора и привода,

включающего гидродвигатель и фрикционную

инерционную муфту, предназначенную для

передачи вращения, на нижнюю штангу;

верхнего ключа, который служит для

удержания верхней штанги от вращения.

Для сборки

и разборки бурового става необходимо

затормозить, верхнюю штангу и передать

вращение нижней. Для удержания штанги

служит верхний ключ (см. рис. 16). Кроме

собственного ключа 1 он включает в себя

приводной гидроцилиндр 2, направляющую

3 и кронштейн 4, который крепится к мачте.

Ключ располагается в пазу направляющей

и соединен со штоком гидроцилиндра,

который задней крышкой закреплен на

кронштейне.

При выдвижении

штока гидроцилиндра ключ 1, связанный

с ним своим зевом, входит в лыски на

поверхности штанги и фиксирует ее от

поворота. В это время механизм свинчивания.

производит в начале снятие натяга в

резьбе, а затем свинчивание нижней

штанги.

Для этой цели

на храповом колесе 5 имеются сегменты

4, в которые вставляются закладной

элемент 3, выполненный в виде скобы. Во

внутреннюю часть скобы 3 входит своими

лысками штанга, а наружная часть ее

проходит между секторами 4, фиксируя

тем самым штангу с храповым колесом,

которое смонтировано в корпусе 1 на

подшипнике скольжения 6.

Храповое

колесо служит для передачи крутящего

момента на штангу от механизма страгивания

при снятии натяга в резьбовом соединении

в начале развинчивания.

В состав

механизма страгивания входят нижняя 7

и верхняя 8 плиты которые соединены

между собой неподвижно и посажены на

храповом колесе с возможностью поворота

вокруг него. Эта пара плит соединена

осью 9 со штоком гидроцилиндра 10,

закрепленного на оси 2 в каркасе мачты.

Между плитами на оси 12 смонтирована

собачка 13, предназначенная для зацепления

плит с храповым колесом. Для прижатия

собачки к храповому колесу служит

пружина 14, соединенная с колесом при

помощи упора 15 и оси 16. В плитах пружина

закреплена с помощью упора 17 и оси 18.

При работе

гидроцилиндра движение его штока

передается на плиты, которые в зависимости

от положения собачки, в одну сторону

вращаются свободно вокруг храпового

колеса, а в другую сторону вращаются

свободно вокруг храпового колеса, а в

другую сторону (соединяясь собачкой)

вращаются вместе с храповым колесом,

передовая вращение на штангу. При

свободном развенчивании бурового става

передача крутящего момента на штангу

осуществляется от гидродвигателя 19

через фрикционную муфту редуктором

механизма отвинчивания. Фрикционная

муфта предназначена для защиты

гидродвигателя от перегрузки при

разборке бурового става в случае

заклинивания нижней штанги. Кроме того,

она осуществляет защиту гидродвигателя

от передачи на него вращения от штанг

при бурении и при заклинивании штанг в

направляющих колодках 40.

Передача

вращения осуществляется через шлицевую

втулку 44 (узел 1), посаженную на вал 35

муфты, ведущую вал-шестерню 22, колесо

23, вал-шестерню 24, колесо 25, шестерню 25,

на венец 27, закрепленный болтами 29 с

клиновидными втулками 28 на обойме 30.

Обойма таким же соединением крепится

к диску 43, приваренному к втулке 44, с

которой связано храповое колесо 5. Обойма

30 посажена в крышку-подшипник 31.

В конструкцию

муфты входит корпус 32, посаженый на

вал-шестерню 20 неподвижно и закрытый

крышкой 33; звездочка 34, закрепленная на

валу 35 при помощи шлицев. В пазах звездочки

уложены колодки 36 с закрепленными на

них пластинами 37 из фрикционного

материала. Колодки удерживаются в пазах

звездочки с помощью шайбы 33.

При работе

гидродвигателя вращается и звездочка.

Когда частота вращения ее достигает

определенной величины, колодки под

действием центробежных сил перемещаются

по пазам и прижимаются к кольцевой

проточке корпуса. При этом корпус

начинает вращаться со скоростью звездочки

или с проскальзыванием (при перегрузках)

и передает вращение на вал-шестерню

редуктора через зубчатое колесо 21 и

шпонку 39. Через редуктор приводится в

движение храповое колесо, передавая

крутящий момент на штангу, соединенную

с храповым колесом с помощью закладного

элемента.

Центрирование

штанги в процессе бурения осуществляется

двумя колодками 40, выполненными в виде

полуколец с фланцем, которые, образуя

направляющую штанги, входят во втулку

41, опирающуюся на амортизационные

резиновые кольца 42, вложенные во

внутреннюю полость ступицы 44 храпового

колеса. Кольца предназначены для гашения

радиальных нагрузок, возникающих при

биении штанги в процессе бурения.

Для поддержания

штанги при наращивании бурового става

в процессе бурения наклонных скважин

используется люнет (см. рис. 17). Он состоит

из захвата 1, поднимаемого в положение,

перпендикулярное оси мачты, гидроцилиндром

2, закрепленным на мачте посредством

рычага 3, который поворачивается вокруг

оси 7. При этом зев люнета охватывает

буровую штангу. Закрывается зев рычагом

4, приводимым в движение гидроцилиндром

5, закрепленным в корпусе люнета. Для

уменьшения трения штанги о зев люнета

имеются шары 6.

Управление

механизмом свинчивания штанг производится

из кабины машиниста через пульт управления

бурением и при помощи выносного пульта.

Операции по развенчиванию штанг

производят в следующем порядке: в начале

страгивают при помощи цилиндра 10 (см.

рис. 15) резьбу между верхним концом

штанги и переходником, соединяющим

буровой став с опорным узлом. Затем

поднимают став на длину штанги, далее

гидродвигателем окончательно развинчивают

штанги между собой, после чего убирается

верхний ключ и отвинченная штанга

становится сепаратор. От этой штанги

вращателя отвинчивается переходник, и

сепаратор отводится в сторону.

В мачте станка