ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать.

Аварийно – спасательное оборудование и инструмент

Гидравлический аварийно-спасательный инструмент (АСИ) предназначен для выполнения комплекса работ, связанных с подъемом и перемещением элементов завала, разборкой или разрушением строительных и других конструкций, расширением проемов в завалах с целью высвобождения людей, защемленных в результате аварий, пожаров и стихийных бедствий, в ДТП и других ЧС.

АСИ могут использоваться также для резки арматуры, листов, различных профилей, для вскрытия металлических дверей и ряда других подобных работ.

Разработан целый спектр ручных АСИ различного назначения, при этом некоторые инструменты универсальны и могут выполнять несколько видов работ. В целом комплект АСИ может найти применение и в обычных работах, например ремонтно-восстановительных.

В комплект АСИ «СПРУТ» входят: ручной насос (НРС-2/80), ножницы гидравлические комбинированные (НКГС-80), кусачки гидравлические (КГС-80), цилиндр двойного действия односторонний (ЦГС-1/80), бокорез (БГС-80), расширитель дверной (РДС-80), отрыватель петель (ОПС-80).

Насос ручной 2-х ступенчатый НРС-2/80 (в дальнейшем насос)

Предназначен для обеспечения гидравлической энергией агрегатов комплекта аварийно-спасательного инструмента при проведении аварийно-спасательных работ на пожарах, авариях, катастрофах и других стихийных бедствиях в условиях холодного, умеренного и влажного тропического климата (при температуре окружающей среды от -40 до +80 °С).

Технические данные

Наибольшее рабочее давление при температуре масла 20± 10°С, МПа (кгс/см2)——72 +2(720+20)

Производительность насоса, см3/ход плунжера до 12МПа (1-ая ступень)———–11,0

при давлении рабочей жидкости на выходе свыше 12МПа (2-ая ступень)———–2,0

Рабочая жидкость ———- Масло АМГ-10 или ВМГЗ

Масса без рукавов, кг., не более —-

с рукавами, кг., не более——–10,5

Габаритные размеры, мм, не более

- длина 740 (820)

- ширина 200

- высота 180

Объем маслобака, см3 ———- 1000_-100

Длина напорного и сливного рукавов, мм., не менее 3200

Состав станции

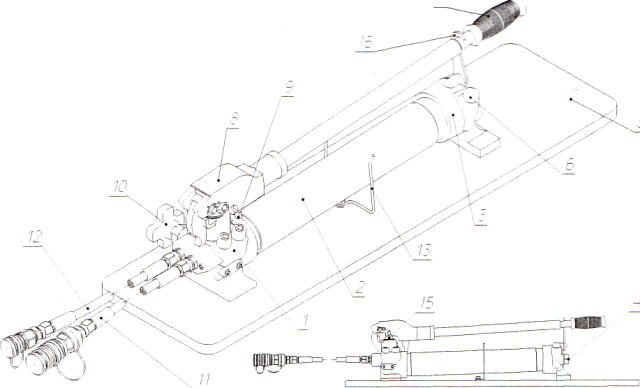

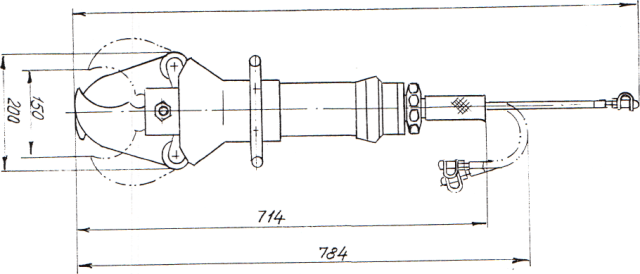

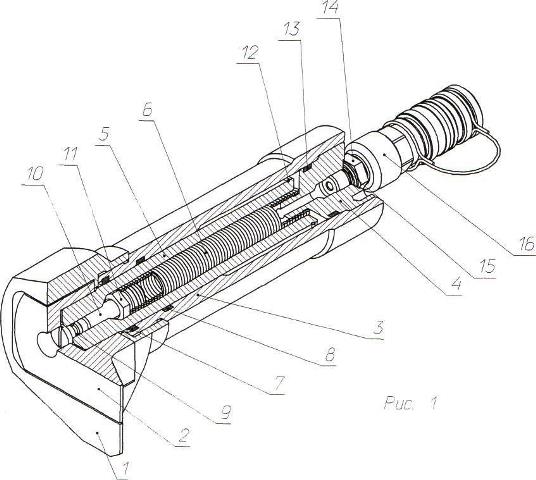

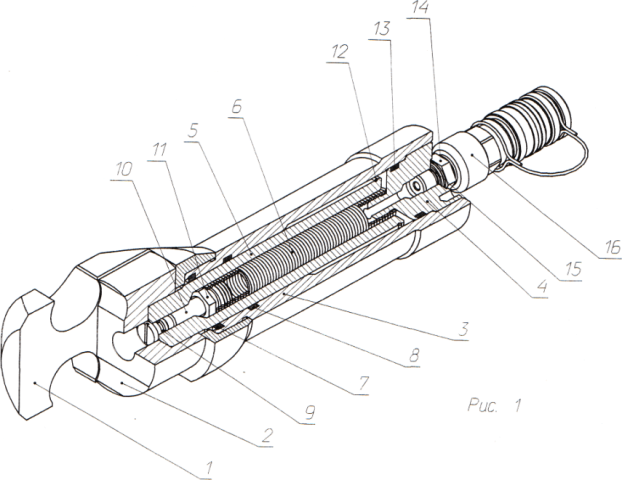

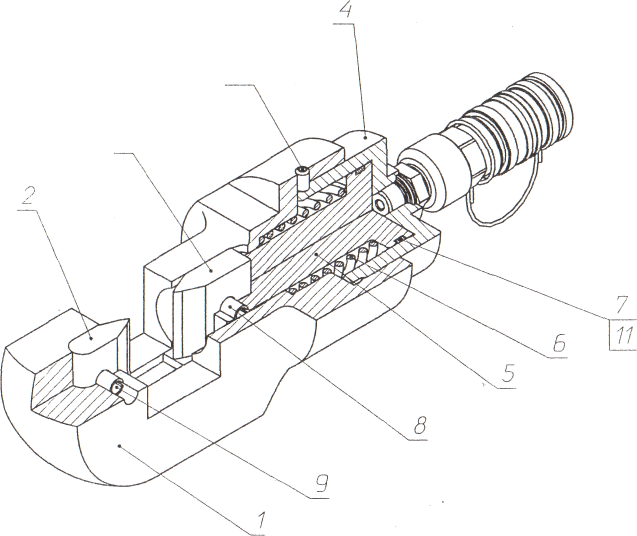

Насос состоит из (см. рис. 1)

- насоса 1;

- опоры 5;

- сливного рукава 12 (или сливной линии);

- напорного рукава 11 (или напорной линии);

Насос комплектуется;

- рукавами (в исполнении без рукавов);

- комплектом запасных частей (по согласованию с потребителем);

- комплектом эксплуатационной документации;

- упаковкой (по согласованию с потребителем).

1-Корпус; 2-Бак; 3-Корпус бака; 4-Гайка; 5-Основание (опора); 6-Пробка (сапун); 7-Рукоятка; 8-Качалка; 9-У пор; 10-Маховичок; 11-Напорный рукав; 12-Сливной рукав; 13-Держатель рукавов; 15-Плунжер; 16-Фиксатор.

Устройство и работа станции.

Устройство и работа насоса.

Общий вид насоса приведен на рис. 1. Схема гидравлическая принципиальная представлена на рис.2. Насос состоит из корпуса 1, бака 2 и корпуса бака 3, стянутые между собой при помощи шпильки гайкой 4 и закрепленные на основании (опоре) 5.

Заливка рабочей жидкости в бак происходит через отверстие сапуна в корпусе бака 3, закрываемое пробкой 6. Через рукоятку 7, качалку 8 создается возвратно-поступательное движение плунжера 15 и, соответственно, насосный эффект.

Насосная часть выполнена по двухступенчатой схеме (рис.2). Первая ступень – ступень низкого давления (до 12 МПа) – величина давления обеспечивается при сборке регулировкой клапана перепускного; вторая ступень – ступень высокого давления (до 720 МПа) – величина давления обеспечивается при сборке регулировкой клапана предохранительного.

При движении плунжера 15 вверх – фаза нагнетания – рабочая жидкость из бака через фильтр заборный 25 всасывается в полости под плунжером: в полость первой ступени через шарик 26, в полость второй ступени через шарик 24.

При движении вниз – фаза нагнетания – рабочая жидкость поступает в линию нагнетания («Напор») к подключенному гидроинструменту. Рабочая жидкость из гидроинструмента поступает через линию слива в бак.

Ступень низкого давления (1-ая ступень) служит для подачи большого расхода с целью обеспечения ускоренного холостого хода инструмента. В случае превышения давления в линии нагнетания свыше 12 МПа золотник 20 отжимает пружину 28 и соединяет полость первой ступени со сливом; при превышении давления свыше 72 МПа часть рабочей жидкости из линии нагнетания через предохранительный клапан 21 стравливается в бак. Для принудительного сброса давления из линии нагнетания в линию слива служит маховичок 10. Отворачивая его посредством шарика 27 осуществляется сброс давления.

В транспортном положении напорный 11 и сливной 12 рукава наматываются на насос поверх маслобака 2 и фиксируются держателем рукавов 13.

Напорный и сливной рукава представляют собой шланги из полимерных материалов, армированных стальной и кевларовой нитью. Концы шлангов обжаты наружными втулками на ниппелях с накидными гайками для соединения со станцией и быстроразъемными клапанами для соединения с инструментом.

Органы управления.

Маховичок сброса 10 служит для сброса давления из напорной магистрали: при положении маховичка в положений “Открыто” (откручен по резьбе влево) напорная магистраль соединяется с каналом возврата масла и насос не создает давления, необходимого для перемещения рабочих органов инструмента.

Маркировка.

Маркировка насоса производится на табличке, расположенной на рукоятке. На табличку наносятся товарный знак изготовителя, индекс изделия, порядковый номер изделия в системе предприятия-изготовителя и год выпуска.

Эксплуатация

К обслуживанию насоса допускается персонал, прошедший подготовку и изучивший данное руководство.

Насос должен регулярно очищаться от грязи, проверяться на отсутствие гидравлической жидкости в зоне плунжера 15 и гайки 4. При неработающем насосе маховичок 10 должен находиться в приоткрытом положении, пробка сапуна 6 должна быть завернута до упора.

Приемку изделия и ввод его в эксплуатацию после транспортировки проводить в следующей последовательности:

- извлечь насос из упаковки;

- проверить комплектность согласно паспорту;

- протереть насос чистой хлопчатобумажной салфеткой;

- проверить техническое состояние согласно табл. 1.

Указания мер безопасности.

При эксплуатации станции ЗАПРЕЩАЕТСЯ:

- применять жидкости, на которое не рассчитано изделие;

- производить ремонтные работы при работающем изделии;

- работать неисправным изделием;

- работать с изделием при наличии течи;

- применять открытый огонь для прогрева насоса при низких температурах;

- работать насосом с подключенным гидроинструментом при натянутых рукавах.

При эксплуатации станции необходимо соблюдать следующее:

- следить, чтобы уровень масла в маслобаке не превышал максимальный и не опускался ниже минимального;

- техническое обслуживание станции проводить в специально приспособленном и оборудованном месте;

- во время выполнения работ по обслуживанию насоса пользоваться только исправным инструментом;

- подключать к насосу только исправные агрегаты-потребители, рассчитанные на давление, создаваемое насосом.

Подготовка станции к работе.

- Вынуть насос из тары.

- Размотать напорный и сливной рукава и подсоединить их к потребителю.

- Установить на место работы таким образом, чтобы рукава не были натянуты, и насосная часть была размещена либо горизонтально, либо опущена ниже горизонта.

- Закрыть маховичок 10 до упора.

- Перевести рукоятку 7 из транспортного положения в рабочее, освободив фиксатор 16.

- Отвернуть пробку сапуна 6 на ½ оборота.

Порядок работы.

Насос обслуживает один оператор.

Работа с насосом производится в следующем порядке:

- подготовить насос к работе согласно п.3.3.;

- выполнить необходимые работы инструментом.

После окончания работы:

- открыть маховичок 10;

- завернуть пробку сапуна 6 до упора;

- разъединить быстроразъемные соединения и надеть заглушки;

- убрать грязь и протереть насухо ветошью;

- уложить насос в ящик.

В процессе работы оберегать рукава от ударов, зажимов, резких перегибов.

Регулировка и настройка.

Регулировку и настройку предохранительного клапана производит изготовитель и, как правило, перерегулировка в процессе эксплуатации не требуется.

Проверка технического состояния.

Проверка технического состояния насоса производится при вводе его в эксплуатацию и во время эксплуатации не реже одного раза в месяц, а также, при необходимости, после устранения дефектов.

Перечень основных проверок технического состояния станции приведен в Таблице 1

Таблица 1.

| Что проверяется, при помощи какого инструмента, приборов и оборудования. Методика проверки. | Технические требования |

| Отсутствие видимых повреждений, ослабление крепежных деталей. Проверяется визуально, стандартными ключами и отвертками. | Насос не должен иметь видимых деформаций. Крепежные детали должны быть затянуты. |

| Уровень масла в баке | Уровень масла в баке должен быть по риске на щупе пробки сапуна. Заливка масла осуществляется через воронку и фильтр с тонкостью фильтрации не менее 40 мкм. |

| Герметичность уплотнения плунжера с корпусом. Подсоединить насос к инструменту. | Создать давление и выдержать 2-3 сек. Появление масла не допускается. |

Возможные неисправности и способы их устранения.

Таблица 2.

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Способ устранения | Примечание |

| Утечка масла через резьбовые соединения или (и) плунжер. | Недостаточно затянуты резьбовые соединения. Вышли из строя уплотнительные элементы. | Подтяните крепежные детали.

Замените уплотнительные элементы. |

|

| Толчки при работе насоса, сопровождаемые колебаниями давления в системе и самопроизвольное поднятие ручки. | Негерметичность напорных клапанов. | Открыть вентиль сброса давления и сделать 20 резких, полных качков, после чего отсоединить напорный рукав от инструмента и создать давление до срабатывания предохранительного клапана. | |

| Невозможно поднять давление в системе или недостаточная подача рабочей жидкости к инструменту. | Отсутствие масла в баке. | Проверить наличие масла в баке и при необходимости его долить. | |

| Появление масла на наружной поверхности напорного рукава | Разрушение напорного рукава | Заменить рукав | Ключи 8 17 и 819 |

Техническое обслуживание станции.

Ежедневные профилактические работы (в период эксплуатации насоса):

- перед работой проверить затяжку крепежных деталей;

- перед работой проверить исправность насоса, соединив насос с каким-нибудь инструментом, произвести 2-3 хода рабочих органов инструмента;

- по окончании работы очистить насос и особенно соединительные клапана рукавов от грязи.

Рукоятку зафиксировать в транспортном положении. Пробку сапуна 6 завернуть до упора. Через каждые 100 часов работы, но не реже чем один раз в год, менять масло в маслобаке насоса.

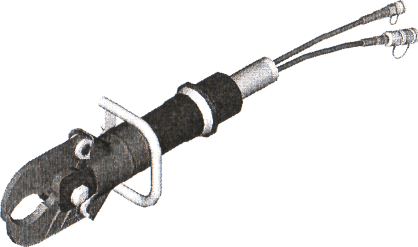

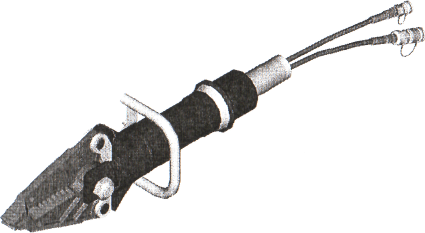

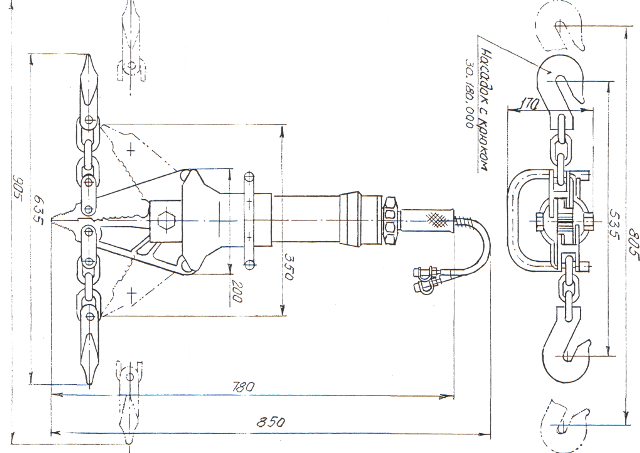

Ножницы комбинированные НКГС-80 и кусачки КГС-80

предназначены для ведения спасательных работ в условиях ликвидации последствий землетрясений, аварий, катастроф на суше, в пресной и морской воде на глубине до 10 метров. По проделыванию проходов в завалах, перекусыванию арматуры, перерезыванию листовой обшивки. Кроме этого НКГС-80 предназначены для ведения монтажных работ, раздвижения и приподнимания, удерживания грузов в фиксированном состоянии.

Ножницы гидравлические предназначены в основном для резки листового материала. Возможности по длине реза определяются возможностью отгибания концов разрезаемого листа.

Наряду с этим, ножницами могут разрезаться также тонкостенные профили, провода. В корневой выемке, наиболее приближенной к оси вращения лезвий, ножницами можно резать прутковые материалы.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 3

| Наименование | Значение | |

| Применяемое масло | Масло АМГ- 10 или ВМГЗ | |

| Допустимая температура окружающей среды, °С. | -40. ..+80 | |

| Рабочее давление масла, МПа (кгс/см ) | 80+8(800+8°) | |

| Максимальное раскрытие концов лезвий, мм не менее | 335 | |

| Максимальное усилие резания, Ш (тс) | 360 (36,0) | |

| Максимальная толщина разрезаемой полосы 40 мм. из стали 20, мм. | 10 | |

| Масса изделия, кг не более | 14 | |

| Габаритные размеры, мм, не более | длина | 860 (785) |

| ширина | 160 | |

| высота | 200 | |

| Длина напорного и сливного рукавов, мм., не менее | 250 |

Устройство и работа изделий.

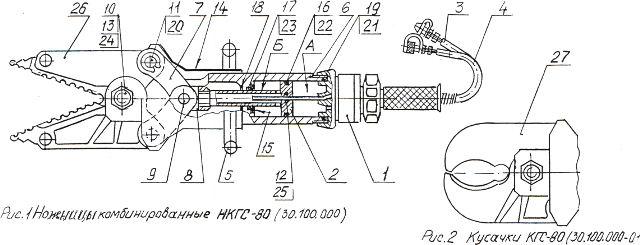

Общий вид и устройство изделий представлены на рис.2, 3 и

По конструкции изделие НКГС-80 отличается от изделия КГС-80 только ножами поз. 26 и поз.27 (схема 1, 2)

Изделие состоит из корпуса 6, поршня 2, с установленной на торце технологической заглушкой с уплотнительным кольцом, на который навернута вилка 8, двух шатунов 7, ручки 5, которая закреплена двумя болтами М8 и шайбами на корпусе 6, двух ножей 26 или 27, блока управления 1, наворачиваемого на корпус 6 грязесъемника 18; уплотнительных колец с защитными кольцами. Ножи 26 или 27 шатунами 7, пальцами 11, осью 9 , вилкой 8 связаны со штоком поршня 2. Опора для ножей является ось 10, которая проходит через отверстие в корпусе 6, затягивается гайкой 13. Для предотвращения самооткручивания в гайке установлено резиновое кольцо 24. Поступательное движение поршня 2 преобразуется с помощью шатунов 7 во вращательное движение ножей. Для подсоединения источника давления на блоке управления 1 установлены гибкие рукава 3,4 с быстроразъемными клапанами. В ноже 26 (рис.1) имеется отверстие для подсоединения насадка с крюком. Подача жидкости в поршневую полость А или в полость штока Б осуществляется блоком управления 1 (рис.1). Для выдвижения штока жидкость из блока управления по каналу В поступает в поршневую полость А. Одновременно из штоковой полости Б жидкость через два радиальных отверстия в штоке по трубке блока управления поступает через сливной рукав 4 в источник давления.

Блок управления

Устройство и схема работы блока управления представлены на рис.5,6,7 .

Жидкость от источника давления по рукаву высокого давления 1, каналу 2 поступает в распределитель 3, откуда по каналу 4 или 5 ,в зависимости от положения золотника 3, управляемого маховичком 6, поступает в полости Д или Е челнока 7. Под действием давления жидкости челнок 7 преодолевая сопротивление пружины и давление в гидрозамке, а значит и в соответствующей полости изделия, открывает выход для слива вытесняемой поршнем жидкости. Одновременно, подаваемая жидкость своим давлением, преодолевая сопротивление пружины 8,отжимает шарик 9 второго гидрозамка и поступает в соответствующую полость изделия, преодолевая сопротивление внешней нагрузки. Происходит движение штока и соответственно ножей.

При переводе в нейтральное положение золотника 3 (рис.7) подводящая жидкость связана каналами 10,11 со сливным 12, обе полости Д и Е, челнока 7 каналами 4 и 5 сообщаются со сливом. Один из шариков 9 под воздействием пружины 8 и давления жидкости, создаваемого поршнем при воздействии внешней нагрузки садится на седло гидрозамка. В результате чего движение штока, а значит и ножей не происходит, так как вытесняемая жидкость запирается одним из гидрозамков . Аналогично фиксирование штока (ножей) происходит и в случае обрыва напорного рукава независимо от положения золотника 3 (рис.6,7). Так как канал высокого давления 2 при обрыве сообщается с атмосферой то давление в одной из полостей Д или Е падает, шарик соответствующего гидрозамка садится на седло и жидкость из полости изделия, куда подавалось давление, обратно не вытесняется под действием внешней нагрузки. Самопроизвольное движение штока не происходит.

Для движения штока в противоположном направлении – по направлению действия нагрузки (например, опускание ножами груза) необходимо золотник 3 перевести в другое крайнее положение (повернуть маховичок 6) (рис.6) По каналу 2 через золотник 3 и каналу 5 жидкость поступает в полость Е, отжимая челнок 7 в противоположную сторону. Одновременно под действием давления поступающей жидкости отжимается шарик и жидкость по каналу 14 поступает в штоковую полость Б изделия. Одновременно, челнок 7 отжимает шарик 9 противоположного замка и жидкость по каналу 13 вытесняется из полости А за счет движения поршня под действием внешней нагрузки. Таким образом, происходит движение штока в противоположном направлении (рис.6). Для остановки штока, а значит и остановки опускаемого груза, в промежуточном положении, золотник 3 переводится маховичком 6 в нейтральное (рис.7) положение.

Наличие предохранительных клапанов 15 предотвращает полости изделия от превышения давления сверх допустимого, которое может возникнуть при промежуточном фиксировании штока, когда он двигался под действием внешней нагрузки, либо при обрыве напорного рукава.

Комплект сменных частей

Комплект включает в себя два насадка с крюками. Насадок состоит из скобы, цепи, крюка, пальцев.

Скоба с помощью пальца соединена с цепью, на другом конце цепи с помощью пальца закреплен крюк. Насадок подсоединяется к ножу 26 (рис.1) скобой и закрепляется пальцем. От выпадания пальцы фиксируются стопорами, которые вставляются в радиальные отверстия пальцев.

Маркировка.

Маркирование изделия производится на табличке, расположенной на корпусе. На табличке наносится товарный знак или наименование предприятия – изготовителя, номер основного конструкторского документа, порядковый номер изделия в системе предприятия – изготовителя, дата изготовления (год).

Маркирование упаковки изделия наносится непосредственно на упаковку и содержит:

- полное или условное наименование грузополучателя,

- наименование пункта назначения,

- наименования пункта отправления,

- масса брутто и нетто в кг.

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ.

К обслуживанию изделия во время работы допускаются лица прошедшие подготовку и изучившие данное руководство.

Изделие, принадлежности должны регулярно очищаться от грязи, проверяться на отсутствие гидравлической жидкости на наружной поверхности, на отсутствие деформаций крюков, цепи .

На неработающем изделии НКГС-80 ножи должны быть сведены и иметь зазор между губками 5-10 мм.

На неработающем изделии КГС-80 ножи должны быть сведены на расстоянии 5-10 мм. в середине между лезвиями.

Приемку изделия и ввод его в эксплуатацию после транспортировки проводить в следующей последовательности:

- снять упаковку,

- проверить комплектность согласно паспорту,

- произвести расконсервацию,

- проверить техническое состояние согласно Таблице 1.

Расконсервацию производить в последовательности:

снять бумагу, чистой х/б ветошью, смоченной в неэтилированном бензине, удалить консервационную смазку, протереть насухо чистой ветошью,

Указание мер безопасности.

При эксплуатации изделия необходимо соблюдать указания по мерам безопасности, изложенным в данном руководстве и других нормативных документах.

При эксплуатации ЗАПРЕЩАЕТСЯ:

- использовать изделие с источником, создающим давление, превышающее максимальное,

- применение жидкости, на которое не рассчитано изделие,

- оставлять без присмотра изделие при работе,

- производить ремонтные работы на работающем изделии,

- работа с изделием при наличии течи,

- находится под поднимаемым или опускаемым грузом,

- находится рядом с натянутыми цепями,

- работать в атмосфере, где искра от перекусывания может вызвать взрыв,

- работать с ножами, насадками с крюками, имеющими деформации.

.Подготовка к работе.

Подготовка изделия к работе заключается в следующем:

вынуть из тары изделие, установить насадок с крюком (рис.3),если потребуется – подсоединить с помощью быстроразъемных клапанов к источнику давления (ручному насосу или гидростанции), установить на место работы, ключом 8=36 проверить затяжку гайки 13 оси 10 (рис.1)

Подключить изделие с помощью быстроразъемных клапанов к источнику давления в последовательности: снять резиновые заглушки, выступающую часть клапана с шариком на конце ввести в отверстие ответной части клапана до упора, навернуть от руки накидную гайку до упора.

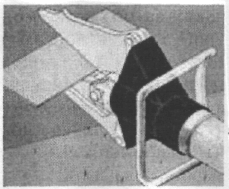

Использование изделия НКГС-80 при стягивании (рис.3) Произвести операции отмеченные в пункте 2.6.2. Установить насадок с крюками, законтрив пальцы стопорами.

Порядок работы.

Изделия обслуживают два оператора, один управляет блоком управления, второй – источником давления.

Изделие НКГС-80 установить под поднимаемым объектом либо в зазор между раздвигаемыми объектами.

Подводящие рукава расположить свободно, чтобы они не цеплялись за препятствия. Установить ножи так, чтобы плоскости губок полностью прилегали к поверхностям объекта и опоры.

Удерживая изделие одной рукой за ручку 5 (рис.1), второй маховичком 6 (рис.5) включить блок управления на раскрытие ножей (маховичок 6 – по часовой стрелке).

По мере движения ножей следить за тем , чтобы меняющееся направление внешней нагрузки не выворачивало ножи. В противном случае НЕМЕДЛЕННО перевести маховичок 6 (рис.7) в нейтральное положение и далее на сведение ножей (маховичок повернуть против часовой стрелки). Переставить изделие в другое место.

При использовании изделий НКГС-80 и КГС-80 для перекусывания развести ножи и упереть торец корпуса 6 (рис.1) в перекусываемый объект (пруток, арматура, уголок и т.д.) или перерезываемый лист. По возможности повернуть плоскость ножей по часовой стрелке со стороны блока управления на угол примерно 10-20°,чтобы во время перекусывания или перерезывания пруток или лист не затянуло между плоскостями ножей. В процессе перекусывания или перерезывания происходит разворачивание ножей в противоположную предварительному наклону сторону. По достижении определенной величины наклона дальнейшего разворачивания не происходит. Если все же произошло затягивание листа, прутка между ножами НЕМЕДЛЕННО произвести разведение ножей.

Изделие НКГС-80 с установленными насадками с крюками предназначенными для стягивания закреплять на стягиваемых объектах с минимальным провисанием. Следить за состоянием крепления к стягиваемым объектам.

После окончания работы:

- снять насадки с крюком;

- убрать грязь с поверхностей ветошью;

- промыть пресной водой изделие, сменные части, если производились работы в морской воде;

- протереть ветошью насухо или обдуть сжатым воздухом;

- проверить крепление ножей;

- свести ножи;

- выключить источник давления;

- разъединить быстроразъемные клапана и надеть заглушки;

- уложить изделие в ящик;

- уложить сменные части в ящик.

В процессе работы оберегать от ударов, зажимов, резких перегибов рукава.

Проверка технического состояния.

Проверка технического состояния изделия и насадка с крюком производится при вводе в эксплуатацию как нового изделия, после ремонта , так и во время эксплуатации не реже одного раза в месяц.

Перечень основных проверок технического состояния изделия приведен в Таблице 4.

Таблица 4

| Что проверяется, при помощи какого инструмента,приборов и оборудования. Методика проверки | Технические требования |

| Отсутствие видимых повреждений, ослаблениекрепежа деталей | Изделие не должно иметь видимых деформаций и разрушений, забоин, зарубин на ножах, изломов, трещин на рукавах. Крепежные соединения, накидные гайки рукавов должны быть затянуты. Гайка 13 (рис. ) должна быть затянута до упора. |

| Герметичность уплотнений

Подсоединить изделие к источнику давления. Полностью раскрыть ножи Полностью свести ножи После проверки блок управления перевести в положение “РАСКРЫТИЕ Раскрыть ножи (см.3.1.3.,3.1.4.) Блок управления перевести в нейтральное положение. Выключить источник давления. Разъединить клапана, надеть на них заглушки. |

Выдержать под давлением 2-3 сек. Появление масла не допускается. Выдержать под давлением 2-3 сек. Появление масла не допускается. |

| Отсутствие видимых повреждений на насадках с крюками | Сменные части не должны иметь видимых деформаций пальцев осей; изгибов удлинителей; трещин звеньев цепи; изгибов крюков. |

В случае выявления неисправностей во время проверок технического состояния необходимо НЕМЕДЛЕННО их устранить с последующей проверкой.

Характерные неисправности и методы их устранения, приведены в Таблице 5.

Таблица 5

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Примечание |

| Нарушение герметичности уплотнения шток-корпус 6 (рис.1) Негерметичность определяется появлением жидкости на поверхности штока.

При остановке штока в промежуточном положении под действием внешней нагрузки происходит самопроизвольное движение ножей |

Износ уплотнительного кольца поз. 17

Износ уплотнительных колец поз. 12, 16 Неисправность блока управления |

Заменить кольцо поз. 17.

Заменить кольца Заменить блок управления |

отправить в ремонт

см. п. 3.6. 4 см. п. 3.6. 5 |

| Нарушение герметичности соединения рукавов | Ослаб натяг резьбовых | Подтянуть накидные | ключи: 5=17 – 1шт |

| Негерметичность определяется появлением жидкости в местах соединения рукавов. | соединений штуцеров с рукавами | гайки на рукавах | 5=19 – 1шт |

| Изгиб пальцев, деформации звеньев цепи, сменных частей | Усталость материала | Заменить сменные части | |

| При работе после перевода маховичка блока управления в нейтральное положение ножи останавливается с просадкой. | Попал воздух в полости А или Б | Прокачать изделие | см. П. 3.6.6 |

| Забоины, зазубрины на режущих кромках ножей. | Твердость перекусыв. материала выше твердости режущей кромки | Снять зазубрины, забоины с плавным переходом к основ ному металлу | Бархатный напильник или надфиль |

Разборку изделия для устранения дефектов производить только при отсутствии давления в полостях А и Б.

Перед сборкой, после устранения дефекта все демонтированные узлы и сопрягаемые с ними детали тщательно очистить от грязи промыть их в чистом керосине, продуть сжатым воздухом или протереть х/б тканью. Резиновые уплотнения (кольца) смазать смазкой ЦИАТИМ-201.

Замену колец производить в строгой последовательности предусмотренной руководством по эксплуатации КГС-80, НКГС-80.

1-блок управления; 2-поршень; 3, 4-рукав; 5-ручка; 6-корпус; 7-шатун; 8-вилка; 9, 10-ось; 11-палец; 12, 16, 17, 19-кольцо защитное; 13-гайка; 14-чехол; 15-шайба; 18-грязесъемник; 20-кольцо запорное; 21, 22, 23, 24, 25-кольцо; 26, 27-нож.

- Цилиндр силовой двойного действия односторонний ЦТС-1/80

Назначение.

Цилиндр силовой двойного действия односторонний ЦТС-1/80 (в дальнейшем – изделие) предназначен для ведения спасательных работ по проделыванию проходов в завалах, раздвижению, приподниманию, поддерживанию грузов, их стягиванию и удерживанию в фиксированном положении в условиях ликвидации последствий землетрясений, аварий, катастроф на суше, в пресной и морской воде на глубине до 10 метров.

Технические данные.

Максимальное давление рабочей жидкости, МПа – 85+9

Максимальное усилие на штоке в режиме расширения, тс – 15

Максимальное усилие на штоке в режиме стягивания, тс – 6

Ход штока, не менее, мм – 335

Рабочая жидкость – масло – АМГ-10 ГОСТ 6794-75 2.2.6.

Температура при эксплуатации, °С

рабочей жидкости – -45- +80

окружающей среды – -45- +80

относительная влажность воздуха – 100%

Габаритные размеры (рис.2)

Длина цилиндра с установленными упорами (31.000.009)

в убранном положении, мм – 640

Длина с установленными насадками

с крюками (31.030.000), мм -1020

Длина с установленными удлинителем (31.000.031,

31.000.031-01),упором (31.000.009) и пятой (31.000.035), мм – 1405

Ширина, мм – 105

Высота без рукавов, мм – 320

Масса составных частей, кг :

Цилиндр с упорами (31.000.009) – 15.5

Насадок с крюком (31.030.000) – 6

Удлинитель цепной (31.040.000) – 14

Удлинитель короткий (31.000.031) – 1.2

Удлинитель короткий (31.000.031-01) – 2.5

Муфта (31.000.032) – 0.8

Упор клиновой (31.000.034) – 1.6

Упор-пята (31.000.035) – 2.8

Устройство и работа цилиндра.

Общий вид и устройство представлены на рис.1.

Изделие состоит из цилиндра 6, поршня 2 с буксой 9, наконечника 11 пробки 21, шайбы 8 подводящей трубки 5 для подвода жидкости в паковую полость К, ввинченную в пробку 21, корпуса 7 на который наворачивается блок управления 1, уплотнитель, уплотнительных колец с защитными кольцами.

Для подсоединения источника давления на блоке установлены гибкие рукава 3 4 с быстроразъемными клапанами, одна часть которых установлена на напорном рукаве, вторая, ответная – на сливном. На подводящих рукавах соответственно наоборот.

В торец штока поршня 2 ввернут наконечник 11, с противоположной стороны в торец цилиндра 6 ввернута пробка 21. Подсоединение сменных частей осуществляется посредством резьбы. Внутри наконечника 11 имеется сквозное отверстие, сообщающее штоковую полость Б с атмосферой. Оно служит для выпуска воздуха при заполнении цилиндра жидкостью. Отверстие герметично заглушено пробкой 12 с резиновым уплотнительным кольцом 29.

Подача жидкости в поршневую полость А или полость К осуществляется блоком управления 1 (рис.1.) Для выдвижения штока жидкость из блока управления по каналу В, выполненному в центре корпуса 7 поступает в поршневую полость А. Одновременно из штоковой полости Б жидкость через два радиальных отверстия в штоке по трубке 5 поступает в блок управления 1, откуда через сливной рукав 4 поступает в источник давления. При уборке штока жидкость по трубке блока управления поступает в шайбу 8. откуда по трубке 5 через радиальные отверстия в штоке поступает в полость Б, Одновременно из полости А, капала В жидкость вытесняется в полость корпуса 7 и через канал Г, блока управления, поступает в сливной рукав.

Блок управления

Устройство и схема работы блока управления представлены на рис.3,4,5.

Жидкость от источника давления по рукаву высокого давления 1, каналу 2 поступает в распределитель 3, откуда по каналу 4 или 5, в зависимости от положения золотника 3, управляемого маховичком 6, поступает в полости Д или Е челнока 7. Под действием давления жидкости челнок 7 преодолевая сопротивление пружины и давление в гидрозамке, а значит и в соответствующей полости цилиндра, открывает выход для слива вытесняемой поршнем жидкости. Одновременно, подаваемая жидкость своим давлением, преодолевая сопротивление пружины 8,отжимает шарик 9 второго гидрозамка и поступает в соответствующие полости цилиндра, преодолевая сопротивление внешней нагрузки. Происходит движение штока – выдвижение или уборка.

При переводе в нейтральное положение золотника 3 (рис.5) подводящая жидкость связана каналами 10,11 со сливным 12, обе полости Д и Е, челнока 7 каналами 4 и 5 сообщаются со сливом.. Один из шариков 9 под воздействием пружины 8 и давления жидкости, создаваемого поршнем при воздействии внешней нагрузки садится на седло гидрозамка. В результате чего движение штока не происходит, так как вытесняемая жидкость запирается одним из гидрозамков. Аналогично фиксирование штока происходит и в случае обрыва напорного рукава независимо от положения золотника 3 (рис.4,5). Так как канал высокого давления 2 при обрыве сообщается с атмосферой то давление в одной из полостей Д или Е падает, шарик соответствующего гидрозамка садится на седло и жидкость из полости цилиндра, куда подавалось давление, обратно не вытесняется под действием внешней нагрузки. Самопроизвольное движение штока не происходит.

Для движения штока в противоположном направлении – по направлению действия нагрузки (например, опускание груза) необходимо золотник 3 перевести в другое крайнее положение (повернуть маховичок 6) (рис.4). По каналу 2 через золотник 3 и каналу 5 жидкость поступает в полость Е, отжимая челнок 7 в противоположную сторону. Одновременно под действием давления поступающей жидкости отжимается шарик и жидкость по каналу 14 поступает в штоковую полость Б цилиндра. Одновременно, челнок 7 отжимает шарик 9 противоположного замка и жидкость по каналу 13 вытесняется из полости А за счет движения поршня под действием внешней нагрузки. Таким образом происходит движение штока в противоположном направлении (рис.4) Для остановки штока, а значит и остановки опускаемого груза, в промежуточном положении, золотник 3 переводится маховичком 6 в нейтральное (рис.5) положение.

Наличие предохранительных клапанов 15 предотвращает полости цилиндра от превышения давления сверх допустимого, которое может возникнуть при промежуточном фиксировании штока, когда он двигался под действием внешней нагрузки, либо при обрыве напорного рукава.

ЭКСПЛУАТАЦИЯ

Общие указания.

К обслуживанию изделия во время работы допускается персонал, прошедший подготовку и изучивший данное руководство.

Изделие, принадлежности должны регулярно очищаться от грязи, проверяться на отсутствие гидравлической жидкости на наружной поверхности цилиндра, на отсутствие деформаций крюков, цепи, пальцев, осей принадлежностей. На неработающем цилиндре шток должен быть убран.

Указание мер безопасности.

При эксплуатации цилиндра необходимо соблюдать указания по мерам безопасности, изложенным в данном руководстве и других нормативных документах.

При эксплуатации ЗАПРЕЩАЕТСЯ:

- использовать цилиндр с источником, создающим давление, превышающее максимальное в цилиндре,

- применение жидкости , на которое не рассчитано изделие,

- оставлять без присмотра изделие при работе,

- производить ремонтные работы на работающем изделии,

- работа с изделием при наличии течи,

- находится под поднимаемым или опускаемым грузом,

- находится радом с натянутыми цепями,

- работать со сменными частями, имеющими деформации (изгиб пальцев, крюков, трещин звеньев цепи и т.д.)

- использовать изделие в качестве расширителя (или при подъеме грузов) при несимметричной нагрузке на шток.

Подготовка к работе,

Подготовка изделия к работе заключается в следующем:

– вынуть из тары цилиндр,

– навернуть на наконечник 11 и пробку 21 (рис.1) требуемую часть из комплекта сменных частей,

– подсоединить с помощью быстроразъемных клапанов к источнику давления (ручному насосу или гидростанции),

– установить на место работы.

Использование изделия в качестве расширителя, домкрата (подъем и опускание груза), рис,2. Вынуть из ящика цилиндр.

Подключить с помощью быстроразъемных клапанов к источнику давления в последовательности:

- снять резиновые заглушки,

- выступающую часть клапана с шариком на конце ввести в отверстие ответной части клапана до упора,

- навернуть от руки накидную гайку до упора.

- Включить источник давления, маховичок 6 (рис.3) блока управления повернуть до упора против часовой стрелки.

- Выдвинуть шток примерно на 100-150 мм, вернуть маховичок в нейтральное положение.

- Навернуть от руки до упора на наконечник 11 и пробку 21 требуемые сменные части, охватив другой рукой шток.

- По необходимости убрать шток, повернуть маховичок 6 по часовой стрелке, затем вернуть маховичок в нейтральное положение.

Использование изделия при стягивании.

Произвести операции отмеченные в вышеуказанных пунктах. Выдвинуть шток на требуемую длину.

. Порядок работы

Изделие обслуживают два оператора – один управляет цилиндром, второй – источником давления.

Цилиндр с установленными съемными частями, предназначенными для расширения установить под поднимаемым объектом, либо в зазор между раздвигаемыми объектами.

Стремиться установить цилиндр так, чтобы направление предполагаемой внешней нагрузки (реакции) совпало с осью цилиндра.

Подводящие рукава расположить свободно, чтобы они не цеплялись за препятствия.

Удерживая одной рукой цилиндр другой повернуть маховичок 6 (против часовой стрелки) блока управления на выдвижение штоков цилиндра. По мере выдвижения штоков следить за тем, чтобы меняющееся направление внешней нагрузки в этом случае не выворачивало цилиндр. В этом случае НЕМЕДЛЕННО перевести маховичок 6 (рис.5) в нейтральное положение и затем – на уборку штока (маховичок повернуть по часовой стрелке). Переставить цилиндр в другое место.

Во всех случаях использования изделия в качестве расширителя избегать несимметричного воздействия внешней нагрузки на шток во избежание его изгиба.

Цилиндр с установленными сменными частями для стягивания с помощью крюков закрепить на стягиваемых объектах с минимальным провисанием, следить за состоянием крепления.

После окончания работы:

- отвернуть сменные части,

- убрать грязь с поверхностей сменных частей,

- промыть пресной водой цилиндр, сменные части, если производились работы в морской воде,

- протереть ветошью насухо или обдуть сжатым воздухом,

- проверить крепление наконечника 11 и пробки 21,

- убрать шток, оставив выступающую часть на 2-5 мм,

- выключить источник давления,

- разъединить быстроразъемные клапана и надеть заглушки,

- уложить цилиндр в ящик,

- уложить сменные части в ящик.

В процессе работы оберегать от ударов, зажимов, резких перегибов рукавов.

Проверка технического состояния.

Проверка технического состояния цилиндра и сменных частей производится при вводе в эксплуатацию как нового изделия, после ремонта, так и во время эксплуатации не реже одного раза в месяц.

Перечень основных проверок технического состояния изделия приведен в Таблице 6.

Таблица 6

| Что проверяется, при помощи какого инструмента, приборов и оборудования. Методика проверки | Технические требования |

| 1 | 2 |

| Отсутствие видимых повреждений, ослабление крепежа деталей | Цилиндр не должен иметь видимых деформаций и разрушений, забоин на штоке, на резьбе наконечника и пробки (рис.1), изломов, трещин на рукавах. Крепежные соединения: наконечник! 1, пробка 21,стопорные винты, накидные гайки рукавов должны быть затянуты. |

| Герметичность уплотнений буксы с

цилиндром, буксы со штоком, блока управления с корпусом, рукавов, клапанов. Подсоединить цилиндр к источнику давления. |

|

| Полностью выпустить шток.

Убрать полностью шток. |

Выдержать под давлением 2-3 сек. Появление масла не допускается. Выдержать под давлением 2-3 сек. Появление масла не допускается. |

| После проверки, блок управления

перевести в положение “ВЫПУСК” Выдвинуть шток на 2-5 мм. Блок управления перевести в нейтральное положение. Выключить источник давления. Разъединить клапана, надеть на них заглушки. Отсутствие видимых повреждений сменных частей. |

Сменные части не должны иметь видимых деформаций пальцев, осей; изгибов удлинителей; трещин звеньев цепи; изгибов крюков. |

В случае выявления неисправностей во время проверок технического состояния необходимо НЕМЕДЛЕННО их устранить с последующей проверкой.

Характерные неисправности и методы их устранения.

Перечень наиболее часто встречающихся или возможных неисправностей приведен в Таблице 7.

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Примечание |

| 1 | 2 | 3 | 4 |

| Нарушение герметичности уплотнения букса 9 – шток 2 (рис.1) Негерметичность определяется появлением жидкости на поверхности штока. | Износ уплотнительного кольца | Заменить кольцо | см.п.3.6.3

Руководства по экспл. |

| При остановке штока в промежуточном положении под действием внешней нагрузки происходит самопроизвольное движение штока. | Износ уплотнительного кольца

Неисправность блока управления |

Заменить кольца Заменить блок управления | см.п.3.6.4

см.п. 3.6.5 Руководства по экспл. |

| Нарушение герметичности соединения рукавов. Негерметичность определяется появлением жидкости в местах соединения рукавов. | Ослаб натяг резьбовых соединений штуцеров с рукавами | Подтянуть накидные гайки на рукавах | 8= 19- 1шт. |

| Изгиб удлинителей | Несоосная нагрузка | Выпрямить удлинители | Вручную или гидравлич. пресс |

| Изгиб пальцев, деформации звеньев цепи, сменных частей. | Усталость материала | Заменить сменные части | |

| При работе, после перевода маховичка блока управления в ней- тральное положение штоки останавливаются с просадкой | Попал воз- дух в полости А и Б | Прокачать цилиндр | см.п.3.6.6. Руководства по экспл. |

Разборку цилиндра для устранения дефектов производить только при отсутствии давления в полостях А и Б цилиндра (рис.1).

Перед сборкой, после устранения дефекта все демонтированные узлы и сопрягаемые с ними детали тщательно очистить от грязи и промыть их в чистом керосине, продуть сжатым воздухом или протереть х/б тканью. Резиновые уплотнения (кольца) смазать смазкой ЦИАТИМ – 201.

Техническое обслуживание.

Все детали цилиндра и сменные части после работы необходимо очистить от грязи.

Постоянно следить за чистотой резьб наконечника, пробки, сменных частей, быстроразъемных клапанов.

После работы смазывать резьбы на сменных частях смазкой ЦИАТИМ-20

Расширитель дверной РДС-80

Изделие РДС-80 предназначено для расширения узких проемов, в том числе дверных.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 8

| Наименование, параметры | Значение |

| Применяемые масла | АМГ-10, ГОСТ 6794-75 |

| Допустимая температура окружающей среды, °С | – 45 + 80 |

| Рабочее давление масла, МПа (кгс/ см2 ) | 80+8 (800 + 80) |

| Выход штока, мм | 70 |

| Габариты, мм | 250x110x100 5,0 |

| Масса изделия, кг, не более | 5,0 |

ПРИМЕЧАНИЕ: допускается применение других масел на минеральной основе, имеющих диапазон температур, указанных выше.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Устройство изделия: устройство расширителя дверного предоставлено на рис. 1. Изделие состоит из корпуса (цилиндр) поз. 3; поршня 5 с установленной на нем подвижной лапкой 2; закрепленной на корпусе 3 неподвижной лапки 1; возвратной пружины 6, установленной в штоковой полости с помощью винта 10, гайки 11 и заглушки 4; клапана быстроразъемного соединения 16, установленного в заглушку 4 с помощью штуцера 14. Уплотнение рабочей полости производится резиновыми кольцами 8, 9, 13 и 15. Грязесъемник 7 обеспечивает непроникновение загрязнителей в рабочую полость.

Работа изделия: (см. рис. 1). Изделие через быстроразъемное соединение подключается к ручному насосу (например НРС-2/80), затем острая кромка подвижной 2 и неподвижной 1 лапок изделия заводится в узкий проем или дверную щель (удары молотком наносить по затылочной части неподвижной лапки (см.рис1)). Для исключения поломки лапок избегать перекосов при вводе кромок. Далее с помощью ручного насоса в рабочую полость подается жидкость. Подвижная лапка 2, перемещаясь, будет расширять проем. При перехвате или переходе на другой инструмент, необходимо в проем завести проставку (любой подручный материал). При сбросе давления в рабочей полости подвижная лапка 2 под воздействием возвратной пружины 6 вернется в исходное положение.

Предохранять клапан разъема от попадания в него загрязнений. При неподключенном изделии к источнику энергии клапан должен быть закрыт колпачком

Отрыватель петель ОПС-80

Изделие ОПС-80 предназначено для отрыва или перекусывания наружных петель диаметром до 30 мм.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 9

| Наименование, параметры | Значение |

| Применяемые масла | АМГ-10, ГОСТ 6794-75 |

| Допустимая температура окружающей среды, °С | – 45 + 80 |

| Рабочее давление масла, МПа (кгс/ см2 ) | 80+8 (800 + 80) |

| Выход штока, мм | 35 |

| Габариты, мм | 260x130x90 |

| Масса изделия, кг, не более | 5,2 |

ПРИМЕЧАНИЕ: допускается применение других масел на минеральной основе, имеющих диапазон температур, указанных выше.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Устройство изделия: устройство отрывателя петель предоставлено на рис. 1. Изделие состоит из корпуса (цилиндр) поз. 3; поршня 5 с установленной на нем подвижной лапкой 2; закрепленной на корпусе 3 неподвижной лапки 1; возвратной пружины 6, установленной в штоковой полости с помощью винта 10, гайки 11 и заглушки 4; клапана быстроразъемного соединения 16, установленного в заглушку 4 с помощью штуцера 14. Уплотнение рабочей полости производится уплотнительными резиновыми кольцами 8, 9, 13 и 15. Грязесъемник 7 обеспечивает непроникновение загрязнителей в рабочую полость.

Работа изделия: (см. рис. 1)

Изделие через быстроразъемное соединение подключается к ручному насосу (например НРС-2/80), затем петля заводится в технологическое углубление в неподвижной лапке 1. Далее с помощью ручного насоса в рабочую полость подается жидкость. Подвижная лапка 2, перемещаясь, деформирует петлю вплоть до отрыва ее или перерезания. При сбросе давления в рабочей полости подвижная лапка 2 под воздействием возвратной пружины 6 вернется в исходное положение.

Предохранять клапан разъема от попадания в него загрязнений. При неподключенном изделии к источнику энергии клапан должен быть закрыт колпачком.

Бокорез БГС-80

Изделие БГС-80 предназначено для перекусывания педалей автомобиля, элементов конструкций, в том числе решеток, пережимания трубопроводов (при оснащении специальными губками).

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 10

| Наименование, параметры | Значение | |

| Применяемые масла | АМГ-10 или ВМГЗ | |

| Допустимая температура окружающей среды, °С | – 40 + 80 | |

| Рабочее давление масла, МПа (кгс/ см2 ) | 80+2 (800 + 20) | |

| Масса изделия, кг, не более | 5,2 | |

| Габаритные размеры, мм,

не более |

длина | 260 |

| ширина | 90 | |

| высота | 130 | |

| Ход штока, мм | 26 | |

| Наибольший размер разрезаемого элемента (предел прочности не менее 590 МПа), мм | 8×30 |

ПРИМЕЧАНИЕ: допускается применение других масел на минеральной основе, имеющих диапазон температур, указанных выше.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ.

Устройство изделия: устройство бокореза БГС-80 предоставлено на рис. 1.

Изделие состоит из скобы 1, в которой при помощи штифта 9 закреплен нож 2. Подвижный нож 3 закреплен штифтом 8 на поршне 5. Поршень 5 помещен в цилиндр 4 и уплотняется резиновым кольцом 7 с защитным кольцом 11. Цилиндр 4 ввернут в скобу 1, фиксируется винтом 10, а на штоке поршня 5 размещена возвратная пружина 6. В донышке цилиндра 4 выполнено резьбовое отверстие для подвода жидкости в рабочую полость.

Работа изделия: (см, рис. 1) бокорез БГС-80 через быстроразъемное соединение подключается к ручному насосу (НРС-2/80), скоба 1 надевается на педаль. С помощью насоса в рабочую полость попадает жидкость. Подвижный нож 3, перемещаясь, отрезает педаль.

При сбросе давления в рабочей полости, подвижный нож под действием возвратной пружины 6 вернется в исходное положение.

Предохранять клапан разъема от попадания в него загрязнений. При неподключенном изделии к источнику энергии клапан должен быть закрыт колпачком.

Работа с гидравлическим аварийно – спасательным инструментом

Все работы с гидроинструментом выполняются 2-мя пожарными. Допускаемые к данным работам пожарные (операторы) должны изучить техническое описание и инструкцию по эксплуатации соответствующих инструментов и иметь практические навыки работы с данным гидрооборудованием. Действия пожарных по подготовке инструмента к работе должны выполняться одновременно и быстро.

Для подключения гидроинструмента к насосу или насосной станции и начала работы пожарный № 1 переносит и устанавливает насос на горизонтальной площадке на расстоянии, не превышающем длины соединительного рукава от места выполнения работ. Пожарный № 2 переносит и разворачивает рукава таким образом, чтобы они не соприкасались с агрессивными жидкостями, нагретыми элементами или открытым огнем, а также не могли скользить по острым краям выступающих конструкций.

На месте работ пожарный № 1 снимает защитные колпачки с гидроразъемов рукавов, гидроинструмента и ручного насоса, производит подсоединение рукавов к насосу и инструменту. Для этого необходимо снять заглушки и колпачки с гидроразъемов, сдвинуть подпружиненную рубашку разъема (“гнездо”) и вставить в нее штырь ответного разъема до захода цанги разъема «гнездо» в проточку штыря. Рубашку отпустить, фиксируя зажим цанги.

Непосредственно перед проведением операции пожарный № 1 занимает устойчивую позицию (в зависимости от вида работ), фиксирует удобное положение ног и рук с инструментом и осуществляет работу с ним. Пожарный № 2 на ручном насосе заворачивает до упора маховик вентиля сброса давления, проверяет прочность соединений рукавов с насосом, занимает удобное и устойчивое положение около насоса и качает рукоятку насоса.

Перед началом выполнения работ с инструментом пожарный № 1 должен, поворачивая рукоятку управления, сделать 2–3 пробных перемещения рабочих органов. Если они не перемещаются или перемещаются медленно, то, возможно, в систему попал воздух. Чтобы удалить воздух из гидросистемы, необходимо поставить гидроинструмент ручкой управления вверх и сделать полный цикл движения рабочих органов.

При выполнении работ по перемещению элементов завала разжимом или разжим-кусачками возможны 2 вида работ: 1 — раздвигание, или подъем, и 2 — стягивание.

В первом случае расчет из двух пожарных подносит комплект инструмента с приспособлениями к месту выполнения работ и выполняет операции по подготовке инструмента к работе.

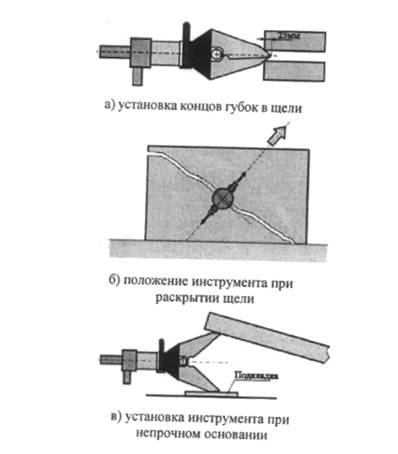

Изначально губки инструмента должны быть полностью сдвинуты. Концы губок вставляются в щель между объектами, при этом для упора необходимо выбрать место, исключающее выскальзывание губок из щели. Допускается обкалывание плит и т. п. объектов острыми концами губок для их надежной установки в щели, а также для некоторого начального расширения щели. Поворотом ручки управления производится раскрытие губок и, соответственно, перемещение объекта.

Работы подъему и фиксации на нужной высоте отдельных элементов завала производятся, как правило, при освобождении пострадавших, защемленных тяжелыми элементами конструкций, плит и т. п. Для выполнения данной операции расчет из 2-х пожарных подносит комплект инструментов с приспособлениями к месту проведения работ, выполняет операции по подготовке инструмента к работе. Губки разжима перед началом проведения работ должны быть сведены (рис. 11.16.)

После подготовки инструмента к работе пожарный № 2 запускает насосную станцию (в соответствии с инструкцией по эксплуатации) или приводит в действие ручной насос. Пожарный № 1 подносит разжим к месту подъема конструкции, вставляет на всю длину рифленые концы рычагов инструмента в щель между навалившимся грузом и твердой поверхностью. Убедившись в правильности установки разжима (рычаги разжима установлены перпендикулярно поднимаемой конструкции (рис. 11.16., б) и жесткости упорной поверхности, правой рукой поворачивает рукоятку управления на раздвижение рычагов и поднимает груз на высоту, достаточную для того, чтобы освободить пострадавшего. При мягком основании (песок, мягкий грунт и т. п.) под опорную губку следует подложить металлические, деревянные или другие жесткие подкладки для увеличения опорной поверхности (рис. 11.16., в).

Если при подъеме рычаги начинают выскальзывать из-под груза, необходимо приостановить работу, установив ручку управления в нейтральное положение. После этого вставить в образовавшуюся щель деревянный упор. Затем, повернув рукоятку управления в противоположную сторону, свести рычаги таким образом, чтобы губки инструмента можно было продвинуть глубже в образовавшуюся щель и продолжить подъем груза. При раскрытии рычагов разжима на полную величину вновь жестко вставить в образовавшуюся щель деревянный упор,

Рекомендуется поддержка (страховка) груза деревянными упорами во время и после его подъема. При подъеме, раскрытии щели необходимо особо следить за тем, чтобы не произошло разрушение поднимаемой конструкции или обрушение связанных с ней других элементов конструкций в зоне проведения работ.

Рис. 11.16. Подъем и фиксация элементов конструкции гидравлического инструмента.

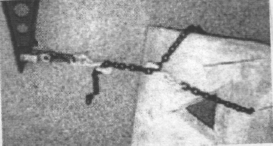

Второй вид работ разжимом или разжим кусачками — стягивание объектов. При непрочном основании выполнении данных работ расчет из 2-х пожарных подносит комплект инструментов с приспособлениями к месту проведения работ и выполняет операции по подготовке инструмента к работе. Губки инструмента должны быть раскрыты на полную величину или на величину большую, чем необходимая величина смещения объекта.

Комплект цепей для стягивания включает два коротких и два длинных отрезков цепей со специальными крюками. Короткие отрезки закрепляются скобами на губках с помощью пальцев с шариковым фиксатором. Длинным отрезком цепи охватывается неподвижная (например, очень тяжелая или закрепленная) опора. Наличие такой опоры необходимо для проведения данной операции. С другой стороны инструмента цепью охватывается конструкция, которую необходимо переместить (рис. 11.17.)

Рис. 11.17. Стягивание элементов конструкций раздвижными кусочками

В зависимости от размеров объектов, охватываемых длинными отрезками цепи, одно из звеньев в средней части цепи заводится в зев крюка этой цепи, образуя замкнутую петлю, а свободный конец цепи одним из звеньев заводится в крюк короткого отрезка, закрепленного на инструменте. Свободный провис соединенных цепей должен быть минимальным. Специальные крюки длинных отрезков цепей имеют узкий зев (для сцепления со звеньями самой цепи), однако в случае возможности их закрепления непосредственно на конструкции (на сдвигаемом объекте) можно отказаться от установки охватывающей петли. После операции закрепления длинных цепей одна из губок инструмента будет связана цепью с неподвижной опорой, а вторая губка — с передвигаемым объектом.

Убедившись в надежности сцепки, необходимо произвести сведение губок и, соответственно, перемещение объекта. При этом пожарный № 1 манипулирует ручкой управления инструмента, пожарный № 2 работает на насосе. При проведении данной операции нахождение самих пожарных и других лиц в створе цепных стяжек не допускается во избежание травмирования в случае их срыва с конструкции.

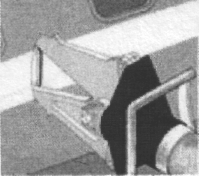

При выполнении разжимом или разжим-кусачками работ по пережиманию трубы (рис. 11.18., а, б), в целях устранения утечек расчет из 2-х пожарных подносит оборудование к месту проведения работ и выполняет операции по подготовке инструмента к работе. Пожарный № 2 запускает насосную станцию или приводит в действие ручной насос. Пожарный № 1 у выбранного участка трубы осуществляет раскрытие губок разжима на расстояние, достаточное для захвата трубы плоскими частями губок, по возможности ближе к основанию губок, и ручкой управления переводит губки на сжатие. При сжатии губки должны устанавливаться перпендикулярно к пережимаемой трубе. После проведения операции губки разводятся и инструмент снимается.

При необходимости (для надежности перекрытия) можно повторить пережатие трубы в соседнем месте или оставить инструмент со сжатыми губками на трубе до устранения протекания по трубе жидкости или газа.

С использованием разжимов и разжим-кусачек можно проводить вскрытие запертых дверей, в том числе металлических. Дополнительной оснасткой при этом являются клиновые вскрыватели.

Расчет из 2-х пожарных подносит комплект оборудования к месту проведения работ и выполняет операции по подготовке инструмента к работе.

При операции вскрытия пожарный № 2 вставляет концы клинового вскрывателя в щель между краем наружного листа двери и дверной коробкой в районе крепления замка. При малой щели вскрыватель забивается в нее молотком или кувалдой. Концы губок разжима вставляются в ложемент клинового вскрывателя и, посредством движения губок разжима, производится раздвижка клиньев вскрывателя до тех пор, пока щель между листом двери и дверной коробкой не достигнет такого размера, при котором в нее можно вставить непосредственно концы рычагов разжима или разжим-кусачек. Далее вскрытие производится непосредственно самим инструментом после извлечения вспомогательного клинового вскрывателя.

Рис. 11.18. пережимание трубы

Если дверь не открывается, то необходимо повторить все вышеперечисленные операции на других наиболее укрепленных участках двери.

В зависимости от расположения двери (открывание вовнутрь или наружу), необходимо применять вскрыватель соответственно прямой либо угловой. Если в непосредственной близости двери справа или слева нет перпендикулярно расположенной стены, то применяется прямой вскрыватель, если доступ справа и слева ограничен — угловой.

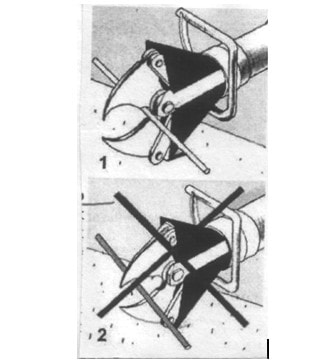

Выполнение работ по перекусыванию элементов конструкций (арматуры, различных профилей, листового металла и т.п.) можно производить рядом инструментов: кусачками, арматурными кусачками, разжим-кусачками, ножницами. Выбор инструмента определяется наличием инструментов и оперативной обстановкой. Непосредственно для перекусывания предназначены кусачки КГ (рис. 11.11.), а в более ограниченном пространстве — кусачки арматурные КАГ (рис. 11.11.).

Для проведения работ по перекусыванию арматуры расчет из 2-х пожарных подносит комплект инструмента к месту проведения работ и выполняет операции по подготовке к работе (описано ранее). При необходимости перекусываемая арматура освобождается от бетона (например, бетоноломом) на величину, позволяющую работать кусачками (150–200 мм).

После подготовки к работе пожарный № 1 подносит инструмент к месту перекусывания арматуры, раскрывает лезвия на необходимую величину, достаточную для ввода арматурного прутка в корневую выемку лезвий, расположенную в непосредственной близости от оси вращения лезвий. Перекусывание арматуры другими частями лезвий не рекомендуется (толстая арматура не будет рассечена до конца, а лезвия и инструмент могут долечить повреждения).

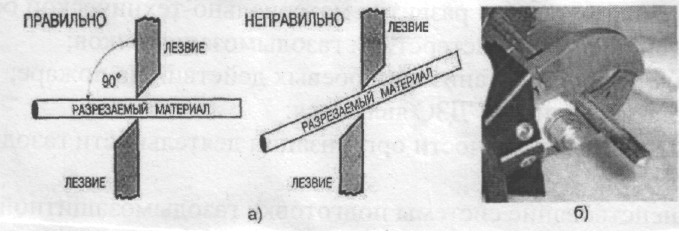

На рис. 11.19. положение 1 прутка при резе правильное: перекусывание в корневой выемке, положение 2 — неверно, т.к. перекусывание проводится средней частью лезвий.

Для перекусывания раскрытые лезвия инструмента надвигаются на арматурный пруток, при этом сам инструмент и лезвия (плоскость реза) должны быть расположены перпендикулярно к прутку. Отклонения от перпендикулярности может привести к сбою в работе (к поломкам инструмента, травмированию персонала).

Ручкой управления инструмент включается на смыкание лезвий. Во время перекусывания следить за ходом процесса. Если при резе инструмент уводит от перпендикулярного к прутку положения на угол 20–30 градусов — процесс реза следует немедленно прекратить, лезвия инструмента развести и начать вновь на другом участке арматуры. Причинами завала инструмента при резе могут быть, в частности, неплотная затяжка оси вращения лезвий на инструменте, а также затупленность (износ) режущих кромок лезвий.

В местах, где перекусывание арматуры может привести к обрушению элементов конструкций, что опасно для оператора, кусачки следует только закрепить на перерезаемой аппаратуре, слегка закусив пруток лезвиями. Затем при неработающем насосе следует принудительно закрепить ручку управления на инструменте (например, веревкой или лентой) в положении на схождение лезвий. Резку, при дистанционном визуальном контроле за процессом, произвести, работая насосом. При работах на высоте инструмент следует дополнительно привязать стропом (веревкой) длиной 1–1,5 м к стационарному элементу конструкции за удерживающую ручку для того, чтобы после обрушения конструкции инструмент остался висеть на страховочной веревке.

Домкратами гидравлическими двойного действия (ДГ) могут производиться работы двух видов: 1 — подъем различных объектов или их раздвигание; 2 — стягивание или перемещение объектов с использованием вспомогательных цепей.

Рис. 11.19. Правила перекусывания арматуры

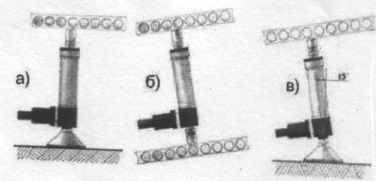

При проведении работ но подъему тяжелых элементов завала в исходном положении шток домкрата (или штоки в инструментах со сдвоенными гидроцилиндрами) должен находиться во втянутом состоянии (длина домкрата минимальна) (рис. 11.20.) В зависимости от вида поднимаемого объекта, а также начальной высоты пожарный № 1 подбирает для концов штока соответствующие насадки, переходники, опору. Если нужно раскрыть или подпереть высокий проем, можно использовать подкладки под опору домкрата или использовать удлинители. Короткие удлинители могут устанавливаться на шток, длинные — как продолжение корпуса гидроцилиндра.

Рис. 11.20 Способы установки домкратов:

На горизонтальной (а); и наклонной (б) плоскостях; с отклонением штока на 15° (в)

В поднимаемой конструкции выбирается место без трещин и других повреждений для установки инструмента.

При малом расстоянии между основанием (полом) и предполагаемой к подъему конструкцией (например, бетонной плитой), недостаточном для установки домкрата, расстояние следует предварительно увеличить с использованием разжима. Приподнятая плита может удерживаться разжимом при установке его ручки управления в нейтральное положение.

Пожарный № 1 подводит домкрат под конструкцию и надежно устанавливает его в вертикальном положении. В целях предотвращения вдавливания опоры в мягкое основание (в почву) необходимо использовать деревянные или другие жесткие подкладки для увеличения опорной поверхности.

В начале работы по подъему пожарный № 1, пользуясь ручкой управления, выдвигает шток домкрата до упора в поднимаемую конструкцию и останавливает движение штока. Контролируется надежность установки опоры и упора в конструкцию. При ненадежном положении домкрата и упора предварительная установка повторяется.

Непосредственный подъем конструкции (объекта) производится с выдвижением штока на всю или на нужную высоту. Особое внимание при проведении всего процесса подъеме следует обращать на контроль состояния поднимаемой конструкции и места упора штока. При опасности обрушения конструкции подъем следует прекратить и предпринять необходимые меры по страховке положения конструкции дополнительными подпорками. Если при подъеме конструкции происходит смещение домкрата от вертикального положения или конструкция дала трещину, подъем также следует прекратить. В этом случае необходимо поправить положение домкрата или изменить место его установки, надежно закрепив конструкцию деревянными подпорками.

Аналогичным образом проводится работа по сдвиганию конструкции в сторону. При этом один конец домкрата должен надежно упираться в сдвигаемый объект, второй — в неподвижную опору (стену).

Перемещение объектов может производиться домкратами (рис. 11.21. а) при втягивании штока (или штоков). Для этого по концам домкрата навинчиваются насадки с проушиной, в которые а из цепного комплекта устанавливаются короткие отрезки цепей с крюками. Операция стяжки домкратом аналогична той, что описана для стяжки разжимами (рис. 11.21., б). Длинные отрезки цепей с крюками заводятся петлями: один — на сдвигаемый объект, второй — на неподвижную опору. Пожарным № 1 выдвигается шток домкрата и в крюки б) присоединенных к домкрату коротких цепей заводятся звенья свободных концов длинных цепей так, чтобы провис всех цепей был минимальным.

Рис. 11.21. Виды работ домкратами ДГ:

Перемещение (а) и стяжка (б) объектов

Убедившись в надежности сцепки, необходимо произвести втягивание штока домкрата, соответственно производится смещение объекта. При этом пожарный № 1 манипулирует ручкой управления инструмента, пожарный №2 работает на насосе. При проведении данной операции нахождение самих пожарных и других лиц в створе цепных стяжек не допускается во избежание травмирования в случае их срыва с конструкции.

Рез ножницами гидравлическими (НГ), а также универсальным инструментом, каким является разжим-кусачки (РКГ), в увеличенном масштабе сходен с резом обычными бытовыми ножницами (рис. 11.22.). Для проведения резки необходимо, чтобы с обеих сторон листа или профиля было достаточно места для прохода разведенных лезвий ножниц.

К положению лезвий относительно листа предъявляются те же требования, что и при резе прутков: плоскость лезвий должна располагаться перпендикулярно плоскости разрезаемого листа.

Ножницы с разведенными лезвиями подводятся к листу или разрезаемому профилю. Начало реза должно располагаться по возможности ближе к оси вращения лезвий.

При работающем насосе (пожарный № 2) пожарный № 1 ручкой управления включает инструмент на схождение лезвий и производится рез. Для следующего цикла лезвия вновь разводятся и инструмент продвигается по линии реза. При этом может потребоваться дополнительное отгибание уже отрезанной части листа для вхождения в рез элементов инструмента. Отгиб может производиться вручную или с использованием вспомогательных средств типа рычага.

Рис. 11.22. Рез ножницами

Концы ножниц имеют наружные лезвия, которыми можно пользоваться для вскрытия сравнительно тонких оболочек (рис. 11.23.). Для этого лезвия ножниц смыкаются и, используя инструмент в качестве тарана, производится начальное внедрение в оболочку. Затем инструмент включается на раскрытие лезвий и производится рез оболочки. Длина реза определяется максимальным раскрытием лезвий ножниц.

Работа резаком листовым гидравлическим (РЛГ) производится при положении гидроцилиндра инструмента с небольшим наклоном от вертикали к поверхности разрезаемого листа. Для проведения резки необходимо, чтобы с противоположной от инструмента стороны листа было достаточно места для хода подвижного ножа инструмента.

На месте реза после подготовительных работ пожарный № 2 обслуживает насос, пожарный № 1, пользуясь ручкой управления, максимально отводит подвижный нижний нож от неподвижного верхнего ножа, жестко связанного с корпусом гидроцилиидра. С раскрытым зевом резак до упора надвигаются на край разрезаемого листа. Ручкой управления инструмент переключается на смыкание ножей, при этом подвижный нож входит в зазор неподвижного ножа и вырезает из листа узкую полоску. Далее рабочий цикл может неоднократно повторяться: подвижной нож отводится от неподвижного, инструмент продвигается по линии реза и производится смыкание ножей, разрезной шов увеличивается. При повороте корпуса инструмента перед очередным циклом возможен рез по кривой линии. С увеличением толщины листа возможности по кривизне реза снижаются.

Рис. 11.23.Обратный рез ножницами

Меры безопасности при работе с АСИ

При работе с гидроинструментом:

— допускается использовать инструмент только по назначению;

— все работы должны выполняться в средствах защиты рук (рукавицы);

— запрещается работать с неисправными или незакрепленными рабочими органами;

— запрещается использовать напорные и сливные шланги, не прошедшие испытаний, негерметичные (пропускающие жидкость) или не соответствующие требованиям технической документации;

— необходимо применять только ту жидкость, которая указана в эксплуатационной документации (в зарубежных инструментах используются специальные рабочие жидкости, указанные в сопроводительной эксплуатационной документации);

— при перерезании (перекусывании) элементов металлических конструкций рабочие органы кусачек (ножниц) должны располагаться перпендикулярно к данному элементу (рис. 11.24.);

— резку массивных элементов строительных конструкций необходимо выполнять с помощником для поддержания или отвода фрагментов в безопасное место;

Рис. 11.24. Перекусывание (перерезание) прута: схема (а); пример (б)

— во избежание нежелательных усилий на режущих лезвиях не следует с силой удерживать кусачки в первоначальном положении при выполнении работы;

— при перекусывании арматуры следить за тем, чтобы в результате перерезания не произошло обрушения элементов конструкций в зоне нахождения людей и проведения работ;

— устанавливать домкрат под поднимаемым грузом следует так, чтобы его шток был свободным от изгибающей нагрузки, а рукоятка управления была доступна для работы;

— при перемещении или подъеме конструкции домкратом пожарный № 1 должен находиться на безопасном расстоянии от работающего инструмента (возможны разрывы цепей, смещение от вертикальной оси инструмента, растрескивание или обрушение конструкций завала) и постоянно следить за его положением и устойчивостью;

– при работе с инструментами, имеющими губки или лезвия, следить, чтобы руки или одежда оператора не попала в створ сходящихся губок или лезвий;

— при подъеме элементов конструкций необходимо следить за тем, чтобы руки оператора не защемились между выходящим штоком и конструкцией;

— запрещается залезать (вставлять руки) под поднятую конструкцию без предварительного крепления надежными упорами;

— если поднимаемый или перемещаемый груз неустойчив, его необходимо закрепить распорками (деревянными брусками);

— поднятие элементов конструкций домкратами необходимо осуществлять только с применением соответствующих насадков из прилагаемого комплекта, обеспечивающих наиболее устойчивое положение концевых опор и препятствующих их выскальзыванию;

— при поднятии груза не допускается отклонение гидродомкратов от вертикального положения, а также приложение нагрузки на шток (штоки) вне центра;

— в случае установки домкрата на дополнительные подкладки следует убедиться в его устойчивом положении;

— в процессе работы с полной нагрузкой не допускается просачивания рабочей жидкости (масла) между корпусом и штоком, а также в других подвижных и неподвижных стыках; просачивание свидетельствует об износе уплотнений либо об ослаблении затяжки резьбовых соединений;

— не допускать нахождение посторонних лиц в зоне работы гидроинструмента.

ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать.

Аварийно – спасательное оборудование и инструмент

Гидравлический аварийно-спасательный инструмент (АСИ) предназначен для выполнения комплекса работ, связанных с подъемом и перемещением элементов завала, разборкой или разрушением строительных и других конструкций, расширением проемов в завалах с целью высвобождения людей, защемленных в результате аварий, пожаров и стихийных бедствий, в ДТП и других ЧС.

АСИ могут использоваться также для резки арматуры, листов, различных профилей, для вскрытия металлических дверей и ряда других подобных работ.

Разработан целый спектр ручных АСИ различного назначения, при этом некоторые инструменты универсальны и могут выполнять несколько видов работ. В целом комплект АСИ может найти применение и в обычных работах, например ремонтно-восстановительных.

В комплект АСИ «СПРУТ» входят: ручной насос (НРС-2/80), ножницы гидравлические комбинированные (НКГС-80), кусачки гидравлические (КГС-80), цилиндр двойного действия односторонний (ЦГС-1/80), бокорез (БГС-80), расширитель дверной (РДС-80), отрыватель петель (ОПС-80).

Насос ручной 2-х ступенчатый НРС-2/80 (в дальнейшем насос)

Предназначен для обеспечения гидравлической энергией агрегатов комплекта аварийно-спасательного инструмента при проведении аварийно-спасательных работ на пожарах, авариях, катастрофах и других стихийных бедствиях в условиях холодного, умеренного и влажного тропического климата (при температуре окружающей среды от -40 до +80 °С).

Технические данные

Наибольшее рабочее давление при температуре масла 20± 10°С, МПа (кгс/см2)——72 +2(720+20)

Производительность насоса, см3/ход плунжера до 12МПа (1-ая ступень)———–11,0

при давлении рабочей жидкости на выходе свыше 12МПа (2-ая ступень)———–2,0

Рабочая жидкость ———- Масло АМГ-10 или ВМГЗ

Масса без рукавов, кг., не более —-

с рукавами, кг., не более——–10,5

Габаритные размеры, мм, не более

- длина 740 (820)

- ширина 200

- высота 180

Объем маслобака, см3 ———- 1000_-100

Длина напорного и сливного рукавов, мм., не менее 3200

Состав станции

Насос состоит из (см. рис. 1)

- насоса 1;

- опоры 5;

- сливного рукава 12 (или сливной линии);

- напорного рукава 11 (или напорной линии);

Насос комплектуется;

- рукавами (в исполнении без рукавов);

- комплектом запасных частей (по согласованию с потребителем);

- комплектом эксплуатационной документации;

- упаковкой (по согласованию с потребителем).

1-Корпус; 2-Бак; 3-Корпус бака; 4-Гайка; 5-Основание (опора); 6-Пробка (сапун); 7-Рукоятка; 8-Качалка; 9-У пор; 10-Маховичок; 11-Напорный рукав; 12-Сливной рукав; 13-Держатель рукавов; 15-Плунжер; 16-Фиксатор.

Устройство и работа станции.

Устройство и работа насоса.

Общий вид насоса приведен на рис. 1. Схема гидравлическая принципиальная представлена на рис.2. Насос состоит из корпуса 1, бака 2 и корпуса бака 3, стянутые между собой при помощи шпильки гайкой 4 и закрепленные на основании (опоре) 5.

Заливка рабочей жидкости в бак происходит через отверстие сапуна в корпусе бака 3, закрываемое пробкой 6. Через рукоятку 7, качалку 8 создается возвратно-поступательное движение плунжера 15 и, соответственно, насосный эффект.

Насосная часть выполнена по двухступенчатой схеме (рис.2). Первая ступень – ступень низкого давления (до 12 МПа) – величина давления обеспечивается при сборке регулировкой клапана перепускного; вторая ступень – ступень высокого давления (до 720 МПа) – величина давления обеспечивается при сборке регулировкой клапана предохранительного.

При движении плунжера 15 вверх – фаза нагнетания – рабочая жидкость из бака через фильтр заборный 25 всасывается в полости под плунжером: в полость первой ступени через шарик 26, в полость второй ступени через шарик 24.

При движении вниз – фаза нагнетания – рабочая жидкость поступает в линию нагнетания («Напор») к подключенному гидроинструменту. Рабочая жидкость из гидроинструмента поступает через линию слива в бак.

Ступень низкого давления (1-ая ступень) служит для подачи большого расхода с целью обеспечения ускоренного холостого хода инструмента. В случае превышения давления в линии нагнетания свыше 12 МПа золотник 20 отжимает пружину 28 и соединяет полость первой ступени со сливом; при превышении давления свыше 72 МПа часть рабочей жидкости из линии нагнетания через предохранительный клапан 21 стравливается в бак. Для принудительного сброса давления из линии нагнетания в линию слива служит маховичок 10. Отворачивая его посредством шарика 27 осуществляется сброс давления.

В транспортном положении напорный 11 и сливной 12 рукава наматываются на насос поверх маслобака 2 и фиксируются держателем рукавов 13.

Напорный и сливной рукава представляют собой шланги из полимерных материалов, армированных стальной и кевларовой нитью. Концы шлангов обжаты наружными втулками на ниппелях с накидными гайками для соединения со станцией и быстроразъемными клапанами для соединения с инструментом.

Органы управления.

Маховичок сброса 10 служит для сброса давления из напорной магистрали: при положении маховичка в положений “Открыто” (откручен по резьбе влево) напорная магистраль соединяется с каналом возврата масла и насос не создает давления, необходимого для перемещения рабочих органов инструмента.

Маркировка.

Маркировка насоса производится на табличке, расположенной на рукоятке. На табличку наносятся товарный знак изготовителя, индекс изделия, порядковый номер изделия в системе предприятия-изготовителя и год выпуска.

Эксплуатация

К обслуживанию насоса допускается персонал, прошедший подготовку и изучивший данное руководство.

Насос должен регулярно очищаться от грязи, проверяться на отсутствие гидравлической жидкости в зоне плунжера 15 и гайки 4. При неработающем насосе маховичок 10 должен находиться в приоткрытом положении, пробка сапуна 6 должна быть завернута до упора.

Приемку изделия и ввод его в эксплуатацию после транспортировки проводить в следующей последовательности:

- извлечь насос из упаковки;

- проверить комплектность согласно паспорту;

- протереть насос чистой хлопчатобумажной салфеткой;

- проверить техническое состояние согласно табл. 1.

Указания мер безопасности.

При эксплуатации станции ЗАПРЕЩАЕТСЯ:

- применять жидкости, на которое не рассчитано изделие;

- производить ремонтные работы при работающем изделии;

- работать неисправным изделием;

- работать с изделием при наличии течи;

- применять открытый огонь для прогрева насоса при низких температурах;

- работать насосом с подключенным гидроинструментом при натянутых рукавах.

При эксплуатации станции необходимо соблюдать следующее:

- следить, чтобы уровень масла в маслобаке не превышал максимальный и не опускался ниже минимального;

- техническое обслуживание станции проводить в специально приспособленном и оборудованном месте;

- во время выполнения работ по обслуживанию насоса пользоваться только исправным инструментом;

- подключать к насосу только исправные агрегаты-потребители, рассчитанные на давление, создаваемое насосом.

Подготовка станции к работе.

- Вынуть насос из тары.

- Размотать напорный и сливной рукава и подсоединить их к потребителю.

- Установить на место работы таким образом, чтобы рукава не были натянуты, и насосная часть была размещена либо горизонтально, либо опущена ниже горизонта.

- Закрыть маховичок 10 до упора.

- Перевести рукоятку 7 из транспортного положения в рабочее, освободив фиксатор 16.

- Отвернуть пробку сапуна 6 на ½ оборота.

Порядок работы.

Насос обслуживает один оператор.

Работа с насосом производится в следующем порядке:

- подготовить насос к работе согласно п.3.3.;

- выполнить необходимые работы инструментом.

После окончания работы:

- открыть маховичок 10;

- завернуть пробку сапуна 6 до упора;

- разъединить быстроразъемные соединения и надеть заглушки;

- убрать грязь и протереть насухо ветошью;

- уложить насос в ящик.

В процессе работы оберегать рукава от ударов, зажимов, резких перегибов.

Регулировка и настройка.

Регулировку и настройку предохранительного клапана производит изготовитель и, как правило, перерегулировка в процессе эксплуатации не требуется.

Проверка технического состояния.

Проверка технического состояния насоса производится при вводе его в эксплуатацию и во время эксплуатации не реже одного раза в месяц, а также, при необходимости, после устранения дефектов.

Перечень основных проверок технического состояния станции приведен в Таблице 1

Таблица 1.

| Что проверяется, при помощи какого инструмента, приборов и оборудования. Методика проверки. | Технические требования |

| Отсутствие видимых повреждений, ослабление крепежных деталей. Проверяется визуально, стандартными ключами и отвертками. | Насос не должен иметь видимых деформаций. Крепежные детали должны быть затянуты. |

| Уровень масла в баке | Уровень масла в баке должен быть по риске на щупе пробки сапуна. Заливка масла осуществляется через воронку и фильтр с тонкостью фильтрации не менее 40 мкм. |

| Герметичность уплотнения плунжера с корпусом. Подсоединить насос к инструменту. | Создать давление и выдержать 2-3 сек. Появление масла не допускается. |

Возможные неисправности и способы их устранения.

Таблица 2.