Когда молодому секретарю небольшой организации поручили готовить дела к длительному хранению, просверливая их – о ужас! – дрелью, девушка не на шутку перепугалась.

– Но я же никогда этого не делала! – сокрушалась она.

– Когда-то надо начинать, – парировал шеф.

И девушка, на свой страх и риск, не имея практического опыта и немного зная теории, начала…

Мы же для наших читателей сделали иллюстрированный путеводитель по тонкостям подготовки дел к длительному хранению. Вы узнаете, как выполнить требования архивного законодательства на практике и потратить минимум времени и усилий, а также что потребуется для того, чтобы правильно сшить дела.

С чего начать

Чтобы подготовить документы к длительному хранению (свыше 10 лет), необходимо провести экспертизу ценности имеющегося документального массива, отобрав документы по срокам хранения.

Длительное хранение – хранение в архиве документов со сроком хранения свыше 10 лет, 50/75 лет, «Постоянно» и «До ликвидации организации».

Под отбором подразумевается экспертиза ценности, физическая сортировка, разбор и обособление документов в три раздельные группы:

1. Документы постоянного и временного (свыше 10 лет) сроков хранения, которые будут готовиться для передачи в архив организации.

2. Документы временных сроков хранения (до 10 лет включительно), которые еще должны храниться и будут храниться в структурных подразделениях организации (канцелярии, кадровой службе, бухгалтерии, отделу по охране труда и т.д.).

3. Документы, сроки хранения которых истекли, и их можно выделить к уничтожению, оформив соответствующие акт, протокол, накладную и т.д.[1].

Отбор и экспертизу ценности проводит сотрудник, ответственный за архив организации. Архивариус тесно взаимодействует со структурными подразделениями, уточняет вопросы текущего делопроизводств и формирования документов с учетом специфики работы конкретного структурного подразделения (например, кадровой работы, бухгалтерского учета и финансовой отчетности, планово-экономической службы, направления продаж и закупок и т.д.).

В статье речь пойдет об особенностях и требованиях к подготовке к длительному хранению, прежде всего, управленческой документации и выборочно научно-технической документации.

Управленческая документация – это документы органов государственной власти и местного самоуправления, организаций всех форм собственности, которые используют для:

- основных функций управления – организации деятельности, планирования, регулирования деятельности, контроля;

- типовых функций управления – обеспечения кадрами; финансового, информационного, документационного, материально-технического обеспечения, административно-хозяйственного обеспечения и др.

В зависимости от вида документов могут различаться сроки их хранения и, следовательно, требования, предъявляемые к их оформлению и последующему хранению.

Далее в статье проиллюстрируем именно процесс подготовки документов к длительному (свыше 10 лет) сроку хранения (первая группа). Длительное хранение документов подразумевает полное оформление дел, содержащих такие документы.

Пошаговое оформление дел: возможны варианты

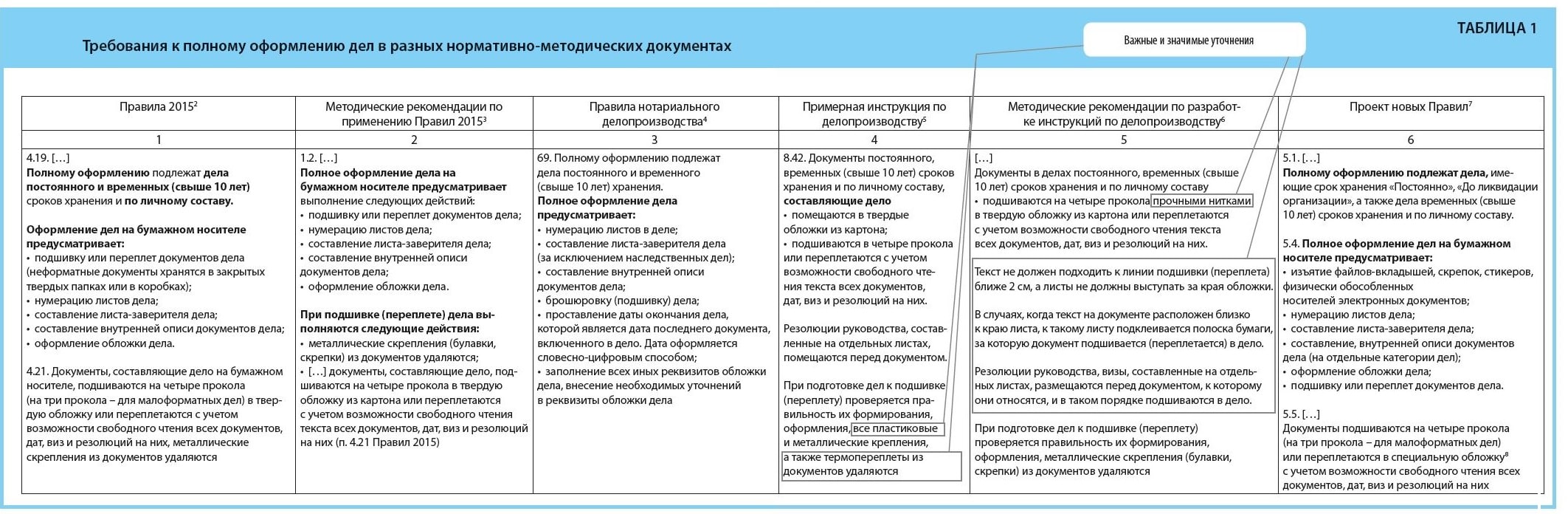

Требования, предъявляемые к полному оформлению дела, разнятся в разных нормативных и методических документах (Таблица 1).

Основные нормативные документы по архивному делу из Таблицы 1 – это Правила 2015 и Методические рекомендации по применению Правил 2015.

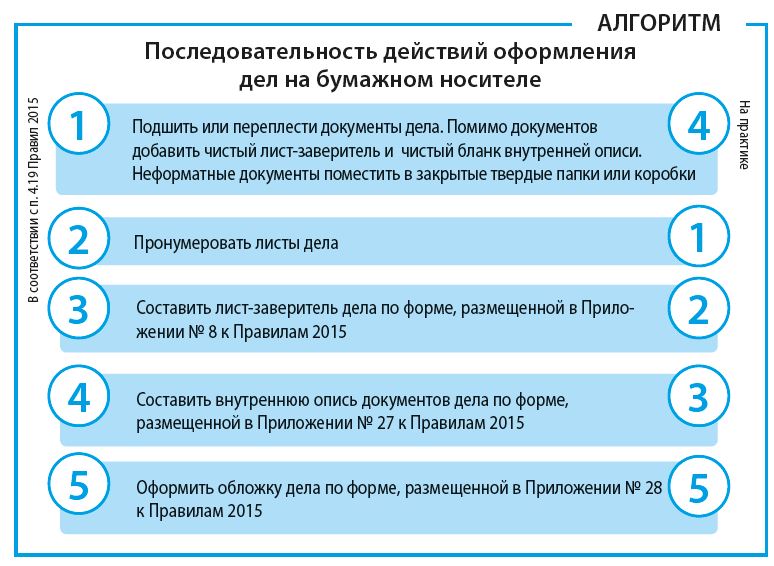

После того как проведена экспертиза ценности и документы сформированы в дела, дела необходимо оформить. Последовательность действий дана в п. 4.19 Правил 2015, однако на практике ее можно варьировать. Покажем это в Алгоритме.

Формируя дело, рекомендуем добавить в него чистый бланк листа-заверителя и бланк внутренней описи. Под словосочетаниями «составить лист-заверитель» и «составить внутреннюю опись» мы имеем в виду заполнить бланки листа-заверителя и внутренней описи.

При формировании документов в дело (перед прошивкой/переплетом) рекомендуем положить чистый лист бумаги в начале и в конце дела, перед листом-заверителем. Это увеличит степень сохранности листов в деле.

На практике довольно часто бывают ситуации, когда часть документов уже прошита (или переплетена), и переформование таких дел нецелесообразно. Но:

- не пронумерованы или неверно пронумерованы листы дела;

- отсутствует (или неверно оформлен) лист-заверитель;

- отсутствует (или неверно оформлена) внутренняя опись.

Если вы не поместили такие бланки, а дела уже переплели/прошили, то в этом случае для вас «составить лист-заверитель» и «составить внутреннюю опись» будет означать «составить и заполнить соответствующие листы бланков и закрепить (подклеить) их в уже сформированное и переплетенное (прошитое) дело».

Изменяя последовательность шагов в алгоритме, что не запрещено, но качественно выполняя действия на каждом этапе, дело будет оформлено верно, с соблюдением требований архивного законодательства к делам на бумажном носителе, подлежащим полному оформлению. Например, руководствуясь практическими аспектами (количество времени, наличие сотрудников, привлечение сторонней организации и др.), вы можете пронумеровать листы в сформированных делах, заполнить лист-заверитель и внутреннюю опись и только после этого прошить/переплести дела и оформить обложки.

Остановимся на отдельных требованиях Алгоритма и их практическом применении.

[1] Ворушина А.П. Особенности документирования физического уничтожения документов // Секретарь-референт. 2022. № 4. С. 70–73.

[2] Здесь и далее – Правила организации хранения, комплектования, учета и использования документов Архивного фонда Российской Федерации и других архивных документов в органах государственной власти, органах местного самоуправления и организациях (утв. приказом Минкультуры России от 31.03.2015 № 526).

[3] Здесь и далее – Методические рекомендации по применению Правил организации хранения, комплектования, учета и использования документов Архивного фонда Российской Федерации и других архивных документов в государственных органах, органах местного самоуправления и организациях (ВНИИДАД, 2018).

[4] Утв. приказом Минюста России от 16.04.2014 № 78 (в ред. от 30.09.2020).

[5] Здесь и далее – Примерная инструкция по делопроизводству в государственных организациях (утв. приказом Росархива от 11.04.2018 № 44).

[6] Здесь и далее – Методические рекомендации по разработке инструкций по делопроизводству в государственных органах, органах местного самоуправления (утв. приказом Росархива от 24.12.2020 № 199).

[7] Правила организации хранения, комплектования, учета и использования документов Архивного фонда Российской Федерации и других архивных документов в органах государственной власти, органах местного самоуправления и организациях (проект, август 2022 г.).

[8] Пункт Е. 1.3 «Картон» ГОСТ 7.50-2002 «Система стандартов по информации, библиотечному и издательскому делу. Консервация документов. Общие требования».

Материал публикуется частично. Полностью его можно прочитать в журнале «Секретарь-референт» № 8, 2022.

ОДМ

218.5.012-2018

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ

ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО

СРОКАМ И УСЛОВИЯМ ХРАНЕНИЯ МАТЕРИАЛЬНЫХ

ЦЕННОСТЕЙ МОБИЛИЗАЦИОННОГО РЕЗЕРВА

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА

2018

Предисловие

1 РАЗРАБОТАН обществом с ограниченной ответственностью

«Научно-исследовательский и проектный институт «Транспортной и строительной

безопасности» (ООО «НИЛИ «ТрансСтройбезопасность»),

2 ВНЕСЕН Спецотделом.

3 ИЗДАН на основании распоряжения Федерального дорожного

агентства от 06. 06. 2018 № 2127-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ

ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические

рекомендации по срокам и условиям хранения

материальных ценностей мобилизационного резерва

1.

Область применения

1.1 Отраслевой дорожный методический документ «Методические

рекомендации по срокам и условиям хранения материальных ценностей

мобилизационного резерва» разработан в соответствии с п. 3 статьи 11.1

Федерального закона от 29 декабря 1994 г. «О

государственном материальном резерве» и поручением Минтранса России от 15

июня 2016 г. № НЗ-53-пр и является актом рекомендательного характера в дорожном

хозяйстве.

1.2 Настоящий методический документ устанавливает сроки и

условия хранения материальных ценностей мобилизационного резерва (далее МЦМР) в

организациях — ответственных хранителей, для которых разработчиком

мобилизационного плана является Федеральное дорожное агентство.

2.

Нормативные ссылки

В настоящем методическом документе использованы нормативные

ссылки на следующие документы:

Федеральный закон от 29.12.1994 № 79-ФЗ

(ред. от 01.07.2016) «О государственном материальном резерве».

Федеральный закон от 21.12.1994 № 69-ФЗ (ред. от

29.07.2017) «О пожарной безопасности».

Федеральный закон от 22.07.2008 № 123-ФЗ

(ред. от 29.07.2017) «Технический регламент о требованиях пожарной

безопасности».

Трудовой кодекс Российской Федерации от 30.12.2001 № 197-ФЗ.

Кодекс Российской Федерации об административных

правонарушениях от 30.12.2001 № 195-ФЗ

(ред. от 14.05.2018).

Постановление Правительства Российской Федерации от 25

апреля 2012 г. № 390 «О

противопожарном режиме».

Правила формирования, хранения и обслуживания

мобилизационного резерва, утвержденные постановлением Правительства Российской

Федерации от 3 августа 2012 г. № 797-17.

Правила представления отчетности о наличии и движении

запасов материальных ценностей государственного материального резерва и

осуществления их учета и контроля, утвержденные постановлением Правительства

Российской Федерации от 30 августа 2013 г. № 751.

Правила противопожарного режима в Российской Федерации,

утвержденные постановлением Правительства Российской Федерации от 25 апреля

2012 г. № 390.

Инструкция по устройству молниезащиты зданий, сооружений и

промышленных коммуникаций. СО

153-34.21.122-2003, утвержденная приказом Министерства экономического

развития Российской Федерации от 30 июня 2003 г. № 280.

Приказ Министерства здравоохранения и социального развития

Российской Федерации от 12 апреля 2011 г. № 302н

«Об утверждении перечня вредных и (или) опасных производственных факторов и

работ, при выполнении которых проводятся обязательные предварительные

периодические медицинские осмотры (обследования), и Порядка проведения

обязательных предварительных и периодических медицинских осмотров

(обследований) работников, занятых на тяжелых работах с вредными и (или)

опасными условиями труда».

ГОСТ

12.1.004-91 Система стандартов безопасности труда (ССБТ). Пожарная

безопасность. Общие требования.

ГОСТ

12.2.003-91 Система стандартов безопасности труда (ССБТ). Оборудование

производственное. Общие требования безопасности.

ГОСТ

12.3.009-76. Система стандартов безопасности труда. Работы

погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ

12.1.012-2004 Система стандартов безопасности труда. Вибрационная

безопасность. Общие требования.

ГОСТ

12.1.003-2014 Система стандартов безопасности труда. Шум. Общие требования.

ГОСТ

12.3.002-2014 Система стандартов безопасности труда. Процессы

производственные. Общие требования безопасности.

ГОСТ

12.4.011-89. Система стандартов безопасности труда. Средства защиты

работающих. Общие требования и классификация.

ГОСТ

12.1.005-88 Система стандартов безопасности труда. Общие

санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ

10877-76 Масло консервационное К-17. Технические условия.

ГОСТ 982-80

Масло трансформаторные. Технические условия.

ГОСТ 3956-76

Силикагель технический. Технические условия.

ГОСТ

5100-85 Сода кальцинированная техническая. Технические условия.

ГОСТ

13078-81 Стекло натриевое жидкое. Технические условия.

ГОСТ

19906-74 Нитрит натрия технический. Технические условия.

ГОСТ

30266-95 Мыло хозяйственное твердое. Общие технические условия.

ГОСТ

482-77 Белила цинковые густотертые. Технические условия.

ГОСТ 190-78 Олифа

оксоль. Технические условия.

ГОСТ 610-72 Масла

осевые. Технические условия.

ГОСТ 1928-79

Сольвент каменноугольный. Технические условия.

Кодекс Российской Федерации об административных

правонарушениях от 30.12.2001 № 195-ФЗ

(ред. от 31.12.2017).

ГОСТ 6794-75. Масло

АМГ-10. Технические условия.

ГОСТ 1033-79.

Смазка солидол жировой. Технические условия.

ГОСТ

3276-89. Смазка пластичная ГОИ-54п. Технические условия.

ГОСТ 19537-83.

Смазка пушечная. Технические условия.

ГОСТ

5470-75. Лаки марок ПФ-283 и ГФ-166. Технические условия.

ГОСТ

5631-79. Лак БТ-577 и краска БТ-177. Технические условия.

ГОСТ 7462-73. Эмали

НЦ-5123. Технические условия.

ГОСТ

10503-71. Краски масляные, готовые к применению. Технические условия.

ГОСТ

Р 51691-2008. Материалы лакокрасочные. Эмали. Общие технические условия.

ГОСТ 18335-83.

Эмаль НЦ-184. Технические условия.

ГОСТ

9109-81. Грунтовка ФЛ-03К и ФЛ-03Ж. Технические условия.

ГОСТ 25129-82.

Грунтовка ГФ-021. Технические условия.

ГОСТ 7931-76.

Олифа натуральная. Технические условия.

ГОСТ 3134-78.

Уайт-спирит. Технические условия.

ГОСТ

18188-72. Растворители марок 645, 646, 647, 648 для лакокрасочных

материалов. Технические условия.

ГОСТ

7827-74. Растворители марок P-4, Р-4А, P-5, Р-5А, Р-12 для лакокрасочных

материалов. Технические условия.

ГОСТ 8135-74.

Сурик железный. Технические условия.

ГОСТ

9070-75. Вискозиметры для определения условной вязкости лакокрасочных

материалов. Технические условия.

ГОСТ 10277-90.

Шпатлевки. Технические условия.

ГОСТ 10354-82.

Пленка полиэтиленовая. Технические условия.

ГОСТ 15171-78.

Присадка AKOP-1. Технические условия.

ГОСТ

16295-93. Бумага противокоррозионная. Технические условия.

ГОСТ

515-77. Бумага упаковочная битумированная и дегтевая. Технические условия.

ГОСТ

16711-84. Основа парафинированной бумаги. Технические условия.

ГОСТ 19538-74.

Замазка ЗЗК-3у. Технические условия.

ГОСТ

19906-74. Нитрит натрия технический. Технические условия.

ГОСТ РВ 15.702-94. Военная техника. Порядок установления и

продления назначенных ресурса, срока службы, срока хранения.

Перед применением стандартов целесообразно проверить их

актуальность на текущую дату.

3.

Термины, определения и сокращения

3.1 В настоящем методическом документе применены термины и

определения по ГОСТ

Р 52748-2007, СП 35.13330.2011, а также следующие

термины с соответствующими определениями:

3.1.1 антисептирование: Защитная пропитка древесины

от биологического разрушения специальными химическими веществами.

3.1.2 артикул: Цифровое или буквенное обозначение,

используемое для идентификации МЦМР.

3.1.3 герметизация: Обеспечение непроницаемости

внешней среды на поверхности и во внутренние объемы оборудования и изделий.

3.1.4 закладка материальных ценностей в государственный

резерв: Принятие материальных ценностей для хранения в государственном

резерве.

3.1.5 ингибитор: Вещество, тормозящее разнообразные

химические реакции (применяется для предотвращения или замедления нежелательных

процессов: например, коррозионного разрушения металлов, окисления топлив,

смазочных масел и пищевых продуктов, полимеризации, старения полимеров).

3.1.6 изделие: Продукция, созданная в сфере

материального производства с определенными технико-экономическими параметрами

для выполнения конкретных функций.

3.1.7 консервация: Совокупность мер, обеспечивающих

сохранность в течение установленного времени количественных и качественных

характеристик МЦМР в первоначальном или имеющимся к моменту поступления на

консервацию виде.

3.1.8 коррозия: Процесс разрушения структуры металла

в результате химического, электрохимического или физического воздействия

внешней среды.

3.1.9 маркировка: — Буквы, цифры, надписи, условные

знаки на материалах, оборудовании и изделиях или их частях, ярлыках, упаковке,

укупорке, содержащие полное или сокращенное наименование

предприятия-изготовителя, его местонахождение, сортность и обозначение

стандарта (технических условий).

3.1.10 материалы: Материальная субстанция,

используемая для производства изделий или преобразования в другие материальные

субстанции с целью последующей переработки и изготовления оборудования и

запасных частей.

3.1.11 навес: Крыша на опорах, предохраняющая от

прямого воздействия осадков и солнечной радиации.

3.1.12 оборудование: Устройство, преобразующее

энергию, материалы, информацию и используемое либо в производственном, либо

управленческом процессе.

3.1.13 освежение: Выпуск материальных ценностей из

мобилизационного резерва в связи с истечением установленного срока хранения

материальных ценностей, тары, упаковки, а также вследствие возникновения

обстоятельств, могущих повлечь за собой порчу или ухудшение качества хранимых

материальных ценностей до истечения установленного срока их хранения, при

одновременной поставке и закладке в мобилизационный резерв равного количества

аналогичных материальных ценностей.

3.1.14 оснастка: Специальные приспособления для

установки и закрепления заготовок и инструментов, выполнения сборочных операций

с материалами, оборудованием, запасными частями и изделиями.

3.1.15 открытая площадка: Открытый участок территории

с твердым покрытием (асфальт, утрамбованный щебень, бетон), приспособленный для

хранения материалов, оборудования, запасных частей и изделий, не обеспечивающий

их защиту от воздействия внешней среды.

3.1.16 полузакрытые (навесы): Крыша на опорах,

предохраняющая от прямого воздействия осадков и солнечной радиации.

3.1.17 закрытые (отапливаемые и не отапливаемые

сооружения): Капитальные сооружения, предохраняющие от воздействия осадков,

запыления, солнечной радиации, резких колебаний температуры и влажности

воздуха.

3.1.18 поддон: Конструкция, позволяющая организовать

укрупненное место хранения МЦМР, сформированное из отдельных мест и

обеспечивающая в процессе хранения возможность механизации погрузочно-разгрузочных

работ, устойчивость, безопасность работников, выполняющих складские работы.

3.1.19 расконсервация: Комплекс операций по снятию

материалов, оборудования, запасных частей и изделий с консервации и подготовке

их к использованию. Включает снятие МЦМР с хранения, разгерметизацию, удаление

консервационных смазок, масел и ингибиторов, защитных оболочек, укупорок и

упаковок, комплектацию материалов, оборудования и изделий и другие работы.

3.1.20 склад: Капитальное сооружение, предохраняющее

от воздействия осадков, запыления, солнечной радиации, резких колебаний

температуры и влажности воздуха и предназначенное для хранения МЦМР до их

использования в производственном процессе или реализации потребителям.

3.1.21 срок хранения: Период, в течение которого материальные

ценности мобилизационного резерва сохраняют все свойства, указанные в

нормативной и технической документации.

3.1.22 стеллаж: Многоярусная конструкция для

складирования и хранения материалов, оборудования и изделий, состоящая из ряда

вертикальных стоек или стенок с полками, ящиками и т.п.

3.1.23 строповка: Система креплений отдельных мест

хранения МЦМР от продольного или поперечного смещения при выполнении складских

операций.

3.1.24 трафарет: Тонкий лист из картона, металла,

пластмассы и т.п. с отверстиями, форма которого повторяет несложные орнаменты,

буквы, цифры, топографические знаки, условные графические обозначения МЦМР.

3.1.25 хранение: Содержание запасов материальных

ценностей мобилизационного резерва, оборудования и изделий в условиях,

обеспечивающих их количественную и качественную сохранность в течение

установленного срока хранения.

3.1.26 техническое состояние: Совокупность

подверженных изменению свойств изделия, характеризуемая в определенный момент

времени фактическими значениями показателей качества, номенклатура которых

установлена в технической документации.

3.1.27 техническое обслуживание: Комплекс операций по

поддержанию работоспособности изделия при его эксплуатации, при ожидании (если

изделие в резерве), хранении и транспортировании.

3.1.28 штабель: Ровно расположенный ряд чего-либо

(например, строительных материалов).

3.1.29 ярлык: Обозначение на материалах, оборудовании

и изделиях в виде наклейки или этикетки, в котором указаны их количественные и

качественные характеристики: сорт, вес, количество, изготовитель, дата

изготовления и др.

3.1.30 ячейка: Определенное место хранения МЦМР на

складе.

3.2 В настоящем методическом документе применены следующие

сокращения:

СНИП: Строительные нормы и правила.

ЗИП: Запасные части, инструменты и принадлежности.

ОТК: Отдел технического контроля.

ПДТК: Постоянно действующая техническая комиссия.

РТО: Регулярный технический осмотр.

СЦБ: Сигнализация, централизация, блокировка.

САРМ: Средний автодорожный разборный мост.

САРМ-М: Средний автодорожный разборный мост

модернизированный.

ПВК: Консервационная (защитная) смазка.

АМС-3: Антифрикционная морская смазка.

4.

Общие положения

Порядок и организация хранения МЦМР в мобилизационном

резерве должны обеспечивать их качественную и количественную сохранность на

установленный срок, своевременную и бесперебойную выдачу и отгрузку по

назначению в необходимых количествах.

Работы по консервации и расконсервации оборудования, его

испытанию, предусмотренные настоящим методическим документом, производятся по

месту хранения этого оборудования силами и средствами ответственных хранителей.

МЦМР по своему качеству должны соответствовать действующим

стандартам или техническим условиям.

Оборудование должно храниться, как правило, комплектно и в

состоянии, обеспечивающем приведение его в готовность к использованию по

прямому назначению. При каждом комплекте оборудования должна быть опись

входящего в него имущества.

МЦМР в соответствии с их номенклатурой при хранении у

ответственных хранителей размещают на закрепленных за ними площадках,

стеллажах, поддонах, настилах, полках, ячейках по сортам, маркам, типам,

плавкам и размерам.

При размещении МЦМР необходимо учитывать допустимую нагрузку

на единицу площади пола, стеллажа, штабеля, полки.

Для быстрого поиска необходимых МЦМР и надлежащего контроля

за их состоянием, месту хранения присваивается номер, который указывается в

карточке учета.

Если в комплект оборудования входят изделия (троса, ЗИП,

спецоборудование и пр.), требующие различных условий хранения, то такие изделия

должны быть сняты с оборудования и храниться отдельно в условиях обеспечивающих

их качественную сохранность. Снятые изделия снабжают бирками, на которых

указывают наименование изделия, а также наименование и заводской номер

оборудования, с которого изделия были сняты.

Одновременно на ярлыке, прикрепляемом к стеллажу, на котором

хранится оборудование, указывают, какие изделия сняты и где они хранятся.

Во избежание порчи и ухудшения качества МЦМР при хранении

необходимо применять различные методы их консервации, обеспечивающие защиту от

воздействия внешней среды.

Выявленные при проверках недостатки наличия, качественного

состояния и условий хранения МЦМР необходимо немедленно устраняются.

В целях контроля качественного состояния и соблюдения

условий хранения МЦМР в организациях — ответственных хранителей создается

постоянно действующая техническая комиссия — ПДТК.

ПДТК должна принимать МЦМР, поступающие на хранение, по

количеству, качеству и комплектности, о чем делается соответствующая отметка в

акте приемки. В состав этих комиссий следует включать специалистов,

компетентных в определении качества и комплектности МЦМР, а также

материально-ответственных лиц, на ответственное хранение которых поступают

МЦМР.

Поступающие на хранение комплекты мостов САРМ должны быть

обеспечены документами о качественном состоянии (сертификатами, паспортами,

протоколами, актами и т.п.) и о пригодности для длительного хранения.

ПДТК обязаны:

обеспечивать техническую приемку всех видов материальных

ценностей, поступающих в мобилизационный резерв, с проверкой качества, а также

соответствия технической и сопроводительной документации;

проверять в паспортах на оборудование, машин и механизмов

наличие отметки ОТК предприятия-изготовителя об их проверке и приемке;

не реже одного раза в год проверять качественное состояние

находящихся на хранении МЦМР на соответствие действующей инструкции и

техническим условиям, а также соответствие условий хранения требованиям

настоящей инструкции;

проводить опробование и испытание под нагрузкой машин,

механизмов и оборудования, поступающих непосредственно с завода-изготовителя на

хранение, в порядке, установленном настоящей инструкцией (второй раз — через

три года после закладки, последующие — через год);

составлять планы замены и освежения МЦМР, находящихся на

хранении, в зависимости от их фактического состояния и сроков хранения;

оформлять актами результаты технической приемки, проверок

качественного состояния и условий хранения МЦМР, а также опробования и

испытания машин, механизмов и оборудования под нагрузкой. В актах должно быть

отмечено, что, когда, и в каком количестве проверялось, какие при этом выявлены

недостатки и какие меры приняты для их устранения (с указанием конкретных

исполнителей и сроков исполнения);

контролировать ход работ по устранению выявленных

недостатков.

Сроки хранения МЦМР устанавливаются на основании

соответствующих стандартов, технических условий, документации

завода-изготовителя продукции или по результатам оценки их технического

состояния.

Учет МЦМР, отчетность по ним осуществляются в соответствии с

действующей учетной политикой.

В местах хранения учет ведется по карточке, форма которой

приведена в приложении А, в специфицированном виде по наименованиям,

размерам, сортам, маркам, партиям (плавкам, выпускам). Оприходование или

списание по карточке производится в день совершения операции на основании

накладной или требования, выданного складу (складом).

Накладные (требования) должны иметь порядковые номера,

которые ежегодно начинаются с номера 1, и должны храниться в делах не менее 5

лет.

Учет материальных ценностей, отчетность, оформление приемки,

выпуска, замены и освежения осуществляется в соответствии с Федеральным законом

от 29.12.1994 № 79-ФЗ

«О государственном материальном резерве», Правилами формирования, хранения и

обслуживания мобилизационного резерва, утвержденными постановлением

Правительства Российской Федерации от 03.08.2012 № 797-17, Правилами

предоставления отчетности о наличии и движении запасов материальных ценностей

государственного резерва и осуществления их учета и контроля, утвержденными

постановлением Правительства Российской Федерации от 30.08.2013 № 751.

Штабели, стеллажи, бункеры, ячейки должны быть

пронумерованы. На каждую закладку материальных ценностей по специфицированной

номенклатуре должен быть заполнен ярлык по форме, приведенной в приложении Б.

Штабельные ярлыки заполняются материально ответственным

должностным лицом или заведующим складом, кладовщиком при поступлении МЦМР на

склад и прикрепляются к закладываемому материалу. При хранении

крупногабаритного проката черных металлов, металлоконструкций на открытых

площадках или в специальных контейнерах разрешается на этих предметах и

контейнерах писать масляной краской номер ярлыка, а соответствующие ярлыки

хранить на складе. Учет ярлыков ведется в журнале в возрастающей

последовательности.

Не допускается отпуск МЦМР со склада хранения без оформления

накладной (требования) и отметки в карточке.

У ответственного хранителя ведется журнал регистрации замены

и освежения материалов, оборудования и изделий по форме, приведенной в табл. 1.

Сертификаты, акты или заключения лабораторных испытаний,

паспорта, формуляры и другая документация, подтверждающая качество продукции,

должны храниться у ответственного хранителя.

Таблица 1 — Журнал учета материальных

ценностей, подлежащих замене и освежению в 20__ г.

|

№ ярлыка |

Наименование материалов, оборудования и |

Единица измерения |

Количество |

Причина замены, освежения |

Отметка о замене, освежении или |

МЦМР размещают на хранение в специально отведенных для этих

целей отапливаемых или неотапливаемых складских помещениях, под навесами и на

открытых площадках в зависимости от установленного режима хранения и отдельно

от материалов, оборудования и изделий, предназначенных для текущего

потребления.

Допускается использовать в качестве складов сборно-разборные

металлические здания.

Основными требованиями, предъявляемыми к складу, навесу,

открытой площадке, являются:

соответствие объема склада, навеса, открытой оборудованной

площадки запасам хранимых МЦМР;

создание соответствующих условий и режимов хранения в

зависимости от свойств хранимых МЦМР;

обеспечение сохранности количества и качества материалов;

рациональная организация складского оперативного процесса

(приемка, внутрискладские работы, выдача).

Складские помещения, навесы и открытые площадки, предназначенные

для хранения МЦМР, должны:

быть пронумерованы;

соответствовать действующим строительным нормам и правилам;

находиться на достаточном удалении от источников выделения

различных газов, копоти и пыли, способствующих коррозии металлов и порче МЦМР;

иметь свободный подъезд для автомобилей и

подъемно-транспортных механизмов при выполнении погрузочно-разгрузочных работ;

иметь с наружной стороны отмостки и канавы для отвода

дождевых и талых вод.

Открытые площадки должны быть очищены от мусора и травы,

спланированы и приподняты над уровнем окружающей территории. Покрытие площадок

должно быть: булыжным, асфальтовым, бетонным или из утрамбованного грунта, с

покрытием из песка или гравия. Использование котельных шлаков при устройстве

открытых площадок запрещается.

Если в данной местности бывают снежные заносы или сильные

ветры, несущие пыль, мусор и мелкие камни, то вокруг площадок против ветра

устанавливают деревянные щиты.

Навесы должны иметь исправную кровлю, приподнятые над

уровнем окружающей территории полы и ограждения с трех сторон из досок, шифера,

теса или брезента с учетом со стороны преобладающего для данной местности

направления ветра.

Закрытые складские помещения должны быть сухими, защищенными

от проникновения грунтовых вод, атмосферных осадков и пыли. Крыши, стены, а

также окна и двери необходимо содержать в исправном состоянии. Полы на складе

должны быть деревянными, асфальтированными, бетонными, ксилолитовыми или

плиточными. Земляные полы не допускаются. Полы в складских помещениях должны

обеспечивать беспрепятственное движение подъемно-транспортного оборудования,

оконные рамы должны быть плотно пригнаны, остеклены, свободно открываться и

закрываться.

На складах, где это требуется по условиям хранения МЦМР, на

окнах устанавливают металлические решетки или ставни, а стекла защищают от

проникновения прямых солнечных лучей путем окрашивания с внутренней стороны

светлой краской или меловым раствором.

Двери складов должны быть плотными, открывающимися наружу,

при этом они должны обеспечивать свободный вынос имущества. Двери складов

должны быть пронумерованы. Кроме глухих наружных дверей устраивают решетчатые

внутренние двери для проветривания помещений при открытых глухих наружных

дверях.

При необходимости устройства отапливаемых складов, отопление

в них должно соответствовать требованиям соответствующих строительных норм и

правил. Перед началом отопительного сезона печи, котельные, теплогенерирующие и

калориферные установки, другие отопительные приборы и системы должны быть

проверены и при необходимости отремонтированы.

Склады должны иметь принудительную или естественную

вентиляцию (отдушины, вытяжные трубы с задвижками, исключающими

самопроизвольное проветривание). Вентиляционные трубы и отверстия в складских

помещениях оборудуют приспособлениями, предохраняющими от проникновения в

помещение дождя и снега.

Необходимая температура и влажность воздуха в складах должны

поддерживаться своевременным проветриванием, а в отапливаемых складах, кроме

того, регулированием работы системы отопления. Проветривание необходимо

проводить в сухую, ясную и безветренную погоду (скорость ветра не более 5 м/с),

при необходимости для контроля за температурой и влажностью воздуха внутри

помещений, использовать термометры и психрометры.

Запрещается проводить проветривание при наружной температуре

более +30 °С или ниже -10 °С.

Территория вокруг складов, площадок, навесов должна иметь

уклон в сторону прорытых вокруг них кюветов, для предотвращения скопления воды.

Территория баз хранения и складов должна иметь ограждение и

электрическое освещение по всему периметру, обеспечиваться охраной.

Подъездные пути следует содержать в исправном состоянии (без

ям, ухабов, выбоин), чтобы обеспечить в любое время года подъезд транспорта к

складу, а также к противопожарному инвентарю и к источникам водоснабжения.

Территория вокруг складских помещений должна постоянно

содержаться в чистоте. Особое внимание при этом необходимо обращать на очистку

ее от мусора и сухой травы, очистку водоотводных лотков и канав, а также на

поддержание в должном порядке зеленых насаждений. Нельзя допускать

соприкосновения ветвей деревьев с крышами и стенами складских помещений, с

токонесущими электропроводами.

В зимний период, при наличии снежного покрова, следует

систематически очищать от снега подъезды к закрытым складским помещениям,

навесам, пожарным гидрантам и другим водоисточникам, открытым площадкам,

периодически сбрасывать снег с крыш складских помещений и навесов, особенно в

оттепель и после больших снегопадов. Весной, перед началом таяния снега,

требуется очищать от снега и льда желоба и водосточные трубы, отмостки вокруг

зданий, водоотводные лотки и канавы. Летом, во избежание загрязнения складских

помещений пылью, территорию вокруг них необходимо поливать водой.

Внутреннее оборудование складских помещений.

Для создания нормальных условий, обеспечивающих сохранность

МЦМР, закрытые складские помещения, навесы и открытые площадки оборудуют

стеллажами, поддонами, настилами, шкафами и другими устройствами. Тип

внутреннего стеллажного оборудования определяется в зависимости от вида и

количества МЦМР, предназначенных для хранения, с учетом обеспечения механизации

складских работ. Каждый стеллаж, ячейка в стеллаже, штабель и другие виды

складского оборудования должны иметь номера, а хранящиеся МЦМР — ярлыки

установленной формы (приложение Б).

Стеллажи должны быть окрашены. Неокрашенные деревянные

элементы складских помещений и навесов должны быть обработаны огнезащитным

составом и антисептиком.

Стеллажи для хранения МЦМР должны быть выполнены из

негорючих материалов и надежно закреплены. Допускается применение деревянных

полок, пропитанных огнезащитным составом.

По мере необходимости защитные покрытия должны

восстанавливаться.

Для хранения МЦМР рекомендуется стеллажное хранение с

использованием стеллажей различной конструкции, в зависимости от которой

стеллажи могут быть деревянными или металлическими, полочными, клеточными,

стоечными, башмачными, опорными, закрытыми и открытыми, разборными и

неразборными.

Выбор типа стеллажей должен производиться в зависимости от

номенклатуры материалов, конструкции склада, навеса и с учетом применяемых

средств механизации.

Наиболее удобными являются сборно-разборные стеллажи

каркасного типа и полочные стеллажи. На них можно хранить МЦМР, предварительно

уложенные на поддоны, а укладку и выемку поддонов производить при помощи

грузоподъемных механизмов. Мелкие изделия целесообразно хранить в клеточных

стеллажах, а МЦМР, требующие особых условий хранения, в специальных стеллажах —

шкафах, на стеллажах элеваторного типа, а также в контейнерах-шкафчиках на

полочных стеллажах.

Стеллажное оборудование устанавливают с учетом эффективного

использования площади и объема складского помещения. Для удобства обслуживания

стеллажей, беспрепятственного доступа к водопроводным и другим устройствам

пожарной безопасности, а также для лучшего проветривания помещения стеллажи

необходимо устанавливать на расстоянии не менее 0,5 м от продольных стен и 0,75

м от торцовых стен. Расстояние от пола до нижней полки стеллажа должно

составлять не менее 15 см. Между стеллажами следует оставлять проходы, размеры

которых определяются с учетом габаритов хранящихся материалов, оборудования и

изделий, возможности выполнения с ними складских операций при помощи

механизмов, а также с учетом соблюдения правил техники безопасности. При этом

продольный проход в складском помещении по ширине должен быть не менее 1,0 м,

поперечные проходы не менее ширины дверей (ворот) склада, а расстояние от

батарей и труб центрального отопления — не менее 0,5 м.

При штабелировании МЦМР, имеющих круглое сечение, (например,

рессор) для создания устойчивости нижний ряд укрепляется упорами. Размеры

упоров определяются в зависимости от диаметра изделия, высоты штабеля и

создаваемой им нагрузки.

Для облегчения погрузочно-разгрузочных работ и удобства

перемещения МЦМР на складе должны быть необходимые средства механизации

(тележки, погрузчики, краны-штабелеры и т.п.).

Внутренние электроснабжение и теплоснабжение, освещение,

связь, сигнализация, санитарно-технические и другие устройства выполняются в

зависимости от категории зданий в соответствии с требованиями СНиП и других

нормативных документов.

Допускается только электрическое освещение складов, навесов

и открытых площадок. Электропроводка должна соответствовать требованиям

действующих Правил устройства электроустановок.

При наличии электропроводки на перекрытии склада, навеса

расстояние от поверхности хранимых материалов до перекрытия должно быть не

менее 1 м.

На складах должны быть:

оборудование, приспособления и инвентарь для выполнения

подъемно-транспортных работ;

столы и прилавки для осмотра, измерения и отсчета

материалов, оборудования, и изделий;

пожарный инвентарь согласно существующим нормам;

план складского помещения со схемой расстановки стеллажного

оборудования и размещения хранящихся МЦМР;

паспорт хранилища;

инструкция о мерах пожарной безопасности и действиях

работников склада при возникновении пожара;

схема эвакуации имущества на случай пожара;

контрольная тетрадь для записи замечаний лиц, проверяющих

хранение МЦМР в данном складском помещении;

инвентарь для уборки помещения, консервации и технического

обслуживания оборудования и другие приспособления, необходимые для обеспечения

сохранности МЦМР.

В складах должны быть специальные места для проведения

приемки, консервации, переконсервации и выдачи МЦМР, где поступающие МЦМР

выдерживаются до температуры склада (где они будут находиться на хранении) и

производится их распаковка, осмотр и консервация.

Для предохранения попадания пыли, на хранящиеся материальные

ценности в закрытых складских помещениях и под навесами, допускается накрывание

стеллажей и поддонов с хранящимися МЦМР полиэтиленовой пленкой с оставлением

мест для проветривания.

Все здания и сооружения пункта ответственного хранения, их

ворота и ворота в ограждении зоны хранения нумеруются, при этом нумерация

зданий, сооружений и ворот осуществляется слева направо с присвоением первого

номера воротам слева от здания.

Территория пункта ответственного хранения, а также складские

помещения, навесы и площадки должны содержаться в чистоте. При этом их уборка

должна производиться по мере необходимости, но не реже одного раза в месяц и

каждый раз по окончании работ.

Уборку пола на складах необходимо производить при помощи

влажных опилок или пылесосом (полив и обрызгивание пола водой запрещаются).

Тару, упаковочные материалы, бывшие в употреблении, концы и

ветошь, а также смазочные материалы требуется выносить из помещения и хранить в

специально отведенных местах.

Загромождение проходов, выходов и подступов к пожарному

инвентарю запрещается. Выходные двери и ворота в складских помещениях должны

закрываться только снаружи.

После грозы, бури, сильной метели или дождя складские

помещения, навесы и площадки осматривают, а обнаруженные повреждения устраняют.

Устройства (оборудование) электроснабжения складов должны

подвергаться проверкам на исправность и безопасность эксплуатации не реже двух

раз в год.

Результаты проверок оформляются актами или записями в специально

заведенных журналах. Выявленные при проверках дефекты и неисправности

необходимо устранять немедленно. Пользование устройствами электроснабжения, не

отвечающими требованиям безопасности, не допускается.

Испытание и измерение сопротивления изоляции проводов,

кабелей и заземляющих устройств должны проводиться не реже одного раза в два

года. Результаты замеров оформляются актом (протоколом) в соответствии с

нормами испытания электрооборудования.

На время капитального ремонта складские помещения освобождают

от хранящихся в них МЦМР.

В отапливаемых складских помещениях в холодное время года

температура воздуха должна быть не ниже +5° С, а относительная влажность

воздуха от 50 % до 70 %.

6

Требования по охране труда, производственной санитарии и пожарной безопасности

при хранении и складировании материальных ценностей мобилизационного резерва

Производственная санитария при хранении, складировании МЦМР.

Содержание вредных веществ в воздухе рабочей зоны не должны

превышать предельно допустимых концентраций.

Показатели микроклимата (относительная влажность воздуха,

скорость движения воздуха, температура поверхностей, интенсивность теплового

облучения) на рабочих местах производственных помещений должны соответствовать

требованиям санитарных правил и норм, представленным в таблице 2.

Уровни шума и вибраций на рабочих местах не должны превышать

значений, приведенных в ГОСТ

12.1.003 и ГОСТ

12.1.012.

Работники, подвергающиеся воздействию высокого уровня шума,

должны быть обеспечены средствами индивидуальной защиты органов слуха

(наушниками, вкладышами).

Освещенность рабочих мест на базах хранения и материальных

складах должна соответствовать требованиям строительных норм и правил (не менее

50 лк). Производство работ в неосвещенных или плохо освещенных местах не

допускается.

Световые проемы не допускается загромождать складским

оборудованием, хранимыми МЦМР.

Таблица 2 — Нормы температуры,

влажности и скорости движения воздуха

|

Период года |

Категория работ |

Температура воздуха, °С |

Относительная влажность воздуха, % |

Скорость движения воздуха, м/с |

|

Холодный (с октября по март) |

Легкая |

20 — 23 |

40 — 60 |

0,1 — 02 |

|

Ср. тяжести |

17 — 19 |

40 — 60 |

0,1 — 0,3 |

|

|

Тяжелая |

16 — 18 |

40 — 60 |

0,1 — 0,3 |

|

|

Теплый (с апреля по сентябрь) |

Легкая |

22 — 25 |

40 — 60 |

0,1 — 0,5 |

|

Средней тяжести |

20 — 23 |

40 — 60 |

0,1 — 0,5 |

|

|

Тяжелая |

18 — 21 |

40 — 60 |

0,3 — 0,7 |

________

* К категории легких работ (затраты

энергии до 150 ккал/ч) относятся работы, производимые сидя, стоя и не требующие

физического напряжения. К категории работ средней тяжести (затраты энергии от

150 до 250 ккал/ч) относят работы, связанные с постоянной ходьбой, переноской

небольших тяжестей (до 10 кг). К тяжелым работам (затраты энергии более 250

ккал/ч) относят работы, связанные с физическим напряжением, переноской тяжестей

(более 10 кг).

В помещениях, предназначенных для хранения МЦМР необходимо

мыть окна по мере загрязнения, но не реже двух раз в год.

Для защиты от слепящего действия солнечных лучей стекла

покрывают белой краской или завешивают окна шторами.

В случае недостаточности естественного освещения используют

искусственное освещение: светильники и прожектора в закрытом исполнении.

Лампы, светильники, прожектора необходимо чистить по мере

загрязнения пылью, копотью, но не реже двух раз в год. Лампы светильников, в

случае их порчи, подлежат немедленной замене.

Внутренние поверхности стен и полов складов МЦМР, где

возможно пылевыделение, должны облицовываться гладким строительным материалом,

позволяющим легко удалять пыль. При проведении кратковременных работ в условиях

сильной запыленности необходимо пользоваться средствами индивидуальной защиты.

Разработку, организацию и выполнение конкретных операций по

консервации и расконсервации МЦМР следует проводить в соответствии с

требованиями ГОСТ

12.3.002 и гигиенических требований к организации технологических

процессов, производственному оборудованию и рабочему инструменту.

Участки консервации должны быть изолированы от других

производственных процессов.

На участках консервации предельно допустимые концентрации

вредных веществ в воздухе рабочей зоны, а также температура, влажность и

движение воздуха не должны превышать норм, установленных Минздравом России, ГОСТа

12.1.005-88 и гигиенических требований к проектированию вновь строящихся и

реконструируемых промышленных предприятий.

Лица, занятые на участке консервации, должны пользоваться

средствами индивидуальной защиты по ГОСТ

12.4.011-89.

На складах МЦМР должны быть обеспечены сушка, химическая

чистка, дезинфекция, стирка и ремонт спецодежды в установленные с учетом

производственных условий сроки. Для хранения особо загрязненной спецодежды или

подвергнувшейся воздействию ядовитых веществ должны выделяться специальные

кладовые.

Применение керосина и других токсичных нефтепродуктов для

очистки кожи и обработки средств индивидуальной защиты недопустимо.

Работники при получении спецодежды, спецобуви и других средств

индивидуальной защиты и в последующем при проведении повторных инструктажей на

рабочем месте должны быть проинструктированы о порядке пользования этими

средствами, проверке их исправности и ознакомлены с требованиями по уходу за

ними.

Хранение пищевых продуктов и прием пищи на рабочих местах

запрещается. Прием пищи допускается только в столовых или специально отведенном

помещении.

Требования безопасности при хранении и складировании

МЦМР.

Безопасность складирования и хранения МЦМР должна быть

обеспечена:

выбором способов производства погрузочно-разгрузочных работ,

подъемно-транспортного оборудования и технологической оснастки;

подготовкой и организацией мест хранения МЦМР;

применением средств индивидуальной защиты;

проведением медицинского осмотра и обучения лиц, допущенных

к работе.

Погрузочно-разгрузочные и складские работы должны

производиться в соответствии со строительными нормами и правилами, ГОСТ

12.3.009, межотраслевыми правилами по охране труда при

погрузочно-разгрузочных работах и размещении грузов, а также действующими

инструкциями и правилами эксплуатации машин и оборудования.

Обслуживающий персонал должен быть обеспечен спецодеждой в

соответствии с ГОСТ

12.4.011, включая защитные каски установленного образца.

Выбор способов производства погрузочно-разгрузочных работ

должен предусматривать предотвращение или снижение до уровня допустимых норм

воздействия на работников опасных и вредных производственных факторов путем:

механизации и автоматизации погрузочно-разгрузочных работ

при помощи подъёмно-транспортного оборудования и средств малой механизации;

применения устройств и приспособлений, отвечающих

требованиям безопасности;

применения знаковой и других видов сигнализации при

перемещении МЦМР подъемно-транспортным оборудованием;

оптимального размещения и укладки МЦМР в местах их хранения

и в транспортные средства.

При перемещении МЦМР подъемно-транспортным оборудованием

нахождение работающих на грузе и в зоне его возможного падения не допускается.

После окончания и в перерыве между погрузочно-разгрузочными работами,

грузозахватные приспособления и механизмы не должны оставаться в поднятом

положении. Перемещение груза над помещениями и транспортными средствами, где

находятся люди, не допускается.

Перед подъемом и перемещением МЦМР они должны быть проверены

на устойчивость и правильность строповки в соответствие с Правилами устройства

и безопасной эксплуатации грузоподъемных кранов (ПБ

10-382-00 (с изменениями от 28.10.2008 г.).

Способы укладки и крепления МЦМР должны обеспечивать их

устойчивость при транспортировании, складировании и разгрузке транспортных

средств, а также возможность механизированной погрузки и выгрузки.

Маневрирование транспортных средств с материальными ценностями после снятия с

них креплений не допускается.

Перед началом погрузочно-разгрузочных работ должен быть

установлен порядок обмена условными сигналами между подающим сигналы

(стропальщиком) и машинистом подъемно-транспортного оборудования.

Подъемно-транспортное оборудование, применяемое при

проведении погрузочно-разгрузочных работ, должно соответствовать требованиям ГОСТ

12.2.003-91, Правилам устройства и безопасной эксплуатации грузоподъемных

кранов, а также требованиям безопасности, изложенным в стандартах и технических

условиях на оборудование конкретного вида.

Не допускаются работы на подъемно-транспортном оборудовании

при скорости ветра, превышающей значение, указанное в паспорте

подъемно-транспортного оборудования, а также при снегопаде, тумане, дожде,

снижающих видимость в пределах рабочей зоны. Не допускаются работы на

подъемно-транспортном оборудовании, если температура окружающего воздуха ниже

значения, указанного в паспорте подъемно-транспортного оборудования.

Подъемно-транспортное оборудование, транспортные средства

при производстве погрузочно-разгрузочных работ должны быть в состоянии,

исключающем их самопроизвольное перемещение.

Подъемно-транспортным оборудованием разрешается поднимать

материальные ценности массой вместе с грузозахватными приспособлениями не

превышающей допустимую грузоподъемность данного оборудования.

7 Меры

пожарной безопасности

В соответствии с Правилами противопожарного режима в

Российской Федерации, утвержденные постановлением Правительства РФ от 25 апреля

2012 г. № 390, все

работники баз хранения и складов допускаются к работе только после прохождения

обучения мерам пожарной безопасности.

Обучение работников мерам пожарной безопасности

осуществляется путем проведения противопожарного инструктажа и прохождения

пожарно-технического минимума с целью изучения:

правил пожарной безопасности и инструкций о мерах пожарной

безопасности, распространяющихся на объект и его подразделения;

характеристик пожарной опасности зданий, сооружений,

технологических процессов, технологического и производственного оборудования, а

также систем предотвращения пожара и противопожарной защиты;

показателей пожарной опасности хранимых, используемых и

обращающихся в производстве веществ и материалов;

правил содержания и применения средств пожаротушения;

действий в случае возникновения пожара.

Руководители организаций — ответственных хранителей, должны

определить перечень подразделений, профессий и должностей, работники которых

должны проходить обучение по программе пожарно-технического минимума, а также

назначить ответственных за их проведение.

Для зданий со сложной планировкой, на стенде «Пожарная безопасность»

в соответствии с Правилами противопожарного режима в Российской Федерации и

Правилами пожарной безопасности, утвержденные приказом МЧС России от 18 июня

2003 г. № 313, размещаются:

инструкции о мерах пожарной безопасности;

план эвакуации;

схема размещения огнетушителей, пожарных кранов, телефонов;

схема размещения хранимых МЦМР.

В соответствии с требованиями Правил противопожарного режима

в Российской Федерации, утвержденные постановлением Правительства РФ от 25

апреля 2012 г. № 390 открытые

площадки и склады обеспечиваются пожарными щитами. Нормы комплектации пожарных

щитов немеханизированным инструментом и инвентарем приведены в табл. 3.

8

Пожарная безопасность при хранении и складировании материальных ценностей

мобилизационного резерва

Противопожарные мероприятия на складе организуются в

соответствии с правилами пожарной безопасности, согласованными с органами

Госпожнадзора.

В каждом складе должны быть инструкции по соблюдению мер

пожарной безопасности для отсеков и секций с различными видами хранимого

имущества.

При проектировании, строительстве и эксплуатации складских

зданий и сооружений следует учитывать требования соответствующих строительных

норм и правил.

Таблица 3 — Нормы комплектации

пожарных щитов немеханизированным инструментом и инвентарем

|

Наименование первичных средств |

Нормы комплектации в зависимости от типа |

||||

|

ЩП-А |

ЩП-В |

ЩП-Е |

ЩП-СХ — |

ЩПП — |

|

|

Огнетушители: воздушно-пенные (ОВП) |

2+ |

2+ |

2+ |

2+ |

|

|

10/9 |

1++ |

1++ |

1++ |

1++ |

1++ |

|

или 5/4 |

2+ |

2+ |

2+ |

2+ |

2+ |

|

углекислотные (ОУ) вместимостью, л/ |

— |

— |

2+ |

— |

— |

|

огнетушащего состава, килограммов 5/3 |

|||||

|

Лом |

1 |

1 |

— |

1 |

1 |

|

Багор |

1 |

— |

— |

1 |

— |

|

Крюк с деревянной рукояткой |

— |

— |

1 |

— |

— |

|

Ведро |

2 |

1 |

— |

2 |

1 |

|

Комплект для резки электропроводов: |

— |

— |

1 |

— |

— |

|

Покрывало для изоляции очага возгорания |

— |

1 |

1 |

1 |

1 |

|

Лопата штыковая |

1 |

1 |

— |

1 |

1 |

|

Лопата совковая |

1 |

1 |

1 |

1 |

— |

|

Вилы |

— |

— |

— |

1 |

— |

|

Тележка для перевозки оборудования |

— |

— |

— |

— |

1 |

|

Емкость для хранения воды объемом: |

|||||

|

0,2 куб. метра |

1 |

— |

— |

1 |

— |

|

0,02 куб. метра |

— |

— |

— |

— |

1 |

|

Ящик с песком 0,5 куб. метра |

— |

1 |

1 |

— |

— |

|

Насос ручной |

— |

— |

— |

— |

1 |

|

Рукав Ду 18 — 20 длиной 5 метров |

— |

— |

— |

— |

1 |

|

Защитный экран 1,4×2 метра |

— |

— |

— |

— |

6 |

|

Стойки для подвески экранов |

— |

— |

— |

— |

6 |

________

* Знаком «++» обозначены

рекомендуемые для оснащения объектов огнетушители, знаком «+» — огнетушители,

применение которых допускается при отсутствии рекомендуемых и при соответствующем

обосновании, знаком — огнетушители, которые не допускаются для оснащения данных

объектов.

Склады должны быть оборудованы молниезащитными устройствами

согласно Приказа Министерства энергетики Российской Федерации от 30.06.2003 № 280

«Об утверждении Инструкции по устройству молниезащиты зданий, сооружений и

промышленных коммуникаций».

При расположении складов следует руководствоваться

Федеральным законом от 22.07.2008 № 123-ФЗ

«Технический регламент о требованиях пожарной безопасности».

Противопожарные разрывы между зданиями складов, а также

открытыми складами и площадками хранения МЦМР должны соответствовать

строительным нормам и правилам.

Здания и помещения складов по функциональной пожарной

опасности в соответствии со строительными нормами и правилами относятся к

классу Ф5.2, а в зависимости от хранимых веществ, материалов, изделий, их

упаковки и веществ, обращающихся в производстве, подразделяются по

взрывопожароопасной и пожарной опасности на категории, согласно Нормам пожарной

безопасности. На дверях складских зданий (помещений) должны быть нанесены

буквенные и цифровые обозначения, характеризующие их принадлежность к

определенной категории и классу взрывопожароопасной зоны.

В складских помещениях, в которых в соответствии с нормами

технологического проектирования температуру воздуха не определяют, отопление

предусматривать не следует.

В складских зданиях и помещениях разрешается, как правило,

воздушное отопление или воздушное, совмещенное с местными нагревательными

приборами (центральное водяное отопление).

К системам противопожарного водоснабжения зданий должен быть

обеспечен постоянный доступ для пожарных подразделений и их оборудования.

У мест расположения пожарных гидрантов необходимо устраивать

световые или флуоресцентные указатели с нанесенными буквенным индексом ПГ,

цифровыми значениями расстояния в метрах в соответствии с Нормами пожарной

безопасности.

При стеллажном хранении стеллажи необходимо изготавливать в

основном из негорючих материалов. При необходимости хранения некоторых видов

изделий и деталей на деревянных настилах или стеллажах последние должны быть

пропитаны антипиренами способом глубокой пропитки.

При проведении работ по очистке, промывке и обезжириванию

агрегатов, изделий и других материалов применение растворителей, горючих и

легковоспламеняющихся жидкостей запрещается. Для проведения этих работ должны

применяться пожаробезопасные технические моющие средства, выпускаемые

промышленностью.

Все операции, связанные с вскрытием тары, проверкой

исправности и мелким ремонтом, расфасовкой продукции, приготовлением рабочих

смесей пожароопасных жидкостей (нитрокрасок, лаков и т.п.), должны

производиться в помещениях, изолированных от мест хранения.

При обнаружении повреждений тары (упаковки), рассыпанных или

разлитых веществ, следует немедленно удалить поврежденную тару (упаковку),

очистить пол и убрать рассыпанные или разлитые взрывопожароопасные и

пожароопасные вещества.

Пожароопасные работы должны проводиться в соответствии с

требованиями Правил пожарной безопасности в Российской Федерации.

На проведение всех видов огневых работ на временных местах

руководитель склада должен оформить наряд-допуск по форме, установленной в

Правилах пожарной безопасности в Российской Федерации.

Электрооборудование складов по окончании рабочего дня должно

обесточиваться. Аппараты, предназначенные для отключения электроснабжения

склада, должны располагаться вне складского помещения на стене из негорючих

материалов или на отдельно стоящей опоре, заключаться в шкаф или нишу с

приспособлением для опломбирования и закрываться на замок.

Курение, использование открытого огня, эксплуатация газовых

плит, электронагревательных приборов и установка штепсельных розеток в

помещениях складов не допускается.

Складские помещения оборудуют телефонной связью (по

возможности) и обеспечивают необходимыми средствами пожаротушения в

соответствии с действующими нормами оснащения объекта первичными средствами

пожаротушения по номенклатуре и в количествах, согласованных с органами

Госпожнадзора.

Кроме первичных средств пожаротушения на складах должны быть

оборудованы пункты (посты) с запасом различных видов пожарной техники в

количествах, определяемых оперативными планами пожаротушения.

В зданиях, расположенных на территории складов, не

разрешается проживание персонала и других лиц.

В складских помещениях и на открытых площадках (на видных

местах) размещают предупредительные плакаты и надписи о запрещении курения, а у

телефонных аппаратов указывают номера телефонов пожарных команд (частей).

Для каждого склада должен быть разработан оперативный план

пожаротушения с учетом возможности привлечения работников и техники

предприятия. На складах должен быть вывешен план эвакуации людей, имущества,

ценностей с распределением обязанностей работников склада.

Оперативный план пожаротушения и план эвакуации людей

подлежат пересмотру не реже одного раза в пять лет. При изменениях в

технологии, аппаратурном оформлении, метрологическом обеспечении, при наличии

данных об имевших место пожароопасных ситуациях и пожарах планы уточняются в

15-дневный срок.

9

Хранение автодорожных разборных мостов

Для обеспечения необходимых условий хранения все места

хранения должны быть хорошо освещены, обеспечены инвентарем, приспособлениями и

инструментом.

Используется следующие основные группы оборудования для их

хранения:

для штучных и затаренных материалов — стеллажи, поддоны и

настилы;

для крупногабаритных элементов моста САРМ — штабели.

Подготовленные площадки для размещения автодорожных

разборных мостов может иметь усовершенствованное (асфальтобетонное, бетонное),

улучшенное (в виде уплотненного слоя песчанно-гравийной смеси) или грунтовое

(при удовлетворительном состоянии грунта) покрытие. Применение шлака в качестве

подсыпки не допускается.

Открытые площадки для хранения конструкций разборных

автодорожных мостов должны обеспечивать:

удаление грунтовых вод от поверхности — не менее 0,5 м;

достаточную несущую способность грунта на площадке хранения

— не менее 2,0 кгс/см2 (0,2 МПа).

Размеры подготовленной площадки зависят от количества

комплектов мостов. Для хранения одного комплекта моста САРМ-М подготавливается

площадка размером 20,0×50,0 м, одного комплекта моста САРМ —

20,0×30,0 м.

Площадка для хранения разборных металлических мостов

оборудуется железобетонными тумбами (рис. 1) и необходимыми деревянными

подкладками и прокладками. Положение железобетонных тумб определяют с таким

расчетом, чтобы после укладки имущества моста между штабелями оставался проход

не менее одного метра.

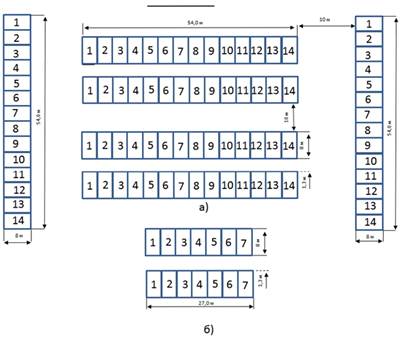

Один комплект моста САРМ-М укладывается в 22 штабеля (рис.

2), один комплект моста САРМ — в 14 штабелей (рис. 3). Для удобства работы при

укладке нескольких комплектов мостов между ними делается 10 м разрыв для

прохода автокрана и автомобилей.

Рисунок 1 — Железобетонная тумба

Рисунок 2 — Схема размещения мостов САРМ-М на площадке

хранения:

а) — размещение нескольких

комплектов мостов на большой площадке;

б) — размещение одного комплекта моста на ограниченной площадке

(1, 2, 3, … номера штабелей)

Рисунок 3 — Схема размещения мостов САРМ на площадке

хранения:

а) — размещение нескольких

комплектов мостов на большой площадке;

б) — размещение одного комплекта моста на ограниченной площадке

(1, 2, 3, … номера штабелей)

9.1

Подготовка материальной части автодорожного разборного моста САРМ к длительному

хранению

По прибытии материальной части моста к местам хранения

необходимо:

тщательно проверить комплектность моста;

произвести необходимый ремонт отдельных конструкций;

очистить все конструкции от пыли и грязи, а пораженные

участки — от ржавчины и старой краски, загрунтовать и подкрасить;

при необходимости отрихтовать поврежденные элементы;

заклеить технические отверстия с использованием смазки ПВК

(АМС-3) и бумаги парафинированной;

укомплектовать материальную часть недостающими деталями и

инструментом;

грузоподъемные средства проверить в работе;

восстановить стяжные болты, брусья, прокладки и другие

детали для пакетирования элементов моста;

законсервировать болты, штыри и другие неокрашенные детали,

уложить их в ящики;

очистить от грязи, протереть и покрыть тонким слоем канатной

смазки гибкие тормозные связи, стропы и стяжки;

законсервировать монтажное оборудование;

восстановить маркировку конструкций и деталей;

тросы лебедок размотать на всю длину, протереть, покрыть тонким

слоем канатной мази, плотно намотать на барабаны лебедки и обернуть рубероидом;

просушить, очистить от грязи и уложить в ящик канат

перильного ограждения;

спакетировать элементы моста в пакеты.

9.2

Хранение среднего автодорожного моста (САРМ)

Средний автодорожный разборный мост (САРМ) или средний

автодорожный разборный модернизированный мост (САРМ-М) хранится в штабелях на

оборудованной площадке.

Средние и концевые секции размещают в штабеле не более чем в

3 яруса (рис. 4). Прокладки между ярусами устанавливают только под опорные

части секции. В свободное пространство концевых частей секций 1-го и 2-го

ярусов закладывают мелкие элементы (консоли, траверсы, монтажные тяги) в

пакетах.

Рисунок 4 — Пример складирования концевых секций моста

Элементы промежуточных опор и аванбека укладывают отдельно в

штабеля (рис. 5 и 6). Ригели объединяют с помощью болтов Б-1 попарно, стойки

опор-болтами Б-2 в пакеты по восемь штук. Щиты настила укладывают в штабеля

пакетами в 3 — 4 яруса.

Рисунок 5 — Пример складирования конструкций аванбека моста

Рисунок 6 — Пример складирования элементов надстройки

промежуточных опор моста

Болты, штыри, инструмент и монтажное оборудование хранят в

инвентарных ящиках и укладывают на 12 поддонах размером 100×120 см. В Таблицах

4 и 5 приведены ведомость укладки комплекта САРМ и ведомость расхода материалов

на укладку одного комплекта САРМ.

Таблица 4 — Ведомость укладки комплекта

САРМ

|

Номер штабеля |

Марка элемента |

Элемент моста |

Кол-во элементов в штабеле, шт. |

Размеры штабеля, см. |

||

|

длина |

ширина |

высота |

||||

|

1 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

6 |

Консоль средней секции |

60 |

||||

|

2 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

5 |

Консоль концевой секции |

24 |

||||

|

6 |

Консоль средней секции |

40 |

||||

|

3 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

18 |

Колесоотбойная вставка |

12 |

||||

|

20 и 21 |

Монтажная тяга |

14 |

||||

|

42 |

Траверса крепления опорной тележки |

20 |

||||

|

4 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

32 |

Консоль нижнего ригеля |

20 |

||||

|

5 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

7 |

Подкос консоли |

62 |

||||

|

6 |

1 |

Средняя секция |

3 |

730 |

300 |

515 |

|

7 |

Подкос консоли |

62 |

||||

|

7 |

2 |

Концевая секция |

3 |

610 |

300 |

515 |

|

4 |

Тяга верхнего пояса |

50 |

||||

|

8 |

2 |

Концевая секция |

3 |

610 |

300 |

515 |

|

35 |

Диагональ связей |

34 |

||||

|

9 |

2 |

Концевая секция |

3 |

610 |

300 |

515 |

|

36 |

Распорка связей |

34 |

||||

|

39 |

Кронштейн площадки |

18 |

||||

|

44, 45, 46 |

Стяжные болты |

120 |

||||

|

10 |

2 |

Концевая секция |

3 |

610 |

300 |

515 |

|

38 |

Балка монтажной площадки |

10 |

||||

|

24 |

Подкос аванбека |

8 |

||||

|

11 |

11 |

Щит настила |

136 |

715 |

365 |

245 |

|

17 |

Переходный щит |

36 |

||||

|

40 |

Монтажная площадка |

18 |

||||

|

41 |

Перильный уголок |

32 |

||||

|

12 |

12 |

Колесоотбой |

116 |

580 |

350 |

370 |

|

14 |

Перила |

108 |

||||

|

31 |

Нижний ригель |

2 |

||||

|

37 |

Верхний ригель |

2 |

||||

|

13 |

15 |

Береговой лежень |

4 |

615 |

270 |

180 |

|

23 |

Аванбек |

3 |

||||

|

26 |

Тележка сборочная |

12 |

||||

|

27 |

Тележка опорная |

8 |

||||

|

14 |

23 |

Аванбек |

1 |

615 |

475 |

393 |

|

31 |

Нижний ригель |

3 |

||||

|

37 |

Верхний ригель |

3 |

||||

|

34 |

Стойка опоры |

32 |

Примечания.

1. Остальные элементы и монтажное

оборудование размещаются под навесом на 12 поддонах размером 100×120 см

на площади 24 м2.

2. В штабель № 11

укладывается 7 пакетов щитов и 1 пакет монтажных площадок, в штабель № 12 — 2

пакета колесосбоев и 4 пакета перил.

3.

Ригели объединяются попарно болтами Б-1, а стойки опор (8 шт.) — по диагонали

болтами Б-2.

Таблица 5 —

Ведомость расхода материалов на укладку одного комплекта САРМ

|

Изделие и применяемые для его |

Ед. изм. |

Кол-во в ком- те |

Расход материалов |

Место установки (порядок использования) |

|

|

на ед. |

на ком-т |

||||

|

Железобетонная тумба |

шт. |

76 |

— |

— |

на площадке под штабеля конструкций |

|

Бетон |

м3 |

— |

0,08 |

6,08 |

|

|

Метал |

кг |

— |

2,20 |

167,20 |

|

|

Деревянная прокладка 40×10×5 |

шт. м3 |

212 |

0,002 |

0,424 |

На железобетонная тумбы между ригелями и |

|

Деревянная прокладка |

шт. м3 |

94 |

— |

0,36 |

На нижних секциях между первым рядом |

|

Деревянная прокладка |

шт. м3 |

24 |

0,0075 |

0,705 |

Между рядами элементов, укладываемых на |

|

Деревянная прокладка |

шт. |

64 |

0 |

— |

Для пакетирования |

|

270×20×5 см |

м3 |

— |

0,108 |

6,912 |

элементов |

|

Поддон специальный 180×100 см |

шт. |

9 |

— |

— |

Для укладки мелких элементов |

|

Пленка полиэтиленовая |

кг |

12 |

— |

— |

Для обертывания деревянных брусков и |

В процессе хранения материальной

части мостов осмотры, и техническое обслуживание проводятся в следующие сроки:

ежемесячный осмотр;

годовое техническое обслуживание;

техническое обслуживание через каждые 3 — 4 года.

При ежемесячном осмотре

проверить положение элементов моста в штабелях (в осенний и

весенний периоды, когда снижается несущая способность грунта, этому уделяется

особое внимание);

проверять состояние наружных поверхностей элементов, при

обнаружении ржавчины пораженные места зачистить щеткой и восстановить грунтовку

и окраску. Отверстия под штыри в секциях покрыть смазкой ПВК и законсервировать

бумагой парафинированной; произвести уборку мест укладки имущества, очистить

элементы моста от пыли, а площадку: в летнее время — от высокой травы, в зимнее

— от снега и льда. При необходимости удалять воду из мест на конструкциях, в

которых она скапливается.

При годовом техническом обслуживании материальной части

моста необходимо:

проверить комплектность моста и наличие технической

документации;

зачистить места пораженные ржавчиной, загрунтовать и

окрасить;

восстановить маркировку элементов;

переложить отдельные штабеля (при необходимости);

обновить смазку на неокрашенных поверхностях элементов

конструкций;

очистить площадку и кюветы, произвести ремонт подъездов к

местам укладки материальной части моста.

При техническом обслуживании через каждые 3 — 4 года необходимо:

выполнить работы, предусмотренные годовым техническим

обслуживанием;

окрасить конструкции моста, на которых краска имеет

повреждения;

переконсервировать болты, штыри и другие, не окрашенные

детали;

восстановить железобетонные тумбы и заменить прокладочный

материал, укладываемый между конструкциями.

Нормы расходов материалов на содержание 1 т конструкций

САРМ, нормы времени на консервацию технических средств при постановке на

хранение и нормы трудозатрат на содержание 1 т конструкций автодорожных

разборных мостов приведены в таблицах 6 — 8.

Таблица 6 — Нормы расходов материалов на

содержание 1 т конструкций САРМ, кг

|

Материал |

Годовое техническое обслуживание |

Техническое обслуживание через каждые 3 |

|

САРМ |

САРМ |

|

|

Нитроэмаль |

2,4 |

8,3 |

|

Грунт 138 (ГФ-020) |

0,9 |

3,1 |

|

Грунт-преобразователь ржавчины |

0,8 |

3,7 |

|

Растворитель |

1.3 |

3,5 |

|

Смазка ПВК |

0,2 |

0,9 |

|

Смазка инструментальная канатная |

0,1 |

0,2 |

|

Уайт-спирит |

1,4 |

3,8 |

|

Олифа натуральная |

— |

0,2 |

Таблица 7 — Нормы времени на консервацию

технических средств при постановке на хранение

|

Техника и имущество |

Ед. измер. |

Консервация, чел.-час. |

||

|

На кратковременное хранение |

На длительное хранение |

|||

|

Без герметизации |

С герметизацией |

|||

|

«Чехол» |

||||

|

Мост САРМ |

к-т |

11 |

17,9 |

— |

|

Поковки и гвозди |

1 т |

— |

11,0 |

— |

|

Запасные части: |

||||

|

Массой до 5 кг |

100 шт. |

— |

7,0 |

— |

|

Массой от 5 кг до 10 кг |

100 шт. |

— |

9,0 |

— |

|

Массой более 10 кг |

100 шт. |

— |

10,0 |

— |

Таблица 8 — Нормы трудозатрат на содержание

1 т конструкций автодорожных разборных мостов, чел.-час.

|

Вид обслуживания |

САРМ |

|

Годовое техническое обслуживание |

3,5 |

|

Техническое обслуживание через каждые 3 |

8,0 |

Для САРМ и САРМ-М при техническом

обслуживании через каждые 3 — 4 года (проводимом на специально оборудованной