Содержание

Балансировка. Общая информация

Инструмент Балансировка позволяет рассчитать оптимальный объем внутренних перемещений товаров (с одного склада на другой).

Для того, чтобы им воспользоваться нужно:

-

Настроить разрешенные и запрещенные направления балансировки (если необходимо)

-

Задать сроки и стоимости доставки с разных складов

Настройка параметров Балансировки

Настройка разрешенных направлений балансировки

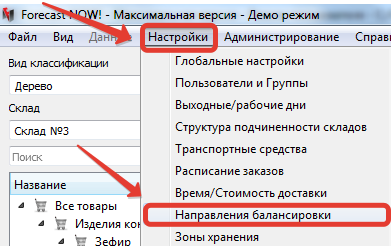

Для того, чтобы разрешить/запретить возможные направления балансировки необходимо перейти в Настройки – направления балансировки:

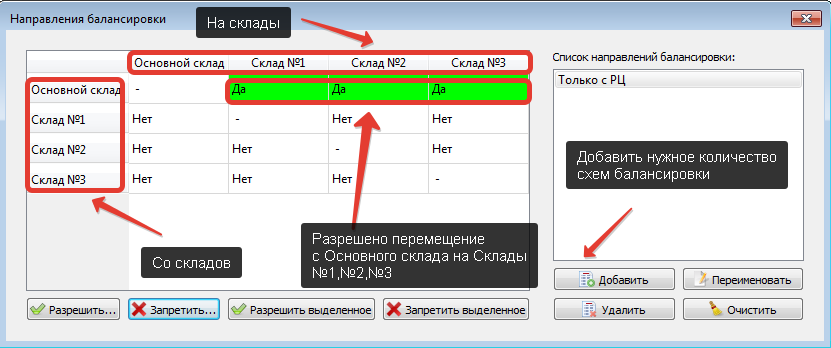

Далее в таблице необходимо создать требуемое количество схем балансировки и заполнить их (разрешить/запретить перемещения).

Крайний левый столбец показывает направления «Со складов», верхняя строка – «На склады»

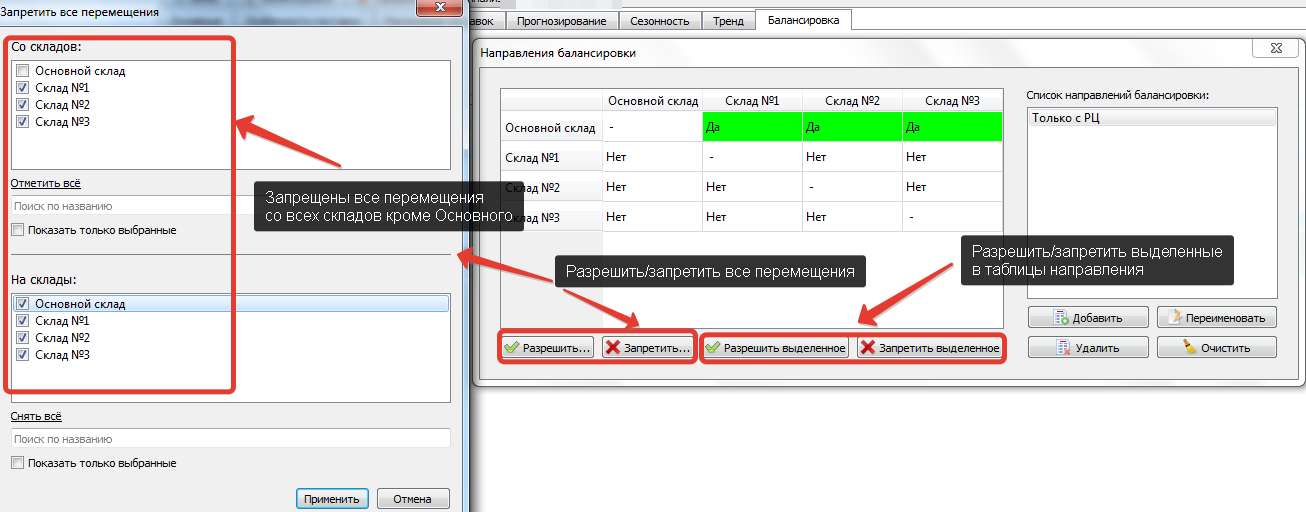

Редактировать разрешенные/запрещенные направления можно вручную, а также при помощи специальных кнопок:

-

«Разрешить/запретить выделенное» позволяет быстро разрешить/запретить выделенные направления балансировки (выделять можно, например, клавишей Ctrl)

-

«Разрешить/запретить все» позволяет разрешить/запретить все перемещения с определенных складов на другие:

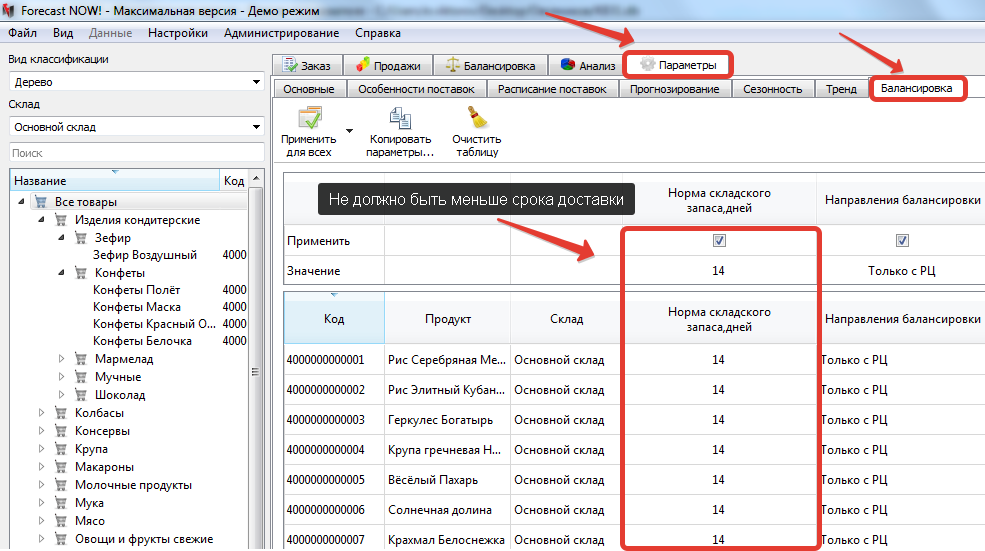

После того, как созданы необходимые направления Балансировки необходимо задать их товарам на Параметры – Балансировка (у разных товаров могут быть разные направления Балансировки)

Установка Параметров Балансировки

Норма складского запаса

Основным параметром балансировки является Норма Складского Запаса, дн.

Норма складского запаса – норма запаса в днях, до которой происходит пополнение товара. Показывает, на какой срок должно хватать товара на разных складах. Это число не должно быть меньше плеча поставки и точки заказа, если она есть.

Если параметр не установлен, то балансировка не проведется! (исключение — если в параметрах балансировки задан учет периодичности и срока доставки)

При этом при проведении Балансировки на складе Доноре (откуда товар увозится) не останется товара меньше, чем на Норму запаса, а на складе Реципиенте (куда товар привозится) не станет товара больше, чем на Норму Складского запаса.

Выставляется параметр на Параметры – Балансировка

Кратность и минимальная партия балансировки

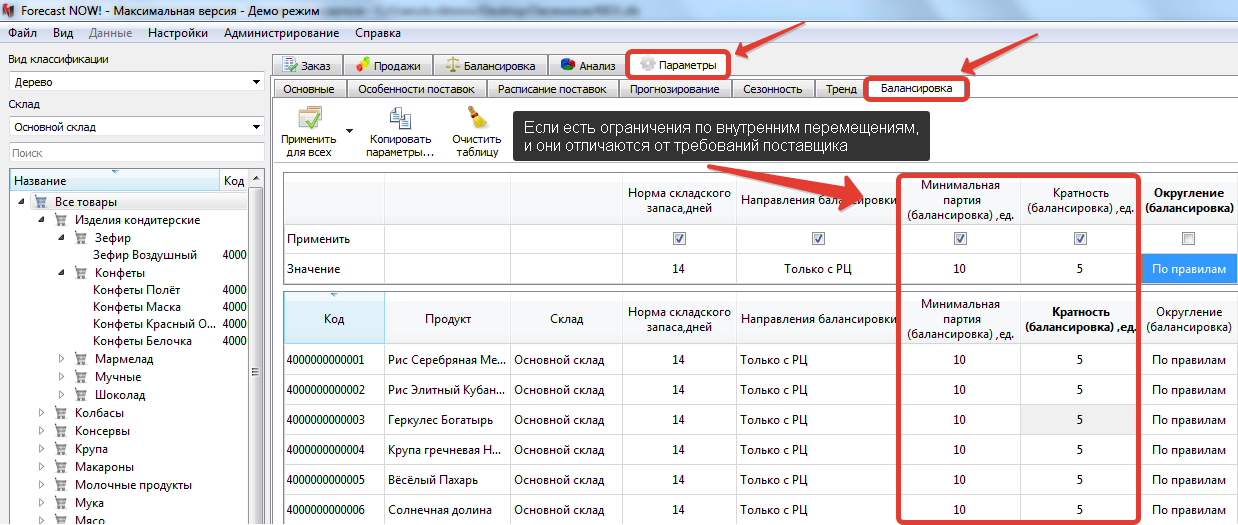

Если для внутренних перемещений у товаров есть ограничения по минимальной партии и кратности перевозки (мы перевозим Чай коробками по 50 штук, при этом не менее 2 коробок) и эти показатели отличаются от требований поставщика, то нужно задать соответствующие параметры в Параметры – балансировка

Настройки балансировки

Задаются на самой вкладке «Балансировка»

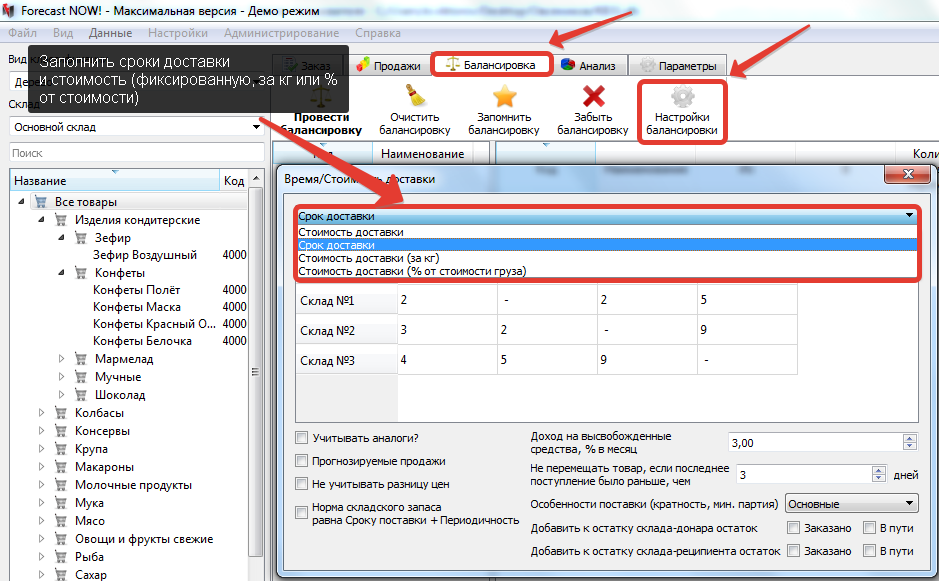

Сроки и стоимость доставки

Для того, чтобы задать сроки и стоимость доставки с одних складов на другие нужно на вкладке «Балансировка» нажать «Настройки» и заполнить соответствующие таблицы со стоимостями и сроками доставки (стоимость можно задавать в денежных единицах, в % от стоимости груза и за единицу веса.)

Другие настройки балансировки

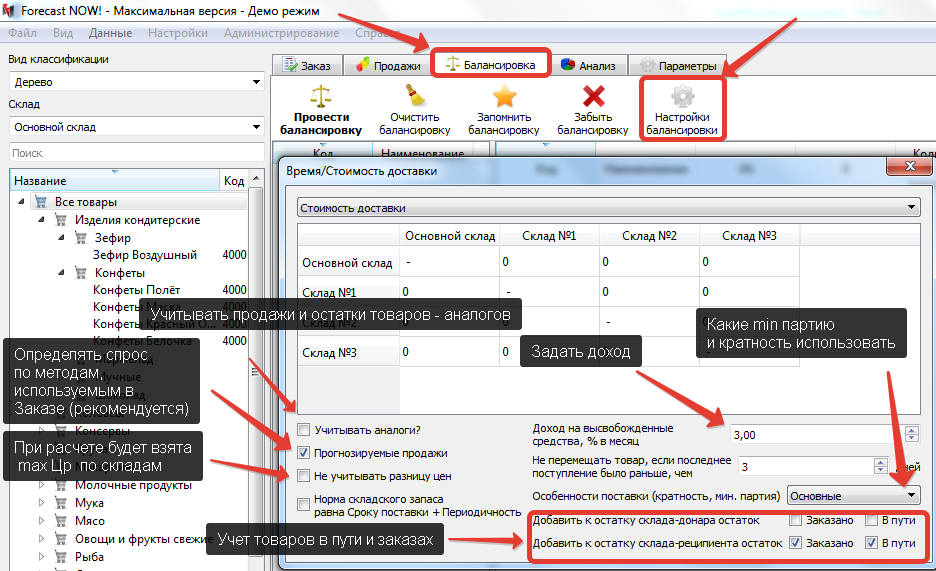

Также для проведения балансировки можно гибко задать ее настройки:

-

Задать доход на высвобожденные средства (% — в месяц) – подробнее в расширенной справке

-

Не учитывать разницу цен реализации на разных филиалах – более подробно о правилах выбора цен для балансировки написано в расширенной справке

-

Учитывать вместо нормы складского запаса срок поставки + периодичность (если эти параметры заданы в Параметры – расписание поставок)

-

Определить возможность перемещения товара в случае недавнего поступления (если необходимо – со склада – донора товар не увезется, если с последнего поступления пройдет меньше дней, чем указано)

-

Учитывать кратность и минимальную партию из Параметры – особенности Поставки или Параметры – Балансировка (если задано) или не вообще учитывать

-

Учет товаров в пути и размещенных заказах при проведении балансировки (Рекомендуется ставить соответствующую галочку только для склада-реципиента, так как в случае учета товаров в пути и заказах для склада -донора может привести к дефициту на нем (фактический остаток будет перемещен, а товары в пути еще не поступят на склад -донор))

Проведение Балансировки

Общий принцип

В общем случае товар повезется на тот филиал, где

-

Выше скорость продаж и меньше остатки

-

Где он продается дороже (если не стоит «не учитывать разницу цен»)

-

Куда ближе и дешевле везти

При этом на складе-доноре (откуда везется товар) не станет остатка меньше, чем на норму складского запаса, а на складе-реципиенте – больше, чем на норму

Другие ограничения балансировки описаны в расширенной справке по программе

Непосредственное проведение балансировки

Ручная балансировка

Для того, чтобы запустить балансировку в ручном режиме нужно

1. Выбрать склады, по которым будут рассматриваться перемещения (исходя из направлений балансировки) в окне мультивыбора складов

2. Добавить нужные товары в таблицу балансировки

(в таблицу добавятся перемещения по товарам исходя из выбранных складов и направлений балансировки. Например, если выбран склад и согласно направлению с него распределяется товар по 3 складам, то по каждому товару, добавленному в таблицу балансировки, появится три перемещения

3. Нажать «Провести балансировку»

После проведения балансировки появится таблица (в случае целесообразности внутренних перемещений), содержащая информацию о количестве товара к перемещению, складе-доноре (откуда нужно товар перевезти) и складе-реципиенте (куда перевезти) и прочие параметры перемещения

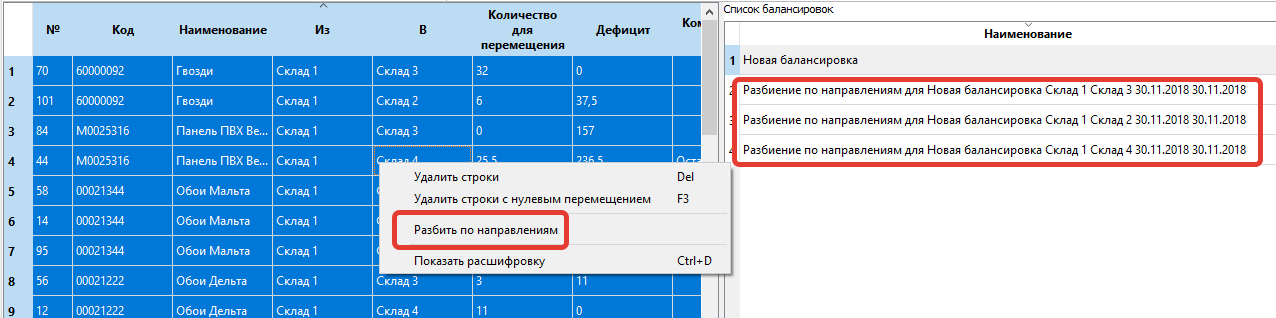

Разделение по направлениям

Для того, чтобы разделить подготовленную вручную балансировку по направлениям, нужно выделить нужные строки (можно все при помощи Ctrl +A) и выбрать пункт контекстного меню «Разбить по направлениям»

Справа в таблице балансировок отобразятся разбитые по направлениям перемещения

Автоподготовка балансировки

Для автоматической подготовки балансировки и разбивки ее по направлениям перемещения нужно

1. Нажать кнопку подготовить,

2. Выбрать фильтр — какие склады-товары участвуют в балансировке (работа с фильтрами аналогична фильтрам в заказе

3. Нажать подготовить

4. Перемещения сразу разобьются по направлениям

Для автоматически подготовленных балансировок используются настройки по умолчанию (открыть можно, нажав на треугольник около настроек)

Введение в балансировку роторов

Уровень сложности

Простой

Время на прочтение

16 мин

Количество просмотров 9.5K

Ротор — это тело, которое вращается вокруг некоторой оси и удерживается своими несущими поверхностями в опорах. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. Под несущими поверхностями подразумеваются поверхности цапф* или поверхности их заменяющие.

*Цапфа (нем. Zapfen «цапфа, шейка, шип, втулка, стержень») — часть вала или оси, на которой находится опора (подшипник). Цапфа, находящаяся на краю вала, называется шип, в средней части вала — шейка. Концевая цапфа, воспринимающая осевые нагрузки, — пята.

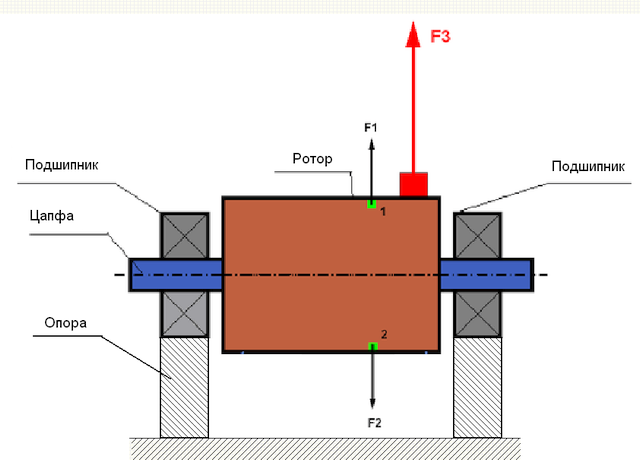

В идеально сбалансированном роторе его масса распределяется симметрично относительно оси вращения, т.е. любому элементу ротора можно поставить в соответствие другой элемент, расположенный симметрично относительно оси вращения. На каждый элемент ротора при вращении действует центробежная сила направленная в радиальном направлении (перпендикулярно к оси вращения ротора). В сбалансированном роторе центробежная сила, действующая на любой элемент ротора, уравновешивается центробежной силой, действующей на симметричный элемент. Например на элементы 1 и 2 ( на рисунке 1 обозначены зеленым цветом) действуют центробежные силы F1 и F2 равные по величине и противоположные по направлению. Это верно для всех симметричных элементов ротора и таким образом суммарная центробежная сила, действующая на ротор равна 0 и ротор является уравновешенным. Но если симметрия ротора нарушена ( на рис.1 несимметричный элемент обозначен красным цветом), то на ротор начинает действовать неуравновешенная центробежная сила F3.

При вращении эта сила меняет направление вместе с поворотом ротора. Динамическая нагрузка, возникающая от действия этой силы передается на подшипники, что приводит к их ускоренному износу. Кроме того под действием этой переменной по направлению силы происходит циклическая деформация опор и фундамента, на котором закреплен ротор, то есть возникает вибрация. Для устранения дисбаланса ротора и сопутствующей ему вибрации необходимо установить уравновешивающие массы, которые восстановят симметрию ротора.

Балансировка роторов — это операция по устранению дисбаланса путем добавления уравновешивающих масс.

Задачей балансировки является нахождение величины и места (угла) установки одной или нескольких уравновешивающих масс.

Виды роторов и виды дисбаланса

С учетом прочности материала ротора и величины действующих на него центробежных сил, роторы можно разделить на два вида — жесткие роторы и гибкие.

Жесткие роторы на рабочих режимах под действием центробежной силы деформируются незначительно и влиянием этой деформации в расчетах можно пренебречь.

Деформацией гибких роторов пренебречь уже нельзя. Деформация гибких роторов усложняет решение задачи балансировки и требует применения других математических моделей, по сравнению с задачей балансировки жестких роторов. Следует отметить, что один и тот же ротор на малых скоростях вращения может вести себя как жесткий, а при больших скоростях — как гибкий. В дальнейшем мы будем рассматривать только балансировку жестких роторов.

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два вида дисбаланса — статический и динамический (моментный). Соответственно говорят о статической и динамической балансировке ротора.

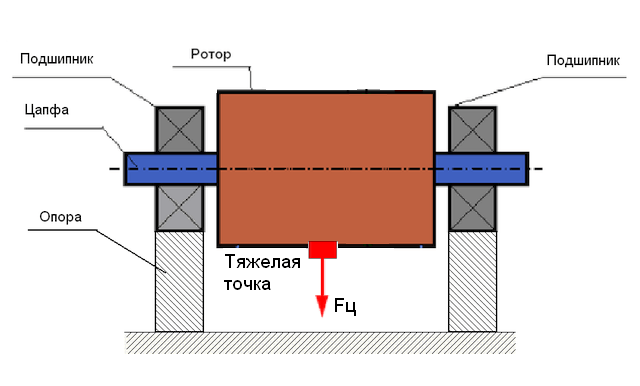

Статический дисбаланс ротора проявляется без вращения ротора, то есть в статике, когда ротор под действием силы тяжести разворачивается «тяжелой точкой» вниз. Пример ротора со статическим дисбалансом приведен на рис.2

Под действием силы тяжести ротор разворачивается «тяжелой точкой» вниз

Динамический дисбаланс проявляется только при вращении ротора.

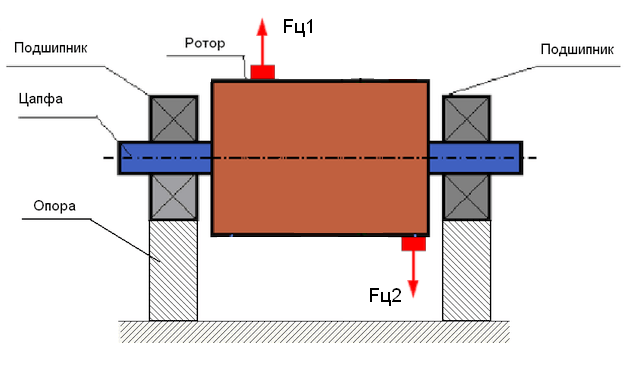

Пример ротора с динамическим дисбалансом приведен на рис. 3.

Силы Fц1 и Fц2 создают момент, стремящийся развернуть ротор.

В этом случае несбалансированные равные массы М1 и М2 находятся в разных плоскостях — в разных местах по длине ротора. В статическом положении, т.е. когда ротор не вращается на ротор воздействует только сила тяжести и массы уравновешивают друг друга. В динамике при вращении ротора, на массы М1 и М2 начинают действовать центробежные силы Fц1 и Fц2. Эти силы равны по величине и противоположны по направлению. Однако, поскольку они приложены в разных местах вала по длине и не находятся на одной линии, эти силы не компенсируют друг друга. Силы Fц1 и Fц2 создают момент, приложенный к ротору. Поэтому такой дисбаланс еще называют моментным. Соответственно на подшипниковые опоры действуют нескомпенсированные центробежные силы, которые могут значительно превышать расчетные и уменьшать ресурс работы подшипников.

Поскольку данный вид дисбаланса проявляется только в динамике при вращении ротора он называется динамическим. Его невозможно устранить в статике балансировкой «на ножах» или другими аналогичными способами. Для устранения динамического дисбаланса необходимо установить два компенсирующих груза, которые создадут момент равный по величине и противоположный по направлению моменту, возникающему от масс М1 и М2. Компенсирующие массы не обязательно должны устанавливаться напротив масс М1 и М2 и быть равными им по величине. Главное, чтобы они создавали момент, полностью компенсирующий момент дисбаланса.

В общем случае массы М1 и М2 могут быть не равны друг другу, так что будет иметь место сочетание статического дисбаланса и динамического. Теоретически доказано, что для жесткого ротра для устранения его дисбаланса необходимо и достаточно установить два груза разнесенных по длине ротора. Эти грузы будут компенсировать как момент, возникающий вследствие динамического дисбаланса, так и центробежную силу, возникающую вследствие несимметричности массы относительно оси ротора (статический дисбаланс). Обычно динамический дисбаланс характерен для длинных роторов, типа валов, а статический — для узких. Однако, если узкий ротор установлен с перекосом относительно оси, или деформирован («восьмерка»), то в этом случае будет возникать трудноустранимый динамический дисбапланс. (см. рис. 4), поскольку в этом случае сложно установить корректирующие грузы, создающие нужный компенсирующий момент.

Силы F1 и F2 не лежат на одной линии и не компенсируют друг друга.

В связи с тем, что из-за узкого ротора плечо для создания момента небольшое, могут потребоваться корректирующие грузы большой массы. Но при этом дополнительно возникает т.н. «индуктированный дисбаланс», связанный с деформацией узкого ротора под действием центробежных сил от корректирующих масс. (см. например «Методические указания по балансировке жестких роторов (к ГОСТ 22061-76 Машины и технологическое оборудование. Система классов точности балансировки. Основные положения)» Раздел 10. СИСТЕМА «РОТОР — ОПОРЫ» ) Это заметно для узких колёс вентиляторов, у которых помимо силового дисбаланса действует ещё и аэродинамический дисбаланс. Причём надо понимать, что аэродинамическая неуравновешенность, точнее аэродинамическая сила прямо пропорциональна угловой скорости ротора, а для её компенсации используется центробежная сила корректирующей массы, которая пропорциональна квадрату угловой скорости. Поэтому эффект балансировки может иметь место только на конкретной частоте балансировки. На других частотах вращения возникает дополнительная погрешность. Тоже самое можно сказать об эл. магнитных силах в эл. двигателе, которые также пропорциональны угловой скорости. То есть устранить при помощи балансировки все причины вибрации механизма невозможно.

Вибрация механизмов.

Вибрация — это реакция конструкции механизма на воздействие циклической возбуждающей силы. Эта сила может иметь разную природу.

Центробежная сила, возникающая из-за неуравновешенности ротора — нескомпенсированная сила действующая на «тяжелую точку». Именно эта сила и вибрация ею вызванная устраняются балансировкой ротора.

Силы взаимодействия, имеющие «геометрическую» природу и возникающие вследствие погрешностей изготовления и монтажа сопрягаемых деталей. Указанные силы могут, например, возникать вследствие некруглости шеек вала, погрешностей профилей зубьев в зубчатых передачах, волнистости беговых дорожек подшипников, расцентровки сопрягаемых валов и т.п. В случае некруглости шеек ось вала будет смещаться в зависимости от угла поворота вала. Хотя такая вибрация также проявляется на частоте вращения ротора, устранить ее балансировкой практически невозможно.

Аэродинамические силы, возникающие при вращении рабочих колёс вентиляторов и других лопастных механизмов. Гидродинамические силы, возникающие при вращении рабочих колёс гидронасосов, турбин и т.п.

Электромагнитные силы, возникающие при работе электрических машин, например, вследствие несимметричности обмоток ротора, наличии короткозамкнутых витков и. т.п. причин.

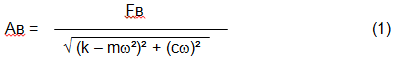

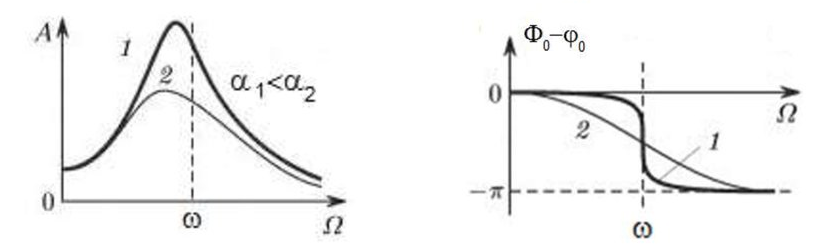

Величина вибрации (например её амплитуда Ав) зависит не только от величины возбуждающей силы Fв, действующей на механизм c круговой частотой ω, но и от жесткости k конструкции механизма, его массы m , а также коэффициента демфирования C.

Для измерения вибрации и балансировки механизмов могут использоваться датчики различных типов, в том числе:

-

датчики абсолютной вибрации, предназначенные для измерения виброускорения (акселерометры) и датчики виброскорости;

-

датчики относительной вибрации — вихретоковые или ёмкостные, предназначенные для измерения виброперемещения. В некоторых случаях (когда это позволяет конструкция механизма) для оценки его вибронагруженности могу также использоваться датчики силы. В частности они широко используются для измерения вибронагруженности опор дорезонансных балансировочных станков.

Итак вибрация — это реакция механизма на воздействие внешних сил. Величина вибрации зависит не только от величины силы, действующей на механизм, но и от жесткости конструкции механизма. Одна и та же по величине сила может приводить к разной вибрации. В механизмах с жесткой конструкцией опор, даже если вибрация и небольшая по величине, на подшипниковые узлы могут действовать значительные динамические нагрузки. Поэтому при балансировке механизмов с жесткими опорами применяют датчики силы, а не вибрации (виброакселерометры). Датчики вибрации применяют на механизмах с относительно податливыми опорами, когда действие неуравновшенных центробежных сил приводит к появлению заметной деформации опор и вибрации. Датчики силы применяют при жестких опорах, когда даже значительные силы, возникающие вследствие дисбаланса не приводят к появлению значительной вибрации.

Резонанс конструкции — фактор препятствующий проведению балансировки

Ранее мы уже упоминали, что ротора делятся жесткие и гибкие. Жесткость или гибкость ротора не следует путать с жесткостью или подвижностью опор (фундамента) на который установлен ротор. Ротор считается жестким, когда его деформацией (изгибом) под действием центробежных сил можно пренебречь. Деформация гибкого ротора относительно велика и ей пренебречь нельзя.

В этой статье мы рассматриваем только балансировку жестких роторов. Жесткий (недеформируемый) ротор может быть в свою очередь установлен на жесткие или подвижные (податливые) опоры. Понятно, что и эта жесткость\подвижность опор является относительной в зависимости от скорости вращения ротора и величины возникающих центробежных сил. Условной границей является частота собственных колебаний опор\фундамента ротора. Для механических систем форма и частота собственных колебаний определяются массой и упругостью элементов механической системы. То есть частота собственных колебаний является внутренней характеристикой механической системы и не зависит от внешних сил. Будучи отклоненным от состояния равновесия, опоры за счет упругости стремятся вернуться в положение равновесия. Но вследствие инерции массивного ротора этот процесс носит характер затухающих колебаний. Эти колебания и являются собственными колебаниями системы ротор-опоры. Их частота зависит от соотношения массы ротора и упругости опор.

Когда ротор начинает вращаться и частота его вращения приближается к частоте собственных колебаний, амплитуда вибрации резко возрастает, что может привести к разрушению конструкции.

Возникает явление механического резонанса. В области резонанса изменение скорости вращения на 100 об\мин может привести к увеличению вибрации в десятки раз. При этом (в области резонанса) фаза вибрации меняется на 180°.

Если конструкция механизма расчитана неудачно, и рабочая частота вращения ротора близка к частоте собственных колебаний, то эксплуатация механизма становится невозможной из-за недопустимо высокой вибрации. Балансировка обычным способом тоже невозможна, так как даже при незначительном изменении скорости параметры вибрации резко меняются. Для балансировки в области резонанса применяются специальные методы, не рассматриваемые в данной статье. Определить частоту собственных колебаний механизма можно на выбеге (при выключении вращения ротора) или методом ударного воздействия с последующим спектральным анализом отклика системы на удар.

Для механизмов, рабочая частота вращения которых лежит выше частоты резонанса, то есть работающих в зарезонансном режиме, опоры считаются подвижными и для измерения используются датчики вибрации, в основном виброаселерометры, измеряющие ускорение элементов конструкции. Для механизмов работающих в дорезонансном режиме, опоры считаются жесткими. В этом случае применяют датчики силы.

Линейные и нелинейные модели механической системы. Нелинейность — фактор препятствующий проведению балансировки

При балансировке жестких роторов для балансировочных расчетов применяют математические модели, которые называются линейными. Линейность модели означает, что в такой модели одна величина пропорционально (линейно) зависит от другой. Например, если нескомпенсированную массу на роторе увеличить в два раза, то и величина вибрации увеличится в два раза. Для жестких роторов можно применять линейную модель, поскольку они не деформируются. Для гибких роторов применять линейную модель уже нельзя. Для гибкого ротора при увеличении массы тяжелой точки во время вращения возникнет дополнительная деформация, и помимо массы, увеличится также радиус расположения тяжелой точки. Поэтому для гибкого ротора вибрация увеличится более чем в два раза, и обычные методы расчета работать не будут. Также к нарушению линейности модели может привести изменение упругости опор при их больших деформациях, например когда при малых деформациях опор работают одни конструктивные элементы, а при больших в работу включаются другие элементы конструкции. Именно поэтому нельзя балансировать механизмы не закрепленные на фундаменте, а, например, просто установленные на пол. При значительных вибрациях сила дисбаланса может отрывать механизм от пола, тем самым существенно меняя характеристики жесткости системы. Лапы двигателей должны быть надежно закреплены, болтовые крепления затянуты, толщина шайб должна обеспечивать достаточную жесткость крепления и т.д. При разбитых подшипниках возможно значительное смещение вала и его удары, что также приведет к нарушению линейности и невозможности проведения качественной балансировки.

Балансировочные приборы и балансировочные станки

Как уже отмечалось выше, балансировка – это процесс совмещения главной центральной оси инерции с осью вращения ротора.

Указанный процесс может выполняться двумя методами.

Первый метод предусматривает обработку цапф ротора, которая выполняется таким образом, чтобы ось, проходящая через центры сечения цапф с главной центральной осью инерции ротора. Подобная методика редко применяется на практике и не будет подробно рассмотрен в данной статье.

Второй (наиболее распространённый) метод предусматривает перемещение, установку или съём на роторе корректирующих масс, которые размещаются таким образом, чтобы ось инерции ротора максимально приблизилась к оси его вращения.

Перемещение, добавление или удаление корректирующих масс при балансировке может производиться с использованием различных технологических операций, в том числе: сверлением, фрезерованием, наплавкой, наваркой, завинчиванием или вывинчиванием винтов, выжиганием лучом лазера или электронным пучком, электролизом, электромагнит-ным наплавом и т.п.

Процесс балансировки может выполняться двумя способами:

-

балансировкой роторов в сборе (в собственных подшипниках) при помощи балансировочных приборов;

-

балансировкой роторов на балансировочных станках. Для балансировки роторов в собственных подшипниках обычно используются специализированные балансировочные приборы (комплекты), позволяющую измерять вибрацию балансируемого ротора на частоте его вращения в векторной форме, т.е. измерять как амплитуду, так и фазу вибрации. В настоящее время указанные приборы изготавливаются на базе микропроцессорной техники и (помимо измерения и анализа вибрации) обеспечивают автоматизированный расчет параметров корректирующих грузов, которые необходимо установить на роторе для компенсации его дисбаланса. Эти приборы включают в себя:

-

измерительно-вычислительный блок, выполненный на базе компьютера или промышленного контроллера;

-

два (или более) датчика вибрации;

-

датчик фазового угла;

-

оснастку для установки датчиков на объекте;

-

специализированное программное обеспечение, предназначенное для выполнения полного цикла измерения параметров вибрации ротора в одной, двух и более плоскостях коррекции.

В настоящее наиболее распространены балансировочные станки двух типов:

-

станки зарезонансные (с податливыми опорами);

-

станки дорезонансные (с жёсткими опорами). Зарезонансные станки имеют относительно податливые опоры, выполненные, например, на базе плоских пружин. Частота собственных колебаний этих опор обычно в 2-3 раза ниже частоты вращения балансируемого ротора, который на них устанавливается. При измерениях вибрации опор зарезонансного станка обычно используются датчики вибрации (акселерометры, датчики виброскорости и т.п.). В дорезонансных балансировочных станках используются относительно жёсткие опоры, собственные частоты колебаний которых должны быть в 2-3 раза выше частоты вращения балансируемого ротора. Для измерения вибронагруженности опор дорезнансного станка обычно используются датчики силы. Достоинством дорезонансных балансировочных станков является то, что балансировку на них можно проводить на относительно невысоких частотах вращения ротора (до 400 — 500 об/мин), что существенно упрощает конструкцию станка и его фундамента, а также повышает производительность и безопасность балансировки.

Балансировка жестких роторов

Важно!

-

Балансировкой устраняются только вибрация, вызванная несимметричностью распределения массы ротора относительно его оси вращения. Другие виды вибрации балансировкой не устраняются!

-

Балансировке подлежат технические исправные механизмы, конструкции которых обеспечивают отсутствие резонансов на рабочей частоте вращения, надежно закрепленные на фундаменте, установленных в исправные подшипники.

-

Неисправный механизм подлежит ремонту, и только потом — балансировке. В противном случае качественная балансировка невозможна.

Балансировка не может заменить собой ремонт!

Основной задачей балансировки является нахождение массы и места установки компенсирующих грузов, на которые действуют уравновешивающие центробежные силы.

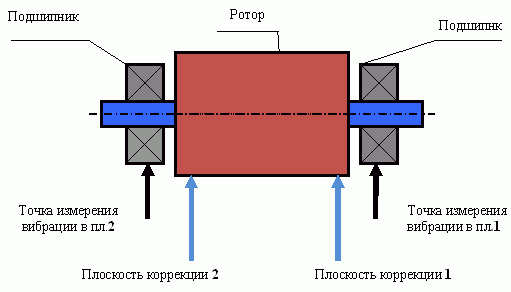

Как было сказано выше для жестких роторов в общем случае необходимо и достаточно установить два компенсирующих груза. При этом будет устранен как статический, так и динамический дисбаланс ротора. Общая схема измерения вибрации при проведении балансировки выглядит следующим образом.

На подшипниковые опоры в точках 1 и 2 устанавливаются датчики вибрации. На роторе закрепляется метка оборотов, обычно приклеивается светоотражающая лента. Метка оборотов используется лазерным тахометром для определения скорости вращения ротора и фазы вибросигнала.

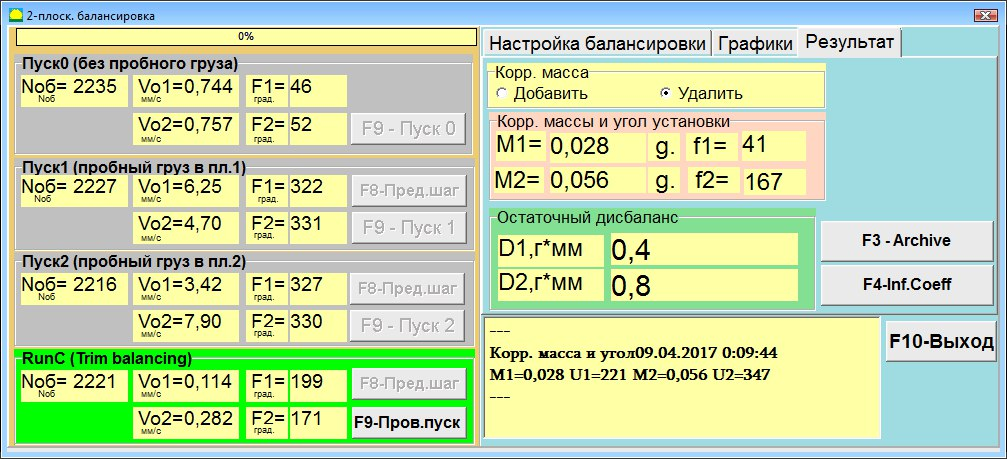

В большинстве случаев динамическая балансировка проводится методом трех пусков. Метод основан на том, что на ротор последовательно в 1 и 2 плоскость устанавливаются пробные грузы известной массы и по результатам изменения параметров вибрации рассчитываются массы и место установки уравновешивающих грузов.

Место установки груза называется плоскостью коррекции. Обычно плоскости коррекции выбираются в районе подшипниковых опор, на которые установлен ротор.

При первом пуске измеряется исходная вибрация. Затем на ротор ближе к одной из опор устанавливается пробный груз известной массы. Производится второй пуск и измеряются параметры вибрации, которые должны измениться вследствие установки пробного груза. Затем пробный груз в первой плоскости снимается и устанавливается во второй плоскости. Производится третий пуск и измеряются параметры вибрации. Пробный груз снимается и программа автоматически рассчитывает массы и место (углы) установки уравновешивающих грузов.

Смысл установки пробных грузов заключается в том, чтобы определить как система реагирует на изменение дисбаланса. Массы и место установки пробных грузов известны, поэтому программа может рассчитать так называемые коэффициенты влияния, показывающие как внесение известного дисбаланса влияет на параметры вибрации. Коэффициенты влияния являются характеристиками самой механической системы и зависят от жесткости опор и массы (инерционности) системы ротор-опоры.

Для однотипных механизмов одинаковой конструкции коэффициенты влияния будут близки. Можно сохранить их в памяти компьютера и использовать для балансировки однотипных механизмов без проведения пробных пусков, что значительно повышает производительность балансировки. Заметим, что массу пробных грузов нужно выбирать такой, чтобы параметры вибрации заметно менялись при установке пробных грузов. В противном случае возрастает погрешность вычисления коэффициентов влияния и ухудшается качество балансировки.

Как можно понять из рис. 1 центробежная сила действует в радиальном направлении, т.е. перпендикулярно оси ротора. Поэтому датчики вибрации надо устанавливать так, чтобы их ось чувствительности была направлена также была направлена в радиальном направлении. Обычно жесткость фундамента в горизонтальном направлении меньше, поэтому вибрация в горизонтальном направлении выше. Поэтому для повышения большей чувствительности датчики следует устанавливать так, чтобы их ось чувствительности также была направлена горизонтально. Хотя принципиальной разницы нет. Помимо вибрации в радиальном направлении необходимо контролировать вибрацию в осевом направлении, вдоль оси вращения ротора. Эта вибрация обычно вызывается не дисбалансом, а другими причинами, в основном связанными с несоосностями и перекосами валов, соединенных через муфту.

Эта вибрация балансировкой не устраняется, в этом случае требуется проводить центровку. На практике обычно в таких механизмах присутствует и дисбаланс ротора и несоосность валов, что значительно усложняет задачу устранения вибрации. В таких случаях сначала необходимо провести центровку, а затем уже балансировку механизма. (Хотя при сильном моментном дисбалансе вибрация также возникает и в осевом направлении за счет «скручивания» конструкции фундамента)

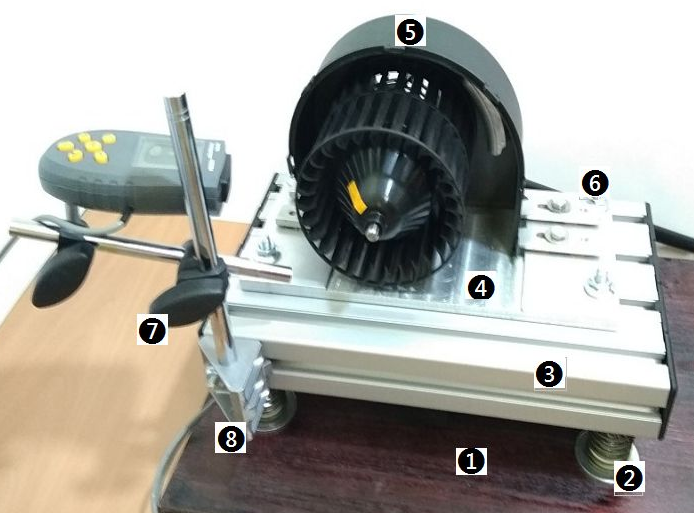

Примеры стендов для балансировки небольших роторов

Балансировочный стенд состоит из механической части (подпружиненной платформы), на которой крепится подлежащий балансировке вентилятор или другой ротор, и измерительной части, выполненной на базе балансировочного прибора.

Смысл данной конструкции в следующем:

Балансировочный прибор измеряет амплитуду и фазу вибрации, вызванной центробежной силой. В используемой для балансировочных расчетов линейной модели предполагается, что вибрация имеет гармонический характер и ее величина (амплитуда) прямо пропорциональна величине дисбаланса. Применение пружин в качестве упругих элементов позволяет обеспечить хорошую линейность в широком диапазоне величин вибрации и высокую чувствительность к малым центробежным силам.

Критерии оценки качества балансировки механизмов.

Качество балансировки роторов (механизмов) может оцениваться двумя способами. Первый способ предусматривает сравнение величины остаточного дисбаланса, определённого при выполнении балансировки, с допуском на остаточный дисбаланс. Указанные допуски для различных классов роторов установлены в ГОСТ ИСО 1940-1-2007. «Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса».

Однако выполнение указанных допусков не может полностью гарантировать эксплуатационную надёжность механизма, связанную с достижением минимального уровня его вибрации. Это объясняется тем, что величина вибрации механизма определяется не только величиной силы, связанной с остаточной неуравновешенностью его ротора, но также зависит ещё от ряда других параметров, в том числе: от жесткости k элементов конструкции механизма, его массы m , коэффициента демпфирования, а также частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его сбалансированности) в ряде случаев рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов. Наиболее общим стандартом, регламентирующим допустимые уровни вибрации механизмов, является ГОСТ ИСО 10816-3-2002 «Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 3. Промышленные машины». С его помощью можно устанавливать допуска на любые виды машин с учётом мощности их электропривода.

Помимо этого универсального стандарта имеется ряд специализированных стандартов, разработанных для конкретных видов механизмов. Например, ГОСТ 31350-2007 «Вибрация. Вентиляторы промышленные. Требования к производственной вибрации и качеству балансировки», ГОСТ ИСО 7919-1-2002 «Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство», .ГОСТ 16921-83 «Машины электрические вращающиеся. Допустимые вибрации» и т.д.

1.Основные понятия

Главным источником вибрации агрегатов является неуравновешенность роторов , которая всегда имеет место, из-за того, что ось вращения и ось инерции, проходящая через центр масс, не совпадают. Неуравновешенность роторов подразделяют на следующие три вида.

Статическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции параллельны (см. рис.1).

Рис.1

Моментная неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются в центре масс ротора (см. рис.2).

Рис.2

Динамическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются не в центре масс или перекрещиваются (см. рис.3). Она состоит из статической и моментной неуравновешенности.

Примечание: Здесь и далее выделены курсивом термины и определения, установленные ГОСТом 19534 – 74. Балансировка вращающихся тел. Термины.

Рис.3

Частным случаем динамической неуравновешенности является квазистатическая неуравновешенность, при которой ось ротора и его главная центральная ось пересекаются не в центре масс ротора.

Вызываемая неуравновешенностью центробежная сила определяется по формуле:

Fцн = P/g w2r = P/g (?n/30)2r, (1)

где w = 2?f = ?n/30– угловая скорость,

f – число оборотов ротора в секунду,

n – число оборотов в минуту,

P – вес ротора, q = 9,81м/сек2 – ускорение свободного падения,

r – радиус неуравновешенной массы или модуль эксцентриситета.

На высоких оборотах неуравновешенные массы могут развить центробежные силы до недопустимых значений, которые приведут к разрушению машины. Для большинства машин достижение неуравновешенной центробежной силой значения ок. 30% веса ротора является предельно допустимой величиной.

Произведение неуравновешенной массы на её эксцентриситет называют дисбалансом. Дисбаланс — величина векторная. Чаще используется термин «значение дисбаланса», которое равно произведению неуравновешенной массы на модуль её эксцентриситета.

Дисбалансы роторов в процессе эксплуатации могут быть вызваны износом рабочих частей, изменением посадки дисков, ослаблением крепления элементов входящих в состав роторов, деформацией и другими факторами, приводящими к смещению масс относительно оси вращения.

Значение дисбаланса обычно указывается в гмм, гсм. 1гсм = 10гмм.

Иногда для задания допуска используют отношение значения дисбаланса к массе ротора, называемое удельным дисбалансом. Удельный дисбаланс соответствует эксцентриситету центра массы ротора.

ест = D/m (2)

Дисбалансы устраняются балансировкой. Балансировка — это процесс определения значений и углов дисбалансов ротора, и уменьшения их корректировкой масс. На практике получили распространение два вида балансировки: статическая и динамическая.

2. Балансировка. Общие сведения

Статическая балансировка, как правило, проводится в одной плоскости коррекции и применяется, главным образом, к дисковым роторам. Её можно использовать, если отношение длины ротора к его диаметру не превышает 0,25. Плоскостью коррекции называют плоскость, перпендикулярную оси ротора, в которой расположен центр корректирующей массы (массы, используемой для уменьшения дисбалансов ротора).

При статической балансировке определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Главный вектор дисбалансов равен сумме всех векторов дисбалансов, расположенных в различных плоскостях, перпендикулярных оси ротора (см. рис. 4).

Рис.4

Для роторов, у которых их длины соизмеримы с диаметрами или превосходят их, статическая балансировка неэффективна, а в некоторых случаях может оказаться вредной. Например, если плоскость коррекции окажется на значительном расстоянии от главного вектора дисбалансов, то, уменьшив статическую неуравновешенность, можно увеличить моментную неуравновешенность.

Динамическая балансировка — это такая балансировка, при которой определяются и уменьшаются дисбалансы ротора, характеризующие его динамическую неуравновешенность (см. рис.4). При динамической балансировке уменьшаются как моментная, так и статическая неуравновешенность ротора одновременно.

Есть много методов балансировки. Все они основаны на предположении линейности системы, то есть амплитуды колебаний считаются пропорциональными значению дисбаланса, а фазы независимы от его величины. Существует одноплоскостная и многоплоскостная балансировка. При одноплоскостной балансировке расчёт корректирующих масс производится последовательно для каждой плоскости коррекции, при многоплоскостной — одновременно.

Многоплоскостная балансировка с использованием метода одновременного измерения амплитуд и фаз колебаний наиболее распространена при балансировке роторов агрегатов типа ГТК 10-4. Точнее, наиболее распространена двухплоскостная балансировка, которая является частным случаем многоплоскостной. Для расчёта корректирующих масс при таком методе балансировки необходимо выполнить, как минимум, три пуска: один начальный (нулевой) и два пробных с единичными (пробными) массами mп1, mп2, установленными на расстояниях rп1, rп2 от оси вращения (см. рис.5). Порядок и комбинации установок пробных грузов могут быть различными.

Рис.5.

При использовании этого метода балансировки считают, что система позволяет использовать принцип суперпозиции. Расчёт корректирующих масс и мест их установки в такой системе может производиться различными способами: графическим, аналитическим или графоаналитическим.

Графические и графоаналитические расчёты с построением достаточно сложных векторных диаграмм широко использовались до появления балансировочных средств с микропроцессорами. Приёмы выполнения таких расчётов можно найти в литературе [4]. В настоящее время они практически не используются, так как современная техника обеспечивает решение таких задач проще, точнее и быстрее.

Современная микропроцессорная техника с помощью программных средств решает задачу расчёта чаще всего аналитически. Рассмотрим, в чём заключается суть решения этой задачи.

Колебания системы ротор — опорная конструкция могут быть описаны системой уравнений (при каждом пуске двумя уравнениями с шестью неизвестными).

А0 = ?а1DI +?а2DII

В0 = ?в1DI + ?в2DII

А1 = ?а1 (DI +rп1mп1) + ?а2 DII

В1 = ?в1(DI +rп1mп1) + ?в2 DII (5)

А2 = ?а1 DI + ?а2 (DII+rп2mп2)

В2 = ?в1 DI + ?в2 (DII+rп2mп2)

Где, А0,А1,А2, В0,В1,В2 – амплитуды колебаний опор «а», «в» при нулевом и пробных пусках, произведённых на одной частоте.

?а1, ?а2, ?в1, ?в2 – коэффициенты влияния, представляющие векторы колебаний опор «а» и «в», вызванных единичными массами mп1, mп2.

DI, DII – исходные дисбалансы в выбранных плоскостях коррекции І и ІІ.

rп1mп1, rп2mп2 – внесённые дисбалансы за счёт установки единичных (пробных) масс, в плоскостях коррекции І и ІІ.

В этих уравнениях неизвестны шесть векторных величин: DI, DII, ?а1, ?а2, ?в2, ?в2. Чтобы найти их, необходимо решить систему этих уравнений. Определение коэффициентов влияния и корректирующих масс для компенсации исходных дисбалансов является достаточно сложной задачей. Однако решение такой задачи с помощью современных средств, осуществляется автоматически в процессе пусков. Определённые из уравнений (5) коэффициенты влияния можно использовать для расчёта корректирующих масс при балансировке последующих однотипных роторов без выполнения двух пробных пусков.

В тех случаях, когда число плоскостей коррекции большее, чем 2 (например, если производится балансировка одного ротора с опорами более, чем 2-е или балансировка сцепленных роторов), количество пробных пусков определяется числом плоскостей коррекции, в каждую из которых последовательно устанавливаются пробные массы. Уравнения, описывающие колебания системы, составляются аналогично, как и при двухплоскостной балансировке. Система этих уравнений и её решение усложняются, так как количество коэффициентов влияния увеличивается за счёт увеличения количества плоскостей коррекции и увеличивается количество уравнений за счёт увеличения количества пусков.

Чаще всего динамическая балансировка проводится на балансировочных станках. Обычно балансировка на станках проводится на более низких оборотах, чем рабочие обороты роторов. Это обусловлено техническими возможностями балансировочных станков. Высокооборотные балансировочные станки мало распространены из-за их дороговизны и большой энергоёмкости. Балансировка на низкооборотных станках достаточно эффективна и обеспечивает высокую точность в тех случаях, когда ротора относятся к классу жёстких роторов. Для гибких роторов балансировка на низкооборотных станках не всегда эффективна.

Жёсткий ротор определяется как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов не будут превышать допустимые на всех частотах вращения вплоть до наибольшей эксплуатационной. Динамическая балансировка жёсткого ротора производится, как правило, в двух плоскостях.

Гибкий ротор определяется, как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов могут превышать допустимые на иных частотах вращения вплоть до наибольшей эксплуатационной. При балансировке гибких роторов используется, как правило, более двух плоскостей коррекции.

3. Выбор допуска и точности балансировки

Из практики известно, что виброскорость является наиболее объективным критерием для оценки вибрации. Исходя из этого, чаще всего оценка и нормирование вибрационного состояния производится по виброскорости. Поэтому допуск на балансировку принято устанавливать таким образом, чтобы в рабочем диапазоне оборотов иметь приемлемую виброскорость. Исходя из этих условий допустимый дисбаланс должен изменяться обратно пропорционально частоте вращения ротора. То есть чем выше рабочая частота вращения, тем меньше должен быть допустимый дисбаланс. Следовательно должна обеспечиваться следующая зависимость:

естw = Конст. , где е – удельный дисбаланс, w – угловая частота.

При этом предполагается, что ротор и опоры жёсткие. Величину естw приняли определяющей при классификации точности балансировки.

Классы точности балансировки жёстких роторов установлены ГОСТом 22061-76 в соответствии с международным стандартом ИСО 1949.

Согласно этой классификации каждый класс характеризуется постоянной величиной естw. Каждый последующий класс отличается от предыдущего в 2,5 раза. ГОСТ 22061-76 устанавливает 13 классов точности; с нулевого по двенадцатый, для различных групп жёстких роторов. Ротора газоперекачивающих агрегатов относятся к 3-ему классу точности. Значения допустимых дисбалансов рассчитываются и задаются разработчиком машин согласно ГОСТу 22061-76.

4. Особенности балансировки крупногабаритных роторов

Балансировка крупногабаритных типа ОК ТВД ГТК 10-4 роторов имеет свои особенности, хотя нет нормативных документов, устанавливающих какое — либо разделение роторов в зависимости от их габаритов. При больших длинах (более 4-х метров) и больших массах роторов (весом в несколько тонн) необходимо учитывать влияние термических деформаций на дисбалансы. При таких размерах температура роторов неодинакова в различных точках. Это обусловлено тем, что в производственных помещениях всегда имеются источники теплового излучения и конвекционных потоков. Да и сами балансировочные станки являются таковыми. Длинные ротора особенно чувствительны к малейшему перепаду температуры в радиальном направлении. Проведённые исследования [6] влияния тепловых деформаций роторов (ОК ТВД агрегата ГТК 10-4) на дисбалансы показывают, что перепад температуры в радиальном направлении на 1єС (при длине ротора 4 и более метров) приводит к термическим дисбалансам, в 5-10 раз превышающим допуск. Для исключения ошибок при балансировке из-за тепловых деформаций необходимо обеспечить предварительную термостабилизацию балансируемых роторов. На практике это осуществляется следующим образом. Ротора, поступающие на балансировку, выдерживаются в помещении до выравнивания его температуры с температурой окружающей среды. Затем ротор устанавливается на станок и приводится во вращение. Ротора весом более 5т необходимо выдержать в режиме непрерывного вращения (или в режиме пуск – останов — пуск) в течение не менее 2-х часов и лишь после этого произвести его балансировку. В процессе вращения выравнивается температура в радиальном направлении. Если балансировка по каким — либо причинам была прервана (прекращение вращения около 1 часа и более), то её завершению вновь должна предшествовать операция вращения ротора для выравнивания температуры в радиальном направлении. При перерывах менее 2-х часов время вращения для выравнивания температуры требуется не более времени перерыва.

Внимание! У Вас нет прав для просмотра скрытого текста.

Источники информации, принятые во внимание при составлении методического пособия по балансировке роторов.

-

ГОСТ 19534 – 74. Балансировка вращающихся тел. Термины.

-

ГОСТ 22061 – 76 Система классов точности балансировки и методические указания.

-

Руководящие указания по балансировке роторов ГТУ на балансировочном станке и в собственных подшипниках. «Оргэнергогаз» М., 1974год.

-

Вибрации в технике. Т.6. Защита от вибрации и ударов. Под ред. чл.-кор. АН СССР К.В. Фролова. М. «Машиностроение», 1981г.

-

Сидоренко М.К. Виброметрия газотурбинных двигателей. М. «Машиностроение». 1973г.

-

Ковалёв В.К. Тепловая деформация крупногабаритных роторов и её влияние на дисбаланс. Научно-технический сборник №1.1999г. Серия: Диагностика оборудования и трубопроводов. М. Газовая промышленность.

-

Современные методы и средства балансировки машин и приборов. Под общей редакцией В. А. Щепетильникова. М. «Машиностроение». 1985г.

Приложение 1

Приложение 2

берите

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.