Приказ

Федеральной службы по экологическому, технологическому и атомному

надзору от 31 марта 2016 г. № 136

«Об утверждении Руководства по безопасности «Рекомендации по техническому

диагностированию сварных вертикальных цилиндрических резервуаров для

нефти и нефтепродуктов»

В целях реализации Федеральных норм и правил в области

промышленной безопасности «Правила безопасности для опасных производственных

объектов магистральных трубопроводов», утвержденных приказом Ростехнадзора от 6

ноября 2013 г. № 520,

приказываю:

Утвердить прилагаемое

Руководство по безопасности «Рекомендации по техническому диагностированию

сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов».

Руководство по безопасности

«Рекомендации по техническому диагностированию сварных

вертикальных цилиндрических резервуаров для нефти и

нефтепродуктов»

(утв. приказом Федеральной службы по экологическому,

технологическому и

атомному надзору от 31 марта 2016 г. № 136)

I. Общие положения

1. Руководство по безопасности «Рекомендации по техническому

диагностированию сварных вертикальных цилиндрических резервуаров для нефти и

нефтепродуктов» (далее — Руководство по безопасности) разработано в

соответствии с Федеральным законом от 21 июля 1997 г. № 116-ФЗ

«О промышленной безопасности опасных производственных объектов» в целях

содействия соблюдению требований федеральных норм и правил в области

промышленной безопасности «Правила безопасности для опасных производственных

объектов магистральных трубопроводов», утвержденных приказом Ростехнадзора от 6

ноября 2013 г. № 520.

2. Настоящее Руководство по безопасности содержит

рекомендации по выполнению работ по техническому диагностированию сварных

вертикальных цилиндрических резервуаров (далее — резервуар) для нефти и

нефтепродуктов для обеспечения промышленной безопасности и не является

нормативным правовым актом.

3. Настоящее Руководство по безопасности распространяется на

резервуары вертикальные стальные со стационарной крышей (далее — РВС), резервуары

вертикальные стальные со стационарной крышей и понтоном (далее — РВСП),

резервуары вертикальные стальные с купольной крышей и понтоном из алюминиевых

сплавов (далее — РВСПА), резервуары вертикальные стальные с плавающей крышей

(далее — РВСПК) объемом от 0,1 до 50 тыс. м3, предназначенные для

хранения нефти и нефтепродуктов, резервуары вертикальные стальные с

теплоизоляцией, резервуары вертикальные стальные с защитной стенкой,

расположенные в районах с сейсмичностью не выше 9 баллов включительно по шкале

MSK-64.

Настоящее Руководство по безопасности применяется также при

диагностировании резервуаров для хранения пластовой и пожарной воды,

нефтесодержащих стоков, жидких минеральных удобрений и пищевых жидких продуктов

(при условии обеспечения санитарно-гигиенических норм).

Настоящее Руководство по безопасности распространяется на

следующие конструкции и элементы резервуара:

днище, в том числе окрайку и уторный узел;

стенку;

крышу, в том числе настил и несущие конструкции; понтон,

плавающую крышу;

лестницы и площадки обслуживания;

трубопроводы, находящиеся внутри резервуара;

люки, патрубки, в том числе приемо-раздаточные патрубки.

Руководство по безопасности определяет требования и порядок

диагностирования антикоррозионных покрытий (далее — АКП), защиты от

статического электричества и электрохимической защиты (далее — ЭХЗ).

4. Настоящее Руководство по безопасности не распространяется

на следующие типы резервуаров:

резервуары с рабочим избыточным давлением свыше 3,0 кПа и

рабочим вакуумом более 0,25 кПа;

изотермические резервуары;

горизонтальные резервуары;

баки-аккумуляторы;

резервуары для агрессивных химических продуктов.

5. Организации, осуществляющие эксплуатацию, техническое

диагностирование резервуаров и разрабатывающие проектную документацию на их ремонт

и реконструкцию или являющиеся заказчиками технического диагностирования,

ремонта, реконструкции резервуаров, могут использовать иные способы и методы (в

том числе неразрушающего контроля), чем те, которые указаны в настоящем

Руководстве по безопасности.

II. Рекомендации по периодичности проведения

диагностирования резервуаров

6. В период эксплуатации резервуары в плановом порядке

подвергаются частичному и полному техническому диагностированию.

Внеплановое полное техническое диагностирование проводится в

случае выявления дефектов, требующих вывода резервуара в ремонт, а также

последствий стихийных бедствий (природные явления) и террористических актов.

7. Максимальные сроки проведения повторного технического

диагностирования рекомендованы пунктом 9

настоящего Руководства по безопасности. Срок дальнейшей безопасной эксплуатации

резервуара определяется на основании экспертизы промышленной безопасности,

выполняемой по результатам технического диагностирования.

В мероприятиях по обеспечению безопасной эксплуатации

резервуара может быть предусмотрено снижение уровня взлива или проведение

ремонта по восстановлению несущей способности конструкций.

8. Рекомендуемая периодичность проведения технического

диагностирования резервуаров составляет:

для резервуаров РВС, РВСП, РВСПА, РВСПК, удовлетворяющих

требованиям к длительной безопасной эксплуатации при сроке эксплуатации до 20

лет включительно:

частичное техническое диагностирование проводится один раз в

10 лет после пуска в эксплуатацию, последнего технического диагностирования или

ремонта;

полное техническое диагностирование проводится не реже чем

один раз после пуска в эксплуатацию или через 10 лет после частичного

технического диагностирования;

для резервуаров РВС, РВСП, РВСПА, РВСПК, удовлетворяющих

требованиям к длительной безопасной эксплуатации при сроке эксплуатации более

20 лет:

частичное техническое диагностирование проводится один раз в

5 лет после последнего технического диагностирования или ремонта;

полное техническое диагностирование проводится один раз в 10

лет после последнего ремонта или через 5 лет после частичного технического

диагностирования;

для остальных резервуаров при сроке эксплуатации более 20

лет:

частичное техническое диагностирование — не реже одного раза

в 4 года;

полное техническое диагностирование — не реже одного раза в

8 лет.

9. Технические решения, обеспечивающие

длительную безопасную эксплуатацию резервуаров:

стопроцентный неразрушающий контроль с применением

радиографического контроля (далее — РК) или ультразвукового контроля (далее —

УЗК) сварных швов стенки и окрайки днища при строительстве резервуара (с

обязательным наличием заключений по неразрушающему контролю);

наличие антикоррозионной защиты внутренней поверхности с

использованием лакокрасочных материалов со сроком службы не менее 20 лет и

(или) припуском на локальную и общую коррозию стенки, днища, крыши, понтона,

плавающей крыши, рассчитанным на 20 лет;

обеспечение средствами ЭХЗ защитного потенциала в процессе

эксплуатации на резервуаре и технологических трубопроводах;

для обеспечения проведения мониторинга герметичности днища в

конструкции резервуара могут применяться следующие технические решения:

в основании резервуара устанавливается система контроля

протечек с использованием гибких мембран;

применяется конструкция двойного днища;

применяется конструкция днища, позволяющая осуществлять

контроль за его техническим состоянием и герметичностью;

применяются другие конструкции днища, обеспечивающие

проведение мониторинга герметичности.

10. Периодический контроль технического состояния резервуара

проводится соответствующей службой или квалифицированными специалистами из

числа инженерно-технических работников организации-владельца резервуара

ежемесячно. Периодический контроль технического состояния резервуара включает

внешний осмотр поверхности резервуара для обнаружения утечек, повреждений

стенки, признаков осадки основания, состояния отмостки, осмотр понтона через

смотровые люки, осмотр плавающей крыши, защитных лакокрасочных покрытий и

оборудования. Результаты внешнего осмотра ежемесячно заносятся в специальный

журнал.

11. Для однотипных резервуаров РВС, РВСП, РВСПА, РВСПК

одного резервуарного парка допускается проведение полного технического

диагностирования на одном резервуаре-представителе, выбранном из группы

одинаковых резервуаров, работающих в пределах расчетного срока службы, но не

более 20 лет в одинаковых условиях (одинаковые конструкции, примененные

материалы, технология сооружения, продолжительность и условия эксплуатации),

принимающих продукт одного класса (в соответствии с ГОСТ

1510-84 «Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и

хранение», ГОСТ

28576-90 (ИСО 8681-86) «Нефтепродукты и смазочные материалы. Общая

классификация. Обозначение классов», ГОСТ Р 51858-2002

«Нефть. Общие технические условия». На остальных резервуарах этой группы

проводится частичное техническое диагностирование.

12. Если по результатам полного технического

диагностирования резервуара-представителя, выбранного из группы одинаковых

резервуаров, не требуется вывод этого резервуара в ремонт до очередного

технического диагностирования, то все резервуары данной группы, на которых не

обнаружены недопустимые дефекты по результатам частичного технического

диагностирования, признаются годными к эксплуатации, и для них устанавливается

срок следующего технического диагностирования.

13. При обнаружении в металлоконструкциях резервуара-представителя,

выбранного из группы одинаковых резервуаров, недопустимых дефектов, требующих

вывода резервуара в ремонт, все остальные резервуары группы подлежат полному

техническому диагностированию. В этом случае в программе полного технического

диагностирования остальных резервуаров группы следует учитывать объем работ,

выполненных при их частичном техническом диагностировании.

III. Рекомендации по организации работ по

техническому диагностированию,

средствам и объекту технического диагностирования

14. Работы по техническому диагностированию производятся с

разрешения руководства организации-владельца резервуара (эксплуатирующей

организации). Разрешение на производство работ по техническому диагностированию

дается письменно.

15. Частичное техническое диагностирование резервуара

осуществляется с наружной стороны без вывода его из эксплуатации.

16. Временный вывод резервуара из эксплуатации для

проведения его полного технического диагностирования осуществляется по плану,

утвержденному руководителем организации-владельца резервуара (эксплуатирующей

организации), в случае аварийной ситуации по письменному распоряжению

руководителя организации-владельца резервуара (эксплуатирующей организации).

17. Работы по выводу из эксплуатации и очистке резервуара

выполняются в соответствии с проектом производства работ.

18. При временном выводе резервуара из эксплуатации для

проведения полного технического диагностирования выполняются следующие работы:

дренирование подтоварной воды;

депарафинизация трубопроводов системы подслойного

пожаротушения (при наличии);

отключение с установкой заглушки газоуравнительной системы

(при наличии);

отключение электропривода системы размыва донных отложений

(при наличии);

откачка нефти (нефтепродукта) из резервуара;

закрытие технологических задвижек на приемо-раздаточных

патрубках;

проверка герметичности задвижек;

отключение электропитания электроприводов задвижек;

вывешивание предупреждающих плакатов в местах возможного

доступа к открытию задвижек (электропривод, штурвал, ключи и кнопки

управления);

установка заглушек на фланцевых соединениях трубопроводов

приемораздаточных патрубков резервуара и линии аварийного сброса (для

резервуаров, обеспечивающих прием аварийного сброса нефти, нефтепродукта);

отключение системы автоматики и телемеханики резервуара

(кроме системы пожаротушения);

зачистка резервуара;

оформление и утверждение руководителем или главным инженером

организации-владельца резервуара (эксплуатирующей организации) акта о

готовности резервуара к проведению технического диагностирования.

19. Наружные и внутренние поверхности элементов резервуара,

подлежащих техническому диагностированию, подвергаются очистке от загрязнений и

остатков нефтепродуктов. Качество подготовки поверхностей элементов резервуара

определяется исходя из применяемого метода технического диагностирования.

В объем работ по зачистке резервуара входят следующие работы

по подготовке внутренней поверхности резервуара к техническому

диагностированию:

предварительная дегазация путем принудительной или

естественной вентиляции (аэрации) резервуара;

откачка жидких фракций донных отложений после пропарки

резервуара или размыва отложений водой;

пропарка (при необходимости);

удаление из резервуара механических примесей и мойка

внутренней поверхности резервуара;

контроль степени зачистки внутренних поверхностей

резервуара;

контроль проб воздуха из атмосферы резервуара.

20. Ко всем конструктивным элементам резервуара, подлежащим

техническому диагностированию, обеспечивается доступ персонала, участвующего в

проведении работ по техническому диагностированию.

21. Для обеспечения работы диагностической аппаратуры и

осветительных приборов, не имеющих автономных источников питания,

предусматривается подключение к сетям электроснабжения.

IV. Рекомендации по техническому диагностированию

резервуара

22. Техническое диагностирование резервуара (группы

резервуаров с одинаковыми сроками эксплуатации, работающих в одинаковых

условиях) производится по индивидуальной программе, разрабатываемой на основе

типовых программ частичного или полного технического диагностирования.

Типовая программа частичного технического диагностирования

резервуара приведена в приложении № 1 к настоящему Руководству по безопасности.

Типовая программа полного технического диагностирования

резервуара приведена в приложении № 2 к настоящему Руководству по безопасности.

23. В типовых программах приведены:

основные элементы конструкций резервуаров, в которых с

наибольшей вероятностью могут возникать и развиваться процессы усталости,

коррозионного разрушения;

наиболее напряженные зоны (участки) основных элементов

конструкций, которые в условиях эксплуатации наиболее предрасположены к

образованию дефектов;

минимальные объемы и методы контроля или исследования

механических свойств и микроструктуры металла основных элементов.

В типовых программах предусмотрены следующие методы

контроля, рекомендуемые при проведении полного и частичного диагностирования:

наружный осмотр;

визуальный и измерительный контроль (далее — ВИК);

ультразвуковая толщинометрия (далее — УЗТ);

ультразвуковой контроль сварных соединений и основного

металла;

геодезический;

дополнительные:

течеискание пузырьковым вакуумным способом (далее — ПВТ);

контроль избыточным давлением;

капиллярный контроль (далее — ПВК);

магнитопорошковая дефектоскопия (далее — МПК);

акустико-эмиссионный контроль (далее — АЭК);

радиографический контроль;

магнитный контроль;

измерение твердости переносными приборами;

исследование микроструктуры по репликам и сколам;

исследование химического состава, механических свойств и

микроструктуры металла элементов на образцах, вырезанных из резервуара (при

необходимости).

Допускается использование других методов контроля.

24. Индивидуальная программа разрабатывается диагностической

организацией и согласуется с организацией-владельцем резервуара

(эксплуатирующей организацией). При разработке учитываются конкретные

особенности конструкции, технологии изготовления и монтажа, условия

эксплуатации резервуара, история аварий и повреждений, а также изменения,

внесенные в конструкцию резервуара в результате проведенных работ по ремонту

или реконструкции (по результатам анализа технической и эксплуатационной

документации).

25. Индивидуальная программа может быть

откорректирована, если в процессе технического диагностирования будет

установлена необходимость выполнения работ по диагностированию конструкций, не

включенных в указанную программу, или использованные методы технического

диагностирования не в полной мере обеспечивают получение точных и объективных

результатов. Решение о корректировке индивидуальной программы согласовывается с

руководителем организации-владельца резервуара или резервуарного парка

(эксплуатирующей организации).

26. Техническое диагностирование резервуаров, сооруженных по

проектам, нормам иностранных государств, и резервуаров емкостью свыше 50 тыс. м3,

а также резервуаров с теплоизоляцией, резервуаров с защитной стенкой

производится по индивидуальным программам, разрабатываемым с привлечением

специализированных проектных и (или) научно-исследовательских организаций.

V.

Рекомендации по оценке технического состояния резервуара

27. Данные, полученные по результатам технического

диагностирования резервуара, служат основанием для оценки его технического

состояния и разработки рекомендаций по его безопасной эксплуатации.

28. Оценку технического состояния элементов конструкций

резервуаров проводят в соответствии со стандартами, сводами правил и

нормативных документов федеральных органов исполнительной власти Российской

Федерации, а также с учетом эксплуатационных документов на резервуар.

Рекомендуемые нормы оценки технического состояния конструкций резервуаров по

результатам технического диагностирования приведены в приложении № 3 к настоящему Руководству

по безопасности.

29. По результатам работ в соответствии с индивидуальной

программой, на основании актов и протоколов проведения работ, испытаний

составляется таблица сводной дефектной ведомости по приложению № 4 к настоящему Руководству

по безопасности с перечнем всех выявленных дефектов с указанием их расположения

на эскизах.

Рекомендуемые формы актов и протоколов проведения работ,

испытаний, готовности резервуара к проведению технического диагностирования

приведены в приложении № 5

к настоящему Руководству по безопасности.

Рекомендуемые критерии вывода из эксплуатации резервуара для

последующего его полного технического диагностирования:

выявление на резервуаре недопустимых дефектов (трещин,

отпотин, сквозных отверстий в окрайке, центральной части днища, крыше, на

стенке, приемо-раздаточных патрубках и люках);

наличие дефектов, являющихся источниками акустической

эмиссии (далее — АЭ) III или IV классов на стенке (с подтверждением УЗК) и

класса «Е» на днище резервуара;

недопустимое уменьшение толщины листов стенки и несущих

конструкций крыши;

недопустимые деформации фундамента резервуара;

затопление понтона (плавающей крыши);

запрещение дальнейшей безопасной эксплуатации резервуара по

результатам оценки технического состояния.

30. Предельно допустимые толщины отдельных листов стенки в

наиболее прокорродировавших местах определяются расчетом на прочность и

устойчивость.

31. При наличии элементов (ребер) на стенке резервуара, не

предусмотренных в проектной документации, дефектов геометрической формы стенки

и днища, величины которых превышают допустимые пределы, резервуар выводят из

эксплуатации для проведения ремонта. Допускается эксплуатация такого резервуара

до очередного капитального ремонта с ограничением эксплуатационных нагрузок

(уровень залива, вакуум, снеговая нагрузка), подтвержденного расчетом.

32. Возможность, срок и условия дальнейшей эксплуатации

резервуара с дефектами сварных соединений и основного металла, превышающими

допустимые значения по нормативной и технической документации, определяются

расчетами.

VI.

Рекомендации по расчету остаточного ресурса безопасной эксплуатации

резервуара

33. Не рекомендуется эксплуатация резервуара, если хотя бы

один из элементов (группы «А» и «Б», определяемые в соответствии с Руководством

по безопасности вертикальных цилиндрических стальных резервуаров для нефти и

нефтепродуктов, утвержденным приказом Ростехнадзора от 26 декабря 2012 г. № 780)

его конструкции перешел в предельное состояние.

34. Предельное состояние элементов конструкции резервуара

определяется прочностными расчетами с учетом:

фактических толщин;

отклонений геометрической формы, измеренных по образующим

стенки;

наличия элементов, не предусмотренных в проектной

документации и установленных на резервуар в ходе работ по монтажу и ремонту

(при продлении эксплуатации до проведения ремонтных работ);

основной эксплуатационной нагрузки (снеговая, ветровая,

гидростатическое давление жидкости и избыточное давление газа, аварийный

вакуум);

концентрации напряжений, вызванных местными дефектами

сварных соединений;

скорости коррозионных процессов.

35. Для резервуаров, эксплуатирующихся при пониженных температурах

(расчетная температура ниже минус 45 °С), рекомендуется выполнение поверочных

прочностных расчетов узлов с учетом хрупкого разрушения согласно СП

16.13330.2011 «СНиП II-23-81* «Стальные

конструкции».

36. При определении остаточного ресурса для назначения срока

очередного технического диагностирования резервуара выполняются следующие виды

расчетов:

расчет на прочность и устойчивость;

расчет напряженно-деформированного состояния (далее — НДС)

стенки, элементов днища резервуара с учетом локальных деформаций (вмятин,

выпучин), угловатостей сварных швов, ребер и колец жесткости;

расчет сварных соединений на малоцикловую усталость (при

осредненном годовом числе циклов заполнений — опорожнений резервуара более 250

(за 10-летний период эксплуатации).

37. Расчет на прочность и устойчивость стенки резервуара

выполняется в соответствии c ГОСТ

31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и

нефтепродуктов», Руководством по безопасности вертикальных цилиндрических

стальных резервуаров для нефти и нефтепродуктов, утвержденным приказом

Ростехнадзора от 26 декабря 2012 г. № 780,

СП 16.13330.2011 «СНиП

II-23-81* «Стальные конструкции», СП 20.13330.2011 «СНиП

2.01.07-85 «Нагрузки и воздействия». По результатам расчета определяются

минимально допустимая толщина стенки резервуара по условиям прочности и

устойчивости, а также значения действующих напряжений для выполнения расчетов

на малоцикловую усталость.

38. Расчет НДС конструкций резервуара с учетом локальных

деформаций (вмятин, выпучин), угловатостей сварных швов, ребер и колец

жесткости рекомендуется осуществлять проведением компьютерного моделирования с

использованием сертифицированных программных комплексов, реализующих методы

конечных элементов.

39. По результатам расчета определяются степень опасности

выявленных дефектов для продолжения эксплуатации резервуара, значения

максимальных и минимальных напряжений для выполнения расчетов на малоцикловую

усталость.

40. Расчеты стационарных и плавающих крыш (понтонов)

выполняются в следующих случаях:

выявление недопустимых дефектов по результатам технического

диагностирования (коррозионное разрушение, деформации и прогибы несущих

конструкций, несоответствие проектной документации);

изменение условий эксплуатации (избыточное давление, вакуум,

изменение плотности хранимого продукта);

изменение нормативных документов, регламентирующих

определение ветровых, снеговых и сейсмических нагрузок.

41. Расчеты стационарных и плавающих крыш (понтонов)

резервуара осуществляются проведением компьютерного моделирования с

использованием сертифицированных программных комплексов, реализующих методы

конечных элементов.

42. При выполнении расчетов стационарной крыши резервуара

учитываются следующие нагрузки и воздействия:

собственный вес элементов крыши, стационарного оборудования,

ограждений и площадок;

собственный вес теплоизоляции на крыше;

вес снегового покрова при симметричном и несимметричном

распределении снега на крыше;

давление ветра;

избыточное давление или вакуум.

43. При расчетах каркасных стационарных крыш рекомендуется

учитывать совместную работу элементов каркаса и листового настила.

44. При расчетах каркасных стационарных крыш

взрывозащищенного исполнения листовой настил в расчетную схему не включается.

Вес листового настила добавляется к постоянной нагрузке от собственного веса

крыши.

45. Расчеты плавающей крыши выполняются для следующих

положений крыши:

на плаву;

на опорных стойках.

46. При выполнении расчетов плавающей крыши резервуара на

плаву и на опорных стойках учитываются следующие нагрузки и воздействия:

собственный вес элементов крыши;

вес оборудования на крыше;

вес снегового покрова при симметричном и несимметричном

распределении снега на крыше;

давление ветра;

потеря герметичности центральной части и двух смежных секций

понтона однодечной плавающей крыши;

потеря герметичности двух смежных коробов понтона двудечной

плавающей крыши.

47. По результатам расчета (значениям максимальных

(минимальных) напряжений и прогибов) определяют параметры сечений элементов,

необходимые для обеспечения эксплуатации конструкций стационарной крыши при

заданных нагрузках, или допустимые нагрузки при фактических параметрах сечений.

48. Остаточный ресурс элемента конструкции резервуара по

скорости коррозии определяют в соответствии с результатами расчетов на

прочность, устойчивость и НДС.

Остаточный ресурс элемента

конструкции Ti, год, определяется по

формуле:

|

|

(1) |

Скорость коррозии элемента конструкции резервуара , мм/год, определяется по формуле:

|

|

(2) |

где: t — фактическая толщина

элемента конструкции резервуара на момент начала эксплуатации, мм. В случае

отсутствия данных t принимается равной толщине элемента, приведенной в

проектной документации.

ti — толщина

элемента, определенная по результатам технического диагностирования, мм;

— промежуток времени между вводом

элемента конструкции (после строительства, ремонта) и последним техническим

диагностированием, год.

49. Допустимая толщина пояса стенки [ti]

определяется как минимальное значение по критериям прочности и устойчивости.

50. Предельно допустимый износ листов кровли, центральной

части понтона (плавающей крыши), днища резервуара по измерениям наиболее

изношенных частей рекомендуется не более 50 % от величины, установленной в

проектной документации.

VII.

Рекомендации по оформлению отчета по результатам технического

диагностирования резервуаров

51. Результаты технического диагностирования оформляются в

виде технического отчета и приложений к нему и могут содержать следующую

информацию, в том числе взятую из технической и эксплуатационной документации

(проектная документация, паспорт) на резервуар:

наименование организации, выполняющей техническое

диагностирование с указанием имеющейся разрешительной документации на

проведение работ, фамилий и должностей исполнителей, документов, подтверждающих

их квалификацию;

место расположения резервуара, его инвентарный номер;

техническая характеристика резервуара: тип, диаметр, высота,

объем, шифр и обозначение проектной документации, наименование

завода-изготовителя, данные о хранимом в резервуаре продукте (с указанием

плотности);

данные о режиме эксплуатации резервуара по технологической

карте;

данные о металле (толщины листов, характеристики профилей),

из которого изготовлены конструкции (стенка, днище, крыша, понтон, люки,

патрубки, ветровое (опорное) кольцо, кольца жесткости) с указанием марки стали,

механических характеристик и химического состава (по данным сертификатов);

сведения о технологии сварки и сварочных материалах,

примененных при изготовлении, монтаже и ремонте резервуара;

перечень оборудования, установленного на резервуаре;

данные о видах и датах аварий, отказов;

количество и описание проведенных ремонтов;

даты и результаты проведенных ранее технических

диагностирований;

сведения о комплектности эксплуатационно-технической

документации;

содержание программы технического диагностирования и

сведения о научной и технической документации, в соответствии с которой производилось

диагностирование;

результаты осмотра, ВИК, а также геодезических и

сопутствующих измерений;

результаты измерения фактических толщин конструкций;

результаты измерения геометрической формы стенки и

нивелирования фундамента резервуара и отмостки;

результаты неразрушающих методов контроля сварных соединений

и основного металла (в случае их проведения);

результаты механических испытаний химического и

металлографического анализа основного металла и сварных соединений (в случае их

проведения);

выводы по результатам технического диагностирования, которые

должны содержать основные данные, характеризующие состояние отдельных элементов

и резервуара в целом;

расчеты прочности, устойчивости, остаточного ресурса

конструкций резервуара.

52. К техническому отчету прилагаются следующие материалы:

дефектные ведомости (таблицы с перечнем конструкций

(элементов) с дефектами с указанием их типа, координат, расположения,

размеров);

эскизы крыши, днища, понтона, плавающей крыши, развертки

стенки резервуара с указанием координат положения дефектов, мест установки

оборудования, разбежки сварных швов;

фотоматериалы;

акты и протоколы проведения работ, испытаний;

перечень используемого оборудования и средств измерений;

копии протоколов, копии свидетельств о поверке, утвержденных

в установленном порядке типов средств измерений, аттестаты и протоколы

первичной (периодической) аттестации сертифицированного в установленном порядке

испытательного оборудования, копии квалификационных удостоверений персонала.

53. Текстовая часть технического отчета заканчивается

выводами и рекомендациями с указанием возможности и условий дальнейшей

безопасной эксплуатации резервуара.

54. В техническом отчете приводятся результаты оценки

ремонтопригодности резервуара и рекомендации по выполнению ремонтных работ или

выводу его из эксплуатации.

55. Оформленный технический отчет утверждается руководителем

диагностической организации и подписывается исполнителями.

56. Первый экземпляр технического отчета хранится в

диагностической организации. Второй экземпляр технического отчета прилагается к

паспорту на резервуар.

Приложение № 1

к

Руководству по безопасности «Рекомендации

по техническому диагностированию сварных

вертикальных цилиндрических резервуаров

для нефти и нефтепродуктов», утвержденному

приказом Федеральной службы по экологическому,

технологическому и атомному надзору

от 31 марта 2016 г. № 136

Типовая программа частичного технического

диагностирования резервуара

I. Общие положения

1. Типовая программа частичного технического

диагностирования резервуара предусматривает выполнение следующих видов работ:

анализ технической документации на резервуар и ее

комплектности (паспорта резервуара, исполнительной документации на

строительство, реконструкцию резервуара, эксплуатационной документации);

осмотр, ВИК основного металла и сварных соединений элементов

металлоконструкций резервуара с наружной стороны;

геодезические измерения (контроль размеров, формы

конструкций, осадок резервуара);

измерение толщины металла;

неразрушающий контроль основного металла и сварных

соединений конструкций;

проведение оценки технического состояния конструкций

резервуара по результатам технического диагностирования в соответствии с

разделом V

настоящего Руководства по безопасности;

подготовка предварительного отчета;

составление сводной дефектной ведомости с перечнем

выявленных дефектов с указанием расположения выявленных дефектов на эскизах, их

параметров и координат в соответствии с приложением № 4 к настоящему Руководству по безопасности;

расчет остаточного ресурса безопасной эксплуатации

резервуара и выполнение проверочных расчетов в соответствии с разделом VI настоящего Руководства по

безопасности;

разработка рекомендаций по дальнейшей эксплуатации

резервуара, выполнению ремонтных работ или исключению его из эксплуатации в

соответствии с разделом VII

настоящего Руководства по безопасности;

подготовка технического отчета по результатам частичного

технического диагностирования резервуара с результатами проведенных расчетов в

соответствии с разделом VII

настоящего Руководства по безопасности;

выполнение экспертизы промышленной безопасности резервуара.

II.

Анализ технической документации на резервуар и ее комплектности

2. При проведении анализа технической документации на

резервуар устанавливаются следующие данные:

данные о владельце резервуара;

место расположения резервуара;

тип резервуара;

инвентарный номер;

технологический номер;

обозначение проектной документации, в соответствии с которой

построен резервуар;

перечень отступлений от проектной документации и наличие

документов по их согласованию;

организация-разработчик рабочих чертежей;

завод-изготовитель металлоконструкций;

строительно-монтажные организации, построившие резервуар;

дата начала монтажа;

дата окончания монтажа;

дата приемки и ввода в эксплуатацию;

высота стенки резервуара;

диаметр резервуара;

режим работы (число циклов нагружения за последний год);

верхний аварийный уровень налива согласно решению,

приведенному в проектной документации;

верхний аварийный уровень налива согласно технологической

карте;

вид продукта, хранимого в резервуаре на момент проведения

диагностирования, его характеристики (плотность, класс по ГОСТ Р 51858-2002

«Нефть. Общие технические условия», содержание серы, меркаптана);

марка, сертификаты, химический состав и механические

характеристики (по сертификатам) металла, из которого изготовлены стенка,

днище, крыша, понтон, люки и патрубки, (опорное) кольцо, кольца жесткости;

вес металлоконструкций резервуара;

перечень технологий сварки и сварочных материалов,

примененных при изготовлении, монтаже и ремонте резервуара;

сведения об антикоррозионной защите, ЭХЗ, молниезащите и

заземлении;

перечень оборудования контрольно-измерительных приборов,

средств измерений и автоматики, установленных на резервуаре;

даты и результаты проведенных ранее технических

диагностирований, данные по результатам контроля конструкций и сварных

соединений, результаты периодических проверок осадки основания (нивелирование

наружного контура днища) и отклонений образующих резервуара от вертикали;

данные о видах и датах аварий, отказов;

количество и описание проведенных ремонтов;

сведения о комплектности эксплуатационно-технической

документации.

III.

Осмотр, визуальный и измерительный контроль основного металла и сварных

соединений элементов металлоконструкций резервуара с наружной стороны

3. При осмотре резервуара рекомендуется обращать внимание

на:

состояние основного металла стенки, днища, настила и несущих

элементов крыши;

местные деформации, вмятины и выпучины;

элементы конструкций, не предусмотренные проектной

документацией, установленные на стенке и крыше резервуара при производстве

работ по монтажу и ремонту резервуара, ребра и кольца жесткости, накладки,

вставки;

размещение сварных соединений патрубков на стенке резервуара

по отношению к вертикальным и горизонтальным сварным соединениям в соответствии

с проектной документацией;

состояние сварных соединений конструкций резервуаров в

соответствии с требованиями проектной документации, стандартов на

соответствующие виды сварки и типы сварных швов.

4. Осмотр поверхности основного металла резервуара

проводится в следующей последовательности:

окрайки днища и нижняя часть первого пояса;

наружная часть первого и второго поясов, а затем третьего,

четвертого поясов (с применением переносной лестницы, строительных подмостей

или автомобильного гидроподъемника);

верхние пояса с применением автомобильного гидроподъемника

или с помощью оптических приборов (бинокль или подзорная труба);

места переменного уровня нефти (нефтепродукта);

настил и несущие элементы кровли.

5. Коррозионные разрушения подлежат разграничению по их виду

на:

равномерную коррозию (когда коррозионное разрушение

охватывает всю поверхность металла);

местную (при охвате отдельных участков поверхности);

язвенную, питтинговую (точечную) и коррозию пятнами.

6. По результатам осмотра на поверхности конструкций

отмечают участки коррозионных разрушений поверхности, на которых затем проводят

измерения толщин.

7. При осмотре люков и патрубков на стенке резервуара

рекомендуется обратить внимание на наличие выпучин, вмятин и коррозионных

разрушений.

8. При осмотре плавающей крыши (понтона) рекомендуется обратить

внимание на:

горизонтальность поверхности (перекос в одну сторону

свидетельствует о негерметичности коробов и наличии в них продукта);

наличие продукта на центральной части и в коробах плавающей

крыши (понтона);

плотность прилегания затворов к стенке резервуара и

направляющим, а также их состояние;

состояние сварных швов центральной части (для однодечной

крыши), сварных швов коробов и нижней деки (для двудечной крыши);

наличие выпучин и вмятин на коробах и центральной части;

техническое состояние затвора;

состояние конструкций и сварных швов катучей лестницы.

9. При контроле алюминиевых купольных крыш обследуются карты

обшивки и узлы крепления обшивки к несущим стержням каркаса. Нарушения

указанных узлов в виде выдергивания обшивки из пазов стержневых элементов

являются предаварийной ситуацией и могут привести к потере устойчивости данного

стержневого элемента при последующих снеговых и гололедных нагрузках. В случае

обнаружения таких разрушенных узлов должен быть незамедлительно проведен

текущий (либо капитальный) ремонт.

При осмотре теплоизолированных резервуаров проверяют толщину

изоляционного слоя, его плотное прилегание к металлу (адгезия к металлу в

случае пенополиуретановой изоляции), отсутствие намокания нефтью

(нефтепродуктом). При наличии признаков увеличения теплопроводности

изоляционного материала (о чем можно судить по увеличению теплопотерь через

изоляцию и увеличению скорости падения температуры нефти (нефтепродукта) при ее

(его) хранении в резервуаре) выявляют причину, вызвавшую увеличение

теплопроводности, и принимают меры по ремонту или замене тепловой изоляции.

Теплопотери могут быть выявлены методами инфракрасной спектроскопии в

соответствии с ГОСТ

26629-85 «Государственный стандарт Союза ССР. Здания и сооружения. Метод

тепловизионного контроля качества теплоизоляции ограждающих конструкций».

10. По результатам проведения осмотра оформляется акт

проведения осмотра в соответствии с приложением № 5 к настоящему Руководству по безопасности. К акту

прилагаются эскизы (развертки) конструкций резервуара с указанием координат

расположения выявленных дефектов, элементов, не предусмотренных проектной

документацией, мест установки оборудования, разбежки сварных швов, люков,

патрубков, лестниц, ограждений, площадок.

11. ВИК подлежат все конструкции и сварные соединения

резервуара, шахтных, одномаршевых или кольцевых лестниц, лестниц обслуживания

технологического оборудования, площадок, переходов, ограждений, обеспечивающих

безопасность работы персонала. При проведении ВИК проверяется соответствие

размеров и размещения элементов конструкций (патрубков, люков, оборудования),

разбежка сварных швов, усиливающих накладок, высота ограждающих перил ветрового

кольца требованиям проектной, нормативной и технической документации. При этом

первоочередное внимание уделяется:

сварным соединениям в вертикальных монтажных стыках стенки,

пересечениях вертикальных и горизонтальных швов в первом, третьем поясах стенки

(считая снизу), сварному шву между стенкой и днищем, сварным швам приварки

люков и врезок в нижние пояса резервуаров;

местам стенки у нижнего уторного шва, соединяющего стенку с

днищем;

местам присоединения анкерных креплений (при наличии),

трубопроводов, в том числе передающих вибрационные нагрузки;

участкам стенки, имеющим местные выпучины или вмятины и

отклонения образующих по вертикали (за пределами допусков);

участкам конструкций, наиболее подверженным коррозионному

разрушению: нижнего пояса и двух верхних поясов стенки, днища, настила и

несущих элементов крыши, понтонов и плавающих крыш.

12. При контроле состояния фундамента и отмостки обращается

внимание на:

наличие пустот между днищем резервуара и основанием;

погружение нижней части резервуара в грунт и скопление

дождевой воды по контуру резервуара;

наличие растительности на отмостке;

трещины и выбоины в отмостке и кольцевом лотке (при

наличии);

наличие необходимого уклона отмостки, обеспечивающего отвод

воды в сторону кольцевого лотка (указывается в проекте, но не менее 1:10).

13. Проверяется расположение швов приварки отдельных

элементов оборудования на стенке резервуара относительно друг друга.

Вертикальные и горизонтальные швы стенки проверяются по следующим параметрам:

расстояния между швами патрубков, усиливающих листов и швами

стенки не менее:

до вертикальных сварных швов — 250 мм;

до горизонтальных швов — 100 мм;

расположение вертикальных соединений первого пояса стенки от

сварных стыков окраек днища в соответствии с проектной документацией;

выступающая часть окрайки днища снаружи не менее:

30 мм для РВС, РВСП, РВСПА, РВСПК, построенных в

соответствии со СНиП 3.03.01-87

«Несущие и ограждающие конструкции» (далее — СНиП 3.03.01-87);

50 мм для РВС, РВСП, РВСПА, РВСПК, построенных в

соответствии с Правилами устройства вертикальных цилиндрических стальных

резервуаров для нефти и нефтепродуктов, утвержденными постановлением

Госгортехнадзора Российской Федерации от 9 июня 2003 № 76 (далее — ПБ

03-605-03);

не менее 50 мм и не более 100 мм построенных в соответствии

с Руководством по безопасности вертикальных цилиндрических стальных резервуаров

для нефти и нефтепродуктов, утвержденным приказом Ростехнадзора от 26 декабря

2012 г. № 780

(далее — Руководство по безопасности вертикальных цилиндрических стальных

резервуаров для нефти и нефтепродуктов) и ГОСТ

31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и

нефтепродуктов. Общие технические условия» (далее — ГОСТ

31385-2008).

14. По результатам ВИК отмечают участки коррозионных

разрушений поверхности и места появления отпотин, а также другие места

возможного появления сквозных дефектов, на которых затем проводят ПВК и УЗК.

15. На поверхности основного металла, предварительно

очищенной от грязи и нефти (нефтепродукта), выявляется наличие коррозионных

разрушений, царапин, задиров, трещин, прожогов, оплавлений, вырывов,

расслоений, неметаллических включений, закатов и других дефектов. Все

выявленные дефекты подлежат измерению по глубине, протяженности и наносятся на

эскизы конструкций, выполненные в масштабе с указанием координат привязки.

16. ВИК сварных швов с использованием шаблона сварщика и

других средств измерений проводится в условиях достаточной освещенности с целью

выявления наружных дефектов:

несоответствия размеров швов требованиям проектной

документации и стандартов;

трещин всех видов и направлений;

наплывов, подрезов, прожогов, незаваренных кратеров,

пористости, отпотин и других технологических дефектов;

отсутствия плавных переходов от одного сечения к другому;

несоответствия общих геометрических размеров сварного шва

требованиям проектной документации;

угловатостей и депланаций.

17. При проведении ВИК плавающей крыши выполняются:

проверка состояния затвора (потертость, разрушения) и

плотности прилегания затвора к стенке;

измерение расстояния между стенкой резервуара и вертикальным

бортовым листом плавающей крыши. Шаг измерений — 6 м напротив образующих

стенки, по которым производилась нивелировка;

проверка состояния уплотняющего затвора между направляющей

резервуара и патрубком (потертость, разрушения) и плотности прилегания затвора

к направляющей.

По результатам ВИК оформляется Акт проведения визуального и

измерительного контроля в соответствии с приложением № 5 к настоящему Руководству

по безопасности. К акту прилагаются эскизы конструкций резервуара с указанием

координат расположения выявленных дефектов, мест установки оборудования,

разбежки сварных швов, размеров усиливающих элементов.

IV.

Геодезические измерения резервуара (контроль размеров, формы

конструкций, осадок резервуара)

18. Измерение геометрической формы стенки резервуара

производится для выявления отклонений формы от требований проектной

документации и соответствующих норм:

измеряется величина отклонений стенки от вертикали на

расстоянии 50 мм ниже верха каждого пояса;

измерения производятся в наиболее деформированных местах

стенки (по результатам внешнего осмотра) при помощи шаблонов, отвесов и

геодезическими методами (в том числе с применением лазерного сканирования);

измерения производятся в точках, расположенных по периметру

стенки с шагом не реже чем через 6 м, начиная от приемо-раздаточных патрубков с

нумерацией по часовой стрелке. Номера точек должны быть нанесены несмываемой

краской на поверхность стенки;

при проведении измерений формы и контура локальных геометрических

дефектов стенки (вмятин, выпучин) и хлопунов шаг выполнения измерений

уменьшается;

результаты проведения геодезических работ оформляются актом.

К акту проведения геодезических измерений прилагаются таблицы со значениями

измерений и эскизы отклонений конструкций резервуара от номинальных.

19. Геодезические измерения резервуара проводятся дважды на

заполненном и опорожненном резервуаре с определением мест наибольших деформаций

и выявлением НДС стенки под нагрузкой.

20. На резервуарах рулонного изготовления на стыке

соединения двух кромок рулона (монтажный шов) образуется угловатость.

Угловатость способствует образованию концентрации напряжений. За показатель

угловатости применяется стрела прогиба в месте отклонения вертикальной

образующей резервуара. Величина прогиба измеряется с помощью шаблона. Для

оценки угловатости в зонах монтажных сварных швов стенки резервуаров рулонного

и полистового изготовления, построенных в соответствии с требованиями

Руководства по безопасности вертикальных цилиндрических стальных резервуаров

для нефти и нефтепродуктов, длина (база) шаблона составляет 500 мм.

21. По результатам проведения геодезических измерений

конструкций резервуара оформляется акт проведения геодезических измерений в

соответствии с приложением № 5

к настоящему Руководству по безопасности.

22. Величины неравномерной абсолютной и относительной осадки

наружного контура днища определяются с применением оптических, гидравлических

нивелиров и тахеометров (в том числе лазерных сканеров).

23. Для оценки осадки оснований резервуаров за длительный

период эксплуатации необходимо установить постоянные точки нивелирования и

проводить привязку отметок точек нивелирования к постоянному реперу.

24. Нивелирование окрайки (наружного контура днища)

проводится в точках, отстоящих друг от друга на расстоянии не более 6 м (в

точках, соответствующих нумерации образующих стенки). При превышении допустимых

отклонений дополнительно проводится измерение отклонения окрайки (наружного

контура днища) с шагом в 1 м вправо и влево до следующей точки нивелирования.

Нивелирование проводится на опорожненном резервуаре при проведении полного

технического диагностирования и на минимальном уровне налива при проведении

частичного технического диагностирования.

25. В первые четыре года после ввода резервуара в

эксплуатацию (или до полной стабилизации осадки основания) рекомендуется

ежегодно проводить нивелирование окрайки днища в абсолютных отметках и

результаты заносить в журнал нивелирования окрайки днища.

26. Нивелирование стационарных стальных и алюминиевых крыш

проводится для определения отклонений высотных отметок несущих конструкций

стальных и алюминиевых стационарных крыш от значений, приведенных в проектной

документации, в случае выявления видимых деформаций по результатам ВИК.

27. Нивелирование стальных крыш проводится с площадок на

крыше резервуара, с верхней площадки шахтной или спиральной лестниц по узлам

пересечения несущих элементов при помощи тахеометров или лазерных сканеров.

28. Для алюминиевых крыш работы по определению высотных

отметок узлов могут производиться с площадок обслуживания соседних резервуаров

или с поверхности земли при помощи тахеометров или лазерных сканеров.

29. Работы по определению отклонений высотных отметок

несущих конструкций стальных и алюминиевых стационарных крыш от значений,

приведенных в проектной документации, выполняются с учетом конструктивных

особенностей крыш и проводятся по специальным разделам программы технического

диагностирования, согласованным с владельцем резервуара.

30. Определение отклонения приемо-раздаточных патрубков от

горизонтальной плоскости должно проводиться на базе 250 мм (для резервуаров

емкостью до 5000 м3) и на базе 350 мм (для резервуаров емкостью от

5000 до 50000 м3).

31. По результатам проведения нивелирования оформляется акт

проведения нивелирования в соответствии с приложением № 5 к настоящему Руководству

по безопасности. К акту прилагаются таблицы с результатами контроля и схемами

измерений конструкций резервуара.

V.

Измерение толщины металла

32. Определение толщины металла проводят ультразвуковыми

толщиномерами. Глубину раковин, образовавшихся от коррозионных разрушений, измеряют

штангенциркулем или специальным приспособлением с индикатором часового типа.

33. Объем работ по измерениям толщин устанавливается на

основании результатов визуального осмотра конструкций резервуара и в

зависимости от длительности эксплуатации и агрессивности хранимого продукта. Во

всех случаях измерения проводят в местах, наиболее пораженных коррозионным

разрушением.

34. Измерения толщины стенки резервуара проводятся на каждом

листе нижних двух поясов стенки резервуара в количестве не менее пяти измерений

(четыре в углах листа, одно в середине).

35. На третьем поясе стенки проводится измерение толщины

каждого листа в доступных для измерения зонах (не менее трех измерений).

36. Толщину верхних поясов, начиная с четвертого, измеряют

по образующей вдоль шахтной лестницы или кольцевой лестницы. Производят не

менее трех измерений (верх, середина, низ листа).

37. Для нижней части первого пояса стенки в районе

возможного скопления подтоварной воды (как правило, примыкают к окрайкам днища,

имеющим наименьшую высотную отметку по результатам нивелирования) для полосы

высотой от 300 до 400 мм рекомендуется для нескольких листов, расположенных

равномерно по периметру резервуара, произвести сканирование толщины стенки с

шагом от 15 до 20 мм.

38. Измерение толщины на ремонтных вставках в стенку

резервуара проводится в трех точках по высоте каждого листа.

39. При обнаружении ультразвуковым толщиномером участков с

резким изменением толщин стенки выполняется диагностирование найденного участка

при помощи ультразвукового дефектоскопа с целью определения возможного

расслоения металла.

40. За действительную минимальную толщину листа пояса

стенки, используемую для проведения прочностных расчетов, принимается средняя

величина толщины стенки из всех выполненных на листе измерений (исключая

местные и язвенные коррозионные разрушения листа пояса стенки).

41. По результатам измерений толщин стенки оформляется акт

проведения ультразвуковой толщинометрии в соответствии с приложением № 5 к настоящему Руководству

по безопасности. К акту прилагаются таблицы с результатами измерений и эскизами

стенки с указанием мест измерений.

42. Измерения толщин окрайки днища резервуара проводятся не

менее чем в трех точках на каждом выступе окрайки днища.

43. При обнаружении ультразвуковым толщиномером участков

окрайки с резким изменением толщин выполняется диагностирование найденного

участка при помощи ультразвукового дефектоскопа с целью определения возможного

расслоения металла.

44. За действительную минимальную толщину окрайки днища

принимается средняя величина из всех выполненных на листе измерений.

45. По результатам измерений толщин окрайки днища

оформляется акт. К акту прилагаются таблицы с результатами измерений и эскизами

кольца окрайки с указанием мест измерений.

46. Измерения толщины листов настила крыши резервуара

проводятся не менее чем в трех точках на каждом листе настила, расположенных по

двум взаимно перпендикулярным диаметральным направлениям крыши резервуара.

Рекомендуется одно из этих направлений ориентировать с севера на юг. За счет

большего нагрева южной стороны крыши коррозионные процессы могут происходить

быстрее.

47. Измерения проводятся в местах наибольшего прогиба

настила крыши.

48. При значении минимальной толщины настила крыши,

определенной по результатам измерений, отличающихся от значений, приведенных в

проектной документации, более чем на 30 % в меньшую сторону, измерения

производятся на каждом листе крыши.

49. За действительную толщину настила крыши принимается

средняя величина из всех выполненных на листе измерений.

50. По результатам измерений толщин настила крыши

оформляется акт проведения ультразвуковой толщинометрии в соответствии с приложением

№ 5 к настоящему

Руководству по безопасности. К акту прилагаются таблицы с результатами

измерений и эскизами крыши с указанием мест измерений.

51. Для определения толщины конструкций плавающей крыши

проводится не менее трех измерений на:

верхнем и периферийном вертикальных листах понтонного кольца

плавающей крыши (измерения проводятся на всех листах);

каждом листе верхней деки двудечной плавающей крыши по двум

взаимно перпендикулярным диаметральным направлениям;

каждом листе центральной части однодечной плавающей крыши по

двум взаимно перпендикулярным диаметральным направлениям.

52. За действительную минимальную толщину листа плавающей

крыши принимается средняя величина из всех выполненных на листе измерений.

53. По результатам измерений толщин листов конструкций

плавающей крыши оформляется акт проведения ультразвуковой толщинометрии в

соответствии с приложением № 5

к настоящему Руководству по безопасности. К акту прилагаются таблицы с

результатами измерений и эскизами крыши с указанием мест измерений.

54. Измерения толщин люков, патрубков, воротников,

усиливающих листов патрубков на стенке, стационарной и плавающей крыше, а также

труб систем орошения и пожаротушения.

55. Измерения толщин люков, люков-лазов, световых и

монтажных люков проводятся в наиболее прокорродировавших местах, но не менее

чем в четырех точках по периметру.

56. Измерения толщин крышек люков, люков-лазов, световых и

монтажных люков проводятся в наиболее прокорродировавших местах, количество

измерений — не менее чем в трех точках.

57. Количество измерений толщин воротников, усиливающих

листов врезки патрубков — не менее чем в трех точках.

58. Измерения толщин труб систем орошения и пожаротушения

проводятся с лестниц обслуживания на стенке резервуара, количество измерений —

не менее четырех по периметру трубы.

59. За действительную минимальную толщину принимается

средняя величина из всех выполненных на люке, листе, трубе измерений.

60. По результатам измерений толщин люков, воротников,

листов усиления, труб оформляется акт проведения ультразвуковой толщинометрии в

соответствии с приложением № 5

к настоящему Руководству по безопасности. К акту прилагаются таблицы с

результатами измерений и эскизами с указанием мест измерений.

61. Измерение толщин и размеров профилей лестниц, ограждений

площадок, элементов жесткости, не предусмотренных проектной документацией,

проводится штангенциркулем. Количество измерений — одно.

62. Для выполнения прочностных расчетов за действительную

минимальную толщину данного элемента (пояса, окрайки, кровли, центральной части

плавающей крыши и коробов) принимается действительная минимальная толщина

отдельного листа.

VI.

Неразрушающий контроль основного металла и сварных соединений

конструкций

63. Неразрушающий контроль физическими методами применяется

для выявления поверхностных и глубинных дефектов (несплошностей) сварных соединений

и основного металла конструкций резервуара, выявленных по результатам ВИК.

64. Решение о применении того или иного неразрушающего

метода контроля или их комбинации принимается диагностической организацией и

согласовывается с владельцем резервуара.

65. УЗК применяется в качестве основного метода для контроля

качества сплошности металла и сварных соединений элементов конструкций

резервуара при его частичном техническом диагностировании.

66. Размеры контролируемых участков перекрестий сварных швов

стенки, на которых выполняется УЗК при частичном техническом диагностировании,

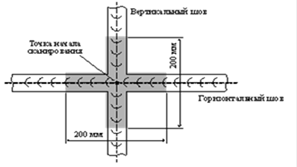

приведены на рисунке 1.

Рис. 1. Размеры контролируемых участков перекрытий сварных

швов

67. Объем УЗК сварных соединений стенки резервуара при

частичном техническом диагностировании приведен в таблице № 1 приложения № 6 к настоящему Руководству по безопасности.

68. Перекрестья сварных соединений для УЗК рекомендуется

выбирать по результатам предварительно проведенного анализа документации и ВИК.

69. Если при контроле сварных соединений, указанных в

таблице № 1 приложения № 6 к настоящему Руководству

по безопасности, обнаружены дефекты, указанные в приложении № 4 к настоящему Руководству

по безопасности, то объем контроля (длина сварных швов и количество

контролируемых перекрестий) удваивается. В случае повторного обнаружения

недопустимых дефектов назначается стопроцентный контроль вертикальных монтажных

соединений на всю высоту и контроль всех перекрестий вертикальных и горизонтальных

швов трех поясов.

70. УЗК подлежат также сварные соединения на следующих

участках и сварных швах стенки резервуара, имеющих дефекты, выявленные в

результате ВИК:

на нижних поясах стенки резервуара, имеющих местные выпучины

или вмятины и отклонения образующих по вертикали (за пределами допусков);

сварные швы при несоответствии по качеству поверхности,

форме и размерам валиков усиления параметрам, приведенным в проектной

документации.

71. УЗК выполняется при обнаружении ультразвуковым

толщиномером участков с резким изменением толщин стенки с целью определения

возможного расслоения металла.

72. По результатам УЗК оформляется акт проведения

ультразвукового контроля в соответствии с приложением № 5 к настоящему Руководству

по безопасности. При составлении заключения каждый дефект следует описывать

отдельно. К акту проведения УЗК прилагаются схемы проведения контроля,

заключения по результатам УЗК, эскизы конструкций резервуара с указанием

координат расположения выявленных дефектов.

73. АЭК является вспомогательным методом неразрушающего

контроля и проводится для выявления развивающихся дефектов сварных соединений и

основного металла стенки, определения общего коррозионного состояния внутренней

поверхности днища резервуара и выявления зон потенциальной утечки продукта без

вывода резервуара из эксплуатации.

74. АЭК проводится в режиме специального нагружения

конструкций резервуара (слив-налив).

На основе полученных и обработанных данных источники

акустической эмиссии в сварных соединениях и основном металле стенки резервуара

оцениваются по степени опасности в соответствии с Правилами организации и

проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и

технологических трубопроводов, утвержденными постановлением Госгортехнадзора

России от 9 июня 2003 г. № 77:

источник I класса — пассивный источник;

источник II класса — активный источник;

источник III класса — критически активный источник;

источник IV класса — катастрофически активный источник.

75. При проведении АЭК необходимо производить непрерывное

наблюдение за поступающими данными. Если в ходе нагружения конструкций

резервуара (слива-налива) регистрируемый источник АЭ достигает класса IV, то

для предупреждения возникновения аварии испытания приостанавливаются до

выяснения причин обнаруженного явления.

76. В случае обнаружения источников АЭ классов II, III или

IV или в случае, когда интерпретация АЭ источников затруднена, проводится

дополнительный УЗК участков стенки резервуара в местах обнаружения источников

АЭ. Окончательная оценка выявленных источников АЭ осуществляется по результатам

дополнительного УЗК. Дефекты, являющиеся источниками АЭ классов III или IV,

недопустимы.

77. По результатам АЭК стенки и днища резервуара оформляется

протокол акустико-эмиссионного контроля в соответствии с приложением № 5 к настоящему Руководству

по безопасности.

78. ПВК является вспомогательным методом контроля,

применяется как дополнительный метод для выявления поверхностных дефектов

сварных соединений и основного металла элементов конструкций резервуара.

79. По результатам ПВК сварных соединений элементов

резервуара оформляется акт проведения капиллярного контроля в соответствии с

приложением № 5 к

настоящему Руководству по безопасности.

80. МПК является вспомогательным методом контроля,

применяется как дополнительный метод для выявления поверхностных дефектов

сварных соединений и основного металла элементов конструкций резервуара.

81. По результатам МПК поверхности (сварного шва) резервуара

оформляется протокол проведения магнитопорошкового контроля поверхности

(сварного шва) в соответствии с приложением № 5 к настоящему Руководству по безопасности.

82. В состав предварительного отчета частичного технического

диагностирования резервуара включаются следующие разделы: введение, информация

о резервуаре, результаты оценки технического состояния конструкций резервуара

по работам, проведенным в составе программы технического диагностирования

резервуара.

Приложение № 2

к

Руководству по безопасности «Рекомендации

по техническому диагностированию сварных

вертикальных цилиндрических резервуаров

для нефти и нефтепродуктов», утвержденному

приказом Федеральной службы по экологическому,

технологическому и атомному надзору

от 31 марта 2016 г. № 136

Типовая программа полного технического диагностирования

резервуара

I. Общие положения

1. Полное техническое диагностирование резервуара

предусматривает выполнение всех работ по программе частичного технического

диагностирования резервуара с наружной стороны в соответствии с приложением № 1 к настоящему Руководству

по безопасности с изменениями работ в объемах неразрушающего контроля и

выполнение диагностических работ для конструкций резервуара с внутренней

стороны, а именно:

осмотр, ВИК основного металла и сварных соединений элементов

металлоконструкций резервуара с внутренней стороны;

геодезические измерения (контроль размеров, формы

конструкций, осадок резервуара);

измерение толщины металла;

неразрушающий контроль основного металла и сварных

соединений конструкций;

механические испытания и определение химического состава

металла (при необходимости);

контроль состояния АКП (при необходимости);

контроль ЭХЗ, заземления, защиты от статического

электричества;

подготовка технического отчета по результатам полного

технического диагностирования резервуара с результатами проведенных расчетов о

возможном сроке безопасной эксплуатации резервуара и заключением экспертизы

промышленной безопасности в соответствии с разделом VII настоящего Руководства

по безопасности.

II.

Осмотр, визуальный и измерительный контроль конструкций основного

металла и сварных соединений элементов металлоконструкций резервуара с

внутренней стороны

2. При выполнении осмотра резервуара проверке подлежат:

состояние основного металла стенки, днища;

местные деформации, вмятины и выпучины;

элементы конструкций, не предусмотренные проектной

документацией, установленные на стенке резервуара при производстве работ по

монтажу и ремонту резервуара (ребра жесткости, накладки, вставки);

состояние сварных соединений конструкций резервуаров в

соответствии с требованиями проектной документации, стандартов на

соответствующие виды сварки и типы сварных швов;

состояние сварных соединений врезок в стенку люков и

патрубков с внутренней стороны;

места расположения дефектов, выявленные по результатам АЭК

(в случае проведения АЭК при предыдущем частичном техническом

диагностировании);

состояние основного металла и сварных швов стального

(алюминиевого) понтона, плавающей крыши;

наличие и состояние (с определением размеров и габаритов)

трубопровода системы размыва донных отложений, а также других технологических

систем внутри резервуара (водоспуск, пробоотборник).

Все выявленные дефекты измеряются и наносятся на эскизы

конструкций, выполненные в масштабе с указанием координат привязки.

3. Осмотр поверхности основного металла резервуара

производится с внутренней стороны в следующей последовательности:

внутренняя часть окрайки днища и центральная часть днища;

внутренняя часть первого и второго поясов, а затем третьего,

четвертого поясов (с применением переносной лестницы);

верхние пояса, несущие конструкции и настил крыши — с

помощью оптических приборов (бинокль или подзорная труба);

места переменного уровня нефти (нефтепродукта).

4. На предварительно очищенной от грязи и нефти

(нефтепродукта) осматриваемой поверхности основного металла резервуара

выявляется наличие коррозионных разрушений, царапин, задиров, трещин, прожогов,

оплавлений, вырывов, закатов и других дефектов. Все выявленные дефекты

измеряются и наносятся на эскизы конструкций, выполненные в масштабе с

указанием координат привязки.

5. При осмотре сварных швов окраек днища резервуара

устанавливается качество сварки стыкуемых кромок по всему периметру. Особое

внимание уделяется сварным швам и околошовной зоне соединения листов окраек с

первым поясом резервуара.

6. При осмотре центральной части днища резервуара

рекомендуется обратить внимание на состояние сварных соединений (особенно

нахлесточных), наличие коррозионных разрушений, вмятин и выпучин.

7. Осмотру подлежат трубопроводы, опорные стойки под

трубопроводы и подкладные листы, располагающиеся на днище резервуара.

8. При осмотре плавающей крыши изнутри резервуара

проверяются:

состояние и пространственное положение опорных и

направляющих стоек;

состояние сварных швов центральной части (для однодечной

крыши), сварных швов коробов и нижней деки (для двудечной крыши);

наличие выпучин и вмятин на коробах и центральной части;

техническое состояние затвора.

9. При осмотре стационарной крыши изнутри резервуара

проверяются:

состояние несущих радиальных и кольцевых элементов на

наличие повреждений и деформаций;

состояние настила крыши на наличие участков со сквозным

коррозионным разрушением.

10. По результатам проведения осмотра резервуара оформляется

акт проведения осмотра в соответствии с приложением № 5 к настоящему Руководству по безопасности. К акту

прилагаются эскизы (развертки) конструкций резервуара с указанием координат

расположения выявленных дефектов, элементов, не предусмотренных проектной

документацией, мест установки оборудования, люков, патрубков, лестниц,

ограждений, площадок, взаимного расположения сварных швов.

11. ВИК подлежат все сварные соединения четырех нижних

поясов стенки с внутренней стороны резервуара, включая уторный узел и

прилегающие к нему зоны основного металла на расстоянии не менее 20 мм, которые

перед осмотром должны быть очищены от краски, грязи и нефти (нефтепродукта).

Работы производятся с переносной лестницы.

12. ВИК сварных швов конструкций резервуара изнутри

проводится с использованием шаблона сварщика и других средств измерений в

условиях достаточной освещенности с целью выявления следующих наружных

дефектов:

несоответствия размеров швов требованиям проектной

документации, стандартам и сводам правил;

трещин всех видов и направлений;

наплывов, подрезов, прожогов, незаваренных кратеров,

непроваров, пористости, отпотин и других технологических дефектов;

отсутствия плавных переходов от одного сечения к другому;

несоответствия общих геометрических размеров конструкций

сварных узлов требованиям проектной документации;

угловатостей и депланаций.

13. При проведении ВИК плавающей крыши и понтона с

внутренней стороны резервуара выполняются:

проверка состояния затвора (потертость, разрушения) и

плотности прилегания затвора к стенке;

проверка состояния уплотняющего затвора между направляющей

резервуара и патрубком (потертость, разрушения) и плотности прилегания затвора

к направляющей;

контроль листов коробов, листов центральной части на наличие

коррозионных разрушений, выпучин, вмятин;

выявление нефти (нефтепродукта) на наружной поверхности,

проверка работоспособности предохранительного клапана, люка-лаза.

14. Для стационарных крыш в зонах с деформациями несущих

конструкций и коррозионным разрушением настила резервуара, превышающим

допустимые, вырезают отверстия (в случае необходимости) размером 500×500 мм

и измеряют сечения элементов несущих конструкций (при сроке эксплуатации

резервуара свыше 20 лет).

III.

Геодезические измерения резервуара (контроль размеров, формы

конструкций, осадок резервуара)

15. Измерение геометрической формы стенки резервуара проводится

для выявления отклонений формы от требований проектной документации:

измеряется величина отклонений стенки на уровне верха

каждого пояса от вертикали;

измерения производятся в наиболее деформированных местах

стенок (по результатам внешнего осмотра) при помощи шаблонов, отвесов и

геодезическими методами;

измерения производятся в точках, расположенных по периметру

стенки с шагом не реже чем через 6 м, начиная от приемо-раздаточных патрубков с

нумерацией по часовой стрелке. Номера точек наносятся несмываемой краской на

поверхность стенки;

при проведении измерений формы и контура локальных

геометрических дефектов стенки (вмятин, выпучин) и хлопунов шаг выполнения

измерений уменьшается;

по результатам проведения геодезических измерений

оформляется акт проведения геодезических измерений в соответствии с приложением

№ 5 к настоящему

Руководству по безопасности. К акту проведения геодезических измерений

прилагаются таблицы со значениями измерений и эскизы отклонений конструкций

резервуара от номинальных значений.

16. Нивелирование днища резервуара проводится с шагом в 1 м

по двум диаметрально противоположным образующим для определения уклона днища. В

зоне визуально наблюдаемых деформаций днища проводится дополнительное

нивелирование для измерения вмятин (выпучин) на днище.

17. Нивелирование коробов понтона резервуара проводится при

нахождении понтона на опорах с шагом в 6 м напротив образующих стенки, по

которым проводилось нивелирование окрайки днища, в соответствии с пунктом 25 приложения № 1 к настоящему Руководству по безопасности.

18. По результатам нивелирования конструкций резервуара

оформляется акт проведения нивелирования в соответствии с приложением № 5 к настоящему Руководству

по безопасности. К акту прилагаются таблицы с результатами контроля и схемами

измерений конструкций резервуара.

19. Контроль отвесом проводится для измерения вертикальности

опорных стоек плавающей крыши (понтона) резервуара.

20. Измерения отклонения направляющих плавающей крыши

(понтона) резервуара от вертикали проводятся на всю высоту (Н) в радиальном и

тангенциальном направлениях (при положении плавающей крыши (понтона) на

стойках).

21. Измерения отклонения центральной опорной стойки

стационарной крыши резервуара от вертикали проводятся на всю высоту (Н) в

радиальном и тангенциальном направлениях.

IV.

Измерение толщины металла резервуара

22. Определение толщины металла резервуара проводится

ультразвуковыми толщиномерами. Глубину раковин, образовавшихся от коррозионного

разрушения, измеряют штангенциркулем или специальным индикатором.

23. Объем работ по измерениям толщин устанавливается на

основании результатов визуального осмотра конструкций резервуара и в

зависимости от длительности эксплуатации и агрессивности хранимого продукта.

Во всех случаях измерения следует проводить в местах,

наиболее пораженных коррозионным разрушением.

24. Измерения толщины внутренней части листов окрайки днища

проводятся с шагом в 1 м вдоль периметра резервуара.

25. Измерения толщины центральной части днища резервуара

проводятся на каждом листе, лежащем на двух взаимно перпендикулярных диаметральных

направлениях, одно из которых должно проходить через приемо-раздаточные

патрубки; на каждом листе выполняется по три измерения вдоль указанных

направлений. Дополнительные измерения проводятся в зонах хлопунов и видимых

коррозионных разрушений не менее чем в трех точках.

26. При обнаружении ультразвуковым толщиномером участков с

резким изменением толщин резервуара выполняется диагностирование найденного

участка при помощи ультразвукового дефектоскопа с целью определения возможного

расслоения металла.

27. За действительную минимальную толщину окрайки днища

резервуара принимается средняя величина из всех выполненных на листе измерений.

28. По результатам измерений толщин окрайки днища резервуара

оформляется акт проведения ультразвуковой толщинометрии в соответствии с

приложением № 5 к

настоящему Руководству по безопасности. К акту прилагаются таблицы с

результатами измерений и эскизами кольца окрайки с указанием мест измерений.

29. Для стационарных крыш в зонах с большими деформациями

несущих конструкций и общим коррозионным разрушением настила более 50 % толщины

настила резервуара вырезают отверстия размером 500×500 мм и измеряют

толщины элементов несущих конструкций. Если при проведении УЗТ несущих

конструкций крыши обнаружены коррозионные разрушения глубиной более 30 % от

толщины несущих конструкций резервуара, то объем контроля несущих конструкций

крыши удваивается.