Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы.

Вопросами повышения качества продукции занимается каждая компания, даже если эта работа и не оформлена в единое стратегическое направление. Однако одной из самых продуманных методик, направленных на согласование продукта с требованиями и ожиданиями клиента, является методика APQP, или перспективное планирование качества продукции. Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы, а универсальная инструкция (алгоритм) по внедрению, рассмотренная в данной статье, поможет вам с успехом использовать данный инструмент на собственном предприятии.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

APQP/CP (Advanced Product Quality Planning and Control Plan, перспективное планирование качества продукции и план управления) – инструмент планирования, разработки, подготовки производства и создания продукта с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции; представляет собой структурированный метод определения и установления последовательности действий, необходимых для обеспечения потребителя продукцией, соответствующей его требованиям и ожиданиям. Методика направлена на облегчение информационного взаимодействия поставщика и потребителя.

Методика перспективного планированию качества продукции и план управления (APQP/CP) были впервые опубликована компаниями Chrysler, Ford и General Motors в июле 1994 года, месяцем позже вышел стандарт качества QS-9000. Методика APQP/CP представляла собой общее информационное пособие, цель которого заключалась в том, чтобы разъяснить внешним и внутренним поставщикам, а также их субподрядчикам, требования к качеству продукции и основы планирования контроля качества, совместно разработанные тремя автомобильными гигантами. Руководство по планированию качества, представленное в рамках инструкции, позволяло разрабатывать продукт или услугу в полном соответствии с требованиями клиента.

Методика предполагает работу многопрофильной команды специалистов, призванной учесть все аспекты процесса планирования качества. Она помогает выделить и организовать конкретные шаги, необходимые для обеспечения клиента требуемым ему уровнем качества продукции. Целью планирования качества является упрощение взаимодействия между всеми, кто занят в производственном процессе, что гарантирует выполнение всех шагов правильно и вовремя. В методике также подчеркивается, что успешное планирование качества продукции невозможно без активного участия высшего руководства предприятия, которое должно быть заинтересовано в принятии должных усилий для обеспечения ожидаемого клиентами качества.

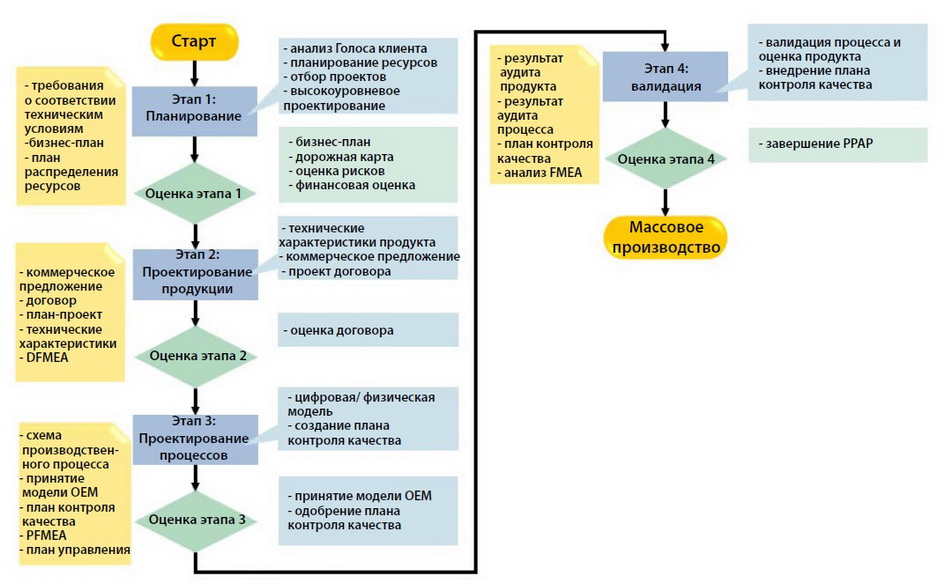

В рамках APQP/CP можно выделить пять фаз планирования качества (рис. 1).

Рис. 1. Фазы развертывания APQP/CP.

Фаза 1: планирование и определение программы. На этом этапе указывается, как определить потребности клиента и его ожидания, чтобы четко спланировать программу по обеспечению качества. Суть в том, чтобы убедиться, что потребности и ожидания клиента поняты полностью и правильно, прежде чем приступать к разработке продукта, услуги или производственного процесса, связанного с определенным продуктом. Приоритетом становятся методы и техники, направленные на восприятие точки зрения клиента.

Краткое содержание первой фазы APQP:

- определение точки зрения клиента;

- формирование бизнес-плана/маркетинговой стратегии;

- формирование стратегии по бенчмаркингу для продукта/услуги;

- создание прогнозов по продукту/услуге;

- создание прогнозов по надежности продукта;

- проведение исследования надежности продукта;

- сбор мнений клиентов;

- определение целей проектирования;

- определение целей по надежности и качеству;

- определение предварительной стоимости материалов;

- определение предварительной схемы производственного процесса;

- определение предварительного списка особых характеристик;

- создание плана обеспечения качества продукции;

- обеспечение поддержки руководства.

Фаза 2: проектирование и разработка продукции. На данном этапе определение черт и характеристик будущего проекта приближаются к финальной стадии. Эта фаза концентрируется на проектировании продукта или услуги, с гарантией того, что проект реализуем и соответствует ожиданиям клиента. Приоритет отдается методам и техникам, с помощью которых различные интересы клиента находят свое выражение в готовом проекте, который может быть эффективно и продуктивно воплощен в реальность.

Краткое содержание второй фазы APQP:

- прогнозирование неполадок в ходе проекта и анализ их последствий;

- создание проекта для производства/сборки;

- создание проекта по верификации;

- сбор отзывов о проекте;

- формирование плана управления для опытного образца;

- создание инженерных чертежей;

- внесение уточнений в проект;

- внесение уточнений по требуемым материалам;

- внесение финальных изменений в чертежи и уточнения;

- сбор требований к оборудованию, инструментам и площадям;

- учет особых характеристик;

- сбор требований к заданным размерам/оборудованию для тестирования;

- обеспечение поддержки руководства.

Фаза 3: проектирование и разработка процессов. На этом этапе разрабатываются процессы, производственная система и соответствующие планы контроля качества, призванные обеспечить высокое качество готовой продукции. Основной задачей является создание процесса, при котором воплотится уже разработанный на предыдущей фазе проект, обеспечивающий создание продукции нужного уровня качества, количества и стоимости, и в то же время позволяющий учесть любые другие требования и ожидания клиента. На этой фазе поставщик должен убедиться, что клиент нуждается в данном продукте или услуге.

Краткое содержание третьей фазы APQP:

- определение стандартов упаковки;

- создание отчета по системе обеспечения качества продукта/процесса;

- создание схемы производственного процесса;

- планировка производственного помещения;

- создание матрицы характеристик;

- прогнозирование неполадок процесса и анализ их последствий;

- создание плана управления для установочной серии;

- создание инструкций к процессу;

- создание плана анализа измерительных систем;

- создание плана предварительного анализа возможностей процесса;

- уточнение требований к упаковке;

- обеспечение поддержки руководства.

Фаза 4: валидация продукта и процессов. Эта фаза центром внимания делает валидацию производственного процесса через оценку тестового производства и прочих действий, связанных с ним. Целью является выработка методов и техник, которые позволят убедиться, что в долгосрочной перспективе производственный процесс способен соответствовать всем требованиям, которые были выявлены и задокументированы на предыдущих фазах. На этой фазе могут быть обнаружены дополнительные требования и пункты, к которым необходимо отнестись с особым вниманием; с ними необходимо разобраться до запуска долгосрочного производственного процесса. После этой фазы возможен старт массового производства.

Краткое содержание четвертой фазы APQP:

- тестирование продукции;

- оценка анализа измерительных систем;

- предварительное изучение возможностей процесса;

- одобрение производственной части;

- тестовая валидация продукции;

- оценка упаковки;

- план управления для серийной продукции;

- подписная форма для планирования качества;

- поддержка руководства.

Фаза 5: обратная связь, оценка и корректирующие действия. На данном этапе оценивается возможность изменения продукции как в стандартных, так и в исключительных случаях. Также это время оценки эффективности планирования качества как таковой. На этой фазе изучаются различные изменения и отклонения, которые с ходом времени сводятся к минимуму. При развертывании методики ярко проявляются результаты практики непрерывных улучшений на предприятии.

Краткое содержание пятой фазы APQP:

- сокращение количества изменений продукции;

- получение отзывов клиентов;

- доставка и обслуживание.

В инструкции также описывается обобщенный вид плана управления. Так стандарт QS-9000 вводил новое требование – три этапа плана управления.

- План управления для опытного образца. Описание пространственных измерений, материалов и функциональных тестов, которые потребуются для построения опытного образца.

- План управления для установочной серии. Описание пространственных измерений, материалов и функциональных тестов, которые понадобятся после изготовления опытного образца, но до начала массового производства. Эта фаза длится до тех пор, пока показатели для производственного процесса не станут статистически стабильными и практичными.

- План управления для серийной продукции. Описание пространственных измерений, материалов и функциональных тестов, которые будут использоваться для управления, полного и частичного, процессом массового производства. Это логическое продолжение плана управления для установочной серии.

Из чего состоит стандарт качества QS-9000?

Стандарт качества QS-9000 и руководство по Процессу согласования производства части (РРАР) являются сводом требований, которым поставщик должен стремиться соответствовать для создания продукта, удовлетворяющего требованиям клиента. Методика APQP/CP описывается в большей степени как осведомительная инструкция. Данные руководства – не единственные созданные тройкой лидеров, есть и другие методики, техники и инструменты, которые Chrysler, Ford и General Motors стремятся распространить на своих поставщиков:

- статистический контроль процессов (SPC);

- анализ измерительных систем (MSA);

- анализ видов и последствий потенциальных отказов (FMEA).

Согласно требованиям Chrysler, Ford и General Motors поставщик должен включать в свою стратегию и демонстрировать приверженность идеям, присущим разработанным инструкциям, даже если сами методы и техники в представленном виде не практикуются. Это не означает обязательное применение всех методик – производственный процесс в целом крайне редко допускает возможность внедрения сразу всех техник и методик. Должны использоваться лишь те методы и техники, которые выгодны с практической точки зрения и допустимы в данном виде производства. Следует помнить, что осведомительные инструкции не содержат четких требований. Требования по организации системы качества для поставщиков описаны в инструкциях QS-9000 и РРАР. Однако в связи с взаимосвязью методик, можно заметить, что многие рекомендации APQP/CP позиционируются как требования в стандарте QS-9000. Впрочем все универсальные инструкции, руководства и методики играют важную роль при перспективном планировании качества продукции.

К примеру, в пункте 4.2.3. инструкции QS-9000 указано, что поставщикам следует использовать осведомительную инструкцию по APQP/CP для планирования качества продукции. Это не значит, что осведомительная инструкция превращается в свод требований, и все же поставщики должны использовать ее с конкретной целью – как важный источник информации и пособие для повышения качества продукции. Для этого требуется выполнение минимального свода условий:

- Должно осуществляться перспективное планирование качества продукции.

- Должен иметь место пофазовый подход к планированию качества продукции, описанный в методике APQP/CP.

- Процесс должен базироваться на философии планируй-выполняй-изучай-запускай.

- Исполнение инструкции должно сопровождаться соответствующими документами.

В связи с такой тесной связью между QS-9000 и APQP/CP, для объективной оценки соответствия предприятия стандартам QS-9000 от аудитора требуется полное понимание методологии перспективного планирования качества продукции. Для планирования качества поставщикам следует задействовать кроссфункциональные команды специалистов. Несмотря на то, что существует немало техник, которые могут быть рекомендованы и уместны в определенных случаях, в первую очередь при планировании качества продукции, нужно обращать внимание на следующие моменты:

- составление диаграммы производственного процесса (требуются инструкцией РРАР);

- анализ видов и последствий потенциальных отказов (FMEA) производственного процесса;

- использование FMEA при проектировании (только для тех поставщиков, которые сами занимаются проектированием);

- описание специализированных характеристик продукта;

- установление соответствующего управления процессом при соблюдении специализированных характеристик;

- составление и постоянная корректировка планов управления;

- определение и приобретение требуемых ресурсов;

- проверка соответствия проекта, производственного процесса и документации;

- совершенствование техник и инструментов;

- определение необходимых стандартов измерения;

- определение подходящей системы верификации на разных стадиях процесса;

- четкое разъяснение стандартов приемлемой продукции;

- фиксация данных по качеству;

- оценка практической реализуемости проектов.

Планы управления являются важным элементом процесса планирования качества продукции и основой методологии управления процессом для поставщика: он заключает в себе стратегию поставщика по управлению производственным процессом. На основе плана управления аудитор уже может сделать конкретные выводы относительно производственной системы предприятия, в первую очередь, определить, на что ориентирована система управления – на обнаружение проблем или их предотвращение. Также план управления может быть использован как единый документ, в котором указано, как те или иные стороны производственного процесса влияют на конкретные характеристики продукта. Планы управления должны включать в себя все три ранее упомянутых этапа: для опытного образца, для установочной серии, для серийной продукции. Кроме того, стандарт качества QS-9000 включает и следующее требование: «Для создания планов управления поставщики обязуются создать кроссфункциональные команды…». В целом и для решения широкого круга других задач предпочтительными являются кроссфункциональные команды.

Несмотря на существование подробных инструкций, APQP/CP часто неверно воспринимается компаниями. Рассмотрим, чем перспективное планирование качества продукции не является:

- APQP/CP не нововведение для предприятия. Любое предприятие занимается улучшением качества продукции и/или планированием качества. Но во многих случаях проводимая работа не выделяется как отдельное стратегически важное направление. На многих небольших, простых по структуре предприятиях (или предприятиях с недостатком дисциплинированности) планирование происходит на неформальном уровне. Но даже малые предприятия в конечном итоге принимают решения, основываясь на общем бизнес-плане. Этот план может не иметь письменной версии, но при этом именно задачи, выраженные в нем, являются той конечной целью, к которой стремится руководитель предприятия, принимая все свои решения.

- APQP/CP не дополнительная сложная программа действий. Перспективное планирование качества не должно превращаться в создание некой сложной и перегруженной схемы и тем более не приводить к созданию сложной многоуровневой системы департаментов в организационной структуре предприятия. Напротив, оно должно приводить к упрощению процессов, обеспечению такой организации производства, при которой у всех сотрудников появляются собственные роли в обеспечении качества и каждый из них понимает, как эти роли влияют на результаты общей работы.

- APQP/CP не отдельная автономная задача. При правильной реализации перспективное планирование качества становится движущей силой для целой совокупности мероприятий, которые способствуют улучшению бизнеса. При корректном внедрении и должном подходе к нему руководства, перспективное планирование качества продукции настолько плотно сливается с другими мероприятиями, проектами и методиками, что не воспринимается как отдельная задача для предприятия, а пронизывает все уровни создания продукции.

Продолжение – Алгоритм внедрения перспективного планирования качества – в следующей статье (см. Часть 2).

Текст: Влада Соболева

Материал подготовлен на основании данных:

1) Laurence C. Thisse, Advanced Quality Planning: A Guide for Any Organization, Quality Progress;

2) Sachin Kulkarni, Addressing Advance Product Quality Planning Challenges by Leveraging PLM

На базе данного руководства был разработан ГОСТ 51814.6 Менеджмент качества при планировании, разработке и подготовке производства автомобильных компонентов.

Цель данного документа — облегчить информационное взаимодействие поставщика и потребителя для обеспечения того, чтобы все требуемые действия были закончены вовремя. Это стремление всей команды проекта и это зависит от приверженности высшего руководства компании достижению удовлетворения потребителя.

АPQP состоит из следующих разделов:

1. Планирование и определение программы

2. Проектирование и разработка продукции

3. Проектирование и разработка процесса

4. Валидация продукции и процесса

5. Обратная связь, оценка и корректирующие действия

6. Методология планов управления

Вы можете:

- Купить ссылочное руководство, сделав заказ по эл.почте books@centr-prioritet.ru

- Пройти обучение по APQP

Консультирование предприятия при прохождении одобрения потребителем (при прохождении процесса APQP «Перспективное планирование качества продукции» и процедуры PPAP «Процесс одобрения производства части»)

| Date post: | 03-Jan-2016 |

| Category: |

Documents |

| Upload: |

mititicu |

| View: | 1,389 times |

| Download: | 253 times |

Download

Report this document

Share this document with a friend

Description:

APQP reference manual from aiag

Embed Size (px)

1.

Семинар «ISO/TS 16949 для производителей

и поставщиков»

Казань, 13-16 октября 2008 г.

Организация APQP-процесса

на предприятии

М.И. Розно, канд. техн. наук,

гл. специалист ЗАО «Центр «Приоритет»,

г. Нижний Новгород

2. СОСТАВ СИСТЕМЫ ISO/TS 16949

ISO/TS 16949

SPC

MSA

FMEA

APQP

PPAP

Statistical

Process

Control

Measurement

System

Analysis

Failure

Mode and

Effects

Analysis

Advanced

Product

Quality

Planning

and

Control Plan

Production

Part

Approval

Process

Статистическое

Анализ

управление измерительных

процессами

систем

Анализ видов

и последствий

отказов

Перспективное

планирование

качества продукции и план

управления

Процесс

согласования

производства

части

2

3. МЕСТО И РОЛЬ APQP В СИСТЕМЕ ISO/TS 16949

SPC

QFD

!

MSA

FMEA

APQP

PPAP

ISO/TS

Планы

управления

С формальной точки зрения, в стандарте ISO/TS 16949:2002

требования, относящиеся к этапам разработки

и постановки продукции на производство,

составляют около 40% всего объема текста.

А если учесть сложность и трудоемкость реализации

этих требований, то они составят

более 2/3 всех требований к системе менеджмента качества.

!

3

4.

ЭТАПЫ «РЕАЛИЗАЦИИ КАЧЕСТВА»

Требования и

предпочтения

потребителя

Соответствуют

ли ???

Результаты

для потребителя

по качеству

Уверенное

обеспечение

качества !

Качество

на уровне

концепции

изделия

I

Качество

на уровне

конструкции

изделия

II

Качество

на уровне

задуманной

технологии

III

Качество

на уровне

производства

IV

И цена !!!

4

5.

ВРЕМЕННОЙ ГРАФИК APQP-ПРОЦЕССА И ЭТАПЫ

Возникновение

программы

Одобрение

программы

Опытные

образцы

Установочная

(предзапусковая)

серия

Запуск

производства

1. Планирование

Планирование

2. Проектирование и

разработка продукции

3. Проектирование и разработка процессов

4. Подготовка производства

5. Производство

Обратная связь, оценка и корректирующие действия

Общим видом овладели, теперь подробностей не нужно упускать!

Михаил Жванецкий

5

6. APQP — ПРОЦЕСС

A dvanced

P roduct

Q uality

P lanning

Эквивалентно

Перспективное

планирование

качества

продукции

или нет ?

Разработка

продукции

и

подготовка её

производства

!

Содержит большой набор

современных инженерно-организационных

методов для предотвращения

возможных дефектов

6

7. СИСТЕМА МЕТОДОВ ДЛЯ ISO/TS 16949: СТУПЕНИ ОСВОЕНИЯ

ISO/TS 16949

PPAP

APQP

FMEA

MSA

SPC

Статистические

методы

Эксперты ФОРДа:

самое «слабое место»

в Российском Автопроме

7

8. СТАТИСТИЧЕСКИЕ МЕТОДЫ – самая большая проблема наших предприятий

1

Измерения занимают примерно четверть допуска, смещения почти нет

2

Измерения лежат примерно в половине допуска, смещения почти нет

3

Измерения занимают примерно половину допуска,

но центр смещен примерно на четверть допуска

8

9. СТАТИСТИЧЕСКИЕ МЕТОДЫ – самая большая проблема наших предприятий

1

Измерения занимают примерно четверть допуска, смещения почти нет

0 .2

1.924

pн 0.18 ppm

pв 0.06ppm

p 0.24ppm

2

Измерения лежат примерно в половине допуска, смещения почти нет

0.2

3.4205

pн 0.143% pв 0.209% p 0.35%

3

Измерения занимают примерно половину допуска,

но центр смещен примерно на четверть допуска

5.2

3.4205

pн 4.42ppm pв 8.03% p 8%

9

10. СТАТИСТИЧЕСКИЕ МЕТОДЫ – самая большая проблема наших предприятий

4

Измерения занимают примерно четверть допуска, смещения почти нет

0 .2

1.924

pн 0.18 ppm

pв 0.06ppm

p 0.24ppm

5

Измерения, как в случае 4, но смещены на -1

1 .2

1.924

pн 2.39 ppm

pв 0.003ppm

p 2.39ppm

6

Измерения, как в случае 4, но смещены на -2

2.2 1.924 pн 25.1 ppm pв 0.0001 ppm p 25.1ppm

10

11. СТАТИСТИЧЕСКИЕ МЕТОДЫ – самая большая проблема наших предприятий

А стабилен ли наш техпроцесс?

-10

-5

0

5

10

11

12. СТАТИСТИЧЕСКИЕ МЕТОДЫ – самая большая проблема наших предприятий

Здесь явно два разных состояния ТП

-10

-5

0

5

А в чем причины такой нестатабильной работы ТП?

10

12

13. ЕСТЕСТВЕННЫЕ ИЗМЕНЕНИЯ В ТП – ДЕСТАБИЛИЗИРУЮЩИЕ ФАКТОРЫ

Инструменты

Переналадки

Тренд

ТО3

ТО1

ТО2

ТО3

…

ТОk

ТО3

Партии

сырья

(заготовок)

Операторы,

смены

Параллельные

операции

В результате получается

полн

13

14. ДВА НЕЗАВИСИМЫХ ВЗГЛЯДА НА ПРОЦЕСС

Хорош ли

наш процесс ?

С точки зрения

стабильности

во времени ?

(в паралл. потоках)

С точки зрения

выполнения

требований

(допуска) ?

Контрольные карты

Индексы, характери-

Шухарта

зующие процесс

14

15.

СТАБИЛЬНОСТЬ ТП ? ПОПАДАНИЕ В ДОПУСК

Стабильность ТП (по КК Шухарта)

хорошее

хорошая

плохая

1

2

3а

4

плохое

Попадание в допуск

(индексы, характеризующие ТП)

Поведение ТП

3б

В каждом из «плохих» случаев – свои меры!

15

16. MSA: достаточна ли статистическая точность метрологии в производстве?

Практический эксперимент на месте

5-20 образцов

продукции

2-3 оператора

2-3 попытки каждый

Пригодна ли данная

измерительная система

по точности?

Для контроля

по допуску?

Для слежения за

процессом?

16

17.

FMEA — АНАЛИЗ ВИДОВ И ПОСЛЕДСТВИЙ

ПОТЕНЦИАЛЬНЫХ ДЕФЕКТОВ

Проектируем — без ошибок и потерь

DFMEA — для конструкции

PFMEA — для технологии

• работа командой

• методика: S — значимость дефекта

O — частота появления

D — уверенность обнаружения

S*O*D = ПЧР

если ПЧР > ПЧРкр , то — доработка

Выделяем: явно плохое или сомнительное

Итог: улучшенная конструкция, технология

17

18.

ЕЩЕ ОДНА ЦЕЛЬ FMEA

КУЛЬТУРА КЛЮЧЕВЫХ (СПЕЦИАЛЬНЫХ)

ХАРАКТЕРИСТИК ПРОДУКЦИИ И ПРОЦЕССОВ

Ключевой показатель качества продукции – тот,

невыполнение требований к которому ведет к

значительным потерям

(безопасность; функционирование изделия).

Ключевые процессы – те, которые формируют

ключевые показатели качества продукции.

критические

Ключевые

значительные

18

19.

КЛЮЧЕВЫЕ ХАРАКТЕРИСТИКИ

АЛГОРИТМ ВЫДЕЛЕНИЯ КЛЮЧЕВЫХ ПОКАЗАТЕЛЕЙ

Потребитель:

какие характеристики

изделия являются

важнейшими?

Представитель

потребителя

Ключевые показатели

готового изделия

FMEA конструкции:

какие компоненты

влияют?

FMEA технологии:

какие ТП влияют?

FMEA технологии:

что в ТП влияет?

Ключевые режимы

и действия в ТП

Ключевые показатели

компонентов

Ключевые ТП

Планы

управления

19

20. ПОДХОД ФОРДА К ВЫДЕЛЕНИЮ КЛЮЧЕВЫХ ПОКАЗАТЕЛЕЙ

КЛЮЧЕВЫЕ ХАРАКТЕРИСТИКИ

ПОДХОД ФОРДА К ВЫДЕЛЕНИЮ КЛЮЧЕВЫХ ПОКАЗАТЕЛЕЙ

Если по критерию

S

при нарушении показателя

(DFMEA, PFMEA)

Если по критериям

S

и O

при нарушении показателя

(DFMEA, PFMEA)

S = 9…10

S = 5…8

и при этом

O = 4…10

Тогда это –

критический

показатель [CC]

Тогда это –

значительный

показатель [SC]

ФОРД выделяет также для технологии:

[OS] – (operator security) – опасные для оператора ТП;

[HIC] – операции «внутренне важные» для фирмы.

Вполне возможно выделение и других ключевых показателей, например,

экономических [EC] , нарушение которых ведет к большим потерям

в производстве.

20

21.

КАРТА ПОТОКА ПРОЦЕССА — ТАБЛИЦА

КАРТА ПОТОКА ПРОЦЕССА

(табличная форма)

Продукция (изделие) ______________________________________

Начало процесса __________________________________________

Конец процесса ___________________________________________

№

технолог.

операции

Вид

технологической

операции

(значок)

Краткое описание,

назначение операции

На какие

показатели

продукции

влияет

Предварительно

или окончательно

формируемый

показатель качества

продукции

или «косвенно

затрагиваемый»

показатель

Знак

ключевой

хар-ки

Ключевые режимы

и действия

в данной операции

Знак

ключевой

хар-ки

Режим 1

Режим 2

Действие

Влияют!!!

21

22.

ПРИМЕР

ПОВОДОК СТЕКЛООЧИСТИТЕЛЯ (пример)

Требования

потребителя

ко всему узлу:

Последовательность

технологических

операций:

1. Пробивка отверстий

в основании поводка

1. Безотказность

стеклоочистителя

(критический!)

2. Угол движения

щетки по стеклу

105 ±1о

(значительный!)

2. Термоосадка

3. Термоосадка

SC

4. Запрессовка,

раскатка оси 3

86 0.07

22

23.

КАРТА ПОТОКА ПРОЦЕССА — ТАБЛИЦА

КАРТА ПОТОКА ПРОЦЕССА

(пример заполнения табличной формы)

Продукция (изделие) ___Поводок стеклоочтстителя левый_______

Начало процесса __________________________________________

Конец процесса ___________________________________________

№

технолог.

операции

Вид

технологической

операции

(значок)

Пробивка отверстий в

основании поводка

7240

…

…

…

…

7270

…

Краткое описание,

назначение операции

…

На какие

показатели

продукции

влияет

Межосевое

расстояние 86±0,07

…

…

…

…

Запрессовка, раскатка

большой оси 3.

Прочное закрепление

большой оси в основании

поводка

1. Прочность на отрыв

большой оси

2. Прочность на кручение большой оси

3. Межосевое

расстояние 86±0,07

…

…

Знак

ключевой

хар-ки

SC

…

…

СC

СC

SC

…

Ключевые режимы

и действия

в данной операции

Знак

ключевой

хар-ки

1. Сила прижима

заготовки к матрице

2. Начальная наладка

пробивочного пресса

SC

SC

…

…

…

…

1. Смещение центра

раскатки

2. Усилие раскатки

3. Начальная

настройка центра

раскатки и усилия

СC

СC

СC

…

…

23

24. Таблица 1 – Пример составления плана управления

CONTROL PLAN

Таблица 1 – Пример составления плана управления

Наименование узла (детали)

Поводок левый стеклоочистителя

SO-F01

Производственный участок

16-04

Номер

детали,

процесса

Название

технол.

процесса

Подконтрольные

характеристики

Станок

Деталь

PL-SOF01/S-03

Продукции

Процесса

Усилие на

отрыв

оси 3

Деталь

PL-SOF01/S-03

СС

Момент

кручения

оси 3

Деталь

PL-SOF01/S-03

Знак ключе

вой

характеристики

СС

Межосевое расстояние

Метод слежения

Требование,

допуск на

характеристику

Не менее

6500 Н

Не менее

25 Н*м

Способ

измерения

Выборка

объем

частота

Разрушающее

усилие,

приспособление

mс-03

3

Начало

партии

2

1/120 мин.

Контрольная

карта

-R

Разрушающий

момент,

приспособление

mс-03

3

Начало

партии

Вычислить

иS

2

1/120 мин.

Контрольная

карта

-R

9

Начало

партии

Приспособление

ml-17

SC

5

Технол.

операция

1440

Запрессовка,

раскатка

оси 3

*

Смещение

центра

раскатки

CC

0,05 мм

Метод контроля,

управления

Микроскоп

5

План

реагирования

Вычислить

иS

Инструкция

16-135-а

Инструкция

16-135-б

Вычислить

иS

1/120 мин.

Контрольная

карта

-R

Начало

смены

Запись в

журнале

Макс.

смещение не

более

30 мкм

Инструкция

16-238

Наладить

центровку

зажима

24

25. ОСНОВНЫЕ МЕТОДЫ APQP-ПРОЦЕССА

СХЕМА ЭТАПОВ APQP-процесса

ОСНОВНЫЕ МЕТОДЫ APQP-ПРОЦЕССА

1

Как «услышать»

«голос потребителя»?

Данные опроса, ограничения

QFD

Структурирование

функций качества

Концепция изделия,

ТЗ, программа

этапов

2

Как безошибочно

разработать конструкцию?

Ключевые

характеристики

конструкции

3

Как безошибочно

разработать технологию?

Ключевые

характеристики

технологии

4

Как правильно

подготовить производство?

План

управления

5

DFMEA

«Эскизная» конструкция

Анализ потенциальных

дефектов конструкции

Выверенная КД,

опытные

образцы

«Эскизная» технология

PFMEA

Анализ потенциальных

дефектов технологии

Выверенная

ТД

Статистич. анализ объектов

Установочная серия,

PSW-заявка

SPC, MSA

Статметоды в технологии и

метрологии, приемке

производства

Производство без проблем !!!

25

26.

СТЕПЕНЬ ВЛИЯНИЯ ЭТАПОВ ЖИЗНЕННОГО ЦИКЛА

НА КАЧЕСТВО И СЕБЕСТОИМОСТЬ

КАЧЕСТВО,

СЕБЕСТОИМОСТЬ

Разработка

концепции и

конструкции

узла

Разработка

технологии и

подготовка

производства

Производство

26

27. ПРИМЕР: ДВЕ ЗАЖИГАЛКИ ДЛЯ ГАЗОВОЙ ПЛИТЫ

ФОРМИРОВАНИЕ СЕБЕСТОИМОСТИ

ПРИМЕР: ДВЕ ЗАЖИГАЛКИ ДЛЯ ГАЗОВОЙ ПЛИТЫ

1

• Предназначена для розжига газовой

плиты.

• Работает от электросети 220 вольт,

имеет многоискровой индуктивномеханический генератор.

• Стоит 75 рублей.

2

• Предназначена для розжига газовой

плиты, но от неё также можно

зажечь свечу, прикурить и т.д.

• Работает от встроенного пьезоэлемента, имеет собственный

внутренний газ, заправляется.

• Разжигает газовую плиту искрой,

если внутренний газ кончается.

• Стоит 45 рублей.

Если мы выбираем для производственной реализации 1-й конструкторский вариант зажигалки, а

наш конкурент – 2-й вариант, то мы явно проиграем перед конкурентом.

Подобный выбор стоит каждый раз перед конструктором и технологом, для каждого узла, каждой

детали. Выбор здесь сильно влияет на соотношение «цена/качество»!

27

28. НОВЫЕ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ДЛЯ АВТОМОБИЛЬНЫХ УЗЛОВ

Крестовина для рулевой колонки

«Мерседес»

Пневматический «мускул».

Российский патент –

Марти Александр Николаевич

28

29.

НОВЫЕ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ

РЕШЕНИЯ ДЛЯ АВТОМОБИЛЬНЫХ УЗЛОВ

Способ компенсации объема камеры сгорания

путем применения эксцентриковых вкладышей

Российский патент – Розно Марк Ионович

А как мы относимся к новым

конструкциям и технологиям?

Заинтересован ли наш менеджмент

в рождении и применении новинок?

Типовой вопрос руководства на предложение

нового технического решения:

«А это уже кто-нибудь попробовал,

это кто-то применяет?»

Но если «это» кто-то уже применяет,

то он уже впереди, а если он еще

и защищен патентом, то нам остается

только отставать…

!

29

30. ПАТЕНТЫ – ПУТЬ НАВЕРХ (Инструм-РЭНД)

ЗОЛОТОЙ ЗАПАС ФИРМЫ !!!

ПАТЕНТЫ – ПУТЬ НАВЕРХ (ИнструмРЭНД)

30

31. ВНИМАНИЕ ВЫСШИХ РУКОВОДИТЕЛЕЙ К РАЗРАБОТКЕ И ПОДГОТОВКЕ ПРОИЗВОДСТВА

ВНИМАНИЕ ВЫСШИХ РУКОВОДИТЕЛЕЙ

К РАЗРАБОТКЕ И ПОДГОТОВКЕ

Андрей НиколаевичПРОИЗВОДСТВА

Падучин, Ген. Дир. «ТРЕК» :

«Меня не надо агитировать. То, что сегодня находится в производстве

– это «уже ушло», его нельзя улучшить значительно,

и к тому же здесь любые улучшения очень дороги.

Поэтому большую часть моего внимания и внимания других наших

директоров занимает то, что сегодня находится в разработке.

Ибо от этого зависит, будем ли мы существовать завтра,

и насколько успешно»

Результаты:

— устойчивый рост производства и продаж на 25-30% в год

без увеличения численности сотрудников (512 чел.);

— выработка на одного сотрудника в товарной продукции 6,5 тыс. Евро в месяц;

— первое место в рейтинге по качеству среди компонентов-аналогов

в России (независимая экспертиза «За рулем»);

— выход на серьезных потребителей (АвтоВАЗ, ГАЗ, корейские

автосборочные заводы)

31

32. ОСНОВНЫЕ НЕДОРАБОТКИ ЭТАПОВ APQP-ПРОЦЕССА

ПРОБЛЕМА НАШИХ ПРЕДПРИЯТИЙ СЕГОДНЯ

ОСНОВНЫЕ НЕДОРАБОТКИ ЭТАПОВ APQP-ПРОЦЕССА

ЭТАП 1

ЭТАП 2

ЭТАП 3

ЭТАП 4

ЭТАП 5

Планирование,

разработка

концепции (ТЗ)

Разработка

конструкции

Разработка

технологии

Подготовка

производства

Производство,

обратная связь,

улучшение

Плохой

анализ

«голоса

потребителя»

Неполный

учет факторов,

действующих

на конструкцию

Неполный

учет факторов,

действующих

в технологии

Недостатки

оснастки,

неполная

проверка

SPC-факторов,

MSA

Неполный

анализ

причин

несоответствий

Неполное

ТЗ

Неоптимальная

конструкция

Недоработанная

технология

Плохо

подготовленное

производство

Плохое

накопление

опыта

+

+

+

+

=

• неполное соответствие требованиям и ожиданиям потребителя

=

• брак в производстве, потери материалов, энергии и т.п.

• дефекты, отказы у потребителя

• относительно дорогое производство

• недостаточное предвидение в будущем проектировании

32

33. ВНИМАНИЕ ВЫСШЕГО РУКОВОДСТВА – ТАК ДОЛЖНО БЫТЬ при выполнении APQP- процесса

ПРОБЛЕМА НАШИХ ПРЕДПРИЯТИЙ СЕГОДНЯ

ВНИМАНИЕ ВЫСШЕГО РУКОВОДСТВА – ТАК ДОЛЖНО БЫТЬ

при выполнении APQP- процесса

ЭТАП 1

ЭТАП 2

ЭТАП 3

ЭТАП 4

ЭТАП 5 Время

Внимание высшего руководства

APQP — команда

QFDкоманда

DFMEAкоманда

PFMEAкоманда

SPC- и

MSAкоманды

G8Dкоманды

Начало

серийного

производства

Высшее руководство: основное внимание – на этапах 1 – 4 !!!

33

34. ВНИМАНИЕ ВЫСШЕГО РУКОВОДСТВА – ТАК, К СОЖАЛЕНИЮ, ЕСТЬ при выполнении APQP- процесса

ПРОБЛЕМА НАШИХ ПРЕДПРИЯТИЙ СЕГОДНЯ

ВНИМАНИЕ ВЫСШЕГО РУКОВОДСТВА – ТАК, К СОЖАЛЕНИЮ, ЕСТЬ

при выполнении APQP- процесса

ЭТАП 1

ЭТАП 2

ЭТАП 3

ЭТАП 4

ЭТАП 5

Время

!!!!!!!!!

Внимание высшего руководства

APQP – команда – а есть ли она ?

QFDкоманда

DFMEAкоманда

PFMEAкоманда

SPC- и

MSAкоманды

«Пожарные»

команды

Начало

серийного

производства

Высшее руководство: внимание к срочным доработкам на этапе 5 34

35.

APQP-ПРОЦЕСС И НЕПОНИМАНИЕ ЕГО ВАЖНОСТИ

Возникновение

программы

Одобрение

программы

Опытные

образцы

Установочная

(предзапусковая)

серия

Запуск

производства

1. Планирование

2. Проектирование и

разработка продукции

3. Проектирование и разработка процессов

4. Подготовка производства

5. Производство

Обратная связь, оценка и корректирующие действия

Деньги зарабатываются здесь

35

36.

APQP-ПРОЦЕСС И НЕПОНИМАНИЕ ЕГО ВАЖНОСТИ

Возникновение

программы

Одобрение

программы

Опытные

образцы

Установочная

(предзапусковая)

серия

Запуск

производства

1. Планирование

2. Проектирование и

разработка продукции

3. Проектирование и разработка процессов

4. Подготовка производства

5. Производство

Обратная связь, оценка и корректирующие действия

Но закладываются и обеспечиваютсяся деньги здесь

36

37.

ЗОЛОТОЙ ЗАПАС ФИРМЫ !!!

НИОКР, ИССЛЕДОВАНИЯ «В ЗАДЕЛ»

Новые и

известные :

– идеи

– функции

– материалы

– конструкции

– технологии

?

Текущие

и возможные

продукты

Что попробовать?

Что уточнить?

– Исследуем!

РЕЗУЛЬТАТЫ:

1. Достижимые характеристики

2. Цена данного технического

решения

3. «Узкие места» данного

технического решения

4. Инженерный опыт !!!

Потребности

и тенденции

рынка

37

38. ЭКОНОМИЧЕСКИЙ АСПЕКТ ЭТАПОВ РАЗРАБОТКИ И ПОДГОТОВКИ ПРОИЗВОДСТВА

Конференция Фраунгоферовского Общества

(Германия) в ноябре 2007г. в Н.Новгороде:

• Сегодня предприятия автомобильной отрасли в

Европе тратят примерно 10% от объема продаж

на разработку и подготовку производства новых

и модернизированных моделей

• В России в среднем на предприятиях Автопрома

на разработку и подготовку производства

тратят около 1% от объема продаж

Кто-то из нас ошибается…

38

39. ВЫВОДЫ – ДЛЯ ТОП-МЕНЕДЖЕРОВ И ВЛАДЕЛЬЦЕВ

1. И качество, и цена как автокомпонентов, так и автомобилей в

целом в решающей степени зависят от этапов проектирования

(APQP-процесса). А значит, и от соответствующих

специалистов, их знаний и желания.

2. Необходимо во всех аспектах увеличить внимание

руководителей и собственников предприятий к этапам

исследований и проектирования:

— финансирование;

— мотивация разработчиков, их статус на предприятии;

— повышение квалификации разработчиков;

— постоянное внимание к разработкам.

3. Для обеспечения качества с первых серийных изделий

необходимо освоение и не формальное применение

современных инженерно-организационных методов и приемов

(FMEA, SPC, MSA, выделение ключевых характеристик и др.)

Без этого наша автомобильная отрасль обречена

на дальнейшее отставание в конкурентной борьбе

и окончательный упадок.

39

40. ДРЕВНЕ-РИМСКАЯ ПОГОВОРКА

• Повторение – мать учения

• Применение – мать учения

40

41.

КАКИЕ МЕТОДЫ МЫ ПРИМЕНЯЕМ …

Вилки – ложки? –

Конечно, знаем.

Можем показать!

Но вот так

нам жить

привычнее…

41

42. В ЗАКЛЮЧЕНИЕ – ДЕВИЗ:

Пусть с полуоборота

заводятся наши автомобили,

а не наши потребители!

Спасибо за внимание!

42