7. Эксплуатация бетононасосных установок

Общие положения по эксплуатации бетононасосных установок

7.1. Эксплуатация бетононасосных установок должна производиться с соблюдением требований специальных инструкций по их применению и ремонту и в соответствии с нижеследующими указаниями.

7.2. Перед началом работы бетононасоса необходимо проверить надежность его установки, удостовериться, что количество масла и воды в резервуарах соответствует норме. При эксплуатации автобетононасоса следует проверить наличие горючего в баке и уровень масла в двигателе.

7.3. Установка автономных стрел производится в зависимости от их типа и конструктивного решения путем свободного опирания на несущие элементы конструкций (специальные фундаменты) или прикрепления к массивным частям сооружения с помощью анкеров. При любом способе закрепления этого оборудования должна быть обеспечена его устойчивость от опрокидывания в процессе работы на максимальном вылете стрелы.

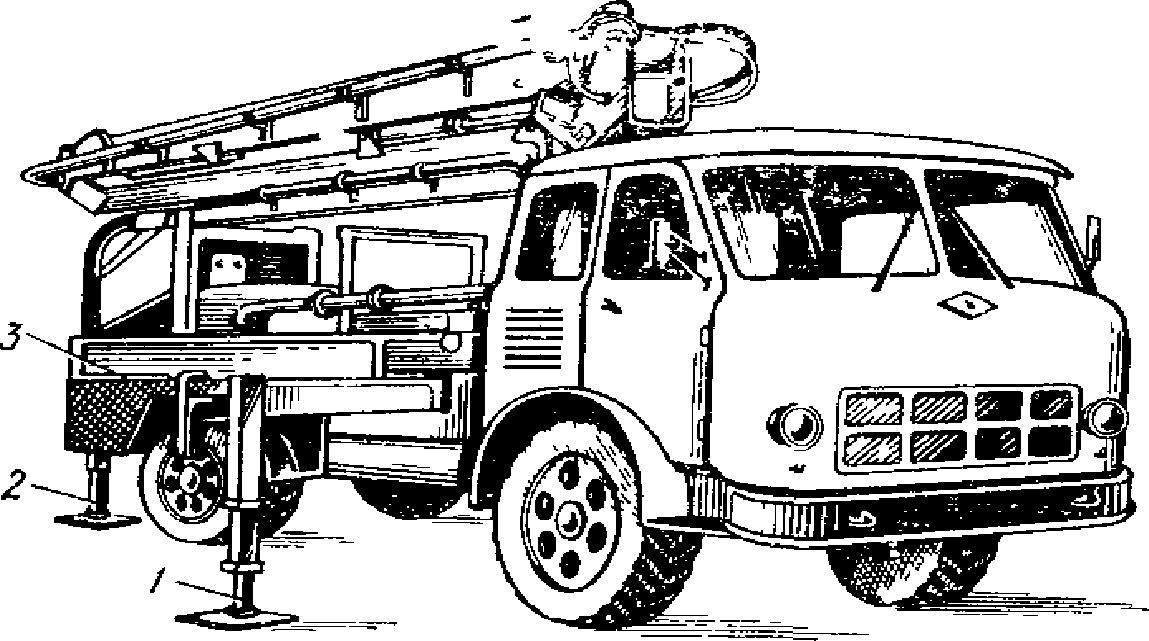

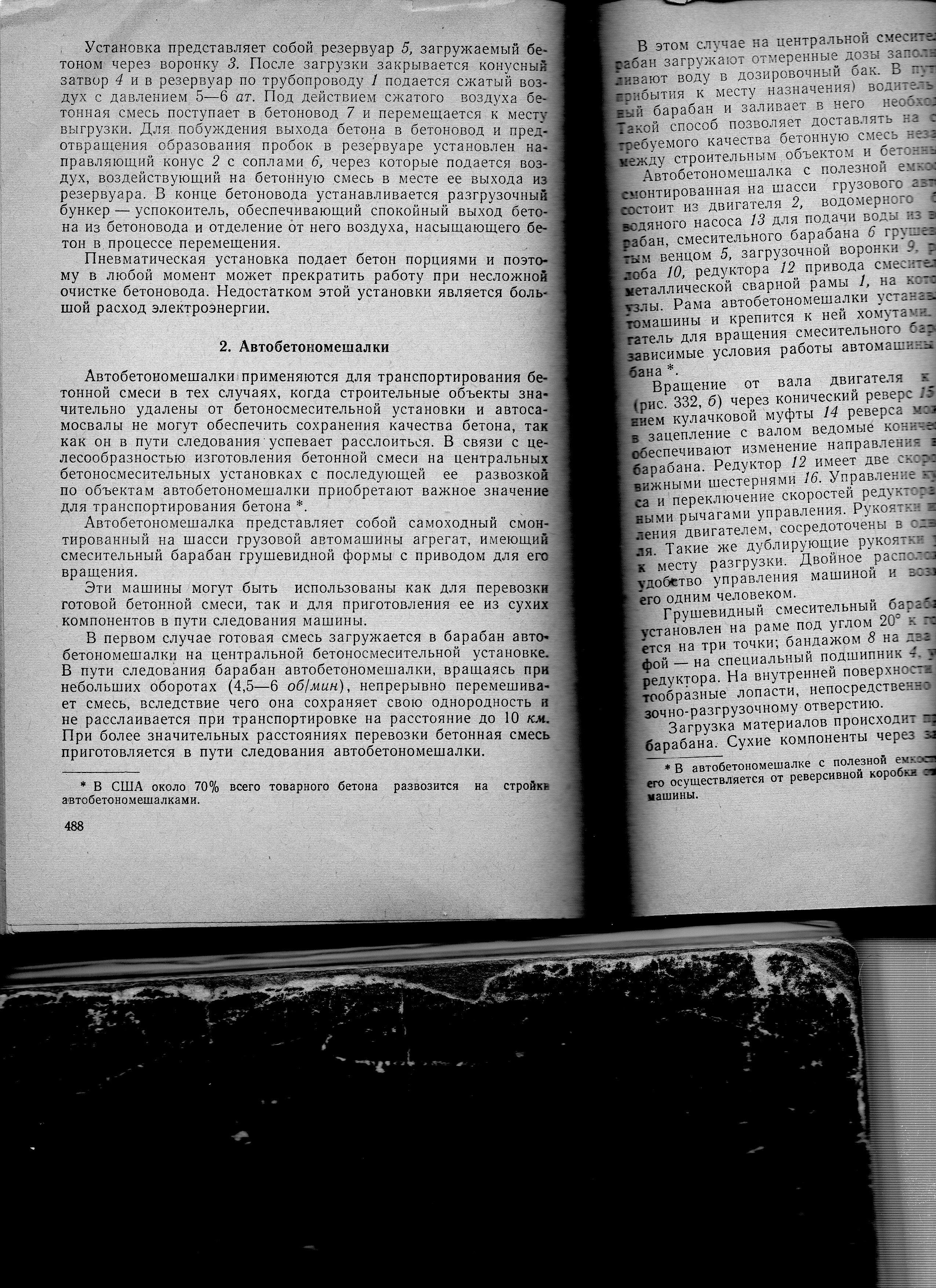

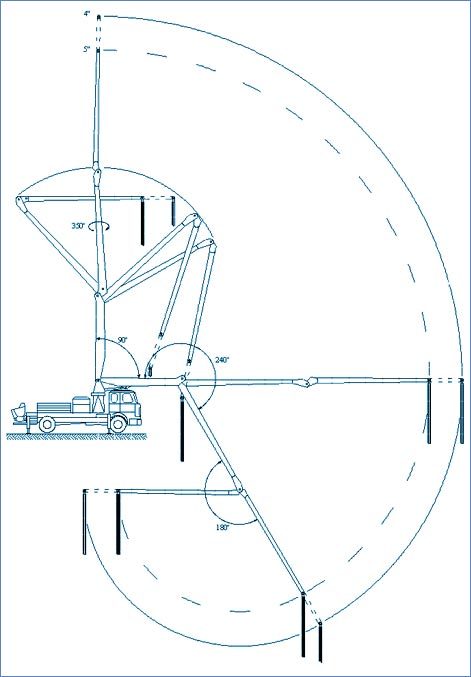

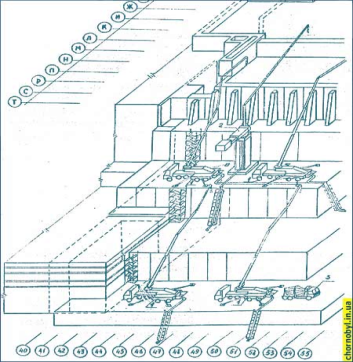

Устойчивость автобетононасосов с распределительными стрелами обеспечивается опорными стойками (аутригерами), которые при их установке в рабочее положение выдвигаются попарно с каждой стороны машины и закрепляются. Обязательным условием является выдвижение опорных стоек до отказа (рис. 33).

Рис. 33. Установка автобетононасоса в рабочее положение

1 и 2 — передняя и задняя опорные стойки (аутригеры);

3 — зажимное устройство для задних колес

7.4. Для обеспечения нормальной работы бетононасосной установки необходимо постоянно контролировать режим работы бетононасоса; состояние бетоновода и устройств, входящих в состав установки, показания приборов, нагрев двигателей, подшипниковых узлов, работу смесителя, уровень бетонной смеси в приемном бункере бетононасоса; уровень рабочей жидкости в баке и ее температуру и состояние соединений трубопроводов системы гидропривода.

При изменении показаний контрольно-измерительных приборов, обнаружении утечки жидкости из гидросистемы или недопустимого ее нагрева, появлении нехарактерного шума, стуков, перегрева двигателей, подшипников или нарушений герметичности бетоновода бетононасос необходимо остановить, выявить причину неисправности работы и устранить неполадки.

Большое значение для нормальной работы бетононасоса имеет заправка гидросистемы чистым маслом и своевременная проверка работы фильтров. Работа на загрязненном масле может привести к заклиниванию золотников, клапанов и др. элементов системы гидропривода, что влечет за собой длительную остановку машины и очистку бетоновода вручную.

Основные неисправности, возникающие в процессе эксплуатации бетононасосов, и способы их устранения приведены в табл. 13.

Таблица 13

|

Характер неисправности |

Возможная причина неисправности |

Способ устранения |

|

Бетононасос не включается |

Неисправность схемы электропривода |

Проверить схему электропривода |

|

При работающих насосах системы гидропривода гидроцилиндры неподвижны |

Закрыта задвижка всасывающей линии насоса. Неисправность электромагнитов предохранительных клапанов, золотников, низкое давление в гидросистеме |

Проверить состояние катушек и наличие напряжения. Отрегулировать требуемое давление в системе гидропривода |

|

При работающих насосах гидроцилиндры медленно движутся |

Недостаточный уровень рабочей жидкости в баке; в гидросистему попал воздух, утечка рабочей жидкости из трубопроводов, засорены фильтры |

Проверить уровень и долить рабочую жидкость, удалить воздух из гидросистемы, проверить трубопроводы, очистить фильтры |

|

Гидроцилиндры движутся рывками |

Недостаточный уровень рабочей жидкости, обрыв и задир внутреннего слоя гибкого рукава, внутренние утечки масла в насосе |

Проверить и долить до требуемого уровня рабочую жидкость, на неисправном гидроцилиндре поочередно заменить рукава, проверить давление масла, развиваемого насосом по манометру, выключив систему согласования |

|

Вспенивание масла |

При недостаточном уровне масла в баке из сливной трубы в бак поступает воздух |

Проверить уровень и долить масло |

|

Гидроцилиндры транспортных цилиндров работают, гидроцилиндры привода заслонок неподвижны (или наоборот) |

Неисправна система синхронизации |

Произвести регулировку в соответствии с требованиями инструкции |

|

Нагрев рабочей жидкости |

Недостаточный уровень, загрязнился фильтр сливной трубы |

Проверить уровень и при необходимости долить масло, проверить фильтр и прочистить |

|

Повышенный расход рабочей жидкости |

Наличие утечки в системе гидропривода |

Проверить состояние стыков трубопроводов, уплотнительных элементов гидроцилиндров, золотников и др. аппаратуры и устранить утечку |

|

Система гидропривода работает, гидроцилиндры транспортных цилиндров внезапно остановились. Звук изменился. При переводе на ручное управление гидроцилиндры вздрагивают или выключается система гидропривода |

Образовалась пробка в рабочей камере бетононасоса или бетоновода. Некачественная смесь, смесь расслаивается пропускаемой через неплотности манжет промывочной водой |

Прекратить прием смеси. Реверсированием работы бетононасоса попытаться откачать бетонную смесь в бункер, перемешать, перевести бетононасос на прямой ход и сделать 4 — 5 ходов для ликвидации пробки. При неудаче — найти место образования пробки и удалить, проверить качество смеси. Проверить состояние манжет поршня транспортного цилиндра и заменить |

|

Бетонная смесь вываливается из бункера |

Забита сверхмерным заполнителем виброрешетка |

Остановить бетононасос, очистить решетку от сверхмерных кусков |

|

При работе бетононасоса на режиме промывки привод цилиндров работает, бетонная смесь из бетоновода не удаляется |

Неисправность всасывающего клапана (обрыв клапана, клапан застопорен заполнителем или песком) |

Прекратить подачу воды, слить остаток воды из промывочной емкости, очистить, проверить или заменить клапан. Установить и продолжать работу |

7.5. Кроме общего наблюдения за работой всех узлов бетононасоса, дежурному оператору необходимо: следить за поступлением бетонной смеси в приемный бункер, не допуская попадания в бетононасос посторонних предметов и заполнителя, размер которого превышает 1/3 диаметра бетоновода; регулярно производить смазку движущихся частей в соответствии с требованием инструкции по эксплуатации бетононасоса; постоянно наблюдать за степенью загрязнения промывочной воды, циркулирующей в полости транспортных цилиндров. Появление цементного молока в промывочной воде свидетельствует об износе манжет поршней транспортных цилиндров. При этом вода из промывочной полости попадает в рабочую камеру, расслаивая бетонную смесь, что способствует образованию пробок в рабочей камере или в первых звеньях бетоновода.

7.6. При большой интенсивности подачи по трубам бетонной смеси (при максимальных режимах работы бетононасоса) на решетку приемного бункера целесообразно установить вибратор, который при его периодическом включении за счет побуждения бетонной смеси исключает ее «зависание» и увеличивает пропускную способность решетки.

7.7. Для предотвращения потерь бетонной смеси стенки приемного бункера бетононасоса рекомендуется наращивать резиновыми полосами.

7.8. Рабочее давление в трубопроводе при перекачивании бетонной смеси не должно превышать 80% максимального давления, развиваемого бетононасосом.

7.9. При кратковременных остановках бетононасоса целесообразно отключать его двигатель, во избежание расслоения бетонной смеси и образования пробок в трубопроводе вследствие вибрации установки.

7.10. При эксплуатации автобетононасосов их перебазировка на другую стоянку разрешается только при полностью сложенной распределительной стреле. Нарушение этого правила может повлечь за собой опрокидывание машины. Перебазировка продолжительностью не более 30 мин допускается без промывки оборудования.

7.11. При работе бетононасосных установок, оснащенных стрелами, необходимо пользоваться пультом дистанционного управления. Это позволяет оператору находиться непосредственно у места укладки бетонной смеси и точно регулировать положение стрелы и работу бетононасоса.

7.12. В случае закупорки бетоновода в процессе эксплуатации, пробки должны удаляться в соответствии с рекомендациями разд. 6.

При окончании бетонирования необходимо тщательно очистить и промыть бетоноводы и оборудование. В конце промывки бетононасоса целесообразно проконтролировать качество работ по очистке транспортных цилиндров путем дополнительного включения установки на два-три хода поршня. После этого внутреннюю поверхность бетоновода, транспортных цилиндров, приемный бункер и ряд других узлов необходимо протереть отработанным маслом.

Опорные стойки (аутригеры) автобетононасосов, зажимные и анкерные устройства убираются только при полностью сложенной стреле.

Особенности эксплуатации автономных распределительных стрел

7.13. Подготовку автономных распределительных стрел к работе необходимо производить следующим образом:

установить стрелу в рабочее положение;

зафиксировать ее положение с помощью выносных опор, анкеров или других приспособлений;

тщательно заземлить установку;

вокруг установки оставить удобные проходы;

присоединить к стреле магистральный бетоновод, а к электрошкафу управления — кабель энергосети. В случае, если диаметр магистрального бетоновода больше проложенного по стреле, то их необходимо соединить переходным конусом.

7.14. Перед пуском распределительной стрелы в эксплуатацию необходимо проверить:

исправность трубопроводов, шлангов и основных узлов; прочность и герметичность смонтированного бетоновода;

работу механизмов и узлов на холостом ходу;

наличие источника водоснабжения и исправность индивидуального центробежного насоса или компрессора для очистки бетоновода стрелы.

7.15. Перед подачей бетонной смеси включается система управления стрелой; гибкий шланг стрелы подводится к месту бетонирования (путем управления работой масляного насоса и гидравлических цилиндров с выносного пульта управления), после чего по переговорному устройству оператору бетононасоса сообщается о готовности к приему бетонной смеси.

7.16. Бетонная смесь распределяется перемещением концевого шланга стрелы к соответствующему месту бетонируемой конструкции.

Очистку бетоновода стрелы целесообразно осуществлять отдельно от магистрального трубопровода. Одновременная очистка магистрального трубопровода и бетоновода стрелы допускается в случае их одинакового диаметра и при наличии центробежного насоса или компрессора достаточной мощности (п. 6.50).

7.17. Для обеспечения безотказной работы распределительной стрелы требуется тщательный уход и обслуживание, при этом необходимо:

один раз в месяц производить смазку всех шарнирных соединений;

каждые 10 дней производить осмотр стыковых соединений с проверкой надежности затяжки болтов и гаек;

вести наблюдение за правильностью функционирования всех механизмов, гидромотора, насосной станции, цилиндров и др. При обнаружении мелких неисправностей, как, например, ослабление крепежа, течь в гидросистеме, необходимо немедленно их устранить. При неисправностях, которые нельзя устранить на месте, эксплуатацию установки необходимо прекратить;

ежедневно перед началом работы производить осмотр гидросистемы и при обнаружении течи в стыках немедленно их устранить;

вести наблюдение за исправностью электроаппаратуры и за состоянием токоведущих проводов.

7.18. При завершении работ на данном объекте распределительную стрелу необходимо сложить в транспортное положение и установить ее в месте хранения на деревянных подкладках. Все шарнирные и резьбовые соединения очистить от бетона и грязи и смазать антикоррозионной смазкой.

7.19. Замену масла в гидросистеме стрелы необходимо производить в соответствии с требованиями паспорта-инструкции по эксплуатации стрелы.

7.20. Транспортировать автономную распределительную стрелу следует в собранном виде (в транспортном положении), при этом секции стрелы должны быть надежно зафиксированы против смещения.

Для транспортирования стрелы применяются серийные прицепы соответствующей грузоподъемности.

Обслуживание и ремонт бетононасосных установок

7.21. Техническое обслуживание и ремонт бетононасосных установок являются взаимосвязанными операциями, направленными на поддержание работоспособности оборудования, и должны выполняться в соответствии с требованиями специальной инструкции по эксплуатации.

Износ деталей бетононасосов влечет за собой потерю первоначальных качеств машины, снижение производительности, вызывает повышенный расход электроэнергии, рабочей жидкости и т.п. Несвоевременная замена изношенных деталей может явиться причиной аварий и привести к длительным простоям при внеплановых ремонтах. Поэтому работа бетононасосов будет наиболее эффективной при строгом соблюдении правил технической эксплуатации и ремонтов.

7.22. Для поддержания бетононасосных установок в рабочем состоянии необходимо систематически выполнять ежесменное техническое обслуживание ЕО и техническое обслуживание ТО, а также производить планово-предупредительные ремонты ППР в соответствии с требованиями инструкции СН 207-68.

В состав ЕО входят работы по наружной очистке и промывке бетононасоса, очистке рабочей камеры, приспособлений и устройств бетоновода от бетонной смеси, смазке основных узлов, устранению утечек, доливке и смене рабочей жидкости, проверке технического состояния фильтров, подтяжке креплений, проверке регулируемых узлов, состояния гидро- и электроаппаратуры, проверке состояния бетоновода, работы по контрольному осмотру перед передачей машины при смене бригад. Замеченные неисправности записываются в журнал передачи смен.

7.23. При ежедневном техническом обслуживании обслуживающий персонал после очистки и промывки бетононасоса должен выполнить следующие операции:

1) проверить и устранить места утечки рабочей жидкости. Для этого до остановки бетононасоса осматриваются места подсоединения маслопроводов к гидроцилиндрам, соединения трубопроводов, линии разъема крышек и корпуса распределителей, насосов, гидроцилиндров и других элементов гидроаппаратуры. Подтяжка соединений производится только при выключенном бетононасосе. Для выявления мест утечек при работе на холостом ходу давление рабочей жидкости в системе гидропривода необходимо понизить до минимально возможного (3,0 — 4,0 МПа);

2) проверить положение гибких маслопроводов. Они не должны касаться друг друга и деталей бетононасоса;

3) проверить уровень рабочей жидкости в баке и при необходимости долить;

4) проверить состояние уплотнений транспортных цилиндров и деталей распределительного устройства, заменить воду в системе промывки транспортных цилиндров;

5) устранить неплотность в местах соединений стыков звеньев бетоновода, замеченную в процессе промывки, очистить и промыть всасывающий клапан;

6) произвести смазку бетононасоса согласно карте смазки;

7) проверить состояние регулируемых узлов, подтянуть крепления разъемных соединений, подготовить машину для передачи следующей смене с записью замеченных недостатков в журнале передачи смен.

7.24. ТО представляет собой комплекс мероприятий, направленных на борьбу с износом деталей, увеличение срока службы и надежности работы, а ремонт ликвидирует последствия износа заменой или восстановлением тех деталей, которые уже не могут обеспечить нормальную работу бетононасосной установки. Для самоходных бетононасосов дополнительно выполняется объем по техническому обслуживанию автомобилей.

Техническое обслуживание, кроме операций ЕО, включает номенклатуру работ, выполнение которых является обязательным: ревизия транспортных цилиндров, распределительной части и приемного бункера с целью установления степени износа уплотнительных элементов, подшипников, и других деталей с составлением перечня замены и уточнения объема работ последующего ремонта: ежедневный осмотр бетоновода, быстроразъемных соединений стыков с целью замены неисправных; замена рабочей жидкости и промывка, бака, фильтров. При необходимости выполняются работы по замене изношенных деталей.

7.25. При текущем ремонте Т выполняют все работы, предусмотренные ТО, и производится разборка транспортных цилиндров, распределительного устройства, приемного бункера для замены уплотнительных элементов, заслонок, лопастей. При необходимости производят замену манжет поршней и штоков. Производится испытание насоса главного гидропривода на расход и давление рабочей жидкости.

В процессе текущего ремонта устраняются неисправности основных узлов бетононасоса, препятствующие дальнейшей нормальной его эксплуатации. Кроме этого, уточняется объем работ последующего ремонта.

Текущий ремонт гидропривода производится по мере выявления неисправностей в работе отдельных узлов в процессе ЕО и ТО. Текущий ремонт системы гидропривода включает в основном следующие виды работ: замена уплотнительных колец в соединенных трубопроводах, в стыковых соединениях насосов, распределителей, клапанов, гидроцилиндров. В гидроцилиндрах производится также замена грязесъемника, манжет и упорных шайб. Производится заварка трещин трубопроводов, маслобака, замена фильтров и др.

7.26. Для текущего ремонта бетононасосов на местах работы рекомендуется использовать передвижные ремонтно-механические мастерские, оснащенные необходимым оборудованием и приспособлениями. С их помощью могут выполняться ТО, аварийные и заявочные ремонты.

7.27. При капитальном ремонте бетононасос в заводских условиях полностью разбирается, производится ремонт базовых деталей, восстанавливаются начальные допуски и посадки сопрягаемых поверхностей в соответствии с требованиями технической документации и указаний на производство капитального ремонта, восстанавливается чистота обработки поверхностей, заменяются изношенные агрегаты насосной части, бетоновода, электро- и гидропривода новыми или заранее отремонтированными, а также производится модернизация отдельных узлов бетононасоса.

Техника безопасности при применении бетононасосных установок

7.28. При применении бетононасосов необходимо строгое соблюдение общих правил по технике безопасности для строительных работ согласно СНиП III-А.11-70.

7.29. К управлению бетононасосами допускаются только машинисты-операторы, имеющие удостоверение на право работы на данном типе машины.

7.30. Инструктаж по технике безопасности машинистов-операторов бетононасосов проводится администрацией управления механизации совместно с администрацией строительства.

7.31. При работе бетононасосов на стройплощадке нельзя допускать:

передвижения бетононасосов со стрелой, не установленной в транспортном положении;

установку бетононасосов на опорные стойки без наличия прочных прокладок, уложенных на твердое основание;

установку бетононасосов на свеженасыпанном, неутрамбованном грунте.

7.32. Установка и перемещение бетононасосов на краю откосов котлованов, траншей, канав и других выемок допускается лишь при условии соблюдения расстояний, указанных в табл. 14.

Таблица 14

|

Глубина выемки, м |

Грунт ненасыпной |

||||

|

песчаный и гравийный |

супесчаный |

суглинистый |

глинистый |

лессовый сухой |

|

|

Наименьшее допустимое расстояние по горизонтали от подошвы откоса выемки до ближайших опор машины, м |

|||||

|

1 |

1,5 |

1,25 |

1 |

1 |

1 |

|

2 |

3 |

2,4 |

2 |

1,5 |

2 |

|

3 |

4 |

3,6 |

3,25 |

1,75 |

2,5 |

|

4 |

5 |

4,4 |

4 |

3 |

3 |

|

5 |

6 |

5,3 |

4,75 |

3,5 |

3,5 |

7.33. При монтаже бетононасосной установки необходимо тщательно заземлить электрическую систему бетононасоса, испытать бетоновод при гидравлическом давлении, в 1,5 раза превышающем рабочее. Замковые соединения бетоновода перед подачей бетонной смеси очистить и плотно закрыть.

7.34. Открытые передачи и движущиеся части машины и механизмов, входящих в бетононасосную установку (приемный бункер, электродвигатели, механическое оборудование, электрокабели), должны быть защищены специальными щитками. Работа бетононасоса со снятыми ограждениями запрещается.

7.35. Смазка механизмов и прочие операции по обслуживанию бетононасосной установки должны производиться только сменным мастером или в присутствии помощника.

7.36. Рубильники включения электродвигателей должны быть закрытого типа. По окончании работы их необходимо выключить и запереть на замок. Они включаются и выключаются сменным оператором или его помощником.

7.37. Включение и выключение рубильников для приведения в действие вибратора на виброрешетке производятся специально инструктированным рабочим бетонщиком, обслуживающим приемку бетонной смеси.

Посторонние лица к этим операциям не должны допускаться.

До пуска бетононасосной установки в работу необходимо проверить исправность заземления всей электрической части и всех основных узлов бетононасоса и вспомогательного оборудования на холостом ходу.

7.38. Электромонтажные и ремонтные работы по электрооборудованию, а также электросиловой и осветительной сети должны выполняться только электромонтерами, снабженными необходимыми инструментами, резиновыми перчатками и резиновой обувью и соответственно проинструктированными.

7.39. Работу бетононасоса без исправно действующей звонковой или световой сигнализации, либо телефонной связи между оператором бетононасосной установки и мастером бетонируемого объекта не следует допускать.

7.40. Ежедневно перед началом смены необходимо проверять исправность всех манометров бетононасосной установки, предохранительных клапанов, предупреждающих появление в ней давления выше допускаемого. В гидросистеме распределительной стрелы должны быть проверены предохранительные устройства (например, гидрозамки) для предотвращения ее падения.

7.41. Перегибание шлангов, по которым транспортируется бетонная смесь, запрещается. Закрепление гибких шлангов на штуцерах бетоноводов должно осуществляться хомутами на болтах. Применение проволоки для этой цели запрещается.

7.42. Над трубопроводами, уложенными в местах постоянного движения людей или транспортных средств, следует устраивать мостики.

7.43. При монтаже бетоноводов на высоких отметках или над котлованами должны быть установлены ограждения всех мест работы монтажников или обслуживающего персонала.

7.44. Для использования виброхоботов, вибролотков и вибропитателей для распределения бетонной смеси, подаваемой бетононасосами, должна быть обеспечена безопасность работающих от поражения электротоком. Электропровода от электродвигателей и вибраторов до рубильника заключаются в резиновые шланги.

7.45. Лотки, хоботы и виброхоботы для спуска бетонной смеси в конструкцию, а также загрузочные воронки должны быть прочно прикреплены к надежным опорам.

Для предупреждения падения бетонной смеси из загрузочной воронки бетононасоса на уровне верха воронки следует предусматривать настил или козырьки из полос резины.

7.46. Очистку бетоноводов сжатым воздухом не следует допускать, если их очистка и промывка могут быть выполнены водой.

При очистке бетоноводов сжатым воздухом должны соблюдаться следующие мероприятия:

1) у выходного отверстия бетоновода необходимо установить, кроме козырька отражателя, деревянный щит, слегка наклоненный в сторону бетоновода, при этом все рабочие должны быть удалены от выходного отверстия бетоновода на безопасное расстояние (но не менее 10 м);

2) очистку бетоноводов нужно производить при помощи 2 — 3 пыжей из пористой резины или мешковины, тщательно смоченных водой;

3) краны воздуховодов и манометр должны находиться под непрерывным наблюдением оператора, который обязан следить за равномерностью подъема давления в бетоноводе;

4) перед пуском сжатого воздуха бетоновод нужно тщательно проверить и стянуть клиньями все замковые соединения;

5) отдельные звенья бетоновода, особенно колена, должны быть испытаны на прочность соединений в стыках посредством сильного обстукивания. Появившиеся вмятины свидетельствуют об износе стенок. Такие звенья необходимо заменить;

6) воздух должен подаваться в бетоновод медленно и равномерно, чтобы пыжи выходили из конечного выходного отверстия бетоновода плавно.

7.47. При работе бетононасосных установок с распределительными стрелами необходимо учитывать следующее:

1) эксплуатация стрелы не допускается до тех пор, пока бетононасос не установлен на опоры;

2) стрела должна эксплуатироваться при силе и скорости ветра, не превышающих пределов, указанных в паспорте-инструкции по применению установки;

3) радиус вращения стрелы — опасная зона;

4) скорость поворота стрелы не должна превышать 0,5 об/мин;

5) запрещается использование концевого шланга на стреле бетононасоса большей длины, чем обозначена в паспорте-инструкции к нему.

7.48. При применении автобетононасосов необходимо обеспечить требуемое техническое состояние узлов, механизмов и приборов машин, влияющих на безопасность движения.

7.49. Для обеспечения безопасных проходов расстояние между выступающими частями бетононасоса и другими предметами должно быть не менее 1 м.

7.50. Запрещается производство бетонных работ с помощью бетононасосов без присутствия технического руководства на строительной площадке, а также применение методов и приемов работ, не соответствующих назначению и технической характеристике машины.

7.51. Возобновление работы бетононасоса после его даже незначительной остановки должно сопровождаться предупредительным сигналом мастеру бетонных работ и обратным сигналом, подтверждающим готовность принять бетонную смесь.

7.52. При работе в темное время суток дороги, проходы, а также все рабочие места должны быть освещены в соответствии с требованиями норм электрического освещения строительных и монтажных работ (СН 81-60).

7.53. Производство работ вблизи линий электропередач допускается с соблюдением правил технической эксплуатации электроустановок потребителей вдоль воздушных линий электропередач (ЛЭП), устанавливающих величину охранной зоны.

7.54. Осмотр и ремонт бетононасоса или стрелы, разъединение нагнетательного трубопровода допускается производить только после остановки бетононасоса, снятия давления в бетоноводе и отключения установки от электросети.

7.55. Запрещается ликвидировать пробки, увеличивая давление в системе выше допустимого.

7.56. Операторы бетононасоса и бетонщики должны обязательно носить защитные шлемы. Разъединение бетоноводов производить в защитных очках.

Скачать документ целиком в формате PDF

Машины

для транспортирования

бетонной

смеси и растворов.

Бетононасосы

и пневмонагнетатели.

Способ

доставки бетонов и растворов от

смесительной установки к месту их

укладки и необходимое для этого

оборудование выбирают в зависимости

от характера сооружения, общего объёма

укладываемой смеси, суточной потребности

в смеси, высоты её подъёма и дальности

горизонтального перемещения.

Дальность

подачи смеси бетононасосами по

горизонтальному бетоноводу достигает

400м,

по вертикали – 70м.

Монтируя последовательно ряд бетононасосных

установок, можно увеличить дальность

и высоту подачи.

При

любом способе транспортирования смесь

должна предохраняться от расслаивания

на составные части.

В

большинстве случае при выполнении

больших объёмов бетонных работ

экономически целесообразно транспортирование

бетонной смеси по трубам при помощи

бетононасосов. При необходимости

транспортирования бетона от центральных

бетонных установок на удалённые

строительные объекты лучшими транспортными

средствами, обеспечивающими сохранение

качества бетона, являются автобетономешалки.

а

б

в

г

Рис.1.

Автобетононасосы

в работе:

а

— монолитное строительство; б

—

строительство стены, укрепление откоса;

в

– заливка фундамента; г

– заливка полов.

В

современных технологиях строительства

важнейшую роль играет повышение

производительности работ, экономия

времени, рабочей силы, и в конечном

счете, финансовых затрат. Использование

механизированного оборудования позволяет

решить эту задачу. Одним из видов

профессиональной строительной техники

является бетононасос.

Назначение

этой установки — транспортировка

приготовленной бетонной смеси

непосредственно к месту ее заливки с

применением бетоновода, состоящего из

отдельных секций с быстроразъемными

соединениями и специальных распределительных

стрел.

Подача

бетона по трубам при возведении монолитных

сооружений по сравнению с его подачей

ленточными конвейерами или кранами

повышает производительность труда и

снижает себестоимость работ. Такой

способ транспорта бетона позволяет

работать в стеснённых условиях и

труднодоступных местах, где другие виды

подачи не могут быть применены.

Бетононасос

– это машина для нагнетания бетонной

смеси к месту её укладки (в пределах

строительной площадки) для оперативного

и качественного строительства

разнообразных объектов с помощью гибкого

бетоновода, что также дает возможность

для нагнетания бетона в различные

плоскости.

Считается,

что подача бетона с помощью бетононасосов

существенно улучшает качество

укладываемого бетона. Это объясняется

тем, что при передаче раствора бетона

осуществляется дополнительное

перемешивание, что повышает структуру

укладываемого бетона.

Классификация:

А).

Конструктивно,

в зависимости от назначения, бетононасосы

подразделяются

на три

основные категории:

1)

–

автобетононасос;

2)

—

стационарный прицепной бетононасос;

3)

—

автобетононасос со смесителем.

а

б

в

Рис.2.

Бетононасосы:

а

— стационарный прицепной бетононасос;

б

– автобетононасос;

в

— автобетононасос со смесителем (АБНС-29).

Автобетононасосы

– это строительное оборудование,

предназначенное для подачи бетона к

месту укладки, как в горизонтальном,

так и в вертикальном положении.

Автобетононасос устанавливается на

автомобильные шасси и состоит из

раздаточной стрелы, системы опоры и

бетононасоса. В зависимости от марки

автобетононасоса, длина стрелы

бетононасоса может меняться в большую

или меньшую сторону.

Производительность

автобетононасоса может достигать до

200

м³/час,

а высота подачи бетона до 48

метров.

Некоторые модели автобетононасосов

могут вращаться вокруг вертикальной

оси или оснащаться миксерами для

перемешивания бетона. В целом же

функциональных возможностей даже самого

простого автобетононасоса вполне

хватает для укладки бетона на довольно

большие площади.

Управление

работой автобетононасоса может

осуществляться либо из кабины водителя,

либо с пульта, установленного на

автомобильные шасси. Работу автобетононасоса

можно контролировать и с помощью пульта

дистанционного управления. Такой пульт

может передавать сигналы по радио или

кабелю, подключённому к автобетононасосу.

Подача

материала из автобетононасоса производится

по специальной трубе, которая называется

бетоновод. Бетоновод надёжно крепится

к раздаточной стреле автобетононасоса,

что полностью исключает потери материала

в процессе подачи к месту укладки. Если

укладку бетона планируется проводить

в зимнее время, бетоновод следует

утеплить или обогреть паром.

Стационарный

бетононасос

– спецтехника, которая, в основном,

предназначена для строительства

многоэтажных зданий. Для более дальней

подачи бетонной смеси на бетононасосе

устанавливается стрела (труба).

Стационарные агрегаты подачи бетона

(бетононасосы) отличаются следующими

техническими характеристиками:

производительность от 15

до 85

м³/час;

подача бетонной смеси может осуществляться

до 150

метров

по вертикали, и до 450

метров

по горизонтали. Работа стационарных

бетононасосов может обеспечиваться

двигателями, работающими как на дизельном

топливе, так и электричестве.

Они

предназначаются для объектов с малым

объёмом работ и представляют собой

лёгкие мобильные машины на колёсном

ходу или салазках.

Передвижные

смесители используются при небольших

объемах строительных и ремонтно-строительных

работ (с

небольшим объёмом замеса)

на рассредоточеных объектах, представляют

собой лёгкие мобильные машины на колёсном

ходу или салазках; а стационарные входят

в состав технологических линий

бетонорастворосмесительных установок

средней и большой производительности

бетонных и растворных заводов.

Стационарные

отличаются большей мощностью, однако

не имеют стрелы для подачи бетонной

смеси.

Б).

По

типу привода:

■ кривошипно-шатунные;

■ гидравлические

бетононасосы;

■ пневматические

бетононасосы.

В).

По

количеству цилиндров:

■ одноцилиндровые;

■ двухцилиндровые.

Г).

По

мобильности:

■ стационарные;

■ автобетононасосы.

Наиболее

эффективно использование бетононасоса

в следующих случаях:

• повышение

производительности труда при многоэтажном

строи-

тельстве;

• бетонирование

площадок, где в силу разных причин

затруднена

подача

бетона;

• бетонные

работы на высоте;

• имеются

препятствия, мешающие подъезду

автобетоносмесителя

и

др.

Технологический

процесс работы бетононасосов выглядит

следующим образом: бетон , по бетоноводам

поступает к месту укладки. Расстояние

и высота могут быть различными. Регулятор

оборотов, в зависимости от характеристик

бетона и расстояния, на которое

осуществляется перекачка, автоматически

устанавливает режим работы. Также

учитывается и температура воздуха.

Бетон перемешивается с помощью реверсной

системы.

Главные

достоинства бетононасосов:

выносливость и стабильность работы.

Технические характеристики позволяют

оборудованию работать в экономном

режиме. Т.к. оборудование может

использоваться круглый год, в том числе

в зимнее время, на бетононасосах

установлена система подогрева дизельного

топлива. Для защиты двигателя от перегрева

установлен агрегат, охлаждающий масло.

Обслуживать

бетононасосы несложно. Достаточно

использовать промывочный насос с водяным

пистолетом.

Общее устройство бетононасосов

Бетононасосы

поршневого типа

(с механическим приводом). Отечественная

промышленность выпускает бетононасосы

поршневого типа производительностью

10, 20 и 40м3/час

с механическим и гидравлическим приводом.

Привод

от ДВС:

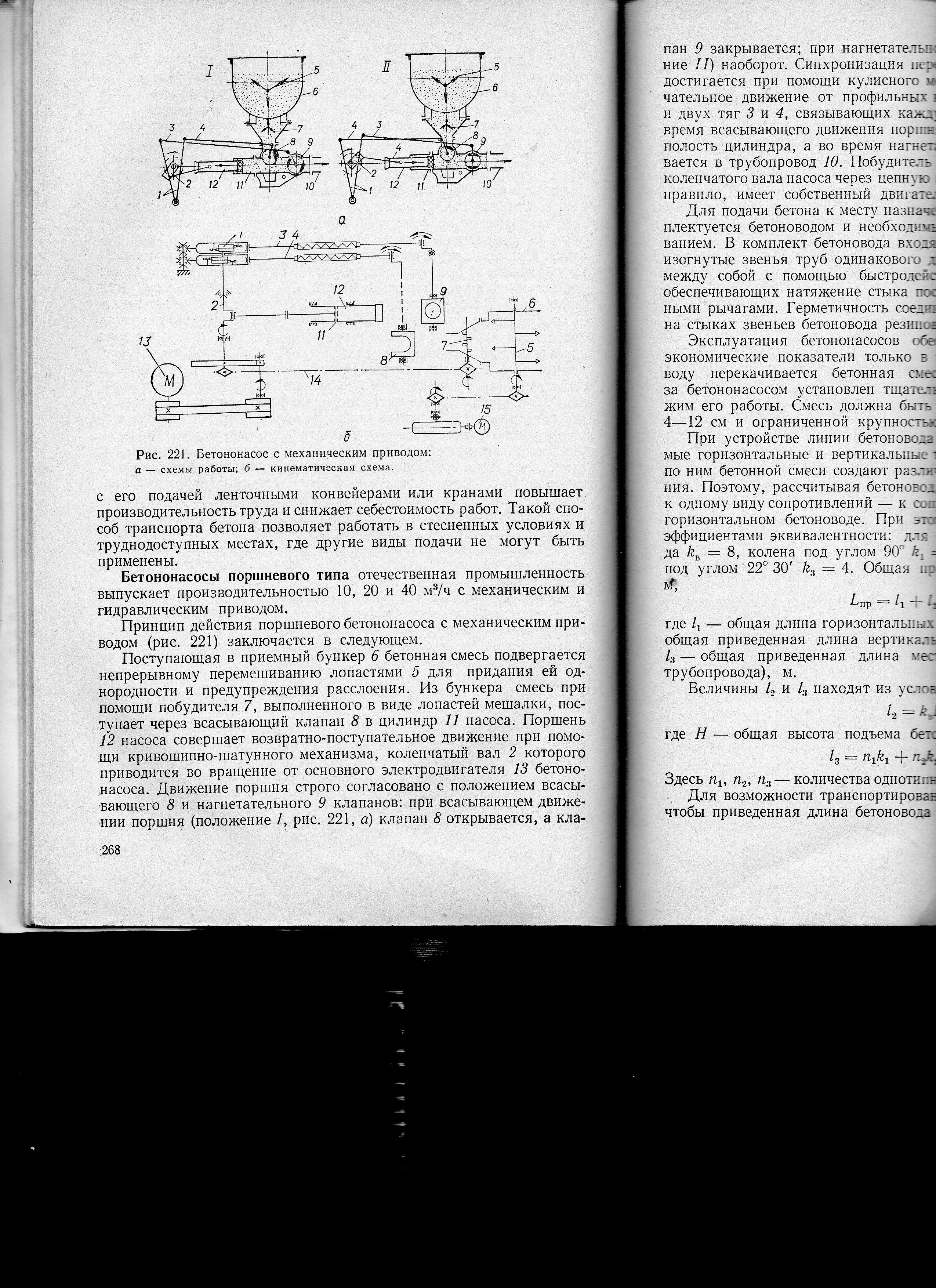

Принцип

работы бетононасоса заключается в

следующем: поступающая в приёмный бункер

6

бетонная смесь подвергается непрерывному

перемешиванию лопатками 5,

для того чтобы сохранить её однородность

и предупредить расслоение. Из бункера

смесь при помощи побудителя 7,

выполненного в идее лопастной мешалки.

Поступает через всасывающий клапан 8

в цилиндр 11

насоса.

Поршень

12

насоса совершает возвратно-поступательное

движение при помощи кривошипно-шатунного

механизма, коленчатый вал 2

которого приводится во вращение от

основного электродвигателя бетононасоса.

Движение поршня строго согласовано с

положением всасывающего 8

и нагнетательного 9

клапанов: при всасывающем движении

поршня (рис.а)

клапан 8

открывается, а клапан 9

закрывается; при нагнетательном положении

поршня (рис.б)

клапан 8

закрывается , а клапан 9

открывается. Синхронизация перемещений

поршня и клапанов достигается при помощи

кулисного механизма 1,

получающего качательное движение от

профильных кулаков на коленчатом валу,

и двух тяг 3

и 4,

связывающих каждую из кулис с клапанами.

Во время всасывающего движения поршня

бетонная смесь поступает в полость

цилиндра, а во время нагнетательного

движения выталкивается в трубопровод

10.

Рис.3.

Бетононасос с механическим приводом:

а

–

схема работы; б

— кинематическая схема;

І

–

всасывающее положение поршня; ІІ

–

нагнетательное положение поршня;

1

– кулисный механизм; 2

– коленчатый вал КШМ; 3

и

4

— тяги; 5

— лопасти; 6

– приёмный бункер; 7

— побудитель; 8

— ;всасывающий клапан; 9

– нагнетательный клапан; 10

— трубопровод; 11 – цилиндр насоса; 12 –

поршень насоса.

Привод

от электродвигателя:

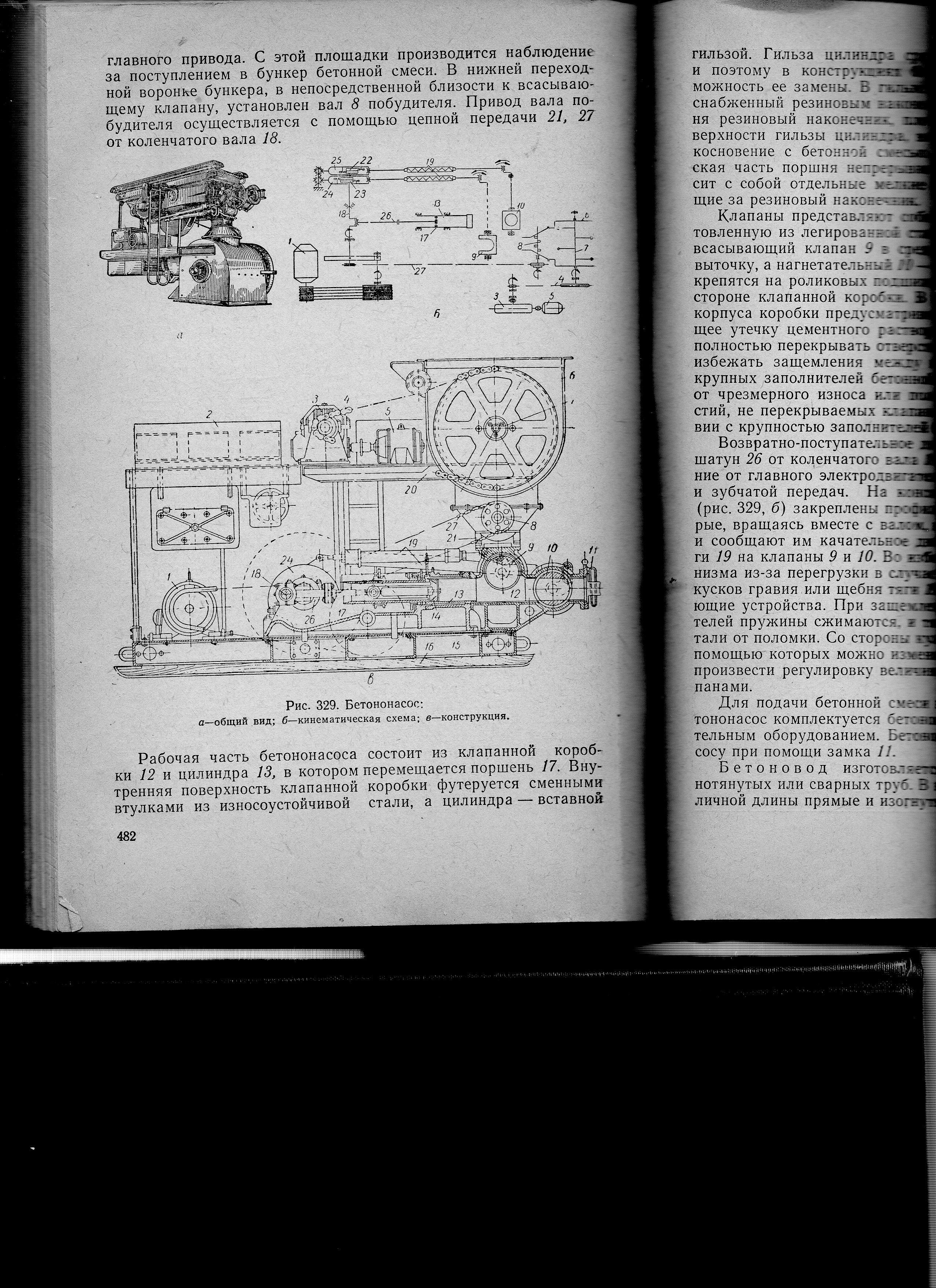

Бетононасосы

монтируются на сварной раме 15,

снабжённой лыжами 16

для возможности перемещения бетононасоса

на небольшие расстояния. Приёмный бункер

6

делается сварным из листовой стали, а

его внутренняя поверхность футеруется

сменными броневыми листами, защищающими

стенки бункера от износа. К бункеру

прикреплена верхняя площадка 20,

на которой монтируется привод 3,

4

и 5

вала смесителя 7

и крепится пускорегулирующее

электрооборудование 2

главного

привода. С этой площадки производится

наблюдение за поступлением в бункер

бетонной смеси. В нижней переходной

воронке бункера. В непосредственной

близости к всасывающему клапану,

установлен вал 8

побудителя. Привод вала побудителя

осуществляется с помощью цепной передачи

21,

27

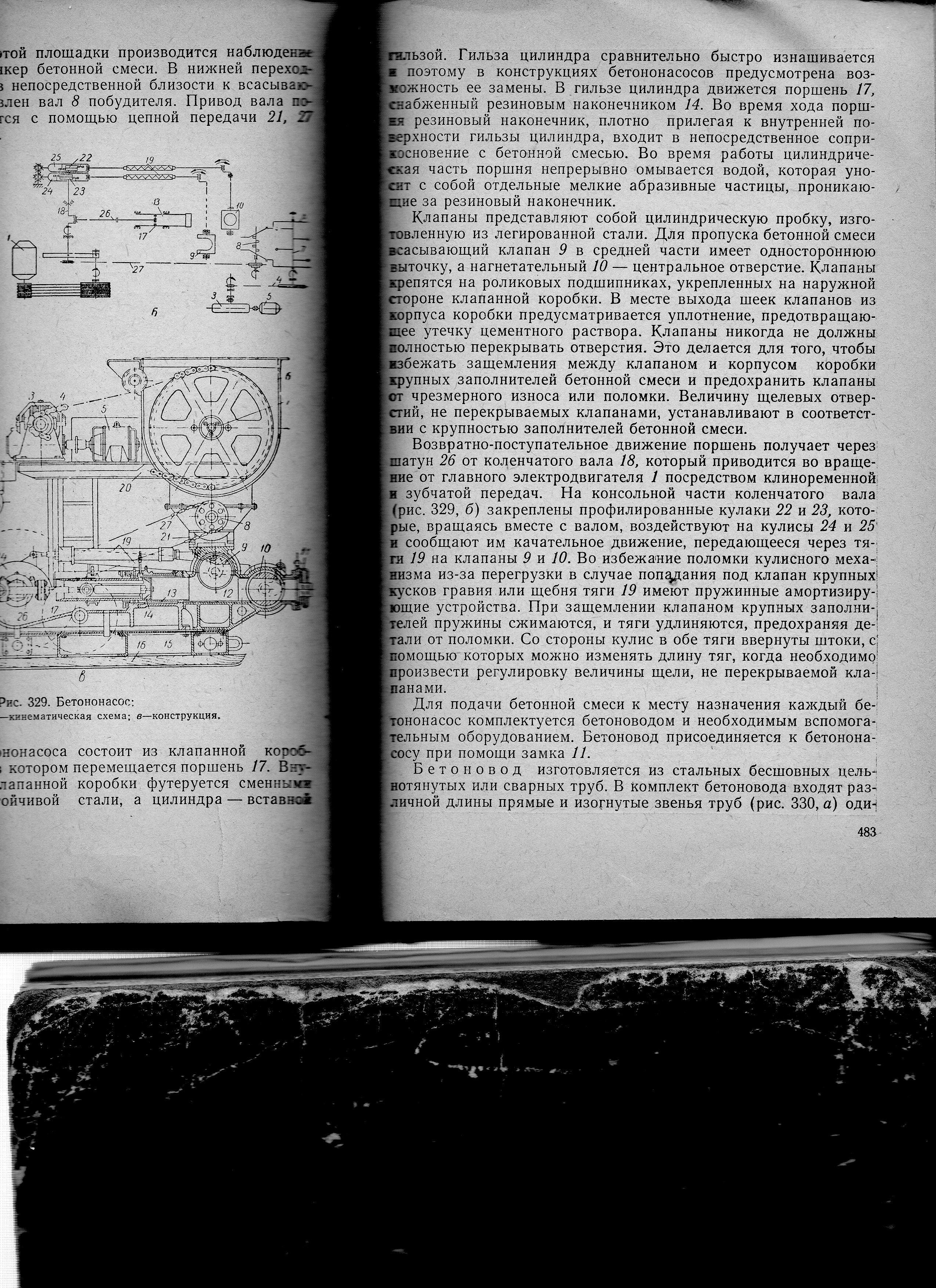

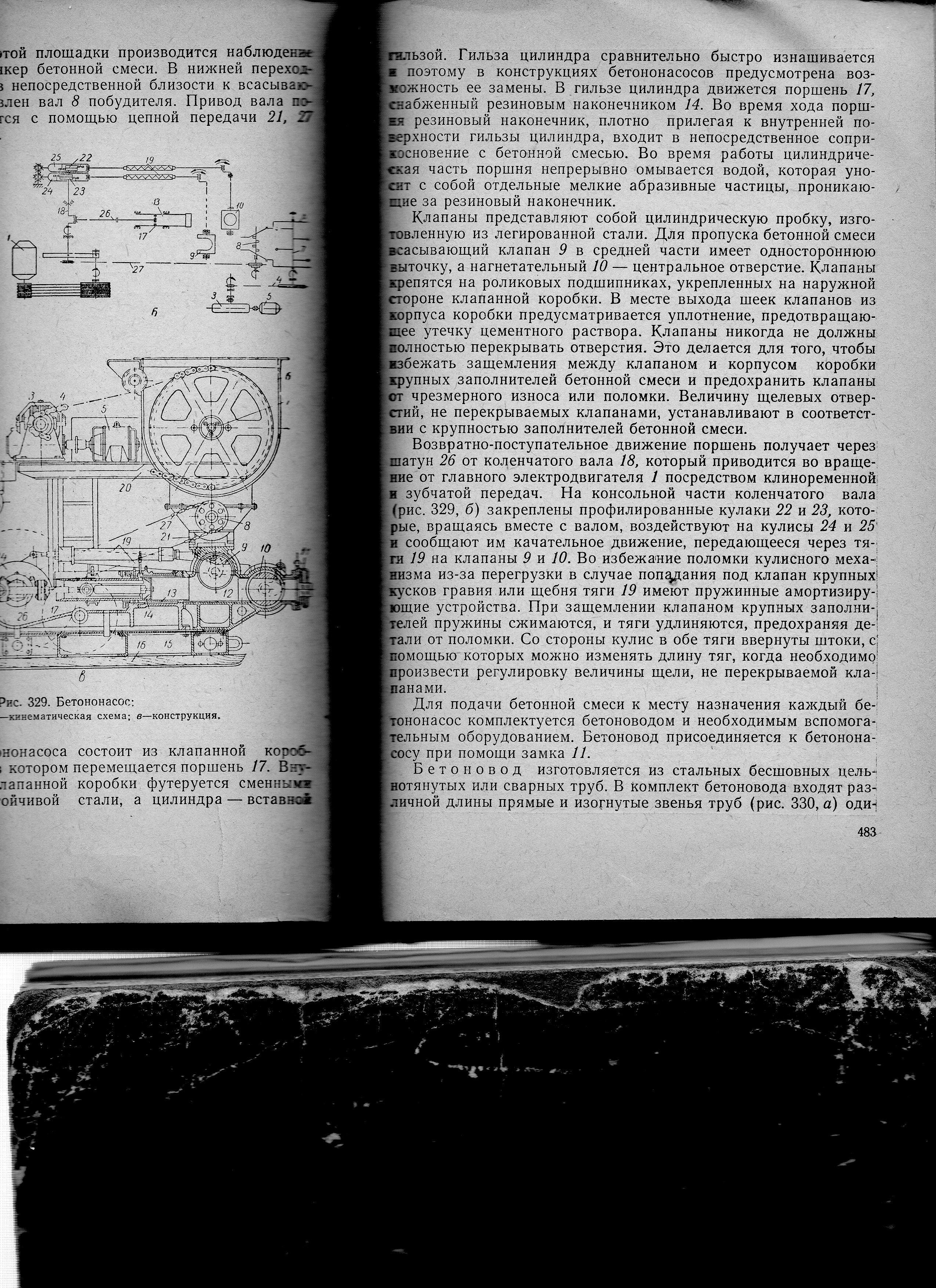

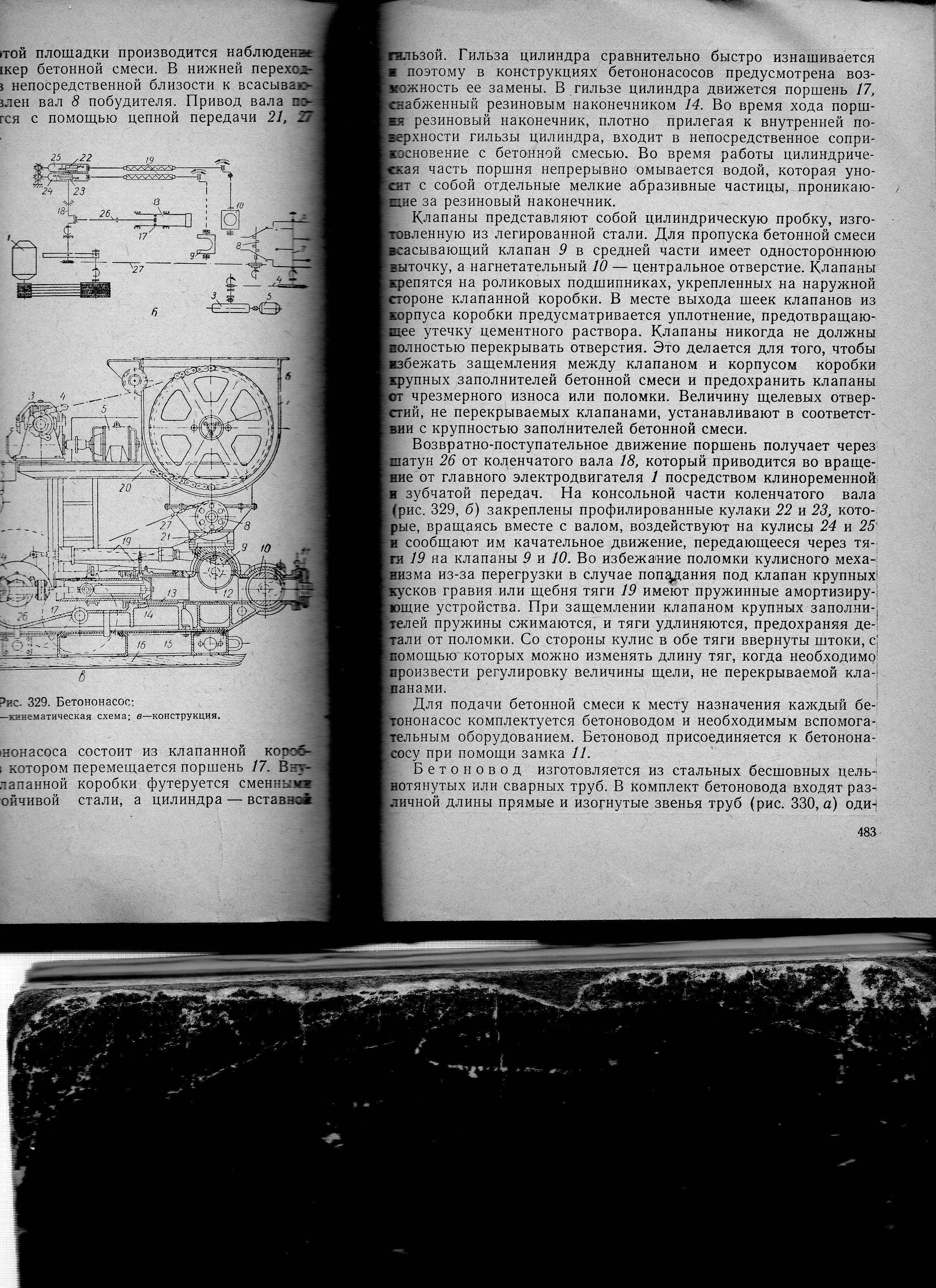

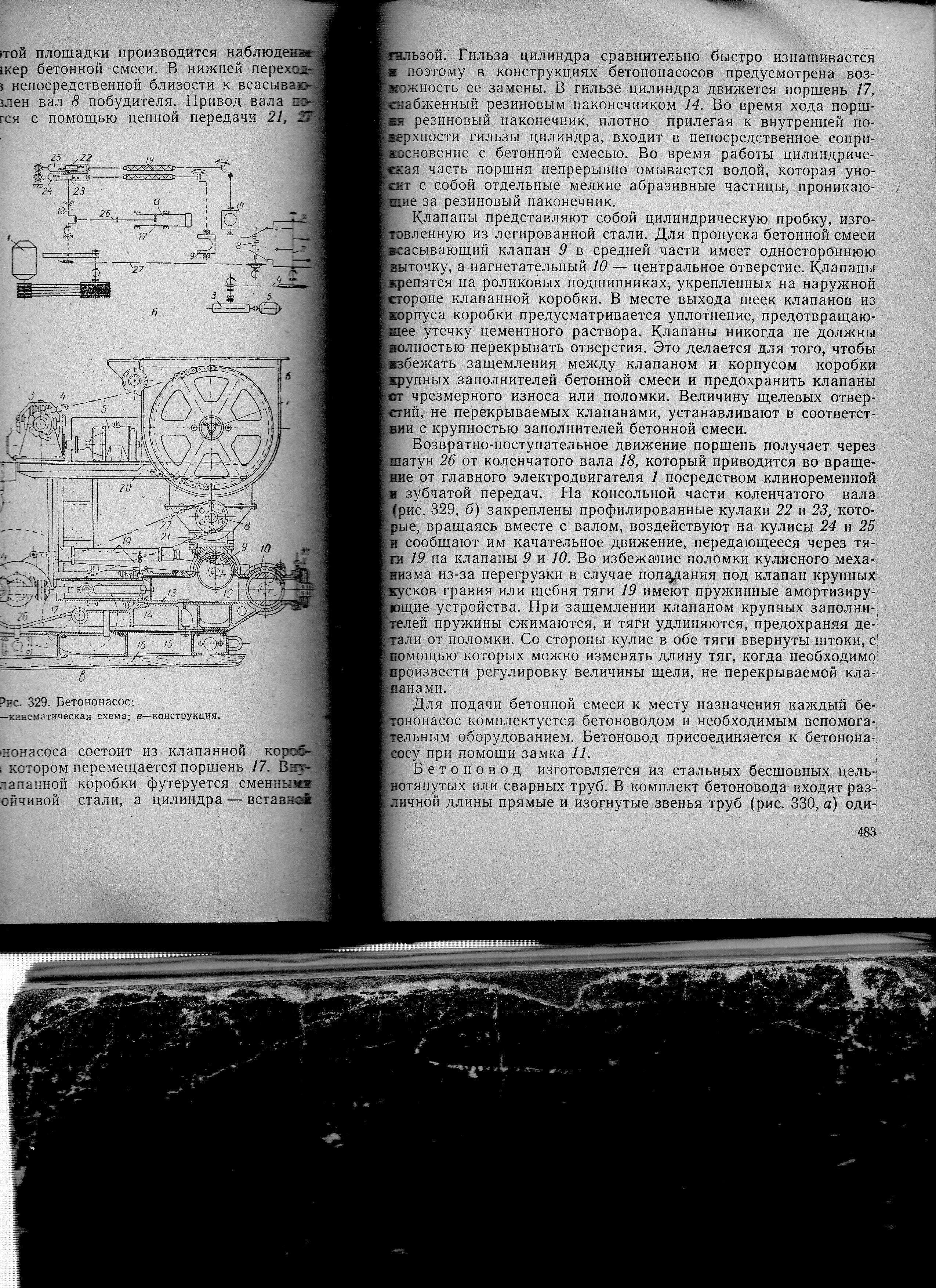

от коленчатого вала 18.

Рабочая

часть бетононасоса состоит из клапанной

коробки 12

и цилиндра 13,

в котором перемещается поршень 17.

Внутренняя поверхность клапанной

коробки футеруется (футеровка

– это

специальная отделка для обеспечения

защиты поверхностей от возможных

механических или физических повреждений)

сменными втулками из износоустойчивой

стали, а цилиндр – вставной гильзой.

Рис.4.

Бетононасос:

1

– главный электродвигатель; 2

– пускорегулирующее оборудование

главного привода;

3

; 4

и 5

– привод вала смесителя; 6

– приёмный бункер; 7

— смеситель; 8

– вал возбудителя; 9

– всасывающий клапан; 10

– нагнетательный клапан; 11

— ; 12

– клапанная коробка; 13

— цилиндр; 14

–

резиновый наконечник; 15

– сварная рама; 16

— лыжи; 17

— поршень; 18

– коленчатый вал; 19

— тяга; 20

– верхняя площадка; 21

и 27

– цепная передача; 22

и 23

– профилированные кулаки; 24

и 25

— кулисы; 26

— шатун.

Гильза

цилиндра сравнительно быстро изнашивается

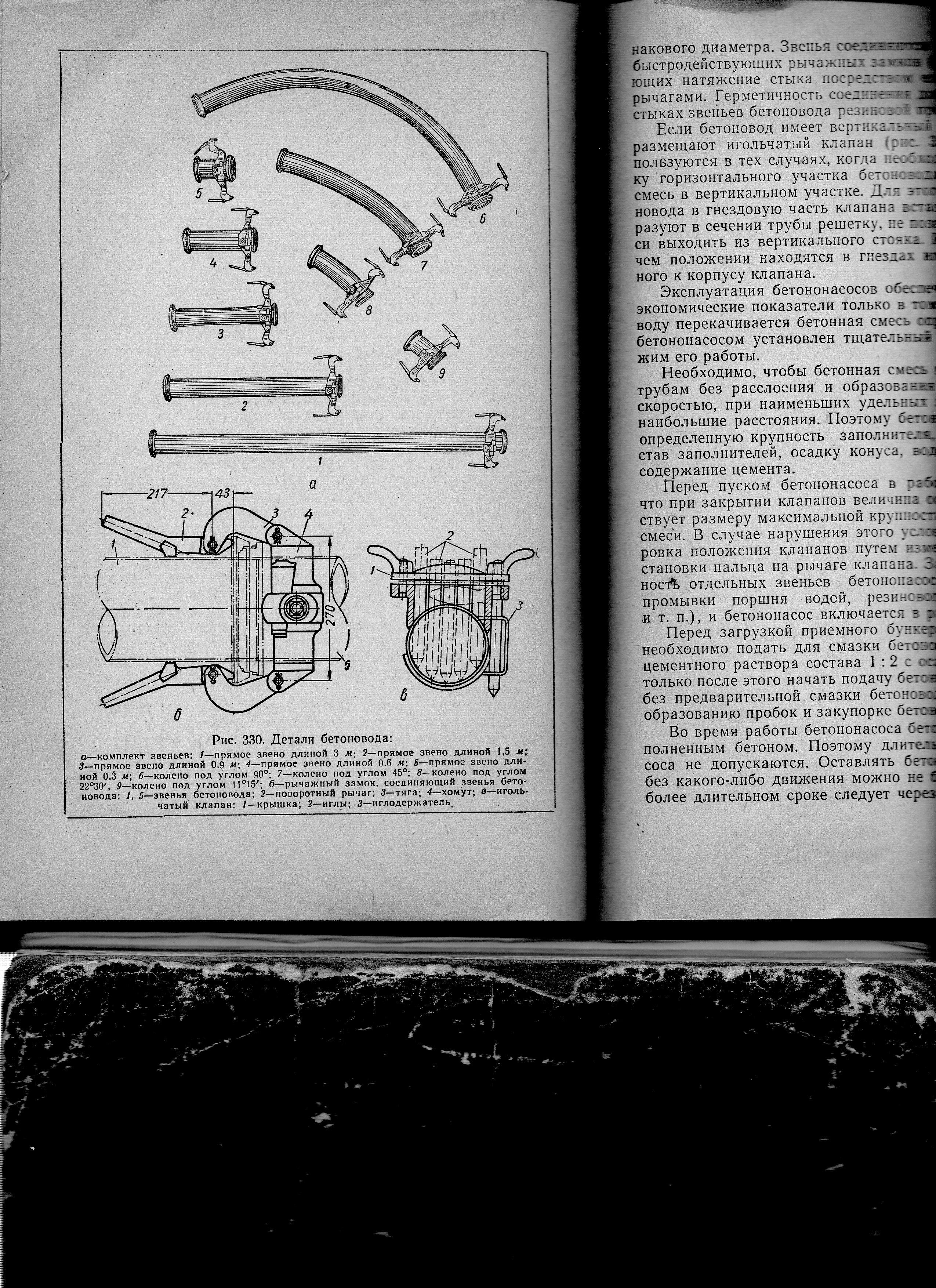

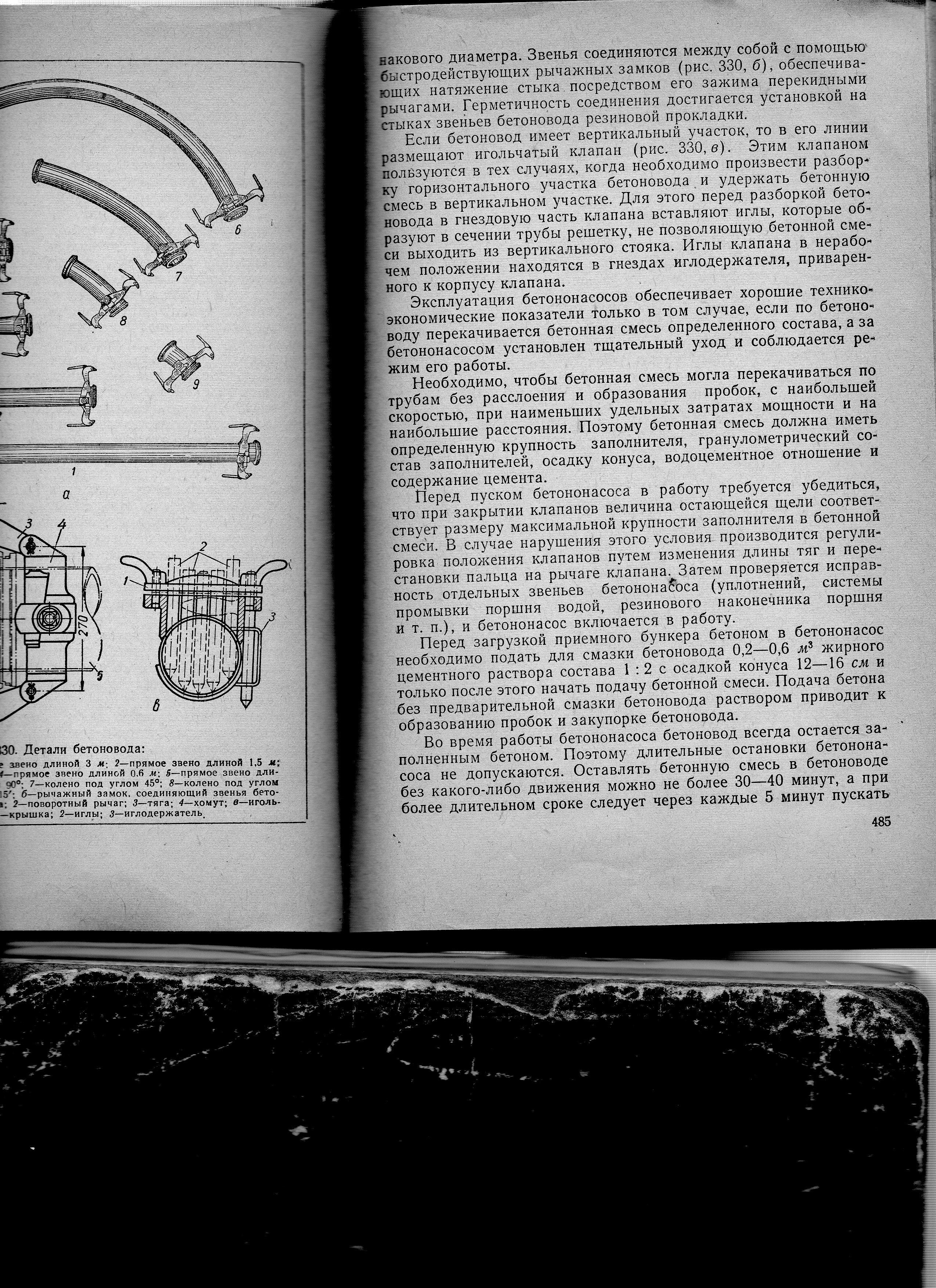

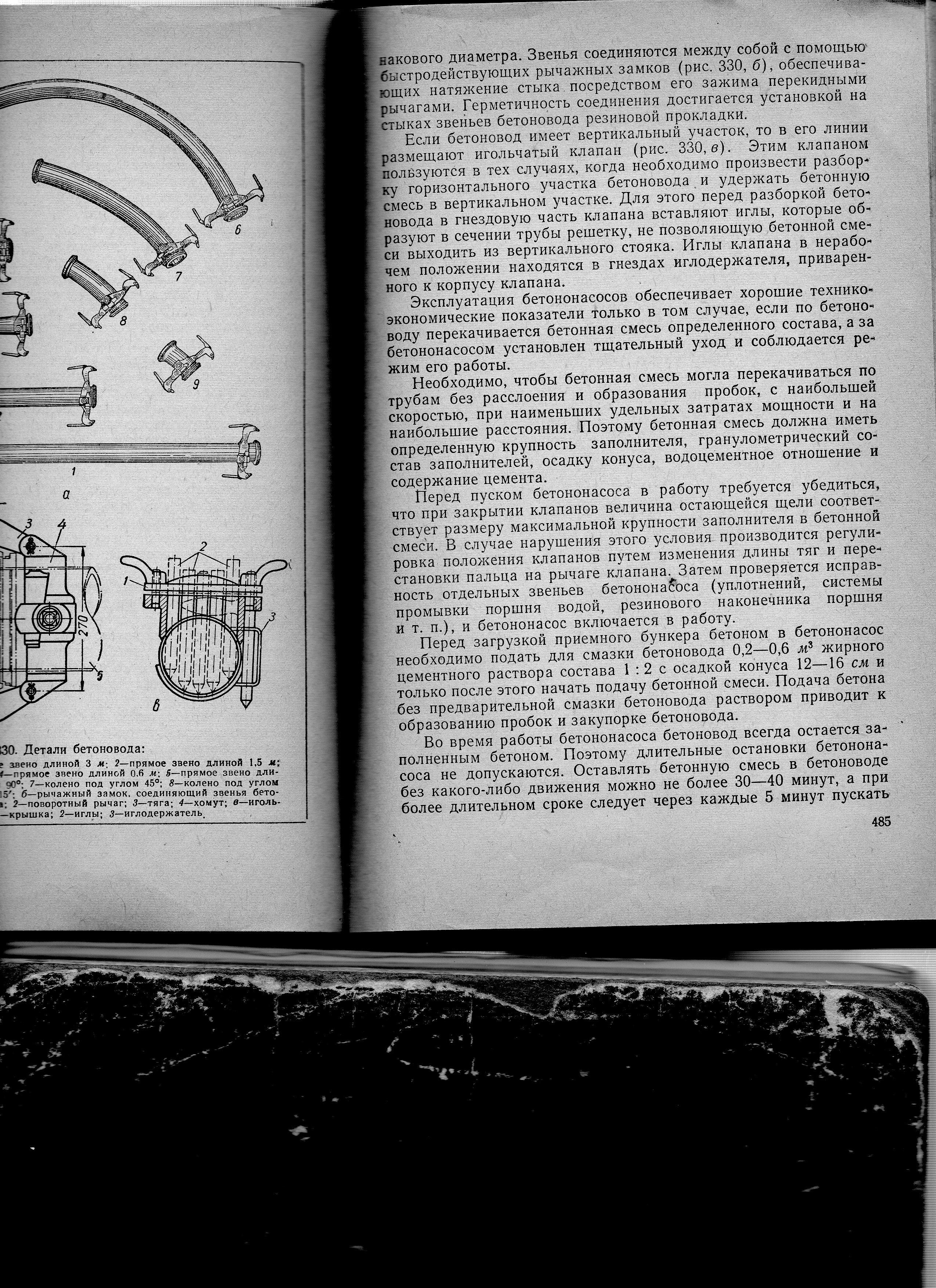

Рис.5.

Детали бетоновода:

а

– комплект звеньев; 1

– прямое звено длиной 3м;

2

– прямое звено длиной 1,5м;

3

— прямое звено длиной 0,9м;

4

–

прямое звено длиной 0,6м;

5

– прямое звено длиной 0,3м;

6

– колено под углом 90°; 7

– колено под углом 45°; 8

– колено под углом22°30′; 9

– колено под углом 11°15′;

б

–

рычажный замок, соединяющий звенья

бетоновода; 1

и 5

– звенья бетоновода; 2

— поворотный рычаг; 3

– тяга; 4

– хомут;

в

– игольчатый клапан; 1

– крышка; 2

– иглы; 3

– иглодержатель.

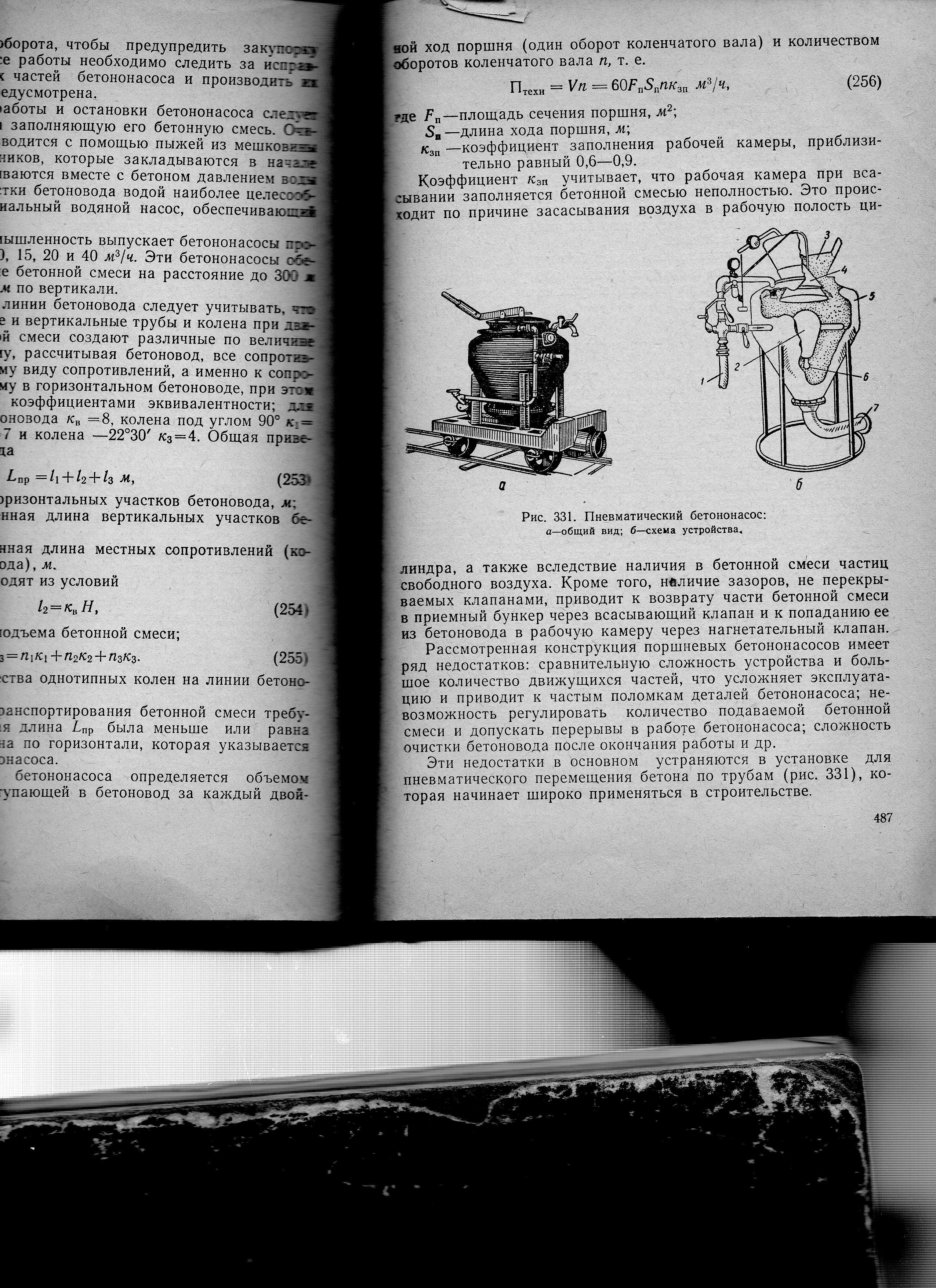

Пневматические

бетононагнетатели.

Предназначены

для перемещения порций бетона по трубам

при помощи сжатого воздуха.

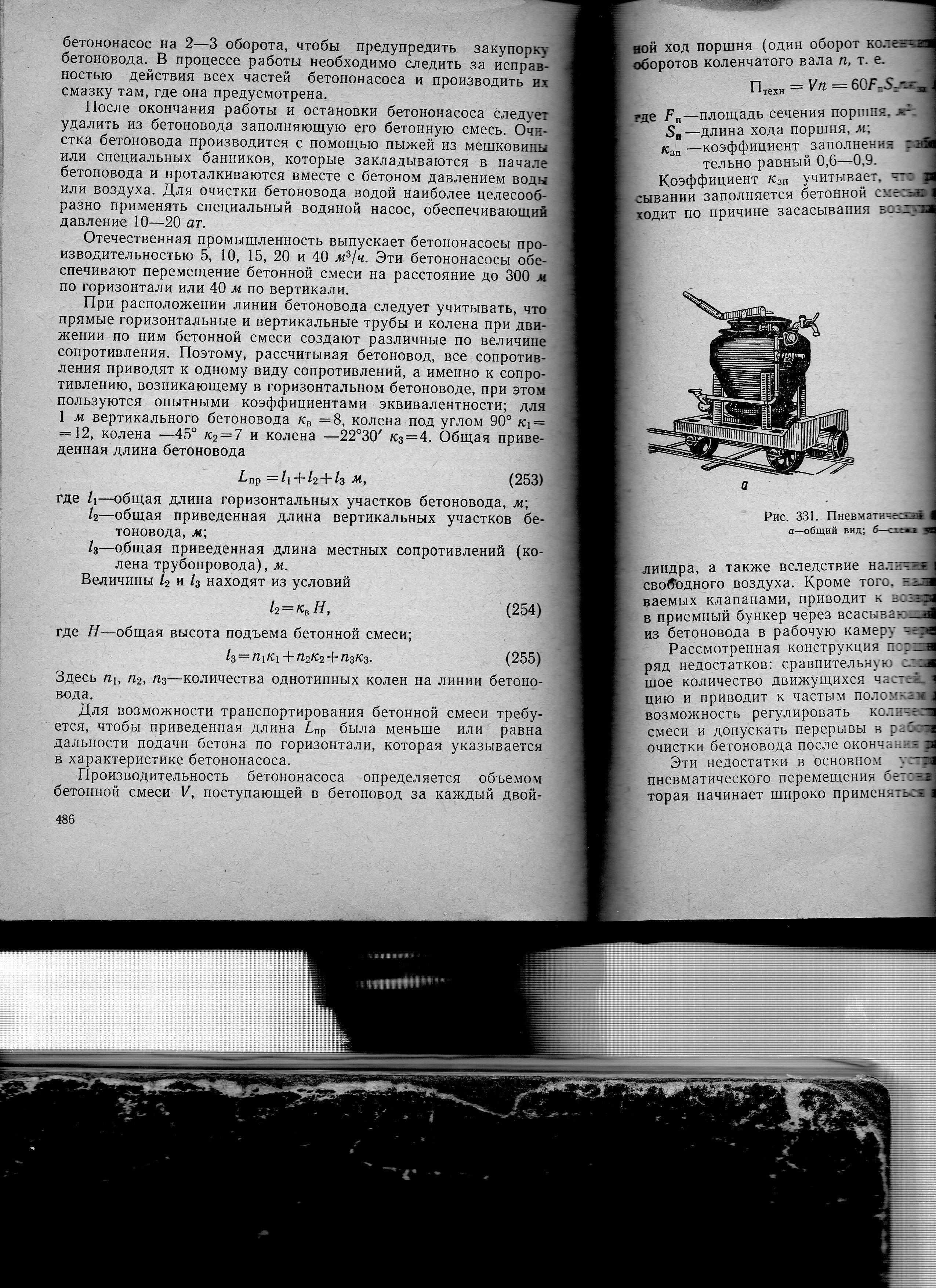

Рис.6.

Пневматический бетононасос:

а

—

общий вид; б

— схема устройства; 1

— трубопровод; 2

— направляющий конус;

3

— воронка; 4

— конусный затвор; 5

— резервуар; 6

— сопла.

Дальность

подачи находится в пределах 150м.

Бетононасос

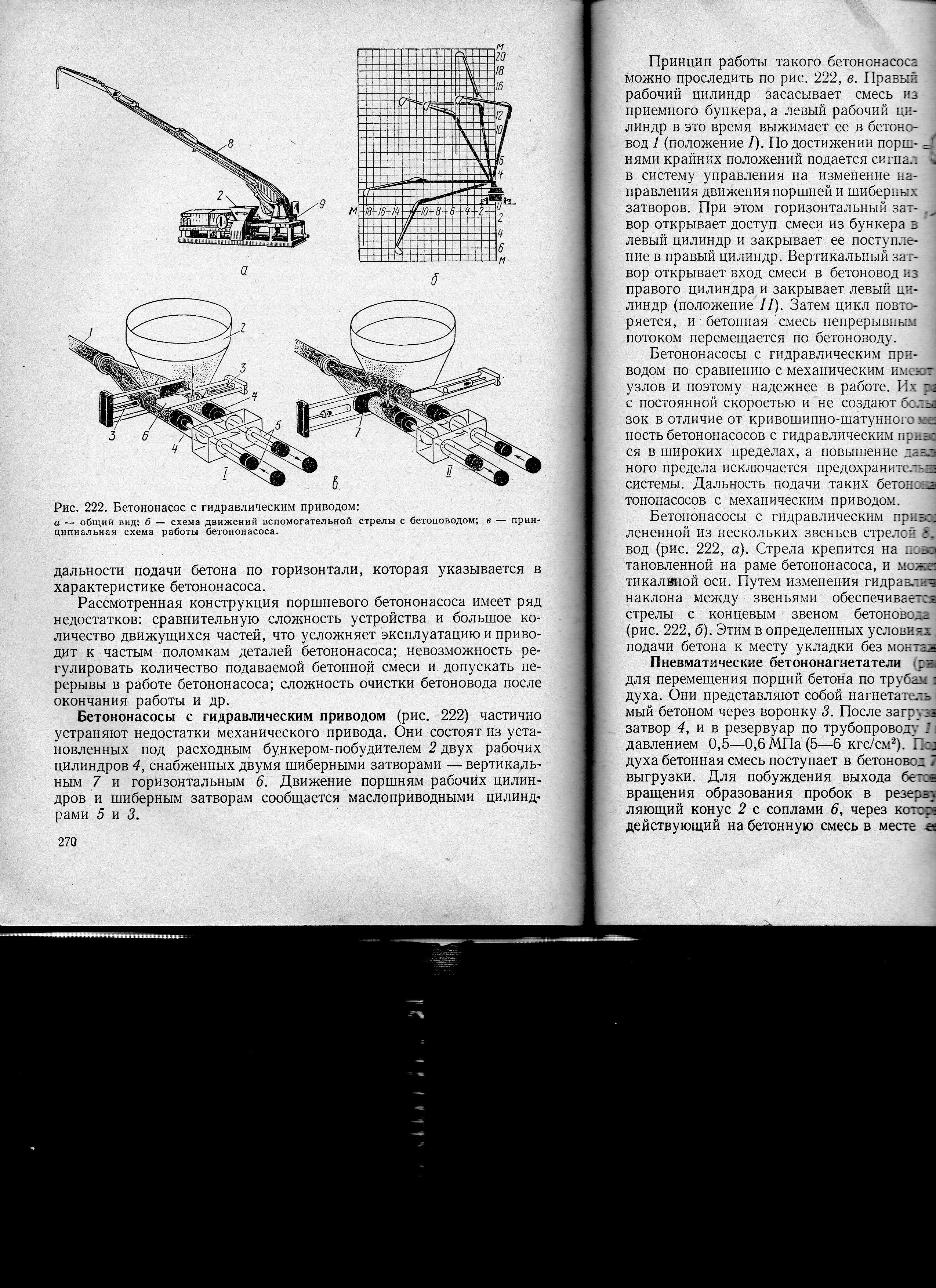

с гидравлическим приводом.

Частично

устраняет недостатки механического

привода. Они состоят из установленных

под расходным бункером-побудителем 2

двух рабочих цилиндров 4,

снабжённых двумя шиберными затворами-

вертикальным 7

и горизонтальным 6.

Движение поршням рабочих цилиндров и

шиберным затворам сообщается

маслоприводными цилиндрами 5

и 3.

Рис.7.

Бетононасос с гидравлическим приводом:

а

– общий вид; б

– схема движений вспомогательной стрелы

с бетоноводом; в

– принципиальная схема работы

бетононасоса; 1

— ; 2

– бункер-побудитель; 3

и

5

–маслоприводные цилиндры; 4

– два расходных цилиндра;; 6

– горизонтальный шиберный затвор; 7

– вертикальный шиберный затвор.

Принцип

работы такого бетононасоса можно

проследить на рис.в.

Правый рабочий цилиндр засасывает смесь

из приёмного бункера, а левый рабочий

цилиндр в это время выжимает её в

бетоновод 1

(положение І).

По достижении поршнями крайних положений

подаётся сигнал в систему управления

на изменение направления движения

поршней и шиберных затворов. При этом

горизонтальный затвор открывает доступ

смеси из бункера в левый цилиндр и

закрывает её поступление в правый

цилиндр. Вертикальный затвор открывает

вход смеси в бетоновод из правого

цилиндра и закрывает левый цилиндр

(положение ІІ).

Затем

цикл повторяется, и бетонная смесь

непрерывным потоком перемещается по

бетоноводу.

Бетононасосы

с гидравлическим приводом по сравнению

с механическим имеют меньше конструктивных

узлов и поэтому надёжнее в работе. Их

рабочие поршни движутся с постоянной

скоростью и не создают больших инерционных

нагрузок в отличие от кривошипно-шатунного

механизма. Производительность

бетононасосов с гидравлическим приводом

может регулироваться в широких пределах,

а повышение давления свыше установленного

предела исключается предохранительными

устройствами гидросистемы. Дальность

подачи таких бензонасосов больше, чем

у бетононасосов с механическим приводом.

Бетононасосы

с гидравлическим приводом комплектуются

сочленённой из нескольких звеньев

стрелой 8,

несущей на себе бетоновод. Стрела

крепится на поворотной платформе 9,

установленной на раме бетононасоса, и

может вращаться вокруг вертикальной

оси. Путём изменения гидравлическими

цилиндрами угла наклона между звеньями

обеспечивается перемещение головки

стрелы с концевым звеном бетоновода в

нужное положение (рис.б).

Этим в определённых условиях достигается

возможность подачи бетона к месту

укладки без монтажа бетоновода.

Конструктивно,

в зависимости от назначения, бетононасосы

подразделяются на три

основные категории:

1)

–

автобетононасос;

2)

—

стационарный прицепной бетононасос;

3)

—

автобетононасос со смесителем.

1)

— автобетононасос

– передвижное строительное оборудование,

установленное на базе грузового

автомобиля. Оборудование работает по

следующему принципу: посредством

распределительной стрелы бетонная

смесь подается из бетоносмесителя к

месту ее непосредственной укладки. При

необходимости стрелу наращивают

дополнительным бетоноводом. Тип шасси

грузового автомобиля возможен от двух-

до пятиосного, вылет распределительной

стрелы зависит от конструкции установки

и колеблется от 16,1

до 57

метров.

Рис.8.

Автобетононасос.

С

повышением требований к темпам и качеству

строительно-монтажных работ, инженерами

было разработано передвижное строительное

оборудование. В среде бетононасосной

техники были сконструированы

автобетононасосы – бетононасосы,

установленные на автомобильное шасси.

Основное

отличие автобетононасосов от стационарных

бетононасосов заключается в их

мобильности.

Автобетононасосы

предназначены для подачи свежеприготовленной

бетонной смеси в горизонтальном и

вертикальном направлениях распределительной

стрелой к месту укладки на строительных

объектах. Применение бетононасосов

значительно сокращает сроки возведения

зданий и сооружений, повышает качество

строительства, улучшает условия труда.

Автобетононасос,

также как и его стационарный собрат,

может работать в любых погодных условиях

с производительностью до 150

м3/час,

подавать бетон на высоту до 70

метров

и до 200

метров

по горизонтали.

Рис.9.

Внешний вид автомобильных бетононасосов.

Автобетононасосы

оборудуются амортизационной системой,

которая минимизирует колебания вызванные

работой гидравлики. Современные

автомобильные бетононасосы оборудуются

электронной системой контроля качества

подаваемого бетона, а также регулируется

распределение нагрузки на стрелу, что

уменьшает амплитуду колебаний конструкции.

Большим

плюсом автобетононасоса, позволившим

интенсивно использовать этот вид техники

при сооружении объекта Укрытие над

разрушенным реактором Чернобыльской

АЭС,

является его мобильность. Это дало

возможность начать бетонирование стен

Саркофага дистанционно (на расстоянии)

и в короткий строк организовать весь

технологический процесс бетонирования.

Рис.10.Схема

работы бетоновода автомобильного

бетононасоса

(трехсекционная стрела)

Применение

автобетононасосов при ликвидации аварии

на ЧАЭС позволило существенно сократить

сроки выполнения работ, сократить

потребности в рабочей силе и снизить

затраты.

Потребность

в дистанционном бетонировании при

сооружении Саркофага

Сооружение

объекта Укрытие, по первоначальному

проекту, предусматривало полную изоляцию

(захоронение) всех помещений, относящихся

к 4-му блоку ЧАЭС. Но после анализа

радиационных условий в местах проведения

работ (внутри помещений и на территории

ЧАЭС), а также обследования строительных

конструкций здания позволили упростить

конструкцию объекта Укрытие.

При

возведении стен объекта Укрытие был

предусмотрен следующий порядок

бетонирования. Армоблоки поставлялись

на АЭС в готовом виде. На участке с

наиболее благоприятной радиационной

обстановкой осуществлялась сборка их

в блок-опалубку.

Собранный

блок доставлялся к месту расположения

стенки и после монтажа бетоноводов и

установки бетононасосов производилась

укладка в него бетонной смеси.

Рис.11.Схема

расположения бетононасосов при

строительстве

каскадной стены объекта Укрытие.

При

возведении некоторых наружных бетонных

стенок Укрытия армоблоки монтировались

на железнодорожных платформах. Количество

платформ определялось длинной стенки.

Для наиболее протяженной стенки

потребовалось 14

платформ,

рабочее место для сборки армоблоков

которой было определено в районе АБК-1,

т.е. на расстоянии 500-600

м

от места возведения стенки. При этом

для размещения платформ и доставки

опалубки к месту расположения стенки

использовался существовавших

железнодорожный путь.

Наибольшую

сложность представляли собой работы

по возведению каскадной стены высотой

5,75

м

в осях 43-51

вдоль ряда Ю.

Затем бетонировалось пространство

между этой стенкой и блоком Б

до верхней отметки стенки. На образованную

ступеньку максимально приблизившись

к развалу, устанавливалась опалубка:

армоблоки высотой 12

м,

для второй стенки за которую также

укладывался бетон, в результате

образовывалась вторая ступенька – ярус

каскадной стенки общей высотой 17,55

метров.

Аналогично первому и второму ярусам

возводились третий (общая высота 29,75

м

) и четвертый (общая высота 41.00м)

ярусы. Схема возведения каскадной стены

представлена на рисунке. При возведении

стенок внутри помещений армоблоки

устанавливались на место по отдельности.

В ряде случаев опалубка монтировалась

непосредственно на месте возведения

стенок.

Подача

бетона в армоблоки осуществлялась с

помощью передвижных и стационарных

бетононасосов, позволявших выносить

приемщики бетонной смеси на расстояние

150-200

метров

от мест установки армоблоков. К числу

использовавшихся бетононасосов относятся

Вортингтон (Worthington), Швинг (Schwing), Путцмейстер

(Putzmeister), БН-80-20.

Согласно

проекту защитной оболочки, разработанному

ВНИПИЭТ, при сооружении «Укрытия»

потребовалось уложить более 300

000 м3

бетона. При этом было смонтировано более

7

тысяч

тон

металлоконструкций. Работы были начаты

в конце мая 1986 года и окончены в ноябре

1986 года.

Устройство

автобетононасоса.

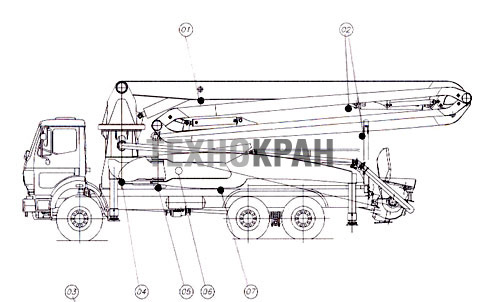

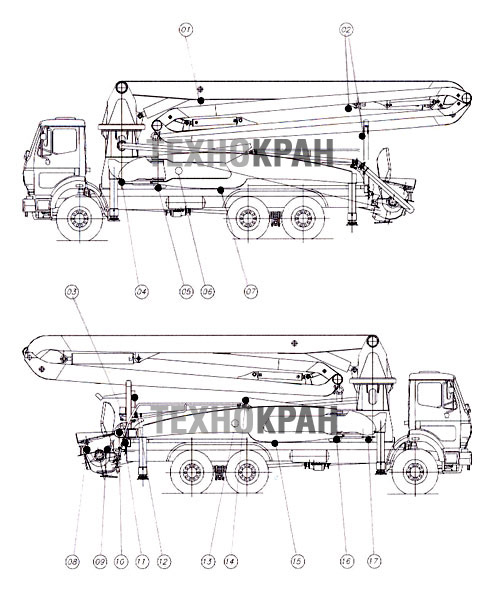

Рис.12.

Автобетононасос:

1

– захватный крюк; 2

– сигнальные индикаторы; 3

– смазочная система; 4

–

фиксация

конечной позиции телескопического

устройства спереди; 5

– блок управления левой опорой; 6

– водяной насос, сливной кран; 7

– фиксирующее устройство транспортного

положения сзади; 8

– выключатель звукового сигнала

(клаксона); 9

– панель управления мешалки; 10

–

панель блока управления; 11

– панель управления водяного насоса;

12

– блок регулирования; 13 – блок управления

бетононасосом; 14

– блок управления мачтой; 15

– фиксирующее устройство транспортного

положения сзади; 16

– блок управления правой опорой; 17

– фиксирующее устройство конечной

позиции телескопического устройства

спереди.

Рис.13.Автобетононасос

CIFA

K48 XRZ

Автобетононасос

CIFA

К48 XRZ

монтируется на 4-х осное шасси, оснащен

5-секционной раздаточной стрелой B5RZ

48/44

с диаметром бетоновода 125мм

с RZ-образной

кинематикой раскрытия, Х-образными

выдвижными аутригерами, что ускоряет

установку бетононасоса и упрощает его

помещение на узких площадках. Стрела

снабжена системой BFC

(быстросъемного крепления бетоновода),

а пропорциональное управление раскрытием

стрелы позволяет оператору независимо

управлять раскрытием секций.

Основные

характеристики:

• Компактная

и удобная конструкция, продуманная для

установки на четырехосное шасси.

• Задние

складывающиеся и передние складывающиеся

с телескопическим выдвижением опоры.

• Независимая

рама с защитой от деформации кручения.

• Выносные

опоры с гидравлическим приводом по

обеим сторонам машины.

• Пятисекционная

раздаточная стрела B5RZ

47/43

диаметром 125

мм

со смешанной Z-образной

и раскручивающейся кинематикой раскрытия.

• Пропорциональное

управление раскрытием стрелы позволяет

оператору независимо управлять раскрытием

секций.

• Регулятор

подачи бетона.

• Возможность

установки насосного узла серии HPG-IF

c закрытым гидравлическим контуром:

превосходная производительность,

высокое давление и поток бетона, простой

в обслуживании.

• Устройство

безопасности на открываемом смотровом

люке.

• Серия

насосов «F8»

высокой производительности: ровный,

непрерывный ток бетона в сочетании с

простотой обслуживания.

Таблица

1

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

В этой статье вы найдете информацию о первом запуске бетононасоса, а также рекомендации по эксплуатации и процессу завершения работы

В последнее время у покупателей появился интерес к списку рекомендаций и правил для первого запуска и эксплуатации бетононасоса, используемого для вертикальной и горизонтальной передачи бетонной смеси к месту ее укладки.

Потребность в покупке бетононасоса резко ощущается при необходимости прокачки больших объемов бетона за относительно малое количество времени на большое расстояние и высоту, например, если нужно доставить бетон на площадку высотки или передать по тоннелю. В такой ситуации используется бетононасос с бетонопроводом и распределительными стрелами.

Для того, чтобы верно произвести первый запуск бетононасоса нужно иметь представление о принципе его работы. Подробную информацию на эту тему можно найти в развернутой статье по ссылке

Операторы, работающие со бетононасосами должны быть компетентны в вопросах безопасности при использовании такого оборудования, так как помимо риска поломки техники, существуют реальные угрозы для жизни.

Зачастую в комплекте с бетононасосом идет инструкция по эксплуатации. Однако бывают ситуации, когда по какой-либо причине руководство пользователяотсутствует, а Вам необходимо запускать в работу бетононасос. Исходя из вышеперечисленных фактов, мы бы хотели дать список рекомендаций для работы с бетононасосом.

При работе с любой новой техникой в первую очередь нужно провести осмотр и проверить основные узлы.

При осмотре силового агрегата оператору нужно проверить:

- уровень масла в двигателе и гидравлической системе;

- уровень тосола в системе охлаждения;

- фильтра;

- качество и уровень зарядки аккумуляторной батареи.

При необходимости произвести замену неисправных компонентов. Если на бетононасосе не установлена центральная автоматическая или полуавтоматическая система смазки, то нужно произвести смазку основных трущихся узлов (пальцев, шарниров, шкворней) посредством пистолета для шприцевания. После полной проверки работоспособности бетононасос можно завести.

На следующем этапе работы мы выставляем бетононасос в непосредственном месте заливки, распираем опорными “лапами” и фиксируем так, чтобы он устойчиво стоял в горизонтальном положении. Если опора, грунт или та поверхность, на которой стоит бетононасос, является неустойчивой, либо непрочной, то необходимо подставить под колеса и под опорные “ноги” специальные деревянные подпорки, чтобы снизить давление бетононасоса на поверхность.

Выставлять бетононасос необходимо таким образом, чтобы для оператора был обеспечен комфортный доступ к бетоносмесителю, который подвозит бетон. Бетононасос обязательно должен находиться на расстоянии не менее 8 метров от места крепления бетоновода к стене. Этот горизонтальный “коридор” монтируется для того, чтобы бетон не выдавливало обратно в приемный бункер.

Теперь можно приступать к монтажу бетонопровода. Собирается бетонопровод из 2-4 метровых бетоноводов и фиксируется друг с другом посредством металлических хомутов с резиновыми уплотнительными кольцами. Для того чтобы при работе бетононасоса снять вибрационные движения с бетоновода, необходимо монтировать гибкий двухвальцовый кольцевик между бетононасосом и бетонопроводом.

Бетононасос в зависимости от марки, мощности и модели будет иметь определенную дальность и высоту подачи. Например, у бетононасосов от фирмы Atabey производительность бетона от 25 до 100 кубов в час, высота подъема до 100 м, а при вертикальной заливке бетона дальность подачи достигает 240 м.

После перехода с горизонтального на вертикальный выход бетоновода обязательно необходимо установить разгонное колено (90☌), представляющее из себя уголок с плавным углом поворота. Когда все работы по монтировке бетоновода к месту подачи бетона произведены, можно приступать к заливке.

Оператор должен знать весь функционал бетононасоса и работать синхронно вместе с водителем миксера (АБС), так как скорость подачи должна соответствовать скорости выгрузки бетона в бункер.

Перед стартом очень важно обратить внимание на несколько параметров. Первое это густота бетонной смеси. На строительную площадку иногда привозят густой бетон. Это может происходить по разным причинам: бетоносмеситель, может застрять в пробке, и бетон “сядет”; бетон могут не до конца размешать; плечо доставки может быть достаточно большим. Севший бетон или более плотный бетон способствовует закупориванию бетонопровода, в следствии чего достаточно опасным финалом будет его разрыв и выброс бетона.

Обычно закупоривание происходит по нескольким причинам:

- отсутствие смазки по бетонопроводу во время первого старта;

- неправильная укладка бетоновода;

- густая бетонная смесь;

- расслоение бетонной смеси.

Для запусков стационарных, мобильных и автобетононасосов используется специальная пусковая смесь. В целях безопасности и экономии времени при каждом новом запуске после прочистки бетононасоса нужно использовать пусковую смесь для первого старта.

Пусковая смесь — это специальный сухой порошок для смазки бетонопровода. Перед применением пусковую смесь разводят разводят в воде.

При первом запуске вместо пусковой смеси зачастую используется так называемое “молочко” для смазки бетонопровода, предотвращающее от заворачивания и закупоривания бетонной смеси. Если объем этого “молочка” слишком большой, либо в нем малое количество цемента, то оно начинает вымывать из бетонного раствора песок с цементом, таким образом происходит расслоение смеси: песок, цемент и “молочко” остаются сверху, а щебень оседает, и вследствие чего, на ближайшем конце образуется пробка.

“Молочко” — это заменитель пусковой смеси, состоящий из цемента и воды в примерной пропорции на 200 л воды 4 мешка цемента.

При горизонтальной подаче бетона, перед пусковой смесью, рекомендуется запускать хорошо смоченный водой спандж (промывочный шар), чтобы равномерно распределить “молочко” по бетоноводу.

После вышеперечисленных мер можно приступать к прогону бетона по бетоноводу и начинать заливку. Если мы говорим о вертикальной заливке бетона, то не рекомендуется при первом старте и в первые минуты прогона бетона использовать максимальные обороты. Если на конце трубы уже осуществляется раздача бетона, то потихоньку можно увеличивать обороты двигателя, а соответственно и скорость подачи.

Оператору следует следить за давлением в системе гидравлики бетононасоса. Как только вы видите, что давление в бетононасосе значительно превышает положенное, рекомендуется не дожидаться разрыва трубы, а сразу же начинать искать место в котором произошло закупоривание с помощью простукивания бетоновода, так как разрывы бетононасоса могут повлечь за собой трагические последствия.

Оператор в процессе перекачки держит связь с бетонщиками, корректирующими работу бетононасоса по радиосвязи. На многих бетононасосах может устанавливаться пульт радиоконтроля: оператор сам регулирует работу бетононасоса на расстоянии.

Бетононасос в рабочем состоянии имеет несколько режимов:

- режим прокачки бетона;

- режим ожидания;

- режим откачки бетона;

Если бетон используется без присадок, то не рекомендуется держать смесь в бетонопроводе в режиме ожидания более 25 минут, в противном случае бетоновод придется прочищать, так как бетон начнет “садиться”.

По окончании работы необходимо произвести замывку бетоновода и бетононасоса. Начинать стоит с максимальной откачки бетона из бетоновода. При этом уровень бетона должен находиться на границе с верхней кромкой цилиндра поршня. После этого оператор включает бетононасос в режим откачки: весь бетон, который есть в бетонопроводе, загоняется обратно в приемный бункер. Бывает такое, что не хватает приемного бункера для всего бетона. Чтобы не сорить на строительной площадке, под приемный бункер бетононасоса ставится небольшая ванна для слива остатков бетона.

После слива бетона следует взять специальные спанджи (промывочные шары), напитать их водой, вставить один спандж в конец бетонопровода и протолкнуть. Затем залить ведро воды и сверху вставить еще один спандж, и включить бетононасос на откачку. Это поможет отмыть бетонопровод от остатков бетона. Путем простукивания по трубе оператор может понять в каком месте спандж уже прошел. После того как спандж дошел до шароуловителя, нужно открыть хомуты и достать оттуда спанджи. Бетон, оставшийся в колене, мы замываем с помощью насосов с водой.

Оператор завершает смену тем, что вновь смазывает все трущиеся узлы высокотемпературной смазкой. Рекомендуется хранить бетононасос в закрытом помещении, чтобы не подвергать открытые участки металла коррозии.

Материал основан на экспертном мнении Корневого Ильи Викторовича, инженера-технолога, работающего с разными моделями бетононасосов.

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Руководство по укладке бетонных смесей бетононасосными установками

Дата актуализации: 01.01.2021

Руководство по укладке бетонных смесей бетононасосными установками

| Статус: | Действует |

| Название рус.: | Руководство по укладке бетонных смесей бетононасосными установками |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 23.05.1978 |

| Область применения: | В руководстве содержатся рекомендации по технологии и организации укладки бетонных смесей с применением бетононасосных установок и их эксплуатации. Приведены основные требования к бетонным смесям и их составляющим, особенности транспортирования по трубам смесей в зимних условиях и на пористых заполнителях, методика определения гидравлических сопротивлений в трубопроводах, рекомендации по выбору оптимальных комплектов оборудования и специальным методам производства бетонных работ с применением бетононасосов. |

| Оглавление: | Предисловие 1 Общие положения 2 Оборудование для транспортирования бетонных смесей по трубам 3 Требования к бетонным смесям и их составляющим 4 Гидравлические сопротивления в трубопроводе и их влияние на производительность бетононасосов 5 Особенности транспортирования по трубам бетонных смесей на пористых заполнителях 6 Организация и производство работ при укладке бетонных смесей 7 Эксплуатация бетононасосных установок 8 Особенности применения бетононасосов в зимних условиях Приложения: 1 Устройство и принцип работы бетононасоса СБ-95А 2 Устройство бетоновода к бетононасосу СБ-95А 3 Техническая характеристика бетононасосов советского и зарубежного производства, применяемых в отечественном строительстве 4 Техническая характеристика и общие виды опытных образцов распределительных стрел 5 Определение удобоперекачиваемости бетонной смеси 6 Устройство и принцип работы перегрузочного бункера 7 Графики для определения показателей, влияющих на производительность бетононасосов и стоимость их эксплуатации 8 Принципиальные схемы и общие виды по применению бетононасосов 9 Определение продолжительности промежутка времени для отбора проб бетонной смеси на выходе из бетоновода 10 Определение экономической эффективности применения автобетононасосов 11 Определение температуры бетонной смеси в трубопроводах |

| Разработан: | ЦНИИОМТП |

| Утверждён: | 23.05.1978 ЦНИИОМТП (TsNIIOMTP ) |

| Издан: | Стройиздат (1978 г. ) |

| Расположен в: | Техническая документация Экология СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО Строительное оборудование Строительство Справочные документы Директивные письма, положения, рекомендации и др. |

| Нормативные ссылки: |

|

-

Bookmarks

Quick Links

Original operating instructions

Stationary concrete pump

SP 1800

SP 2800

CAT

Related Manuals for Schwing SP 1800

Summary of Contents for Schwing SP 1800

-

Page 1

Original operating instructions Stationary concrete pump SP 1800 SP 2800… -

Page 2

Specify the machine type and the machine number stamped on the type plate of your machine when placing an order. Pass on these operating instructions when leaving the machine to someone else. Imprint: Editor: Schwing GmbH Department: TDS 1 Address: Heerstr. 9-27… -

Page 3

2.6 Technical data for SP 1800 / 2800 CAT ……. . -

Page 4

3.4 EMERGENCY-STOP system for SP 1800 / 2800 ……. 77… -

Page 5

1 Contents 3.5 Readying the machine for operation SP 1800/2800 ……81 3.5.1 Diesel engine …………84 3.5.2… -

Page 6

3.13 Working operation — Air system SP 1800 / 2800 …… -

Page 7

3.20.3 Semi-hydraulic outrigger SP 1800 …….. -

Page 8

4.5 Explanation of the maintenance schedule — Stationary concrete pump ..243 4.6 Maintenance plan for stationary concrete pump SP 1800/2800 ….245 4.6.1… -

Page 9

1 Contents 4.6.2 Concrete pump (pump kit) ……….246 4.6.3 Special equipment . -

Page 10

1 Contents 4.12.5 Checking the cutting ring ……….275 4.12.6 Rotating the cutting ring . -

Page 11

4.18.3 Changing the fuses in SCHWING components ……. . 335… -

Page 12

1 Contents 4.19.7 Notification of damage for safety components ……. . . 347 4.20 Repair welding . -

Page 13

2 Introduction This chapter contains the most important informa- tion about your machine, including: • Layout, • Conventions and • Handling Of these operating instructions. Trennblatt-Einleitung-EN.fm… -

Page 14

2 Introduction Trennblatt-Einleitung-EN.fm — 01.00.01… -

Page 15

In addition to the operating instructions, the general relevant legal and other rules on accident prevention of the country of operation should be observed. SCHWING GmbH is not liable for damages caused by a failure to observe these provisions and/or these operating instructions or by improper use of the machine! -

Page 16

The same also applies for the manufacturer of integrated motors used in our sta- tionary concrete pumps. Other special pieces of equipment on your SCHWING machine may also have their own operating instructions. Please observe these documents, in addition to the SCHWING operating instruc- tions, in order to service and maintain these components properly. -

Page 17

If you still have any questions or doubts after reading the operating instructions, please do not hesitate to contact the customer service department at Schwing GmbH. If necessary, you can also organise individual training seminars. -

Page 18

2.2 Structure of the operating instructions 2.2.2 Contents of the individual chapters in these operating instructions Introduction This chapter is intended to familiarise you with your machine. It contains, for example, the technical specifications, a short description and an overview of the machine. Operation In this chapter, you will find descriptions of all machine operating procedures, from commissioning to working operation and cleaning to decommissioning. -

Page 19

2.2 Structure of the operating instructions 2.2.3 Page layout of the operating instructions Header A dynamic column title is contained in the header on the outer edge of the page. The column title shows the corresponding sub-chapter currently being read, along with the chapter number and title. -

Page 20

2.2 Structure of the operating instructions 2.2.4 Structure of safety instructions In these operating instructions, safety instructions are placed in front of certain sec- tions to warn readers of dangers that could cause potential personal injury or ma- terial danger. The measures described to avert these dangers must be adhered to. -

Page 21

2.2 Structure of the operating instructions 2.2.6 Warning of material damage The following safety instructions describe the meaning of the signal word for mate- rial damage. ACHTUNG! Attention! Material damage! Damage to your own machine or other objects. Describes how the material damage can be avoided. 2.2.7 Additional information The following symbol indicates useful tips and recommendations, as well as infor-… -

Page 22

2.2 Structure of the operating instructions Aufbau-BA-EN.fm — 01.05.01… -

Page 23

2.3.1 Declaration of conformity SCHWING declares that the machine placed on the market in the European Eco- nomic Area complies with the relevant EC directives. We confirm this by issuing a declaration of conformity and affixing a CE mark to the machine. -

Page 24

Complete list of the applied national standards and technical specifications, see »Ref- erences in DIN EN 12001 conveying, spraying and placing machines for concrete and mortar — Safety requirements«, as well as the SCHWING factory standard. Noise emission Installed effective output… -

Page 25

Complete list of the applied national standards and technical specifications, see »Ref- erences in DIN EN 12001 conveying, spraying and placing machines for concrete and mortar — Safety requirements«, as well as the SCHWING factory standard. Noise emission P hydraulic = kW (hydraulic drive) -

Page 26

CE marking and declaration of conformity only apply to design and scope of deliv- ery of the machine delivered ex works. Making changes to the machine without the approval of SCHWING, in addition to using accessories without the approval of SCHWING, shall cause both to lose their validity. -

Page 27

• Improper operation by machine operators without adequate training or instruction • Using concrete pipelines that are not approved by SCHWING • Not performing the boom inspections and corresponding repairs on time Any discrepancies can affect the service life accordingly. The information specified with regard to the theoretical life does not constitute any commitment or guarantee, nor does it represent any other assurance as to a machine’s quality and durability. -

Page 28

In the event of damages of any kind, the entire machine must be inspected. Contact SCHWING in the event of operations outside of the indicated reference values The following applies to all SCHWING machines: Fresh concrete +15 °C… -

Page 29

2.5 Labelling SCHWING machines Labelling SCHWING machines The most common abbreviations and their meanings are listed and explained here. 2.5.1 Stationary concrete pumps SP 1800 BR02 Stationary concrete Pump 1800 technical parameters (minimum value) Series SP 3800 BR02 Stationary concrete Pump… -

Page 30

2.5 Labelling SCHWING machines Maschinenkennzeichnung-SP-EN.fm — 01.04.00… -

Page 31

2.6 Technical data for SP 1800 / 2800 CAT Technical data for SP 1800 / 2800 CAT Information Power ratings are theoretical max. values! WARNUNG! Warning! The specified concrete pressures require suitable pumping line material! (see “Operating the pumping line” on page 107) -

Page 32

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, Juni 2017 SP1800 Stage IIIA / Tier3 Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Deutz TCD2013 L04 Engine Abgasstufe Diesel Stage IIIA/Tier3 Emission standard Motorleistung 126kW/169hp Engine power max. Motordrehzahl ‐1 2300min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 84m³/h / 48m³/h… -

Page 33

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, März 2017 SP1800 Stage IIIB / Tier4i Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Caterpillar C4.4 Engine Abgasstufe Diesel Stage IIIB/Tier4i Emission standard Motorleistung 129kW/173hp Engine power max. Motordrehzahl ‐1 2200min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 80m³/h / 46m³/h… -

Page 34

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, Januar 2018 SP1800 Stage IV / Tier4f Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Caterpillar C4.4 Engine Abgasstufe Diesel Stage IV/Tier4f Emission standard Motorleistung 129kW/173hp Engine power max. Motordrehzahl ‐1 2200min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 80m³/h / 46m³/h… -

Page 35

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, Juni 2017 SP2800 Stage IIIA / Tier3 Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Deutz TCD2012 L06 Engine Abgasstufe Diesel Stage IIIA/Tier3 Emission standard Motorleistung 147kW/197hp Engine power max. Motordrehzahl ‐1 2300min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 112m³/h / 64m³/h… -

Page 36

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, März 2017 SP2800 Stage IIIB / Tier4i Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Caterpillar C7.1 Engine Abgasstufe Diesel Stage3B/Tier4i Emission standard Motorleistung 151kW/203hp Engine power max. Motordrehzahl ‐1 2200min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 112m³/h / 64m³/h… -

Page 37

2.6 Technical data for SP 1800 / 2800 CAT Technische Daten/Technical Data TBS, Juni 2017 SP2800 Stage IV / Tier4f Pumpenbatterie P1620 ‐120/80 Pump kit Motorhersteller und Typ Caterpillar C7.1 Engine Abgasstufe Diesel Stage IV /Tier4f Emission standard Motorleistung 168kW/225hp Engine power max. Motordrehzahl ‐1 2200min max. engine speed Tankinhalt Diesel 250ltr Fuel tank capacity Tankinhalt Hydrauliköl 400ltr Hydraulic tank capacity max. Betondruck stangenseitig/kolbenseitig 60bar/108bar max. concrete pressure rod side/piston side 870psi/1566psi max. Fördervolumen stangenseitig/kolbenseitig 112m³/h / 64m³/h… -

Page 38

2.6 Technical data for SP 1800 / 2800 CAT Techn-Daten-SP-1800-2800-CAT-EN.fm — 01.00.00… -

Page 39

2.7 Assembly groups and designations for your machine SP 1800 / 2800 Assembly groups and designations for your machine SP 1800 / 2800 This chapter contains an overview of the main assembly groups for your machine and their respective positions. -

Page 40

2.7 Assembly groups and designations for your machine SP 1800 / 2800 2.7.5 Concrete pump The concrete pump is a two-cylinder piston pump with a rock valve. The most important assembly groups (Fig. 3 Concrete pump) include: Rock valve Pumping cylinder and piston Water box Hydraulic drive cylinder 2.7.6… -

Page 41

2.7 Assembly groups and designations for your machine SP 1800 / 2800 Fig. 3 Concrete pump Caption (Fig. 3 Concrete pump) Pos. Description Rock valve Pumping cylinder and piston Water box Hydraulic differential cylinders (drive cylinders) Baugruppen-SP-1800-2800-EN.fm — 01.01.00… -

Page 42

2.7 Assembly groups and designations for your machine SP 1800 / 2800 2.7.7 On the left in the direction of travel Fig. 4: Side view on the left in the direction of travel Caption (Fig. 4: Side view on the left in the direction of travel) Pos. -

Page 43

2.7 Assembly groups and designations for your machine SP 1800 / 2800 2.7.8 On the right in the direction of travel Fig. 5 Side view on the right in the direction of travel Caption (Fig. 5 Side view on the right in the direction of travel) Pos. -

Page 44

2.7 Assembly groups and designations for your machine SP 1800 / 2800 2.7.9 Aerial view Fig. 6: Aerial view Caption (Fig. 6: Aerial view) Pos. Description Pos. Description EMERGENCY-STOP button Baugruppen-SP-1800-2800-EN.fm — 01.01.00… -

Page 45

Fig. 7 Noise level The indicated value represents an average value for the respective series, plus a safety margin. SCHWING guarantees that this value will not be exceeded by newly delivered, ex works machines. Information Regarding noise emissions, please observe the regionally applicable reductions in operating time! Geraeuschemission-SP-EN.fm — 01.11.01… -

Page 46

2.8 Noise information 2.8.2 The highest sound pressure level (L The sound pressure level is a measure of the sound emissions in the workplace. Machines equipped with a remote control unit as standard have no fixed workplace. In this case, the Machine Directive prescribes that the highest sound pressure level be measured at a distance of 1 m from the machine surface and 1.6 m across the ground, which must be indicated in the operating instructions. -

Page 47

95 dB(A) 123 dB(A) driving direction SP 1400 D 123 dB(A) 4 m from the front, SP 1800 D 92 dB(A) on the left in the 90 dB(A) 123 dB(A) driving direction SP 1800 E… -

Page 48

2.8 Noise information Fig. 9 Measuring point (L ) measured from the front pAmax Ground clearance: 1.6 m Operate the machine at maximum hydraulic Taking the measurement: power Information The measured sound pressure level (L ) is also influenced by the installed drive power and the drive motor used. -

Page 49