-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Revision: H

Manual No: 577014-049

●

The Red Jacket

4″ Submersible Turbine Pump

380 — 415 V, 3 Phase, 50 Hz

Installation, Operation And Service

®

®

Red Jacket

Quick-Set

Submersible Pump

Related Manuals for Veeder-Root Red Jacket Quick-Set

Summary of Contents for Veeder-Root Red Jacket Quick-Set

-

Page 1

Revision: H Manual No: 577014-049 ● The Red Jacket 4” Submersible Turbine Pump 380 — 415 V, 3 Phase, 50 Hz Installation, Operation And Service ® ® Red Jacket Quick-Set Submersible Pump… -

Page 2

Notice Veeder-Root makes no warranty of any kind with regard to this publication, including, but not limited to, the implied warranties of merchantability and fitness for a particular purpose. Veeder-Root shall not be liable for errors contained herein or for incidental or consequential damages in connection with the furnishing, performance, or use of this publication. -

Page 3: Table Of Contents

Table of Contents Introduction Overview ………………………1 Newly designed safety features of The Red Jacket STP ………1 Service spill elimination ………………..1 Vacuum monitoring applications…………….1 Plug-in yoke electrical connection …………….1 Extractable is easy to service ……………….2 Manifold allows for vertical or horizontal discharge ……….2 Built-in contractor’s box ………………..2 Line leak detection facility………………2 Safety Precautions ………………….3…

-

Page 4

Table of Contents Replacing the Check Valve Assembly …………….34 Kits Required: ………………….34 Procedure: ………………….34 Replacing the Conduit Bushing ………………36 Parts Required:…………………..36 Procedure: ………………….36 Replacing the Pigtail …………………..37 Kits Required: ………………….37 Procedure: ………………….37 Replacing the Packer-to-Manifold Wiring Connectors …………40 Kits Required: ………………….40 Procedure: ………………….40 Replacing the Air Purge Screw ………………45 Kits Required: ………………….45… -

Page 5

Table of Contents Figure 18. Suggested Wiring For Three Phase Tandem Pumps ……23 Figure 19. Siphon Connection …………….24 Figure 20. Siphon Ports ………………25 Figure 21. Inserting Siphon Assembly Into Manifold ……….25 Figure 22. Locating Discharge Port Plug For Line Leak Transducer …..26 Figure 23. -

Page 6

Table of Contents Table 13. 410154-001 Hardware/Seal Kit Parts List ……….53 Table 14. 410694-001 Electrical Connector Kit Parts List ……..54 Table 15. 410697-001 UMP Wire Termination And Sealing Kit Parts List ….54 Table 16. 410485-001 Die Spring Kit Parts List …………55 Table 17. -

Page 7: Overview

Introduction Overview The Red Jacket Submersible Turbine Pump (STP) assembly for international markets is engineered for advanced safety, environmental protection, serviceability and flow. The Red Jacket STP fits 4-inch NPT threaded thin-wall risers and is available in a variety of horsepowers and lengths. NOTICE This information is generated as a consequence of carrying out the ignition hazard assessment.

-

Page 8: Extractable Is Easy To Service

Line leak detection facility A connection port for Veeder-Root/Red Jacket industry leading pressurized line leak detection (PLLD) provides environmental compliance without the fuel flow restrictions of mechanical (MLLD) or electronic (ELLD) systems. The port also provides required connection features for MLLD and ELLD detectors.

-

Page 9: Safety Precautions

Introduction Safety Precautions Safety Precautions The following safety symbols are used throughout this manual to alert you to important safety hazards and precautions. EXPLOSIVE FLAMMABLE Fuels and their vapors are extremely explosive if Fuels and their vapors are extremely flammable. ignited.

-

Page 10: Warnings And Instructions

Introduction Warnings and Instructions WARNING This product operates in the highly combustible atmosphere of a gasoline storage tank. FAILURE TO COMPLY WITH THE FOLLOWING WARNINGS AND SAFETY PRECAUTIONS COULD CAUSE DAMAGE TO PROPERTY, ENVIRONMENT, RESULTING IN SERIOUS INJURY OR DEATH. 1.

-

Page 11: Requirements For Use

• The selection of any Veeder-Root product must be based upon physical specifications and limitations and the product’s compatibility with the materials to be handled. Veeder-Root makes no warranty of fitness for a particular purpose.

-

Page 12

– SPECIAL CONDITIONS FOR SAFE USE (EN 15268 Compliant) • ATEX Directive 2014/34/EU approved Red Jacket Submersible Turbine Pump Assemblies shall be marked with the following information: Manufacturer: Veeder-Root Company 2709 Route 764 Duncansville, PA 16635 U.S.A. Marking: Type series… -

Page 13: Regulatory Approvals

Introduction Regulatory Approvals Regulatory Approvals All models of The Red Jacket are UL and cUL listed. Fuel Compatibilities Pumps are designed to operate in a Class 1, Group D atmosphere and in accordance with CENELEC standard EN 15268 and the European Directive 2014/34/EU “Equipment for Potentially Explosive Atmospheres” (Ex II 1/2 G IIA T3).

-

Page 14: Installation And Manifold Dimensions

Introduction Installation and Manifold Dimensions Installation and Manifold Dimensions Figure 1 shows several views and dimensions of The Red Jacket Packer/Manifold. Check valve pressure Line test port Contractor’s box release with threaded entry Line leak 7.7» (196 mm) installation detection port radius (15.4» [392 mm] diameter) Air purge screw…

-

Page 15: Recommended Floating Suction Installation

Figure 2 is an example of a floating suction installation. The floating suction arm can be mounted to pump previous to installing in tank. NOTICE Veeder-Root supplies adapter only, not the apparatus. Manhole: Opening for gauging and should be larger than manhole…

-

Page 16: Dimensions For Pump Selection

Introduction Dimensions for Pump Selection Dimensions for Pump Selection The Red Jacket features an adjustable column pipe and electrical conduit that allows the overall length to be adjusted to a wide range of overall pump lengths. By loosening a collet on the column pipe, the length of the pump may be varied by extending or retracting the column pipe.

-

Page 17: Specifications

Introduction Specifications Distance between centerline of UMP and centerline of bottom fill tube should be 3 feet (914 NOTICE mm) minimum. Air locking of pump after product delivery may occur at distances less than this. Specifications Table 2 shows the adjustable pump lengths by model Table 2.

-

Page 18

Introduction Specifications The weights and lengths listed below are approximate values and will vary due to manufac- NOTICE turing tolerances. The optional trapper intake screen is available as a field installed accessory. Trapper options will increase the length of the UMP by 3.3 inches (83 mm). For installation instructions, see Red Jacket installation instructions #051-256-1. -

Page 19: Installation

Installation Attaching the UMP Table 6 lists the applicable UMPs for each packer/manifold. Table 6. UMP And Packer/Manifold Combinations Packer/Manifold AGP200S17-4RJ1, RJ2, RJ3 AGUMP200S17-4 AGP75S17-3RJ1, RJ2, RJ3 AGUMP75S17-3 P75U17-3RJ1, RJ2, RJ3 UMP75U17-3 AGP150S17-3RJ1, RJ2, RJ3 AGUMP150S17-3 P150U17-3RJ1, RJ2, RJ3 UMP150U17-3 X4AGP150S17RJ1, RJ2, RJ3 X4AGUMP150S17 X4P150U17RJ1, RJ2, RJ3…

-

Page 20: Figure 6. Verifying Pigtail’s Female Connector Is Seated Properly

Installation Attaching the UMP Pigtail female connector/indexing tab is out of its socket — this is the incorrect position when attaching the UMP! Pigtail female connector/index- ing tab is fitted in notch of its socket — this is the correct position when attaching the UMP! Connector’s o-ring…

-

Page 21: Installing The Pump

Installation Installing the Pump Fasteners are not metric — use fasteners provided with equipment. WARNING Installing the Pump • The Red Jacket STP is designed to operate in a Class 1, Group D atmosphere and in accordance with CENELEC standard EN 15268 and the European Directive 2014/34/EU “Equipment for Potentially Explosive Atmospheres”…

-

Page 22: Figure 9. Loosening Locking Nut

Installation Installing the Pump A slight twisting of the UMP will loosen the seals and facilitate adjusting it to the correct NOTICE length. Do not rotate piping beyond 1/4 turn. 1/4 turn maximum on piping rjpumps/fig8.eps Figure 9. Loosening Locking Nut 5.

-

Page 23: Figure 11. Locating Return Line Fitting On Packer

Installation Installing the Pump 2″ discharge port Siphon return line barbed fitting Power wiring compression bushing 3/4”- 14 NPT rjpumps/fig33.eps Figure 11. Locating Return Line Fitting On Packer 8. Lay the siphon return line tubing beside the column pipe. Stop 1 — 3 inches (25 — 76 mm) above the discharge head.

-

Page 24

Installation Installing the Pump Separation of Zone 0 and Zone 1 is accomplished by the male connector partition wall WARNING between the packer and manifold connection. Connection of the UMP wiring is within the Zone 0 boundary and Increased Safety measures inside the flameproof enclosure must be ensured during field wiring connections. -

Page 25: Wiring Power From The Panel To The Red Jacket Stp

Installation Wiring Power from the Panel to the Red Jacket STP Remove cover to access packer wiring compartment Male connector in packer housing Female connector in manifold housing UMP pigtail wires Figure 13. Connecting UMP To Packer Wiring Wiring Power from the Panel to the Red Jacket STP WARNING Disconnect, lock out, and tag the power at the panel before servicing the pump.

-

Page 26: Figure 14. Power Wiring Enters Through Compression Bushing

Installation Wiring Power from the Panel to the Red Jacket STP bushing assembly down over the power wires until it seats in its socket in the base of the manifold’s contractor box leaving sufficient wire lengths for connecting to the pump wires and then tighten the two screws in bushing assembly securely to compress the bushing and seal the wiring entry.

-

Page 27: Connecting To The External Equipotential Bonding Terminal

Installation Connecting to the External Equipotential Bonding Terminal The ATG terminal will be the same voltage and phase as the power supplied to the L1 terminal. 240 V Coil 240 V Coil 240 V Isotrol To 380-415V Supply To 380-415V Supply Dispenser Manual Motor Manual Motor…

-

Page 28: Installing Two Pumps For Tandem Operation

Installation Installing Two Pumps for Tandem Operation External equipotential bonding terminal Figure 16. Equipotential Bonding Terminal Installing Two Pumps for Tandem Operation When greater flow rates are needed, two pumps may be installed in the same piping system by means of a manifold.

-

Page 29: Wiring Three Phase Tandem Pumps

Installation Wiring Three Phase Tandem Pumps Wiring Three Phase Tandem Pumps Figure 18 shows the wiring schematic which allows both three phase STPs to operate simultaneously with any combination of dispensers turned on. 240 V Coil 240 V Coil To 380-415V Supply To 380-415V Supply Manual Motor Manual Motor…

-

Page 30: Siphon Ports

Installation Siphon Ports Siphon Ports The siphon port for The Red Jacket STP is in a siphon assembly that fits into one of the two vacuum ports (see Figure 19). The port end can be swiveled after loosening the hex on top to accommodate the incoming siphon tube.

-

Page 31

Installation Installing a Siphon Assembly Service screw — accessible after removing protective plug Air purge screw Spare vacuum port Siphon port — attach siphon tubing here Siphon cartridge rjpumps/fig20.eps Figure 20. Siphon Ports 6. Remove the 1/4’’ NPT plug from the siphon outlet port and attach siphon system tubing. WARNING Before installing pipe threads, apply an adequate amount of fresh, UL classified for petroleum, non-setting thread sealant. -

Page 32: Installing An Electronic Line Leak Detector Transducer Or Mechanical Lld

Installation Installing an Electronic Line Leak Detector Transducer or Mechanical LLD Installing an Electronic Line Leak Detector Transducer or Mechanical LLD WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark.

-

Page 33: Initial Start Up Of Pump

Installation Initial Start Up of Pump Initial Start Up of Pump 1. If a ball valve is installed down line from the pump, close it. 2. Open the air purge screw 2 — 3 turns counterclockwise (see Figure 19). WARNING The air purge screw is retained by a hitch pin to limit travel.

-

Page 34: Checking Relief Pressure At The Pump

Installation Checking Relief Pressure at the Pump Checking Relief Pressure at the Pump WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark.

-

Page 35: Testing The Line

Installation Testing the Line Testing the Line WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Equipment required: •…

-

Page 36: Testing The Tank

Installation Testing the tank Testing the tank WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Equipment required: •…

-

Page 37: Service And Repair

Service And Repair Replacing the UMP WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kit Required: •…

-

Page 38

Service And Repair Replacing the UMP 6. Remove the old UMP by removing the four bolts holding the discharge head as shown in Figure 27. Discard the old gasket and fasteners. 7. Visually inspect the pigtail connector in the discharge head — replace if damaged. Be certain the indexing tab of the pigtail is seated in the notch of the discharge head. -

Page 39

Service And Repair Replacing the UMP Use hand force to push the UMP onto the discharge head. If the UMP does not seat WARNING snug against the discharge head, remove the UMP and correct the problem. 11. Install the four UMP retaining bolts and lock washers. Snug and then torque the bolts using a cross pattern technique to 7 ft-lbs (11 N•m). -

Page 40: Replacing The Check Valve Assembly

Service And Repair Replacing the Check Valve Assembly 14. Reinstall the extractable unit into the manifold and tank. Torque the extractable lock-down nuts in an alternating pattern to 50 ft-lbs (68 N•m). Remove the springs around the lock-down studs and replace with the springs from the kit. NOTICE 15.

-

Page 41

Service And Repair Replacing the Check Valve Assembly 7. Replace the protective plug over the service screw and fully thread into place to ensure a good seal. 8. Open the air purge screw 2 — 3 turns counterclockwise (see Figure 26). WARNING The air purge screw is retained by a hitch pin to limit travel. -

Page 42: Replacing The Conduit Bushing

Service And Repair Replacing the Conduit Bushing Replacing the Conduit Bushing WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark. Parts Required: •…

-

Page 43: Replacing The Pigtail

Service And Repair Replacing the Pigtail Replacing the Pigtail WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kits Required: •…

-

Page 44

Service And Repair Replacing the Pigtail 7. Remove the packer wiring compartment cover. Remove and discard the O-ring from the cover and set aside the cover. Observe the three wiring connections sealed in the compartment. Make a note of which wire from the packer connects to which wire from the pigtail (it should be like colored wires connecting to like colored wires). -

Page 45

Service And Repair Replacing the Pigtail 18. Insulate the three connections by placing each by itself into an epoxy sealant bag following steps A, B, C below. From pigtail To male connector Only one connection Tie wrap per bag. Wire insulation is fully into epoxy Butt splice Instructions:… -

Page 46: Replacing The Packer-To-Manifold Wiring Connectors

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Replacing the Packer-to-Manifold Wiring Connectors WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kits Required: •…

-

Page 47

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Male connector’s indexing pin Male connector Male connector’s retaining washer Female connector rjpumps/fig42.eps Wiring to UMP Figure 32. Packer-To-Manifold Wiring Connectors 7. Use a pair of needle-nose pliers or long-nose locking pliers to remove the retaining washer that holds the male connector in its socket. -

Page 48

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Place a mark on the facing rjpumps/fig44.eps of the packer using a felt pen to indicate the position of the index hole Hole to receive male connector’s indexing pin Figure 34. Male Connector Index Hole In Base Of Socket 12. -

Page 49

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Indexing pin in hole Retaining washer flat side against connector about 1-3/8» (35mm) Packer facing Retaining View A-A washer 045-3 Figure 36. Correct Depth Of Male Connector In Packer Socket 15. Strip insulation off all six wires 5/16 of an inch (8mm). 16. -

Page 50

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors 21. Remove capacitor access cover (see Figure 37). Remove and discard the O-ring from the cover and set aside the cover. Observe the three wiring connections from the female connector. Make a note of which wire from the connector connects to which wire from the incoming power wiring. -

Page 51: Replacing The Air Purge Screw

Service And Repair Replacing the Air Purge Screw extra care to distinguish each one before replacing them in the extractable. Lubricate each O-ring with petroleum jelly and then install them in their assigned grooves in the extractable (see Figure 29 on page 33). 29.

-

Page 52

Service And Repair Replacing the Air Purge Screw 8. Lubricate the three O-rings on the new screw with petroleum jelly and install it with the hitch pin pushed on and hanging in the vertical position (see Figure 41). Service screw (beneath protective plug) Check valve housing 2-inch port Air purge screw… -

Page 53

Service And Repair Replacing the Air Purge Screw Hitch pin in retaining position Hitch pin ready for screw removal Use your forefinger to push the pin all the way in Figure 40. Reorienting The Air Purge Screw’s Hitch Pin Upper o-ring (-015 [0.551» ID x 0.070» wide]) Middle o-ring (-014 [0.489» ID x 0.070» wide]) Lower o-ring (-903 [0.301» ID x 0.064» wide]) Figure 41. -

Page 54

Service And Repair Replacing the Air Purge Screw Push the hitch pin’s up with one forefinger. While holding the pin up with one forefinger position the gloved forefinger of the other hand Note that the crimped leg of the pin is facing against the other end of the pin. -

Page 55: Parts Lists

Parts Lists Customer Service Number After unpacking the equipment, please inspect the parts. Make sure all accessories are included and that no damage occurred during shipping. Report any damage to the shipper immediately and inform a customer service representative at 1-800-873-3313 of any equipment damage or missing parts. Pump Parts Table 7 lists the international pump parts list.

-

Page 56

Parts Lists Pump Parts Table 7. International Pump Parts List Item (ref. Figure 43) Part No. Description INTL 410156-001 20 ft. pigtail 410184-034 UMP75U17-3 W/2″ Discharge head 410184-036 UMP150U17-3 W/2″ Discharge head 410184-038 X4UMP150U17 W/2″ Discharge head 410184-033 UMP75U17-3 410184-035 UMP150U17-3 410184-041 AGUMP75S17-3… -

Page 57: Siphon Cartridge Kit Parts

Parts Lists Siphon Cartridge Kit Parts Siphon Cartridge Kit Parts Table 8 lists the 410151-001 Siphon Cartridge Kit & 410151-002 AG Siphon Cartridge Kit parts lists. Table 8. Siphon Cartridge Kit Parts List Item (ref. Figure 44) Part No. Description Qty.

-

Page 58: Check Valve Kit Parts

Parts Lists Check Valve Kit Parts Check Valve Kit Parts Table 10 lists the 410153-001 Check Valve Kit parts list. Table 10. 410153-001 Check Valve Kit Parts List Item (ref. Figure 46) Part No. Description Qty. 410022-005 Poppet assembly — check relief valve 410753-001 Spring Table 11 lists the 410153-002 Hi Pressure Check Valve Kit parts list.

-

Page 59: Hardware/Seal Kit Parts

Parts Lists Hardware/Seal Kit Parts Hardware/Seal Kit Parts Table 13 lists the 410154-001 Hardware/Seal Kit parts list. Table 13. 410154-001 Hardware/Seal Kit Parts List (Ref. Figure) Part No. Description Qty. Figure 29 on page 33 072-541-1 O-ring — 118-FKM Figure 30 on page 35 072-578-1 O-ring — 225-FKM Figure 30 on page 35…

-

Page 60: Electrical Connector Kit Parts

Parts Lists Electrical Connector Kit Parts Electrical Connector Kit Parts Table 14 lists the 410694-001 Electrical Connector Kit parts list. Table 14. 410694-001 Electrical Connector Kit Parts List Item (ref. Figure 49) Part No. Description Qty. 410607-001 Connector — male 410117-001 Connector — electrical 072-541-1…

-

Page 61: Die Spring Kit Parts

Parts Lists Die Spring Kit Parts Figure 50. UMP Wire Termination And Sealing Kit Die Spring Kit Parts Table 16 lists the 410485-001 Die Spring Kit parts list. Table 16. 410485-001 Die Spring Kit Parts List Item (ref. Figure 51) Part No.

-

Page 62: Air Purge Screw Kit Parts

Parts Lists Air Purge Screw Kit Parts Air Purge Screw Kit Parts Table 17 lists the 410484-001 Air Purge Screw Kit parts list. Table 17. 410484-001 Air Purge Screw Kit Parts List Item (ref. Figure 52) Part No. Description Qty. 410064-001 O-ring-015-FKM 410134-002…

-

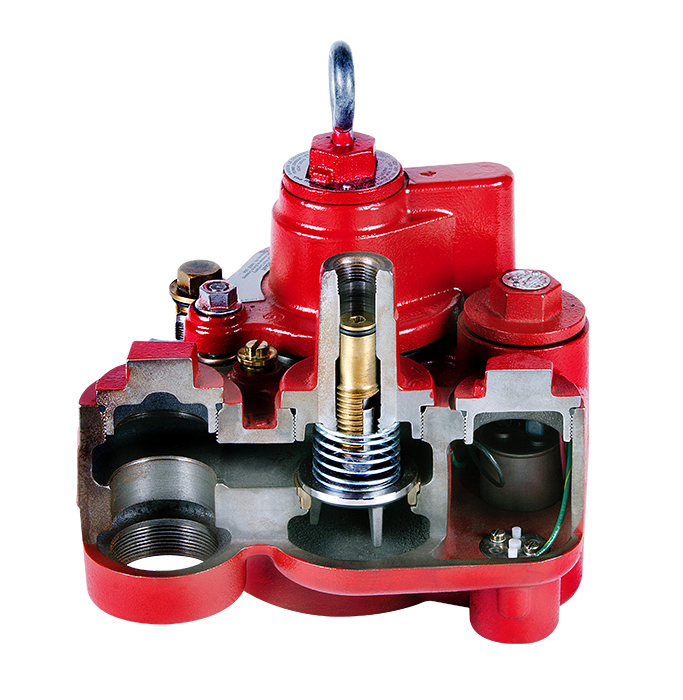

Page 63: Appendix A: Check Valve/Air Purge Screw Operation

Appendix A: Check Valve/Air Purge Screw Operation This appendix discusses the theory of operation of the Red Jacket STP’s check valve and air purge screw. Check Valve Operation Pump On As shown in the check valve cutaway diagram in Figure A-1, when the pump is On, the check valve is opened by fuel flow.

-

Page 64

Appendix A Check Valve Operation Locking Down Check Valve for Line Testing Turning the service screw all the way clockwise, seals the relief valve and at the same time locks down and seals the check valve as shown in Figure A-3. The line is now isolated for pressure testing. Service screw Service screw full down seals off check valve… -

Page 65

Appendix A Check Valve Operation How the Service Screw Lifts the Check Valve When you turn the service screw clockwise 7.5 turns to push open the relief valve stem, a slightly compressible snap ring in the service screw squeezes past a rim on the inside of the top edge of the check valve as shown in Figure A-5. -

Page 66

Appendix A Air Purge Screw Operation Air Purge Screw Operation The air purge screw is used to rid air from the line and manifold hydraulic cavities after opening a port in the manifold (e.g., after installing a line leak detector). When repairs to the pump have been made, the technician will need to purge the air within the manifold as shown in diagram 1 of Figure A-6. -

Page 67: Appendix B: Hardware/Seal Kit O-Ring Gauge

Appendix B: Hardware/Seal Kit O-Ring Gauge…

-

Page 68: Appendix C: Settings For Motor Protection Device

Appendix C: Settings For Motor Protection Device When the submersible pumping unit (UMP) is installed in areas where Category 1 equipment is required, the use of a Motor-Protective Circuit-Breaker (Manual Motor Protector) with phase failure protection is necessary to meet Category 1 requirements.

-

Page 69

Россия, 196247, Санкт-Петербург, Ленинский проспект, дом 160, офис 419. ОГРН: 1057812478790. Телефон: +7 (812) 370-46-63. Адрес электронной почты: info@ gilbarco.ru ИЗГОТОВИТЕЛЬ Veeder-Root Company, 2709 Route 764, Duncansville, PA 16635, США. ій Электронасосные погружные агрегаты Red Jacket и Red Jacket LPG Prem ier ПРОДУКЦИЯ… -

Page 70

ТАМОЖЕННЫЙ СОЮЗ ПРИЛОЖЕНИЕ RU C-US.AA87.B.01125 Лист 1 К СЕРТИФИКАТУ СООТВЕТСТВИЯ №ТС Серия RU № 0 4 9 6 7 І 8 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ Электронасосные погружные агрегаты Red Jacket и Red Jacket LPG Premier (далее — электронасосы) предназначены для перекачки… -

Page 71

ТАМОЖЕННЫЙ СОЮЗ ПРИЛОЖЕНИЕ RU C-US.AA87.B.01125 Лист 2 К СЕРТИФИКАТУ СООТВЕТСТВИЯ №ТС Серия RU № 0 4 9 6 7 1 9 Электронасос Red Jacket LPG Premier выполнен в виде трубы, внутри которой расположен электродвигатель V4L307, V4L507 (с Ex-маркировкой Ex d НА U), который с одной стороны соединяется соосно с насосом LPG-17 или LPG-21 или LPG-24, а… -

Page 72

For technical support, sales or other assistance, please visit: www.veeder.com…

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Revision: H

Manual No: 577014-049

●

The Red Jacket

4″ Submersible Turbine Pump

380 — 415 V, 3 Phase, 50 Hz

Installation, Operation And Service

®

®

Red Jacket

Quick-Set

Submersible Pump

Related Manuals for Veeder-Root Red Jacket Quick-Set

Summary of Contents for Veeder-Root Red Jacket Quick-Set

-

Page 1

Revision: H Manual No: 577014-049 ● The Red Jacket 4” Submersible Turbine Pump 380 — 415 V, 3 Phase, 50 Hz Installation, Operation And Service ® ® Red Jacket Quick-Set Submersible Pump… -

Page 2

Notice Veeder-Root makes no warranty of any kind with regard to this publication, including, but not limited to, the implied warranties of merchantability and fitness for a particular purpose. Veeder-Root shall not be liable for errors contained herein or for incidental or consequential damages in connection with the furnishing, performance, or use of this publication. -

Page 3: Table Of Contents

Table of Contents Introduction Overview ………………………1 Newly designed safety features of The Red Jacket STP ………1 Service spill elimination ………………..1 Vacuum monitoring applications…………….1 Plug-in yoke electrical connection …………….1 Extractable is easy to service ……………….2 Manifold allows for vertical or horizontal discharge ……….2 Built-in contractor’s box ………………..2 Line leak detection facility………………2 Safety Precautions ………………….3…

-

Page 4

Table of Contents Replacing the Check Valve Assembly …………….34 Kits Required: ………………….34 Procedure: ………………….34 Replacing the Conduit Bushing ………………36 Parts Required:…………………..36 Procedure: ………………….36 Replacing the Pigtail …………………..37 Kits Required: ………………….37 Procedure: ………………….37 Replacing the Packer-to-Manifold Wiring Connectors …………40 Kits Required: ………………….40 Procedure: ………………….40 Replacing the Air Purge Screw ………………45 Kits Required: ………………….45… -

Page 5

Table of Contents Figure 18. Suggested Wiring For Three Phase Tandem Pumps ……23 Figure 19. Siphon Connection …………….24 Figure 20. Siphon Ports ………………25 Figure 21. Inserting Siphon Assembly Into Manifold ……….25 Figure 22. Locating Discharge Port Plug For Line Leak Transducer …..26 Figure 23. -

Page 6

Table of Contents Table 13. 410154-001 Hardware/Seal Kit Parts List ……….53 Table 14. 410694-001 Electrical Connector Kit Parts List ……..54 Table 15. 410697-001 UMP Wire Termination And Sealing Kit Parts List ….54 Table 16. 410485-001 Die Spring Kit Parts List …………55 Table 17. -

Page 7: Overview

Introduction Overview The Red Jacket Submersible Turbine Pump (STP) assembly for international markets is engineered for advanced safety, environmental protection, serviceability and flow. The Red Jacket STP fits 4-inch NPT threaded thin-wall risers and is available in a variety of horsepowers and lengths. NOTICE This information is generated as a consequence of carrying out the ignition hazard assessment.

-

Page 8: Extractable Is Easy To Service

Line leak detection facility A connection port for Veeder-Root/Red Jacket industry leading pressurized line leak detection (PLLD) provides environmental compliance without the fuel flow restrictions of mechanical (MLLD) or electronic (ELLD) systems. The port also provides required connection features for MLLD and ELLD detectors.

-

Page 9: Safety Precautions

Introduction Safety Precautions Safety Precautions The following safety symbols are used throughout this manual to alert you to important safety hazards and precautions. EXPLOSIVE FLAMMABLE Fuels and their vapors are extremely explosive if Fuels and their vapors are extremely flammable. ignited.

-

Page 10: Warnings And Instructions

Introduction Warnings and Instructions WARNING This product operates in the highly combustible atmosphere of a gasoline storage tank. FAILURE TO COMPLY WITH THE FOLLOWING WARNINGS AND SAFETY PRECAUTIONS COULD CAUSE DAMAGE TO PROPERTY, ENVIRONMENT, RESULTING IN SERIOUS INJURY OR DEATH. 1.

-

Page 11: Requirements For Use

• The selection of any Veeder-Root product must be based upon physical specifications and limitations and the product’s compatibility with the materials to be handled. Veeder-Root makes no warranty of fitness for a particular purpose.

-

Page 12

– SPECIAL CONDITIONS FOR SAFE USE (EN 15268 Compliant) • ATEX Directive 2014/34/EU approved Red Jacket Submersible Turbine Pump Assemblies shall be marked with the following information: Manufacturer: Veeder-Root Company 2709 Route 764 Duncansville, PA 16635 U.S.A. Marking: Type series… -

Page 13: Regulatory Approvals

Introduction Regulatory Approvals Regulatory Approvals All models of The Red Jacket are UL and cUL listed. Fuel Compatibilities Pumps are designed to operate in a Class 1, Group D atmosphere and in accordance with CENELEC standard EN 15268 and the European Directive 2014/34/EU “Equipment for Potentially Explosive Atmospheres” (Ex II 1/2 G IIA T3).

-

Page 14: Installation And Manifold Dimensions

Introduction Installation and Manifold Dimensions Installation and Manifold Dimensions Figure 1 shows several views and dimensions of The Red Jacket Packer/Manifold. Check valve pressure Line test port Contractor’s box release with threaded entry Line leak 7.7» (196 mm) installation detection port radius (15.4» [392 mm] diameter) Air purge screw…

-

Page 15: Recommended Floating Suction Installation

Figure 2 is an example of a floating suction installation. The floating suction arm can be mounted to pump previous to installing in tank. NOTICE Veeder-Root supplies adapter only, not the apparatus. Manhole: Opening for gauging and should be larger than manhole…

-

Page 16: Dimensions For Pump Selection

Introduction Dimensions for Pump Selection Dimensions for Pump Selection The Red Jacket features an adjustable column pipe and electrical conduit that allows the overall length to be adjusted to a wide range of overall pump lengths. By loosening a collet on the column pipe, the length of the pump may be varied by extending or retracting the column pipe.

-

Page 17: Specifications

Introduction Specifications Distance between centerline of UMP and centerline of bottom fill tube should be 3 feet (914 NOTICE mm) minimum. Air locking of pump after product delivery may occur at distances less than this. Specifications Table 2 shows the adjustable pump lengths by model Table 2.

-

Page 18

Introduction Specifications The weights and lengths listed below are approximate values and will vary due to manufac- NOTICE turing tolerances. The optional trapper intake screen is available as a field installed accessory. Trapper options will increase the length of the UMP by 3.3 inches (83 mm). For installation instructions, see Red Jacket installation instructions #051-256-1. -

Page 19: Installation

Installation Attaching the UMP Table 6 lists the applicable UMPs for each packer/manifold. Table 6. UMP And Packer/Manifold Combinations Packer/Manifold AGP200S17-4RJ1, RJ2, RJ3 AGUMP200S17-4 AGP75S17-3RJ1, RJ2, RJ3 AGUMP75S17-3 P75U17-3RJ1, RJ2, RJ3 UMP75U17-3 AGP150S17-3RJ1, RJ2, RJ3 AGUMP150S17-3 P150U17-3RJ1, RJ2, RJ3 UMP150U17-3 X4AGP150S17RJ1, RJ2, RJ3 X4AGUMP150S17 X4P150U17RJ1, RJ2, RJ3…

-

Page 20: Figure 6. Verifying Pigtail’s Female Connector Is Seated Properly

Installation Attaching the UMP Pigtail female connector/indexing tab is out of its socket — this is the incorrect position when attaching the UMP! Pigtail female connector/index- ing tab is fitted in notch of its socket — this is the correct position when attaching the UMP! Connector’s o-ring…

-

Page 21: Installing The Pump

Installation Installing the Pump Fasteners are not metric — use fasteners provided with equipment. WARNING Installing the Pump • The Red Jacket STP is designed to operate in a Class 1, Group D atmosphere and in accordance with CENELEC standard EN 15268 and the European Directive 2014/34/EU “Equipment for Potentially Explosive Atmospheres”…

-

Page 22: Figure 9. Loosening Locking Nut

Installation Installing the Pump A slight twisting of the UMP will loosen the seals and facilitate adjusting it to the correct NOTICE length. Do not rotate piping beyond 1/4 turn. 1/4 turn maximum on piping rjpumps/fig8.eps Figure 9. Loosening Locking Nut 5.

-

Page 23: Figure 11. Locating Return Line Fitting On Packer

Installation Installing the Pump 2″ discharge port Siphon return line barbed fitting Power wiring compression bushing 3/4”- 14 NPT rjpumps/fig33.eps Figure 11. Locating Return Line Fitting On Packer 8. Lay the siphon return line tubing beside the column pipe. Stop 1 — 3 inches (25 — 76 mm) above the discharge head.

-

Page 24

Installation Installing the Pump Separation of Zone 0 and Zone 1 is accomplished by the male connector partition wall WARNING between the packer and manifold connection. Connection of the UMP wiring is within the Zone 0 boundary and Increased Safety measures inside the flameproof enclosure must be ensured during field wiring connections. -

Page 25: Wiring Power From The Panel To The Red Jacket Stp

Installation Wiring Power from the Panel to the Red Jacket STP Remove cover to access packer wiring compartment Male connector in packer housing Female connector in manifold housing UMP pigtail wires Figure 13. Connecting UMP To Packer Wiring Wiring Power from the Panel to the Red Jacket STP WARNING Disconnect, lock out, and tag the power at the panel before servicing the pump.

-

Page 26: Figure 14. Power Wiring Enters Through Compression Bushing

Installation Wiring Power from the Panel to the Red Jacket STP bushing assembly down over the power wires until it seats in its socket in the base of the manifold’s contractor box leaving sufficient wire lengths for connecting to the pump wires and then tighten the two screws in bushing assembly securely to compress the bushing and seal the wiring entry.

-

Page 27: Connecting To The External Equipotential Bonding Terminal

Installation Connecting to the External Equipotential Bonding Terminal The ATG terminal will be the same voltage and phase as the power supplied to the L1 terminal. 240 V Coil 240 V Coil 240 V Isotrol To 380-415V Supply To 380-415V Supply Dispenser Manual Motor Manual Motor…

-

Page 28: Installing Two Pumps For Tandem Operation

Installation Installing Two Pumps for Tandem Operation External equipotential bonding terminal Figure 16. Equipotential Bonding Terminal Installing Two Pumps for Tandem Operation When greater flow rates are needed, two pumps may be installed in the same piping system by means of a manifold.

-

Page 29: Wiring Three Phase Tandem Pumps

Installation Wiring Three Phase Tandem Pumps Wiring Three Phase Tandem Pumps Figure 18 shows the wiring schematic which allows both three phase STPs to operate simultaneously with any combination of dispensers turned on. 240 V Coil 240 V Coil To 380-415V Supply To 380-415V Supply Manual Motor Manual Motor…

-

Page 30: Siphon Ports

Installation Siphon Ports Siphon Ports The siphon port for The Red Jacket STP is in a siphon assembly that fits into one of the two vacuum ports (see Figure 19). The port end can be swiveled after loosening the hex on top to accommodate the incoming siphon tube.

-

Page 31

Installation Installing a Siphon Assembly Service screw — accessible after removing protective plug Air purge screw Spare vacuum port Siphon port — attach siphon tubing here Siphon cartridge rjpumps/fig20.eps Figure 20. Siphon Ports 6. Remove the 1/4’’ NPT plug from the siphon outlet port and attach siphon system tubing. WARNING Before installing pipe threads, apply an adequate amount of fresh, UL classified for petroleum, non-setting thread sealant. -

Page 32: Installing An Electronic Line Leak Detector Transducer Or Mechanical Lld

Installation Installing an Electronic Line Leak Detector Transducer or Mechanical LLD Installing an Electronic Line Leak Detector Transducer or Mechanical LLD WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark.

-

Page 33: Initial Start Up Of Pump

Installation Initial Start Up of Pump Initial Start Up of Pump 1. If a ball valve is installed down line from the pump, close it. 2. Open the air purge screw 2 — 3 turns counterclockwise (see Figure 19). WARNING The air purge screw is retained by a hitch pin to limit travel.

-

Page 34: Checking Relief Pressure At The Pump

Installation Checking Relief Pressure at the Pump Checking Relief Pressure at the Pump WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark.

-

Page 35: Testing The Line

Installation Testing the Line Testing the Line WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Equipment required: •…

-

Page 36: Testing The Tank

Installation Testing the tank Testing the tank WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Equipment required: •…

-

Page 37: Service And Repair

Service And Repair Replacing the UMP WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kit Required: •…

-

Page 38

Service And Repair Replacing the UMP 6. Remove the old UMP by removing the four bolts holding the discharge head as shown in Figure 27. Discard the old gasket and fasteners. 7. Visually inspect the pigtail connector in the discharge head — replace if damaged. Be certain the indexing tab of the pigtail is seated in the notch of the discharge head. -

Page 39

Service And Repair Replacing the UMP Use hand force to push the UMP onto the discharge head. If the UMP does not seat WARNING snug against the discharge head, remove the UMP and correct the problem. 11. Install the four UMP retaining bolts and lock washers. Snug and then torque the bolts using a cross pattern technique to 7 ft-lbs (11 N•m). -

Page 40: Replacing The Check Valve Assembly

Service And Repair Replacing the Check Valve Assembly 14. Reinstall the extractable unit into the manifold and tank. Torque the extractable lock-down nuts in an alternating pattern to 50 ft-lbs (68 N•m). Remove the springs around the lock-down studs and replace with the springs from the kit. NOTICE 15.

-

Page 41

Service And Repair Replacing the Check Valve Assembly 7. Replace the protective plug over the service screw and fully thread into place to ensure a good seal. 8. Open the air purge screw 2 — 3 turns counterclockwise (see Figure 26). WARNING The air purge screw is retained by a hitch pin to limit travel. -

Page 42: Replacing The Conduit Bushing

Service And Repair Replacing the Conduit Bushing Replacing the Conduit Bushing WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or in- stalling equipment to avoid generating a spark. Parts Required: •…

-

Page 43: Replacing The Pigtail

Service And Repair Replacing the Pigtail Replacing the Pigtail WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kits Required: •…

-

Page 44

Service And Repair Replacing the Pigtail 7. Remove the packer wiring compartment cover. Remove and discard the O-ring from the cover and set aside the cover. Observe the three wiring connections sealed in the compartment. Make a note of which wire from the packer connects to which wire from the pigtail (it should be like colored wires connecting to like colored wires). -

Page 45

Service And Repair Replacing the Pigtail 18. Insulate the three connections by placing each by itself into an epoxy sealant bag following steps A, B, C below. From pigtail To male connector Only one connection Tie wrap per bag. Wire insulation is fully into epoxy Butt splice Instructions:… -

Page 46: Replacing The Packer-To-Manifold Wiring Connectors

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Replacing the Packer-to-Manifold Wiring Connectors WARNING Disconnect, lock out, and tag power at the panel before servicing the pump. When servicing equipment, use non-sparking tools and use caution when removing or installing equipment to avoid generating a spark. Kits Required: •…

-

Page 47

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Male connector’s indexing pin Male connector Male connector’s retaining washer Female connector rjpumps/fig42.eps Wiring to UMP Figure 32. Packer-To-Manifold Wiring Connectors 7. Use a pair of needle-nose pliers or long-nose locking pliers to remove the retaining washer that holds the male connector in its socket. -

Page 48

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Place a mark on the facing rjpumps/fig44.eps of the packer using a felt pen to indicate the position of the index hole Hole to receive male connector’s indexing pin Figure 34. Male Connector Index Hole In Base Of Socket 12. -

Page 49

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors Indexing pin in hole Retaining washer flat side against connector about 1-3/8» (35mm) Packer facing Retaining View A-A washer 045-3 Figure 36. Correct Depth Of Male Connector In Packer Socket 15. Strip insulation off all six wires 5/16 of an inch (8mm). 16. -

Page 50

Service And Repair Replacing the Packer-to-Manifold Wiring Connectors 21. Remove capacitor access cover (see Figure 37). Remove and discard the O-ring from the cover and set aside the cover. Observe the three wiring connections from the female connector. Make a note of which wire from the connector connects to which wire from the incoming power wiring. -

Page 51: Replacing The Air Purge Screw

Service And Repair Replacing the Air Purge Screw extra care to distinguish each one before replacing them in the extractable. Lubricate each O-ring with petroleum jelly and then install them in their assigned grooves in the extractable (see Figure 29 on page 33). 29.

-

Page 52

Service And Repair Replacing the Air Purge Screw 8. Lubricate the three O-rings on the new screw with petroleum jelly and install it with the hitch pin pushed on and hanging in the vertical position (see Figure 41). Service screw (beneath protective plug) Check valve housing 2-inch port Air purge screw… -

Page 53

Service And Repair Replacing the Air Purge Screw Hitch pin in retaining position Hitch pin ready for screw removal Use your forefinger to push the pin all the way in Figure 40. Reorienting The Air Purge Screw’s Hitch Pin Upper o-ring (-015 [0.551» ID x 0.070» wide]) Middle o-ring (-014 [0.489» ID x 0.070» wide]) Lower o-ring (-903 [0.301» ID x 0.064» wide]) Figure 41. -

Page 54

Service And Repair Replacing the Air Purge Screw Push the hitch pin’s up with one forefinger. While holding the pin up with one forefinger position the gloved forefinger of the other hand Note that the crimped leg of the pin is facing against the other end of the pin. -

Page 55: Parts Lists

Parts Lists Customer Service Number After unpacking the equipment, please inspect the parts. Make sure all accessories are included and that no damage occurred during shipping. Report any damage to the shipper immediately and inform a customer service representative at 1-800-873-3313 of any equipment damage or missing parts. Pump Parts Table 7 lists the international pump parts list.

-

Page 56

Parts Lists Pump Parts Table 7. International Pump Parts List Item (ref. Figure 43) Part No. Description INTL 410156-001 20 ft. pigtail 410184-034 UMP75U17-3 W/2″ Discharge head 410184-036 UMP150U17-3 W/2″ Discharge head 410184-038 X4UMP150U17 W/2″ Discharge head 410184-033 UMP75U17-3 410184-035 UMP150U17-3 410184-041 AGUMP75S17-3… -

Page 57: Siphon Cartridge Kit Parts

Parts Lists Siphon Cartridge Kit Parts Siphon Cartridge Kit Parts Table 8 lists the 410151-001 Siphon Cartridge Kit & 410151-002 AG Siphon Cartridge Kit parts lists. Table 8. Siphon Cartridge Kit Parts List Item (ref. Figure 44) Part No. Description Qty.

-

Page 58: Check Valve Kit Parts

Parts Lists Check Valve Kit Parts Check Valve Kit Parts Table 10 lists the 410153-001 Check Valve Kit parts list. Table 10. 410153-001 Check Valve Kit Parts List Item (ref. Figure 46) Part No. Description Qty. 410022-005 Poppet assembly — check relief valve 410753-001 Spring Table 11 lists the 410153-002 Hi Pressure Check Valve Kit parts list.

-

Page 59: Hardware/Seal Kit Parts

Parts Lists Hardware/Seal Kit Parts Hardware/Seal Kit Parts Table 13 lists the 410154-001 Hardware/Seal Kit parts list. Table 13. 410154-001 Hardware/Seal Kit Parts List (Ref. Figure) Part No. Description Qty. Figure 29 on page 33 072-541-1 O-ring — 118-FKM Figure 30 on page 35 072-578-1 O-ring — 225-FKM Figure 30 on page 35…

-

Page 60: Electrical Connector Kit Parts

Parts Lists Electrical Connector Kit Parts Electrical Connector Kit Parts Table 14 lists the 410694-001 Electrical Connector Kit parts list. Table 14. 410694-001 Electrical Connector Kit Parts List Item (ref. Figure 49) Part No. Description Qty. 410607-001 Connector — male 410117-001 Connector — electrical 072-541-1…

-

Page 61: Die Spring Kit Parts

Parts Lists Die Spring Kit Parts Figure 50. UMP Wire Termination And Sealing Kit Die Spring Kit Parts Table 16 lists the 410485-001 Die Spring Kit parts list. Table 16. 410485-001 Die Spring Kit Parts List Item (ref. Figure 51) Part No.

-

Page 62: Air Purge Screw Kit Parts

Parts Lists Air Purge Screw Kit Parts Air Purge Screw Kit Parts Table 17 lists the 410484-001 Air Purge Screw Kit parts list. Table 17. 410484-001 Air Purge Screw Kit Parts List Item (ref. Figure 52) Part No. Description Qty. 410064-001 O-ring-015-FKM 410134-002…

-

Page 63: Appendix A: Check Valve/Air Purge Screw Operation

Appendix A: Check Valve/Air Purge Screw Operation This appendix discusses the theory of operation of the Red Jacket STP’s check valve and air purge screw. Check Valve Operation Pump On As shown in the check valve cutaway diagram in Figure A-1, when the pump is On, the check valve is opened by fuel flow.

-

Page 64

Appendix A Check Valve Operation Locking Down Check Valve for Line Testing Turning the service screw all the way clockwise, seals the relief valve and at the same time locks down and seals the check valve as shown in Figure A-3. The line is now isolated for pressure testing. Service screw Service screw full down seals off check valve… -

Page 65

Appendix A Check Valve Operation How the Service Screw Lifts the Check Valve When you turn the service screw clockwise 7.5 turns to push open the relief valve stem, a slightly compressible snap ring in the service screw squeezes past a rim on the inside of the top edge of the check valve as shown in Figure A-5. -

Page 66

Appendix A Air Purge Screw Operation Air Purge Screw Operation The air purge screw is used to rid air from the line and manifold hydraulic cavities after opening a port in the manifold (e.g., after installing a line leak detector). When repairs to the pump have been made, the technician will need to purge the air within the manifold as shown in diagram 1 of Figure A-6. -

Page 67: Appendix B: Hardware/Seal Kit O-Ring Gauge

Appendix B: Hardware/Seal Kit O-Ring Gauge…

-

Page 68: Appendix C: Settings For Motor Protection Device

Appendix C: Settings For Motor Protection Device When the submersible pumping unit (UMP) is installed in areas where Category 1 equipment is required, the use of a Motor-Protective Circuit-Breaker (Manual Motor Protector) with phase failure protection is necessary to meet Category 1 requirements.

-

Page 69

Россия, 196247, Санкт-Петербург, Ленинский проспект, дом 160, офис 419. ОГРН: 1057812478790. Телефон: +7 (812) 370-46-63. Адрес электронной почты: info@ gilbarco.ru ИЗГОТОВИТЕЛЬ Veeder-Root Company, 2709 Route 764, Duncansville, PA 16635, США. ій Электронасосные погружные агрегаты Red Jacket и Red Jacket LPG Prem ier ПРОДУКЦИЯ… -

Page 70

ТАМОЖЕННЫЙ СОЮЗ ПРИЛОЖЕНИЕ RU C-US.AA87.B.01125 Лист 1 К СЕРТИФИКАТУ СООТВЕТСТВИЯ №ТС Серия RU № 0 4 9 6 7 І 8 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ Электронасосные погружные агрегаты Red Jacket и Red Jacket LPG Premier (далее — электронасосы) предназначены для перекачки… -

Page 71

ТАМОЖЕННЫЙ СОЮЗ ПРИЛОЖЕНИЕ RU C-US.AA87.B.01125 Лист 2 К СЕРТИФИКАТУ СООТВЕТСТВИЯ №ТС Серия RU № 0 4 9 6 7 1 9 Электронасос Red Jacket LPG Premier выполнен в виде трубы, внутри которой расположен электродвигатель V4L307, V4L507 (с Ex-маркировкой Ex d НА U), который с одной стороны соединяется соосно с насосом LPG-17 или LPG-21 или LPG-24, а… -

Page 72

For technical support, sales or other assistance, please visit: www.veeder.com…

Погружной турбинный насос Red Jacket – самый популярный насос в мире. Это самая высокая производительность и скорость потока топлива, самое низкое энергопотребление среди аналогов. Производится с 1878 г. Это продукт, о котором говорят «сделан на совесть».

Безупречная конструкция

- Высокая скорость подачи топлива, низкое энергопотребление, повышенная надежность и безопасность.

- Улучшенная конструкция корпуса и разъема обеспечивает больший тракт прохождения топлива и увеличение скорости потока на 5%.

- Двигатель с улучшенным КПД позволяет снизить потребляемую мощность на 8%.

- Улучшение качества сборки и технических характеристик означает повышение коэффициента непрерывной эксплуатации. Эти показатели значительно опережают показатели аналогов на рынке.

- Универсальная совместимость – меньше запчастей.

- Улучшенная конструкция корпуса и изоляции повышает надежность изделия и обеспечивает более долгий срок службы.

- Постоянная рабочая температура насоса на 125 градусов меньше, чем у аналогов, что повышает его безопасность и отвечает самым последним нормам противопожарной безопасности.

Улучшенная конструкция съемной части

- Быстрый монтаж, простое обслуживание и проверка задают стандарты электробезопасности и экологичности:

- Встроенный изолированный блок переключателя: корпус электрических соединений встроен в съемную часть и полностью изолирован от топливного тракта.

- Простой монтаж и обслуживание не требуют регулировки и ускоряют процесс сборки.

- Повышенная электробезопасность: электрическое соединение автоматически разрывается при демонтаже съемных креплений.

- Автоматическое отсоединение изоляционного слоя при демонтаже съемных креплений обеспечивает автоматический возврат топлива в резервуар, что предотвращает его разлив и гарантирует экологическую безопасность.

- Инновационная конструкция контрольного клапана: установка «в открытую» облегчает проверку на линии и обслуживание.

| Характеристика | Значение |

|---|---|

| Совместимость с сортами топлива | Дизель, Бензин 100%, Бензин 80% с 20% содержанием этанола, метанола, МТАЭ, ЭБТЭ или МТБЭ |

| Электропитание | 3-фазное, 50Гц, 380 – 415 В переменного тока |

| ДКЗ насоса | 100 мм над входным каналом |

| Сертификация | |

| ATEX | II 1/2 G EN15268 IIA T3 DEMKO 12 ATEX 1247797 X |

| Специальные условия для безопасного использования | См. руководство 577014-049 по установке, требованиям по эксплуатации и обслуживания |

-

Прайс-лист на продукцию

-

Red Jacket 4 дюйма. Технические характеристики.

-

Каталог оборудования

-

Опросный лист

-

ИННОВАЦИИ

Большинство технологий и инноваций в сфере топливораздаточного оборудования разработано специалистами компании. Вот некоторые из них: система измерения топлива, турбинные насосы, объемомер Ecometer, до сих пор не имеющий аналогов.

-

КАЧЕСТВО

Учитывая специфику отрасли компании GILBARCO VEEDER-ROOT, потребности рынка и технологические тренды, компания уделяет внимание не только качеству исполнения продукции, но и возможности ее эффективного использования в далекой перспективе.

-

ИСТОРИЯ

История компании GILBARCO VEEDER-ROOT начинается в 1865 году, когда Джон Баркер и Чарльз Гилберт начинают строительство «Спрингфилдской топливной машины», которая должна была вырабатывать газовые пары из сырой нефти.

-

Топливораздаточные колонки

SK700-II, Horizon и др.

-

Зарядные станции

Veefil-RT и др.

-

Автоматические уровнемеры

TLS4, TLS4B и др.

-

Погружные насосы

Red Jacket и др.

-

Управление АЗС

POS, BOS и др.

-

Терминалы

FlexPay NP3 и др.

-

Системы мониторинга

Insite360 Fuel Suite и др.

-

Запасные части

Encore 510 и др.

Обратитесь к нам или региональному дилеру для получения более подробной информации о сертификатах, характеристиках, отзывах, стоимости, наличии на складе и сроках поставки оборудования Gilbarco.

Мы гарантируем ответ в течение 8 рабочих часов!

адрес для заявок: gcr@nt-rt.ru

-

029 — Громова Марина

Здравствуйте! Я могу вам чем-то помочь?

Оператор набирает сообщение

Здравствуйте! Какая продукция Вас интересует?

Задайте вопрос прямо сейчас:

- Home

- Погружные насосы Red Jacket

Погружные турбинные насосы серии Red Jacket®

Насосы Red Jacket® — это сердце заправочной инфраструктуры. Модельный ряд погружных насосов задает стандарты высокого качества и надежности устройств для АЗС.

Отправить запрос

Погружные насосные системы Red Jacket®

Red Jacket® STP

Red Jacket® AG STP

Red Jacket® LPG Premier

Погружной турбинный насос Red Jacket®

Погружной турбинный насос Red Jacket – самый популярный насос в мире. Это самая высокая производительность и скорость потока топлива, самое низкое энергопотребление среди аналогов. Производится с 1878 г. Это продукт, о котором говорят «сделан на совесть».

Характеристики

Широкий выбор опций

3-фазные насосы мощностью ¾, 1½ или 2 л.с., что позволяет применять их на самых разных АЗС.

Напорная технология

Меньшее количество труб и подвижных частей в гидравлической системе по сравнению со всасывающей технологией, без риска образования воздушных пробок.

Стабильные параметры потока

Эффективная перекачка топлива на большие расстояния, в том числе в условиях высокой окружающей температуры и большого перепада высот.

Интегрированный контроль утечек из напорной линии

Механический или электронный контроль утечек из напорной линии с помощью систем Veeder-Root TLS с функцией автоматического отключения насоса для обеспечения безопасности окружающей среды.

Уникальная конструкция съемной части

При демонтаже контрольный клапан, датчик утечек и сифонный картридж остаются в пакере и не требуют отсоединения.

Обеспечение безопасности труда

Электрическое соединение автоматически разрывается при демонтаже съемной части и топливо в пакере и неизолированном трубопроводе безопасно возвращается в резервуар, что предотвращает его разлив и снижает сервисные затраты.

Вертикальный выход топлива

Обеспечивается простое подключение к горизонтальному трубопроводу с помощью стандартных трубных фитингов.

Два сифонных порта

Два порта сифонных картриджей позволяют подключать несколько резервуаров к одному насосу. Уникальная шарнирная конструкция обеспечивает легкость подключения.

Блокируемый контрольный клапан

Легкость сброса давления и безопасного слива неизолированного топлива в пакере и линии обратно в резервуар для проверок или технического обслуживания системы.

Преимущества

Безупречная конструкция

- Высокая скорость подачи топлива, низкое энергопотребление, повышенная надежность и безопасность.

- Улучшенная конструкция корпуса и разъема обеспечивает больший тракт прохождения топлива и увеличение скорости потока на 5%.

- Двигатель с улучшенным КПД позволяет снизить потребляемую мощность на 8%.

- Улучшение качества сборки и технических характеристик означает повышение коэффициента непрерывной эксплуатации. Эти показатели значительно опережают показатели аналогов на рынке.

- Универсальная совместимость – меньше запчастей.

- Улучшенная конструкция корпуса и изоляции повышает надежность изделия и обеспечивает более долгий срок службы.

- Постоянная рабочая температура насоса на 125 градусов меньше, чем у аналогов, что повышает его безопасность и отвечает самым последним нормам противопожарной безопасности.

Улучшенная конструкция съемной части

- Быстрый монтаж, простое обслуживание и проверка задают стандарты электробезопасности и экологичности:

- Встроенный изолированный блок переключателя: корпус электрических соединений встроен в съемную часть и полностью изолирован от топливного тракта.

- Простой монтаж и обслуживание не требуют регулировки и ускоряют процесс сборки.

- Повышенная электробезопасность: электрическое соединение автоматически разрывается при демонтаже съемных креплений.

- Автоматическое отсоединение изоляционного слоя при демонтаже съемных креплений обеспечивает автоматический возврат топлива в резервуар, что предотвращает его разлив и гарантирует экологическую безопасность.

- Инновационная конструкция контрольного клапана: установка «в открытую» облегчает проверку на линии и обслуживание.

Технические характеристики

| Погружные турбинные насосы Red Jacket 4” | ||||

| Мощность, лс | 0.75 | 1.5 | 1.5 x 4 | 2.0 |

| Стандартные версии | ||||

| Быстро налаживаемые модели | P75U17-3 RJ1/2/3 | P150U17-3RJ2 | X4P150U17 RJ1/2/3 | P200U17-4 RJ1/2/3 |

| Артикул | 410140-074/5/6 | 410141-076/7/8 | 410143-071/2/3 | 410142-051/2/3 |

| Модели фиксированной длины | P75U17-3 RJ | P150U17-3 RJ | X4P150U17 RJ | P200U17-4 RJ |

| Артикул | 410177-014 | 410177-011 | 410177-012 | 410177-013 |

| Совместимость с сортами топлива | Дизель, Бензин 100%, Бензин 80% с 20% содержанием этанола, метанола, МТАЭ, ЭБТЭ или МТБЭ | |||

| Функциональные характеристики | ||||

| Скорость потока при 0.7 Бар (бензин)l | 200 л/мин | 300 л/мин | 220 л/мин | 330 л/мин |

| Статическое давление (бензин) | 2.4 Бар | 2.5 Бар | 2.8 Бар | 3.1 Бар |

| Монтажные требования | ||||

| Электропитание | 3-фазное, 50Гц, 380 – 415 В переменного тока | |||

| ДКЗ насоса | 100 мм над входным каналом | |||

| Сертификация | ||||

| ATEX | II 1/2 G EN15268 IIA T3 DEMKO 12 ATEX 1247797 X | |||

| Специальные условия для безопасного использования | См. руководство 577014-049 по установке, требованиям по эксплуатации и обслуживания | |||

| Замена на месте для старых моделей | ||||

| Доступно для старых одно- и 3-фазных моделей (см. актуальный прайс-лист) |

Погружной турбинный насос Red Jacket® AG

Серия погружных насосов Red Jacket® AG основана на модели Red Jacket® и специально разработана с учетом агрессивных сред, таких как альтернативное топливо.

Red Jacket® AG совместим с концентрациями этанола и метанола почти на 100%, МТБЭ, ЭТБЭ или МТАЭ почти на 20%, имеет сертификаты по UL79A и UL79B для использования возобновляемого биотоплива.

Технические характеристики

| Погружные турбинные насосы Red Jacket 4” | ||||

| Мощность, лс | 0.75 | 1.5 | 1.5 x 4 | 2.0 |

| Стандартные версии | ||||

| Быстро налаживаемые модели | P75U17-3 RJ1/2/3 | P75U17-3 RJ1/2/3 | X4P150U17 RJ1/2/3 | P200U17-4 RJ1/2/3 |

| Артикул | 410140-074/5/6 | 410141-076/7/8 | 410143-071/2/3 | 410142-051/2/3 |

| Совместимость с сортами топлива | Дизель, Бензин 100%, Бензин 80% с 20% содержанием этанола, метанола, МТАЭ, ЭБТЭ или МТБЭ | |||

| Функциональные характеристики | ||||

| Скорость потока при 0.7 Бар (бензин)l | 200 л/мин | 300 л/мин | 220 л/мин | 330 л/мин |

| Статическое давление (бензин) | 2.4 Бар | 2.5 Бар | 2.8 Бар | 3.1 Бар |

| Монтажные требования | ||||

| Электропитание | 3-фазное, 50Гц, 380 – 415 В переменного тока | |||

| ДКЗ насоса | 100 мм над входным каналом | |||

| Сертификация | ||||

| ATEX | II 1/2 G EN15268 IIA T3 DEMKO 12 ATEX 1247797 X | |||

| Специальные условия для безопасного использования | См. руководство 577014-049 по установке, требованиям по эксплуатации и обслуживания | |||

| Замена на месте для старых моделей | ||||

| Доступно для старых одно- и 3-фазных моделей (см. актуальный прайс-лист) |

Усовершенствованная конструкция

Простота монтажа и обслуживания

Технология фиксированных оборотов снижает расходы на монтаж и предотвращает электрические и радиопомехи, создаваемые оборудованием АЗС. Интегрированные соединительные компоненты и клеммная коробка избавляют от необходимости заказа дополнительных компонентов и дальнейшей рационализации процессов.

Сертификация

Линейка насосов Red Jacket – это сочетание различных решений, которые отвечают самым высоким мировым стандартам и требованиям местных регулирующих органов.

Усиленный контроль

Оптимизация скорости потока

При необходимости вы можете установить дополнительные насосы для оптимизации подачи топлива.

Связь с другими устройствами

Подсоединение к уровнемеру TLS-450PLUS для активации резервуаров на основе настроек параметров топлива в распределительных резервуарах.

Настраиваемый пользовательский доступ

Два насоса Red Jacket с высокой потребляемой мощностью для оптимизации потока топлива и возможности замены одного насоса другим.

Серия LPG Premier

Самый эффективный способ перекачки СУГ

Нанос обеспечивает бесшумную заправку, поддержание высокой скорости отпуска топлива и устранение воздушных пробок. Дополнителные преимущества: перекачка СУГ на большие расстояния и гибкость в проектировании АЗС.

- Red Jacket Premier – Скорость потока 70 л/мин под давлением 7 бар

- Red Jacket Premier MidFlow — Скорость потока 100 л/мин под давлением 7 бар

- Red Jacket Premier HiFlow — Скорость потока 150 л/мин под давлением 7 бар

Характеристики и преимущества

Red Jacket Premier

- Базовая модель для применения на объектах с небольшой прокачкой.

- Скорость потока 70 литров в минуту под давлением 7 бар.

Red Jacket Premier MidFlow

- Для работы с СУГ с низком или средней скоростью потока.

- Скорость потока 100 л/мин под давлением 7 бар.

Red Jacket Premier HiFlow

- Модель для высокопроизводительных объектов, таких как ведомственные АГЗС и станции по наполнению газовых баллонов.

- Скорость потока 150 л/мин под давлением 7 бар.

Технические характеристики

| Модель | Premier | Premier MidFlow | Premier HiFlow | |

| Скорость потока под давлением 7 Барª | 70 л/мин | 100 л/мин | 150 л/мин | |

| Скорость потока при максимальном КПД | 70 л/мин при 6.8 бар | 130 л/мин при 5.8 бар | 130 л/мин при 8.1 бар | |

| Скорость потока под давлением 4 Барª | 100 litre/min | 170 Litre/min | 190 litre/min | |

| Мотор | В переменного тока | 380-415 | 380-415 | 380-415 |

| Гц | 50 | 50 | 50 | |

| лс | 3 | 3 | 5 | |

| кВт | 2.2 | 2.2 | 3.7 | |

| Кол-во ступеней | 21 | 17 | 24 | |

| Длина, мм | 1506 | 1506 | 1896 | |

| Вес, кг | 39 | 39 | 48 |

К СЕРТИФИКАТУ СООТВЕТСТВИЯ №ТС

Электронасос Red Jacket LPG Premier выполнен в виде трубы, внутри которой расположен электродвигатель V4L307,

V4L507 (с Ex-маркировкой Ex d НА U), который с одной стороны соединяется соосно с насосом LPG-17 или LPG-21 или

LPG-24, а с другой стороны выполнен нагнетательный патрубок, во внутренней части которого расположен разъем для

подключения кабеля через трубный ввод, а по кольцевому зазору между внешней и внутренней трубой протекает

перекачиваемое топливо.

Для тепловой защиты электродвигателей на двух обмотках статора установлены биметаллические выключатели.

Взрывозащищенность электронасосов обеспечивается выполнением требований:

ГОСТ 31441.1-2011 (EN 13463-

взрывоопасных средах. Часть 1. Общие требования,

ГОСТ 31441.3-2011 (EN 13463-3:2005) Оборудование неэлектрическое, предназначенное для применения в потенциально

взрывоопасных средах. Часть 3. Защита взрывонепроницаемой оболочкой «d»,

ГОСТ 31441.5-2011 (EN 13463-5:2003) Оборудование неэлектрическое, предназначенное для применения в потенциально

взрывоопасных средах. Часть 5. Защита конструкционной безопасностью «с»,

ГОСТ 31441.6-2011 (EN 13463-6:2005) Оборудование неэлектрическое, предназначенное для применения в потенциально

взрывоопасных средах. Часть 6. Защита контролем источника воспламенения «Ь».

Взрывозащищенность электродвигателей обеспечивается выполнением требований:

ГОСТ 31610.0-2014 (ІЕС 60079-0:2011) Взрывоопасные среды. Часть 0• Оборудовшіие. Общие требования,

ГОСТ 31610.26-2012 ЛЕС 60079-26:2006 Взрывоопасные среды. Часть 26. Оборудование с уровнем взрывозащиты

оборудования Ga,

ГОСТ ІЕС 60079-1-2011 Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты «взрывонепроиицаемые

оболочки «d»,

ГОСТ Р МЭК 60079-7-2012 Взрывоопасные среды. Часть 7. Оборудование. Повышенная защита вида «е»,

ГОСТ Р МЭК 60079-18-2012 Взрывоопасные среды. Часть 18. Оборудование с видом взрывозащиты «герметизация

компаундом «т».

Маркировка, наносимая на электронасосы, включает следующие данные:

—

товарный знак или наименование предприятия — изготовителя;

—

тип изделия, заводской номер и год выпуска;

—

Ех-маркировку;

—

специальный знак взрывобезопасности;

—

диапазон температуры окружающей среды;

—

предупредительные надписи;

—

номер сертификата.

и другие данные, которые изготовитель должен отразить в маркировке, если это требуется технической документацией.

Знак X, стоящий после Ex-маркировки, означает, что при эксплуатации электронасосов необходимо соблюдать

следующие специальные условия:

5.1. Все модели электронасосов и связанное с ними оборудование должны устанавливаться в соответствии с

требованиями по монтажу. Смотри Руководство по эксплуатации 051-327-1, 577014-049.

5.2. При монтаже и техническом обслуживании электронасосов, во избежание опасности возгорания от фрикционных

искр, образующихся при трении или соударении деталей, необходимо использовать инструменты, не создающие искр от

механических ударов согласно Руководствам по эксплуатации 051-327-1, 577014-049.

5.3. Моторно-насосный блок (UMP) и функциональные компоненты системы не подлежат ремонту, а подлежат замене на

соответствующий блок или компонент от производителя в случае повреждения или выхода из строя.

Специальные условия, обозначенные знаком X, должны быть отражены в сопроводительной документации,

подлежащей обязательной поставке в комплекте с каждым электронасосом.

Внесение изменений в согласованные конструкцию электронасосов возможно только по согласованию с

НАНИО ЦСВЭ в соответствии с требованиями ТР ТС 012/2018.

Инспекционный контроль — 2019 г., 2020 г., 2021 г., 2022 г.

Руководитель (уполномоченн<

лицо) органа по сертификации

Эксперт-аудитор (эксперт)

ТАМОЖЕННЫЙ СОЮЗ

ПРИЛОЖЕНИЕ

2001) Оборудование неэлектрическое, предназначенное для применения в потенциально

丨

:

4.

МАРКИРОВКА

5.

СПЕЦИАЛЬНЫЕ УСЛОВИЯ ПРИМЕНЕНИЯ

,2016. дБ» лицензия № 05-05-09/003 ФНС РФ , тел (495) 726 4742. www.opclon.ru

RU C-US.AA87.B.01125 Лист 2

Серия RU

№ 0 4 9 6 7 1 9

Александр Сергеевич

п од пи сь

Чернов Борис Владимирович

и н иц и ал ы , ф ам илия

и н иц и ал ы , ф ам илия

Погружной турбинный насос Red Jacket – самый популярный насос в мире. Это самая высокая производительность и скорость потока топлива, самое низкое энергопотребление среди аналогов. Производится с 1878 г. Это продукт, о котором говорят «сделан на совесть».

Безупречная конструкция

- Высокая скорость подачи топлива, низкое энергопотребление, повышенная надежность и безопасность.

- Улучшенная конструкция корпуса и разъема обеспечивает больший тракт прохождения топлива и увеличение скорости потока на 5%.

- Двигатель с улучшенным КПД позволяет снизить потребляемую мощность на 8%.

- Улучшение качества сборки и технических характеристик означает повышение коэффициента непрерывной эксплуатации. Эти показатели значительно опережают показатели аналогов на рынке.

- Универсальная совместимость – меньше запчастей.

- Улучшенная конструкция корпуса и изоляции повышает надежность изделия и обеспечивает более долгий срок службы.

- Постоянная рабочая температура насоса на 125 градусов меньше, чем у аналогов, что повышает его безопасность и отвечает самым последним нормам противопожарной безопасности.

Улучшенная конструкция съемной части

- Быстрый монтаж, простое обслуживание и проверка задают стандарты электробезопасности и экологичности:

- Встроенный изолированный блок переключателя: корпус электрических соединений встроен в съемную часть и полностью изолирован от топливного тракта.

- Простой монтаж и обслуживание не требуют регулировки и ускоряют процесс сборки.

- Повышенная электробезопасность: электрическое соединение автоматически разрывается при демонтаже съемных креплений.

- Автоматическое отсоединение изоляционного слоя при демонтаже съемных креплений обеспечивает автоматический возврат топлива в резервуар, что предотвращает его разлив и гарантирует экологическую безопасность.

- Инновационная конструкция контрольного клапана: установка «в открытую» облегчает проверку на линии и обслуживание.

| Характеристика | Значение |

|---|---|

| Совместимость с сортами топлива | Дизель, Бензин 100%, Бензин 80% с 20% содержанием этанола, метанола, МТАЭ, ЭБТЭ или МТБЭ |

| Электропитание | 3-фазное, 50Гц, 380 – 415 В переменного тока |

| ДКЗ насоса | 100 мм над входным каналом |

| Сертификация | |

| ATEX | II 1/2 G EN15268 IIA T3 DEMKO 12 ATEX 1247797 X |

| Специальные условия для безопасного использования | См. руководство 577014-049 по установке, требованиям по эксплуатации и обслуживания |

-

Прайс-лист на продукцию

-

Red Jacket 4 дюйма. Технические характеристики.

-

Каталог оборудования

-

Опросный лист

-

ИННОВАЦИИ

Большинство технологий и инноваций в сфере топливораздаточного оборудования разработано специалистами компании. Вот некоторые из них: система измерения топлива, турбинные насосы, объемомер Ecometer, до сих пор не имеющий аналогов.

-

КАЧЕСТВО

Учитывая специфику отрасли компании GILBARCO VEEDER-ROOT, потребности рынка и технологические тренды, компания уделяет внимание не только качеству исполнения продукции, но и возможности ее эффективного использования в далекой перспективе.

-

ИСТОРИЯ

История компании GILBARCO VEEDER-ROOT начинается в 1865 году, когда Джон Баркер и Чарльз Гилберт начинают строительство «Спрингфилдской топливной машины», которая должна была вырабатывать газовые пары из сырой нефти.

-

Топливораздаточные колонки

SK700-II, Horizon и др.

-

Зарядные станции

Veefil-RT и др.

-

Автоматические уровнемеры

TLS4, TLS4B и др.

-

Погружные насосы

Red Jacket и др.

-

Управление АЗС

POS, BOS и др.

-

Терминалы

FlexPay NP3 и др.

-

Системы мониторинга

Insite360 Fuel Suite и др.

-

Запасные части

Encore 510 и др.

Обратитесь к нам или региональному дилеру для получения более подробной информации о сертификатах, характеристиках, отзывах, стоимости, наличии на складе и сроках поставки оборудования GILBARCO.

Мы гарантируем ответ в течение 8 рабочих часов!

адрес для заявок: gcr@nt-rt.ru

-

029 — Громова Марина

Здравствуйте! Я могу вам чем-то помочь?

Оператор набирает сообщение

Здравствуйте! Какая продукция Вас интересует?

Задайте вопрос прямо сейчас:

- Home

- Погружные насосы Red Jacket

Погружные турбинные насосы серии Red Jacket®

Насосы Red Jacket® — это сердце заправочной инфраструктуры. Модельный ряд погружных насосов задает стандарты высокого качества и надежности устройств для АЗС.

Отправить запрос

Погружные насосные системы Red Jacket®

Red Jacket® STP

Red Jacket® AG STP

Red Jacket® LPG Premier

Погружной турбинный насос Red Jacket®

Погружной турбинный насос Red Jacket – самый популярный насос в мире. Это самая высокая производительность и скорость потока топлива, самое низкое энергопотребление среди аналогов. Производится с 1878 г. Это продукт, о котором говорят «сделан на совесть».

Характеристики

Широкий выбор опций

3-фазные насосы мощностью ¾, 1½ или 2 л.с., что позволяет применять их на самых разных АЗС.

Напорная технология

Меньшее количество труб и подвижных частей в гидравлической системе по сравнению со всасывающей технологией, без риска образования воздушных пробок.

Стабильные параметры потока

Эффективная перекачка топлива на большие расстояния, в том числе в условиях высокой окружающей температуры и большого перепада высот.

Интегрированный контроль утечек из напорной линии

Механический или электронный контроль утечек из напорной линии с помощью систем Veeder-Root TLS с функцией автоматического отключения насоса для обеспечения безопасности окружающей среды.

Уникальная конструкция съемной части

При демонтаже контрольный клапан, датчик утечек и сифонный картридж остаются в пакере и не требуют отсоединения.

Обеспечение безопасности труда

Электрическое соединение автоматически разрывается при демонтаже съемной части и топливо в пакере и неизолированном трубопроводе безопасно возвращается в резервуар, что предотвращает его разлив и снижает сервисные затраты.

Вертикальный выход топлива

Обеспечивается простое подключение к горизонтальному трубопроводу с помощью стандартных трубных фитингов.

Два сифонных порта

Два порта сифонных картриджей позволяют подключать несколько резервуаров к одному насосу. Уникальная шарнирная конструкция обеспечивает легкость подключения.

Блокируемый контрольный клапан

Легкость сброса давления и безопасного слива неизолированного топлива в пакере и линии обратно в резервуар для проверок или технического обслуживания системы.

Преимущества

Безупречная конструкция

- Высокая скорость подачи топлива, низкое энергопотребление, повышенная надежность и безопасность.

- Улучшенная конструкция корпуса и разъема обеспечивает больший тракт прохождения топлива и увеличение скорости потока на 5%.

- Двигатель с улучшенным КПД позволяет снизить потребляемую мощность на 8%.

- Улучшение качества сборки и технических характеристик означает повышение коэффициента непрерывной эксплуатации. Эти показатели значительно опережают показатели аналогов на рынке.

- Универсальная совместимость – меньше запчастей.

- Улучшенная конструкция корпуса и изоляции повышает надежность изделия и обеспечивает более долгий срок службы.

- Постоянная рабочая температура насоса на 125 градусов меньше, чем у аналогов, что повышает его безопасность и отвечает самым последним нормам противопожарной безопасности.

Улучшенная конструкция съемной части

- Быстрый монтаж, простое обслуживание и проверка задают стандарты электробезопасности и экологичности:

- Встроенный изолированный блок переключателя: корпус электрических соединений встроен в съемную часть и полностью изолирован от топливного тракта.

- Простой монтаж и обслуживание не требуют регулировки и ускоряют процесс сборки.

- Повышенная электробезопасность: электрическое соединение автоматически разрывается при демонтаже съемных креплений.