1 Общие

положения

1.1 Настоящее

руководство по ремонту редукторно-карданных приводов вагонных генераторов

пассажирских вагонов распространяется на ремонт редукторно-карданных приводов

от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских

цельнометаллических вагонов всех типов, а также на централизованный ремонт

одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство

по ремонту редукторно-карданных приводов определяет:

а)

порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных

приводов;

б)

нормы и технические требования, предъявляемые к редукторно-карданным приводам после

ремонта.

1.3 Ремонт

редукторно-карданных приводов должен производиться в депо и на заводах, имеющих

обязательный минимум оборудования, приспособлений, измерительного инструмента,

перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж,

комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной

пары должен выполняться в присутствии работника редукторного отделения

колесного цеха депо или завода, имеющего право производства полной ревизии букс

с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту

редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже

4-го разряда, а также сдавшие испытания в

знании настоящего

Руководства. Периодичность испытаний — один раз в два года. В состав комиссии

по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик,

мастер редукторного участка, инженер-технолог.

1.6 При

составлении Руководства были учтены рекомендации вагоностроительных заводов,

опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных

заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а

также следующая документация:

а)

«Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию

электрооборудования» 019 ПКБЦЛ-04 РЭ;

в)

Технические указания и технологические процессы ремонта редукторно-карданных

приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция

по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»

ЦВ/3429;

д) «Инструктивные

указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками»

3-ЦВРК;

е) «Детали

грузовых и пассажирских вагонов. Методика испытаний на растяжение» 656-2000 ПКБ

ЦВ;

ж)

«Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ»

РД 32.174-2001;

з)

«Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ»

РД 32.149-2000;

и)

«Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий

документ» РД 32.150-2000;

к)

«Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий

документ» РД 32.159-2000;

л) «Инструкция

по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» №

ЦЛ-201-03;

м)

Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных

приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н)

Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд.

«Транспорт», 1990г.

о)

Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов

приводов.

Кроме

того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В

случае, когда отдельные нормативы и требования к ремонту деталей и узлов

редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и

главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК

завода предоставляется право под их личную ответственность решать

самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из

технической целесообразности и безусловного обеспечения безопасности движения

поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД,

Дирекции «Вагонреммаш» для решения

вопроса о внесении изменений в настоящее Руководство. При этом устанавливается

контроль за приводом в эксплуатации.

1.8 Настоящее

Руководство разработано взамен Руководства по заводскому ремонту

редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694

РВ.

1.9 Ремонт

редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа

ФАГА-II должен производиться в соответствии

с Руководством Л2.003/12-4694 РВ

2

Организация ремонта приводов вагонных генераторов

2.1 Отделение

по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного

отделения колесного цеха. Расположение и планировка отделений должны предусматривать

поточность технологических процессов и сокращение путей транспортировки деталей

и узлов при их ремонте.

2.2 Наличие

оборудования и организация работы в отделении должны обеспечивать ремонт всех

типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение

по ремонту приводов должно состоять из демонтажно-моечного,

ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный

участок

2.4.1

Демонтажно-моечный участок предназначен для производства предварительных испытаний

с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки

приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина

пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2

Для транспортировки колесных пар в сборе, а также узлов приводов должны

использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или

механизированные тележки. Для передачи деталей приводов подвагонных генераторов

применяются также электрокары, консольные краны и специальные тележки.

2.4.3

На участке устанавливаются стенды для разборки редукторов, устройства для

магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для

промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4

Моечные машины должны быть установлены в изолированном помещении

демонтажно-моечного участка или иметь соответствующее ограждение. Температура

моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку

необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для

деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины

должны быть обеспечены устройствами для очистки и повторного использования

моющих растворов.

Моющие

растворы, используемые при обмывке и обезжиривании деталей

редукторно-карданного привода, изготовленных из резины, должны иметь состав

согласно таблице 1.

Таблица 1

Руководство проводнику — Редукторно-карданные приводы генераторов от средней части оси

Страница 38 из 73

На дорогах СССР, с 1960 г. эксплуатируются пассажирские вагоны с кондиционированием воздуха с генератором мощностью 21 кВт, построенные на заводах ВНР, и с генератором мощностью 24—28 кВт, построенные на заводах ГДР. Ленинградским заводом им. Егорова выпущена опытная партия вагонов с генератором мощностью 30 кВт.

У всех вагонов с кондиционированием воздуха редуктор привода подвагонного генератора установлен на средней части оси колесной пары.

Вагоны постройки заводов ГДР на тележках КВЗ-ЦНИИ оборудованы приводом с редуктором типа ΕΚ-160-ΙΜ, который рассчитан на максимальную мощ ность генератора 28,4 кВт.

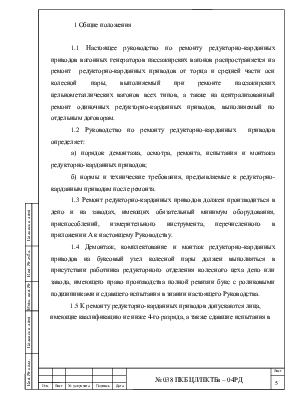

На вагонах постройки заводов ВНР устанавливается привод с редуктором типа «Стоун». Принцип устройства и монтаж на вагоне отдельных его узлов такие же, как с редуктором ЕК. Этот привод имеет лишь некоторые отличия в конструкции редуктора и в способе соединения отдельных его деталей. На рис. 58 показан общий вид привода с редуктором типа EUK-160-1M.

Редуктор укреплен на средней части оси 6, вращение от которой через две конические шестерни передается карданному валу 10, муфте сцепления 12 и якорю генератора (преобразователя). Устройство 11 в виде подвесного поддона предохраняет карданный вал от падения на путь при случайном повреждении. Шаровая опора удерживает в горизонтальном положении ось малой шестерни.

Муфта сцепления 12 предназначена для выключения генератора при скорости движения менее 40 км/ч и на стоянках, а также для включения его в работу при скорости более 40 км/ч. Работа муфты основана на действии центробежной силы, возникающей при вращении в кулачках, и противодействующей ей силы нажимных и возвратных пружин.

На станциях формирования и оборота поезда электродвигатель генератора можно подключать к станционной электросети для обеспечения работы установки кондиционирования воздуха.

Редукторно-карданные приводы при эксплуатации подвергаются осмотру в поездах и технической ревизии через 6 месяцев после постройки или периодического ремонта.

Рис. 58. Редукторно-карданный привод от средней части оси колесной пары на вагонах с кондиционированием воздуха постройки заводов: 1 — кронштейн опоры момента; 2 — предохранительный кронштейн; 3 — резиновые вкладыши; 4 — корпус шаровой опоры; 5 — стержень шаровой опоры; 6 — ось колесной пары; 7 — сапун; 8 — крышка корпуса редуктора; 9 — корпус редуктора; 10 — карданный вал; 11 — предохранительное устройство; 12 — муфта сцепления; 13 — генератор; 14 — кронштейн подвески генератора; 15 — ниппель для смазки шарнира; 16 —крестовина шарнира; 17 — соединительный фланец

Надзор за приводами в пути следования поезда возлагается на проводников вагонов, электромонтеров и бригадиров-механиков. При осмотре приводов особое внимание необходимо обращать на состояние уплотнений редуктора. Не должно быть течи масла, а также сдвига редуктора на оси. Следует постоянно проверять надежность крепления всех узлов привода на оси колесной пары, а также на рамах тележки и вагона.

Игольчатые подшипники карданных шарниров нужно смазывать при помощи специальной пресс-масленки через каждые 5 000 км пробега вагона. Запрещается отправлять вагоны в рейс с пунктов формирования и оборота при наличии зимой льда на карданном валу и отсутствии на тележке водоотводящих устройств, при касании вала о предохранительные скобы, при истекшем сроке ревизии, при наличии ползуна свыше 0,5 мм на поверхности катания колесной пары с редуктором.

После отправления поезда со станции по достижении скорости свыше 40 км/ч проводники вагонов должны проверить исправность привода пробным включением генератора на нагрузку. Если при этом стрелки амперметра и вольтметра будут колебаться, отклоняясь до упора в сторону нулевого положения, необходимо генератор выключить и сообщить электромонтеру и механику-бригадиру.

Температура исправно действующих узлов привода должна быть в пределах 40—50° С. Перегрев редуктора может быть от недостатка, излишка или недоброкачественности смазки, неисправности подшипников или неправильной сборки узлов привода. В случае сильного нагрева или поломки редуктора привод от торца шейки оси снимают с тележки вместе с карданным валом и убирают в вагон.

При неисправности редуктора на средней части оси необходимо снять карданный вал, слить из редуктора масло и выполнить другие подготовительные работы, после чего дальнейшая скорость движения поезда должна быть ограничена и вагон следует до ближайшей станции под особым наблюдением.

- Назад

- Вперёд

Содержание

- Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

- Страницы работы

- Содержание работы

- Руководства по ремонту приводов

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

- 3. НАРУЖНЫЙ ОСМОТР И ПРОВЕРКА РАБОТЫ ПРИВОДА

- 4. РЕМОНТ СИЛОВОГО ОРГАНА ПРИВОДА

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

Страницы работы

Содержание работы

1.1 Настоящее руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов распространяется на ремонт редукторно-карданных приводов от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских цельнометаллических вагонов всех типов, а также на централизованный ремонт одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство по ремонту редукторно-карданных приводов определяет:

а) порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных приводов;

б) нормы и технические требования, предъявляемые к редукторно-карданным приводам после ремонта.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо и на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента, перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж, комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной пары должен выполняться в присутствии работника редукторного отделения колесного цеха депо или завода, имеющего право производства полной ревизии букс с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже 4-го разряда, а также сдавшие испытания в

знании настоящего Руководства. Периодичность испытаний — один раз в два года. В состав комиссии по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик, мастер редукторного участка, инженер-технолог.

1.6 При составлении Руководства были учтены рекомендации вагоностроительных заводов, опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а также следующая документация:

а) «Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию электрооборудования» 019 ПКБЦЛ-04 РЭ;

в) Технические указания и технологические процессы ремонта редукторно-карданных приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429;

д) «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК;

е) «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение » 656-2000 ПКБ ЦВ;

ж) «Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ» РД 32.174-2001;

з) «Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.149-2000;

и) «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.150-2000;

к) «Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.159-2000;

л) «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» № ЦЛ-201-03;

м) Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н) Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд. «Транспорт», 1990г.

о) Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов приводов.

Кроме того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В случае, когда отдельные нормативы и требования к ремонту деталей и узлов редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК завода предоставляется право под их личную ответственность решать самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из технической целесообразности и безусловного обеспечения безопасности движения поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД, Дирекции «Вагонреммаш» для решения вопроса о внесении изменений в настоящее Руководство. При этом устанавливается контроль за приводом в эксплуатации.

1.8 Настоящее Руководство разработано взамен Руководства по заводскому ремонту редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694 РВ.

1.9 Ремонт редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа ФАГА-II должен производиться в соответствии с Руководством Л2.003/12-4694 РВ

2 Организация ремонта приводов вагонных генераторов

2.1 Отделение по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного отделения колесного цеха. Расположение и планировка отделений должны предусматривать поточность технологических процессов и сокращение путей транспортировки деталей и узлов при их ремонте.

2.2 Наличие оборудования и организация работы в отделении должны обеспечивать ремонт всех типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение по ремонту приводов должно состоять из демонтажно-моечного, ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный участок

2.4.1 Демонтажно-моечный участок предназначен для производства предварительных испытаний с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2 Для транспортировки колесных пар в сборе, а также узлов приводов должны использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или механизированные тележки. Для передачи деталей приводов подвагонных генераторов применяются также электрокары, консольные краны и специальные тележки.

2.4.3 На участке устанавливаются стенды для разборки редукторов, устройства для магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4 Моечные машины должны быть установлены в изолированном помещении демонтажно-моечного участка или иметь соответствующее ограждение. Температура моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины должны быть обеспечены устройствами для очистки и повторного использования моющих растворов.

Моющие растворы, используемые при обмывке и обезжиривании деталей редукторно-карданного привода, изготовленных из резины, должны иметь состав согласно таблице 1.

Источник

Руководства по ремонту приводов

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ ПРУЖИННОГО ПРИВОДА

ПП-67 (ПП-61)

Главный инженер Рижского опытного завода Латвэнерго П.БРУНС 30 июля 1974 г.

Главный инженер Главэнергоремонта Минэнерго СССР В.КУРКОВИЧ 26 сентября 1974 г.

Составлено Кишиневским отделом ЦКБ Главэнергоремонта

Авторы инженеры С.А.ФРИДМАН, В.И.СМОЛЯК, Ю.И.ПОПЕЛЬНИЦКИЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство предусматривает полный объем капитального ремонта пружинных приводов ПП-67 (ПП-61). В соответствии с фактическим состоянием ремонтируемого оборудования объем ремонта может быть сокращен по решению лиц, ответственных за его эксплуатацию и ремонт.

Поскольку привод ПП-67 является последней модификацией привода ПП-61, то ремонт и регулировка привода ПП-61 могут выполняться в соответствии с настоящим Руководством с учетом изменений, внесенных в приводы более поздних выпусков.

1.2. Руководство предназначено для ремонтного персонала предприятий электрических сетей и рекомендуется в качестве основного документа, которым следует пользоваться при планировании, подготовке и проведении ремонтных работ.

1.3. Руководство разработано с учетом требований действующих правил техники безопасности, ПУЭ, ПТЭ, директивных материалов Минэнерго СССР, чертежей и инструкций завода-изготовителя (Рижского опытного завода Латвэнерго), а также передового опыта специализированных ремонтных предприятий.

1.4. В Руководстве приведены назначение и основные технические данные пружинного привода (приложения 1 и 2), последовательность ремонтных операций, возможные неисправности привода и методы их устранения (приложение 3), перечни запасных частей (приложение 4), материалов (приложение 5), инструментов (приложение 6), необходимых для капитального ремонта привода.

1.5. Руководством предусматривается замена поврежденных или изношенных деталей оборудования запасными.

1.6. Руководством предусматривается проверка и ремонт устройств релейной защиты и вторичных цепей соединений персоналом соответствующей службы.

1.7. Трудозатраты на капитальный ремонт привода определены на основании «Норм времени на капитальный, текущий ремонты и эксплуатационное обслуживание оборудования подстанций 35-500 кВ», утвержденных Минэнерго СССР в 1971 г., и в дальнейшем могут быть снижены за счет усовершенствования организации и технологии выполнения работ и роста квалификации ремонтного персонала.

В соответствии с нормативными материалами, приведенными в Руководстве, норма времени на капитальный ремонт привода составляет 3,5-4 чел.-ч, в том числе на осмотр привода 0,2 чел.-ч, ремонт привода 2,5 чел.-ч, ремонт шкафа 0,5 чел.-ч (для приводов наружной установки), регулировку 0,5 чел.-ч, опробование 0,3 чел.-ч.

Ремонт выполняет один электромонтер 4-го разряда.

1.8. В процессе производства работ ремонтный персонал обязан строго выполнять действующие правила техники безопасности.

Обеспечение условий безопасного производства ремонтных работ возлагается на эксплуатационный персонал электросетевого предприятия.

1.9. Ремонтом руководит представитель ремонтного подразделения (руководитель ремонта).

1.10. Прием оборудования из ремонта производится эксплуатационными службами в соответствии с существующими положениями.

1.11. Сроки ремонта оборудования должны определяться с учетом режима работы ремонтного персонала. Смена состава бригады до окончания ремонта не допускается.

1.12. По окончании ремонтных работ оформляется соответствующий акт, который подписывают представители ремонтного и эксплуатационного подразделений.

2. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

2.1. При подготовке к ремонту руководителю ремонта необходимо:

а) ознакомиться с ведомостью объема ремонтных работ;

б) ознакомиться с рекомендациями завода-изготовителя, директивными материалами по повышению надежности работы ремонтируемого оборудования;

в) ознакомиться с документацией по монтажу или выполнению предыдущего ремонта;

г) определить состав ремонтной бригады (количество ремонтного персонала и квалификацию);

д) ознакомить ремонтный персонал с организацией и технологией выполнения ремонтных работ.

2.2. Перед началом ремонта следует проверить:

а) наличие необходимых запасных частей;

б) техническую документацию, необходимую для производства ремонта;

в) наличие материалов, инструмента и приспособлений, при необходимости отремонтировать их.

3. НАРУЖНЫЙ ОСМОТР И ПРОВЕРКА РАБОТЫ ПРИВОДА

3.1. Вывинтить болт 56 (рис.1, б) с шайбами 57, 58 и снять крышку груза 47.

Инструмент: гаечный ключ 17х19.

3.2. Вывинтить винты 38 с шайбами 32, снять крышки 34 и 35 (рис.1, а) и крышку катушек управления 45 (см. рис.1, б).

Рис.1, а. Пружинный привод ПП-67 (общий вид и сечение по А-А):

1 — рычаг включения (в сборе); 2 -болты М6; 3 — блок-контакты вала (КСА); 4 — переключатель; 5 — ось; 6 — заводящий механизм; 7 — механизм расцепления, 8 — рычаг (в сборе); 9 — шплинт; 10, 11 — пружины; 12 — рычаг вала; 13 — защелка (в сборе); 14 — ось; 15 — буфер; 16 — релейная полка; 17 — скоба с направляющей; 18 — натяжной болт; 19 — поворотный механизм; 20 — шайба; 21 — пружинная шайба; 22 — гайка М10; 23 — устройство АПВ; 24 — аварийный блок-контакт (БКА); 25 — электромагнит дистанционного включения (ДВ); 26 — рычаг отключения; 27 — удерживающее устройство; 28 — ось; 29 — гайка М6; 30 — пружинная шайба; 31 — болт М6; 32 — шайба; 33 — кнопка управления; 34 — крышка левая (в сборе); 35 — крышка правая; 36 — передняя стенка; 37 — винт; 38 — винт М6

Рис.1, б. Пружинный привод ПП-67 (сечения по Б-Б и В-В):

40 — ось; 41 — зацеп пружины; 42 — шайба; 43 — шплинт; 44 — вал привода; 45 — крышка катушек управления; 46 — сборка зажимов; 47 — крышка груза; 48 — траверса с грузом (в сборе); 49, 50 — шайбы; 51 — ступицы; 52 — болт М16; 53, 54 — регулировочные шайбы; 55 — промежуточная шайба; 56 — болт М12; 57, 58 — шайбы

3.3. Протереть (соблюдая осторожность) подвижные части привода чистой тряпкой, слегка смоченной в бензине или керосине.

Материал: ветошь, бензин (керосин).

3.4. Осмотреть привод, проверить целостность всех деталей, надежность их крепления.

3.5. Проверить взаимодействие узлов привода, проведя несколько циклов «включение-отключение» при ручном и дистанционном управлении.

Приспособление: заводная рукоятка.

При проверке обратить внимание на возможные неисправности привода.

3.6. Определить окончательный объем ремонта привода.

4. РЕМОНТ СИЛОВОГО ОРГАНА ПРИВОДА

Внимание! Перед началом ремонта привода необходимо отключить выключатель и снять напряжение с цепей автоматического заводящего устройства и дистанционного управления.

4.1. Произвести наружный осмотр силового органа привода, состоящего из включающих пружин 10, узла предварительного натяжения включающих пружин (скоба с направляющей 17, натяжной болт 18), рычага 8, траверсы с грузом 48 (см. рис.1, б), рычагов 15 и 16 (рис.2).

Рис.2. Траверса с грузом (в сборе):

1 — винт М12х30; 2 — груз; 3 — держатель груза; 4 — зуб зацепа; 5 — траверса; 6 — винт М8; 7 — шайба; 8 — пружина; 9 — колпачок; 10 — шайба 16; 11 — гайка M16; 12 — стержень; 13, 14 -пальцы; 15, 16 — рычаги

4.2. Отвинтить болт 18 и ослабить до минимума предварительный натяг пружин 10, расцепить в точке соединения рычаг 8 (рис.1, а) с рычагом 16 (см. рис.2).

Инструмент: гаечный ключ 19х24.

4.3. Вывинтить болт 52 с пружинной шайбой 50, снять шайбу 49 (см. рис.1, б).

Инструмент: гаечный ключ 19х24, отвертка.

4.4. Снять со ступицы заводящего механизма траверсу с грузом 48.

4.5. Свинтить гайку 11 со стержня 12, удерживая его отверткой от проворачивания, вынуть стержень 12 (см. рис.2).

Инструмент: гаечный ключ 19х24, отвертка.

4.6. Снять пружину 8 с колпачками 9 и шайбой 10.

4.7. Освободить пружины 10, для чего вынуть шплинты 9 (см. рис.1, а), снять шайбу 39 (см. рис.1, б) и вынуть оси 40 из отверстий зацепов пружин 41.

Инструмент: отвертка, плоскогубцы.

4.8. Снять со стержня корпуса привода скобу с направляющей 17 и натяжным болтом 18 (см. рис.1, а).

Инструмент: отвертка, плоскогубцы.

4.9. Вынуть шплинт 43, снять шайбу 42 (см. рис.1, б) и вынуть из подшипника корпуса привода рычаг 8 (см. рис.1, а) с пальцем.

4.10. Очистить снятые детали от грязи, ржавчины и старой смазки. При необходимости промыть бензином и обновить окраску.

4.11. Проверить состояние снятых деталей, обратив внимание на следующее:

а) резьбовые соединения не должны иметь износа, срывов, забоин и вмятин на резьбе;

б) стержни болтов (винтов) должны быть прямолинейными;

в) грани гаек, головки болтов (винтов), отверстия для ключей и отверток не должны быть смяты;

г) шайбы, шплинты, болты и гайки не должны иметь трещин. Пружинные шайбы должны сохранять упругость, а развод концов шайб должен быть не менее полуторной их толщины;

д) оси (пальцы) должны быть прямолинейны; допускается искривление осей (пальцев) в средней их части или на концах не более 0,2-0,3 мм. Правку осей (пальцев) производить в холодном состоянии легкими ударами молотка на устойчивой опоре, поставив под опору и молоток деревянные или свинцовые прокладки.

е) на поверхности трения осей (пальцев) не должно быть задиров и заусенцев. Задиры и заусенцы снять аккуратно напильником или шкуркой.

Инструмент, материал: напильник, шкурка;

ж) цилиндрические пружины не должны иметь трещин, сколов, надломов, остаточной деформации.

Источник

Редукторно-карданный привод от средней части оси колёсной пары.

Основные

части: 1— опорная скоба;2— кронштейн;3, 4, 5, 19, 20— шаровая опора момента;6— ось колёсной пары;7— клапан понижения

давления в редукторе;8— верхняя

крышка редуктора;9— корпус редуктора;10— отверстие для смазки шарнирного

соединения;11— подвесная рама;12— фрикционная муфта;13–

двигатель-генератор;

14— крепление двигателя-генератора;15,

16— карданный вал;17, 18— шарнирное

соединение.

Редукторно-карданнные

приводы способны передавать мощность

более 30 кВт и устанавливается на вагоны

с полным кондиционированием воздуха и

вагоны-рестораны. В вагонах эксплуатационного

парка наиболее распространены привода

типа ЕЮК-160 и ВБА-32 постройки Германии,

а также приводы с редуктором Р-380 на

вагонах постройки ТВЗ. Недостатками

приводов от средней части оси являются

— сложность их

конструкции;

— высокая стоимость;

— необходимость

расформировывать колесную пару для

ремонта приводов от средней части оси.

Редукторно-карданнные

приводы генераторов от средней части

установлены на тележках КВЗ-ЦНИИ,

ТВЗ-ЦНИИ-М и эксплуатируются в поездах

со скоростями движения до 160 км/ч.

Редуктор укреплён

на средней части оси, вращение от которой

через пару конических шестерён передаётся

карданному валу, фрикционной муфте

сцепления и якорю (ротору) генератора.

Генератор установлен на сварной раме,

которая крепится к раме кузова вагона

с помощью болтов. Ведущая шестерня

укреплена болтами на полом валу, одетом

на среднюю часть оси колесной пары.

Полый вал крепится на оси с помощью двух

резиновых колец, сжимаемых специальными

полукольцами. Ведомая малая шестерня

выполнена заодно с хвостовиком-валом

и опирается на три подшипника. К хвостовику

малой шестерни прикрепляется фланец

для крепления карданного вала. Для

фиксации ведомой шестерни редуктора в

горизонтальном положении предусмотрена

шаровая опора моментов. Кронштейн

аварийной опоры моментов предохраняет

редуктор от вращения на оси колесной

пары в случае повреждения шаровой опоры.

Для контроля за

креплением (сдвигом или проворотом)

редуктора на оси с обоих торцов редуктора

на нажимных кольцах с переходом на ось

наносят контрольные полосы белилами

шириной 40мм и по ним красной краской

полосы шириной 20мм.

Передаточное

отношение привода в зависимости от

конструкции 3,0-3,7.

Основные

неисправности:

1. Сдвиг или

проворот редуктора на оси колёсной

пары (при сдвиге контрольные полосы

будут разорваны).

2. Излом опоры

момента (можно выявить во время движения

поезда по характерному глухому стуку

предохранительного кронштейна о скобу).

3. Утечка масла.

4. Заклинивание

шестерён редуктора.

5. Заклинивание

подшипников полого вала или вала-шестерни.

Наблюдение за

приводомна стоянке поезда заключается

в проверке отсутствия сдвига редуктора

вдоль или поперёк оси колёсной пары,

целостности опоры момента, наличия

подтёков масла на корпусе редуктора.

Если во время движения поезда редуктор

издаёт слабое, приглушённое постукивание,

то это свидетельствует об изломе одного

или нескольких зубьев конических

шестерён редуктора, что может привести

к заклиниванию редуктора и как следствие

заклиниванию колёсной пары. При

заклинивании подшипников вала-шестерни

с помощью специальных выжимных болтов

можно вывести из зацепления зубчатую

передачу, и следовать дальше. При этом

карданный вал и ротор генератора

вращаться не будут. При заклинивании

подшипников полого вала колесная пара

подлежит замене. При отсутствии

возможности заменить колесную пару

вагон подлежит отцепке.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

Страницы работы

1.1 Настоящее руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов распространяется на ремонт редукторно-карданных приводов от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских цельнометаллических вагонов всех типов, а также на централизованный ремонт одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство по ремонту редукторно-карданных приводов определяет:

а) порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных приводов;

б) нормы и технические требования, предъявляемые к редукторно-карданным приводам после ремонта.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо и на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента, перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж, комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной пары должен выполняться в присутствии работника редукторного отделения колесного цеха депо или завода, имеющего право производства полной ревизии букс с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже 4-го разряда, а также сдавшие испытания в

знании настоящего Руководства. Периодичность испытаний — один раз в два года. В состав комиссии по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик, мастер редукторного участка, инженер-технолог.

1.6 При составлении Руководства были учтены рекомендации вагоностроительных заводов, опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а также следующая документация:

а) «Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию электрооборудования» 019 ПКБЦЛ-04 РЭ;

в) Технические указания и технологические процессы ремонта редукторно-карданных приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429;

д) «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК;

е) «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение » 656-2000 ПКБ ЦВ;

ж) «Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ» РД 32.174-2001;

з) «Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.149-2000;

и) «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.150-2000;

к) «Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.159-2000;

л) «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» № ЦЛ-201-03;

м) Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н) Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд. «Транспорт», 1990г.

о) Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов приводов.

Кроме того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В случае, когда отдельные нормативы и требования к ремонту деталей и узлов редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК завода предоставляется право под их личную ответственность решать самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из технической целесообразности и безусловного обеспечения безопасности движения поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД, Дирекции «Вагонреммаш» для решения вопроса о внесении изменений в настоящее Руководство. При этом устанавливается контроль за приводом в эксплуатации.

1.8 Настоящее Руководство разработано взамен Руководства по заводскому ремонту редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694 РВ.

1.9 Ремонт редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа ФАГА-II должен производиться в соответствии с Руководством Л2.003/12-4694 РВ

Читайте также: Редуктор заднего моста вольво внл

2 Организация ремонта приводов вагонных генераторов

2.1 Отделение по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного отделения колесного цеха. Расположение и планировка отделений должны предусматривать поточность технологических процессов и сокращение путей транспортировки деталей и узлов при их ремонте.

2.2 Наличие оборудования и организация работы в отделении должны обеспечивать ремонт всех типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение по ремонту приводов должно состоять из демонтажно-моечного, ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный участок

2.4.1 Демонтажно-моечный участок предназначен для производства предварительных испытаний с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2 Для транспортировки колесных пар в сборе, а также узлов приводов должны использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или механизированные тележки. Для передачи деталей приводов подвагонных генераторов применяются также электрокары, консольные краны и специальные тележки.

2.4.3 На участке устанавливаются стенды для разборки редукторов, устройства для магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4 Моечные машины должны быть установлены в изолированном помещении демонтажно-моечного участка или иметь соответствующее ограждение. Температура моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины должны быть обеспечены устройствами для очистки и повторного использования моющих растворов.

Моющие растворы, используемые при обмывке и обезжиривании деталей редукторно-карданного привода, изготовленных из резины, должны иметь состав согласно таблице 1.

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов , страница 3

48- Стеллаж для хранения осевых гаек с зубчатой фиксацией

49- Вакуумный очиститель ГОСТ 26099-84

50- Демонтажно-монтажные пути узла ведущего шкива

51- Балластные сопротивления для стендов обкатки редукторов

3 Приемка в ремонт и хранение ремонтного фонда приводов вагонных генераторов

3.1 Вместе с поступающими в ремонт вагонами должны быть представлены дефектные ведомости на редукторно-карданные приводы с перечнем неисправных деталей и указанием заводского номера, временем изготовления или последнего ремонта и установки редукторно-карданного привода на вагон (редуктора, муфт, карданного вала).

3.2 В дефектной ведомости указывают неисправности, обнаруженные при эксплуатации привода (утечка масла, чрезмерный нагрев корпуса, наличие частиц металла на магнитной пробке корпуса редуктора, отсутствие пломб или проволочной вязки головок болтов, отсутствие пробки сливного отверстия и т.д.), а также должны быть зафиксированы все неисправности, обнаруженные при эксплуатации автоматических муфт сцепления, карданных и приводных валов.

3.3 Хранение узлов или деталей редукторно-карданных приводов производят в сухом и чистом помещении с температурой от плюс 10 до плюс 15 °С на расстоянии не менее 1 метра от обогревательных приборов. В этом помещении запрещено хранить материалы, которые могут способствовать появлению коррозии на деталях и узлах приводов.

3.4 Хранение узлов редукторно-карданного привода осуществляют на специальных стеллажах, детали покрывают консервационной смазкой К-17 ГОСТ 10877-76.

3.5 В случае хранения редукторов приводов от средней части оси колесной пары в сборе с колесной парой или муфт сцепления в сборе с генератором на открытом воздухе обработанные выступающие детали редуктора и автоматической муфты покрывают консервационной смазкой. Фланец ведомого вала редуктора и автоматическую муфту обертывают парафинированной бумагой и обвязывают шпагатом. Раз в три месяца проверяют наличие масла в картере редуктора. При необходимости его доливают до нормального уровня. Периодически редуктор проворачивают.

Читайте также: Редуктор переднего моста ссангйонг кайрон

3.6 Ремонт каждого редукторно-карданного привода регистрируют в специальном журнале (приложение Г) с указанием номера колесной пары и редуктора.

3.7 Заполнение журнала производит чернилами или шариковой ручкой без помарок и исправлений мастер отделения по ремонту редукторно-карданного привода. Контроль за ведением журнала осуществляют старший мастер, начальник цеха, начальник ОТК завода, зам. ВЧД. Страницы журнала должны быть пронумерованы, прошнурованы и скреплены печатью предприятия.

3.8 Заполненные журналы сдают для хранения. Срок хранения заполненных журналов — 5 лет.

3.9 С целью совершенствования учёта отремонтированных редукторно-карданных приводов рекомендуется использование компьютерной техники.

4 Демонтаж с вагона и последующая разборка с вагона приводов вагонных генераторов

4.1 Демонтаж приводов вагонных генераторов должен производиться в порядке, указанном ниже, с корректировкой технологии (в необходимых случаях) применительно к конкретным условиям отдельных депо или заводов.

4.2 Текстропно-редукторно-карданный привод (ТРКП)

4.2.1 Демонтаж привода с вагона производят в следующем порядке:

а) отпускают тормоз, отсоединяют от тележек вагона тормозную передачу, ослабляют затяжку натяжного приспособления и снимают клиновые ремни;

б) разъединяют по фланцам карданный вал с редуктором и генератором и демонтируют карданный вал. Предохранительную скобу демонтируют при КР и КВР;

в) после выкатки тележки из-под вагона редуктор отсоединяют от кронштейна и снимают;

г) кронштейн редуктора оставляют на раме тележки и ремонтируют в тележечном цехе.

Примечание — Разрешается демонтировать редуктор до выкатки тележки;

д) выкаченную из-под тележки колесную пару подают в моечное отделение для очистки и обмывки от грязи и коррозии.

4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

а) отвертывают болты, снимают крышку крепления шкива. Съём шкива производят равномерным вывёртыванием 2-х диаметрально расположенных болтов крепления буксовой крышки с установкой между головками болтов и заднего торца шкива технологической пластины толщиной 10мм;

б) отвертывают болты крепительной крышки и снимают её;

в) отгибают концы стопорной пластины, отвертывают болты, крепящие зубчатые секторы;

г) выпрессовывают зубчатые секторы, вынимают крестовину, клиновые планки, отвинчивают осевую гайку;

д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

4.2.3 Разборку редуктора ТРКП производят в следующем порядке:

а) редуктор до обмывки осматривают с целью выявления мест утечки масла, чтобы их устранить при последующем ремонте;

б) после слива масла и проверки наличия частиц металла в масле редуктор обмывают в моечной машине раствором, состав которого указан в таблице 1, а затем чистой водой;

в) при осмотре после обмывки обращают внимание на состояние болтов, наличие трещин в корпусе редуктора, величину зазоров между крышками и корпусом для учета при последующем ремонте;

г) снимают фланец с вала-шестерни и съёмником спрессовывают ведомый шкив;

д) отвинчивают болты М10, снимают крышки вместе с манжетами, кольцами и прокладками;

е) вывертывают маслоуказатель, штуцер, масленку и болты на торцах валов;

ж) ведущий вал смещают в сторону места посадки шкива ведомого, а вал-шестерню — в противоположную сторону;

з) из корпуса редуктора вынимают оставшиеся в нем шарикоподшипники и снимают с вала-шестерни роликоподшипники (при помощи легких ударов специальным диском или при помощи пневматического пресса);

и) демонтированные детали обмывают в моечных машинах и обтирают техническими салфетками.

4.2.4 Разборку карданного вала ТРКП осуществляют в следующем порядке:

а) карданный вал очищают от грязи;

б) производят проверку осевого зазора щупом между стопорным кольцом и верхним торцем вкладыша игольчатого подшипника путем смещения крестовины и вкладыша подшипника в одну сторону легкими ударами в торец; зазор в исправных карданных валах должен быть от 0,025 до 0,05 мм. Также измеряется зазор в шлицевом соединении, который не должен превышать 0,5 мм (рисунок 92).

Читайте также: Главная пара редуктора моста меритор

Проверку производят для последующего использования при ремонте и монтаже игольчатых подшипников.

в) отвертывают крепежные болты, снимают планки с шарнирной вилки;

г) вывертывают масленку из крестовины, снимают стопорные кольца, игольчатые подшипники в сборе с другими деталями;

д) снятые с крестовин исправные вкладыши подшипников помечают по местам первоначальной посадки, чтобы при сборке они были поставлены на те же детали.

Примечание — При разборке нельзя допускать смешивания игольчатых роликов разных подшипников;

е) при выводе крестовин из гнезд шарнирных вилок шарнирные вилки помечают, чтобы при сборке они были поставлены на свои места;

ж) шарнир со стороны трубчатого вала разбирают в том же порядке;

з) отвертывают колпак уплотнения, разъединяют вал трубчатый и шарнирную вилку, снимают с хвостовика шарнира защитную трубу, уплотнительные кольца и фланец;

и) после удаления смазки все детали карданного вала, кроме игольчатых подшипников, промывают в моечной машине или ванне.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:

https://evakuatorinfo.ru/rukovodstvo-po-remontu-reduktorov-passazhirskih-vagonov