Страница 33 из 46

Электроприводы типов Б, В, Г и Д с односторонней муфтой крутящего момента

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносят порядковый номер электропривода, порядковый номер арматуры, дату установки, даты планово-предупредительных ремонтов, характер ремонта, замены деталей, обнаруженные дефекты и их устранение.

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

Периодический осмотр.

Осмотр производится с определенной периодичностью, устанавливаемой специальным графиком, но не реже одного раза в месяц, а при интенсивной работе один раз в неделю.

При осмотре необходимо проверить:

а) Состояние наружной поверхности привода; при этом очищают следы коррозии, пыли, грязи и при помощи инструментов (ключей и отвертки) проверяют затяжку крепежа (болтов, гаек и винтов).

б) Движение подвижных частей механизма переключения путем перевода его из положения электрического управления на ручное и обратно.

в) Работу электропривода как от электродвигателя,

так и от маховика, четкость работы муфты, путевого выключателя и сигнализации на пульте, а также соответствие положения стрелки местного указателя крайним положениям запорного органа «Закрыто» и «Открыто».

г) Состояние узла муфты крутящего момента.

д) Наличие достаточного количества масла в червячной ванне редуктора. Ввиду того что не исключена возможность попадания жидкого масла из масляной ванны в полости фланцев со стороны электродвигателя и со стороны маховика, необходимо вывинчивать пробки и удалять накопившееся масло в них; смазка червячной пары и роликоподшипников производится путем заливки жидкого машинного масла любой марки через окно в корпусе (над пружиной муфты) до уровня контрольного отверстия в корпусе. Остальные места трения смазывают густым маслом при помощи шприц-масленки через головки масленок, обведенные красными кружками. Рекомендуемое масло —солидол марки Л или Т по ГОСТ 1033-51. Особенно тщательно надо производить смазку перед первым пуском и после планового и капитального ремонтов. Вторичный редуктор электропривода Д смазывают густой смазкой. Периодичность смазки устанавливается специальным графиком, который составляют в зависимости от интенсивности работы электропривода во время эксплуатации, но не реже одного раза в неделю. Правильный режим смазки абсолютно необходим для всех типов электроприводов, так как недостаточная смазка значительно увеличит потери в редукторе и может вызвать отказ в работе электропривода.

е) Состояние путевого выключателя и микропереключателей в нем (микропереключатели, не дающие щелчка при нажатии на кнопку, заменяют годными).

Все замеченные при осмотре неисправности устраняются. В случае если электропривод установлен в сравнительно сыром помещении и работает редко, то во избежание ухудшения изоляции электродвигателя при осмотре рекомендуется просушивать его, подавая в статор пониженное напряжение (35—50 в) и затормаживать ротор.

Текущий ремонт.

Текущий ремонт предназначен для установления причин и устранения мелких неполадок и повреждений, возникающих во время эксплуатации.

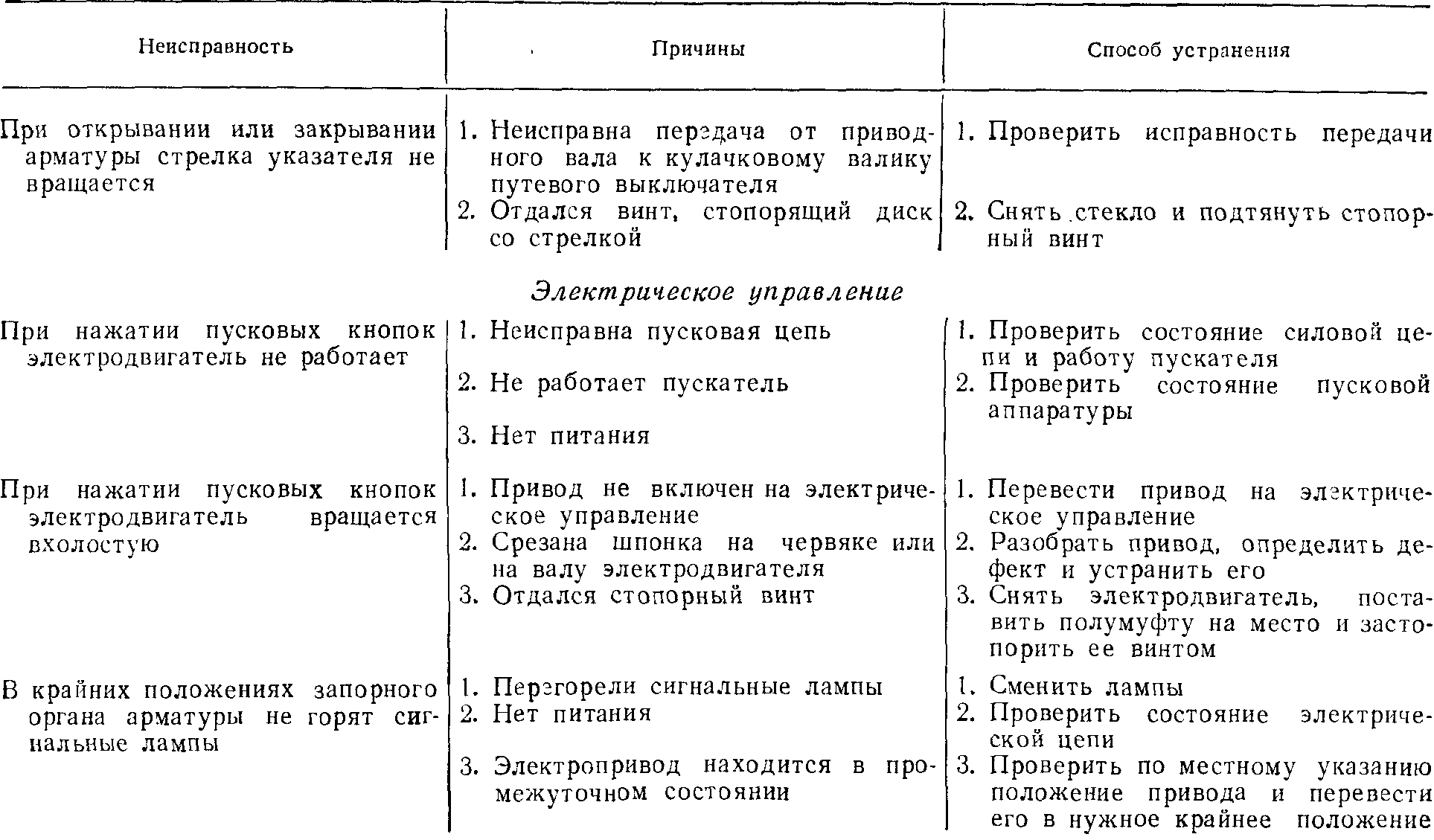

Как показывает опыт ОРГРЭС, наиболее часто при текущем ремонте приходится устранять следующие дефекты:

П родолжение

П родолжение

Капитальный ремонт.

Капитальный ремонт электроприводов производится с периодичностью, которая устанавливается специальным графиком в зависимости от интенсивности работы, но не реже одного раз в два года.

Для проведения данного вида ремонта электропривод снимают с арматуры и направляют в ремонтные мастерские, а на его место (в случае необходимости) устанавливают резервный.

В ремонтных мастерских электропривод разбирают, все детали промывают и чистят ветошью, осматривают на предмет годности их к дальнейшей эксплуатации. Изношенные детали ремонтируют или заменяют новыми.

По окончании капитального ремонта электропривод подвергают опробованию вхолостую и затем, если имеется возможность, под нагрузкой, равной 30% максимальной. После окончания ремонта и опробования наружные поверхности электропривода окрашивают соответствующей краской.

Отремонтированный и установленный электропривод испытывают во взаимодействии с арматурой в эксплуатационных условиях и сдают по акту.

На ряде электростанций при проведении капитального ремонта конструкцию электропривода модернизируют.

Основной недостаток электроприводов с червячным редуктором — большое передаточное отношение при ручном управлении приводом (1:25—1:27). Это создает значительные неудобства для эксплуатационного персонала в аварийных случаях (при потере напряжения и необходимости ручного управления).

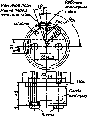

На ГРЭС № 5 Мосэнерго было разработано специальное приспособление к червячному электроприводу, позволяющее уменьшить передаточное отношение при ручном управлении приводом до 1 : 1 (рис. 2-58).

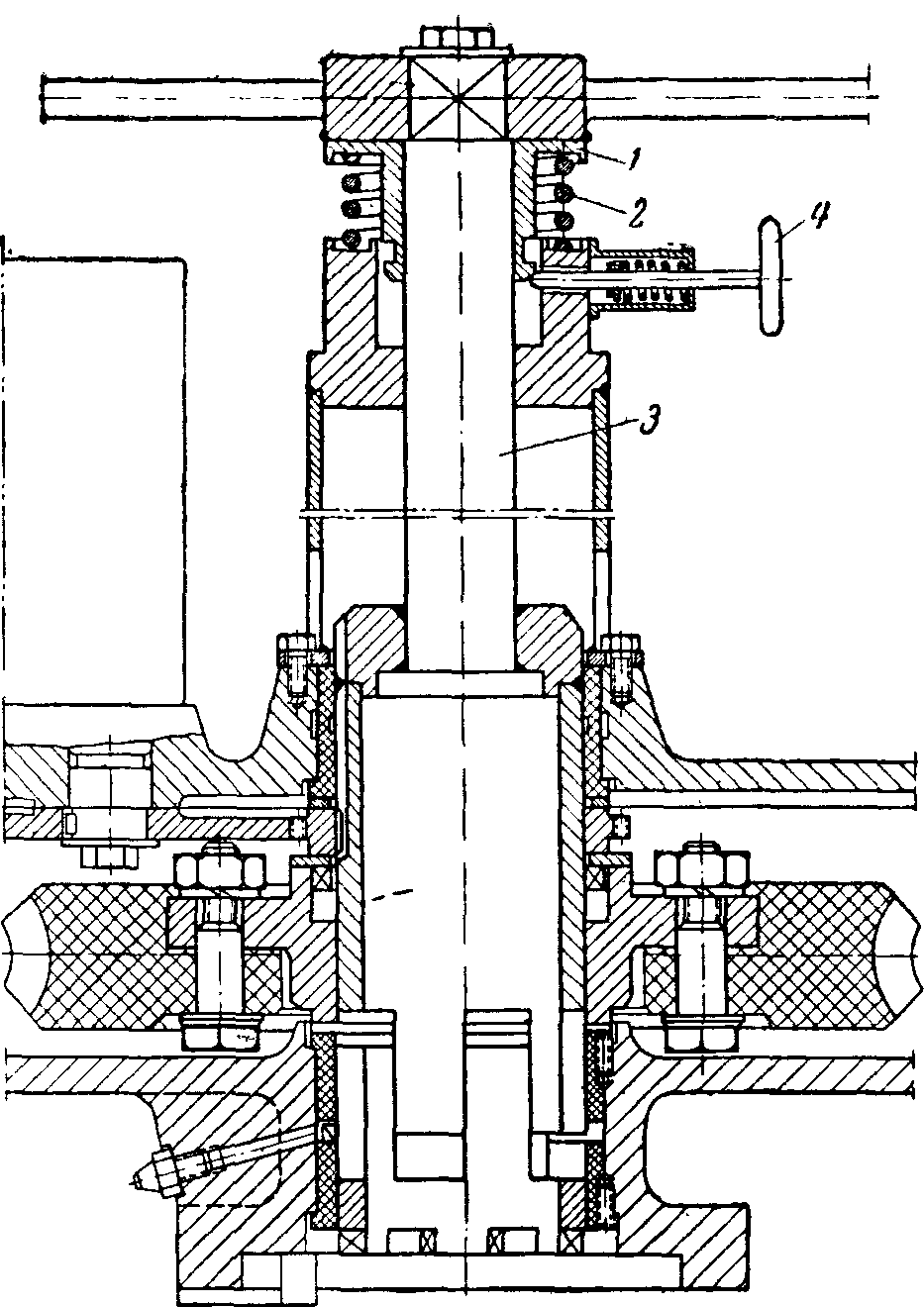

Электропривод с червячным редуктором устанавливают на специальную колонку 1. Внутри колонки электропривода проходит штанга 2, на верхнем конце которой укреплен маховик 3. Нижний конец штанги через шарнирные соединения связан с арматурой. В верхней части колонки расположен узел, позволяющий при помощи кулачковой муфты 4 подключать и отключать штангу, связанную с арматурой. Приспособление работает следующим образом.

Рис. 2-57. Приспособление к червячному электроприводу.

Гильзы 5 с двух сторон отжимаются от имеющихся в приливах колонки пазов и опускаются вниз. Внутри гильзы проходит рукоятка 6, на конце которой установлено кольцо 7, связанное с кулачковой муфтой 4. Таким образом, при опускании гильзы 5 вниз опускается кулачковая муфта 4 и ее кулачки 8 выходят из зацепления с кулачками 9 приводного вала червячного электропривода 10, в результате чего механический привод от червячного редуктора будет отключен. При вращении маховика 3 усилие через шарнирные соединения передается непосредственно на шпиндель арматуры.

Как показал длительный опыт эксплуатации, описанное приспособление работает надежно и может быть рекомендовано в тех случаях, когда арматура установлена внизу под колонкой.

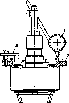

Рис. 2-58. Приспособление, устанавливаемое на электроприводе.

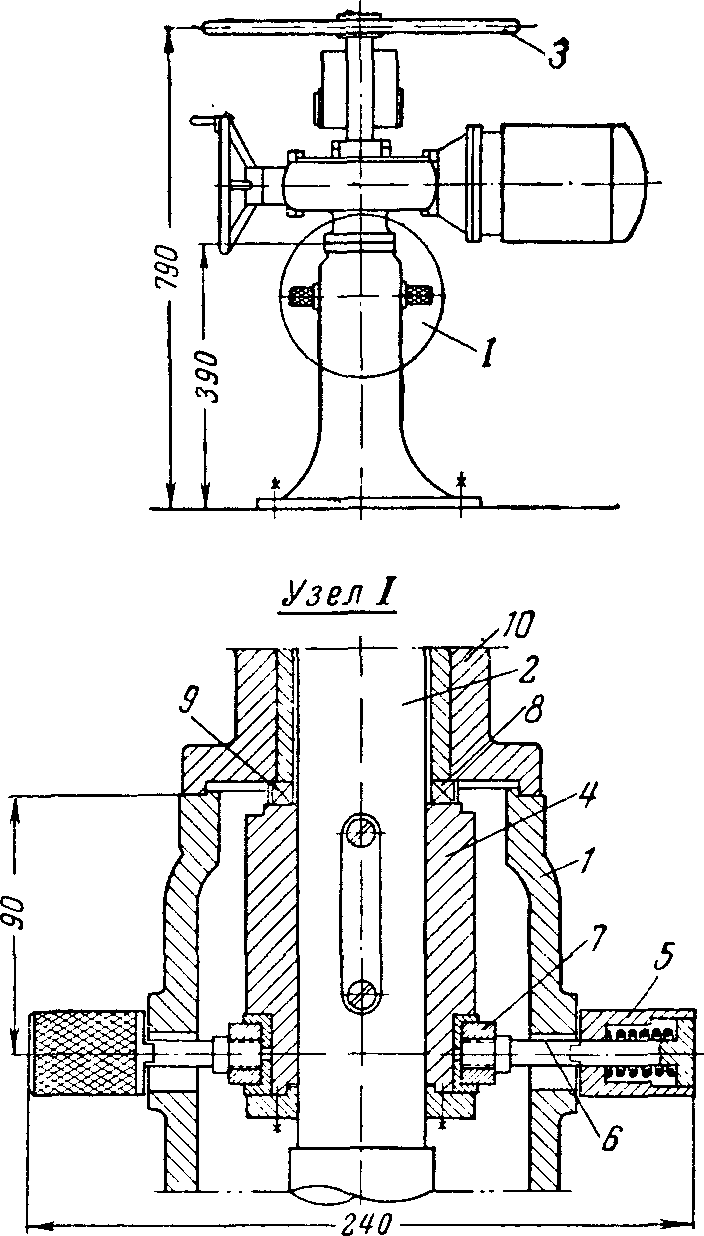

На рис. 2-57 приведена другая конструкция аналогичного приспособления, устанавливаемого непосредственно на арматуру без специальных промежуточных устройств (штанг, колонок и т. п.). В этом случае приспособление работает следующим образом. Для перевода с электрического управления на ручное необходимо нажать на маховик, жестко связанный с валом 5.

Верхняя часть приводного вала находится в зацеплении при помощи кулачков со ступицей червячного колеса. При нажатии на маховик кулачки верхней части приводного вала расцепляются с кулачками ступицы червячного колеса. Червячный редуктор электропривода отключается, и шпиндель арматуры получает вращение непосредственно от маховика.

Чтобы полностью исключить возможность произвольного зацепления кулачков верхней части приводного вала привода с кулачками ступицы червячного колеса, предусмотрено специальное фиксирующее устройство, состоящее из фиксатора, пружины и втулки 1 с пазом. При движении вала 5 вниз в паз втулки 1 входит фиксатор 7 и препятствует возвращению вала в первоначальное положение. При необходимости перевода с ручного управления на электрическое фиксатор 7 выводится из кольцевого паза втулки и под действием пружины вал 5 возвращается в первоначальное положение. Происходит автоматическое зацепление кулачков верхней части приводного вала с кулачками ступицы червячного колеса.

Подготовка электроприводов с арматурой к эксплуатации

Подготовка электропривода с арматурой к эксплуатации производится при наличии рабочего давления в трубопроводе. При этом проверяют:

а) Легкость переключения механизма ручной блокировки из положения электрического управления в положение ручного управления и наоборот. Переключение должно быть легким (без заметных заеданий), пружина должна обеспечивать нормальное сцепление кулачков полумуфты электродвигателя с полумуфтой электрической блокировки без дополнительного осевого усилия.

б) Работу электропривода при ручном управлении (для чего производится открывание и закрывание арматуры), правильность показаний местного указателя и сигнализации; вращение маховика должно быть плавным, без заеданий.

в) Герметичность затвора (если это возможно).

г) Автоматические остановки запорного органа в крайних положениях при электрическом управлении.

д) Соответствие работы сигнализации показаниям местного указателя.

После окончания полной проверки и наладки электропривода с арматурой необходимо произвести пять— семь контрольных перекрытий арматуры от электродвигателя.

К обслуживанию электропривода допускается специально обученный персонал, проинструктированный по технике безопасности.

4 Текущий ремонт

4.1 Текущий ремонт электроприводов

4.1.1 Система ремонта электроприводов в процессе эксплуатации основывается на выполнении восстановительных работ по результатам контрольных проверок или при отказе электропривода.

4.1.2 В процессе эксплуатации изделия подвергаются:

- текущему ремонту (Т);

- капитальному ремонту (К).

4.1.3 Порядок и периодичность проведения ремонта электроприводов

Таблица 2

| Пункт РЭ | Вид ремонта | Периодичность |

|

4.1.5 4.1.6 |

Текущий ремонт

Капитальный ремонт |

при необходимости, по результатам контрольных проверок при поломке составных частей электропривода, или при выработке его назначенного ресурса |

4.1.4 Меры безопасности

При ремонте электроприводов должны соблюдаться следующие правила:

— ремонт проводить с соблюдением требований «Правил технической эксплуатации электроустановок потребителей» (ПТЭЭП);

— электроприводы должны быть надежно заземлены;

— приступая к разборке электропривода, следует убедиться, что он отключен от сети, а в ЩСУ на автоматическом выключателе вывешена табличка с надписью «Не включать, работают люди»;

— разборку и сборку электропривода производить только исправным штатным инструментом.

4.1.5 Текущий ремонт

Текущий ремонт электроприводов осуществляется без их демонтажа с трубопроводной арматуры и при этом выполняются следующие работы:

— замена пришедших в негодность уплотнительных колец съемных крышек взрывонепроницаемых оболочек электропривода;

— замена пришедших в негодность крепежных элементов;

— проверка состояния взрывозащитных поверхностей, которые подвергались разборке (наличие трещин, царапин, вмятин, задиров и т.п. не допускается), и их повторная смазка;

Ремонт электроприводов, связанный с изготовлением и восстановлением деталей, неисправность которых может повлечь за собой нарушение взрывозащищенности, должен выполняться в соответствии с РД 16.407, ГОСТ 30852.18-2002.

При ремонте комплектующего электрооборудования должны выполняться требования ПТЭЭП, РД 16.407, ГОСТ 30852.18-2002 и РЭ на это электрооборудование.

4.1.6 Капитальный ремонт

Капитальный ремонт электропривода производится при поломке его составных частей, либо при выработке назначенного ресурса электропривода, в пределах его назначенного срока службы. При капитальном ремонте проводится полная разборка и дефектация всех деталей и узлов электропривода, восстановление или замена пришедших в негодность в результате коррозии, чрезмерного механического износа узлов и базовых деталей электропривода, а также замена подшипников и смазки механического модуля электропривода.

Капитальный ремонт электроприводов производится в соответствии с ГОСТ 30852.18-2002, РД 16407 и эксплуатационной документацией на электроприводы и комплектующее электрооборудование, на предприятии-изготовителе, после чего производится проверка на соответствие требованиям технических условий ТУ 3791-004-53106276-2003.

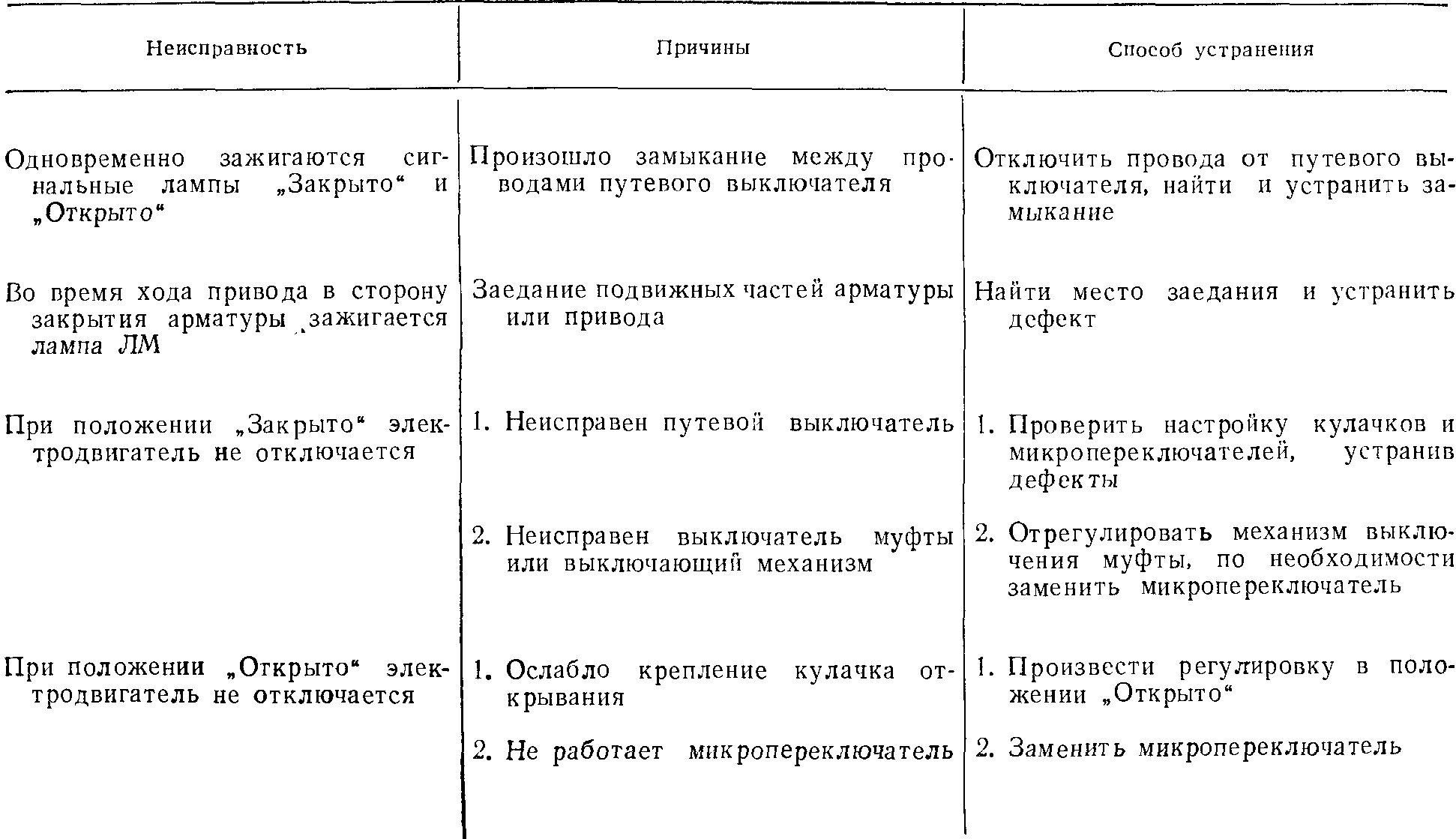

5 Возможные отказы и методы их устранения

Перечень возможных отказов и неисправностей электропривода, а также методы их устранения, указаны в таблице 3

Таблица 3

| Наименование отказа, внешние его проявления и дополнительные признаки | Возможные причины | Методы устранения |

| При подаче команды «Открыть» или «Закрыть» поданной с местного поста управления, или через систему телемеханики, отсутствует движение выходного звена эл. привода | Попытка запуска электропривода в направлении крайнего положения, в котором он уже находится | Проверить правильность подаваемой команды |

| Отсутствие напряжения питания на блоке управления электропривода | Подать напряжение питания на блок управления | |

| Блок управления электропривода находится в режиме подготовки к первому запуску при низкой температуре окружающей среды | Выждать необходимое для подготовки к первому запуску время (см. РЭ на блок управления электропривода) после чего повторить попытку | |

| Блок управления электропривода находится в режиме «Авария» | Выяснить тип аварии (см. РЭ на блок управления электропривода) и устранить ее причину | |

| При достижении выходным звеном электропривода крайнего положения, не происходит требуемого уплотнения запорного элемента трубопроводной арматуры | При настройке электропривода задана недостаточная величина усилия уплотнения в крайнем положении | Провести повторную настройку с увеличением усилия уплотнения в требуемом крайнем положении (см. РЭ на блок управления электропривода) |

| Электропривод отключается при срабатывании устройства ограничения усилия | Превышение максимально-допустимой нагрузки на выходном звене электропривода | Проверить состояние трубопроводной арматуры и соответствие электропривода данной арматуре по усилию на выходном звене |

| Превышение максимально-допустимой нагрузки на выходном звене электропривода, в результате изменения заводских настроек устройства ограничения усилия | Восстановить заводские настройки устройства ограничения усилия (см. ЭД на блок управления электропривода) |

Перечень возможных отказов, связанных с работой блока управления электропривода и методы по их устранению – согласно руководству по эксплуатации на блок управления.

Страница 7 из 7

Приложение № 10.

Порядок ремонта, наладки и приемки в эксплуатацию электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1-4. 1. Ремонт электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

1.1. Ремонт механической части электропривода выполняется ремонтным персоналом ЦЦР, подрядных организаций и включает в себя:

1.1.1. Ремонт механизма муфты ограничения крутящего момента в пределах редуктора и узла передачи на блок моментных выключателей (М.В.).

1.1.2. Ремонт механизма воздействия на концевой разъединитель (К.Р.) в пределах редуктора.

1.1.3. Ремонт механизма передачи вращения на узел путевых переключателей.

1.1.4. Ремонт механизма переключения электропривода с «ручного» управления на «дистанционное».

1.1.5. Ремонт полумуфт, устанавливаемых на вал редуктора и электродвигателя.

1.2. Ремонт электрооборудования электропривода выполняется ремонтным персоналом электроцеха участка АПиС и включает в себя:

1.2.1. Ремонт коробки концевых и моментных выключателей (К.В. и М.В.), для электроприводов с 2 х сторонней муфтой момента, включая:

-узел путевых выключателей с червячным колесом, нажимными кулачками и микровыключателями;

-узел моментного выключателя с регулировочными кулачками, нажимными рычагами, пружинами, блокировочными кулачками и микровыключателями.

1.2.2. Ремонт отдельно устанавливаемых на электроприводе микровыключателей типа ВП-4, для электроприводов типа ВАЗ и электроприводов с односторонней муфтой момента (М.М.).

1.2.3. Ремонт отдельно устанавливаемых на электроприводе микровыключателей (микровыключатели К.Р., микровыключатели М.М. для электроприводов с односторонней муфтой момента, совместно с «тросиком» для взрывозащищенных электроприводов).

1.2.4. Ремонт электрооборудования, входящего в состав электросхемы электропривода, включая электродвигатель.

1.2.5. Ремонт кабеля, кабельных шлейфов, соединительных коробок.

1.2.6. Ремонт рычагов воздействия на электропереключатели в пределах коробки путевых и моментных выключателей.

1.3. Установка регулирующих органов после ремонта и сочленение их с исполнительными механизмами производится ремонтным персоналом ЦЦР, подрядных организаций в присутствии персонала ЭЦ участка АПиС.

2. Наладка электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

2.1. Наладка механической части электропривода выполняется ремонтным персоналом ЦЦР, персоналом подрядных организаций и включает в себя:

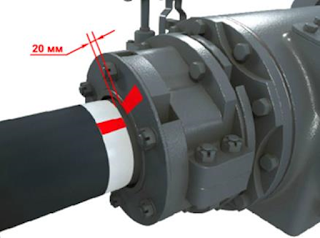

2.1.1. Предварительную установку величины ограничения крутящего момента (Мкр.) в соответствии с паспортом на электропривод (таблица значений Мкр. для различных электроприводов) для приводов с односторонней муфтой крутящего момента. Уточненное значение величины Мкр. выставляется после опробования электропривода.

2.1.2. Установку «поджатого» состояния пружин муфты ограничения крутящего момента для приводов с двухсторонней муфтой крутящего момента.

2.1.3. Установку, центровку и сочленение электродвигателя с редуктором электропривода.

2.1.4. Опробование и доведение до необходимой легкости хода электропривода вручную от штурвала..

2.1.5. Определение положения полного закрытия и открытия арматуры с выставлением соответствующих меток на штоке, бугелях, тягах.

2.1.6. Регулировку, проверку механизма переключения управления арматурой с «ручного» на «дистанционное».

2.1.7. Установку запорного органа, после окончания наладки в полностью закрытое положение.

2.1.8. По окончании ремонта и механической наладки привода руководитель (производитель) работ по наряду должен предъявить (сдать) привод оперативному персоналу турбинного цеха и ремонтному персоналу ЭЦ участка АПиС с записью в « Журнале приемки электроприводной арматуры из ремонта» для выполнения наладки электрической части электропривода.

При этом необходимо проверить:

— комплектность, целостность и крепление всего оборудования механической части ЭПА.

— целостность электрооборудования, установленного на электропривод электродвигатель, кабельные шлейфы, бронешланги, микровыключатели, соединительные коробки (С.К.) и т.д.

— легкость хода редуктора и наличие передачи на выходные валы, рычаги, штоки при вращении штурвала вручную.

— срабатывание механической части механизма ограничения величины крутящего момента.

2.2. Наладка электрической части электропривода выполняется персоналом участка АПиС ЭЦ и включает в себя:

2.2.1. Установку всех элементов электрической схемы на электропривод (установку электродвигателя выполняет ремонтный персонал ЦЦР, подрядных организаций САР, КАЭР).

2.2.2. Проверку сопротивления изоляции электродвигателя, кабельных связей.

2.2.3. Проверку работоспособности и взаимодействия всех элементов электрической схемы, установленных на электроприводе, без подачи напряжения.

2.2.4. Проверку направления вращения электродвигателя и его фазировку.

2.2.5. Проверку установки запорного органа в положение «закрыто» и «открыто» с настройкой концевых выключателей в соответствии с заводской инструкцией по эксплутации электропривода.

Для электропривода с полным ходом до 30 сек все операции по перемещению запорного органа в положение «закрыто» или «открыто» выполнять вручную штурвалом.

Для электропривода на многооборотной арматуре допускается перемещать запорный орган с помощью электродвигателя. При этом электродвигатель следует отключить в момент, когда запорный орган не дошел до конечного положения на 10-15% пути. Далее запорный орган перемещать в нужное положение с помощью маховика.

После окончания настройки концевых выключателей произвести 2-3 прокрутки электропривода в обоих направлениях с проверкой промежуточного останова и пуска.

2.2.6. Проверку срабатывания «концевого разъединителя» (К.Р.). Проверка проводится установкой штурвала в положение «ручное» управление и пробной подачей сигнала «закрыть» или «открыть». Электропривод при этом не должен управляться.

2.2.7. Проверка работоспособности концевого выключателя ограничения величины крутящего момента производится при открытии и закрытии электропривода перемещением электропривода штурвалом вручную.

2.2.8. Проверку работы муфты момента прокруткой привода от электродвигателя, величину «затяжки» запорного органа электроприводом в положении «закрыто» контролирует представитель турбинного цеха.

При несоответствии величины «затяжки» требуемой необходимо:

— для электроприводов с односторонней муфтой момента для настройки величины ограничения крутящего момента вызвать персонал, производивший ремонт механической части данной арматуры,

— для электроприводов с двухсторонней муфтой момента для настройки величины ограничения крутящего момента выполнять действия согласно пункта 2.2.12.

— для электроприводов с двухсторонней муфтой момента ремонтному персоналу участка АПиС ЭЦ выполнить перестановку моментных регулирующих кулачков на необходимую величину и направление,

— величина тока отключения электропривода при его открытии определяется защитой электропривода при неисправности К.В. и выставляется минимально возможной. Проверка срабатывания моментных выключателей при открытии арматуры проверяется только при перемещении привода штурвалом вручную.

2.2.9. Контрольную проверку настройки величины ограничения крутящего момента при закрытии арматуры измерением величины тока «затяжки» электропривода. При этом необходимо:

— в сборке РТЗО на одну из фаз кабеля, питающего электродвигатель, установить токоизмерительные клещи.

— подать сигнал управления на закрытие электропривода до отключения электродвигателя муфтой момента

— при движении электропривода зафиксировать значение рабочего тока – Iраб.

— в момент срабатывания муфты момента зафиксировать значение тока отключения электродвигателя – Iмм. Значение тока Iм.м. должно быть в пределах:

Iм.м. = (1,1 – 1,3) Iраб

— при значениях Iм.м. > 1,3 Iраб. персоналу, производившему ремонт данной арматуры, перенастроить муфту момента на меньшее значение Мкр.,

— при значениях Iраб. > Iном. привод имеет тугой ход. Персоналу, производившему ремонт данной арматуры, необходимо выполнить ревизию механической части привода (редуктор, шток, сальники и т.д.)

— повторить проверку величины Iм.м. после устранения замечаний.

2.2.10. Проверку настройки токового реле РТ-40. Проверка и настройка токового реле выполняется в лабораторных условиях в соответствии с заводской инструкцией на реле. Значение уставки срабатывания реле:

Iрт = ( 1,1 — 1,3) Iраб.

Выполнить контрольную проверку срабатывания токового реле при полном закрытии арматуры. При необходимости откорректировать значение Iрт и повторить проверку.

2.2.11. Настройку указателей положения (УП). Настройку УП выполнить после наладки К.В., М.М., К.Р. и настройки РТ 40, для чего:

— привод установить в положение «закрыто» и настроить «нулевое» значение УП.

— привод установить в положение «открыто» и настроить УП.

— выполнить 2-3 цикла «открыть» – «закрыть» с настройкой крайних значений УП.

2.2.12. При выявлении на приводе в процессе выполнения наладочных работ персоналом участка АПиС ЭЦ дефектов механического характера, необходимо:

— работы по наладке ЭПА прекратить,

— во избежание усугубления дефекта остановить арматуру в начале ее движения с пульта управления или путем разборки электросхемы в шкафу РТЗО,

— доложить НС ЭЦ.

2.2.13. Оперативный персонал турбинного цеха в этом случае должен:

— удалить бригаду участка АПиС ЭЦ с оформлением ежедневного окончания работ в наряде,

— разобрать электросхему ЭПА ( через НС ЭЦ),

— зафиксировать дефект и принять меры по его устранению силами ремонтного персонала, производившего ремонт данной арматуры.

2.2.14. После окончания настройки концевых выключателей произвести 2-3 прокрутки электропривода в обоих направлениях с проверкой промежуточного останова и пуска.

2.2.15. Окончание работ по наладке электрической части ЭПА должно быть оформлено руководителем (производителем) работ по наряду в «Журнале приемки ЭПА из ремонта» у НС турбинного цеха.

3. Сдача электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4 в эксплуатацию.

3.1. Окончательную сдачу электропривода в эксплуатацию осуществляет персонал участка АПиС ЭЦ при прокрутке арматуры.

3.2. Приемку электропривода в эксплуатацию осуществляет оперативный персонал турбинного цеха по заявке руководителя (производителя) работ по ремонту ЭПА.

При этом необходимо:

— проверить наличие маркировочной таблички, правильность ее установки, крепления, при необходимости устранить замечания,

— произвести осмотр электропривода по месту с проверкой наличия и целостности всего штатного оборудования и качественного его крепления,

— проверить легкость хода электропривода от штурвала,

— произвести прокрутку электропривода со всех мест управления.

3.3. При выполнении прокрутки электропривода проверить:

— полное открытие и закрытие арматуры,

— правильность настройки концевых выключателей,

— управление электроприводом из промежуточного положения (операции «открыть», «закрыть»),

— работу сигнализации положения арматуры,

— показания УП ( при наличии),

— работу редуктора.

3.4. При обнаружении замечаний ремонтный персонал, производивший ремонт данной арматуры ( по принадлежности дефектов ), обязан их устранить, а оперативный персонал турбинного цеха повторить прокрутку арматуры.

3.5. Окончание приемки электропривода в эксплуатацию оформляется записью в «Журнале приемки электроприводной арматуры из ремонта» оперативным персоналом турбинного цеха.

4. Организация безопасного выполнения технического обслуживания и наладки электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1 – 4.

4.1. Ремонт электроприводной арматуры (ЭПА) выполнняется по графику ТЦ.

4.2. Допуск персонала на ремонт механической части ЭПА осуществляет оперативный персонал турбинного цеха по тепловым нарядам, выданным административно –техническим персоналом турбинного цеха.

4.3 При подготовке рабочего места на ремонт ЭПА оперативным персоналом турбинного цеха должны быть обеспечены условия безопасного выполнения работ, указанные в наряде участки трубопроводов сдренированы, разобраны схемы электропитания ЭПА, при необходимости отсоединен и заземлен кабель электропитания двигателя ЭПА.

4.3.1. Подготовку рабочих мест для проведения текущего ремонта ЭПА (для ЦЦР) проводить следующим образом:

— при подаче заявки в ТЦ мастер ЦЦР должен указать для какого вида ремонта требуется подготовка рабочего места,

— НС ТЦ при передаче заявки НС ЭЦ должен сообщить для какого вида ремонта требуется подготовка рабочего места,

— ДЭМ ЭЦ перед отключением кабеля от электродвигателя убеждается в четкости и однозначности маркировки на проводах, питающих электродвигатель, и на самом электродвигателе, в обратном случае восстанавливает маркировку и отключает кабель от электродвигателя.

— персонал ЦЦР проводит текущий ремонт электроприводной арматуры и подает заявку на ее подключение.

4.4. Допуск персонала на ремонт электрической части ЭПА осуществляет оперативный персонал ЭЦ по электрическим нарядам, выданным административно — техническим персоналом ЭЦ, и с разрешения начальника смены турбинного цеха – владельца ЭПА.

4.5. При необходимости выполнения операций с коммутационной аппаратурой ЭПА такое право может быть предоставлено производителю работ по наряду лицом, выдавшим наряд, с записью в графе « отдельные указания».

5. Организация безопасного выполнения прокрутки электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

5.1. Прокрутку ЭПА с целью сдачи электропривода в эксплуатацию выполняет ремонтный персонал участка АПиС ЭЦ, руководствуясь данным «порядком…..» и заводскими инструкциями на электропривод.

5.2 Работы по прокрутке ЭПА выполняются под руководством оперативного персонала турбинного цеха, либо под руководством специально назначенного ответственного представителя турбинного цеха, введенного в состав смены указанием начальника или заместителя начальника турбинного цеха по эксплуатации.

5.3. Оперативный персонал турбинного цеха выполняет работы по прокрутке ЭПА по разработанным и утвержденным в установленном порядке программам или инструкциям по эксплуатации технологических систем.

5.4. Персонал участка АПиС ЭЦ выполняет работы по прокрутке ЭПА по отдельному наряду, выданному административно-техническим персоналом ЭЦ, с согласованием прокрутки между руководителем (производителем) работ по наряду и НС турбинного цеха.

5.5. Состав бригады при выполнении прокрутки ЭПА должен быть не менее двух человек, включая производителя работ.

5.6. Разрешение на прокрутку ЭПА ( сборку электросхемы ЭПА для прокрутки) выдает НС турбинного цеха.

Кроме того, факт сборки и разборки электросхемы ЭПА должен быть зафиксирован в оперативных журналах НС турбинного цеха и НС ЭЦ.

5.7. При сборке электросхемы ЭПА персонал ЭЦ, выполняющий эту операцию в шкафах РТЗО, должен обратить внимание на поведение коммутационной аппаратуры, подающей электропитание на электродвигатель ЭПА.

Если в момент сборки электросхемы ЭПА включился один из пускателей, подающий электропитание на электродвигатель ЭПА, напряжение с электропривода ЭПА должно быть немедленно снято, о чем должно быть доложено НС турбинного цеха и НС ЭЦ.

5.8. НС турбинного цеха совместно с НС ЭЦ должны проанализировать возникшую ситуацию, выяснить причину срабатывания электропривода, возможные воздействия блокировок, и принять решение о продолжении или прекращении операций с данной ЭПА.

5.9. Персонал, участвующий в прокрутке ЭПА должен быть оснащен переносными радиостанциями, аккумуляторными фонарями и средствами индивидуальной защиты (спецодежда, каска, инструмент с изолированными рукоятками).

5.10. При прокрутке ЭПА персоналу контролировать открытие закрытие арматуры с безопасного расстояния.

5.11. При возникновении во время прокрутки ЭПА нештатных ситуаций (появление шумов, возникновение гидроударов и др. свидетельствующих о нарушении технологического режима) закрыть арматуру, если она открывалась, доложить НС турбинного цеха и далее действовать по его указаниям.

Приложение 11

Перечень замененных узлов и деталей при ремонте электротехнического оборудования

|

№ п/п |

Наименование узла, детали |

Место установки |

Критерии отбраковки |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

ЛИСТ РЕГИСТРАЦИИ ДОПОЛНЕНИЙ И ИЗМЕНЕНИЙ

|

Номер |

Номера листов |

Всего |

Входящий |

Подпись |

Дата |

||||

|

изме-нен-ных |

заме-нен-ных |

новых |

изъя-тых |

№ документов |

номер «Бюллетеня» и дата оформления |

ответствен. |

внесения |

||

ЛИСТ РЕГИСТРАЦИИ ПЕРЕСМОТРА

|

Номер и дата утверждения документа |

Запись о продлении действия данного документа. |

Подпись ответственного лица по подразделению. Дата заполнения. |

Ремонт — электропривод

Cтраница 1

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

[1]

Монтажом и ремонтом электропривода занимаются слесари-электромонтажники, электромонтеры по монтажу силового электрооборудования, дежурные электромонтеры, электромонтеры-ремонтники.

[2]

Если на время ремонта электропривода питающий кабель отсоединяется от зажимов статора, то концы его необходимо замкнуть накоротко и заземлить.

[3]

Не допускается выдача из ремонта электропривода с разбитым корпусом, без штепсельной вилки и с неисправным выключателем светильника.

[4]

Экономические потери от простоя технологического оборудования, вызванного ремонтом электропривода, зачастую намного превышают затраты на его ремонт.

[5]

Конструкция электроприводов всех типов одинакова, поэтому рассмотрим в качестве примера ремонт электропривода ДШС. На рис. 32 изображен двигатель электропривода.

[6]

Ремонт регулирующих и запорных органов, сочленений их с исполнительными механизмами, ремонт электроприводов и установка их на место должны выполняться персоналом, ремонтирующим технологическое оборудование, а приемка — персоналом, обслуживающим системы управления.

[7]

Слесари при центральном маслоскладе производят ремонт коммуникаций, насосных установок, регенерационного оборудования, сливных и фильтровальных устройств, инвентаря и другого складского оборудования. Электрики обеспечивают бесперебойную и безопасную эксплуатацию и ремонт электроприводов, освещения, электронагревательных устройств и другого оборудования, связанного с применением электрического тока.

[8]

Комплект разрабатываемых схем определяется особенностями технологической установки и ее электроприводов. Количество схем должно быть минимальным, но в совокупности они должны содержать сведения в объеме, достаточном для проектирований, изготовления, настройки, регулировки, эксплуатации и ремонта электроприводов и систем управления. На этапах технического предложения, эскизного и технического про-ектирования номенклатура схем определяется необходимостью обеспечить последующий этап проектирования достаточными исходными данными.

[9]

В некоторых случаях возникает необходимость регулировки пружин муфты крутящего момента. Такая необходимость может возникнуть при недостаточной герметичности перекрытия арматуры, при работе на более низких давлениях, чем предусмотрено заводской настройкой, если муфта срабатывает в момент трогания с места электропривода, после ремонта электропривода. Первой регулируется пружина закрывания, причем регулировка начинается со слабой затяжки пружины и постепенно затяжку увеличивают до требуемого значения. Увеличение затяга следует производить постепенно, поворачивая регулирующую гайку не более, чем на Д часть оборота. После каждой затяжки производится пробный пуск на закрытие. Регулировка пружины закрывания должна производиться так, чтобы был обеспечен пуск электропривода с некоторым запасом в сторону открывания, так как необходимое усилие при открывании арматуры в начальный момент может быть несколько увеличенным. По окончании монтажа и пробных испытаний рукоятка переключений должна быть установлена в положение на электрическое управление, в противном случае пуск электропривода с пульта управления будет невозможен.

[11]

В некоторых случаях возникает необходимость регулировки пружин муфты крутящего момента. Такая необходимость может возникнуть при недостаточной герметичности перекрытия арматуры, при работе на более низких давлениях, чем предусмотрено заводской настройкой, если муфта срабатывает в момент трогания с места электропривода, после ремонта электропривода. Первой регулируется пружина закрывания, причем регулировка начинается со слабой затяжки пружины и постепенно затяжку увеличивают до требуемого значения. Увеличение затяга следует производить постепенно, поворачивая регулирующую гайку не более, чем на Ye часть оборота. После каждой затяжки производится пробный пуск на закрытие. Регулировка пружины закрывания должна производиться тай, чтобы был обеспечен пуск электропривода с некоторым запасом в сторону открывания, так как необходимое усилие при открывании арматуры в начальный момент может быть несколько увеличенным. По окончании монтажа и пробных испытаний рукоятка переключений должна быть установлена в положение на электрическое управление, в противном случае пуск электропривода с пульта управления будет невозможен.

[13]

Планово-предупредительный ремонт проводят периодически по специальному графику, но не реже одного раза в шесть месяцев. При этом электропривод снимают с арматуры и направляют в ремонтные мастерские, где его разбирают, все детали промывают и проверяют визуально их годность к дальнейшей эксплуатации. После ремонта электропривода его обкатывают, регулируют с арматурой в эксплуатационных условиях.

[15]

Страницы:

1

2

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

Страницы работы

Содержание работы

1.1 Настоящее руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов распространяется на ремонт редукторно-карданных приводов от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских цельнометаллических вагонов всех типов, а также на централизованный ремонт одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство по ремонту редукторно-карданных приводов определяет:

а) порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных приводов;

б) нормы и технические требования, предъявляемые к редукторно-карданным приводам после ремонта.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо и на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента, перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж, комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной пары должен выполняться в присутствии работника редукторного отделения колесного цеха депо или завода, имеющего право производства полной ревизии букс с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже 4-го разряда, а также сдавшие испытания в

знании настоящего Руководства. Периодичность испытаний — один раз в два года. В состав комиссии по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик, мастер редукторного участка, инженер-технолог.

1.6 При составлении Руководства были учтены рекомендации вагоностроительных заводов, опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а также следующая документация:

а) «Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию электрооборудования» 019 ПКБЦЛ-04 РЭ;

в) Технические указания и технологические процессы ремонта редукторно-карданных приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429;

д) «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК;

е) «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение » 656-2000 ПКБ ЦВ;

ж) «Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ» РД 32.174-2001;

з) «Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.149-2000;

и) «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.150-2000;

к) «Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.159-2000;

л) «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» № ЦЛ-201-03;

м) Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н) Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд. «Транспорт», 1990г.

о) Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов приводов.

Кроме того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В случае, когда отдельные нормативы и требования к ремонту деталей и узлов редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК завода предоставляется право под их личную ответственность решать самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из технической целесообразности и безусловного обеспечения безопасности движения поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД, Дирекции «Вагонреммаш» для решения вопроса о внесении изменений в настоящее Руководство. При этом устанавливается контроль за приводом в эксплуатации.

1.8 Настоящее Руководство разработано взамен Руководства по заводскому ремонту редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694 РВ.

1.9 Ремонт редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа ФАГА-II должен производиться в соответствии с Руководством Л2.003/12-4694 РВ

2 Организация ремонта приводов вагонных генераторов

2.1 Отделение по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного отделения колесного цеха. Расположение и планировка отделений должны предусматривать поточность технологических процессов и сокращение путей транспортировки деталей и узлов при их ремонте.

2.2 Наличие оборудования и организация работы в отделении должны обеспечивать ремонт всех типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение по ремонту приводов должно состоять из демонтажно-моечного, ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный участок

2.4.1 Демонтажно-моечный участок предназначен для производства предварительных испытаний с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2 Для транспортировки колесных пар в сборе, а также узлов приводов должны использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или механизированные тележки. Для передачи деталей приводов подвагонных генераторов применяются также электрокары, консольные краны и специальные тележки.

2.4.3 На участке устанавливаются стенды для разборки редукторов, устройства для магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4 Моечные машины должны быть установлены в изолированном помещении демонтажно-моечного участка или иметь соответствующее ограждение. Температура моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины должны быть обеспечены устройствами для очистки и повторного использования моющих растворов.

Моющие растворы, используемые при обмывке и обезжиривании деталей редукторно-карданного привода, изготовленных из резины, должны иметь состав согласно таблице 1.

Источник

Вагонник.РФ

вторник, 9 июля 2019 г.

Техническое обслуживание приводов вагонных генераторов

4.5.2 В пути следования поезда на промежуточных станциях, где осуществляется техническое обслуживание вагонов «с пролазкой», производят следующие виды работ:

- детали приводов осматривают на предмет утечек масла из картеров редукторов;

- проверяют крепление редуктора к раме тележки привода ТРКП и подвески ведомого шкива приводов ТК-2 и ТК-3, а так же крепление карданного вала к фланцу редуктора и генератора;

- проверяют температуру шарниров карданных валов, муфт и корпусов редукторов в местах установки подшипников.

- Характерный признак

- Неисправность

- Действие поездной бригады в пути следования и работы, производимые на ПТО, пунктах формирования и оборота

Привод от средней части оси колесной пары

- Греется центробежная муфта сцепления

- Заклинило подшипник генератора или муфты, зазор между дисками трения не соответствует значениям 0,8-2,6 мм

- Демонтировать карданный вал и продолжать движение до пункта формирования и оборота

- Нехарактерный шум при движении поезда

- Погнут или помят карданный вал

- Демонтировать карданный вал и продолжать движение до пункта формирования и оборота

- Не передается вращение генератору

- Разрушена эластичная муфта привода

- На ближайшем ПТО, в пункте оборота заменить эластичную муфту или демонтировать карданный вал

- Стук, толчки при работе привода

- Разрушена опора моментов

- Демонтировать карданный вал и принять меры к закреплению опоры, а в пункте формирования или оборота отремонтировать

- Не вращается подшипник ведомого вала, проворот, сдвиг редуктора на оси. Возможны поломка зубьев шестерен и юз колесной пары

- Заклинило подшипник ведомого вала

- На перегоне или промежуточной станции отвернуть от ведомого вала девять болтов с шестигранной головкой М12×60 и три болта М12×40. Ввернуть три отжимных болта М12×80 в отверстия трех болтов М12×40. При этом ведомый вал должен выдвинуться из корпуса настолько, что зубья шестерен выйдут из зацепления. В этом положении ведомый вал в комплекте, зафиксировать тремя болтами М12×80. На ближайшем ПТО, пункте оборота или формирования заменить колесную пару с редуктором

- Не вращается генератор, проворот, сдвиг редуктора. Нехарактерный звук при работе привода

- Заклинило подшипник полого вала

- На перегоне промежуточной станции демонтировать карданный вал. Демонтировать опору моментов с опорным и аварийным плечами. Вынуть ведомый вал в комплекте из корпуса редуктора.

- Колесная пара при трогании и низких скоростях движения поезда не вращается. В движении характерный звук от наличия ползунов

- Заклинило подшипник полого вала

- При этом редуктор будет свободно вращаться на оси колесной пары. Скорость движения не более 30 км/ч. На ближайшем ПТО, пункте формирования или оборота заменить колесную пару с редуктором

- Разрыв контрольных линий, перекос стальных и резиновых вкладышей, выдавливание резинового кольца ведущего фланца редуктора

- Сдвиг редуктора относительно оси колесной пары

- На перегоне или промежуточной станции демонтировать карданный вал и со скоростью не выше 30 км/ч следовать до ближайшего ПТО, пункта формирования или оборота. По прибытии заменить колесную пару с редуктором.

- Разрыв контрольных линий, перекос стальных и резиновых вкл адышей, выдавливание резинового кольца ведущего фланца редуктора

- Наличие зазора редукторного вала более 3 мм, определяемого зазором в сцеплении шестерен и соединениях других деталей при покачивании карданного вала вокруг продольной оси (зазор измеряют на радиусе 100 мм).

- На промежуточной станции демонтировать карданный вал. В пункте формирования или оборота произвести перемонтаж редуктора с выкаткой колесной пары

Примечание — На технических станциях, где нет приписного парка пассажирских вагонов, допускается заменять колесные пары с редуктором от средней части на колесные пары без редуктора. Колесная пара с отказавшим редуктором должна быть отправлена в депо приписки вагона в трехдневный срок.

Источник

Ремонт приводов генераторов пассажирских вагонов

Техническое обслуживание приводов генераторов

Проверку технического состояния приводов генератора производят на пунктах формирования и оборота пассажирских составов и на ПТО в пути следования. При проверке особое внимание уделяют состоянию ремней, наличию шума, стука при работе привода, отсутствию нагрева шарниров карданных валов и корпусов редукторов в местах установки подшипников, наличию утечек масла из редукторов, прочности деталей крепления и предохранительных устройств.

В случае загрязнений детали привода необходимо очистить от грязи, снега и льда, пользуясь деревянными молотками и скребками.

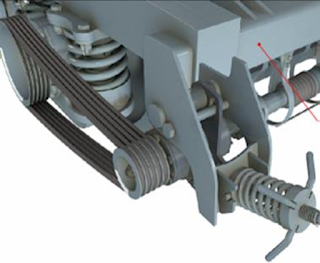

У приводов генератора ТРК (рис. 9.1) и ТК-2 (рис. 9.2) наиболее слабым узлом является клиноременная передача, которая подвергается при работе действию различных возмущающих факторов.

Для приводов ТРК в первую очередь — это действие реактивного момента, который возникает в работающем редукторе и приводит к уменьшению или увеличению межцентрового расстояния между шкивами, что вызывает либо проскальзывание ремней и их быстрый износ, либо перенапряжение и обрывы. Отрицательно на работу приводов влияет переменность крутящего момента, вибрации шкивов, усиливающих или ослабляющих натяжение ремней. Большое влияние на срок службы ремней оказывает нарушение правил монтажа, непа- раллельность или перекосы осей больше нормы. Часто имеет место нарушение качества изготовления ремней. Очень важно своевременно регулировать натяжение ремней, которое обеспечивается сжатием

Рис. 9.1. Текстропно-редукторно-карданный привод:

1 — ведущий шкив; 2 — ведомый шкив; 3 — приводные ремни; 4 — редуктор; 5 — натяжное устройство; б — карданный вал; 7 — генератор; 8— предохранительные устройства

пружин натяжного устройства до высоты 100±5 мм для привода ТРК и 110±5 мм для привода ТК-2.

В эксплуатации замене подлежат ремни с надрывами, расслоением и разлохмачиванием. Разрешается кратковременно эксплуатировать приводы ТК-2 и ТРК соответственно на четырех и трех ремнях. При этом следует уменьшить натяжение ремней увеличением высоты пружины натяжного устройства на 5-10 мм и снизить нагрузку на генератор до 40-50% от номинальной. Заменяют ремни

Рис. 9.2. Текстропно-карданный привод:

1 — вал подвески; 2 — предохранительный болт; 3 — узел ведомого шкива; 4 — генератор; 5 — натяжное устройство; 6 — предохранительные скобы генератора; 7 — ведомый шкив; 8 — ремни приводные; 9 — ведущий шкив

комплектно, предварительно подобрав их по длине, на приспособлении по схеме в соответствии с рисунком 9.3, а. Диаметр измерительного шкива Д для привода ТК-2 равен 127,3 мм. Усилие Р на подвижном шкиве равно ЗООН (ЗОКГС). Расчетную длину L ремня при измерении на двух шкивах определяют по формуле:

В эксплуатации допускается разница ремней по длине в одной группе не более 10 мм.

Рис. 9.3. Ремонт клиноременной передачи:

а — схема определения длины ремня; б — схема определения износа канавки и ремня

Устанавливать в одном комплекте новые и старые ремни не разрешается. Взаимный износ ремней и канавок шкивов определяют по схеме в соответствии с рисунком 9.3, б. При этом необходимо измерить размер У при нормальном натяжении передачи. Зная высоту ремня h и глубину канавки Я, можно вычислить зазор X между дном канавки и ремнем, который должен быть не менее 2 мм.

Шкивы проверяют осмотром и обстукиванием. На шкивах не допускаются трещины, отколы и ослабление крепления. При осмотре карданного вала шарниры ощупывают с целью определения степени нагрева и прочности соединений. Температура шарниров карданных валов, редукторов и муфт должна быть одинаковой в сравнении с температурой нормально работающих букс. Узлы с повышенным нагревом подлежат разборке и ремонту.

У карданных валов не допускаются вмятины, погнутости, пробоины трубы и другие механические повреждения.

У редукторов всех типов выявляют недостаток или загрязнение масла. Не допускаются посторонние шумы при работе редуктора, изломы зубьев шестерён, разрушение подшипников и зазоры в посадке шестерён и подшипников на валах.

Ослабление или повреждение предохранительных устройств или болтовых соединений не допускается. Если в пути следования обнаружат заклинивание редуктора или ослабление узла крепления ведущего шкива с зубчатой фиксацией, то на перегоне необходимо снять ремни и на ближайшем ПТО или в пункте формирования заменить редуктор или произвести перемонтаж узла крепления ведущего шкива с зубчатой фиксацией.

Болты и шпильки при ослаблении необходимо устанавливать с применением пластмассы или эпоксидного клея. Новые болты и шпильки изготавливают из стали 40Х.

Плоскоремённый привод должен иметь длину ремня, обеспечивающую отклонение генератора от вертикального положения на угол 8-15° в сторону ведущего шкива.

Ремень не должен иметь надрывов и расслоений, в деталях сшивки не допускаются повреждения. Смещение ведущего шкива выявляют по взаимному расположению ремня и шкивов, которое в исправном состоянии должно быть симметричным.

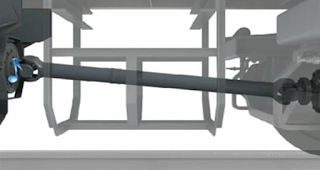

У привода генератора от средней части оси (рис. 9.4) недопустим сдвиг редуктора, который определяют по разрыву контрольных полосок, нанесённых с обеих сторон фланцев редуктора и вдоль оси колёсной пары, а также по выдавливанию резиновых вкладышей ведущего фланца.

Рис. 9.4. Привод от средней части оси:

1 — опорная скоба; 2 — кронштейн; 3, 7 — корпуса момента опоры; 4— стержень опоры; 5 — редуктор; 6— карданный вал; 7-— муфта сцепления

У фрикционных и эластичных муфт не допускаются разрушения и ослабление болтов крепления. В случае повреждений муфт приводов от средней части оси карданный вал демонтируют и на пункте формирования заменяют муфту.

При обнаружении сдвига редуктора вдоль оси на перегоне или промежуточной станции необходимо снять карданный вал, со скоростью не более 30 км/ч следовать до ближайшего ПТО или пункта формирования и заменить колесную пару. При обнаружении заклинивания подшипников полого вала в пути следования необходимо демонтировать карданный вал, опору момента с опорным и аварийным плечами, снять ведомый вал и следовать со скоростью не более 30 км/ч до ближайшего ПТО или пункта формирования. Редуктор при этом свободно вращается на оси.

При разрушении подшипников ведомого вала или излома шестерён, их заклинивании на перегоне или промежуточной станции следует отвернуть девять болтов ведомого вала М12х60 и три болта М12х40. Вместо трех болтов М12х40 ввернуть три отжимных болта М12х80 и вывести шестерни из зацепления. В таком положении ведомый вал необходимо зафиксировать тремя болтами Ml2x80 и следовать до ближайшего ПТО или пункта формирования, где необходимо заменить колёсную пару. Разрушение опоры момента определяют по наличию стуков и толчков при работе привода. При обнаружении такого дефекта необходимо снять карданный вал, принять меры к закреплению опоры, а в пункте формирования выполнить ремонт.

Приводы от торца оси колёсной пары не должны иметь ослабления шпилек крепления редуктора или промежуточной части. У приводного вала не должно быть обрывов и трещин в резиновых вкладышах шарниров, вмятин на корпусах шарниров и трубе. При обнаружении неисправностей приводного вала в пути следования его следует демонтировать и на пункте формирования или оборота произвести ремонт. Заклинивание редуктора можно выявить по обрыву резиновой предохранительной муфты, наличию посторонних шумов, нагреву редуктора.

Генератор при заклинивании редуктора не вырабатывает электроэнергию. При обнаружении заклинивания редуктора в пути следования его следует демонтировать, установить буксовую крышку, а на ближайшем ПТО произвести промежуточную ревизию буксового узла.

При контроле состояния приводов генератора на пунктах оборота л формирования пассажирских составов не допускается ставить в тоезда вагоны, приводы которых имеют:

просроченный или истекающий в пути следования срок ревизии привода;

■угловое перемещение карданного вала, измеренное на дуге диаметром 100 мм, которое у ступицы шарнира у привода от средней части оси достигает более 3 мм, а у приводов от торца оси — более 2,5 мм при измерении на дуге диаметром 120 мм у ступицы шарнира;

следы редукторного масла на диске колёсной пары или утечки масла через лабиринтное уплотнение;

недостаток или отсутствие смазки в игольчатых подшипниках или шлицевых соединениях карданных валов, которые можно выявить по наличию ржавчины;

некомплектность клиновых ремней.

Через шесть месяцев эксплуатации все приводы генератора подвергают техн и чес кой ревизии.

Техническая ревизия приводов производится также при неясности клейм предыдущей ревизии, при обнаружении в смазке редуктора посторонних примесей, при необходимости производства колёсным парам полного освидетельствования или после обточки колёсной пары с редукторным приводом от средней части оси.

Техническая ревизия выполняется в пунктах формирования составов и в отделениях по ремонту редукторно-карданных приводов вагонного, депо. Перед производством ревизии все узлы привода очищают от грязи и льда и протирают ветошью, смоченной в керосине или дизельном топливе. Ревизия приводов от средней части оси выполняется с выкаткой колёсной пары, а у приводов с клиноремённой передачей — без выкатки колёсных пар, если не требуется демонтаж ведущего шкива с зубчатой фиксацией. Редуктор привода от торца оси должен быть снят с вагона и разобран в ремонтном отделении. У редукторов всех типов проверяют состояние и износы шестерён, допуски на зазоры и биение в соответствии с техническими требованиями. Все выявленные неисправности в деталях приводов должны быть устранены. После выполнения работ по технической ревизии восстанавливают контрольные полосы и на корпусе хвостовика редукторно-карданных приводов наносят белилами надпись с указанием даты и места выполненных работ.

Ремонт текстропно-карданных приводов (ТК-2) и текстропно-редукторно- карданных приводов (ТРК)

При плановых ремонтах вагонов приводы ТК-2 и ТРК должны быть демонтированы с вагона, их узлы разобраны, осмотрены и отремонтированы.

Демонтаж приводов начинают разборкой натяжного устройства 5 (см. рис. 9.1 и 9.2). Для этого необходимо отвернуть контргайку и рычажную гайку, снять последовательно шайбу, пружины, втулку и опору пружины, а затем отсоединить болт от корпуса редуктора в приводе ТРК. Для снятия ремней редуктор с ведомым шкивом (или узел ведомого шкива ТК-2) отклонить в сторону колёсной пары и вручную удалить ремни из канавок шкивов. Затем снимают предохранительные скобы карданного вала и предохранительный болт 2 (см. рис. 9.2) узла ведомого шкива или редуктора привода ТРК. Далее снимают карданный вал, разбирают его шарниры.

Для снятия редуктора или узла ведомого шкива необходимо вывесить их для разгрузки валика подвески и выбить валик легкими ударами молотка через латунную оправку или выпрессовать, используя съемник. При этом следует сохранить регулировочные шайбы подвески. Для демонтажа ведомого шкива к его ступице крепят съемник, винт которого упирается в торец вала. Наносить удары по боковым граням канавок и закреплять на них съемные устройства не допускается.

Вал узла ведомого шкива выпрессовывают из корпуса ударами молотка через латунную оправку после предварительного снятия подшипниковых крышек и пружинных колец.

Разборку редуктора (рис. 9.5) начинают со слива масла через нижнюю пробку, затем снимают смотровую крышку, сапун, масло- указатель, подшипниковые крышки и разбирают торцовое крепление подшипников. Валы редукторов выпрессовывают ударами молотка через латунную оправку по торцу вала или лёгким прессом.

Рис. 9.5. Редуктор привода ТРК:

Для разборки узла ведущего шкива (рис. 9.6) необходимо отвернуть болты 2 крепления крышки 4 и снять крышку. Шкив снимают вывёртыванием двух диаметрально расположенных болтов крепления буксовой крышки 5. Для защиты шкива от деформации между болтами и шкивом установить прокладку толщиной 10-12 мм. Далее надо отвернуть болты и снять крышку. Затем следует отогнуть стопорную пластину 13 и вывернуть два болта 10. Для удаления зубчатого сегмента 11 следует ввернуть болты 10 в его резьбовые отверстия до упора и выпрессовать первый сегмент. Второй сегмент снимется свободно. Далее необходимо снять крестовину 9 и клиновые планки 8. Гайка б снимается с использованием рычажного или инерционного ключа. Отворачивать и заворачивать гайку ударами молотка или зубилом по ее граням не разрешается.

Износ ремней и канавок шкивов определяют до разборки по схеме, изображённой на рис. 9.3, б. После снятия ремней внимательно проверяют состояние их рабочих поверхностей, которые не должны иметь трещин, складок, тканевых заусенцев и срывов резины. Если выбраковывают хотя бы один ремень, весь комплект следует заменить.

1,4,10,11 — подшипники; 2 — валик подвески; 3 — втулка; 5 — вал ведомый; б — фланец; 7 — шестерня ведущая; 8 — вал ведущий; 9 — крышки подшипников; 12 — шкив ведомый; 13 — корпус редуктора

Ставить в один комплект ремни бывшие в употреблении и новые не допускается. Разница по длине ремней в одном комплекте — не более 2 мм. Шкивы с износами канавок протачивают на токарном станке, если оставшаяся толщина обода не

Рис. 9.6. Ведущий шкив ТРКП: а — общий вид; б — детали крепления ведущего шкива

менее 6 мм (рис. 9.7). После разборки детали крепления узла ведущего шкива осмотреть и выявить на рабочих поверхностях гаек, крестовин, зубчатых сегментов и клиновых планок наличие забоин и задиров, которые следует запилить. Гайки и сегменты с трещинами, отколами, вмятинами глубиной более 1,5 мм подлежат замене. Высота резьбовой части гайки должна быть не менее 33 мм. Состояние резьбы гайки проверяют на вытяжку. Для этого пластилином снимают слепок участка резьбы и замеряют профиль резьбовым щупом. При несимметричном расположении резьбового щупа по отношению к профилю слепка гайку следует заменить.

Валы редукторов и вал узла ведомого шкива привода ТК-2 подвергают магнитопорошковому контролю. Трещины в деталях не допускаются. В подшипниках замеряют радиальные и осевые зазоры, которые не должны превышать соответственно 0,05 и 0,065 мм.

У валов проверяют износ в месте установки уплотнений. Износ по диаметру вала не должен превышать 0,5 мм, а поверхность должна иметь чистоту полирования. Если одновременно разбирают несколько редукторов, не допускается обезличивать зубчатые пары, они должны быть установлены в свой корпус. Тщательно проверяется износ и

состояние рабочих поверхностей зубчатых колёс. Если на поверхности зубьев обнаружены трещины, выкрашивание металла более 20% рабочей поверхности, шестерни заменяют комплектно. Штангензубомером ШЗ18 определяют износ поверхности зуба, который не должен превышать 20% его первоначальной толщины.

1 — изношенная рабочая поверхность шкива; 2 — снимаемый слой металла

Призматические шпонки должны входить в пазы валов и колёс плотно. Размеры отверстий под подшипники в корпусе редуктора и узла ведомого шкива должны соответствовать чертёжным. Разбивка и развальцовка отверстий не разрешается. При повреждении в корпусе редуктора резьбовых отверстий для болтов подшипниковых крышек допускается один раз рассверлить и нарезать резьбу до ближайшего большего стандартного размера.

Износ валика в подвеске редуктора и узла ведомого шкива допускается не более 0,6 мм. При большем износе или при обрыве резьбы валика разрешается наплавка повреждённых мест с предварительным подогревом валика до температуры 250-300°С.

Износ втулок подвески по диаметру допускается не более 0,3 мм.

При ремонте карданного вала особое внимание следует обратить на состояние подшипников и крестовин. Иголки подшипников должны свободно проворачиваться в наружной обойме и не иметь выкрашивания металла.

Цапфы крестовин должны иметь гладкие поверхности без следов наминов иголками. Отремонтированный карданный вал подвергают динамической балансировке на специальном стенде. Допускаемый дисбаланс — не более 0,5 Н-см.

Сборка, регулировка и испытание приводов ТРК и ТК-2

Монтаж узла ведущего шкива (рис. 9.6) приводов ТРК и ТК-2 начинают с установки гайки 6, резьбовую часть которой покрывают смазкой ЛЗ-ЦНИИ.

Гайку следует навернуть с предварительным натягом 100-150 н-м без применения ударных нагрузок. Проверка положения гайки и её

окончательная затяжка производятся с применением специального шаблона (рис. 9.8), укрепленного на торце оси. После предварительной затяжки ось симметрии одного из зубьев гайки должна располагаться на шаблоне между рисками 13-19°. Если положение гайки не соответствует этому требованию, то регулировку производят подбором упорного кольца подшипника или заменой гайки. Применение регулировочных прокладок не допускается, так как это приводит к ослаблению узла крепления шкива. Окончательно затягивают гайку рычажным или инерционным ключом так, чтобы ось симметрии зуба располагалась напротив нулевой риски, что соответствует усилию затяжки 4-6 кН-м.

При переходе оси симметрии контрольного зуба нулевой риски монтаж производится заново. Далее следует смазать и установить клиновые планки 8 прямым углом в паз оси, крестовину 9 и зубчатые сегменты 11. Наклонные грани сегментов должны прилегать к крестовине. Детали закрепить болтами 10 с тарельчатыми пружинами 12 и стопорной пластиной 13. Болты следует затягивать поочерёдно усилием 50-60 н.м до полного сжатия тарельчатых пружин. При этом ударами молотка через медную прокладку дважды поджимают крестовину, а затем зубчатые секторы. Для закрепления болтов края пластины отгибают на грани болтов. Далее в буксу закладывают смазку ЛЗ-ЦНИИ, устанавливают крепительную крышку 5,

Рис. 9.8. Положение специального шаблона при установке гайки ведущего шкива

Плотную посадку шкива обеспечивают ударами молотка через медную прокладку по торцу шкива и окончательно затягивают болты. Зазор между торцом гайки и торцом шкива, а также зазор между торцом лабиринта и торцом шкива должен быть не менее 2 мм. Для проверки качества сборки корпус буксы необходимо провернуть на оси и убедиться в отсутствии заеданий в лабиринтном уплотнении.

Монтаж узла ведомого шкива начинают с напрессовки на вал шарикового подшипника и внутреннего кольца роликового подшипника.

Их необходимо застопорить пружинными кольцами, а затем в корпус запрессовать наружное кольцо цилиндрического подшипника и вал с шариковым подшипником. Подшипники смазать смазкой ЖРО в количестве 0,55 кг и установить крышки с войлочными уплотнениями, закрепив их болтами с пружинными шайбами. Войлочные кольца перед установкой пропитывают в течение 20 мин разогретым до 80°С составом из 85% солидола Ж и 15% графита. На конусные поверхности вала устанавливают ведомый шкив и фланец, закрепив их гайками и шплинтами.

Сборку редуктора (см. рис. 9.5) привода ТРК начинают с запрессовки в его корпус наружного кольца роликового подшипника 11, а на ведущий вал 8 — внутреннего кольца. При запрессовке колец следует применять втулочные оправки для защиты посадочных поверхностей от задиров. Далее в корпус редуктора через смотровое окошко вводят ведущую шестерню 7 и напрессовывают её на вал, предварительно надев маслоотбойное кольцо и дистанционную втулку. Затем на вал и в корпус запрессовывают шариковый подшипник 10 и закрепляют его плоской шайбой и болтами. После установки подшипниковых крышек в корпус редуктора вводят шестерню-вал 5 и собирают его подшипниковые узлы. При сборке редуктора все свободные полости и поверхности смазывают консистентной смазкой.

Далее на корпус редуктора ставят сапун, крышку смотрового окна с резиновой прокладкой, сливную пробку и напрессовывают на конусные поверхности валов ведомый шкив 12 и фланец 6. В завершение редуктор заправляют маслом круглогодичным типа ТС-Ю-ОТП в количестве 1,8 л до уровня, который определяют щупом по рискам в вертикальном положении редуктора. Не следует допускать избыток масла, что приводит к его утечкам через уплотнения крышек и сапун.

Шарнир подвески узла ведомого шкива смазывают шприцеванием солидолом Ж до появления смазки между регулировочными шайбами.

На срок службы клиновых ремней в большой степени влияет правильное взаимное расположение шкивов. Отклонение от одноплоскостного расположения шкивов и взаимное смещение их торцов не должно превышать 5 мм.

Регулировку производят постановкой шайб между кронштейном рамы тележки и втулкой, приваренной к корпусу редуктора или корпусу узла ведомого шкива. Осевое перемещение узла ведомого шкива в кронштейне подвески и редуктора ТРКП в шарнире подвески не должно превышать 1 мм.

При сборке шарниров карданного вала на крестовину одевают уплотнения и вводят её в кардан и фланец, а затем попарно запрессовывают игольчатые подшипники и крепят их крышками. Затем карданный вал собирают по шлицевому соединению. В процессе сборки в игольчатые подшипники крестовин закладывают смазку № 158, а в шлицевое соединение — солидол Ж.

Собранный карданный вал устанавливают между генератором и редуктором или узлом ведомого шкива, крепят болтами с корончатыми гайками и шплинтуют. Под гайки следует устанавливать пружинные шайбы. Зазоры между фланцами соединяемых узлов не допустимы.

На редуктор, узел ведомого шкива и карданный вал должны быть установлены предохранительные устройства.

Клиновые ремни устанавливают в последнюю очередь, вручную, без применения каких-либо приспособлений.

Регулировку натяжения выполняют поджатием пружины натяжного устройства до рабочей высоты 110 +2 мм у привода ТК-2 и до 100±5 — у привода ТРКП.

Редукторы до постановки на вагон испытывают на стенде в течение 5 мин в каждую сторону на холостом ходу и по 20 мин под нагрузкой 8,5 кВт при частоте вращения ведущего вала 1380 мин’ 1 . Исправное состояние определяют по отсутствию посторонних шумов и течи масла. Допустимый нагрев корпуса редуктора—не более 70°С.

Ремонт редукторно-карданных приводов от средней части оси типа ВБА-32/2, EUK-160-1M

Полную разборку редуктора со снятием его деталей со средней части оси производят при необходимости ремонта колёсной пары со сменой элементов или при обнаружении в деталях неисправностей, требующих их замены. Для определения неисправностей в деталях редуктора перед разборкой колесную пару ставят на стенд, из редуктора сливают масло и промывают дизельным топливом или керосином с добавкой 5-7% масла Далее детали редуктора осматривают и проверяют основные параметры.

Щупом измеряют зазор между разъемными частями корпусов для резиновых колец и нажимными кольцами. Резиновые кольца необходимо заменять, если зазор составляет 0,2 мм и менее.

Необходимо проверить биение корпуса редуктора относительно оси колесной пары специальными индикаторными приспособления

ми. У редукторов ВБА-32/2 и EUK-160-1M допускается биение по фланцам корпуса редуктора до 0,15 мм, а по фланцу блока малой шестерни — не более 0,1 мм. При проверке колесную пару следует прокручивать и на слух определять неисправности подшипников. Если подшипники имеют значительные износы, изломы, трещины и раковины на дорожках качения, то проворот оси будет затруднен, стрелка индикатора имеет скачкообразные подергивания, из подшипника слышно пересыпание роликов. Суммарный осевой зазор в подшипниках полого вала, проверяемый индикатором, должен быть для редукторов ВБА-32/2 в пределах 0,3-0,5 мм, а для редукторов EUK-160-1M — 0,18-0,25 мм.

Увеличение зазора больше нормы происходит из-за неправильной сборки редуктора или недопустимых износов подшипников.

Для контроля зазора в зацеплении шестерен (рис. 9.9) у редуктора снимают крышку, устанавливают основание 1 штатива 4 на корпус редуктора 5, крепят его болтом и устанавливают индикатор 3 по оси малой шестерни на середине зуба. Ось колесной пары закрепляют неподвижно, а вал малой шестерни поворачивают за фланец 2 в обе стороны до лёгкого соударения зубьев. Стрелка индикатора указывает зазор, который должен быть у редуктора ВБА-32/2 в пределах 0,12-0,19 мм, а у редукторов EUK-160-1M — 0,2-0,3 мм.

Результаты проверок заносят в журнал и определяют объем разбо- рочных работ.

Рис. 9.9. Измерение зазоров в сцеплении шестерен приводов от средней части оси

При разборке на сопрягаемые детали наносят керном риски или отметки, по которым при последующей сборке определяют их первоначальное положение.

При плановых видах ремонта вагонов следует производить демонтаж блока малой шестерни. Для этого следует открутить болты его крепления и в резьбовые отверстия монтажного стакана ввинтить три демонтажных болта, с помощью которых блок малой шестерни выжимают из корпуса. После удаления болта, крепящего упорную

шайбу на торце хвостовика шестерни, выполняют разборку блока малой шестерни на прессе в соответствии с рис. 9.10.

Наиболее ответственные детали приводов от средней части оси при периодических видах ремонта подлежат неразрушающему магнитопорошковому контролю.

К ним относятся: вал опоры момента, вал малой шестерни, полый вал, карданный вал. Трещины в деталях не допускаются и ремонту не подлежат.

При замене резиновых колец их поверхности перед установкой на ось обезжиривают промыванием в водном растворе 1 %-ного хозяйственного мыла при температуре 30-40°С с последующим ополаскиванием тёплой, чистой водой и просушиванием. Поверхности оси колесной пары также должны быть очищены от грязи и масла. На поверхностях резиновых деталей не должно быть трещин и надрывов.

Полые валы подлежат замене при наличии трещин, отколов или износа более 4 мм.

Рис. 9.10. Демонтаж блока малой шестерни привода ВБА-32/2:

а — положение блока малой шестерни при выпрессовке вала; б — положение блока малой шестерни при выпрессовке подшипников

Хвостовик малой шестерни проверяют на биение, которое не должно превышать более 0,04 мм. Изношенные посадочные места под подшипники у валов допускается восстанавливать хромированием металлизацией.

Шлицевой фланец устанавливается на шлицевой конец вала с натягом до 0,001 мм. Разработка шлицевых канавок допускается не более 0,01 мм от чертежного размера.

Подшипники промывают в бензине с добавлением 4-6% масла, осматривают и проверяют на легкость вращения.

Подшипники выбраковывают при обнаружении раковин, трещин, темных пятен и задиров на поверхностях качения. Наличие пятен синего цвета свидетельствует о работе подшипников с чрезмерным нагревом, который имеет место из-за неправильной регулировки зазоров при монтаже или из- за недостатка масла. У исправных подшипников следует замерить радиальный зазор. При установке на вал новых подшипников следует измерить также диаметр колец для обеспечения их плотной посадки.

Ведущая и ведомые шестерни выбраковывают по требованиям, указанным при ремонте редуктора ТРКП.

В лабиринтных крышках, соединительных фланцах, монтажных стаканах, маслоотбойных кольцах, корпусах редукторов могут быть забоины и заусенцы, которые следует зачистить надфилем и шлифовальной шкуркой № 6 с добавлением масла. Канавки и отверстия для подвода масла в монтажных стаканах и других деталях прочищают и продувают сжатым воздухом.

В корпусах редукторов допускается ремонтировать изношенные резьбовые отверстия сваркой с последующей нарезкой. Особое внимание следует уделить контролю диаметров и отсутствию недопустимой овальности в посадочных отверстиях редукторов, приводных колец, а также в посадочных местах под подшипники, шестерни, приводные кольца на валах шестерен и полых валах.

Все резиновые прокладки кольца при капитальном ремонте ставят новыми, а при деповском ремонте и их можно повторно использовать, если в них нет трещин, вырывов, вмятин от деталей.

Войлочные уплотнительные кольца карданных валов при плановых ремонтах следует заменить новыми. Пресс-масленки и каналы для подвода смазки в крестовинах промывают в бензине и продувают сжатым воздухом. Игольчатые подшипники с повреждениями подлежат замене. Заменяют также крестовины с износами более нормы шипов по диаметру и длине. Крестовины устанавливают в комплекте с подшипниками. Изношенные отверстия под подшипники у вилок можно ремонтировать проточкой на токарном станке до ближайшего большего градационного размера, постановкой ремонтной втулки или металлизацией посадочных поверхностей. На трубе вала могут быть вмятины и протертости от предохранительных скоб не более 0,2 мм.

Изношенное шлицевое соединение вала допускается восстановить наплавкой и механической обработкой до ремонтных размеров, а втулки — на протяжном станке. В этом случае на втулке и торце вала наносят клейма Р1 или Р2 (1 -й или 2-й ремонтные размеры).

Отремонтированные сваркой карданные валы подвергают динамической балансировке. Дисбаланс устраняют приваркой пластин.

При ремонте муфт сцепления необходимо проверить износ фрикционных накладок, который считается допустимым, если расстояние от поверхности фрикционной накладки до головки заклёпок не менее 0,5 мм. Если на поверхности накладок есть риски более 0,3 мм глубиной, их необходимо проточить. Изношенные накладки заменяют новыми, изготовленными из асбестовой ленты. Крепят накладки латунными заклёпками или клеем ВС-ЮТ, предварительно обезжирив поверхность диска ацетоном. Детали муфт с изломами и трещинами заменяют, а риски и коррозия устраняется шлифовальной шкуркой. Под просевшие пружины можно ставить регулировочные прокладки, обеспечивающие их необходимое нажатие.

Наибольшее отклонение по массе грузиков одного комплекта не более 3%. Собранная муфта подвергается балансировке высверливанием металла с торца бурта муфты.

Монтаж привода на оси выполняют до напрессовки колес. Детали, устанавливаемые с натягом, должны нагреваться в ванне с трансформаторным маслом. В процессе сборки привода выполняют необходимые контрольные и регулировочные работы с использованием индикаторных приспособлений и разнообразной технологической оснастки.

После сборки узла блока малой шестерни осевой зазор подшипников контролируют индикатором 1 (рис. 9.11), который должен быть в пределах 0,07-0,09 мм. Во время выполнения проверки наружные кольца подшипников прижимаются к монтажному стакану 2 тремя зажимами 3. Регулировку необходимого зазора выполняют гайкой и контргайкой, которые стопорятся загибанием шайбы на их грани.

Надежная работа зубчатого зацепления зависит от точности его сборки. Правильность зацепления определяют замером зазора в зацеплении, который регулируется прокладками под боковые крышки, а также по расположению пятна контакта на поверхности зуба шестерён (рис. 9.12). При выполнении этой проверки на зубья малой шестерни наносят белила и проворачивают на полный оборот большую шестерню. При правильном зацеплении контактные пятна располагаются на середине боковых граней зубьев шестерён и должны быть не менее 45% высоты зуба и не менее 65% его длины. При смещении пятен регу-

лировку производят перемещением шестерён по направлению стрелок в соответствии с рис. 9.12.

Рис. 9.11. Контроль осевого зазора подшипников блокамалой шестерни редуктора EUK-160-1M

Следует проверить осевые зазоры подшипников полого вала, биение корпуса редуктора относительно оси колёсной пары и биение фланца ведомой шестерни. Редукторы, отвечающие требованиям, заполняют маслом ТС- 10 ОТП и испытывают на стенде, вращая по 90 мин в каждую сторону, из них 30 мин — без нагрузки и 60 мин под нагрузкой 40 кВт и частоте вращения до 900 мин» 1 .

После испытания редукторы снаружи окрашивают эмалью ПФ-115, а на оси наносят белилами полосу шириной 30-40 мм в месте её прилегания к редуктору.

Рис. 9.12. Проверка зубчатого зацепления шестерен:

а— неудовлетворительные отпечатки;б— удовлетворительные отпечатки соответственно верхние без нагрузки, нижние — под нагрузкой

Источник

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

Страницы работы

Содержание работы