Процесс литья по выплавляемым моделям широко используется для изготовления прецизионных отливок производителями литья по выплавляемым моделям. Он может отливать металл очень точно. Процесс литья по выплавляемым моделям заключается в том, чтобы сначала сформировать керамическую, гипсовую или пластиковую оболочку вокруг воскового объекта. Затем удалите воск и завершите процесс литья по выплавляемым моделям. Наконец, металл заливается в оболочку для формирования изделий для литья по выплавляемым моделям. Обычно в литейном цехе по выплавляемым моделям существует 8 этапов процесса литья по выплавляемым моделям.

В настоящее время прецизионное литье по выплавляемым моделям стало очень популярным у этих поставщиков литья по выплавляемым моделям из-за более низкой себестоимости и отходов. Все больше и больше отраслей промышленности нуждаются в услугах точного литья с профессиональными компаниями по литью по выплавляемым моделям. Он использовался во многих отраслях производства, таких как производство электроэнергии, автомобилестроение, нефть и газ, космические исследования, медицина, сельское хозяйство, строительство, коммерция и потребительские товары.

Что такое процесс точного литья по выплавляемым моделям?

8 шагов процесса литья по выплавляемым моделям:

- Создание восковой модели

- Сборка воскового дерева

- Корпусное строительство (шпаклевка и штукатурка)

- Удаление воска

- Заливка металла

- Оболочка сбить

- Отрезать

- Индивидуальные кастинги

Подробнее см. в блок-схеме процесса литья по выплавляемым моделям.

почему это называется точным литьем по выплавляемым моделям?

Литье по выплавляемым моделям — это процесс литья с многовековой историей. История его производства очень длинная. Метод, используемый в литейном производстве по выплавляемым моделям, в основном представляет собой литье по выплавляемым моделям. Поэтому литье по выплавляемым моделям также называют литьем по выплавляемым моделям, которое включает прессование воска, ремонтный воск, сборку деревьев, погружение суспензии, плавление воска, постобработку литья расплавленного металла. Он заключается в покрытии восковой модели жидким материалом. Мы называем это «литьем по выплавляемым моделям», потому что форма, используемая в процессе литья, будет «залита» жидким огнеупорным материалом.

Литье по выплавляемым моделям воска использует воск для изготовления восковой формы отлитой детали, а затем покрывает восковую форму грязью, глиняной формой. После того, как глиняная форма высохнет, литейный цех по выплавляемым моделям помещает ее в горячую воду, чтобы расплавить внутреннюю восковую форму. Затем выньте глиняную форму из расплавленной восковой формы и обожгите ее в глиняной форме. Как правило, при изготовлении глиняной формы оставляют заливное отверстие. В это время литейный цех по выплавляемым моделям выливает расплавленный металл из разливочного порта. После остывания расплава изготавливаются необходимые детали. Литье по выплавляемым моделям также называют точным литьем. Это и потерянный воск являются производственным процессом. Одноразовое литье по выплавляемым моделям с использованием восковых форм называется литьем по выплавляемым моделям, а моделирование жидким металлом называется точным литьем.

8 этапов литья по выплавляемым моделям:

Процесс литья по выплавляемым моделям, также называемый процессом литья по выплавляемым моделям, состоит из 8 основных этапов литейного производства. Первым шагом является создание шаблона литья по выплавляемым моделям для его основной функции формирования керамической оболочки, которая будет отливать окончательные металлические детали.

Образец литья по выплавляемым моделям

Создание восковой модели в ящиках является первым этапом изготовления формы для литья по выплавляемым моделям для производителей литья по выплавляемым моделям, а также основой процесса точного литья по выплавляемым моделям.

Восковая модель изготавливается путем впрыскивания воска в металлическую форму.

Сборка воскового дерева

Готовая восковая модель будет собираться на восковом литнике для массового производства, потому что делать мелкие детали за один раз неэкономично. С этим восковым литником эти производители литья по выплавляемым моделям будут иметь комбинацию многих восковых моделей, которые позже создадут пустоты для расплавленного сплава, а литник также создаст путь для потока жидкого расплавленного сплава в пустоту.

«Ворота» указывают на то, что воск соединяет модель и литник, и они контролируют направление и поток расплавленного сплава в пустоту, созданную восковыми моделями.

Корпус из ракушек

После создания воскового дерева используйте процесс литья по выплавляемым моделям, чтобы построить керамическую оболочку вокруг дерева, а позже расплавленный сплав будет залит в оболочку.

Строительство корпуса состоит из двух этапов: нанесение суспензии и штукатурка.

- Покрытие суспензией: окуните восковое дерево в керамическую ванну или суспензию.

- Штукатурное покрытие: нанесите песок или штукатурку на влажную поверхность.

Ожидание высыхания формы и повторение процесса нанесения покрытия для литья по выплавляемым моделям до тех пор, пока оболочка не сможет выдерживать напряжения процесса литья, и оболочка не будет построена.

Удаление воска

Удаление воска внутри оболочки связано с качеством материалов для литья по выплавляемым моделям, которые использовали компании, занимающиеся литьем по выплавляемым моделям. Поэтому очень важно объяснить литье по выплавляемым моделям.

Существует два метода завершения процесса литья по выплавляемым моделям:

Автоклав для депарафинизации паром: этот тип машины для депарафинизации удаляет большую часть воска, этот воск можно использовать повторно.

Печь Flashfire: сжигает остатки воска и делает скорлупу твердой. Сделайте четкую и прочную оболочку для литья.

Большинство компаний, занимающихся литьем по выплавляемым моделям, используют оба метода одновременно.

Заливка металла

Вы должны убедиться, что оболочка предварительно нагрета до определенной температуры, чтобы избежать затвердевания или замерзания в процессе инъекции. Оболочка должна сохранять температуру до тех пор, пока она не наполнится.

Индукционная плавка означает, что компании, занимающиеся литьем по выплавляемым моделям, используют керамическую чашку, которую также называют тиглем для плавления сплава. А когда сплав достигнет точки плавления, его можно заливать в оболочку.

Оболочка сбить

Когда вы закончите процесс заливки металла, вы должны удалить материалы для литья по выплавляемым моделям. Существует три распространенных механических метода удаления скорлупы.

Молот, струйная очистка водой под высоким давлением, вибростол

Хотя скорлупу тоже можно удалить химическим путем, при этом будут сняты проблемы со здоровьем и экологией.

Отрезать

При снятии скорлупы с дерева следует вырезать часть из литника и отшлифовать литники. Производители всегда отрезают детали с помощью отрезной пилы, горелки или лазера, в то время как применение лазера ограничено.

Индивидуальный кастинг

Последний этап изготовления формы для литья по выплавляемым моделям может быть завершен вибрационным, ленточным или ручным шлифованием или полированием. Сделка с автоматизированным процессом эффективна.

Это 8 общих шагов литья по выплавляемым моделям. Некоторые из материалов для литья по выплавляемым моделям, используемые заводами по литью по выплавляемым моделям, упомянуты выше.

4 преимущества процесса литья по выплавляемым моделям

- Превосходная отделка поверхности: керамическая оболочка изготовлена по восковой модели с гладкой поверхностью. Покройте восковую модель керамикой, и когда вы удалите воск, вы получите превосходную обработанную поверхность.

- Сложные, почти чистые геометрии: восковой узор внутри керамики имеет почти окончательную форму, а особенность жидкой керамики может скруглить восковой узор и любые его детали. Когда воск был удален, форма все еще сохранялась. Поэтому заливаем расплавленный металл в оболочку и ждем, пока он остынет. Вы получите окончательную геометрию.

- Широкий выбор сплавов: керамический корпус очень твердый, что может выдерживать экстремальные температуры расплавленного металла. Температура плавления большинства металлов ниже допустимой температуры оболочки. Поэтому литье по выплавляемым моделям можно использовать в широком диапазоне сплавов.

- Мелкая деталь: жидкая керамическая оболочка деформирует все детали восковой модели, поэтому конечный продукт будет иметь мелкие детали.

процесс точного литья по выплавляемым моделям

Формы для литья по выплавляемым моделям применяются почти во всех отраслях обрабатывающей промышленности, таких как производство электроэнергии, огнестрельное оружие, автомобильная, аэрокосмическая, военная, газовая и нефтяная промышленность, общественное питание и энергетическая промышленность.

Металлическое литье по выплавляемым моделям может производить почти все виды металлических деталей, таких как спусковые крючки, молотки огнестрельного оружия в оружейной промышленности. Каждая отрасль, в которой применяются металлические детали, может использовать процесс литья по выплавляемым моделям для производства своих деталей.

Процесс литья по выплавляемым моделям также можно разделить на процесс литья по выплавляемым моделям из жидкого стекла и алюминия.

Литье стального корпуса клапана

Литье по выплавляемым моделям стальных насосов

Автомобильное литье по выплавляемым моделям

Итоги

Выше приведено введение этапов процесса литья по выплавляемым моделям. Как один из способов производства, литье по выплавляемым моделям изделий путем заливки расплавленного металла в оболочку. Благодаря более низкой стоимости литья по выплавляемым моделям и благоприятной окружающей среде литье по выплавляемым моделям стало популярным на заводах по литью по выплавляемым моделям. Процесс точного литья 8 дешевле и эффективнее. И это можно увидеть во многих ситуациях, таких как автомобилестроение, аэрокосмическая промышленность, общественное питание и т. д.

Стальное литье Dawang — это профессиональный литейный завод по выплавляемым моделям, предоставляющий услуги точного литья. Если вы хотите узнать больше информации о процессе литья по выплавляемым моделям и расценках на литье по выплавляемым моделям, оставьте свой комментарий или свяжитесь с нами.

Полное руководство по литью под давлением

-

Остин Пэн

- 28 января 2021

- Категория: Блог

В литье под давлением многокомпонентное литье — это универсальная техника литья под давлением, обычно используемая для создания деталей. Это один из многих методов впрыска, используемых сегодня в обрабатывающей промышленности. Однако не каждая машина для литья под давлением может работать в качестве машины для литья под давлением. Этот метод требует обширного обучения, специального оборудования и точного контроля множества переменных на протяжении всего производственного процесса. Это связано с тем, что малейшие из всех отклонений могут повлиять на качество продукции. Чтобы избежать непредвиденных обстоятельств в производственном процессе, в этом руководстве представлена исчерпывающая информация о многокомпонентном формовании. Эта информация может включать, помимо прочего, информацию о преимуществах, типах методов многослойного формования, материальных соображениях при многослойном формовании.

ГЛАВА 1:

Введение в многослойное формование

1.1 Что такое переформовка?

Многослойное формование — это метод литья под давлением, при котором одна деталь изготавливается с использованием двух или более комбинаций материалов. Он включает в себя создание собранных продуктов в процессе, когда слой материала формуется поверх другого компонента. Это делается путем помещения базового компонента в форму для литья под давлением, а материалы для горячего формования заполняют область вокруг вставленной детали. Этот метод обычно называют двухкомпонентным или двухкратным литьем под давлением. Этот процесс может осуществляться химическим или механическим способом.

Например, чтобы потребитель мог эффективно поворачивать винт, на винте необходима Т-образная рукоятка. Затем Т-образная рукоятка может быть включена в головку винта либо химически, либо механически. Для процесса химического крепления перед добавлением материалов для наплавки начальная часть покрывается клеем. С другой стороны (механически), первичная деталь либо надрезается, либо слегка изменяется с углублениями или выступами, чтобы лучше прикрепить формовочные материалы.

Бесплатные советы: Подложка и материалы для наплавки должны механически сцепляться. Это действие не только создаст химическую связь между двумя материалами, но и физически удержит их вместе.

1.2 Преимущества литья под давлением?

Когда мы думаем о многослойном формовании, на ум приходит тот факт, что он предлагает широкий спектр эстетических преимуществ. Однако преимущества, которые он предлагает, не ограничиваются эстетикой, а во многих отношениях.

Использование многослойного формования выгодно по нескольким причинам, в том числе:

- Улучшенная производительность продукта

- Сниженная стоимость производства

- Улучшенная привлекательность на полке

- Уменьшает человеческий фактор

- Долговечность и прочность

- Упрощенный технологический процесс

- Повышенная эргономика и опыт пользователя

- Гибкость дизайна

- Быстрый автоматизированный процесс

- Повысить IP-рейтинг

- Устранение откорма и клеев

Улучшенная производительность продукта

Одной из основных причин проектирования и изготовления продукта или деталей с использованием метода литья под давлением является улучшение характеристик продукта. Например, TPE — идеальный материал для изготовления мягких нескользящих ручек для различных продуктов. Это связано с тем, что тактильная чувствительность считается удобной при использовании таких продуктов, примеры которых включают медицинские изделия, такие как хирургические инструменты.

Сниженная стоимость производства

Многослойное формование является универсальным и добавляет ценность различными способами, такими как снижение производственных затрат. Вопрос в том, как многослойное формование снижает стоимость производства? Техника многослойного формования помогает снизить затраты, поскольку сокращает количество производственных операций, связанных с производством. Это видно по отказу от литья под давлением и сборки таких компонентов, как бамперы и прокладки. Другой путь — исключение некоторых второстепенных операций, таких как покраска, грунтовка, покрытие. Стоимость рабочей силы также снижается в процессе.

Улучшенная привлекательность на полке

Известно, что многослойное формование помогает продукту выделиться среди конкурентов на полке рынка. Это связано с тем, что его можно использовать для создания визуально привлекательной поверхности для различных продуктов. Например, можно использовать TPE, который представлен в различных цветовых гаммах. Он также демонстрирует способность быть спроектированным для различных отделок. Кроме того, многослойное формование выделяет продукты, поскольку корпоративные логотипы, сообщения или инструкции по эксплуатации могут быть нанесены на индивидуальные или узорчатые подложки.

Уменьшает человеческий фактор

Процессы многослойного формования также позволяют свести человеческие ошибки в производстве к минимуму. Это связано с тем, что успешные методы многослойного формования требуют огромной точности во время производства. Это делается для того, чтобы между двумя материалами не было зазора, когда они соединяются вместе в единое целое. Этот специализированный метод не оставляет права на ошибку. Это связано с тем, что любая несоосность может привести к неправильной форме продукта или напряжениям, которые могут привести к поломкам.

Долговечность и прочность

Еще одним преимуществом технологии многослойного формования является прочность изделий. Изделия, изготовленные методом многослойного формования, ударопрочны, водонепроницаемы и воздухонепроницаемы. Например, использование LSR в качестве формовочного материала придает конечному продукту впечатляющие свойства. Эти свойства включают, помимо прочего, жесткость, ударную вязкость, легкий вес, химическую стойкость. Многослойное литье используется для таких изделий, как ножи, зубные щетки, сотовые телефоны, фонарики и многое другое.

Впечатляющая текстура

Еще одним впечатляющим преимуществом деталей, созданных методом многослойного литья, является ощущение текстуры. На ощупь эти текстуры варьируются от мягких до твердых, а также могут быть изготовлены в соответствии с предпочтениями и потребностями клиента. Многослойное формование также позволяет изолировать изделия от поражения электрическим током, острые края и углы изделий можно устранить и свести к минимуму.

Упрощенный технологический процесс

Изделия, изготовленные методом многослойного формования, могут быть изготовлены и другими способами. Разница в том, что многослойное формование позволяет легко производить примерно за две операции. Таким образом, это упростило технологический процесс по сравнению с другими методами производства.

Повышенная эргономика и опыт пользователя

В производственных процессах многослойное формование позволяет производить изделия с множеством цветов, которые очаровывают и привлекают внимание. Он также предлагает мягкое прикосновение, улучшенный захват и многие другие функции, повышающие удобство работы и эргономику конечного пользователя.

Гибкость дизайна

Еще одним преимуществом многослойного формования является его гибкость в дизайне. Его можно использовать в ситуации, когда имеются сложные сборочные конструкции. Вместо того, чтобы собирать несколько деталей, методы многослойного формования могут помочь создать единую деталь, имеющую все эти функции одновременно. Примером может служить часть производства автомобилей, такая как автомобильная фара, приборная панель автомобиля и многое другое.

Быстрый автоматизированный процесс

С помощью многослойного формования процесс многокомпонентного формования становится простым и автоматизированным. Это позволяет формовщикам в промышленности формовать два соединения намного быстрее, чем альтернативные методы защиты соединений, которые могут применяться. Машины автоматизируют процесс формовки без вмешательства человеческого труда. Следствием этого является то, что стоимость рабочей силы снижается, что приводит к быстрому обороту и увеличению выпуска продукции.

Повысить IP-рейтинг

Процесс многослойного формования помогает создать материальную связь вокруг проводов/кабелей, Печатные платыи соединители, обеспечивающие водонепроницаемость. Это помогает защитить электрические компоненты от пыли, грязи и мусора. В результате литая электрическая сборка может соответствовать стандартам IP67, IP68 и IP69K.

Устранение крепежа и клея

При многокомпонентном формовании два или более компонентов формуются вместе за один или несколько циклов формования. В результате многослойное литье позволило отказаться от использования крепежных элементов, таких как винты или клеи, для соединения деталей друг с другом.

1.3 Когда использовать многослойное формование?

Когда дело доходит до использования литья под давлением, существует множество уникальных требований, которые необходимо учитывать при проектировании деталей. Примером может служить толщина стенки подложки, которая определяет, насколько хорошо она обеспечивает свободный поток наплавляемых материалов. Поток наформованных материалов может быть направлен внутрь, на материал или вокруг материалов. Это означает, что толщина стенки как подложки, так и наплавляемого материала должна быть одинаковой и равномерной. Это поможет уменьшить коробление, неполное заполнение и увеличение облоя, которое может возникнуть из-за разницы температур.

Другая ситуация, которая заставляет производителей использовать многослойное литье, — это ситуация, когда требуется большое количество деталей. Это делается, когда требуется производить идентичные детали на высокой скорости. Многослойное формование также используется, потому что оно помогает минимизировать стоимость производства, особенно когда требуется крупное производство.

1.4 Применение многослойного формования

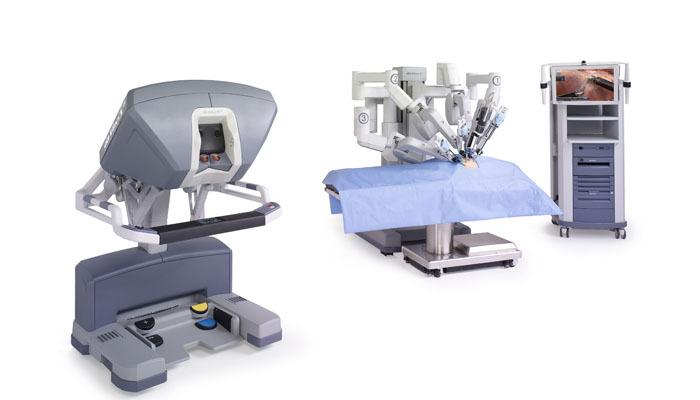

Использование многослойного формования популярно в самых разных производственных отраслях, от потребительских товаров до медицинских устройств. Хотя на первый взгляд кажется, что многослойное формование улучшает эстетику некоторых продуктов, использование многослойного формования очень важно для критического использования в высокотехнологичных и строго регулируемых продуктах. Он имеет широкий спектр приложений, включая:

- Хирургические устройства и инструменты

- Единицы AED

- Электрические приложения

- Навигационные и коммуникационные устройства

- Автомобили

- Личная гигиена — зубные щетки, бритвы, ручки, спортивные ручки, косметика, ручки, ручки, клапаны,

- Электроинструменты и ручные инструменты – рукоятки, захваты, ролики

- Товары для дома и игрушки

- Садовые и газонные инструменты

- Спортивное снаряжение

- Торговое оборудование и многое другое.

Хирургические устройства и инструменты

Поверхностное литье имеет широкий спектр применений в сфере здравоохранения, особенно при производстве хирургических устройств и инструментов. Рукоятки хирургических инструментов, используемых хирургами, изготавливаются методом литья под давлением. Это помогает обеспечить удобство и эргономичность захвата для оптимальной и надлежащей точности во время операций.

Формованные предметы, такие как портативные мониторы и многие предметы и хирургические наборы, должны быть стерильными. Кроме того, они должны выдерживать суровые условия окружающей среды, такие как излучение от сканирования, агрессивные чистящие средства и автоклавирование. Многослойное формование позволяет достичь всего этого, а также выполнить медицинские требования FDA.

Единицы AED

Устройство AED, также известное как автоматический внешний дефибриллятор, представляет собой спасательное портативное устройство, которое должно быть защищено от погодных условий, ударов и других факторов. Использование формованного слоя TPE помогает обеспечить водонепроницаемое уплотнение, уменьшить удары и обеспечить устойчивость к ультрафиолетовому излучению для этого устройства. Кроме того, это помогает изолировать внутренний блок от злоупотреблений, которые могут возникнуть в быстро меняющихся условиях чрезвычайной ситуации.

Чтобы обеспечить соответствие нормативным требованиям FDA для AED в последние годы, необходимо использовать квалифицированный литьевой формовщик с возможностями чистых помещений и большим опытом работы с пластмассами.

Электрические приложения

В ситуациях, когда электрические компоненты должны выдерживать климатические условия, идеально подходит TPE – формовочный материал. Примером могут служить крышки наружных электрических розеток, которые должны быть защищены от атмосферных воздействий в течение многих лет эксплуатации в неблагоприятных погодных условиях. Для выполнения этих функций полезны различные формовочные материалы. Специально изготовленная прокладка из термопластичного эластомера может расширяться для обеспечения герметичности. Этот процесс ограничивает прямой контакт влаги с электрическими соединениями. В долгосрочной перспективе можно предотвратить поражение электрическим током и возгорание.

Устройства навигации и связи

Устройства двусторонней радиосвязи и GPS предлагают конечным пользователям впечатляющее удобство. Однако когда эти устройства используются для военных операций и аварийных операций, их надежность становится критической. В результате важно создавать легкие портативные устройства для врачей скорой помощи или солдат в полевых условиях. Это сделано специально для тех, кто отягощен средствами индивидуальной защиты. В этом случае выбор материала становится первостепенным для минимизации веса, а также для защиты тонкой внутренней части устройства от мелких частиц пыли, дождя, ударов и многого другого. Для достижения всего этого используется многослойное литье, т.к. оно дает надежность и долговечность.

Автомобильная промышленность

В автомобильной промышленности используются пластиковые детали, которые обычно изготавливаются методом литья под давлением. Это включает в себя производство значительной части элементов внешнего и внутреннего дизайна автомобиля, таких как автомобильные фары, приборные панели и многое другое. Использование литья под давлением произвело революцию в производстве автомобилей. Без такой технологии вес, безопасность, стоимость и темпы производства современных автомобилей были бы недостижимы.

1.5 На что следует обратить внимание при выборе литья под давлением

Варианты, созданные методом многослойного формования, безграничны. Его можно добавлять для изменения поверхности изделия или деталей. Это делается путем добавления разновидностей цветовой текстуры, функциональности и многого другого. Однако, прежде чем приступать к формованию, вот несколько важных вещей, которые следует учитывать для эффективных и успешных проектов, в том числе:

- Выбор машины

- Обработка и подготовка материалов

- Состояние процесса многослойного формования

1.5.1 Выбор машины

При рассмотрении формовочной машины для многослойного формования рекомендуются машины с поршневыми шнеками. Для лучшего контроля параметров формования предпочтение отдается более новым машинам с компьютерным управлением, а не многогнездным инструментам. Кроме того, машины с программируемым давлением и скоростью впрыска помогают производить детали более высокого качества. Другой предпочтительной машиной для многослойного формования является та, которая контролирует размер впрыска в зависимости от положения. Они предпочтительнее тех машин, которые контролируют рабочее давление и/или время.

1.5.2 Обработка и подготовка материалов

Еще одним соображением является обработка и подготовка материалов для эффективного формования. Вещи, которые следует учитывать, включают:

- Окраска

- Высушивание

- Продувка

- Переточка

Окраска

Прежде чем приступать к формованию, носитель цветной суперконцентрата должен быть совместим с выбранной формовкой. Следует отметить, что высокая концентрация восков в концентрате красителя может отрицательно сказаться на адгезии. Однако большинство полиэтиленовых носителей отрицательно влияет на адгезию. Чтобы избежать этого, необходимо строго соблюдать рекомендации по цветным носителям, указанные в отдельных технических паспортах. И, наконец, для более легкого диспергирования концентрат красителя должен иметь немного более низкую вязкость, чем базовый компаунд TPE.

Высушивание

В случае сушки формовщики должны рассмотреть осушающие или вакуумные сушилки. Чтобы оказаться на нужной странице, следуйте Техническому паспорту продукта. Это даст вам правильное руководство для успешного проекта.

Продувка

Всякий раз, когда пресс не работает более 10 минут, очень важно продуть его перед возобновлением производства. Чтобы избежать перепрошивки, следует перезапустить машину, используя размер кадра с постепенным увеличением до предыдущей настройки.

Перешлифовать

Хотя доизмельчение может и не быть обычным явлением, именно поэтому вам необходимо учитывать, требуется ли повторное измельчение продукта. Он требуется примерно в 20% всего производства многокомпонентного формования. Он используется, когда в процессе производства образуется чистый низкосортный лом TPE. Следует отметить, что более высокие уровни доизмельчения допустимы для черных материалов.

Для натурального продукта прозрачные или светлоокрашенные соединения могут изменить цвет или загрязниться, если они не контролируются должным образом. По возможности используйте одинаковые уровни измельчения. Использование высокой степени измельчения может привести к выгоранию органических пигментов, используемых для получения желтого, синего, зеленого и красного цветов.

1.5.3 Условия процесса многослойного формования

Что касается процесса многослойного формования, необходимо учитывать множество факторов, которые помогут добиться успеха. Если не принять надлежащих мер по соблюдению этих факторов, это может неблагоприятно сказаться на процессе многокомпонентного формования. Вещи, которые следует учитывать, включают:

- Давление и скорость впрыска (200–600 фунтов на кв. дюйм)

- Температура плавления (см. технический паспорт продукта)

- Температура подложки (см. технический паспорт продукта)

- Температура пресс-формы (70-120oF типичны)

- Время охлаждения (около 35-45 минут на каждые 0.100 дюйма)

ГЛАВА 2:

Методы многослойного формования

2.1 Технологии процесса многослойного формования

Процесс многослойного формования широко известен в обрабатывающей промышленности. В этой статье мы остановимся на трех широко используемых в промышленности методах многослойного формования. Они включают:

- Формование нескольких материалов

- Вставить молдинг

- Формование поворотных и челночных столов

2.1.1 Литье из нескольких материалов

Литье из нескольких материалов иначе известно как двухкомпонентное формование или двухкомпонентное формование. В этом процессе формованные детали образуют связь, которая позволяет подложке выдерживать неблагоприятное воздействие окружающей среды. Он включает в себя два набора полостей, включая полость 2 и полость 1. Первая полость позволяет затвердевать подложке, а другая полость формирует формовочный материал. Изделия, изготовленные по этой технологии, могут быть изготовлены методом вставного литья и наоборот. Тем не менее, этот метод имеет преимущество в превосходном качестве деталей, низкой стоимости и малом времени цикла. Для литья из нескольких материалов доступны следующие параметры:

- Эластомер на термопластичной подложке

- Термопласт на термопластической подложке

Этапы литья из нескольких материалов

Шаг 1: Впрыск расплавленного пластика в форму для литья под давлением из бочки А.

Шаг 2: Впрыскиваемый расплавленный пластик охлаждается с последующим разделением сердцевины и полостей.

Этап 3: Форма для литья под давлением вращается, чтобы выровняться с цилиндром для литья под давлением B.

Шаг 4: На этом этапе форма закрывается, и расплавленный пластик впрыскивается из бочки B.

Шаг 5: После охлаждения материала деталь выталкивается из формы для литья под давлением.

2.1.2 Литье с вставкой

Для литья под давлением используется однотактная литьевая машина. Инструменты для литья под давлением дешевле по сравнению со стоимостью двухэтапного литья под давлением и совместного литья под давлением.

Шаг, связанный с литьем под давлением

Шаг 1: Подложка помещается и позиционируется внутри формы для литья под давлением. Примером может служить винт, которому нужна Т-образная головка. Винт без Т-образной головки помещается в форму для литья под давлением.

Шаг 2: Вторичные материалы, такие как эластомер или термопласт, впрыскиваются в форму для литья под давлением. Это помогает сформировать Т-образную головку, необходимую для винта.

Шаг 3: Деталь охлаждается и выливается из формы для литья под давлением.

2.1.3 Формование с поворотным и челночным столом

Этот тип формования включает формование или вставку подложки. Затем подложка помещается в полость B с помощью горизонтального инжекционного устройства или робота в первой позиции. Стол поворачивается или перемещается на следующую станцию. На этой станции ТЭП вводят с помощью вертикальной или горизонтальной инъекционной установки. На этом уровне на линии разъема можно разместить горячий литник или бегунок. На поворотном узле третий оборот перемещает стол на «разгрузочную» станцию, где происходит выброс двухкомпонентной детали.

2.2 Выбор процесса многослойного формования

Как объяснялось в нашей статье, мы представили 3 наиболее широко используемых метода многослойного формования. Для эффективного и успешного проекта каждый из этих методов имеет определенное применение. Каждый метод не может быть использован для всех процессов многослойного формования. В результате необходимо принимать решения для планирования и выбора правильного процесса многослойного формования. Для этого учитываются следующие факторы:

- Избранные материалы

- Требуемые объемы производства

- Имеются средства на оснастку

- Стоимость локализованной рабочей силы

- Доступные методы по месту нахождения производств

Соображения

- Если вставка подложки не является термопластом, рекомендуется метод вставки.

- В ситуации, когда объем производства невелик, рекомендуется ручная вставка пластика или металла. В этом процессе это помогает снизить стоимость.

- Для больших объемов производства можно использовать челночный пресс. Кроме того, там, где уровень производства может оправдать затраты, рекомендуется использовать роботизированную вставку или машину с поворотным столом.

- Два метода формования материала могут использоваться, когда объем производства высок или местная рабочая сила высока.

- Для больших объемов производства с наилучшей эстетикой продукта рекомендуется использовать горячеканальную систему с клапаном и затвором.

- Рекомендуется форма из двух материалов, которая может перемещаться или вращаться между секциями формы. Требуется, чтобы наплавка эластомера находилась на сторонах А и В формы материала детали.

- В ситуации формирования однородного покрытия на части или на целой стороне простой детали рекомендуется двухкомпонентная форма с использованием подвижных стержней.

ГЛАВА 3:

Выбор материала для наплавки

3.1 Какие материалы можно использовать при наплавке?

Что касается многослойного формования, то материалы, которые можно использовать, и их применение представлены в таблице ниже для справочных целей.

3.2 Советы по выбору материала для наплавки

При выборе материалов для многослойного формования необходимо учитывать несколько факторов. К этим факторам относятся:

- Требования к адгезии

- Поведение потока материала

- Твердость

3.2.1 Требования к адгезии

Что касается требований к адгезии, необходимо учитывать среду конечного пользователя и область применения. Тем не менее, не все марки материалов для формования эффективно сцепляются со всеми подложками. Важно отметить совместимость наплавляемого материала с подложкой. Такие факторы, как масло или органические химикаты, а также температура, играют роль в выборе используемых марок. Для использования под капотом автомобиля, в микроволновой печи и в посудомоечных машинах требуются специальные сорта материала для формовки. Ожидаемый срок службы продуктов, которые будут производиться, очень важен при рассмотрении требований к адгезии. На адгезию влияют следующие факторы:

- Тип концентрата цвета

- Условия процесса (давление, время охлаждения, температура расплава, скорость впрыска)

- Дизайн пресс-форм и деталей

- Уровень влажности наплавки и подложки

- Подготовка и предварительный нагрев подложки

- Уровень перешлифовки

- Марка подложки (минералонаполненная, стеклонаполненная, промасленная, термостабилизированная)

3.2.2 Поведение материала при движении

Формовочные смеси следует проверять на уровень вязкости. Уровень вязкости многокомпонентного компаунда может варьироваться от низкого до высокого. Чем ниже, тем лучше для эффективности многослойного формования. При высокой скорости сдвига при обработке чувствительность к сдвигу и вязкость компаунда для многокомпонентного формования снижаются. В результате наблюдается легкое течение и заполнение тонкостенной секции, что обычно происходит при многослойном формовании.

3.2.3 твердость

Еще одним важным фактором, который следует учитывать, является твердость формовочного компаунда. Для многослойного формования твердость обычно колеблется от 30 до 70 по Шору А. Этот диапазон обеспечивает наилучший баланс между скоростью схватывания, свойствами текучести, сцеплением и эргономическими ощущениями. Однако в отлитых поверх деталей кажущаяся твердость или мягкость на ощупь зависят от толщины покрывающего отливки. Примеры включают сверхмягкие гели по шкале Shore OO, составы TPE с широким диапазоном твердости от 2 Shore A до примерно 45 Shore D и многие другие.

ГЛАВА 4:

Распространенные проблемы многослойного формования и их решения

Многослойное формование — это деликатный процесс, и он может сопровождаться той или иной проблемой. Наиболее часто встречающиеся проблемы при многокомпонентном формовании включают закрашивание многокомпонентной формы, неполное заполнение многокомпонентной формы или подложки, плохую адгезию и многое другое. Ниже приведены общие наблюдения за многослойным формованием и их возможные решения.

Шорты

Шорты могут быть вызваны любым из следующих факторов или их комбинацией; недостаточное количество материала, недостаточная скорость заполнения, недостаточное давление впрыска, слишком холодный расплав и плохая вентиляция. Чтобы исправить эти действия, можно сделать следующее; увеличение размера впрыска, давления впрыска, скорости впрыска и температуры расплава. Другой способ решить эту проблему — уменьшить тоннаж хомута и перерезать вентиляционные отверстия.

Вспышка на подложке или периферийной части

Это может произойти из-за плохой подгонки формы, усадки подложки, неадекватной грузоподъемности формовочной машины и плохой герметичности конструкции. Это можно исправить воронением инструмента, повторной нарезкой для получения полного отключения. Увеличение тоннажа и снижение давления закачки также могут помочь решить проблему.

Сломанная форма ломается или ударяется о полую подложку

Это происходит из-за высокой температуры впрыска, давления, неправильного расположения шибера и неправильно закрепленной подложки. Это может быть решено путем обеспечения полной поддержки субстрата, что может помочь противостоять гидравлическому нагнетанию. Эту проблему также можно решить, переместив заслонку в правильное положение и снизив давление и температуру впрыска.

Плохое качество вязания

Еще одним недостатком многослойного формования является низкое качество вязания. Это вызвано низкой температурой или наличием газа между полимерными фронтами. Это можно исправить, улучшив вентиляционные отверстия и увеличив скорость впрыска и температуру расплава/формы.

Плохая адгезия

Одной из часто встречающихся проблем при многослойном формовании является плохая адгезия. Плохая адгезия при многослойном формовании может быть вызвана несовместимостью материалов, неадекватной температурой материала и загрязнением. Эту проблему можно решить, используя правильный сорт материала и повышая температуру процесса и формы. Кроме того, следует проверить совместимость красящего концентрата или использование смазанного сорта.

Неравномерный цвет

Неоднородный цвет в части полученного продукта может быть связан с несовместимым концентратом красителя, неправильным плавлением и диспергированием концентрата красителя. Решить ее можно увеличением температуры задней зоны, оборотов шнека и противодавления.

Залипание детали на стороне «А» инструмента

Это происходит из-за недостаточной тяги, слишком яркой и слишком горячей полости «А», образования вакуума в полости «А» и многих других факторов. Это можно решить, увеличив тягу, очистив полость пескоструйным аппаратом, обеспечив выпуск с помощью воздуха и запустив полукулер «А».

Деформированные детали

Это может быть вызвано усадкой после пресс-формы. Чтобы решить эту проблему, понизьте форму и напряжение как для подложки, так и для эластомера. Увеличение жесткости подложки за счет добавления стекла или увеличения толщины или ребер также может решить эту проблему.

Липкий или пахнущий эластомер

Липкий или пахнущий эластомер вызван разрушением материала. Чтобы решить эту проблему, не забудьте проверить время пребывания материала и, если возможно, снизить температуру в тыловых зонах.

Поверхностные раковины

Это происходит из-за слишком раннего примерзания литника, что приводит к неравномерному отделению от поверхности инструмента. Эту проблему можно решить, увеличив давление упаковки/время выдержки и снизив температуру материала. Увеличение размера ворот также может иметь большое значение для решения этой проблемы.

Размер вне спецификации

Это вызвано потерей контроля над усадкой и неправильной упаковкой деталей. Это можно исправить, проверив удерживающее давление (отсутствие падения) и поддерживая подушки. Кроме того, следует должным образом проверить и внедрить увеличение времени охлаждения и размеров инструмента.

Jetting

Еще одна проблема, которая может возникнуть при многослойном формовании, — это струйная обработка, которая может быть вызвана различными действиями. Первой причиной может быть слишком высокая вязкость потока, и ее можно устранить путем повышения температуры расплава. Вторая причина связана со слишком высокой скоростью впрыска и может быть устранена путем перемещения затвора таким образом, чтобы расплав ударялся о стенку при входе в полость.

Складки, метки потока и заполнение

Эти проблемы могут быть вызваны слишком низкой температурой расплава и могут быть устранены путем повышения температуры до оптимального уровня. Это также может быть вызвано неравномерностью текстуры поверхности и неравномерной опиловкой сечения. Эту проблему можно решить, переместив заслонку для балансировки потока или уменьшив диаметр рабочего колеса и добавив текстуру поверхности к конструкции детали и полостям в стальных стенках. Кроме того, еще одной возможной причиной может быть заполнение из тонкой в толстую секцию, в то время как это устраняется путем перемещения шибера в толстую секцию.

ГЛАВА 5:

Вопросы и Ответы

Итоги

Многослойное формование развилось как литье под давлением процесса наряду с материальными достижениями за последнее десятилетие. Это может помочь создать новые технические и творческие возможности для многих отраслей, таких как медицина, электротехника и многие другие. Помимо мягкого прикосновения, многослойное литье предлагает широкий спектр возможностей для разработки продуктов с дополнительными функциями, улучшенной эстетикой, идентификацией бренда и повышенной ценностью. Также позволяет OEM-производителям получать экономические выгоды от двух или более материалов за счет включения различных свойств в формованные компоненты.

Мы хотели бы поговорить с вами о многослойном формовании, независимо от того, решите ли вы в конечном итоге работать с нами или нет. Позвоните нам или зайдите.

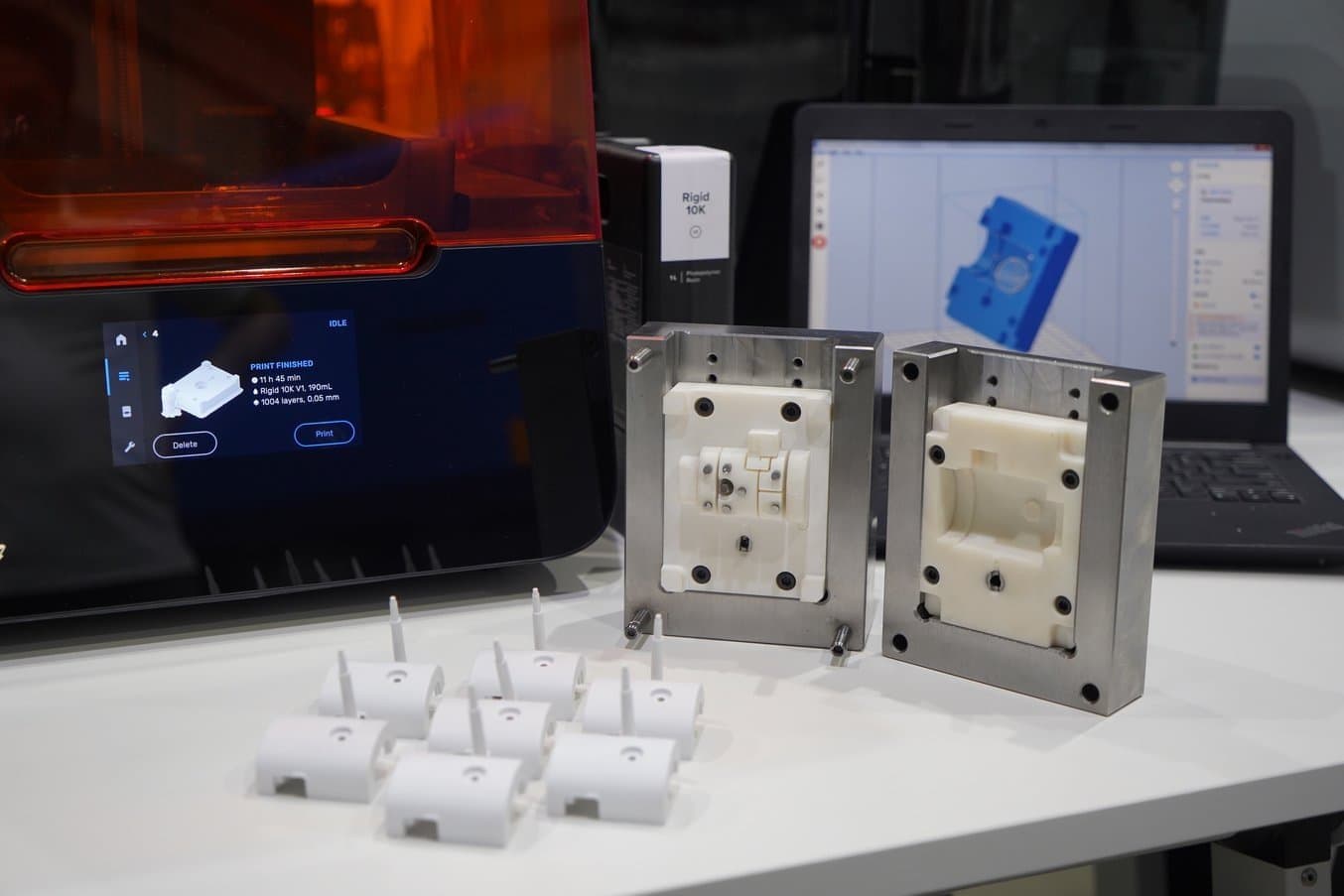

Из-за высокой стоимости оборудования, литье под давлением традиционно считается производственным процессом только для массового производства. Но 3D-печать для изготовления пресс-форм для литья под давлением позволит вам производить высококачественные и воспроизводимые модели для прототипирования и мелкосерийного производства.

В этом руководстве подробно рассказано, как использовать напечатанные на 3D-принтере пресс-формы для литья под давлением как на настольных, так и на промышленных машинах. С их помощью вы сможете эффективно и недорого изготавливать сотни функциональных прототипов и моделей, которые ускоряют разработку продукта, сокращают затраты и время выполнения, а также выводят лучшие продукты на рынок.

Литье под давлением — один из основных процессов производства изделий из пластмасс. Это экономичная и воспроизводимая на высоком уровне технология, позволяющая получать модели отличного качества для крупносерийного производства. Она широко используется для массового производства идентичных моделей с жесткими допусками.

Литье под давлением — это быстрый и интенсивный процесс, во время которого высокая температура и давление позволяют впрыскивать расплавленный материал внутрь пресс-формы. Вид расплавляемого материала зависит от объема производственного проекта. Самые популярные материалы — различные термопластики, такие как ABS, PS, PE, PC, PP или TPU. Однако для литья под давлением также можно применять металлы и керамику. Пресс-форма содержит полость, в которую впрыскивается расплавленный материал. Она позволяет точно воспроизвести конечные характеристики модели.

Пресс-формы обычно изготавливаются из металла на станке с ЧПУ или посредством электроискровой обработки. Это дорогие промышленные методы, требующие специализированного оборудования, высококачественного программного обеспечения и квалифицированной рабочей силы. В результате, изготовление металлической пресс-формы обычно занимает от четырех до восьми недель и стоит от 2000 до 100 000 долларов США в зависимости от формы и сложности модели. Чтобы упростить создание пресс-форм для мелкосерийного изготовления моделей с помощью обычных металлов, подвергаемых обработке, необходимо потратить много средств, времени и трудозатрат, а также приобрести специализированное оборудование. Все это делает литье под давлением в требуемом масштабе недоступным для многих. Однако существуют альтернативные способы обработки пресс-форм из металла на станке. Пресс-формы для литья под давлением, для прототипирования и мелкосерийного производства, созданные с помощью 3D-печати, позволяют снизить затраты и время изготовления по сравнению с производством пресс-форм из металла, и получить при этом высококачественные, воспроизводимые изделия.

В этом видео мы вместе поставщиком услуг литья под давлением Multiplus покажем вам все этапы процесса литья под давлением с использованием напечатанных на 3D-принтере пресс-форм.

Настольная 3D-печать — это мощное решение для быстрого и недорогого изготовления форм для литья под давлением. Она требует ограниченного количества оборудования, сокращая время работы ЧПУ и квалифицированных операторов и освобождая их для выполнения других важных задач. Производители получат преимущества от скорости и гибкости собственной 3D-печати при создании пресс-формы и сочетания ее с мощностью промышленного литья под давлением. В результате изготавливать серию единиц продукции из обычных термопластиков можно будет за считанные дни. 3D-принтеры могут создавать даже такие формы, которые было бы сложно изготовить традиционным способом. Их можно использовать как на настольных, так и на промышленных установках для литья, что позволяет командам разработчиков реализовать самые инновационные идеи. Еще одно преимущество: прежде чем вкладывать средства в инструментальную оснастку, можно создать итерацию конструкции и протестировать материал для конечного использования.

При правильном использовании напечатанные на 3D-принтере пресс-формы обеспечивают все эти преимущества, но есть и некоторые ограничения. Не следует ожидать от напечатанной на 3D-принтере пресс-формы из полимера такой же производительности, как от изготовленной на станке пресс-формы из металла. В пластике теплопередача происходит медленнее, поэтому требуется больше усилий для обеспечения соответствия критическим размерам и больше времени для охлаждения. Кроме того, напечатанные пресс-формы легче ломаются под воздействием тепла и давления. Тем не менее, компании по всей отрасли продолжают внедрять напечатанные на 3D-принтере пресс-формы в свои краткосрочные рабочие процессы литья под давлением. Это позволяет им быстро производить от сотен до тысяч деталей. Независимо от того, хотите ли вы проектировать функциональные прототипы из материалов для конечного использования, изготавливать детали во время пилотного производства или создавать мелкосерийные или нестандартные модели для конечного использования, литье под давлением в пресс-формах, напечатанных на 3D-принтере — экономичный и быстрый способ производства моделей в ограниченных количествах.

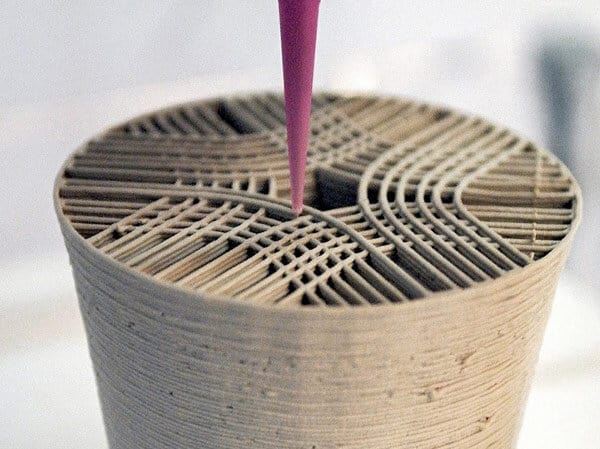

Стереолитографическая 3D-печать (SLA) — отличный выбор для литья под давлением. Она обеспечивает гладкую поверхность и высокую точность переноса пресс-формы на готовую модель, а также легкое извлечение из пресс-формы. Напечатанные с помощью стереолитографический 3D-печати модели химически связаны таким образом, что они полностью плотные и изотропные. В итоге по качеству функциональные пресс-формы превосходят по качеству моделирование методом наплавления. Настольные стереолитографические принтеры компании Formlabs просты в установке, эксплуатации и обслуживании, поэтому легко интегрируются в любой рабочий процесс литья под давлением.

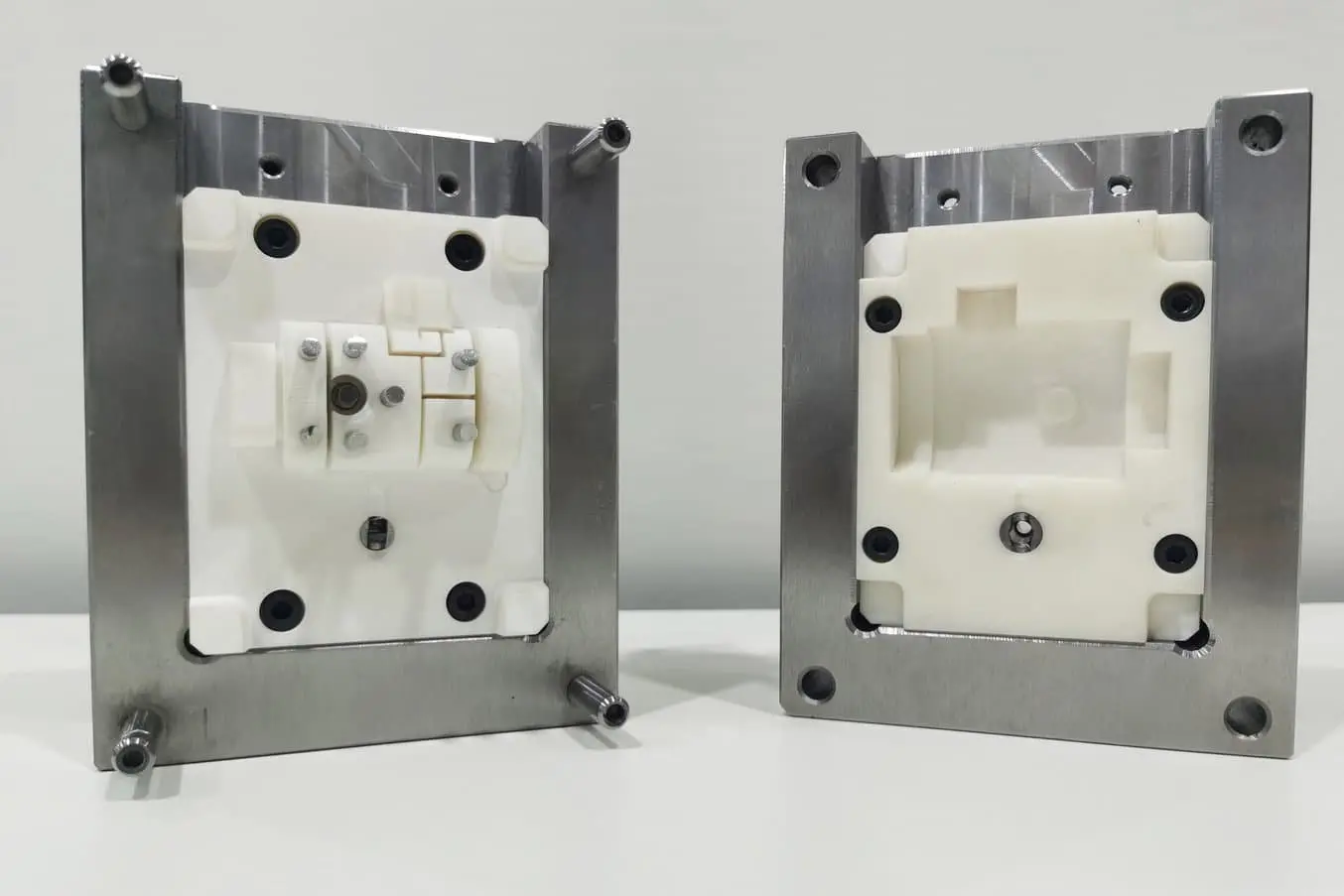

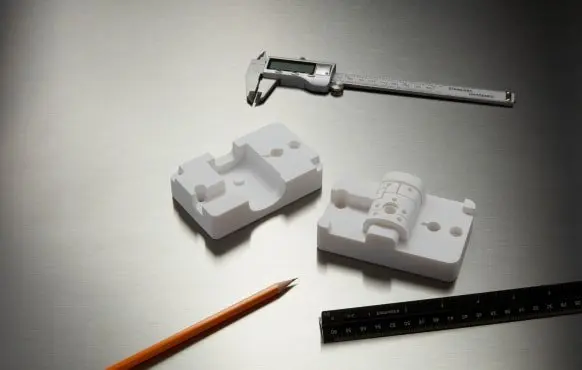

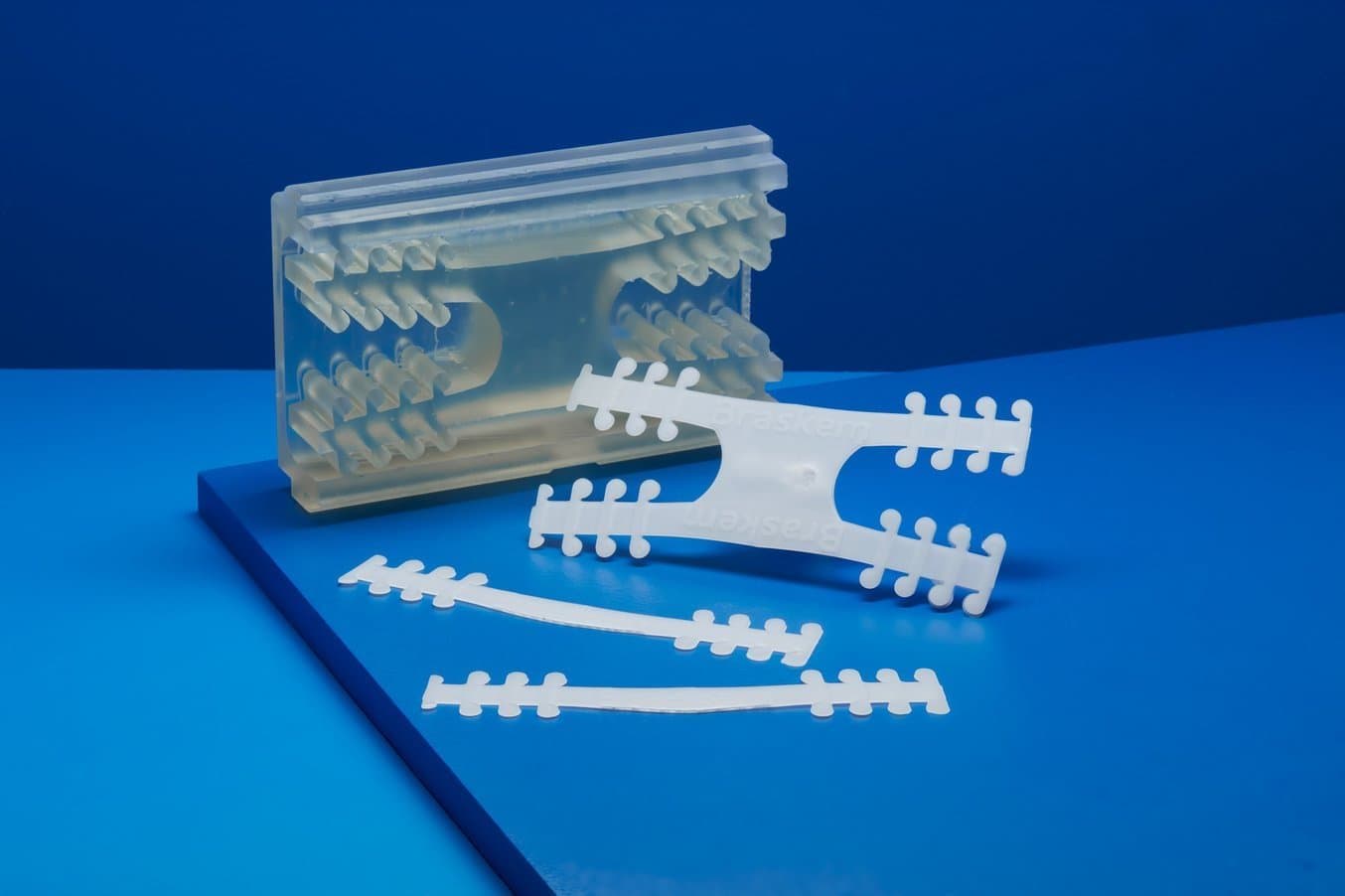

Сердечник напечатанной на 3D-принтере литьевой пресс-формы, собранный с металлической оболочкой пресс-формы.

Являясь альтернативой среднесерийному производству от 500 до 10 000 деталей, обработка пресс-форм из алюминия на станке позволит снизить постоянные затраты на производство. Обработка алюминия выполняется в пять-десять раз быстрее, чем обработка стали, а также приводит к меньшему износу оборудования. В результате время выполнения заказа сокращается, а затраты снижаются. Кроме того, алюминий проводит тепло лучше, чем сталь, что снижает потребность в охлаждающих каналах и позволяет производителям упростить процесс проектирования пресс-формы при одновременном сохранении такой же небольшой продолжительности цикла.

Ниже представлены различные методы литья под давлением и типы пресс-форм, которые обеспечивают наиболее эффективный процесс и самые низкие затраты на модель в зависимости от объема производства:

| Мелкосерийное литье под давлением в пресс-формах | Среднесерийное литье под давлением в пресс-формах | Крупносерийное литье под давлением в пресс-формах | |

|---|---|---|---|

| Метод | Собственное производство пресс-форм и собственное литье под давлением | Изготовление пресс-форм и литье под давлением сторонними организациями | Изготовление пресс-форм и литье под давлением сторонними организациями |

| Необходимое оборудование | 3D-принтер, настольный аппарат для литья под давлением | — | — |

| Пресс-форма | Напечатанная на 3D-принтере пресс-форма из полимера | Изготовленная на станке пресс-форма из алюминия | Изготовленная на станке пресс-форма из стали |

| Стоимость пресс-формы | Менее 100 долларов США | От 2000 до 5000 долларов США | От 10 000 до 100 000 долларов США |

| Срок изготовления конечных моделей | 1–3 дня | 3–4 недели | 4–8 недель |

| Идеальный объем производства | Меньше 500 | От 500 до 10 000 | Больше 5000 |

| Способы применения | Быстрое прототипирование Нестандартное литье под давлением Литье под давлением небольших партий изделий |

Литье под давлением небольших партий изделий | Массовое производство |

Тип литьевого пресса не оказывает значительного влияния на процесс мелкосерийного литья под давлением. Традиционные крупные промышленные аппараты для литья под давлением также могут использоваться с напечатанными на 3D-принтере пресс-формами. Однако эти машины стоят дорого, имеют строгие требования к оборудованию и требуют квалифицированной рабочей силы. В результате большинство предприятий передают средне- и крупносерийное производство сторонним поставщикам услуг и контрактным производителям.

Если у вас мало опыта в литье под давлением и вы хотите опробовать этот метод без излишних затрат, рекомендуем использовать настольную литьевую машину, такую как Holipress или Galomb Model-B100. Автоматизированное оборудование для мелкосерийного литья под давлением, такое как настольная машина Micromolder или гидравлическая машина Babyplast 10/12, — достойная альтернатива для среднесерийного производства мелких моделей.

Хотите узнать о факторах, влияющих на общую стоимость литья под давлением? Ознакомьтесь с нашим полным руководством.

Технический доклад

Скачайте наш технический доклад, чтобы узнать о том, как использовать пресс-формы, напечатанные на 3D-принтере, для литья под давлением. Это поможет вам сократить расходы и время подготовки заказа. Также ознакомьтесь с реальными примерами применения 3D-печати компаниями Braskem, Holimaker и Novus Applications.

Читать технический доклад

Рабочий процесс для мелкосерийного литья под давлением состоит из семи этапов:

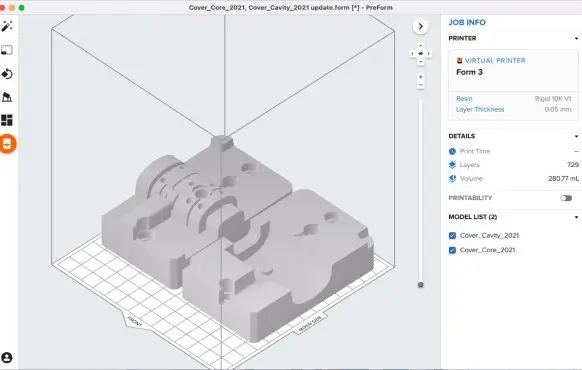

Спроектируйте пресс-форму для своей модели в любом программном обеспечении САПР. Придерживайтесь общих правил проектирования для аддитивного производства и проектирования пресс-форм. Рекомендации по проектированию напечатанных на 3D-принтере пресс-форм из полимера можно найти в нашем техническом докладе.

Загрузите свой проект в PreForm, программное обеспечение для подготовки к печати от Formlabs. Подготовьте модель к печати и отправьте ее на свой 3D-принтер Formlabs.

Выберите материал для 3D-печати и приступайте к печати. Rigid 10K Resin с высотой слоя 50 микрон — идеальный выбор для большинства проектов пресс-форм. В нем сочетаются высокая прочность, жесткость и устойчивость к воздействию температур.

По возможности рекомендуется распечатывать пресс-форму прямо на рабочей платформе без каких-либо поддерживающих структур для снижения деформации.

После промывки и финальной полимеризации ваша напечатанная на 3D-принтере пресс-форма готова к интеграции в процесс литья под давлением.

Перед сборкой вы можете обработать пресс-форму для достижения критических размеров разными способами: с помощью ручной шлифовки, настольной машины или станка с ЧПУ.

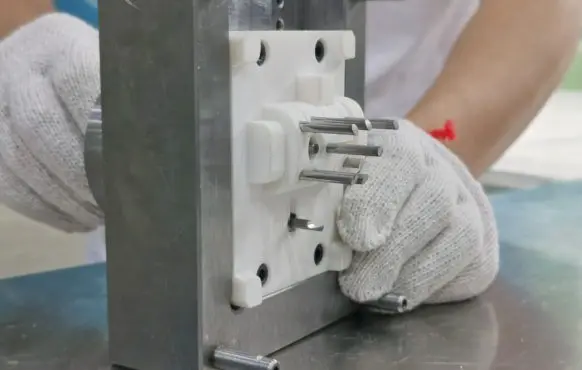

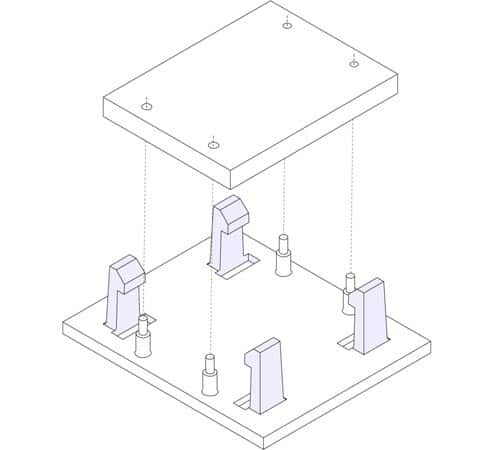

Рекомендуется поместить напечатанную пресс-форму в стандартный металлический каркас или формовочный блок, чтобы гарантировать ее функциональность под высоким давлением и продлить срок службы напечатанного изделия. Аккуратно соберите напечатанную на 3D-принтере пресс-форму внутри металлического каркаса. При необходимости добавьте выталкивающие штифты, вставки, детали побочного действия и другие компоненты.

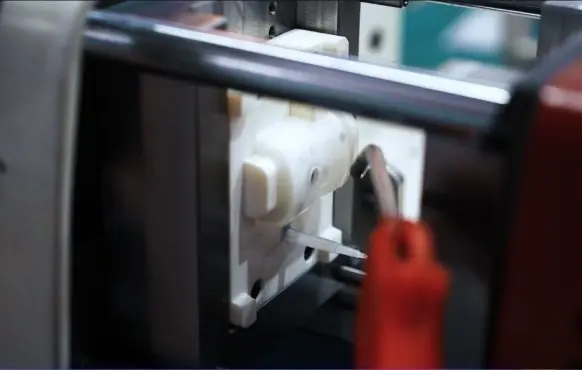

Установите собранную пресс-форму в аппарат для литья под давлением.

Вставьте пластиковые гранулы, задайте необходимые настройки и начните производство.Рекомендуется снизить силу зажима пресс-формы, особенно если напечатанная форма не защищена металлическим каркасом.

С помощью пресс-форм, напечатанных на 3D-принтере, можно отлить модели из различных материалов: TPE, PP, PE, ABS, POM, ASA, PA, PC или TPU.

Чтобы определить идеальные условия процесса, может потребоваться несколько снимков. Необходимо учесть множество факторов, включая геометрию модели, выбор пластика, температуру и давление литья и др.

По возможности понизьте давление и температуру литья.

С помощью одной напечатанной пресс-формы пользователи Formlabs обычно отливают сотни деталей из простых в обработке пластмасс, таких как TPE, PP и PE, с температурами до 250 °C. При использовании пластмасс, требующих более высокой температуры литья, например полиамида или поликарбоната, напечатанная на 3D-принтере форма может иметь более короткий срок службы.

Ознакомьтесь с нашей документацией по условиям процесса, чтобы увидеть результаты испытаний настольных и промышленных аппаратов для литья под давлением.

Время охлаждения пресс-формы из полимера больше, чем у пресс-формы из металла, поскольку теплопередача в пластмассе происходит медленнее, чем в металле. В связи с этим не рекомендуется добавлять охлаждающие каналы к вашей напечатанной пресс-форме.

Вместо этого охлаждение можно ускорить при помощи сжатого воздуха или сменных штабелей.

Извлеките модель вручную или автоматически с помощью выталкивающих штифтов. Нанесите разделительный агент для термопластиков с высокой вязкостью. Смазки для пресс-форм широко доступны, а силиконовые смазки для пресс-форм, например Slide или Sprayon, совместимы с полимерами Formlabs.

Три основные области применения мелкосерийного литья под давлением в пресс-формах — это быстрое прототипирование, литье под давлением небольших партий изделий и литье под давлением по запросу или индивидуальному заказу.

Быстрое прототипирование позволяет компаниям превращать идеи в рабочие доказательства концепции, трансформировать концепции в высококачественные прототипы, которые выглядят и работают, как готовые продукты, и проводить испытания продуктов для запуска в массовое производство.

В целом, 3D-печать — самый распространенный способ создания быстрых прототипов. Однако на более поздних этапах процесса разработки часто возникает необходимость в производстве несколько больших объемов идентичных прототипов с использованием тех же материалов и тех же производственных процессов, что и для конечных моделей. Затем эти прототипы можно использовать в бета-тестировании и полевых испытаниях. Сочетание напечатанных на 3D-принтере пресс-форм с литьем под давлением позволяет производителям быстро и эффективно разрабатывать функциональные прототипы и ускорять процесс разработки продукта.

Например, французский стартап Holimaker разрабатывает ручной аппарат для литья под давлением. С его помощью инженеры и дизайнеры могут обрабатывать пластмассовые модели на своем рабочем столе в небольших количествах для создания прототипов, пилотного производства или даже для изготовления ограниченной серии конечных моделей.

Компания предлагает своим клиентам технико-экономические обоснования с использованием напечатанных на 3D-принтере пресс-форм для быстрого изготовления моделей по доступной цене. Это позволяет ее клиентам быстро создавать проекты прототипов по доступной цене и оценивать окончательные производственные условия на этапе пилотного производства при внедрении нового продукта.

Предсерийные прототипы шипов на этих футбольных бутсах были отлиты под давлением в напечатанных на 3D-принтере пресс-формах с использованием трех различных термопластиков: POM (180 °C), PA 6,6 (270 °C), PP (210 °C).

Используя тот же метод производства, включая проектирование пресс-формы и выбор материала, эти модели можно испытать в полевых условиях и убедиться, что они готовы к серийному производству. Затем напечатанные на 3D-принтере пресс-форм можно легко адаптировать для инструментальной стали во время массового производства.

Используя напечатанные на 3D-принтере пресс-формы, Holimaker удалось сократить время производства пресс-форм для процесса литья под давлением до 24 часов, и сегодня сотрудники компании используют напечатанные на 3D-принтере пресс-формы в 80–90 % своих проектов.

Литье под давлением небольших партий изделий дает производителям возможность выпускать лимитированные серии моделей для конечного использования для продуктов, которые производятся только в ограниченных количествах, или изготавливать пилотную серию продукта для тестирования на рынке, прежде чем начинать широкомасштабные инвестиции.

Использование мелкосерийного литья под давлением дает возможность изготавливать точные и воспроизводимые модели конечного использования без высоких постоянных затрат, связанных с традиционным литьем под давлением.

Multiplus — это поставщик решений для литья под давлением из Шэньчжэня. Он предлагает полный производственный цикл, от проектирования до производства пластмассовых изделий, и ежегодно предоставляет услуги более чем 250 клиентам, в том числе некоторым компаниям из списка Fortune 500. Некоторым из этих клиентов требуется мелкосерийное производство, которое наряду с литьем под давлением традиционно является дорогостоящим и трудоемким из-за сложности изготовления инструментальной оснастки.

Недавно отлитые под давлением корпуса блока управления АБС с использованием напечатанных на 3D-принтере пресс-форм.

Спрос на мелкосерийное производство начал расти, поэтому Multiplus решил с помощью 3D-печати исследовать разные материалы, чтобы найти рентабельный способ производства более дешевых пластиковых пресс-форм для небольших заказов и пилотного производства. Мелкосерийное литье под давлением в пресс-формах с помощью 3D-принтеров Formlabs сокращает затраты, труд и время по сравнению с обработкой алюминиевых пресс-форм на станках и может легко использоваться с промышленными аппаратами для литья под давлением Babyplast.

Литье под давлением по запросу или индивидуальному заказу может потребоваться для изготовления деталей для конечного пользования с индивидуальными параметрами для конкретных целей, таких как человеческий фактор, область применения или особый случай, причем часто в сжатые сроки. При ограниченных объеме и/или сжатых сроках традиционное литье под давлением с использованием инструментальной оснастки неэффективно и нецелесообразно. В таких случаях идеальным решением станет мелкосерийное литье под давлением с использованием напечатанных на 3D-принтере пресс-форм для ускорения процесса производства нестандартных моделей.

Пример Braskem, одной из ведущих мировых нефтехимических компаний, подчеркивает необходимость использования напечатанных на 3D-принтере пресс-форм для быстрого выполнения заказов по запросу. Во время первой волны пандемии COVID-19 компании потребовалось создать тысячи ушных петель для масок, чтобы обеспечить защиту своих сотрудников по всему миру. Braskem признала литье под давлением идеальным методом для производства моделей. Но без использования своей 3D-печати ей пришлось бы обратиться к сторонней компании за изготовлением дорогой пресс-формы из металла, что стоило бы команде денег и драгоценного времени.

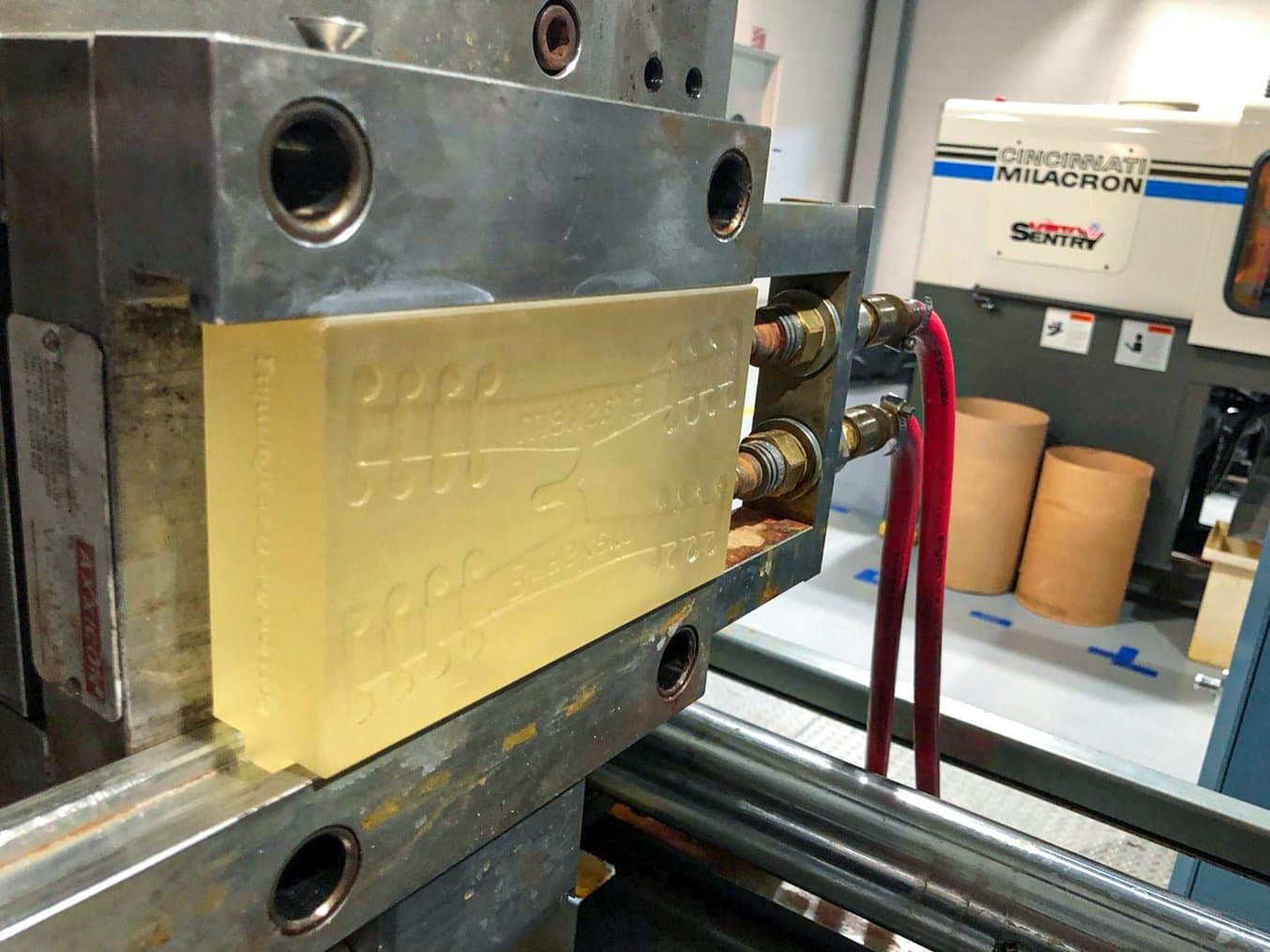

Braskem использовала напечатанную на 3D-принтере пресс-форму в сочетании с традиционным промышленным аппаратом для литья под давлением, чтобы быстро изготовить ушные петли для масок.

Для печати пресс-формы для ушных петель команда Braskem использовала литье под давлением с использованием 3D-принтера Formlabs Form 3 и полностью электрический аппарат для литья под давлением Cincinnati Milacron 110 Ton Roboshot для разработки модели петель.

С помощью 3D-печати команда изготовила тысячи ушных петель в течение недели после получения электронного письма от вице-президента и подготовила их к отправке в офисы по всему миру.

Ускорьте разработку продукции, сократите расходы и время подготовки заказа, а также выводите на рынок более качественную продукцию, используя 3D-печать и мелкосерийное литье под давлением.

DDPROTOTYPE является ведущим литье пластмасс под давлением производитель в Китае. Чтобы прочитать руководство по литью пластмасс под давлением, основанное на 20-летнем опыте, потребуется около 15 минут.

Первая часть — что такое литье под давлением

Что такое литье пластмасс под давлением?Литье пластмасс под давлением – это производственная технология для массового производства одинаковых пластиковых деталей с высокой допуском. При литье пластмасс под давлением частицы полимера сначала расплавляются, а затем впрыскиваются в форму под давлением, в результате чего жидкий пластик охлаждается и затвердевает. Материалы, используемые при литье под давлением, представляют собой термопластичные полимеры, которые можно окрашивать или наполнять другими добавками.

Почти все пластмассовые детали вокруг вас сделаны методом литья пластмасс под давлением: от автомобильных деталей до электронных корпусов и предметов первой необходимости. Литье пластмасс под давлением настолько популярно, потому что стоимость одного пластикового изделия очень низка при массовом производстве. Литье пластмасс под давлением имеет высокую повторяемость и хорошую гибкость конструкции. Основные ограничения литья под давлением обычно связаны с экономическими факторами, поскольку требуются более высокие первоначальные инвестиции. Кроме того, время от проектирования до производства очень медленное (не менее 3 недель).

Технология литья под давлением

Сегодня литье под давлением широко используется в потребительских товарах и технических приложениях. Почти все пластиковые предметы вокруг вас сделаны методом литья под давлением. Это связано с тем, что технология позволяет производить одни и те же детали по очень низкой цене для одной детали и в очень большом количестве (обычно от 1000 до 100000 + единиц).

Однако по сравнению с другими технологиями начальные затраты на литье под давлением относительно высоки, в основном из-за необходимости настройки пресс-формы. Пресс-формы стоят от 1000 до 200000 XNUMX долларов США, в зависимости от их сложности, материалов (алюминиевые формы или стальные формы) и точности (прототипы, формы среднего или массового производства).

Материал для литья пластмасс под давлением

Все термопластичные материалы могут подвергаться литью под давлением. Некоторые типы силикона и других термореактивных смол также совместимы с процессом литья под давлением. Наиболее часто используемые материалы для литья под давлением:

-

Полипропилен (ПП): около 38% мирового производства

-

Абс: около 27% мирового производства

-

ПЭ: около 15% мирового производства

-

Полистирол (ПС): около 8% мирового производства

Даже если учесть все другие возможные технологии производства, только на литье под давлением из этих четырех материалов приходится более 40% всех пластиковых деталей, производимых в мире каждый год!

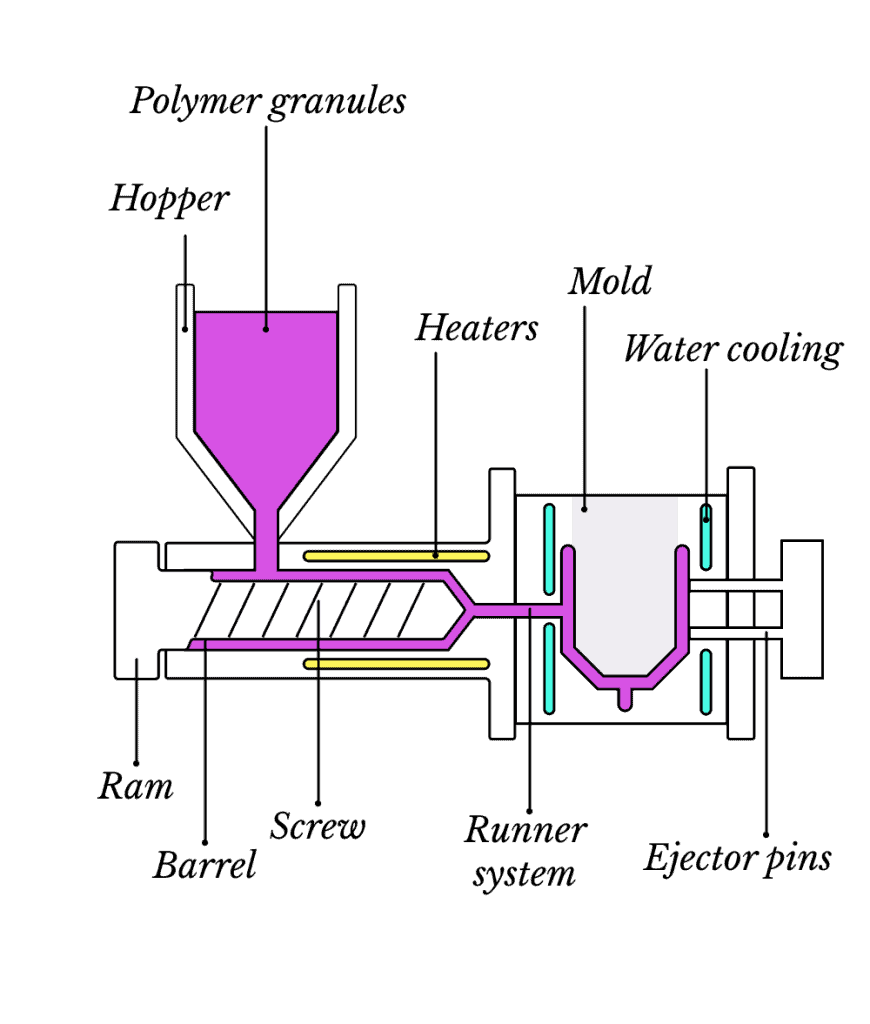

Термопластавтоматы: как они работают?

Термопластавтомат состоит из трех основных частей: узла литья под давлением, пресс-формы (основы всего процесса) и узла зажима/выталкивания. В этом разделе мы рассмотрим назначение каждой системы и то, как их основные рабочие механизмы влияют на конечные результаты процесса впрыска. На видео ниже большая машина для литья под давлением может производить около 30 пластиковых деталей каждые 3 секунды.

Видео по литью пластмасс под давлением | ДДПРОТОТИП

Процесс литья пластмасс под давлением

Назначение блока впрыска состоит в том, чтобы расплавить необработанный пластик и направить его в форму. Он состоит из бункера, бочки и возвратно-поступательного шнека. Вот как работает процесс впрыска:

-

1. Частицы полимера предварительно высушивают и помещают в бункер, где они смешиваются с красящими пигментами или другими армирующими добавками.

-

2. Подайте частицы в цилиндр, одновременно нагрейте их, перемешайте и переместите в форму через винт с переменным шагом. Геометрия шнека и цилиндра оптимизирована, чтобы помочь поднять давление до нужного уровня и расплавить материал.

-

3. Затем поршень движется вперед, и расплавленный пластик впрыскивается в форму через систему направляющих, которая заполняет всю полость. Когда материал охлаждается, он снова затвердевает и принимает форму формы.

-

4. Наконец, форма открывается, и наперсток выталкивает твердые детали. Затем закройте форму и повторите процесс.

Весь процесс можно повторить очень быстро: он занимает от 10 до 180 секунд, в зависимости от размера детали. Когда деталь выбрасывается, она назначается конвейеру или удерживающему контейнеру. Как правило, отлитые под давлением детали можно использовать сразу же, практически без последующей обработки.

Производство пресс-форм

Пресс-форма похожа на фотографический негатив: ее геометрия и текстура поверхности переносятся непосредственно на отлитую под давлением деталь. Пресс-формы обычно составляют большую часть начальных затрат на литье под давлением: для простой геометрии и относительно небольшого производства (от 1000 до 10000 единиц) стоимость типичной пресс-формы составляет около 2000-5000 долларов США, до 100000 долларов США. Подходит для матрицы, оптимизированной для полного производства (100000 и более). Это связано с высоким уровнем знаний, необходимых для разработки и производства высококачественных пресс-форм, которые точно производят тысячи (или сотни тысяч) деталей.

Форма обычно изготавливается из алюминия или стали методом CNC-обработка а затем доведены до требуемого стандарта. В дополнение к недостаткам деталей они также имеют другие функции, такие как система направляющих, которая позволяет материалам течь в форму, и внутренний канал водяного охлаждения, который помогает и ускоряет охлаждение детали.

Типичный случай — конструкторы Lego

Лего блоки являются одним из самых известных примеров деталей, изготовленных методом литья под давлением. Они были сделаны с использованием форм, подобных тем, что на картинке, которые произвели 120 миллионов блоков Lego (15 миллионов циклов), прежде чем они были сняты с производства. Строительные блоки Lego изготовлены из АБС-пластика из-за его высокой ударопрочности и отличной пластичности. Каждый кирпич идеально спроектирован с допуском всего 10 микрон (или одна десятая часть волоса). Это достигается за счет использования передовых методов проектирования, которые мы изучим в следующем разделе (равномерная толщина стенки, угол уклона, ребра, рельефный текст и т. д.).

Вторая часть – конструкция для литья под давлением.

Существует несколько факторов, которые могут повлиять на качество конечного продукта и повторяемость процесса. Чтобы получить все преимущества этого процесса, дизайнеры должны следовать определенным правилам проектирования. В этом разделе мы описываем распространенные дефекты литья под давлением, а также основные и расширенные рекомендации, которым необходимо следовать при проектировании деталей, включая рекомендации по минимизации затрат.

Распространенные дефекты литья под давлением

Большинство дефектов литья под давлением связано с неравномерным течением или скоростью охлаждения расплавленного материала в процессе плавления.

Здесь мы перечисляем наиболее распространенные дефекты конструкции деталей для литья под давлением. В следующем разделе мы покажем вам, как избежать этих дефектов, следуя передовым методам проектирования.

коробление

Когда некоторые детали охлаждаются (и, следовательно, сжимаются) быстрее, чем другие, они могут постоянно изгибаться из-за внутренних напряжений. Пластиковые детали с неравномерной толщиной стенки чаще всего деформируются.

Знак усадки

Когда внутренняя часть детали затвердевает раньше, чем ее поверхность, на первоначально плоской поверхности может появиться небольшая вмятина, которая называется вмятиной. Детали с плохой толщиной стенок или ребрами жесткости чаще всего дают усадку.

Метки перетаскивания

Когда пластик сжимается, он оказывает давление на пресс-форму. Во время выталкивания стенка детали скользит и царапает форму, что может привести к появлению царапин. Детали с вертикальными стенками (и без угла наклона) наиболее подвержены появлению следов волочения.

Плетеная леска

Когда встречаются два потока воды, могут быть маленькие волосы, похожие на обесцвечивание. Эти оплетки влияют на эстетику детали, но также снижают ее прочность. Детали с внезапными изменениями геометрии или отверстиями с большей вероятностью будут образовывать оплетки.

недобор

Остаточный воздух в форме может препятствовать потоку материала во время впрыска, что приводит к получению неполных деталей. Хороший дизайн может улучшить текучесть расплавленного пластика. Детали с тонкими стенками или плохо спроектированными ребрами, скорее всего, будут в дефиците.

Правила проектирования литья под давлением

Одним из самых больших преимуществ литья под давлением является то, что оно может легко формировать сложную геометрию, так что одна деталь может выполнять множество функций. После завершения изготовления пресс-формы эти сложные детали можно копировать по очень низкой цене. Однако изменение конструкции пресс-формы на более позднем этапе разработки может быть очень дорогостоящим, поэтому в первую очередь необходимо получить наилучшие результаты. Пожалуйста, следуйте приведенным ниже рекомендациям, чтобы избежать наиболее распространенных дефектов при литье под давлением.

Используйте равномерную толщину стенок

По возможности используйте одинаковую толщину стенки по всей детали и избегайте участков с толстыми стенками. Это необходимо, потому что неровные стенки могут вызвать коробление или деформацию деталей по мере остывания расплавленного материала. Если вам нужны участки разной толщины, используйте фаски или скругления, чтобы сделать переход максимально плавным. Таким образом, материал будет более равномерно течь в полости, гарантируя тем самым, что вся форма будет полностью заполнена.

Для большинства материалов толщина стенки от 1.2 мм до 3 мм является безопасным значением. В следующей таблице приведены конкретные рекомендуемые толщины стенок для некоторых наиболее распространенных материалов для литья под давлением:

|

Материалы |

Рекомендуемая толщина стенки [мм] |

Рекомендуемая толщина стенки [дюймы] |

|

Полипропилен (ПП) |

0.8 — 3.8 мм |

0.03–0.15 дюймов |

|

АБС |

1.2 — 3.5 мм |

0.045–0.14 дюймов |

|

Полиэтилен (ПЭ) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

Полистирол (ПС) |

1.0 — 4.0 мм |

0.04–0.155 дюймов |

|

Полиуретаны (PUR) |

2.0 — 20.0 мм |

0.08–0.785 дюймов |

|

Нейлон (ПА 6) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

Поликарбонат (PC) |

1.0 — 4.0 мм |

0.04–0.16 дюймов |

|

PC / ABS |

1.2 — 3.5 мм |

0.045–0.14 дюймов |

|

ПОМ (Дельрин) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

PEEK |

1.0 — 3.0 мм |

0.04–0.12 дюймов |

|

силиконовый |

1.0 — 10.0 мм |

0.04–0.40 дюймов |

Для достижения наилучших результатов:

Используйте одинаковую толщину стенки в пределах рекомендуемых значений. Если вам нужна другая толщина, используйте фаску или скругление в 3 раза больше разницы толщины, чтобы сгладить переход.

Более толстая часть

Более толстые секции могут вызвать различные дефекты, в том числе коробление и провисание. Вы должны ограничить максимальную толщину любой части конструкции рекомендуемым значением, сделав их полыми. Чтобы повысить прочность полой детали, используйте конструкцию с такой же прочностью и жесткостью, но с уменьшенной толщиной стенки. Тщательно разработанные детали с полыми профилями:

Ребра также можно использовать для увеличения жесткости горизонтальных секций без увеличения их толщины. Имейте в виду, что ограничения по толщине стенки остаются в силе. Превышение рекомендуемой толщины ребер может привести к усадке.

Для достижения наилучших результатов:

-

Вырежьте более толстую часть и используйте ребра для повышения прочности и жесткости деталей.

-

Максимальная толщина расчетного ребра равна 0.5-кратной толщине стенки.

-

Максимальная высота расчетного ребра равна 3-кратной толщине стенки.

Добавьте плавный переход

Рекомендуется: 3 × разница в толщине стенки

Иногда невозможно избежать деталей с разной толщиной стенок. В этих случаях используйте фаски или скругления, чтобы сделать переход максимально плавным. Точно так же нижняя часть вертикальных элементов (таких как ребра, бобышки, защелки) всегда должна быть круглой.

Скруглить все края

Равномерные ограничения по толщине стенки также применяются к кромкам: переходы должны быть как можно более плавными, чтобы обеспечить хорошую текучесть материала.

Для внутренних кромок радиус должен быть по крайней мере 0.5 раз толщина стенки. Для внешнего края добавьте радиус, равный внутреннему радиусу плюс толщина стенки. Таким образом, вы можете убедиться, что толщина стены одинакова везде, даже в углах. Кроме того, острые углы могут привести к концентрации напряжений, что приведет к утончению детали.

Для достижения наилучших результатов:

Добавьте скругление, равное 0.5 раз толщина стенки до внутреннего угла

Добавьте скругление, равное 1.5 раз толщина стенки до внешнего угла

Добавить угол наклона

Для облегчения извлечения деталей из формы ко всем вертикальным стенкам необходимо добавить углы уклона. Из-за сильного трения о форму в процессе извлечения из формы стена без угла уклона будет иметь следы сопротивления на своей поверхности. Рекомендуется минимальный угол уклона 2°. Более высокие элементы должны использовать больший угол уклона (до 50°).

Хорошее эмпирическое правило — увеличивать угол уклона на 1 градус каждые 25 мм. Например, добавьте угол уклона 30 градусов к элементу высотой 75 мм. Если деталь имеет шероховатую поверхность, следует использовать большой угол уклона. Как показывает опыт, приведенные выше результаты расчетов следует увеличить на 10–20 градусов. Помните, что ребрам также нужны углы уклона. Обратите внимание, что хотя увеличение угла уменьшает толщину верхней части ребер, убедитесь, что ваша конструкция соответствует рекомендуемой минимальной толщине стенки.

Для достижения наилучших результатов:

-

Добавьте угол уклона не менее 20 градусов ко всем вертикальным стенам.

-

Для элементов более 50 мм увеличивайте угол уклона на 1 градус каждые 25 мм.

-

Для деталей с фактурной поверхностью угол уклона увеличить на 1-2°.

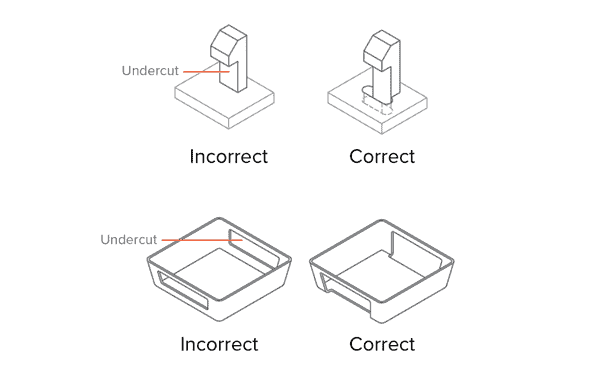

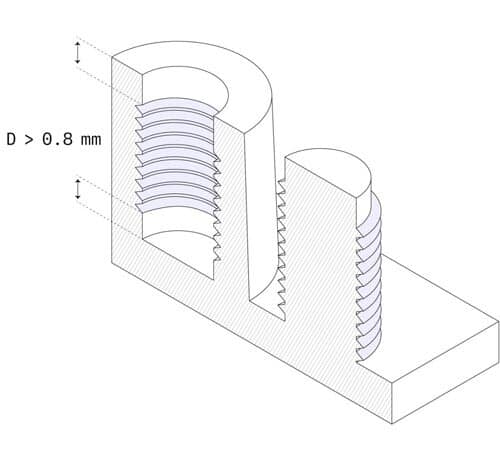

Нижний срез

Простейший штамп (прямолинейный штамп) состоит из двух половинок. Элементы с поднутрениями, такие как зубья для резьбы или крючки для защелкивающихся соединений, не могут быть изготовлены с помощью штампа для прямого вытягивания. Это связано с тем, что матрица не может быть обработана на станке с ЧПУ или материал предотвращает выскакивание детали. Зуб резьбы или крючок защелкивающегося соединения являются примером поднутрения.

Вот несколько идей, которые помогут вам справиться с подрезкой:

Избегайте подрезания при закрытии реки

Полное избегание подрезки может быть лучшим вариантом. Подрезка всегда увеличивает стоимость, сложность и требования к обслуживанию штампа. Продуманная переделка обычно устраняет подрезы. Усечение — полезная техника для подрезки внутренней области (для посадки с защелкой) или боковой части (для отверстия или ручки) детали.

Вот несколько примеров того, как изменить конструкцию детали для литья под давлением, чтобы избежать подрезки: в основном, материал удаляется в области под подрезкой, что полностью устраняет проблему.

Переместить линию разъема

Самый простой способ справиться с подрезкой — переместить линию разъема штампа так, чтобы она пересекалась.

Это решение подходит для многих конструкций с подрезами на внешней поверхности. Не забудьте соответствующим образом отрегулировать осадку.

Использовать зачистную подрезку (струйную обработку)

Когда элементы достаточно гибкие, чтобы деформироваться на пресс-форме во время выталкивания, можно использовать подрезку (также известную как выпуклость). Зачистная выточка используется для выполнения резьбы в крышке.

Подрезку можно использовать только в том случае, если:

-

— Подрезы для зачистки должны находиться вдали от элементов усиления, таких как углы и ребра.

-

— Угол опережения поднутрения должен быть от 30 до 45 градусов.

-

— Детали, изготовленные методом литья под давлением, должны иметь пространство и быть достаточно гибкими, чтобы расширяться и деформироваться.

Рекомендуется избегать отслоения подреза деталей из стеклопластика. Как правило, гибкие пластмассы, такие как ПП, ПЭВП или нейлон (ПА), могут выдерживать подрезку до 5% диаметра.

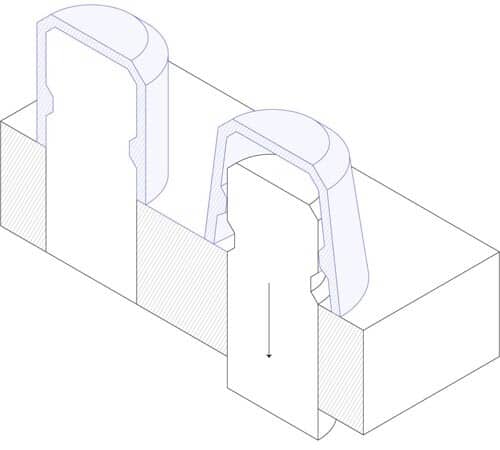

Скользящая пара и ядро

Если невозможно изменить конструкцию литья под давлением, чтобы избежать боковых выемок, используйте скользящие боковые эффекты и стержни.

Боковой стержень представляет собой вставку, которая вставляется, когда форма закрывается, и выдвигается, прежде чем форма открывается. Имейте в виду, что эти механизмы увеличивают стоимость и сложность пресс-формы.

При проектировании вспомогательных действий следуйте следующим рекомендациям: