Техническое описание и инструкция по эксплуатации

Дробилки щековые СМД-108А-Р, СМД-109А-Р

(ручное регулирование выходной щели)

Руководство по эксплуатации 1048900000-20РЭ

Содержание

Введение

1. Описание и работа

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия

3. Техническое обслуживание и текущий ремонт

4. Хранение, консервация

5. Транспортирование

6. Приложения

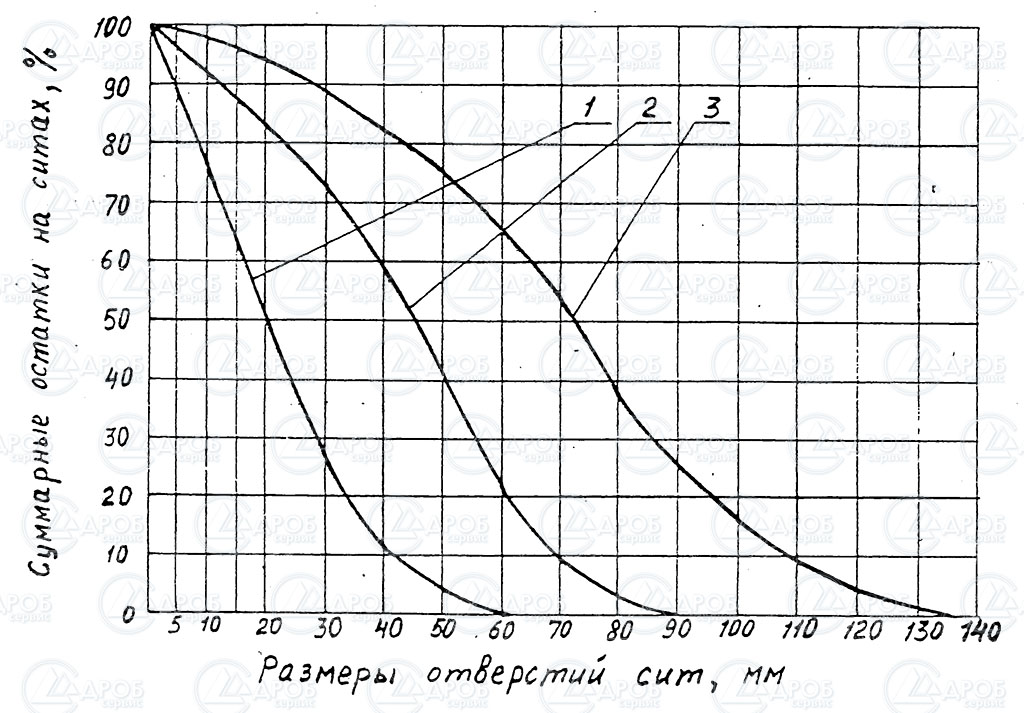

Приложение А. “График зернового состава продукта дробления дробилки СМД-108А”

Приложение Б. “График зернового состава продукта дробления дробилки СМД-109А”

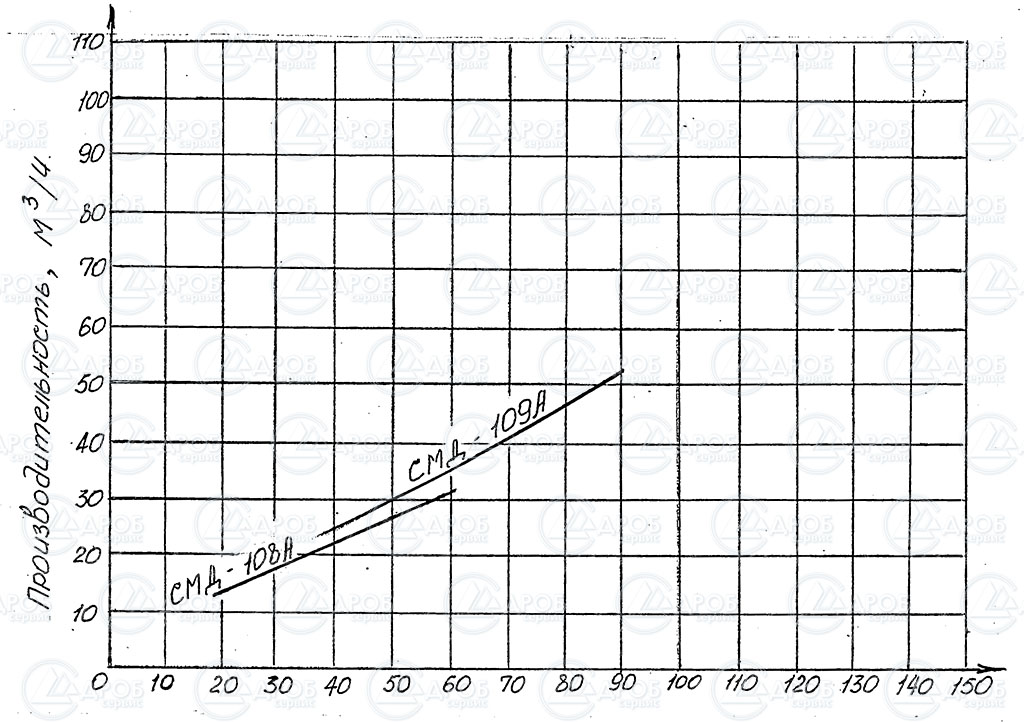

Приложение В. “График производительности дробилок СМД-108А, СМД-109А”

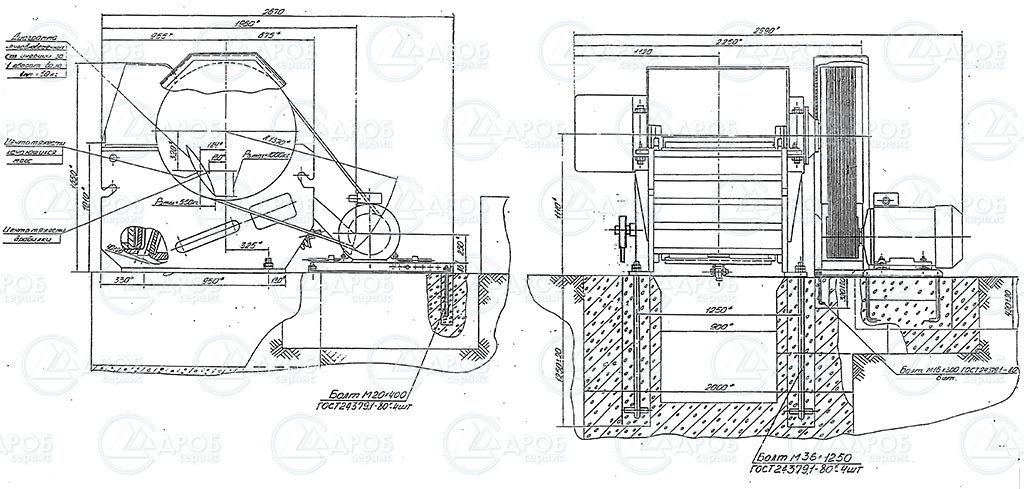

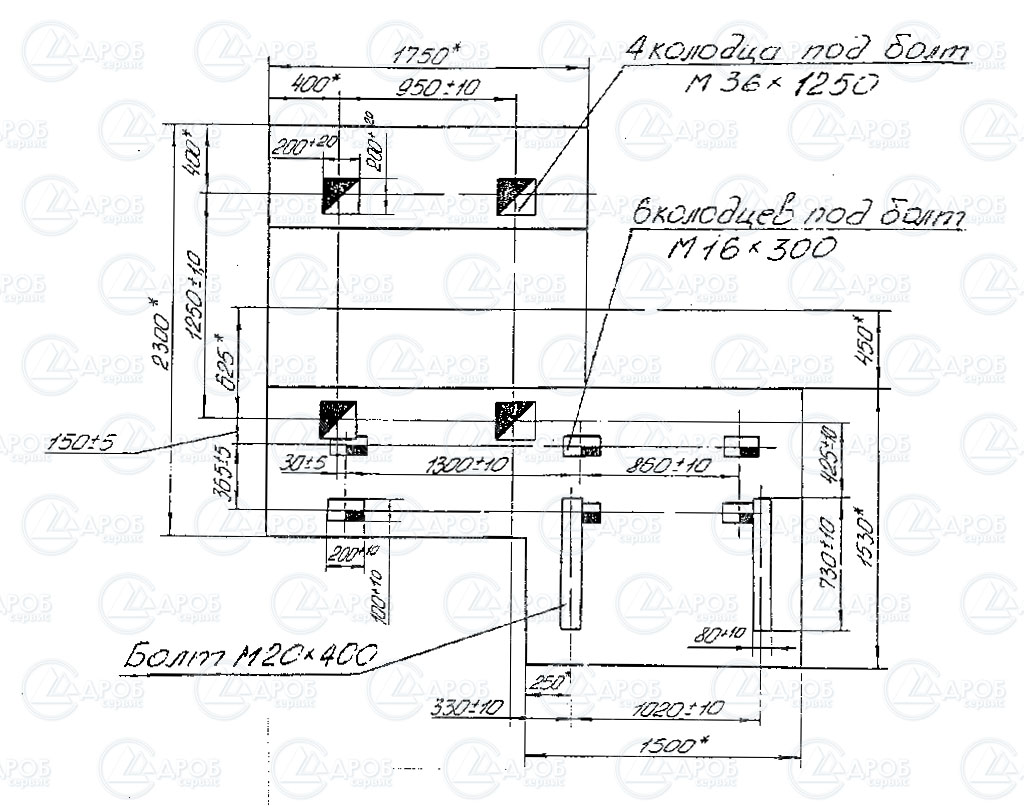

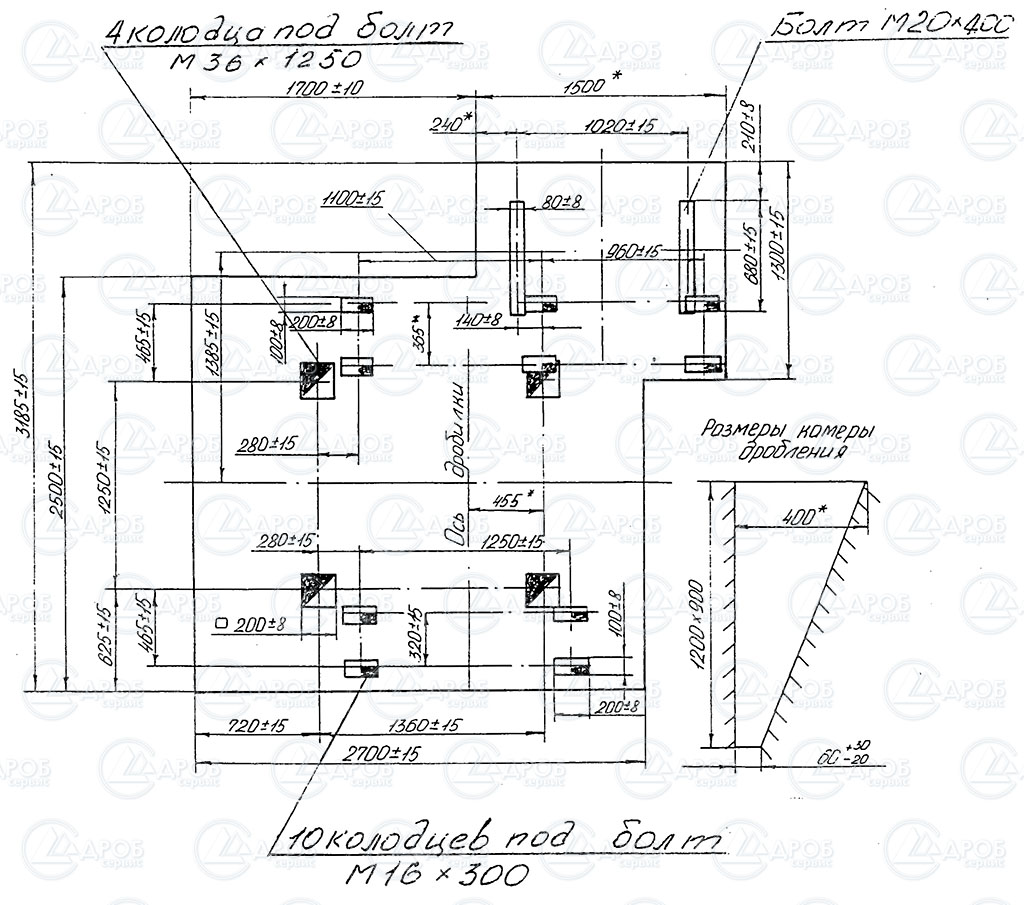

Приложение Г. “Строительное задание” (рис. 11, 12)

Приложение Д. “Строительное задание” (рис. 13, 14)

Примечание: При поставке дробилки в составе агрегата руководство по эксплуатации электрооборудования дробилки к данному руководству не прикладывается.

Настоящее руководство по эксплуатации предназначено для ознакомления персонала, обслуживающего щековые дробилки СМД-108А-Р и СМД-109А-Р, в дальнейшем СМД-108А и СМД-109А, с их конструкцией, для руководства по правильной и безопасной их эксплуатации, техническому обслуживанию, а также использованию при монтаже, пуске, транспортировании и хранении изделия.

Буква “Р” в индексе дробилок обозначает способ регулирования разгрузочной щели дробилки (ручное) и не влияет на типоразмеры и технические характеристики дробилок.

Данные по конструкции и техническому обслуживанию комплектующих (электродвигателей и электроаппаратуры), которые входят в состав дробилки, изложены в технических описаниях на эти изделия.

В остальном следует руководствоваться общими для дробильного оборудования приемами и средствами монтажа и эксплуатации.

Внимание!

Дробилка является тяжело нагруженной машиной, эффективность работы которой зависит от соблюдения правил эксплуатации, изложенных в настоящем руководстве.

Предприятие-изготовитель гарантирует успешную работу дробилки только при правильном ее выборе в соответствии с условиями эксплуатации.

В процессе производства дробилок предприятие-изготовитель может вносить незначительные изменения, которые могут быть не отражены в настоящем руководстве по эксплуатации. По конструкции СМД-108А и СМД-109А аналогичны и различаются лишь техническими характеристиками.

1.2. Технические характеристики

Таблица 1. Основные технические данные изделия

|

Наименование параметра |

Значения для дробилок |

|

|

|

|

|

|

Размеры приемного отверстия |

||

|

250 ± 15 |

400±20 |

|

900±45 |

900±45 |

|

Наибольший размер куска исходного материала, мм |

210 |

340 |

|

Ширина выходной щели в фазе раскрытия, b, мм |

||

|

40 |

60 |

|

+20 |

+30 |

|

Производительность (при номинальной ширине выходной щели), м3/час |

22 |

35 |

|

Частота вращения эксцентрикового вала, С1 (об/мин) |

30,3 (290) |

30,3 (290) |

|

Установленная мощность электродвигателя главного привода, кВт |

45 |

45 |

|

Габаритные размеры, мм, не более: |

||

|

2300 |

2500 |

|

2400 |

2400 |

|

1900 |

2200 |

|

Масса дробилки, т, не более (поз. 1, рис. 1 и 2) |

8,2 |

10,72 |

Примечание:

-

Масса дробилки указана без электрооборудования, салазок, бункера, клиновых ремней, приспособлений, инструмента и запасных частей.

-

Размер В — расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в верхнем сечении камеры дробления по горизонтали.

-

Размер b — кратчайшее расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в нижнем сечении камеры дробления при наибольшем удалении плит друг от друга.

1.3. Состав, устройство, работа дробилки и ее составных частей.

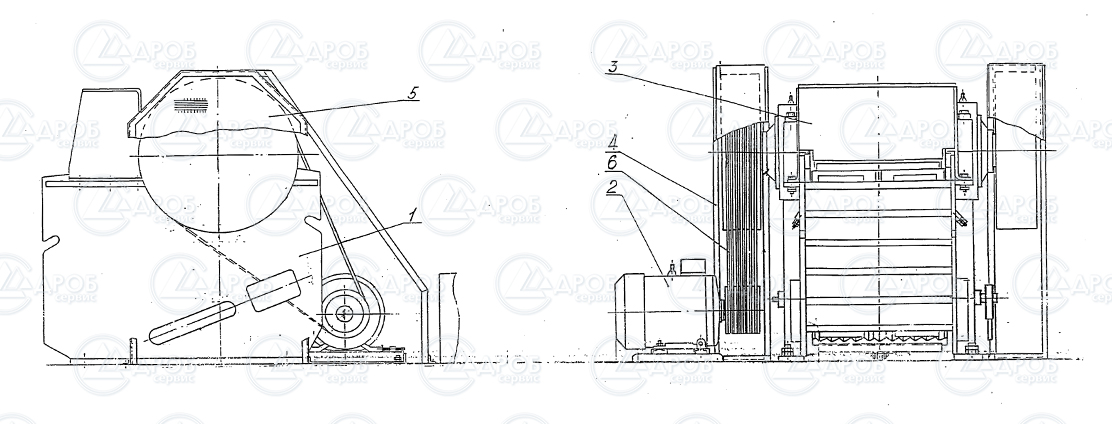

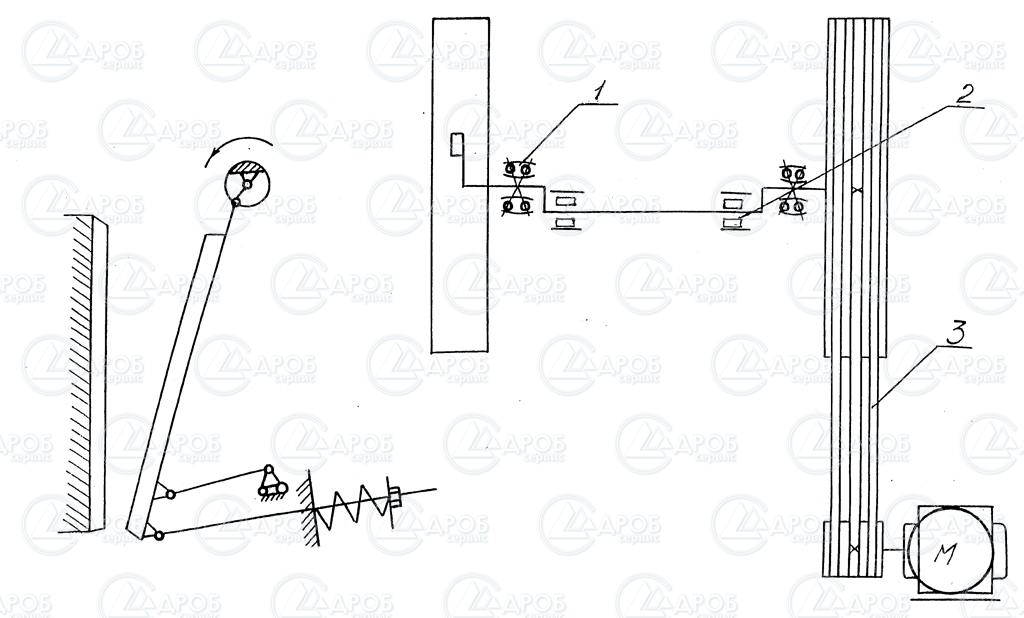

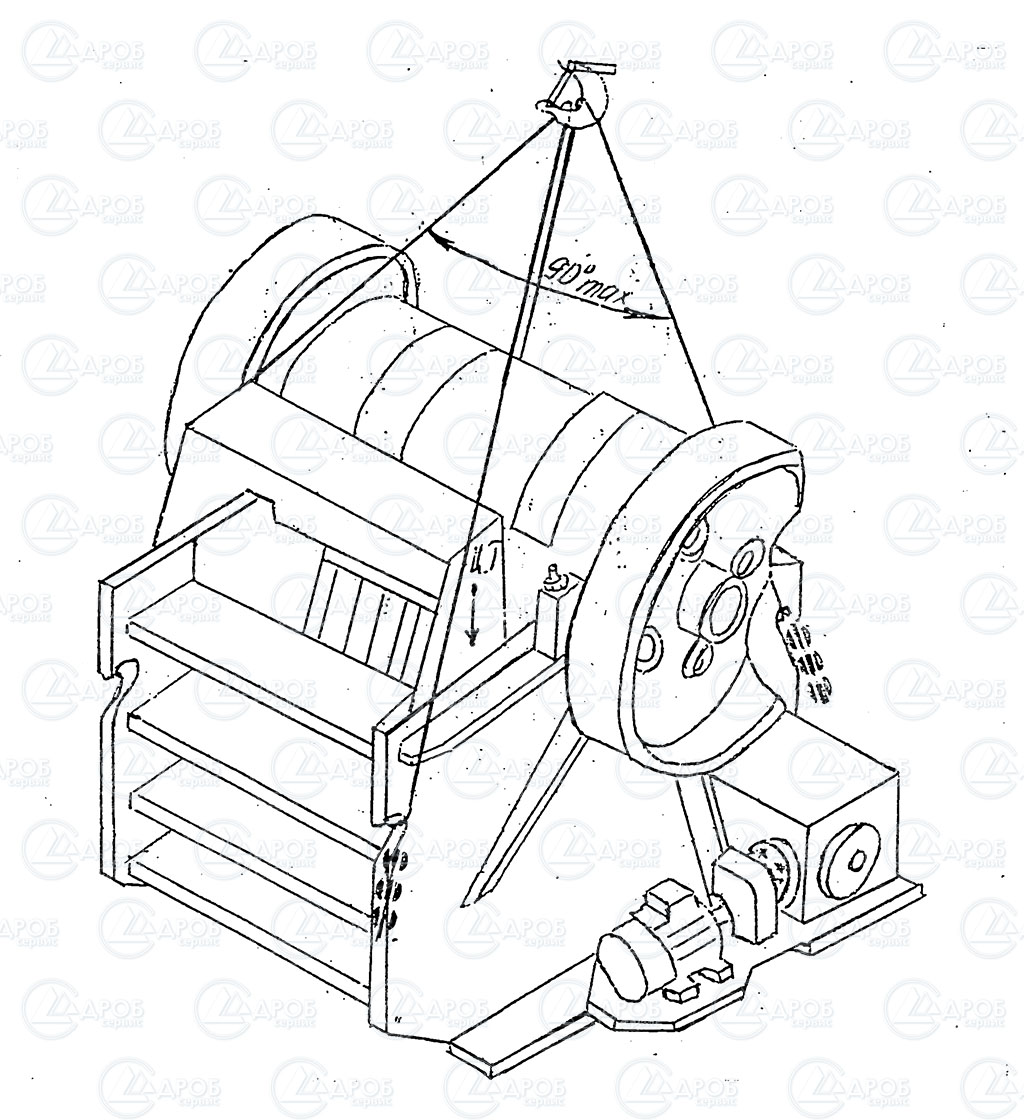

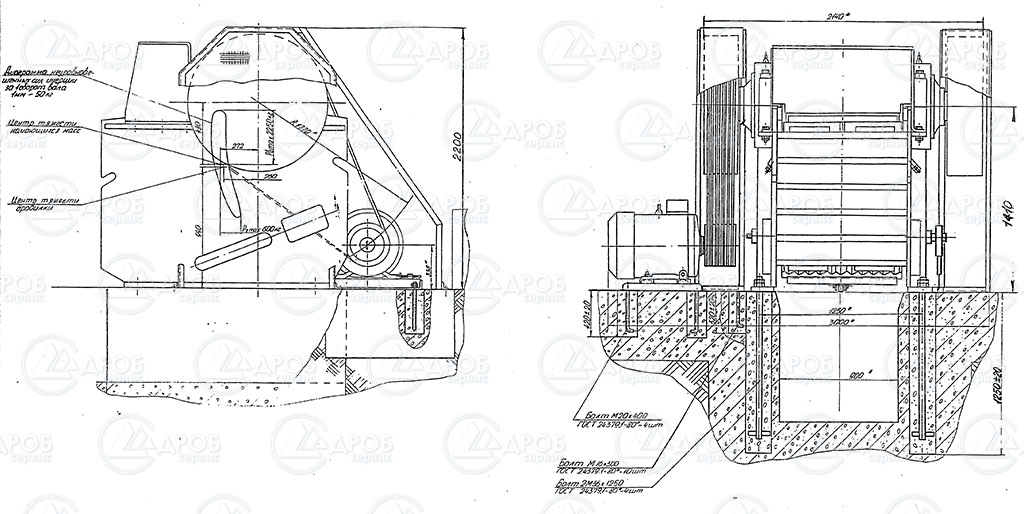

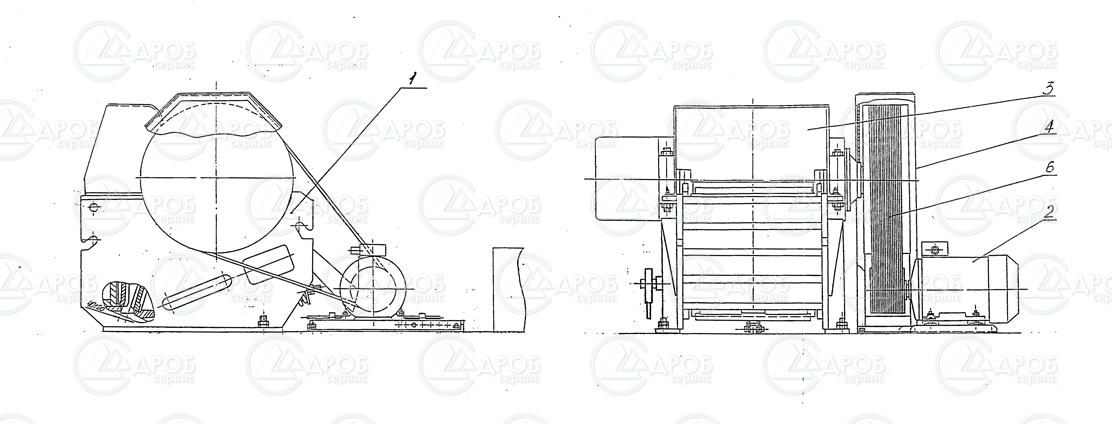

1.3.1. Дробилка щековая с приводом (рис. 1 и 2) состоит: непосредственно из дробилки 1, привода дробилки 2, бункера 3, ограждений 4 и 5. Дробилка СМД-108А имеет только одно ограждение привода 4. Дробилки СМД-108А и СМД-109А по своей кинематической схеме (рис. 3) относятся к дробилкам со сложным движением подвижной щеки.

Дробилка приводится в работу от привода 2 через клиноременную передачу 6. Дробилка СМД-108А изготавливается с правым, а дробилка СМД-109А с левым расположением привода, если смотреть со стороны загрузки.

Вращение шкивов дробилки, если смотреть со стороны шкива, СМД-109А по часовой стрелке, СМД-108А против часовой стрелки.

Регулирование разгрузочной щели ручное, винтовым механизмом.

Устройство, работа и обслуживание эл. оборудования дробилки указаны в руководстве по эксплуатации 1049016000РЭ электрооборудования.

Рисунок 1. Дробилка с приводом СМД-108А

Рисунок 2. Дробилка с приводом СМД-109А

Рисунок 3. Схема кинематическая

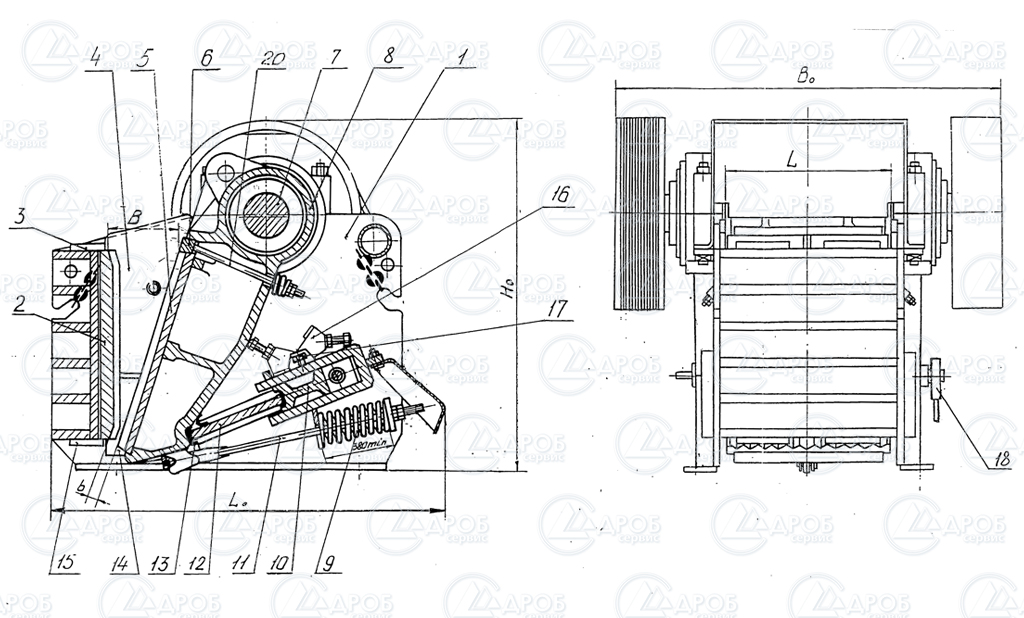

1.3.2. Дробилка (рис. 4) состоит из станины 1, подвижной щеки 8, механизма регулирования щели 10, распорной плиты 12, тяги 11 с пружиной 9, откидного упора 16.

Дробилка работает следующим образом: в камеру дробления, имеющую форму клина, образованную передней стенкой станины 1 и подвижной щекой 8, подается материал, подлежащий дроблению.

В процессе работы машины подвижная щека периодически приближается к неподвижноя дробящей плите 2 (ход сжатия), куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления, если их размера стали менее выходной щели или занимают новое положение в камере дробления. Затем цикл повторяется.

Выходная щель — это расстояние между впадиной и зубом дробящих плит при нижнем положении подвижной щеки. Коэффициент закрупнения дробилок К-1,5÷1,6.

1.3.2.1. Станина 1 (рис. 4) сварная, образована передней, двумя боковыми стенками и задней поперечной балкой.

В верхней части станины располагается эксцентриковый вал с подвижной щекой, в задней балке механизм регулирования щели дробилки.

Внутри станины утановлена неподвижная дробящая плита 2 и для защиты от износа боковых стенок футеровки 4 и 14.

Плита 2 закреплется в станине упорами 3, 15 и футеровками 4 и 14.

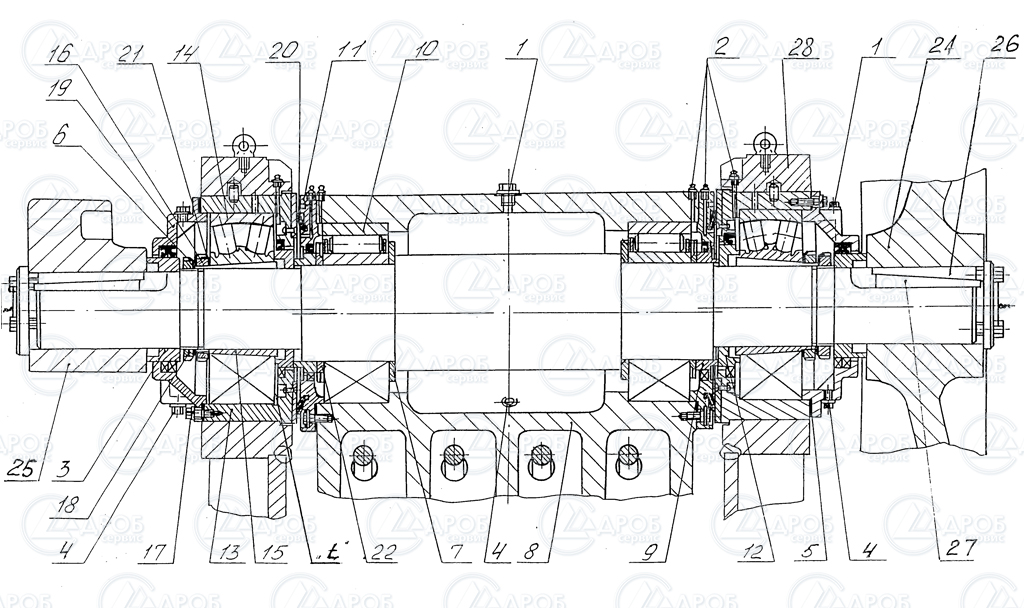

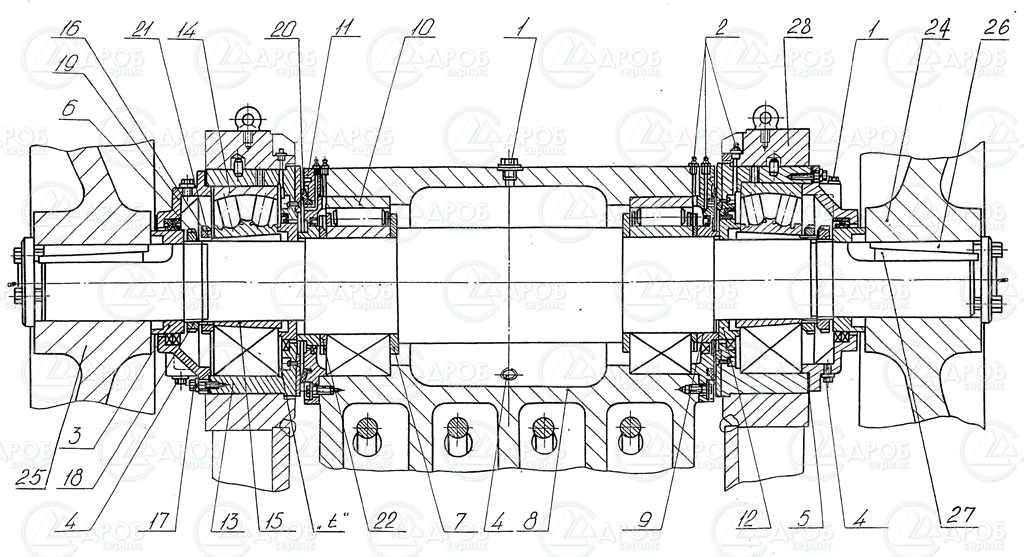

1.3.2.2. Щека подвижная (рис. 5 и 6)

По конструкции щеки дробилок СМД-108А и СМД-109А аналогичны, устанавливаются верхней частью через коренные подшипники на станину, а нижней опираютс на распорную плиту 12 (рис. 4).

Щека состоит:

— непосредственно из щеки 8;

— подвижной дробщей плиты 5 (рис. 4);

— эксцентрикового вала 7 (рис. 4);

— подшипников 10 и 14 (рис. 5 и 6)

— шкива 24 и противовеса 25 (СМД-108А);

— шкива 25 и маховика 24 (СМД-109А);

— элементов уплотнений;

— крышек щеки 11 и стаканов 13.

Дробящая плита в щеке закрепляется при помощи клиньев 6 и болтов 20 (рис. 4).

Эксцентриковый вал устанавливается в горловине на роликоподшипники 10, и сферические роликоподшипники 14 со стаканами (коренные).

На концах вала установлены шкив 25 и маховик 24 (СМД-109А) , которые крептся тангенциальными шпонками 26 и 27.

(У дробилки СМД-108А вместо маховика установлен противовес 25, закрытый съемным кожухом).

Уплотнение подшипников манжетами.

Рисунок 4. Дробилка щековая

Рисунок 5. Щека в сборе СМД-108А

Рисунок 6. Щека в сборе СМД-109А

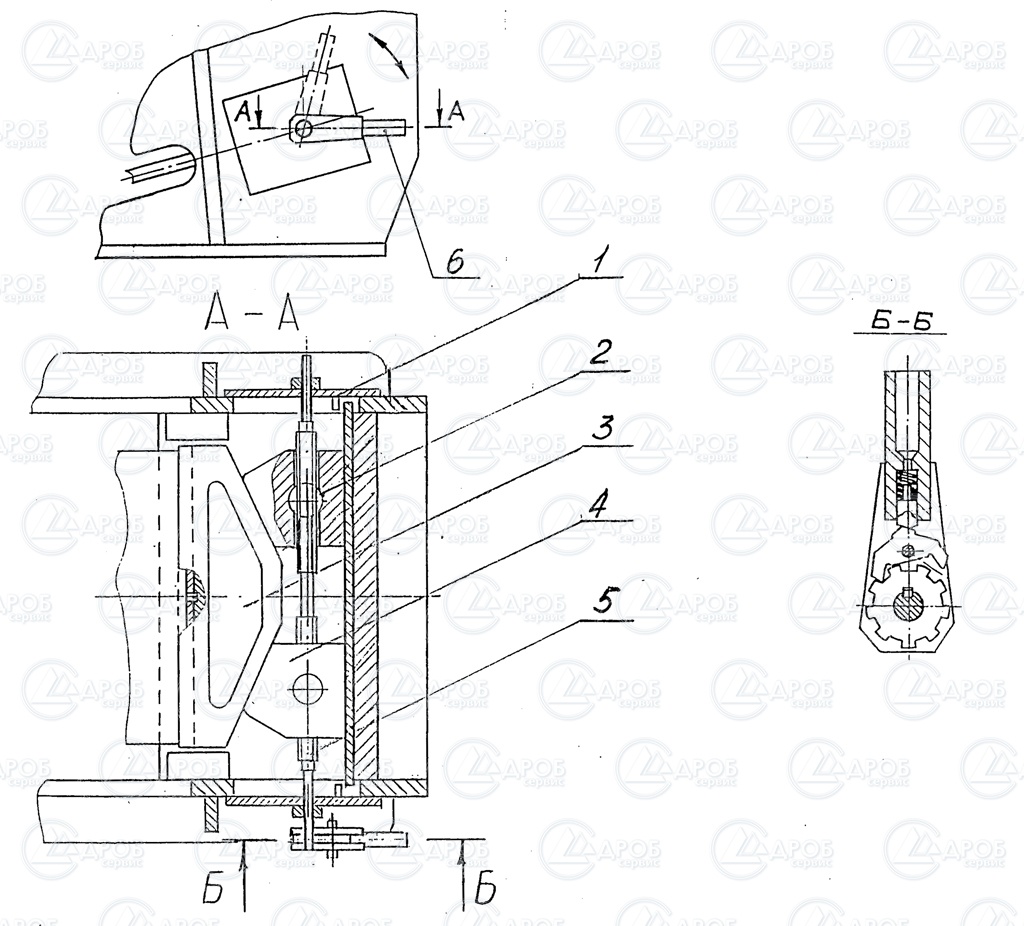

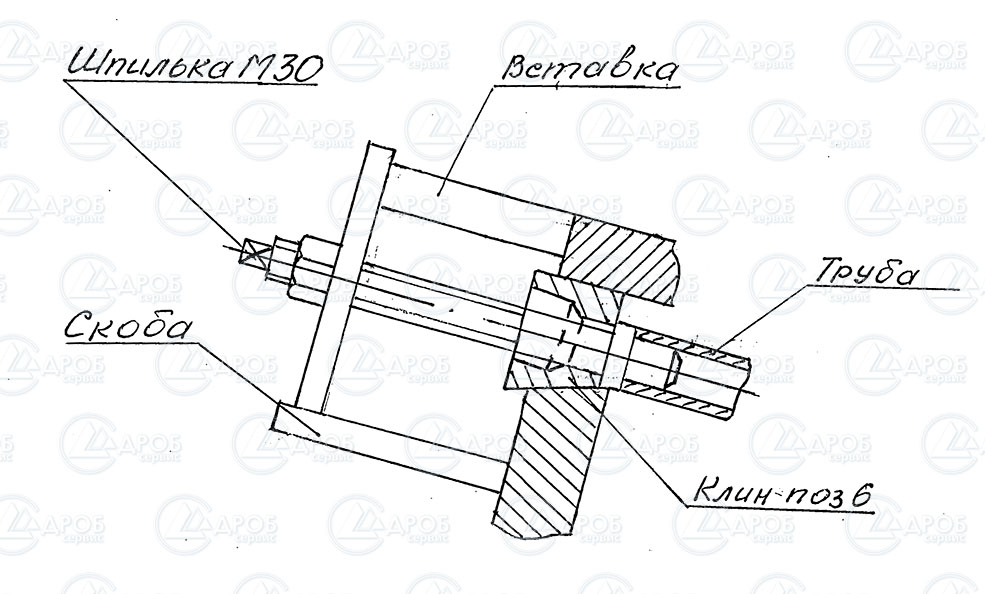

1.3.2.3. Механизм регулирования выходной щели (рис. 7).

Рисунок 7. Механизм регулирования щели

Механизм состоит из:

- крышек 1;

- ползуна 3;

- клиньев 4;

- винта 5 с гайками 2.

При вращении винта 5 клинья 4 сближаются или удаляются друг от друга, перемещая ползун. ползун через распорную плиту перемещает щеку в нижней части до получения необходимого размера щели.

Поворот винта производится трещеткой 6 (Рис. 7).

Трещетка двухпозиционная. Для изменения направления вращения необходимо перекинуть собачку.

1.3.2.4. Прита распортная 12 (Рис. 4) является промежуточным шарниром между подвижной щекой и ползуном механизма регулирования щели. Плита воспринимает усилие при дроблении и служит предохранительным звеном при попадании в дробилку недробимых тел, предупреждая поломку ответственных узлов и деталей.

1.3.2.5. Пружина 9 с тягой 11 (Рис. 4) являются буфером, постоянно зажимая распорную плиту меду подвижной щекой и ползуном механизма регулирования щели, удерживая ее от выпадания.

1.3.2.6. Откидной упор 16 (Рис. 4) служит для фиксации щеки 8 (в крайне левом положении щеки) при замене распорной плиты.

1.3.3. Привод дробилки (рис.

Состоит из: электродвигателя 2, установленного на салазки 5. Крепление электродвигателя к салазкам выполнено болтами 3 с гайками 4.

Конструкция салазок позволяет перемещать электродвигатель вдоль салазок винтами 7 через упор 6 и регулировать натяжение ремней.

Шкив 1 от смещения закрепляется концевой шайбой.

1.4. Маркировка и упаковка.

Дробилка отгружается в собранном виде без упаковки.

Дробящие плиты отгружаются отдельным местом.

Запасные части, электрооборудование, клиновые ремни, принадлежности и техническая документация отгружаются в ящике.

На каждом отгружаемом месте прикрепляется ярлык с маркировочными надписями. На ящике с комплектующими маркировочные надписи нанесены на боковой стенке.

На дробилке прикреплена табличка, на которой указаны индекс дробилки, заводкой номер, дата выуска, товарный знак завода-изготовителя, знак соответствия (если он имеется).

Рисунок 8. Привод дробилки

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, МОНТАЖ, ПУСК, РЕГУЛИРОВАНИЕ И ОБКАТКА ИЗДЕЛИЯ

2.1. Подготовка изделия к использованию.

2.1.1. Дробилка должна быть установлена вне санитарно-защитной зоны.

2.1.2. Дробилка должна устанавливаться на площадке, размеры которой обеспечивают свободный доступ и подход к дробилке, приводу.

Фундамент (координаты фундаментных болтов) под дробилку должен быть выполнен согласно строительному заданию. Размеры фундамента определяются заказчиком в зависимости от вида грунта.

Разгрузочное пространство в фундаменте под дробилкой должно иметь высоту, достаточную для свободного движения переработанного материала на разгрузочный транспортер. Пространство не должно иметь препятствий, задерживающих движение материала и вызывающих его скопление в дробящей камере.

2.1.3. При получении — дробилку осмотреть с целью выявления возможных повреждений, полученных при транспортировании. Проверить комплектность изделия согласно упаковочным листам.

2.1.4. Дробилка поставляется в частично разобранном виде.

2.1.5. Консервация внутренних элементов дробилки выполнена рабочей смазкой и не требует расконсервации.

2.2. Монтаж дробилки

2.2.1. Проверить соответствие координат фундаментнх болтов с координатами отверстий дробилки, привода.

2.2.2. Расконсервировать дробилку.

2.2.3. Грузоподъемность кранового оборудования при установке дробилки должна быть не менее 15 т.

При необходимости дробилку можно разобрать и монтировать по узлам.

Максимальная масса узлов дробилки указана в таблице 2.

| Наименование узла | Масса узла, кг, не более | |

| СМД-108А | СМД-109А | |

| Станина в сборе с дробящей плитой и футеровками |

3000 |

4000 |

| Щека в сборе (со шкивом-маховиком) |

4300 |

6000 |

2.2.4. Установить дробилку (Рис. 4) на фундамент.

При установке контролировать горизонтальность установки дробилки на фундаменте по уровню. Допуск плоскостности вдоль оси вала 1 мм на 1 м длины.

2.2.5. Собрать и установить привод Рис. 8.

Выставить шкивы привода и дробилки в одной плоскости. Допуск смещения канавок шкивов — 2 мм.

Одеть ремни, отрегулировать натяжение ременной передачи.

Степень натяжения определяется прогибом верхней ветви ремня. Прогиб должен составлять 20-22 мм при нагрузке — 6 кг.

2.2.6. Установить ограждения.

2.2.7. Установить загрузочный и отвальный конвейера.

2.2.8. Установить электроаппаратный шкаф, произвести разводку и подключение кабелей согласно схеме подключений (см. РЭ и электрооборудование).

2.2.9. Затянуть окончательно фундаментные болты, проверить затяжку всех крепежных соединений.

Момент затяжки фундаментных болтов — 30 кг М

шпилек коренных подшипников — 80-100 кг М

Остальных усилием 15-30 кг при работе стандартным инструментом:

- 15 кг для болтов М10÷М12

- 20 кг для болтов М16÷М20

- 25 кг для болтов М24

- 30 кг для болтов М27÷М30

2.3. Наладка, пуск, регулирование, обкатка.

2.3.1. Установить механизмом регулирования необходимый размер выходной щели. При регулировании щели натяжение пружины следует изменять на величину перемещения ползуна. Длина сжатой пружины должна быть ≈380 мм.

2.3.2. Перед пуском дробилки проверить камеру дробления. В камере не должно быть посторонних предметов.

2.3.3. Произвести пробный пуск дробилки с рабочего места оператора, обкатать вхолостую в течение 1 часа. Во время пуска проверить направление вращения шкива (п. 1.3.1.).

При обкатке проверять:

- нагрев подшипников (не более 75°С);

- наличие шумов или стуков в зоне распорной плиты (стук распорной плиты и посторонние шумы не допускаются. При стуке расорной плиты или ползуна подтянуть пружину).

2.3.4. Для приработки подшиниковых узлов первые 8 часов работы дробилку загружать на 50% от паспортной загрузки.

При работе контролировать температру нагрева подшипников через каждые 30 мин.

2.3.5. После обкатки дробилки подтянуть крепления дробящих плит, футеровок, шкивов, фундаментных болтов.

2.3.6. По результатам обкатки под нагрузкой составляются акт о сдаче дробилки в промшленную эксплуатацию.

Акт хранится с формуляром дробилки.

2.3.7. После эксплуатации дробилки в течение ≈150-200 часов:

а) рекомендуется произвести подтяжку гаек (поз.18 и поз.16 Рис. 5 и 6) крепление коренных подшипников;

б) промыть подшипники и заменить смазку (п. 3.4.4.)

2.4. Использование дробилки

2.4.1. Перед началом работы обслживающий персонал должен осмотреть загрузочный зев дробилки. Пуск дробилки под завалом не допускается. Опробовать дробилку на холостом ходу и при отсутствии неисправностей, приступить к работе под нагрузкой.

2.4.2. Во время работы оператор со своего рабочего места должен:

- следить за равномерной загрузкой дробилки по всей ширине загрузочного зева. Неравномерность загрузки по ширине может привести к неравномерному износу дробящих плит и футеровок;

- не допускать переполнение загрузочного зева дробилки;

- не допускать подпора дробленого материала в зоне разгрузки дробилки;

- следить, чтобы в загружаемом материале не было сверхмерных кусков и недробимых предметов. Плпадание в робилку сверхмерных кусков и недробимых предметов приведет к поломке дробилки;

- следить за чистотой рабочего места. Не допускается скопление грязи на подшипниковых узлах, т.к. это приводит к преждевременному износу манжет и подшипников.

2.4.3. Порядок пуска дробилки:

- выполнить операции, предусмотренные ежесменным техническим обслуживанием;

- запустить отвальный транспортер;

- запустить дробилку;

- запустить питающий транспортер или питатель.

2.4.4. Остановка дробилки осуществляется в обратном порядке, т.е.:

- отключить питающий транспортер;

- выработать материал в камере дробления, отключить дробилку;

- отключить отвальный транспортер.

2.5. Указание мер безопасности

2.5.1. Эксплуатация дробилки в технологической линии должна производиться в соответствии с требованиями ГОСТ 12.3.002-75 и «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденным Госгортехнадзором и ГОСТ 12.2.002-91 «Оборудование производственное. Общие требования безопасности».

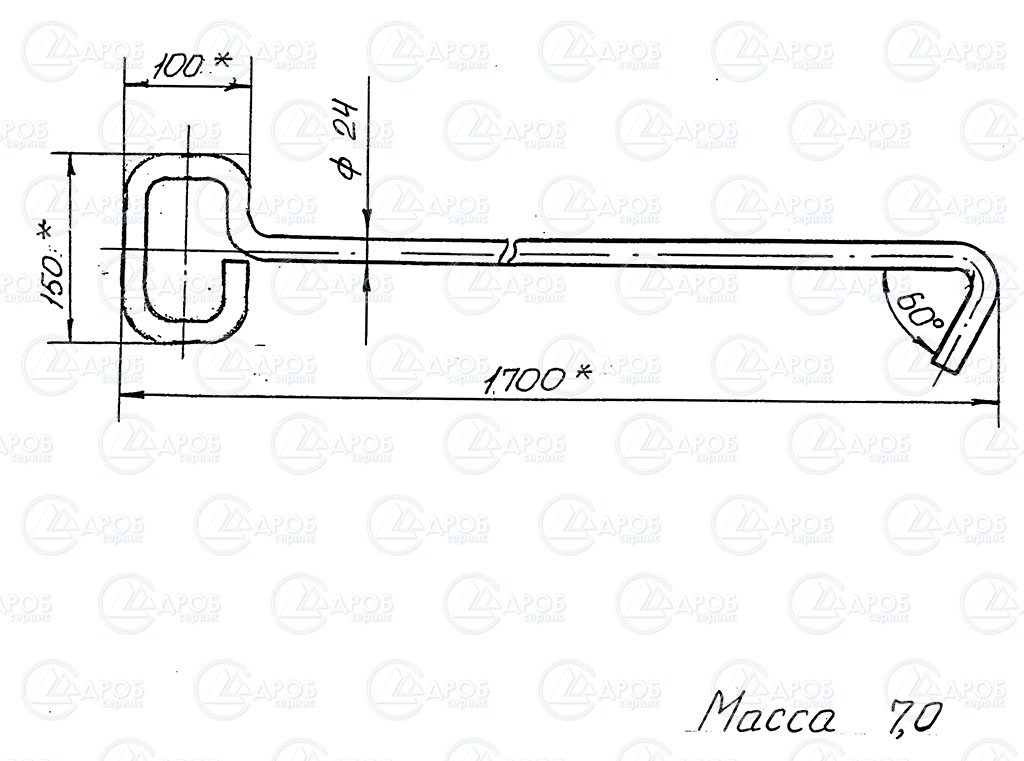

Рисунок 9. Крючок

Обслуживаюший персонал должен быть проинструктирован и обучен безопасным методам работы в соответствии с требованиями ГОСТ 12.0.004-90 «Организация обучения безопасности труда».

Лица, не прошедшие инструктаж и не имеющие необходимых знаний, к работе на дробилке не допускаются.

2.5.2. Запрещается подавать в дробилку негабаритный камень (максимальный размер его указан в технической характеристике).

2.5.3. Запрещается поправлять, извлекать руками и производить освобождение зева дробилки от продуктов дробления. Для этой цели необходимо использовать приспособления (крючки Рис. 9).

Крючки в комплект поставки не входят.

2.5.4. Запрещается на работающей дробилке производить ремонтные, наладочные и установочные работы, снятие или надевание ремней, торможение вращающихся и движущихся частей руками или какими-либо предметами. Запрещается работа дробилки без ограждений привода, маховика и возвратной пружины. Площадки обслуживания, перекрытия ремонтных проемов в фундаменте должны изготовляться потребителем в соответствии с требованиями «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденных Госгортехнадзором и ГОСТ 12.2.011-75.

Ограждение главной передачи (привода) дробилки должно быть сблокировано с двигателем привода 2 (Рис. 1 и 2) потребителем на месте эксплуатации (конечный выключатель в комлект поставки не входит).

2.5.5. При загорании для тушения следует применять углекислотные или порошковые огнетушители.

2.5.6. При работающей дробилке не допускается:

- нахождение рядом посторонних лиц;

- поручать управление дробилкой лицам, не подготовленным или не имеющим на это право.

2.5.7. При обслуживании и ремонте дробилки на пульте управления дробилки вывесить табличку «Не включать! Работают люди!».

2.5.8. Постоянное рабочее место оператора дробилки должно находиться вблизи шкафа управления, удалено от дробилки на расстояние не менее 3 м и звукоизолировано. Уровень шума на постоянном рабочем месте не должен превышать норм ГОСТ 12.1.003-83. Рабочее место выбирается и оборудуется потребителем.

2.5.9. Обслуживающий персонал должен быть обеспечен средствами защиты от шума при нахождении непосредственно у дробилки.

2.5.10. В темное время суток площадка обслуживания дробилки должна быть освещена согласно действующим санитарным нормам.

2.5.11. Указания мер безопасности, относящиеся к электрооборудованию дробилки, изложены в руководстве по Эксплуатации оборудования.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ.

3.1. В процессе эксплуатации дробилки осуществляется комплекс технических обслуживаний и планово-предупредительных ремонтов. Соблюдение сроков и порядок проведения технических обслуживаний и ремонтов является условием длительной эксплуатации дробилки.

Техническое обслуживание комплектующих изделий (электродвигателей) проводится согласно инструкции по их эксплуатации.

3.2. Техническое обслуживание подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом и после рабочей смены (п. 1-6 таблица 3);

- периодическое техническое обслуживание (ТО), выполняемое через каждые 200 часов работы (п. 7…12 таблица 3);

Неисправности, выявленные в процессе эксплуатации, устраняйте не дожидаясь времени очередного обслуживания.

Возможные неисправности и рекомендации по их устранению приведены в таблице 4. Перед периодическим обслуживанием (ТО) выполните работы ежесменного технического обслуживания.

3.3. Режим смазки, места смазки, марки масел (смазок) указаны в таблице 5.

Конструкция щеки в сборе позволяет применять как консистентную, так и жидкую смазку.

Смазка запрессовывается в подшипники и в зазор между крышкой щеки и стаканом через прессмасленки 2 (рисунок 5 и 6).

Количество смазки приведено в таблице.

| Подшипники | Количество смазки на каждый подшипник, г | |

|

добавляемой |

заменяемой |

|

| Подшипники щеки |

250 |

900 |

| Подшипники коренные |

250 |

1300 |

Не реже двух раз в смену проверять нагрев подшипников дробилки, особенно подшипников щеки. В случае повышения температуры подшипников провести добавку смазки согласно таблице 3.

Смазка комплектующих изделий согласно инструкции по их эксплуатации.

Таблица 3. Порядок технического обслуживания и проверка работоспособности

| Пункт РЭ | Наименование объекта работ и работы | Виды ТО | Кто выполняет | Средства измерений, вспомогательные технические устройства и материалы | Контрольные значения параметров | Примечание (тех.требования) |

| 1. | Содержание в чистоте рабочего места и дробилки | ЕО | Ветошь, щетка | |||

| 2. | Проверка нагрева подшипников | ЕО |

Наощупь рукой, в случае необходимости термометром с пределами измерения 0…100° С ГОСТ 28489-90 |

Нагрев не должен превышать 75° С | ||

| 3. | Проверка и подтяжка резьбовых соединений и устранение мелких неисправностей | ЕО | Слесарный инструмент | |||

| 4. | Проверка состояния уплотнений | ЕО | Визуально | |||

| 5. | Проверка затяжки клиньев, крепящих подвижную дробящую плиту к щеке | ЕО | Слесарный инструмент | |||

| 6. | Проверка и в случае необходимости затяжка пружины | ЕО | Слесарный инструмент | |||

| 7. | Проверка состояния рабочих поверхностей быстроизнашивающихся деталей | ТО | Визуально | |||

| 8. | Проерка и в случае необходимости регулировка натяжения клиновых ремней | ТО | Слесарный инструмент | Согласно 1048900000-РЭ | 2.2.5. | |

| 9. | Контроль за состоянием деталей дробилки (станина, щека, ползун, клинья и винт механизма регулирования щели) | ТО | Визуально | |||

| 10. | Проверка затяжки шпоночных соединени шкива и маховика с эксцентриковым валом | ТО | Гаечные ключи, молоток, зубило | Не допускается ослабление затяжки шпонок | ||

| 11. | Проверка состояния электрооборудования | ТО | Согласно правилам технической эксплуатации эл.установок | |||

| 12. | Смазка | ТО | Масла согласно таблице смазки по 1048900000-20РЭ | Согласно таблице смазки по 1048900000-20РЭ |

Таблица 4. Устранение последствий отказов и повреждений.

| Наименование отказа, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Группа сложности работ по устранению отказа |

| После замены дробящей плиты дробилки снизилась производительность | Плита непрочно прилегает к статнине или к щеке | Подложить прокладку из листового свинца или алюминия. Проверить затяжку болтов крепления болтовых футеровок. Подтянуть болты | |

| Стук в нижней части дробилки | Ослабла или лопнула пружина | Подтянуть или заменить пружину | |

| Задевание подвижной дробящей плиты за неподвижную ввиду уменьшения выходной щели более допустимого | Отрегулировать щель | ||

| Сломана пружина | Чрезмерно сжата пружина | Заменить пружину | |

| При уменьшении выходной щели не была ослаблена пружина | Заменить пружину | ||

| Обрыв тяги | То же | Заменить тягу | |

| Нагрев подшипников свыше 75° С | Излишняя смазка или недостаток смазки | Заполнить смазку по норме | |

| Загрязненная смазка |

Промыть подшипники Заложить новую смазку |

||

| Увеличилась крупность продуктов дробления | Износились нижние части дробящих плит | Перевернуть неподвижную дробящую плиту или отрегулировать ширину разгрузочной щели |

Приведенный перечень не может полностью охватить все возможные в эксплуатации нарушения в работе дробилки, поэтому в остальном необходимо пользоваться общими правилами ухода за механизмами.

Таблица 5. Режим смазки дробилки

|

Наименование и обозначение механизма, номера позиции на схеме смазки (рис. 11) |

Наименование смазочных материалов и номер стандарта (технических условий) на них для эксплуатации | Количество точек смазки | Способ нанесения смазочных материалов | Периодичность проверки и замены смазки | Примечание | ||

| При температуре до минус 40° С | При температуре до плюс 50° С | Для длительного хранения | |||||

| Щека в сборе (рис. 5 и 6) |

Циатим-203 ГОСТ 8773-73 |

Масло консервационное К-17 ГОСТ10877-76 |

Коренные подшипники 2 точки | Шприцем |

Пополнение через 200 ч. Замена через 2400 ч. |

||

|

или Литол-24 ГОСТ 21150-87 +20-30% ГОСТ610-72 |

Литол-24 ГОСТ 21150-87 |

Пластичная смазка ПВК ГОСТ19537-83 |

Шатунные подшипники 2 точки | Шприцем |

Пополнение через 100 ч. Замена через 2400 ч. |

||

|

Щека в сборе (рис. 5 и 6) |

Смазка ЦИАТИМ-203 ГОСТ8773-73 |

Литол-24 ГОСТ21150-87 |

Смазка ЦИАТИМ-201 ГОСТ6267-74 Пластичная смазка ПВК ГОСТ19537-83 |

Уплотнения шатунных подшипников 2 точки поз. 20 (рисунок 5 и 6) | Шприцем | Пополнение через 200 ч. Замена через 2400 ч. | |

| Механизм регулирования щели (рисунок 7) | Солидол С ГОСТ4366-76 | Солидол С ГОСТ4366-76 |

Пластичная смазка ПВК ГОСТ19537-83 Смазка ЦИАТИМ-201 ГОСТ6267-74 |

Опорные поверхности клиньев и ползуна винт механизма | Вручную кистью | Периодичность смазки с заменой 2400 ч. |

Смазку электродвигателя производить согласно инструкции по эксплуатации на электродвигатель.

3.4. Ремонты

Ремонты устанавливаются двух типов: текущий и капитальный.

3.4.1. Текущий ремонт должен обеспечить гарантированную работоспособность дробилки до очередного планового ремонта.

3.4.2. Периодичность текущих ремонтов дробилки во многом зависит от физико-механических свойств перерабатываемого материала, климатических условий и определяется непосредственно на месте экспуатации.

В среднем текущий ремонт дробилки должен производиться через каждые 2400 часов работы.

3.4.3. При текущем ремонте дробилки выполняются следующие работы:

- промывка подшипников эксцентрикового вала;

- замена распортной плиты и сухарей, ревизия и смазка механизма регулирования щели;

- смена или перестановка дробящих плит (при необходимости);

- замена клиньев крепления дробящих плит (при необходимости);

- замена клиновых ремней (при необходимости);

- очистка натяжных ремней электродвигателя и смазка.

3.4.4. Промывка подшипников эксцентрикового вала (Рис. 5 и 6).

Первую замену смазки с промывкой подшипников дизельным топливом или керосином следет проводить через 200 часов работы дробилки, последующие замены смазки через ≈2400 часов эксплуатации.

Порядок промывки:

- дизельное топливо предварительно подогреть до t≈60° и залить в полости подшипников через отверстия в щеке и крышках коренных подшипников, закрытых пробками 1.

Объем заливки ≈ 30 л. - после заливки пробки завернуть и запустить дробилку вхолостую на 1-1,5 минуты;

- отвернуть сливные пробки 4 и слить отработанную жидкость;

- смазать подшипники согласно таблице 5.

3.4.5. Замена распорной плиты 12, сухарей 13 (Рис. 4), ревизия и смазка механизма регулирования щели Рис. 7.

Все три операции взаимосвязаны и проводятся единовременно в следующем порядке:

- закрепить от выпадания ползун 10 винтом 17 (Рис. 4);

- ослабить пружину 9 (Рис. 4);

- установить минимальную щель в дробилке механизмом регулирования;

- установить откидной упор 16 в положение, указанное тонкими линиями (Рис. 4) и подвести винт упора до соприкосновения со щекой;

- вынуть распорную плиту через окно в боковой стенке;

Примечание: для облегчения демонтажа старой и установки новой распорной плиты рекомендуется применять монтажный лист (длиной 1300 мм, шириной 200 мм и толщиной 14…17 мм), который устанавливается под распорной плитой через вырезы в боковых стенках и прихватывается сваркой к боковым стенкам.

После замены монтажной плиты распорный лист убирается.

- вынуть сухари 13 (Рис. 4);

- демонтировать трещетку 18;

- снять крышки 1 (Рис. 7);

- ослабить винт 17 и вынуть ползун 10 (Рис. 4);

- вынуть через окно винт 5 с клиньями 4 (Рис. 7). Свинтить клинья с винта.

Очистить детали от грязи, ржавчины, провести их ревизию.

На торцах распорной плиты не должно быть признаков образования трещин, износ ее не более 20 мм от первоначальной длины (Lh=550±4).

На сухарях 13 в месте контакта с рапорной плитой не должно быть признаков образований трещин. Толщина их в месте контакта должна быть не менее 4 мм.

При сборке левый и правый клинья должны быть установлены на одинаковом растоянии до стенок дробилок.

Резьба ходового винта и на гайках клиньев не должна иметь признаков явного износа, забоин, местных выработок. Гайки должны свободно навинчиваться на винт.

Смазать детали механизма реулирования согласно таблице 5 п. 2.

Сборка производится в обратном порядке.

Примечание — При сборе обратить внимание на откидной упор 16.

Упор должен быть установлен в исходное положение (на рис. 4 обозначен толстой основной линией).

После сборки проверить работу механизма. Механизм доолжен работать плавно, без толчков.

3.4.6. Замена дробящих плит 2 и 5 и клиньев 4 и 6 (Рис. 4).

Сроки службы плит и клиньев зависят от прочности и абразивности перерабатываемого материала.

Критерием предельного состояния, определяющим необходимость замены неподвижной дробящей плиты, является полный износ двух средних рифлений на нижнем конце плиты. Так как неподвижная дробящая плита симметрична, то с учетом переворота критерием предельного состояния является полный износ двух средних рифлений на обоих концах плиты. Подвижная дробящая плита изнашивается больше в средней части и, как правило, поворот ее не производится.

Срок службы дробящих плит может быть увеличен при обеспечении их плотного прилегания к щекам, что достигается путем установки прокладок из листового свинца, асбестового картона или заливки зазоров между плитой и щекой цементным раствором (рис. 4).

Для демонтажа плит необходимо:

1) отвернуть болтовое соединение крепления верхних клиньев 4;

2) вынуть верхние клинья 4, а затем нижние 14;

3) за ухо вынуть неподвижную дробящую плиту 2;

4) освободить клин 6 крепления подвижно дробящей плиты 5;

5) за ухо вынуть подвижную дробящую плиту 5.

Осмотреть детали, определить их пригодность для дальнейшей эксплуатации, при необходимости заменить. Верхние 4 и нижние 14 клинья служат для крепления неподвижной дробящей плиты и выполняют роль футеровок боковых стенок станины. Сборку производить в обратном порядке.

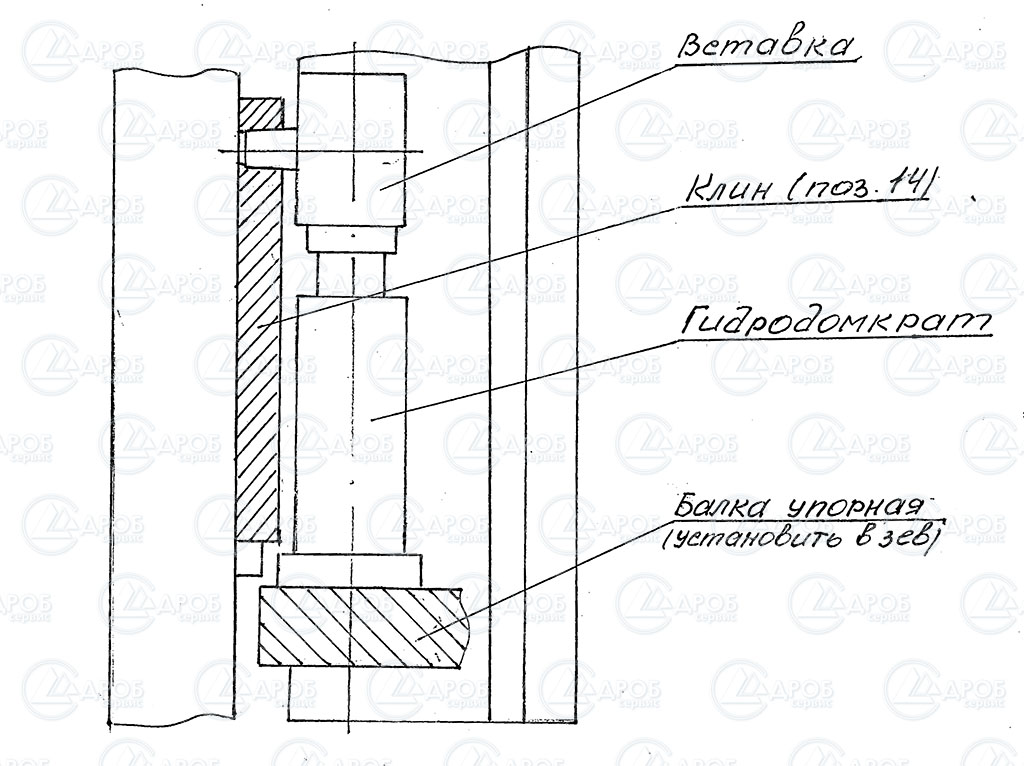

При трудности демонтажа клиньев поз. 6 и 14 на месте эксплуатации изготовить приспособление согласно эскизам.

Приспособление для демонтажа клина поз. 6 (рисунок 4).

Приспособление для демонтажа клина поз. 14 (рисунок 4).

3.4.7. Замена клиновых ремней и смазка натяжных винтов.

Замена клиновых ремней проводится по мере их износа или невозможности дальнейшего регулирования.

При замене необходимо:

1) очистить натяжные винты, солгасно табл. 5;

2) отустить натяжные винты;

3) заменить изношенные винты новыми;

4) выполнить натяжку ремней в соответствии с требованиями п. 2.2.5.

Примечание — Для исключения быстрого разрушения ремней необходимо, чтобы ремни были одного размера, одного типа, одной конструкции и одной группы по отклонению ремней от нормальной длины.

3.4.8. Ревизия узла «Щека в сборе».

Ревизия узла (рис. 5 и 6) проводится при нарушении его работы: утечка смазки через уплотнения, посторонний шум в подшипниках при холостой работе дробилки.

В настоящем разделе приведен монтаж узла, демонтаж его проводится обратном порядке:

1) установить диски 7;

2) установить обоймы подшиников 10 на вал и в расточку щеки 8. Обоймы остановить до упора в буртики.

ВНИМАНИЕ!

Внутренняя обойма подшипника 10 должна монтироваться в нагретом состоянии. Нагрев должен проводиться в масляной ванне до t = 90° C max.

3) установить вал в отверстие щеки 8 и установить сепараторы подшипников 10;

4) установить кольцо 22, затем установить и закрепить крышку 11 с резиновым кольцом 20 и манжетным уплотнением;

5) установить кольца 9 и 12, стаканы 13 с подшипниками 14 и втулками 15, предварительно смазав торцевые поверхности крышек 11 стакана 13, а также полости и трущиеся поверхности резиновых уплотнений;

6) гайку 16 довернуть до соприкосновения с торцем подшипника 14;

7) завернуть гайку 18 до упора с торцем втулки 15, чтобы выбрать зазоры между деталями, насаженными на вал;

9) вращая гайку 16, произвести затяжку втулки 15 в подшипниках 14; затяжку подшипника 14 втулкой 15 рекомендуется повторить;

10) проверить свободно или поворачивается вал в подшипниках 10 и 14 и стакан 13 с наружной обоймой подшипника 14 относительно вала, после этого зафиксировать положений гайки 16 стопорной шайбой 21;

11) гайку 18 завернуть и застопорить шайбой 6;

12) установить крышки 19 с прокладкой 5, предварительно заложив в полости уплотнений крышек 19 консистентную смазку. Регулировку натяга наружной обоймы правого коренного подшипника 14 производить за счет подбора прокладок 5;

13) установить кольцо 3;

14) установить собранный узел в станину дробилки, совмещая торцы буртиков на стаканах с торцами выточек в отверстиях корпусов подшипников путем смещения левого стакана в осевом направлении. Перемещение стакана относительно подшипника возможно за счет зазора «t» (рис. 5 и 6). Установить и закрепить крышки подшипников станины 28;

15) смазать посадочные поверхности вала в месте установки шкива 25 и маховика 24 солидолом «С» ГОСТ 4366-76;

16) установить шкив 25 и маховик 24 на эксцентриковый вал до плотного прилегания ступиц к кольцу 3;

17) установить тангенциальные шпонки 26 и 27. Шпонку 27 заложить в шпоночный паз большим торцем во внутрь, малый торец должен выступать относительно торца вала на 5-8 мм, а шпонку 26 установить малым торцем во внутрь, запрессовать ударами молотка по большому торцу, через прокладку из мягкого металла;

18) установить концевые шайбы, болты контрить проволокой.

Примечание — При установке крышек 28 на корпуса подшипников обратить внимание на совмещение смазочных отверстий в этих деталях от пресс-масленок 2.

При демонтаже подшипника 14 гайку 16 отвернуть и, врашая гайку 18, выжать втулку 15 из подшипника 14.

Демонтаж шкива или маховика произвести про помощи съемника за отверстия в диске шкива или домкратами путем упора в стенку станины. Перед демонтажом ослабить посадку тангенциальных шпонок 26 и 27 за счет смещения шпонки 27 относительно шпонки 26 ударами по шпонке 27 через прокладку из мягкого металла. Шпонку 26 можно извлечь с помощью специального съемника, поставляемого в комплекте ЗИП (ввертывая болт съемника в резьбовое отверстие на торце шпонки).

3.4.9. Капитальный ремонт

При капитальном ремонте проводится полная разборка дробилки.

Демонтированные узлы разбираются на отдельные детали, проводится проверка их состояния, составляются дефектные ведомости.

По дефектным ведомостям проводят анализ состояния деталей, комплектующих изделий и принимаются решения по их замене, восстановлению.

После капитального ремонта технические характеристики дробилки должны быть близки к паспортным.

4. ХРАНЕНИЕ, КОНСЕРВАЦИЯ.

4.1. Дробилку рекомендуется хранить под навесом.

Место хранения должно обесечивать свободный досту к дробилке.

Запасные части, принадлежности и комплектующие изделия, упакованные в ящик, хранить в закрытом помещении.

4.2. С завода-изготовителя дробилка поставляетя в законсервированном виде. Срок консервации 1 год. Перед переконсервацией дробилка должна быть очищена от грязи и пыли.

Неокрашенные места очистить от ржавчины и покрыть консервационной смазкой. Места повреждения краски зачистить и окрасить вновь.

Для консервации применять консервационную пушечную смазку (ПВК) по ГОСТ 19537-83, кроме того, консервировать узлы дробилки согласно табл. 8.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Перед транспортированием дробилку очистить от грязи, частично разобрать ее и привести в транспортное положение.

5.2. Дробилку можно транспортировать автомобильным, железнодорожным и водным транспортом.

5.3. При отгрузке по железной дороге дробилка вписывается в установленный габарит при транспортировании внутри страны и габарит 02-Т подвижного состава при транспортировании по железным дорогам за рубежом.

Строповку производить согласно рисунку 10.

Рисунок 10

Приложение A

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-108А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 20 мм

2 — Выходная щель 40 мм

3 — Выходная щель 60 мм

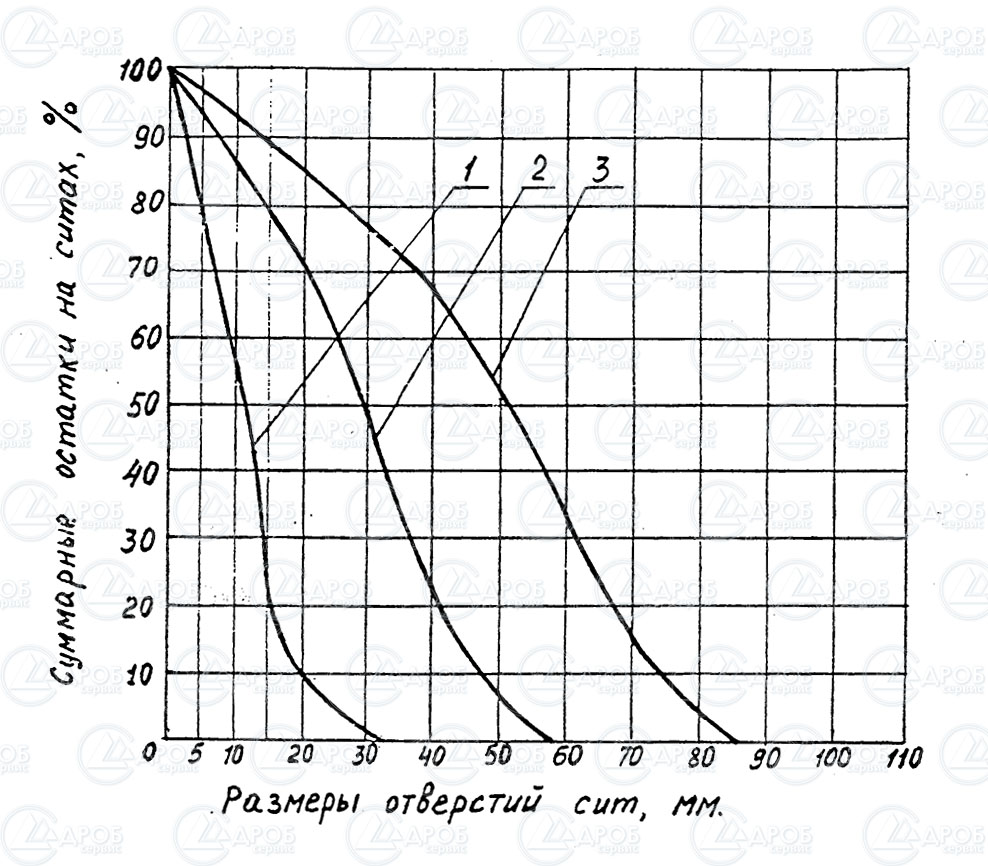

Приложение Б

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-109А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 40 мм

2 — Выходная щель 60 мм

3 — Выходная щель 90 мм

Приложение В

(обязательное)

Графики производительности дробилок СМД-108А, СМД-109А

в зависимости от ширины выходной щели

Ширина выходной щели, мм

Графики производительности дробилок приведены ждя материала с насыпной массой ρ = 1,6 т/м3, пределом прочности при сжатии σсж = 150 МПа (1500 кг с/см2) и с крупностью и средневзвешенным размером кусков исходного материала, указанными в таблице 6.

Таблица 6. Размер кусков исходного материала.

| Наименование показателя исходного материала | Дробилка | |

| СМД-108А | СМД-109А | |

| Крупность кусков материала, мм |

0…210 |

0…340 |

| Средневзвешенный размер кусков исходного материала, мм |

75 |

120 |

При дроблении материалов с другими характеристиками производительность определяется опытным путем.

Приложение Г

Рисунок 11. Строительное задание дробилки СМД-108А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 12.

Строительное задание дробилки СМД-108А

Приложение Д

Рисунок 13. Строительное задание дробилки СМД-109А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 14.

Строительное задание дробилки СМД-109А

- Manuals

- Brands

- Extec Manuals

- Industrial Equipment

- C-12 CRUSHER

- Operator’s manual

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

Rev4.Iss1

C-12 CRUSHER

OPERATORS MANUAL

(Machine with Transport Bogie & Folding Hopper)

EXTEC SCREENS & CRUSHERS LTD

HEARTHCOTE ROAD,

SWADLINCOTE, DERBYSHIRE.

DE11 9DU. ENGLAND.

Tel:- +44 (0) 1283 212121

Fax:- +44 (0) 1283 217342

0

Related Manuals for Extec C-12 CRUSHER

Summary of Contents for Extec C-12 CRUSHER

-

Page 1

Rev4.Iss1 C-12 CRUSHER OPERATORS MANUAL (Machine with Transport Bogie & Folding Hopper) EXTEC SCREENS & CRUSHERS LTD HEARTHCOTE ROAD, SWADLINCOTE, DERBYSHIRE. DE11 9DU. ENGLAND. Tel:- +44 (0) 1283 212121 Fax:- +44 (0) 1283 217342… -

Page 2

— Aux Normes Europeennes Harmonisees — Und den in Einklang stehenden Europäischen Normen — Alle Norme europee armonizzate — Estándares armonizados europeos EN 292-2 EN 474-1 (EN 474-5) Manufacturer EXTEC SCREENS & CRUSHERS TYPE C-12 CRUSHER Constructeur Hearthcote Road, Swadlincote Modele Hersteller… -

Page 3

C-12 CRUSHER INTRODUCTION Congratulations on the purchase of your Extec C-12 Crusher. This machine has been designed and constructed using first class materials and it will reach you in optimum condition. Operation of the plant contrary to the instructions contained in this manual, or modifications to the machine without the agreement of the manufacturer, will invalidate any undertakings given by the manufacturer attaching to the machine. -

Page 4

C-12 CRUSHER OPERATORS MANUAL — CONTENTS SAFETY INSTRUCTIONS Page:- 4 TRANSPORTATION DIMENSIONS Page:- 5 NOISE EMISSIONS Page:- 6 PRESTART INSTRUCTIONS Page:- 7 STARTING THE MACHINE Page:- 8 STOPPING THE MACHINE Page:- 9 REMOVING TRACTOR UNIT & BOGIE Page- 10 — 12 TRACKING/MOVING MACHINE Page:- 13 &… -

Page 5

C-12 CRUSHER SAFETY INSTRUCTIONS For safe operation of this machine, the following instructions MUST be followed at ALL times:- Machine must ONLY be operated by trained personnel. Different countries and states often have specific legislation relating to the operation of different types of machinery and their effects on safety and the environment. -

Page 6

C-12 CRUSHER 3385 [11′-1 «]… -

Page 7

C-12 CRUSHER NOISE EMISSIONS To comply with the supply of machine (safety) regulations 1992, amended 1994, EXTEC provides the following information. The diagram below shows decibel readings taken by Castle GA 101/701 meter — calibrated on the 13.9.94 with all systems running, sited on factory assembly line. -

Page 8

C-12 CRUSHER PRESTART INSTRUCTIONS BEFORE starting this machine it is IMPERATIVE that the instructions below are followed:- Ensure that this manual is read & understood by the operator. DO NOT attempt to start the machine until you are aware of ALL aspects of its operation. Any questions should be referred to your supervisor. -

Page 9

C-12 CRUSHER STARTING SEQUENCE 1:- OPEN ELECTRICAL CONTROL BOX Emergency Stop Ignition Key (ON/OFF) Warning Lights Engine Speed Control Engine R.P.M Meter Interlock (ON/OFF) Main Conveyor (ON/OFF) Side Conveyor (ON/OFF) Magnet (ON/OFF) Crusher (ON/OFF) Feeder (ON/OFF) Crusher Reverse (ON/OFF) Tracks (ON/OFF) Main Conveyor (UP/DOWN) Set speed control to No.1 position… -

Page 10

C-12 CRUSHER STOPPING THE MACHINE To stop the machine, it is ESSENTIAL that the following steps be followed — in order to prevent damage to the machine:- Stop feeding material into hopper. Wait for all material to fully discharge from feeder, crusher chamber and conveyor belts. -

Page 11

C-12 CRUSHER REMOVING TRACTOR UNIT AND BOGIE NOTE:- Before attempting to lower the jacking legs ALL of the leg transportation retaining screws MUST be removed. Jack retention screw 1:- Front Jacking Legs lever. 2:- Lower front Jacking Legs to raise fifth wheel neck by approximately 100 mm. -

Page 12

C-12 CRUSHER REMOVING TRACTOR UNIT AND BOGIE 7:- Remove Bogie air brakes & lighting 8:- Retract both front and rear jacking legs so that weight of machine is taken on tracks . connections then tow away from machine. 9:- Raise L/H hopper side… -

Page 13

C-12 CRUSHER REMOVING TRACTOR UNIT AND BOGIE 12:- Remove rear door ram hose. 13:- Attach hose to fifth wheel lifting ram. 14:- Remove struts from 5th wheel neck, then Rear hopper door / 5th wheel neck lever . remove connection panel & umbilical cord completely from machine. -

Page 14

C-12 CRUSHER TRACKING (MOVING) PROCEDURE When engine is running at speed No.1, the machine can be moved to desired position on site by following the instructions below:- 1:- Press button «Clamp On». 2:- Press button «Interlock On» 3:- Press button «Main conveyor lift»… -

Page 15

C-12 CRUSHER Jacking legs fully raised 5:- Press button «Tracks On» After following instructions on the previous page, use either the Remote handset or Hard Wire Drive to move machine to desired position. NOTE:- The Remote Handset will be supplied as either yellow or white (Not Both) and must be fully recharged at regular intervals. -

Page 16

C-12 CRUSHER PREPARING THE CRUSHER FOR OPERATION 1:- Press button «Clamp On» 2:- Press button «Interlock On» 3:- Press button «main conveyor lower» Main conveyor in working position 4:- Raise L/H hopper side 5:- Raise R/H hopper side… -

Page 17

C-12 CRUSHER PREPARING THE CRUSHER FOR OPERATION Cont. Hopper side being raised Hopper side fully raised 6:- Raise hopper back door Hopper back door being raised 7:- Fit locking pins to hopper sides/rear 8:- Fit hopper cross-tie box & secure with pins &… -

Page 18

C-12 CRUSHER PREPARING THE CRUSHER FOR OPERATION Cont. 9:- Fit & tighten bolts at hopper leg/chassis. (Both 10:- Remove side conveyor locking pin sides) 11:- Activate lever marked «Side Con Fold» to lower Side conveyor in working position side conveyor. -

Page 19

C-12 CRUSHER PREPARING THE CRUSHER FOR OPERATION Cont. 13a:- Locate safety gate in holes in RH side walkway. 13b:- Push safety gate firmly down into holes. 13c:- Raise up rotating gate section. (NOTE:- while 13d:- Rotate & lower gate into position. Repeat operator is using the platforms the safety gates procedure on other side of machine. -

Page 20

C-12 CRUSHER SETTING MATERIAL OUTPUT SIZE: The C-12 crusher has an adjustable discharge setting capacity. To set the size of the output material, carry out the following procedure : WARNING:- The machine MUST be stationary and the crusher turned off whilst this procedure is carried out. -

Page 21

C-12 CRUSHER SETTING MATERIAL OUTPUT SIZE Cont. 3:- Press button «Jaw adjust on» 4a:- Press button «Jaw in» to close up Jaw. 4b:- Press button «Jaw out» to open up Jaw. 5:- Lock jaw when adjustment is complete. USING REMOTE PENDENT FOR SETTING MATERIAL OUTPUT SIZE 1:- Turn to remote. -

Page 22

The crusher must not be operated at Closed Size Settings (CSS) of less than 75mm (3″) without prior approval in writing from Extec Determining when the jaw is fully closed can be done by examining the position of the alignment arrow on the jawstock shaft end plate. -

Page 23

STOP MACHINE and remove any large pieces of material with the appropriate equipment. DO NOT use excavator to force any material into feeder as any damage occurred from this action will invalidate any EXTEC warrantees. iii) Material should be fed carefully, (not dropped onto feeder) from about 300mm above feeder. Ensure that feeder is evenly loaded over its entire length — excluding grizzly — this is to help with screening fines material and to maximise production. -

Page 24

High Pressure. Feeder cuts out when pressure in crusher box The C-12 crusher is fitted with a pressure sensing device goes above 200 bar. that will cut out the operation of the feeder when the pressure in the crusher chamber exceeds specified limits. -

Page 25

C-12 CRUSHER REVERSE JAW OPERATION When crushing, the jaw of the machine may become jammed with material. If this happens, the direction of crushing can be reversed in order to free the material. To do this, proceed as follows:- Stop the crusher… -

Page 26

C-12 CRUSHER JAW BRAKE PRESSURE ADJUSTMENT SAFETY NOTICE The following proceedures are carried out with the machine running so extra care MUST be taken to ensure the saftey of ANY personnel on or in the vicinity of the machine. FORWARD JAW BRAKE PRESSURE Attach pressure gauge to pressure point as shown. -

Page 27

C-12 CRUSHER MACHINE MAINTENANCE Maintenance is essential for ensuring the best possible performance from your Extec Crusher by reducing the chances of breakdowns. WARNING:- The machine MUST be switched off and ignition keys removed BEFORE making any adjustments. DO NOT stand on any part of the engine whilst operating or carrying out any maintenance on the machine. -

Page 28

C-12 CRUSHER DAILY MAINTENANCE SCHEDULE Cont. Bleed diesel water trap. Check radiator water level & refill if necessary. Check service indicators on Air Cleaner. Regardless of condition of service indicator, remove elements from air cleaner as shown below and clean them using compressed air. -

Page 29

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE The following weekly maintenance must be carried out to ensure the best performance from your Crusher:- STOP MACHINE AND REMOVE IGNITION KEY BEFORE CARRYING OUT ANY MAINTENANCE ON THIS MACHINE. Check condition of conveyor belts, rollers and other moving parts. -

Page 30

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. CHECKING FEEDER OIL LEVEL:- (ALWAYS CHECK BOTH SIDES) 1:- Remove oil level plug. If oil trickles out, 2:- Remove oil filler plug. Refill using EP220 there is enough oil in feeder — if not, oil level GEAR OIL until oil comes out of level hole. -

Page 31

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. GREASING BEARINGS:- Using suitable equipment, all bearings must be greased every week. See following chart for details of grease points and types. WARNING:- NEVER USE GREASE CONTAINING MOLYBDENUM. DOING SO MAY CAUSE DAMAGE TO MACHINE PARTS AND WILL INVALIDATE ANY WARRANTY. -

Page 32

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. INSPECTING/ADJUSTING BELT SEALING RUBBERS:- 1:- Sealing rubber in correct position & 2:- Adjust if required. condition 3:- Refit clamp fixing screws ADJUSTING BELT SCRAPER:- If required, adjust head drum scraper by loosening bolts in rota springs, adjusting scraper and re-tightening… -

Page 33

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. Check service indicators on hydraulic filters when machine is running — (CHECKING CONDITION OF FILTER INDICATORS IS THE ONLY CHECK TO BE MADE WHEN MACHINE IS RUNNING). STOP MACHINE BEFORE REPLACING ELEMENTS. 1:- Lift up cover & inspect service indicator 2:- Replace elements if service indicator is 4:- Close and secure cover plate. -

Page 34

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. HYDRAULIC FILTERS WITH OPTIONAL OIL COOLER FITTED. Check service indicators on hydraulic filters when machine is running — (CHECKING CONDITION OF FILTER INDICATORS IS THE ONLY CHECK TO BE MADE WHEN MACHINE IS RUNNING). -

Page 35

C-12 CRUSHER WEEKLY MAINTENANCE SCHEDULE Cont. TURNING / CHANGING JAW PLATES:- If, when examining jaw plates it is found that they are excessively worn they must be either turned or replaced. Jaw plates will wear more at the bottom of the crusher chamber, as this is where most of the crushing action takes place. -

Page 36

C-12 CRUSHER MAINTENANCE SCHEDULE — EVERY 250Hrs Every 250 hours, the following maintenance must be carried out in order to ensure the best performance and least possible amount of downtime from your machine. Follow maintenance instructions laid out in engine manufacturers handbook.. -

Page 37

C-12 CRUSHER MAINTENANCE SCHEDULE — EVERY 1000Hrs Every 1000 hours, the following maintenance must be carried out:- Repeat 250 hr maintenance schedule. Change oil in vibrating feeder. iii) Change diesel filters. Replace Toggle clamping & link arm ram bearings. Change oil in tracks. -

Page 38

C-12 CRUSHER TOGGLE PLATE REMOVAL / REPLACEMENT To protect the crusher from the excessive loads generated by un-crushable objects, the Jawstock is fitted with overload protection device — «Toggle Plate». When the permissible loads are exceeded, the Toggle Plate will collapse from elastic buckling and the crusher will automatically shut down, providing a degree of protection to valuable machine components. -

Page 39

C-12 CRUSHER TOGGLE PLATE REMOVAL / REPLACEMENT Cont. 7:- Unscrew locking screw. 8 :- Utilise screw as a valve handle & 9:- Stop the machine as described on push valve handle to release toggle plt.. page 9. 11:- Examine toggle clamping & lift ram… -

Page 40

C-12 CRUSHER TROUBLE SHOOTING GUIDE Below is a list of some of the common problems that might occur on your machine. If these problems arise, carry out the checks listed. PROBLEM SOLUTION Engine losing power Check air filter isn’t blocked. -

Page 41

Check that all levers are in their central position and check if the crusher operates. If Crusher operates and levers are central but the machine still won’t track, this may indicate an electrical problem. Contact Extec immediately. Check suction pressure using a 0 — Check tank return pressure using a… -

Page 42

IF ANY PROBLEM PERSISTS AFTER CARRYING OUT THE RECOMMENDED SOLUTION, OR A PROBLEM ARISES THAT IS NOT ON THIS LIST, CONTACT EXTEC SERVICE DEPARTMENT FOR FURTHER ASSISTANCE. ADJUSTING PRESSURE SETTINGS OR REFILLING HYDRAULIC OIL ON THE MACHINE SHOULD ONLY BE DONE BY TRAINED… -

Page 43

Extec Screens & Crushers Ltd Hearthcote Rd Swadlincote Derbyshire DE11 9DU England Tel: +44 (0) 1283 212121 Fax: +44 (0) 1283 217342 Extec Screens & Crushers Ltd Am Frauenberg 2 36820 Oberaula Deutschland Telefon: +49 (0) 6628 9211-0 Telefax: +49 (0) 6628 9211-11…

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

XA750S JAW CRUSHER

Operations Manual

SUBJECT TO CHANGE WITHOUT PRIOR NOTICE

Original Instructions

Issue Date:

14.02.2012

Language:

English (en)

Revision No.:

1.0

Reference No: XA750S-01

Summary of Contents for Powerscreen XA750S

-

Page 1

XA750S JAW CRUSHER Operations Manual SUBJECT TO CHANGE WITHOUT PRIOR NOTICE Original Instructions Issue Date: 14.02.2012 Language: English (en) Revision No.: Reference No: XA750S-01… -

Page 3

Failure to do this will increase the risk of injury or may result in death. This user manual is part of the plant and must always be available wherever the plant is in use and kept with it at all times. XA750S Rev 1.0 EN — English… -

Page 5: Table Of Contents

Powerscreen® XA750S Introduction Introduction to User Manual — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -01-2…

-

Page 6

Manual Contents Unloading and Loading — Transport Trailer Unloading from Trailer — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -11-2 Loading on to Trailer — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -11-3 Moving the Machine [‘860’… -

Page 7

Powerscreen® XA750S Crusher — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -20-8… -

Page 8

Manual Contents Servicing Safety and Precautions Servicing Safety Information- — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -40-2 Servicing — Lubrication Lubrication Requirements — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -41-2 Lubrication and Hydraulic System Schedule — — — — — — — — — — — — — — — — — — — — — — — — — — — -41-4… -

Page 9

Powerscreen® XA750S Servicing Clutch type ‘G’ Engine Power Transmission- — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — -48-2… -

Page 10

Manual Contents… -

Page 11: En Introduction

Introduction to the Machine Introduction 01-1…

-

Page 12: Introduction To User Manual

Introduction to the Machine Introduction to User Manual 1. This instruction manual contains important information on how to operate the machine safely, properly and most efficiently. 2. To be assured of faultless operation we would ask you to carefully read the manual and give the required time and attention to essential maintenance, cleaning and inspection.

-

Page 13: Safety Warnings And Symbols

Introduction to the Machine Safety Warnings and Symbols 9. The following signs and designations are used in the manual to designate instructions of particular importance. This is the safety alert symbol. When you see this symbol on the machine or in this manual be alert to the potential for personal injury or equipment damage.

-

Page 14: Designated Use Of Machine

The risk of such misuse lies entirely with the user. NOTICE If you have any doubts about any aspect of the machine’s capability or servicing procedures, you must consult your local Powerscreen® dealer or Powerscreen® technical support. 01-4…

-

Page 15: Additional Information And Features

Introduction to the Machine Additional Information and Features MACHINES CAN VARY IN SPECIFICATION. The machine may have several changes such as: OPTIONAL EQUIPMENT SPECIAL FEATURES ADDITIONAL FEATURES OR INFORMATION MODIFICATIONS THESE CHANGES MAY AFFECT THE INFORMATION GIVEN IN THIS MANUAL. CHECK FOR ANY ADDENDUM OR BULLETIN WHICH IS INCLUDED IN THIS SECTION TO SUPPORT THESE VARIATIONS.

-

Page 16

Introduction to the Machine 01-6… -

Page 17: Am0009 Fuel Transfer Pumps [En]

Fuel Transfer Pump [if fitted] Addendum to User Manual Operating Instructions AM0009 Fuel Transfer Pumps [EN] Introduction and Specification 1. This is available as originally fitted equipment installed at the time of machine manufacture. 2. The pump is for the purpose of transferring diesel fuel from a fuel container positioned at ground level alongside the machine fuel tank.

-

Page 18

Fuel Transfer Pump [if fitted] SAFETY 1. DO NOT USE A TRIGGER NOZZLE FOR DELIVERY INTO THE FUEL TANK. 2. FLASHPOINT BELOW 37°C (99°F) PETROL GASOLINE BENZINE 3. FLASHPOINT ABOVE 37°C (99°F) DIESEL GAS OIL FUEL OIL AM0009-2… -

Page 19

Fuel Transfer Pump [if fitted] INSTALLATION & USE 4. CONTINUOUS DUTY AT 40°C (104°F) 5. TEMPERATURE RANGE 6. DO NOT ALLOW THE PUMP TO RUN DRY. 7. SWITCH OFF IMMEDIATELY DELIVERY OF THE FUEL IS COMPLETED. AM0009-3… -

Page 20

Fuel Transfer Pump [if fitted] Top Up With Fuel NOTICE Do Not fill the tank to overflow or full capacity. Allow room for expansion and wipe up spilt fuel immediately. 1. Check the fuel gauge on the machine. 2. Observe all safety warnings. 3. -

Page 21: Am0010 M.c.s. Belt Weigher Bw100 [En]

Powerscreen Plants Addendum to User Manual AM0010 M.C.S. Belt Weigher BW100 [EN] AM0010-1…

-

Page 22

BW100 Belt Weigher [if fitted] ROUTINE CALIBRATION SIMPLIFIED GUIDE 1. The Following procedures may be performed on a routine basis as required. 2. Important: The belt should be stopped and secured prior to suspending or removing the test weights for span calibration. -

Page 23

Powerscreen Plants Span Calibration 12. With belt running empty at normal speed with test weights applied. 13. INITIAL SPAN COUNT. 14. FREQUENCY COUNT DISPLAYED DURING CALIBRATION. 15. DEVIATION. 16. NEW SPAN COUNT. 17. CALIBRATION COMPLETE — REMOVE TEST WEIGHTS 18. PRESS TO RETURN TO RUN MODE. -

Page 24

BW100 Belt Weigher [if fitted] INITIAL CALIBRATION SIMPLIFIED GUIDE 1. The Following procedures may be performed when messages E3 and E4 are displayed during routine calibration. 2. The E3 and E4 messages indicate a mechanical problem: i.e. Bearing failure on weigh idler and also idlers adjacent to the weigher, new belt fitted, build up on the weigher etc. -

Page 25

Powerscreen Plants Span Calibration 12. With belt running empty at normal speed with test weights applied. 13. SELECT P388 . 14. INVOKE INITIAL SPAN ENTER “ 1 “. 15. CURRENT SPAN COUNT= ####. 16. SPAN CALCULATION — FREQUENCY COUNT DISPLAYED. -

Page 26

BW100 Belt Weigher [if fitted] AM0010-6… -

Page 27: Am0011 Water Pump [En]

Water Pump [if fitted] Addendum To User Manual AM0011 Water Pump [EN] 2575-2002 for dust suppression system 2575-2009 for dust suppression system plus additional requirements TYPICAL INSTALLATION SHOWN Optional Water Pump [If fitted] 1. This option is available as originally fitted equipment installed at the time of machine manufacture.

-

Page 28

Water Pump [if fitted] DANGER Refer to Safety Notices Section for relevent warning and procedure SKIN INJECTION HAZARD Controls 1. The water inlet is a hose connector for the provision of suitable supply piping from a clean water container close to the machine. 2. -

Page 29

Water Pump [if fitted] 4. If the higher capacity pump is fitted, the supply to the additional equipment can be taken off one of the drain valves. Servicing 5. No specific maintenance is required for the pump unit except to check for hydraulic oil leaks when carrying out the normal machine checks. -

Page 30

Water Pump [if fitted] AM0011-4… -

Page 31: En Safety Notices And Hazards

Safety Hazards Safety Notices and Hazards 02-1…

-

Page 32: Safety Notices

Safety Hazards Safety Notices DANGER ENTANGLEMENT HAZARD In-running nip points can cause serious injury or even death. DO NOT reach into an unguarded machine. Your arm could be pulled in and amputated. SWITCH OFF, LOCKOUT and TAGOUT machine before opening or removing guards.

-

Page 33

Safety Hazards WARNING PERSONAL PROTECTIVE EQUIPMENT Loose or baggy clothing can be caught in running machinery. ALWAYS wear correctly fitting [E.N./A.N.S.I. approved] personal protective equipment. Personal Protective Equipment includes Hard Hat, Safety Glasses, Hearing Protection, Dust Mask, Close Fitting Overalls, Steel Toed Boots, Industrial Gloves and High Visibility Vest. -

Page 34

Safety Hazards WARNING LOCKOUT PROCEDURE When carrying out maintenance or adjustment to the machine the following lockout procedure must be followed. 1. Switch off engine or motor. 2. Remove ignition or isolation key. 3. Keep keys on person during lockout. 4. -

Page 35

Safety Hazards WARNING DUST GENERATION INHALATION HAZARD Death, serious injury or delayed lung disease may result from breathing dusts that are generated when certain hazardous materials are crushed, screened or conveyed with this equipment. When dusts are generated by the operation of this equipment, use approved respiratory protection, as required by National, Federal, State and Local safety and health regulations. -

Page 36: Safety Information

7. Where the crusher is supplied for incorporation into machine/equipment designed, supplied and located by others, or as a replacement crusher only, Powerscreen® cannot be aware of particular hazards that may be present or might occur and therefore accept no liability for addressing or resolving these issues.

-

Page 37: Organisation Measures

Safety Hazards Organisation Measures 9. Ascertain from the appropriate Authority and 18. Replace unreadable or missing labels with new observe all statutory and any other regulations ones before operating the machine. Make sure that may apply to the planned location before replacement parts include warning or instruction operating the machine.

-

Page 38: Selection And Qualification Of Personnel — Basic Responsibilities

Safety Hazards Selection and Qualification of Personnel — Basic Responsibilities 1. Trained, reliable and authorised personnel only must execute any work on and/or with the machine. Statutory minimum age limits must be observed. 2. Work on electrical system and equipment of the machine must be carried out only by a skilled electrician or by instructed persons under the supervision and guidance of a skilled electrician…

-

Page 39: Safety Instructions Governing Specific Operational Phases

Safety Hazards Safety Instructions Governing Specific Operational Phases Standard Operation Special Work In Conjunction with Utilisation of the Plant 4. Take the necessary precautions to ensure that the machine is used only when in a safe and Maintenance and Repairs During Operation; reliable state.

-

Page 40

Safety Hazards 15. Carry out maintenance and repair work only 26. Always use an EN/A.N.S.I. approved safety if the machine is positioned on stable and harness when reaching any points 2m (7ft) level ground and has been secured against more above the ground level. inadvertent movement and buckling. -

Page 41

Safety Hazards 35. Always ensure that any safety fitment such as locking wedges, securing chains, bars or struts are utilised as indicated in these operating instructions. 36. Particularly make sure that any part of the machine raised for any reason is prevented from falling by securing in a safe reliable manner. -

Page 42: Warning Of Special Dangers

Safety Hazards Warning of Special Dangers Electric Energy 7. The electrical equipment of the machine is to be inspected and checked at regular intervals. 1. Use only original fuses with the specified current Defects such as loose connections or scorched rating.

-

Page 43

Safety Hazards Gas, Dust, Steam, Smoke and Noise Hydraulic and Pneumatic Equipment 15. Always operate internal combustion engines 24. Only persons having special knowledge and and fuel operated heating systems only out of experience in hydraulic systems may carry out doors or in a well-ventilated area. -

Page 44

Safety Hazards Hazardous Substances 1. Ensure that correct procedures are formulated to safely handle hazardous materials by correct identification, labelling, storage, use and disposal. 2. All hazardous materials must be handled strictly in accordance with the manufacturers instructions and all applicable regulations observed at all times. -

Page 45

Safety Hazards Transporting, Manoeuvring and Re — commissioning 3. The machine is remote controlled and may start without notice. Stay clear of the machine. 4. The machine must be loaded and transported only in accordance with the operating instructions. 5. For manoeuvring the machine, observe the prescribed transport position, admissible speed and itinerary. -

Page 46: Safety Signs

Safety Hazards Safety Signs Location 1. Refer to machine specification and information for the identification and positions of safety signs on the machine. Maintenance 2. Replace any missing or damaged safety signs. 3. Keep operator safety in mind at all times. 4.

-

Page 47

Safety Hazards Illustrations 3000032-ISO > 3000033-ISO > 3000034-ISO > 3000035-ISO > 02-17… -

Page 48

Safety Hazards 3000038-ISO > 3000039-ISO > 3000040-ISO > 3000043-ISO > 02-18… -

Page 49

Safety Hazards 3000118-ISO > 3000120-ISO > 3000189-ISO > 3000196-ISO > 02-19… -

Page 50

Safety Hazards 3000269-ISO > 3000284-ISO > 3000355-ISO > 3000386-ISO > 02-20… -

Page 51

Safety Hazards 3000819-ISO > 3000820-ISO > 3000821-ISO > 02-21… -

Page 52

Safety Hazards 3000822-ISO > 3000823-ISO > 3000834-ISO > 02-22… -

Page 53

Safety Hazards 3000835-ISO > 3000836-ISO > 02-23… -

Page 54

Safety Hazards 3000837-ISO > 3000838-ISO > 3000838-ISO 02-24… -

Page 55

Safety Hazards 3000839-ISO > 3000840-ISO > 02-25… -

Page 56

Safety Hazards 3000848-ISO > 3000848-ISO 3000850-ISO > 3000850-ISO 02-26… -

Page 57

Safety Hazards 3000862-ISO > 3000862-ISO 02-27… -

Page 58

Safety Hazards 3000866-ISO > 3000866-ISO 02-28… -

Page 59: En General Information

General Information General Information 03-1…

-

Page 60: General

General Information General 1. The machine has been manufactured with quality materials and assembled and tested with care. 2. Close attention has been paid in assembly, tests and final inspection. 3. We are confident that the machine will give you every satisfaction over a long period.

-

Page 61: Units Of Measure

General Information Units of Measure 9. Metric ISO units are used within this manual. Threads and Fasteners 10. Metric threads and fasteners are used throughout the machine normally. 11. Where a standard component is used on the machine, the thread and fastener system on that component may not be metric.

-

Page 62: Operating Temperature

-12°C to +40°C (+10.4°F to +104°F). Refer to the engine operation manual also. For use in temperatures outside of this range, contact your Powerscreen® dealer or Powerscreen® technical support department for details. 2. Appropriate oils, lubricants & coolant to suit the local operating environment and conditions must be used, as specified in the manual.

-

Page 63: En Plant Specification And Information

Powerscreen® XA750S Plant Specification and Information 04-1…

-

Page 64: Dimensions

Specification and Plant Information Dimensions Working Dimensions Approximate dimensions are in (Feet — Inches). All dimensions are in millimetres. Feed hopper raised and product conveyor fully raised A 18119mm (59ft-5in) B 5440mm (17ft-10in) C 4017mm (13ft-2in) D 4170mm (13ft-8in) E 9190mm (30ft 2in) F 3966mm (13ft)

-

Page 65: Plant Description

Powerscreen® XA750S Plant Description 2. The plant has been designed and built to 1. Recycling/Crushing plant with Diesel/Hydraulic provide a range of equipment choices to drives. Refer to the diagrams to identify the meet a wide variety of individual needs and…

-

Page 66: Plant Components

Specification and Plant Information Plant Components Hopper and Feeder 1. Hopper with hydraulic folding sides and end plates. 2. Spring mounted vibrating grille feeder, driven by a heavy duty vibrating mechanical unit with twin eccentric rotating shafts. 3. Drive is by hydraulic motor with variable speed control.

-

Page 67

Powerscreen® XA750S Product Conveyor 11. Plain troughed belt with a vulcanised joint. 12. Hydraulic motor drive via coupling to drive drum at pre-set speed. 13. Canvas type removable dust covers are fitted at the head end. Tracks 14. Heavy-duty track pitch chain tracks driven by… -

Page 68

Specification and Plant Information Maintenance Platforms WARNING 18. Steel grid maintenance platforms, fitted with double row handrails and access ladders, are Refer to Safety Notices Section for relevant provided for daily checks and servicing of the warning and procedure crusher and power pack FLYING MATERIAL HAZARD ON MAINTENANCE… -

Page 69

Powerscreen® XA750S Specifications 24. Every endeavour will be made to supply equipment as specified, but we reserve the right, where necessary, to amend specifications without prior notice as we operate a policy of continual product development. 25. It cannot be guaranteed that the equipment… -

Page 70: Jaw Crusher

Specification and Plant Information Jaw Crusher 1. In order to obtain the optimum output from the crusher, it’s feed should be continuous and regulated. 2. All feed should be of a size that will readily enter the crusher chamber. 3. In order to avoid packing of the discharge opening and excessive wear of the plant jaws, under size material should be removed from the feed prior to entry to the crusher.

-

Page 71: En General Screen Icons

Powerscreen Plants [Graphic displays] General Screen Icons 06-1…

-

Page 72: Plant Icons

Plant Screen Icons Plant Icons 3. For explanation of specific plant icons or 1. This section provides a general reference and optional components icons, refer to individual explanation of icons used. operation section of this manual. 2. Not all icons are used on all plants. 4.

-

Page 73

Powerscreen Plants [Graphic displays] 18. Enter the selected highlighted 25. Hollow right arrow indicates icon screen or accept set more information on next page. parameters. 26. Higher track speed setting 19. Switch off the selected plant component icon. 27. Slower track speed setting. -

Page 74

Plant Screen Icons 32. Raise dirt conveyor into the transport position. 33. Lower dirt conveyor into the working position. 34. Product output conveyor control set up. 35. Raise product output conveyor 36. Lower product output conveyor 37. Control the tracks with the wired umbilical control. -

Page 75: En Preparing To Move The Plant

Powerscreen® XA750S Preparing to Move the Plant 10-1…

-

Page 76: Initial Preparation

Preparing to Move Plant Initial Preparation 1. Before moving the plant it must be cleared of any material. 2. The discharge end of the product conveyor must be lowered which, by pivoting, also gives more ground clearance by raising the base of the conveyor.

-

Page 77: Preparing For Loading [Engine Stopped]

Powerscreen® XA750S Preparing for Loading [Engine stopped] 6. Before loading, the plant must be prepared for <— transportation, refer to initial preparation. 7. Refer to specification and plant information for travel dimensions. 8. Observe all safety warnings. WARNING Refer to Safety Notices Section for relevant…

-

Page 78

Preparing to Move Plant 11. Remove the fasteners, lift and remove the handrail sections on the maintenance platform. 12. Remove clips and ladder handrails then fold side ladders upward and secure with clips. 13. Remove the fasteners, lift and remove the handrail sections on the maintenance platform. -

Page 79: Product Conveyor

Powerscreen® XA750S Product Conveyor 1. Start the engine, see engine starting. 2. The plant control screen will display the last working screen in use. 3. The plant preparation can only be undertaken in set-up mode P20. If the plant is not in this mode, return to screen display P00 by pressing function button as required.

-

Page 80

Preparing to Move Plant Upper Section 6. Press and hold the product conveyor lower function button until conveyor is fully down for transport. NOTICES After pressing a button there is a 3 second delay, during which there is an audible alarm and the button light flashes, before any movement takes place. -

Page 81

Powerscreen® XA750S Lower Section 8. The controls for the conveyor lower section are located on the left side of the plant. 9. Fully raise the lower part of the product conveyor using the control lever. 10-7… -

Page 82: Dirt Conveyor [If Fitted]

Preparing to Move Plant Dirt Conveyor [If fitted] 1. Remove the end cover plate to prevent it from being damaged when folding. 2. Remove the roller and roller nip guard. 3. If fitted, remove the securing pin from the transport bracket to allow the dirt conveyor to operate into the transport position.

-

Page 83

Powerscreen® XA750S 6. When folding the dirt conveyor, observe the conveyor belt, particularly in the pivot point area. If any folding or tucking of the belt begins to occur, Stop folding the conveyor and carefully pull the tuck/fold out of the belt and then resume the folding process. -

Page 84: Hopper

Preparing to Move Plant Hopper 1. The hopper controls are positioned at the rear of the chassis. 2. Operate the lever to disengage the end plate of the hopper from the wedges then fully lower the plate. 3. Operate the lever to fully lower both hopper side plates at the same time.

-

Page 85: Safety Grid

Powerscreen® XA750S Safety Grid 1. Remove the two securing pins to allow the safety grid to to rotate back into the transport position. 2. Connect suitable lifting shackles and lifting equipment to the lifting points on the safety gate. 3. Raise the gate using the lifting equipment and rotate the gate back 180°…

-

Page 86: Maintenance Platforms

Preparing to Move Plant Maintenance Platforms 1. Remove required fasteners securing the platform to the frame. Secure all loose items removed to prevent loss. 2. Lower the platform down on the hinges for transport. 10-12…

-

Page 87: Secure Loose Items

Powerscreen® XA750S Secure Loose Items 1. Ensure all loose items are carefully stowed and secured if these are to be transported on the plant. 2. Small items should be stored in the left side of the control cabinet. WARNING Prior to transportation always check the plant for loose or damaged components.

-

Page 88: Set Plant To Track Mode

Preparing to Move Plant Set Plant to Track Mode 1. Set the screen display to P00 by pressing function button, if necessary. 2. Scroll to highlight track mode using ‘ok’ knob or function buttons. 3. Select track mode by either pressing ‘ok’ or function button.

-

Page 89

Powerscreen® XA750S 4. To load the plant on to a transporting trailer, refer to unloading and loading. 5. To manoeuvre the plant, refer to moving the plant. 6. Stop the engine, see engine stop, unless required further. 10-15… -

Page 90

Preparing to Move Plant 10-16… -

Page 91: En Unloading And Loading — Transport Trailer

Unload & Load — Transport Trailer Unloading and Loading — Transport Trailer 11-1…

-

Page 92: Unloading From Trailer

Unload & Load — Transport Trailer Unloading from Trailer 1. If the machine has been manufactured to connect to a special rear bogie, refer to the special instructions to separate the bogie. 2. Removing the fastenings securing the machine and any loose items to a trailer is the responsibility of the haulage contractor.

-

Page 93: Loading On To Trailer

Unload & Load — Transport Trailer Loading on to Trailer 11. Before loading, the machine must be prepared for transport, refer to preparing to move machine. 12. Check that the travelling dimensions and weight, when loaded, will be within the regulation limits, refer to specification and information and plate fixed on the machine.

-

Page 94

Unload & Load — Transport Trailer NOTICE To obtain the minimum transport height on some machines it is necessary to remove the engine air inlet filter. If necessary, remove it when the engine has been stopped. Fit the transport cap in its place. 18. -

Page 95: En Moving The Machine [‘860’ Control]

Moving the Machine [Fitted with ‘860’ controls] Moving the Machine [‘860’ control] 12-1…

-

Page 96: Moving The Machine On The Tracks

Moving the Machine [Fitted with ‘860’ controls] Moving the machine on the tracks 1. The machine is manoeuvred with the tracks using the umbilical control or the radio remote control, if fitted. 2. Prepare the machine for moving, see preparing to move.

-

Page 97: Preparing Umbilical Control

Moving the Machine [Fitted with ‘860’ controls] Preparing Umbilical Control 6. The umbilical control is the default track control on some machines and does not have to be selected. De-select the radio remote control, if fitted, to activate the umbilical control. Refer to preparing to move — setting to track mode.

-

Page 98: Preparing Radio Control [If Fitted]

Moving the Machine [Fitted with ‘860’ controls] Preparing Radio Control [if fitted] 1. Take the radio remote control from the control 2. Hold the radio remote control with the stop button nearest to the operator and switch it on by pulling out the stop button. 3.

-

Page 99

Moving the Machine [Fitted with ‘860’ controls] 5. Set track control mode to radio, referring to icon and appropriate control, as machines vary. 6. Press the horn button to sound the alarm. The missing beep or break in the alarm after five seconds indicates that the tracks are ready for use. -

Page 100: Manoeuvring The Machine