ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

Введено в действие с 1 июля 2012 г.

Распоряжением ОАО «РЖД»

от 10 мая 2012 г. N 909р

(Приложение N 1)

ВАГОНЫ ПАССАЖИРСКИЕ.

РУКОВОДСТВО ПО ДЕПОВСКОМУ РЕМОНТУ (ДР)

055 ПКБ ЦЛ-2010 РД

1 Введение

1.1 Общие положения

1.1.1 Настоящее Руководство предназначено для организации выполнения деповского ремонта пассажирских вагонов, находящихся в собственности ОАО «РЖД» и дочерних обществ, в вагонных депо и на вагоноремонтных заводах.

Руководство разработано на основе конструкторской и эксплуатационной документации заводов-изготовителей и материалов по исследованию неисправностей, возникающих в процессе эксплуатации, а так же анализа износа узлов и деталей пассажирских вагонов, устанавливает технические требования к объему работ, выполняемых при деповском ремонте, и указывает допускаемые нормы износа узлов и деталей.

Руководство распространяется на пассажирские цельнометаллические вагоны локомотивной тяги железных дорог РФ колеи 1520 мм со скоростью движения до 200 км/ч, а также на пассажирские вагоны железных дорог РФ, обращающиеся в международном сообщении (кроме вагонов типа ВЛАБ-200).

В связи с изданием настоящего Руководства, ранее действовавшие нормативные документы «Вагоны пассажирские цельнометаллические. Руководство по деповскому ремонту» ЦВ 4255, «Вагоны пассажирские цельнометаллические. Руководство по деповскому ремонту» 033 ПКБ ЦЛ-04 РД, «Вагоны пассажирские на безлюлечных тележках с дисковыми тормозами постройки ОАО «ТВЗ». Руководство по деповскому ремонту (ДР)» 047 ПКБ ЦЛ-2007 РД, «Вагоны пассажирские моделей 61-4170, 61-4188, 61-4189 постройки ОАО «ТВЗ». Руководство по деповскому ремонту» 031 ПКБ ЦЛ-03 РД считать утратившими силу.

При разработке руководства учтены в полном объеме требования по ремонту, изложенные в документах: «Вагоны пассажирские цельнометаллические. Дополнение к Руководству по деповскому (ДР) и капитальному ремонту (КР-1, КР-2) тележек КВЗ-ЦНИИ-М» 545 ПКБ ЦВ, «Вагон пассажирский купейный с кондиционированием воздуха модель 61-820 К, Руководство по деповскому ремонту» 009 ПКБ ЦЛ-98 РД, «Вагоны пассажирские купейные с кондиционированием воздуха моделей 61-4179, 61-4174, 61-4186. Руководство по деповскому ремонту» 019 ПКБ ЦЛ-01 РД, «Вагоны пассажирские моделей 61-4170, 61-4188, 61-4189 постройки ОАО «ТВЗ», требования по ремонту тележек изложенные в документе «Руководство по деповскому ремонту. Тележка двухосная тип ТВЗ-ЦНИИ-М» 007 ПКБ ЦЛ-98 РД.

Утверждаю

Первый Вице-президент ОАО «РЖД»

В.Н.МОРОЗОВ

6 февраля 2008 года

ВАГОНЫ ПАССАЖИРСКИЕ

РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ

(КР-1)

051 ПКБ ЦЛ/ПКТБВ-2007 РК

Лист согласования

Вице-президент ОАО «РЖД» М.П. Акулов 30.01.2008

Начальник Департамента пассажирских сообщений ОАО «РЖД» Г.В. Верховых 27.12.2007

Генеральный директор ФПД — филиала ОАО «РЖД» В.Н. Шатаев 30.12.2007

Начальник Управления планирования и нормирования материально-технических ресурсов А.В. Зверев 28.01.2008

Начальник Дирекции «Вагонреммаш» ОАО «РЖД» В.И. Николаев 21.12.2007

Директор ПКТБВ — филиала ОАО «РЖД» В.Н. Садчиков 20.12.2007

Директор ПКБ ЦЛ — филиала ОАО «РЖД» В.И. Киреев.

Настоящее Руководство по капитальному ремонту пассажирских вагонов (КР-1) устанавливает требования и объем капитального ремонта пассажирских вагонов железных дорог Российской Федерации на вагоноремонтных предприятиях.

Руководство разработано на основе конструкторской, эксплуатационной и технологической документации, материалов по исследованию и изучению неисправностей, возникающих в процессе эксплуатации, и анализа износов деталей и узлов пассажирских вагонов.

Руководство распространяется на пассажирские вагоны железных дорог Российской Федерации колеи 1520 мм, а также на пассажирские вагоны железных дорог Российской Федерации, обращающиеся в международном сообщении. Перечень типов (моделей) пассажирских вагонов, на которые распространяется настоящее Руководство, приведен в Приложении А.

Ремонт служебных, специально-технических, вагонов промышленности и других вагонов специального назначения производится в соответствии с настоящим Руководством и Техническими условиями на ремонт этих вагонов, разработанными заказчиками в установленном порядке, с учетом конструктивных особенностей указанных вагонов. Дополнительное оборудование этих вагонов ремонтируют согласно технической документации заводов-изготовителей.

Ремонт вагонов, предназначенных для движения со скоростью 141 — 160 км/ч, осуществляют согласно требованиям настоящего Руководства и Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов N ЦРБ-393.

Вагонам купейным, некупейным, межобластным, габарита РИЦ и СВ капитальный ремонт (КР-1) производят с установкой сборочных единиц и деталей повышенного ресурса в соответствии с Приложением 1 Приказа МПС России от 17.01.2002 N 2.

Для повышения эксплуатационной надежности, пожарной безопасности пассажирских вагонов, улучшения качества обслуживания пассажиров и обеспечения их безопасности, наряду с выполнением требований настоящего Руководства по распоряжениям ОАО «РЖД» проводятся необходимые дополнительные работы.

Совместно с настоящим Руководством используются технические документы, перечень которых приведен в Приложении Б. Эти документы являются дополнением к настоящему Руководству и выполнение их требований обязательно при капитальном ремонте вагонов.

Изменение требований настоящего Руководства производит Проектно-конструкторское бюро пассажирского хозяйства после согласования с ОАО «РЖД» в установленном порядке. Внесение изменений в подлинник производят в соответствии с ГОСТ 2.503 и ГОСТ 2.603.

Требования настоящего Руководства являются обязательными для всех подразделений — филиалов ОАО «РЖД», а также организаций других форм собственности, осуществляющих капитальный ремонт пассажирских вагонов, эксплуатирующихся на железных дорогах ОАО «РЖД».

1. Общие положения

1.1. Капитальный ремонт (КР-1) пассажирских вагонов выполняют в сроки в соответствии с приложением к Приказу МПС России от 4 апреля 1997 г. N 9-Ц — вагоны подаются в капитальный ремонт первого объема через 6 (первый КР-1), 11 (второй КР-1), 16 (третий КР-1) лет эксплуатации после постройки, а также 5, 9, 13 — для вагонов-ресторанов соответственно.

Требования настоящего Руководства к ремонту пассажирских вагонов учитывают их техническое состояние в зависимости от срока службы.

1.2. Капитальный ремонт вагонов осуществляют на вагоноремонтных предприятиях, имеющих необходимые цеха и отделения, обеспечивающие ремонт в полном объеме настоящего Руководства и удовлетворяющие санитарным нормам и правилам пожарной безопасности.

1.3. Вагоноремонтные предприятия должны иметь средства технологического оснащения, обеспечивающие производство ремонта вагонов необходимого качества, согласно требованиям настоящего Руководства и «Технического регламента оснащенности предприятий железнодорожного транспорта, проводящих капитальный ремонт пассажирских вагонов».

1.4. Вагоны ремонтируют путем замены неисправных составных частей и деталей отремонтированными или новыми, соответствующего типа, отвечающими требованиям конструкторской документации, техническим условиям и характеристикам данной модели вагонов.

1.5. Материалы, полуфабрикаты, запасные части и комплектующее оборудование, используемые при ремонте вагонов, должны сопровождаться сертификатами, удостоверяющими их качество, и соответствовать требованиям стандартов или технических условий на их производство и применение.

1.6. Вносить изменения в конструкцию основных узлов пассажирских вагонов допускается с разрешения ОАО «РЖД».

1.7. Ответственные детали вагонов должны быть подвергнуты испытанию в соответствии со следующими руководящими документами:

— «Неразрушающий контроль деталей вагонов. Общие положения» РД 32.174-2001;

— «Магнитопорошковый метод неразрушающего контроля деталей вагонов» РД 32.149-2000;

— «Феррозондовый метод неразрушающего контроля деталей вагонов» РД 32.149-2000;

— «Вихретоковый метод неразрушающего контроля деталей вагонов» РД 32.150-2000;

— «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение» N 656-2000 ПКБ ЦВ.

При выпуске из ремонта такие детали должны иметь соответствующие клейма с условным номером подразделения, датой ремонта (изготовления) и испытания.

1.8. Составные части и детали вагонов ремонтируют сваркой и наплавкой в соответствии с Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов N ЦЛ 201-03.

Детали вагонов, подвергающиеся после сварки и наплавки механической обработке, доводят до чертежных размеров, предусмотренных конструкторской документацией.

1.9. Вагонные детали, изготовленные из полимеров, ремонтируют согласно Инструкции по применению полимеров при ремонте пассажирских вагонов N 260 ПКБ ЦЛ.

1.10. Резиновые детали, устанавливаемые на вагонах, должны соответствовать конструкторской документации и выполняться из резины согласно ТУ 2512-046-00152081-2003, РТМ 32 ЦВ 206-87 и РТМ 32 ЦВ 207-80 на резиновые изделия, применяемые на пассажирских, грузовых и рефрижераторных вагонах.

1.11. Установленные новые деревянные детали должны соответствовать конструкторской документации и техническим условиям данного типа вагона и по качеству древесины и влажности ее удовлетворять требованиям ГОСТ 3191.

Ремонт, а также антисептирование и антипирирование новых деревянных деталей вагонов выполняют в соответствии с Инструкцией по ремонту деревянных изделий грузовых и пассажирских вагонов N 031 ПКБ ЦВ и требований «Ведомственных норм пожарной безопасности» (ВНПБ-03).

Для биоогнезащиты новых деревянных деталей используют антипирены, согласованные с Главным инспектором по пожарному надзору на железнодорожном транспорте Федерального государственного предприятия военизированной охраны на железнодорожном транспорте Российской Федерации (ФГП ВО ЖДТ РФ), Главным государственным санитарным врачом железнодорожного транспорта Российской Федерации и имеющие сертификат пожарной безопасности и гигиеническое заключение.

Антипирены вводят методом глубокой пропитки в автоклавах или методом опускания в ванну с выдержкой, а также с помощью кисти, валика с обеспечением требуемой степени защиты согласно ВНПБ-03.

Материалы, применяемые во внутреннем оборудовании пассажирских вагонов, в зависимости от назначения должны быть:

— негорючие — при подшивке изоляции крыши, изготовлении воздуховода вентиляционной установки, каркасов спальных полок и кресел;

— негорючие и трудногорючие — при замене багажных полок, мебели, обшивки продольных и тамбурных стен, дверей, закладных деталей и обрешетки стен и крыши, перегородок;

— трудногорючие или трудновоспламеняемые — при замене гидроизоляции, диффузоров, компенсирующих вставок и звукоизолирующих элементов вентиляционной установки, звукоизоляции потолков, теплоизоляции труб и баков водоснабжения и труб отопления;

— медленно распространяющие пламя — при замене штор, занавесей, обивки диванов, спальных полок и кресел, покрытия полов, облицовки поверхностей стен, перегородок, багажных полок, мебели.

Перечень неметаллических материалов для элементов внутренних конструкций пассажирских вагонов приведен в Приложении И.

1.12. Сопрягаемые поверхности деревянных и металлических деталей, не имеющие особых требований к защите в чертежах, должны быть загрунтованы до постановки деталей на вагон. Материалы для грунтования представлены в таблице 10 раздела 21 настоящего Руководства.

1.13. При ремонте изоляции кузова, деревянного настила пола, труб воздуховода, труб и трубопроводной арматуры систем отопления, горячего и холодного водоснабжения, электрооборудования (кроме кабелей и проводов) и других сборочных единиц и деталей разрешается использовать бывшие в употреблении материалы и изделия, отвечающие требованиям настоящего Руководства, высвобождающиеся при капитальных ремонтах.

1.14. Детали вагонов, подлежащие согласно требованиям конструкторской документации хромированию, могут подвергаться другим, однородным по купе декоративным покрытиям (полимерными порошковыми красками и др.), разрешенным к применению.

1.15. При изготовлении и ремонте деталей предельные отклонения на размеры (поля допусков), не оговоренные конструкторской документацией, определяют согласно ГОСТ 25347. При этом на несопрягаемые (свободные) линейные размеры металлических деталей, обрабатываемых на металлорежущих станках, поля допусков устанавливают по 14 квалитету точности. Поля допусков на размеры деталей, не подвергающихся обработке резанием, а также для неметаллических деталей устанавливают по 16, 17 квалитетам.

1.16. Детали вагонов прочно закрепляют. Крепежные изделия должны соответствовать конструкторской документации и следующим требованиям:

— шурупы, болты и винты с сорванной резьбой заменяют новыми. Поврежденное антикоррозионное покрытие винтов и болтов восстанавливают хромированием, никелированием, цинкованием или другим способом согласно утвержденной технологии. После восстановления покрытия болты и винты устанавливают на вагон в соответствии с требованиями чертежей завода-изготовителя;

— болты и винты до постановки на вагон должны быть покрыты тонким слоем минерального масла (веретенного АУ, индустриального И-20А и др. в соответствии с Инструкцией по применению смазочных материалов в пассажирских вагонах 01/75 ЦЛ-ВНИИЖТ-06 РК);

— болты, крепящие детали на раме вагонов и тележках, должны иметь шплинты в соответствии с чертежами вагона. Концы болтов, не имеющие шплинтов, должны выходить из гайки не менее чем на две нитки резьбы и не более чем на величину диаметра болта, кроме болтов, длина которых необходима для регулирования размеров деталей и составных частей вагона согласно конструкторской документации вагона;

— болтовые и заклепочные соединения выполняют в соответствии с требованиями чертежей;

— шплинты ставят согласно ГОСТ 397, которые при отсутствии специальных требований должны отстоять от гайки или шайбы не более чем на 3 мм. Концы шплинтов должны разводиться симметрично под углом от 60 до 90°. Шплинт у корончатой гайки должен заходить в шлицы (по высоте не менее 3/4 диаметра шплинта). Повторно использовать шплинты не допускается;

— болты и валики ставят гайками и шплинтами наружу, за исключением тех, у которых постановка гаек и шплинтов внутрь предусмотрена конструкцией. Под гайки, шплинты и чеки должны быть поставлены шайбы, соответствующие чертежам вагона;

— ослабленные нестандартные заклепки, а также с размерами замыкающих головок, не соответствующими требованиям ГОСТ 14802 и конструкторской документации на вагоны зарубежной постройки (маломерные), заменяют;

— резьбовые соединения должны соответствовать руководящему документу «Резьбы для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры» РД 32 ЦВ.005-89.

1.17. Запрещается:

— ставить простые гайки вместо корончатых, предусмотренных чертежами завода-изготовителя (техническими условиями);

— подчеканивать, обваривать и свинчивать заклепки там, где это не предусмотрено конструкторской документацией;

— прожигать отверстия под болты и заклепки;

— оставлять с сорванными нитями или ставить болты и гайки, имеющие изношенную резьбу, сбитые грани, а также ставить болты, не соответствующие конструкторской документации;

— забивать шурупы;

— оставлять незагрунтованными места прилегания снимаемых для ремонта или замены деталей и сборочных единиц на кузове, раме и тележке вагона;

— применять материалы, не соответствующие указанным в технологической и конструкторской документации.

1.18. Все средства измерений промышленного изготовления и нестандартизованные должны быть в исправном состоянии и своевременно проходить обязательную периодическую государственную или ведомственную поверку в соответствии с нормативными документами базовой организации метрологической службы. На средствах измерений, прошедших поверку, должно быть поверительное клеймо и выдан соответствующий документ о поверке (свидетельство, аттестат).

1.19. Конкретные средства измерений и необходимые технические требования должны быть указаны в типовых технологических процессах на ремонт вагонов, их составных частей и деталей, разрабатываемых на основании данного Руководства, а также в заводских технологических процессах, создаваемых, как правило, на основе типовых. Необходимые средства измерений указаны в методиках выполнения измерений тележек (РД 32 ЦЛ 021-06), переходных площадок, безбуферных устройств и буферов пассажирских вагонов (РД 32 ЦЛ 007-89) и др.

Рекомендуемый перечень нормативно-технической документации по метрологическому обеспечению производства указан в Приложении Ж.

1.20. При необходимости определение толщин элементов конструкции в закрытых коробчатых и трубчатых сечениях или элементов крупногабаритных металлических конструкций, подвергающихся коррозии, рекомендуется производить ультразвуковыми толщиномерами типа «Кварц-15», УТ-З1МЦ и др. Определение толщин металла следует выполнять в соответствии с «Руководством по определению технического состояния и первичному учету потерь от коррозии в вагонном хозяйстве» РТМ-I кор/ЦВ-82 и паспортами на соответствующие приборы.

В исключительных случаях разрешается применять вырезку образцов для определения толщин металла.

1.21. Заменять импортное оборудование и приборы на отечественные допускается в установленном порядке.

1.22. Таблички завода-изготовителя на кузове вагона должны быть сохранены. В случае отсутствия указанных табличек они восстанавливаются на основании паспорта на вагон.

1.23. Работы по модернизации пассажирских вагонов выполняют по технической документации, утвержденной в установленном порядке.

1.24. Сборку вагонов после ремонта осуществляют в соответствии с настоящим Руководством, чертежами завода-изготовителя и утвержденной нормативно-технической документацией.

1.25. Хранение составных частей и деталей пассажирских вагонов, снятых для ремонта или вновь изготовленных, должно соответствовать требованиям действующих стандартов или другой технической документации, утвержденной в установленном порядке.

2. Меры безопасности

2.1. Администрация вагоноремонтных предприятий, осуществляющая капитальный ремонт (КР-1) пассажирских вагонов, обязана обеспечивать надлежащее техническое оснащение оборудованием рабочих мест, организацию труда на них и создать условия, соответствующие «Правилам по охране труда при ремонте подвижного состава и производстве запасных частей» от 05.03.1990, ГОСТ 12.1.004, а также требованиям действующей документации, указанной в Приложении В.

2.2. Отдельные указания по охране труда приведены в соответствующих разделах Руководства.

2.3. При изменении технологии производства работ и внедрении новых технических средств должны соблюдаться требования соответствующих нормативных документов по охране труда.

2.4. Технологические процессы ремонта вагонов должны предусматривать меры по охране окружающей среды от выбросов загрязняющих веществ.

Перечень нормативных документов по охране окружающей среды приведен в Приложениях Л и М.

3. Сдача вагонов в ремонт

3.1. Порядок отправления и сдачи пассажирских вагонов в ремонт на вагоноремонтные предприятия определяют «Основные условия капитального ремонта и модернизации пассажирских вагонов на ремонтных заводах» N РД 32 ЦЛ 024-2007.

3.2. Перед отправлением вагонов в ремонт на вагоноремонтные заводы предприятия приписки обязаны их очистить, промыть и продезинфицировать (при необходимости сделать дезинсекцию). При этом особое внимание необходимо обращать на очистку санитарных узлов, холодильных емкостей, мест хранения угля, топок и зольников.

Пассажирские вагоны, оборудованные экологически чистыми туалетными комплексами (ЭЧТК), подаются в ремонт только после опорожнения и дезинфекции сливных баков, слива воды из трубопроводов подвода к унитазу. При этом пульт управления ЭЧТК, замки сливного бака, пробки слива тосола должны быть опломбированы. Унитаз должен иметь упаковочно-предупредительную заглушку из тонкого картона 450 x 300 мм с надписью «Не пользоваться до введения в эксплуатацию».

У вагонов-ресторанов с кухонной плитой на жидком топливе топливо должно быть слито в установленном порядке.

3.3. Вместе с вагонами вагоноремонтному предприятию должны быть переданы технические паспорта, формуляры, сопроводительные листы формы ВУ-26, журнал формы ВУ-8, справки санэпидемстанции о выполнении промывки и дезинфекции вагонов, технические описи несъемного оборудования и инвентаря вагонов, а на поврежденные вагоны, кроме того, акты формы ВУ-25.

При отсутствии документации на вагоне, направляемом в ремонт, предприятие приписки вагона обязано завести новую.

3.4. Запрещается снимать с вагонов, направляемых в ремонт, отдельные части и оборудование или подменять их нетиповыми.

3.5. Вагоны, поврежденные вследствие нарушения правил эксплуатации, принимают в плановый ремонт в соответствии с N РД 32 ЦЛ 024-2007.

3.6. Каждый вагон осматривают работники бюро описи, производственного отдела, представители предприятия приписки и инспекции. После этого составляется акт приемки по форме ЗРУ-25, который должен отражать техническое состояние и комплектность вагона.

4. Разборка вагонов, подготовка к дефектации и ремонту

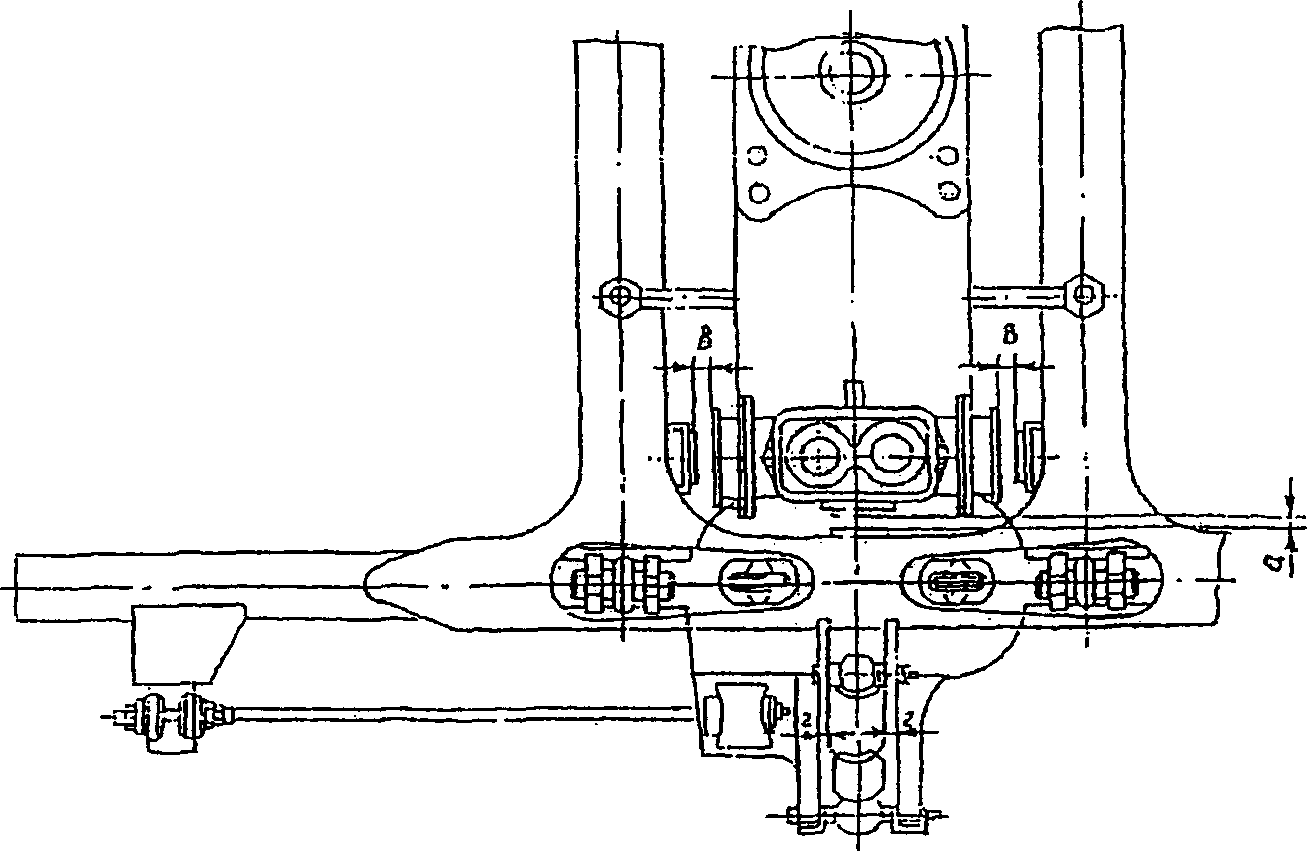

4.1. Тележки из-под вагона выкатывают и подают в соответствующий цех или отделение для ремонта.

4.2. Составные части и детали вагона осматривают, неисправные снимают и отправляют в соответствующие цеха или отделения для ремонта. Отдельные детали и сборочные единицы демонтируют с вагона независимо от технического состояния. Порядок и объем разборки сборочных единиц вагонов указаны в соответствующих разделах настоящего Руководства.

4.3. Определение износа и исправности деталей в процессе дефектации и после ремонта производят внешним осмотром и специальными средствами измерения, шаблонами и приспособлениями.

4.4. Все детали после разборки сборочных единиц и агрегатов перед дефектацией и ремонтом должны быть очищены.

4.5. При дефектации детали подразделяют согласно требованиям настоящего Руководства для постановки на вагон:

— без ремонта;

— требующие ремонта и восстановления;

— требующие упрочнения в соответствии с Приказом МПС России от 17.01.2002 N 2;

— подлежащие замене.

5. Ремонт тележек

5.1. Общие положения

5.1.1. Ремонт тележек производят в соответствии с настоящим Руководством.

5.1.2. Тележки перед ремонтом обмывают и полностью разбирают. Все составные части тележек очищают от грязи, коррозии и разрушенного защитного покрытия.

5.1.3. Детали и составные части тележек ремонтируют сваркой в соответствии с Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов N ЦЛ-201-03, технологическими инструкциями по ремонту рам тележек пассажирских вагонов с трещинами в поперечных балках ТИ ВНИИЖТ 05202/01-07 и восстановлению рам тележек с интенсивной коррозией ТИ ВНИИЖТ 0502/01-06.

5.1.4. Рычажную передачу тележек вагонов ремонтируют согласно разделу 6 настоящего Руководства.

5.1.5. Тележки ТВЗ-ЦНИИ-М ремонтируют в соответствии с настоящим разделом Руководства и документом «Тележка двухосная тип ТВЗ-ЦНИИ-М. Руководство по деповскому ремонту» N 007 ПКБ ЦЛ-98 РД, дополнением к нему N 545 ПКБ ЦЛ.

5.1.6. Тележки колеи 1435 мм, курсирующие в международном сообщении, ремонтируют в соответствии с настоящим Руководством.

5.1.7. Тележки при достижении назначенного срока службы 28 лет ремонтируют в соответствии с руководством N ЦЛ-ВНИИЖТ-01.01.01/25-05.

5.1.8. Нормы допусков и износов составных частей и деталей тележек пассажирских вагонов указаны в Приложении Д.

5.2. Рама тележки

5.2.1. Проверяют состояние балок рамы тележек, их сварные швы визуально и методами неразрушающего контроля, а также износ вертикальных скользунов, втулок кронштейнов гидрогасителей и кронштейнов тормозной рычажной передачи.

Трещины в сварных швах рамы и по основному металлу, а также места, поврежденные коррозией, ремонтируют согласно п. 5.1.3 настоящего Руководства.

На раме тележек проверяют расположение кронштейнов подвесок тормозной рычажной передачи на соответствие их размерам, указанным в чертежах, после их ремонта (правки) или приварки вновь.

5.2.2. Тележки, имеющие дефекты, устранение которых не предусмотрено п. 5.1.3, ремонтируют по отдельным разрешениям ОАО «РЖД» после представления эскиза неисправностей.

5.3. Колесные пары

5.3.1. Колесные пары осматривают, ремонтируют и производят освидетельствование в соответствии с требованиями Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар N ЦВ-3429 и действующих указаний.

5.4. Буксовые узлы

5.4.1. Буксы и роликовые подшипники колесных пар ремонтируют в соответствии с требованиями Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-ЦВРК и действующими указаниями.

5.4.2. Буксы должны иметь гнезда для установки позисторных термодатчиков контроля нагрева букс.

5.4.3. На буксах при установке термодатчика из легкоплавкого сплава (термодатчик 393) свободные гнезда закрыть пробкой или заполнить солидолом.

5.5. Рессорное подвешивание

5.5.1. Пружины после обмывки осматривают и ремонтируют в соответствии с требованиями «Технические условия на ремонт пружин» ТУ 32 ЦЛ 0141-05.

5.5.2. В зависимости от типа вагона пружины подбирают и комплектуют в соответствии с конструкторской документацией и требованиями документа «Пружины и рессоры рессорного подвешивания пассажирских вагонов. Типы и размеры» РТМ 32 ЦВ 1-29-87.

Пружины для каждого буксового узда должны подбираться по высоте с допускаемым отклонением не более 3 мм для тележек КВЗ-5, КВЗ-ЦНИИ, ТВЗ-ЦНИИ-М и отвечать требованиям раздела 22 настоящего Руководства. Надбуксовые пружины тележек со стороны котельного отделения должны быть в свободном состоянии выше пружин некотлового конца вагона согласно РТМ 32 ЦВ 1-29-87.

5.6. Шпинтоны тележек

5.6.1. Шпинтоны снимают, осматривают, измеряют, ремонтируют или заменяют новыми.

5.6.2. Болты крепления шпинтонов М 24 и гайки крепления при проведении первого и второго КР-1 меняются по состоянию, при третьем КР-1 заменяют новыми.

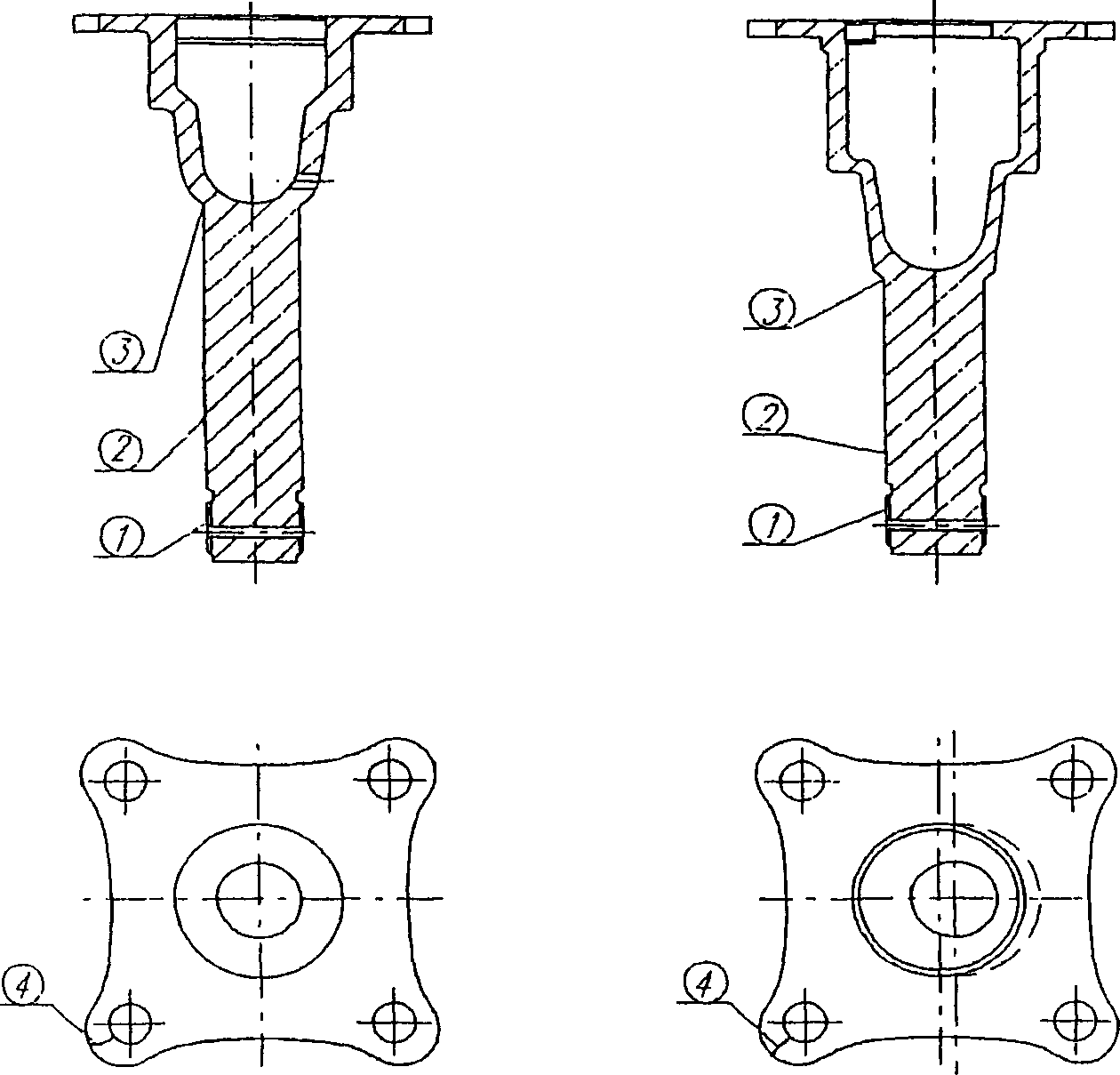

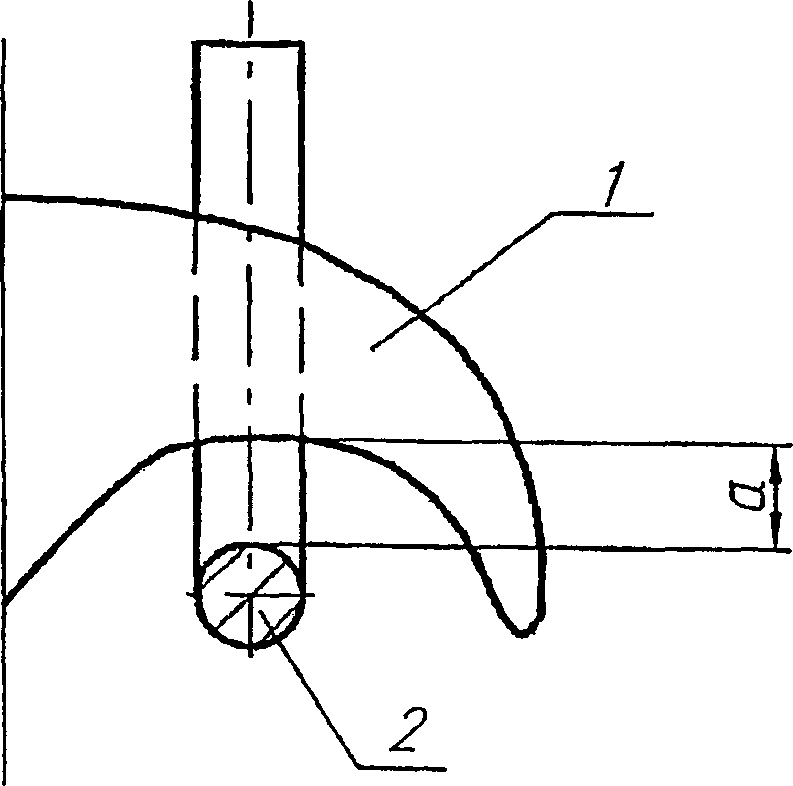

5.6.3. Шпинтоны с износом цилиндрической поверхности от 2 до 10 мм по диаметру, при условии одностороннего износа не более 5 мм на сторону (рис. 1 деф. 2) восстанавливают наплавкой с последующей механической обработкой до размеров по конструкторской документации.

— повреждение резьбы;

— износ цилиндрической поверхности;

— износ галтели (заплечника);

— трещина в основании

Рисунок 1. Дефекты шпинтонов

5.6.4. Трещины в основаниях шпинтонов (рис. 1 деф. 4) ремонтируют сваркой.

5.6.5. Поврежденную резьбу шпинтонов (рис. 1 деф. 1) восстанавливают до чертежных размеров после полного удаления старой резьбы и последующей наплавкой (в соответствии с ЦЛ-201-03). Резьбовая часть шпинтонов должна отвечать требованиям документа «Резьбы для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры» Руководящий нормативный документ РД 32 ЦВ 005-89. У шпинтонов тележек КВЗ-5 удаляют резьбу до отверстия под шплинт по чертежам N М 940.01.03 и N М 940.01.09 ПКБ ЦВ.

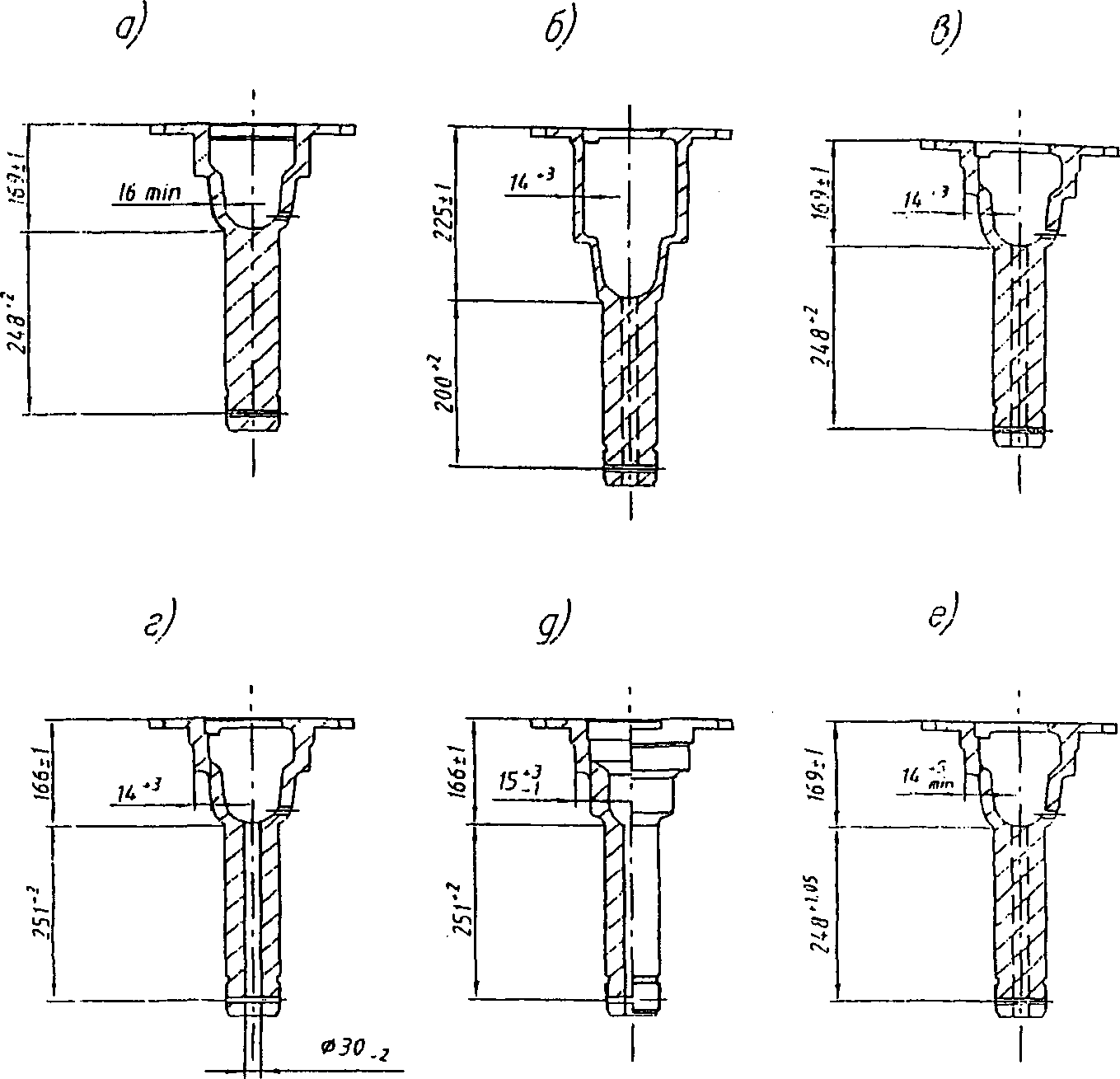

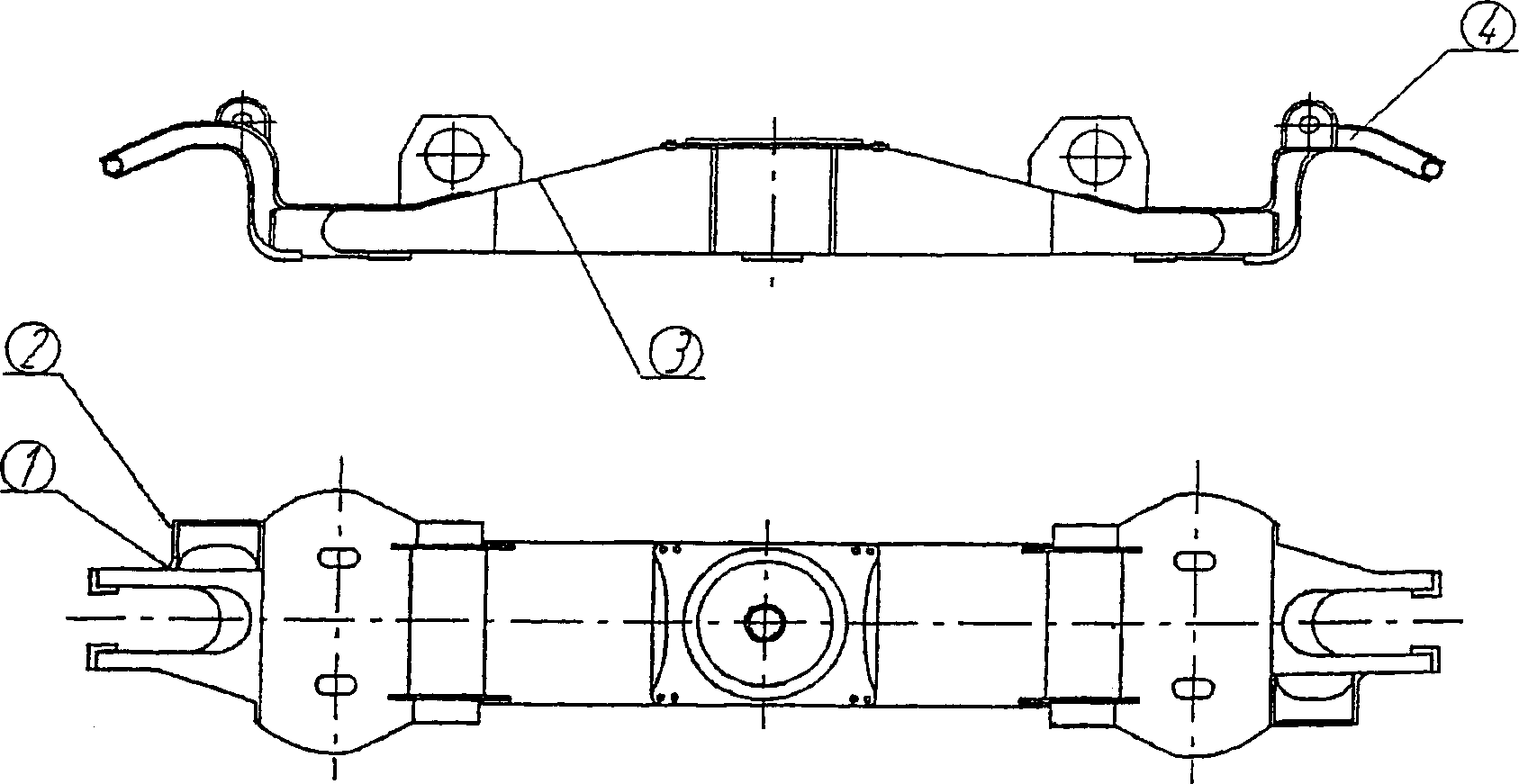

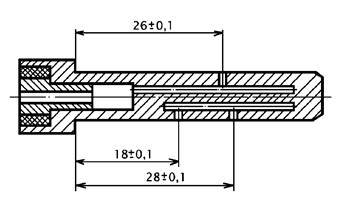

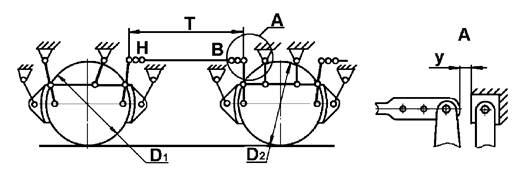

5.6.6. У шпинтонов тележек контролируют расстояния от привалочной поверхности шпинтона до заплечика и от заплечика до центра отверстия под шплинт в хвостовике шпинтона в соответствии с рисунком 2 (а, б, в, г, д, е). Износ галтели восстанавливают наплавкой с последующей механической обработкой.

Рисунок 2. Ремонт шпинтонов

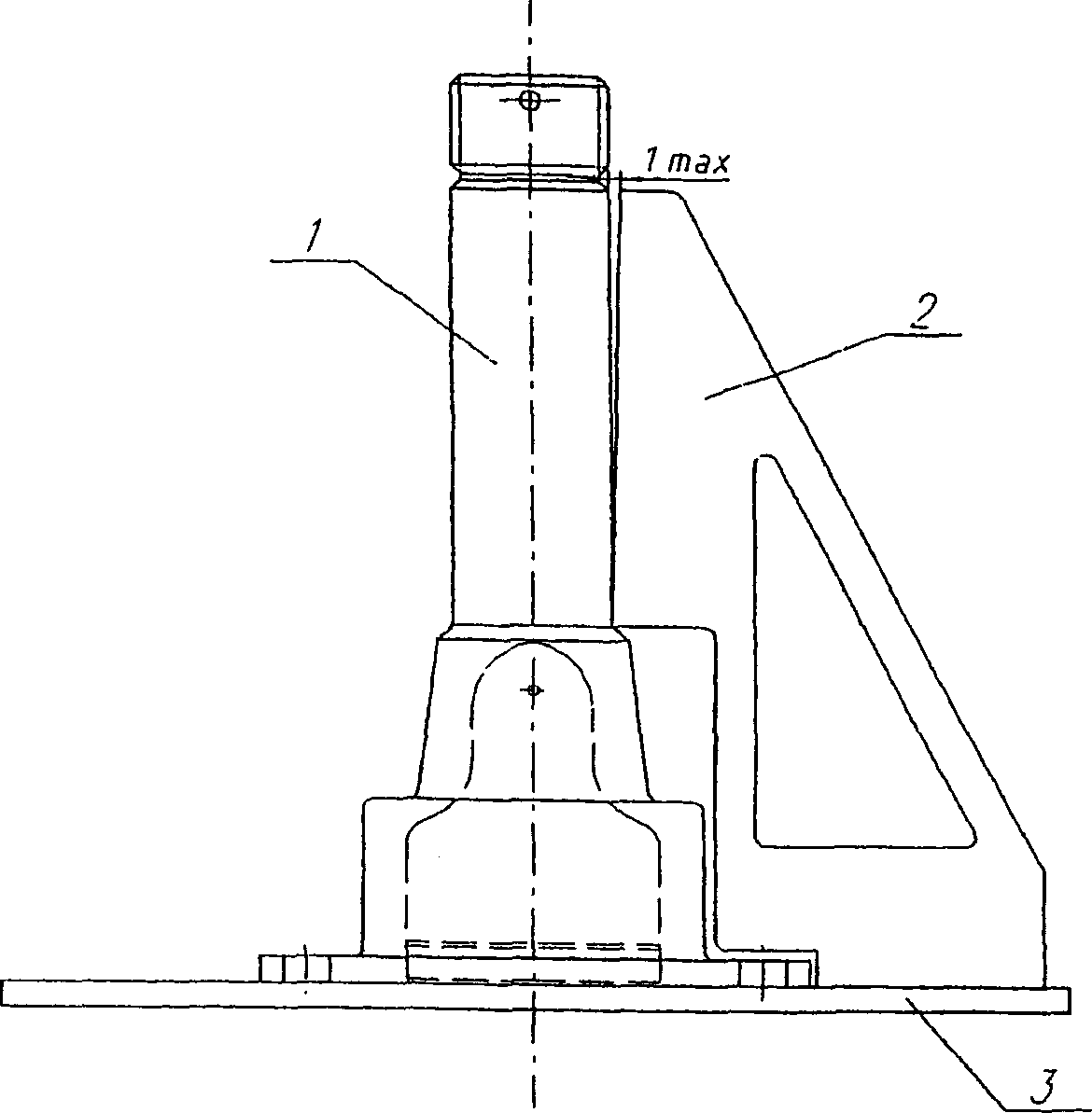

5.6.7. После ремонта шпинтонов сваркой и их механической обработки, с доведением до чертежных размеров, проверяют перпендикулярность оси каждого шпинтона шаблоном или прибором для измерения перпендикулярности оси шпинтона к опорной плоскости путем установки его на поверочную плиту или специальный стенд.

На поверочной плите замеры производят шаблоном Т 1178.001 ПКБ ЦВ в двух плоскостях под 90° в соответствии с рисунком 3.

1 — шпинтон; 2 — шаблон Т 1178.001 ПКБ ЦВ;

3 — поверочная плита

Рисунок 3. Измерение допустимого отклонения

от перпендикулярности оси шпинтона

относительно опорной плоскости

Отклонение от перпендикулярности вертикальной оси шпинтона относительно опорной плоскости должно быть не более 1 мм на длине обработанной цилиндрической части.

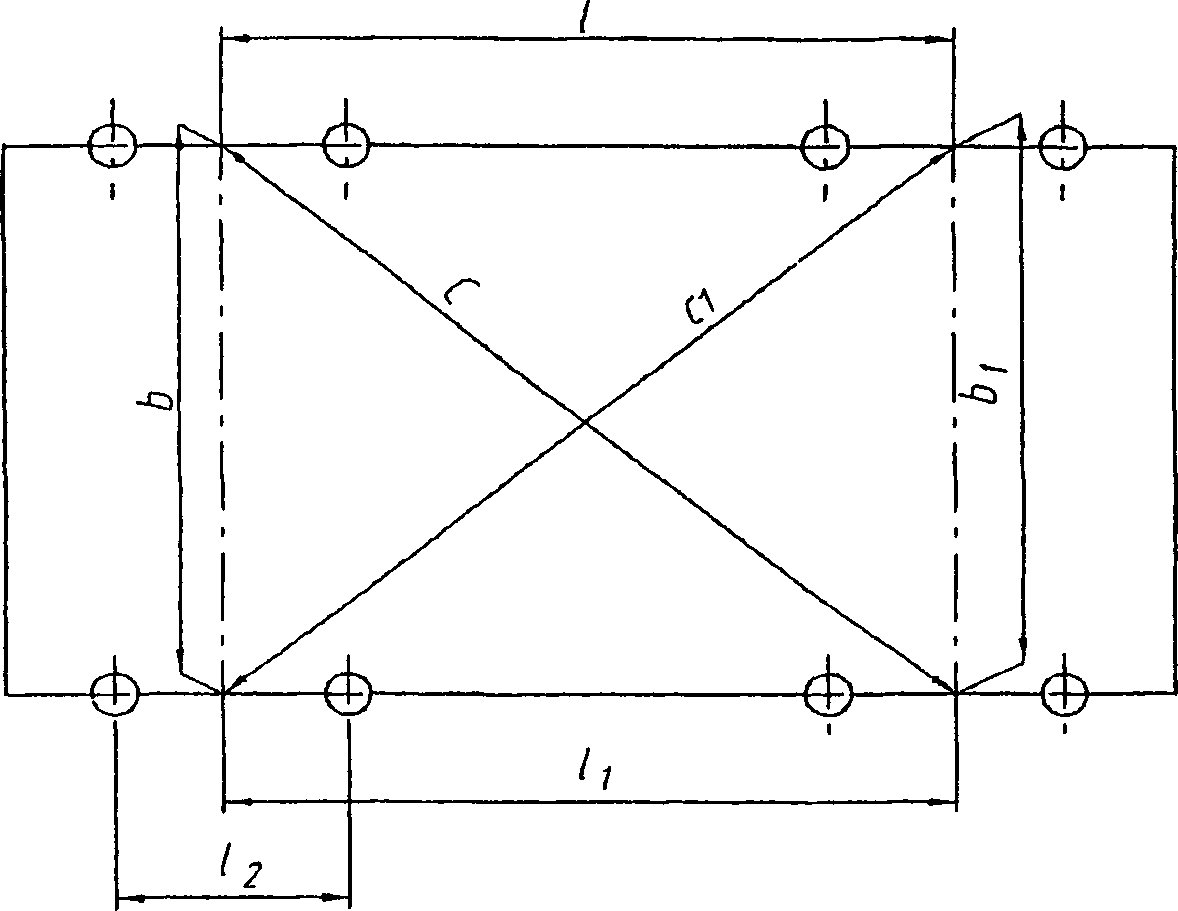

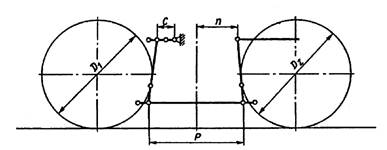

5.6.8. Правильность положения на раме тележки установленных отремонтированных или новых шпинтонов проверяют измерением расстояний между шпинтонами вдоль рамы, а также расстояний между серединами межшпинтонного пространства вдоль, поперек и по диагонали в соответствии с рисунком 4, разрешенными средствами измерений.

Рисунок 4. Проверка правильности

постановки шпинтонов на раме тележки

Допускаются отклонения в размерах при измерении:

— вдоль оси тележки (l и l1) не более +5 мм при разности их не более 2 мм;

— поперек оси (b и b1) не более +/- 2 мм при разности не более 2 мм;

— по диагонали (c и c1) не более +/- 5 мм при разности не более 4 мм;

— между осями шпинтонов l2 не более +/- 1 мм.

5.6.9. Для обеспечения правильного положения шпинтонов разрешается под их основания ставить по одной клинообразной прокладке толщиной до 8 мм с креплением не менее чем двумя болтами и привариванием ее к опорной плите прерывистым швом.

5.7. Центральное рессорное подвешивание

5.7.1. Детали центрального рессорного подвешивания после обмывки осматривают, измеряют, определяют объем ремонта. На всех трущихся поверхностях деталей подвески центрального подвешивания (тягах, валиках, втулках, серьгах) выкрашивания и задиры основного металла не допускаются.

5.7.2. В тележках КВЗ-5, КВЗ-ЦНИИ всех типов и ТВЗ-ЦНИИ-М износ люлечных подвесок (тяг) по опорной сферической поверхности трения должен быть не более 1 мм. Разрешается наплавлять эти поверхности при толщине перемычки в верхнем сечении не менее 35 мм с последующей механической обработкой до чертежных размеров. Подвески заменяют новыми при износе опорной поверхности более 3 мм, а также при наличии выкрашивания, трещин или задиров основного металла. Износ втулок люлечных подвесок (тяг) тележек КВЗ-5 и КВЗ-ЦНИИ допускается не более 0,5 мм по внутреннему диаметру. При большем износе втулки заменяют новыми.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

Отклонение подвески (тяги) тележки ТВЗ-ЦНИИ-М от вертикальной оси рамы допускается не более 2 мм. Регулировку положения тяги при изготовлении тележки производят установкой одной регулировочной прокладки. Регулировочные прокладки при разборке тележки снятию не подлежат.

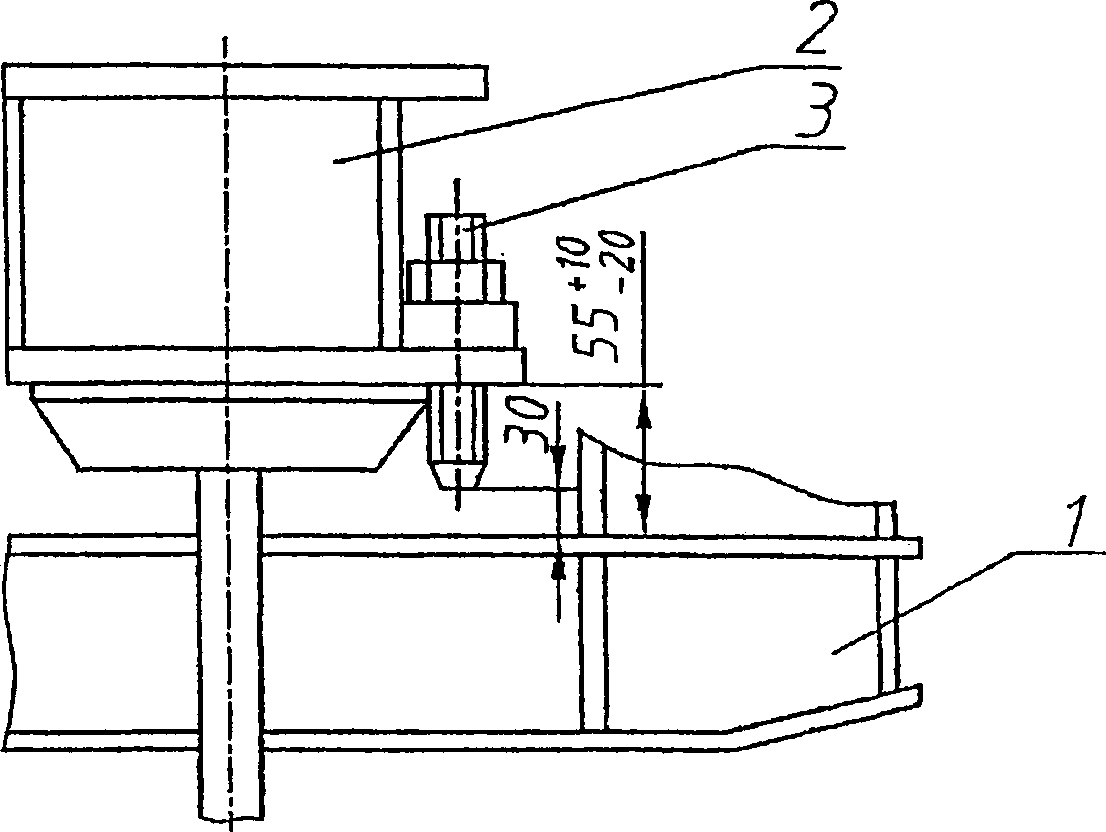

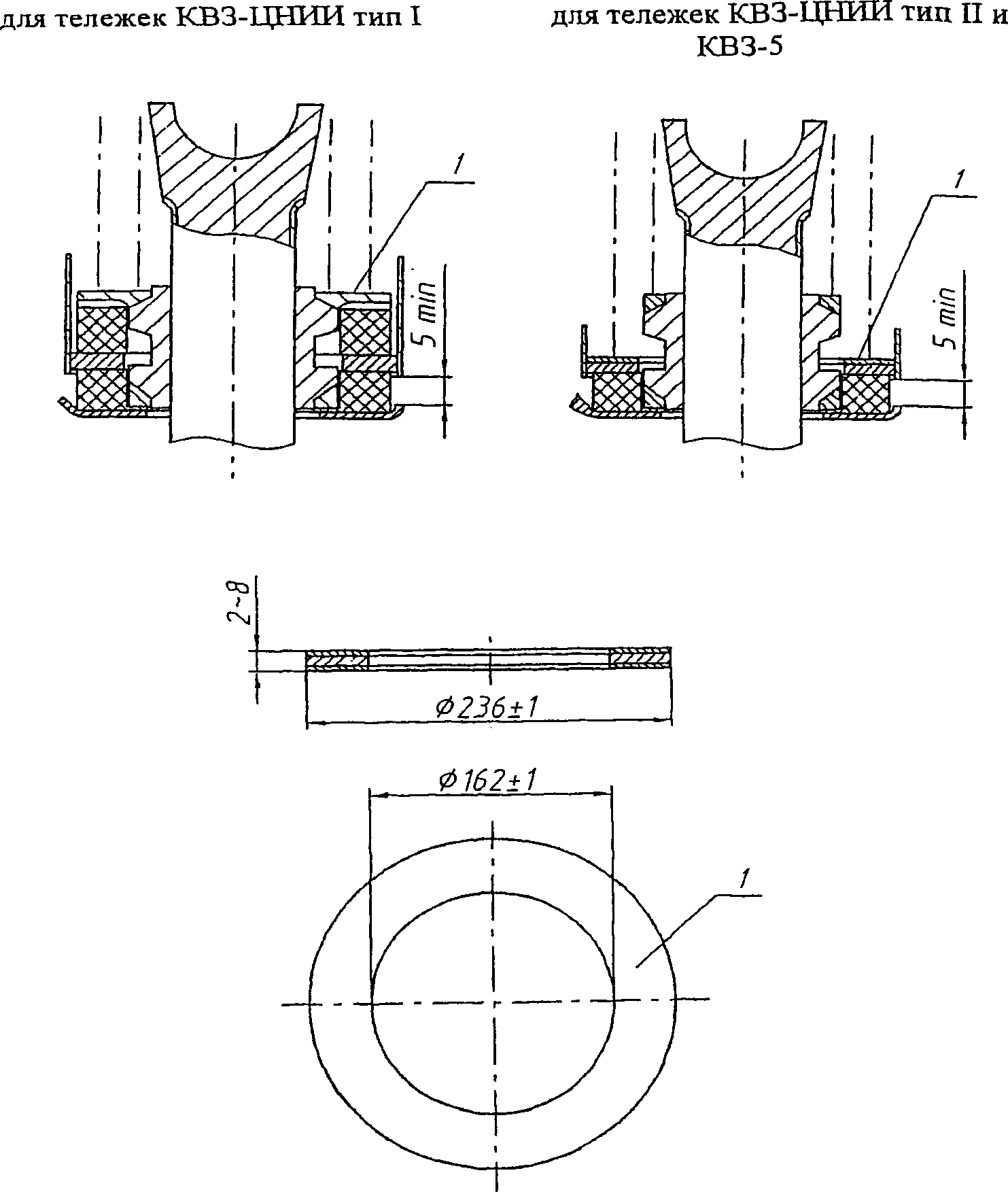

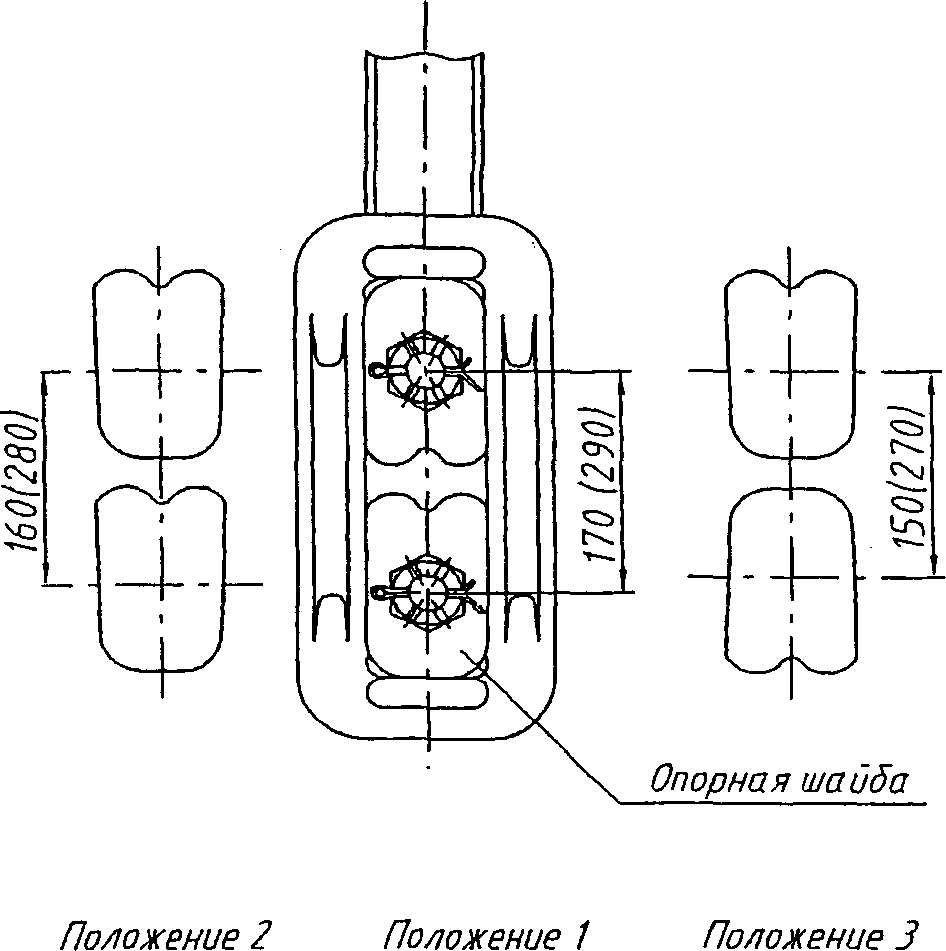

5.7.3. Поддоны центрального подвешивания тщательно очищают и осматривают. Втулки поддонов при износе более 0,5 мм по диаметру заменяют новыми.

Предохранительные скобы поддонов тележек КВЗ-5 и КВЗ-ЦНИИ тип II и ТВЗ-ЦНИИ-М проверяют; с изношенной резьбой — заменяют новыми. Предохранительную скобу устанавливают в середине зева крюка поддона. Зазор «а» между крюком поддона поз. 1 и скобой поз. 2 в вертикальной плоскости указан на рисунке 5. Для тележек КВЗ-ЦНИИ тип II и КВЗ-5 размер зазора «а» может изменяться с изменением положения валиков и опорных шайб на +/- 20 мм, у ТВЗ-ЦНИИ-М на +/- 10 мм, а также из-за выработок и износа в подвеске. Для получения размеров зазора «а» согласно требованиям Руководства необходимо изменить на соответствующую величину положение предохранительной скобы за счет резьбовой части или изготовить новую.

1 — крюк поддона; 2 — скоба

|

Тип тележек |

Завод постройки вагона |

Тип вагона |

|

|

КВЗ ЦНИИ тип II |

Завод им. Егорова Заводы Германии |

Почтовые багажные Рестораны с КВ |

40+10 40+10 |

|

КВЗ-5 |

Заводы Германии, Венгрии, Польши |

30+5 |

|

|

КВЗ-5 |

Заводы России |

50+10 |

|

|

КВЗ-ЦНИИ тип I |

Заводы Германии |

25+10 |

|

|

ТВЗ-ЦНИИ-М |

Заводы России |

50+10 |

Рисунок 5. Зазор «а» между крюком и скобой

в тележках КВЗ-5, КВЗ-ЦНИИ типа II и ТВЗ-ЦНИИ-М

5.7.4. При износе рабочей поверхности опорной рамки люлечной тяги тележки ТВЗ-ЦНИИ-М более 3 мм и отклонении от плоскости опорной поверхности более 3 мм ее заменяют новой толщиной 12 мм, взамен 9 мм, изготовленной из материала — Сталь 35 ГОСТ 1050 или Ст5сп2 ГОСТ 380. Разрешается рамки, имеющие износ не более допускаемого, восстанавливать наплавкой с последующей механической обработкой до чертежных размеров. При приведении деформированной рамки к требованиям чертежей допускается правка ее с подогревом.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.5. Валики центрального подвешивания тележек всех типов не должны иметь выработку в цилиндрической части более 1 мм. При наличии выработки не более 3 мм (для валиков тележек КВЗ-5, КВЗ-ЦНИИ, ТВЗ-ЦНИИ-М) эти детали подлежат ремонту наплавкой. После наплавки валикам производят механическую обработку до чертежных размеров, с учетом толщины последующего упрочняющего слоя, при этом диаметр опорной поверхности валиков центрального подвешивания должен быть уменьшен путем перетачивания: для тележек КВЗ-5 и КВЗ-ЦНИИ тип I до размера (59,0 +/- 0,1) мм, тележек КВЗ-ЦНИИ тип II до (64,0 +/- 0,1) мм.

5.7.6. Опорные поверхности валиков и опорных шайб в местах контакта с серьгой не должны иметь выработку более 1 мм. При наличии выработки не более 3 мм эти детали наплавляют с последующей механической обработкой до чертежных размеров.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.7. Выработка опорных поверхностей серег допускается не более 1 мм на сторону. При наличии выработки не более 3 мм на сторону, но не более 5 мм в сумме, разрешается наплавка с последующей механической обработкой до чертежных размеров. Разница в размерах между опорными поверхностями двух парных серег в одной подвеске допускается не более 0,5 мм.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газопламенным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.8. Предохранительные стержни центрального подвешивания тележек КВЗ-ЦНИИ типа I, имеющие поврежденную резьбу, разрешается восстанавливать наплавкой или приваркой встык новой части на контактно-сварочной машине с последующим нарезанием резьбы, проверкой дефектоскопом и испытанием на растяжение усилием 130 кН после приварки встык.

5.7.9. Поводки с тележек КВЗ-ЦНИИ конструкции НППД (научно-производственное предприятие Дергачева) ремонтируют в соответствии с Руководством по эксплуатации НТ-0200 РЭ. Установка продольных поводков конструкции НППД на отремонтированные тележки производится в соответствии с конструкторской документацией по чертежам К-0493.00.00.000/1 и К-0493.00.00.000/3.

5.7.10. Детали центрального рессорного подвешивания (люлечные подвески, серьги, валики, шейки люлечных опорных балок и др.) подвергают неразрушающему контролю и испытанию на растяжение в соответствии с документами — Феррозондовый метод неразрушающего контроля деталей вагонов РД 32.149-2000, Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ РД 32.150-2000, Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ РД 32.159-2000, Неразрушающий контроль деталей вагонов. Общее положение РД 32.174-2001, Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение 656-2000 ПКБ ЦВ. Если после наплавочных работ детали проверяют на растяжение, то магнитное дефектоскопирование их должно производиться как перед наплавкой, так и после проверки деталей на растяжение.

На указанные детали после прохождения неразрушающего контроля ставят клейма с указанием даты ремонта.

5.7.11. У вагонов купейных, некупейных, межобластных, габарита РИЦ и СВ упрочняют тяги, серьги, валики, опорные шайбы в соответствии с технологической инструкцией «Восстановление деталей подвижного состава типа «вал» газотермическим напылением» ТИ ВНИИЖТ-0502/7-01 и другими согласованными в установленном порядке методами.

5.8. Надрессорные балки

5.8.1. Очищенные надрессорные балки тележек всех типов осматривают.

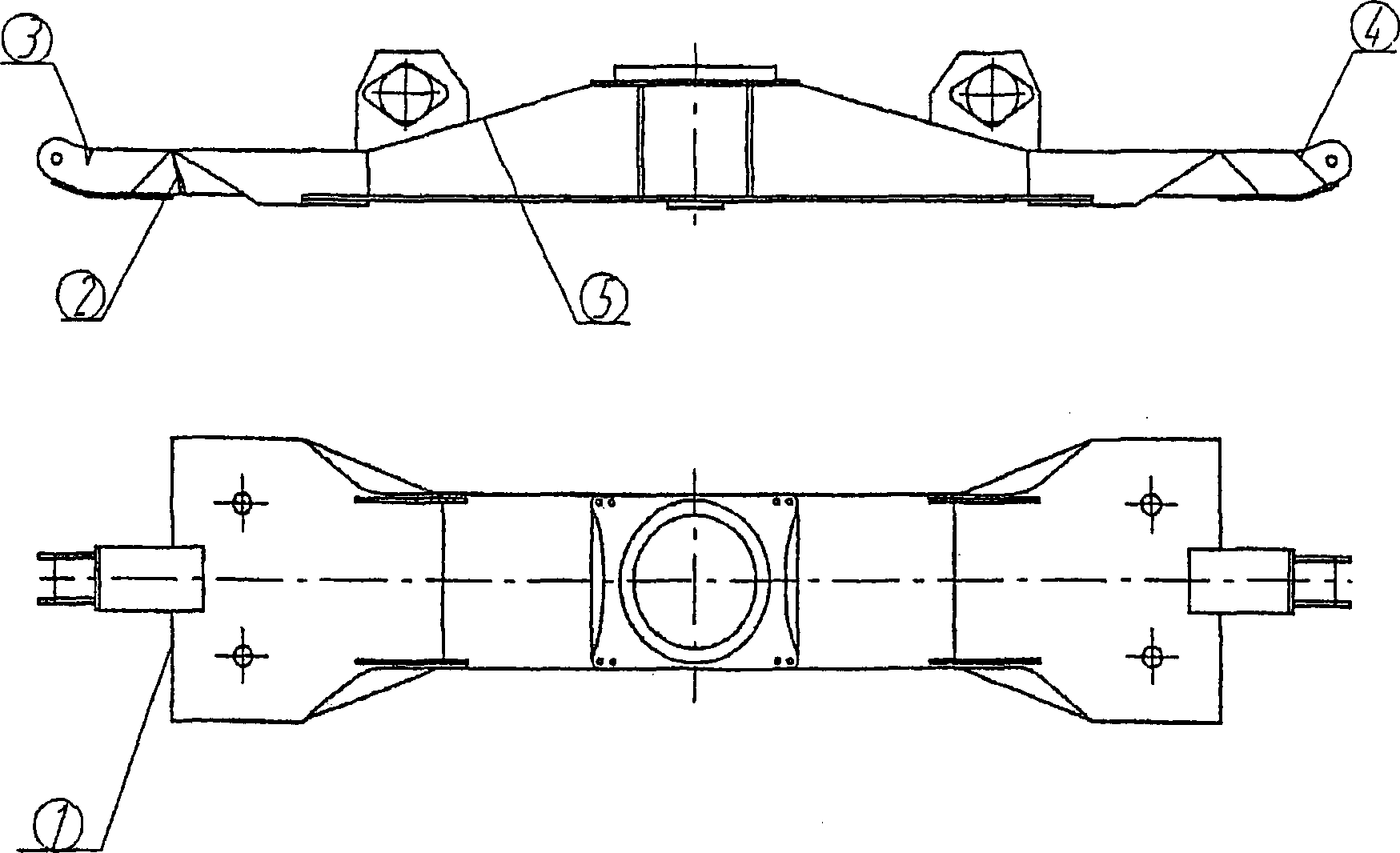

Балки, имеющие трещины и изломы поз. 1 — 5 в соответствии с рисунками 6; 7, ремонтируют согласно п. 5.1.3 настоящего Руководства.

1 — трещина в сварном шве соединения плиты опорной

с кронштейном надрессорной балки; 2 — трещина в сварном

шве соединения кронштейна поводка с плитой опорной;

3 — трещина в сварном шве надрессорной балки;

4 — излом кронштейна на надрессорной балке

Рисунок 6. Дефекты надрессорной балки

тележек КВЗ-ЦНИИ тип I, II

1 — трещина в сварном шве кронштейна; 2 — трещина в среднем

листе; 3 — трещина в ребре кронштейна; 4 — излом

кронштейна; 5 — трещина в сварном шве надрессорной балки

Рисунок 7. Дефекты надрессорной балки тележек КВЗ-5

5.9. Пятники, подпятники, шкворни

5.9.1. Пятники и подпятники очищают, осматривают, проверяют и, при необходимости ремонта, снимают. Ослабленные и сорванные заклепки заменяют. Пятники и подпятники должны соответствовать конструкторской документации вагона.

5.9.2. Равномерный износ опорных поверхностей пятников и подпятников тележек КВЗ-5 более 2 мм восстанавливают наплавкой, неравномерный износ этих поверхностей восстанавливают до чертежных размеров независимо от величины износа.

Износ внутреннего и наружного буртов подпятника допускается не более 3 мм по толщине, а износ пятника по диаметру у вагонов на таких тележках не более 6 мм. Пятники и подпятники с большими износами ремонтируют в соответствии с ЦЛ-201-03.

Пятники и подпятники после ремонта подвергают механической обработке до чертежных размеров.

Износ горизонтальных плоскостей пятников и подпятников вагонов на тележках КВЗ-ЦНИИ тип I, КВЗ-ЦНИИ тип II и ТВЗ-ЦНИИ-М не контролируют.

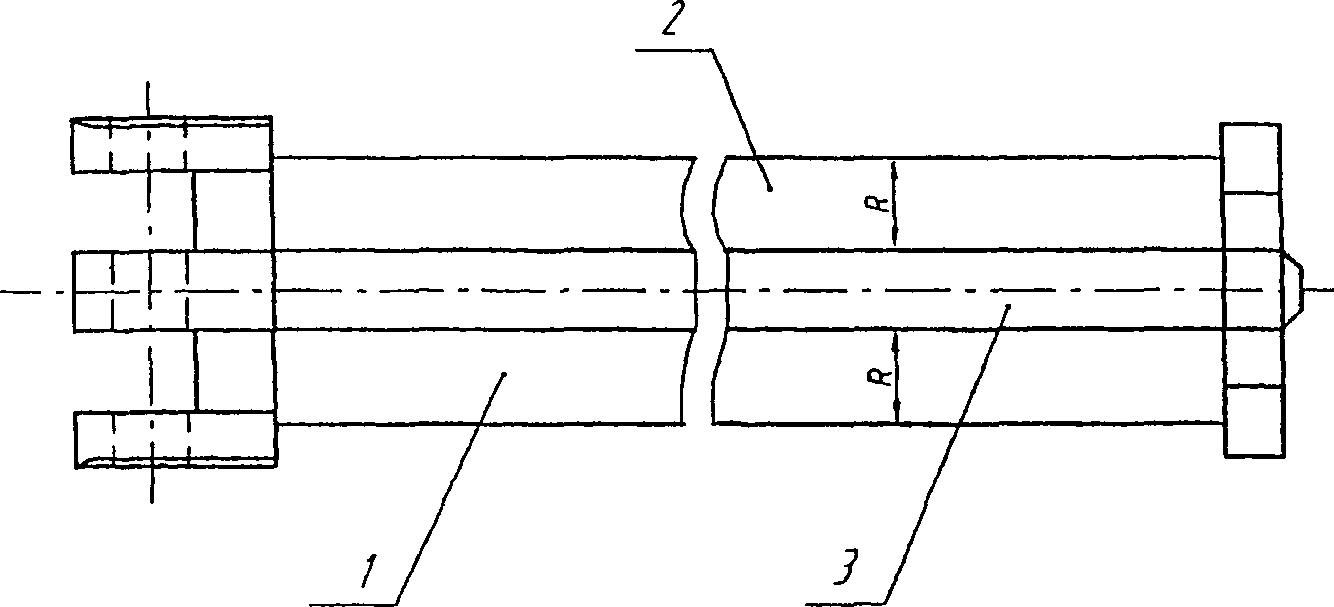

5.9.3. Не допускаются неисправности замка полушкворней и износ полушкворней поз. 1, 2 более 2 мм по диаметру Д в соответствии с рисунком 8, при износе не более 5 мм разрешается их восстанавливать наплавкой с подогревом и последующей механической обработкой до размеров (60 +/- 1,5) мм.

D = R + R

1, 2 — полушкворни; 3 — клин

Рисунок 8. Полушкворни

5.9.4. Шкворневые масленки должны быть вскрыты, промыты от старой смазки и грязи керосином или синтетическим моющим раствором и смазаны осевым маслом ГОСТ 610.

5.10. Скользуны

5.10.1. Горизонтальные скользуны тележек КВЗ-5 и их резиновые прокладки снимают и осматривают. Допускается равномерный износ скользунов не более 5 мм. При большем износе скользуны заменяют.

Износ скользунов рамы вагона на этих тележках допускается не более 3 мм, при большем износе скользуны заменяют новыми или ремонтируют наплавкой с последующей механической обработкой до чертежных размеров.

Коробки горизонтальных скользунов тележек всех типов осматривают, при неисправности снимают для ремонта, имеющие трещины или ранее ремонтировавшиеся сваркой заменяют на новые.

Восстановление сварного шва рамки (обечайки) к основанию без угловых разрывов производят сваркой независимо от длины разрушенного шва.

5.10.2. Вертикальные боковые и торцовые скользуны тележек КВЗ-5 и торцовые скользуны тележек КВЗ-ЦНИИ разбирают и осматривают. Металлические вкладыши торцовых скользунов тележек КВЗ-ЦНИИ и КВЗ-5 с износом более 2 мм ремонтируют наплавкой. Металлические вкладыши боковых скользунов тележек КВЗ-5, имеющие износ, восстанавливают наплавкой или заменяют новыми. Резиновые амортизаторы боковых скользунов тележек КВЗ-5 заменяют новыми из морозостойкой резины по ТУ 2512-046-00152081-2003; при первом и третьем КР-1 амортизаторы торцовых скользунов тележек КВЗ-ЦНИИ и КВЗ-5 заменяют новыми при наличии признаков старения резины и просадки по толщине более 5 мм; при втором КР-1 амортизаторы торцовых скользунов заменить на новые.

Накладки вертикальных скользунов, устанавливаемые на раме тележек, должны быть изготовлены из Стали 45 ГОСТ 1050, термически обработанной до твердости 30 … 40 HRCэ, допускается применение накладок из Стали 09Г2 ГОСТ 19281.

Между боковыми скользунами поперечных балок тележек КВЗ-5 и надрессорной балкой при сборке должен быть выдержан натяг от 3 до 5 мм.

5.10.3. Суммарный зазор между торцовыми скользунами надрессорной балки и скользунами продольных балок рамы тележки должен быть — у тележки КВЗ-5 в пределах (70 +/- 5) мм, КВЗ-ЦНИИ в пределах (85 +/- 5) мм, односторонний зазор при этом — не менее 35 мм.

5.10.4. Опорные скользуны рамы вагона снимают при наличии задиров, рисок, раковин и износе трущейся поверхности более 4 мм (т.е. при толщине скользуна менее 30 мм).

Шероховатость рабочей поверхности опорных скользунов после ремонта или при установке вновь также должна соответствовать Ra 2,5.

5.10.5. При регулировании зазора между пятником и подпятником на тележках КВЗ-ЦНИИ допускается ставить стальные прокладки по всей площади опорной поверхности нижних скользунов, при этом глубина залегания скользуна на тележке в свободном состоянии должна быть не менее 16 мм. Рабочая поверхность вкладышей горизонтальных скользунов тележек должна быть гладкой, без задиров и рисок.

5.10.6. Резиновые подкладки под вкладыши скользунов заменяют новыми из морозостойкой резины ГОСТ 7338.

5.10.7. Вкладыши горизонтальных скользунов устанавливают новые из композиционного материала ОПМ-94.

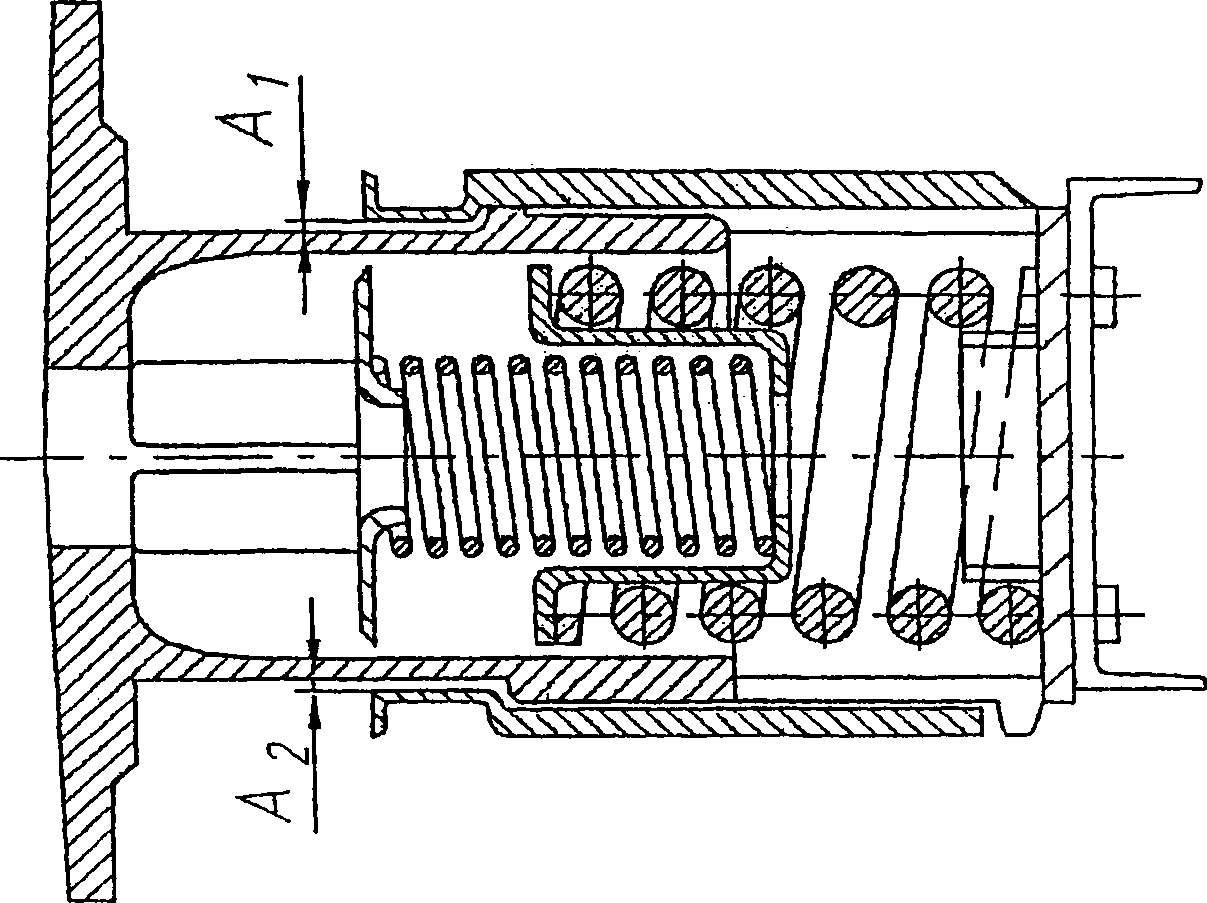

5.11. Буксовые фрикционные гасители колебаний

5.11.1. Буксовые фрикционные гасители колебаний разбирают, детали обмывают, контролируют визуальным осмотром и измерениями, руководствуясь нормами допусков и износов деталей в соответствии с Руководством N 301-05 ЦЛД по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов.

5.11.2. Фрикционные втулки с износом поверхности трения заменяют новыми или отремонтированными. При износе не более 5 мм основного металла втулки ремонтируют наплавкой с последующей механической обработкой до чертежных размеров; твердость наплавленного слоя должна быть 40 … 55 HRCэ. Замеры твердости, а также наружного диаметра втулки производят по рабочей поверхности на расстоянии (100 +/- 1) мм и (125 +/- 1) мм от нижней кромки втулок длиной 208 мм и 224 мм соответственно.

5.11.3. Износ внутренней цилиндрической и конической поверхности клиньев (сухарей) не допускается. Сколы на торцевых поверхностях допускаются не более 4 мм, однако замахрение конической поверхности клиньев из композиционного материала ОПМ-94 браковочным признаком не является.

При указанных неисправностях клинья заменяют новыми из композиционного материала ОПМ-94 в комплекте с нажимными кольцами увеличенной шириной охвата согласно ТУ 2292-001-5687231-2001.

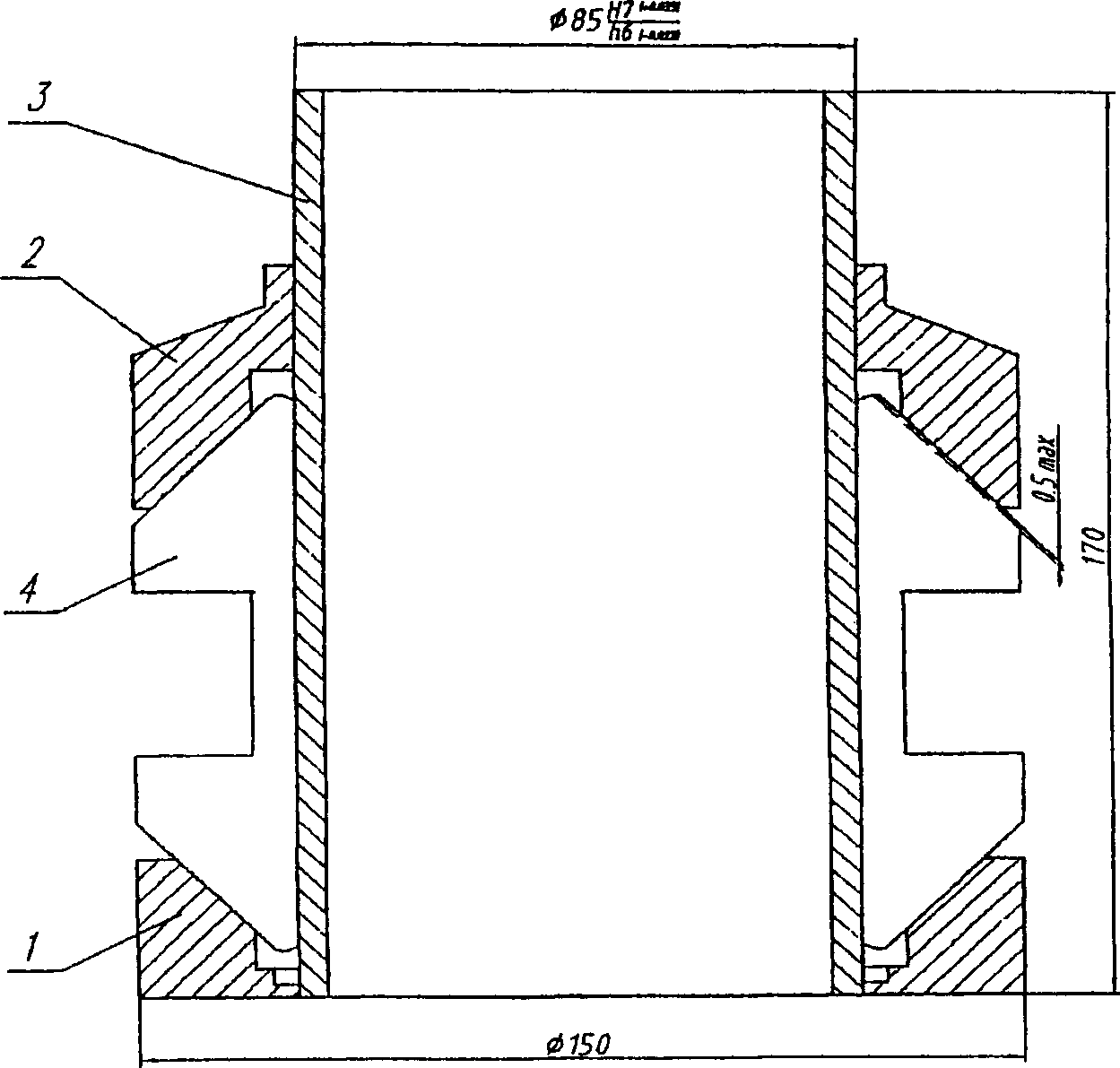

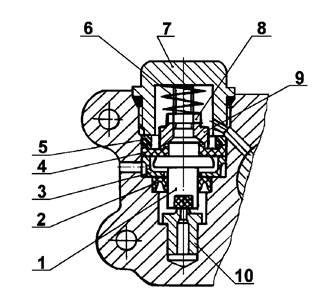

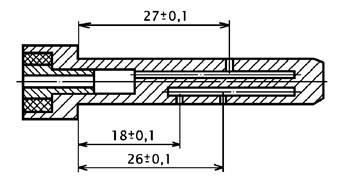

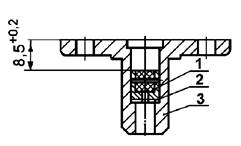

При сборке фрикционных гасителей клинья подбирают комплектно (по 6 шт.) в приспособлении согласно рисунку 9. Зазор между верхним нажимным кольцом поз. 2 и конической поверхностью клина поз. 4 должен быть не более 0,5 мм.

1 — кольцо нажимное; 2 — кольцо верхнее;

3 — втулка; 4 — клин

Рисунок 9. Приспособление для комплектации

клиньев буксового гасителя

5.11.4. В тележках вагонов, работающих со скоростью более 140 км/ч, устанавливают только новые детали буксовых фрикционных гасителей колебаний (клинья, втулки, кольца, резиновые прокладки и амортизаторы).

5.11.5. Тарельчатые пружины с просадкой более 1 мм подлежат замене.

5.11.6. При первом и третьем КР-1 резиновые амортизаторы с трещинами или просадкой более 3 мм заменяют новыми, толщина бурта по месту прилегания нижнего нажимного кольца должна быть не менее 6 мм.

При втором КР-1 резиновые амортизаторы заменить на новые.

Амортизаторы по чертежу 168.01.001 в комплекте с коническими кольцами по чертежу 168.01.002 допускается заменять амортизаторами типовыми резиновыми по чертежу 168.20.007 с установкой кольца (типового) по чертежу 10.20.103.

5.11.7. Нажимные пружины с изломами, трещинами, потертостями или коррозионными повреждениями более 5% от диаметра прутка заменяют новыми (требования ТУ 32 ЦЛ 0141-05).

5.11.8. При сборке фрикционного гасителя втулка должна быть плотно прижата к заплечику шпинтона. Укороченную втулку с коническими выточками по обоим торцам комплектуют с разрезным конусом, который устанавливают основанием на тарельчатую пружину, а скошенным концом заводят в нижнюю выточку втулки.

5.11.9. Корончатую гайку навинчивают до полного сжатия тарельчатой пружины, поставленной в выточку гайки конусом вверх. Если при полной затяжке гайки ее шлиц не совпадает с отверстием под шплинт в шпинтоне, допускают ослабление гайки до 1/6 оборота (в пределах между двумя соседними шлицами). Кроме того, допускается между тарельчатой пружиной и втулкой ставить одну регулировочную шайбу толщиной от 2 до 5 мм с внутренним диаметром мм и наружным диаметром 120 мм. Перед постановкой гайки на шпинтон необходимо резьбовую часть шпинтона покрывать тонким слоем солидола Ж ГОСТ 1033.

5.11.10. Кольцевой зазор между втулкой шпинтона и кромкой отверстия в крыле буксы тележек КВЗ-5, КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М должен быть не менее 8 мм (измеряют в процессе сборки).

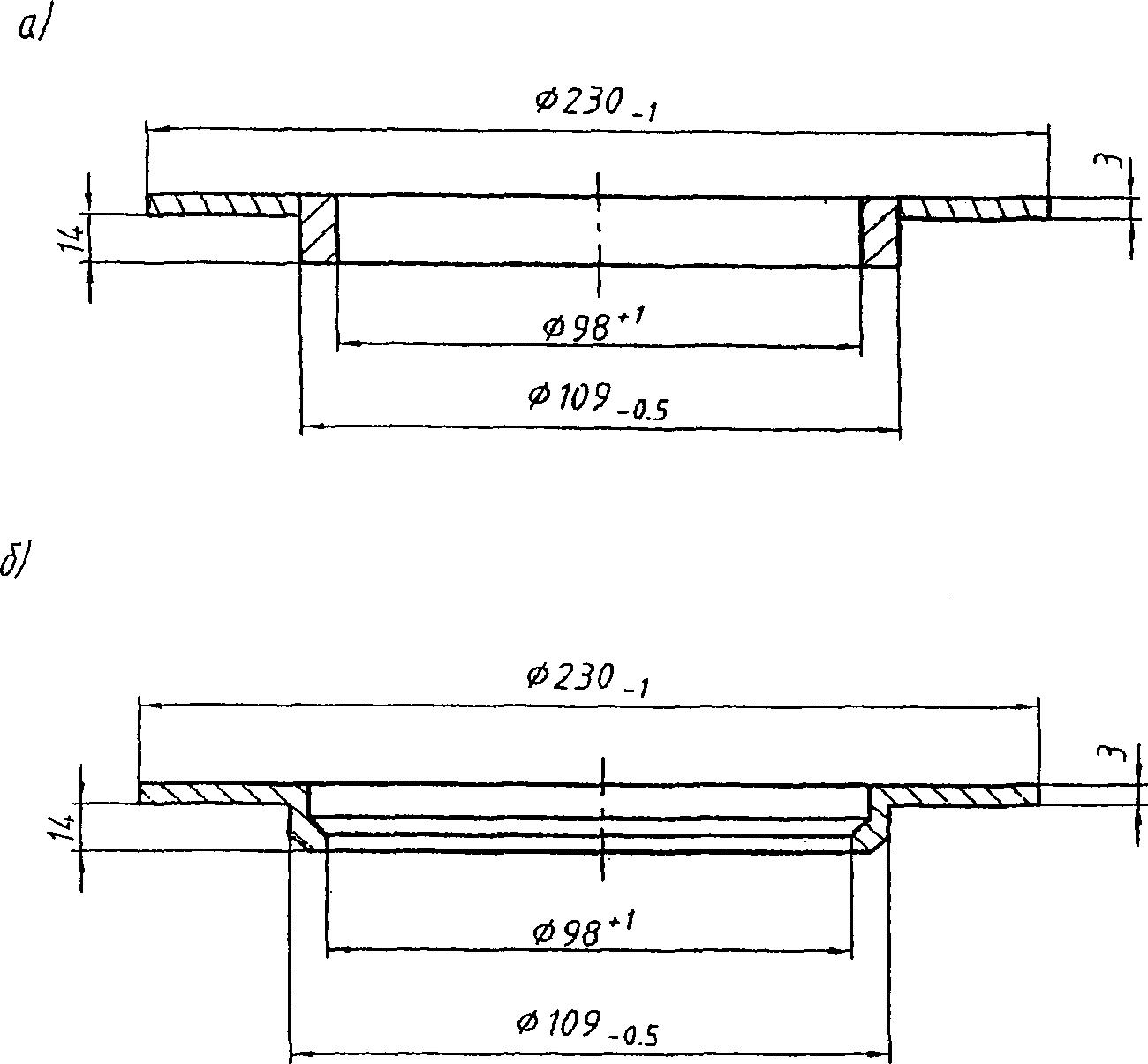

5.11.11. На тележках КВЗ-5 и КВЗ-ЦНИИ в крыльях букс со стороны подвески генератора с редукторно-карданным приводом от торца оси устанавливают штампованные или сварные ограничительные шайбы в соответствии с рисунком 10.

а — сварная; б — штампованная

Рисунок 10. Ограничительная шайба

С противоположной стороны тележки под резиновые амортизаторы буксовых пружин должны ставиться стальные прокладки толщиной не более 3 мм, с наружным диаметром (230 +/- 1) мм, внутренним — 109+0,5 мм. На тележках КВЗ-ЦНИИ с приводом ТРКП и ТК-2 в крылья буксы крепления ведущего шкива устанавливают также ограничительные шайбы в соответствии с рисунком 10, а в остальные буксы, соответственно, стальные прокладки толщиной не более 3 мм.

5.11.12. Трущиеся части тележек при сборке должны соответствовать следующим требованиям:

— подпятники, детали центрального подвешивания и другие, кроме вкладышей опорных скользунов тележек КВЗ-ЦНИИ, колец и клиньев (сухарей) буксовых фрикционных гасителей колебаний тележек КВЗ-5 и КВЗ-ЦНИИ, смазывают графитной смазкой УСсА ГОСТ 3333. Эту же смазку применяют для смазывания пятников;

— вкладыши опорных скользунов из композиционного материала производства ООО «Углепластика» по ТУ 2292-003-56867231-2002 смазке не подлежат;

— трущиеся поверхности шарнирных соединений рычажной передачи смазывают сезонным осевым маслом ГОСТ 610 в зависимости от времени года.

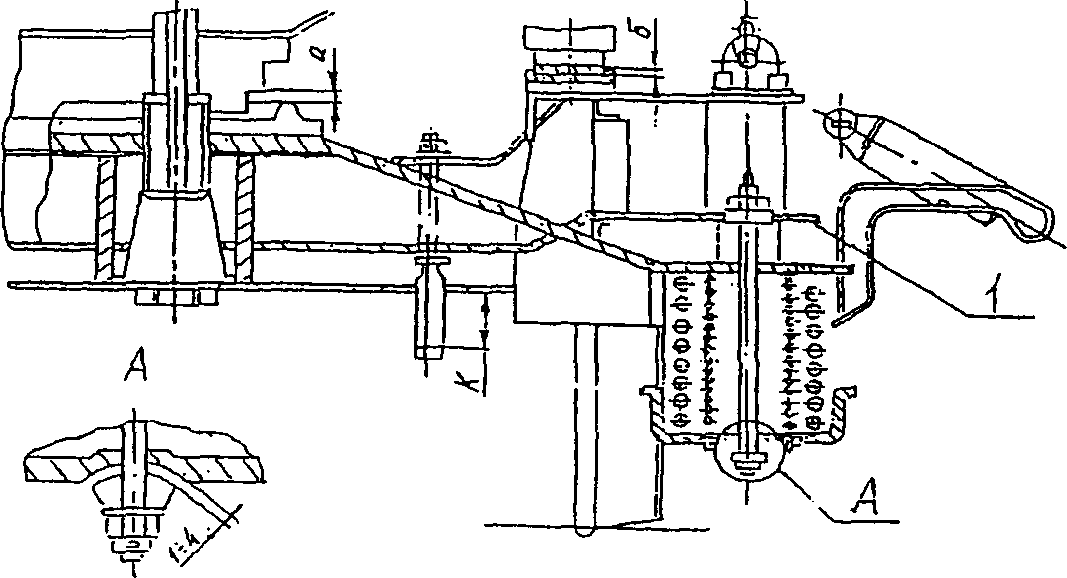

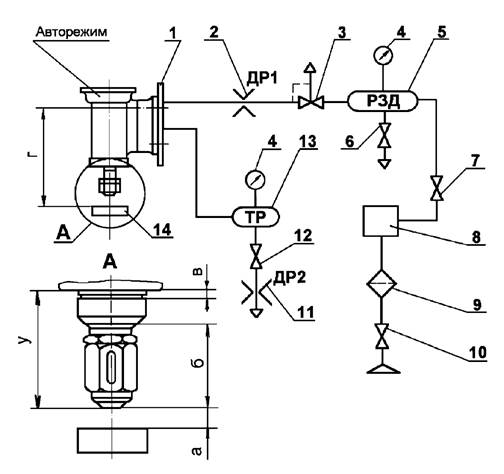

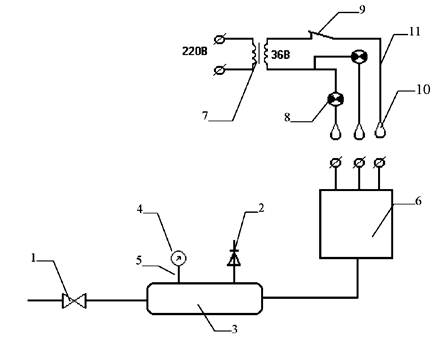

5.12. Гидравлические гасители колебаний

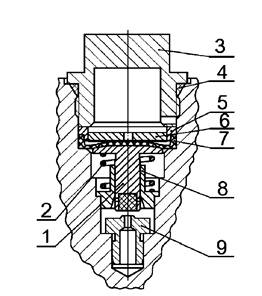

5.12.1. Ремонт гидравлических гасителей колебаний выполняют согласно требованиям настоящего Руководства, Технических указаний по эксплуатации и ремонту гасителей колебаний пассажирских вагонов N 301-05 ЦЛД 2005 г. и извещений об изменении N 32 ЦЛ228-06, 32ЦЛ239-2007.

5.12.2. Гидравлические гасители колебаний снимают с тележки и полностью разбирают.

5.12.3. Промывку корпуса гасителя колебаний, штоковой (верхней) проушины, защитного кожуха, гайки корпуса, металлических втулок проушин гасителя производят синтетическими моющими растворами типа Лабомид, ХС-2М, МО, МЛ, керосином или дизельным топливом и др. разрешенными ОАО «РЖД» к применению. Осадок, грязь из корпуса и кожуха удаляют.

Промывку штока с клапаном в сборе, цилиндра, направляющей (головки цилиндра), днища цилиндра с клапаном (клапана нижнего), нажимного кольца, обоймы сальниковой (обоймы манжет) производят теми же растворами в отдельной камере.

При использовании щелочных растворов необходима промывка деталей водой.

Промытые детали гасителей сушат и подвергают дефектации.

В гидравлических гасителях колебаний и узлах их крепления заменяют новыми все резиновые детали (манжеты — сальники), кольца, втулки. У гасителей МГК и УГ заменяют резиновый чехол (сильфон).

5.12.4. Размеры деталей и сборочных единиц гасителей подлежат восстановлению в соответствии с чертежами заводов-изготовителей при обеспечении тщательного послеоперационного контроля качества отремонтированных или вновь изготовленных деталей и их сборки.

5.12.5. Шток с поршнем на цилиндрических поверхностях не должен иметь задиров, вмятин, выбоин, местных износов и коррозионных повреждений.

Хромированные штоки гидрогасителей подлежат восстановлению хромированием с последующей механической обработкой до чертежных размеров и шероховатости обрабатываемой поверхности для параметра Ra 0,2.

Восстановление резьбовых участков штока с поршнем должно производиться наплавкой с последующей нарезкой резьбы в соответствии с чертежными размерами.

5.12.6. Поршневые кольца устанавливаются новые, они должны иметь свободную посадку в канавке поршня и плотно прилегать к внутренней поверхности цилиндра по всей окружности.

5.12.7. Направляющую штока ремонтируют наплавкой электродами марки ОЗЧ-1 ГОСТ 9466 с последующей расточкой или изготавливают вновь по чертежным размерам из соответствующего материала.

Кольцевой зазор между штоком и направляющей по диаметру у базовых гидрогасителей должен быть не более 0,07 мм.

Диаметр штока измеряют микрометром ГОСТ 6507 или рычажной скобой ГОСТ 11098.

Внутренний диаметр направляющей определяют индикаторным нутромером ГОСТ 868 или калибром-пробкой ГК2. Не допускаются риски, задиры, вмятины на рабочей и сопрягаемой поверхностях направляющей штока.

5.12.8. На внутренних и торцевых поверхностях цилиндров не допускаются выбоины, задиры, вмятины, отколы и износ. Посадочные места цилиндра, направляющей и днища должны соответствовать чертежным размерам. Алюминиевые кольца в этих соединениях заменяют новыми при уменьшении их толщины на 0,3 мм от чертежного размера, наличии наминов и раздавливания.

5.12.9. Сопрягаемые поверхности диска и седла перепускных устройств клапанов должны быть притерты и не иметь местных повреждений (рисок, вмятин). Диски клапанов должны свободно, без заеданий перемещаться относительно дистанционного кольца.

Возвратные пружины перепускных устройств должны обеспечивать плотное прижатие дисков к седлу.

Разгрузочное устройство клапанов гасителей черт. 45.30.045 и 4065.33.000 должно быть отрегулировано на открытие под давлением (4,5 +/- 0,5) МПа.

Регулировочный винт должен быть закернен. Давление открытия клапана регулируется на специальном гидравлическом прессе (изготовленном по чертежу ПКБ ЦБ — Т-151-04СБ).

5.12.10. Армированные манжеты гасителей (чертеж 45.30.045) должны устанавливаться в сальниковой обойме в противоположные стороны — одна манжета для предохранения от утечек жидкости, а другая — для предохранения от попадания пыли и влаги внутрь гасителя колебаний. Перед сборкой гасителя рабочие кромки манжет, уплотняющих шток, должны быть смазаны тонким слоем смазки ЛЗ-ЦНИИ ГОСТ 19791 или ЦИАТИМ-201 ГОСТ 6267.

5.12.11. Резьбовые участки штоковой проушины ремонтируют наплавкой с последующей нарезкой резьбы по чертежным размерам. Резиновые втулки проушин гасителя должны быть заменены новыми из морозостойкой резины марки 7-6218 по ТУ 38.005.295-88 и установлены в головках с применением клея 88-СА ТУ 38.105.1760-87 или равноценного. Допускается применение резины марки 7-ИРП-1348 или 7-6700 ТУ 38.005.295-88, 7В14 ТУ 2500-295-00152106-93. Установка капроновых втулок вместо резиновых не допускается.

Металлические втулки проушин и валики (болты) не должны иметь износов и деформаций. Внутреннюю поверхность металлических втулок смазывают смазкой ЛЗ-ЦНИИ или ЦИАТИМ-201. При сборке гасителя верхнюю проушину плотно навинчивают на шток и закрепляют от саморазвинчивания стопорным винтом, винт закернивают. Допускается стопорение пружинной шайбой при наличии соответствующей выточки в торце штока.

5.12.12. В гидравлические гасители колебаний заливают рабочую жидкость — масло ВМГЗ ТУ 38.101.479, приборное масло МВП ГОСТ 1805 или масло АМГ-10 ГОСТ 6794 в количестве, предусмотренном «Руководством по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов» N 301-05 ЦЛД. Рабочие жидкости предварительно фильтруют через полутомпаковую сетку нормальной точности 16 Н ГОСТ 6613.

5.12.13. Отремонтированные гасители должны быть испытаны на испытательном стенде, конструкция которого утверждена в установленном порядке. Порядок и последовательность испытания указаны в Руководстве N 301-05 ЦЛД и в документации на стенды. Рекомендуется применение современных стендов типа «Энга», СГИГ-05, СА и др.

5.12.14. Параметр усилия сопротивления гасителей, устанавливаемых в рессорном подвешивании, должен быть: при наклонном расположении — от 100 до 125, при вертикальном — от 45 до 55, при горизонтальном — от 40 до 55 кНс/м.

5.12.15. Гасители колебаний, прошедшие испытания, маркируют. На предварительно защищенной верхней проушине должны быть выбиты условный номер завода или депо, месяц, две последние цифры года ремонта и обозначение КР. Маркировка завода-изготовителя должна быть сохранена.

Окраску поверхности гасителя производят согласно разделу 21 настоящего Руководства. Защитный кожух должен быть окрашен с внутренней и наружной сторон. Табличка завода-изготовителя на защитном кожухе окраске не подлежит.

5.12.16. Гасители колебаний, используемые на тележках КВЗ-ЦНИИ (ход поршня 190 мм), разрешается устанавливать на тележки КВЗ-5, ТВЗ-ЦНИИ-М.

5.12.17. При установке на тележках табличка на защитном кожухе и маркировка на головке корпуса гасителя должны располагаться с внешней стороны.

5.12.18. При установке гасителей колебаний на тележки их крепят болтами с корончатыми гайками, валиками с шайбами и шплинтами по ТУ 32 ЦВ 1568-82 или согласно серийным чертежам завода-изготовителя. Между кронштейнами и проушинами гасителя колебаний должны быть установлены резиновые или металлические шайбы.

Проверяют расположение проушин гасителя колебаний относительно поперечной оси тележки и симметричное расположение проушин относительно кронштейнов. При отклонении более 5 мм необходима регулировка путем перестановки шайб на другую сторону проушины и подтягивания пакетов продольных поводков тележки. Симметричность расположения проушин относительно кронштейнов устанавливают перестановкой шайб.

5.13. Тележки колеи 1435 мм

5.13.1. Общие положения

5.13.1.1. Тележкам колеи 1435 мм, поступающим в ремонт отдельно от вагонов, предназначенным для работы под вагонами международного сообщения, капитальный ремонт (КР-1) производят через каждые пять лет.

5.13.1.2. Тележки, направляемые в ремонт и следующие после ремонта, обеспечивают пересылочной ведомостью, в которой указывают дорогу приписки, номера и тип тележек (котловая или некотловая), тип привода, тип вагонов, для которых предназначена тележка, вид требуемого или произведенного ремонта.

5.13.1.3. Тележки должны поступать в ремонт и отправляться после ремонта в собранном виде полностью укомплектованными.

5.13.1.4. Тележки, имеющие привод генератора от торца оси, направляют для ремонта на завод и возвращают с завода со смонтированным карданным валом, на хвостовиках редукторов привода генератора от средней части оси должен быть установлен переходной фланец. Тележки с приводом ТРКП отправляют в ремонт и из ремонта с редуктором, карданным валом и приводными шкивами (без текстропных ремней).

5.13.1.5. Ремонт всех типов тележек колеи 1435 мм производят с последующей проверкой и регулировкой регламентированных зазоров на специальном стенде, имитирующем нагрузку от тары вагона.

В случае отсутствия такого стенда проверочно-регулировочные работы выполняют при подкатке отремонтированных тележек под соответствующий тип вагона на выверенном участке железнодорожного пути.

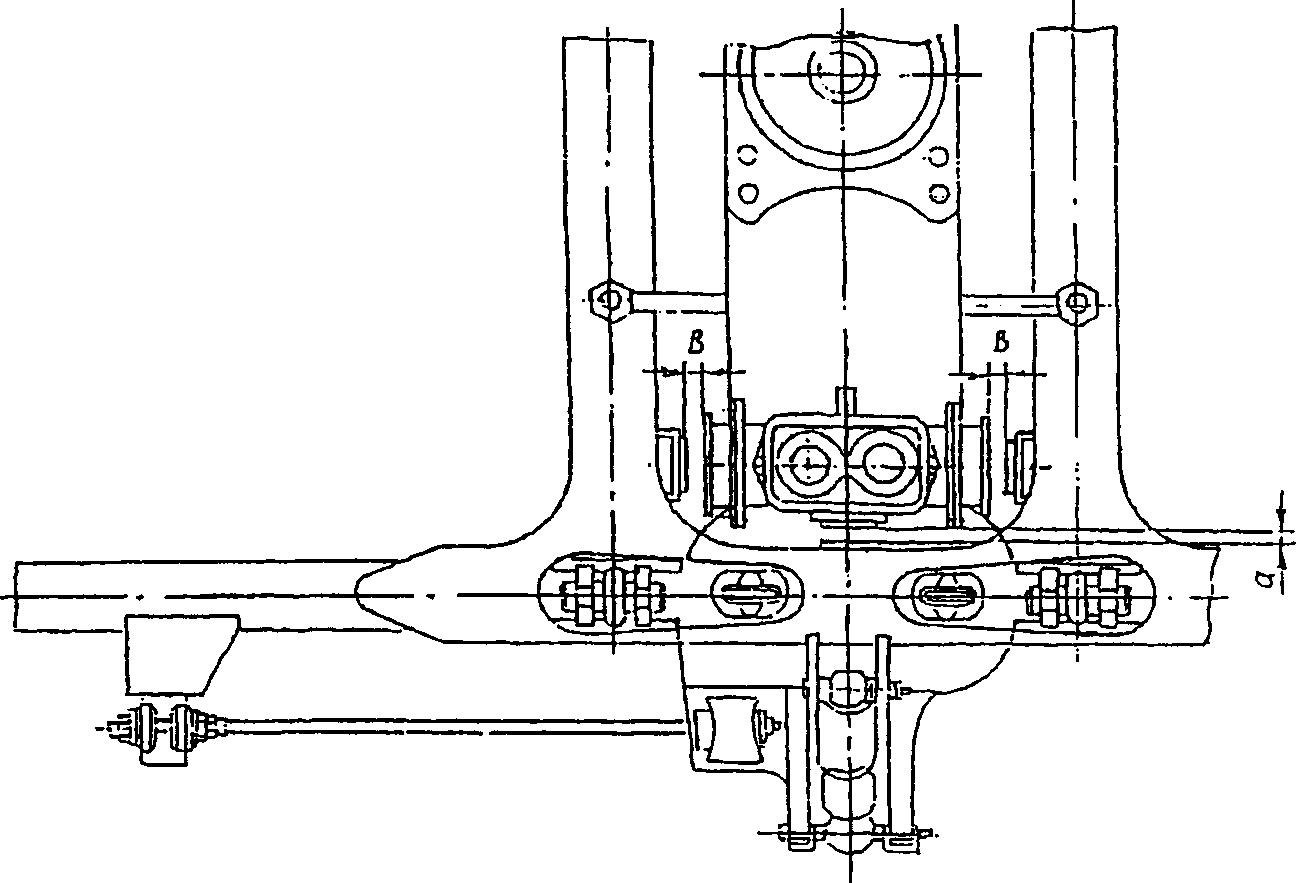

5.13.2. Тележки КВЗ-ЦНИИ габарита 1-ВМ и 02-ВМ

5.13.2.1. Ремонт тележек колеи 1435 мм КВЗ-ЦНИИ типы I, II и ТВЗ-ЦНИИ-М вагонов купейных, некупейных, почтовых и багажных производят в соответствии с требованиями настоящего Руководства к тележкам колеи 1520 мм, данного раздела, Правилами пользования вагонами в международном пассажирском и грузовом сообщении (ППВ) и чертежами заводов-изготовителей.

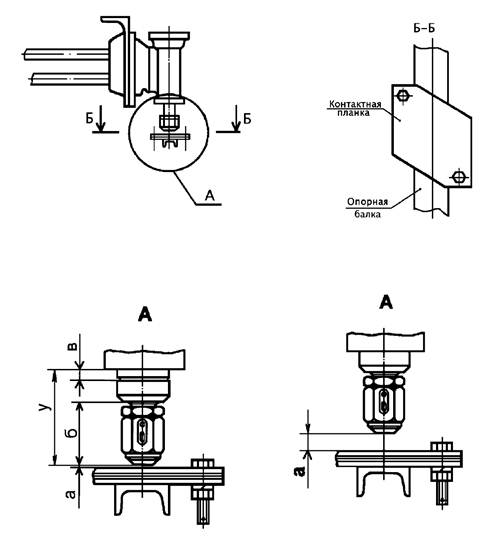

5.13.2.2. Вертикальный зазор между продольной балкой поз. 2 рамы тележки и надрессорной балкой поз. 1 в соответствии с рисунком 11 должен быть следующий:

— для тележек КВЗ-ЦНИИ тип I габ. 1-ВМ — ;

— для тележек КВЗ-ЦНИИ тип II габ. 1-ВМ — не менее 20 мм.

1 — надрессорная балка; 2 — продольная балка;

3 — ограничитель вертикального перемещения

Рисунок 11. Зазор между надрессорной и продольной балками

тележки КВЗ-ЦНИИ габарита 1-ВМ

5.13.2.3. Зазор между надрессорной балкой и поддоном тележек устанавливают между регулировочным болтом (ограничителем вертикального перемещения) надрессорной балки и поддоном, который должен быть у тележек купейных вагонов с кондиционированием воздуха и с принудительной вентиляцией габ. РИЦ 03-ВМ — 80 мм.

5.13.2.4. Зазор между потолком буксы и продольной балкой тележки КВЗ-ЦНИИ габ. 1-ВМ должен быть не менее 56 мм.

5.13.3. Тележки КВЗ-ЦНИИ 30-местных вагонов габарита РИЦ (03-ВМ)

5.13.3.1. Ремонт тележек габарита РИЦ колеи 1435 мм производят в объеме настоящего Руководства, Правил РИЦ, чертежей завода-изготовителя и следующих требований:

— редукторно-карданный привод от средней части оси и от торца оси ремонтируют в соответствии с требованиями, изложенными в разделе 18 настоящего Руководства;

— противоюзные, скоростные регуляторы и рычажную передачу тормоза KEs ремонтируют в соответствии с требованиями раздела 6 настоящего Руководства;

— вертикальные и горизонтальные гидравлические гасители колебаний и фрикционные гасители ремонтируют в соответствии с требованиями раздела 5 настоящего Руководства;

— испытание пружин центрального и надбуксового подвешивания производят в соответствии с ТУ 32 ЦЛ 0141-05. Параметры пружин надбуксового и центрального подвешивания указаны в Приложении Г;

— поперечные поводки (ограничители) поперечного перемещения подвергают дефектоскопированию, имеющие трещины заменяют;

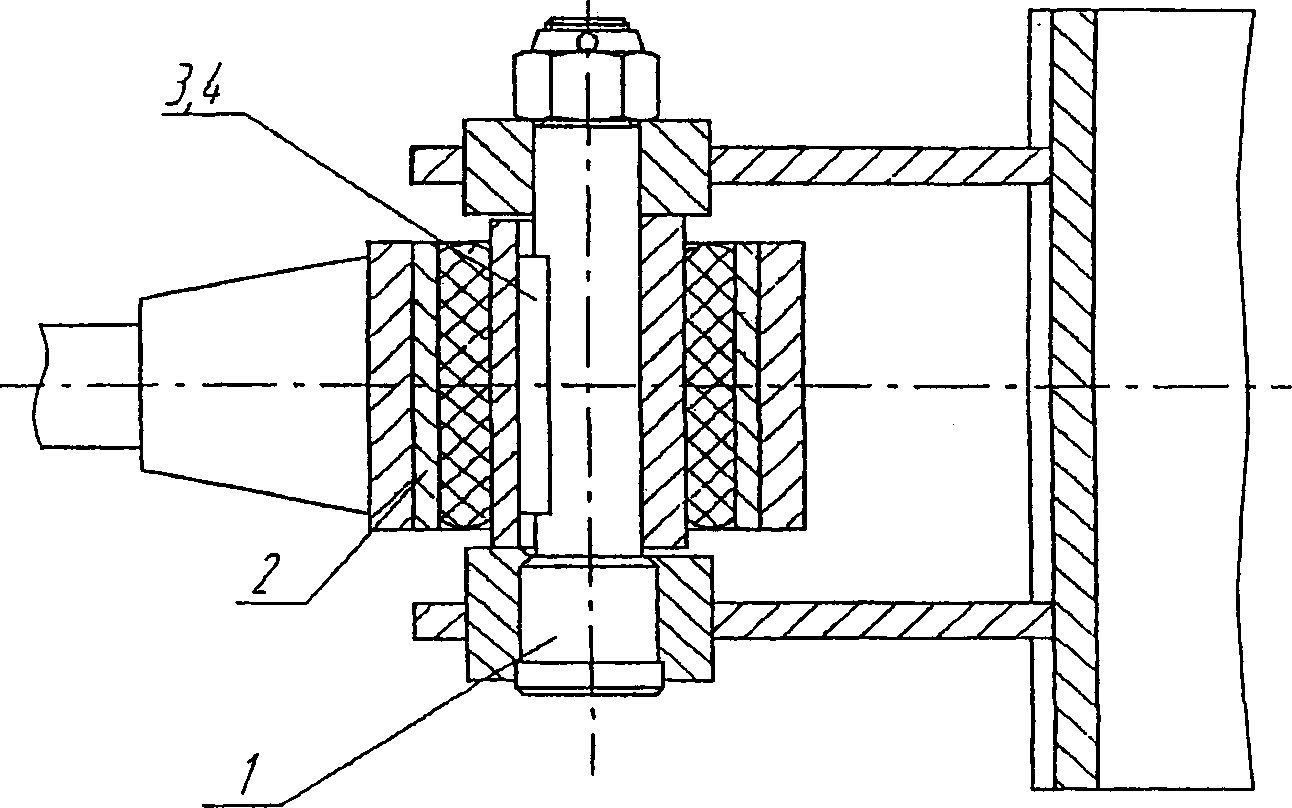

— болты поперечных поводков при разборке тележек выпрессовывают. Болты поводков, имеющие выработку конусной поверхности стопорной головки поз. 1 в соответствии с рисунком 12 более 0,5 мм, ремонтируют наплавкой с последующей механической обработкой до чертежных размеров или заменяют;

— износ втулки поз. 2 сайлент-блока (резино-металлического элемента крепления поперечного поводка) допускается не более 2 мм по диаметру, при большем износе разрешается наплавка с последующей механической обработкой. Проверяют состояния шпонки и шпоночного паза поз. 3, 4. Шпонку, имеющую износ, заменяют, шпоночный паз восстанавливают в соответствии с чертежными размерами;

— износ стенок пластмассовых втулок шпинтонов допускается не более 2 мм по диаметру. При большем износе втулки заменяют новыми;

— зазор между пластмассовой втулкой и шайбой, вваренной в отверстие прилива буксы, допускается не более 1 мм по диаметру;

— зазор между пластмассовой втулкой и шпинтоном допускается не более 1 мм по диаметру;

— поврежденную резьбу кронштейнов крепления шлангов противоюзных и скоростных регуляторов на продольных балках рам тележек восстанавливают.

1 — стопорная головка болта; 2 — втулка сайлент-блока;

3, 4 — шпонка и шпоночный паз

Рисунок 12. Узел крепления поперечного поводка

5.13.3.2. Проверочно-регулировочные работы после сборки тележек КВЗ-ЦНИИ габарита РИЦ производят в соответствии с требованиями п. 5.13.1.5:

— проверяют и регулируют зазор между надрессорной балкой и поддоном (измеряют между регулировочным болтом и надрессорной балкой), который должен быть для тележек 30-местных вагонов габарита РИЦ с кондиционированием воздуха и с принудительной вентиляцией от 64 до 70 мм;

— вертикальный зазор между продольной балкой рамы тележки и надрессорной балкой в соответствии с рисунком 11 должен быть не более 30 мм, его измеряют от нажимной поверхности регулировочного болта до надрессорной балки;

— зазор между буксой и регулировочным болтом рамы тележки должен быть не более 30 мм.

5.13.4. Тележки всех типов

5.13.4.1. Проверяют и регулируют зазоры между боковыми скользунами надрессорной балки и поперечными балками рамы тележки, а также зазоры между торцовыми вертикальными скользунами под тарой вагона (зазоры могут регулироваться путем подбора по толщине накладок, привариваемых на продольных балках рамы тележки и на скользунах поперечных балок), допускаемые размеры приведены в таблице рисунка 13.

|

Тип тележек |

а |

а + а |

в |

в + в |

|

КВЗ-ЦНИИ тип I и II, 1-ВМ, 02-ВМ и ТВЗ-ЦНИИ-М |

Не менее 5 |

Не менее 35 |

Не более 85 +/- 5 |

|

|

КВЗ-ЦНИИ габ. РИЦ |

Не менее |

Не более 20 |

Не менее 35 |

Не более 85 +/- 5 |

Рисунок 13. Допустимые размеры зазоров между скользунами

5.13.4.2. Зазор у тележек КВЗ-ЦНИИ габарита РИЦ между надрессорной балкой и предохранительными скобами должен быть в пределах мм.

Указанный зазор регулируют путем постановки шайб под болты предохранительных скоб, которые устанавливают одновременно и одинаковой толщины. Суммарная толщина прокладок на одном болте предохранительной скобы в тележках габарита РИЦ должна быть не более 42 мм.

5.13.5. Колесные пары колеи 1435 мм

5.13.5.1. Осмотр, ремонт и освидетельствование колесных пар должны производиться в соответствии с требованиями Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар N ЦВ/3429 и ТУ 32 ЦВ 951-95.

5.13.5.2. Расстояние между внутренними гранями ободов колес для западноевропейских ж.д. должно быть , а для китайских и корейских дорог

мм, при ширине обода 135 +/- 1.

5.13.5.3. Поверхность катания колес у тележек для работы на железных дорогах КНР и КНДР должна иметь уклон от гребня 1:40, а наружный уклон — 1:20, у тележек остальных типов уклон поверхности катания колес должен быть 1:20 и 1:7 соответственно.

5.13.5.4. Разница обоих диаметров по кругу катания одной колесной пары после обработки должна быть не более 0,5 мм.

5.13.5.5. Ободья колес должны иметь нулевой прокат по кругу катания. Толщина обода колеса допускается не менее 45 мм. Разница диаметров по кругу катания колесных пар должна быть не более 10 мм у одной тележки и 20 мм у двух парных тележек.

5.14. Кронштейны крепления поводков

5.14.1. Кронштейн крепления поводков на тележках КВЗ-ЦНИИ тип I, КВЗ-ЦНИИ тип II, ТВЗ-ЦНИИ-М после очистки осматривают, определяют объем ремонта.

5.14.2. Детали кронштейнов (диафрагмы, обечайки), имеющие износы и коррозионные повреждения, восстанавливают путем наплавки с последующей механической обработкой до чертежных размеров путем приварки накладок из Стали 45 ГОСТ 1050, термически обработанных до твердости 30 … 40 HRCэ, с предварительной механической обработкой поверхностей диафрагм и обечаек.

Допускается применение накладок из Стали 09Г2 ГОСТ 19281.

Допускается для всех типов диафрагм кронштейнов максимальный износ не более 4 мм.

Допускаемый износ обечаек кронштейнов должен быть не более 5 мм на площади, не превышающей 30% всей поверхности обечайки.

При превышении допустимых износов кронштейны заменяют новыми.

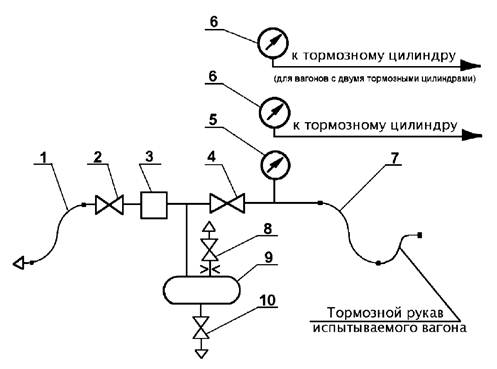

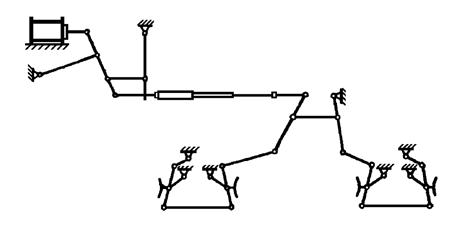

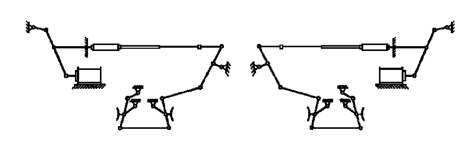

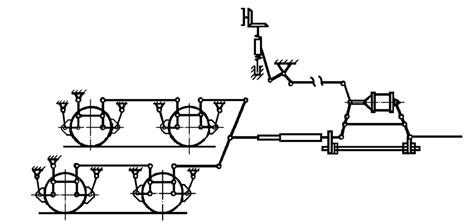

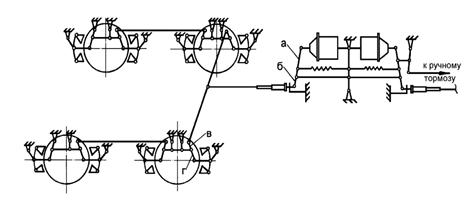

6. Тормозное оборудование

6.1. Тормозное оборудование осматривают и ремонтируют в соответствии с требованиями Инструкции по ремонту тормозного оборудования вагонов N ЦВ-ЦЛ-945 и действующих технических условий и указаний.

6.2. Кронштейны для крепления и подвешивания тормозного оборудования, а также предохранительные и поддерживающие устройства, предотвращающие падение рычажной передачи на путь, должны быть исправны и прочно закреплены на раме в соответствии с требованиями конструкторской документации.

6.3. Тормозные башмаки вагонов упрочняют газотермическим напылением в соответствии с инструкцией ТИ ВНИИЖТ-0502/7-01.

6.4. Сборку рычажной передачи тележек производить согласно Инструкции по ремонту тормозного оборудования вагонов N ЦВ-ЦЛ-945, 2003 г. (таблицы 6 — 8).

6.5. Магистральный воздухопровод осматривают. Внутреннюю поверхность продувают сжатым воздухом. Трубы, имеющие вмятины, износы, коррозию, заменяют новыми трубами по ГОСТ 8734.

При втором КР-1 дополнительно производят:

— замену труб от тормозной магистрали к стоп-кранам;

— замену электропроводки ЭПТ.

6.6. Ремонт и испытание тормозного оборудования вагонов габарита 03-Т (РИЦ) выполняют в соответствии с требованиями следующей технической документации:

— руководство по ремонту тормозного оборудования на вагонах международного сообщения N 215-ЦВА/8, 1973 г.;

— инструкция на ремонт и испытание воздухораспределителей системы КЕ вагонов международного сообщения N 211 ПКБ ЦВ, 1977 г.;

— инструкция на ремонт и испытание противоюзных устройств вагонов международного сообщения N 212 ПКБ ЦВ, 1977 г.

6.7. Дополнительные требования к ремонту рычажной передачи вагонов габарита 03-Т (РИЦ)

6.7.1. Зазор между цапфой и башмаком, цапфой и подвеской не допускается более 1,3 мм (проверяются при сборке).

6.7.2. Втулки в проушинах траверс, имеющие износ по диаметру более 1 мм, заменяют.

6.7.3. Допускаемый износ валиков рычажной передачи 0,5 мм. При большем износе их заменяют новыми или отремонтированными.

6.7.4. Втулки рычажной передачи при зазоре в шарнирном соединении более 1,3 мм по диаметру или наличии отколов заменяют новыми из порошкового легированного материала или втулками с износостойкими покрытиями.

6.7.5. Тормозные башмаки восстанавливают до чертежных размеров. Паз для ушка колодки с размерами более 45 мм и 50 мм восстанавливают наплавкой до номинальных размеров соответственно 42 мм и 47 мм.

Башмаки, имеющие толщину перемычки для чеки менее 5,5 мм, к постановке на вагон не допускаются. При износе перемычку башмака наплавляют до чертежного размера.

6.7.6. Болты, соединяющие тормозные башмаки с пружиной, имеющие износ более 1 мм по диаметру, а также при одностороннем износе заменяют.

Износ стенок отверстия в головке болта более 1 мм не допускается, при большем износе размеры болта восстанавливают.

6.7.7. Износ стенок отверстий в башмаках под болты должен быть не более 0,5 мм.

6.7.8. Износ прутка пружины, оттягивающей тормозной башмак, по диаметру должен быть не более 0,5 мм.

6.7.9. Износ стенок отверстий в деталях под пружины, оттягивающие тормозной башмак и тормозные колодки, должен быть не более 0,5 мм.

6.7.10. Износ соединительного тормозного башмака по торцу в средней его части более 0,5 мм не допускается. Деталь наплавляют с последующей механической обработкой до чертежных размеров. Планку-фиксатор тормозного башмака восстанавливают до чертежных размеров.

7. Ремонт автосцепного устройства

7.1. Автосцепное устройство (автосцепки, поглощающие аппараты, тяговые хомуты и другие съемные детали) должно быть снято с вагона и отремонтировано в соответствии с требованиями следующей технической документации:

— Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ЦВ-ВНИИЖТ-494;

— Комплект документации на типовой технологический процесс ремонта автосцепного устройства (ТК-244);

— Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение 656-2000 ПКБ ЦВ;

— руководящие документы по неразрушающему контролю сборочных единиц и деталей вагонов:

1) РД 32.159-2000 (магнитопорошковым методом);

2) РД 32.150-2000 (вихретоковым методом);

3) РД 32.149-2000 (феррозондовым методом);

4) РД 32.174-2001 (неразрушающий контроль деталей вагонов);

— Инструкция по сварке и наплавке узлов деталей при ремонте пассажирских вагонов N ЦЛ 201-03;

— Технические указания по деповскому и капитальному ремонту буферных комплектов и концевых балок пассажирских вагонов в вагонных депо дорог и на вагоноремонтных заводах и техническому содержанию буферных комплектов в эксплуатации N 586-90 ПКБ ЦВ.

7.2. Установка автосцепного устройства на вагоне должна соответствовать ГОСТ 3475 и требованиям рабочих чертежей завода-изготовителя.

7.3. Корпуса автосцепок должны иметь нижние кронштейны (ограничители вертикальных перемещений).

7.4. Рабочие поверхности головок автосцепок, тяговые хомуты, центрирующие балочки и маятниковые подвески вагонов, перечисленных в п. 1 Приказа N 2 от 17.01.2002, упрочняют согласно технологическим инструкциям:

— Технологический процесс плазменной наплавки корпусов автосцепок пассажирских вагонов порошками износостойких сплавов ТИ 160.25099.31-95;

— Технологическая инструкция. Упрочнение элементов автосцепного устройства газопорошковой наплавкой ТИ ВНИИЖТ-0501/3-99;

— Инструкция по восстановлению и упрочнению индукционно-металлургическим способом деталей узлов трения подвижного состава ТИ ЦТ-ЦВ-ЦЛ-590.

8. Ремонт переходных, входных площадок и буферов

8.1. Общие положения

8.1.1. Переходные и входные площадки, буфера тяжелого типа пассажирских вагонов внутреннего и международного сообщения, а также буфера вагонов габарита РИЦ ремонтируют в соответствии с настоящим Руководством и Техническим указанием по деповскому и капитальному ремонту буферных комплектов и концевых балок пассажирских вагонов в вагонных депо железных дорог и ВРЗ и техническому содержанию буферных комплектов в эксплуатации N 586-90 ПКБ ЦВ.

8.1.2. Фартуки переходных площадок, буфера снимают с вагона, разбирают и ремонтируют. Входные откидные площадки демонтируют с вагона при втором и третьем КР-1 для ремонта.

8.1.3. Сварочные и наплавочные работы производят в соответствии с Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов N ЦЛ 201-03.

8.2. Переходные площадки

8.2.1. Переходные площадки вагонов внутреннего сообщения, вагонов габарита РИЦ и купейных международного сообщения (МС) разбирают.

В вагонах габарита РИЦ и купейных МС, работающих во внутреннем сообщении, фартук демонтируют, а узел, фиксирующий переходную площадку в двух положениях, разбирают при необходимости, в зависимости от технического состояния.

8.2.2. Фартуки переходных площадок, имеющие трещины, отколы и изломы, ремонтируют сваркой с последующей зачисткой. Разрешается заварка не более двух трещин длиной каждой из них не более 100 мм.

Деформированные фартуки выправляют. Потертость рифления восстанавливают наплавкой.

При первом и втором КР-1 фартуки, имеющие износ более 30% по толщине металла, заменяют новыми. При третьем КР-1 фартуки заменить новыми. Ось фартука с изломанной шейкой заменяют новой, с изношенной шейкой более 2 мм по диаметру ремонтируют наплавкой с последующей механической обработкой.

8.2.3. Кронштейны фартуков переходных площадок деформированные, изломанные, имеющие износ отверстия по диаметру более 3 мм, восстанавливают или заменяют. В случае отрыва кронштейнов, вырывов мест их крепления, необходимо усилить узел крепления фартука к кузову вагона в соответствии с Установкой кронштейнов переходных площадок ЦМВ ТУ 32 ЦВ 1193-79.

8.2.4. После разборки переходных площадок вагонов габарита РИЦ и купейных международного сообщения проводят визуальный контроль и дефектацию с использованием средств измерений.

Деформированные листы, косынки фартуков выправляют или заменяют; листы, имеющие износ более 30% по толщине, трещины, отколы, заменяют новыми. Потертости рифления восстанавливают наплавкой.

Опорные кронштейны, подвеску, запорные штыри, фиксаторы переходных площадок проверяют, деформированные, взломанные, имеющие трещины ремонтируют или заменяют новыми. Кронштейны, имеющие износ отверстия по диаметру более 2 мм и запорные штыри более 1 мм по диаметру, ремонтируют или заменяют новыми.

Сломанные или ослабленные пружины переходных площадок заменяют отремонтированными или новыми.

Болты крепления кронштейнов, подвесок фартуков с поврежденной резьбой, деформированной головкой заменяют новыми.

Цепочки фиксаторов и запорных штырей вагонов габарита РИЦ восстанавливают. Потертую, порванную обшивку цепей заменяют новой.

После ремонта и установки на вагон проверяют взаимное перемещение подвижных частей переходных площадок. При проверке переходные площадки последовательно устанавливают в фиксированное вертикальное и горизонтальное положения.

8.2.5. В процессе сборки шарниры и пружины переходных площадок смазывают тонким слоем масла ТСп-10 ГОСТ 23652 или другими аналогичными смазками.

8.2.6. Металлические ограждения (суфле) при ремонте снимают с вагона независимо от технического состояния и заменяют на резиновые суфле баллонного типа.

8.2.7. Резиновые суфле переходных площадок

8.2.7.1. Мелкие дефекты на поверхности баллонов резиновых суфле — местные износы, потертости, царапины, риски, порезы глубиной не более 1 мм — разрешается оставлять без ремонта.

8.2.7.2. Ремонт резиновых баллонов суфле со снятием с вагона производят при наличии дефектов (износ по толщине не более 3 мм, расслоение, растрескивание, порезы глубиной не более 2 мм, порезы общей длиной более 500 мм, вырывы площадью не более 30 см2), составляющих не более 30% поверхности листа и уплотнительного клапана. При втором КР-1 заменяются боковые баллоны суфле, при третьем КР-1 — верхние.

8.2.7.4. Ремонт резиновых суфле производят в соответствии с Технологической инструкцией по ремонту резиновых суфле ЦМВ методом вулканизации 24-10-85 ЦТВР.

8.2.7.5. Перед постановкой баллонов на вагон проверяют прочность их крепежных соединений. Срыв, износ резьбы болтов крепления баллонов к раме не допускаются.

8.2.7.6. Отверстия для крепления баллонов в раме, имеющие износ или вырывы, ремонтируют по технологии вагоноремонтных предприятий.

8.2.7.7. Для прочного крепления баллонов к раме необходимо:

а) резиновую ленту (прокладку между баллоном и рамой) при наличии трещин и потертостей заменить новой, изготовленной из резины по ГОСТ 7338;

б) шайбы установить увеличенные по ГОСТ 6958;

в) гайки крепления баллонов затянуть.

8.2.7.8. Зазор между нижней кромкой баллона и поперечными угольниками должен быть не менее 10 мм.

8.3. Входные площадки

8.3.1. Демонтированные с вагона входные откидные площадки над подножками тамбуров вагона и выдвижные ступеньки разбирают, очищают и ремонтируют.

8.3.2. Деформированные детали входных площадок и подножек выправляют.

8.3.3. Допускается заваривать не более двух трещин в фартуке входной площадки, в щите подножки. Длина каждой из трещин не должна быть более 100 мм. Потертость рифления восстанавливают наплавкой.

8.3.4. При наличии износа, потери эластичности и вырывов уплотнения фартука заменяют на новые, изготовленные согласно требованиям конструкторской документации из морозостойкой резины по ТУ 38.005.295-88 или из резиновых трубок ГОСТ 5496.

8.3.5. Неисправные детали механизма подъема входных площадок ремонтируют или заменяют. Лапчатые болты, рычаги, тяги, опоры, валы ремонтируют наплавкой с последующей механической обработкой. Болты, винты, гайки с сорванной, смятой резьбой, разработанными гранями, забоинами на головках заменяют новыми. Сломанные или ослабленные пружины заменяют отремонтированными или новыми.

8.3.6. Фиксаторы и запоры входных площадок, наружных торцевых и боковых тамбурных дверей разбирают, неисправные снимают с вагона, ремонтируют или заменяют новыми.

8.3.7. Входные площадки с пластмассовыми деталями купейных вагонов и вагонов-ресторанов постройки Германии заменяют новыми типовыми.

8.3.8. После установки входной площадки на вагон фартук под действием подъемного механизма должен подниматься плавно, без заеданий и устанавливаться под углом от 80 до 90° к плоскости пола.

8.3.9. Деформированные детали выдвижной ступеньки, сблокированной с фартуком входной площадки, выправляют. Подвески, кронштейны, валики, тяги, рычаги при необходимости ремонтируют наплавкой с последующей механической обработкой или заменяют новыми. Резиновые бонки (подкладки), имеющие отрывы, вырывы, расслоения, разрезы, заменяют новыми.

8.3.10. После установки выдвижной ступеньки на вагон при открывании фартука входной площадки она должна плавно выдвигаться в нижнее положение, а при закрывании фартука подниматься вверх и располагаться под нижней неподвижной ступенью подножки.

8.3.11. В процессе сборки трущиеся детали входной площадки, выдвижной ступеньки, пружины смазывают тонким слоем масла ТСп-10 ГОСТ 23652 или другими аналогичными смазками.

8.3.12. Входные поручни с вагона демонтируют. Облицовку входных поручней заменяют в соответствии с конструкторской документацией на вагон.

Кронштейны входных поручней могут быть хромированными, покрытыми полимерами или окрашенными. В вагонах международного сообщения кронштейны должны быть только хромированные.

Неисправные бакелитовые трубки поручней заменяют на перхлорвиниловые или полиэтиленовые, при этом цвет трубок должен быть одинаковым, светлого тона.

8.4. Буферные комплекты

8.4.1. Буферные комплекты всех типов с вагонов снимают, разбирают и после очистки осматривают и ремонтируют.

8.4.2. Стаканы буферов тяжелого литого, с приклепанными тарелями, вагона габарита РИЦ с износом стенки более допустимого наплавляют, затем обрабатывают до чертежных размеров, а также ремонтируют согласно технической документации или заменяют новыми в соответствии с таблицей 1.

Таблица 1

Размеры буферных комплектов

|

Высота шпонки, мм |

Глубина шпоночного паза в стержне буфера, мм |

Глубина шпоночного паза в стакане буфера, мм |

Наружный диаметр стержня буфера, мм |

Внутренний диаметр стакана буфера, мм |

|

1 |

2 |

3 |

4 |

5 |

|

9 |

5,75 |

3,25 |

187 |

187,5 |

|

9,5 |

6,25 |

3,75 |

186,5 |

188 |

|

10,5 |

6,75 |

4,25 |

186 |

188,5 |

|

11,5 |

7,25 |