112

Введение

Грунтовые летные

поля не обеспечивают постоянную

пригодность аэродромов к работе авиации

из-за потери грунтами несущей способности

при переувлажнении. Улучшение

поверхностного стока, устройство

водоотводных систем, создание дернового

покрова могут только сократить периоды

непригодности аэродрома. Поэтому на

аэродромах устраиваются взлетно-посадочные

полосы, рулежные дорожки и места стоянки

с искусственными покрытиями, обеспечивающими

круглогодовую эксплуатацию аэродромов.

Аэродромное

покрытие (покрытие) — верхний несущий

слой (слои многослойной конструкции),

непосредственно воспринимающий нагрузки

и воздействие от самолетов (вертолетов),

эксплуатационной техники и природных

факторов.

В связи с большой

стоимостью и трудоемкостью строительства

и эксплуатации искусственных покрытий

для каждого конкретного аэродрома

производится обоснование площадей

покрытий и их горизонтальная планировка,

а также конструкция и толщина покрытия

исходя из расчетного типа самолетов и

особенностей эксплуатации.

Основная часть

Вопрос

№ 1.

Классификация искусственных аэродромных

покрытий и требования, определяющие их

эксплуатационную пригодность.

Поверхность

покрытия должна иметь нормативные

уклоны и кривизну, быть ровной, но

достаточно шероховатой для хорошего

сцепления с пневматиками.

Конструкция

покрытия зависит от многих факторов,

из которых важнейшими являются характер

базирования расчетного типа самолета,

гидрогеология участка, климатические

условия района, наличие и вид местных

материалов, выделяемые эксплуатационные

материалы.

Толщина

покрытия и его конструктивных слоев

определяется расчетом исходя из полетного

веса самолета, конструкции его шасси,

гидрогеологических и климатических

особенностей участка.

Покрытие

должно обеспечить удобную и безопасную

работу и быть устойчивым к действию

многочисленных факторов, вызывающих

его старение, деформацию, потерю несущей

способности и разрушение.

Эти

факторы подразделяются на эксплуатационные

и природные.

Эксплуатационные

факторы:

— действие

статических и динамических сил,

передаваемых на покрытия через пневматики

колес самолета; расчетный тип самолета

характеризуют максимальный полетный

вес и его распределение на пневматики,

внутреннее давление в пневматиках;

статическое действие наиболее значительно

сказывается на стоянках, из-за чего,

например, на местах стоянки не рекомендуются

покрытия, деформирующиеся при длительном

приложении вертикальной нагрузки;

динамические действия самолетов на

покрытия возникают при рулении,

достигая наибольших значений для

скоростей до 30

км/ч;

особые условия создаются на местах

поворота самолетов, где большая часть

веса может передаться на одну из главных

опор шасси; динамические вертикальные

действия могут возникнуть даже при

опробовании двигателей на стоянках

самолетов; покрытия на концевых участках

взлетно-посадочной полосы, кроме того,

претерпевают удары пневматиков

приземляющихся самолетов; соударение

при нормальной посадке проходит в очень

короткие сроки, что не позволяет

деформациям и напряжениям распространиться

на всю толщину покрытия; в связи с этим

действие вертикальных составляющих

при посадке обычно меньше воздействия

от рулящих самолетов; поэтому на участках

приземления большее значение придается

усилиям от колес, касательным к

поверхностям покрытия;

— действия

вихревых потоков от винтов и струй

отходящих газов реактивных двигателей;

скорость газов, выходящих из реактивных

двигателей, может достигать 600

м/сек;

направление этих струй чаще всего

параллельно поверхности, но при низко

расположенных двигателях их действие

может существенно сказаться на покрытиях;

особое влияние на покрытие оказывают

вертикальные вихревые потоки от винтов

вертолетов, а также газы реактивных

двигателей на участках отрыва самолетов

от взлетно-посадочной полосы; по этим

причинам покрытия должны обладать

достаточной связностью, предупреждающей

выбивание отдельных частиц, которые

могут повредить самолеты и вертолеты;

попадание таких частиц в низко

расположенные всасывающие (воздухозаборные)

отверстия реактивных двигателей может

вызвать их повреждение и аварию; вместе

с тем отходящие струи реактивных

двигателей обладают высокой температурой;

это может привести к сильному нагреву

покрытия при длительной работе этих

двигателей на одном месте; поэтому

необходимо обеспечить достаточную

теплоустойчивость покрытий на участках

опробования двигателей и длительной

их работы; на местах стоянки, стартовых

участках взлетно-посадочных полос,

технических позициях подготовки

самолетов;

— действие

горючего и смазочных материалов,

которые

могут снизить прочность, разрушить

некоторые материалы, входящие в покрытия,

это требует на отдельных участках

устройства покрытий, стойких к действию

горючего и смазочных материалов;

— действие

машин и механизмов, обслуживающих

аэродром.

К

природным факторам,

действующим на покрытия, относятся

солнечная радиация, неравномерный

нагрев или остывание покрытий по толщине,

изменения температуры в суточном и

сезонном циклах, попеременное замерзание

и оттаивание, повышенная влажность и

атмосферные осадки, пучинистые явления

и неравномерные осадки подстилающих

грунтов, биологические действия растений

и т.д.

Эти

факторы вызывают дополнительные

собственные напряжения в слоях покрытий,

разрушение и старение отдельных

материалов этих слоев.

Для обеспечения

необходимой долговечности покрытий

материалы их слоев должны обладать

химической и физической устойчивостью,

сравнительно небольшими значениями

коэффициентов температурных деформаций.

В целом конструкция покрытий должна

обладать, возможно, большей

водонепроницаемостью, а их теплоизолирующие

свойства и расположение слоев должны

предупреждать накапливание влаги и

пучинистые явления.

Вместе

с тем разный характер эксплуатационного

воздействия самолетов на участки

покрытия, частота повторений статических

и динамических нагрузок позволяют для

обеспечения одинаковой долговечности

покрытия аэродрома принять разные

конструкции или толщины слоев для разных

участков покрытий. Это приводит к

устройству на аэродромах, так называемых

разнопрочных покрытий. Например, более

прочными должны быть покрытия по концам

взлетно-посадочных полос и на рулежных

дорожках. Для середины взлетно-посадочной

полосы, где самолеты перемещаются на

высоких скоростях, толщина покрытия и

его несущая способность могут быть

снижены. Возможно также уменьшение

толщины по боковым сторонам покрытий,

так как наибольшая повторяемость

проходов самолетов наблюдается по

средней половине или 1/3 ширины покрытия

взлетно-посадочной полосы. Соответственно

могут быть выбраны и рассчитаны покрытия

для мест стоянки, площадок технического

обслуживания с учетом особенностей

эксплуатации каждого участка покрытия.

В

покрытиях различают следующие

конструктивные слои (см. рис.3.1):

Рис.

3.1. Конструктивные слои покрытий

— собственно

покрытие 1

— основной несущий слой, непосредственно

воспринимающий нагрузки и распределяющий

их на нижележащие слои;

— искусственное

основание 2

— прочный несущий слой, предназначенный

для восприятия нагрузки, передаваемой

на него покрытием и перераспределения

ее на большую площадь подстилающих

грунтов;

— грунтовое

основание, или подстилающий грунт 3

— верхний слой местного или привозного

грунта, тщательно спланированный и

уплотненный; верхняя часть грунтового

основания должна иметь повышенную

плотность; степень уплотнения грунта

должна быть тем больше, чем больше

расчетная нагрузка и жесткость покрытия.

Собственно

покрытие искусственное основание могут

состоять из нескольких слоев. При

водопроницаемости, недостаточной

износоустойчивости и шероховатости

поверх покрытия может предусматриваться

тонкий защитный

слой,

или слой

износа.

Название

покрытия

устанавливается по материалу, используемому

для слоя собственно покрытия.

Толщина

покрытий и их отдельных конструктивных

слоев определяется исходя из характеристик

самолета, местных условий и назначения

участка покрытия.

Руководствуясь

опытом строительства и эксплуатации,

обычно для конкретного аэродрома

назначают возможные варианты конструкции

покрытий при максимальном использовании

местных материалов (в том числе местных

грунтов) и минимальной трудоемкости

строительных процессов.

Аэродромные

покрытия могут быть жесткого и нежесткого

типа.

К

жестким

покрытиям

относятся: монолитные цементобетонные

(неармированные, армобетонные и

железобетонные), сборные из предварительно

напряженных железобетонных плит и

асфальтобетонные на цементном основании.

К

нежестким

относятся

покрытия: асфальтобетонные на нежестких

основаниях из прочных каменных материалов

подобранного состава, обработанных

органическими вяжущими материалами,

из щебеночных и гравийных материалов,

грунтов и местных материалов, обработанных

минеральными или органическими вяжущими

материалами.

Жесткие

покрытия характеризуются высокой

прочностью на изгиб. Сравнительно тонкие

плиты, на которые делятся эти покрытия,

незначительно деформируются (прогибаются)

под самолетной нагрузкой. Равномерный

характер распределения нагрузки при

этом таков, что относительная деформация

оснований составляет (1-5)×10-4.

При жестких покрытиях грунтовые основания

работают в условиях, близких к работе

упругих тел, и имеют расчетные модули

деформации порядка 1000-5000

кг/см2.

Нежесткие

покрытия при сравнительно малой прочности

на изгиб упруго деформируются под

нагрузкой, образуя так называемую чашу

прогиба. При небольших прогибах эти

деформации после снятия нагрузки

полностью устраняются за счет общей

упругости всех слоев. При возрастании

прогибов выше расчетных в покрытии

начинаются внутренние сдвиги, из-за

чего при снятии нагрузки прогиб частично

сохраняется. Дальнейшее увеличение

нагрузки может привести к пролому

покрытия с образованием валика выпирания

за чашей прогиба.

Распределение

нагрузки этими покрытиями на грунтовое

основание недостаточно равномерно

(сравнительно с жесткими); расчетные

модули деформации в этих условиях

находятся в пределах 100-250

кг/см2

для связных грунтов.

По

характеру работы под нагрузками

к нежестким покрытиям отнесены также

сборные металлические покрытия, расчет

оснований которых ведется аналогично

расчету для нежестких покрытий.

По

степени совершенства и срокам службы

аэродромные покрытия подразделяются

на

капитальные (покрытия жесткого типа и

асфальтобетонные), облегченные (нежесткие

покрытия, кроме асфальтобетонных) и

упрощенные (из материалов, не обработанных

вяжущими материалами).

Для

полевых аэродромов, в частности,

характерны нежесткие покрытия временных

типов из одного-двух слоев. Искусственные

основания в таких конструкциях могут

отсутствовать. На постоянных аэродромах

сооружаются многослойные покрытия

повышенной прочности, в том числе

жесткие, рассчитанные на длительное

базирование авиации, простоту и надежность

в эксплуатации. Искусственные основания

в таких покрытиях могут отсутствовать

только при особо благоприятных

грунтово-гидрологических и климатических

условиях.

С

увеличением расчетных нагрузок или при

потере покрытием несущей способности

практикуется постепенное наращивание

или усиление покрытий.

Аэродромные

покрытия считают пригодными к эксплуатации,

если они удовлетворяют нормативным

требованиям по несущей способности,

техническому состоянию (ровности и

уровню дефектов) и фрикционным свойствам

поверхности.

Пригодность

покрытий по

несущей способности

к эксплуатации заданным типом воздушного

судна устанавливают сравнением

классификационных чисел воздушных

судов ACN

и несущей способности покрытий PCN

при

одной и той же прочности грунтового

основания. Классификационные числа АСN

являются

характеристиками воздушных судов и

указаны в их технических описаниях.

Значения

классификационных чисел PCN

покрытия конкретного аэродрома определяют

заранее с учетом конструкции и состояния

покрытия и искусственного основания,

вида и прочности грунтового основания

по сезонам года и заносят в формуляр

аэродрома. Эти значения периодически

уточняют с изменением состояния покрытия

после проведения ремонта и реконструкции

покрытий.

Покрытие

можно эксплуатировать без ограничений,

если информационные показатели

(эквивалентная одноколесная нагрузка

и код давления) числа АСN

не

превышают соответствующих информационных

показателей числа PCN.

Если эти условия не выполняются,

необходимо вводить ограничения массы

воздушных судов, давления в шинах

авиаколес, уменьшить интенсивность

взлетов и посадок. Оценки возможностей

покрытий по базированию конкретных

самолетов, а также расчетные данные

основных типов военных самолетов и

самолетов других ведомств приведены в

Методике определения классификационных

чисел воздушных судов и жестких покрытий

аэродромов авиации Вооруженных Сил

[4].

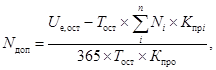

|

|

(3.1) |

|

где |

|

|

|

|

Ровность

поверхности

покрытий

оценивают величиной уступов между

смежными плитами и у трещин для жестких

покрытий, глубиной колеи, волн и сдвигов

— для нежестких покрытий, а также

разностью продольных уклонов на заданной

базе для всех типов покрытий. Поверхность

покрытий по ровности пригодна для

эксплуатации, если контролируемые

показатели по величине не превышают

предельных значений.

Пригодность

покрытий по

уровню дефектов

оценивают на основе анализа характера

и количества дефектов по сравнению с

предельно допустимыми.

Пригодность

покрытий по

фрикционным

свойствам поверхности

оценивают по условиям торможения и

определяют по Методике определения

фрикционных свойств поверхности

покрытия.

Вывод:

аэродромные покрытия могут быть жесткого

и нежесткого типа. К жестким относятся

покрытия: монолитные цементобетонные

(неармированные, армобетонные и

железобетонные), сборные из предварительно

напряженных плит и асфальтобетонные

на цементном основании. К нежестким

относятся покрытия: асфальтобетонные

на нежестких основаниях, из прочных

каменных материалов подобранного

состава, обработанных органическими

вяжущими материалами, из щебеночных и

гравийных материалов, грунтов и местных

материалов, обработанных минеральными

и органическими вяжущими материалами.

По

степени совершенства и срокам службы

аэродромные покрытия подразделяются

на капитальные (покрытия жесткого типа

и асфальтобетонные), облегченные

(нежесткие покрытия, кроме асфальтобетонных)

и упрощенные (из материалов, не обработанных

вяжущими веществами).

Аэродромные

покрытия считают пригодными к эксплуатации,

если они удовлетворяют нормативным

требованиям по несущей способности,

техническому состоянию (ровности и

уровню дефектов) и фрикционным свойствам

поверхности.

Пригодность

покрытий к эксплуатации устанавливают

по их состоянию с учетом конструкции.

Вопрос

№ 2. Устройство

основных типов искусственных покрытий,

оценка их эксплуатационной пригодности

Подвопрос

№ 2.1. Нежесткие

покрытия

Нежесткие

покрытия наиболее часто используются

для полевых аэродромов. Для их устройства

в значительной степени используются

местные строительные материалы —

грунтовые и камневидные, а также готовые

элементы или детали покрытий, например

металлические плиты.

Нежесткие покрытия

в зависимости от материала, использованного

для их устройства, классифицируются

так:

-

из грунтов,

укрепленных добавками или вяжущими

материалами; -

из камневидных

материалов с обработкой вяжущими; -

металлические

сборно-разборные, укладываемые на

грунтовое или искусственное основание.

Применяются

следующие виды покрытий из укрепленных

грунтов:

-

из

оптимальных минеральных смесей —

грунтовых и грунтокаменных (в том числе

грунтощебеночные, грунтошлаковые,

грунтогравийные); -

из грунтов,

укрепленных неорганическими вяжущими

(цементами и известью); -

из грунтов,

укрепленных органическими вяжущими

(битумами, дегтями, высоковязкой нефтью,

смолой и т. д.), или так называемые черные

грунтовые покрытия; -

из грунтов,

укрепленных синтетическими смолами

(в том числе фурфуроланилиновыми,

карбамидными и другими смолами).

Эти покрытия, как

правило, устраиваются однослойными и

не имеют искусственных оснований.

Покрытия

из камневидных материалов используются

на аэродромах с обработкой черными

(органическими) вяжущими. Без обработки

вяжущими конструктивные слои из

камневидных материалов используются

в основаниях под более прочные типы

покрытий. В основаниях этих покрытий

также используются конструктивные слои

из укрепленных грунтов.

Металлические

покрытия различаются по типам плит или

других сборных элементов. В основаниях

металлических покрытий в основном

применяются конструктивные слои из

грунтов укрепленных камневидными

добавками или органическими вяжущими.

Покрытия из

грунтов, укрепленных минеральными

добавками

Под укреплением

понимают одно или целый комплекс

мероприятий по приданию грунтам

повышенной устойчивости к внешним

нагрузкам, в том числе в условиях

переувлажнения.

Одним

из таких способов укрепления грунтов

является уплотнение. Укрепленные этим

способом грунты используются на

улучшенных грунтовых полосах (УГП) и в

основаниях искусственных покрытий.

Однако этот способ укрепления не

полностью предупреждает размокание

грунтов и потерю ими несущей способности,

особенно в периоды распутицы. В связи

с этим осуществляют изменение внутренней

структуры грунтов, предупреждая или

уменьшая действие воды.

Наличие

в грунтах камневидных включений (более

2 мм)

в значительной степени увеличивает

несущую способность и уменьшает их

размокание. По мере увеличения количества

этих включений они начинают приобретать

решающее значение для свойств грунтов.

При определенных пропорциях каменные

частицы образуют как бы опорный скелет,

поровое пространство в котором

последовательно заполнено более мелкими

фракциями, включая глинистую. Полученные

материалы этих составов имеют высокую

плотность и называются оптимальными

грунтокаменными смесями

(грунтогравийными, грунтощебеночными

или грунтошлаковыми).

Покрытия

из минеральных смесей чаще устраиваются

однослойными (см. рис.3.2).

Рис.3.2. Конструкции

покрытий из оптимальных минеральных

смесей:

а – однослойные;

б – двухслойные при hp

12 см и h

8 см

При

расчетной толщине hp

покрытий

более 12 см

устраиваются конструкции покрытий из

двух и более слоев. Верхний слой h

должен быть

не менее 8 см. В нижний слой допустимо

использование добавки из менее прочных

каменных пород.

Грунтокаменные

смеси также используются в основаниях

под более прочные виды покрытий и для

укрепления органическими вяжущими

веществами.

Покрытия из

грунтов, укрепленных неорганическими

вяжущими материалами

Основным

неорганическим вяжущим, используемым

для укрепления грунтов, является цемент.

Грунты, укрепленные

цементами, носят название грунтоцементов.

Укрепление ведется смешением измельченного

грунта с цементом при определенном

количестве воды и обязательном уплотнении

после смешения. В результате реакции

гидролиза и гидратации цемент сращивается

с грунтовыми частицами, образуя жесткие

связи и камневидный каркас нового

материала. На аэродромах грунтоцементы

используют:

— для

устройства временных покрытий под

нагрузки до 8

т на опору

самолета;

— в

качестве слоев оснований нежестких

покрытий под нагрузки 5-8

т на опору;

— для

оснований под жесткие покрытия.

Лучшие результаты

при наименьших расходах цемента

достигаются при укреплении грунтов

оптимального гранулометрического

состава.

Кроме

грунтовых смесей (максимальная крупность

2 мм)

для укрепления цементами рекомендуются

гравелистые и щебеночные крупнообломочные

грунты. Предпочтение отдается грунтам

или искусственным смесям с максимальной

крупностью частиц 25

мм и содержанием

частиц крупностью 2-25

мм до 70

% по весу.

При более крупных компонентах допустимо

иметь не более 50

% частиц

крупностью 2-50

мм.

Для

укрепления грунтов рекомендованы

алитовые портландцементы марок не ниже

400, в том числе пластифицированные и

гидрофобные. Для увеличения эффективности

могут использоваться различные химические

добавки (известь гашенная, гипс, силикат

натрия), позволяющие снижать расход

цемента на 25-40

%.

Расход

цемента марки 400

для укрепления

грунтов назначается в пределах 175-275

кг на м3

грунтоцемента в уплотненном состоянии

(6-20 %

по весу от сухого грунта). С увеличением

активности цемента его расход может

быть снижен. При снижении марки до 300

расчетный модуль деформации грунтоцементов

снижается на 25

% (сравнительно

с маркой 400).

Кроме

портландцемента для укрепления, особенно

кратковременного, могут быть использованы

цементы других видов, в частности

нефелиновые. Расход таких цементов

достигает 15-20

% от веса

сухого грунта. В качестве улучшающих

добавок в этом случае применимы

портландцементы в количестве 20-30

% или мылонафт

0,5-1,0 %

от веса нефелинового цемента. Предел

прочности на сжатие при этом достигает

10 кг/см2,

а модуль деформации — 700

кг/см2.

Грунтоцементные

покрытия или основания устраиваются

чаще в один слой (см. рис.3.3), толщина

которого определяется расчетом или по

результатам испытаний на контрольном

участке.

В

отдельных случаях могут предусматриваться

два слоя; при этом толщина каждого слоя

в плотном теле не менее 8-10

см, но не

более 22 см

исходя из производственной возможности

грунтосмесительных и уплотняющих машин.

Слои грунтоцемента чаще размещаются

непосредственно по естественному

основанию или поверх искусственной

грунтовой смеси, верхний слой которой

использован для укрепления.

Рис. 3.3.

Конструкция покрытий из грунтоцемента:

а — однослойное

при толщине до 22 см;

б — двухслойное

при расчетной толщине более 20 см

Грунтоцементы

имеют недостаточную связность и

износоустойчивость, сравнительно быстро

разрушаются при воздействии эксплуатационных

и климатических факторов. Поэтому на

аэродромах такие покрытия снабжаются

защитными слоями или подвергаются

поверхностной обработке. Кратковременно

грунтоцементы могут быть использованы

в качестве покрытия без этих слоев.

Покрытия из

грунтов, укрепленных органическими

вяжущими материалами

Укрепление

органическими вяжущими материалами

предусматривает смешение измельченных

грунтов с жидкими вяжущими (битумами,

дегтями, вязкими нефтями и др.) с

последующим уплотнением смеси. Из-за

характерного темного цвета смесей такие

покрытия называют также черными.

В результате физических и физико-химических

процессов вяжущие смешиваются с

тонкодисперсной частью грунтов —

глинистыми частицами, образуя пленки

вокруг более крупных частиц. Эти пленки

обладают гидрофобизирующими свойствами

и препятствуют прониканию воды внутрь

отдельных частиц и их агломератов; в

местах контактирования таких пленок

образуются более или менее прочные

связки. Грунты и грунтосодержащие

материалы можно смешивать с вяжущими

в холодном виде (для чего используют

маловязкие или разжиженные вязкие

материалы, а также эмульсии) или в горячем

виде (с использованием разогретых вязких

вяжущих). Набор прочности такими смесями

в первом случае в основном проходит за

счет улетучивания легких фракций, а при

горячей обработке — за счет остывания

и частичного улетучивания. При

использовании битумных эмульсий

происходит отсекание эмультирующей

жидкости (чаще воды).

Тип

вяжущего выбирается с учетом особенностей

укрепляемых грунтов и климатических

условий района.

Для

укрепления грунтов на аэродромах

применяются:

— жидкие,

средне- и медленногустеющие нефтяные

битумы, а также жидкие битумы, составленные

на месте разжижением вязких битумов

керосином, газойлем и т.п.;

— жидкие

сланцевые битумы;

— дегти

смешанного происхождения;

— высокосмолистые

нефти и топочные мазуты (только в жарком

поясе).

Норма

расхода этих вяжущих достигает 5-12

% по весу от

сухого грунта и назначается в зависимости

от его гранулометрического состава,

особенно наличия глинистых и пылеватых

частиц. В расчете на 1

м3

готовой уплотненной смеси это составляет

100-250 кг.

Для грунтокаменных смесей эта норма

соответственно 4-7

%, или 80-140

кг/м3.

При использовании химических добавок,

благоприятно меняющих реакцию и

физическое состояние грунтов расход

вяжущих может быть снижен на 30-40

%. Благодаря

этим добавкам глинистые и пылеватые

частицы частично гидрофобизируются,

вяжущие вещества лучше распределяются

по их поверхности и имеют с ней лучшее

сцепление. Так, применение извести

повышает прочность образцов в

водонасыщенном состоянии более чем в

два раза.

Минимальная

толщина однослойных покрытий и верхний

слой двухслойных покрытий при укреплении

органическими вяжущими 8-10

см. В два

слоя (см. рис.3.4) рекомендуется устраивать

покрытия при расчетной толщине более

15 см.

Рис.3.4. Конструкции

покрытий из минеральных смесей,

укрепленных органическими вяжущими:

а – однослойные

(8 см h

p

15 см); б – двухслойное.

В нижних слоях

черных покрытий могут применяться

минеральные смеси с меньшим расходом

вяжущих веществ или смеси без обработки

вяжущими. В однослойных конструкциях

слой покрытия размещается непосредственно

на естественных основаниях.

Покрытия из грунтов,

укрепленных органическими вяжущими,

для увеличения устойчивости и долговечности

сразу же подвергаются поверхностной

обработке или укладывают защитный слой.

Покрытия из

грунтов, укрепленных смолами

Укрепление грунтов

органическими и неорганическими

материалами имеет ряд недостатков,

особо существенных для аэродромных

покрытий:

— большой

вес вяжущих веществ, потребность которых

на 1 м2

при толщине слоя 20

см составит

3-20 кг

для извести и цемента при долговременном

закреплении, а для органических вяжущих

— 28-40 кг;

— большую

зависимость от температуры воздуха,

что не позволяет применять неорганические

вяжущие при среднесуточной температуре

ниже +5оС

и органические — ниже 10оС;

— сравнительно

длительный период набора прочности или

благоприятных погодных условиях

исчисляется 2-4

неделями.

В связи с этим

использование органических и неорганических

вяжущих ограничено по времени и месту.

В целях нахождения

других вяжущих для закрепления грунтов

в Российской Федерации и других странах

проводятся большие исследования. Часть

найденных материалов рекомендована

для практического использования, другие

нуждаются в дополнительных проверках.

К веществам,

нашедшим практическое применение,

относятся синтетические фурфуроланилиновые

и карбамидные смолы.

Фурфуроланилиновая

смола (ФАС)

может использоваться для кратковременного

укрепления грунтов верхнего слоя, а

также для устройства оснований под

более прочные слои. Грунты, укрепленные

ФАС, могут укладываться в один или два

слоя.

Химическая

реакция образования смолы проходит при

смешении с грунтом раздельно технического

фурфурола и анилина. Смола придает

грунтовым частицам водоустойчивость,

склеивает частицы и их агломераты,

обеспечивает сохранение прочности при

водонасыщении. Обычной дозой ФАС являются

0,5-3,0 %

по весу, что не превысит 10-15

% веса цемента

или битума в аналогичных условиях.

По

экономическим соображениям считается

возможным применить до 8-10

% ФАС от веса

сухой части грунта.

Лучшие результаты

дает укрепление смолами грунтов

оптимальных составов. В песчаные грунты

необходима добавка пылеватых и глинистых

частиц.

Карбамидные

смолы разных

типов образуют в укрепленных грунтах

жесткие связи. Расход смол в зависимости

от состава грунтов, температуры воздуха

и влажности может составить 3-12

% веса сухого

грунта. В качестве отвердителя для смол

используют соляную, серную и щавелевую

кислоты, количество которых устанавливается

по сроку схватывания (5-6

ч после

перемешивания, но не позже суток).

Показатели грунтов, укрепленных такими

смолами такие же, что и для грунтоцемента.

Смолы используются также для

кратковременного выборочного укрепления

переувлажнения грунтов.

Ряд

высокомолекулярных соединений, типа

эпоксидной смолы, из-за высокой стоимости

пока не могут быть рекомендованы.

Дальнейшее усовершенствование

производства различных смол, появление

новых материалов и их удешевление

приведут к расширению использования

высокомолекулярных соединений для

укрепления грунтов.

Высокомолекулярные

соединения, обладающие клеящими

свойствами, могут быть получены также

при смешении некоторых промышленных

отходов с химическими добавками. К таким

материалам относятся, например,

концентраты сульфитно-спиртовой барды

марки КБЖ с отвердителями в виде хромовых

соединений (хромовый ангидрид, хромпик

натриевый и калиевый). Расход КБЖ

составляет 1,5-5

% и отвердителя

0,45-1,25 %

веса сухого грунта.

Щебеночные и

асфальтобетонные покрытия. Защитные

слои

Щебеночные

покрытия и

основания без обработки вяжущими

устраиваются из щебня горных пород или

из щебня, полученного дроблением

нераспадающихся металлургических

шлаков.

Щебень

горных пород по крупности делится на

фракции: 5-10, 10-20, 20-40 и 40-70

мм; могут

быть использованы также фракции

промежуточных нестандартных размеров.

Для

конструктивных слоев покрытий обычно

берется несколько фракций, соотношение

между которыми выбирается по наименьшей

пористости каменной насыпки и ее

максимальной плотности в слое покрытия.

Максимальный размер щебенок устанавливается

в зависимости от толщины слоя, которая

в свою очередь ограничивается уплотняющими

усилиями катков и прочностью камня.

Предпочтительнее, чтобы максимальный

размер щебенок не превышал 1/2-2/3 толщины

слоя. Более целесообразно использовать

смеси с наибольшей крупностью 40-25 мм,

что обеспечивает лучшую однородность

слоев.

Для

слоев оснований допускается использовать

гравий; полученный путем отсева из

гравийного материала частиц 5-40

или 5-70 мм.

Толщина

щебеночных слоев в уплотненном состоянии

должна быть не более 18

см. При

большей расчетной толщине переходят к

устройству двух слоев. Минимальная

толщина слоев обычно 8

см. Для нижних

слоев покрытий щебень используется в

виде готовых смесей с предварительным

подбором или без него.

Щебеночные

слои не обладают достаточной связностью,

особенно в первое время. Поэтому при их

использовании в качестве временных

покрытий предусматривается расклинцовка

уплотняемого щебеночного слоя, которая

заключается в последовательном

распределении и вкатывании в поверхность

щебеночного слоя мелкой щебенки

уменьшающихся фракций. Повышение

связности и водонепроницаемости

достигается поверхностной обработкой

битумом или укладкой защитных слоев.

Поверх оснований

из щебеночных слоев могут быть уложены

покрытия из щебня с обработкой

органическими вяжущими, асфальтобетоном,

сборных железобетонных плит или

монолитные бетонные покрытия.

Щебеночные

(водосвязные) слои укладываются поверх

оснований из песка. В качестве оснований

могут также использоваться слои из

гравия, шлака, дресвы. Отсутствие

фильтрующего основания может быть

допущено лишь при благоприятных грунтовых

и климатических условиях.

На

аэродромах применяются более прочные

покрытия из щебня, обработанного

органическими вяжущими. Обработка

щебеночных слоев ведется методом

пропитки, которая может быть облегченной

— на 4-6 см и глубокой — до 8

см. Такие

покрытия (см. рис.3.5) называются черными

щебеночными;

они используются на участках, не

подверженных прямому действию отходящих

газов реактивных двигателей самолетов.

В качестве оснований

под черные щебеночные покрытия могут

быть использованы слои из щебня без

обработки вяжущими или из грунтокаменных

смесей (с обработкой вяжущими или без

нее). Для пропитки слоя щебня применяются

разогретые вязкие битумы. Щебень

изверженных и осадочных пород выбирается

трех-пяти фракций. Верхний слой собственно

покрытия включает мелкий щебень для

расклинцовки, которая ведется с розливом

битума. Правильный подбор состава и

соблюдение технологии позволяют получать

покрытия, близкие по качеству к

асфальтобетонным. Поверх покрытия

предусматривается обработка. В отдельных

случаях слои из таких смесей применяются

в аэродромных покрытиях и основаниях.

Более

целесообразно в этих случаях подбирать

специальные смеси из щебня, песка,

минерального порошка и вязкого битума.

Такие смеси, подобранные по принципу

наибольшей плотности и приготовленные

в установках, называются асфальтобетонами.

Минеральный

порошок (каменная мука известковых

пород: известняка, доломитов, мергелей)

вместе с вяжущими образует так называемое

асфальтовое вяжущее вещество,

обволакивающее песчаные частицы и

щебень. По наибольшей крупности каменного

материала различают песчаные асфальтобетоны

(до 5 мм),

мелкозернистые (до 15

мм),

среднезернистые (до 25

мм) и

крупнозернистые (до 40

мм). Максимальный

размер частиц в слоях асфальтобетона

не должен превышать 2/3 (лучше 1/2) толщины

слоя.

Толщина

собственно покрытий из асфальтобетона,

укладываемых в один-три слоя, обычно не

более 6-12 см.

В качестве несущего слоя основания

используются слои из пористого

асфальтобетона, состоящего из более

крупнозернистых и пористых смесей с

меньшим содержанием битума, и, чаще, без

минерального порошка. В нижних слоях

оснований используются укрепленные

вяжущими грунты и грунтокаменные смеси,

щебеночные и черные конструктивные

щебеночные слои. Асфальтобетонные

покрытия не рекомендуются для участков

длительной работы реактивных двигателей

самолетов (например, на стоянках

самолетов), так как они недостаточно

устойчивы к действию тепла, горючего и

смазочных материалов. На стартовых

участках ВПП применяется армирование

асфальтобетонных покрытий втопленными

металлическими сетками (ячейки 100×100

мм, Ø

2,5-3,5

мм).

Рис. 3.5. Конструкции

щебеночных покрытий

Придание

поверхности нежестких покрытий связности,

водонепроницаемости и общей долговечности

осуществляется путем использования

защитных

слоев из

мелкого щебня прочных каменных пород

и органических вяжущих, чаще вязких

битумов. В зависимости от намеченного

срока эксплуатации, вида материала и

толщины слоев применяют:

— поверхностную

обработку одно- или двукратную с

устройством на поверхности покрытия

соответственно слоев 1

или 2 см;

— укладку

защитного коврика 2-5

см и

фракционированного щебня или

песчано-гравийной смеси, обработанных

битумом, или из мелкозернистого

асфальтобетона.

Сборно-разборные

металлические покрытия.

Сборными

называются

покрытия, собираемые на месте из готовых

элементов заводского изготовления.

Покрытия из элементов, которые могут

быть многократно использованы путем

сборки и разборки, называются

сборно-разборными.

В аэродромной практике сборно-разборные

покрытия применяются для обеспечения

кратковременного и длительного

базирования авиации. К нежестким

относятся сборно-разборные металлические

покрытия, к жестким — сборные покрытия

из железобетонных предварительно

напряженных плит.

Для

летных полей фронтовой авиации применяются

плиты трех типов (табл.3.1).

Перфорированные

плиты типа ПМП-1-53

изготавливаются прокатом из листовой

стали (3 мм)

и имеют по три продольных ряда отверстий

Ø 51 мм.

Развальцовка вниз краев этих отверстий

и продольные полукруглые ребра увеличивают

жесткость плиты и обеспечивают лучшее

сцепление ее с основанием. С обоих

продольных краев плит предусмотрены

ряды пазов и Г-образные

крючья. Торцовые кромки плит креплений

не имеют. Для фиксации плит в покрытии

от горизонтального сдвига предназначены

стальнее пружинные чеки, забиваемые в

собранном покрытии по три-четыре с

каждой продольной стороны плиты.

Наличие

отверстий уменьшает вес плит примерно

на 30 %

сравнительно со сплошным стальным

листом, улучшает маскировку покрытия

и сопротивление горизонтальному сдвигу.

Вместе с тем отверстия несколько

уменьшают жесткость плит, через них

выдувается основание или выдавливается

разжиженный грунт, что ухудшает состояние

покрытий.

Плиты

коробчатого сечения типа К-1Д

при той же толщине листа (3

мм) плиты

имеют большую высоту поперечного

сечения; вместо отверстий предусмотрены

два ряда продольных полукруглых

выпуклостей вверх. Такая конструкция

увеличивает жесткость плит и улучшает

сцепление пневматиков с покрытием. По

одному из продольных краев плит размещены

Т-образные

крюки, по другой пазы. Кроме этих элементов

крепления в плитах предусмотрено

устройство для соединения плит по

торцам: обжатый торец с отверстиями для

соединительных планок, пропускаемых

одновременно через отверстия на необжатом

торце соседней плиты. Каждая плита

снабжается также двумя петлями-фиксаторами

и двумя парными отверстиями для них.

Шесть дополнительных пазов служат для

пропуска планок, скрепляющих плиты в

пачки. Для захвата при монтаже покрытия

служат отверстия у обоих торцов плит.

Покрытия

из плит.

Плиты укладывают в покрытия путем

последовательного сцепления с ранее

уложенными рядами, располагая длинной

стороной перпендикулярно продольной

оси покрытия. В каждом последующем ряду

плиты смещены на половину плиты так,

чтобы против середины каждой плиты

приходились торцы четырех плит двух

соседних рядов (см. рис.3.6). Этим достигаются

большая равнопрочность покрытий и

взаимная передача усилий между радами

и отдельными плитами. В связи со смещением

плит по продольным кромкам покрытий

образуются зазоры, куда укладываются

плиты половинной длины, называемые

полуплитами.

Для учета плит и расчета площадей

покрытий две полуплиты принимаются за

одну условную.

Из

металлических плит всех типов может

быть уложено покрытие взлетно-посадочной

полосы, старто-финишные площадки или

удлинение существующей взлетно-посадочной

полосы (например, цементобетонной), а

также рулежных дорожек, мест стоянки,

технической позиции подготовки самолетов

и площадок технического обслуживания

(см. рис.3.7, а, б).

Таблица 3.1

|

Характеристики |

Тип плиты |

||

|

ПМП-1-53 |

К-1Д |

ААП |

|

|

Габаритные длина ширина

высота

Укладочные длина ширина

Полезная площадь Масса, кг

одной

1 м2

Крепление плит |

3042 411 21 3048 381 1,16 28 24 Пружинными чеками |

3085 482 31 3000 420 1,26 43 34

Фиксаторами и |

3095 476 42 3000 400 1,20 19

16 Фиксаторами и |

В

плане металлические покрытия

укладываются, как правило, прямолинейными

участками. Небольшие повороты на рулежных

дорожках допустимо устраивать постепенным

смещением плит последующих рядов. Для

перфорированных плит величина смещения

практически не ограничивается (обычно

для плавности поворотов применяется

смещение рядов на одно-три отверстия).

Для плит К-1Д

возможное поперечное смещение ограничено

из-за фиксаторов величиной сдвига

соседних рядов в одну сторону. Такое

смещение приводит к невозможности

извлечения отдельных плит из собранного

покрытия.

Уширения

на местах примыканий рулежных дорожек

к взлетно-посадочной полосе или

старто-финишной площадке, на поворотах

рулежных дорожек, на местах стоянки

(см. рис.3.7, в) выполняются укладкой рядов

с увеличенным количеством плит. Покрытия

на технической позиции подготовки

самолетов выполняются укладкой бόльшего

числа плит в рядах рулежных дорожек.

Примыкание

покрытий

разных направлений осуществляется

нахлестом двух-трех рядов плит одного

направления на плиты другого направления.

Покрытие взлетно-посадочной полосы при

этом размещается поверх покрытий

примыкающих рулежных дорожек. Соединение

плит в этих местах (крепление кромки

покрытия взлетно-посадочной полосы и

старто-финишной площадки) предусматривается

путем сварки или с помощью скруток из

четырех-пяти нитей отожженной проволоки

Ø 3-4 мм,

концы которой заправляются под плиты.

Крепления размещаются не реже чем через

50 мм

и обязательно по краям участка примыкания.

Проволока для креплений размещается в

отверстиях двух-трех первых рядов

покрытия рулежных дорожек, которые

укладываются до начала сборки покрытия

взлетно-посадочной полосы.

Рис. 3.6. Схемы

размещения плит в покрытии

Продольные

кромки (см.

рис.3.7, г) металлических покрытий

взлетно-посадочной полосы, рулежных

дорожек и мест стоянки во избежание

подъема свободных концов плит при

эксплуатации крепятся к основанию с

помощью деревянных кольев и скруток из

четырех-пяти ниток отожженной стальной

проволоки Ø 3÷5

мм. Такие

крепления предусмотрены через три ряда

для перфорированных плит и для всех

целых плит коробчатого сечения.

Усиленное

крепление продольных кромок (см. рис.3.7,

д) применяется для узких взлетно-посадочных

полос и старто-финишных площадок.

Полуплиты по краям таких покрытий

заменяют целыми плитами, внешние концы

которых длиной 35-40

см отгибаются

вниз под 45°.

Отогнутые концы помещаются в приямок

и крепятся: перфорированных плит —

кольями длиной 50-60

см, забиваемыми

через отверстия, а плит коробчатых — к

кольям проволочными скрутками.

Рис. 3.7. Схемы

укладки металлических покрытий и

крепления кромок покрытий.

Поперечные

или торцовые кромки

покрытий взлетно-посадочной полосы

(см. рис.3.7, ж) должны крепиться особо

тщательно, так как их подъем или задирание,

горизонтальный сдвиг при посадке и

торможении самолета могут привести к

аварии. Поэтому для двух-трех последних

рядов по торцу покрытия взлетно-посадочной

полосы отрывается откос. Последний ряд

плит крепится к грунту или основанию

кольями аналогично креплению продольных

кромок. Над этими рядами должны быть

помещены уплотненный грунт или

грунтокаменная смесь.

В

местах примыкания

старто-финишной площадки к грунтовой

части взлетно-посадочной полосы (см.

рис.3.7, з) размещают крепление повышенной

прочности. Откос в этом месте проектируется

под углом 3-5°

к горизонту, и на нем помещается до 12

последних рядов плит взлетно-посадочной

полосы. Последний ряд крепится к грунту;

может предусматриваться дополнительное

крепление одного-двух промежуточных

рядов. Поверх плит обязательно делается

переходная полоса из оптимальной

минеральной смеси.

Особый

тип крепления

предусмотрен

для участков соединительных рулежных

дорожек длиной 20

м, примыкающих

к узким взлетно-посадочным полосам или

к старто-финишным площадкам (см. рис.3.7,

е). С обеих сторон для старто-финишных

площадок и со стороны короткой части

взлетно-посадочной полосы концы всех

плит длиной 80

см отгибаются

на 30о

с заглублением в грунт на 30-40

см, где

крепятся с помощью кольев или кольев и

проволочных скруток.

Основания

металлических покрытий.

Покрытия

из металлических плит укладываются

чаще на тщательно спрофилированное и

уплотненное грунтовое основание, которое

подготавливается на участках с

благоприятными грунтовыми и гидрологическими

условиями. В этом случае покрытие из

перфорированных плит может эксплуатироваться

самолетами с одноколесной нагрузкой

до 3 т,

а из плит коробчатого сечения — до 6

т.

Для уменьшения

размокания грунтовых и грунтосодержащих

оснований, их выдавливания из перфорации

перед укладкой плит рекомендуется

расстилка кровельного рулонного

материала или пластмассовой пленки, а

также укладка соломы, сена и других

местных материалов.

Подвопрос

№ 2.2. Жесткие

покрытия.

Цементобетонные

покрытия

широко применяются в строительстве

постоянных аэродромов благодаря своим

высоким эксплуатационным качествам.

Если расходы при их строительстве выше,

чем других типов покрытий, то при

правильном содержании затраты на текущий

ремонт значительно меньше, а срок службы

несравненно больше.

Цементобетонные

покрытия характеризуются хорошей

видимостью с воздуха, беспыльностью,

ровностью и шероховатостью, устойчивостью

к эксплуатационным и природным

воздействиям, возможностью механизации

и индустриализации строительных

процессов.

По

производству работ

при строительстве цементобетонные

покрытия разделяются на:

— монолитные,

бетонируемые на месте (когда бетонная

смесь укладывается на месте работ с

разделением покрытий на плиты);

— сборные,

собираемые или монтируемые из готовых

плит или элементов.

По

армированию,

характеризуемому коэффициентом

армирования µа

(отношение площадей сечения металла и

бетона), различают следующие виды

цементобетонных покрытий:

— бетонные,

в которых не предусмотрено армирование

или имеются арматура и закладные детали

для усиления отдельных участков плит;

— армобетонные

со сплошным конструктивным армированием

металлическими сетками с предельным

продольным, µа=

0,25

%;

— железобетонные

с продольным µа

> 0,25

%.

Для

цементобетонных покрытий может

предусматриваться усиление в виде

предварительного напряжения

(преднапряжения), которое обусловит

возможность увеличения длины плит,

уменьшения их толщины и снижения, µа

за счет использования высокопрочной

стали.

Для сборных

покрытий, как правило, применяют

железобетонные преднапряженные плиты,

изготавливаемые в заводских условиях.

Толщина

покрытия h1

определяется расчетом и принимается

не менее 14

см для

преднапряженных покрытий и 16

см для прочих

жестких покрытий. Толщина h2

(оснований) в ряде случаев устраивается

без расчета по местным грунто-гидрологическим

условиям.

Рис. 3.8. Конструкции

жестких покрытий:

а — однослойных;

б — двухслойных

Монолитные

бетонные покрытия

не могут быть уложены без разделки на

отдельные плиты из-за технологии укладки

смеси и необходимости предотвращения

произвольного растрескивания. Технология

укладки смеси в основном определяет

ширину одновременно бетонируемой

полосы. Эта ширина ограничена наибольшим

рабочим захватом комплекта бетоноукладочных

машин. В нашей стране такой захват принят

равным 7 м

(в дальнейшем предполагается увеличение

захвата до 7,5-8,0

м). Размеры

плит определяются главным образом

способностью бетона противостоять

растягивающим усилиям, которые появляются

почти сразу после укладки смеси в

процессе схватывания и твердения.

Растягивающие усилия будут действовать

на затвердевший бетон и в процессе

эксплуатации. Появление этих усилий

объясняется:

— усадочными

явлениями, присущими твердеющим смесям

с гидравлическими вяжущими; величина

усадки зависит от гранулометрического

состава смеси, расхода и вида цемента,

водоцементного отношения, уплотнения

и температурно-влажностных условий

твердения, использования пластифицирующих

и воздухововлекающих добавок; размеры

плит будут зависеть от того, насколько

набор прочности опережает рост

растягивающих усилий в самом бетоне

из-за усадки и сопротивления при этом

сдвигу по основанию;

— температурными

деформациями, связанными с изменением

линейных размеров плит; сравнительно

большой коэффициент линейного расширения

бетона α=1×10-5

определяет сдвиги бетона по основанию

и возникновение по этой причине

значительных растягивающих усилий;

— короблением

покрытий, возникающим в основном из-за

неравномерности нагрева или остывания

плит по толщине в течение суточного

колебания температуры, при нагреве

солнцем, работе двигателей и т.д.

Суммарное действие

собственных растягивающих напряжений

и напряжений, возникающих от самолетной

нагрузки, при превышении прочности

бетона на растяжение приводит к

образованию трещин. У бетонных покрытий

это приводит к значительной потере

прочности и разрушению (в покрытиях с

армированием появление трещин не так

существенно, но также ведет к разрушению

покрытия). Для уменьшения растягивающих

напряжений предусматривается разрезка

покрытий швами на прямоугольные плиты.

Стремясь

к уменьшению числа поперечных швов,

которые ухудшают ровность покрытия и

увеличивают его общую водопроницаемость,

максимальные размеры плит назначаются

по расчету и опыту эксплуатации с учетом

технологии их устройства — обычно в

пределах 5

м; в связи с

этим при укладке механизированным

способом полосу покрытий шириной 7

м разрезают

вдоль на две части 3,5

м (см. рис.3.9,

а). Соотношение сторон плит выдерживается

в пределах от 1:1 до 1:1,5.

Конструкции

швов и стыковых соединений.

Швы, предназначенные для свободного

уменьшения размеров плит в плане (под

действием усадочных и температурных

деформаций), называются швами

сжатия.

Ширина их 1-3

мм. С повышением

температуры швы сжатия могут сомкнуться,

а дальнейшее повышение температуры

вызовет повышенные напряжения сжатия

по кромкам плит, сколы и даже выпирание.

Для предупреждения таких явлений

предусматриваются швы

расширения

(или температурные швы). Расстояние

между швами расширения по длине монолитных

покрытий (кроме преднапряженных)

назначаются в зависимости от температуры

самого жаркого месяца в году в пределах

40-90 м.

Ширина швов расширения зависит от

расстояния между ними, от упругости

прокладок и может быть в пределах

15-20 мм.

Швы

могут быть выполнены по типу сквозных

(см. рис.3.9, б, в, г). При этом швы расширения,

которые через указанные расстояния

заменяют швы сжатия, имеют конструкцию

температурного компенсатора и включают

эластичные прокладки из досок мягких

пород, пластмасс и т. п. Продольные швы

сжатия, расположенные по краям бетонных

полос, укладываемых механизированным

способом, образуются смазкой края

уложенной полосы горячим битумом (1-2

мм) или

приклеиванием тонкой прокладки (3

мм). Верхняя

часть всех швов на глубину не менее 40

мм должна

быть залита упругой водонепроницаемой

и теплоустойчивой мастикой. С этой целью

в швах формируется верхняя часть, куда

мастика заливается в горячем состоянии.

Устройство сквозных швов сжатия и

расширения ослабляет прочность покрытия

на углах и сторонах плит, в связи, с чем

рядом со сквозными швами в плиты

помещаются арматурные каркасы.

При

механизированной укладке поперечные

швы сжатия, а также продольные швы,

делящие укладываемую полосу на части

по 3,5 м,

выполняются по типу ложного

шва (см. рис. 3.9, г). Ложный шов сжатия

представляет собой местное ослабление

сечения плиты не менее чем на 1/4 толщины

плиты. Для ослабления сечения снизу в

бетон помещается нижняя прокладка;

верхнее ослабление сечения может быть

осуществлено разрезанием бетона или

вводом в него при бетонировании верхней

прокладки, например из пластмассовой

ленты. При возникновении в бетоне

растягивающих усилий покрытие разрушается

по ослабленному сечению. После такого

разрыва ложный шов работает в покрытии

как сквозной шов сжатия.

Расход

стали, при армировании краев и углов

плит может быть значительно сокращен

или полностью устранен путем устройства

по краям плит стыковых

соединений.

Стыковые соединения обеспечивают

частичную передачу нагрузок с загруженной

плиты на соседние, благодаря чему

покрытие становится более равнопрочным

по площади.

Конструкция

стыковых соединений выбирается по

технико-экономическим и эксплуатационным

показателям. При назначении конструкции

учитываются местные грунто-гидрологические

условия, назначение участков покрытий,

технология производства работ. На одном

участке покрытия могут быть приняты

различные стыковые соединения для

продольных и поперечных швов.

Штыревые

стыковые соединения

(см. рис.3.9,

д, е) могут быть использованы для

продольных и поперечных швов сжатия и

расширения. Стальные стержни, или штыри,

длиной 40-50

см и диаметром

20-25 мм

располагаются в швах по середине толщины

покрытия через 40

см друг от

друга. Для поддержки штырей при

бетонировании и для усиления краев плит

рекомендуется применять легкие арматурные

каркасы. В швах расширения обеспечивается

жесткая заделка только половины каждого

стержня в одну из соседних плит, чередуясь

по длине шва. Другая половина штыря для

предупреждения сцепления с бетоном

смазывается битумом или обертывается

толем, картоном. Кроме того, на не

заделываемый конец штыря должна

надеваться гильза из жести или картона,

в свободное пространство которой

помещается пробка из древесины мягких

пород или войлока. Такая конструкция

соединения обеспечивает движение не

заделанных концов штырей внутри плит

пи деформации бетона. В швах сжатия

пробки не устанавливаются, и оба конца

штырей смазываются тонким слоем битума.

Швы сжатия со штыревым соединением

выполняются чаще по типу ложных швов.

Шпунтовое

стыковое соединение

(см. рис.3.9, ж) применяется только в

продольных швах сжатия (при толщине

плит от 22

см). Формирование

гребня и паза шпунта осуществляется с

помощью приставной опалубки; отформированный

край плиты перед бетонированием соседней

полосы должен смазываться горячим

битумом. Верхняя часть шва глубиной не

менее 40 мм

разделывается под заливку мастикой.

Стыковые соединения этого типа не

требуют расхода металла, но несколько

хуже обеспечивают передачу нагрузок,

чем штыревые.

Монолитные

армированные покрытия.

Стремление уменьшить количество швов,

а также упростить производство работ

привело к армированию плит металлическими

сетками.

Армобетонным

называются

покрытия, конструктивно армированные

сравнительно небольшим количеством

металла. Такие покрытия лучше сопротивляются

нагрузкам, чем бетонные; появление

трещин незначительно снизит прочность

таких покрытий; количество и протяженность

поперечных швов значительно сокращены,

что обеспечивает лучшую водонепроницаемость

и ровность покрытия.

В

зависимости от расчетной толщины

армобетонные покрытия (см. рис.3.10) при

ширине плит 7

м (или до 7,5

м из расчета

на новый тип укладчиков) проектируют:

— при

толщине 16-22

см — с

расстоянием между поперечными швами

сжатия до 20

м;

— при

толщине 24-26

см — до

25 м;

— при

толщине 28-30

см — до 30

м.

По технико-экономическим

и технологическим соображениям при

большей толщине переходят на двухслойные

покрытия, в которых армобетон укладывается

на жесткие основания по разделительной

прослойке.

Продольное

армирование назначается в зависимости

от толщины покрытия и длины плит в

пределах 0,1-0,25

%.

Расход

продольной арматуры Ø

10-12 мм,

располагаемой в верхней трети сечения,

достигает 3,5-6,2

кг/м2

площади покрытия. Поперечная арматура

применяется тех же диаметров, что и

продольная, но расход ее составляет

1,5-2,0 кг/м2.

Армирование

осуществляется сварными сетками с

размерами в плане 2,4×6,0

м (или 7×7

м) со

стыкованием их внахлестку на 35

см в продольном

и 15 см

в поперечном направлении без совпадения

поперечных стыков по ширине плиты; сетки

между собой не соединяются. В углах плит

могут предусматриваться дополнительные

сетки, закрепляемые вверху сечения. При

бетонировании предусматривается

защитный слой для арматуры не менее 5

см. Для

поддержки арматуры используются

металлические [

— образные стойки требуемой высоты,

приваренные к сеткам.

Рис. 3.9. Конструкция

монолитного бетонного покрытия

взлетно-посадочной полосы

Поперечные

швы сжатия (через 20-30

м) и расширения

(через 40-90 м)

(см. рис.3.10, а) устраиваются со штыревым

соединением, а продольные — со шпунтовым

(см. рис.3.10, в), размеры элементов которого

назначаются по толщине покрытия.

Армобетонные

покрытия могут устраиваться со сквозными

швами, но при этом требуется специальное

армирование краев плит или устройство

подшовных плит шириной 2

м и толщиной

15-20 см

из бетона марки 250 (см. рис.3.10, б).

По

технико-экономическим показателям в

отдельных исключительных случаях

целесообразно переходить на сплошное

двухслойное армирование покрытий. В

таких покрытиях,

называемых железобетонными,

вся нагрузка рассчитывается на восприятие

арматурой, а снижающая – только на

бетон. Расход арматуры в таких покрытиях

достигает 12-22

кг/м2

и более, но толщина плит может быть

меньше, чем у бетонных, на 15-25

%. Расчет

железобетонных покрытий исходит из

допустимости появления в растянутой

зоне трещин, раскрытию которых мешает

арматура.

Армирование

железобетонных плит осуществляется

объемными каркасами, изготовляемыми

из верхних и нижних сеток, между которыми

приварены стальные стержни. В качестве

арматуры используют стальные стержни

Ø 12-16 мм

обычно периодического профиля. Стержни

располагаются в сетках неравномерно:

для восприятия наибольших растягивающих

напряжений большее армирование

предусматривается по краям и углам плит

и по низу средней части. Защитные слои

для верхней и нижней арматуры принимается

не менее 3-5

см.

На

ранее построенных аэродромах размер

железобетонных плит в плане назначался

до 7×7 м.

Опыт показал, что появление трещин,

закрывающихся при снятии нагрузки, не

представляет существенной опасности

для прочности покрытия, в связи с чем,

длина плит в настоящее время принимается

равной 20-30

м, а ширина

— по захвату бетоноукладочных машин.

Поперечные швы устраиваются сквозными

или со штырями, а продольные усиливаются

шпунтовым или штыревым соединением.

Величина каркасов, соединяемых до

бетонирования, определяется местными

возможностями; соединение каркасов

производят также внахлест, обеспечивая

при этом несовпадение стыков верхних

и нижних сеток и общего поперечного

стыка.

Предварительно

напряженные цементобетонные покрытия.

Большие эксплуатационные достоинства

цементобетонных покрытий сочетаются

со сравнительно высокой строительной

стоимостью и связаны с доставкой и

переработкой больших количеств

материалов. Вместе с тем прочность

бетона и металла в покрытиях используется

не полностью. Известное в строительной

практике качественно новое применение

этих материалов в виде преднапряженных

конструкций нашло свое отражение и в

строительстве аэродромных покрытий.

Преднапряжение

значительно повышает сопротивление

покрытия растягивающим напряжениям,

позволяет экономить в покрытиях до

15-30

%

бетона (по объему) сравнительно, например,

с железобетонными покрытиями.

Рис. 3.10. Конструкция

армобетонного покрытия

При

строительстве монолитных покрытий

преднапряжение осуществляется после

набора бетоном прочности на сжатие

примерно 60-70

%

от проектной. По опыту строительства и

эксплуатации, минимальная

величина обжатия плит в продольном

направлении — 20

кг/см2,

а в поперечном (для плит шириной до 7

м)

— до 10-12

кг/см2.

В

принципе предварительное обжатие может

осуществляться с помощью арматуры или

силовых устройств (так называемое

безарматурное преднапряжение), а также

в их комбинациях.

Преднапряженные

покрытия могут быть монолитные,

сборно-монолитные и сборные. В монолитных

покрытиях предполагается единая

технология укладки бетонной смеси по

всей (или большей части) площади покрытия;

в сборно-монолитных часть покрытия (или

отдельные его элементы) получает

преднапряжение и укладывается в покрытие

в виде готовых конструкций; в сборных

покрытиях основной объем работ выполняется

из готовых плит.

Монолитные

преднапряженные покрытия

конструируются

из расчета укладки обычными бетоноукладочными

машинами. Длина плит может быть допущена

значительно большей, чем в бетонных и

железобетонных покрытиях, и достигает,

например, 50-100

м. Однако

длина плит ограничивается опасностью

потери продольной устойчивости при

сжатии, потерями сжимающих усилий по

длине плиты (из-за трения по основанию),

а также трудностями производственного

характера. Наиболее рентабельное решение

найдено в конструкции Б.С.Раева-Богословского

и А.С.Ткаченко, которая используется в

нашей стране с 1956 г. (см. рис.3.11).

Рис. 3.11. Схема

монолитного преднапряженного покрытия

В

продольном направлении проволока или

стальные стержни натягиваются на

участках 500-1000

м, по концам

которых размещены упорные (анкерные)

плиты со шпорами, входящие в общую

площадь покрытия. После бетонирования

и набора бетоном прочности 0,7-0,8 от

проектной, проволоку в местах крепления

к анкерным плитам отпускают; одновременно

покрытие и арматура разрезаются

поперечными швами расширения на участки

длиной по 50-100

м.

Самозаанкеривающаяся в бетоне проволока

сжимает каждую плиту, создавая тем самым

преднапряжение. Поперечное армирование

в таких покрытиях предусмотрено

ненапрягаемым или может быть с

преднапряжением пучковой или стержневой

арматурой (с напряжением после затвердения

бетона и инъектированием раствора). Под

угловыми и краевыми участками плит у

поперечных швов предусмотрено усиление

в виде подкладных плит.

Начиная

с 1950 г. В нашей стране был испытан ряд

конструкций сборных

преднапряженных плит

аэродромных

и дорожных покрытий, лучшие из которых

широко используются в настоящее время.

Заводское изготовление плит в значительной

степени позволяет устранить сезонность

в работе, сократить длительный пусковой

период, расходы на строительство

подсобных сооружений, непроизводственные

простои рабочей силы и механизмов,

обеспечивает однотипность и равнопрочность

плит, экономию в расходе материалов и

их транспортировке, рациональное

использование оборудования и др.

Теоретические

расчеты и натурные испытания ряда

конструкций позволили установить

наиболее целесообразную форму, размеры

и армирование сборных плит.

Лучшими

строительными и эксплуатационными

показателями обладают типовые

преднапряженные железобетонные плиты

типа ПАГ (плита аэродромная гладкая).

Основные характеристики плит представлены

в табл. 3.2.

Плиты

снабжены продольной стержневой

преднапрягаемой арматурой, располагаемой

в два слоя. У ПАГ-14 верхний слой из 4 Ø

14

мм

и нижний из 5 Ø 14

мм

из стали класса А-IV.

Распределительная арматура обычная,

ненапрягаемая из холоднотянутой

проволоки Ø

5

мм

класса А-III

выполняется в виде верхней и нижней

сеток из 51 Ø

5

мм

с шагом 100

мм,

а по торцам плиты из сеток 4 Ø

10

мм

с шагом 130

мм.

Для

взаимного соединения плит в покрытии

предусмотрены стыковые скобы по боковым

сторонам и торцам каждой плиты; боковые

скобы называются совмещенными и

используются для захватов при монтаже.

Для лучшего заполнения швов и предупреждения

сколов по кромкам плит устраиваются

фаски.

Все

типы выпускаемых плит при приеме на

заводе не должны иметь трещин на гранях;

величина искривлений не допустима более

5

мм

на всю длину или ширину плиты; местные

утолщения у торцов не должны превышать

3

мм.

На гранях плит допустимы местные

неровности до 5

мм.

Верхняя поверхность плит для придания

шероховатости обрабатывается брезентовой

лентой или капроновой щеткой. Плиты

могут иметь отклонения по длине (+8,

—4)

мм,

а по высоте и ширине ±5

мм.

Плиты с незначительными отклонениями

от технических условий могут быть

использованы в покрытиях на второстепенных

участках и на краях.

Сборные

плиты укладывают в покрытия длинной

стороной (рис. 3.12) вдоль оси ВПП и РД при

прямолинейности и полном совмещении

всех продольных и поперечных швов,

ширина которых 8-12

мм.

В швах предусмотрено соединение плит

между собой путем электросварки стыковых

скоб. Через 18-30 м по длине и через 10-20

м

по ширине покрытия устраиваются

температурные швы, в которых сварка

отсутствует (это необходимо для

предупреждения выпирания плит кверху

при расширении с повышением температуры).

Швы между плитами обеспечиваются упругим

и водонепроницаемым заполнителем,

например из резинобитумного вяжущего

РБВ-25 (РБВ-35, РБВ-50). Температурные швы

заполняются мастиками на всю высоту.

Все остальные швы в целях экономии

мастики снизу на 2/3 по высоте заполняются

песчано-цементной смесью, в которой на

1 м3

песка расходуется 250

кг

цемента марки 300-400. Верхняя часть этих

швов, не менее 4-5

см

также заполняется мастикой. Песчано-цементное

заполнение несколько улучшает взаимную

передачу усилий на соседние плиты.

Таблица

3.2

|

Тип плиты |

Толщина, м |

Размер

в м |

Масса, т |

Объем м3 |

Расход кг |

|||

|

напрягаемой |

ненапрягаемой |

общий |

||||||

|

ПАГ-14 ПАГ-18 ПАГ-20 |

14 18 20 |

2×6 2×6 2×6 |

4,2 5,4 6,0 |

1,68 2,16 2,40 |

72,6 87,1 101,5 |

70,4 105,9 136,0 |

143,0 193,0 237,5 |

|

|

Примечание. |

Плиты |

Сборные

железобетонные плиты при необходимости

можно демонтировать из покрытий и

перевозить для укладки на новом месте.

Они успешно используются для срочного

ремонта, особенно в местах, где

бетонирование на месте в силу разных

причин невозможно.

Уширение

покрытия (см. рис. 3.12, а) на местах

примыкания РД к ВПП, РД, МС выполняют

укладкой дополнительных рядов плит;

при необходимости края выравнивают (в

плане) бетонированием на месте. В местах

примыкания под углом, отличающимся от

90о,

к другим типам покрытий обычно

предусматривается переходной участок

из армированного бетона, укладываемого

на месте работ.

Под

сборные покрытия используют песчаные

основания толщиной не менее 4-5

см.

Под тяжелые нагрузки и при неблагоприятных

грунтовых и грунто-гидрологических

условиях устраивают искусственные

основания из грунтов, укрепленных

вяжущими или камневидными добавками,

а также из щебня и гравия.

Поверх

искусственных оснований обязательно

предусматривается выравнивающий слой

из песчано-цементной смеси толщиной

2-3

см

(но не более 6

см).

Смесь имеет тот же состав, что для засыпки

швов.

Рис. 3.12. Конструкция

покрытия взлетно-посадочной полосы из

плит ПАГ-14

Заключение

Успех

боевых действий авиации во многом

зависит от правильной эксплуатации

аэродрома авиационной частью и

своевременного обеспечения эксплуатационной

готовности аэродрома силами и средствами

аэродромно-эксплуатационного подразделения

авиационно-технической части.

Это

обусловливает необходимость глубокого

и всестороннего знания специалистами

инженерно-аэродромной службы устройства

и эксплуатационных характеристик

искусственных аэродромных покрытий,

как основы выбора способов эксплуатационного

содержания и текущего ремонта аэродромов.

Задание на

самостоятельную работу студентам:

Перенести в конспект

и изучить:

-

требования

к дневной маркировке искусственных

покрытий и высотных препятствий на

приаэродромной территории (ст. 111-126

[2]); -

требования

к светоограждению препятствий (ст.

127-131 [2])

Литература:

-

Руководство по

эксплуатации аэродромов государственной

авиации (РЭАГос.А) — М.: Воениздат, 2006.

— 256 с. -

Нормы годности к

эксплуатации аэродромов государственной

авиации (НГЭАГосА.А). — М.: Воениздат,

2006. -

Основы

эксплуатации аэродромов и аэродромной

техники.

М.: Воениздат, 1994. — 420 с. -

Основы строительства

и эксплуатации аэродромов. Часть 1.

Проектирование, строительство и

эксплуатация аэродромов. — М.: Воениздат,

2001. — 416 с. -

Демин

Б.И., Лещицкая Т.П., Серебренников В.А.

Строительство аэродромов. Справочник/Под

ред. Б.И. Демина. — М.: Транспорт, 1992. —

278 с.

Начальник учебной

части – заместитель начальника

кафедры ВВС и РЭБ

ФВО ЮФУ

подполковник

В. Кущев

Введение

В процессе

эксплуатации аэродромные покрытия под

воздействием климатических и

эксплуатационных факторов подвергаются

разрушению, что проявляется в виде

различных дефектов.

Успешное

выполнение задач по обеспечению

постоянной готовности аэродрома к

полетам достигается:

-

глубоким

знанием и неуклонным выполнением всем

личным составом установленных

Руководством по эксплуатации аэродромов

авиации Вооруженных Сил (РЭА-93) [1]; -

постоянной

профилактической работой по предупреждению

предпосылок к летным происшествиям и

устранению недостатков в инженерно-аэродромном

обеспечении полетов; -

высокой организацией

труда личного состава, постоянным

изучением и внедрением передового

опыта; -

высокой

ответственностью всего личного состава

за безопасность и регулярность полетов

самолетов; -

содержанием в

исправном состоянии аэродромно-эксплуатационной

техники и умелым ее использованием в

работе; -