С сайта http://www.motovelosport.ru/cat/kyltivator_directive/index.php

сайта http://article.klandaic.com/index.php?id=22

С сайта http://article.klandaic.com/index.php?id=91

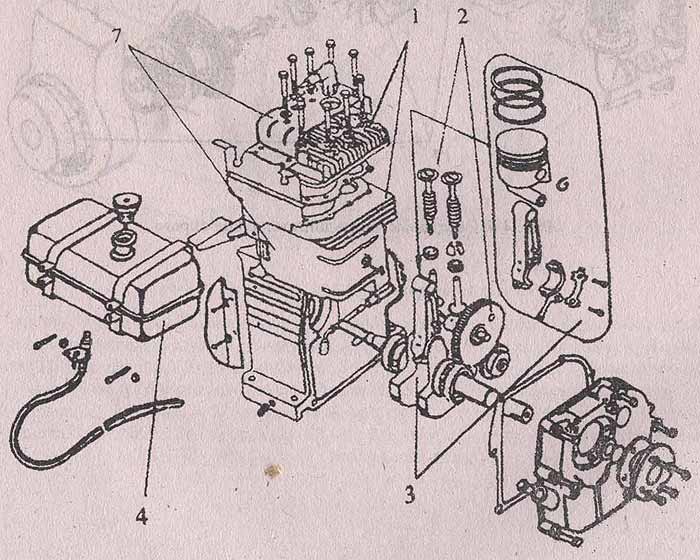

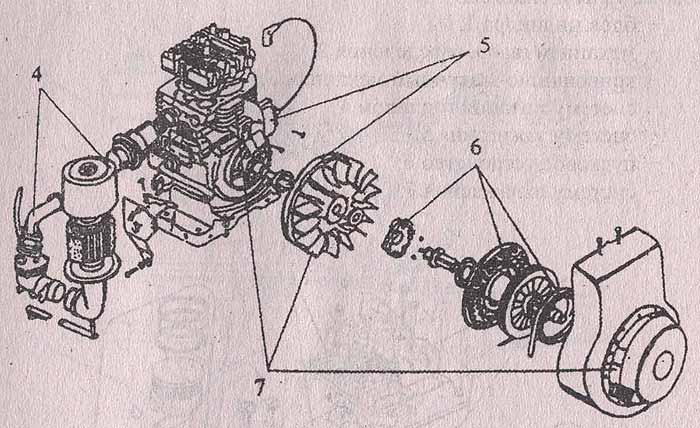

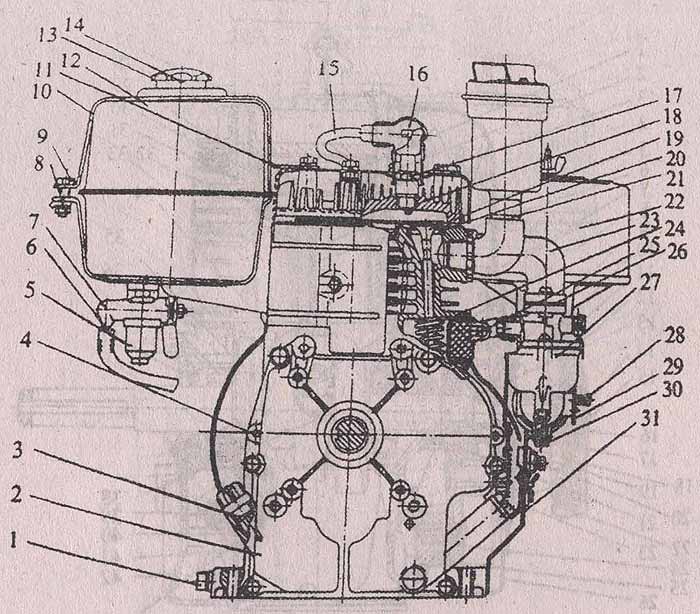

1.

Двигатель

включает в себя

следующие основные узлы и системы:

— блок

цилиндра 1;

— механизм

газораспределения 2;

—

кривошипно-шатунный механизм 3;

— систему

питания топливом 4;

— систему

зажигания 5;

— пусковое

устройство 6;

— систему

охлаждения 7.

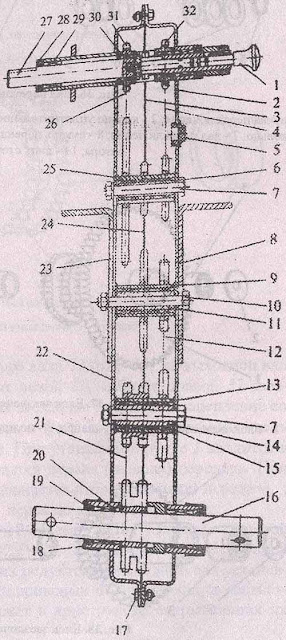

Составные части двигателя, вид

слева.

Двигатель в сборе с изображением

поперечного и продольного разрезов

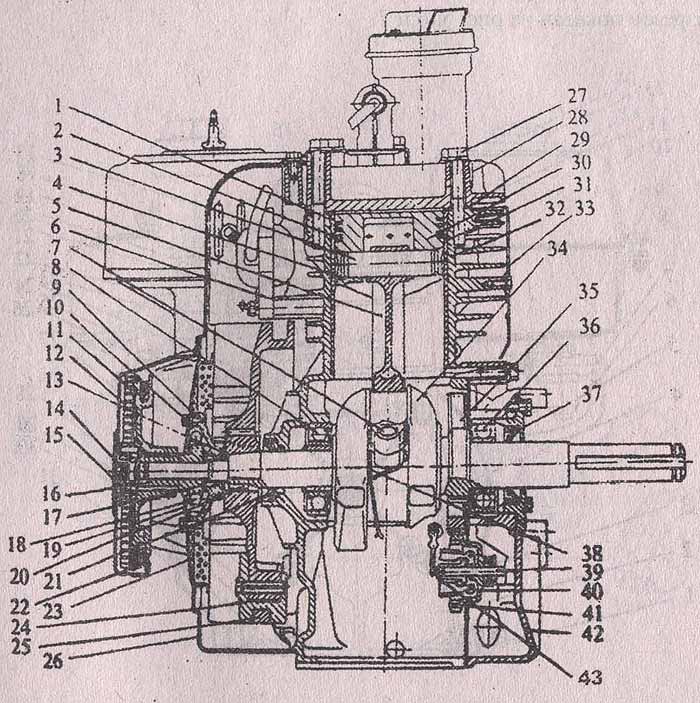

Двигатель ДМ-1Д (продольный

разрез по оси коленчатого вала): 1 — кольцо

компрессионное; 2 — кольцо маслосъемное; 3 — поршневой палец; 4 —

стопорное кольцо; 5 — шатун; 6 — статор; 7 — болт крепления шатуна; 8 —

подшипник; 9 — корпус муфты; 10 — болт; 11 — барабан стартера; 12 —

пружина стартера; 13 — шайба; 14 — пружина храповика; 15 — втулка

опорная; 16 — храповик; 17 — кольцо; 18 — шарик; 19 — крышка; 20 —

шпонка; 21 — манжета; 22 — пусковой шнур; 23 — кожух; 24 — маховик; 25

— магнитный башмак; 26 — корпус вентилятора; 27 — болт крепления

головки; 2S — головка; 29 -прокладка; 30 — поршень; 31 — гильза

цилиндра; 32 — блок цилиндра; 33 — кожух блока; 34 — вал коленчатый; 35

— шестерня распределительного вала; 36 — подшипник; 37 — манжета; 38 —

масло-разбрызгивагель; 39 — ось; 40 — центробежный регулятор; 41 —

прокладка: 42 — крышка блока цилиндра; 43 — рычаг.

Двигатель ДМ-1Д (продольный

разрез по оси распределительного вала): 1 —

клапан выпускной; 2 — седло; 3 — втулка; 4 — пружина; 5 — тарелка; 6 —

толкатель; 7 — втулка; 8 — болт; 9 — груз декомпрессора; 10 — кулачок;

11 — втулка; 12 — распределительный вал с декомпрессором; 75 — крышка

блока цилиндра; 14 — центробежный регулятор; 15 — экран зажигания; 16 —

клапан впускной; 17 — втулка; 18 — толкатель декомпрессора.

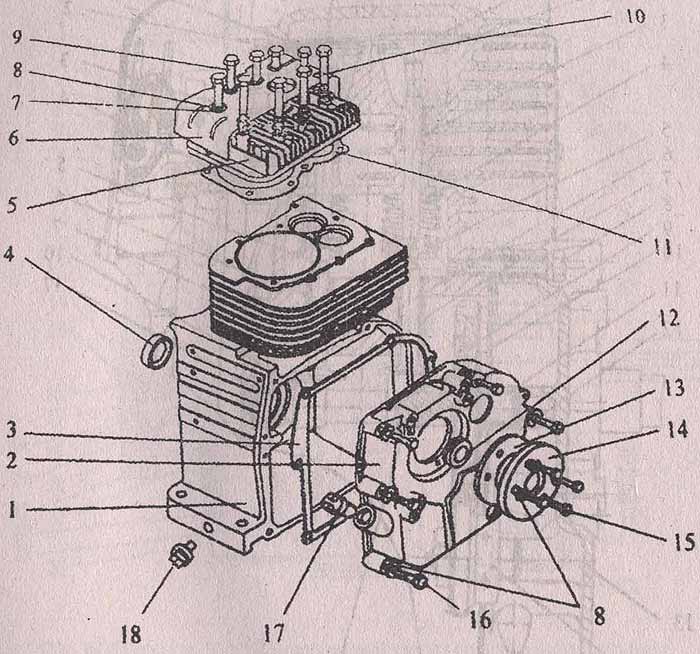

Блок цилиндра является основой, в которой и на которой

монтируются остальные узлы и системы двигателя.

Детальное устройство

кривошипно-шатунного механизма, преобразующего

возвратно-поступательное движение коленчатого вала, приведено

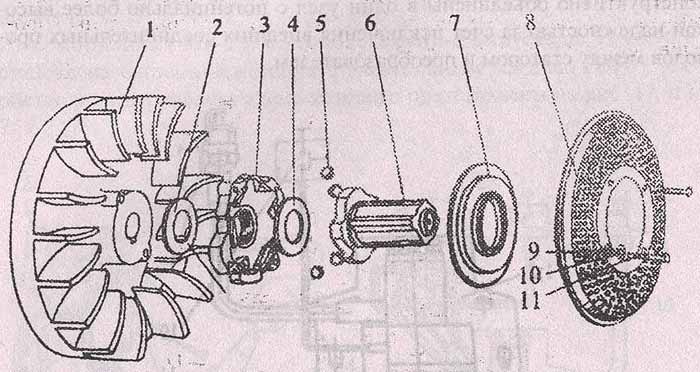

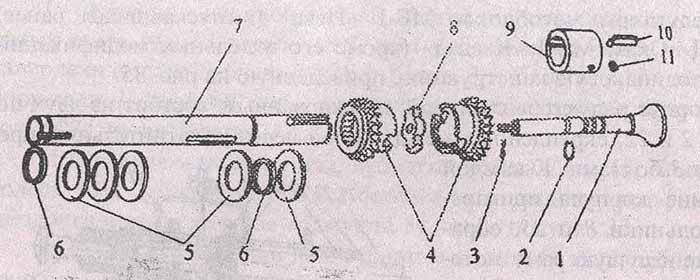

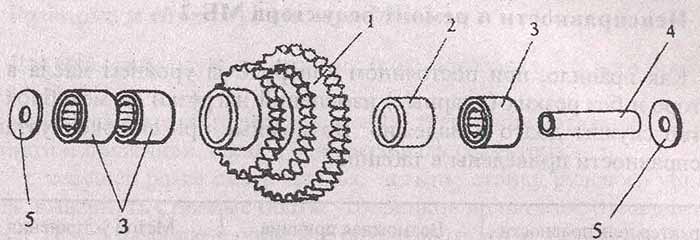

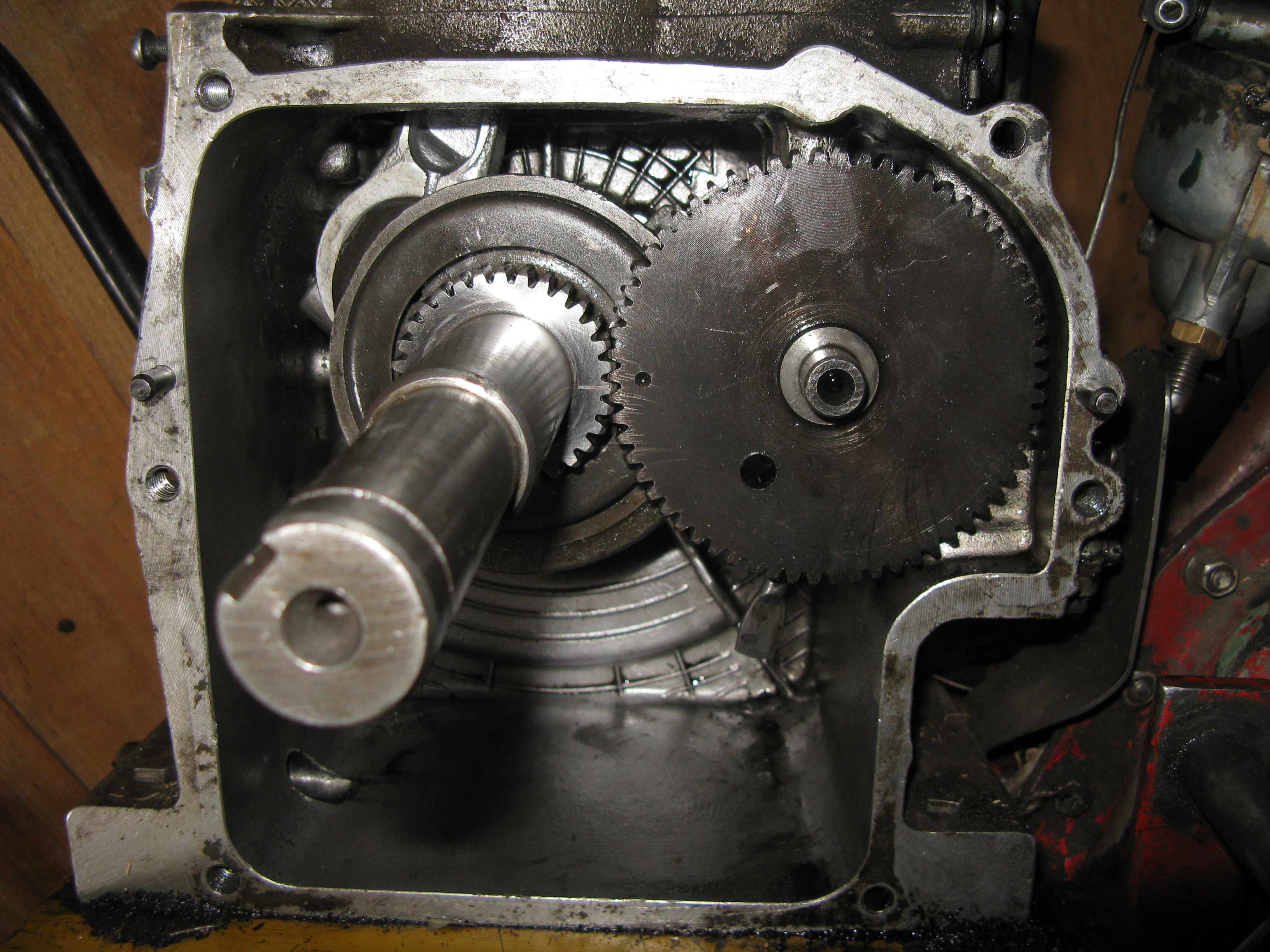

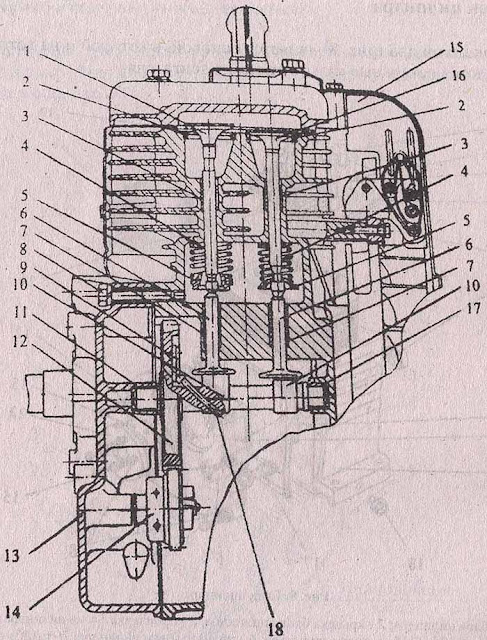

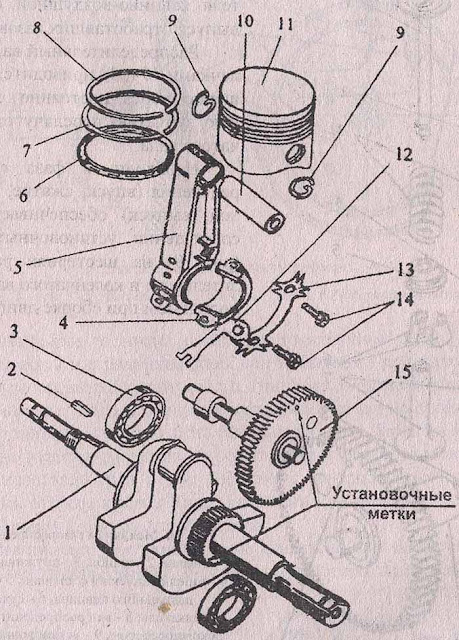

2.

Устройство

кривошипно-шатунного

механизма: 1 — вал коленчатый; 2 —

шпонка маховика; 3 — подшипник 60206; 4 — крышка шатуна; 5 — шатун; 6 —

кольцо поршневое маслосъемное; 7 — кольцо компрессионное нижнее; 8 —

кольцо компрессионное верхнее; 9 — кольцо стопорное; 10 — палец поршня;

11 — поршень; 12 — маслоразбрызгивагель; 13 — шайба котировочная; 14 —

болт; 15 — вал распределительный с декомпрессором механизма

газораспределения.

Механизм газораспределения (рис. 10) обеспечивает своевременное

поступление в цилиндр двигателя топливо-воздушной смеси и выпуск

отработавших газов.

Распределительный вал 8 с

кулачками 10 и 11 приводится во вращение через постоянно сцепленную

зубчатую передачу от коленчатого вала.

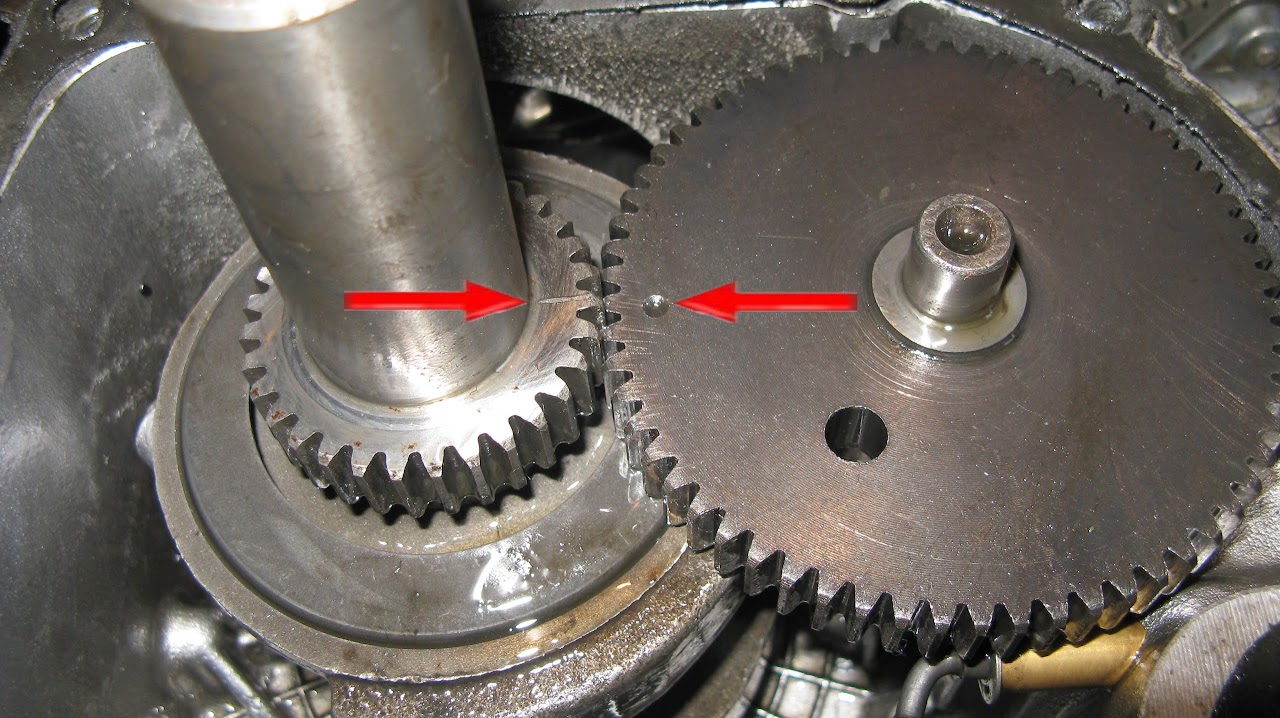

Необходимая фаза газораспределения

(впуск, сжатие, рабочий ход, выпуск) обеспечивается при совмещении

установочных меток (рис. 9) на шестернях распределительного и

коленчатого валов, выполняемом при сборке двигателя.

Особенности регулировки карбюраторов описаны в разделе диагностики и

ремонта двигателя.

Двигатели

ДМ-1, устанавливаемые на

мотоблоках «Каскад», в зависимости от варианта их

исполнения имеют конструктивные особенности, указанные в примечании к

разделу 1. Одно из принципиальных отличий — использование

принудительной смазки большой головки шатуна для повышения ресурса

работы двигателя.

Работа

устройства принудительной

смазки соединения шатунной шейки коленчатого вала с большой головкой

шатуна иллюстрируется рис. 23.

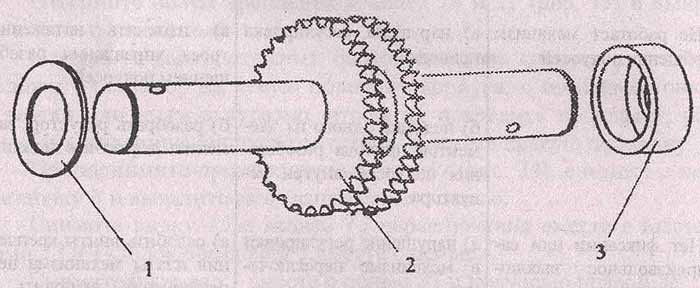

Рис. 23. Устройство

принудительной смазки: 1 — вал коленчатый; 2

— шатун; 3 — ниппель; 4 — канат подвода масла; 5 — шестерня коленчатого

вала; 6 — щиток; 7 — заглушка.

Перед сборкой двигателя очистите и промойте узлы и детали, подлежащие

сборке. Цилиндр двигателя, толкатели, поршень с шатуном, шейки

коленчатого вала перед установкой смажьте моторным маслом.

Установите

блок цилиндра на

рабочее место. Вставьте коленчатый ват в опорный подшипник блока

цилиндра.

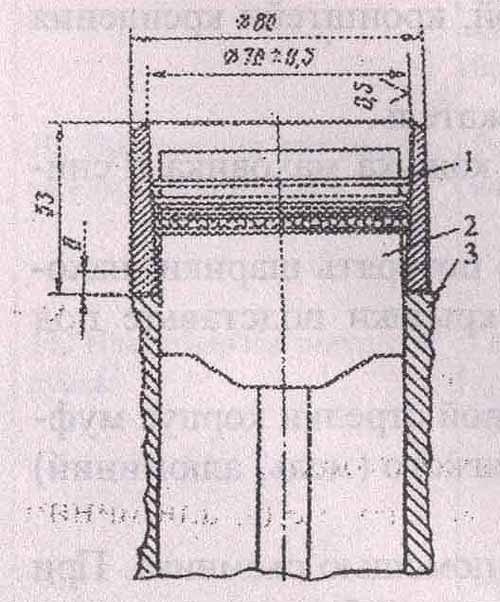

С помощью

оправки (рис. 24) с

конусным внутренним отверстием введите в цилиндр поршень с шатуном. При

отсутствии специальной оправки для обжатия колец при установке поршня

возможно использование ленты из жести и пассатижи.

При

установке поршня необходимо

следить за тем, чтобы поршневые кольца не заедали в канавках поршня,

компрессионные кольца были установлены со сдвигом замков на 180

градусов, маслоочистительное кольцо — со сдвигом на 90 градусов по

отношению к замку верхнего компрессионного кольца. Заведите нижнюю

головку шатуна на шейку коленчатого вала, наденьте крышку шатуна, масло

разбрызгиватель, шайбу контровочную и затяните моментом: предварительно

— 15+5 Нм, окончательно -25+2 Нм. Загните стопорные усы контровочной

шайбы.

Установите

в блок цилиндра

толкатели (для предотвращения их выпадения поверните блок цилиндра на

боковую стенку).

Установите

распределительный вал

так, чтобы метка на зубе шестерни коленчатого вала находилась против

метки впадины шестерни распределительного вала.

Рис. 24. Оправка для установки

поршня с кольцами и шатуном в цилиндр: 1 — оправка; 2 — поршень; 3 —

блок цилиндра.

Проверните

коленчатый вал, при

этом проверьте, чтобы масло-разбрызгиватель не задевал за стенку

корпуса блока цилиндра.

Проверьте

легкость вращения

шестерни центробежного регулятора с грузиками на оси крышки блока

цилиндра.

Установите

прокладку и крышку

блока цилиндра, при этом слегка проворачивайте коленчатый вал, чтобы

шестерня с грузиками вошла в зацепление с шестеренкой

распределительного вала. При необходимости доверните шестерню

регулятора тонкой отверткой.

Выполните

затяжку болтов

(постепенно) крышки блока цилиндра. Окончательный момент затяжки

(15…20) Нм.

Установите

на конус коленчатого вала шпонку и наденьте маховик с шайбой.

Технологической, гайкой (M18)

произведите предварительную затяжку моментом (120…130) Н-м для

насадки маховика на конус коленчатого вала.

До разборки двигателя проверьте величину осевого люфта коленчатого

вала, который не должен превышать (1-1,5) мм. Увеличенный люфт,

вызванный износом подшипников, без их замены может быть устранен без

разборки двигателя. Для этого:

демонтируйте шкив с коленчатого вала, снимите крышку подшипника и

осадите его;

изготовьте

из мягкой проволоки

кольцо, соответствующее диаметру наружной обоймы подшипника, и

установите его между крышкой и подшипником, не перекрывая маслоканала;

установите

крышку на место

В

разобранном виде у коленчатого

вала проверьте отсутствие сколов зубьев шестерни, износ шейки и

отсутствие на ней наплывов алюминиевого сплава (что бывает после

заклинивания двигателя из-за недостаточной смазки соединения шатуна с

шейкой коленчатого вала).

Наплывы

удалите путем зачистки

шейки напильником (до проскальзывания) с последующими доводкой

поверхности наждачной бумагой и промывкой шейки.

Осмотрите

шпоночный паз на конусе

коленчатого вата. Шпонка маховика должна входить в паз без усилий и не

иметь бокового люфта.

Поршень не

должен иметь нагара на

днище и в канавках поршневых колец. Трещины любого характера на поршне,

пальце и шатуне недопустимы, такие детали требуют замены.

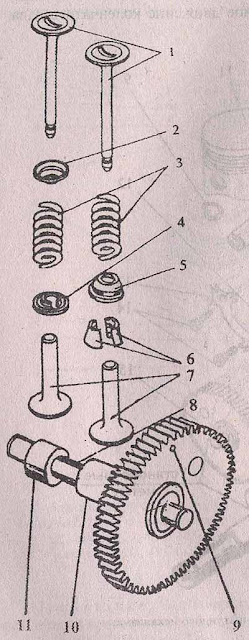

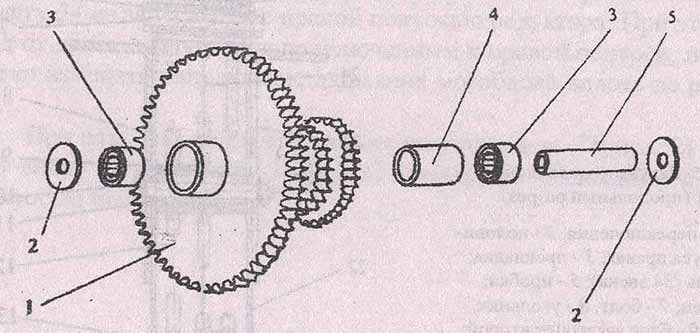

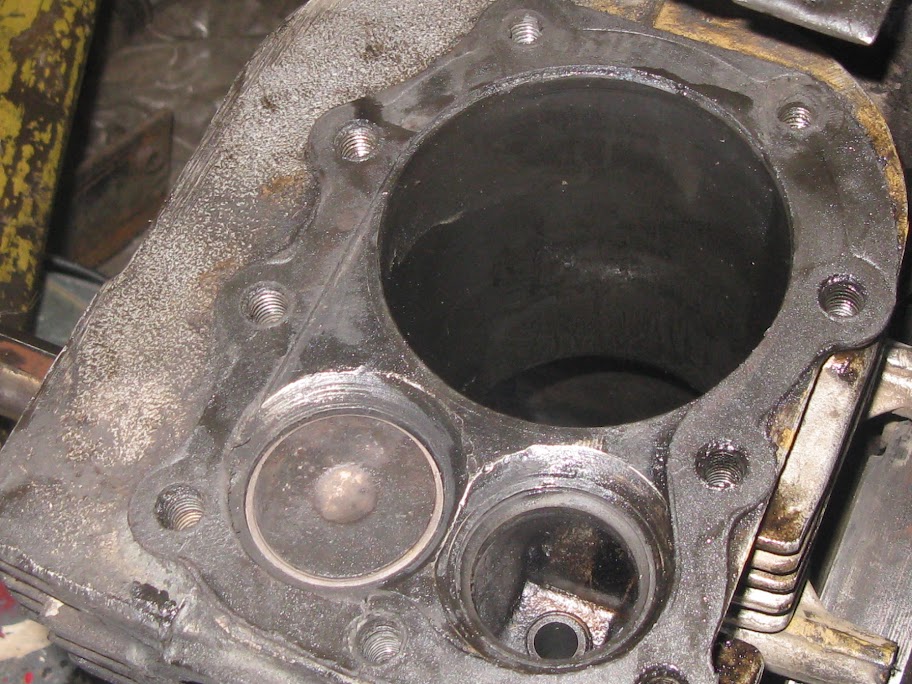

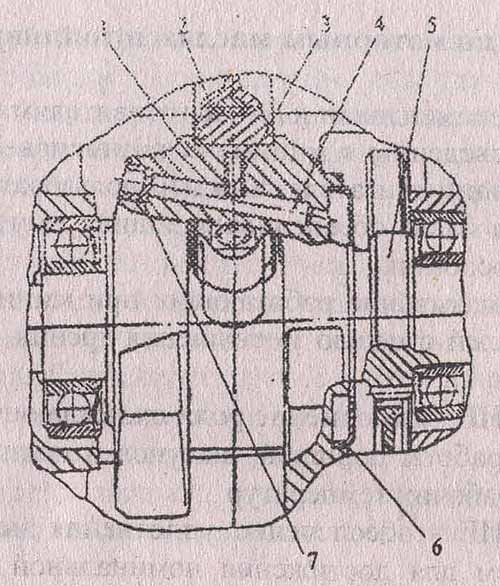

3.

Механизм газораспределения:

1 —

клапан; 2 — шайба; 3 — пружина клапана;

4 — тарелка впускного клапана. 5 — тарелка выпускного клапана. 6 —

сухарь; 7 — толкатель; 8 — вал распределительный с декомпрессором; 9 —

установочная метка шестерни распределительного вала; 10 — кулачок

выпускного клапана; 11 — кулачок впускного клапана.

В процессе работы у механизма

газораспределения

подвержены износу кулачки распределительного вала, тарелки, фиксирующие

пружину на стержне клапана, возможны потери герметичности рабочих

поверхностей клапанов и седел, деформация стержня впускного клапана

(как правило, в результате установки на двигатель свечи с длинной

юбкой).

При

обнаружении признаков дефектов

в работе клапанов демонтируйте топливный бак, снимите головку блока

цилиндра, глушитель, карбюратор и клапанную коробку.

Проверьте

герметичность контакта

между клапанами и седлами, для чего налейте на головки клапанов керосин

(или бензин). При исправных деталях не должно быть протекания керосина

под клапан в клапанную коробку.

Дефектный

клапан снять, для чего

отжать пружину клапана вверх с помощью отвертки, развернуть тарелку,

чтобы она вышла из гнезда и освободила клапан от пружины. Извлечь

пружину и клапан.

В случае

крепления пружины клапана

с помощью сухарей необходимо после отжатая клапанной пружины вверх

вывести из зацепления и извлечь сухари.

Для уменьшения степени сжатия в цилиндре и усилия поворота коленчатого

вала при запуске двигателя распределительный вал снабжен декомпрессором

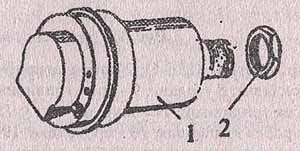

Глушитель (1) с

контргайкой (2)

Для выпуска отработавших газов двигатель снабжен глушителем

(рис.

12), вворачиваемым в блок цилиндра и контрящимся гайкой 2.

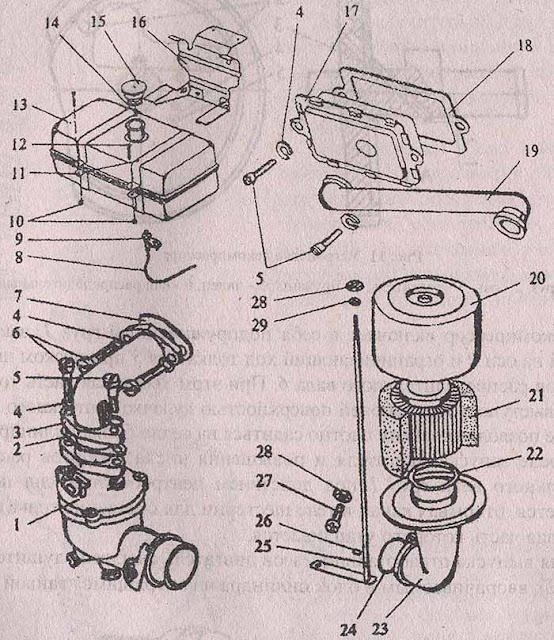

4.

Система

питания топливом предназначена для приготовления

топливно-воздушной смеси, регулирования качества ее состава и

подаваемого количества. Основные узлы, входящие в эту систему, и их

устройство показаны на рис. 13.

Рис. 13. Узлы системы питания

топливом: 1 — карбюратор (КМБ-5); 2 —

прокладка; 3 — патрубок; 4 — шайба; 5 — винт 6; 6 — винт 6; 7 —

прокладка; 8 — шланг; 9 — кран топливный; 10 — гайка 6; 11 — хомут

бака; 12 — винт б; 13 — бак топливный; 14 — шуруп 1-4×13; 15 — пробка;

16 — кронштейн крепления бака; 17 — коробка клапанная; 18 — прокладка;

19 — трубка; 20 — крышка воздушного фильтра; 21 — элемент фильтрующий;

22 — кольцо; 23 — патрубок; 24 — кольцо уплотнительное; 25 — кронштейн;

26 — кольцо; 27 — винт 6; 28 — гайка М6; 29 – прокладка

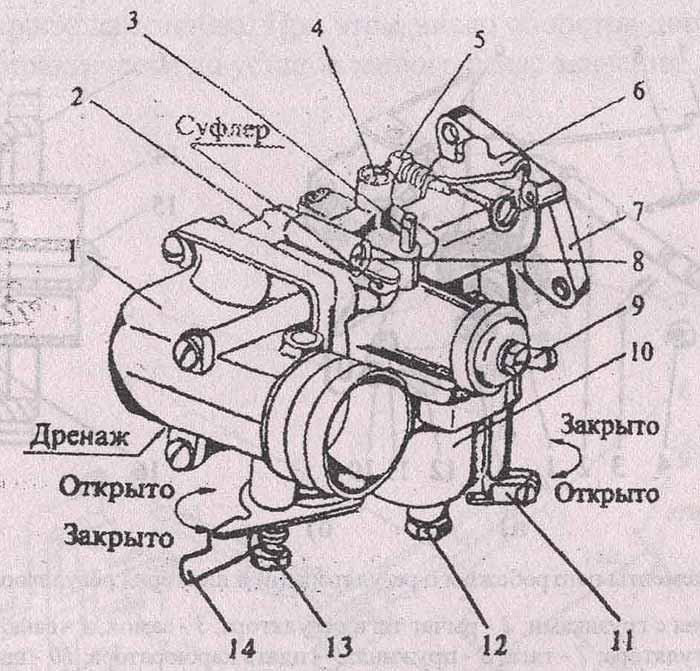

Внешний вид карбюратора К45

5.

Рис. 14. Карбюратор

К45: 1 — воздушный патрубок; 2 —

корпус; 3 — утопитель; 4 — жиклер холостого хода; 5 — винт упора

дроссельной заслонки; 6 — рычаг дроссельной заслонки; 7 — фланец

крепления карбюратора; 8 — винт корректировки состава топливной смеси

холостого хода; 9 — топливоприемный штуцер с фильтром; 10 — поплавковая

камера; 11 — рычаг привода дроссельной заслонки; 12 — пробка слива

отстоя; 13 — винт воздушной заслонки с пружиной; 14 — рычаг воздушной

заслонки.

Количество

топливно-воздушной

смеси, поступающей в камеру сгорания двигателя, регулируется

дроссельной заслонкой, в нижней части оси которой крепится рычаг 11, к

которому присоединяется тяга регулятора. К верхней части оси приварен

рычаг с винтом 5 упора дроссельной заслонки.

Управление

воздушной заслонкой

производится рычагом 14. В закрытом положении воздушная заслонка

удерживается усилием пружины и при запуске двигателя приоткроется на

определенный угол под действием перепада давлений до и после заслонки.

Усилие

пружины и угол приоткрытая

заслонки подобраны с таким расчетом, чтобы избежать чрезмерного

обогащения топливной смеси при запуске холодного двигателя.

Система

питания топливом снабжена

центробежным регулятором (рис. 15) для автоматического поддержания

постоянства числа оборотов коленчатого вала при изменениях нагрузки. Если

резко добавить, или резко убавить газ, во время работы двигателя,

двигатель не должен останавливаться.

6.

Карбюратор:

При отсутствии подачи топлива в цилиндр (сухая свеча)

проверьте

наличие достаточного количества топлива в топливном баке, поступление

топлива из топливного бака к карбюратору, сняв топливный шланг со

входного штуцера карбюратора (или, для карбюратора К45, нажав на его

утолитель до подтекания топлива через дренажное отверстие).

При не

поступлении топлива к

карбюратору выверните топливный кран, разберите его, очистите

фильтрующий элемент от грязи, детали промойте в бензине. Соберите

топливный кран, продуйте и установите на место.

При

поступлении топлива в

карбюратор (и отсутствии его подачи в цилиндр) проверьте работу

топливного клапана и чистоту жиклеров карбюратора.

Для

проверки карбюратора КМБ-5

снимите карбюратор с двигателя, слейте бензин из поплавковой камеры.

Подайте воздух через штуцер подвода топлива (рис. 25) в рабочем

положении карбюратора. Воздух должен свободно продуваться. Повторите

операцию с перевернутым на 180° карбюратором. Прохождение

воздуха

через штуцер должно прекратиться. При выполнении этих условий топливный

клапан исправен.

Уровень

топлива в поплавковой

камере регулируйте отгибанием или подгибанием регулировочного язычка

поплавка. Нормальным считается уровень топлива (30…35) мм.

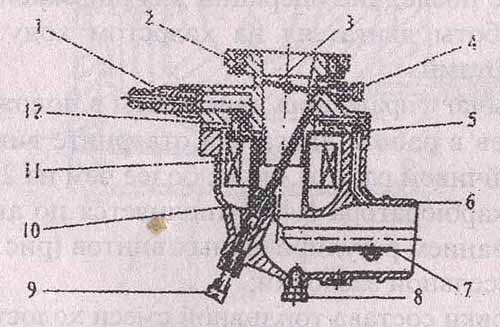

Рис. 25. Карбюратор КМБ-5: 1 —

штуцер подвода топлива; 2 — корпус

верхний; 3 — заслонка дроссельная; 4 — игла малого газа; 5 — воздушный

жиклер; 6 — корпус нижний; 7 — заслонка воздушная; 8 — винт крепления

стяжки; 9 — игла полного газа; 10 — распылитель; 11 — поплавок; 12 —

топливный клапан.

Для

продувки жиклеров выверните винты регулировки малого и полного газа.

Для

промывки элементов карбюратора

отверните винты верхнего корпуса, снимите нижний корпус, промойте

бензином топливный клапан, прочистите и с помощью насоса продуйте

жиклеры, проверьте целостность поплавка. Протирка деталей карбюратора

ветошью не допускается.

После

промывки и продувки

пристыкуйте нижний корпус карбюратора к верхнему, обращая внимание па

трубку распылителя, которая должна войти в отверстие верхнего корпуса.

Откройге дроссельную заслонку и проверьте правильность сборки, после

чего заверните винты крепления верхнего корпуса.

Установленный после разборки карбюратор требует регулировки.

Регулировку карбюратора выполняйте

на прогретом двигателе в следующей

последовательности.

Вверните

до упора (без большого

усилия) винты регулировки малого и полного газа (рис. 25), затем

выверните их на 1,5 оборота Запустите двигатель, прогрейте в течение 10

минут. Установите рычаг управления двигателем в положение минимальных

устойчивых оборотов, не допуская остановки работы двигателя. Винтом

упора дроссельной заслонки установите минимальные обороты холостого

хода, при которых двигатель работает устойчиво, без перебоев.

Регулировкой положения винта

малого газа установите максимальные обороты холостого хода, после чего

винтом упора дроссельной заслонки откорректируйте минимальные

устойчивые обороты холостого хода.

Повторите

две последние операции

для достижения устойчивой, бесперебойной работы двигателя на холостом

ходу с минимально возможными оборотами.

Переведите рычаг

управления двигателем в положение ГАЗ. При появлении перебоев в работе

двигателя отверните винт полного газа до получения устойчивой работы,

но не более чем на 2,5 оборота.

В

современных условиях жизни не всегда удаётся правильно

отрегулировать карбюратор. Старой надёжной технике приходиться

выживать. Старая техника рассчитана на старый 76 — 80 бензин, найти

бензин с низким октановым числом всё трудней. Залив в бак бензин с

более высоким октановым числом двигатель мотоблока заработает хорошо,

легко заводиться, увеличится мощность, но также и быстро греется и

быстрее расходуется ресурс. Если не давать ему остыть (отдохнуть), то

он просто, сломается. Увеличение мощности двигателя, сразу отразиться

на кривошипном шатунном механизме. От большого перегрева, поршневые

кольца начинают больше расширятся и увеличивается износ колец.

Чтобы спасти старую

модель мотоблока, необходимо уменьшить расход бензина двигателем, то

есть уменьшить впрыск бензина в камеру сгорания и при этом чтобы

двигатель хорошо работал. Также можно уменьшить мощность двигателя про

помощи позднего зажигания. Нельзя забывать, при позднем зажигании

уменьшается мощность двигателя, лишний не сгоревший бензин копиться в

глушителе и глушитель начинает стрелять. При раннем зажигании опасно

стреляет в карбюратор. Можно снизить октановое число бензина,

добавлением в бензин солярки или масла, но при этом начинается

забиваться и за графитится свеча зажигания, начнут забиваться

масло-остатками жиклёры карбюратора, следовательно, мотор будет плохо

заводиться и не стабильно работать. Самый простой способ → не

работать на полную мощность мотоблока и давать ему остыть, то есть, на

регулировочных тросиках поставить ограничители, чтобы газовая заслонка

не открывалась полностью. На обработку земли мощности хватает,

максимальная мощность и износ двигателя, когда перевозишь груз более

900 килограмм.

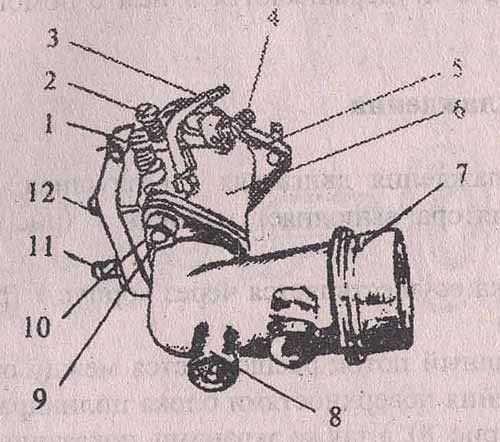

Двигатель ДМ-1-01. устанавливаемый на мотоблоках МБ-1Д. отличается тем,

что в нем использован карбюратор модели ДМ 1.08.100 мембранного типа.

Внешний.вид карбюратора ДИ1.08.100 приведен на рис. 22.

Рис. 22. Внешний вид карбюратора

ДМ1.08.100: 1 — винт полного газа; 2 —

винт малого газа; 3 — рычаг воздушной заслонки; 4 — винт минимальных

оборотов; 5 — фланец; 6 — дозирующее устройство; 7 — патрубок; 8 —

прилив: 9 — шпилька; 10 — гайка; 11 — входной штуцер; 12 — кнопка.

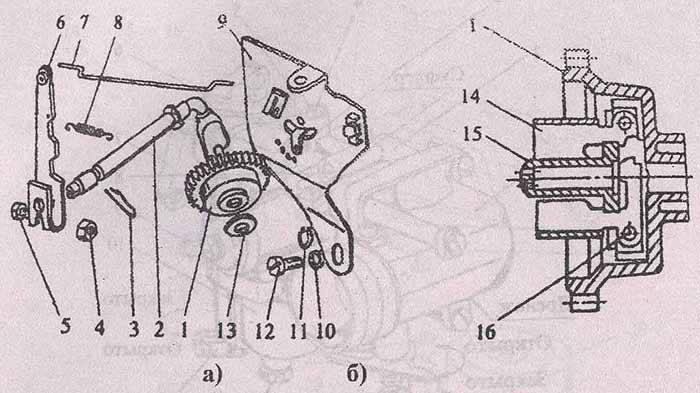

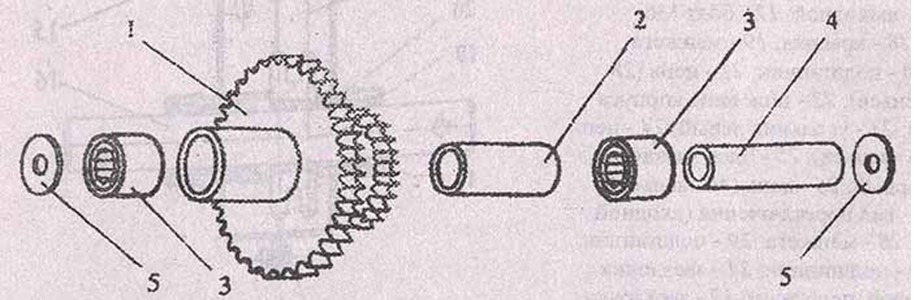

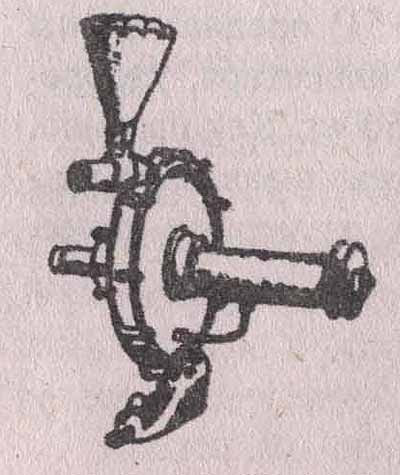

7.

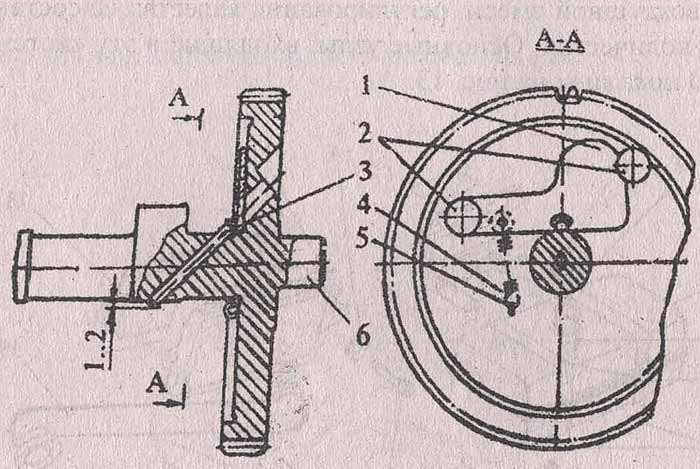

Рис. 15. Элементы центробежного

регулятора (а) и шестерня регулятора в

разрезе (б): 1 — шестерня с грузиками; 2 — рычаг тяги регулятора; 3 —

замок; 4 — гайка; 5 — болт М5; 6 — рычаг регулятора; 7 — тяга; S —

пружина; 9 — плата карбюратора; 10 — шайба; 11 — шайба пружинная; 12 —

винт М6х12; 13 — шайба; 14 — грузики шестерни; 15 — толкатель; 16

– ось

Шестерня 1 с грузиками находится в постоянном зацеплении с

шестерней распределительного вала. Грузики 14, имеющие Г-образную

форму, закреплены на шестерне с помощью осей 16 так, что одним плечом

упираются в толкатель 15, сопряженный с рычагом 2 тяги регулятора.

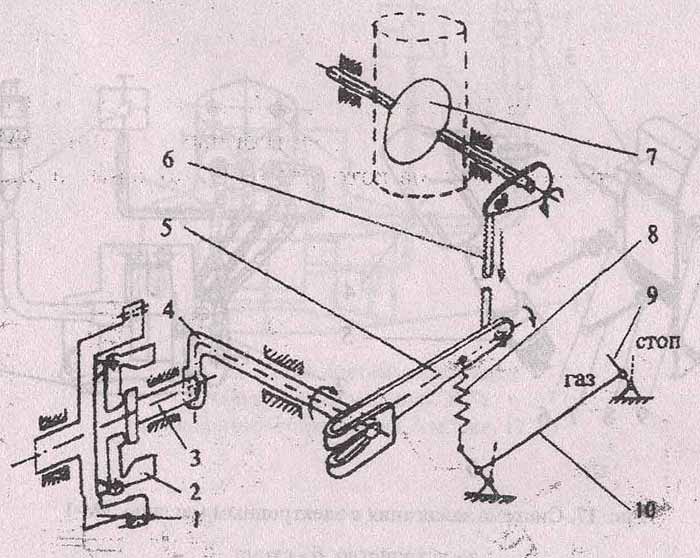

Кинематическая схема управления

двигателем, иллюстрирующая работу центробежного регулятора, приведена

на рис. 16.

При

увеличении нагрузки на

двигатель и уменьшении числа его оборотов уменьшаются центробежные

силы, действующие на грузики 2. и сила воздействия грузиков 2 на

толкатель 3. А это через систему рычагов -/ и 5 приведет к уменьшению

растягивающего усилия пружины 8. Пружина 8, сжимаясь, через тягу б

поворачивает дроссельную заслонку 7 карбюратора (на рис. 16 движения

показаны стрелками) на увеличение расхода топлива. При этом число

оборотов двигателя увеличивается практически до установленного ранее

значения.

Рис. 16. Кинематическая схема

управления двигателем: 1 — зубчатое

колесо центробежного регулятора; 2 — грузик; 3 — толкатель; 4 — рычаг

тяги регулятора; 5 — рычаг регулятора; 6 — тяга; 7 — дроссельная

заслонка карбюратора; 8 — пружина; 9 — рычаг управления двигателем; 10

— трос газа

При

использовании в системах

питания мотоблоков МБ-2 карбюраторов К45 отдельные детали, входящие в

систему, а именно: трубка 19 (рис. 13) клапанной коробки, рычаг б (рис.

15) регулятора, тяга 7. пружина 8. топливный бак 13 и элементы его

крепления, конструктивно изменены. Кроме того, доработана плата 9

карбюратора и вместо патрубка 3 (рис. 13) устанавливается переходной

фланец.

Клапанная

коробка 17 (рис. 13)

обеспечивает снятие избыточного давления в картере при обратном ходе

поршня, при этом сбрасываемый из. картера воздух по трубке 19 подается

в воздушный фильтр.

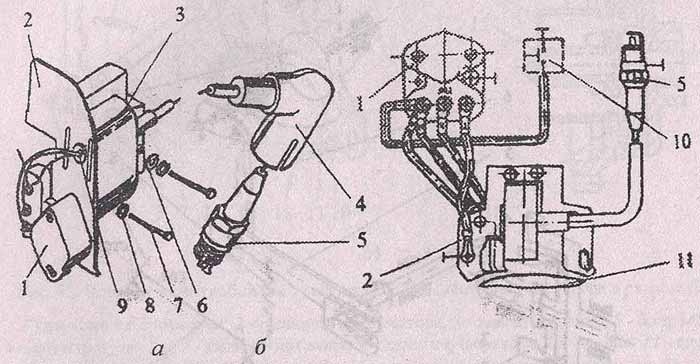

8.

Система

зажигания обеспечивает своевременное

искрообразова-ние для

воспламенения топливно-воздушной смеси в камере сгорания двигателя

В мотоблоках МБ-1 и в мотоблоках

МБ-2 выпуска до 01.04.96 г.

установлена система зажигания с электронным магдино ЭМ-1, устройство и

электрическая схема которого представлены на рис. 17, а и 17,б.

Рис. 17.

Система зажигания с

электронным магдино ЭМ-1 а — устройство; б — схема: 1 — преобразователь

ПМК-1; 2 — экран зажигания; 3 — статор СМК-1; 4 — сопротивление

подавительное; 5 — свеча зажигания; б — шайба; 7 — болт; 8 — шайба

пружинная; 9 — втулка; 10 — кнопка стоп; 11 — магнитный башмак

маховика.

При

вращении коленвала с

закрепленным на нем маховиком магнитный башмак 11 маховика периодически

проходит под магнитным сердечником статора 2, создавая в нем магнитное

поле, наводящее ЭДС в обмотке статора 3. Напряжение от статора через

высоковольтный провод и помехоподавительное сопротивление 4 подводится

к свече 5, между электродами которой возникает электрическая искра.

С 01.04.96 г. в мотоблоках МБ-2 «Нева»

устанавливается схема зажигания двигателя с электронным магдино ЭМ-2,

схема которого приведена на рис. 18. Отличительной особенностью этой

схемы по сравнению с предыдущей является то, что статор и

преобразователь конструктивно объединены в один узел с потенциально

более высокой надежностью за счет исключения внешних соединительных

проводов между статором и преобразователем.

9.

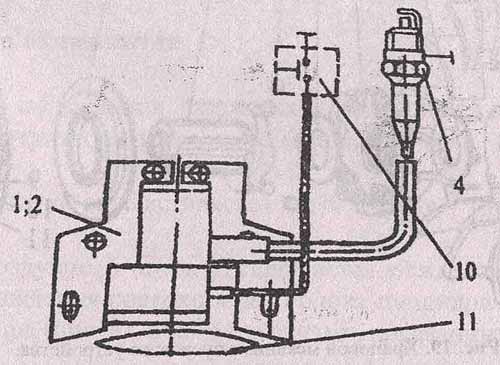

Пусковое

устройство служит для

запуска двигателя мотоблока. Основные входящие в него узлы и детали

приведены на рис. 19 и 20.

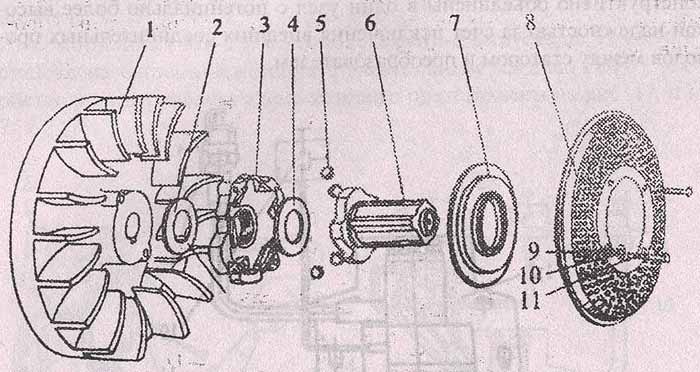

Рис. 19. Храповой механизм

пускового устройства: 1 — маховик; 2 —

шайба; 3 — корпус муфты; 4 — кольцо; 5 — шарик 10-100; 6 — храповик; 7

— крышка; 5 — кожух защитный; Р — шайба; 10 — шайба пружинная; 11 —

винт М4х14.

Рис. 20.

Стартер: 1 — скоба; 2 — ручка; 3 — шнур; 4 —

барабан стартера; 5 — пружина стартера; 6 — втулка опорная; 7 —

пружина; 8 — корпус вентилятора; 9 — винт М6х12; 10 — шайба пружинная:

11 — шайба; 12 — шайба пружинная; 13 — болт М6х16.

Система охлаждения двигателя — воздушная, принудительная. Функцию

вентилятора выполняет маховик 1 (рис. 19), снабженный крыльчаткой.

10.

Забор

воздуха осуществляется через корпус 7 (рис. 20)

вентилятора.

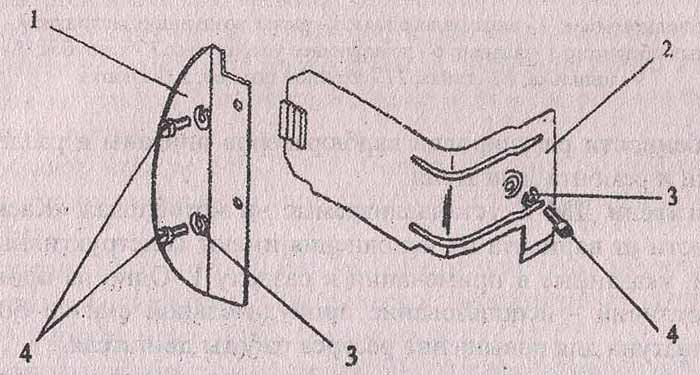

Далее

воздушный поток расщепляется

между оребренными для лучшего охлаждения поверхностями блока цилиндра и

экраном б головки цилиндра (рис. 8), а также экранами, показанными на

рис. 21

Экраны системы охлаждения: 1 —

отражатель; 2 — экран; 3 — шайба пружинная; 4 — винт М6х10.

Применение рекомендованного изготовителями мотоблоков масла

способствует сведению к минимуму возникновения неполадок в процессе

эксплуатации двигателя. Каждый пользователь мотоблока должен помнить,

что масло обеспечивает защиту двигателя во время работы четырьмя

способами:

1. СМАЗКА

— смазывание работающих

при минимальных зазорах подвижных деталей с целью уменьшения трения

между ними и износа.

2.

ОХЛАЖДЕНИЕ — выполнение роли

охлаждающей жидкости с целью обеспечения работы поршней, шатунов, и

подшипников в условиях безопасных рабочих температур.

3.

УПЛОТНЕНИЕ — обеспечение

уплотнения между стенками цилиндра и поршнем для достижения номинальной

компрессии и предотвращения прорыва отработавших газов в картер

двигателя.

4. ОЧИСТКА

— выполнение роли

очищающего агента путем удержания во взвешенном состоянии побочных

продуктов сгорания, таких, как сажа и жидкие осадки, образующиеся в

результате окисления масла и топлива. При сливе масла они удаляются из

двигателя.

Высокая

температура, при которой

работают двигатели с воздушным охлаждением, вызывает окисление масла,

пригорание смазки, оставшейся на горячей поверхности цилиндра, что

сопровождается повышением дымности выхлопа и образованием нагара. В

результате окисления масла в двигателе образуются смолистые отложения,

которые являются основной причиной закоксовывания поршневых колец и

неплотного прилегания впускных клапанов. Это ведет также к образованию

шлама, затрудняющего нормальную смазку двигателя.

Поэтому

целесообразно использовать

масла вместе с моющими и противо окислительными присадками, которые

способствуют очищению двигателя от загрязнений и предотвращают

образование смол и лакоподобных отложений. При использовании

высококачественных импортных моторных масел (классифицируемых как

«Моторные масла SF,SG»), например фирмы Briggs

&

Stratton SAE 30, специальных присадок вводить не требуется: они уже

содержат необходимые присадки.

Важен

также правильный выбор сорта

масла по классификации SAE в зависимости от температуры окружающей

среды. Не рекомендуется использование в двигателях всесезонных масел

типа 10W30 в летнее время при температуре окружающего, воздуха выше 5

C, так как это может привести к повышенному расходу масла и

повреждениям двигателя. При использовании таких масел необходимо чаще

проверять их уровень в двигателе. С другой стороны, использование

летних масел (SAE 30) при температуре воздуха ниже 5°С приведет

к

затруднению запуска двигатели и может вызвать повреждение зеркала

цилиндра из-за недостаточной смазки.

Бензин,

как и масло, в процессе

хранения подвержен окислению, которое сопровождается отложением

бензиновых смол в карбюраторе. Это может привести к неполадкам в работе

двигателя, среди которых наиболее частыми являются засорение каналов

подачи топлива и неплотное прилегание впускного канала.

Возможные неисправности, их причины и методы устранения приведены в

таблице.

11. Двигатель не

запускается, свеча сухая Нет подачи топлива: а) нет

топлива в баке;

а) заправить бак;

б) закрыт топливный кран;б) открыть кран

в) засорено отверстие в пробке бензобака;в) прочистить

дренажное отверстие в пробке топливного бака;

г) засорение системы подачи топливаг) снять топливный кран,

слить топливо из бака, пробыть бак чистым бензином, снять

соединительный шланг со стороны карбюратора, продуть шланг и жиклеры

карбюратора насосом без разборки карбюратора

2. Двигатель не запускается, свеча влажная1. Отказ в системе зажигания:

а) наличие нагара или масла на электродах свечи;а) очистить электроды

свечи, промыть бензином, просушить;

б) зазор между электродами свечи не соответствует

техническим требованиям;

б) отрегулировать зазор подгибанием бокового электрода;

в) повреждение изолятора свечи зажигания или высоковольтного

провода;

в) заменить свечу или высоковольтный провод;

г) замыкание кнопки СТОП на массу;г) устранить замыкание;

д) нарушение контакта в угольнике свечи;д) проверить контакт

в угольнике свечи;

е)нарушен зазор между стартером и магнитным башмаком

;е) отрегулировать зазор в соответствии с п. «Проверка и

регулировка системы зажигания»;

ж) дефект статора

ж) заменить статор ..

2. Подсос воздуха через уплотнения соединений:

— в карбюраторе,

— в карбюраторе-цилиндра,

— головки и цилиндра,

— свечи

Подтянуть болты крепления указанных соединений, проверить целостность

прокладки между головкой и блоком цилиндра, затянуть свечу

3. Недостаточное закрытие воздушной заслонки

карбюратораПроверить действие и исправность привода, устранить заедание

3. Обратная отдача двигателя при запускеНарушение угла опережения

зажигания вследствие: а) разрушения шпонки маховика;а) проверить

состояние шпонки маховика, при необходимости заменить:

б) неправильного сопряжения зубчатых колес коленчатого и

распределительного валов при сборке

б) выполнить сопряжение валов в соответствии с требованиями

4. Запуск двигателя затруднен, двигатель работает неустойчиво и не

развивает достаточной мощности

Потеря компрессии: а) нагар на рабочих поверхностях клапанов и/или

седел блока цилиндра; деформация впускного клапана;

а) проверить состояние рабочих поверхностей деталей в соответствии с п.

«Проверка технического состояния механизма

газораспределения», дефектные детали заменить;

б) износ поршневых колец

б) проверить степень износа поршневых колец в соответствии с п,

«Проверка технического состояния кривошипно-шатунного

механизма», дефектные детали заменить

5. При работе двигателя из глушителя выходит черный дым. замасливание

электродов свечи, на свече нагар черного цвета) богатая смесь;

б) не герметичен топливный клапан карбюратора; а) и

б)

проверить и отрегулировать карбюратор в соответствии с п.

«Проверка и регулировка системы питания топливом»;

Характер неисправности Возможная причина Метод устранения

в) износ \маслосъемного кольца поршня;

г) засорен воздушный фильт

р), заменить поршневые кольца;

г) прочистить или заменить воздушный фильтр

6. При работе двигателя из глушителя выходит дым светлого цвета,

электроды свечи сухие с белым налетом Бедная смесь. Отрегулировать

карбюратор.

7. В процессе работы двигатель начинает набирать обороты без поворота

рычага ГАЗ управления двигателем (двигатель идет

«вразнос»)Ослабло крепление рычага регулятора с

рычагом

тяги регулятора Выполнить регулировку привода управления двигателем в

соответствии с п. «Проверка и регулировка системы питания

топливом»

8. В процессе работы при полностью открытой дроссельной заслонке

двигатель начинает снижать обороты и останавливается Перегрев двигателя

Заглушить двигатель, не запускать его до полного охлаждения, проверить

уровень масла в картере, чистоту оре-бренных поверхностей блока и

головки цилиндра

9. Заклинивание двигателя Недостаток масла в картере двигателя, надир

на нижней головки шатуна, разрушение шатуна и маслораз-брызгивателя

Разобрать двигатель, проверить детали в соответствии с п.

«Проверка технического состояния кривошипно-шатунного

механизма»

10. При запуске нет вращения коленчатого вала Разрушение корпуса

храповой муфты или храповика Разобрать пусковое устройство, заменить

дефектные детали в соответствии с п. «Fe-монт пускового

устройства»

11. Нет возврата шнура запуска Ослабла затяжка винтов крепления корпуса

стартера к двигателю Отрегулировать положение стартера (покачиванием от

руки), обеспечив возврат шнура, подтянуть винты крепления стартера

Обрыв пружины стартера Заменить (отремонтировать) пружину

стартера в соответствии с п. «Ремонт пускового

устройства»

Клиноременная передача у мотоблоков типов МБ-1 и МБ-2 выполняет функцию

трансмиссии и механизма сцепления и обеспечивает:

— передачу

крутящего момента от коленчатого вала двигателя к входному валу

редуктора;

—

отключение двигателя от

редуктора во время переключения передач и плавного соединения их вновь,

исключающего резкие перепады нагрузки на двигатель;

— плавное

трогание мотоблока с места и его остановку без остановки работы

двигателя,

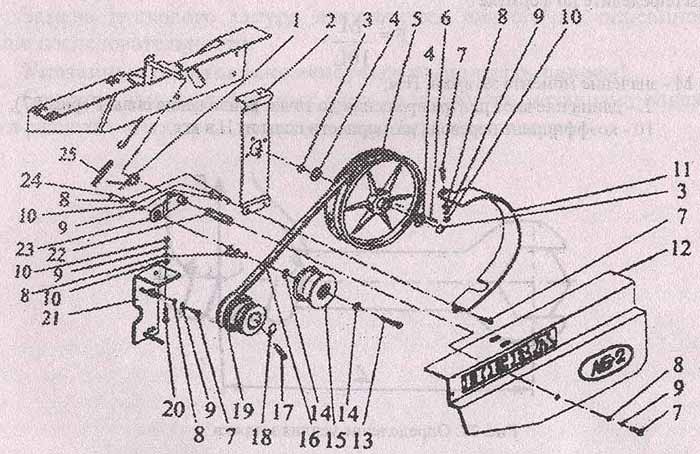

12.

Клиноременные

передачи мотоблоков МБ-2 (рис. 28) и МБ-1 (рис. 29)

конструктивно

отличаются, что вызвано

применением в них редукторов различного типа

Рис. 28.

Клиноременная передача мотоблока МБ-2: 1 — пружина; 2 —

планка; 3 — кольцо В20; 4 — шайба; 5 — шкив входного вала редуктора; 6

— шпонка; 7 — болт М8-18-Ц; 8 — шайба А8: Р — шайба 8Т; 10 — гайка 8-ц;

11 — кожух шкива; 12 — щиток; 13 — болт; 14 — шайба; 15 — шкив

натяжного устройства; 16 — ремень АХ-1180; 17 — шпонка; 18 — кольцо

В25; 19 — шкив выходного вала двигателя; 20 — болт М8; 21 — кронштейн;

22 — втулка; 23 — кронштейн; 24 — шплинт 2×16: 25 — пружина

Передача

включается путем

натяжения ремня с помощью шкива натяжного устройства. Как видно из рис.

28 и 29, принципиальным отличием между ними является использование в

мотоблоках МБ-1 фактически двух клиноременных передач: одной для

включения переднего хода, другой — для заднего, в то время как в

мотоблоке МБ-2 включение заднего хода осуществляется с помощью

редуктора, и необходимость в ремне заднего ход отпадает.

Рис. 29. Клиноременная передача

Мотоблока МБ-1: 1 — шкив натяжного

устройства переднего хода; 2 — кронштейн; 3 — шайба; 4 — шкив натяжного

устройства заднего хода; 5 — пружина; б — шпонка; 7 — шкив выходного

вала двигателя; 8 — пружина; Р — винт стопорный; 10 — кронштейн; 11 —

шпонка; 12 — тяга включения переднего хода; 13 — ремень приводной

переднего хода А-1210вн III; 14 — ремень приводной заднего хода 0-1400

I; 15 — шкив входного вала редуктора; 16 — тяга включения заднего хода;

17 — кожух шкива; 18 — щиток; 19 — планка; 20 — пружина; 21 — пружина;

22 — кронштейн; 23 – болт

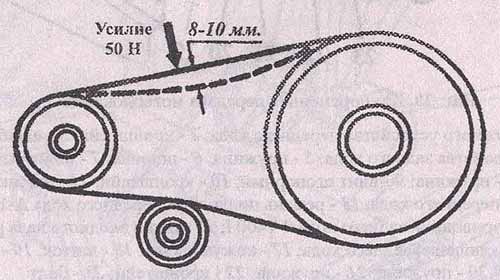

Проверку натяжения ремня при нажатом рычаге сцепления проводят при

снятом щитке 12 (рис. 28) или 18 (рис. 29) в соответствии с рис. 30.

Редуктор предназначен для

передачи крутящего момента от двигателя

(через клиноременную передачу) к колесам мотоблока, изменения

передаточного числа (скорости движения) и изменения направления

движения мотоблока (только для мотоблока МБ-2).

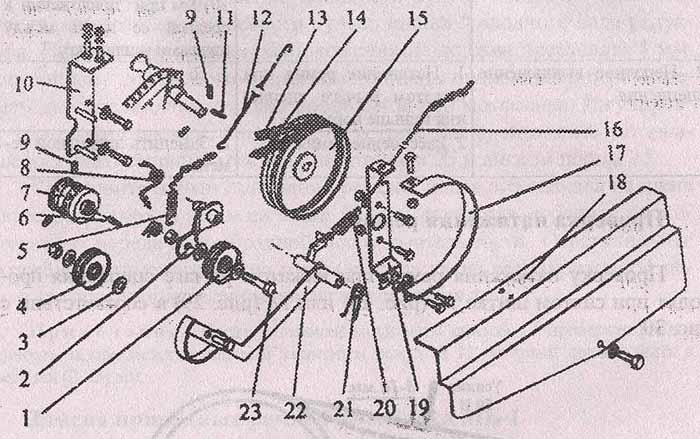

13.

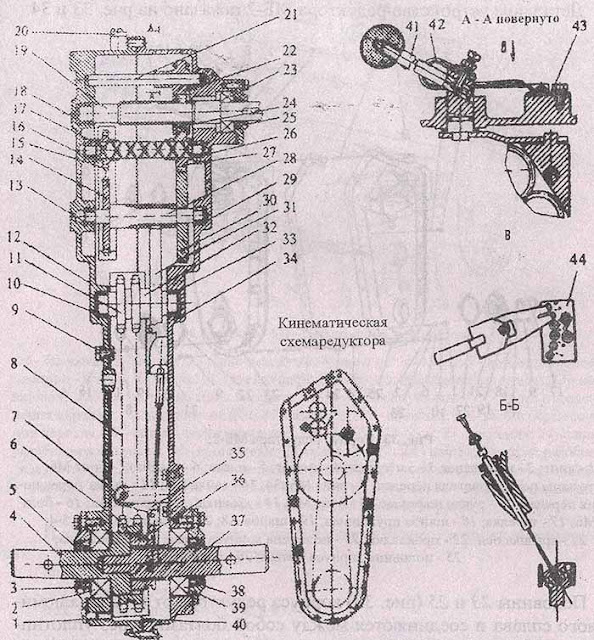

Редуктор

мотоблока МБ-2 в сборе приведен на рис. 32.

Рис. 32. Редуктор мотоблока

МБ-2.

Рис. 32.

Редуктор мотоблока МБ-2:

1 — винт сливного отверстия; 2 — подшипник 180306; 3 — манжета; 4 —

полуось правая; 5 — крышка оси. 6 — звездочка (правой полуоси); 7 —

пружина; 8 — цепь (49 звеньев); 9 — винт отверстия контроля уровни

масла; 10 — втулка; 11 — звездочка блок-вала; 12 — половина корпуса

правая; 13 — втулка; 14 — звездочка блок-звездочки; 15 — звездочка

промежуточного вала; 16 — втулка; 17 — вал промежуточный; 18 — втулка;

19 — входной вал; 20 — заглушка заливного отверстия: 21 — вал

переключения; 22 — вилка переключения; 23 — подшипник 204; 24 — колесо

зубчатое; 25 — манжета; 26 — втулка; 27 — колесо зубчатое; 28 —

блок-звездочка; 29 — втулка; 30 — колесо зубчатое; 31 — колесо

зубчатое; 32 — блок-вал; 33 — втулка; 34 — половина корпуса левая; 35 —

вилка разобщения полуосей; 36 — муфта сцепления полуосей; 37 — полуось

левая; 38 — манжета; 39 — подшипник 180306; 40 — прокладка; 41 — рычаг;

42 — пружина, 43 — винт; 44 — плата. Кинематическая схема редуктора.

Детальное

устройство редуктора МБ-2 показано на рис. 33 и 34.

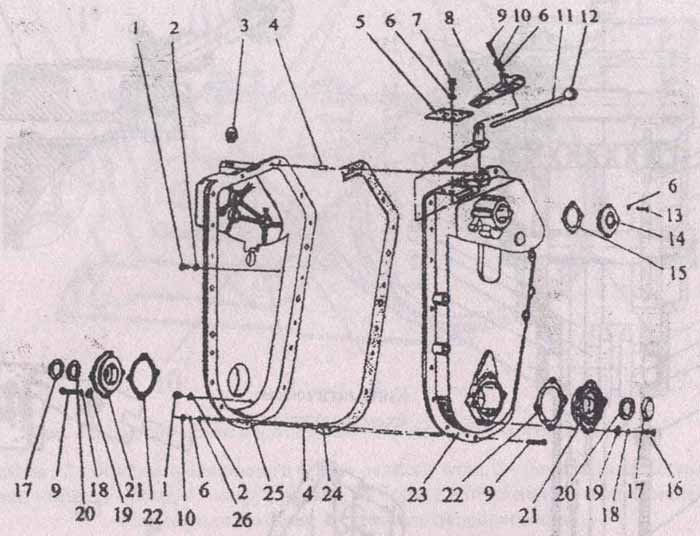

Рис. 33. Корпус редуктора МБ-2.

Рис. 33.

Корпус редуктора МБ-2: 1

— винт; 2 — прокладка; 3 — заглушка; 4 — штифт, 5 — плата; 6 — шайба; 7

— болт М6: 8 — пружина переключателя передач; 9 — винт М6х34; 10 —

гайка М6; 11 -рычаг переключения передач; 12 — ручка шаровая; 13 — болт

Мб; 14 — крышка; 15 — прокладка; 16 — болт М6; 17 — тарелка; 18 — шайба

пружинная; 19 — шайба А8; 20 — кольцо СТ41-29,5-4; 21 — крышка оси; 22

— прокладка; 23 — половина корпуса левая; 24 — прокладка; 25 — половина

корпуса правая; 26 — шайба.

Половины

23 и 25 (рис. 33) корпуса

редуктора отлиты из алюминиевого сплава и соединяются между собой

болтами через уплотнительную прокладку 24. Они имеют фланцы для

крепления крышек 14 и 21 подшипников с манжетами.

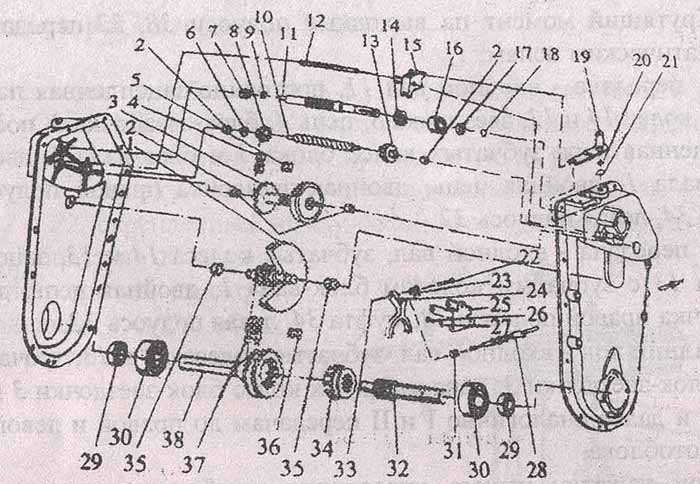

Рис. 34. Редуктор МБ-2,

внутреннее устройство.

Рис. 34.

Редуктор МБ-2, внутреннее

устройство: 1 — блок-вал; 2 — втулка, 3 — блок-звездочка; 4 — цепь (25

звеньев); 5 — соединительное звено; 6 — шайба; 7 — втулка; 8 —

звездочка; 9 — шайба; 10 — вал промежуточный; 11 — вал входной, 12 —

вал переключения передач; 13, 14 — колеса зубчатые; 15 — вилка

переключения передач; 16 — подшипник 204; 17 — манжета; 18 — пружина;

19 — рычаг переключения передач; 20 — кольцо уплотнительное; 21 —

шайба; 22 — ось; 23 — пружина; 24 — вилка разобщения полуосей; 25 —

кронштейн; 26 — винт М6х10; 27 — шайба; 28 — трос разобщения полуосей;

29 — манжета; 30 — подшипник 180306; 31 — ось тяги; 32 — полуось левая;

33 — шплинт 2×14; 34 — муфта сцепления полуосей; 35 — втулка; 36 —

соединительное звено цепи; 37 — цепь (49 звеньев); 38 — полуось правая.

Примечание. В редукторах

мотоблоков раннего выпуска вместо втулок поз. 2, 7, 35 устанавливались

подшипники: поз. 2 — подшипник 300, поз. 7 — подшипник 202, поз. 35 —

подшипник 304 ГОСТ 833-75.

Редукторы мотоблоков МБ-1

«Нева» (выпускавшихся

ранее),

МБ-1Д «Ока», МБ-1 «Каскад»,

«Луч» (кроме его отдельных

модификаций) имеют одинаковую конструкцию, приведенную на (рис. 35).

За 22 года работы

мотоблока «Луч» в редукторе изнашивается пружинка (стольная пластинка)

фиксатора переключения передач. Необходимо менять. Постоянно

ослабляется сухарик переключения передач, необходимо подтягивать ключом

№8. Изнашиваются манжетки (сальники), их заменяют не вскрывая редуктор

мотоблока. Если вы по какой-то необходимости вскрыли редуктор, сразу

обращаем внимание на подшипники и вытяжку цепи. В моём редукторе моего

мотоблока я заменил только подшипники вала переключения передач. Цепи,

почти, не вытянулись и сухарь переключения передач не износился. Спасибо

конструктору, который придумал такой редуктор.

Корпус

редуктора стальной,

штампованный, состоит из двух половин 2 и 22, скрепленных между собой

через уплотнительную прокладку 3 болтами. К каждой половине корпуса

приварены угольники 8 и 23, образующие несущую раму мотоблока.

Рис. 35. Редуктор мотоблоком

МБ-1 (продольный разрез).

Рис. 35.

Редуктор мотоблоком МБ-1

(продольный разрез): 1 — ручка переключения; 2 — половина корпуса

правая; 3 — прокладка; 4 — цепь (34 звена); 5 — пробка; 6 — палец; 7 —

болт; 8 — угольник правый; 9 — блок звездочек второй; 10 — болт; 11 —

палец; 12 — цепь (30 звеньев); 13 — блок звездочек третий; 14 — палец;

15 — подшипник; 16 — вал выходной; 17 — болт М6; 18 — крышка; 19 —

манжета; 20 — подшипник; 21 — цепь (28 звеньев); 22 — половина корпуса,

левая; 23 — угольник левый; 24 — цепь (36 звеньев); 25 — блок звездочек

первый; 26 — цепь (46 звеньев); 27 — вал переключения (входной вал); 28

— манжета; 29 — подшипник; 30 — подшипник; 31 — звездочка (первой

передачи); 32 — звездочка (второй передачи).

Внутреннее

устройство редуктора показано на рис. 36-40.

Рис. 36. Вал переключения.

Рис. 36.

Вал переключения: 1 —

ручка переключения; 2 — кольцо уплотнительное; 3 — шплинт; 4 —

звездочка; 5 — шайба: 6 — кольцо; 7 — вал переключения; 8 — сухарь

переключения; 9 — втулка; 10 — пружина фиксатора; 11 — винт стопорный

Рис. 37. Блок звездочек первый.

Рис. 37.

Блок звездочек первый: 1

— блок звездочек первый; 2 — шайба; 3 — подшипник 942/15: 4 — втулка; 5

– палец

Рис. 38. Блок звездочек второй.

Рис. 38.

Блок звездочек второй: 1

— блок звездочек второй; 2 — втулка; 3 — подшипник 941/20; 4 — палец; 5

– шайба

Рис. 39. Блок звездочек третий.

Рис. 39.

Блок звездочек третий: 1

— блок звездочек третий; 2 — втулка; 3 — подшипник 941/20; 4 — палец; 5

– шайба

Рис. 40. Вал выходной.

Рис. 40.

Вал выходной: 1 — шайба; 2 — вал выходной; 3 — втулка

Крутящий

момент от входного вала

21 (рис. 35) на выходной вал 16 редуктора передается либо от левой 31,

либо от правой 32 звездочки входного вала. Та или иная звездочка

вводится в зацепление с входным валом с помощью сухаря 8 (рис. 36),

перемещаемого вдоль оси вала ручкой 1 переключения. При утопленной

ручке 1 вводится в зацепление звездочка 31, включается первая (низшая)

передача. При выдвинутой до конца ручке / включается вторая (высшая)

передача.

Среднее

положение ручки 1 переключения нейтральное.

Редукторы

мотоблоков МБ-1Р

«Нева». МБ-1 «Каскад» моделей

6841-01, 6841-03,

6841-05 и 69412,69412-07 отличаются конструкцией установки выходного

вала. В этих редукторах, выходной вал, устанавливается в место

игольчатых на шариковых подшипниках. В соответствии с этим, заменены

тип манжет, и конструкция закрывающих их крышек.

Как правило, при постоянном

контроле, за уровнем масла в редукторе и

без резких (ударных) изменений нагрузки на мотоблок редуктор служит

долго и надежно. Возможные при его эксплуатации неисправности приведены

в таблице.

14.

Характер

неисправности Возможная причина Метод устранения

1 Течь масла по выходному валу Износ рабочей кромки манжеты на крышке

оси Снять крышку, заменить манжету

2. Не работает механизм разобщения полуосей), нарушена регулировка

привода, изменить натяжение троса управления разобщением полуосей.

б) поломка одного из элементов привода разобщения полуосей

внутри редуктора

б) разобрать редуктор, заменить дефектные детали

3. Нет фиксации или самопроизвольное выключение передачи

а) нарушение регулировки в механизме переключения

а) ослабить винты крепления платы механизма переключения, включить I

передачу, затянуть винты крепления платы

б) поломка пружины или износ фиксаторов платы механизма

переключения

б) заменить дефектные детали, выполнить регулировки по п.

«а»

в) износ щеки вилки переключения

в) разобрать редуктор, заменить вилку переключения

4. Нет кинематической связи внутри редуктора Обрыв сварки шестерни с

блок-валом Разобрать редуктор, заменить блок-вал

5. Заклинивание редуктора Обрыв цепи. Разобрать редуктор, заменить цепь

Для разборки

редуктора снимите его с мотоблока, для чего необходимо:

— снять

двигатель, рулевую

колонку, тягу, шкив натяжной с кронштейном и пружиной, шкив с ведущего

вала редуктора;

— с

несущей рамы снять крылья,

штырь, стойку рулевого управления, вывернуть стяжные болты угольников и

снять их, отсоединить колеса. Перед разборкой очистите редуктор от

грязи, слейте масло.

Снимите

рычаг 41 (рис. 32) переключения передач, пружину 42 и плату 44.

Отверните

болты крепления крышек 14 и 21 (рис. 33) и выньте их вместе с

манжетами.

Отверните

гайки стяжных болтов

половин корпуса редуктора, положите редуктор на левую половину корпуса,

с помощью тонкой отвертки или ножа аккуратно, чтобы не повредить

прокладку, рас стыкуйте половины корпуса редуктора, снимите правую

половину.

Приподнимите промежуточный вал 10

(рис. 34), снимите с него звездочку 8 и выведите ее из зацепления с

цепью.

Снимите

вилку 15 с валика 12

переключения вместе с шестернями 15 и 14, блок-звездочку 3 вместе с

цепью.

Снимите

блок-вал / вместе с цепью 37 и полуосью правой 38.

Редуктор мотоблока МБ-1 является основой, на которой монтируются другие

узлы и агрегаты мотоблока. Поэтому для проведения ремонта редуктора с

разборкой необходимо разобрать мотоблок, для чего демонтировать

двигатель, рулевую колонку, поддон, кронштейны со шкивами ремней

переднего и заднего хода, шкив редуктора, колеса.

Перед

разборкой редуктора очистите редуктор от грязи,

слейте бензин из бака и масло из редуктора. В самых первых редукторах

не предусмотрено отверстие для слива масло из редуктора мотоблока.

Поэтому его приходиться сливать через заливное отверстие, после снятия

редуктора с рамы, наклонив на ёмкость для слива отработанного масла.

Этой масляной отработкой я смазал крепёжные болты.

|

|

Далее снять тяги

включения заднего и переднего хода, снять тросик газ, удобней на самом

руле мотоблока. Снять поддерживающую пружину, шкив заднего хода вместе

с кронштейном и шкив переднего хода. Аккуратно сложив их вместе с

регулировочными шайбами, запомнив последовательность (завязать

верёвочкой), чтобы не испортить регулировку ремней. Снять со шкива

ремни, стопорное кольцо, при необходимости снять кожух шкива и сдернуть

шкив.

Снимите вращающуюся

головку с ручки переключения передач, выбив тонкой выколоткой

удерживающий ее штифт. Снимите втулку и пластинку, фиксатор

переключения передач. Выверните стопорный винт 11 (рис. 36) и снимите с

вала переключения 7 втулку 9 и пружину 10 фиксатора. Для полной

разборки механизма

переключения передач снимите с вала переключения 7 (рис. 36) стопорное

кольцо 6, обеспечив свободный ход звездочек 31. 32 (рис. 35). Выньте

шплинт 3 (рис. 36) из резьбовой части ручки / переключения, выверните

ее (против часовой стрелки) из сухаря 8 и выньте ручку и сухарь из

вала.

Сняв дистанционное управление газа с руля управления. Открутив винты

крепления рулевого управления и регулировочной планки установки высоты

руля, снимите рулевое управление мотоблоком.

|

|

Открутить винты крепления двигателя, снять двигатель с рамы.

Выдернуть площадку с рамой мотоблока, отсоединить и снять кронштейн 7 и

штырь 13 (рис. 43).

|

|

Снять колёса слить масло, если сливное отверстие не

предусмотрено в данной модели, слить через заливное отверстие.

Установить редуктор так, чтобы звёздочки не распались при вскрытии

редуктора мотоблока. То есть, звёздочки, цепи и весь внутренний

механизм держался на стягивающих болтах, в расслабленном состоянии.

Прямо под ними нужно положить какие-то палочки, чтобы болты не упали.

Бывает, что болты установлены справа, а гайки слева и наоборот, всё

зависит от сборщиков на заводе. Возникает проблема, если корпус

редуктора открывать со стороны переключателя передач, то нужно снять

ручку вала переключения передач и втулку крепления, пружину

(металлическую пластинку) фиксатора переключения передач. Если

разбирать со стороны шкива, нужно снять только шкив.

Ослабить, а потом открутить и снять крепёжные болты 17 (рис.

35), крепящие половины корпуса редуктора, открутить гайки болтов

стягивающих звездочку 7 (2 шт.) и 10 (рис. 35), гайки снять а болты не

вытаскивать на них будет держаться весь механизм редуктора. Нижняя

часть редуктора соприкасается с землёй, на болтах и гайках стираются

грани или вообще портится резьба 17 (рис. 35), нужно срезать болт и

менять его. Корпус редуктора всегда залипает, его полностью открывать

нельзя, чтобы не порвать паронитовую прокладку. В приоткрытом

редукторе, аккуратно отвёрткой или тупым ножиком отсоединить прокладку

от корпуса с обоих сторон. Далее, открыть и располовинить редуктор.

Посмотреть подшипники на звездочках, натяжение цепи, и заменить

необходимые детали. У меня, за 20 лет работы, износились подшипники на

валу переключения передач. Чтобы заменить необходимо вынуть вал

переключения передач (рис. 36). На одной крышке один подшипник, на

другой крынке второй подшипник, они одинаковы. Лёгкими ударами

выколачиваем подшипники из правого и левого корпуса. Аккуратно

вставляем и подколачиваем подшипник в корпус на глубину, чтобы вошла

новая манжетка или до упора.

Во время переключения передач вы ручкой переключения передач

перемещаете сухарик, то к одной звёздочке, то к другой. Между двумя

звёздочками есть паз для вращения сухарика, во время нейтральной

передачи. Чтобы сухарик не откручивался с ручки переключения передач,

необходимо регулярно контролировать и подтягивать сухарик ключом № 8.

|

|

Собирать в обратной последовательности или как вам удобней. Уложив

паронитовую прокладку по краям редуктора, желательно с Герметиком,

соединяем две половинки редуктора, выбираем слабину болтовых

соединений. Затягиваем болты крепления звёздочек. Средний болт длиннее

двух других, потому что к редуктору приварена несущая рама. Проверяем

переключение передач. Потом продолжаем затягивать по схеме:

Удобнее залить в редуктор масло сразу после закрепления болтов,

становиться видно течь, можно сразу исправить.

Ставим редуктор на колеса, закрепляем ограничитель. Удобней сразу

закрепить руль, двигатель не будет мешать затягивать болты крепления

руля. Вталкиваем площадку с дугой. Далее устанавливаем двигатель ,

лучше вдвоем, закрепляем болты крепления двигателя крест на крест,

устанавливаем клиноремённую передачу и тросик газа.

Испытываем на ходу, проверяем болтовые соединения, течь масла,

закрепление других узлов и механизмов в работе мотоблока. В работе

выявляются все непредвиденные неисправности, связанные с нагрузкой на

редуктор и двигатель мотоблока. Это называется обкаткой редуктора.

15.

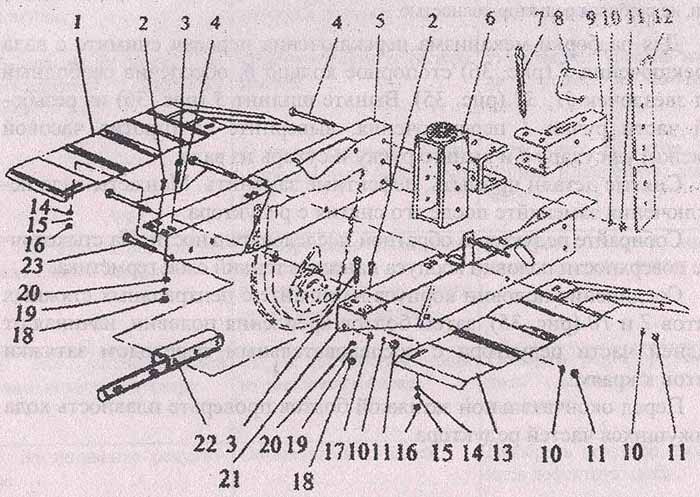

Несущую

раму мотоблока МБ-2 образуют два угольника 5 и

21 (рис.

41). к

которым крепятся редуктор, двигатель, рулевое управление и устройства

для подсоединения прицепных и навесных орудий и агрегатов

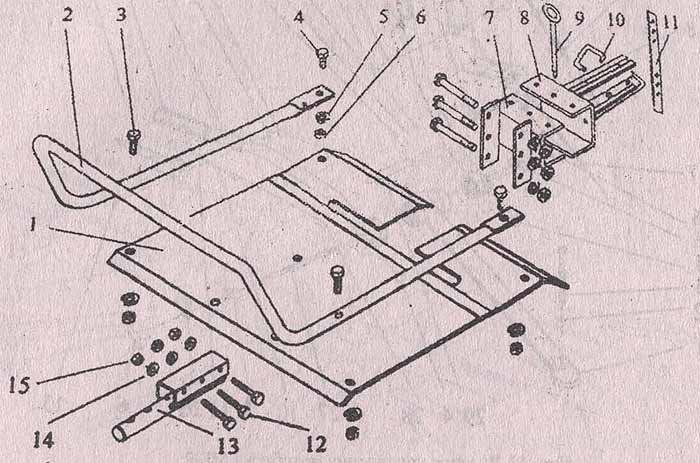

Рис. 41. Несущая рама мотоблока

МБ-2.

Рис. 41.

Несущая рама мотоблока

МБ-2: 1 — крыло правое; 2 — болт М6, 3 — болт М8; 4 — болт М10; 5 —

угольник правый, 6 — стойка; 7 — шкворень; 8 — фиксатор; 9 — кронштейн;

10 — шайба 10Т; 11 — гайка 10; 12 — ограничитель; 13 — крыло левое; 14

— шайба А6; 15 — шайба 6; 16 — гайка 6; 17 — шайба А10; 18 -гайка 8; 19

— шайба 8Т; 20 — шайба А8; 21 — угольник левый; 22 — штырь; 23 — болт

М10.

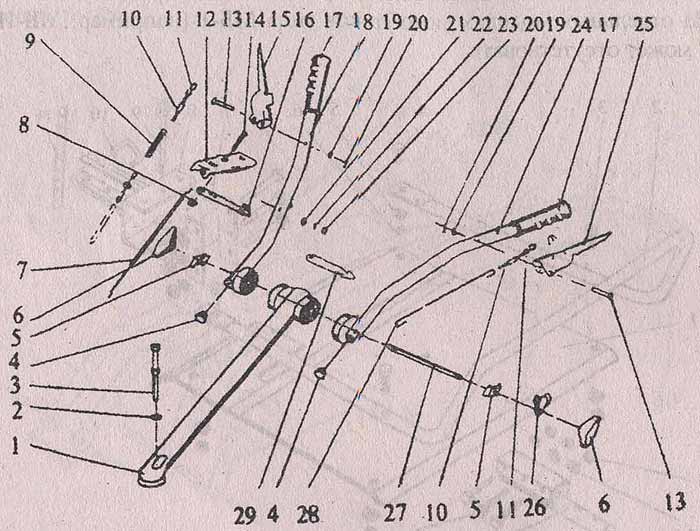

16.

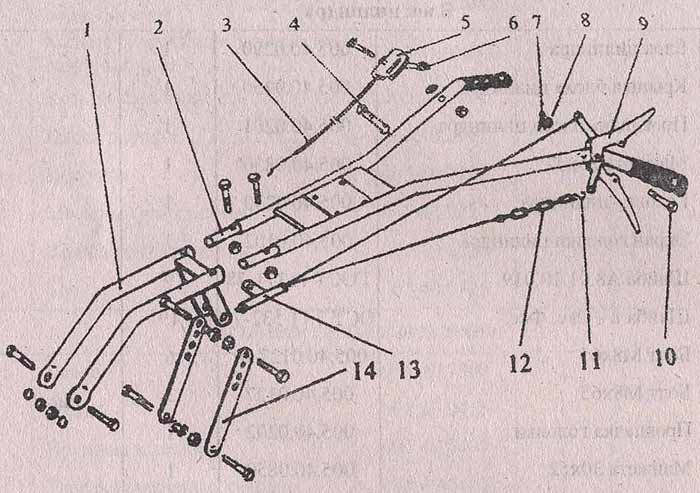

Устройство

рулевого управления

мотоблока МБ-2 показано на рис. 42. Рулевая колонка 1

устанавливается

на стойку 6 (рис. 41) несущей рамы.

Рис. 42. Рулевое управление

мотоблока МБ-2.

Рис. 42.

Рулевое управление

мотоблока МБ-2: 1 — рулевая колонка; 2 — шайба А12; 3 — болт; 4 —

пробка; 5 — хомут; 6 — гайка крыльчатая; 7 — трос газа; 8 — шайба; 9 —

пружина; 10 — цепь; 11 — серьга; 12 — корпус; 13 — ось; 14 — винт ВМб;

15 — рычаг управления разобщением полуосей; 16 — рычаг газа; 17 —

ручка; 18 — руль; 19 — шайба А8; 20 — шплинт 2×16; 21 — шайба А6; 22 —

шайба 6; 23 — гайка 6; 24 — руль; 25 — рычаг управления сцеплением; 26

— направляющая; 27 — шпилька; 28 — тяга; 29 — хомутик.

Несущая

рама мотоблока МБ-1, в

отличие от мотоблока МБ-2. образуется поддоном / (рис. 43) совместно с

угольниками 8 и 21 (рис. 35), приваренными к половинам корпуса

редуктора МБ-1, и закрепленным на этих угольниках с помощью болтов

кронштейном 7 (рис. 43).

На

отдельных моделях мотоблоков типа МБ-1 (например, МБ-IP) дуга 2 может

отсутствовать.

Рис. 43. Элементы несущей рамы

мотоблока МБ-1.

Рис. 43.

Элементы несущей рамы

мотоблока МБ-1: 1 — поддон; 2 — дуга; 3 — болт М8х30; 4 — болтМ8х18; 5

— шайба; 6 — гайка; 7 — кронштейн; 8 — кронштейн; 9 — шкворень; 10 —

фиксатор; 11 — ограничитель; 12 — болт М10х70; 13 — штырь; 14 — шайба;

15 — гайка.

Конструкция

рулевого управления мотоблоков МБ-1 представлена па рис.

44.

Данная конструкция позволяет изменять положение рулевого управления

только в вертикальной плоскости, т.е. по высоте положения ручек.

Рис. 44. Рулевое управление

мотоблока МБ-1.

Рис. 44.

Рулевое управление

мотоблока МБ-1: 1 — вилка; 2 — руль; 3 — трос газа; 4 — хомутик; 5 —

корпус; 6 — рычаг газа; 7 — шплинт; 8 — шайба, 9 — рычаг управления

сцеплением; 10 — ось; 11 — серьга; 12 — цепь; 13 — направляющая; 14 —

планка регулировочная установки высоты руля.

При

эксплуатации мотоблока для

защиты от коррозии и износа рекомендуется поддерживать исправность

лакокрасочных покрытий деталей, наличие консистентной смазки на

открытых участках резьбовых соединений и внутри направляющих для тросов

управления сцеплением. В начале и в конце сезона рекомендуется закапать

несколько капель моторного масла под оболочку троса управления газом и

разблокировки полуосей (для МБ-2), после чего несколько раз повернуть

рычаги управления.

Хорошие

результаты по

предохранению открытых частей резьбовых соединений дает покрытие их

антикоррозионной битумной мастикой, используемой для покрытия днища

кузова автомобилей.

Мотоблоки типа МБ

являются наиболее широко

распространенными. В

России моделями, выпускаемыми с начала 80-х годов, которые постоянно

совершенствуются. Колесный пешеходно-ездовой агрегат тягового класса

0,1 с навесными и прицепными орудиями применяется для выполнения

широкой гаммы работ на приусадебных участках.

Наличие

большого шлейфа навесных и

прицепных орудий и агрегатов позволяет использовать его для рыхления и

вспашки земли, окучивания и выкапывания корнеплодов, скашивания и

сгребания травы. Перевозки удобрений и мелких грузов, полива, дробления

кормов, привода циркулярной пилы, смесителя строительных растворов,

генератора, бурения неглубоких скважин, а так же для очистки от снега

дорог и дворов.

Применение

мотоблока позволяет

резко снизить долю тяжелого ручного труда и, что очень важно, экономить

время.

Наиболее

эффективно применение

мотоблока на участках с обрабатываемой площадью 6…40 соток.

Пользователю мотоблока перед

началом работы с каждым новым агрегатом необходимо внимательно

ознакомиться с руководством по эксплуатации.

В этом

разделе приводятся

технические характеристики агрегатов и ряд полезных советов, основанных

на личном опыте пользователей.

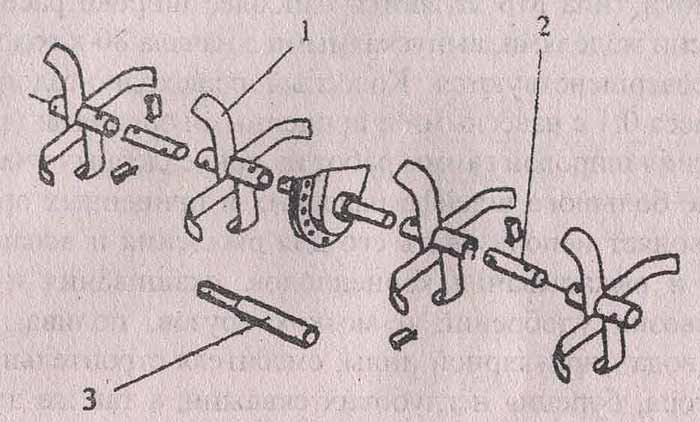

. Совместно с мотоблоком Вы приобрели и комплект фрез-культиваторов,

предназначенный для рыхления почвы. Эта операция, как правило,

проводится весной при подготовке почвы под посев.

17.

Технические

характеристики

Ширина захвата (при 8 фрезах), мм 1200

Глубина обработки почвы, мм До 250

Производительность, га/ч 0,12

Количество

навешиваемых фрез

должно быть не менее четырех, (для обеспечения устойчивости мотоблока)

и не более восьми (для недопущения перегрузок деталей редуктора). Фрезы

располагаются симметрично относительно продольной оси мотоблока, и,

следовательно, их число должно быть четным (рис. 45).

Восемь

фрез используются при

работе на легких почвах, на глинистых — четыре. Глубину обработки

регулируйте заглублением ограничителя 3 (рис. 1), закрепленного

фиксатором в кронштейне 4.

Рис. 45. Фреза-культиватор: 1 —

культиватор, 2 — валик, 3 — удлинитель.

Для своего

участка в зависимости

от качества и состава почвы опытным путем подберите наиболее удачное

соотношение числа установленных фрез и глубину обработки (глубиной

установки ограничителя) таким образом, чтобы мотоблок двигался

равномерно со скоростью около 1 км/ч (15 м/мин). При этом на мотоблоке

должна быть включена вторая передача и установлены номинальные обороты

двигателя.

Глинистые

и за дерненные почвы

рекомендуется культивировать за два-три прохода, постепенно увеличивая

глубину обработки.

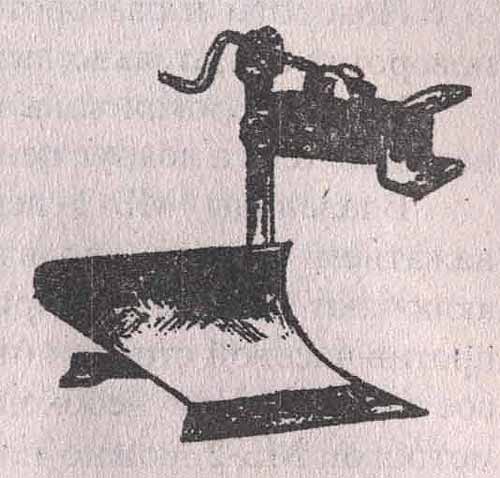

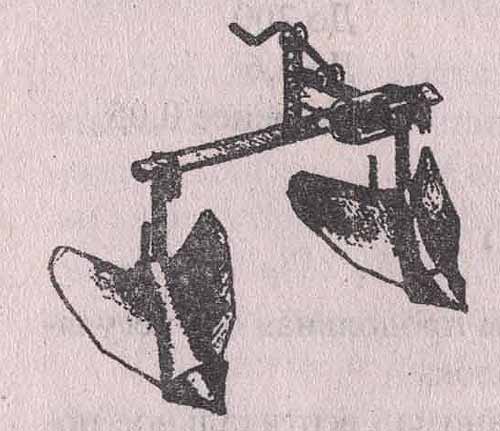

Плуг (рис. 46)

используется для вспашки

земли с переворачиванием пласта, закапывания органических и минеральных

удобрений.

Как

правило, эти виды работ

проводят осенью при подготовке земли под посадки следующего года.

Рис.46 Плуг с регулятором

Технические характеристики

Ширина захвата, мм До 180

Глубина обработки, мм До 200

Рабочая скорость, км/ч До 3,6

Часовая производительность при вспашке почвы с рабочей скоростью 3

км/ч, га/ч Не менее 0,05

Масса, кг 16

После

навески плуга на мотоблок:

Отрегулируйте его положение так,

чтобы продольная ось регулятора плуга совпала с продольной осью

мотоблока.

Следите,

чтобы грядиль плуга всегда занимал вертикальное положение.

Используйте груз массой до 20 кг, надев его на передний штырь

мотоблока.

При работе

с плугом используйте

удлинители полуосей, входящие в комплект мотоблока, и металлические

колеса с грузами.

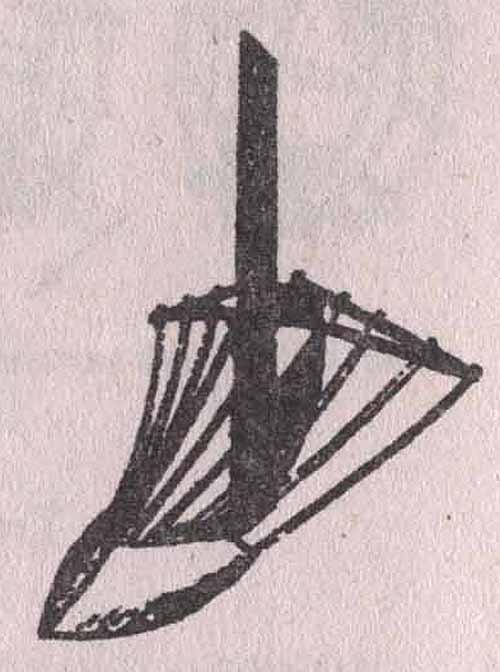

Окучник (рис. 47) навесной двухрядный, предназначен для нарезания

борозд и междурядной обработки картофеля и других пропашных культур.

Окучник

навешивается к мотоблоку с помощью сцепки-регулятора.

Рис. 47. Окучник с регулятором.

Технические характеристики

Максимальная база между окучниками (ширина междурядий), мм 700

Глубина

окучивания, мм 80… 150

Раствор

отвалов, мм:

мин. 180

макс. 470

Рабочая

скорость, км/ч Не более 3,6

Часовая

производительность при

окучивании посадок шириной междурядий при рабочей скорости 3 км/ч, га/ч

0,15

Масса, кг

18

Выкапыватель

корнеплодов (рис. 48) навесной, предназначен для

выкапывания клубней картофеля и других корнеплодов из почвы

механизированным способом.

Технические характеристики

Диапазон

регулировки отвала, мм 270…400

Ширина

режущей кромки, мм 105

Часовая

производительность при рабочем захвате 400мм и рабочей скорости 3 км/ч,

га/ч 0,1

Масса, кг

6,4

Рис. 48. Выкапыватель

корнеплодов

При работе с выкапывателем:

•

Используйте груз массой 20

кг, навешивая его на передний штырь мотоблока для уравновешивания

выкапывателя.

•

Перед началом работы срежьте и уберите ботву и траву с участка

•

При работе с выкапывателем

используйте металлические колеса (грунтозацепы) в комплекте с

утяжелителями (до 20 кг на каждое колесо).

Чтобы не

повредить клубни колесами, выкапывание проводите через ряд.

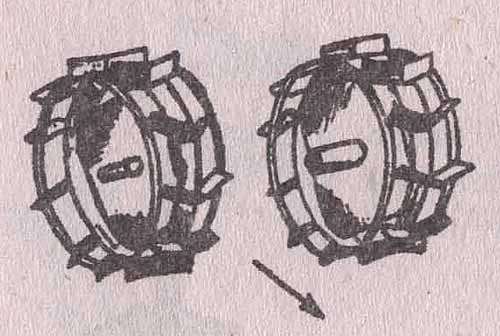

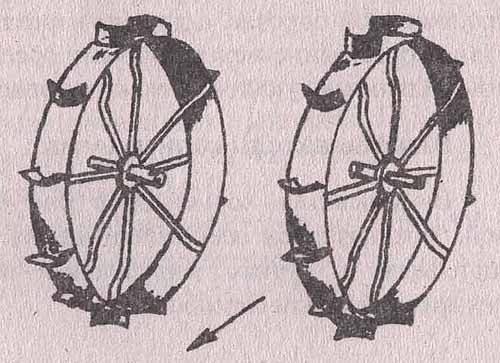

Металлические колеса с грунто зацепами предназначены для увеличения

тягового усилия мотоблока за счет большего сцепления с почвой. С

мотоблоками используются колеса двух видов. Широкие колеса (рис. 49)

используют для работы с плугом, окучниками, выкапывателем и как

транспортные в условиях бездорожья. Рекомендуется применять такие

колеса в комплекте с грузом массой до 20 кг на каждое колесо.

Колеса для

окучивания используются

для увеличения клиренса мотоблока, что позволяет производить второе и

третье окучивание без повреждения растений при их высоте до 200…250

мм.

Рис. 49. Колеса металлические

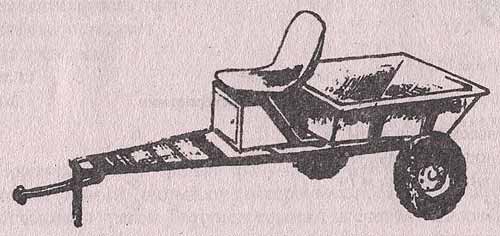

Выпускаемые для мотоблоков тележки

(рис. 51) предназначены для

перевозки сельскохозяйственных продуктов, инвентаря, удобрений,

строительных материалов массой от 200 до 500кг. Как правило, все

тележки имеют опрокидываемый кузов и изготавливаются в различных

модификациях, отличающихся типами и размерами колес, размером кузова,

системой тормозов

Рис. 51. Тележка к мотоблоку

Технические характеристики

Технические характеристики

Грузоподъемность, кг200250-500500

Размеры кузова, мм:

длина113015101600

ширина94011301200

глубина250275330

Вместимость кузова, м’0,250.470,6

Угол опрокидывания, град30…60

Колея, мм100014001400

Дорожный просвет, мм280315275

Все

тележки снабжены механическим

тормозом, требующем проверки перед каждым выездом и периодического

технического обслуживания для обеспечения безопасной эксплуатации

тележки.

Водяной насос

предназначен для перекачивания воды из открытых водоемов,

емкостей, колодцев, полива участков.

Наиболее

широко с мотоблоками типа МБ применяется насос центробежный типа НЦВ-1

(рис.52).

Рис. 52. Насос НЦВ-1.

Технические характеристики

Высота всасывания воды, м6

Высота подъема воды, м35

Производительность, м3/ч8

Масса, кг6

Насос

навешивается на передний

штырь мотоблока. Привод насоса осуществляется с помощью ремня от шкива

выходного вала двигателя. Насос имеет в верхней части воронку для

залива системы водой перед его включением.

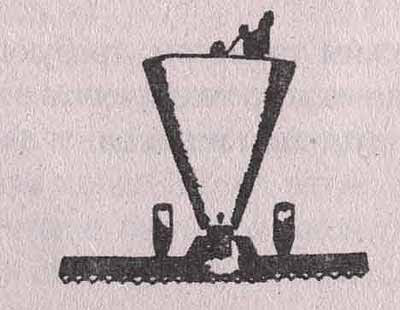

Косилка в сборе с мотоблоком предназначена для скашивания трав на

небольших и труднодоступных участках (на опушках и полянах лесов, в

местах, заросших кустами, на обочинах дорог, полей, канав, на склонах,

газонах и приусадебных участках), неудобных для работы других

механических косилок.

Выпускается два вида косилок:

ножевая, (рис. 53) и роторная (рис. 54).

Рис. 53. Косилка ножевая

Рис. 54. Косилка роторная

Технические характеристики

Рис. 53Рис. 54

Тип Ножевая Роторная

МодельКН-1,1КРН-1

Ширина захвата, м1.10,8

Производительность, га/ч0,350,35

Рабочая скорость, км/ч2,5…52,5…4,5

Высота среза, мм40…7070

Масса, кг4035

Привод Клиноременной от шкива на выходном валу двигателя

Ножевая

косилка срезает траву

ниже, чем роторная, но для нее необходим ровный, чистый от посторонних

предметов участок с негустой высокой травой. Роторная косилка за счет

использования убирающихся ножей более неприхотлива к местности и может

использоваться как для стрижки газонов, так и для кошения грубо

стебельной травы и травы с повышенной урожайностью растительности.

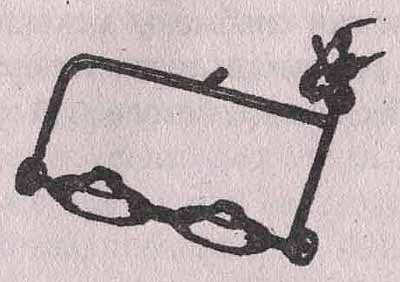

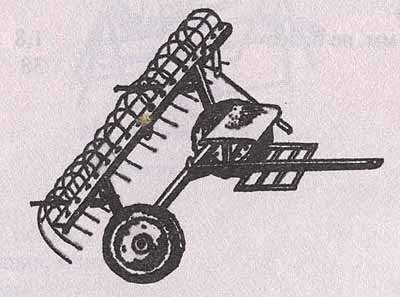

Грабли

(рис. 55) в сцепе с мотоблоком предназначены для сгребания в

валки сена провяленной и свежескошенной травы.

Рис. 55. Грабли прицепные ГП-2

Технические характеристики

Ширина захвата, м2

Скорость рабочая, км/чДо 12

Колесная колея, м1,2

Подъем грабельного аппарата Ручной

Масса, кг125

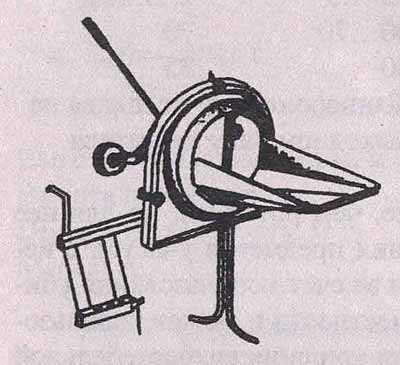

Кормодробилка

(рис. 56) предназначена для измельчения зерна и

корнеплодов. Применяется для приготовления корма при содержании

домашних животных в личных хозяйствах.

Рис 56. Кормодробилка

Технические характеристики

Производительность, кг/ч

свекла600

пшеница300

Толщина стружки измельчения корнеплодов, мм2…4

Модуль помола, мм, не более1,8

Масса, кг38

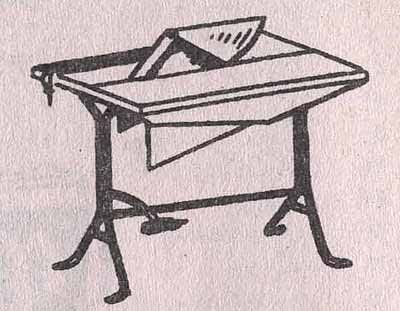

Приставка

деревообрабатывающая:

Предназначена, для обработки пиломатериалов при строительстве

и

ремонте сельских и дачных домов, подсобных помещений в местах, где нет

электроснабжения. Имеет фуганок и циркулярную пилу для продольной и

поперечной разрезки древесины (рис. 57).

Рис. 57. Приставка

деревообрабатывающая ПД-401

Технические характеристики

Частота вращения, об./мин3000

Диаметр циркулярной пилы, мм400

Толщина разрезаемого материала, мм130

Ширина строгания, мм200

Масса, кг60

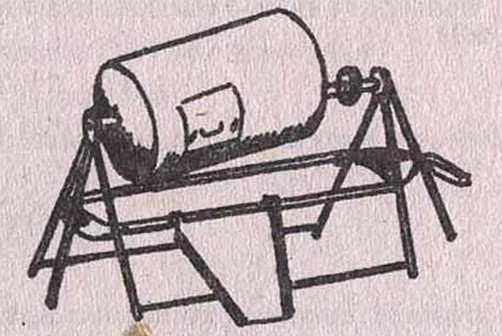

Смесеприготовитель

(рис. 58) предназначен для приготовления раствора

или бетона. Привод — от мотоблока через клиновой ремень от выходного

вала редуктора.

Рис. 58. Смесеприготовитель

Технические характеристики

Емкость, л35

Частота вращения, об./мин25

время перемешивания, мин2

Габаритные размеры1000x800x700

Снегоуборщик

(рис. 59) шнекового типа предназначен для уборки снега с

приусадебных дворов и пешеходных дорожек.

Рис. 59. Снегоуборщик

Технические характеристики

Технические характеристики

Номинальная ширина захвата, мм700

Глубина обработки, мм250

Выброс снежной массы в сторону, м8

Производительность при свежевыпавшем снежном покрове до 20 см, м2/ч2500

Масса, кг55

Габаритные размеры, мм790x730x780

18.

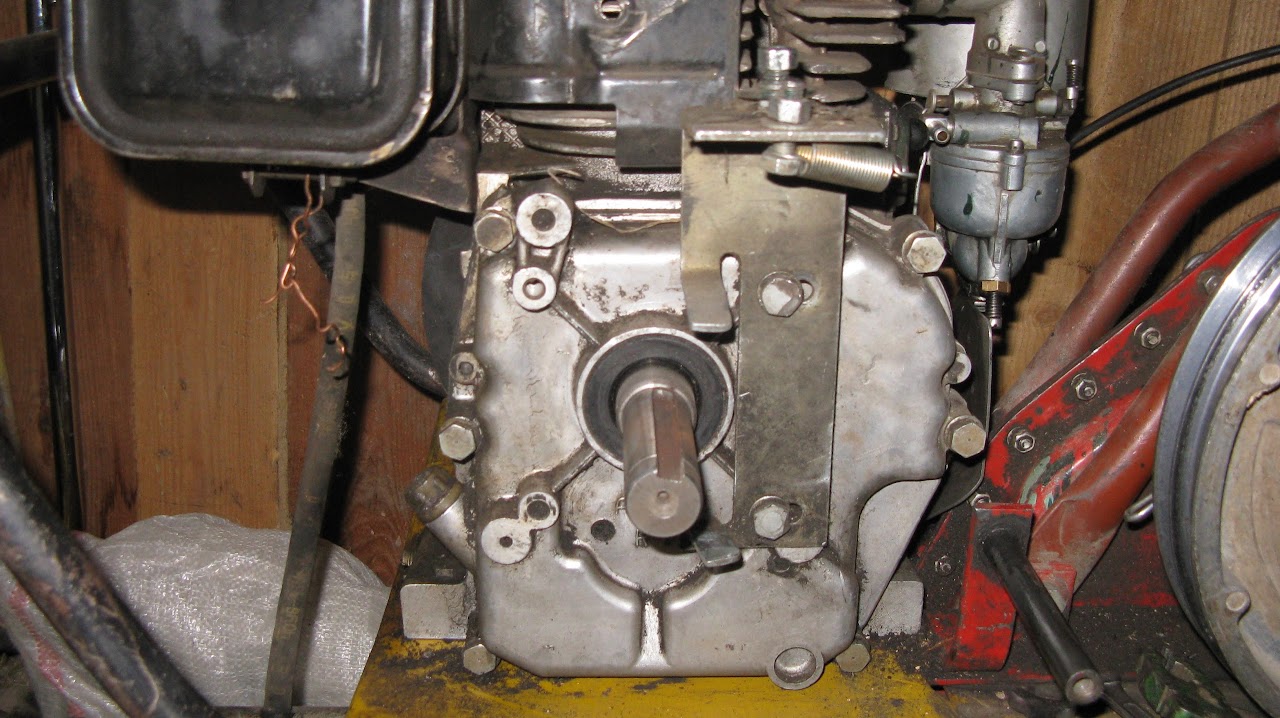

Ремонт

Мотоблока:

Ремонт двигателя мотоблока луч.

(В полевых условиях.)

Мотор мотоблока

плохо

работает или заклинил. Необходимо

заглянуть внутрь. Чтобы открыть крышку блока цилиндра, необходимо слить

масло с картера двигателя, разобрать все механизмы

клиноременной

передачи мотоблока. И в аккуратной последовательности сложить их в

отдельное место так, чтобы потом можно было собрать

Откручивая крышку блока

цилиндра, может возникнуть проблема с откручиванием крепёжных

болтов.

Болты очень близко к площадке,

на которой устанавливается двигатель.

Если, в полевых условиях у вас нет торцового ключа, вам нужно ослаблять

или открутить крепёжные болты двигателя.

В полевых условиях, с

ограниченным количеством инструментов и запасных

частей, открывая крышку блока цилиндра, очень важно не повредить

прокладку картера и сальник подшипника. Как правило, эта уплотнительная

прокладка пригорает и залипает, а старый сальник начинает течь после

разборки.

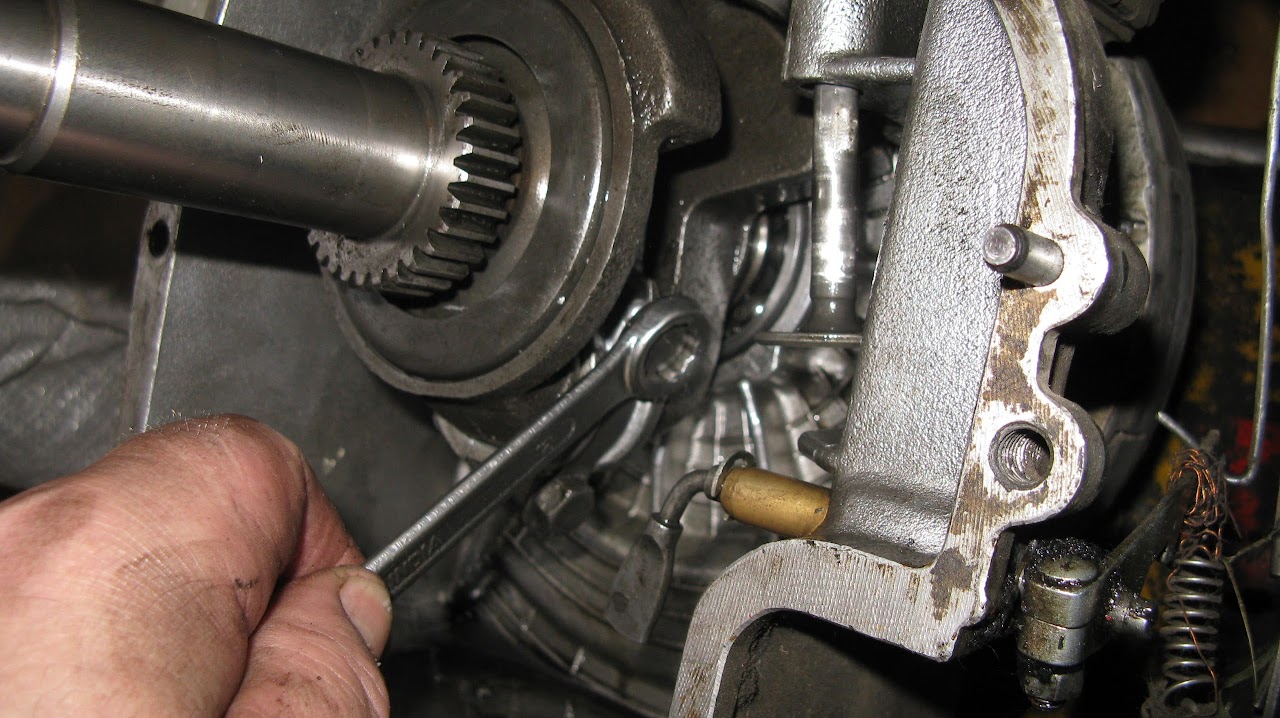

Открыв крышку картера,

увидим причину неисправности.

Аккуратно вынимаем распределительный вал, не повредив толкатели

клапанов и кулачки на распред. валу, шестерни центробежного регулятора.

Всё промываем, прочищаем. Если есть возможность заменить старую

прокладку крышки картера и сальник, нужно обязательно зачистить место

для новой прокладки или сальника, и заменить. Но в полевых условиях, в

дали, от основной вашей ремонтной базы, трудно произвести ремонт. Если

вы решили всё поставить старое, то наоборот нужно зачищать или не

зачищать там, чтобы прокладка, крышки картера плотно прилегала и не

зачищать там, где может быть возможная утечка масла, из-за появления

трещины, скола высохшей прокладки. И на валу не зачищать ободок

заграфиченого масла, высохшего сальника. Это всё временные меры. Потом

сальник потечёт, и из прокладки будет течь масло. Значит, двигатель

опять умрёт.

Причина установлена, нужно снять головку цилиндра, корпус вентилятора

при необходимости бензобак. Аккуратно, не испортив прокладку головки

цилиндра.

Нужно проверить цилиндр и коленчатый вал, чтобы трущая часть была

гладкая без царапин.

При капитальном ремонте

необходимо продуть каналы подвода масла на кален валу.

Нужно заменить шатун. На новом шатуне могут быть зазубринки,

заусенцы, которые мешают устанавливать шатун на колен вал. Их

необходимо убрать.

И подогнать так шатун, чтобы он плотно крепился на каленвалу.

При установке в двигатель, стыки

поршневых компрессионных и

маслосъёмных колец не должны быть в одном месте, они должны

стыковаться в разных местах на поршне, что увеличивает компрессию

двигателя.

Очень важно зафиксировать болты, со специальными шайбами подогнув на

них усики не дающие раскручиваться крепёжным болтам, во время работы

двигателя. После установки на место необходимо проверить

верхнюю

часть, если усики спец шайба задевают за корпус двигателя, шатун будет

стучать и, в конце концов, сломается.

(Посмотреть можно видео,

кто зарегистрирован в google.)

Для

этого нужно покрутить в

ручную и посмотреть, как будет крутиться

каленвал. Сборка, всё в обратной последовательности. Выколотить или

вытащить старый сальник из крышки картера, прочистив место для нового,

аккуратно на это место вставляем новый сальник, равномерно, лёгким

постукиванием заколачиваем на своё место, стараясь не повредить сам

сальник, и не испортить круглое, пружинистое колечко.

Прокладку

крышки картера навешиваем на направляющие штырьки и лучше всего

прилепить её, например на масло, чтобы она не сместилась во время

установки крышки картера.

Крышка должна попасть в колен

вал и распределительный вал, и

направляющие штырьки. При установке крышки картера, нужно немного

покрутить кален вал, чтобы все шестерёнки совпали. Потом болты

утягиваем крест накрест, чтобы крышка с прокладкой равномерно

прижималась к блоку.

Ремонтируя двигатель, вы захотите притереть клапана.

Вроде не чего

особенного, снял пружины и крути со

специальной

пастой или пастой Гоя. Но как только начинаешь приспосабливаться, так

сразу понимаешь, что место мало, дрель не куда не затолкаешь, вручную

притирать клапан в седле уйдёт пол дня. Для проверки наливают

немного бензина на закрытые клапана, если бензин не утекает, а стоит

лужицей, то клапан притёрли хорошо. С хорошей компрессией движка,

мотоблок заводиться хорошо и бегает быстро. Чтобы установить клапана на

место нужно стянуть пружину. Я стягиваю её прочными лямками, с двух

сторон. Далее, на выпускном клапане собираю сухарики на месте, обрезаю

лямки, и пружина прижимает сухарики. На впускном клапане также

собираешь, вместо сухариков, тарелку впускного клапана. Обрезаешь и

вытаскиваешь стяжные лямки, пружина прижимает клапан, упираясь в

тарелку.

Полезная модель является навесным оборудованием мотоблока, предназначена для выполнения след работ: раскроя пиломатериалов, предназначена для продольной и поперечной распиловки древесины и фугования досок, а также под различным углом. Техническая задача — повышение качества обрабатываемых заготовок при одновременном повышении эксплуатационных характеристик деревообрабатывающей приставки (далее — приставки). Новым является то, что снабжена натяжным устройством, соединяющим мотоблок с деревообрабатывающей приставкой, в столешнице выполнены продольные пазы для перемещения угольника и продольная направляющая в виде пластины, с возможностью наклона относительно плоскости резания, размещенная не менее, чем на двух ползунах, на переднем и заднем торцах закреплены профили не менее одного с поперечными пазами с возможностью установки продольной направляющей, профили снабжены линейками не менее одной. Кроме того, профили снабжены линейкой не менее одной с двумя шкалами. Кроме того, столешница выполнена из алюминия. 2 з.п., 1 илл.

Полезная модель является навесным оборудованием мотоблока, предназначена для выполнения след работ: раскроя пиломатериалов, предназначена для продольной и поперечной распиловки древесины и фугования досок, а также под различным углом.

Наиболее близким аналогом является деревообрабатывающая приставка для мотоблока (бензопривод) (Руководство по эксплуатации ПД-401.00РЭ «Деревообрабатывающая приставка к мотоблоку МБ» Пермское производственное объединение «Моторостроитель» имени Я.М. Свердлова, 1991 г.)., содержащая литую раму, столешницу, пильный узел, рабочий вал, одновременно являющийся фуговальным барабаном, на одном конце рабочего вала установлена дисковая пила, на другом — шкив подвода мощности, осуществляемого посредством клиноременной передачи, защитные кожухи дисковой пилы, клиноременной передачи и барабана, угольник. В пильный узел входит дисковая пила и фуговальный барабан.

Недостатками прототипа является низкое качество обрабатываемых заготовок из-за недостаточно надежных креплений направляющих и отсутствия встроенных измерительных шкал в деревообрабатывающей приставке.

Техническая задача — повышение качества обрабатываемых заготовок при одновременном повышении эксплуатационных характеристик деревообрабатывающей приставки (далее — приставки) Технический результат заключается в повышении точности геометрических размеров обрабатываемых заготовок за счет жесткой фиксации

Технический результат достигается тем, что в деревообрабатывающей приставке для мотоблока, содержащей литую раму, столешницу, пильный узел, рабочий вал, одновременно являющийся фуговальным барабаном, на одном конце рабочего вала установлена дисковая пила, на другом — шкив подвода мощности, осуществляемого посредством клиноременной передачи, защитные кожухи дисковой пилы, клиноременной передачи и барабана, угольник, продольную направляющую, согласно полезной модели что дополнительно снабжена натяжным устройством, соединяющим мотоблок с деревообрабатывающей приставкой, в столешнице выполнены продольные пазы для перемещения угольника и продольная направляющая в виде пластины, с возможностью наклона относительно плоскости резания, размещенная не менее, чем на двух ползунах, на переднем и заднем торцах закреплены профили не менее одного с поперечными пазами с возможностью установки продольной направляющей, профили снабжены линейками не менее одной.

Кроме того, профили снабжены линейкой не менее одной с двумя шкалами.

Кроме того, столешница выполнена из алюминия.

В столешнице выполнены продольные пазы для перемещения угольника и поперечные пазы (направляющие) для установки продольной направляющей, что позволяет увеличить качество обрабатываемых заготовок или пиломатериала.

В приставке по прототипу осуществляется поперечный распил под разными углами при помощи угольника, при этом угольник фиксируется при помощи специальных зацепов за отбортовку края столешницы. Отбортовка края столешницы является направляющей для перемещения. В результате угольник имеют недостаточно надежную фиксацию, т.к. данное крепление имеет люфт.

Также в приставке осуществляется продольный распил под углом 90°.

Продольная направляющая имеет крепление также в форме зацепа, которая имеют недостаточно надежную фиксацию, т.к. при эксплуатации крепления могут сместиться или соскользнуть. Данное крепление снижает точность операции распила, что снижает качество обрабатываемых заготовок при одновременном снижении эксплуатационных характеристик деревообрабатывающей приставки.

В предлагаемой приставке для поперечного распила угольник имеет жесткую фиксацию угла поворота, при этом угольник свободно скользит по продольному пазу. На угольнике нанесена транспортирная шкала, при использовании этой нанесенной транспортерной шкалы устанавливается необходимый угол распила при поперечной распиловке заготовок. В прототипе такой возможности не было, и при необходимости распиловки заготовки под определенным углом приходилось использовать дополнительный измерительный инструмент, такой как транспортир, что снижало точность позиционирования угольника и удобство использования приставки, что в свою очередь приводило к снижению точности операции и, соответственно, к снижению качества обработки заготовок.

Благодаря жесткой фиксации угла поворота в предлагаемой приставке крепление является более надежным по сравнению с прототипом, что повышает точность, и, соответственно, качество обрабатываемых заготовок.

В предлагаемой приставке продольная направляющая в виде пластины, размещенная, например, на двух ползунах, выполнена с возможностью наклона. Ползуны скользят по профилям, в которых имеются поперечные пазы. Обеспечение наклона направляющей и ее фиксация под углом наклона, (преимущественно от 90° до 130°), относительно поверхности столешницы обеспечивает возможность наклонного распила в продольном направлении, что расширяет функциональные возможности по сравнению с прототипом, в котором в качестве продольной направляющей используется профиль-уголок без возможности наклона.

В предлагаемой приставке направляющая в виде пластины наклоняется под определенным углом, фиксируется зажимами, затем к направляющей прикладывается заготовка. Перемещая заготовку вдоль направляющей, осуществляется продольно-наклонный распил. Так как более надежная фиксация ползунов продольной направляющей на профилях и в самой продольной направляющей на ползунах в предлагаемой приставке обеспечивает постоянство ее позиционирования, что приводит к повышению точности обрабатываемых заготовок при одновременном повышении эксплуатационных характеристик установки, что повышает качество обрабатываемых заготовок.

Кроме того, выполнение столешницы из алюминия облегчает конструкцию приставки, что позволяет доставить станок на любое место работы вместо того, чтобы доставлять заготовки к станку, что исключает порчу заготовок при транспортировке, что повышает качество сырья и заготовок после обработки.

Фуговальный барабан выполнен шириной 250 мм — большей, чем в прототипе (в прототипе — ширина фуговального барабана 200 мм), что увеличивает ширину обрабатываемых фугованием заготовок, повышая эксплуатационные характеристики деревообрабатывающей приставки и улучшает качество обрабатываемых заготовок.

Кроме того, снабжение профилей линейками (тарировочными) не менее одной обеспечивает более точное позиционирование продольной направляющей и при использовании нанесенной шкалы, позволяет устанавливать продольную направляющую на определенном расстоянии, соблюдая параллельность относительно плоскости дисковой пилы, что также приводит к повышению точности операции.

В прототипе отсутствие линеек (тарировочных) приводило к необходимости использовать дополнительный измерительный инструмент, такой как линейка, что снижало точность операции и удобство пользования.

Предлагаемая полезная модель иллюстрируется чертежом, на котором представлен общий вид приставки.