Голубкова Илонна Валерьевна,ассистент кафедры «Экономикаиуправление», ФГБОУ ВО«Пензенский государственный технологический университет», г. Пензаilonna1990@mail.ru

Основные подходы к управлению качеством на предприятии

Аннотация.В статье рассматриваютсяосновные подходык управлению качеством на предприятии. Приводятся этапы развития подходов к управлению качеством, этапы развития систем управления качеством. Рассматриваются подходы к управлению качеством,такие как системный, процессный, ситуационный. Ключевые слова:управление качеством, система менеджмента качества, подходы к управлению качеством.

В современных условиях обеспечение качества продукции производимой предприятием является крайне важной задачей. От такого показателя как «качество» зависит конкурентоспособность и жизнеспособность предприятия, а также его эффективное функционирование. Достижение главной цели деятельности любого предприятия –получение максимальной прибыли также невозможно без поддержания и совершенствования качества продукции соответствующего требованиям существующих стандартов и предпочтениям потребителей. Поэтому управление качеством является довольно важной задачей. В современной литературе существует множество трактовок понятия«управление качеством». Так, ГОСТ 1546779 под управлением качеством продукции рассматривает действия, осуществляемые при создании и эксплуатации или потреблении продукции, в целях установления, обеспечения и поддержания необходимого уровня ее качества. Ряд исследователей (В.М. Челнокова, Н.В. Балберова) выделяют четыре этапа развития подходов к управлению качеством, представленные на рисунке1.

Рис.1.Этапы развития подходов к управлению качеством[1]Для достижения наилучших показателей в области качества создаются системы управления качеством, включающие в себя всю совокупность необходимых для этого методов и ресурсов. Система менеджмента качества призвана обеспечить максимальную удовлетворенность потребителя на основе учета и выполнения всех его предпочтений. Сравнительный анализ литературы (В.М. Челнокова, Н.В. Балберова., И.Ю. Ребрин, П.М. Козлов, С.Д. Ильенкова, Н.Д. Ильенкова, А.В. Бандурин,С.Ю. Ягудин, Э.М. Воронина, А.В. Квитко, В.И. Кузнецов, В.С. Мхитарян, Е.С. Шустерман) позволяет выделить 5 этапов в истории развития систем управления качеством, которые представлены на рисунке2.

Рис. 2.Этапы развития систем управления качеством

На первом этапе появилась первая система управления качеством –система Тейлора (1905 г.). На данном этапе качество рассматривалось как соответствие стандартам, а система качества предусматривала выполнение технических и производственных норм и нормативов. В это же время для контроля качества была введена такая должность как инспектор по качеству или технический контролер. Система Тейлора, по сути, являлась системой менеджмента качества каждой отдельной детали. Второй этап характеризуется тем, что система управления качеством отдельной детали уступила место системе управления производственными процессами. Основы статистического управления качеством были заложены в 1924 году в «BellTelephoneLaboratories» под руководством Р.Л. Джонса. В это время были разработаны контрольные карты (В. Шухарт) и первые таблицы выборочного контроля качества (Г. Додж и Г. Роминг). Эти основы статистических методов управления качеством в дальнейшем были широко распространены в Японииблагодаря Э. Демингу, который предложил отменитьоценку результатов работы, считая что она дает лишь краткосрочный эффект и мешает работе в команде. На этом этапе качество стало рассматриваться как соответствие требований потребителей (Д. Джуран).Обеспечение качества и устранение проблем производства стало связываться с непосредственным вовлечением всего персонала в данныепроцедуры. Главной задачей являлось уже не выявление дефектов, а причин их возможного возникновения. Третий этап приходится на 1950 годы, когда американским ученым А. Фейгенбаумом была разработана концепция тотального контроля –TQC (Total Quality Control). Главными задачами данной концепции является устранение возможных дефектов продукциина стадии разработки, проверка качества поставокпродукции, материалов, управление производством, организация сервисного обслуживания и контроль качества.Также на данном этапебыли введены документированные системы качества, которые устанавливали ответственность и обязанности всего руководства предприятия в области качества. Материальное стимулирование работников стало уступать место моральному (признание коллектива, страхование, поддержка семьи сотрудника).

Четвертый этап (1980 гг.) характеризуется тем, что в это время начался переход от тотального контроля качеством (TQC) к тотальному менеджменту качества (TQM). Появляются новые международные стандартына системы качества –ИСО 9000 (1987г.). Особенность TQM в том, что основной задачей становится повышение качества продукции, и вся деятельность предприятия направлена на ее достижение. Так если TQC можно определить какуправление качеством с целью выполнения установленных требований, то TQМ это еще и управление целями и самими требованиями. Основной принцип TQМ –улучшениям нет предела (стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам точно в срок), достичь совершенства невозможно, но к нему необходимо всегда стремиться, не останавливаясь на достигнутом. На этом этапе появился новый тип работника (трудоголик), который сильно увлечен работой. На пятом этапе (1990 гг.) предприятия начинают в большей степени учитывать интересы общества, в результате усиления влияния общества на предприятия. Появляются стандарты ИСО 14000, которые включают требования к защите окружающей среды и безопасности продукции. Увеличивается внимание руководства предприятий к удовлетворению потребностей своих работников. Главным достижением этого этапа является внедрение стандартов ИСО 14000 и QS 9000 и методов самооценки по моделям премий по качеству.Основныехарактеристики каждого этапа развития системы менеджмента качества представлены в таблице 1.

Таблица 1 Этапы развития системы менеджмента качества

На сегодняшний день существует множество подходов к управлению качеством, некоторые из которых представлены на рисунке 3.

Рис. 3.Подходы к управлению качеством

Рассмотрим подробнее каждый из подходов.Процессный подход является основным элементом управления на предприятии. Сущностью данного подходаявляется обеспечение наглядности объекта управления с помощью его точного, достаточного, лаконичного, удобного для восприятия и анализа описания. Управление качеством при процессном подходе рассматривается как процесс, взаимосвязанный со всеми процессами предприятия и должно основываться на группировке процессов по объектам воздействия.Через управление процессами реализуется и управление качеством на предприятии по двум направлениям:1) Через структуру и работу самого процесса, внутри которого имеются потоки продукции или информации;2) Через структуру продукции или информации протекающих внутри процесса.Можно выделить следующие принципы управления качеством при процессом подходе:

внедрениепроцессов управления качеством в процессы производства;

управление качеством с помощью управления структурой процесса и структуройпродукта процесса;

группировкапроцессов по родству друг с другом(по срокам, ресурсам и рискам);

координация и совместимость процессов производства, а также определение их взаимодействия.Поэтому основные задачи, которые возникают при управление качеством проектов заключаются в первую очередь в определении взаимосвязей процессов жизненного цикла проекта и управления качеством процессов проекта, а также определение закономерностей организации управления качеством на основе таких процессов. Основной задачей управления качеством при процессном подходе является определение взаимосвязей процессов жизненного цикла продукции и управления качеством процессов производства, с учетом выявления закономерностей организации управления качеством на основе таких процессов[2].Исследование управления как процесса привело к широкому распространению системных методов анализа. Применение системного подхода тесно связано с использованием общей теории систем для принятия управленческих решений. Огромный вклад в это научное направление сделали такие ученые, как Дж. Лорш, П. Лоуренс, Э. Г. Юдин и др.[3]Системныйподходк управлению качеством основан на формировании и последующем функционированиицелевой подсистемы качества, котораяявляется самостоятельной системой со всеми присущими ей свойствами. Система управления качеством характеризуется следующими признаками: −четко сформулированная цель предприятия в области качества (стратегия в области качества, политика предприятия в области качества); −организационная структура управления качеством, создание специализированного подразделения по управлению качеством, назначение уполномоченных и ответственных лиц; −взаимодействие специализированного подразделения по качеству с другими подразделениями предприятия, степень этого взаимодействия; −границы возможного влияния системы менеджмента качества на качество производимой продукции (на всех этапах ее жизненного цикла) и развитие предприятия в целом[4]. Системный подход к управлению качеством предусматривает:–оптимизацию процесса производства и изменений в технологиях, в том числе создание системы операционного контроля иоперативного анализа причин брака и дефектов;–оптимизациюпроектных норм с учетом возможностей и характеристик конкретной производственной технологии;–проверкапроцессов производства и изменений, вносимых в технологию;–контроль и управление процессамипроизводства, оперативный анализ брака.Системный подход к управлению качествомпредусматривается решениетаких задачкак:–определение параметров качества впроцессепроизводства с помощью многофакторного статистического анализа;–созданиенаиболее эффективнойсистемыоперационногоконтроля,в том числе расчетпланов контроля;–расчет технологических проектных ограничений;–подготовка исходныхданных для проектирования;–улучшениепроизводственных процессов и операций[5].Но при всех достоинствах системного подхода его применение не дает возможности разобратьсяв причинах существенных различий результатов деятельности похожих по условиям предприятий (одна и та же отрасль, те же рынки сбыта).Данный вопрос может быть решен при применении ситуационного подхода с помощьюувязывания различных приемов и концепций с конкретными ситуациями функционирования предприятия для достижения своих целей. Ситуационный подход сосредоточен на ситуационных различиях между предприятиями и внутриних, пытается определить значимые переменные ситуации и их влияние на эффективность деятельности предприятияв целом.В результате такого анализа были выделены следующие переменные:

цели;

структура;

ресурсы;

культура предприятия. Благодаря вариативности данных внутренних переменных появляется возможность решения вопроса гибкостии адаптивности к внешней среде.Ситуационный подход позволяет сделать конкретные рекомендации по применению научных концепций, принципов, методов в зависимости от сложившейся ситуации и условий внешней среды[3].Современные подходы к управлению качеством, как отмечают В.М. Челнокова и Н.В. Балберова, предполагают объединение всех направлений организационного совершенствования в единую систему для достижения удовлетворенности всех заинтересованных сторон[1].Современное управление качеством на предприятии направлено в первую очередь на удовлетворение требований потребителей так как именно от них зависит востребованность продукции предприятия, а значит его конкурентоспособность и эффективность деятельности в целом.

Ссылки на источники1.Челнокова В. М. Управление качеством: учеб. пособие / В. М. Челнокова, Н. В. Балберова.. –СПб., 2010. –135 с.2.МарцинковскийА.В. Организация управления качеством в рамках процессного подхода –URL: http://quality.eup.ru/DOCUM4/oukpp.htm–[Дата обращения 21.03.2017] 3.Ямпoльcкaя Д., Зoниc М. Процессный, системный и ситуационный подходы к управлению –URL:https://inventech.ru/lib/management/management0009/ –[Дата обращения 21.03.2017]4.Жилина Н.В. Анализ системного подхода к управлению качеством продукции на предприятии –URL:http://sisupr.mrsu.ru/20104analiz/PDF/Zchilina.pdf –[Дата обращения 21.03.2017]5.Мустафаев Г.А., Кабулова М.Ю., Рехвиашвили Э.И. Системный подход к управлению качеством продукции/ Международный научнотехнический журнал. Техническиенауки. Выпуск: № 3 (45).Часть2. –С. 3132

Подход к руководству

Предмет

Теория управления

Разместил

🤓 valentina.melnikova.1982

👍 Проверено Автор24

признанная в данный момент обществом совокупность принципов отношения к работнику, управления им.

Научные статьи на тему «Подход к руководству»

Два подхода к построению руководства по качеству

Основным документом системы менеджмента качества является руководство по качеству….

Процессный подход к построению руководства по качеству

Процессный подход представляет собой один из восьми…

Системный подход к построению руководства по качеству

Другим базовым принципом менеджмента качества в…

Таким образом, в настоящее время выделяют два основных подхода к построению руководства по качеству и…

подхода, и наоборот.

Статья от экспертов

Концептуальные подходы к руководству персоналом

Рассматривается природа властных отношений, анализируются концептуальные подходы к руководству персоналом

Личностный и поведенческий подход к исследованию проблемы лидерства

Поведенческий подход к лидерству

На смену личностному подходу пришел поведенческий подход к лидерству…

, или стилей руководства….

Поэтому не всегда стили руководства могут быть отнесены к конкретной категории….

руководства….

В связи с этим на смену поведенческому подходу пришел ситуационный подход.

Статья от экспертов

Социологический подход к оценке стиля руководства

Социологический подход к оценке стиля руководства исходит из того, что «оптимумом» стиля управления является ориентация на согласованное использование этических и прагматических критериев: стремление к выгоде и следование долгу. В таком случае противоположностью «оптимуму» является такое состояние, при котором руководитель и неэффективен и несправедлив (т. е. когда критерии и прагматические и этические дают «нулевую» характеристику). Другим словами, руководителя нужно оценивать, не ограничиваясь только одним критерием: либо тем, насколько он эффективен (прагматическая оценка), либо тем, насколько он справедлив (этическая оценка), а следует учитывать оба параметра.

Еще термины по предмету «Теория управления»

Анализ организационных структур

исследование, мысленное расчленение сложных организационных структур управления на составляющие их элементы (декомпозиция системы).

Бюрократический контроль

использование правил, предписываемого типа поведения, иерархии власти, письменной документации, системы премирования и других формальных механизмов воздействия на поведение сотрудников организации и оценка достигнутых результатов.

Школа научного управления

первый формальный подход к управлению, который основан на том, что ручной труд может быть изменен, перепрофилирован через наблюдения, замеры, логику и анализ так, чтобы он стал более эффективным.

-

Руководство

-

Тарифные руководства

-

Ответственность руководства

-

Руководство для заявителей

-

Руководство по эксплуатации

-

Руководство полетами

-

Общее руководство

-

Стиль руководства

-

Руководство и управление

-

Руководство (Guide)

-

Методы руководства

-

Кризис руководства

-

Руководство организации

-

Руководство по качеству

-

Руководство предприятия

-

Руководство Фраскати

-

Политическое руководство

-

Руководство пользователя

-

Заявления руководства

-

Диапазон руководства

Смотреть больше терминов

Повышай знания с онлайн-тренажером от Автор24!

- Напиши термин

- Выбери определение из предложенных или загрузи свое

-

Тренажер от Автор24 поможет тебе выучить термины с помощью удобных и приятных

карточек

Управление

качеством – такой вид руководящей

деятельности, который обеспечивает

проектирование, изготовление и реализацию

товаров, обладающих достаточно высокой

степенью полезности и удовлетворяющих

запросы потребителей[1].

Управление

качеством формировалось постепенно и

лишь в 1950-е гг. стало заметно в науке и

практике менеджмента. За последние 100

лет управление качеством прошло три

основные стадии развития:

1. От контроля

качества к управлению качеством (1920-е

– 1950-е гг.). На

этой стадии произошел принципиальный

сдвиг в сознании менеджеров и инженеров

в отношении того, что невозможно

обеспечить качество лишь на последней

стадии – контроля перед передачей

потребителю. Даже если изделие выглядит

как годное, никто не может гарантировать

его бесперебойную работу в будущем, т.

к. в нем могут быть скрытые дефекты.

Отношение к качеству изменилось, для

решения этой задачи начали предлагать

различные технические методы. Однако,

полноценного внедрения они не получили

по экономическим и иным причинам,

рассмотренным ниже.

2. От управления

качеством к менеджменту качества (1950е

– 1980-е гг.). На

второй стадии произошел следующий

принципиальный сдвиг: главный вклад в

качество делают люди, значит требуется

их активное участие в улучшении качества.

Это требовало принципиально иной

атмосферы на предприятии, которую нельзя

было скопировать, а необходимо было

создавать. Можно также сказать, что

с качества

продукта акцент

окончательно сместился на качество

процесса его

изготовления с учетом особенностей

социально-экономических систем.

3. От менеджмента качества к качеству менеджмента (деловому совершенству) (1980е – н.В.).

На стадии, которая

продолжается до сих пор, внимание

переключается с производственных на

все без исключения аспекты деятельности

компании. Невозможно добиться

гарантированного успеха там, где

оптимизировано только производство,

но не оптимизированы логистика, финансы,

управление экологией. Это стало переходом

от качества процесса к качеству

фирмы в

целом.

Рассмотрим

коротко, какие ученые внесли наибольший

вклад в развитие управления качеством.

Принято отмечать главным образом вклад,

сделанный на первых двух стадиях.

От контроля

качества к управлению качеством

Вальтер

Шухарт (Walter Andrew Shewhart,

1891-1967) после получения степени доктора

физики, в 1918 году начал работать на

заводе Western Electric Company,

производителя телефонного оборудования

для Bell Telephone Company.

Производимые передаточные устройства

закладывалось под землю, в связи с чем

любой брак приводил к большому объему

работ по извлечению изделий, их ремонту

или замене. Специалисты завода решали

задачу повышения надежности оборудования

и сокращения объема брака. В Bell Telephone уже

понимали, что путь к сокращению брака

– снижение изменчивости.

Шухарт

уточнил природу этой изменчивости,

вариабельности. Он разделил вариабельность

на случайную или системную

(chance-cause variation)

и привнесенную, внешнюю изменчивость

(assignable variation).

Случайная вариабельность остается

всегда, но при ней производственный

процесс остается относительно

предсказуемым, а его результаты –

прогнозируемыми. Но внешняя вариабельность

– привнесенная в систему ошибками и

нарушениями – непредсказуема. В. Шухарт

предложил использовать контрольные

карты для определения природы

вариабельности и непрерывно устранять

причины внешней вариабельности.

Контрольные

карты с «предельными линиями» вокруг

средних значений были представлены

Шухартом 16

мая 1924 г. Но менеджеры заводского Отдела

контроля практически не использовали

придуманные им контрольные карты. Их

внедрение произошло три десятилетия

спустя. Руководители отдела контроля

считали одной из основных проблем,

мешающих внедрению контрольных карт,

отсутствие у контролеров возможности

повышения их заработка при повышении

производительности труда, в отличие от

производственных рабочих.

Джозеф М.

Джуран (Joseph Juran,

р. 1904) работал

в Инспекционном отделе на том же заводе,

что и Э. Мэйо, даже начал работать в

Хоторне одновременно с ним в 1924 г. В

штате Инспекционного отдела, который

проверял и испытывал продукцию завода

на всех стадиях производственного

процесса, начиная с поступающих материалов

и комплектующих, состояло 5200 человек.

Всего в Хоторне было около 40 тыс.

работников. Иными словами, контролерами

на заводе работало 13% персонала.

В 1924-1925 гг. Джуран

занимался исследованием претензий к

качеству, поступавших из производственных

цехов и от потребителей. Качество

продукции достигалось с помощью армии

инспекторов, но еще большие затраты

составляли переделки дефектов и

разрешение проблем, этими переделками

вызванных. По оценке Джурана, примерно

треть усилий компании тратилась на

устранение дефектов и соответствующих

проблем. Джуран называет две причины

такого расточительства: завод находился

под постоянным давлением сроков

выполнения производственных планов

(остановка производства считалась

кошмаром), а также сохранением сдельной

оплаты труда. Рабочие получали почасовую

оплату со сдельной добавкой, зависящей

от их выработки. В цехах Джуран был

свидетелем того, как мастер, узнав, что

наладка установки займет два дня,

распорядился продолжать на ней работать,

заведомо выпуская бракованную продукцию.

В другом случае рабочий для увеличения

веса, точнее своей оплаты за больший

вес, специально расположил контейнер

с готовой продукцией под поток обрезков

медных проводов, несмотря на увеличение

дефектности продукции из-за увеличения

случаев короткого замыкания.

Дж. Джураном

сформулированы основы экономического

подхода к обеспечению качества. Если

большинство специалистов до Джурана

освещали лишь конкретные виды применения

стоимостного анализа, то в своем

«Справочнике по управлению качеством»

он впервые классифицировал затраты на

обеспечение качества, выделив четыре

основные категории затрат: затраты на

предупреждение дефектности, затраты

на оценку качества, издержки вследствие

внутренних отказов и издержки из-за

внешних отказов.

Дж.

Джуран является автором важнейших

положений управления качеством, которые

актуальны до сих пор. Он обосновал

необходимость перехода к управлению

качеством, направленному

на предупреждение ошибок; первым

предложил использовать в области

качества правило Парето 20/80, т.е. выделять

из многочисленных причин немногочисленные

значимые.

Джозеф М.

Джуран (Joseph Juran,

р. 1904):

Разработал

«спираль качества» — прообраз жизненного

цикла продукции;

Комплексно

проанализировал экономическую природу

качества, выделив 4 основных статьи

расходов на качество;

Обосновал

переход к управлению качеством,

направленному на предупреждение ошибок;

Впервые

использовал правило Парето (20/80) в

управлении качеством.

От управления

качеством к менеджменту качества

Уильям Эдвардс

Деминг (W. Edwards Deming,

1900-1993):

Наиболее

признанный ученый в области управления

качеством, в основном благодаря широкой

просветительской работе в Японии после

2 мировой войны;

Автор

«14 правил», необходимых для предприятия,

нацеленного на качество, главное –

атмосфера на предприятии, статистические

методы — инструмент;

«В

любой системе вероятность ошибки на

85% обусловлена системой, и лишь на 15% —

человеческим фактором» (к концу жизни

– 95% и 5%).

1. Четко

преследуемая цель предприятия (Постоянство

цели). Деминг

утверждает, что отсутствие постоянной

цели – главная смертельная болезнь

предприятий. И «невозможно работать в

компании, не зная ее цели, и цель должна

быть постоянной, не меняясь с приходом

нового менеджера, нового Президента».

Если при этом наиболее надежная цель,

по Демингу, — непрерывное улучшение

продукции и услуг, это поможет обеспечить

конкурентоспособность, остаться в

бизнесе и сохранить рабочие места.

2. Новая

философия. Принятие

новой философии означает уничтожение

многочисленных барьеров на пути к

улучшениям. Например, это измерение

производительности вместо помощи в ее

улучшении, страх перед неудачей (см.

п.8). По сути «новая философия – это новая

система вознаграждений», т. е. создание

новых ценностей на предприятии, которые

наилучшим образом помогут добиваться

высокого качества всем вместе.

3. Перестаньте

зависеть от массовых проверок. Мы

уже отмечали выше позицию, принятую в

фирме «Тойота», относительно сортировочного

контроля: он не говорит ничего о причинах

дефектов и не помогает их исправлять.

Кроме того, наличие дефектов говорит о

том, что процессы в компании способны

на ошибку. Тогда получается, что и процесс

контроля способен на ошибку и к потребителю

все же может попасть дефектное изделие.

Это возвращает нас к причинам ошибок в

процессе производства.

4. Необязательно

самому дешевому предложению отдавать

предпочтение. Цель

– минимизация не только начальной

стоимости, а совокупных затрат путем

минимизации вариабельности. Этого можно

достигнуть, руководствуясь политикой

одного поставщика на каждый вид продукции

на основе долговременных отношений

лояльности и доверия. Иными словами,

требуется не ценовой, а более высокий

уровень отношений с поставщиками.

5. Постоянное

усовершенствование систем (улучшайте

каждый процесс). Никто

не может делать свою работу хорошо, если

он не собирает постоянно данные для ее

улучшения. И основной источник этих

данных – потребитель. Так, например, по

мнению Деминга: «Большинство гостиниц

построено для менеджмента без внимания

к потребителю». Однажды в одной из

гостиниц Шератон Деминг вернул свой

опросник, проигнорировав все напечатанные

вопросы. Однако, он добавил свой

собственный «Вопрос 49: Нравятся ли вам

ваши вешалки?» И свой ответ: «Мне – нет!»

6. Создание

современных методов обучения. Деминг

особое внимание предлагает уделять

обучению на рабочем месте. Он обращает

внимание, что люди обучаются по-разному.

Кроме того, когда рабочий довел свою

работу до состояния статистической

управляемости, дальнейшее обучение ему

уже не поможет. Поэтому использование

ограниченного набора методов обучения

не имеет перспективы.

7. Обеспечить

правильное поведение руководства

(учредите лидерство). В

отличие от руководства, которое нацелено

на получение от людей результата,

лидерство нацелено на то, чтобы помочь

людям выполнять свою работу наилучшим

образом. «Обычно я говорю, что люди –

это ценные активы, а не товары для

потребления. Но они не просто активы:

они – драгоценности. … Лидер должен

понимать, что система состоит из людей,

а не из машин, не из деятельности, не из

организационных схем».

8. Устранение

атмосферы боязни. Где

бы ни появлялся страх, там мы получаем

ложные данные. Страх – может быть самое

большое препятствие на пути преобразований.

На заводе «Инструм-Рэнд», одном из самых

передовых в России в области качества

слово «брак» было запрещено. Вместо

этого на заводе принята т. н. «концепция

бриллианта». Так называют деталь, не

соответствующую требованиям документации.

Обнаружившему ее полагается премия,

ведь они настолько редки, что информация

о несовершенстве процессов бесконечно

ценна.

9. Устранение

барьеров. Деминг

призывал к командной работе в пику т.

н. «субоптимизации» — состоянию, при

котором подразделение стремится сделать

лучше только свою работу. «Вместе

сделаем, вместе выиграем» — провозглашал

Деминг. Это правило стало прообразом

процессного подхода в управлении: все

сотрудники превращаются в клиентов

друг друга.

10. Избегать

предупреждений (откажитесь от пустых

лозунгов и призывов). «Перестаньте

пользоваться лозунгами, плакатами и

призывами к сотрудникам, требуя от них

бездефектной работы или новых уровней

производительности, не обеспечивая при

этом методов достижения таких целей.

Большинство случаев низкого качества

связаны с системой, и их исправление

лежит за пределами возможностей обычных

сотрудников». При этом призывы, содержащие

конкретные методы и решения помогают

ускорять решения по совершенствованию.

11. Не

ставить жестко установленных норм

(исключите произвольные количественные

цели). В

данном случае речь не идет о полном

отказе от использования количественных

целей. Всякой группе или команде надо

иметь задание, а у любой работы должна

быть какая-то цель. При этом формулировка

не должна быть конкретной до деталей,

чтобы не связать инициативу.

12. Обеспечить

возможность гордиться своей работой. Этот

пункт прямо связан с еще одной смертельной

болезнью организаций – ранжированием

людей. Стремление заработать рейтинг

отклоняет людей от их важнейшей задачи

– совершенствования процессов и

улучшение качества. «Величию нужно

время»- утверждал Деминг. Люди не сразу

могут раскрыть свои способности, но они

и не станут этого делать, если не будут

созданы условия доверия.

13. Поощрять

стремление к образованию. Любознательность

– самый первый шаг к обучению. Позже

К.Ишикава скажет: «Управление качеством

начинается и заканчивается образованием».

При этом вновь следует отметить,

негативное влияние ранжирования. Надо

отметить, что сам Деминг, когда читал

лекции в Нью-Йоркском университете

говорил, что не имеет соответствующей

квалификации, чтобы оценивать студентов.

Всем им он ставил отличные отметки,

отмечая, что ранжирование никому не

поможет.

14. Обязанности

руководства предприятием (Вовлеченность

высшего руководства). Пояснение

последнего пункта можно было бы свести

к одной цитате Деминга: «Ясно определите

непоколебимую приверженность высшего

руководства к постоянному повышению

качества и их обязательство претворять

в жизнь все рассмотренные выше принципы».

Начиная свои семинары, Деминг не уставал

повторять о своих правилах: «Не пытайтесь

говорить, что вы принимаете одни правила,

но отвергаете другие».

Каору Ишикава (Kaoru

Ishikawa,

1915-1989):

Автор

«7 инструментов качества», упрощающих

использование статистических методов

на предприятии.

Филипп

Кросби (Philip

Crosby,

1926-2001):

Автор

концепции «Ноль дефектов» (“zero defects”),

в которой «стандарт качества – ноль

дефектов, а не допустимый процент брака»;

Обосновал,

что бездефектное производство единственно

выгодное (работа «Качество бесплатно»).

Геньики

Тагучи (Genichi

Taguchi,

р. 1924):

Объяснил

качество как функцию «социальных потерь»

— от высокого качества люди страдают

меньше всего;

Автор

методов, позволяющих быстро проектировать

процессы на предприятии по критериям

управления качеством.

На сегодняшний

день в управлении качеством решаются

три основных вопроса, и, соответственно,

существуют три основных раздела:

1. Как измерить и

проанализировать качество? – раздел

«Метро-логия и квалиметрия», главы 2 и

3 нашего пособия.

2. Как гарантировать

качество? – раздел «Стандартизация»,

главы 5 и 6 нашего пособия.

3. Как обеспечить

доверие к качеству? – раздел «Сертификация»,

глава 7 нашего пособия.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

This article is about the general topic of quality management. For the specific approach to quality management from the 1980s, see Total quality management.

Quality management ensures that an organization, product or service consistently functions well. It has four main components: quality planning, quality assurance, quality control and quality improvement.[1] Quality management is focused not only on product and service quality, but also on the means to achieve it. Quality management, therefore, uses quality assurance and control of processes as well as products to achieve more consistent quality. Quality control is also part of quality management. What a customer wants and is willing to pay for it, determines quality. It is a written or unwritten commitment to a known or unknown consumer in the market. Quality can be defined as how well the product performs its intended function.

Evolution[edit]

Quality management is a recent phenomenon but important for an organization. Civilizations that supported the arts and crafts allowed clients to choose goods meeting higher quality standards than normal goods. In societies where arts and crafts were the responsibility of master craftsmen or artists, these masters would lead studios and train and supervise others. However, the importance of craftsmen diminished as mass production and repetitive work practices were instituted. This approach’s aim was to produce large numbers of the same goods. The first proponent in the US for this approach was Eli Whitney, who proposed (interchangeable) parts manufacture for muskets, hence producing the identical components and creating a musket assembly line. The next step forward was promoted by several people including Frederick Winslow Taylor, a mechanical engineer who sought to improve industrial efficiency. He is sometimes called «the father of scientific management.» He was one of the intellectual leaders of the Efficiency Movement and part of his approach laid a further foundation for quality management, including aspects like standardization and adopting improved practices. Henry Ford was also important in bringing process and quality management practices into operation in his assembly lines. In Germany, Karl Benz, often called the inventor of the motor car, was pursuing similar assembly and production practices, although real mass production was only properly initiated in Volkswagen after World War II. From this period onwards, North American companies focused predominantly upon production against lower cost with increased efficiency.

Walter A. Shewhart made a major step in the evolution towards quality management by creating a method for quality control for production, using statistical methods, first proposed in 1924. This became the foundation for his ongoing work on statistical quality control. W. Edwards Deming later applied statistical process control methods in the United States during World War II, thereby successfully improving quality in the manufacture of munitions and other strategically important products.

Quality leadership from a national perspective has changed over the past decades. After the second world war, Japan decided to make quality improvement a national imperative as part of rebuilding their economy, and sought the help of Shewhart, Deming and Juran, amongst others. W. Edwards Deming championed Shewhart’s ideas in Japan from 1950 onwards. He is probably best known for his management philosophy establishing quality, productivity, and competitive position. He has formulated 14 points of attention for managers, which are a high level abstraction of many of his deep insights. They should be interpreted by learning and understanding the deeper insights. These 14 points include key concepts such as:

- Break down barriers between departments

- Management should learn their responsibilities, and take on leadership

- Supervision should be to help people and machines and gadgets to do a better job

- Improve constantly and forever the system of production and service

- Institute a vigorous program of education and self-improvement

- Drive out fear, so that everyone may work effectively for the company[2]

In the 1950s and 1960s, Japanese goods were synonymous with cheapness and low quality, but over time their quality initiatives began to be successful, with Japan achieving high levels of quality in products from the 1970s onward. For example, Japanese cars regularly top the J.D. Power customer satisfaction ratings. In the 1980s Deming was asked by Ford Motor Company to start a quality initiative after they realized that they were falling behind Japanese manufacturers. A number of highly successful quality initiatives have been invented by the Japanese (see for example on this pages: Genichi Taguchi, QFD, Toyota Production System). Many of the methods not only provide techniques but also have associated quality culture (i.e. people factors). These methods are now adopted by the same western countries that decades earlier derided Japanese methods.

Customers recognize that quality is an important attribute in products and services. Suppliers recognize that quality can be an important differentiator between their own offerings and those of competitors (quality differentiation is also called the quality gap). In the past two decades this quality gap has been greatly reduced between competitive products and services. This is partly due to the contracting (also called outsourcing) of manufacture to countries like China and India, as well internationalization of trade and competition. These countries, among many others, have raised their own standards of quality in order to meet international standards and customer demands.[3][4] The ISO 9000 series of standards are probably the best known International standards for quality management.

Some themes have become more significant including quality culture, the importance of knowledge management, and the role of leadership in promoting and achieving high quality. Disciplines like systems thinking are bringing more holistic approaches to quality so that people, process and products are considered together rather than independent factors in quality management.

Government agencies[5][6] and industrial organizations[7][8] that regulate products have recognized that quality culture may assist companies that produce those products. A survey of more than 60 multinational companies found that those companies whose employees rated as having a low quality culture had increased costs of $67 million/year for every 5000 employees compared to those rated as having a strong quality culture.[9]

The influence of quality thinking has spread to non-traditional applications outside of walls of manufacturing, extending into service sectors and into areas such as sales, marketing and customer service.[10] Statistical evidence collected in the banking sector shows a strong correlation between quality culture and competitive advantage.[11]

Customer satisfaction has been the backbone of quality management and still is important. However, there is an expansion of the research focus from a sole customer focus towards a stakeholder focus.[12] This is following the development of stakeholder theory. A further development of quality management is the exploration of synergies between quality management and sustainable development.[13]

Principles[edit]

The International Standard for Quality management (ISO 9001:2015) adopts a number of management principles, that can be used by top management to guide their organizations towards improved performance.

Customer focus[edit]

The primary focus of quality management is to meet customer requirements and to strive to exceed customer expectations.

Rationale

Sustained success is achieved when an organization attracts and retains the confidence of customers and other interested parties on whom it depends. Every aspect of customer interaction provides an opportunity to create more value for the customer. Understanding current and future needs of customers and other interested parties contributes to sustained success of an organization [14]

Leadership[edit]

Leaders at all levels establish unity of purpose and direction and create conditions in which people are engaged in achieving the organization’s quality objectives.

Leadership has to take up the necessary changes required for quality improvement and encourage a sense of quality throughout organisation.

Rationale

Creation of unity of purpose and direction and engagement of people enable an organization to align its strategies, policies, processes and resources to achieve its objectives [15]

Engagement of people[edit]

Competent, empowered and engaged people at all levels throughout the organization are essential to enhance its capability to create and deliver value.

Rationale

To manage an organization effectively and efficiently, it is important to involve all people at all levels and to respect them as individuals. Recognition, empowerment and enhancement of competence facilitate the engagement of people in achieving the organization’s

quality objectives.[16]

Process approach[edit]

Consistent and predictable results are achieved more effectively and efficiently when activities are understood and managed as interrelated

processes that function as a coherent system.

Rationale

The quality management system consists of interrelated processes. Understanding how results are produced by this system enables an organization to optimize the system and its performance.[17]

Improvement[edit]

Successful organizations have an ongoing focus on improvement.

Rationale

Improvement is essential for an organization to maintain current levels of performance, to react to changes in its internal and external conditions and to create new opportunities.[18]

Evidence based decision making[edit]

Decisions based on the analysis and evaluation of data and information are more likely to produce desired results.

Rationale

Decision making can be a complex process, and it always involves some uncertainty. It often involves multiple types and sources of inputs, as well as their interpretation, which can be subjective. It is important to understand cause-and-effect relationships and potential unintended consequences. Facts, evidence and data analysis lead to greater objectivity and confidence in decision making.[19]

Relationship management[edit]

For sustained success, an organization manages its relationships with interested parties, such as suppliers, retailers.

Rationale

Interested parties influence the performance of an organization and industry. Sustained success is more likely to be achieved when the organization manages relationships with all of its interested parties to optimize their impact on its performance. Relationship management with its supplier and partner networks is of particular importance.[20]

Criticism[edit]

The social scientist Bettina Warzecha (2017)[21] describes the central concepts of Quality Management (QM), such as e.g. process orientation, controllability, and zero defects as modern myths. She alleges that zero-error processes and the associated illusion of controllability involve the epistemological problem of self-referentiality. The emphasis on the processes in QM also ignores the artificiality and thus arbitrariness of the difference between structure and process. Above all, the complexity of management cannot be reduced to standardized (mathematical) procedures. According to her, the risks and negative side effects of QM are usually greater than the benefits (see also brand eins, 2010).[22]

Quality improvement and more[edit]

There are many methods for quality improvement. These cover product improvement, process improvement and people based improvement. In the following list are methods of quality management and techniques that incorporate and drive quality improvement:

- ISO 9004 — guidelines for performance improvement.

- ISO 9001 — a certified quality management system (QMS) for organisations who want to prove their ability to consistently provide products and services that meet the needs of their customers and other relevant stakeholders.[24]

- ISO 15504-4: 2005 — information technology — process assessment — Part 4: Guidance on use for process improvement and process capability determination.

- QFD — quality function deployment, also known as the house of quality approach.

- Kaizen — 改善, Japanese for change for the better; the common English term is continuous improvement.

- Zero Defect Program — created by NEC Corporation of Japan, based upon statistical process control and one of the inputs for the inventors of Six Sigma.

- Six Sigma — 6σ, Six Sigma combines established methods such as statistical process control, design of experiments and failure mode and effects analysis (FMEA) in an overall framework.

- PDCA — plan, do, check, act cycle for quality control purposes. (Six Sigma’s DMAIC method (define, measure, analyze, improve, control) may be viewed as a particular implementation of this.)

- Quality circle — a group (people oriented) approach to improvement.

- Taguchi methods — statistical oriented methods including quality robustness, quality loss function, and target specifications.

- The Toyota Production System — reworked in the west into lean manufacturing.

- Kansei Engineering — an approach that focuses on capturing customer emotional feedback about products to drive improvement.

- TQM — total quality management is a management strategy aimed at embedding awareness of quality in all organizational processes. First promoted in Japan with the Deming prize which was adopted and adapted in USA as the Malcolm Baldrige National Quality Award and in Europe as the European Foundation for Quality Management award (each with their own variations).

- TRIZ — meaning «theory of inventive problem solving»

- BPR — business process reengineering, a management approach aiming at optimizing the workflows and processes within an organisation.

- OQRM — Object-oriented Quality and Risk Management, a model for quality and risk management.[25]

- Top Down & Bottom Up Approaches—Leadership approaches to change[26]

Proponents of each approach have sought to improve them as well as apply them for small, medium and large gains. Simple one is Process Approach, which forms the basis of ISO 9001:2008 Quality Management System standard, duly driven from the ‘Eight principles of Quality management’, process approach being one of them. Thareja[27] writes about the mechanism and benefits: «The process (proficiency) may be limited in words, but not in its applicability. While it fulfills the criteria of all-round gains: in terms of the competencies augmented by the participants; the organisation seeks newer directions to the business success, the individual brand image of both the people and the organisation, in turn, goes up. The competencies which were hitherto rated as being smaller, are better recognized and now acclaimed to be more potent and fruitful».[28] The more complex Quality improvement tools are tailored for enterprise types not originally targeted. For example, Six Sigma was designed for manufacturing but has spread to service enterprises. Each of these approaches and methods has met with success but also with failures.

Some of the common differentiators between success and failure include commitment, knowledge and expertise to guide improvement, scope of change/improvement desired (Big Bang type changes tend to fail more often compared to smaller changes) and adaption to enterprise cultures. For example, quality circles do not work well in every enterprise (and are even discouraged by some managers), and relatively few TQM-participating enterprises have won the national quality awards.

There have been well publicized failures of BPR, as well as Six Sigma. Enterprises therefore need to consider carefully which quality improvement methods to adopt, and certainly should not adopt all those listed here.

It is important not to underestimate the people factors, such as culture, in selecting a quality improvement approach. Any improvement (change) takes time to implement, gain acceptance and stabilize as accepted practice. Improvement must allow pauses between implementing new changes so that the change is stabilized and assessed as a real improvement, before the next improvement is made (hence continual improvement, not continuous improvement).

Improvements that change the culture take longer as they have to overcome greater resistance to change. It is easier and often more effective to work within the existing cultural boundaries and make small improvements (that is ‘Kaizen’) than to make major transformational changes. Use of Kaizen in Japan was a major reason for the creation of Japanese industrial and economic strength.

On the other hand, transformational change works best when an enterprise faces a crisis and needs to make major changes in order to survive. In Japan, the land of Kaizen, Carlos Ghosn led a transformational change at Nissan Motor Company which was in a financial and operational crisis. Well organized quality improvement programs take all these factors into account when selecting the quality improvement methods.

Quality standards[edit]

ISO standards[edit]

|

|

This article needs to be updated. The reason given is: ISO9001:2015 is the latest version.. Please help update this article to reflect recent events or newly available information. (December 2021) |

The International Organization for Standardization (ISO) is an independent non-governmental coalition representing 165 countries through their national standards bodies. ISO brings together experts to share knowledge and develop voluntary, consensus-based international commercial, industrial and technical standards.

ISO created Quality Management System (QMS)[29] standards in 1987. They were the ISO 9000:1987 series of standards comprising ISO 9001:1987, ISO 9002:1987 and ISO 9003:1987; which were applicable in different types of industries, based on the type of activity or process: designing, production or service delivery.

The standards are reviewed every few years by the International Organization for Standardization. The version in 1994 was called the ISO 9000:1994 series; consisting of the ISO 9001:1994, 9002:1994 and 9003:1994 versions.

A major revision was published in the year 2000 and the series was called ISO 9000:2000 series. The ISO 9002 and 9003 standards were integrated into one single certifiable standard: ISO 9001:2000. After December 2003, organizations holding ISO 9002 or 9003 standards had to complete a transition to the new standard.

ISO released a minor revision, ISO 9001:2008 on 14 October 2008. It contains no new requirements. Many of the changes were to improve consistency in grammar, facilitating translation of the standard into other languages for use by over 950,000 certified organization in the 175 countries (as at Dec 2007) that use the standard.

The ISO 9004:2009 document gives guidelines for performance improvement over and above the basic standard (ISO 9001:2000). This standard provides a measurement framework for improved quality management, similar to and based upon the measurement framework for process assessment.

The last major revision was published 15 September 2015. This change adopted the High Level Structure, contained in ISO Directive 1 Annex SL, for the first time.

The Quality Management System standards created by ISO are meant for certification of the processes and management arrangements of an organization, not the product or service itself. The ISO 9000 family of standards do not set out requirements for product or service approval. Instead, ISO 9001 requires that product or service requirements are agreed between the organization and its customers, and that the organization manages its business processes to achieve these agreed requirements.

ISO 9001 states that the Quality Management System requirements of the standard are generic and are intended to be applicable to any organization, regardless of its type or size, or the products and services it provides, however, ISO has also published a number of separate standards which specify Quality Management System requirements for specific industries, in many cases those involved in the production or processing of goods typically regulated by nations and other global jurisdictions, in order to ensure that unique elements pertaining to public health and safety are integrated into these Quality Management Systems.

ISO 13485 specifies Quality Management System requirements for organizations involved in the design and manufacture of medical devices in order to demonstrate the ability to meet relevant regulatory requirements. Such organizations can be involved in one or more stages of the life-cycle, including design and development, production, storage and distribution, installation, or servicing of a medical device and design and development or provision of associated activities (e.g. technical support). ISO 13485 can also be used by suppliers or external parties that provide product, including quality management system-related services to such organizations. ISO has not published a standard in similar manner specifying Quality Management System requirements unique to the pharmaceutical industry for regulatory purposes, therefore compliance with ISO 9001 is typically utilized by organizations involved in the design and manufacture of pharmaceuticals.

In 2005 ISO published ISO 22000 specifying the Food Safety Management System requirements for the food industry. This standard covers the values and principles of ISO 9000 and the HACCP standards. It gives one single integrated standard for the food industry, defining requirements for any organization in the food chain.

Technical Standard TS 16949 defines requirements in addition to those in ISO 9001:2008 specifically for the automotive industry.

ISO has a number of standards that support quality management. One group describes processes (including ISO/IEC 12207 and ISO/IEC 15288) and another describes process assessment and improvement ISO 15504.

CMMI and IDEAL methods[edit]

The Software Engineering Institute has its own process assessment and improvement methods, called CMMI (Capability Maturity Model Integration) and IDEAL respectively.

Capability Maturity Model Integration (CMMI) is a process improvement training and appraisal program and service administered and marketed by Carnegie Mellon University and required by many DOD and U.S. Government contracts, especially in software development. Carnegie Mellon University claims CMMI can be used to guide process improvement across a project, division, or an entire organization. Under the CMMI methodology, processes are rated according to their maturity levels, which are defined as: Initial, Managed, Defined, Quantitatively Managed, Optimizing. Currently supported is CMMI Version 1.3. CMMI is registered in the U.S. Patent and Trademark Office by Carnegie Mellon University.

Three constellations of CMMI are:

- Product and service development (CMMI for Development)

- Service establishment, management, and delivery (CMMI for Services)

- Product and service acquisition (CMMI for Acquisition).

CMMI Version 1.3 was released on November 1, 2010. This release is noteworthy because it updates all three CMMI models (CMMI for Development, CMMI for Services, and CMMI for Acquisition) to make them consistent and to improve their high maturity practices. The CMMI Product Team has reviewed more than 1,150 change requests for the models and 850 for the appraisal method.

As part of its mission to transition mature technology to the software community, the SEI has transferred CMMI-related products and activities to the CMMI Institute, a 100%-controlled subsidiary of Carnegie Innovations, Carnegie Mellon University’s technology commercialization enterprise.[30]

Quality management software[edit]

Quality Management Software is a category of technologies used by organizations to manage the delivery of high quality products. Solutions range in functionality, however, with the use of automation capabilities they typically have components for managing internal and external risk, compliance, and the quality of processes and products. Pre-configured and industry-specific solutions are available and generally require integration with existing IT architecture applications such as ERP, SCM, CRM, and PLM.

Quality Management Software Functionalities

- Non-Conformances/Corrective and Preventive Action

- Compliance/Audit Management

- Risk Management

- Statistical Process Control

- Failure Mode and Effects Analysis

- Complaint Handling

- Advanced Product Quality Planning

- Environment, Health, and Safety

- Hazard Analysis & Critical Control Points

- Production Part Approval Process

Enterprise Quality Management Software

The intersection of technology and quality management software prompted the emergence of a new software category: Enterprise Quality Management Software (EQMS). EQMS is a platform for cross-functional communication and collaboration that centralizes, standardizes, and streamlines quality management data from across the value chain. The software breaks down functional silos created by traditionally implemented standalone and targeted solutions. Supporting the proliferation and accessibility of information across supply chain activities, design, production, distribution, and service, it provides a holistic viewpoint for managing the quality of products and processes.[31]

Quality terms[edit]

- Quality Improvement can be distinguished from Quality Control in that Quality Improvement is the purposeful change of a process to improve the reliability of achieving an outcome.

- Quality Control is the ongoing effort to maintain the integrity of a process to maintain the reliability of achieving an outcome.

- Quality Assurance is the planned or systematic actions necessary to provide enough confidence that a product or service will satisfy the given requirements.

See also[edit]

- Quality audit

- Sales process engineering

- Systems thinking — Applications

- Health care

- Expediting

- Test management

- Eight dimensions of quality

- ADRI approach

- Software quality

- Software quality assurance

References[edit]

- ^ Rose, Kenneth H. (July 2005). Project Quality Management: Why, What and How. Fort Lauderdale, Florida: J. Ross Publishing. p. 41. ISBN 978-1-932159-48-6.

- ^ Deming, W. Edwards (2013). The Essential Deming: Leadership Principles from the Father of Quality. McGraw Hill. pp. 127–173. ISBN 978-0-07-179021-5.

- ^ Hagerty, J.R. (13 December 2013). «Bad News for U.S. Industry: China is Closing the Quality Gap». The Wall Street Journal. Archived from the original on 10 October 2016. Retrieved 16 February 2018.

- ^ Shirouzu, N. (28 September 2017). «China carmakers narrow quality gap on global rivals: Report». Reuters. Archived from the original on 17 February 2018. Retrieved 16 February 2018.

- ^ Research, Center for Drug Evaluation and (2020-03-12). «Quality Metrics for Drug Manufacturing». FDA.

- ^ Administration, Australian Government Department of Health Therapeutic Goods (2018-08-09). «Presentation: Driving a GMP / Quality Culture to provide supporting evidence of better business outcomes». Therapeutic Goods Administration (TGA). Retrieved 2020-12-22.

- ^ «ISPE Advances Its Focus on Cultural Excellence». ISPE | International Society for Pharmaceutical Engineering. Retrieved 2020-12-22.

- ^ «Quality Culture and its Measurement». www.pda.org. Retrieved 2020-12-22.

- ^ «Creating a Culture of Quality». Harvard Business Review. 2014-04-01. ISSN 0017-8012. Retrieved 2021-03-05.

- ^ Paul H. Selden (December 1998). «Sales Process Engineering: An Emerging Quality Application». Quality Progress: 59–63.

- ^ Hasham, Tareq (January 2019). «The Impact of Quality Culture on Competitive Advantage in Financial Service Industries». Research Gate. Retrieved 1 July 2021.

{{cite web}}: CS1 maint: url-status (link) - ^ Garvare, Rickard; Johansson, Peter (2010-07-01). «Management for sustainability – A stakeholder theory». Total Quality Management & Business Excellence. 21 (7): 737–744. doi:10.1080/14783363.2010.483095. ISSN 1478-3363. S2CID 153972337.

- ^ Siva, Vanajah; Gremyr, Ida; Bergquist, Bjarne; Garvare, Rickard; Zobel, Thomas; Isaksson, Raine (2016-12-01). «The support of Quality Management to sustainable development: a literature review». Journal of Cleaner Production. 138: 148–157. doi:10.1016/j.jclepro.2016.01.020. hdl:2262/77404. ISSN 0959-6526.

- ^ «Customer focus» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ «Leadership» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ «Engagement of people» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 2016-11-19.

- ^ «Process approach» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ «Improvement» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ «Evidence based decision making» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ «Relationship management» (PDF). Quality management principles. ISO quality. Archived (PDF) from the original on 26 June 2016. Retrieved 29 June 2016.

- ^ Bettina, Warzecha (2017). Problem with Quality Management Process orientation, controllability and zero-defect processes as modern myths. Walsrode. ISBN 9783981863833. OCLC 992993108.

{{cite book}}: CS1 maint: location missing publisher (link) - ^ «Ungesunde Ordnung — brand eins online». www.brandeins.de (in German). Archived from the original on 2018-01-08. Retrieved 2018-01-08.

- ^ «Taking the First Step with PDCA». 2 February 2009. Archived from the original on 12 August 2011. Retrieved 17 March 2011.

- ^ «ISO 9001 Certification». ISO 9001 certification. Lloyd’s register LRQA. Archived from the original on 16 June 2022. Retrieved 16 June 2022.

- ^ «Object Oriented Quality Management, a model for quality management» (PDF). Statistics Netherlands, The Hague. 2009-04-29. Archived (PDF) from the original on 2010-02-15.

- ^ Stewart, Greg L.; Manges, Kirstin A.; Ward, Marcia M. (2015). «Empowering Sustained Patient Safety». Journal of Nursing Care Quality. 30 (3): 240–246. doi:10.1097/ncq.0000000000000103. PMID 25479238. S2CID 5613563.

- ^ http://ssrn.com/abstract=1488690 «Thareja»

- ^ Thareja P(2008), «Total Quality Organization Thru’ People, Each one is Capable», FOUNDRY, Vol. XX, No. 4, July/Aug 2008

- ^ «ISO 9001 Quality Management System QMS Certification». Indian Register Quality Systems. Archived from the original on 13 March 2014. Retrieved 13 March 2014.

- ^ «CMMI Institute». www.cmmiinstitute.com. Archived from the original on 2015-02-05.

- ^ Littlefield, Matthew; Roberts, Michael (June 2012). «Enterprise Quality Management Software Best Practices Guide». LNS Research Quality Management Systems: 10. Archived from the original on 2012-09-26.

Further reading[edit]

- Craig M. Becker, Mary A. Glascoff, (2014) «Process measures: a leadership tool for management», The TQM Journal, Vol. 26 Issue: 1, pp.50-62, https://doi.org/10.1108/TQM-02-2013-0018

- Juran, Joseph M. and Joseph A. De Feo, «Juran’s Quality Handbook», 2010, ISBN 978-0-07-162973-7

- Nederpelt, Peter van (2012). Object-oriented Quality and Risk Management (OQRM). A practical and generic method to manage quality and risk. MicroData. ISBN 978-1-291-037-35-7.

- Process Assessment and Improvement ISBN 0-387-23182-X

- Pyzdek, T, «Quality Engineering Handbook», 2003, ISBN 0-8247-4614-7

- Warzecha, B, «The Problem with Quality Management: Process orientation, controllability and zero-defect processes as modern myths (Philosophy in Practice)», 2017, ISBN 9783981863833; e-book ISBN 9783981863826

- International Journal of Productivity and Quality Management, ISSN 1746-6474, Inderscience

- International Journal of Quality & Reliability Management, ISSN 0265-671X, Emerald Publishing Group

- Qualität und Zuverlässigkeit, ISSN 0720-1214, Carl Hanser Verlag (Germany)

External links[edit]

Media related to Quality management at Wikimedia Commons

Сравнительный анализ современных подходов к управлению качеством

Опубликовано в Статьи по бережливому производству

В стремлении быть конкурентоспособными и успешными современные организации все чаще выбирают именно систему менеджмента качества как основу своего дальнейшего развития. Связано это, прежде всего, с тем, что система менеджмента качества (СМК), результативно функционирующая в организации, представляет собой мощный инструмент повышения не только качества товаров и услуг, но и роста общей эффективности деятельности предприятия и, как следствие, снижения себестоимости и возможности понижения цен на производимую продукцию.

В то же время все специалисты отмечают крайнюю сложность построения системы менеджмента качества в организации. Как показывает мировая практика, большинство проектов такого рода завершаются, так и не достигнув поставленных целей.

Можно назвать множество аспектов успешной реализации проектов построения СМК. Однако, одним из ключевых вопросов, которые необходимо решить еще до начала проекта, является выбор наиболее подходящего подхода к управлению качеством, который будет положен в основу построения системы менеджмента качества в данной организации.

Ставшие востребованными и массово используемыми после 80-х гг., подходы к управлению качеством — Всеобщее управление качеством (Total quality management, TQM), Бережливое производство (Lean-technology) и Система Шесть сигм (Six Sigma) -стали активно применяться различными организациями по всему миру в качестве основы для построения эффективной системы менеджмента качества. Однако, в одних случаях такая практика давала ощутимые результаты, а в других — нет. Причину этих неудач ряд исследователей видит в том, что часть концепций в сфере менеджмента качества являются не больше, чем «преходящим увлечением» и не имеют под собой прочной основы.

Мы провели собственное исследование специфики и различий TQM, Бережливого производства и Шести сигм, с целью выявления того, какой из данных подходов является наилучшей концептуальной основой для построения системы менеджмента качества.

Поскольку в русскоязычной литературе на сегодняшний день отсутствуют серьезные исследования сходств и различий современных подходов к менеджменту качества, что связано с относительно недавним, хотя и очень активным началом процессов усвоения и переработки зарубежного опыта в сфере менеджмента качества, — мы проанализировали работы ряда зарубежных авторов, посвященных современным подходам к качеству.

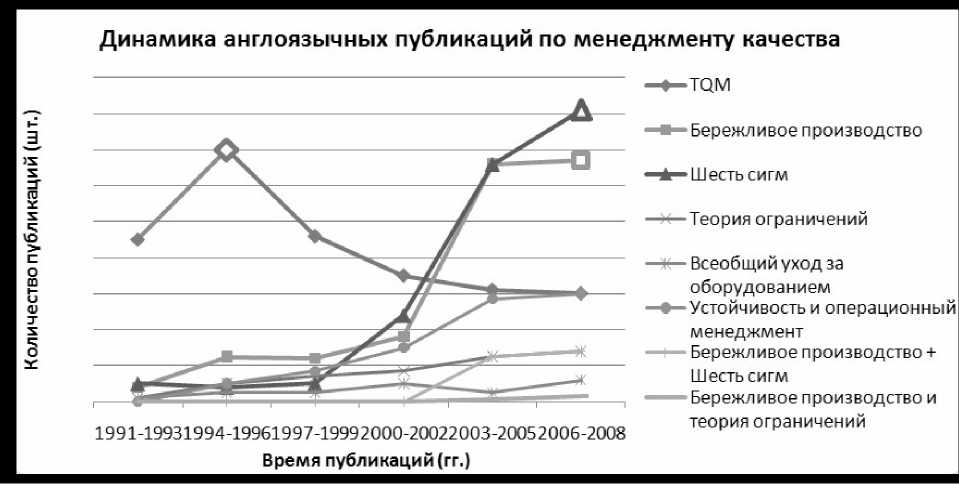

В англоязычной литературе TQM, Бережливое производство и Шесть сигм подвергаются анализу уже более 20 лет. Достаточно будет посмотреть на результаты исследования динамики американских публикаций по менеджменту качества (Рис.1), которые приведены в статье М.Стамма, Т.Нейтзерта и Д.Синха [24]. График, представленный ниже, четко отражает, что в начале 90-х годов существенный интерес в зарубежной литературе проявляется именно к TQM. После переломного 2000-го года «пальма первенства» по количеству публикаций переходит к Шести сигмам и Бережливому производству, теоретическое развитие которых, следует отметить, началось еще в конце 80-х годов.

Рис.1. Динамика англоязычных публикаций по менеджменту качества по М.Стамму, Т.Нейтзерту и Д.Синху

Несмотря на 20-летнюю теоретическую разработку подходов менеджмента качества за рубежом, на сегодняшний день даже в англоязычной литературе существует совсем немного значительных исследований, посвященных сравнению систем улучшения качества, а выводы авторов исследований существенно отличаются друг от друга. И это неудивительно, поскольку, во-первых, у авторов нет единства в интерпретации самой сущности современных подходов к менеджменту качества, а, во-вторых, существенно различаются сами критерии, применяемые исследователями для сравнения.

На наш взгляд, специфика проектов построения СМК в организации заключается в том, что главным результатом таких проектов является развитие «культуры постоянного совершенствования», закрепление в организационной культуре принципов ориентации на клиента и постоянного улучшения как основополагающих ценностей. Поэтому в основу нашего сравнительного анализа был положен ценностный критерий: ориентированы ли данные подходы на постепенное изменение системы ценностей и организационной культуры в направлении идеологии совершенствования и ориентации на потребителя.

Также для сравнения подходов было выбрано 10 критериев:

- Происхождение

- Теория

- Понимание улучшения процесса

- Подход к реализации улучшений

- Методология

- Инструменты

- Культурная основа подхода

- Результаты

- Преимущества

- Критика

Теперь подробнее рассмотрим сходства и различия, преимущества и недостатки TQM, Шести сигм и Бережливого производства по указанным критериям с целью выявления того, какая из этих моделей является наиболее оптимальной для построения на ее основе эффективной системы менеджмента качества в организации. Кратко результаты сравнительного анализа представлены в Табл.1.

Таблица 1

Сравнительная характеристика TQM, Шести сигм и Бережливого производства (автор Грехова Т.В.)

|

Критерий |

TQM |

Шесть сигм |

Бережливое производство |

|

Происхож дение |

Эволюция качества в Японии, происхождение связано с именами гуру менеджмента качества |

Американская компания Motorolla |

Японская компания Toyota Motors |

|

Теория |

Фокус на потребителе |

Фокус на устранении дефектов |

Фокус на устранении потерь в потоке создания ценности для потребите |

|

Понимание улучшения процесса |

Улучшение и стандартизация процессов |

Устранение вариации и улучшение процессов |

Улучшение течения процесса |

|

Подход к реализации улучшений |

Вовлечение всех сотрудников |

Проектный менеджмент |

Проектный менеджмент |

|

Методоло гия |

Цикл PDCA |

Цикл DMAIC |

Цикл PDCA, а также понимание ценности для потребителя, поток создания ценности, анализ, организация потока, вытягивание, совершенство |

|

Инструмен ты |

Аналитические и статистические инструменты |

Продвинутые статистические и аналитические инструменты |

Аналитические инструменты |

|

Культурная основа подхода |

Японский коллективизм, ориентация на долгосрочную перспективу, постепенный характер улучшений |

Американский индивидуализм, ориентация на краткосрочную перспективу, прорывной характер улучшений |

Японский коллективизм, ориентация на долгосрочную перспективу, постепенный характер улучшений |

|

Результаты основные |

Повышение удовлетворенности потребителей |

Экономия денежных средств |

Сокращение времени |

|

Результаты второстепен -ные |

Достижения лояльности потребителей и улучшение деятельности |

Достижение бизнесцелей и улучшение финансовой деятельности |

Устранение запасов, повышение продуктивности и удовлетворения потребителей |

|

Преиму щества |

Высокая удовлетворенность потребителей, общее улучшение финансовых показателей, вовлечение всех сотрудников в процесс улучшений |

Позволяет находить источники большой экономии средств, обеспечена поддержка высшего руководства, благоприятные условия для реализации проектов улучшений, высокая квалификация участников проектов |

Высокая удовлетворенность потребителей, системная оптимизация всего потока создания ценности, Вовлечение персонала, Акцент на сокращении всех видов потерь, существенное увеличение скорости процессов с параллельным снижением цен на товары и повышением их качества |

|

Недостатки |

«Туманная» концепция, отсутствие «дорожной карты» внедрения, высокая вероятность неудачи при внедрении, не ориентируется на совершенствование системы в целом, требование тотального внедрения, внедрение длительно и требует больших затрат ресурсов |

Не повышает удовлетворенность потребителей; ориентация на финансовый результат; не осуществляется вовлечение всех работников, проекты могут улучшать и одновременно вредить компании, нет ориентации на совершенствование системы в целом; недоступность (по средствам) для малого бизнеса, реактивность системы, переизбыток сложного стат. анализа |

Снижает гибкость компании и возможность работать в нестабильной среде, может приводить к отказам клиентам |

1. Происхождение и Теория. Источник происхождения всех трех концепций — эволюция качества в Японии. Концепции, однако, развивались по-разному.

TQM стало очень популярной идеей в начале 90-х годов среди тех исследователей и практиков, которые пытались описать, как следует действовать организациям для совершенствования своей деятельности и повышения удовлетворенности потребителя. TQM часто ассоциируется с именами выдающихся фигур в сфере менеджмента качества, к примеру, Демингом и Джураном, но они в основном не использовали понятие TQM. В частности, Э.Деминг утверждал, что «проблема TQM, провал TQM… заключается в том, что такой вещи нет. Это умное словечко. Я никогда не использовал этот термин, поскольку он не несет в себе никакого смысла» [5,22].

Успех Шести сигм в компании Motorolla и Бережливого производства в Toyota является основной причиной распространения этих концепций и в других организациях. В отличие от Шести сигм и бережливого производства, ни одна организация не стала источником понятия TQM (до сих пор продолжаются дискуссии о том, кто же на самом деле ввел термин TQM).

М.Джордж, Д.Роуландс и Б.Касл утверждают, что основное отличие между Шестью сигмами и Бережливым производством заключается в том, что Шесть сигм фокусируется на достижении отсутствия дефектов, в то время как бережливое производство лучше выбирать тем, кто хочет усовершенствовать ход процесса и устранить потери [11]. TQM, отмечают Ю.Хэллстен и Б.Клифсьё, также содержит элементы устранения дефектов и сокращения потерь, но с учетом основных целей по увеличению внешней и внутренней удовлетворенности потребителей при минимальном количестве ресурсов [14].

2. Понимание улучшения процесса и подход к реализации улучшений.

Проекты Шести сигм, согласно, например, К.Магньюссону, Д.Крослиду и Б.Бергману, проводятся в различных сферах и на разных уровнях сложности и нацелены на устранение вариации в процессе [21]. Благодаря тому, что результаты успешно завершенных проектов Шести сигм презентуются руководству компании, а также тому, что зачастую в таких проектах участвуют сами руководители, программа Шести сигм получает необходимую поддержку со стороны топ-менеджмента компании, поскольку менеджеры видят экономическую отдачу от Шести сигм. То, что программы Шести сигм используют язык топ-менеджеров (язык экономической выгоды от улучшений), может быть одним из объяснений задокументированных успехов Шести сигм в сравнении с TQM.

С другой стороны, бережливое производство, пишут в частности М.Джордж, Д.Роулэндс и Б.Касл, нацелено на скорость и эффективность процесса, на поток, с целью увеличения ценности для потребителя. Улучшение также проводятся проектными группами [11]. В то время, как Шесть сигм и Бережливое производство осуществляют улучшения в основном через проекты, TQM, согласно Б.Бергману и Б.Клифсьё, акцентирует внимание на участии и вовлечении всего персонала. В то же время TQM, также как и Шесть сигм, и Бережливое производство, ориентирован на процессы [1]. Что касается персонала, вовлекаемого в проекты, то, согласно Ч.Чинвигаю, Э.Дафаойи и А.Мхамеди, если TQM использует вовлечение всего персонала в процесс улучшений за счет работы кружков качества, а Бережливое производство также стремиться привлечь всех сотрудников к улучшениям в рамках межфункциональных команд, то Шесть сигм допускает до проектов улучшений только специально обученных сотрудников [3].

3. Методология. Ю.Хеллстен и Б.Клифсьё утверждают, что TQM включает несколько методологий [14], однако наиболее известной, по мнению Дж.Эванса и У.Линдсэй, является цикл улучшений PDCA [10]. Шесть сигм использует две основные методологии: улучшение существующих процессов и проектирование новых процессов. Бережливые принципы (понимание ценности для потребителя, поток создания ценности, анализ, организация потока, вытягивание, совершенство) могут рассматриваться в этом контексте как методология, при этом Бережливое производство, согласно Дж.Лайкеру, также активно использует цикл улучшений PDCA. Все три концепции, TQM, Шесть сигм и Бережливое производство, цикличны по характеру улучшений, только у Шести сигм цикл улучшений DMAIC состоит из пяти шагов [28].