Управление производственным процессом – это комплекс мер, который принимается с целью определить задачи, стоящие перед организацией, а также этапы их выполнения. При планировании важно учитывать размер компании, ее специализацию, ассортимент выпускаемого товара. Ошибка в этом деле может повлечь за собой серьезные финансовые потери. Поэтому очень важно тщательно проводить расчеты, принимая во внимание все факторы. В этой статье мы подробно рассмотрим основы, задачи планирования производства на предприятии, какие существуют методы и правила в этой сфере.

Понятие производственного плана

Разработка стратегии – это один из пунктов административной деятельности фирмы. Если обобщить, то сюда относятся решения, которые влияют на объемы задействованного сырья, численность работников и многое другое. ПП может содержать информацию о:

- маржинальной прибыли;

- контроле качества;

- необходимом количестве закупаемых материалов;

- себестоимости единицы товара;

- состоянии штата персонала;

- применении мощностей;

- анализе помещений, которые находятся в распоряжении юридического лица;

- регламентировании отчетности;

Стоит учитывать, что здесь приведены общие данные. Структура может изменяться в зависимости от профиля компании.

Зачем его составлять

Производственное планирование на предприятии нередко осуществляется интуитивно, без четкой схемы. Но такой подход не позволяет максимально рационализировать процесс.

Грамотно проработанный ПП помогает руководству решить несколько проблем. Среди них:

- расширение клиентской базы, повышение степени лояльности уже существующих покупателей;

- рост качества товаров или оказываемых услуг;

- сокращение издержек и детализация имеющихся;

- снижение количества кредитов;

- образование ресурсного резерва на случай непредвиденных ситуаций;

- создание стратегии, актуальной при разных обстоятельствах.

Планирование производства на предприятии – это необходимая часть работы, особенно если речь идет о крупных организациях.

Не менее важная часть функционирования компании – автоматизация и оптимизация рутинных процессов с целью сокращения издержек, увеличения прибыли и реинвестирования финансов в развитие бизнеса. Это происходит за счет технологических нововведений, например, внедрения специализированного ПО. В каталоге «Клеверенс» представлен широкий спектр решений, которые подойдут для разных сфер бизнеса: от розничной торговли до производственного сектора.

Оставьте заявку, и наши специалисты помогут подобрать решение под ваши задачи. Подробнее >>

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Цели и функции

Если обобщить, то главная задача ПП – это составление прогноза развития фирмы. С помощью него определяется, чего руководству и работникам нужно достичь на конкретный временной промежуток. В итоге должны оперативно появляться решения, реализуемые в процессе хозяйственной и финансовой деятельности.

В условиях рыночной экономики делать это сложнее, чем при плановом производстве – это обусловлено тем, что нет централизованного управления компаниями. Поэтому менеджерам приходится самостоятельно определять перспективы при постоянной конкуренции. Руководство небольших контор нередко делает это «на ощупь», не применяя никаких схем и стратегий. Но чем больше масштаб бизнеса, тем острее ощущается необходимость в четкой и структурированной программе. Без нее невозможно добиться слаженного функционирования.

Составные звенья цепи

Планирование производственной деятельности предприятия включает в себя 4 основных компонента:

- тактику;

- стратегию;

- программу выработки;

- даты, в которые должен осуществляться каждый этап.

При разработке ПП нужно опираться на два ключевых понятия: приоритет и производительность. Первое означает ассортимент, объем товара и сроки его выпуска. Эти значения устанавливаются исходя из ситуации на рынке. Второе – это количество продукции, сделанной за единицу времени.

Принципы

При составлении схемы стоит действовать по нескольким правилам. Прежде всего, – непрерывность. План производства предприятия должен оставаться актуальным на всех стадиях выработки. Кроме того, нужно обеспечивать единство. Это значит, что в ПП должны быть учтены связи между видами работы. Следующий принцип – экономичность. Следуя схеме, руководство фирмы должно максимально оптимизировать процесс и снизить издержки.

Еще одно требование – гибкость, чтобы при возникновении непредвиденных ситуаций в план можно внести коррективы. Важно также учитывать и точность. Ее должно хватать для безошибочного выполнения поставленной задачи. Все филиалы организации в рамках плана связываются между собой.

Как происходит составление

За эту часть административной деятельности отвечает отдел планирования производства. Ниже подробно рассмотрим все этапы.

Главная проблема, которая стоит перед специалистами, это необходимость в как можно более рациональном использовании мощностей. Если они превышают объемы продаж, то происходит недозагрузка. К ее последствиям можно отнести, например, увеличение издержек. В свою очередь, это приводит к падению прибыли компании. Если доход ниже необходимого значения, то фирма не сможет обеспечить выпуск нужного количества продукции.

Программа разрабатывается на год. Задания распределяются по кварталам и месяцам.

Состав

Планирование производственного процесса на предприятии завершается составлением стратегии, которая оформляется в виде официальной бумаги. Она имеет определенную структуру. Стоит ее придерживаться, чтобы избежать путаницы. В ней содержится:

- Титульная страница.

- Содержание.

- Основные сведения о фирме.

- Данные о товарах или оказываемых услугах.

- Организационный план.

- Маркетинговая схема.

- ПП.

- Информация об инвестициях и финансах.

- Приложения.

Последний пункт нужен для добавления уточнений, которые могут понадобиться в процессе работы.

Как определить загрузку мощностей

Прежде всего, необходимо произвести анализ рынка, чтобы выявить наиболее популярные среди потенциальных потребителей товары.

Второй этап – это составление коммерческого прогноза. Иными словами, менеджеры считают, какое количество продукта определенного типа можно будет реализовать. Исходя из этих цифр, ведется обсуждение, хватит ли для осуществления поставленных целей имеющегося в распоряжении оборудования. Если нет, то принимается решение о целесообразности приобретения дополнительных единиц техники. Их требуется перечислить в ПП. Кроме того, указать нужно сумму, потраченную на оплату труда, штат работников и затраты на хозяйственные нужды.

Отображение в документе текущего планирования производства

Перед выпуском товаров необходимо установить, каким способом он будет осуществляться. Для этого сотрудникам организации стоит провести глубокий анализ обеспечения компании машинами и кадрами. После выбирается наиболее эффективный, с коммерческой точки зрения, вариант. При этом сотрудники делают выбор между:

- низким и высоким уровнем автоматизации;

- использованием стандартной или персонализированной технологии;

- производительной или гибкой системой.

Важно учитывать специфику функционирования предприятия. Если изготавливается продукт для массового рынка, то рекомендуется прибегнуть к конвейерному методу. Он простой и обеспечивает минимальные издержки. Такой подход приемлем для большей части фирм. Однако если предстоит выполнять спецзаказы, то придется задействовать альтернативные решения. Эти аспекты нужно зафиксировать в ПП.

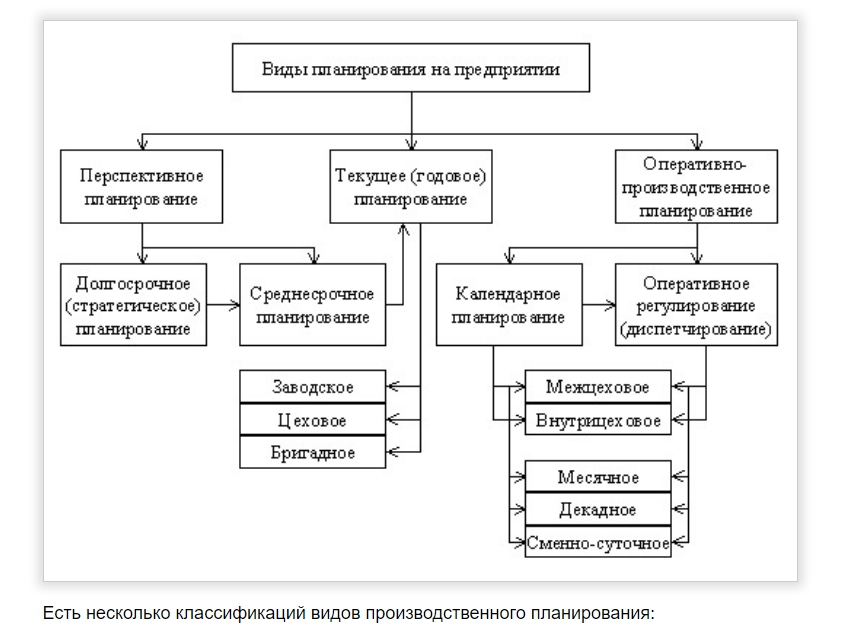

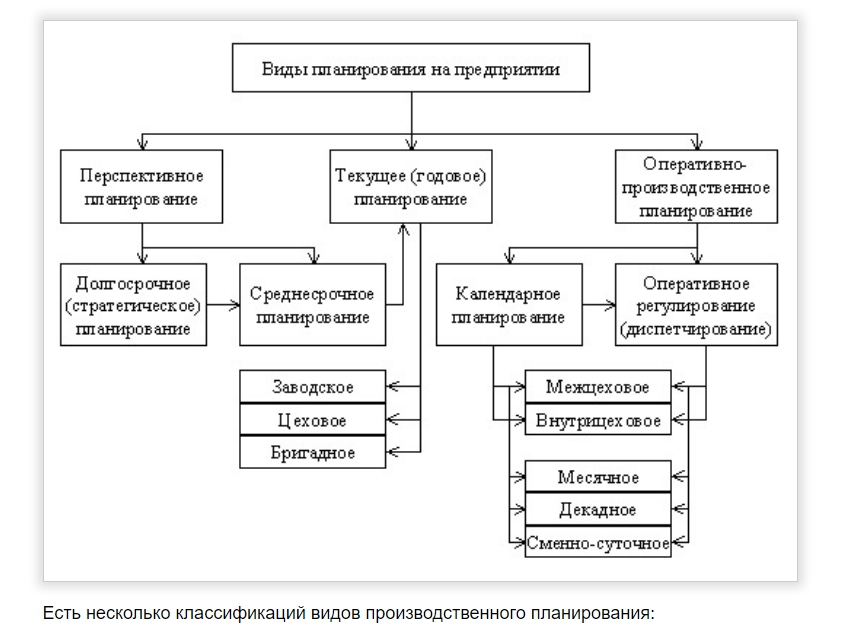

Виды планирования и организации работ производственного участка

Существует несколько классификаций этого типа деятельности по различным признакам. Прежде всего, это сроки выполнения. От потраченного времени напрямую зависит и глубина производимых расчетов. По данному критерию разделяют:

- перспективное;

- текущее;

- оперативное.

Первая разновидность отличается тем, что сотрудники учитывают период действия выработки товара, который можно прогнозировать. Вторая характеризуется составлением программы на один год. Задачи распределяются по кварталам. Последний вид задействуется в условиях, когда необходимо выпустить нужное количество продукции в достаточном ассортименте и в прописанные сроки. При этом используется наименьший цикл.

Следующий критерий – это перспективы, а также цели и задачи производственного планирования. Стратегическое используется для того, чтобы открыть для организации новые пути и возможности. При этом во внимание принимаются глобальные стремления компании.

Тактическое служит для реализации установок, разработанных на предыдущем этапе. Еще одна функция – это создание возможностей для увеличения объемов выработки и производительности мощностей, сокращения издержек, повышения качества продукции.

Третий тип – бизнес-план. Он необходим, чтобы оценить целесообразность внедрения проектов или привлечения капиталовложений со стороны.

Также программы производственных участков классифицируют по степени обязательности заданий. Различают директивные и индикативные.

Цели, которые ставятся при первом типе планирования, подлежат беспрекословной реализации в установленные сроки. При этом второй вид включает в себя задачи, которые носят рекомендательный характер. Они служат только для того, чтобы задавать нужное направление функционирования компании. Неотложные предписания допускаются, но их количество не должно быть большим.

Еще один используемый параметр – это особенности структуры. По уровням управления производственные планы бывают:

- корпоративные – разрабатываются для холдинга или концерна;

- для самостоятельных субъектов – фирмы или филиала;

- для подразделений – рабочее место, цех, участок.

Стратегия и тактика

Этот пункт необходимо разобрать, чтобы более детально изучить структуру процесса. Это два вида программ, которые служат для конкретных целей. Первая должна реализовываться в соответствии с выбранным направлением деятельности организации, объемами выпуска товаров, количеством трудовых ресурсов, а также планами реализации продукции. Важно отметить, что в основе стратегии производственного планирования должны быть прогнозы в долгосрочной перспективе.

Чтобы выполнять цели, намеченные на первом этапе, необходимо прибегнуть к тактике. В производственном плане следует подробно указать информацию о состоянии предприятия. В частности, наличие сырья в нужном объеме, степень укомплектованности штата работников, транспортные средства, которыми располагает компания. Кроме того, требуются данные о мероприятиях, которые предстоит провести для осуществления программы, и их сроки. В качестве дополнений прикладываются сведения о себестоимости единицы продукции.

Что является основным методом планирования производственных ресурсов и какие факторы учитываются

Существует несколько методик. Первая – балансовая. Ее суть заключается в сопоставлении потребностей фирмы и оснащенность. При этом учитывается количество сотрудников, наличие материалов, техники и финансов. При отсутствии равновесия специалисты ищут способы его достичь. Такой подход дает руководству возможность оценить уровень мощностей, которым располагает организация, их динамику в будущем и степень загрузки. Также можно провести мониторинг рынка. С этой целью составляют план выработки.

Второй метод, который хорошо зарекомендовал себя, — это техническое расчетное планирование. Его задействуют при нужде в расчетах экономической эффективности деятельности компании, целесообразность привлечения инвестиций и выпуска ценных бумаг. Основа способа – использование системы групп норм. К ним относятся:

- необходимый уровень затрат труда;

- средства, находящиеся в обороте;

- качество товаров;

- другие.

Еще один распространенный подход к системе планирования производства – расчетно-аналитический. Его суть заключается во всесторонней оценке состояния фирмы за выбранный период. Во внимание принимается также его потенциальные изменения и факторы, которые могут оказать на это влияние.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Последовательность действий

Разработка программы осуществляется в несколько этапов. На каждом из них специалисты решают определенный набор задач.

1. Подготовка

Прежде всего, нужно собрать данные о необходимых объемах выработки и качестве товаров. Их получают исходя из спроса на рынке и запросов клиентов. Кроме того, нужно собрать подробную информацию об имеющихся мощностях и ресурсах.

Качественная работа на этой стадии позволяет избежать ошибок и обеспечить максимальную загруженность оборудования.

2. Составление ПП

Далее необходимо детально описать в документе процесс планирования производства. Обязательно указание: последовательности движения ресурсов по операциям и видам оборудования, имена ответственных лиц, порядок действий.

На таком уровне стоит описаться на эксплуатационные данные. Это, к примеру, технологическая карта. На ее основе устанавливается алгоритм действий и требуемые для его реализации машины. Дополнительно обозначается класс оборудования и уровень квалификации сотрудников, которые будут на нем работать. При отсутствии нужного количества станков определяется альтернативный путь.

3. Составление графика планирования производства

Расписание служит для того, чтобы облегчить распределение времени на каждой стадии выработки. Оно должно содержать сроки начала и завершения конкретной операции. Как правило, они определяются заключенными договорами поставок. Стоит указывать в документе детальные данные и конкретизировать дату старта, прогресс, объем работы.

4. Выдача заказов

Другое название – диспетчеризация. Она включает в себя в контроль перемещения сырья, следования заданному маршруту, оптимального расположения инструментов.

Этот этап планирования производства нужен для того, чтобы сделать рабочий процесс максимально согласованным. При его реализации выдаются наряды на осуществление ряда задач. В них нужно тщательно указывать основные сведения.

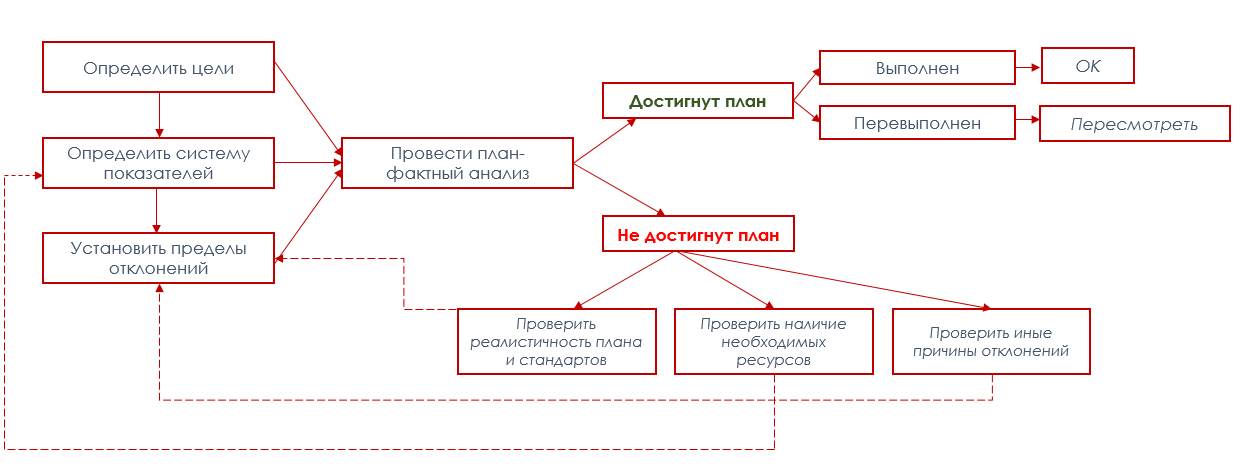

5. Контроль

Это финальная стадия, суть которой в обеспечении правильного выполнения заданий. Также мониторинг подразумевает отслеживания временных рамок – насколько сотрудники уложились в отведенные сроки. После ответственные лица формируют отчет для руководителей. В этой бумаге указываются все обнаруженные нарушения регламента.

Предпосылки

Производственное планирование – это важный процесс, вне зависимости от масштабов бизнеса. Выделяют факторы, которые определяют необходимость в такой программе. Среди них:

- коррективы в существующем ассортименте продукции;

- появление нового продукта или услуги;

- устранение выявленной проблемы;

- задействование оборудования;

- исполнение требований законодательства.

Распространенные ошибки

Существует ряд оплошностей, которые могут сделать ПП неактуальным. Наиболее популярные:

- Избыточные запасы. При чрезмерном количестве сырья на складе часть остается незадействованной.

- Неправильное применение ресурсов. Это может привести к перебоям в обеспечении.

- Приостановка выработки из-за срочных заказов. Последствия – прерывания рабочего процесса.

Чтобы не возникало таких ситуаций, стоит тщательно придерживаться стандартов и регламента планирования производства.

Количество показов: 85198

Организация производственных бизнес-процессов

Особенности планирования производственного процесса (формирование производственных планов и графиков)

Организация контроля за исполнением производственных планов

Стратегия управления производственным персоналом

Структурная организация производства и выстраивание иерархии

Управление производством представляет собой целый комплекс мероприятий, направленных на достижение успеха. Задача системы управления производством — сформировать такой рабочий производственный процесс, где сведены к минимуму потери рабочего времени (по причинам отсутствия необходимых материалов на складе, работы и др.), налажены взаимодействия между структурными подразделениями, выпускаемая продукция отвечает необходимым требованиям и обладает установленными качествами и свойствами и т. д.

Таким образом, процесс управления производством должен охватывать сразу множество сфер деятельности компании, а результатом такой работы служит отлаженный механизм, позволяющий бесперебойно выпускать продукцию, что напрямую влияет на финансовые показатели производственной компании.

Основные принципы управления производством:

- организация бизнес-процессов от момента закупки сырья до сдачи готовой продукции заказчику с получением выручки от реализации;

- организация планирования производственного процесса, формирование производственных программ, графиков и т. д.;

- контроль за соблюдением производственных планов и графиков;

- своевременная модернизация производства (обновление оборудования, замена устаревшего оборудования, автоматизация и механизация производственных участков, обучение и повышение квалификации работников и проч.);

- сокращение брака (улучшение качества труда, повышение квалификации сотрудников, улучшение контроля качества выпускаемой продукции и проч.);

- обеспечение производства квалифицированными сотрудниками, организация процесса управления персоналом, выбор нужной формы оплаты труда, разработка и внедрение системы мотивации персонала, определение должностных обязанностей для каждой должности, правильное разделение труда, исключение дублирования выполняемых функций и проч.

Организация бизнес-процессов

Бизнес-процесс «производство» относится к категории основных бизнес-процессов и представляет собой комплекс действий (операций, мероприятий), выполняемых в определенной последовательности и направленных на изготовление конечной продукции (услуги, товара) с целью удовлетворения потребностей покупателей. Для выполнения основного производства как бизнес-процесса используется совокупность разнообразных ресурсов: кадровых, материальных, технических, финансовых и др. Результатом бизнес-процесса «производство» является прибыль за счет реализации продукции (товара, услуги).

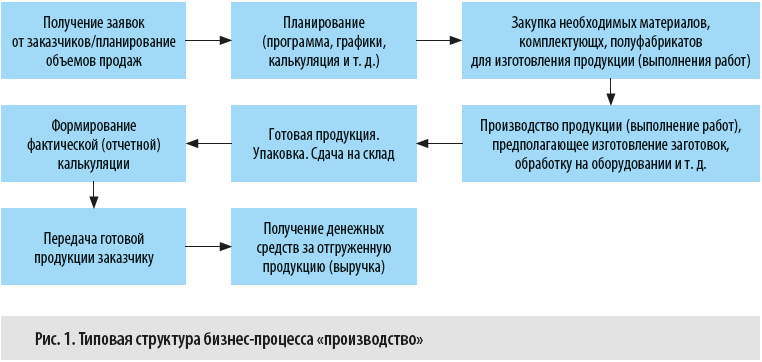

Все действия (процессы, мероприятия), которые входят в состав производства (в широком смысле слова), представлены на рис. 1.

Рассмотрим эти действия подробнее.

1. Получение заявок от заказчиков (планирование объемов продаж).

На этом этапе планируют объемы продаж в натуральном выражении и на их основании определяют планируемый объем производства. При этом учитывают тип производства, например, предприятие изготавливает продукцию либо четко под заказ — заказано 200 шт. продукции, значит и произведено будет ровно 200 шт., либо с запасом, который будет храниться на складе готовой продукции.

2. Планирование.

Данному этапу стоит уделить особое внимание, ведь планирование является едва ли не основой успешности функционирования производственного (и не только) предприятия.

При планировании отталкиваются от результатов предыдущего этапа, т. е. от планируемых объемов продаж, на основании которых определяется, в свою очередь, планируемый объем производства. Исходя из планируемого объема производства:

- рассчитываются в натуральном и стоимостном выражении материальные расходы (затраты на материалы для производства запланированного объема или «с запасом» в случае выбора типа организации производства с формированием запаса товарно-материальных ценностей);

- определяются размеры партий приобретаемых материалов и сроки их поставки, заключаются договоры с поставщиками, формируются графики оплаты материалов;

- определяется потребность в трудовых ресурсах, формируется штатное расписание, формулируются требования к квалификации, знаниям и навыкам, должностные обязанности и проч.;

- рассчитываются планируемые расходы на оплату труда производственного персонала, формируются графики выплаты (в соответствии с условиями внутренних нормативных актов, но не менее чем два раза в месяц);

- анализируются производственные мощности, площади, оборудование (при наличии, если производство не новое), при необходимости планируются перепланировка и расходы на ее осуществление, закупка или модернизация оборудования, его обслуживание, ремонт и т. д., планируются расходы на выполнение всех запланированных работ;

- планируются расходы на прочие косвенные нужды (заработная плата аппарата управления цеха, административно-управленческого аппарата + графики выплаты; расходы на аренду, коммунальные услуги, приобретение хозяйственных товаров, канцелярских принадлежностей, амортизация, транспортные расходы и проч.). Определяется критерий распределения косвенных расходов на весь объем продукции (работ, услуг) и, соответственно, формируется плановые показатели косвенных расходов на единицу продукции;

- определяется планируемая себестоимость.

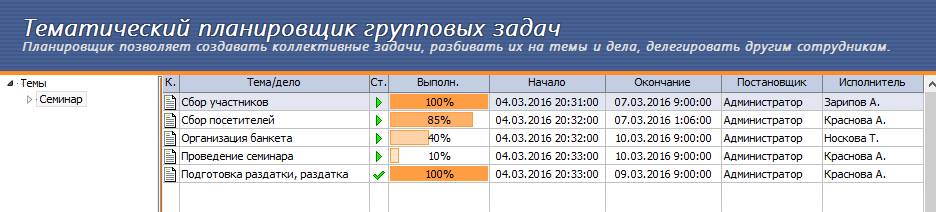

Кроме того, на данном этапе формируются и другие производственные планы (предполагающие оценку технического оснащения производства, производственной мощности, кадровых ресурсов и т. д.), в том числе, например, технологические (производственные) графики, в которых расписывается выполнение задания по дням, неделям, месяцам (пример представлен в табл. 1).

3. Закупка необходимых материалов, комплектующих, полуфабрикатов для изготовления продукции (выполнения работ).

Данная функция, как правило, возлагается на специальные структурные подразделения компании (отдел материально-технического обеспечения, служба снабжения и проч.). В соответствии с определенными планируемыми потребностями в материалах, с учетом сроков, цен и объемов поставки заключаются договоры на поставку.

4. Производство продукции (выполнение работ), предполагающее изготовление заготовок, обработку на оборудовании и проч.

Результат этого этапа — готовое изделие.

Производство может осуществляться как одним цехом, так и несколькими (с параллельной, последовательной, параллельно-последовательной передачей предметов труда).

На самом производстве может и не быть необходимости в передаче предметов труда — например, когда все этапы изготовления проходят на одном рабочем месте одного производственного участка.

5. Готовая продукция. Упаковка. Сдача на склад.

После всех этапов обработки, изготовления продукции ее сдают на склад готовой продукции, откуда она в дальнейшем попадает к заказчику.

6. Формирование фактической (отчетной) калькуляции.

Когда прошли все стадии производства продукции, можно оценить ее фактическую себестоимость (и сравнить ее с плановым показателем).

Однако не всегда фактическая себестоимость считается исключительно в данный момент — для учета в бухгалтерском учете продукции на складе может приниматься плановая или нормативная себестоимость.

7. Передача готовой продукции заказчику (самовывоз со склада или доставка в адрес грузополучателя).

8. Получение денежных средств за отгруженную продукцию (выручка).

Как правило, по условиям договора окончательный расчет производится только после фактической отгрузки продукции и в учете отражается выручка от реализации (сумма авансового платежа и окончательного расчета за отгруженную продукцию).

При планировании производства важно определить полномочия, права, обязанности и систему взаимосвязей между структурными подразделениями.

Безусловно, производство во многом зависит от работы других подразделений и служб. Например, если отдел снабжения не сможет обеспечить производство нужными материалами, заказ на производство продукции не будет выполнен.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 12, 2019.

Порядок планирования, организации производства, выдача производственных заданий и контроль их выполнения

1 Область применения

Настоящий стандарт устанавливает порядок процедуры управления производственного планирования предприятия, включающего формирование, согласование и утверждение производственных планов, оперативное планирование и управление производственными процессами.

Требования настоящего стандарта распространяются на все подразделения предприятия.

Стандарт разработан ПДО.

2 Обозначения и сокращения

- 1C УПП — автоматизированная информационная система планирования и управления производством, представляющая собой комплекс программно-технических средств.

- ANPQP — перспективное планирование качества продукции.

- ДДС — движение денежных средств.

- ПИО — Лист изготовления образцов.

- НЗП — незавершенное производство.

- ОГТ — отдел главного технолога.

- ОТК — отдел технического контроля.

- ПДО — планово-диспетчерский отдел

- СГП — склад готовой продукции

3 Общие положения

3.1 Назначение планирования производства — детализация плана производства и доведение его до каждого производственного подразделения, производственной линии, участка и рабочего места.

3.2 Планирование производства должно обеспечивать гарантированное выполнение предприятием договорных обязательств перед потребителем готовой продукции с учетом любых возможных рисков, что достигается:

- своевременным и равномерным выпуском готовой продукции в необходимом количестве и номенклатуре;

- обеспечением заданного уровня качества изготавливаемой продукции;

- эффективностью процесса изготовления продукции при рациональном использовании средств производства, материальных и трудовых ресурсов, что в свою очередь достигается:

- отказом от избыточных запасов;

- отказом от изготовления продукции, не подтвержденной заказами потребителей;

- отказом от завышенного времени на выполнение основных транспортно-складских операций.

Ответственность за организацию и управление процедурой планирования производства несет владелец процесса — начальник ПДО.

Показателями планирования и управления производством являются:

- количество случаев несоблюдения сроков формирования, согласования и утверждения производственных планов предприятия;

- количество корректировок плана после утверждения;

- количество простоев на производстве связанных с ошибками при планировании.

- достоверность проведения инвентаризаций.

5 Порядок формирования, согласования и утверждения месячных планов

5.1 Входными данными при формировании месячного производственного плана являются:

- план продаж (синонимы: план заказов, «forecast»);

- информация о запасах готовой продукции на складе предприятия;

- информация о наличии комплектующих на складе предприятия и планах их поступления;

- план-график ТО и Р.

5.2 Выходными данными при формировании производственного плана являются:

- сформированные заказы на производство;

- согласованный и утвержденный понедельный план отгрузок на склад готовой продукции на месяц.

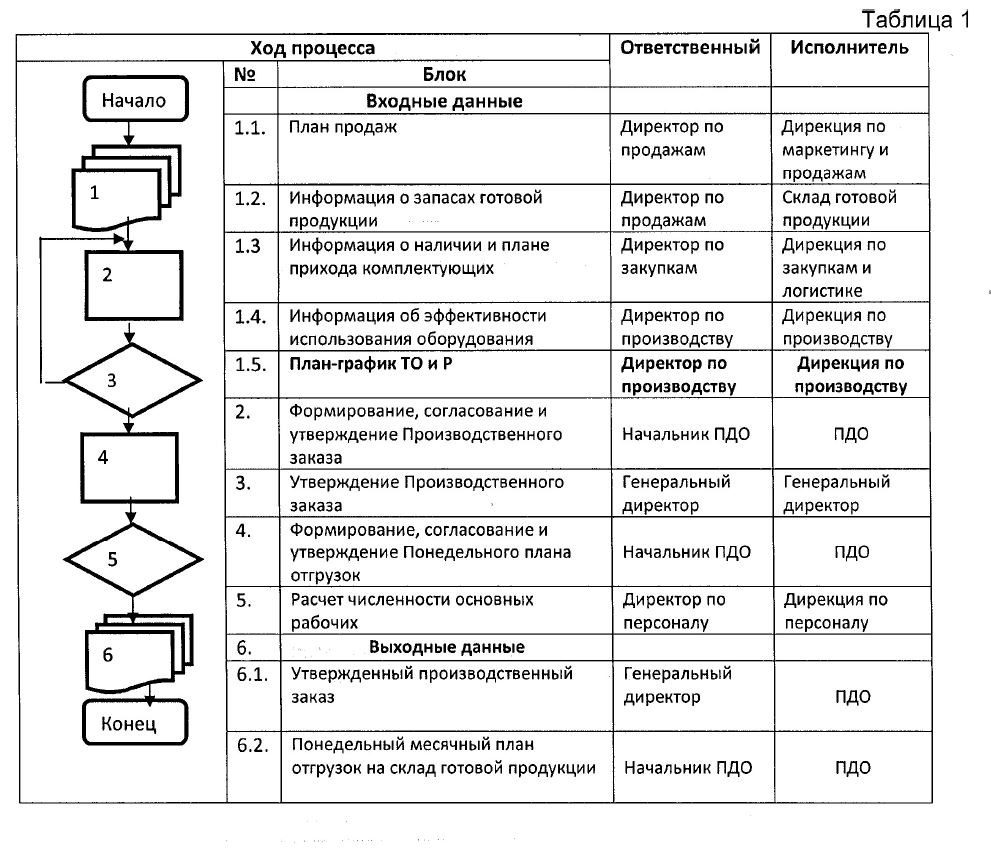

5.3 Алгоритм процедуры формирования производственного плана представлен в Таблице 1.

5.4 План продаж берется из 1 C УПП.

5.5 На основании утвержденного производственного плана ПДО готовит понедельный план отгрузок на СГП на ближайший месяц.

5.6 Понедельный план отгрузок, после согласования с Дирекцией по производству и Дирекцией по продажам, рассылается в соответствующие службы предприятия.

5.7 В целях минимизации риска срыва плановых поставок Заказчику, предусмотрен переходящий остаток в виде готовой продукции на складах предприятия и буферный запас комплектующих на складе.

5.8 Размеры переходящего остатка готовой продукции и буферного запаса комплектующих устанавливаются Приказом Генерального директора и пересматриваются раз в год.

6 Оперативное планирование‚ производства

6.1 Входными данными для оперативного планирования являются:

- утвержденный производственный заказ и понедельный план отгрузок на склад готовой продукции;

- данные о запасах, включая данные о покупных комплектующих изделиях и материалах, полуфабрикатах и сборочных единицах собственного производства (НЗП), а также данные о переходящем остатке готовой продукции в производстве. В случае, когда потребность покрывается не зарезервированным складским запасом, дополнительные производственные задания не планируются;

- спецификации (состав изделий), на основании которых рассчитывается потребность в деталях, сборочных единицах, материалах и покупных комплектующих изделиях, необходимых для изготовления запланированного количества изделий;

- рабочий календарь (с указанием рабочих и нерабочих дней), использующийся для планирования запуска изделий с учетом длительности производственного цикла изделий;

- информация o текущей обеспеченности персоналом;

- параметры техпроцессов, включающие длительность производственного цикла изготовления детали, загрузку производственных линий и участков, минимальные и максимальные партии запуска.

6.2 Выходными данными оперативного планирования являются:

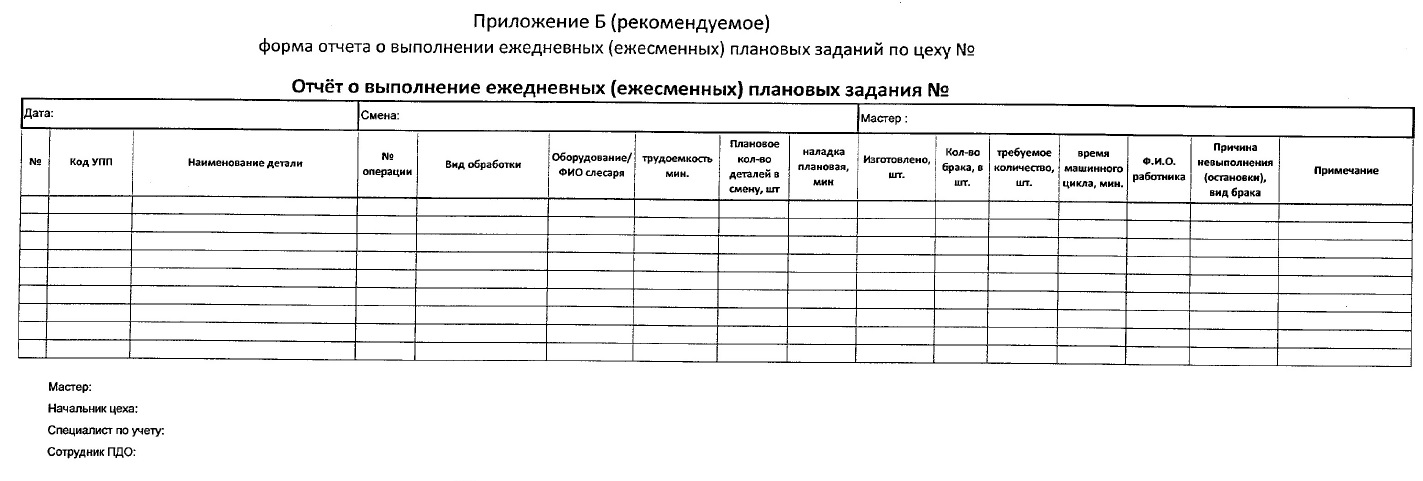

- ежедневные (ежесменные) плановые задания;

- данные о потребности в покупных комплектующих изделиях и материалах в системе 1С УПП;

- внутренние заказы.

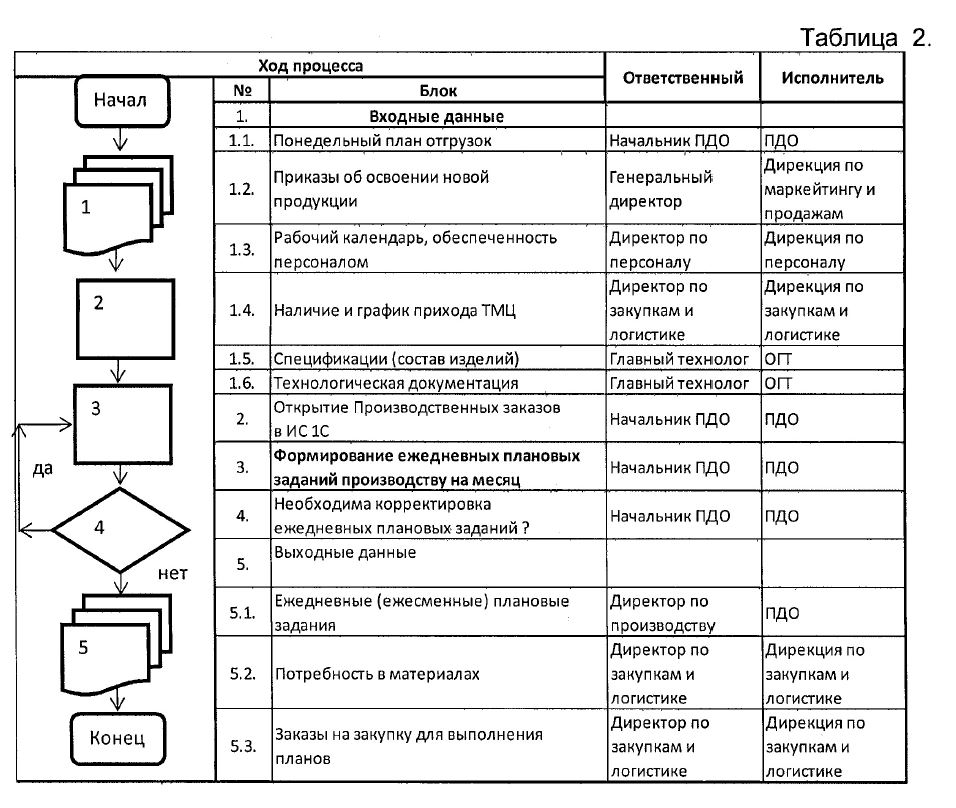

6.3 Алгоритм процесса оперативного планирования представлен в Таблице 2.

6.4 Планирование ПДО ежесменной работы производства направлено на:

- неукоснительное выполнение понедельного плана отгрузок;

- обеспечение равномерности загрузки и ритмичной работы оборудования и производственного персонала;

- минимизации запаса НЗП.

6.5 Планирование производства изделий выполняется на основании разработанных ОГТ технологических процессов и данных предварительного хронометража, а также данных по текущему значению коэффициента ОЕЕ (общей эффективности работы оборудования (линий)).

При отработке технологических процессов или изготовлении опытных партий (образцов), разрешается планировать работы с отклонением от технологического процесса (по непрерывности процесса и по хронометражу), с указанием ориентировочного времени отклонения, при наличии временных разрешений на отклонение от ОГТ. (ПИО).

6.6 Без согласования с ОГТ запрещено нарушать при планировании работ синхронизацию производственных цепочек, переносить изделия с участка на участок, с линии на линию.

6.7 Не позднее 15 часов предыдущего рабочего дня ПДО выдает ежесменные наряды мастерам производственных участков, в которых учтена планируемая численность персонала каждой смены.

6.8 Еженедельный сменный график работы персонала согласовывается дирекцией по персоналу с начальником ПДО не позднее 15 часов четверга предшествующей недели.

6.9 В случае расхождения запланированного ранее плана с фактическим наличием персонала, план подвергается коррекции.

6.10 Если за три дня до предполагаемого момента запуска изделия отсутствует полный набор комплектации для сборки (по данным в системе 1C), то соответствующее изделие должно быть исключено из плана работ. Допускается нарушение данного правила только при условии оперативного отслеживания и управления на всех этапах сотрудниками ПДО.

6.11 В случае проведенной по объективной необходимости корректировки плана ПДО уведомляет обо всех изменениях, а также o причинах их проведения посредством электронной рассылки всех заинтересованных лиц по адресам, предоставленным дирекцией по производству и ОТК.

6.12 Выполнение производством работ по устным распоряжениям сотрудников ПДО без предварительного включения данных работ в план запрещается!

7 Управление производственными процессами

7.1 Входными данными управления производственными процессами являются выходные данные оперативного планирования (п.6.2).

7.2 Выходными данными управления производственными процессами являются:

- выполненные ежедневные (ежесменные) плановые задания на изготовление изделий и полуфабрикатов;

- отчет о выполнении ежедневных (ежесменных) плановых заданий и количестве готовой продукции, перемещённой на склад в системе 1C УПП (Приложение 5).

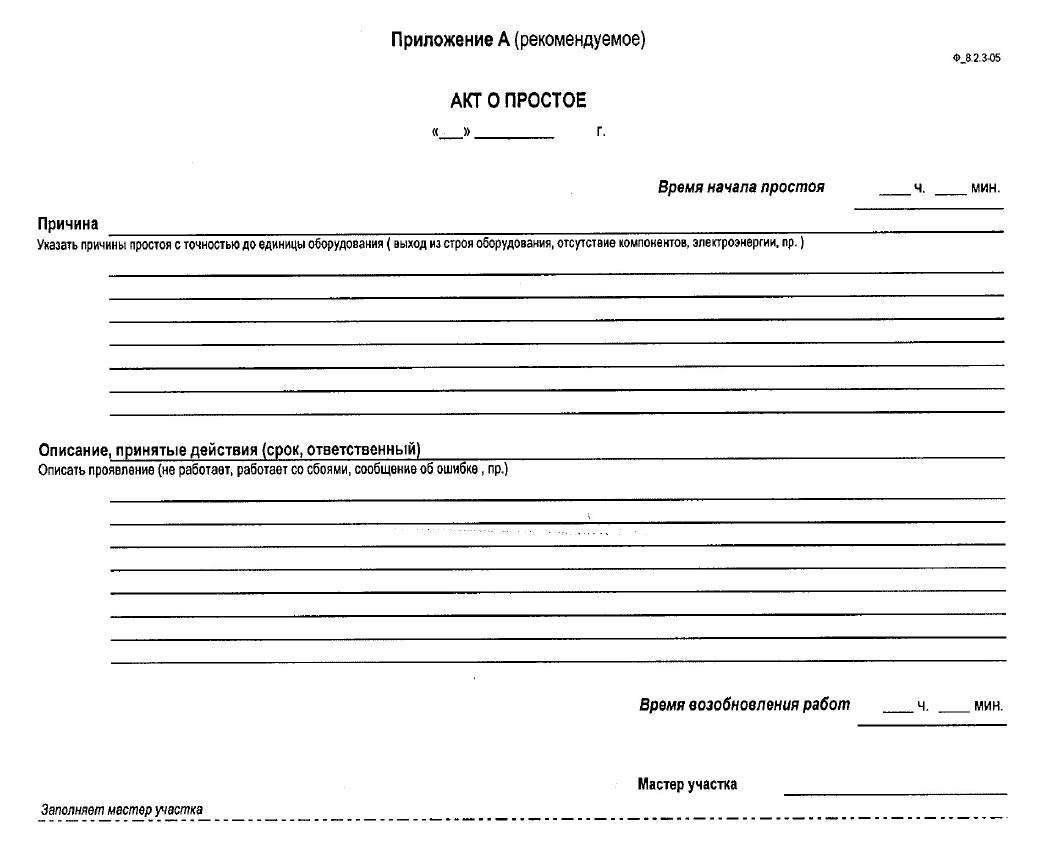

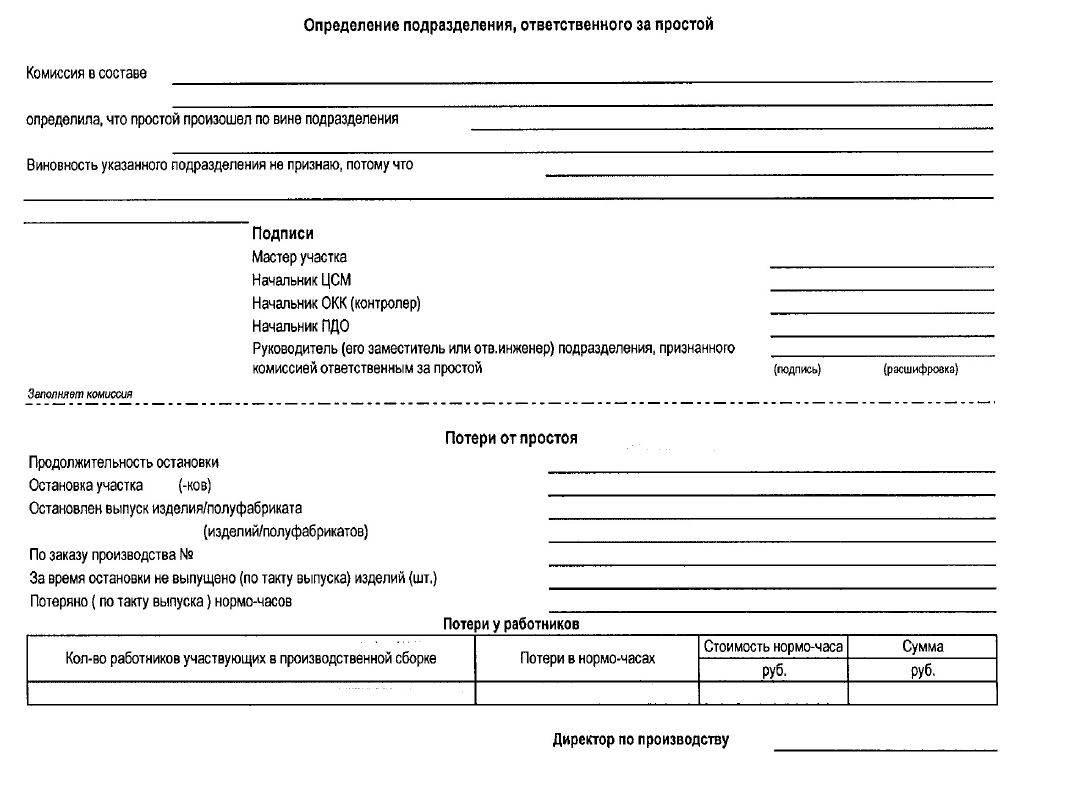

- акт о простое (Приложение А) заполняется в случае не выполнения ежедневных (ежесменных) плановых заданий с обязательным указанием причин и принятых действий.

7.3 Управление производственными процессами осуществляется проведением оперативных совещаний у Генерального директора. Время проведения диспетчерских совещаний устанавливает Генеральный директор. В отсутствие Генерального директора совещание проводит лицо его замещающее. На совещании должны присутствовать руководители: следующих служб (или их заместители в случае отсутствия руководителей).

- Дирекции по закупкам и логистике;

- Дирекции по маркетингу и продажам;

- Производственной дирекции;

- ПДО;

- Дирекции по качеству;

- Технической дирекции

При необходимости приглашаются и представители прочих служб. Так же, при необходимости, по итогам проводимых совещаний Планово-диспетчерский отдел оформляет протокол, рассылает его участникам совещаний, отслеживает ход выполнения решений.

7.4 В ходе проведения оперативных совещаний может обсуждаться следующий ряд вопросов:

- выполнение Производственного заказа;

- обеспечение Предприятия комплектующими изделиями и материалами, сроки поставок, их количество и качество;

- принятие срочных мер по несоответствиям, возникших у потребителя обеспечение Предприятия оборудованием, оснасткой, инструментом, конструкторской и технологической документацией, а также общее технологическое сопровождение;

- освоение Предприятием новых изделий;

- обеспечение качества выпускаемой продукции;

- корректировка Производственного заказа;

- корректировка Плана продаж.

7.5 В процессе взаимодействия с руководителями производственных подразделений, планово-диспетчерский отдел решает следующий ряд вопросов:

- оперативное планирование, учет и контроль выпуска полуфабрикатов и готовой продукции;

- рассмотрение номенклатуры изделий с указанием конкретных сроков запуска и изготовления;

- обсуждение календарно-плановых нормативов;

- выполнение производственных планов и оперативных производственных программ, рассмотрение ежедневных отчетов производства;

- другие оперативные вопросы.

7.6 Организация управления производственными процессами состоит в том, чтобы скоординировать работу всех служб, задействованных в обеспечении Предприятия всем необходимым для проведения работ в соответствии с утвержденными планами и поставленными задачами.

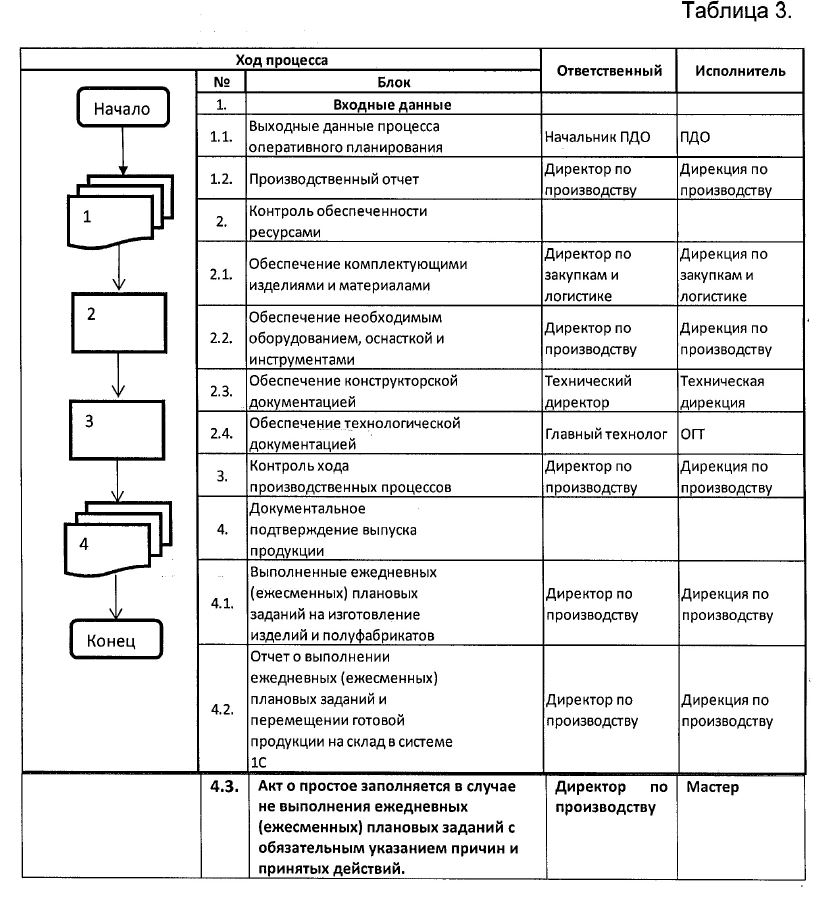

7.7 Алгоритм управления производственными процессами представлен в Таблице 3.

8 Остановы и возобновление производства

8.1 В случае получения от потребителя сообщения о приостановке изготовления изделий или деталей, независимо от получателя, информация должна быть немедленно передана по электронной почте и по телефону руководителям ТД, ДМП, ПДО, ДПр, ДПК, цеха-изготовителя, технологической службы цеха-изготовителя, Генеральному директору.

8.2 Цех-изготовитель немедленно приостанавливает работы по указанным изделиям.

8.3 По указанию Технического директора‚ специалист БНМ (Бюро нормирования материалов) делает отметку о режиме «СТОП» в карточке товара в программе 1C УПП, отметку о режиме «СТОП» в цехе делает специалист ТБ цеха, по указанию начальника ТБ.

8.4 Цех-изготовитель остатки незавершенного производства перемещает в «Изолятор брака» с сопроводительным документом.

8.5 Находящиеся на складе заготовки, полуфабрикаты на которые получено сообщение о приостановке производства, работники склада идентифицируют ярлыком несоответствия и перемещают в специально организованные на складах зоны (стеллаж, полка, обозначенная красным скотчем зона на полу), идентифицированные как «Зона заблокированной продукции», до принятия решения.

Ответственный за идентификацию, перемещение и хранение данной продукции заведующий складом (старший кладовщик) или руководитель подразделения, к которому относится склад.

Заблокированную готовую продукцию работники склада идентифицируют ярлыком несоответствия и перемещают физически и в системе УПП в Изолятор брака цеха-изготовителя, в соответствии с СТП.

К ярлыку несоответствия на заблокированные заготовки, полуфабрикаты или готовую продукцию работники склада прилагают документ с указанием о приостановке производства (эл. письмо или копию карточки товара с отметкой о режиме «СТОП»).

8.6 ПДО определяет наличие заделов и сообщает данную информацию в ДМП.

8.7 ДМП в течение суток с момента получения сообщения о приостановке производства, на основании информации ПДО, направляет ответ потребителю о наличии заделов.

8.8 Мониторинг остановов производства осуществляется ежедневно начальником ПДО в ходе проведения оперативных совещаний у Генерального директора, озвучивается наименование и количество деталей производство которых приостановлено.

8.9 Возобновление производства возможно только после принятия потребителем решения.

8.10 После получения от потребителя сообщения об отмене приостановки, информация по электронной почте направляется руководителям ТД, ДМП, ПДО, ДПр, ДпК, для дальнейшего планирования и организации работ.

Рабочая инструкция

Система менеджмента качества

План управления

1.ОБЛАСТЬ ПРИМЕНЕНИЯ

Положения данной инструкции обязательны для всех подразделений компании, занимающихся подготовкой производства и принимающих участие в сборке продукции для потребителей.

2.ЦЕЛЬ

Определить порядок описания управления процессами изготовления изделий (контроля характеристик)

3.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- АРОР — перспективное планирование качества продукции

- DFMEA — анализ видов, последствий и причин потенциальных дефектов продукта

- PFMEA — анализ видов, последствий и причин потенциальных дефекгов продукта процесса

- КД — конструкторская документация

- НД — нормативный документ

- ДР — дирекция по развитию

- ОГТ — отдел главного технолога

- ОПП — опытно промышленная партия

- ПЧР — приоритетное число риска (в FMEA)

- РИ — рабочая инструкция

- СТП — стандарт предприятия

- PY — пока-йоке (система защита от ошибок)

- Ключевые характеристики — все характеристики, отнесенные к критическим и важным

- Критические характеристики (если заказчик не определил иной способ маркировки, обозначаются сс) — характеристики продукции или параметры производственного процесса, которые могут оказывать влияние на безопасность производства и эксплуатации, либо отказ которых может привести к нарушению законодательных (государственных) требований.

- Важные характеристики (обозначаются sc) — характеристики продукции или параметры производственного процесса, несоответствие которых требованиям может привести к отказу какой-либо функции изделия или производственного процесса без критических последствий.

- Дефект — невыполнение требования, связанного с предполагаемым или установленным использованием изделия

- Несоответствие — невыполнение требования

4.ОТВЕТСТВЕННОСТЬ

Ответственность за функционирование данной процедуры, а также за разработку и актуализацию

планов управления несет Главный конструктор при участии Главного технолога.

Ответственность за применение планов управления при производстве изделий для потребителей несет Директор по производству.

5.ОПИСАНИЕ ПРОЦЕССА

Процесс разработки плана управления инициируется Главным конструктором в соответствии с процедурой АРОР.

Ответственность за разработку плана управления несет специалист дирекции по развитию, отвечающий за разработку и актуализацию технологического процесса изготовления соответствующего изделия, при участии ОГТ.

Планы управления разрабатываются как для производства ОПП, так и для серийной сборки продукта.

По требованию Заказчика план управления может разрабатываться и для изготовления опытных образцов изделий (прототипов).

5.1. Опытные образцы

План управления на опытные образцы обязательно разрабатывается в том случае, если образцы планируется собирать в условиях основного (серийного) производства.

В том случае, если образцы будут изготавливаться вне основного производства, при согласии потребителя план управления допускается не разрабатывать.

5.2. План управления для ОПП

Специалист ДР разрабатывает план управления до запуска ОПП в соответствии с планом подготовки производства изделия и согласовывает его с инженером-технологом ОГТ.

В плане управления для каждой элементарной контрольной операции процесса прописываются методы мониторинга и управления ключевыми характеристиками, которые либо формируются, либо могут изменяться на этой операции, а также — планы реагирования на выявляемые отклонения.

До начала разработки плана управления необходимо изучить или подготовить следующие документы:

- протокол DFMEA;

- конструкторская документация;

- новые требования к оборудованию, инструменту, оснастке и приспособлениям;

- требования к контрольно-измерительному оборудованию;

- перечень ключевых характеристик продукта;

- карта потока процесса;

- протокол PFMEA;

- перечень ключевых характеристик процесса;

- требования нормативных и законодательных актов к данному типу изделий (или процессам);

- стандарты предприятия и рабочие инструкции;

- протоколы анализа внутренних и внешних рекламаций по аналогичным изделиям;

- другие документы, например, база данных «выученных уроков»; планы управления для аналогичных продуктов или процессов.

При необходимости, сотрудник ДР, ответственный за разработку плана управления, может привлекать к этому процессу других специалистов, в том числе из других подразделений.

Поток процесса

План управления включает в себя все операции, указанные в карте потока процесса.

Описание порядка заполнения формы плана управления дано в ссылочном руководстве «APQP. Перспективное планирование качества продукции и план управления».

Объем выборки и частота выборки для Входного контроля определяются рейтингом материал поставщик. Для каждого значения рейтинга материал-поставщик в зависимости от объема поступившей на входной контроль партии материала выбирается объем выборки в соответствии с планом выборки для проведения входного контроля.

Методика, объем выборок и частота проверок на контрольных операциях в процессе сборки изделий определяется исходя из степени важности характеристик и значений ПЧР, полученных при проведении FMEA (продукта и процесса).

При проведении PFMEA определяются критические и важные характеристики процесса на основании перечня ключевых характеристик продукта.

Для критических и важных характеристик в плане управления обязательно предусматривается установка системы PY, организация сплошного (100%), либо статистического контроля.

В процессе запуска опытной партии сборки изделий отрабатывается процесс изготовления изделия, собирается необходимая статистика по возникновению и выявлению дефектов или несоответствий.

Цель плана управления для ОПП (обычно предусматривающего больший объем выполняемых проверок, чем для серии) — выявить во время производства ОПП потенциальные несоответствия, подтвердить или исключить гипотезы по механизму появления несоответствий, сделанные при проведении PFMEA.

План управления не заменяет детальную информацию, содержащуюся в инструкциях.

При любом изменении, затрагивающем процесс изготовления продукции, в соответствующий план управления вносятся необходимые изменения.

5.3. План управления для серийного производства

По итогам запуска ОПП в технологический процесс изготовления изделий вносятся соответствующие изменения. В плане управления корректируется количество контрольных операций, частота и объем выборки (в том числе — для контроля технологической дисциплины на производстве, определяется необходимость проверки первого изделия при запуске линии, изменяются планы реагирования.

После запуска продукта в серию план управления остается «живым документом». При любом изменении, влияющем на процесс, соответствующие изменения вносятся и в план управления.

План управления должен регулярно пересматриваться и обновляться на протяжении всего времени, пока изделие собирается и отгружается потребителям.

6.ССЫЛКИ

- Ссылочное руководство «APQP. Перспективное планирование качества продукции и план управления. 2-е издание»

- СТП «АРОР»

- CTП «Технологическая подготовка производства и управление технологической документацией»

- СТП «РМЕА»

- СТП «Входной контроль»

- РИ «Разработка ЕТП»

- РИ «Определение ключевых характеристик продуктов и процессов»

- РИ «Проверка первого изделия»

- РИ «Контроль технологической дисциплины»

- РИ «Системы защиты от ошибок (Poka Yoke)»

- Ф «Перечень ключевых характеристик»

- Ф «Карта потока процесса»

- Ф «План управления»

- Ф «База данных прошлых проблем («выученных уроков»)»

Основная задача, стоящая перед руководством производственного предприятия, – максимально эффективное использование имеющихся в его распоряжении производственных, людских и финансовых ресурсов. Продукция должна изготавливаться с минимальными издержками и в полном объеме удовлетворять спрос – соответствовать потребностям заказчиков, производиться своевременно и в достаточном количестве.

Решает все эти задачи производственное планирование, которое позволяет определить целевые показатели и действия для их достижения с учетом внешних и внутренних факторов.

Понятие производственного плана

Производственное планирование — процесс установления целей для производства и структурных подразделений, описания средств их достижения, распределения ресурсов, установления стандартов деятельности, определение последовательности действий и сроков реализации.

Производственное планирование включает:

- описание технологического процесса;

- требования к организации производственного процесса;

- программу производства продукции;

- состав необходимого оборудования;

- потребности в сырье, материалах и комплектующих;

- трудовые ресурсы и квалификацию работников;

- условия работы с поставщиками;

- контроль качества продукции;

- себестоимость производимой продукции.

План – это документ (электронный или бумажный), который должен учитывать ограниченность производственных мощностей и ресурсов, особенности производства серийной и единичной продукции. В современном цифровом мире план производства – это инструмент, который позволяет принимать управленческие решения, основанные на достоверной оперативной информации о ситуации в производстве.

Зачем составлять план производства

Производственное планирование необходимо, чтобы достичь высоких показателей при минимальных издержках, повысить эффективность производственного процесса, вовремя выпускать востребованную и высококачественную продукцию.

Для предприятия в целом планирование дает достижение желаемого положения на рынке, которое определяют показатели объема продаж, прибыли, занимаемой доли рынка. Для структурных подразделений и отдельных сотрудников план обеспечивает согласованность действий при решении поставленных им задач.

ПП расширяет возможности предприятия, позволяя:

- оптимизировать производство;

- сократить производственный цикл;

- эффективно использовать ресурсы и производственные мощности;

- повысить качество и конкурентоспособность продукции;

- уменьшить запасы сырья и невостребованной продукции;

- сократить издержки;

- полностью удовлетворить покупательский спрос.

Отсутствие четких и реалистичных производственных планов приводит как к прямым, так и к косвенным потерям из-за целого ряда негативных факторов. Предприятие будет нести затраты из-за хранения невостребованной продукции, неэффективного использования ресурсов или невозможности удовлетворить спрос со стороны клиентов.

Цели и функции производственного планирования

Цель производственного планирования – определить нормы производства, чтобы удовлетворить потребности покупателей, заказчиков или потребителей продукции фирмы для получения высокой прибыли при наименьших издержках.

Цель производственного планирования – обеспечить собственников и руководителей предприятия современным инструментом для принятия решений. То есть снизить неопределённость, дать больше уверенности в выработке тактических и стратегических планов предприятия, дать возможность «посмотреть в будущее», смоделировав производственную деятельность.

Задачи производственного планирования – определить, что необходимо производить, в каком объёме, с помощью каких ресурсов, в какой последовательности и в какие сроки. Это понимание и возможность оперативной корректировки плана при изменении внешних и внутренних факторов позволяет производственному предприятию удовлетворить потребности заказчиков, при этом обеспечить плановую рентабельность при оптимальных издержках.

План производства помогает выставить приоритеты и задать необходимую производительность. Приоритет основывается на рыночном спросе относительно свойств и характеристик продукции, ее количества и сроков производства. Производительность учитывает имеющиеся ресурсы и отражает способность предприятия выпускать необходимое количество продукции в нужные сроки, а также объем работы, который можно выполнить за конкретный период с использованием технических средств и трудозатрат.

Составные элементы ПП

Система производственного планирования состоит из четырех уровней:

- Стратегический план производства. Он определяет общее направление развития – в каком количестве будет производиться продукция, учитывая прогноз по изменению спроса, какие производственные методы и технологии будут использоваться, как будут размещаться рабочие центры и оборудование и т.д.

- Тактический план производства. Это общий план по всем видам продукции, определяющий уровень запасов, нормы выработки, количество персонала и оборудования, которые потребуются для его выполнения.

- Производственная программа. В ней определяется объем изготовления продукции по номенклатуре, ассортименту и качеству в натуральном и стоимостном выражениях, учитывая производственные мощности и интенсивность загрузки.

- Календарный план производства. Это детализированное описание задач для производственных единиц всех уровней с указанием периода их выполнения.

С учетом сроков, на которые составляются планы, можно выделить четыре вида планирования: долгосрочное (от 5 до 10 лет), среднесрочное (до 5 лет), текущее (годовое), оперативное.

Принципы производственного планирования

Составление эффективного ПП базируется на нескольких принципах:

- Необходимость – обязательное применение планирования для любых процессов на предприятии.

- Единство – ПП составляется с учетом общего плана предприятия, планов всех подразделений и структурных единиц.

- Непрерывность – планирование на предприятии – непрерывный процесс, поскольку планы должны меняться через определенные промежутки времени.

- Гибкость – это возможность быстрой корректировки установленных показателей в связи с непредвиденными изменениями внешних или внутренних обстоятельств.

- Точность – планирование должно быть реалистичным с точки зрения достижения показателей, и достаточно детализированным.

- Участие – в процессе производственного планирования участвуют все подразделения и структурные элементы.

- Обоснованность – все планы должны быть направлены на достижение одной приоритетной цели.

Как происходит составление плана

Производственный план может создаваться руководителем или собственником предприятия с привлечением сотрудников отдела развития, выделенным специалистом или отделом планирования. При этом необходимо проанализировать огромный объем данных вручную или при помощи электронных таблиц, согласовать документ и внести корректировки.

Планирование основывается на анализе потребностей рынка, которые соотносятся с возможностями производства исходя из производственных мощностей. После этого рассчитываются остальные показатели, методы и этапы работы.

Ручная система планирования занимает много времени и трудозатрат. Кроме этого часто возникают ошибки, связанные с человеческим фактором, особенно если план разрабатывается для крупного холдинга или технологически сложного производства. Чтобы этого избежать, на предприятиях внедряют автоматизированные системы планирования.

Одной из них является новейшая разработка компании Adeptik – система оптимизационного планирования для производства СНАРЯД | APS, в которой применен метод искусственного интеллекта для эффективного управления предприятием в режиме реального времени.

Программное обеспечение позволяет быстро планировать и перепланировать производственные операции, моделировать несколько сценариев с учетом возможного изменения ситуации, строить точные прогнозы и реалистичные графики производства, оптимизировать время прохождения заказов, повысить дисциплину. Планы формируются без участия человеческих ресурсов, что позволяет избежать ошибок. СНАРЯД | APS – это готовое решение, которое подходит для разных отраслей производства. Больше информации о продукте можно получить по ссылке https://adeptik.com/snaryad-aps/.

Состав производственного плана

В состав ПП входит целая система документов, среди которых:

- плановая загрузка производственных мощностей;

- плановая загрузка персонала;

- плановое движение товарно-материальных ценностей;

- план закупок сырья и материалов;

- номенклатурные планы-графики.

Основные методы планирования производственных ресурсов, которые могут применяться на предприятии, включают:

- балансовый метод, который связывает потребности в ресурсах и источники их покрытия;

- метод технического расчетного планирования, помогающий рассчитать экономическую эффективность производства;

- расчетно-аналитический метод, основанный на разделении производственной деятельности и определении оптимальных способов взаимодействия.

Определение загрузки производственных мощностей

Под загрузкой мощностей подразумевается определение оптимальных способов применения оборудования и сырья, которое используется для изготовления максимального количества продукции. Эта часть является одной из самых главных в ПП. Расчет загрузки происходит в несколько этапов:

- определение наиболее востребованные на рынке категорий продукции;

- расчет количества ресурсов, которые необходимо использовать для изготовления одной единицы;

- прогноз количества продукции, которую можно реализовать в максимально короткие сроки;

- анализ количества единиц товара, которые можно производить на имеющемся оборудовании;

- определение, в течение какого времени можно изготавливать необходимые партии продукции.

При расчете мощности принимают во внимание структуру и величину основных производственных фондов, качественный состав оборудования, уровень физического и морального износа, технические нормы производительности оборудования, трудозатраты на изготовление продукции, график работы предприятия, уровень организации производства и труда, качество сырья и периодичность поставок.

Готовые решения для всех направлений

В современных рыночных условиях автоматизация планирования производства – это единственное эффективное решение, которое позволяет максимально использовать все ресурсы предприятия с минимальными издержками и полностью покрывать потребности рынка.

К преимуществам внедрения оптимизационного планирования относятся:

- автоматическое планирование и возможность изменения планов за считанные минуты;

- эффективное использование ресурсов;

- точность планирования, позволяющая получить выполнимые планы;

- формирование одновременно нескольких сценариев;

- повышение качества производимой продукции за счет систематизации и контроля производства;

- визуализация планов в диаграммах для упрощения анализа;

- повышение прозрачности всех производственных процессов.

Кроме этого, автоматизированные системы создают единое информационное пространство, вносят единообразие в управлении процессами, определяют порядок взаимодействия участников на всех стадиях жизненного цикла изделия от проектирования до производства.

Даже при управлении небольшим производством владельцу приходится решать массу задач: покупка оборудования, ведение учета, отслеживание качества продукции, контроль за работой сотрудников. Как выстроить учет? Как планировать этапы производства? Что делать с браком? Как рассчитать рентабельность? На эти и другие важные вопросы вам ответит бизнес-аналитик МоегоСклада Тимур Амерханов.

Удобнее планировать каждый этап работ в том же сервисе, в котором ведется учет. Именно такие возможности вам предлагает МойСклад. В нашем сервисе можно не только управлять складскими запасами, но и рассчитывать себестоимость, ставить задачи сотрудникам и отслеживать их выполнение.

Попробовать МойСклад

Учет и планирование: почему это важно

Перед запуском производства любого масштаба важно спланировать все процессы. Без планирования нельзя быть уверенным, что предприятие выполнит все заказы в заданные сроки.

Планирование поможет:

-

Понять, как будут распределяться задачи между разными подразделениями.

-

Оценить, достаточно ли у предприятия материальных, финансовых и трудовых ресурсов.

-

Согласовать работу отделов снабжения и продаж.

-

Рассчитать предельную нагрузку оборудования и избежать простоев.

Чтобы сопоставить объем предстоящих расходов с ожидаемой прибылью, необходимо вести учет. Он поможет проанализировать все процессы и составить прозрачную бухгалтерскую отчетность.

МойСклад станет вашим верным помощником на каждом этапе производства. Вы легко оформите приемку товара, его перемещение между складами, проверите наличие остатков. А еще сможете рассчитать себестоимость продукции, распределить финансовые потоки, выявить пути снижения издержек и повышения рентабельности.

Попробовать МойСклад

Как наладить производственный учет

Небольшие предприятия часто начинают вести учет в Excel. Этот метод работает, пока бизнес совсем маленький.

Например, пока работает всего один цех, в котором трудится несколько рабочих.

Но вот бизнес масштабируется: появляются складские помещения, новые цеха, расширяется ассортимент выпускаемой продукции. И табличный учет становится громоздким, трудоемким и неинформативным.

«Возникают сложности, но люди упорно пытаются вести учет производства в Excel. Составляют вручную бесконечные таблицы. Кто-то создает навороченные макросы и пытается автоматизировать все подсчеты. Это ужасно неудобно, ведь в Excel нет базы данных. И как только производство выходит на поток, эта схема учета ломается: кто-то случайно удалил формулу, не обновил цены или что-то не туда или не оттуда скопировал».

Поэтому наладить учет проще в специальной программе, где объединены данные о приемке товара, отгрузке, остатках на складах и контрагентах.

В МоемСкладе можно вести учет онлайн. Вам не потребуется заполнять данные снова и снова, а риск ошибок сведен к минимуму. Понятный интерфейс не требует обучения сотрудников. Попробуйте и оцените, как это просто.

Попробовать МойСклад

Как наладить планирование производства

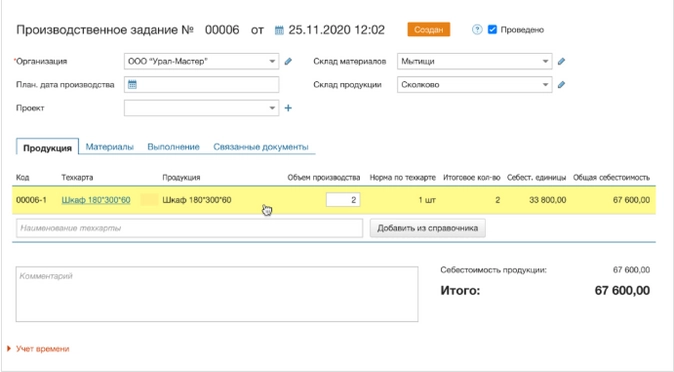

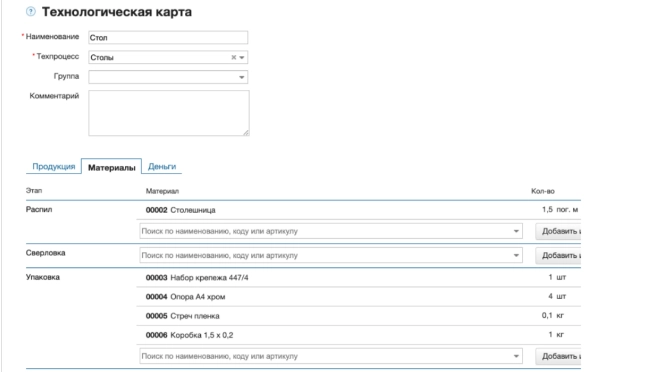

Сначала нужно выстроить порядок выполнения заказов. Когда менеджеры видят, сколько и какой продукции нужно произвести в определенный момент, они могут сформировать техкарты.

Техкарта – это специальный документ, в котором описан весь процесс изготовления продукта, включая все комплектующие.

Чтобы спланировать процесс изготовления товаров (например: одежды, мебели, пищевой продукции) важно учесть:

-

сроки поставки сырья и материалов;

-

их количество;

-

число рабочих смен;

-

уровень загрузки оборудования.

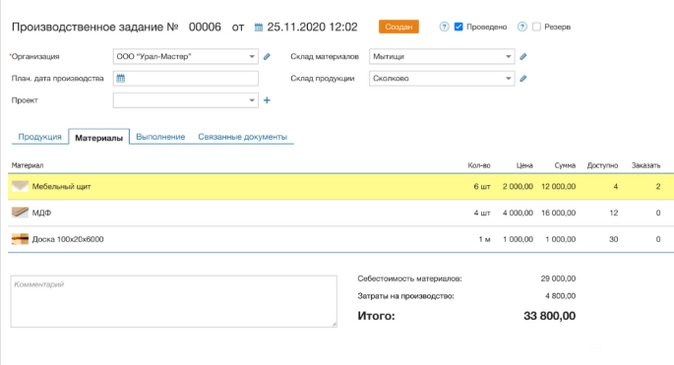

Для планирования объема производства в МоемСкладе предусмотрен специальный документ – производственное задание. С его помощью также можно отслеживать выполнение плана. Производственное задание можно сформировать под заказ от конкретного покупателя или спланировать объем выпуска на неделю или рабочую смену.

«Первый шаг — определяем, что конкретно нам нужно произвести. Второй шаг — выделяем нужные ресурсы. В производственном задании для этой цели есть отдельная вкладка с материалами. Учет выполнения заданий, смотрим в отчетах. МойСклад помогает организовать учет и на складе, и в цехе. Пользователь просто ставит галочку, а материалы для этого этапа производства списываются автоматически».

Как контролировать производственные процессы

Когда объем производства запланирован, а учет отлажен, собственнику становится понятно, сколько времени потребуется на выполнение заказов, и как поделить технологический процесс на этапы.

По окончании каждого этапа важно списывать использованные материалы.

Например: нитки, ткани и фурнитуру для одежды.

В МоемСкладе списание материалов происходит автоматически.

«Если производственный цикл занимает неделю и ответственный работник вовремя фиксирует выполнение каждого этапа, например, по окончании смены, то можно точно сказать, сколько материалов сейчас есть на складе».

Когда технологический процесс идет бесконтрольно, то производство напоминает «черный ящик» – непонятно, сколько сырья и материалов ушло и куда. Руководитель видит, сколько ресурсов ушло в производственный процесс и сколько готовой продукции вышло, но не знает, был ли перерасход.

«МойСклад раскладывает весь процесс по полочкам. По большому счету это таск-менеджер, который одновременно еще и списывает сырье и материалы, а также показывает себестоимость продукции. Мы последовательно раскладываем план на отдельные этапы, и фиксируем каждый из них. Задача пользователя — настроить техкарты. Отметить, где и какие материалы нужны, а далее все будет автоматически списываться на каждом этапе производства. Это действительно удобно, поскольку состав продукции обычно значительно не меняется».

Наладьте работу в МоемСкладе за несколько простых шагов:

1. Разбейте технологический процесс по этапам.

Например, для одежды это будет: раскрой, пошив, проверка качества, упаковка.

Если вид одежды попадает под обязательную маркировку, одним из этапов станет заказ кодов и их ввод в оборот.

2. Заведите на изделие техкарту.

Например: опишите размер и модель платья, сколько материала на него уйдет. Допустим, на этапе раскроя – 5 м ткани, на этапе пошива – 5 кнопок, 3 декоративных пуговицы и 1 молния, а на этапе упаковки – один фирменный пакет и этикетка.

3. Добавьте готовую техкарту в производственное задание.

Например: укажите, что у вас заказ на 8 платьев, 5 юбок и 10 плащей.

«Позиций может быть много: 100 и даже больше, если, например, речь идет о пищевом производстве».

4. Фиксируйте этапы, чтобы материалы автоматически списывались в производство.

Когда технологический процесс завершится, продукция попадет на склад, а программа рассчитает ее себестоимость. В отличие от этапа планирования, сумма уже будет точнее. В процессе изготовления продукции можно отслеживать себестоимость как для одного изделия, так и для нескольких.

«Еще до окончания всех этапов, ответственный работник может зайти в производственное задание, проверить, сколько продукции уже сделано, и понять, когда будет готов заказ. Если что-то идет не по плану, это сразу видно и можно вовремя исправить ситуацию».

Зачем учитывать незавершенку

Иногда, чтобы избежать простоев, предприятие делает заготовки.

Например: делает раскройку платьев про запас, чтобы занять работников швейного цеха при отсутствии заказов.

А если впоследствии поступит заказ на другой вид изделий из того же материала, его может не хватить.

«Возникает риск затоваривания. Когда компания загружает склад заготовками и в результате переводит ресурсы. Заготовки занимают площади для хранения, и проедают средства. Объем незавершенного производства растет. Чтобы избежать таких проблем, незавершенку надо контролировать».

Важно понять, на каком этапе возникает незавершенное производство и как его посчитать.

МойСклад поможет оценить и проанализировать объем незавершенки. Все данные есть в производственном задании: видно, что из незавершенки находится в работе, а что осело на конкретном этапе и не перешло на следующий. Менеджер может оперативно разобраться в ситуации и устранить проблему. Такой подход позволит сократить издержки и повысить рентабельность.

Как считать незавершенку на УСН

У бизнеса на упрощенке возникают сложности с расчетом незавершенного производства. Дело в том, что в целях налогового учета понятие незавершенного производства применяют только в отношении прямых расходов. К ним относятся: сырье, материалы, инструменты, зарплата производственных рабочих, амортизация оборудования.

Но на УСН деление расходов на прямые и косвенные не предусмотрено.

Посчитать незавершенку на УСН можно так: провести инвентаризацию, а потом сверить результат с документами на выпуск готовой продукции. Далее определить причину прочих прямых расходов на основании установленного процента от стоимости материалов. Тогда объем незавершенки – это цена материалов плюс прочие прямые расходы.

Важно: чтобы посчитать незавершенку на УСН по цене материалов, нужны сведения об остатках. Тогда, отталкиваясь от этих данных, можно посчитать стоимость незавершенки.

Как учитывать брак и зачем это делать

Брак на производстве неизбежен даже при самом скрупулезном планировании. Виной может стать человеческий фактор, поломка оборудования и т. д.

Например: вышел из строя таймер электропечи и кулинарная продукция подгорела.

Брак важно учитывать, так как он влияет на себестоимость продукции.

«Мы планировали получить 20% прибыли, а получили только 10%, так как испортили ткань. При производстве одежды ткань — основная статья затрат. В МоемСкладе можно отразить, сколько фактически ушло ткани, например, 15 м вместо 8. Бывает и наоборот, когда обрезки со склада идут в дело. Их сшивают и тогда фактически уходит не 8 м ткани, а только 5».

В производственном задании всегда можно увидеть, на каком этапе случился брак и кто за него отвечает. Это позволяет понять, почему предприятие по факту тратит больше ресурсов, чем было запланировано.

«Это серьезное преимущество, ведь мы можем сказать, когда это случилось, и кто это сделал. Все этапы записаны, это удобно и для учета производительности, и для отслеживания брака. У нас в задании всегда указан человек, который выполнил конкретный этап».

Часто предприятия пытаются компенсировать брак повышением стоимости продукции. В результате изделия никто не покупает. Один из вариантов решения проблемы – пересмотр ассортимента выпускаемой продукции (что выгоднее производить).

Как рассчитывать рентабельность

Посчитать, сколько предприятие сможет заработать по завершении производственного процесса, нужно еще на этапе планирования.

Чтобы узнать размер будущей прибыли, нужно сопоставить цену готовой продукции с прогнозируемой ценой материалов.

Расчет стоимости готового изделия складывается из расходов, которые прямо или косвенно связаны с производственным процессом.

Предприятие реализует готовую продукцию и получает выручку. Затем из суммы выручки вычитается себестоимость. Это и есть сумма прибыли, по которой можно оценить эффективность проделанной работы.

Рентабельность производства считают по формуле:

Рпр. = П / (Цс + Цо) * 100%,

где

П – прибыль;

Цс – стоимость основных фондов предприятия;

Цо – стоимость оборотных активов, включая износ и амортизацию.

Но проще настроить отчет в МоемСкладе. В нем сразу видны и прибыль от реализации в заданный период времени, и рентабельность производства конкретного изделия.

«Когда мы уже произвели запланированный объем продукции, мы создаем отчет, чтобы понять, что из продукции выгоднее производить, и определяем приоритеты. Для нас важны два показателя: скорость и рентабельность. Допустим, можно производить много разной продукции, но иметь низкую рентабельность или наоборот. Здесь важно найти баланс, оценить, что на самом деле приносит выгоду и принять управленческие решения».

Очень важно отслеживать себестоимость у низкомаржинальных бизнесов с небольшой рентабельностью.

Например: в кулинарии.

Еще на этапе планирования нужно жестко обозначить сроки поступления сырья. Его срок годности ограничен. Если продукция испортится, ее придется списать на убытки.

«В любом бизнесе важно правильно все спланировать. Будь это производство каких-нибудь инструментов, одежды, канцтоваров или даже самогонных аппаратов. Без планирования далеко не продвинешься, и в один прекрасный момент хаос в работе помешает наращивать объем выпуска».

Автоматизируйте управление производством через МойСклад. Планируйте этапы работ, отслеживайте их выполнение, экономьте свое время.

План без Б: планирование в компании от «я» до «мы»

Время на прочтение

15 мин

Количество просмотров 38K

Мудрые и хитрые китайцы вывели закономерность: планы на год составляй весной, планы на день — утром. В России сложились совершенно иные стереотипы планирования — кажется, что народ буквально устал от пятилетки в четыре года и теперь предпочитает работать стихийно и в режиме хронического аврала. При этом практически каждый бизнес пытается планировать, но не всегда успешно — планы вырождаются в формальность и дополнительную трату рабочего времени. Между тем, планирование напрямую влияет на производительность и на благополучие компании. Мы проанализировали вопрос и готовы поделиться своими мыслями о персональном и внутрифирменном планировании, правилах и роли автоматизации. Ну и немного советского плаката внутри — без него тема будет не раскрыта.

Планирование в той или иной степени существовало всегда. Но если до начала XX века оно больше относилось к индивидуальному плану дел или, наоборот, планам в масштабах страны, то с 30-х годов оно прочно вошло в компании. На капиталистическом западе внутрифирменное планирование практически сразу стало использоваться для управления масштабом и ресурсами с целью получения большей прибыли, в молодом ещё СССР план стал целью, толкающей людей на трудовые подвиги, выполнение и перевыполнение. Пожалуй, трудно найти того, кто не слышал лозунг «Пятилетку — в четыре года» или не видел советские плакаты, посвящённые выполнению (а чаще — перевыполнению плана).

План трансформировался вместе с парадигмой управления:

1930 — 1940 гг. — эпоха становления массового производства. Планов как таковых не существует, но появляются первые прототипы.

1940 — 1950 гг. — период развития промышленности за счёт требований экономики военного времени, начало гонки вооружений. Появляются планы, зарождается объёмно-календарное планирование, возникают понятия логистики, финансов, бюджетирования.

1950 — 1980 гг. — в СССР командно-плановая экономика, пятилетки, стахановские перевыполнения плана, нормирование. За границей от долгосрочного планирования, свойственного индустриальной экономике, переходят к краткосрочному, среднесрочному, появляется стратегическое планирование.

Кстати, вот вам советских плакатов о плане и перевыполнении

1980 — н.в. — стратегическое планирование набирает силы, само планирование ассимилируется с бюджетированием, финансами и маркетингом. СССР переживает распад, Россия приходит к свободному рынку, а затем активно перенимает уже накопленный опыт стратегического управления, причудливо совмещая его с элементами планово-командной системы. До сих пор в российских компаниях встречаются плановые отделы, службы бюджетного планирования. Да и за словом «бюджет» нередко скрывается самый обычный план на 1-2 года.

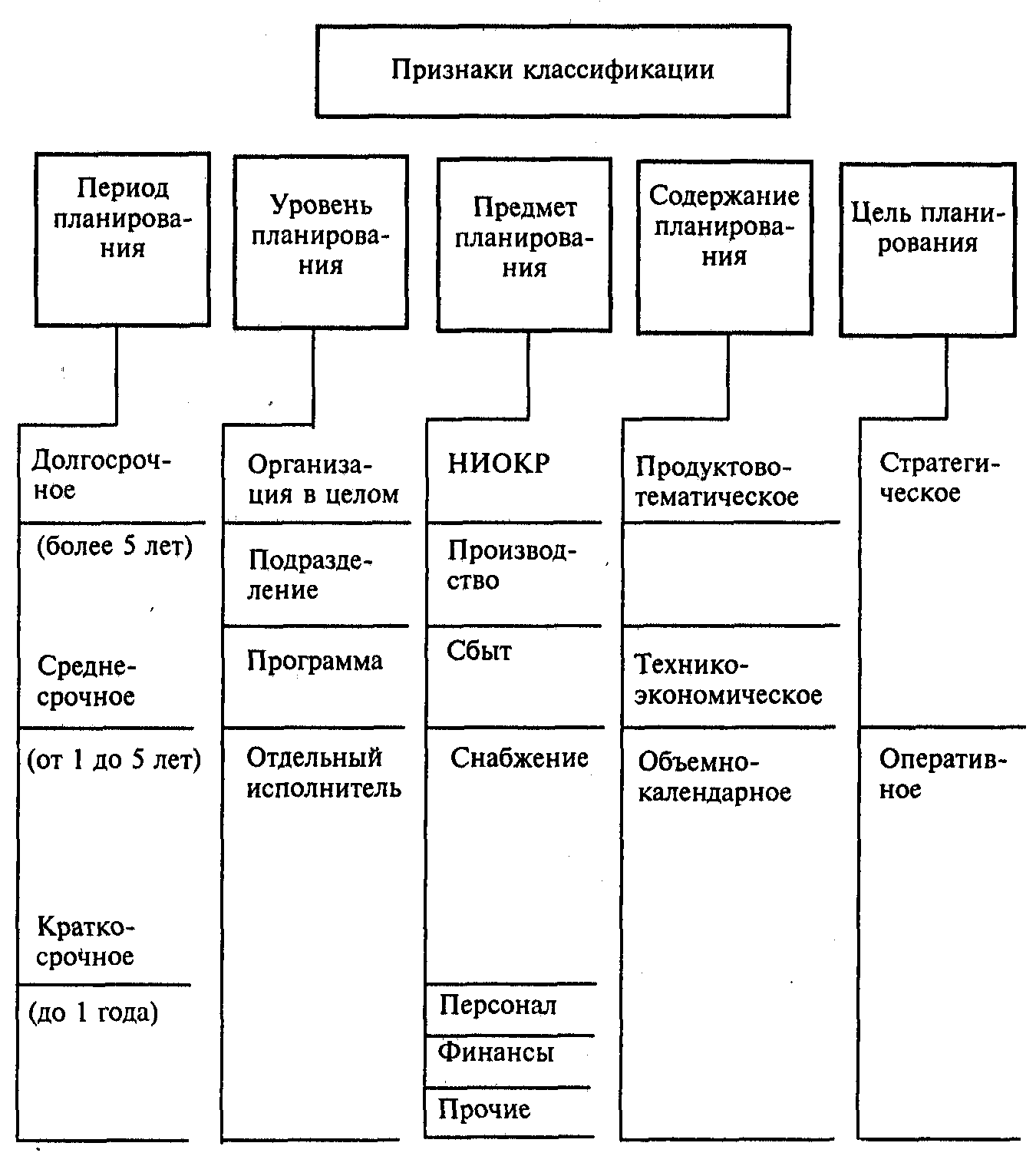

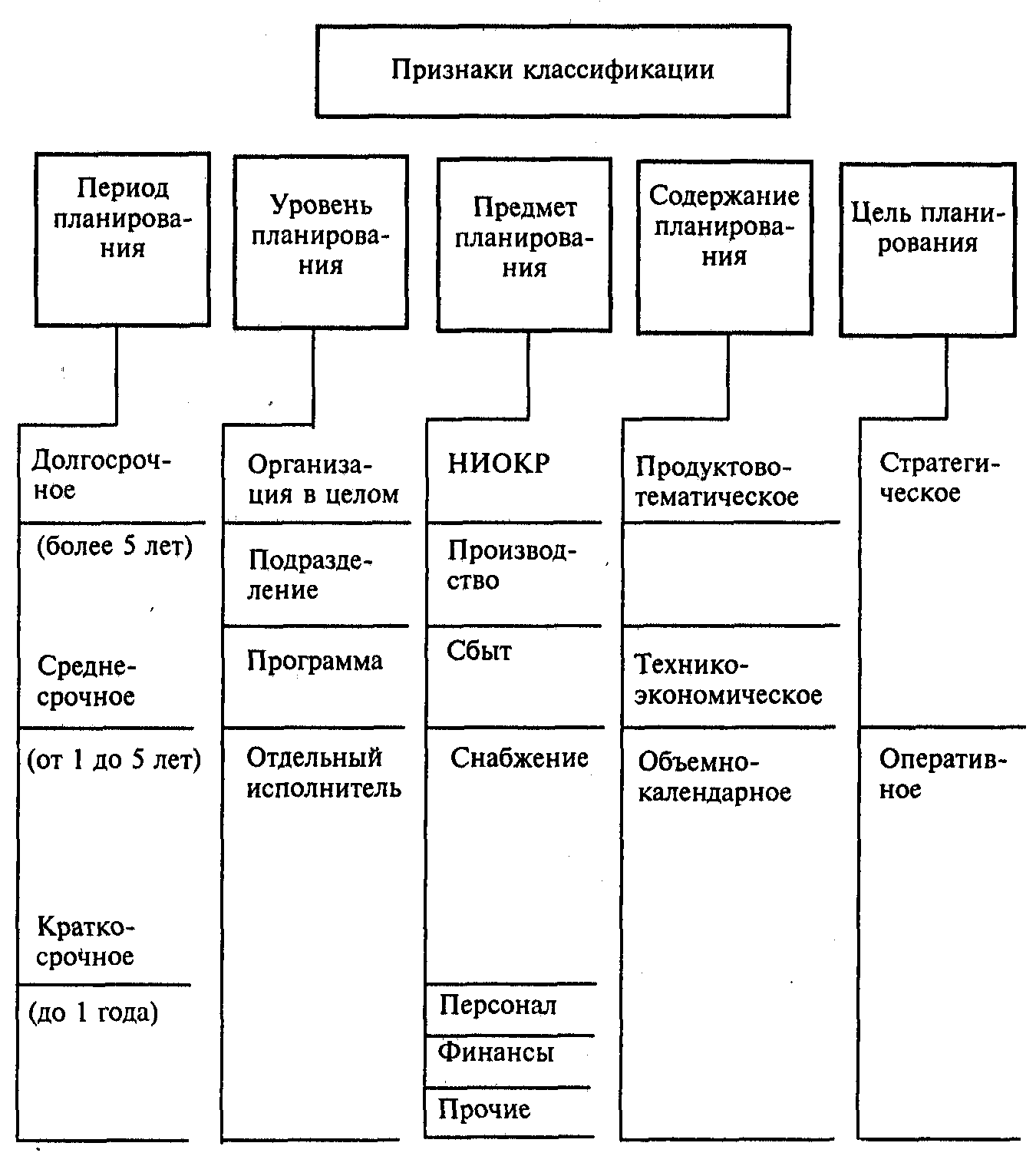

Сегодня планируют все, вне зависимости от масштаба бизнеса и того, осознанно ли они это делают.

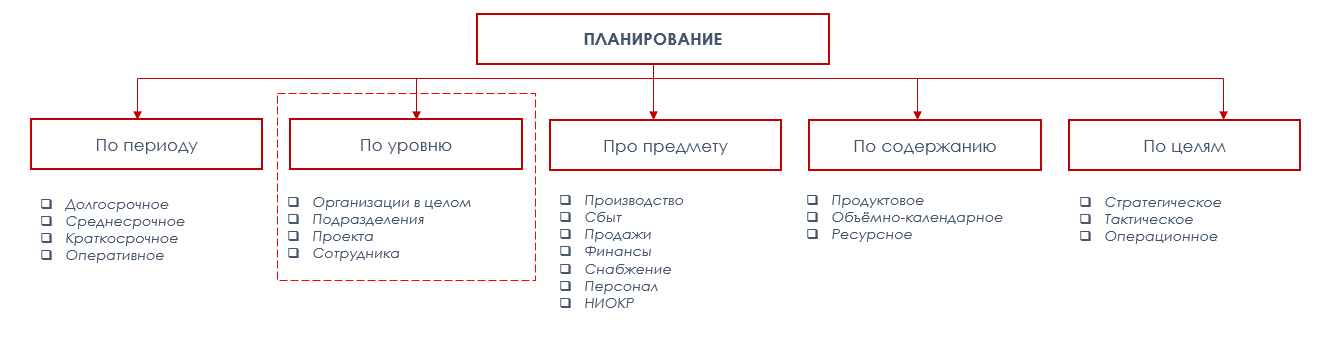

Причём, вопреки канонической классификации планирования по содержанию, целям, предмету, периоду, на первое место выходит классификация по уровню планирования: организация — подразделение — исполняемый проект — сотрудник.

Схема кликабельна

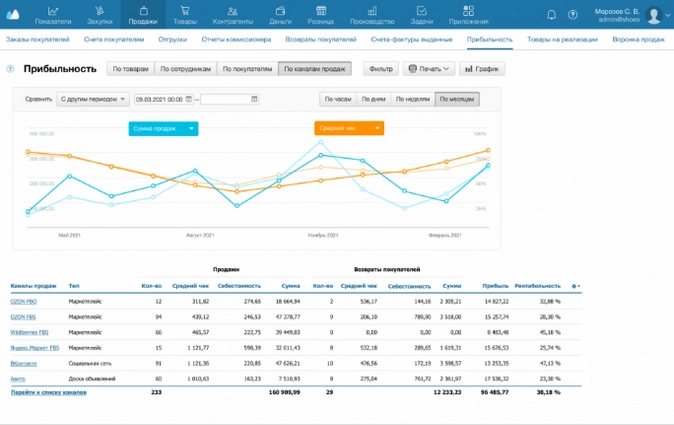

И это ещё одна сфера деятельности фирмы, которая неизбежно сталкивается с автоматизацией или пользуется её услугами. Вот как это происходит в случае с CRM-системой:

Схема кликабельна

CRM-система на уровне сотрудника и проекта позволяет вести практически все процессы и учитывать максимум данных. При использовании в подразделении или компании в целом, она выполняет функцию источника информации для планирования и прогнозирования наряду с ERP, системой бухгалтерского учёта, внутренним биллингом и т.д. Набор средств автоматизации зависит от сферы деятельности компании и задач управления. Например, строительная компания может легко обойтись связкой CRM+1C, а оператор связи или интернет-провайдер нуждается в биллинговой системе.

Остановимся подробнее на каждом из видов планирования по принципу от частного к общему, то есть от сотрудника к компании в целом.

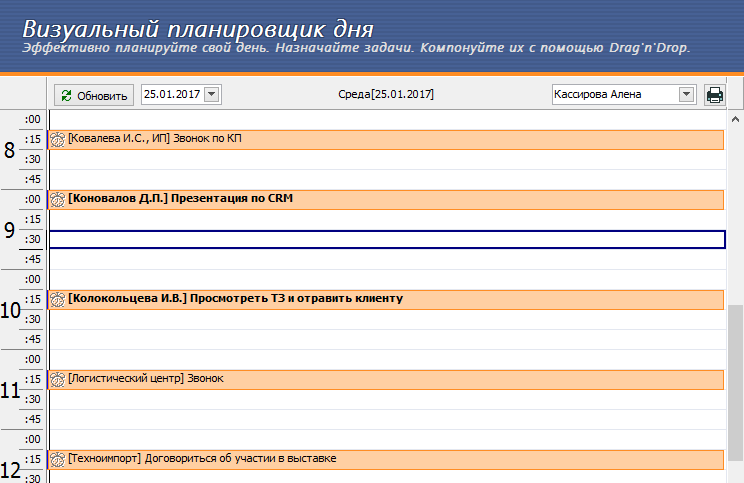

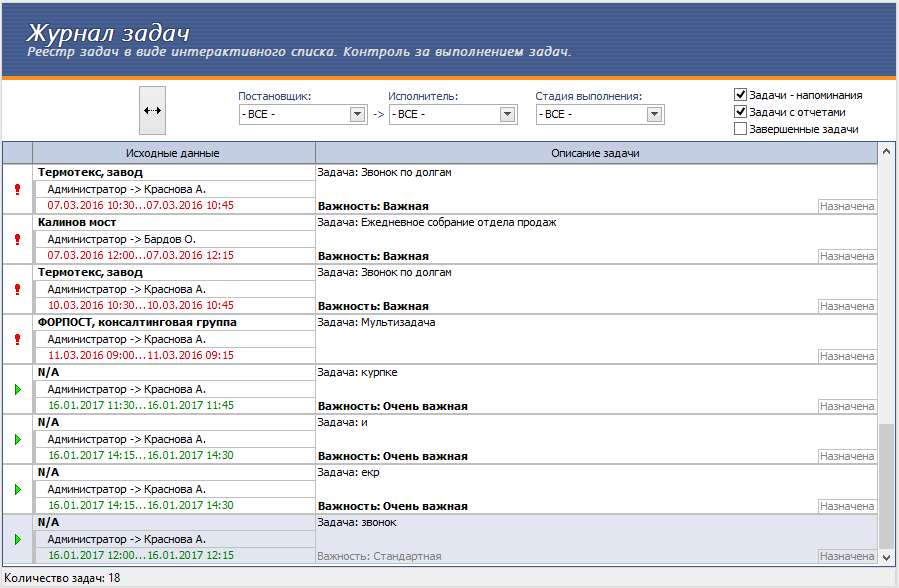

Сотрудник — жизнь в CRM-системе

Закон Паркинсона гласит: работа занимает всё время, отпущенное на неё. Пожалуй, в нём есть истории обо всём: и о прокрастинации, и о трудоголизме, и о безумном трафике социальных сетей и развлекательных сайтов в рабочее время. Безусловно, взгляд работодателя прост и честен: я даю в обмен на ваше время деньги — вы в это время работаете. Некоторые подчинённые считают, что отданных 7-8 часов вполне достаточно, и без работы. Соответственно, задача руководителя — обеспечить выполнение работы, задача сотрудника — сделать рабочий процесс простым и продуктивным прежде всего для себя. Планирование — путь решения задач обеих сторон.

- Планируйте время — причём не только на день, но и на неделю, и на месяц. Редко кто занимается деятельностью с высокой степенью непредсказуемости. CRM-система, установленная у сотрудника на ПК, должна прежде всего стать деловым календарём с бонусом: напоминаниями и оповещениями, чтобы не забыть ни одного дела и выполнить задачи в срок.

- Планируйте вовремя — лучше всего строить план работы в начале периода, когда вы ещё не приступили к выполнению задач. В этом правиле есть приятный бонус: возможно, что-то можно делегировать другим сотрудникам, а самому сосредоточиться на более крупной, но важной задаче.

- Расставляйте приоритеты важности и срочности. Безусловно, на работе всегда будут задачи со сроком «ещё вчера» и формулировкой «да тут по мелочи», но в целом основные задачи должны иметь проставленный приоритет (кстати, тоже делается в CRM-системе и вообще любом таск-менеджере).

- Группируйте однородные задачи — это позволит сосредоточиться на выполнении цепочки заданий и закрывать бОльшие части проекта.

- Экономьте время на рутинной работе. Например, на поиске контактов или документов. Если у вас есть CRM-система, то в ней найти нужный контакт и документ — дело считанных секунд, если нет — найдите подходящее приложение для контактов, аккуратно распределяйте документы по папкам и разделам (не, ну кто-то же продолжает так жить!).

- Будьте ленивыми — всегда старайтесь упростить путь выполнения задачи. Так даже внутри самого жёсткого плана вам удастся выиграть время на более сложную задачу ну или на небольшой перерыв.

- Регламентируйте время (это больше относится к руководителям) — на звонки, совещания, презентации, поездки к клиенту. Очевидно, что ситуации бывают разные, но зная норматив, сотрудник с меньшей вероятностью его нарушит.