Утверждаю

Директор Всесоюзного

научно-исследовательского института

кондитерской промышленности

О.С.ГРАЧЕВ

июнь 1992 года

Согласовано

Заместитель Председателя Комитета

по хлебопродуктам

Российской Федерации

В.И.САЕНКО

август 1992 года

ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ

ПО ПРОИЗВОДСТВУ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Взамен

технологических инструкций

по производству мучных

кондитерских изделий,

утвержденных МПП СССР

5 августа 1968 года.

Настоящий сборник технологических инструкций разработан с целью совершенствования технологии производства мучных кондитерских изделий, обеспечивающей выпуск продукции высокого качества, сотрудниками ВНИИ кондитерской промышленности: Бернштейн Т.С., Кноповой С.И., Зелинской Л.А., Быстровой Т.В., Архангельской Л.Н.

Введение

Настоящие технологические инструкции по производству мучных кондитерских изделий являются типовыми. Предприятия имеют право в зависимости от применяемого оборудования и технологического процесса разрабатывать и утверждать внутрифабричные технологические инструкции, обеспечивающие выпуск готовой продукции в соответствии с требованиями действующих стандартов.

Настоящий сборник технологических инструкций распространяется на производство основных видов мучных кондитерских изделий.

СЫРЬЕ

Основным сырьем для производства мучных кондитерских изделий являются пшеничная мука, сахар-песок, жиры, молочные продукты, яйцепродукты. Также применяются фруктово-ягодные виды сырья и полуфабрикаты, орехи, разрыхлители, ароматические вещества, пищевые красители, студнеобразователи, различные улучшители и другие виды сырья.

Сырье, поступающее на предприятие, должно отвечать требованиям действующей нормативной документации. Перечень нормативной документации на основное сырье:

|

Агар пищевой |

ГОСТ 16280 |

|

Агароид |

ТУ 15-04-454-79 |

|

Аммоний углекислый кислый |

ГОСТ 3762 |

|

Белок яичный сухой и желток яичный сухой |

ОСТ 49-181-82 |

|

Ванилин |

ГОСТ 16599 |

|

Варенье |

ГОСТ 7061 |

|

Вакуум-сусло виноградное |

ОСТ 18-144-73 |

|

Виноград сушеный |

ГОСТ 6682 |

|

Вина виноградные и виноматериалы виноградные. Общие технические условия |

ГОСТ 7208Е |

|

Вина плодовые. Общие технические условия |

ГОСТ 28616 |

|

Джемы. Общие технические условия |

ГОСТ 7009 |

|

Дрожжи хлебопекарные прессованные |

ГОСТ 171 |

|

Дрожжи хлебопекарные сушеные |

ГОСТ 28483 |

|

Духи сухие кондитерские |

ТУ 18-60-77 |

|

Жиры для кулинарии, кондитерской и хлебопекарной промышленности. Общие технические условия |

ГОСТ 28414 |

|

Жиры животные топленые пищевые |

ГОСТ 25292 |

|

Желатин пищевой |

ГОСТ 11293 |

|

Изделия ликеро-водочные. Общие технические условия |

ГОСТ 7190 |

|

Какао-порошок. Технические условия |

ГОСТ 108 |

|

Кальций фосфорнокислый однозамещенный 1-водный |

ГОСТ 10091 |

|

Концентраты виноградного сока |

ТУ 10-04-05-34-88 |

|

Кислота лимонная пищевая. Технические условия |

ГОСТ 908-79Е |

|

Кислота молочная пищевая. Технические условия |

ГОСТ 490 |

|

Композиция винно-спиртовая «кондитерская». Технические условия |

ТУ 10-0531531-26-93 |

|

Коньяки. Технические условия |

ГОСТ 13741 |

|

Компоты ассорти |

ОСТ 18-301-76 |

|

Компоты из плодов, ягод, ревеня, дыни |

ГОСТ 816 |

|

Кофе натуральный жареный. Общие технические условия |

ГОСТ 6805 |

|

Концентраты фосфатидные |

ОСТ 18-227-75 |

|

Концентрат соевый пищевой |

ТУ 10-04-02-22-87 |

|

Консервы. Припасы фруктовые и ягодные |

РСТ РСФСР 108-75 |

|

Краситель пищевой синтетический индиго-кармин (порошок) |

ТУ 10-08-33-91 |

|

Краситель красный сублимационной сушки |

ТУ 10-04-04-19-88 |

|

Красители натуральные пищевые |

ОСТ 10-093-96 |

|

Краситель пищевой красный жидкий из сока ягод травянистой бузины. Технические условия |

ТУ 70-04-04-17-88 |

|

Краситель красный пищевой концентрированный из выжимок темных сортов винограда |

ТУ 10-04-08-34-89 |

|

Крахмал картофельный |

ГОСТ 7699 |

|

Крахмал кукурузный |

ГОСТ 7697 |

|

ТУ 64-10-04-89 |

|

|

Ксилит пищевой |

ГОСТ 20710 |

|

Масло кокосовое |

ГОСТ 10766 |

|

Масло коровье |

ГОСТ 37 |

|

Масло кукурузное |

ГОСТ 8808 |

|

Масло подсолнечное |

ГОСТ 1129 |

|

Маргарин |

ГОСТ 240 |

|

Мед натуральный |

ГОСТ 19792 |

|

Молоко коровье пастеризованное. Технические условия |

ГОСТ 13277 |

|

Молоко сгущенное с сахаром. Технические условия |

ГОСТ 2903 |

|

Молоко коровье цельное сухое. Технические условия |

ГОСТ 4495 |

|

Молоко коровье сухое обезжиренное |

ГОСТ 10970 |

|

Мука пшеничная. Технические условия |

ТУ 8 РСФСР 11-95-91 |

|

Мука пшеничная хлебопекарная. Технические условия |

ГОСТ 26574 |

|

Мука овсяная с базисным выходом 60% |

ТУ 8-22-3-84 |

|

Мука соевая дезодорированная |

ГОСТ 3898 |

|

Мука ржаная хлебопекарная. Технические условия |

ГОСТ 7045 |

|

Натрий двууглекислый |

ГОСТ 2156 |

|

Отруби пшеничные |

ГОСТ 7169 |

|

Паста для сбивания |

ТУ 9145-091-00008064-96 |

|

Патока крахмальная |

ГОСТ 5194 |

|

Патока мальтозная |

ОСТ 10-89-95 |

|

Пектин. Технические условия |

ГОСТ 29186 |

|

Пиросульфит натрия |

ГОСТ 11683 |

|

Порошок яблочный |

ТУ 10-03-307-86 |

|

Подварки плодовые и ягодные |

ТУ 10-963-12-90 |

|

Подварки. Технические условия |

ОСТ 18-354-79 |

|

Повидло |

ГОСТ 6929-88 |

|

Пряности. Перец черный и белый |

ГОСТ 29050 |

|

Пряности. Бадьян |

ГОСТ 29054 |

|

Пряности. Гвоздика |

ГОСТ 29047 |

|

Пряности. Корица |

ГОСТ 29049 |

|

Пряности. Шафран |

ГОСТ 21722 |

|

Полуфабрикат. Какао-порошок производственный |

ОСТ 10-94-87 |

|

Полуфабрикаты. Шоколадная масса и шоколадная глазурь |

ОСТ 10-93-87 |

|

Полуфабрикат. Какао-масло |

ОСТ 10-76-87 |

|

Порошок яичный |

ГОСТ 2858 |

|

Пюре плодовое и ягодное консервированное химическими консервантами |

ОСТ 18-264-76 |

|

Пряности. Перец красный молотый |

ГОСТ 29053 |

|

Пряности. Кардамон |

ГОСТ 29052 |

|

Препарат ферментный Амилоризин П10Х |

ГОСТ 18919-73 |

|

Продукт молочный сухой «СМП» |

ТУ 49-934-82 |

|

Сахар-песок |

ГОСТ 21 |

|

Сливки сухие |

ГОСТ 1349 |

|

Соль поваренная пищевая |

ГОСТ 13830-91Е |

|

Соли углеаммонийные |

ГОСТ 9325 |

|

Спирт этиловый ректификованный |

ГОСТ 5962 |

|

Сыворотка молочная сгущенная |

ТУ 49-803-81 |

|

ТУ 49 РСФСР-403-81 |

|

|

Сыворотка сухая молочная |

ТУ 49-800-81 |

|

Цукаты |

ОСТ 10-20-86 |

|

Шоколад |

ГОСТ 6534 |

|

Экстракт солодовый |

ТУ 10-04-06-114-88 |

|

Эссенции ароматические пищевые |

ОСТ 18-103-84 |

|

Ядра арахиса |

ГОСТ 17112 |

|

Арахис. Требования при заготовках и поставках |

ГОСТ 17111 |

|

Ядра грецкого ореха |

ГОСТ 16833 |

|

Ядра миндаля сладкого |

ГОСТ 16831 |

|

Ядра орехов фундука. Технические условия |

ГОСТ 16835 |

Ароматические и красящие вещества, студнеобразователи, улучшители, поверхностно-активные вещества, разрыхлители, витамины, лечебные и диетические препараты и другие виды нетрадиционного сырья должны быть разрешены к применению Министерством здравоохранения РФ.

Поступающее на предприятие сырье должно сопровождаться соответствующим документом (сертификат соответствия, качественным удостоверением, ветеринарным свидетельством и т.д.), в котором предприятие-изготовитель данного сырья гарантирует его соответствие действующей нормативной документации.

Сырье принимают в цех с анализом химической лаборатории.

Перед использованием в производстве сырье проходит соответствующую подготовку.

ПОДГОТОВКА СЫРЬЯ К ПРОИЗВОДСТВУ

Подготовка сырья к производству должна осуществляться в соответствии с действующими «Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах» (Приложение 1), «Санитарными правилами и нормами СанПиН 2.3.4.545-96 Производство хлеба, хлебобулочных и кондитерских изделий» (Приложение 2), выпущенными взамен «Санитарных правил для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия)» и «Санитарных правил для предприятий и цехов, вырабатывающих кондитерские изделия с кремом» (не приводятся) и данным разделом.

Меланж. Замороженный меланж перед подачей в производство предварительно оттаивают в ваннах с водой или специальных камерах при температуре не выше 45 °C и процеживают через сито с размером ячеек не более 3 мм. Для изделий, в которых при замесе теста применяется цельное молоко или вода, меланж перед процеживанием можно смешивать с ними в соотношении 1:1. Размороженные яичные продукты должны быть использованы в течение 3 — 4 ч.

Яичный порошок рекомендуется использовать в производстве в виде предварительно приготовленной смеси с водой. Влажность этой смеси должна быть 25 — 30%, температура воды не должна превышать 50 °C. Смесь необходимо процедить через сито с размером ячеек не более 3 мм.

Молоко. Цельное молоко рекомендуется хранить в специально оборудованной холодильной камере. Температура охлаждения молока устанавливается в зависимости от продолжительности его хранения. При длительности хранения в пределах 6 — 12 ч молоко охлаждается до температуры 8 — 10 °C, а при хранении в течение 24 — 36 ч — до 4 — 5 °C. В процессе хранения молока лаборатория должна контролировать его кислотность.

Повышенная кислотность (до 40 °T) может быть снижена до 18 °T методами, допущенными органами санитарного надзора.

Для снижения кислотности применяется водный 8,5%-ный раствор питьевой соды (бикарбонат натрия). Сухое цельное или обезжиренное молоко в случае необходимости предварительно растворяют в небольшом количестве воды, идущей на приготовление теста.

Вода для растворения сухого молока, полученного на распылительной сушилке, должна иметь температуру 20 — 35 °C, на барабанной сушилке — 80 — 85 °C. В случае расходования сухого молока для приготовления сахаро-молочных сиропов его смешивают с водой из такого расчета, чтобы смесь содержала 60% воды.

Перед подачей на производство молоко процеживают через сито с ячейками размером не более 2 мм.

Высоковязкое сгущенное молоко подогревают до температуры 30 — 40 °C.

Орехи используют в целом, дробленом и измельченном виде как при замесе теста, так и при отделке поверхности изделий. Для улучшения аромата и вкуса орехов их обжаривают при температуре 120 — 140 °C до влажности 2 — 3%. Оболочки ядер орехов удаляют следующим образом: ядра лещинного ореха и арахиса помещают на несколько минут в горячую печь; ядра миндаля помещают на 1 мин в кипящую воду, затем промывают холодной водой и немедленно подсушивают при температуре 50 — 70 °C; ядра фисташки помещают в кипящую воду на 30 с, затем также промывают и подсушивают.

При обработке ядер горячей водой с температурой 70 — 80 °C их выдерживают в воде 10 — 15 мин.

Пряности перед измельчением освобождают от посторонних примесей, а некоторые — от оболочек. После измельчения пряности просеивают через сито с ячейками диаметром не более 2,5 мм.

Разрыхлители и соль. Натрий двууглекислый, углеаммонийные соли и соль пищевую перед подачей на производство в сыпучем состоянии просеивают через сито с ячейками диаметром не более 2 мм, а в растворенном виде процеживают через сито с ячейками диаметром 0,5 мм.

Для растворения указанного сырья принято следующее соотношение: на 100 частей воды 35 частей пищевой соли, 25 частей углеаммонийных солей, 10 частей двууглекислого натрия.

Прессованные дрожжи перед употреблением освобождают от бумаги, замороженные дрожжи медленно оттаивают при температуре 4 — 6 °C.

ПАВ. Пастообразные поверхностно-активные вещества не требуют предварительной подготовки и подаются на замес теста одновременно с жидкообразным сырьем: в меланж для бисквитного теста, в эмульсию для сахарного теста.

Жир из холодильной камеры подается в камеру дефростации и темперируется до температуры около 20 °C.

Оттемперированные и освобожденные от тары блоки жира загружаются в установку, где осуществляется пластификация жира. Расплавленный жир перекачивается в промежуточный танк, где хранится при температуре 45 — 50 °C.

В системе подготовки жира должна осуществляться непрерывная его циркуляция.

Солодовый экстракт темперируется до температуры 40 °C.

Лимонная кислота, пиросульфит натрия. Растворы лимонной кислоты в соотношении кислоты и воды 1:3 и пиросульфита натрия (метабисульфита натрия) в соотношении 1:10 готовят один-два раза в смену в специальных емкостях. Температура воды для растворения пиросульфита натрия должна составлять 15 — 20 °C, а для лимонной кислоты — не выше 25 °C.

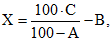

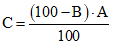

Вода. Количество воды на замес рассчитывается по следующей формуле:

A — желаемая влажность теста;

B — все сырье (без воды), загружаемое в месилку;

C — вес сухих веществ этого сырья, кг;

X — необходимое количество воды, л.

Приведенный расчет устанавливает ориентировочное количество воды. Окончательная дозировка воды определяется пробным замесом.

ПРОИЗВОДСТВО ПОЛУФАБРИКАТОВ

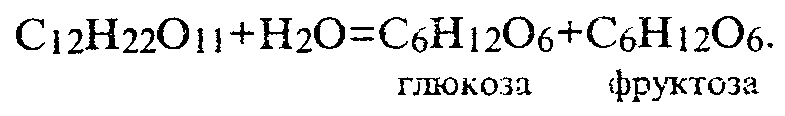

Инвертный сироп получают путем нагревания водного раствора сахара с кислотой. При этом сахароза расщепляется на глюкозу и фруктозу

Инвертный сироп приготавливается в медном котле или в котле из нержавеющей стали. Котел должен быть снабжен рубашкой или змеевиком и мешалкой. Подогрев раствора ведется острым паром при давлении 2 — 4 атм. или на открытом огне при постоянном помешивании.

Для приготовления инвертного сиропа в котел заливают воду, затем засыпают сахар, предварительно просеянный.

На каждые 100 кг сахара добавляется 45 — 65 л воды. Раствор сахара при постоянном помешивании подогревают до кипения, после чего добавляют молочную кислоту. Молочную кислоту можно заменить соляной, лимонной, уксусной или винно-каменной.

Количество добавляемой кислоты (к массе сахара) следующее, %: молочная — 0,40; соляная — 0,02 — 0,03; лимонная — 0,35; уксусная — 1,50.

Эти количества указаны на кислоту 100%-ной концентрации.

Практически указанные кислоты имеют меньшую концентрацию, и тогда количество добавляемой кислоты находится по расчету: на 100 кг сахара берется 0,40 л 100%-ной молочной кислоты, кислоты той же крепости на 400 кг сахара нужно взять в четыре раза больше — примерно 1,6 л. Крепость 35%-ной молочной кислоты слабее 100%-ной в 2,86 раза (100:35), следовательно, для инверсии необходимо взять следующее ее количество:

1,6 · 2,86 = 4,6 л.

После кипячения не менее 10 мин пар выключают, дают сиропу охладиться до температуры 80 — 90 °C и нейтрализуют кислоту раствором двууглекислой соды, затем переливают сироп из варочного котла в баки для хранения.

При нейтрализации молочной кислоты реакция идет по уравнению:

Количество соды для нейтрализации находится по расчету: 1 г-экв. двууглекислой соды равен 84; 1 г-экв молочной кислоты — 90.

Зная концентрацию кислоты, из уравнения находим потребное количество соды, г:

м — г-экв. кислоты;

Д — вес кислоты, равный объему, умноженному на удельный вес этой кислоты при определенной концентрации;

A — концентрация кислоты.

При приготовлении инвертного сиропа на жидком сахаре в котел загружается жидкий сахар и при постоянном перемешивании доводится до кипения. Затем добавляется молочная кислота. На 220 л жидкого сахара идет 1,83 кг молочной кислоты 40%-ной концентрации. Время кипения раствора не менее 10 мин. Затем раствор охлаждается до температуры 80 — 90 °C и добавляется сода для нейтрализации молочной кислоты.

Обязательным условием доброкачественности инвертного сиропа является содержание в нем не менее 30% инвертного сахара и 70 — 78% сухих веществ.

Искусственный мед готовят из инвертного сиропа путем добавления натурального меда или медовой эссенции в количествах, предусмотренных рецептурами.

Сахарная пудра. Сахар-песок через металлическую решетку с размером ячеек не более 5 мм поступает в приемную воронку ковшового элеватора, откуда, пройдя магнитные уловители, поступает в распределительный шнек, которым направляется на измельчение.

Сахарную пудру готовят на быстроходных молотковых микромельницах и дезинтеграторах (штифтовых или дисковых измельчителях). Подачу сахара регулируют шибером.

Из микромельницы сахарная пудра, пройдя через сито с размером ячеек не более 0,75 мм, поступает в бункер. Из дезинтегратора сахарная пудра поступает в бункер, где проходит через систему сит.

Сахарная пудра при хранении смешивается и комкуется, поэтому ее изготовляют в количествах, обеспечивающих непрерывность того или иного производства, без длительного промежуточного хранения.

Ванильная пудра. Ванилин при нагревании растворяют в спирте в соотношении 1:1, затем к раствору добавляют сахарную пудру по рецептуре.

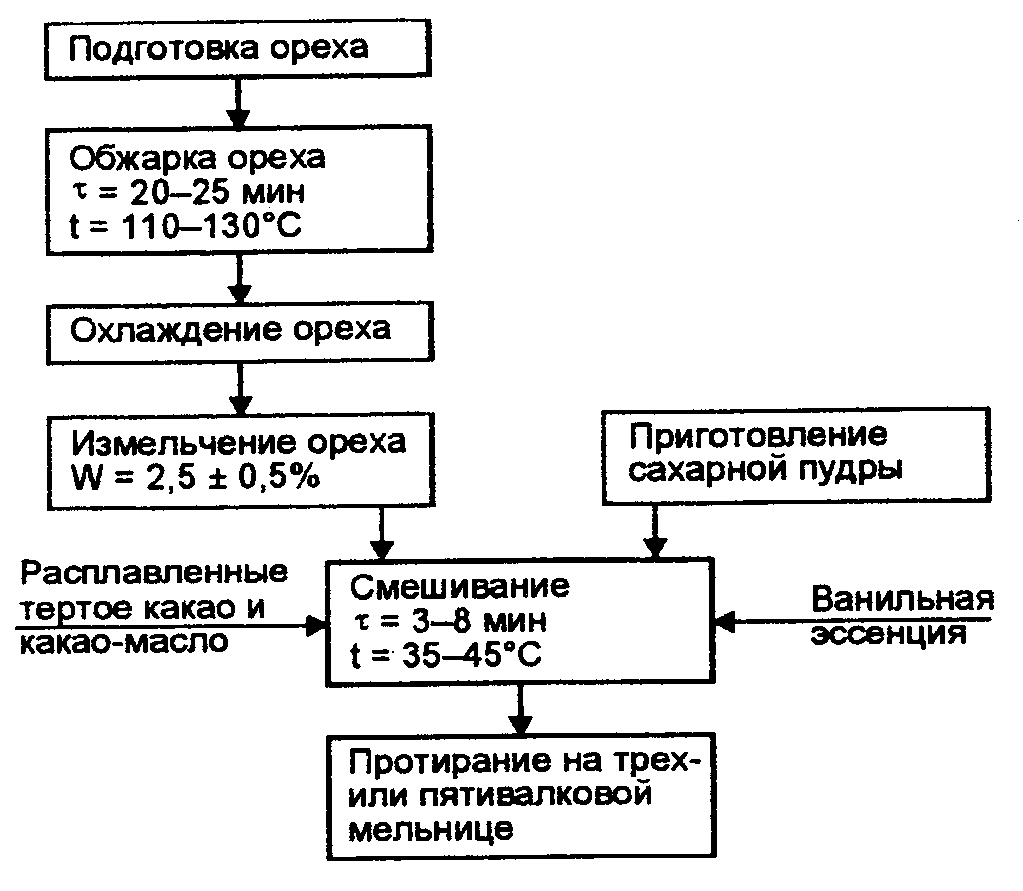

Тертая ореховая масса. Ядра орехов после очистительно-сортировочной машины обжариваются при температуре 150 — 160 °C в течение 15 — 20 мин в сферическом аппарате, 30 — 40 мин в цилиндрическом, или в сушилках непрерывного действия при температуре входящего воздуха 130 — 140 °C.

Массовая доля влаги в обжаренных ядрах составляет 2,0 — 3,5%.

Термически обработанные ядра (обжаренные или подсушенные) выгружаются в приемник с сетчатым дном. С помощью воздуха, подаваемого вентилятором через толщину ядер и сетчатое днище, при периодическом перемешивании происходит охлаждение ядер до температуры 30 — 60 °C. После охлаждения ядра передаются в бункера (накопители).

Для предварительного измельчения ядра поступают сначала в дезинтегратор, представляющий собой два рифленых диска, один из которых вращается, из дезинтегратора масса самотеком попадает на валки трехвалковой или восьмивалковой мельницы, где измельчается, проходя через валки снизу вверх. Валки охлаждаются водой.

Полученная тертая ореховая масса с температурой 45 — 55 °C перекачивается в сборники, из которых направляется к месту потребления.

Жженка. В открытый варочный котел загружают сахарный песок и при тщательном перемешивании нагревают до кипения. Затем постепенно при перемешивании добавляют горячую воду из расчета 10 л на 25 кг сахара до получения однородной массы темно-коричневого цвета и уваривают до влажности 22 +/- 1%. Во избежание утечки массы при вспенивании во время варки к ней можно добавить 0,8% жира к весу сахара за счет жира, предусмотренного рецептурой.

Готовую жженку перед подачей на производство процеживают через сито с диаметром отверстий не более 2 мм.

Шафранная настойка. Шафран в количестве 15 г помещают в алюминиевый или эмалированный сосуд, заливают 1 л горячей воды и ставят в теплое помещение с температурой 25 — 30 °C для настаивания.

Через 24 ч раствор процеживают через сито и смешивают со спиртом в соотношении 1:1. После слива настойки шафран вновь заливают горячей водой и настаивают.

При отсутствии спирта допускается приготовление водной шафрановой вытяжки, срок хранения ее не более суток.

Сахарная глазурь. В варочный котел загружают сахарный песок и заливают воду в соотношении 2,5:1, затем подогревают до температуры 108 — 110 °C и сразу же используют в производстве. Влажность сахарной глазури 22%.

Эмульсия пищевых фосфатидов с водой. Пищевые фосфатиды густой консистенции предварительно разогревают до 50 °C и взбивают около 5 мин в сбивальной машине с числом оборотов около 200 в минуту. Пищевые фосфатиды жидкой консистенции предварительного подогрева не требуют.

Затем в сбивальную машину добавляют полуторакратное (по отношению к фосфатидам) количество горячей воды (температура 90 °C) и взбивают около 8 мин, после чего на рабочем ходу сбивальной машины в течение часа постепенно добавляют воду в семикратном количестве.

Яичную смазку готовят перемешиванием в емкости меланжа и воды или меланжа и молока в соотношении 2:1.

Для усиления цвета можно добавить жженку, предусмотренную рецептурой.

Кофейная вытяжка. Кофе добавляется в тесто в виде водной вытяжки во избежание черных вкраплений кофе на поверхности готового изделия.

В открытых варочных котлах при давлении 2 — 3 атм. кипятят размолотый кофе с водой в соотношении 1:6. Готовую вытяжку процеживают через марлю или полотно.

Сухие духи получают из корицы, гвоздики, перца душистого, перца черного, мускатного ореха, бадьяна, кардамона, имбиря, кориандра. Указанные семена взвешивают в количествах, предусмотренных рецептурой, измельчают на дезинтеграторах или микромельницах и просеивают через сито с размером ячеек 2 — 2,5 мм.

Крошка. Крошку получают из готовых изделий, из санитарно доброкачественных возвратных отходов кондитерских изделий, забракованных внутри предприятия или возвращенных из торговой сети в случае несоответствия требованиям нормативной документации (механически поврежденные, с изменением внешнего вида, формы и т.п.) или с истекшим сроком хранения или реализации.

Не подлежат переработке кондитерские изделия с измененным вкусом и запахом, загрязненные, содержащие посторонние включения, зараженные вредителями хлебных запасов, пораженные плесенью, а также в случае невозможности полного отделения заверточных материалов.

Крошка получается измельчением продукта на размольных машинах с последующим просеиванием через сито с размером ячеек 2 — 3 мм.

Приготовление шоколадной глазури, фруктовых начинок, пралине и других полуфабрикатов описано в разделе «Приготовление тортов и пирожных».

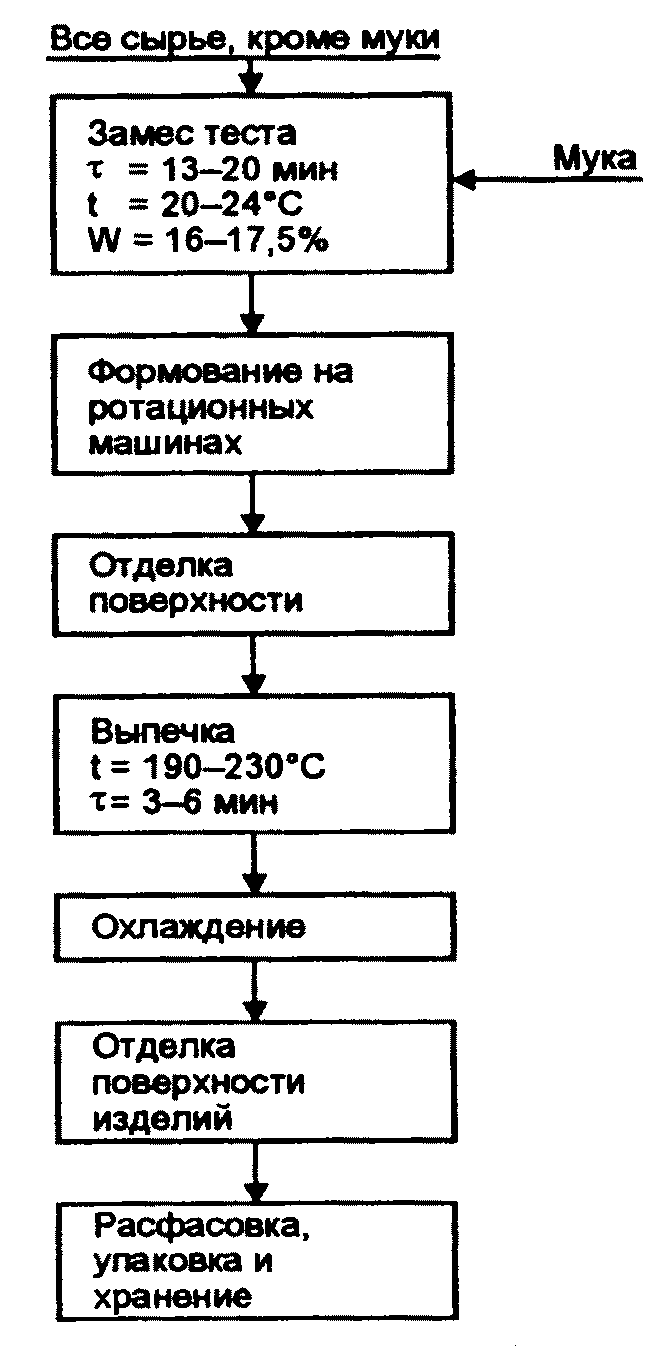

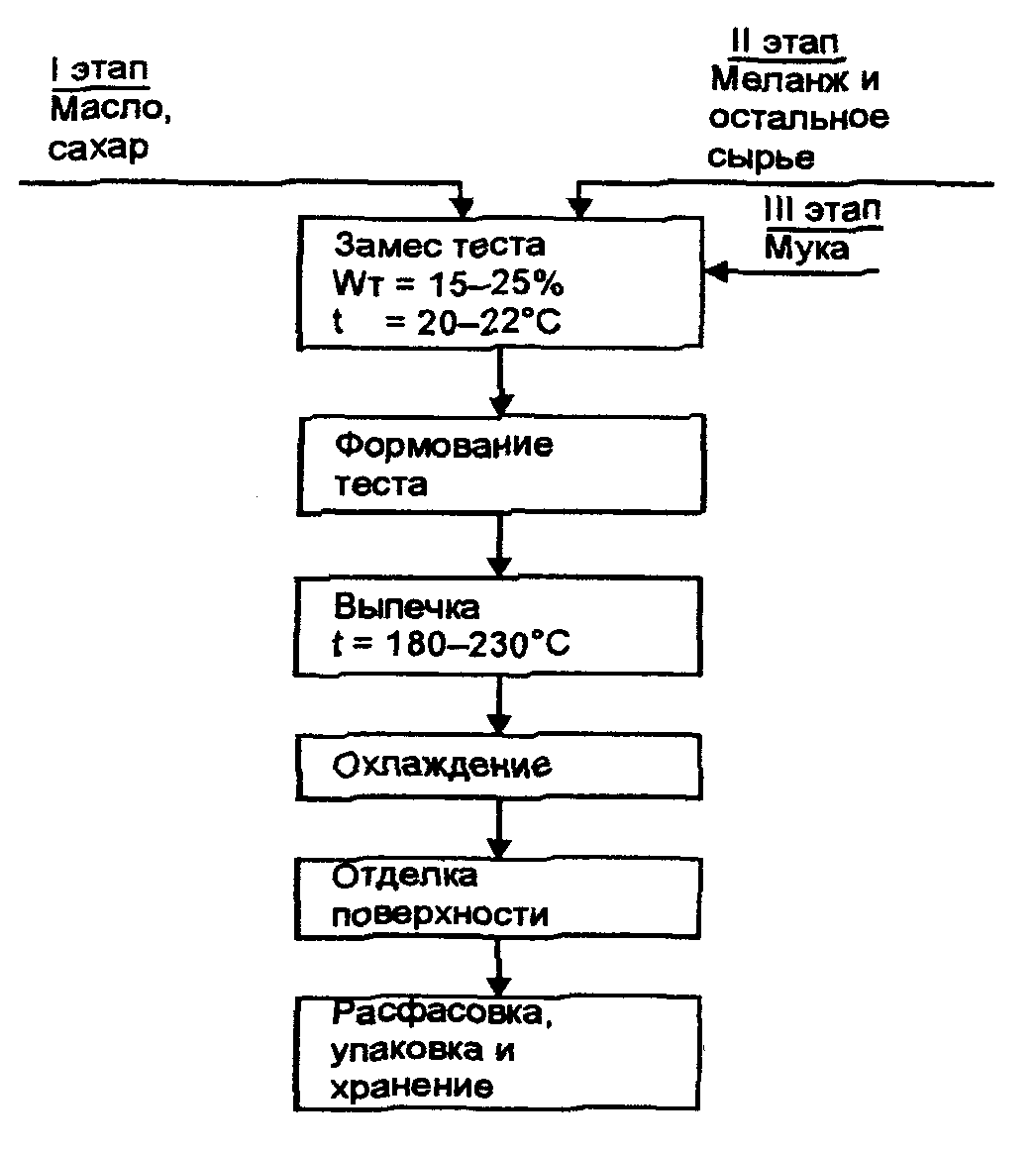

ПРОИЗВОДСТВО САХАРНОГО ПЕЧЕНЬЯ

Сахарное печенье — мучное изделие, вырабатываемое из пластичного теста с большим содержанием сахара и жира. Изделия из такого теста рассыпчатые и хорошо набухают.

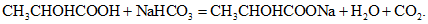

Производство сахарного печенья осуществляют двумя способами: на механизированных линиях с периодическим замесом теста и на поточно-механизированных линиях с непрерывным замесом теста.

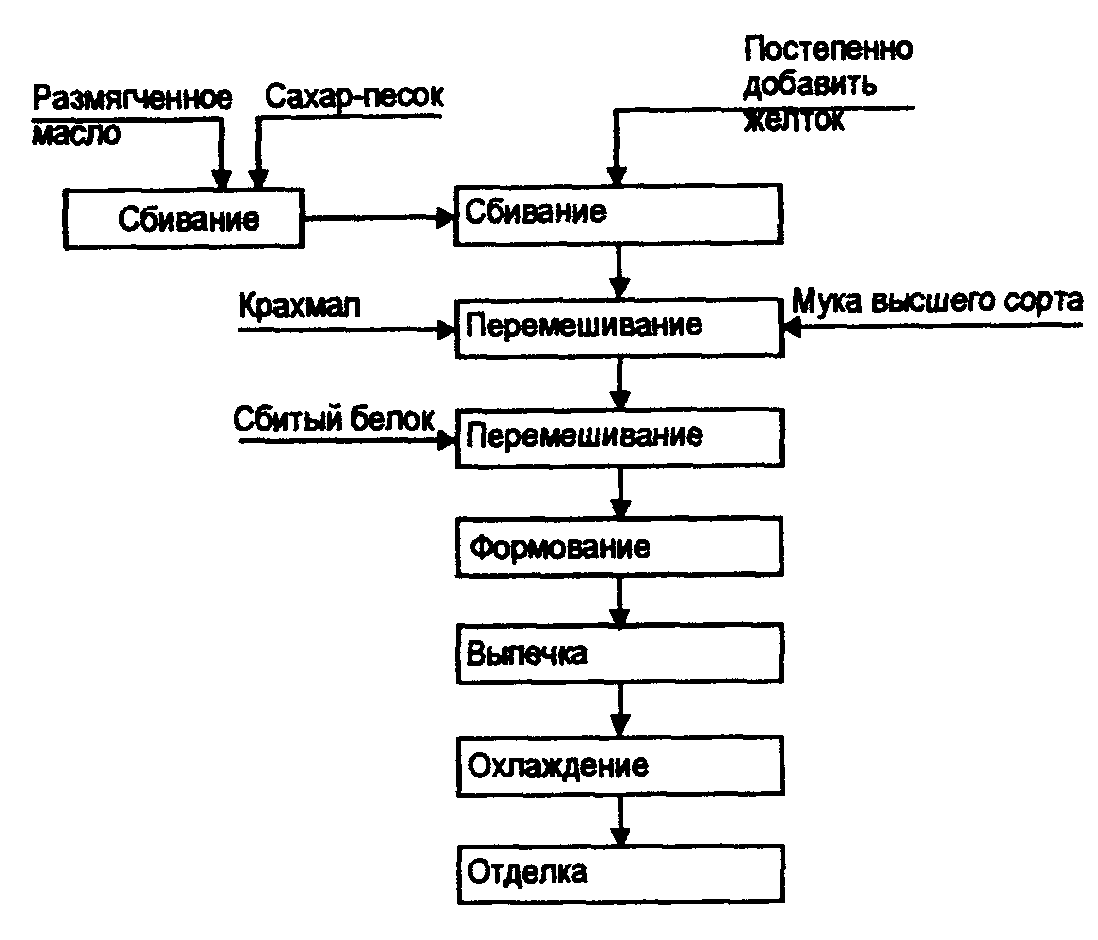

Технологический процесс производства сахарного печенья состоит из следующих стадий.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление эмульсии (при непрерывном замесе теста) или рецептурной смеси (при периодическом замесе).

3. Приготовление теста.

4. Формование теста.

5. Выпечка.

6. Охлаждение.

7. Отделка.

8. Расфасовка, упаковка и хранение.

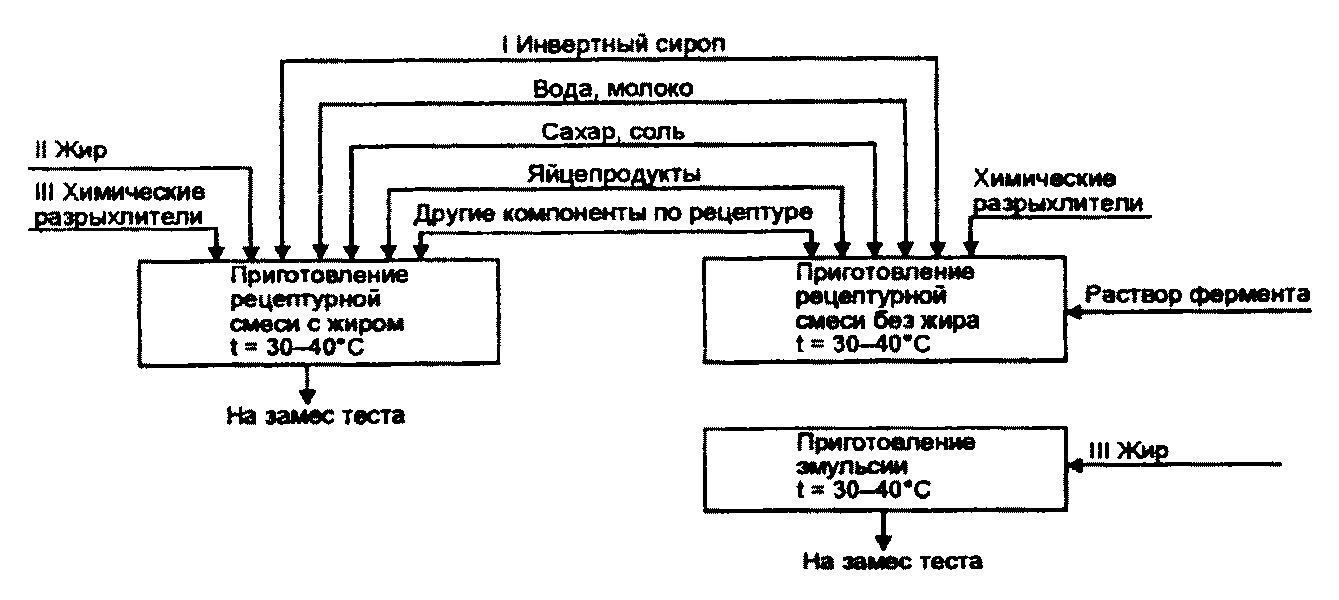

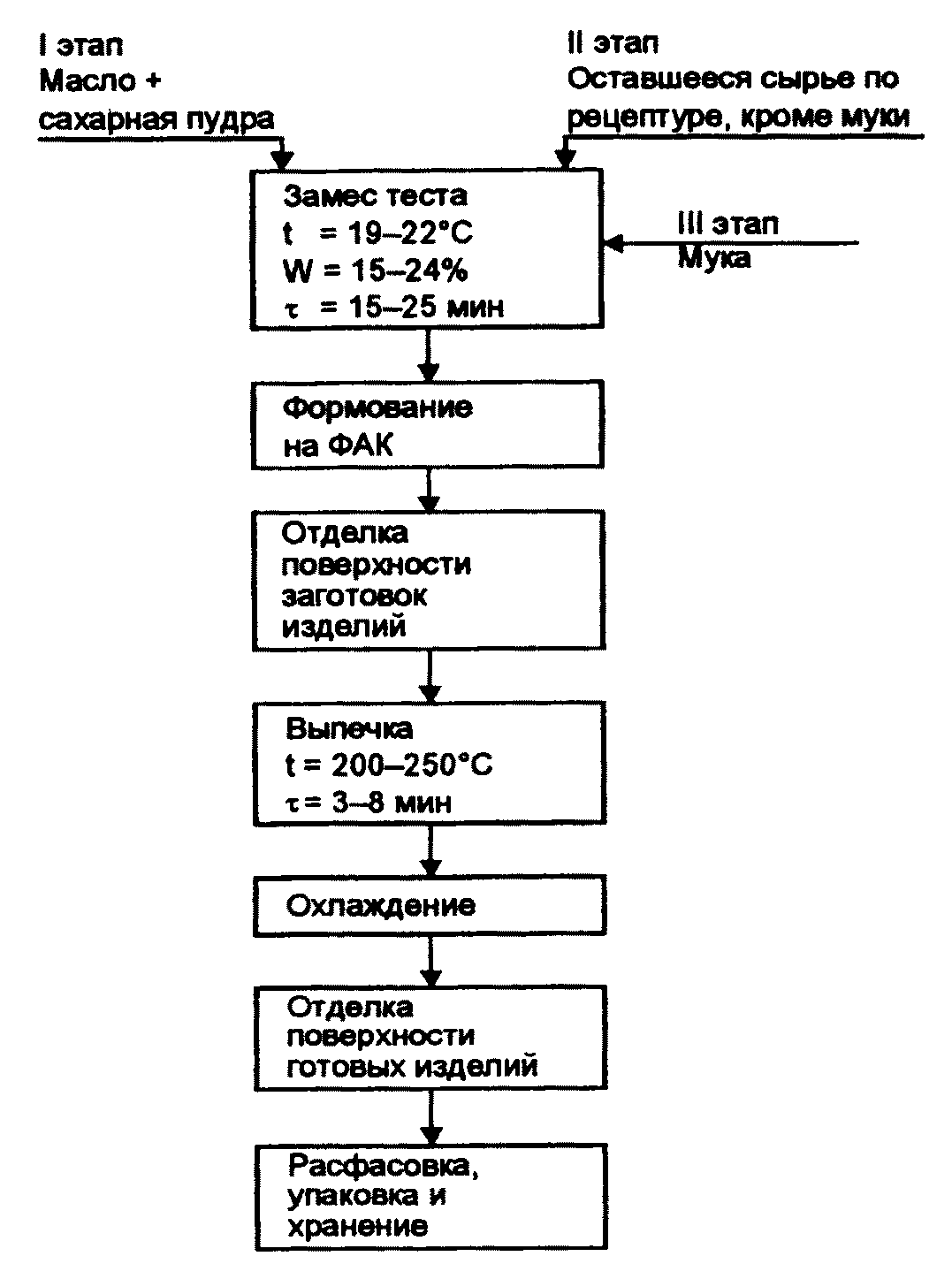

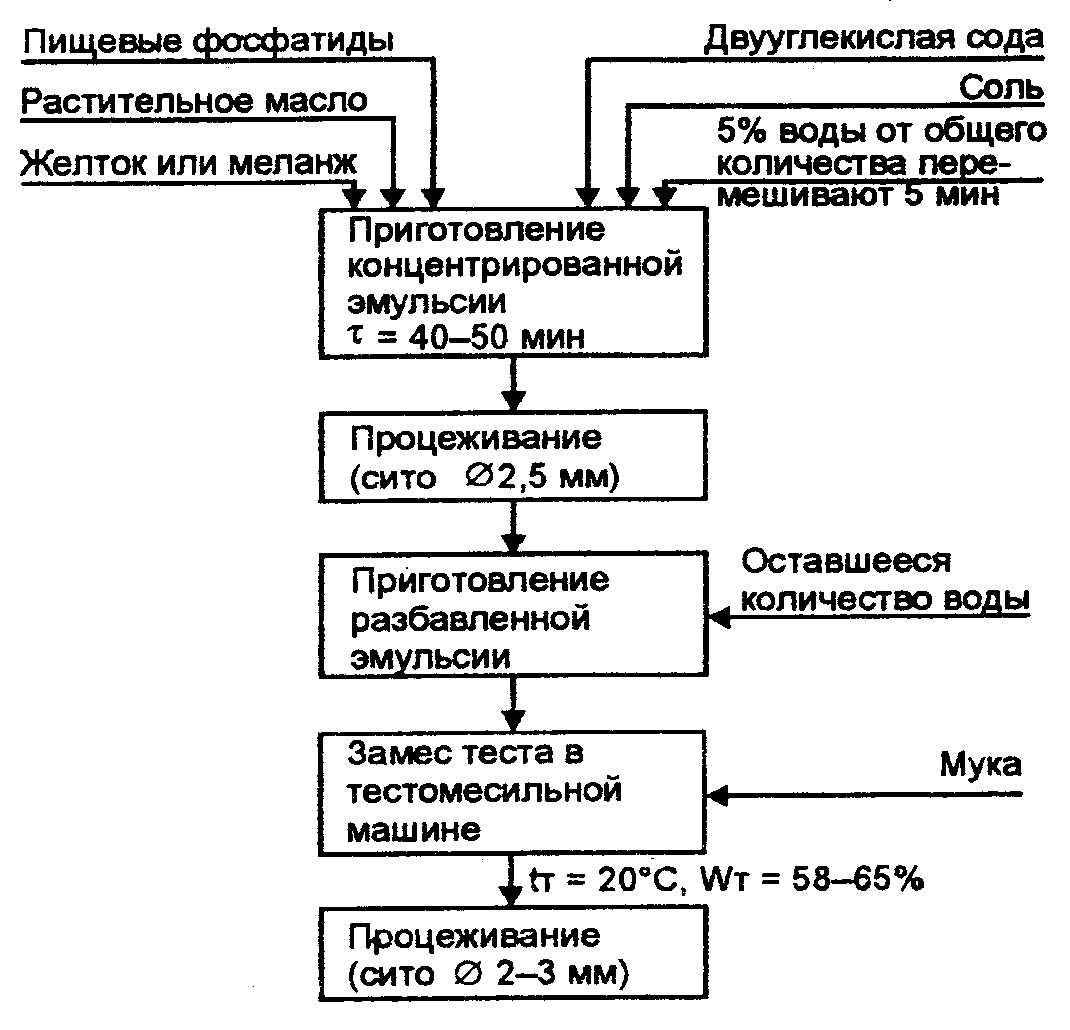

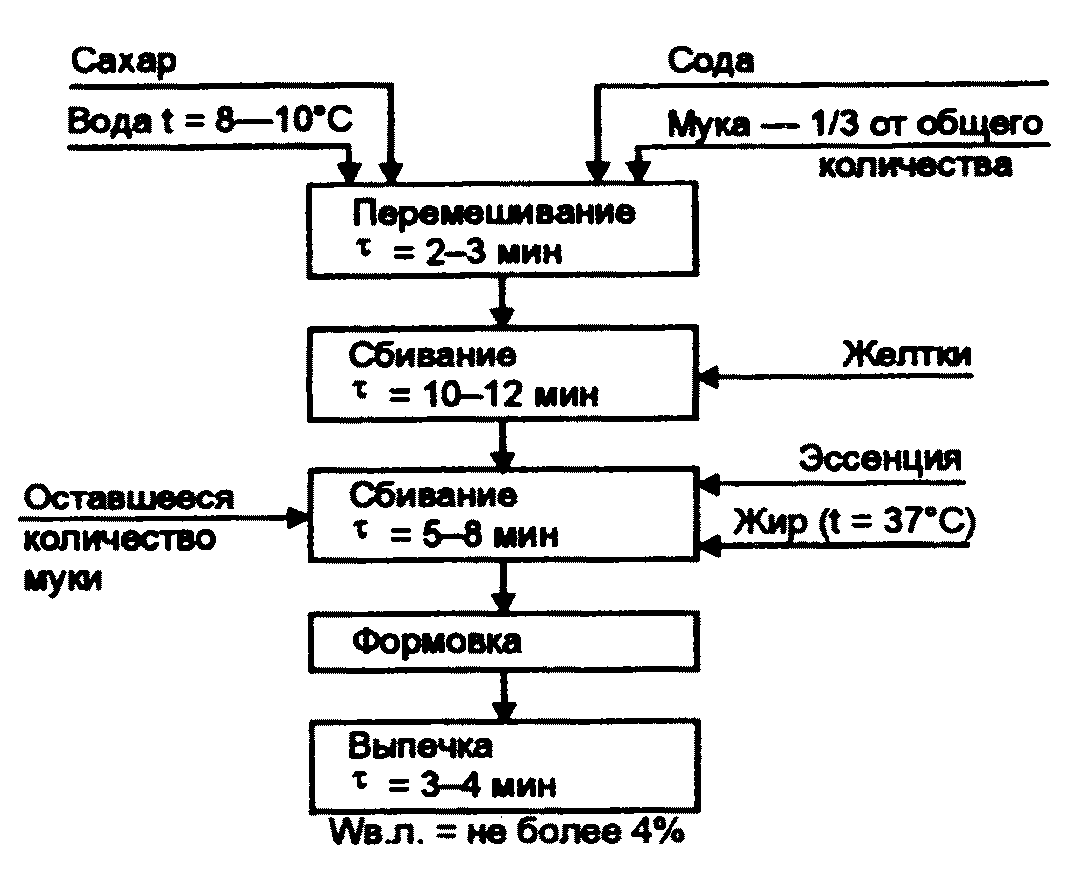

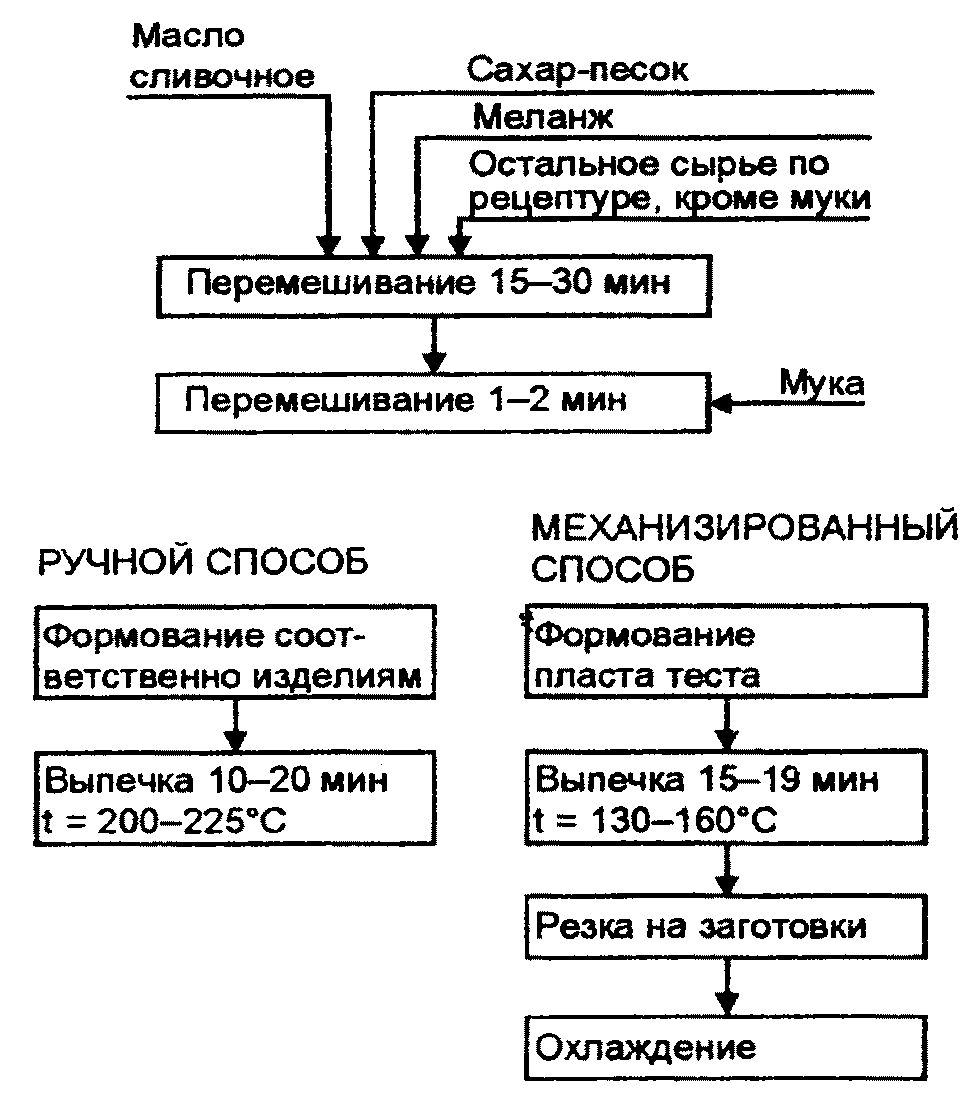

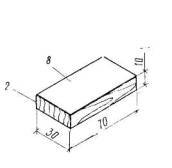

Технологическая схема производства сахарного печенья

1. ПОДГОТОВКА СЫРЬЯ И ПОЛУФАБРИКАТОВ

Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий.

Подготовка сырья и полуфабрикатов производится в соответствии с описанием, данным в разделе «Подготовка сырья к производству».

2. ПРИГОТОВЛЕНИЕ ЭМУЛЬСИИ ИЛИ РЕЦЕПТУРНОЙ СМЕСИ

Эмульсию готовят в эмульсаторе, а рецептурную смесь — непосредственно в тестомесильной машине.

В эмульсатор или тестомесильную машину на рабочем ходу загружают все жидкие компоненты и сахарную пудру или сахар-песок и перемешивают в эмульсаторе 5 — 10 мин, в тестомесильной машине — около 10 мин. Затем добавляют предварительно растворенные по отдельности в воде (температура воды 15 — 20 °C) химические разрыхлители и в последнюю очередь жир с температурой около 40 °C, ароматические вещества. Все тщательно перемешивают до однородной консистенции в эмульсаторе 7 — 10 мин, в тестомесильной машине — 15 — 20 мин.

Количество заливаемой воды находят расчетным путем в зависимости от влажности теста. Воду на растворение химических разрыхлителей берут из общего количества воды, идущей на замес.

При подаче жира в блоках он должен быть предварительно оттемперирован при температуре цеха, а продолжительность перемешивания смеси при необходимости может быть увеличена до полного равномерного распределения жира.

Температура эмульсии и рецептурной смеси — не более 30 °C. При использовании нетрадиционных видов сырья (молочная сыворотка, лактоза, сухое обезжиренное молоко, виноградное вакуум-сусло, сок концентрированный и т.п.) их вводят вместе с жидкими компонентами.

Из эмульсатора готовая эмульсия поступает в промежуточную обогреваемую емкость с мешалкой, где поддерживается температура эмульсии не более 30 °C. Из промежуточной емкости эмульсия непрерывно подается в тестомесильную машину непрерывного действия или порционно в тестомесильную машину периодического действия.

Приготовление эмульсии или рецептурной смеси с добавлением

пасты для сбивания

Пасту для сбивания применяют с целью повышения степени эмульгирования жира и пластичности теста, улучшения качества формования, экономии сырья (сахара и меланжа).

Пасту для сбивания добавляют в количестве 0,5% к массе сухих веществ сырья, идущего на 1 т печенья. Для определения дозировки пасты для сбивания в килограммах полученный расход сухих веществ переводят в натуру.

При использовании пасты для сбивания в рецептурах на печенье сокращается расход сахара на 5% и расход меланжа на 20% к загрузке указанного сырья в натуре. Компенсацию недостающих сухих веществ осуществляют мукой.

Пасту для сбивания вводят в рецептурную смесь одновременно с добавлением жира.

3. ПРИГОТОВЛЕНИЕ ТЕСТА

Замес теста осуществляют в тестомесильных машинах непрерывного и периодического действия.

Приготовление теста в тестомесильных машинах непрерывного действия осуществляют путем смешивания эмульсии с мукой, крахмалом и крошкой. В тестомесильную машину одновременно двумя параллельными потоками поступает эмульсия из промежуточного бака и через дозатор смесь муки, крахмала и крошки. Допускается добавлять крошку вручную.

Продолжительность замеса теста составляет 5 — 10 мин.

Влажность теста 13,5 — 17,5%, температура не выше 30 °C.

Приготовление теста в тестомесильных машинах периодического действия осуществляют путем смешивания рецептурной смеси с мукой, крахмалом и крошкой, которые добавляют в тестомесильную машину. Продолжительность замеса теста составляет 20 — 30 мин.

При более интенсивном замесе его продолжительность уменьшается до 12 — 15 мин. Влажность теста 13,5 — 17,5%, температура теста не более 30 °C. Для теста, формуемого штамп-машинами, влажность может быть увеличена до 22%.

Продолжительность замеса теста может изменяться и зависит от температуры, свойств муки, интенсивности смешивания и других факторов.

4. ФОРМОВАНИЕ ТЕСТА

Формование осуществляют на ротационной машине путем запрессовывания теста в углубления формующего вала рифленым валом; штамп-машиной ударного действия после предварительной прокатки на вальцовочной машине до толщины 3,5 — 4 мм; машинами типа ФПЛ, ФАК путем выдавливания через шаблоны различной формы.

5. ВЫПЕЧКА

Выпечку печенья на поточно-механизированных линиях осуществляют в туннельных печах непрерывного действия, обогреваемых газом, электричеством или работающих на твердом и жидком топливе. Отформованные заготовки печенья переходят на конвейер ленточной печи.

При полумеханизированном способе производства отформованные тестовые заготовки укладывают на чистые трафареты, подогретые до температуры 60 — 70 °C, которые затем подают в печь.

Выпечку печенья, отформованного ротором и на штамп-машинах, производят при температуре 220 — 240 °C в течение 4,5 — 5,5 мин; при температуре 240 — 260 °C — в течение 3,5 — 4,5 мин, при температуре 260 — 300 °C — в течение 2,5 — 3,5 мин.

Печенье, отформованное на машинах ФАК и ФПЛ, выпекают при температуре 220 — 240 °C в течение 10 — 12 мин.

Продолжительность и режимы выпечки могут меняться в зависимости от типа печи, степени ее заполнения, температуры выпечки и других факторов.

6. ОХЛАЖДЕНИЕ

На поточно-механизированных линиях охлаждение печенья осуществляют на охлаждающем транспортере, куда оно передается непосредственно из печи. При таком способе охлаждения изделия не деформируются. В первые три минуты печенье охлаждается без принудительной циркуляции воздуха, в последующие 3 мин — с принудительной циркуляцией воздуха со скоростью 3 м/с, затем стеккеруется и подается на упаковку.

Печенье, выпеченное на трафаретах, механически сбивают на охлаждающий транспортер либо охлаждают непосредственно на трафаретах. В этом случае трафареты с печеньем устанавливают на каруселях или специальных этажерках и охлаждают.

Охлажденное печенье сбивают ударом конца трафарета о внутреннюю стенку ящика или снимают руками. Заполнение печеньем должно производиться не более чем на 2/3 высоты ящика.

7. ОТДЕЛКА

Глазирование шоколадом

Некоторые сорта сахарного печенья глазируют шоколадной глазурью. Глазирование печенья производят вручную при температуре шоколадной глазури 30 — 31 °C путем погружения в нее охлажденного печенья полностью или частично.

Покрытое шоколадной глазурью печенье укладывают на сетки, избытку глазури дают стечь, а затем охлаждают при температуре 5 — 8 °C до застывания шоколадной глазури.

Приготовление слоеного печенья

Слоеное печенье изготавливают путем склеивания 2 шт. печенья разных сортов фруктовой или кремовой начинкой, которую намазывают на нижнюю поверхность печенья. На начинку накладывают второе печенье рисунком вверх.

8. РАСФАСОВКА, УПАКОВКА И ХРАНЕНИЕ

Расфасовку, упаковку и хранение осуществляют согласно действующей нормативной документации.

ПРОИЗВОДСТВО ЗАТЯЖНОГО ПЕЧЕНЬЯ

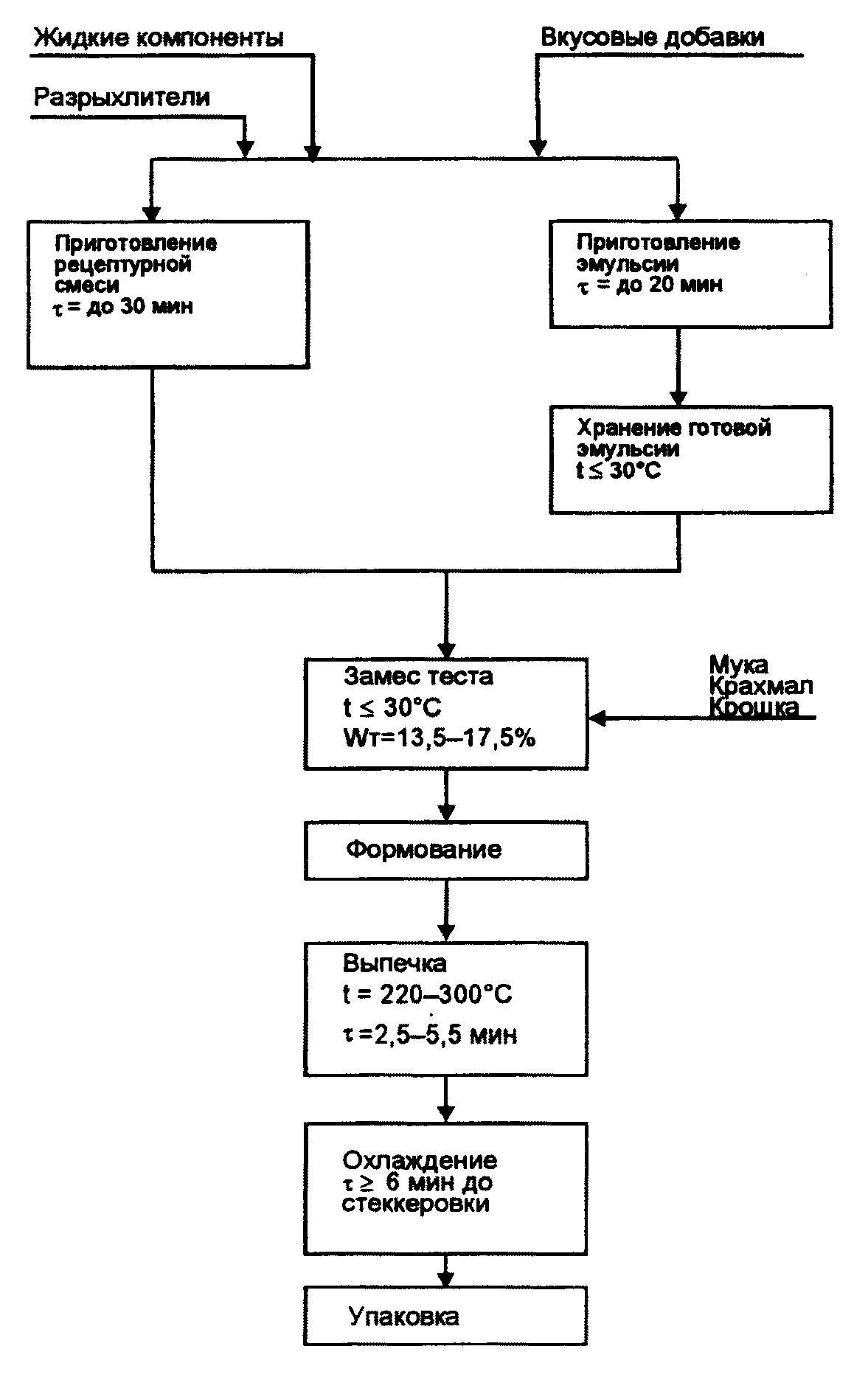

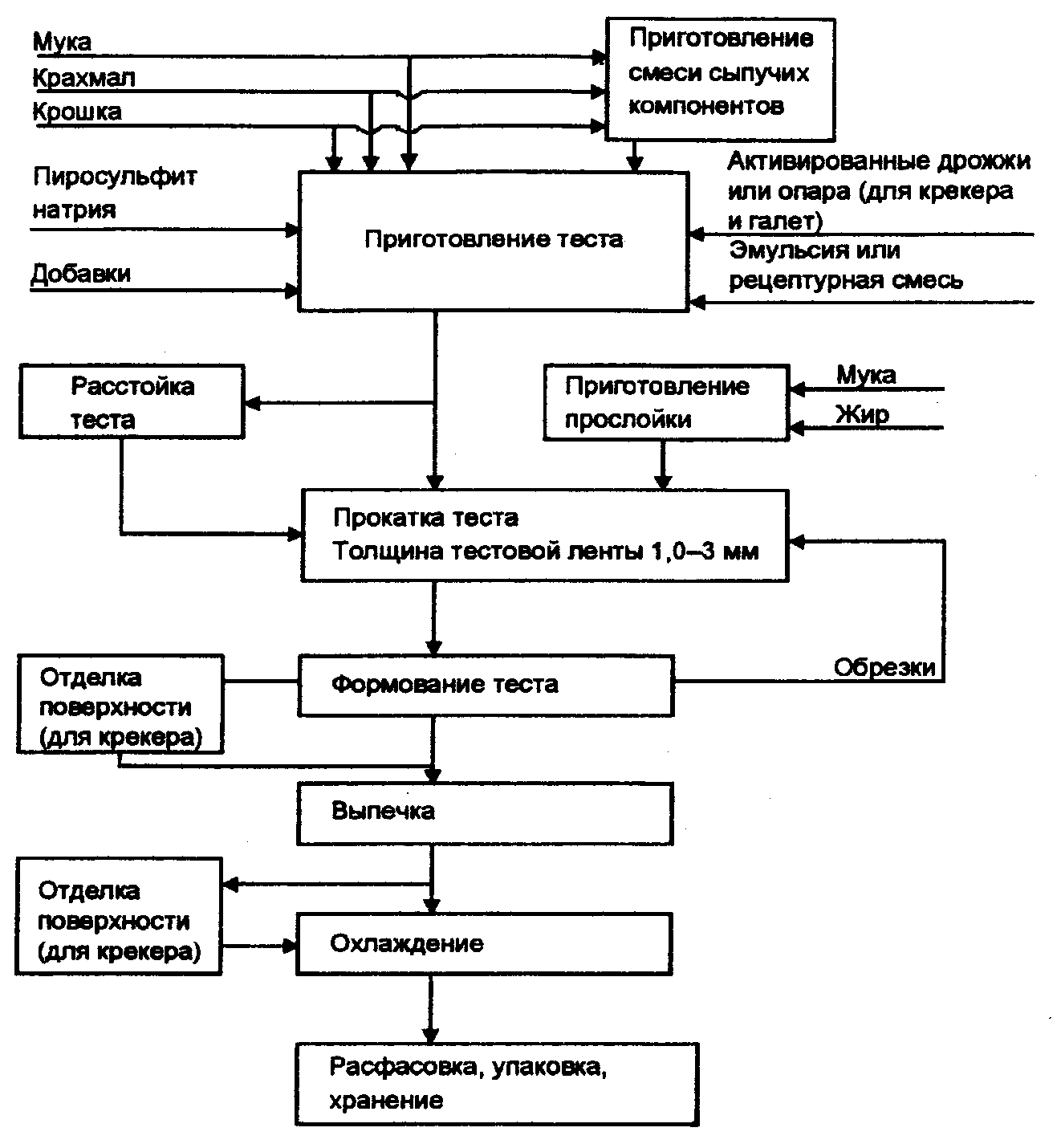

Технологический процесс производства затяжного печенья состоит из следующих операций.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление смеси сыпучих компонентов.

3. Приготовление эмульсии.

4. Приготовление теста.

5. Расстойка теста.

6. Прокатка теста.

7. Формование теста.

8. Выпечка изделий.

9. Охлаждение.

10. Расфасовка, упаковка и хранение печенья.

1. ПОДГОТОВКА СЫРЬЯ И ПОЛУФАБРИКАТОВ К ПРОИЗВОДСТВУ

Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий.

Подготовка сырья и полуфабрикатов производится в соответствии с описанием, данным в разделах «Подготовка сырья к производству», «Производство полуфабрикатов».

2. ПРИГОТОВЛЕНИЕ СЫПУЧИХ КОМПОНЕНТОВ

Эта стадия присутствует в процессе производства затяжного печенья на комплексно-механизированных линиях, в комплект которых входит установка для приготовления смеси сыпучих компонентов.

Этап приготовления смеси сыпучих компонентов включает:

приготовление крошки;

приготовление смеси сыпучих компонентов муки, крахмала и крошки.

Приготовление крошки

Крошку из возвратных отходов печенья готовят на специализированном оборудовании, которое осуществляет размол и разделение мелкой и крупной фракций крошки.

Приготовление смеси сыпучих компонентов

Набор порции сыпучих компонентов (муки, крахмала, крошки) замеса одной порции теста осуществляется на автоматических весах.

Приготовление рецептурной смеси сыпучих компонентов осуществляют в смесителе при скорости вращения рабочего органа 60 — 65 об/мин в течение 3 — 5 мин.

Готовая порция сыпучих компонентов подается в тестомесильные машины.

3. ПРИГОТОВЛЕНИЕ ЭМУЛЬСИИ НА КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫХ

ЛИНИЯХ СО СПЕЦИАЛИЗИРОВАННЫМ ОБОРУДОВАНИЕМ

Эмульсия для печенья представляет собой многокомпонентную дисперсную систему, включающую до 10 составляющих, основными из которых являются жир, вода, сахар, меланж, инвертный сироп.

Приготовление эмульсии включает:

подготовку жидких компонентов;

приготовление рецептурной смеси;

приготовление эмульсии.

Подготовка жидких компонентов предусматривает предварительное темперирование при следующих температурах, °C:

молоко сгущенное — 40 — 45

меланж — 18 — 25

инвертный сироп — 40 — 50

жир — 38 — 42

раствор соли — 20 — 25

молоко коровье пастеризованное — 10 — 12

патока — 40 — 50.

Рецептурная смесь — это смесь из всех компонентов, входящих в состав эмульсии, кроме жира.

Жидкие компоненты (кроме жира) и сахар взвешивают и подают в полость гомогенизатора, в которой осуществляется их смешивание в течение 2 — 7 мин.

За 1 — 2 мин до окончания приготовления рецептурной смеси в гомогенизатор вручную добавляются химические разрыхлители, эссенции и при необходимости другие компоненты рецептуры.

Готовая рецептурная смесь должна быть однородной и иметь температуру не выше 40 °C.

Для приготовления эмульсии в эмульсатор на рабочем ходу подаются одновременно параллельными потоками приготовленная рецептурная смесь из гомогенизатора и жир из емкости весов.

Их смешивание осуществляется при непрерывном интенсивном вращении ротора в течение 30 — 60 с.

Температура готовой эмульсии 30 — 40 °C.

Приготовление эмульсии непосредственно в тестомесильной

машине

Приготовление эмульсии при отсутствии специализированного оборудования осуществляют непосредственно в тестомесильной машине.

Сырье загружают в тестомесильную машину при максимальной скорости вращения рабочего органа.

Рекомендуется следующий порядок загрузки сырья в тестомесильную машину: инвертный сироп (инвертный сахар), вода, соль, сахар, меланж и другие компоненты, кроме жира, химических разрыхлителей и муки. Смесь перемешивается в течение 5 — 7 мин, после чего добавляется жир. Смесь перемешивается в течение 6 — 7 мин. За 1 — 2 мин до окончания приготовления эмульсии добавляются химические разрыхлители в виде раствора.

Температура готовой эмульсии 30 — 40 °C.

4. ПРИГОТОВЛЕНИЕ ТЕСТА

Замес теста производят в тестомесильных машинах периодического действия путем смешивания эмульсии с мукой или смесью сыпучих компонентов.

На линиях, снабженных специализированным оборудованием, порция муки или сыпучих компонентов из промежуточного бункера и эмульсия из эмульсатора подаются одновременно параллельными потоками в тестомесильную машину (на рабочем ходу) в течение 4 — 5 мин.

Добавление муки или смеси сыпучих компонентов может осуществляться непосредственно в работающую тестомесильную машину (где предварительно приготовлена рецептурная смесь) постепенно небольшими порциями в течение 5 — 7 мин.

Продолжительность замеса затяжного теста составляет 30 — 50 мин при приготовлении его в тестомесильных машинах с частотой вращения вала 18 — 25 об/мин, 20 — 50 мин при приготовлении в тестомесильных машинах с частотой вращения вала 40 об/мин, 10 — 15 мин при приготовлении в тестомесильных машинах с частотой вращения вала 80 об/мин.

Продолжительность замеса теста может меняться в зависимости от свойств муки, скорости вращения рабочего органа тестомесильной машины, температурных условий, введения различных добавок.

Готовое тесто должно быть хорошо перемешанным, однородным, хорошо затянутым.

Температура теста может меняться от 24 до 38 °C.

Влажность теста 22 — 28%.

ДОБАВКИ-УЛУЧШИТЕЛИ В ПРОИЗВОДСТВЕ ЗАТЯЖНОГО ПЕЧЕНЬЯ

Пиросульфит натрия

С целью ускорения технологического процесса, улучшения качества печенья в производстве затяжного печенья используется пиросульфит натрия. Пиросульфит натрия —

Минимальная дозировка (0,025%) рекомендуется при использовании муки с содержанием сырой клейковины до 32%, а максимальная дозировка (0,05%) — для «сильной» муки с содержанием сырой клейковины свыше 38%.

Перед добавлением навеска пиросульфита натрия должна быть растворена в воде с температурой 18 — 25 °C в соотношении 1,0:1,5.

Для приготовления раствора пиросульфита натрия используют посуду из некоррозирующего материала.

Раствор пиросульфита натрия добавляют за 2 — 5 мин до окончания замеса путем равномерного опрыскивания им всей поверхности теста. Продолжительность замеса теста с пиросульфитом натрия может быть изменена в зависимости от свойств муки.

Тесто, приготовленное с пиросульфитом натрия, не подвергается расстойке, а сразу после замеса подается на дальнейшую обработку.

Протосубтилин Г10Х

Для ускорения набухаемости белков, снижения упруго-эластичных свойств теста, улучшения качества готовой продукции при производстве затяжного печенья может использоваться ферментный препарат «Протосубтилин Г10Х».

Доза препарата к массе муки в тесте составляет от 0,005% до 2% при его протеолитической способности ПС 70 ед./г.

Если активность препарата выше 70 ед./г, следует рассчитать коэффициент пересчета и соответственно изменить дозу. Например: активность препарата составляет 100 ед./г, тогда коэффициент пересчета составляет:

100/70 = 1,43.

Доза препарата (% к массе муки) при этом вместо 0,01% составит:

0,01/1,43 = 0,007% вместо

Приготовление водного раствора ферментного препарата «Протосубтилин Г10Х» осуществляется следующим образом.

Навеску ферментного препарата смешивают с небольшим количеством воды с температурой 35 — 40 °C до получения гомогенной массы (без комочков) и затем постепенно добавляют воду до концентрации раствора (10 г ферментного препарата в 100 мл раствора). Раствор ферментного препарата готовят в количестве, обеспечивающем потребность в нем не более одной смены.

Для приготовления раствора препарата и его хранения в течение смены должна быть использована посуда из некоррозирующего материала.

Перед употреблением в производстве раствор препарата необходимо обязательно перемешать.

При работе с ферментным препаратом необходимо учитывать, что при температуре выше 60 °C ферменты инактивируются.

При замесе теста без предварительного эмульгирования компонентов необходимое количество концентрированного раствора препарата разбавляют водой в соотношении 1:20 и вносят непосредственно в тестомесильную машину.

При замесе теста на эмульсии водный 10%-ный раствор препарата вносят в эмульсию в конце ее приготовления.

Расход воды на замес теста уменьшается на соответствующее количество воды, вносимой с раствором ферментного препарата.

Тесто, приготовленное с ферментным препаратом, не подвергается расстойке, а сразу после замеса подается на дальнейшую обработку.

Сульфитированное яблочное пюре

Для улучшения обработки теста механизмами, ускорения технологического процесса в производстве затяжного печенья используется сульфитированное яблочное пюре с содержанием сернистого ангидрида не более 0,1%. При более высоком содержании сернистого ангидрида пюре сульфитируют до указанного уровня.

Дозировка пюре составляет 4 — 6% к массе муки и вносится как компонент в составе рецептуры.

Сульфитированное яблочное пюре добавляют непосредственно в тестомесильную машину. При использовании яблочного пюре расход сухих веществ сахара по рецептуре сокращается на соответствующее количество веществ в яблочном пюре, вносимых в тесто.

Тесто, приготовленное с использованием сульфитированного пюре, расстойке не подвергается.

5. РАССТОЙКА ТЕСТА

Расстойка затяжного теста осуществляется для ликвидации в тесте внутренних напряжений, повышения его пластичности. Расстойка осуществляется в специальных камерах при температуре 25 — 27 °C и относительной влажности воздуха около 80%.

При отсутствии расстоечной камеры расстойка теста осуществляется в помещении цеха на столах или в дежах. Для этого тесто помещают в дежу или укладывают на стол и для сохранения температуры теста и предотвращения заветривания накрывают брезентом или плотным полотном. Продолжительность расстойки теста от 30 до 120 мин.

6. ПРОКАТКА ТЕСТА

После расстойки тесто подвергается прокатке, в результате чего получается тестовая лента, из которой можно осуществлять формование изделий.

Прокатка теста может осуществляться на ламинаторе или двухвалковых реверсивных тестовальцующих машинах.

При прокатке на ламинаторе тесто поступает в приемные воронки, в одну из которых можно подавать обрезки тестовой ленты после формования, затем прокатывается через несколько пар рифленых или гладких валков с постепенным уменьшением зазора между валками с 18 — 25 до 3 — 6 мм.

Перед калибрующим устройством тестовая лента складывается в 4 — 6 слоев и прокатывается через пары гладких калибрующих вальцов до толщины тестовой ленты 1 — 3 мм. Далее тестовая лента подается на формование.

Схема прокатки затяжного теста без добавок улучшителей из муки высшего сорта на двухвалковой реверсивной машине предусматривает пять последовательных стадий прокатки и вылеживания пласта теста: предварительная прокатка, первое вылеживание, первая лицевая прокатка, второе вылеживание, вторая лицевая прокатка.

После замеса тесто кусками массой не более 35 кг сначала прокатывается на подготовительной двухвалковой машине пять раз (считая прокатку в одном направлении за один раз), из которых первые три раза — с постепенным уменьшением зазора между валками (до 90, 70, 50 мм).

Перед четвертой прокаткой пласт теста складывают вдвое по длине ленты и пропускают еще 2 раза (зазор 80 и 60 мм). После этого тесто вылеживается на столе в течение 2 — 2,5 ч и вновь прокатывается 4 раза. Пласт теста для этой прокатки поворачивается на 90° против направления первой прокатки. После первой прокатки теста между валками с зазором около 45 мм его складывают вдвое по длине вальцовки и пропускают при зазоре между валками около 75 мм, а затем с зазором около 60 и 45 мм.

Прокатанное тесто вторично подвергается вылеживанию в течение 30 мин, а затем прокатывается 5 раз на лицевой двухвалковой машине. Первый раз — с уменьшением зазора до 30 мм, после чего на поверхности пласта теста равномерно насыпают обрезки теста, поступающие с обратного транспортера; затем загибают край теста, поступающий в валки, и пропускают через валки два раза (зазор около 35 и 20 мм).

Перед четвертой прокаткой тесто складывают вдвое и пропускают в том же направлении при зазоре 30 мм, а затем — 15 мм.

Общее количество прокаток теста из муки высшего сорта — 14. Тесто из муки I сорта прокатывается 3 раза (с зазором 100, 80 и 60 мм), вылеживается в течение 1 ч, а затем вновь прокатывается 5 раз. Общее количество прокаток — 8; приемы прокатки те же, что для теста из муки высшего сорта.

После лицевой прокатки тесто прокатывается на шлифующих валках, назначение которых состоит в постепенном уменьшении толщины тестовой ленты, скорость между первой и второй парами шлифующих валков регулируется так, чтобы тестовая лента не набегала на вторую пару валков и в то же время не была натянута. В первом случае тестовая лента будет неравномерной плотности, а во втором — чрезмерно растягиваться, что приведет к искажению формы тестовых заготовок.

Толщина тестовой ленты после прохождения первой пары шлифующих валков 7 — 10 мм, после второй пары валков — 1 — 3 мм.

Тестовая лента перед штампованием должна быть натянутой, свободной, с небольшой складкой. Это достигается снижением скорости движения промежуточного транспортера. Тестовая лента, поступившая на штампование в натянутом виде, будет иметь искаженную форму.

При приготовлении теста с использованием добавок-улучшителей (пиросульфита натрия, ферментного препарата Протосубтилина Г10Х) стадии предварительной прокатки и вылеживания теста ликвидируются.

Тесто после замеса сразу же поступает на прокатку, где оно прокатывается 8 раз с добавлением обрезков и складыванием и подается на формование.

7. ФОРМОВАНИЕ ТЕСТА

Формование теста осуществляют штамп-машинами легкого типа или роторными машинами.

При формовании теста штамп-машинами легкого типа прокатанное тесто проходит через две пары шлифующих валков до получения тестовой ленты толщиной 1,0 — 3,0 мм, а затем системой транспортеров тестовая лента перемещается под штампующий механизм легкого типа, где и осуществляется формование. Заготовки транспортером перемещаются на сетку печи.

При роторном способе формования вырезание заготовок производится вращающимся ротором из предварительно прокатанного пласта теста.

Толщина тестовых заготовок после формования составляет 1,0 — 3,0 мм.

При формовании затяжного теста для сохранения рисунка требуются надрезы по контуру рисунка, для предотвращения вздутия — сквозные проколы шпильками.

8. ВЫПЕЧКА

Выпечка осуществляется в туннельных печах непрерывного действия, обогреваемых газом, электрических печах или работающих на твердом или жидком топливе. Отформованные заготовки транспортером подаются на сетку печи.

Выпечка печенья производится в течение 4 — 5 мин при температуре печи по зонам, °C:

I зона 160 — 180

II зона 250 — 300

III зона 250 — 300

IV зона 220 — 250.

В зависимости от конструкции печи, степени заполнения, влажности теста могут изменяться как температурные режимы по зонам, так и продолжительность выпечки.

Процесс выпечки делится на 3 периода.

Вначале выпечка должна происходить при высокой относительной влажности (60 — 70%) и сравнительно низкой температуре среды пекарной камеры (I зона).

Второй период характеризуется постепенным увеличением температуры среды пекарной камеры до 250 — 300 °C и снижением относительной влажности (увлажнение в зоне выпечки не производится) (II и III зоны).

В третьем периоде температура снижается до 220 — 250 °C (IV зона).

9. ОХЛАЖДЕНИЕ ПЕЧЕНЬЯ

Предварительное охлаждение печенья до температуры 50 — 70 °C происходит на выступающей из печи части транспортера. Затем при помощи ножей, плотно прилегающих к транспортеру, изделия снимаются и передаются на систему охлаждающих транспортеров, где происходит охлаждение без принудительной циркуляции воздуха до температуры 32 — 40 °C в течение 5 — 10 мин.

Наиболее целесообразно охлаждать изделия на транспортере закрытого типа с принудительной циркуляцией воздуха. Оптимальные условия охлаждения печенья:

температура среды 20 — 25 °C

скорость охлаждающего воздуха 3 — 4 м/с

продолжительность охлаждения 5 — 7 мин.

10. РАСФАСОВКА, УПАКОВКА И ХРАНЕНИЕ ПЕЧЕНЬЯ

Расфасовку, упаковку и хранение печенья осуществляют в соответствии с действующей нормативной документацией.

Технологические схемы производства рецептурной смеси, эмульсии и общая технологическая схема производства затяжного печенья приведены в разделе «Производство крекеров».

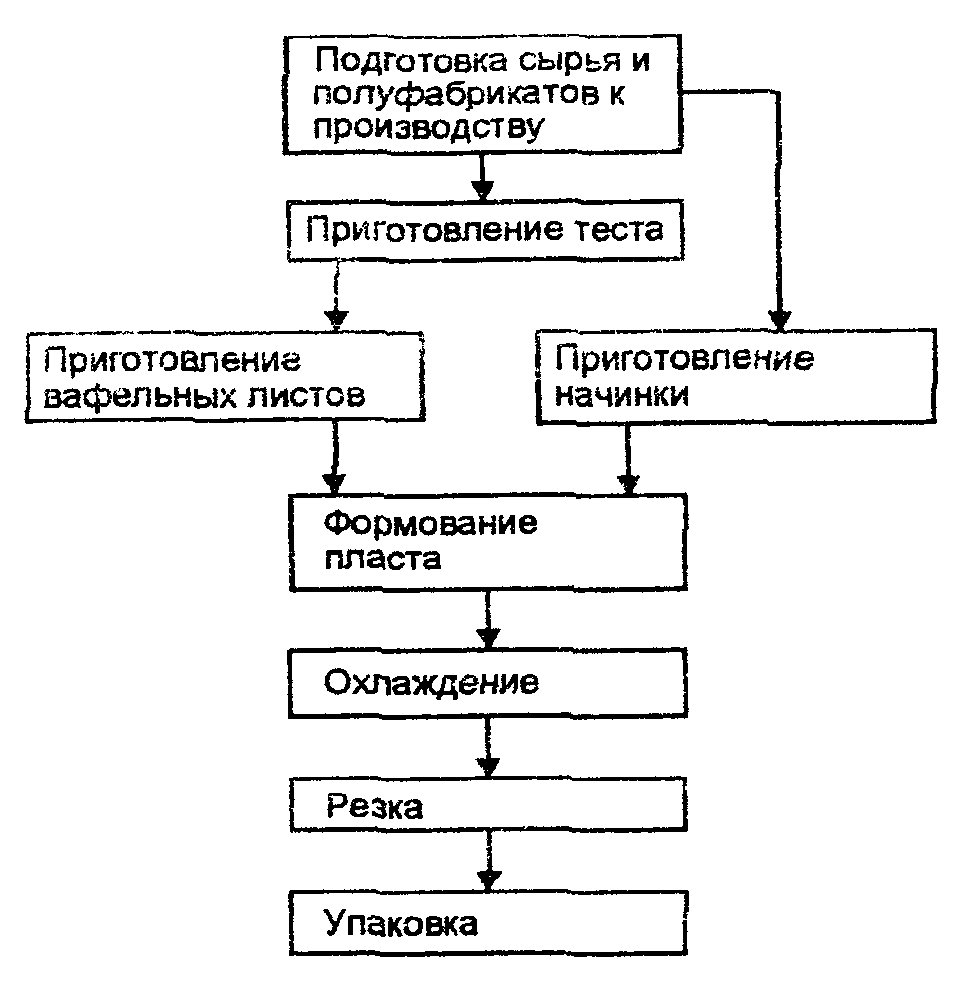

ПРОИЗВОДСТВО КРЕКЕРОВ

Крекеры — мучные изделия с большим содержанием жира, слоистой и хрупкой структуры.

В зависимости от способа приготовления и рецептурного состава крекеры делят на 2 группы:

I — на дрожжах или на дрожжах и химических разрыхлителях;

II — на химических разрыхлителях без дрожжей.

При производстве крекера на дрожжах или на дрожжах и химических разрыхлителях используется опарная или безопарная технология.

При производстве крекера на химических разрыхлителях — безопарная технология.

Общий технологический процесс производства крекера предусматривает следующие этапы производства.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление смеси сыпучих компонентов (при наличии оборудования).

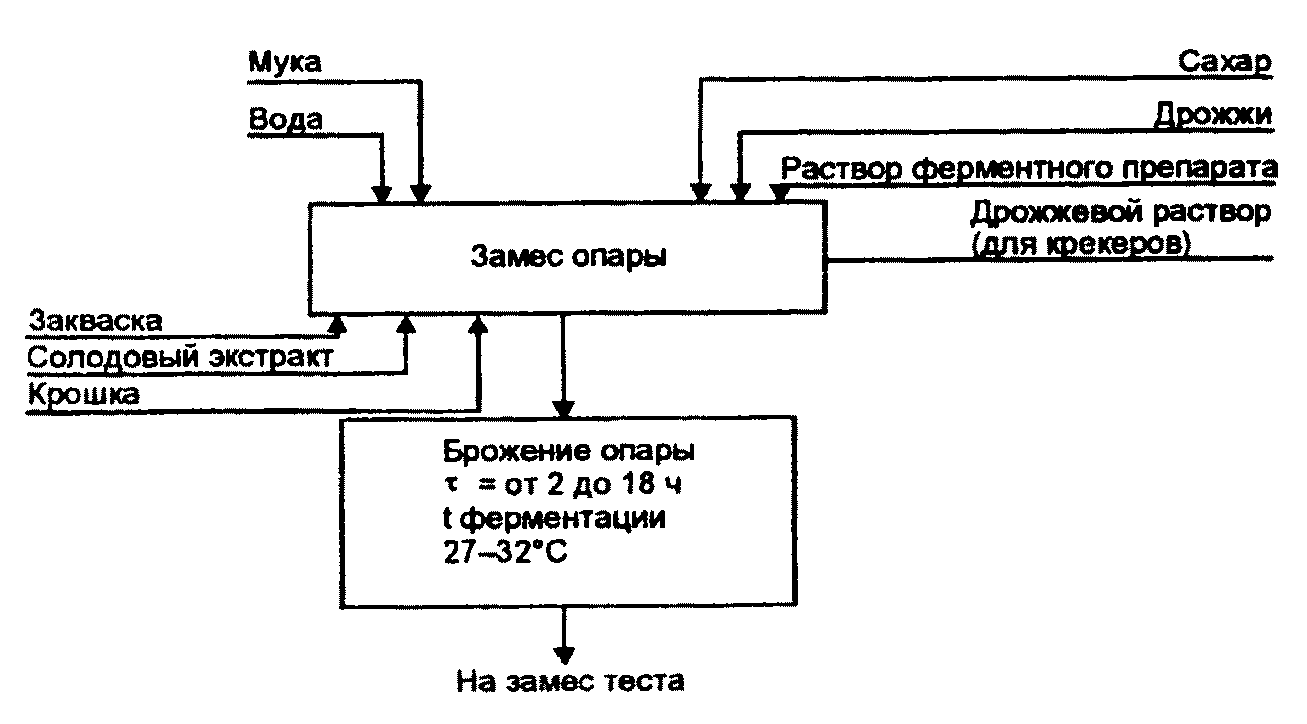

3. Приготовление опары (опарная технология).

4. Активация дрожжей (безопарная технология).

5. Приготовление эмульсии или рецептурной смеси.

6. Приготовление теста.

7. Расстойка теста.

8. Приготовление жировой прослойки (для сортов крекера с жировой прослойкой).

9. Прокатка теста.

10. Формование теста.

11. Отделка поверхности (для отдельных сортов крекера при наличии соответствующего оборудования).

12. Выпечка.

13. Охлаждение.

14. Расфасовка, упаковка и хранение.

При производстве крекера на химических разрыхлителях этапы 3 и 4 отсутствуют.

1. ПОДГОТОВКА СЫРЬЯ И ПОЛУФАБРИКАТОВ К ПРОИЗВОДСТВУ

Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий.

Подготовка сырья и полуфабрикатов осуществляется в соответствии с описанием, данным в разделах «Подготовка сырья к производству», «Производство полуфабрикатов».

2. ПРИГОТОВЛЕНИЕ СМЕСИ СЫПУЧИХ КОМПОНЕНТОВ

При наличии в составе линий специального оборудования для приготовления смеси сыпучих компонентов данную смесь готовят в две стадии:

приготовление крошки;

приготовление смеси сыпучих компонентов (мука, крахмал, крошка, отруби и др.).

Приготовление крошки

Крошку возвратных отходов крекера готовят на универсальной машине для измельчения крошки до размера частиц 0,8 — 1,2 мм.

Готовая крошка подается на весы и далее в смеситель для сыпучих компонентов.

Приготовление смеси сыпучих компонентов

Приготовление рецептурной смеси осуществляют в смесителе сыпучих компонентов, в котором ее перемешивают в течение 3 — 5 мин при скорости вращения рабочего органа 60 — 65 об/мин.

Набор сыпучих компонентов (муки, крахмала, крошки, отрубей и др.) для замеса одной порции теста осуществляют на автоматических весах, откуда они поступают в смеситель для смешивания.

При отсутствии специального оборудования смесь сыпучих компонентов не готовится, а мука, крахмал и крошка подаются по отдельности непосредственно в тестомесильную машину.

3. ПРИГОТОВЛЕНИЕ ОПАРЫ

В промышленности распространены различные способы приготовления опары.

Приготовление опары на дрожжах

Опару готовят в тестомесильной машине или в деже следующим образом:

взвешенные дрожжи измельчают и тщательно перемешивают в отдельной емкости с водой в соотношении 1:2 и подают в месилку. Затем добавляют 1/2 — 1/4 часть муки, предназначенной для замеса теста, и воду из расчета желаемой влажности опары. Смесь перемешивают в течение 5 — 8 мин.

Для лучшего питания дрожжей можно добавлять сахар (или часть сахара), предусмотренный рецептурой. Влажность опары после замеса 29 — 35%.

Температура 25 — 28 °C.

Хорошо перемешанную опару оставляют для ферментации в специально отведенном для этого процесса помещении (камера ферментации) при температуре 25 — 35 °C и относительной влажности воздуха 75 — 85%. При отсутствии специализированного помещения ферментацию осуществляют в помещении цеха в течение 8 — 18 ч.

Кислотность готовой опары 7 — 9°,

pH = 4,5 — 5,5.

Приготовление опары с использованием ферментного препарата

Для сокращения продолжительности созревания опары и замеса теста, а также улучшения качества изделий (увеличение набухаемости, пористости, снижение плотности, усиление окраски поверхности) применяют очищенный ферментный препарат Амилоризин П10Х (Оризин ПК).

Ферментный препарат применяют в производстве в виде водного раствора, который готовят только на одну смену (7 — 8 ч). Навеску ферментного препарата тщательно растирают в ступке с небольшим количеством воды до кашицеобразного состояния.

Затем полученную массу переносят в бачок из нержавеющей стали и при постоянном перемешивании добавляют остальное количество воды; отношение ферментного препарата и воды должно быть не менее 1:10 (на 100 г препарата 1 л воды). Ферментный препарат должен быть полностью растворен. Для лучшего растворения препарата бачок желательно снабдить механической мешалкой. Раствор ферментного препарата добавляют в опару перед загрузкой муки. Расход воды на замес опары уменьшается на соответствующее количество воды, вносимой с раствором ферментного препарата.

При производстве крекеров желательно использовать препараты, стандартизованные по ферментативной активности, что позволяет дозировать их по массе. Следует применять препарат с осахаривающей способностью (ОС) 200 ед. и протеолитической способностью (СП) не менее 16 ед. на 1 г сухого вещества. При этом, если ферментный препарат по осахаривающей способности соответствует 200 ед., то расход его на 100 кг муки составит 3 — 7,5 г в зависимости от качества клейковины.

Минимальная дозировка рекомендуется при использовании муки с меньшим содержанием сырой клейковины, а максимальная — при использовании «сильной» муки с большим содержанием сырой клейковины.

Приготовление опары с добавлением ферментного препарата осуществляют по описанному выше способу. Ферментный препарат вносят на стадии замеса опары. Продолжительность ферментации опары сокращается до 2 ч.

4. АКТИВАЦИЯ ДРОЖЖЕЙ (ДЛЯ БЕЗОПАРНОГО СПОСОБА)

При безопарном производстве крекера на дрожжах дрожжи подвергают активации. В емкость для разведения дрожжей помещают измельченные дрожжи, 1/3 — 1/2 часть рецептурного количества сахара и часть воды, предусмотренной на замес теста. Температура воды 32 — 35 °C.

Все тщательно перемешивают и оставляют для активации. Продолжительность активации 30 — 40 мин.

После активации дрожжи поступают в эмульсатор или непосредственно в тестомесильную машину.

5. ПРИГОТОВЛЕНИЕ ЭМУЛЬСИИ

Приготовление эмульсии на специализированном оборудовании

На поточно-механизированных линиях приготовление эмульсии ведется на специализированном оборудовании.

Этап приготовления эмульсии состоит из трех стадий:

подготовка компонентов для эмульсии;

приготовление рецептурной смеси;

собственно приготовление эмульсии.

Подготовка компонентов для эмульсии

Подготовка жидких компонентов предусматривает предварительное темперирование при следующих температурах, °C:

вода 20 — 25;

меланж 18 — 25 (при температуре цеха);

инвертный сироп 25 — 40;

жир 38 — 50;

раствор соли 20 — 25 (при температуре цеха);

молоко коровье

пастеризованное 20 — 25 (при температуре цеха).

Подготовку сыпучих компонентов осуществляют согласно разделу «Подготовка сырья к производству».

Приготовление рецептурной смеси

Рецептурная смесь — это смесь из всех компонентов, входящих в состав эмульсии, кроме жира.

Компоненты для рецептурной смеси: вода, сахар, инвертный сироп в заданной последовательности взвешиваются на автоматических весах и подаются в гомогенизатор. Подача сырья осуществляется на рабочем ходу гомогенизатора. Первой подается вода, затем сахар (через несколько секунд после начала подачи воды), инвертный сироп и др. Смесь перемешивают 5 — 7 мин.

За 1 — 2 мин до окончания приготовления рецептурной смеси в гомогенизатор вручную добавляют химические разрыхлители, эссенцию. Готовая рецептурная смесь должна быть однородной и иметь температуру в пределах 22 — 30 °C.

Приготовление эмульсии

Приготовление эмульсии осуществляют из рецептурной смеси и жира.

В эмульсатор на рабочем ходу подаются одновременно параллельными потоками приготовленная рецептурная смесь из гомогенизатора и жир из емкости весов или специальной емкости станции приготовления эмульсии.

Их смешивание осуществляется при непрерывном интенсивном вращении ротора в течение 30 — 60 с.

Температура готовой эмульсии от 27 до 30 °C.

Готовая эмульсия подается в тестомесильную машину в течение 5 — 7 мин.

Приготовление эмульсии непосредственно в тестомесильной

машине

При отсутствии специализированного оборудования эмульсия из всех компонентов, за исключением муки, крахмала, крошки и химических разрыхлителей, готовится непосредственно в тестомесильной машине при максимальной скорости вращения рабочего органа.

Смесь перемешивается в течение 10 — 15 мин. За 1 — 2 мин до окончания приготовления эмульсии добавляются химические разрыхлители.

Температура готовой эмульсии 30 — 40 °C.

6. ПРИГОТОВЛЕНИЕ ТЕСТА

Приготовление теста производят в тестомесильных машинах периодического действия путем смешивания:

опары, эмульсии и смеси сыпучих компонентов при опарном способе производства;

эмульсии и смеси сыпучих компонентов при безопарном способе производства.

В тестомесильную машину загружают опару (для опарных сортов крекера) и на рабочем ходу месилки, желательно одновременно параллельными потоками, эмульсию и муку или смесь сыпучих компонентов.

При приготовлении рецептурной смеси в тестомесильной машине в нее на рабочем ходу подают муку или смесь сыпучих компонентов.

Продолжительность замеса теста составляет 40 — 60 мин и зависит от применяемого оборудования, свойств сырья, температурных условий, введения различных добавок и т.д.

Температура теста 30 — 40 °C.

Влажность теста — 26 — 31% в зависимости от качества муки, оборудования, сорта и технологии крекера.

С целью ускорения технологического процесса, улучшения качества изделий в производстве крекера используют пиросульфит натрия (метабисульфит натрия).

Раствор пиросульфита натрия добавляют путем равномерного опрыскивания им всей поверхности теста за 2 — 5 мин до конца замеса. Общая продолжительность замеса теста с пиросульфитом натрия сокращается до 12 — 15 мин.

Влажность теста с пиросульфитом натрия 25 — 30%.

Температура теста не должна превышать 30 — 32 °C. В жарких регионах в летнее время года — не выше 38 °C.

7. РАССТОЙКА ТЕСТА

В зависимости от имеющегося оборудования расстойка теста осуществляется:

в помещении цеха в дежах;

в специализированной ферментационной камере в дежах или на расстойном транспортере.

Продолжительность ферментации теста зависит от технологии, рецептуры, свойств муки и может составлять от 30 мин до 4 ч.

Относительная влажность воздуха в ферментационной камере 75 — 85%.

Температура в зависимости от технологии и сорта 26 — 35 °C.

Тесто с пиросульфитом натрия может сразу подаваться на ламинатор.

8. ПРИГОТОВЛЕНИЕ ЖИРОВОЙ ПРОСЛОЙКИ

Приготовление жировой прослойки для отдельных сортов крекера осуществляется на специализированном оборудовании, включающем устройство для смешивания компонентов жиро-мучной прослойки и устройство для ее подачи и дозирования.

В месильной установке смешивают рецептурное количество муки, жира и другое сырье в течение 3 — 5 мин. При подаче жира в блоках с температурой 16 — 18 °C жир предварительно перемешивают в месильной установке в течение 3 мин.

Температура жировой прослойки 20 — 24 °C.

9. ПРОКАТКА ТЕСТА

Прокатка теста может осуществляться на ламинаторе или двухвалковых реверсивных тестовальцующих машинах.

При прокатке на ламинаторе тесто поступает в приемные воронки, в одну из которых подаются обрезки тестовой ленты после штампования, и затем прокатывается через несколько пар рифленых или гладких валков с постепенным уменьшением зазора между валками с 18 — 25 мм до 5 — 10 мм.

Перед калибрующим устройством тестовая лента складывается в 4 — 6 слоев и прокатывается через 3 пары гладких калибрующих вальцов до толщины тестовой ленты 0,7 — 3 мм в зависимости от сорта. Далее тестовая лента подается на формование.

При производстве крекера с жировой прослойкой последняя с помощью специального устройства наносится между двумя слоями теста, выходящими из-под первой пары рифленых валков ламинатора.

С целью получения правильных геометрических размеров изделий и хорошей поверхности при прохождении теста через ламинатор и калибрующие валки следует скорости и зазоры устанавливать таким образом, чтобы тесто не рвалось, не набегало на валки и не было сильно натянуто перед формованием.

При прокатке на двухвалковой реверсивной машине кусок крекерного теста массой до 35 кг пропускают между валками с зазором 35 мм.

Перед второй прокаткой зазор между валками уменьшается до 25 мм, машину включают на обратный ход и пласт теста пропускают второй раз. Перед третьей прокаткой добавляют поступающие с верхнего транспортера обрезки, полученные при штамповании теста, накрывают их пластом теста и прокатывают через валки с зазором 35 мм. Затем складывают тесто вдвое, слегка подпыливают мукой, поворачивают на 90° и прокатывают четвертый раз через валки с зазором 35 мм.

Перед пятой прокаткой зазор уменьшают до 25 мм.

Перед шестой прокаткой тесто складывают вдвое, поворачивают на 90° и между валками устанавливают зазор 25 мм.

Последнее вальцевание производят с уменьшением зазора до 15 — 13 мм, после чего пласт теста пропускают через ровняльные валки с последовательным уменьшением зазора; толщина тестовой ленты после первой пары валков 7 мм, после второй — 2,5 — 3,5 мм.

10. ФОРМОВАНИЕ ТЕСТА

Формование осуществляется штамп-машинами легкого типа или роторными машинами.

При формовании тестовых заготовок штамп-машинами прокатанная до необходимой толщины тестовая лента системой транспортеров перемещается под штампующий механизм легкого типа, где и осуществляется формование. Заготовки транспортером перемещаются на сетку печи.

При роторном способе формования вырубка заготовок производится вращающимся ротором из предварительно прокатанного пласта теста.

Обязательны сквозные проколы тестовых заготовок для предотвращения образования больших вздутий пузырей на поверхности выпеченного изделия. Число проколов не менее 0,4 на 1 см2.

Крекер типа «Рыбки» вырабатывается без проколов.

11. ОТДЕЛКА ПОВЕРХНОСТИ

При производстве отдельных сортов крекера поверхность изделия посыпается солью и обрызгивается жиром.

Отделка поверхности солью осуществляется до выпечки специальным устройством для нанесения сыпучей отделки. Среднее количество нанесенной соли составляет около 1% массы теста.

Отделка поверхности жиром осуществляется после выпечки с помощью специализированного оборудования.

Изделия на выходе из печи равномерно и беспрерывно со всех сторон обрызгиваются растопленным жиром по рецептуре.

12. ВЫПЕЧКА

Отформованные заготовки подаются на загрузочную ленту печи, которая предварительно нагревается.

Выпечка осуществляется в туннельных печах непрерывного действия, обогреваемых газом, электрических печах или работающих на твердом и жидком топливе.

Температура выпечки зависит от конструкции печи, рецептуры, степени заполнения и других факторов и является переменной по зонам.

В газовых туннельных печах температура в печи может меняться от 160 до 290 °C.

Продолжительность выпечки также зависит от рецептуры, влажности теста и других факторов и составляет 3 — 5 мин.

Выход отходящих газов и пара регулируется с помощью шиберов печи.

13. ОХЛАЖДЕНИЕ

В современном оборудовании охлаждение крекера осуществляют в помещении цеха на стеккере или на охлаждающем транспортере до температуры около 40 °C.

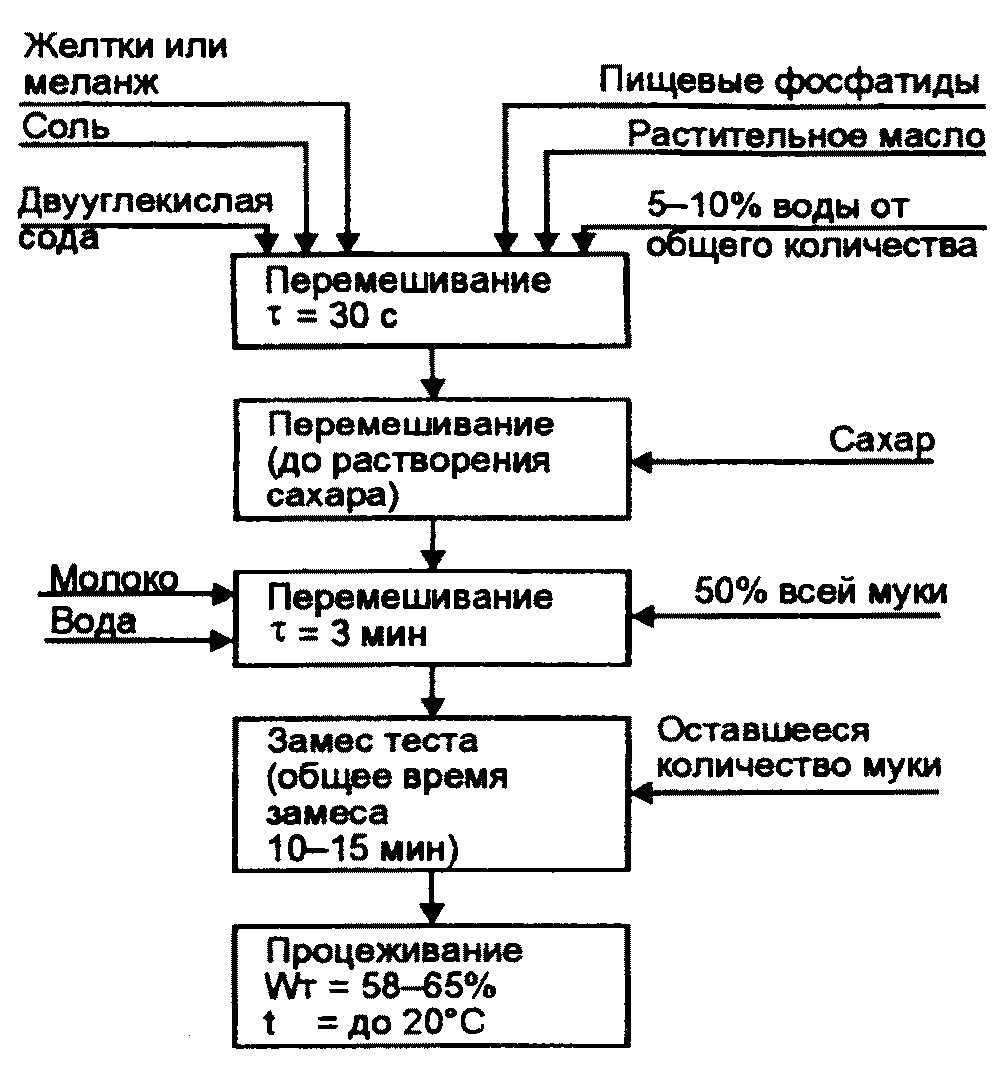

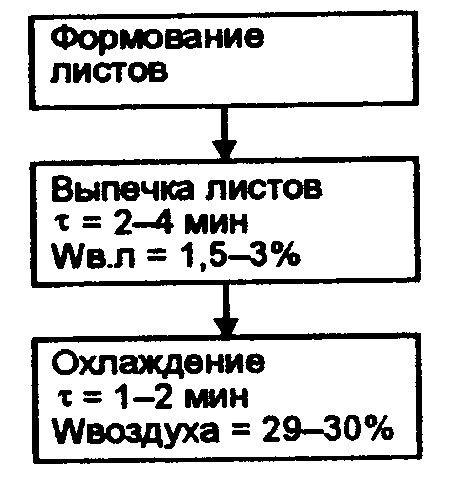

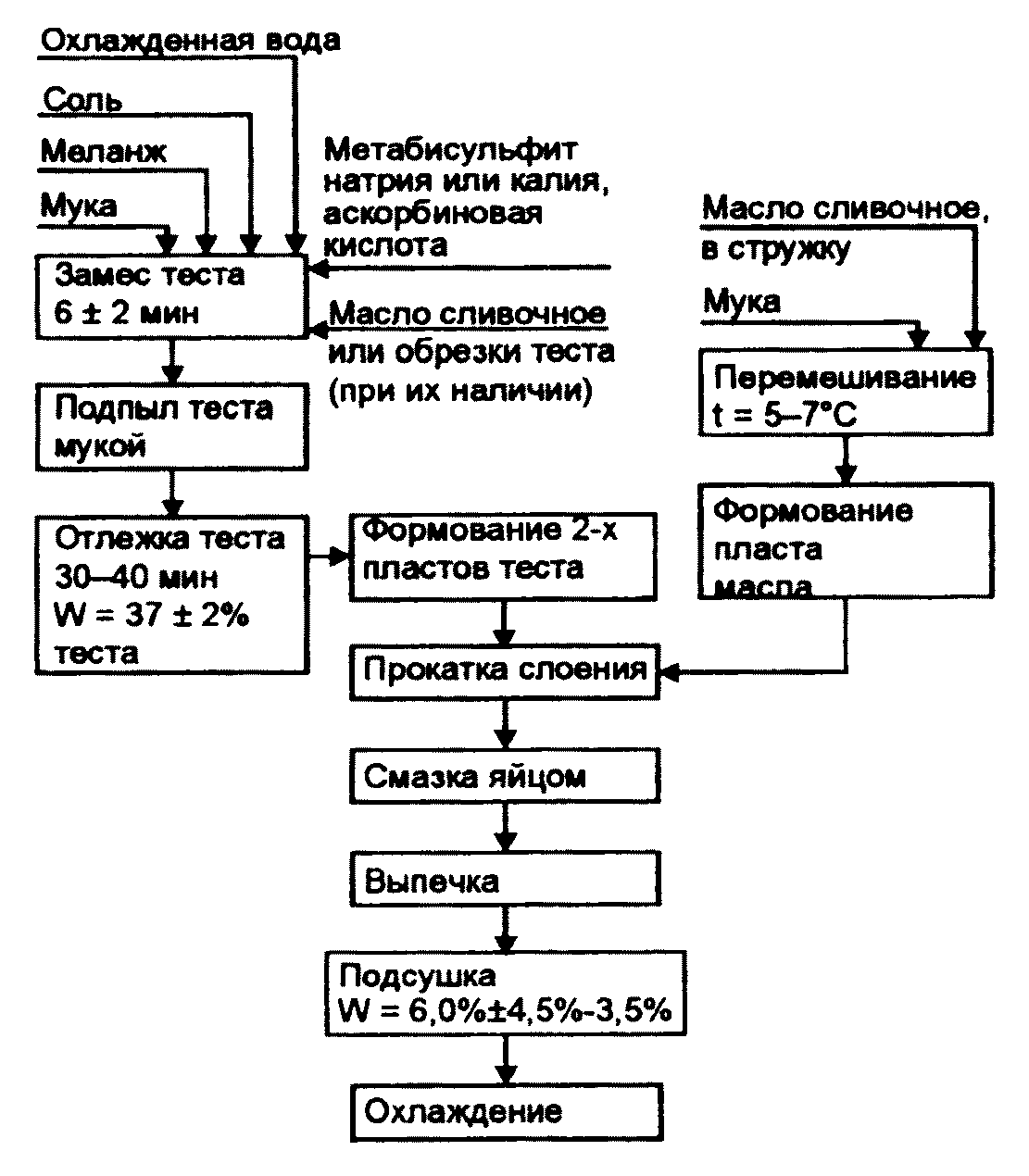

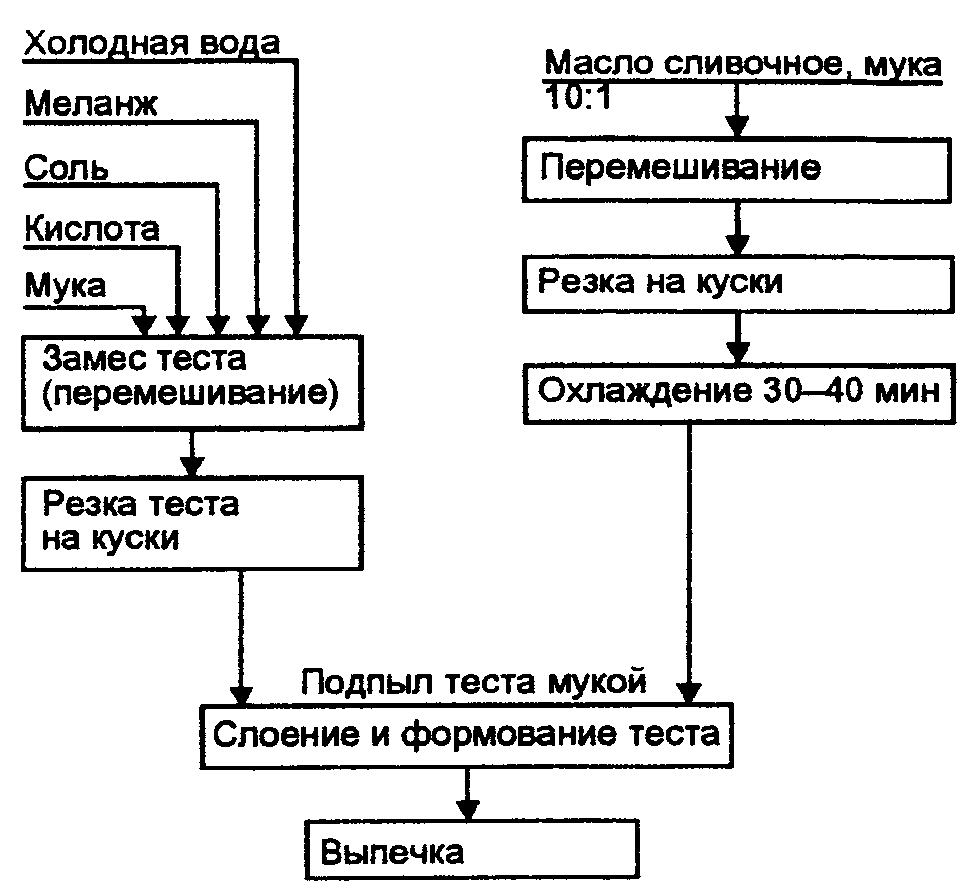

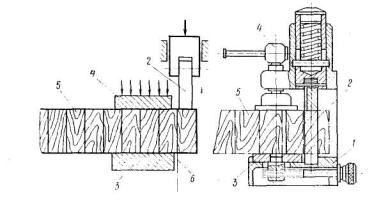

Технологическая схема производства затяжного печенья,

крекера и галет

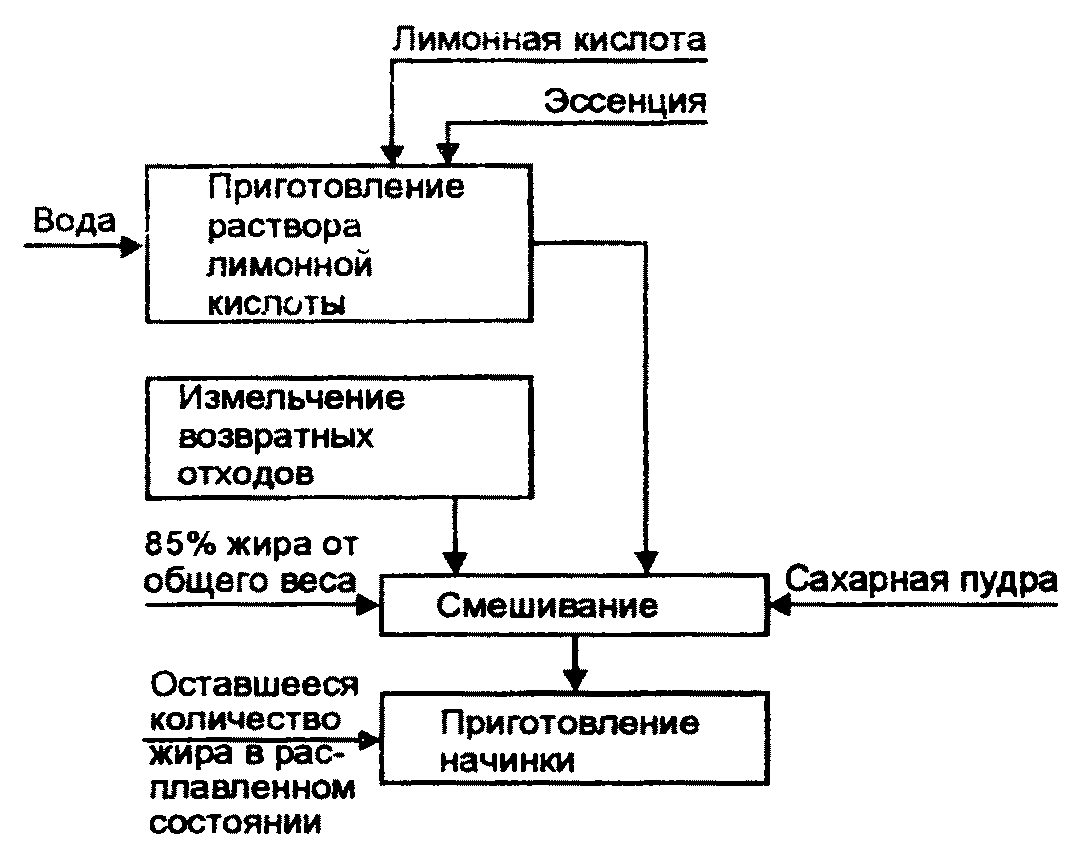

Технологическая схема производства рецептурной

смеси или эмульсии

Технологическая схема производства опары для крекеров

и галет

14. РАСФАСОВКА, УПАКОВКА И ХРАНЕНИЕ КРЕКЕРА

Расфасовка, упаковка и хранение осуществляются в соответствии с действующей нормативной документацией.

ПРОИЗВОДСТВО ГАЛЕТ

Галеты — мучные кондитерские изделия, вырабатываемые из пшеничной муки, смесей различных сортов муки с применением дрожжей, химических разрыхлителей и различных видов сырья.

В зависимости от состава и назначения галеты подразделяются на виды:

простые без жира и сахара;

улучшенные с жиром;

диетические с жиром и сахаром.

Для производства галет применяется опарная технология и на дрожжевой болтушке.

Технологический процесс предусматривает следующие этапы производства.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление смеси сыпучих компонентов.

3. Приготовление опары (опарная технология).

4. Активация дрожжей (на дрожжевой болтушке).

5. Приготовление эмульсии (для галет с жиром).

6. Приготовление теста.

7. Расстойка теста.

8. Прокатка теста.

9. Формование.

10. Выпечка.

11. Охлаждение.

12. Расфасовка, упаковка и хранение галет.

Подготовка сырья к производству

Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий.

Подготовка сырья и полуфабрикатов производится в соответствии с описанием, данным в разделах «Подготовка сырья к производству», «Производство полуфабрикатов».

Приготовление смеси сыпучих компонентов

При наличии в составе линий специального оборудования для приготовления смеси сыпучих компонентов смесь готовят в две стадии:

приготовление крошки;

приготовление смеси сыпучих компонентов (муки, крахмала, крошки).

Приготовление крошки

Крошку из возвратных отходов готовят на универсальной машине измельчения типа «Ротомат» или другом специализированном оборудовании до величины частиц 0,8 — 1,2 мм. Готовая крошка через весы подается в смеситель сыпучих компонентов.

Приготовление смеси сыпучих компонентов

Приготовление рецептурной смеси осуществляют в смесителе сыпучих компонентов, в котором ее перемешивают в течение 3 мин.

Набор сыпучих компонентов (муки, крахмала, крошки и др.) для замеса одной порции теста осуществляют на автоматических весах, откуда они поступают в смеситель для смешивания.

Приготовление опары

Опару готовят в тестомесильной машине или деже следующим образом: взвешенные дрожжи измельчают и тщательно перемешивают с водой с температурой 32 — 35 °C.

Затем добавляют 1/4 — 1/8 часть муки (в зависимости от сорта галет), предназначенной для замеса теста, и перемешивают в течение 7 — 8 мин.

Продолжительность брожения опары составляет от 1,5 до 8 ч в зависимости от сорта.

Готовность опары определяют по увеличению ее объема в 2,5 — 3 раза и достижению кислотности 6,5 — 7°. Влажность опары 52 — 60%.

Приготовление опары может осуществляться на специализированном оборудовании аналогично процессу приготовления опары для крекера.

Приготовление опары с использованием ферментного препарата осуществляют в соответствии с описанием, данным в разделе «Производство крекеров».

Стадии активации дрожжей, приготовления рецептурной смеси или эмульсии (для галет с жиром) и приготовления теста осуществляют в соответствии с описанием, данным в разделе «Производство крекеров».

Технологические параметры приготовления теста для галет:

продолжительность замеса теста от 15 до 60 мин в зависимости от типа применяемого оборудования, температуры, свойств сырья;

влажность теста:

для галет простых 30 — 35%;

для галет улучшенных 29 — 30%;

для галет диетических 26 — 31%.

Расстойка теста

Расстойку теста осуществляют в ферментационной камере (в зависимости от типа оборудования непрерывно на транспортере или в дежах) при температуре 25 — 32 °C и относительной влажности воздуха 75 — 85%. Продолжительность расстойки до 6 ч.

При отсутствии ферментационной камеры расстойку теста осуществляют в помещении цеха в дежах.

Дежи с тестом, оставленные в цехе, обязательно должны быть накрыты брезентом или плотным полотном для сохранения температуры теста и предотвращения заветривания.

При использовании пиросульфита (метабисульфита) натрия расстойка теста осуществляется не более 1,5 ч или полностью ликвидируется в зависимости от сорта.

Прокатка теста

Данная технологическая операция описана в разделе «Производство крекеров».

Формование теста

Формование теста осуществляется согласно разделу «Производство крекеров».

Выпечка

Выпечка галет осуществляется в туннельных печах непрерывного действия — газовых, электрических или работающих на твердом и жидком топливе.

В зависимости от конструкции печи, степени ее заполнения, влажности теста могут изменяться температурные режимы по зонам и продолжительности выпечки.

Температура выпечки галет составляет 210 — 300 °C. Продолжительность выпечки галет в зависимости от вида изделий составляет 7 — 12 мин.

Охлаждение

Охлаждение галет осуществляется на охлаждающем транспортере согласно разделу «Производство крекеров».

Расфасовка, упаковка и хранение галет

Расфасовка, упаковка и хранение галет осуществляются в соответствии с требованиями действующей нормативной документации.

Технологические схемы производства рецептурной смеси, эмульсии, опары и общая технологическая схема производства галет приведены в разделе «Производство крекеров».

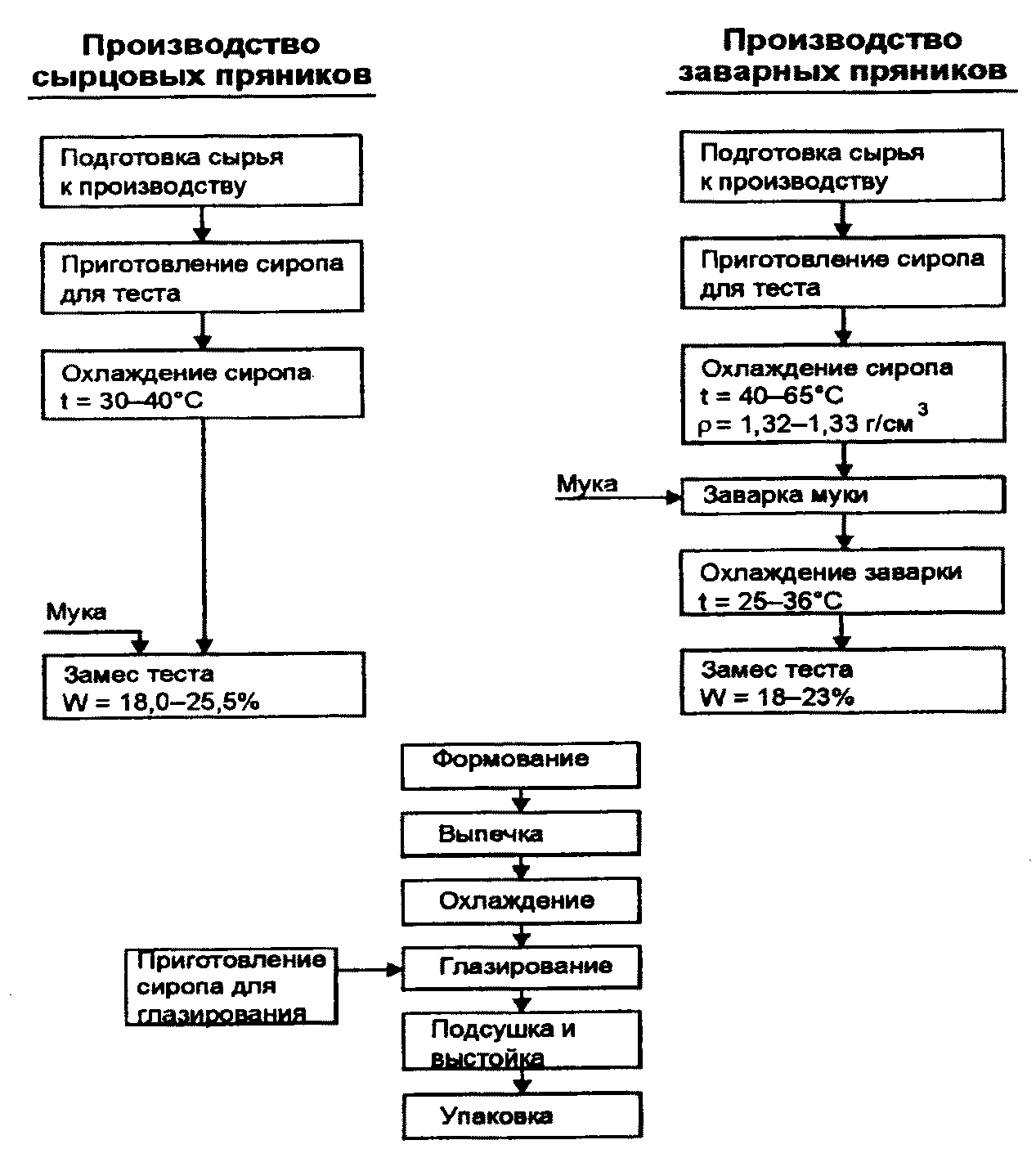

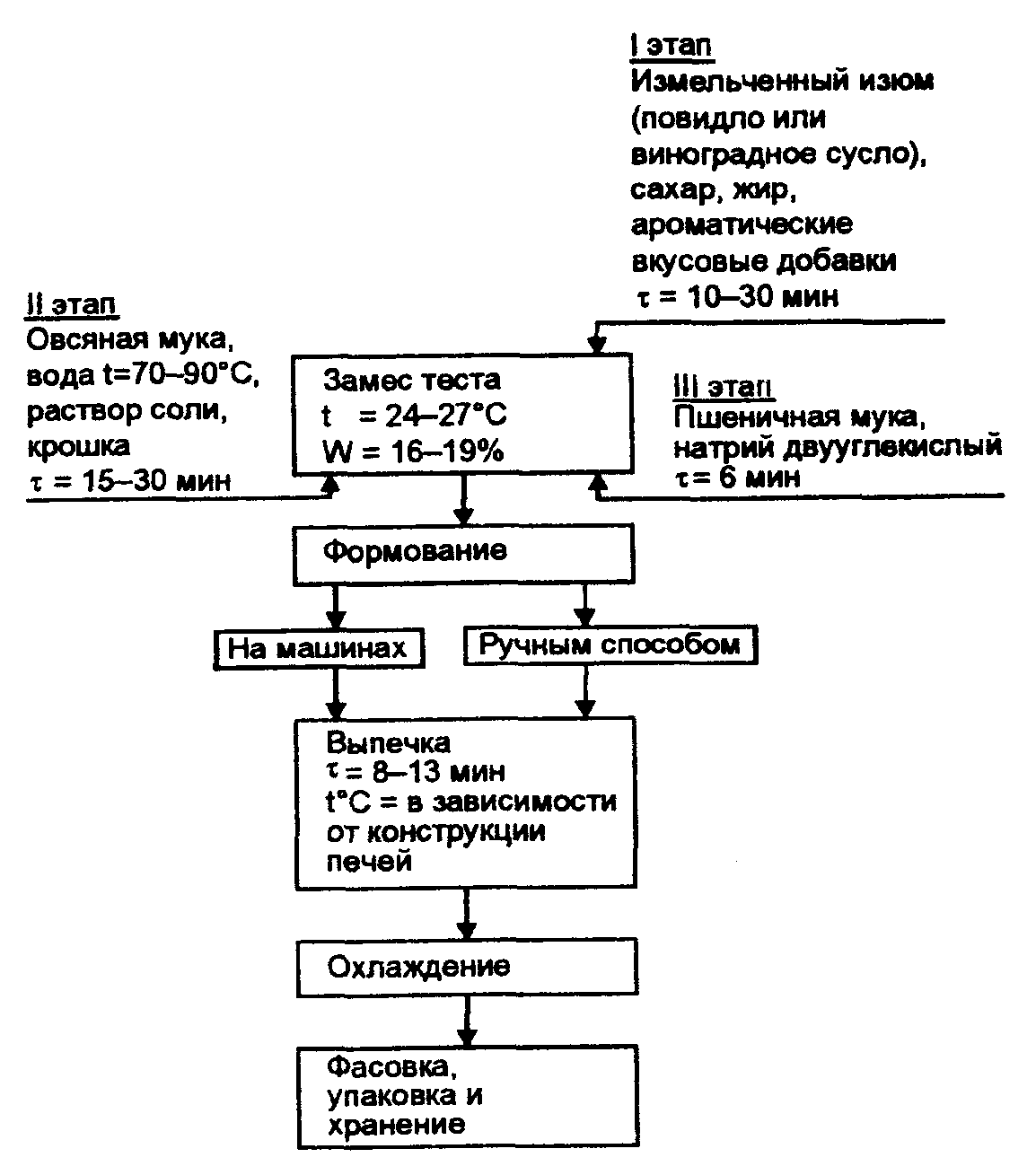

ПРОИЗВОДСТВО ПРЯНИКОВ И КОВРИЖЕК

Пряники — мучные кондитерские изделия разнообразной формы с выпуклой поверхностью, содержащие большое количество сахара и различные вкусовые добавки.

Коврижки представляют собой прослоенный, чаще всего фруктовой начинкой или вареньем, выпеченный полуфабрикат из пряничного теста, имеющий прямоугольную плоскую форму.

В зависимости от технологии приготовления теста пряники подразделяются на заварные и сырцовые. Каждое из этих изделий может вырабатываться с начинкой и без нее, глазированным и неглазированным.

Технологический процесс приготовления пряников состоит из следующих операций:

подготовка сырья к производству;

приготовление теста;

формование;

выпечка;

охлаждение;

глазирование (для глазированных пряников);

упаковка, маркировка, транспортирование и хранение.

1. ПОДГОТОВКА СЫРЬЯ К ПРОИЗВОДСТВУ

Подготовка сырья к производству осуществляется в соответствии с описанием, данным в разделе «Подготовка сырья к производству».

2. ПРИГОТОВЛЕНИЕ ТЕСТА

Приготовление теста состоит из следующих стадий:

приготовление сиропа;

приготовление теста.

Приготовление сиропа (для теста)

В емкость с паровой рубашкой заливают горячую воду с температурой 70 — 80 °C, загружают сахар, мед, патоку или инвертный сироп, сгущенное молоко.

При постоянном перемешивании сироп нагревают до температуры 60 — 75 °C до полного растворения сахара.

Готовый сироп охлаждают до температуры 50 — 65 °C при выработке заварных пряников и до температуры 30 — 40 °C — при выработке сырцовых пряников.

При выработке заварных пряников на механизированных и полумеханизированных линиях температура охлажденного сиропа должна быть не ниже 40 °C.

Лучшее качество заварных пряников получается при использовании для заварки муки сиропа с температурой 65 °C.

Сироп с температурой 40 — 50 °C используется в том случае, если отсутствуют условия для охлаждения теста после замеса в месильной машине или ларях.

Полученный сироп в тестомесильную машину сливают через сито (фильтр).

Плотность сиропа для замеса теста составляет 1320 — 1330 кг/м3.

Приготовление сырцового теста

Предварительно приготовленный сироп с температурой 30 — 40 °C перемешивают в тестомесильной машине со всем сырьем без муки и химических разрыхлителей в течение 1 — 2 мин. Затем добавляют разрыхлители и муку и продолжают перемешивать 5 — 12 мин.

Применяется и другой способ замеса сырцового теста (без приготовления сиропа для теста).

Сырье загружают в месильную машину в следующей последовательности: сахар, вода, жженка, мед, патока, инвертный сироп, меланж, эссенция, сухие духи, гидрокарбонат натрия, карбонат аммония, мука.

Все сырье без муки и химических разрыхлителей перемешивают в продолжение 2 — 10 мин в месильной машине с числом оборотов лопастей 12 — 14 в минуту, а затем добавляют разрыхлители, растворенные в воде, и в последнюю очередь — муку. Замешивание теста продолжают 4 — 12 мин в зависимости от температурных условий помещения и емкости месилки до получения теста однородной консистенции.

Влажность сырцового теста должна быть в пределах 23,5 — 25,5%, а для пряников типа «Тульские» при ручной разделке — 18 — 20%. При более низкой влажности теста пряники получаются необтекаемой формы; при более высокой — расплывчатой формы с низким подъемом.

Температура теста после замеса не должна превышать 22 °C. При более высокой температуре тесто затягивается, и пряник получается стянутым и необтекаемой формы.

Если температура готового теста составляет 30 — 32 °C, то для избежания затягивания теста продолжительность замеса сокращается до 3 — 5 мин.

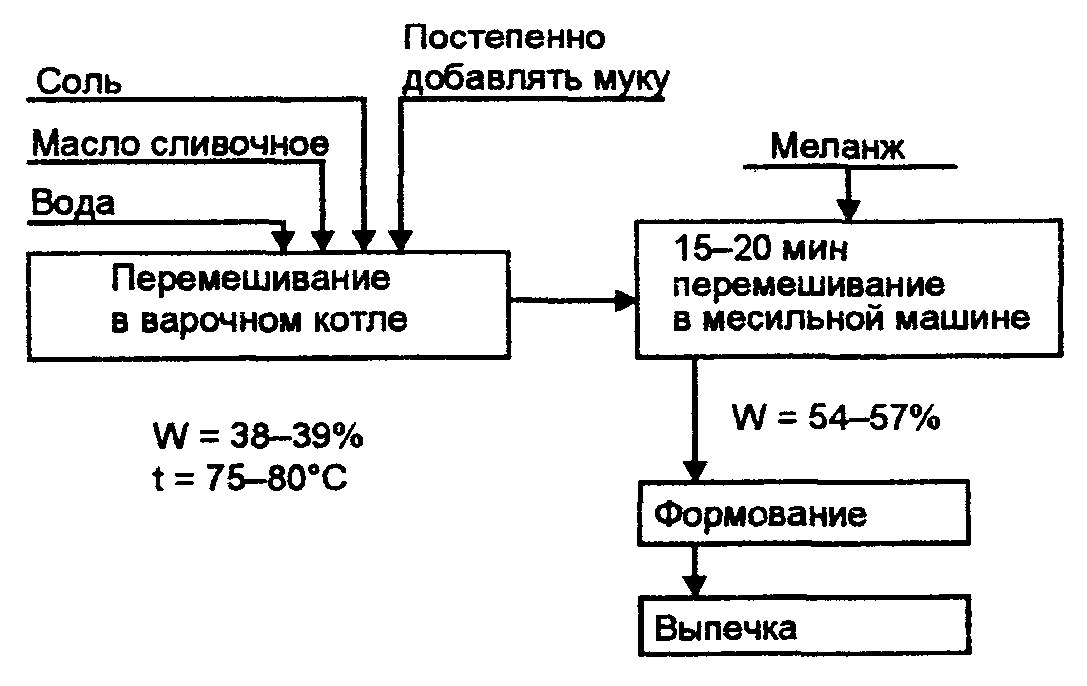

Приготовление заварного теста

Приготовление заварного теста состоит из трех фаз:

заварка муки;

охлаждение заварки;

замес теста.

Заварка муки

Процеженный сироп с температурой 45 — 65 °C подают в тестомесильную машину. На рабочем ходу месилки постепенно добавляют муку, перемешивают (как бы заваривают).

Продолжительность замеса заварки в тестомесильной машине с 12 — 14 оборотами лопастей в минуту составляет 10 — 15 мин. Влажность заваренного теста 19 — 20%.

Охлаждение заваренного теста (заварки)

Заваренное тесто выгружают из месильной машины в лари или противни, кладут его пластами, пересыпают пласты крошкой или смазывают растительным маслом и охлаждают (выстаивают) в специально отведенном помещении до температуры 25 — 27 °C.

На механизированных и полумеханизированных линиях заварку муки, охлаждение заварки и замес теста можно осуществлять в одной тестомесильной машине с рубашкой, куда подается как горячая, так и холодная вода. Заварку охлаждают в тестомесильной машине до температуры 28 — 36 °C.

Замес теста

В тестомесильную машину с двумя лопастями загружают охлажденное заваренное тесто и все остальное сырье, предусмотренное рецептурой (в последнюю очередь химические разрыхлители, растворенные в воде), осуществляют замес теста.

Продолжительность замеса с момента загрузки всего сырья при использовании заварки после вылежки — 30 мин при числе оборотов лопастей месилки 18 — 20 об/мин и 60 мин — при числе оборотов лопастей 12 — 14 в мин, а при использовании заварки без вылежки — 10 мин. При меньшей продолжительности замеса теста получаются пряники с плотной структурой.

На поточно-механизированных линиях, где заварка муки, ее охлаждение и замес теста осуществляются в одной тестомесильной машине, возможен другой способ приготовления теста:

в процеженный сироп с температурой не более 50 °C вносят в жидком состоянии эссенцию, ванилин, сухие духи, соду и при перемешивании засыпают муку.

После перемешивания массы в течение 2 — 3 мин вносят меланж, раствор углеаммонийной соли и замес продолжают еще 3 — 4 мин до получения хорошо перемешанного теста.

Температура готового теста должна быть в пределах 28 — 36 °C, влажность в зависимости от сорта 18 — 23%. Пряники, полученные из теста с более низкой влажностью, имеют необтекаемую форму и небольшой подъем, а с более высокой влажностью — расплывчатую форму.

3. ФОРМОВАНИЕ ТЕСТА

Для придания прянику определенной формы готовое тесто формируется, а для некоторых сортов изделий на их поверхности наносится рисунок или надпись.

ФОРМОВАНИЕ ПРЯНИЧНОГО ТЕСТА БЕЗ НАЧИНКИ

Формование теста машинами типа ФПЛ

Тесто после замеса поступает в воронку формующей машины, в которой находятся два рифленых вала, вращающихся навстречу друг другу.

Эти валы нагнетают тесто через шаблоны вырезом разнообразного контура, благодаря которым тесто, выдавливаясь, приобретает определенную форму. Выжатое тесто отсекается тонкой стальной проволочкой и укладывается ровными рядами на подставляемые трафареты, а затем поступает в печь на выпечку.

Формование теста штампующей машиной заключается в том, что тесто превращается в тестовую ленту, а затем из нее высекаются изделия определенного контура.

Штампующая машина представляет собой агрегат, состоящий из тестовальцовочной машины, двух пар шлифующих валков и штампующей головки. При формовании на этой машине тесто подвергают прокатке через вальцовочную машину с зазором между валками около 40 мм и с обильным подпыливанием мукой полотна и поверхности теста.

С другой стороны валков получают сплошную, т.е. непрерывную тестовую ленту, которую пропускают через первую непрерывную пару шлифующих валков с зазором между ними около 20 мм, а затем через вторую пару шлифующих валков с зазором между ними около 10 мм.

После шлифующих валков тестовая лента толщиной около 10 мм поступает под головку штампующей машины тяжелого типа, которая вырубает изделия определенного контура. Образующиеся обрезки тестовой ленты возвращаются обратно к вальцовочной машине и прибавляются к свежему тесту в виде равномерно распределенного слоя.

Формование теста металлической выемкой

Готовое тесто частями по 5 — 6 кг укладывают на разделочный стол, предварительно покрытый тонким слоем муки. Куску теста руками придают форму продолговатого пласта, а затем раскатывают скалкой до толщины 8 — 11 мм, подпыливая мукой — в том случае, если тесто прилипает к скалке. Для нанесения рисунка на поверхность некоторых сортов пряников раскатанный пласт теста следует дополнительно прокатывать зубчатой или рубчатой скалкой.

Раскатанный пласт теста формуют металлической выемкой определенной формы. Формование по этому способу заключается в том, что рукой производится нажим выемки на пласт теста, благодаря чему от пласта отделяется кусочек теста, соответствующий форме выемки. Таких нажимов делают пять-шесть, после чего освобождают выемку от теста и подают ее в муку для того, чтобы отформованное тесто не прилипало к ней. Обрезки от пласта теста, оставшиеся после формования, добавляют к свежему куску теста.

Формование теста деревянными резными формами

Для нанесения определенного рисунка на поверхность изделий применяют деревянную форму, представляющую собой доску с выгравированным рисунком или надписью.

Этот способ осуществляется следующим образом. Раскатывают тесто до толщины пласта 8 — 11 мм и формуют выемкой. Отформованное тесто надевают на предварительно смазанную растительным маслом деревянную форму, имеющую такие же очертания. Тесто вдавливают в деревянную форму сначала руками, а затем деревянной колодкой, после чего легким ударом формы о стол освобождают отформованное тесто.

ФОРМОВАНИЕ ПРЯНИЧНОГО ТЕСТА С НАЧИНКОЙ

Формование теста с начинкой металлической выемкой

Тесто раскатывается скалкой до толщины 8 — 11 мм, на половину пласта ложечкой или шприцем накладывают густую начинку на некотором расстоянии друг от друга так, чтобы площадь, занимаемая начинкой, была бы немного меньше площади формуемого пряника. Затем накрывают второй половиной пласта и пальцами сжимают края пластов так, чтобы они склеились.

Формуют тесто выемкой так, чтобы выступающие бугорки теста с начинкой приходились в центре штампа.

Этот способ формования теста применяется для изделий без рисунка или надписи на поверхности.

Формование теста с начинкой деревянными резными

формами или трафаретами

Этим способом можно формовать тесто любой формы и с любым рисунком или надписью на поверхности.

Для этого применяют деревянные формы, состоящие из двух частей. Одна часть формы, на которой выгравированы желаемый рисунок и надпись, отформовывает верхнюю часть пряника, а другая часть формы без рисунка и надписи — нижнюю часть пряника.