Любая система, работающая под давлением, нуждается в защите от перегрузок по давлению, возникающих в нештатных или аварийных ситуациях. Для этого применяются предохранительные клапаны. Они различаются по конструкции и характеристикам, для каждой установки – газовой или жидкостной – можно подобрать подходящую предохранительную арматуру.

Назначение

Основное назначение предохранительного клапана – защита системы от повышенного давления, которое может привести к ее повреждению или даже разрушению. Клапан сбрасывает излишки рабочей среды при превышении предельного значения ее напора. Сброс происходит в дренажную систему или в атмосферу. После того, как давление в системе упадет до нормального, предохранительный клапан закрывается и сброс прекращается.

Принцип действия клапанов

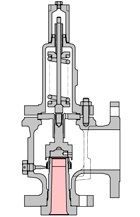

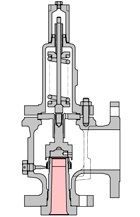

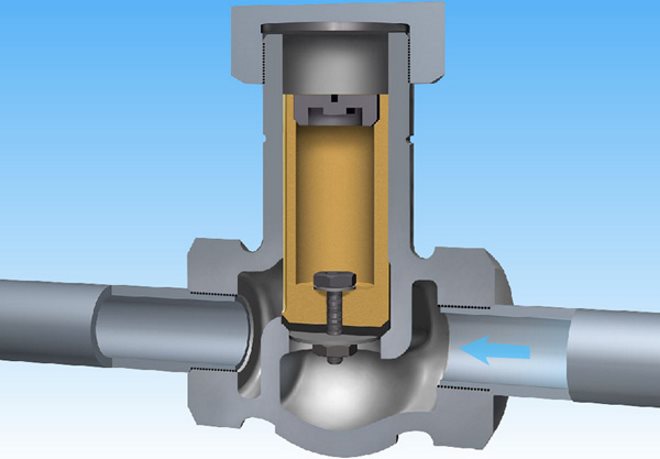

Принцип работы любого предохранительного клапана чрезвычайно прост. Запирающий элемент прижимается к седлу пружиной. По мере роста давления оно начинает превозмогать силу сжатия пружины, сжимая ее и отодвигая запорный элемент от седла. В открытый просвет устремляются излишки жидкости или газа. По мере выхода напор снижается, пружина отжимает запорный элемент обратно к седлу.

Устройство закрывается и готово к следующему рабочему циклу. Сила сжатия пружины, а, следовательно, порог срабатывания регулируется винтом.

Классификация предохранительных клапанов

Специалисты классифицируют устройства по различным параметрам. По принципу действия:

- Прямого. Это классический механический предохранительный клапан.

- Непрямого. Используется датчик давления, автоматика управления, дистанционно управляемый вентиль. Датчик с вентилем могут быть разнесены по разным местам конструкции.

По способу открытия затвора:

- пропорционального (для малосжимаемых рабочих сред);

- двухступенчатые (для газов).

По способу нагружения золотника:

- пружинные;

- рычажно-грузовые;

- магнито-пружинные.

Существуют и другие типы аварийных предохранительных клапанов, применяемых в специальных промышленных установках.

Различия в конструкциях

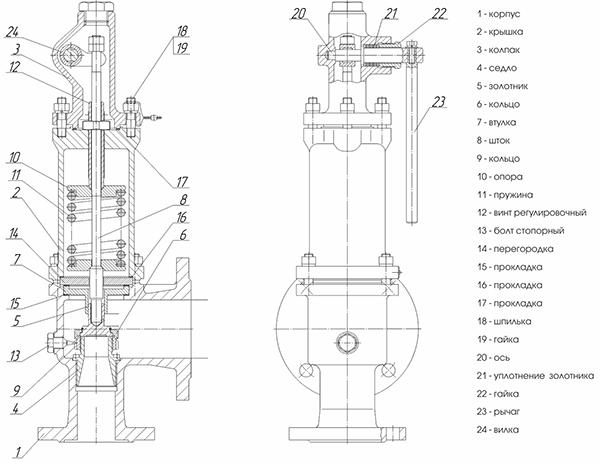

Устройство различных предохранительных клапанов может различаться. Так, большая часть арматуры выпускается с одним седлом. Можно встретить и конструкции, в которых два седла (и два штока с пружинами) установлены рядом.

По отношению высоты подъема запорного элемента к его диаметру различают:

- малого подъема: до 1/20;

- среднего подъема: до 1/4;

- полного подъема: свыше 1/4.

Чем выше степень подъема, тем быстрее срабатывает устройство. Малоподъемные модели применяются для жидкостей, там, где не требуется сбрасывать большие объемы для снижения давления до нормального. В них высота подъема пропорциональна напору среды. Полноподъемные называют также двухпозиционными. Они имеют два положения: «Открыто» и «Закрыто» и предназначены для:

- жидкостных систем высокого давления;

- газов.

Такая конструкция позволяет быстро сбросить значительный объем газа или жидкости и применяется в особо ответственных установках и технологических комплексах.

Самые серьезные конструктивные различия наблюдаются в способах приложения нагружающей силы к запорному органу.

Пружинные клапаны

Наиболее распространены в бытовых системах- водонагревательных, водопроводных, отопительных. Золотник прижимается к седлу силой сжатой пружины. Изменяя степень предварительного сжатия пружины регулировочным винтом, можно настраивать ее на разные предельные значения. Многие модели снабжаются рычагом принудительного ручного открытия затвора для того, чтобы время от времени проверять работоспособность. Для устройств, работающих в опасных и вредных для здоровья средах, ручная контрольная продувка не предусматривается. Пружины, седла и камера устройств, работающих в агрессивных жидкостях и газах, покрывается специальными антикоррозийными покрытиями.

Шток, проходящий через корпус, уплотняется двойным сальником из особо стойких материалов (специальные сорта резины, фторопласт), исключающим в нормальных условиях проникновение агрессивных веществ в помещение.

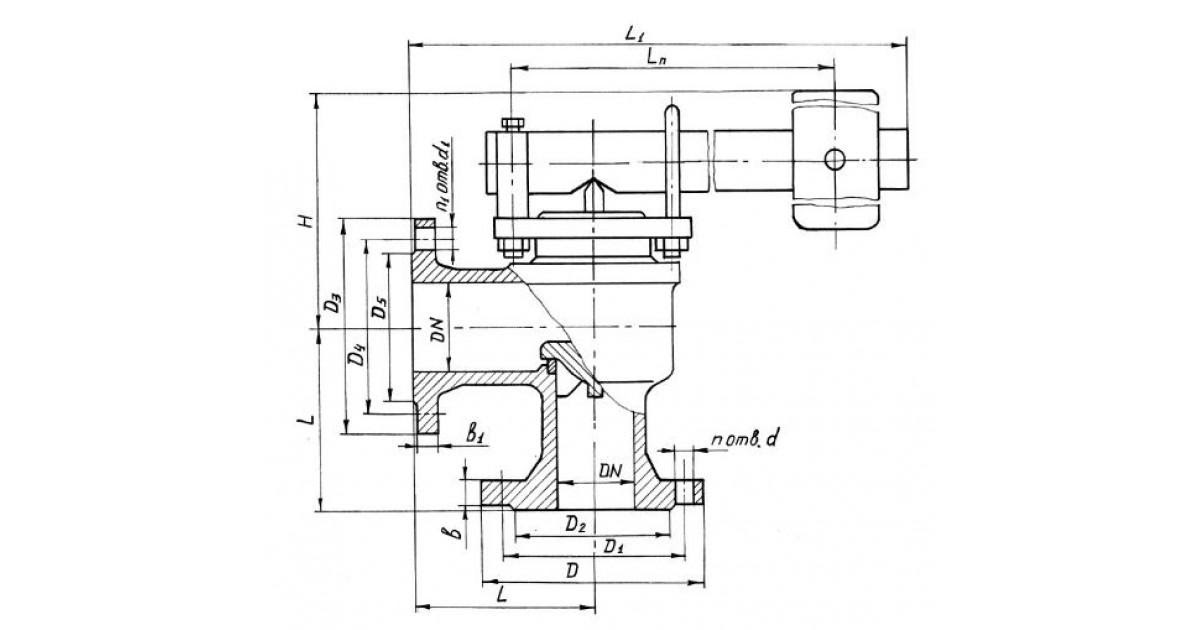

Рычажно-грузовые клапаны

Такие конструкции для противодействия силе напора используют силу земного притяжения. Они могут монтироваться только в строго определенном производителем положении относительно горизонта и не допущены к применению на транспортных средствах и других подвижных объектах. Вес груза передается через рычаг штоку золотника, уравновешивая его до тех пор, пока давление в трубопроводе ниже порогового.

При больших значениях напора заметно увеличиваются габариты рычагов и грузов. Кроме того, они могут входить в резонанс и создавать высокие уровни вибрации.

Чтобы избавиться от этих эффектов, и применяют двухседельные клапаны, каждый из которых невелик по габаритам и весу. Регулировка таких устройств проводится добавлением или удалением части груза, размещенного на рычаге. Они отличаются стабильностью параметров работы и отсутствием эффекта старения пружин, снижающих их упругость.

Магнито-пружинные клапаны

Современные конструкции относятся к изделиям непрямого действия. Запорный элемент приводится в действие соленоидом. В нормальном положении электромагнит прижимает его к седлу, а по достижении предельного напора автоматика управления отключает напряжение на катушке индуктивности. Давление среды отжимает золотник и затвор открывается.

В другой конструкции прижатие осуществляется мощной пружиной, а по достижении порогового значения напора управляющая команда включает соленоид, и он поднимает клапан.

Существует исполнение, в котором соленоид и прижимает золотник, и отжимает его под действием противоположно приложенного напряжения. В случае отключения питания устройство продолжает работать как обычное пружинное.

Главное преимущество магнитных устройств — для задания порогового значения нет необходимости в физическом доступе к арматуре. Порог можно изменить в настройках программы управления в зависимости от текущей ситуации или особенности данной стадии технологического процесса.

Такие конструкции стоят существенно дороже своих механических аналогов, но многократно окупают себя в сложных промышленных установках с большим чистом параметров и влияющих друг на друга элементов.

Технические требования к предохранительным клапанам

Основное требование, предъявляемое к аварийной арматуре- это надежность и четкость срабатывания. Достигается это за счет:

- Быстрое открытие при достижении порога срабатывания.

- Достаточная пропускная способность при открытии.

- Четкое закрытие при снижении напора до допустимого уровня.

- Гарантия герметичности и отсутствие утечек при нормальном напоре до и после срабатывания.

- Безотказность в течении паспортного срока эксплуатации и проектного числа срабатываний. Стабильность параметров упругих элементов и качества поверхностей золотника и седла.

Вся предохранительная арматура обязательно должна периодически испытываться на работоспособность, целостность и качество уплотнений. Для этого ее демонтируют и направляют в сертифицированную поверочную лабораторию или испытательный центр. Для предохранителей, работающих в сложных установках непрерывного цикла, допускается проверка на месте. Ее проводят методом испытания в действии.

Правила и стандарты

Применение предохранительной арматуры регулируется национальными и отраслевыми стандартами, правилами эксплуатации и техническими указаниями.

Для сосудов, работающих под давление, применяют следующие регламентирующие документы:

- (ПБ 03-576-03). Правила безопасности для сосудов и установок давления.

- «Boiler & Pressure Vessel Code» Американский стандарт.

- ГОСТ 24570-81 Национальный стандарт по предохранительным клапанам.

Скачать ГОСТ 24570-81

Системы, защищаемые аварийной арматурой, в случае их нештатной работы или аварии, представляют собой значительную угрозу производственной и общественной безопасности. Поэтому их проектирование, комплектация, монтаж, эксплуатация курируются уполномоченными органами, следящими за соблюдением требований правил и стандартов на всех этапах жизненного цикла оборудования. В РФ это поручено Ростехнадзору.

Выбор аварийной арматуры

При проектировании системы водоснабжения, отопления или технологической установки необходимо четко определить предельные значения давления, допустимые для ее компонентов или участков сети. При этом учитываются такие параметры, как:

- производительность бойлера или главного насоса;

- объем и рабочая температура рабочей среды;

- особенности ее циркуляции.

Исходя их этого, определяют тип, сечение, пропускную способность, пороговое значение срабатывания, скорость срабатывания и время возвращения в исходное состояние, а также количество и места монтажа предохранительной арматуры.

В бытовых отопительных системах чаще всего применяются пружинные клапаны. Для жидкостных сред вполне достаточно использовать устройства низкого или среднего подъема. Пропускная способность должна обеспечивать быстрый сброс напора до допустимых величин.

Конструкция корпуса определяется местом сброса излишнего количества рабочей среды. Если она будет сбрасывать непосредственно в окружающую среду – достаточно клапана открытого типа. Если сброс должен происходить в дренаж – потребуется корпус с выходным патрубком соответствующего типа присоединения. Чаще всего используют резьбовой или ниппельное.

Ни в коем случае нельзя приобретать клапан с завышенным относительно расчетного порогом срабатывания. Такое устройство не откроется в нужный момент. Это может привести к повреждению оборудования или даже к полной аварии системы.

Предохранительный обратный клапан для компрессора: виды, конструкция, изготовление своими руками

Для того чтобы обеспечить корректную работу компрессорных установок, применяемых сегодня практически везде, используют целый ряд дополнительных технических устройств, одним из которых является обратный клапан для компрессора. Такой клапан, которым сегодня комплектуется преимущественное большинство компрессорных установок, также защищает их от преждевременного выхода из строя и обеспечивает плавный запуск.

Обратный клапан на компрессоре

Назначение, особенности конструкции и сферы применения

Обратный клапан, устанавливаемый на выходном отверстии головки компрессорного устройства, пропускает сжатый воздух только в одном направлении – к ресиверу или любому другому резервуару. Таким образом, данный клапан предотвращает возврат сжатого воздуха, находящегося в ресивере или других элементах пневмосистемы, обратно в компрессор. Наиболее велик риск возврата сжатого воздуха из пневмосистемы во внутреннюю часть компрессора в моменты перерыва в работе устройства (если нагнетательные клапаны компрессора неплотно прилегают к седлам), а также в момент его запуска в работу.

Конструкцию типового компрессорного клапана составляют следующие элементы:

- металлический корпус;

- входное отверстие, которое закрывается клапаном (чтобы предотвратить перекос последнего в процессе его работы, на нем специально выполняют направляющие ребра);

- резиновое кольцо;

- пружина, которая надевается на направляющие выступы клапана;

- пробка;

- уплотнительные прокладки.

Устройство обратного клапана компрессора

В корпусе обратного клапана, кроме отверстия, которым он при помощи штуцера соединяется с компрессором, имеется еще одно: к нему подключается клапан разгрузки компрессора. Назначение такого предохранительного клапана на компрессоре состоит в том, чтобы не допустить превышения допустимого давления в рабочей камере.

Принцип работы обратных компрессорных клапанов заключается в следующем.

- Сжатый воздух, создаваемый компрессором, поступает во входное отверстие клапана.

- Под воздействием давления сжатого воздуха сжимается пружина, открывая клапан и пропуская воздух в пневмосистему.

- После выключения компрессора и падения давления воздуха в рабочей камере пружина разжимается и перекрывает воздушную магистраль.

Принцип работы воздушного обратного клапана

Если давление воздуха в рабочей камере в тот момент, когда компрессор отключают, превышает допустимое значение, срабатывает клапан предохранительный, также установленный на выходе из устройства. В конструкции разгрузочного или предохранительного клапана компрессора используется запирающий элемент шарикового типа, прижимаемый к краям впускного отверстия специальной пружиной. Если усилие, создаваемое на такой шарик сжатым воздухом, превышает то, на которое отрегулирована пружина, клапан открывается, за счет чего и осуществляется нормализация давления.

Предохранительные клапаны в пневмосистемах могут устанавливаться и на резервуарах, в частности на ресиверах. В данном случае назначение таких клапанов состоит в том, чтобы не допустить снижения давления сжатого воздуха, закачанного в резервуар.

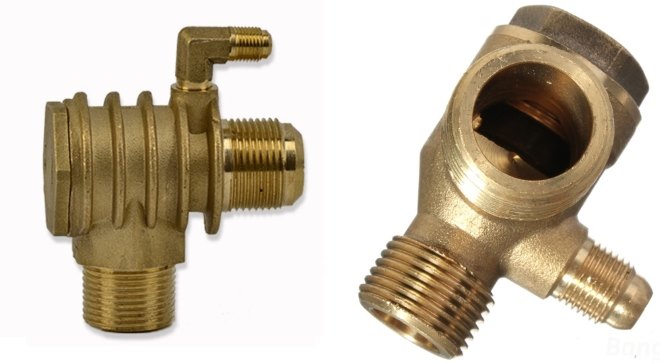

Латунные обратные клапаны для компрессорных установок

Устройства, работающие по принципу обратного клапана, то есть отсекающие поток рабочей среды при его движении не в том направлении, используются в различных сферах. В частности, они применяются для установки в:

- системах, предназначенных для всасывания жидких сред;

- трубопроводах, по которым транспортируются горячие газы;

- трубопроводных системах, используемых в холодильных установках;

- системах кондиционирования и вентиляции;

- канализационных системах.

Обратные клапаны, применяемые в системах по транспортировке жидких сред, предназначены для того, чтобы не допустить попадания этих сред в компрессор, который может от этого прийти в негодность. При транспортировке горячих газов данные устройства также используются для того, чтобы не допустить попадания газов к остальным элементам системы.

Обратный клапан (сифон) для кондиционера. Предназначен для подключения дренажного трубопровода к центральной канализации

Обратные клапаны, которые устанавливаются в системах кондиционирования, решают одновременно две важных задачи:

- обеспечивают целенаправленный проход хладагента от теплой части испарителя к холодной;

- предотвращают образование обратной конденсации.

Очень активно такие устройства используются в вентиляции, где они также решают несколько задач:

- улучшение тяги в вентиляционной системе в том случае, если она состоит из нескольких разветвленных участков;

- предотвращение попадания в помещения холодного воздуха с улицы;

- защита помещений, обслуживаемых вентиляционной системой, от посторонних запахов;

- защита помещения производственного назначения от попадания в их атмосферу токсичных и взрывоопасных сред;

- предотвращение попадания в помещение продуктов горения, если в здании, в котором такое помещение расположено, произошло возгорание.

Обратный клапан для вентиляции представляет собой закрепленную на оси лопасть

Воздушный клапан обратного действия, используемый в вентиляционных системах, устанавливается не только в производственных и офисных помещениях, торговых центрах и других зданиях общественного назначения, но и в многоквартирных домах. Он защищает квартиры от посторонних запахов, отсекая поток воздуха, поступающий извне.

Основные разновидности

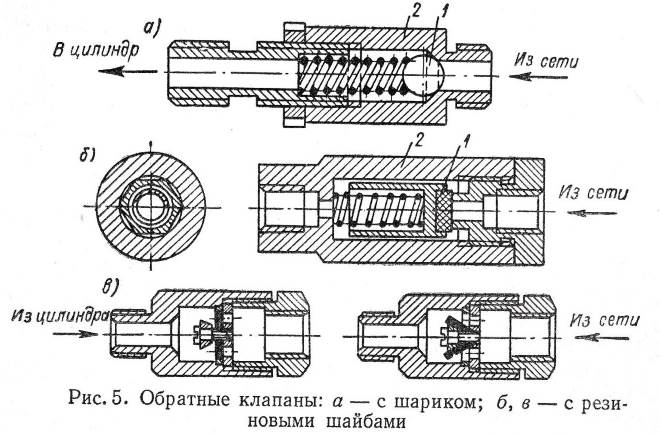

Обратные клапанные системы в зависимости от своей конструкции могут быть:

- прямого типа;

- угловыми;

- пружинными;

- шариковыми;

- устанавливаемыми при помощи фланцев;

- створчатыми;

- монтируемыми при помощи пайки;

- изготовленными под разборотовку.

Обратный клапан прямого типа для станций высокого давления

Материал изготовления также может различаться, что зависит от того, с какими средами такое устройство будет контактировать в процессе эксплуатации. В частности, это могут быть как металлические сплавы различного типа, так и пластик.

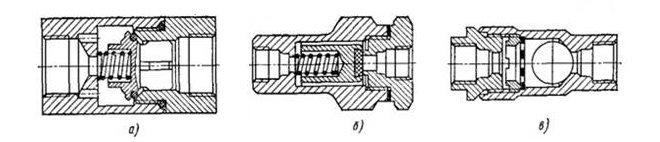

В зависимости от типа используемого запорного элемента обратные клапаны могут быть:

- с запорным элементом, выполненным в виде плоского клапана;

- шариковыми;

- мембранными;

- лепестковыми;

- с гравитационной решеткой.

Устройства последних трех типов применяются для установки в вентиляционных системах. Среди обратных и предохранительных клапанов, устанавливаемых на компрессоры, наибольшей популярностью пользуются устройства шарикового типа, так как они менее критично относятся к загрязнениям, присутствующим в рабочей среде.

Обратные клапаны с конусным (а), плоским (б) и сферическим (в) запорными элементами

Среди наиболее современных клапанных систем следует отметить устройства электромагнитного типа, в которых движением клапана управляет не пружина, а электромагнит. Между тем из-за достаточно высокой стоимости и не слишком большой надежности такие устройства не пользуются высокой популярностью, уступая более дешевым и проверенным временем пружинным аналогам.

Рекомендации по выбору

Выбирая обратный клапан, следует учитывать целый ряд параметров. Сюда, в частности, относятся:

- интенсивность воздушного потока, который будет транспортироваться по системе;

- производительность воздухообменного устройства, на который будет устанавливаться обратный клапан;

- мощность устройства выкачки воздуха, в качестве которого может выступать компрессор или вентилятор;

- степень загрязнения рабочей среды, которая будет транспортироваться по элементам создаваемой системы;

- температурный режим эксплуатации.

Кроме того, следует обязательно учитывать и тип среды, с которой будут контактировать элементы клапанного устройства. Данный параметр оказывает непосредственное влияние на выбор материала изготовления клапана, который должен обладать требуемой долговечностью.

Как изготовить обратный клапан для компрессора своими руками

На современном рынке предлагается большое разнообразие обратных клапанов для компрессоров различного типа и мощности. Между тем при желании сэкономить можно изготовить клапан для компрессора своими руками. Для того чтобы сделать такой клапан, необязательно знать устройство воздушного компрессора, достаточно понимать, как такой компрессор работает. Более того, вам не потребуются дорогостоящие расходные материалы и сложное оборудование, а также специальные знания, навыки и опыт выполнения работ подобного плана.

Чтобы изготовить обратный воздушный клапан для ресивера, компрессора, вакуумной камеры или любого другого элемента пневмосистемы, вам понадобятся следующие материалы и инструменты:

- обычный штуцер или сгон с резьбой на 15;

- штуцеры, которыми оснащаются шланги для подключения сантехнических устройств;

- болт диаметром 3 мм и длиной 40–50 мм;

- две гайки соответствующего диаметра;

- кусочек резины, отрезанный от старой автомобильной камеры;

- пружина, диаметр которой соответствует поперечному размеру болта;

- стандартный набор слесарных инструментов.

Штуцер для клапана можно взять со старого сантехнического или газового шланга

Изготавливается обратный клапан на компрессор своими руками по следующему алгоритму.

- Из металлического листа небольшой толщины вырезается прямоугольная пластинка, которая будет выступать в качестве ограничителя для болта, используемого для фиксации клапана. В средней части такой пластины просверливается отверстие, в которое должен свободно проходить болт.

- На торцевой части штуцера-сгона выпиливается посадочное место, на которое будет опираться фиксирующая пластинка.

- Из куска автомобильной камеры вырезается клапан соответствующего диаметра, в средней части которого выполняется отверстие под болт.

- На болт надевается металлическая пластинка-фиксатор, пружина, а затем на его резьбовую часть накручивается гайка, надевается резиновый клапан, который через шайбу фиксируется второй гайкой.

- Собранная конструкция вставляется в штуцер-сгон и фиксируется с двух сторон гайками, снятыми с сантехнического шланга.

То давление, при котором будет срабатывать такой обратный клапан, регулируется жесткостью пружины. Конечно, устройство, изготовленное по вышеописанной схеме, отличается простейшей конструкцией, однако работает оно достаточно эффективно и может быть использовано для оснащения компрессоров и вакуумных камер.

Источник

Предохранительный клапан

Любая система, работающая под давлением, нуждается в защите от перегрузок по давлению, возникающих в нештатных или аварийных ситуациях. Для этого применяются предохранительные клапаны. Они различаются по конструкции и характеристикам, для каждой установки — газовой или жидкостной — можно подобрать подходящую предохранительную арматуру.

Назначение

Основное назначение предохранительного клапана – защита системы от повышенного давления, которое может привести к ее повреждению или даже разрушению. Клапан сбрасывает излишки рабочей среды при превышении предельного значения ее напора. Сброс происходит в дренажную систему или в атмосферу. После того, как давление в системе упадет до нормального, предохранительный клапан закрывается и сброс прекращается.

Принцип действия клапанов

Принцип работы любого предохранительного клапана чрезвычайно прост. Запирающий элемент прижимается к седлу пружиной. По мере роста давления оно начинает превозмогать силу сжатия пружины, сжимая ее и отодвигая запорный элемент от седла. В открытый просвет устремляются излишки жидкости или газа. По мере выхода напор снижается, пружина отжимает запорный элемент обратно к седлу.

Устройство закрывается и готово к следующему рабочему циклу. Сила сжатия пружины, а, следовательно, порог срабатывания регулируется винтом.

Классификация предохранительных клапанов

Специалисты классифицируют устройства по различным параметрам.

- Прямого. Это классический механический предохранительный клапан.

- Непрямого. Используется датчик давления, автоматика управления, дистанционно управляемый вентиль. Датчик с вентилем могут быть разнесены по разным местам конструкции.

По способу открытия затвора:

- пропорционального (для малосжимаемых рабочих сред);

- двухступенчатые (для газов).

По способу нагружения золотника:

Существуют и другие типы аварийных предохранительных клапанов, применяемых в специальных промышленных установках.

Различия в конструкциях

Устройство различных предохранительных клапанов может различаться. Так, большая часть арматуры выпускается с одним седлом. Можно встретить и конструкции, в которых два седла (и два штока с пружинами) установлены рядом.

По отношению высоты подъема запорного элемента к его диаметру различают:

- малого подъема: до 1/20;

- среднего подъема: до 1/4;

- полного подъема: свыше 1/4.

Чем выше степень подъема, тем быстрее срабатывает устройство. Малоподъемные модели применяются для жидкостей, там, где не требуется сбрасывать большие объемы для снижения давления до нормального. В них высота подъема пропорциональна напору среды. Полноподъемные называют также двухпозиционными. Они имеют два положения: «Открыто» и «Закрыто» и предназначены для:

- жидкостных систем высокого давления;

- газов.

Такая конструкция позволяет быстро сбросить значительный объем газа или жидкости и применяется в особо ответственных установках и технологических комплексах.

Самые серьезные конструктивные различия наблюдаются в способах приложения нагружающей силы к запорному органу.

Пружинные клапаны

Наиболее распространены в бытовых системах- водонагревательных, водопроводных, отопительных. Золотник прижимается к седлу силой сжатой пружины. Изменяя степень предварительного сжатия пружины регулировочным винтом, можно настраивать ее на разные предельные значения. Многие модели снабжаются рычагом принудительного ручного открытия затвора для того, чтобы время от времени проверять работоспособность. Для устройств, работающих в опасных и вредных для здоровья средах, ручная контрольная продувка не предусматривается. Пружины, седла и камера устройств, работающих в агрессивных жидкостях и газах, покрывается специальными антикоррозийными покрытиями.

Шток, проходящий через корпус, уплотняется двойным сальником из особо стойких материалов (специальные сорта резины, фторопласт), исключающим в нормальных условиях проникновение агрессивных веществ в помещение.

Рычажно-грузовые клапаны

Такие конструкции для противодействия силе напора используют силу земного притяжения. Они могут монтироваться только в строго определенном производителем положении относительно горизонта и не допущены к применению на транспортных средствах и других подвижных объектах. Вес груза передается через рычаг штоку золотника, уравновешивая его до тех пор, пока давление в трубопроводе ниже порогового.

При больших значениях напора заметно увеличиваются габариты рычагов и грузов. Кроме того, они могут входить в резонанс и создавать высокие уровни вибрации.

Чтобы избавиться от этих эффектов, и применяют двухседельные клапаны, каждый из которых невелик по габаритам и весу. Регулировка таких устройств проводится добавлением или удалением части груза, размещенного на рычаге. Они отличаются стабильностью параметров работы и отсутствием эффекта старения пружин, снижающих их упругость.

Магнито-пружинные клапаны

Современные конструкции относятся к изделиям непрямого действия. Запорный элемент приводится в действие соленоидом. В нормальном положении электромагнит прижимает его к седлу, а по достижении предельного напора автоматика управления отключает напряжение на катушке индуктивности. Давление среды отжимает золотник и затвор открывается.

В другой конструкции прижатие осуществляется мощной пружиной, а по достижении порогового значения напора управляющая команда включает соленоид, и он поднимает клапан.

Существует исполнение, в котором соленоид и прижимает золотник, и отжимает его под действием противоположно приложенного напряжения. В случае отключения питания устройство продолжает работать как обычное пружинное.

Главное преимущество магнитных устройств — для задания порогового значения нет необходимости в физическом доступе к арматуре. Порог можно изменить в настройках программы управления в зависимости от текущей ситуации или особенности данной стадии технологического процесса.

Такие конструкции стоят существенно дороже своих механических аналогов, но многократно окупают себя в сложных промышленных установках с большим чистом параметров и влияющих друг на друга элементов.

Технические требования к предохранительным клапанам

Основное требование, предъявляемое к аварийной арматуре- это надежность и четкость срабатывания. Достигается это за счет:

- Быстрое открытие при достижении порога срабатывания.

- Достаточная пропускная способность при открытии.

- Четкое закрытие при снижении напора до допустимого уровня.

- Гарантия герметичности и отсутствие утечек при нормальном напоре до и после срабатывания.

- Безотказность в течении паспортного срока эксплуатации и проектного числа срабатываний. Стабильность параметров упругих элементов и качества поверхностей золотника и седла.

Вся предохранительная арматура обязательно должна периодически испытываться на работоспособность, целостность и качество уплотнений. Для этого ее демонтируют и направляют в сертифицированную поверочную лабораторию или испытательный центр. Для предохранителей, работающих в сложных установках непрерывного цикла, допускается проверка на месте. Ее проводят методом испытания в действии.

Правила и стандарты

Применение предохранительной арматуры регулируется национальными и отраслевыми стандартами, правилами эксплуатации и техническими указаниями.

Для сосудов, работающих под давление, применяют следующие регламентирующие документы:

- (ПБ 03-576-03). Правила безопасности для сосудов и установок давления.

- «Boiler & Pressure Vessel Code» Американский стандарт.

- ГОСТ 24570-81 Национальный стандарт по предохранительным клапанам.

Системы, защищаемые аварийной арматурой, в случае их нештатной работы или аварии, представляют собой значительную угрозу производственной и общественной безопасности. Поэтому их проектирование, комплектация, монтаж, эксплуатация курируются уполномоченными органами, следящими за соблюдением требований правил и стандартов на всех этапах жизненного цикла оборудования. В РФ это поручено Ростехнадзору.

Выбор аварийной арматуры

При проектировании системы водоснабжения, отопления или технологической установки необходимо четко определить предельные значения давления, допустимые для ее компонентов или участков сети. При этом учитываются такие параметры, как:

- производительность бойлера или главного насоса;

- объем и рабочая температура рабочей среды;

- особенности ее циркуляции.

Исходя их этого, определяют тип, сечение, пропускную способность, пороговое значение срабатывания, скорость срабатывания и время возвращения в исходное состояние, а также количество и места монтажа предохранительной арматуры.

В бытовых отопительных системах чаще всего применяются пружинные клапаны. Для жидкостных сред вполне достаточно использовать устройства низкого или среднего подъема. Пропускная способность должна обеспечивать быстрый сброс напора до допустимых величин.

Конструкция корпуса определяется местом сброса излишнего количества рабочей среды. Если она будет сбрасывать непосредственно в окружающую среду- достаточно клапана открытого типа. Если сброс должен происходить в дренаж- потребуется корпус с выходным патрубком соответствующего типа присоединения. Чаще всего используют резьбовой или ниппельное.

Ни в коем случае нельзя приобретать клапан с завышенным относительно расчетного порогом срабатывания. Такое устройство не откроется в нужный момент. Это может привести к повреждению оборудования или даже к полной аварии системы.

Источник

Предохранительный клапан компрессора: устройство и виды

Предохранительным клапаном называется такой клапан, который автоматически срабатывает, когда давление со стороны протекающего газа столь велико, чтобы воздействовать на пружину клапана и, тем самым, снизить избыточное давление во избежании повреждения оборудования. Когда давление выровняется до установленного предварительно значения, клапан опять закроется. Предохранительный клапан является так называемым конечным предохранительным устройством, которое управляет избыточным давлением и не позволяет ему достигать опасных значений для установки.

Предохранительные клапаны в основном устанавливаются на оборудовании химических заводов, газовых котлах, предотвращает взрыв или повреждение сосудов высокого давления. Предохранительный клапан является неотъемлемым элементом промышленных систем сжатого воздуха.

Принцип работы предохранительного клапана:

Принцип работы предохранительного клапана:

Когда предохранительный клапан закрыт, на тарелку клапана воздействует сила от рабочего давления в пневмосистеме, стремящаяся открыть клапан и сила от пружины, препятствующая открытию. С возникновением в системе возмущений, вызывающих повышение давления выше установленного, уменьшается величина силы прижатия клапана к соплу. В тот момент, когда эта сила станет равной нулю, наступает равновесие активных сил от воздействия давления в системе и задатчика на чувствительный элемент клапана. Запорный орган начинает открываться, если давление в системе не перестанет возрастать, происходит сброс рабочей среды через клапан.

Классификация предохранительных клапанов

Пружинный предохранительный клапан

Обычно пружинные предохранительные клапаны являются наиболее распространенным типом предохранительных клапанов. Нагрузка пружины предназначена для нажатия на тарелку клапана в противодействие давлению в пневмосистеме. В зависимости от типа среды, находящейся под давлением, существуют различные модификации пружинных предохранительных клапанов.

Пилотный предохранительный клапан

Пилотные предохранительные клапаны состоят из пилотного и основного клапанов. Несмотря на то, что подпружиненные клапаны сброса давления используют силу пружины против входного давления, текущее давление управляется пилотным клапаном, который играет роль пружины в пружинном клапане. У главного клапана нет регулировочной функции. Пилотные клапаны имеют большие размеры по сравнению с пружинным типом клапанов и применяются в пневмомагистралях с высоким давлением.

Клапан сброса давления

Наша компания предлагает приобрести качественные и надежные предохранительные клапаны для Вашего компрессорного оборудования!

Данное ротационное оборудование широко используется при организации пневматических систем. Поэтому с разных сторон рассмотрим, что такое винтовой компрессор: описание, конструкция, принцип работы и другие важные его особенности будут в фокусе нашего с вами внимания. Максимум информации, чтобы вам было проще выбрать модель, отвечающую требованиям по производительности, рабочему давлению и потребляемой мощности.

Немного истории: первый рабочий вариант объемной машины винтового типа для сжатия представил миру шведский инженер Элиот Лисхольм, в уже далеком 1934 году. Устройство было интересным и перспективным, но была большая проблема в низкой энергоэффективности, которая оказалась ниже, чем у поршневых компрессоров.

Популярность и повсеместное использование винтовые компрессоры получили спустя несколько десятилетий, когда были изобретены ассиметричные роторы винтового блока. В это же время, новые технологии позволили изготавливать высокоточный профиль роторов, который обеспечивал минимальные утечки при сжатии. Современные версии отличаются низким энергопотреблением и уровнем шума.

Особенности и преимущества винтовых компрессорных агрегатов

Сегодня именно они являются наиболее используемым оборудованием для сжатия воздуха и почти полностью вытеснили собой другие разновидности. Объектами для их установки становятся предприятия практически всех видов промышленности:

- Строительство

- Автомобилестроение

- Металлургия

- Химическая промышленность

- Пищевая промышленность

- Фармацевтика

- Горно-шахтная промышленность

- Деревообрабатывающая промышленность.

Причины популярности лежат в многочисленных достоинствах, ключевым из которых является механизм сжатия. Используемые в данном случае роторы с вращающимися по направлению друг к другу зубьями показывают себя надежнее, чем поршни с их возвратно-поступательным движением, а также обеспечивают компактность размеров и легкость веса.

Также стоит учитывать, что винтовой компрессор – это агрегат, нагнетающий воздух постоянно, а не импульсами, и поэтому не нуждается в подключении ресивера. Это удешевляет эксплуатацию.

В числе других преимуществ (по сравнению с поршневыми моделями).

- Экономичность потребления энергии – расход ниже на 30%, что возможно благодаря отсутствию трения в винтовом блоке. Тогда как в конструкции поршневого блока трения избежать не удастся.

- Долговечность – клапаны отсутствуют, система смазки и охлаждения проста и максимально надежна. В результате оборудование можно эксплуатировать до 10-12 лет, лишь осуществляя плановое техническое обслуживание.

- Впечатляющие технические характеристики – конструкция винтового компрессора позволяет ему сохранять КПД на уровне до 95% и выше, обеспечивая, при этом, производительность по сжатому воздуху до 60 м3/мин.

- Наличие звукоизоляции – благодаря специальным кожухам обеспечивается достаточно низкий уровень шума. Например, компрессоры ALMiG имеют уровень шума от 60 до 79 дБ. И только самые мощные модели — до 83 дБ.

- Отсутствие вибрации — так как сжатие в компрессоре происходит за счет вращения роторов, вибрация не создается. Вибрация винтового компрессора говорит о возможной неисправности.

- Есть цифровое управление, позволяющее в автоматическом режиме контролировать работу оборудования. Управление можно осуществлять, как непосредственно, так и удаленно.

- Низкая потребность в обслуживании – проводить плановое техническое обслуживание нужно через каждые 4000-6000 часов эксплуатации (против 500 часов у поршневых моделей).

- Малый расход масла – до 3 мг/м3, в сравнении с поршневым, где содержание масла в сжатом воздухе может достигать и 60 мг/м3.

- Нетребовательность в вопросах установки и монтажа – за счет компактных габаритов появляется разнообразие вариантов их размещения в пределах цеха (площадки), для монтажа нет необходимости заливать отдельный фундамент.

Отдельным преимуществом является воздушное охлаждение, благодаря которому нет нужды встраивать оборотное водоснабжение и, что даже важнее, появляется возможность вторично использовать выделившееся тепло.

Что представляет собой винтовой компрессор: устройство и принцип работы

Это устройство для сжатия и подачи воздуха или других газов. Переходим к назначению деталей.

Составные части

В общем случае это:

- всасывающий фильтр — пропускает через себя и очищает воздух перед блоком сжатия;

- впускной клапан – переключает режим работы компрессора нагрузка/холостой ход;

- электромотор – приводит в движение роторы блока сжатия;

- винтовой блок – два параллельно ориентированных ротора (один выпуклый, другой вогнутый);

- привод – сцепляет винтовую пару с двигателем, отвечая также за вращение с заданной скоростью;

- охладитель масла – снижает температуру масла до заданных значений, не допуская перегрева;

- отделитель масла – специальный резервуар (бак), отделяющий масло от сжатого воздуха;

- термостат – меняет направление движения масла: малый круг — сразу в винтовой блок; большой круг — через охладитель;

- масляный фильтр — очищает масло перед подачей его в винтовой блок;

- реле и предохранительный клапан – защищают от поломки, срабатывая при резком повышении давления;

- трубопроводы – соединяют все отделы системы, обеспечивая прохождение масловоздушной смеси, масла и сжатого воздуха;

- вентилятор – способствует осуществлению забора воздуха, а также выполняет функцию общего охлаждения;

- блок управления – осуществляет контроль за работой компрессора в нормальном режиме, оповещение при аварии и настройку параметров;

- концевой охладитель – снижает температуру среды, прежде чем выпустить ее из оборудования.

Принцип работы винтового компрессора подробно

Пошагово он выглядит следующим образом:

- двигатель запускает роторы, которые с соблюдением ведомости, вращаются по направлению друг к другу;

- в результате этого движения атмосферный воздух всасывается через фильтр, в котором очищается от механических примесей;

- в винтовом блоке воздух смешивается с маслом, сжимается и попадает в маслобак;

- в маслобаке и сепараторе сжатый воздух отделяется от масла и через концевой охладитель поступает на выход установки, а масло после охлаждения поступает обратно в винтовой блок через масляный фильтр.

Процесс сжатия проходит в автоматическом режиме, отличается простотой и эффективностью. И это очередное преимущество и еще одна причина использовать именно рассматриваемое оборудование.

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

- Фильтр, необходимый для очищения воздуха, поступающего в агрегат. Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

- Всасывающий клапан. Позволяет предотвратить выброс масла и сжатого воздуха из компрессора в момент остановки последнего. Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан. Некоторые устройства оснащены аналогами пропорционального типа.

- Винтовой блок. Представляет собой основную рабочую часть агрегата. Состоит из двух винтов (роторов), изготовленных посредством высокоточной механической обработки и помещенных в корпус. Самый дорогой элемент устройства. Роторная пара оснащена датчиком термозащиты, вмонтированным возле патрубка 18. Данный контроллер выключает мотор, если температура на выходе роторов превысит отметку в 105 °С.

- Ременной привод (высокомощные модели оснащены прямой муфтовой передачей или редукторами). Задает скорость, с которой вращаются винты. Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

- Шкивы, размер которых задает скорость оборотов винтовой пары 4.

- Двигатель. Вращает роторы 4 посредством ременной передачи (в более новых моделях – муфты или редуктора). Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций.

- Масляный фильтр. Он очищает масло перед его возвратом в роторы.

- Маслоотделитель первичной очистки. Здесь воздух освобождается от масла под действием центробежной силы (поток закручивается, вследствие чего и отделяются частицы).

- Маслоотделительный фильтр. Обеспечивает второй этап очистки. Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

- Предохранительный клапан. Необходим для обеспечения безопасности. Клапан срабатывает, если давление в маслоотделителе 8 превысит допустимый лимит.

- Термостат, обеспечивающий нужный температурный режим. Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры.

- Маслоохладитель. После отделения от сжатого воздуха горячее масло попадает в данный резервуар, где охлаждается до нужной температуры.

- Воздухоохладитель. Перед подачей потребителю сжатый воздух охлаждается здесь до температуры, которая будет выше на 15–20 °С, чем окружающая среда.

- Вентилятор. Осуществляет забор воздуха, охлаждает рабочие элементы.

- Клапан холостого хода (электропневматический). Управляет функционированием всасывающего клапана 2.

- Реле давления. Обеспечивает работу агрегата в автоматическом режиме. В новых компрессорах реле заменено электронной системой управления.

- Манометр. Находится на лицевой панели, показывает давление внутри компрессора.

- Выходной патрубок.

- Прозрачное цилиндрическое утолщение на трубке, необходимое для визуального контроля над процессом возврата масла.

- Клапан минимального давления. Пока последнее не превышает 4 бар, он всегда будет закрытым. Также данный элемент выполняет функцию обратного клапана, поскольку отделяет пневмолинию и компрессор при остановке последнего или работе в холостом режиме.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

- Уплотнить зазоры между винтами 3 и корпусом 16, а также между полостями роторов. Это позволяет минимизировать перетечки и утечки.

- Устранить касание винтов, обеспечив масляный клин между ними.

- Отводить тепло, которое индуцируется в процессе сжатия воздуха.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

- Пусковой (Start). Данный режим служит для оптимизации нагрузки на электросеть в момент запуска компрессора. Включение двигателя осуществляется по схеме «звезда», а через 2 секунды (отсчитываются по таймеру, который включается в момент нажатия на кнопку Start) он переключается на схему «треугольник», что соответствует рабочему режиму. Маломощные винтовые модели работают на прямом пуске.

- Рабочий. В системе начинает увеличиваться давление. Для его контроля имеется 2 манометра. Первый находится на лицевой панели и показывает параметры внутри компрессора. Второй – на ресивере, он служит для контроля линии. После достижения максимально допустимого давления срабатывает соответствующее реле, в результате чего агрегат переходит на холостой ход из рабочего режима.

- Холостой ход. Двигатель и роторы вращаются, перемещая газ по внутреннему контуру. Это необходимо для охлаждения воздушных масс. Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

- Ожидание. Продолжается, пока рабочее давление не опустится ниже минимальной отметки, после чего реле 16 вновь запускает механизм. Длительность данного режима зависит от скорости расходования воздуха.

- Стоп (Stop). Служит для штатного выключения агрегата. Если при этом компрессор находился в рабочем ритме, он на некоторое время перейдет на холостой ход и только после этого отключится.

- Alarm—stop – экстренное выключение. Соответствующая кнопка находится на панели управления. Режим используется в случаях, если понадобилось срочно остановить двигатель. Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Как работает винтовой компрессор, в каких режимах

Возможно несколько функциональных состояний:

- Старт – при нажатии основной кнопки , запускается двигатель, который приводит в движение роторы винтового блока. Компрессор переходит в следующий режим.

- Нагрузка — атмосферный воздух проходит в винтовой блок через всасывающий фильтр и открытый впускной клапан. Давление в пневматической сети начинает подниматься, и постепенно доходит до верхнего значения, установленного на контроллере. Компрессор переходит в режим холостого хода.

- Холостой ход – впускной клапан закрывается и воздух перестает попадать в винтовой блок. Мотор и роторы винтового блока продолжают вращаться, но так как сжатия не происходит, нагрузка в таком режиме составляет примерно 30% от максимальной мощности. Такой режим нужен, чтобы, в случае возобновления потребления сжатого воздуха, заново не запускать электродвигатель.

- Если потребление возобновилось, то компрессор переходит в режим нагрузки. Если потребление не возобновилось в течение определенного времени (настраивается в контроллере), компрессор переходит в режим разгрузки и останова.

- Останов – отключение оборудования в штатном (нормальном) порядке.

- Alarm stop – экстренное прекращение работы, со срочной (незапланированной) остановкой мотора, с пропуском холостого хода и других промежуточных этапов. Осуществляется нажатием на кнопку.

Разновидности винтовых компрессорных установок

Существует ряд признаков, по которым классифицируют все актуальные модели. Рассмотрим главные из них.

По типу привода выделяют:

- Ременные – именно этот элемент, соединяющий двигатель и основной блок, обеспечивает передачу крутящего момента.

- Прямые – соединение осуществляется уже муфтой, , что является более надежным и энергоэффективным решением.

- Редукторные — между винтовым блоком и мотором располагается зубчатый редуктор, позволяющий винтовому блоку вращаться со скоростью, отличной от скорости вращения мотора.

По максимальному рабочему давлению устройства бывают:

- компрессоры низкого давления — до 3,5 бар;

- компрессоры среднего давления — до 15 бар;

- компрессоры высокого давления — до 35 бар.

По типу потребляемой энергии:

- автономные (дизельные) – заправляются жидким топливом, удобные для удаленных и открытых строительных площадок;

- электрические – подключаются к сети и от нее же запитываются.

По характеру рабочей среды выделяют:

- компрессоры винтовые воздушные – рассчитаны на сжатие воздуха;

- газовые – разрабатываются для сжатия различных газов;

- многослужебные – способны одновременно работать сразу с несколькими средами;

- многоцелевые – могут поочередно использовать разные газы.

Отдельно отметим, что по характеру заполнения камеры все существующие сегодня модели могут быть одного из двух типов, и это настолько серьезный классификатор, что он заслуживает более подробного рассмотрения. Итак, есть пара вариантов.

Безмасляные

В свою очередь, также подразделяются на 2 вида, первый из которых – сухого сжатия. Данный вариант востребован в приборостроении, микробиологическом производстве, пищевой и фармацевтической промышленности.

Его особенность в том, что для достижения давления, скажем в 10 бар, процесс сжатия необходимо разделить на две стадии. В одну не получится, так как газовая среда чересчур сильно нагревается. Поэтому:

- на первом этапе выполняется сжатие до 3,5 бар, далее необходимо охлаждение рабочей среды;

- на втором – нагнетание до конечной величины, допустим, до 10 бар.

Обороты роторов первой и второй ступени синхронизирует редуктор. Сам принцип действия винтового компрессора сухого сжатия позволяет сразу получать стопроцентно чистый воздух, без каких-либо примесей, но стоит такое оборудование сравнительно дорого, его ремонт сопровождается значительными затратами, и в процессе эксплуатации оно достаточно сильно шумит из-за очень высоких скоростей вращения роторов винтового блока.

Поэтому применение нашла вторая разновидность – водозаполненные модели. Сегодня они еще более востребованы во всех перечисленных сферах и даже считаются самыми технологичными, из-за следующих их преимуществ:

- обеспечивают давление до 13 бар, причем достигается это давление в одну ступень;

- вода обладает высокой теплопроводностью и теплоемкостью, поэтому, температура сжатого воздуха на выходе из компрессора всего на 6-12 ° Цельсия выше температуры окружающей среды;

- высокое качество сжатого воздуха без вредных примесей;

- почти полное отсутствие отходов;

- высокая энергоэффективность и экономичная эксплуатация.

Масляные

Устройство винтового компрессора и его схема работы аналогичны общему случаю: есть два ротора, ведущий и ведомый, которые, вращаясь по направлению друг к другу, всасывают и сжимают воздух. Для предотвращения непосредственного контакта роторов, в винтовой блок впрыскивается масло. двигатели современных моделей – от 2,2 до 355 кВт и более;

- уровень шума в процессе эксплуатации – от 60 до 80 Дб (в среднем);

- производительность достигает 60 м3/мин и выше.

Могут быть передвижными и автономными, на дизтопливе или бензине, но наиболее мощные варианты, как правило, стационарные, устанавливаемые в производственных цехах и на других закрытых площадках. Монтаж винтового компрессора осуществляется сравнительно просто и быстро, без предварительной заливки фундамента.

Ремонт и обслуживание: основные неисправности и их устранение

Естественно, есть определенные требования к условиям эксплуатации. Данное роторное оборудование не предназначено для сильно запыленных и/или холодных помещений, температура в которых падает ниже +5°C. С другой стороны, постоянное присутствие человека не является обязательным условием, так как в случае сбоя, перегрева или аварии предусмотрена функция экстренного отключения. Современные модели также не нуждаются в установке каких-либо вспомогательных систем – они полностью самодостаточны.

В процессе использования необходимо лишь своевременно проводить плановое техническое обслуживание компрессора, в соответствии с руководством по эксплуатации. В остальном же все просто, особенно при наличии электронного управления: график работы винтового компрессора может быть запрограммирована на недели вперед. Таким образом, практически все время компрессор работает без постоянного присутствия обслуживающего персонала.

Хотя в процессе длительной эксплуатации все-таки могут возникать определенные неисправности.

Как же устроен винтовой компрессор?

Рассмотрим наиболее распространенный вариант компоновки, представленный на рис. 1, 2.

Рис. 1,2 Устройство винтового компрессора

Воздух через всасывающий клапан (2) и воздушный фильтр (1) поступает в винтовую пару (3), которая является «сердцем» компрессора. Здесь он смешивается с маслом, циркулирующим по замкнутому контуру, и образовавшаяся воздушно-масляная смесь нагнетается с помощью винтового блока в пневмосистему. Разделение масла и воздуха происходит в сепараторе (8,9). Очищенный от масла воздух через охлаждающий радиатор (13) поступает на выход компрессора, а масло возвращается в винтовую пару. В зависимости от температуры оно проходит либо по малому кругу, либо по большому, через масляный радиатор (12). Регулировка осуществляется с помощью термостата (11). Винтовая пара приводится в движение электродвигателем (6), а автоматическое включение и выключение компрессора jсуществляется с помощью реле давления (16).

А теперь более подробно остановимся на составных частях компрессора, их назначении и устройстве.

Основой винтового компрессора является винтовая группа, ее конструкция хорошо видно на рис.3.

Рис. 3 Винтовой блок в разрезе

Рабочий элемент винтовой группы — это винтовая пара, состоящая из двух взаимносцепленных «червячных» роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью (рис. 4).

Рис. 4 Схема работы винтового блока

Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом (выделено жирной линией). Полный рабочий цикл сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов).

Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Именно поэтому использование промышленных поршневых компрессоров требует закладки массивного фундамента для компенсации вибраций и применения водяного охлаждения, то есть организации системы оборотного водоснабжения с громоздкими градирнями.

Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций:

- создание масляной пленки и обеспечение зазора между роторами винтовой группы;

- транспортировка воздуха;

- смазка подшипников рабочего элемента;

- отвод тепла.

Для обеспечения температурного режима, масло, циркулирующее в компрессоре, прокачивается через охлаждающий радиатор (12). Дело в том, что при очень высоких температурах, выше 110°С, оно теряет свою плотность, а это грозит заклиниванием роторов винтовой пары. В то же время, при низких температурах масло обладает излишней вязкостью, а, кроме того, холодная воздушно-масляная смесь может привести к образованию конденсата, что ухудшает качество воздуха на выходе компрессора. Для того чтобы температура масла как можно быстрее достигла рабочего значения, используется термостат (11). То есть, существует малый круг циркуляции масла, когда оно, минуя радиатор, возвращается в систему. По мере нагрева, включается большой круг циркуляции через радиатор. Открытие термостата наступает при достижении температуры масла около 70°С. Воздушно-масляный радиатор (12,13) является двухсекционным, комбинированным. Кроме охлаждения масла он служит и для охлаждения воздуха. Благодаря этому разница между температурой окружающей среды и температурой воздуха на выходе компрессора не превышает 7°С. Это позволяет обеспечить дальнейшую эффективную работу осушителя и всей системы подготовки воздуха.

Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь компрессора вентилятором (14), установленным на валу электродвигателя (6). Все панели компрессора во время работы должны быть обязательно закрыты, именно так задается максимально эффективное направление движения воздуха, обеспечивающего отбор тепла, вырабатываемого во время сжатия. Возможно вторичное использование нагретого воздуха, например, для обогрева помещений в зимнее время. Из сказанного выше следует, что винтовая пара может работать только при условии, если она постоянно находится в воздушно-масляной смеси.

Возникающая при этом проблема отделения воздуха от масла решается с помощью следующих элементов

- маслосборный ресивер (8);

- маслоотделительный фильтр (9);

- устройство возврата масла.

Система отделения масла имеет три ступени очистки, что обеспечивает ее максимальную эффективность. В результате остаточное содержание масла в сжатом воздухе не превышает 3 мг/куб. м. На первом этапе отделение происходит за счет центробежных сил и силы тяжести. Воздушно-масляная смесь поступает из винтовой группы по соединительному шлангу в ресивер маслоотделителя (8). Ударяясь о стенки сосуда, более тяжелые частицы масла под воздействием силы тяжести и центробежных сил опускаются на дно. Для второй ступени механической очистки используется разделительная перегородка, расположенная в средине ресивера выше входного отверстия. Воздушно-масляная смесь, поднимаясь, проходит через отверстия в перегородке, на которой так же оседают частицы масла. Оконечным элементом внутренней очистки является фильтр маслоотделителя (9), представляющий собой обычный керамический фильтрующий элемент. Масло, которое задерживается фильтром, скапливается в специальном углублении и возвращается в винтовой блок через соединительную трубку. Для визуального контроля возврата масла в систему на прозрачной трубке сделано утолщение цилиндрической формы (19), Рис. 5. Важность этого элемента заключается в том, что он позволяет проверить эффективность работы маслоотделяющего фильтра, которая снижается при увеличении количества масла.

Маслосборный ресивер (8) снабжен предохранительным клапаном (10), который защищает его от превышения давления.

Очистка масла от загрязнения осуществляется с помощью масляного фильтра (7). Он предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников.

Перейдем к рассмотрению других функциональных элементов компрессора (Рис. 5).

Рис. 5 Функциональная схема винтового компрессора

Воздушный фильтр (1), устанавливаемый на входе компрессора, предназначен для очистки поступающего воздуха. Он защищает винтовую пару от попадания посторонних частиц и, таким образом, обеспечивает надежность и долговечность работы компрессора. Преждевременное засорение воздушного фильтра может быть причиной перегрева электродвигателя и включения системы аварийной остановки. Всасывающий клапан (2) служит для предотвращения выброса наружу сжатого воздуха и масла в момент остановки компрессора. Фактически это обычный подпружиненный пневматический клапан, который постоянно открыт при всасывании воздуха. Управление работой всасывающего клапана осуществляется с помощью устройства пневмоавтоматики — электропневматического клапана холостого хода (15). Задача этого устройства заключается в том, чтобы до момента остановки электродвигателя снизить давление внутри компрессора до 2,5 бар. Это позволяет избежать выбросов масла, обусловленных инерционностью всасывающего клапана и неприятных гидравлических ударов, возникающих при внезапной остановке компрессора. Клапан открывает канал, соединяющий через дроссельное отверстие область маслоотделительного фильтра с областью всасывания винтовой пары. Эффективное сечение дроссельного отверстия регулируется на заводе изготовителе так, чтобы в течение заданного времени давление в области всасывающего клапана снизилось до 2,5 Бар. При таком остаточном давлении в системе всасывающий клапан успеет закрыться и приводной двигатель можно выключить.

Еще одним устройством, обеспечивающим работу компрессора в режиме холостого хода, является клапан минимального давления (20). Он закрыт, пока давление внутри компрессора остается в пределах не более 4-5 бар (отсюда и название). Одновременно он выполняет роль обратного клапана, отделяя компрессор от пневмолинии при его остановке или работе на холостом ходу.

Реле давления (16) обеспечивает автоматический режим работы компрессора. При достижении давления в сети заданного максимального значения (например, 10 бар) оно подает сигнал на клапан холостого хода, который срабатывает и переводит компрессор на холостой ход. Когда давление падает до минимального (например, 8 бар), клапан холостого хода по сигналу с реле закрывается, и компрессор вновь начинает нагнетать воздух в пневмолинию. Если же компрессор уже перешел в режим ожидания, то подается сигнал на пуск электродвигателя.

Привод в движение винтовой группы осуществляется электродвигателем (6), посредством ременной передачи (4). Передаточное число, а, следовательно, и скорость вращения винтового блока задается размерами шкивов (5). Чем выше максимальное давление компрессора, тем ниже возможная скорость вращения винтовой группы, тем меньше производительность компрессора.

Система аварийной защиты состоит из двух независимых устройств.

Датчик термозащиты установлен на электродвигателе. При достижении предельных значений потребляемого тока реле срабатывает и двигатель отключается от сети.

Другой датчик установлен в винтовой паре в области выходного патрубка (18). Сигнал с датчика температуры поступает на вход аналого-цифрового преобразователя и выдается на устройство индикации. Если температура на выходе винтовой пары превысит значение 105°С, защита срабатывает и двигатель выключается.

Как выбрать арматуру

Выбор клапана основан на технических параметрах подключённого оборудования, рабочего давления системы, требований проектной документации.

Вентили экстренного сброса давления выбирают на основе следующих критериев:

- сечения трубопровода;

- типа и свойств перекачиваемого вещества;

- температуры транспортируемой среды;

- номинального и предельного давления;

- максимальной высоты, на которую способен подниматься шток клапана.

По давлению выбор нужно осуществлять следующим образом:

- в системах с низким рабочим давлением до 1 бара следует подключать клапаны 1,5 бар;

- к котлам газовым и твердотопливным 1–2 бара — защитное устройство, рассчитанное на 3 бара;

- водяное нагревательное оборудование до 4 бар необходимо оснащать клапанами на 6 бар;

- на котлы до 8 бар нужно монтировать устройства на 10 бар.

Разновидности клапанов сброса избыточного давления

По способу прижатия запорного элемента к седлу устройства подразделяются на следующие виды:

- Пружинные. Сила упругой деформации металла пружины удерживает затвор в закрытом состоянии. Она подбирается таким образом, чтобы напор, превышающий заданный уровень, отжимал запорный элемент от седла. Пружинные модели выпускаются как на постоянное давление срабатывания, так и с возможностью его регулировки. Для этого в конструкцию добавляют регулировочный винт, предварительно сжимающий или ослабляющий пружину. В ходе эксплуатации пружина понемногу теряет свою упругость, и значение срабатывания может измениться.

- Рычажно грузовые. Для прижатия используется сила земного притяжения, воздействующая на груз, подвешенный на конце рычага. Такая система обладает широкими возможностями для регулировки значения срабатывания. Для его увеличения груз передвигают к концу рычага, для уменьшения- ближе к корпусу. Кроме возможностей для точной регулировки, эта конструкция обладает еще одним достоинством: стабильностью значения давления сброса на длительных промежутках времени. Рычажные устройства отличаются большими габаритами и массой. Они применяются в качестве предохранительного клапана для компрессоров большой производительности, установленных стационарно.

- Электромагнитные. В этих передовых устройствах для прижатия запорного элемента используется электромагнитный привод- соленоид. Такие устройства работают в качестве исполнительного элемента централизованной автоматизированной системы управления. Датчик давления может размещаться рядом с затвором, а можем находиться в совсем другой части системы. Большинство из них снабжаются дополнительно рабочей пружиной. При пропадании электропитания или связи с управляющей системой клапан сброса превращается в обычный механический.

По способу присоединения арматура сброса делится на следующие типы:

- Резьбовые. Наиболее распространяемый тип для устройств сброса малого давления. Легки в монтаже и демонтаже даже для неподготовленного персонала- для этого достаточно гаечного ключа. Чаще всего используются как аварийный клапан мобильного компрессора небольшой мощности.

- Фланцевые. Сложнее в монтаже и дороже, обеспечивают высокую герметичность. применяются в системах среднего и высокого давления.

- Сварные. Обеспечивают максимальную герметичность и надежность. Сложны в монтаже/демонтаже, требуется специальное оборудование и подготовленный персонал.

По материалу, из которого изготовлено устройство, различают:

- Стальные. Обладают высокой прочностью и большим ресурсом. Выдерживают большое давление.

- Латунные. Отличаются высокой коррозионной стойкостью и большим ресурсом.

- Пластмассовые. Дешевы, но рассчитаны на невысокие значения напора.

Принцип работы

Принцип работы механизма основан на детектировании гидродинамического давления механическим способом и его сбросе до заданных параметров. Конструктивно это реализуется так: в металлическом корпусе расположен шток с мембранным клапаном, закреплённый в определённом положении пружиной.

При повышении давления пружина сжимается, мембрана приподнимается и часть теплоносителя сбрасывается. После нормализации параметров теплоносителя пружина разжимается и перекрывает патрубок для сброса.

Контроль может быть реализован механическим или автоматическим способом

Для правильной работы устройства важно исключить установку запорной арматуры или другого оборудования на контрольном участке трубы

Регулировки и основные неисправности регулятора давления

Для обеспечения нормальной работы пневматической системы регулятор давления необходимо регулировать, причем эта может производиться несколько раз — при ремонте или установке нового регулятора, при замене отдельных узлов и агрегатов пневмосистемы, при нарушении работы регулятора по тем или иным причинам, и т.д.

Большинство регуляторов давления имеют две регулировки:

- Установка минимального рабочего давления (то есть, давление включения регулятора) — производится с помощью выведенного наружу болта, который упирается в чашку уравновешивающей пружины. При закручивании болта пружина сжимается, поэтому минимальное давление, при котором происходит включение регулятора, повышается, при выкручивании болта давление, напротив, снижается. В некоторых моделях регуляторов установка минимального давления включения производится с помощью регулировочного колпака, который накрывает пружину;

- Установка максимального рабочего давления (то есть, давление отключения регулятора) — производится различными способами в зависимости от модели регулятора. Обычно регулировка заключается в изменении количества прокладок, уложенных между седлами впускного и выпускного клапана, либо под пружиной разгрузочного клапана.

Регулировка производится по рекомендациям производителя автомобиля, контроль диапазонов давления осуществляется по манометру на приборной панели. Также необходимо оценивать периодичность, с которой компрессор подключается и отключается от пневматической системы (каждое отключение проявляется характерным шипением воздуха).

С течением времени в регуляторе давления могут возникать неисправности, наиболее часто встречаются следующие проблемы:

- Износ клапанов;

- Засорение каналов;

- Засорение фильтров;

- Проседание или поломка пружин;

- Поломка различных компонентов регулятора.

Все неисправности так или иначе проявляются ухудшением работы регулятора, изменением диапазона рабочих давлений с невозможностью их регулировки, или полным выходом из строя этого узла, а вместе с ним — и неработоспособность пневматической системы. Определить поломку можно только после снятия и разборки регулятора давления. В случае засорения каналов или фильтров регулятор можно легко привести в рабочее состояние, однако в случае износа и поломок деталей проще приобрести и установить новый регулятор.

Для обеспечения надежной работы пневматической системы автомобиля следует периодически проверять регулятор давления, а в случае необходимости — производить установку границ диапазона рабочего давления. В этом случае пневматические системы автомобиля будут работать долго и надежно, обеспечивая необходимые эксплуатационные характеристики и безопасность.

Эксплуатация автомобиля летом сопровождается специфическими загрязнениями — битумными и смолистыми пятнами, следами насекомых и другими. Эти загрязнения не удаляются водой при мойке, решить проблему помогают специальные средства — очистители битума и следов насекомых, о которых рассказано в статье.

Особенности и назначение

Как мы уже говорили выше, с давлением шутки плохи. Давление может быть разным, оно различается в зависимости от конкретной рабочей среды.

Давление в трубопроводах называют водным. Серьезный перепад давления воды провоцируют с помощью резкого перекрытия задвижек, включения или выключения насосов и т.д.

В итоге образуется зона, где давление находится не на среднестатистическом уровне. Появляется эффект гидроудара, когда опасная зона перемещается, повреждая все конструкции на своем пути.

Нельзя сказать, что перепады давления воды – серьезная и крайне опасная проблема. Они случаются время от времени, это нормально.

Однако если в трубе не стоит предклапан или стандартный клапан сброса избыточного давления, тогда каждый последующий гидроудар приведет к все большему износу конструкций, а затем и полному их выходу из строя.

Проблемы с давлением есть и в водонагревателях. Там свою роль играет баланс теплой и холодной воды внутри бака. На водонагревателях ставить предохранительный клапан избыточного давления просто необходимо, так как в противном случае вас ждут жуткие последствия. О них расскажем чуть позже.

Не будем забывать и про давление воздуха. Оно тоже играет роль. Минимальное воздействие давление воздуха оказывает на вентиляцию и отвод продуктов горения.

К примеру, при возгорании внутри помещения давление резко меняется, и если сбросной клапан в системе пожарной вентиляции не стоит, тогда дым не удастся удалить из помещения заранее предусмотренным путем. Давление в вентиляции просто не пустит его внутрь и обнулит тягу.

А есть ведь и более опасные ситуации. Взрывы, химические загрязнения, различного рода техногенные и даже военные катастрофы, все это приводит к критичным перепадам, нивелировать которые способен только клапан избыточного давления.

Составляющие и схема клапана

Предохранительный клапан сброса давления выполнен в самых различных вариациях. Как мы уже говорили, есть клапаны для сброса давления воздуха, воды. Есть и конкретные модели, созданные для использования на том или ином оборудовании.

Клапан сброса давления для бойлера

Однако общая конструкция у них всегда одна. Ее мы сейчас и опишем. Для понимания принципа работы клапана этого будет достаточно.

Итак, стандартный предклапан состоит из следующих частей:

- Корпуса.

- Тарели.

- Рычага тарели.

- Предохранительного рычага.

- Ручки настройки.

- Пружин.

- Дополнительных элементов.

Корпус у него литой, чаще всего из нержавеющей стали. На водопроводных изделиях используют корпуса из латуни или бронзы. Они лучше реагируют на воду, намного долговечнее и качественнее.

Если стальной предклапан при постоянном контакте с водой рано или поздно проржавеет, то латунный сможет стоять без преувеличения много десятков лет, а то и сотен, если его эксплуатировать должны образом.

Тарель – основной запорный элемент, что блокирует поток воздуха или воды. Для воздушных клапанов применяются именно тарели, в моделях для применения в водопроводах встречаются и шаровые запорные образцы.

Рычаг тарели управляет этим элементом. Его чувствительность настраивается с помощью еще одной ручки. Сама настройка в простейших образцах осуществляется за счет манипулирования механикой, а если быть точнее, то специальной пружиной.

Промышленные предклапаны для регулировки давления

Она реагирует на определенный уровень давления и срабатывает, перекрывая клапан. Степень натяжения прямо пропорциональна его уровню, которое активирует предклапан.

Предохранительный рычаг есть не во всех образцах, он выполняет защитные функции, если основной способ блокирования не сработал, либо вышел из строя.

Что же до дополнительных элементов, то тут речь идет об различного рода кнопках для управления, циферблатах, счетчиках и т.д. Все зависит от конкретной модели.

Клапан избыточного давления для водонагревателей вообще не оборудован какими-либо измерительными приборами (по крайней мере, бюджетные модели этой надстройкой обделены).

А вот предклапан для сброса давления воздуха в обязательном порядке снабжается барометром, причем действует тот постоянно, фиксируя уровень давления на рабочей стороне.

Рекомендации по эксплуатации

В ходе эксплуатации клапана сброса давления воздуха следует соблюдать правила, изложенные в руководстве пользователя от завода- изготовителя.

Клапан нужно содержать в чистоте, не допускать попадания на него пыли, влаги и других загрязнений. Недопустимо также закрашивать клапан кистью или из краскопульта. Это может привести к загрязнению выходного патрубка и выходу устройства из строя.

Периодически, не реже раза в месяц, следует проводить испытания клапана на предельное давление. Если клапан по каким-либо причинам не срабатывает на испытаниях, эксплуатацию агрегата следует прекратить до их выяснения и устранения.

Проводить такие испытания следует и после любого снятия клапана с агрегата, даже если демонтаж не был связан с его ремонтом или заменой.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Производство ПЭТ-тары

Для выдувания бутылок из так называемых преформ (заготовки из полиэтилентерефталата) используют трехи четырехступенчатые компрессоры с давлением нагнетания 3,5…4,6 МПа. Для массового производства ПЭТ-тары компрессор должен иметь достаточно большую производительность – до 6 000 м3/ч. В зависимости от условий эксплуатации в качестве первой ступени могут применяться и компрессоры объемного действия, например винтовые. На ступенях с более высоким давлением используют поршневые компрессоры.

Последняя ступень является особенно критичной для клапана с точки зрения срока его службы, так как именно здесь и давление, и температура наиболее высоки.

Компрессоры часто работают при неполной нагрузке, разогреваясь до температуры свыше 200°С. Поэтому большинство поршневых машин, применяемых для выдувания ПЭТ-тары, комплектуют клапанами со стальной пластиной. Клапаны с полимерными пластинами применяют редко и только в хорошо сбалансированных компрессорах при небольших (до 180°C) рабочих температурах.

Из-за строгих требований к чистоте воздуха цилиндры компрессоров должны работать без смазки.

Несомненно, для данного процесса необходимы прочные и эффективные клапаны, срок службы и эффективность которых самым непосредственным образом влияют на максимально достижимую производительность компрессора, а значит, и на объем производства ПЭТ-тары.

Пусковой воздух для судовых дизельных двигателей

Для пуска судовых дизельных двигателей большой мощности применяется сжатый воздух, подаваемый в цилиндры двигателя. Поршни под давлением 3 МПа начинают двигаться, разгоняя двигатель до рабочих оборотов. Пусковые компрессоры должны соответствовать крайне строгим требованиям надежности, так как отказ в открытом море может привести к катастрофе. Компактные двухили трехступенчатые поршневые компрессоры сжимают воздух, работая с частотой вращения до 1 800 об/мин. Конструкция цилиндров компрессора предусматривает работу со смазкой. Компоненты клапанов изготавливают из коррозионно-стойких материалов вследствие возможного контакта с морской водой.

Разновидности клапанов сброса избыточного давления

По способу прижатия запорного элемента к седлу устройства подразделяются на следующие виды:

- Пружинные. Сила упругой деформации металла пружины удерживает затвор в закрытом состоянии. Она подбирается таким образом, чтобы напор, превышающий заданный уровень, отжимал запорный элемент от седла. Пружинные модели выпускаются как на постоянное давление срабатывания, так и с возможностью его регулировки. Для этого в конструкцию добавляют регулировочный винт, предварительно сжимающий или ослабляющий пружину. В ходе эксплуатации пружина понемногу теряет свою упругость, и значение срабатывания может измениться.

- Рычажно грузовые. Для прижатия используется сила земного притяжения, воздействующая на груз, подвешенный на конце рычага. Такая система обладает широкими возможностями для регулировки значения срабатывания. Для его увеличения груз передвигают к концу рычага, для уменьшения- ближе к корпусу. Кроме возможностей для точной регулировки, эта конструкция обладает еще одним достоинством: стабильностью значения давления сброса на длительных промежутках времени. Рычажные устройства отличаются большими габаритами и массой. Они применяются в качестве предохранительного клапана для компрессоров большой производительности, установленных стационарно.