Даже при управлении небольшим производством владельцу приходится решать массу задач: покупка оборудования, ведение учета, отслеживание качества продукции, контроль за работой сотрудников. Как выстроить учет? Как планировать этапы производства? Что делать с браком? Как рассчитать рентабельность? На эти и другие важные вопросы вам ответит бизнес-аналитик МоегоСклада Тимур Амерханов.

Удобнее планировать каждый этап работ в том же сервисе, в котором ведется учет. Именно такие возможности вам предлагает МойСклад. В нашем сервисе можно не только управлять складскими запасами, но и рассчитывать себестоимость, ставить задачи сотрудникам и отслеживать их выполнение.

Попробовать МойСклад

Учет и планирование: почему это важно

Перед запуском производства любого масштаба важно спланировать все процессы. Без планирования нельзя быть уверенным, что предприятие выполнит все заказы в заданные сроки.

Планирование поможет:

-

Понять, как будут распределяться задачи между разными подразделениями.

-

Оценить, достаточно ли у предприятия материальных, финансовых и трудовых ресурсов.

-

Согласовать работу отделов снабжения и продаж.

-

Рассчитать предельную нагрузку оборудования и избежать простоев.

Чтобы сопоставить объем предстоящих расходов с ожидаемой прибылью, необходимо вести учет. Он поможет проанализировать все процессы и составить прозрачную бухгалтерскую отчетность.

МойСклад станет вашим верным помощником на каждом этапе производства. Вы легко оформите приемку товара, его перемещение между складами, проверите наличие остатков. А еще сможете рассчитать себестоимость продукции, распределить финансовые потоки, выявить пути снижения издержек и повышения рентабельности.

Попробовать МойСклад

Как наладить производственный учет

Небольшие предприятия часто начинают вести учет в Excel. Этот метод работает, пока бизнес совсем маленький.

Например, пока работает всего один цех, в котором трудится несколько рабочих.

Но вот бизнес масштабируется: появляются складские помещения, новые цеха, расширяется ассортимент выпускаемой продукции. И табличный учет становится громоздким, трудоемким и неинформативным.

«Возникают сложности, но люди упорно пытаются вести учет производства в Excel. Составляют вручную бесконечные таблицы. Кто-то создает навороченные макросы и пытается автоматизировать все подсчеты. Это ужасно неудобно, ведь в Excel нет базы данных. И как только производство выходит на поток, эта схема учета ломается: кто-то случайно удалил формулу, не обновил цены или что-то не туда или не оттуда скопировал».

Поэтому наладить учет проще в специальной программе, где объединены данные о приемке товара, отгрузке, остатках на складах и контрагентах.

В МоемСкладе можно вести учет онлайн. Вам не потребуется заполнять данные снова и снова, а риск ошибок сведен к минимуму. Понятный интерфейс не требует обучения сотрудников. Попробуйте и оцените, как это просто.

Попробовать МойСклад

Как наладить планирование производства

Сначала нужно выстроить порядок выполнения заказов. Когда менеджеры видят, сколько и какой продукции нужно произвести в определенный момент, они могут сформировать техкарты.

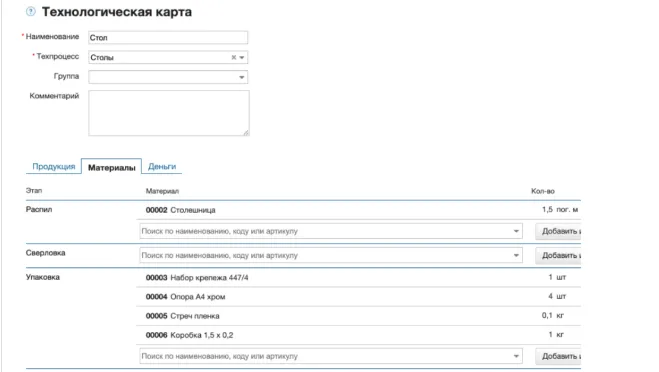

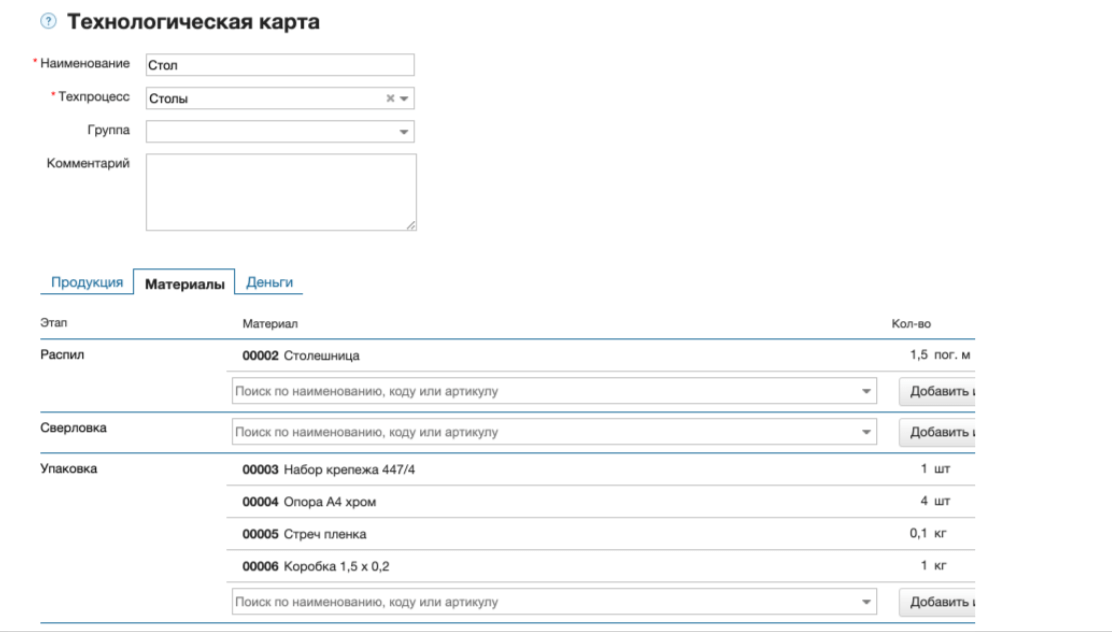

Техкарта – это специальный документ, в котором описан весь процесс изготовления продукта, включая все комплектующие.

Чтобы спланировать процесс изготовления товаров (например: одежды, мебели, пищевой продукции) важно учесть:

-

сроки поставки сырья и материалов;

-

их количество;

-

число рабочих смен;

-

уровень загрузки оборудования.

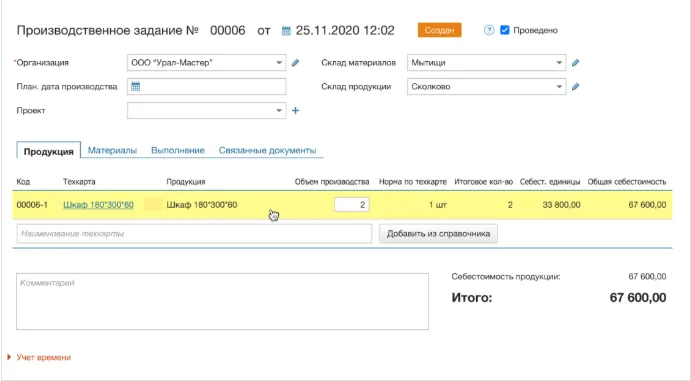

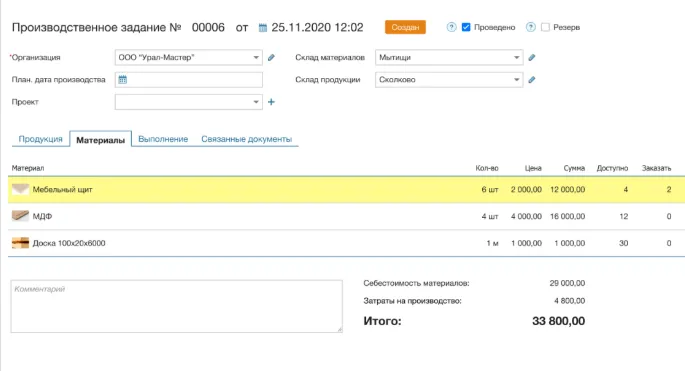

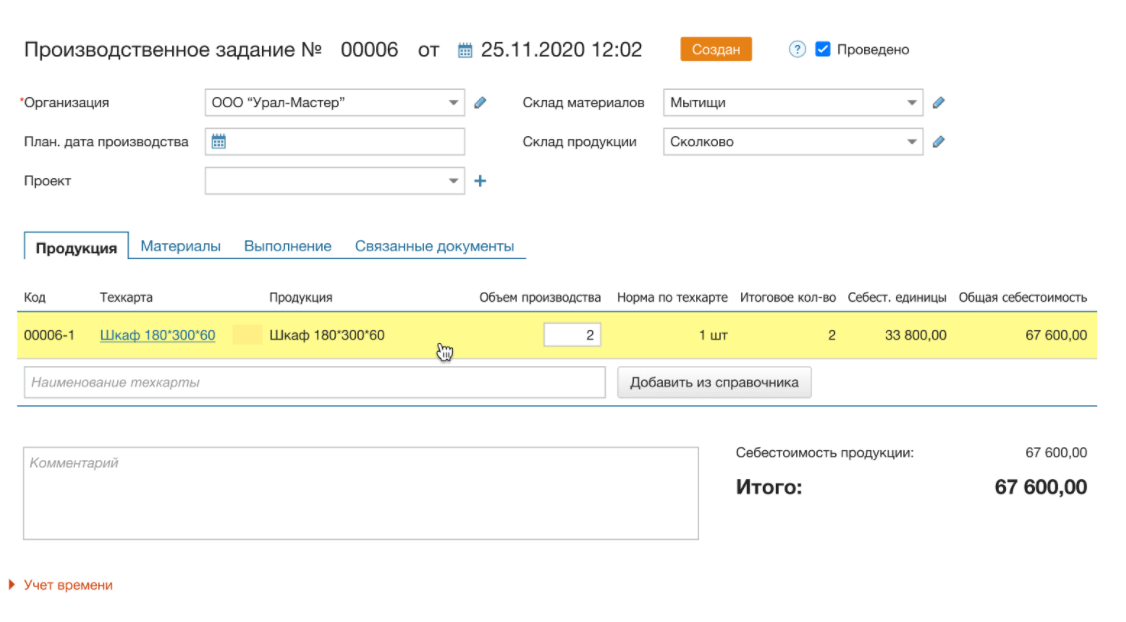

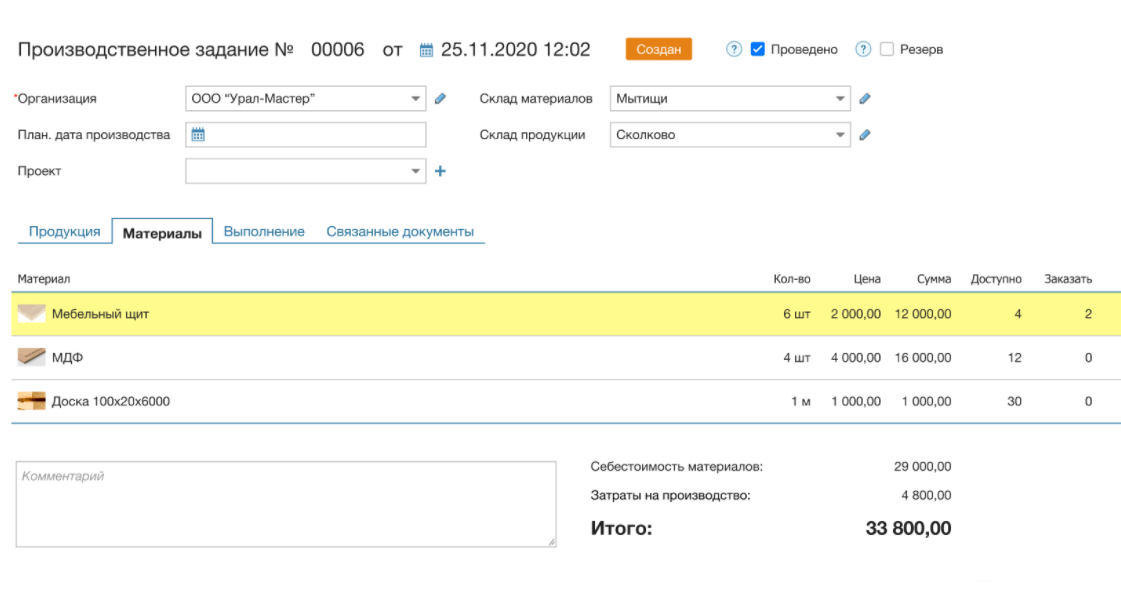

Для планирования объема производства в МоемСкладе предусмотрен специальный документ – производственное задание. С его помощью также можно отслеживать выполнение плана. Производственное задание можно сформировать под заказ от конкретного покупателя или спланировать объем выпуска на неделю или рабочую смену.

«Первый шаг — определяем, что конкретно нам нужно произвести. Второй шаг — выделяем нужные ресурсы. В производственном задании для этой цели есть отдельная вкладка с материалами. Учет выполнения заданий, смотрим в отчетах. МойСклад помогает организовать учет и на складе, и в цехе. Пользователь просто ставит галочку, а материалы для этого этапа производства списываются автоматически».

Как контролировать производственные процессы

Когда объем производства запланирован, а учет отлажен, собственнику становится понятно, сколько времени потребуется на выполнение заказов, и как поделить технологический процесс на этапы.

По окончании каждого этапа важно списывать использованные материалы.

Например: нитки, ткани и фурнитуру для одежды.

В МоемСкладе списание материалов происходит автоматически.

«Если производственный цикл занимает неделю и ответственный работник вовремя фиксирует выполнение каждого этапа, например, по окончании смены, то можно точно сказать, сколько материалов сейчас есть на складе».

Когда технологический процесс идет бесконтрольно, то производство напоминает «черный ящик» – непонятно, сколько сырья и материалов ушло и куда. Руководитель видит, сколько ресурсов ушло в производственный процесс и сколько готовой продукции вышло, но не знает, был ли перерасход.

«МойСклад раскладывает весь процесс по полочкам. По большому счету это таск-менеджер, который одновременно еще и списывает сырье и материалы, а также показывает себестоимость продукции. Мы последовательно раскладываем план на отдельные этапы, и фиксируем каждый из них. Задача пользователя — настроить техкарты. Отметить, где и какие материалы нужны, а далее все будет автоматически списываться на каждом этапе производства. Это действительно удобно, поскольку состав продукции обычно значительно не меняется».

Наладьте работу в МоемСкладе за несколько простых шагов:

1. Разбейте технологический процесс по этапам.

Например, для одежды это будет: раскрой, пошив, проверка качества, упаковка.

Если вид одежды попадает под обязательную маркировку, одним из этапов станет заказ кодов и их ввод в оборот.

2. Заведите на изделие техкарту.

Например: опишите размер и модель платья, сколько материала на него уйдет. Допустим, на этапе раскроя – 5 м ткани, на этапе пошива – 5 кнопок, 3 декоративных пуговицы и 1 молния, а на этапе упаковки – один фирменный пакет и этикетка.

3. Добавьте готовую техкарту в производственное задание.

Например: укажите, что у вас заказ на 8 платьев, 5 юбок и 10 плащей.

«Позиций может быть много: 100 и даже больше, если, например, речь идет о пищевом производстве».

4. Фиксируйте этапы, чтобы материалы автоматически списывались в производство.

Когда технологический процесс завершится, продукция попадет на склад, а программа рассчитает ее себестоимость. В отличие от этапа планирования, сумма уже будет точнее. В процессе изготовления продукции можно отслеживать себестоимость как для одного изделия, так и для нескольких.

«Еще до окончания всех этапов, ответственный работник может зайти в производственное задание, проверить, сколько продукции уже сделано, и понять, когда будет готов заказ. Если что-то идет не по плану, это сразу видно и можно вовремя исправить ситуацию».

Зачем учитывать незавершенку

Иногда, чтобы избежать простоев, предприятие делает заготовки.

Например: делает раскройку платьев про запас, чтобы занять работников швейного цеха при отсутствии заказов.

А если впоследствии поступит заказ на другой вид изделий из того же материала, его может не хватить.

«Возникает риск затоваривания. Когда компания загружает склад заготовками и в результате переводит ресурсы. Заготовки занимают площади для хранения, и проедают средства. Объем незавершенного производства растет. Чтобы избежать таких проблем, незавершенку надо контролировать».

Важно понять, на каком этапе возникает незавершенное производство и как его посчитать.

МойСклад поможет оценить и проанализировать объем незавершенки. Все данные есть в производственном задании: видно, что из незавершенки находится в работе, а что осело на конкретном этапе и не перешло на следующий. Менеджер может оперативно разобраться в ситуации и устранить проблему. Такой подход позволит сократить издержки и повысить рентабельность.

Как считать незавершенку на УСН

У бизнеса на упрощенке возникают сложности с расчетом незавершенного производства. Дело в том, что в целях налогового учета понятие незавершенного производства применяют только в отношении прямых расходов. К ним относятся: сырье, материалы, инструменты, зарплата производственных рабочих, амортизация оборудования.

Но на УСН деление расходов на прямые и косвенные не предусмотрено.

Посчитать незавершенку на УСН можно так: провести инвентаризацию, а потом сверить результат с документами на выпуск готовой продукции. Далее определить причину прочих прямых расходов на основании установленного процента от стоимости материалов. Тогда объем незавершенки – это цена материалов плюс прочие прямые расходы.

Важно: чтобы посчитать незавершенку на УСН по цене материалов, нужны сведения об остатках. Тогда, отталкиваясь от этих данных, можно посчитать стоимость незавершенки.

Как учитывать брак и зачем это делать

Брак на производстве неизбежен даже при самом скрупулезном планировании. Виной может стать человеческий фактор, поломка оборудования и т. д.

Например: вышел из строя таймер электропечи и кулинарная продукция подгорела.

Брак важно учитывать, так как он влияет на себестоимость продукции.

«Мы планировали получить 20% прибыли, а получили только 10%, так как испортили ткань. При производстве одежды ткань — основная статья затрат. В МоемСкладе можно отразить, сколько фактически ушло ткани, например, 15 м вместо 8. Бывает и наоборот, когда обрезки со склада идут в дело. Их сшивают и тогда фактически уходит не 8 м ткани, а только 5».

В производственном задании всегда можно увидеть, на каком этапе случился брак и кто за него отвечает. Это позволяет понять, почему предприятие по факту тратит больше ресурсов, чем было запланировано.

«Это серьезное преимущество, ведь мы можем сказать, когда это случилось, и кто это сделал. Все этапы записаны, это удобно и для учета производительности, и для отслеживания брака. У нас в задании всегда указан человек, который выполнил конкретный этап».

Часто предприятия пытаются компенсировать брак повышением стоимости продукции. В результате изделия никто не покупает. Один из вариантов решения проблемы – пересмотр ассортимента выпускаемой продукции (что выгоднее производить).

Как рассчитывать рентабельность

Посчитать, сколько предприятие сможет заработать по завершении производственного процесса, нужно еще на этапе планирования.

Чтобы узнать размер будущей прибыли, нужно сопоставить цену готовой продукции с прогнозируемой ценой материалов.

Расчет стоимости готового изделия складывается из расходов, которые прямо или косвенно связаны с производственным процессом.

Предприятие реализует готовую продукцию и получает выручку. Затем из суммы выручки вычитается себестоимость. Это и есть сумма прибыли, по которой можно оценить эффективность проделанной работы.

Рентабельность производства считают по формуле:

Рпр. = П / (Цс + Цо) * 100%,

где

П – прибыль;

Цс – стоимость основных фондов предприятия;

Цо – стоимость оборотных активов, включая износ и амортизацию.

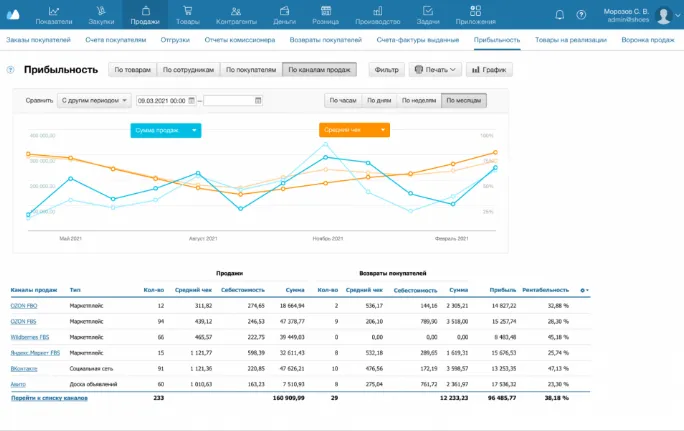

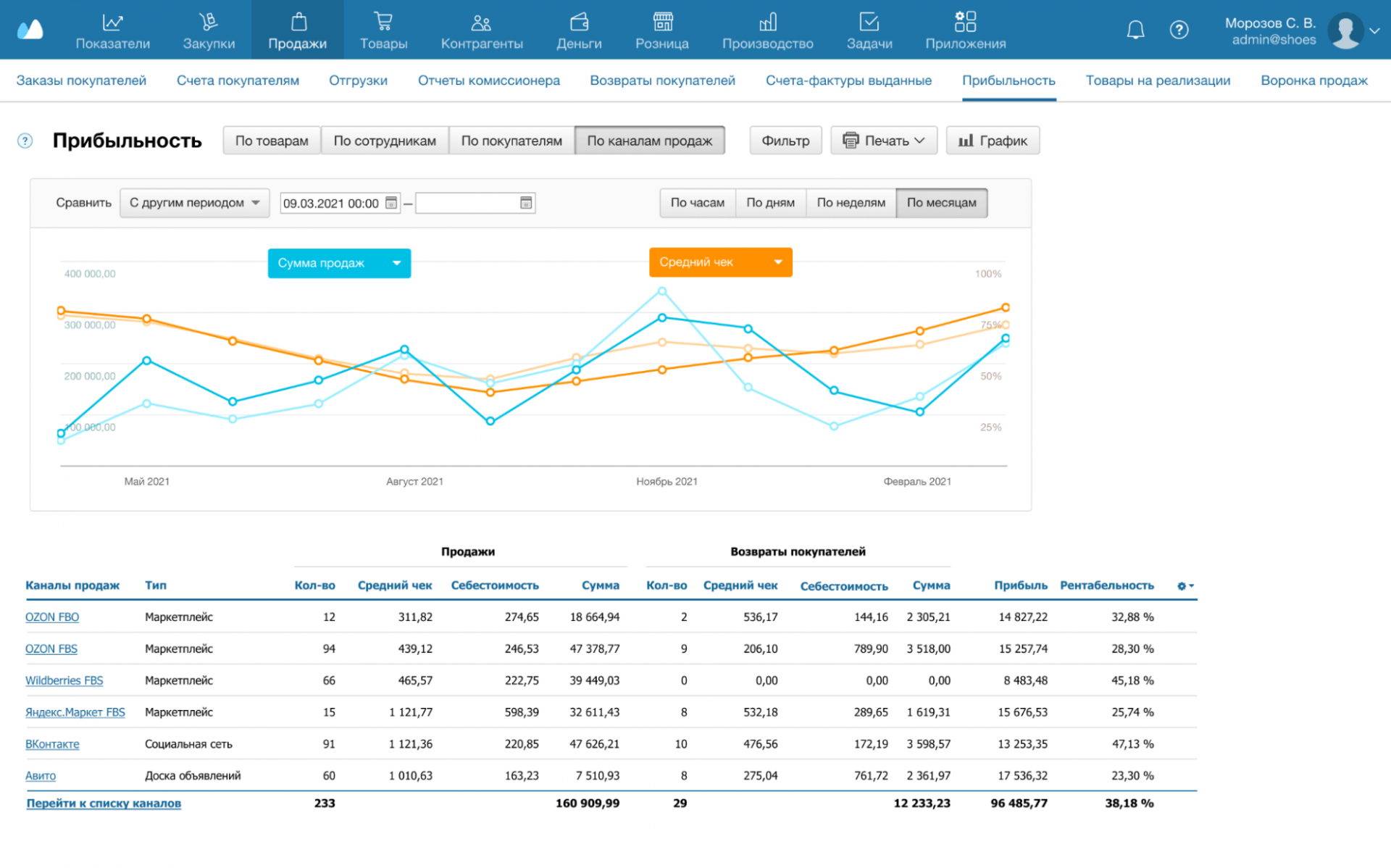

Но проще настроить отчет в МоемСкладе. В нем сразу видны и прибыль от реализации в заданный период времени, и рентабельность производства конкретного изделия.

«Когда мы уже произвели запланированный объем продукции, мы создаем отчет, чтобы понять, что из продукции выгоднее производить, и определяем приоритеты. Для нас важны два показателя: скорость и рентабельность. Допустим, можно производить много разной продукции, но иметь низкую рентабельность или наоборот. Здесь важно найти баланс, оценить, что на самом деле приносит выгоду и принять управленческие решения».

Очень важно отслеживать себестоимость у низкомаржинальных бизнесов с небольшой рентабельностью.

Например: в кулинарии.

Еще на этапе планирования нужно жестко обозначить сроки поступления сырья. Его срок годности ограничен. Если продукция испортится, ее придется списать на убытки.

«В любом бизнесе важно правильно все спланировать. Будь это производство каких-нибудь инструментов, одежды, канцтоваров или даже самогонных аппаратов. Без планирования далеко не продвинешься, и в один прекрасный момент хаос в работе помешает наращивать объем выпуска».

Автоматизируйте управление производством через МойСклад. Планируйте этапы работ, отслеживайте их выполнение, экономьте свое время.

Все самое нужное для онлайн-торговли

Склад, продажи, маркировка и онлайн-кассы — в одном сервисе.

Источник: https://www.moysklad.ru/poleznoe/shkola-torgovli/kak-upravlyat-nebolshim-proizvodstvom-razbiraem-glavnoe/

Организация производственных бизнес-процессов

Особенности планирования производственного процесса (формирование производственных планов и графиков)

Организация контроля за исполнением производственных планов

Стратегия управления производственным персоналом

Структурная организация производства и выстраивание иерархии

Управление производством представляет собой целый комплекс мероприятий, направленных на достижение успеха. Задача системы управления производством — сформировать такой рабочий производственный процесс, где сведены к минимуму потери рабочего времени (по причинам отсутствия необходимых материалов на складе, работы и др.), налажены взаимодействия между структурными подразделениями, выпускаемая продукция отвечает необходимым требованиям и обладает установленными качествами и свойствами и т. д.

Таким образом, процесс управления производством должен охватывать сразу множество сфер деятельности компании, а результатом такой работы служит отлаженный механизм, позволяющий бесперебойно выпускать продукцию, что напрямую влияет на финансовые показатели производственной компании.

Основные принципы управления производством:

- организация бизнес-процессов от момента закупки сырья до сдачи готовой продукции заказчику с получением выручки от реализации;

- организация планирования производственного процесса, формирование производственных программ, графиков и т. д.;

- контроль за соблюдением производственных планов и графиков;

- своевременная модернизация производства (обновление оборудования, замена устаревшего оборудования, автоматизация и механизация производственных участков, обучение и повышение квалификации работников и проч.);

- сокращение брака (улучшение качества труда, повышение квалификации сотрудников, улучшение контроля качества выпускаемой продукции и проч.);

- обеспечение производства квалифицированными сотрудниками, организация процесса управления персоналом, выбор нужной формы оплаты труда, разработка и внедрение системы мотивации персонала, определение должностных обязанностей для каждой должности, правильное разделение труда, исключение дублирования выполняемых функций и проч.

Организация бизнес-процессов

Бизнес-процесс «производство» относится к категории основных бизнес-процессов и представляет собой комплекс действий (операций, мероприятий), выполняемых в определенной последовательности и направленных на изготовление конечной продукции (услуги, товара) с целью удовлетворения потребностей покупателей. Для выполнения основного производства как бизнес-процесса используется совокупность разнообразных ресурсов: кадровых, материальных, технических, финансовых и др. Результатом бизнес-процесса «производство» является прибыль за счет реализации продукции (товара, услуги).

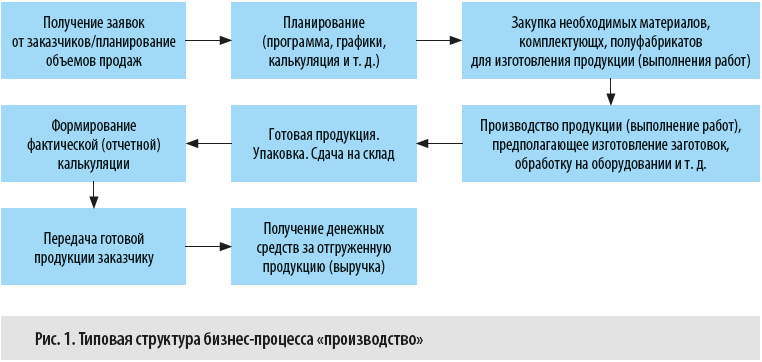

Все действия (процессы, мероприятия), которые входят в состав производства (в широком смысле слова), представлены на рис. 1.

Рассмотрим эти действия подробнее.

1. Получение заявок от заказчиков (планирование объемов продаж).

На этом этапе планируют объемы продаж в натуральном выражении и на их основании определяют планируемый объем производства. При этом учитывают тип производства, например, предприятие изготавливает продукцию либо четко под заказ — заказано 200 шт. продукции, значит и произведено будет ровно 200 шт., либо с запасом, который будет храниться на складе готовой продукции.

2. Планирование.

Данному этапу стоит уделить особое внимание, ведь планирование является едва ли не основой успешности функционирования производственного (и не только) предприятия.

При планировании отталкиваются от результатов предыдущего этапа, т. е. от планируемых объемов продаж, на основании которых определяется, в свою очередь, планируемый объем производства. Исходя из планируемого объема производства:

- рассчитываются в натуральном и стоимостном выражении материальные расходы (затраты на материалы для производства запланированного объема или «с запасом» в случае выбора типа организации производства с формированием запаса товарно-материальных ценностей);

- определяются размеры партий приобретаемых материалов и сроки их поставки, заключаются договоры с поставщиками, формируются графики оплаты материалов;

- определяется потребность в трудовых ресурсах, формируется штатное расписание, формулируются требования к квалификации, знаниям и навыкам, должностные обязанности и проч.;

- рассчитываются планируемые расходы на оплату труда производственного персонала, формируются графики выплаты (в соответствии с условиями внутренних нормативных актов, но не менее чем два раза в месяц);

- анализируются производственные мощности, площади, оборудование (при наличии, если производство не новое), при необходимости планируются перепланировка и расходы на ее осуществление, закупка или модернизация оборудования, его обслуживание, ремонт и т. д., планируются расходы на выполнение всех запланированных работ;

- планируются расходы на прочие косвенные нужды (заработная плата аппарата управления цеха, административно-управленческого аппарата + графики выплаты; расходы на аренду, коммунальные услуги, приобретение хозяйственных товаров, канцелярских принадлежностей, амортизация, транспортные расходы и проч.). Определяется критерий распределения косвенных расходов на весь объем продукции (работ, услуг) и, соответственно, формируется плановые показатели косвенных расходов на единицу продукции;

- определяется планируемая себестоимость.

Кроме того, на данном этапе формируются и другие производственные планы (предполагающие оценку технического оснащения производства, производственной мощности, кадровых ресурсов и т. д.), в том числе, например, технологические (производственные) графики, в которых расписывается выполнение задания по дням, неделям, месяцам (пример представлен в табл. 1).

3. Закупка необходимых материалов, комплектующих, полуфабрикатов для изготовления продукции (выполнения работ).

Данная функция, как правило, возлагается на специальные структурные подразделения компании (отдел материально-технического обеспечения, служба снабжения и проч.). В соответствии с определенными планируемыми потребностями в материалах, с учетом сроков, цен и объемов поставки заключаются договоры на поставку.

4. Производство продукции (выполнение работ), предполагающее изготовление заготовок, обработку на оборудовании и проч.

Результат этого этапа — готовое изделие.

Производство может осуществляться как одним цехом, так и несколькими (с параллельной, последовательной, параллельно-последовательной передачей предметов труда).

На самом производстве может и не быть необходимости в передаче предметов труда — например, когда все этапы изготовления проходят на одном рабочем месте одного производственного участка.

5. Готовая продукция. Упаковка. Сдача на склад.

После всех этапов обработки, изготовления продукции ее сдают на склад готовой продукции, откуда она в дальнейшем попадает к заказчику.

6. Формирование фактической (отчетной) калькуляции.

Когда прошли все стадии производства продукции, можно оценить ее фактическую себестоимость (и сравнить ее с плановым показателем).

Однако не всегда фактическая себестоимость считается исключительно в данный момент — для учета в бухгалтерском учете продукции на складе может приниматься плановая или нормативная себестоимость.

7. Передача готовой продукции заказчику (самовывоз со склада или доставка в адрес грузополучателя).

8. Получение денежных средств за отгруженную продукцию (выручка).

Как правило, по условиям договора окончательный расчет производится только после фактической отгрузки продукции и в учете отражается выручка от реализации (сумма авансового платежа и окончательного расчета за отгруженную продукцию).

При планировании производства важно определить полномочия, права, обязанности и систему взаимосвязей между структурными подразделениями.

Безусловно, производство во многом зависит от работы других подразделений и служб. Например, если отдел снабжения не сможет обеспечить производство нужными материалами, заказ на производство продукции не будет выполнен.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 12, 2019.

Эффективное руководство людьми требует специфических навыков, которые, к сожалению, не развиваются в обычной жизни. Формула проста: отсутствие управленческих навыков = отсутствие результативного руководства. И если не придерживаться данной аксиомы, ваша работа в руководящей должности станет пыткой и для подчиненных, и лично для вас. Используя эти советы, вы научитесь выполнять ее быстро, четко, результативно.

- Люди не работают сами по себе, их надо в работу «запускать». С утра человеку сложно начать, а позже – когда он уже «вошел в колею» – остановиться. Поэтому, с утра и после обеда приучите себя обходить рабочие места, и своим присутствием стимулировать подчиненных к началу работы. Следите за тем, чтобы подчиненные выходили на обед и оставляли рабочее место не позже, чем указано в их графике (при условии отсутствия авральных ситуаций). Таким образом, вы убережете сотрудников от переутомления, что является некоей профилактикой ошибок.

- Соблюдайте данный алгоритм: сначала раздали или подтвердили задания и только потом начинаете выполнять собственные задачи. Не заставляйте подчиненных ждать ваших заданий, это их раздражает!

- Указания, касающиеся заданий, должны озвучиваться максимально четко, громко, директивно. Они должны кардинально отличаться от обычной разговорной манеры. Починенные не должны раздумывать и обсуждать, что «это было» – задание, пожелание, шутка юмора.

- Планируйте свою работу на завтрашний день. Выделите для решения этой задачи конкретное время, например, с 14:00 до 15:00. И тогда в 15:00 вы уже должны точно знать, кто и чем у вас будет заниматься завтра.

- Отделяйте работающих от неработающих, поскольку один праздно шатающийся человек может отвлекать от работы до шести других. Неработающих необходимо приучать прятаться. Заведите правило: встретив бездельника, организуйте ему самое неприятное, грязное и тупое задание.

- Следите за организацией рабочего ритма. Подгоняйте слишком медлительных и придерживайте слишком спешащих. Ваша обязанность – создать баланс. Если вы не будете подгонять коллектив, то нерастраченную энергию люди будут реализовывать на стороне: пить, гулять, перевоспитывать жену, проигрывать в азартные игры личное и чужое имущество. Но если же вы будете гнать коллектив слишком сильно, тогда перед вами возникнут дорогие и сложные в исправлении ошибки.

- Применяйте правило «кнута и пряника». Демонстрируйте публично, что ведете учет всех косяков и заслуг ваших подчиненных. Умейте, при необходимости, похвалить: это мотивирует работника, показывает ему, что его работу ценят. И пользуйтесь «кнутом», когда поведение не соответствует должному. Данный прием вырабатывает дисциплину. Академик Иван Павлов, экспериментируя на собаках, установил, что идеальная пропорция между поощрением и наказанием 7 к 1.

- Не лезьте к подчиненным со своей помощью, если ситуация этого не требует. Помните, что ваша основная задача – организовать работу таким образом, чтобы она выполнялась без вашего прямого участия. Ведь как говорил Карл Маркс: «Если ты хочешь оказывать влияние на других людей, то ты должен быть человеком, действительно стимулирующим и двигающим вперед других людей».

- Женщин надо особенно часто хвалить. Организм женщин устроен очень удачным для руководства способом: чем больше хвалишь и демонстративно ценишь, тем лучше они работают. Используйте этот прием всегда. Метод подарков и угощений тоже годиться. Не жадничайте: подарите каждой женщине по одному мандарину в месяц или по конфете – и результаты превзойдут самые смелые ваши ожидания.

- Не стесняйтесь напоминать людям, что они пришли на работу работать. Человек, к сожалению, про это забывает, если не напоминать хотя бы раз в неделю. Делайте это максимально корректно и вежливо.

- В пятницу записывайте то, с чего необходимо начать рабочий понедельник: сэкономите минимум час рабочего времени. За два дня выходных оперативные задачи уходят куда-то на задворки памяти и всплывают не сразу.

- Учитесь ругать и отчитывать людей без эмоций. Помните, что вы договорились с подчиненным (в рамках трудового договора), что вы старше его по должности, но абсолютных прав на его воспитание вам никто не выдавал.

- Помните, что максимального результата по итогам месяца достигает тот, кто организовал оптимальный рабочий ритм, а не тот, кто больше всего требовал. Ваша задача – загрузить людей так, что бы они слегка уставали к обеду, а после обеда им хватило бы энергии до конца рабочего дня. За ночь они должны успеть восстановить силы, чтобы работать следующий день. Выжимая из людей все силы, вы очень недолго будете получать нужные результаты. Если ваш бизнес-процессе не предусматривает регулярную замену персонала, не занимайтесь этим. Кстати, интересно что в российской деловой культуре не принято спать работе во время обеденного перерыва: видимо, в ценностной базе готовность выполнить работу все же на более высоком приоритете, нежели производительность труда.

- Для того, чтобы чем-то управлять, необходимо знать объект управления. Вы должны знать о ваших подчиненных базовую информацию: женат, дети, основные увлечения, интересы. Когда говорите с человеком, воспринимайте его не как «Васю Пупкина», а как «Вася + жена+ двое детей+ томик собственных стихов в руках». Уверяю вас: качество общения, понимание и эффективность вашего общения будут на порядок лучше.

- Смиритесь с двумя вещами: деньги и ответственность распределены несправедливо. Если вы руководитель, с вас будут требовать ответственность за то, на что вы повлиять не можете, требовать невозможных финансовых результатов. Если вы будете прямо и рационально доказывать, что это невозможно, вас запишут в противники. Если будете выражать согласие, вас будут воспринимать как «терпилу». Надо найти свою стратегию донесения сомнений в реальности планов.

- Прислушивайтесь к замечаниям вышестоящего руководства. С более высокого уровня видны ваши ошибочные действия, которые с вашего уровня незаметны в принципе.

- Уделяйте особое внимание передаче информации смежным подразделениям организация, специалистам. Необходимая информация должна передаваться в необходимое время и место в необходимой форме. Передаваемая информация должна быть достаточной, но не избыточной. Если передавать информацию слишком рано про нее с большой вероятностью забудут. Если передавать слишком поздно, то на нее не сумеют должным образом отреагировать. Форма передачи информации должна обеспечивать принимающей стороне удобство работы с ней.

Благодарю за внимание! Искренне надеюсь, что данный материал будет для вас полезен, а главное – использован в работе. Конструктивная критика и значимые дополнения в комментариях приветствуются!

Организация производственных бизнес-процессов

Особенности планирования производственного процесса (формирование производственных планов и графиков)

Организация контроля за исполнением производственных планов

Стратегия управления производственным персоналом

Структурная организация производства и выстраивание иерархии

Управление производством представляет собой целый комплекс мероприятий, направленных на достижение успеха. Задача системы управления производством — сформировать такой рабочий производственный процесс, где сведены к минимуму потери рабочего времени (по причинам отсутствия необходимых материалов на складе, работы и др.), налажены взаимодействия между структурными подразделениями, выпускаемая продукция отвечает необходимым требованиям и обладает установленными качествами и свойствами и т. д.

Таким образом, процесс управления производством должен охватывать сразу множество сфер деятельности компании, а результатом такой работы служит отлаженный механизм, позволяющий бесперебойно выпускать продукцию, что напрямую влияет на финансовые показатели производственной компании.

Основные принципы управления производством:

- организация бизнес-процессов от момента закупки сырья до сдачи готовой продукции заказчику с получением выручки от реализации;

- организация планирования производственного процесса, формирование производственных программ, графиков и т. д.;

- контроль за соблюдением производственных планов и графиков;

- своевременная модернизация производства (обновление оборудования, замена устаревшего оборудования, автоматизация и механизация производственных участков, обучение и повышение квалификации работников и проч.);

- сокращение брака (улучшение качества труда, повышение квалификации сотрудников, улучшение контроля качества выпускаемой продукции и проч.);

- обеспечение производства квалифицированными сотрудниками, организация процесса управления персоналом, выбор нужной формы оплаты труда, разработка и внедрение системы мотивации персонала, определение должностных обязанностей для каждой должности, правильное разделение труда, исключение дублирования выполняемых функций и проч.

Организация бизнес-процессов

Бизнес-процесс «производство» относится к категории основных бизнес-процессов и представляет собой комплекс действий (операций, мероприятий), выполняемых в определенной последовательности и направленных на изготовление конечной продукции (услуги, товара) с целью удовлетворения потребностей покупателей. Для выполнения основного производства как бизнес-процесса используется совокупность разнообразных ресурсов: кадровых, материальных, технических, финансовых и др. Результатом бизнес-процесса «производство» является прибыль за счет реализации продукции (товара, услуги).

Все действия (процессы, мероприятия), которые входят в состав производства (в широком смысле слова), представлены на рис. 1.

Рассмотрим эти действия подробнее.

1. Получение заявок от заказчиков (планирование объемов продаж).

На этом этапе планируют объемы продаж в натуральном выражении и на их основании определяют планируемый объем производства. При этом учитывают тип производства, например, предприятие изготавливает продукцию либо четко под заказ — заказано 200 шт. продукции, значит и произведено будет ровно 200 шт., либо с запасом, который будет храниться на складе готовой продукции.

2. Планирование.

Данному этапу стоит уделить особое внимание, ведь планирование является едва ли не основой успешности функционирования производственного (и не только) предприятия.

При планировании отталкиваются от результатов предыдущего этапа, т. е. от планируемых объемов продаж, на основании которых определяется, в свою очередь, планируемый объем производства. Исходя из планируемого объема производства:

- рассчитываются в натуральном и стоимостном выражении материальные расходы (затраты на материалы для производства запланированного объема или «с запасом» в случае выбора типа организации производства с формированием запаса товарно-материальных ценностей);

- определяются размеры партий приобретаемых материалов и сроки их поставки, заключаются договоры с поставщиками, формируются графики оплаты материалов;

- определяется потребность в трудовых ресурсах, формируется штатное расписание, формулируются требования к квалификации, знаниям и навыкам, должностные обязанности и проч.;

- рассчитываются планируемые расходы на оплату труда производственного персонала, формируются графики выплаты (в соответствии с условиями внутренних нормативных актов, но не менее чем два раза в месяц);

- анализируются производственные мощности, площади, оборудование (при наличии, если производство не новое), при необходимости планируются перепланировка и расходы на ее осуществление, закупка или модернизация оборудования, его обслуживание, ремонт и т. д., планируются расходы на выполнение всех запланированных работ;

- планируются расходы на прочие косвенные нужды (заработная плата аппарата управления цеха, административно-управленческого аппарата + графики выплаты; расходы на аренду, коммунальные услуги, приобретение хозяйственных товаров, канцелярских принадлежностей, амортизация, транспортные расходы и проч.). Определяется критерий распределения косвенных расходов на весь объем продукции (работ, услуг) и, соответственно, формируется плановые показатели косвенных расходов на единицу продукции;

- определяется планируемая себестоимость.

Кроме того, на данном этапе формируются и другие производственные планы (предполагающие оценку технического оснащения производства, производственной мощности, кадровых ресурсов и т. д.), в том числе, например, технологические (производственные) графики, в которых расписывается выполнение задания по дням, неделям, месяцам (пример представлен в табл. 1).

3. Закупка необходимых материалов, комплектующих, полуфабрикатов для изготовления продукции (выполнения работ).

Данная функция, как правило, возлагается на специальные структурные подразделения компании (отдел материально-технического обеспечения, служба снабжения и проч.). В соответствии с определенными планируемыми потребностями в материалах, с учетом сроков, цен и объемов поставки заключаются договоры на поставку.

4. Производство продукции (выполнение работ), предполагающее изготовление заготовок, обработку на оборудовании и проч.

Результат этого этапа — готовое изделие.

Производство может осуществляться как одним цехом, так и несколькими (с параллельной, последовательной, параллельно-последовательной передачей предметов труда).

На самом производстве может и не быть необходимости в передаче предметов труда — например, когда все этапы изготовления проходят на одном рабочем месте одного производственного участка.

5. Готовая продукция. Упаковка. Сдача на склад.

После всех этапов обработки, изготовления продукции ее сдают на склад готовой продукции, откуда она в дальнейшем попадает к заказчику.

6. Формирование фактической (отчетной) калькуляции.

Когда прошли все стадии производства продукции, можно оценить ее фактическую себестоимость (и сравнить ее с плановым показателем).

Однако не всегда фактическая себестоимость считается исключительно в данный момент — для учета в бухгалтерском учете продукции на складе может приниматься плановая или нормативная себестоимость.

7. Передача готовой продукции заказчику (самовывоз со склада или доставка в адрес грузополучателя).

8. Получение денежных средств за отгруженную продукцию (выручка).

Как правило, по условиям договора окончательный расчет производится только после фактической отгрузки продукции и в учете отражается выручка от реализации (сумма авансового платежа и окончательного расчета за отгруженную продукцию).

При планировании производства важно определить полномочия, права, обязанности и систему взаимосвязей между структурными подразделениями.

Безусловно, производство во многом зависит от работы других подразделений и служб. Например, если отдел снабжения не сможет обеспечить производство нужными материалами, заказ на производство продукции не будет выполнен.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 12, 2019.

Каждый производитель, от владельца швейного цеха до директора мебельной фабрики, вынужден одновременно решать несколько задач. Вести учет, закупать оборудование, следить за ресурсами, контролировать работу сотрудников и качество продукции. Эти процессы актуальны как для крупных предприятий, так и при управлении небольшим производством.

Избежать ошибок и сократить незавершенное производство проще, если планировать все этапы работы в той же программе, где вы ведете учет. МойСклад — именно такая система. В сервисе можно управлять запасами на складе, ставить задачи и контролировать их выполнение, рассчитывать себестоимость готовой продукции. Зарегистрируйтесь и сразу начните работать.

Как наладить учет и автоматизировать производство? С чего начать планирование задач? Как рассчитать рентабельность? Как управлять производством удаленно? Что делать с браком? Найти ответы на эти и другие вопросы помог бизнес-аналитик производства в МоемСкладе Тимур Амерханов.

В этой статье:

- Почему важно планировать производство

- Как правильно вести учет в производстве

- Как планировать этапы производства

- Как контролировать производство

- Что нужно знать о рентабельности

Зачем нужны учет и планирование

Каким бы ни было производство, серийным или единичным, перед началом работы нужна подготовка. Без нее невозможно быть уверенным, что предприятие выполнит все заказы в срок.

Планирование позволяет:

- Понять, над какими задачами работают разные подразделения и как они взаимодействуют между собой.

- Оценить, достаточно ли материалов на складе, хватает ли других ресурсов, в том числе человеческих.

- Синхронизировать снабжение с уже полученными и будущими заказами.

- Рассчитать загрузку оборудования и выяснить, насколько все станки в вашем цехе заняты определенной работой.

Чтобы соотнести предстоящие расходы с ожидаемой прибылью, нужно вести учет производства. Он помогает не только с формированием прозрачной бухгалтерской отчетности, но и в анализе всех процессов.

В МоемСкладе можно вести учет на каждом этапе производства. В том числе фиксировать приемку материалов, перемещать их между складами и проводить инвентаризации. А еще следить за остатками на складах, сокращать издержки по хранению, рассчитывать себестоимость готовой продукции, чтобы распределить финансовые потоки и повысить рентабельность производства.

Как наладить учет производства

Предприятия по-разному подходят к тому, как вести учет на производстве. Компании с одним цехом и небольшим количеством работников иногда используют Excel. Такой подход работает пока производство не расширяется. Как только появляются новые склады, помещения и сотрудники, а производство становится многономенклатурным, таблицы перестают приносить пользу.

Появляются сложности, но люди ведут учет производства в Excel. Заполняют бесконечные таблицы вручную. Кто-то делает безумные макросы и пытается все автоматизировать, но это неудобно потому что в Excel нет базы данных. Как только начинается потоковое производство, такая схема учета ломается: кто-то стер формулу, не обновил информацию о ценах или что-то не так скопировал.

Организовать складской и управленческий учет на производстве проще в специальной программе, которая объединяет приемку материалов и отгрузку продукции, а также данные об остатках на складе и контрагентах.

МойСклад подходит для того, чтобы вести учет производства онлайн. Не понадобится снова и снова заполнять бумаги от руки, риск ошибки — минимальный. Кроме того, не нужно специально обучать сотрудников работе в программе: с простым интерфейсом они могут сами указывать, сколько материалов ушло на конкретном этапе. Зарегистрируйтесь и сразу организуйте учет производства для малого бизнеса.

Как правильно планировать производство

Для начала нужно приоритизировать выполнение заказов. Когда менеджеры предприятия понимают, что именно нужно произвести и в каком количестве, они могут составить техкарты. Это документ, который описывает весь процесс изготовления изделия, включая все необходимые комплектующие.

Во время планирования производства одежды, текстиля, мебели, пищевой продукции и других товаров нужно обратить внимание на:

- количество материалов;

- поставку ресурсов;

- число рабочих смен;

- загрузку оборудования.

В МоемСкладе есть специальный документ для планирования объема производства — производственное задание. Он же используется для того, чтобы контролировать выполнение плана. Производственное задание можно создать в рамках заказа от конкретного покупателя. Либо с его помощью можно спланировать работу на неделю или на смену.

Это первый этап — определяем, что нам нужно произвести. Второй этап — определяем необходимые ресурсы. Для этого в производственном задании есть вкладка с материалами. А чтобы вести учет выполнения производственных заданий, надо смотреть отчеты. МойСклад позволяет организовать учет не только на складе, но и в производственном цехе. И сделать это не сложно. Пользователь ставит галочку, у него там все списываются материалы для этого этапа производства.

Как контролировать процесс

Когда все запланировано, а учет налажен, производитель понимает, сколько времени уйдет на выполнение заказов и может разбить технологический процесс на этапы. По мере выполнения каждого из них важно вовремя списывать материалы, которые используются. Например, ткани и нитки для одежды или древесину и фурнитуру для мебели. В МоемСкладе материалы списываются автоматически.

Если производственный цикл длится неделю и пользователь своевременно отмечает выполнение каждого этапа, допустим, в конце смены, то можно точно сказать, что сейчас есть на складе.

Если не контролировать, что именно происходит на конкретном этапе, то производство становится похожим на «черный ящик». Это происходит, когда руководитель предприятия видит только итоговый отчет о том, сколько материалов списалось и сколько готовой продукции оказалось на складе, но не знает, был ли перерасход сырья.

МойСклад позволяет разложить весь процесс, открыть «черный ящик» и посмотреть, что там действительно происходит. По сути это таск-менеджер, который еще и списывает материалы и показывает себестоимость готовой продукции. То есть мы раскладываем план на этапы, и последовательно отмечаем каждый из них. Единственное, что нужно сделать заранее — настроить техкарты. Указать, где и какие материалы используются, а потом все будет автоматически поэтапно списываться в процессе производства. Это удобно, так как обычно состав продукции не сильно меняется.

Вот как нужно выстроить работу, чтобы упростить контроль выполнения этапов в МоемСкладе:

- Настроить технологический процесс, чтобы понять, сколько этапов будет у производства. Для одежды это раскрой, пошив изделия, проверка качества (ОТК) и, возможно, упаковка. В случае, если речь о блузках, пальто, плащах и других товарах, которые подлежат маркировке, дополнительным этапом станет заказ и ввод в оборот кодов маркировки (КМ).

-

Создать техкарту на изделие. Например, описать модель и размер рубашки, указать, что на этапе раскроя на нее уйдет 20 м ткани, на этапе пошива — 10 пуговиц или одна молния и застежка, а для упаковки понадобится специальный мешок и этикетка.

Техкарта в МоемСкладе -

Добавить техкарту в производственное задание. Можно указать, что у вас, например, заказ на пять рубашек, 10 платьев и 15 брюк.

Зависит от того, сколько вам нужно позиций. Может дойти и до 100, особенно, если речь о пищевом производстве.

-

Отмечать этапы, чтобы автоматически списывать материалы. Как только все этапы выполнены, готовая продукция попадает на склад и для нее рассчитывается себестоимость. В этот момент она будет уже точнее, чем в период планирования. В процессе производства можно контролировать себестоимость как для одной конкретной позиции, так и для нескольких.

Еще до завершения всех этапов, менеджер может зайти в производственное задание, посмотреть, сколько уже сделано и прикинуть, когда будет заказ. Если на каком-то этапе работа остановилась, это сразу видно и можно что-то предпринять.

Зачем считать незавершенное производство

Иногда предприятия собирают заготовки для будущих изделий впрок, чтобы ускорить работу, когда получат новый заказ. Например, швейный цех кроит ткань для платьев, чтобы оборудование не простаивало, а сотрудники выполняли работу и получали зарплату. Если приходит заказ на брюки или другие изделия из этой же ткани, возникают проблемы.

Есть риск затоваривания. Когда предприятие отправляет на склад такие заготовки и переводит ресурсы. Заготовки занимают место, и на них уходят деньги. Все это приводит к росту объема незавершенного производства. Его надо контролировать.

Если вы планируете этапы и контролируете их выполнение, необходимо понять, когда именно возникает незавершенное производство и как его рассчитать.

Оценить объем незавершенного производства и снизить его можно с помощью МоегоСклада. Достаточно зайти в производственное задание. В нем отобразится все, что одновременно находится в работе и не доходит до очередного этапа. Зная о проблеме, менеджер предприятия может разобраться в причинах и устранить ее. Это сократит расходы на производство и повысит рентабельность.

Незавершенное производство при УСН

У малого и среднего бизнеса на упрощенной системе налогообложения (УСН) могут быть сложности с тем, как считать незавершенное производство. В налоговом учете это понятие используют только по отношению к прямым расходам предприятия: стоимости материалов и инструментов, амортизации оборудования и зарплате сотрудникам. При этом в УСН нет деления на прямые и косвенные расходы.

Самый простой способ — провести инвентаризацию и сверить результат с документами, которые подтверждают выпуск готовых изделий. Затем определить причину прочих прямых затрат и взять для этого установленный процент от стоимости сырья и материалов. Получится, что объем незавершенного производства равен цене за сырье и материалы вместе с прочими прямыми затратами.

Чтобы считать незавершенное производство по стоимости материалов нужны данные об остатках. Уже от них можно перейти к стоимости незаконченной продукции.

Что делать с браком

Даже самое тщательное планирование не всегда помогает избежать брака. Например, кулинарная продукция может сгореть из-за поломки оборудования, а выкройки ткани окажутся неподходящими из-за ошибки швеи. Отклонения, которые возникли на каком-либо этапе производства, нужно учитывать, так как они влияют на себестоимость.

Мы ожидали заработать 20%, а заработали 10%, потому что испортили ткань. В одежде ткань — это основная статья затрат. В МоемСкладе можно указать фактического значение, сколько действительно ушло ткани, например, 20 м вместо 10. Бывает и обратная ситуация, когда используют обрезки со склада и сшивают их вместе. Тогда фактически уходит 5 м ткани.

Производственные задания помогают понять причину, почему предприятие тратит больше ресурсов на выполнение заказов, чем изначально планировалось. В документе можно посмотреть, на каком этапе случился брак и какой сотрудник за него отвечал.

Это еще один плюс, заключается в том, что мы можем сказать, когда мы это сделали и даже кто это сделал. Все ходы записаны, это очень удобно с точки зрения учета производительности и для отслеживания брака. У нас указан человек, который выполнил этот этап.

Чтобы исправить ситуацию после появления брака предприятие часто повышает цену готовой продукции. Иногда это приводит к тому, что произведенные им товары перестают покупать. Одним из вариантов решения такой проблемы может стать пересмотр того, что именно стоит производить.

Как рассчитать рентабельность

Оценивать, сколько предприятие заработает после завершения производства, нужно еще во время планирования. Чтобы получить предполагаемую прибыль, необходимо соотнести цену продажи с прогнозируемой стоимостью материалов.

В результате выполнения всех этапов появляется готовая продукция. Расчет стоимости изделия на производстве складывается из суммы расходов, которые прямо или косвенно связаны с процессом изготовления.

Предприятие продает товары и фиксирует выручку, из которой затем вычитает себестоимость. Так получается рассчитать рентабельность. По ней можно сделать выводы об эффективности проделанной работы.

Для расчета рентабельности можно использовать формулу: Rпр = П / (ЦС + Цо) × 100%. Где П — прибыль; ЦС — стоимость основных фондов компании; Цо — стоимость оборотных активов с учетом амортизации и износа.

Но есть и другой вариант — настроить специальный отчет в МоемСкладе. Он одновременно показывает прибыль от реализации товаров за заданный период времени и рентабельность отдельной продукции.

Когда мы уже произвели все, что запланировали, можно сформировать отчет, чтобы понять, что нам выгодно производить по факту, и расставить приоритеты. Есть два важных показателя: скорость и рентабельность. Например, можно производить много всего, но иметь низкую рентабельность или наоборот. В любом случае важно найти баланс, понять, что на самом деле выгодно. И уже тогда принимать управленческие решения.

Рассчитывать и отслеживать себестоимость на производстве особенно важно в кулинарии. Предприятия этой сферы, как правило, низкомаржинальные, и рентабельность у них невысокая. Еще на этапе планирования, нужно понять, сколько требуется продуктов и когда их привезут. Это связано с их ограниченным сроком годности. Если товар испортится до продажи, его придется списать, а это уже убытки.

Везде важно грамотно все спланировать. Будь то производство мебели, каких-нибудь станков или даже самогонных аппаратов. Без планирования ресурсов далеко не уедешь, потому что в какой-то момент бардак и мешает наращивать объем выпуска.

Современные методологии управления производством

Время на прочтение

12 мин

Количество просмотров 52K

Введение

Наша команда занимается автоматизацией нескольких заводов и, понятное дело, новые станки и информационные системы сильно влияют на работу людей и их взаимодействие. В этой статье я решил разобраться в основных методологиях управления производством на заводах. Обзор методологий сделан с акцентом на концепции, с которыми мне доводилось иметь дело лично.

В XX веке доминировала методология управления производством получившая название «Фордизм», по имени своего основоположника Генри Форда. Фордизм — модель массового производства стандартизированных товаров на сборочных конвейерах с использованием низкоквалифицированных работников, занятых простыми операциями и объединенных на крупных фабриках. Такое производство обладает «эффектом масштаба» и отличается низкой себестоимостью единицы продукции, доступной массовому потребителю. Один из основных постулатов фордизма: «Производить большие партии изделий выгоднее, чем мелкие», прочно укоренился в головах управленцев XX века.

На мой взгляд, сейчас пришло время, когда выпускать большие партии изделий могут только гиганты, а основная масса мелких и средних заводов должна быть гибкой, производя небольшие партии изделий под запросы своих клиентов.

Рождение новых методологий

Со второй половины XX века (после второй мировой войны) предпринималось множество попыток модифицировать фордистскую модель. В частности на заводах «Тойота» в 50х годах стали ставить эксперименты, адаптируя американские концепции массового производства к реалиям послевоенной промышленности Японии. Тогда была переделана система крепления прессового инструмента, чтобы сделать его замену более быстрой. Потом были и другие новаторские решения и открытия, со временем сложившиеся в новую методологию — Lean Manufacturing (LM) – Бережливое производство.

В 80х и 90х появился целый зоопарк методологий и парадигм по управлению производством, среди которых подробнее остановлюсь на двух: Quick Response Manufacturing (QRM) – Быстрореагирующее производство и Agile Manufacturing (AM) – Активное производство. Современные, более гибкие по сравнению с фордизмом методологии, часто объединяют термином «постфордизм».

Важнейшие различия между фордизмом и постфордизмом заключаются в том, что фордизм основан на продукте и больших объёмах производства, новые методологии ориентированы на клиента и возможность выпуска небольших партий за счет гибкой переналадки оборудования.

В постфордизме рабочая сила выступает носителем компетенции и источником развития, работает командой, в отличие от фордизма, где люди нанимаются на отдельные места. В фордизме допускается определенный уровень брака, тогда как новые концепции предполагают абсолютное качество. И ради его достижения инновации могут вносить не только специалисты, но и все рабочие производства.

Ниже приведена таблица основных отличий фордисткой и постфордисткой концепций промышленного производства [1].

| Признак | Фордизм | Постфордизм |

|---|---|---|

| Базисная ориентация | Продукт | Клиент |

| Снижение стоимости единицы продукции | За счет объёмов | За счет быстрой переналадки оборудования |

| Работник | Рабочая сила (Узкие, малоквалифицированные рабочие) | Носитель компетенций (вектор развития, многофункциональные специалисты) |

| Организационная форма | Отдельные рабочие места | Командная работа |

| Отношение к браку | Допустимый уровень | Абсолютное качество |

| Инновации осуществляются | Специалистами | Всем персоналом |

Сейчас подробнее о каждой из рассматриваемых новых методологий

Бережливое производство (Lean Manufacturing, LM)

Цель LM – производить продукцию с постоянным уменьшением усилий людей, с меньшим объемом применения аппаратуры, как можно быстрее, на минимальном пространстве и при том делать то, что ожидает купить клиент. Эта концепция родилась в послевоенной Японии, тогда промышленность страны испытывала нехватку во всем: в ресурсах, материалах, аппаратуре, кадрах, и не могла рассчитывать на помощь государства. Япония мобилизовала свои силы и стала рационально использовать любые ресурсы, одновременно находясь в процессе поиска, выявления и ликвидации потерь любого масштаба.

Брак стал одной из самых больших потерь, а потому много сил было потрачено на то, чтобы его предотвращать. В «Тойоте» появилось правило — брак не допустим в принципе. Тайити Оно (1912—1990), один из создателей производственной системы компании Тойота, выделил 7 видов потерь:

- потери из-за перепроизводства;;

- потери времени из-за ожидания;

- потери при ненужной транспортировке;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за ненужных перемещений;

- потери из-за выпуска дефектной продукции.

Позже к видам потерь были добавлены:

- нереализованный творческий потенциал сотрудников.

- перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью.

В LM устранение потерь и оптимизация процессов производства осуществляются не от случая к случаю, а становятся постоянным делом. Усовершенствование осуществляют все работники, а не только высококвалифицированные специалисты. Непосредственно с LM связывают открытие, что уменьшение времени переналадки оборудования и увеличение гибкости производства позволяют быстро создавать небольшие партии товара и конкурировать с масштабным производством аналогичных товаров.

Впоследствии, в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод: Поток единичных изделий, Канбан, Всеобщий уход за оборудованием, Система 5S, быстрая переналадка (SMED), Кайдзен, Защита от дурака.

Некоторые методы сами претендуют на статус самостоятельной производственной методологии.

Сегодня концепция LM используется в тысячах компаний, занимающихся производством, и даже, в организациях, не связанных с промышленностью вообще. Вот довольно внушительный список компаний использующих LM в России (рис 1)

Надо сказать, что Lean Manufacturing связан со многими методологиями, появившимися в конце XX века, в частности с

- «Шесть сигм» (Six Sigma), нацеленную на снижение вариабельности процессов и стабилизацию характеристик продукции.

- Всеобщее управление качеством (англ. Total Quality Management, TQM) — общеорганизационный метод непрерывного повышения качества всех организационных процессов. TQM был популярен в конце 80-х и начале 90-х, однако позже уступил ISO 9000, Lean Manufacturing и Six Sigma.

Эти три методологии содержат множество похожих инструментов и методов, а также похожую философию.

Быстрореагирующее производство (Quick Response Manufacturing, QRM)

Происхождение бережливого производства связано с компанией Тойота, особенность которой – постоянные большие объёмы выпускаемой продукции. Однако за последние несколько лет произошёл быстрый рост количества функции, предлагаемых производителями своим заказчикам, это связанно в частности с:

- Развитием CAD/CAM (системы автоматизированного проектирования и производства), позволяющим компаниям разрабатывать «под клиента», а потом производить продукцию без несения высоких дополнительных расходов.

- Развитием Интернет, который позволяет покупателю/заказчику без труда оценивать огромное количество функций и делать свой выбор.

Данные тенденции развития дают основания полагать, что в XXI веке будет расти спрос на небольшую по объёму и крайне разнообразную продукцию с такими функциями, которые пожелают сами заказчики/покупатели. На этой почве и появилась методология QRM, которая была сформирована американским математиком Раджан Сури и подробно описана в его монографии вышедшей в свет в 1998 году.

Итак, быстрореагирующее производство (QRM) – используемая компаниями стратегия для сокращения времени выполнения заказа, которая охватывает всё предприятие. Цель QRM – сократить время выполнения заказа за счет всех операций компании, как внутренних, так и внешних.

Почему скорость выполнения заказа является основополагающим понятием QRM отлично иллюстрирует простой пример (рис 2). Данные на графике взяты из реальных показателей компании Midwest. Синим цветом показано реальное время выполнение заказа (когда кто-то делает работу), белым – общее время выполнение заказа.

Обычный заказ лежит 5 дней в отделе приема заказов, прежде чем его отправят на производство, потом уходит 12 дней находится на изготовление компонентов, 9 дней на сборку и 8 дней на то, чтобы уже выполненный заказ упаковали и отправили заказчику. В итоге на выполнение заказа уходит 34 дня (белый цвет). Если сложить участки серого цвета, то получим 19,5 часов, т.е меньше 3 дней при восьми часовом рабочем дне. Остальное время – это когда данной работой никто не занимается. По словам Сури, данное соотношение не является случайным, во многих производственных проектах реальное время работы составляет менее 5% от времени выполнения заказа.

Бережливое производство и другие похожие методологии, основанные на снижении затрат, направленны на сокращение реального времени работы, QRM ориентирован на снижение всего времени выполнения заказа.

Снижение всего времени выполнения заказа потенциально дает гораздо больший эффект, поскольку именно простои между реальными работами над заказом занимают большую часть времени. Снижение времени выполнения заказа, как правило, понижает стоимость продукта, повышает его качество и делает всю компанию более конкурентно способной [2].

Общий знаменатель QRM называется критическим путем производства (КПП, Manufacturing Critical-path Time) – календарное время, отсчет которого начинается, когда заказчик делает заказ, проходящий по критическому пути, и заканчивается тогда, когда первое изделие данного заказа поставлено заказчику. Ключевая идея КПП, сравнить количество «серого времени», уходящего на реальные операции, с общим показателем КПП.

Фраза «проходящий по критическому пути», означает, что при подсчете КПП вы должны сделать допущение, что все виды деятельности осуществляются с чистого листа, нет никаких предварительно созданных заготовок, присутствуют очереди, ожидания и задержки в операциях.

На протяжении всей книги [2] Сури показывает громадные потери предприятия в следствии длинного КПП, а также описывает инструменты уменьшения КПП.

Основные концепции QRM:

- Бизнес построенный при работе «для склада» (когда, чтобы быстрее выполнить заказы, основная номенклатура продуктов производиться заранее и кладется на склад), из-за ошибок планирования и изменчивости спроса приводит увеличению КПП, и в итоге к тому что компания не может быстро реагировать на потребности клиентов. Если сильно упростить – лучше инвестировать в станки и стандартно быструю реализацию заказов, чем в склады.

- Переход от функциональных цехов к QRM-ячейкам. Ячейка – это набор независимых (отделенных от остальной компании), сочетаемых друг с другом многофункциональных ресурсов (людей и станков). QRM-ячейка направлена на выполнение всех видов работ вокруг определенного рыночного сегмента (например, конкретный тип продукции). В философии QRM-ячейки можно проследить некоторую аналогию с Scrum командой.

- Иметь в запасе мощность до 20% для наиболее часто используемого оборудования. Это необходимо для предупреждения «пробок», уменьшает КПП и делает предприятие более готовым в изменчивости спроса.

- Поиск непроизводительного времени с уровня цеха и до управления предприятием, служб маркетинга и логистики. Как показывает практика, больше всего времени расходуется впустую в офисах, а не на производстве.

- Ориентация работников всех подразделений на единую цель – снижение временных затрат. Важно то, что учитывается не только время на те или иные процедуры, но и общее время от заказа до его отгрузки клиенту. Единая цель, к которой стремятся рабочие, а отсюда и единые параметры оценки работы для ее достижения, сплачивают команду работников.

К сожалению не нашёл нормальных примеров внедрения QRM в России, есть информация о применении на Челябинском компрессорном заводе и ещё нескольких предприятиях, но в целом данных по России очень мало. Думаю, что время QRM в России ещё придёт.

Все знают что время – деньги, но на самом деле время – гораздо большие деньги, чем полагают большинство менеджеров! (Чак Гейтс, президент компании).

Активное производство (Agile Manufacturing, AM)

В 2012 моя компания разорилась, в компании работало всего десять человек, мы делали информационные системы под заказ. Случались периоды, когда заказов было не достаточно, чтобы была работа для всех программистов, тем не менее, зарплату нужно было платить всем. Тогда меня заинтересовала идея новой методологии управления компанией, позволяющей легко расширяться и сужаться в зависимости от числа заказов, а в более общем случае быстро реконфигурировать трудовые и материальные ресурсы.

Позднее мы выстроили новую компанию (после того как я отдал все долги!), а принципы которые легли в основу работы компании оказались очень близки в Agile Manufacturing (далее AM). AM находится в стадии формирования, пока это не методология, а набор принципов, литературы и информации в интернет мало, тем не менее, думаю что идеи AM будут интересны и полезны аудитории хабра.

Сегодня одной из главных проблем для промышленных компаний становиться проблема неопределенности и быстрых изменений в бизнес среде. AM – это стратегия управления компанией, цель которой сделать производственную компанию более устойчивой к кризисам, переменам спроса и другим непрогнозируемым изменениям. Президент корпорации Хонда, в интервью журналу Business Week, по этому поводу отметил, что: “Мы обязаны стать очень гибкими для того, чтобы быстро реагировать на непредсказуемое будущее. Век agility (активного производства) уже наступил”.

Для компаний, работающих по AM, свойственна способность быстро реконфигурировать трудовые и материальные ресурсы, чтобы не упускать возможности заработать и избегать неприятностей. Основным преимуществом концепции AM является умение оперативно подстраиваться под изменяющуюся ситуацию и работать в условиях неопределенности на рынке. AM подходит для отраслей, где высок уровень неопределенности (например ИТ, потребительская электроника).

- Постоянная готовность к изменениям и ответ на них с помощью сценарных стратегий.

Сценарий

Сценарий — рациональный метод представления вероятных вариантов будущего, в которых могут реализоваться принятые организацией решения. Сценарий не является прогнозом, то есть описанием сравнительно предсказуемого развития событий настоящего. Не является он и видением — желаемым будущим. Сценарий — это тщательно продуманный ответ на вопрос: «Что случится предположительно?» или: «Что произойдет, если…?». Сценарий отличается и от прогноза, и от видения, которые имеют тенденцию скрывать риски. Сценарий же, напротив, дает возможность управлять рисками. Наличие сценариев действий, разработанных для наиболее вероятных ситуаций, в которых может оказаться компания, и отработанных механизмов их реализации, позволяют компаниям быстро и с минимальными затратами реагировать на изменения в деловой среде. Подробнее о сценарных стратегиях здесь.

- Как можно больше интеллектуальных ресурсов и как можно меньше материальных.

- Постоянная стержневая группа кроссфункциональных специалистов. Группа специалистов на проектах на договорной основе, а также вынос непрофильных работ на аутсорс. Штат не раздувается, а люди составляющие ядро компании горят делом.

- Далее приведены принципы, на которые ориентируется AM, помогающие компании оставаться на плаву при изменчивости рынка:

- Разветвлённая сеть партнерских организации (с дублирующими и дополняющими компетенциями) и поставщиков.

- Организация работ: проектно—командная, иерархия минимальная.

Таким образом, особое внимание, в компаниях типа AM уделяется минимизации потерь от возможных, неожиданных негативных изменений, таких как потеря контрактов или рынка производимого изделия. Одновременно, многодисциплинарная, быстро расширяемая, команда и разветвленная партнерская сеть

создают предпосылки для того, чтобы быстро реагировать на неожиданно открывающиеся возможности.

Сравнение методологий и заключение

Три рассмотренные методологии отличаются в первую очередь стратегической ориентацией. LM нацелено на создание большего с помощью минимальных средств. Иными словами, LM постоянно выявляет потери любого плана и их ликвидирует. QRM нацелено на единственную цель – уменьшение времени цикла производства от получения заявки и до сдачи продукта заказчику. У AM главной целью является совершенствование возможностей для работы в условиях неопределенности и изменчивости рынка.

Выбор той или иной методологии зависит от объёмов производства, а также от отрасли в которой работает компания. Если производство серийное, то главная задача как правило — это минимизация расходов т.е.- LM. Компании, создающие небольшие партии продукта, должны уметь выполнять заказы быстро, поэтому интереснее ориентироваться на QRM. Те, кто работает с индивидуальными заказами — могут выбрать AM.

Если говорить об инновациях, то с ними гораздо проще AM компаниям, а LM труднее всего. Ведь главным плюсом AM производства является способность работать во всегда изменяющемся поле, разбираясь с индивидуальными проблемами. QRM занимает среднее положение.

Ниже приведена таблица основных отличий LM, QRM, AM [2].

| Фактор | Бережливое производство (Lean Manufacturing, LM) | Быстрореагирующее производство (Quick Response Manufacturing, QRM) | Активное производство (Agile Manufacturing, AM) |

|---|---|---|---|

| Стратегический ориентир | Сокращение издержек | Скорость выполнения заказа | Эффективные действия в условиях высокой неопределенности |

| Тип производства | Крупно серийное и массовое | Средне и мелкосерийное | Мелкосерийное и индивидуализированное |

| Уровень кастомизации продукта и услуг | Низкий — средний | Средний — высокий | Высокий |

| Уровень задействования ресурсов | 100% | 80% | > 100% (использования множества сторонних ресурсов) |

| Инновационный потенциал | Низкий — средний | Средний — высокий | Высокий |

Автоматизация заводов сейчас востребована, и мы регулярно бываем на разных типах заводов, обсуждая с заказчиками варианты сотрудничества. Если посмотреть на Российские производственные компании через призму вышеописанных методологий, я могу выделить 4 типа заводов:

- Заводы, работающие по старинке. Станки старые, зарплаты мизерные, люди делают однотипную работу как роботы, потому что начальство не хочет или не может инвестировать в новое оборудование. Так сказать отголоски Фордизма, такие компании, как правило, имеют очень узкую номенклатуру простой продукции (например, контейнеры для яиц). Тем не менее, раз эти компании длительное время на рынке без помощи государства – они рентабельны.

- Небольшие и средние современные производственные компании. Такие компании оснащены современным оборудованием, регулярно занимаются улучшением процессов, выпускают много однотипной продукции (например, бочки или хлеб). Среди таких заводов есть как филиалы западных, так и отечественные предприятия. Их методология часто LM или её части.

- Маленькие инновационные производственные предприятия. Работают с штучными заказами или небольшими партиями, выпуская зачастую узкоспециализированные технологичные вещи (например, кабины для кранов). Сами того не зная эти компании близки в своих принципах к AM.

- Заводы с государственным заказом. Ну, тут сами понимаете, может быть что угодно в любых сочетаниях.

Кстати, меня сильно удивляет, что на тех заводах, на которых мне пришлось побывать, люди практически не используют или вообще не знают о существовании сервисов управления проектам и задачами. Вместо этого планируют в Excel, на бумажках и в электронных письмах. Когда показываешь обычные таск трекеры, часто люди начинают радоваться, а на небольших производственных компаниях начинают вести свои проекты с помощью сервисов (например, Битрикс24 или Zoho Projects).

Список литературы

- Менеджмент в России и за рубежом №6′ 2013. Лузин А.Е., Бабанова Ю.В. Постфордизм – три ключевые производственные парадигмы нового столетия.

Данная статья послужила отправной точкой для моего анализа методологий производства. - Раджан Сури. Время — деньги. Конкурентное преимущество быстрореагирующего производства.

Отличная, очень глубокая книга по QRM, рекомендую всем кто связан с производством или занимается организацией работ в больших компаниях. - Эдвардс Деминг. Выход из кризиса. Новая парадигма управления людьми, системами и процессами.

Основополагающая книга по TQM - Вумек Джеймс П., Джонс Даниел Т. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании, 2011.

Основополагающая книга по LM

Как правильно управлять производством

Дата: 2012-01-22

Приветствую всех на блоге, на связи с вами Андрей Ноак. В своей работе на производстве я прошел несколько ступенек от мастера цеха до главного технолога одного из самых продвинутых деревообрабатывающих производств Сибири. Поэтому имею право рассуждать о управлении, чем и займусь в данной статье. Итак сегодня я расскажу как управлять производством.

Организация работы очень сложное и интересное занятие. Вообще этому словосочетанию может принадлежать несколько определений. Давайте посмотрим что понимают люди под организацией производства:

- Первый вариант данного определения это когда происходит только строительство или так сказать только становление цеха. Здесь необходимо организовать подбор нужного оборудования, произвести пусконаладочные работы.

- Второе значение словосочетания организация производства может означать расстановку персонала, разработка штатного расписания, отработка технологического процесса. В общем это действия которые наводят порядок на предприятии.

- Третье значение объединяет первое и второе. Это комплекс мероприятий направленных на введение в эксплуатацию и оптимизация работы предприятия.

Основная нагрузка при организации производства ложится на плечи руководителя, именно он должен быть главным и первым специалистом организатором. Руководитель не должен вникать в каждый процесс, но должен видеть полную картину происходящего на его участке.

Именно он направляет всю работу в необходимое русло. Как правило у него в подчинении находится штат инженерно технических работников или кратко ИТР. Для ИТР руководитель как бы является мозгом, он дает задания каждому своему заместителю и затем от заместителей задания как бы растекаются до исполнителей.

Это можно сравнить с большим и толстым деревом, ствол это директор (руководитель), толстые ветки это его заместители по каждому направлению, тонкие ветки это средние звенья в управлении, листва это работники.

Для всего предприятия инженерно технические работники являются головным мозгом.

Каждый инженер курирует свою область, давайте посмотрим подробнее задачи инженерно технических работников:

- обеспечение выполнения плановых показателей

- повышение производительности оборудования

- получение качественной продукции

- постоянное предупреждение поломок оборудования

- модернизация производства связанная с улучшением качества и / или снижением себестоимости продукции

Одной из главных задач руководителя это оптимизация штатного расписания как инженерно технических работников, так и работников. Хорошая статья на эту тему есть здесь. Одно можно сказать с уверенностью, здесь нужно почувствовать и очень правильно распределить обязанности.

Если сотрудников будет больше чем нужно, ими будет труднее управлять, увеличится фонд заработной платы или снизится средняя з.пл., аппарат управления будет неповоротливый. Если сотрудников будет меньше чем нужно вы столкнетесь с невыполнением заданий, возможно будет текучка и беспорядок.

Для того чтобы весь процесс распределения оптимизировать и созданы должностные инструкции, в которых кроме общих фраз должны быть расписаны до мелочей все обязанности.

Кроме распределения обязанностей необходимо заниматься и оптимизацией режима рабочего времени, сделать так чтобы при распределении рабочего времени была максимальная отдача. Для этого делают разрывные, двухсменные, четырех сменные, пятидневные, шестидневные графики работы.

Одним из важных инструментов оптимизации штатного расписания является модернизация и автоматизация рабочих мест. Это позволяет облегчить работу, снизить число задействованных работников на участке и соответственно повысить им заработную плату.

Еще одной из задач перед руководством это оплата труда. Если брать конкретное предприятие то еще с советских времен повелось устанавливать заработную плату в зависимости от выполнения плана, сдельную оплату труда. При правильном подходе весь коллектив будет сам делать все чтобы выполнить план и получить максимальную оплату труда.

До скорых встреч!

Этот блог читают 3875 специалистов своего дела.

Читай и ты!

Производство — это большая, сложная система взаимосвязанных элементов. Чтобы они функционировали слаженно, как единый организм, необходимо обеспечить эффективное управление производством, технической, ресурсной и организационной частями. Только в этом случае результаты работы предприятия будут приносить финансовую прибыль.

Понятие управления производством

Управление производством — это планомерное, целенаправленное и непрерывное воздействие на производственные процессы, коллективы и отдельных исполнителей, с целью координации их совместных действий для создания материальных благ.

Функции управления производством:

- Функция организации. Подразумевает совокупность приемов и методов рационального сочетания элементов и звеньев управляющей системы и ее взаимосвязи с управляемым объектом. Обеспечивает создание наиболее благоприятных условий для достижения поставленных целей.

- Функция нормирования. Включает процесс разработки обоснованных расчетных величин, устанавливающих количественную и качественную оценку различных элементов, используемых в процессе производства и управления. Установленные нормы регламентируют параметры выпускаемой продукции, разработку и реализацию производственных заданий, обеспечивают равномерный и ритмичный ход производства, его высокую эффективность.

- Функция планирования. Это приоритетная функция управления, которая предполагает генерирование целей как для производства в целом, так и для каждого сотрудника и рабочего места, а также постановку задач, направленных на их достижение.

- Функция координации. Позволяет добиться согласованной и слаженной работы участвующих в процессе выполнения плановых заданий производственных и функциональных подразделений предприятия и цехов.

- Функция мотивации. Стимулирует сотрудников на выполнение поставленных целей и повышение эффективности работы.

- Функция контроля. Заключается в анализе хода производственного процесса и результатов выполнения планов. Призвана выявлять отклонения от установленных показателей и их причины.

Задача процесса управления заключается в выстраивании системы, учитывающей множество факторов и различных параметров современного производства, точно координирующей каждого сотрудника и приводящей к максимальной прибыли предприятия.

Цель системы управления — добиться того, чтобы предприятие производило востребованную на рынке, качественную продукцию, в нужном объеме при минимальных расходах и максимальной прибыли.

Основные принципы управления производством

Эффективная система должна базироваться на следующих принципах управления производством:

- Устойчивость предприятия. Под устойчивостью понимается эффективность и надежность работы предприятия как системное явление, ее способность сохранять показатели деятельности.

- Адаптивность системы. Этот принцип подразумевает приспособляемость производства к новым внешним условиям, а также способность к саморегуляции и восстановлению устойчивости.

- Централизованность. Все подразделения производственного предприятия должны руководствоваться командами из центра.

- Обособленность подсистем. Каждое подразделение может решать вопросы, которые находятся в зоне его компетенций.

- Координация деятельности подразделений. Каждая подсистема производственного предприятия должна достигать поставленных перед ней целей, что в совокупности приводит к достижению одной общей цели.

Организация бизнес-процессов

Производство продукции представляет собой цепочку бизнес-процессов:

- Прогнозирование спроса. В этом процессе большую роль играет специфика работы предприятия: контрактное производство, предусматривающее выпуск продукции на заказ, или ориентация на массового потребителя.

- Планирование производства. План должен соответствовать возможностям производственного предприятия: мощностям, имеющимся ресурсам, которые должны обеспечить бесперебойный процесс, количеству и квалификации производственного персонала.