Библиотека справочной литературы

ООО «Центр безопасности труда»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью «Научно — исследовательский институт природных газов и газовых технологий — ВНИИГАЗ»

Закрытое акционерное общество «ВНИИСТ —

Диагностика»

Общество с ограниченной ответственностью «Информационно — рекламный центр газовой промышленности»

СТАНДАРТ ОРГАНИЗАЦИИ

ИНСТРУКЦИЯ ПО НЕРАЗРУШАЮЩИМ

МЕТОДАМ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ

СОЕДИНЕНИЙ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

СТО Газпром

2-2.4-083-2006

РАЗРАБОТАН Обществом с ограниченной ответственностью « Научно — исследовательский институт природных газов и газовых

технологий — ВНИИГАЗ »

Закрытым акционерным обществом «ВНИИСТ

Диагностика»

ВНЕСЁН Управлением по транспортировке газа и газового

конденсата Департамента по транспортировке , подземному хранению и использованию газа ОАО «Газпром»

УТВЕРЖДЁН И ВВЕДЁН

В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 30 октября 2006 г . № 310 20.02.2007

ВЗАМЕН Раздела 5 ВСН 012-88 Часть 1 «Строительство магистральных и промысловых трубопроводов . Контроль

качества и приемка работ» ; разделов 2 и 3, формы № 2.9; 2.10 ВСН 012-88 часть 2 «Строительство магистральных и

промысловых трубопроводов . Контроль качества и приемка работ» ; пунктов 2.9.10.19;

2.10.11 ВСН 006-89 «Строительство магистральных и промысловых

трубопроводов . Сварка» ; пунктов 8.9 и 8.12 раздела 8 РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно — восстановительных работ на газопроводах» , утвержденного РАО «Газпром» 25.02.1997; раздела 9 СП 105-34-96 «Свод Правил сооружения

магистральных газопроводов . Производство сварочно — монтажных работ и контроль качества сварных соединений» .

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и

определения

4 Сокращения

5 Квалификационные

требования к лабораториям и специалистам, проводящим контроль качества

сварных соединений

6 Методы, объемы

неразрушающего контроля и нормы оценки качества сварных соединений,

выполненных при строительстве, реконструкции и ремонте

7 Методы, объемы

неразрушающего контроля и нормы оценки качества сварных соединений,

находящихся в эксплуатации

8 Порядок проведения

визуального и измерительного контроля

9 Порядок проведения

радиографического контроля

10 Порядок проведения

ультразвукового контроля

11 Порядок проведения

капиллярного контроля

12 Порядок проведения

магнитопорошкового контроля

13 Охрана труда и

техника безопасности

Приложение А (обязательное) Заключение по результатам

визуального и измерительного контроля

Приложение Б

(обязательное) Заключение по результатам радиографического контроля

Приложение В

(обязательное) Заключение по результатам ультразвукового контроля

Приложение Г

обязательное) Заключение по результатам капиллярного контроля

Приложение Д

(обязательное) Заключение по результатам магнитопорошкового контроля

ПРИЛОЖЕНИЕ Е

(рекомендуемое) Методика расчета допустимого смещения кромок кольцевых

стыковых сварных соединений

Библиография

1 Область применения

1.1 Настоящий стандарт распространяется на контроль качества сварных соединений объектов промысловых и магистральных газопроводов * ( далее по тексту — газопроводы ) из стальных труб , рекомендованных нормативными документами ОАО «Газпром» к

применению , диаметром до 1420 мм включительно , с избыточным давлением транспортируемой среды свыше 1,2 МПа (12 кгс / см 2 ) до 9,8 МПа (100 кгс / см 2 ) включительно .

* Примечание — Объекты , входящие в состав газопроводов , определены в ВРД 39-1.10-006 [1].

Требования стандарта также распространяются на контроль качества

сварных соединений трубопроводов , транспортирующих стабильный и нестабильный конденсат .

Стандарт не распространяется на контроль качества трубопроводов , транспортирующих сероводородные среды , аммиак , этанол .

1.2 Стандарт устанавливает порядок проведения неразрушающего

контроля , методы , объемы и нормы оценки качества сварных соединений , выполненных дуговыми способами сварки , в том числе вновь сваренных ( при строительстве , капитальном ремонте и реконструкции ) и находящихся в эксплуатации .

1.3 Стандарт предназначен для дочерних обществ ОАО «Газпром» и

организаций , выполняющих работы по проектированию , строительству , реконструкции , ремонту ( в т . ч . при переизоляции ) и диагностике объектов промысловых и магистральных газопроводов ОАО «Газпром» .

1.4 Требования настоящего стандарта в части норм оценки качества

сварных соединений ( Раздел 6 таблица 2) рекомендуются предприятиям — изготовителям для разработки требований по оценке качества сварных соединений ( норм дефектности ) в технических условиях на трубы , соединительные детали трубопроводов , а также оборудование , работающее в технологическом цикле транспорта .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на

следующие стандарты :

ГОСТ 12.1.019-79 Система стандартов безопасности труда . Электробезопасность . Общие требования и номенклатура видов защиты

ГОСТ 12.2.003-91 Система стандартов безопасности труда . Оборудование производственное . Общие требования безопасности

ГОСТ 164-90 Штангенрейсмасы . Технические условия

ГОСТ 166-89 Штангенциркули . Технические условия

ГОСТ 427-75 Линейки измерительные металлические . Технические

условия

ГОСТ 1050-88 Прокат сортовой , калиброванный , со специальной

отделкой поверхности из углеродистой качественной конструкционной стали . Общие технические условия

ГОСТ 2601-84 Сварка металлов . Термины и определения основных

понятий

ГОСТ 2789-73 Шероховатость поверхности . Параметры и

характеристики

ГОСТ 3749-77 * Угольники поверочные 90 град . Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические . Технические

Условия

ГОСТ 7512-82 Контроль неразрушающий . Соединения сварные . Радиографический метод

ГОСТ 9378-93 Образцы шероховатости поверхности ( сравнения ). Общие технические условия

ГОСТ 14782-86 Контроль неразрушающий . Соединения сварные . Методы ультразвуковые

ГОСТ 15843-79 Принадлежности для промышленной радиографии . Основные размеры

ГОСТ 16504-81 Система государственных испытаний продукции . Испытания и контроль качества продукции . Основные термины и

определения

ГОСТ 18442-80 Контроль неразрушающий . Капиллярные методы . Общие требования

ГОСТ 20415-82 Контроль неразрушающий . Методы акустические . Общие положения

ГОСТ 20426-82 Контроль неразрушающий . Методы дефектоскопии

радиационные . Область применения

ГОСТ 21105-87 Контроль неразрушающий . Магнитопорошковый

метод

ГОСТ 23479-79 Контроль неразрушающий . Методы оптического вида . Общие требования

ГОСТ 23829-85 Контроль неразрушающий акустический . Термины и

определения

ГОСТ 24034-80 Контроль неразрушающий радиационный . Термины и

определения

ГОСТ 24450-80 Контроль неразрушающий магнитный . Термины и

определения

ГОСТ 24522-80 Контроль неразрушающий капиллярный . Термины и

определения

ГОСТ 25706-83 Лупы . Типы , основные параметры . Общие технические

требования

ГОСТ 28702-90 Контроль неразрушающий . Толщиномеры

ультразвуковые . Общие технические требования

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных

газопроводов , нефтепроводов и нефтепродуктопроводов . Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю « Национальные стандарты », который опубликован по

состоянию на 1 января текущего года , и по соответствующим ежемесячно издаваемым информационным указателям , опубликованным в текущем году . Если ссылочный документ заменен

( изменен ), то при пользовании настоящим стандартом , следует руководствоваться замененным ( измененным ) документом . Если ссылочный документ отменен без замены , то положение , в котором

дана ссылка на него , применяется в части , не затрагивающей эту ссылку .

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601 , ГОСТ 16504 , ГОСТ 23829 , ГОСТ 24034 , ГОСТ 24450 , ГОСТ 24522 , а также следующие термины с соответствующими определениями :

3.1 аттестованный специалист неразрушающего контроля ( дефектоскопист ): Лицо , прошедшее специальное обучение в соответствии с требованиями правил аттестации специалистов неразрушающего контроля , успешно выдержавшее квалификационные практические испытания , и получившее удостоверение установленной

формы .

3.2 визуальный контроль : Органолептический контроль , осуществляемый органами зрения .

3.3 внутренний дефект : Дефект , характеризуемый локальным

нарушением целостности металла , целиком расположенный внутри

стенки трубы и не имеющий выхода на внешнюю и внутреннюю поверхности трубы ( пора , шлаковое включение , несплавление по разделке , внутренняя трещина и т . д .).

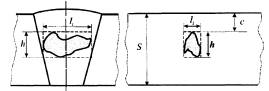

3.4 высота дефекта h , мм : Линейный размер проекции дефекта по высоте шва на плоскость , перпендикулярную оси трубопровода или на плоскость , проходящую через дефект и ось трубопровода .

3.5 глубина залегания дефекта с , мм : Минимальное расстояние от границы внутреннего дефекта до ближайшей поверхности сварного соединения ( трубы ).

3.6 групповой дефект : Несколько близко расположенных единичных дефектов , принимаемых после схематизации как один новый

единичный дефект большего размера .

3.7 дефект : каждое отдельное несоответствие продукции ( труб , сварных соединений ) требованиям , установленным нормативной

документацией .

3.8 диаметр дефекта d , мм : Максимальный линейный размер дефекта сферической формы .

3.9 длина дефекта : Линейный размер проекции дефекта вдоль шва на плоскость , перпендикулярную оси трубопровода .

3.10 длина дефекта вдоль шва II , мм : Линейный продольный ( вдоль оси шва ) размер проекции дефекта на плоскость , перпендикулярную оси трубопровода ( для вытянутых в кольцевом направлении дефектов ).

3.11 длина дефекта поперек шва lt , мм ; Линейный поперечный ( поперек оси шва ) размер проекции дефекта на плоскость , проходящую через дефект и ось трубопровода ( для дефектов , вытянутых в направлении оси трубы ).

3.12 дополнительный контроль : Контроль качества сварных соединений , прошедших неразрушающий контроль основным физическим ( радиационным ) методом в объеме менее 100 %, другим физическим ( ультразвуковым ) методом контроля , с доведением суммарного объема контроля сварных соединений до 100 %.

3.13 допустимый дефект : Дефект или совокупность дефектов , вид , количество и геометрические параметры которого ( ых ) не превышают

принятые нормы .

3.14 дублирующий контроль : Контроль качества сварных соединений физическим методом , прошедших ранее

100 %- ный неразрушающий контроль другим физическим методом .

3.15 измерительный контроль : Контроль , осуществляемый с

применением средств измерения .

3.16 капиллярный контроль : Неразрушающий контроль , основанный на проникновении жидких веществ в капилляры на поверхности объекта контроля с целью их выявления .

3.17 компланарные дефекты : Дефекты , лежащие в одной

плоскости .

3.18 магнитопорошковый метод : Метод неразрушающего контроля , основанный на регистрации магнитных полей рассеяния , возникающих над дефектами , при использовании в качестве индикатора магнитного порошка .

3.19 метрологическая поверка : Контроль точности измерений инструмента ( прибора ), установленной технической документацией на соответствующий инструмент ( прибор ).

3.20 недопустимый дефект : Дефект , или совокупность дефектов , вид , количество и геометрические параметры которого ( ых ) превышают принятые нормы .

3.21 некомпланарные дефекты : Дефекты , не лежащие в одной плоскости .

3.22 поверхностный дефект : Дефект , характеризуемый локальным

нарушением целостности металла , расположенный на внешней или внутренней поверхности трубы ( непровар в корне , подрез , поверхностная трещина и т . д .).

3.23 радиационный контроль : Вид неразрушающего контроля , основанный на регистрации и анализе ионизирующего излучения после взаимодействия с контролируемым объектом .

3.24 радиографический контроль : Метод радиационного контроля с фиксацией изображения на пленке ( на бумаге ).

3.25 радиоскопический ( рентгенотелевизионный ) контроль : Метод радиационного контроля с наблюдением изображения на экране .

3.26 расстояние между соседними дефектами L , мм : Минимальное расстояние между границами соседних дефектов .

3.27 расчетный дефект — аналог : Математическая модель исходного дефекта , используемая при проведении оценки его допустимости . В расчетном дефекте — аналоге характеристики исходного

дефекта ( такие как тип дефекта , его расположение и размеры ) учтены в форме адаптированной к алгоритмам оценки .

3.28 сквозной дефект : Дефект , характеризуемый локальным

нарушением целостности металла , имеющий одновременный выход на внешнюю и внутреннюю поверхности трубы ( сквозной свищ , прожог сварного шва и т . д .).

3.29 скопление дефектов : Совокупность внутренних дефектов , состоящих из трех или более дефектов , не лежащих на одной прямой , при условии , что расстояние между соседними дефектами не превышает 3- х кратного размера наибольшего из дефектов .

3.30 смещение кромок сварного шва А , мм : Несовпадение

уровней расположения внутренних и ( или ) наружных поверхностей свариваемых ( сваренных ) деталей в стыковых сварных соединениях .

3.31 суммарная максимально допустимая протяженность дефекта ( совокупности дефектов ) ∑Д , мм : Допустимая величина суммы длин дефектов ( совокупности дефектов ) вдоль шва .

Примечания

1 Для труб диаметром ≤ 530 мм оценивается на участке сварного шва равном 1/6 периметра ;

2 Для труб диаметром > 530 мм оценивается на участке сварного шва равном 300 мм .

3.32 схематизация групповых дефектов : Замена группы близко расположенных исходных дефектов расчетным дефектом — аналогом .

3.33 схематизация одиночных дефектов : Замена исходных дефектов , обнаруженных методами неразрушающего контроля , расчетными дефектами — аналогами .

3.34 технология контроля качества : Комплекс операций , материалов и оборудования , который на основе количественных показателей объективно информирует о фактическом качестве сварных соединений газопроводов .

3.35 технологическая карта контроля качества : Документ , утвержденный организацией , выполняющей контроль качества сварных соединений , в котором изложено содержание и правила выполнения конкретных работ , описаны все технологические операции и их параметры в соответствии с требованиями настоящего стандарта .

3.36 толщина стенки трубы S , мм : Минимальная фактическая толщина стенки трубы в зоне сварного соединения .

3.37 ультразвуковой контроль : Неразрушающий контроль , основанный на возбуждении в контролируемом материале упругих колебаний и анализ дальнейшего процесса распространения ультразвуковых волн .

3.38 уровень качества сварных соединений объектов

магистральных газопроводов : Совокупность требований к методам , объемам , допустимым размерам дефектов сварных соединений магистральных газопроводов в зависимости от категории , характеристик и природно — климатических условий эксплуатации газопровода .

Примечания — В стандарте выведены три уровня качества ( «А» , «В» , «С» ), каждому из которых

соответствует определенные объемы контроля и нормы оценки качества сварных соединений .

3.39 цепочка дефектов : Дефекты , расположенные на одной линии в количестве не менее трех при условии , что расстояние между соседними дефектами не превышает 3- х кратного размера наибольшего из дефектов .

3.40 чувствительность контроля : Минимальные размеры дефектов , выявляемых данным видом контроля при определенных условиях проведения контроля .

3.41 чувствительность визуального и измерительного контроля : Минимальный размер дефекта выходящего на поверхность

контролируемого объекта , различимый и идентифицируемый

невооруженным глазом или с помощью оптических приборов , при данных условиях освещенности и измеряемый с помощью штриховых или оптических средств измерения .

3.42 чувствительность капиллярного контроля ( цветной

дефектоскопии ): Минимальный размер поверхностного дефекта , выявляемый и измеряемый при визуальном осмотре по проявившемуся

индикаторному с леду , при применении конкретных дефектоскопических материалов .

3.43 чувствительность магнитопорошкового контроля : Минимальный размер дефекта , выходящего на поверхность или расположенного близко от поверхности , в магнитном поле рассеяния которого может сформироваться индикаторный след порошка , различимый при визуальном осмотре .

3.44 чувствительность радиографического контроля : Наименьший диаметр выявляемой на снимке проволоки проволочного эталона или наименьшая глубина выявляемой на снимке канавки канавочного эталона , или наименьшая толщина пластинчатого эталона , при которой на снимке выявляется отверстие с диаметром , равным удвоенной толщине эталона .

4 Сокращения

В настоящем стандарте использованы следующие сокращения :

АРД — амплитуда размера дефекта

АСД — автоматическая сигнализация дефектов

АУЗК — автоматизированный ультразвуковой контроль

ВИК — визуальный и измерительный контроль

ВРЧ — временная регулировка чувствительности

ВСН — ведомственные строительные нормы

ГРС — газораспределительная станция

ДКС — дожимная компрессорная станция

ИИИ — источник ионизирующего излучения

КС — компрессорная станция

НД — нормативная документация

ПКД — производственно — конструкторская документация

ПРГ — пункт редуцирования газа

ПТД — производственно — технологическая документация

ПЭП — пьезоэлектрические преобразователи

РД — руководящий документ

СО — стандартный образец

СОН — способ остаточной намагниченности

СОП — стандартный образец предприятия

СП — свод правил

СПП — способ приложенного поля

СПХГ — станция подземного хранения газа

ТУ — технические условия

УЗРГ — узел замера расхода газа

УКПГ — узел комплексной подготовки газа

УШС — универсальный шаблон сварщика

5 Квалификационные требования к лабораториям и специалистам, проводящим

контроль качества сварных соединений

5.1 Требования к лаборатории , осуществляющей контроль качества сварных соединений газопроводов :

5.1.1 Неразрушающий контроль ( физическими методами , а так же визуальный и измерительный контроль ) качества сварных соединений газопроводов выполняется специалистами лаборатории ( группы ) контроля качества , которая должна быть аттестована в соответствии с ПБ

03-372-00 [ 2].

5.1.2 Лаборатория ( группа ) контроля качества должна быть укомплектована обученными , аттестованными работниками , обеспечена необходимой нормативной документацией , оснащена оборудованием , приборами и инструментами .

5.2 Требования к специалистам , проводящим неразрушающий контроль качества сварных соединений газопроводов :

5.2.1 К работам по неразрушающему контролю допускаются

аттестованные специалисты неразрушающего контроля , прошедшие обучение , успешно выдержавшие квалификационные испытания , и получившие удостоверения установленной формы согласно ПБ 03-440-02 [ 3].

5.2.2 К руководству лабораторией ( группой ) контроля качества

допускаются аттестованные специалисты , имеющие удостоверение на право производства работ и выдачи заключений по результатам неразрушающего контроля , стаж работы по данной специальности не

менее 3- х лет , а также квалификацию по дефектоскопии не ниже II — го

уровня в соответствии с ПБ 03-440-02 [ 3].

5.2.3 Аттестованные специалисты неразрушающего контроля , осуществляющие руководство работами по неразрушающему контролю и непосредственно выполняющие неразрушающий контроль , должны проходить аттестацию на знание правил , норм и инструкций по безопасному ведению работ на объектах ОАО «Газпром» подконтрольных Ростехнадзору .

5.2.4 Правом выдачи заключений по результатам неразрушающего

контроля обладают специалисты , имеющие II и III уровень квалификации .

5.2.5 К работам по визуальному , измерительному , ультразвуковому , капиллярному и магнитопорошковому контролю допускаются

аттестованные специалисты неразрушающего контроля , прошедшие дополнительное обучение с учетом специфики контроля сварных

соединений объектов магистральных газопроводов , и производственную стажировку с опытным дефектоскопистом , по соответствующему методу

контроля , в течение не менее двух месяцев .

5.2.6 К выполнению работ по радиационному контролю , хранению

гамма — дефектоскопов с источниками ионизирующего излучения допускаются аттестованные специалисты неразрушающего контроля не

моложе 18 лет , прошедшие специальный медицинский осмотр , а также прошедшие специальное обучение , с учетом специфики контроля сварных соединений магистральных газопроводов и производственную стажировку с опытным дефектоскопистом по радиационному контролю в

течение не менее двух месяцев .

6 Методы, объемы неразрушающего контроля и нормы оценки качества сварных

соединений, выполненных при строительстве, реконструкции и ремонте

6.1 Настоящий раздел определяет методы , объемы и нормы оценки качества сварных соединений , выполненных при строительстве , реконструкции и капитальном ремонте газопроводов — вновь сваренных стыков .

6.2 При строительстве , реконструкции , ремонте газопроводов применяют следующие методы неразрушающего контроля качества

сварных соединений :

визуальный и измерительный ;

радиационный ( радиографический );

ультразвуковой ;

магнитопорошковый ;

капиллярный .

6.3 Сварные соединения газопроводов , выполненные при строительстве , реконструкции и ремонте газопроводов , подлежат визуальному и измерительному контролю в объеме 100 %.

Порядок проведения визуального и измерительного контроля , требования к геометрическим параметрам разделки кромок сварных

соединений приведены в разделе 8 настоящего стандарта .

6.4 Сварные соединения газопроводов , признанные годными по

результатам визуального и измерительного контроля , подлежат неразрушающему контролю физическими методами .

6.5 Основным физическим методом контроля качества сварных

соединений является радиографический контроль . Порядок проведения радиографического контроля приведен в разделе 9.

6.6 В качестве дополнительного или дублирующего контроля качества сварных соединений применяют ультразвуковой контроль . Порядок проведения ультразвукового контроля и параметры настройки ультразвуковых дефектоскопов приведены в разделе 10.

6.7 Уровни качества , методы и объемы контроля физическими методами стыков приведены в таблице 1 настоящего стандарта .

6.8 При механизированной и автоматической сварке газопроводов по согласованию с ОАО «Газпром» , допускается применять в качестве основного физического метода ультразвуковой контроль при условии , что применяемое оборудование ультразвукового контроля имеет техническую возможность идентификации выявленных дефектов , регистрации результатов контроля на электронных и / или бумажных носителях , и согласованную в установленном порядке методику проведения ультразвукового контроля .

6.9 Для выявления возможных расслоений поверхности разделок кромок , уточнения границ дефектных участков кольцевых или продольных сварных швов , наружных и внутренних дефектов труб и сварных швов применяют другие физические методы неразрушающего контроля ( магнитопорошковый и капиллярный ). Порядок проведения капиллярного и магнитопорошкового контроля приведены в разделах 11 и 12, настоящего стандарта соответственно .

6.10 Сварные соединения считаются годными , если в них отсутствуют дефекты , размеры которых превышают допустимые нормы , указанные в таблице 2 настоящего стандарта .

Таблица 1 — Уровни качества , методы и объемы контроля физическими методами сварных соединений

газопроводов

|

Сварные |

Методы |

||

|

Радиографии — |

Ультразвуковой |

||

|

Дублирующий 1) |

Дополнительный ( не |

||

|

1 |

2 |

3 |

4 |

|

Уровень |

|||

|

Сварные |

100 |

25 |

— |

|

Специальные разнотолщинных труб , |

100 |

100 |

— |

|

Стыковые |

100 |

— |

— |

|

Сварные |

100 |

100 |

— |

|

Уровень |

|||

|

Специальные |

100 |

100 |

— |

|

Сварные |

100 |

25 |

— |

|

Сварные |

100 |

— |

— |

|

Сварные |

100 |

25 |

— |

|

Сварные |

100 |

25 |

— |

|

Сварные |

100 |

— |

— |

|

Сварные |

100 |

— |

— |

|

Сварные |

100 |

— |

— |

|

Сварные |

100 |

— |

— |

|

Сварные |

100 |

100 |

— |

|

Уровень |

|||

|

Сварные |

205) |

— |

80 |

|

Сварные |

105) |

— |

90 |

|

Сварные |

100 |

100 |

— |

|

1) Дублирующий контроль проводится на наиболее худших по внешнему виду кольцевых сварных соединениях и для уточнения результатов радиографического контроля . Дублирующий контроль должен проводиться периодически , по мере выполнения сварочных работ и проведения основного ( радиографического ) контроля . 2) Для угловых и нахлесточных сварных соединений основным физическим методом контроля качества 3) Допускается проводить ультразвуковой контроль в объеме 100 % при применении специализированных ультразвуковых преобразователей . 4) Для всех пересечений предусмотренных СНиП 2.05.06-85 * [ 4]. 5) В начальный период времени работы на объекте , при освоении новых технологий , при заменах или изменениях расстановки сварщиков в бригаде ( технологическом потоке ) до получения стабильного качества сварных соединений осуществляется 100 % радиографический метод контроля независимо от категорийности . |

Таблица 2 — Нормы оценки качества сварных соединений газопроводов .

|

Название дефекта |

Условное обозначение |

Схематическое |

Вид |

Допустимые |

||||

|

в |

в |

«А» |

«В» |

«С» |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Поры |

Аа |

|

|

Единичные , ( сферические и удлиненные ) |

при |

при |

при |

|

|

Ab |

|

|

Цепочки |

d , h , lt ≤ 0,1 S , но ≤ 1,5 мм ; ll ≤ |

d , h , lt ≤ 0,15 S , но ≤ 2,0 мм ; ll ≤ |

d , h , lt ≤ 0,2 S , но ≤ 2,5 мм ; ll ≤ |

||

|

Ac |

|

|

Скопления |

d , h ≤ |

d , h ≤ |

|||

|

Ak |

|

|

Канальные , в т . ч . « червеобразные » |

Не допускаются |

h , lt ≤ |

h , lt ≤ |

||

|

Неметаллические |

Ba |

|

|

Единичные компактные |

h ≤ |

h ≤ |

||

|

Bb |

|

|

Цепочки |

d , h , lt ≤ 0,1 S , но ≤ 1,0 мм ; ll ≤ S , но ≤ 15,0; ∑Д ≤ 30 мм |

d , h , lt ≤ 0,1 S , но ≤ 1,5; ll ≤ 2 S , но ≤ 25,0; ∑Д ≤ 5 0 мм |

|||

|

Bc |

|

|

Скопления |

d , h ≤ |

d , h ≤ |

|||

|

Bd1 |

|

|

Односторонние |

h ≤ 0,1 S , но ≤ 1,5 мм ; ll , ≤ S , но ≤ 15 мм ; ∑Д ≤ 30 мм |

h ≤ 0,1 S , но ≤ 1,5 мм ; ll ≤ 2 S , но ≤ 25 мм ; ∑Д ≤ 50 мм |

|||

|

Bd2 |

|

|

Двухсторонние |

Не допускаются |

h ≤ 0,1 S , но ≤ 1,5 мм ; при S ≤ 0,8 мм (с обеих сторон шва) |

|||

|

ll ≤ S , но ≤ 30 мм ; ∑Д ≤ 30 мм (с обеих |

ll ≤ S , но ≤ 30 мм ; ∑Д ≤ 50 мм (с обеих |

|||||||

|

Металлические |

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

d , h , lt ≤ 219 мм |

d , h , lt ≤ 0,1 S , но ≤ 3,0 мм ; ll ≤ 6,0 мм, при L ≤ 50 количество включений : не более 2 для труб |

||

|

Непровары |

Da1 |

|

|

В корне шва |

h ≤ 0,05 S , но ≤ 0,75 мм; ll ≤ S , но ≤ 12,5 мм; ∑Д ≤ |

h ≤ 0,05 S , но ≤ 0,75 мм; ll ≤ S , но ≤ 15 мм; ∑Д ≤ |

h ≤ 0,05 S , но ≤ 1 мм; ll ≤ 2 S , но ≤ 25 мм; ∑Д ≤ |

|

|

Da2 |

|

|

В корне шва из — за смещения кромок |

ll ≤ 2 S , ≤ 30 мм; ∑Д ≤ 50 мм |

ll ≤ 2 S , но ≤ 50 мм; ∑Д ≤ |

|||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

h ≤ 0,05 S , но ≤ 1,0 мм; ll ≤ 2 S , но ≤ 12,5 мм; ∑Д ≤ |

h ≤ 0,1 S , но ≤ 2,0 мм; ll ≤ 2 S , но ≤ 12,5 мм; ∑Д ≤ |

|||

|

Несплавления |

Db |

|

|

Межслойные |

ll ≤ 2 S , но ≤ 25 мм; ∑Д ≤ |

ll ≤ 2 S , но ≤ 30 мм; ∑Д ≤ |

||

|

Dc1 |

|

|

По разделке кромок |

Не допускаются |

h ≤ 0,05 S , но ≤1,0 мм; ll ≤ S , но ≤ 15 мм; ∑Д ≤ |

|||

|

Dc2 |

|

|

По разделке кромок , выходящие на поверхность |

Не допускаются |

h ≤ 0,05 S , но ≤ 0,75 мм; ll ≤ S , но ≤ 15 мм; ∑Д ≤ |

|||

|

Трещины |

E |

|

|

Любой длины и направления относительно сварного шва |

Не допускаются |

|||

|

Дефекты формы шва |

Fa |

|

|

Вогнутость корня шва ( утяжина ) |

h ≤ 0,1 S , но ≤ 1,0 мм; ll ≤ S , но ≤ 30 мм; ∑Д ≤ |

h ≤ 0,2 S , но ≤ 2,0 мм; ll ≤ 2 S , но ≤ 50 мм; ∑Д ≤ |

||

|

Fb |

|

|

Превышение |

h ≤ 3,0 мм; ll ≤ 0,5 S ; ∑Д ≤ 30 мм |

h ≤ 5,0 мм; ll ≤ S ; ∑Д ≤ 50 мм |

|||

|

Fc |

|

|

Подрезы |

h ≤ 0,1 S , но ≤ 0,5 мм; ll ≤ 150 мм; |

||||

|

Fd |

|

|

Смещение кромок |

h ≤ 0,2 S , но ≤ 3,0 мм — для труб с S > 10 мм |

||||

|

h ≤ 0,2 S , но ≤ 2,0 мм — для труб с S ≤ 10 мм |

||||||||

|

Примечания |

||||||||

|

1 В сварном соединении с внутренней подваркой — непровары и несплавления в корне сварного соединения не допускаются . |

||||||||

|

2 Суммарная протяженность допустимых по высоте внутренних дефектов на любые 300 мм сварного соединения не должна превышать |

||||||||

|

3 Сварное соединение ремонтируется , если суммарная протяженность всех выявленных дефектов меньше 1/6 части периметра |

||||||||

|

4 Подрезы , смещения кромок и другие наружные дефекты швов измеряются в процессе визуального и измерительного контроля . |

||||||||

|

5 При смещении кромок более 2 мм любые подрезы не допускаются . |

||||||||

|

6 Внутренние подрезы и смещения кромок могут определяться физическими методами контроля . |

||||||||

|

7 Подрезы h ≤ 0.05 S , но ≤ 0,3 мм не квалифицируются как нормируемые дефекты , и их протяженность не регламентируется . |

||||||||

|

8 На участке максимально допустимого смещения кромок любые дефекты не допускаются . |

||||||||

|

9 При оценке качества сварных соединений разнотолщинных элементов , нормы оценки дефектов принимаются по элементу меньшей |

||||||||

7 Методы, объемы неразрушающего контроля и нормы оценки качества сварных

соединений, находящихся в эксплуатации

7.1 Настоящий раздел устанавливает требования к объемам , методам неразрушающего контроля , а также к нормам оценки качества кольцевых

сварных соединений подземных и наземных в насыпи газопроводов категорий I — IV с условным диаметром от 500 до 1400 мм с избыточным давлением газа свыше 1,2 МПа (12 кгс / см 2 ) до 9,8 МПа (100 кгс / см 2 ) включительно , находящихся в проектном положении в эксплуатации 5 и более лет .

Примечание — Оценку качества кольцевых сварных соединений участков газопроводов , находящихся в эксплуатации менее 5 лет ; кольцевых сварных соединений независимо от срока

эксплуатации на участках газопроводов с условным диаметром менее 500 мм , участков газопроводов категории «В» и надземных газопроводов всех диаметров , а также угловых сварных соединений — следует выполнять в соответствии с таблицей 2 настоящего стандарта .

7.2 Настоящий раздел распространяется на контроль качества кольцевых стыковых сварных соединений , выполненных дуговыми способами сварки .

Требования раздела не распространяются на сварные соединения

трубопроводов , транспортирующих сероводородсодержащие среды .

7.3 Для обнаружения внутренних и поверхностных ( снаружи и изнутри трубы ) дефектов кольцевого сварного соединения , а также определения размеров внутренних дефектов применяют следующие методы

неразрушающего контроля :

— визуальный и измерительный по ГОСТ 23479 , РД 03-606-03 [ 6];

— ультразвуковой по ГОСТ 14782 , ГОСТ 20415 ;

— радиографический по ГОСТ 7512 ;

— капиллярный по ГОСТ 18442 ;

— магнитопорошковый по ГОСТ 21105 .

7.4 При проведении работ по контролю качества сварных соединений , находящихся в эксплуатации ( диагностических работ ) все кольцевые сварные соединения газопровода должны контролироваться визуальным и измерительным методами контроля — в объёме 100 %. Порядок проведения визуального и измерительного контроля , геометрические параметры разделки кромок сварных соединений приведены в разделе 8 настоящего стандарта .

7.5 Ультразвуковой контроль кольцевых сварных соединений проводят :

— для участков газопроводов , не прошедших внутритрубную диагностику , в объеме 100 %;

— для участков газопроводов , прошедших внутритрубную диагностику , все аномальные кольцевые сварные соединения в объеме 100 %, остальные — в объеме не менее 20 %. В случае , если при проведении выборочного контроля будет обнаружено хотя бы одно сварное

соединение с недопустимыми дефектами , необходимо увеличить объем контроля в два раза (40 % от числа сварных соединений , не забракованных по результатам внутритрубной дефектоскопии ) и т . д . до момента получения положительных результатов контроля качества во всех проконтролированных сварных соединениях .

7.6 При проведении ультразвукового контроля рекомендуется

отдавать предпочтение АУЗК , имеющим возможность идентификации выявленных дефектов и регистрации результатов контроля на

электронных и / или бумажных носителях , а также разработанную и утвержденную в установленном порядке методику применения . Ручной ультразвуковой контроль целесообразно применять для уточнения

результатов автоматизированного контроля .

7.7 Радиографический контроль проводится выборочно для

уточнения результатов ультразвукового контроля в объеме не менее :

— газопроводы I категории — 20%;

— газопроводы II — III категории — 10%;

— газопроводы IV категории — 5%.

7.8 Капиллярный и магнитопорошковый методы контроля могут

применяться для уточнения границ дефектных участков кольцевых сварных соединений , обнаруженных другими методами контроля , а магнитный — также для обнаружения внутренних дефектов , расположенных близко к поверхности .

7.9 Нормы оценки кольцевых сварных соединений рассчитаны в

зависимости от предела текучести основного металла труб и приведены в таблицах 3,4,5 настоящего стандарта .

7.10 Предварительную оценку высоты внутренних дефектов и глубины поверхностных дефектов , находящихся на внутренней поверхности сварного соединения ( кроме плоскостных дефектов ) допускается выполнять радиографическим методом .

7.11 Оценку качества продольных и спиральных сварных соединений

труб , сварных соединений соединительных деталей и оборудования , работающего в технологическом цикле транспорта газа , необходимо проводить в соответствии с требованиями технических условий на

изготовление .

7.12 Для выполнения оценки качества сварных соединений требуются

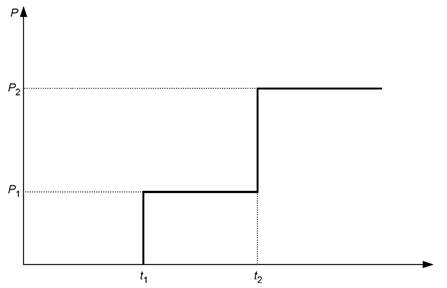

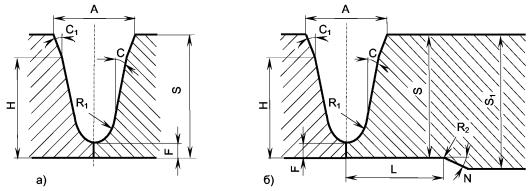

следующие данные неразрушающего контроля ( рис . 1, 2):

высота дефекта — h ;

длина дефекта вдоль и / или поперек сварного шва ( размеры ll , и / или

l t );

длина дефекта — d ( в случае обнаружения пор );

глубина залегания дефекта — с ;

расстояние между близкорасположенными дефектами — L ;

смещение кромок сварного соединения — ∆ .

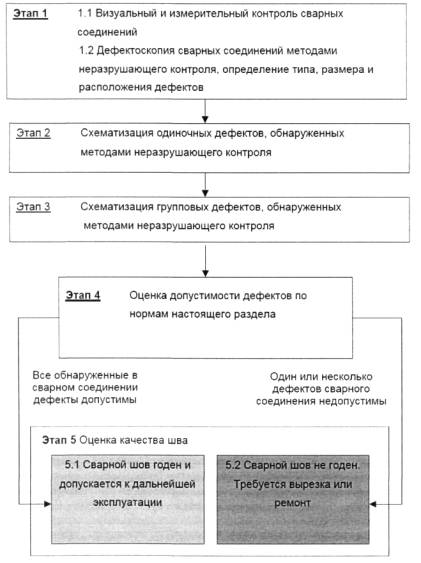

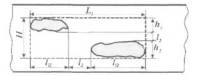

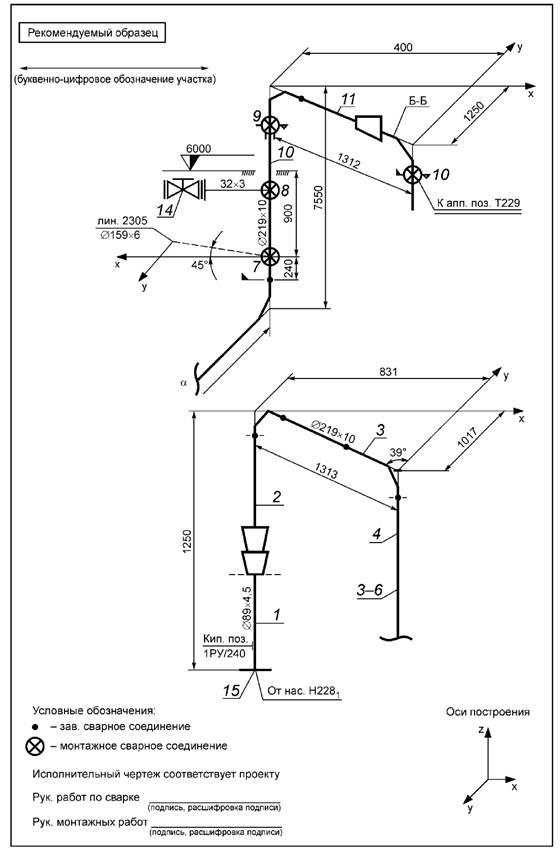

7.14 Последовательность действий , выполняемых при оценке качества сварных соединений действующих газопроводов по настоящему разделу приведена на рисунке 3.

7.14.1 На этапе 1 методами визуального , измерительного и неразрушающего контроля физическими методами определяют тип , размеры и расположение дефектов в кольцевых стыковых сварных соединениях газопроводов . Требуемые методы для оценки размеров дефектов перечислены в 7.2 .

7.14.2 На этапе 2 выполняют схематизацию одиночных дефектов . Все обнаруженные дефекты — несплошности сварного соединения классифицируют на поверхностные и внутренние ( определения

приведены в разделе 3). Полученные дефекты заменяют расчетными дефектами — аналогами в виде поверхностных полуэллиптических трещин

или внутренних эллиптических трещин , являющихся более опасным видом дефектов . Поверхностные и внутренние дефекты с глубиной залегания менее одного миллиметра включительно схематизируют полуэллиптическими трещинами . Внутренние дефекты с глубиной

залегания более одного миллиметра схематизируют эллиптическими трещинами . При схематизации внутренних дефектов с глубиной

залегания менее одного миллиметра включительно к высоте исходного дефекта добавляют расстояние от границы дефекта до ближайшей поверхности трубы .

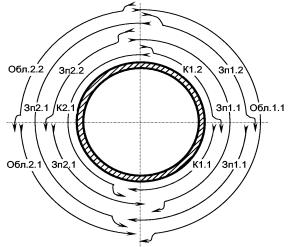

7.14.3 На этапе 3 выполняют схематизацию групповых дефектов , позволяющую учесть взаимное влияние близкорасположенных дефектов . Групповую схематизацию выполняют по таблице 3. Два одиночных дефекта считают взаимодействующими , если соотношения между их размерами и расстояниями между ними удовлетворяют критериям , перечисленным во второй колонке таблицы 3. Взаимодействующие дефекты объединяют в один расчетный дефект .

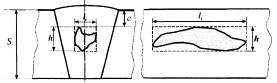

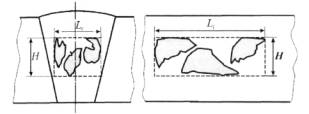

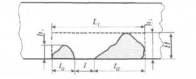

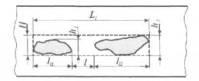

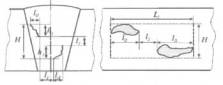

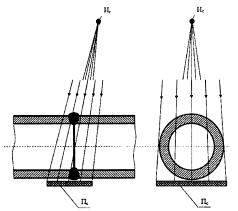

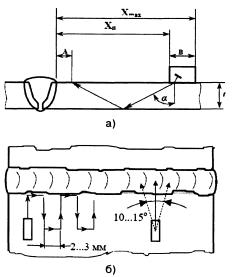

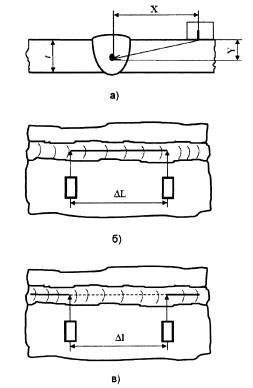

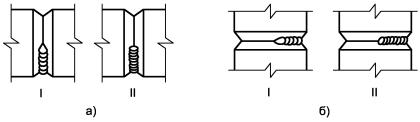

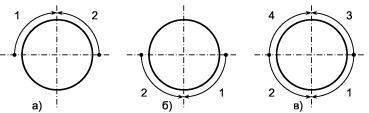

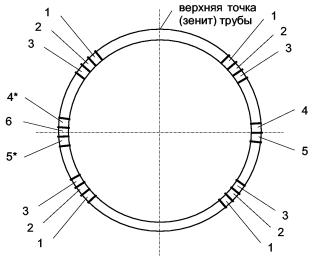

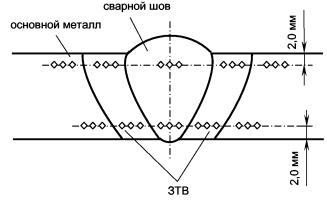

а ) протяженный в кольцевом направлении дефект

б ) дефект , вытянутый в направлении оси трубы

Рисунок 1 — Схема определения линейных размеров одиночных дефектов

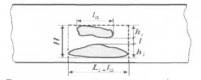

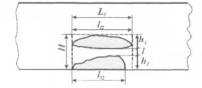

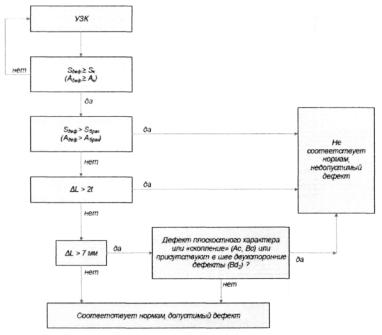

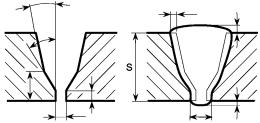

Рисунок 2

— Схема определения линейных размеров групповых дефектов

Эффективные размеры объединенного дефекта Н , Ll , Lt приведены в третьей колонке таблицы 3. Эти размеры используют для дальнейшей

оценки групповых дефектов .

Схематизацию групповых дефектов проводят последовательно . Если близко расположенные дефекты признаны взаимодействующими , то они схематизируются как один объединенный дефект . В этом случае следует вновь выполнить групповую схематизацию с учетом размера объединенного дефекта . В ряде случаев может произойти дальнейшее объединение дефектов .

7.14.4 На этапе 4 выполняют оценку допустимости схематизированных дефектов . Нормы оценки допустимости дефектов стыковых кольцевых сварных соединений действующих магистральных газопроводов установлены в зависимости от гарантированного предела

текучести основного металла , вида и размеров дефекта . Предельные значения для одиночных и групповых дефектов различных типов приведены в таблицах 4-6. Указанные в таблицах значения получены по результатам расчетов остаточной прочности сварного соединения с дефектом . Обнаруженные дефекты считают допустимыми , если их размеры не превышают указанных в таблицах значений .

7.14.5 На этапе 5

по результатам оценки допустимости дефектов , выполненной на этапе

4, проводят оценку качества сварного соединения . Сварное соединение считают годным , если все обнаруженные в нем дефекты признаны допустимыми . Если один или несколько дефектов сварного соединения признаны недопустимыми , сварное соединение подлежит ремонту или вырезке . Вырезке подлежат стыки с суммарной

протяжённостью недопустимых дефектов более

1/6 периметра стыка .

7.14.6 Поры , признанные недопустимыми по нормам оценки для

пористости , приведенным в таблицах 4-6, могут быть признаны

допустимыми , если они удовлетворяют следующему критерию :

максимально допустимая суммарная площадь проекций пор на радиографическом снимке не должна превышать 5 % площади участка , ширина которого равна S , а длина — 50 мм . При этом во всех случаях максимальный диаметр поры не должен превышать 0,25 S , но не более

3,0 мм .

7.14.7 Если смещение кромок кольцевого сварного соединения по протяженности не превышает 1/6 периметра , допускается увеличение величины смещения кромок до 25% толщины стенки трубы , но не более 4,0 мм , при условии , что сварное соединение подварено изнутри трубы и не имеет других недопустимых дефектов .

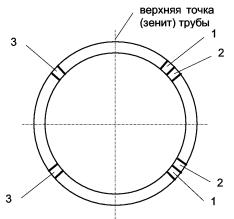

Рисунок 3

— Алгоритм оценки качества кольцевых сварных соединений газопроводов , находящихся в эксплуатации

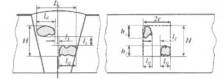

Таблица 3 — Схематизация групповых дефектов

|

Схематизируемые |

Критерий взаимодействия |

Эффективные размеры |

|

|

1 |

2 |

3 |

|

|

1 |

l ≤ |

H = max (h1, h2), |

|

|

|

|||

|

Поверхностные компланарные |

|||

|

2 |

l ≤ (h1 + h2)/2 |

H = h1+h2 + l , |

|

|

|

|||

|

Внутренние |

|||

|

3 |

l ≤ min (ll1, |

H = max ( h1, h2), |

|

|

|

|||

|

Внутренние |

|||

|

4 |

l ≤ h2 + h1/2 |

H = h1+h2 + l |

|

|

|

|||

|

Внутренний |

|||

|

5 |

l1 ≤ min (ll1, |

H = h1+h2 + l2 |

|

|

|

|||

|

Внутренние |

|||

|

6 |

l1 ≤ min (ll1, |

H = h1+h2 + l2 |

|

|

|

|||

|

Внутренний |

|||

|

7 |

l2 ≤ (h1+h2)/2 |

H = h1+h2 + l2 |

|

|

|

|||

|

Внутренние |

|||

|

8 |

l 2 ≤ |

H = h1+h2 + l2 |

|

|

|

|||

|

Внутренние |

|||

|

9 |

l 2 ≤ |

H = h1+h2 + l2 |

|

|

|

|||

|

Внутренние и |

Таблица 4 — Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного металла σ0,2 1) ≤ 350 МПа

1) σ0,2 — минимальное нормативное значение предела текучести основного металла труб , установленное ТУ или национальными стандартами .

|

Название |

Условное дефекта |

Схематическое |

Вид |

Место |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I , II категорий |

Газопроводы III , IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 2,25 мм , d , l l lt ≤ 4,5 мм, но не более 0,22 S |

h ≤ 3,0 мм , d , l l lt ≤ 5,0 мм, но не более 0,22 S |

|

Внутренние |

d , h , l l lt ≤ 4,0 мм, но не более 0,22 S |

d , h , l l lt ≤ 6,0 мм, но не более 0,28 S |

|||||

|

Ак |

|

|

Канальные , в т . ч . « червеобразные » |

Внутренние |

h ≤ 1,5 мм, но не более 0,1 S при l l lt ≤ 2 S 0 |

h ≤ 2,0 мм, но не более 0,1 S при l l lt ≤ 2 S |

|

|

Неметаллические |

Ва |

|

|

Единичные |

Внутренние |

h , l l lt ≤ 4,0 мм, но не более 0,22 S |

h , l l lt ≤ 6,0 мм, но не более 0,28 S |

|

Bd1 |

|

|

Односторонние |

Внутренние |

h ≤ 1,5 мм, но не более 0,1 S при l l lt ≤ 2 S |

h ≤ 2,0 мм, но не более 0,1 S при l l lt ≤ 2 S |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h , l l lt ≤ 4,0 мм, но не более 0,22 S |

h , l l lt ≤ 6,0 мм, но не более 0,28 S |

|

|

Непровары , несплавления |

Da 1 |

|

|

В корне шва |

Поверхностный |

h ≤ 0,75 мм, l l ≤ 0,80 мм |

h ≤ 1,0 мм, l l ≤ 100 мм |

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,5 мм, но не более 0,1 S при l l ≤ 2 S |

h ≤ 2,0 мм, но не более 0,1 S при l l ≤ 2 S |

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1 S , но не более 1,0 мм; ll ≤ 2 S , но ≤ 30 мм и ∑Д ≤ |

||

|

Dc 1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,5 мм, но не более 0,1 S при l l , lt ≤ 2 S |

h ≤ 2,0 мм, но не более 0,1 S при l l , lt ≤ 2 S |

|

|

Dc 2 |

|

|

По разделке кромок , выходящие на поверхность |

Поверхностный |

h ≤ 0,75 мм, |

h ≤ 1,0 мм, |

|

|

l l ≤ 0,80 мм |

l l ≤ 100 мм |

||||||

|

Трещины |

Ea |

|

|

Вдоль шва |

Не |

||

|

Eb |

Поперек шва |

||||||

|

Ec |

Разветвленные |

||||||

|

Дефекты |

Fa |

|

|

Вогнутость корня шва ( утяжина ) |

Поверхностный |

Предельно допустимая высота h – до 2,0 мм , при этом плотность изображения на радиографическом снимке не должна превышать |

|

|

Fb |

|

|

Превышение |

Поверхностный |

h ≤ 5,0 мм, l l ≤ 50 мм, ∑Д ≤ 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ 0,75 мм, |

h ≤ 1,0 мм, |

|

|

l l ≤ 0,80 мм |

l l ≤ 100 мм |

||||||

|

или |

или |

||||||

|

h ≤ 0,5 мм, |

h ≤ 0,5 мм, |

||||||

|

l l ≤ 150 мм |

l l ≤ |

||||||

|

F d |

|

|

Смещение кромок |

Поверхностный |

h ≤ 0,2 S но не более 3,0 мм или h ≤ 0,25 S но не более 4,0 мм при длине l l ≤ 300 мм , но не более одного на стык |

||

|

Групповые |

Ab , Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

Н , L l , |

Н , L l , |

|

или |

или |

||||||

|

Н |

Н |

||||||

|

Ac, Bc |

|

|

Скопления пор и шлаковых |

||||

|

1) При оценке близкорасположенных дефектов 2) При оценке близкорасположенных дефектов |

Таблица 5 — Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного

металла 350 < σ0,2 ≤ 412 МПа

|

Название |

Условное |

Схематическое изображение дефектов |

Вид |

Месторасположение и типоразмер дефекта |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I , II категорий |

Газопроводы III , IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 1,75 мм , d , l l , lt ≤ |

h ≤ 2,5 мм , d , l l , lt ≤ 5,0 мм , но не более 0,22 S |

|

Внутренние |

d , h , l l , lt ≤ |

d , h , l l , lt ≤ |

|||||

|

Ак |

|

|

Канальные , в т . ч . « червеобразные » |

Внутренние |

h ≤ 1,25 мм , но |

h ≤ 1,75 мм , но |

|

|

Неметаллические |

Ва |

|

|

Единичные |

Внутренние |

h , l l ,. lt ≤ 3,0 мм , но не более 0.22 S |

h , l l ,. lt ≤ 4,0 мм , но не более 0.28 S |

|

В d 1 |

|

|

Односторонние удлиненные |

Внутренние |

h ≤ 1,25 мм , но |

h ≤ 1,75 мм , но |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h , l l ,. lt ≤ 3,0 мм , но не более 0,22 S |

h , l l ,. lt ≤ 4,0 мм , но не более 0.28 S |

|

|

Непровары , несплавления |

Da 1 |

|

|

В корне шва |

Поверхностный |

h ≤ 0,5 мм , |

h ≤ 0,75 мм , |

|

l l ≤ 120 мм |

l l ≤ 140 мм |

||||||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,25 мм , но |

h ≤ 1,75 мм , но |

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1 S , но не более 1 мм |

||

|

Dc 1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,25 мм , но |

h ≤ 1,75 мм , но |

|

|

Dc 2 |

|

|

По разделке кромок , выходящие на поверхность |

Поверхностный |

h ≤ |

h ≤ |

|

|

l l ≤ |

l l ≤ |

||||||

|

Трещины |

Ea |

|

|

Вдоль шва |

Не допускаются |

||

|

Eb |

|

|

Поперек шва |

||||

|

Ec |

|

|

Разветвленные |

||||

|

Дефекты |

Fa |

|

|

Вогнутость корня шва ( утяжина ) |

Поверхностный |

Предельно допустимая высота h — до 2,0 мм , при этом плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла |

|

|

Fb |

|

|

Превышение |

Поверхностный |

h ≤ 5,0 мм , l l ≤ 50 мм , ∑Д ≤ 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ |

h ≤ |

|

|

l l ≤ |

l l ≤ |

||||||

|

или |

|||||||

|

h ≤ |

|||||||

|

l l ≤ |

|||||||

|

Fd |

|

|

Смещение кромок |

Поверхностный |

h ≤ 0,2 S , ноне более 3 мм или h ≤ 0.25 S , но не более 4 мм |

||

|

Групповые |

Ab , Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

Н , L l , |

Н , L l , |

|

Ac , Bc |

|

|

Скопления пор и шлаковых включений |

или |

или |

||

|

Н |

Н |

Таблица 6 — Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного

металла 412 ≤ σ0,2 ≤ 510 МПа

|

Название |

Условное |

Схематическое изображение дефектов |

Вид |

Месторасположение |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I , II категорий |

Газопроводы III , IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 1,0 мм , d , l l , lt ≤ 2,0 мм , но не более 0.22 S |

h ≤ 1,75 мм , d , l l , lt ≤ 3,5 м , но не более 0.22 S |

|

Внутренние |

h , l l , lt ≤ |

h , l l , lt ≤ |

|||||

|

Ак |

|

|

Канальные , в т . ч . « червеобразные » |

Внутренние |

h ≤ 1,0 мм , но не более 0,1 S при l l , lt ≤ 2 S |

h ≤ 1,25 мм , но не более 0,1 S при l l , lt ≤ 2 S |

|

|

Неметаллические |

Ва |

|

|

Единичные |

Внутренние |

h , l l , lt ≤ |

h , l l , lt ≤ |

|

Bd 1 |

|

|

Односторонние удлиненные |

Внутренние |

h ≤ 1,0 мм , но не более 0,1 S при l l , lt ≤ 2 S |

h ≤ 1,25 мм , но не более 0,1 S при l l , lt ≤ 2 S |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h , l l , lt ≤ |

h , l l , lt ≤ |

|

|

Непровары , несплавления |

Da 1 |

|

|

В корне шва |

Поверхностный |

h ≤ |

h ≤ 0,5 мм , |

|

l l ≤ |

l l ≤ 200 мм |

||||||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,0 мм , но не более 0,1 S при l l , lt ≤ 2 S |

h ≤ 1,25 мм , но не более 0,1 S при l l , lt ≤ 2 S |

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1 S , |

||

|

но не более 1,0 мм, |

|||||||

|

и |

|||||||

|

Dc 1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,0 мм , но не более 0,1 S при l l , lt ≤ 2 S |

h ≤ 1,25 мм , но не более 0,1 S при l l , lt ≤ 2 S |

|

|

Dc 2 |

|

|

По разделке кромок , выходящие на поверхность |

Поверхностный |

h ≤ |

h ≤ 0,5 мм , |

|

|

l l ≤ |

l l ≤ |

||||||

|

Трещины |

Еа |

|

|

Вдоль шва |

Не допускаются |

||

|

Eb |

|

|

Поперек шва |

||||

|

Ес |

|

|

Разветвленные |

||||

|

Дефекты |

Fa |

|

|

Вогнутость корня шва ( утяжина ) |

Поверхностный |

Предельно допустимая высота h — до 2,0 мм , при этом плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла |

|

|

Fb |

|

|

Превышение |

Поверхностный |

h ≤ 5,0 мм , l l , ≤ 50 мм , ∑Д < 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ |

h ≤ 0,5 мм , |

|

|

l l ≤ |

l l ≤ |

||||||

|

Fd |

|

|

Смещение |

Поверхностный |

h ≤ 0,2 S , но не более 3,0 мм или h ≤ 0,25 S , но не более 4,0 мм |

||

|

Групповые |

Ab , Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

||

|

Ac , Bc |

|

|

Скопления пор и шлаковых включений |

7.14.8 На прямолинейных участках подземных и наземных в ( насыпи ) магистральных газопроводов , находящихся в проектном положении

( отсутствуют просадки и пучение грунта ), допускается определять

предельную величину смещения кромок сварных соединений по методике ( Приложение Е ), при условии , что протяженность смещения не превышает

1/6 периметра сварного соединения и сварное соединение не имеет

других недопустимых дефектов .

7.14.9 В случаях указанных в пп . 7.14.7 и 7.14.8 ремонт сварных соединений ( наплавку валиков ) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных ( стрингерных ) швов для обеспечения плавного перехода от сварного соединения к основному металлу .

7.14.10 Кольцевые сварные соединения со смещениями кромок , превышающими предельные значения , указанные в пп . 7.14.7 и 7.14.8, должны быть вырезаны .

7.14.11 Для продолжения эксплуатации газопровода недопустимые

по нормам данного раздела сварные соединения должны быть отремонтированы или вырезаны .

7.15 Оценку качества сварных соединений сваренных после вырезки

дефектов , а так же отремонтированных участков сварных соединений , следует проводить в соответствии с таблицей 2 настоящего стандарта .

7.16 Сварные швы , забракованные по нормам настоящего раздела , могут быть оставлены в эксплуатации по результатам дополнительных

прочностных расчетов , выполненных с учетом фактических свойств основного металла и сварных соединений , а также уровня нагруженное™ диагностируемого участка газопровода .

8 Порядок проведения визуального и измерительного контроля

8.1 Требования настоящего раздела распространяются на визуальный и измерительный контроль качества сварных соединений в процессе их сборки , сварки и ремонта .

8.2 Визуальный и измерительный контроль свариваемых изделий на

стадии входного контроля выполняют с целью подтверждения их соответствия требованиям НД , ПТД .

8.3 Визуальный и измерительный контроль качества сборки , сварки и

ремонта выполняют с целью подтверждения соответствия качества выполнения этих операций требованиям НД или ПТД .

8.4 Визуальный и измерительный контроль при исправлении ( устранении ) дефекта выполняют с целью подтверждения полноты удаления дефекта в сварном шве или на основном металле трубы , формы и размеров подготовки кромок под сварку , а также качества сварки дефектного участка , если она предусмотрена требованиями НД или ПТД .

8.5 В отдельных случаях ( в соответствии с ПТД ) визуальный контроль выполняют на каждом слое сварного соединения .

8.6 Визуальный и измерительный контроль проводят в соответствии с

технологической картой контроля , утвержденной руководителем организации .

8.7 Визуальный и измерительный контроль должен выполняться до

проведения неразрушающего контроля сварного соединения физическими методами .

8.8 При доступности визуальный и измерительный контроль основного металла и сварных соединений следует выполнять не только с наружной , но и с внутренней стороны сборочного элемента .

8.9 Визуальный и измерительный контроль свариваемых изделий , сварных соединений , и зон ремонта сваркой , подлежащих термической обработке , следует производить как до , так и после указанной обработки .

8.10 Дефекты , выявленные при визуальном и измерительном контроле , должны быть исправлены до выполнения последующей

технологической операции , предусмотренной технологической картой . Исправление дефектов в основном металле должно выполняться в соответствии с требованиями НД / ПТД .

8.11 Контролируемая зона сварного соединения , должна включать сварной шов , а также примыкающие к нему участки основного металла и составлять не менее 20 мм в обе стороны от шва , но не менее толщины стенки свариваемой детали .

8.12 Разрешение на выполнение каждой последующей технологической операции , предусмотренной технологической картой

или на проведение неразрушающего контроля физическими методами , выдается специалистом , выполняющим визуальный и измерительный контроль , который делает отметку о приемке предыдущего вида работ в

сварочном журнале .

8.13 Требования к приборам и инструментам для визуального и измерительного контроля

8.13.1 Визуальный контроль основных материалов и сварных соединений проводится невооруженным глазом и с применением оптических приборов ( луп , эндоскопов , зеркал , и др .), увеличение

которых должно быть 4-7- кратное .

8.13.2 Для измерения формы и размеров сборочных элементов трубопровода и сварных соединений , а также поверхностных дефектов

следует применять исправные , прошедшие метрологическую поверку , инструменты и приборы :

— лупы измерительные по ГОСТ 25706 ;

— угольники поверочные 90 º лекальные по ГОСТ 3749 ;

— штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164 ;

— шаблоны , в том числе универсальные , типа

УШС ;

— толщиномеры ультразвуковые по ГОСТ 28702 .

8.13.3 Для измерения больших линейных размеров элементов или отклонений от формы и расположения поверхностей элементов следует применять штриховые меры длины по ГОСТ 427 и ГОСТ 7502 ( стальные

измерительные линейки , рулетки ).

Примечание — Для проведения измерительного контроля возможно также применение других средств измерения , которые внесены в Госреестр средств измерений РФ , а также прочих приборов и

устройств , имеющих сертификаты соответствия Ростехрегулирования или сертификаты соответствия , признанные в РФ ( согласно межправительственным соглашениям или другим международным юридическим документам ) при условии согласования их применения с разработчиком настоящего документа .

8.13.4 Погрешность измерений при измерительном контроле не должна превышать :

для измерения толщины стенки свариваемой кромки ± 0,1 мм ,

для измерения линейных размеров величин , указанных в таблице 7, если в ПТД не предусмотрены более жесткие требования .

Таблица 7 — Допустимая погрешность измерений при измерительном

контроле

|

Диапазон измеряемой величины , мм |

Погрешность измерений , мм |

|

До 0,5 включительно |

0,1 |

|

Свыше 0,5 до 1,0 включительно |

0,2 |

|

Свыше 1,0 до 1,5 включительно |

0,3 |

|

Свыше 1,5 до 2,5 включительно |

0,4 |

|

Свыше 2,5 до 4,0 включительно |

0,5 |

|

Свыше 0,4 до 6,0 включительно |

0,6 |

|

Свыше 6,0 до 10,0 включительно |

0,8 |

|

Свыше 10,0 |

1,0 |

8.13.5 Для определения шероховатости рекомендуется применять

образцы шероховатости ( сравнения ) по ГОСТ 9378 .

8.13.6 Измерительные приборы и инструменты должны периодически , а также после ремонта , проходить поверку в метрологических службах в сроки , установленные НД на соответствующие приборы и инструменты .

8.14 Требования к выполнению визуального и измерительного контроля .

8.14.1 Визуальный и измерительный контроль при монтаже и ремонте газопроводов , выполняют непосредственно по месту монтажа ( ремонта ). При этом должно быть обеспечено удобство подхода лиц , выполняющих

контроль , к месту производства контрольных работ , созданы условия для безопасного производства работ .

8.14.2 Освещенность контролируемых поверхностей должна быть достаточной для достоверного выявления дефектов и в соответствии с требованиями ГОСТ 23479 составлять не менее 500 Лк .

8.14.3 Подготовку объектов к визуальному и измерительному контролю производят подразделения предприятий ( организаций ), выполняющие монтаж или ремонт .

8.14.4 Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого

металла от продуктов коррозии , окалины , изоляции , грязи , краски , масла , шлака , брызг расплавленного металла , и других загрязнений , препятствующих проведению контроля .

Зона зачистки должна составлять не менее 20 мм ( но не менее

толщины стенки ) и включает :

при сварке стыковых соединений — кромки и поверхность

свариваемых деталей ;

при сварке угловых соединений — поверхность вокруг отверстия под

ввариваемую деталь и само отверстие на всю глубину , поверхность ввариваемой детали .

8.14.5 Шероховатость поверхности при проведении контроля должна составлять не более Ra 12,5 ( R 2 80), что обеспечивается зачисткой поверхностей свариваемых изделий и сварных швов перед контролем

шлифмашинкой , абразивными кругами или металлическими щетками . Допускается применять другие виды обработки поверхности , обеспечивающие шероховатость не ниже требуемой настоящим разделом ( например — пескоструйная обработка ).

8.15 Задачей визуального контроля основного металла свариваемых изделий , кромок , подлежащих сварке и сварных швов при монтаже и ремонте является подтверждение отсутствия продуктов коррозии на поверхности и выявление участков металла с поверхностными дефектами : трещин , расслоений , забоин , вмятин , раковин , пор , подрезов , грубой чешуйчатости , западании между валиками шва , свищей , шлаковых

включений и других несплошностей , вызванных технологией изготовления , условиями хранения или транспортировкой , подтверждение наличия и правильности клеймения , а также соответствия

формы , ( типа ) разделки кромок , подлежащих сварке , требованиям НД или ПКД .

8.16 Задачей измерительного контроля является подтверждение геометрических размеров свариваемых изделий и сварных швов

требованиям НД или ПТД и определение размеров поверхностных дефектов , выявленных при визуальном контроле .

8.17 Параметры , подлежащие визуальному и измерительному контролю при подготовке свариваемых изделий под сварку

8.17.1 Визуально необходимо контролировать :

наличие маркировки и ее соответствие ПКД предприятия — изготовителя ;

форму и качество обработки кромок ;

чистоту ( отсутствие визуально наблюдаемых загрязнений , пыли , продуктов коррозии , масла и т . п .), подлежащих сварке кромок и

прилегающих к ним поверхностей , а также подлежащих неразрушающему контролю участков основного металла ;

отсутствие трещин , расслоений , забоин , вмятин , и других дефектов , вызванных технологией изготовления , условиями хранения или

транспортировкой .

8.17.2 Измерительный контроль осуществляется для проверки соответствия требованиям НД или ПКД :

диаметра и толщины стенки свариваемой детали ;

овальности ( измерение проводят с обоих концов сборочного

элемента );

перпендикулярности торцов свариваемого изделия к его

образующей ;

размеров разделки кромок ( углы скоса кромок , величина

притупления кромок разделки );

радиусов скругления для специальных видов разделки под

автоматическую сварку ;

размеров отверстий под врезку и обработки кромок в трубе ;

ширины зоны зачистки наружной и внутренней поверхностей и

шероховатости поверхностей кромок .

8.18 Параметры , подлежащие визуальному и измерительному контролю при сборке изделий под сварку .

8.18.1 При сборке под сварку необходимо контролировать :

— нормативные расстояния между заводскими продольными швами свариваемых изделий ;

— правильность сборки и крепления свариваемых изделий в центраторах ;

— правильность ( расположение и количество ) установки прихваток и

их качество ;

— чистоту кромок и прилегающих к ним поверхностей .

8.18.2 Измерительный контроль соединения , собранного под сварку осуществляется для проверки соответствия требованиям НД или ПКД :

величины технологического зазора в соединении ;

величины смещения кромок ( внутренних и наружных ) собранных

деталей ;

длины , высоты прихваток и их расположение по периметру

соединения ;

несимметричности штуцера и отверстия в трубе ;

геометрических ( линейных ) размеров узла , собранного под сварку ( в

случаях оговоренных ПКД ).

8.19 Свариваемые изделия , забракованные при визуальном и

измерительном контроле , подлежат ремонту . Собранные под сварку соединения , забракованные при контроле , подлежат расстыковке с последующей повторной сборкой после устранения причин , вызвавших их первоначальную некачественную сборку .

8.20 Требования к выполнению измерительного контроля при

подготовке деталей под сварку приведены в таблице 8, а при сборке сварных соединений под сварку в таблице 9 и на рисунках 4 и 5 соответственно .

Таблица 8 — Требования к измерениям размеров подготовки под сварку

|

Контролируемый |

Средство измерения |

Примечания |

|

Овальность |

Рулетка |

Измерения в двух взаимно — |

|

Геометрические |

Шаблон универсальный , штангенциркуль , линейка , толщиномер ультразвуковой |

Измерения наибольшего и наименьшего размеров и наибольшей глубины |

|

Угол скоса кромки |

Угломер или шаблон универсальный |

Измерение в одном месте |

|

Притупление кромки |

Штангенциркуль |

Измерения в двух взаимно- точки ) |

|

Отклонение плоскости торца трубы ( детали ) от перпендикуляра к образующей |

Угольник и линейка |

Измерения не менее , чем по трем образующим в зоне максимального отклонения |

|

Шероховатость |

Образцы шероховатости |

Измерение в одном месте |

Таблица 9 — Требования к измерениям параметров сборки

соединений деталей под сварку .

|

Контролируемый |

Средство измерения |

Примечания |

|

Зазор в соединении |

Шаблон универсальный |

Не менее чем в трех местах , равномерно расположенных по длине стыка |

|

Смещение кромок деталей с наружной |

Шаблон универсальный |

В месте наибольшего смещения |

|

Перелом осей |

Линейка ( L = 400 мм ), рулетка и щуп |

Измерение проводится в плоскости , проходящей через оси свариваемых деталей |

|

Длина прихватки |

Линейка или штангенциркуль |

Измерение каждой прихватки |

|

Высота прихватки |

Штангенциркуль |

Измерение каждой прихватки |

|

Расстояние между прихватками |

Линейка , рулетка |

Измерение расстояния между соседними прихватками |

8.20.1 Измерение величины возможного внутреннего смещения , при

невозможности прямого измерения , следует производить по смещению наружных кромок .

8.20.2 Измерения , в первую очередь , следует выполнять на участках , вызывающих сомнение в части размеров по результатам визуального

контроля .

8.20.3 Измерение перелома осей выполняют для свариваемых деталей газопроводов ( см . рис . 5 д ) на базе :

при Dh ≤ 159 мм — не менее 200 мм ,

при 159 мм < Dh ≤ 426 мм — не менее 1000 мм ,

при Dh > 426 мм — не менее 5000 мм ,

где Dh — номинальный диаметр трубы .

8.20.4 Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном

сечении . Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку .

8.21 Порядок выполнения визуального и измерительного контроля сварных соединений .

8.21.1 Визуальный и измерительный контроль сварных соединений выполняется непосредственно при производстве сварочных работ и на

стадии приемо — сдаточного контроля готовых сварных соединений .

8.21.2 Визуальный послойный контроль в процессе сварки соединения выполняется с целью подтверждения отсутствия недопустимых поверхностных дефектов ( трещин , пор , включений , прожогов , свищей , усадочных раковин ) в каждом слое ( валике ) шва . Выявленные при контроле дефекты подлежат исправлению перед

началом сварки последующего слоя ( валика ) шва .

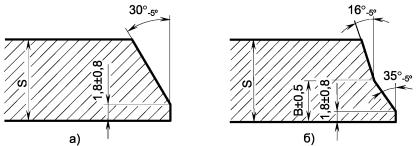

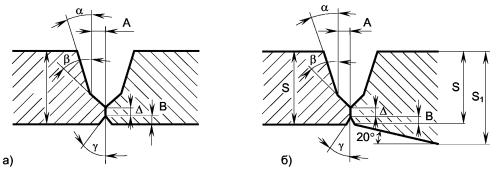

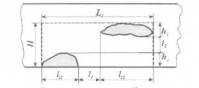

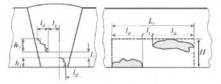

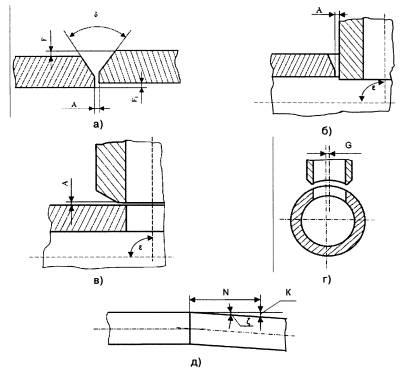

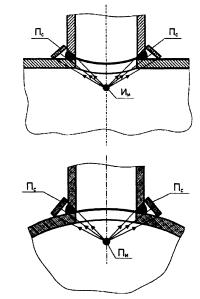

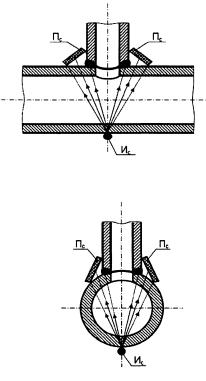

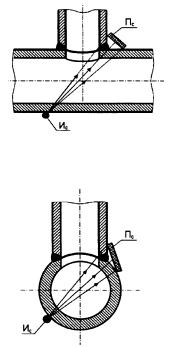

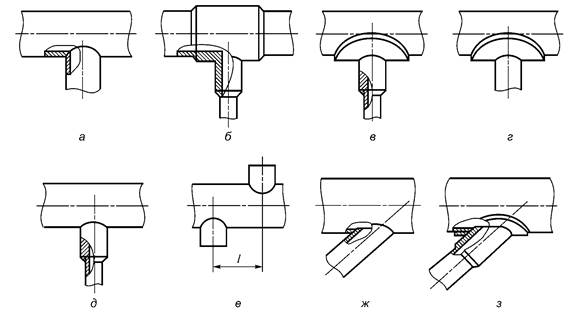

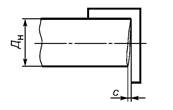

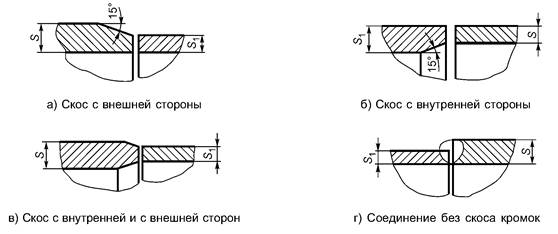

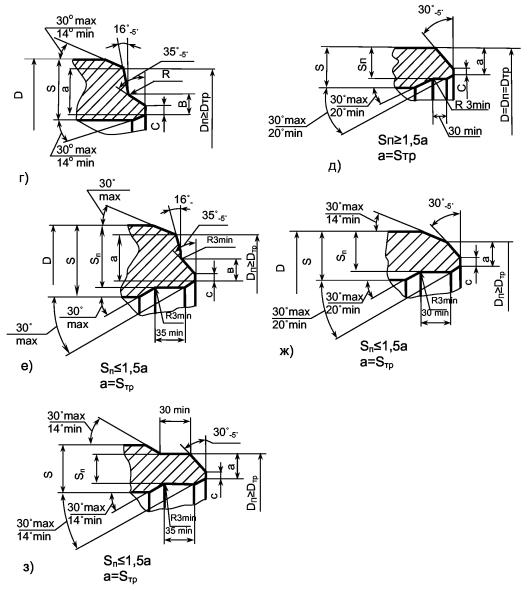

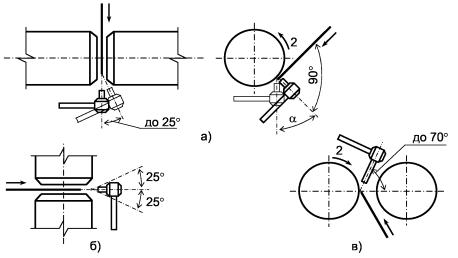

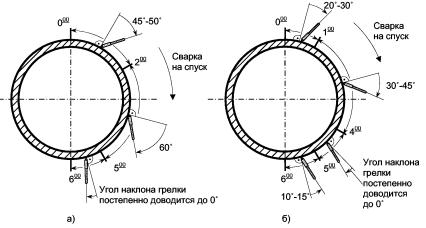

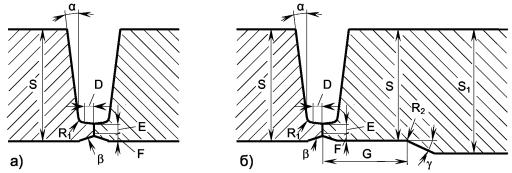

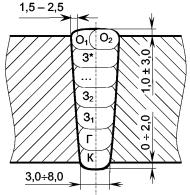

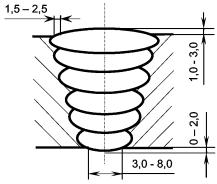

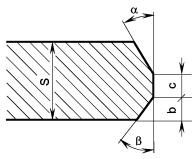

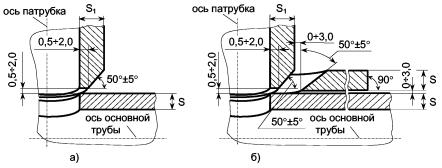

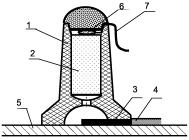

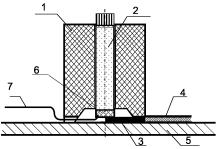

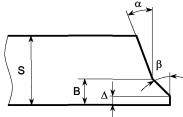

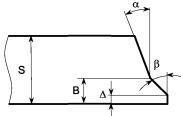

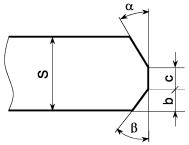

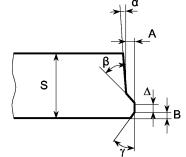

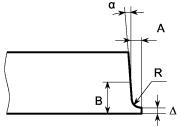

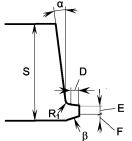

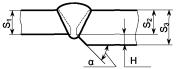

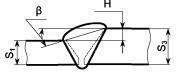

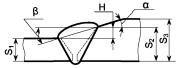

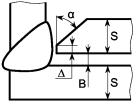

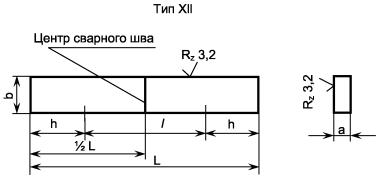

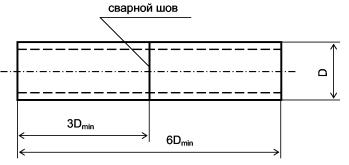

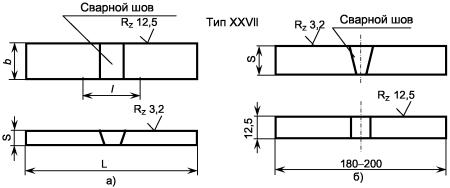

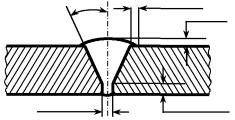

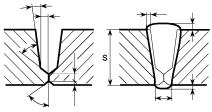

а ) V — образная разделка кромки при толщине стенки сборочного

элемента до 15 мм включительно ;

б ) разделка кромки при толщине стенки элемента свыше 15 мм .

в ) разделка кромки при сварке разнотолщинных элементов ;

г ) разделка кромки под автоматическую сварку в среде защитных

газов .

Принятые обозначения : α , α 1 , β — угол скоса кромки ; γ , γ 1 — угол скоса

для компенсации разнотолщинности ; В , В1 глубина скоса кромки ; Р — притупление кромки ; С — ширина разделки или скоса кромки ; t — толщина стенки элемента ; t 1 толщина свариваемой кромки ; R — радиус скругления

для радиусных разделок .

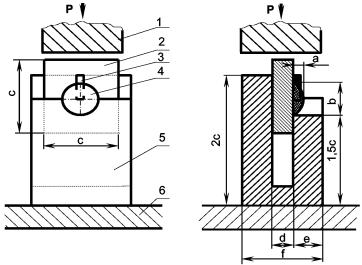

Рисунок 4 — Размеры , подлежащие измерительному контролю

при подготовке свариваемых деталей под сварку

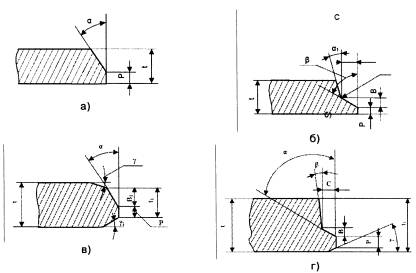

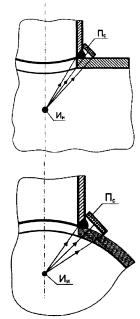

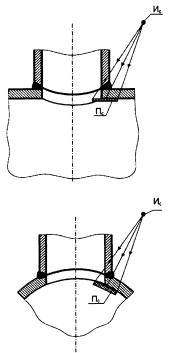

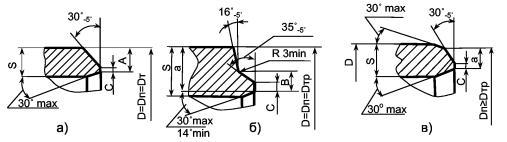

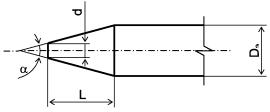

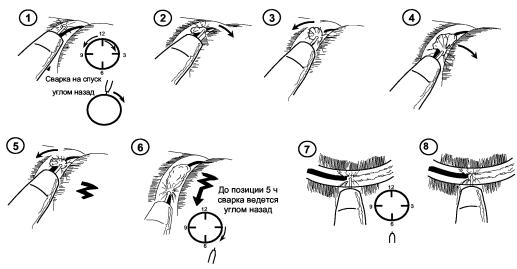

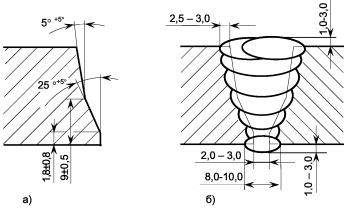

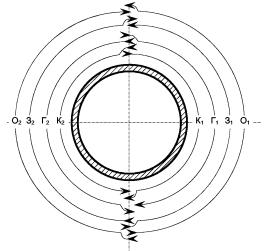

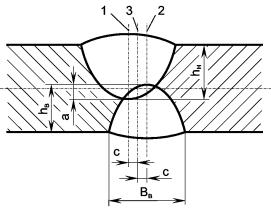

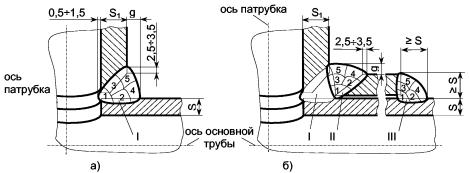

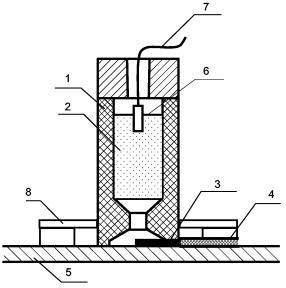

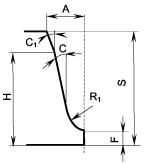

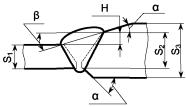

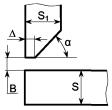

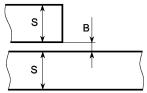

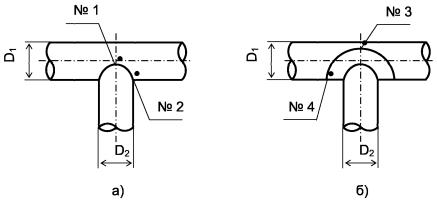

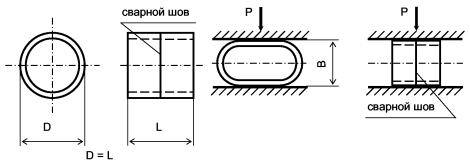

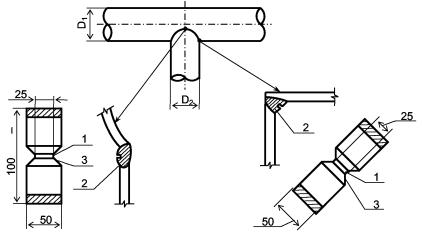

а ) стыковое соединение ;

б ), в ) тройниковое ( угловое ) соединение ;

г ) G — смещение оси ввариваемого штуцера относительно оси

поперечного сечения трубы в тройниковом соединении ;

д ) К — перелом осей в стыковом соединении ; N — база измерения

перелома осей ; ζ — величина перелома в град .

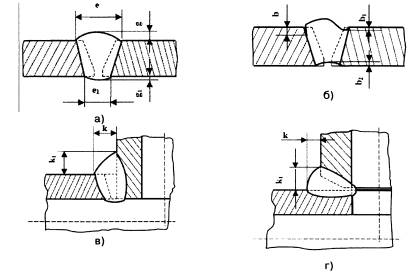

Принятые обозначения : А — зазор в соединении ; ε — угол между осью

штуцера и осью трубы в продольном сечении ; F , F 1 — смещение кромок ; δ — угол разделки кромок .

Рисунок 5 — Размеры , подлежащие измерительному контролю при сборке под сварку .

8.21.3 В выполненном сварном соединении визуально следует контролировать :

отсутствие ( наличие ) поверхностных трещин всех видов и

направлений ;

отсутствие ( наличие ) на поверхности сварных соединений следующих

дефектов : пор , включений , отслоений , прожогов , свищей , наплывов , усадочных раковин , подрезов , непроваров , брызг расплавленного металла , незаваренных кратеров ;

западаний между валиками , грубой чешуйчатости , прижогов металла

в местах касания сварочной дугой поверхности основного металла , а

также отсутствие поверхностных дефектов в местах зачистки ;

наличие зачистки поверхности сварного соединения изделия

( сварного шва и прилегающих участков основного металла ) под

последующий контроль неразрушающими методами ;

наличие маркировки шва и правильность ее выполнения .

8.21.4 Измерительный контроль сварного соединения , осуществляется для проверки :

размеров поверхностных дефектов ( поры , включения и др .), выявленных при визуальном контроле ;

выпуклости ( вогнутости ) наружной и обратной стороны шва ( в случае

доступности обратной стороны шва для контроля ) и ширину шва ;

высоты ( глубины ) углублений между валиками ( западания

межваликовые ) и чешуйчатости поверхности шва ;

подрезов основного металла ;

непроваров , утяжин ( в случае доступности ).

8.22 Требования к размерам сварных швов .

8.22.1 При визуальном и измерительном контроле проверяют соответствие кольцевых сварных соединений следующим требованиям :

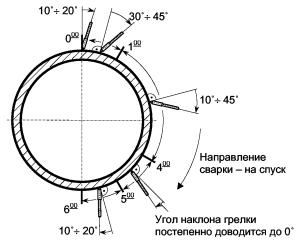

при дуговой сварке высота усиления шва снаружи трубы должна быть

(2 ± 1) мм и иметь плавный переход к основному металлу ;

при дуговой сварке высота усиления швов , сваренных изнутри трубы , должна быть (2 ± 1) мм и иметь плавный переход к основному металлу ;

при дуговой сварке высота усиления обратного валика корневого

слоя шва должна быть (1 ± 1) мм ;

ширина наружного и внутреннего сварных швов должна

соответствовать значениям , приведенным в таблицах 10-14.

8.22.2 Высота и ширина сварного шва должна определяться не реже , чем через один метр по длине соединения , но не менее , чем в трех сечениях равномерно расположенных по длине шва .

Примечание — При толщине стенки более 28 мм ширина шва регламентируется технологической картой .

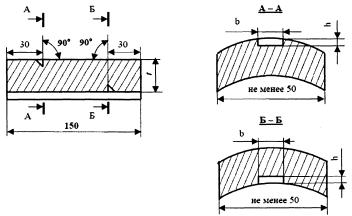

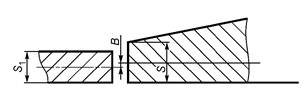

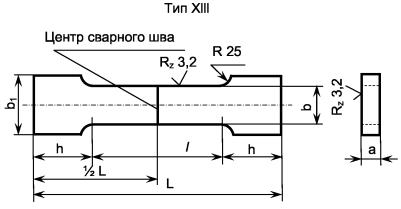

8.22.3 Требования к выполнению измерительного контроля сварных

швов приведены в таблице 15 ( рисунок 6).

8.22.4 При контроле угловых сварных соединений определяют катеты

сварного шва . Определение высоты , выпуклости и вогнутости углового шва выполняют только в тех случаях , когда это требование заложено в ПТД . Измерение выпуклости и вогнутости производя с помощью специальных шаблонов , а определение высоты углового шва — расчетным путем .

Таблица 10 — Требования к ширине облицовочного слоя при ручной

дуговой сварке покрытыми электродами и полуавтоматической сварке самозащитной порошковой проволокой

|

Толщина стенки трубы , мм |

Ширина облицовочного слоя шва при ручной дуговой сварке покрытыми электродами , мм |

|

от 6,0 до 8,0 |

11-18 |

|

от 8,1 до 12,0 |

14-24 |

|

от 12,1 до 15,0 |

18-28 |

|

от 15,1 до 20,0 |

15-27 |

|

от 20,1 до 24,0 |

18-31 |

|

от 24,1 до 27,0 |

21-35 |

|

Примечания 1 Для 2 Для труб с толщиной стенки свыше 15 мм приведены требования к |

Таблица 11 — Требования к ширине облицовочного слоя шва при

односторонней автоматической сварке под флюсом

|

Толщина стенки трубы , мм |

Ширина облицовочного слоя шва при сварке под флюсом , мм |

|

|

плавленым |

агломерированным |

|

|

от 6,0 до 8,0 |

14 ± 3 |

12 ± 3 |

|

от 8,1 до 12,0 |

20 ± 4 |

19 ± 3 |

|

от 12,1 до 16,0 |

23 ± 4 |

21 + 3 |

|

от 16,1 до 20,5 |

24 ± 4 |

22 ± 3 |

|

от 20,6 до 27,0 |

26 ± 4 |

24 ± 4 |

Таблица 12 — Требования к ширине облицовочного шва при

двухсторонней автоматической сварке под флюсом

|

Диаметр трубы , мм |

Толщина стенки трубы , мм |

Ширина облицовочного слоя при сварке под флюсом , мм |

|

|

плавленым |

агломерированным |

||

|

1020-1420 |

от 8,0 до 11,5 |

18 ± 3 |

15 ± 3 |

|

от 11,6 до 17,5 |

18 ± 3 |

16 ± 3 |

|

|

от 17,6 до 21,5 |

20 ± 4 |

18 ± 3 |

|

|

от 21,6 до 24,0 |

21 ± 4 |

19 ± 3 |

|

|

от 24,1 до 27,0 |

23 ± 4 |

21 ± 3 |

Таблица 13 — Требования к ширине внутреннего слоя при двухсторонней автоматической сварке под флюсом

|

Толщина стенки трубы , мм |

Ширина внутреннего слоя при сварке под флюсом , мм |

|

|

плавленым |

агломерированным |

|

|

от 8,0 до 10,0 |

14 ± 2 |

13 ± 2 |

|

от 10,1 до 15,2 |

18 ± 3 |

16 ± 2 |

|

от 15,3 до 18,0 |

20 ± 3 |

18 ± 2 |

|

от 18,1 до 21,0 |

20 ± 4 |

18 ± 3 |

|

от 21,1 до 27,0 |

22 ± 4 |

20 ± 3 |

Таблица 14 — Требования к геометрическим параметрам сварного шва

неповоротных стыков при двухсторонней автоматической сварке труб в среде защитных газов

|

Толщина стенки трубы |

Ширина облицовочного слоя , мм |

|

|

от 8,0 до 10,0 |

14 ± 2 13 ± 2 |

|

|

от 10,1 до 15,2 |

18 ± 3 |

16 ± 2 |

|

от 15,3 до 18,0 |

20 ± 3 |

18 ± 2 |

|

от 18,1 до 21,0 |

20 ± 4 |

18 ± 3 |

|

от 21,1 до 27,0 |

22 ± 4 |

20 ± 3 |

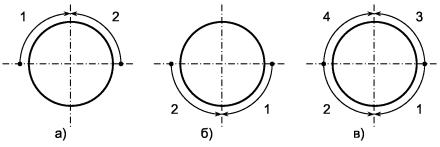

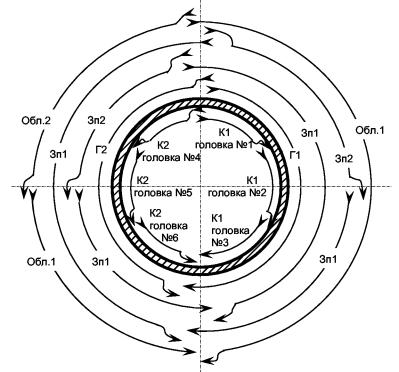

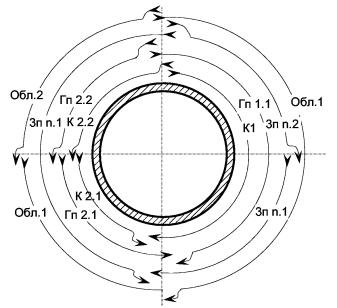

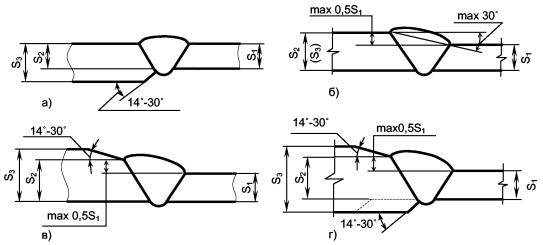

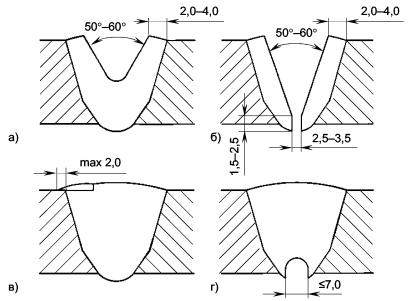

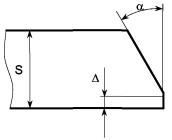

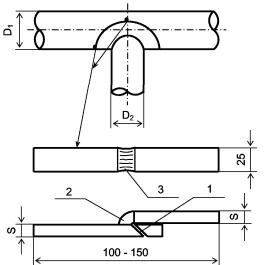

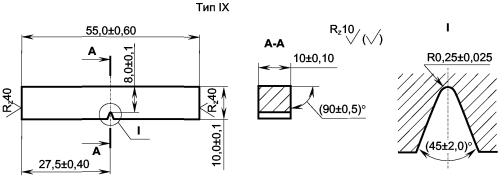

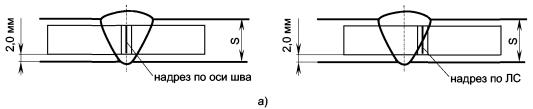

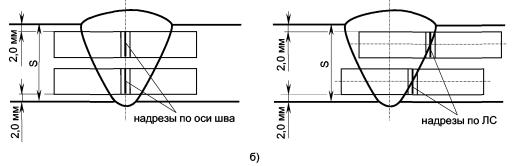

|