Федеральное агентство по образованию рф

Томский политехнический

университет

УТВЕРЖДАЮ

Декан МСФ

____________Р.И.Дедюх

«

»

2008г.

РАСЧЁТ

РЕЖИМОВ ДУГОВОЙ СВАРКИ

Методические

указания к курсовому и дипломному

проектированию для студентов направления

150400 «Технологические машины и оборудование»

и специальности 150202 «Оборудование и

технология сварочного производства»

Томск 2008

УДК

621.791.75

Расчёт

режимов дуговой сварки.

Методические

указания к курсовому и дипломному

проектированию для студентов направления

150400 «Технологические машины и оборудование»

и специальности 150202 «Оборудование и

технология сварочного производства».

Изд-во Томского политехнического

университета, 2007 — с.

Составитель Е.А.

Трущенко.

Рецензент:

доцент, к.т.н. Н.А.Азаров

Методические

указания рассмотрены и рекомендованы

к изданию методическим семинаром кафедры

«Оборудование и технология сварочного

производства» « » ноября 2007 г.

Зав.кафедрой ОТСП

Б.Ф.Советченко

Введение

Режим

сварки является основным элементов

технологического процесса сварки той

или иной конструкции либо изделия. От

его правильного выбора в значительной

мере зависит качество сварного соединения,

производительность и экономическая

эффективность технологического процесса

сварки в целом.

Режим

сварки определяет главным образом

условия формирования сварных швов и

протекание сложного комплекса изменений

фазового и структурного состояния

металла. Поэтому во всех случаях расчёт

параметров режима сварки следует

производить в два этапа. На первом этапе

необходимо рассчитать параметры режима

сварки, исходя из условий получения

швов с оптимальными размерами и формой,

обеспечивающими хорошее формирование

шва (часть 1 настоящих методических

указаний). На втором этапе расчёта

необходимо уточнить полученные на

первом этапе расчёта параметры режима

сварки, исходя из условия получения

такого термического цикла, который

обеспечивает оптимальные свойства зоны

термического влияния и металла шва

(часть 2 настоящих методических указаний).

При этом необходимо, чтобы новый режим

сварки обеспечивал и нормальное

формирование шва.

Методика

расчёта, изложенная в методических

указаниях, применима для расчёта режимов

дуговой сварки покрытыми электродами,

под слоем флюса и в среде защитных газах

плавящимся электродом.

Методические

указания составлены в основном по

результатам работ профессора

В.П.Демянцевича и профессора М.Х.Шоршорова

и предназначены для выполнения расчётной

части курсового и дипломного проектов

при разработке технологических процессов

указанных способов сварки.

-

Расчёт режимов дуговой сварки покрытыми электродами

Режимом сварки

называют совокупность основных и

дополнительных характеристик сварочного

процесса, обеспечивающих получение

сварных швов заданных размеров, формы

и качества.

При

дуговой сварке покрытыми электродами

основными параметрами режима сварки

являются: диаметр электрода, сила

сварочного тока, напряжение дуги, площадь

поперечного сечения шва, выполняемого

за один проход, число проходов, род и

полярность тока и др.

Поскольку

конкретную марку электрода выбирают

исходя из свойств основного металла,

то такие параметры режима сварки, как

род тока, полярность, коэффициент

наплавки устанавливают по справочным

или паспортным данным.

Определение

остальных параметров режима сварки

обычно начинают с выбора диаметра

электрода, так как он в значительной

мере определяет другие параметры.

Соседние файлы в папке Трущенко Е.А

- #

- #

- #

- #

- #

22.02.20232.31 Mб1Каталог электродов.doc

- #

- #

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРИМЕНЕНИЮ НЕПОЛНОФАЗНЫХ РЕЖИМОВ

РАБОТЫ ОСНОВНОГО ЭЛЕКТРООБОРУДОВАНИЯ ЭЛЕКТРОУСТАНОВОК 330-1150 кВ

РД 153-34.3-20.670-97

Введено впервые

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 1999

Разработано

ПИ и НИИ «Энергосетьпроект» при участии Департамента электрических

сетей РАО «ЕЭС России» и АО «Дальние электропередачи»

Исполнители

Ю.И. ЛЫСКОВ, Н.П. АНТОНОВА, О.Ю. ДЕМИНА (ПИ и НИИ «Энергосетьпроект»);

В.М. МАКСИМОВ (Департамент электрических сетей РАО «ЕЭС России»);

В.М. ЛАВРЕНТЬЕВ, С.В. БИРЮКОВ, В.И. ПАВЛОВ (МЭС Центра РАО «ЕЭС

России»)

Утверждено

Департаментом электрических сетей РАО «ЕЭС России» 01.12.97г.

Исполняющий обязанности начальника Ю.А. ДЕМЕНТЬЕВ

Вводится в действие с

01.02.99 г.

Настоящие Методические указания

содержат основные положения по применению на подстанциях и в ОРУ электрических

станций 330-1150 кВ неполнофазных режимов работы автотрансформаторов

(трансформаторов) и шунтирующих реакторов, выполненных в виде трехфазных групп

из однофазных единиц.

Методические указания рассчитаны на персонал проектных,

научных и эксплуатационных организаций. При проектировании подстанций они

применяются только при выборе отдельных конструкций ОРУ и его заземляющего

устройства, при выборе схемы управления коммутационными аппаратами и аппаратуры

релейной защиты с целью обеспечения возможности применения таких режимов.

Указанное не является основанием для отказа от установки резервных фаз

оборудования.

Рекомендуемые настоящими Методическими указаниями

мероприятия должны быть подготовлены заранее (до использования неполнофазных

режимов), так как эти режимы могут возникнуть неожиданно в процессе

переключений в электрических установках или действий устройств релейной защиты

и автоматики.

Указанный ниже объем действий персонала

предусматривает наибольшее количество работ по осуществлению неполно-фазного

режима, определяемого наихудшими условиями его реализации.

ОГЛАВЛЕНИЕ

1.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Основной целью применения неполнофазных режимов работы

автотрансформаторов (AT) и шунтирующих реакторов (ШР) в электрических сетях

напряжением 330-1150 кВ является сохранение в эксплуатации на достаточном

уровне надежности электроснабжения потребителей при выводе в ремонт как

плановый, так и послеаварийный отдельных фаз этого оборудования.

1.2. Применение неполнофазных режимов работы

автотрансформаторов и шунтирующих реакторов предназначено в основном для

подстанций (ПС) 330, 500, 750 и 1150 кВ с трехфазными группами из однофазных

единиц указанного оборудования.

1.3. В настоящих Методических указаниях приведен порядок

определения:

параметров несимметрии и условий, ограничивающих применение

таких режимов;

перегрузки генераторов электростанций; опасных и мешающих

влияний на линии связи; возможности перекрытия и горения дуги на искровых

промежутках, шунтирующих гирлянды изоляторов тросов, настройки релейной защиты

и автоматики, электробезопасности и термической стойкости заземляющих

устройств;

возможности применения симметрирования возникших

несимметричных режимов путем пофазного изменения коэффициентов трансформации

автотрансформаторов;

дополнительных мероприятий по обеспечению защиты от

повышений напряжений оборудования подстанции и линий.

1.4. При разработке мероприятий, обеспечивающих применение

неполнофазных режимов работы автотрансформаторов и шунтирующих реакторов,

следует рассматривать нормальные, послеаварийные и ремонтные схемы работы

электрической сети, а также изменение схем ПС при оперативных и аварийных

переключениях на данной и соседних по сети подстанциях,

1.5. Длительность неполнофазных режимов работы

автотрансформаторов и шунтирующих реакторов может составлять от нескольких

часов (при замене резервной фазы) до нескольких месяцев (при заводском ремонте

поврежденной фазы и отсутствии резервной).

1.6. При оценке допустимости неполнофазного режима работы

автотрансформатора или шунтирующего реактора рассчитывают параметры несимметрии

на подстанции, где установлено это оборудование, и вдоль линий, отходящих от

нее, и сравнивают с их ограничениями по условиям работы генераторов, влияния на

сближенные с ВЛ сверхвысокого напряжения (СВН) или пересекаемые линии связи,

надежности работы релейной защиты, электробезопасности и термической стойкости

заземляющих устройств (ЗУ) распределительных устройств подстанций.

1.7. Возможное изменение качества электроэнергии, параметры

несимметрии и дополнительные потери мощности и электроэнергии для сетей,

смежных с сетями предприятия, применяющего неполнофазный режим работы

автотрансформатора или шунтирующего реактора, должны быть согласованы с их

владельцами и оговорены в соответствующих пунктах договоров о расчетах за

электроэнергию.

2. МЕТОДИКА

ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ НЕСИММЕТРИИ ПРИ НЕПОАНОФАЗНЫХ РЕЖИМАХ РАБОТЫ

АВТОТРАНСФОРМАТОРОВ (ТРАНСФОРМАТОРОВ) И ШУНТИРУЮЩИХ РЕАКТОРОВ

2.1. Для применения неполнофазных режимов работы

автотрансформаторов и шунтирующих реакторов должно быть выполнено следующее:

2.1.1. Составлена первичная расчетная схема

фрагмента электрической сети вокруг подстанции с автотрансформатором или

шунтирующим реактором, который будет работать с неполным числом фаз. Границы

фрагмента применительно к шунтирующему реактору определяются подстанциями,

присоединенными к противоположным концам линий электропередачи,

отходящих от рассматриваемой подстанции. Применительно к

автотрансформатору — подстанциями и РУ электрических станций, подключенных к

противоположным концам линий, отходящих от рассматриваемой подстанции или РУ

электростанций.

2.1.2. В расчетной схеме принимают наименьшее возможное (по

условиям работы энергосистемы в период применения неполнофазных режимов работы

автотрансформатора или шунтирующего реактора) количество автотрансформаторов,

генераторов и воздушных линий. При длительном существовании неполнофазного

режима также рассматривают схемы, в которых отключают поочередно отдельные

линии, автотрансформаторы или генераторы электростанции, примыкающие к

подстанциям с оборудованием, работающим в неполнофазном режиме, и имеющие

наименьшее из них продольное индуктивное сопротивление.

2.1.3. Для принятого фрагмента сети составляют расчетную

схему замещения, при этом часть за границами расчетного фрагмента электрической

сети, примыкающую к граничным подстанциям, представляют эквивалентными

индуктивными сопротивлениями прямой, обратной и нулевой последовательностей,

определенными при расчете КЗ на этих подстанциях, и ЭДС, равными (по модулю)

наибольшему рабочему напряжению, — по прямой последовательности.

При составлении схем замещения используют паспортные

значения электрических параметров шунтирующего реактора или автотрансформатора

(с учетом положения переключателя РПН) и расчетные значения таких параметров

для воздушных линий.

2.1.4. С достаточной для практических целей точностью расчет

токов и напряжений при неполнофазных режимах работы автотрансформатора или шунтирующего

реактора в неразветвленной сети выполняют аналитическим способом, используя

соотношения, приведенные в табл. 1.

Здесь Z1, Z2, Z0 — эквивалентные

сопротивления схемы относительно выводов разрыва цепи по прямой, обратной и

нулевой последовательностям соответственно, Е1 —

эквивалентная ЭДС сети относительно этих выводов по прямой последовательности,

полученная путем последовательно-параллельного свертывания схемы замещения. При

обратном развертывании схемы замещения получают распределение токов и

напряжений по ее элементам.

Таблица 1

Основные соотношения между параметрами схемы по

последовательностям при неполнофазном отключении автотрансформатора или

шунтирующего реактора

|

Симметричные составляющие токов и напряжений в месте |

Отключение фаз реактора или автотрансформатора |

|

|

двух |

одной |

|

|

I1 |

I1 |

|

|

I2 |

|

|

|

I0 |

|

|

|

U1 |

|

U1=U2=U0 |

|

|

||

|

U2 |

|

|

|

U0 |

|

2.1.5. Для разветвленных

схем сети и сложных несимметричных режимов и при применении симметрирования

расчет режима работы сети при неполнофазном режиме работы автотрансформатора

или шунтирующего реактора по составленной схеме замещения выполняется либо

вручную, либо, например, по программам для ЭВМ, описанным в приложении

1.

2.2. При расчетах определяют токи и напряжения по фазам и по

последовательностям:

в начале и конце, в отдельных случаях и в промежуточных

точках линий, прежде всего отходящих от подстанции с неполно-фазным режимом

работы оборудования;

в обмотках высшего, среднего и низшего напряжений

автотрансформаторов (трансформаторов);

на выводах генераторов.

Кроме того, определяют токи через нейтрали

автотрансформаторов (трансформаторов) и шунтирующих реакторов подстанций в

границах расчетной схемы,

2.3. До применения неполнофазных режимов работы оборудования

рекомендуется измерить значения параметров несимметрии для элементов схемы,

которые могут вызывать ограничение возможности применения таких режимов: токи и

напряжения нулевой и обратной последовательностей в начале и конце отходящих

линий, токи и напряжения обратной последовательности на выводах ближайших

генераторов. Измерения токов и напряжений по всем последовательностям

целесообразно производить с помощью прибора анализа качества электроэнергии,

подключаемого во вторичных цепях измерительных трансформаторов. Измеренные

значения среднеквадратично (корень квадратный из суммы квадратов) складываются

с расчетными значениями для соответствующих последовательностей при применении

неполнофазных режимов работы оборудования. Полученные таким образом расчетные

значения параметров несимметрии используются для дальнейшего анализа с точки

зрения необходимости их ограничения и настройки релейной защиты.

3.1. В тех случаях, когда применение неполнофазных режимов

работы автотрансформаторов и шунтирующих реакторов ограничено или исключено

тем, что параметры возникающей при этом несимметрии превышают допустимые

значения, могут быть применены следующие способы симметрирования режимов линий

и электрических сетей:

пофазное изменение коэффициентов трансформации

автотрансформаторов;

перевод в неполнофазный режим шунтирующих реакторов.

3.2. Наиболее эффективным способом симметрирования является

пофазное изменение коэффициентов трансформации автотрансформаторов на

подстанции, где применяется неполно-фазный режим работы автотрансформатора или

шунтирующего реактора. Менее эффективным является пофазное изменение

коэффициентов трансформации на автотрансформаторах подстанций на

противоположных концах линий, отходящих от указанной подстанции.

3.3. Перевод в неполнофазный режим работы шунтирующих

реакторов применяют при необходимости симметрировать режим сети с неполнофазным

включенным автотрансформатором, если пофазное изменение коэффициентов

трансформации недостаточно или невозможно из-за ненадежности РПН

автотрансформатора.

При неполнофазном режиме работы шунтирующего реактора этот

способ может применяться на подстанции на противоположном конце линии.

3.4. Симметрирование на удаленных подстанциях применяют для

снижения токов обратной и нулевой последовательностей вдоль линии между данной

подстанцией и подстанцией с неполнофазным режимом работы оборудования.

3.5. Путем пофазного регулирования

коэффициента трансформации в технически возможных пределах регулирования РПН

неполнофазно включенного автотрансформатора снижают значения параметров

несимметрии на 15-25% при его максимальной нагрузке. При этом для снижения тока

нулевой последовательности в линии и в автотрансформаторе и несимметрии

напряжения на стороне ВН коэффициент трансформации (с СН на ВН) увеличивается

на отстающей от отключенной фазе или уменьшается на опережающей.

3.6. Для уменьшения тока и напряжения обратной

последовательности в линии (сети) сверхвысокого напряжения и напряжения

обратной последовательности на обмотке среднего напряжения автотрансформатора

производится обратное описанному в п. 3.5 изменение

коэффициентов трансформации.

3.7. Для снижения на 30-35% напряжений обратной

последовательности на выводах обмоток как высокого, так и среднего напряжения

применяется одинаковое снижение коэффициентов трансформации (с ВН на СН) на

обеих включенных фазах автотрансформатора, работающего в неполнофазном режиме.

3.8. При неполнофазном режиме работы шунтирующего реактора

симметрирование осуществляют путем пофазного изменения коэффициентов

трансформации автотрансформаторов на той же подстанции в зависимости от длины

отходящих линий и мощности подпитки короткого замыкания в этой точке со стороны

примыкающих энергосистем. Это позволяет снизить токи и напряжения обратной и

нулевой последовательности на 25-50%. При этом нагрузка электрической сети не

влияет на эффективность симметрирования, так как параметры несимметрии почти

полностью определяются значением тока отключенной фазы реактора.

3.9. При изменении коэффициентов трансформации только на

фазе, где шунтирующий реактор отключен, напряжения и токи по

последовательностям с обеих сторон автотрансформатора изменяются встречно, т.е.

при уменьшении параметров несимметрии со стороны обмотки высокого напряжения

они повышаются со стороны обмотки среднего напряжения и наоборот.

В этом случае уменьшение коэффициента трансформации приводит

к необходимому снижению напряжения на выводе обмотки высокого напряжения, но

сопровождается сильным повышением напряжения на выводах среднего напряжения в

этой фазе (по последовательностям), а также тока нулевой последовательности в

обмотке среднего напряжения и нейтрали автотрансформатора.

3.10. Для такого же снижения значений параметров несимметрии

со стороны обмотки высокого напряжения при несколько меньшем повышении их со

стороны обмотки среднего напряжения рекомендуется, если это допустимо по

условиям надежности работы РПН автотрансформатора, увеличивать коэффициенты

трансформации в его включенных фазах. При этом во включенных фазах напряжения

со стороны обмотки среднего напряжения снижаются, а высокого — повышаются.

3.11. При отключении двух фаз шунтирующего реактора при

симметрировании пофазным регулированием коэффициентов трансформации

закономерности изменения параметров несимметрии по фазам и последовательностям

аналогичны изложенному выше.

3.12. Для симметрирования режимов электрической сети при

неполнофазном режиме работы автотрансформатора может быть использовано

неполнофазное включение установленного в этой точке шунтирующего реактора путем

отключения одной его фазы в фазах сети с включенными фазами автотрансформатора.

Это позволяет снизить на 15-25% напряжение и ток обратной последовательности в

этой точке сети. Изменения напряжения и тока нулевой последовательности при

этом невелики и могут иметь даже противоположный знак.

Такое симметрирование применяют, если сток реактивной

мощности примыкающей сети будет находиться в допустимых пределах.

4. УКАЗАНИЯ ПО ОБЕСПЕЧЕНИЮ

РАБОЧИХ РЕЖИМОВ ЭЛЕКТРИЧЕСКОЙ СЕТИ ПРИ НЕПОЛНОФАЗНОЙ РАБОТЕ АВТОТРАНСФОРМАТОРОВ

ИЛИ ШУНТИРУЮШИХ РЕАКТОРОВ

4.1. Указания по обеспечению

условий работы генераторов электростанций и приемников электроэнергии при

неполнофазных режимах работы автотрансформаторов или шунтирующих реакторов

4.1.1. Перед применением неполнофазных режимов работы

автотрансформаторов и шунтирующих реакторов на данной подстанции проверяют

допустимость возникающей при этом несимметрии токов и напряжений, прежде всего

по значению тока обратной последовательности на выводах генераторов близлежащих

электростанций.

4.1.2. Согласно ПТЭ допускается длительная

работа с неравенством токов в фазах, не превышающим 12% номинального для турбогенераторов

и 20% — для синхронных компенсаторов и дизель-генераторов.

Для гидрогенераторов с системой косвенного воздушного

охлаждения обмотки статора допускается разность токов в фазах 20% при мощности

генератора 125 MB·А и ниже и 15% — при мощности свыше 125 MB·А.

Для гидрогенераторов с непосредственным водяным охлаждением

обмотки статора допускается разность токов в фазах 10%.

Во всех указанных случаях ни в одной из фаз генератора ток

не должен превышать номинальный.

В соответствии с существующими заводскими инструкциями

значения токов обратной последовательности менее 5% — для турбогенераторов и

10% — для гидрогенераторов не являются опасными при их длительной работе.

4.1.3. Расчеты значений параметров несимметрии производят

при минимальном и максимальном (в том числе и со сниженной нагрузкой) числе

включенных генераторов электростанции на период использования неполнофазного

режима работы оборудования и по этим данным строят зависимость значений

параметров несимметрии от числа включенных генераторов для нормальной и

ремонтных схем сети. Последнюю составляют путем исключения из расчетной схемы

наиболее короткой линии из соединяющих данную подстанцию с наиболее мощными

системами. При неполнофазной работе автотрансформатора, когда параметры

несимметрии зависят от его нагрузки, строят также зависимости их значений от

нагрузки при различном числе генераторов.

4.1.4. Полученные параметры несимметрии сравнивают с

ограничениями согласно п.

4.1.2 и определяют минимальное число генераторов и максимальную нагрузку,

которые допустимы по условиям работы генераторов при несимметричных режимах

работы автотрансформатора или шунтирующего реактора.

4.1.5. При расчете токов обратной последовательности в

турбогенераторах для большей точности и снижения расчетных токов в этой цепи

генераторы в расчетной схеме замещения учитывают индуктивным сопротивлением

обратной последовательности, равным примерно 1,22 сверхпереходного

сопротивления X»d.

В остальных случаях допустимо принимать равенство

сверхпереходного сопротивления и сопротивления обратной последовательности.

4.1.6. Если ток обратной последовательности

или различие фазных токов превышают допустимый для генераторов уровень, то

следует рассмотреть следующие способы их снижения:

увеличение индуктивного сопротивления цепи между местом

неполнофазного включения оборудования и генераторами, например, отключением

части параллельных автотрансформаторов или трансформаторов;

снижение индуктивного сопротивления остальной части сети

относительно места неполнофазного включения оборудования путем включения

параллельных линий и автотрансформаторов, в том числе и на удаленных

подстанциях;

снижение коэффициентов трансформации автотрансформаторов в

указанной выше части сети во всех трех фазах;

симметрирование нормального режима путем пофазного

регулирования коэффициентов трансформации автотрансформаторов в месте

неполнофазного включения оборудования;

увеличение количества параллельно работающих генераторов.

4.1.7. Если при неполнофазном включении автотрансформатора

указанными в п. 4.1.6 мероприятиями

окажется невозможным снижение значений параметров несимметрии до требуемых,

производят снижение передаваемой через него активной мощности.

4.1.8. Для генераторов электростанций ограничение работы

контролируется по току обратной последовательности. Например, при использовании

фильтр-реле РТФ-6 определяется допустимое время воздействия несимметрии по

формуле

где t — время, с;

А —

постоянная величина, зависящая от типа генератора;

I2

— ток обратной последовательности в долях от номинального тока генератора.

4.1.9. Для приемников электроэнергии I и II категории,

присоединенных к шинам подстанции с неполнофазным режимом работы оборудования

или смежных с ней, значения коэффициентов по обратной и нулевой

последовательностям напряжения в соответствии с ГОСТ

13109-88 не должны непосредственно на шинах потребителя превышать нормально

(с вероятностью 0,95 в течение каждых суток) 2% и максимально (остальная часть

суток) 4% при неполнофазном режиме работы шунтирующего реактора.

При неполнофазном режиме работы автотрансформатора допускают

коэффициенты по обратной и нулевой последовательностям напряжения 4% —

нормально и 6% — максимально; при этом при наличии в составе потребителя

синхронных машин показатели несимметрии и их допустимость для них определяют по

.п

4.1.2

4.2. Указания по ограничению

влияния на линии связи, сближенные с ВЛ СВН неполнофазных режимов работы

автотрансформаторов или шунтирующих реакторов

4.2.1. При решении вопроса о применении неполнофазного

режима работы автотрансформатора или шунтирующего реактора следует оценить

влияние на линии связи (ЛС), сближенные или пересекающие ВЛ СВН, связанные с

местом включения этого оборудования.

4.2.2. Ограничивающими факторами при этом являются

продольные ЭДС на проводах цепей линии связи, индуктируемые токами несимметрии,

протекающими вдоль ВЛ СВН как кратковременно при однополюсных коротких

замыканиях, так и длительно при неполнофазном режиме работы оборудования.

Допустимость такого режима для ЛС определяют по опасным

влияниям (ОВ) для персонала и оборудования индуктированной продольной ЭДС в проводах

ЛС на длине гальванически неразделенного участка сближения. Их кратковременно

допустимые значения составляют для воздушных ЛС с деревянными опорами при

однополюсном коротком замыкании и времени отключения поврежденного участка до

0,15 с — 2000 В, до 0,3 с — 1500В, до 0,6 с- 1000 В и до 1,2 с и выше — 750 В.

Длительно допустимое значение ОВ при неполнофазном режиме

работы оборудования зависит от конструкции ЛС и длительности несимметричного

режима и составляет при длительности менее и более 2 ч соответственно: для ЛС с

деревянными опорами, в том числе с железобетонными приставками — 120 и 60 В,

для ЛС с железобетонными опорами — 70 и 36 В, для кабельных линий — 70 и 36 В.

4.2.3. Помехи, возникающие в телефонных каналах под

воздействием длительного индуктированного напряжения любой формы, определяют

мешающие влияния (MB) неполнофазного режима работы оборудования. Нормируется

допустимое значение напряжения шума, определяемое как разность индуктированных

напряжений на паре проводов, подходящих к зажимам телефонного коммутатора или

аппарата, которая не должна превышать 1,5 мВ.

4.2.4. При переводе ВЛ СВН в длительный неполнофазный режим

работы оборудования ее обслуживающий персонал обязан немедленно уведомить об

этом персонал эксплуатационно-территориального управления связи и

эксплуатационного технического узла связи (ЭТУС), отвечающего за работу

сближенных ЛС.

4.2.5. Так как токи однофазного короткого замыкания при

неполнофазном режиме работы оборудования такие же или немного меньше, чем при

полнофазном режиме, то кратковременные ОВ на сближенные линии связи ВЛ СВН,

связанной с неполнофазно включенным автотрансформатором или шунтирующим

реактором, будут не выше допустимых.

4.2.6. Длительные ОВ определяются током в земле, протекающим

вдоль ВЛ при неполнофазном режиме работы связанного с ней автотрансформатора

или шунтирующего реактора и равным утроенному току нулевой последовательности I0.

При изолированных и односторонне заземленных на анкерных участках грозозащитных

тросах длительные ОВ Uдов

на сближенных с линией СВН линиях связи определяют как:

Uдов = Uков·3 I0 /Iкз,

где Uков —

кратковременное значение ОВ, принимаемое в соответствии с проектом ВЛ СВН для

данной линии связи;

Iкз

— ток однофазного КЗ, протекающий вдоль ВЛ на участке сближения с ЛС,

принимаемый в соответствии с проектом и равный утроенному току нулевой

последовательности при этом КЗ.

Если проект данной линии в части защиты АС от влияния

отсутствует, Uков принимают равным 1200 В (максимальные

значения из расчетных в проектах), а Iкз — в соответствии с

расчетом для схемы замещения.

4.2.7. Для ВЛ СВН с заземленными проводящими грозозащитными

тросами длительное ОВ снижается в соответствии с коэффициентом экранирования,

равным 0,6 для ВЛ с одним заземленным тросом, 0,52 — с двумя.

4.2.8. Мешающие влияния ВЛ СВН на сближенные ЛС при

неполнофазных режимах работы автотрансформатора или шунтирующего реактора

определяются возрастанием тока в земле, т.е. утроенным током нулевой

последовательности вдоль этой линии.

При изолированных и односторонне заземленных на анкерных

участках грозозащитных тросах Uмв определяют как:

Uмв = Uмв.пр·3I0 / Iз.расч’

где Uмв —

уровень MB при неполнофазном режиме работы автотрансформатора или шунтирующего

реактора;

Uмв.пр —

проектный уровень MB для данной ЛС;

Iз.расч —

расчетный ток в нейтрали автотрансформатора или вдоль линии, принимаемый при

проектировании для линий 220-330 кВ — 10 А, для 400-500 кВ — 15 А, для 750 кВ —

20 А.

Для ВЛ СВН с заземленными проводящими грозозащитными тросами

Uмв снижается.

4.2.9. Снижение длительных ОВ и MB при неполнофазном режиме

работы автотрансформатора или шунтирующего реактора, если они превышают

допустимые значения, обеспечивают путем уменьшения тока в земле вдоль линии

следующими способами:

снижением индуктивного сопротивления системы, примыкающей к

месту неполнофазного включения оборудования, например, подключением

дополнительно автотрансформаторов или трансформаторов на холостом ходу, у

которых хотя бы одна из обмоток соединена по схеме «треугольник»;

симметрированием напряжений путем пофазного регулирования

коэффициентов трансформации у автотрансформаторов на конце линии, примыкающем к

месту неполнофазного включения оборудования, и в отдельных случаях — на ее

противоположном конце;

увеличением числа параллельных автотрансформаторов или

отходящих линий, подключенных к месту неполнофазного включения

автотрансформатора или шунтирующего реактора;

повышением индуктивного сопротивления системы, примыкающей к

противоположному от места неполнофазного включения оборудования концу рассматриваемой

ВЛ СВН путем, например, отключения части автотрансформаторов или отходящих

линий.

4.2.10. Если приведенные выше мероприятия недостаточно

ограничивают MB, то для радиофикационных ЛС, а также линий местной телефонной

связи по согласованию с ЭТУС допускается на время неполнофазного режима работы

автотрансформатора или шунтирующего реактора превышение нормируемого уровня МВ,

но не более чем в 1,5-2,0 раза.

4.3. Указания по обеспечению

работы грозозащитных тросов ВЛ СВН при неполнофазных режимах работы

автотрансформаторов или шунтирующих реакторов

4.3.1. Для изолированных и заземленных с одного конца

анкерного пролета участков тросов, которые обычно подвешиваются на одном

изоляторе, шунтированном искровым промежутком 40 мм, длина анкерного пролета в километрах,

для которого не требуется принимать специальные меры по исключению возможности

горения дуги, составит:

I = 0,16 / (3I0·0,25) = 0,213/I0 или I·I0 = 0,21,

где I0 — ток нулевой последовательности

вдоль линии при неполнофазном включении автотрансформатора или шунтирующего

реактора, кА,

При неполнофазном режиме работы шунтирующего реактора, когда

ток нулевой последовательности линии находится в пределах 15-20 А, при длине

анкерного пролета около 10-12 км обеспечится успешное гашение дуги. В случаях превышения

указанных значений одной из этих величин следует провести специальные

мероприятия.

При неполнофазном режиме работы автотрансформатора в

развитой сети, когда от подстанции, где он установлен, отходят другие линии,

или установлены другие автотрансформаторы и трансформаторы с суммарной

мощностью обмоток, соединенных по схеме «треугольник», близкой или

выше мощности такой обмотки у неполнофазно включенного AT, условия работы ИП на

изоляторах грозозащитных тросов аналогичны изложенному выше.

4.3.2. В неразвитых схемах, где ток нулевой

последовательности вдоль ВЛ высок, проводят специальные мероприятия:

заземление изолированных концов участков тросов и на втором

конце анкерного участка линии;

секционирование троса по длине анкерного пролета линии на

два и более изолированных участка путем врезки в трос в одном-двух местах рядом

с изолирующей подвеской троса изолятора, шунтированного искровым промежутком

(ИП), и заземление вновь образованного участка шунтированием подвесного

изолятора в этой точке.

4.3.3. При использовании проводящих грозозащитных тросов,

заземленных по концам и в промежуточных точках линии, при неполнофазных режимах

работы ШР специальных мероприятий не требуется, так как искровые промежутки на

гирляндах изоляторов тросов в этом случае на порядок больше, а напряжение на

тросе вдоль линии повышается по сравнению с предыдущим случаем немного.

При неполнофазном режиме работы автотрансформатора

напряжения на тросах в промежуточных между местами заземления точках заметно

выше и могут достигать 1,0-2,0 кВ, поэтому следует дополнительно заземлять

тросы в этих точках через высокочастотные дроссели. Однако возможность такого

повышения необходимо проверять расчетом.

4.3.4. В случае невыполнения на линии указанных специальных

мероприятий при неполнофазном режиме работы автотрансформатора следует

соответственно ограничить его нагрузку.

4.4. Указания по обеспечению

функционирования релейной зашиты при неполнофазных режимах работы

автотрансформаторов или шунтирующих реакторов

4.4.1. Для применения длительного неполнофазного режима

работы автотрансформатора или шунтирующего реактора на данной подстанции

необходимо проверять отстройку установленных значений уставок релейной защиты

от параметров несимметрии, обусловленных указанными режимами, и в случае их несоответствия

скорректировать их или вывести из работы соответствующее устройство релейной

защиты, обеспечив его резервирование.

4.4.2. Проверять следует уставки устройств релейной защиты

элементов подстанции с неполнофазно работающим автотрансформатором или шунтирующим

реактором, а также элементов концевых подстанций в пределах выбранного по п.

2.1.1 фрагмента сети.

4.4.3. Из многочисленных различных типов

устройств, используемых для защиты элементов подстанции и линии, следует

проверять уставки только тех защит и устройств, которые обладают низкими

уставками по длительным токам и напряжениям обратной и нулевой

последовательностей. Если существующие уставки устройств релейной защиты не

отстроены от несимметрии в длительном неполнофазном режиме работы оборудования,

то следует прежде всего проверить возможность их допустимого загрубления. При

недопустимости такого загрубления, что может иметь место при неполнофазном

режиме работы автотрансформатора, следует рассмотреть возможность снижения

мощности, передаваемой по цепи автотрансформатора, работающего неполным числом

фаз, или вывода отдельных видов защит.

4.4.4. Проверку отстройки уставок релейной защиты в

длительных неполнофазных режимах производят по расчетным значениям токов и

напряжений. Уставки релейной защиты могут быть скорректированы после

практического осуществления неполнофазного режима.

Исходными являются схемы замещения прямой и нулевой

последовательностей сети. При этом индуктивные сопротивления элементов схем

прямой и обратной последовательностей могут приниматься одинаковыми, а активные

сопротивления — равными нулю.

Значения переходных ЭДС генераторов должны обеспечивать

заданный ток полнофазного нагрузочного режима в месте последующего разрыва фазы

автотрансформатора. В расчетах неполнофазного режима шунтирующего реактора ЭДС

всех генераторов могут быть приняты равными наибольшему рабочему напряжению.

4.4.5. С защитами автотрансформатора производятся следующие

действия:

4.4.5.1. При выполнении двухступенчатой

дистанционной защиты, устанавливаемой на автотрансформаторе, работающем тремя

или двумя фазами, с использованием электромеханических реле проверяют отстройку

пусковых органов устройства блокировки при качаниях типа КРБ (от качаний) от

несимметрии, возникающей в длительном неполнофазном режиме, так как данное

устройство реагирует на сочетание величин обратной и нулевой

последовательностей. При отсутствии отстройки существующих пусковых органов и

недопустимости их дальнейшего загрубления либо ограничивают мощность, передаваемую

по цепи автотрансформатора, работающего неполным числом фаз (см. п.

4.4.3), либо заменяют устройство блокировки при качаниях типа КРБ

устройством, реагирующим на приращение тока обратной последовательности (данное

устройство поставляется фирмой «ЭКРА», г. Чебоксары в виде отдельного

блока).

4.4.5.2. Проверяют уставки трехступенчатой токовой защиты

нулевой последовательности, установленной на автотрансформаторе, с учетом

условий короткого замыкания в неполно-фазном режиме и отстройку уставки третьей

ступени от тока нулевой последовательности в длительном неполнофазном режиме

автотрансформатора или шунтирующего реактора.

При отсутствии отстройки уставок ступеней рассматриваемой

токовой защиты нулевой последовательности, установленной на автотрансформаторе,

работающем тремя или двумя фазами, и невозможности дальнейшего загрубления этих

уставок либо ограничивают мощность, передаваемую по цепи автотрансформатора,

работающего неполным числом фаз, либо устанавливают контроль срабатывания

указанных ступеней токовой защиты нулевой последовательности с помощью

устройства блокировки при качаниях, реагирующего на ΔI2.

При выполнении релейной защиты на интегральных микросхемах (в шкафах серии

ШЭ2100) можно использовать данное устройство, входящее в состав дистанционной

защиты (ШЭ2102), а при выполнении дистанционной защиты на электромеханических

реле можно использовать это устройство при применении его вместо устройства

блокировки при качаниях типа КРБ (см. п.

4.4.5.1).

4.4.5.3. Выводят из действия путем отсоединения цепей

напряжения защиту от напряжения нулевой последовательности (3U0)

обмотки низшего напряжения автотрансформатора, работающего двумя фазами, так

как при этом на выводах вторичной обмотки трансформатора напряжения,

соединенной в разомкнутый треугольник, из-за отсутствия одной фазы

автотрансформатора появляется большое напряжение.

4.4.5.4. При неполнофазной работе автотрансформатора выводят

из действия установленную на нем защиту от неполно-фазного режима.

4.4.5.5. Осуществляют проверку отстройки уставки по току

обратной последовательности защиты, установленной на AT.

4.4.6. Защиты шунтирующего и компенсационного реакторов

проверяют отстройку уставок двухступенчатой токовой защиты нулевой

последовательности, установленной на шунтирующем реакторе, при работе данного

или другого шунтирующего реактора или автотрансформатора двумя фазами. При

отсутствии отстройки уставок ступеней данной защиты и недопустимости их

дальнейшего загрубления вторичную ступень токовой защиты нулевой

последовательности выводят из действия.

4.4.7. Защиты вольтодобавочных трансформаторов

продольного и продольно-поперечного регулирования. В комплекте защит обмоток

вольтодобавочного трансформатора продольно-поперечного регулирования

предусмотрено реле от внутренних повреждений, реагирующее на фазный ток с

торможением от тока нулевой последовательности для отстройки от коротких

замыканий на сторонах высшего и среднего напряжений автотрансформатора. При

этом протекание тока нулевой последовательности неполнофазного режима работы

автотрансформатора или шунтирующего реактора должно загрубить это реле.

Проверяют степень его загрубления и, если возможно, изменяют коэффициент

торможения для повышения отстройки реле в этом режиме.

4.4.8. Защита шин и ошиновок. Во всех дифференциальных защитах

шин выводится устройство контроля целостности токовых цепей.

4.4.9. Защиты синхронных компенсаторов. По условиям нагрева

ротора синхронного компенсатора не допускается протекание в его цепи тока

обратной последовательности, превышающего 5% номинального тока. При соблюдении

этого требования нет необходимости проверки отстройки защиты обратной

последовательности синхронного компенсатора от несимметрии в длительном

неполнофазном режиме автотрансформатора и шунтирующего реактора. Проверяют

уставку ступени данной защиты для обеспечения необходимой чувствительности при

коротком замыкании в зоне дальнего резервирования в условиях неполнофазного

режима.

4.4.10. Защиты линии. Для основной ВЧ защиты линии: если

пусковые органы аппаратуры ВЧ канала не могут быть отстроены от несимметрии,

появляющейся при длительном неполнофазном режиме работы автотрансформатора или

шунтирующего реактора, то ее необходимо вывести из действия. При этом для

отстройки защиты следует учитывать возможность, с одной стороны, загрубления

пусковых органов защиты в допустимых пределах, а с другой, — снижения уровня

несимметрии путем ограничения мощности, передаваемой по цепи

автотрансформатора, работающего неполным числом фаз.

При выполнении трехступенчатой дистанционной защиты линии на

электромеханических реле следует проверять отстройку пусковых органов

блокировки при качаниях типа КРБ от несимметрии в неполнофазном режиме

автотрансформатора или шунтирующего реактора и при необходимости загрубить их в

допустимых пределах. Если последнее не обеспечивает отстройку, то следует

рассматривать возможность ограничения мощности, передаваемой по цепи

автотрансформатора, работающего неполным числом фаз, а также замены устройства

блокировки типа

КРБ устройством, реагирующим на ΔI2

(аналогично решению в п. 4.4.5.1).

Проверяется отстройка уставки четырехступенчатой токовой

защиты нулевой последовательности с учетом условий короткого замыкания (для

первой и второй ступеней), а также отстройка уставок третьей и четвертой

ступеней от тока нулевой последовательности при длительном неполнофазном режиме

автотрансформатора и шунтирующего реактора.

При отсутствии отстройки уставок четвертой и третьей

ступеней защиты рассматривается возможность ограничения мощности, протекающей

по цепи автотрансформатора, работающего неполным числом фаз.

4.5. Указания по обеспечению

зашиты от повышений напряжения подстанции при неполнофазных режимах работы ее

автотрансформаторов или шунтируюших реакторов

4.5.1. Уточняют уставки по напряжению и времени защиты от

повышений напряжений подстанции при неполнофазных режимах работы

автотрансформатора или шунтирующего реактора с учетом изменения расчетных

условий, принятых при ее проектировании, на текущий момент (появление

неполнофазности и дополнительное повышение напряжения из-за этого) и возможного

вывода защитной аппаратуры в фазах с отключенным оборудованием.

4.5.2. Для ограничения квазистационарных

перенапряжений при неполнофазном включении ШР выполняют дополнительно следующие

мероприятия:

4.5.2.1. Плановое включение и отключение линии осуществляют

так, чтобы в период одностороннего включения линии неполнофазно включенный ШР

находился на включаемом под напряжение конце линии.

4.5.2.2. Для обеспечения аналогичного порядка включения при

ОАПВ или ТАПВ изменяют выдержки времени на полукомплектах АПВ по концам линии.

4.5.2.3. При коротких замыканиях на линии используют

передачу телесигнала от релейной защиты конца линии, где применено неполнофазное

включение ШР, на отключение ее противоположного конца или ускорение его

релейных защит, а в некоторых случаях — и с задержкой отключения конца с

неполнофазно включенным ШР.

4.5.2.4. Вводят задержку по времени срабатывания первых

ступеней релейных защит на конце линии с неполнофазно включенным ШР так, чтобы

задержка перекрывала возможную каскадноcть отключения линии вследствие разброса

в действии полукомплектов релейной защиты и выключателей по концам линии.

4.5.2.5. При применении неполнофазного режима работы ШР на

тупиковой подстанции отключение линии от ее релейных защит осуществляют на

стороне среднего напряжения автотрансформатора.

4.5.2.6. При квазистационарных перенапряжениях, превышающих

допустимые по условиям гашения дуги сопровождающие тока в вентильном разряднике

или по термической стойкости нелинейных ограничителей перенапряжений, выводят

из действия ОАПВ и ТАПВ. При этом исключается возможность появления наиболее

тяжелого расчетного случая — трехфазного отключения линии после неуспешного автоматического

повторного включения.

4.5.3. При неполнофазном включении

автотрансформатора возможно небольшое (2-3%) повышение установившихся

перенапряжений, если линия односторонне включается со стороны ПС с неполнофазно

включенным AT. Однако это повышение находится в пределах допустимого запаса,

принимаемого при проектировании электропередач.

4.5.4. Если неполнофазное включение AT применяют для

единственной на ПС группы трансформаторов или реакторов, то при определенных

условиях возникает режим неполнофазного включения линии с возможностью

появления на линиях с ШР резонансных перенапряжений на отключенной фазе ВЛ.

Для ограничения длительности таких повышений напряжений во

вторую ступень типовой автоматики от повышения напряжения можно дополнительно

ввести промежуточное реле или реле времени со второй выдержкой времени

автоматики (10-15 с), с которой она должна действовать на отключение одного из

включенных реакторов на любом конце линии или включение в нейтралях всех ШР

компенсационных реакторов, если они установлены. В проектах линий СВН последних

лет указанная модернизация автоматики от повышения напряжения (АПН)

предусматривается уже при проектировании и сооружении линии,

4.5.5. При неполнофазно включенном ШР коммутационные

перенапряжения на фазах без ШР имеют такое же значение, как и при отключении

всей группы ШР, а на фазах с ШР — как при ее наличии,

Если коммутационные перенапряжения на фазе ВЛ с отключенной

фазой ШР превышают допустимый уровень, то рекомендуется одно из следующих

мероприятий или их сочетание:

4.5.5.1. Демонтаж или отсоединение спуска от ошиновки

реактора к его вводу с последующим подключением обратно выключателем или

разъединителем оставшейся части ошиновки вместе с разрядником (ОПН). При этом

следует помнить, что в одноименных фазах различного оборудования должны стоять

защитные аппараты с одинаковым уровнем защиты (по два разрядника или по два

ОПН).

4.5.5.2. Вводят задержку по времени в релейные защиты и

линейную автоматику так, чтобы конец линии с неполнофазно включенным ШР

включался первым и отключался последним (аналогично п. 4.5.2).

4.5.5.3. Если при программированном включении и отключении

линии коммутационные перенапряжения не превышают минимального значения

пробивного напряжения ИП, то устанавливают на натяжной гирлянде линейного

портала подстанции в фазе, где ШР отсоединен, защитный воздушный ИП,

Пробивное напряжение ИП рекомендуется выбирать с

вероятностью 0,997 (35) равным по отношению к наибольшему рабочему напряжению:

2,7 — для ВЛ 330 кВ;

2,5 — для ВЛ 500 кВ;

2,1 — для ВЛ 750 кВ.

Для распределительных устройств со сниженными уровнями

изоляции, защищаемых ограничителями перенапряжений нелинейными с. уровнем

ограничения не более 1,8, ИП не применяются.

4.5.6. На значения коммутационных перенапряжений в линии

неполнофазное включение AT практически не влияет, поэтому в этом случае

дополнительные мероприятия по их ограничению не выполняют.

4.5.7. Отключение вместе с фазой ШР ее разрядника наиболее

заметно влияет на защиту от набегающих волн грозовых перенапряжений оставшейся

цепи ШР, надежность которой может снизиться почти вдвое. Однако надежность

грозозащиты остальной части ПС снижается всего на 10-20% в зависимости от

стадии ее развития (развитости примыкающей сети). Поэтому, если это не требуется

для ограничения коммутационных перенапряжений, можно не выполнять

пересоединения ошиновки, особенно если вывод ШР осуществляется на срок до 1

мес.

4.5.8. Для ПС в тупиковом режиме с одним AT при

неполнофазном включении AT для сохранения в грозозащите ПС разрядника

выведенной фазы AT отсоединяют спуски от шин к выводам отсоединяемой фазы AT и

ошиновку, соединяющую выводы его обмотки низшего напряжения с другими фазами.

После этого собирают схему обратно включением выключателей и разъединителей.

При этом разрядники на обмотке низшего напряжения AT, соединенной в открытый

треугольник, сохраняют присоединенными к открытым концам этой обмотки

включенных фаз AT.

Эти мероприятия по сохранению надежности грозозащиты ПС с

неполнофазным AT выбирают в зависимости от сезона, этапа развития схемы ПС и

возможной длительности этого режима.

4.6. Указания по обеспечению

электробезопасности и термической стойкости заземляющих устройств

распределительных устройств подстанций при неполнофазных режимах работы

автотрансформаторов и шунтирующих реакторов

4.6.1. При неполнофазной работе AT или ШР

для обеспечения термической стойкости ЗУ длительный ток при входном

сопротивлении ЗУ относительно ввода тока R0 =0,25 Ом не

должен превышать 650 А.

При отличии сопротивления ЗУ, равного Rn

от приведенного, допустимый ток определяется как

Iдоп = R0 · I0/ Rn

4.6.2. Для длительной работы подстанции в неполнофазных

режимах работы AT или ШР допустимое напряжение прикосновения U не должно

превышать 36 В. При равномерной сетке из заземляющих электродов, охватывающей

всю территорию ОРУ, и входном сопротивлении ЗУ 0,25 Ом это значение не должно

быть превышено ни в одной точке ЗУ при токе до 550 А. При отличии сопротивления

ЗУ от указанного значения допустимый ток пересчитывают по формуле п. 4.6.1. Входное сопротивление определяют

либо непосредственным измерением в ОРУ перед переводом в неполнофазный режим,

либо по данным проекта. В последнем случае, учитывая коррозию заземляющих

электродов, значение сопротивления увеличивается на 10-20% в зависимости от

срока службы ЗУ.

4.6.3. Следует учесть, что указанные токи определены при

условии, что заземляющие спуски AT или ШР присоединены в месте пересечения

горизонтальных электродов ЗУ, прокладываемых под прямым углом по четырем

направлениям от места присоединения заземляющих спусков.

При решении вопроса о применении неполнофазных режимов

работы AT или ШР проверяют целостность и способ присоединения заземляющих

спусков к электродам ЗУ, так как заземляющие спуски могут быть присоединены и

вблизи мест пересечения горизонтальных и вертикальных заземлителей. Если

заземляющий спуск присоединен к ЗУ не в месте пересечения заземлителей, то его

или пересоединяют в место пересечения, либо от места присоединения заземляющего

спуска прокладывают два дополнительных заземлителя к сетке заземлителя ЗУ.

4.6.4. Если с учетом естественных

заземлителей (железобетонных фундаментов и т.п.) ЗУ при расположении его в

пределах территории размещения оборудования не удовлетворяет требуемым значениям

электрических характеристик (по току или сопротивлению), а в зоне расположения

подстанции возможно сооружение заземления с требуемыми характеристиками, то ЗУ

расширяют за пределы территории размещения оборудования. Расширение производят

прокладкой дополнительных горизонтальных заземлителей, соединенных с основным

не менее чем в четырех местах при расширении основного ЗУ во все стороны и в

двух — во всех остальных случаях.

4.6.5. Если требуемые характеристики ЗУ не могут быть

обеспечены его расширением в пределах территории подстанции, то сооружают

выносной локальный заземлитель, расположив его вблизи подстанции в местах с

низким удельным сопротивлением грунта.

Локальный заземлитель представляет собой горизонтальный

заземлитель с вертикальными заземлителями либо без них, который выполняется в

виде многоугольника с тупыми или скошенными углами, прокладываемый на глубине

не менее 1 м. При возможности противоположные стороны локального заземлителя

соединены горизонтальными заземлителями. Соединение этого заземлителя с

основным ЗУ осуществляют с помощью не менее двух горизонтальных заземлителей

(при расстоянии до 500 м), воздушных или кабельных линий. Продольное

сопротивление воздушных или кабельных линий выбирают таким, чтобы было

обеспечено эффективное использование выносного заземлителя. Его территорию в

местах частого нахождения людей или животных огораживают.

4.6.6. Если ЗУ спроектировано по напряжению

прикосновения, то проверку термической стойкости контура при длительном

неполнофазном режиме проводят исходя из предельной температуры нагрева контура

80°С (вместо 400°С, принятых при расчете этого контура при проектировании).

5. УКАЗАНИЯ ПО ИЗМЕНЕНИЮ СХЕМЫ

ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА ПОДСТАНЦИИ ДЛЯ

ОБЕСПЕЧЕНИЯ ПРИМЕНЕНИЯ НЕПОЛНОФАЗНЫХ РЕЖИМОВ РАБОТЫ АВТОТРАНСФОРМАТОРОВ И

ШУНТИРУЮЩИХ РЕАКТОРОВ

5.1 . Для обеспечения возможности применения

неполнофазных режимов работы выведенную фазу данного автотрансформатора или

шунтирующего реактора отсоединяют от ошиновки: AT — со стороны выводов всех

трех обмоток и групповой нейтрали, ШР — со стороны выводов высокого напряжения

и групповой нейтрали. Выводы обмотки низшего напряжения выведенной фазы AT

отсоединяют от соответствующих выводов обмоток других фаз, Все отсоединенные

выводы AT или ШР до выкатки их из ячейки заземляют переносными заземляющими

проводниками.

Указанное осуществляют: для гибкой ошиновки — путем

отсоединения на двух концах и демонтажа спуска от ошиновки к выводу

автотрансформатора или шунтирующего реактора, для жесткой — путем демонтажа

соответствующего участка шинопровода.

5.2. Выполнение мероприятий по п.

5.1 позволяет использовать в системе защиты от перенапряжений разрядники

отключенных фаз соответствующего оборудования.

После демонтажа спусков отключенные разъединители и

выключатели в цепи AT или ШР включают обратно.

5.3. Если фаза автотрансформатора или шунтирующего реактора

или ее элементы, например вводы, имеют прогрессирующие дефекты, а трехфазное

отключение этого оборудования приводит к выводу из работы линии электропередачи

и нарушению электроснабжения, то для сокращения времени его перевода в

неполнофазный режим работы выключатели и разъединители в его цепях переводят на

пофазное управление.

5.4. При возникновении ограничения передаваемой мощности,

обусловленного требованиями электробезопасности или термической стойкости ЗУ

распределительного устройства при протекании через него тока от общей нейтрали

автотрансформатора или шунтирующего реактора, следует принять меры по снижению

входного сопротивления ЗУ. Это может быть выполнено путем его расширения или

сооружения выносного заземлителя в соответствии с пп. 4.6.4-4.6.6.

Временно может быть проложен провод, соединяющий этот заземлитель с ЗУ, по

поверхности земли, с соблюдением требований ПТБ.

5.5. Типовое устройство контроля изоляции вводов (КИВ) на

высоковольтных вводах при неполнофазном режиме работы автотрансформатора или

шунтирующего реактора выводят из работы.

5.6. При длительных неполнофазных режимах работы

автотрансформатора или шунтирующего реактора двухэлементные счетчики

электрической энергии на присоединениях в зоне неполнофазно включенного

оборудования заменяют на три однофазных счетчика — по одному на каждую фазу.

Это обусловлено тем, что двухэлементные счетчики не учитывают токи нулевой

последовательности.

5.7. Для перевода в неполнофазный режим работы

автотрансформатора или шунтирующего реактора с промежуточным выводом питание

собственных нужд и местных потребителей от обмотки AT, соединенной по схеме

«треугольник», или ответвления ШР переводят на резервный источник

питания (от другого AT, ШР или линий от других подстанций).

5.8. Дифференциальную защиту реактора или автотрансформатора

для неполнофазного режима работы предварительно выполняют пофазной. Резервную

защиту по току нулевой последовательности в случае неполнофазного режима работы

AT — загрубляют, а ШР — выводят из работы.

5.9. При переводе AT или ШР в неполнофазный режим может на

10-20% повышаться напряженность электрического поля вблизи крайних фаз ошиновок

на участках, где отключена одна ее фаза, большие значения относятся к

отключению средней фазы. На этих участках сокращают продолжительность обхода

дежурным персоналом, а при производстве ремонтных работ производят

дополнительное экранирование рабочих мест переносными экранами.

5.10. Питание собственных нужд подстанции, если оно

производилось от обмотки переводимого в неполнофазный режим работы AT или ШР,

переводят на обмотки других трансформаторов ПС или схему питания от резервных

линий 10-35 кВ. Если это по каким-либо причинам невозможно, то схема

собственных нужд тоже переводится в неполнофазный режим работы с изменением

настройки релейных защит.

5.11. При установке в нейтрали автотрансформатора

реакторно-резисторных устройств для ограничения токов короткого замыкания при

переводе AT в неполнофазный режим указанные устройства шунтируют

(разъединителем).

5.12. Если между точками заземления трансформаторов

напряжения, измерительных приборов и устройств релейной защиты при

неполнофазном режиме работы оборудования возможна большая разность потенциалов,

то для выравнивания потенциалов параллельно контрольным кабелям по поверхности

земли прокладывают сталеалюминиевый провод большего, чем оболочка контрольного

кабеля, сечения.

6. УКАЗАНИЯ ПО ВЕДЕНИЮ РЕЖИМОВ

ЛИНИЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ С НЕПОЛНОФАЗНО ВКЛЮЧЕННЫМ АВТОТРАНСФОРМАТОРОМ ИЛИ

ШУНТИРУЮЩИМ РЕАКТОРОМ

6.1. Соответствующие параметры несимметрии, превышающие

допустимые значения, снижают путем изменения схемы (количества генераторов,

включенных трансформаторов, в том числе и холостых, отходящих линий). Если

этого недостаточно, то применяют симметрирование режима сети пофазным

изменением коэффициентов трансформации автотрансформаторов.

6.2. Учитывая возможность увеличения других параметров

несимметрии при снижении ограничиваемого параметра путем изменения схемы или

симметрирования, контролируют изменения всех параметров несимметрии. Из

изменений схем и условий симметрирования выбирают то их сочетание, при котором

превышение допустимых значений минимальны или отсутствуют.

6.3. В случае, когда в расчетной схеме

параметры несимметрии превышают допустимые значения, более детально анализируют

реально возможный суточный график нагрузки примыкающих линии, так как

допустимые параметры несимметрии для некоторых воздействий, например нагрева

генераторов или опасных влияний на линии связи, сильно зависят от длительности

существования несимметрии и нагрузки линии.

Используя возможный график нагрузки, строят зависимость

параметров несимметрии от времени суток и сравнивают с имеющимися ограничениями

по несимметрии (по допустимым опасным влияниям длительностью до и более двух

часов, по токам обратной последовательности в генераторах близко расположенных

электростанций и по токам настройки фильтр-реле, если они имеются).

6.4. В соответствии с п. 6.3

выбирают один из следующих способов использования AT при неполнофазном режиме

его работы:

постоянное включение AT с разгрузкой генераторов в отправной

энергосистеме и линий на величину, обеспечивающую соответствие нагрузки данной

ВА СВН допустимым по несимметрии токов и напряжений значениям, может

применяться до начала ремонтных работ на автотрансформаторе;

включение AT в заданный период времени, допускающий

повышенные уровни несимметрии (на 2 ч — по опасным влияниям на линии связи, на

2-4 ч — по условиям нагрева турбогенераторов), может быть осуществлено во время

ремонтных работ на AT, если жестко регламентировать время их перерыва и

включения линии в работу.

6.5. Следует иметь в виду, что при неполнофазном режиме

работы шунтирующего реактора параметры несимметрии определяются только его

током и не зависят от мощности, передаваемой по линии.

6.6. Пример расчета и выполнения мероприятий для введения

неполнофазного режима работы шунтирующего реактора 750 кВ, установленного на

линии электропередачи 750 кВ, приведен в приложении

2.

7. ПРОТОКОЛ

ВВЕДЕНИЯ НЕПОЛНОФАЗНОГО РЕЖИМА РАБОТЫ АВТОТРАНСФОРМАТОРА (ШУНТИРУЮЩЕГО

РЕАКТОРА) НА ПОДСТАНЦИИ

|

В связи |

из |

|||||||

|

(дата) |

||||||||

|

фазы № |

автотрансформатора |

|||||||

|

(или шунтирующего реактора) остающиеся фазы № |

и |

|||||||

|

№ |

начинают работать в неполнофазном режиме |

|||||||

|

с |

. |

|||||||

|

(дата) |

||||||||

1. Исходная схема электрических

соединений на ПС (до введения неполнофазного режима работы оборудования) в

рабочем режиме — описание или чертеж.

2. Создаваемая схема электрических соединений на ПС (после произведения

необходимых переключений на момент введения неполнофазного режима работы

оборудования) — описание или чертеж.

3. Выполняемые мероприятия:

3.1. Определение возможности симметрирования и его способ.

|

Для осуществления симметрирования произведены |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

3.2. Обеспечение условий работы генераторов |

||||||||

|

электроэнергии: |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

3.3. Обеспечение условий работы |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

3.4. Обеспечение функционирования |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

3.5. Обеспечение защиты от |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

3.6. Обеспечение |

||||||||

|

устройств ПС: |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

|

4. |

||||||||

|

На основании пп. 1-4 настоящего |

||||||||

|

Ответственное лицо: |

||||||||

|

(ф.и.о., должность) |

(подпись) |

|||||||

Приложение 1

КРАТКАЯ ХАРАКТЕРИСТИКА ОСНОВНЫХ ПРОГРАММ ДЛЯ ЭВМ,

ПРИМЕНЯЕМЫХ ЛАЯ РАСЧЕТОВ НЕПОЛНОФАЗНЫХ РЕЖИМОВ

Для расчета несимметричных установившихся режимов трехфазных

сетей можно применять программу «Фазан» — фазный анализатор несимметрии,

разработанную Смоленским филиалом МЭИ. Программа позволяет учесть многие

конструктивные особенности воздушных линий электропередачи, особенно для

напряжений 330 кВ и выше (влияние грозозащитных тросов, схему подвески фаз и их

транспозиции, реальные длины участков транспозиции и др.), нетрехфазные

фрагменты сети и трехфазных элементов, работающих в неполнофазных режимах, а

также пофазно различную нагрузку электроприемников. Особенно важно, что

программа позволяет определять напряжения на грозозащитных тросах, токи при их

перекрытии, экранирующий эффект проводящих тросов. Кроме того, в программе,

задавая конструктивные параметры линии, можно получить ее удельные параметры

как по фазам, так и по последовательностям. Она предназначена в основном для

сетей напряжением 220 кВ и выше, но может применяться и для анализа сетей с

более низким классом напряжения, например, цеховых.

Особенностью программы является то, что схема замещения сети

составляется не из традиционных ветвей, характеризуемых комплексным

сопротивлением и, возможно, коэффициентом трансформации, а из многополюсников.

Многополюсником можно объявить как отдельный физический элемент сети, например,

трансформатор или ВЛ, так и целую схему произвольной сложности, которая в свою

очередь может быть составлена как из традиционных ветвей, так и из

многополюсников.

Составлять схему замещения для многополюсника в общем случае

не требуется: он может быть описан своими конструктивными параметрами.

Программа предназначена для IBM — совместимых ЭВМ,

укомплектованных сопроцессором. Она позволяет выполнять расчеты установившихся

режимов: нормальных (с учетом несимметрии параметров элементов) и

(после)аварийных, установившихся после одно- и многократных сложных

повреждений, причем сложность повреждений не ограничивается. Расчет как

нормальных, так и (после) аварийных режимов ведется по единому итерационному

алгоритму путем решения уравнения баланса мощностей в наиболее полной,

нелинейной постановке.

Предельная сложность системы характеризуется следующими

параметрами: 120 многополюсников (в среднем по три трехфазных полюса в каждом),

100 узлов (в среднем по три фазы в каждом). Программа написана на ФОРТРАНе-77

(версия 3.2).

Программа может быть использована для решения следующего

круга задач:

расчет эквивалентных электрических параметров ВЛ с

известными конструктивными характеристиками;

расчет П-образных схем замещения произвольных трехфазных

двухполюсников: двухобмоточных трансформаторов, ВЛ и т.п.;

анализ распределения токов и напряжений вдоль силовых фаз и

тросов ВЛ;

расчет режима в сложной трехфазной сети, возникающего в

циклах ОАПВ и при иных неполнофазных режимах;

обнаружение возможности резонанса напряжений на ВЛ;

определение значений наведенных напряжений на отключенных во

время ремонта фазах;

вычисление значений стекающих в месте повреждения токов на

неотключенных фазах;

оценка эффективности мероприятий по симметрированию

нормальных и послеаварийных режимов;

расчет уставок релейной защиты, в том числе в низковольтных

сетях.

Для проверки и уточнения параметров релейной защиты расчеты

могут быть выполнены также с использованием персональных ЭВМ с помощью версии

программы ТКЗ-3000, разработанной в Сибирском институте

«Энергосетьпроект». Программа позволяет производить расчеты

электрических величин при повреждениях в сложной трехфазной симметричной сети

любого напряжения и рассчитывать уставки релейной защиты. Она позволяет

моделировать сеть объемом до 3000 узлов и 7500 ветвей. Количество ветвей,

связанных взаимоиндукцией в схеме нулевой последовательности, — до 2000;

максимальное количество в одной группе электромагнитно связанных ветвей — 20. С

ее помощью можно рассчитывать все виды электрических величин в симметричных и

фазных составляющих, а также всевозможные отношения U/I при однократных

продольных и поперечных видах несимметрии с учетом активных сопротивлений и

отличия сопротивлений прямой и обратной, а также нулевой последовательностей.

При этом можно производить коммутацию, а также изменять параметры элементов

сети в отдельных режимах вариантных расчетов.

Разработан специализированный редактор ввода заданий,

позволяющий формировать задание на расчет в диалоговом режиме. Результаты

расчетов помещаются в стандартный файл. Форматы вывода могут быть различными.

Базовый комплект программы позволяет производить расчет

токовых ступенчатых защит от замыканий на землю (отстройка, согласование,

проверка чувствительности, оценка срабатывания реле мощности).

Базовый комплект имеет мощные диалоговые средства ввода и

поддержки сетевой информации. Подсистема эквивалентирования позволяет привести

сеть к любому числу узлов, а также строить новую сеть на основе полученного

эквивалента.

Для использования комплекса требуется ПЭВМ IBM RС/AT со

свободной оперативной памятью не менее 540 кбайт и свободным пространством на

жестком диске не менее 3 Мбайт.

Модули по расчету электрических величин при сложных

повреждениях в электрической сети позволяют выполнять расчеты электрических

величин при неограниченном количестве одновременных повреждений в сети, как то:

короткие замыкания в узлах схемы, короткие замыкания в промежуточных точках

ветвей (линии), обрыв ветвей, обрыв ветви с одновременным замыканием в месте

обрыва (в качестве одного элементарного повреждения), замыкания между фазами

разных цепей. Замыкания при этом могут быть металлическими или через переходное

сопротивление.

Указанные возможности обеспечены тем, что сеть

представляется для расчета в фазных координатах при задании сетевых исходных

данных в виде схем отдельных последовательностей.

Для удобства пользователя при решении задачи составляется

для схемы трехфазной сети матрица узловых проводимостей. При этом используется

алгоритм Гаусса оптимального исключения переменных величин с хранением в памяти

только ненулевых элементов.

В программе предусмотрено несколько возможностей учета

предшествующего режима.

Во всех программах (если это требуется) для расчета

неполнофазных режимов линий электропередачи можно задавать удельные параметры

по прямой, обратной и нулевой последовательностям элементов электрической сети.

Наиболее точно турбогенераторы для токов обратной

последовательности могут учитываться сопротивлением обратной последовательности

Х2, равным примерно 1,22 сверхпереходного сопротивления Xd»,

однако допустимо принимать Х2 = Xd», так как это на результаты

влияет только в пределах точности расчета.

При замещении генераторов переходными ЭДС и сопротивлениями

было получено низкое значение напряжения обратной последовательности на их

выводах, в связи с чем расчеты можно производить, исходя из условия Ur = const по прямой

последовательности, но при этом схема замещения генераторов по обратной

последовательности остается прежней и значение несимметрии практически не

меняется.

Для линий электропередачи могут задаваться также параметры

П-образной схемы замещения по участкам транспозиции или по всей длине по всем

последовательностям.

Приложение 2

ПРИМЕР РАСЧЕТА И ВЫПОЛНЕНИЯ МЕРОПРИЯТИЙ ДЛЯ ВВЕДЕНИЯ

НЕПОЛНОФАЗНОГО РЕЖИМА РАБОТЫ ШУНТИРУЮЩЕГО РЕАКТОРА 750 кВ, УСТАНОВАЕННОГО НА

ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ 750 кВ

1. Расчетные условия и методы расчета

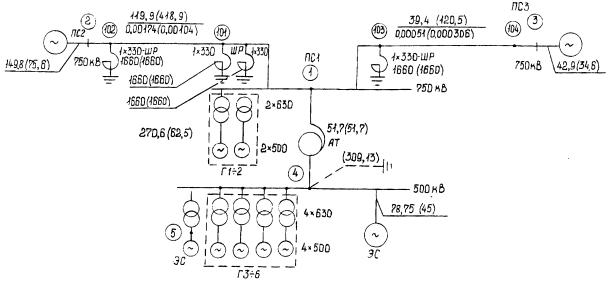

Подстанция ПС1, примыкающая к станции С1, соединена с ПС2

линией электропередачи 750 кВ «ПС1-ПС2» протяженностью 417,7 км. Конструкция

линии: фазы выполнены проводами 5АС-300/39 с шагом расщепления 0,4 м,

междуфазные расстояния 18 м, габарит до земли — 12 м, высота подвески проводов

— 27 м. Линия имеет также две грозозащитные тросовые цепи с двумя проводящими

тросами АС 70/72 в каждой, шагом расщепления 0,4 м. Высота подвески тросов 40,5

м, расстояние между ними 27,1 м.

Кроме того, от шин 750 кВ ПС1 отходит ВЛ «ПС1-ПСЗ»

протяженностью 131 км, а от шин 500 кВ ВЛ «ПС1-ПС4» и

«ПС1-ПС5» протяженностью 475 и 248 км соответственно. Первая ВЛ

выполнена в габаритах 750 кВ, а вторая — 500 кВ.

К шинам 330 кВ примыкают две линии 330 кВ с проводами

2АС-300.

На ПС1 установлены автотрансформаторы связи 750/500 кВ

мощностью 1250 MB·А и 500/330 кВ мощностью 501 MB·А.

К шинам 750 кВ и 500 кВ ПС1 через генераторные

трансформаторы мощностью 630 МВ А подключены два и четыре генератора по 500 МВт

станции С1.

Автотрансформатор 500/330 кВ, две линии электропередачи 330

кВ, а также линии 500 кВ «ПС1- ПС4» и «ПС1-ПС5» в расчетной

схеме представляются в виде эквивалентного индуктивного сопротивления системы,

примыкающей к шинам 500 кВ ПС1.

Непосредственно к концу ВЛ 750 кВ «ПС1-ПС2» со

стороны ПС1 подключаются через включатели-отключатели два ШР 750 кВ мощностью

по 330 МВ·А каждый, а со стороны ПС2 — один ШР 750 кВ мощностью 330 МВ·А.

В нейтралях каждого из ШР установлены компенсационные

реакторы РЗКОМ-16000/35-VI.

Эквивалентные индуктивные сопротивления систем, примыкающих

к подстанциям 750 кВ ПС2 и ПСЗ, по прямой последовательности составляют 149,8 и

42,9 Ом, а по нулевой последовательности — 75,6 и 34,6 Ом соответственно.

Параметры несимметрии неполнофазного режима работы реактора

750 кВ на ПС1 определяются в соответствии с разд. 2 настоящих Методических

указаний для режима холостого хода, т.е. при угле между ЭДС систем 6 = 0

эл.град.

По программе Новосибирского государственного технического

университета (НГТУ) для указанной конструкции ВЛ с учетом транспозиции фаз

линии и тросов и заземления последних были рассчитаны удельные фазные и

межфазные параметры ВЛ 750 кВ «ПС1-ПС2» (активные и индуктивные

сопротивления и проводимости) по прямой и нулевой последовательностям, которые

составляют:

r1 = 0,0204 Ом/км;

r0 = 0,17

Ом/км;

L1

= 9,14·10-4 Гн/км;

L0

= 1,9·10-3 Гн/км;

С1

= 1,326·10-8 Ф/км;

С0 = 1,01·10-8 Ф/км.

Эти параметры использовались для расчета режимов

линии при неполнофазном режиме работы ШР по программе «Фазан» (фазный

анализатор несимметрии) на ЭВМ, решающей уравнения в фазных координатах и в

случае необходимости пересчитывающей полученные параметры несимметрии фазных

токов и напряжений в токи и напряжения прямой, обратной и нулевой

последовательностей. Программа имеет отдельный блок, математически точно

моделирующий автотрансформаторы применительно к расчету несимметричных режимов

электрической сети, в том числе и самого AT.

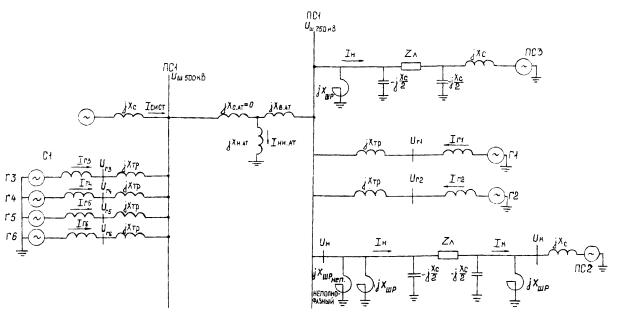

На рис. 1 приведена принятая для расчетов схема

замещения ВЛ 750 кВ «ПС1-ПС2» с примыкающими к ней генераторными

блоками станции С1 и линиями.

Рис. 1. Схема замещения ВЛ 750 кВ «ПС1-ПС2» для

исследования неполнофазного режима работы ШР 750 кВ на ПС1

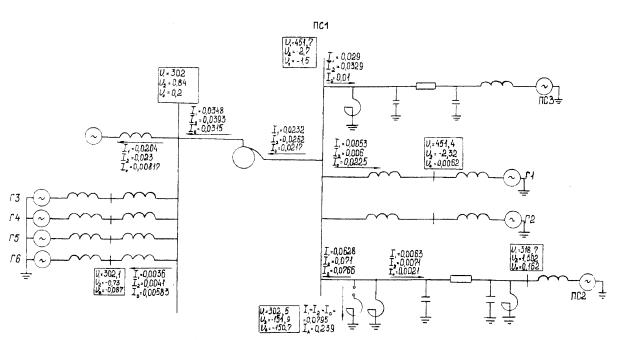

Рис. 2. Схема распределения токов и напряжений при

неполнофазной работе ШР 750 кВ на ПС1

При расчетах неполнофазной работы шунтирующего реактора 750

кВ на ПС1 принималось, что отключена фаза А реактора.

При расчете определялись фазные значения и симметричные

составляющие по прямой, обратной и нулевой последовательностям следующих

параметров:

токов и напряжений в начале и конце ВЛ 750 кВ

«ПС1-ПС2»;

токов, протекающих через нейтрали неполнофазно работающих ШР

и AT ПС1;

токов и напряжений на шинах генераторов станции С1;

токов в начале и конце ВЛ 750 кВ «ПС1-ПСЗ».

На рис.

2 приведены результаты расчетов фазных параметров схемы и симметричных

составляющих при отключении фазы А шунтирующего реактора 750 кВ на ПС1.

2. Обеспечение условий работы генераторов электростанций при

неполнофазном режиме работы ШР

Расчеты токов обратной последовательности в генераторах

станции С1, присоединенных к шинам 750 кВ (Г1 Г2) и 500 кВ (ГЗ — Г6) ОРУ

станции С1, показали, что при неполнофазной работе одного ШР на ПС1 эти токи

составляют 1,4% для Г1 -Г2 и 0,64% — для ГЗ-Г6 от номинального тока этих

турбогенераторов.

Согласно п.

4.1 настоящих Методических указаний такие токи не являются опасными для

длительной работы турбогенераторов. В связи с этим ограничение нагрузки генераторов