Разбираемся в связке ERP-APS-MES

В последнее время все больше руководителей предприятий задумываются о том, как исключить влияние человеческого фактора на производственные процессы. Тем более это актуально в период кризиса, когда необходимо минимизировать расходы, сократить ошибки и потери, оптимизировать производственные процессы.

В это время и появляется потребность, чтобы в управленческом учете, кроме системы планирования ERP, появилась связка ERP – MES (если производство мелкосерийное или позаказное) или ERP – APS

– MES (если есть и мелкосерийное производство, и направления производства со стабильным алгоритмом работы без отклонений), которая позволяет руководителю оперировать не просто статистическими данными, а живыми реальными цифрами, которые прямо сейчас генерируются жизнедеятельностью предприятия.

Для эффективного управления современным промышленным предприятием в России можно выделить три основные системы:

-

ERP

(Enterprise Resource Planning) – система для управления всеми ресурсами предприятия, позволяет получить объёмно-календарный производственный план, это верхний уровень управления производством. Это система глобального планирования ресурсов. -

APS (Advanced Planning and Scheduling) – система пооперационного планирования производства на межцеховом уровне, позволяет смоделировать производственный процесс, используя различные варианты оптимизации, это средний уровень управления производством. Это система планирования стандартных производственных процессов.

-

MES

(Manufacturing Execution System) – система внутрицехового управления производством, это самый первый уровень (исполнительский). Это система оперативного планирования производства «на ходу».

Любые изменения, которые могут повлиять на процесс производства продукции (новый заказ, ввод оборудования, появление альтернативного материала и т.п.) отражаются в итоге во всех трёх системах: либо сверху вниз, либо снизу-вверх (в зависимости от источника изменений).

Поговорим немного о каждой системе автоматизации отдельно, чтобы понять, в чем их отличия и как они связаны друг с другом.

ERP-система (планирование ресурсов предприятия) отражает стратегию работы предприятия, обеспечивает управление трудовыми ресурсами, финансами и активами. Система ориентирована на непрерывную балансировку и оптимизацию ресурсов предприятия во всех сферах деятельности.

Характерной особенностью ERP-стратегии является использование единой транзакционной системы для операций и бизнес-процессов организации, вне зависимости от их функциональной и территориальной разобщённости, и сведе́ния всех операций в единую базу для последующей обработки и получения в реальном времени сбалансированных планов. Тиражируемость, то есть возможность применить один и тот же программный пакет для разных организаций (возможно, с разными настройками и расширениями), фигурирует как одно из обязательных условий ERP-системы. На российском рынке к 2020 году международная исследовательская и консалтинговая компания IDC отмечало следующее распределение долей поставщиков: SAP — 42,4%, 1С — 39,2%, Microsoft — 7,4%, Oracle — 4,8%, Галактика — 3,6%.

По данным портала корпоративных новостей TAdviser в 2022 году 18% пользователей SAP в России приняли решение отказаться от его использования, 60% заявили, что продолжат использование SAP, а 22% еще не определились с решением. Подавляющее большинство респондентов (64%) видит 1С:ERP системой, способной частично или полностью заменить SAP в случае необходимости. В 13% ответов упоминаются другие отечественные системы, такие как Галактика, и др., 11% респондентов утверждают, что аналогов системам SAP в настоящее время на российском рынке не существует. Собственную разработку, в том числе на платформах с открытым кодом предпочтут не более 6% респондентов. И ещё 6% не определились с ответом, поскольку не занимались поиском альтернатив. Уже к концу 2021 г. доля 1С на российском рынке платформенных решений практически сравнялась с долей SAP, по итогам 2022 года продукция 1С имеет все шансы занять около 70 % рынка.

APS-система

обеспечивает пользователя инструментом, с помощью которого он сможет осуществлять синхронное планирование производственных ресурсов. Это означает, что планирование закупок и производства производится параллельно и с учетом ограничений по мощностям и ресурсам (машины, инструменты, люди).

APS-системы работают на уровне производства предприятия в целом, то есть в системе распределяются ресурсы для всех направлений деятельности, для всех видов продукции и услуг. Однако к настоящему времени производственным компаниям стали требоваться настолько слаженные производственные процессы внутри каждого цеха, что метода систем APS стало недостаточно. И тогда в Россию пришли MES-системы. В западных странах это явление не новое, и MES-системы разрабатываются уже несколько десятилетий, поэтому в этих странах уже есть разработанные подходы к оперативному планированию производства.

APS-системы доступные в России:

-

Ortems APS,;

-

ИТРП:Процессное производство на 1С:Предприятие 8;

-

Галактика_АММ_(Advanced_Manufacturing_Management);

-

Райтстеп СПМ — Система Планирования и Мониторинга;

-

Lean SCMo ERP.

MES-системы

В России интерес к MES-системам возник после 2010 года с новой волной автоматизации. Во всех определениях отмечается, что производственные системы MES призваны решать задачи синхронизации, координировать, анализировать и оптимизировать выпуск продукции в рамках определенного производства, но могут использоваться и для интегрированного управления производством на предприятии в целом. На русском языке вместо MES часто употребляется аббревиатура АСОУП (Автоматизированная система оперативного управления производством) – система, отвечающая за отображение информации о производственных процессах в реальном времени.

Любая MES система управления производством должна отвечать на следующие вопросы:

-

Как производить? (определение как делать продукт);

-

Что может быть произведено? (определение доступных ресурсов);

-

Когда и что производить? (определение расписания);

-

Когда и что было произведено? (определение производительности).

Существует международный стандарт для разработки интерфейса между предприятиями и управляющими системами, который называется ISA-95, он помогает сориентироваться, что должно входить в MES при разработке, или определиться с выбором готовой системы для внедрения. ISA-95 — стандарт для североамериканского рынка, ему соответствует группа международных стандартов IEC 62264.1 — IEC 62264.6. По стандартам IEC 62264.1 — IEC 62264.6 MES система предприятия должна выполнять следующие функции (самые главные отмечены жирным шрифтом):

-

Следить за состоянием и распределением ресурсов;

-

Оперативно и детально планировать производственные процессы;

-

Осуществлять диспетчеризацию производства;

-

Управлять документами;

-

Собирать и хранить данные;

-

Управлять персоналом;

-

Управлять качеством продукции;

-

Управлять производственными процессами;

-

Управлять техническим обслуживанием и ремонтом;

-

Прослеживать историю продукта;

- Анализировать производительность.

Этот функционал нужен любой новой MES-системе, чтобы претендовать на включение в категорию систем управления производством и в каталог MES-систем — .

Наиболее популярные MES системы:

-

SAPS/4HANA;

-

Oracle;

-

1С:MES Оперативное управление производством;

-

Галактика.

Важно отметить, что MES-системы используют разработки для создания искусственного интеллекта. Их алгоритмы намного сложнее чем алгоритмы APS. Это связано с тем, что алгоритм MES находит необходимое решение с учетом всех ограничений и выбранных критериев, частных либо интегральных. Затем на этапе оптимизации происходит поиск подходящего расписания. MES-система берет объем работ, представленный ERP-системой

на этапе объемно-календарного планирования или выданный APS-системой в виде допустимого для предприятия план-графика работы цеха. А дальше система самостоятельно строит более точные расписания для оборудования и прослеживает их выполнение в оперативном режиме. Так целью MES-системы является выполнение заданного объема с указанными сроками выполнения тех или иных заказов и эффективное выполнение экономических показателей цеха.

Таким образом, система MES повышает продуктивность технологического оборудования и даже помогает увеличить прибыль предприятия в условиях отсутствия дополнительных вложений в производство. Благодаря использованию современных MES-систем

появилась возможность увеличить скорость обработки производственных заказов и снизить объем незавершенного производства.

MES-системы за счет своей гибкости являются незаменимыми в мелкосерийном и позаказном производстве. APS-системы больше подходят для производств с крупносерийным характером выпуска продукции, где характер производства устойчивый, и нет резких отклонений от производственной программы. MES-системы оперативно пересчитывают и корректируют расписания при любых отклонениях производственных процессов, благодаря чему повышается динамика производства. В итоге системы MES и APS ведут подробный материальный учет, учет работы оборудования и затрат на персонал, сбор действующих данных о состоянии производства и передают их в систему планирования ERP. Главное отличие MES от ERP заключается в том, что MES-системы, ориентированные исключительно на производственные процессы, позволяют корректировать планы столь часто, сколь это необходимо, а на ERP

возложена масса иных задач, поэтому ее возможности для перепланирования крайне ограничены.

Важно понимать, что внедрение MES-системы на предприятии, приносит организационные изменения и требует дополнительных затрат всех видов ресурсов. Что необходимо для внедрения MES-системы:

-

внедренная ERP-система;

-

оцифрованные технические процессы;

-

сформированные требования к будущей системе;

-

понимание, каких результатов предприятие хочет достичь благодаря MES-системе;

-

готовность персонала к интенсивному взаимодействию с компанией-подрядчиком на всех этапах проекта (обследование, написание технического задания, разработка, запуск в промышленную эксплуатацию, тестирование, доработки).

Подпишитесь на дайджест!

Подпишитесь на дайджест, и получайте ежемесячно подборку полезных статей.

MES-системы на базе 1С:Предприятие

Давайте более подробно рассмотрим MES-системы на базе 1С.

Чаще всего каждая MES-система разрабатывается под конкретную отрасль. На платформе 1С в настоящее время существует 2 решения MES-систем: 1С:MES Оперативное управление производством и 1С:Мясопереработка MES. Модуль для 1С:ERP.

1С:MES Оперативное управление производством

1С:MES Оперативное управление производством содержит такие же ресурсные спецификации как ERP. Есть возможность объединения нескольких заказов на производство с разным приоритетом в один запуск производства.

Основные задачи подсистемы:

-

формирование расписания в соответствии с заданными критериями оптимизации, для выполнения заданного объема работ с учетом ограничений и сложившейся производственной ситуации на момент расчета;

-

контроль сроков исполнения контрольных значений (заказов, этапов производства, технологических операций);

-

оперативный контроль производства и реагирование на отклонения от заданного графика, перерасчет расписания для отражения управленческих решений с учетом следующих ограничений;

-

условия предшествования технологических операций;

-

доступность основных рабочих центров;

-

транспортировка между рабочими центрами или между подразделениями;

-

наличие необходимых для выполнения операций товарно-материальных ценностей.

Для учета времени перемещения заготовок между смежными операциями предназначена Матрица транспортировок. Если смежные операции выполняются на рабочих центрах одного подразделения, то система при планировании будет использовать время транспортировки между данными рабочими центрами. Если смежные операции выполняются на рабочих центрах, закрепленных за разными подразделениями, то при планировании учитывается время на перемещение между данными подразделениями.

Модуль для 1С:ERP.1С:Мясопереработка MES

Отраслевой продукт предназначен для автоматизации процессов сбора и обработки оперативной производственной и технологической информации непосредственно в местах ее возникновения на мясоперерабатывающем производстве и передачи этой информации в режиме online в учетную систему. Модуль можно интегрировать в 1С:ERP, и объединенная конфигурация позволит: планировать производственный процесс и отслеживать факт выполнения заданий на производство; обеспечить прослеживаемость партий, контроль качества и соблюдения технологии на протяжении всего многопередельного производственного процесса от приемки живого скота или мясного сырья до выпуска готовой продукции; оперативно получать фактическую себестоимость технологических полуфабрикатов и готовой продукции, обеспечить своевременную и в полном объеме комплектацию заказов клиентов. Подробнее по ссылке.

Интеграция 1С с MES-системами

При отсутствии готовых отраслевых решений MES-систем на базе 1С возможна интеграция программного продукта 1С с любой MES-системой. Например, компания КомЛайн разработала и включила в решение 1С:Молокозавод модуль для 1C:ERP функционал интеграции с MES-системами, в частности с Tetra Pak PlantMaster. Компания Tetra Pak, крупнейший в мире по объёму продаж производитель упаковки для пищевых продуктов, производит оборудование для переработки молочной продукции. Оборудование Tetra Pak используют многие предприятия молочной отрасли России. Решения Tetra Pak находят применение на всех этапах производства от приемки сырья до упаковки готовой продукции, поэтому интеграция с их MES-системой было рациональным решением для данной отрасли.

В настоящее время возникает насущная необходимость введения MES-систем в структуру системы учета производственного предприятия. Самой популярной системой MES долгое время был SAP, однако теперь разработаны отечественные аналоги MES-систем на базе 1С, которые могут обеспечить выполнение задачи импортозамещения программных продуктов. В целом MES-системы

при внедрении на предприятии позволяют:

-

эффективнее использовать оборудование, оперативно распределяя загрузку;

-

оперативно корректировать заказы на производство, обладая полной информацией об этапах и запасах материалов;

-

и как следствие, получать фактическую себестоимость продукции и актуальный финансовый результат по разным направлениям деятельности — а, следовательно, являются заслуживающими внимания новичками среди систем ведения производственного учета.

В данной статье рассмотрим методику пооперационного планирования MES в программе 1С:ERP «Управление предприятием 2.1» (далее по тексту – 1C:ERP).

Введение

В данной статье рассмотрим методику пооперационного планирования MES в программе 1С:ERP «Управление предприятием 2.1» (далее по тексту – 1C:ERP).

MES (Manufacturing Execution System, система управления производственными процессами) – системы управления нижнего уровня (уровня подразделения, цеха), решающая следующие задачи:

- Оперативное планирование

- Диспетчеризация производства

- Управление качеством

- Анализ производительности

Из всех методик, представленных в 1С:ERP, методика пооперационного планирования MES является самой сложной с точки зрения ввода НСИ, операционного планирования и диспетчирования. Но в тоже время она позволяет получить максимально точные сведения о состоянии производства.

Далее, на простом демонстрационном примере, мы рассмотрим все возможности подсистемы MES, реализованной в 1С:EPR, от пооперационного планирования до многокритериального анализа и сценарного моделирования.

Ввод НСИ

Методика управления маршрутными листами задается для производственного подразделения.

Для демонстрационного примера создадим новое подразделение «Цех №1 MES»

На закладке «Параметры производственного подразделения» укажем, что подразделение является диспетчером (позволит нашему подразделению формировать заказы на производство) и производит продукцию по заказам на производство.

Также укажем склад, с которого по умолчанию заказы будут обеспечиваться материалами.

На закладке «Производство по заказам» выберем методику управления маршрутными листами «Пооперационное планирование MES»

Для данной методики доступно два способа управления операциями:

- Регистрация отклонений

- Регистрация факта

Отличие способов состоит в том, что при «Регистрации отклонений» необходимо отражать только отклонения от построенного расписания, изменение статуса операций (Можно выполнять -> Выполняется -> Завершена) происходит автоматически, при наступлении системного времени в соответствии с построенным расписанием.

Способ «Регистрация факта» требует от локального диспетчера отражать начало выполнения и завершение каждой операции.

Переход между способами в процессе работы возможен в любое время, однако при этом важно следить за актуальностью состояния операций. Система автоматически предложит актуализировать состояние операций рабочем месте «Пооперационное планирование»:

Интервал планирования укажем «День», время начала и окончания в соответствии с график работы подразделения «c 08:00 по 17:00»

Нормативное время на регистрацию выполнения операций – срок, в течение которого в системе должна быть отражена информация о начале выполнения или завершении операций расписания. Информация по просроченным операциям доступна на панели рабочего места «Диспетчирование производства (MES)»

Установим нормативное время 30 мин.

Доступность Видов рабочих центров (ВРЦ) и график работы Рабочих центров (РЦ) будем вводить на 15 дней (именно столько дней система по умолчанию будет подставлять в рабочем месте «Доступность видов рабочих центров»).

В зависимости от значения полей «Напоминать о составлении» в панели «Текущие дела» на Начальной странице будет выведена информация о необходимости выполнить соответствующие операции

Для демонстрационного примера создадим Вид рабочего центра «ВРЦ Производство стульев», на котором будем изготавливать следующую продукцию:

- Стул круглый

- Стул квадратный

Для создаваемого Вида рабочего центра необходимо указать подразделение, установить флаги «Планировать работу в графике производства» и «Планировать работу рабочих центров».

Максимальную доступность одного рабочего центра установим равной продолжительности смены (8 часов), резерв доступности использовать не будем.

В форме «Параметры планирования работы рабочих центров» включим использование вариантов наладки.

В форме ВРЦ перейдем на Варианты наладки и создадим 2 варианта – «Круглый» и «Квадратный», которые будут применяться для соответствующей продукции.

Создадим рабочие центры. Изготовление продукции выполняется на 3-х комбинированных деревообрабатывающих станках (позволяющих выполнять операции по распилу, строганию, фрезерованию и сверлению). При этом два станка советского производства, а один станок – современный импортный.

Для более наглядной демонстрации работы моделей планирования MES создаваемые рабочие центры для советских станков назовем:

- РЦ №1 (медленный, дешевый)

- РЦ №2 (медленный, дешевый)

Для импортного станка:

- РЦ №3 (быстрый, дорогой)

Для РЦ №1 установим условную расценку за 1 час работы – 100.

Расценку на переналадку примем равной одному часу работы – 100.

Коэффициент времени работы – 1.00.

РЦ №2 создадим полностью аналогичным РЦ №1.

Представим, что производительность у импортного станка (РЦ №3) в 2 раза выше, чем у советских. Для этого укажем коэффициент времени работы равным 0,50.

Нормативная почасовая стоимость работы (расценка) у такого РЦ будет в 3 раза выше обычного РЦ и составляет 300,00. Расценку на переналадку тоже установим 300,00.

Для заполнения доступности ВРЦ обратимся в соответствующее рабочее место. Стоит обратить внимание, что общая доступность ВРЦ в день составляет 32 часа. Два «медленных» рабочих центра по 8 часов и один «быстрый» – 16 часов. Это связано с тем, что при 8-ми часовом рабочем дне (по графику) для РЦ №3 применяется коэффициент времени работы 0,5.

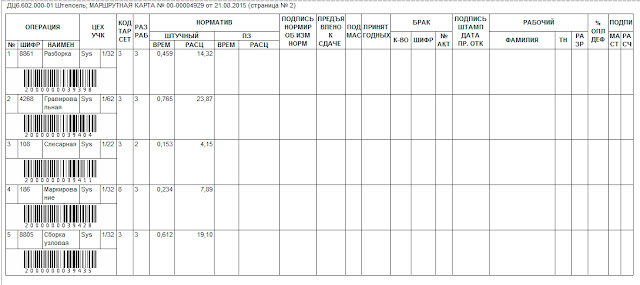

Для материального и технологического нормирования необходимо ввести Ресурсные спецификации и Технологические карты.

При этом для каждого этапа ресурсной спецификации применяется своя маршрутная карта.

Для упрощения примера представим, что наше производство одноэтапное и состоит из одной технологической операции.

Создадим Маршрутные карты для нашей продукции

Технологические операции вводятся на закладке «Операции»

Для операции необходимо указать содержание, выбрать на каком Виде рабочих центров (или конкретном Рабочем центре) выполняется и с каким Вариантом наладки. Продолжительность операции укажем 1 час.

Если операция последняя (а в данном случае она единственная) – в поле «№ след. операции» указывается значение 0.

Также необходимо заполнить выходные изделия для маршрутной карты и потребляемые ресурсы (материалы и работы).

После заполнения переводим Маршрутную карту в статус «Действует».

Аналогичные действия проделаем и для второй продукции.

Далее необходимо создать Ресурсные спецификации.

В созданной спецификации указываем наименование и сразу переходим на закладку «Производственный процесс».

Поскольку производственный процесс у нас одноэтапный, параметры производства указываются в реквизитах (в многоэтапном – табличная часть).

Необходимо выбрать подразделение и маршрутную карту для нашего этапа.

Установим флажок «Планировать работу видов рабочих центров», после чего можно заполнить ВРЦ по маршрутной карте. Вариант наладки и время работы необходимо установить вручную, т.к. не заполняются системой автоматически.

В нижней части формы укажем количество одновременно производимых единиц

Заполнение Выходных изделий, Материалов и работ, а также Трудозатрат выполняется автоматически при помощи команды «Заполнить по маршрутным картам этапов»

После заполнения обязательно переводим Ресурсную спецификацию в статус «Действует» и назначаем основной.

Аналогичные операции проделаем для второй продукции, после чего ввод необходимой НСИ можно считать выполненным и можно переходить к планированию производства.

Планирование на уровне главного диспетчера

Планирование производства на уровне главного диспетчера, построение и анализ графика производства подробно были описаны в статье «Планирование производства (гиперссылка)», поэтому здесь детально рассмотрено не будет.

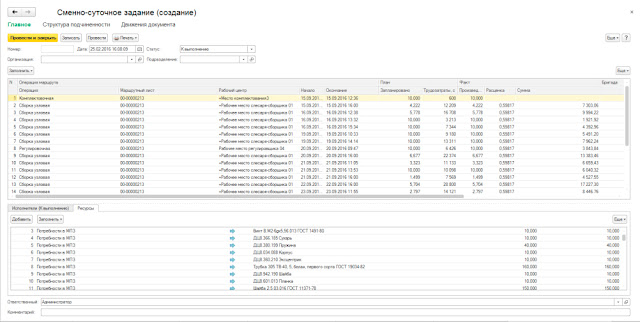

Сформируем Заказ на производство 2-х позиций:

Для возможности планирования заказа в графике (в рабочем месте «Диспетчирование графика производства») переводим заказ в статус «К производству»

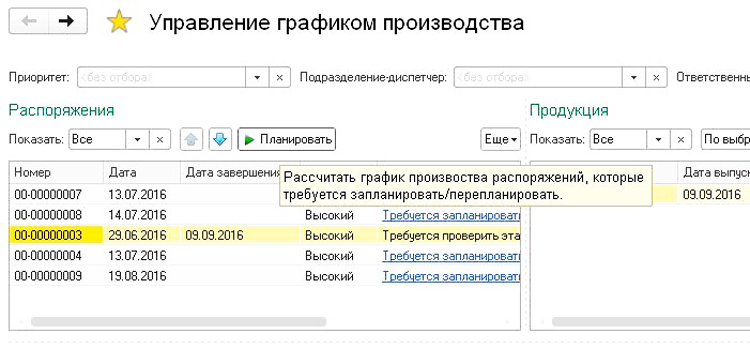

В рабочем месте «Диспетчирование графика производства» выбираем подразделение-диспетчер (в нашем случае Цех №1 является и диспетчером и производственным подразделением), после чего нажимаем «Требуется запланировать» на заказе №1

Рассчитаем график выпуска и сохраним результат расчета

Планирование на уровне локального диспетчера

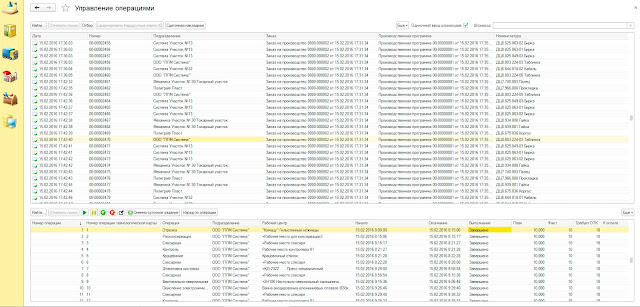

Для управления маршрутными листами и расписанием для методики «Пооперационное планирование MES» предназначено рабочее место «Диспетчирование производства (MES)». Рабочее место предназначено для выполнения следующих операций:

- Формирование маршрутных листов

- Разбивка маршрутных листов

- Формирование расписания

- Оформление документов выпуска и выработки

- Просмотр расписания

- Контроль выполнения требуемых операций по маршрутным листам

- Контроль отклонений по срокам

- Печать сменно-суточных заданий

Для начала работы в рабочем месте необходимо выбрать производственное подразделение.

Сформируем маршрутные листы при помощи соответствующей гиперссылки.

В открывшемся диалоговом окне выбираем По какую дату включительно необходимо формировать маршрутные листы

Построение расписания выполняется путем размещения операций из маршрутных листов на доступных рабочих центрах.

Стоит отметить, что операции размещаются в расписании с даты начала выполнения маршрутного листа, при этом даты и состав маршрутного листа при планировании расписания системой не корректируются.

Перейти к формированию расписания можно по соответствующей гиперссылке.

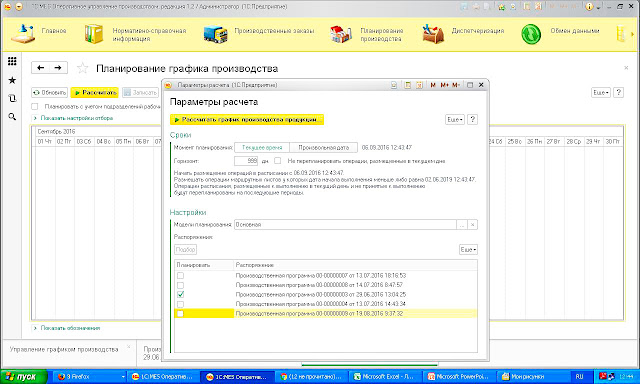

При построении расписания указываются параметры расчета:

- Момент планирования – момент времени, начиная с которого будет выполняться размещение операций

- Горизонт планирования – интервал времени, на котором будут размещаться операции, начиная от момента планирования

- Нормативное время на регистрацию выполнения – срок, в течении которого в системе должна быть отражена информация о начале выполнения или завершении операции

- Модели и сценарии, в соответствии с которыми будет выполнен расчет расписания (в т.ч. использование резерва ВРЦ)

Сформируем расписание с настройками по умолчанию

Система сформировала расписание, задействованы все 3 рабочих центра, заказ выполняется в срок.

Но стоит отметить, что при построении графика производства и при формировании маршрутных листов одна операция маршрутного листа может быть спланирована на один рабочий центр, в связи с чем, при необходимости «утряски» расписания можно разбивать один маршрутный лист на несколько в процессе диспетчирования или при формировании маршрутной карты.

Теперь сформируем расписание по модели «Экономичное производство»

Как видно из графика – «дорогой» рабочий центр №3 вообще не был задействован при построении расписания, при этом заказ будет выполнен с опозданием

Рассчитаем расписание для модели «Быстрый выпуск»

Система сформировала расписание, почти аналогичное модели по умолчанию. Как сообщалось ранее, связано это с тем, что изменять даты начала маршрутных листов при формировании расписания система не может, при необходимости нужно делать это вручную.

Добавим новую модель пооперационного планирования

Модель пооперационного планирования содержит 2 основных параметра:

- Критерии оптимизации

- Способ загрузки

Критерии оптимизации определяет значимость двух направлений оптимизации:

- Минимизировать срок

- Минимизировать стоимость

Стоимостная оценка построенного расписания рассчитывается на основании нормативной почасовой стоимости времени работы и переналадки, задаваемой для Рабочих центров.

Выбранное соотношение определят целевое значение, в соответствии с которым выполняется планирование расписания производства.

Способы загрузки:

- Максимизировать загрузку единицы оборудования определяет, что при расчете расписания система будет стремиться загрузить минимальное количество рабочих центров данного вида, тем самым максимизируя загрузку отдельно взятой единицы оборудования

- Загружать оборудование равномерно определяет, что при расчете расписания система будет стремиться загрузить максимальное количество рабочих центров данного вида, обеспечив тем самым равномерную загрузку всего парка оборудования

Создадим модель «Сбалансированный выпуск», бегунок поместим в центральное положение, с равномерной загрузкой оборудования

Система позволяет формировать расписания сразу по нескольким моделям и сценариям одновременно. Для этого перейдем к выбору моделей планирования и добавим несколько вариантов расчета

Сформировано расписание по нескольким вариантам расчета. Выбор оптимального варианта выполняется системой автоматически. При желании пользователь двойным щелчком по наименованию варианта может выбрать свой оптимальный вариант.

Для сравнения и анализа вариантов расчета предусмотрен отчет «Анализ расписания»

Отчет отображает следующую информацию (до маршрутных листов):

- отклонения от графика при построении расписания

- сводную загрузку рабочих центров в часах

- стоимостную оценку расписания

Сценарии пооперационного планирования предназначены для ответа на вопрос «Что если?»:

- Задействовать дополнительный рабочий центр,

- Перевести РЦ/ВРЦ на двухсменный, трехсменный график,

- Выйдет из строя рабочий центр

- И пр.

Для простой демонстрации работы Сценария смоделируем ситуацию «Что будет, если РЦ №1 выйдет из строя». Для этого создадим новый элемент справочника «Сценарии пооперационного планирования»

В табличной части «Уменьшение парка оборудования» добавим РЦ №1

Сформируем расписание по варианту «Сбалансированный выпуск» — «РЦ №1 выход из строя»

На графике видно, что РЦ №1 при построении расписания задействован не был, при этом заказ все равно будет выполнен к сроку

После построения и выбора оптимального расписания его необходимо Записать

Просмотр расписания можно выполнять из рабочего «Диспетчирование производства (MES)», для этого должна быть нажата кнопка «Расписание» командной панели формы.

Как запланирован тот или иной маршрутный лист в расписании можно посмотреть, выбрав строку с нужным маршрутным листом и включенной настройках «График» и «Подсветка» расписания.

Управление маршрутными листами выполняется из командной панели «Задачи» или контекстного меню по щелчку правой кнопки мыши.

Передадим маршрутные листы №1 и №2 к выполнению.

Для отражения состояния выполнения операций предназначено рабочее месте «Выполнение операций».

Для редактирования доступны операции маршрутных листов, находящихся в статусе «К выполнению».

Изменим способ управления маршрутными листами Цеха №1 на «Регистрация факта».

Операции маршрутных листов №1 и №2 должны начаться 18.01.2016 в 08:00.

Изменим системное время на 08:35 (учитывая, что нормативное время для отражения операций 30 минут) и откроем (обновим) рабочее место «Диспетчирование производства (MES)».

Система сообщает, что по 2-м маршрутным листам нарушен срок начала выполнения операций.

При использовании способа управления операциями «Регистрация отклонений» система автоматически изменяет статус операций (начало и окончание), ориентируясь на системное время.

Для способа «Регистрация факта» это необходимо делать вручную.

Выполненные операции отражаются на графике расписания зеленым цветом. После выполнения всех операций по маршрутному листу система предложит отметить его выполненным.

Перепланирование операций выполняется аналогично планированию, из рабочего места «Пооперационное планирование». При необходимости можно воспользоваться отборами по конкретным заказам на производство или маршрутным листам.

Перепланируем расписание по модели «Экономичное производство»

Как видно из построенного графика, выполненные операции выводятся отдельно, РЦ №3 (дорогой) в спланированном расписании не задействуется

Таким образом, на простом демонстрационном примере мы рассмотрели возможности применения методики пооперационного планирования MES в программе 1С:ERP Управление предприятием 2.1».

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

-

Log in

-

Join

Watch in our app

Open in app

Начну с доклада заместителя руководителя службы управления производством холдинга «ЛЕНПОЛИГРАФМАШ» Виктора Михайловича Насобина.

Тема доклада:

Эффективность в цифрах, пример использования «1С: MES оперативное управление производством» в промышленном дивизионе холдинга «ЛЕНПОЛИГРАФМАШ»

Выступление Виктора мне понравилось, он уверенно говорил о том в чём является специалистом. Тема доклада является актуальной. Работу по внедрению, аналогичною проделанной Насобиным на базе 1С УПП, мне приходилось выполнять на заводах металлоконструкций. Когда я слушал его выступление, я был удивлён насколько похожи проблемы и методы их решения, казалось бы сильно отличающихся друг от друга по видам деятельности предприятий. Я словно окунулся в свои проекты организации производства и внедрений 1С.

Спасибо организаторам «Industrial IT Forum 2016» и Виктору Михайловичу Насобину за хорошее и полезное выступление.

Презентация доклада:

Предпосылки создания (модернизация) MES системы в холдинге «ЛЕНПОЛИГРАФМАШ»

- Ограниченность функционала: Отсутствие планирования производства, а также глубокого финансово-экономического анализа

- Невозможность масштабирования на холдинг

- Невозможность на старой платформе реализовать мобильные решения

- Невозможность тиражирования системы

- Снижение зависимости от кадров (разработчиков)

Цели проекта:

Информационная система для холдинговой структуры

Совершенствование системы управления производственным циклом

Автоматизация управления производственным циклом

Переход на моноплатформенное решение

Наличие мобильного доступа к информационной системе

Архитектура корпоративных информационных систем на предприятии приборостроения

1С-КАСКАД – общая архитектура

Функциональный состав программного комплекса в оперативном управлении производством

Статус до внедрения системы:

- Нет возможности контроля потребности в ПКИ и материалах в оперативном режиме

- Нет оперативного планирования производства и формирования производственной программы на период

- Нет возможности контроля/управления себестоимостью продукции в процессе производства

- Нет интеграции данных в цепочке CAD-PDM-MES-УПП

Внедрение 1С:MES

Фазы внедрения:

- Запуск учета факта исполнения производственной программы (детализированное до технологических операций, диспетчеризация)

- Запуск системы планирования

- Интеграция данных CAD-PDM-MES-УПП

Диспетчеризация:

- Формирование производственной программы на период

- Пооперационный, подетальный учет факта в разрезе цехов и участков

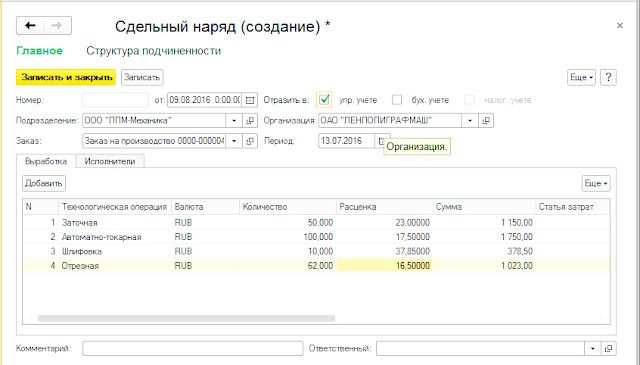

- Учет сдельной оплаты труда, лицевые счета, выработка и загрузка производственных центров, документарная поддержка

- Система контроля качества

1С:MES Решение задач

Планирование загрузки рабочих центров:

Реализация позаказного планирования производства, выдача персональных заданий в цеха

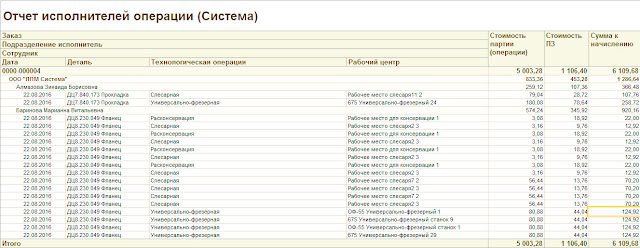

Расчет затрат на труд на основе данных о фактически отработанном времени по каждому сотруднику

Управление операциями

1С: MES Статус после внедрения системы

- Расчет трудозатрат, на основе данных о фактически отработанном времени по каждому сотруднику

- Возможность контроля себестоимости продукции на каждом переделе

- Контроль эффективности работы оборудования

- Автоматизация подготовки требуемых форм отчетности

- Автоматизирована система планирования и оперативного управления производством

- Обеспечена возможность поиска оптимального плана прохождения производственного цикла, с применением различных моделей планирования

- Есть возможность отслеживания выполнения операций в реальном времени с предоставлением детальной информации о статусе выполнения производственной операции.

- Диспетчеризация производства позволяет получить весь спектр необходимой отчетности

- Функция техподдержки позволяет решать все появившиеся проблемы в реальном времени с отслеживанием выполнения

- Управляемый доступ к актуальной информации о графиках производства и готовности изделий, фактических данных о произведенных контрольных и производственных операциях.

- Широкие возможности интеграции как с типовыми продуктами «1С», так и решениями на других платформах

Автор доклада:

Насобин Виктор Михайлович

Зам. Руководителя службы управления производством холдинга «ЛЕНПОЛИГРАФМАШ»

Презентация предоставлена компанией «Event House», организатором «Industrial IT Forum 2016»

Связанные публикации:

Отчёт о мероприятии: Industrial IT Forum «Форум промышленной автоматизации» 2016