ЧПУ

Система ЧПУ MAZATROL — непрерывное развитие на протяжении более чем 30 лет.

Возможность диалогового программирования всегда была существенным преимуществом станков Mazak. MAZATROL это первая в мире система диалогового программирования ЧПУ, которая была внедрена в 1981 году. В 1998 году систему MAZATROL объединили с персональным компьютером, которая воплотила в себе весь накопленный опыт специалистов нашей компании. Сегодня станки Mazak могут быть оборудованы системами ЧПУ MAZATROL пяти разных типов.

Самая быстрая и прогрессивная система ЧПУ для обработки деталей сложной формы

Система ЧПУ MAZATROL SmoothX — самая быстрая и прогрессивная система ЧПУ, обладающая высокой производительностью, охватывает весь масштаб производства детали от программирования и настройки до обработки и автоматизации сбора данных. Каждая функция данной системы ЧПУ отвечает реальным задачам и запросам заказчика. Ее функциональность и эргономичность делает ее наиболее прогрессивным инструментом управления в отрасли.

Основные характеристики и преимущества:

- Обработка с интерполяцией осуществляется в четыре раза быстрее, чем на предыдущих, самых быстрых стойках ЧПУ

- Экран быстрого программирования значительно упрощает программирование деталей

- Интуитивно понятный интерфейс демонстрирует все важные данные в виде одной страницы 5-осевая виртуальная обработка позволяет создать точную модель обработки по программе

- Динамическое управление ускорением вычисляет оптимальное ускорение для одновременного движения по нескольким осям

- Интеллектуальное фрезерование пазов и карманов обеспечивает оптимальные условия обработки и максимальную производительность

- Высокая скорость движения осей обеспечивает возможность обработки зуба с помощью «Skiving» и обработки резьбы с поворотом осей

- Управление плавной обработкой углов корректирует траекторию инструмента, чтобы сократить время цикла обработки

- Упреждающее управление подачей с высоким коэффициентом повышает скорость и точность обработки

- Функция Smooth Machining Configuration позволяет легко выбрать предварительно настроенные параметры станка в зависимости от типа обработки

MAZATROL SmoothG

Программирование для обработки деталей сложной формы

MAZATROL SmoothG упрощает процесс создания программ для обработки сложных деталей с обработкой вне центров, а так же сверления под углом, фрезерования и резьбонарезания. Данная система ЧПУ включает в себя широкий спектр передовых программных функций, которые позволяют добиться простоты использования и обеспечивают высокоскоростную и высокоточную обработку.

Основные характеристики и преимущества:

- Упреждающее управление подачей с высоким коэффициентом повышает скорость и точность обработки

- Высокая скорость движения осей обеспечивает возможность обработки зуба с помощью «Skiving» и обработки резьбы с поворотом осей

- Динамическое управление ускорением вычисляет оптимальное ускорение для одновременного движения по нескольким осям

- Интеллектуальное фрезерование пазов и карманов обеспечивает оптимальные условия обработки и максимальную производительность

- Управление плавной обработкой углов корректирует траекторию инструмента, чтобы сократить время цикла обработки

- Орбитальная обработка позволяет обрабатывающим центрам с осью C получать элементы токарной обработки на деталях

- Зубофрезерование с управляемым положением обеспечивает быструю и удобную обработку червячной фрезой и зуботочение (gear skiving)

- Управление плавной обработкой углов корректирует траекторию инструмента, чтобы сократить время цикла обработки

- Балансировка детали в режиме реального времени обеспечивает безопасность обработки и сохранность узлов шпинделя при несбалансированном весе заготовки

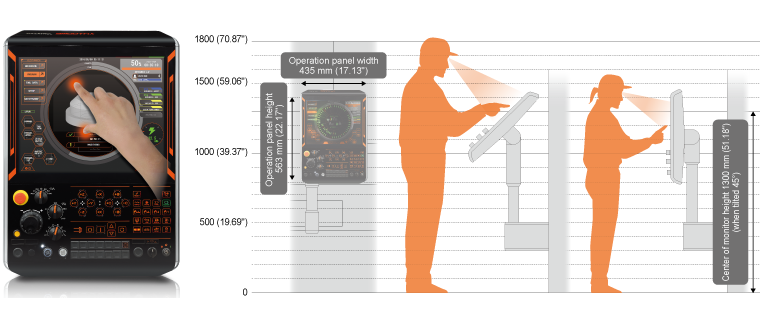

- Эргономичный дизайн также играет важную роль в функциональности. Большой 19-дюймовый экран отображает все важные данные о станке в режиме одной страницы, в то время как наклон рабочей панели позволяет выбрать оптимальное положение в зависимости от роста оператора. Интуитивно понятный сенсорный экран, который похож на смартфон, позволяет быстро и плавно выполнять операции по программированию. SD-карта позволяет системе ЧПУ хранить до 32 Гб данных.

MAZATROL SmoothC

Программирование для обработки деталей сложной формы

Новейшая система ЧПУ MAZATROL SmoothC является простым, но инновационным решением. Она имеет новые и улучшенные функции, которые повышают возможности обработки. MAZATROL SmoothC облегчает операторам создание программ для точения, фрезерования, сверления и нарезания резьбы. Включает в себя широкий спектр передовых программных функций, которые позволяют ей обеспечить простоту использования и добиться высокоскоростной и высокоточной обработки.

Основные характеристики и преимущества:

- Плавное ускоренное перемещение использует движение по дуге между запрограммированными пунктами остановки, чтобы сократить время холостого перемещения

- Smooth CAM RS имитирует работу Smooth Controls на ПК

- Упреждающее управление подачей с высоким коэффициентом повышает скорость и точность обработки

- Динамическое управление ускорением вычисляет оптимальное ускорение для одновременного движения по нескольким осям

- Интеллектуальное фрезерование пазов и карманов обеспечивает оптимальные условия обработки и максимальную производительность

- Управление плавной обработкой углов корректирует траекторию инструмента, чтобы сократить время цикла обработки

- Орбитальная обработка позволяет обрабатывающим центрам с осью C получать элементы токарной обработки на деталях

- Зубофрезерование с управляемым положением обеспечивает быструю и удобную обработку червячной фрезой и зуботочение (gear skiving)

- Балансировка детали в режиме реального времени обеспечивает безопасность обработки и сохранность узлов шпинделя при несбалансированном весе заготовки

MATRIX 2

Производительность на самом высоком уровне

Система ЧПУ MATRIX и MATRIX 2 предназначена для широкого спектра технологических задач: высокоскоростная обработка, обработка под углом, одновременная 5 осевая обработка.

Особенности:

АППАРАТНЫЕ

- Возможность управления 9 осями

- Высокоскоростной ЦП и удобная панель управления

- Написание программ за короткое время

- Возможность программирования как в формате MAZATROL так и в формате EIA/ISO

- Объем жесткого диска 20 Гб

- Большой экран с диагональю 19 дюймов

- 5 осевая сплайновая интерполяция

ПРОГРАММНЫЕ

- Intelligent Thermal Shield — компенсация тепловых деформаций

- Active Vibration Control — снижение уровня вибраций для сверхточной, высокоскоростной обработки

- Intelligent Safety Shield — безопасность во время настройки станка и работы в режиме ручного управления

- Intelligent Maintenance Support — универсальная система контроля технического обслуживания

- Mazak Voice Adviser — система голосового оповещения

- Прямой ввод данных с чертежа

- Виртуальная обработка

MATRIX NEXUS 2

Оптимальное решение для многоцелевой обработки

MATRIX NEXUS и MATRIX NEXUS 2 универсальная система ЧПУ, предназначенная для управления обработкой нескольких поверхностей детали.

Особенности:

АППАРАТНЫЕ

- Одновременный контроль над 3 осями и вторым шпинделем

- Объем жесткого диска 20 Гб

- Высокоскоростной ЦП и удобная панель управления и 12 дюймовый экран

- Возможность программирования как в формате MAZATROL так и в формате EIA/ISO

- Обработка с субмикронной точностью

ПРОГРАММНЫЕ

- Intelligent Thermal Shield — компенсация тепловых деформаций

- Active Vibration Control — снижение уровня вибраций для сверхточной, высокоскоростной обработки

- Intelligent Safety Shield — безопасность во время настройки станка и работы в режиме ручного управления

- Mazak Voice Adviser — система голосового оповещения

- Прямой ввод данных с чертежа

- Виртуальная обработка

SMART

Удобство программирования и управления

Система ЧПУ SMART отличается легкостью программирования, обеспечивает простую настройку, малые затраты времени на весь процесс изготовления детали.

Особенности:

АППАРАТНЫЕ

- Контроль 4 осей и 2 шпинделей

- Возможность программирования как в формате MAZATROL так и в формате EIA/ISO

- До 512 записей программ

- Удобная клавиатура QWERTY

ПРОГРАММНЫЕ

- Intelligent Thermal Shield — компенсация тепловых деформаций

- Intelligent Maintenance Support — универсальная система контроля технического обслуживания

- Кнопки меню SMART для быстрого ввода данных

PREVIEW 3

Непревзойденная скорость работы на станках лазерной резки

15 дюймовый сенсорный экран

Интуитивно понятный пользовательский интерфейс. Быстрый доступ к часто используемым окнам, таким как окно команд, окно положения, окно программрования.

MAZATROL preview 3 автоматически определяет скорость резания и разгона от каждой точки резания до следующей точки заданного контура.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Современное программное обеспечение для управления производством позволяет управлять предприятием в режиме реального времени, осуществлять программирование станков с ЧПУ при помощи доступа к данным станка, программам обработки, данным на зажимные приспособления, инструменты, производственным графикам и другой информации.

Повысить эффективность любого производства позволят такие программы для станков с ЧПУ, как:

- MAZAK SMART SYSTEM — это инновационная CAD/CAM-система, в которой используется твердотельное моделирование. С помощью такой модели даже оператор с незначительным опытом с легкостью сможет создать программу ЧПУ для обработки заготовок сложной конфигурации, что позволяет существенно увеличить коэффициент использования лазерного станка

- CYBER TOOL MANAGEMENT — осуществляет всесторонний контроль всех данных по инструментам по сети для минимизации времени простоя в результате наладки инструмента

- CYBER MONITOR — позволяет контролировать работу станка и ход технологического процесса, находясь вне места эксплуатации

- CYBER SCHEDULER — показывает загрузку станков работой на данный момент и предполагаемое время завершения работы для ввода новых данных

- MAZATROL MATRIX CAM 2 — позволяет создавать программы управления станком, а также проверять в офисе отсутствие столкновений режущего инструмента

- MAZATROL CAM SMART 2 — позволяет выполнять программирование и проверку программы в офисе

- SPACE CAM — позволяет импортировать файлы 3D CAD моделей и использовать их для создания управляющих программ за минимальный промежуток времени. Эти же данные можно применять для автоматического написания управляющих программ, используемых при изготовлении зажимных приспособлений для заготовки.

Эффективные и современные средства управления позволяют программировать детали любой сложности, с любой геометрией, непосредственно на станке, либо из офиса. Современные стойки ЧПУ предлагают программирование с помощью G-кодов (EIA/ISO), а также программирование деталей в диалоговом режиме. ЧПУ MAZATROL Smooth — это именно такой тип управления станком.

На ЧПУ Smooth есть возможность диалогового программирования в формате MAZATROL, которая позволяет начинающим операторам быстро разрабатывать программы обработки на местах. Этот формат удобен тем, что полностью исключает необходимость в традиционных навыках программирования в G-кодах. Для работы с деталью и ее программированием, операторам нужно отвечать на вопросы, отображаемые в диалоговом режиме.

Этот «диалог» с ЧПУ включает внесение информации о типе материала, размере внешнего/внутреннего диаметра заготовки, её длине, а также множество других данных. Затем, в соответствии с входными данными, система управления ЧПУ MAZATROL Smooth автоматически вычисляет координаты пересечений осей, позиционирование инструмента, оптимальные условия резания.

Когда оператор отвечает на эти вопросы, система управления составляет программу обработки, а затем сам оператор/программист проверяет траекторию инструмента и саму программу. В случае возникновения ошибок в программе или отсутствия информации, ЧПУ Smooth отобразит предупреждение и оператор должен устранить проблему.

Что касается G-кодов в системе MAZATROL, то они ничем не отличаются от G-кодов для обычных станков с ЧПУ. Это позволяет пользователям/операторам станков Mazak запускать программы, написанные на станках других производителей, с минимальным редактированием, помимо подтверждения хода по осям и условий резания. ЧПУ MAZATROL Smooth также включают несколько расширенных функций, которые упрощают программирование, а также обеспечивают улучшенные условия резания для сокращения времени обработки. Другие полезные функции: полное моделирование, функция привязки инструмента и детали в дополнение к стандартному программному обеспечению.

Для более эффективной обработки пользователи также имеют доступ к набору расширенных функций, которые сочетают в себе лучшее из программирования в G-кодах (EIA/ISO) и программирования в формате MAZATROL:

Tool data integration — чтобы быть уверенным в корректном использовании кодов H или D, вы можете вызвать код G43 или G41/G42, и ЧПУ MAZATROL Smooth применит правильные значения на основе данных на инструмент. Это работает одинаково независимо от того, используется ли на производстве простые номера инструментальных ячеек или номера для групп инструментов — в любом случае станок автоматически получает всю информацию для конкретного инструмента, устанавливаемого в шпиндель. Каждый инструмент имеет свою страницу информации, которую ЧПУ Smooth, в свою очередь, отслеживает и использует автоматически.

Adjustable Ultra Precision — SMC, Geometry Comp, Ultra High-Speed, SCC и многие другие функции позволяют легко оптимизировать циклы черновой обработки для более быстрой резки. Затем с помощью простого вызова M или G кода осуществляется точная чистовая обработка.

Quick EIA — эта функция позволяет пользователю открыть графическое изображение пути инструмента, выбрать нужный участок и интерфейс автоматически выделяет нужную строку в программе ISO.

Quick MAZATROL – эта функция позволяет осуществлять быстрый переход к соответствующему разделу программы MAZATROL касанием 3D модели. Затем ЧПУ Smooth обновляет 3D-модель в реальном времени по мере ввода пользователем новых данных.

Full Machine Simulation — поддерживает как диалоговое программирование, так и программирование в G-кодах. Функция позволяет осуществить полное моделирование станка и всех его элементов на ЧПУ, включая движение стола и кожухов. Пользователи могут описать свою деталь или загрузить модель в формате стэп или парасолид, выбрать контур обработки, а затем наблюдать за ходом симуляции обработки (даже в режиме 5-осевой обработки).

Microsoft® Windows® Integration — обработка файлов Windows, сетевые возможности и различные процессы обеспечивают эффективность и безопасность управления ЧПУ.

Part Offset Support — управление практически всеми вариантами привязки детали, коды — G54, G54.1Px, G92, G54.2Px, G54.4Px и другими. Пользователи могут регулировать смещения на ходу с помощью кода G10 или прямой настройки макропеременных, чтобы исключить ошибку настройки заготовки или ошибку оснастки.

TOOL Offset Support — позволяет управлять широким спектром привязки инструмента, включая радиус инструмента, коды — G43, G41/G42, G41.2, G41.4, G41.5 и т. д., а также вместе с привязкой сторон детали и длины инструмента, коды — G43 , G44, G43.1, G43.4, G43.5 и другие.

Spare Tool Setup — позволяет пользователям присвоить один и тот же номер двум или более инструментам и указать, как долго каждый из них должен работать и / или сколько деталей они должны обрабатывать.

“Standard” Code Support — MAZATROL поддерживает практически любой стандартный G-код, который есть на любом FANUC-совместимом станке, чтобы исключить необходимость редактирования для адаптации кода, размещенного для другого типа ЧПУ. Если требуются изменения, задача включает только несколько M и T-кодов.

Easy G10 Data Change — большинство станков используют код G10 для изменения привязки и макроданных. ЧПУ MAZATROL Smooth позволяют изменять многие параметры станка на ходу. Это позволяет применять различные станки и стратегии резки на вашем производстве.

Flexible Macro Variables — при необходимости пользователи могут легко манипулировать многими параметрами — определенными как переменные A системы ЧПУ MAZATROL Smooth — для оптимизации процессов в отдельном цехе на производстве.

Чтобы узнать больше о современных инструментах программирования и управления станками Mazak, переходите по ссылке Программное обеспечение и ЧПУ.

Источник

Автор:

Shershen · Опубликовано: 3 часа назад

Нулевой радиус в таблице корректоров приводит к меньшему количеству ошибок в обработке. Особенно при постоянных переналадках на единичных деталях. Ноль нельзя забыть поменять.

Ну а касательно NX, вывод точки контакта не всегда можно включить даже в операциях, предусматривающих коррекцию на радиус. Например, попробуйте включить вывод точки контакта в z-level-profile при любом переходе между уровнями по поверхности детали.

Коррекцию на радиус можно включить в любой операции событием пользователя. Вывода точки контакта и тут не будет, если пост специально не допиливать.

Такчто даже NX какбэ намекает, что правильности тут просто нет.

Коррекция же на длину — величина относительная. По определению. Книжки, например, по фануку почитайте повнимательнее. Поэтому работать с отрицательными, с положительными или и с теми и другими корректорами одинаково правильно.

Насчет пяти осей. Любой способ будет работать, если его согласовать с пятиосевыми параметрами стойки.

Return to Main Menu

PROGRAMMING MANUAL

for

MAZATROL MATRIX

(3-D UNIT)

MANUAL No. : H740PB0080E

Serial No. :

Before using this machine and equipment, fully understand the contents of this manual to ensure proper operation. Should any questions arise, please ask the nearest Technical Center or Technology Center.

IMPORTANT NOTICE

1.Be sure to observe the safety precautions described in this manual and the contents of the safety plates on the machine and equipment. Failure may cause serious personal injury or material damage. Please replace any missing safety plates as soon as possible.

2.No modifications are to be performed that will affect operation safety. If such modifications are required, please contact the nearest Technical Center or Technology Center.

3.For the purpose of explaining the operation of the machine and equipment, some illustrations may not include safety features such as covers, doors, etc. Before operation, make sure all such items are in place.

4.This manual was considered complete and accurate at the time of publication, however, due to our desire to constantly improve the quality and specification of all our products, it is subject to change or modification. If you have any questions, please contact the nearest Technical Center or Technology Center.

5.Always keep this manual near the machinery for immediate use.

6.If a new manual is required, please order from the nearest Technical Center or Technology Center with the manual No. or the machine name, serial No. and manual name.

Issued by Manual Publication Section, Yamazaki Mazak Corporation, Japan

06. 2006

SAFETY PRECAUTIONS

SAFETY PRECAUTIONS

Preface

Safety precautions relating to the CNC unit (in the remainder of this manual, referred to simply as the NC unit) that is provided in this machine are explained below. Not only the persons who create programs, but also those who operate the machine must thoroughly understand the contents of this manual to ensure safe operation of the machine.

Read all these safety precautions, even if your NC model does not have the corresponding functions or optional units and a part of the precautions do not apply.

Rule

1.This section contains the precautions to be observed as to the working methods and states usually expected. Of course, however, unexpected operations and/or unexpected working states may take place at the user site.

During daily operation of the machine, therefore, the user must pay extra careful attention to its own working safety as well as to observe the precautions described below.

2.Although this manual contains as great an amount of information as it can, since it is not rare for the user to perform the operations that overstep the manufacturer-assumed ones, not all of “what the user cannot perform” or “what the user must not perform” can be fully covered in this manual with all such operations taken into consideration beforehand.

It is to be understood, therefore, that functions not clearly written as “executable” are “inexecutable” functions.

3.The meanings of our safety precautions to DANGER, WARNING, and CAUTION are as follows:

: Failure to follow these instructions could result in loss of life.

DANGER

: Failure to observe these instructions could result in serious harm to a human

life or body.

WARNING

: Failure to observe these instructions could result in minor injuries or serious

machine damage.

CAUTION

SAFETY PRECAUTIONS

Basics

! After turning power on, keep hands away from the keys, buttons, or switches of the operating panel until an initial display has been made.

WARNING ! Before proceeding to the next operations, fully check that correct data has been entered and/or set. If the operator performs operations without being aware of data errors,

unexpected operation of the machine will result.

!Before machining workpieces, perform operational tests and make sure that the machine operates correctly. No workpieces must be machined without confirmation of normal operation. Closely check the accuracy of programs by executing override, single-block, and other functions or by operating the machine at no load. Also, fully utilize tool path check, Virtual Machining, and other functions, if provided.

!Make sure that the appropriate feed rate and rotational speed are designated for the particular machining requirements. Always understand that since the maximum usable feed rate and rotational speed are determined by the specifications of the tool to be used, those of the workpiece to be machined, and various other factors, actual capabilities differ from the machine specifications listed in this manual. If an inappropriate feed rate or rotational speed is designated, the workpiece or the tool may abruptly move out from the machine.

!Before executing correction functions, fully check that the direction and amount of correction are correct. Unexpected operation of the machine will result if a correction function is executed without its thorough understanding.

!Parameters are set to the optimum standard machining conditions prior to shipping of the machine from the factory. In principle, these settings should not be modified. If it becomes absolutely necessary to modify the settings, perform modifications only after thoroughly understanding the functions of the corresponding parameters. Modifications usually affect any program. Unexpected operation of the machine will result if the settings are modified without a thorough understanding.

Remarks on the cutting conditions recommended by the NC

! Before using the following cutting conditions:

|

— Cutting conditions that are the result of the MAZATROL Automatic Cutting Conditions |

|

|

WARNING |

Determination Function |

—Cutting conditions suggested by the Machining Navigation Function

—Cutting conditions for tools that are suggested to be used by the Machining Navigation Function

Confirm that every necessary precaution in regards to safe machine setup has been taken – especially for workpiece fixturing/clamping and tool setup.

!Confirm that the machine door is securely closed before starting machining. Failure to confirm safe machine setup may result in serious injury or death.

S-2

SAFETY PRECAUTIONS

Programming

|

! Fully check that the settings of the coordinate systems are correct. Even if the designated |

||

|

program data is correct, errors in the system settings may cause the machine to operate in |

||

|

WARNING |

unexpected places and the workpiece to abruptly move out from the machine in the event |

|

|

of contact with the tool. |

||

!During surface velocity hold control, as the current workpiece coordinates of the surface velocity hold control axes approach zeroes, the spindle speed increases significantly. For the lathe, the workpiece may even come off if the chucking force decreases. Safety speed limits must therefore be observed when designating spindle speeds.

!Even after inch/metric system selection, the units of the programs, tool information, or parameters that have been registered until that time are not converted. Fully check these data units before operating the machine. If the machine is operated without checks being performed, even existing correct programs may cause the machine to operate differently from the way it did before.

!If a program is executed that includes the absolute data commands and relative data commands taken in the reverse of their original meaning, totally unexpected operation of the machine will result. Recheck the command scheme before executing programs.

!If an incorrect plane selection command is issued for a machine action such as arc interpolation or fixed-cycle machining, the tool may collide with the workpiece or part of the machine since the motions of the control axes assumed and those of actual ones will be interchanged. (This precaution applies only to NC units provided with EIA functions.)

!The mirror image, if made valid, changes subsequent machine actions significantly. Use the mirror image function only after thoroughly understanding the above. (This precaution applies only to NC units provided with EIA functions.)

!If machine coordinate system commands or reference position returning commands are issued with a correction function remaining made valid, correction may become invalid temporarily. If this is not thoroughly understood, the machine may appear as if it would operate against the expectations of the operator. Execute the above commands only after making the corresponding correction function invalid. (This precaution applies only to NC units provided with EIA functions.)

!The barrier function performs interference checks based on designated tool data. Enter the tool information that matches the tools to be actually used. Otherwise, the barrier function will not work correctly.

!The system of G-code and M-code commands differs, especially for turning, between the machines of INTEGREX e-Series and the other turning machines.

Issuance of the wrong G-code or M-code command results in totally non-intended machine operation. Thoroughly understand the system of G-code and M-code commands before using this system.

|

Sample program |

Machines of INTEGREX e-Series |

Turning machines |

|

S1000M3 |

The milling spindle rotates at 1000 min–1. |

The turning spindle rotates at 1000 min–1. |

|

S1000M203 |

The turning spindle rotates at 1000 min–1. |

The milling spindle rotates at 1000 min–1. |

S-3

SAFETY PRECAUTIONS

!For the machines of INTEGREX e-Series, programmed coordinates can be rotated using an index unit of the MAZATROL program and a G68 command (coordinate rotate command) of the EIA program. However, for example, when the B-axis is rotated through 180 degrees around the Y-axis to implement machining with the turning spindle No. 2, the plus side of the X-axis in the programmed coordinate system faces downward and if the program is created ignoring this fact, the resulting movement of the tool to unexpected positions may incite collisions.

To create the program with the plus side of the X-axis oriented in an upward direction, use the mirror function of the WPC shift unit or the mirror imaging function of G-code command (G50.1, G51.1).

!After modifying the tool data specified in the program, be sure to perform the tool path check function, the Virtual Machining function, and other functions, and confirm that the program operates properly. The modification of tool data may cause even a field-proven machining program to change in operational status.

If the user operates the machine without being aware of any changes in program status, interference with the workpiece could arise from unexpected operation.

For example, if the cutting edge of the tool during the start of automatic operation is present inside the clearance-including blank (unmachined workpiece) specified in the common unit of the MAZATROL program, care is required since the tool will directly move from that position to the approach point because of no obstructions being judged to be present on this path.

For this reason, before starting automatic operation, make sure that the cutting edge of the tool during the start of automatic operation is present outside the clearance-including workpiece specified in the common unit of the MAZATROL program.

!If axis-by-axis independent positioning is selected and simultaneously rapid feed selected

for each axis, movements to the ending point will not usually become linear. Before using

these functions, therefore, make sure that no obstructions are present on the path.

CAUTION

S-4

SAFETY PRECAUTIONS

Operations

!Single-block, feed hold, and override functions can be made invalid using system variables #3003 and #3004. Execution of this means the important modification that makes the corresponding operations invalid. Before using these variables, therefore, give thorough notification to related persons. Also, the operator must check the settings of the system variables before starting the above operations.

!If manual intervention during automatic operation, machine locking, the mirror image function, or other functions are executed, the workpiece coordinate systems will usually be shifted. When making machine restart after manual intervention, machine locking, the mirror image function, or other functions, consider the resulting amounts of shift and take the appropriate measures. If operation is restarted without any appropriate measures being taken, collision with the tool or workpiece may occur.

!Use the dry run function to check the machine for normal operation at no load. Since the feed rate at this time becomes a dry run rate different from the program-designated feed rate, the axes may move at a feed rate higher than the programmed value.

!After operation has been stopped temporarily and insertion, deletion, updating, or other commands executed for the active program, unexpected operation of the machine may result if that program is restarted. No such commands should, in principle, be issued for the active program.

!During manual operation, fully check the directions and speeds of axial movement.

!For a machine that requires manual homing, perform manual homing operations after turning power on. Since the software-controlled stroke limits will remain ineffective until manual homing is completed, the machine will not stop even if it oversteps the limit area. As a result, serious machine damage will result.

!Do not designate an incorrect pulse multiplier when performing manual pulse handle feed operations. If the multiplier is set to 1000 times and the handle operated inadvertently, axial movement will become faster than that expected.

S-5

BEFORE USING THE NC UNIT

BEFORE USING THE NC UNIT

Limited Warranty

The warranty of the manufacturer does not cover any trouble arising if the NC unit is used for its non-intended purpose. Take notice of this when operating the unit.

Examples of the trouble arising if the NC unit is used for its non-intended purpose are listed below.

1.Trouble associated with and caused by the use of any commercially available software products (including user-created ones)

2.Trouble associated with and caused by the use of any Windows operating systems

3.Trouble associated with and caused by the use of any commercially available computer equipment

Operating Environment

1.Ambient temperature

During machine operation: 0° to 50°C (32° to 122°F)

2.Relative humidity

During machine operation: 10 to 75% (without bedewing)

Note: As humidity increases, insulation deteriorates causing electrical component parts to deteriorate quickly.

Keeping the Backup Data

Note: Do not attempt to delete or modify the data stored in the following folder. Recovery Data Storage Folder: D:MazakBackUp

Although this folder is not used when the NC unit is running normally, it contains important data that enables the prompt recovery of the machine if it fails.

If this data has been deleted or modified, the NC unit may require a long recovery time. Be sure not to modify or delete this data.

S-6 E

CONTENTS

|

Page |

||||

|

1 |

INTRODUCTION ………………………………………………………………………. |

1-1 |

||

|

2 |

GENERAL………………………………………………………………………………… |

2-1 |

||

|

2-1 |

General………………………………………………………………………………………………… |

2-1 |

||

|

2-2 Creation of Curved-Surface Figures …………………………………………………………. |

2-1 |

|||

|

2-3 Movement of a Constant Curved Line ………………………………………………………. |

2-2 |

|||

|

2-4 Changing Conditions of a Curved Line ……………………………………………………… |

2-2 |

|||

|

2-5 3-D Machining Units and Types of Curved Surfaces Created ………………………. |

2-3 |

|||

|

3 |

PROGRAMMING………………………………………………………………………. |

3-1 |

||

|

3-1 |

Program Configuration …………………………………………………………………………… |

3-1 |

||

|

3-2 |

Before Programming ……………………………………………………………………………… |

3-1 |

||

|

3-3 Programs for 3-D Machining Units……………………………………………………………. |

3-2 |

|||

|

3-3-1 |

Unit definition ……………………………………………………………………………………………. |

3-3 |

||

|

3-3-2 |

Tool-sequence definition…………………………………………………………………………….. |

3-7 |

||

|

3-3-3 |

Plane definition ……………………………………………………………………………………….. |

3-12 |

||

|

3-3-4 |

Figure definition ………………………………………………………………………………………. |

3-16 |

||

|

3-3-5 |

Coordinate transfer ………………………………………………………………………………….. |

3-20 |

||

|

3-3-6 |

Machining area appointment …………………………………………………………………….. |

3-22 |

||

|

4 |

PROGRAMMING EXAMPLES ……………………………………………………. |

4-1 |

||

|

4-1 |

ROTATE 1……………………………………………………………………………………………. |

4-1 |

||

|

4-2 |

ROTATE 2……………………………………………………………………………………………. |

4-4 |

||

|

4-3 |

ROTATE 3……………………………………………………………………………………………. |

4-6 |

C-1

|

4-4 |

ROTATE 4……………………………………………………………………………………………. |

4-8 |

|

4-5 |

PARALL. 1………………………………………………………………………………………….. |

4-10 |

|

4-5-1 Tool movement and precautions ……………………………………………………………….. |

4-12 |

|

|

4-6 |

PARALL. 2………………………………………………………………………………………….. |

4-14 |

|

4-7 |

PARALL. 3………………………………………………………………………………………….. |

4-16 |

|

4-8 |

PARALL. 4………………………………………………………………………………………….. |

4-18 |

|

4-9 |

NORMAL 1 …………………………………………………………………………………………. |

4-20 |

|

4-9-1 Coordinate axes for defining FL in NORMAL units……………………………………….. |

4-22 |

|

|

4-10 |

NORMAL 2 …………………………………………………………………………………………. |

4-26 |

|

4-11 |

Ruled Surface……………………………………………………………………………………… |

4-28 |

|

4-12 |

ROTATE 1 + Coordinate Transfer ………………………………………………………….. |

4-30 |

|

4-13 |

Combination Program (Example 1) ………………………………………………………… |

4-32 |

|

4-14 |

Combination Program (Example 2) ………………………………………………………… |

4-35 |

|

5 RELATIVE PARAMETERS…………………………………………………………. |

5-1 |

C-2 E

INTRODUCTION 1

1 INTRODUCTION

Three-dimensional machining functions are automatic programming functions used for 3- dimensional curved-surface machining which presents difficulties for lineor face-machining programs.

Automatic programming functions in the easy-to-understand MAZATROL language (human language) enable 3-dimensional curved surfaces to be machined by performing simple operations.

This Programming Manual describes the programming procedures for machining 3-D curved surfaces with the MAZATROL MATRIX.

Read through this manual carefully in order to make the most of the 3-D machining functions available with the MAZATROL MATRIX.

In addition to this manual, reference should also be made to the Programming Manual and the Operating Manual.

1-1

1 INTRODUCTION

— NOTE —

1-2 E

GENERAL 2

2 GENERAL

2-1 General

The 3-dimensional machining functions enable 3-dimensional curved surfaces, which are difficult to machine with lineor face-machining programs, to be handled with relative ease.

Programs with a greater degree of flexibility can be prepared when these functions are used in conjunction with the lineand face-machining units.

The features of these 3-D machining functions are listed below:

1.Easy-to-understand MAZATROL language

Programming uses the MAZATROL language which allows programs to be created with the same kind of ease which characterizes ordinary MAZATROL programs. As a result, 3-D programming, which presented difficulties before, can now be handled with ease.

2.Simple representation of curved surfaces

Wire-frame models that can be defined with figure lines and guide lines are used so that the 3-dimensional curved surfaces can be set as easily as possible. In addition, GL (guide line) and FL (figure line) figures can be input using methods similar to those for lineor facemachining.

3.Creation of wide variety of curved surfaces

A wide variety of complex curved surfaces can be handled by selecting any of the 11 types of units in accordance with the curved surface to be machined.

4.Automatic determination of tool paths for rough machining and finish machining

Simply by defining the final curved-surface figures, the tool paths for both rough machining and finish machining can be determined automatically.

5.Outstanding graphic check functions

Not merely the tool path and trace display but also the defined curved-surface figures can be displayed in wire-frame format, and this makes it easier to understand and check the defined curved-surface figures.

2-2 Creation of Curved-Surface Figures

A curved surface is formed when a curved line on a given plane is moved through 3-dimensional space.

A variety of curved-surface figures can be created by defining the following conditions.

—Movement of a constant curved line

—Movement of a changing curved line

The curved-surface figures thus defined are then shaped with a 3-D machining unit.

2-1

2 GENERAL

2-3 Movement of a Constant Curved Line

The movement of a curved line through 3-dimentional space is restricted to the following.

|

Rotation |

Parallel displacement |

Normal displacement |

Furthermore, a curved-surface figure can be created by smoothly connecting a multiple number of curved lines on given plane within 3-dimensional space (ruled surface).

2-4 Changing Conditions of a Curved Line

A curved line that is moved through 3-dimensional space is referred to as the FL (figure line). Usually, one FL is defined as the starting curved line or two FLs are defined as the starting and ending curved lines. A GL (guide line) which is used to guide the defined FL is also defined.

The desired curved-surface figure is created by moving and changing the starting figure line (FL1) into the ending figure line (FL2) according to the above conditions and the guide line (GL).

FL2

GL

FL1

D735P0500

2-2

GENERAL 2

2-5 3-D Machining Units and Types of Curved Surfaces Created

|

UNIT |

ROTATE 1 |

UNIT |

PARALL.1 |

UNIT |

NORMAL 1 |

|||||||

|

GL-FL |

0-1 |

GL-FL |

0-1 |

GL-FL |

1-1 |

|||||||

|

Z |

GL |

|||||||||||

|

Z |

||||||||||||

|

FL1 |

FL |

|||||||||||

|

FL1 |

GL |

FL |

||||||||||

|

(Applied type) |

FL1 |

|||||||||||

|

UNIT |

ROTATE 2 |

UNIT |

PARALL.2 |

UNIT |

NORMAL 2 |

|||||||

|

GL-FL |

0-2 |

GL-FL |

0-2 |

GL-FL |

1-2 |

|||||||

|

Z |

FL1 |

|||||||||||

|

FL2 |

||||||||||||

|

FL2 |

FL2 |

|||||||||||

|

FL1 |

FL1 |

FL1 |

||||||||||

|

FL2 GL |

||||||||||||

|

UNIT |

ROTATE 3 |

UNIT |

PARALL.3 |

UNIT |

RULED-S |

|||||||

|

GL-FL |

1-1 |

GL-FL |

1-1 |

GL-FL |

0-20 |

|||||||

|

Z |

||||||||||||

|

FL2 |

||||||||||||

|

FL1 |

||||||||||||

|

FL1 |

GL |

|||||||||||

|

GL |

FL1 |

|||||||||||

|

UNIT |

ROTATE 4 |

UNIT |

PARALL.4 |

|||||||||

|

GL-FL |

1-2 |

GL-FL |

1-2 |

|||||||||

|

Z |

FL5 |

|||||||||||

|

FL2 |

FL4 |

FL3 |

||||||||||

|

FL2 |

||||||||||||

|

FL1 |

||||||||||||

|

FL2 |

FL1 |

FL1 |

||||||||||

|

GL |

GL |

|||||||||||

2-3

2 GENERAL

— NOTE —

2-4 E

PROGRAMMING 3

3-1 Program Configuration

The 3-D machining units are handled in exactly the same manner as the point-, line-, and facemachining units. A 3-D program is therefore composed basically of the following 4 program units.

The 3-D machining unit can also be used with the point-, line-, and/or face-machining units.

|

Program |

|||||||||

|

Common unit |

……….This unit is always set at the head of all |

||||||||

|

programs. |

|||||||||

|

Basic coordinate system unit |

……….The basic coordinates of the workpiece zero point |

||||||||

|

in the machine coordinate system are specified |

|||||||||

|

here. |

|||||||||

|

Machining unit |

……….The machining methods and data relating to the |

||||||||

|

— Point-machining unit |

figures to be machined are specified here. |

||||||||

|

— Line-machining unit |

The 3-D unit can also be specified in addition to |

||||||||

|

— Face-machining unit |

point-, line-, and face-machining units. |

||||||||

|

— 3-D machining unit |

By specifying a plurality of machining units, the |

||||||||

|

workpiece will be machined to the desired shape. |

|||||||||

|

End unit |

……….This unit is set at the end of all programs. |

||||||||

3-2 Before Programming

Programming is done by following the same procedures as those prescribed for point-, line-, and face-machining.

For details on the methods for creating and editing programs, reference should be made to the Programming Manual (MAZATROL).

3-1

3 PROGRAMMING

3-3 Programs for 3-D Machining Units

A 3-D machining units consist of unit definition, tool-sequence definition, curved-surface definition and machining area appointment. The curved-surface definition is subdivided into 3 parts: plane definition (definition of the plane on which curved lines are placed), figure definition and coordinate transfer.

3D machining unit

UNo. (Unit definition)

SNo.

(Tool-sequence definition)

Curved-surface definition

PLN

(Plane definition)

FIG

(Figure definition)

TRN

(Coordinate transfer)

CSF

(Machining area appointment)

……….Select from among the 11 types of units that unit by which it will be easiest to define the desired shape.

……….The tool operating conditions are set with these data.

……….The data relating to the machining methods and shapes of the curved-surfaces are set here.

……….The plane for defining the figure is set here.

……….The GL (guide line) and FLs (figure lines) are input here to create the curved-surface shape for machining.

……….Data are input here to move or rotate the created curved surface to any position.

……….The machining area for the created curved surface is specified here.

3-2

PROGRAMMING 3

3-3-1 Unit definition

The unit definition inputs the data required to automatically determine the tool sequence for 3-D machining. The tools required for machining are automatically determined by inputting the types of the units, FL movements/angles, material height, finishing allowance, and cutting processes.

These data are invalid once the tool sequence has been displayed.

|

UNo. |

UNIT |

GL-FL |

ROT.AXIS DIST/th. MAT-HIGH |

FIN |

CUT-PROCESS |

|||||

|

[1] |

[2] |

[3] |

[4] |

[5] |

[6] |

[7] |

[1]UNIT

Select the menu item in accordance with the machining method.

Input example: [ROTATE 1] → ROTATE 1 unit is set.

[2]GL-FL

The numbers of GLs/FLs used in this unit are displayed. Display example: 1-1 → One GL and one FL are used.

[3]ROT. AXIS

“Z” is displayed as the rotational axis for GL-FL when one of the [ROTATE 1] through [ROTATE 4] menu items has been selected for UNIT.

Display example: Z → Denotes that the rotational axis is Z.

[4]DIST/th.

Input the values for setting the parallel movement distance of FL or its angle of rotation. Input example: 30 → 30 mm movement or rotation by 30° in the positive direction

[5]MAT-HIGH

Input a numerical value to set the height of the material from the workpiece zero point. Input example: 50 → Material height of 50 mm

[6]FIN

Input a numerical value to set the section to be left uncut as a finishing allowance while rough machining is performed.

Input example: 2 → Finishing allowance of 2 mm

[7]CUT-PROCESS

Select a cutting process and rough machining method from among the menu items.

Input example: [ROUGH R1] → Rough machining only

denotes either items which can be selected from the menu or items for which numerical values are input.

denotes items which are automatically displayed.

Reference should be made to the following description for details on items [1] through [7].

3-3

3 PROGRAMMING

1.UNIT

The unit name selected from the menu is displayed. The following 11 types are available as 3-D machining units.

|

Menu 1 |

ROTATE |

ROTATE |

ROTATE |

ROTATE |

PARALLEL |

PARALLEL |

PARALLEL |

PARALLEL |

>>> |

|

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|||

|

Menu 2 |

NORMAL |

NORMAL |

RULED-S. |

>>> |

||||||

|

1 |

2 |

2.GL-FL

The number of GLs (guide lines) and FLs (figure lines) is displayed as soon as the unit name appears.

3.ROT. AXIS

“Z” is displayed as the rotational axis when rotation unit name from among ROTATE 1 through ROTATE 4 is displayed

4.DIST/th.

Set the angle through which the FL (figure line) is to be rotated in order to create a curved surface when ROTATE 1 or ROTATE 2 has been selected. (As seen from the +Z direction, the selected FL rotates counterclockwise or clockwise if a positive or negative value is entered, respectively.)

|

+Y |

||

|

+Z |

+Z |

: Direction in which |

|

+Y |

||

|

the angle is to be |

||

|

th |

read |

|

|

th |

+X |

|

|

+X |

||

|

FL |

FL |

|

|

CCW |

CW |

|

|

(th.: positive value) |

(th.: negative value) |

D735P0501 |

3-4

PROGRAMMING 3

Set the distance through which the FL (figure line) is to be moved in parallel in order to create a curved surface when either the PARALL. 1 or PARALL. 2 unit has been selected. (The selected FL moves in parallel in the + (plus) direction if a positive value is entered and in the – (minus) direction if a negative value is entered.)

|

+Z |

+Z |

|||

|

FL |

||||

|

FL |

||||

|

DIST |

||||

|

+Y |

(Positive value) |

+Y |

DIST |

|

|

–Y |

–Y |

(Negative value) |

||

|

Workpiece |

||||

|

Workpiece |

||||

|

zero point |

zero point |

|||

|

When a positive |

+X |

When a negative |

+X |

|

|

value is set |

value is set |

D735P0502 |

||

5.MAT-HIGH

Set the height from the workpiece zero point on the Z-axis to the top of the material.

+Z

MAT-HIGH

Material

+X

Workpiece zero point

Curved-surface figure

D735P0503

Note: A negative value cannot be used to set the material height. The workpiece zero point must therefore be set in the minus direction (in other words, below) from the top of the material.

6.FIN

Set the finishing allowance for the section to be left uncut by rough machining.

Rough machining

Finish machining

FIN

Curved-surface figure

D735P0504

3-5

3 PROGRAMMING

7.CUT-PROCESS

Select the cutting process from the following menu as well as whether rough machining is to be performed at high speed or at normal speed.

The data selected here are used to select the tools in the tool sequence. (The data become invalid once the tool sequence has been displayed.)

|

ROUGH |

RGH,FIN1 |

RGH,FIN2 |

FINISH 1 |

FINISH 2 |

H SPEED |

||||||||||

|

R1 |

R1-F2 |

R1-F2-F3 |

F1 |

F1-F2 |

RGH PRC. |

||||||||||

|

Menu |

Cutting process |

Tool selected |

|||||||||||||

|

ROUGH R1 |

Rough machining |

R1: BAL EMIL |

|||||||||||||

|

RGH, FIN1 R1-F1 |

Rough machining → Finishing 1 |

R1: BAL EMIL |

|||||||||||||

|

F2: BAL EMIL |

|||||||||||||||

|

Rough machining → Finishing 1→ |

R1: BAL EMIL |

||||||||||||||

|

RGH, FIN2 R1-F2-F3 |

F2: BAL EMIL |

||||||||||||||

|

Finishing 2 |

|||||||||||||||

|

F3: BAL EMIL |

|||||||||||||||

|

FINISH 1 F1 |

Finishing 1 |

F1: BAL EMIL |

|||||||||||||

|

FINISH 2 F1-F2 |

Finishing 1 → Finishing 2 |

F1: BAL EMIL |

|||||||||||||

|

F2: BAL EMIL |

|||||||||||||||

If the rough machining process is selected after reversing the display state of the menu item by pressing the [H SPEED RGH PRC.] menu key, the rough machining tool in the tool sequence will be displayed as below:

R1 END MILL

In this case, rough machining will be performed at high speed.

High-speed rough machining can be identified by observing whether or not the tool sequence “R” appears in red.

|

High-speed rough machining |

Normal-speed machining |

D735P0505

3-6

PROGRAMMING 3

3-3-2 Tool-sequence definition

The tools to be used are automatically determined by the unit definition.

A tool is made operational by defining such factors as its normal diameter, approach coordinates, peripheral speed and feed rate.

|

SNo. TOOL |

NOM-φ No. APRCH-X |

APRCH-Y |

TYPE |

DEPTH |

#T |

PITCH |

C-SP |

FR |

M |

M |

M |

||

|

[1] |

[2] |

[3] |

[4] |

[4] |

[5] |

[6] |

[7] |

[8] |

[9] |

[9] |

[10] |

[10] |

[10] |

[1]TOOL

The tool is automatically determined according to the CUT-PROCESS data set during unit definition.

[2]NOM-φ

Input a numerical value to set the diameter of the tool. Select a suffix from the menu if necessary.

[3]No.

Input a numerical value to set the operation priority number when the priority function for the same tool is to be used.

[4]APRCH-X, APRCH-Y

Input numerical values or press the [AUTO SET] menu key to set the coordinates which the tool will initially approach.

|

Input example: |

[AUTO SET] → “?” is displayed and the values are determined |

|

automatically upon checking the tool path. |

[5]TYPE

Select the cutting type from the menu.

Input example: [X BI-DIR] → X-axis bi-directional rough machining

[6]DEPTH

For rough machining, input the numerical value to set the depth for one cutting pass in an axial direction.

Input example: 5 → Cutting to a depth of 5 mm

For finish machining, input the numerical value to set the amount to be left uncut as the finishing allowance.

Input example: 2 → 2 mm is left as the finishing allowance.

[7]#T

Input the desired machining error tolerance level for the curved-surface figure using a number from 1 to 9.

Input example: 1 → Parameter E67 for machining error tolerance level is used.

[8]PITCH

Input a numerical value to set the desired pitch for cutting.

Input example: 10 → Cutting is performed by a pitch of 10 mm.

[9]C-SP, FR

Input numerical values to set the C-SP (peripheral speed) and FR (feed rate).

Input example: C-SP: 500 → Peripheral speed of 500 mm/min

FR: 50 → Feed rate of 50 mm/rev

3-7

3 PROGRAMMING

[10] M

Select from the menu the M-code to be output immediately after the tool has been automatically changed (ATC).

Input example: [50 AIR BLAST] → Air blasting operation

denotes either items which can be selected from the menu or items for which numerical values are input.

denotes items which are automatically displayed.

Reference should be made to the following description for details on items [1] through [10].

1.TOOL

The tool is automatically selected according to the data set during the cutting process selection for unit definition.

BAL EMIL (ball-end mill) is used for 3-D machining but END MILL (ordinary end mill) is used for high-speed rough machining.

2.NOM-φ

Use a value for the tool diameter so that it can be distinguished from the diametrical values of other tools (0.1 mm). Assign a suffix (identification code A to Z) (except I and O) from the menu to identify identical tools.

Note: The tool defined here must be registered on the TOOL FILE display beforehand.

3.No.

Set the operation priority number when the priority function for the same tool is to be used.

1)Operation to be done first (1 to 99)

2)No number

3)Operation to be done later (1 to 99)

(During machining the tools are selected in the order of 1 to 3.)

For further details reference should be made to “PRIORITY FUNCTION FOR THE SAME TOOL” in the Programming Manual (MAZATROL Programming).

4.APRCH-X, APRCH-Y

Set the coordinates to which the tool is to be approached initially after completing ATC (automatic tool changing). If the [AUTO SET] menu key is pressed, “?” is displayed and the coordinates are automatically calculated and set when the tool path is checked.

3-8

Руководство по программированию для ЧПУ.

MAZATROL FUSION 640M,

MAZATROL FUSION 640M 5X,

MAZATROL FUSION 640M NEXUS

Программирование в формате Mazatrol

Руководство №: H735PG0041E

Формат: PDF

Для обеспечения надлежащей работы станка и оборудования перед началом его эксплуатации следует четко уяснить содержание данного Руководства.

Оглавление:

1 ПРОГРАММА В ФОРМАТЕ MAZATROL 1-1

2 Система координат 2-1

2-1 Система координат станка 2-1

2-2 Система координат заготовки 2-2

2-3 Система координат станка и система координат заготовки 2-3

2-4 Базовые координаты 2-3

2-5 Вспомогательные координаты 2-4

3 Функции кнопок и переключателей 3-1

4 ПОРЯДОК ДЕЙСТВ�?Й ПЕРЕД ВЫПОЛНЕН�?ЕМ ОБРАБОТК�? 4-1

4-1 Схема подготовки к обработке 4-1

4-2 Чертежи детали и материалы заготовки 4-3

4-3 Регистрация инструмента 4-5

4-3-1 Вызов окна TOOL FILE 4-5

4-3-2 Регистрация инструмента 4-6

4-4 Создание простых программ 4-9

4-4-1 Структура программы 4-9

4-4-2 Вызов окна PROGRAM (Программа) 4-10

4-4-3 Присвоение номеров рабочей программы, УП 4-11

4-4-4 Создание программы 4-13

4-4-5 Создание блока общих данных 4-13

4-4-6 Создание блока базовой системы координат 4-15

4-4-7 Блок обработки поверхности 4-17

4-4-8 Блок контурной обработки 4-27

4-4-9 Блок обработки отверстия (1) 4-37

4-4-10 Блок обработки отверстия (2) 4-46

4-4-11 Блок завершения 4-53

4-4-12 Конец программы 4-54

4-5 Регистрация инструмента в файле данных на инструмент 4-56

4-5-1 Номера гнезд и номера инструмента 4-56

4-5-2 Окно TOOL DATA (Данные инструмента) 4-57

4-5-3 Окно TOOL LAYOUT (Компоновка инструмента) 4-59

4-5-4 Регистрация инструмента 4-62

4-6 Проверка траектории обработки 4-65

ВН�?МАН�?Е!

Вся информация, которая размещается на сайте носит ознакомительный характер. Мы стремимся к тому, чтобы Вы получали только достоверную, максимально полную и точную информацию. Но мы не исключаем, что некоторая информация может со временем утратить свою актуальность, допускаем возможность ошибок в содержании.

�?нформация на сайте размещается в исходном виде. Мы не даем гарантии на полноту и актуальность информации. �?нформация предоставляется также без каких-либо других явно или неявно выраженных или предполагаемых гарантий.

Администрация сайта оставляет за собой право, не уведомляя пользователей и посетителей ресурса, вносить изменения в контент.

Администрация сайта не несет ответственности за информацию, предоставленную пользователями.

На сайте есть ссылки на сторонние ресурсы (сайты), на которые мы не имеем никакого влияния. Ссылки на другие ресурсы предназначены для того, чтобы пользователю было удобнее искать информацию по схожей тематике. Мы не несем ответственности за содержание других сайтов (контент), за их доступность пользователям.

Нет и не может быть таких обстоятельств, при которых владелец (администрация) сайта будет нести какую-либо ответственность перед какой-либо стороной за прямой, непрямой или косвенно причиненный ущерб из-за использования информации, находящейся на страницах этого сайта, или информации на том сайте, на который имеется гиперссылка с этого ресурса. Ни при каких обстоятельствах мы не будем нести ответственность за возможную, но упущенную выгоду, потерю программ или данных, приостановку вашей хозяйственной деятельности и в аналогичных случаях, даже если будем явно проинформированы о большой вероятности подобного ущерба.

�?нтернет не обеспечивает надежной защиты данных и информации, поэтому не несет и не может нести ответственность за информацию, которую получают пользователи из �?нтернета.

Посещая данный сайт и используя его контент в своих целях, Вы прямо выражаете свое согласие с данным «Отказом от ответственности» и принимаете всю ответственность на себя.

Администрация сайта в любое время может и имеет право вносить изменения в эти правила. Они вступают в силу безотлагательно с этого момента. Если Вы продолжаете пользоваться сайтом после того, как в «Отказ от ответственности» внесены изменения, значит — Вы автоматически согласились на соблюдение обновленных правил.

Владельцы и создатели данного ресурса не несут ответственности за содержание ссылок, за их использование и за информацию, размещенную на данном сайте, как не несут ответственность за игнорирование пользователями коммерческого статуса того программного обеспечения, на которое ведут ссылки с этого сайта.

Авторское право и право на товарный знак

Мы стремимся соблюдать авторские права других собственников и использовать собственные или не требующие лицензирования материалы. Загрузка и копирование текстовых материалов, изображений, фотографий или иных файлов с нашего сайта допускается только для личного, некоммерческого использования. Поскольку содержимое этого раздела сайта создается из открытых общедоступных и бесплатных источников. Если вам стало известно об авторском праве на какой-либо материал на сайте, пожалуйста, сообщите нам. После уведомления о нарушениях, мы удалим такое содержимое немедленно.

На чтение 32 мин. Просмотров 1 Опубликовано

Содержание

- Программное обеспечение и ЧПУ

- MAZATROL SmoothAi

- Solid MAZATROL ОПТИМИЗАЦИЯ ПРОЦЕССА ОБРАБОТКИ

- S mooth A i Spindle ОПТИМИЗАЦИЯ УСЛОВИЙ РЕЗКИ

- A i Thermal Shield СТАБИЛЬНАЯ ТОЧНОСТЬ ОБРАБОТКИ

- Обеспечивает стабильную точность обработки благодаря компенсации тепловых деформаций

- Серии станков с новейшей системой ЧПУ MAZATROL Smooth созданы для увеличения производительности

- MAZATROL SmoothX, MAZATROL SmoothG

- MAZATROL SmoothC

- Функции

- Системы ЧПУ MAZATROL Smooth

- Эксплуатация

- Отображение процессов

- Программирование

- Менеджер приложений

- ОБРАБОТКА

- Сокращение времени обработки

- ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ SMOOTH PROCESS

- Управление производством

- Панель энергопотребления

- Технические характеристики

- ЧПУ для станков лазерной резки

- Высокая производительность благодаря высокоточному управлению с MAZATROL PreviewG

- Усовершенствованное аппаратное оснащение

- Оптимальное ускорение / замедление для сокращения времени резания

- Управление лазерным лучом

- Большой 19-дюймовый ЖК-дисплей с сенсорным экраном

- Переключение

- 5 основных рабочих экранов

- Непревзойденная скорость работы

- 15-ти дюймовый сенсорный экран

- MAZATROL PREVIEW 3

- CADmaster

- Unigraphics + VERICUT: оптимальная формула работы со станками Mazak

- Скачать статью в формате PDF — 468.1 Кбайт

- Главная » CADmaster №2(32) 2006 » Машиностроение Unigraphics + VERICUT: оптимальная формула работы со станками Mazak

- ЗАО «Томские трансмиссионные системы»

- ФГУП «КБТочмаш имени А.Э. Нудельмана» (Москва)

- ОАО «Ремонтный завод Синарский» (г. Каменск-Уральский Свердловской области)

Программное обеспечение и ЧПУ

Система ЧПУ для многоцелевых станков · 5-осевых обрабатывающих центров · Горизонтальных и вертикальных обрабатывающих центров · Токарных центры с ЧПУ

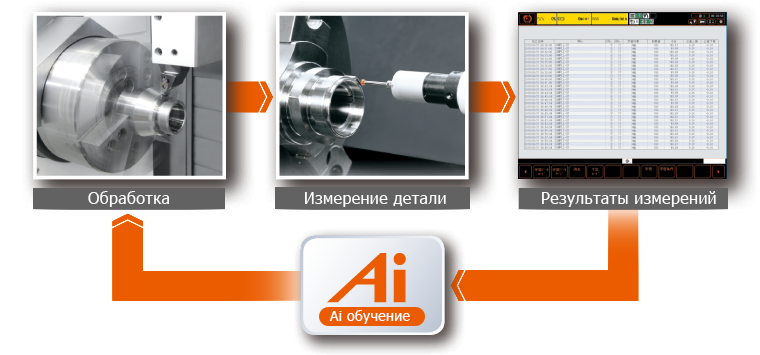

MAZATROL SmoothAi

Система управления включает в себя широкий спектр передовых функций программирования, которые позволяют сочетать простоту использования и обеспечивать высокую скорость и точность обработки.

Solid MAZATROL

ОПТИМИЗАЦИЯ ПРОЦЕССА ОБРАБОТКИ

Используется для быстрого и удобного создания управляющих программ. При наличии 3D-модели ее можно загрузить в стойку и в автоматическом режиме сформировать управляющую программу для последующей обработки.

S mooth A i Spindle

ОПТИМИЗАЦИЯ УСЛОВИЙ РЕЗКИ

Использует технологию AI для оптимизации условий резки и обработки поверхности благодаря автоматическому обнаружению вибрации шпинделя.

A i Thermal Shield

СТАБИЛЬНАЯ ТОЧНОСТЬ ОБРАБОТКИ

Обеспечивает стабильную точность обработки благодаря компенсации тепловых деформаций

Новые алгоритмы автоматически определяют величину компенсации, которая будет автоматически применяться в соответствии с изменениями температуры, чтобы обеспечить еще более высокую точность обработки.

Серии станков с новейшей системой ЧПУ MAZATROL Smooth созданы для увеличения производительности

— Технология Smooth обеспечивает более высокую производительность

— Самая быстрая ЧПУ в мире — новейшее аппаратное и программное обеспечение для беспрецедентной скорости и точности обработки

— Легкость эксплуатации благодаря интеллектуальным функциям

— Программное обеспечение Smooth Process Support позволяет объединить станки в единую информационную сеть

Тип ЧПУ зависит от спецификации станка

MAZATROL SmoothX, MAZATROL SmoothG

- Сенсорный дисплей – работать на нем также легко, как со смартфоном или планшетом

- Графический интерфейс ЧПУ MAZATROL Smooth интуитивен и служит для удобства эксплуатации

- Высокоточная 5-осевая обработка сложных контуров при высоких скоростях подачи (ЧПУ MAZATROL SmoothX)

- ПК с операционной системой Windows®8

Windows является зарегистрированной торговой маркой корпорации Microsoft Corporation в США и других странах.

MAZATROL SmoothC

- Программирование в формате MAZATROL

- Упрощенный режим отображения и ввода кода

- Стартовый экран и выбор меню для простоты эксплуатации

Функции

Системы ЧПУ MAZATROL Smooth

Эксплуатация

19-дюймовая сенсорная панель и сенсорный экран ЧПУ MAZATROL Smooth и графический интерфейс для непревзойденной простоты эксплуатации.

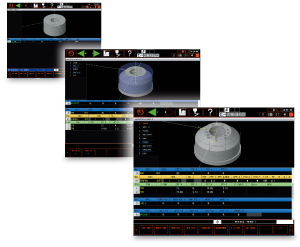

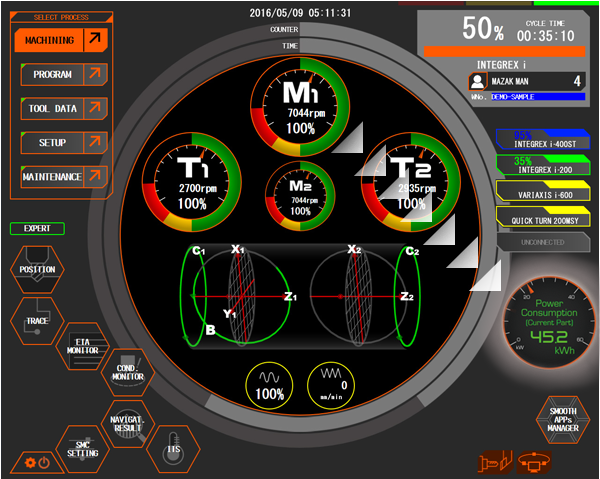

Отображение процессов

Под каждый процесс доступен главный экран, который отображает необходимые данные в удобном для восприятия формате.

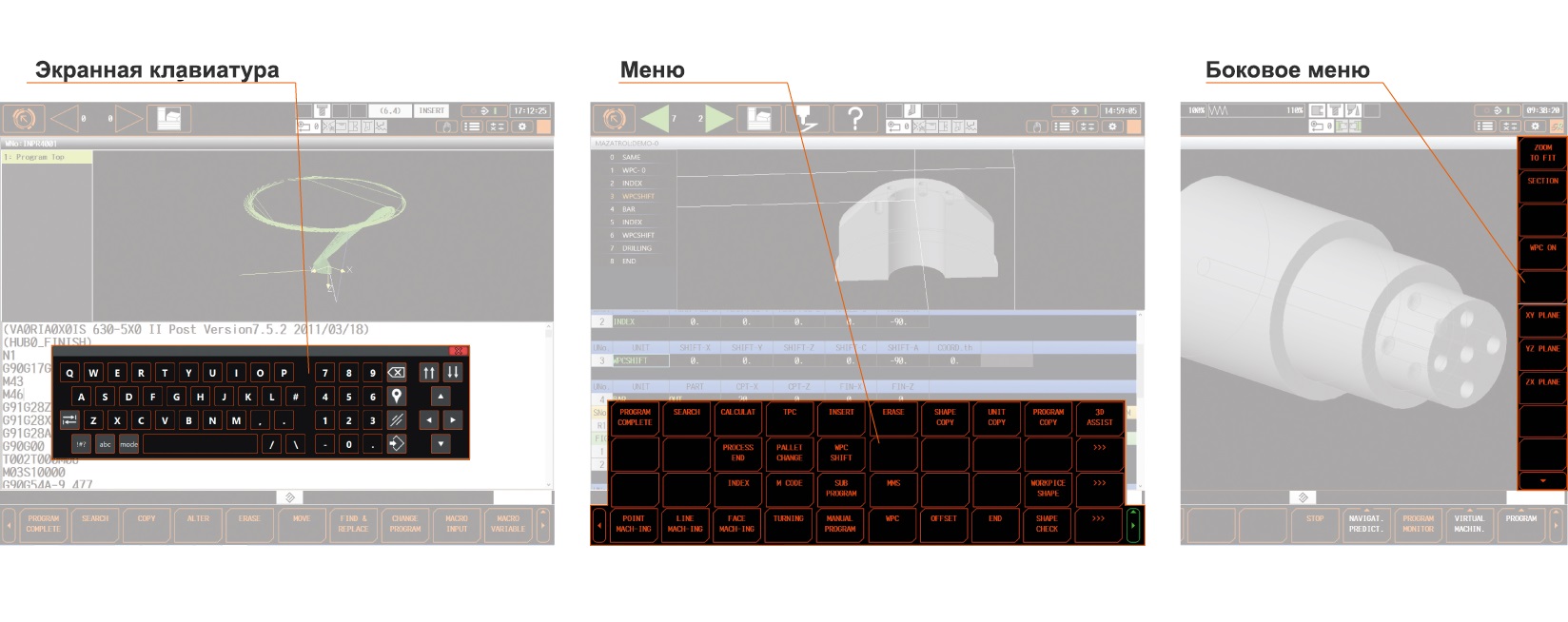

Программирование

- Программирование в формате EIA

Позволяет быстро переключаться на соответствующую секцию программы EIA посредством нажатия траектории перемещения инструмента. Поиск ошибок и проблем осуществляется с помощью функции анализа программы

- Программирование в формате MAZATROL

В ходе проверки формы и траектории, неточности в коде могут быть минимизированы в кратчайшие сроки в ходе программирования. Данные 3D CAD могут быть импортированы для быстрого и легкого программирования.

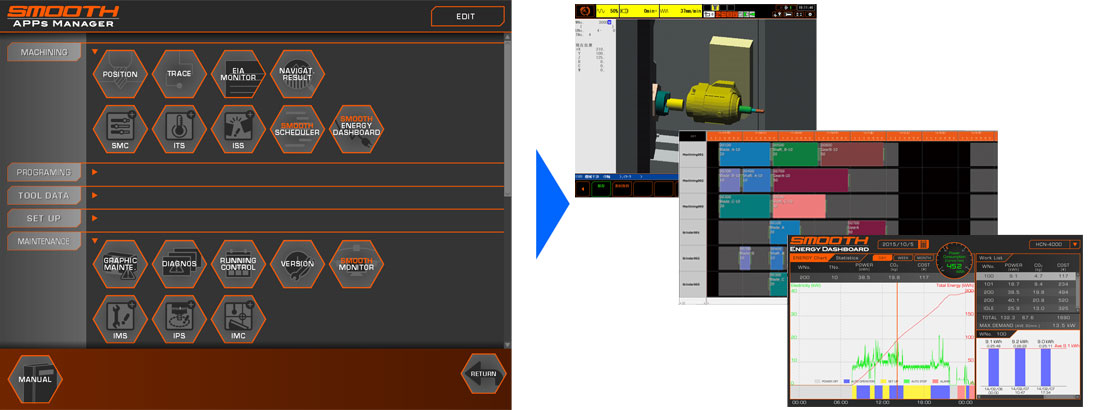

Менеджер приложений

Удобное управление приложениями и быстрый вызов команд

ОБРАБОТКА

Сокращение времени обработки

Исключительная простота эксплуатации, а также удобная визуализация данных обеспечивают более высокую производительность.

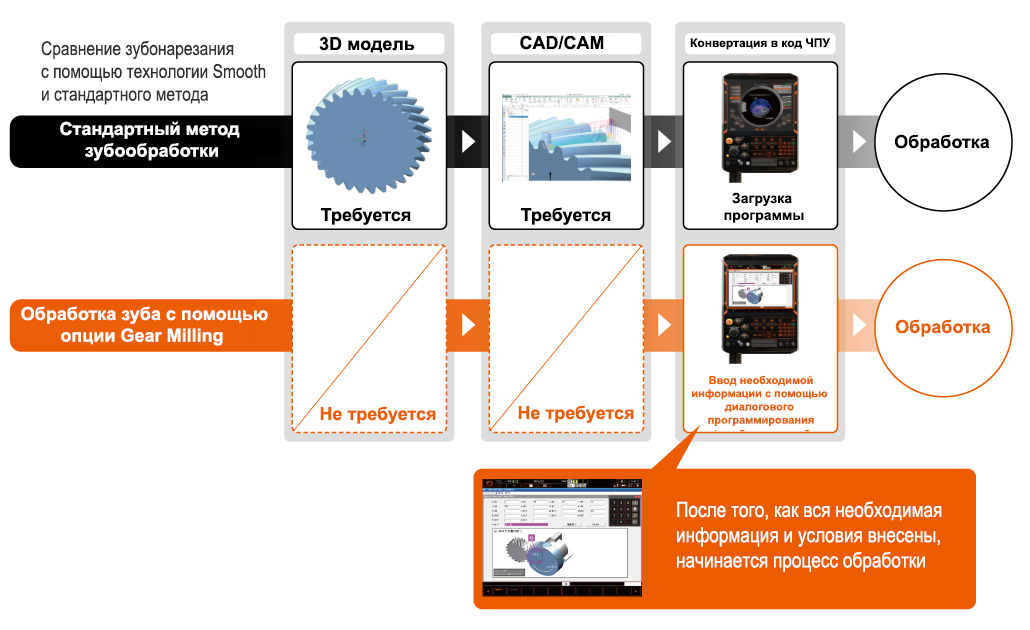

Технология Smooth позволяет оптимизировать процесс зубонарезания, выполняя его быстрее и эффективнее

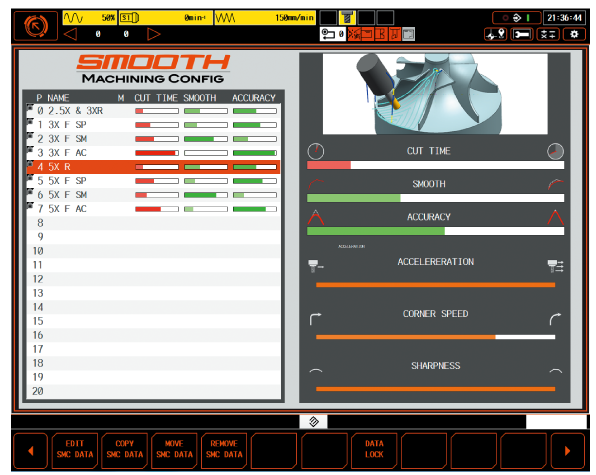

Технологические характеристики, включая время цикла, качество обработанной поверхности и обрабатываемый профиль, можно регулировать с помощью ползунков на дисплее в соответствии с требованиями материала и методами обработки.

Полученные параметры можно сохранить в памяти, чтобы снова использовать в будущем.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ SMOOTH PROCESS

Управление производством

Обмен данными между ЧПУ SmoothX и офисными ПК для повышения эффективности производства. Сетевое подключение к периферийному оборудованию благодаря промышленной сети передачи данных.

Панель энергопотребления

Обеспечивает удобный визуальный контроль энергопотребления по каждой детали, а также отображает приблизительное количество выбросов CO2 и стоимость электроэнергии.

Технические характеристики

Количество

управляемых осей

Одновременное управление

по 5-ти осям

Одновременное управление

по 4-ем осям

Одновременное

управление

по 5-ти осям

19-дюймовый цветной TFT

(Сенсорная панель)

19-дюймовый цветной

TFT

(Сенсорная панель)

Клавиатура панели управления

ЧПУ для станков лазерной резки

MAZATROL PreviewG

Высокая производительность благодаря высокоточному управлению с MAZATROL PreviewG

Усовершенствованное аппаратное оснащение

Усовершенствованное аппаратное оснащение

Современный ЦП для непревзойденной скорости работы

Оптимальное ускорение / замедление для сокращения времени резания

Контроль допуска обеспечивает высокоскоростную резку под углом

Управление лазерным лучом

Управление улучшено с целью обеспечения оптимальной мощности лазера

Улучшенная производительность для резания летучим резцом и снятия фасок

Большой 19-дюймовый ЖК-дисплей с сенсорным экраном

Работает аналогично вашему смартфону / планшету

Переключение

Большие переключатели и светодиоды предотвращают ошибки в работе.

Если функциональная кнопка не может использоваться во время конкретной операции,

это обозначается подсветкой этой кнопки.

Кнопки и переключатели сгруппированы для удобства работы.

5 основных рабочих экранов

MAZATROL PREVIEW 3

Непревзойденная скорость работы

15-ти дюймовый сенсорный экран

Функциональное расположение кнопок управления и экрана для удобства работы. Быстрый доступ к часто используемым экранам, таким как вызов команд, положение на экране и экран программирования.

MAZATROL PREVIEW 3

Система ЧПУ MAZATROL PREVIEW 3 автоматически определяет скорость резания и нагрузку от одной точки до другой на запрограммированном контуре. Данная система ЧПУ позволяет добиться высокой скорости и исключительной точности резки.

Источник

CADmaster

Unigraphics + VERICUT: оптимальная формула работы со станками Mazak

В последнее время все большее число отечественных машиностроительных предприятий приступает к перевооружению своего парка оборудования. Причина понятна: с устаревшим оборудованием почти невозможно рассчитывать на успехи в конкурентной борьбе, а современные станки и инструмент способны в десятки и сотни раз повысить производительность работы предприятия. Бывают и другие ситуации: случается, что из-за ограничений, связанных с оборудованием, предприятия (особенно серийного и мелкосерийного производства) просто-напросто неспособны выполнить собственными силами те или иные изделия. Остается либо размещать заказы на стороне, либо всерьез задуматься о приобретении оборудования, отвечающего всем требованиям сегодняшнего рынка.

Скачать статью в формате PDF — 468.1 Кбайт

Главная » CADmaster №2(32) 2006 » Машиностроение Unigraphics + VERICUT: оптимальная формула работы со станками Mazak

В последнее время все большее число отечественных машиностроительных предприятий приступает к перевооружению своего парка оборудования. Причина понятна: с устаревшим оборудованием почти невозможно рассчитывать на успехи в конкурентной борьбе, а современные станки и инструмент способны в десятки и сотни раз повысить производительность работы предприятия. Бывают и другие ситуации: случается, что из-за ограничений, связанных с оборудованием, предприятия (особенно серийного и мелкосерийного производства) просто-напросто неспособны выполнить собственными силами те или иные изделия. Остается либо размещать заказы на стороне, либо всерьез задуматься о приобретении оборудования, отвечающего всем требованиям сегодняшнего рынка…

Современные станки — это, как правило, устройства с числовым программным управлением (ЧПУ), и ниже мы будем говорить именно о них. Но сам по себе станок, каким бы современным и дорогим он ни был, — не более чем набор механизмов, приводимых в действие соответствующими программами. Соответственно, необходимым условием нормальной работы такого оборудования является программное обеспечение, позволяющее создавать управляющие программы (УП) и осуществлять их контроль на предмет возможных ошибок. Наша компания, CSoft, располагает множеством решений для любого производства на базе оборудования любой сложности. Основой таких решений для сложных задач и многоосевого оборудования являются два программных продукта — Unigraphics и VERICUT.

Unigraphics — система высокого уровня (CAD-CAM-CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Она широко используется в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач — в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы Unigraphics).

VERICUT — программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в G- и APT-форматах. Самая важная и главная задача этого ПО — выявить и исключить до начала реальной обработки возможные столкновения рабочих органов станка.

В предыдущих номерах нашего журнала представлены многие виды современных станков: линейка немецких многоосевых обрабатывающих центров компании CHIRON, тайваньские станки Topper и другие. Более подробно о них можно узнать на сайте Pride-TWL — компании, которая является поставщиком данного оборудования. Мы же расскажем о работе с многоосевыми станками другого известного производителя — японской компании Mazak.

Российская география распространения этих станков Mazak весьма обширна: от Комсомольска-на-Амуре до Москвы. За несколько лет мы накопили довольно богатый опыт «общения» с этим оборудованием, учитывающий многие специфические особенности как самих станков, так и их систем управления.

По нашим наблюдениям, в стране становятся особо популярными две линейки станков Mazak: токарно-фрезерные многоцелевые станки серии Integrex и многоосевые обрабатывающие центры серии Variaxis. Они представляют две различные кинематические схемы и, соответственно, призваны решать разные задачи.

На рис. 1 показан токарно-фрезерный станок Integrex 300-III. В режиме фрезерной обработки помимо движения фрезерного шпинделя по основным координатам XYZ, имеются две угловые программируемые координаты: ось В — вращение фрезерного шпинделя и ось С — вращение токарного шпинделя. В токарном режиме токарный шпиндель работает как главный привод, инструмент же может быть установлен как во фрезерный шпиндель, так и в передний суппорт. Данная схема позволяет с одного установа выполнять токарную и фрезерную (как простую, так и многоосевую) обработку довольно сложных изделий.

На рис. 2 представлен многоосевой обрабатывающий центр Variaxis 500−5x. Кинематическая схема этого станка иная. Станок выполняет только фрезерную обработку. Помимо движения фрезерного шпинделя по основным координатам, также имеются две угловые программируемые оси: ось А — поворотный стол («люлька»), вращающаяся вокруг оси X; на ней находится еще один поворотный стол, вращающийся вокруг оси Z (если смотреть при нулевом положении оси А). Станки с подобной кинематикой наиболее востребованы в изготовлении сложных объемных корпусных изделий, а также изделий со сложными поверхностями (например, при обработке импеллера).

Все станки оснащены собственными системами управления Mazatrol (далее мы будем использовать понятие «стойка»). Стойки имеют множество специфических особенностей, которые накладывают существенный отпечаток на работу специалиста по созданию постпроцессоров, — но об этом чуть позже. Конечно же, в стойках предусмотрены и инструменты для выполнения элементарных обработок, но использовать такого рода станки для выполнения простых операций, мягко говоря, неэффективно. Поэтому, чтобы задействовать весь функционал, все возможности станка необходимо серьезное программное обеспечение — Unigraphics и VERICUT. В подтверждение этой мысли мы приведем примеры реальной работы на предприятиях, оснащенных станками Mazak.

ЗАО «Томские трансмиссионные системы»

ЗАО «Томские трансмиссионные системы» — научно-внедренческое инновационное предприятие, основным направлением деятельности которого являются опытно-конструкторские разработки передаточных механизмов. Здесь создано новое направление в области волновых механических передач, получившее название «редуктор-подшипник» (РП). Предприятие постоянно совершенствует потребительские свойства новых механизмов с РП (редукторов и электроредукторов), повышая их качество, надежность, долговечность и экономичность до уровня, не уступающего показателям продукции зарубежных фирм, а во многом и превосходящим эти показатели. Более подробную информацию о компании вы найдете на ее сайте (www.redbear.ru).

В структуре предприятия имеется мощное конструкторско-технологическое бюро, располагающее высококвалифицированными специалистами, которые и создали новое направление. Ключевой момент разработки — математические формулы рабочих поверхностей будущего РП. Забегая вперед, отмечу, что эти поверхности очень сложны и нетривиальны даже с математической точки зрения (рис. 3), однако и полностью математически определенная концепция — это еще не конечный результат, не изделие. А предприятие стремилось довести разработку именно до конечных изделий.

Производственной бизнес-единицей ЗАО «ТТС» является Центр точной механообработки. Это предприятие не только выпускает продукцию для «Томских трансмиссионных систем», но и изготавливает детали любой сложности для сторонних заказчиков (технологические возможности ЗАО «ЦТМ», а также дополнительная информация представлены на сайте www.ctm.tomsk.ru).