Друзья, всем привет.

Уж не знаю, будет ли интересно, но для меня сей процесс был весьма продолжительным и увлекательным!

Ну-с, начнём! И так, машина куплена, и бывшый владелец сказал, что нужно разобраться со шкворнями, так как при включении полного привода появляется биение, ладно думаю, посмотрим. Да, кстати с завода в 2007 года стояли хабы, которые как я понимаю были всегда в положении 2х4!

И так, в один из вечеров, думаю пойду в гаражик, проверю болтанку колёс, хотя сразу после покупки, ехал на нем около 35 км в разных режимах и все в принципе было нормально.

Как раз зашёл в гости коллега Михалыч, проверили на пару люфт, по шкворнями было нормально, а вот ступечные просили протяжку, что и было сделано.

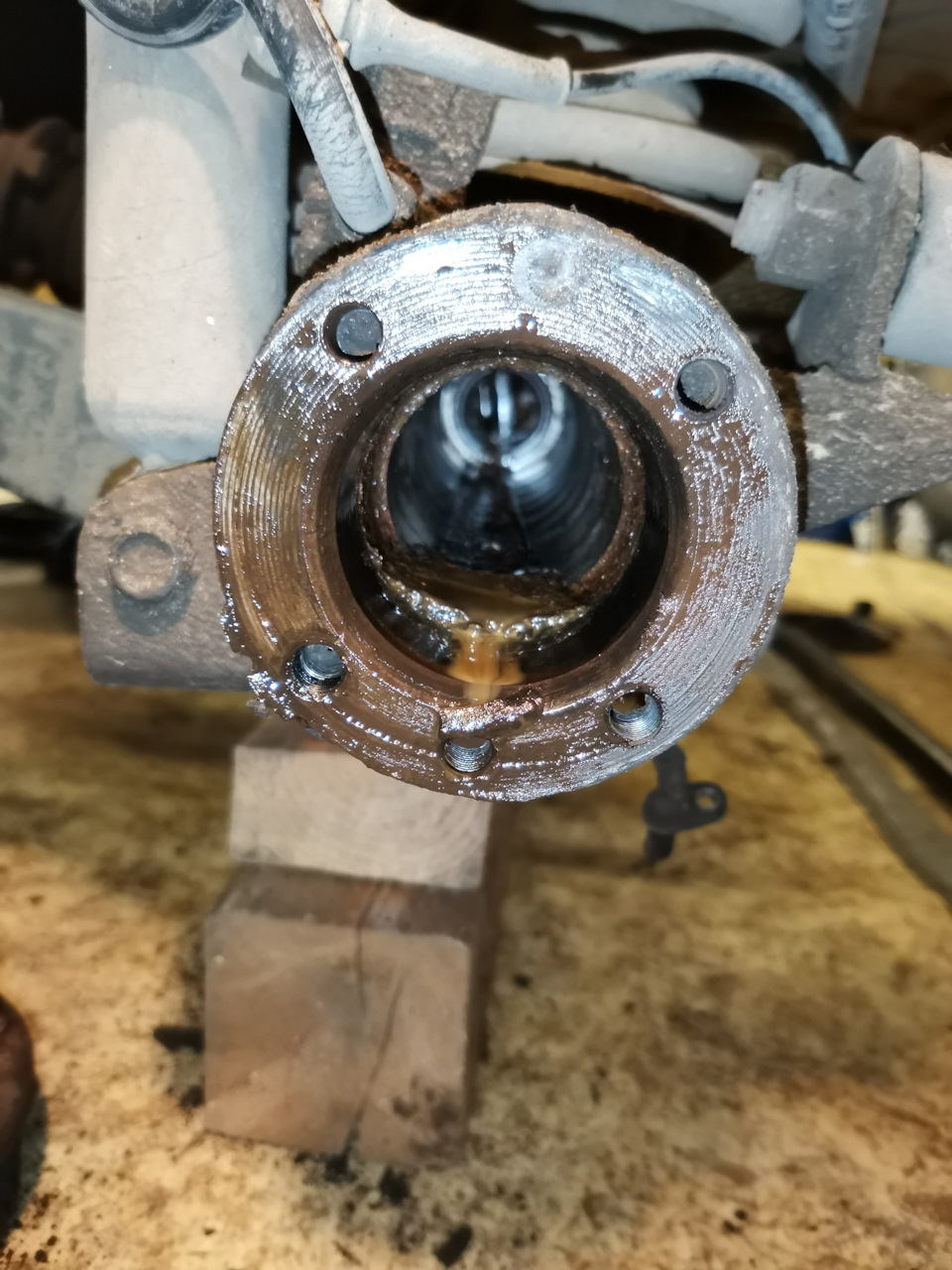

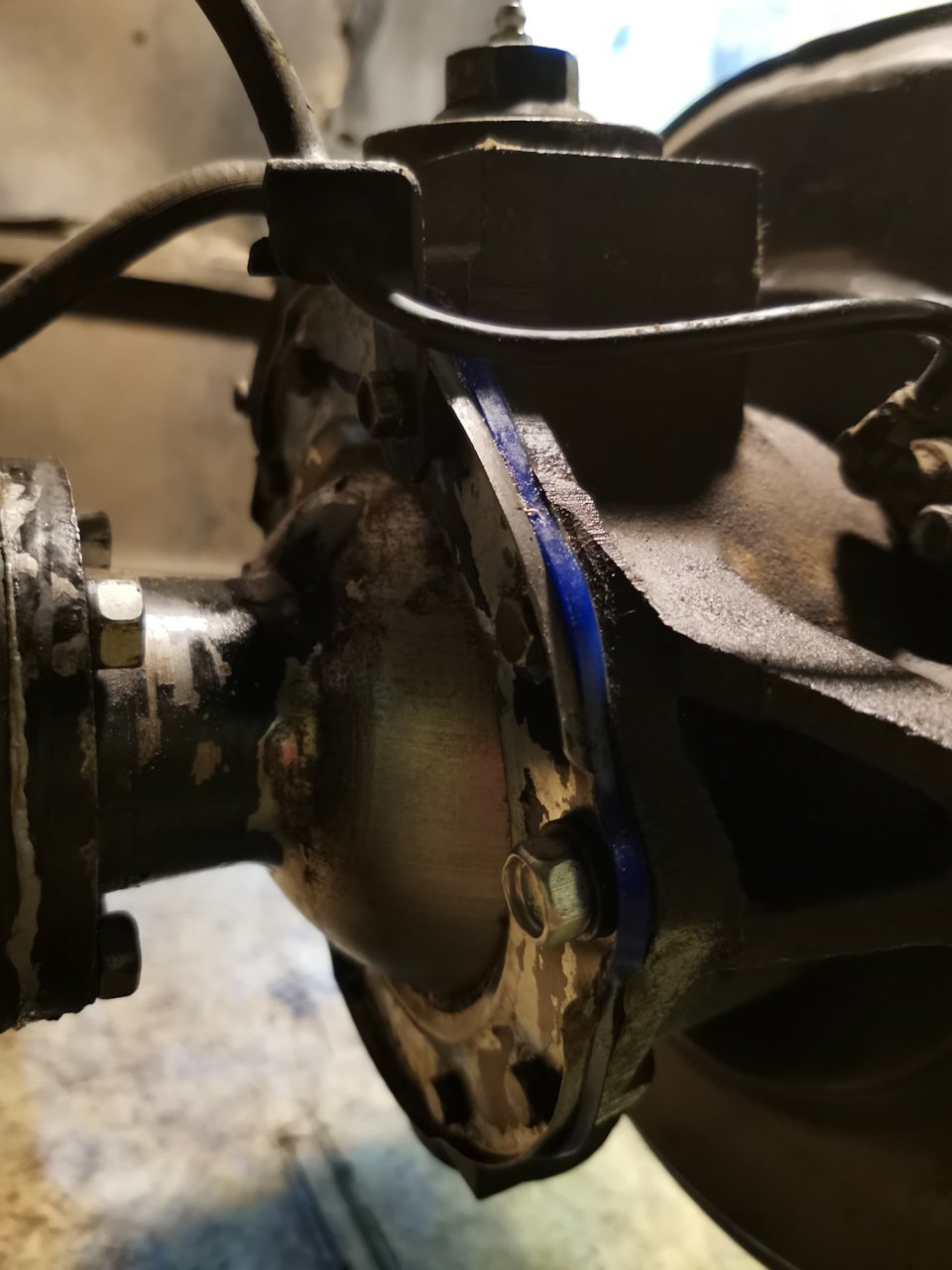

Прошло немного времени и появилось время в выходной. Думаю дай пойду сальник хвостовика поменяю прокладку крышки переднего моста, а то по внешнему виду масло там фигарило от души.

Ну думаю, начнём со слива масла и тут я немного начал расстраиваться!

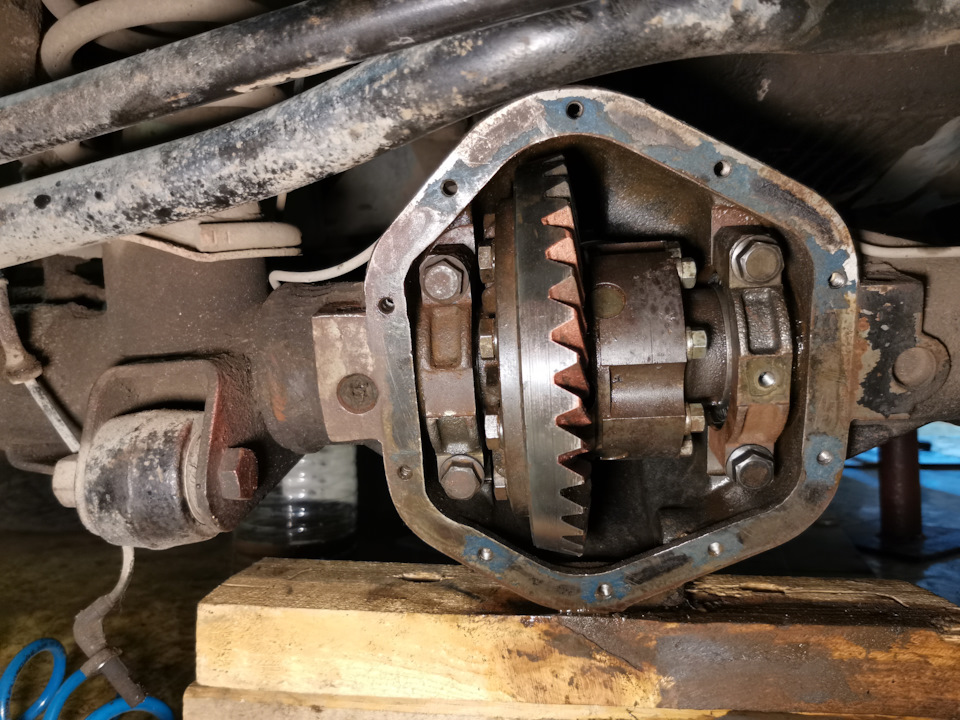

Интересно, что же внутри! Снимаю крышку! А там картина, правда без масла!

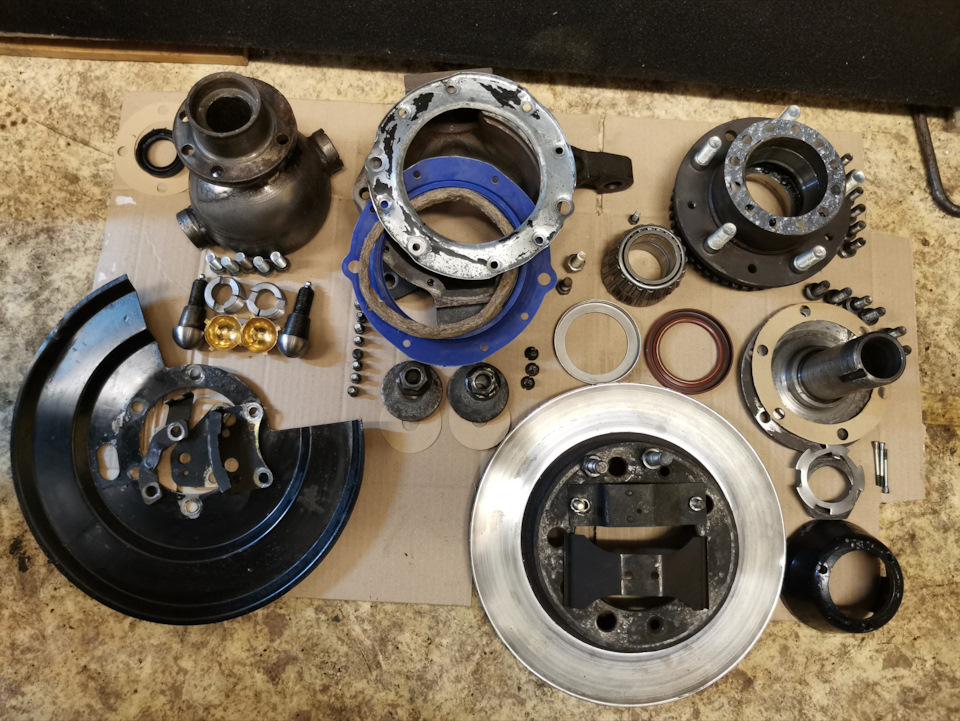

Делать нечего, принимаю решение — мост разбирать полностью! Никогда раньше этого не делал! Опыт всегда бесценен!

Понеслась! Примерно неделю по вечерам, по 2-3 часика разбирал все это дело, что-то докупал, менял.

Кстати когда разбирал и еще не открутил бугеля, осевой люфт дифа был наверно миллиметров 5, а хвостовика сантиметра 2, не меньше! А вообще офигел от этого! Там в умных книжках тепловой зазор 0,2-0,3 мм, а тут 2 см! И Вы не поверите — ОН ехал ведь на полном приводе!

Ну а дальше я приготовил кучку барохла, которую нужно перепрессовывать, просто прессовать, резать, сбивать, снимать, запрессовывать и т.д. Тут отдельное ОГРОМНОЕ спасибо Андрюхе за его помощь и за то, что он сварил такой нужный пресс!

И воспользовался лайфхаком с драйва, чтобы не слетало пластиковое кольцо с обоймы, одеваем предварительно вырезанное из пластиковой бутылки кольцо, примерно 2 -2,5 см (в моем случае отлично подошла средняя гладкая часть от 2-х литровой кока-колы), примеряем по месту и греем феном, садится как термоусадка. Теперь можно смазки напихать еще больше!

Регулировочные кольца, посовещавшись с товарищами, решил оставить прежние. Так как пробег на машине не большой, а мост проходил и того меньше. Ставим и все предварительно собираю. поджимаю подшипника дифа и затягиваю бугеля по книжке 5 кгс. Решил использовать медную смазку для контроля пятна контакта и она с этим замечательно справилась.

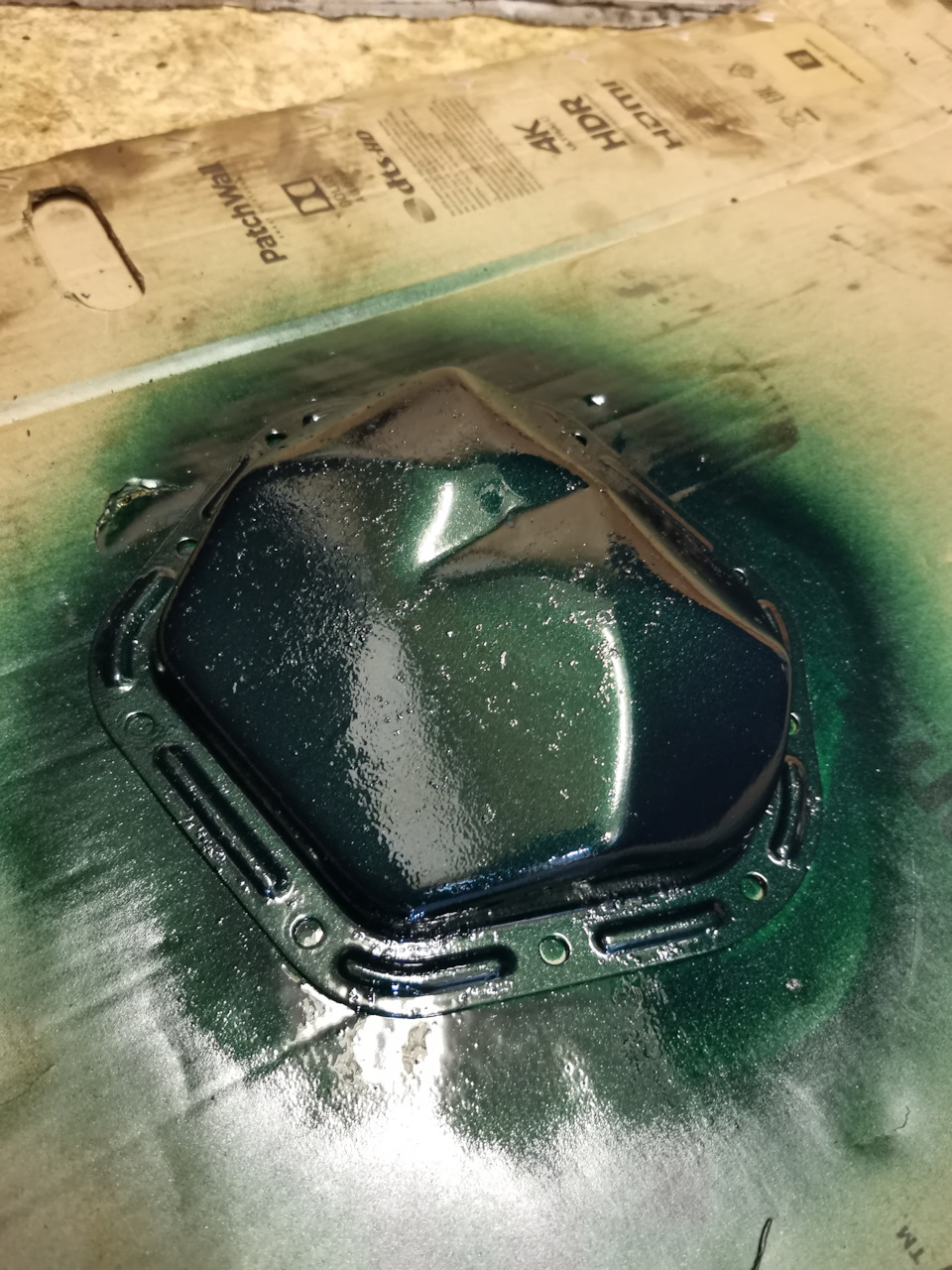

Потом уже откручивая по одному болту, продувая отверстие и обезжиривая болт, наносил разъемный герметик и закручивал предварительно 5 кгс все болты, потом протягивал предварительно 8 кгс, и окончательно 15 кгс.

Хвостовик пока без распорной втулки, сальника и новой гайки. Это решил делать когда на машине уже будут колеса, тянуть там сильно, а лежать под машиной без колес и тянуть ее в сторону что-то не хотелось.

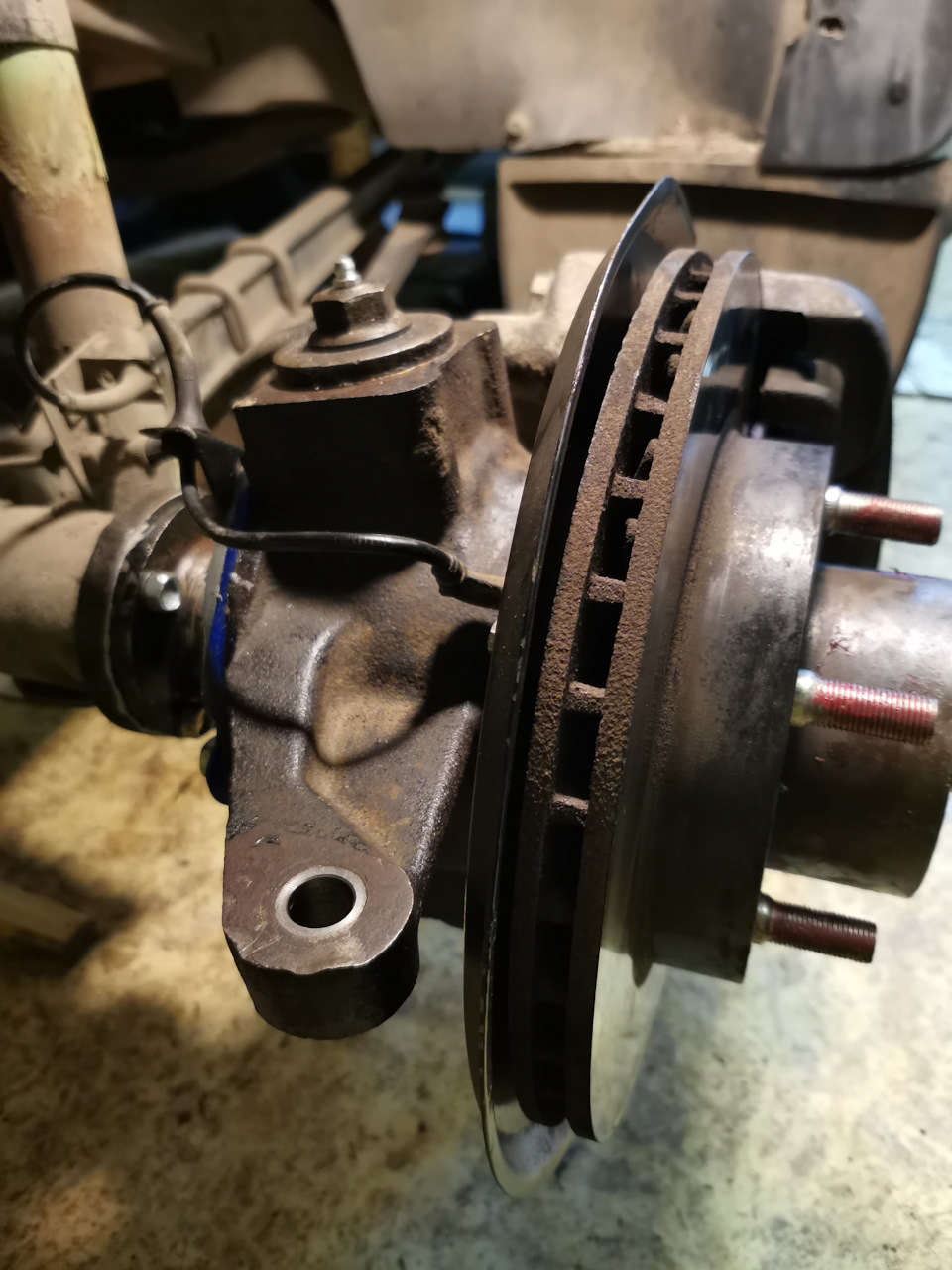

И в праздник народного единства пошел собирать кулаки и все в кучу. Шкворня и вкладыши были заменены на комлект новых с латунными вкладышами. Посмотрим как будут ходить.

Кстати с левой стороны при откручивании ШОПКа, сломало один болт. Его я просто задолбался высверливать, но все-таки высверлил, резьбу конечно малость запорол.

И как чувствовал, взял с дачи свою банку с метчикми, откуда там и какие уже никто и не помнит, но как же замечательно, что там оказался нужный М10х1! Прогнал конечно же все отверстия!

Вроде все собрал. Крышку ПМ и ЗД на герметик и пошел домой. На следующий день пришел опять же вечерком, залил масла в редуктора и думаю дай проверю люфты колес.

А там люфт! Еж твою медь! В общем подтянул нижние шкворня не снимая колес. Люфт пропал.

Поехал на пробную поезду, примерно км 10 и да, я убрал хабы и поставил заглушки. Результат таков, с левой стороны греется заглушка, но рука терпит, справа все отлично, корпус редуктора чуть теплый (значит не перетянул хвостовик, а это просто отлично!). По левой стороне думаю, может втулка цапфы новая чуть плотнее села на ШРУС.

Сегодня пришел днем в гаражик было время, чтобы еще раз прокатиться и посмотреть снова. Заодно проверяю люфты: справа все отлично, а левый колесный диск болтается! Да как так-то!

В результате всех мысленных процессов прихожу к выводу, что виной этому новые шпильки, которые как оказалось удлиненные (нафиг мне дали в магазине не стандартные, не понятно), теперь чтобы все снова не разбирать думаю подрежу колесные гайки болгаркой и все в путь!

Автомобиль готов! Вот такой опыт знакомтсва с ПМ Патриотыча! Всем удачи!

Руководство по ремонту передних мостов производства «Ханьдэ»

ООО «АК БОЛЬШЕГРУЗ» представляет ООО «Шааньсийские мосты Ханьдэ» — крупнейшую производственную базу-изготовителя тяжелых мостов в Китае, объем производства составляет 300 тысяч мостов в год (на 2014 год). Передние оси, произведенные компанией, были успешно разработаны на основе передовой международной технической базы, в наличие имеется два серийных ряда состоящих из более, чем 100 наименований, способных выдерживать нагрузки от 5,5 тонн до 9,5 тонн, что позволяет удовлетворять широким требованиям и различной линейке техники. Для производства балок/мостов применяется оптимизированное проектирование, что способствует достижению высоких несущих нагрузок, снижению веса, соответствие условиям как Китая так и сложным условиям эксплуатации в Российских условиях. В соответствии с потребностями клиента, можно установить по выбору барабанный или дисковый тормоз, а также антиблокирующую систему (АБС), которые главным образом, применяются на разнообразных тяжелых грузовых автомобилях, строительной технике и автобусах. Компания «Шааньсийские мосты Ханьдэ» дважды была удостоена почетного звания “Китайский бренд” и “Китайская известная торговая марка”.

Передние мосты (оси) MAN

Инструкция по снятию / установке передней оси MAN

I. Снятие тормозного барабана

1. При помощи крестовой отвертки снять крепежные болты двух тормозных барабанов.

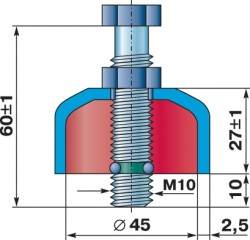

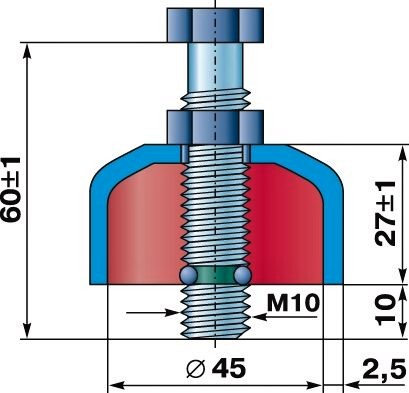

2. При помощи трех съемных болтов М10 симметрично вытащите тормозные барабаны.

После снятия тормозного барабана, следует проверить:

Нет ли деформации окружности тормозного барабана. Деформация округлой формы тормозного барабана может повлечь к нарушению равномерности торможения колес с обеих сторон, тем самым вызовет биение передних колес. При возникновении данного явления, следует решить проблему способом растачивания внутренней стенки тормозного барабана.

Проверить наличие трещин на внутренней стенке. При появлении трещин, своевременно заменить треснутый барабан.

1. Проверить износ фрикционных покрытий колодок, их износ может привести к уменьшению контакта поверхности с барабаном, что не может обеспечить достаточное тормозное усилие. В этот момент следует применять метод шлифования колодки, чтобы поверхность трения контактной поверхности составляла свыше 2\3 общей площади поверхности трения (Внимание: при шлифовке тормозных накладок необходимо обеспечивать определенный угол закругления, соответствующий закруглению барабана).

2. Проверить, нет ли на поверхности тормозных накладок карбонизации (нагара). Нагар на поверхности тормозных накладок может привести к снижению коэффициента трения фрикционных пластин, что в тоже время не может обеспечить достаточный тормозное усилие. Для решения этой проблемы также можно использовать способ шлифовки накладок.

3. Проверьте, есть ли трещины на тормозных накладках, при серьезном износе (толщина фрикционной пластины менее 8 мм (мм)) и других явлениях, следует своевременно заменить фрикционную накладку. Порядок замены фрикционных накладок: возьмите полые заклепки для заклепки верхних и нижних фрикционных накладок специальными инструментами на тормозные колодки. Давление заклепки остается сбалансированным, не стучать. (Примечание: 1. Проверьте, не повреждены ли фрикционные колодки во время заклепки и плотно ли они прилегают к тормозной колодке. 2. Передняя ось MAN использует фрикционные накладки переменного сечения, т. е. верхняя фрикционная пластина имеет равномерную толщину, а нижняя фрикционная пластина постепенно тоньше, чтобы убедиться, что верхние и нижние фрикционные пластины находятся в правильном положении при заклепке.) После установки тормозного барабана следует проверить зазор между тормозной колодкой и тормозным барабаном с помощью щупа, а также убедиться, что разница между зазором между верхней и нижней тормозной колодкой должна быть меньше или равна 0,3 мм.

II. Снятие ступицы

1. При помощи шестигранной головки S65 с воротком, открутить гайки ступицы колес. Внимание: при повторной установке гайки ступицы, следует равномерно смазать резьбу герметиком.

2. При помощи шестигранного ключа S8 ослабить шестигранные болты с квадратной гайкой. При помощи специальных инструментов снять квадратную гайку, снять упорную шайбу.

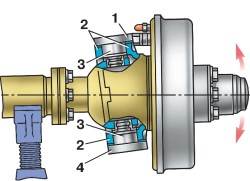

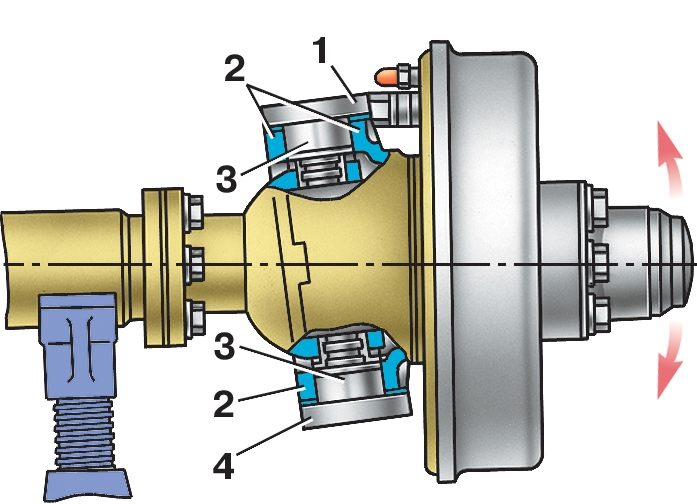

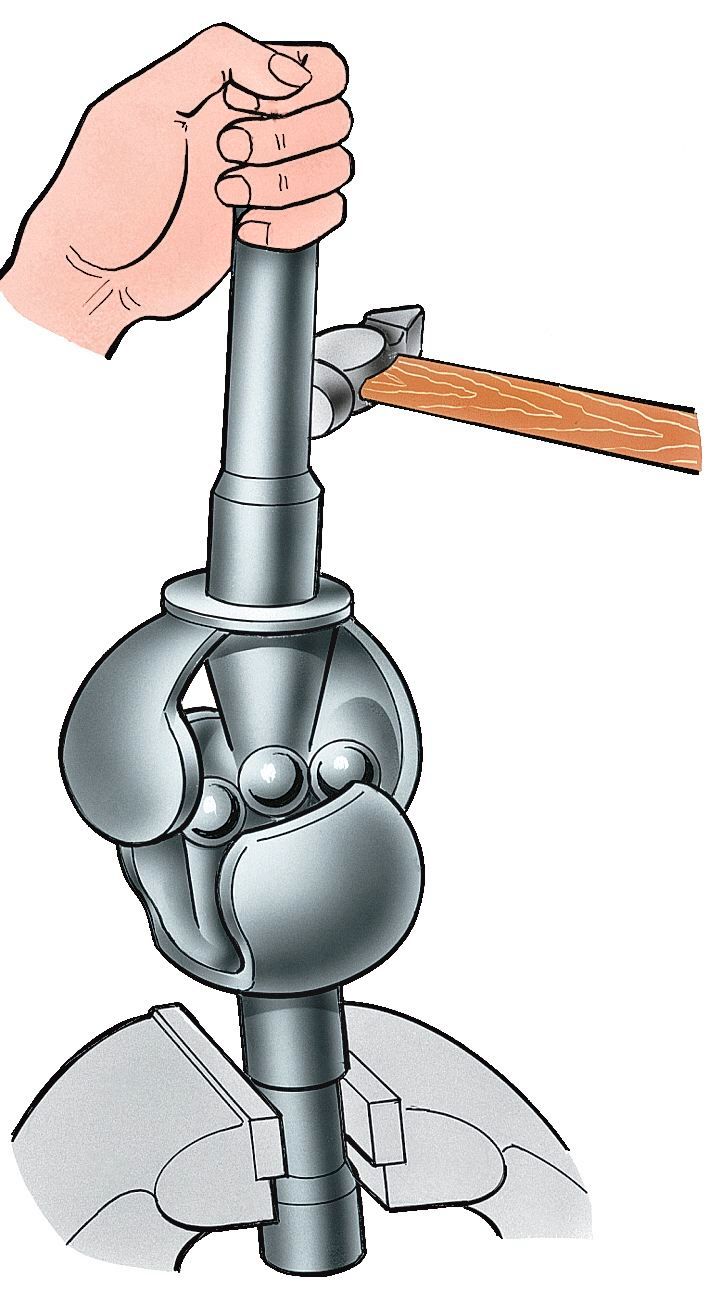

3. С помощью специальных инструментов вместе извлечь ступицы и внешний подшипник ступицы 32310. В данном процессе нужно использовать специальные инструменты: 1) гильза; 2) рычаг; 3) гайки; 4) болт в сборе. Следует комплексно использовать вышесказанные инструменты. Конкретные методы использования приведены ниже:

1. Навинтить наружную резьбу гильзы на внутреннюю резьбу гайки ступиц.

2. Навинтить гайки на болты в сборе.

3. Два рычага по отдельности продеть в два отверстия гильзы, а также навинтить в резьбовые отверстия сбоку гаек.

4. Закрепить два рычага, при помощи рычага повернуть по часовой стрелке болты в сборе, обеспечить, чтобы их концы упирались в наконечник поворотной цапфы. Продолжать вращать по часовой стрелке до тех пор, пока не будет возможным совместно извлечь ступицу и внешний подшипник.

После извлечения ступицы и подшипника следует проверить:

1. Проверить наличие неисправностей и точечной коррозии подшипника 32310 и внутреннего подшипника 3017, проверить наличие деформации подшипника, а также проверить наличие точечной коррозии и отслаивания шариково-роликовой поверхности. В процессе эксплуатации автомобиля такие явления могут привести к нагреву ступицы и возникновению шумов, а также к выходу ступицы из строя. Поэтому, если обнаружены вышеуказанные явления, то необходимо своевременно заменить подшипник.

2. Проверить наличие ослабления контактов внешних колец двух подшипников и ступицы. При слишком большом люфте, следует заменить переднюю ступицу. При замене передней ступицы и повторной запрессовке внешних колец подшипников следует обратить внимание на то, что внешнее кольцо подшипника и стенка отверстия должны быть параллельны. Если они расположены под наклоном, то при запрессовке это может привести к смещению осевой линии внешнего кольца ступицы, и привести к повреждению стенки отверстия, к неравномерной запрессовке внешнего кольца подшипника, к ослаблению подшипника в процессе эксплуатации и чрезмерному износу. После запрессовки внешнего кольца подшипника следует смазать внешние кольца подшипника смазкой на литиевой основе №2.

3. Проверить, исправна ли резьба шпилек колес. Если резьба деформирована (резьба сорвана), есть зазубрины, то следует заменить болты (шпильки) колес.

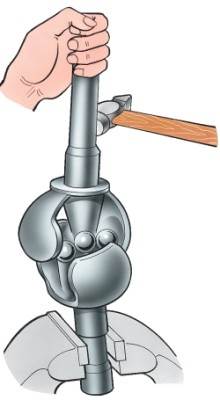

4. Проверить на износ, исправность сальника ступицы. Внимание: внутренний подшипник передней оси MAN и промежуточное кольцо являются неразъемными. При замене сальника с помощью устройства для извлечения подшипника снять внутреннее кольцо подшипника 3017. Перед установкой следует смазать внутреннее кольцо подшипника смазкой и установить в ступицу, затем запрессовать уплотняющее кольцо оси. Смазать внутреннюю стенку отверстия сальника ступицы силиконовым герметиком, смазать кромки уплотняющего кольца оси маслом. Затем при помощи прессовочного оборудования запрессовать уплотняющее кольцо оси до необходимого положения. Оборудование для извлечения подшипника является комбинированным инструментом, он состоит из нижеследующих частей: 1) пружинной втулки; 2) стопорного кольца; 3) переходной втулки; 4) соединительной муфты; 5) винта в сборе. Способ его использования приведен ниже:

- Правильно собрать вышеописанные инструменты.

- Зацепить ролик внутреннего подшипника пружинной втулкой комбинированного инструмента, и подтянуть стопорное кольцо, чтобы зафиксировать внутренний подшипник с помощью пружинной втулки.

- При помощи длинной монтажки повернуть по часовой стрелке болт в сборе, обеспечить, чтобы его конец упирался в наконечник поворотной цапфы, затем продолжать вращать до тех пор, пока внутренний подшипник не будет извлечен.

При установке ступицы в сборе следует использовать специальный комбинированный инструмент. Он состоит из нижеследующих частей: 1) гильза; 2) рычаг; 3) гайка; 4) винт в сборе; 5) двухсторонняя гайка. Способ его использования приведен ниже:

1. Установить внутренний подшипник ступицы и отремонтированную ступицу в сборе на вал цапфы, затянуть большой конец двухсторонней гайки на резьбе головки вала цапфы.

2. Навинтить гильзу в резьбу гайки ступицы, навинтить гайку и винт в сборе в отверстие резьбы малого конца двухсторонней гайки, рычаг вкрутить в отверстие резьбы гайки. Внимание: следует завинтить все резьбовые соединения до необходимого положения.

3. При помощи рычага повернуть гильзу, запрессовывать ступицу и внутренний подшипник в сборе до необходимого положения. Снять специальный инструмент, в соответствии с установленным порядком установить подшипник 32310, упорную шайбу, гайку с четерехгранной квадратной головкой. Отрегулировать момент предварительной затяжки подшипника, чтобы после завинчивания гайки с четырехгранной квадратной головкой гаечным ключом, момент затяжки составляет 275±25Нм. Повернуть ступицу на 2-3 оборота, чтобы устранить избыточный зазор и обеспечить подвижность при вращении. Затем обратно повернуть гайку на 60°, при помощи ключа с внутренним шестигранником вручную затянуть болт внутренним шестигранным ключом. Если момент затяжки был отрегулирован неверно, это может привести к перегреву подшипника, возникновению посторонних шумов и др. неисправностям.

III. Снятие тормозной камеры, регулировочного рычага и тормозного вала

1. При помощи рычага снять возвратные пружины двух тормозных колодок.

2. Снять соединительный палец между тормозной камерой и регулировочным рычагом (в ролике продемонстированны действия по снятию пальца), снять крепежную гайку тормозной камеры, снять тормозную камеру. При повторной установке соединительного пальца следует обратить внимание на то, что необходимо вращать шестигранную гайку на автоматическом регулировочном рычаге по часовой стрелке или против часовой стрелки вплоть до того, пока отверстие пальца регулировочного рычага не будет наведено на отверстие пальца в камере. Затем установить соединительный палец и прокладку, и зафиксировать шплинтом. Запрещается отстраивать положение отверстия шплинта принудительным вращением регулировочного рычага.

3. При помощи плоскогубцев извлечь пружинное кольцо вала с конца кулачкового вала, затем по очереди снять регулировочную прокладку, регулирующую зазор, прокладку и указательную пластину регулировочного рычага, в последнюю очередь снять с кулачкового вала автоматический регулировочный рычаг и втулку. При установке указательной пластины следует уделить внимание тому, чтобы отметка на тормозном кулачковом вале находилась на одной линии с выемкой на указательной пластине.

4. Извлечь тормозной кулачковый вал по направлению изнутри наружу.

После повторной установки регулировочного рычага следует проверить составляет ли зазор осевого перемещения регулировочного рычага 0,2~0,7мм. Если это не удовлетворяет требованиям, следует своевременно отрегулировать толщину регулировочных прокладок, во избежание чрезмерного осевого зазора тормозного регулировочного рычага и возникновения неисправностей из-за отклонения регулировочного рычага при торможении.

V. Снятие тормозной колодки

1. Снять болты с шестигранной головкой, которые крепят защитную планку, снять трапециевидную защитную планку, затем отделить два штифта тормозных колодок по направлению изнутри наружу. Снять тормозную колодку в сборе. Проверить наличие износа внутренней втулки в отверстии штифта тормозной колодки. При замене изношенной втулки следует обратить внимание на то, что втулка относится к тонкостенным деталям, при сборке необходимо использовать специальное оборудование для запрессовки во избежание ее деформации. Необходимо смазать внешнюю поверхность штифтов колодок средством защиты от заклинивания, затем установить до необходимого положения во встречном направлении канавки штифтов тормозных колодок, в последнюю очередь вставить трапециевидную планку в канавки и установить болты, обеспечивая необходимый момент затяжки.

2. Проверить подвижно ли вращаются ролики, не превышает ли норму зазор, нет ли чрезмерного износа поверхности.

VI. Снятие опоры

1. Снять два болта фиксации опоры кулачкового вала, затем снять опору.

После снятия опоры следует проверить наличие износа втулок опор двух кулачковых валов. При наличии износа, заменить.

VII. Снятие поперечной рулевой тяги и поворотного трапециевидного рычага

1. Снять шплинт в месте контргайки шаровой опоры поперечной рулевой тяги, открутить гайку, с помощью специальных инструментов вытолкнуть поперечную рулевую тягу.

После снятия поперечной рулевой тяги следует проверить:

1) Проверить, не ослабла ли шаровая опора поперечной рулевой тяги.

2) Проверить, нет ли износа конуса штифта шаровой опоры.

При возникновении вышеописанных неисправностей, следует заменить штифт шаровой опоры в сборе. При повторной сборке следует уделять внимание на то, что необходимо обеспечить момент затяжки гайки с шестигранной головкой и шлицами в пределах 275±25Нм. Если момент затяжки соответствует техническим требованиям, но при этом является невозможным отцентровать отверстия штифта, допускается дальнейшее увеличение момента затяжки вплоть до достижения необходимого положения, ослабление для центрировки запрещается.

2. Снять крепежные болты поворотного трапециевидного рычага, снять трапециевидный рычаг. Внимание: при сборке большое коническое отверстие поворотного трапециевидного рычага должно быть направлено вверх. Необходимо обеспечить момент затяжки болтов в пределах 800±80Нм.

VIII. Снятие поворотной цапфы

1. Снять болты крепления рычага цапфы на левой поворотной цапфе, снять рычаг цапфы.

2. При помощи клещей по отдельности снять пружинные стопорные кольца, которые крепят верхний и нижний уплотнительные диски, снять оба уплотнительных диска и О-образные прокладки.

3. Используя блоки обоих концов передней оси поднять её при помощи навесного оборудования и расположить на прессе (номинальное давление должно быть выше 50 т.). При помощи специального инструмента выдавить шкворень в вертикальном положении по направлению сверху внизу (Внимание: натяг шкворня и передней оси сравнительно большой, выдавливание необходимо завершить в один прием, операцию запрещается приостанавливать, во избежание чрезмерного износа шкворня и передней оси при повторном выдавливания). Отделить переднюю ось от цапфы, снять упорный подшипник и регулировочные прокладки.

После снятия поворотной цапфы следует проверить:

1. Проверить наличие износа втулки на шкворне и игольчатого подшипника. При возникновении износа, следует заменить. При обслуживании автомобиля следует своевременно проверять и обслуживать втулку и игольчатый подшипник (смазывать). Следует обращать внимание на то, подходят ли они к шкворню цапфы. При наличии чрезмерного износа или чрезмерного зазора, следует своевременно заменить.

При отдельной сборке цапфы в сборе следует смазать отверстие и окружности шкворня моторным маслом, затем по отдельности запрессовать игольчатый подшипник и уплотняющее кольцо оси при помощи запрессовки игольчатого подшипника и запрессовки сальника. Затем при помощи запрессовки сальника и втулки по отдельности запрессовать уплотнительное кольцо оси и втулку. Внимание: уплотнительное кольцо для оси не должно быть выше плоскости отверстия шкворня цапфы.

2. Проверить наличие износа шкворня поворотной цапфы. При наличии износа, следует заменить шкворень.

3. Проверить исправность упорного подшипника, нет ли заклинивания при вращении. При возникновении заклинивания, следует заменить. В противном случае, это приведет к неправильному положению передних колес, неравномерному износу шин и затруднению при повороте и т.д.

При сборке поворотной цапфы и передней оси следовать нижеследующему способу:

1.Опустить нижний блок на двух изогнутых концах передней оси, при помощи технологической втулки установить собранную поворотную цапфу в сборе, регулировочные прокладки и упорный подшипник на переднюю ось, упорный подшипник должен плотно примыкать к передней оси.

2. При помощи щупа измерить зазор между упорным подшипником и передней осью, следует произвести измерение в двух различных направлениях. Максимальный зазор не должен превысить 0,15 мм, цапфа должна вращаться свободно. При возникновении несоответствия, следует заменить прокладки и заново отрегулировать.

3. После регулировки зазора, снять технологическую втулку, при помощи пресса запрессовать шкворень до необходимого положения (Внимание: натяг соединения двутавровой балки передней оси MAN со шкворнем сравнительно большой, для удобства перед сборкой шкворня следует заморозить его течении 1-2 часов. Если позволяют условия, следует замораживать его в жидком азоте в течении 30 минут).

Регулирование схождения передних колес

После повторной установки передней оси следует отрегулировать схождение передних колес, конкретные методы приведены ниже:

1. Отрегулируйте два колеса передней оси в сборе до положения движения по прямой, при помощи оборудования для измерения схождения колес по отдельности измерить оба передних колеса в одинаковом положении, разброс значений спереди и сзади должен составлять для диагональной шины 2 – 4мм, для радиальной шины -1 – 1мм.

2. После выполнения регулирования, в месте на расстоянии 5-15мм от внешнего конца поперечной рулевой тяги, повернуть отверстие хомута и отверстие поперечной рулевой тяги в одно положение, зафиксировать хомут.

Примечание: данные инструкции по работам с передними / рулевыми мостами производства «Ханьдэ», и изготовленными по технологии MAN, выпуска до 2014 года, носят рекомендательный характер, но не охватывают весь перечень работ обеспечивающий безопасную эксплуатацию подвески вашего большегруза. Будьте внимательны, еженедельно производите осмотр и смазку под давлением подвески и движущихся элементов мостов, рекомендации по обслуживанию и смазки в конкретном случае и по отдельно взятому большегрузу вы можете получить у официального дилера SHAAMXI — ООО «АК БОЛЬШЕГРУЗ» по телефонам +7 812 309-09-97 и +7 921 945-0-888.

4.6.1 Передний мост

4.6. Передний мост

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ПЕРЕДНЕГО МОСТА, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

|

|

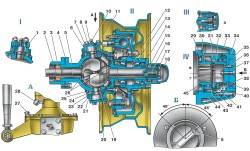

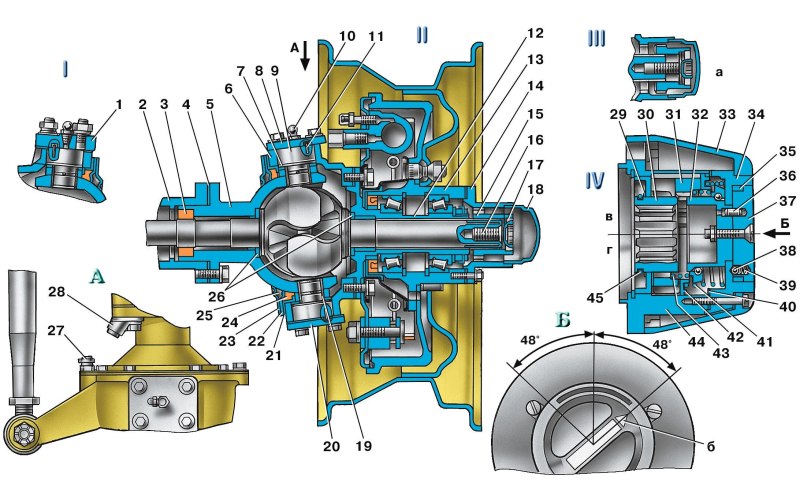

Рис. 3.98. Поворотный кулак: а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси; 3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка; 11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак; 19 – втулка шкворня; 21 – внутренняя обойма; 22 – кольцо-перегородка; 23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель; 38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо

|

Дополнительно производится обслуживание и ремонт поворотных кулаков (рис. 3.98).

Техническое обслуживание

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках. При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 (рис. 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

Проверку и регулировку осевого зазора шкворней на автомобиле производите в следующем порядке:

1. Затормозите автомобиль стояночным тормозным механизмом или поставьте колодки под задние колеса.

2. Поднимите передний мост домкратом.

3. Отверните гайки крепления колеса и снимите его.

4. Отверните болты крепления сальника шаровой опоры и отодвиньте сальник.

|

|

Рис. 3.99. Проверка регулировки шкворней: 1 – верхняя накладка; 2 – регулировочная прокладка; 3 – шкворень; 4 – нижняя накладка

|

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз (рис. 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. рис. 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. рис. 3.99) и снимите рычаг или верхнюю накладку шкворня.

7. Выньте тонкую (0,1 мм) регулировочную прокладку и установите рычаг или накладку на место.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Для сохранения соосности шарнира выньте прокладки одинаковой толщины сверху и снизу.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

Большой износ шкворней 9 и втулок 19 (см. рис. 3.98) по диаметру вызывает нарушение угла развала колес, «виляние» их при езде и неравномерный износ шин. В этом случае замените изношенные детали.

|

|

Рис. 3.100. Пpовеpка максимальных углов повоpота колес

|

Проверку максимальных углов поворота колес производите на специальном стенде (рис. 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. рис. 3.98).

Схождение колес регулируйте изменением длины поперечной рулевой тяги. Перед регулировкой убедитесь в отсутствии зазоров в шарнирах рулевых тяг и подшипниках ступиц; затем, ослабив затяжку стопорных гаек (имеющих правую и левую резьбы), вращением регулировочного штуцера установите необходимую величину схождения колес.

|

|

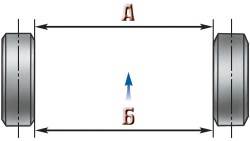

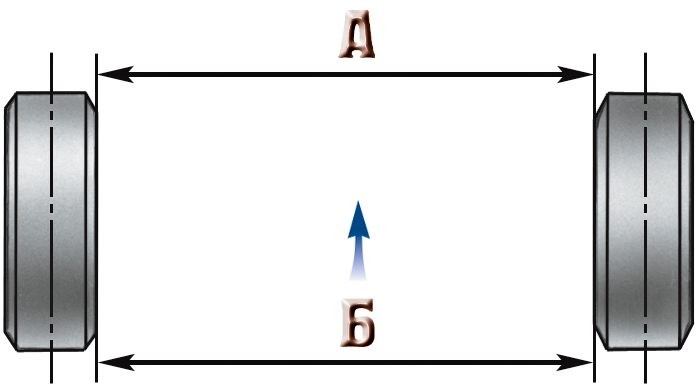

Рис. 3.101. Пpовеpка схождения колес

|

Схождение колес при нормальном давлении в шинах должно быть таким, чтобы размер А (рис. 3.101), замеренный по средней линии боковой поверхности шин спереди, был на 1,5–3,0 мм меньше размера В сзади.

По окончании регулировки затяните стопорные гайки. Момент затяжки 103–127 Н·м (10,5–13 кгс·м).

Схождение колес можно проверять линейкой модели 2182 ГАРО.

Ремонт

Для проведения ремонта снимите передний ведущий мост с автомобиля и разберите.

После разборки и промывки деталей проверьте их состояние и выявите их пригодность для дальнейшей работы.

Ремонт картера, главной передачи и дифференциала производите в соответствии с указаниями, изложенными в разделе «Задний мост». При изгибе кожуха полуоси его правку производите в холодном состоянии. Изношенные детали поворотных кулаков заменяйте новыми, пользуясь данными табл. 3.9.

Снятие переднего моста производите в следующем порядке:

1. Установите колодки под задние колеса автомобиля.

2. Отсоедините на левом и правом лонжеронах трубопроводы гидравлической тормозной системы от гибкого шланга, идущего к тормозным механизмам передних колес. Отверните гайки крепления гибких шлангов и снимите их.

3. Отверните гайки крепления нижних концов амортизаторов.

4. Отверните болты крепления переднего карданного вала к фланцу ведущей шестерни.

5. Расшплинтуйте и отверните гайку шарового пальца сошки, отсоединив тягу от сошки.

6. Отверните гайки крепления стремянок передних рессор, снимите подкладки, стремянки и накладки. Поднимите за раму переднюю часть автомобиля.

Примечание

При снятии моста с пружинной подвеской выполните операции 1–5. Затем отсоедините стабилизатор 16 (см. рис. 196) поперечной устойчивости от продольных рычагов 1 подвески, поперечную тягу 2 от кронштейна 11 на раме, задние концы продольных рычагов 1 от кронштейнов 5 на раме.

Разборка переднего моста

Разборку переднего моста производите в следующем порядке:

1. Установите мост на стенд, отверните гайки колес и снимите колеса.

2. Расшплинтуйте и отверните гайку крепления пальца тяги сошки к рычагу поворотного кулака и снимите тягу сошки.

3. Отверните винты и снимите тормозные барабаны.

4. Снимите муфты отключения колес.

5. Выпрямите отогнутые края замочной шайбы, отверните гайку и контргайку, снимите стопорную шайбу и внутреннее кольцо с роликами наружного подшипника ступиц правого и левого колес.

6. Снимите ступицы колес.

7. Отверните болты крепления тормозных щитов, снимите щиты, цапфы поворотных кулаков и выньте шарниры поворотных кулаков.

8. Расшплинтуйте и отверните гайки крепления пальцев и снимите тягу рулевой трапеции.

9. Отверните болты крепления шаровой опоры к кожуху полуоси. Снимите упоры-ограничители поворота колес и выпрессуйте шаровые опоры из кожухов полуосей.

10. Отверните гайки крепления поворотного рычага на корпусе поворотного кулака. Снимите рычаг и комплект регулировочных прокладок.

11. Отверните болты крепления верхней накладки шкворня другого поворотного кулака и снимите накладку с комплектом регулировочных прокладок.

12. Отверните болты крепления нижних накладок шкворней и снимите накладки с комплектом регулировочных прокладок.

13. Отверните болты крепления сальника шаровой опоры и снимите сальник шаровой опоры.

|

|

Рис. 3.102. Съемник шквоpней

|

14. Выпрессуйте шкворни при помощи приспособления, показанного на рис. 3.102, и снимите корпус поворотного кулака.

Разборку поворотного кулака без снятия переднего моста с автомобиля производите в следующем порядке:

1. Подставьте колодки под задние колеса автомобиля.

2. Поднимите домкратом переднее колесо со стороны, требующей разборки.

3. Выполните операции, указанные выше в пунктах 2–10 данной главы.

4. Отверните гайки крепления поворотного рычага или болты крепления верхней накладки шкворня на корпусе и снимите рычаг или накладку с комплектом регулировочных прокладок.

5. Отверните болты крепления нижней накладки шкворня и снимите накладку с комплектом регулировочных прокладок.

6. Отверните болты крепления сальника шаровой опоры.

7. Выпрессуйте шкворни приспособлением и снимите корпус поворотного кулака.

Разборка и сборка шарниров равных угловых скоростей

Разборку шарниров производите в следующем порядке:

1. Отметьте краской взаимное расположение кулаков шарниров.

2. Разведите кулаки, для этого постучите вилкой короткого кулака по деревянной подставке.

3. Зажмите в тиски шарнир за длинный кулак коротким кулаком вверх.

|

|

Рис. 3.103. Разбоpка шаpниpа

|

4. Поверните короткий кулак в сторону одного из ведущих (периферийных) шариков. Если при этом противоположный шарик не выйдет из канавок, нажмите или ударьте медным молотком (рис. 3.103) по короткому кулаку. При этом соблюдайте осторожность, так как один из шариков может вылететь из шарнира с большой скоростью.

5. Выньте остальные шарики шарнира. После подбора новых шариков увеличенного размера (ремонтных) или замены одного из кулаков соберите шарнир.

Сборку шарниров производите в следующем порядке:

1. Зажмите в тиски длинный кулак в вертикальном положении.

2. Вставьте центральный шарик.

3. Установите короткий кулак на центральный шарик так, чтобы метки, отмеченные краской, совпадали и, поворачивая его из стороны в сторону, установите поочередно три ведущих (периферийных) шарика.

4. Разведите кулаки на 10–12 мм и поверните короткий кулак на максимальный угол в сторону от свободных канавок, установите четвертый шарик в канавки.

5. Поверните короткий кулак в вертикальное положение.

Натяг у шариков шарнира должен быть таким, чтобы момент, необходимый для поворота кулака на 10–15° во все стороны от вертикали при зажатом в тиски другом кулаке, равнялся 30–60 Н·м (300–600 кгс·см).

Разница в моментах поворота кулака в двух взаимоперпендикулярных направлениях одного шарнира не должна превышать 9,8 Н·м (100 кгс·см). Для получения требуемого натяга и обеспечения правильной сборки шарики должны быть рассортированы на 9 групп.

Размеры диаметров ведущих шариков шарнира равных угловых скоростей в мм:

I……25,32–25,34 VI……25,42–25,44

II……25,34–25,36 VI……25,44–25,46

III……25,36–25,38 VIII……25,46–25,48

IV……25,38–25,40 IX……25,48–25,50

V……25,40–25,42

Диаметр центрального шарика 26,988–0,05 мм. Каждый шарнир должен собираться с шариками одной группы или двух соседних групп.

Например: два шарика диаметром 25,41 мм и два шарика диаметром 25,43 мм. При сборке шарики одного размера обязательно расположите диаметрально противоположно один другому. Разница в диаметрах двух пар шариков одного шарнира допускается не более 0,04 мм.

После сборки обкатайте шарнир на стенде в течение 2 минут при частоте вращения 4,8 с–1 (300 мин-1) с изменением угла от 0 до 30°.

При обкатке шарики и канавки смажьте согласно указаниям таблицы смазывания.

Сборка переднего моста

Сборку переднего моста производите в порядке, обратном разборке, с учетом следующего:

1. Запрессуйте втулку в цапфу поворотного кулака заподлицо с торцом гнезда под упорную шайбу.

После запрессовки втулку разверните и прогладьте брошью до диаметра 32 +0,34 +0,17 мм.

2. Ограничьте продольные перемещения шарнира равных угловых скоростей упорными шайбами, одну из которых установите в шаровой опоре, а другую – в цапфе.

|

|

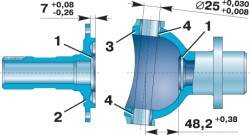

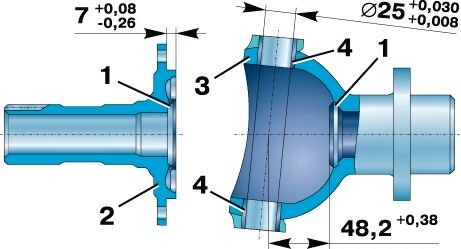

Рис. 3.104. Установка упоpной шайбы: 1 – упоpная шайба; 2 – цапфа; 3 – шаpовая опоpа; 4 – втулка

|

Масляные канавки упорных шайб должны быть обращены к шарниру. Для закрепления шайбы в гнезде раскерните ее в 3–4 точках, равномерно расположенных по окружности. Размер от плоскости упорной шайбы 1 (рис. 3.104) до фланца цапфы 2 должен быть 7 +0,08 –0,26 мм, от плоскости шайбы 1 до центра шаровой опоры 3 – 48,2+0,38 мм.

3. При замене в шаровой опоре втулок 4 шкворней разверните их после запрессовки до диаметра 25 +0,030 +0,008 мм. Калибр диаметра 24,995 мм должен входить одновременно в обе втулки.

4. При установке шарнира заложите в шаровую опору смазку согласно таблице смазывания.

5. Шкворни и втулки шкворней перед сборкой смажьте жидкой смазкой.

|

|

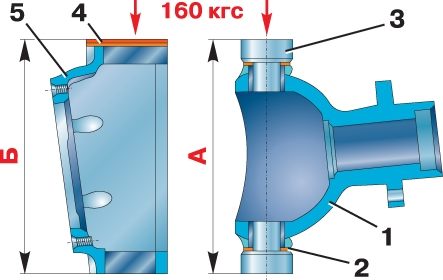

Рис. 3.105. Подбоp pегулиpовочных пpокладок: 1 – шаpовая опоpа; 2 – опоpная шайба; 3 – шквоpень; 4 – pегулиpовочные пpокладки; 5 – коpпус повоpотного кулака

|

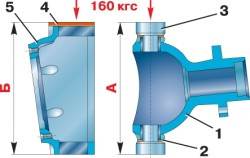

Количество прокладок для получения определенных осевых натягов во втулках шкворней выберите в зависимости от размера Б (рис. 3.105), состоящего из суммы размеров поворотного кулака и регулировочных прокладок, и размера А, состоящего из суммы размеров шаровой опоры, опорных шайб и шкворней. Число прокладок должно быть не менее пяти.

Замер производите под нагрузкой 1,6 кН (160 кгс). Размер А должен быть на 0,02–0,10 мм больше размера Б.

Регулировочные прокладки установите сверху и снизу на торцы корпуса поворотного кулака. При четном числе одинаковых по толщине прокладок последние установите сверху и снизу в одинаковых количествах.

При четном числе прокладок, но разной их толщине, или при нечетном числе прокладок разность между суммарной толщиной верхних и нижних прокладок не должна превышать 0,1 мм.

6. При сборке и установке сальника шаровой опоры его внутреннее войлочное кольцо пропитайте в теплом моторном масле.

7. После сборки проверьте передний мост на стенде под нагрузкой и без нее. Нагрузка создается одновременным притормаживанием обеих полуосей.

У правильно собранного переднего моста не должно быть повышенного шума и нагрева, а также течи масла через манжеты и сальники, крышки и болтовые соединения.

Передний мост автомобилей УАЗ

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

Рисунок 3.98. Поворотный кулак:

а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси; 3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка; 11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак; 19 – втулка шкворня; 21 – внутренняя обойма; 22 – кольцо-перегородка; 23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель; 38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо

Дополнительно производится обслуживание и ремонт поворотных кулаков (Рисунок 3.98).

Техническое обслуживание переднего моста УАЗ

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках.

При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 (Рисунок 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

Проверку и регулировку осевого зазора шкворней на автомобиле производите в следующем порядке:

- Затормозите автомобиль стояночным тормозным механизмом или поставьте колодки под задние колеса.

- Поднимите передний мост домкратом.

- Отверните гайки крепления колеса и снимите его.

- Отверните болты крепления сальника шаровой опоры и отодвиньте сальник.

Рисунок 3.99. Проверка регулировки шкворней:

- 1 – верхняя накладка;

- 2 – регулировочная прокладка;

- 3 – шкворень;

- 4 – нижняя накладка

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз (Рисунок 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. Рисунок 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. Рисунок 3.99) и снимите рычаг или верхнюю накладку шкворня.

7. Выньте тонкую (0,1 мм) регулировочную прокладку и установите рычаг или накладку на место.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Для сохранения соосности шарнира выньте прокладки одинаковой толщины сверху и снизу.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

Большой износ шкворней 9 и втулок 19 (см. Рисунок 3.98) по диаметру вызывает нарушение угла развала колес, «виляние» их при езде и неравномерный износ шин. В этом случае замените изношенные детали.

Рисунок 3.100. Пpовеpка максимальных углов повоpота колес

Проверку максимальных углов поворота колес производите на специальном стенде (Рисунок 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. Рисунок 3.98).

Схождение колес регулируйте изменением длины поперечной рулевой тяги. Перед регулировкой убедитесь в отсутствии зазоров в шарнирах рулевых тяг и подшипниках ступиц; затем, ослабив затяжку стопорных гаек (имеющих правую и левую резьбы), вращением регулировочного штуцера установите необходимую величину схождения колес.

Рисунок 3.101. Пpовеpка схождения колес

Пpовеpка схождения колес

Схождение колес при нормальном давлении в шинах должно быть таким, чтобы размер А (Рисунок 3.101), замеренный по средней линии боковой поверхности шин спереди, был на 1,5–3,0 мм меньше размера В сзади.

По окончании регулировки затяните стопорные гайки. Момент затяжки 103–127 Н·м (10,5–13 кгс·м).

Схождение колес можно проверять линейкой модели 2182 ГАРО.

Ремонт переднего моста УАЗ

Для проведения ремонта снимите передний ведущий мост с автомобиля и разберите.

После разборки и промывки деталей проверьте их состояние и выявите их пригодность для дальнейшей работы.

Ремонт картера, главной передачи и дифференциала производите в соответствии с указаниями, изложенными в разделе «Задний мост». При изгибе кожуха полуоси его правку производите в холодном состоянии. Изношенные детали поворотных кулаков заменяйте новыми, пользуясь данными табл. 3.9.

Снятие переднего моста производите в следующем порядке:

- Установите колодки под задние колеса автомобиля.

- Отсоедините на левом и правом лонжеронах трубопроводы гидравлической тормозной системы от гибкого шланга, идущего к тормозным механизмам передних колес. Отверните гайки крепления гибких шлангов и снимите их.

- Отверните гайки крепления нижних концов амортизаторов.

- Отверните болты крепления переднего карданного вала к фланцу ведущей шестерни.

- Расшплинтуйте и отверните гайку шарового пальца сошки, отсоединив тягу от сошки.

- Отверните гайки крепления стремянок передних рессор, снимите подкладки, стремянки и накладки. Поднимите за раму переднюю часть автомобиля.

Примечание При снятии моста с пружинной подвеской выполните операции 1–5. Затем отсоедините стабилизатор 16 (см. Рисунок 196) поперечной устойчивости от продольных рычагов 1 подвески, поперечную тягу 2 от кронштейна 11 на раме, задние концы продольных рычагов 1 от кронштейнов 5 на раме.

Разборка переднего моста УАЗ

Разборку переднего моста производите в следующем порядке:

- Установите мост на стенд, отверните гайки колес и снимите колеса.

- Расшплинтуйте и отверните гайку крепления пальца тяги сошки к рычагу поворотного кулака и снимите тягу сошки.

- Отверните винты и снимите тормозные барабаны.

- Снимите муфты отключения колес.

- Выпрямите отогнутые края замочной шайбы, отверните гайку и контргайку, снимите стопорную шайбу и внутреннее кольцо с роликами наружного подшипника ступиц правого и левого колес.

- Снимите ступицы колес.

- Отверните болты крепления тормозных щитов, снимите щиты, цапфы поворотных кулаков и выньте шарниры поворотных кулаков.

- Расшплинтуйте и отверните гайки крепления пальцев и снимите тягу рулевой трапеции.

- Отверните болты крепления шаровой опоры к кожуху полуоси. Снимите упоры-ограничители поворота колес и выпрессуйте шаровые опоры из кожухов полуосей.

- Отверните гайки крепления поворотного рычага на корпусе поворотного кулака. Снимите рычаг и комплект регулировочных прокладок.

- Отверните болты крепления верхней накладки шкворня другого поворотного кулака и снимите накладку с комплектом регулировочных прокладок.

- Отверните болты крепления нижних накладок шкворней и снимите накладки с комплектом регулировочных прокладок.

- Отверните болты крепления сальника шаровой опоры и снимите сальник шаровой опоры.

Рисунок 3.102. Съемник шквоpней

14. Выпрессуйте шкворни при помощи приспособления, показанного на Рисунок 3.102, и снимите корпус поворотного кулака.

Разборку поворотного кулака без снятия переднего моста с автомобиля производите в следующем порядке:

- Подставьте колодки под задние колеса автомобиля.

- Поднимите домкратом переднее колесо со стороны, требующей разборки.

- Выполните операции, указанные выше в пунктах 2–10 данной главы.

- Отверните гайки крепления поворотного рычага или болты крепления верхней накладки шкворня на корпусе и снимите рычаг или накладку с комплектом регулировочных прокладок.

- Отверните болты крепления нижней накладки шкворня и снимите накладку с комплектом регулировочных прокладок.

- Отверните болты крепления сальника шаровой опоры.

- Выпрессуйте шкворни приспособлением и снимите корпус поворотного кулака.

Разборка и сборка шарниров равных угловых скоростей ШРУС УАЗ

Разборку шарниров производите в следующем порядке:

- Отметьте краской взаимное расположение кулаков шарниров.

- Разведите кулаки, для этого постучите вилкой короткого кулака по деревянной подставке. 3. Зажмите в тиски шарнир за длинный кулак коротким кулаком вверх.

Рисунок 3.103. Разбоpка шаpниpа

4. Поверните короткий кулак в сторону одного из ведущих (периферийных) шариков. Если при этом противоположный шарик не выйдет из канавок, нажмите или ударьте медным молотком (Рисунок 3.103) по короткому кулаку. При этом соблюдайте осторожность, так как один из шариков может вылететь из шарнира с большой скоростью.

5. Выньте остальные шарики шарнира.

После подбора новых шариков увеличенного размера (ремонтных) или замены одного из кулаков соберите шарнир.

Сборку шарниров производите в следующем порядке

- Зажмите в тиски длинный кулак в вертикальном положении.

- Вставьте центральный шарик.

- Установите короткий кулак на центральный шарик так, чтобы метки, отмеченные краской, совпадали и, поворачивая его из стороны в сторону, установите поочередно три ведущих (периферийных) шарика.

- Разведите кулаки на 10–12 мм и поверните короткий кулак на максимальный угол в сторону от свободных канавок, установите четвертый шарик в канавки.

- Поверните короткий кулак в вертикальное положение.

Натяг у шариков шарнира должен быть таким, чтобы момент, необходимый для поворота кулака на 10–15° во все стороны от вертикали при зажатом в тиски другом кулаке, равнялся 30–60 Н·м (300–600 кгс·см).

Разница в моментах поворота кулака в двух взаимоперпендикулярных направлениях одного шарнира не должна превышать 9,8 Н·м (100 кгс·см). Для получения требуемого натяга и обеспечения правильной сборки шарики должны быть рассортированы на 9 групп.

Размеры диаметров ведущих шариков шарнира равных угловых скоростей в мм:

- I……25, 32–25, 34

- VI……25, 42–25, 44

- II……25, 34–25, 36

- VI……25, 44–25, 46

- III……25, 36–25, 38

- VIII……25, 46–25,48

- IV……25, 38–25, 40

- IX……25, 48–25, 50

- V……25, 40–25, 42

Диаметр центрального шарика 26, 988–0, 05 мм. Каждый шарнир должен собираться с шариками одной группы или двух соседних групп.

Например: два шарика диаметром 25,41 мм и два шарика диаметром 25,43 мм. При сборке шарики одного размера обязательно расположите диаметрально противоположно один другому.

Разница в диаметрах двух пар шариков одного шарнира допускается не более 0,04 мм. После сборки обкатайте шарнир на стенде в течение 2 минут при частоте вращения 4,8 с–1 (300 мин-1) с изменением угла от 0 до 30°.

При обкатке шарики и канавки смажьте согласно указаниям таблицы смазывания.

Сборка переднего моста УАЗ

Сборку переднего моста производите в порядке, обратном разборке, с учетом следующего:

- Запрессуйте втулку в цапфу поворотного кулака заподлицо с торцом гнезда под упорную шайбу. После запрессовки втулку разверните и прогладьте брошью до диаметра 32 +0,34 +0,17 мм.

- Ограничьте продольные перемещения шарнира равных угловых скоростей упорными шайбами, одну из которых установите в шаровой опоре, а другую – в цапфе.

Рисунок 3.104. Установка упоpной шайбы:

1 – упоpная шайба; 2 – цапфа; 3 – шаpовая опоpа; 4 – втулка

Масляные канавки упорных шайб должны быть обращены к шарниру.

Для закрепления шайбы в гнезде раскерните ее в 3–4 точках, равномерно расположенных по окружности.

Размер от плоскости упорной шайбы 1 (Рисунок 3.104) до фланца цапфы 2 должен быть 7 +0,08 –0,26 мм, от плоскости шайбы 1 до центра шаровой опоры 3 – 48, 2+0, 38 мм.

3. При замене в шаровой опоре втулок 4 шкворней разверните их после запрессовки до диаметра 25 +0,030 +0,008 мм. Калибр диаметра 24,995 мм должен входить одновременно в обе втулки.

4. При установке шарнира заложите в шаровую опору смазку согласно таблице смазывания.

5. Шкворни и втулки шкворней перед сборкой смажьте жидкой смазкой.

Рисунок 3.105. Подбоp pегулиpовочных пpокладок:

1 – шаpовая опоpа; 2 – опоpная шайба; 3 – шквоpень; 4 – pегулиpовочные пpокладки; 5 – коpпус повоpотного кулака

Количество прокладок для получения определенных осевых натягов во втулках шкворней выберите в зависимости от размера Б (Рисунок 3.105), состоящего из суммы размеров поворотного кулака и регулировочных прокладок, и размера А, состоящего из суммы размеров шаровой опоры, опорных шайб и шкворней. Число прокладок должно быть не менее пяти.

Замер производите под нагрузкой 1,6 кН (160 кгс). Размер А должен быть на 0,02–0,10 мм больше размера Б.

Регулировочные прокладки установите сверху и снизу на торцы корпуса поворотного кулака. При четном числе одинаковых по толщине прокладок последние установите сверху и снизу в одинаковых количествах.

При четном числе прокладок, но разной их толщине, или при нечетном числе прокладок разность между суммарной толщиной верхних и нижних прокладок не должна превышать 0,1 мм.

6. При сборке и установке сальника шаровой опоры его внутреннее войлочное кольцо пропитайте в теплом моторном масле.

7. После сборки проверьте передний мост на стенде под нагрузкой и без нее. Нагрузка создается одновременным притормаживанием обеих полуосей. У правильно собранного переднего моста не должно быть повышенного шума и нагрева, а также течи масла через манжеты и сальники, крышки и болтовые соединения.

Смотри так же:

- Ведущие мосты УАЗ с бортовыми передачами

- Задний мост автомобилей УАЗ

- Мост Спайсер УАЗ Патриот

- Описание гражданских мостов УАЗ

- Описание военных мостов УАЗ

Если Ваш автомобиль Scania нуждается в ремонте переднего моста, не стоит беспокоиться. В этой статье будет рассказано о технологическом процессе ремонта переднего моста Scania, которое поможет восстановить мост с минимальными затратами.

Технологический процесс ремонта переднего моста автомобиля Scania довольно сложен, но все же имеет свою последовательность и правила. Если прибегнуть к услугам автосервиса, то ремонт моста обойдется недешево, поэтому стоит рассмотреть вариант самостоятельной замены неисправных деталей.

Начать ремонт нужно с диагностики переднего моста. Если на поверхности моста присутствуют трещины, вмятины, изношенность, ржавчина и т.д., то его необходимо заменить полностью. Для этого отсоедините раму, передние колеса и кардан. Затем отсоедините детали в мести переднего моста, при необходимости пользуйтесь специальным инструментом.

Следующим шагом является разборка моста на составные части. Отключите полуоси и шарниры. Поднимите корпус редуктора для добавления емкости. Убедитесь, что все детали разобраны и разложены по ящикам и коробкам соответственно.

Теперь следует обратить особое внимание на состояние каждой детали. Оцените целостность и износ каждой части, замените неисправные или поврежденные детали, и соберите передний мост по инструкции.

Заканчивая ремонт переднего моста Scania, не забывайте про тщательную диагностику собранного моста. Протестируйте валидность каждой операции и уверьтесь в грамотности собранного моста.

В заключении, технологический процесс ремонта переднего моста Scania может показаться сложным, но если вы сделаете все правильно и последовательно, то справиться с задачей несложно. И самое главное — Вам удастся восстановить передний мост без скрытых расходов, опытов или ошибок.