После написания трех частей и эпилога в бортовой журнал как я с Андреем https://www.drive2.ru/users/xomkabolt/Xomkabolt проводили ремонт двух моих и двух его форсунок на наших Ховерах Н5 TD, я понял что мало кто будет долго читать и не у всех хватит на это терпения, об этом мне сказал мой друг и земляк Вадик shubin245. По совету собрата «тракториста» dumen23, я написал и выкладываю в свободный доступ готовый мануал (то есть инструкцию) по ремонту форсунок DELPHI Common Rail на двигателе 4D20. В это руководство очень много материала вложено от Xomkabolt и dumen23, за что им огромное спасибо и благодарность. Руководство можно бесплатно скачать ТУТ.

Руководство написано в двух форматах, в формате текстового документа Microsoft Word, и в формате PDF файла. Готов выслушать мнения всех людей, но флудить не надо. Небольшое изменение в руководство необходимо внести. Так как в мануале по форсункам указан момент затяжки 26-28 Нм, как показала практика и работа самих форсунок, он должен составлять 40-42 Нм. Прошу руководствоваться этим моментом затяжки.

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Все комментарии

грузовые машины

Спецтехника

Топливные системы

масла и смазки

допоборудование аксесуары

аккумуляторы

Инструмент

Основные моменты

Чтобы форсунки служили долго, необходимо соблюдать ряд простых правил. В первую очередь следует использовать исключительно качественное топливо, приобретенное не на единичных АЗС или у случайных людей, а на проверенных АЗС, имеющих положительную репутацию. Кроме того, необходимо своевременно менять фильтрующие элементы топливной системы, регулярно производить слив воды и отстой из топливных фильтров, а также бака, если последнее предусмотрено его конструкцией. Остается лишь добавить, что специалисты не рекомендуют пользоваться различными топливными присадками, в том числе, так называемыми, очистителями форсунок.

Впрочем, рано или поздно необходимость замены форсунок все же наступает. В этом случае производить съем старых и установку новых форсунок должен специалист, имеющий соответствующие технические навыки и высокую квалификацию. Замена форсунок – процесс ответственный, доверять его новичкам не рекомендуется.

Процесс замены форсунок включает в себя следующие основные этапы:

- Очистка посадочного гнезда от нагара и следов грязи. Следует обратить особое внимание на наличие царапин или вмятин, присутствие которых на поверхности посадочного гнезда недопустимо.

- Продувка камер сгорания от попавших в них частиц мусора или сажи.

- Проверка правильности установки уплотнительных шайб и колец.

- Подготовка форсунки к установке – аккуратное снятие защитных колпачков, исключающее попадание пыли в топливную магистраль.

- Затяжка форсунки болтом крепления. Перед затяжкой рекомендуется тщательно проверить и очистить резьбу от возможного мусора или капель масла, препятствующих прочному прижатию форсунки.

- Контроль целостности проводов, подключаемых к форсунке.

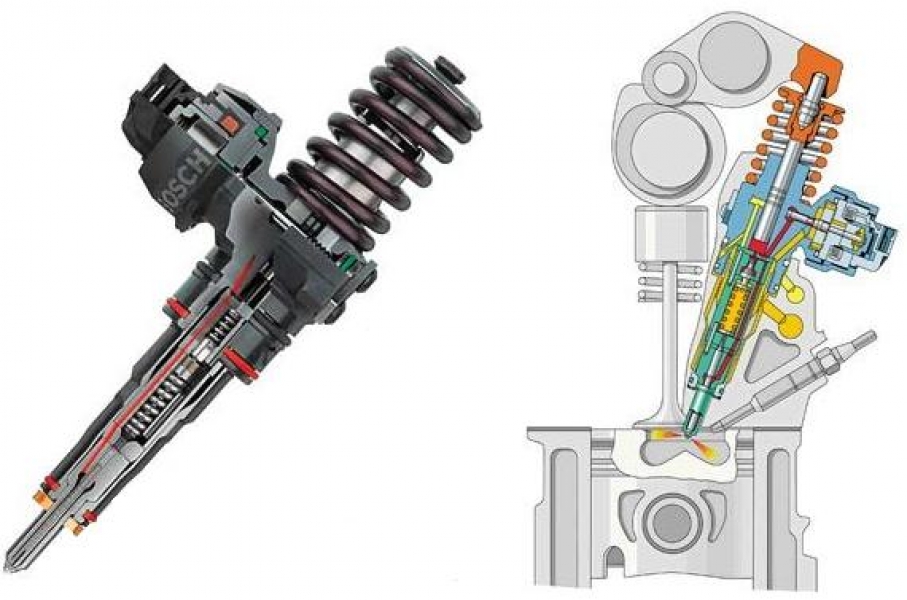

Ключевые особенности ремонта форсунок типа Bosch

Не секрет, что на большинстве автомобилей, оснащенных дизельной силовой установкой, используются топливные системы Bosch. Именно по этой причине немецкая компания занимает лидирующее место на мировом рынке, не только поставляя качественные компоненты топливных систем, но и обеспечивая автотехнические службы по всему миру полным объемом запасных частей к ним.

Несмотря на высочайшее качество, форсунки Bosch со временем все же подвергаются износу. Наиболее уязвимым местом являются мультипликатор и распылитель, замена которых по стоимости сопоставима с половиной цены самой форсунки. Именно поэтому многие автовладельцы совершают распространенную ошибку, предпочитая в целях экономии осуществлять замену лишь части форсунок, а не комплектом, как того рекомендует завод-изготовитель.

Нужно понимать, что в ходе эксплуатации форсунки Bosch получают неравномерный износ, в результате чего часть комплекта форсунок может выйти из строя первой, а остальные позднее. Частичная замена вышедших из строя форсунок зачастую приводит к неустойчивой работе двигателя из-за разности производительности новых и ранее использовавшихся форсунок.

Также довольно часто неопытные специалисты допускают еще одну ошибку, способную существенно ухудшить работу топливной системы. Дело в том, что при замене форсунок Bosch необходимо заново осуществлять процедуру регулирования зазоров с точностью +/- 0,001 мм. Отклонения в зазорах способны привести к неустойчивой работе мотора, повышению расхода топлива и появлению белого или черного дыма.

Самой ключевой особенностью процесса ремонта форсунок типа Bosch следует считать соблюдение чистоты, причем не только на финальном этапе установки отремонтированной форсунки, а на всех этапах, начиная с момента снятия форсунки с двигателя.

Процесс снятия форсунок

Процесс ремонта форсунок начинается с тщательного промывания зоны предстоящей работы. Особо тщательно следует промывать корпуса форсунок и поверхность головки в зоне форсуночных каналов. Довольно часто данным пунктом во время ремонта пренебрегают, что приводит к попаданию частиц грязи в канал, а это чревато повреждением уплотнителей форсунки или резьбы. Отметим, что загрязнение резьбы приводит не только к ухудшению прижатия форсунки во время ее установки, но и может спровоцировать повреждение посадочного гнезда форсунки при следующем ремонте, что может вызвать необходимость замены головки блока.

После очистки зоны работы следует открутить от форсунок трубопроводы высокого давления. При этом необходимо немедленно закрыть штуцер форсунки плотным колпачком, дабы избежать вероятного попадания в штуцер пыли или мусора, который в ходе дальнейшей проверки форсунок на стенде может попасть внутрь, заклинив иглу распылителя или поцарапав шток форсунки, что приведет ее в негодность. Настоятельно рекомендуем не класть снятые форсунки в карман, где может находиться мелкий мусор, например, табачные крошки или частицы ткани.

В случае попадания мусора в каналы форсунки и заклинивания иглы распылителя в некоторых случаях удается осуществить ее очистку, при этом следует обязательно провести и промывку корпуса форсунки. Впрочем, подобное решение не всегда приводит к положительному результату, что еще раз говорит о необходимости строжайшего соблюдения чистоты в процессе ремонта и обслуживания форсунок Bosch. Усложнить задачу может наличие щелевых фильтров, присутствующих на входах многих электромагнитных форсунок. Зачастую данные фильтры запрессовываются в корпус форсунки и их извлечение практически невозможно. В этой ситуации промывка корпуса неосуществима, что приводит к необходимости замены всего корпуса целиком.

Что касается процесса съема трубок высокого давления, то рекомендуется проводить съем пакетным способом вместе со стяжками в целях облегчения процесса обратной установки. Если же конструкция двигателя не предусматривает возможность пакетного съема, то рекомендуется поставить отметку на штуцере первого цилиндра, а затем пронумеровать трубки в соответствии с порядком их установки. Как показывает практика, пакетный способ съема трубок или же их нумерация помогают существенно сэкономить время при монтаже отремонтированных форсунок.

Процесс демонтажа «обраток», как правило, особых проблем не доставляет. Исключение составляют некоторые двигатели японского производства, на которых приходится снимать рампу «обраток». В этом случае, перед ослаблением гаек «обраток» необходимо надеть защитные колпачки на штуцера. Перед непосредственным снятием рампы колпачки аккуратно убираются, а после снятия рампы одеваются обратно.

Форсунки перед съемом также рекомендуется нумеровать или отмечать иным способом, указывающим их первоначальные позиции. Необходимость этого шага продиктована особенностями настройки электронного блока управления, подстраивающегося под каждую форсунку. В случае смены мест установки форсунок возможно появление признаков неустойчивой работы двигателя, а некоторые модели моторов вовсе могут перестать заводиться.

После снятия форсунок следует немедленно очистить форсуночные каналы от остатков уплотнительных шайб и прочего мусора. Зачастую эта процедура вызывает сложности. Если целые и неповрежденные шайбы можно удалить обычным крючком, то для извлечения некоторых приходится выдумывать специальные подручные приспособления-выдергивалки. К примеру, некоторые механики аккуратно вкручивают метчик, за который затем вытягивают шайбу наружу. При этом специалисты настоятельно не рекомендуют пользоваться зубильцами для подрубания шайб в канале. Данная процедура легко приводит к повреждениям торцевой части, исправление которых потребует, как минимум, снятия головки блока.

Далее необходимо осуществить дополнительную очистку каналов посредством прокручивания мотора стартером в течение 10-15 секунд. Параллельно можно провести проверку состояния свечей зажигания и системы управления зажиганием, так как при снятых форсунках работа свечей видна как на ладони.

Если ремонтируемый автомобиль находится не в гараже или обратная установка форсунок запланирована на следующий день, то следует заткнуть форсуночные каналы промасленной тканью, а также накрыть двигатель полиэтиленовым колпаком для предотвращения вероятности попадания дождя.

Снятые форсунки тщательно промываются в солярке, после чего осуществляется разборка форсунки. Далее каждая деталь еще раз промывается в специальных жидкостях или УЗВ. После проверки деталей на наличие повреждений, осуществляется замена негодных элементов на новые. Затем форсунка снова собирается, при этом каждая деталь осматривается под микроскопом на наличие повреждений или технического мусора, попавшего на них в процессе изготовления на заводе.

Собранная форсунка регулируется согласно заводской инструкции. Далее все входящие и выходящие каналы форсунки герметично закрываются специальными заглушками, а сама форсунка помещается в полиэтиленовую упаковку. В таком состоянии готовая к установке форсунка может храниться на складе в течение нескольких месяцев.

личный кабинет

Новости

11.06.2022

https://bgzip.ru/catalog/shacman/dvigatel-wp12/36

01.06.2022

https://bgzip.ru/doc/42761

22.05.2022

https://bgzip.ru/doc/42757

16.02.2022

https://bgzip.ru/doc/42607

01.04.2021

по адресу: 196158 Санкт-Петербург, Московское шоссе дом 13 Д,

звоните +7 812 3-09-09-97 с 9:00 до 21:00 вкл СБ и ВС

Статьи

01.06.2022

Официальный сайт SHAANXI AUTOMOBILE GROUP CO., LTD в России

http://www.shacman.ru info@shacman. ru

Оглавление

1. Предисловие

2. Краткое описание автомобиля и основных узлов

3. Описание …

22.05.2022

SНАСMAN

http://www.shacman.ru

info@shacman.ru

SHAANXI FAST GEAR CO., LTD.

Предупреждение:

1. Данная продукция является вспомогательным тормозным устройством и не может заменять основную …

17.05.2022

SHACMAN Инструкция по эксплуатации

1.Обзор характеристик безопасности автомобилей на природном газе

1) Все процессы сжатия, хранения и транспортировки, декомпрессии и сгорания природного газа …

04.05.2022

Официальный сайт SHAANXI AUTOMOBILE GROUP CO., LTD в Россииhttp://www.shacman.ruinfo@shacman.ru

Заявление:

Компания SHAANXI AUTOMOBILE GROUP CO., LTD не несет ответственности за …

16.02.2022

Руководство по устранению неисправностей оборудования WABCO ABS по кодам SPN с узлами

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Содержание статьи

- Проверка форсунок дизельного двигателя своими руками

- Очистка форсунок дизельного ДВС

- Качество распыла дизтоплива

- Диагностика и регулировка дизельных форсунок

- Течи горючего из топливной форсунки

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Помните, в процессе проверки и регулировки дизельных форсунок необходимо соблюдать повышенную осторожность! Струя топлива подается под большим давлением. При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!

Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки. Такой элемент имеет тарировочную пружину и шкалу, которая нанесена на корпус и колпак. При помощи указанной шкалы становится возможным установить давление начала впрыска солярки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего. После этого можно начинать вращение коленвала двигателя.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Для того чтобы избежать возможного смешивания составных элементов от разных форсунок, разборку и сборку каждого инжектора лучше производить отдельно или разбирать и собирать детали в порядке очереди. Составные элементы обтираются исключительно чистыми батистовыми салфетками, а также салфетками из бязи.

Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Обратите внимание, что диаметр проволоки обязательно должен быть меньше диаметра отверстий сопла минимум на 0,1 мм. Если сопловые отверстия получат увеличение их суммарного сечения или будет нарушена правильная форма отверстий, это приведет к снижению скорости выхода топлива из форсунки. Качество распыла автоматически ухудшится.

Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС. Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см2. Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

Проверку плотности притирки торца можно проверить путем плавного и поэтапного наращивания давления горючего. Конец распылителя должен оставаться полностью сухим при достижении такого показателя, который составляет до 10 кгс/см2 меньше, чем необходимое давление впрыска.

В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Дизельная форсунка, которую нередко называют инжектором, является ключевой деталью дизельного двигателя. Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

.jpg)

Как следствие, эффективная работа двигателя на дизельном топливе возможна только при наличии специальной детали, способной обеспечить своевременную подачу нужного количества горючего, его распыление внутри камеры и герметичность си

темы. Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

· дозировка горючего, представляющая собой определение такого его количества, которое необходимо для достижения нужной мощности;

· распыление топлива внутри камеры сгорания, что обеспечивает более полное и эффективное сжигание;

· сохранение герметичности системы подачи топлива.

История изобретения и совершенствования

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Рабочие стадии

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки. Начальный этап процесса. Предусматривает создание высокого давления одновременно со стороны плунжера и пружины, благодаря чему форсунка остается закрытой.

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Причины и способы устранения неисправностей

Главной проблемой при эксплуатации форсунок выступает низкое качество дизельного топлива. Оно может быть вызвано с продажей некачественного горючего на автозаправочных станциях, использованием различных красителей и присадок для дизтоплива, слишком большим количеством тяжелых фракций углеводородов или элементарным загрязнением топлива мелкими частицами различных веществ.

В любом из перечисленных случаев возникают крайне неприятные последствия в виде повышенного уровня износа и быстрой эрозии поверхности деталей и узлов дизельной форсунки. Следствием этого становятся очевидные проблемы в работе двигателя в целом, которые обычно выражаются в следующем:

· ослабление или перепады мощности в процессе эксплуатации автомобиля;

· трудности при запуске двигателя;

· порывистое движение при увеличении оборотов;

· заметный рост расхода дизельного топлива;

· увеличение количества выбросов или их качества (черный или сизый дым из выхлопной трубы) и т.д.

Современное диагностическое оборудование позволяет заблаговременно выявить возможные проблемы с форсунками двигателя. Поэтому для длительной и бесперебойной работы агрегата целесообразно регулярно проходить техническое обслуживание, причем в солидной специализированной организации.

Для устранения выявленных проблем применяются различные современные и весьма эффективные методы, требующие наличия соответствующего оборудования и навыков и обслуживающих его специалистов:

· чистка ультразвуком;

· промывка при помощи специальных присадок, добавляемых в дизельное топливо;

· промывка специальными техническими жидкостями на стенде;

· ручная промывка форсунок дизельного двигателя.

Своевременно проведенная диагностика и ремонт форсунок обеспечат длительную и беспроблемную эксплуатацию. В свою очередь, это гарантирует владельцу транспортного средства эффективную и экономную работу всего дизельного двигателя, установленного на автомобиле.

Инструкция по демонтажу-монтажу форсунок системы Common Rail

На большинстве современных Дизельных двигателей устанавливается топливная аппаратура common-rail, которая очень капризна к попаданию внутрь абразива, который мгновенно выводит её из строя. Сами же двигатели стали многоклапанными, из-за чего стало сложнее размещать форсунки в камере сгорания, поэтому их приходится изготавливать длиннее, а сами крепления форсунок слабее, чтоб не деформировать длинные форсунки. Поэтому демонтаж-монтаж данных форсунок должен производится в соответствующей чистоте и по технологии производителя.

Демонтаж форсунок:

-

Перед демонтажем форсунок необходимо промыть топливную аппаратуру под струёй керхера, стараться особо не поливать проводку, а вычищать только топливную аппаратуру. Внимание! Во время мойки, в повреждённую изоляцию эл. проводки может проникнуть влага, которая приведёт к электрическим неисправностям. Поэтому, после мойки. необходимо продуть сжатым воздухом, запустить дизель, прогреть его полностью и сделать компьютерную диагностику на наличие электрических ошибок. Если таковые присутствуют – необходимо вначале их устранить , а потом уже приступать к демонтажу форсунок.

-

Перед демонтажем форсунок необходимо прогреть двигатель, и сразу начинать пробовать откручивать болты крепления кронштейнов форсунок. Если они не откручиваются от допустимого момента, необходимо обильно залить WD-40 и дать отстоятся 30 минут… и пробовать заново (если форсунки и крепежи ржавые, то сразу перед прогревом двигателя смело заливайте WD-40 и прогревайте). Если болты не откручиваются, оцените свои силы или ближайшие СТО (если Вы автовладелец), так как при откручивании болт может лопнуть и остаться в головке, для извлечения которого понадобятся профессиональные навыки и соответствующий инструмент.

-

Аналогичная ситуация и с демонтажём самих форсунок. Форсунки должны вытаскиваться строго по своей оси!. Если форсунки не идут – запрещается: по ним стучать, проворачивать их вокруг своей оси (расшивеливая) и применять наклонные действия! Если у Вас отсутствует оборудование по демонтажу форсунок, рекомендуем самим не рисковать, так как минимум вытащенная форсунка деформируется (без возможности восстановления) а в худшем случае – обломается в самой ГБЦ, что приведёт к поискам специалистов которые смогут её извлечь, или к демонтажу ГБЦ с дальнейшими последствиями (временными , финансовыми и качественными).

-

Итак форсунки сняли! Сразу одеваем колпачки на штуцера высокого давления! если таковых нет, тогда изготовьте их из обычной фольги. Дальше необходимо демонтировать все топливопроводы высокого давления, саму топливную магистраль (рейл) топливопровод от ТНВД к рейлу, топливопровод от топливного фильтра к ТНВД, и сам топливный фильтр. Всё это упаковать в каждый отдельный кулечек.

-

Итак пока двигатель остывает необходимо изучить состояние топливного фильта! Снимаем его и откручиваем сливной болт полностью. Сливаем отстой в чистую и прозрачную банку; в момент сливания встряхиваем фильтр, чтоб с него всё содержимое вылилось (Внимание: в момент сливания отстоя верхние штуцера топливного фильтра не должны быть закрыты, и верхняя полость топливного фильтра соединена с атмосферой (для того чтобы отстой вытекал под напором). Изучаем состояние слитого отстоя и, если отстой чистый или на дне присутствует несколько капелек воды и небольшая грязь, то нам достаточно установить новый оригинальный топливный фильтр; если же в отстое будет более 20% воды или стружки (которую можно обнаружить магнитом), то необходимо снимать топливный бак на чистку, а также снимать ТНВД и совместно с форсунками отправлять в специализированную ремонтную мастерскую по топливной аппаратуре .

-

Внимание! Если в топливную аппаратуру попала влага, и на стенде она будет работать отлично, её всё равно необходимо разбирать, чистить, проверять и собирать на новом ремкомплекте, так как даже маленькое пятнышко ржавчины приведет к катастрофическому износу!

-

Пока форсунки проверяются, необходимо изучить и подготовить посадочные места в ГБЦ под форсунки, которые должны быть чистые, ровные, без рваных следов инструментальной обработки, а также необходимо проверить расстояние от верхней плоскости ГБЦ до плоскости под форсунку (то есть глубину колодца), и сравнить с остальными цилиндрами. Очень часто остаются старые уплотнительные шайбочки, которые мотористы не замечают и устанавливают поверх новые шайбы, а также в некоторых случаях, при повреждении посадочного места, мотористы «шарошат» плоскость, которая становится ниже на миллиметр – из-за чего факел форсунки уже не будет попадать точно в камеру сгорания.

-

На нашем сервисе мы , убедившись в отсутствии дополнительных шайбочек и наличии стандартной длины колодца, проверяем ещё расстояние между плоскостью под форсунку и поршнем в верхней мертвой точке, что характеризует степень сжатия, и если она будет отличатся более чем на 0,5 мм, то уже этот цилиндр не будет нормально работать на холодную, и в таком случае мы устанавливаем шайбочку на эту же величину тоньше.

-

Ну и, соответственно, убедится в отсутствии механических неисправностей по двигателю, проверить все уровни технических жидкостей, состояние подтеков масла, ремня ГРМ и генератора.

Монтаж форсунок:

Итак мы отремонтировали форсунки или приобрели новые…

ПРАВИЛА! Распечатываем упаковки и снимаем защитные колпачки только перед самой установкой каждой детали! Следим за чистотой рук и условий в рабочем помещении, ни в коем случае эту работу не выполнять на улице! Где при малейшем дуновении ветра наносит абразива на поверхности топливной аппаратуры!. Крепежные болты форсунок и уплотнительные шайбы ставить только новые!

-

Если демонтировали ТНВД, необходимо в первую очередь установить его, чтоб можно было без сопротивления компрессии прокручивать коленвал и проверять метки газораспределения.

-

Устанавливем топливный фильтр и подключаем его топливопроводом к ТНВД.

-

Устанавливаем топливную рейку, подключаем её к ТНВД.

-

Устанавливаем форсунки по очереди, соблюдая моменты и порядок затяжки, а также их положение и направление.

-

После – устанавливаем топливопроводы высокого давления между рейлом и форсунками, штуцера на рейле затягиваем требуемым моментом, а на форсунках не накручиваем на пол оборота. Внимание! Обращайте на соосность наконечников топливопроводов и штуцеров! при перекосе не затягивайте! иначе произойдет деформация, которая приведет к утечкам топлива при высоком давлении!.

-

Далее необходимо прокачать всю топливную систему, если в баке установлен топливный насос то необходимо включать кратковременно зажигание, на момент когда срабатывает насос в баке до момента когда с незажатых гаек на форсунки потечёт топливо. После необходимо зажать гайки на форсунках, и запускать двигатель. Если же электроподкачивающий насос отсутствует, тогда необходимо подключить ручной насос подкачки (например мы используем грушу) перед топливным фильтром, и прокачать топливную систему до появления упругости в насосе, и потом крутить стартером (так как создаваемое давление ручной подкачки не продавит впускные клапана в ТНВД) до появления топлива на штуцерах форсунок, штуцера затянуть и запускать дизель.

-

Как только Дизель запустился, дать ему поработать минуту на холостых оборотах, одновременно наблюдая за отсутствием воздуха в системе (для чего мы рекомендуем устанавливать прозрачные топливопроводы). В случае наличия большого количества воздуха заглушить дизель и устранить подсос воздуха.

-

После того как дизель поработал на холостых оборотах, «погазуйте» плавно до 2500 об/мин, послушайте: нет ли подозрительных звуков. Затем «погазуйте» резко до 3000 об/мин ещё раз прислушайтесь к работе дизеля. Если всё нормально, прогревайте дизель до температуры 80℃ , подключайте диагностический прибор. Посмотрите наличие ошибок, удалите их и ещё раз посмотрите,– если ошибки отсутствуют, выполните все сбросы адаптации топливной аппаратуры и пропишите новые коды форсунок в ЭБУ автомобиля.

-

Осмотрите топливную аппаратуру на наличие подтёков, а сам двигатель на наличие подтёков масла и аномальных звуков, и выезжайте на трассу проверяя автомобиль на всех режимах. После поездки в разных режимах сделайте опять компьютерную диагностику, осмотрите двигатель и топливную аппаратуру, и если ошибок нет, и аномальной работы тоже нет, тогда начинайте эксплуатировать автомобиль по дорогам общего назначения, но(!) сначала аккуратно, без резких и провоцирующих обгонов, а если и резко стартовать, то по ровной прямой – даже если, вдруг, двигатель заглохнет, вы не создадите аварийную ситуацию.

-

Чтобы форсунки служили долго, необходимо соблюдать ряд простых правил. В первую очередь следует использовать исключительно качественное топливо, приобретенное не на единичных АЗС или у случайных людей, а на проверенных АЗС, имеющих положительную репутацию. Кроме того, необходимо своевременно менять фильтрующие элементы топливной системы ( каждые 8-10 тыс.км), регулярно производить слив воды и отстой из топливных фильтров, а также бака, если последнее предусмотрено его конструкцией. После каждой замены топливного фильтра необходимо его разрезать и изучать в каком состоянии топливо в баке и где вы заправлялись. Нормальный фильтр должен быть на 60% забитый. В случае если фильтр будет категорично забитый –необходимо чистить бак и менять заправку! А после чистки топливного бака подъехать на диагностику и проверить состояние топливной аппаратуры, чтоб в дальнем путешествии или командировке Ваш автомобиль Вас не подвёл!