Основными неисправностями кузова и кабины грузового автомобиля являются поломки брусьев, досок бортов и пола кузова, повреждение запоров бортов, ослабление стремянок, срыв болтов крепления стоек, повреждения дверных замков, ослабление крепления петель, заедание в механизме подъема стекол, вмятины и разрывы крыльев, капота, боковин и крыши кабины и др.

В откидывающейся кабине возможны разрушения в зоне петель шарнира откидывания, как наиболее нагруженного соединения, а также деформация резиновых буферов кабины.

Для легковых автомобилей характерны повреждения окраски, нарушение контакта наружных уплотнителей дверей с кузовом, провисание дверей, повреждение дверных замков, повреждение антикоррозионного покрытия нижних панелей, заедание в механизме подъема стекол, загрязнение обивки и т. п.

Для кузовов автобусов характерны обрывы и трещины трубчатого каркаса в местах крепления к основанию и подоконному поясу, вмятины и разрывы наружной облицовки, неисправности механизма управления дверьми, повреждения уплотнений кузова, крыши, окон и т. д.

Работы, выполняемые при техническом обслуживании кузовов и кабин

При ЕО кузовов и кабин проверяют состояние дверей, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажного отделения, заднего борта автомобиля-самосвала и механизма его запора. Затем автомобиль подвергается мойке и сушке. При необходимости выполняется санитарная обработка, уборка салона, очистка обивки спинок и подушек сидений.

При ТО-1 кроме операций, предусмотренных ЕО, проверяют действие запорного механизма, упора-ограничителя и страхового устройства опрокидывающейся кабины, а также исправность замков, петель и ручек дверей. Проверяют и при необходимости подтягивают крепления платформы к раме автомобиля, крыльев, подножек и брызговиков. Места поверхности кузова, кабины или платформы, подвергнутые воздействию коррозии, зачищают, на них наносят защитное покрытие.

При ТО-2 выполняют все операции ТО-1. Дополнительно проверяют состояние и крепление механизмов и деталей опрокидывающейся кабины, уплотнителей дверей и вентиляционных люков, действие систем вентиляции и отопления. При необходимости устраняют неисправности. Особенно тщательно контролируют состояние антикоррозионных защитных покрытий и окраску кузова или кабины.

СО включает весь комплекс операций ТО-2, работы по защите кузова или кабины от коррозии и работы, связанные с проверкой состояния уплотнений дверей и окон и исправности системы отопления, а также с установкой утеплительных чехлов на автомобиль.

Уборка кузова и кабины автомобиля заключается в удалении пыли и мусора из салона, в протирке сидений, стекол и арматуры. Кузова санитарных и продуктовых автомобилей, а также автобусов внутри периодически дезинфицируют и моют.

Для уборки пыли и мусора из салонов и кабин автомобилей и автобусов используют пылесосы.

Обивку из кожзаменителей (автобима, текстовинита и других) надо отмыть теплой водой с мылом, пользуясь мягкой щеткой или капроновой губкой, затем ополоснуть чистой водой и насухо протереть. Оставшиеся после этого загрязнения удаляют чистой ветошью, смоченной авиационным бензином или растворителем для нитроцеллюлозных эмалей (№ 646, 647, 648 или 650). Применять щелочные растворы (соду, стиральные порошки) запрещается, так как они вызывают быстрое потускнение и разрушение кожзаменителей.

Жирные и масляные пятна удаляют чистой тряпкой, смоченной одним из указанных выше растворителей или четыреххлористым углеродом, эфиром, хлороформом, бензолом, авиационным бензином и др. Лучшим растворителем является четыреххлористый углерод.

Загрязнение, оставшееся после удаления жирного пятна, выводят чистой тряпкой, смоченной мыльной пеной, а затем — чистой водой.

Смоляные пятна удаляют, смачивая смолу одним из следующих растворителей: хлороформом, четыреххлористым углеродом, скипидаром, ксилолом или авиационным бензином, затем лезвием тупого ножа соскабливают ее. После этого обивку обрабатывают так же, как при удалении жирных и масляных пятен.

Пятна электролита надо удалять немедленно во избежание разрушения ткани. Пятно заливают нашатырным спиртам, выжидают, пока произойдет нейтрализация кислоты, а затем протирают чистой тряпкой, смоченной холодной водой.

Чтобы сохранить блеск окрашенных поверхностей, особенно у автомобилей, хранящихся на открытом воздухе, следует регулярно применять автополироли. Они закрывают микротрещины и поры, появившиеся в лакокрасочном покрытии, что препятствует возникновению коррозии под слоем краски. Полирование можно выполнять специальной пастой вручную или электродрелью с насадкой. Для сохранения блеска кузова не следует оставлять автомобиль долгое время на солнце, допускать попадание на поверхность кузова кислот, растворов соды, тормозной жидкости и бензина. Не следует также мыть автомобиль содовым или щелочным раствором.

Хромированные детали кузова требуют такого же ухода, как и лакокрасочное покрытие. Детали из пластмасс необходимо протирать влажной тканью или специальным автоочистителем. Чтобы пластмассовые детали не потеряли блеск, не следует применять бензин или растворители.

Стекла в автомобиле очищают мягкой льняной тканью или замшей. Грязные стекла нужно предварительно вымыть водой с добавлением специальной жидкости для мойки стекол или автоочистителем для стекол. Сильно загрязненные стекла моют водой с мелом или жидкостью, предназначенной для заполнения бачка стеклоомывателя. Для исключения появления мелких царапин на стеклах не следует протирать грязные стекла сухой тканью, а также очищать сухое грязное стекло ветрового окна щеткой стеклоочистителя. При появлении на лобовом стекле потертостей или мелких царапин их удаляют размельченным и просеянным порошком пемзы, замешанным в воде до состояния густого раствора. Резиновые уплотнители два раза в год обрабатывают специальной краской, чтобы придать им блеск и продлить срок службы.

Для удаления со стекол льда и размораживания замков дверей рекомендуется применять авторазмораживатель в аэрозольной упаковке, внутрь замков можно вводить тормозную жидкость. Зимой в бачки для омывателей следует заливать водный раствор специальной незамерзающей жидкости или другие составы в соответствии с рекомендациями по их применению.

Мойку кузовов легковых автомобилей и автобусов осуществляют ручным или механизированным способом.

Окрашенные и полированные поверхности предварительно смачивают распыленной струей холодной воды или подогретой до температуры 30…35°С низкого давления (0,2…0,4 МПа). Затем кузов протирают волосяными щетками с механическим приводом, губками или замшей с непрерывным подводом воды. После обработки щетками кузов ополаскивают и сушат.

После мойки автомобиля проверяют удаление воды из внутренних полостей дверей через отверстия, расположенные внизу каждой двери. В случае засорения отверстий их очищают или продувают сжатым воздухом.

При мойке пола автобуса в пассажирском салоне не допускают попадания влаги под мягкий настил пола. Обнаруженные неплотности и неисправности настила своевременно устраняют. Пассажирские сиденья после мойки автобуса насухо протирают.

Краску с окон из органического стекла удаляют только уайт-спиритом. Грязь с органических стекол смывают мыльным раствором, затем протирают замшей или чистой мягкой тканью.

Для обеспечения длительной сохранности лакокрасочного покрытия его периодически полируют. При этом сглаживаются неровности, заполняются поры и микротрещины. Новые кузова обрабатывают один раз в 1,5—2 месяца полиролями, созданными на основе восков, водоотталкивающих веществ и растворителей. Для старых, потерявших блеск лакокрасочных покрытий используют «Автополироль для старых покрытий».

Летом лакокрасочное покрытие полируют в тени, а зимой — при температуре не ниже 0°С. Кузов полируют последовательно небольшими участками, так как ввиду испарения растворителя паста быстро высыхает и плохо полирует поверхность. Пасту наносят тонким слоем тампоном из байковой ткани. Через 5…10 мин, в зависимости от способа нанесения и температуры окружающего воздуха, покрытие тщательно полируют фланелью круговыми движениями до зеркального блеска. Для интенсификации процесса полирования применяют электрическую дрель с частотой вращения 1800…4700 мин-1. На круглый диск, закрепленный в патроне дрели, накладывают слой 4…5 см ваты, а затем надевают полировальный круг из меха, сукна, фланели или цигейки. Тщательно отполированная восковой пастой поверхность лакокрасочного покрытия придает блеск и образует тонкую пленку с хорошими адгезионными и защитными свойствами.

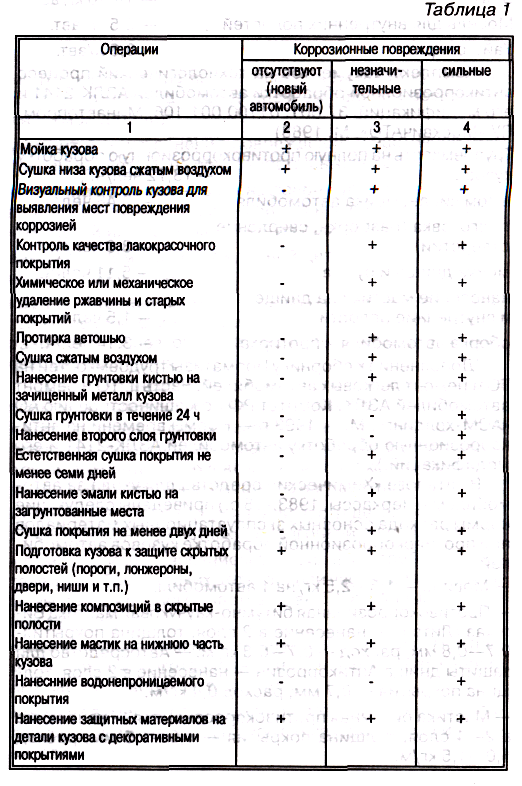

Антикоррозионная защита кузовов и кабин является одной из наиболее сложных профилактических операций при ТО автомобилей. Битумные покрытия, наносимые при изготовлении автомобиля на днище и крылья, хорошо противостоят действию влаги, воды и соли, но они разрушаются под действием ударов частиц гравия и песка, низких температур, а также перепада температур. Срок эффективного действия в зависимости от условий эксплуатации составляет от одного до двух лет. Кроме того, кузов содержит большое число закрытых полостей, в которых скапливается влага и создаются благоприятные условия для возникновения и развития коррозии.

Систематическая очистка дренажных отверстий улучшает вентиляцию внутренних полостей и снижает процесс коррозии.

Перед нанесением нового защитного покрытия на днище или крылья все свободные от него места тщательно промывают сильной струей воды под давлением, Очаги коррозии зачищают до металла, обезжиривают бензином или уайтспиритом, покрывают при помощи краскораспылителя или кисти грунтом или свинцовым суриком, тертым на натуральной олифе, и сушат в течение 24 ч. После этого наносят несколько слоев антикоррозионного состава (автоантикор, битумную или сланцевую мастику) с промежуточной сушкой 5…24 ч в зависимости от применяемой мастики или пасты, при температуре соответственно 18…22°С, но не ниже 10 ° С.

Для ускорения процесса восстановления защитного покрытия автомобилей применяют преобразователи ржавчины. Они превращают продукты коррозии в соединения в виде пленки, служащей грунтом для последующего защитного покрытия. Перед нанесением преобразователя ржавчины подвергнутую коррозии поверхность кузова очищают от грязи, удаляют рыхлую или пластовую ржавчину металлической щеткой. После обезжиривания уайт-спиритом или бензином жесткой кистью наносят преобразователь ржавчины, тщательно втирая его в покрываемое место. Спустя некоторое время, поверхность увлажняют водой и через 4—5 суток наносят антикоррозионное покрытие.

Для антикоррозионной обработки внутренних пустотелых деталей кузова применяют автоконсервант «Мовиль». В закрытые полости препарат вводят пневматическим пистолетом с упругим трубчатым пластмассовым удлинителем. Удлинитель вводят через технологические отверстия, предусмотренные в кузове, или через дополнительно просверленные отверстия, которые по окончании работ закрывают пластмассовыми пробками.

Регулировка положения дверей в кузовах и кабинах в проеме боковины осуществляется путем их перемещения.

Наружные зазоры между дверями и кузовом или кабиной по периметру должны быть одинаковыми.

Если дверь провисает в пределах регулировки ее фиксатором, то, ослабив затяжку болтов, фиксатор опускают на необходимую величину и вновь закрепляют. При установке фиксатора его опорная поверхность должна быть перпендикулярна к оси петель.

При значительном провисании двери освобождают болты ее крепления к петлям, ставят дверь в правильное положение по наружным зазорам с кузовом или кабиной и подтягивают болты. Правильность установки двери проверяют их открыванием и закрыванием, по сопряжению фиксатора на стойке с замком двери, по сохранению одинакового зазора между проемом кузова или кабины и дверью. Затем окончательно затягивают болты крепления двери.

При износе осей петель, определяемым увеличением свободного радиального хода при покачивании дверей в вертикальной плоскости, их заменяют новы- ми. Оси меняют не снимая петель с дверей. Если выбить ось не удается, то петлю нагревают. При значительном износе отверстий под ось изготовляют новые оси, обеспечивающие требуемый зазор в сопряжении.

Регулировке замков и дверных механизмов предшествует очерчивание контура фиксатора на стойке кузова. Если дверь закрывается туго, то после ослабления болтов крепления фиксатора его смещают наружу и затягивают болты. При слабом закрывании двери фиксатор смещают внутрь. Если дверь при закрывании опускается, фиксатор поднимают, а если приподнимается — фиксатор опускают.

При плохом отпирании двери внутренней ручкой регулируют ее положение.Для этого ослабляют винты крепления кронштейна ручки и ручку вместе с кронштейном передвигают в нужное положение. Затем винты затягиваю! И фиксируют против самопроизвольного отворачивания.

Если замок капота не открывается рукояткой из салона автомобиля или капот не запирается замком, то регулируют длину троса с помощью петлевого крепления на крючке замка.

При неравномерном перемещении дверей автобуса или их неполном закрытии (открытии) вначале проверяют установку дверного цилиндра и затяжку гайки откидного болта дверного механизма. При нарушении скоростного режима работы дверей изменяют положение винтов клапана регулирования скорости. Полное открытие и закрытие дверей автобуса должно происходить за 1…4 с. Если, действуя регулировочными винтами клапана, не удается устранить неисправность, то отсоединяют механизм от рычагов, связанных с осями двери, и проверяют от руки свободу перемещения створок дверей по всей длине хода. Если створки дверей перемещаются свободно, то снимают дверной цилиндр для ремонта.

Кран управления дверьми автобуса при СО снимают, разбирают и все его детали промывают в керосине. Затем осматривают притертые поверхности нижней плоскости корпуса золотника. Для получения надлежащей герметичности поверхности должны быть чистыми, не иметь рисок и царапин. При наличии на рабочих поверхностях незначительных рисок в небольшом количестве на них наносят притирочную пасту и выполняют притирку. Закончив притирку, тщательно промывают детали, протирают поверхности и собирают кран управления. Регулировку механизма опрокидывания кабины автомобилей КамАЗ торсионного типа выполняют, если усилие, необходимое для опрокидывания или опускания ее, велико. Для изменения усилия увеличивают или уменьшают угол закручивания торсионов.

При регулировке угла закручивания торсионов кабину опрокидывают на 60° для освобождения торсионов от нагрузки. Оси опор рычагов торсионов переставляют из верхних отверстий в нижние для увеличения угла закручивания, а для уменьшения — наоборот.

При регулировке угла закручивания перестановкой рычагов торсионов ослабляют гайки стяжных болтов и переставляют рычаги на требуемое число шлицев. Оба рычага передвигают назад на одинаковое число шлицев относительно меток. После перестановки рычагов затягивают гайки стяжных болтов.

При установке рычагов с новыми торсионами метки на торцах торсионов и рычагов должны совпадать.

Для уравновешивания трехместной кабины оси в опорах рычагов торсионов устанавливают в нижних отверстиях, а для уравновешивания кабины со спальным местом оси в опорах устанавливают в верхних отверстиях. Метки на рычагах торсионов при этом смещают на один шлиц относительно меток на торцах торсионов в направлении их закручивания.

10 Кузов

10.1 Общие сведения

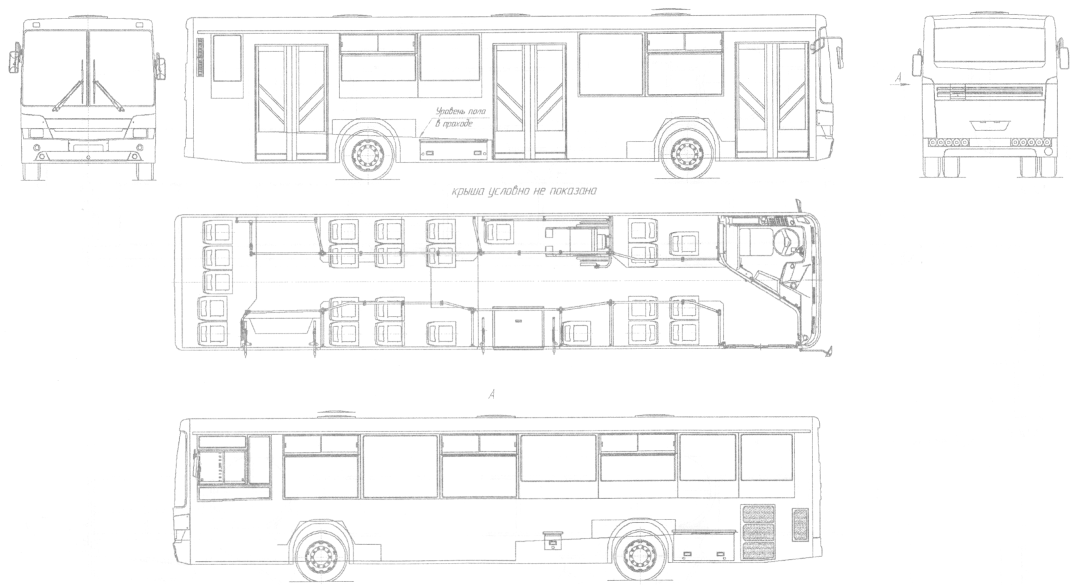

Кузов автобуса является основой для крепления всех узлов и оборудования. Каркас кузова представляет собой сварную конструкцию, которая состоит из каркасов передней части кузова, задней части, правой и левой боковин, крыши, каркаса пола, подножек, подиума (междугородний автобус) и мотоотсека. Все элементы каркасов соединены между собой электродуговой сваркой. Днище автобуса обработано антикоррозионным составом. Боковая обшивка, арки выполнены из оцинкованного листа и пластика, передние и задние маски выполнены из пластика.

Каркасы правой и левой боковин приварены к каркасу основания. Каркас боковины состоит из стоек, соединенных продольными элементами. Дверные и оконные стойки выполнены из труб прямоугольного сечения. Верхние продольные элементы (подоконный и надоконный из труб специального сечения) образуют проем боковых окон. Надоконный брус цельный и связывает верхние концы стоек боковин.

Каркас передней части кузова состоит из двух стоек и трех поперечин. Две верхние поперечины вместе с панелями наружной облицовки образуют проем под установку «маски».

Каркас задней части кузова образован поперечинами, связанными между собой стойками. Верхняя и средняя поперечины совместно с боковыми трубами образуют, оконный проем задней части кузова. Средняя и нижняя поперечины связаны короткими стойками и образуют, каркас средней подоконной части, под которой расположен проем моторного отсека.

Каркас крыши состоит из продольных и поперечных элементов. Поперечные элементы сплошные, на всю ширину крыши. Все элементы выполнены из труб прямоугольного сечения.

Высота ступеньки при работе системы регулирования уровня пола (ECAS) — 250 мм.

Пол автобуса изготовлен из ламинированной фанеры и покрыт автолином, имеющим повышенную износостойкость и высокий коэффициент трения. Подножки покрыты рифленым алюминиевым листом. На автобусе (с низким расположением пола) высота пола в районе от передней и до средней двери находится на уровне первой ступеньки (высота пола в районе первой и второй дверей автобуса — 360 мм от земли; в районе задней двери — 920 мм). Из-за низкого расположения пола у передней и средней двери ступеньки не предусмотрены. Задняя подножка лестничного типа, сварная. Ступеньки у передней и средней двери отсутствуют.

В кабине водителя имеется крючки, накладные пластиковые ниши для хранения вещей водителя

В автобусах II класса над сиденьями пассажиров установлены полки для размещения ручной клади и (или) багажа. Полки для багажа и ручной клади имеют ограждение и наклон, предотвращающий смещение багажа и ручной клади при движении автобуса. Полки для багажа выдерживают статическую нагрузку 200 Н на 100 кг массы багажа.

Место для водителя отделено от пассажирского салона перегородкой, расположенной за сиденьем водителя: на автобусах I класса — закрытого типа, на автобусах II класса — полузакрытого.

Для обслуживания узлов, агрегатов, а также для обеспечения функционирования систем автобуса на кузове и внутри салона предусмотрены люки.

Крышки люков боковин кузова — алюминиевые, усиленные швеллерами (5299-0000017-32, 5299-0000017-33, 5299-0000037-32, 5299-0000037-33) установлены на алюминиевых шарнирах, оборудованы механическими или газовыми упорами ф.LIFT-О-МАТ.

Газовые упоры ф LIFT-О-МАТ служат для поддержки открывающихся вверх люков. Газовые пружины представляют собой гидропневматические регулировочные изделия. Они состоят из напорной трубки и штока с поршневым пакетом. Соединительные элементы различных типов, закрепленные на напорной трубке и штоке, обеспечивают надежное соединение газовой пружины е конструкцией. Газовые пружины заполняются под высоким давлением азотом, который воздействует на поршень. Таким образом, создается сила сопротивления, если эта сила газовой пружины больше силы противодействия, то шгок выдвигается, при меньшей силе пружина сжимается. Скорость сжатия устанавливается при изготовлении. Разборка газовой пружины категорически запрещается.

Крышки люков над арками колес (5299-0000037-32, 5299-0000037-33) — стеклопластиковые, установлены на алюминиевых шарнирах, оборудованы механическими упорами.

Задний люк моторного отсека (капот) — стеклопластиковый, обеспечивает доступ в моторный отсек. Крышка установлена на двух шарнирах, имеет два фиксированных положения в открытом состоянии и оборудована газовыми упорами ф.LIFT-О-МАТ, защелками и замками.

Шахта моторного отсека имеет термошумоизоляцию.

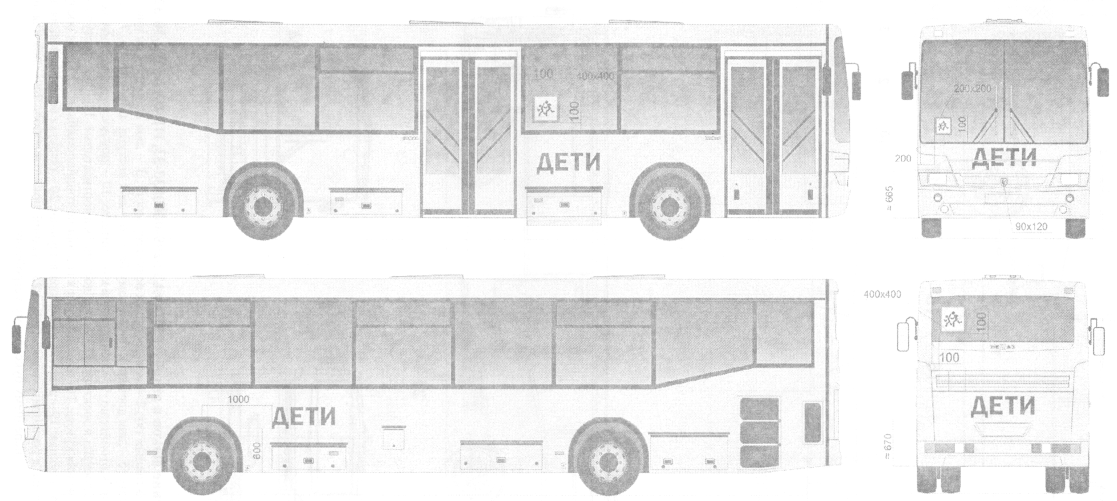

На автобусе для перевозки детей на наружных боковых сторонах кузова, а также спереди и сзади по оси симметрии автобуса нанесены контрастные надписи «ДЕТИ” прямыми прописными буквами. Кузов автобуса имеет окраску желтого цвета.

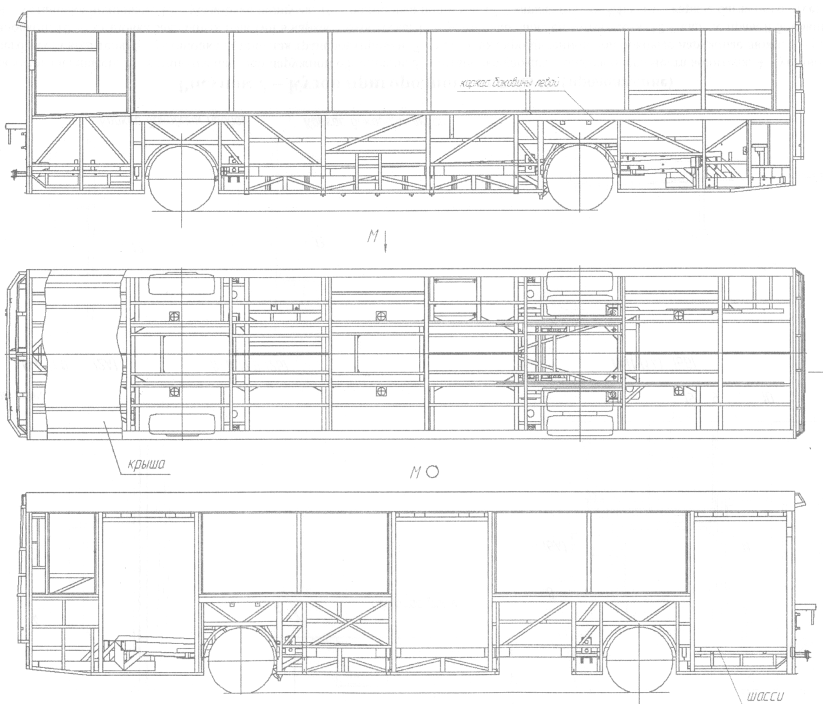

Рисунок 1 — Кузов пригородного автобуса

Рисунок 2 — Кузов пригородного автобуса (продолжение)

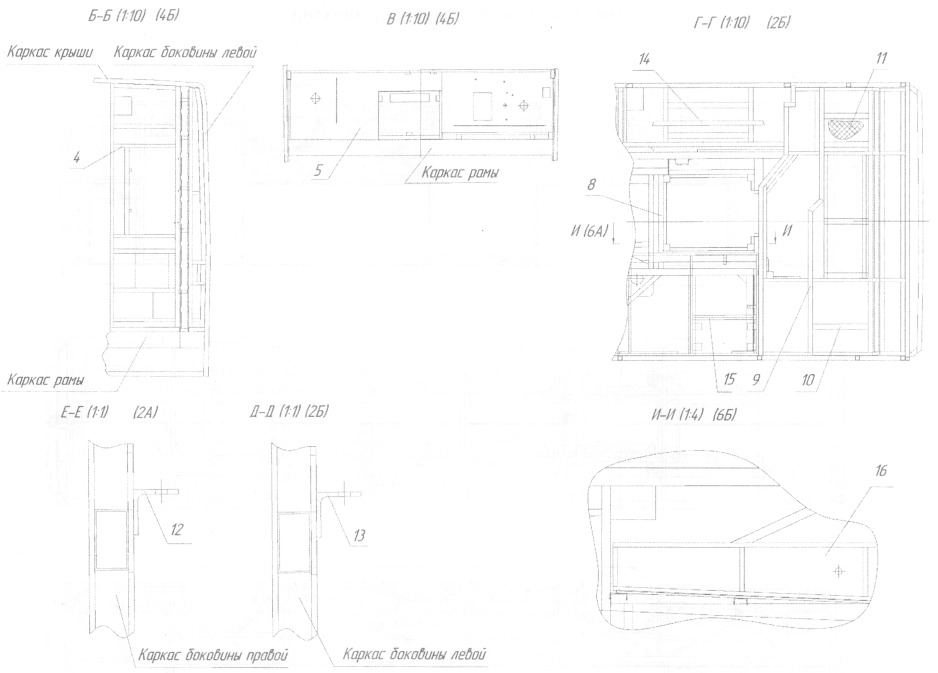

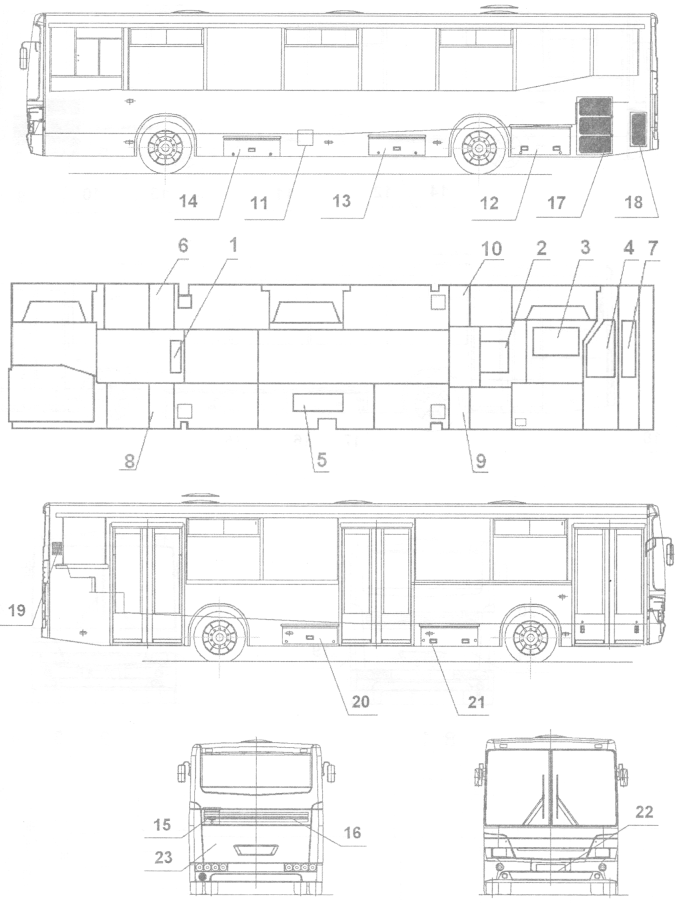

1 — сборка-сварка каркаса кузова на шасси, 2 — установка панелей наружной облицовки, 3 — установка каркаса пола рабочего места водителя, 4— установка левой перегородки, 5— облицовка каркаса рабочего места водителя, 6 — установка петель для транспортировки, 7 — установка кронштейнов под боковые наружные люки, 8 — установка каркаса пола, 9— каркас мотоотсека с установкой, 10 — установка закладных пластин в каркас мотоотсека, 11 — установка панелей мотоотсека, 12 — каркас правой боковины в сборе, 13 — каркас левой боковины в сборе, 14— установка подножек, 15— установка подиума, 16 — облицовка подиума, 17 — каркас отсека ЗИП, 18 — каркас багажного отсека с установкой, 19— каркас ящика АКБ с установкой, 20 — доработка проема отсека запасного колеса, 21 — установка обшивки проема ПЖД, 22 — каркас багажного отделения с установкой, 23 — установка кронштейнов воздушных каналов для кондиционера.

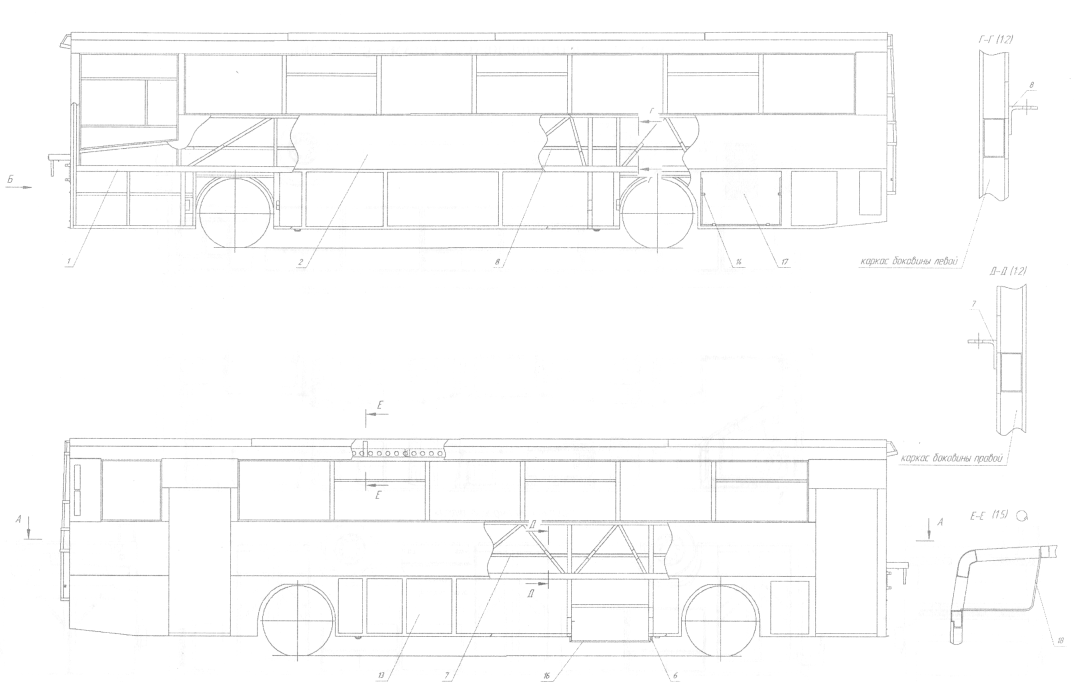

Рисунок 3 — Кузов городского автобуса

Рисунок 4 — Кузов междугородного автобуса

1 — сборка-сварка кузова на шасси, 2 — установка панелей наружной облицовки, 6 — установка петель для транспортировки, 7 — каркас боковины правой с закладными, 8 — каркас боковины левой с закладными, 13 — у становка багажных отсеков, 14 — установка кронштейнов под боковые наружные люки, 16 — доработка проема отсека запасного колеса, 17 — установка обшивки отсека ПЖД.

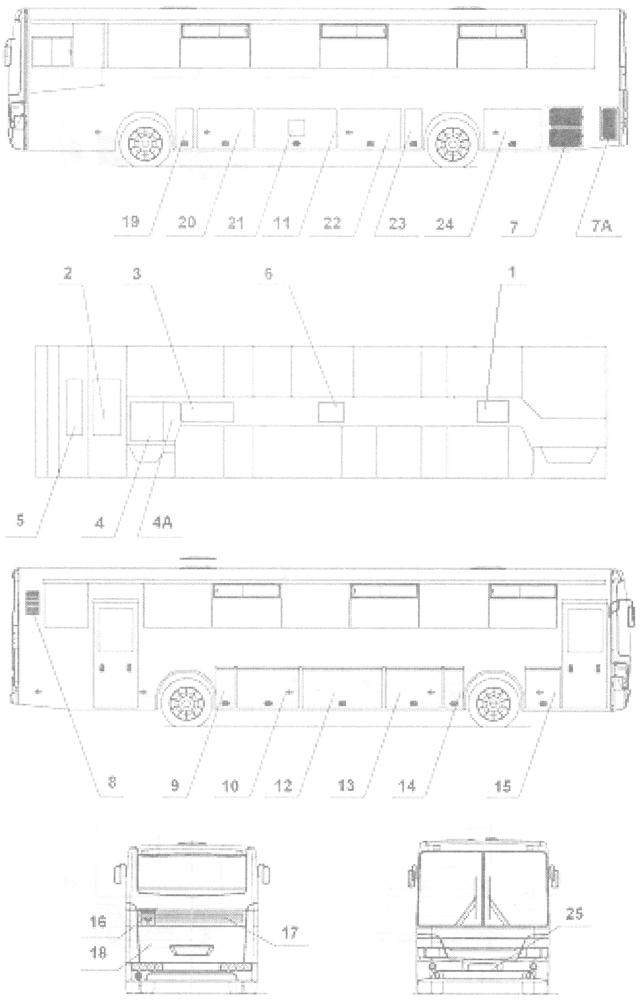

Рисунок 5 — Кузов полунизконольного автобуса

Рисунок 6 — Автобус для перевозки детей

Рисунок 7 — Расположение люков в автобусе НЕФ АЗ 5299-0000030-33, НЕФАЗ 5299-30-32

1- люк обслуживания передних реактивных тяг; 2 — люк доступа к ведущему мосту; 3 — люк доступа к силовому агрегату; 4 — люк доступа к силовому агрегату; 5 — люк доступа к топливному баку; 6 — люк доступа к отопителю; 7 — люк доступа к силовому агрегату; 8 — люк доступа к отопителю; 9 — люк доступа к отопителю; 10 — люк доступа к отопителю; 11 — люк доступа к силовому агрегату; 12 — люк доступа к электрике; 13 — люк доступа к амортизаторам; 14 — люк доступа к электрике; 15 — люк доступа регулятору положения кузова; 16 — люк доступа к горловине топливного бака; 17 — люк обслуживания подогревателя; 18 — решетка радиатора вдувная; 19 — решетка радиатора выдувная; 20 — решетка воздухопитания двигателя; 21 — люк доступа АКБ; 22 — люк доступа к расширительному бачку; 23- задний люк мотоотсека; 24 — люк для доступа к переднему буксирному устройству.

Рисунок 8 — Расположение люков в автобусах: НЕФАЗ 5299-10-32, НЕФАЗ 5299-10-33, НЕФАЗ 5299-20-32, НЕФАЗ 5299-20-33, НЕФАЗ 5299-20-22

1- люк обслуживания передних реактивных тяг; 2 — люк доступа к ведущему мосту; 3 — люк доступа к силовому агрегату; 4 — люк доступа к силовому агрегату; 5 — люк доступа к топливному баку; 6 — люк доступа к отопителю; 7 — люк доступа к силовому агрегату; 8 — люк доступа к отопителю; 9 — люк доступа к отопителю; 10 — люк доступа к отопителю; 11 — люк доступа к горловине топливного бака; 12 — люк обслуживания подогревателя; 13 — люк доступа регулятора положения кузова/багажный отсек; 14 — люк ящика ЗИП; 15 — люк расширительного бачка; 16 — вентиляционная решетка; 17 — решетка радиатора вдувная; 18 — решетка радиатора выдувная; 19 — решетка воздухопитания двигателя,; 20 — люк доступа к АКБ; 21 — люк доступа держателя запасного колеса; 22 — люк доступа к переднему буксирному устройству; 23 — задний люк мотоотсека

Рисунок 9 — Расположение люков в автобусах: НЕФАЗ-5299-0000011-32 иНЕФАЗ-5299-0000011-33

1 — люк обслуживания передних реактивных тяг; 2 — люк доступа к ведущему мосту; 3 — люк доступа к силовому агрегату; 4 — люк доступа к силовому агрегату; 6 — люк доступа к топливному баку; 7 — люк доступа к силовому агрегату; 8- люк доступа к амортизаторам (4 люка); 9 — вдувная решетка радиатора выдувная; 10 — решетка радиатора; 11 — люк багажного отделения; 12 — люк доступа к горловине топливного бака; 13 — люк обслуживания подогревателя; 14 -люк ящика ЗИП; 15 — люк доступа к держателю запасного колеса; 16 — люк багажного отделения; 17 — люк аккумуляторного отсека; 18 — решетка воздухопитания двигателя; 19 — вентиляционная решетка; 20 — люк расширительного бачка; 21 — задний люк мотоотсека; 22 — люк доступа к переднему буксирному устройству

Рисунок 10 — Расположение люков в автобусах: НЕФАЗ-5299-0000017-33 и НЕФАЗ-5299-0000017-32

1 — люк доступа к передним реактивным тягам; 2 — люк доступа к силовому агрегату; 3 — люк доступа к ведущему мосту; 4, 5 — люк доступа к силовому агрегату; 4А — люк доступа к системе отопления; 6- люк доступа к проводке; 7 — решетка радиатора вдувная; 7А — решетка радиатора выдувная; 8 — решетка воздухопитания двигателя; 9, 14, 19, 22, 23 — люк доступа к обслуживанию пневмобаллонов; 10 — люк к аккумуляторного отсека; 11 — люк доступа к топливному баку; 12 — люк багажного отделения; 13 — люк доступа к держателю запасного колеса; 15 — люк багажного отделения; 16 — люк расширительного бачка: 17 — вентиляционная решетка; 18 — задний люк мотоотсека; 20 — люк ящика ЗИП; 21 — люк доступа к горловине топливного бака; 24- люк обслуживания подогревателя; 25 — люк доступа к переднему буксирному устройству.

Рисунок 11 — Расположение люков в автобусах НЕФАЗ 5299-0000037-32, НЕФАЗ 5299-0000037-33

1 — люк доступа к передним реактивным тягам; 2 — люк доступа к силовому агрегату; 3 — люк доступа к ведущему мосту; ЗА — люк доступа к амортизаторам, 4, 5 — люк доступа к силовому агрегату; 6 — люк доступа к проводке; 7 — решетка воздухозаборника радиатора; 8 — решетка воздухопитания двигателя; 9, 11, 14, 19, 23 — люк доступа к обслуживанию пневмобаллонов; 10 — люк к аккумуляторного отсека; 12 — люк багажного отделения; 13 — люк доступа к держателю запасного колеса; 15 — люк багажного отделения; 16 — люк расширительного бачка; 17 — вентиляционная решетка; 18 — задний люк мотоотсека; 20 — люк ящика ЗИП; 21 — люк доступа к горловине топливного бака; 22 — люк доступа к топливному баку; 24 — люк обслуживания подогревателя; 25- люк доступа к переднему буксирному устройству.

Кузова автомобилей LADA. Технические требования при приемке в ремонт, ремонте и выпуске из ремонта предприятиями сервисно-сбытовой сети ОАО АВТОВАЗ ТУ 017207.255.00232934-2006, контрольные размеры кузова, устройство, диагностика, особенности конструкции

ЕСЛИ ВЫ ВИДИТЕ ОШИБКУ 406 Not Acceptable и не видите документ, то скорей всего у Вас IP РФ и его надо сменить, на любой другой страны, с помощью VPN ( Scribd и SlideShare блокируют посетителей с Российским IP).

ВАЗ видео ремонт кузова (LADA 70-15)

ВАЗ Кузова автомобилей общая информация (Lada 1970-2015)

Введение

Настоящие технические условия на ремонт распространяются на кузова автомобилей производства ОАО «АВТОВАЗ» и на их составные част ремонт которых (разборочно-сборочные, рихтовочные, сварочные, окрасочные и антикоррозионные работы) осуществляется предприятиями сервисно-сбытовой сети (ПССС) ОАО «АВТОВАЗ» и устанавливают технические требования к ним при приемке в ремонт, ремонте и выпуске из ремонта. Технические условия на ремонт разработаны в соответствии с ГОСТ 2.602, ГОСТ Р 51709 и учитывают состояние конструкторской документации на автомобили на дату утверждения ТУР.

1 Технические требования

1.1 Принимается в ремонт кузов и его составные части в соответствии со специализацией и технологической оснащенностью ПССС.

1.2 Для выполнения разборочно-сборочных, рихтовочных, сварочных, окрасочных и антикоррозионных работ на ПССС принимается автомобиль, кузов или их составные части.

1.3 Основанием для приемки кузова и его составных частей в ремонт является заявка заказчика.

1.4 Кузов принимается в ремонт при представлении документов, подтверждающих его принадлежность владельцу.

1.5 Не принимается в ремонт кузов при отсутствии на нем заводских номеров, несоответствии номера кузова записи в техническом паспорте и с признаками нарушения нанесения заводских номеров.

1.6 Не принимается в ремонт кузов и его составные части, подвергшиеся ремонту способами, препятствующими выполнению заявленных работ (приварка сопряженных деталей вместо разъемного соединения, предусмотренного конструкцией, внесение изменений в конструкцию влияющих на безопасность эксплуатации автомобиля и др.).

1.7 При приемке в ремонт кузова и его составных частей в соответствии с «Правилами оказания услуг (выполнения работ) по техническому обслуживанию и ремонту автотранспортных средств» производится:

— проверка соответствия документов на автомобиль (кузов) автомобилю (кузову);

— проверка комплектности автомобиля (кузова) с оформлением приемо-сдаточного акта;

— контрольный осмотр автомобиля (кузова);

— определение и согласование с заказчиком объема работ;

— ориентировочное определение стоимости и сроков выполнения работ;

— оформление заказа-наряда на выполнение ремонтных работ в соответствии с И 37.101.3100.7501, И 26000.37.101.0007.

1.8 В приемо-сдаточный акт заносятся все отличия по комплектности и повреждения, обнаруженные при приемке в ремонт кузова или его составных частей.

1.9 В заказ-наряд заносится согласованный с заказчиком перечень работ по ремонту кузова или его составных частей, а также запасные части и основные материалы, необходимые для производства работ.

1.10 При ремонте поврежденного кузова ПССС принимает меры по сохранению на автомобиле деталей с идентификационным номером автомобиля (код VIN), нанесенным заводом-изготовителем. При замене детали кузова, на которой нанесен код VIN на запасную часть без номера, органы регистрации автомототранспорта производят регистрацию автомобиля по дублирующему коду VIN на кузове. При повреждении кода VIN на автомобиле (выпуска до 1998 года) без дублирующего кода VIN или повреждении обоих кодов VIN (на автомобилях выпуска с 1998 года) — кузов не подлежит ремонту и регистрации в соответствии с требованиями ОСТ 37.001.269. Коды VIN, нанесенные заводом-изготовителем, не восстанавливаются и не наносятся вновь. Места нанесения кода VIN на кузове указаны в руководстве по эксплуатации автомобиля.

1.11 Технические требования к кузову и его составным частям, принимаемым в ремонт

1.11.1 Приемка в ремонт и выпуск из ремонта кузова производится на постах или участках, оснащенных оборудованием и инструментом, необходимым для определения технического состояния кузова. Рекомендуемый перечень оборудования и мерительных средств приведен в приложении А. Допускается применение других типов контрольно-измерительных средств, аналогичных указанным в приложении А, обеспечивающих требуемую производительность, безопасность и качество выполняемых работ.

1.11.2 Кузов или его составные части принимаются в ремонт от заказчика чистыми (вымытыми) снаружи и внутри.

1.11.3 В ремонт принимается кузов (автомобиль) как в комплектности завода-изготовителя, так и с отсутствием отдельных кузовных деталей или их составных частей.

1.11.4 В ремонт принимаются составные части кузова в сборе с арматурой и без нее.

1.12 Технические требования к отремонтированным поверхностям кузова и их составным частям перед окраской

1.12.1 Кузов автомобиля при выпуске из ремонта по конструкции должен соответствовать требованиям нормативно-технической документации ОАО «АВТОВАЗ».

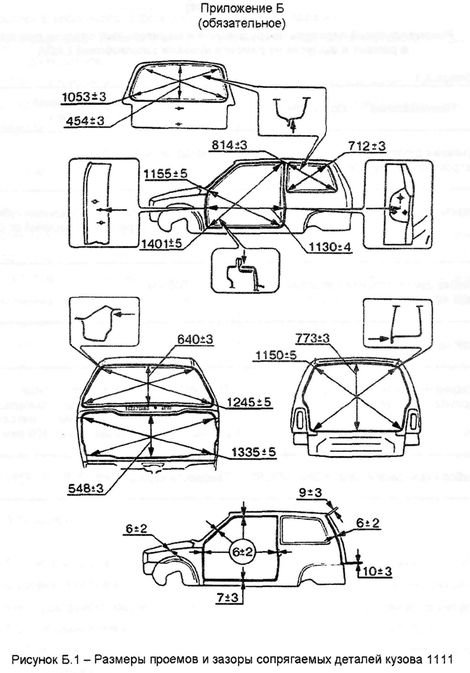

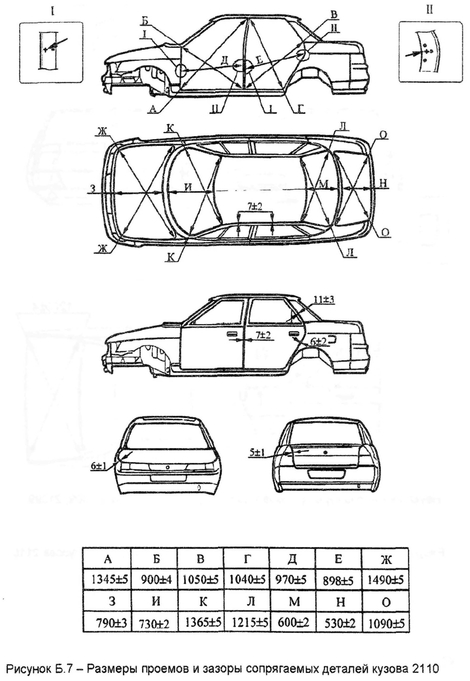

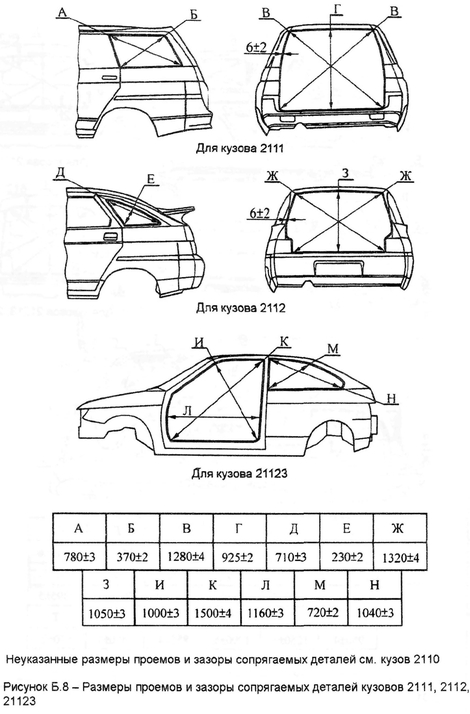

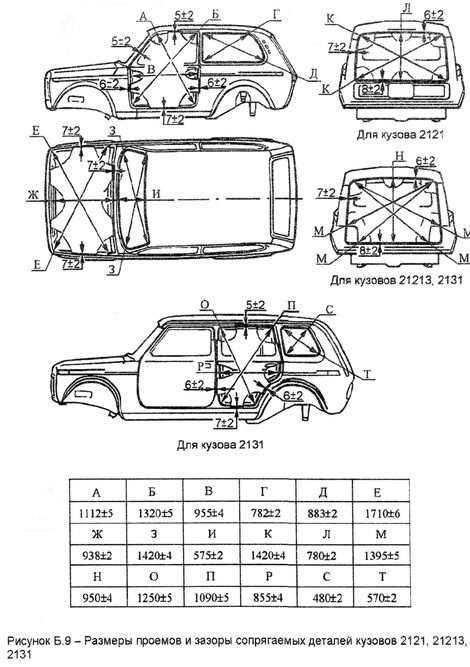

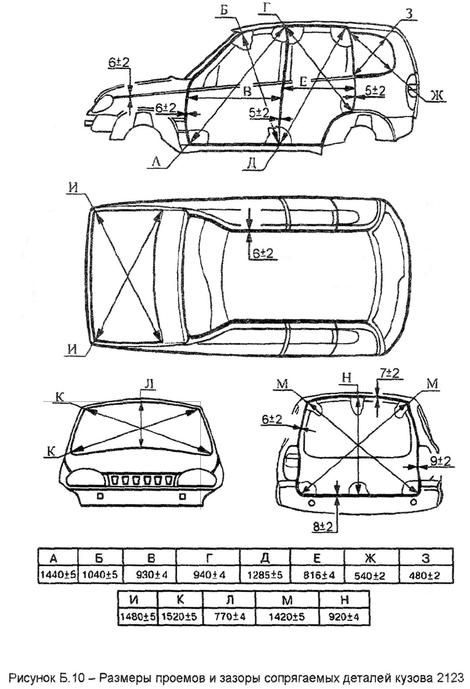

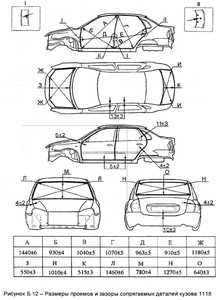

1.12.2 Несовпадение линий подштамповок и кромок сопрягаемых панелей не должно быть более 3 мм.

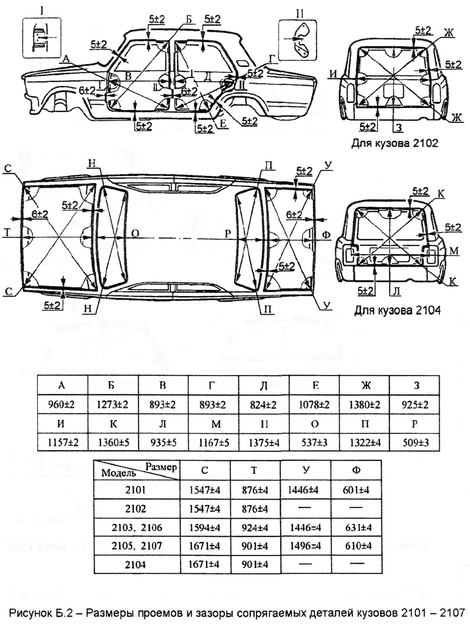

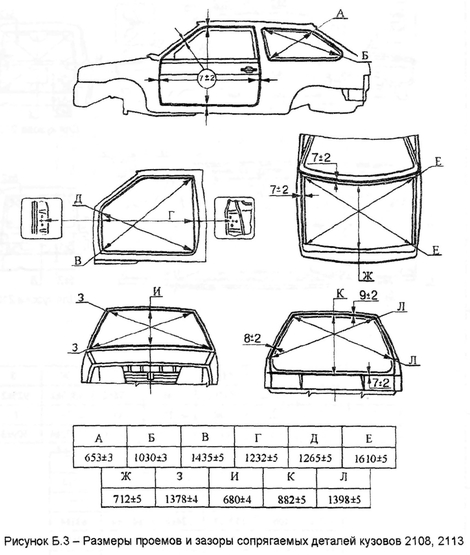

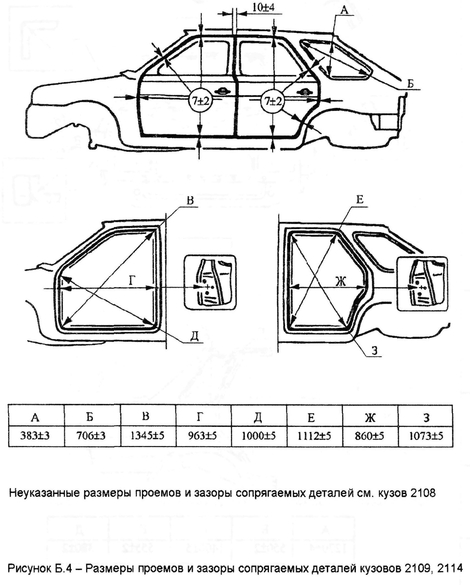

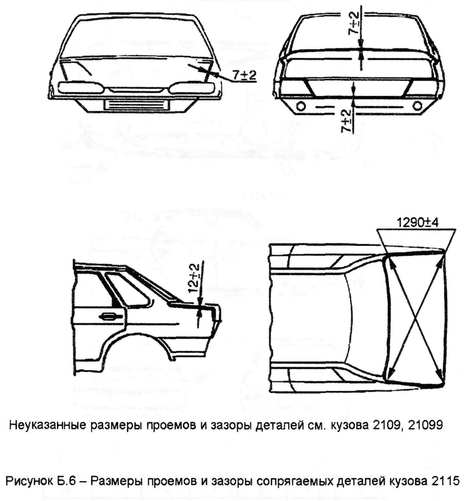

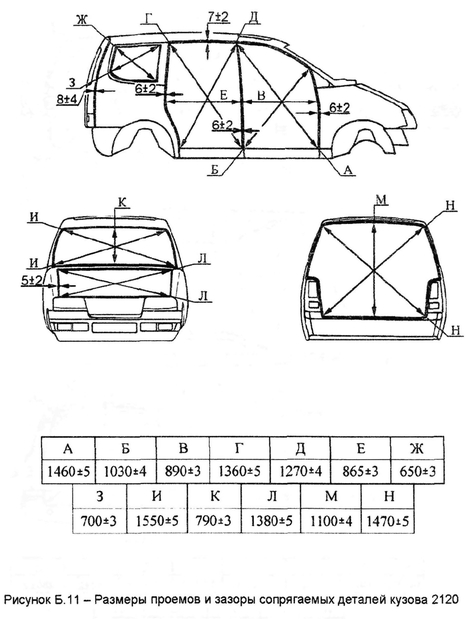

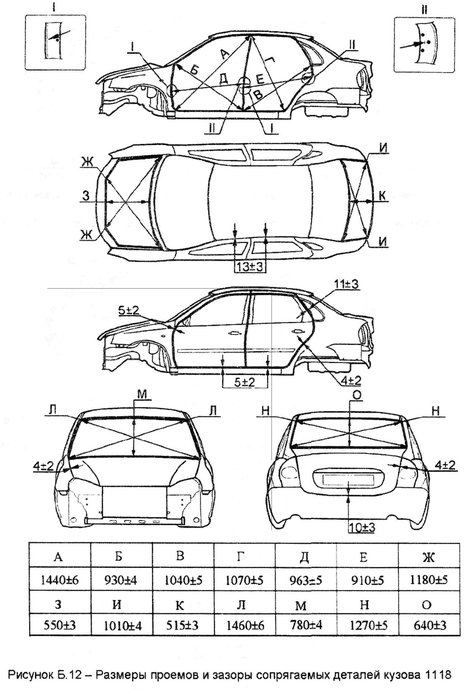

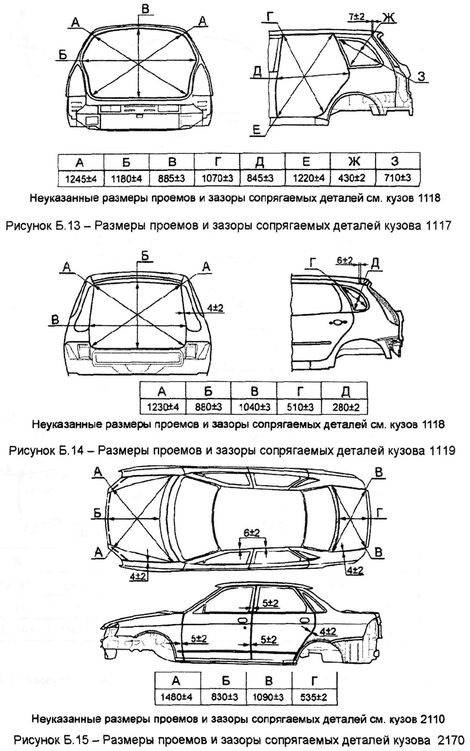

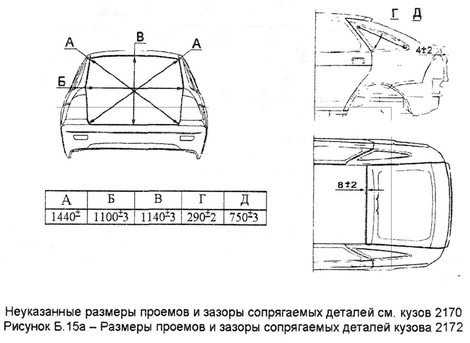

1.12.3 Размеры проемов окон в соответствии с рисунками Б.1 — Б.15 (Приложение Б) Неприлегание стекла или рамочного приспособления к кромкам рамки окна не должно — быть более 2 мм.

1.12.4 Навесные панели (двери, капот, крышка багажника, съемные крылья) должны быть установлены на кузове с зазорами в соответствии с рисунками Б.1 — Б.М (Приложение Б). Неравномерность зазоров в сопряжении деталей — в пределах допуска на зазор.

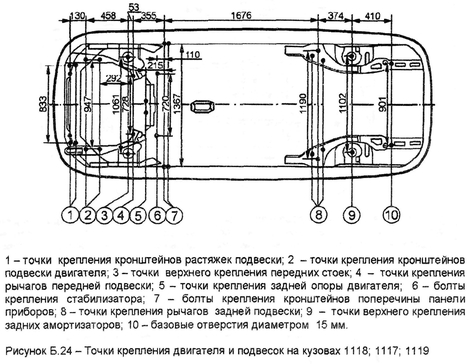

1.12.5 Расположение точек крепления силового агрегата, подвесок, мостов, узлов трансмиссии на основании кузова должно обеспечить нормальную установку этих узлов на кузове и регулировку управляемых колес, рисунки Б. 16 — Б.24 (Приложение Б).

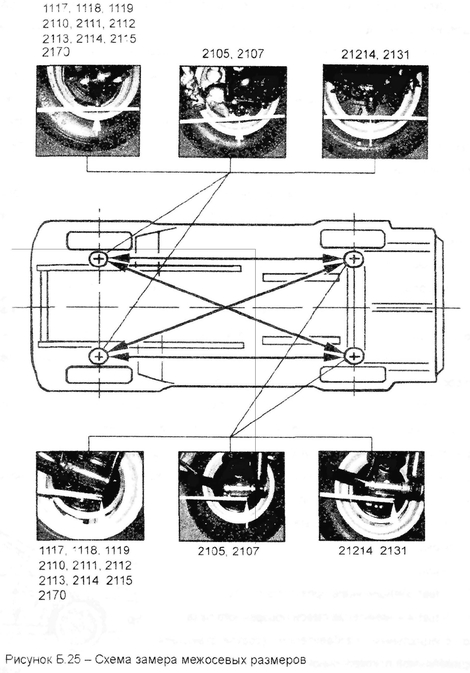

1.12.6 Проверку наличия перекоса и смещения передней и/или задней подвесок (мостов) производить замером диагональных и продольных размеров между симметричными точками передней и задней подвесок (мостов). Разность диагональных и продольных замеров симметричных точек на днище кузова в зонах крепления передней и задней подвесок не должна быть более 0,4% от большей из измеренных величин. Схема замера межосевых размеров показана на рисунке Б.25 (Приложение Б).

1.12.7 Поврежденные крепежные элементы узлов и деталей на каркасе и основании кузова должны быть восстановлены или заменены на новые.

1.12.8 Не допускается на кузове и его составных частях наличие трещин и разрывов металла.

1.12.9 Не допускается коррозия на поверхностях кузова и его составных частей.

1.12.10 Не допускаются неровности (вмятины, выступы) величиной более 0,3 мм на лицевых поверхностях панелей кузова, его составных частей и на видовых поверхностях внутренних деталей салона, не закрываемых элементами арматуры, накладками, обивками, ковриками, мастиками и т.п.

1.12.11 В местах соединений замененных деталей кузова и в закрываемых ими полостях должна быть устранена коррозия и произведена антикоррозионная обработка.

1.12.12 Размеры проемов окон, дверей, капота и крышки багажника (двери задка), рисунки Б.1 — Б. 15 (Приложение Б), указаны для использования при промежуточных замерах в технологии ремонта кузова, РД 26000.37.101.0057, Приложение А. 1.13 Технические требования к выполнению разборочно-сборочных работ

1.13.1 Узлы и детали, устанавливаемые на автомобиль (кузов), должны быть чисто вымыты (вытерты).

1.13.2 Узлы и детали, устанавливаемые на автомобиль (кузов), должны быть закреплены на все точки крепления, предусмотренные конструкцией, и проверены на — работоспособность.

1.13.3 Крепежные элементы разового применения (кнопки крепления облицовок и обивок салона, пластмассовые стяжные хомуты крепления жгутов проводов) подлежат замене.

1.13.4 Поверхности трения в узлах (замках, фиксаторах, петлях и ограничителях открывания дверей, стеклоподъемниках, салазках сидений, тросах: шарнирах, тягах и др.) должны быть смазаны в соответствии с требованиями технологической документации, РД 26000.37.101.0057, Приложение А.

1.13.5 Бамперы, спойлеры, молдинги, накладки, обивки, облицовки должны быть установлены на автомобиль в соответствии с требованиями технологической документации, РД 26000.37.101.0057, Приложение А.

1.13.6 При установке стекол, навесных панелей и их уплотнителей должна быть обеспечена герметичность кузова по линиям сопряжения устанавливаемых деталей с кузовом.

1.13.7 Крепление узлов и деталей, влияющих на безопасность движения (рулевое управление, тормоза, подвески, светотехника, сиденья, ремни безопасности, подушки безопасности, зеркала, омыватели и очистители стекол) должно быть выполнено в соответствии с требованиями нормативной и технологической документации, РД 26000.37.101.0057, Приложение А.

1.14 Технические требования к кузову и его составным частям, выпускаемым из ремонта

1.14.1 Геометрия отремонтированного кузова определяется:

— величинами зазоров по дверям, капоту и крышке багажника;

— углами установки управляемых колес;

— взаимным расположением подвесок, мостов. Геометрические параметры кузова приведены на рисунках Б.1-Б.25 (Приложение Б). Проверку и регулировку углов установки управляемых колес производить на автомобилях после ремонта кузова. Схождение, развал и продольный угол наклона оси поворота передних колес должны соответствовать требованиям технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.2 Кузов и его составные части должны иметь ровно окрашенную лицевую поверхность с равномерным блеском. Допускаются незначительные риски, являющиеся следствием применения шлифовального инструмента.

1.14.3 Не допускаются непрокрасы, отслаивание, пузыри, трещины, царапины, сколы краски на всех окрашенных поверхностях кузова и его составных частей.

1.14.4 При частичной окраске панелей кузова и его составных частей оттенок ремонтной эмали (колер) должен соответствовать цвету основного лакокрасочного покрытия. Допускается незначительная разнооттеночность.

1.14.5 Толщина лакокрасочного покрытия отремонтированного кузова и последовательность нанесения материалов должны соответствовать требованиям ремонтной технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.6 Требования, предъявляемые к окрашенным поверхностям, в зависимости от категорий в соответствии с приложением В.

1.14.7 Не допускаются следы грунтов и эмалей на шинах, декоративных деталях, резиновых и металлических накладках, на уплотнителях стекол, стеклах и прочих деталях, не подлежащих окраске.

1.14.8 Противошумное покрытие должно быть нанесено на днище кузова, арки колес и другие детали, подлежащие защите, ровным слоем без пропусков. Противошумное покрытие не наносится на крепежные элементы и технологические отверстия.

1.14.9 Антикоррозионное покрытие закрытых полостей кузова и его составных частей должно выполняться на оборудованных постах по технологической документации, РД 26000.37.101.0057, Приложение А.

1.14.10 Не допускается наличие противошумного и антикоррозионного покрытия на лицевых поверхностях и деталях кузова, не подлежащих защите.

1.14.11 Течь кузова по сварным швам и уплотнениям навесных деталей (дверей., крышке багажника) не допускается. Герметичность кузова и его составных частей по сварным швам и уплотнениям деталей обеспечивается ремонтной технологией сварки, окраски, противошумной обработки и сборки кузова.

2 Ремонт

2.1 Ремонт кузова и его составных частей выполняется на специализированных рабочих постах (участках) по технологической документации завода-изготовителя или согласованной с ним. Допускается отсутствие технологической документации для ремонта кузовов автомобилей, снятых с производства свыше 10 лет.

2.2 Рабочие посты (участки) должны быть укомплектованы оборудованием, инструментом и оснасткой в соответствии с требованиями Табеля технологического оборудования и оснастки для оснащения предприятий сервисно-сбытовой сети ОАО «АВТОВАЗ».

2.3 Применяемые на рабочих постах инструмент и контрольно-измерительные средства должны быть поверены и обеспечивать заданную точность измерений.

2.4 На автомобиле, принятом для кузовного ремонта, клемма «минус» аккумуляторной батареи должна быть отключена.

2.5 При проведении ремонтных работ на кузове или его составных частях использовать материалы указанные в «Нормах расхода основных и вспомогательных материалов для технического обслуживания и ремонта автомобилей».

2.6 Виды ремонта кузовов

2.6.1 Настоящими техническими условиями на ремонт предусматриваются следующие виды ремонта поврежденных кузовов:

— разборочно-сборочные работы;

— устранение перекосов кузова;

— ремонт отдельных деталей кузова (рихтовка, сварка):

— замена отдельных деталей кузова, или их поврежденных частей;

— окрасочные и антикоррозийные работы.

2.6.2 Разборочно-сборочные работы на автомобиле (кузове) выполняются для снятия и установки узлов и деталей, препятствующих проведению работ по устранению перекосов кузова, рихтовке, сварке, окраске и защите от коррозии, а также при замене узлов и деталей. Технические требования к выполнению разборочно-сборочных работ по 1.13.

2.6.3 Устранение перекосов кузова — это восстановление геометрических параметров проемов окон, дверей, капота, крышки багажника, лонжеронов, каркаса салона и базовых точек на основании кузова для крепления силового агрегата, трансмиссии и подвесок.

2.6.4 Устранение перекосов проемов, основания и каркаса кузова должно выполняться по ремонтной технологической документации перед рихтовкой лицевых панелей.

2.6.5 Допускается производить устранение перекосов кузова как с лицевыми панелями (крыльями, боковинами, панелями передка и задка, крышей) так и при отсоединенных лицевых панелях.

2.6.6 Устранение смещения точек крепления узлов трансмиссии и подвесок на основании кузова должно производиться при помощи технологического оборудования и с использованием мерительных средств, приведенных в приложении А.

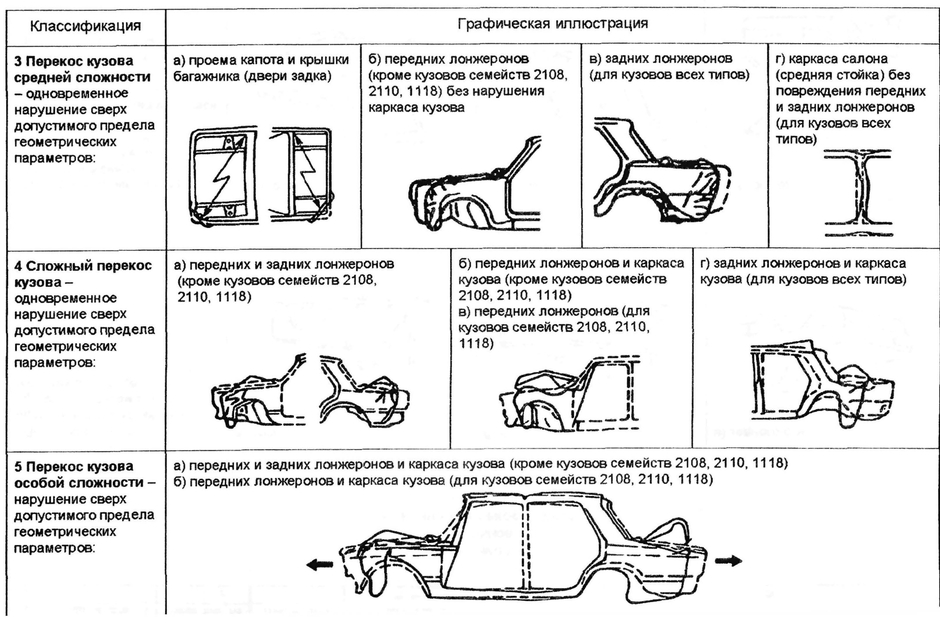

2.6.7 В зависимости от степени деформации кузова классификация перекосов в соответствии с таблицей Г.1 (Приложение Г)

2.6.8 В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

— ремонт 0 — устранение повреждений на лицевых поверхностях кузова без повреждения окраски;

— ремонт 1 — устранение повреждений рихтовкой детали в легкодоступных местах (до 20 % поверхности детали);

— ремонт 2 — устранение повреждений со сваркой, или ремонт 1 на поверхности детали, деформированной до 50 %;

— ремонт 3 — устранение повреждений детали вытяжкой, правкой, усадкой металла, сваркой, рихтовкой, вырезкой и заменой участков, не поддающихся ремонту (до 30% поверхности детали);

— ремонт 4 — устранение повреждений с ремонтом 3 детали на поверхности свыше 30%;

— частичная замена — замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной из последних);

— замена — замена поврежденной детали кузова деталью из запасных частей.

3 Контроль качества при ремонте

3.1 Оценка качества производственного процесса ремонта кузова по ГОСТ 20831-75.

3.2 По завершению работ каждый кузов или его составная часть должны быть подвергнуты техническому контролю ПССС.

3.3 Контроль кузова и его составных частей должен осуществляться на соответствие 1.12; 1.13 и 1.14 в объеме выполненных работ по заказу-наряду.

3.4 Контроль кузова и его составных частей неразрушающий.

3.5 При осуществлении контрольных операций по выполнению технических требований по 112; 1.13; 1.14.1; 1.14.5; 1.14.11 применяется визуальный контроль, а также контроль с применением мерительных средств приведенных в приложении А.

3.6 Визуальный контроль по 1.14.2-1.14.10 осуществляется при дневном или искусственном рассеянном свете на расстоянии 0,3 м от предмета осмотра без применения оптических приборов.

3.7 Результаты контроля отремонтированного кузова или его составных частей заносятся в заказ-наряд (в форме записи штампа, шифра и т п }.

3.8 Передача кузова или его составной части заказчику может быть осуществлена только при положительных результатах контроля.

3.9 При получении кузова или его составных частей заказчик имеет право проверить качество работ., выполненных ПССС на соответствие требованиям настоящих технических условий на ремонт в объеме заказа-наряда

4 Гарантии

4.1 ПССС гарантирует соответствие отремонтированного кузова и его составных частей требованиям настоящих технических условий на ремонт в объеме выполненных работ по заказу-наряду

4.2 Срок гарантии на отремонтированный кузов и его составные части в пределах выполненных работ по заказу-наряду при условии соблюдения владельцем требований руководства по эксплуатации автомобиля должен быть не менее:

— по рихтовочным и сварочным работам — 6 месяцев.

— по полной или частичной окраске и антикоррозионной обработке — 6 месяцев

4.3 Гарантийный срок исчисляется с момента передачи кузова или его составной части заказчику

4.4 Устранение дефектов, выявленных в период гарантии на выполненный ремонт, в соответствии с И 26000 37 101 0007 и Федеральным законом «О защите прав потребителей».

5 Требования безопасности

5.1 Работы по ремонту автомобиля (кузова) выполнять в соответствии с ПОТ РМ-027; стандартами Российской Федерации, отраслевыми стандартами и инструкциями по охране труда: действующими на предприятии, для различных категорий исполнителей

5.2 Требования пожарной безопасности на ПССС в соответствии с ППБ-01 5 3 Требования по охране окружающей среды в соответствии с Федеральным законом «Об охране окружающей среды»

Рекомендуемый перечень оборудования и мерительных средств при приемке в ремонт и выпуске из ремонта кузовов автомобилей LADA

| Наименование оборудования | Краткая техническая характеристика |

| Подъемник двухстоечный электромеханический типа ПЗ-Т-СП | Грузоподъемность 3,0 т |

| Штангенциркуль ШЦ-1 ГОСТ 166 | С двухсторонним расположением губок для; внутренних и наружных измерений от 0 до 125 мм |

| Линейка измерительная металлическая ГОСТ 427 | 500 мм |

| Рулетка ГОСТ 7502 | 5 м |

| Толщиномер типа МТ-50НЦ или Elcometer-355, Англия | Толщиномер магнитного типа для измерения толщины лакокрасочного покрытия неразрушающим методом с диапазоном измерения от 0 до 500 мкм |

| Набор карандашей типа «KOH-I-NOOR» | Твердость карандашей 2В; В; НВ; F; Н; 2Н |

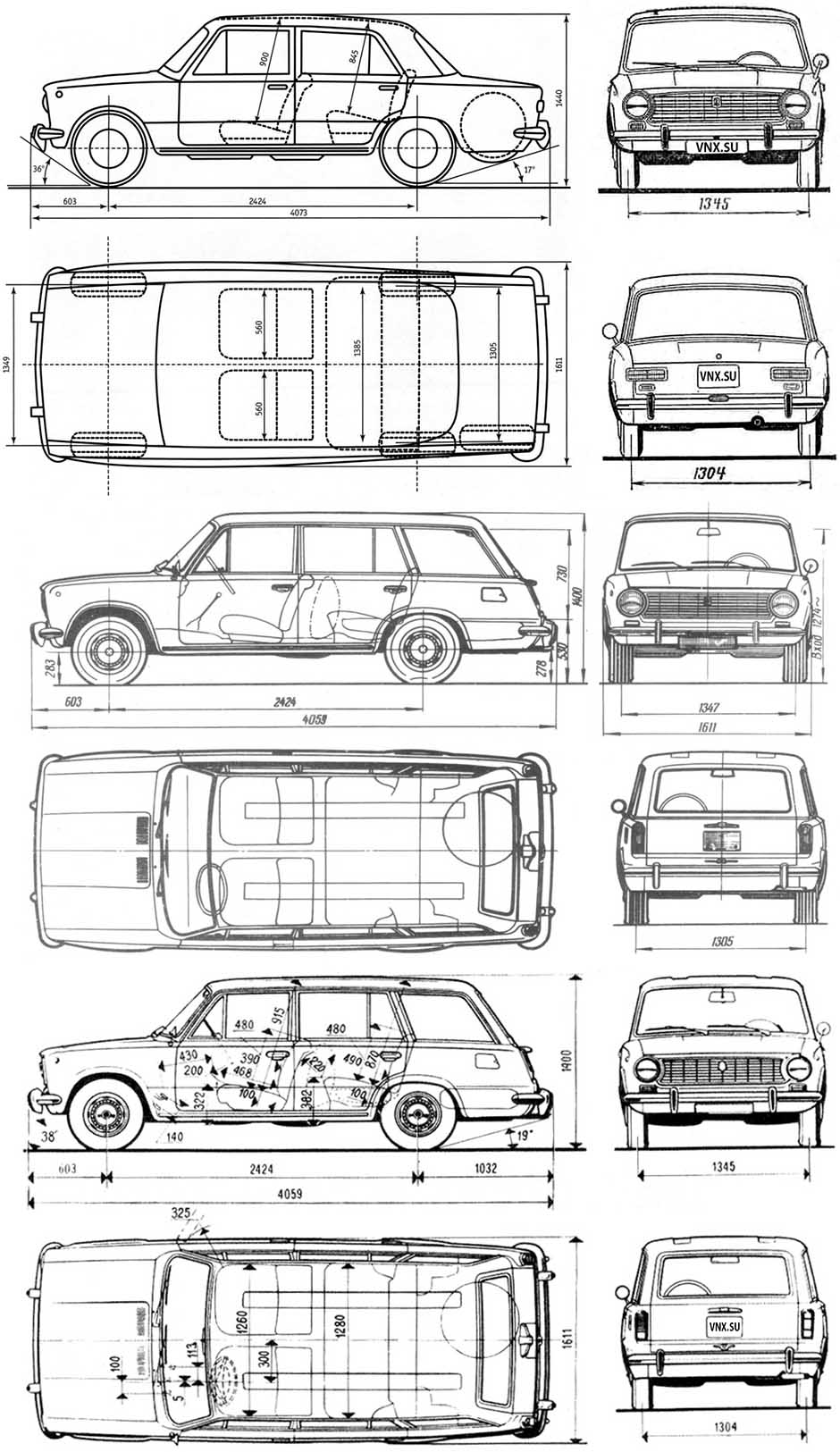

Рисунок 5.1 — Размеры проемов и зазоры сопрягаемых деталей кузова 1111

Рисунок Б.2 — Размеры проемов и зазоры сопрягаемых деталей кузовов 2101 — 2107

Рисунок Б.З — Размеры проемов и зазоры сопрягаемых деталей кузовов 2108, 2113

Рисунок Б.4 — Размеры проемов и зазоры сопрягаемых деталей кузовов 2109, 2114

Рисунок Б.5 — Размеры проемов и зазоры сопрягаемых деталей кузова 21099

Рисунок Б.6 — Размеры проемов и зазоры сопрягаемых деталей кузова 2115

Рисунок Б.7 — Размеры проемов и зазоры сопрягаемых деталей кузова 2110

Рисунок Б.8- Размеры проемов и зазоры сопрягаемых деталей кузовов 2111, 2112, 21123

Рисунок Б.9 — Размеры проемов и зазоры сопрягаемых деталей кузовов 2121, 21213, 2131

Рисунок 5.10 — Размеры проемов и зазоры сопрягаемых деталей кузова 2123

Рисунок Б.11 — Размеры проемов и зазоры сопрягаемых деталей кузова 2120

Рисунок Б. 12 — Размеры проемов и зазоры сопрягаемых деталей кузова 1118

Рисунок Б.13, 14, 15- Размеры проемов и зазоры сопрягаемых деталей кузова 1117, 1119, 2170

Рисунок Б. 15а — Размеры проемов и зазоры сопрягаемых деталей кузова 2172

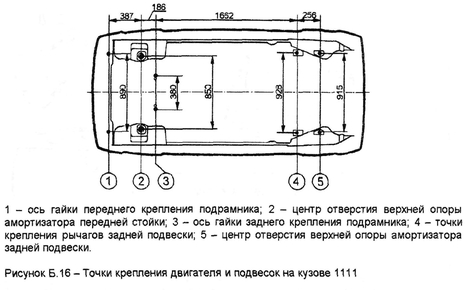

Рисунок Б. 16 — Точки крепления двигателя и подвесок на кузове 1111

1 — ось гайки переднего крепления подрамника; 2 — центр отверстия верхней опоры амортизатора передней стойки; 3 — ось гайки заднего крепления подрамника; 4 — точки крепления рычагов задней подвески; 5 — центр отверстия верхней опоры амортизатора

задней подвески.

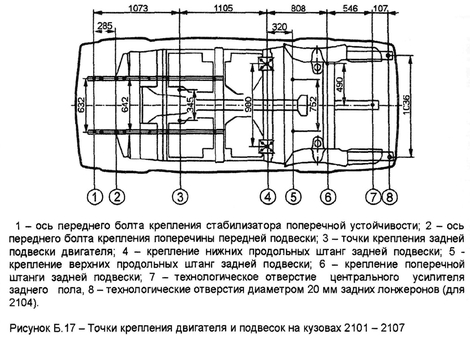

Рисунок Б. 17 — Точки крепления двигателя и подвесок на кузовах 2101 — 2107

1 — ось переднего болта крепления стабилизатора поперечной устойчивости; 2 — ось переднего болта крепления поперечины передней подвески; 3 — точки крепления задней подвески двигателя; 4 — крепление нижних продольных штанг задней подвески; 5 — крепление верхних продольных штанг задней подвески; 6 — крепление поперечной штанги задней подвески; 7 — технологическое отверстие центрального усилителя заднего пола, 8 — технологические отверстия диаметром 20 мм задних лонжеронов (для

2104).

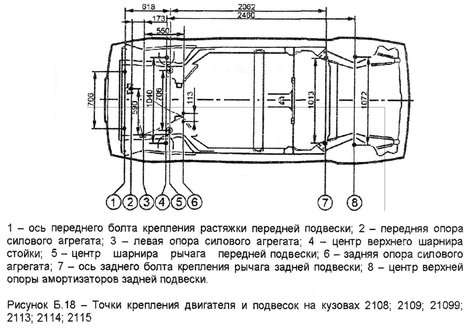

Рисунок Б.18 — Точки крепления двигателя и подвесок на кузовах 2108; 2109; 21099; 2113; 2114; 2115

1 — ось переднего болта крепления растяжки передней подвески; 2 — передняя опора силового агрегата; 3 — левая опора силового агрегата: 4 — центр верхнего шарнира стойки; 5 — центр шарнира рычага передней подвески; 6 — задняя опора силового агрегата; 7 — ось заднего болта крепления рычага задней подвески; 8 — центр верхней

опоры амортизаторов задней подвески.

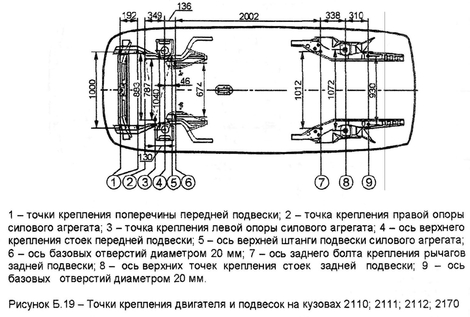

Рисунок Б. 19 — Точки крепления двигателя и подвесок на кузовах 2110; 2111; 2112; 2170

1 — точки крепления поперечины передней подвески; 2 — точка крепления правой опоры силового агрегата; 3 — точка крепления левой опоры силового агрегата; 4 — ось верхнего крепления стоек передней подвески; 5 — ось верхней штанги подвески силового агрегата; 6 — ось базовых отверстий диаметром 20 мм; 7 — ось заднего болта крепления рычагов задней подвески; 8 — ось верхних точек крепления стоек задней подвески; 9 — ось базовых отверстий диаметром20 мм.

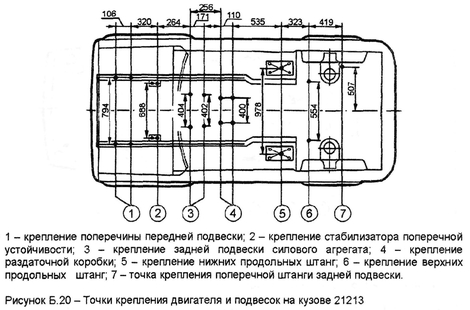

Рисунок Б.20 — Точки крепления двигателя и подвесок на кузове 21213

1 — крепление поперечины передней подвески; 2 — крепление стабилизатора поперечной устойчивости; 3 — крепление задней подвески силового агрегата; 4 — крепление раздаточной коробки; 5 — крепление нижних продольных штанг; 6 — крепление верхних продольных штанг; 7 — точка крепления поперечной штанги задней подвески.

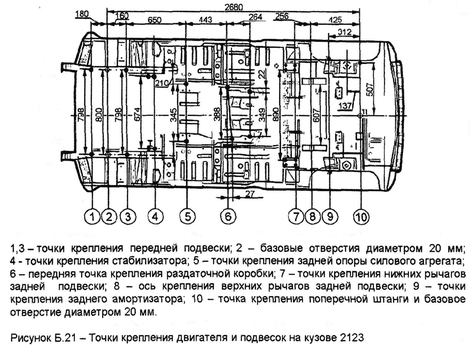

Рисунок Б.21 — Точки крепления двигателя и подвесок на кузове 2123

1,3-точки крепления передней подвески; 2 — базовые отверстия диаметром 20 мм; 4 — точки крепления стабилизатора; 5 — точки крепления задней опоры силового агрегата; 6 — передняя точка крепления раздаточной коробки; 7 — точки крепления нижних рычагов задней подвески; 8 — ось крепления верхних рычагов задней подвески; 9 — точки крепления заднего амортизатора; 10 — точка крепления поперечной штанги и базовое отверстие диаметром 20мм.

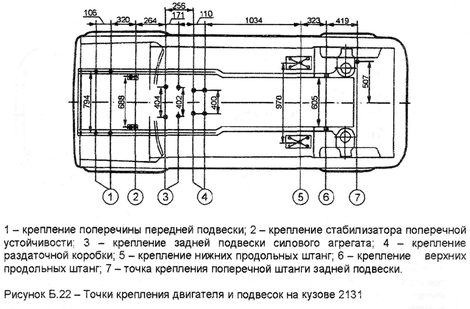

Рисунок Б.22 — Точки крепления двигателя и подвесок на кузове 2131

1 — крепление поперечины передней подвески; 2 — крепление стабилизатора поперечной устойчивости; 3 — крепление задней подвески силового агрегата; 4 — крепление раздаточной коробки; 5 — крепление нижних продольных штанг; 6 — крепление верхних продольных штанг; 7 — точка крепления поперечной штанги задней подвески.

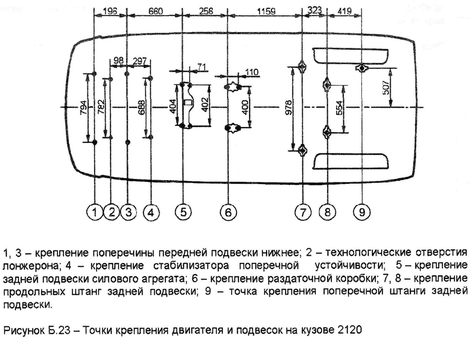

Рисунок Б.23 — Точки крепления двигателя и подвесок на кузове 2120

1, 3 — крепление поперечины передней подвески нижнее; 2 — технологические отверстия лонжерона; 4 — крепление стабилизатора поперечной устойчивости; 5 — крепление задней подвески силового агрегата; 6 — крепление раздаточной коробки; 7, 8 — крепление продольных штанг задней подвески; 9 — точка крепления поперечной штанги задней

подвески.

Рисунок Б.24 — Точки крепления двигателя и подвесок на кузовах 1118; 1117; 1119

1 — точки крепления кронштейнов растяжек подвески; 2 — точки крепления кронштейнов подвески двигателя; 3 — точки верхнего крепления передних стоек; 4 — точки крепления рычагов передней подвески; 5 — точки крепления задней опоры двигателя; 6 — болты крепления стабилизатора; 7 — болты крепления кронштейнов поперечины панели приборов; 8 — точки крепления рычагов задней подвески; 9 — точки верхнего крепления задних амортизаторов; 10 — базовые отверстия диаметром 15 мм.

Рисунок Б.25 — Схема замера межосевых размеров

Требования, предъявляемые к окрашенным поверхностям кузова

Окрашенные поверхности отремонтированных кузовов автомобилей LADA всех моделей в зависимости от их расположения условно подразделяются на две категории:

I категория — наружные лицевые поверхности кузова, не закрываемые в процессе сборки обивками, облицовочными декоративными накладками или другими деталями.

II категория — поверхности кузова, видимые кратковременно при открывании дверей, капота и крышки багажника, поверхности порогов, передней и задней панелей под бамперами, а также поверхности рамок дверей, стоек и нижней части крыльев, окрашиваемые в черный или серый полуматовый цвет.

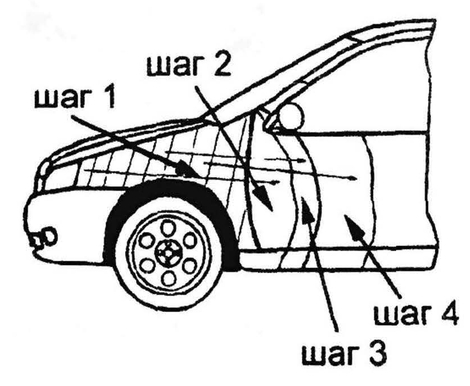

Примечание — Требования к остальным поверхностям кузова не нормируются. Поверхности I категории относятся к III классу покрытия, поверхности II категории — к IV классу покрытия по ГОСТ 9.032. Требования к окрашенной поверхности кузова приведены в таблице В.1. Методы контроля окрашенных поверхностей приведены в таблице В. 2. При окраске кузова двухслойными акриловыми эмалями с металлическим эффектом бесцветный лак наносится только на наружные поверхности кузова. При окраске деталей кузова допускается использование приема «окраска переходом» на соседние детали. Пошаговые переходы условно показаны на рисунке В.1. Прием «окраска переходом» целесообразно выполнять на деталь кузова автомобиля, находящейся в одной плоскости с соседней деталью. Это позволяет максимально приблизить цвет ремонтируемой детали к цвету других прилегающих поверхностей кузова. Выполняя прием «окраска переходом», необходимо соблюдать технологические рекомендации поставщика (производителя) лакокрасочных материалов. Рисунок В.

1 — Пошаговые переходы окраски:

— шаг 1 — окраска ремонтируемой детали;

— шаг 2 — нанесение эмали;

— шаг 3 — нанесение прозрачного лака;

— шаг 4 — нанесение смеси прозрачного лака со специальным разбавителем (соответствующей применяемой лакокрасочной системы).

| Требования к окрашенной поверхности отремонтированного кузова | ||

|---|---|---|

|

Показатель |

Значение |

|

| I категория (III класс) | II категория (IV класс) | |

| Включения, шт./м², не более Размер, мм, не более Расстояние между включениями, мм, не менее |

10 0,5 50 |

60 10 10 |

| Шагрень | Допускается незначительная | Допускается |

| Потеки | Не допускаются | |

| Штрихи, риски | Допускаются отдельные | Допускаются |

| Твердость, не менее | НВ | |

| Разнооттеночность | Допускается незначительная | |

| Непрокрас | Не допускается | |

| Вспучивание, отслоение | Не допускается |

Толщина комплексного лакокрасочного покрытия кузова на вновь окрашиваемых поверхностях должна быть от 80 мкм до 130 мкм. При нанесении лакокрасочного покрытия на ранее окрашенные поверхности, комплексная толщина покрытия должна быть не более 250 мкм (исключая зашпатлеванные поверхности). Послойные толщины лакокрасочного покрытия должны соответствовать рекомендациям поставщика лакокрасочных материалов (технические инструкции на материалы).

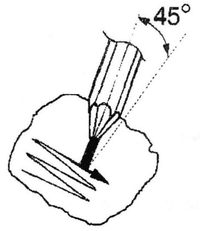

Методы контроля окрашенных поверхностей отремонтированного кузова

| Наименование показателя | Описание метода контроля |

|---|---|

| Внешний вид | Метод основан на выявлении дефектов покрытия внешним осмотром. Покрытие осматривают при дневном или искусственном освещении на расстоянии около 0,3 м от предмета осмотра невооруженным глазом |

|

Твердость покрытия |

Твердость определяется набором карандашей типа «KOH-I-NOOR» различной степени твердости 2В; В; НВ; F; Н; 2Н, начиная с самого мягкого (2В). Измерение производится вручную, проводя по окрашенной поверхности гранью не заточенного графита, наклонив карандаш под углом 45° к поверхности. Давление на карандаш должно быть таким, как для обычного письма. Значение твердости выражается обозначением твердости на карандаше, который предшествует карандашу, оставившему на покрытии риски |

| Толщина покрытия | Измерение толщины лакокрасочной пленки может производиться электромагнитным толщиномером любого типа с погрешностью измерений не более 10% |

| Шагрень | Оценка шагрени производится по ГОСТ 9.032 |

Классификация перекосов кузова

| Классификация | Графическая иллюстрация | ||

|---|---|---|---|

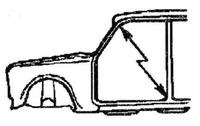

| 1 Перекос проема — нарушение геометрических параметров проема сверх допустимого предела: | а) двери |

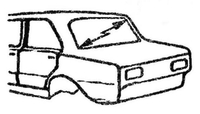

б) ветрового окна |

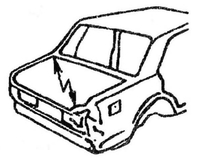

в) заднего окна |

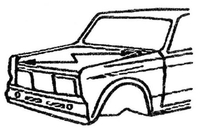

| 2 Несложный перекос кузова — нарушение сверх допустимого предела геометрических параметров проема (без нарушения геометрии основания и каркаса кузова, дверных и оконных проемов, за исключение зазоров дверей с передними или задними крыльями): | а) капота |

б) крышки багажника |

в) двери задка |

Перекос кузова

Основные технические характеристики (General technical specifications) ВАЗ-2101 1970 год с мотором 2101 1.2 литра

| № | Спецификация / Specs | Данные |

| Габариты (мм/mm) и масса (кг/kg) / Dimensions and Weight | ||

| 1 | Длина / Length | 4043 |

| 2 | Ширина (без/с зеркалами) / Width | 1611 |

| 3 | Высота (загружен/пустой) / Height | 1382/1440 |

| 4 | Колёсная база / Wheelbase | 2424 |

| 5 | Дорожный просвет (клиренс) / Ground clearance | 155 |

| 6 | Снаряжённая масса / Total (curb) weight | 955 |

| Полная масса / Gross (max.) weight | 1355 | |

|

Двигатель / Engine |

||

| 7 | Тип / Engine Type, Code | Бензиновый, жидкостного охлаждения, четырехтактный, 2101 |

| 8 | Количество цилиндров / Cylinder arrangement: Total number of cylinders, of valves | 4-цилиндровый, рядный, 8V, SOHC с верхним расположением одного распредвала |

| 9 | Диаметр цилиндра / Bore | 76.0 мм |

| 10 | Ход поршня / Stroke | 66.0 мм |

| 11 | Объём / Engine displacement | 1198 см³ |

| 12 | Система питания / Fuel supply, Aspiration | Карбюратор |

| Атмосферный | ||

| 13 | Степень сжатия / Compression ratio | 8.5:1 |

| 14 | Максимальная мощность / Max. output power kW (HP) at rpm | 43,2 кВт (58,7 л.с.) при 5600 об/мин |

| 15 | Максимальный крутящий момент / Max. torque N·m at rpm | 89 Нм при 3400 об/мин |

|

Трансмиссия / Transmission |

||

| 16 | Сцепление / Clutch type | Однодисковое, сухое, с диафрагменной нажимной пружиной и гасителем крутильных колебаний, постоянно замкнутого типа |

| 17 | КПП / Transmission type | МКПП 4 четырёхступенчатая механическая, двухвальная, с синхронизаторами на всех передачах переднего хода |

О Книге

- Название: Кузова автомобилеи Lada. Технические требования при приемке в ремонт, ремонте и выпуске из ремонта предприятиями сервисно-сбытовой сети ОАО «АВТОВАЗ»

- Бензиновые двигатели: ВАЗ

- Выпуск с 1970 года

- Серия: «АВТОВАЗ»

- Год издания: 2006

- Автор: Коллектив авторов

- Издательство: «ИТЦ АВТО»

- Формат: PDF

- Страниц в книге: 38

- Размер: 25.02 МБ

- Язык: Русский

- Количество электросхем: 0

Поиск по сайту

Остались вопросы или пожелания? Пишите на почту: support@vnx.su

Кузов / Body

Общая документация

Ремонт треснувшего бампера (rus.) Фотоотчет.

Ремонт пластикового крепления молдинга (rus.) Фотоотчет.

Ремонт замка водительской двери на Фольксваген Туарег и других автомобилей VAG с замками похожей конструкции (rus.)

Фотоотчет

Сварка брызговика — ржавчина из-за технологических заглушек (rus.) Фотоотчет

В общем такое дело, в местах установки заглушек на брызговике уже долгое время видел, что полиуретановое заводское покрытие отошло. Решил оторвать и посмотреть, что там — а там металла давно уж нет.

Проверяйте состояние кузова возле заглушек, механизм образования ржавчины возле них очень прост: заводской полиуретан плохо держится вокруг них, образуются трещины — в них колесами набивает грязь-соль-воду и т.п. и все быстро гниет…

Ремонт личинки замка двери (rus.) Фотоотчет

Замена резинок на бескаркасных дворниках (rus.) Фотоотчет

Замена резинок на каркасных дворниках (rus.) Фотоотчет

Ремонт концевиков двери (rus.) Фотоотчет

Замена обшивки двери. Матерчатая часть (rus.) Фотоотчет

Вклейка стекол фар (rus.) Мини- Фотоотчет

Ремонт боковин сидений (rus.) Фотоотчет

Восстановление передних сидений Vagsport, GTI edition и др. (rus.) Фотоотчет.

Замена обшивки крышки подлокотника. Обтягиваем кожей (rus.) Фотоотчет

Ремонт пластмассовых подкрыльников, пайка пластмассовых деталей (rus.) Фотоотчет

Сварка пластиковых деталей, резистивный нагрев (rus.) Фотоотчет

Восстановления креплений на пластиковых деталях (rus.) Фотоотчет

Ремонт пластмассок в направляющей стеклоподъемника, только сварка (rus.) Фотоотчет

Удаление небольшой коррозии кузова (rus.) Фотоотчет

Теплоизоляция капота своими руками, бюджетный вариант (rus.) Фотоотчет

Растонирование стекол своими руками (rus.) Фотоотчет

Ремонт бамперов своими силами (rus.) Фотоотчет.

Доработка крышевых креплений багажника Thule (rus.) Фотоотчет

Ремонтируем центральный замок (ЦЗ) (rus.) Фотоотчет

Кузовной ремонт в гараже (rus.)

В книге рассказывается о ремонте автомобильных кузовов в гаражных условиях. Дается определение объема работ и затрат. Приводится анализ инструмента, сварочного и компрессорного оборудования, современных материалов и методов ремонта. Рассматриваются рихтовка, сварка, шпатлевка и окраска деталей кузова в стесненных условиях личного гаража, в том числе зимой при низкой температуре.

Представлены оптимальные для гаражного мастера и наиболее экономичные приемы ремонта

Рассказывается о том, как самому обустроить гаражную мастерскую, наладить ее электропитание, отопление и освещение

Основные операции сопровождаются цветными фотографиями. 136 страниц. 36 Mb.

Основы устройства кузова автомобиля (rus.) Устройство и принцип действия. Программа самообучения 421 VW/Audi.

Современный автомобильный кузов должен оставаться в хорошем состоянии в течение всей

жизни автомобиля, чтобы не вызывать ненужных расходов. Это предупреждает быстрое

«моральное» устаревание автомобиля и поддерживает высокую репутацию марки.

При создании кузова важно также предусмотреть возможность ремонта повреждений, которые могут

возникнуть при его будущей эксплуатации, чтобы этот дорогостоящий элемент конструкции сохранял

свои высокие качества и хороший внешний вид.

Эта программа самообучения даёт представление об основах материаловедения, производства

сталей и различных технологиях, используемых при производстве кузовов, вплоть до окраски. Это

должно послужить основой для лучшего понимания последующих пояснений по выполнению ремонтных

работ с кузовом автомобиля.

Содержание: Введение, История развития автомобильного кузова, Назначение и конструкция кузова, Основы материаловедения, Общие свойства и строение материалов, Сталь, Обработка стали, Алюминий, Стали, используемые в кузовостроении, Классификация сталей, используемых в кузовостроении, Повышение прочности стали, Каркас кузова, Технологии, применяемые при изготовлении кузова, Изготовление заготовок, Заготовки переменной толщины (Tailored Blanks), Технологии соединения деталей, Технологии нанесения покрытий, Защита от коррозии, Подготовка, Герметизация швов, Защита от ударов камней, Защита от электрохимической коррозии, Лакокрасочное покрытие, Ремонт, Основы ремонта автомобильных кузовов, Технологии ремонта кузовов, Словарь специальных терминов.

Окраска кузовов автомобилей. Новое (rus.) Устройство и принцип действия. Программа самообучения 531 VW/Audi.

Технологии ремонта лакокрасочных покрытий, как и технологии в любой области, постоянно развиваются.

Для качественного ремонта очень важны правильная подготовка и выбор правильных материалов.

С учётом экономических требований предпочтительнее может оказываться не полная, а частичная окраска имеющей повреждение кузовной детали. Небольшие или точечные повреждения, кроме того, разумно устранять точечным ремонтом.

Перечисленные выше темы будут рассмотрены в данной программе самообучения.

Содержание: Подготовка к окрашиванию, Подбор цветового оттенка, Лампа дневного света, Шпатлевание неровностей, Изолирующий грунт, Порозаполнитель, Краски и лаки, Краски, Прозрачные лаки, Окрашивание в условиях сервиса, Точечный ремонт (Spot-Repair), Окрашивание зон, прилегающих к повреждённой, Дополнительная информация, Условные обозначения технологических операций нанесения ЛКП, Правила техники безопасности при работах с электрическими, гибридными или газобаллонными автомобилями.

Окраска автомобиля (rus.) Учебное пособие, 2018 г.

Учебное пособие по профессиям «Мастер по ремонту и обслуживанию автомобилей», «Автомеханик».

Рассмотрены технологии ремонта автомобильного кузова, современные автомобильные лакокрасочные покрытия и материалы для ремонтной окраски, приемы и способы подготовки, окраски, сушки, контроля и удаления дефектов кузовных покрытий. Приведено описание современных ремонтных материалов, профессионального оборудования и инструмента для ремонтной окраски кузова.

Может быть полезно для обучения на производстве работников авторемонтных и автотранспортных предприятий, а также автовладельцам и водителям, самостоятельно выполняющим окраску автомобиля.

238 страниц. 8 Mb.

Technology of repairs of plastic vehicle parts (eng.) Техническое обучение Skoda.

Руководство по ремонту пластиковых деталей автомобилей Шкода. Самостоятельное определение типа пластика, пайка и сварка пласкиковых деталей.

Содержание: Introduction, Conditions of repairs, Classification of plastics, Identifcation, Marking of plastics, Marking of products from plastics, Welding, Components for sticking, Sticking, Summary.

Клипсы и зажимы Volkswagen (ger.) Подробный каталог крепежа с фотографиями и номерами для заказа. Также присутствует крепеж для автомобилей компаний Opel, BMW, Mercedes-Benz, Ford. 5Мб.

Кузовной ремонт в гараже (rus.) Книга с цветными фото. Дается определение объема ремонтных работ и затрат, приводится анализ инструмента, сварочного и компрессорного оборудования, современных материалов и методов ремонта. Рассматриваются рихтовка, сварка, шпатлевка и окраска деталей кузова в стесненных условиях личного гаража, в том числе зимой при низкой температуре. Представлены оптимальные для гаражного мастера и наиболее экономичные приемы ремонта. Рассказывается о том, как самому обустроить гаражную мастерскую, наладить ее электропитание, отопление и освещение. 137 стр. 36 Мб.

Информация по шинам / дискам

Маркировка и обозначения шин/дисков (rus.) Фотоотчет

Установка оригинальных датчиков давления в шинах 5Q0 998 270B (rus.)

Система контроля давления в шинах с функцией Autolocation.

Постепенно внедряется система контроля давления в шинах с функцией Autolocation, которая заменяет прежнюю систему контроля давления в шинах.

— Как и прежде, система базируется на датчиках в шинах, передающих значения давления в шинах в блок управления контроля давления в шинах -J502-.

— Функция „Autolocation“ система может верно показать в комбинации приборов давление в шинах и предупреждения после небольшого пробега.

— „Антенна“ представляет собой комбинацию из блока управления контроля давления в шинах и центральной приёмной антенны.

— После замены датчиков колёс или замены шин ручная адаптация не требуется. Система контроля давления в шинах автоматически распознает новые датчики давления в шинах и адаптирует их при начале движения.

5Q0 998 270B — комплект оригинальных датчиков давления TPMS (4 шт.)

Покраска литых дисков VAG, этапы восстановления ЛКП дисков (rus.) Фотоотчет

Покраска и обновление дизайна литых дисков (rus.) Фотоотчет

Кольца на диски и реставрация самих дисков (rus.) Фотоотчет

Востановление колпака литого диска (rus.) Фотоотчет

Перебортировка и балансировка колес, с использованием профессионального оборудования (rus.) Фотоотчет

Wheel and Tire Guide. Repair Manual (eng.) Заводское руководство по ремонту колес и шин для автомобилей:

Audi 100 1991 ->, Audi 80 1992 ->, Audi A1 2011 ->, Audi A2 2001 ->, Audi A3 1997 ->, Audi A3 2004 ->, Audi A4 1995 ->, Audi A4 2001 ->,

Audi A4 2008 ->, Audi A4 Cabriolet 2003 ->, Audi A5 Cabriolet 2009 ->, Audi A5 Coupe 2008 ->, Audi A6 1995 ->,

Audi A6 1998 ->, Audi A6 2005 ->, Audi A6 2011 ->, Audi A7 Sportback 2011 ->, Audi A8 1994 ->, Audi A8 2003 ->, Audi A8 2010 ->,

Audi Cabriolet 1991 ->, Audi Q5 2008 ->, Audi Q7 2007 ->, Audi R8 2007 ->, Audi TT 1999 ->, Audi TT 2007 ->

Содержание (группа ремонта): 44 — Wheels, Tires, Wheel Alignment. 113 страниц.

Каталог Volkswagen для подбора колесных дисков и шин, для всех последних моделей авто с 1992г.в., начиная с Пассата Б4 и Гольф 3 (eng.) 6Mb

Оригинальные размеры штампованных дисков KFZ для автомобилей Volkswagen Audi Skoda Seat (rus.)

Системы контроля давления воздуха в шинах (rus.) Устройство и принцип действия. Пособие по программе самообразования 347 VW/Audi.

Содержание: Указатель давления воздуха в шинах RKAQ, Система контроля давления воздуха в шинах (RDK) с указанием на неисправные колеса, Система контроля давления воздуха в шинах (RDK) без указания на неисправные колеса, Сервис.

Системы контроля давления в шинах 2014 (rus.) Устройство и принцип действия. Программа самообучения 541 VW/Audi.

Как часто вы проверяете давление в шинах своего автомобиля? Ответ: как и многие водители, пожалуй, довольно редко или только, например, перед дальними поездками

в отпуск или если потеря давления в шине становится заметной? Но оценить давление в шинах «на глаз» весьма непросто, особенно если шины низкопрофильные? Однако недостаточный контроль давления в шинах может повлиять на безопасность движения и срок службы шин радикальным образом?

Поэтому уже много лет ведётся поиск технических решений, обеспечивающих непрерывный контроль давления в шинах самим автомобилем и предупреждающих водителя о потере давления.

Между тем развитие этих систем продвинулось настолько, что некоторые из них могут не только выдавать предупреждение при большой потере давления (например, в случае прокола шины), но и даже распознавать медленную утечку воздуха и показывать фактическое давление в каждой шине. В этой программе самообучения содержится информация о текущем уровне развития, которая дополняет

программу самообучения 347 «Системы контроля давления воздуха в шинах» от 2005 года.

Содержание: Введение, Отличительные признаки, Хронология вывода на рынок на примере исполнения для Европы, Технические особенности, Основные сведения о давлении в шинах, Физические факторы влияния на давление в шинах, Последствия неправильного давления в шинах, Виды и причины потери давления в шине, Параметры, измеряемые системами контроля давления в шинах, Индикатор контроля давления в шинах RKA Plus, Устройство системы, Принцип действия RKA Plus, Система контроля давления в шинах Basis-RDK, Устройство системы, Принцип действия Basis-RDK, Midline-RDK с функцией автолокации, Устройство системы, Принцип действия Midline-RDK, Highline-RDK с триггерной системой, Устройство системы, Принцип действия Highline-RDK, Техническое обслуживание, Рекомендации.

Данные установки колес 2008. Проверка. Установка передних и задних колес (rus.) Автомобили VAG и не только. Данное руководство содержит подробную информацию необходимую для точной регулировки и проверки углов установки колес. 512 страницы, 10 Мб.

Данные установки колес 2004. Автомобили VAG и не только (rus.) В руководстве приведены данные по проверке и регулировке схождения, развала, поперечного и продольного наклона оси поворота передних колес и по регулировке схождения и развала задних колес около 1000 наиболее распространенных марок автомобилей. В отдельном разделе указаны размеры дисков и шин, а также давление в передних и задних колесах. Приведена схема загрузки автомобиля при регулировке колес, а также контрольные высоты, при которой производитель рекомендует осуществлять регулировку, приведены иллюстрации с указанием места и особенностей регулировки на некоторых автомобилях. 483 страницы, 8 Мб.

Информация по размерам кузовов:

Body size for VW — top view Промерочные размеры кузовов VW — вид сверху

Body size for VW — underside view Промерочные размеры кузовов Vw — вид снизу

Body size for VW — stapel Промерочные размеры кузовов Vw — стапель

Информация по ремонту фар:

Замена стекла блок фары на VW Гольф-3 (rus.) Фотоотчет

Информация по ремонту электрозеркал:

Быстрый ремонт обогрева зеркал (rus.) Фотоотчет.

Volkswagen Power Mirrors: 1990-92 Passat; 1991-92 Corrado, Golf, GTI, Jetta, Vanagon (eng.)

Информация по установке электростеклоподъемников:

Установка универсальных электростеклоподъемников Spal de Lux (rus.) ( Фотоотчет)

Установка электрических стеклоподьемников Spal de luxe (rus.) Фотоотчет.

Информация по ремонту электролюка:

Electrostahlschiebedach (ESSD) или ремонт электролюка (rus.)

Регулировка электролюка на VW Passat B3/B4 и других (rus.) Фотоотчет

Volkswagen Power Sun Roofs 1993: EuroVan, Golf, GTI, Jetta, Passat (eng.)

Volkswagen Power Sun Roofs 1998: Beetle, Golf, GTI, Jetta, Passat (eng.)

Информация по ремонту приборной панели:

Volkswagen Instrument Panels: 1990-92 Passat; 1991-92 Corrado, Golf, GTI, Jetta, Vanagon (eng.)

Volkswagen Instrument Panels: 1993 Passat, EuroVan (eng.)

Volkswagen Instrument Panels: 1994 Passat (eng.)

Volkswagen Instrument Panels: 1989-90 Golf, GTI, Jetta, Jetta GLI, Cabriolet, Fox, Vanagon (eng.)

Volkswagen Instrument Panels: 1993 Golf III, Jetta III, Cabriolet, Fox (eng.)

Салон / сидения:

Разборка/сборка сиденья с подогревом на Гольф 3 (rus.) Фотоотчет.

Монтаж оригинального крепления для сумок в багажнике (от VW Passat B6) (rus.) Фотоотчет

Кузов:

Ремонт пластиковых деталей (eng.) Пособие по программе самообразования.

Мелкий ремонт бампера (нижней губы) Гольф 4 / Бора (rus.) Фотоотчет

Покраска автомобилей (rus.) Небольшая книжка

Незначительный кузовной ремонт и допущенные ошибки в процессе ремонта (rus.) ( Фотоотчет)

Ремонт лонжеронов (rus.) Фотоотчет.

Ремонт бамперов своими силами (rus.) Фотоотчет.

Автомобильные кузова: Инструменты и оборудование (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 1. Сварка и резка металлов (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 2. Правка панелей (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 3. Борьба со ржавчиной (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 4. Малярные работы (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 5. Кузовные работы, часть 1 (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 5. Кузовные работы, часть 2 (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 5. Кузовные работы, часть 3 (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 6. Ремонт с малыми затратами (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 7. Кузов из стеклопластика (rus.) Руководство по ремонту ку зовов

Автомобильные кузова: Глава 8. Двери, окна, элементы интерьера (rus.) Руководство по ремонту кузовов

Автомобильные кузова: Глава 9. Дополнительное оборудование кузова (rus.) Руководство по ремонту кузовов

Ремонт и покраска автомобиля (rus.) 12 Мб.

Материалы для кузовного ремонта и покраски от компании ЗМ (rus.) Сборник технических бюллетеней компании 3M. Материалы для авторемонта. Каталог абразивных материалов, Маскирующие материалы, Полировальные системы, Защитные покрытия, герметики, Система приготовления и нанесения ЛКМ (PPS), Клеи, Автохимия для слесарных цехов, Автохимия для кузовных цехов. 8 Мб.

Кузовной ремонт легковых автомобилей (rus.) В пособии подробно описаны кузовные работы: сварка, пайка, резка, рихтовка, покраска; дана информация по выбору необходимого для этих работ инструмента и технике безопасности. Кроме того, руководство содержит описание мелкого и капитального ремонта кузовов (в том числе и стеклопластиковых), а также методов устранения коррозии и антикоррозийной обработки, советы по улучшению внешнего вида автомобиля, 272 cтраниц, 20 Мб.

Audi Noise Vibration Harshness (eng.) Программа самообучения Audi NVH (Noise-Vibration-Harshness, шум-вибрация-жесткость) посвященная борьбе с шумом и вибрацией в автомобиле.

Содержание: Cource goals, Introduction, Theory, Engine vibrations, Vehicle speed vibrations, Tools, Glossary, Diagnostic flow chart, Knowledge assessment.

Как здесь найти нужную информацию?

Расшифровка заводской комплектации автомобиля (англ.)

Расшифровка заводской комплектации VAG на русском!

Диагностика Фольксваген, Ауди, Шкода, Сеат, коды ошибок.

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Помимо внешнего ухода (мойка, уборка), выполняемого ежедневно, при техническом обслуживании кузовов и кабин производят ряд работ. При ЕО выявляют наружные повреждения, проверяют комплектность оборудования и состояние кабины, стекол, зеркал заднего вида, противосолнечного козырька, оперения, номерных знаков, исправность замков дверей, запорного механизма опрокидывающейся кабины, запоры бортов платформы, капота двигателя. Во время ТО-1 выполняют те же работы, что и при ЕО, но более тщательно проверяют состояние всего оборудования кабины. Второе техническое обслуживание помимо работ, входящих в ТО-1, включает контрольные, крепежные и регулировочные работы. У автомобилей с деревянной платформой проверяют ее крепление к раме; контролируют состояние брусьев, пола и бортов (отсутствие поломок деревянных деталей), а также действие запорных устройств.

При ЕО кузовов и кабин проверяют состояние дверей, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажного отделения, заднего борта автомобиля-самосвала и механизма его запора. Автомобиль моют, сушат. При необходимости выполняют санитарную обработку, уборку салона, очистку обивки спинок и подушек сидений.

При ТО-1 кроме операций, предусмотренных ЕО, проверяют действие запорного механизма, упора — ограничителя и страхового устройства опрокидывающейся кабины, а также исправность замков, петель и ручек дверей. Проверяют и при необходимости подтягивают крепления платформы к раме автомобиля, крыльев, подножек и брызговиков. Места поверхности кузова, кабины или платформы, подвергнутые воздействию коррозии, зачищают, на них наносят защитное покрытие.

При ТО-2 выполняют все операции ТО-1. Дополнительно проверяют состояние и крепление механизмов и деталей опрокидывающейся кабины, уплотнителей дверей и вентиляционных люков, действие систем вентиляции и отопления. При необходимости устраняют неисправности. Особенно тщательно контролируют состояние антикоррозионных защитных покрытий и окраску кузова или кабины.

СО включает весь комплекс операций ТО-2, работы по защите кузова или кабины от коррозии и работы, связанные с проверкой состояния уплотнений дверей и окон и исправности системы отопления, а также с установкой утеплительных чехлов на автомобиль.

Уборка кузова и кабины автомобиля заключается в удалении пыли и мусора из салона, в протирке сидений, стекол и арматуры. Кузова санитарных и продуктовых автомобилей, а также автобусов внутри периодически дезинфицируют и моют.

Для уборки пыли и мусора из салонов и кабин автомобилей и автобусов используют пылесосы.

Уход за обивкой, изготовленной из заменителя кожи, заключается в ее периодической промывке. При помощи мягкой волосяной щетки поверхности промывают слабым раствором двууглекислой соды в теплой воде или нейтральным мыльным раствором, а затем мягкой чистой тканью вытирают насухо. Пятна на обивке удаляют бензином или четыреххлористым углеродом. После удаления пятен всю обивку протирают чистой тканью, смоченной той же жидкостью для удаления пятен, чтобы исключить оттенки цвета очищенной и неочищенной поверхностей. Для очистки сильно загрязненных мест обивки используют специальные автоочистители.