|

Характер |

Причины |

Методы |

|

Станок |

Срабатывают |

Проверить |

|

Падение |

Проверить |

|

|

Невозможно |

Блок |

Включить |

|

Произвольное |

Срабатывание |

Уменьшить подачу |

|

Крутящий |

Недостаточное |

Увеличить |

|

Слабо |

Увеличить |

|

|

Торможение |

Слабое |

Увеличить |

|

Не |

Нет |

Залить |

|

Засорился |

Очистить |

|

|

Усилие |

Недостаточно |

Подтянуть |

|

Насос |

Недостаток |

Долить |

|

Перегорели |

Заменить |

|

|

Станок |

Неправильная |

Выверить |

|

Износ |

Подтянуть |

|

|

Неправильно |

Изменить |

|

|

Станок |

Поперечное |

Отрегулировать |

|

Деталь, |

Деталь |

|

|

Нежесткое |

Подтянуть |

|

|

Нежесткое |

Подтянуть |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Характерные возможные неисправности

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде, чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

Таблица — Перечень основных возможных неисправностей

|

Характер неисправности |

Причины возникновения |

Методы устранения |

|

Станок не запускается |

Срабатывают блокировочные устройства |

Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

|

Падение или отсутствие напряжения питающей сети |

Проверить наличие и величину напряжения в сети |

|

|

Невозможно переключение блока шестерен рукояткой установки чисел оборотов шпинделя (характерный звук проскальзывающих шестерен) |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и на «выбеге» произвести переключение |

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового реле от перегрузки двигателя |

Уменьшить скорость резания или подачу |

|

Крутящий момент шпинделя меньше указанного в руководстве |

Недостаточное натяжение ремней |

Увеличить натяжение ремней |

|

Слабо затянута фрикционная муфта |

Увеличить затяжку муфты |

|

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

|

Не вращается диск маслоуказателя |

Нет масла в системе |

Залить масло |

|

Засорился один из фильтров |

Очистить фильтр |

|

|

Усилие подачи суппорта меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Подтянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка на фундаменте по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

|

|

Станок не обеспечивает точность обработки |

Поперечное смещение задней бабкн при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные винты патрона |

Осмотр станка

- Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

- Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом; станины с основанием; шпиндельной бабки; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

- Открывание крышек узлов для осмотра и проверка состояния механизмов.

- Выборка люфта в винтовой паре привода поперечных салазок.

- Проверка правильности переключения рукояток скоростей шпинделя и подач.

- Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

- Подтягивание прижимных планок каретки и клиньев поперечных и резцовых салазок.

- Очистка сопрягаемых поверхностей резцедержателя, зачистка забоин и царапин.

- Проверка состояния направляющих станин и каретки, зачистка забоин, царапин, задиров.

- Очистка и промывка протекторов на каретке, салазках суппорта и задней бабке.

- Подтягивание или замена ослабших или изношенных крепежных деталей — шпилек, винтов, гаек, а также пружин.

- Чистка, натяжение, ремонт или замена ремней главного привода, привода быстрых перемещений суппорта п привода насоса смазки.

- Проверка состояния и мелкий ремонт системы охлаждения.

- Проверка состояния и мелкий ремонт системы смазки.

- Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

- Выявление изношенных деталей, требующих восстановления.

Скачать руководство по ремонту станка 16К20 Часть 1 — Общее описание

Скачать руководство по ремонту станка 16К20 Часть 2 — Техпроцесс капитального ремонта

Скачать руководство по ремонту станка 16К20 Часть 3 — Сменяемые детали

На чтение 17 мин. Опубликовано

Содержание

- Распространенные неисправности токарных станков

- Каким поломкам подвержены токарные станки?

- Основная информация

- 1к62 ремонт станка

- Характерные неисправности и методы их устранения

- Таблица 1 – Перечень основных неисправностей

- Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

- Ремонт токарных станков – общие принципы

- Основные поломки, причины и методы их устранения

- Итоги

- Подробный обзор токарного станка по металлу 1К62

- Краткая история серии

- Назначение и область применения токарно-винторезного станка по металлу

- Основные разновидности и расшифровка модификаций

- Технические характеристики

- Основные параметры

- Шпиндель

- Суппорт и подачи

- Резцовые салазки

- Задняя бабка

- Электрооборудование

- Габариты и масса

- Общая конструкция и принцип работы

- Фото и описание устройства

- Общий вид

- Чертеж

- Расположение органов управления

- Кинематическая схема

- Шпиндельная бабка

- Устройство переключения скоростей и подач

- Фартук

- Суппорт

- Задняя бабка

- Схема электрическая принципиальная

- Инструкция по первому запуску и эксплуатации

- Правила эксплуатации и ухода

- Паспорт

- Современные аналоги

Распространенные неисправности токарных станков

Описание различных неисправностей, с которыми часто приходится сталкиваться работникам токарных станков

Каким поломкам подвержены токарные станки?

Распространенные неисправности токарных станков

Люди, работающие на токарных станках, знают о том, что иногда это оборудование выходит из строя. Заметно ухудшить качество его работы могут даже, на первый взгляд, мелкие незначительные неисправности. Именно поэтому при обнаружении каких-либо нарушений необходимо срочно проводить ремонт станка .

Основная информация

Наиболее частой причиной выхода описываемого оборудования из строя является естественный износ его деталей. В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Среди наиболее частых проблем, которые возникают при работе токарного станка, нужно выделить следующие:

- Перегрев.

- Стук в подшипниках

- Остановку или отключение двигателя.

- Появление искр.

- Нарушение нормальных оборотов.

Эти неполадки могут быть вызваны расшатыванием пальцев щеткодержателя, деформированием якоря, нарушением работы вентиляционной системы, а также возникновением бороздок на контактных кольцах и поверхности коллектора.

Нередко возникают проблемы и с электрической системой управления токарным станком. Среди них нужно выделить:

- Разрыв обмотки.

- Межвитковые замыкания.

- Обугливания и пробои изоляционного покрытия.

Двигатель токарного станка может клинить по причине обрыва обмотки, из-за чего пропадает магнитное поле. Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

В процессе использования токарного станка из строя может выходить и его магнитный пускатель. Обычно это вызывается такими причинами, как:

- Поломка блок-контакта.

- Обрыв цепи питания или какое-либо повреждение катушки.

- Разное время замыкания основных контактов.

- Внезапное снижение уровня напряжения в сети.

- Прилипание якоря к сердечнику.

- Окисление или засорение контактов кнопки управления.

Если вы обнаружили, что магнитный пускатель вдруг начал гудеть, это говорит о том, что возникло заедание его подвижной системы. Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка «стоп» при нажатии выходит из строя.

В случае обнаружения необычных звуков при работе токарного станка, выброса масла или перегрева, а также снижения скорости вращения необходимо как можно быстрее выявить и устранить неполадки, способные привести к окончательной поломке оборудования.

Если вас интересует услуга ремонта станков , наша компания готова вам предоставить ее по самой выгодной цене в любое удобное для вас время.

Источник

1к62 ремонт станка

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

Характер неисправности

Причины возникновения

Методы устранения

Падение или отсутствие напряжения питающей сети

Проверить наличие н величину напряжения в сети

Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук

Блок шестерен не выходит из нейтрального положения

Включить электродвигатель и (на «выбеге») произвести переключение

Произвольное отключение электродвигателя во время работы

Срабатывание теплового ре те от перегрузки двигателя

Уменьшите скорость резания и пи подачу

Крутящий момент шпинделя меньше указанного в руководстве

Недостаточное натяжение ремней

Увеличить натяжение ремней

Слабо затянута фрикционная муфта

Торможение происходит слишком медленно

Слабое натяжение тормозной ленты

Увеличить натяжение тормозной ленты

Усиление подачи суппорта меньше указанного в руководстве

Недостаточно затянута пружина перегрузочного устройства

Насос охлаждения не работает

Неправильная установка станка по уровню

Износ стыка направляющих суппорта

Подтянуть прижимные планки и клинья

Неправильно выбраны режимы резания, неправильно заточен резец

Изменить скорость резания, подачу, заточку резца

Станок не обеспечивает точность обработки

Поперечное смещение задней бабки при обработке в центрах

Отрегулировать положение задней бабки

Деталь, закрепленная в патроне, имеет большой вылет

Деталь поддержать люнетом или поджать центром

Нежесткое крепление резцедержателя

Подтянуть рукоятку резцедержателя

Нежесткое крепление патрона на шпинделе

Подтянуть крепежные ремни патрона

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

Возможное нарушение

Вероятная причина

Способ устранения

Отсутствие тонкой струйки масла в маслоуказателе 5

Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса

Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса

Слабая струйка масла в маслоуказателе 5

Отсутствие потока масла в маслоуказателе 10

Поломка пружины плунжерного насоса

Отсутствие подачи смазки на направляющие станины

Засорение всасывающего или нагнетающего клапана плунжерного насоса

Источник

Ремонт токарных станков – общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения. Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

- Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта. Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться. Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

- Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Источник

Первый 1К62 выпустил Московский станкостроительный завод «Красный пролетарий».

Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история 1К62, почему им активно пользовались предприятия?

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62.

1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации. - Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Читайте также: чем так интересен токарный станок 1К625, достоинства и недостатки.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

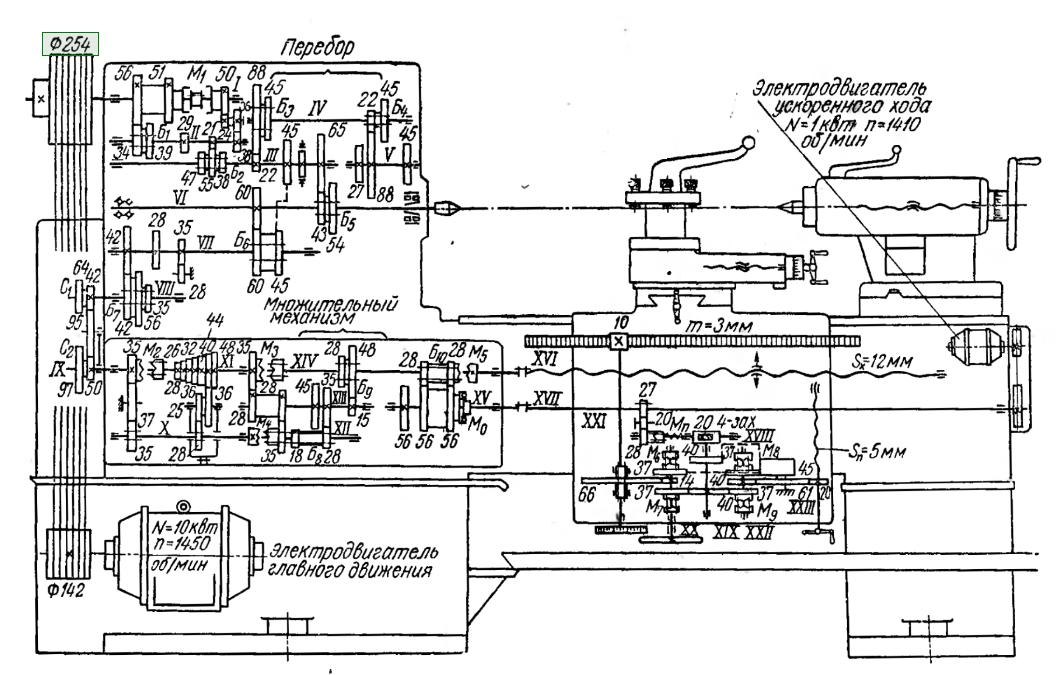

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Инструкция по первому запуску и эксплуатации

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур аппарат можно спокойно запустить.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Паспорт

В паспорте указаны все технические характеристики модели, схема токарного станка, инструкцию по ее ремонту, эксплуатации. Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому агрегаты 1К62, скорее всего, гордятся своим аналогом.

Источник

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Устройство и принцип работы

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

Читайте также: 3Г823 хонинговальный станок вертикальный одношпиндельный г

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу. Данная деталь может полностью убираться в узел задней бабки.

- Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне. На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

Восстановление токарного станка ТВ-6М для мастерской

Привет всем Самоделкиным. Продолжаю обставлять свою мастерскую. И вот свершилась моя мечта, покупка токарного станка. Станок 1989 года выпуск, г. Дубно. Состояние его довольно не плохое. Но поработать с ним придется. Первым делом нужно перевести его на работу от сети 220 вольт. Сняв двигатель и открутив крышку, увидел, что обмотки соединены звездой без возможности переключения обмоток на треугольник. Пришлось разобрать мотор полностью, и отмотав изоляцию найти место соединения обмоток. Припаял три провода и тщательно изолировал места соединений, вывел концы в крышку. Все это дело соединил треугольником. Мотор будет работать с пусковым и рабочим конденсатором. Включается мотор родным кнопочным постом. На нем три кнопки. Лево, право и стоп. Реверс на станке мне не нужен, поэтому для пуска нужно будет нажать и отпустить две кнопки. Одна из них подает питание на мотор, другая подключает пусковой конденсатор. Коммутация осуществляется пускателями. На питание мотора, после опускания кнопки, пускатель фиксируется во включенном состоянии и отключается разрывом контактов кнопки стоп. Второй пускатель отключается после опускания кнопки и отсоединяет пусковой конденсатор. В интернете есть схемы подключения пускателей. Можно посмотреть, как они подключаются. Там ничего страшного нет. Разберетесь. Все это добро разместилось в коробке от советского стабилизатора, которая как нельзя, кстати, подошла по размерам. Двигаемся дальше. Станок нужно обслужить. Резцедержка и малая продольная подачи были в небольшом налёте ржавчины. Все пришлось разобрать и почистить мягкой металлической щёткой. При сборке всё было отрегулировано и смазано. Так же страничек решил покрасить. Много сил и времени пришлось отдать на удаление старой краски. В ход пошли щётки на болгарку, скребки и смывка для лакокрасочных покрытий. Красить решил грунтом-эмалью по ржавчине с молотковым эффектом серебристого цвета. Кожух и крышки красил краскопультом, в трудных местах небольшой кисточкой. Так же после снятия крышек подлил масла для смазки коробки подач и заменил масло в коробке скоростей. Ещё заметил подтёки между ручками переключения скоростей и корпусом. В скачанном паспорте пишут, что там типа сальниковая набивка. Заменю её позже. Следующий этап, размещение станка на своем законном месте. Так как собираюсь заливать стяжку, решено было залить небольшой кусочек в том месте, где будет стоять станок. Так же меня не устраивали родные тумбы, на которых он стоит. Они низкие, и приходится наклоняться над станком. Это плохо для спины. Можно сварить подставки под них, но и это не вариант. Дело в том, что они занимают дефицитное место. В одной тумбы находится родная электрика, а в другой мотор. Между ними можно сделать полки, но туда особо ничего не положишь. Долго не думая решено варить стол. Ноги стола нарезал из 32 трубы. Сверху соединил 45-м уголком. Снизу обязал 15-ой трубой. В качестве столешницы использовал лист ДСП. На него уложили брус толщиной 5 см., и наверх еще лист ДСП. Весь этот пирог щедро скрутил саморезами и прокрутил к столу. Сварил крепление для мотора разместив его под самой столешницей. Пришлось поменять ремень на более короткий. Под мотором разместилась коробка с пускателями и конденсаторами. Поскольку у меня лежали 4 выдвижных ящика от старой тумбочки, то решено было их использовать. Боковины вырезал из фанеры. Приварил ушки к столу и прикрутил их. Для лучшего скольжения пазы в ящиках натер воском. С левой стороны прикрутил две полки. Теперь здесь можно поместить заготовки, оснастку, резцы и различный измерительный инструмент. Разметку отверстий для крепления станка удобно производить по металлическому поддону для стружки. Прикладываем его в нужном положении и сверлимся сверлом 12 мм. Крепил станок на шпильки м10 с большими шайбами. Конструкция получилась надежная, стоит жестко. С правой стороны ещё много свободного места для размещения разных полок и ящиков. Ну, это потом. Продолжаем. В том месте, где стоит станок, обшил стену OSB плитой. Напротив патрона прикрутил лист пластика. При обработке деталей их приходится смазывать либо маслом, либо смазочно-охлаждающей жидкостью. Да и после смазки патрона из него летит масло. Плохо будет заляпать стену. А с пластика стер тряпочкой и чисто. Так же прикрутил на стену родной светильник и вкрутил светодиодную лампочку без мерцания. Раньше она крепилась на станок и ездила вместе с продольной подачей. Мне показалось это неудобным. Он имеет гибкую штангу и свет можно направить в нужное место.

Вот вроде и всё. Была проведена больная работа, и теперь станок установлен и готов к работе. Он станет хорошим помощником в моей мастерской и поможет в осуществлении других проектов.

Кому будет интересно, вот несколько роликов со всеми этапами этого «большого дела». Спасибо за внимание.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра. Показатели овальности не должны превышать полсантиметра.

- В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки. Деталь необходимо закрепить на станине посредством болтов.

- Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Характерные возможные неисправности

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде, чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

Таблица — Перечень основных возможных неисправностей

Читайте также: Как изготовить ручную механическую гильотину

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Срабатывают блокировочные устройства | Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

| Падение или отсутствие напряжения питающей сети | Проверить наличие и величину напряжения в сети | |

| Невозможно переключение блока шестерен рукояткой установки чисел оборотов шпинделя (характерный звук проскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и на «выбеге» произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового реле от перегрузки двигателя | Уменьшить скорость резания или

подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Не вращается диск маслоуказателя | Нет масла в системе | Залить масло |

| Засорился один из фильтров | Очистить фильтр | |

| Усилие подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Подтянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка на фундаменте по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабкн при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные винты патрона |

Осмотр станка

- Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

- Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом, станины с основанием, шпиндельной бабки, коробки подач со станиной, каретки с фартуком, шкивов с валами и т. п.).

- Открывание крышек узлов для осмотра и проверка состояния механизмов.

- Выборка люфта в винтовой паре привода поперечных салазок.

- Проверка правильности переключения рукояток скоростей шпинделя и подач.

- Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

- Подтягивание прижимных планок каретки и клиньев поперечных и резцовых салазок.

- Очистка сопрягаемых поверхностей резцедержателя, зачистка забоин и царапин.

- Проверка состояния направляющих станин и каретки, зачистка забоин, царапин, задиров.

- Очистка и промывка протекторов на каретке, салазках суппорта и задней бабке.

- Подтягивание или замена ослабших или изношенных крепежных деталей — шпилек, винтов, гаек, а также пружин.

- Чистка, натяжение, ремонт или замена ремней главного привода, привода быстрых перемещений суппорта п привода насоса смазки.

- Проверка состояния и мелкий ремонт системы охлаждения.

- Проверка состояния и мелкий ремонт системы смазки.

- Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

- Выявление изношенных деталей, требующих восстановления.

Скачать руководство по ремонту станка 16К20 Часть 1 — Общее описание

Скачать руководство по ремонту станка 16К20 Часть 2 — Техпроцесс капитального ремонта

Скачать руководство по ремонту станка 16К20 Часть 3 — Сменяемые детали

Курс лекций по дисциплине:

МДК.03.01 «Реализация технологических процессов изготовления деталей машин»

Лекция № 53. «Нарушения , связанные с настройкой фрезерных станков и методы их устранения»

Причины возникновения неисправностей, появляющихся в процессе эксплуатации фрезерных станков, и их устранение

В ходе работы фрезерных станков могут возникать различные неисправности. Поэтому операторам следует знать возможные причины их возникновения и способы устранения. При этом нужно понимать, что такие знания являются узкоспециализированными и относятся только к фрезерным станкам. К примеру, ремонт токарных станков будет осуществляться по иным правилам.

Наиболее частые неисправности, их причины и устранение

Итак, оператор заметил, что не смазывается коробка скоростей или отдельные узлы, которые обеспечивают подачу. В лучшем случае это означает, отсутствие масла либо засор фильтра насоса подающего смазку, в худшем — поломку насоса или всей системы смазки. Для устранения проблемы надлежит залить масло в резервуар, прочистить фильтр и проверить работу насоса, подающего смазку, а также элементов смазочной системы. При необходимости следует демонтировать неисправную часть для ремонта.

Отсутствие движения рабочей подачи, при нормальной работе электродвигателя означает, что грибок включился не до упора и нет сцепления кулачковой муфты привода подач. В этом случае нужно просто дожать грибок до конца.

Щелкает предохранительная муфта. Такое происходит, когда поджим ее шариков не соответствует нужному значению. Для продолжения работы требуется регулировка предохранительной муфты.

Если при включении подачи щелкает предохранительная муфта и двигатель прекращает работу вследствие перегрузки, это будет означать, что вышел из строя фиксатор, запирающий гайку, регулирующую зазор в дисках. Когда включается подача она самопроизвольно затягивает диски муфты фрикциона и происходит одновременное включение и муфты подачи, и фрикционной муфты быстрого хода. Поможет замена фиксатора и регулировка междискового зазора.

На этапе включения станка прощелкивает кулачковая муфта продольного хода. Это говорит об ослаблении пружины толкателя кулачка. Лечится регулировкой.

Если во время включения механической подачи маховичок или рукоятка прихватывается вращением вала, значит неисправна блокировка отключения рукоятки (маховичка). Следует проверить включением рукоятки блокировку отключения маховичка или рукоятки при выключенном приборе, касание (зацепление) кулачков нужно устранить. Также следует осмотреть посадочные места на наличие забоин, подшипники — на наличие грязи. Забоины нужно будет устранить, грязь — удалить.

Когда двигатель подачи перегружен, следует остудить диски фрикционной муфты и произвести регулировку зазора.

Если при включении ускоренного перемещения стола электромагнит включается, но ускоренного перемещения нет, это означает, что отвернулась гайка и сердечник электромагнита опустился вниз. В таком случае потребуется регулировка гайки.

При включении ускоренного перемещения проскальзывает фрикционная муфта. Это означает, что увеличилось сопротивление направляющих. Причин такого увеличения может быть несколько — недостаточное количество смазки, следы ржавчины на направляющих, неправильное регулирование клиньев. Необходимо обеспечить качественное смазывание направляющих, очистить их поверхности, отрегулировать клинья.

Следует учитывать, что приведенный список не является исчерпывающим. Для устаревших станков характерны неисправности, возникающие постоянно, они могут периодически напоминать о себе. Это является веской причиной для списания оборудования и замены на новое.

Причины их возникновения и способы их устранения.

|

Станок не запускается |

Падение или отсутствие напряжения питающей сети |

Проверить наличие и величину напряжения в сети |

|

Невозможно переключение блока шестерен 9, 10 (рис. 6)рукояткой 5 (характерный звук проскальзывающих шестерен) |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и (на«выбеге») произвести переключение |

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового ре те от перегрузки двигателя |

Уменьшите скорость резания и пи подачу |

|

Крутящий момент шпинделя меньше указанного в руководстве |

Недостаточное натяжение ремней |

Увеличить натяжение ремней |

|

Слабо затянута фрикционная муфта |

Увеличить затяжку муфты |

|

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

|

Усиление подачи суппорта меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Натянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели Предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

|

|

Станок не обеспечивает точность обработки |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

|

Возможное нарушение |

Вероятная причина |

Способ устранения |

|

Отсутствие тонкой струйки масла в маслоуказателе 5 |

Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса |

Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

|

Слабая струйка масла в маслоуказателе 5 |

Засорение фильтра 3 |

Промыть фильтр |

|

Отсутствие потока масла в маслоуказателе 10 |

Поломка пружины плунжерного насоса |

Заменить пружину |

|

Отсутствие подачи смазки на направляющие станины |

Засорение всасывающего или нагнетающего клапана плунжерного насоса |

Промыть клапан |

4.Перечисление основных этапов регулировки и наладки оборудования. Перечисление назначений и устройство применяемых оснастки и инструмента.

На наладку токарною станка, инструмента и приспособления.

Особенности наладки токарных станков.

Прежде чем приступить к наладке токарного станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Перед началом работы токарь должен убедиться в том, что станок выполняет все команды и перемещения салазок суппорта (вручную и автоматически) осуществляются плавно, без скачков, рывков и заеданий. Вначале нужно проверить надежность крепления патрона на шпинделе станка, затем на холостом ходу проверить выполнение станком команд по пуску и остановке электродвигателя, включению и выключению вращения шпинделя, включению и выключению механических подач суппорта.

Токарь должен уметь производить наладку токарного станка, пользоваться приспособлениями к нему, в совершенстве владеть операциями,

выполняемыми на станке, и уметь производить подсчеты, связанные с выполнением этих операций.

Оснастка. Классификация технологической оснастки по назначению:

1. Оснастка для установки деталей: патроны различной конструкции (кулачковые, цанговые), тиски различной конструкции и приспособления тисочного типа, сверлильные приспособления, прихваты и т.д.;

2. Оснастка для установки режущего инструмента: резцедержатели, патроны для режущего инструмента, приспособления для установки метчиков, переходные втулки и т.д.;

3. Оснастка для установки измерительного инструмента: приспособления для замера радиального, торцевого и осевого биения, всевозможные штативы, установочные плиты и т.д.;

4. Вспомогательная оснастка: поворотные столы, упоры (например для ограничения движения суппорта), кондукторные плиты накладные и вспомогательные и т.д.

Наибольший интерес из всех видов технологической оснастки представляют приспособления для установки заготовок. Станочные приспособления этого вида разрабатываются в зависимости от простановки размеров, которые требуется получить на конкретной технологической операции, их точности от конфигурации заготовки, типа производства.

Классификация технологической оснастки в зависимости от применяемых металлорежущих станков:

— для токарных станков;

— сверлильных станков;

— фрезерных станков;

— зубообрабатывающих станков;

— шлифовальных станков и других видов станков;

— многофункциональные приспособления общего назначения, которые подходят для станков различных видов, например, тиски могут подходить как для сверлильных, так и для фрезерных станков.

Классификация технологической оснастки в зависимости от уровня автоматизации и механизации:

1. Ручные приспособления: установка и закрепление заготовок осуществляется мускульной силой рабочего;

2. Механизированные приспособления: установка заготовки выполняется рабочим, а закрепление осуществляется при помощи гидравлических или пневматических силовых устройств (гидропривод, пневмопривод);

3. Автоматизированные приспособления: установка заготовки и её

закрепление осуществляется в автоматическом режиме при помощи различных роботов-манипуляторов.

Классификация технологической оснастки в зависимости от степени универсализации:

1. Универсальные приспособления:

— Общего назначения: тиски, патроны, делительные головки;

— Универсально-сборные: универсально-сборные приспособления (УСП), универсально-бесподналадочные приспособления (УБП), сборно-разборные приспособления (СРП);

2. Специальные приспособления: применяются в серийном, крупносерийном и массовом производстве, проектируются и изготавливаются для оснащения технологической операции с целью обработки одной конкретной детали или группы деталей, имеющих конструктивное сходство и отличающихся лишь по некоторым размерам.

Инструмент.

Штангенциркуль — универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий.

Штангенциркуль — один из самых распространенных инструментов измерения благодаря простой конструкции, удобству в обращении и быстроте в работе.

Микрометр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропоры винт — гайка.

Использован материал

1.https://remstan.ru/vozmozhnye-neispravnosti-frezernogo-stanka-i-ix-ustranenie/

2.https://zdamsam.ru/a5792.html