Регулирующие клапаны являются органами

парораспределения паровых турбин. Для

обеспечения надежной, безопасной и

экономичной работы турбины регулирующие

клапаны должны удовлетворять следующим

требованиям:

1. Клапаны должны обеспечивать строгую

зависимость между открытием и расходом.

2. При полностью открытых клапанах их

сопротивление должно быть минимальным.

3. Перестановочное усилие (необходимое

для открытия) должно быть минимальным.

4. Во время работы клапанов не должно

быть пульсаций и заеданий.

5. Клапаны должны обладать хорошей

плотностью.

В турбостроении существует три вида

регулирующих клапанов: двухседельные,

односедельные без разгрузки, односедельные

с разгрузкой.

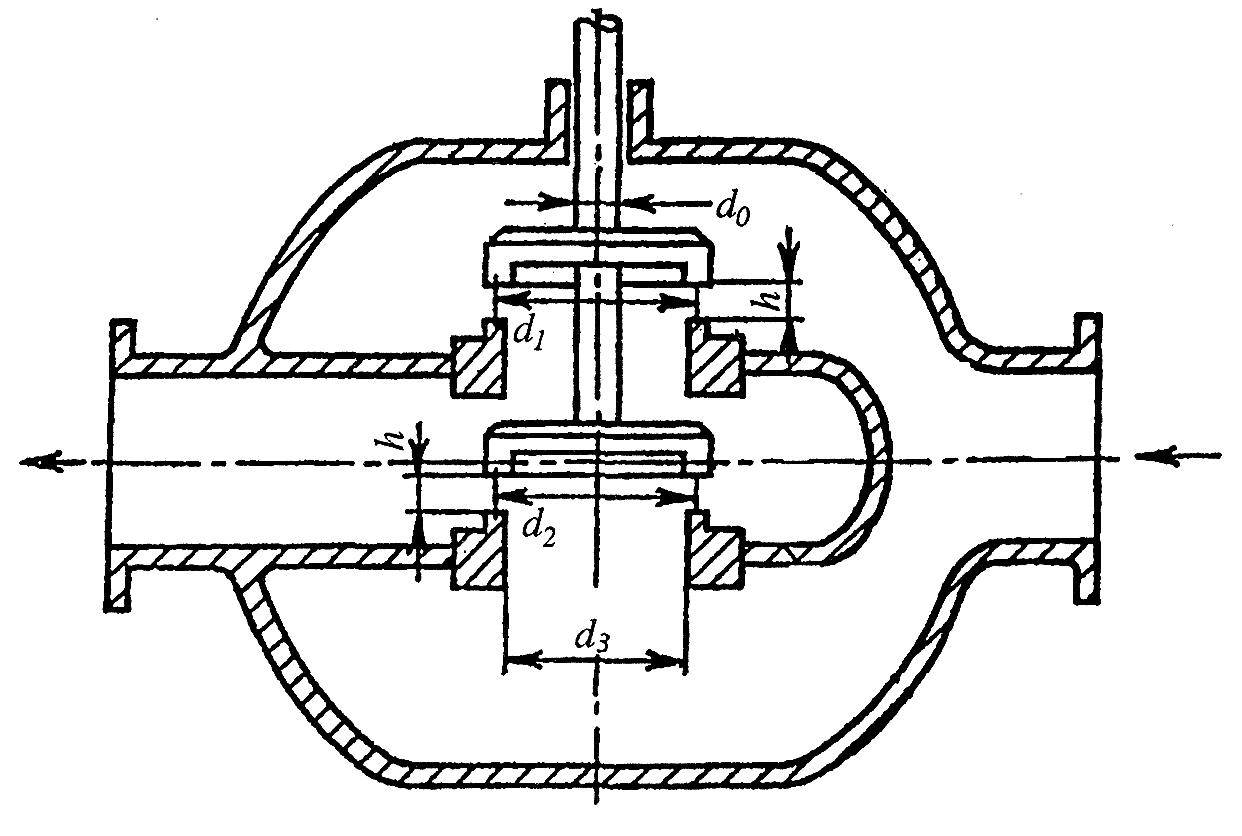

Двухседельные клапаны, конструкция

которых представлена на рис. 13.13, имеют

ряд существенных недостатков. Они

обладают плохой расходной характеристикой,

недостаточной плотностью, затрудненным

ремонтом и сложностью изготовления.

Достоинство этих клапанов в том, что

они не требуют больших перестановочных

усилий. На турбинах высокого давления

пара двухседельные клапаны не применяются.

О

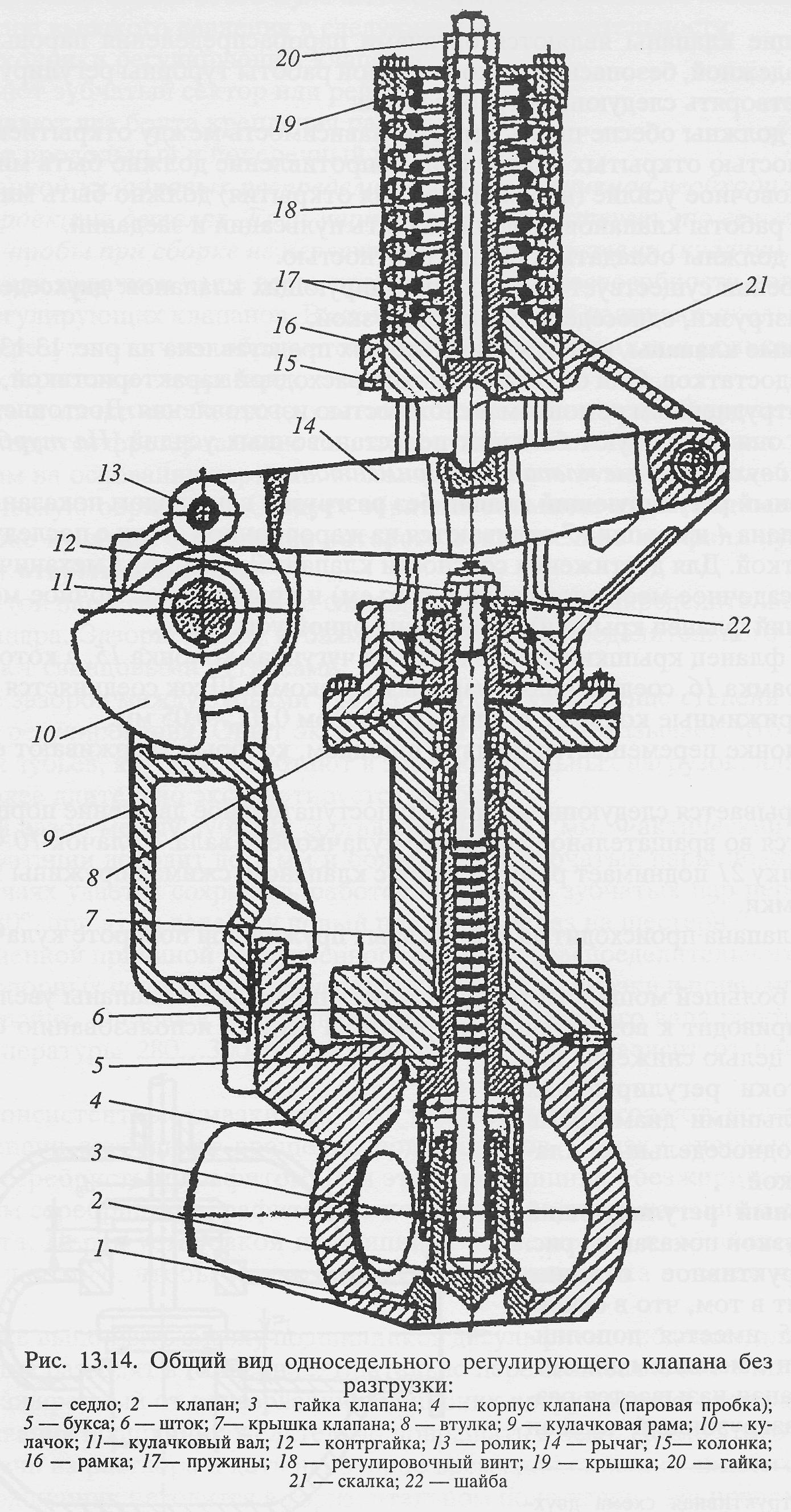

дноседельный

регулирующий клапан без разгрузки с

приводом показан на рис. 13.14.

Корпус клапана 4 и крышка 7

отливаются из жаропрочной стали с

последующей механической обработкой.

Для достижения соосности клапана 2

с седлом 1 механическая обработка

корпуса (посадочное место под седло и

разъем) и крышки (посадочное место под

буксу, разъем и верхний фланец крышки)

делается на одной установке.

Н

Рис. 13.13. Конструктивная схема

двухседельного клапана

а верхний фланец крышки устанавливается

чугунная колонка 15, в которой

перемещается чугунная рамка 16,

соединенная с паровым штоком 6. Шток

соединяется с рамкой через сферические

прижимные кольца с тепловым зазором

0,02…0,05 мм.

Рамка в колонке перемещается по двум

шпонкам, которые удерживают ее от

вращения в колонке.

Клапан открывается следующим образом:

поступательное движение поршня

сервомотора преобразуется во вращательное

движение кулачкового вала. Кулачок 10

через ролик 13, рычаг 14 и скалку

21 поднимает рамку и шток с клапаном,

сжимая пружины 17, установленные в

верху рамки.

З

акрытие

клапана происходит за счет сжатых пружин

при повороте кулачка в обратную сторону.

Для турбин большей мощности требуются

регулирующие с клапаны увеличенными

диаметрами, что приводит к возрастанию

нагрузки на шток и использованию более

мощного сервомотора.С целью снижения

нагрузки на штоки регулирующих клапанов

с большими диаметрами применяются

односедельные клапаны с разгрузкой.

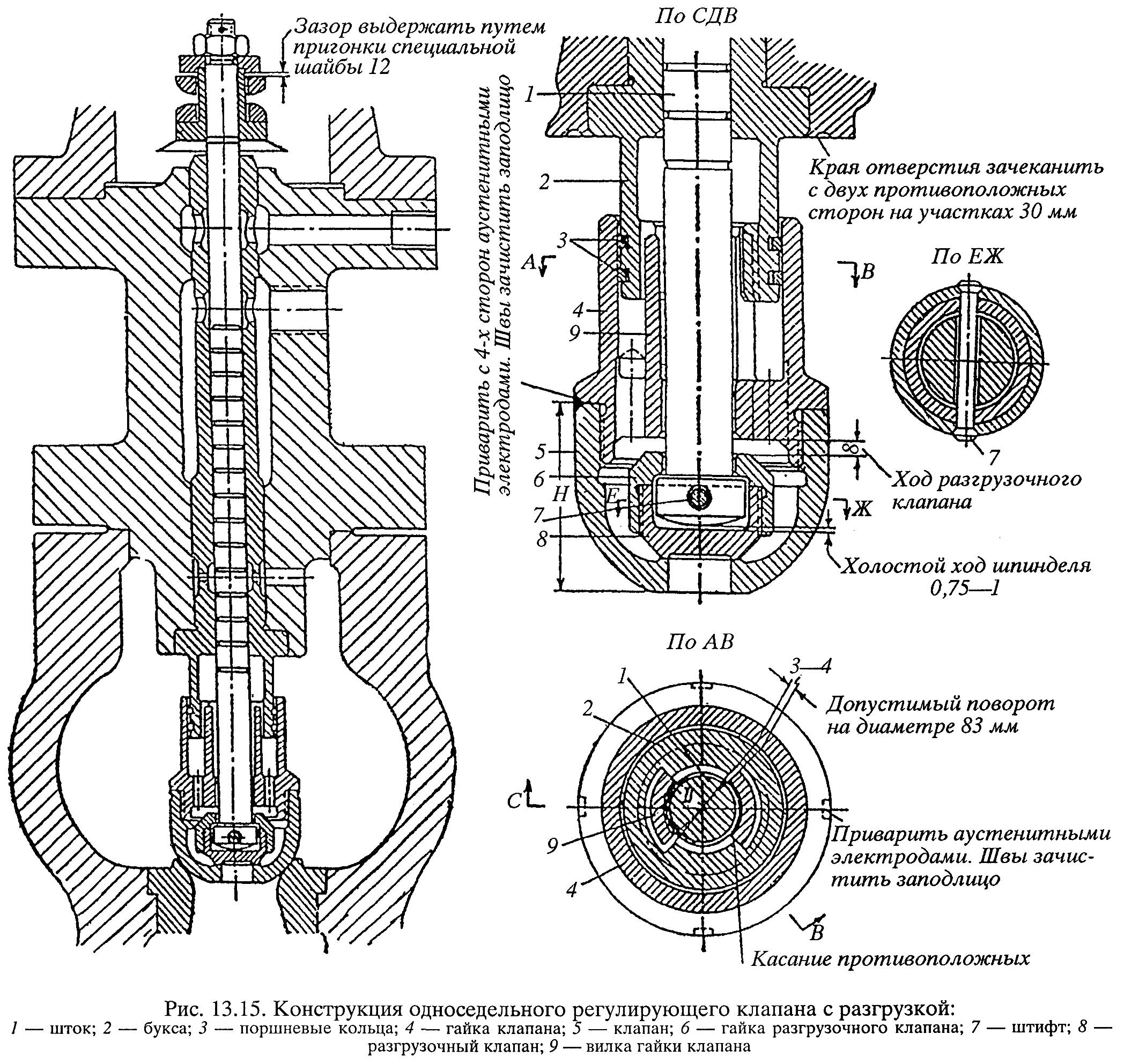

Односедельный регулирующий клапан с

разгрузкой показан на рис. 13.15.

Конструктивное отличие клапана состоит

в том, что в основном клапане 5 имеется

дополнительный клапан с меньшим диаметром

8. Этот клапан называется разгрузочным.

Разгрузочный клапан открывается в

первую очередь. При открытии его на

полный ход уменьшается перепад давления

на основном клапане. Дальнейший подъем

штока вызовет открытие основного клапана

также с меньшим усилием сервомотора на

шток.

Ремонт корпуса и крышки регулирующих

клапанов высокого давления

Корпусы и крышки регулирующих клапанов

проверяются на наличие трещин

магнитно-порошковой дефектоскопией.

Для этого радиусные поверхности корпуса

и крышки очищаются от остатков тепловой

изоляции и окалины механическим способом:

электро- или пневмоинструментом,

стальными щетками. Для лучшего визуального

контроля очищенные поверхности

окрашиваются тонким слоем алюминиевой

пудры. После этого делается МПД.

Выборку небольших трещин производят

отрезными абразивными дисками. Большие

трещины выбирают электродуговой

строжкой.

Места выборок трещин заплавляются

электродами ЭА-395/9 по специальной

технологии с последующей термообработкой.

В корпусах регулирующих клапанов

установлены седла. Седла устанавливаются

с натягом до 0,001 посадочного диаметра

и привариваются к корпусу в четырех

диаметрально противоположных местах

швом длиной 40…50 мм. На некоторых типах

турбин посадка седел делается с натягом

и с установкой радиальных штифтов.

Наиболее часто встречающиеся дефекты

седел — это ослабление посадки и потеря

плотности из-за промыва.

Посадка седла в корпусе проверяется

методом обстукивания и визуальным

осмотром сварных швов. При обстукивании

седел нормально запрессованное седло

издает звонкий звук (нельзя ударять

п

о

рабочей поверхности седла, особенно по

месту контакта с клапаном). Наличие

трещин на сварных швах и глухой звук

свидетельствуют о неплотной посадке

седла в корпусе. Опыт показывает, что

оставлять такие седла нельзя, так как

они выпрессовываются при дальнейшей

эксплуатации, что приводит к аварийным

ситуациям.

В случае обнаружения ослабленных

посадок, седла извлекаются с помощью

специальных съемников с разогревом

корпуса до температуры 250…300 °С.

Незначительные промывы рабочей

поверхности седла глубиной до 0,5 мм

удается устранить механической обработкой

— специальными абразивными камнями

без выемки седла, не нарушая его профиль.

Посадку нового или реставрированного

седла осуществляют в следующей

последовательности:

1. Обрабатывается посадочное место в

корпусе специальным переносным расточным

станком (эллипсность и конусность не

более 0,01…0,03 мм).

2. Обрабатывается посадочная поверхность

седла с припуском на натяг (эллипсность

и конусность не должны превышать

0,01…0,03 мм).

3. Подготавливают оснастку для нагрева

корпуса до температуры 250…300 °С и оснастку

для охлаждения седла. Седло закрепляют

в приспособлении и помещают в специальной

ванне. Охлаждение седла производят в

жидком азоте до температуры 50…60 °С.

4. Посадка седла осуществляется с

соблюдением техники безопасности (во

избежание получения термических ожогов)

и с применением специальной оснастки.

Запрессовку седла делают с помощью

грузоподъемного механизма.

В крышке паровой коробки устанавливается

букса с натягом до 0,001 посадочных

диаметров. На буксе имеется четыре

посадочных пояска, между которыми

образованы камеры отсоса пара.

Для удобства запрессовки и выемки буксы

диаметры посадочных поверхностей

сделаны ступенькой.

Иногда из-за повреждения нижней части

буксы и недопустимо увеличенного зазора

между штоком и буксой, ее приходится

менять. Удаление неисправной буксы

выполняется двумя методами. Наиболее

трудоемким методом является метод

вырезки ее на токарном станке за несколько

проходов. Другой метод требует применения

специального гидропресса, с помощью

которого создается большое усилие на

верхнюю часть буксы относительно крышки.

После этого крышка подвергается нагреву

до 300 °С; при достижении этой температуры

букса обычно выскакивает.

Если же букса не имеет повреждений, она

пригодна для дальнейшей эксплуатации.

Такую буксу очищают от отложения солей

и окалины механическим способом. Очистку

отверстия в буксе под шток производят

специальной хонинговальной головкой.

В процессе хонингования отверстия

необходимо периодически проверять его

состояние с помощью калибра (изготавливается

из стали; диаметр калибра меньше диаметра

обрабатываемого отверстия на 0,05 мм).

По окончании процесса хонингования

калибр должен свободно проходить в

отверстие буксы. Затем отверстие

протирают сухой ветошью и продувают

сжатым воздухом. Для определения зазора

между штоком и буксой необходимо

произвести замер диаметра отверстий с

помощью нутромера в трех точках (верх,

середина, низ); точность измерения должна

быть 0,01 мм; результаты измерений заносятся

в формуляр. С целью определения эллипсности

отверстия замер делают в диаметрально

противоположных направлениях, при этом

в формуляр заносится меньший из двух

замеров.

В верхней части регулирующего клапана

на крышке устанавливается колонка, в

которой перемещается рамка. Зазор между

колонкой и рамкой 0,5…0,7 мм. Рамка и

колонка отлиты из чугуна. Температура

нижней части колонки составляет 280…320

°С; верхняя часть колонки имеет меньшую

температуру, так как омывается воздухом.

При длительной эксплуатации клапанов

наблюдается уменьшение зазора из-за

«роста» чугуна, особенно в нижней

части колонки, вызванное длительным

воздействием температуры на чугун. При

эксплуатации турбины 60…70 тыс. ч зазор

исчезает. Отсутствие зазора приводит

к зависанию клапана.

В настоящее время некоторые заводы

изготавливают колонки и рамки из стали,

что исключает указанный дефект и

оставляет зазор минимальным (0,5 мм).

Для восстановления нормальной работы

клапанов при ремонтах часто приходится

растачивать колонки и рамки.

Рамка перемещается в колонке по двум

шпонкам, которые не позволяют рамке

вращаться в колонке. Зазоры между

шпонками, закрепленными в колонке, и

боковыми поверхностями пазов в рамке

устанавливаются 1… 1,5 мм.

При ремонтах часто обнаруживается

выработка пазов в рамке, а также самих

шпонок. Выработка пазов происходит в

зоне номинального открытия клапана.

Наличие значительных выработок в

шпоночных пазах также может вызвать

зависание клапана. В этих случаях

шпоночный паз необходимо фрезеровать

по всей длине, увеличивая его ширину до

полной выборки выработки. Шпонку

изготавливают новую, желательно с

большей длиной для снижения удельных

нагрузок.

Ревизия штока и клапана

Шток и клапан подлежат визуальному

контролю. Промывы, выработки, механические

повреждения недопустимы. Штоки клапанов

проверяются на наличие трещин по всей

длине методом ультразвуковой дефектоскопии.

Чаще всего трещины на штоке бывают в

зоне соединения с клапаном и рамкой

(сбег резьбы).

Шток и клапан должны быть очищены от

образовавшейся в процессе эксплуатации

окалины и солей.

Шток клапана

проверяется на искривление с помощью

часового индикатора. Для проверки

наличия искривления шток устанавливается

на двух призмах. Допустимая кривизна

штока для турбин ЛМЗ 0,02…0,03 мм, для турбин

ТМЗ – 0,05…0,1 мм.

После указанных операций необходимо

также определить зазор между штоком и

буксой. Для этого микрометром замеряется

диаметр штока в трех точках (верх,

середина, низ); точность измерения должна

быть 0,01 мм. Замер диаметра в каждой точке

делают в диаметрально перпендикулярных

направлениях с целью определения

эллипсности. В формуляр заносится

больший диаметр штока.

Зазор между штоком и буксой определяется

разностью диаметра отверстия в буксе

и диаметра штока в соответствующих

точках (верх, низ).

Пример:

,

.

Величины допустимых зазоров между

штоком и буксой представлены в табл.

13.1.

Таблица 13.1

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Ремонт регулирующих и отсечных клапанов выполняется только после их демонтажа с технологического трубопровода. Допускается мелкий ремонт клапана по месту, это:

— Набивка сальникового уплотнения;

— Снятие крышек клапана для проверки внутренних элементов регулирующего органа.

Оформление наряда — допуска на производство ремонтных, газоопасных работ, отключение регулирующих клапанов запорной арматурой, сброс остаточного давления на отключенном участке трубопровода, а также подготовка (промывка, пропарка) клапана к ремонту выполняется технологическим персоналом. Демонтаж и монтаж клапана в ремонт выполняет служба главного механика.

Запрещается ослаблять или подтягивать гайку сальникового уплотнения на не отключённом запорной арматурой регулирующем клапане.

Проведение погрузочно — разгрузочных работ согласно требованиям правил промышленной безопасности и охраны труда.

Погрузочно — разгрузочные работы должны производиться под руководством мастера или специально назначенного ответственного опытного рабочего.

Перед началом работы необходимо:

— надеть спецодежду, спец.обувь и другие СИЗ;

— осмотреть место работы, освещение и т.д.;

— о замеченных опасностях доложить мастеру или ответственному.

На рабочем месте не должны находиться люди имеющие ограничения в перемещении тяжестей. Предельно допустимая масса груза при чередовании подъема и перемещения с другой работой не должна превышать:

— для женщин -10 кг;

— для мужчин — 50 кг.

При перемещении тяжестей более 50 кг работа должна производится механизированным способом (лебедка, тельфер, кран-балка, погрузчик, кран — манипулятор, подъемник (вышка)). К выполнению операций по строповке (обвязке, зацепке, закреплению, подвешиванию на крюк машины, установке в проектное положение и отцепке) грузов в процессе производства работ грузоподъемными машинами допускаются специально обученные квалифицированные рабочие — стропалыцики, имеющие удостоверение на право проведения данных работ.

Неполадки пневматических исполнительных устройств с пружинным мембранным исполнительным механизмом.

1. При плавном изменении давления сжатого воздуха в мембранной полости исполнительного механизма шток и затвор односедельного или двухседельного регулирующего органа перемещается рывками.

| Возможные причины | Способы устранения неполадок |

| Торможение штока в сальниковом устройстве регулирующего органа вследствие отсутствия смазки или недопустимо большой затяжки сальника | Подать смазку в сальниковое устройство с помощью лубрикатора, а если это не приведет к нужным результатам, то осторожно ослабить затяжку сальниковой гайки, наблюдая за тем, чтобы через сальник наружу не стало проникать протекающее вещество |

2.Через сальниковое устройство проникает протекающее вещество (жидкость, пар, газ).

| Возможные причины | Способы устранения неполадок |

| Недостаточно смазки, слабая затяжка сальника, плохое качество сальниковой набивки | Добавить смазку, подтянуть сальниковую гайку, сменить сальниковую гайку, сменить сальниковую набивку |

3. При изменении давления сжатого воздуха в мембранной полости исполнительного механизма от минимального до максимального значения шток и затвор односедельного или двухседельного регулирующего органа не перемещаются полностью из одного крайнего положения в другое.

| Возможные причины | Способы устранения неполадок |

| Пружина мембранного исполнительного механизма при настройке была сжата больше, чем следует, и поэтому для преодоления усилий, развиваемых ею, требуется увеличенное давление воздуха по сравнению с необходимым при стандартном натяжении пружины | Постепенно ослабить натяжение пружины до величины, обеспечивающей перемещение штока и затвора из одного крайнего положения в другое при изменении давления воздуха в мембранной полости исполнительного механизма от минимального до максимального нормированных значений |

| Пружина мембранного исполнительного механизма недостаточно сжата при настройке и не может преодолеть сил трения, возникающих в подвижной части исполнительного устройства, а также массы этой части и сил от давления протекающего вещества на затвор (поэтому затвор полностью не поднимается) | Постепенно увеличить натяжение пружины до величины, обеспечивающей перемещение затвора из одного крайнего положения в другое при изменении давления воздуха в мембранной полости от минимального до максимального нормированных значений |

| Затвор при своем ходе упирается в посторонний предмет, попавший в мембранное исполнительное устройство (кокс, песок, металлическая прокладка, гайка и т. п.) |

Отключить линию сжатого воздуха от мембранной полости исполнительного устройства, переключив поток на обводную линию, и принять меры к очистке корпуса мембранного исполнительного устройства от посторонних предметов. Убедиться, что поверхности затвора и седел не повреждены |

4. При подаче сжатого воздуха в мембранную полость исполнительного механизма шток не перемещается.

| Возможные причины | Способы устранения неполадок |

| Повреждение мембраны вследствие превышения давления сжатого воздуха предельного значения или же вследствие попадания на мембрану (вместе с воздухом или иным путем) масла, бензина или других нефтепродуктов, разрушающе действующих на материал мембраны | Разобрать мембранный исполнительный механизм и заменить дефектную мембрану исправной. При этом толщину и число матерчатых прослоек резины следует подобрать одинаковыми с той, которая удаляется |

5. При регулировании расхода протекающего вещества затвор мембранного исполнительного устройства чаще всего занимает положение, близкое к одному из крайних.

| Возможные причины | Способы устранения неполадок |

| Если при нормальной работе регулятора затвор почти закрывает отверстие седла или, наоборот, открывает его почти полностью и при этом давление в мембранной полости близко к предельному, то это указывает на то, что условный диаметр мембранного исполнительного устройства либо велик, либо мал для данного трубопровода и расхода в нем | В соответствии с действительным расходом протекающего по трубопроводу вещества выбрать соответствующий условный проход мембранного исполнительного устройства и при наличии мембранного исполнительного устройства с таким условным проходом установить его. Если подходящего исполнительного устройства в наличии нет и имеется возможность выточить новый затвор, то рассчитать профиль нового затвора и заменить в мембранном исполнительном устройстве старый затвор на новый |

Исполнительные механизмы

Привод А состоит из:

1 — верхняя крышка, 2 — эластичная мембрана из плотной прорезиненной ткани, 3 — нижняя крышка, 4 — металлический диск, 5 — направляющий стакан, 6 – пружины, 7 – шток, 8 – опора, 9 – гайка, 10 – кронштейн, 11 – диск, 12 – шкала, 13 — соединительной гайкой, 14 – штоком,

Регулирующий орган Б включает в себя:

15 – корпус, 16 – перегородкой, 17 — с цилиндрическими отверстиями, 18 – клапан, 19 – сальник, 20 – лубрикатором

Обычно регулирующие органы исполнительных механизмов, устанавливаемых в трубопроводах больших диаметров, выполняются двухседельными (см. рис.б, в, г) для уменьшения усилий на клапан со стороны среды при больших перепадах давления. Односедельные регулирующие органы применятся для установки в трубопроводах малого диаметра и при небольших перепадах давления на клапане (см. рис. а)

Разборка и сборка регулирующего клапана.

Разборка мембранных исполнительных устройств.

Разборку нормально открытого исполнительного устройства производят для выявления состояния отдельных деталей, чистки и ремонта следующим образом.

Все видимые поверхности исполнительного устройства (корпус, мембранный исполнительный механизм и т. д.) обдувают из шланга сжатым воздухом и тщательно очищают от грязи.

Вращая контргайку 5 (рис. 1), освобождают специальную гайку 2, после чего вращением этой гайки отсоединяют шток плунжера от промежуточного штока. Если исполнительное устройство имеет пневматический позиционер, то освобождают его рычаг для возможности отделения мембранного исполнительного механизма от корпуса регулирующего органа. Отворачивают специальную гайку 11 (рис. 2) и отделяют мембранный исполнительный механизм от корпуса регулирующего органа.

Рисунок 1.

Ремонт мембранных исполнительных устройств.

При этом крупные механизмы поднимают талями или лебедками. Освобождают шток затвора от гаек. Проверяют вручную легкость перемещения затвора до крайних положений.

Разборка исполнительного устройства регулирующего клапана.

Осторожно отвертывают гайки шпилек или болтов на верхней крышке 4 (рис 2), чтобы не перегрузить отдельные крепежные детали и не снизить их надежность. Эту работу производят в два приема: сначала по способу диаметрально противоположного обхода поворачивают все гайки на 1/8 полного их оборота, а затем в любом порядке отворачивают все гайки. Снизив давление масла в сальниковом устройстве, удаляют лубрикатор (масленку). Помечают положение крышки на корпусе для установки ее в дальнейшем на прежнее место. Осторожно, чтобы не повредить шток и затвор, отделяют верхнюю крышку 4 от корпуса 3. Если крышка тяжелая, то подъем ее осуществляют талями или лебедкой. При подъеме следят за строго вертикальными перемещениями крышки.

Рисунок 2.

Удаляют затвор 5 со штоком 6 и тщательно очищают их поверхность от грязи и остатков сальниковой набивки. При этом запрещается пользоваться острым металлическим инструментом (зубилом, ножом, шилом и т.п.) во избежание повреждения очищаемых поверхностей. Отворачивают накидную гайку 8 и удаляют грундбуксу 9, кольца 15 и 12, втулку 13 и остатки сальниковой набивки 14 и 10. Сальниковую камеру, грундбуксу, кольца и втулку тщательно очищают от следов набивки, не применяя при этом острых металлических инструментов.

Отмечают положение нижней крышки 2 относительно корпуса. Отворачивают гайки на шпильках или болтах и отделяют нижнюю крышку 2 от корпуса 3 клапана. Отворачивают пробку 19. Производят промывку и чистку корпуса и крышек. Закончив чистку нижней крышки, заворачивают пробку 19. Промывают и очищают от наслоений седла 1 и 16 и при необходимости замены или ремонта выворачивают их из корпуса.

В нормально закрытых исполнительных устройствах снимают сначала нижнюю крышку, а затем через образовавшееся отверстие удаляют затвор со штоком.

При разборке мембранных исполнительных устройств, имеющих конструктивные отличия от описанной конструкции, учитывают болтовое крепление мембранного исполнительного механизма к крышке регулирующего органа, соединение штоков посредством резьбовой втулки со стопорными винтами и крепление штока к затвору посредством разъемной головки.

Сборка исполнительного устройства регулирующего клапана.

Сборку нормально открытого исполнительного устройства с пневматическим позиционером производят следующим образом (обозначения приведены на рис. 2).

1. В корпус 3 регулирующего органа ввертывают седла 1 и 16 до отказа. При этом не допускается применение зубил, наставок и т.п. инструментов и посадка седла в гнезда на сурике или на графите с маслом. Ввертывание седел выполняют специальными ключами или приспособлениями. Седло должно ввинчиваться с усилием, т.е. должна иметь место плотная посадка с незначительным натягом; шатание седла при ввинчивании не допускается. При условном проходе регулирующего органа Dy = 20 мм ввертывание седла производят двое рабочих, используя рычаг длиной 220 мм. При этом они создают крутящий момент 151 Нм (1540 кгс/см2) при усилии на рычаге 700 Н (70 кгс).

При условном проходе регулирующего органа Dy = 50 мм двое рабочих, используя рычаг длиной 1300 мм, при ввертывании седла создают крутящий момент 892 Нм (9100 кгс/см2) при усилии на рычаге 700 Н (70 кгс). При условном проходе Dy = 100 мм для ввертывания седла требуется уже действие четырех рабочих, использующих рычаг длиной 2500 мм и создающих крутящий момент 2432 Нм (35 000 кгс/см2) при усилии на рычаге ключа 1,4 кН (140 кгс).

При ввертывании натуго седло может деформироваться. Отсутствие деформации определяют посредством контрольной плиты. Деформированное седло заменяют. Установка между телом корпуса регулирующего органа и седлом различных прокладок не дает положительных результатов.

2. Под нижнюю крышку 2 устанавливают алюминиевую или стальную прокладку 18 толщиной 2 мм, после чего помещают нижнюю крышку на свое место, совмещая ранее нанесенные при разборке регулирующего органа отметки на крышке и корпусе, и закрепляют крышку гайками на шпильках или болтах. Алюминиевую прокладку ставят, если регулирующий орган не имеет ребристой рубашки, т.е. будет работать при температуре рабочей среды не выше 200 °С, а стальную прокладку ставят, если регулирующий орган имеет ребристую рубашку, т. е. рассчитан для работы при температуре протекающего вещества выше 200 °С, например до 450 °С.

Вместо алюминиевых или стальных прокладок допускается применение паронитовых или клингеритовых прокладок толщиной 2 мм, но они менее надежны по сравнению с алюминиевыми или стальными, вследствие незначительной ширины кольцевой поверхности прокладок. Не допускается применение паронитовых или клингеритовых прокладок со следами излома, морщинами и трещинами. По поверхности и краям допускается незначительная ворсистость.

Прокладки при загибе на 180° вокруг стержня с диаметром 42 мм не должны ломаться, трескаться и расслаиваться. Завертывание гаек на шпильках или болтах вначале производят нормальным ключом без рычага, с затягиванием шпилек или болтов в диаметральном положении. После круговой затяжки шпилек или болтов ключом нормальной длины применяют рычаги, соблюдая правило крестообразного обхода гаек. При креплении гаек натуго не допускаются удары кувалдой по ключу. В этом случае применяют удлиненные гаечные ключи или на короткие ключи надевают трубки для удлинения рукоятки. Затягивать гайки на шпильках или болтах диаметром до 16 мм должен один рабочий, применяя рычаг длиной 500 мм, на шпильках или болтах диаметром от 17 до 25 мм — двое рабочих, применяя рычаг длиной 1000 мм, на шпильках или болтах от 26 до 48 мм — трое рабочих, применяя рычаг длиной 1500 мм. Крышка считается закрепленной после трехкратного подтягивания гаек на всех шпильках (болтах) гаечным ключом с рычагом.

3. Установив корпус регулирующего органа с нижней крышкой на тиски, если позволяют размеры корпуса, или при положении указанных деталей на полу помещения, если регулирующий орган велик по габаритам, производят притирку посадочных поверхностей плунжера и седел следующим образом. Посадочные поверхности плунжера и седел промывают бензином и вытирают насухо. Притирку производят, например, смесью наждачного порошка с машинным маслом. Наждачный порошок получают, отобрав магнитом металлическую часть пыли, остающейся при заточке резцов на наждачных кругах. Нанесенный на притираемые поверхности слой должен быть равномерным и не слишком густым. После шестисемикратного поворота плунжера рукой по дуге вправо и влево на 1/4 окружности плунжер слегка приподнимают и, повернув на 180° по часовой стрелке, вновь опускают на седло и повторяют операцию притирания.

Перекладывание плунжера повторяют пять раз, после чего притираемые поверхности промывают бензином и вытирают насухо. Повторяют притирку, применяя микропорошки (от М-28 до М-7), после чего производят доводку пастой ГОИ (Государственного оптического института имени С. И. Вавилова). Паста ГОИ выпускается для грубой доводки — черного цвета, для средней — темно-зеленого и тонкой — светло-зеленого. Перед нанесением пасты притираемые поверхности смачивают керосином. При окончательной доводке слой пасты, наносимый на поверхности седел и затвора, должен быть минимальным. При хорошей притирке поверхности должны быть совершенно одинаковые «на отблеск», без бликов, штрихов и т. п. Затвор при подъеме должен присасываться к седлам в корпусе. Задачей притирки является обеспечение плотной и одновременной посадки затвора на седла в корпусе. Весь процесс притирки затвора и седел ведут, стараясь не создавать добавочного давления затвора на седла, кроме массы самого затвора.

4. Ввертывают шток 6 в затвор 5 (рис. 2) и стопорят его штифтом, после чего затвор со штоком устанавливают на место, т. е. на седла. Со штока удаляют крепежные гайки (рис.3).

5. Устанавливают верхнюю алюминиевую или стальную прокладку 17 толщиной 2 мм, после чего осторожно помещают верхнюю крышку 4 на свое место, совмещая отметки на крышке и корпусе, сделанные ранее при разборке регулирующего органа, и закрепляют крышку гайками на шпильках или болтах. Затяжку гаек выполняют методом, указанным при описании установки нижней крышки.

6. Устанавливают нижнее сменное металлическое кольцо сальника 15, затем кольца сальниковой набивки 14 и втулку сальника («фонарь») 13. Подачу сальниковых колец внутрь втулки 7 крышки производят отрезком трубки, имеющей внутренний диаметр, достаточный для того, чтобы ее можно было насадить на шток затвора. Над нижним сменным кольцом 15 толщина сальниковой набивки 14 должна быть такой, чтобы нижние отверстия втулки 13 располагались против отверстия для лубрикатора (масленки). Устанавливают лубрикатор и заполняют его и втулку 13 смазкой.

Рисунок 3.

Смазка к стальным клапанам — оссоголин марки 300-AAA; к чугунным клапанам – смазка марки НК-50. Затем устанавливают верхнее сменное металлическое кольцо 12, несколько колец сальниковой набивки 10, грундбуксу 9. Толщина сальниковой набивки над верхним сменным кольцом 12 должна быть такой, чтобы грундбукса 9 после ее установки выступала из втулки 7 верхней крышки на 80 % своей высоты.

Этим достигается возможность перемещения грундбуксы вниз при затяжке сальника. Для стальных регулирующих органов используют сальниковые кольца из прессованного асбеста, а для чугунных — асбестовый шнур, пропитанный специальным составом. В последнем случае берут асбестовый шнур и варят его в таком составе: 18% графита, 11% резинового клея, 5% тавота 66 % вазелина. Для приготовления резинового клея 200 г невулканизированной резины растворяют при нагревании в 250 г вазелинового масла. Состав приготовляют следующим образом: вазелин и тавот расплавляют на водяной бане, после чего раствор снимают с бани и в него при энергичном перемешивании вливают резиновый клей, а затем также при энергичном перемешивании порциями всыпают графит до загустения, в результате чего раствор считают готовым.

Приготовление колец из шнура производят, навивая шнур на стержень, имеющий одинаковый диаметр со штоком, и разрезая шнур под углом (косая разрезка), как показано на рис. 4. Заготовленные кольца опрессовывают каждое в отдельности в приспособлении, представляющем собой по размерам копию сальникового устройства регулирующего органа, после чего хранят в закрытых коробках во избежание загрязнения. При укладке в сальник соединение кольца выполняют внахлестку, срезами под 45°. Стыки отдельных колец при этом смещают относительно друг друга на 90° согластно ГОСТ 5152-84. Надевают накидную гайку 8 и, вращая ее рукой без помощи ключа, затягивают сальник. Затяжку сальника считают нормальной, когда шток, будучи предварительно поднятым рукой, а затем отпущенным, плавно опускается под действием собственного веса. С повышением давления возникает необходимость в более значительной затяжке сальника. Нужная герметичность сальника достигается увеличением давления смазки от лубрикатора. Устанавливают мембранный исполнительный механизм на регулирующий орган и закрепляют его специальной гайкой 11 (рис. 2).

Рисунок 4. Приготовление колец сальниковой набивки

1 — сальниковый шнур; 2 — стержень; 3 — линия разреза.

9. Навинчивают гайку на шток, после чего второй гайкой ее стопорят. Надевают рычаг от позиционера на шток, затем указатель 1 (рис. 1), после чего навинчивают на шток специальную гайку 2, которой соединяют шток затвора с промежуточным штоком. Посредством гайки 5 фиксируют положение гайки 2. Если при этом указатель/окажется смещенным относительно шкалы 6 положения затвора, то перемещают последнюю так, чтобы против указателя оказалась надпись «Открыто».

Закрепляют позиционер на корпусе мембранного исполнительного механизма и соединяют рычаг с тягой, после чего собранное исполнительное устройство поступает на регулировку.

Сборка нормально закрытого исполнительного устройства отличается от описанной сборки тем, что соответственно меняют положение седел и затвора и после установки верхней крышки, не устанавливая нижнюю крышку, производят притирку затвора и седел. В дальнейшем изменяют положение шкалы поворотом на 180°.

При регулировке в мембранную полость подают давление сжатого воздуха и, изменяя натяжение пружины 4, добиваются полного хода затвора при изменении давления от минимального до максимального значения. Регулировку ведут ключом 7, вращая резьбовую втулку 3. При давлении, равном 50 % максимального давления в мембранной полости исполнительного устройства, верхний рычаг позиционера должен быть параллелен рычагу, закрепленному на штоке затвора. В противном случае регулируют длину вертикальной тяги, прикрепленной нижним концом к указанному рычагу и передающей его движение к механизму позиционера.

Сборку мембранных исполнительных устройств иной конструкции производят в такой же последовательности, как указано выше, но при этом учитывают конструктивные особенности этих исполнительных устройств, а именно: болтовое крепление мембранного исполнительного механизма к верхней крышке регулирующего органа, соединение штоков посредством резьбовой втулки со стопорными винтами и крепление штока к затвору посредством разъемной головки, другую конструкцию связи позиционера со штоком затвора. При сборке устанавливают паронитовые прокладки толщиной 2 мм под верхнюю и нижнюю крышки корпуса регулирующего органа и толщиной 1 мм под колпачок головки затвора. При отсутствии указателей положения затвора укрепляют на кронштейне посредством хомутика шкальную пластинку, под резьбовую втулку помещают указатель.

Переделка нормально открытого исполнительного устройства в нормально закрытое.

Нормально открытое исполнительное устройство отличается от нормально закрытого только расположением седел, затвора и шкальной пластинки. На рис. 2 представлено нормально открытое исполнительное устройство. Для переделки этого устройства в нормально закрытое, руководствуясь изложенной методикой разборки и сборки этих устройств, отделяют верхнюю 4 и нижнюю 2 крышки; сняв шпильку, вывинчивают шток 6 из затвора 5 и затем, завинтив шток 6 в противоположный конец затвора 5, фиксируют это положение шпилькой; вывинчивают седла I и 16 и меняют их местами, т. е. седло 1 ввинчивают на место седла 16 и, наоборот, седло 16 ввинчивают на место, занимаемое ранее седлом 1; устанавливают затвор, пропуская шток снизу через отверстия седел; собирают исполнительное устройство; шкальную пластинку устанавливают так, чтобы вверху ее была надпись «Закрыто», а в нижней части — надпись «Открыто».

Переделка нормально закрытого исполнительного устройства в нормально открытое сводится к тем же операциям, но шкальную пластинку устанавливают в положение, при котором в верхней ее части находится надпись «Открыто», а в нижней — надпись «Закрыто».

Переделка исполнительных устройств некоторых конструкций из нормально закрытых в нормально открытые или наоборот, вследствие неприспособленности затвора для этой цели, производится при наличии запасного затвора, имеющего соответственно расположенную присоединительную мембранную полость (рис. 5).

Рисунок 5. Полый затвор двухседельного регулирующего органа нормально закрытого исполнительного устройства

Ремонт корпусов и крышек исполнительных устройств.

Для выявления необходимости ремонта корпусов и крышек исполнительных устройств вначале их тщательно осматривают, особенно в участках резкого перехода сечений, около ребер и перехода корпуса к фланцу, а затем производят гидравлическое испытание корпуса и крышек на прочность.

Испытание на прочность производят гидравлическим прессом при испытательном давлении Ри = 2,4 МПа (24 кгс/см2) для испольнительных устройств с Ру = 1,6 МПа (16 кгс/см2), Ри = 6 МПа (60 кгс/см2) для исполнительных устройств с Ру = 4 МПа (40 кгс/см2) и при испытательном давлении Ри = 9,6 МПа (96 кгс/см2) для исполнительных устройств с Ру = 6,4 МПа (64 кгс/см2). При испытании пресс целесообразно заполнять керосином или маслом, так как водяное заполнение пресса приводит к появлению ржавчины в дефектных местах. Выявленные трещины, сквозные и глубокие раковины в корпусах и крышках исправляются электродуговой сваркой. Места под сварку разделывают пневматическим или ручным режущим инструментом (зубилом, напильником, сверлом и т. п.). Выплавка дефектного места автогеном не рекомендуется во избежание ослабления прочности металла вследствие выгорания углерода при выплавке.

При ремонте чугунных корпусов и крышек применяют холодную сварку электродами марки ОЗЧ-4. Толщина покрытия должна быть 1,0 — 1,2 мм при диаметре стержня 3 мм, т. е. после покрытия диаметр электрода будет 5,0 — 5,4 мм; 1,25 — 1,40 мм — при диаметре стержня 4 мм и 1,5 — 1,7 мм — при диаметре стержня 5 мм. Отношение массы покрытия к массе стержня для электродов всех диаметров составляет примерно 35%.

Чугун, наплавленный таким электродом, поддается механической обработке твердосплавным режущим инструментом. Сварку производят участками. Каждый участок для снятия напряжений и уплотнения металла шва подвергают непосредственно после сварки ковке молотком вручную. Швы выполняют не менее чем в два прохода. Заварку трещин ведут обратноступенчатым способом.

Сварку осуществляют на постоянном токе при обратной полярности. Сварочный ток составляет примерно 25 — 30 A на 1 мм диаметра электрода. Сварку ведут короткими швами (примерно 30 мм) с охлаждением на воздухе до 60°С.

При ремонте корпусов определяют состояние резьбы в корпусе для ввертывания седел: проверяют чистоту обработки и плотность посадки седла. Резьба не должна иметь заусениц, выкрошенных ниток, вмятин и др., а также следов износа рабочим веществом. Резьба должна быть чистой, шлифованной и соответствовать 2-му классу точности. Плотность посадки резьбы проверяют при отвинчивании и завинчивании седел, которые должны отвинчиваться или завинчиваться с некоторым усилием (плотная посадка).

При ремонте корпусов определяют состояние резьбы под шпильки. Если резьба изношена и толщина стенки между шпильками достаточна, то нарезают новую резьбу несколько большего размера и изготовляют под этот размер шпильку. Если толщина стенки мала, то в отверстие под шпильку впрессовывают цилиндрик и, заварив его с двух сторон, высверливают в нем отверстие и нарезают резьбу под шпильку.

Вывертывание дефектных шпилек иногда представляет трудности, особенно это относится к шпилькам, часть которых отломана. В последнем случае в шпильке просверливают отверстие на глубину 10 — 15 мм и делают его квадратным, после чего вставляют квадратный стержень и ключом вывертывают шпильку из корпуса. Иногда приваривают к шпильке стержень и затем вывертывают ее.

Ремонт седел и затворов.

На износ рабочих поверхностей седел и затвора оказывают влияние два фактора: коррозия и эрозия.

Коррозия проявляется в разрушении поверхностей указанных деталей под действием протекающего вещества, химически взаимодействующего с материалами, из которых детали изготовлены. Степень разрушения можно уменьшить соответствующим подбором материалов, идущих на изготовление седел и затвора.

Эрозия проявляется в разрушении поверхностей седел и затвора вследствие истирающего воздействия рабочего вещества. Эрозия особенно проявляется в условиях, когда клапан открыт еще мало, так как при этом образуется узкий кольцевой проход между седлами и затвором и истирающее воздействие рабочего вещества возрастает. Эрозионный износ возникает и при неправильном выборе материала для изготовления седел и затвора или несоблюдении режимов их термической обработки.

В результате процессов коррозии и эрозии изменяется конфигурация седел и затвора исполнительного устройства, что нарушает характеристику последнего. Кроме того, появляется недопустимый пропуск протекающего вещества при полностью закрытом исполнительном устройстве. Односторонние разрушения рабочей поверхности седел приводят к искривлению штока и возрастанию трения затвора в опорных направляющих втулках, что вначале вызывает увеличение зоны нечувствительности, а затем — полное прекращение перемещений затвора.

Для восстановления изношенных уплотнительных поверхностей седел и затвора применяют наплавку легированными электродами, что сокращает расход дефицитных легированных сталей. Наплавку седел и затворов клапанов, работающих при высокой температуре протекающего вещества, целесообразно производить электродами, предназначенными для дуговой сварки высоколегированными сталями с особыми свойствами. Покрытие должно быть толстое или особо толстое.

Выпуск из ремонта исполнительных устройств.

Внешний осмотр перед испытаниями.

Цель: установить пригодность отремонтированного исполнительного устройства к дальнейшим испытаниям для выпуска из ремонта.

Требования: цвет окраски корпуса регулирующего органа и исполнительного механизма должен соответствовать применяемым для изготовления этих деталей материалам (корпуса из углеродистых сталей — серый цвет, из легированных кислотостойких и нержавеющих сталей — голубой цвет, из чугуна — черный цвет; мембранные исполнительные механизмы — оранжевый или черный цвет и т. п.); окраска корпуса регулирующего органа и исполнительного механизма не должна иметь дефектов, ухудшающих внешний вид клапана; у всех деталей, имеющих резьбу, последняя не должна иметь дефектных ниток, должна быть чистой, без заусениц; все винты, болты, гайки, шпильки и другие детали, входящие в комплект регулирующего органа, должны иметься в наличии.

Испытание регулирующих органов на герметичность в седлах и прокладках.

Испытание регулирующих органов на герметичность в седлах и прокладках производят гидравлическими прессами, заполненными керосином или маслом, имеющим вязкость не более 2° Е. При испытании регулирующего органа на герметичность в прокладках и сальнике керосин или масло подводят через отверстие выходного фланца, а отверстие входного фланца закрывают. Испытание ведут под давлением, равным условному давлению.

При испытании регулирующего органа на герметичность затвора в седлах керосин или масло подводят через отверстие входного фланца, а отверстие выходного фланца закрывают. В этом случае испытательное давление для всех типов регулирующих органов должно составлять 1 МПа (10 кгс/см2). С поверхности первого наплавленного валика молотком сбивают шлак и зачищают металлической щеткой, как сам валик, так и наплавляемую поверхность седла или затвора, прилегающую к валику. Недостаточно полное удаление шлака, брызг металла и т. п. затруднит Наложение второго валика и приведет к пористой и неровной его наплавке.

Повторяя операции пп. 3 и 4, наплавляют второй валик (второй слой). Общая высота наплавки составит 4 — 6 мм. Наплавку опять ведут в том же направлении, при этом начало шва перекрывают на длине 10 — 15 мм. Наплавку продолжают до получения нужной величины наплавленного слоя с припуском на механическую обработку не менее 3 мм на каждую сторону и 3 — 5 мм по высоте. На поверхности наплавленного слоя допускается некоторое количество мелких пор и раковин диаметром не более 1 мм при условии, что они будут удалены при последующей механической обработке.

Наплавленное седло или затвор подвергают термической обработке — отпуску при температуре’ 500 — 550°С с выдержкой при этой температуре в течение 2 ч с последующим медленным остыванием (вместе с нагревательной печью).

Наплавленный сплошной затвор устанавливают на токарный станок и обрабатывают под шаблон, вначале снимая лишний металл резцом, затем — личным бархатным напильником, тонкой стеклянной бумагой, и полируют полировочной пастой.

Окончательную расточку наплавленных седел производят совместно с корпусом на токарном станке. Для этого седла завинчивают в корпус клапана с захлесткой в резьбе и до получения герметичности плоских уплотнительных поверхностей (возле резьбы).

При изготовлении нового седла или обработке наплав» ленного седла на токарном станке допускается эксцентриситет пропускного (посадочного) отверстия и резьбовой окружности седла не более 0,02 мм на 100 мм длины диаметра.

Для выверки конфигурации седел нужны два шаблона — шаблон профиля верхнего седла и шаблон профиля нижнего седла. Изготовление этих шаблонов не представляет сложности, так как по существу у седла важно лишь выдержать профиль посадочной поверхности, ее месторасположение и диаметр прохода. Вид профиля входной части седла особого значения не имеет. При испытании нормально открытых исполнительных устройств для их закрытия в мембранную полость подается воздух под предельным давлением срабатывания, а нормально закрытые исполнительные устройства должны закрываться нормальным установочным натяжением пружины.

Регулирующие исполнительные устройства, предназначенные для работы в газовых средах (пар, воздух, газы), подвергают дополнительному испытанию на герметичность в сальнике и прокладках давлением воздуха, подаваемого со стороны выходного фланца, 1,3 МПа (13 кгс/см2) — для чугунных регулирующих органов, 2,2 МПа (22 кгс/см2) — для стальных регулирующих органов на Ру = 4,0 МПа (40 кгс/см2) и 3,4 МПа (34 кгс/см2) — для стальных регулирующих органов на Ру = 6,4 МПа (64 кгс/см2).

Требования:

пропуск керосина или масла через уплотнительные прокладки или сальник при испытании герметичности не допускается;

количество керосина или масла, прошедшее в минуту через уплотнительные поверхности седел, в зависимости от условного диаметра регулирующего органа не должно превышать следующих значений:

| Диаметр регулирующего органа Dy, мм |

15 — 25 |

50 — 80 | 100 — 125 | 150 | 200 |

250 — 300 |

| Количество керосина или масла, см3 |

10 |

20 | 30 | 40 | 50 |

75 |

Утечка воздуха через прокладки и сальниковую набивку при испытании давлением воздуха не допускается.

Проверка качества сборки исполнительного устройства.

Проверку качества сборки исполнительного устройства выполняют на установке, представленной на рис. 6.

Рисунок 6.

К штоку испытуемого исполнительного устройства 2 прикрепляют пластинку /, которая при перемещении затвора воздействует на изогнутый конец стрелки 7, имеющей осевое крепление в точке 8. Ось 8 стрелки укрепляется на неподвижной доске, временно прикрепленной к верхней крышке корпуса исполнительного устройства. Отношение длины плеч стрелки берут примерно 15:1 в целях увеличения длины шкалы 6. Шкалу предварительно градуируют в процентах хода штока исполнительного устройства, т. е. размечают на сто равных частей.

В мембранную полость через фильтр 5 и панель дистанционного управления 4 по трубке 3 подают сжатый воздух, давление которого измеряют образцовым манометром (давление сжатого воздуха перед редуктором должно составлять 150 — 200 кПа). Изменяя натяжение регулировочной пружины, добиваются полного хода затвора при изменении давления воздуха в мембранной полости в рабочих пределах.

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

КЛАПАНЫ РЕГУЛИРУЮЩИЕ И

РЕДУКЦИОННЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

НА КАПИТАЛЬНЫЙ РЕМОНТ

НОРМЫ И ТРЕБОВАНИЯ

Дата

введения — 2010-01-11

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации

установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и

применения стандартов организации — ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения».

Сведения

о стандарте

1

РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро

Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2

ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 18.12.2009 № 92

4

ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Клапаны

регулирующие и редукционные

Общие технические условия на капитальный ремонт

Нормы и требования

Дата введения — 2010-01-11

1 Область применения

Настоящий стандарт организации:

— является нормативным документом, устанавливающим технические

требования к ремонту регулирующих и редукционных клапанов (далее по тексту —

клапанов), направленные на обеспечение промышленной безопасности тепловых

электрических станций, экологической безопасности, повышение надежности

эксплуатации и качества ремонта;

— устанавливает технические требования, объем и методы

дефектации, способы ремонта, методы контроля и испытаний к составным частям и

клапанам в целом в целом в процессе ремонта и после ремонта;

— устанавливает объемы, методы испытаний и сравнения

показателей качества отремонтированных клапанов с их нормативными и

доремонтными значениями;

— распространяется на капитальный ремонт клапанов проходных и

угловых плунжерных (игольчатых) DN от 10 до 65, клапанов

шиберных (задвижек регулирующих) DN от 50 до 350, клапанов

запорно-редукционных, установленных на тепловых электрических станциях, и

эксплуатирующихся на параметрах рабочих сред, указанных в таблице 1;

— предназначен для применения генерирующими компаниями, эксплуатирующими

на тепловых электростанциях, ремонтными и иными организациями, осуществляющими

ремонтное обслуживание оборудования электростанций.

Таблица 1

|

Пар |

Вода |

||

|

Давление, р МПа (кгс/см2) |

Температура, t °C |

Давление, p МПа (кгс/см2) |

Температура, t °C |

|

4,1 |

545 |

— |

— |

|

9,8 (100) |

540 (510) |

18,1 (185) |

215 |

|

13,7 (140) |

560 |

23,5 |

250 |

|

25,0 (255) |

545 |

37,3 |

280 |

|

28,4 |

510 |

— |

— |

Перечень клапанов и их технические характеристики приведены в

таблице А.1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на

следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ

8.050-73 Государственная система обеспечения единства измерений. Нормальные

условия выполнения линейных и угловых измерений

ГОСТ

8.051-81 Государственная система обеспечения единства измерений.

Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ

9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и

обозначения

ГОСТ

9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических

поверхностей к окрашиванию

ГОСТ 12.1.001-89

Система стандартов безопасности труда. Ультразвук. Общие требования

безопасности

ГОСТ

12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ

12.1.005-88 Система стандартов безопасности труда. Общие

санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ

12.3.002-75 Система стандартов безопасности труда. Процессы

производственные. Общие требования безопасности

ГОСТ

12.3.025-80 Система стандартов безопасности труда. Обработка металлов

резанием. Требования безопасности

ГОСТ

12.4.009-83 Система стандартов безопасности труда. Пожарная техника для

защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ

12.4.011-89 Система стандартов безопасности труда. Средства защиты

работающих. Общие требования и классификация

ГОСТ

27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 166-89 Штангенциркули.

Технические условия

ГОСТ

577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические

условия

ГОСТ

618-73 Фольга алюминиевая для технических целей. Технические условия

ГОСТ 926-82 Эмаль ПФ-133. Технические условия

ГОСТ 3134-78 Уайт-спирит.

Технические условия

ГОСТ 3242-79

Соединения сварные. Методы контроля качества

ГОСТ 4380-93 Микрометры

со вставками. Технические условия

ГОСТ 4960-75

Порошок медный электролитический. Технические условия

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие

и жаропрочные. Марки

ГОСТ 6267-74 Смазка

ЦИАТИМ-201. Технические условия

ГОСТ 6465-76 Эмали ПФ-115. Технические условия

ГОСТ 6507-90 Микрометры.

Технические условия

ГОСТ 6823-2000

Глицерин натуральный сырой. Общие технические условия

ГОСТ

7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ

8074-82 Микроскопы инструментальные. Типы, основные параметры и размеры.

Технические требования

ГОСТ 8295-73 Графит

смазочный. Технические условия

ГОСТ 8505-80 Нефрас-С 50/170.

Технические условия

ГОСТ

8713-79 Сварка под флюсом. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

8724-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и

шаги

ГОСТ 9012-59

Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59

Металлы. Метод измерения твердости по Роквеллу

ГОСТ

9244-75 Нутромеры с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ

9378-93 Образцы шероховатости поверхности (сравнения). Общие технические

условия

ГОСТ

9562-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная

однозаходная. Допуски

ГОСТ

10051-75 Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами. Типы

ГОСТ 10877-76 Масло

консервационное К-17. Технические условия

ГОСТ 10905-86

Плиты поверочные и разметочные. Технические

ГОСТ 11125-84

Кислота азотная особой чистоты. Технические условия

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ

15467-79 Управление качеством продукции. Основные понятия. Термины и

определения

ГОСТ

16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски.

Посадки с зазором

ГОСТ

16504-81 Система государственных испытаний продукции. Испытания и контроль

качества продукции. Основные термины и определения

ГОСТ

17758-72 Пробки резьбовые со вставками двусторонние диаметром от 2 до 50

мм. Конструкция и основные размеры

ГОСТ

18322-78 Система технического обслуживания и ремонта техники. Термины и

определения

ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ

19300-86 Средства измерений шероховатости поверхности профильным методом.

Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ

20415-82 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ

20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений,

пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 21105-87

Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23343- 78 Грунтовка ГФ-0119. Технические условия

ГОСТ

23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с

призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 23677-79

Твердомеры для металлов. Общие технические требования

ГОСТ

24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

ГОСТ 24297-87

Входной контроль продукции. Основные положения

ГОСТ

24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения

поверхностей. Числовые значения

ГОСТ

24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные

размеры

ГОСТ 25129-82 Грунтовка ГФ-021. Технические условия

ГОСТ

25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ

25726-83 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ Р 52720-2007

Арматура трубопроводная. Термины и определения

СТО

70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки

качества ремонта энергетического оборудования

СТО 70238424.27.010.001-2008

Электроэнергетика. Термины и определения

СТО

70238424.27.100.005-2008 Основные элементы котлов, турбин и трубопроводов

ТЭС. Контроль состояния металла. Нормы и требования.

СТО

70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое

обслуживание оборудования, зданий и сооружений. Организация производственных

процессов. Нормы и требования

СТО 17230282.27.010.002-2008 Оценка соответствия в

электроэнергетике

СТО

70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования,

зданий и сооружений электрических станций и сетей. Условия выполнения работ

подрядными организациями. Нормы и требования

Примечание — При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов и

классификаторов в информационной системе общего пользования — на официальном сайте

национального органа Российской Федерации по стандартизации в сети Интернет или

по ежегодно издаваемому информационному указателю «Национальные стандарты»,

который опубликован по состоянию на 1 января текущего года, и по

соответствующим ежемесячно издаваемым информационным указателям, опубликованным

в текущем году. Если ссылочный документ заменен (изменен), то при пользовании

настоящим стандартом следует руководствоваться замененным (измененным)

документом. Если ссылочный документ отменен без замены, то положение, в котором

дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения,

обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по

Федеральному закону РФ «О

техническом регулировании» и термины по ГОСТ

15467, ГОСТ

16504, ГОСТ

18322, ГОСТ

27.002, ГОСТ Р 52720, СТО 70238424.27.010.001-2008,

а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в

документе (нормативной и технической документации, чертеже, стандарте), которым

должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики

физические (механические, электрические, химические) и функциональные

(производительность, мощность …).

3.1.3 характеристика качества:

Присущая характеристика продукции, процесса или

системы, вытекающая из требований.

3.1.4 качество

отремонтированного оборудования: Степень

соответствия совокупности присущих оборудованию характеристик качества,

полученных в результате выполнения его ремонта, требованиям, установленным в

нормативной и технической документации.

3.1.5 качество ремонта

оборудования: Степень выполнения требований,

установленных в нормативной и технической документации, при реализации

комплекса операций по восстановлению исправности или работоспособности

оборудования или его составных частей.

3.1.6 оценка

качества ремонта оборудования: Установление

степени соответствия результатов, полученных при освидетельствовании,

дефектации, контроле и испытаниях после устранения дефектов, характеристикам

качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на

капитальный ремонт: Нормативный документ,

содержащий требования к дефектации изделия и его составных частей, способы

ремонта для устранения дефектов, технические требования, значения показателей и

нормы качества, которым должно удовлетворять изделие после капитального

ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и

после ремонта.

3.2 Обозначения и сокращения

БРОУ — быстродействующая редукционно-охладительная установка;

ВК — визуальный контроль;

Карта — карта дефектации и ремонта;

ЛД — Люминесцентная дефектоскопия;

МЭО — механизмы электрические однооборотные;

МПД — магнитопорошковая дефектоскопия;

НТД — нормативная и техническая документация;

ОУ — охладительная установка;

ПТН — питательный турбонасос;

РД — радиографическая дефектоскопия;

РОУ — редукционно-охладительная установка;

ТРГ — терморасширенный графит;

УЗД — ультразвуковая дефектоскопия;

ЦД — цветная дефектоскопия;

ЧЗЭМ — Чеховский завод энергетического машиностроения;

Гидроиспытания — гидравлические испытания;

DN —

номинальный диаметр;

HB —

твердость по Бринеллю;

HRC — твердость по Роквеллу;

PN —

номинальное давление;

Rz —

высота неровностей профиля по десяти точкам;

Ra —

среднее арифметическое отклонение профиля.

4 Общие положения

4.1 Подготовка клапанов к ремонту, вывод в ремонт,

производство ремонтных работ и приемка из ремонта должны производиться в

соответствии с нормами и требованиями СТО

70238424.27.100.017.

Требования к ремонтному персоналу, гарантиям производителя

работ по ремонту установлены в СТО

70238424.27.100.006.

4.2 Выполнение требований настоящего стандарта определяет

оценку качества отремонтированных клапанов. Порядок проведения оценки качества

ремонта клапанов устанавливается в соответствии с СТО

70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального,

могут быть использованы при среднем и текущем ремонтах клапанов. При этом

учитываются следующие особенности их применения:

— требования к составным частям и клапанам в целом в процессе

среднего или текущего ремонта применяются в соответствии с выполняемой

номенклатурой и объемом ремонтных работ;

— требования к объемам и методам испытаний и сравнению

показателей качества отремонтированного клапана с их нормативными и

доремонтными значениями при среднем ремонте применяются в полном объеме;

— требования к объемам и методам испытаний и сравнению

показателей качества отремонтированного клапана с их нормативными и

доремонтными значениями при текущем ремонте применяются в объеме, определяемом

техническим руководителем электростанции и достаточным для установления

работоспособности клапана.

4.4 При расхождении требований настоящего стандарта с

требованиями других НТД, выпущенных до утверждения настоящего стандарта,

необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в

конструкторскую документацию на клапаны и при выпуске нормативных документов органов

государственного надзора, которые повлекут за собой изменение требований к

отремонтированным составным частям и клапанам в целом, следует

руководствоваться вновь установленными требованиями вышеуказанных документов до

внесения соответствующих изменений в настоящий стандарт.

4.5 Требования настоящего стандарта распространяются на

капитальный ремонт клапанов, приведенных в приложении А, в течение полного срока службы, установленного в

НТД на поставку клапанов или в других нормативных документах. При продлении в

установленном порядке продолжительности эксплуатации клапанов сверх полного

срока службы, требования настоящего стандарта применяются в разрешенный период

эксплуатации с учетом требований и выводов, содержащихся в документах на

продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Стандарт разработан на основе конструкторской, нормативной и

технической документации ЧЗЭМ.

5.2 Конструктивные характеристики, рабочие параметры и назначение

клапанов должны соответствовать техническим условиям и паспортам завода-

изготовителя.

5.3 Узлы ТЭС, на которых эксплуатируются подлежащие ремонту

клапаны:

— клапаны регулирующие игольчатые DN 10,

20, 65 (серий 584, 597, 1031, 1032, 876) применяются в качестве исполнительных

устройств регуляторов расхода воды и дросселирования пара и устанавливаются на

вспомогательных трубопроводах воды и пара высоких и сверхкритических

параметров;

— клапаны регулирующие плунжерные (игольчатые) проходного и

углового типа со встроенным электроприводом DN 20, 40, 50 и 65 применяются

в основном в качестве исполнительных устройств регуляторов температуры пара

паровых котлов, ОУ, РОУ и БРОУ энергоблоков и на байпасных линиях питательных

трубопроводов, паропроводов свежего пара и пара промперегрева;

— клапаны регулирующие шиберного типа со встроенным

электроприводом, включая поворотно-дисковые (серия 1416) применяются:

— клапаны серий 868, 870, 976, 992, 1416 DN

100, 150, 175, 250, 300, 350 — в качестве исполнительных устройств регуляторов

расхода воды на котел и регуляторов температуры пара;

— клапаны серии 993 — для установки на узлах встроенных

сепараторов прямоточных котлов для проведения пусковых операций;

— клапаны серий 811, 995, 977 533 — в качестве исполнительных

устройств регуляторов давления. Устанавливаются в РУ и РОУ (БРОУ) для

проведения пусков и остановов энергоустановок и резервирования отборов турбин

при подаче пара внешним и внутренним потребителям;

— клапаны запорно-редукционные со встроенным электроприводом

серии 950 применяются в качестве пускосбросных устройств энергоблоков.

Предназначены для поддержания заданного давления в главном паропроводе при

работе блоков в переходных режимах (пуск блока, частичный или полный сброс

нагрузки) путем сброса избытка пара в конденсатор турбины. На некоторых

энергоблоках клапаны серии 950 установлены на узлах резервирования подачи пара

на ПТН.

5.4 Большинство находящихся в эксплуатации регулирующих и

редукционных клапанов оснащено встроенными электроприводами. В этом случае

привод является составной частью клапана и должен сдаваться в ремонт вместе с

клапаном.

Небольшая часть клапанов оснащена выносными МЭО, связанными с

ними через систему рычагов и тяг.

6 Общие технические требования

6.1

Требования к материалам

6.1.1 Все материалы и полуфабрикаты, применяемые при

изготовлении и ремонте составных частей клапанов, должны соответствовать

материалам, указанным в рабочей конструкторской документации и удовлетворять

требованиям ПБ

10-573 [1].

6.1.2 Применение материалов, не указанных в конструкторской

документации, должно быть согласовано с заводом-изготовителем.

6.1.3 Материалы, применяемые при ремонте, должны быть

удостоверены сертификатами заводов-поставщиков.

6.1.4 При отсутствии сертификатов на материалы качество

материалов должно быть удостоверено лабораторными анализами и испытаниями с

последующим оформлением результатов соответствующим протоколом.

6.1.5 Все легированные стали для изготовления деталей при

наличии сертификатов поставщика должны подвергаться обязательному контролю

методом спектрального анализа — стилоскопированию согласно СТО

70238424.27.100.005.

6.1.6 Электроды, применяемые при сварочных и наплавочных

работах, должны соответствовать маркам, указанным в технической документации

предприятия-изготовителя и РТМ-1с (РД 153-34.15.003) [2].

Качество электродов должно быть подтверждено сертификатом.

6.1.7 В соответствии с РД

153-34.1-39.605 [3] в узлах

уплотнения штока и бесфланцевого соединения корпуса с крышкой в арматуре с

рабочим давлением среды свыше 6,3 МПа должны применяться только уплотнительные

изделия из ТРГ. Уплотнения из асбестосодержащих материалов для уплотнения

сальниковых узлов арматуры применять не рекомендуется.

6.1.8 Для обеспечения герметичности сальников уплотнения

шпинделей (штоков) в сальниковую камеру не следует укладывать более 6 колец из

ТРГ. Для выполнения этого требования ЧЗЭМ реконструировал сальниковые узлы

выпускаемой арматуры под установку четырех — шести колец.

6.1.9 В арматуре старых выпусков, в которой глубина

сальниковой камеры рассчитана на установку асбестографитовых колец, при

применении набивки из ТРГ следует установить подсальниковое кольцо, высота

которого позволит обеспечить установку 6 колец. Конкретное значение высоты

подсальникового кольца для каждого типоразмера арматуры старых выпусков определяется

в соответствии с нормативно-технической документацией ЧЭЗМ.

6.1.10 Для возможности применения сальниковых колец в

установленной на ТЭС арматуре старых выпусков следует торцы грундбуксы и кольца

сальникового выполнять плоскими без скосов под 15°. Зазоры между штоком

(шпинделем) и сопрягаемыми с ним кольцом сальника и грундбуксой не должны

превышать 0,02S, где S — ширина сальниковой камеры. Чистота поверхности штока в

зоне контакта с сальниковой набивкой должна быть не хуже 0,16.

6.1.11 Для изготовления штоков (шпинделей) рекомендуется

применение материалов с высоким содержанием хрома: стали 30Х13, 14Х17Н2,

ЭИ961-Ш или титановых сплавов. Используемые ЧЗЭМ для изготовления штоков стали

25Х1М1Ф и 38ХМЮА имеют низкие коррозионно-эрозионные свойства, которые могут

быть повышены за счет упрочнения шпинделей (штоков) методом карбонитрации.

6.1.12 Для уплотнения соединения крышки плавающей с корпусом

в сальниковую камеру следует установить два кольца из ТРГ. В арматуре старых

выпусков, в которой сальниковая камера рассчитана на установку

асбестосодержащих колец, перед укладкой двух сальниковых колец в камеру следует

установить промежуточное металлическое кольцо.

6.1.13 Запасные части, используемые для ремонта, должны иметь

сопроводительную документацию завода-изготовителя, подтверждающую их качество.

Перед установкой запасные части должны быть подвергнуты входному контролю.

6.1.14 Все материалы, применяемые для изготовления составных

частей клапана, должны пройти входной контроль в соответствии с ГОСТ 24297.

Сварочные материалы независимо от наличия соответствующих

сертификатов необходимо проверить в соответствии с РТМ-1с (РД 153-34.15.003) [2].

6.2

Требования к разборке

6.2.1 Капитальный ремонт производится после вырезки клапана

из трубопровода в специализированной мастерской, в порядке, установленном в

руководстве по эксплуатации клапанов ЧЭЗМ или (и) в руководстве по ремонту

клапанов, разработанном специализированной организацией.

6.2.2 При разборке клапана должна быть проверена маркировка

составных частей, а при её отсутствии — нанесена новая. Место и способ

маркировки должны соответствовать требованиям конструкторской документации

завода-изготовителя.

6.2.3 Разборку клапанов необходимо производить в соответствии

с рабочей конструкторской документацией.

6.2.4 Разборку составных частей, где имеет место сопряжение с

натягом, следует производить только при необходимости ремонта или замены

деталей.

6.2.5 Способы разборки, применяемый инструмент и условия

временного хранения составных частей, должны исключать их повреждение.

6.2.6 При вырезке корпуса место резки должно располагаться за

сварным стыком в сторону трубопровода на расстоянии не менее 20,0 мм.

6.3

Требования к дефектации составных частей

6.3.1 Все составные части клапана перед их дефектацией должны

быть промыты в специальных растворах и высушены.

Поверхности под посадку должны быть очищены до металлического

блеска, протерты обтирочными концами. Методы очистки и моющие средства

необходимо применять в зависимости от характера загрязнений.

6.3.2 Методы контроля при дефектации основных деталей клапана

необходимо применять в соответствии с таблицей 2.

Гидравлические испытания необходимо проводить в соответствии

с ПБ 10-573 [1], программами и

методиками испытаний, разработанных и утвержденных ремонтной организацией и

согласованных эксплуатирующей организацией.

Таблица 2 —

Методы контроля основных деталей клапанов

|

Наименование основных |

ВК и измерения |

УЗД* |

РД* |

МПД** |

ЦД** |

Гидравлические испытания |

|

|

Корпус |

Стали перлитного класса |

+ |

+ |

+ |

+ |

+ |

+ |

|

Тарелка |

Основной металл |

+ |

— |

— |

— |

— |

— |

|

Уплотнительная поверхность |

+ |

— |

— |

— |

+ |

— |

|

|

Шток клапанов |

Основной металл |

+ |

— |

— |

— |

— |

— |

|

Уплотнительная поверхность |

+ |

— |

— |

— |

+ |

— |

|

|

Шпиндель шиберных клапанов |

Стали перлитного класса |

+ |

+ |

— |

— |

— |

— |

|

Седло, кольцо уплотнительное |

Основной металл |

+ |

— |

— |

— |

— |

— |

|

Уплотнительная поверхность |

+ |

— |

— |

— |

+ |

— |

|

|

Шибер |

Основной металл |

+ |

— |

— |

— |

— |

— |

|

Уплотнительная поверхность |

+ |

— |

— |

— |

+ |

— |

|

|

Крепежные изделия |

Стали перлитного класса |

+ |

+ |

— |

— |

— |

— |

|

Примечания: * Контроль сварных швов; ** Контроль сварных швов с «+» — контроль проводится; «-» — контроль |

6.3.3 Технический осмотр должен выполняться по пунктам: 6.3.5, 6.3.6, 6.3.7,

6.3.9, 6.6.7, 6.7.1.

При визуальном контроле особое внимание необходимо уделить

поверхностям, наиболее подверженным коррозионному, эрозионному и механическому

износу (уплотнительным поверхностям, цилиндрическим поверхностям штока,

грунд-буксе, кольцам сальника и т.д.).

Визуальный контроль необходимо проводить с применением лупы

по ГОСТ 25706.

6.3.4 Измерительный контроль следует проводить при помощи

средств измерений согласно таблице 3.

Таблица 3

|

Номер пункта |

Средства измерений |

|

6.3.6, 6.4.3 |

Дефектоскоп магнитный |

|

6.3.6, 6.3.7, 7.1.8 |

Дефектоскоп ультразвуковой |

|

6.3.7, 6.6.1 |

Калибр пазовый |

|

6.3.10, 6.6.5, 6.7.3 |

Индикатор |

|

6.3.5, 7.1.2, 7.1.3, 7.1.8 |

Линейки измерительные металлические |

|

6.3.10, 6.6.1, 6.6.5, 6.7.1, 6.7.3, 8.6 |

Микрометр |

|

6.3.7 |

Микрометры со вставками для измерения резьбы |

|

6.7.7 |

Микроскоп |

|

6.6.1, 6.7.1, 6.7.3, 8.6 |

Нутромер |

|

6.3.11, 6.5.2, 6.7.2, 6.7.5, 6.7.8 |

Образцы шероховатости |

|

6.3.10 |

Плита поверочная |

|

6.3.7 |

Пробки резьбовые |

|

6.3.11, 6.5.2, 6.7.2, 6.7.5, 6.7.8 |

Профилограф-профилометр |

|

6.3.12, 6.5.4 |

Твердомер |

|

6.3.7 |

Шаблоны резьбовые |

|

6.3.10 |

Штангенциркуль |

|

8.7 |

Щуп |

6.3.5 Качество сварных соединений

определяют техническим осмотром при помощи лупы по ГОСТ 25706 и методами согласно ГОСТ 3242.

6.3.6 Дефекты на заваренных

(наплавленных) поверхностях необходимо выявлять техническим осмотром, при

помощи дефектоскопа методами ЦД по ГОСТ 18442 или МПД по ГОСТ 21105, а на глубине залегания — методами УЗД по ГОСТ

14782 или РД по ГОСТ

7512.

6.3.7 Дефекты составных частей с

резьбовыми поверхностями, а также крепёжных изделий необходимо выявлять

техническим осмотром, калибрами по ГОСТ

24121, микрометрами по ГОСТ 4380 и пробками по ГОСТ

17758, резьбовыми шаблонами по ТУ 2-034-228, в

сомнительных случаях — контролем методом УЗД по ГОСТ 20415 при помощи дефектоскопа.

6.3.8 Уплотнительную поверхность составных частей следует

контролировать методом ЦД по ГОСТ 18442.

6.3.9 Поверхность штока (шпинделя)

необходимо контролировать визуально или методом ЦД по ГОСТ 18442.

6.3.10 Контроль и измерения

прямолинейности, круглости необходимо производить при помощи микрометров по ГОСТ

6507, штангенциркуля по ГОСТ

166 и индикаторов по ГОСТ

577, отклонение от плоскостности поверхности — при

помощи поверочных плит по ГОСТ 10905 класса точности 1 или 2 методом «по краске».

6.3.11 Контроль шероховатости

поверхностей необходимо проводить при помощи профилографа-профилометра по ГОСТ

19300.

Оценку шероховатости поверхности до Rа 0,32 допускается производить методом сравнения с помощью

образцов шероховатости, изготовленных по ГОСТ

9378, при условии выполнения следующих требований:

— образец должен быть изготовлен из того же материала, что и

контролируемая деталь;

— рабочая поверхность образца должна быть обработана тем же

методом, что и контролируемая поверхность детали;

— геометрическая форма образцов должна соответствовать

геометрической форме контролируемой поверхности детали.

Контроль шероховатости поверхностей, недоступных для

непосредственного измерения специальными приборами или для сравнения с

образцами, допускается определять методом слепков.

6.3.12 Твёрдость

поверхностей следует определять при помощи твердомеров по ГОСТ 23677 методами согласно ГОСТ 9012 и ГОСТ 9013.

6.3.13 Допускается применение других, не предусмотренных

настоящим стандартом, способов обнаружения и устранения дефектов, если эти

способы освоены предприятием, производящим ремонт, установлены нормативными

документами и соответствуют требованиями стандарта.