ТРАКТОР „КИРОВЕЦ" К-701 Инструкция по эксплуатации 701.39.00.010-1 В/О «Трактороэкспорт» • СССР - Москва

Завод оставляет за собой право вносить в конструкцию трактора изменения, не отраженные в настоящем руковод- стве. Большая мощность, высокие тягово-сцепные свойства, проходимость, маневренность, высокая производительность на различных сельскохозяйственных работах, универсаль- ность и экономичность в сочетании с комфортабельными ус- ловиями работы водителя в кабине ставят трактор К-701 в ряд с лучшими образцами аналогичных машин. В настоящем руководстве дано краткое описание конст- рукции трактора, правила технического ухода, правила ра- боты с сельскохозяйственными орудиями, возможные не- исправности и способы их устранения и правила техники безопасности. Перед началом эксплуатации трактора обслуживающий персонал должен изучить данное руководство и точно вы- полнять помещенные в нем указания.

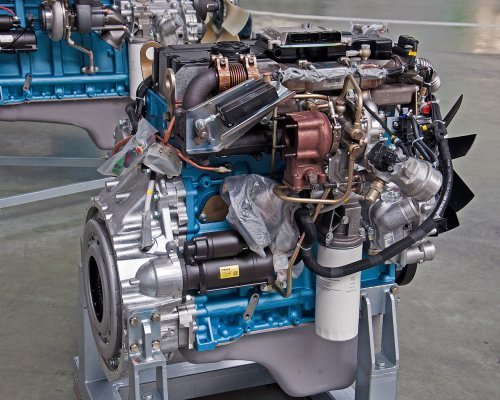

Часть I УСТРОЙСТВО ТРАКТОРА НАЗНАЧЕНИЕ Трактор «Кировец» К-701 (рис. 1) является сель- скохозяйственным колёсным трактором общего на- значения класса 5 т. Трактор в агрегате с машинами-орудиями и при- цепами предназначен для пахоты, культивации, бо- ронования, посева, лущения стерни, безотвальной обработки почвы и транспортных работ. Дооборудование трактора реверсом, валом от- бора мощности (ВОМ) и ходоуменыпителем позво- ляет использовать его также на дорожно-строитель- ных, мелиоративных и землеройных работах, что значительно увеличивает годовую занятость трак- тора и экономическую эффективность его использо- вания в сельском хозяйстве. КОНСТРУКЦИЯ ТРАКТОРА На передней полураме трактора установлен че- тырехтактный двенадцатицилиндровый V-образный дизель ЯМЗ-240Б. Запуск двигателя осуществляется электростартером. Для облегчения запуска двига- теля в холодное время года трактор оборудован си- стемой предпускового обогрева. Силовая передача состоит из полужесткой муф- ты с редуктором привода насосов, коробки передач, переднего и заднего мостов и карданных валов. Для привода механизмов различных машин на трактор может быть установлен вал отбора мощно- сти (В.ОМ.) с независимым приводом.* Коробка передач—механическая, 16-скоростная, с гидравлическим переключателем передач. Оба мо- ста трактора ведущие^ (задний мост — отключа- емый). Мосты имеют автоматическую блокировку. Мосты соединены с рамой' жестко. Управление трактором осуществляется рулевым 'Колесом с по- мощью парораспределителя и двух гидроцилин- дров, которые смещают полурамы, соединённые шарнирным устройством, относительно друг друга. Ходовая часть состоит из четырех односкатных бездисковых колес на шинах низкого давления с протектором повышенной проходимости. Все ко- леса трактора оборудованы колодочными тормо- зами с пневматическим приводом. На переднем мо- сту установлен стояночный тормоз ленточного типа. Кабина трактора с отоплением и вентиляцией обо- рудована сиденьем водителя и дополнительным сиденьем. Трактор имеет раздельно-агрегатную гидравли- ческую систему, трехточечное навесное устройство. * ВОМ. изготавливается и поставляется по особому заказу Для наружного освещения и сигнализации на тракторе установлены впереди две фары и два га- баритных фонаря, сзади три поворотные фары на кабине и два габаритных фонаря на задних крыльях. Перед началом эксплуатации трактора обслужи- вающий персонал должен изучить данное руковод- ство и точно выполнять помещенные в нем указания. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА Общие данные Тип трактора .......... сельскохозяйственный, колесный, общего казна» Марка трактора................... Модель трактора ................. Габаритные размеры, мм: длина (по прицепной скобе) ширина .................... высота (с вентилятором) База, мм ..................... Колея (расстояние между серединами колес), мм ....................... Дорожный просвет (при радиусе ка- чения, равном 800 мм), мм: под вертикальным шарниром рамы ...................... под кронштейнами навесного устройства ................ Минимальный радиус поворота по следу наружного колеса (с выклю- ченным задним мостом), мм ... . Масса трактора (без дополнительного оборудования), кг: конструктивная ............ эксплуатационная (наиболь- шая) ...................... Распределение массы по осям, кг: передняя ось ....... задняя ось ................ Эксплуатационная мощность при обо- ротах 1900^20 об/мин, л. с. . . . Удельный расход топлива при мощно- сти 270 л. с., г/э. л. с. ч....... 4 Двигатель Марка ...................... Тип ............................. чения, класса 5 т «Кировец» К-701 7400 2880 3550 3200 2115 545 430 7200 12 500 13 500 9 100 4 400 270 (не менее) 195 (не более) ЯМЗ-240Б четырехтактный с Число цилиндров ................. Расположение цилиндров .......... Порядок работы цилиндров (рис. 3) Направление вращения коленчатого вала......................... . Диаметр цилиндров, мм ............ Ход поршня, мм ............. . . . Рабочий объем цилиндров, л . . . Степень сжатия .......... воспламенением от сжатия 12 V-образное с углом развала 75° 1-12-5-8-3-10-6-7-2-11-4-9 правое 130 140 22,3 16,5

Рис. 1. Общий вид трактора «Кировец» К-701 Номинальная ^мощность двигателя Л. С. . . ..................... Номинальное число оборотов, об/мин Максимальный крутящий момент, кгс • м ......................... Число’ оборотов при максимальном крутящем моменте, об/мин ... Число оборотов холостого хода, об/мин: минимальное ........ максимальное . .................. Фазы газораспределения: открытие впускного клапана закрытие впускного клапана открытие выпускного клапана закрытие выпускного клапана Зазор между клапаном и коромыслом толкателя на холодном двигателе, мм .............................. Установочный угол опережения впры- ска, градусы..................... 300 1900±|° 124 (не менее) 1400—1600 650—750 2150 (не более) 20° до ВМТ" 56° после НМТ 56° до НМТ 20° после В МТ 0,25—0,30 19± 1 (указан на торце корпуса муфты опереже- ния впрыска топлива) Порядок работы секции топливного насоса (рис. 4).................... 12-1-4-9-8-5-2-11-10-3-6-7 Давление начала подъема форсуноч- ной иглы, кгс/см2 . . . г" Давление в масляной систем е"пр и но- минальных оборотах, кгс/см2 Давление в масляной системе при но- минальных оборотах холостого хода кгс/см3 ......................... Габаритные размеры двигателя, мм: длина . ...................... ширина ............. . . . высота..................... Масса незаправленного двигателя в со- стоянии поставки, кг ............ Система охлаждения с ..... > Охлаждающая жидкость 165+3 4—7 1 (не менее) 1688 - 1016 1374 1670 жидкостная, закрытого типа, с принудительной циркуляцией охлаждаю- щей жидкости. На дви- гателе установлен венти- лятор с муфтой включе- ния и автоматическим уст- ройством для поддержа- ния оптимального тепло- вого режима . антифриз марки «Тосол А-40» ТУ 6-02-619-70 4

Рис. 2. Размещение основных узлов трактора / — Двигатель; 2 — вентилятор системы отопления; 3 — редуктор привода насосов; ной редуктор механизма отбора мощности;. 17 — задняя полурама; 18 — колесо; 19 — 4 —ИдадрораспределитеЛь с редуктором рулевого управления; 5 — рулевая колонка; тормозная камера; 21 — шарнирное устройство рамы и промежуточная опора; 23 — 6 — вЖтилятор-пылеотделитель; 7 — сиденье водителя; 8 — кабина; 9 — масляный коробка передач;- 26 — стояночный тормоз; 27 — ведущий мост; 28 — передняя полу- •ГидроФак; 10 — гидрораспределитель; И, 14, 20, 22, 24, 25 —валы карданные; 12 — сое- рама; 29 — водяной насос; 30 — котел обогрева; 31 — водяной радиатор.; 32— масля- динитЖьная муфтагт#гидроцилиндр; 15 — навесное устройство; 16 — односкорост- ный радиатор

Радиатор « . . . трубчато-пластинчатый с шахматным расположе- нием трубок, 2-рядный, трехходовой Рис. 3. Схема нумерации цилиндров I — сторона маховика Рис. 4. Схема соединения топливопроводов высо- кого давления Z — сторона маховика Система очистки воздуха ...........двухступенчатая, сухая: первая ступень — инер- ционная, вторая — филь- трующий элемент из высо- копористого картона Система охлаждения масла .... масляный радиатор, труб- чато-ребристый, сталь- ной, устанавливается вне двигателя Система предпускового обогрева жидкостная, с принуди- тельной циркуляцией ох- лаждающей жидкости 6 Способ подогрева охлаждающей жид- кости ........................ Система запуска: основная ........................... в зимнее время ............... в котле обогрева от сгора- ния топлива, распылен- ного в камере сгорания электростартером электростартером с пред- варительным подогревом охлаждающей жидкости Трансмиссия Муфта..............................полужесткая, с резино- • выми элементами, рабо- тающими на сжатие. В опоре муфты установлен редуктор привода шесте- ренчатых насосов гидро- системы рулевого управ- ления и навесного устрой- ства Коробка передач ........ механическая, 16- ско- ростная, 4-режимная, с шестернями постоянного зацепления, фрикцион- ная, с гидравлическим пе- реключением передач, без разрыва потока мощности на каждом режиме Способ смазки коробки передач принудительный, под давлением с разбрызги- ванием Давление масла на передачах в гидро- системе коробки передач при оборо- тах двигателя 750—1900 об/мин, кгс/см2 ................................. 8,0—10,0 Количество скоростей: передний ход ................................. 16 задний ход................................ 8 Диапазон передаточных чисел коробки передач: передач переднего хода . . . 0,97—11,3 передач заднего хода .... 1,35—6,44 передаточное число моста 17,5 Расчетные скорости и тяговые усилия (без учета буксования на стерне при статическом радиусе шин 800 мм и при 1900 об/мин двигателя) : Таблица 1 При движении вперед Режимы Номер передачи Положение рычагов Скорость, км/час Тяговые усилия, кгс А в с I 1 2 3^ 4 Пониженный i I/III 1 2 3 4 2,9 3,5 4,2 5,1 6500 6500 6500 6500 II 5 6 7 8 II/IV 1 2 - 3 4 7,1 8,6 10,3 12,4 6500 6200 5050 4100 III 9 10 11 12 Повышенный I/II1 1 2 3 4 7,8 9,5 11,5 13,8 6500 5550 4500 3600 IV 13 14 15 16 II/IV 1 2 3 4 19,2 23,3 28,0 33,8 2750 2200 1800 1400

При движении назад Таблица 2 Режимы Номер передачи Положение рычагов Скорость, км/час Тяговые усилия, кгс А В с 1 я ф 1 5,1 6500 I 2 8 s® ' я 3 171Г 2 6,2 6500 3 я я о 3 7,4 6500 4 С 4 8,9 5950 5 я ф 1 13,8 3600 II 6 S’S S я Г/1Г 2 16,7 2850 7 ' я и о 3 20,2 2250 8 Е 4 24,3 1750 Компрессор ........поршневой, двухцилин- дровый, одноступенчато- го сжатия Рабочее давление в пневмосистеме, кгс/см? ........................... 5,3-^-7,5 Гидравлическая система навесного устройства Тип ......................... Тип насоса . . . i................ Номинальная производительность на- соса при 1950 об/мин, л/мин Тип гидроцилиндра ................ Диаметр гидроцилиндра, мм . . . Ход поршня, мм.................... Тип навесного устройства.......... Главная передача ............... Дифференциал .................... Конечная передача .............. Карданный шарнир................. одноступенчатый редук- тор, состоящий из пары конических шестерен с круговыми зубьями (с уг- лом спирали, равным ну- лю) самоблокирующийся, сво- бодного хода однорядный планетарный редуктор из прямозубых цилиндрических шестерен открытого типа с иголь- чатыми подшипниками с одноразовой смазкой Тип гидрораспределителя гидравлическая, раздель- но-агрегатная, трехточеч- ная шестеренчатый НШ67-Л, левого вращения 125 двухстороннего действия 125 до 400 шарнирный четырех- звенник с 3 точками для присоединения сельско- хозяйственных орудий трехзолотниковый с фик- сацией позиций: «Ней- тральная», «Подъем», «Опускание принуди- тельное», «Плавающее», автоматическим возвра- том из позиций «Подъем» и «Опускание принуди- тельное» в «Нейтральная» Электрооборудование и приборы Рама, ходовая система Рама ............................две полу рамы, соединен- ные шарнирным устрой- ством Тип ходовой системы..............колесный с четырьмя ве- дущими колесами Колеса ..........................односкатные, бездиско- вые, с шинами низкого давления, с протектором повышенной проходимо- сти Подвеска ........................передний и задний мосты соединены с рамой жестко Размер шин, мм .................. 720—665 Р Наружный диаметр, мм............. 1745 Давление воздуха в шинах, кгс/см2 1,1—1,7 Гидравлическая система управления поворотом трактора Механизм поворота.................шарнирно-сочлененная рама с гидроцилиндрами двойного действия Управление механизмом . . . . . посредством рулевого ко- леса через червячную пе- редачу и гидрораспреде- литель золотникового типа Тип насоса ......................шестеренчатый, марки НШ100Л-2, левого вра- щения Номинальная производительность на- соса при 1900 об/мин, л/мин 175 Тип гидродилиндра ...............двухстороннего действия Диаметр гидроцилиндра, мм . . . 125 Ход поршня, мм ................ до 400 Тормоза: колесные ... ........колодочные, на каждое колесо с пневматическим приводом, сблокирован- ным с тормозами прице- пов по однопроводной схеме сто явочный ..........я . . ленточный на входном валу переднего моста Схема электрооборудования .... постоянного тока с гене- ратором переменного тока и селеновым выпрямите- лем, однопроводная, «+» в систему, «—» на массу Номинальное напряжение в сети, В 12 Генератор ................................ Г-275А Выпрямитель...................... В-150 Реле-регулятор............................ РР385-Б Аккумуляторные батареи ................ 6ТСТ-182 (2 шт.) Стартер....................... СТ 103 Переключатель аккумуляторных ба- тарей ................................... ВКЗО-Б Выключатель «Масса» с дистанцион- ным управлением........................... ВК851 Электродвигатели: нагнетателя системы обогрева МЭ222 отопителя и вентилятора каби- ны -.............................. МЭ22 вентилятора водителя .... МЭ11 привода маслозаканчивающего агрегата ........................ МН-1 Фары ......................... две передние ФГ-122Бс дальним и ближним све- том, три задние ФП 6-Е с дальним светом Фонари передних габаритных огней и указателей поворота ................ ПФ204 — правый ПФ204 Б — левый Фонарь задних габаритных огней, ука- зателей поворота и «стоп-сигнала» ФП209 — левый ФП209-Б — правый Боковой повторитель указателей пово- рота ................................... УП-101 (2 шт.) Фонарь номерного знака ................... ФП200 Фонарь освещения под капотом ПД-308 Плафон кабины . ... Г ... . ПК-201 Звуковой сигнал ................... С56-Г, безрупорный Розетка штепсельная для полупри- цепа и прицепа .................. ПС300А Розетка штепсельная для переносной лампы ........................... 47К (3 шт.) Центральный переключатель света П38 Прерыватель указателей поворота РС410В » контрольной лампы па- дения давления в шинах прицепа РС492 Реле включения стартера .... PC5Q2

Пдмч — www указателей поворота » ближнего и дальнего П118 П57Б П46-А (3 шт.) ВК57 (6 шт.) Контрольно-измерительные приборы Аюерштр.......................... АП 104 Уызггёлъ температуры охлаждающей жжхкоста двигателя ...............УК118, работает в ком- плекте с датчиком ТМ100 Ужа__гель температуры масла дви- ........................УК108, работает в ком- плекте с датчиком ТМ100 Уизгтль давления масла двигателя УК146, работает в ком- плекте с датчиками ММ350-В > пневмосистемы УК 146, работает в ком- плекте с датчиком ММ350-В > » в гидросистеме коробки передач ...............УК138, работает в ком- плекте с датчиком ММ353 Тахэспидометр ................... ТХ133 рольные лампы: «Вода двигателя 4-100° С» ПД20-Е, работает в ком- плекте с датчиком ТМ103 «Масса».................... ПД20-Д «Фильтр забит»............. ПД20-Е (работает в комплекте с гидравлическим сигнали- затором) «Указатель поворота» . . < . ПД20-Д «Падение давления в шинах при- цепа» ..................... ПД20-Е Основные заправочные емкости Топливные баки, л................ 640 (2 бака по 320 л) Система охлаждения, л............ 95 > смазки, л ............. 42 Гидросистема управления поворотом, (в том числе гидробак 114 л), л 126 Гидросистема навесного устройства (в том числе гидробак 114 л), л 126 Гидросистема коробки передач, л 23 Картеры главных передач ведущих мо- стов, л . . '.................... 10 (каждый) Картеры конечных передач ведущих мостов, л ........................... 3,5 (каждый) Картер промежуточной опоры, л . . 1,8 Термос для питьевой воды, л ... 3,0 ДВИГАТЕЛЬ БЛОК-КАРТЕР Блок-картер представляет собой отливку из низ- колегированного серого чугуна. Два ряда цилиндровых гнезд, отлитых как одно целое с картером, расположены под углом 75° один к другому. В каждом ряду имеется по шесть цилин- дровых гнезд, выходящих на верхние обработанные плоскости, которые служат привалочными повер- хностями для головок цилиндров. Каждое цилинд- ровое гнездо имеет два соосных цилиндрических отверстия, выполненных в верхней и нижней пли- тах блока, по которым центрируется гильза цилин- дра, и выточки в верхней плите, образующей коль- цевую площадку под бурт гильзы. Цилиндровые гнезда в каждом ряду располага- ются двумя группами. Это вызвано тем, что на каж- дый ряд цилиндров устанавливают две взаимозаме- S няемых головки, каждая из которых закрывает три цилиндра. Правый ряд цилиндров смещен относительно ле- вого вперед на 35 мм, что обусловлено установкой на каждую шатунную шейку коленчатого вала двух шатунов рядом. В развале между рядами цилиндров располо- жены три постели для установки топливного насоса. В передней части развала на фланце установлено устройство для вентиляции картера. На правой боковой стенке картера имеются площадки ’ для установки кронштейнов стартера. В середине на правой боковой стенке к четырех- угольному фланцу крепится, масляный фильтр. На левой стенке картера имеются четыре бо- бышки для установки кронштейна маслозакачива- ющего насоса. Особенностью картерной части является то, чтб постели для коренных подшипников коленчатого вала, выполненные в семи поперечных перегород- ках картера, не имеют отъемных крышек. В эти постели запрессовываются наружные кольца ро- ликоподшипников, которые служат опорами колен- чатого вала двигателя. ГИЛЬЗЫ ЦИЛИНДРОВ Гильзы цилиндров — «мокрого» типа, толсто- стенные, из специального чугуна. Внутренняя по- верхность гильзы закалена. В верхней части гильзы выполнен упорный бурт, нижней плоскостью которого гильзы устанав- ливают на соответствующий упорный торец блока цилиндров. Верхний торец бурта имеет выступ, предохра- няющий прокладку головки цилиндров от непосред- ственного воздействия на нее горячих газов, а вы- ступание бурта над плоскостью блока обеспечивает надежное уплотнение газового стыка. Наружная поверхность гильзы имеет два точно обработанных пояса, которыми гильзы фиксиру- ются в соответствующих расточках блока цилин- дров. На нижнем поясе гильзы выполнены три ка- навки прямоугольного сечения для резиновых уп- лотнительных колец. КАРТЕР МАХОВИКА И ПРИВОДА АГРЕГАТОВ Картер маховика представляет собой прочную и жесткую отливку с ребрами охлаждения из алю- миниевого сплава. Картер маховика закрывает по- лость масляного картера двигателя, а также ше- стерни газораспределения и привода агрегатов, раз- мещенные на заднем торце блока цилиндров. На переднем торце картера маховика выполнен фла- нец с отверстиями, которым картер устанавливают на торцовый лист и вместе с ним болтами крепят к блоку. На нижней стенке картера имеется люк, который служит для проворачивания коленчатого вала. головки ЦИЛИНДРОВ Головка цилиндров представляет собой отлйвку из низколегированного серого чугуна. К блоку ци- линдров головка крепится с помощью четырнад- цати шпилек. Стык головки цилиндров и блока уплотняется сталеасбестовой прокладкой.

11 12 13 74 1 — масляный фильтр; 2 — блок-картер; 3 — гильза цилиндров; 4 — шатун; 5 — палец; 6 — пор- шень; 7—впускной клапан; 8— направляющая втулка клапана; 9— пружины клапанов; 10 — коро- мысло клапана; 11 — водяная труба; 12 — впускной коллектор; 13 — фильтр тонкой очистки топ- лива; 14 — впускной ресивер; 15 — крышка головки цилиндров; 16 — форсунка; 17 — головка цилинд- ров; 18— выпускной клапан; 19 — штанга толкателя; 20 — толкатель; 21 — прокладка головки ци- линдров; 22 — выпускной коллектор; 23 — водяной насос В головке цилиндров размещены клапаны с пру- жинами, коромысла клапанов, стойки коромысел и форсунки. Седла выпускных клапанов вставные, изготовлены из специального жароупорного чугуна и запрессованы в гнезда с натягом 0,040—0,105 мм. Седла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после запрессовки в головку. Полость головки с кла- панным механизмом и форсунками закрыта крыш- кой, крепящейся к головке барашками. Стык между крышкой и головкой уплотняется ре- зиновой прокладкой с фигурным профилем Все четыре головки цилиндров взаимозамен няемы. 9

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ Коленчатый вал (рис. 7) — стальной, изготовлен методом горячей штамповки. Шейки вала закалены токами высокой частоты. Коленчатый вал имеет семь коренных опор и шесть шатунных шеек. В ша- тунных шейках есть закрытые заглушками внут- ренние полости, где масло подвергается дополни- тельной центробежной очистке. Шесть кривошипов вала расположены в трех плоскостях под углом 120° один к другому. На ко- ническом хвостовике коленчатого вала установлена ступица маховика. На переднем конце коленчатого вала установлен жидкостный гаситель крутильных Маховик отлит из серого чугуна и крепится бол- тами к специальной ступице, установленной на кони- ческом хвостовике коленчатого вала. Ступица на- прессована на хвостовике вала с большим *натя- гом, поэтому ее снятие и установку можно про- изводить только с помощью специального при- способления; нагревание ступицы при этом не до- пускается. Зубчатый венец маховика служит для пуска дви- гателя стартером. Кроме того, в зацепление с зуб- чатым венцом вводится специальная шестерня ме- ханизма проворота при ручном проворачивании ко- ленчатого вала. Механизм проворота смонтирован на картере маховика с правой стороны двигателя. Рис. 7. Коленчатый вал Рис. 8. Шатун 1 — шатун; 2 — втулка верхней головки шатуна; 3 — штифт; 4 — крышка; 5 — замковая шайба; 6 — болт крышки колебаний. При ремонте двигателя следует пом- нить, что удары и вмятины на гасителе выводят его из строя, что неизбежно приведет к поломке коленчатого вала. Коренными подшипниками коленчатого вала служат роликовые подшипники качения. Наружные кольца подшипников запрессованы в расточки кар- терной части блока и от осевых перемещений огра- ничены стопорными кольцами. Роликовые подшип- ники не имеют внутренних колец, ролики работают непосредственно по беговым дорожкам, выполнен- ным на опорных шейках коленчатого вала. Осевая фиксация коленчатого вала осуществля- ется двумя бронзовыми кольцами, установленными в выточки специального корпуса, прикрепленного переднему торцу блока. Проворот коленчатого вала можно также осущест- вить специальным ломиком, вставляемым в ради- альные отверстия на маховике. Доступ к отверстиям возможен при снятой крышке нижнего люка кар- тера маховика. От переднего конца коленчатого вала произво- дится отбор мощности для привода вентилятора си- стемы охлаждения, компрессора и генератора. Шатун (рис. 8) представляет собой стальную фасонную поковку. Стержень его — двутаврового сечения; вдоль всего стержня просверлен канал для подачи смазки к подшипнику верхней головки ша- туна. Нижняя головка выполнена с разъемом под уг- лом 55° к оси стержня, что позволяет устанавливать и снимать комплект поршня с шатуном через ци- линдр.

Стык шатуна с крышкой — зубчатый, с треуголь- ными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Окон- чательную обработку шатун проходит в сборе с кры- шкой, вследствие чего крышки шатунов невзаимо- заменяемы. У одного стыка имеются метки в виде двузначного числа, одинакового для обеих частей, и риски, охватывающие обе части шатуна. Болты крепления крышки предохраняются от самоотворачивания замковыми шайбами с усами, отогнутыми на грани болтов и крышки. Подшипник нижней головки шатуна снабжен сменными вклады- шами, а верхней — запрессованной бронзовой втул- кой. Вкладыши нижней головки шатуна — тонко- стенные, трехслойные, имеют стальное основание и рабочий слой из свинцовистой бронзы с покрытием из специального свинцово-оловянистого сплава. Верхний и нижний вкладыши взаимозаменяемы. Для ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей. Клеймо ре- монтного размера и уменьшение диаметра шеек вала наносятся на тыльную сторону вкладыша не- далеко от стыка. Размеры шеек коленчатого вала и вкладышей в их средней части приведены в табл. 3. Таблица 3 Порядковый номер ремонта Диаметр шатунных шеек, мм Толщина шатунных вкладышей, мм Основной размер 88,ОО_о>о15 2.500Zg;^ 1 87,75__о>о15 2.625ZX 2 87,5О_о ,015 2.750Zg;^5 3 87,25_оо15 2>875^:SI 4 87,00__0Д)15 s.ooozX8 5 86,75_о>о15 q ior—0,038 0,045 6 86,5О_о>о15 о окп—0,038 0,20U_ o>O45 Поршни отлиты из высококремнистого алюми- ниевого сплава. На поршне расположены три ком- прессионных и два маслосъемных кольца. Компрес- сионные кольца имеют трапецеидальное сечение. Наружная поверхность верхнего компрессионного кольца покрыта слоем пористого хрома. В головке поршня расположена камера сгорания. Поршень с шатуном соединяется пальцем плавающего типа, осевое перемещение которого в поршне ограничи- вается стопорными кольцами. Для обеспечения точ- ной посадки поршни и гильзы цилиндров разбива- Таблица 4 Гильза Поршень Маркировка Внутренний диаметр, мм Маркировка Диаметр юбки, мм A (A) 13о+О,О1О А (А) * 130—0,190 1 ° и—0,200 Б (AA) 1 30 "^0,020 lt5U4-0,010 Б (А А) 130—° Л 80 1йи—0,190 В (AAA) 1 Qn+0,030 1йи4-0,020 В (ААА) 130—°’170 1йи—0,180 Г (AAAA) 1 on 4-0,040 1йи 4-0.030 Г (АААА) 1 зо—0,160 0,170 E (AAAAA) 1 qq+0,050 1йи4-0,040 Е (ААААА) 130”°Л50 1йи—0,160 Ж(АААААА) 1 цп+0,060 1йи4-0,050 Ж(АААААА) 1йи—0,150 ются на шесть размерных, групп, обозначаемых со- ответствующей маркировкой на днищах поршней и верхних торцах гильз (табл. 4) . ШЕСТЕРНИ ГАЗОРАСПРЕДЕЛЕНИЯ И ПРИВОДА АГРЕГАТОВ Зубчатые передачи на двигателе приводят в дей- ствие механизм газораспределения, топливный насос высокого давления, масляный и водяной насосы. Схема зубчатых передач показана на рис. 9. Рис. 9. Схема шестерен распределения и привода аг- регатов 1 — шестерня привода масляного насоса; 2 — промежуточная шестерня привода масляного насоса; 3 — шестерня привода водяного насоса; 4 — промежуточная шестерня привода во- дяного насоса и генератора; 5 — шестерня привода генера- тора; 6 — шестерня коленчатого вала; 7 — шестерня распре- делительного вала; 8 — ведущая шестерня привода топлив- ного насоса; 9 — шестерня привода топливного насоса МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ Механизм газораспределения — верхнеклапан- ный, с нижним расположением распределительного вала. Распределительный вал — штампованный, из углеродистой стали, с закаленными шейками и ку- лачками, расположен между блоками и обслужи- вает оба ряда цилиндров. Вращение распредели- тельному валу передается от заднего конца колен- чатого вала парой косозубых шестерен. При сборке двигателя шестерни устанавливаются по меткам (см. рис. 9). Шестерня распределительного вала напрессо- вана на вал и закреплена с помощью сегментной шпонки и гайки с контролируемой затяжкой. Вал имеет двадцать четыре кулачка для впускных и вы- пускных клапанов; все кулачки одинакового про- филя. Продольное смещение распределительного вала ограничивается упорным фланцем, установленным между шестерней и задней шейкой вала. Фланец болтами крепится к заднему торцу блока цилин- дров. Привод клапанов осуществляется через роли- ковые толкатели качающегося типа, трубчатые штанги и коромысла с регулировочным!винта' Л н

для установки теплового зазора. Движение от рас- пределительного вала к толкателям передается че- рез ролики, установленные на игольчатых подшип- никах. Подшипниками толкателей служат бронзо- вые втулки. В толкатель запрессована каленая пята из вы- сококачественной стали, которая служит упорным подшипником для штанг. Толкатели штампуются из углеродистой стали и устанавливаются на общей оси, расположенной вдоль двигателя над распреде- лительным валом. Полая ось толкателей состоит из трех отдельных частей. Внутренняя полость оси, радиальные сверле- ния в ней и кольцевая канавка в ступице толкателя служат каналами для подвода масла к подшипни- кам коромысла. Коромысла клапанов устанавли- ваются на специальные оси, которые крепятся к го- ловке цилиндров шпильками с контролируемой за- тяжкой. Подшипником коромысла является брон- зовая втулка, запрессованная в ступицу коромы- сла. Наклонная замкнутая канавка на ее внутрен- ней поверхности предназначена для улучшения смазки трущихся поверхностей. Каждый цилиндр обслуживают один впускной и один выпускной кла- паны. Оба клапана, изготовленные из жаропрочной стали, перемещаются в металлокерамических на- правляющих втулках, пористая поверхность кото- рых обеспечивает хорошую смазку пары втулка — клапан. Плотная посадка клапана на седло осущест- вляется двумя цилиндрическими пружинами с раз- ным направлением навивки. Для крепления пружин применен замок специальной конструкции, способ- ствующий проворачиванию клапанов при работе двигателя. Это достигается за счет введения про- межуточного элемента — втулки между клапаном и тарелкой пружин. СИСТЕМА СМАЗКИ Система смазки двигателя — смешанная, выпол- нена по принципу мокрого картера. Трущиеся пары смазываются под давлением и разбрызгиванием. Масло под давлением подводится к шатунным под- шипникам коленчатого вала, к подшипникам рас- пределительного вала, толкателей и коромысел кла- панов, к сферическим опорам штанг толкателей, к втулкам верхней головки шатуна, к подшипникам масляного насоса, а также к шатунным подшипни- кам компрессора пневмосистемы. Зеркало цилин- дров, зубчатые передачи, подшипники качения, ку- лачки распределительного вала и другие трущиеся поверхности, не требующие обильной смазки, сма- зываются маслом, вытекающим из зазоров в под- шипниках и разбрызгиваемым движущимися ча- стями двигателя. Схема системы смазки показана на рис. 10. Циркуляция масла в системе смазки создается основной нагнетающей секцией масляного насоса 2, обеспечивающей давление масла в системе на но- минальном режиме работы двигателя в пределах 4—7 кгс/см2. Л1асло из картера двигателя забирает- ся масляным насосом через сетчатый заборник 6 и поступает по трубке и отверстиям в блоке цилин- дров к масляному фильтру 5. Профильтрованное масло по трубке и системе каналов в блоке цилин- дров идет в полость крышки упорного подшипника 12 коленчатого вала 11. По каналам внутри коленча- того вала масло поступает к шатунным подшипни- кам и по продольному каналу в стержне шатуна — к подшипникам поршневого пальца. Одновременно часть масла по каналам в блоке цилиндров подво- дится к переднему подшипнику распределитель- ного вала и через него в полые оси толкателей. Из общего канала масло поступает к остальным подшипникам распределительного вала, к подшип- никам толкателей, к сферическим опорам штанг и, через полые штанги и каналы в коромыслах,— к подшипникам коромысел клапанов. Вытекающее из подшипников масло разбрызги- вается движущимися частями двигателя и образуют в картере масляный туман, который обеспечивает смазку зеркала цилиндров, подшипников качения и других подвижных соединений. Масло для смазки компрессора пневмосистемы поступает черёз специ- альную трубку из канала в блоке цилиндров. Смаз- ка гидромуфты 13 осуществляется по маслопроводу, соединенному с системой смазки двигателя. Для предотвращения сухого трения в подвиж- ных соединениях двигателя во время пуска на дви- гателе установлен маслозакачивающий насос 17 с автономным приводом от электромотора. Этот на- сос необходимо включить перед пуском двигателя после длительной стоянки на 1,5—2 мин и создать в системе смазки двигателя давление порядка 1,5 кгс/см2. С помощью клапанов регулируется нормальная работа системы смазки при различных условиях. Редукционный клапан 1, отрегулированный на на- чало открытия при давлении 7+0’5 кгс/см2 предназ- начен для снижения давления в корпусе насоса при пуске двигателя, когда непрогретое масло имеет большую вязкость. Перепускной клапан 4 отрегули- рован на начало открытия при перепаде давления до и после фильтра 2,5—3,0 кгс/см2. При сильном засорении секций фильтрующего элемента или при пуске двигателя на холодном масле сопротивле- ние фильтра значительно увеличивается, и он не мо- жет пропустить достаточное для смазки подшипни- ков двигателя количество масла. В этот момент от- крывается клапан и масло поступает в систему, ми- нуя фильтр, а на щитке приборов загорается сиг- нальная лампочка. Сливной клапан 9, отрегулированный на начало открытия 4,7—5,0 кгс/см2, поддерживает необходи- мое постоянное давление в системе смазки в началь- ный период эксплуатации, сливая избыток масла в поддон. Предохранительный клапан 8, отрегулирован- ный на давление 1,8 кгс/см2, предохраняет масляный радиатор. Масло из радиатора сливается в поддон двигателя. Масляный насос Масляный насос (рис. II) — шестеренчатого типа. Насос имеет две секции — нагнетающую и радиаторную, каждая из которых состоит из пары цилиндрических прямозубых шестерен. Пе- редняя нагнетающая секция подает масло в сис- тему смазки двигателя, а задняя, радиаторная, обеспечивает прокачку масла через масляный ра>- диатор. Производительность радиаторной секции при 1 900 об/мин при противодавлении, не превы-

13 Рис. 10. Схема системы смазки /_ редукционный клапан нагнетающей секции масляного насоса; 2— нагнетающая ной клапан; 10 — масляный радиатор; 11— коленчатый вал; 12 — указатель давле- секция масляного насоса; § — радиаторная секция масляного насоса; 4 — перепускной ния масла; 13 — гидромуфта; 14 — датчик температуры масла на входе в гидромуфту; клапан масляного фильтра; 5— масляный фильтр; 6— заборник масляного насоса; ось толкателей;^ 16 перепускной клапан маслозакачивающего насоса, 17 мае* 7___масляный поддон; 8 — предохранительный клапан масляного радиатора; 9 — слив- лозакачивающий насос; 18— запорный клапан маслозакачивающего насоса

тающем 1,8 кгс/см2, равна 34 л/мин. Для обеспе- чения необходимого зазора в зацеплении шестерни масляного насоса с промежуточной шестерней при- вода положение насоса по вертикали регулируют Рис. 11. Масляный насос 1 — корпус нагнетающей секции; 2 — штифт; 3, 5 — ведущие шестерни; 4 — проставка; Ь — сто- порный шарик; 7 — корпус радиаторной секции; 8 — упорное кольцо; 9, 12, 14 — ведомые шестер- ни; 10 — редукционный клапан; 11 — стяжной болт; 13 — ось; 15 — ведущий валик; 16, 17 — шпонки стальными прокладками. Количество прокладок не превышает трех. Зазор должен быть в пределах 0,15—0,37 мм. Фильтр тонкой очистки масла Фильтр тонкой очистки, масла (рис. 12) предна- значен для тщательной фильтрации всего масла, подаваемого масляным насосом в главную масля- ную магистраль для смазки трущихся деталей дви- гателя. Масло, подаваемое насосом, через канал в корпусе 1 поступает в полость между колпаком 4 и наружной поверхностью элемента, проходит че- рез фильтрующую массу, очищаясь при этом от механических примесей, и попадает в центральный масляный канал. В корпусе фильтра 1 расположена сливная про- бка 8 и перепускной клапан 9, который соединяет полости с нефильтрованным и фильтрованным ма- слом. При запусках двигателя на холодном масле, когда вязкость его высокая и сопротивление филь- трующего элемента большое, а также при засоре- 14 нии фильтрующего элемента часть масла может поступить в двигатель без фильтрации. Кроме того, перепускной клапан предохраняет фильтрирующий элемент от чрезмерных нагрузок. На щитке приборов имеется контрольная лампа «Фильтр забит». Непосредственно в перепускном клапане фильтра расположено контрольно-сигна- лизирующее устройство, которое состоит из кор- пуса 11, пружины 10, штока 12, контакта 13 с изо- ляцией 14 и винтовой частью. К винту 15 присо- единяется провод, другим концом соединенный с сигнальной лампочкой 17, которая в свою оче- редь проводами 16, 18, 20, соединяется с аккуму- лятором 19 и массой двигателя 22. Образованная таким образом электрическая цепь является постоянно разомкнутой из-за нали- чия зазора А между штоком 12 и контактом 13 сигнализатора. При возрастании разницы давлений на входе и выходе из фильтра начинается движение перепуск- ного клапана вправо, и при достижении определен- ной разности давлений (для данного фильтра 2,5—3 кгс/см2) происходит открытие перепускного клапана. Одновременно с движением клапана в том же направлении происходит перемещение штока сигнализатора. В момент открытия перепуск- ного клапана или несколько ранее шток 12 касается контакта 13, цепь замыкается, и зажигается сиг- нальная лампочка 17. При дальнейшем движении клапана вправо сжимается пружина 10, обеспечивая постоянство поджатия штока 12 и контакта 13. При возвраще- нии клапана в первоначальное состояние за счет действия пружины клапана 21 цепь размыкается, зазор А восстанавливается, и лампочка гаснет. Маслозакачивающий насос Маслозакачивающий насос (рис. 13)—шесте- ренчатого типа, с электрическим приводом, крепит- ся стяжными лентами к картерной части блока с левой стороны двигателя. Управление маслозака- чивающим насосом — дистанционное, из кабины трактора. Насос предназначен для заполнения ма- слом системы смазки перед пуском двигателя. При большой длине масляных магистралей двигателя прокачка маслом системы смазки перед каждым пуском двигателя необходима, так как после пу- ска масляный насос не успевает сразу заполнить всю систему смазки и без прокачки трущиеся поверхно- сти будут некоторое время работать без масляной пленки на рабочих поверхностях. Двигатель 14 марки МН-1 постоянного тока пи- тается от аккумуляторных батарей-и может разви- вать мощность 500 Вт при номинальном напряже- нии 24В и скорости вращения 3100 об/мин. Направ- ление вращения вала — правое. Шестеренчатый насос прикреплен фланцем ли- того чугунного корпуса 19 к двигателю 14 с по- мощью шпилек с гайками 16 и приводится во вра- щение шлицевой соединительной муфтой 17. Оси шестерен работают непосредственно в расточках корпуса 19 и крышки 21. В корпусе насоса уста- новлен перепускной клапан 9. При давлении в по- лости нагнетания, равном 11—13 кгс/см2, клапан открывается и через отверстие в корпусе насоса

Рис. 12. Масляный фильтр 1 — корпус; 2 — сменный фильтрующий элемент; 3 — прокладка; 4 — колпак; 5 — стержень; 6 — уп- лотнительная чашка; 7 — пружина; 8 — пробка КОНТРОЛЬНО-СИГНАЛЬНОЕ УСТРОЙСТВО МАСЛЯНОГО ФИЛЬТРА: 9 — перепускной клапан; 10 — пружина; 11 — корпус; 12 — шток; 13 — контакт; 14 — изоляция, 15 -- винт; 16, 18, 20 — провода; 17— сигнальная лампочка; 19 — аккумулятор; 21 — пружина клапана-; 22 — двигатель Рис. 13. Маслозакачивающий насос 1, 4 —трубки; 2, /3 —пробки; 3, 6 — штуцера; 5,J1, 22 — уплотнительные шайбы; 8 — болт; 9 — пере- пускной клапан; 10 —* пружина; 12 — регулировочная шайба; 14 — двигатель; 15, 16 — гайка; 17 — сое- динительная муфта: 18 — сальник; 19 — корпус; 20 — ведомая шестерня; 21 — крышва; 23 —ве- дущая шестерня полость нагнетания соединяется с полостью всасы- вания. Для прогрева насоса при низких темпера- турах он включен в систему предпускового обо- грева. Производительность м асл оз акачив ающего насоса при температуре масла 50—55° С, давле- нии в полости нагнетания 9 кгс/см2 и скорости вра- щения 2500 об/мин — не менее 10 л/мин. СИСТЕМА ОЧИСТКИ ВОЗДУХА Система очистки воздуха (рис. 14)—сухая, двух- ступенчатая, комбинированная. Воздух, засасывае- мый двигателем, поступает через всасывающую трубу 3 в первую ступень воздухоочистителя 1, со- стоящую из двух мультициклонов, размещенных в нижней части корпуса. Первичная грубая очистка воздуха происхо- дит в циклонах 17, где воздух, проходя через на- правляющую 19, получает вращательное движение, вследствие чего частицы пыли центробежными си- лами отбрасываются к периферии циклона и отса- сываются из нижней его части в выхлопную трубу 4, с помощью эжектора. Каждый мультициклон состоит из сорока пяти пластмассовых труб циклонов 17, запрессованных 15

в отверстия нижней трубной доски 16 и сорока пяти трехлопастных спиральных направляющих 19. Алюминиевая трубка направляющей развальцо- вана на отбуртовку отверстия верхней трубной до- ски 20 для обеспечения герметичности заделки. Верхняя и нижняя трубные доски соединены с по- мощью четырех стоек 18. Уплотнение мультици- клона в корпусе воздухоочистителя осуществляется прокладкой 21 из губчатой резины, размещенной на верхней трубной доске, и прокладкой 15, разме- щенной между нижней трубной доской и корпусом. Поджатие прокладок 15, 21, а также прокладки 14, уплотняющей поддон 12 мультициклона, происхо- дит при заворачивании болтов 13. подкачивающего насоса 19, фильтра тонкой очист- ки топлива 18, топливного насоса высокого давле- ния 17 с всережимным регулятором числа оборо- тов, автоматической муфты опережения впрыска, топливопроводов низкого и высокого давления, фор- сунок 12, дополнительного топливного бачка 25 и клапана аварийного останова 26. Баки размещены по бортам трактора. Каждый бак имеет заливную горловину с пробкой 9 и филь- тром 8, топливомерную линейку 7 и сливной шари- ковый клапан 6, расположенный на днище бака. От заборного штуцера каждого бака топливо по- дается к трехходовому крану 5, расположенному на передней стенке кабины. При положении ручки Рис. 14. Система очистки воздуха 1 — воздухоочиститель первой ступени; 2 — воздухоочиститель второй ступени; 3 — всасывающая труба; 4 — выхлопная труба; 5 — выходной патрубок; 6 — внутренняя обечайка; 7 — планка; 8, 11 — винты; 9,— фильтрующий * элемент; 10 — кожух; 12 — поддон; 13 — болт; 14, 15, 21 — прокладки; 16 — нижняя трубная доска; 17 — циклон; 18 — стойка; 19 — направляющая;. 20 — верхняя трубная доска; 22—кассета __ ____ атмосферный воздух ------- воздух, очищенный от пыли переработанные газы эжекторный воздух Очищенный в циклонах воздух поступает по направляющим трубкам во вторую ступень возду- хоочистителя 2, где проходит вторичную очистку путем фильтрации через четыре кассеты 22 из вы- сокопористого картона. Кассета воздухоочистителя II ступени состоит из сменного фильтрующего эле- мента 9, внутрь которого вставлена внутренняя предохранительная обечайка 6, закрепленная на нем двумя винтами И, кожуха 10, в который встав- ляется фильтрующий элемент, и планки 7, за- крепленной на кожухе четырьмя винтами 8. Очи- щенный в кассетах воздух поступает в выходной патрубок 5 воздухоочистителя и далее направля- ется в цилиндры двигателя. ТОПЛИВНАЯ СИСТЕМА Топливная система (рис. 15) состоит из топлив- ных баков 11, ручного топливоподкачивающего на- соса 4, фильтра грубой очистки топлива 3, топливо- крана соответственно положению I включен левый бак, при положении Ш — правый. Далее топливо подается к ручному подкачивающему насосу 4 и фильтру грубой очистки топлива 3, а от него — трубопроводом к подкачивающему насосу 19. Прой- дя фильтры тонкой очистки 18, топливо поступает к топливному насосу высокого давления 17, а от него к форсункам 12, которые впрыскивают его в цилиндры двигателя. Через перепускной клапан топливного насоса высокого давления и жиклер фильтра тонкой очист- ки излишки топлива и попавший в систему воздух отводятся к дополнительному топливному бачку 25 емкостью 7 л, установленному с левой стороны на облицовке трактора. Излишек топлива из бачка сливается в левый топливный бак. Топливо, просо- чившееся через зазоры в корпусе форсунок, слива- ется по трубопроводу в правый топливный бак. Баки сообщаются с атмосферой через общий дре- 16

to Заказ № 673 Рис. 15. Схема системы питания / — котел предпускового обогрева двигателя; 2 — топливный кран; 3 — фильтр гру- бой очистки топлива; 4 — ручной топливоподкачивающий насос; 5 — трехходовой кран; 6 — сливной клапан; 7 — топливомерная линейка; 8 — фильтр заливной горло- вины; 9 — пробка бака; 10 — дренажная трубка; //-—топливные баки; 12 — форсунка; 13 — глушитель; 14 — всасывающая труба; 15 — II ступень воздухоочистителя; 16 — I ступень воздухоочистителя; 17 — топливный насос высокого давления; 18 — фильтр тонкой очистки топлива; 19 — топливоподкачивающий насос двигателя; 20 — нагнета- тель; 21 — трубка отсоса пыли; 22 — рукоятка управления подачей топлива; 23 — пе- даль управления подачей топлива; 24 — рукоятка остановка двигателя; 25 — допол- нительный топливный бачок; 26 — клапан аварийного останова путь топлива слив топлива путь воздуха

Рис. 16. Топливный насос высокого давления / — корпус насоса; 2 — корпус перепускного клапана; 3 — рейка; 4 — колпак; 5 — винт-ограничитель мощности на период обкаткщ 6--ав- томатическая муфта опережения впрыска топлива; 7 — гайка: 8 шайба; 9 — шпонка; /0 — конический роликоподшипник; // — регули- ровочная прокладка; 12 — сальник; 13 — кольцо; 14 — роликоподшип- ник; /5 —шайба; 16 — кулачковый вал; /7 — пробка корпуса; 18 — по- душка; 19— регулятор числа оборотов; 20 — пробка для выпуска топлива

нажный трубопровод. Во избежание переполнения левого топливного бака излишками топлива, сли- ваемыми из насоса высокого давления, работу с полностью заправленными баками необходимо на- чинать с левого топливного бака. Для аварийной остановки двигателя предусмот- рена подача воздуха из пневмосистемы трактора к топливному насосу высокого давле- ния— в полость низкого давления. При нажатии на кнопку клапана аварийного останова 26 сжатый воздух попадает в насос высокого давления, вытесняет топливо, и, как следствие, происходит остановка двигателя. Время до полной остановки двигателя должно быть не более 8 сек при давлении воздуха в пнев- мосистеме трактора не менее 2,5кгс/см2. Кнопка аварийного останова должна быть опломбирована, и пользоваться ею необходимо только в аварийных ситуа- циях (в случае «разноса» двигателя). Топливный насос высокого давления Топливный насос высокого давления (рис. 16) расположен в развале двига- теля между рядами цилиндров и при- водится в действие от распределитель- ного вала через шестерню привода топ- ливного насоса. Насос состоит из сек- ций, размещенных в общем корпусе. Число секций равно 12 по числу ци- линдров двигателя. Диаметр плунжера 9 мм, ход—10 мм. Устройство секции насоса высокого давления показано на рис. 17. В кор- пусе 1 насоса установлены плунжерные пары, нагнетательные клапаны 23 и штуцеры 22, к которым через ниппели 19 присоединяются топливопроводы высо- кого давления. Нагнетательные клапаны прижаты к седлам 25 пружинами 20. Нагнетательный клапан и седло состав- ляют прецизионную пару, которая мо- жет заменяться только комплектно. Для уплотнения между седлом клапана и штуцером имеется текстолитовая про- кладка 24. Правильное положение втулки 26 плунжера относительно кор- пуса обеспечивается винтом 9. Втулка и плунжер составляют прецизионную пару. Плунжер 27 приводится в движение от кулачкового вала 39 через ролико- вый толкатель 36. Пружина 32 через нижнюю тарелку 33 постоянно прижи- мает толкатель к кулачку. От прово- рота толкатель фиксируется осью 38 ро- лика, выступы которой входят в пазы на расточках корпуса насоса. В толка- тель ввернут регулировочный болт 34, который застопорен контргайкой 35 и служит для регулировки начала подачи топлива. Для изменения количества подавае- мого топлива плунжер во втулке 26 проворачивается втулкой 31 с зубчатым венцом 7, входящим в зацепление с рей- кой 28. Подача топлива каждой секцией насоса регулируется угловым смещением поворотной втул- ки 31 относительно зубчатого венца 7 при ослаб- ленном винте 8. Работа секции протекает следую- щим образом. При движении плунжера вниз под действием пружины 32 топливо под небольшим давлением, Рис. 17. Секция топливного насоса высокого давления 1 — корпус насоса; 2— крышка; 3 — винт крепления боковой крышки; 4 — прокладка; 5 — боковая крышка; 6 — тарелка пружины верхняя; 7 — зубчатый венец; 8 —’’Стяж- ной винт зубчатого' венца; 9 — установочный винт; 10 — шайба пробки; 11 — пробка; 12 —• ввертыш; 13— маслозаливной патрубок; 14 — масломерный щуп; 15 — стяжной болт; 16 — упор клапана; 17 — шайба ниппеля; 18 — колпачковая гайка; 19 — ниппель; 20 — пружина; 21 — гайка; 22 — штуцер; 23 — нагнетательный клапан; 24 — проклад- ка; 25— седло клапана; 26 — втулка плунжера; 27 — плунжер; 28 ~ рейка; 29— сто- порный винт; 30 — прокладка; 31 — поворотная втулка; 32 — пружина толкателя; 33 — нижняя тарелка пружины; 34 — болт толкателя; 35 — контргайка; 35 — толка- тель; 37 — ролик толкателя; 38 — ось ролика; 39 — кулачковый вал; 40—пробка кор- пуса; 41 — подушка; 42 — втулка 2* 19

создаваемым топливоподкачивающим насосом, поступает через продольный канал в корпусе в над- плунжерное пространство. При обратном движении плунжера топливо пе- репускается в топливоподводящий канал до тех пор, пока торцовая кромка плунжера не перекроет окна гильзы. При дальнейшем движении плунжера вверх давление в надплунжерном пространстве возрастает. Когда давление достигнет величины, при которой открывается нагнетательный кла- пан, он приподнимается, и топливо начинает по- ступать по топливопроводу высокого давления к форсунке. Движущийся плунжер продолжает сжимать то- пливо. Когда давление достигнет такой величины, что превысит усилие, создаваемое пружиной, игла форсунки поднимется и начнется процесс впрыска топлива в цилиндр двигателя. По мере движения плунжера вверх наступает момент, когда кромка плунжера открывает отверстие во втулке, что вызы- вает падение давления в топливопроводе. При этом разгрузочный поясок нагнетательного клапана, по- гружаясь в гнездо под действием пружины 20, уве- личивает объем в топливопроводе между форсун- кой и клапаном. Этим достигается более четкая от- сечка подачи топлива. Количество подаваемого топлива дозируется из- менением момента конца подачи при постоянном ее начале. При перемещении рейки плунжер повора- чивается, и регулирующая кромка открывает отвер- стие втулки раньше или позже, вследствие чего из- меняется продолжительность подачи, а следова- тельно, и количество топлива. Секции смонтированы в корпусе /, в нижней ча- сти которого помещается кулачковый вал 39. Топливный насос высокого давления в сборе с автоматической муфтой опережения впрыска то- плива и регулятором числа оборотов изображен на рис. 16. Кулачковый вал 16 вращается в роликовых под- шипниках 14 и в пяти промежуточных опорах. Кон- цевые шейки кулачкового вала уплотнены резино- выми сальниками 12. Осевой люфт кулачкового вала в пределах 0,01—0,07 мм устанавливается на- бором регулировочных прокладок 11. Рейка 3 то- пливного насоса перемещается в направляющих втулках, запрессованных в корпус насоса. Высту- пающий из насоса конец рейки защищен колпаком 4 в который ввернут винт 5, ограничивающий мощ- ность двигателя на обкаточный период. Винт- ограничитель контрится проволокой и плом- бируется. В верхней части корпуса насоса выполнены под- всдящий и отводящий каналы. Со стороны регуля- тора эти каналы закрыты пробками с уплотнитель- ными капроновыми шайбами. Со стороны автома- тической муфты к одному из каналов присоединя- ется подводящий топливопровод, а по другому ка- hi алу через перепускной клапан отводится избыточ- ное топливо. Поперечные отверстия, соединяющие продольные каналы, закрыты ввертышами с проб- ками 20 для выпуска воздуха. Для осмотра и регулировки секций насоса не- обходимо снять боковую крышку. Болты крепления боковой крышки пломбируются. Уровень масла контролируется указателем с метками верхнего и нижнего уровней. 20 Регулятор числа оборотов Двигатель оборудован всережимным механиче- ским регулятором (рис. 18), который, изменяя по- дачу топлива в зависимости от нагрузки, поддержи- вает заданное водителем число оборотов. Регуля- тор устанавливается на переднем торце топливного насоса высокого давления. На конце кулачкового вала установлена веду- щая шестерня 36. Вращение от вала насоса на ве- дущую шестерню передается через резиновые су- хари 37. Ведомая шестерня выполнена как одно целое с валиком 35 державки грузов и установлена на двух шарикоподшипниках в стакан 34. На валик 35 напрессована державка 33 грузов, на осях 1 ко- торой качаются грузы 2. Грузы своими роликами упираются в торец муфты 4, которая через радиаль- но-упорный подшипник и пяту 15 передает усилие грузов силовому рычагу 14, подвешенному вместе с двуплечим рычагом 22 на оси 23. Муфта с упорной пятой в сборе одним концом опирается через двадцать семь шариков на направ- ляющую поверхность державки, а за второй конец подвешена на серьге 16, закрепленной на силовом рычаге 14. Пята 15 регулятора связана общей осью с рычагом И рейки и через тягу 29 — с рейкой 30 топливного насоса. К верхней части рычага рейки присоединена пружина 28, а в нижнюю часть за- прессован палец, который входит в паз кулисы 6. Вал 32 рычага регулятора жестко связан с ры- чагом 26 управления и рычагом 31 пружины. К ры- чагу пружины и двуплечему рычагу 22 крепится пружина 21 регулятора, усилие которой передается с двуплечего рычага на силовой рычаг через регули- ровочный винт 20. На силовом рычаге имеется регу- лировочный болт 19, который упирается в вал ры- чага регулятора. В нижней части силового рычага находится корректирующее устройство, предназна- ченное для повышения тяговых качеств двигателя. Корректирующее устройство состоит из корректора 13, пружины, регулировочных шайб, корпуса кор- ректора и стопорного кольца. Подача топлива полностью выключается меха- низмом останова, состоящим из кулисы 6, скобы 10 и возвратной пружины, расположенной снаружи регулятора под крышкой. Кулиса со скобой оста- нова соединяется пружиной, расположенной вну- три кулисы и предохраняющей механизм регуля- тора от чрезмерных усилий при включении подачи топлива. Во время работы двигателя кулиса при- жата усилием возвратной пружины к регулировоч- ному винту 8 или к винту кулисы 38. Регулятор оборудован устройством, повышаю- щим надежность пуска двигателя при низких тем- пературах. Устройство состоит из клина 12, рычага 5 клина и пружины 9. При пуске двига- теля клин находится между пятой 15 регулятора и силовым рычагом 14 и замыкает силовую связь между грузами регулятора и главной пружиной. Поэтому обороты выключения пусковой подачи оп- ределяются усилием главной пружины, задавае- мым водителем. После пуска двигателя клин выхо- дит из зазора между пятой и рычагом и в дальней- шей работе регулятора не участвует. В корпусе регулятора находится указатель уровня масла. Сливная пробка 3 служит для слива

' )TKj 29 28 2 7 Регулятор числа оборотов и схема его работы Рис. 18. I — оси грузов; 2 — грузы; 3 — пробка для слива масла; 4 — муфта; 5 — рычаг клина; 6 — кулиса; 7 — винт рычага клина; 8— винт под- регулировки мощности; 9 — пружина рычага клина; 10 — скоба; 11 — рычаг рейки; 12 — клин регулятора; /3 — корректор; 14— силовой ры- чаг; 15 — пята; 16 — серьга; 17 — буферная пружина; 18 — корпус бу- ферной пружины; 19 — регулировочный винт; 20 — винт двуплечего рычага; 21 — пружина регулятора; 22 — двуплечий рычаг; 23 — ось; 24 — крышка смотрового люка; 25 — болт ограничения минимальных оборотов холостого хода; 26 — рычаг управления регулятором; 27 — болт ограничения максимального скоростного режима; 28 — пружина рычага рейки; 29 — тяга; 30 — рейка топливного насоса высокого дав- ления; 31 — рычаг пружины; 32 — вал рычага; 33 — держатель гру- зов; 34 — стакан; 35 — валик держателя грузов; 36 — ведущая шес- терня; 37резиновые сухари; 38 — винт кулисы

масла. Регулятор закрыт крышкой смотрового люка 24 с буферным устройством, состоящим из корпу- са 18, пружины 17 и контргайки. Основные регулировки, предусмотренные конструкцией регулятора 1. Минимальные обороты холостого хода регу- лируются болтом 25 (рис. 18) и корпусом 18 бу- ферной пружины. 2. Максимальные обороты холостого хода (на- чало выброса рейки) регулируются болтом 27. 3. Номинальная мощность (подача) регулиру- ется болтом 19. 4. Предварительное натяжение пружины (раз- ность оборотов конца и начала выброса рейки) ре- гулируется винтом 20. Автоматическая муфта опережения впрыска Автоматическая муфта опережения впрыска из- меняет момент начала подачи топлива в зависи- мости от числа оборотов коленчатого вала двига- теля. Рис. 19. Автоматическая муфта опережения впрыска топлива 1 — ось груза; 2 — втулка ведущей полумуфты; 3 — веду- щая полумуфта; 4, 6 — сальники; 5 — корпус; 7 — гайка; 8 — пружина; 9 — пружинная шайба; 10 — шпонка; 11 — груз; 12 — ведомая полумуфта; 13 — уплотнительное кольцо; 14 — кулачковый вал топливного насоса Муфта (рис. 19) состоит из корпуса 5, ведущей полумуфты 3, ведущей полумуфты 12, двух грузов 11, втулки ведущей полумуфты 2, двух пружин 8, сальников 4 и 6, уплотнительного кольца 13 и винта. Муфта устанавливается на носке кулачкового вала топливного насоса высокого давления при помощи шпонки и кольцевой гайки. Ведущая полумуфта устанавливается на ступицу ведомой и может поворачиваться на ней. Зубья ведущей полумуфты входят в прорези текстолито- вой шайбы и муфты валика привода насоса, т. е. связывают ведущую полумуфту через шестерни распределения с коленчатым валом двигателя. Вращение с ведущей полумуфты на ведомую передается через грузы. Грузы качаются на двух осях 1, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муф- ты. Пальцы ведущей полумуфты упираются в про- фильные выступы на грузах и прижимаются к ним усилием двух пружин 8. Каждая из них установ- лена между осью и пальцем и упирается в пло- щадки на пальце оси. Пружины стремятся удер- жать грузы на упоре во втулку ведущей полу- муфты. При вращении муфты под действием центро- бежной силы грузы 11 расходятся, вследствие чего ведомая полумуфта 12 поворачивается относитель- но ведущей в направлении вращения кулачкового вала насоса, что вызывает увеличение угла опере- жения подачи топлива. При уменьшении числа обо- ротов грузы сходятся. Пружина поворачивает совместно с валиком насоса ведомую полумуфту относительно ведущей полумуфты в сторону, про- тивоположную вращению, что вызывает уменьше- ние угла опережения подачи топлива. Топливоподкачивающий насос Топливоподкачивающий насос (рис. 20) состоит из двух подкачивающих насосов с разными при- водами (механическим и ручным) и двумя общими клапанами (всасывающим и нагнетательным). Подкачивающий насос с механическим приводом состоит из следующих основных частей: корпуса 1, поршня 2, втулки штока 6, штока 7, толкателя 9, ролика 13 с осью 12, всасывающего клапана 25, нагнетательного клапана 14, пружин 3, 8, 15 и про- бок 5 и 17. Корпус насоса, представляет собой отливку из серого чугуна, имеет два вертикальных канала для размещения клапанов и три горизонтальных ка- нала (центральный — для поршня и деталей его привода и боковые — для подсоединения топливо- проводов: правый — от фильтра грубой очистки, левый — от фильтра тонкой очистки). Полость корпуса насоса, в которой перемеща- ется поршень, соединена каналами с полостями над всасывающим и под нагнетательными клапа- нами. Привод поршня осуществляется толкателем 9 через шток 7. Ролик толкателя 13 вращается на плавающей оси 12, застопоренной двумя сухарями И от продольного перемещения. Одновременно су- хари толкателя, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота. Пружина 8 прижимает толкатель к эксцентрику и упирается во втулку 6. Шток 7 перемещается в направляющей втулке 6, ввернутой в корпус насоса. Шток и втул- ка является прецизионной парой, исключающей по- падание топлива в корпус топливного насоса высо,- кого давления. Поршень насоса под воздейст- вием пружины 3 и эксцентрика 27 распределитель- ного вала на детали привода совершает возвратно- поступательное движение. Когда эксцентрик .рас- пределительного вала (рис. 19а) отходит от ро- лика 13 толкателя, установленного на оси 12, и дает возможность поршню 2 под действием пру- жины 3 перемещаться вниз, в полости / создается разрежение, и топливо всасывается в нее через открытый всасывающий клапан 25. Одновременно с этим топливо, находящееся в полости // под пор- 22

Рис. 20. Топливоподкачивающий 1 — корпус; 2 — поршень; 3 — пружина поршня; 4 — уплотни- тельная шайба; 5 — пробка; 6 — втулка штока; 7 —шток тол- кателя; 8 — пружина толкателя; 9 — толкатель поршня; 10 — стопорное кольцо толкателя; 11 — сухарь толкателя; 12 — ось ролика; 13 — ролик .толкателя; 14 — нагнетательный клапан; 15 — пружина; 16 — уплотнительная шайба; 17 — пробка; 18 — насос и схема его работы корпус ручного насоса; 19— цилиндр ручного насоса: 20— пор- шень ручного насоса; 21 — шток поршня; 22 — рукоятка; 23 — прокладка; 24 — пружина выпускного клапана; 25 — всасываю- щий клапан; 26 — седло клапана; 27 — эксцентрик Z, ZZ, VI — полости; III—канал; IV, V—трубопровод пшем, нагнетается через канал III и трубопровод IV к топливному фильтру тонкой очистки и далее к топливному насосу высокого давления. При этом ходе поршня клапан 14 закрыт. Когда эксцентрик распределительного вала (рис. 20 в) набегает на ролик толкателя 9 и шток 7 перемещает поршень 2 вверх, топливо из полости / через открытый нагне- тательный клапан 14 и канал III нагнетается в по- лость II под поршень. При этом ходе поршня вса- сывающий клапан 25 закрыт. При дальнейшем повороте эксцентрика 27 поршень снова переме- щается вниз, и процесс нагнетания топлива повто- ряется. В правый вертикальный канал корпуса топливо- подкачивающего насоса вворачивается корпус 18 цилиндра ручного насоса. Подкачивающий насос с ручным приводом используется для удаления воз- духа из топливной системы перед пуском двигателя, а также для заполнения топливом магистрали при техническом уходе за топливной аппаратурой. Для уплотнения между корпусом 18 ручного подкачи- вающего насоса и цилиндром 19 установлена рези- новая прокладка 23, которая одновременно уплот- няет зазор между поршнем 20 и корпусом 18 при навернутой на цилиндр рукоятке 22. При ходе поршня 20 (рис. 19а) вверх открыва- 23

ется всасывающий клапан 25, и полость VI через трубопровод V заполняется топливом. При этом нагнетательный клапан 14 закрыт. При обратном ходе поршня 20 открывается клапан 14, и топливо нагнетается через трубопровод IV в топливный фильтр тонкой очистки. При этом клапан 25 за- крыт. Рис. 21. Форсунка 1 — корпус форсунки; 2 — гайка распылителя; 3 — штифт; 4 — корпус распылителя; 5 — игла распылителя; 6 — стакан форсун- ки; 7 — уплотнительная шайба; 8 — шарик; 9 — штанга; 10 — установочный штифт; 11 — втулка; 12 — фильтр; 13 — штуцер; 14 — накидная гайка; 15 — трубка высокого давления; 16 — кол- пак; 17 — дренажная трубка; 18 — регулировочный винт; 19 — контргайка; 20 — гайка пружины; 21 — пружина; 22 — уплотни- тельная шайба; 23 — тарелка пружины а — кольцевая проточка; б — полость; в — наклонное отверстие Форсунка Форсунка — закрытого типа с многодырчатым распылителем и гидравлически управляемой запор- ной иглой. Все детали форсунки собраны в корпусе 1 (рис. 21). К нижнему торцу корпуса форсунки гайкой 2 присоединяется корпус распылителя 4, внутри которого находится запорная игла 5. Игла и корпус распылителя составляют прецизионную пару. Рыспылитель имеет четыре сопловых отверстия и фиксируется относительно корпуса двумя штиф- тами 3. Для прохода топлива на верхнем торце корпуса распылителя имеется кольцевая прото- чка а, соединенная с полостью б наклонными отвер- стиями в. Штанга 9 своим нижним концом упирается че- рез шарик 8 в хвостовик иглы распылителя. Сверху на штангу напрессована тарелка 23, в которую упи- рается пружина 21 форсунки. Усилие предвари- тельной затяжки пружины регулируется винтом 18, ввернутым в гайку 20 пружины, с контргайкой 19. На гайку пружины навернут колпачок 16 с уп- лотнительной шайбой 22. Топливо к форсунке подводится через штуцер 13, в который запрессована втулка 11, поджимаю- щая сетчатый фильтр 12. Топливо, просочившееся череу&азор между иглой и корпусом распылителя, отводится из форсунки через отверстие в регулиро- вочном винте и колпаке по дренажным трубкам 17. Под торец гайки распылителя подкладывается мед- ная гофрированная шайба 7 уплотнения от прорыва газов. Каждая форсунка установлена в латунный ста- кан 6 головки цилиндров, зафиксирована устано- вочным штифтом 10, входящим в отверстие голов- ки цилиндров, и удерживается скобой, лапками, опирающимися на буртик колпачка форсунки. Фильтр грубой очистки топлива Фильтр грубой очистки топлива (рис. 22) пред- назначен для предварительной очистки топлива, поступающего в топливоподкачивающий насос, ус- танавливается на дополнительном топливном бач- ке. Фильтр грубой очистки топлива состоит из двух секций, установленных на общей крышке 1. Секции фильтра включены в систему питания параллельно. После фильтров топливо направляется в тройник, расположенный на переднем торце блока-картера, затем к топливоподкачивающим насосам. Каждый корпус 4 соединяется с крышкой четырьмя болтами 7. Уплотнение между крышкой и корпусами обес- печивается резиновыми прокладками 3. На обоих корпусах имеются сливные пробки 6 с проклад- ками. Каждый фильтрующий элемент 5 состоит из ворсистого хлопкового шнура, навитого на сетча- тый каркас. Для центровки фильтрующего эле- мента имеются розетки, приваренные к корпусу, и выступ на крышке. Фильтрующий элемент плот- но зажимается по торцам между крышкой и дном корпуса. Фильтр тонкой очистки топлива Фильтр тонкой очистки топлива (рис. 23) уста- навливается перед насосом высокого давления. Он предназначен для окончательной очистки топлива. Фильтр состоит из крышки 10 и двух корпусов 7 с двумя фильтрующими элементами 6; к каждому 24

Рис. 22. Фильтр грубой очистки топлива 1 крышка фильтра; 2— пробка; 3 — прокладка крышки; 4— корпус фильтра; 5 — фильтрующий элемент; 6 — сливная пробка; 7 — болт крепления корпуса; 8 — болт; 9 — пружинная шайба; I — подвод топлива корпусу приварен стержень 8. Снизу в стержень ввернута сливная пробка 1 с шайбой 2. Уплотнение между корпусом и крышкой обеспечивается паро- нитовой прокладкой 9. Каждый корпус соединен с крышкой болтом 13, под головку которого постав- лена уплотнительная шайба 14. Сменный фильтрующий элемент состоит из пер- форированного металлического каркаса, на кото- ром сформована фильтрующая масса. Пружина 3 прижимает фильтрующий элемент к крышке через шайбу 4. С торцовых поверхностей фильтрующий элемент уплотнен прокладками 5 и 17. 25

Рис. 23. Фильтр тонкой очистки топлива / — сливная пробка; 2, 4, 16, 19 — шайбы; 3 — пружина; 5, 9, /7 — прокладки; 6— фильтрующий элемент; 7 — корпус секции; 8 — стержень; 10 — крышка; 11, 15 — пробки; 12, 14 — уплотнительные шайбы; 13 — болт; 18 — жиклер / — к топливному насосу высокого давления; II— от топливоподкачивающих насосов Ручной топливоподкачивающий насос PHM-IK Насос (рис. 24) состоит из корпуса 1, крышки 36, мембраны 10, клапанов 4, 16, 30, рычага 31 и рукоятки 24. Края мембраны зажаты между корпусом и крыш- кой болтами 27. Центральная часть мембраны с двумя тарелками 9 и прокладкой 8 прижата к бурту головки болта гайкой 35. Хвостовик болта шарнирно соединен с двуплечим рычагом 31, уста- новленным в крышке насоса на оси 32. Рукоятка 24 введена в зацепление с рычагом 31 при помощи зубчатого соединения, позволяющего изменять угол между ними, и затянута болтом 29 и гайкой 28. 26 В корпусе насоса имеются три гнезда для раз- мещения клапанов и три канала. При движении мембраны в сторону крышки 36 в полости//обра- зуется разрежение, под влиянием которого откры- вается всасывающий клапан 4, и топливо засасы- вается из канала / в полость //. При этом нагне- тательный клапан 30 закрыт. При обратном ходе мембраны открывается клапан 30, и топливо из по- лости // нагнетается в канал /// и далее к фильтру грубой очистки. При этом всасывающий клапан 4 закрыт. При повышении давления в канале /// на 0,6—0,8 кгс/см2 вступает в работу редукционный клапан 16, и часть топлива из канала /// поступает в полость // через каналы IV и /. При работаю-

V| Рис. 24. Ручной топливоподкачивающии насос РНМ-1К и схема его работы / — корпус; 2, И, 22 — кольца; 3, 12, 2/— корпуса клапана; 4 — всасывающий клапан; 5, 14, 20 — тарелки клапанов; 6, 17, 23 — стопорные кольца; 7 — болт мембраны; 8 — прокладка тарелки; 9, 37 —тарелки; 10 — мембрана; 13, 18, 39 — пружинодержатели; 15, 19, 38 — пружины клапанов; 16 — редукционный клапан; 24 — рукоятка; 25 — плос- кая шайба; 26 — пружинная шайба; 27 — болт; 28 — гайка; 2^—болт; 30 — нагнета- тельный клапан; 3/— двуплечий рычаг; 32 — ось рычага; 33 — ось болта мембраны; 34 — замок; 35 —гайка; 36 — крышка I, III, IV — каналы; II — полость; V — вход топлива; VI — выход топлива

Рис. 25. Схема систем охлаждения, обогрева и отопления 1 — радиатор; 2 — расширительный бак; 3 — паровоздушный клапан; 4 — заливная горловина; 5 — вентилятор; 6 — указатель температуры охлаждающей жидкости двигателя; 7 — вентиля- тор системы отопления; 8 — радиатор системы отопления; 9 — кран радиатора системы отопления; 10 — водяной насос; 11 — нагнетатель системы предпускового обогрева; 12 — котел пред- пускового обогрева; 13, 14 — сливные краны; 15 — муфта вклю- чения вентилятора; 16 — паровой клапан; 17 — корпус паровоз- щем двигателе под влиянием разрежения, создава- емого топливоподкачивающим насосом, открыва- ются клапаны 4 и 30, и топливо из канала / посту- пает в канал III через полость II, СИСТЕМА ОХЛАЖДЕНИЯ Система охлаждения двигателя — закрытая, с компенсационным контуром, расширительный бак в гидравлическом тракте включен параллельно радиатору, с принудительной циркуляцией охлаж- дающей жидкости (рис. 25). В систему охлаждения входят водяной насос 10, радиатор 1, расширительный бак 2 с паровоздуш- ным клапаном 3, вентилятор 5 с устройством для автоматического поддержания температурного ре- жима двигателя, указатель температуры жидкости 6, а также водяные трубы, сливные краны 13, 14 рубашки двигателя. Во время работы двигателя циркуляция охлаж- дающей жидкости в системе охлаждения создается водяным насосом. Из нагнетательного патрубка на- соса жидкость под давлением поступает в правую и левую рубашки блоков цилиндров, затем в го- ловки цилиндров и собирается в водосборных тру- 28 душного клапана; 18, 19 — пружины; 20 — воздушный клапан I — к компрессору; II — от компрессора — путь жидкости при работе системы обогрева — путь жидкости при работе системы охлаждения бопроводах. В водяные рубашки головок цилин- дров охлаждающая жидкость подается по направ- ляющим каналам в первую очередь к наиболее на- гретым поверхностям — выпускным патрубкам и стаканам форсунок. Из водосборных трубопроводов нагретая жид- кость по коллектору, изолирующему поток жидко- сти от полости расширительного бака, подается в радиатор. Основная масса жидкости проходит че- рез радиатор, где отдает тепло потоку воздуха, со- зданному вентилятором, после чего идет снова к водяному насосу. Часть жидкости вместе с паром и воздухом по дренажным трубкам поступает в рас- ширительный бак, где происходит отделение пара и воздуха от жидкости, которая по компенсационной трубе поступает к водяному насосу. Водяной насос Водяной насос (рис. 26) — центробежного типа, установлен с левой стороны двигателя и крепится к торцовому листу. Привод насоса — шестеренча- тый, от коленчатого вала. В чугунном улиткообраз- ном корпусе 3 вращается чугунная крыльчатка 7, напрессованная на валик 10 и закрепленная латун-

Рис. 26. Водяной насос /—упорный фланец; 2, 4 — шарикоподшипники; 3 — корпус насоса; 5 —прокладка; 6 — крышка* / — крыльчатка; 8, 19, 23— стопорные шайбы; 9, 12, 22 — гайки; 10 — валик; И — манжета саль- ника; 13 .пружинная шайба; 14 — пружина сальника; 15 — упорное кольцо сальника; 16 — стопор- ное кольцо сальника; 17 втулка; 18 — сальник; 20 — болт; 21 — шпонка; 24 — шестерня привода ной колпачковой гайкой 9 со стопорной шайбой 8. Валик насоса установлен на двух шарикоподшип- никах 2 и 4. Полость подшипников уплотнена саль- ником 18. В корпусе насоса запрессована втулка 17. К торцовой поверхности этой втулки усилием брон- зовой пружины 14 прижимается упорное кольцо 15 сальника водяного насоса, своими четырьмя высту- пами входящее в пазы крыльчатки. Полированные поверхности втулки 17 и кольца 15 образуют по- движное уплотнение, защищающее полость подшип- ников от попадания охлаждающей жидкости. Для уплотнения между валиком и кольцом ус- тановлена резиновая манжета 11 с двумя латун- ными обоймами, предохраняющими манжету от де- формации при вращении. Отдельные капли охлаж- дающей жидкости, просочившиеся через втулку корпуса водяйого насоса, сливаются через дренаж- ное отверстие в корпусе. Подшипники водяного на- соса смазываются разбрызгиванием от общей си- стемы смазки двигателя. Расширительный бак Расширительный бак служит резервной емко- стью для охлаждающей жидкости, увеличиваю- щейся в объеме при нагревании. Кроме того, он обеспечивает отделение пара и воздуха от охлаж- дающей жидкости. Расширительный бак имеет па- трубки для соединения с водосборными коллекто- рами головок блока, с радиатором, с дренажными трубками и компенсационной трубой. Основной поток охлаждающей жидкости отде- лен от полости расширительного бака коллектором. Во фланцы расширительного бака ввернуты пробка и паровоздушный клапан. Расширительный бак ус- тановлен на кронштейнах блока радиаторов через резиновые амортизаторы. Каждый амортизатор со- стоит из резиновой втулки, двух резиновых колец и четырех стальных шайб. Радиатор системы охлаждения Радиатор 6 (рис. 27) состоит из сердцевины, верхнего и нижнего баков и двух боковин (правой и левой). Сердцевина радиатора состоит из двух секций, соединенных двумя трубными досками. Каждая секция состоит из плоскоовальных цельно- тянутых латунных трубок, расположенных верти- кально в два ряда в шахматном порядке. На трубки надеты и спаяны с ними тонкие медные пластины. Верхний и нижний баки соединены с сердцевиной болтами. Между сердцевиной и ба- ками установлены паронитовые прокладки. Каж- дая боковина радиатора имеет два кронштейна. Нижние кронштейны служат для установки радиа- тора на раме трактора, верхние — для фиксации вертикального положения радиатора. К боковинам прикреплены болтами кожух вентилятора и крон- штейны, на которые устанавливается расширитель- ный бак 1. С противоположной кожуху стороны ра- диатора 6 присоединены масляный радиатор дви- гателя и коробки передач 4 и масляный радиатор рулевого управления 5. 29

Рис. 27. Блок радиаторов 1 — расширительный бак; 2 — паровоздушный клапан; 3 — пробка заливной горловины; 4 — масляный радиатор двигателя и коробки передач; 5 — масляный радиатор рулевого управления; 6 — радиа- тор системы охлаждения Паровоздушный клапан Паровоздушный клапан служит для повышения температуры кипения охлаждающей жидкости и предохранения трубок радиатора от разрушения при чрезмерном повышении или понижении давле- ния. Паровоздушный клапан (см. рис. 25) состоит из корпуса 17, парового клапана 16, воздушного клапана 20 и пружин 18 и 19. Паровой клапан от- крывается при избыточном давлении в системе бо- лее 1 кгс/см2. Воздушный клапан открывается при разрежении в системе, соответствующем избыточ- ному давлению 0,04—0,08 кгс/см2. Гидросистема автоматического управления вентилятором Гидросистема автоматического управления вен- тилятором (рис. 28) предназначена для поддержа- ния оптимального теплового режима двигателя. Она состоит из гидромуфты, закрепленной на пе- редней крышке блока, включателя золотникового типа с термоэлементом, установленного на водяной трубе правой головки блока, и трубопроводов, сое- диняющих гидромуфту и включатель с масляной системой двигателя. К неподвижным частям гидро- муфты относятся корпус-кронштейн 2 с фланцем 25, уплотнительной втулкой 39, пружиной 38 и ко- жух 7 с наружными обоймами подшипников 9 и самоподжимным сальником 10. К ведущим частям гидромуфты относятся шкив 11, ступица 20, веду- щий вал 18, ведущее (или насосное) колесо 5 с ко- жухом 3, а также шарикоподшипники 6, 16 и само- поджимной сальник 15. Ведущие части приводятся во вращение ременным приводом от шкива колен- чатого вала. К ведомым частям гидромуфты относятся ве- домое (или турбинное) колесо 1 со ступицей 23, вал 13, уплотнительная втулка 21 с тремя уплотни- тельными кольцами 22 и ступица 12, к которой кре- пится крыльчатка вентилятора. Насосное колесо имеет тридцать шесть, а тур- бинное— тридцать четыре радиально расположен- ные лопатки. Вследствие различного количества лопаток предотвращается резонансная вибрация колес. В рабочем состоянии внутренняя полость гидромуфты заполнена маслом из системы смазки двигателя. Для устранения вытекания масла по зазору между ведомым валом 13 и ведущим валом 18, а также через подшипники 9 установлены стальная уплотнительная втулка 21 с уплотнитель- ными кольцами 22 и самоподжимные сальники 10 и 15. Включатель состоит из чугунного кожуха 33 с крышкой 37, золотника 35 и термосилового дат- чика 29 со штоком. В качестве датчика использо- ван термоэлемент с твердым наполнителем. Датчик вставлен в кожух и прижат к нему бронзовой гайкой 27. Заглубление датчика регули- руется прокладками 28. Кольца 32, 34 обеспечи- вают герметичность включателя. Пружина 36 через шайбу с отверстием 0 3 мм обеспечивает надеж- ный контакт золотника со штоком термосилового датчика (усилие сжатой пружины 13 кгс). При непрогретом двигателе шток термосилового датчика не в состоянии преодолеть усилие пру- жины, и золотник находится в положении, обеспе- чивающем проход масла из подводящего (правого) в отводящий (левый) трубопровод. Масло из си- стемы смазки двигателя подается под давлением к корпусу включателя и, пройдя через каналы в зо- лотнике, поступает в отводящий трубопровод и да- лее к фланцу 25 гидромуфты. Масло по каналам ведомого и ведущего валов и уплотнительной втулки поступает на лопатки вращающегося веду- щего колеса. Под действием центробежных сил масло отбра- сывается на ведомое колесо, заставляя его вра- щаться в ту же сторону, что и ведущее колесо. Пройдя между лопатками ведомого колеса, масло снова попадает в ведущее колесо. Таким образом, крутящий момент с одного колеса передается дру- гому через масляную среду, Обороты ведомого ко- леса всегда несколько меньше оборотов ведущего колеса. Это явление называется проскальзыванием, оно увеличивается при малых оборотах ведущего колеса и уменьшается при больших числах оборо- тов, доходя до 2% при максимальных оборотах хо- лостого хода. Вследствие проскальзывания колес выделяется тепло, отводимое протекающим через муфту мас- лом, и одновременно обеспечивается плавный раз- гон, постепенность возрастания и гашения резких колебаний нагрузки на вентилятор. При отключе- нии вентилятора его вращение полностью не пре- кращается, так как имеет место «ведение» за счет сил трения в сальниках, подшипниках и других элементах муфты. На случай выхода из строя автоматического включения или поломки маслопроводов предусмот- 30