Всем здравствуйте. Тема для тех, у кого не получается заточить сверло от руки. Не сам придумал. Где-то увидел.

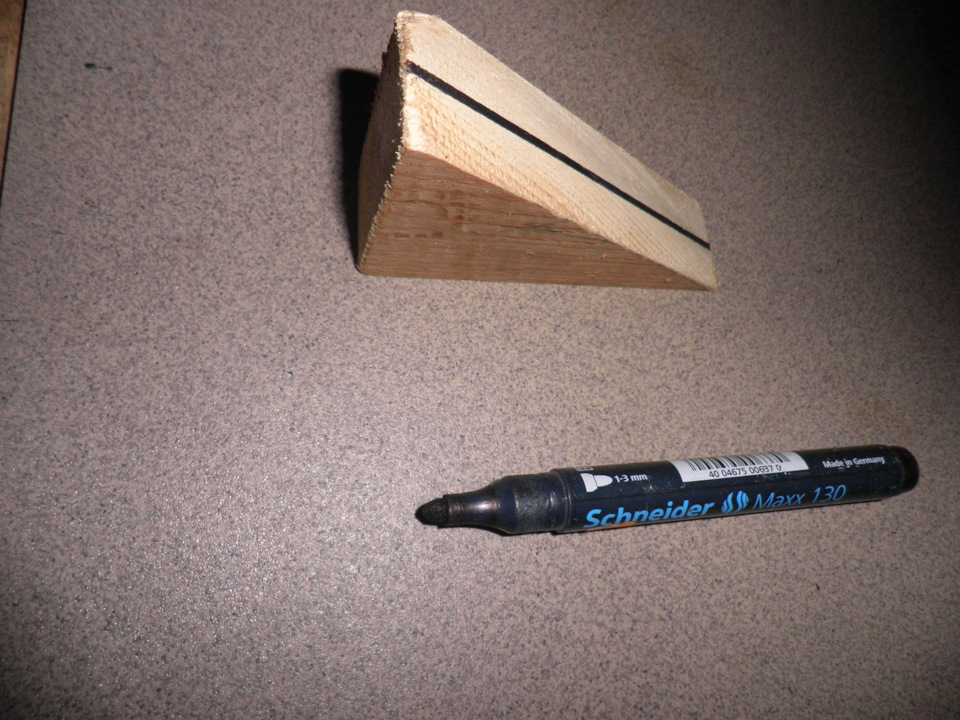

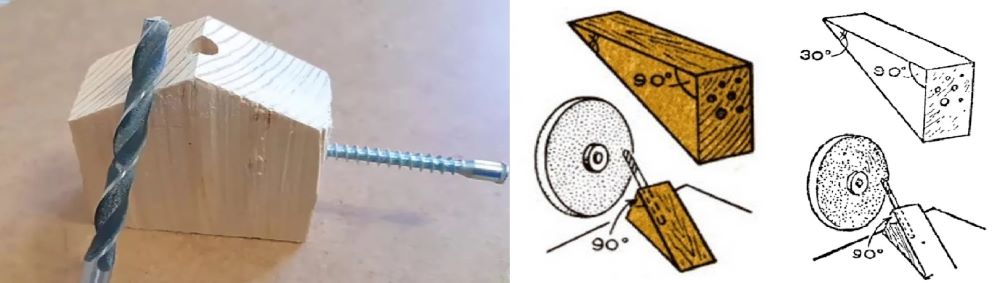

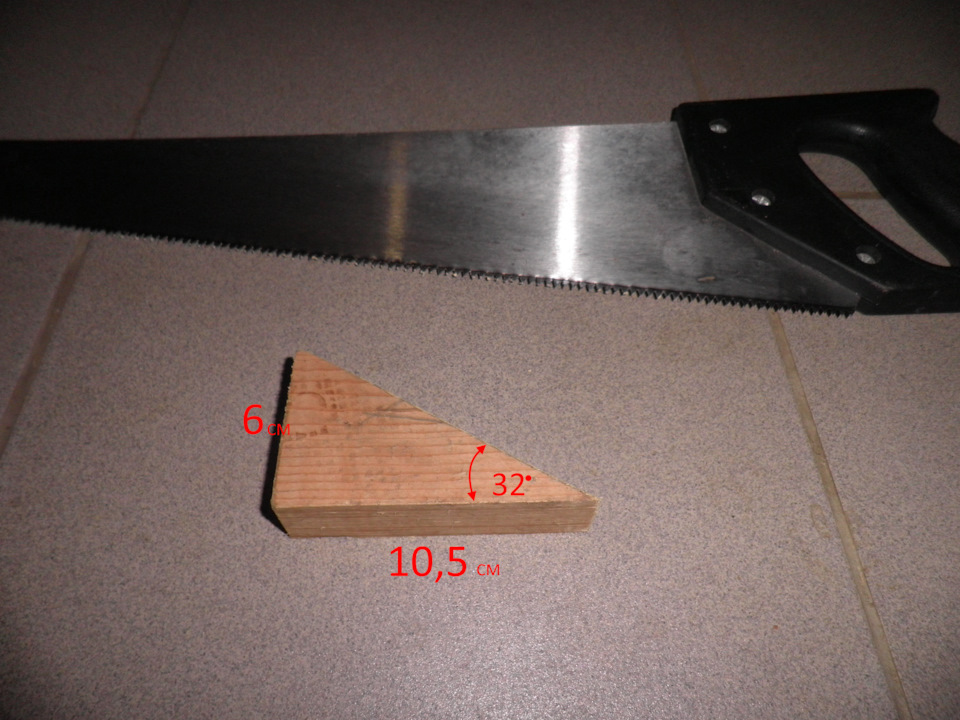

Для приспособление взял доску толщиной 3см, и вырезал кусок см 6х10,5. Тут дело не в измерений доски (размеры такие получились), дело в углу. То есть угол по которому пилил доску должен быть 32 градуса (фото). Этот угол как раз нужен для правильной заточки сверла. Доска

(или фанера) может быть других размерах, но угол- 32гр.

Далее напильником в верху доски пошлифовал канаву (7мм)- чтоб сверло положить.

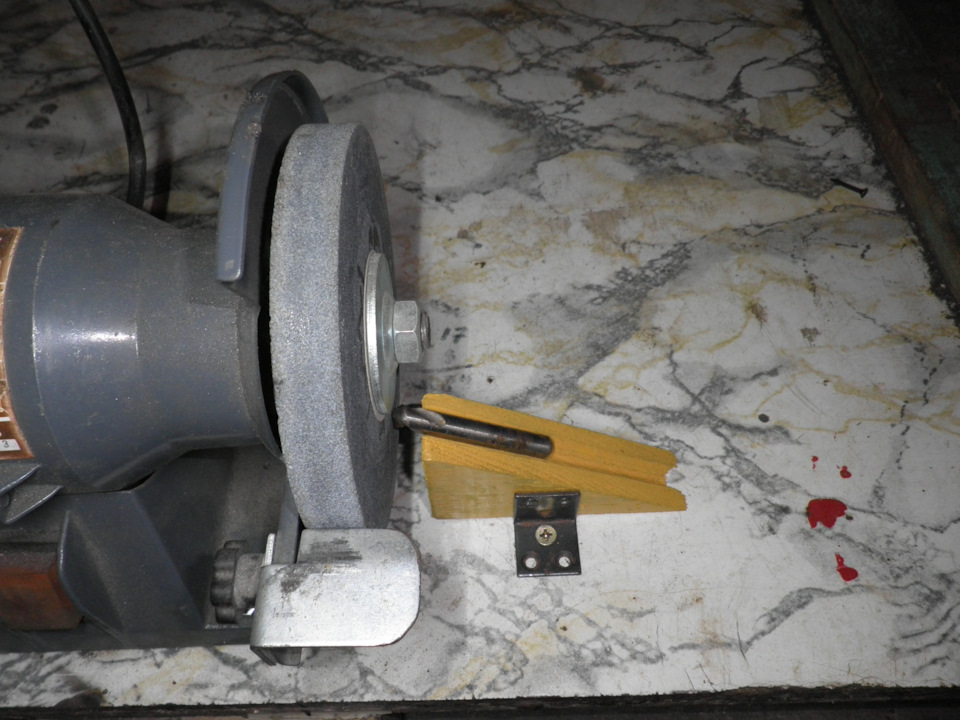

Взял железный уголок, двумя саморезами прикрутил к приспособлению с боку (по центру), а потом один саморез к столу.

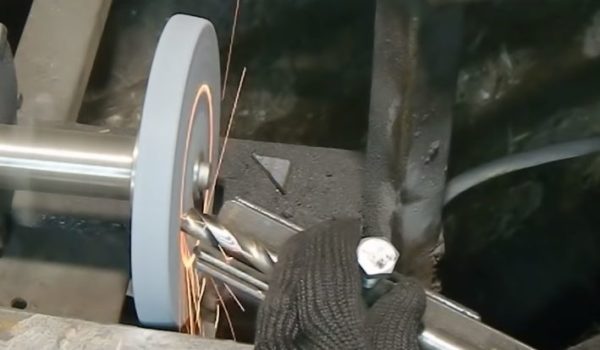

Вот и всё. Берём сверло, кладём на это дело и придерживая сверло, прижимаем к крутящему диску, и потягиваем около 15 градусов в лево. Потягивая, сверло должно всгда касаться диска (сверло поворачивать не надо). Проверил, всё работает. Если не правильно объяснил, в личку пишите, есть ссылка на видео.

Еще несколько фото добавил приспособления, для проверки угла заточки.

При желании в интернете можно найти огромное количество чертежей для изготовления самодельных устройств, при помощи которых можно затачивать сверла.

Однако чаще всего все эти «зарисовки» технически очень сложные — простому обывателю в них не разобраться.

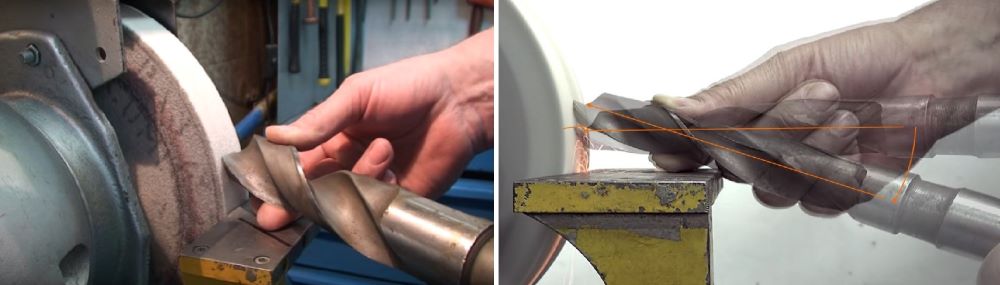

Можно, конечно, попробовать заточить сверла вручную на заточном станке, держа инструмент под углом 60 градусов. Однако и в этом случае очень трудно добиться идеальной заточки, чтобы не было смещения центра.

Впрочем, есть альтернативный вариант — использовать самодельное приспособление для заточки сверл. Сделать такое устройство под силу каждому мастеру.

Заточное приспособление из дверной петли

Никогда ничего не выбрасывайте на свалку. Потому что даже старая дверная петля может пригодиться вам в домашней мастерской.

Например, из нее можно изготовить очень простое, но полезное приспособление, которое поможет вам заточить сверло на электроточиле.

Механизм работы самодельного заточного приспособления основан на поворотном движении дверной петли.

Читайте также:

25 крутых самоделок с использованием шуруповерта

Обратите внимание: в данном случае на понадобится дверная петля с толщиной металла минимум 3 мм.

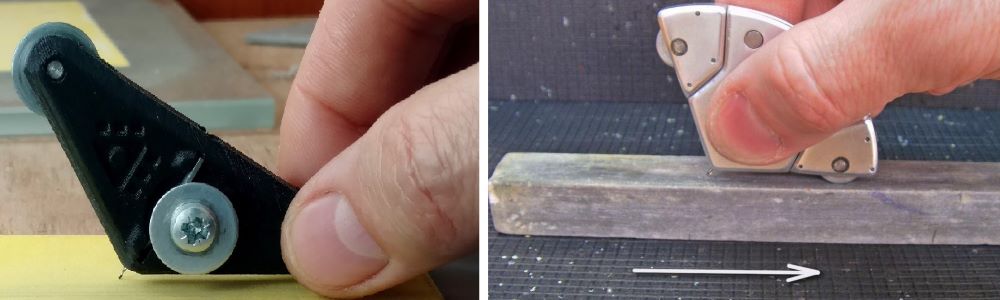

Нижняя часть петли будет фиксироваться на подручнике, а верхняя будет перемещать сверло. Для того, чтобы надежно зафиксировать нижнюю часть петли на подручнике, потребуется приварить металлический уголок 25х25 мм, после чего просверлить в нем отверстие и нарезать резьбу под болт М6.

На следующем этапе работ нужно выставить правильный угол заточки сверла, использую для этого отрезок стального уголка, который необходимо приварить к петле, и обычную школьную линейку с транспортиром.

Для проверки правильности выставленного угла используйте сверло с заводской заточкой — оно должно соприкасаться всей плоскостью кромки пера.

Читайте также:

Как из газового баллона сделать каток для посадки газона

Далее потребуется приварить к конструкции шпильку М8 с заранее подготовленной прижимной гайкой из металла толщиной 4 мм. Самодельное устройство готово!

Используя данное самодельное приспособление, вы без труда сможете затачивать сверла по дереву и металлу разной длины и размеров.

Очень полезная и удобная в применении вещь. Пошаговый процесс изготовления заточного устройства показан на видео ниже.

Устройство для заточки сверл своими руками из дверной петли

Устройство для заточки сверл своими руками из дверной петлиЗаточка сверла с помощью угловой шлифмашинки

При заточке сверл вручную на наждаке нет гарантии, что заточка получится качественной.

Поэтому лучше всего использовать самодельные приспособления и подручные средства, которые найдутся практически в каждой мастерской — например, угловую шлифовальную машину.

Основные этапы работ

В первую очередь необходимо сделать основание для монтажа болгарки, которое также будет выступать в качестве рабочего стола. Для этого можно использовать подходящий по размерам лист фанеры толщиной 20 мм.

После этого крепим УШМ к основанию при помощи специальных вертикальных кронштейнов с винтами, благодаря которым болгарка может устанавливаться под нужным углом относительно основания.

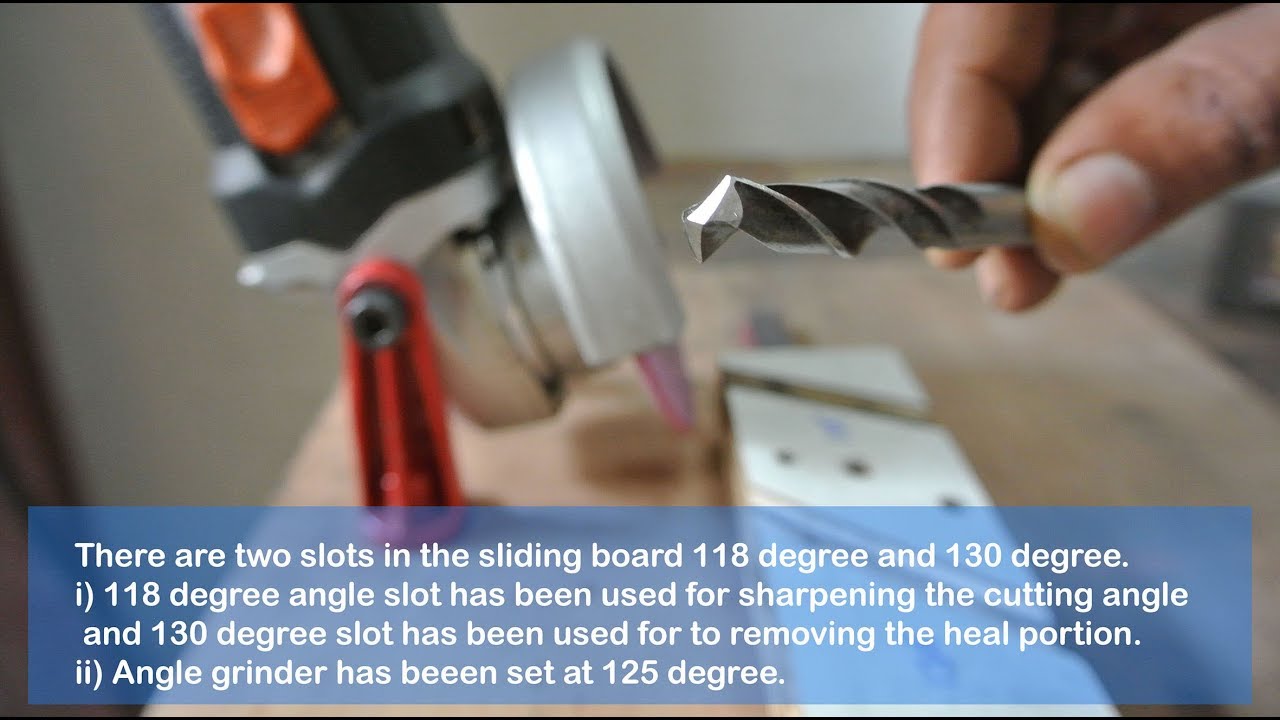

Используя транспортир с длинной линейкой, выставляем требуемый угол наклона корпуса инструмента (в данном случае 125 градусов).

В прямоугольной дощечке из фанеры при помощи ручного фрезера выбираем две «канавки» под сверла под углом 118 и 130 градусов.

С обратной стороны дощечки нужно выбрать продольный паз под направляющую рейку, которая крепится к основанию. Таким образом, шаблон из фанеры для заточки сверл получился подвижным.

Само основание крепим к верстаку при помощи струбцин или на саморезы.

Устанавливаем сверло по металлу в «гнездо» и выполняем его заточку. Делается это очень быстро и точно.

Подробный процесс изготовления и сборки приспособления для заточки сверл в домашних условиях смотрите в видеоролике на сайте.

Angle grinder hack 7 (Sharpening drill bit)

Angle grinder hack 7 (Sharpening drill bit)Универсальное приспособление для заточки сверл

При помощи данного самодельного устройства можно быстро и самое главное — максимально точно затачивать сверла по металлу разного диаметра. Вручную добиться такого результата не получится.

В частности, в процессе заточки сверл руками часто бывает перекал металла, а также нарушается симметрия сторон.

Из основных материалов для работы потребуются:

- стальной лист толщиной 4 мм;

- отрезки труб;

- уголок 25х25 мм и 32х32 мм;

- обрезки квадратного прутка;

- болт или шпилька с гайками.

Лист металла в данном случае выступает в качестве основания конструкции, которая используется для заточки сверл.

Последовательность выполнения работ

От уголка со сторонами 32х32 мм отрезаем кусок длиной 12 см и стачиваем при помощи УШМ внутреннюю часть между стенками для более плотного прилегания с уголком меньшего размера.

От трехчетвертной трубы отрезаем кусок необходимой длины, после чего делаем вырез в верхней части под уголок с уклоном примерно на 7–12 градусов. Затем эти две заготовки свариваются вместе.

Разрезаем кусок дюймовой трубы вдоль и отрезаем полоску шириной около 5–7 мм.

По краям втулки надо приварить кусок пластины и две гайки, в которые потом будет вкручиваться болт М10. Таким образом, получился зажимной хомут.

Процесс сборки приспособления

От стальной пластины отрезаем кусок с размерами 75х65 мм (можно сделать основание чуть больше), на который крепим ранее сваренную конструкцию из уголка и отрезков труб.

Далее из уголка 25х25 мм надо сделать направляющую, к которой будет прижиматься сверло.

Потом останется только изготовить ограничитель длины, чтобы можно было более выполнять более качественную заточку сверл.

Подробный процесс сборки этого приспособления можно посмотреть в видеоролике.

ЭТО ЛУЧШЕЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛ

ЭТО ЛУЧШЕЕ УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛДеревянная подставка для заточки сверл

При работе со сверлами по металлу, используя электродрель или сверлильный станок, существует определенная закономерность: чем больше сверлите отверстий, тем чаще приходится затачивать сверла.

Многие предпочитают точить режущую кромку вручную, но это не очень удобно, да и выдержать правильный угол заточки – проблематично, и далеко не всегда получается.

Поэтому для удобной заточки сверл по металлу можно сделать простую деревянную подставку.

Для ее изготовления лучше использовать твердые породы древесины. Но, в принципе, если ничего подходящего под рукой нет, подойдет все, что найдется в мастерской.

Процесс изготовления деревянной подставки

Приспособление состоит из двух основных деталей: деревянного бруска с «канавками» для сверл и квадратной дощечки (можно использовать фанеру), к которой будет крепиться брусок.

А вообще эта площадка будет служить для фиксации приспособления к столу с помощью струбцины.

Первым делом необходимо начертить на бруске линию под нужным углом (в данном случае – это угол 116 градусов). По этой линии нужно будет сделать пропил ножовкой по металлу.

После этого получившийся пропил необходимо дополнительно прорезать напильником.

Мастер использует самый обычный напильник по металлу квадратной формы. Причем, чем крупнее будет насечка, тем лучше.

На последнем этапе останется только доработать «канавку» наждачкой, а потом прикрутить сам брусок к основанию.

Подробнее о том, как сделать деревянную подставку для удобной заточки сверл по металлу, смотрите на видео ниже.

ЗАТОЧКА СВЕРЛА С ПРОСТЕЙШИМ ПРИСПОСОБЛЕНИЕМ.

ЗАТОЧКА СВЕРЛА С ПРОСТЕЙШИМ ПРИСПОСОБЛЕНИЕМ.Как заточить сверло с помощью болгарки

Сейчас мы рассмотрим один из рабочих способов, как быстро заточить сверло по металлу с помощью болгарки.

Проще всего зафиксировать болгарку с лепестковым диском и заточить сверло, удерживая его в руках.

Однако это не совсем правильно. Чтобы выдержать необходимый угол заточки, нужно будет изготовить небольшое приспособление.

Основные этапы работ

Первым делом необходимо будет сделать опорную площадку, по которой будет перемещаться вперед-назад блок с фиксатором для сверла.

Выпиливаем из отрезка фанеры две заготовки нужного размера, склеиваем их вместе и дополнительно фиксируем на два самореза.

На следующем этапе надо будет изготовить основание со стойкой. Отпиливаем две заготовки от доски, и скрепляем их вместе.

К стойке с помощью болта крепится опорная площадка.

Выставляем ее под нужным углом, после чего сверлим отверстия в самой площадке и стойке, чтобы можно было вставить гвоздь (или кусок стальной проволоки).

В данном случае автор предусмотрел возможность выставлять опорную площадку в двух положениях: под углом 11 и 30 градусов.

Из куска деревянного бруска изготавливаем блок с фиксатором.

Болгарку закрепляем на стойке. Затем устанавливаем рядом самодельное приспособление, и можно приступать к заточке сверла.

Процесс изготовления и использования самоделки можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала Mazay DIY.

Drill Bit Sharpening Jig | How to Easily Sharpen Drill Bits — 2 Ways

Drill Bit Sharpening Jig | How to Easily Sharpen Drill Bits — 2 WaysСамодельная насадка для заточки свёрл

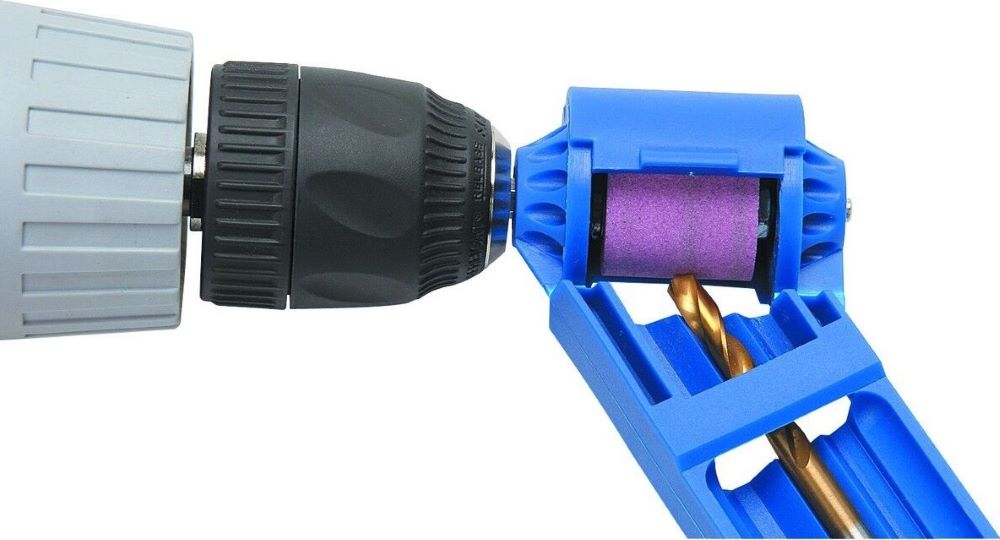

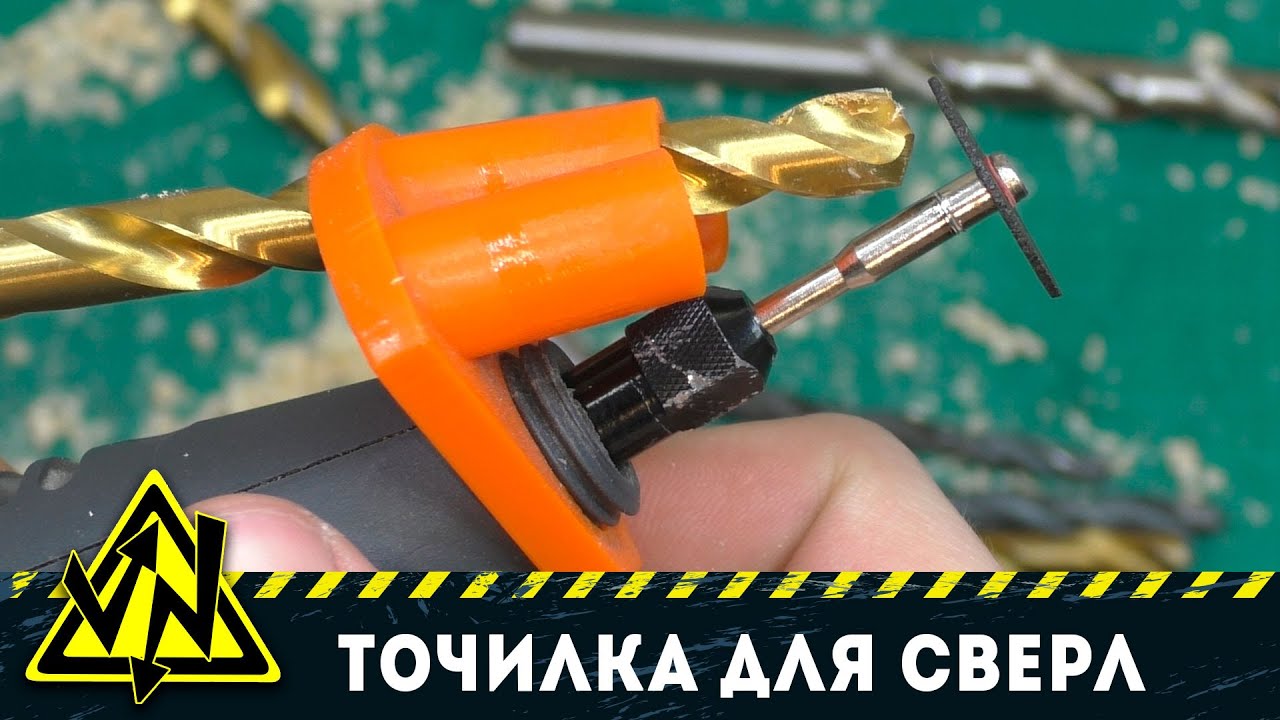

Идея точить или править свёрла с помощью гравера уже появлялась на нашем сайте.

Чтобы не создавать насадку из стали и усовершенствовать приспособление, можно воспользоваться 3D принтером.

В отличие от железной, в пластиковой насадке реализованы несколько направляющих для заточки свёрл разного диаметра.

Деталь оказалась сложной даже для 3D принтера, поэтому её пришлось самостоятельно доработать.

Расчёт приспособления выполняется на бесплатных программах, на освоение которых понадобится некоторое время, но видя результат можно с уверенностью заявить: оно того стоило. Подробности на видео ниже.

ПЕЧАТАЕМ НА 3D ПРИНТЕРЕ ТО, ЧТО НЕЛЬЗЯ КУПИТЬ

ПЕЧАТАЕМ НА 3D ПРИНТЕРЕ ТО, ЧТО НЕЛЬЗЯ КУПИТЬШаблон для проверки заточки сверл

Режущая кромка сверл, которые используются для сверления отверстий по металлу, чаще всего подвержена износу в процессе эксплуатации.

Однако каждый раз покупать новый наконечник – нецелесообразно.

Намного проще и дешевле «освежить» заточку сверла на наждачном станке или при помощи болгарки.

Одни мастера используют для этого специальные приспособления, сделанные своими руками, другие — восстанавливают режущую кромку сверла на глаз.

Однако в обоих случаях необходимо проверить правильность углов заточки.

Для этого потребуется шаблон. «Комплектующие» для его изготовления найдутся в любой мастерской или гараже.

Материалы и основные этапы работ

Чтобы изготовить самодельный шаблон для проверки правильности углов заточки понадобятся две гайки одинакового размера.

Их нужно прихватить сваркой с двух сторон, чтобы получилась «восьмерка». При помощи шлифовального диска для болгарки тщательно зачищаем места сварочных швов.

Теперь у вас есть под рукой простой шаблон, при помощи которого можно проверять углы заточки сверл по металлу.

Данное приспособление пригодится тем мастерам, которые привыкли затачивать сверла от руки. Но и тем, кто использует различные приспособления, оно тоже не помешает.

Используя шаблон, вы можете в любой момент проверить правильность заточки — особенно это важно, когда необходимо просверлить точные отверстия в разных металлических заготовках. Как пользоваться этим шаблоном, смотрите в видеоролике ниже.

NEW! Make yourself this simplest device

NEW! Make yourself this simplest deviceОдин из самых простых способов заточки сверла

Заточка сверла требует опыта и прямых рук. Но в некоторых ситуациях можно профессионально заточить сверла, даже не имея опыта. Правда, без прямых рук, увы, не обойтись.

Чтобы качественно заточить сверло, нам потребуется изготовить простое самодельное приспособление из подручных материалов.

Для этого нам потребуются:

- кусок доски;

- 2 пластиковых бутылки.

Своим личным опытом изготовления приспособления (кондуктора) для легкой заточки сверла поделился с нами автор YouTube канала «ФЕКРА».

Если у вас возникают сложности с заточкой сверла, то обязательно возьмите эту идею себе на вооружение — пригодится!

Изготовления кондуктора

Первым делом из куска доски нам потребуется отпилить заготовку треугольной формы. Одна из сторон заготовки должна иметь угол, равный углу заточки сверла.

На следующем этапе нам потребуются две пластиковых бутылки. Отрезаем от них горлышки с крышками.

Обратите внимание: нижнюю часть горлышек надо отрезать так, чтобы они были заподлицо с крышками. После этого склеиваем горлышки вместе с помощью термоклея.

Далее нам понадобится газовая горелка. Нагреваем рабочую часть сверла и этой нагретой частью нужно проплавить отверстие в крышке. Затем аккуратно прокручиваем крышку по спиральным канавкам сверла.

Во второй крышке нужно сделать обычное отверстие круглой формы.

Устанавливаем сверло, которое необходимо будет заточить. Проверяем, все ли нормально: при вращении сверла оно должно проворачиваться в соответствии со своими спиральными канавками. Наглядно можно увидеть это на видео.

В завершении останется только приклеить крышки к деревянной треугольной заготовке, которую нужно закрепить на деревянном бруске.

Заточку сверла выполняем на заточном станке путем поворота сверла вправо-влево.

С такой приспособой заточка выполняется очень быстро и качественно. Попробуйте.

Видео по теме

Подробно о том, как сделать данное приспособление и как с его помощью заточить сверло, можно увидеть в авторском видеоролике ниже. Спасибо за внимание.

Самодельное приспособление для заточки сверла по металлу маленького диаметра (до 3 мм)

В данном обзоре расскажем, как изготовить своими руками самодельное приспособление для заточки сверла по металлу маленького диаметра (от 0,5 до 3 мм).

Конструкция самоделки довольно простая. Основная часть приспособления — металлический корпус, в котором фиксируется сверло.

По краям корпуса находятся два ролика. В процессе заточки между роликами и самим сверлом образуется угол в 120 градусов.

Заточка режущих кромок сверла производится на ровной опорной поверхности, на которой закреплена наждачная бумага.

Возможно, вам также интересно будет прочитать статью: как изготовить поворотную направляющую для ручной ножовки.

Процесс изготовления самоделки

Сначала необходимо сделать корпус самодельного приспособления. Состоит из двух частей: нижней и верхней. Материал для изготовления корпуса — листовой металл толщиной 3-4 мм.

Обе части металлического корпуса должны иметь угол 120 градусов с одной из сторон. По центру делается проточка для позиционирования сверла, которая является биссектрисой этого угла.

В нижней части корпуса имеются 5 отверстий с резьбой М3 и два отверстия с резьбой М6. В верхней части просверлено такое же количество отверстий, но без резьбы и с зенковкой. Также дополнительно прорезан паз.

Из листового металла толщиной 3 мм необходимо вырезать две дистанционные прокладки.

Далее можно приступать к сборке. Между нижней и верхней частями корпуса устанавливаются дистанционные прокладки. Части корпуса скрепляются на винты. По краям корпуса крепятся ролики из стальных шайб.

Фиксация сверла в корпусе осуществляется с помощью шпонки из четырехмиллиметрового куска металла, которая вставляется в паз, прорезанный в верхней части корпуса.

Шпонка дополнительно фиксируется прижимным винтом, который прижимает ее плоскостью своей пластиковой головки.

Пошаговый процесс изготовления приспособления для заточки сверла, а также принцип его работы можно увидеть в авторском видеоролике. Обзор подготовлен на основе видео с YouTube канала «Всё Могём».

Как заточить маленькие свёрла от 0.5 до 3 миллиметров?

Как заточить маленькие свёрла от 0.5 до 3 миллиметров?Задать вопрос

Для правильной и быстрой заточки сверл по металлу необходим большой опыт и твердая рука. Но смастерив очень простой кондуктор из двух деревяшек и пробок от пластиковых бутылок, можно эту непростую и ответственную операцию упростить до такого уровня, что с ней справится даже человек, никогда не затачивавший сверла.

Понадобится

Материалы и инструменты:

- затупленное сверло по металлу;

- куски деревянной доски или бруса;

- две пластиковые бутылки;

- термоклей;

- нож строительный;

- газовая горелка;

- заточной станок (наждак) и др.

Качественные и долговечные сверла на АлиЭкспресс со скидкой — http://alii.pub/5zwmxz

Процесс изготовления кондуктора и заточки сверла с его помощью

Выпиливаем из деревянной доски или бруса заготовку в виде плоского клина с одним углом 90 градусов, высотой 5 см и длиной 8 см. Тогда наклонная плоскость клина будет составлять с горизонтальной поверхностью угол 116 градусов, и заточка сверла также будет иметь такую величину. Если требуется другой угол заточки, то необходимо изменить величину наклона клина или соотношение его высоты и длины.

Отрезаем от двух пластиковых бутылок горлышки с крышками. Аккуратно подравниваем нижнюю часть горлышек так, чтобы они были заподлицо с крышками.

Затем склеиваем горлышки с навинченными крышками друг с другом термоклеем.

Посредством газовой горелки разогреваем режущую сторону сверла и этим разогретым концом проплавливаем перфорацию в крышке, формой, напоминающей бабочку или бантик. Для закрепления полученной формы отверстия осторожно прокручиваем крышку по спиралевидным канавкам инструмента для сверления металла. Форма отверстия во второй крышке может быть круглой и соответствовать по размеру диаметру затачиваемого сверла.

Помещаем затупленное сверло, предназначенное к процессу заточки, в отверстия крышек. После чего, мы должны убедиться в том, что сверло, вращаясь, проворачивается согласно своим спиральным канавкам, а не как-то иначе.

Наша последняя операция заключается в приклеивании крышек к основанию наклонной поверхности деревянного клина, который, в свою очередь, закрепляем клеем к деревянному бруску-параллелепипеду соответствующих размеров, совмещая острие клина с торцом прямоугольного бруска.

Затачиваем сверло на наждачном круге заточного станка, периодически поворачивая сверло по часовой и против часовой стрелки. Главное при этом – плотно прижимать основание кондуктора к рабочему столу или упору заточного станка.

Качественные и долговечные сверла на АлиЭкспресс со скидкой — http://alii.pub/5zwmxz

Смотрите видео

Как известно, промышленность выпускает отдельные сверла по металлу и по дереву, между ними существуют значительные отличия. Перед тем как изготавливать приспособления для заточки инструментов, необходимо знать, какие требования предъявляются к режущим кромкам.

Не понимая физических процессов резания, не зная параметров углов и, главное, почему для каждого материала имеется свой угол заточки сверла, невозможно сделать приспособление. В связи с этим считаем важным для всех мастеров краткую техническую информацию о сверлах.

Важно. Сразу предупреждаем, что универсального приспособления для заточки всех видов сверл в природе не существует. Такой агрегат не могут сделать даже на самых современных промышленных предприятиях, не говоря уже о кустарных условиях.

Мы дадим инструкцию изготовления приспособления лишь для наиболее используемых и простых с технической точки зрения режущих инструментов.

Вне зависимости от конкретного назначения и вида все сверла по дереву имеют острый наконечник, он удерживает центр при начале сверления. Металлические такого наконечника не имеют, оно просто бы не выдержало значительных усилий. Центровка отверстия достигается за счет кернения поверхности.

Содержание статьи

- Сверла по дереву

- Сверла по металлу

- Инструкция по изготовлению приспособления для сверл большого диаметра

- Порядок изготовления

- Как пользоваться приспособлением

- Видео — Приспособление для заточки сверла на болгарке

Сверла по дереву

Для изготовления сверл применяются низкокачественные дешевые стали, режущие кромки рассчитываются на небольшие усилия. В зависимости от назначения различаются несколько видов инструментов.

Как видно из таблиц, есть большое разнообразие сверл по дереву, некоторые могут стоить больших денег. Но самостоятельно заточить их невозможно, не позволяют особенности конструктивных решений.

Сверла по металлу

Их часто используют и по дереву, эти инструменты можно считать универсального использования. Сверла по металлу изготавливаются из очень качественных и очень дорогих высоколегированных сталей. Периодическая заточка в разы увеличивает сроки эксплуатации режущих инструментов, улучшает процесс высверливания и повышает качество поверхности и геометрии отверстий.

Профессионалы настоятельно рекомендуют покупать только качественные режущие инструменты торговых марок RUKO, BOSCH, HAISSER.

Почему отечественные намного хуже по качеству, ведь еще лет сорок тому назад наша инструментальная промышленность занимала ведущие мировые позиции? За несколько десятилетий мы безнадежно отстали от мировых производителей, у нас нет ни научного потенциала для разработки новых сплавов и технологий обработки металлов, нет среднего машиностроения для производства самого современного оборудования, не вкладываются финансовые средства в научные разработки.

Дорогие сверла по металлу имеют очень сложную и точную крестовую заточку, дополнительно обрабатываются по методу сеточной заточки. Поверхности покрываются специальными очень дорогими металлами и сложными сплавами для минимизации сил трения, лучшего отвода стружки, уменьшения нагрева. Каждая режущая кромка контролируется минимум по двум углам.

Самодельные приспособления для заточки сверл никогда не смогут заточить сложные режущие поверхности, они не в состоянии полностью восстановить первоначальные технические свойства инструментов. Лучшее, на что можно надеяться – несколько улучшится процесс резания в сравнении с полностью тупым сверлом. Но он всегда будет намного хуже, чем у нового инструмента с заводскими заточками.

Инструкция по изготовлению приспособления для сверл большого диаметра

На таком приспособлении можно заточить ржущие кромки сверл диаметром более 5 мм. Мастер должен быть профессиональным сварщиком и иметь практические навыки выполнения слесарных работ по металлу.

Приспособление позволяет устранять проблемы, возникающие при ручной заточке.

- Заточка вручную требует довольно много времени. Чем больше заточка – тем выше вероятность перегрева режущей кромки. Это очень негативно сказывается на прочности, при высокой температуре происходит изменение кристаллизации стали, обратный процесс можно сделать только в производственных условиях. Появляется замкнутый круг: мягкие кромки быстро тупятся, их надо часто точить, ручная заточка становится причиной перегрева.

Сверло перекалено Так выглядит перегретое сверло - Быстро уменьшается длина сверла. Если заводское приспособление снимет доли миллиметра в зависимости от сложности повреждений, приспособление не более миллиметра, то при ручной заточке длина сверла за один раз может уменьшаться сразу на несколько миллиметров. Сроки пользования сокращаются, не все отверстия таким сверлом уже можно сделать.

Заточка сверла своими руками приводит к быстрому уменьшению рабочей длины - Режущие кромки расположены не по центру сверла.

Режущие кромки расположены не по центру сверла Как следствие, отверстие неровное, сверло может сломаться. Выход – опять точить и пытаться выровнять центр. Если получится с первого раза, то сверло станет короче примерно на миллиметр, если нет, то последствия еще более печальные.

Слом сверла Как вытащить застрявшее сверло из дрели

Существует два выхода из такого положения – покупать заводское оборудование или пытаться изготовить его самостоятельно. Конечно, для большой мастерской лучше покупать станок, вложенные средства быстро окупятся и начнут приносить прибыль за счет реализации готовой продукции. Обыкновенному мастеру приобретать заводское оборудование нет экономического резона, вложенные деньги начнут приносить прибыль в очень отдаленной перспективе. Намного лучше сделать элементарное приспособление со всеми его реальными недостатками, но почти бесплатно. Цена работы только потерянное время.

Порядок изготовления

Шаг 1. Подготовьте материалы. Вам понадобится кусочек листовой стали толщиной 3–4 мм, два отрезка трубы, один диаметром 3/4″ , второй 1″. Угольник с шириной полки 32 мм и 25 мм, болтики М10 гайки к ним.

Шаг 2. Отрежьте уголок 32 мм длиной 120 мм. Болгаркой уберите посередине металлический отлив, он формируется во время горячего проката металла.

Добейтесь такого положения, чтобы уголок 25 мм входил внутрь уголка 32 мм. Он не должен шататься, соприкасаться могут лишь боковые стенки, угловые грани пусть имеют зазор. За счет этого два уголка будут плавно и без шатаний скользить, что очень важно для самодельного приспособления.

Шаг 3. От уголка 25 мм отрежьте кусочек длиной 180 мм. Заготовки для скользящих направляющих готовы, они во время заточки подают сверло к камню точила.

Шаг 4. Приступайте к изготовлению фиксатора сверла. Оно делается из двух трубок. Одна длинная диаметром 3/4″, на ней устанавливаются направляющие и основание. Второй отрезок трубы Ø 1″ переделается под муфту фиксации положения отдельных элементов приспособления в выбранном положении. Длина тонкой трубы примерно 50 мм, короткой примерно 30 мм. Размены произвольные, они никакого влияния на работоспособность приспособления не оказывают.

Шаг 5. На торце короткого отрезка болгаркой надо вырезать нишу под уклоном 7–12°, к ней в дальнейшем будет привариваться уголок 32 мм. Это стандартный параметр положения плоскости режущей кромки сверла. Работайте очень внимательно, для сверла по металлу каждый параметр имеет важное значение. От вышеуказанного завысит глубина резания. Конечно, на нее влияет не только угол, но и скорость вращения сверла и величина подачи патрона.

Угол между двумя режущими плоскостями сверла должен быть ≈ 110°. Каждый материал имеет незначительные отличия, но большинство мастеров в быту пользуется одними сверлами и для алюминия, и для стали, и для пластика, и для дерева. На производстве это имеет значение, там большие нагрузки на сверла.

Приварите к трубе уголок, следите, чтобы его не повело. Вначале делайте прихватки, а только после их остывания накладывайте основной сварочный шов.

Шаг 6. Короткую трубку дюймового диаметра разрежьте вдоль оси, сделайте зазор шириной примерно 5 мм. Мы выше уже упоминали, что она будет зажимать длинную трубку, находящуюся внутри и фиксировать в заданном положении.

Приступайте к изготовлению металлического хомута. Делается он в несколько этапов.

- Одну гайку приварите у кромки разреза. Чтобы металл не повредил резьбу, вкрутите болт и на него накрутите хотя бы еще одну гайку. Лучше закрыть всю резьбу.

Приварена гайка - Подготовьте небольшую упорную пластинку и высверлите в ней отверстие под болт. Диаметр отверстия должен быть примерно на миллиметр больше диаметра болта. К пластинке приварите вторую гайку. Во время работы в обеих гайках должен быть вкрученным болт, в противном случае очень трудно выдержать соосность. Приварите к трубке пластинку.

Приварена пластинка и вторая гайка

Шаг 7. Изготовьте площадку под приспособление. Делается она из листового железа, размеры примерно 65×100 мм. Как мы уже упоминали, точные параметры не даются, они никакого значения не имеют. Площадка должна быть такой, чтобы приспособление без проблем размещалось у точила – это единственное требование.

Шаг 8. Примерно выставьте положение трубок на своем наждаке, сверло должно легко достать до точильного круга. Приварите хомут к площадке.

Важно. В связи с тем, что окружность трубы должна двигаться во время сжимания, небольшой по длине шов нужно накладывать только с противоположной вырезу стороны.

Проверьте функциональность механизма. Немного затяните болтик, угольник должен застопориться. Все в норме – продолжайте изготовление приспособления для заточки сверл.

Шаг 9. Подготовьте направляющую, к ней фиксируется сверло во время заточки. Направляющая – угольник 25 мм. Вначале следует установить зажимное устройство для сверла. Отрежьте от угольника кусочек длиной примерно 20 мм, просверлите в нем отверстие и приварите гайку.

Не забывайте, что во время приваривания гайки резьба должна защищаться вкрученным болтом. Приварите элемент к угольнику. Теперь наше устройство уже приобретает нормальный вид, сверло может фиксироваться в нужном положении и двигаться по прямой линии под выставленным углом по направлению к камню наждачного станка.

Но для того чтобы плоскости режущих кромок располагались точно по центру сверла, надо сделать ограничитель хода. Его задача – контролировать длину спиливания с каждой стороны сверла. Еще один плюс такого устройства – уменьшается величина разового стачивания во время точения, что оказывает положительное влияние на длительность пользования инструментом. Ограничитель изготавливается в несколько этапов.

- Сзади приварите гайку, в нее будет вкручиваться болт. Он устанавливает максимальную длину сверла.

- Сбоку уголка приварите еще одну гайку, вкрутите в нее болт. Именно он ограничивает длину спиливания сверла.

Как пользоваться приспособлением

- Струбцинами зафиксируйте приспособление на столе с наждаком. Контролируйте расстояние, оно должно позволять точить сверла.

- Отпустите зажимной хомут, установите сверло, найдите угол заточки. Выдумывать ничего не надо, медленно вращайте приспособлением до тех пор, пока плоскость сверла не будет плотно прилегать к камню.

- Затяните задний болт и закрутите контргайку.

- На боковом приспособлении выставьте зазор примерно миллиметр, затяните сверло.

Инструмент правильно установлен, можно начинать точить. После того как одна кромка готова, освободите зажим. Поверните сверло на 180° и повторите все операции в указанной последовательности. Не трогайте только ограничительный болт, он должен позволять снимать такую же длину сверла, как и при первом заходе.

Видео — Приспособление для заточки сверла на болгарке

За счет приспособления для заточки сверл можно существенно улучшить качество отверстий, исключить появление овала или больших шероховатостей. Кроме того, острыми сверлами легче работать, в разы увеличивается срок их эксплуатации. Такими сверлами без проблем делаются отверстия в довольно тонких заготовках. Все сверла перед изготовлением стола для фрезера также предварительно затачивались на самодельном оборудовании. А как изготавливался стол можно прочитать на страницах нашего сайта.

Дрель снискала популярность не только среди профессиональных строителей и слесарей, но и получила широкое применение в бытовым хозяйстве. Нередко ее используют для самостоятельных монтажных работ, требующих сверления отверстий в различных материалах. Основным расходным элементом дрели является сверло.

Содержание

- Правила заточки сверл

- Признаки что сверло затупилось

- Выбор угла заточки сверла в зависимости от обрабатываемого материала

- Доводка

- Проверка

- Подточка перемычки и ленточки

- Особенности заточки мелких сверл

- Особенности заточки «елочки»

- Виды заточек

- Заводские заточные станки для сверл

- Самодельные приспособления для заточки сверл своими руками

- Для заточки сверл спирального типа

- Для сверл большого диаметра

- Для точения сверл на станке

- Приспособление на гравер и электродрель

- Приспособление из дверной петли

- Приспособление на основе гаек

- Приспособление-шаблон типа «кондуктор»

- Способы заточки

- Коническая и одноплоскостная заточка

- Болгаркой

- На точильном круге

- На наждаке

- Способы заточки по выведению задней плоскости

- Способы заточки по количеству граней на режущей части

- Как выбирать сверла

- Как продлить срок службы сверла

Правила заточки сверл

Во время эксплуатации оснастки дрели происходит естественное затупление острых граней. Срок ее службы зависит от интенсивности использования и материала, из которого она сделана.

Увеличить период “жизни” сверл можно благодаря их своевременной заточке. Чтобы сделать это, существует два способа: отнести расходной материал в мастерскую или самостоятельно заточить затупившиеся кромки при помощи абразивного круга или наждака. В последнем случае, заточка осуществляется исходя из вида и назначения сверла.

Многие, кто нечасто сталкивается с такой задачей, не знают, как правильно точить сверла. Чтобы понять принцип заточки, рассмотрим основные факторы, влияющие на ход данного действия.

Хороший способ получить квалифицированные рекомендации как правильно затачивать сверла — это задать соответствующий вопрос опытному мастеру в специализированном сервисе по заточке инструментов.

Признаки что сверло затупилось

Таких признаков не так много. И конечно, самый главный из них: потеря сверлом способности проделывать отверстия. Стершиеся грани перестают прорезать материалы, чаще всего это относится к оснастке по металлу и бетону. Сверла по дереву изнашиваются меньше, а, следовательно, и заточка им требуется реже.

Однако мастера не рекомендуют доводить оснастку до полной утраты режущих качеств. При сильном износе наконечник деформируется и не подлежат восстановлению.

Первичными признаками затуплености расходника являются:

- нагрев оснастки;

- увеличение шума в процессе работы с дрелью или появление посторонних резких звуков;

- образование при сверление мелкой крошки, что свидетельствует о том, что материал не прорезается, а разрушается (крошится) под воздействием приложенной силы.

Последний пункт может быть вызван состоянием и составом материала. Но в совокупности с остальными признаками он также служит показателем износа сверлильного элемента дрели.

Выбор угла заточки сверла в зависимости от обрабатываемого материала

Угол заточки — это угол при вершине оснастки. Во время заточки затупившихся граней требуется вернуть насадке ее заводскую форму. Угол зависит как от материала обработки, так и от сплава, из которого сделан наконечник.

Для начала разберемся как правильно заточить сверло по металлу. Универсальным углом заточки сверл по металлу и другим более мягким породам считается угол в 120 градусов при условии, что насадка выполнена из прочной высококачественной стали.

Однако в большинстве случаев угол рекомендуется подбирать, исходя из материала, в котором необходимо сделать отверстие. Чем прочнее и тверже сплав, тем тупее угол. Так, для дерева и пластмассы оптимальным считается максимально острый угол в 45-60 градусов, для органического стекла в 70°.

Углы заточки сверл по металлу варьируются в диапазоне от 115 до 140°. Для сверлильных работ по чугун и низколегированной стали он равен 115-118°, для меди и закаленной стали — 125°, для алюминия, бронзы и латуни — 130°, тоже значение приемлемо и для сверления бетонных деталей.

Правильно выбранный угол позволяет сделать процесс сверления эффективнее и качественнее. При этом допустимым отклонением от представленных значений является ±3°.

Доводка

Доводка — это этап шлифовки режущей части оснастки без изменения ее геометрии. Обычно доводку производят на точиле, установленном на болгарку или перфоратор. Для исключения механический повреждений используют абразивы мелкой зернистости. Ими убирают царапины, заусенцы и другие дефекты.

Проверка

Контроль сверла на соответствие заданным параметрам проводят прикладыванием его к специальному шаблону, при помощи которого проводится замер угла и длины режущих граней.

Однако наличие такого устройства совсем не обязательно в быту. Для стандартных сверл можно самостоятельно изготовить приспособление для проверки из гаек. Так как гайки представляют собой шестиугольники, то углы между их гранями буду равны 120°. Если соединить сваркой две-три гайки в единую конструкцию, то образованные между ними углы также будут 120 градусов.

Данным приспособлением довольно просто определять качество заточки, прикладывая наконечник оснастки к образованным шестигранниками углам.

Подточка перемычки и ленточки

Помимо режущих граней со временем изнашивается перемычка и ленточка оснастки. Их также необходимо подтачивать.

Особенности заточки мелких сверл

Небольшие сверла диаметром до 3 мм можно шлифовать на заточном круге, приставив режущую часть параллельно к поверхности абразива. В процессе данного действия запрещено вращать оснастку и менять угол соприкосновения ее наконечника с поверхностью точильного камня.

Особенности заточки «елочки»

Шлифовка ступенчатого сверла осуществляется исключительно на режущих гранях. При этом абразивный круг должен двигаться по спирали оснастки, начиная от меньшего кольца.

Виды заточек

Существует несколько способов, как заточить сверло, каждый из которых имеет свои достоинства и недостатки. Выбор одного из них зависит от вида оснастки и подручных материалов, которые есть в наличии.

Устройства для заточки сверл можно сделать самостоятельно или купить уже готовую модель в магазине.

Приспособления для заточки сверл по металлу призваны облегчить процесс шлифовки режущих граней.

Заводские заточные станки для сверл

Заводские станки — это специализированные приспособления для заточки сверл по установленным стандартам. Достоинство таких установок в их высокой эффективности и качественной обработки оснастки. Недостаток — высокая цена. Покупка станка для домашнего использования вряд ли будет нецелесообразной.

Самодельные приспособления для заточки сверл своими руками

Самодельные приспособления для заточки сверл отличаются простотой конструкции. Для их изготовления используются подручных средства и материалы, которые есть в наличии практически у каждого.

Приспособления, предназначенные для заточки сверл, способны наточить износившиеся грани не хуже заводских станков. Такая конструкция прослужит довольно долго, при этом по своим характеристикам она зачастую не уступает профессиональным устройствам из строительных магазинов.

Заточка сверла по металлу своими руками осуществляется на точильном круге при помощи самодельной конструкции, удерживающей сверло под требуемым углом.

Для заточки сверл спирального типа

Самым простым приспособлением является алюминиевая или медная оправка. Трубка подбирается с учетом диаметра оснастки. Расходник должен плотно прилегать к стенкам самоделки, ведь даже незначительное отклонение может привести к некачественному результату.

Еще одним устройством для заточки спирального сверла, которым пользуются многие мастера уже довольно давно, остается деревянная направляющая с подручником. Отверстие в бруске делается под углом заводской заточки расходника.

Для сверл большого диаметра

Подача сверла большого диаметра осуществляется аналогично спиральному. Приспособление делается из болтов и металлических уголков таким образом, чтобы сверло в нем лежало плотно и не вертелось во время обработки.

Сделанную конструкцию обычно прикрепляют к столешнице уголком и саморезами. При этом устройство должно иметь возможность отклонения в сторону на 15 градусов.

Для точения сверл на станке

Чтобы точить сверла на станке используются стойки из дерева и металла для подачи оснастки. При помощи транспортира устройство придается необходимый угол.

Приспособление на гравер и электродрель

Для надежной фиксации дрели на рабочей поверхности применяются угловые конструкции, удерживающие инструмент в одном положении в процессе заточки.

Приспособление из дверной петли

Из дверной петли, болта и гайки делается устройство-держатель. Преимуществом данного приспособления является доступность элементов и плотная фиксация болта.

Приспособление на основе гаек

Устройство для заточки сверл представляет собой две сваренные гайки, в одной из которых проделано отверстие по диаметру сверла. Чтобы не ошибиться с его размером, на гайке делается черта. За тем по нему вырезается отверстие болгаркой по металлу.

Для плотной фиксации применяется болт. Он закручивается таким образом, чтобы нижний конец упирался в оснастку.

Приспособление-шаблон типа «кондуктор»

Шаблон вида “кондуктор” служит одновременно для контроля режущих граней и подачи сверла под требуемым углом. Его можно приобрести в специализированном магазине, либо же сделать самостоятельно.

Способы заточки

Приспособления для заточки сверл и их способы подбираются в зависимости от вида и размера оснастки.

Некоторые из них универсальны. Они подходят для разных моделей расходников.

Коническая и одноплоскостная заточка

Оба типа заточки используются для образования заднего угла при вершине наконечника.

Коническая предназначена для сверл диаметром больше 3 мм. Оснастку подносят к абразивному кругу, крепко удерживая ее в руках. Во время заточки расходник мерно покачивают, прикладывая равномерную силу нажима. Таким способом затачивают обе грани, на глаз или по шаблону определяя их симметрию.

Одноплоскостная заточка не рекомендуется для оснастки большого диаметра, данный вариант исключительно для малогабаритной оснастки. Режущая грань подается параллельно точильному кругу. Такое положение необходимо сохранять во время всей заточки.

Болгаркой

Заточка болгаркой возможна при помощи двух приспособлений. Одно непосредственно крепится к самому инструменту, неподвижно лежащему на рабочей поверхности. Второе представляет собой отдельную конструкцию, осуществляющую подачу сверла к диску.

Оба приспособления объединяет схожее устройство. При помощи гаек, болтов, уголков и других элементов создается конструкция, удерживающая сверло под необходимым углом.

На точильном круге

Точильный круг представляет собой насадку на дрель или перфоратор. Подача сверл во время заточки может осуществляться как при помощи устройства из бруска, гаек или сложной конструкции из уголков и крепежных элементов, так и в ручную.

На наждаке

Заточка на наждаке аналогична процессу восстановления режущих способностей оснастки на точильном круге. Однако данное устройство относится к профессиональному типу, предназначенному для заточки режущих граней. В зависимости от вида в комплектацию к наждаку входят элементы подачи и фиксации сверлильных расходников, что значительно упрощает точильный процесс.

Способы заточки по выведению задней плоскости

Для выведения задней плоскости существует два варианта заточки: плоскостная и коническая. Двухплоскостная производится по принципу одноплоскостной заточки. Отличие заключается в наличии у сверла двух режущих граней, которые поочередно подаются к абразиву.

Способы заточки по количеству граней на режущей части

По количеству скосов заточка делится на одинарную и двойную. Данный способ преимущественно предназначен для крупногабаритных сверл. Наличие одной и более плоскостей позволяет избежать перегрева рабочей части расходника.

Как выбирать сверла

Вид и тип сверла выбирается исходя из материала, в котором требуется сверлить отверстия. Чем он тверже, тем прочнее должны быть расходники. Универсальным вариантом является оснастка из быстрорежущей стали. Дополнительное покрытие кобальтовое или титановое способно увеличить период эксплуатации сверлильного элемента.

Как продлить срок службы сверла

3 правила, помогающие продлить “жизнь” сверла:

- Нельзя давать оснастке перегреваться. Нагреваясь сверло деформируется, что может значительно снизить его качество, а то и вовсе привести к поломке. Работать со сложными материалами необходимо циклично, не стремясь проделать отверстие в один подход. Для остужения расходного элемента рекомендуется использовать воду и специальную жидкость.

- Установка правильной скорости вращения крутящего момента в дрели. Она зависит от типа сверла и материала.

- Извлечение стружки во время работы. Это в большей степени относится к сверлению глубоких отверстий в металлах и бетоне. Периодическое извлечение стружки поможет избежать застревания оснастки в материале.