Понятие

«качество продукции» как экономическая

категория и объект экономической науки

тесно связано с категорией потребительской

стоимости, проявляющейся лишь в процессе

использования товара. К. Маркс писал: «

Полезность вещи делает ее потребительной

стоимостью. Но эта полезность не висит

в воздухе. Обусловленная свойствами

товарного тела, она не существует вне

этого последнего. Поэтому товарное

тело… само есть потребительная стоимость

или благо».

При

этом определение качества относится

как к товарам и услугам, так и к процессам

производства товаров и оказания услуг.

Любая продукция /услуга должна

соответствовать определенным требованиям

потребителя. Качество характеризует

соответствие товара требованиям.

Свойства товара, которые характеризуют

их пригодность к выполнению определенных

требований, называются признаками,

характеристиками качества. Совершенно

естественно, что за время создания и

развития науки о качестве у разных

ученых и исследователей сложилось свое

мнение о том, что такое качество.

Немецкое

общество качества дает следующее

определение:

Качество

есть

совокупность свойств и признаков изделий

или процессов, обуславливает степень

их пригодности для использования по

назначению.

Джозеф

Джуран, ведущий американский специалист

по системам качества, считает, что

качество –

это пригодность к использованию. Данное

определение включает в себя четыре

элемента:

►восприятие

потребителями проекта (дизайна) товара;

►степень,

с которой товар соответствует проекту

/спецификациям;

►доступность

товара для приобретения, его надежность

и ремонтопригодность;

►доступный

сервис.

Арман

Фейгенбаум определяет качество как

«решение потребителя, а не инженера или

маркетолога. Качество основано на

взаимодействии потребителя с товаром,

и измеряется в соответствии с

удовлетворением его требований.

Требования могут быть выражены явно

или неявно, могут быть сознательными

или неосознаваемыми, объективными или

субъективными. Представление о качестве

постоянно меняется, не стоит на месте

на конкурентном рынке».

Понятие

«управление»- распространенный, но

нестандартизированный в общем смысле

термин. В разных источниках содержаться

многообразные его определения. Под

управлением если рассматривать в широком

смысле понимается общая функция

организационных систем (биологических,

технических, социальных), обеспечивающая

сохранение их структуры, поддержание

режима деятельности, реализацию их

программы, достижение цели. Управлением

также называют некоторые организационные

структуры и хозяйственные органы,

подразделения или само управленческое

воздействие, то есть процесс воздействия

на управляемый объект. Наиболее полное,

на мой взгляд, определение понятию

«управление» дано академиком А. Бергом:

«Процесс перевода сложной динамической

системы из одного состояния в другое

путем воздействия на ее переменные …

причем существенно, что это воздействие

осуществляет субъект управления –

управляющая подсистема». Высокое

качество продукции может быть достигнуто,

прежде всего, благодаря продуманной и

хорошо организованной системе управления

качеством – целевой подсистеме управления

предприятием. Она подразумевает

упорядоченную совокупность взаимосвязанных

и взаимодействующих элементов объекта

производства, предназначенных для

достижения поставленной цели – создания

условий для обеспечения требуемого

уровня качества объекта производства

при минимальных затратах.

Управление

качеством –

это установление, обеспечение и

поддержание необходимого уровня качества

продукции при её разработке, производстве,

обращении, эксплуатации и потреблении,

осуществляемые путем систематического

контроля качества и целенаправленного

воздействия на условия и факторы,

влияющие на него (ГОСТ 15467-79). Управлять

качеством – значит проводить экономические,

организационные, технические и другие

мероприятия, направленные на обеспечение

высокого качества продукции на всех

стадиях жизненного цикла товара

(внедрение, рост, зрелость, поддержание

спроса).

В

современном понимании деятельность по

управлению качеством не может быть

эффективной после того, как продукция

уже произведена; она должна осуществляться

непрерывно в ходе производства продукции.

А также предшествовать самому процессу

производства.

Управление

качеством строится на следующих

принципах:

—

целенаправленность – необходимо иметь

четкую цель в отношении качества;

—

плановость – планируется совокупность

мероприятий в области качества, которые

подлежат осуществлению;

—

непрерывность;

—

интенсивность – повышение качества

относится к интенсивным факторам

развития экономики;

—

системный подход;

—

комплексность – решение проблем качества

с учетом всех аспектов, от которых оно

зависит;

—

оптимальность – стремление к точному

соответствию качества запросам

потребителей;

—

постоянное совершенствование –

способствует конкурентоспособности

предприятия.

Управление

качеством продукции – составная часть

управления производством в целом, одна

из его ветвей, функций. Поэтому она

развивается и выполняется в рамках

действующей системы управления и

заключается в выработке политики в

области качества, четкой и хорошо

организованной работе по выявлению

спроса, созданию, изготовлению и

обслуживанию продукции. Эта отрасль

науки в соответствии с общей теорией

управления оперирует понятиями «система»,

«среда», «программа» и другие.

На

качество кроме основных факторов и

условий производства влияют многие

случайные, местные и субъективные

факторы. Чтобы воздействовать на все

эти факторы, поддерживать соответствующий

уровень качества, необходима система

управления, то есть совокупность мер

постоянного воздействия на процесс

создания продукта.

Различают

управляющую и управляемую системы.

Управляемая

система представлена

различными уровнями управления

организацией, фирмой, другими структурами;

управляющая

– создает

и обеспечивает менеджмент качества.

Рассмотрим

основные категории управления качеством

продукции.

Система

управления качеством продукции опирается

на следующие взаимосвязанные категории:

объект, субъект, цель, методы, средства,

функции, характер управленческих

отношений и другие.

Объект

управления –

качество продукции, совокупность ее

свойств или какая-то их часть, группа,

отдельное свойство. Для эффективной

организации управления качеством

продукции необходимо, чтобы не только

был выделен объект управления, но и

четко определены другие категории,

позволяющие лучше осознать и организовать

весь процесс.

Субъект

управления –

управляющие органы всех ступеней и

лица, призванные обеспечить достижение

и поддержание планируемого уровня

качества продукции.

Цель

управления –

определенные уровень и состояние

качества продукции с учетом экономических

интересов производителя и потребителя,

а также требований безопасности и

экологичности;

Совокупность

свойств и уровень качества, которые

следует задать, достичь и обеспечить,

чтобы они соответствовали характеру

потребности и при этом обеспечивали

эффективность производства и потребления,

доступность цены для потребителя,

нормальную себестоимость и достаточную

прибыльность продукции.

Методы

управления качеством –

пути, которыми органы управления

воздействуют на производственный

процесс, обеспечивая достижение и

поддержание планируемого состояния и

качества продукции.

Методы

управления качеством можно разделить

на четыре группы: организационные,

социально-психологические, экономические,

организационно-технологические.

-

Организационные

методы –

совокупность методов, способствующих

такой организации управляемой подсистемы,

которая обеспечит требуемое качество.

К данной группе методов относят

распорядительные (приказы, директивы,

постановления, указания, распоряжения),

дисциплинарные, обеспечивающие мотивацию

(установление ответственности и форм

поощрения), стабилизирующие, основанные

на общеорганизационном и

линейно-функциональном регламентировании

на основе норм, нормативов, объяснений,

консультаций, ознакомлений, предостережений. -

Социально-психологические

методы –

совокупность способов воздействия на

духовные интересы работников, формирование

их мотиваций, связанных с обеспечением

соответствующего качества. К таким

методам относятся: воспитание и

пропаганда преданности предприятию,

уважения к себе как работнику данного

предприятия, гордости за его достижения,

формы морального стимулирования. -

Экономические

методы управления качеством –

способы воздействия, основанные на

применении экономического стимулирования

и создании материальной заинтересованности

в достижении заданной цели в области

качества. В группу экономических методов

также включают: финансирование

деятельности в области управления

качеством; экономическое стимулирования

производства предоставления потребителям

продукции и услуг, соответствующих их

требованиям; планирование создания

новых и модернизированных видов

продукции и услуг; ценообразование на

продукцию и услуги с учетом их уровня

качества; образование фондов экономического

стимулирования качества, применение

системы оплаты труда и материального

поощрения с учетом его качества на

каждом рабочем месте производственной

системы и системы управления качеством

в целом; использование экономических

мер воздействия на поставщиков в

зависимости от качества поставляемых

ими продукции и оказываемых услуг. -

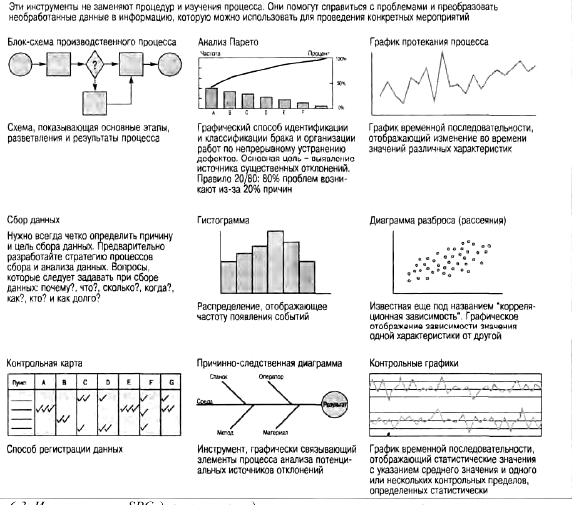

Организационно-технологические

методы подразделяются

на методы контроля качества процесса

и продукции и методы регулирования

качества процесса и продукции. Основное

место в организационно-технологических

методах занимают статистические методы

управления качеством.

Средства

управления качеством включают:

а)

оргтехнику, средства связи, которые

используют органы управления и лица,

управляющие выполнением специальных

функций в системах управления качеством;

б)

банк нормативной документации,

регламентирующей выполнение специальных

функций по управлению качеством;

в)

метрологические средства, включающие

государственные эталоны, средства

измерений;

г)

регламентирующие документы государственной

системы обеспечения единства измерений

(ГСИ);

д)

базу государственной службы стандартных

справочных данных о свойствах веществ

и материалов (ГССД).

Функции,

выполняемые

предприятием в отношении качества как

объекта управления, следующие:

-

нормирование

(стандартизация, сертификация,

аттестация); -

технологическая

подготовка производства (достаточное

материально-техническое снабжение,

сортовые семена растений, элитные

породы животных, высокий уровень

обслуживания и др.); -

повышение

квалификации кадров, стимулирование,

усиление ответственности за качество; -

контроль

за ходом производственных процессов

с помощью информационного и метрологического

обеспечения.

Управленческие

отношения в области качества –

это отношения субординации (подчинения)

и координации (сотрудничества).

Отношения

субординации характеризуются

вертикальными связями руководителей

с подчиненными и определяются степенью

централизации и децентрализации функций

и задач управления качеством продукции.

На уровне предприятия отношения

субординации строятся в зависимости

от его производственной структуры и

структуры системы управления качеством.

Управленческие отношения базируются

на сочетании единоначалия, коллегиальности,

стимулирования инициативы членов

трудового коллектива, использовании

экономических, моральных и материальных

стимулов.

Отношения

координации строятся

с помощью горизонтальных связей между

отдельными работниками и организациями,

вступающими во взаимодействие ради

обеспечения определенного уровня

качества продукции или его повышения.

На

уровне предприятия управление качеством

продукции может быть организовано путем

распределения функций и задач между

подразделениями и работниками или

создания специального отдела управления

качеством. В организационной структуре

могут быть предусмотрены подразделения,

занимающиеся координацией работ по

управлению качеством. Распределение

функций управления качеством между

подразделениями зависит от объема и

характера деятельности предприятия. В

любом варианте общее руководство

системой управления качеством должен

осуществлять глава предприятия,

отвечающий за всю его деятельность и

экономические результаты, которые не

могут быть высокими при плохом качестве

продукции.

Руководителям

следует исходить из того, что предприятие

способно на большее по сравнению с

прошлым опытом. Джуран

– разработал принцип «триад качества»,

он говорил, что «управление качеством

осуществляется с помощью трех процессов:

планирование, контроль, улучшение».

Управление

качеством – это три ориентированных

на качество универсальных процесса,

«триада

качества»:

►планирование;

►контроль;

►улучшение.

Каждый

процесс состоит из элементов в неизменной

последовательности.

Планирование

качества:

а)

выявление потребителей, как внешних,

так и внутренних;

б)

определение их потребностей;

в)

разработка продукта, отвечающего

выявленным потребностям (под продуктом

понимают и товары, и услуги);

г)

установление целей (задач) качества,

которые соответствуют потребностям

как покупателей, так и поставщиков, и

требуют минимальных затрат;

д)

разработка процесса, позволяющего

производить продукт необходимого

качества;

е)

доказательство возможностей процесса,

то есть его соответствия целям качества

при действующих (оперативных) условиях.

Контроль

качества:

а)

выделение предметов, подлежащих контролю,

то есть определение того, что нужно

контролировать;

б)

выбор единицы измерения;

в)

установление видов измерений;

г)

установление стандартов характеристик;

д)

измерение реальных параметров;

е)

анализ различий в реальных и стандартных

параметрах;

ж)

устранение различий.

Улучшение

качества:

а)

обоснование необходимости улучшений;

б)

анализ специфических проектов улучшений;

в)

организация руководства проектами;

г)

организация диагностики по раскрытию

причин несоответствия стандартам;

д)

проведение диагностики с целью поиска

причин отклонений;

е)

предоставление рецептов исправления

положения;

ж)

обоснование эффективности рецептов

при действующих условиях;

и)

обеспечение контроля для поддержки

улучшений.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Библиографическое описание:

Браун, А. А. Процессы руководства в области качества / А. А. Браун, М. Г. Григорьев. — Текст : непосредственный // Молодой ученый. — 2015. — № 11 (91). — С. 761-763. — URL: https://moluch.ru/archive/91/19455/ (дата обращения: 23.04.2023).

Введение. В современных экономических условиях наблюдается переход от рынка производителя к рынку потребителя. Потребитель начинает предъявлять свои требования к продукции, которые необходимо удовлетворить. Это заставляет производителей и поставщиков продукции уделять все большее внимание качеству и соответствию требованиям потребителей. Одним из эффективных инструментов достижения этих целей является система менеджмента качества. Однако СМК организации требует постоянного активного участия высшего руководства при ее разработке, внедрении, функционировании и совершенствовании.

Одним из видов данного участия является анализ СМК со стороны руководства. Однако в настоящее время не существует четких регламентированных правил проведения анализа СМК.

Исходя из требований стандартов ГОСТ ISO 9001–2011 и ГОСТ РВ 0015–002–2012, были выделены следующие процессы руководства организации по обеспечению деятельности в рамках системы менеджмента качества:

— Обязательства руководства;

— Ориентация на потребителя;

— Политика в области качества;

— Планирование;

— Обеспечение внутреннего обмена информацией;

— Анализ системы менеджмента качества со стороны руководства [1].

Общая цель данных процессов состоит в обеспечении со стороны высшего руководства единства целей и направлений деятельности организации, а также условий для разработки, внедрения, поддержания в рабочем состоянии СМК и постоянного улучшения ее результативности и деятельности организации в целом.

Обязательства руководства. Руководство возлагает на себя ответственность за общую организацию работ по разработке и внедрению системы менеджмента качества, за ее соответствие установленным требованиям, контроль ее результативности, повышение эффективности системы менеджмента качества с учетом интересов потребителей и обеспечение наличия свидетельств исполнения своих обязанностей [1].

Для этого руководство определяет ответственность, полномочия и порядок взаимодействия подразделений, а также организации с заинтересованными сторонами в процессе создания и обеспечения качества продукции [2].

Вся деятельность руководства в рамках системы менеджмента качества отражается в отчетных документах для обеспечения наличия свидетельств активной позиции в области качества.

Ориентация на потребителя. В рамках данного процесса руководство обеспечивает правильное понимание требований потребителей и их полное удовлетворение, вне зависимости от того, кто в организации осуществляет прямое взаимодействие с потребителями.

Для повышения удовлетворенности потребителей руководство организации идентифицирует их потребности, ожидания и обеспечивает:

— понимание этих потребностей и ожиданий;

— доведение требований потребителей до сотрудников организации;

— установление основных характеристик продукции;

— проведение необходимых мероприятий, обеспечивающих выполнение требований потребителей;

— проведение оценки удовлетворенности потребителей [1].

Политика в области качества. Для эффективного функционирования системы менеджмента качества в организации руководство разрабатывает и поддерживает в рабочем состоянии политику в области качества. Она отражает основные направления деятельности и обязательства организации, опирается на идентифицированные ожидания и требования потребителей, создает основу для целей и определяет направление развития организации. В политике в области качества руководство отражает свои основные приоритеты деятельности, в отношении заинтересованных сторон организации [3].

Политика в области качества предусматривает, в том числе, постоянное повышение результативности системы менеджмента качества и мероприятий по обеспечению качества продукции на всех стадиях жизненного цикла.

От руководства организации требуется периодически анализировать разработанную политику в области качества на постоянную пригодность. Результаты анализа должны быть документально оформлены и доведены до соответствующих подразделений организации. При этом следует корректировать цели и задачи, поставленные руководством перед подразделениями, для соответствия принятой политике в области качества [2].

Планирование. Данный процесс подразумевает планирование всей деятельности организации в рамках системы менеджмента качества. Это планирование направлено на:

— идентификацию процессов, обязательных для СМК, их очередность и взаимодействия;

— определение критериев и методов оценки эффективности системы менеджмента качества;

— обеспечение необходимыми ресурсами и информацией;

— обеспечение целостности СМК при планировании и внедрении изменений;

— разработку мероприятий по достижению целей в области качества [3].

При определении целей в области качества руководству следует иметь в виду необходимость того, чтобы цели были четко сформулированными, измеримыми и согласованными с политикой в области качества. Задача целей в области качества состоит в том, чтобы определить соответствие требованиям потребителей и нормативным документам, а также обеспечить эффективное функционирование и совершенствование системы менеджмента качества.

Результаты процесса планирования системы менеджмента качества отражаются в виде плановых документов по качеству, где прописываются цели, этапы, виды и структура работ для каждого подразделения организации [2]. Плановые документы (цели подразделений, план работы Совета по качеству, предупреждающие действия) должны быть взаимосвязаны по срокам, включать контрольные точки, для обеспечения возможности оценки требований к качеству продукции, и, при необходимости, список отчетных документов, соответствующих этим точкам [2].

Обеспечение внутреннего обмена информацией. Деятельность руководства в данном процессе сводиться к определению и внедрению эффективного процесса внутреннего обмена информацией, связанной с системой менеджмента качества, политикой в области качества, требованиями потребителей и нормативных документов, целей и методов их достижения. Данная информация помогает в улучшении деятельности организации и обеспечивает непосредственное вовлечение работников в достижение целей в области качества.

Для внедрения процесса внутреннего обмена информацией руководство определяет состав и формы информационных документов, которые содержат:

— исходные данные для выполнения планируемых работ;

— способы решения задач для обеспечения выполнения требований;

— выходные данные и пути их реализации для последующего применения в выполняемых процессах системы менеджмента качества [3].

Для функционирования процесса обмена внутренней информацией руководство организации обеспечивает:

— сбор информации о результативности процессов и системы менеджмента качества;

— назначение отдельных лиц или подразделений, ответственных за сбор, анализ и распространение информации, и определение их функциональных обязанностей;

— установление надежных каналов информации между ее источниками и потребителями [3].

Анализ со стороны руководства. Анализ СМК руководством организации — один важнейших видов деятельности, результаты которого служат основой для принятия стратегических решений в области качества, включая улучшение процессов СМК.

В рамках данного процесса руководство организации проводит анализ системы менеджмента качества через запланированные интервалы времени.

Целями анализа СМК являются:

— определение пригодности, адекватности и эффективности системы менеджмента качества организации в удовлетворении нормативных требований и требований потребителей;

— определение возможностей улучшения системы менеджмента качества, в том числе определение пригодности, достаточности и результативности СМК, учитывая политику и цели в области качества;

— обеспечение и формирование данных для стратегического планирования целей организации, которые могут привести к улучшению ее деятельности [4].

Анализ СМК состоит из двух этапов:

— первый этап (подготовительный) заключается в сборе и обобщении данных о функционировании внедренной СМК;

— второй этап — проведение анализа и выработка решений на Совете по качеству.

Для проведения анализа руководство использует следующие входные данные, включающие:

— результаты внутренних и внешних аудитов системы менеджмента качества;

— показатели функционирования процессов СМК и соответствия требованиям;

— результаты функционирования процессов СМК и соответствие продукции требованиям контрактов (договоров) и ДС;

— обратную связь с потребителями;

— статус корректирующих и предупреждающих мероприятий;

— оценку результативности системы менеджмента качества;

— результаты предыдущих анализов со стороны руководства [3].

На первом этапе анализа СМК происходит сбор данных для расчета результативности процессов; анализ собранных данных и составление перечня оцениваемых параметров СМК; обобщение всех данных о деятельности организации и результативности процессов для предоставления их на рассмотрение Совета по качеству.

На втором этапе Совет по качеству на основании всех предоставленных материалов проводит окончательную оценку СМК и дает заключение:

а) о результативности СМК;

б) о пригодности СМК;

в) о достаточности СМК.

На основании оценки СМК, а также внешних факторов Совет по качеству принимает решения:

а) о повышении результативности СМК, процессов;

б) об улучшении характеристик продукции с учетом требований потребителей;

в) о потребностям в ресурсах.

Результаты анализа процессов СМК являются основой для разработки и реализации мероприятий по улучшению показателей процессов СМК, по улучшению характеристик продукции, сокращению потерь, удовлетворенности потребителей, по совершенствованию состава и содержания документации СМК [5].

Заключение. Обязательное участие руководства во внедрении и функционировании СМК является неотъемлемой частью успешного обеспечения качества продукции и деятельности предприятия. Стандарты ГОСТ ISO 9001–2011 и ГОСТ РВ 0015–002–2012 дают прямые рекомендации по организации данного участия. Применение этих рекомендаций гарантирует положительные результаты при построении и улучшении системы менеджмента качества на предприятии.

Литература:

1. ГОСТ ISO 9001–2011 «Система менеджмента качества. Требования» — М.: Стандартинформ, 2012. — 28 с.

2. Морозова О. А. ISO 9001: разработка, внедрение, сертификация, улучшение системы менеджмента качества: практическое руководство для специалистов по качеству / ведущий ред. О. А. Морозова. — обновленное изд.. — СПб.: Форум Медиа, 2007. — 1018 с.

3. ГОСТ РВ 15.002–2003 «Система разработки и постановки продукции на производство. Военная техника. Система менеджмента качества. Общие требования» — M.: Стандартинформ, 2012. — 38 с.

4. ISO 9001 Consulting, Training and Auditing Services– электронный ресурс: URL: http://www.askartsolutions.com, свободный. Дата обращения: 08.02.2014.

5. Mark A. Randig. ISO 9001 — Your Management Review — электронный ресурс: URL: http://www.masquality.com/White_Papers/WP_YourISO9001_ManagementReview_081507.html, свободный. Дата обращения: 03.03.2014.

Основные термины (генерируются автоматически): область качества, руководство организации, требование потребителей, ISO, внутренний обмен, сторона руководства, деятельность организации, рамка системы менеджмента качества, руководство, система менеджмента качества.

Управление — общая функция организованных систем (социальных, биологических, технических), обеспечивающая сохранение их структуры, поддержание режима деятельности, реализацию программ, целей. Управление может представлять собой некоторые организационные структуры и хозяйственные органы, подразделения или само управленческое воздействие. Социальное управление — целенаправленное воздействие на общество для сохранения или совершенствования его определенной качественной специфики. Из социального управления выделяется управление государственное и управление хозяйственными структурами — фирмой, цехами и т. п. Управление качеством связано с такими понятиями, как «общее» руководство качеством (quality management) и управление качеством как оперативная деятельность (quality control).

Общее руководство качеством (quality management) — аспекты общей функции управления, определяющие политику в области качества, цели и ответственность. Его воплощают через планирование качества, управление качеством, обеспечение качества и улучшение качества в рамках системы качества.

Оперативное управление качеством (quality control) — методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству.

«Всеобщее руководство качеством» — это подход к руководству организацией, обращенный на качество, базирующийся на участии всех ее членов и направленный на достижение долгосрочного успеха путем

удовлетворения требований потребителя и выгоды для членов организации и общества.

Управление качеством осуществляется путем реализации управленческих функций. Как правило, к ним относятся:

? планирование качества;

? политика в области качества;

? взаимодействие с внешней средой.

? обучение и мотивация персонала;

? организация работы по качеству;

? информация о качестве продукции, потребностях рынка и НТП;

? « разработка необходимых мероприятий;

? реализация мероприятий;

? контроль качества.

Все эти функции связаны между собой, и их воплощение представляет собой процесс управления качеством продукции. Этот процесс должен охватывать все этапы производства. По международным стандартам ИСО такие функции, как политика и планирование качества, организация работы по качеству, обучение и мотивация персонала, принятие стратегических решений и взаимодействие с внешней средой должны быть отнесены к «общему» руководству качеством. Контроль качества, информация, разработка мероприятий, принятие оперативных решений и их реализация должны входить в состав «оперативного» управления качеством.

В целом, общее руководство и оперативное управление качеством относятся к управленческой деятельности, их целесообразно было объединить в общий процесс управления качеством.

зарождение управления качеством в россии

Внимание к качеству зародилось вместе с началом трудовой деятельности людей в мире. Формы и способы этого управления за тысячелетия постоянно менялись и совершенствовались.

Первые упоминания о стандартах в России были отмечены во времена правления Ивана Грозного. Это было связано с введением стандартных калибров для измерения пушечных ядер. Примерно в это же время был построен город Свияжск, при постройке которого использовались строительные элементы, заранее изготовленные по стандартным размерам, что позволило производить их в другом месте.

Во время правления Петра I большое внимание уделялось развитию промышленного производства, это и послужило предпосылкой к возникновению промышленной стандартизации, которая была подкреплена законодательно при помощи ряда указов. В 1723 г. Петр I издал Указ о качестве, в котором уделялось внимание таким вопросам, как контроль качества, государственный надзор за качеством и меры наказания за выпуск дефектной продукции.

Стандартизация изделий стала широко использовалась в строительстве, оружейном деле.

И рамках международной политики Петр I ввел технические условия, учитывающие высокие требования иностранных рынков к качеству отечественных товаров, а также организовал в Петербурге и Архангельске правительственные комиссии, которые должны были следить за качеством экспортируемого Россией сырья (льна, пеньки, древесины и т.д.).

Развитие промышленности и транспорта в России повлияло на развитие стандартизации. В 1860 г. был установлен единый размер железнодорожной колеи и приняты габаритные нормы приближения строений и подвижного состава. В 1889 г. были приняты первые технические условия на проектирование и сооружение железных дорог, а в 1898 г.— единые технические требования к поставке основных материалов и изделий для нужд железнодорожного транспорта. В 1900 г. был принят ряд правил и норм проектирования и эксплуатации электротехнических устройств.

Основными проблемами при внедрение российских национальных стандартов и единых требований к качеству продукции в тот период было большое число иностранных концессий, владельцы которых применяли свои стандарты. Все это привело к распространению в России трех систем мер (аршинной, дюймовой, метрической), которые затрудняли производство продукции и контроль ее качества.

14 сентября 1918 г. был принят декрет «О введении международной метрической системы мер и весов», имевший важное значение для развития стандартизации.

В 1925 г. был создан Комитет по стандартизации, на который возлагается руководство работами по стандартизации в стране и утверждение стандартов, обязательных для всех отраслей народного хозяйства.

Годом позже был утвержден первый общесоюзный стандарт ОСТ 1 «Пшеница. Селекционные сорта зерна. Номенклатура». Были приняты стандарты на новый сортамент стального проката, это позволило сократить число типоразмеров профилей в 6 раз, а также стандарты на метрическую и дюймовую резьбу, на допуски и посадки, что позволило наладить серийное и массовое Производство стандартных общемашиностроительных деталей. Такие стандарты стали основой для овладения методами передовых зарубежных фирм, таких, как Форд, Тейлор, по контролю качества продукции на основе системы допусков и посадок. Одной из первых форм управления качеством стала проверка изделий методом сортировки и разбраковки на годные и негодные.

Управление качеством в японии

Главное, на чем базируется управление качеством в Японии — это совершенная технология в области производства, управления или обслуживания. Во многих японских компаниях активно внедряются вычислительная и микропроцессорная техника, новые материалы, автоматизированные системы проектирования, широко применяются статистические методы, используется компьютеризация производства. Особенностью создания системы управления качеством в последние годы является то, что в ее состав входит система связи с потребителем и система связи с поставщиками.

Большинство японских руководителей стремятся достичь сотрудничества, взаимного доверия поставщиков, производителей и потребителей, поскольку эти факторы оказывают большое влияние на уровень качества продукции. При этом, необходимо анализировать причины низкого качества, а также осуществлять совместные мероприятия по устранению выявленных причин в минимальные сроки.

В большинстве японских компаний действует практика целенаправленного создания собственной субподрядной сети, которая сотрудничает с заказчиком на долгосрочной основе. При этом, разрабатываются специальные программы, предусматривающие изучение состояния дел у поставщиков в области качества продукции, изучение их производственных возможностей, подготовку и обучение кадров, создание и воплощение других мероприятий, от которых зависит качество поставляемой продукции. При существовании доверительных отношений с поставщиками, основывающихся на совместном поиске возможностей повышения качества продукции, обеспечивается переход на распространенную в Японии систему доверия, дающую значительную экономию времени и средств, необходимых на проведение входного контроля материалов и деталей, поступающих с фирмы-поставщика.

Одной из главных предпосылок успешной работы по качеству является подготовка и обучение персонала. В процессе обучения должны быть задействованы все сотрудники компании. При этом, желательно это осуществлять силами привлекаемых специалистов-консультантов по качеству. Общая информация о деятельности по качеству, даваемая в процессе обучения, должна сочетаться с конкретными приемами и рекомендациями. Необходимо учитывать, что в каждой компании должна существовать своя индивидуальная программа обучения в зависимости от конкретных целей деятельности (повышение производительности, снижение уровня дефектности).

Использование компьютерных программ. В последние годы все больше внимания уделяется разработке и внедрению программ деловых игр по качеству с использованием компьютерных технологий. При этом, обучающийся сам принимает решения и старается создать воображаемому предприятию наилучшие условия для достижения высокой конкурентоспособности продукции. Обучение рабочих осуществляется, как правило, их непосредственными руководителями — мастерами, начальниками участков. Процесс обучения обязательно заканчивается аттестацией, которая осуществляется периодически для всех категорий работающих, включая и управляющих. Аттестация проводится руководителями соответствующего подразделения с привлечением специалистов. Периодичность аттестации в зависимости от категории рабочих — один раз в 3 месяца, 6 месяцев, один раз в год. Некоторые специалисты, кроме фирменного экзамена, сдают государственный экзамен. Обучение перед государственной аттестацией платное, его оплачивает компания. Сотрудник, прошедший государственную аттестацию, получает надбавку к зарплате. Результаты аттестации вывешиваются на рабочих местах.

Такие программы способствуют изменению отношения работников к качеству, которое в дальнейшем необходимо постоянно поддерживать.

Кружки качества. Именно в Японии впервые зародилась практика существования кружков качества. Участие в таких кружках — добровольное. Заседание кружков — единственный вид непроизводственной деятельности, разрешенной в рабочее время. Как правило, такие заседания проводятся еженедельно. Если кружки собираются после работы, то компания выплачивает компенсацию, как за сверхурочное время. Наиболее популярными лозунгами кружков качества являются: «Качество определяет судьбу предприятия»; «Думай о качестве постоянно».

Периодически проводятся цеховые и заводские конференции кружков качества. Дважды в год конференции кружков качества проводятся на уровне всей компании. Кружок считается признанным официально, если он зарегистрирован Японским союзом ученых и инженеров (JUSE) и об этом было оповещение в журнале «Мастер и контроль качества».

«Пять нулей». На многих японских предприятиях для персонала разработана программа участия в обеспечении качества, получившая название «пять нулей». Она представляет собой свод следующих правил: « не создавать (условия для появления дефектов);

? не передавать (дефектную продукцию на следующую стадию);

? не принимать (дефектную продукцию с предыдущей стадии);

? не изменять (технологические режимы);

? не повторять (ошибок).

Эти правила детализированы для этапов подготовки производства и собственно производства и доведены до каждого работника.

Отличительные составляющие японского подхода к управлению качеством:

1) скрупулезное исследование и анализ возникающих проблем по принципу восходящего потока, т. е. от последующей операции к предыдущей;

2) широкое внедрение научных разработок в области управления и технологии;

3) высокая степень компьютеризации всех операций управления, анализа и контроля за производством;

4) направленность на контроль качества процессов, а не качества продукции;

5) направленность на предотвращение возможности допущения дефектов;

6) ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях;

7) полное закрепление ответственности за качество результатов труда за непосредственным исполнителем;

предельное использование возможностей человека, для чего принимаются меры по стимулированию творческой активности (кружки качества), воспитанию патриотизма к своей фирме, систематическому и повсеместному обучению персонала, культивирование морали: «Нормальному человеку стыдно плохо работать».

Полное управление качеством

— это подход к управлению, принятый в Японии и США. Он предопределяет постоянное улучшение процесса путем усиления сотрудничества между служащими, поставщиками и клиентами. Здесь используются разные способы и средства управления, предназначенные для увеличения ценности и качества товара при снижении стоимости.

Термин «полное управление качеством» появился в японском производстве в 1950-х годах. Он означает постоянное совершенствование процесса за счет использования разнообразных средств и техники. Целью является постоянный рост качества и ценности для клиентов; при этом рабочий процесс отлажен настолько хорошо, что изменения в продукции и расходы в целом уменьшаются.

Полное управление качеством напоминает менеджерам, что все процессы взаимосвязаны, что стремление к сотрудничеству и его обеспечение приведут к взаимному усилению действия. Полное управление качеством требует, чтобы все отделы компании поддерживали друг друга в работе, чтобы клиенты были довольны, а прибыли высоки.

Полный контроль качества требует абсолютного изменения взглядов производителей старого образца. С этой теорией было связано появление большого количества книг, семинаров и консультаций. Я советую вам повнимательнее слушать, если вы услышите, что кто-то обсуждает эту тему. Это может помочь вам понять, как улучшить процесс внутри фирмы, а также как физически доставить вашу продукцию конечному покупателю.

Полное управление качеством популярно в Японии и США. Оно означает постоянное усовершенствование процесса производства товара за счет усиления сотрудничества на фирме и между ее партнерами. Здесь играют роль разнообразные средства и способы управления, направленные на увеличение ценности и качества при снижении затрат.

Управление качеством опирается на применение и разработку стандартов, опережающих достигнутый уровень и позволяющий подготовить компоненты измерительных средств с новыми, более высокими показателями качества. Одна из основных целей управления качеством — снижение затрат на качество. Затраты на качество складываются из затрат изготовителя и прочих расходов. Расходы изготовителя состоят из расходов, связанных с планированием, организацией и внедрением систем качества, разработкой требований методик и производственных процессов; расходов на оценку качества; издержек из-за внутренних и внешних отказов, образующихся по причинам потерь качества.

Требования к качеству — выражение отдельных потребностей или их перевод в набор количественно или качественно установленных требований к характеристикам объекта, чтобы дать возможность их реализации и проверки. Существенно, чтобы требования к качеству полностью отражали установленные и предполагаемые потребности потребителя. Термин «требование» охватывает рыночные и контрактные требования, а также внутренние требования организации. Они могут быть разработаны, детализированы и актуализированы на различных этапах планирования. Заданные количественные требования к характеристикам включают, например, номинальные значения, относительные значения, предельные отклонения и допуски. Требования к качеству должны быть выражены на начальной стадии в функциональных терминах и документально оформлены.

Оценка качества — систематическая проверка того, насколько объект способен выполнять установленные требования.

Оценка качества может производиться с целью определения возможности поставщика в области качества. В этом случае в зависимости от конкретных условий результат оценки качества может быть использован в целях квалификации, одобрения, регистрации или аккредитации. С термином «оценка качества» может использоваться дополнительный определитель в зависимости от области деятельности (например, процесс, персонал, система) и времени (например, до контракта) оценки качества, такой как «предконтрактная оценка качества процесса».

Общая оценка качества поставщика может также включать оценку финансовых и технических ресурсов.

Планирование качества — деятельность, которая устанавливает цели и требования к качеству и применению элементов системы качества. Планирование качества охватывает:

1) планирование качества продукции: идентификацию, классификацию и оценку характеристик качества, а также установление целей, требований к качеству и штрафных санкций;

2) планирование управленческой и функциональной деятельности (подготовку применения системы качества, в т.ч. организацию и составление календарного графика);

3) подготовку программы качества и выработку положений по улучшению качества.

Общее руководство качеством (административное управление качеством) — те аспекты общей функции управления, которые определяют политику в области качества, цели и ответственность, а также осуществляют их с помощью таких средств, как планирование качества, управление качеством, обеспечение качества и улучшение качества, в рамках системы качества. Обязанности по общему руководству качеством

лежат на всех уровнях управления, но управлять ими должно высшее руководство. В общее руководство качеством вовлекаются все члены организации. При общем руководстве качеством акцент делается на экономические аспекты.

В общем случае система управления качеством складывается из следующих направлений работ:

1) анализа фактического качества производимой продукции;

2) планирования уровня качества для новых разработок;

3) контроля и обеспечения качества.

1. Введение

Общество с ограниченной ответственностью «…» (ООО «…») крупнейший производитель изделий «…».

Целью ООО «…» является постоянное повышение качества производимой продукции, рассматриваемое как ключевой элемент деятельности ООО «…», от которого зависит прибыль и его престижность.

Для достижения этой цели и более полного удовлетворения запросов потребителей наша компания в своей работе использует систему менеджмента качества, разработанную на базе международных стандартов серии ISO 9000:2000 ®.

Данное «Руководство по качеству» описывает внедренную и применяемую на ООО «…» систему менеджмента качества, руководствуясь стандартом ISO 9001:2000 ® «Системы менеджмента качества. ТРЕБОВАНИЯ».

Разделы настоящего Руководства по качеству, начиная с четвертого, соответствуют разделам стандарта ISO 9001:2000 ® (далее ISO 9001:2000)

Все протекающие на предприятии процессы системы менеджмента качества четко и понятно представлены для персонала.

Содержание «Руководства по качеству» является как указанием для внутренней деятельности ООО «…», так и информацией для потребителей.

В связи с этим руководство ООО «…» уполномочивает все производственные подразделения и службы предприятия к внесению вклада в осуществление Политики в области качества.

ПОЛИТИКА 000 «…» в области качества

Развитие и повышение результативности системы менеджмента качества в соответствии с требованиями ISO 9001:2000.

Удовлетворение требований наших потребителей и стремление превзойти их ожидания.

Создание и поддержание имиджа предприятия высокой культуры производства.

Непрерывное повышение квалификации персонала.

2. Назначение

Настоящее «Руководство по качеству» описывает основные положения и требования к применяемой системе менеджмента качества и является обязательным для всего персонала предприятия.

«Руководство по качеству» определяет и обозначает структуру системы менеджмента качества, одновременно является справочным пособием по внедрению и поддержанию в рабочем состоянии данной системы менеджмента качества.

Все, приведенные в настоящем «Руководстве по качеству», документированные процедуры и процессы системы менеджмента качества являются официально принятыми на ООО «…» и обязательны для персонала, на который распространяется действие этих процедур.

2.1. Нормативные ссылки

ISО 9000:2000 ® Системы менеджмента качества. Основные положения и словарь.

ISO 9001:2000 ® Системы менеджмента качества. Требования.

ИСО 10013-95 Руководящие указания по разработке руководств по качеству.

Полный перечень документов СМК предприятия приведен в приложение А.

2.2. Сокращения и обозначения

В настоящем Руководстве использованы следующие сокращения и обозначения:

- РК — руководство по качеству;

- ООО «…» — общество с ограниченной ответственностью «…»;

- СМК — система менеджмента качества;

- ЕСКД — единая система конструкторской документации;

- СТП — стандарт предприятия;

- НД — нормативная документация;

- МИ — методическая инструкция;

- РИ — рабочая инструкция;

- ТУ — технические условия.

2.3. Управление Руководством по качеству

2.3.1 Зам директора по качеству несет ответственность за разработку, согласование и утверждение Руководства по качеству и изменений к нему. Контроль за правильным применением Руководства по качеству, а также соответствия его положений требованиям ISO 9001:2000 ® осуществляет начальник отдела Х.

2.3.2. Первая страница Руководства содержит утверждающие и согласующие подписи представителей высшего руководства предприятия.

2.3.3. Утверждает Руководство после согласования директор ООО «…».

Руководство вводиться в действие со дня утверждения его директором ООО «…».

2.3.4 Изменения в Руководство вносятся заменой листов или введением дополнительных листов. Внесение изменений в Руководство производится только на основании » Извещения об изменении» в соответствии с СТП 05.01.

2.3.5 Обозначение Руководства состоит из индекса РК, код отрасли — ХХ, отделенного точкой, кода предприятия —ХХ, отделенного точкой, трехзначного порядкового регистрационного номера и отделенных тире четырех цифр года утверждения. Пример: РК ХХ.ХХ.001-2005

2.3.6 Подлинник и контрольный экземпляр Руководства ООО «…» хранятся в отделе Х.

2.3.7 Инженер отдела Х несет ответственность за рассылку Руководства и всех изменений к нему .

3. Представление продукции

3.1. Информация об организации

ООО «…» является производителем и поставщиком изделий «…»

Наше ООО как юридическое лицо было образовано в 199… году и расположено в центральной полосе России в районе с развитой инфраструктурой, что обеспечивает надежную бесперебойную поставку нашей продукции любому заказчику.

Юридическое имя и адрес нашей организации:

Общество с ограниченной ответственностью «…» ООО «…».

433513, Россия, «…» область, г. Н, проспект «…», «…»

3.2. Схема изготовления продукции (оказания услуг)

3.3. Потребители продукции

Основными потребителями продукции ООО «…» являются предприятия автомобильной промышленности и других отраслей, среди них:

АО «…» — акционерное общество «…» и др.

4. Требования к системе менеджмента качества

4.1. Общие требования

Система менеджмента качества ООО «…» разработана в соответствии с требованиями ISO 9001:2000 ® и распространяется на производство изделий «…».

На ООО «…» внедрена и поддерживается в рабочем состоянии система менеджмента качества, которая разработана с целью постоянного улучшения, повышения результативности нашего предприятия с учетом потребности заинтересованных сторон. С этой целью на ООО «…» высшим руководством определены основные виды деятельности и процессы, ведущие к улучшению деятельности, определены последовательность и взаимодействие этих процессов, развитие в направлении постоянного улучшения, а также использование внутренних аудитов и анализа со стороны руководства для оценки улучшения процессов.

Взаимодействие основных видов деятельности и процессов СМК в соответствии с требованиями ISO 9001 представлено на стр. 11 данного раздела.

Перечень процессов СМК приведен в приложении А (п. 2-8)

При описании процессов были определены критерии результативности и методы управления процессами, необходимые для обеспечения их результативного функционирования. Высшим руководством обеспечивается наличие ресурсов и информации, необходимых для поддержки этих процессов и их мониторинга, осуществляется наблюдение, измерение и анализ этих процессов, а также принимаются меры, необходимые для достижения запланированных результатов и постоянного улучшения процессов системы менеджмента качества.

4.2. Требования к документации

4.2.1. Общие положения

В основу системы менеджмента качества положены требования стандарта ISO 9001:2000 «Системы менеджмента качества. Требования». Выполнение требований ISO 9001:2000 реализовано в картах процессов (КП) по основным видам деятельности, в обязательных документированных процедурах, предусмотренных требованиями ISO 9001:2000 и оформленных в виде СТП, МИ, РИ, стандартах предприятия, регламентирующих выполнение других требований ISO 9001:2000, методических инструкциях (МИ) и рабочих инструкций (РИ) по сопутствующим производственным видам деятельности. Перечень документов СМК приведен в Приложении А данного «Руководства по качеству».

Все внутренние документы системы менеджмента качества разделены на 5 уровней (см. рис. 1).

Документами первого уровня являются:

«Руководство по качеству»;

Политика в области качества;

Цели в области качества.

Документами второго уровня являются обязательные документированные процедуры в соответствии с разделами 4.2.3, 4.2.4, 8.2.2, 8.3, 8.5.2, 8.5.3 ISO 9001: 2000.

Документами третьего уровня являются:

карты процессов, СТП и методические инструкции, в которых документированы требования остальных разделов (элементов) ISO 9001: 2000.

Документами четвертого уровня являются документы, которые содержат конкретные требования в области качества и определяют, как выполнить работу, а также устанавливают ответственность и взаимодействие персонала при выполнении конкретной работы. К ним относятся:

- Чертежи;

- Комплекты технологической документации;

- Рабочие инструкции;

- Должностные инструкции.

Документами пятого уровня являются записи о качестве, которые предоставляют свидетельства соответствия требованиям стандарта и результативности функционирования системы менеджмента качества.

Рис. 1. Иерархия документации ООО «…»

4.2.2. Руководство по качеству

В ООО «…» разработано и утверждено «Руководство по качеству», в котором определены основные виды деятельности и процессы, создающие систему менеджмента качества ООО «…».

Производственные процессы представляют собой совокупность взаимосвязанных ресурсов и видов деятельности от момента получения материальных ресурсов до отправки готовой продукции потребителю. Взаимодействие основных видов деятельности и процессов СМК, протекающих на ООО «…», представлено на 11 странице данного раздела «Руководства по качеству».

Планирование процессов на ООО «…» гарантирует их протекание в установленной последовательности и в управляемых условиях. Под управляемыми условиями понимаются соответствующие методы контроля закупаемой продукции, документированные процедуры, процессы, квалифицированный персонал, инфраструктура.

Исключения из области применения системы менеджмента качества ООО «…»:

- Требования 7.3 «Проектирование и разработка» не включены в область применения системы менеджмента качества, так как ООО «…» не проектирует выпускаемую продукцию;

- Требования п. 7.5.2 «Валидация процессов производства и обслуживания» ISO 9001:2000 не включены в область применения системы менеджмента качества, так как на ООО «…» не используются при производстве продукции специальные процессы;

- Требования п.7.5 «Производство и обслуживание» ISO 9001:2000 не включены в область применения системы менеджмента качества, в части обслуживания, так как ООО «…» не выполняет обслуживания своей продукции;

- По решению высшего руководства ООО «…» в область применения системы менеджмента качества не включена финансовая деятельность предприятия.

4.2.3 Управление документацией

На ООО «…» руководством определена документация, включая соответствующие записи, необходимая для разработки, внедрения и поддержания в рабочем состоянии системы менеджмента качества и поддержки результативного выполнения процессов.

Целью системы управления документацией является установление порядка по разработке, согласованию, проверке, утверждению, распределению, изменению и хранению документов. Данная система гарантирует применение на каждом рабочем месте только действующих документов. Документация четкая, датированная, понятная, удобна для идентификации и ведется в соответствии с установленными требованиями.

Вся документация на ООО «…» разделена на 2 группы:

- документация внутреннего происхождения, которая разработана, оформлена, согласована и утверждена на ООО «…»;

- документация внешнего происхождения, которая поступает на ООО «…» со стороны (соответствующим образом разработанная, оформленная, утвержденная, зарегистрированная).

К документам первой группы относятся:

- Руководство по качеству, Политика в области качества, Цели в области качества;

- карты процессов;

- стандарты предприятия;

- методические инструкции;

- рабочие и должностные инструкции;

- инструкции;

- чертежи;

- комплекты технологической документации;

- записи СМК.

К документации второй группы относятся:

- ГОСТы, ОСТы;

- технические условия;

- технические требования к материалам;

- международные стандарты.

Разработку документов первой группы, согласование и внесение изменений осуществляют специалисты ООО «…» по принадлежности в соответствии с СТП 05.01, СТП 05.02

В случае пересмотра документа и выпуска новой редакции предыдущий выпуск изымается из производства (аннулируется) и уничтожается уполномоченными по стандартизации согласно РИ 05.05

Учёт, хранение и сверку внешних документов — ГОСТов, ОСТов проводит отдел Х ООО «…».

Хранение контрольных экземпляров полученных со стороны нормативных документов (ГОСТ, ОСТ, международных стандартов, ТУ) осуществляет отдел Х. Хранение оригиналов разработанных подразделениями ООО «…» действующих КП, МИ, СТП, РИ, чертежей на изготовляемую продукцию и т.д. осуществляют отдел Х.

Оригиналы аннулированных документов внутреннего происхождения хранятся в отдел Х без ограничения срока хранения.

4.2.4 Управление записями

В состав документов системы менеджмента качества входят записи о результатах деятельности.

Все записи на ООО «…» делятся на:

- Записи об анализе со стороны руководства;

- Записи об образовании, подготовке навыках и опыте;

- Записи о процессах жизненного цикла продукции и соответствия продукции требованиям;

- Записи о результатах анализа контракта и последующих действиях, вытекающих из анализа;

- Записи о результатах анализа входных данных, относящихся к требованиям к продукции;

- Записи по оценке поставщиков;

- Записи о качестве закупленной продукции;

- Записи по идентификации и прослеживаемости;

- Записи о поверке и ремонте измерительного оборудования;

- Записи о внутренних и внешних аудитах;

- Записи о контроле и испытаниях продукции;

- Записи об управлении несоответствующей продукцией;

- Записи о корректирующих и предупреждающих действиях;

- Записи о техническом обслуживании и ремонте оборудования;

- Записи о точности технологического оборудования.

Управление регистрацией записей о качестве предусматривает идентификацию, сбор, заполнение, хранение и ведения зарегистрированных данных.

Виды деятельности, формы записей по результатам деятельности, исполнители и документация системы менеджмента качества, регламентирующая требования к составу, форме, распределению и хранению записей представлены в СТП 16.01 (4.2.4 записи).

Ответственность за реализацию управления записями возлагается на зам директора по качеству, а выполнение требований СТП 16.01 на специалистов ООО «…» по принадлежности.

5. Отвественность руководства

5.1. Обязательства руководства

В условиях жесткой рыночной конкуренции отстоять и расширить свои позиции на рынке, т.е. удержать имеющихся потребителей и привлечь новых можно только за счет безусловного выполнения практически всех требований потребителей. Будут потребители — будут рабочие места. Важность соблюдения всех требований потребителей доведена до каждого работника ООО «…» в ходе планового обучения по СМК.

Поэтому высшее руководство ООО «…»:

- Постоянно рассматривает вопросы понимания текущих и будущих потребностей и ожиданий потребителей, которые постоянно повышают уровень требований к качеству продукции;

- Принимает и разъясняет Политику и Цели в области качества всему персоналу в целях повышения понимания, мотивации, вовлечения работников ООО «…» в процесс разработки и постановки на производство новых видов продукции, а также производство уже освоенных (серийных) видов продукции;

- Устанавливает и доводит до персонала основы деятельности по достижению удовлетворенности всех заинтересованных сторон;

- Анализирует функционирование и результативность СМК с целью постоянного улучшения;

- Обеспечивает наличие необходимых ресурсов для стабильного функционирования и динамичного развития СМК.

5.2 Ориентирование на потребителя

Для понимания и удовлетворения запросов потребителей (заказчика) и ожиданий заинтересованных сторон высшим руководством ООО «…» преобразованы в конкретные требования такие потребности и ожидания потребителя как:

- Качество;

- Надежность;

- Функциональная и эксплуатационная пригодность;

- Поставка;

- Цена;

- Безопасность;

- Ответственность за качество продукции.

Эти требования доведены до сведения всего персонала через Цели в области качества, приказы, распоряжения и нормативно-техническую документацию.

Механизм выявления требований и установления возможности их удовлетворения приведён в МИ 03.05

5.3 Политика в области качества

Политика в области качества — общие намерения и направление деятельности организации в области качества, официально сформулированные высшим руководством.

Текст Политики в области качества ООО «…», утвержденный директором, приведен на странице 6 данного Руководства по качеству.

Для реализации политики в области качества ежегодно формулируются конкретные цели.

Управление документом «Политика ООО »…» в области качества» осуществляется следующим образом:

- Оригинал документа храниться в отдел Х;

- Отдел Х производит рассылку документа во все структурные подразделения.

Анализ на постоянную пригодность Политики в области качества осуществляет директор не реже одного раза в год.

Политика доводится до сведения всего персонала при приеме на работу, при всех видах обучения проводимых на ООО «…», а также в виде наглядной агитации.

5.4 Планирование

5.4.1 Цели в области качества

Политика в области качества ООО «…» обеспечивает основу для постановки и анализа целей в области качества ООО «…» и целей в области качества подразделений.

Цели и политику в области качества ООО «…» разрабатывает и утверждает директор предприятия, учитывая:

- Фактические и будущие потребности организации;

- Соответствующие выводы анализа со стороны руководства;

- Фактические характеристики продукции и показатели процессов;

- Степень удовлетворенности требованиям и ожиданиям потребителей;

- Ресурсы, необходимые для достижения целей.

Анализ на постоянную пригодность Целей ООО «…» в области качества осуществляет директор не реже одного раза в год.

Цели в области качества служб и подразделений разрабатывают и утверждают руководители служб и подразделений.

Измерение, анализ целей на достижимость и возможность улучшения осуществляют руководители служб и подразделений по мере необходимости, но не реже одного раза в год.

Результаты реализации целей ООО «…» и целей подразделений в области качества намеченных на год могут рассматриваться на совещании

» День качества» в соответствии с СТП 01.03.

Управление документом «Цели ООО »…» в области качества» осуществляется следующим образом:

- Оригинал документа храниться в отдел Х;

- Отдел Х производит рассылку документа во все структурные подразделения.

5.4.2 Планирование создания и развития системы менеджмента качества

Для обеспечения развития предприятия и удовлетворения запросов потребителей высшим руководством принято решение о разработке и внедрении системы менеджмента качества предприятия на соответствие требованиям ISO 9001, включающее:

- Планирование СМК, включая утверждение политики и целей предприятия в области качества;

- Выделение необходимых ресурсов;

- Организация внедрения и мониторинг, включая анализ результативности СМК.

Координацию всей работы по планированию, внедрению и оценке результативности СМК осуществляет Координационный совет по СМК (Далее КС по СМК), организованный по приказу № … от дд.мм.гг.

Планирование СМК осуществляется на основе:

- Установления процессов, необходимых для системы менеджмента качества предприятия, критериев и методов оценки их результативности, мониторинга измерения и анализа этих процессов, осуществления действий для достижения запланированных результатов и постоянного улучшения этих процессов;

- Анализа и планирования качества продукции;

- Системного анализа СМК и ее процессов со стороны руководства и др.

Функционирование и оценка результативности процессов СМК осуществляется по картам процессов, разработанных согласно СТП 05.19

Планирование качества продукции на предприятии строится по циклу, состоящему из планирования работ, их выполнения, контроля и анализа результатов контроля и корректирующих действий.

Документами, где изложены основные этапы планирования качества являются:

- План технического развития предприятия;

- Графики подготовки производства конкретных изделий и т.п.

Выполнение планов и анализ результатов контроля осуществляется при приемке и внедрении оборудования, оснастки, инструмента, при отработке процессов производства. По результатам анализа разрабатываются мероприятия и предусматриваются соответствующие корректирующие действия. Мероприятия по обеспечению качества (далее МК), требующие значительных материальных затрат, включаются в ежегодно разрабатываемые мероприятия по качеству.

Основой для разработки МК являются результаты приемочных испытаний оборудования, освоения и внедрения новых и модернизированных технологических процессов, результаты проверки соблюдения технологической дисциплины, данные по качеству от потребителей, данные о внутренних потерях от брака и т.п.

Порядок по разработке МК изложен в СТП 02.02

5.5 Ответственность, полномочия и обмен информацией

5.5.1 Ответственность и полномочия

Высшим руководством определены и доведены до сведения персонала ответственность и полномочия с целью внедрения и поддержания в рабочем состоянии результативной системы менеджмента качества. Ответственность и полномочия руководства в рамках системы менеджмента качества ООО «…» определены в «Матрице распределения ответственности» (приложение В).

Распределение ответственности и полномочий по функциональной деятельности определено в структурной схеме управления предприятием (приложение Б) и функциях подразделений.

5.5.2 Представитель руководства

Представителем от высшего руководства, ответственным за поддержание СМК в рабочем состоянии и контролю результативности ее функционирования назначен зам директора по качеству ООО «…».

Представитель от высшего руководства несет ответственность и наделяется следующими полномочиями:

- Планировать все мероприятия по разработке, внедрению и поддержанию в рабочем состоянии процессов системы менеджмента качества, требуемых настоящим Руководством по качеству;

- Внедрить и поддерживать в рабочем состоянии систему менеджмента качества в соответствии с требованиями международного стандарта ISO 9001:2000;

- Предоставлять руководству ООО «…» данные о функционировании системы менеджмента качества с целью анализа и принятия мер для улучшения системы менеджмента качества;

- Полностью обязанности, ответственности и полномочия представителя от высшего руководства изложены в «Положении о представителе высшего руководства по СМК ООО »…«.

5.5.3 Внутренний обмен информацией

На ООО »…» высшим руководством определен и внедрен результативный процесс обмена информацией по вопросам Политики в области качества, требований, Целей в области качества и их достижения, что в итоге улучшает деятельность предприятия и непосредственно вовлекает всех работников в достижение Целей в области качества.

Внутренний обмен информацией включает в себя:

- Обеспечение нормативной документацией (НД) — документированные процедуры (СТП, МИ, РИ, КП и положения), комплекты технологической документации, чертежи и т.д.;

- Анализ данных о результативности СМК;

- Использование положений о подразделениях (ПП);

- Использование должностных инструкций (ДИ).

Оперативный обмен информацией включает в себя:

- Приказы;

- Распоряжения;

- Протоколы совещания «День качества»;

- Оперативные совещания с руководством подразделений.

5.6 Анализ со стороны руководства

Под анализом со стороны руководства ООО «…» понимается оценка пригодности, соответствия назначению и результативности СМК, а также инициирование корректирующих действий с целью реализации Политики, Целей в области качества и непрерывных улучшений.

Анализ со стороны руководства проводится на «Днях качества», основной целью которого является обеспечение выполнения обязательств, принятых в области качества.

Подробно механизм проведения анализа описан в МИ 01.06

Входными данными для анализа служат:

- Отчеты по внешним и внутренним аудитам;

- Акты контроля соблюдения технологической дисциплины;

- Оценка функционирования процессов;

- Внутризаводской уровень дефектности продукции;

- Анализ выполнения предупреждающих и корректирующих действий;

- Выполнение решений по результатам предыдущего анализа СМК высшим руководством;

- Изменения, которые могли повлиять на СМК;

- Рекомендации по улучшению;

- Оценка удовлетворенности потребителя качеством продукции (претензии, рекламации, опросы потребителей).

Выходными данными из анализа служат:

- Изменения, касающиеся Политики и Целей в области качества;

- Корректирующие и предупреждающие действия;

- Решения по повышению результативности процессов СМК;

- Действия по улучшению продукции согласно требований потребителей;

- Решения по обеспечению ресурсами.

Ответственным за анализ выполнения Политики и Целей в области качества является директор ООО «…».

6. Управление ресурсами

6.1. Обеспечение ресурсами

На ООО «…» высшим руководством определены необходимые ресурсы для функционирования и улучшения СМК, а также для удовлетворения потребителей и других заинтересованных сторон. К основным необходимым ресурсам отнесены персонал, инфраструктура (здания, оборудование, оргтехника, транспорт, связь и т.д.), материалы (основные и вспомогательные), технологии, производственная среда, поставщики, финансы.

Определение потребности и выделение ресурсов для результативного функционирования ООО «…» и повышения удовлетворённости потребителя производится высшим руководством ООО «…» в соответствии с КП 7.5.04

6.2. Человеческие ресурсы

Обеспечение всех видов деятельности, входящих в систему менеджмента качества ООО «…», персоналом необходимой компетентности, состоит из следующих этапов:

- Определение потребности и подбор персонала;

- Стажировка персонала;

- Подготовка (обучение) персонала;

- Аттестация персонала.

Весь поступающий на работу персонал проходит вводное обучение (инструктаж) в установленном на ООО «…» порядке.

Подготовка и инструктирование персонала проводится с целью достижения необходимой компетентности для выполнения поставленных перед ним задач.

Подготовка персонала охватывает все уровни работающих на ООО «…»:

- Руководящего персонала;

- Технического персонала;

- Производственного персонала;

- Контролирующего персонала.

Обучение персонала сторонними организациями проводится на основе поступающих на ООО «…» рекламных проспектов и решения по ним руководства ООО «…» или инициативного поиска группой кадров соответствующих центров для обучения персонала.

Подробно об обеспечении человеческими ресурсами, требуемыми для внедрения и поддержания в рабочем состоянии СМК и повышении ее результативности, описано в МИ 18.01

Общее руководство и контроль проведения аттестации и переаттестации персонала на ООО «…» возлагается на начальника отдела кадров. Руководители структурных подразделений являются ответственными за своевременную подготовку и повышение квалификации кадров, обеспечивающих результативность и качество работы при выполнении производственных планов.

6.3. Инфраструктура

На ООО «…» определена инфраструктура, состоящая из:

- Производственных и вспомогательных помещений и рабочего пространства;

- Административных помещений;

- Оборудования (основного и вспомогательного);

- Средств технологического оснащения;

- Измерительного и испытательного оборудования;

- Транспорта;

- Оргтехники и средства связи.

Подробно состав инфраструктуры ООО «…» указан в технологических планировках цехов и складов, в комплектах технологической документации на производство конкретной продукции и изложен в МИ 09.14

6.4. Производственная среда

При создании производственной среды большое внимание уделено правилам техники безопасности и соответствующим указаниям по применению средств защиты, рациональному и удобному размещению рабочих мест, температуре, влажности, освещению, воздушной вытяжке.

Указанная информация содержится в технологических планировках цехов и складов, инструкциях по охране труда и техники безопасности на производство конкретных видов работ и изложена в МИ 09.15

7. Процессы жизненного цикла

7.1. Планирование процессов жизненного цикла продукции

На ООО «…» спланированы, разработаны и внедрены процессы, необходимые для обеспечения жизненного цикла продукции:

- Выявление и оценка требований потребителей;

- Закупки;

- Подготовка производства новой продукции;

- Планирование производства продукции;

- Управление обеспечением оснасткой и инструментом;

- Производство продукции;

- Хранение и реализация готовой продукции.

Планирование процессов гарантирует их протекание в установленной последовательности и в управляемых условиях. Управляемые условия при реализации процессов означают определение входов (материальных и информационных) в процессы, ресурсов и механизмов реализации, управляющих воздействий и выходов (материальных и информационных) из процессов.

Для производства серийной продукции, выпускаемой на ООО «…», разработаны, утверждены и внедрены технологические процессы в виде комплектов технологической документации, в которых установлены способы и необходимые операции для изготовления продукции, требуемые способы контроля качества, методы испытаний, контрольное и испытательное оборудование, измерительный инструмент, инструменты и технологическая оснастка, виды производственного оборудования.

Если потребитель устанавливает специфические требования к качеству продукции, превышающие уровень требований, который обеспечивает существующая система менеджмента качества, то специалисты отдела Х разрабатывают технологические методы по достижению и обеспечению качества данной продукции.

При поступлении от потребителя предложения на производство новых или аналогичных, но имеющих отличия от ранее выпускаемых, видов продукции проводится ряд организационно-технических мероприятий по разработке технологического процесса, планированию изготовления опытных партий а также по необходимой технологической подготовке производства. Процесс подготовки производства изложено в КП 7.1.03

После освоения нового изделия разработанный техпроцесс и изделие утверждается к производству.

Технологические процессы разрабатываются, планируются и утверждаются в соответствии с СТП 05.05

Для реализации технологического процесса в управляемых условиях определены и утверждены:

- Виды продукции;

- Маршруты изготовления;

- Материалы для изготовления продукции;

- Наименование технологических операций;

- Основное производственное оборудование;

- Вспомогательное оборудование;

- Рабочий инструмент и оснастка;

- Вспомогательный инструмент и оснастка;

- Основные технологические параметры;

- Контрольный и измерительный инструмент;

- Другие необходимые сведения (квалификация персонала, методики контроля и т. п.).

Все данные и записи о качестве соответствующим образом регистрируются и хранятся.

7.2. Процессы, связанные с потребителями

7.2.1. Определение требований, относящихся к продукции

Разработанный на ООО «…» механизм установления требований потребителей позволяет адекватно определить и документально зафиксировать требования потребителя для предотвращения возникновения разногласий между потребителем и исполнителем. Требования к продукции и цели, приведенные в спецификациях потребителей и контрактах, проверяются соответствующими подразделениями ООО «…» на их реализуемость.

7.2.2. Анализ требований, относящихся к продукции

Под анализом требований потребителя подразумевается выяснение способности ООО «…» реализовать требования потребителя.

При анализе требований потребителя при поставке опытно — промышленной партии новых и модернизированных изделий отдел Х совместно со всеми заинтересованными службами, участие которых необходимо при выполнении данного заказа рассматривает запрос потребителя.

Все записи по результатам анализа оформляют по установленной форме и сохраняют в соответствии с требованиями МИ 03.02

Подробно механизм анализа, согласования и заключения договоров описан в МИ 03.01

Внесение изменений в договор проходит, как правило, все те же этапы анализа и проверок, которые были при подписании самого договора.

7.2.3. Связь с потребителем

После проведения анализа возможности выполнения заказа сотрудник отдела Х проверяет начальный запрос и все дополнения, поступившие после начального запроса, готовит проект договора (коммерческое предложение) и направляет его потребителю. Если выполнения заказа невозможно, то сотрудник отдела Х оповещает об этом потребителя.

После передачи коммерческого предложения: