«Инструкция по ведению технологического процесса свеклосахарного производства» (утв. Минпищепромом СССР)

|

Архив статей 2023 Сентябрь

|

Инструкция по ведению технологического процесса свеклосахарного производства : Утв. М-вом пищ. пром-сти СССР 11.05.85

Карточка

Инструкция по ведению технологического процесса свеклосахарного производства : Утв. М-вом пищ. пром-сти СССР 11.05.85. — Москва : Б. и., 1985. — 372 с. : ил.; 21 см.

В надзаг.: ВНИИ сах. пром-сти

Сахарное производство

Шифр хранения:

Груп. обработка

Описание

| Заглавие | Инструкция по ведению технологического процесса свеклосахарного производства : Утв. М-вом пищ. пром-сти СССР 11.05.85 |

|---|---|

| Коллекции ЕЭК РГБ | Каталог документов с 1831 по настоящее время |

| Дата поступления в ЭК | 27.02.2002 |

| Каталоги | Книги (изданные с 1831 г. по настоящее время) |

| Выходные данные | Москва : Б. и., 1985 |

| Физическое описание | 372 с. : ил.; 21 см |

| Примечание | В надзаг.: ВНИИ сах. пром-сти |

| Тема | Сахарное производство |

| Язык | Русский |

| Места хранения | Груп. обработка |

Гипросахпром

ВЕДОМСТВЕННЫЕ НОРМЫ

технологического проектирования

свеклосахарных заводов

ВНТП 03-91

ТоМ 1

Москва 1991

«Ведомственные

нормы технологического проектирования свеклосахарных заводов» разработаны

Гипросахпромом под руководством М.Я.

Азрилевича ответственными исполнителями: Н.Н. Паламарь, Б.И. Ступой, И.Б. Соморовым,

А.О. Поповым, Л.Д. Сиваковой, Б.Д. Садыревым, Н.Ю. Карамышевой, М.В. Ильиной, Е.П. Ищенко, Т.Н. Прудовской, И.Б. Шпизом, Н.А. Седовой.

В

«Нормах» учтены замечания и предложения Югзапгипросахпрома

и Росгипросахагропрома.

«Ведомственные

нормы технологического проектирования свеклосахарных заводов» согласованы:

—

НПО «Сахар» ВНИИСП

(письмо

№ 12-12-1055 от 06.12.90)

— ГУПО МВД СССР

(письмо

№ 7/6/681 от 18.06.91)

—

Правлением федерации профсоюзов Агропромышленного комплекса СССР

(письмо

№ 7-286 от 04.06.91)

—

Минздравом СССР

(письмо

№ 931/193 от 04.09.91)

Нормы

состоят из двух томов:

том 1-й — текстовые нормативные

материалы,

том 2-й — приложения.

|

Внесены институтом «Гипросахпром» |

Утверждены |

Срок 01 января 1992 г. |

1.1. Настоящие «Ведомственные нормы технологического проектирования свеклосахарных заводов»

устанавливают комплекс основных норм, правил, положений и требований, обязательных при

разработке предпроектных материалов,

проектировании, инженерных изысканиях строительства новых, расширения, реконструкции и технического перевооружения действующих

свеклосахарных заводов.

1.2.

Настоящие Нормы обязательны для всех организаций, разрабатывающих проекты

строительства (расширения, реконструкции, технического перевооружения)

свеклосахарных заводов, утверждающих проектно-сметную

документацию, организаций, осуществляющих строительство, а также заказчика. В случае

невозможности соблюдения отдельных положений настоящих Норм при разработке проектов расширения, реконструкции и технического

перевооружения допускается отступление от них по разрешению заказчика и инстанций,

утверждающих проект, а также организаций, в соответствии со СНиП 1.02.01-85.

1.3. Проектирование

свеклосахарных заводов производить с

обязательным соблюдением действующих норм и правил (СНиП, СН и др.), относящихся к проектированию

и строительству промышленных предприятий,

правил по технике безопасности, пожарной

безопасности и производственной санитарии,

соответствующих ГОСТов системы стандартов

безопасности труда, а также ведомственных и отраслевых норм, правил, инструкций, регламентов производства и требований отраслевых НИИ, министерств, ведомств, органов государственного надзора и инспекций, в зависимости от

раздела проекта и сооружения, утвержденных в

установленном порядке.х

Примечание. х) Все используемые при

проектировании инструкции, правила, регламенты производства и прочие нормативные документы должны быть утверждены в установленном

порядке и действующими на момент проектирования. В дальнейшем в тексте Норм

ссылка на утверждение не приводится; перечень утвержденных, действующих на 01.09.91 нормативных отраслевых документов приведен в приложении

49.

1.4.

Проектирование свеклосахарных заводов производить с

применением прогрессивных технологий,

оборудования, материалов и конструкций, передовых методов организации производства, труда и управления, обеспечивающих

ко времени ввода в действие объектов

соответствие их новейшим достижениям науки и

техники.

1.5. Новое строительство

свеклосахарных заводов проектировать преимущественно в составе группы

предприятий с общими объектами вспомогательных производств и хозяйств, инженерными сооружениями.

1.6.

Свеклосахарные заводы размещать преимущественно в центре сырьевых зон, определенных на

основании агротехнико-экономических расчетов, с учетом обеспечения доставки

максимального количества свеклы автомобильным транспортом, близкого расположения к источникам энерго- и водоснабжения, автомобильным дорогам, железнодорожным

станциям общей сети, а также с учетом возможности строительства жилых

поселков в непосредственной близости от промышленных площадок.

1.7. Технические решения при проектировании должны предусматривать возможность дальнейшего расширения завода, необходимость

которого может возникнуть при перспективном увеличении площадей посева свеклы, росте урожайности и соответственно объёмов закупки сырья, повышения

сахаристости свеклы.

1.8.

При выполнении проектов расширения, реконструкции проектные работы, как правило,

выполнять комплексно по всему заводу с целью вывода предприятия на современный уровень

по всем показателям основного и

вспомогательного производства.

1.9. Состав проектируемого свеклосахарного завода принимать согласно перечню отделений, зданий и сооружений, приведенному в рекомендуемом

приложении 1.

Перечень зданий и сооружений в зависимости от конкретных условий проектируемого завода должен уточняться.

2.

Мощность предприятия и режим работы

2.1. Мощность проектируемого предприятия

обосновывать технико-экономическим расчетом, исходя из ресурсов сырья, определяемых заказчиком, и длительности сокодобывания.

Длительность сокодобывания устанавливать технико-экономическим расчётом из

условий, обеспечивающих переработку свеклы с

наибольшей эффективностью, с соблюдением оптимальных сроков копки, хранения свеклы и окончания переработки свеклы во втором полугодии. Расчетная длительность сокодобывания должна быть не менее 90 — 95

суток.

Расчетную мощность округлять до ближайшей унифицированной мощности.

2.2. Оптимальные

унифицированные мощности свеклосахарных заводов

принимать равными 3,0; 4,5; 6,0 тыс.т переработки

свёклы в сутки.

Строительство

(расширение, реконструкция) заводов другой мощности должно быть

обосновано технико-экономическим расчетом.

2.3. Мощность жомосушильного и

жомогрануляционного отделений определяется заданием на проектирование.

2.4. Мощность, режим и длительность

работы в году расфасовочного отделения сахара-песка определяется заданием на

проектирование.

2.5. Мощность отделения ремонта и стирки мешкотары и фильтровальных тканей рассчитывается из условия стирки 75 % от общего количества

мешкотары, требуемой на сезон

производства, количества подлежащих стирке фильтровальных тканей определяется регламентом работы станции

фильтрации.

2.6. Режим

работы рабочих и машин свеклосахарного завода в

течение периода переработки свеклы принимать в проектах непрерывным в 3

сменых), с фондом времени 24 часа в сутки, кроме:

х) уточняется заданием на

проектирование.

—

упаковочного отделения, расфасовочного отделения, склада отжатого жома (выдача жома поставщикам) — работа в 2 смены или

в соответствии с заданием

на проектирование;

—

отделение подачи известняка и угля к

известково-газовым печам — работа в 2 смены;

— механической мастерской, складов вспомогательных материалов, химреактивов,

запасных частей,

мешкотары, мелассы, отделения ремонта и стирки мешкотары и фильтровальных тканей —

работа в 1 смену.

2.7. При проектировании коэффициент

использования мощности основного технологического оборудования в период

производства принимать равным 1,0.

3.

Расходы, требования к параметрам и качеству готовой продукции, сырья, основных и

вспомогательных материалов, топлива, воды, электроэнергии, пара

3.1. Технические решения, принимаемые в проектах, должны гарантировать получение

сахара-песка стандартного качества при условии применения сырья, основанных и вспомогательных материалов,

качество и параметры которых соответствуют действующим

нормативным документам.

3.2. Нормы расхода сырья, промежуточных

продуктов, выпускаемой продукции, основных и вспомогательных

материалов в технологических расчетах (количества продуктов, оборудования, трубопроводов) принимать по

действующим на момент проектирования инструкциям и технологическим

регламентам производства.

3.3. Для экономических

расчетов и определения площади складских помещений удельные

нормы расходов основных и вспомогательных материалов принимать в соответствии с «Инструкцией по нормированию расхода вспомогательных материалов в свеклосахарном производстве»

и «Инструкцией

по нормированию расхода тароупаковочных

материалов, бумаги, картона для фасовки и

упаковки сахара».

3.4.

Удельный расход сахарной свеклы

на производство 1 т сахара определять расчетом, исходя

из содержания сахара в принимаемой свекле, нормативных

потерь сахара при хранении свеклы,

транспортировке, в производстве и содержания сахара в мелассе.

3.5. Содержание сахара в свекле при приемке и доброкачественность нормального

сока для вновь проектируемого завода принимать по

средним за II полугодие показателям

переработки свеклы района, в котором намечается строительство завода, или сахарных заводов соседних сырьевых зон за

последние 5 лет.

3.6. Содержание сахара в

свекле при приемке и доброкачественность нормального сока для реконструируемого

и расширяемого завода принимать средними за II

полугодие по фактическим показателям этого завода за последние 5 лет.

3.7. Выход мелассы и

содержание сахара в ней принимать средними за II

полугодие последних 5 лет по фактическим или опытным данным переработки свеклы

района реконструкции или намечаемого строительства сахарного завода, с учетом

принятых прогрессивных

схем и оборудования, снижающих

выход мелассы и содержание сахара в ней.

3.8. При определении средних показателей содержания сахара в свекле (при

приемке) и мелассе за последние 5 лет допускается

исключение одного-двух нехарактерных сезонов (засуха, цветуха, ранние заморозки

и т.п.) с их

заменой на предшествующие этому пятилетию соответственно один-два года.

3.9. Нормы

потерь

свекломассы и сахара

в производстве,

мелассе, а также при хранении и транспортировке определять по «Методическим указаниям по нормированию потерь

свекломассы, сахара и содержания сахара в мелассе в свеклосахарном

производстве» и «Предельно допустимым величинам потерь свекломассы, сахара и

содержания сахара в мелассе в свеклосахарном производстве».

3.10.

Обобщенные удельные энергозатраты на переработку сахарной свеклы, выраженные в эквивалентном расходе

условного топлива в процентах к массе свеклы, определять расчетом согласно «Инструкции к составлению отчетов об использовании сырья и

выработке сахара».

Обобщенные удельные энергозатраты рассчитывать исходя из удельных расходов тепловой и электрической энергии на переработку

свеклы, удельных расходов условного топлива на

отпуск тепловой и электрической энергии из ТЭЦ сахзавода и

полученных со стороны и удельного расхода условного топлива на производство извести для технологических нужд.

3.11. Удельные расходы электрической и

тепловой энергии, топлива определять расчетом с учетом качества сырья, принятых технологических и тепловых схем, теплотехнического режима на станциях

завода, схем водоснабжения и характеристик

применяемого оборудования, в соответствии

с действующими инструктивными материалами.

3.12. В расход тепловой энергии на

переработку сахарной свеклы включать:

— расход тепловой энергии на технологические нужды при переработке сахарной свеклы, с учетом неизбежных

потерь энергии при работе оборудования;

—

потери тепловой энергии

в тепловых сетях;

—

расход тепловой энергии на

санитарно-технические нужды (отопление, вентиляцию и горячее водоснабжение производственных, служебных и бытовых

помещений завода).

3.13.

Удельный расход электрической энергии на технологические нужды определять расчетом исходя из состава норм, определенных «Инструкцией по нормированию расхода электрической

энергии в сахарной промышленности».

3.14.

Удельный расход условного топлива для обжига известняка на технологические нужды определять расчетом

согласно «Инструкции

по нормированию расхода топлива на получение

извести для технологических и строительных нужд в сахарном производстве», в зависимости от вида топлива,

влажности известняка, конструктивных особенностей печи, аппаратурного решения

схемы приготовления известкового молока.

3.15.

Удельный расход условного топлива на

получение 1 т чистого оксида кальция (СаО) не должен превышать

170 кг/т СаО.

3.16. Удельный расход условного топлива на отпуск тепловой энергии из ТЭЦ сахзавода не должен

превышать 43 кг/ГДж (180 кг/Гкал).

При получении

тепловой энергии со стороны эквивалентный расход условного топлива принимать по данным энергосистемы района строительства завода.

3.17. Удельный

расход условного топлива на отпуск электрической энергии из ТЭЦ

сахзавода не должен превышать 180 кг/1000 кВт·ч.

При получении электроэнергии из энергосистемы

эквивалентный расход условного топлива принимать 180 кг/1000 кВт·ч.

3.18. Удельный расход пара на технологические нужды на заводах с пятикорпусной выпарной установкой с повышенным температурным режимом и работой продуктового отделения с тремя кристаллизациями не должен превышать:

3.18.1. На заводах с наклонными

диффузионными аппаратами (с температурой

отбираемого на

производство сока 30 °С):

—

при использовании сиропа из выпарной

установки 70 % СВ 40 — 41 % к массе свеклы;

—

при использовании утфельного пара для

нагрева диффузионного сока (применяется термокомпрессорная установка для сжатия

вторичного пара выпарной установки) — 38 —

39 % к массе свеклы;

— при концентрации сиропа из выпарной установки 65 % СВ

41 — 43 % к массе

свеклы.

3.18.2. На заводах с колонными и ротационными диффузионными аппаратами (с температурой отбираемого на производство сока 45 — 50

°С):

— при схеме очистки с горячей преддефекацией — 45 % к массе свеклы;

— при схеме очистки с прогрессивной преддефекацией и применением для

фильтрования сока 1 сатурации фильтров-сгустителей — 41,5

% к массе свеклы.

3.19.

Удельный расход известняка на переработку 100 т свеклы (на очистку сока, транспортерно-моечных вод, лаверных вод, на кагатное поле и

с учетом потерь при транспортировке, обжиге, гашении и

очистке) определять

расчетом, исходя из качества перерабатываемого сырья, принятых технологических схем.

3.20.

Количество сбрасываемых очищенных производственных сточных вод в природные водоемы не должен превышать 50 — 75 % к массе свеклы для вновь строящихся и комплексно-реконструируемых заводов и 170 % к массе

свеклы для заводов, где производится только

упорядочение водного хозяйства.

3.21. Потребление свежей воды на производственные нужды не

должно превышать 80 %

к массе свеклы для вновь строящихся и

комплексно-реконструируемых заводов и 180 % к массе свеклы для заводов, где

производится только упорядочение водного хозяйства.

3.22. Требования к

качеству потребляемой воды и очистке сточных вод принимать согласно «Указаниям

по водному хозяйству сахарных заводов», «Инструкции

по эксплуатации водного хозяйства сахарных заводов» и приложениям 17 — 18 к

настоящей Инструкции.

3.23. Количество транспортно-моечного

осадка определять расчетом в зависимости от загрязненности свеклы

в районе строительства:

— для расчета сооружений 1-й ступени

механической очистки транспортно-моечной воды

— по средней из двух максимальных за последние 5 лет;

—

для определения

площади отвала транспортерно-моечного

осадка — по средней

за последние 5 лет.

Решения об

использовании обезвоженного транспортно-моечного и фильтрационного осадков, ила

из систем биологической очистки сточных вод, а также земли, поступающей с

сахарной свеклой, должны быть согласованы с заинтересованными организациями на

стадии предпроектных работ и оговорены заданием на проектирование.

4.

Схемы, технологический режим и оборудование основного производства

4.1. Производственные схемы, технологический,

теплотехнический режим и оборудование свеклосахарного завода принимать по действующим инструкциям, правилам и регламентам по

производству сахара-песка из свеклы,

разработанным Всесоюзным научно-исследовательским

институтом сахарной промышленности.

4.2. Технологическую схему проектировать

согласно «Инструкции по ведению технологического процесса свеклосахарного

производства» с учетом новых разработок научно-исследовательских институтов и

опыта работы отечественно и зарубежной промышленности, а также согласно типовым

«Технологическим решениям отдельных участков и цехов сахарных заводов мощностью

3,0 и 4,5 тыс.т переработки свеклы в сутки».

4.3. Тепловую схему

проектировать с пятикорпусной выпарной установкой с повышенным температурным

режимом.

4.4. Схему водоснабжения

и водоотведения проектировать в соответствии с «Методическими рекомендациями по

схеме водоснабжения и канализации с минимальным расходом исходной воды и

количеством сточных вод для новых и комплексно-реконструируемых сахарных

заводов», а также другими нормативными отраслевыми документами по водному

хозяйству.

4.5. Расчет технической

производительности технологического оборудования производить из условия

переработки свеклы при непрерывной работе завода в течение 24 часов,

нормативном качестве и количестве поступающих и отводимых продуктов,

оптимальном режиме работы, обеспечивающем соблюдение установленных

технико-экономических показателей работы оборудования. Резервное оборудование

при расчете мощности не учитывать.

4.6. Расчет и выбор количества технологического и теплообменного оборудования производить по паспортным данным

заводов изготовителей, нормативам, методикам и

формулам, приведенным в инструкциях, рекомендациях, пособиях.

4.7. Количество устанавливаемого резервного оборудования

принимать по обязательному приложению 20.

4.8. Предусматривать

установку отдельных типов оборудования вне корпуса завода на открытых площадках по перечню, приведенному

в обязательном приложении 19.

4.9. Для

подъема и перемещения крупногабаритного

и тяжеловесного оборудования во время эксплуатации, монтажа и ремонта

предусматривать установку подъемно-транспортных устройств (приложение 27).

4.10. Ширину

и высоту проходов между оборудованием, площадок обслуживания и лестниц

принимать по обязательному приложению 21.

4.11. Номенклатуру и количество оборудования

производственных химико-технологических лабораторий принимать:

— для сахарного завода в соответствии

с «Инструкцией по химико-техническому контролю и учету сахарного производства», «Типовой инструкцией по организации

санитарно-микробиологического контроля сахарного производства», «Положением о

микробиологическом отделении (кабинете) при производственной

химико-технологической лаборатории сахарного завода»;

— для

свеклопунктов в соответствии с «Инструкцией по приемке, хранению и учету

сахарной свеклы» и технологическому регламенту «Приемка и хранение сахарной

свеклы».

4.12. Классификацию оборудования по характеру динамического

воздействия принимать по обязательному приложению

24.

4.13. Классификацию

оборудования по характерной продолжительности динамической нагрузки принимать по обязательному приложению 23.

4.14. Классификацию

оборудования по динамичности принимать по обязательному приложению 25.

4.15. Классификацию

оборудования по

чувствительности к колебаниям принимать по обязательному приложению 26.

4.16.

Проектирование тепловой изоляции

оборудования, трубопроводов, фланцевых соединений и арматуры выполнять в соответствии с требованиями СНиП 2.04.14-88.

Тепловую

изоляцию оборудования и трубопроводов в отделениях фильтрации сиропа,

продуктовом, сахаросушильном, упаковочном, расфасовочном, складе бестарного хранения сахара

и пункте бестарной отгрузки сахара проектировать в соответствии с требованиями п. 2.13 СНиП 2.04.14-88.

В остальных отделениях свеклосахарного производства выполнение этого пункта не требуется.

4.17. Расчет тепло- и влаговыделений

производить в соответствии с тепловым режимом процесса производства, средней температурой среды

в аппарате и рекомендациями приложения 22.

4.18. Проектные решения по

антикоррозионной защите технологических

трубопроводов принимать в соответствии с СН 527-80.

4.19. Потребность

в технических средствах охраны и средствах пожаротушения для охраняемых объектов

должна быть определена межведомственной

комиссией, состоящей из представителей вневедомственной охраны при органах внутренних дел,

государственного надзора и администрации

сахарного завода или заказчика.

5.

Выбор и методика расчета технической производительности технологического оборудования

Основное технологическое оборудование

5.1.1. Перечень оборудования, техническая

производительность которого определяется по паспортным данным

заводов-изготовителей:

Ботвосоломоловушки

Камнеловушки

Гидропневматические подъемники

Свекломойки всех типов

Водоотделители

Свеклоополаскиватели

Линия

для улавливания и классификация свекломассы

Железоотделители

Свеклорезки

Весы конвейерные для свекловичной стружки

Диффузионные

установки всех типов

Жомовые прессы наклонные и вертикальные

Гравитационные

щелевые (дуговые) сита для жомопрессовой

воды и вод свекломоечного

отделения

Песколовушки

(мезгоулавливатели) для

диффузионного сока

Аппараты

преддефекации

Аппараты

основной дефекации и дефекации

перед II сатурацией

Аппараты

сатурации

Установки

для сульфитации

Фильтры листовые саморазгружающиеся

Фильтр-прессы автоматические

Фильтры

с фиксированным слоем осадка и пульсационной регенерацией

Установки

термокомпрессионные

Вакуум-аппараты непрерывно действующие

Центрифуги

непрерывно действующие

Конденсаторы

Кристаллизаторы

вертикального типа

Весы для мелассы

Установка

для сортировки сахара

Весы

для расфасовки в мешки сахара-песка из бункеров

Машина

для зашивания мешков

Весы

для учета сахара, передаваемого на бестарное хранение и

забираемого из силосов

Вибросита

известкового молока

Газопромыватели (лаверы)

Линия

для гранулирования жома

Линия

фасовки и упаковки сахара-песка

Манипулятор

для упаковки сахара-песка в тканевые мешки

Комплект оборудования для укладки полиэтиленовых вкладышей в тканевые мешки и термосваривания вкладышей после заполнения мешков

Линия для фасовки сахара-песка в бумажные пакеты

Установка для пакетирования

тканевых мешков с сахаром

Автоматический

дозатор сахара-песка.

5.1.2. В

случае необходимости выполнения проверочных расчетов технической производительности оборудования, перечисленного в п. 5.1.1 и оборудования старых моделей, эксплуатируемых на сахзаводах, методики расчета которых в настоящих Нормах не

приведены, рекомендуется пользоваться методиками,

приведенными в Нормах проектирования выпусков 1985, 1977 годов, или справочной литературой.

5.2. Автомобильные весы

Число

автомобильных весов для взвешивания свеклы, шт.:

где G3 —

масса свеклы, заготавливаемой свеклоприемным пунктом, т;

К2 — коэффициент, учитывающий загрязненность свеклы;

а — количество свеклы железнодорожной

доставки, % к массе заготавливаемой свеклы;

К1 — коэффициент

неравномерности поступления свеклы, т.е. отношение максимального поступления свеклы

за час к среднему часовому поступлению свеклы в

течение суток;

z3 — продолжительность взвешивания и тарирования одного автомобиля, мин;

z1 — длительность возки свеклы автомобильным транспортом, сутки:

Q — средняя грузоподъемность автотранспортных единиц, т.

Здесь

и далее: 24, 1440, 86400 — коэффициенты

перевода, соответственно,

часов, минут или секунд в сутки; 100 — коэффициент перевода процентов в единицы массы.

Нормативы.

К1 = 2,2; Q = 6,0; z3 = 2 мин.; K2 = 1,15

5.3.

Подъемники свеклы (свеклонасосы)

Техническая

производительность свеклонасосов, т/сут.:

где Р — производительность

рабочих насосов, м3/ч, (принимать

по паспортным данным);

а —

количество перекачиваемой свекловодяной смеси, % к массе свеклы;

ρ — объемная

масса свекловодяной смеси, т/м3, (здесь и далее приложение 8).

Нормативы.

а = 1000

%.

5.4.

Порционные весы для свеклы

Техническая производительность весов, т/сут:

А = 1400 · М · n,

где М — масса одной порции свеклы,

взвешиваемой

на весах (грузоподъемность), т;

n — максимально возможная частота

отвесов, производимая весами, мин.-1 (принимать по паспортным данным).

5.5. Бункера для свеклы над

свеклорезками

Полная

вместимость бункеров, м3:

где А — техническая производительность

завода, т/сут;

ρ — насыпная

плотность свеклы в бункере, т/м3 (здесь и далее приложение 9);

z — длительность пребывания свеклы в бункере, мин.

Нормативы.

z = 25 мин.

Примечание. Полезная вместимость бункера рассчитывается с учетом геометрии расположения свеклы в бункере. В полезную вместимость бункера не входит объем образующихся

над резервными свеклорезками «мертвых» зон.

5.6. Мезголовушки

Техническая

производительность ротационных мезголовушек, т/сут:

где F — общая площадь

активной фильтрующей поверхности сит, м2;

u — скорость фильтрования продукта, м3/(м2 ·

с);

ρ —

плотность продукта, т/м3;

а — количество продукта, % к массе свеклы.

Нормативы.

Для диффузионного

сока u =

0,01 м3/(м2 · с);

Для жомопрессовой

воды u = 0,083 м3/(м2 · с).

5.7. Отстойники жомопрессовой

воды

Техническая производительность отстойников, т/сут:

где v — полная

вместимость отстойника, м3;

ρ

— плотность

жомопрессовой воды, т/м3;

z — продолжительность отстаивания, мин;

а — количество жомопрессовой воды, % к массе свеклы.

Нормативы.

z = 15 мин.

5.8. Преддефекаторых

х Примечание.

Расчет преддефекаторов, дефекаторов и сатураторов приведен

для случаев использования при реконструкциях

заводов старых действующих аппаратов.

Техническая характеристика преддефекаторов, т/сут:

где V — полная вместимость

преддефекатора, м3;

φ

— коэффициент заполнения;

а — количество преддефекованного сока с учетом возвращаемой

сгущенной суспензии сока второй сатурации и нефильтрованного сока первой

сатурации; % к массе свеклы;

ρ

— плотность преддефекованного сока, т/м3;

z — длительность преддефекации,

мин.

Нормативы.

Таблица

1

|

Наименование |

Горизонтальные |

Вертикальные |

||

|

холодная |

теплая |

теплая |

горячая |

|

|

Температура процесса, °С |

40 — 50 |

50 — 60 |

50 — 60 |

более 60 |

|

Количество |

||||

|

сгущенная |

6 — 10 |

6 — 10 |

6 — 10 |

— |

|

сок I сатурации |

100 |

100 |

100 |

100 |

|

Длительность процесса |

30 |

15 |

15 |

7 |

Для

аппаратов производительностью:

— до

3 тыс.т свеклы в сутки включительно φ = 0,7

—

свыше 3 тыс.т свеклы в сутки φ = 0,85.

5.9. Дефекаторы I и II ступени

основной дефекации

Техническая производительность дефекатора, т/сут:

где V —

полная вместимость дефекатора м3;

φ

— коэффициент заполнения;

а — количество дефекованного

сока (с учетом возвратов на преддефекатор), % к массе

свеклы;

ρ

— плотность дефекованного сока, т/м3;

z — продолжительность дефекации, мин.

Нормативы.

Для аппаратов производительностью:

— до

3 тыс.т свеклы в сутки включительно φ = 0,7

— свыше 3,0 тыс.т свеклы в сутки φ =

0,86.

Для

всех производителей:

I ступень: при холодном процессе z = 30 мин.

при

теплом процессе z = 20 мин.

II ступень (горячая) z = 10 мин.

5.10. Дефекаторы перед II сатурацией

Термическая производительность дефекаторов, т/сут.:

где V —

полная вместимость дефекатора, м3;

φ — коэффициент заполнения;

а — количество дефекованного сока (равно сумме количества фильтрованного сока первой сатурации и

известкового молока на дефекацию), % к массе свеклы;

ρ — плотность дефекованного сока, т/м3;

z — продолжительность дефекации, мин;

Нормативы.

Для

аппаратов с производительностью:

до

3,0 тыс.т свеклы в сутки

включительно φ =

0,7;

свыше

3,0 тыс.т свеклы в сутки φ

= 0,85.

z = 5 мин.

5.11. Сатураторы сока I сатурации

Техническая

производительность сатураторов т/сут.:

где V — полная

вместимость сатуратора, м3;

φ — коэффициент заполнения;

а —

количество сатурированного сока (без учета сока рециркуляции в аппарате, но с учетом возвратов на преддефекацию и смывов с фильтров второй

сатурации), % к массе свеклы;

ρ

— плотность нефильтрованного сатурированного сока, т/м3;

z —

продолжительность сатурации, мин.

Нормативы.

Для

аппаратов производительностью:

— до

3,0 тыс.т свеклы в сутки

включительно φ =

0,3;

—

свыше 3,0 тыс.т свеклы в сутки φ = 0,4.

z = 10 мин.

5.12. Сатураторы сока II сатурации

Техническая

производительность сатураторов, т/сут.:

где V — полная

вместимость сатуратора, м3;

φ — коэффициент заполнения;

а —

количество сатурированного сока, % к массе свеклы;

ρ

— плотность нефильтрованного сатурированного сока, т/м3;

z — длительность

сатурации, мин.

Нормативы.

Для

аппаратов производительностью:

— до

3,0 тыс.т свеклы в сутки включительно φ = 0,4;

— свыше 3,0 тыс.т свеклы в сутки φ = 0,83.

z = 10 мин.

5.13. Вакуум-фильтры сгущенного

осадка сока первой сатурации

Техническая производительность фильтров, т/сут.:

где Р — общая площадь

поверхности фильтрования рабочих фильтров, м2;

φ —

коэффициент использования поверхности фильтрования (отношение угла зоны

фильтрования к 360°);

u — скорость активного фильтрования, м3/(м2 · с);

а —

количество нефильтрованного сока I

сатурации

(с учетом возвратов на преддефекацию и смывов с фильтров второй

сатурации),% к массе свеклы;

С — количество извести, направляемое на очистку сока, % к массе свеклы;

М — количество отделяемого на фильтрах сока, % к общему количеству жидкой фазы нефильтрованного сока первой

сатурации;

ρ — плотность жидкой фазы нефильтрованного сока,

т/м3.

Нормативы.

φ = 0,3; М = 20 %

для вакуум-фильтров со

сходящим полотном

u = 3,0 · 10-4 м3/(м2 · с);

для

вакуум-фильтров с

фиксированным полотном

u = 2,5 · 10-4 м3/(м2

· с).

5.14. Вакуум-сборники для вакуум-фильтровальной установки

К

установке принимать

сборники, поставляемые комплектно с вакуум-фильтрами, по 1 на

группу фильтров, обеспечивающую производительность до 3 тыс.т свеклы в сутки включительно.

5.15. Дисковые фильтры

Дисковые

фильтры допускается:

а)

устанавливать вновь для фильтрования:

сульфитированного

сока;

сульфитированного

сиропа с клеровкой;

б)

сохранять на заводах действующей базы мощностью до 2,0 тыс.т переработки

свеклы в сутки для фильтрования сока II

сатурации.

Техническая

производительность фильтров, т/сут.:

где Р — общая площадь поверхности фильтрования рабочих фильтров,

м2;

ρ

— плотность жидкой

фазы сока (сиропа),

т/м3;

а —

количество фильтрованного сиропа или сока, % к массе свеклы;

u — средняя скорость фильтрования, м3/(м2 · с).

Нормативы.

Для сульфитированного сока

сока

II сатурации (контрольное фильтрование)

u = 1,3 ´ 10-4 м3/(м2 · с)

для сиропа с клеровкой

u = 3,3 ´ 10-5 м3/(м2 · с).

5.16. Вакуум-аппараты.

Техническая производительность периодически

действующих вакуум-аппаратов, т/сут.:

где М — масса одной вари утфеля

всех аппаратов данного продукта, т;

а — выход сваренного утфеля данного продукта, % к массе свеклы;

z — длительность одного

полного оборота аппарата данного продукта, мин.: z = z1 + z2;

z1 — длительность

вспомогательных операций, мин.;

z2 — длительность активной работы

аппарата, мин.

Нормативы.

Таблица

2

|

Вакуум-аппарат |

Доброкачественность увариваемых продуктов |

z1, |

z2, |

|

|

без циркулятора |

с циркулятором |

|||

|

1 |

2 |

3 |

4 |

5 |

|

При трехкристаллизационной схеме |

||||

|

Утфеля |

94 и выше |

145 |

130 |

15 |

|

92 — 93 |

160 |

145 |

15 |

|

|

90 — 91 |

195 |

175 |

15 |

|

|

89 — 90 |

210 |

190 |

15 |

|

|

Утфеля |

85 — 87 |

275 |

235 |

25 |

|

83 — 84 |

305 |

260 |

25 |

|

|

Утфеля |

78 — 77 |

375 |

285 |

45 |

|

76 — 75 |

555 |

420 |

45 |

|

|

74 и ниже |

795 |

600 |

55 |

|

|

При двухкристаллизационной схеме |

||||

|

Утфеля |

92 — 93 и выше |

175 |

160 |

15 |

|

90 — 91 |

210 |

190 |

15 |

|

|

88 |

250 |

225 |

15 |

|

|

Утфеля |

78 — 77 |

370 |

315 |

45 |

|

76 — 75 |

555 |

475 |

45 |

5.17. Утфелемешалки.

Полная

вместимость утфелемешалки, м3:

V = 1,2 · Vв,

где Vв — полезная вместимость наибольшего вакуум-аппарата соответствующего

утфеля, м3.

5.18. Кристаллизаторы

горизонтального типа.

Технически производительность кристаллизаторов горизонтального типа, т/сут.:

где V — общая полная вместимость всех кристаллизаторов, м3;

φ

— коэффициент заполнения;

ρ

— плотность утфеля при температуре кристаллизации, т/м3;

а — количество утфеля, % к массе свеклы;

z — общая длительность кристаллизации (охлаждение и подогрев), ч.

Нормативы.

φ

= 0,9

при трехкристаллизационной схеме z = 34;

при двухкристаллизационной схеме z =

28.

Площадь

поверхности теплообмена для горизонтальных кристаллизаторов с дисковой

поверхностью теплообмена принимать из расчета 1,65 м3

на 1 м3 емкости кристаллизатора.

5.19. Утфелераспределители

Техническую

характеристику утфелераспределителей

принимать по паспортным данным с учетом габарита

фронта центрифуг данной группы (с резервом) и из условия:

V = (1,5 — 2,0) · Vу

где V —

полная вместимость утфелераспределителя, м3;

Vу — объем разовой загрузки утфеля

в ротор центрифуг данной группы (с резервной).

5.20. Аффинаторы и клеровочные

аппараты

Техническая

производительность аффинаторов и клеровочных аппаратов, м/сут.:

где V —

полная вместимость аппарата, м3;

φ —

коэффициент заполнения;

а —

количество продукта, % к массе свеклы;

ρ —

плотность продукта, т/м3;

z — длительность процесса, мин.

Нормативы:

φ

= 0,9; для аффинатора z = 20 мин.

для

клеровочного аппарата z = 15 мин.

5.21. Центрифуги.

К установке принимать:

для

утфелей I

кристаллизации — автоматизированные быстроходные

центрифуги периодического действия с программным управлением;

для

утфелей промежуточной и последней кристаллизации, а также

аффинационного — центрифуги непрерывного

действия или автоматизированные быстроходные центрифуги периодического действия с программным управлением.

5.21.1.

Техническая производительность центрифуг периодического действия, т/сут.:

где М — разовая загрузка

роторов всех центрифуг данного утфеля без учета резервных, принимать по

паспортным данным, т;

а —

количество утфеля данной кристаллизации, % к массе свеклы;

η

— эксплуатационный коэффициент;

z — длительность одного цикла работы центрифуги, мин.

Нормативы:

Для

утфеля I кристаллизации

при 1450 об/мин. z =

3,5 мин.

при 1000 об/мин. z = 4,0 мин.

Для

утфеля промежуточной кристаллизации

и

аффинационного утфеля z = 8 мин.

Для

утфеля последней кристаллизации при 1450

об/мин.

при

2-х кристаллизациях z = 14 мин.

при

3-х кристаллизациях z = 16 мин.

Для

утфеля I и промежуточной кристаллизаций

η = 0,9

Для

утфеля последней кристаллизации η = 0,8

На

заводах действующей базы, при отсутствии паспортных данных, загрузка утфеля в

ротор центрифуг с плоским дном, т:

где Д — внутренний диаметр фильтрующего сита ротора, м (по паспортным данным);

d — диаметр загрузочного

проема ротора, м;

h — высота ротора, м;

ρ

— плотность утфеля, т/м3.

Нормативы.

Для утфелей всех кристаллизаций

ρ = 1,45.

5.21.2. Техническая производительность

центрифуг непрерывного действия, т/сут.:

где а — количество утфеля данной кристаллизации, % к массе свеклы;

М — часовая

производительность всех центрифуг данного утфеля, без учета резервных, принимать по паспортным

данным, т/с.

5.22. Бункера для белого сахара.

Число бункеров принимать в зависимости от количества

разделяемых фракций и условий компоновки, но не менее трех.

Полная вместимость бункеров, м3:

где А — техническая производительность завода, т/сут.;

ρ

— насыпная плотность

сахара, т/м3; (приложение 9);

а —

выход сахара, % к массе свеклы (принимать

по расчету продуктов, но не менее 15 % к массе

свеклы);

z —

длительность пребывания сахара в бункере, час.

Полезная вместимость бункера рассчитывается с учетом расположения

сахара в бункере.

Нормативы.

z = 16 часов.

5.23. Известково-газовые печи.

К

установке принимать печи шахтного типа со скиповым подъемником.

Техническую

производительность принимать по паспортным данным.

Проверку

технической производительности, т СаО/сут.,

производить по выражению:

где С — суммарный расход извести, % к массе свеклы рассчитывать по приложению 5;

К —

коэффициент, учитывающий потери извести при обжиге, гашении и

очистке;

а —

удельный съем извести с 1 м2 поперечного сечения печи в сутки, т СаО/(м2 · сут.), принимать по таблице 3;

Д —

внутренний диаметр шахты печи, м, принимать по паспортным данным.

Диаметр

шахты для печей с конической шахтой принимать по диаметру на уровне 4,0

— 4,5 м над уровнем выгрузки извести.

Нормативы.

К = 1,1

Таблица 3

|

Тип печи |

Удельный |

|

1. Печи ИШП-100 и Ш1-ПШИ-100 |

не менее 11,1 |

|

2. Печи зарубежной поставки |

принимать по паспортным данным, а при их отсутствии — 10 |

|

3. Существующие печи сахарных заводов (кроме указанных в п. 1 и |

7 — 10 |

|

4. Печи на мазуте |

до 16 |

5.24. Известегасильные аппараты

Техническая

производительность аппаратов, т/сут.:

где С — суммарный расход

извести, % к массе свеклы

(приложение 5);

z — длительность гашения, мин;

φ

— коэффициент заполнения аппарата, принимается по паспортным данным аппаратов,

в среднем 0,25;

V —

полный объем аппаратов;

ρ

— плотность известкового молока, т/м3;

К — коэффициент, учитывающий потери извести при обжиге, гашении и очистке.

Нормативы.

z = 15 мин.; K

= 1,2.

5.25. Гидроциклоны известкового

молока.

Техническая

производительность гидроциклонов, т/сут.:

где Р — общая производительность рабочих гидроциклонов (без резервных), м3/ч; производительность одного

гидроциклона принимать по паспортным данным;

ρ —

плотность известкового молока, т/м3;

С —

суммарный расход извести, % к массе свеклы (приложение 5);

К — коэффициент,

учитывающий потери извести при очистке.

Нормативы.

К = 1,1.

5.26. Жомосушильные аппараты

5.26.1. Техническая

производительность аппаратов (по сушеному жому),

т/сут:

где Асж — техническая производительность жомосушильных аппаратов

по сушеному жому, т/сут;

V —

общий объем жомосушильных аппаратов, м3;

W — влагонапряжение единицы объема аппаратов, кг/(м3

· ч);

СВпж —

содержание сухих веществ в прессованном жоме, направляемом на сушку, %

к массе прессованного жома;

СВсж

— содержание сухих веществ в сушеном жоме, % к массе сушеного жома;

Пс

— потери сухих веществ при сушении, % к сухим веществам

прессованного жома;

ω —

количество воды, испаряемой при сушении жома, % к массе

прессованного жома:

Нормативы.

Для

жомосушильных аппаратов:

диаметром

2,4 м W = 170 кг/(м3 · ч);

диаметром

3,0 м W = 160 кг/(м3 · ч);

диаметром

3,5 м W = 150 кг/(м3 ·

ч);

диаметром

4,0 м W = 140 кг/(м3 · ч);

Пс = 3 % свсж = 88 %.

5.26.2. Топки жомосушильных аппаратов

Температуру

газов на входе в сушильный аппарат принимать 800 ÷ 900 °С.

Температуру уходящих газов после аппарата принимать:

120 °С — при работе на твердом

топливе;

140 °С — при работе на мазуте и

газе.

При

сжигании твердого топлива напряжение зеркала горения принимать

в соответствии с техническими данными решеток, а также рекомендациями для топочных устройств котлоагрегатов.

Видимое

напряжение топочной камеры принимать около — 837 МДж/(м3 · ч).

При

сжигании

природного газа или мазута видимое напряжение

топочной камеры принимать, в зависимости от конструкции топки и режима работы, в пределах 837 — 1048 МДж/(м3

· ч).

Расхолаживание

продуктов сгорания топлива до температуры 600 ÷ 800 °С предусматривать за счет подачи

расхолаживавшего воздуха или дымовых газов ТЭЦ.

Сопротивление

трассы для расчетов дымососов ориентировочно принимать 130 — 160 мм. Для определения точной величины сопротивления необходимо произвести поверочный расчет трассы.

Расчет высоты дымовой трубы для выброса дымовых газов жомосушильного аппарата выполнять аналогично расчету дымовых труб котельных.

Общезаводское оборудование

5.27. Расчет

транспортного оборудования (шнеков, виброконвейеров, ленточных конвейеров, элеваторов и прочего) производить с учетом возможной

неравномерности подачи продукта в транспортное устройство

предшествующим технологическим оборудованием

(свеклорезками, диффузионными установками, фильтрующим оборудованием, центрифугами периодического действия и прочим).

Коэффициент неравномерности подачи продукта принимать в пределах 1,15 — 1,3 в зависимости от типа оборудования, количества единиц однотипного

оборудования, производительности его и принятой

компоновки.

5.28. Элеваторы

Техническая

производительность элеваторов, т/сут:

где V — полная вместимость кармана, м3;

φ — коэффициент заполнения кармана (таблица 4);

ρ

— насыпная плотность материала, т/м3;

u — скорость движения карманов, м/с (таблица 4);

S — шаг карманов, м (по паспортным данным);

а —

количество транспортируемого материала, % к

массе свеклы.

Нормативы.

Таблица

4

|

Элеватор |

Максимально |

Коэффициент заполнения φ |

|

Для свеклы, на ролико-втулочных цепях |

0,8 |

0,6 |

|

Для свеклы, на корабельных цепях |

0,65 |

0,6 |

|

Для хвостиков и боя свеклы |

0,8 |

0,6 |

|

Для стружки |

1,0 |

0,7 |

|

Для свежего и предварительно отжатого жома |

0,8 |

0,7 |

|

Для отжатого жома |

1,0 |

0,5 |

|

Для сушеного |

1,5 |

0,7 |

|

Для недосушенного жома |

1,5 |

0,7 |

|

Для гранулированного жома |

1,5 |

0,7 |

|

Для сахара, на ленточной тяге |

2,0 |

0,75 |

|

Для сахара, на цепной тяге |

1,5 |

0,75 |

|

Для сахара наклонный, на цепной тяге |

1,5 |

0,75 |

|

Для кизельгура или перлита |

1,0 |

0,7 |

|

Отходы моечного и известкового отделения |

0,6 |

0,7 |

5.29. Конвейеры грабельные

Техническая производительность конвейеров, т/сут.:

где В — общая ширина желобов конвейеров, м;

h — высота слоя продукта в желобе, м, принимать по высоте желоба, но не более

0,2 м;

u — скорость движения грабель, м/с;

ρ — насыпная плотность продукта, т/м3;

φ — коэффициент заполнения желоба;

а —

количество продукта, % к массе свеклы;

К —

коэффициент, зависящий от угла наклона конвейера.

Нормативы.

u — не более 0,8 м/сек; φ = 0,6

при угле 0 — 10 К = 1

при

угле 20° К =

0,85

при угле 30° К = 0,75

при

угле 35° К = 0,6

при угле 40° К = 0,5

при

угле 45° К

= 0,4

5.30. Конвейеры винтовые (шнеки)

5.30.1.

Техническая мощность конвейеров, т/сут.:

где Д —

диаметр винта, м;

S —

шаг винта, м (при отсутствии данных принимать 0,8

Д);

φ —

коэффициент заполнения корпуса конвейера;

ρ —

насыпная плотность транспортируемого материала, т/м3;

n — частота вращения винта, мин-1 (таблица 5);

а —

количество транспортируемого материала, % к массе свеклы;

К —

коэффициент, зависящий от угла наклона конвейера.

Нормативы.

при угле 0° К = 1

при

угле 5° К =

0,9

при угле 10° К = 0,8

при

угле 15° К = 0,7

при угле 20° К = 0,65

при

угле 25° К

= 0,6

При отсутствии внутренних подшипников φ = 0,5 — 0,6; при

наличии внутренних подшипников φ

принимать по таблице 6.

Таблица 5

|

Диаметр винта, мм |

Транспортируемый материал |

|||||

|

сухой кизельгур, |

неотжатый и отжатый жом, хвостики, фильтрационный осадок |

желтый и аффинированный сахар, комки сахара |

||||

|

частота вращения винта, мин.-1 |

||||||

|

рекомендуемая |

максимальная |

рекомендуемая |

максимальная |

рекомендуемая |

максимальная |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

200 |

30 — 35 |

140 |

35 — 40 |

100 |

40 — 45 |

70 |

|

250 |

30 — 35 |

125 |

35 — 40 |

90 |

35 — 40 |

60 |

|

300 |

25 — 30 |

110 |

30 — 35 |

90 |

25 — 30 |

50 |

|

400 |

25 — 30 |

100 |

20 — 30 |

70 |

25 — 30 |

50 |

|

500 |

25 — 30 |

90 |

20 — 30 |

60 |

25 — 30 |

40 |

|

600 |

25 — 30 |

80 |

20 — 30 |

60 |

25 — 30 |

40 |

|

700 |

20 — 25 |

75 |

20 — 30 |

55 |

20 — 25 |

35 |

Таблица

6

|

Конвейер |

Тип |

Коэффициент заполнения |

|

1 |

2 |

3 |

|

Для свежего жома |

ленточный |

0,25 |

|

Для отжатого жома |

сплошной |

0,22 |

|

Для сушеного жома |

сплошной |

0,22 |

|

Для фильтрационного |

ленточный |

0,15 |

|

Для желтого и аффинированного сахара |

ленточный |

0,20 |

|

Для легких примесей в моечном отделении |

сплошной |

0,20 |

|

Для свекловичных хвостиков |

сплошной |

0,22 |

|

Для комков сахара |

сплошной |

0,15 |

|

Для кизельгура или перлита |

сплошной |

0,20 |

5.30.2. Потребная мощность на конвейер, кВт:

где L —

длина рабочей части конвейера,

м;

H — высота подъема материала

конвейером, м;

ω — коэффициент сопротивления перемещению груза;

К1 — коэффициент, учитывающие

потери на трение в подшипниках;

К2 — коэффициент, учитывающий сопротивление при проходе

материала мимо внутренних подшипников.

Нормативы.

K1 = 1,25 К2

= 1,1

Для

сахаров

и фильтрационного

осадка ω = 4

Для

кизельгура и перлита ω

= 2

Для хвостиков и боя свеклы, жома ω = 3

5.31. Конвейеры ленточные

5.31.1. Техническая производительность конвейеров с насыпным грузом, т/сут:

где К1

— коэффициент,

зависящий от формы ленты;

В — ширина ленты, м;

ρ

— насыпная плотность транспортируемого

материала, т/м3;

u — скорость движения ленты, м/с (таблица 7);

а — количество транспортируемого материала, % к массе свеклы;

К2 — коэффициент, зависящий от угла наклона конвейера.

Нормативы.

При

угле 0 —

10° К2 = 1

При угле 11 — 13° К2 = 0,95

При

угле 14 —

16° К2 = 0,9

При

угле 17 — 20° К2 = 0,85

При

угле 21 — 24° К2

= 0,8

При

угле 25 —

28° К2 = 0,75

Для

желобчатой ленты К1 = 270

Для

плоской ленты К1 = 150

Таблица

7

|

Конвейер |

Максимально допустимая |

Максимально |

|

1 |

2 |

3 |

|

Для свеклы |

1,6 |

12 |

|

Для стружки |

2,0 |

18 |

|

Для отходов легких примесей |

1,6 |

25 |

|

Для |

1,6 |

25 |

|

Для сухого сахара |

1,6 |

18 |

|

Для влажного сахара |

1,6 |

18 |

|

Для гранулированного жома |

1,6 |

16 |

|

Для известняка |

2,0 |

18 |

При

установке на конвейере разгружателей (сбрасывателей)

скорость ленты не должна превышать, м/с:

при барабанном разгружателе 2

при плужковом разгружателе:

для

мелкозернистых материалов 1,6

для кусковых материалов 1,25

5.31.2. Техническая производительность конвейеров ленточных для штучных грузов, т/сут.:

где М — масса единицы груза, кг;

u — скорость движения ленты, м/с;

l — расстояние между штучными грузами;

а —

количество транспортируемого материала, % к массе

свеклы.

Нормативы.

Таблица 8

|

Груз |

Скорость |

Наибольший |

|

|

Гладкой, |

рифленой, |

||

|

1 |

2 |

3 |

4 |

|

Ящики: деревянные |

1,0/0,5 |

15 — |

20 |

|

металлические |

1,0/0,5 |

12 — 15 |

— |

|

Коробки картонные |

1,0/0,3 |

15 |

25 |

|

Мешки: |

|||

|

льняные и джутовые |

1,6/0,8 |

18 — |

30 — 32 |

|

бумажные |

1,0/0,8 |

15 — 17 |

30 |

5.31.3.

Потребная мощность на валу приводного барабана ленточного конвейера, кВт:

где L —

длина конвейера, м;

Н —

высота подъема материала конвейером, м;

К4 — коэффициент, зависящий от ширины ленты;

К5 — коэффициент, зависящий

от длины конвейера;

К6 — коэффициент, зависящий от типа разгружателя;

l1 — длина направляющих бортов, м;

N2 — мощность, потребляемая

плужковыми сбрасывателями, кВт;

N2 = 0,4λ,

λ — количество плужковых

сбрасывателей;

А — техническая мощность свеклосахарного завода, т/сут;

а — количество транспортируемого продукта, % к массе свеклы.

Нормативы.

Коэффициент

К4

При

ширине ленты 400 мм К4 = 0,009

500 мм К4 = 0,011

650 мм К4

= 0,021

800 мм К4

= 0,024

1000 мм К4

= 0,03

1200 мм К4

= 0,035

1400 мм К4 = 0,04

1600 мм К4

= 0,045

2000 мм К4

= 0,055.

Коэффициент

К5

При

длине конвейера

до 10 м К5

= 2

10 — 15 м К5 = 1,75

15 — 25 м К5 = 1,5

25 — 35 м К5 = 1,25

35 — 45 м К5 = 1,12

более

45 м К5

= 1,0.

Коэффициент

К6

Разгрузка

через головной барабан К6

= 1

Барабанный разгружатель с ручным

передвижением

или стационарный К6

= 1,22

Барабанный

разгружатель К6 = 1,28

с

механическим передвижением

Плужковый разгружатель К6

= 1,0

При

горизонтальном транспортировании величина исключаются, и при транспортировании материала по уклону вниз — это слагаемое

принимается со знаком минус.

Установочная мощность электродвигателя, кВт:

N = 1,3N1 + 0,7

5.32. Виброконвейеры для сахара

Техническая

производительность конвейеров для белого

сахара под центрифугами, т/сут.:

где ρ — плотность

сахара, т/м3;

В —

ширина желоба конвейера, м;

а —

количество сахара, % к массе свеклы

(принимать по расчету продуктов, но не менее 15 %);

h — средняя толщина слоя

сахара в желобе, м;

u — скорость движения сахара, м/с;

u =

0,21 · n · r · tgα · f,

r — радиус кривошипа, м;

f — коэффициент трения скольжения сахара о желоб;

n — частота вращения кривошипа, мин.-1;

α — угол наклона пружин к вертикали, градусы.

Нормативы.

h = 0,05 м; f =

0,3.

5.33. Центробежные насосы

Центробежные

насосы выбирать по характеристическим кривым

расхода (Q) и полного напора (Н). Полный напор

рассчитывать с учетом высоты подъема продукта и всех сопротивлений трассы, включая сопротивления, создаваемые

арматурой и датчиками систем автоматизации. Для трасс, оснащенных

автоматическими регулирующими органами, предусматривать запас по напору до 20 %.

Подачу

продукта насосом определять по формуле, м3/ч:

где А — мощность завода, т свеклы в сутки;

а —

количество перекачиваемого продукта, % к массе свеклы;

ρ —

плотность продукта, т/м3;

К —

коэффициент неравномерности потока продукта.

Нормативы.

К = 1,15.

При

выборе центробежного насоса соблюдать следующие требования:

—

насос должен работать в

оптимальном режиме, т.е. значения Q и Н следует выбирать такими,

при которых к.п.д. максимальный;

—

расчетная вакуумметрическая высота всасывания не должна превышать допустимую (по

каталогу) для данного типа и типоразмера насоса.

5.34. Шестеренчатые насосы.

Техническая

производительность насосов, т/сут.:

где К — коэффициент

неравномерности;

а —

количество перекачиваемого продукта, % к массе свеклы;

ρ —

плотность продукта, т/м3;

Q — подача насоса м3/ч, принимать по паспорту

насоса или определять расчетом:

где Д — наружный диаметр шестерен, м;

d — диаметр впадин

шестерен, м;

в — длина шестерни (зуба), м;

n — частота

вращения

шестерен, мин.-1;

φ

— коэффициент заполнения (объемный к.п.д.) насоса.

Нормативы.

К = 1,1 φ = 0,6.

5.35. Роторные насосы

Техническая производительность

насосов, т/сут.:

где К — коэффициент

неравномерности;

а —

количество перекачиваемого продукта, % к массе свеклы;

ρ

— плотность перекачиваемого продукта, т/м3;

Q — подача насоса, м3/ч принимать по паспорту насоса

или определять по формуле, м3/ч;

Q = 2,60 · V · n,

где V —

объем заполнения насоса, м3;

n — частота вращения ротора, мин.-1.

Нормативы.

5.36. Вакуум-насосы для

конденсатора выпарной установки и вакуум-аппаратов.

К

установке принимать ротационные водокольцевые вакуум-насосы.

Техническая производительность насосов, т/сут.:

где Q — количество отсасываемого насосом воздуха, м3/мин. принимать по паспортным данным;

V0 — удельный объем отсасываемого насосом воздуха, м3 на 100 кг свеклы:

где t0 — температура воздуха, поступающего в

насос, град;

Р0 —

разрежение у насоса, мм. рт.ст;

а —

количество пара, поступающего в конденсатор, % к массе свеклы;

К —

коэффициент неравномерности

отбора пара.

Нормативы.

t0 = 25 °С; Р0 = 670 мм рт.ст.; К

= 1,2

Количество

пара от периодически действующих вакуум-аппаратов:

утфеля I кристаллизации а = 14,2

%

утфеля II кристаллизации а

= 3,3 %

утфеля III

кристаллизации а = 1,8 %.

5.37. Вакуум-насосы для

конденсатора вакуум-фильтров

К установке принимать ротационные водокольцевые вакуум-насосы.

Производительность

вакуум-насоса, м3/мин.:

Q = F · V0,

где F — общая фильтрующая поверхность рабочих вакуум-фильтров, м2;

V0 — удельный расход воздуха на 1 м2 фильтрующей поверхности

вакуум-фильтров, м3/(мин · м2).

Нормативы.

Для вакуум-фильтров малого погружения:

V0 = 0,65 м3/(м2 · мин.).

5.38.

Компрессоры для вакуум-фильтров.

К

установке принимать ротационные

водокольцевые

компрессоры или турбокомпрессоры.

Подача

компрессоров, м3/мин:

Q =

F · V0,

где F —

общая фильтрующая поверхность рабочих фильтров, м2;

V0 — удельный расход воздуха

на 1 м2 фильтрующей поверхности

фильтров, м3/(мин · м2).

Нормативы.

Для вакуум-фильтров

малого погружения

V0 = 0,12 м3/(м2 · мин.).

5.39. Компрессоры

для сатурационного газа.

К установке принимать ротационные или поршневые

компрессоры.

Техническая производительность компрессоров, т/сут.:

где Q — объемная подача газа рабочих компрессоров (без резервных), м3/мин.;

К —

коэффициент, учитывающий потери извести при обжиге, гашении, очистке;

С — суммарный расход извести

всеми потребителями (приложение 5), % к массе свеклы;

Vпг —

удельный объем печных газов (при 20 °С и давлении 1013 кПа) на 1 т СаО, м3.

Нормативы.

Vпг = 2100 м3 К

= 1,2.

5.40. Трубопроводы.

Техническая производительность всасывающих и нагнетательных трубопроводов, т/сут.:

где Д — диаметр трубопроводов, м (для известкового молока не менее 0,05);

а —

количество перекачиваемого продукта, %

к массе свеклы;

u — скорость движения продуктов в трубопроводе, м/с (таблица 9);

ρ

— плотность перекачиваемого продукта, т/м3;

К — коэффициент неравномерности поступления

среды.

Нормативы.

Для трубопроводов

сока, сиропа, известкового молока, оттеков,

воды К = 1,0 — 1,5:

— для магистральных трубопроводов

греющего пара и конденсат вакуум-аппаратов при двух

работающих вакуум-аппаратах К = 2,0 — 2,3;

— то же, при трех

работающих аппаратах К = 1,8 — 2,0;

— то

же, при четырех и более

работающих вакуум-аппаратах К = 1,5 —

1,6;

— для трубопроводов пара к подогревателям продуктов К

= 1,25;

— для

трубопроводов пара к выпарной станции и между первыми двумя (тремя)

корпусами;

— при двух

работающих аппаратах К = 2,0 — 2,3;

— при трех -«- К

= 1,8 — 2,0;

— при четырех и более К =

1,5 — 1,6;

— для трубопроводов к остальным корпусам выпарной установки К = 1,25.

Таблица

9

|

Наименование продукта |

Скорость движения, |

|

|

во всасывающем |

в нагнетательном трубопроводе |

|

|

1 |

2 |

3 |

|

Жидкости |

||

|

Свекловодяная |

0,6 — 0,8 |

0,8 — 1,5 |

|

Сокостружечная |

0,6 — |

2,0 — |

|

Сок, |

0,7 — 1,0 |

1,2 — |

|

Жомоводяная |

0,8 — 1,2 |

1,5 |

|

Сгущенная |

0,6 — 0,7 |

0,8 — 1,2 |

|

Сироп, |

0,6 — 0,7 |

0,8 — 1,0 |

|

Оттеки |

0,3 |

0,6 |

|

Меласса |

0,3 |

0,4 |

|

Известковое |

0,3 — 0,6 |

0,5 — 0,8 |

|

Аффинированная |

0,1 |

0,2 |

|

Конденсаты, |

0,6 |

0,8 |

|

Аммиачные |

0,4 |

0,6 |

|

Газы |

||

|

Газы из известково-газовой печи |

15 — 20 |

20 — 25 |

|

Смесь пара и неконденсирующихся |

20 — 25 |

— |

|

То |

20 — 25 |

— |

|

То |

40 — 50 |

— |

|

Воздух |

30 — 40 |

— |

|

Воздух от |

— |

15 |

|

Сжатый воздух от компрессора (6 — 8 кг/см2) |

— |

20 — 30 |

|

Сернистый газ |

— |

5,0 |

|

Пар |

||

|

Острый перегретый |

30 — 40 |

— |

|

Редуцированный и отработанный пар с турбины перегретый |

25 |

— |

|

пар насыщенный |

20 |

— |

|

Вторичный |

30 |

— |

|

Вторичный |

35 |

— |

|

Вторичный |

40 |

— |

Производить гидравлический расчет трубопроводов,

на которых устанавливаются механизированные

регулирующие органы с целью определения перепада давления на регулирующих органах.

Диаметры самотечных трубопроводов значительной протяженности

определять специальным расчетом.

Скорости

соковых паров при значительной протяженности паропроводов необходимо проверять на депрессию.

При

разводке трубопроводов, на которых устанавливаются средства автоматизации, обязательно соблюдение

монтажно-эксплуатационных требований заводов-изготовителей этих средств.

5.41. Сборники и мешалки

Техническая

производительность сборников, т/сут.:

где Vп — общая полезная вместимость сборников, м3

(объем на 200 мм ниже верхнего края сборников

сока, сиропа, промоя, воды, конденсата и на 400 мм

для сборников оттеков и мелассы);

ρ —

плотность продукта, т/м3;

а — количество продукта, % к

массе свеклы;

z — расчетная длительность пребывания продукта в сборнике, мин. (принимать по приложению 15).

Техническая

производительность мешалки, т/сут.:

где V —

полная

вместимость мешалки, м3;

φ

— коэффициент заполнения мешалки;

а — количество продукта, % к массе свеклы;

для

мешалок известкового молока а = 5 · С1;

для мешалки фильтрационного осадка

а = 20(С2 — b);

С1 — суммарный расход

извести, % к массе свеклы (приложение 5);

b — расход фильтровального порошка

на все группы фильтров, % к массе свеклы (приложение 5);

С2 — расход извести на

очистку сока, % к массе свеклы;

z — расчетная длительность пребывания

продукта в мешалке, мин. (принимать по

приложению 15);

ρ

— плотность продукта, т/м3.

Нормативы.

Для

мешалок известкового молока до и после гидроциклонов и перед аппаратами

очистки и для периодических действующих клеровочных мешалок φ = 0,9.

Для мешалки

фильтрационного осадка φ = 0,8.

Расход мощности

на плосколопастную мешалку без контрлопастей, кВт:

N = 0,00022 · R4 · n3 · h · m ·

ρ,

где R —

радиус окружности описываемой краем лопасти, м; принимать

на 50 — 150 мм меньше радиуса мешалки;

n — частота вращения мешательного устройства, мин.-1;

h — высота лопасти, м (при наклонных лопастях принимать высоту проекции

лопасти на вертикальную плоскость);

m — число

радиальных лопастей;

ρ

— плотность продукта, т/м3.

5.42. Уклоны к горизонту

желобов, трубопроводов и стенок бункеров

5.42.1. Желоба и бункера для свеклы и примесей

Желоба для свеклы в моечном и свеклоперерабатывающем

отделений (кроме желоба от элеватора, где есть начальная скорость):

прямолинейные

— 35°

криволинейные — 40°

Желоб для сброса камней и песка из камнеловушек и

песколовушек — 55°.

Сплавной

желоб для продувки камне- и песколовушек корытных моек (на всас

свеклонасоса) — 40 ÷ 60 мм/м.

Желоб от элеватора к автоматическим весам — 25 — 35° (меньшее значение для короткого желоба).

Бункер

для свеклы над свеклорезкой — не менее 40°;

Желоба

для хвостиков и обломков свеклы — 50°.

Бункер

для легких примесей (ботва,

трава и др.) — не менее 60°.

5.42.2. Желоба для

свекловичной стружки.

Спускные желоба

и конусы от свеклорезок к конвейеру стружки — не менее 50°.

5.42.3. Желоба и бункера для жома.

Желоба

для

несжатого жома после всех видов диффузионных установок

— не менее 60°.

Желоба

и

бункера для отжатого и прессованного жома — менее

60°.

Желоба

для сушеного (негранулированного) жома — не менее 50°.

Желоба для гранулированного жома — 30 — 35°.

Желоба для гранулированного амидного жома — не менее 60°.

Бункер для гранулированного жома — 40°.

Бункер

для гранулированного амидного жома — не менее 60°.

Желоба и бункера для карбамида и

обесфторенного фосфата — не менее 60°.

5.42.4. Желоба для утфелей — 60 — 70 мм на 1 м.

5.42.5. Желоба и бункера для сахара-песка.

Спускные желоба

и конуса из-под центрифуг — не менее 60°.

Желоба

для влажного сахара 55

— 60°.

Желоба для сушеного сахара — 45 — 50°.

Бункера для

сахара в упаковочной — не менее 50°.

Желоба для комков сахара — не менее 35°.

Желоба для упаковочного сахара-песка:

в тканевых мешках — 35 — 40°

в бумажных

мешках — 30°

5.42.6. Желоба для оттеков.

Желоба для I и II оттеков после центрифуг — 20 мм на 1 м.

Желоба

для мелассы и промоя сит центрифуг — 30 мм на 1 м.

5.42.7. Бункера для известняка.

Углы наклона

стенок бункеров:

железобетонных — 55 — 60°

металлических —

50 — 55°

5.42.8. Желоба для известкового молока — 20 мм

на 1 м.

Желоба

и трубопроводы для сгущенной фазы после гидроциклонов — не менее 40 мм на 1 м.

5.42.9. Желоба для

обожженной извести — не менее 50°.

Стенки бункеров обожженной

извести — 45 — 50°.

5.42.10.

Желоба и трубопроводы для фильтрационного осадка.

Бункера,

желоба для осадка с содержанием сухих веществ 40 — 50 % — не менее 50°.

Сплавные

жалоба для расплавленного фильтрационного осадка с содержанием сухих веществ 10

% — 12 мм на 1 м.

Трубопроводы

для сгущенной суспензии сока I сатурации и сока II

сатурации — не менее 20 — 25 мм на 1 м.

5.42.11. Подземные трубопроводы в пределах производственного

корпуса завода.

Трубопроводы

для воды, незагрязненной взвешенными частицами — 5 мм на 1 м.

Трубопроводы

для транспортерно-моечных вод — не

менее 12 мм на 1 м.

Трубопроводы

для сладких разливов к сборнику — не менее 10 мм на 1 м.

5.42.12. Надземные

трубопроводы в производственном корпусе завода.

Трубопроводы для жидкостей

(вода, сок, сироп, оттеки и пр.) — 2 мм на 1 м в сторону опорожнения.

Трубопроводы

для пара и воздуха — 3 мм на 1 м в сторону движения.

5.42.13. Желоба и трубопроводы промплощадки.

Трубопроводы

для мелассы — не менее 5 мм

на 1 м.

Трубопровода для сиропа, выводимого на хранение — не менее 5 мм на 1 м.

5.43. Требования к проектированию

некоторых участков производства.

5.43.1. Предусматривать

сброс содержимого продувки камне- и песколовушек корытных свекломоек в гидротранспортер перед свеклоподъемниками, при условии, что расстояние между свекломойками и станцией

подъема свеклы не превышает 50 м.

В последнем случае удаление сброса от камне- и песколовушек

свекломоек предусматривать механическим

способом.

5.43.2.

Водоотделители, устанавливаемые до и после свекломойки, должны быть

оснащены системой многоступенчатого струйного отмыва, согласно

«Рекомендациям по дооснащению моечных

отделений сахарных заводов многоступенчатым струйным отмыванием свеклы» ВНИИСПа.

Количество

ступеней струйной отмывки принимать по таблице 10.

Таблица

10

|

Тип свекломойки |

Количество |

|

|

рабочих |

резервных |

|

|

Кулачковые одноуровневые |

6 |

2 |

|

Кулачковые двухуровневые и барабанные |

4 |

2 |

Давление воды на соплоаппараты 0,8 — 1,0 МПа.

5.43.3. Установку

железоотделителей предусматривать над ленточными конвейерами для свеклы, свекловичной стружки, сушеного

жома (перед прессами

для гранулирования жома), сушеного сахара-песка.

5.43.4. Наклонные диффузионные установки оснащать насосами стружечно-водяной смеси для аварийного опорожнения диффузионных аппаратов

в шнек-водоотделитель для жома.

5.43.5. Количество

зашивочных машин принимать равным количеству весов для расфасовки в мешки

сахара-песка из бункеров.

6.0.

Выбор и расчет технической производительности технологического

теплотехнического оборудования

6.1.

Расходы тепла и пара.

Расходы

тепла и пара на технологические и прочие нужды свеклосахарного завода

определяются расчетами, выполненными по нормативам, рекомендациям и методике «Инструкции по теплотехническому режиму и

тепловому контролю свеклосахарного производства», «Методическим рекомендациям по тепловой схеме с пятикорпусной

выпарной установкой без концентратора с повышенным

температурным режимом».

Таблица

11

6.1.1.

Расчет расходов тепла и пара

|

Потребители пара |

Формулы для расчета удельного расхода тепла, кДж на 100 кг свеклы |

Расход пара, |

|

1 |

2 |

3 |

|

Диффузионные установки непрерывного действия |

Qдиф. = aс · Cс · tс + aж · Cж · tж — aстр. · Cстр. · tстр. — aжв · Cжв · tжв — aсв · Cсв · tсв + qнп |

Д = Qдиф/2260 |

|

Подогреватели |

||

|

— поверхностные |

Q = 1,03 · а · С(t2 — t1) |

Д = Q/2260 |

|

— барботерные (в открытых сборниках), пароконтактные змеевиковые (в сборниках) |

Q = 1,1 · а · С(t2 — t1) |

Д = 1/(1 — Q) |

|

Вакуум-аппараты |

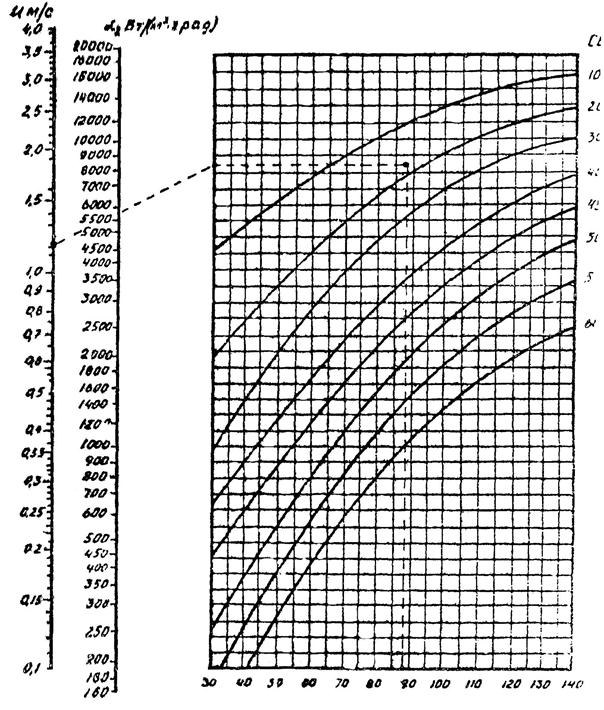

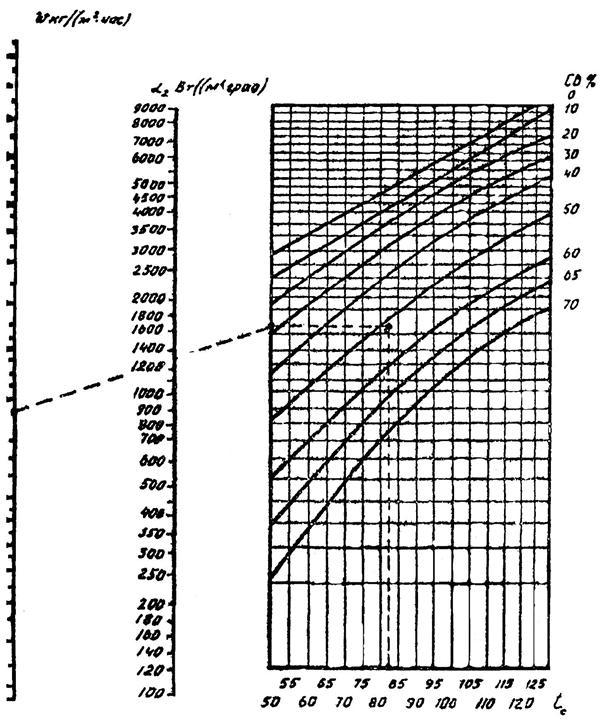

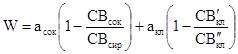

W = a1(CBy |

Два = 1,1 |

|

Прочие потребители: |

Нормативный расход пара |

|

|

— клеровочные |

0,3 |

|

|

— |

||

|

при |

0,5 |

|

|

при хранении неупакованного сахара |

1,0 |

|

|

— центрифуги (пропарка и нагрев воды) |

0,2 |

|

|

— пропарка вакуум-аппаратов |

1,5 |

|

|

Установка для сушки и |

0,2 |

|

|

Подогреватели воздушных душей |

0,2 |

Примечание.

х/ Для укрупненных

расчетов допускается расход тепла на диффузионные установки определять по

формуле:

Qдиф. = (aс · Cс · tс + aж · Cж · tж — aстр. · Cстр. · tстр. — aжв · Cжв · tжв — aсв · Cсв · tсв) · 1,1

где индексы в формулах: с — сок;

ж — жом;

стр — стружка;

жв — жомопрессовая

вода;

cв —

сульфитированная вода

Q —

удельный расход тепла, необходимый для нагрева соответствующего продукта, кДж/100 кг свеклы;

Д —

расход дара, необходимый для нагрева соответствующего продукта,

кг/100 кг свеклы;

а —

количество соответствующего продукта, кг/100 кг

свеклы;

С —

теплоёмкость соответствующего продукта, кДж/(кг · град), (приложение 11);

i» — энтальпия

греющего пара, кДж/кг;

t — температура соответствующего

продукта, град. (таблица 12, 13);

t1 — начальная

температура продукта, град. (таблица 12,

13);

t2 —

конечная температура продукта, град. (таблица 12, 13);

i’2 — энтальпия конденсата греющего

пара при конечной температуре проекта, кДж/кг;

Дбарб. — количество сконденсированного при барботировании пара при подогреве продуктов в сборниках у вакуум-аппаратов, кг/100 кг свеклы;

W —

количество выпаренной в вакуум-аппаратах воды, кг/100 кг

свеклы;

СВу — содержание сухих веществ в утфеле;

СВ1,2,n — содержание сухих

веществ в увариваемых продуктах;

qnн —

потери тепла во внешнюю среду, кДж/100 кг свеклы:

а) для диффузионных установок

наклонного типа:

qnн = F · d2(tcт — tвозд.) · (24/10A);

б) для диффузионных

установок колонного типа:

qnн = 2[F · d2(tcт — tвозд.) · (24/10A)];

в) для диффузионных

установок ротационного типа:

qnн = (аошп. + апошп.)Сошп.ΔtС + F · α2(tcт — tвозд.) · (24/10A);

где α2 — коэффициент

теплоотдачи от стенки аппарата к воздуху

Вт/(м2 · град);

F — площадь наружной

поверхности диффузионного аппарата, м2 (принимать по паспортным данным);

А —

производительность диффузионного аппарата, т/сут. (принимать по

паспортным данным);

ΔtС — снижение температуры

сока в системе:

циркуляционноый

сборник — насос — предошпариватель — ошпариватель, град.

Индексы в формулах: ошп. — сок на ошпариватель

пошп. —

сок на предошпариватель

ст. — стенка

возд. — воздух

Нормативы.

Для всех диффузионных установок непрерывного действия

астр.

= 100 % к массе св. tстр. = 10 °С

ажв =

40 % то же tжв = 74 °С

аж =

80 % то же tж = 67 °С

асв =

60 % то же tсв = 65 °С

асок

на производство = 120 % к массе свеклы.

Для диффузионных установок наклонного типа:

сок

на производство t = 30 °С

Для

диффузионных установок колонного типа:

сок

на производство t = 45 °С

сок

на пеногашение а = 120 % к массе св. t = 72 °С

сок