ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 12 февраля 2014 г. № 380р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ

ИНСТРУКЦИИ ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

С целью реализации современных требований к устройству, ремонту и содержанию железнодорожного пути с железобетонными шпалами:

1. Утвердить и ввести в действие с 17 февраля 2014 г. прилагаемую Инструкцию по ведению шпального хозяйства с железобетонными шпалами.

2. Начальнику Центральной дирекции инфраструктуры Супруну В.Н., начальнику Центральной дирекции по ремонту пути Пименову И.Я., руководителям причастных филиалов и структурных подразделений ОАО «РЖД» обеспечить изучение и выполнение Инструкции, утвержденной настоящим распоряжением, причастными работниками.

3. Признать утратившими силу в системе ОАО «РЖД» с 10 февраля 2014 г. Технические указания по ведению шпального хозяйства с железобетонными шпалами, утвержденные Департаментом пути и сооружений ОАО «РЖД» 17 декабря 2004 г.

Вице-президент ОАО «РЖД»

А.В.Целько

УТВЕРЖДЕНА

распоряжением ОАО «РЖД»

от 12.02.2014 г. N 380р

ИНСТРУКЦИЯ

ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

1. Общие положения

Настоящая «Инструкция по ведению шпального хозяйства с железобетонными шпалами» (далее — Инструкция) разработана взамен «Технических указаний по ведению шпального хозяйства с железобетонными шпалами», утвержденных Департаментом пути и сооружений ОАО «РЖД» 17 декабря 2004 г.

В Инструкции отражены изменения в ведении шпального хозяйства, разделение железобетонных шпал по типам, новые конструкции железобетонных шпал (далее — шпал) с различными типами рельсовых скреплений (ЖБР-65, АРС-4, КБ-65 и др.).

2. Типы и конструкции железобетонных шпал

2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

— тип I — для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале;

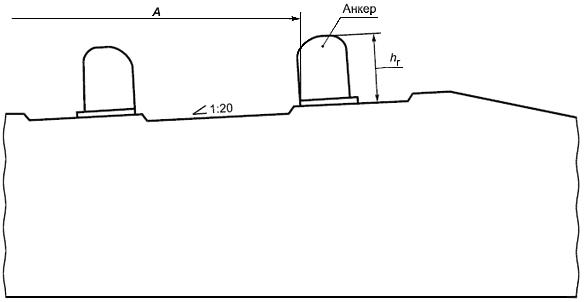

— тип II — для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале;

— тип III — для нераздельного рельсового скрепления с резьбовым и шурупно-дюбельным прикреплением рельса к шпале.

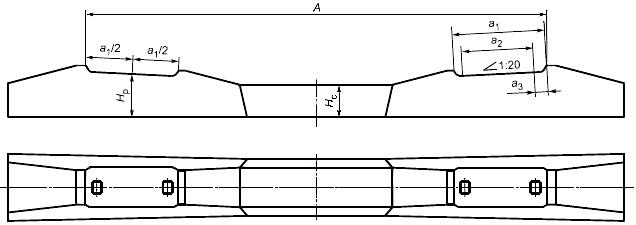

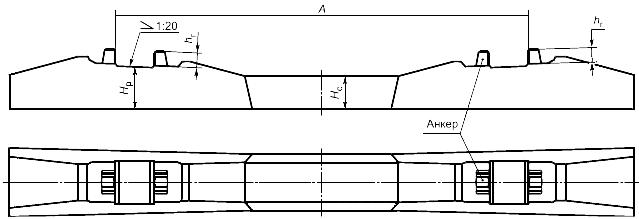

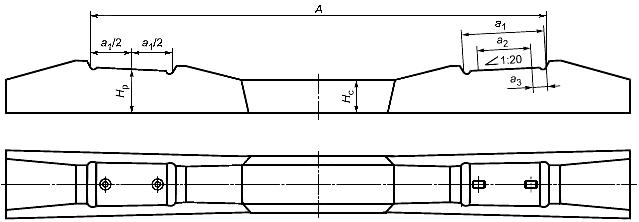

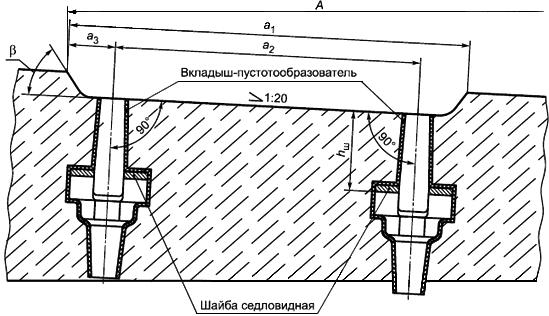

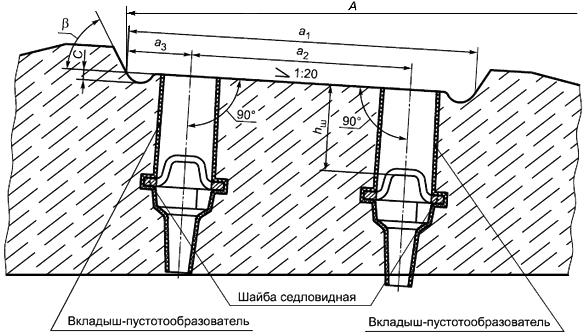

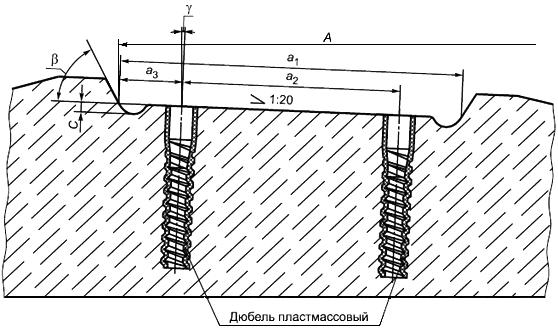

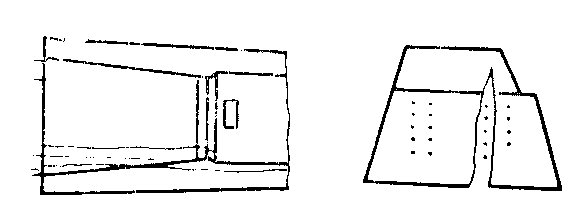

Схемы шпал типов I, II и III представлены на рисунках 1-3.

Рисунок 1 — схема шпал типа I

Рисунок 2 — схема шпал типа II

Рисунок 3 — схема шпал типа III

2.2. Конструкция и основные размеры типовых шпал, подрельсовых площадок и расположение в них закладных деталей, используемых для крепления рельсов приведены на чертежах 1-3 приложения N 1 к настоящей Инструкции. На чертежах указаны размеры шпал, подлежащие контролю при их приемке.

3. Указания по применению железобетонных шпал

3.1. Железобетонные шпалы предназначены для применения на железнодорожных путях всех классов, установленных Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации (далее — Положением).

3.2. Порядок применения новых железобетонных шпал первого и второго сорта, старогодных шпал, повторно используемых в пути того или иного класса, группы и категории определяются «Техническими условиями на работы по реконструкции (модернизации) и ремонту железнодорожного пути», утвержденными распоряжением ОАО «РЖД» от 18.01.2013 г. N 75р.

3.3. Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции, именуемые «мостовыми» и «челноковыми».

На мостах с ездой на балласте следует применять специальные железобетонные шпалы с индексом Ч (челноковые) или М (мостовые), конструкция которых позволяет крепить контруголки с постоянным или переменным расстоянием между ними.

3.4. По применимости в прямых и кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

— для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

— для кривых малого радиуса (349 м и менее) и переходных кривых.

3.5. Для подтипов шпал, предназначенных к укладке в кривых малого радиуса и в переходных кривых, ширина рельсовой колеи включает поправку Дельта А, учитывающую нормируемое уширение рельсовой колеи на участках железнодорожного пути в зависимости от их радиуса. Величину поправки Дельта А необходимо принимать по таблице 1. Для разных подтипов шпал величину поправки Дельта А устанавливают в технической документации.

Таблица 1

Значения поправки (Дельта А) к расстоянию А для шпал,

укладываемых в кривых участках железнодорожного пути

|

Участок железнодорожного пути |

Ширина рельсовой колеи 1520 мм |

Обозначение поправки |

|

|

S |

Дельта А |

К |

|

|

Круговые кривые радиусом 350 м и более |

1520 |

0 |

— |

|

Переходные кривые |

1522 1524 1526 1528 |

2 4 6 8 |

К22 К24 К26 К28 |

|

Круговые кривые радиусом 349 м и менее |

1530 |

10 |

К30 |

|

Переходные кривые |

1532 |

12 |

К32 |

|

Примечание — В таблице используют следующие условные обозначения: S — номинальная ширина рельсовой колеи, мм; К — обозначение поправки на шпале; А — расстояние между двумя фиксированными точками на подрельсовых площадках разных концов шпалы, которое измеряют по продольной оси шпалы, мм; Дельта А — поправка к расстоянию А, мм. |

3.6. Для шпал типа II подтипа ШС-АРС-К установлен один типоразмер шпал, отвод ширины колеи в переходной кривой выполняют регулировочными изоляторами в соответствии с утвержденной нормативно-технической документацией.

3.7. Конструкция железобетонных шпал предусматривает установку на них рельсовых скреплений, допущенных к применению на путях соответствующих классов и категорий, включающих упругие прижимные элементы (клеммы, шайбы), амортизирующие нашпальные и подрельсовые прокладки, электроизолирующие втулки или уголки, и другие детали.

3.8. Железобетонные шпалы следует укладывать на щебеночном или гравийно-песчаном балласте.

Конструкция балластной призмы и толщина балластного слоя на путях с железобетонными шпалами должна соответствовать типовым поперечным профилям балластной призмы.

3.9. Земляное полотно перед укладкой железобетонных шпал необходимо обследовать и обнаруженные больные места (пучины, просадки и др.) оздоровить.

3.10. Система ведения хозяйства с железобетонными шпалами должна предусматривать наиболее полное использование их ресурса за счет многократного повторного применения в главных и станционных путях.

4. Технические требования к железобетонным шпалам

4.1. Форма и размеры шпал должны соответствовать утвержденным чертежам.

4.2. Действительные отклонения в размерах не должны превышать предельных значений, указанных в чертежах и в таблице 2.

Таблица 2

Допустимые отклонения размеров шпалы

|

Обозначения размеров шпал |

Тип шпалы |

|||||

|

I |

II |

III |

||||

|

Допустимые отклонения размеров для шпал, мм |

||||||

|

первого сорта |

второго сорта |

первого сорта |

второго сорта |

первого сорта |

второго сорта |

|

|

А |

+/-2 |

+/-2 |

+/-2 |

+/-3 |

+/-1,5 |

+/-1,5 |

|

А1 |

+1;-2 |

+/-2 |

— |

— |

+1,5;-0,5 |

+2;-1 |

|

А2 |

— |

— |

— |

— |

+/- 1 |

+/-2 |

|

А3 |

— |

— |

— |

— |

+/-0,5 |

+/-1 |

|

С |

— |

— |

— |

— |

+1;-0,5 |

+1,5;-0,5 |

|

hш |

+4;-1 |

+4;-2 |

— |

— |

+4;-1 |

+4;-2 |

|

Нр |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

|

Нс |

+8;-3 |

+10;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+10;-5 |

|

hг |

— |

— |

+/-1,5 |

+2,5;-2 |

— |

— |

Шпалы в зависимости от величины отклонений в размерах подразделяют на два сорта: первый и второй.

4.3. Подуклонка подрельсовых площадок шпал первого сорта должна быть в пределах от 1/18 до 1/22, для шпал второго сорта — от 1/16 до 1/24.

4.4. Пропеллерность расположения подрельсовых площадок по длине шпалы не должна превышать 1/80.

4.5. Отклонения от прямолинейности в плоскости подрельсовых площадок шпалы по всей длине и ширине не должны превышать 1 мм для шпал первого сорта и 2 мм — для шпал второго сорта.

4.6. Угол наклона Бетта упорных плоскостей углублений к плоскости подрельсовых площадок должен составлять:

— для шпал типа I — 55°;

— для шпал типа III — 60°.

4.7. Толщина защитного слоя бетона от верхней поверхности шпалы до крайнего ряда рабочей арматуры должна быть не менее 25 мм и от нижней поверхности — не менее 30 мм.

4.8. На бетонной поверхности шпал не допускаются:

— трещины, за исключением усадочных, с раскрытием не более 0,1 мм по ГОСТ Р 54747-2011;

— местные наплывы бетона на подрельсовых площадках, вокруг головок анкеров, в каналах для закладных болтов и в отверстиях дюбелей;

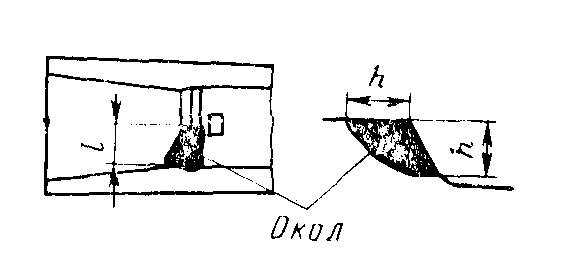

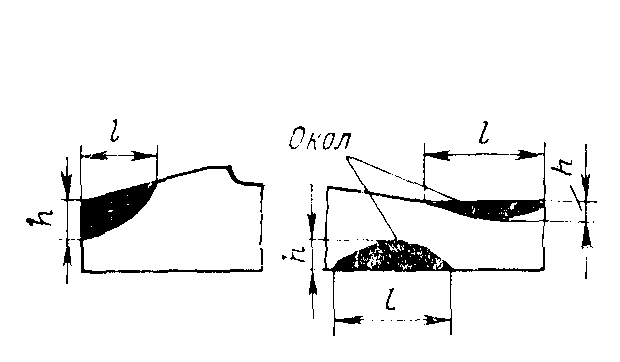

— раковины (на бетонных поверхностях и вокруг головок анкеров) и околы кромок бетона с размерами и глубиной, превышающими указанные в таблице 3.

Таблица 3

Предельные размеры раковин и околов бетона

для шпал первого сорта

|

Вид поверхности шпалы |

Предельный размер, мм |

|||

|

Раковины |

Околы бетона |

|||

|

глубина |

наибольший размер |

глубина |

длина по кромке |

|

|

Кромки упорных плоскостей подрельсовых площадок |

10 |

15 |

10 |

30 |

|

Подрельсовые площадки и верхняя поверхность шпалы между подрельсовыми площадками |

10 |

30 |

15 |

60 |

|

Прочие участки верхней, боковой и торцевой поверхностей |

15 |

60 |

30 |

не регламентируется |

Для шпал второго сорта размеры раковин и околов бетона допускаются в два раза больше указанных в таблице 3.

Допускается заделка раковин и околов бетона на шпалах с целью перевода их в первый сорт.

4.9. В каналах для закладных болтов шпал типа 1 должны быть установлены вкладыши из полимерного материала, обеспечивающие геометрические размеры канала и электрическое сопротивление шпал. Для шпал типа III должны быть установлены пластмассовые дюбели.

4.10. В каналах для болтов и шурупов не допускаются наплывы бетона, препятствующие установке закладных болтов и путевых шурупов в рабочее положение.

4.11. Электрическое сопротивление шпалы типа III, измеренное между парами прикрепителей, установленных на разных концах шпалы в сухом состоянии, в зависимости от температуры воздуха должно быть не менее указанного в таблице 4.

Таблица 4

Нормативные значения электрического сопротивления шпал

|

Температура воздуха при измерении, |

Минимальное электрическое сопротивление, кОм |

|

от 0 до + 5 |

20 |

|

от + 6 до + 10 |

15 |

|

от + 11 до + 15 |

12,5 |

|

более +16 |

10 |

4.12. Глубина заложения дюбеля в шпале относительно уровня подрельсовой площадки не должна превышать 3 мм.

4.13. Нижняя поверхность шпал должна быть шероховатой, образованной выступающими из бетона частицами заполнителя.

4.14. Маркировка шпал должна быть выполнена в соответствии с требованиями ГОСТ 54747-2011. Допускается маркировка шпал, применяемая ранее (до ввода ГОСТ 54747-2011), до полного износа формооснастки.

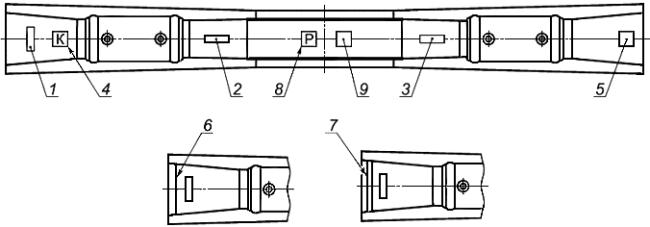

Штампование: 1 — тип шпалы; 2 — товарный знак предприятия-изготовителя; 3 — год изготовления; 4 — обозначение кривой.

Маркировка краской: 5 — штамп OTK и номер партии; 6 — обозначение шпалы второго сорта; 7 — обозначение некондиционной шпалы; 8 — временная маркировка шпал, подлежащих ремонту; 9 — знак обращения на рынке.

Рисунок 4 — Схема маркировки шпал

4.14.1. На скосе верхней поверхности одного конца шпалы всех типов штампованием в бетоне при формировании должно быть нанесено обозначение типа шпалы:

— цифрой I — для шпал типа I;

— цифрой II — для шпал типа II;

— цифрой III — для шпал типа III.

Рекомендуется дополнительно наносить номер шпальной формы и ячейки.

4.14.2. В необходимых случаях к обозначению типа шпалы может быть добавлена характеристика подтипа шпалы одной — тремя буквами. Допускается в дополнение к обозначению типа шпалы или вместо него наносить условное обозначение подтипа шпалы.

4.14.3. На скосе одного конца шпалы, предназначенной для кривых малых радиусов и для переходных кривых, штампованием в бетоне при формовании должны быть нанесены буква К и две последние цифры ширины рельсовой колеи на этой шпале в соответствии с таблицей 1 или маркировка в соответствии с утвержденными техническими условиями.

4.14.4. На скосах верхней поверхности в средней части шпалы штампованием в бетоне наносят:

— товарный знак предприятия-изготовителя;

— год изготовления, две последние цифры, не менее чем у 20% шпал каждой партии.

4.14.5. На верхней поверхности в средней части шпалы штампованием в бетоне наносят единый знак обращения продукции на рынке государств — членов Таможенного союза.

Допускается единый знак обращения продукции на рынке государств — членов Таможенного союза наносить несмываемой краской.

4.14.6. В концевой части каждой шпалы на верхней или боковой поверхности несмываемой краской наносят штамп ОТК и номер партии.

4.14.7. Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

4.14.8. На обоих концах шпал второго сорта несмываемой краской наносят поперечную полосу шириной от 15 до 20 мм.

4.14.9. На обоих концах шпал, признанных несоответствующими требованиям ГОСТ Р 54547-2011, наносят несмываемой краской две поперечные полосы шириной от 15 до 20 мм.

5. Правила транспортирования и складирования шпал

5.1. Каждую партию шпал должен сопровождать документ (паспорт) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий.

В паспорте качества на шпалу указывают:

— его номер и дату;

— предприятие-изготовитель шпал и его адрес;

— грузополучателя;

— станцию назначения, железную дорогу;

— номера вагонов;

— наименование изделий;

— нормативную документацию (ГОСТ, ТУ);

— сорт;

— класс бетона по прочности;

— номер партии;

— число изделий, шт.;

— дату изготовления;

— данные по сертификации (номер сертификата, срок действия).

При комплектовании шпал скреплениями дополнительно выдается паспорт на сборочную продукцию (приложением), в котором указывают:

— наименование скрепления;

— наименование элементов рельсовых скреплений;

— техническую документацию на них (ГОСТ, ТУ, номер чертежа и т.д.);

— материала;

— данные по сертификации (номер сертификата, срок действия).

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя или инспектор-приемщик ОАО «РЖД» (при наличии инспекции на предприятии).

5.2. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015-2012 (п. п. с 8.1 по 8.5).

5.3. Шпалы при складировании должны быть уложены в рабочем положении (подошвой вниз).

5.4. Штабели шпал для хранения следует укладывать на деревянных брусьях сечением 150×200 мм или на некондиционных шпалах, или на других подштабельных основаниях. Между рядами шпал типов I и III должны быть уложены деревянные прокладки толщиной не менее 40 мм, для шпал типа И — не менее 90 мм.

5.5. При хранении одних шпал, а также укомплектованных узлами скрепления, в штабелях по высоте должно быть не более 16 рядов. Расстояния между штабелями должны быть не менее одного метра.

5.6. Шпалы разных типов и подтипов, а также первого и второго сорта, транспортируют и складируют отдельно.

5.7. При выполнении погрузочно-разгрузочных работ с железобетонными шпалами следует выполнять требования ГОСТ 12.3.009.

5.8. Шпалы транспортируют в полувагонах или грузовых автомобилях. Транспортирование шпал разных типов и сортов в одном полувагоне или автомобиле не допускается.

5.9. Для шпал, укомплектованных узлами скреплений, которые должны быть закреплены в монтажном положении, необходимо применять деревянные прокладки сечением, обеспечивающим транспортирование и сохранность узлов этих скреплений на шпале без повреждений, располагая их в зоне подрельсовых площадок.

6. Входной контроль качества шпал

6.1. Каждая партия железобетонных шпал, поставляемая грузополучателю, например — на производственную базу ПМС, сопровождается документом (паспортом) установленной формы (см. п. 4.1).

6.2. При выгрузке и штабелировании поступивших шпал необходимо визуально обследовать их качество по внешним показателям (п. 4.8), а также элементы скреплений, которыми они укомплектованы. Шпалы и элементы скреплений с дефектами отбраковать.

6.3. Входной контроль шпал и элементов скреплений осуществляется в соответствии с «Положением о входном контроле материалов верхнего строения пути на производственных базах рельсосварочных поездов и путевых машинных станций и дистанциях пути» N ЦПТ-11/101, утвержденным ОАО «РЖД» 20.12.2010 г.

6.4. До выполнения операций по сборке звеньев путевой решетки проводят выборочную проверку качества полученных шпал внешнему виду и по геометрическим параметрам, влияющим на ширину колеи:

— внешний вид шпал для всех типов должен соответствовать п. 4.8 настоящей инструкции;

— геометрические показатели:

— для шпал I типа: размеры А, а1;.

— для шпал II типа: размеры A, hг,

— для шпал III типа: размеры А, а1.

6.5. Основные параметры шпал измеряют способами и инструментами, указанными в ГОСТ 54747-2011 и утвержденных технических условиях на шпалы, или аттестованными автоматизированными приборами.

6.6. Из партии шпал в количестве до 240 шт. (1 вагон) вначале берется первая выборка в количестве 3 шпал.

Партию шпал принимают, если в первой выборке нет шпал с отступлениями, превышающими допуски.

6.7. При наличии в выборке шпал с отступлениями, превышающими допуски хотя бы по одному параметру, берется вторая выборка в удвоенном количестве — шесть шпал.

Партию шпал принимают, если во второй выборке не обнаружено шпал с отступлениями, превышающими допуск.

6.8. При неудовлетворительном результате двухступенчатого контроля принимают решение о дальнейшем использовании этой партии, например, путем поштучного контроля их, сортировки на шпалы для прямых участков пути, переходных и круговых кривых.

6.9. На шпалы, не прошедшие входной контроль, составляется акт, а поставщику этих шпал предъявляется претензия в установленном порядке.

7. Особенности сборки, укладки и текущего содержания пути с железобетонными шпалами

7.1. Особенности сборки, укладки и текущего содержания пути в зависимости от типа железобетонных шпал и скреплений приведены в «Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути», утвержденной распоряжением ОАО «РЖД» от 29.12.2012 г. N 2788р, «Инструкции на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР», утвержденной распоряжением ОАО «РЖД» от 23.08.2013 г. N 1815р, «Инструкции на сборку, укладку, эксплуатацию и ремонт пути с бесподкладочным рельсовым скреплением АРС на железобетонных шпалах», утвержденной распоряжением ОАО «РЖД» от 31.12.2013 г. N 2986р, «Инструкции на сборку, укладку и эксплуатацию пути с промежуточным рельсовым скреплением типа W30 на железобетонных шпалах», утвержденной распоряжением ОАО «РЖД» от 31.01.2014 г. N 225р, «Инструкции на сборку, укладку и эксплуатацию пути с анкерным рельсовым скреплением Пандрол-350 на железобетонных шпалах», утвержденных распоряжением ОАО «РЖД» от 12.11.2012 г. N 2270р.

7.2. При применении железобетонных шпал на мостах с ездой на балласте следует выполнять требования, предусмотренные Указаниями по устройству и конструкции мостового полотна на железнодорожных мостах (утвержденными МПС 28.07.87 г.), а также Инструкцией по содержанию искусственных сооружений (№ ЦП-628).

7.3. При сборке рельсовых звеньев должна быть измерена ширина рельсовой колеи и при наличии отступлений, выходящих за пределы допусков, проведена ее корректировка путем замены отдельных деталей рельсовых скреплений или шпал.

7.4. В целях контроля правильности сборки и качества электроизолирующих деталей следует периодически проводить выборочную (у 5% звеньев) проверку электрического сопротивления собранных звеньев путевой решетки прибором, прошедшим поверку в установленном порядке. Электрическое сопротивление между двумя рельсами одного звена длиной 25 м должно быть не менее значений, указанных в таблице 5.

Электрическое сопротивление каждого звена измеряют дважды. Второе измерение производят сразу после первого. При втором измерении проводник, подключавшийся ранее к правому рельсу, подключают к левому. Результаты первого и второго измерений складывают и делят пополам.

Если у собранного звена электрическое сопротивление меньше значения, указанного в таблице 5 для данных погодных условий, то на этом звене следует снять один из рельсов и измерить на каждой шпале электрическое сопротивление между двумя подкладками или прикрепителями (закладные болты, шурупы). На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы (таблица 4), необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления (заменить негодные шпалы или изолирующие детали скрепления).

Таблица 5

Нормативные значения электрического сопротивления

собранного звена путевой решетки

|

Температура воздуха, °С |

Минимальное электрическое сопротивление звена, Ом |

|

от 0 до +5 от +6 до +10 от +11 до +15 от +16 и выше |

200 150 125 100 |

7.5. Звенья путевой решетки с железобетонными шпалами следует укладывать на спланированную поверхность балластного слоя.

7.5.1. При укладке шпал между их подошвой в средней части и спланированной поверхностью балластного слоя следует обеспечивать зазор высотой до 4-5 см и длиной не более чем по 25-30 см в обе стороны от оси колеи.

7.6. Выправку пути с железобетонными шпалами по высоте производят подбивкой или укладкой регулировочных прокладок между рельсом и подрельсовой прокладкой.

8. Дефекты и повреждения железобетонных шпал

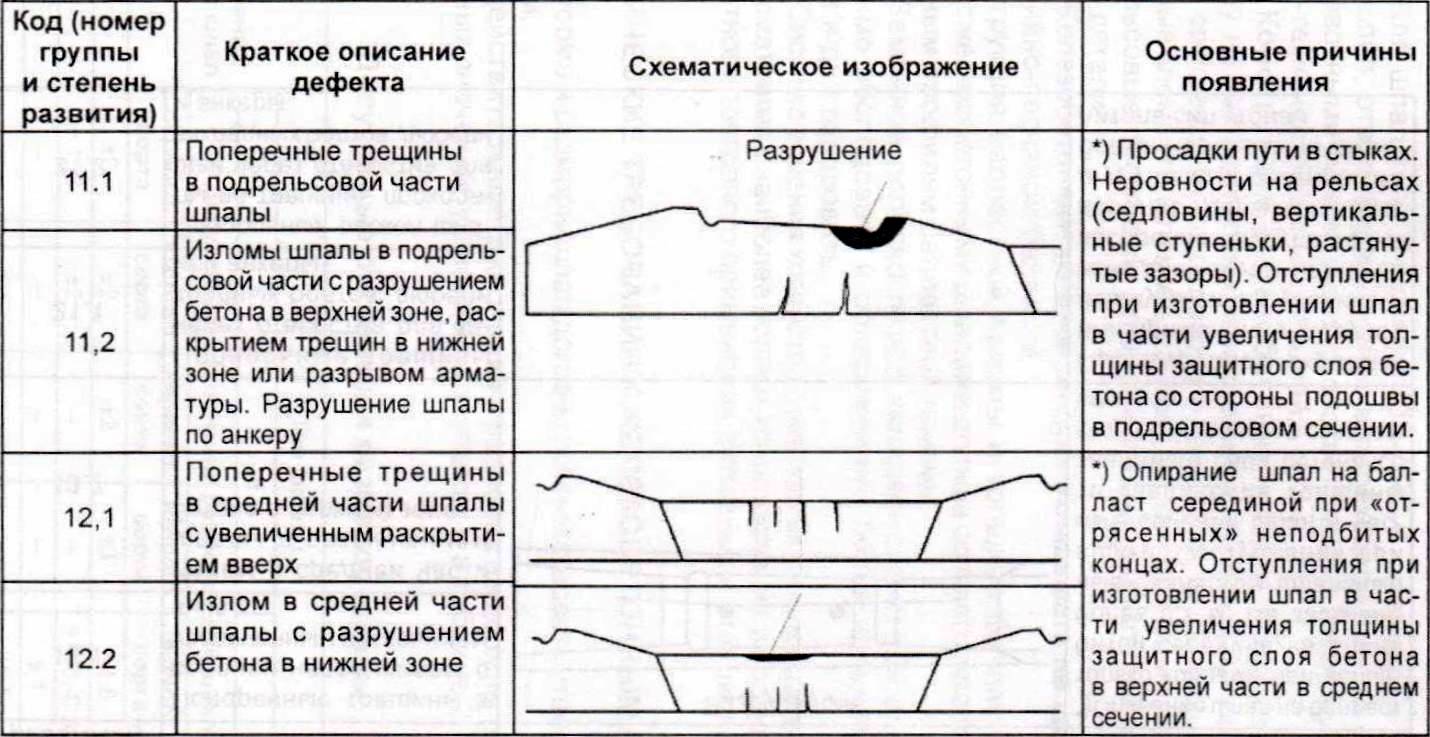

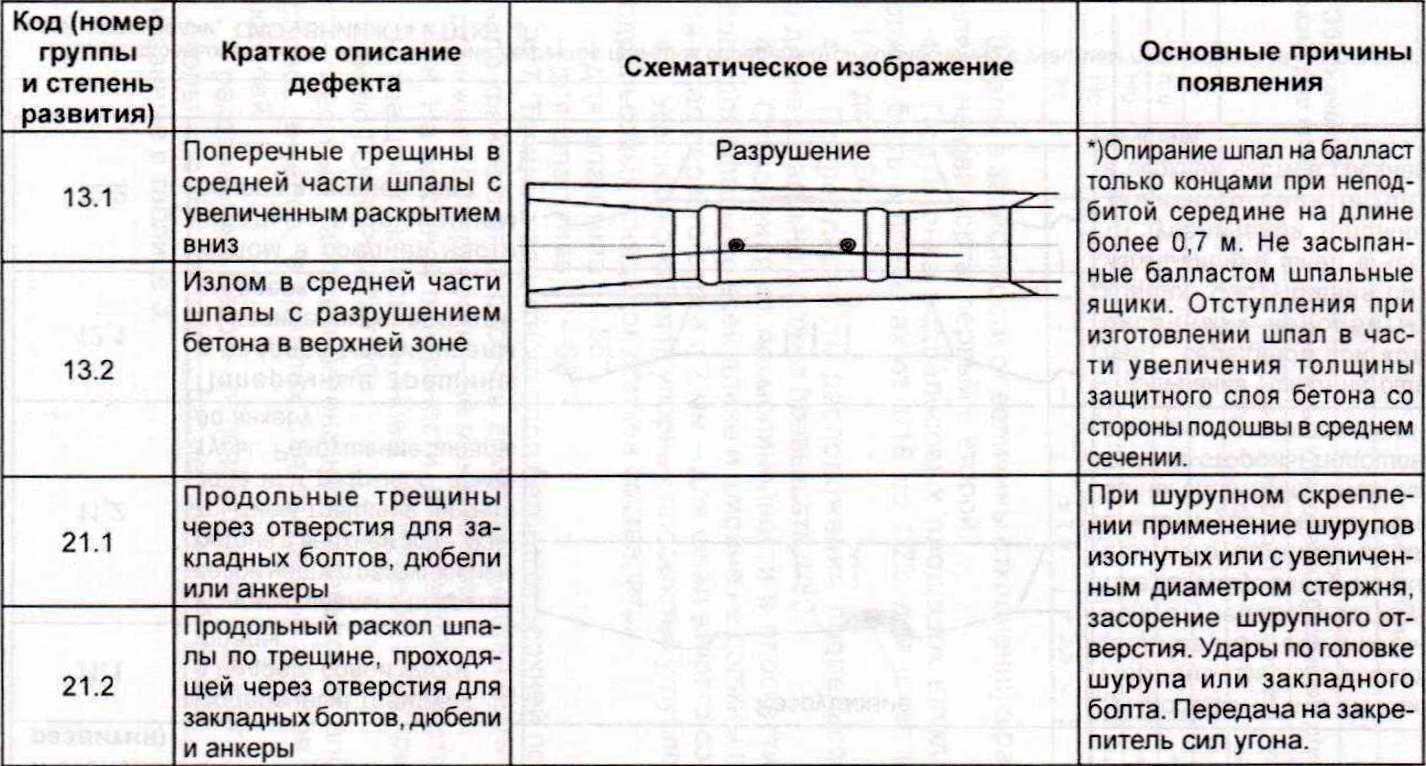

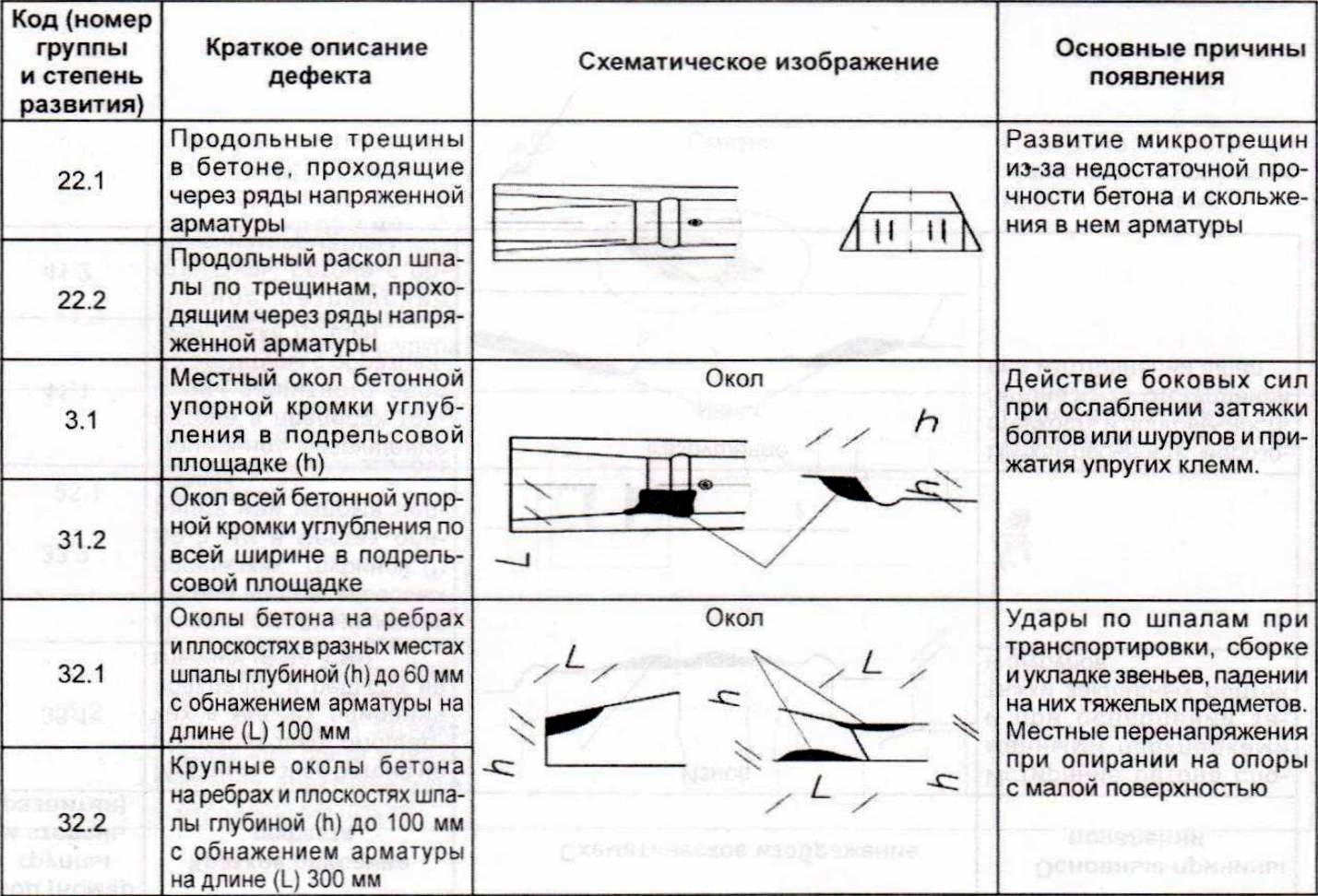

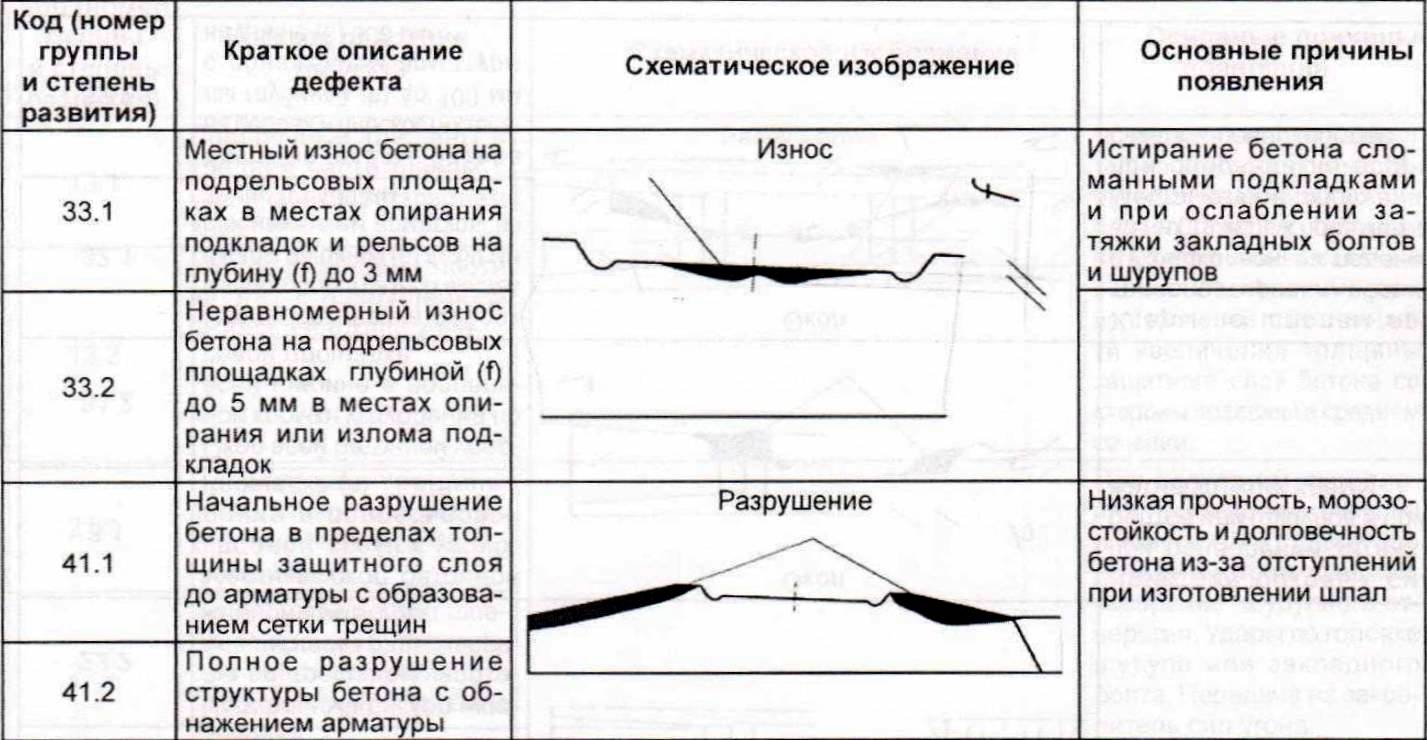

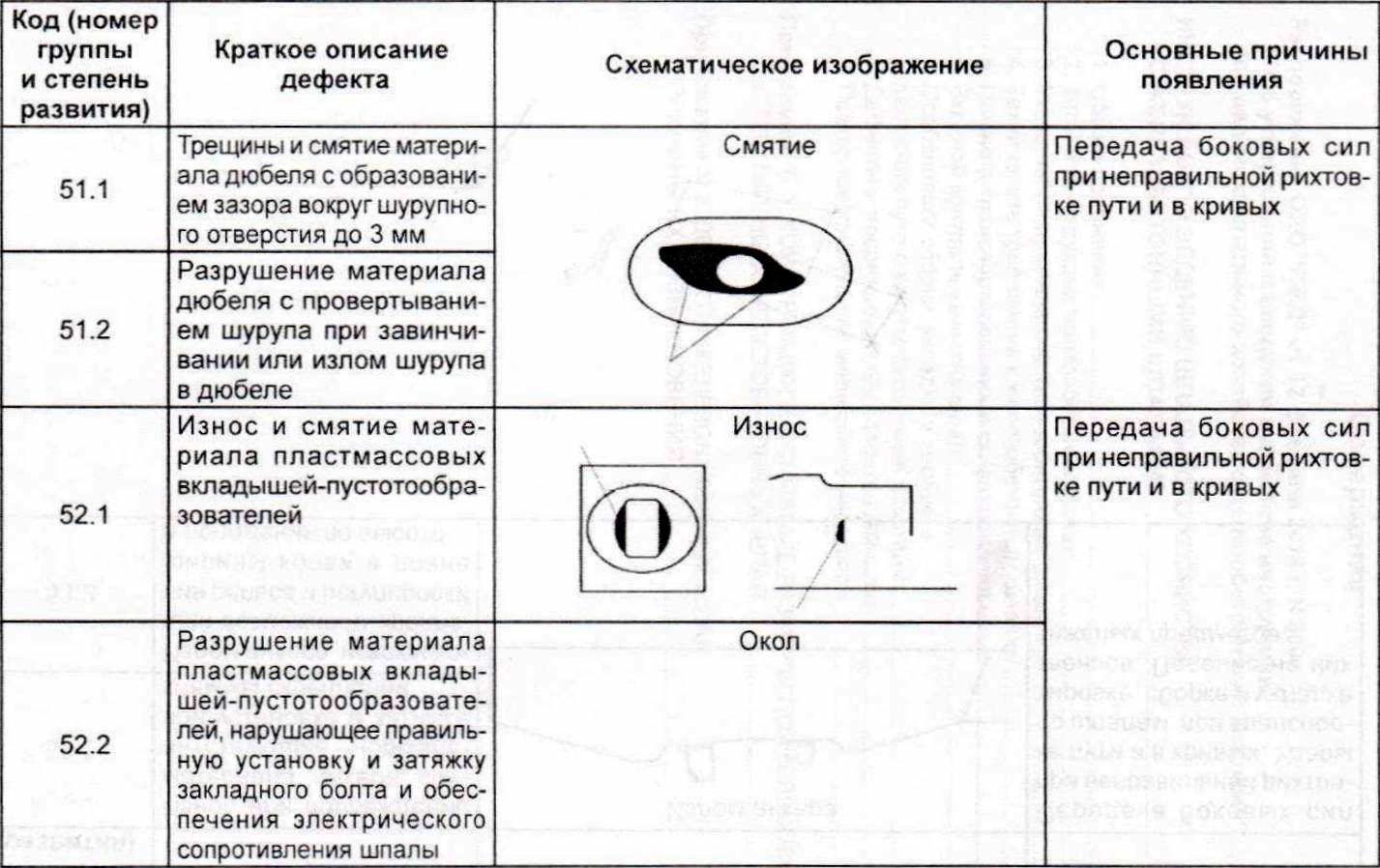

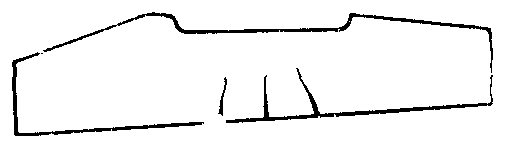

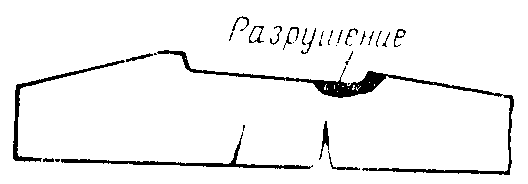

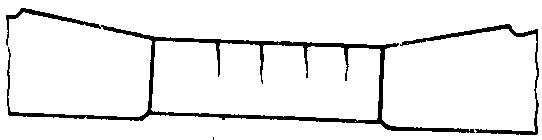

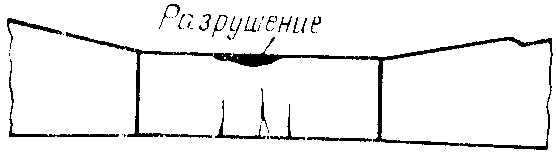

8.1. В приложении N 2 к настоящей Инструкции дана классификация дефектов и повреждений, встречающихся в железобетонных шпалах. В этом приложении каждому дефекту присвоен определенный код и схематическое его изображение при двух степенях развития, указаны основные причины возникновения дефекта.

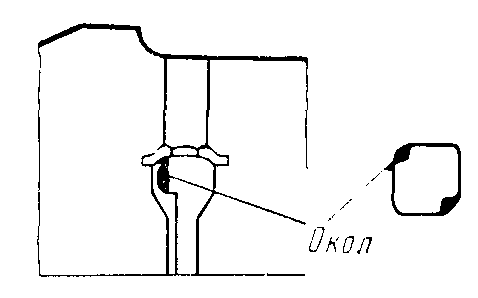

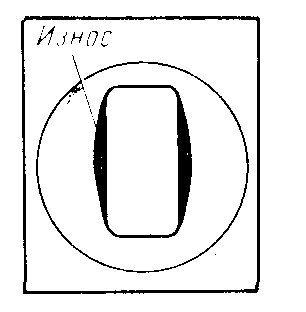

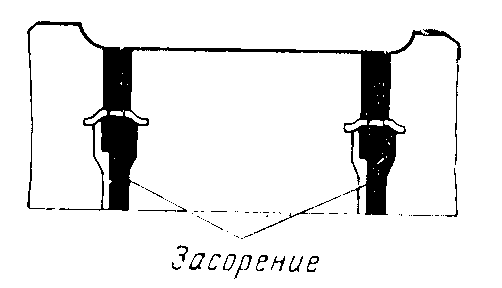

8.1.1. Цифровое обозначение (код) дефекта включает номер группы дефектов и, после точки, степень развития дефекта (первая или вторая). Установлены следующие группы дефектов: 1 — поперечные трещины и изломы, 2 — продольные трещины и расколы, 3 — околы и износ бетона, 4 -разрушение структуры бетона, 5 — износ и повреждения закладных деталей в шпале.

8.2. Причиной дефектов могут быть как скрытые недостатки изготовления шпал, не обнаруженные при их приемке, так и действие на шпалы в пути эксплуатационных и климатических факторов.

8.2.1. При установлении причин возникновения других дефектов шпал принимают во внимание возможные недостатки эксплуатации шпал, указанные в приложении N 2 к настоящей Инструкции.

8.3. Оценку состояния шпал следует производить визуально после удаления с поверхности шпал загрязнений или балласта.

8.3.1. При оценке состояния шпал по трещинам принимают во внимание только видимые невооруженным глазом трещины в бетоне с раскрытием до 1-2 мм, ориентированные поперек и вдоль шпалы.

Беспорядочно расположенные усадочные трещины в бетоне не учитывают.

8.3.2. Глубину выработки бетона на подрельсовой площадке шпалы определяют измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

8.3.3. При оценке шпалы следует отличать разрушение бетона от его окола. При околе бетон плотный, края окола резко очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие — щебень, куски цементного камня. Края зоны разрушения бетона резко не очерчены.

8.3.4. Смятие дюбеля оценивают визуально после снятия элементов скрепления и вывинчивания шурупа из дюбеля. О разрушении материала и резьбы дюбеля судят также по проворачиванию шурупа при его завинчивании в дюбель.

8.4. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

8.4.1. Шпалы с дефектами второй степени, лежащие по две и более подряд, следует заменять при текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного среднего ремонта пути, при котором такие шпалы подлежат замене.

9. Повторное применение железобетонных шпал

9.1. Железобетонные шпалы, лежащие в пути по дефектности, подразделяют на две группы: первая и вторая. К шпалам первой группы относят шпалы, не имеющие дефектов и повреждений. К шпалам второй группы относят шпалы с дефектами первой степени развития, указанными в приложении N 2 к настоящей Инструкции.

9.2. К негодным шпалам относят все шпалы с дефектами второй степени развития.

9.3. Железобетонные шпалы первой группы дополнительной маркировке не подлежат. Железобетонные шпалы второй группы обозначают поперечной полосой, наносимой красной краской в средней части шпалы. Негодные шпалы обозначают двумя поперечными полосами, наносимыми черной краской в средней части шпалы.

9.4. Негодные шпалы изымаются из пути в первоочередном порядке и определяется причина появления дефекта.

9.5. При выявлении причины возникновения дефекта из-за отступления при производстве шпал составляется акт и поставщику направляется претензия.

При спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей организации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

9.6. Все железобетонные шпалы, снимаемые с пути при его капитальном или других видах ремонта, необходимо обследовать и в зависимости от их состояния относить либо к годным для повторного применения, либо к негодным согласно «Инструкции по применению старогодных материалов верхнего строения пути» (таблица 3.1), утвержденной распоряжением ОАО «РЖД» от 10.02.2012 г. N 272р.

9.7. Оценка технического состояния и сортировка старогодных железобетонных шпал и брусьев на годные и негодные для повторного использования производится после удаления с поверхности шпал загрязнений согласно п. 3.1.3.1. «Инструкции по применению старогодных материалов верхнего строения пути» визуально и с применением измерительных инструментов — штангенциркуля, металлической линейки.

9.8. Годные для применения старогодные железобетонные шпалы и брусья могут быть использованы для укладки в пути 3-5 классов при капитальном ремонте на старогодных материалах, а также всех классов пути при усиленном среднем и среднем ремонте, планово-предупредительной выправке и при текущем содержании пути.

9.9. Для выполнения капитального ремонта пути 3 класса ранее снятая с пути рельсошпальная решетка с железобетонными шпалами на базе ПМС должна быть полностью разобрана, проведена оценка технического состояния и сортировка шпал по годности и только после этого производится сборка новой решетки со шпалами годными для повторного использования.

9.10. Негодные для повторного использования шпалы (брусья) укладке в действующие пути не подлежат, а могут использоваться для железнодорожных обустройств, реализовываться по ценам, установленным на дороге, для нужд дистанций пути, ПМС и других организаций или направляться на утилизацию.

Приложение N 1

Конструкции и основные размеры

подрельсовых частей типовых железобетонных шпал

Чертеж 1 — Подрельсовая часть шпал типа I с болтовым скреплением

а)

б)

Чертеж 2 — Подрельсовая часть шпал типа III

Чертеж 3 — Подрельсовая часть шпал типа II

Приложение N 2

Дефекты железобетонных шпал и причины их возникновения

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

Технические указания по ведению шпального хозяйства с железобетонными шпалами

| Статус: | действует |

| Обозначение: | ЦПТ 17 |

| Название рус.: | Технические указания по ведению шпального хозяйства с железобетонными шпалами |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения: | 17.07.1989 |

| Разработан в: | Главное управление пути МПС СССР |

| Утверждён в: | Главное управление пути МПС СССР (17.07.1989) |

| Опубликован в: | «Транспорт» № 1990 |

| Оглавление: | 1. Указания по применению железобетонных шпал 2, Конструкции железобетонных шпал к основные технические требования к ним 3. Правила приемки, транспортирования, погрузки, выгрузки и складирования железобетонных шпал 4. Особенности сборки и укладки звеньев, а также текущего содержания пути с железобетонными шпалами 5. Дефекты и повреждения железобетонных шпал 6. Повторное применение железобетонных шпал 7. Указания по ведению учета и отчетности по железобетонным шпалам ПРИЛОЖЕНИЕ ДОПУСКАЕМЫЕ К ПРИМЕНЕНИЮ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ, ИЗГОТОВЛЕННЫЕ ПО РАНЕЕ ДЕЙСТВОВАВШИМ СТАНДАРТАМ ИЛИ ТЕХНИЧЕСКИМ УСЛОВИЯМ |

| Расположен в: | Строительная документация Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство железных дорог |

Скачать ЦПТ 17

Технические указания по ведению шпального хозяйства с железобетонными шпалами. Содержание.

1.Указания

по применению железобетонных шпал.

2.

Конструкции железобетонных шпал и

основные технические требования к ним.

3.

Правила приемки, транспортирования,

погрузки, выгрузки и складирования

железобетонных шпал.

4.

Особенности сборки и укладки звеньев,

а также текущего содержания пути с

железобетонными шпалами

5.

Дефекты и повреждения железобетонных

шпал.

6.

Повторное применение железобетонных

шпал.

7.

Указания по ведению учета и отчетности

по железобетонным шпалам.

ПРИЛОЖЕНИЕ

ДОПУСКАЕМЫЕ

К ПРИМЕНЕНИЮ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ,

ИЗГОТОВЛЕННЫЕ ПО РАНЕЕ ДЕЙСТВОВАВШИМ

СТАНДАРТАМ ИЛИ ТЕХНИЧЕСКИМ УСЛОВИЯМ.

1.Указания по применению железобетонных шпал.

1.1. Железобетонные шпалы предназначены

для применения на всех железнодорожных

линиях и путях с рельсовой колеёй шириной

1520 мм, по которым обращается типовой

подвижной состав с нагрузками и

скоростями, установленными для общей

сети железных дорог, без ограничения

по грузонапряженности.

1.2. Железобетонные шпалы следует применять

в бесстыковом пути. Применение

железобетонных шпал в звеньевом пути

может допускаться на станционных и

подъездных путях, а также кратковременно

на главных путях в период до замены

инвентарных рельсов бесстыковыми

рельсовыми плетями.

1.3. Типовые железобетонные шпалы

предназначены для применения с рельсами

типов Р75, Р65 и Р50 на прямых участках пути

и в кривых радиусом не менее 350 м.

1.4. На железобетонных шпалах должны

применяться рельсовые скрепления,

конструкция, детали и сферы применения

которых утверждены Главным управлением

пути МПС.

Рельсовые скрепления могут быть с

металлическими подкладками (КБ, К2), без

подкладок (ЖБ), а также комбинированными

(БПУ), т. е. с подкладками или без них в

зависимости от эксплуатационных условий

на участке.

Конструкция рельсового скрепления

должна включать упругие прижимные

элементы (пружинные клеммы, шайбы),

амортизирующие и виброизолирующие

подрельсовые и (или) нашпальные прокладки,

электроизолирующие детали, обеспечивающие

работу рельсовых цепей автоблокировки.

1.5. Железнодорожные шпалы следует

укладывать на щебеночном или асбестовом

балласте.

Щебень должен быть из природного камня

фракций 25-60 мм и иметь марку по истираемости

И20 и по сопротивлению удару — У75.

Допускается применение щебня марки по

истираемости И40 и по сопротивлению

удару — У50. Применение щебня с более

низкими показателями по истираемости

и прочности может допускаться только

как исключение с разрешения Главного

управления пути МПС.

На участках пути, подвергающихся

интенсивному засорению перевозимыми

сыпучими грузами (уголь, руда, торф и

др.), железобетонные шпалы рекомендуется

укладывать на асбестовом балласте.

1.5.1. На главных путях линий грузонапряженностью

до 10 млн т брутто в год, не подвергающихся

засорению сыпучими грузами, разрешается

укладывать железобетонные шпалы на

щебеночном балласте фракций 5-25 мм.

1.5.2. На станционных путях (кроме главных

в пределах станций и приемо-отправочных

с безостановочным пропуском поездов)

железобетонные шпалы следует укладывать

на щебеночном балласте фракций 5-25 мм.

На погрузочно-выгрузочных, вытяжных,

деповских и прочих станционных путях,

а также на подъездных путях допускается

укладывать железобетонные шпалы также

на гравийном и гравийно-песчаном

балластах.

1.5.3. Все балластные материалы должны

удовлетворять требованиям соответствующих

стандартов на них.

1.5.4. Конструкция балластной призмы и

толщина балластного слоя под железобетонными

шпалами должны соответствовать

утвержденным поперечным профилям

железнодорожного пути.

1.6. Железобетонные шпалы не должны

применяться на участках с нестабилизировавшимся

или больным земляным полотном. Перед

укладкой железобетонных шпал земляное

полотно должно быть обследовано и

обнаруженные больные места (пучины,

просадки и др.) оздоровлены.

1.7. Система ведения хозяйства с

железобетонными шпалами должна

предусматривать наиболее полное

использование повышенной долговечности

железобетонных шпал многократным

повторным применением их в главных и

станционных путях.

1.8. Поступающие от промышленности новые

железобетонные шпалы должны использоваться

только для сплошной смены шпал при

капитальном ремонте пути линий

грузонапряженностью свыше 15 млн. т

брутто в год и участков скоростного

движения поездов. Для линий с меньшей

грузонапряженностью, а также для

выборочной или одиночной замены негодных

железобетонных шпал при среднем и

подъемочных ремонтах и текущем содержании

всех путей следует применять старогодные

железобетонные шпалы.

Соседние файлы в папке Инструкции для м.п

- #

- #

- #

- #

- #

- #

- #

- #

В настоящей Инструкции отражены изменения в ведении шпального хозяйства, разделение железобетонных шпал по типам и подтипам, новые конструкции железобетонных шпал с различными типами рельсовых скреплений, правила маркировки и указания по применению шпал, правила транспортировки и складирования шпал, особенности сборки, укладки и текущего содержания пути с железобетонными шпалами, порядок проведения входного контроля качества шпал, каталог и классификация дефектов шпал. Основные размеры, конструкции и указания по применению шпал отражены в соответствии с действующими Техническими условиями для различных типов и подтипов шпал и ГОСТ 33320-2015 Шпалы железобетонные для железных дорог. Общие технические условия.

Взамен Распоряжения ОАО «РЖД» от 12 февраля 2014 г. № 380р «Об утверждении и введении в действие Инструкции по ведению шпального хозяйства с железобетонными шпалами».

5. Дефекты и повреждения железобетонных шпал.

5.1. Все новые железобетонные шпалы,

поступающие на звеносборочную базу,

должны быть осмотрены. При обнаружении

в полученных шпалах отклонений от

требований стандарта, такие шпалы должны

быть забракованы. Руководство ПМС или

дистанции пути должно поставить об этом

в известность службу пути дороги и

предъявить претензию изготовителю

шпал.

5.2. В табл. 5 даны перечень и классификация

дефектов и повреждений железобетонных

шпал, встречающихся при их эксплуатации

в пути. В таблице каждому дефекту присвоен

определенный номер, дано схематическое

изображение дефекта и его краткое

описание при двух степенях развития,

указаны основные причины возникновения

дефекта и мероприятия по эксплуатации

пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта

включает: номер группы дефектов

(1-поперечные трещины и изломы, 2-продольные

трещины, 3-околы бетона, 4- разрушение и

износ бетона, 5- повреждения закладных

деталей), порядковый номер дефекта в

группе и, после точки, степень развития

дефекта.

5.3. Причинами возникновения дефектов

шпал в эксплуатации могут быть проявление

скрытых дефектов изготовления шпал, не

обнаруженных при приемке шпал, а также

изменение рабочих свойств шпал под

действием поездных нагрузок,

эксплуатационных и климатических

факторов.

5.3.1. Дефекты № 22 и 41 всегда являются

прямым следствием недостатков изготовления

шпал. При обнаружении таких дефектов в

период действия гарантийного срока на

шпалы руководству дистанции пути или

службы пути дороги следует предъявить

претензию изготовителю шпал.

5.3.2. Дефекты № 11, 12, 21, 31, 32, 42, 51, 52, 53, если

они не были обнаружены до сборки звеньев

и шпалы с ними не были своевременно

забракованы, следует относить к

эксплуатационным дефектам, включая в

эксплуатационный период также

транспортирование шпал, сборку и укладку

звеньев, хотя на появление этих дефектов

могут влиять также недостатки изготовления

шпал.

5.4. Оценку состояния шпал следует

производить визуально и лишь в необходимых

случаях измерять дефекты шпал методами,

указанными ниже, после удаления с

поверхности шпал загрязнителей или

слоя балласта.

5.4.1. При оценке состояния шпал по трещинам

во внимание принимают только такие

трещины, которые видны в бетоне

невооруженным глазом (обычно их раскрытие

более 0,2 мм) и направлены либо поперек,

либо вдоль шпалы. Беспорядочно

расположенные тонкие усадочные трещины

в бетоне во внимание не принимают. При

необходимости ширину раскрытия трещин

определяют с помощью измерительной

лупы, щупа или пластинки, имеющей толщину,

равную предельной ширине раскрытия

трещины.

5.4.2. Длину окола бетона измеряют линейкой

по ребру шпалы, поврежденному околом.

За глубину окола принимают наибольшее

расстояние от ребра линейки, приложенной

к ребру шпалы, до края окола на примыкающих

поверхностях шпалы.

5.4.3. Глубину выработки бетона на

подрельсовой площадке шпалы определяют

после снятия сломанной подкладки и

изношенной нашпальной прокладки

измерением наибольшего зазора между

поверхностью площадки и ребром приложенной

к ней линейки.

5.4.4. При оценке разрушения бетона шпалы

(дефект № 41) следует отличать его от

окола бетона (дефект № 32). При околе

бетон плотный, края окола резко очерчены.

При разрушении бетона в начальной стадии

его поверхность покрыта сеткой мелких

беспорядочных трещин или множеством

раковин. В дальнейшем бетон рассыпается

на отдельные его составляющие — щебень,

куски цементного камня и раствора. Края

зоны разрушения бетона резко не очерчены.

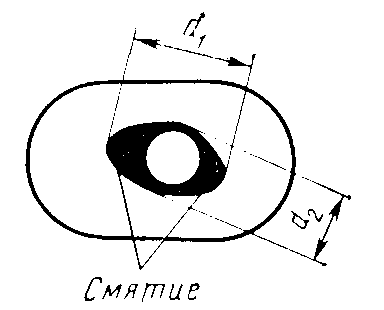

5.4.5. Смятие материала (древесины) дюбеля

определяют после снятия подкладки,

нашпальной прокладки и вывинчивания

шурупа. При необходимости величину

смятия определяют как разность между

наибольшим (d1) и наименьшим (d2)

размерами шурупного отверстия, измеренными

по диаметру у самого верха дюбеля. О

разрушении материала дюбеля судят по

провертыванию шурупа при завинчивании

его в дюбель. Наличие обломка нижней

части шурупа в дюбеле определяют

погружением щупа в отверстие дюбеля.

|

Номер |

Степень |

Краткое |

Схематическое |

Основные |

Указания |

|

11.1 |

Первая |

Поперечные |

|

Плохое |

Выправить |

|

11.2 |

Вторая |

Излом |

|

||

| 12.1 |

Первая |

Поперечные |

|

Неправильное |

Провести |

| 12.2 |

Вторая |

Излом |

|

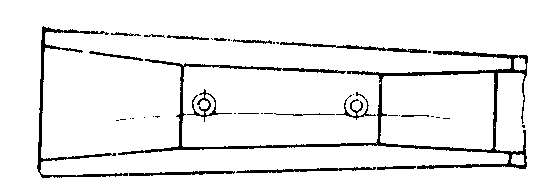

||

|

21.1 |

Первая |

Продольная |

|

Передача |

Провести |

|

21.2 |

Вторая |

Раскол |

|

||

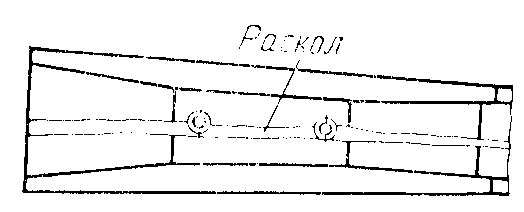

|

22.1 |

Первая |

Продольная |

|

Развитие |

При |

|

22.2 |

Вторая |

Раскол |

|

||

|

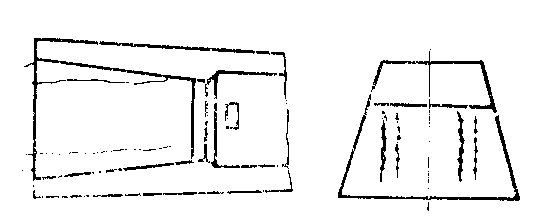

31.1 |

Первая |

Окол (h) от 10 до 20 мм |

|

Отсутствие, |

Соблюдать |

|

31.2 |

Вторая |

Окол |

|||

|

32.1 |

Первая |

Околы |

|

Удары |

При |

|

32.2 |

Вторая |

Крупные |

|||

|

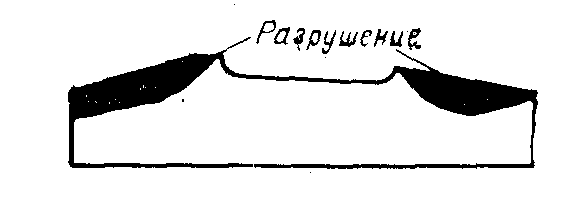

41.1 |

Первая |

Множество |

|

Недостаточные |

При |

|

41.2 |

Вторая |

Полное |

|

||

|

42.1 |

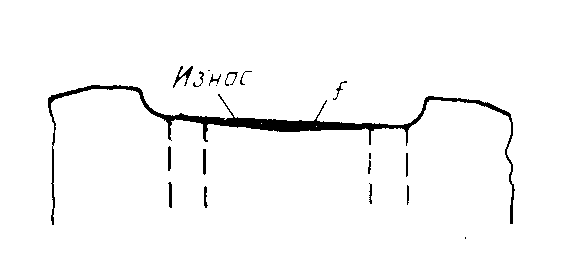

Первая |

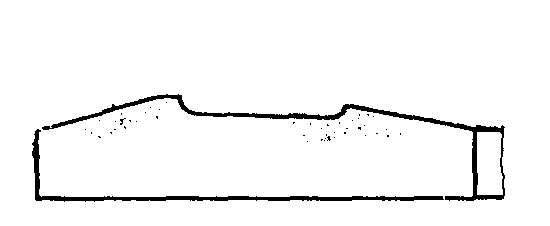

Местная |

|

Истирание |

Заменить |

|

42.2 |

Вторая |

Неравномерная |

|

||

|

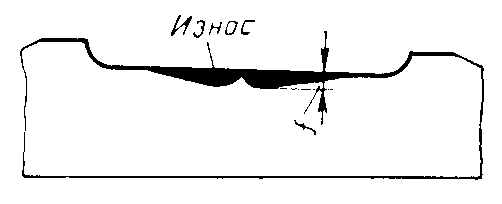

51.1 |

Первая |

Смятие |

|

Смятие |

Усиленный |

|

51.2 |

Вторая |

Разрушение |

|||

|

52.1 |

Первая |

Провертывание |

|

Окол |

Приподнять |

|

52.2 |

Вторая |

Невозможность завинчивания |

|

Износ |

При |

|

53.1 |

Первая |

Загрязнение |

|

Заполнение |

Устранить |

|

53.2 |

Вторая |

Невозможность |

5.4.6. Провертывание закладного болта в

шпале может быть следствием окола кромок

бетонных выступов ниже закладной шайбы

или износа отверстия в закладной шайбе.

В первом случае можно завинтить гайку

болта, если приподнять его вверх так,

чтобы квадратный подголовок болта вошел

в отверстие в шайбе, и поддержать его в

этом положении. Во втором случае, при

износе отверстия в шайбе до размера в

поперечном направлении более 30 мм, что

превышает размер по диагонали квадратного

подголовка, подтягивание болта вверх

не дает результата и затянуть гайку

болта нельзя.

5.5. В главных путях шпалы с дефектами

первой степени допускается оставлять

до очередного капитального ремонта

пути, при котором такие шпалы следует

заменить. В станционных и подъездных

путях шпалы с дефектами первой степени

замене не подлежат.

5.5.1. Шпалы с дефектами, превышающими

первую степень, но меньшими второй

степени, в главных и станционных путях

следует заменять при очередном подъемочном

или среднем ремонтах пути в зависимости

от состояния шпал.

5.5.2. Шпалы с дефектами второй степени,

лежащие во всех видах путей по две и

более подряд, должны заменяться при

текущем содержании пути в возможно

короткие сроки. Допускается одиночно

лежащие шпалы с дефектами второй степени

оставлять в пути до очередного подъемочного

или среднего ремонта пути, при котором

такие шпалы должны быть заменены.

Таблица 5.

Дефекты и повреждения железобетонных шпал Четвертая группа

- Главная

- О сайте

- Политика защиты авторских прав

- Контакты

Advertisements

Дефекты железобетонных конструкций: причины и виды дефектов

Безопасность и надежность зданий и сооружений напрямую зависит от их технического состояния. Но выполненные из бетона или железобетона конструктивные элементы строительных объектов в процессе эксплуатации подвергаются разнообразным негативным воздействиям, в результате чего образуются дефекты и повреждения железобетонных конструкций.

Почему в ЖБИ образуются дефекты

Существует множество разных причин, по которых возникают дефекты бетонных конструкций. К наиболее распространенным относят:

- допущенные в процессе проектирования ошибки, состоящие в неправильном определении воздействующих нагрузок, неточностях при создании узлов сопряжения, потери прочности из-за малого количества связующих компонентов, некачественному исследованию и оценке грунтов основания;

- применение некачественных материалов: недостаточная морозостойкость раствора, плохой обжиг кирпича или искривление его граней, отклонение от проекта и использование цемента низших марок раствора при приготовлении раствора;

- низкое качество строительных работ: несоблюдение горизонтальности, отклонение от вертикали столбов и несущих стен, нарушение правил перевязки швов и их толщины, выполнение кладки при слишком низких температурах;

- неравномерность осадки оснований под столбами и фундаментами вследствие неправильно проведенных строительных и земляных работ;

- выполнение отверстий и штраб в ходе строительства, что заметно уменьшает сечение конструктивных элементов.

Каждый из этих факторов или даже несколько в совокупности могут спровоцировать дефекты монолитных железобетонных конструкций. Чтобы предотвратить дальнейшее разрушение объектов из железобетона следует как можно скорее устранить выявленные повреждения и таким образом избежать капитального ремонта.

Какие бывают дефекты, основные виды

Качество и прочность строительных объектов определяется по итогам обследований технического состояния зданий и сооружений, проводимого в соответствии требований СНиП 2.03.01-84.

Выявленные в процессе обследований повреждения по степени важности и опасности разделяют на три группы:

- дефекты, которые не уменьшают долговечности конструкций, не понижают прочностные характеристики. К данной группе относят поверхностные пустоты, раковины, сколы, при которых не произошло оголение арматуры, трещины, раскрытие которых не превышает 0,2 мм. Срочные действия по устранению таких дефектов не требуются. Важно только остановить расширение мелких трещин и предотвратить появление новых;

- дефекты, ухудшающие эксплуатационные характеристики и срок службы изделий. Это трещины на участке рабочей арматуры, раскрытие которых больше 0,1 мм, сколы бетона с оголением арматуры, коррозионные трещины толщиной от 0,2 мм и больше и другие нарушения. В случае обнаружения принадлежащих ко второй группе повреждений приостановить дальнейшее разрушение поможет усиление железобетонных и каменных конструкций СП посредством проведения ремонтных работ;

- дефекты, появление которых существенно ухудшает несущие способности выполненных из ЖБИ конструкций. Сюда относят значительные повреждения защитного слоя, большие пустоты и раковины в бетоне, трещины наклонные в стенах балок и горизонтальные в пролетных строениях или в сопряжении плиты. В зависимости от типа и сложности выявленного повреждения для восстановления несущей способности проводят ремонт по предварительно выполненным поверочным расчетам.

Рассматривая все существующие характерные дефекты сооружений из железобетона, наиболее опасными и часто встречающимися считаются трещин. В зависимости от степени тяжести, причины возникновения и других факторов существует определенная классификация трещин в железобетонных конструкциях.

Какими бывают трещины

Дефекты железобетонных плит перекрытия или других конструктивных элементов, проявляющиеся в виде трещин, классифицируются по нескольким признакам.

По причине возникновения трещины образуются:

- вследствие превышения допустимых нагрузок на конструкцию при ее эксплуатации;

- из-за неправильного складирования изделий, их перевозки и монтажных работ;

- при использовании предварительно напряженной арматуры при обжатии бетона;

- в результате усадки или плохого уплотнения;

- при образовании коррозионных процессов на используемой арматуре.

Выделяют две подгруппы трещин в зависимости от времени их возникновения:

- появившиеся еще до начала эксплуатации конструкций трещины. К ним принадлежат усадочные, возникшие из-за несоблюдения технологии затвердевания бетона и технологичные – образованные при несоблюдении условий и правил транспортирования, складирования и монтажа;

- образовавшиеся в ходе эксплуатации объектов. Выделяют следующие виды дефектов бетонной поверхности: появившиеся вследствие отсутствия или неточного создания деформационных швов; спровоцированные неравномерным проседанием грунта в связи с проведением вблизи земляных или других работ, или же чрезмерным замачиванием грунтовыми водами, прохождении автомагистралей рядом с объектом; вызванные превышающими расчетные показатели силовыми воздействиями.

Кроме этого различают дефекты сборных железобетонных конструкций и целостных, а также группируют повреждения по типу элементов, в которых они возникают.

Трещины в изгибаемых элементах

Образующиеся в изгибаемых частях строительной конструкции трещины разделяются на:

- нормальные, направленные под прямым углом к продольной оси. Максимальной ширины они достигают в крайних растянутых волокнах, входящих в площадь сечения;

- расположенные под наклоном к продольной оси, возникшие в месте изгибающих или перерезывающих моментов. Раскрытие таких трещин начинается уже от середины боковых и направляется в сторону растянутых граней.

Обычно при образовании трещин в изгибаемых элементах увеличиваются углы поворота, что повышает выраженность и прогибов. Если по ширине трещина выше 0,5 мм и при этом сами прогибы занимают больше чем 1/50 всего расстояния пролета, то они считаются аварийными.

В таблице ниже приведены предельно допустимые значения прогибов для железобетонных конструкций.

| Элементы конструкций | Предельно допустимые прогибы |

| 1. Подкрановые балки при кранах: | |

| ручных | l/500 |

| электрических | l/600 |

| 2. Перекрытия с плоским потолком и элементы покрытия (кроме указанных в поз. 4) при пролетах, м: | |

| l < 6 | l/200 |

| 6 £ l £ 7,5 | 3 см |

| l > 7,5 | l/250 |

| 3. Перекрытия с ребристым потолком и элементы лестниц при пролетах, м: | |

| l < 5 | l/200 |

| 5 £ l £ 10 | 2,5 см |

| l > 10 | l/400 |

| 4. Элементы покрытий сельскохозяйственных зданий производственного назначения при пролетах, м: | |

| l < 6 | l/150 |

| 6 £ l £ 10 | 4 см |

| l > 10 | l/250 |

| 5. Навесные стеновые панели (при расчете из плоскости) при пролетах, м: | |

| l < 6 | l/200 |

| 6 £ l £ 7,5 | 3 см |

| l > 7,5 | l/250 |

Обозначение, принятое в табл. 3: l — пролет балок или плит; для консолей принимается значение l, равное удвоенному вылету консоли.

Примечание. При действии постоянных, длительных и кратковременных нагрузок прогиб балок и плит не должен превышать l/150 пролета и l/75 вылета консоли. Предельно допустимые прогибы по поз. 1 и 5 обусловлены технологическими и конструктивными, а по поз. 2-4 — эстетическими требованиями.

Трещины в предварительно напряженных балках

Армированные арматурой с повышенной прочностью балки соответствуют всем требованиям трещиностойкости. Если в таких конструкциях выявлены трещины, то это указывает на существенные технологические недоработки или на значительные перегрузки.

В таких случаях существуют высокие риски аварии и дефекты требуют немедленного устранения.

Трещины в сжатых элементах

Если по направлению расположенной внутри конструкции арматуры образовались продольные трещины, то это напрямую говорит о потере устойчивости сжатой арматуры. Вследствие понижаются несущие возможности и технические характеристики, что в итоге приводит к аварийному состоянию.

Трещины в плитах перекрытия

Возникающие в плитах дефекты бывают:

- расположенные в поперечном направлении в отношении к рабочему пролету по центру плиты, которые больше всего раскрываются на нижнем ее участке;

- в опорных местах, которые в верхней части плиты достигают максимального расширения;

- концевые и радиальные. В данном случае возможно отпадение защитного слоя, что влечет за собой разрушение бетона;

- вдоль арматуры по нижнему участку стены.

Дефекты могут возникать и в других конструктивных элементах. Для выявления повреждений проводится специальное обследование строительных объектов. По результатам обследований составляется заключение с указанием вида дефектов и причины их образования.

Выявление и устранение дефектов железобетонных конструкций

Своевременное обнаружение и устранение дефектов позволяет предотвратить развитие трещин и других повреждений и продлить срок эксплуатации сооружения без предварительного капитального ремонта.

Одним из распространенных видов выявления повреждений в железобетонных конструкциях считается неразрушающий контроль дефектов бетона. Он позволяет с точностью установить размеры и степень тяжести повреждений.

Для восстановления конструкций используют разные методы устранения дефектов: инъектирование, цементирование, заделка глубоких раковин и пустот, обетонирование и торкретирование поверхности и другие.

Подробно и точно правила как проводить ремонт и устранение дефектов железобетонных конструкций ГОСТ 31384 описывает и до мельчайших подробностей регламентирует технологии проведения восстановительных и защитных работ.

Дефекты деревянных шпал | ТехСтрой+

| Дефект шпалы, бруса | Схематическое изображение дефекта | Степень развития дефекта, при котором шпалы и брусья | ||

| подлежат ремонту в пути | подлежат замене в плановом порядке и последующему ремонту в мастерских | подлежат первоочередной замене (негодные, необеспечиваюшие стабильность рельсовой колеи) | ||

| 1 | 2 | 3 | 4 | 5 |

| Продольные трещины с обнаженной непропитанной древесиной, расколы на торцах | Трещины длиной (ℓ) по верхней пласти до 0,5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м | Трещины длиной более 0,5 м раскрытием более 5 мм, кроме сквозного раскола. Расколы по всей толщине длиной по верхней пласти от 0,3 м до 2/3 длины шпалы или 1/2 длины бруса не заходящие под подкладки | Сквозные расколы по всей длине шпалы и более 1/2 длины бруса Сквозные расколы заходящие под подкладку | |

| Износ древесины под подкладками (в том числе в сочетании с гнилью) | На глубину (h) до 20 мм для I типа и до 10 мм для II и III типа | На глубину (h) для шпал: I типа — от 20 до 40 мм; II и III типа — от 10 до 30 мм. Для брусьев: I типа — от 20 доЗ0 мм; 11 и III типа -от 10 до 30 мм | На глубину (h) для I типа — более 40 мм, II и III типа — более 30 мм Для брусьев всех типов более 30 мм | |

| Разработанные отверстия для прикрепителей в сочетании с гнилью | До 20 мм костыльные; до 25 мм шурупные Следы смещения подкладок отсутствуют | От 20 до 30 мм костыльные; от 25 до 40 мм шурупные Наблюдается смещение подкладок до 5 мм | Более 30 мм костыльные; более 40 мм шурупные Наблюдается смещение подкладок на 5 мм и более | |

| Гниль древесины на верхней пласти и в зоне подкладок | Глубиной (h) до 20 мм для Iтипа и до 10 мм для II и III типа длиной (ℓ) до 0,3 м | Глубиной для шпал: I типа -от 20 до 40 мм II типа -от 10 до 30 мм III типа -от 10 до 20мм. Для брусьев: I типа — от 20 до 30 мм II и III типа — от 10 до 30 мм. Длиной для шпал и брусьев от 0,3 до 1,0 м | Глубиной под подкладками для шпал: I типа — более 40 мм II типа — более 30 мм III типа на станционных путях — более 30 мм; для брусьев: всех типов 30 мм. Глубиной вне подкладок — на 50 мм и более для всех типов шпал и брусьев. Длиной более 1,0 м | |

| Выколы кусков древесины между трещинами | Длиной (ℓ) до 0,3 м, глубиной 20 мм, не нарушающие работу скреплений | Длиной (ℓ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений | Выколы, заходящие под подкладку и нарушающие работу скреплений | |

| Поперечные изломы | — | В зоне между торцом шпалы (бруса) и подкладки на одиночной шпале (брусе) | В зоне подкладок и между ними. В зоне между торцом и подкладкой при двух и более подряд шпалах (брусьях) | |

| Загнивание торцов | — | Суммарной длиной (ℓ1 + ℓ2) 0,25 м и более | Заходящее в зоне подкладок |

6. Повторное применение железобетонных шпал.

6.1. При капитальном ремонте пути все

железобетонные шпалы должны быть

обследованы и в зависимости от их

состояния отнесены либо к одной из двух

групп годности, либо к негодным шпалам

с соответствующей дополнительной

маркировкой.

К 1-й группе годности относят шпалы, не

имеющие дефектов.

Ко 2-й группе годности относят шпалы с

дефектами первой степени развития (см. табл.5).

К негодным относят шпалы с дефектами

второй степени развития (см. табл.

5).

Шпалы 1-й группы годности дополнительной

маркировке не подлежат. Шпалы 2-й группы

годности обозначают поперечной полосой,

наносимой краской в средней части шпалы.

Негодные шпалы обозначают двумя

поперечными полосами, наносимыми краской

в средней части шпалы.

6.2. Старогодные шпалы 1-й группы годности

могут повторно применяться во всех

главных, станционных и подъездных путях

в соответствия с указаниями пп. 1.1 и 1.8.

6.2.1. Старогодные шпалы 2-й группы годности

могут повторно применяться только в

станционных (кроме главных в пределах

станций) и подъездных путях.

6.2.2. Негодные шпалы повторной укладке

в действующие пути не подлежат.

6.3. При выполнении капитального ремонта

пути с полной разборкой на базе снятой

путевой решетки с железобетонными

шпалами обследование и сортировка шпал

по группам годности производятся до

сборки новой решетки со старогодными

шпалами.

6.3.1. Если снятую при капитальном ремонте

пути рельсо-шпальную решетку с

железобетонными шпалами укладывают

повторно без разборки в главный путь,

то в ней до укладки должны быть заменены

все обнаруженные шпалы 2-й группы годности

и негодные шпалы. Если эту решетку

укладывают повторно без разборки в

станционный или подъездной путь, то в

ней до укладки должны быть заменены

только негодные шпалы.

6.3.2. При выполнении капитального ремонта

главного пути без снятия рельсо-шпальной

решетки в ней должны быть заменены все

обнаруженные шпалы 2-й группы годности

и негодные шпалы.

6.4. Негодные железобетонные шпалы могут

использоваться для железнодорожных

обустройств, а излишние — реализовываться

по ценам, установленным на дороге, для

нужд дистанции пути, ПМС и других

организаций железнодорожного транспорта,

а также нетранспортных организаций.

6.5. При организации на производственных

базах ПМС специализированных мастерских

по ремонту железобетонных шпал, имеющих

дефекты, поддающиеся ремонту (см. табл.

5), часть негодных шпал может

быть восстановлена и использована для

укладки на станционных и подъездных

путях. Ремонт шпал выполняют в соответствии

с Техническими указаниями по ремонту

железобетонных шпал.

6.6. Шпалы с дефектами, превышающими

первую степень развития, но меньшими

второй степени развития, могут быть

выборочно использованы в малодеятельных

станционных путях.

7. Указания по ведению учета и отчетности по железобетонным шпалам.

7.1. Состояние железобетонных шпал в пути

проверяют сплошь ежегодно осенью на 1

ноября при комиссионном осмотре пути.

Данные проверки вносят в отчетную форму

ПО-6. По результатам проверки дистанция

пути разрабатывает план замены шпал по

километрам и станционным путям с

указанием видов ремонта, при которых

эта замена будет производиться.

7.2. Назначение железобетонных шпал к

замене производит лично дорожный мастер,

руководствуясь указаниями раздела

5.

Подлежащие замене шпалы отмечают на

шейке рельсов с внутренней стороны

правой нити по счету километров известью

круглым пятном диаметром около 50 мм.

После замены шпал отметки с шейки рельсов

должны быть смыты.

7.3. При капитальной ремонте пути со

снятием рельсо-шпальной решетки учет

старогодных шпал выполняется следующим

порядком.

7.3.1. Перед началом ремонта на основании

натурного осмотра составляется акт по

форме ПУ-81 о количестве материалов

верхнего строения пути на данном участке,

в том числе железобетонных шпал с

выделением числа негодных шпал, подлежащих

замене.

7.3.2. Начальник ПМС при производстве

работ обязан обеспечить вывоз полностью

всех снимаемых с пути материалов, в том

числе железобетонных шпал в звеньях и

одиночных, оставшихся на перегоне после

снятия рельсо-шпальной решетки.

7.3.3. На базе ПМС после сортировки и

штабелирования старогодных железобетонных

шпал составляется акт о числе и состоянии

шпал.

7.3.4. Сортировку шпал, их хранение и учет

на звеносборочных, базах осуществляют

под контролем специального работника,

назначаемого начальником ПМС, который

отвечает за правильную сортировку и

хранение шпал. Учет старогодных шпал

на звеносборочных базах (с указанием

данных о результатах сортировки шпал)

ведут в специальном журнале.

7.4. Указанный выше порядок сортировки

старогодных железобетонных шпал должен

осуществляться и при выполнении работ

силами дистанций пути.

7.5. Все изъятые из пути железобетонные

шпалы приходуются по актам рассортировки,

составляемым при окончании работ по

капитальному, среднему и подъемочному

ремонтам пути, а при текущем содержании

пути — ежемесячно.

7.6. Железобетонные шпалы, лежащие в пути,

учитываются в книге учета по форме ПУ-5

Кроме этого, дефектные железобетонные

шпалы, лежащие в пути, учитываются по

форме ПУ-1.

7.7. Учету подлежат железобетонные шпалы

на всех путях, включаемых в развернутую

длину главных и станционных путей, а

также на путях специального назначения

и подъездных. Учет ведут раздельно: на

главных путях — по каждому километру,

на станционных путях — по протяжению

станционных путей и отдельно по подъездным

путям.

7.8. При учете лежащие в пути железобетонные

шпалы группируют по типу и сроку службы:

1-го срока (т. е. новые) и 2-го срока (т. е.

переложенные). Если на отдельных

километрах главных путей или на

станционных путях имеются шпалы разных

типов или сроков службы, то для каждых

из них в шпальной книге отводят

самостоятельные строки. В этих случаях

повторяют в первой графе номера километров

и станционных путей.

7.9. Данные о числе уложенных и изъятых

за отчетный год железобетонных шпал

должны соответствовать данным сдачи

километров для производства работ и

приемки выполненных работ (форма ПУ-48),

а также графикам по текущему содержанию

и оценке состояния пути и путевых

устройств (форма ПУ-74).

7.10. На основании актов осмотра

железобетонных шпал по состоянию на 1

ноября дорожный мастер представляет

начальнику дистанции пути не позднее

5 ноября данные по отчетной форме ПО-6.

Начальник дистанции пути не позднее 10

ноября направляет сводный отчет по

дистанции в отдел статистического учета

и отчетности управления дороги, а

последний в сводном по дороге виде не

позднее 20 ноября представляет его в

Управление статистического учета и

отчетности МПС.

ПРИЛОЖЕНИЕ

|

Тип |

Тип |

Номер |

Характерные |

Сведения |

Сферы |

|

ШС-1, ШС-ly |

КБ |

ГОСТ 10629-78 |

По форме и |

Основной вид |

В соответствии |

|

ШС-ly |

КБ |

ТУ 21-33-38-86 |

По форме и |

Выпускались |

В соответствии |

|

ШС-2, ШС-2у |

БП и |

ГОСТ 10629-78 |

По форме и |

Выпускались |

При наличии |

|

С-56-2 |

КБ |

ГОСТ 10629-71, |

По форме и |

Основной вид |

В соответствии |

|

С-56-3 |

ЖБ |

ГОСТ 10629-71, |

По форме и |

Выпускались |

При наличии |

|

С-56, |

К2 |

ВСН 60-61 |

По форме и |

Изготовлялись |

При наличии |

ДОПУСКАЕМЫЕ

К ПРИМЕНЕНИЮ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ,

ИЗГОТОВЛЕННЫЕ ПО РАНЕЕ ДЕЙСТВОВАВШИМ

СТАНДАРТАМ ИЛИ ТЕХНИЧЕСКИМ УСЛОВИЯМ.

Габариты железнодорожных шпал. Шпала железобетонная: размеры

Железнодорожные шпалы — важнейший элемент строительства соответствующей магистрали. Стабильность инфраструктуры напрямую зависит от их качества. В Российской Федерации используются деревянные и железобетонные конструкции. По отношению к ним устанавливается ряд важных стандартов, определяющих размер. В чем их специфика?

Классификация деревянных шпал по видам

Размеры шпалы из дерева, несоответствующей принятым государственным стандартам, должны соотноситься с ее типом.Есть несколько причин для классификации рассматриваемого элемента.

Среди самых распространенных — назначение. Итак, шпалы делятся на те, которые предназначены для:

— Основные пути 1, 2 класса или 3-го, при условии, что их грузоподъемность превышает 5 млн. Т / км в год, или эксплуатируются со скоростью поездов, превышающей 100 км / ч;

— основные маршруты 3 и 4 классов, подъездные пути (с интенсивной работой), сортировка, а также приемные станции — на станциях;

— Любые пути, отнесенные к классу 5, включая станцию, классифицированную как неактивную, а также другие, которые характеризуются маневрированием и удалением типа трафика.

Эти разновидности дорожек строятся с использованием соответственно шпал I, II и III типов. В связи с этим устанавливаются стандартизированные показатели.

Коэффициент влажности

Фактический размер железнодорожных шпал, выполненных из дерева, может зависеть от уровня влажности материала. Что это означает? Дело в том, что соответствующие значения актуальны для влажности, не превышающей 22%. Если этот показатель больше указанного значения, то размеры шпалы следует учитывать с учетом необходимых припусков на усадку.Его ценность зависит от породы древесины — хвойной или лиственной. Аналогичное требование было также установлено в отношении поперечных сечений составных шпал.

Допустимые отклонения в

.

ЖЕЛЕЗОБЕТОН | значение, определение лексики английского языка Кембридж Решение включить железобетон было принято частично после наблюдения в других местных зданиях потребности в обучении основным навыкам.

Революция в технике строительства будет повторять революцию, которая произошла с изобретением стали и железобетона 9503.

Aucune exprimée dans les exampleses ne reflète l’opinion des éditeurs de Cambridge Dictionary, издательство Cambridge University Press или de ceux leur ayant concédé и лицензия.

Больше примеров

Меньше примеров

К 1920-м годам выбор железобетонного бетона для основных сооружений в зонах землетрясений был настолько распространенным, что он стал аксиоматическим.Отказавшись от традиционного каменного строительства, он использует железобетон бетон для создания автономных объемов с интенсивным пространственным качеством.Он должен был быть построен из бывших в употреблении железнодорожных шпал, консольных, из армированной бетонной стены .

Это покрыто и поддерживается железобетонным бетонным судном .Это современные материалы, железо, а затем сталь и железобетон , бетон , которые требуют современного структурного анализа.

В огромном объеме, также из железобетона из , вырезан плавный, но лабиринтный ландшафт, организованный вокруг системы двухсторонних вафельных плит с упорядоченными вафлями параллелограмма и стенками сдвига.Наш второй пример, более конкретно относящийся к двадцатому веку, опирается на инверсию распределения веса с помощью pilotis в стали или армированном бетоне .,

Znaczenie ЖЕЛЕЗНОДОРОЖНЫЙ БЕТОН, дефиниция w Кембриджский словарь английского языка Решение включить железобетон было принято частично после наблюдения в других местных зданиях потребности в обучении основным навыкам.

Революция в технике строительства будет повторять революцию, которая произошла с изобретением стали и железобетона 9503.

Opinadne opinie wyrażone w zdaniach przykładowych nie są opiniami redaktorów Cambridge Dictionary ani wydawcy Cambridge University Press lub jej licencjodawców.

Więcej przykładów

Mniej przykładów

К 1920-м годам выбор железобетонного бетона для основных сооружений в зонах землетрясений был настолько распространенным, что он стал аксиоматическим.Отказавшись от традиционного каменного строительства, он использует железобетон бетон для создания автономных объемов с интенсивным пространственным качеством.Он должен был быть построен из бывших в употреблении железнодорожных шпал, консольных, из армированной бетонной стены .

Это покрыто и поддерживается железобетонным бетонным судном .Это современные материалы, железо, а затем сталь и железобетон , бетон , которые требуют современного структурного анализа.

В огромном объеме, также из железобетона из , вырезан плавный, но лабиринтный ландшафт, организованный вокруг системы двухсторонних вафельных плит с упорядоченными вафлями параллелограмма и стенками сдвига.,

ЖЕЛЕЗОБЕТОН | Significado, определением их по-английски Решение включить железобетон было принято частично после наблюдения в других местных зданиях потребности в обучении основным навыкам.

Революция в технике строительства будет повторять революцию, которая произошла с изобретением стали и железобетона 9503.

Извините, что вы не согласны с представлением мнения о том, что вы хотите сделать, чтобы сделать это.

Mais exampleslos

Менос примеры

К 1920-м годам выбор железобетонного бетона для основных сооружений в зонах землетрясений был настолько распространенным, что он стал аксиоматическим.Отказавшись от традиционного каменного строительства, он использует железобетон бетон для создания автономных объемов с интенсивным пространственным качеством.Он должен был быть построен из бывших в употреблении железнодорожных шпал, консольных, из армированной бетонной стены .

Это покрыто и поддерживается железобетонным бетонным судном .Это современные материалы, железо, а затем сталь и железобетон , бетон , которые требуют современного структурного анализа.

,