На чтение 104 мин. Просмотров 1 Опубликовано

Содержание

- Сварка труб с силикатно-эмалевым покрытием

- Инструкция по строительству, эксплуатации и ремонту трубопроводов с силикатно-эмалевым покрытием

- Главная > Инструкция

- Инжиниринговая компания

- ИНСТРУКЦИЯ

Сварка труб с силикатно-эмалевым покрытием

8.6.1 В процессе сборки и сварки технологических трубопроводов, не связанных с транспортом нефти и нефтепродуктов из труб с силикатно-эмалевым покрытием, необходимо полностью выполнять рекомендации предприятия-изготовителя данных труб, для чего в операционные технологические карты по сварке должны быть внесены специальные указания. При отсутствии специальных требований сварку следует выполнять в соответствии с требованиями настоящего документа.

8.6.2 Торцы труб и соединительных деталей на стадии их подготовки должны быть очищены от загрязнений на расстоянии 100 мм от кромок, обезжирены с помощью ацетона и просушены.

8.6.3 В процессе подготовки труб и соединительных деталей к сборке необходимо производить их подбор таким образом, чтобы отклонения внутренних диаметров стыкуемых труб были минимальными.

8.6.4 На подготовленные притупления и внутренние поверхности концов труб нанести валик из шликера (эмалевой фритты) шириной от 5 до 10 мм, толщиной от 1,5 до

2 мм. Затем просушить шликер с помощью газовой горелки при температуре не более 100 °С (высушенный шликер имеет белый цвет). Допускается нанесение шликера на предварительно нагретые кромки стыков. Состав шликера следует выбирать аналогичным составу эмали труб. При разрушении шликера операцию повторить.

8.6.5 Сборка труб и труб с соединительными деталями должна производиться встык без зазора, на сборочных приспособлениях, центраторах, без рихтовки кромок соединяемых элементов.

8.6.6 Геометрические размеры подготавливаемых кромок свариваемых труб, фасонных деталей и сварных швов должны соответствовать схеме представленной на рисунке 8.1. Фаски труб и соединительных деталей должны иметь угол скоса кромок 30 +2,5 ° и притупление, равное 2 +0,5 мм.

Рисунок 8.1 – Геометрические параметры сварных соединений труб с

силикатно-эмалевым покрытием с повышенным усилением

8.6.7 Сборку стыков труб и труб с соединительными деталями следует выполнять с установкой прихваток. Длина прихваток должна быть от 15 до 30 мм, а высота не должны превышать 3,0 мм. Количество прихваток должно быть не менее трех по периметру стыка. Прихватки должны быть тщательно очищены от шлака и подвергнуты внешнему осмотру. Прихватки с недопустимыми дефектами сварки (сплошным проваром, надрывами, порами, трещинами и др.) должны быть удалены абразивным инструментом и выполнены вновь. Начало и конец каждой прихватки должны быть зачищены шлифовальной машинкой (абразивным кругом) до плавного перехода.

8.6.8 В процессе сборки стыков должно быть исключено попадание влаги и других загрязнений в места сопряжения соединяемых элементов. Перед нанесением прихваток следует произвести предварительный подогрев до температуры от 50 °С до 70 °С. Во избежание повреждений нанесенного в заводских условиях внутреннего силикатно-эмалевого покрытия, предварительный подогрев должен проводиться с обязательным контролем температуры.

8.6.9 Процесс сварки должен обеспечивать оплавление ранее нанесенного шликера и сплавление его с основной эмалью трубы за счет регулирования теплового вложения в сварочную ванну.

8.6.10 Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы разделки кромок.

8.6.11 Ожоги поверхности основного металла сварочной дугой не допускаются. При их появления они должны быть зачищены абразивным инструментом на глубину от 0,3

до 0,5 мм. При этом толщина стенки трубы в месте шлифовки не должна быть выведена за пределы минусового допуска.

8.6.12 Каждый последующий слой многослойного шва следует выполнять после тщательной очистки предыдущего слоя от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев.

8.6.13 Начало и конец швов надлежит выводить на наплавленный металл при условии тщательного заплавления кратера и последующей его зачистки абразивным инструментом.

8.6.14 Прожоги в процессе наложения первого слоя шва не допускаются.

8.6.15 Геометрические параметры и типы сварных соединений труб с силикатно-эмалевым покрытием представлены на рисунке 8.1.

Тип соединения определяется проектной организацией.

Сварные швы труб выполняемые на подкладке должны соответствовать требованиям настоящего документа (раздел 11).

8.6.16 Сварные соединения труб с силикатно-эмалевым покрытием должны иметь притупление от 2,0 до 2,5 мм, собираться встык без зазора и свариваться ручной дуговой сваркой покрытыми электродами с конструктивным непроваром величиной не более 10 % толщины стенки трубы.

Каждый последующий слой выполняется после остывания предыдущего слоя до температуры от 50 °С до 60 °С.

8.6.17 Швы с повышенным усилением сварного шва должны выполняться с усиливающим валиком в соответствии с рисунком 8.1 (а).

8.6.18 По окончании сварки поверхности швов должны быть очищены от шлака и брызг.

8.6.19 Параметры усиления швов должны быть отмечены в исполнительной схеме с указанием их порядкового номера.

8.6.20 Сварка (прихватка) стыков проводится электродами с основным видом покрытия на постоянном токе обратной полярности. Направление сварки методом – «на подъем». Для труб из сталей класса прочности до К54 следует использовать электроды

типа Э50А по ГОСТ 9467 или типа Е7016 по AWS A5.1 [13]. Режимы ручной дуговой сварки труб с силикатно-эмалевым покрытием приведены в таблице 8.5.

Таблица 8.5 – Режимы ручной дуговой сварки труб с силикатно-эмалевым покрытием

| № п/п | Сварочные слои | Диаметр электрода, мм | Сварочный ток, А | |

| Нижнее положение сварки | Вертикальное положение сварки | Потолочное положение сварки | ||

| Первый корневой | 2,5/2,6 | От 65 до 75 | От 70 до 80 | От 80 до 90 |

| 3,0/ 3,2 | От 80 до 90 | От 90 до 105 | От 100 до 110 | |

| Заполняющие и облицовочные | 2,5/2,6 | От 70 до 80 | От 70 до 85 | От 80 до 90 |

| 3,0/ 3,2 | От 80 до 90 | От 90 до 100 | От 90 до100 |

8.6.21 Увеличение геометрических размеров швов не является дефектом при условии обеспечения плавного перехода от оси шва к основному металлу.

Источник

Инструкция по строительству, эксплуатации и ремонту трубопроводов с силикатно-эмалевым покрытием

Главная > Инструкция

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Инжиниринговая компания

Всероссийский научно-исследовательский институт

по строительству трубопроводов и объектов ТЭК

АО «ВНИИСТ»

ИНСТРУКЦИЯ

по строительству, эксплуатации и ремонту трубопроводов

с силикатно-эмалевым покрытием

Директор Центра тепловой изоляции и неорганических покрытий (ЦТНП) АО «ВНИИСТ» В.Б. Ковалевский.

Директор Центра комплексных технологий (ЦКТ)

ЗАО «НЕГАС», Первый зам. Генерального директора В.И. Риккер.

ОАО «НЕГАСПЕНЗАПРОМ», Технический директор А.Н. Жиляков.

ОАО «Пензаэнерго», Главный инженер С.П. Олизько.

ООО «Самаранефтепромстрой», Управляющий Н.Н. Канашук.

ОАО ПермНИПИнефть», зам. Директора по научной работе С.Е. Ильясов.

ЗАО «ЛУКОЙЛ-ПЕРМЬ», Директор по производству/Главный инженер

«Госгортехнадзор России», письмо №10-03/926 от 05.12.2001 г.

ОАО «ВНИИСТ», Вице-президент И.Д. Красулин.

ПРЕДИСЛОВИЕ

Разработана и утверждена Всероссийским научно-исследовательским институтом по строительству и эксплуатации трубопроводов и объектов ТЭК (АО «ВНИИСТ»).

Согласована Госгортехнадзором России, письмо № 10-03/926 от 05.12.2001 г.

Инструкция разработана по заданию ЗАО «НЕГАС».

Разработчики выражают благодарность специалистам Госстроя России, Российского Государственного Университета нефти и газа им. И.М. Губкина, ОАО «ПермНИПИнефть», ЗАО «НЕГАС», ЗАО НПК «ВЕКТОР», ООО «Самаранефтепромстрой» и ОАО «Пензаэнерго» за полезные замечания и предложения, представленные по первой редакции Инструкции.

Воспроизведение и распространение в любой форме и любым способом не допускаются без письменного разрешения владельца прав ЗАО «НЕГАС».

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА 8

2.1. Приемка труб. Входной контроль 8

2.2. Погрузочно-разгрузочные и транспортные работы.

2.3. Сборка и сварка труб 14

2.4. Нанесение изоляционного покрытия на зоны кольцевых

сварных швов (изнутри и снаружи) 18

2.5. Особенности производства земляных работ 19

2.6. Укладка трубопровода 23

2.7. Очистка полости и испытание трубопровода 31

2.8. Контроль качества производства работ 35

2.9. Особенности технологии строительства трубопроводов,

предназначенных для холодного, горячего водоснабжения

2.10. Ремонт повреждений трубопровода при строительстве 44

2.11. Охрана труда и техника безопасности 45

3. ПРАВИЛА ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ С

СИЛИКАТНО-ЭМАЛЕВЫМ ПОКРЫТИЕМ 48

3.1. Проверка технического состояния линейной части. Контроль

эксплуатационных параметров 48

3.2. Особенности технического обслуживания трубопроводов

из труб с силикатно-эмалевым покрытием 52

3.3. Периодичность очистки полости трубопровода от

загрязнений и отложений 54

4. РЕМОНТ ЛИНЕЙНОЙ ЧАСТИ ТРУБОПРОВОДОВ 58

4.1. Обоснования для проведения текущего ремонта 58

4.2. Методы выполнения ремонтных работ при производстве

4.3. Аварийный ремонт трубопровода 61

ПРИЛОЖЕНИЕ 1. Технологический регламент на заготовительные

операции, сборку, сварку и контроль качества

сварных соединений стальных труб и

соединительных деталей трубопроводов с

силикатно-эмалевым покрытием 65

ПРИЛОЖЕНИЕ 2. Перечень действующих нормативных

документов, использованных при разработке

АННОТАЦИЯ

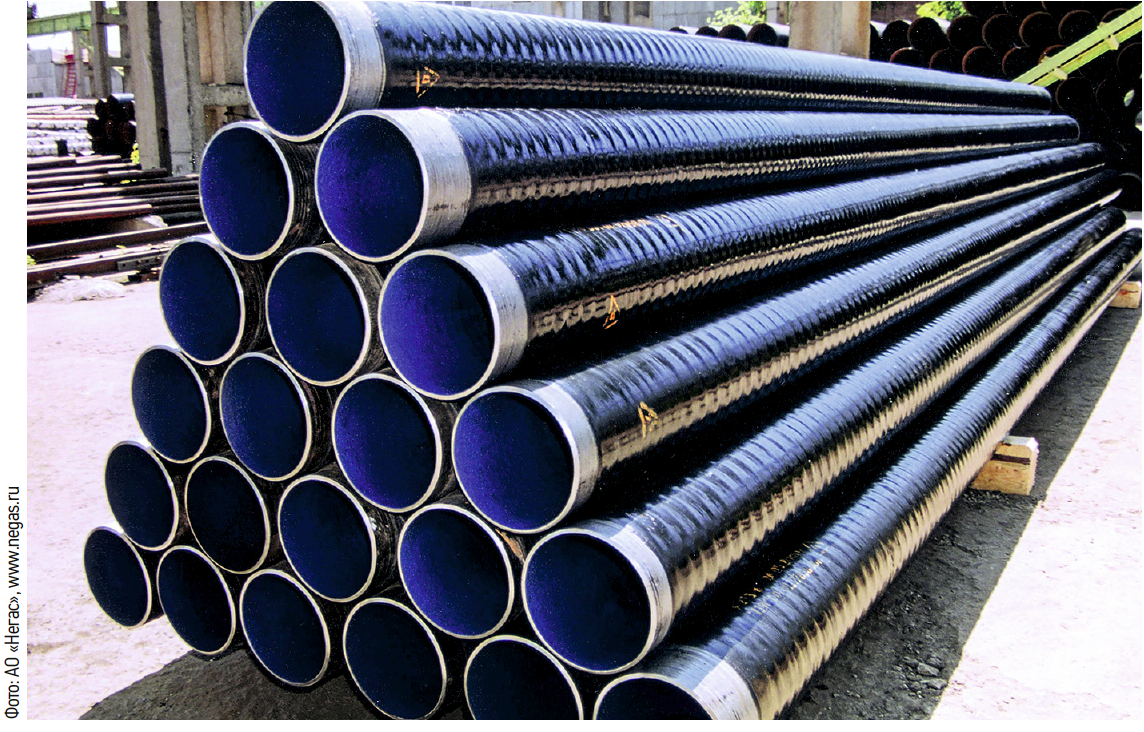

Настоящая Инструкция разработана на основе результатов научных исследований и обобщения передового опыта в области создания и применения в трубопроводном строительстве труб с силикатно-эмалевым, стеклоэмалевым и эмалевым покрытиями, а также практики проектирования и эксплуатации (включая техническое обслуживание и ремонт) трубопроводных систем, имеющих этот вид покрытия и предназначенных для транспортировки природного газа, сырой нефти, нефтепродуктов, горячей и холодной воды.

Изложенные в данной Инструкции требования и положения призваны обеспечить повышение надежности и долговечности трубопроводов, подверженных активному воздействию различных агрессивных сред.

Основным условием эффективного использования труб с силикатно-эмалевым покрытием и надежной эксплуатации транспортных систем, где используются эти трубы, является соблюдение комплекса мер, направленных на обеспечение сохранности (целостности) покрытия на всех стадиях строительства, обслуживания и ремонта рассматриваемых объектов.

Настоящая Инструкция расширяет и дополняет «Инструкцию по строительству трубопроводов из труб со стеклоэмалевым покрытием», утвержденную ВНИИСТ 13.05.94 г.; «Инструкцию по перевозке и сварке труб с внутренним стеклоэмалевым покрытием и наружной полиэтиленовой изоляцией», утвержденную ОАО ЧМП «Уралхиммонтаж» 02.08.2000 г. и «Технологическую инструкцию на заготовительные операции, сборку, сварку и контроль качества сварных соединений стальных труб и соединительных деталей трубопроводов с силикатно-эмалевым покрытием», утвержденную Заместителем председателя Правления АО «Роснефтегазстрой» 18.08.2000 г.

Инструкция разработана на основе рабочей нормативно-технической документации «Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов» РД 39-132-94, а также действующих ВСН, СНиП и ГОСТ.

Инструкция предназначена для проектных, проектно-технологических, строительных и эксплуатационных организаций, чья деятельность направлена и лицензионно подтверждена на создание и использование трубопроводных систем данного вида.

Настоящая Инструкция разработана сотрудниками АО «ВНИИСТ»: кандидатами технических наук Аникиным Е.А., Габелая Р.Д., Ковалевским В.Б., Сиротинским А.А. и при участии РГУ нефти и газа им.И.М.Губкина: доктора технических наук, профессора Стеклова О.И.

После введения данного документа Инструкция по строительству трубопроводов из труб со стеклоэмалевым покрытием, утвержденная ВНИИСТ от 13.05.94г. прекращает свое действие.

Инструкция по строительству, эксплуатации и ремонту трубопроводов

с силикатно-эмалевым покрытием

1.1. Настоящая Инструкция распространяется на деятельность, связанную с проектированием, строительством и эксплуатацией, включая ремонт магистральных и промысловых трубопроводов для транспортировки природного газа, сырой нефти и нефтепродуктов, а также трубопроводов тепловых сетей (включая надземные участки теплотрасс) и систем водоснабжения.

1.2. Положения данной Инструкции распространяются на трубопроводы диаметром 75-530 мм, выполненные из труб с силикатно-эмалевым покрытием, нанесенным либо с двух сторон (изнутри и снаружи), либо только изнутри трубы, с последующим нанесением на наружную поверхность изоляции другого вида, например, из полиэтилена.

1.3. Действие настоящей Инструкции не распространяется на сооружение и эксплуатацию трубопроводов в зоне морских акваторий и в районах с сейсмичностью выше 8 баллов для подземных и выше 6 баллов для надземных трубопроводов. В этих случаях должны соблюдаться требования соответствующих ведомственных строительных норм, а при их отсутствии – специальные требования, разработанные и согласованные в установленном порядке.

1.4. В данной Инструкции регламентированы только те особые требования, которые отражают специфику рассматриваемых труб в условиях их применения (при создании и использовании трубопроводов различного назначения) в рамках действующих нормативных документов на проектирование, строительство и эксплуатацию, включая ремонт трубопроводных систем с учетом их функциональной и ведомственной принадлежности.

Выполнение действий, которые не затрагивают специфику данных труб, следует производить, руководствуясь общими требованиями соответствующих СНиП, ВСН, Правил и других нормативов, отражающих назначение конкретного трубопровода.

1.5. Требования настоящей Инструкции распространяются на деятельность, связанную с:

проектированием трубопроводов различного назначения (в части выбора конструктивных решений, учитывающих специфику труб с силикатно-эмалевым покрытием);

Внесена АО «ВНИИСТ» (ЦКТ, ЦТНП)

строительством этих объектов, включая подготовку, непосредственное выполнение технологических процессов, контроль качества и приемку работ;

эксплуатацией линейной части трубопроводов, применительно к особенностям технического обслуживания и ремонта, связанным с отличительными свойствами рассматриваемых труб.

1.6. Требованиями Инструкции необходимо руководствоваться при разработке рабочей документации, проектов организации строительства и проектов производства работ на строительство и ремонт объектов трубопроводного транспорта, где использованы трубы с силикатно-эмалевым покрытием.

1.7. Применение положений данной Инструкции является обязательным для всех создаваемых и находящихся в эксплуатации объектов, независимо от их ведомственной подчиненности и форм собственности.

1.8. Трубная арматура и соединительные детали трубопровода должны, как правило, иметь однотипное с трубами силикатно-эмалевое покрытие заводского нанесения.

1.9. При проектировании линейной части трубопроводов (с учетом их назначения) следует, как правило, использовать типовые проектные решения, в частности, конструкции: переходов под дорогами, крановых узлов, обвязок камер пуска-приема очистных устройств и т.п. При этом должна быть произведена детальная привязка типовых узлов и модулей к условиям строительства конкретного участка трубопровода (с учетом особенностей прокладки примыкающих к нему отрезков трассы).

1.10. Ширину полосы отвода земель на время строительства устанавливают на стадии проектирования объекта на основе действующих Норм отвода земель СН 452-73.

1.11. Проект организации строительства (ПОС) и проект производства работ (ППР) должны разрабатываться в соответствии со СНиП 3.01.01-85* на базе принятых в рабочей документации технических решений.

1.12. При разработке ППР по строительству (ремонту) трубопроводов в районах с густой сетью подземных коммуникаций, а также в условиях прохождения трассы в одном техническом коридоре с другими трубопроводами необходимо предусматривать детальное изучение фактической ситуации (в том числе непосредственно на местности) с целью принятия мер по защите смежных коммуникаций от возможных повреждений.

ППР по строительству (ремонту) таких участков трубопровода необходимо согласовать с организациями, в чьем ведении находятся эти коммуникации.

1.13. Строительство и ремонт трубопроводов должны производиться с применением поточных методов выполнения работ, обеспечивающих требуемое качество и заданный темп строительства (ремонта) и отвечающих современному уровню организации производства (индустриализация, комплексная механизация, автоматизация контроля и т.п.).

1.14. Строительство трубопроводов из труб с силикатно-эмалевым покрытием предусматривает необходимость соблюдения ряда дополнительных требований к производству работ и технологической оснастке:

обеспечение сохранности покрытия при выполнении всех технологических операций;

исключение многократных знакопеременных нагрузок, вызывающих изгибные деформации;

продольные деформации в трубах не должны превосходить величину, определяемую как 0,8 от минимального значения деформаций, при которых наступает разрушение покрытия; расчетная величина относительных продольных деформаций ограничивается уровнем 0,1% (Е=0,001);

кольцевые напряжения в трубах не должны превышать 2400 кгс/см 2 (при испытаниях на внутреннее давление), а изгибные напряжения при монтаже (в т.ч. и при укладке трубопровода) должны ограничиваться величиной 2100 кгс/см 2 .

1.15. На стадии подготовки к строительству и в процессе производства работ необходимо в целях обеспечения безопасности труда руководствоваться требованиями следующих нормативных документов:

СНиП III-4-80* «Техника безопасности в строительстве;

СНиП 12-03-99 «Безопасность труда в строительстве. Часть I. Общие положения»;

Правил техники безопасности при строительстве магистральных стальных трубопроводов;

РД 102-011-89 «Охрана труда. Организационно-методические документы».

1.16. Сварные швы и прилегающая к ним зона должны обеспечиваться противокоррозионными защитными свойствами, не уступающими по стойкости покрытию труб; конструкция и технология формирования покрытия в этих зонах должны соответствовать требованиям, изложенным в разделе 4 настоящей Инструкции.

1.17. Не допускается использовать при строительстве трубопровода машины, оборудование и технологическую оснастку, технические характеристики которых не соответствуют типоразмеру применяемых труб.

1.18. Если в процессе строительства трубопровода из труб с силикатно-эмалевым покрытием обнаруживается систематически повторяющийся брак (однотипные дефекты), необходимо незамедлительно прекратить работы и установить причину его возникновения. Приступать к продолжению работ можно только после того, как будут полностью устранены причины, вызывающие эти дефекты.

1.19. Минимальная температура воздуха при хранении, транспортировке труб с силикатно-эмалевым покрытием составляет –40 0 С. При производстве строительно-монтажных работ во время прокладки трубопроводов минимальная температура воздуха составляет –30 0 С.

1.20. При раскладке труб, предназначенных для строительства объектов хозяйственно-питьевого водоснабжения, следует не допускать попадания в них поверхностных или сточных вод. Трубы, соединительные детали, арматура и готовые узлы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

1.21. Монтаж трубопровода должен производиться в строгом соответствии с рабочей документацией, проектом производства работ и технологическими картами. Перед тем как приступить к размещению трубопровода в проектное положение необходимо осуществить проверку размеров и формы оси траншеи (глубина, отметки дна, ширина по низу, крутизна откосов, прямолинейность). Результаты проверки необходимо отразить в журнале производства работ.

При надземной прокладке проверке на соответствие проекту подлежат параметры опорных конструкций (их размеры, взаимное размещение).

1.22. При выполнении строительно-монтажных работ исполнительную документацию необходимо оформлять в соответствии с действующими формами исполнительной производственной документации на скрытые работы.

1.23. При выполнении всех строительно-монтажных, в том числе ремонтных работ необходимо соблюдать требования действующих нормативных документов по охране окружающей среды, включая выполнение мероприятий по сбору и утилизации строительных отходов (в т.ч. металла и изоляционных материалов).

1.24. Приемка в эксплуатацию законченных строительством трубопроводов производится в соответствии с требованиями СНиП 3.01.04-87 и других ведомственных нормативно-технических документов.

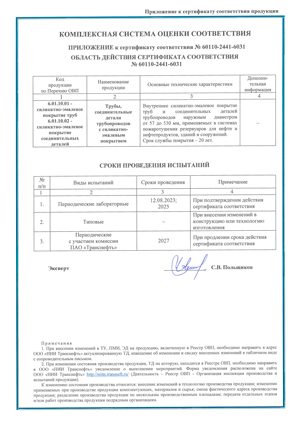

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

2.1. Приемка труб. Входной контроль

2.1.1. Каждая партия труб и соединительных деталей должна быть снабжена документом (сертификатом) завода-изготовителя, подтверждающим их соответствие требованиям технических условий. Сертификат должен содержать: наименование и товарный знак предприятия, номер партии, условное обозначение продукции, объем партии (м, шт, кг), результаты испытаний или другие подтверждения соответствия требованиям стандарта или ТУ, дату выпуска партии, штамп ОТК.

На поверхности труб и соединительных деталей должна быть нанесена маркировка в соответствии с принятой в ТУ формой и содержанием. Кроме того, каждая труба должна иметь клеймо службы (отдела) технического контроля завода-изготовителя. Все надписи на трубах должны наноситься в установленном месте и быть выполнены несмываемой краской.

2.1.2. В организационном плане процедура приемки труб может производиться по различным схемам в зависимости от условий их поставки, общего построения транспортной схемы, особенностей контракта (договорных обязательств) и ряда других обстоятельств. Приемка труб осуществляется Заказчиком строительства объекта.

2.1.3. Строительная организация (Подрядчик) совместно с другими организациями, участвующими в реализации проекта (технадзор Заказчика, служба перевозок и др.) осуществляет входной контроль труб и соединительных деталей по мере их поступления на станцию или в порт назначения. Целью входного контроля является определение пригодности труб (изделий) данной партии для строительства конкретного объекта.

2.1.4. Освидетельствование и отбраковку труб (деталей) производит комиссия, образуемая приказом по строительному объединению (подрядному предприятию). В состав комиссии должны быть включены в обязательном порядке представители службы материально-технического снабжения и службы контроля. По согласованию в состав комиссии входят представители технадзора Заказчика, транспортного предприятия, а в отдельных случаях и завода-изготовителя.

Комиссия имеет право для решения отдельных вопросов привлекать к участию в работе экспертов и специалистов других организаций.

2.1.5. Трубы и другие элементы или узлы трубопроводов по истечении гарантийного срока хранения, который устанавливается техническими условиями на их поставку, подлежат освидетельствованию с целью определения их пригодности для дальнейшего использования.

2.1.6. Трубы (детали), не соответствующие ТУ или ГОСТ, а также не прошедшие освидетельствование, отбраковываются (с целью последующего ремонта или использования по другому назначению).

2.1.7. Объем контроля, методы его выполнения, состав контролируемых параметров, величины допустимых отклонений, критерии отбраковки, порядок регистрации результатов контроля, процедура оформления претензий по обнаруженному браку и другие условия приемки труб должны быть указаны в договоре (контракте) на их поставку; при этом учитываются требования нормативных документов (стандартов, технических условий, СНиП), регламентирующих конкретное назначение или область использования поставляемых труб: газопроводы (магистральные, промысловые, распределительные, технологические), системы холодного и горячего водоснабжения, тепловые сети, канализационные коллекторы и т.п.

2.1.8. Выполнение работ по входному контролю труб (включая оценку состояния как изоляционного – наружного и внутреннего – покрытия, так и самого металла) должно выполняться на специально оборудованных для этих целей площадках, оснащенных сборно-разборным стендом, на который поочередно кладут обследуемые трубы.

2.1.9. Складирование отбракованных труб осуществляется в отдельный щтабель; условия хранения таких труб должны быть такими же, как для труб, не имеющих дефектов, что обусловлено необходимостью предохранить эти трубы от новых повреждений.

2.2. Погрузочно-разгрузочные и транспортные работы.

2.2.1. Транспортные и погрузочно-разгрузочные работы следует выполнять в соответствии с требованиями рабочего проекта, проекта производства работ (ППР) и настоящей Инструкции с учетом их диаметра и конкретного назначения строящегося трубопровода (транспорт газа, нефти, воды и т.п.).

2.2.2. При выборе средств и способов выполнения транспортных и погрузочно-разгрузочных работ применительно к различным условиям строительства – как к дорожным, так и природно-климатическим – следует учитывать:

особенности принятой схемы организации строительства в целом и транспортной схемы доставки грузов в частности;

специфику свойств силикатно-эмалевого покрытия, проявляющуюся в необходимости обеспечивать его целостность на стадиях доставки труб к месту строительства;

условия заводской поставки труб в части обеспечения их тарой (в контейнерах, в пакетах, поштучная отгрузка);

фактическое состояние дорог действующей сети и временных проездов, а также их способность пропускать транспорт требуемых габаритов и заданной массы;

возможность поддерживать (за счет средств строительной организации) работоспособность дорог по маршруту следования труб в течение всего периода их доставки, включая обслуживание ледовых переправ, крутых подъемов, временных мостов, участков для разъезда встречного транспорта, а также площадок, предназначенных для погрузки-разгрузки и складирования труб;

наличие дублирующих маршрутов на наиболее сложных участках предполагаемого к использованию пути.

2.2.3. В составе транспортной схемы в общем случае должны предусматриваться следующие операции:

погрузка труб на заводе-изготовителе и перевозка до станции назначения железнодорожным транспортом (или водным путем), а также автомобильным транспортом до склада строительной организации;

выгрузка труб на площадке входного контроля;

осмотр и отбраковка труб с выявленными дефектами;

перемещение труб к месту штабелирования;

временное складирование труб на прирельсовом складе или на площадке в порту;

погрузка труб на автомобильный транспорт или на тракторные трубовозы;

перевозка труб на промежуточный склад строительной организации;

разгрузка и штабелирование труб на промежуточном складе;

погрузка труб (или секций) на трубовозы;

доставка труб на трассу к месту строительства;

разгрузка и раскладка труб на трассе.

2.2.4. Состав операций, предусмотренных п.2.2.3, для общего случая, может быть откорректирован на стадии разработки проекта организации строительства (ПОС) с учетом конкретных местных условий и ряда других ограничений. В частности, возможно исключить операции промежуточного штабелирования труб на прирельсовой площадке или на складе строительной организации.

Допускается, кроме того, с целью сокращения простоев транспорта процедуру входного контроля (осмотр и отбраковку труб) производить по согласованию со службой железнодорожных (водных) перевозок, не совмещая ее с операциями по разгрузке вагонов (барж), т.е. проверять качество доставленных труб позже, на площадке складирования.

2.2.5. Выгрузка одиночных труб из подвижного железнодорожного состава (полувагонов, платформ) должна производиться в следующем порядке:

полувагоны с трубами с помощью маневрового локомотива подают к месту разгрузки, где заранее в рабочем положении установлен грузоподъемный (автомобильный или гусеничный) кран;

снимают скрутки, крепящие трубы в полувагоне, и убирают освободившиеся защитные прокладки;

подают крюк крана, оснащенный траверсой или стропами, в положение, соответствующее середине разгружаемой трубы;

стропуют трубу по торцам, обеспечивая плотное одевание захватов (чокеров) на кромки;

поднимают, перемещают на стенд входного контроля или погружают на трубовоз (в случае, когда входной контроль не совмещен с операциями по разгрузке труб).

2.2.6. Выгрузку из вагонов труб, поставляемых в пакетах или контейнерах, следует производить с учетом требований технических условий на данный вид тарной поставки. Не допускается поднимать трубный пакет, осуществляя его захват за одну трубу.

2.2.7. Допускается одновременно разгружать два или несколько вагонов, прибывших одним и тем же составом. При этом следует учитывать, что одновременно разгружаемые вагоны не должны быть смежными. Как правило, они обеспечиваются разгрузкой по схеме «через один»; несоблюдение этого требования может привести к соударению одновременно разгружаемых труб и их порче.

2.2.8. При выгрузке труб из вагонов на транспортное средство (или на стенд входного контроля) грузоподъемный кран должен устанавливаться между вагоном и трубовозом (стендом). Просвет между хвостовой частью поворотной платформы крана и бортом вагона должен составлять не менее 1 м.

Разгружаемые трубы должны подниматься на высоту, превышающую на 0,5 м уровень возможных препятствий (борта вагона, верха других труб и т.п.).

2.2.9. Не допускается бросать трубные захваты в вагон, где находятся трубы. Подачу захватов для строповки труб следует производить, маневрируя крюком и стрелой крана, используя при этом такелажные оттяжки.

2.2.10. Торцевые захваты (чокеры) должны быть снабжены медными или капролоновыми вкладышами, а стальные грузонесущие канаты – иметь оплетку из эластичного материала. Такелажные оттяжки (расчалки) должны быть выполнены из прочных эластичных материалов (например, капрона). Если для этих целей используется стальной канат, то он должен быть оснащен эластичной оболочкой.

2.2.11. Тип кранов, применяемых при разгрузке труб из вагонов, выбирается, исходя из их грузоподъемности и устойчивости против опрокидывания. При этом учитывается длина стрелы крана и принимается во внимание возможность использования траверсы.

2.2.12. При разгрузке труб особое внимание должно быть уделено обеспечению сохранности изоляционного покрытия и целостности самих труб.

Не допускается использовать грузозахватную оснастку, которая не соответствует данному типоразмеру труб или изготовленную с нарушением установленных норм. Запрещается: ходить по трубам, сбивать с их поверхности наледь, пользоваться ломами, баграми и другими жесткими устройствами, не предусмотренными ППР или технологической картой.

При выполнении такелажных работ необходимо обеспечивать сохранность предохранительных эластичных колец, установленных заводом на тело трубы, а также металлических защитных колец, смонтированных на торцах труб для предупреждения порчи их кромок.

2.2.13. Трубы с двухсторонним силикатно-эмалевым покрытием следует транспортировать в пакетах. При пакетировании между трубами (или ярусами труб) укладываются деревянные прокладки, или из эластичных материалов, например, из транспортерной ленты, с интервалом 2-3 м.

2.2.14. При перевозке одиночных труб с двухсторонним силикатно-эмалевым покрытием должны быть выполнены следующие требования:

нижний ряд труб укладывается на деревянные ложементы, обшитые эластичным материалом (транспортерной лентой);

в местах опирания труб на ложементах должны устраиваться выемки глубиной, равной 1/6 диаметра трубы (с учетом толщины обшивки); выемки должны иметь профиль, соответствующий радиусу трубы;

минимальный зазор между трубами должен быть 50 мм.

2.2.15. При загрузке транспортного средства трубами с наружным полиэтиленовым и внутренним силикатно-эмалевым покрытиями, а также с внутренним силикатно-эмалевым покрытием в несколько рядов (ярусов) с укладкой труб «в седло» необходимо между рядами проложить деревянные прокладки или из эластичного материала (транспортерной ленты); ширина ленты должна быть не менее 250 мм. Прокладки устанавливают друг от друга на расстоянии не более 3 м.

2.2.16. Увязка труб производится тросом, который натягивается с помощью талрена или специального устройства, входящего в конструкцию транспортного средства. Под охватывающий (увязочный) трос устанавливают прокладку из плотного эластичного материала (например, транспортную ленту в два слоя).

2.2.17. При погрузке труб на транспортное средство следует использовать торцевые захваты (с медными или капролоновыми вкладышами). Не допускается производить подъем одновременно нескольких труб, если при этом не используется специальная (предусмотренная для этих целей) траверса.

Запрещается при погрузке-разгрузке труб натаскивать или стаскивать их с транспортного средства, а также перемещать их волоком (полностью или частично) по земле при выполнении вспомогательных операций.

2.2.18. Погрузка или разгрузка труб должна производиться при участии двух такелажников, обеспечивающих с помощью расчалок их нужную ориентацию. Одновременно с этим работа такелажников должна быть направлена на предотвращение раскачивания труб и соударения с жесткими элементами участвующих в работе машин.

2.2.19. При складировании труб должны выполняться следующие требования:

высота штабеля не должна превышать 3 м;

ширина штабеля должна быть такой, чтобы все трубы были доступны для работы кранов при их установке с двух сторон штабеля;

расстояние между штабелями должно обеспечивать беспрепятственный проезд трубовозов и безопасную работу кранов;

площадка для складирования должна быть тщательно спланирована, ее поверхность должна приближаться к горизонтальной (с учетом уклона, требуемого для обеспечения естественного стока воды);

на площадке по мере формирования штабелей должны выкладываться брусья (ложементы), оснащенные эластичными накладками; расстояние между ложементами – не более 3 м;

между ярусами труб укладывают прокладки из эластичного материала с интервалом не более 3 м.

2.2.20. При складировании труб запрещается:

укладывать в один штабель трубы разного диаметра;

формировать штабель из труб разной (по номинальному значению) длины;

складировать вместе изолированные и неизолированные трубы, а также трубы, отличающиеся друг от друга по типу и характеристикам изолированного покрытия;

производить укладку труб следующего (верхнего) ряда штабеля без крепления нижнего ряда;

укладывать трубы в наклонном положении с опиранием их поверхности на кромки или тело нижележащих труб;

осуществлять правку геометрии штабеля путем воздействий (подъема, смещения) на трубы нижних рядов.

2.2.21. Для предотвращения раскатывания труб при хранении следует использовать внутреннюю или наружную их увязку. В обоих вариантах крайние трубы нижнего ряда необходимо подклинивать с помощью металлического упора, облицованного резиной.

При внутреннем способе увязки в местах соприкосновения торцов труб с увязочными канатами, пропускаемыми внутри труб, должны быть установлены прокладки (дерево, резина, изделия из полимеров).

При наружном способе увязки следует использовать стальные канаты, устанавливая в месте их контакта с поверхностью труб прокладки из прочного эластичного материала.

2.2.22. Разгрузка труб на трассе или на промежуточной строительной площадке производится с применением мягких полотенец, капроновых кольцевых стропов или стальных стропов (в эластичной оплетке) с торцевыми захватами, снабженными вкладышами (из капролона, меди или алюминия).

2.2.23. Трубы на трассе или на площадке укладывают на инвентарные подкладки (лежки), обеспечивающие сохранность изоляционного покрытия. Укладывать трубы непосредственно на землю запрещается.

Раскладка труб на трассе должна производиться с таким расчетом, чтобы при выполнении сборочно-сварочных работ необходимость в перемещениях труб сводилась бы к минимуму, и при этом одни трубы не мешали работать с другими трубами.

С целью придания устойчивого положения трубам, размещенным на лежках, их необходимо подклинивать с помощью деревянных упоров. Возможно также применение (см той же целью) лежек с профилированной по форме трубы выемкой.

Размеры лежек (сечение, длина, форма выемки), а также страховочных клиньев выбираются на основе предварительных расчетов, где должны быть учтены: диаметр, толщина стенки и длина труб, свойства древесины, наличие силикатно-эмалевого покрытия на наружной поверхности.

При необходимости должно предусматриваться использование эластичных прокладок между лежками и поверхностью трубы.

Каждая труба должна размещаться на двух лежках, удаленных от ее концов на расстоянии, которое определяется как 0,15-0,25 от длины трубы.

2.2.24. Трубная арматура и соединительные детали для трубопровода должны перевозиться с завода к месту строительства с использованием транспортных рам, в контейнерах или с применением футеровочных покрытий (реек, профилированных изделий).

Погрузка и разгрузка арматуры (деталей), упакованных в тару, должна производиться в соответствии с указаниями завода-изготовителя и строповочной маркировкой, нанесенной на упаковку.

Изделия, поставляемые в таре, следует размещать при разгрузке на подготовленное основание (брусья, щиты, настилы и т.п.).

2.2.25. При длительном хранении труб с полиэтиленовым покрытием рекомендуется не допускать попадание на них прямых солнечных лучей.

2.3.1. Размещение труб на строительной полосе должно (помимо выполнения требований, изложенных в п.2.2.23), соответствовать технологическим особенностям принятого метода сварки и общей схемы производства сварочно-монтажных работ. В зависимости от выбранного сочетания этих факторов взаимное расположение труб, размещаемых вдоль трассы, может выполняться с использованием одного из следующих видов раскладки косой однорядной, прямой однорядной или прямой двухрядной.

2.3.2. При выборе схемы размещения (раскладки) труб вдоль трассы необходимо учитывать следующие условия:

проведению операций по строповке труб, их подъему и перемещению в положение, требуемое для сборки стыка, не должны мешать другие (лежащие рядом) трубы;

ширина полосы, занятая под раскладку труб, должна выбираться с учетом того, чтобы не создавалось затруднений при выполнении других видов работ (транспортных, землеройных), осуществляемых в пределах установленных границ отвода земель;

схема размещения труб должна предусматривать возможность свободного доступа к их торцам до начала операций по непосредственной сборке стыков (для осмотра состояния кромок, зачистки фасок, возможного ремонта и т.д.);

взаимное размещение труб должно быть организовано так, чтобы исключить необходимость их подтаскивания (или оттаскивания) вдоль трассы, которая может возникнуть в случае неравномерного распределения их по длине строящегося участка;

схема расположения труб по трассе должна предусматривать организование места проходов и проездов прогонов; такие места должны быть обозначены соответствующими указателями на местности;

схема раскладки труб должна выбираться с учетом того, чтобы их полость по возможности в меньшей степени подвергалась засорению, попаданию снега и других посторонних предметов.

В ряде случаев выполнить одновременно все перечисленные выше условия не представляется возможным, при возникновении этих условий для каждого отдельного случая в составе ППР или технологических карт должны быть представлены конкретные мероприятия, направленные на обеспечение качества и безопасности производства работ (с учетом применяемого метода сварки и реальных условий строительства).

2.3.3. Монтаж трубных плетей на трассе осуществляется, как правило, из одиночных труб. Для их соединения между собой используют электросварку. Выбор вида сварки производится с учетом как металлургических требований (свариваемость, обеспеченность методами контроля), так и отдельных специфических особенностей труб данного типа, связанных с условиями формирования наружной и внутренней противокоррозионной защиты околошовной зоны и с обеспечением сохранности самого изоляционного покрытия в процессе сварки.

2.3.4. Сборка и сварка стыков в зависимости от диаметра труб и условий монтажа производятся с применением внутренних и наружных центраторов. При использовании внутренних центраторов (для сборки труб диаметром 530 мм) необходимо применять дополнительные меры, исключающие возможность повреждения наружного и внутреннего изоляционного покрытия труб.

2.3.5. Предполагаемая к использованию технология сварки (включая применяемое при этом основное и вспомогательное оборудование) должна быть аттестована в установленном порядке.

2.3.6. При выполнении сварочно-монтажных работ необходимо использовать регулируемые по высоте инвентарные монтажные опоры, снабженные эластичными накладками с целью обеспечения сохранности покрытия. Высота опор должна быть не менее 0,5 м.

Запрещается использовать при монтаже трубопровода грунтовые или снежные призмы.

2.3.7. Сборку и сварку захлесточных стыков следует производить по специально разработанной технологии с учетом специфики выполнения операций по удалению силикатно-эмалевого покрытия (внутреннего и наружного) на прилегающих к стыку участках и нанесению внутреннего антикоррозионного покрытия на околошовную зону.

2.3.8. В зависимости от условий строительства и конструктивных особенностей прокладываемого участка монтаж плетей может осуществляться либо непосредственно в траншее, либо на строительной полосе (с последующей укладкой плетей в проектное положение).

2.3.9. Трубоукладчики, занятые на операциях по сборке и сварке стыков, должны быть оснащены мягкими монтажными полотенцами или стропами, изготовленными из полимерных материалов.

Стрелы трубоукладчиков необходимо оснастить эластичными накладками, обеспечивая их размещение в тех местах, где возможен контакт конструкции стрелы с поверхностью труб.

2.3.10. Длина свариваемых на строительной полосе плетей определяется в зависимости от распределения по трассе линейной арматуры, кривых вставок (отводов) и других соединительных деталей, а также от расположения мест пересечения трассы с автомобильными и железными дорогами, с водными преградами и другими препятствиями. В этих местах должны быть предусмотрены технологические разрывы; однако во всех случаях максимальная длина отдельных плетей не должна превышать 1 км.

2.3.11. Трубы и соединительные детали непосредственно перед их сборкой под сварку должны быть очищены до чистого металла по торцам, включая кромку, а на наружной поверхности — на ширину не менее 10 мм.

2.3.12. Наружный центратор, использование которого допускается для сборки труб диаметром менее 500 мм, должен быть оборудован накладками их эластичного материала с целью обеспечения сохранности изоляционного покрытия.

Устанавливать центратор на трубы следует плавно, без ударов.

2.3.13. Правку вмятин и эллипности концов труб с силикатно-эмалевым покрытием допускается производить, при условии обеспечения местного подогрева кромок до температуры 600-700 о С, специальными разжимными устройствами с профилированными по радиусу трубы упорными башмаками.

Применение ударов для выполнения этой цели категорически запрещается.

2.3.14. Во избежание попадания при сварке расплавленного металла (в виде брызг) на покрытие труб необходимо к стыку на длине 1 м в каждую сторону защитить огнестойким полотном (например, асбестовой тканью).

2.3.15. При выполнении всех основных и вспомогательных операций, входящих в состав сварочно-монтажных работ, необходимо предпринимать меры, исключающие возможность повреждения силикатно-эмалевого покрытия, в частности:

не допускать волочение труб по грунту;

следить за чистотой привалочной поверхности мягких полотенец и самих труб в местах их строповки;

исключать необходимость стоять на трубах и ходить по ним;

применять только такие инвентарные приспособления (лестницы, упоры, страховочные хомуты и т.д.), которые оснащены эластичными накладками.

2.3.16. Монтажные работы на поворотах трассы, где предусмотрен упругий изгиб трубопровода, следует выполнять теми же методами, что и на прямолинейных участках, однако при этом формировать очертание плети по заданному радиусу допускается лишь после того, как изгибаемый участок будет полностью завершен сваркой и изоляцией стыков.

2.3.17. При выполнении сварочно-монтажных работ в траншее необходимо предусматривать: устройство приямков для работы сварщиков, использование страховочных опор, применение при необходимости щитов для крепления откосов траншеи, организацию водопонижения и водоотлива.

Стрелы трубоукладчиков не должны находиться над той зоной, где расположены рабочие места сварщиков.

2.3.18. Трубы с силикатно-эмалевым покрытием холодной гибке на трубогибочных станках не подлежат.

2.3.19. Номинальные значения параметров, которые необходимо обеспечивать при сборке стыков, а также допуски на величину сварочного зазора и на смещение кромок труб устанавливаются в соответствии с требованиями нормативных документов, регламентирующих правила производства работ при строительстве трубопроводов соответственно их назначению.

Дополнительные требования, которые могут быть обусловлены особенностями процессов нанесения наружной и внутренней изоляции в зоне сварных соединений представлены в разделе 2.4.

2.3.20. Вварка узлов линейной (запорной, регулирующей, предохранительной) арматуры, а также соединительных деталей (тройников, отводов и т.п.) должна производиться с использованием тех же методов, что принято применять при сварке труб на данном объекте.

2.3.21. Требования к контролю качества сварных соединений устанавливают, исходя из назначения трубопровода, условий работы (категории) того или иного участка, используемого метода сварки и ряда других факторов; при этом само наличие на трубах силикатно-эмалевого покрытия, как правило, во внимание не принимается. Исключение составляют случаи, когда конструкция противокоррозионной защиты стыков формируется совместно (одновременно) с образованием сварного соединения.

2.3.22. Резка труб с наружным, внутренним силикатно-эмалевым покрытием с оформлением торцов-фасок производится вулканитовыми кругами машинами типа Bosch или трубоотрезными механизмами различного типа. При использовании вулканитовых кругов в зонах резки наружную поверхность покрытия укрывают асбестовыми полотенцами, а внутреннюю поверхность покрытия защищают паралоновыми пыжами в целях избежания повреждений от раскаленных частиц металла.

2.3.23. Приварку катодных выводов и проводников для подключения средств контроля (КИК) выполняют на торцах труб в зоне сварных соединений трубопровода с последующей изоляцией.

2.3.24. Оставшиеся после резки труб (при монтаже захлестов, удалении поврежденных участков) патрубки должны быть вывезены с трассы и складированы на специально выделенные для этих целей площадки.

2.4. Нанесение изоляционного покрытия на зоны кольцевых

сварных швов (изнутри и снаружи)

2.4.1. Для обеспечения антикоррозионной защиты зон кольцевых сварных стыков должны использоваться конструктивные и строительно-технологические решения, которые обеспечивают защитные свойства, не уступающие свойствам основного покрытия.

2.4.2. Выбор материала для изоляции стыков, а также тип конструкции изоляционного покрытия производится на стадии разработки проекта с учетом назначения и эксплуатационных характеристик трубопровода (в частности, его температурных режимов), вида соединений труб, способа прокладки трубопровода.

2.4.3. Если трубы имеют одностороннее (внутреннее) силикатно-эмалевое покрытие, то для обеспечения антикоррозионной защиты сварного стыка и прилегающей к нему зоны используют материалы и методы, предусматривающие их совместимость с типом основного покрытия, при этом:

для внутренней изоляции применяют технические и технологические решения, обеспечивающие однородность ее свойств с силикатной эмалью и осуществляемые с использованием методов, изложенных ниже (см.п.2.4.8);

для наружной изоляции зон сварных кольцевых стыков требования к материалам и методам их нанесения устанавливают в зависимости от принятой конструкции основного покрытия с внешней стороны труб.

2.4.4. Как правило, для труб с односторонним внутренним силикатно-эмалевым покрытием в качестве защиты наружной поверхности используют полиэтилен заводского нанесения. В этом случае для изоляции зон сварных стыков следует применять на основе термоусаживающихся материалов (ленты или манжеты), при температуре транспортируемой среды до +100 0 С. В соответствии с требованиями ГОСТ Р 51164, таблица 1 п.14.

Нахлест на основное покрытие должен быть не менее 7,5 см в обе стороны.

2.4.5. Производство работ по нанесению наружного изоляционного покрытия в зонах сварных стыков должно производиться с соблюдением требований ВСН 008-88/Миннефтегазстрой.

2.4.6. Если трубы имеют двухсторонне силикатно-эмалевое покрытие (наружное и внутреннее), то зону сварного соединения необходимо изолировать как снаружи, так и изнутри. При этом нанесение покрытия на наружную поверхность стыка следует выполнять либо с использованием термоусаживающихся материалов (изделий) с учетом требования по обеспечения нахлеста, изложенного в п. 2.4.4, при температуре транспортируемой среды выше +60 0 С, используют органо-силикатное покрытие типа ОС-51-03 с отвердителем естественной сушки или эпоксидное покрытие ЭП-969, в соответствии с РД 34.20.518.95 «Типовая инструкция по защите тепловых сетей от наружной коррозии», Москва, 1997 г.

2.4.7. При использовании материалов для внутренней и наружной изоляции разных по свойствам материалов необходимо сначала обеспечить формирование изоляционного слоя изнутри.

2.4.8. Накопленные промышленный опыт ряда организаций по защите сварных соединений изолированных трубопроводов от внутренней коррозии представлен в технологической документации, разработанной Российским Государственным Университетом нефти и газа им. И.М. Губкина, АО «ВНИИСТ», ОАО «ПермНИПИнефть», ЗАО НПК «Вектор», ОАО «Самаранефтегаз».

Представленная документация – технологический регламент, см. Приложение № 1 — является основанием для проектных и производственных организаций для выбора варианта способа защиты сварных соединений изолированных трубопроводов от внутренней коррозии с учетом конкретных особенностей сооружаемого объекта.

2.5. Особенности производства земляных работ

2.5.1. Земляные работы при прокладке трубопроводов из труб с силикатно-эмалевым покрытием следует выполнять в соответствии с требованиями СНиП 3.02.01-87 и настоящей Инструкции. Необходимо кроме того учитывать требования нормативных документов, регламентирующих особенности выполнения данного вида работ применительно к конкретному назначению строящегося объекта (например, для магистральных трубопроводов – требования СНиП III-42-80*).

2.5.2. Размеры траншеи (глубина, ширина по дну, крутизна откосов) при строительстве трубопроводов определяются проектом с учетом всех особенностей принятой конструкции (тип балластировки, наличие криволинейных участков, противоэррозионные устройства и т.п.).

2.5.3. При проектировании продольного профиля траншеи необходимо обеспечивать такие его очертания, чтобы трубопровод с принятой конструктивной схемой мог свободно принять свое проектное положение (без зависаний и искривлений). Особое внимание при этом должно быть уделено профилированию участков, где предусмотрено использование упругого изгиба трубопровода на поворотах трассы; на такие участки должны составляться индивидуальные рабочие чертежи («выноски») с указанием отметок дна траншеи через каждые 10 м. Не допускается на таких участках профилировать ось траншеи по круговым кривым.

2.5.4. Земляные работы должны производиться с обеспечением всех обязательных форм контроля и оформлением исполнительной документации в установленном порядке.

2.5.5. К началу работ по рытью траншеи должны быть получены:

проект производства работ, включающий в числе других технологическую карту на разработку траншеи данным методом;

письменное разрешение на право производства земляных работ в зоне расположения пересекаемых подземных коммуникаций, выданное организацией, в чьем ведении они находятся;

наряд-задание машинисту экскаватора на производство работ; если работы выполняются комплексом машин (с участием бульдозера, рыхлителя и др.), то соответствующие наряд-задания должны получить машинисты всех этих машин.

2.5.6. Перед разработкой траншеи следует провести контроль геодезической разбивочной основы, выполненной Заказчиком при приемке трассы от землепользователей под строительство, установить дополнительные знаки по оси трассы, обозначить на местности места поворотов трассы, произвести по-пикетную разбивку оси траншеи, установив вехи как вдоль нее, так и по границам строительной полосы.

2.5.7. При необходимости выполнения взрывных работ (с целью рыхления грунта в пределах профиля траншеи) следует предусматривать опережающее проведение этих работ по отношению к вывозке труб на трассу. В исключительных случаях допускается выполнение взрывных работ при наличии на трассе труб или сваренных плетей, в этих случаях необходимо защитить их специальными щитами от возможного повреждения разлетающимися кусками грунта.

2.5.8. Дно траншеи должно быть тщательно выровнено (спланировано) с целью обеспечения сплошного прилегания к нему трубопровода по всей длине.

Отклонение фактических отметок дна траншеи от проектных значений не должно превышать следующих величин (при соблюдении минимально допустимой по нормативам глубины заложения трубопровода), см:

для трубопроводов диаметром 500 мм — 10;

для трубопроводов диаметром 325-426 мм — 15;

для трубопроводов диаметром 114-279 мм — 20;

для трубопроводов диаметром 89 мм и менее — 25.

2.5.9. В мерзлых и каменистых грунтах для защиты изоляционного покрытия от механических повреждений устраивается «подушка» из мягкого грунта толщиной не менее 10 см; сверху трубопровод обсыпают таким же грунтом, толщина слоя при этом должна быть не менее 20 см (над верхней образующей трубопровода).

Допускается заменять подсыпку и присыпку трубопровода мягким грунтом на сплошную футеровку, которая должна выполняться из негниющих экологически чистых и невозгораемых материалов (резинотканевые ковры, изделия из геотекстиля, нетканый синтетический материал – НСМ и т.п.).

Такая замена производится, как правило, на участках трассы, где может возникнуть опасность размыва грунта подсыпки (присыпки), в частности, на продольных уклонах. В этих же условиях устраивают поперек траншеи на заданном расстоянии друг от друга противоэррозионные перемычки из щебня, гравия или в виде конструкций, сооружаемых из заранее изготовленных изделий (железобетонных шпунтовых свай, мешков с песком и т.п.).

2.5.10. Приемку вскрытой траншеи под укладку трубопровода следует осуществлять с обязательной нивелировкой дна траншеи. Контроль высотных отметок для трубопроводов диаметром 325-530 мм необходимо выполнять с соблюдением следующих интервалов:

на прямых участках – через 50 м;

на кривых упругого изгиба – через 10 м;

на кривых принудительного гнутья – через 2 м.

Для трубопроводов диаметром менее 325 мм нивелировку следует выполнять в тех местах, где в рабочих чертежах указаны высотные отметки дна траншеи.

2.5.11. Непосредственно перед укладкой трубопровода необходимо убедиться в том, что на дне траншеи не оказались посторонние предметы или осыпавшийся грунт.

2.5.12. До начала работ по засыпке (или присыпке) уложенного трубопровода в любых грунтах необходимо:

проверить соответствие фактического положения проектному;

произвести контроль качества изоляции и в случае необходимости отремонтировать покрытие;

выполнить предусмотренные проектом работы по установке защитных покрытий;

произвести работы по балластировке и закреплению трубопровода (в соответствии с требованиями проекта);

выполнить обустройство подъездов, переездов и других инженерных сооружений (отсыпок, якорных устройств), необходимых для доставки и безопасной эксплуатации экскаваторов, бульдозеров, траншеезасыпателей и т.п.;

получить письменное разрешение от Заказчика на засыпку уложенного трубопровода;

выдать наряд-задание на производство работ машинистам машин, участвующих в их выполнении.

2.5.13. Засыпать траншею следует непосредственно после укладки трубопровода и выполнения, если это предусмотрено проектом, балластировки и других мероприятий.

2.5.14. При засыпке трубопровода необходимо обеспечить:

сохранность (целостность) тела труб, изоляционного покрытия и конструктивных элементов трубопровода;

неизменяемость положения уложенного трубопровода;

неповреждаемость коммуникаций, находящихся вблизи от засыпаемого трубопровода.

2.5.15. При наличии горизонтальных кривых на трубопроводе вначале следует засыпать криволинейный участок, а затем – прилегающие к нему отрезки. При этом засыпку криволинейного участка начинают с его середины, двигаясь поочередно к концам этого участка.

2.5.16. На участках местности с вертикальными кривыми (на оврагах, балках) засыпку трубопровода следует производить сверху вниз.

2.5.17. При засыпке трубопровода – во избежание появления сколов наружного покрытия – не должна допускаться возможность ударов о поверхность трубопровода крупных комьев грунта, камней, льда. Для достижения этого условия используют комплект машин, состоящий из экскаватора, осуществляющего предварительную присыпку трубопровода, и бульдозера, выполняющего окончательную засыпку. Работа экскаватора при этом должна производиться так, чтобы выгрузка грунта из ковша выполнялась на высоте, не превышающей 1 м над уровнем верхней образующей трубы.

2.5.18. Если засыпка трубопровода измельченным мерзлым грунтом ведется только с использованием бульдозера, то рекомендуется с целью обеспечения сохранности покрытия применять передвижной щит, который должен перемещаться вдоль засыпаемого участка трубопровода по мере продвижения фронта засыпки.

2.5.19. В городских условиях во избежание просадки грунта необходимо производить послойное формирование засыпки с трамбовкой. Если засыпка ведется роторным траншеезасыпателем, то необходимо применять наклонный желоб, обеспечивающий плавное и равномерное распределение грунта над трубопроводом каждого слоя грунта.

Это же требование следует выполнять и в других условиях: на подходах к границам переходов через дороги; на участках, прилегающих к узлам линейной арматуры; в местах расположения тройников и на других участках, где это предусмотрено проектом.

2.5.20. Уплотнение грунта должно выполняться теми методами, которые предусмотрены в рабочих чертежах и в ПОС. Как правило, для этих целей предусматривается использовать средства малой механизации (переносные пневматические или электрические трамбовки). Не допускается применять – в нарушение принятых в проекте методов уплотнения грунта – более «интенсивные» способы трамбовки, например, путем энергичного надавливания на грунт ковшом экскаватора. В этом случае степень локального уплотнения грунта в пазухах может превысить критические значения, и трубопровод окажется в неустойчивом состоянии, он будет стремиться «всплыть».

2.5.21. При засыпке трубопровода на горных участках трассы с крутыми продольными уклонами необходимо осуществлять якорение и страховку землеройных машин с учетом требований правил техники безопасности.

При подземной прокладке трубопроводов

2.6.1. Укладка трубопровода в траншею может производиться следующими способами:

надвиганием предварительно приподнятой над монтажной полосой трубной плети и последующим опусканием ее в проектное положение с использованием колонны трубоукладчиков;

продольным протаскиванием с монтажной площадки ранее подготовленных (включая изоляцию стыков, футеровку, балластировку) плетей непосредственно по дну траншеи;

продольным протаскиванием по дну траншеи с монтажной площадки плети по мере ее наращивания отдельными трубами или секциями с обеспечением в процессе наращивания изоляции стыков, установки футеровочных покрытий и монтажа кольцевых утяжелителей;

продольным перемещением на плаву с монтажной площадки плети по мере наращивания и изоляции стыков с последующим погружением сплавленной плети в проектное положение;

заглублением в грунт подготовленных плетей за счет образования под трубопроводом в процессе укладки щелей (бестраншейное заглубление);

опуском отдельных труб или секций в траншею с последующим их соединением в плеть по месту, которое определено проектным положением;

опусканием плети, заготовленной на временных опорах, установленных поперек траншеи.

2.6.2. Укладка трубопровода в траншею должна осуществляться в соответствии с технологическими схемами (картами) на производство работ; при этом основные параметры схем (количество трубоукладчиков, их взаимная расстановка в колонне, высоты подъема трубопровода в местах его опирания на грузозахватные устройства и др.) должны приниматься, исходя из расчетов, выполненных методами строительной механики.

Все параметры, указанные в технологических схемах, должны наряду с номинальными их значениями сопровождаться обоснованными допусками (в виде абсолютных или относительных показателей).

2.6.3. При укладке трубопровода необходимо обеспечивать:

соблюдение принятой технологической схемы;

сохранность самого трубопровода (недопущение на нем вмятин, гофр, изломов и т.п.) и антикоррозионного покрытия (недопущение сколов, трещин и других повреждений, в т.ч. в зоне сварных стыков);

плотное прилегание трубопровода к дну траншеи по всей его длине; если в проекте принято техническое решение, заведомо исключающее возможность выполнить это требование (например, использование в качестве основания под трубопровод мешков с песком), то там же должно быть указано предельно допустимое значение расстояний между ними.

2.6.4. При укладке в траншею трубопровода, смонтированного из труб с силикатно-эмалевым покрытием, следует пользоваться кранами-трубоукладчиками (при диаметре трубопровода, как правило, свыше 219 мм) или иными монтажными машинами, например, автокранами (при укладке трубопроводов малых диаметров); в качестве грузозахватной оснастки следует применять мягкие монтажные полотенца или высокопрочные капроновые стропы.

Опуск трубопровода при использовании такой оснастки производят цикличными методами.

При использовании труб, которые имеют только внутреннее силикатно-эмалевое покрытие, а снаружи имеют полиэтиленовую изоляцию, допускается производить укладку трубопровода с использованием троллейных подвесок; в этом случае процесс опуска осуществляется по непрерывной технологии.

2.6.5. Во время работы необходимо следить за тем, чтобы в зоне контакта трубопровода с грузозахватной оснасткой не было посторонних предметов, комьев земли и других загрязнений, способных стать причиной порчи изоляции.

2.6.6. Резкие рывки в работе кранов-трубоукладчиков (монтажных машин), касания трубопровода стенок траншеи и удары его о дно траншеи не допускаются.

2.6.7. Трубопровод диаметром 325-530 мм, уложенный на дно траншеи, не должен отклоняться в плане от проектной оси более, чем на 50 мм.

Для трубопроводов меньшего диаметра величина этого отклонения может принимать иные значения; этот параметр во всех случаях должен быть указан в проекте.

2.6.8. В процессе укладки суммарные расчетные напряжения в трубопроводе не должны превышать:

0,78 от предела текучести трубной стали при соотношении толщины стенки () к диаметру труб (D) равном 1/30 и более;

0,67 от предела текучести при условии, что /D1/30.

При этом во всех случаях необходимо, чтобы суммарные напряжения не превышали уровня 2100 кгс/см 2 , что соответствует допустимым относительным деформациям равным 0,1%.

2.6.9. Высоту подъема трубопровода над поверхностью строительной полосы (в средней части колонны) принимают в пределах 0,5-0,7 м; она практически не зависит от диаметра укладываемого трубопровода.

2.6.10. Примерные расстояния между кранами-трубоукладчиками при различных способах выполнения укладочных работ для трубопроводов диаметром 57-530 мм приведены в табл.2.1.

2.6.11. Уточненное количество трубоукладчиков в колонне, их грузовые характеристики, а также расстояния между ними следует определять расчетным путем в зависимости от условий строительства (рельеф местности, тип и состояние грунтов, глубина траншеи и т.п.).

Количество трубоукладчиков, поддерживающих трубопровод

при укладке, и расстояния между ними в зависимости от диаметра трубопровода

Способ выполнения укладки

* ) Общее количество трубоукладчиков в колонне при выполнении работ цикличным способом должно быть на единицу большим, чем указано в табл.2.1, т.к. в ней не учтен трубоукладчик, осуществляющий замену других.

Учет факторов, влияющих на технологическую схему укладки, должен производиться на стадии разработки ППР.

Ни при каких условиях не допускается использовать схему, где укладываемый трубопровод поддерживается одним трубоукладчиком.

2.6.12. Укладку трубопроводов диаметром 57 мм и менее целесообразно выполнять с использованием ручных грузоподъемных средств (лебедок, талей и т.п.).

2.6.13. При выполнении укладки плетей трубопровода цикличными методами следует избегать строповки полотенец в тех местах, где расположены межтрубные стыки; данное условие является строго обязательным, когда стыки заизолированы полимерными лентами или другими материалами, чувствительными к сдвиговым нагрузкам.

2.6.14. Если трубопровод содержит большое количество кривых вставок или протяженность отдельных его участков невелика (например, между двумя расположенными рядом дорогами), укладку следует производить методом последовательного наращивания, выполняя его монтаж из отдельных труб или секций непосредственно в проектном положении.

2.6.15. Укладочные работы в горных условиях при поперечных уклонах трассы менее 8 о и на полках (при достаточной их ширине для проезда трубоукладчиков), а также на участках с продольным уклоном до 10 о могут выполняться теми же методами, что и в обычных условиях.

При продольных уклонах от 10 о до 25 о укладочная колонна должна работать с дополнительным трубоукладчиком, снабженным монтажным полотенцем. При подходе колонны к участку со спуском дополнительный трубоукладчик следует устанавливать в начале колонны, а при завершении работ на затяжном подъеме – в ее конце.

2.6.16. При продольных уклонах более 25 о укладочные работы должны выполняться совместно со сварочно-монтажными в такой последовательности:

доставка отдельных труб или секций на специально подготовленные монтажные площадки, которые размещают у вершины склона на горизонтальных участках трассы;

футеровка труб (секций) или заранее сваренных на монтажной площадке плетей;

последовательное наращивание трубопровода, включая сварку, изоляцию и защиту стыков от механических повреждений, с одновременной подачей его в створ траншеи;

продольное перемещение трубопровода по склону (до проектного положения) с помощью трубоукладчиков, тракторных лебедок и тягачей, находящихся на монтажной площадке и в других местах, предусмотренных технологической схемой.

2.6.17. Укладываемую плеть в процессе ее перемещения вдоль уклона необходимо страховать с помощью обжимных хомутов, удерживаемых посредством подвижных якорей (бульдозеров, тракторов).

2.6.18. Укладочные работы допускается производить при температуре окружающего воздуха не ниже –30 о С; при этом могут накладываться дополнительные ограничения, обусловленные требованиями технических условий на изоляционные материалы, используемые для антикоррозионной защиты стыков.

2.6.19. Работы по укладке нескольких трубопроводов в общую траншею можно производить как одновременно, так и последовательно.

При одновременной укладке возможны две схемы производства работ:

1) когда монтаж сразу всех ниток ведется непосредственно в проектном положении (на дне траншеи из отдельных труб или секций;

2) когда опуск двух или нескольких сваренных плетей с бермы траншеи выполняется синхронно одной колонной.

2.6.20. При последовательной укладке все нитки, предварительно сваренные на строительной полосе, укладывают в траншею, начиная с ближайшей к ней, при этом данная нитка должна занять положение в траншее, наиболее удаленное от строительной полосы.

Если при прокладке нескольких трубопроводов ширина траншеи по низу и грунтовые условия позволяют обеспечить проход строительных машин, то часть ниток может быть смонтирована непосредственно на дне траншеи, а остальные должны быть уложены со строительной полосы.

При выполнении последовательной укладки в одну траншею нескольких трубопроводов должны быть приняты меры по обеспечению сохранности уже уложенных ниток.

2.6.21. При одновременной укладке двух или нескольких трубопроводов должны в качестве грузозахватной оснастки использоваться специальные траверсы с разделительными устройствами, обеспечивающими организованное (без соударений и перекосов) удержание на весу укладываемых плетей.

2.6.22. В процессе работ по укладке нескольких трубопроводов в общую траншею необходимо обеспечивать заданное проектом расстояние между осями смежных трубопроводов; с этой целью в качестве дистанционных прокладок можно использовать стандартные балластирующие устройства или прерывистые присыпки в виде призм из сухого грунта.

2.6.23. При одновременном строительстве многониточных трубопроводов в раздельных траншеях укладку начинают с левого крайнего (по ходу движения строительных бригад) трубопровода, чтобы исключить необходимость устройства переездов строительной техники под уже проложенными трубопроводами.

2.6.24. Выбор конструкции балластировки трубопроводов определяется проектом; при этом предпочтение следует отдавать утяжелителям эластичного типа (в виде контейнеров или мешков, заполненных минеральным грунтом).

2.6.25. В случае применения железобетонных утяжелителей необходимо с особой тщательностью следить за тем, чтобы их навеска на трубопровод осуществлялась плавно, без резких рывков. Утяжелители в этом случае следует располагать на трубопроводе на защитных ковриках, без наклона по отношению к вертикали.

2.6.26. Монтаж технологических захлестов в нитке трубопровода или врезка «катушек» в местах, где при укладке были предусмотрены технологические разрывы, должны производиться в строгом соответствии с ППР, при разработке которого необходимо учитывать особенности принятых конструктивных решений по изоляции зон сварных стыков.

Во всех случаях те места, где предполагается (на стадии разработки ППР) оставлять технологические разрывы в нитке трубопровода, должны быть согласованы с проектной организацией.

2.6.27. Технологические схемы производства работ по монтажу захлестов должны выбираться из числа типовых или, при необходимости, разрабатываться индивидуально с учетом местных гидрогеологических условий, конструктивной схемы трубопровода на данном участке и принятых технических решений по изоляции стыков.

2.6.28. Выполнение работ по ликвидации технологических разрывов в нитке трубопровода необходимо выполнять методами, исключающими:

возможность образования «косых» стыков и недопустимых смещений кромок стыкуемых труб;

появление в трубопроводе послестроительных продольных или изгибных напряжений, величина которых превышает значения, предусмотренные проектом;

любые отклонения от требований нормативов по технике безопасности.

В захлесточное сварное соединение не должны входить трубы с различной номинальной толщиной стенки.

2.6.29. Не допускается захлесточными сварными стыками соединять плети на участках, непосредственно примыкающих к переходам через дороги, крановым узлам, тройникам и другим «жестким» элементам, входящим в конструкцию трубопровода.

2.6.30.Не допускается для получения требуемой величины сварочного зазора при монтаже захлесточных стыков производить принудительную растяжку или нагрев соединяемых плетей.

2.6.31. Замыкание расчетной схемы трубопровода должно производиться только в том диапазоне температур, который указан в рабочем проекте.

2.6.32. Линейная трубная арматура (запорная, измерительная, регулировочная), поступающая на монтаж, должна строго соответствовать требованиям проекта.

2.6.33. Отдельные детали, входящие в состав кранового узла, должны быть предварительно собраны между собой в единый модуль, сварены (если это предусмотрено конструкцией), установлены в проектное положение и испытаны.

2.6.34. После завершения работ по установке кранового узла к нему приваривают с обоих сторон трубы (секции) в таком количестве, которое требуется для реализации условия, предусмотренного п.6.29; места врезки участка, полученного в результате наращивания, в нитку трубопровода должны быть указаны в проекте.

2.6.35. При укладке трубопровода в траншею неполного профиля (с последующим обвалованием) в условиях реализации полузаглубленной схемы его прокладки необходимо выполнять те же требования, что и при подземной прокладке, при этом отдельные технологические параметры процесса укладки (в частности, расстояния между трубоукладчиками) должны быть уточнены расчетным путем с учетом конкретных значений глубины траншеи («выемки») и ряда других особенностей принятой конструктивной схемы.

2.6.36. На участках трассы, где предусмотрена прокладка трубопровода в тоннеле (в т.ч. в «микротоннеле»), схемы производства монтажных и укладочных работ должны разрабатываться индивидуально с учетом технических решений и организационных мероприятия, заложенных в проекте.

Разработка строительных технологий для таких участков, как правило, поручается специализированным научным или проектно-технологическим организациям.

2.6.37. При прокладке надземных трубопроводов (на опорах или на эстакадах), где в единое конструктивное решение могут входить несколько ниток трубопроводов, работы по укладке допускается осуществлять по одной из представленных схем:

последовательный монтаж отдельных ниток трубопроводов на опорах (эстакадах);

одновременный монтаж всех ниток трубопроводов;

комбинированный метод, являющийся сочетанием двух предыдущих методов и предусматривающий монтаж одной или нескольких ниток трубопровода по разным схемам.

Выбор той или иной схемы укладки осуществляется в зависимости от принятых в проекте конструктивных решений, очередности ввода в эксплуатацию (этапов пускового комплекса), конкретного назначения отдельных трубопроводов и экономической целесообразности применения той или иной строительной технологии в данных конкретных условиях.

2.6.38. При строительстве надземных трубопроводов сборка и сварка труб (секций) в нитку должна производиться непосредственно на установленных по проекту опорах. В выполнении монтажных работ участвуют, как правило, три трубоукладчика (в отдельных случаях, например, при большой высоте опор может потребоваться еще один трубоукладчик).

Один из трубоукладчиков обеспечивает удержание сваренного участка на опорах, фиксируя его положение, по возможности близкое к проектному; второй трубоукладчик подает на монтаж очередную трубу (секцию), поддерживая ее за середину; третий трубоукладчик обеспечивает удержание на заданной расчетной высоте свисающего с опор (в виде консоли) конца плети трубопровода, где установлен центратор.

Действия машинистов всех трех трубоукладчиков должны быть строго синхронизированы и выполняться в соответствии с технологической картой (в составе ППР).

2.6.39. В качестве грузозахватной оснастки используются мягкие монтажные полотенца или капроновые стропы.

2.6.40. Работы по монтажу трубопровода следует начинать от неподвижной («мертвой») опоры, где положение трубопровода должно быть конструктивно зафиксировано.

Сначала наращивание плети осуществляют в сторону одного компенсационного участка, а затем – в сторону другого.

2.6.41. В местах монтажа компенсаторов необходимо оставлять технологические разрывы в нитке трубопровода. Установка на опоры компенсационных участков производится либо отдельной бригадой, либо той же, которая выполняет работы на прямолинейных отрезках трассы.

Сборку стыков замыкающих стыков при врезке компенсаторов следует выполнять с применением наружных центраторов. Места расположения этих стыков должны строго соответствовать проекту.

Замыкающий стык ни при каких условиях не должен включать в себя кромку гнутого отвода.

2.6.42. В процессе наращивания прямолинейных участков в условиях, когда температура окружающего воздуха отличается от расчетной (исходя из принятого в проекте температурного перепада), необходимо производить корректировку положения подвижных элементов, входящих в конструкцию опорных узлов. Выполнение этой процедуры должно соответствовать требованиям специального температурно-деформационного графика, разрабатываемого в составе рабочего проекта.

2.6.43. Перед вваркой компенсатора в нитку (если температура окружающего воздуха отличается от расчетной) необходимо его подвергать предварительной растяжке (или поджатию). Величина требуемого для этого усилия или деформации задается проектом, где закладываются возможные варианты температурных условий монтажа.

2.6.44. После сварки трубопровода в нитку следует надежно закрепить его хомутами на всех опорных элементах.

2.6.45. После завершения монтажа трубопровода на опорах следует выполнить регулировку высотного положения ригелей под трубопроводом (с использованием геодезических методов). Затем с помощью динамометра (если конструкция опорных элементов предусматривает возможность его использования) осуществить проверку усилий, которые трубопровод оказывает на опоры; их величина должна соответствовать требованиям рабочих чертежей.

Для измерения усилий допускается использовать трубоукладчик, оснащенный динамометром (когда в конструкции опор не предусмотрена возможность выполнения таких замеров). В этом случае трубоукладчик устанавливают возле обследуемой опоры и поднимают трубопровод до отрыва от ригеля; образующийся при этом зазор должен находиться в пределах 5-10 мм.

На период измерений этих усилий необходимо временно ослабить или снять хомут, закрепляющий трубопровод на опоре.