Технологический процесс сварки встык ПНД, ПЭ труб.

Рассмотрим более подробно процесс сварки встык ПНД, ПЭ труб на следующих моделях аппаратов ZHCB-160, ZHCB-250, ZHCB-315, ZHCB-400 ,ZHCB-500. А именно: подготовка к сварке, процесс сварки, завершающие операции.

Вступление.

Настоящая инструкция по эксплуатации основывается на действующих правилах, касающихся машин и оборудования для стыковой сварки термопластов. С целью предотвращения опасных ситуаций на всех этапах эксплуатации устройства, прежде всего особое внимание уделено аспектам безопасности труда. Важно знать что инструкцию следует внимательно прочитать перед началом эксплуатации. Так же ее следует использовать во время запуска устройства и всегда держать под рукой. Соблюдение всех вышеперечисленных рекомендаций обеспечит достижение трех основных целей:

- Обеспечение правильной работы машины;

- Предотвращение опасности ранения оператора при работе с изделием;

- Предотвращение повреждения устройства.

Важно! Прежде чем приступить к работе с устройством, необходимо тщательно ознакомиться с настоящей „Инструкцией по эксплуатации”.

Введение.

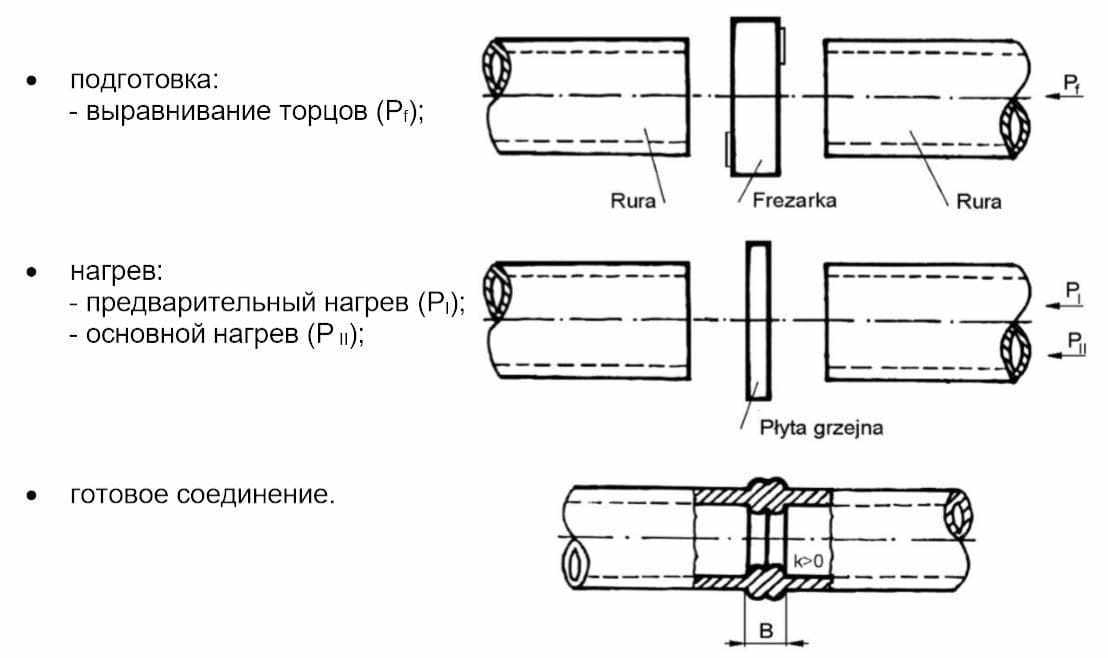

Сварка встык заключается в соединении двух торцов пластиковых труб (выполненных например из: полиэтилена ПЭ или полипропилена ПП и др.), нагретых до определенной температуры. После чего следует сжатие нагретых торцов с соответствующим усилием, без применения дополнительных соединяющих элементов. Условием правильного выполнения процесса сварки встык является контроль за состоянием параметров, таких как:

- Усилие прижима (достигается путем регулирования давления в гидроагрегате);

- Температура нагрева;

- Продолжительность последовательных этапов технологического процесса.

Свариваемые элементы должны быть выполнены из одного вида материала. Более того, толщины их стенок должны соответствовать друг другу. Другими словами: соединяемые элементы должны принадлежать к одним размерной группе и классу давления.

Основные требования к процессу сварки.

Стыковая сварка должна производиться с соблюдением следующих условий:

- Прежде всего, температура окружающей среды в зоне сварки должна составлять от 0 C до +40 C. При высокой влажности воздуха, ветреной или дождливой погоде, а также при низких или высоких температурах необходимо накрыть места сварки с помощью палатки (тента);

- Концы свариваемых элементов (торцы труб), должны быть закупорены защитными пробками, чтобы предотвратить быстрое охлаждение нагреваемых поверхностей потоками воздуха, а также избежать возможного попадания загрязнений в зону сварки;

- Положение труб следует выровнять с помощью роликовых упоров, которые облегчают перемещение труб;

- Торцы свариваемых труб следует обработать перед процессом сварки. После чего не трогать их руками;

- Перед каждой сваркой поверхность нагревательной плиты следует очистить и промыть соответствующим чистящим средством для тефлоновой ткани PTFE (например этанолом);

- Температура нагревательной плиты должна контролироваться. Температура, установленная на регулировщике, должна иметь параметры, рекомендованные для данного свариваемого материала трубы. Информацию, касающуюся температуры сварки, должен предоставить поставщик трубы. В общем случае, для ПНД труб следует брать значение T = 210 C ± 10 C, как оптимальное для осуществления сварки встык.

- Необходимо произвести оценку каждого выполненного шва, которая заключается в контроле над геометрией полученного грата по следующим критериям:

- Общая ширина грата (B);

- Впадина между валиками грата (k>0);

- Смещение (несовпадение) кромок свариваемых элементов (a<0,1s).

Составление протокола.

Каждая выполненная сварка должна быть зарегистрирована в протоколе. Протокол прежде всего должен отражать действительные данные выполненной сварки, такие как:

- Тип и фабричный номер сварочного аппарата;

- Номер сварочного аппарата. Фамилия, Имя, Отчество исполнителя работ или код сварщика;

- Дату выполнения сварки;

- Атмосферные условия (например: температура окружающей среды, осадки и так далее);

- Параметры свариваемых труб: диаметр и толщина стенки, тип материала;

- Значения основных параметров цикла сварки таких как: давление, температура нагревательной плиты, продолжительность отдельных этапов;

- Оценку выполненной сварки – ширину полученного шва.

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

Подготовка к сварке.

Перед началом работы на машине нужно проверить: правильно ли функционируют предохраняющие устройства, не заблокированы ли подвижные части, наличие видимых дефектов а так же правильную установку всех компонентов.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель.

Для получения качественного сварного шва необходимо выполнить следующие действия:

- При неблагоприятных погодных условиях установить защитную палатку над запланированным местом сварки;

- После чего установить сварочный аппарат вместе с комплектующими вблизи места проведения сварки. Выберете как можно более сухое и чистое место. Если строительная площадка болотистая, то сварочный аппарат надо расположить на паллете или досках;

- Подвести к месту выполнения работ источник питания 230В (+5%, -10%), 50Гц от энергосети или от генератора тока с соответствующей мощностью;

- Расположить центратор в месте выполнения сварочных работ. Подготовить зажимы требуемого размера в зависимости от размера соединяемых элементов. Для этого нужно открыть зажимы и при необходимости установить соответствующие редукционные кольца. После чего закрепить зажимы с помощью крепежных винтов;

- Симметрично зафиксировать элементы, предназначенные для сварки, таким образом, чтобы по отношению к краям зажимов они выступали минимум на 3 см. В случае, если установка соосности вызывает трудности, необходимо под свариваемые элементы установить подставки для труб, с помощью которых можно регулировать высоту их опоры;

- Подключить главный провод питания к розетке с заземлением, используя исправный трехжильный провод (или удлинитель);

- Проверить положение выключателя дифференциального тока (защищающего также от токов перегрузки), который должен находиться в положении “1”, а затем включить главный выключатель, т.е. перевести в положение “1”;

- Нельзя использовать двухжильный провод питания. Обязательно применять трехжильный удлинитель.

Процесс сварки.

Процесс сварки встык ПНД, ПЭ труб можно разделить на три основных этапа:

- Подготовительные операции;

- Сварка;

- Заключительные операции.

Подготовительные операции

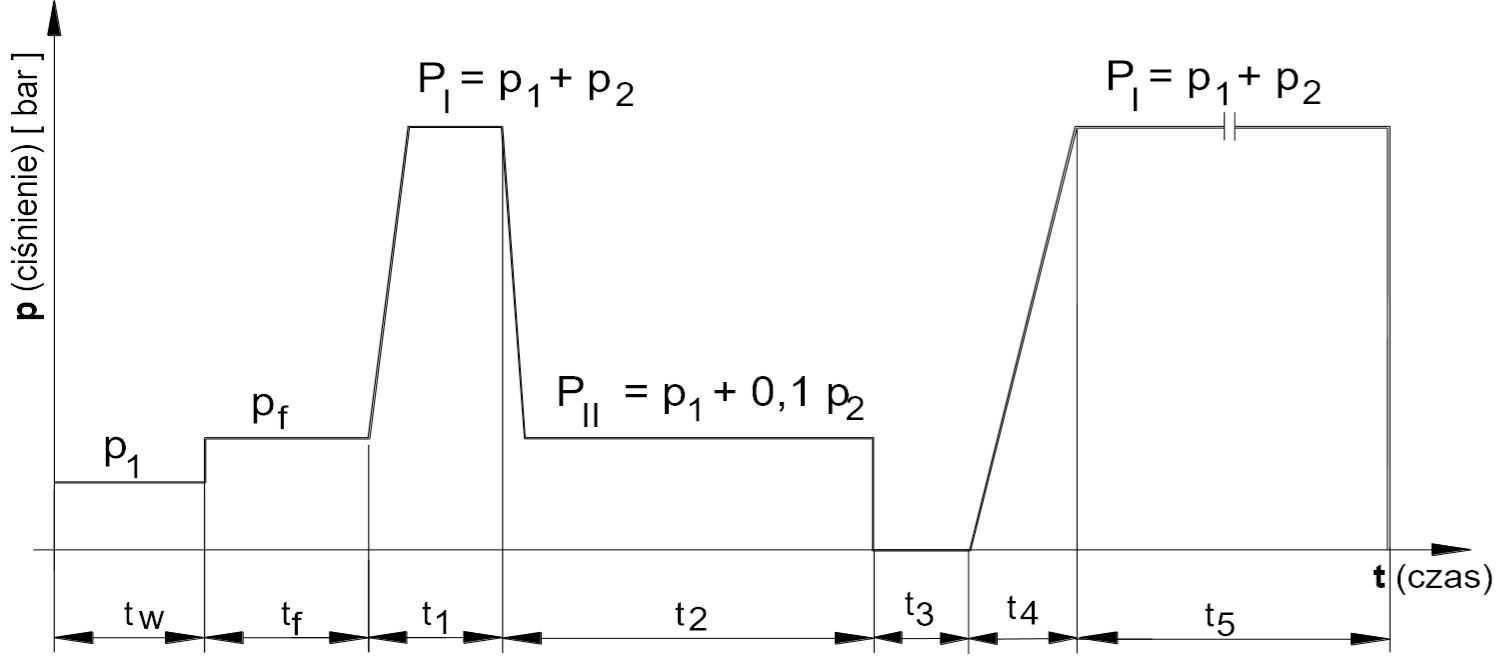

Установка начального давления (давления перемещения) p1.

Необходимо отрегулировать (установить необходимый режим работы) и измерить минимальную величину давления перемещения. Это необходимо для преодоления внутреннего сопротивления устройства, т.е. трения ведущих и цилиндров, а также внешнего сопротивления, связанного с необходимостью перемещать (тянуть) трубы. Измерение начального давления p1 следует выполнить следующим образом:

- Проверить, находится ли спускной клапан в закрытом положении;

- Установить сервоприводы блока крепления-соединения в центральное положение;

- Отвинтить клапан DBD до такого положения, чтобы рабочее давление имело значение меньшее, чем давление перемещения;

- Держа рычаг к прижиму (сервоприводы не движутся). Затем необходимо завинчивать клапан DBD до момента, пока система управления будет позволять перемещать трубы в обоих направлениях;

- Прижать трубы друг к другу и в моменте контакта отсчитать на манометре величину давления. Эту величину необходимо сохранить в памяти, как p1, поскольку она будет необходима для дальнейшей работы.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель!

Установка давления торцевания pf.

Давление на фрезеровочный диск должно быть таким, чтобы начался процесс торцевания, но не происходила остановка двигателя торцевателя, что в результате может привести к его повреждению. Давление, при котором необходимо выполнять торцевание, рассчитывается по формуле:

pf = p1 + (0,1÷ 0,2) p2

где p1 – начальное давление, p2 – табличное давление для свариваемой трубы.

Торцевание торцов соединяемых труб.

Прежде всего извлеките торцеватель из инструментальной подставки (стенда). Затем установите соответствующим образом на центратор, предохраняя его защёлкивающим устройством от выпадения. Приблизьте концы труб к фрезерному диску. При этом осуществляя давление, необходимое для начала торцевания так, чтобы осуществлялась стружечная обработка обоих закрепленных в сварочном аппарате элементов. Обработку следует осуществлять до момента, когда образующаяся стружка будет непрерывной, а её максимальная толщина составит 0,2 − 0,3 мм. После отодвигания концов от фрезерного диска и выключения торцевателя, следует снять блокировку. Затем торцеватель извлечь и убрать в инструментальную подставку. В случае возникновения ситуации остановки двигателя, необходимо отодвинуть концы труб от фрезерных дисков, а двигатель (дрель) выключить. Затем снизить давление прижима. Фрезерованную торцевую поверхность, а также внешнюю и внутреннюю поверхности труб очистить от остатков стружки чистой сухой тряпкой. Стружку, попавшую внутрь, устранить с помощью щипцов.

Проверка правильности подготовки поверхности.

Подготовленные описанным выше способом поверхности приблизить друг к другу. После чего проверить параллельность стыкуемых торцов, которая не может отклоняться более, чем на 0,3 мм. В ином случае повторить торцевание. Проверить также соосность торцов обоих свариваемых элементов, которая не может превышать 10% от толщины стенки (0,1e). В случае необходимости, вращать один из элементов вокруг оси так, чтобы поставленное выше условие было соблюдено. Затем произвести установку торцов при помощи передвижных роликов.

Важно! Нельзя прикасаться пальцами к торцованным, т.е. подготовленным для сварки поверхностям. Если это произошло, необходимо очистить поверхности при помощи спирта или повторно выполнить торцевание. При выполнении швов на действующем водопроводе для чистки применять только безвредные для человека вещества (напр., чистый этиловый спирт).

Нагрев плиты.

Разогревание нагревательной плиты всегда должно происходить в инструментальной подставке. Нагревательную плиту необходимо подключить к источнику электрического тока в начале сварочного процесса, устанавливая ее температуру на необходимое согласно технологическим рекомендациям значение: Рекомендуемая температура сварки для труб из ПЭ, ПНД и ПП: 2100 C (± 100C).

Установка давления сварки.

Сила прижима в процессе сварки прежде всего определяется давлением pI. Оно учитывает сопротивление движению и силу прижима, зависящую от площади сечения свариваемых труб. Это давление рассчитывается по формуле:

pI = p1 + p2

где: p1 – начальное давление, p2 – табличное давление для заданной трубы.

Установка давления pI производится следующим образом:

- Прижать торцы свариваемых труб друг к другу до стабилизации давления на манометре;

- Рычаг переключен в позицию прижима;

- Удерживая кнопку прижима, завинчивать клапан DBD до момента достижения значения давления pI.

Важно! При данном давлении будут осуществляться процессы предварительного нагрева и охлаждения. До завершения процесса нельзя регулировать давление клапаном DBD. При выставлении давления спускной клапан должен быть полностью закрыт.

Сварка.

Процесс сварки встык ПНД, ПЭ труб осуществляется следующим образом:

Предварительный нагрев.

Нагретую до надлежащей температуры нагревательную плиту необходимо вложить между двумя свариваемыми элементами. К вставленной таким образом нагревательной плите прижать свариваемые концы с давлением pI. Это давление поддерживается и контролируется при помощи манометра в процессе нагрева до момента образования грата высотой h, определенной в таблице параметров для свариваемой трубы.

Важно! Время получения грата не нормировано. Оператор так долго поддерживает уровень давления pI, пока грат не проявится по всей окружности стыка, и его высота не достигнет необходимого значения. Только после этого нужно снизить давление и начать отсчет времени для этапа основного нагрева.

Основной нагрев.

После получения грата прежде всего необходимо снизить величину давления в системе при помощи спускного клапана до значения:

pII = p1 + 0,1 p2

где: p1 – начальное давление (определяется согласно п.1) p2 – табличное значение давления для заданной трубы (в таблице p3 = 0,1 p2).

Снизив давление таким образом, следует выполнить второй этап сварки, время t2 которого определено в таблице параметров для свариваемой трубы.

Извлечение нагревательной плиты.

После окончания этапа основного нагрева (по истечении времени t2) необходимо в течение времени, не превышающего t3 (согласно таблице сварки), отделить нагретые торцы труб от нагревательной плиты, извлечь нагревательную плиту и оставить в состоянии покоя.

Важно! Время извлечения нагревательной плиты нужно сократить до минимума. При извлечении плиты нельзя допустить загрязнения или переохлаждения нагретых торцов труб. Промедление при извлечении плиты, вода, снег или другие загрязнения могут нанести вред шву (сварке). При возникновении сомнения следует охладить торцы и начать процесс заново.

Сварка и охлаждение готового сварного шва.

После быстрого удаления нагревательной плиты необходимо вновь соединить торцы труб друг с другом. Когда торцы соприкоснутся, оставить ручку в позиции прижима на время охлаждения, которое должно быть не меньше t5 (согласно таблице параметров для свариваемых труб).

Важно! Во время охлаждения нужно контролировать значение давления прижима. Когда шов остынет и затвердеет, можно отключить устройство от сети главным выключателем, а потом и от генератора. Нагретый шов нельзя охлаждать воздухом или водой. Охлаждение рекомендуется производить в течение времени t5 (по таблице параметров). Оказывать нагрузку на шов или укладывать готовый трубопровод можно только по истечении времени t5.

Заключительные операции.

Контроль выполненной сварки.

По истечении времени охлаждения t5 необходимо снизить давление прижима до нулевого значения, а затем извлечь соединенные трубы из центратора. После внешнего осмотра необходимо измерить полученный грат B и сравнить его с табличными значениями. В случае сомнения относительно качества выполненного сварного шва, необходимо его вырезать и выполнить сварку еще раз согласно вышеуказанному описанию.

Составление протокола сварки.

В протоколе сварки должны содержаться следующие сведения: № сварки, дата и время, параметры трубы, данные сварщика и параметры процесса сварки (отдельные давления (p1, p2, pI, pII), времена (t1, t2, t3, t4, t5), температура нагревательной плиты и окружающей среды). После окончания работы сварочную машину ZHCB необходимо почистить и поставить в надлежащее место вместе с комплектом оснащения.

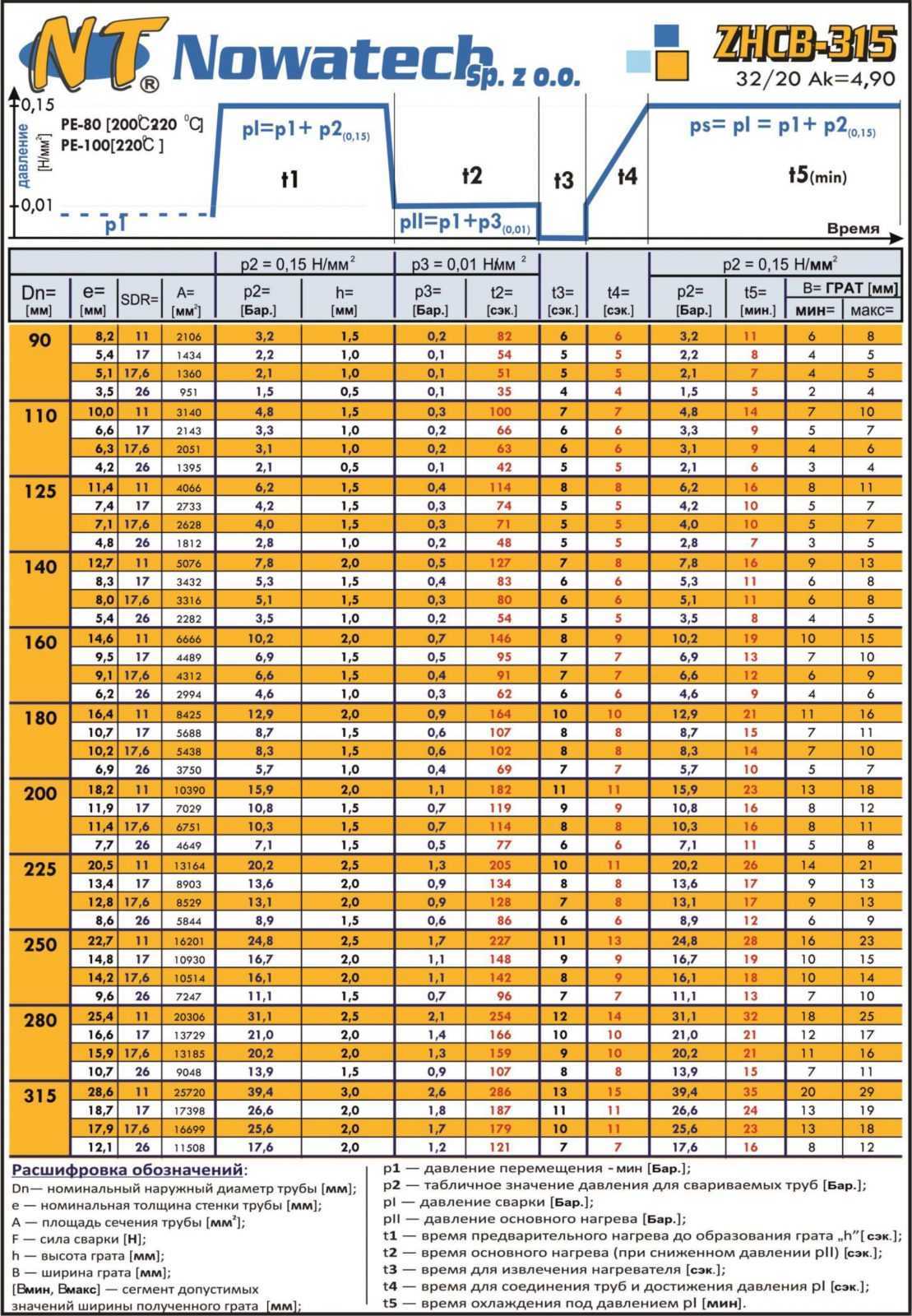

Ниже приведена таблица параметров для свариваемых труб 90 -315.

Ссылки на таблицы параметров сварщика:

- Инструкция для сварки ПЭ труб » Таблица сварщика 40-160 «

- Краткая инструкция сварки ПЭ труб » Таблица сварщика 90-315 «

- Инструкция краткая для сварки ПЭ труб » Таблица сварщика 315-630 «

- Инструкция краткая сварки ПЭ труб » Таблица сварщика 630-1200 «

Трубы из полиэтилена диаметром 2-120 см часто используют для прокладки водопроводов, газопроводов, оборудования ливневой канализации. Они являются долговечными, стойкими к коррозии, мало весят, легко монтируются. Для соединения изделий применяется сварка. Она может быть разных видов. Наиболее популярна стыковая сварка труб из полиэтилена. Она обеспечивает получение герметичного и эстетичного на вид шва.

Обычно для прокладки магистрали нанимают специалистов. Но, согласитесь, услуги профессионала стоят недешево? К тому же, не все мастера являются добросовестными и ответственно подходят к выполнению заказа. Если имеются определенные знания и навыки, то можно проделать работу самостоятельно. Это позволит сэкономить деньги и гарантирует качественный результат.

Мы расскажем о технологии проведения сварки полиэтиленовых труб стыковым методом, приведем подробный алгоритм действий, дадим ссылки на нормативные документы и советы, которыми стоит руководствоваться при выполнении подобной работы.

Содержание статьи:

- Как выполнить стыковую сварку?

- Сварка методом оплавления

- Сварка методом сопротивления

- Что выбрать для полиэтиленовых труб?

- Можно ли выполнить сварку самостоятельно?

- Инструкция по стыковой сварке

- Подготовка сварочного оборудования

- Создание необходимых условий

- Подготовка полиэтиленовых труб

- Проведение стыковой сварки

- Время на выполнение процесса

- Общие рекомендации по сварке

- Выводы и полезное видео по теме

Как выполнить стыковую сварку?

Стыковая сварка сегодня популярна. Этот метод используется не только в промышленности, но и в быту. Ее применяют для соединения однородных заготовок. Сварка встык имеет ряд преимуществ, по сравнению с другими технологиями.

Для ее проведения не нужны муфты и прочие элементы. Это позволяет неплохо сэкономить деньги на покупке дополнительных материалов. Применяемая технология обеспечивает сохранение показателей гибкости и прочности. С ее помощью можно соединить отрезки изделий разной длины. При этом прочность в месте сварки не будет ниже, чем на других цельных участках.

Стыковая сварка труб относится к неразъемным вариантам соединения. Она может выполняться по разной технологии. Оптимальный способ выбирается, исходя из материала изготовления магистрали

Стыковая сварка может выполняться путем оплавления и сопротивления. Каждый из вариантов имеет свои особенности, плюсы и минусы.

Сварка методом оплавления

Суть сварки данным методом заключается в том, что стыки трубы оплавляются под воздействием нагретого инструмента до вязкотекучести. Затем торцы соединяются под давлением и выдерживаются до полного остывания. В результате получается герметичный шов.

Чтобы соединение было качественным, необходимо плотно прижимать отрезки изделия после нагрева. Применение современного оборудования позволяет частично автоматизировать и упростить такую работу. С его помощью операция по соединению труб методом оплавления проводится в кратчайшие сроки.

Сварка методом сопротивления

Суть стыковой сварки сопротивлением в том, что края труб прижимаются к электродам, которые оснащены специальными губками. Это обеспечивает высококачественный электрический контакт. Исключено проскальзывание материала между электродами.

Затем две трубы плотно друг к другу прижимают и фиксируют. Далее подают сварочный ток. Контактирующие участки материала расплавляются и под давлением соединяются в одно изделие. Полученная конструкция обладает невысокой стойкостью к окислению в ходе эксплуатации. Это существенно ограничивает ее сферу применения.

Сварка методом сопротивления обычно используется для соединения тонких деталей из низкоуглеродной стали (труб, стержней, проволоки). С ее помощью также сваривают медные, бронзовые и латунные элементы

Сварка сопротивлением подходит только для труб с малым сечением. Поэтому на крупном производстве, для прокладки больших магистралей ее применяют редко.

Что выбрать для полиэтиленовых труб?

Часто для прокладки трубопровода используют полиэтиленовый материал. Это объясняется его невысокой ценой и отличными эксплуатационными характеристиками.

Стоит помнить о том, что полиэтилен является диэлектриком. Поэтому он, в отличие от металла, не проводит ток. Для соединения изделий из него рекомендуется применять метод оплавления. Способом стыковой сварки сопротивлением на полиэтилене сделать шов не получится. Нужно использовать оборудование, которое нагревает срезы двух деталей.

Сварка методом оплавления полиэтиленовых труб имеет ряд особенностей. Во-первых, детали подводятся друг к другу на небольшой скорости. Во-вторых, напряжение в течение всего процесса остается неизменным. В-третьих, исчезают все микронеровности благодаря равномерной подаче соединяемых элементов. В-четвертных, для обеспечения максимальной контактной площади происходит оплавление поверхности заготовки.

Можно ли выполнить сварку самостоятельно?

Прокладка полиэтиленовой магистрали путем стыковой сварки имеет свои особенности и отличия от других методов соединения двух изделий.

Для ее проведения нужны определенные знания и опыт. В противном случае, конструкция выйдет низкокачественной и недолговечной.

Стыковую сварку своими руками выполнить можно. Но для этого нужно знать суть и особенности данного процесса. Важно наличие навыков сварки. Иначе можно лишь испортить полиэтиленовые трубы и впустую потратить время

Стыковой метод сварки непростой в реализации. Не у каждого получается выполнить соединение труб качественно с первого раза. Если нет знаний и навыков в сфере сварки, то лучше для прокладки магистрали обратиться к профессиональному мастеру. Но за работу ему придется заплатить внушительную сумму.

Если человек ранее проводил сварку другими методами, например, электромуфтовым, то он, скорее всего, сможет освоить и стыковую технологию. Поэтому имеет смысл попытаться провести соединение полиэтиленовых труб самостоятельно. Но нужно учитывать, что технология стыковой сварки сложнее, чем в случае соединения полиэтиленовых труб электромуфтой.

Чтобы выполнить работу качественно своими руками, нужно иметь специальное оборудование. Его можно взять напрокат. Это будет гораздо дешевле, чем покупать новый или б/у аппарат. Важно знать пошаговую инструкцию сварки встык оплавлением и четко ее придерживаться.

Инструкция по стыковой сварке

Сварка встык по технологии оплавления используется для соединения полиэтиленовых изделий, в частности труб. С ее помощью также производят монтаж фитингов и прочих деталей.

Для труднодоступных, сложных участков подобный метод не используется. В подобных случаях больше подходит электромуфтовая сварка.

Благодаря стыковой сварке можно достаточно быстро создать водопроводную магистраль. При этом конструкция получится аккуратной на вид и прочной. Можно не бояться о возникновении течи в месте соединения

Чтобы сварка встык прошла успешно и шов получился аккуратным и прочным, необходимо придерживаться определенного алгоритма действий.

Пошаговая инструкция приведена ниже:

- Подготовить сварочное оборудование.

- Организовать необходимые условия.

- Подготовить трубы.

- Провести сварочные работы.

- Дождаться остывания материала и фиксации результата.

Каждый из этих этапов имеет свои особенности, правила проведения. О них мы расскажем ниже более подробно.

Подготовка сварочного оборудования

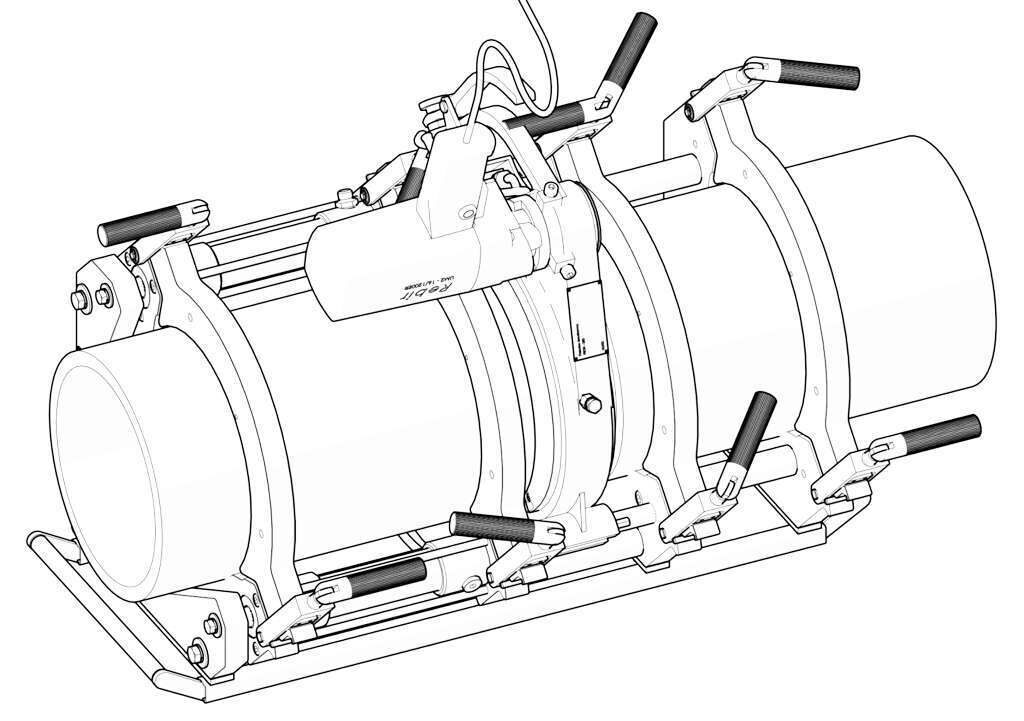

Для сварки двух отрезков полиэтиленовых труб методом стыкования необходимо специальное оборудование. Оно центрирует, торцует, расплавляет и соединяет под нужным давлением края изделий.

Современный рынок предлагает широкий выбор таких аппаратов. Есть устройства с механическим, гидравлическим приводом и те, которые оснащены программным управлением. Последние более удобны в использовании.

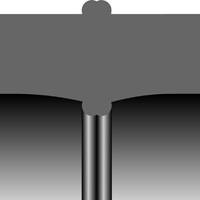

Аппараты для стыковой сварки имеют стандартную конструкцию. Они в обязательном порядке включают такие составляющие: центратор, торцеватель, нагревательный элемент, редукционные вкладыши, привод.

Центратор предназначен для фиксации заготовок в нужном положении и закреплении соединяемых концов полиэтиленовых труб. Он оснащен двумя передвигающимися и двумя неподвижными зажимами.

Оборудование для выполнения стыковой сварки используется для соединения труб, изготовленных из полиэтилена ПЭ100, 100+, ПЭ 63 и ПЭ 80. Такие аппараты используются уже более 50 лет

Торцеватель позволяет обработать срез так, чтобы концы двух деталей полностью соприкасались. По правилам допускается зазор не более 0,05 см для средних и малых по диаметру труб.

Для изделий большого размера данное значение увеличивается до 0,07 см. Если после первой обработки при стыковке зазор больше установленного норматива, тогда вновь применяют торцеватель.

Нагревательный элемент имеет вид пластины, покрытой тефлоном. Он повторяет форму трубы. Привод сближает и соединяет нагретые и расплавленные стыки двух изделий. Редукторные вкладыши препятствуют деформации изделия.

В автоматизированном оборудовании есть блок управления, оснащенный кнопками. Такие аппараты обеспечивают простоту и точность сварочного процесса. Это позволяет исключить вероятность допущения ошибки.

Достаточно лишь правильно расположить две трубы, которые надо соединить, и нажать на соответствующую кнопку. Современное оборудование отличается высокой производительностью, но стоит дорого.

Создание необходимых условий

Технология стыковой сварки методом оплавления в использовании несложная. Но применять ее можно далеко не во всех случаях. Важно выполнение ряда условий.

Стыковая сварка возможна лишь в отношении труб, которые изготовлены из одного вида полиэтилена и которые имеют идентичный диаметр. Толщина стенок изделия не должна быть меньше 0,5 см. Выполнять работу допустимо лишь при определенном температурном диапазоне: от -15 до +45 градусов.

Очень важен температурный режим для проведения стыковой сварки. От него зависит результат работы. Проще добиться создания оптимальных условий для выполнения сварочных работ в помещении

Реализовывается метод стыковой сварки лишь, если имеется возможность надежно зафиксировать и прижать друг к другу концы соединяемых труб. При наличии специального аппарата с этим проблем не возникает.

Подготовка полиэтиленовых труб

Чтобы получить качественный, герметичный и эстетичный шов при соединении полиэтиленовых труб сварным стыковым методом нужно сначала подготовить изделия. Следует проверить овальность полиэтиленовых трубопроводов. Рекомендуется сравнить толщину стенок. Она должна быть одинаковой.

Также изделия стоит подготовить механически. Для этого применяют обрезку, фрезерование. Это позволит соединить трубы в нужном положении.

Рекомендуется использовать электроторцеватель. Он сделает обрезку трубы под нужным углом. Важно, чтобы края заготовок были ровные и полностью соприкасались друг с другом.

Нельзя пропускать этап очистки труб, даже, если они новые. При транспортировке и хранении на изделие оседает пыль. Наличие частичек грязи сделает сварочный шов неаккуратным и негерметичным

С поверхности деталей необходимо удалить загрязнения — пыль, грязь и т.п., влагу. Для этого может потребоваться две мягкие, сухие тряпки, специальное очищающее средство.

Проведение стыковой сварки

Сварку встык путем оплавления и последующего соединения двух деталей своими силами лучше проводить в автоматическом режиме. Это обеспечит получение желаемого результата.

Если используется механическое сварочное оборудование, то лучше работать с напарником. Это позволит выполнить все нормативы по времени на каждом этапе процесса, добиться получения качественного и надежного шва

Независимо от того, автоматическое или механическое используется оборудование для проведения стыковой сварки, алгоритм действий будет одинаковым.

Процесс выполняется в следующей очередности:

- расположить две трубы, которые надо соединить сваркой, в центраторе и закрепить их. Между изделиями должно быть расстояние около четырех сантиметров;

- снять фаску и провести зачистку изделий;

- концы трубопроводов одновременно нагреть сварочным зеркалом. Полиэтиленовый материал обычно расплавляют на 2 мм. Это происходит достаточно быстро;

- аккуратно убрать нагревательный элемент;

- плотно соединить нагретые стыки трубопроводов и зафиксировать их в таком положении;

- выдержать под давлением.

В итоге должно получиться ровное герметичное соединение с внешним наплавлением в области шва.

Время на выполнение процесса

На сварку полиэтиленовых труб оплавлением с последующим стыкованием может уходить разное количество времени. Многое зависит от наружного диаметра заготовок. Чем он больше, тем дольше нагревается и остывает материал, тем больше времени дается на соединение.

Перед тем, как начинать стыковую сварку, надо внимательно прочитать инструкцию по эксплуатации оборудования. В противном случае, при использовании аппарата могут возникнуть вопросы. Каждый этап сварки стыковым методом (нагрев, соединение, выдержка под давлением) должен проводиться в соответствии с установленными нормативами времени. Если, к примеру, слишком долго не стыковать нагретые концы труб или слишком рано убрать фиксатор, тогда вся работа пойдет насмарку

Для получения прочного, герметичного и аккуратного шва важно знать, сколько нужно нагревать концы труб, выдерживать состыкованные изделия. Подобная информация приведена ниже в таблице.

| Диаметр трубопровода в сантиметрах | Время на нагревание концов заготовок в секундах | Время, которое отводится на соединение в секундах | Время на охлаждение состыкованных труб и получение надежного шва в минутах |

| 11,0 | 50 | 12 | 8 |

| 9,0 | 40 | 11 | 8 |

| 7,5 | 30 | 10 | 8 |

| 6,3 | 24 | 8 | 6 |

| 5,0 | 18 | 6 | 4 |

| 4,0 | 12 | 6 | 4 |

| 3,2 | 8 | 6 | 4 |

| 2,5 | 7 | 4 | 2 |

| 2,0 | 7 | 4 | 2 |

| 1,6 | 5 | 4 | 2 |

Чаще всего стыковая сварка применяется в отношении полиэтиленовых труб с диаметром более 5 см.

Общие рекомендации по сварке

При выполнении сварки полиэтиленовых труб путем оплавления очень важно соблюдать инструкцию. Отход от технологии может привести к перегреву материала и появлению внутреннего наплыва. Это будет нарушать движение жидкостей по трубам.

Также шов может получиться кривым, неоднородным. В любом случае, подобная конструкция будет считаться бракованной и неподходящей для эксплуатации.

Есть ряд рекомендаций, которых нужно придерживаться, чтобы добиться желаемого результата. Важно, чтобы стенки во время стыковки не сдвигались больше, чем на 10% их толщины. При остывании материала соединенные детали должны быть надежно зафиксированы. Время, затраченное на удаление нагревательной пластины и стыковку двух концов изделия, должно быть минимальным.

Сварку безнапорных канализационных труб из полимера стыковым методом проводить не рекомендуется. В месте соединения образуется валик, на котором могут скапливаться твердые частицы, приводя к засорению магистрали.

Сварка труб из полиэтилена встык – непростая задача. Только следуя инструкции и придерживаясь рекомендаций опытных мастеров можно будет без лишних проблем и максимально быстро создать необходимую надежную конструкцию

Решив прокладывать трубопровод и проводить сварку стыковым методом, рекомендуется сначала ознакомиться с положениями соответствующих ГОСТов. Эти документы содержат правила, требования к качеству работ, продукту.

При монтаже водопроводных и газопроводных магистралей стоит ориентироваться на ГОСТ Р 55276. В нем описана технология стыковой сварки полиэтиленового трубопровода.

В отношении оборудования для соединения изделий подобным методом применяется ГОСТ Р ИСО 12176-1.

Выводы и полезное видео по теме

Порядок и особенности проведения стыковой сварки труб из полиэтилена с использованием механического аппарата:

Стыковая сварка полиэтиленовых труб с помощью автоматического оборудования:

На практике стыковая сварка полиэтиленовых труб своими руками не особо распространена. Это связано с тем, что для выполнения подобной работы требуется специальное оборудование, определенный уровень знаний, навыков.

Стыковую сварку полиэтиленовых труб стоит проводить в соответствии с установленными требованиями и правилами. Это обеспечит получение качественной и долговечной конструкции. Сварка стыковым методом имеет свою технологию, особенности и отличия.

Реализовать метод можно своими руками, но для этого важно создать необходимые условия, подготовить должным образом трубы. Если аппарата для сварки нет, то целесообразнее его арендовать. Рекомендуется предварительно ознакомиться с видео по теме стыковая сварка. Наглядно будет проще понять суть метода и особенности его реализации.

У вас есть опыт проведения стыковой сварки полиэтиленовых труб? Хотите поделиться своими знаниями в данной сфере или задать вопросы по проведению сварочных работ? Оставляйте, пожалуйста, комментарии, принимайте участие в обсуждениях — ниже расположена форма для обратной связи.

На чтение 12 мин. Опубликовано

Содержание

- Инструкция по технологии стыковой сварки полиэтиленовых труб

- 6 Подготовка к сварке (для чайников)

- 6.1 Фиксация труб в центраторе

- 6.2 Давление перемещения

- 6.3 Торцовка

- 6.4 Проверка совпадения торцов

- 7 Короткое описание процедуры стыковой сварки (для чайников)

- 7.1 Фаза 1 – Оплавление торцов

- 7.2 Фаза 2 – Нагрев торцов

- 7.3 Фаза 3 – Технологическая пауза

- 7.4 Фаза 4 – Осадка

- 7.5 Фаза 5 – Остывание

- 7.6 Резюме

Инструкция по технологии стыковой сварки полиэтиленовых труб

6 Подготовка к сварке (для чайников)

Рассмотрим на примере гидравлических сварочных машин.

6.1 Фиксация труб в центраторе

Сечение трубы имеет не идеально круглую форму, оно более или менее похоже на эллипс, иногда даже не очень заметный глазу. Иногда – на скругленный треугольник или многоугольник, если трубы хранились в штабеле. Если деформация неподвижной и подвижной труб не совпадает, то для совпадения стенок труб нам придется очень сильно затягивать хомуты центратора , приводя трубы в цилиндрическое состояние. Жесткость хомутов должна быть рассчитана на такие нагрузки.

Укладывая трубы на центратор , оставьте место между торцами труб для дальнейшей установки торцевателя.

Когда трубы уложены на центратор , установите и закрепите вначале верхние половинки «внутренних» хомутов, т.е. тех, что ближе к зоне сварки – «2» и «3» (рис.12). Это поможет избежать перекоса труб в хомутах.

Не стремитесь закрепить хомуты «2» и «3» слишком сильно. После торцовки выборочное подтягивание гаек этих хомутов поможет отрегулировать идеальное совпадение стенок труб.

Затем установите верхние половинки хомутов «1» и «4». Гайки этих хомутов затяните сильно, чтобы при торцовке трубы не проскальзывали в хомутах.

Закрепляя любой из хомутов, затягивайте верхнюю и нижнюю гайки равномерно. Распространенная ошибка – когда оператор затягивает только верхнюю гайку, не замечая, что верхняя половинка хомута здесь уже уперлась в нижнюю. А нижняя гайка не затянута, и труба не закреплена.

6.2 Давление перемещения

Технология стыковой сварки пластиковых труб требует, чтобы торцы труб прижимались к нагретому инструменту и затем друг к другу с совершенно определенным усилием. Для каждой трубы это усилие указано в сварочных таблицах, причем в единицах измерения данного конкретного аппарата. Если аппарат гидравлический, то в единицах давления масла в гидравлической системе. Задача оператора – проконтролировать, чтобы в момент прижима манометр показывал требуемое значение давления масла.

Однако когда очередной хлыст трубы зажат в центраторе , большая его часть лежит на грунте и передвигается по грунту с большим трением. Кроме того, подвижные части центратора имеют свое внутреннее трение. У приличной сварочной машины мощность гидравлического агрегата вполне рассчитана на то, чтобы двигать подвижную трубу по земле влево-вправо, преодолевая это совокупное трение. Нужно только его измерить и учесть в процессе сварки стыкового соединения. Для этого включают гидравлический агрегат и медленно поднимают давление масла в системе. Как только подвижная труба начинает медленно перемещаться, засекают давление масла. Это давление называют «давлением перемещения» и добавляют его к табличным значениям давления на первом и последнем этапе сварочного процесса. В теории все просто!

|

|---|

| Рис. 13 Подвешивание труб |

На практике, если давление перемещения настолько высоко, что сравнимо с табличной величиной сварочного давления, то оно может внести весьма заметную погрешность в фактическое усилие прижима торцов труб к нагретому инструменту и затем друг к другу. Для уменьшения давления перемещения подвижную трубу укладывают на специальные роликовые упоры. Или, на худой конец, подвешивают автокраном (рис.13).

Подвешивание – хуже роликов: если трос недостаточно длинный, то в процессе перемещения трубы влево-вправо наклон троса и давление перемещения будет изменяться. Сварочная машина с высокой степенью автоматизации , скорее всего, воспримет это как ошибку.

И еще один важный момент. Ни одна стыковая сварочная машина не рассчитана на отрицательное давление перемещения. Компенсировать трение – не проблема, нужно увеличить давление масла в системе. А вот если очередная подвижная труба уходит вверх по склону холма и лежит на роликовых упорах, то эта труба будет под своим весом сползать к сварочному аппарату и давить на него. Варить в таких условиях совершенно невозможно. Можно попробовать убрать роликовые упоры…

6.3 Торцовка

Установите торцеватель на центратор между торцами труб и зафиксируйте его (рис.14). Фиксатор, как правило, выполнен в виде защелки, которая срабатывает автоматически. Убедитесь, что защелка сработала и торцеватель может перемещаться только вправо-влево. В противном случае работающий торцеватель упрется ножом в трубу и вылезет наружу.

Величина усилия прижима трубы к торцевателю должна быть достаточной, чтобы нож торцевателя был вдавлен в поверхность торца трубы. И НЕ БОЛЕЕ! Дальнейшее увеличение усилия прижима не ускорит торцовку, а только увеличит трение торца трубы о поверхность диска торцевателя и таким образом ускорит износ электромотора и редуктора торцевателя.

Есть еще и другая опасность. Диски торцевателя вращаются на одном большом радиальном шарикоподшипнике, который не очень-то рассчитан на боковые нагрузки. Теперь представьте, что вы начинаете торцевать две трубы, отпиленные под небольшим углом и установленные как показано на рис.15. Если усилие прижима будет в разы больше, чем нужно, подшипник будет изнашиваться очень быстро и скоро начнет люфтить.

Инструкция к любому стыковому сварочному аппарату указывает оптимальное усилие прижима при торцовке. К нему только нужно добавить величину давления перемещения (см. п.6.2). А еще больше увеличивать прижим труб к торцевателю бессмысленно и не нужно, если только вы не хотите раньше времени убить ваше оборудование.

Порядок торцовки следующий. Установив торцеватель на центратор , включите его. И только после этого сведите трубы и прижмите их к работающему торцевателю с расчетным усилием. Вначале торцеватель снимает с торцов мелкую стружку, которая постепенно удлиняется и затем превращается в сплошные кольца. Торцовку можно считать законченной, когда с обеих сторон образуется не менее 2 колец стружки с шириной во всю толщину стенки трубы.

Только не нужно сразу выключать торцеватель! Сбросьте усилие прижима труб до нуля, дайте торцевателю сделать еще 1-2 оборота, затем разведите трубы и только после этого выключите торцеватель. Такой порядок поможет избежать «ступеньки» на торцах труб.

Помимо выравнивания торцов, процедура торцовки очищает свариваемые поверхности от возможных загрязнений и от неизбежного слоя окисленного пластика, что совершенно необходимо для качественной сварки. Тем не менее, все технологии стыковой сварки требуют протирки торцов труб этиловым спиртом после торцовки. Ну, это уж очень большая перестраховка! Давайте будем реалистами! Если наш торцеватель не перепачкан солидолом, то откуда на свежем срезе пластика возьмется хоть какое-нибудь загрязнение?

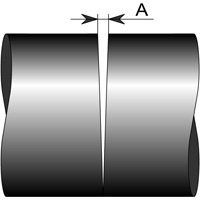

6.4 Проверка совпадения торцов

|

|---|

После торцовки, теоретически, всё готово к сварке. Нужно только проверить, хорошо ли совпадают торцы труб. Для этого сведите трубы вместе.

Технология стыковой сварки DVS 2207-1 ограничивает допустимый зазор А между трубами после торцовки (рис.16), причем в зависимости от диаметра трубы. Для диаметров до 355 мм этот зазор должен быть не более 0,5 мм, для 400-630 мм – не более 1,0 мм, для 630-800 мм – не более 1,3 мм, для 800-1000 мм – не более 1,5 мм, для диаметров выше 1000 мм – не более 2,0 мм.

Если торцовка выполнялась на центраторе с механическим приводом и с превышением усилия прижима, такой зазор возможен и объясним: на механических центраторах при больших усилиях хомуты могут отклоняться от вертикального положения. Но если вы получили зазор после торцовки на гидравлическом центраторе , то проблема, скорее всего, в торцевателе. Проверьте параллельность дисков торцевателя.

Стенки труб в идеале должны совпадать так, чтобы никакого несовпадения не было заметно, даже пальцем не должно чувствоваться. Вот тут нам помогут гайки «внутренних» хомутов, которые мы не затянули до конца при фиксации труб (см. п.6.1). Метода простая: где труба выпирает, там подтягиваем гайку.

Максимальное несовпадение торцов труб, которое допускается любой технологией стыковой сварки, составляет 10% от толщины стенки трубы. Это вынужденное допущение для относительно тонкостенных труб (SDR≥17). После экструдирования стенка трубы имеет специфические напряжения, поэтому торец трубы с течением времени сжимается внутрь (рис.17). И все-таки сварной шов будет прочнее, если сжатый участок отрезать и добиться точного совпадения торцов.

7 Короткое описание процедуры стыковой сварки (для чайников)

7.1 Фаза 1 – Оплавление торцов

Как бы мы ни выравнивали торцы труб перед сваркой стыкового шва, при первом касании торца трубы и поверхности нагретого инструмента контакт между ними – далеко не 100-процентный. В частности, из-за неизбежной шероховатости нагретого инструмента.

Чтобы нагрев торца трубы был эффективным (без воздушных прослоек) и равномерным по всей поверхности торца трубы, необходимо как можно быстрее достичь полного контакта торца трубы и нагретого инструмента.

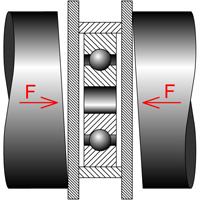

Для этого нагретый инструмент необходимо прижать к торцу трубы со значительным усилием, чтобы оплавляемый материал начал течь и заполнять пустоты между поверхностями. В разрезе видно (рис.18), что при этом некоторое количество оплавленного материала выдавливается как наружу, так и внутрь трубы, образуя валики, называемые «гратом».

|

|---|

|

|---|

| Рис. 18 Оплавление торцов труб |

Нормируемые параметры Фазы 1:

- Температура T нагретого инструмента;

- Усилие F1 прижима торцов труб к нагретому инструменту;

- Высота B1 грата, который необходимо выдавить по всему периметру трубы на первой фазе сварочного процесса.

Продолжительность оплавления торцов не нормируется. Оплавление продолжают, пока по всему периметру торца трубы не будет выдавлен грат необходимой высоты, которая указана в сварочной таблице.

7.2 Фаза 2 – Нагрев торцов

Когда достигнут полный тепловой контакт между нагретым инструментом и торцами труб, начинается процесс глубокого прогрева торцов – вторая фаза сварочного процесса.

Очевидно, что дальнейшее увеличение грата уже не нужно. Поэтому усилие прижима торцов труб к нагретому инструменту сбрасывают почти до нуля. Прогрев торцов труб производится на большую глубину (рис.19) и занимает гораздо больше времени, чем процесс создания грата.

|

|---|

| Рис. 19 Нагрев торцов труб |

Нормируемые параметры Фазы 2:

- Температура T нагретого инструмента;

- Усилие F2 прижима торцов труб к нагретому инструменту;

- Время t2 нагрева.

7.3 Фаза 3 – Технологическая пауза

Фаза технологической паузы включает разведение труб в стороны, удаление нагретого инструмента из зоны сварки и сведение труб вместе до контакта торцов (рис.20).

|

|---|

| Рис. 20 Технологическая пауза |

Единственным нормируемым параметром здесь является максимально допустимое время t3 перестановки.

7.4 Фаза 4 – Осадка

Осадка шва заключается в постепенном наращивании усилия прижима труб друг к другу (рис.21).

|

|---|

| Рис. 21 Осадка шва |

Необходимость этой фазы требует подробного объяснения (см. п.8.2.5).

Здесь нормируется график нарастания усилия прижима, т.е.:

- Итоговое усилие осадки – усилие прижима F5, при котором далее будет происходить остывание (фаза 5);

- Время t4, в течение которого это усилие необходимо постепенно и равномерно достичь. Допускается ошибка в сторону уменьшения времени. Но ни в коем случае нельзя его превысить.

7.5 Фаза 5 – Остывание

Прогретые торцы труб под действием усилия сжатия «осаживаются», что выражается в увеличении толщины стенки трубы в зоне сварного соединения; одновременно с этим окончательно формируется внутренний и наружный грат (рис.22).

|

|---|

| Рис. 22 Остывание зоны сварного соединения |

Это увеличение толщины стенки начинается в конце фазы 4 (осадка), продолжается в начале фазы 5 (остывание) и постепенно затухает по мере остывания зоны сварного стыкового соединения. Цель увеличения толщины стенки – компенсировать термодеструкцию материала труб в зоне сварного стыкового шва, возможную неточность стыковки труб, а также другие возможные погрешности сварки стыкового соединения.

Чтобы увеличившаяся толщина стенки не отыграла частично назад, необходимо поддерживать усилие прижима труб, пока зона сварного соединения не остынет до определенной температуры. Как правило, процесс остывания занимает больше времени, чем все четыре предыдущие фазы вместе взятые.

Нормируемые параметры Фазы 5:

- Усилие F5 прижима труб;

- Минимально допустимое время t5 остывания стыкового шва.

По истечении времени остывания сварное стыкового соединение готово.

После того как в начале фазы 5 толщина стенок труб в общих чертах сформировалась, зона стыкового сварного соединения начинает остывать. Зона сварного соединения представляет собой горячее кольцо, которое при остывании стремится уменьшить все свои размеры, в т.ч. и диаметр. В результате «выпуклость» от увеличившейся толщины стенки полностью выравнивается на наружной поверхности трубопровода, иногда даже превращаясь во впадину. А на внутренней поверхности – наоборот, выпуклость увеличивается (рис.23).

Иногда можно услышать мнение, что грат увеличивает прочность сварного стыкового шва. Это заблуждение. Прочность обеспечивается увеличением толщины стенки. А грат – только побочный эффект.

Наружный грат является неудобством в тех случаях, когда труба после сварки куда-то протаскивается – при горизонтально направленном бурении (ГНБ), при ремонте изношенных асбоцементных или стальных трубопроводов путем введения в них внутренней полиэтиленовой трубы. В этих случаях наружный грат срезают довольно простыми приспособлениями – гратоснимателями. Опытные монтажники делают это даже простой стамеской. Главное здесь – не нанести царапин на самой трубе.

|

|---|

| Рис. 23 Окончательная форма стыкового шва |

Внутренний грат – большая неприятность в двух случаях. В случае напорного трубопровода внутренний грат снижает пропускную способность. Чем больше толщина стенки трубы, тем больше грат (см. п.8.2.7). Если труба толстостенная, то снижение пропускной способности трубопровода может быть очень значительным. Противоположный случай – тонкостенные трубы, применяемые для безнапорной канализации, дренажа. Грат – как наружный, так и внутренний – здесь маленький, и снижение пропускной способности незначительно. Но эти трубы рассчитаны на безнапорную транспортировку жидкости с взвешенными твердыми частицами, которые неизбежно будут задерживаться даже небольшим гратом и постепенно создавать пробку. Для обрезки внутреннего грата требуются более сложные приспособления.

7.6 Резюме

В принципе, наше короткое описание технологии стыковой сварки труб – вполне достаточное для сварки труб ПНД своими руками. К каждому сварочному аппарату прилагается сварочная таблица с набором параметров (температура, усилие прижима, время) для каждой фазы сварочного процесса. Эти параметры расписаны в сварочной таблице для каждой отдельной трубы, т.е. для каждого отдельного материала (как минимум, ПНД и ПП), каждого диаметра DN и каждой толщины стенки EN.

Внимание! Сварочную таблицу от одного сварочного аппарата, как правило, нельзя использовать для другого сварочного аппарата! Усилие прижима указывается в таблице в единицах измерения этого конкретного аппарата. Например, для гидравлических аппаратов усилие прижима труб измеряется давлением масла в гидросистеме. Одно и то же давление масла в различных аппаратах может вызывать разное усилие прижима.

Сварочных параметров всего 4:

- Температура T нагретого инструмента. Для каждой отдельной трубы эта температура определена раз и на все время сварочного процесса.

- Высота B1 грата, который необходимо выдавить на первой фазе по всему периметру торца трубы.

- А вот усилие F прижима и продолжительность t воздействия для каждой фазы свои. Их можно проиллюстрировать классической диаграммой стыковой сварки (рис.24).

|

|---|

| Рис. 24 Диаграмма сварки |

Если вам неинтересно разбираться глубже, если вы готовы принять на веру и аккуратно соблюдать технологическую карту сварки полиэтиленовых труб, то вам осталось ознакомиться с органами управления вашего сварочного аппарата в инструкции к нему. И в путь! Технологические карты сварки полиэтиленовых и, вероятно, полипропиленовых, ПВДФ и ПБ труб приведены в инструкции к вашему сварочному аппарату.

Источник

Сварка встык полиэтиленовых труб нагретым инструментом – общий принцип

Процесс сварки пластиковых труб нагретым инструментом заключается в следующем: при помощи специального сварочного оборудования необходимо разогреть концы свариваемых элементов до температуры плавления материала, затем соединить трубы под давлением и охладить, пока сварной шов не достигнет достаточной прочности.

Преимущества сварки ПНД встык по сравнению с другими способами

Главным плюсом данной технологии по сравнению с другими вариантами сварки ПЭ труб является отсутствие затрат на дополнительные соединительные детали (фитинги) – свариваются сами торцы труб. При этом прочность сварного шва не уступает прочности трубы. И чем больше диаметр монтируемого трубопровода, тем более ощутимой становится экономия на каждом сварном соединении.

Еще одним принципиальным преимуществом сварки встык является возможность использования данного метода при прокладке трубопроводов с помощью горизонтально-направленного бурения, а также при восстановлении старых трубопроводов методом протяжки внутри пластиковых труб: при стыковой сварке, в отличие от муфтовой, наружный диаметр трубопровода не увеличивается.

Краткая инструкция по процессу стыковой сварки ПЭ труб

Российский ГОСТ Р 55276 (в основе – европейский стандарт ISO 21307) допускает выбор из трех вариантов процедур сварки встык: сварку при при единственном низком давлении, сварку при двойном низком давлении и сварку при единственном высоком давлении. Однако на сегодняшний день (2020 г.) наиболее употребимым на практике вариантом остается процедура сварки при единственном низком давлении (близкая к традиционно использовавшимся немецким нормам DVS 2207-1).

Диаграмма процедуры сварки труб ПНД встык

Время t, сек:

tw – подготовка (крепление заготовок, определение давления перемещения и т.д.);

tf – торцовка;

t1 – выравнивание (длится, пока не образуется валик, высотой соответствующий табличному значению);

t2 – прогрев;

t3 – технологическая пауза (для снятия нагретого инструмента с центратора);

t4 – подъем давления;

t5 – охлаждение под давлением РО.

Давление p, бар:

p1 – перемещение;

pf – торцовка;

PI – выравнивание;

PII – прогрев;

p2 – табличное значение давления для свариваемой трубы*;

Pо = PI – охлаждение под давлением.

* Табличные значения давления в гидросистеме сварочного аппарата приводятся производителем аппарата. Для каждой модели оборудования они будут отличаться, т.к. разные аппараты при одном и том же значении давления на манометре будут создавать разное усилие прижима.

Этапы процесса сварки нагретым инструментом встык

Очистка торцов труб, поверхностей торцевателя и нагревателя

Перед тем, как закрепить свариваемые элементы в центраторе, необходимо очистить их внутренние и наружные поверхности – протереть чистой безворсной тканью. Удалите все загрязнения из зоны сварки. Также очистите поверхности торцевателя и нагревателя. Для обезжиривания поверхности нагревателя используйте соответствующее средство, например, пропитанные спиртом салфетки.

Если монтируются трубы в защитной оболочке, предварительно необходимо снять внешний слой так, чтобы трубу можно было правильно зафиксировать в центраторе (если иное не предусмотрено изготовителем трубы).

Фиксация свариваемых элементов

После крепления труб в центраторе устраните смещение кромок, если оно присутствует. Чтобы правильно отцентрировать трубы используйте роликовые опоры или подставки. Это также уменьшит трение труб о грунт и снизит давление перемещения.

Торцевание труб

Процесс торцовки свариваемых элементов (срезание стружки с торцов труб с помощью специального инструмента) выполняется для создания параллельных поверхностей при выполнении сварки. Процедуру необходимо выполнять, пока не будет получена непрерывная стружка шириной в толщину стенки свариваемых элементов.

Давление прижима не должно существенно превышать давления перемещения – необходимо только создать достаточное усилие для врезания ножей в трубы. Дальнейшее увеличение давления не ускоряет процесс, но при этом ведет к быстрому износу оборудования. Выполняйте торцовку труб непосредственно перед сваркой, после чего не трогайте их руками.

Если после торцевания положение свариваемых элементов в зажимах центратора менялось (зажимы снимались или устанавливались вновь, регулировалось усилие затяжки болтов зажимов и т.д.), то процедуру торцевания необходимо будет выполнить заново.

Оценка качества подготовки труб

Удалите стружку из зоны сварки. Осмотрите свариваемые элементы на наличие следов неправильно выполненной торцовки – пустот либо других дефектов. При необходимости протрите торцы заготовок чистящим и обезжиривающим составом.

Определение давления перемещения

Перед началом сварки необходимо определить, какое давление в гидравлической системе сварочного аппарата позволит преодолеть силы трения, действующие на трубы и подвижные элементы центратора. В каждом конкретном случае давление будет разным из-за различной массы труб, сопротивления грунта, углов наклона и т.д. Значение давления, которое отобразится на манометре в момент, когда зажим с подвижным участком трубы начнет перемещаться, нужно будет далее добавлять ко всем табличным значениям давления на последующих этапах процесса сварки.

Оплавление торцов свариваемых элементов

Чтобы процесс прогрева торцов труб прошел правильно, поверхности нагревателя и свариваемых элементов должны идеально прилегать друг другу. Даже после правильно выполненной торцовки на трубах остаются некоторые неровности, также они присутствуют и на поверхности нагревателя.

Чтобы убрать все воздушные прослойки, необходимо сначала прижать трубы к нагревателю со значительным усилием – тогда оплавленный материал заполнит все пустоты.

При этом некоторая часть материала будет выдавлена наружу и внутрь в виде валиков (грата). После формирования грата высотой, соответствующей табличному значению, давление должно быть уменьшено до давления прогрева. При этом важно, чтобы контакт между нагретым инструментом и торцами труб не прерывался.

Температура поверхности нагревателя должна выбираться в соответствии с материалом свариваемых труб.

Технологическая пауза для извлечения нагревателя

После окончания времени прогрева торцов труб следует отвести свариваемые элементы от нагревателя, снять нагреватель и максимально быстро свести трубы обратно. Время технологической паузы не должно превышать табличного значения: если оно будет больше, то на концах труб образуется слой охлажденного материала, что негативно скажется на прочности готового соединения.

Если сварка выполняется при низких температурах (особенно ниже 0°C), охлаждение поверхностей происходит быстрее, чем в нормальных условиях. Это сокращает допустимое время технологической паузы: увеличивающийся слой охлажденного материала на торцах может сделать качество шва неудовлетворительным. К этому эффекту также может привести отсутствие укрытия зоны сварки от ветра. Другим фактором, который может отрицательно повлиять на качество сварки, является влага, которая также ускоряет охлаждение поверхностей труб. Кроме того, при значительной влажности частицы пара могут попасть внутрь соединения и создать пустые пузырьки, влияющие на прочность шва. Таким образом, необходимо защищать зону сварки от неблагоприятных погодных условий (например, с помощью защитной палатки с установленным внутри обогревателем).

Зона сварки также должна быть защищена от пыли. Прилипающая к поверхности нагретого материала во время технологической паузы пыль не будет полностью удалена при сведении труб, что также негативно повлияет на прочность полученного соединения.

Осадка (подъем давления)

После удаления нагревателя и сведения труб выполняется осадка стыка под постепенно увеличивающимся до заданного значения давлением. Во время осадки свариваемый материал перемешивается и образуются молекулярные связи, обеспечивающие прочность готового сварного соединения.

Охлаждение сварного соединения

Расплавленные торцы труб должны сжиматься в сварочном аппарате под давлением в течение заданного процедурой сварки времени.

Давление требуется поддерживать до момента, пока температура не упадет до температуры кристаллизации полиэтилена. Далее охлаждение шва может быть произведено вне центратора сварочного аппарата.

Смотрите также:

- Инструкции по эксплуатации сварочных аппаратов Nowatech