|

МИНИСТЕРСТВО |

МИНИСТЕРСТВО |

ИНСТРУКЦИЯ

ПО

ПРОЕКТИРОВАНИЮ СОЕДИНЕНИЙ

НА

ВЫСОКОПРОЧНЫХ БОЛТАХ

В СТАЛЬНЫХ

КОНСТРУКЦИЯХ МОСТОВ

ВСН 144-76

Минтрансстрой,

МПС

Утверждена

распоряжением минтрансстроя и МПС

от 8 октября 1976

г. № А-1407/П-30621

МОСКВА 1977

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

2. МАТЕРИАЛЫ БОЛТОВ, ГАЕК, ШАЙБ И ПОКРЫТИЙ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ

3. РАСЧЕТ СОЕДИНЕНИЙ

4. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К СОЕДИНЕНИЯМ

Приложение 1

МАТЕРИАЛЫ ДЛЯ

КОНСЕРВАЦИИ И ПОКРЫТИЯ очищенных

контактных поверхностей во фрикционных

и клеефрикционных соединениях

Приложение 2

МАРКИ СТАЛЕЙ ДЛЯ

БОЛТОВ, ГАЕК И ШАЙБ и дополнительные технические требования

Приложение 3

ОПРЕДЕЛЕНИЕ расчетной несущей способности фрикционных

соединений

Приложение 4

ОСНОВНЫЕ РАЗМЕРЫ механизмов для натяжения болтов:

Инструкция

по проектированию соединении на высокопрочных болтах в стальных конструкциях

мостов (ВСН 144-76) разработана

Всесоюзным научно-исследовательским институтом транспортного строительства

(ЦНИИС) — авторы К.П. Большаков, В.А.

Зубков — и Научно-исследовательским

институтом мостов Ленинградского института инженеров железнодорожного

транспорта (НИИмостов ЛИИЖТ) — авторы В. Н. Савельев, Р.Г. Хусид — взамен действовавших ранее «Указаний по

применению высокопрочных болтов в стальных конструкциях мостов» (ВСН 144-68) в отношении норм проектирования (в

отношении норм и правил выполнения соединений на высокопрочных болтах ВСН 144-68 были ранее заменены ВСН 163-69-«Инструкцией по технологии устройства

соединении на высокопрочных болтах в стальных конструкциях мостов») и п. 7.24.

«Указаний по проектированию вспомогательных сооружений

и устройств для строительства мостов» ( ВСН 136-67).

При

разработке ВСН 144-76 был учтен

отечественный и зарубежный опыт в области

исследования, проектирования, строительства и эксплуатации пролетных строении с

соединениями на высокопрочных болтах и использованы результаты последних научно

исследовательских работ ЦНИИС и НИИ -мостов

ЛИИЖТ по нормам вероятностного расчета фрикционных соединений (авторы -составители настоящей Инструкции ), по клеефрикционным (М.Л. Лобков), фланцевым (В.Н. Савельев, А.А. Ровный) соединениям и

фрикционным соединениям с консервацией контактных поверхностей специальным

грунтом (Б.Н. Кругман, А.Н. Потапов) и др.

Инструкция разработана в развитие действующих нормативных документов по

проектированию мостов. В инструкции учтены требования действующих

государственных и отраслевых стандартов.

|

Министерство Министерство путей сообщения (МПС) |

Ведомственные |

ВСН 141-76 |

|

Инструкция по проектированию соединений на высокопрочных |

Минтрансстрой МПС Взамен ВСН 144-68 и п. 7.24 |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая Инструкция

распространяется на проектирование фрикционных соединений на высокопрочных болтах

в стальных конструкциях обычного и северного исполнения постоянных

железнодорожных, автомобильно-дорожных, городских и пешеходных мостов, а также

вспомогательных сооружений и устройств для строительства мостов.

1.2. Фрикционными называются соединения,

в которых передача усилия осуществляется только силами трения по контактным

плоскостям соединяемых элементов; к ним относятся соединения, контактные

плоскости которых (после очистки предусмотренными

в настоящих нормах способами) не подвергаются консервации;

консервируются специальным грунтом, обеспечивающим защиту от коррозии и высокие

фрикционные свойства; покрываются; специальным клеефрикционным составом (в этом

случае соединения называются клеефрикционными).

1.3. Фрикционные соединения

разрешается применять в конструкциях всех видов н назначений при любых силовых

воздействиях. Клеефрикционные соединения в железнодорожных мостах допускается

применять с разрешения МПС.

1.4. Устройство соединений на

высокопрочных болтах осуществляется в соответствии с требованиями «Инструкции

по технологии устройства соединений на высокопрочных болтах и стальных конструкциях мостов» (ВСН 163-69), а также требованиями специальных

инструкций но технологии выполнения клеефрикционных соединений и консервации

контактных поверхностей фрикционных соединений ( приложение 1).

|

Внесена ЦНИИС Минтрансстроя и НИИмостов ЛИИЖТ МПС |

Утверждена от 8 октября № А-1470/П-30621 |

Срок введения в действие — 1 января 1977 г. |

2. МАТЕРИАЛЫ БОЛТОВ, ГАЕК, ШАЙБ И ПОКРЫТИЙ КОНТАКТНЫХ

ПОВЕРХНОСТЕЙ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Для фрикционных соединений

мостовых конструкций следует применять высокопрочные болты типов 110, 110С и

135.

Примечание. Цифровой индекс типа болта

определяет минимальное временное сопротивление болтов разрыву в кгс/мм2; индексом «С» обозначены

болты в северном исполнении.

Болты типа 135

применяются по согласованию с МПС и Главмостостроем.

2.2. Высокопрочные болты типов 110 н 110С, гайки н шайбы должны отвечать

требованиям ОСТ 35-02-72 «Болты

высокопрочные, гайки и шайбы к ним».

Болты типа 135 должны отвечать общим требованиям ОСТ 35-02-72 к высокопрочным болтам для

мостостроения, но по механическим свойствам они должны соответствовать

показателям, приведенным в табл. 1.

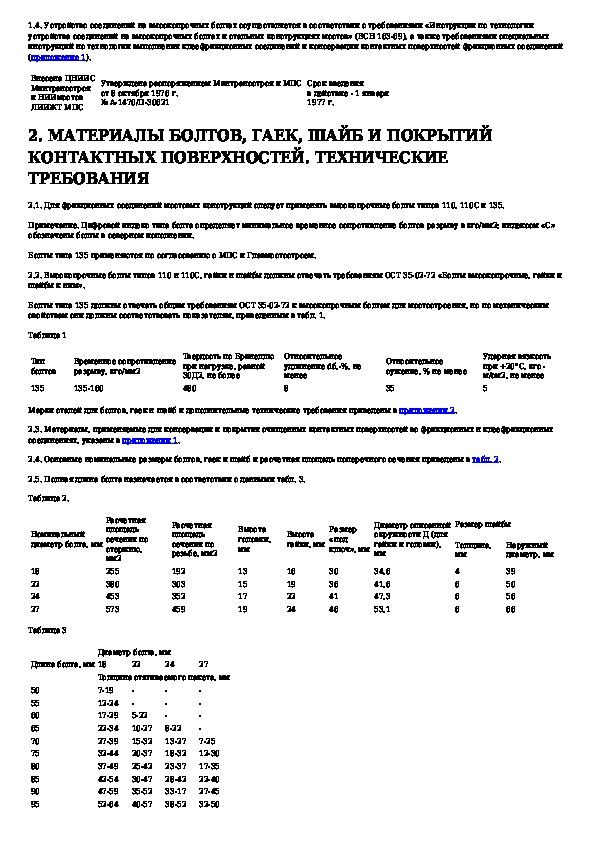

Таблица 1

|

Тип болтов |

Временное |

Твердость по Бринеллю |

Относительное |

Относительное сужение, |

Ударная вязкость при |

|

135 |

135-160 |

480 |

8 |

35 |

5 |

Марки сталей для болтов, гаек н шайб и дополнительные технические

требования приведены в приложении 2.

2.3. Материалы, применяемые для

консервации и покрытия очищенных контактных поверхностей во фрикционных н

клеефрикционных соединениях, указаны в приложении 1.

2.4. Основные номинальные размеры

болтов, гаек и шайб и расчетная площадь поперечного сечения приведены в табл. 2.

2.5. Полная длина болта назначается в

соответствии с данными табл. 3.

Таблица 2 .

|

Номинальный диаметр |

Расчетная площадь мм2 |

Расчетная площадь |

Высота головки, мм |

Высота гайки, мм |

Размер «под ключ», мм |

Диаметр описанной |

Размер шайбы |

|

|

Толщина, мм |

Наружный диаметр, мм |

|||||||

|

18 |

255 |

192 |

13 |

16 |

30 |

34,6 |

4 |

39 |

|

22 |

380 |

303 |

15 |

19 |

36 |

41,6 |

6 |

50 |

|

24 |

453 |

352 |

17 |

22 |

41 |

47,3 |

6 |

56 |

|

27 |

573 |

459 |

19 |

24 |

46 |

53,1 |

6 |

66 |

Таблица 3

|

Длина болта, мм |

Диаметр болта, мм |

|||

|

18 |

22 |

24 |

27 |

|

|

Толщина стягиваемого пакета, мм |

||||

|

50 |

7-19 |

— |

— |

— |

|

55 |

12-24 |

— |

— |

— |

|

60 |

17-29 |

5-22 |

— |

— |

|

65 |

22-34 |

10-27 |

8-22 |

— |

|

70 |

27-39 |

15-32 |

13-27 |

7-25 |

|

75 |

32-44 |

20-37 |

18-32 |

12-30 |

|

80 |

37-49 |

25-42 |

23-37 |

17-35 |

|

85 |

42-54 |

30-47 |

28-42 |

22-40 |

|

90 |

47-59 |

35-52 |

33-17 |

27-45 |

|

95 |

52-64 |

40-57 |

38-52 |

32-50 |

|

100 |

57-69 |

45-62 |

43-57 |

37-55 |

|

105 |

62-74 |

50-67 |

48-62 |

42-60 |

|

110 |

67-79 |

55-72 |

53-67 |

47-65 |

|

115 |

72-84 |

60-77 |

58-72 |

52-70 |

|

120 |

77-89 |

65-82 |

63-77 |

57-75 |

|

130 |

87-99 |

75-92 |

73-87 |

67-85 |

|

140 |

97-109 |

85-102 |

83-97 |

77-95 |

|

150 |

107-119 |

95-112 |

93-107 |

87-105 |

|

160 |

111-129 |

99-122 |

97-117 |

97-115 |

|

170 |

121-139 |

109-132 |

107-127 |

101-125 |

|

180 |

131-149 |

119-142 |

117-137 |

111- 135 |

|

190 |

141-159 |

129-152 |

127-147 |

121-145 |

|

200 |

151-169 |

139-162 |

137-157 |

131-155 |

Примечания. 1. При назначении длины болтов необходимо стремиться к минимальному

количеству типоразмеров болтов, применяемых в одном узле.

2. В чертежах КМД должно

быть указано число и расположение болтов по типоразмерам в каждом узле

(соединении) пролетного строения (опоры).

3. Минимальная толщина

пакета назначена из условия, чтобы резьба гайки (с учетом сочетания допусков)

не попадала на сбег резьбы болта, а максимальная (с учетом сочетания допусков) — так, чтобы гайка была полностью навернута на

болт с полным профилем резьбы.

4. Длина резьбы болтов

длиной до 150 мм включительно и диаметром 18, 22, 24 и 27

мм равна соответственно 42, 50, 54 и 60 мм; при

большей длине болтов длина резьбы увеличивается на

6 мм.

3. РАСЧЕТ СОЕДИНЕНИЙ

3.1. При определении усилии в

элементах конструкции фрикционные соединения рассматриваются как неподатливые.

Распределение

продольного усилия между болтами прикрепления элемента принимается равномерным.

3.2. Расчет фрикционных соединений

производится, как правило, по усилиям, с учетом распределения усилия между

отдельными частями элемента, при этом каждая часть элемента (с учетом ее

ослабления) должна быть прикреплена достаточным количеством болтов.

Во всех

случаях несущая способность соединения должна быть не менее 75% несущей способности прикрепляемого

элемента, определяемой в соответствии с характером, его работы расчетом на

устойчивость, выносливость или прочность.

3.3. Расчет на прочность стыковых

накладок элементов ферм и поясов сплошных

балок производят по сечению нетто, с введением для накладок растянутых

элементов и поясов коэффициента условий работы m =0,9 .

3.4. Расчет на прочность прикрепляемых

элементов (как сжатых, так и растянутых) производят по сечению нетто с учетом,

что 50% усилия, приходящегося на каждый болт, в рассматриваемом сечении уже

передано силами трения.

Расчет на

прочность узловых (фасонных листов согласно п.

431 СН 200-62 (проверку на

выкалывание) производят по сечению нетто без учета указанной выше передачи

силами трения 50% усилия, приходящегося

на каждый периферийный болт прикрепления данного элемента.

3.5. Расчетную несущую способность Т,

тс, одного болта по одному рабочему контакту соприкасающихся частей (одного

«болтоконтакта») во фрикционных соединениях следует определять по табл. 4;

вспомогательные данные приведены в приложении 3. Способ обработки контактных

поверхностей должен быть указан в чертежах КМ.

Таблица 4

|

Тип болтов |

Диаметр болтов, мм |

Т, тс, одного «болтоконтакта» |

|||||||||||

|

пескоструйной |

очистке с нанесением |

газопламенной |

металлическими щеткими |

||||||||||

|

при числе болтов в |

|||||||||||||

|

2-4 |

5-19 |

³20 |

2-4 |

5-19 |

³20 |

2-4 |

5-19 |

³20 |

2-4 |

5-19 |

³20 |

||

|

110 и |

18 |

4,5 |

5,2 |

6,0 |

4,9 |

5,2 |

5,7 |

2,6 |

3,2 |

3,9 |

1,7 |

2,3 |

3,0 |

|

110С |

22 |

7,1 |

8,2 |

9,4 |

7,7 |

8,3 |

9,0 |

4,1 |

5,1 |

6,2 |

2,7 |

3,6 |

4,8 |

|

24 |

8,3 |

9,5 |

11,0 |

8,а |

9,6 |

10,5 |

4,8 |

6,0 |

7,2 |

3,1 |

4,2 |

5,6 |

|

|

27 |

10,7 |

12,4 |

14,2 |

11,6 |

12,5 |

13,6 |

6,2 |

7,7 |

9,4 |

4,0 |

5,5 |

7,2 |

|

|

135 |

23 |

8,3 |

9,4 |

11,0 |

й,о |

9,7 |

10,5 |

4,8 |

6,0 |

7,3 |

3,1 |

4,2 |

5,5 |

|

24 |

9,6 |

11,1 |

12,7 |

10,4 |

11,2 |

12,2 |

5,7 |

7,1 |

8,6 |

3,6 |

4,9 |

6,4 |

Примечания. 1.

Указанные нормы

для соединений с нанесением на контактные поверхности фрикционного грунта или

клеефрикционного покрытия действительны при сроке хранения конструкций до 1 года.

2. При проектировании

типовых пролетных строений, с учетом перспективы внедрения заводской очистки и

консервации проката, следует принимать нормы расчетной несущей способности,

меньшие из регламентированных для

пескоструйной обработки контактных поверхностей или очистки с нанесением

фрикционного грунта.

3.6. При особых сочетаниях с учетом

строительных нагрузок, в соответствии с п. 45

СН 200-62, расчетная несущая способность

одного «болтоконтакта» в соединениях, выполненных в соответствии с требованиями

инструкции ВСН 163-69, принимается

увеличенной по сравнению с нормами табл. 4 на 10%.

Это положение допускается распространять также и на затянутые и защищенные от

попадания влаги фрикционные соединения вспомогательных сооружений и устройств

при условии осуществления требуемой по проекту подготовки контактных

поверхностей и выполнения требований примечания

1 к табл.

4.

При расчете

на действие монтажных нагрузок элементов, временно закрепленных с помощью

пробок н натянутых на нормативное усилие высокопрочных болтов, расчетная

несущая способность одного «болтоконтакта» принимается уменьшенной по сравнению

с нормами табл.

4 на 5% (с учетом снижения на 15% коэффициента трения при смачивании

контактных поверхностей 1).

Данное требование распространяется и на полностью собранные и затянутые

фрикционные соединения вспомогательных сооружении и устройств в случае, если не

предусматривается защита от попадания влаги на их контактные поверхности.

__________________

1 Это снижение допускается не

учитывать на последующих стадиях монтажа после того, как в данном узле все

пробки заменены высокопрочными болтами, осуществлено и проконтролировано

натяжение всех болтов, а соединение (с помощью герметизации щелей) защищено от

попадания влаги на контактные поверхности.

3.7. Болты во фланцевых соединениях,

подвергающиеся воздействию внешних отрывающих сил, должны проверяться на

прочность и выносливость.

3.8. Во фланцевых соединениях при

действии на соединение внешних отрывающих сил (например, в прикреплениях

поперечных балок к главным фермам и продольных балок к поперечным через

фланцевые уголки, в соединениях полудиафрагм инвентарных пакетных конструкций и

др.) расчетная несущая способность болта по одному рабочему контакту

соприкасающихся поверхностей при расчете на поперечную силу определяется по

формуле

,

где k , т, f — коэффициенты, определяемые по приложению

3;

— нормативное (среднее) значение

усилия натяжения болта, тс (см. приложение 3);

Р — внешняя приходящаяся на болт отрывающая сила, тс, передаваемая уголком

и определяемая расчетом с учетом деформативности работающих совместно элементов

конструкции прикрепления (например, «рыбок» и фланцевых уголков);

x — коэффициент, учитывающий рычажное

воздействие на болты фланцевых уголков, перераспределение отрывающего усилия

между болтом и пакетом, а также реактивную силу, возникающую на контактных

поверхностях при размалковке указанных уголков.

Значите

коэффициента x определяется по табл. 5 в

зависимости от толщины полок фланцевых уголков и от риски (расстояние от обушка

уголка до оси болта).

3.9. При проверке болтов типа 110 и 110 С во фланцевых соединениях на

прочность величина отрывающего усилия на болт не должно превышать

соответствующего значения, приведенного в табл. 6.

Таблица

5

|

Толщина фланцевых уголков, мм |

Значения коэффициента x |

|||

|

50 |

60 |

75 |

85 |

|

|

12 |

0,36 |

0,30 |

0,20 |

0,15 |

|

16 |

0,45 |

0,40 |

0,30 |

0,25 |

|

20 |

0,50 |

0,45 |

0,35 |

0,30 |

|

30 |

0,55 |

0,50 |

0,40 |

0,35 |

Примечание. Промежуточные значения следует определять по

интерполяции.

Таблица 6

|

Номинальный диаметр |

Предельное значение |

|||

|

50 |

60 |

75 |

85 |

|

|

18 |

8,8 |

8,4 |

7,2 |

0,7 |

|

22 |

13,9 |

13,3 |

11,4 |

10,6 |

|

24 |

16,2 |

15,4 |

13,3 |

12,2 |

|

27 |

21,1 |

20,2 |

17,3 |

15,9 |

Примечания.

1. Предельные значения отрывающих усилий при

промежуточных значениях рисок следует определять по интерполяции .

2. При проверке болтов типа 135 табличные значения умножают на коэффициент

1,1.

3.10. Болты в вертикальных уголках прикрепления

поперечной балки к главной ферме допускается рассчитывать на восприятие ими

только поперечной силы.

При

этом вводятся следующие коэффициенты условий работы m :

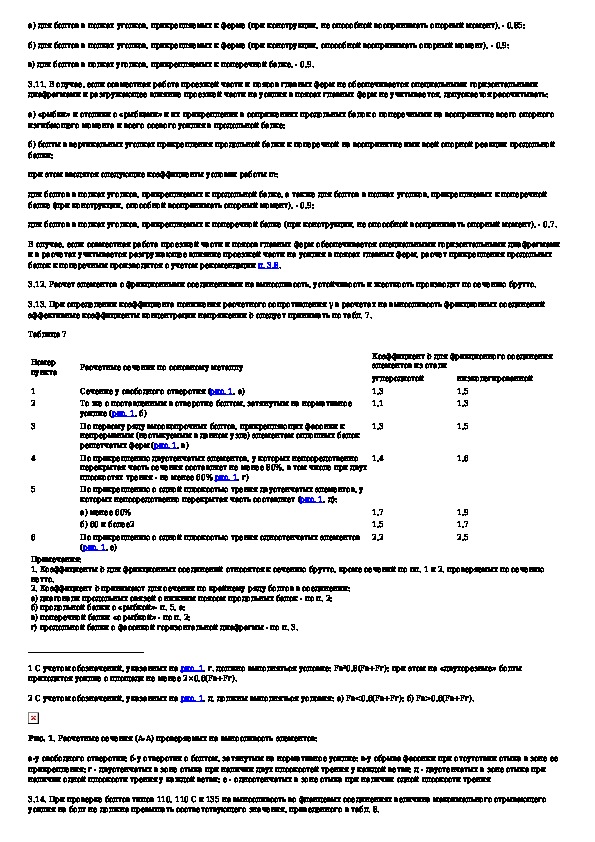

а)

для болтов в полках уголков, прикрепляемых к ферме (при конструкции, не

способной воспринимать опорный момент), — 0,85;

б)

для болтов в полках уголков, прикрепляемых к ферме (при конструкции, способной

воспринимать опорный момент), — 0,9:

в)

для болтов в полках уголков, прикрепляемых к поперечной балке, — 0,9.

3.11. В случае, если совместная работа проезжей

части и поясов главных ферм не обеспечивается специальными горизонтальными

диафрагмами и разгружающее влияние проезжей части на усилия в поясах главных

ферм не учитывается, допускается рассчитывать:

а)

«рыбки» и столики с «рыбками» и их прикрепления в сопряжениях продольных балок

с поперечными на воспринятие всего опорного изгибающего момента и всего осевого

усилия в продольной балке;

б)

болты в вертикальных уголках прикрепления продольной балки к поперечной на

воспринятие ими всей опорной реакции продольной балки;

при

этом вводятся следующие коэффициенты условии работы m :

для

болтов в полках уголков, прикрепляемых к продоль ной

балке, а также для болтов в полках уголков, прикрепляемых к поперечной балке

(при конструкции, способной воспринимать опорный момент), — 0,9;

для

болтов в полках уголков, прикрепляемых к поперечной балке (при конструкции, не

способной воспринимать опорный момент), — 0,7.

В

случае, если совместная работа проезжей части и поясов главных ферм

обеспечивается специальными горизонтальными диафрагмами и в расчетах

учитывается разгружающее влияние проезжей части на усилия в поясах главных

ферм, расчет прикрепления продольных балок к поперечным производится с учетом

рекомендации п. 3.8.

3.12. Расчет элементов с фрикционными соединениями

на выносливость, устойчивость и жесткость производят по сечению брутто.

3.13. При определении коэффициента понижения

расчетного сопротивления γ в расчетах на выносливость фрикционных

соединений эффективные коэффициенты концентрации напряжении b

следует принимать по табл. 7.

Таблица 7

|

Номер пункта |

Расчетные сечения по основному металлу |

Коэффициент b |

|

|

углеродистой |

низколегированной |

||

|

1 |

Сечение у свободного |

1,3 |

1,5 |

|

2 |

То же с поставленным в отверстие |

1,1 |

1,3 |

|

3 |

По первому ряду высокопрочных |

1,3 |

1,5 |

|

4 |

По прикреплению двустенчатых |

1,4 |

1,6 |

|

5 |

По прикреплению с одной |

||

|

а) менее |

1,7 |

1,9 |

|

|

б) |

1,5 |

1,7 |

|

|

6 |

По прикреплению с одной |

2,2 |

2,5 |

|

Примечания: 1. Коэффициенты b 2. Коэффициент b принимают для а) диагонали б) в) г) |

________________________________

1 С учетом обозначений, указанных на рис. 1, г. должно выполняться условие: F в ³ 0,8 ( F в + F г ); при этом на «двухсрезные»

болты приходится усилие с площади не менее 2 × 0,6 ( F в + F г ).

2 С учетом обозначений,

указанных на рис. 1, д,

должны выполняться условия: a ) F в <0,6( F в + F г ); б) F в >0,6( F в + F г ).

Рис. 1 .

Расчетные сечения (А-А) проверяемых на выносливость элементов:

а-у свободного отверстии; б-у отверстия с

болтом, затянутым на нормативное усилие: в-у обрыва фасонки при отсутствии

стыка в зоне ее прикрепления; г — двустенчатых в зоне стыка при наличии двух

плоскостей трения у каждой ветви; д — двустенчатых в зоне стыка при наличии

одной плоскости трения у каждой ветви; е — одностенчатых в зоне стыка при

наличии одной плоскости трения

3.14. При проверке болтов типов 110, 110 C и 135 на выносливость во

фланцевых соединениях величина максимального отрывающего усилия на болт не

должна превышать соответствующего значения, приведенного в табл. 8.

Таблица 8

|

Диаметр болта, мм |

Толщина фланцевых уголков, мм |

Максимальное значение |

|||

|

50 |

60 |

75 |

85 |

||

|

10 |

4,2 |

3,3 |

2,7 |

2,2 |

|

|

12 |

4,7 |

3,9 |

3,1 |

2,7 |

|

|

18 |

16 |

5,7 |

4,3 |

4,2 |

3,9 |

|

20 |

6,7 |

5,9 |

5,1 |

4,8 |

|

|

10 |

6,6 |

5,3 |

4,2 |

3,5 |

|

|

12 |

7,5 |

6,0 |

5,7 |

4,3 |

|

|

22 |

16 |

9,0 |

7,5 |

6,6 |

6,0 |

|

20 |

10,5 |

9,3 |

8,1 |

7,5 |

|

|

10 |

7,7 |

6,2 |

4,9 |

4,1 |

|

|

12 |

8,7 |

6,9 |

5,9 |

5,0 |

|

|

24 |

16 |

10,5 |

8,7 |

7,7 |

6,9 |

|

20 |

12,2 |

10,7 |

9,4 |

8,7 |

|

|

10 |

10,0 |

8,1 |

6,4 |

5,3 |

|

|

27 |

12 |

11,3 |

9,0 |

7,3 |

6,5 |

|

16 |

12,6 |

11,5 |

10,0 |

9,1 |

|

|

20 |

15,9 |

14,1 |

12,3 |

11,5 |

3.15. При расчете конструкции по

предельному состоянию II для нахождения

упругих смещений и углов поворота от временной вертикальной нагрузки

деформативность фрикционных соединений допускается

не учитывать.

4. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К СОЕДИНЕНИЯМ

4.1. В конструкциях соединений должна

быть обеспечена возможность свободной постановки болтов, закручивания гаек и

плотного стягивания пакета болтами во всех местах их постановки с применением

специальных динамометрических ключей и гайковертов. Основные размеры широко

применяемых гайковертов и ключа даны в приложении 4.

Со стороны

приложения крутящего момента при применении гайковертов ИП3106 и ИП3205

(углового) расстояние от оси болта до стенки высотой более 135 мм должно быть не менее 55 мм.

При

размещении болтов следует учитывать, что наружные диаметры насадок ключей d н (см. приложение 4) равны

46, 58, 60 и 74 мм для болтов

диаметром 18, 22, 24 и 27 мм соответственно.

Взаимное

смещение осей ближайших друг к другу болтов на плоскостях, расположенных под

углом a , назначается с

учетом величины угля a , размера рисок, по которым размещены

ближайшие друг к другу болты, диаметра насадки ключа

dн и диаметра описанной окружности для гайки и головки

болта D (см. табл. 2). При

необходимости уменьшения указанного смещения следует учитывать возможность

размещения в стесненных местах головок (а не гаек) болтов; последнее условие

оговаривается в рабочих чертежах КМ.

4.2. Номинальный диаметр отверстий

принимают по табл. 9.

Таблица 9

|

Группа фрикционных |

Номинальный диаметр при номинальном |

|||

|

18 |

22 |

24 |

27 |

|

|

Определяющих |

19 |

23 |

25 |

28 |

|

Не определяющих |

23 |

28 |

30 |

33 |

Примечание. К неопределяющим геометрию конструкции относятся

соединения в прикреплении: диагоналей крестовых связей друг к другу; диагоналей

связей к нижним поясам продольных балок; «рыбок» к продольным и поперечным

балкам; распорок горизонтальных диафрагм для включения проезжей части в

совместную работу с главными формами; фасонок трубчатой распорки портала в

пролетных строениях с ездой понизу и другие соединения аналогичного характера.

4,3. Соединения на высокопрочных

болтах следует проектировать по возможности компактными.

4.4. Количество болтов в прикреплениях

связей главных ферм и связей проезжей части должно быть не менее двух. Число

рядов болтов в полунакладках вдоль усилия, должно быть также не менее двух.

4.5. Располагать болты необходимо в

соответствии с табл. 10 и рис. 2.

Таблица 10

|

Нормируемый размер |

Направление |

Вид усилия |

Допустимое расстояние |

||

|

Максимальное |

Минимальное |

||||

|

Между центрами болтов |

По диагонали |

Любое |

Растяжение и сжатие |

— |

3 d |

|

по крайнему ряду |

в листах |

меньшее из 7 d и 16 δ |

2,5 d |

||

|

в уголках |

160 мм |

||||

|

по остальным рядам |

Поперек усилия |

24 δ |

|||

|

Вдоль усилия |

Растяжение |

24 δ |

|||

|

Сжатие |

16 δ |

||||

|

От центра болта до |

при любых кромках |

Вдоль усилия и по |

Растяжение и сжатие |

меньшее из 8 δ или 120 мм |

1,5 d |

|

при обрезной кромке |

Поперек |

||||

|

при прокатной |

1,3 d |

Примечание. d —

номинальный диаметр болта; δ — толщина наиболее тонкой

из соединяемых частей.

Рис. 2 .

Допустимые минимальные а и максимальные б расстояния между болтами:

1 — прокатная

кромка; 2 — обрезная кромка

4.6. В соединениях прокатных профилей с

непараллельными поверхностями полок должны применяться клиновидные шайбы,

предотвращающие перекос гаек и головок болтов.

Приложение

1

МАТЕРИАЛЫ

ДЛЯ КОНСЕРВАЦИИ И ПОКРЫТИЯ очищенных контактных поверхностей во фрикционных и

клеефрикционных соединениях

1. В качестве материала для консервации

очищенных с помощью пескоструйной или дробеметной обработки контактных

поверхностей соединений на высокопрочных болтах следует применять эпоксидную

протекторную грунтовку ЭП-057 по ТУ 6-10-1117-71 с отвердителем № 3 по ТУ

6-10-1091-71 и растворителем 646 по ГОСТ

18188-72 или РП по ТУ 6-10-1095-71.

2. В качестве материалов покрытия

очищенных с помощью пескоструйной или дробеструйной обработки контактных

поверхностей накладок и фасонок в клеефрикционных соединениях следует применять

эпоксидно-полиамидный клей на основе эпоксидной смолы ЭД-5 по ГОСТ 10587-72

с отвердителем И-5М или И-6М (полиаминоимидазолиновая смола) по ВТУ ОП-302-68,

ускорителем УП 606/2 по МРТУ 09-6101-69 и растворителем – толуолом по ГОСТ 5789-69, а также

карборундовый порошок (карбид кремния зеленый) марки КЗ по ГОСТ

3647-59 фракции № 8, 10 или 12.

3.

Технология консервации и покрытия очищенных контактных поверхностей грунтовкой

ЭП-057 приведена в «Рекомендациях по консервации контактных поверхностей

монтажных соединений на высокопрочных болтах грунтовкой ЭП-057 после

пескоструйной очистки конструкций пролетного строения l = 110 м моста через реку Таюру (БАМ)»

(М., изд. ЦНИИСа, 1975), а технология

осуществления клеефрикционных соединений — в

«Инструкции по выполнению монтажных соединений вантового пролетного строения

Северного моста через реку Днепр в г. Киеве» (М., изд. ЦНИИСа, 1971).

Приложение 2

МАРКИ СТАЛЕЙ

ДЛЯ БОЛТОВ, ГАЕК И ШАЙБ и дополнительные технические требования

1. В

качестве материалов для высокопрочных болтов, гаек и шайб

предназначенных для конструкций, эксплуатируемых при расчетной минимальной

температуре воздуха до минус 40°С включительно (обычное исполнение), следует

применять:

для болтов

типа 110 – сталь марки 40Х по ГОСТ

4543-71, ГОСТ

10702-63, ТУ-14-170-51-74 и ТУ 14-1-1237-75;

для болтов

типа 135 — сталь марок 40ХФА и 38ХС по ГОСТ

4543-71;

для гаек —

сталь марок: 35 и 40 по ГОСТ

1050-74 и ГОСТ

10702-63; 35Х и 40Х по ГОСТ

4543-71 и ГОСТ

10702-63; при этом с болтами типа 135 следует применять гайки только из

стали марки 40Х;

для шайб —

сталь марок: ВСт5сп2, ВСт5пс2, ВСт5Гпс2, по ГОСТ 380-71, 35 и 40 по ГОСТ

1050-74 и ГОСТ

10702-63.

2. В качестве материалов высокопрочных

болтов, гаек и шайб, предназначенных для конструкций, эксплуатируемых при

расчетной минимальной температуре воздуха ниже минус 40°С (северное

исполнение), следует применять:

для болтов

типа 110С — сталь марки 40 Х по ГОСТ

4543-71, ГОСТ

10702 -63, ТУ 14-170-51-74 и ТУ 14-1-1237-75;

для гаек —

сталь марок: 35 и 40 по ГОСТ

1050-74 и ГОСТ

10702- 63 35Х и 40Х по ГОСТ 4543-71

и ГОСТ

10702-63;

для шайб — сталь марок: BCT 5сп2, ВСт5пс2, ВСт5Гпс2 по ГОСТ 380-71 35 и 40 по ГОСТ

1050-74 и ГОСТ

10702-63.

Примечание. Для железнодорожных мостов следует применять гайки

только из стали марки 40 Х. Для автомобильно-дорожных мостов такие гайки

поставляются по требованию заказчика.

3. Круглая сталь для болтов должна

поставляться с суженными пределами содержания углерода:

0,37-0,42% для марок – 40 X и 40ХФА;

0,35-0,40% для марки 38ХС.

4. Величина зерна аустенита должна

соответствовать 5-9 баллам шкалы ГОСТ 5639-65. Величина зерна определяется по

ковшовой пробе методом окисления.

5. Круглая сталь должна поставляться в

отожженном состоянии с испытанием на горячую осадку но

ГOCT

4543-71.

6.

Калиброванная круглая сталь для болтов диаметром

18, 22, 24 и 27 мм должна

поставляться специальных размеров (соответственно диаметром 17,8; 21,8; 23,8; 26,7 мм для болтов с

нарезной резьбой и 16,5; 20,35; 22 и 25 мм для болтов с накатной резьбой) с

качеством поверхности по группе Б ГОСТ 1051-73, получаемой методом шлифовки, с

шероховатостью поверхности не ниже 5

класса по ГОСТ 2789-73. Предельные отклонения по диаметру

— по 4 классу точности ГОСТ

7417-75.

7. Горячекатаная круглая сталь диаметром 19, 23, 25 и 28

мм для болтов с нарезной резьбой и диаметром 17,

21, 23 и 26 мм для болтов с накатной резьбой должна поставляться обычной

точности прокатки по группе В ГОСТ 2590-71 с качеством поверхности по

подгруппе «а» ГОСТ

4543-71 и контролем твердости по Бринеллю. Норма твердости (диаметр

отпечатка) dотп=4,1+4,8

мм. Сталь подвергается испытанию на

прокаливаемость в пределах полной марочной полосы прокаливаемости; результаты

испытаний на прокаливаемость до 01.01.80 г. факультативны, но заносятся в

спртификаты.

8. Калиброванная

шестигранная сталь для гаек с размерами под ключ 30,

36, 41 и 46 мм должна поставляться

по 5 классу точности ГОСТ 8560-67, в отожженном состоянии марок

35Х и 40Х — по ГОСТ

4543-71 и марок 35 и 40 — по ГОСТ

1050-74 с качеством поверхности по группе Б ГОСТ 1051-73 и шероховатостью поверхности не

ниже 5 класса по ГОСТ 2789-73.

Приложение 3

ОПРЕДЕЛЕНИЕ

расчетной несущей способности фрикционных соединений

Расчетную несущую способность одного болта по

фрикционных соединениях по одному рабочему контакту соприкасающихся частей

(одного «болтоконтакта») следует определять по формуле

,

где — нормативное (среднее) значение усилия

натяжения болта, тс ( табл. 1);

— нормативное (среднее)

значение коэффициента трения ( табл. 2);

k — коэффициент однородности,

учитывающий с заданной вероятностью отклонения произведения в неблагоприятную

сторону ( табл.

3);

m -0,95 -коэффициент условий

работы, учитывающий падение усилий натяжения болтов в процессе эксплуатации

вследствие релаксации напряжений и ползучести.

Значения расчетной несущей способности одного

«болтоконтакта» для фрикционных соединений (вне зависимости от технологии

натяжения болтов) даны выше в табл. 4 Инструкции.

Таблица 1

|

Тип болтов |

Диаметр болтов, мм |

Нормативное значение усилия натяжения болта, тс |

|

|

Контролируемое N |

Эффективное (с учетом |

||

|

18 |

14,2 |

13,5 |

|

|

22 |

22,4 |

21,2 |

|

|

110 и 110С |

24 |

26,1 |

24,8 |

|

27 |

34,0 |

32,3 |

|

|

135 |

22 |

26,2 |

24,8 |

|

24 |

30,4 |

28,9 |

Таблица 2

|

Обработка контактных |

Пескоструйная |

С удалением окалины и нанесением фрикционного грунта или |

Газолазменная |

Металлическими |

|

Нормативный коэффициент |

0,58 |

0,50 |

0,42 |

0,35 |

Таблица 3

|

Обработка контактных |

Значение k при числе болтов в |

||

|

2-4 |

5-19 |

³20 |

|

|

Пескоструйная |

0,574 |

0,661 |

0,760 |

|

С удалением окалины |

0,720 |

0,778 |

0,843 |

|

Газопламенная |

0,460 |

0,571 |

0,697 |

|

Металлическими |

0,358 |

0,487 |

0,638 |

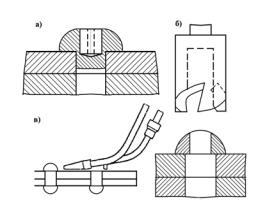

Приложение 4

ОСНОВНЫЕ

РАЗМЕРЫ механизмов для натяжения болтов:

а —

пневматического гайковерта ИП3106; б — то же

ИП3205 (углового); в — ручного динамометрического ключа; dн — диаметр

сменных насадок (для болтов диаметром 18, 22, 24

и 27 мм равен соответственно 46, 58, 66, 74 мм)

(рис.2.23, а). Просверленную головку срубают зубилом (рубильным молотком). Заклепочный стержень выбивают из отверстия бородком, а если это не удаётся сделать — то высверливают.

Трубчатым сверлом, внутренний диаметр которого на 4 мм меньше диаметра заклепки производят частичную срезку головки (рис. 2.23, б). Оставшуюся часть заклепки выбивают бородком.

Головку заклепки срезают кислородным резаком (рис.2.23, в). При этом для обеспечения сохранности основного металла оставляют венчик высотой 2 — 3 мм. Оставшийся стержень выбивают или высверливают.

Острым узким зубилом (крейцмесселем) разрезают головку заклепки на четыре сектора и удаляют их по одному. Оставшийся стержень выбивают или высверливают.

Рис.2.23. Способы удаления заклепочных головок:

а — сверлением головки; б — с помощью трубчатого сверла;

При удалении заклепок всеми перечисленными способами категорически запрещается выжигать стержень заклепки.

При замене заклепок в узле прикрепления раскоса, выполняемой для повышения выносливости этого элемента, болты ставят не менее чем в двух поперечных рядах ближайших к краю узловой фасонки. В данном случае болтами заменяют как ослабленные, так и неослабленные заклепки, при этом в прикреплении двухстенчатого элемента замену производят сначала в одной ветви, а затем в другой. В прикреплениях поперечных балок к фермам и продольных балок к поперечным, где заклепки испытывают растягивающие усилия, при замене слабых заклепок по одну сторону от вертикальной оси прикрепления за-

171

меняют также симметричные им неослабленные заклепки, находящиеся по другую сторону от этой оси.

После замены заклепок на высокопрочные болты необходимо проверить состояние расположенных рядом заклепок и в случае их расстройства заменить эти заклепки также на высокопрочные болты.

В соединениях, где болты испытывают внешние растягивающие усилия, натяжение болтов в начальный период эксплуатации значительно уменьшается. В таких узлах через две — три недели после установки болтов требуется их проверить и ослабленные вновь затянуть до нормативного усилия.

При применении высокопрочных болтов для замены слабых заклепок должно быть обеспечено выполнение следующих требований 21 :

—вместо каждой заменяемой заклепки должен быть поставлен высокопрочный болт;

—диаметр отверстий может быть больше диаметра в пределах, указанных

втабл.2.2, а в прикреплениях, не определяющих геометрию конструкции — до 6 мм более номинального диаметра болта;

—болты, как правило, должны ставиться с шайбами под головку и гайку,

вверхних поясах продольных балок, включая рыбки, под мостовыми брусьями болты следует ставить головками вверх без шайб под головки;

—металл в местах постановки шайб должен быть очищен от ржавчины и старой краски;

—натяжение высокопрочных болтов на нормативное усилие производится динамометрическими ключами на расчетный момент закручивания

(табл.2.3).

Таблица 2.2 Диаметры заклепок и устанавливаемых вместо них высокопрочных

болтов

21 Инструкция по применению высокопрочных болтов в эксплуатируемых мостах, 1995 г.

172

|

Диаметр заменяемых заклёпок |

Диаметр высоко прочных болтов, мм |

|

(диаметр отверстия под заклёпки) |

|

|

3/4″ и 19-21 мм |

18 |

|

7/8″ и 23-25 мм |

22 |

|

1″ и 26-27 мм |

24 |

|

28-30 мм |

27 |

Таблица 2.3 Нормативные усилия натяжения и расчетные моменты закручивания

высокопрочных болтов

|

Номинальный диаметр болта, мм |

18 |

22 |

24 |

27 |

|

Нормативное усилие натяжения болта ,тс |

14,2 |

22,4 |

26,1 |

34,0 |

|

Расчётный момент закручивания, кгс.м |

44 |

84 |

107 |

156 |

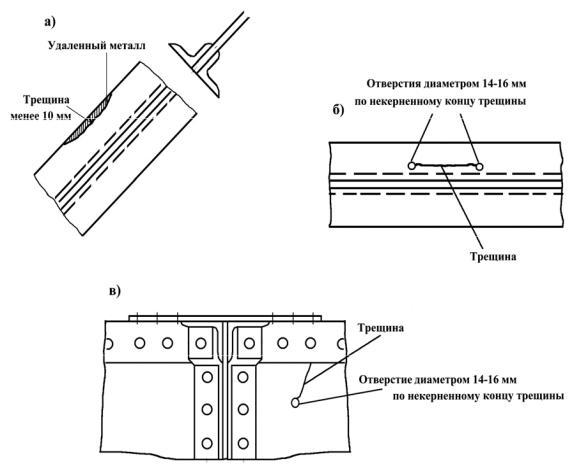

2.5.2 Засверливание концов трещин

Небольшие (менее 10 мм по длине) трещины на кромках элементов рекомендуется удалять наждачным кругом или зубилом с последующей зачист-

кой (рис.2.24, а).

Трещины длиной более 10 мм, за исключением трещин, выходящих на заклепочное отверстие, необходимо для прекращения дальнейшего их развития засверливать. При этом, прежде всего надлежит точно установить и отметить керном концы трещины, а затем просверлить в этом месте отверстия диаметром 14 — 18 мм на всю толщину листа или уголка, имеющего трещину (рис.2.24, б, в). Отверстие раззенковывается с обеих сторон на глубину 2-3 мм. Засверленные отверстия окрашивают на всю толщину поврежденного элемента.

Засверленные трещины, которые по их расположению и грузоподъемности элементов могут быть оставлены не перекрытыми, должны находиться под постоянным наблюдением (не реже, чем при каждом текущем и периодическом осмотрах). При этом надлежит следить, не распространяется ли трещина дальше отверстия.

173

Рис.2.24. Схемы удаления и засверливания трещин: а — удаление трещин на кромках; б — засверливание трещин с двух концов; в — засверливание трещины с одного конца

Трещины, значительные по длине и опасные по расположению (в частности, направленные поперек действия сил в элементе), должны быть засверлены по концам и перекрыты накладками на высокопрочных болтах.

2.5.3 Перекрытие трещин и других дефектов накладками на высокопрочных болтах

Для перекрытия трещин и других дефектов в элементах металлических пролетных строений и опор могут применяться плоские и уголковые двухсторонние или односторонние накладки. Предпочтительнее применение двухсторонних накладок, обеспечивающих лучшую передачу усилий и работу болтов.

174

Размеры накладок назначаются в зависимости от размеров перекрываемых элементов и количества болтов, подлежащих постановке в соответствии с расчетом или проектом.

Для плоской накладки минимальную толщину принимают равной 10 мм, максимальную — не более 16 мм. Минимальная толщина прокладки — 4 мм. Уголки берут сечением не меньше, чем 100x100x10 мм. В уголковых накладках необходимо сострогать или снять наждачным кругом металл у обушка (вершину уголка) для обеспечения плотного прилегания их к перекрываемому уголку.

Резка металла при заготовке накладок может производиться гильотинными ножницами, газовыми резаками, рубильными молотками. Резка электродугой не допускается. Кромки металла после газовой резки и рубки зубилом подлежат дополнительной обработке строжкой или наждачным кругом (после газовой резки строжка должна быть на глубину не менее 2 мм).

Отверстия в накладках сверлят при их заготовке по разметке или шаблону, снятому с натуры, в случае необходимости постановки болтов по1 старым дырам в элементах. Диаметр отверстий следует принимать на 4 мм больше диаметра болтов с целью облегчения сборочных работ, т.к. разметка может быть не достаточно точной (в отверстиях для соединений на высокопрочных болтах допускается «чернота», не препятствующая постановке болта).

Постановка накладок осуществляется, как правило, в «окно». В случае, если для постановки накладок не требуется расклепа стыков и прикреплений или удаление большого количества связующих заклепок (на протяжении менее 0,5 м), все работы, кроме натяжения высокопрочных болтов, могут выполняться без предоставления специального «окна». Новые отверстия в элементах, в местах постановки накладок, сверлят заранее до «окна» по шаблону, снятому с заготовительных накладок. Существующие заклепки, мешающие постановке накладок, в интервал между поездами по одной заменяют обычными болтами и пробками по 50% тех и других. Высокопрочные болты при постановке накладок должны ставиться в соответствии с рекомендациями п.п.2.5.1.

175

При постановке накладок все контактные поверхности накладок и ремонтируемого элемента должны быть очищены от старой краски, ржавчины, отстающей окалины, масляных пятен, грязи, наледи. Очистку производят сухопескоструйными аппаратами или жесткими металлическими щетками (иглофрезами, сжатыми щетками). Поверхности накладок и прокладок могут быть очищены огневым способом.

После обработки контактных поверхностей монтаж соединений должен быть произведен не позднее, чем через трое суток, иначе, как и при повторном загрязнении, обработку контактных поверхностей следует произвести заново. С целью продления указанного срока прибегают к так называемой консервации контактных поверхностей. Ее осуществляют путем нанесения краски или грунта, имеющих цинкосиликатную основу. Покрытие наносят на поверхность равномерным слоем толщиной 60 — 70 мкм, используя метод пневмораспыления. Работы ведут при температуре не ниже 4-5°С. Между очисткой и консервацией поверхности перерыв более 3 ч не допускается.

Возможно также применять консервирующее клеефрикционное покрытие, которое осуществляется следующим образом. На очищенную пескоструйным способом поверхность наносят слой эпоксидной смолы, в который до схватывания внедряют механическим способом зерна карбида кремния. В результате образуется покрытие с четко выраженной шероховатостью, которое требуется наносить лишь на одну из соприкасающихся поверхностей. Вторую соприкасающуюся поверхность достаточно очистить щетками непосредственно перед сборкой соединения. При такой конструкции соединения уменьшение несущей его способности не происходит. Данная технология позволяет избежать применения на объекте пескоструйного аппарата.

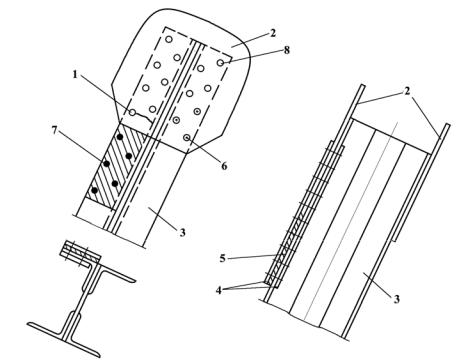

В элементах главных ферм накладки чаще всего ставят для перекрытия усталостных повреждений металла по месту крепления раскосов к верхним узлам. В таких случаях как правило, ставят двухсторонние накладки, монтируемые с частичным или полным охватом заклепочного соединения. Если трещи-

176

ной поврежден не весь элемент, а лишь отдельная его часть, то накладками перекрывают сечение только данной части, при этом после монтажа накладок заменяют высокопрочными болтами три первых поперечных ряда заклепок в прикреплении уцелевшей части; в случае двустенчатой конструкции элемента аналогичную замену производят в прикреплении неповрежденной ветви

(рис.2.25).

Рис. 2.25. Перекрытие трещины двухсторонними накладками в прикреплении раскоса к узлу фермы:

I — трещина; 2 — фасонка; 3 — раскос; 4 — накладки; 5 — прокладка; 6 — высокопрочные болты по старым дырам; 7 — высокопрочные болты по новым дырам существующие заклепки

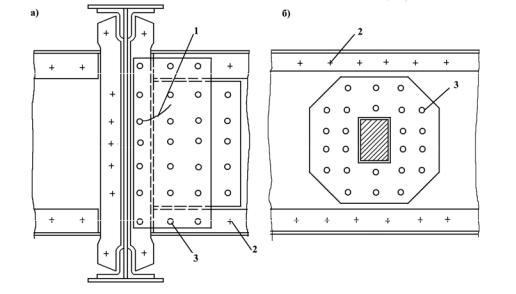

Для перекрытия очагов коррозии за пределами узлов ферм, например, в горизонтальных листах коробчатых нижних поясов, открытых сверху, обычно ставят односторонние накладки (рис.2.26). Здесь болты, прикрепляющие накладку, устанавливают взамен связующих заклепок и распускать несущее со-

177

единение не требуется. Работы ведут в промежутках между поездами.

Рис. 2.26. Перекрытие дефектов главных ферм вне узла: I — накладка усиления; 2 — зона сильного поражения коррозией внутренних уголков и горизонтального листа; 3 — дренажное отверстие; 4 — существующие заклепки;

5 — высокопрочные болты по старым отверстиям; 6 — высокопрочные болты по новым отверстиям

178

При ремонте продольных балок проезжей части старых пролетных строений трещины, возникающие в местах прикрепления к поперечным балкам, перекрывают двухсторонними накладками (Рис.2.27,а). Накладки наводят на поясные уголки и на вертикальные уголки прикрепления с установкой между накладками и стенкой соответствующих прокладок. Работы ведут в следующем порядке:

—засверлить концы трещины.

—заменить заклепки в уголках по месту крепления новых деталей на временные высокопрочные болты.

—произвести натурные обмеры и изготовить шаблоны, накладки и прокладки, при этом в накладках и прокладках просверливают все монтажные отверстия.

—наметить и просверлить в стенке одно среднее и два крайних отверстия для крепления прокладок, временно закрепить болтами и пробками обе прокладки на стенке и через них просверлить в стенке остальные отверстия.

—все временные болты, а также прокладки снять, очистить контактные поверхности старого и нового металла, после чего установить все детали в проектное положение, заполнить отверстия постоянными болтами, стянуть пакеты

ипроизвести натяжение болтов.

В заключение произвести герметизацию соединения и его подкраску. Следует отметить, что при снятых временных болтах прикрепление ока-

зывается распущенным, поэтому для обеспечения безопасности движения поездов место работ на время роспуска этого прикрепления ограждают сигналами остановки. Кроме того, перед снятием временных болтов ремонтируемый конец продольной балки опирают на пояса главных ферм через специальные брусья, чтобы исключить возможность провисания этого конца при снятых болтах.

В случае усиления стенки балки накладками по месту пробоины или сильной вмятины поврежденный участок стенки предварительно вырезают и взамен ставят прокладку соответствующих размеров. Крепят накладки к стенке,

179

по возможности, не затрагивая существующих заклепочных соединений, с размещением болтов только по новым отверстиям (рис.2.27, б).

В верхних поясах продольных балок накладки устанавливают для перекрытия трещин и выколов, которые появляются в выступающих полках уголков при отсутствии горизонтальных поясных листов. Для установки на пояса балок применяют односторонние накладки — уголкового сечения или плоские. Уголковые накладки ставят для перекрытия трещин и прикрепляют только вертикальной полкой (рис.2.28, а), при этом обушок накладки сострагивают для обеспечения плотного прилегания к старому металлу. Плоские накладки применяют для перекрытия выколов и крепят к горизонтальным полкам обоих поясных уголков (рис.2.28, б). В первом случае болты размещают по старым отверстиям взамен заклепок, а во втором — по новым отверстиям.

Рис.2.27.Перекрытие накладками трещин и поврежденных участков в стенках двутавровых клепаных балках: а — в прикреплении продольных и

поперечных балок; б — в стенке балки; I — трещина; 2 — существующие заклепки; 3– высокопрочные болты

180

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Инструкция по применению высокопрочных болтов в эксплуатируемых мостах

Карточка

Инструкция по применению высокопрочных болтов в эксплуатируемых мостах / М-во путей сообщ. Рос. Федерации, Гл. упр. пути, Науч.-исслед. ин-т мостов. — Москва : Транспорт, 1995. — 76 с. : ил.; 21 см.

Мостовые конструкции — Соединения болтовые

Болты высокопрочные

Шифр хранения:

FB 3 96-8/138

Описание

| Заглавие | Инструкция по применению высокопрочных болтов в эксплуатируемых мостах |

|---|---|

| Коллекции ЕЭК РГБ | Каталог документов с 1831 по настоящее время |

| Дата поступления в ЭК | 27.02.2002 |

| Каталоги | Книги (изданные с 1831 г. по настоящее время) |

| Сведения об ответственности | М-во путей сообщ. Рос. Федерации, Гл. упр. пути, Науч.-исслед. ин-т мостов |

| Выходные данные | Москва : Транспорт, 1995 |

| Физическое описание | 76 с. : ил.; 21 см |

| Тема | Мостовые конструкции — Соединения болтовые |

| Болты высокопрочные | |

| Язык | Русский |

| Места хранения | FB 3 96-8/138 |

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Страницы и текст этой инструкции

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Инструкция по проектированию соединений на высокопрочных болтах в стальных конструкциях мостов.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Инструкция по проектированию соединений на высокопрочных болтах в стальных конструкциях мостов (без загрузки его на свой компьютер).

Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Инструкция по проектированию соединений на высокопрочных болтах в стальных конструкциях мостов на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии.

Возможность печати руководства пользователя также была предусмотрена на нашем сайте,

и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer.

Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.