Введение в балансировку роторов

Уровень сложности

Простой

Время на прочтение

16 мин

Количество просмотров 9.5K

Ротор — это тело, которое вращается вокруг некоторой оси и удерживается своими несущими поверхностями в опорах. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. Под несущими поверхностями подразумеваются поверхности цапф* или поверхности их заменяющие.

*Цапфа (нем. Zapfen «цапфа, шейка, шип, втулка, стержень») — часть вала или оси, на которой находится опора (подшипник). Цапфа, находящаяся на краю вала, называется шип, в средней части вала — шейка. Концевая цапфа, воспринимающая осевые нагрузки, — пята.

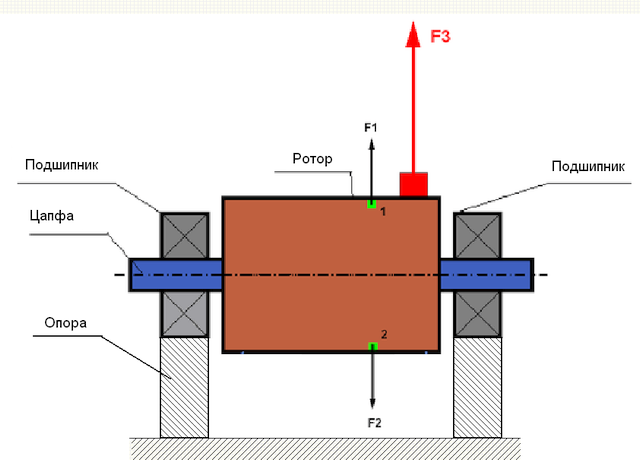

В идеально сбалансированном роторе его масса распределяется симметрично относительно оси вращения, т.е. любому элементу ротора можно поставить в соответствие другой элемент, расположенный симметрично относительно оси вращения. На каждый элемент ротора при вращении действует центробежная сила направленная в радиальном направлении (перпендикулярно к оси вращения ротора). В сбалансированном роторе центробежная сила, действующая на любой элемент ротора, уравновешивается центробежной силой, действующей на симметричный элемент. Например на элементы 1 и 2 ( на рисунке 1 обозначены зеленым цветом) действуют центробежные силы F1 и F2 равные по величине и противоположные по направлению. Это верно для всех симметричных элементов ротора и таким образом суммарная центробежная сила, действующая на ротор равна 0 и ротор является уравновешенным. Но если симметрия ротора нарушена ( на рис.1 несимметричный элемент обозначен красным цветом), то на ротор начинает действовать неуравновешенная центробежная сила F3.

При вращении эта сила меняет направление вместе с поворотом ротора. Динамическая нагрузка, возникающая от действия этой силы передается на подшипники, что приводит к их ускоренному износу. Кроме того под действием этой переменной по направлению силы происходит циклическая деформация опор и фундамента, на котором закреплен ротор, то есть возникает вибрация. Для устранения дисбаланса ротора и сопутствующей ему вибрации необходимо установить уравновешивающие массы, которые восстановят симметрию ротора.

Балансировка роторов — это операция по устранению дисбаланса путем добавления уравновешивающих масс.

Задачей балансировки является нахождение величины и места (угла) установки одной или нескольких уравновешивающих масс.

Виды роторов и виды дисбаланса

С учетом прочности материала ротора и величины действующих на него центробежных сил, роторы можно разделить на два вида — жесткие роторы и гибкие.

Жесткие роторы на рабочих режимах под действием центробежной силы деформируются незначительно и влиянием этой деформации в расчетах можно пренебречь.

Деформацией гибких роторов пренебречь уже нельзя. Деформация гибких роторов усложняет решение задачи балансировки и требует применения других математических моделей, по сравнению с задачей балансировки жестких роторов. Следует отметить, что один и тот же ротор на малых скоростях вращения может вести себя как жесткий, а при больших скоростях — как гибкий. В дальнейшем мы будем рассматривать только балансировку жестких роторов.

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два вида дисбаланса — статический и динамический (моментный). Соответственно говорят о статической и динамической балансировке ротора.

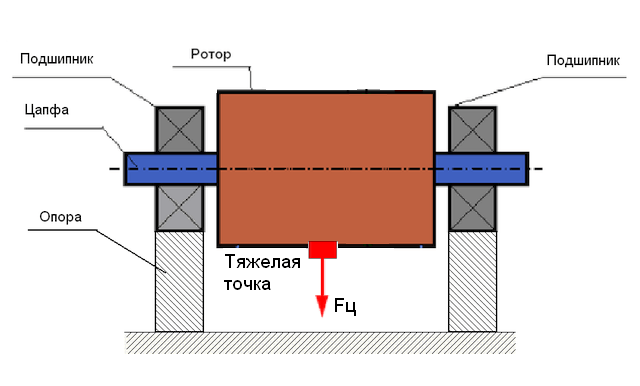

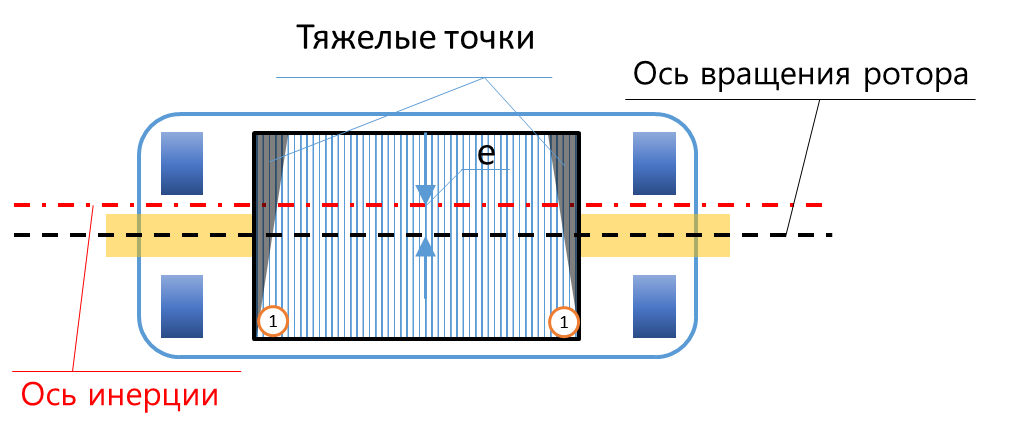

Статический дисбаланс ротора проявляется без вращения ротора, то есть в статике, когда ротор под действием силы тяжести разворачивается «тяжелой точкой» вниз. Пример ротора со статическим дисбалансом приведен на рис.2

Под действием силы тяжести ротор разворачивается «тяжелой точкой» вниз

Динамический дисбаланс проявляется только при вращении ротора.

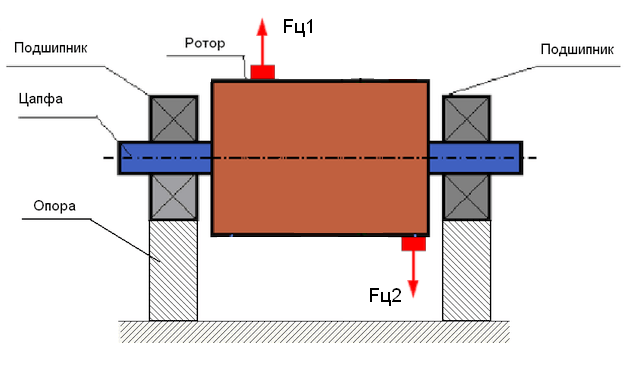

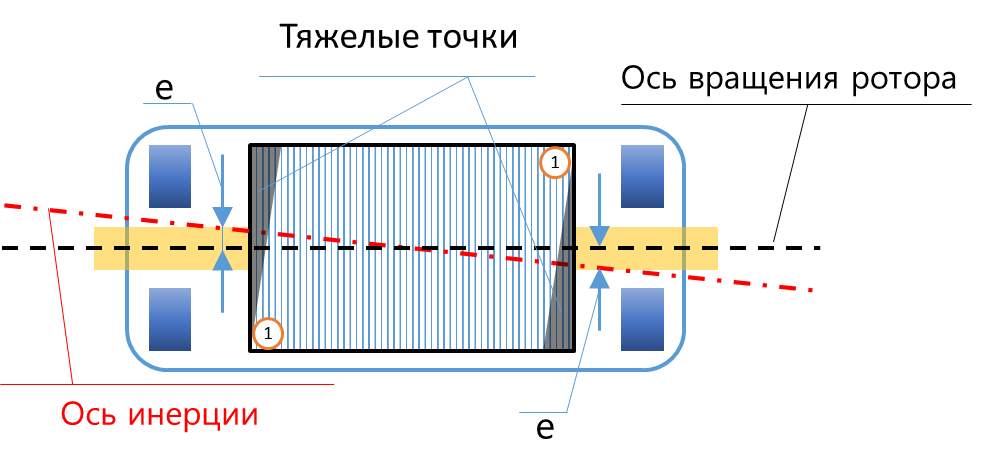

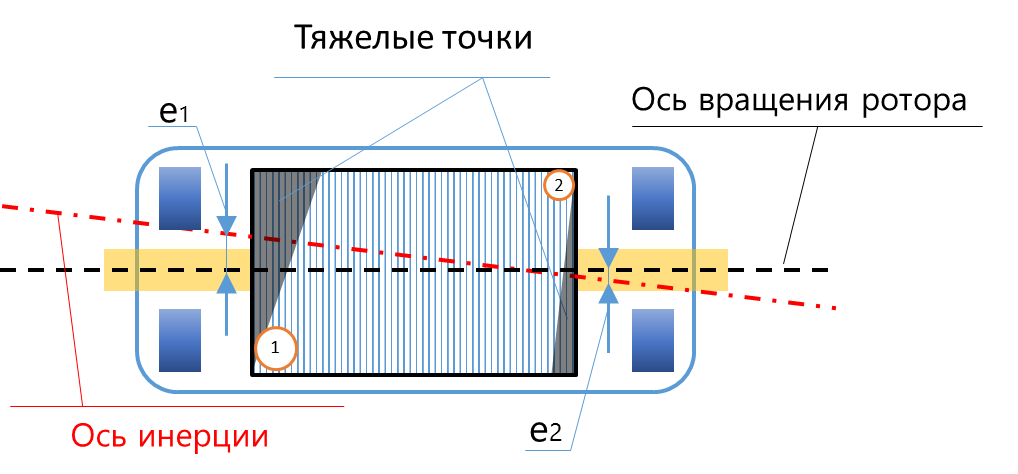

Пример ротора с динамическим дисбалансом приведен на рис. 3.

Силы Fц1 и Fц2 создают момент, стремящийся развернуть ротор.

В этом случае несбалансированные равные массы М1 и М2 находятся в разных плоскостях — в разных местах по длине ротора. В статическом положении, т.е. когда ротор не вращается на ротор воздействует только сила тяжести и массы уравновешивают друг друга. В динамике при вращении ротора, на массы М1 и М2 начинают действовать центробежные силы Fц1 и Fц2. Эти силы равны по величине и противоположны по направлению. Однако, поскольку они приложены в разных местах вала по длине и не находятся на одной линии, эти силы не компенсируют друг друга. Силы Fц1 и Fц2 создают момент, приложенный к ротору. Поэтому такой дисбаланс еще называют моментным. Соответственно на подшипниковые опоры действуют нескомпенсированные центробежные силы, которые могут значительно превышать расчетные и уменьшать ресурс работы подшипников.

Поскольку данный вид дисбаланса проявляется только в динамике при вращении ротора он называется динамическим. Его невозможно устранить в статике балансировкой «на ножах» или другими аналогичными способами. Для устранения динамического дисбаланса необходимо установить два компенсирующих груза, которые создадут момент равный по величине и противоположный по направлению моменту, возникающему от масс М1 и М2. Компенсирующие массы не обязательно должны устанавливаться напротив масс М1 и М2 и быть равными им по величине. Главное, чтобы они создавали момент, полностью компенсирующий момент дисбаланса.

В общем случае массы М1 и М2 могут быть не равны друг другу, так что будет иметь место сочетание статического дисбаланса и динамического. Теоретически доказано, что для жесткого ротра для устранения его дисбаланса необходимо и достаточно установить два груза разнесенных по длине ротора. Эти грузы будут компенсировать как момент, возникающий вследствие динамического дисбаланса, так и центробежную силу, возникающую вследствие несимметричности массы относительно оси ротора (статический дисбаланс). Обычно динамический дисбаланс характерен для длинных роторов, типа валов, а статический — для узких. Однако, если узкий ротор установлен с перекосом относительно оси, или деформирован («восьмерка»), то в этом случае будет возникать трудноустранимый динамический дисбапланс. (см. рис. 4), поскольку в этом случае сложно установить корректирующие грузы, создающие нужный компенсирующий момент.

Силы F1 и F2 не лежат на одной линии и не компенсируют друг друга.

В связи с тем, что из-за узкого ротора плечо для создания момента небольшое, могут потребоваться корректирующие грузы большой массы. Но при этом дополнительно возникает т.н. «индуктированный дисбаланс», связанный с деформацией узкого ротора под действием центробежных сил от корректирующих масс. (см. например «Методические указания по балансировке жестких роторов (к ГОСТ 22061-76 Машины и технологическое оборудование. Система классов точности балансировки. Основные положения)» Раздел 10. СИСТЕМА «РОТОР — ОПОРЫ» ) Это заметно для узких колёс вентиляторов, у которых помимо силового дисбаланса действует ещё и аэродинамический дисбаланс. Причём надо понимать, что аэродинамическая неуравновешенность, точнее аэродинамическая сила прямо пропорциональна угловой скорости ротора, а для её компенсации используется центробежная сила корректирующей массы, которая пропорциональна квадрату угловой скорости. Поэтому эффект балансировки может иметь место только на конкретной частоте балансировки. На других частотах вращения возникает дополнительная погрешность. Тоже самое можно сказать об эл. магнитных силах в эл. двигателе, которые также пропорциональны угловой скорости. То есть устранить при помощи балансировки все причины вибрации механизма невозможно.

Вибрация механизмов.

Вибрация — это реакция конструкции механизма на воздействие циклической возбуждающей силы. Эта сила может иметь разную природу.

Центробежная сила, возникающая из-за неуравновешенности ротора — нескомпенсированная сила действующая на «тяжелую точку». Именно эта сила и вибрация ею вызванная устраняются балансировкой ротора.

Силы взаимодействия, имеющие «геометрическую» природу и возникающие вследствие погрешностей изготовления и монтажа сопрягаемых деталей. Указанные силы могут, например, возникать вследствие некруглости шеек вала, погрешностей профилей зубьев в зубчатых передачах, волнистости беговых дорожек подшипников, расцентровки сопрягаемых валов и т.п. В случае некруглости шеек ось вала будет смещаться в зависимости от угла поворота вала. Хотя такая вибрация также проявляется на частоте вращения ротора, устранить ее балансировкой практически невозможно.

Аэродинамические силы, возникающие при вращении рабочих колёс вентиляторов и других лопастных механизмов. Гидродинамические силы, возникающие при вращении рабочих колёс гидронасосов, турбин и т.п.

Электромагнитные силы, возникающие при работе электрических машин, например, вследствие несимметричности обмоток ротора, наличии короткозамкнутых витков и. т.п. причин.

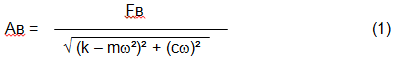

Величина вибрации (например её амплитуда Ав) зависит не только от величины возбуждающей силы Fв, действующей на механизм c круговой частотой ω, но и от жесткости k конструкции механизма, его массы m , а также коэффициента демфирования C.

Для измерения вибрации и балансировки механизмов могут использоваться датчики различных типов, в том числе:

-

датчики абсолютной вибрации, предназначенные для измерения виброускорения (акселерометры) и датчики виброскорости;

-

датчики относительной вибрации — вихретоковые или ёмкостные, предназначенные для измерения виброперемещения. В некоторых случаях (когда это позволяет конструкция механизма) для оценки его вибронагруженности могу также использоваться датчики силы. В частности они широко используются для измерения вибронагруженности опор дорезонансных балансировочных станков.

Итак вибрация — это реакция механизма на воздействие внешних сил. Величина вибрации зависит не только от величины силы, действующей на механизм, но и от жесткости конструкции механизма. Одна и та же по величине сила может приводить к разной вибрации. В механизмах с жесткой конструкцией опор, даже если вибрация и небольшая по величине, на подшипниковые узлы могут действовать значительные динамические нагрузки. Поэтому при балансировке механизмов с жесткими опорами применяют датчики силы, а не вибрации (виброакселерометры). Датчики вибрации применяют на механизмах с относительно податливыми опорами, когда действие неуравновшенных центробежных сил приводит к появлению заметной деформации опор и вибрации. Датчики силы применяют при жестких опорах, когда даже значительные силы, возникающие вследствие дисбаланса не приводят к появлению значительной вибрации.

Резонанс конструкции — фактор препятствующий проведению балансировки

Ранее мы уже упоминали, что ротора делятся жесткие и гибкие. Жесткость или гибкость ротора не следует путать с жесткостью или подвижностью опор (фундамента) на который установлен ротор. Ротор считается жестким, когда его деформацией (изгибом) под действием центробежных сил можно пренебречь. Деформация гибкого ротора относительно велика и ей пренебречь нельзя.

В этой статье мы рассматриваем только балансировку жестких роторов. Жесткий (недеформируемый) ротор может быть в свою очередь установлен на жесткие или подвижные (податливые) опоры. Понятно, что и эта жесткость\подвижность опор является относительной в зависимости от скорости вращения ротора и величины возникающих центробежных сил. Условной границей является частота собственных колебаний опор\фундамента ротора. Для механических систем форма и частота собственных колебаний определяются массой и упругостью элементов механической системы. То есть частота собственных колебаний является внутренней характеристикой механической системы и не зависит от внешних сил. Будучи отклоненным от состояния равновесия, опоры за счет упругости стремятся вернуться в положение равновесия. Но вследствие инерции массивного ротора этот процесс носит характер затухающих колебаний. Эти колебания и являются собственными колебаниями системы ротор-опоры. Их частота зависит от соотношения массы ротора и упругости опор.

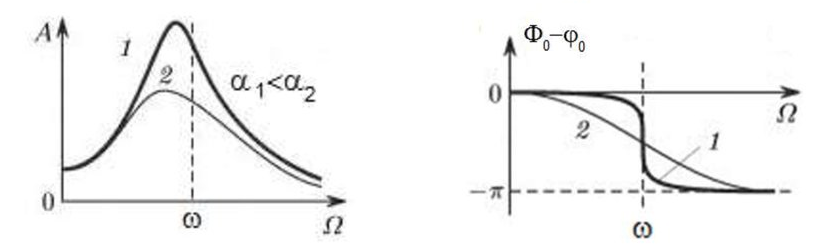

Когда ротор начинает вращаться и частота его вращения приближается к частоте собственных колебаний, амплитуда вибрации резко возрастает, что может привести к разрушению конструкции.

Возникает явление механического резонанса. В области резонанса изменение скорости вращения на 100 об\мин может привести к увеличению вибрации в десятки раз. При этом (в области резонанса) фаза вибрации меняется на 180°.

Если конструкция механизма расчитана неудачно, и рабочая частота вращения ротора близка к частоте собственных колебаний, то эксплуатация механизма становится невозможной из-за недопустимо высокой вибрации. Балансировка обычным способом тоже невозможна, так как даже при незначительном изменении скорости параметры вибрации резко меняются. Для балансировки в области резонанса применяются специальные методы, не рассматриваемые в данной статье. Определить частоту собственных колебаний механизма можно на выбеге (при выключении вращения ротора) или методом ударного воздействия с последующим спектральным анализом отклика системы на удар.

Для механизмов, рабочая частота вращения которых лежит выше частоты резонанса, то есть работающих в зарезонансном режиме, опоры считаются подвижными и для измерения используются датчики вибрации, в основном виброаселерометры, измеряющие ускорение элементов конструкции. Для механизмов работающих в дорезонансном режиме, опоры считаются жесткими. В этом случае применяют датчики силы.

Линейные и нелинейные модели механической системы. Нелинейность — фактор препятствующий проведению балансировки

При балансировке жестких роторов для балансировочных расчетов применяют математические модели, которые называются линейными. Линейность модели означает, что в такой модели одна величина пропорционально (линейно) зависит от другой. Например, если нескомпенсированную массу на роторе увеличить в два раза, то и величина вибрации увеличится в два раза. Для жестких роторов можно применять линейную модель, поскольку они не деформируются. Для гибких роторов применять линейную модель уже нельзя. Для гибкого ротора при увеличении массы тяжелой точки во время вращения возникнет дополнительная деформация, и помимо массы, увеличится также радиус расположения тяжелой точки. Поэтому для гибкого ротора вибрация увеличится более чем в два раза, и обычные методы расчета работать не будут. Также к нарушению линейности модели может привести изменение упругости опор при их больших деформациях, например когда при малых деформациях опор работают одни конструктивные элементы, а при больших в работу включаются другие элементы конструкции. Именно поэтому нельзя балансировать механизмы не закрепленные на фундаменте, а, например, просто установленные на пол. При значительных вибрациях сила дисбаланса может отрывать механизм от пола, тем самым существенно меняя характеристики жесткости системы. Лапы двигателей должны быть надежно закреплены, болтовые крепления затянуты, толщина шайб должна обеспечивать достаточную жесткость крепления и т.д. При разбитых подшипниках возможно значительное смещение вала и его удары, что также приведет к нарушению линейности и невозможности проведения качественной балансировки.

Балансировочные приборы и балансировочные станки

Как уже отмечалось выше, балансировка – это процесс совмещения главной центральной оси инерции с осью вращения ротора.

Указанный процесс может выполняться двумя методами.

Первый метод предусматривает обработку цапф ротора, которая выполняется таким образом, чтобы ось, проходящая через центры сечения цапф с главной центральной осью инерции ротора. Подобная методика редко применяется на практике и не будет подробно рассмотрен в данной статье.

Второй (наиболее распространённый) метод предусматривает перемещение, установку или съём на роторе корректирующих масс, которые размещаются таким образом, чтобы ось инерции ротора максимально приблизилась к оси его вращения.

Перемещение, добавление или удаление корректирующих масс при балансировке может производиться с использованием различных технологических операций, в том числе: сверлением, фрезерованием, наплавкой, наваркой, завинчиванием или вывинчиванием винтов, выжиганием лучом лазера или электронным пучком, электролизом, электромагнит-ным наплавом и т.п.

Процесс балансировки может выполняться двумя способами:

-

балансировкой роторов в сборе (в собственных подшипниках) при помощи балансировочных приборов;

-

балансировкой роторов на балансировочных станках. Для балансировки роторов в собственных подшипниках обычно используются специализированные балансировочные приборы (комплекты), позволяющую измерять вибрацию балансируемого ротора на частоте его вращения в векторной форме, т.е. измерять как амплитуду, так и фазу вибрации. В настоящее время указанные приборы изготавливаются на базе микропроцессорной техники и (помимо измерения и анализа вибрации) обеспечивают автоматизированный расчет параметров корректирующих грузов, которые необходимо установить на роторе для компенсации его дисбаланса. Эти приборы включают в себя:

-

измерительно-вычислительный блок, выполненный на базе компьютера или промышленного контроллера;

-

два (или более) датчика вибрации;

-

датчик фазового угла;

-

оснастку для установки датчиков на объекте;

-

специализированное программное обеспечение, предназначенное для выполнения полного цикла измерения параметров вибрации ротора в одной, двух и более плоскостях коррекции.

В настоящее наиболее распространены балансировочные станки двух типов:

-

станки зарезонансные (с податливыми опорами);

-

станки дорезонансные (с жёсткими опорами). Зарезонансные станки имеют относительно податливые опоры, выполненные, например, на базе плоских пружин. Частота собственных колебаний этих опор обычно в 2-3 раза ниже частоты вращения балансируемого ротора, который на них устанавливается. При измерениях вибрации опор зарезонансного станка обычно используются датчики вибрации (акселерометры, датчики виброскорости и т.п.). В дорезонансных балансировочных станках используются относительно жёсткие опоры, собственные частоты колебаний которых должны быть в 2-3 раза выше частоты вращения балансируемого ротора. Для измерения вибронагруженности опор дорезнансного станка обычно используются датчики силы. Достоинством дорезонансных балансировочных станков является то, что балансировку на них можно проводить на относительно невысоких частотах вращения ротора (до 400 — 500 об/мин), что существенно упрощает конструкцию станка и его фундамента, а также повышает производительность и безопасность балансировки.

Балансировка жестких роторов

Важно!

-

Балансировкой устраняются только вибрация, вызванная несимметричностью распределения массы ротора относительно его оси вращения. Другие виды вибрации балансировкой не устраняются!

-

Балансировке подлежат технические исправные механизмы, конструкции которых обеспечивают отсутствие резонансов на рабочей частоте вращения, надежно закрепленные на фундаменте, установленных в исправные подшипники.

-

Неисправный механизм подлежит ремонту, и только потом — балансировке. В противном случае качественная балансировка невозможна.

Балансировка не может заменить собой ремонт!

Основной задачей балансировки является нахождение массы и места установки компенсирующих грузов, на которые действуют уравновешивающие центробежные силы.

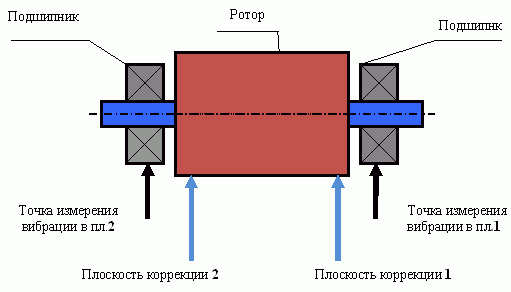

Как было сказано выше для жестких роторов в общем случае необходимо и достаточно установить два компенсирующих груза. При этом будет устранен как статический, так и динамический дисбаланс ротора. Общая схема измерения вибрации при проведении балансировки выглядит следующим образом.

На подшипниковые опоры в точках 1 и 2 устанавливаются датчики вибрации. На роторе закрепляется метка оборотов, обычно приклеивается светоотражающая лента. Метка оборотов используется лазерным тахометром для определения скорости вращения ротора и фазы вибросигнала.

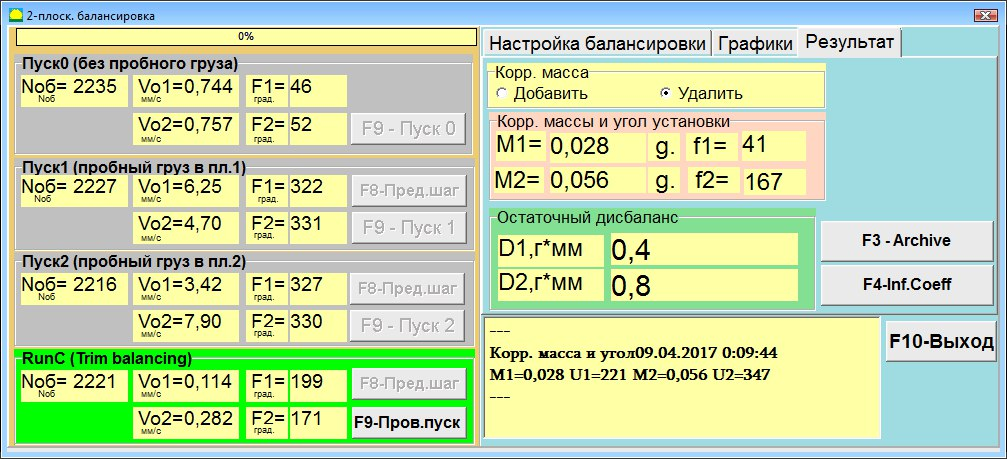

В большинстве случаев динамическая балансировка проводится методом трех пусков. Метод основан на том, что на ротор последовательно в 1 и 2 плоскость устанавливаются пробные грузы известной массы и по результатам изменения параметров вибрации рассчитываются массы и место установки уравновешивающих грузов.

Место установки груза называется плоскостью коррекции. Обычно плоскости коррекции выбираются в районе подшипниковых опор, на которые установлен ротор.

При первом пуске измеряется исходная вибрация. Затем на ротор ближе к одной из опор устанавливается пробный груз известной массы. Производится второй пуск и измеряются параметры вибрации, которые должны измениться вследствие установки пробного груза. Затем пробный груз в первой плоскости снимается и устанавливается во второй плоскости. Производится третий пуск и измеряются параметры вибрации. Пробный груз снимается и программа автоматически рассчитывает массы и место (углы) установки уравновешивающих грузов.

Смысл установки пробных грузов заключается в том, чтобы определить как система реагирует на изменение дисбаланса. Массы и место установки пробных грузов известны, поэтому программа может рассчитать так называемые коэффициенты влияния, показывающие как внесение известного дисбаланса влияет на параметры вибрации. Коэффициенты влияния являются характеристиками самой механической системы и зависят от жесткости опор и массы (инерционности) системы ротор-опоры.

Для однотипных механизмов одинаковой конструкции коэффициенты влияния будут близки. Можно сохранить их в памяти компьютера и использовать для балансировки однотипных механизмов без проведения пробных пусков, что значительно повышает производительность балансировки. Заметим, что массу пробных грузов нужно выбирать такой, чтобы параметры вибрации заметно менялись при установке пробных грузов. В противном случае возрастает погрешность вычисления коэффициентов влияния и ухудшается качество балансировки.

Как можно понять из рис. 1 центробежная сила действует в радиальном направлении, т.е. перпендикулярно оси ротора. Поэтому датчики вибрации надо устанавливать так, чтобы их ось чувствительности была направлена также была направлена в радиальном направлении. Обычно жесткость фундамента в горизонтальном направлении меньше, поэтому вибрация в горизонтальном направлении выше. Поэтому для повышения большей чувствительности датчики следует устанавливать так, чтобы их ось чувствительности также была направлена горизонтально. Хотя принципиальной разницы нет. Помимо вибрации в радиальном направлении необходимо контролировать вибрацию в осевом направлении, вдоль оси вращения ротора. Эта вибрация обычно вызывается не дисбалансом, а другими причинами, в основном связанными с несоосностями и перекосами валов, соединенных через муфту.

Эта вибрация балансировкой не устраняется, в этом случае требуется проводить центровку. На практике обычно в таких механизмах присутствует и дисбаланс ротора и несоосность валов, что значительно усложняет задачу устранения вибрации. В таких случаях сначала необходимо провести центровку, а затем уже балансировку механизма. (Хотя при сильном моментном дисбалансе вибрация также возникает и в осевом направлении за счет «скручивания» конструкции фундамента)

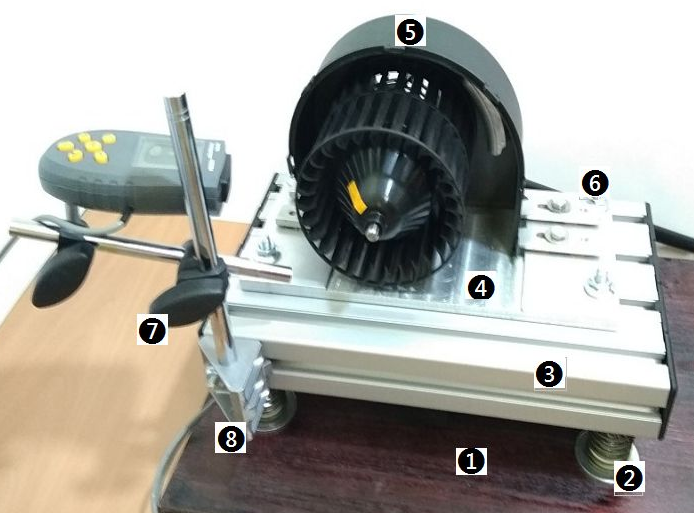

Примеры стендов для балансировки небольших роторов

Балансировочный стенд состоит из механической части (подпружиненной платформы), на которой крепится подлежащий балансировке вентилятор или другой ротор, и измерительной части, выполненной на базе балансировочного прибора.

Смысл данной конструкции в следующем:

Балансировочный прибор измеряет амплитуду и фазу вибрации, вызванной центробежной силой. В используемой для балансировочных расчетов линейной модели предполагается, что вибрация имеет гармонический характер и ее величина (амплитуда) прямо пропорциональна величине дисбаланса. Применение пружин в качестве упругих элементов позволяет обеспечить хорошую линейность в широком диапазоне величин вибрации и высокую чувствительность к малым центробежным силам.

Критерии оценки качества балансировки механизмов.

Качество балансировки роторов (механизмов) может оцениваться двумя способами. Первый способ предусматривает сравнение величины остаточного дисбаланса, определённого при выполнении балансировки, с допуском на остаточный дисбаланс. Указанные допуски для различных классов роторов установлены в ГОСТ ИСО 1940-1-2007. «Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса».

Однако выполнение указанных допусков не может полностью гарантировать эксплуатационную надёжность механизма, связанную с достижением минимального уровня его вибрации. Это объясняется тем, что величина вибрации механизма определяется не только величиной силы, связанной с остаточной неуравновешенностью его ротора, но также зависит ещё от ряда других параметров, в том числе: от жесткости k элементов конструкции механизма, его массы m , коэффициента демпфирования, а также частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его сбалансированности) в ряде случаев рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов. Наиболее общим стандартом, регламентирующим допустимые уровни вибрации механизмов, является ГОСТ ИСО 10816-3-2002 «Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 3. Промышленные машины». С его помощью можно устанавливать допуска на любые виды машин с учётом мощности их электропривода.

Помимо этого универсального стандарта имеется ряд специализированных стандартов, разработанных для конкретных видов механизмов. Например, ГОСТ 31350-2007 «Вибрация. Вентиляторы промышленные. Требования к производственной вибрации и качеству балансировки», ГОСТ ИСО 7919-1-2002 «Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство», .ГОСТ 16921-83 «Машины электрические вращающиеся. Допустимые вибрации» и т.д.

1.Основные понятия

Главным источником вибрации агрегатов является неуравновешенность роторов , которая всегда имеет место, из-за того, что ось вращения и ось инерции, проходящая через центр масс, не совпадают. Неуравновешенность роторов подразделяют на следующие три вида.

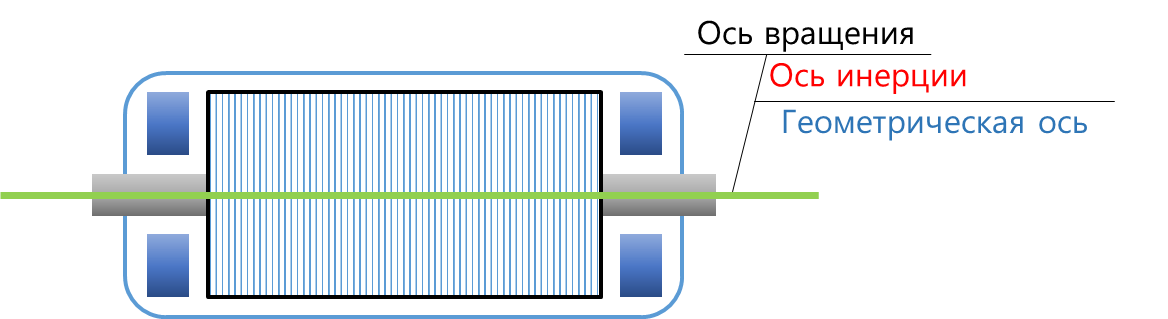

Статическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции параллельны (см. рис.1).

Рис.1

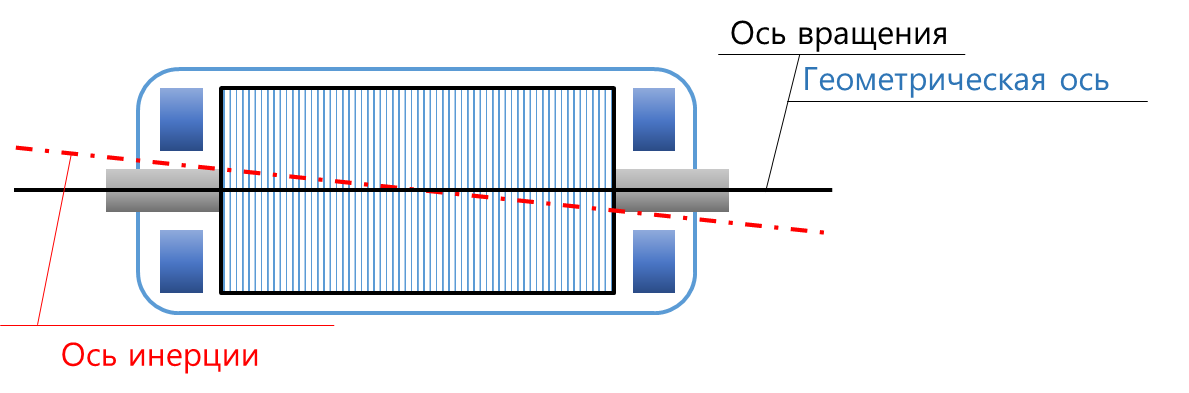

Моментная неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются в центре масс ротора (см. рис.2).

Рис.2

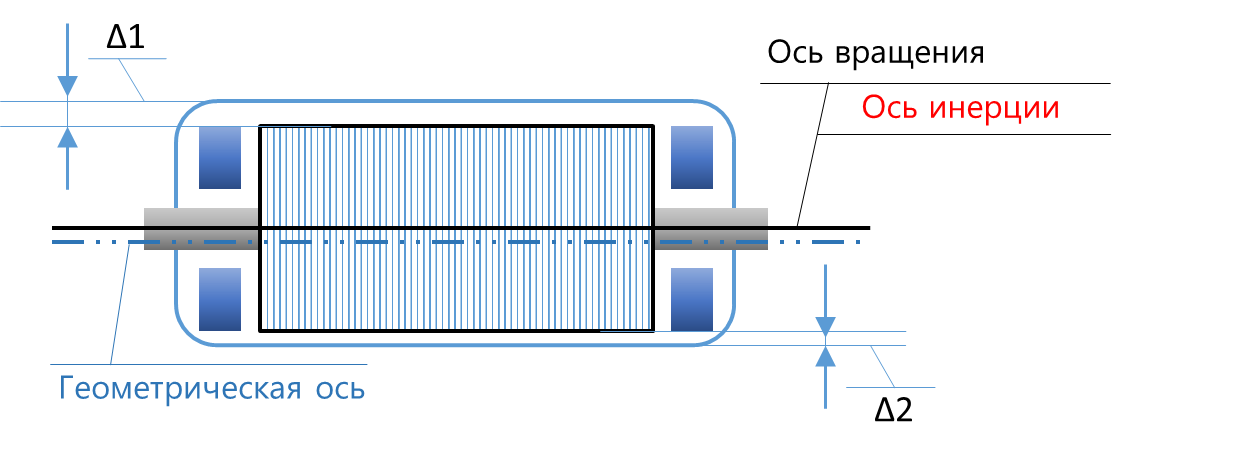

Динамическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются не в центре масс или перекрещиваются (см. рис.3). Она состоит из статической и моментной неуравновешенности.

Примечание: Здесь и далее выделены курсивом термины и определения, установленные ГОСТом 19534 – 74. Балансировка вращающихся тел. Термины.

Рис.3

Частным случаем динамической неуравновешенности является квазистатическая неуравновешенность, при которой ось ротора и его главная центральная ось пересекаются не в центре масс ротора.

Вызываемая неуравновешенностью центробежная сила определяется по формуле:

Fцн = P/g w2r = P/g (?n/30)2r, (1)

где w = 2?f = ?n/30– угловая скорость,

f – число оборотов ротора в секунду,

n – число оборотов в минуту,

P – вес ротора, q = 9,81м/сек2 – ускорение свободного падения,

r – радиус неуравновешенной массы или модуль эксцентриситета.

На высоких оборотах неуравновешенные массы могут развить центробежные силы до недопустимых значений, которые приведут к разрушению машины. Для большинства машин достижение неуравновешенной центробежной силой значения ок. 30% веса ротора является предельно допустимой величиной.

Произведение неуравновешенной массы на её эксцентриситет называют дисбалансом. Дисбаланс — величина векторная. Чаще используется термин «значение дисбаланса», которое равно произведению неуравновешенной массы на модуль её эксцентриситета.

Дисбалансы роторов в процессе эксплуатации могут быть вызваны износом рабочих частей, изменением посадки дисков, ослаблением крепления элементов входящих в состав роторов, деформацией и другими факторами, приводящими к смещению масс относительно оси вращения.

Значение дисбаланса обычно указывается в гмм, гсм. 1гсм = 10гмм.

Иногда для задания допуска используют отношение значения дисбаланса к массе ротора, называемое удельным дисбалансом. Удельный дисбаланс соответствует эксцентриситету центра массы ротора.

ест = D/m (2)

Дисбалансы устраняются балансировкой. Балансировка — это процесс определения значений и углов дисбалансов ротора, и уменьшения их корректировкой масс. На практике получили распространение два вида балансировки: статическая и динамическая.

2. Балансировка. Общие сведения

Статическая балансировка, как правило, проводится в одной плоскости коррекции и применяется, главным образом, к дисковым роторам. Её можно использовать, если отношение длины ротора к его диаметру не превышает 0,25. Плоскостью коррекции называют плоскость, перпендикулярную оси ротора, в которой расположен центр корректирующей массы (массы, используемой для уменьшения дисбалансов ротора).

При статической балансировке определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Главный вектор дисбалансов равен сумме всех векторов дисбалансов, расположенных в различных плоскостях, перпендикулярных оси ротора (см. рис. 4).

Рис.4

Для роторов, у которых их длины соизмеримы с диаметрами или превосходят их, статическая балансировка неэффективна, а в некоторых случаях может оказаться вредной. Например, если плоскость коррекции окажется на значительном расстоянии от главного вектора дисбалансов, то, уменьшив статическую неуравновешенность, можно увеличить моментную неуравновешенность.

Динамическая балансировка — это такая балансировка, при которой определяются и уменьшаются дисбалансы ротора, характеризующие его динамическую неуравновешенность (см. рис.4). При динамической балансировке уменьшаются как моментная, так и статическая неуравновешенность ротора одновременно.

Есть много методов балансировки. Все они основаны на предположении линейности системы, то есть амплитуды колебаний считаются пропорциональными значению дисбаланса, а фазы независимы от его величины. Существует одноплоскостная и многоплоскостная балансировка. При одноплоскостной балансировке расчёт корректирующих масс производится последовательно для каждой плоскости коррекции, при многоплоскостной — одновременно.

Многоплоскостная балансировка с использованием метода одновременного измерения амплитуд и фаз колебаний наиболее распространена при балансировке роторов агрегатов типа ГТК 10-4. Точнее, наиболее распространена двухплоскостная балансировка, которая является частным случаем многоплоскостной. Для расчёта корректирующих масс при таком методе балансировки необходимо выполнить, как минимум, три пуска: один начальный (нулевой) и два пробных с единичными (пробными) массами mп1, mп2, установленными на расстояниях rп1, rп2 от оси вращения (см. рис.5). Порядок и комбинации установок пробных грузов могут быть различными.

Рис.5.

При использовании этого метода балансировки считают, что система позволяет использовать принцип суперпозиции. Расчёт корректирующих масс и мест их установки в такой системе может производиться различными способами: графическим, аналитическим или графоаналитическим.

Графические и графоаналитические расчёты с построением достаточно сложных векторных диаграмм широко использовались до появления балансировочных средств с микропроцессорами. Приёмы выполнения таких расчётов можно найти в литературе [4]. В настоящее время они практически не используются, так как современная техника обеспечивает решение таких задач проще, точнее и быстрее.

Современная микропроцессорная техника с помощью программных средств решает задачу расчёта чаще всего аналитически. Рассмотрим, в чём заключается суть решения этой задачи.

Колебания системы ротор — опорная конструкция могут быть описаны системой уравнений (при каждом пуске двумя уравнениями с шестью неизвестными).

А0 = ?а1DI +?а2DII

В0 = ?в1DI + ?в2DII

А1 = ?а1 (DI +rп1mп1) + ?а2 DII

В1 = ?в1(DI +rп1mп1) + ?в2 DII (5)

А2 = ?а1 DI + ?а2 (DII+rп2mп2)

В2 = ?в1 DI + ?в2 (DII+rп2mп2)

Где, А0,А1,А2, В0,В1,В2 – амплитуды колебаний опор «а», «в» при нулевом и пробных пусках, произведённых на одной частоте.

?а1, ?а2, ?в1, ?в2 – коэффициенты влияния, представляющие векторы колебаний опор «а» и «в», вызванных единичными массами mп1, mп2.

DI, DII – исходные дисбалансы в выбранных плоскостях коррекции І и ІІ.

rп1mп1, rп2mп2 – внесённые дисбалансы за счёт установки единичных (пробных) масс, в плоскостях коррекции І и ІІ.

В этих уравнениях неизвестны шесть векторных величин: DI, DII, ?а1, ?а2, ?в2, ?в2. Чтобы найти их, необходимо решить систему этих уравнений. Определение коэффициентов влияния и корректирующих масс для компенсации исходных дисбалансов является достаточно сложной задачей. Однако решение такой задачи с помощью современных средств, осуществляется автоматически в процессе пусков. Определённые из уравнений (5) коэффициенты влияния можно использовать для расчёта корректирующих масс при балансировке последующих однотипных роторов без выполнения двух пробных пусков.

В тех случаях, когда число плоскостей коррекции большее, чем 2 (например, если производится балансировка одного ротора с опорами более, чем 2-е или балансировка сцепленных роторов), количество пробных пусков определяется числом плоскостей коррекции, в каждую из которых последовательно устанавливаются пробные массы. Уравнения, описывающие колебания системы, составляются аналогично, как и при двухплоскостной балансировке. Система этих уравнений и её решение усложняются, так как количество коэффициентов влияния увеличивается за счёт увеличения количества плоскостей коррекции и увеличивается количество уравнений за счёт увеличения количества пусков.

Чаще всего динамическая балансировка проводится на балансировочных станках. Обычно балансировка на станках проводится на более низких оборотах, чем рабочие обороты роторов. Это обусловлено техническими возможностями балансировочных станков. Высокооборотные балансировочные станки мало распространены из-за их дороговизны и большой энергоёмкости. Балансировка на низкооборотных станках достаточно эффективна и обеспечивает высокую точность в тех случаях, когда ротора относятся к классу жёстких роторов. Для гибких роторов балансировка на низкооборотных станках не всегда эффективна.

Жёсткий ротор определяется как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов не будут превышать допустимые на всех частотах вращения вплоть до наибольшей эксплуатационной. Динамическая балансировка жёсткого ротора производится, как правило, в двух плоскостях.

Гибкий ротор определяется, как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов могут превышать допустимые на иных частотах вращения вплоть до наибольшей эксплуатационной. При балансировке гибких роторов используется, как правило, более двух плоскостей коррекции.

3. Выбор допуска и точности балансировки

Из практики известно, что виброскорость является наиболее объективным критерием для оценки вибрации. Исходя из этого, чаще всего оценка и нормирование вибрационного состояния производится по виброскорости. Поэтому допуск на балансировку принято устанавливать таким образом, чтобы в рабочем диапазоне оборотов иметь приемлемую виброскорость. Исходя из этих условий допустимый дисбаланс должен изменяться обратно пропорционально частоте вращения ротора. То есть чем выше рабочая частота вращения, тем меньше должен быть допустимый дисбаланс. Следовательно должна обеспечиваться следующая зависимость:

естw = Конст. , где е – удельный дисбаланс, w – угловая частота.

При этом предполагается, что ротор и опоры жёсткие. Величину естw приняли определяющей при классификации точности балансировки.

Классы точности балансировки жёстких роторов установлены ГОСТом 22061-76 в соответствии с международным стандартом ИСО 1949.

Согласно этой классификации каждый класс характеризуется постоянной величиной естw. Каждый последующий класс отличается от предыдущего в 2,5 раза. ГОСТ 22061-76 устанавливает 13 классов точности; с нулевого по двенадцатый, для различных групп жёстких роторов. Ротора газоперекачивающих агрегатов относятся к 3-ему классу точности. Значения допустимых дисбалансов рассчитываются и задаются разработчиком машин согласно ГОСТу 22061-76.

4. Особенности балансировки крупногабаритных роторов

Балансировка крупногабаритных типа ОК ТВД ГТК 10-4 роторов имеет свои особенности, хотя нет нормативных документов, устанавливающих какое — либо разделение роторов в зависимости от их габаритов. При больших длинах (более 4-х метров) и больших массах роторов (весом в несколько тонн) необходимо учитывать влияние термических деформаций на дисбалансы. При таких размерах температура роторов неодинакова в различных точках. Это обусловлено тем, что в производственных помещениях всегда имеются источники теплового излучения и конвекционных потоков. Да и сами балансировочные станки являются таковыми. Длинные ротора особенно чувствительны к малейшему перепаду температуры в радиальном направлении. Проведённые исследования [6] влияния тепловых деформаций роторов (ОК ТВД агрегата ГТК 10-4) на дисбалансы показывают, что перепад температуры в радиальном направлении на 1єС (при длине ротора 4 и более метров) приводит к термическим дисбалансам, в 5-10 раз превышающим допуск. Для исключения ошибок при балансировке из-за тепловых деформаций необходимо обеспечить предварительную термостабилизацию балансируемых роторов. На практике это осуществляется следующим образом. Ротора, поступающие на балансировку, выдерживаются в помещении до выравнивания его температуры с температурой окружающей среды. Затем ротор устанавливается на станок и приводится во вращение. Ротора весом более 5т необходимо выдержать в режиме непрерывного вращения (или в режиме пуск – останов — пуск) в течение не менее 2-х часов и лишь после этого произвести его балансировку. В процессе вращения выравнивается температура в радиальном направлении. Если балансировка по каким — либо причинам была прервана (прекращение вращения около 1 часа и более), то её завершению вновь должна предшествовать операция вращения ротора для выравнивания температуры в радиальном направлении. При перерывах менее 2-х часов время вращения для выравнивания температуры требуется не более времени перерыва.

Внимание! У Вас нет прав для просмотра скрытого текста.

Источники информации, принятые во внимание при составлении методического пособия по балансировке роторов.

-

ГОСТ 19534 – 74. Балансировка вращающихся тел. Термины.

-

ГОСТ 22061 – 76 Система классов точности балансировки и методические указания.

-

Руководящие указания по балансировке роторов ГТУ на балансировочном станке и в собственных подшипниках. «Оргэнергогаз» М., 1974год.

-

Вибрации в технике. Т.6. Защита от вибрации и ударов. Под ред. чл.-кор. АН СССР К.В. Фролова. М. «Машиностроение», 1981г.

-

Сидоренко М.К. Виброметрия газотурбинных двигателей. М. «Машиностроение». 1973г.

-

Ковалёв В.К. Тепловая деформация крупногабаритных роторов и её влияние на дисбаланс. Научно-технический сборник №1.1999г. Серия: Диагностика оборудования и трубопроводов. М. Газовая промышленность.

-

Современные методы и средства балансировки машин и приборов. Под общей редакцией В. А. Щепетильникова. М. «Машиностроение». 1985г.

Приложение 1

Приложение 2

берите

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.

Шрифт:

Балансировка роторов на месте эксплуатации

Содержание

Статьи о балансировке роторов на месте эксплуатации

Балансировка роторов агрегатов на месте их эксплуатации – одна из основных составляющих технологии виброналадки, использующая специализированные технические средства и программное обеспечение для балансировки на месте и требующая дополнительной подготовки специалистов по виброналадке.

Колебательные силы, действующие в агрегатах на частоте вращения ротора

У каждого вращающегося в подшипниках узла (вала, ротора) можно выделить три оси, от взаимного расположения которых зависят параметры вибрации агрегата, возбуждаемые его ротором. К ним относятся ось вращения, ось инерции и геометрическая ось. Минимальной вибрация оказывается в том случае, если все три оси совпадают, рис. 12.1.

Рис.12.1. Основные оси ротора в составе агрегата: а) оси совпадают — норма, б) ось инерции смещена — необходима балансировка ротора, в) геометрическая ось смещена – необходим ремонт агрегата.

При механической связи двух и более роторов в одном агрегате процесс формирования вибрации агрегата на частоте вращения определяется еще двумя факторами. Это точность совмещения осей вращения этих роторов с расчетными (обычно в линию или параллельно), и точность совмещения осей передачи крутящего момента. Дополнительных колебательных сил на частоте вращения каждого из роторов не возникает, если оси полностью совмещены.

Смещение оси инерции относительно оси вращения приводит к появлению во вращающемся роторе центробежных сил с частотой вращения, действующих на ротор, которые уменьшают путем балансировки ротора с установкой (снятием) балансировочных масс в плоскости коррекции ротора. Результатом балансировки является снижение величины смещения этих осей друг относительно друга, которое в пределе стремится к нулю.

Смещение геометрической оси ротора относительно оси вращения приводит к дополнительному изменению сил взаимодействия ротора с другими подвижными или неподвижными элементами агрегата либо при механическом контакте (элементов механических передач или колес с дорогой), либо через рабочую среду (газ, жидкость, магнитное поле). Это динамическое взаимодействие приводит, как правило, к появлению двух радиальных сил, в том числе и с частотой вращения ротора, приложенных к ротору и другим частям агрегата встречно в радиальном к осям вращения направлении, и/или пульсирующих моментов, приложенных к ним по касательной. Для уменьшения указанных сил необходимо обнаруживать и устранять смещение геометрической оси ротора, преимущественно путем ремонта узлов агрегата. Кроме этого следует производить балансировку элементов механических передач и колес до их установки в агрегат.

Смещение осей вращения двух (и более) механически связанных роторов в агрегате относительно единой линии вала (или относительно их расчетного положения) также приводит к появлению колебательных сил на частоте вращения ротора и ее гармониках. Для снижения этих сил производят центровку и выверку роторов (осей их вращения). Задачи технологии центровки и выверки рассматриваются в следующем разделе настоящего обзора.

Смещение оси передачи крутящего момента (при совпадении оси вращения и геометрической оси полумуфт) часто происходит из-за дефектов упругих элементов или их посадочных мест в муфте и приводит к появлению действующей на ротор радиальной силы с частотой его вращения, зависящей от величины передаваемого крутящего момента. Компенсировать эту силу можно в процессе балансировки ротора, но только на одной выбранной для балансировки нагрузке на агрегат.

Таким образом, в агрегате на частоте вращения ротора могут появляться как центробежные или нецентробежные вращающиеся силы, действующие на ротор, так и пары колебательных сил и пульсирующих моментов разной природы, действующие встречно на ротор и неподвижные узлы агрегата. В этих парах встречных колебательных сил и пульсирующих моментов на частоте вращения ротора при его балансировке на месте путем установки балансировочных масс в плоскости коррекции может быть снижена только одна из составляющих – радиально направленная к ротору и вращающаяся в том же направлении.

Особо следует выделить нецентробежные силы, действующие на частоте вращения коленчатого вала поршневой машины. Это, прежде всего, пульсирующие моменты, прикладываемые к коленчатому валу и корпусу, появляющиеся из-за разброса величины сил, действующих на разные поршни машины, и создающие встречные моментные колебания коленчатого вала и корпуса. Балансировать вращающиеся узлы поршневых машин, в том числе коленчатый вал, следует до сборки машины.

Основные положения балансировки роторов

Балансировка ротора на станке – это операции совмещения осей вращения и инерции ротора, определяемых и контролируемых при вращении ротора, установленного на балансировочный станок.

Балансировка ротора на месте эксплуатации агрегата (балансировка на месте) – это операции снижения вибрации агрегата на частоте вращения ротора путем установки балансировочных масс на вращающиеся части в доступные плоскости коррекции. Балансировка на месте может выполняться с целью обеспечения требуемой вибрации либо для одного (типового) режима работы агрегата (по частоте вращения, нагрузке и т.п.), либо для нескольких, предварительно определяемых режимов его работы.

В идеальном случае – при вращении неуравновешенного ротора на балансировочном станке – на него действуют только центробежные силы с частотой его вращения из-за смещения оси инерции относительно оси вращения. Характеризуется неуравновешенность ротора величинами эксцентриситета е или дисбаланса me, где m— масса ротора. Поскольку неуравновешенность ротора может представлять собой сумму статической и моментной составляющей, см. рис. 12.2. количественные характеристики неуравновешенности могут делить на две составляющие с привязкой к каждой плоскости коррекции или опоре вращения ротора.

Рис.12.2. Виды неуравновешенности ротора — статическая, моментная, динамическая. Тяжелые точки ротора затемнены, легкие точки ротора (места установки балансировочных масс) указаны кружками с цифрами.

Жесткость ротора (или его вала, или подшипников) конечна, и при вращении центробежная сила деформирует его, создавая дополнительный дисбаланс, который суммируется с начальным дисбалансом и растет с ростом частоты вращения ротора. Существует, однако, скорость вращения ротора, называемая критической, после которой направление дополнительного дисбаланса ротора меняется на противоположное. В этом случае суммарный дисбаланс ротора резко уменьшается, ротор начинает вращаться вокруг оси инерции, но геометрическая ось сохраняет деформацию, т.е. вал «бьет» в подшипниках на величину начального эксцентриситета. Этот эффект называется автобалансировкой ротора и используется при проектировании высокооборотных машин для снижения вибрации на рабочей частоте вращения. При этом необходимость балансировки гибкого ротора сохраняется, а ее задачей становится снижение боя вала в подшипниках Ротор таких машин называется гибким, причем ротор всегда относится к гибким, если его критическая частота вращения ниже, чем 1,25 от рабочей частоты его вращения.

Эффект автобалансировки ротора используется и в наиболее распространенных зарезонансных балансировочных станках в которых устанавливаются опоры вращения низкой жесткости. В таких станках задачей балансировки на закритических частотах вращения является снижение «боя» вала в каждой из опор. Однако при такой балансировке гибкого ротора, как жесткого, не решается ряд вопросов его балансировки на скоростях вращения, близких к критическим.

Если начальный дисбаланс статический, то и дополнительный из-за прогиба вала – также статический (рис 12.3.), и он начнет компенсироваться после первой критической скорости, при моментном дисбалансе автобалансировка начнется после второй критической скорости, которая выше первой приблизительно в 4 раза. Проектируют же роторы высокооборотных машин обычно так, чтобы первая критическая скорость была ниже частоты вращения ротора, а вторая – находилась посередине между первой и второй гармониками частоты вращения. Таким образом, соотношение между статическим и моментным дисбалансом начинает зависеть от частоты вращения ротора. Соответственно, даже на балансировочных станках при динамической балансировке таких роторов возникают трудности, которые при балансировке на месте достаточно просто преодолеваются только при использовании многоканальных виброизмерительных систем, специальных алгоритмов диагностики и программ балансировки роторов многорежимных механизмов.

Рис.12.3. Форма прогиба ротора на первой и второй критических скоростях вращения

Требования к проведению работ по балансировке роторов

Для балансировки роторов, как на балансировочном станке, так и в составе агрегата на месте его эксплуатации, кроме подготовленного специалиста по балансировке, необходимы:

- устройство, обеспечивающее вращение ротора – либо балансировочный станок, либо собственный или внешний привод балансируемого агрегата.

- доступные в процессе балансировки места крепления компенсирующих и пробных масс на роторе в выделенных плоскостях коррекции,

- средство измерения на частоте вращения ротора амплитуд и фаз либо центробежной силы, в каждой опоре вращения, либо вибрации вала в плоскости опор вращения, либо радиальной вибрации неподвижных частей опор вращения (можно в других контрольных точках) балансируемого агрегата.

- программное обеспечение для расчета величин и координат установки компенсирующих масс по результатам начальных измерений и измерений на пробных пусках (программа балансировки).

Это основные требования, без которых проводить балансировку невозможно. Но эти требования не учитывают того, что у каждого ротора кроме оси вращения и оси инерции есть геометрическая ось, а у связанных между собой роторов еще и общая ось вращения (линия вала), и ось передачи крутящего момента. Любое их смещение относительно оси вращения одного из роторов приводит к появлению дополнительных сил на частоте вращения, которые могут ограничить возможности балансировки. Поэтому необходимы еще и средства диагностики источников оборотной вибрации, и диагностическая подготовка специалиста по балансировке.

Операции балансировки роторов на месте эксплуатации

Простейшая балансировка жесткого ротора агрегата обычно проводится по вибрации неподвижных частей опор вращения ротора, измеряемой в радиальном к оси вращения направлении на выбранной оператором скорости вращения ротора. Как правило, она проводится на минимальной (но не менее 40-50 об/мин) из возможных скоростей вращения ротора, которую можно стабилизировать на время проведения измерений вибрации. Измеряться могут как параметры нормируемых виброперемещения или виброскорости, так и параметры виброускорения, величина которого обычно не нормируется. Но во всех случаях до начала балансировки ротора на месте эксплуатации и после ее окончания проводятся контрольные измерения величины виброскорости или виброперемещения в стандартных точках контроля вибрации агрегата в номинальном режиме (режимах) работы агрегате и в предписанной для измерений вибрации на этом режиме полосе частот.

Количество точек контроля вибрации при проведении операций балансировки теоретически может быть сведено к одной на каждой опоре вращения, но на практике, с использованием балансировочных программ, не ограничивающих количество точек контроля вибрации, их используется существенно больше. Обычно рекомендуется использовать две точки контроля радиальной к оси вращения вибрации на каждой опоре вращения, с направлениями, отличающимися в плоскости сечения ротора на угол, близкий к 90 угловым градусам. Чаще всего в машинах горизонтального исполнения вибрация измеряется в вертикальном и горизонтальном направлениях. Это позволяет вводить в программы алгоритмы поиска ошибок, совершаемых оператором при последовательном измерении вибрации в точках контроля, не прибегая к повторным пускам агрегата после их обнаружения.

Количество плоскостей коррекции, используемых для балансировки жестких роторов на месте, обычно не превышает количества опор вращения, но часть плоскостей коррекции может оказаться недоступной и их приходится заменять, используя в качестве такой плоскости, например, полумуфту. В этом случае плоскостей коррекции может быть и меньше, и больше количества опор вращения.

Первая операция – измерение начальной вибрации агрегата при выбранной для балансировки скорости вращения. В обязательном порядке измеряются амплитуды и фазы (относительно устанавливаемой на ротор метки) вибрации на частоте вращения ротора. Однако дополнительно рекомендуется измерить и спектр вибрации в каждой точке контроля, чтобы убедиться в том, что выполняемая работа может привести к снижению уровня вибрации до предъявляемых к ней требований. А такой результат возможен, если максимальный (по всем точкам контроля) уровень вибрации на частоте вращения агрегата (по виброскорости) больше уровня других составляющих вибрации в контролируемой полосе частот хотя бы в 2,5-3 раза, а уровни остальных составляющих ниже требований, как минимум в 1,5 раза.

Вторая операция – установка пробной массы в одну из плоскостей коррекции ротора агрегата. Выбирается одна из ближайших к точке контроля с максимальной величиной вибрации на частоте вращения плоскость коррекции. При этом учитывается и доступность этой плоскости коррекции для установки пробной массы, при существенных ограничениях по доступности ее заменяют на другую (ближайшую) плоскость. Пробная масса, если нет априорных данных о ее величине, выбирается такой, чтобы создаваемая ею центробежная сила (на максимальной рабочей частоте вращения) была близка к четверти силы тяжести ротора. Пробную массу желательно устанавливать поближе к легкой точке ротора, для поиска которой оператор должен иметь определенный опыт измерений вибрации или средства измерения диаграммы Боде (фазо-частотной характеристики ротора) на выбеге агрегата после каждого его пуска.

Третья операция – ввод данных начальных измерений вибрации и измерений после первого пуска в программу балансировки для расчета коэффициентов влияния пробной массы на вибрацию в каждой точке контроля. Обычно профессиональные программы балансировки по всем полученным коэффициентам влияния сразу определяют необходимые параметры балансировочных (компенсирующих) масс и ожидаемые уровни вибрации агрегата на частоте вращения ротора. Если ожидаемый результат удовлетворяет оператора, он может установить рассчитанные балансировочные массы в первую плоскость и переходить к контрольному измерению вибрации на следующем пуске. Если нет — выполняется четвертая операция, аналогичная второй – второй пробный пуск с установкой пробной массы во вторую плоскость, а затем и пятая операция, аналогичная третьей – расчет ожидаемой вибрации с установкой двух компенсирующих масс в двух плоскостях коррекции.

После четвертой и пятой операции, могут выполняться шестая и седьмая, также аналогичные второй и третьей операции – до тех пор, пока ожидаемый результат балансировки не удовлетворит оператора, или пока не закончатся все используемые для установки пробных масс плоскости коррекции.

В любой практической ситуации после выполнения контрольных измерений по результатам балансировки с использованием неполного комплекта плоскостей коррекции в случае неудовлетворительного результата балансировка с использованием современных программ может быть продолжена. Балансировочные массы будут рассчитываться по имеющимся коэффициентам влияния, т.е. без повторных пусков с установкой новых пробных масс в те плоскости коррекции, для которых пробные пуски уже были произведены.

Операции повышенной сложности могут использоваться для балансировки роторов на месте в следующих случаях:

- на первом пуске агрегата после ремонта вращающихся узлов, когда появляется опасность недопустимого роста вибрации в процессе увеличения скорости вращения ротора,

- при балансировке гибкого ротора.

- при действии на частоте вращения ротора нецентробежных сил либо из-за дефектов ротора, либо из-за смещения геометрической оси ротора (роторов) или оси передачи крутящего момента относительно оси вращения,

В первом случае типовыми решениями являются предварительная балансировка ротора на балансировочном станке или предварительная низкоскоростная балансировка ротора, которая часто имеет и технические, и экономические преимущества при использовании методов балансировки на нестабильных частотах вращения (на выбеге после частичного разгона ротора).

Для балансировки гибких роторов рекомендуется использовать многоканальные системы балансировки с онлайн анализом вибрации, а в агрегатах с установленными датчиками относительных перемещений вала (проксиметрами) – использование этих датчиков в операциях балансировки.

Для балансировки агрегатов со значительным вкладом в вибрацию на частоте вращения нецентробежных сил рекомендуется использовать методы и средства диагностики источников этих сил, см. следующий раздел. Такого рода диагностику рекомендуется проводить до решения о проведении балансировки эксплуатируемого агрегата, а для агрегатов после ремонта — в процессе виброналадки, начиная с первого пуска.

Подготовка специалистов по балансировке роторов на месте эксплуатации

Минимальный срок подготовки после освоения основ виброконтроля – 18 часов, 3 уровня подготовки с практическим освоением средств и программ балансировки роторов на месте эксплуатации, методов и средств диагностики источников вибрации, возбуждаемой ротором.

- начальный, с изучением особенностей измерения и анализа вибрации при проведении балансировки и освоением простейших технических средств и программ двухплоскостной однорежимной балансировки роторов,

- расширенный с освоением средств и программ балансировки многорежимных роторов, методов поиска источников вибрации на частоте вращения и кратных частотах, ограничивающих эффективность работ по балансировке,

- полный, с изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и устранения причин ограничений на балансировку жестких и гибких роторов.

Программы обучения

Заявка на обучение

Индивидуальные консультации по методам, приборам и программам балансировки роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность балансировки, подбор средств балансировки с возможностью виброконтроля и экспертной диагностики.

Диагностика ограничений на эффективность балансировки роторов

Причины возможных ограничений на эффективность балансировки ротора делятся на три основные группы:

- недостатки привода, который обеспечивает вращение ротора при выполнении операций балансировки, включая несоосность передаваемого на ротор крутящего момента,

- ошибки и погрешности измерения неуравновешенности ротора при балансировке на станке или амплитуд и фаз оборотной вибрации при балансировке на месте, в том числе из-за вибрационных помех от других работающих агрегатов,

- появление значительных нецентробежных сил на частоте вращения балансируемого агрегата при балансировке на месте, в том числе от несовпадения оси вращения и геометрической оси ротора, а также от локальных дефектов вращающихся и движущихся узлов (механических передач, рабочих колес, поршней и т.п.).

Недостатки привода, в основном, определяют качество балансировочных станков. Оценить его можно в том случае, если в станке есть возможность на ходу разомкнуть узел передачи крутящего момента и провести расчет коэффициентов влияния и балансировочных масс для двух режимов – принудительного вращения и выбега, но на близких (в пределах 5-10%) частотах вращения. Для этого необходима многоканальная система балансировки, обеспечивающая балансировку роторов в режиме выбега.

Ошибки измерений чаще всего возникают при балансировке роторов на месте в ходе перестановки и крепления датчиков вибрации в точках контроля при последовательном измерении амплитуд и фаз оборотной вибрации. Как правило, это одиночные ошибки, и их можно выявить в автоматическом режиме обработке данных в программе балансировки, если количество точек контроля превышает одну на каждую опру вращения. Типовые погрешности измерения амплитуд и фаз оборотной вибрации для используемых средств балансировки – около 5% для амплитуды и около 10 угловых градусов – для фазы. Абсолютные погрешности влияют на результат балансировки в меньшей степени, так как в расчетах балансировочных масс используются относительные измерения. Важна идентичность измерительных каналов в многоканальных системах балансировки а, при повторных балансировках по коэффициентам влияния, использование того же средства измерения, с которым выполнялась первая.

При балансировке агрегатов на месте эксплуатации влияние на результат измерения амплитуд и фаз оборотной вибрации может оказывать несинхронная вибрация других работающих рядом агрегатов, приводящая к нестабильности получаемых значений. В таком случае следует уменьшать ширину полосы синхронных фильтров в средствах измерения, а, при отсутствии такой возможности (или дополнительно), увеличивать время усреднения получаемых результатов.

Основные ограничения на эффективность балансировки на месте чаще всего определяются дефектами ротора и его связи с другими узлами агрегата.

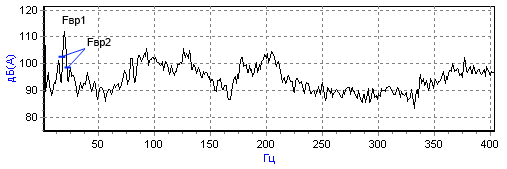

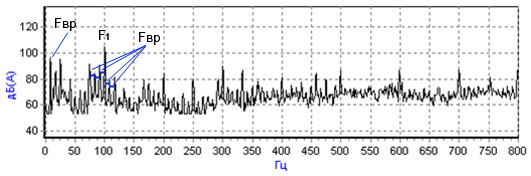

На первом месте по степени влияния на нецентробежные силы и вибрацию с частотой вращения узла находится несоосность геометрической оси и оси вращения элементов механической передачи («бой» ротора, шестерни, колеса и т.д.). Если передача изменяет частоту вращения ведомого ротора (вала) относительно ведущего (зубчатая, ременная и другие передачи), основным признаком несоосности является амплитудная модуляция оборотной вибрации бездефектного вала частотой вращения дефектного вала, см. рис.12.4. Перед попыткой балансировать ротор на месте дефект следует обнаружить и устранить, так как даже балансировка такого ротора на станке ожидаемого снижения вибрации агрегата на частоте вращения не даст.

Рис. 12.4. В спектре вибрации зубчатой передачи есть признак модуляции оборотной вибрации высокооборотного вала частотой вращения низкооборотного вала. Это указывает на действие двух встречных сил кинематической природы, т.е. возможности балансировки высокооборотного вала составе данной передачи ограничены.

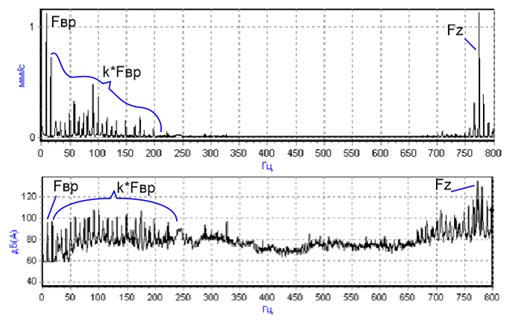

На втором месте по степени влияния на оборотную вибрацию агрегатов находится дефект элемента механической передачи, например, зуба шестерни. В этом случае на агрегат действует ударная сила с частотой вращения ротора (вала) с дефектным элементом передачи, и вибрация агрегата содержит большое число кратных гармоник, см. рис.12.5. Аналогичный результат будет и при дефекте муфты, связывающей два синхронно вращающихся ротора. Перед балансировкой агрегата на месте дефект необходимо обнаружить и устранить.

Рис.12.5. В спектрах вибрации (виброскорости и виброускорения) зубчатой передачи есть признак ударного взаимодействия – большое количество кратных гармоник. Вал (ротор), на который действует удар с частотой вращения, балансировке до устранения дефекта не подлежит

В агрегатах без механической передачи, изменяющей частоту или направления вращения ведомого вала, на первое место по источникам нецентробежных сил на частоте вращения балансируемого ротора выходит несоосность соединяемых муфтой роторов (валов) агрегата. Причиной может быть как несоосность опор вращения (статическая расцентровка валов), см. следующий раздел по центровке валов, так и дефект соединительной муфты со смещением осей вращения валов под нагрузкой (динамическая расцентровка). Перед балансировкой необходимо обнаруживать и устранять причины расцентровки валов. Основным признаком расцентровки роторов является появление импульсной нагрузки один раз за оборот, приводящей к росту вибрации на частотах, кратных частоте вращения ротора.

Следующее место по влиянию нецентробежных сил на оборотную вибрацию агрегата занимает несовпадение геометрической оси ротора с осью вращения в асинхронных электродвигателях. Такое несовпадение принято называть динамическим эксцентриситетом воздушного зазора, а его причиной чаще всего бывают износ подшипника и ошибки восстановления на роторе посадочных мест под подшипники во время ремонта ротора двигателя. В многополюсных синхронных электрических машинах причина повышенной вибрации на частоте вращения – другая, это проблемы с обмоткой возбуждения на роторе, а иногда, в явнополюсных синхронных машинах – перекос полюсных наконечников на роторе.

Основным признаком дефекта является амплитудная модуляция магнитной составляющей вибрации (на двойной частоте питания) частотой вращения ротора. Пример спектра вибрации электродвигателя с таким дефектом приведен на рис.12.6. . Обнаружить данный дефект можно и по появлению признаков модуляции зубовой вибрации электрической машины (см. раздел 15). При обнаружении дефекта перед балансировкой предпочтительным действием является ремонт двигателя с устранением дефекта.

Рис.12.6. В спектре вибрации асинхронного электродвигателя есть признак модуляции магнитной вибрации (на двойной частое питающего напряжения 100Гц) из-за динамического эксцентриситета воздушного зазора. Возможности балансировки ротора на месте ограничены.

В насосах появление сравнимых по величине с центробежными нецентробежных сил, имеющих ту же частоту, определяется взаимодействием потока с рабочим колесом. Основные причины — несовпадение геометрической оси рабочего колеса с его осью вращения (бой рабочего колеса) или локальный дефект одной из лопастей. Это взаимодействие приводит к появлению зависимости производительности насоса от угла поворота рабочего колеса. Большинство центробежных насосов меняет направление потока и потому имеет значительную осевую нагрузку. В таких насосах появление переменной нагрузки приводит к росту осевой вибрации насоса на частоте вращения, которая не может быть снижена путем балансировки рабочего колеса. Повышенная осевая вибрация насоса на частоте вращения, а также на ее гармониках являются признаком дефектов рабочего колеса центробежных насосов, которые устраняются при замене рабочего колеса на бездефектное.

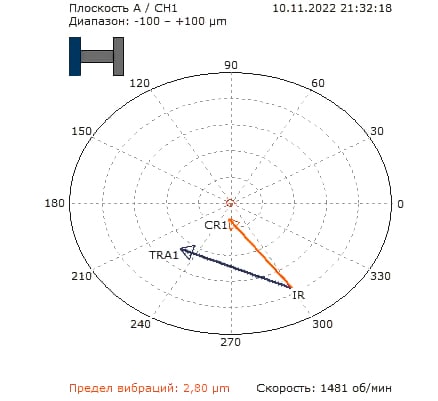

В осевых насосах таких признаков боя рабочего колеса или дефекта одной из лопастей нет, но, как и в центробежных насосах, можно воспользоваться дополнительным признаком – модуляцией лопастной составляющей вибрации насоса частотой его вращения, как это показано на рис. 12.7.

Рис 12.7. В спектре вибрации центробежного насоса с рабочим колесом, одна из шести лопастей которого имеет дефект, есть признаки дефекта лопасти – повышенная вибрация на кратных гармониках частоты вращения kFвр и модуляция лопастной вибрации Fл частотой вращения рабочего колеса kFвр . Возможности балансировки насоса на месте ограничены.

Рабочие колеса при вращении в потоке воздуха (газа) также создают нецентробежные силы на частоте его вращения при бое рабочего колеса или при нарушении условий обтекания одной (или группы соседних) лопаток. Эти силы также ограничивают эффективность балансировки рабочего колеса, особенно многорежимных по производительности и/или скорости вращения агрегатов. Для обнаружения такого рода сил используется несколько способов, основным из которых является поиск зависимости величины оборотной вибрации от производительности агрегата, изменяемой скачком. Еще один эффективный способ, работающий в агрегатах преимущественно с одним рабочим колесом – анализ соотношения фаз колебаний на разных опорах вращения агрегата, так как дефектное рабочее колесо, в отличие от бездефектного, возбуждает значительные моментные колебания ротора. Наконец, в центробежных нагнетателях для оценки вклада нецентробежных сил, как и в насосах, можно контролировать осевую вибрацию опоры вращения, к которой приложена основная осевая нагрузка нагнетателя.

Простейшие средства и программы балансировки

Существующие средства и программы балансировки можно разделить на три основные группы:

- простейшие приборы для балансировки однорежимных агрегатов с жесткими роторами, до двух роторов в собственных опорах вращения,

- системы балансировки для многорежимной балансировки жестких роторов, в том числе многоканальные, с экспертной диагностикой дефектов, ограничивающих ее эффективность,

- многоканальные системы виброналадки с многорежимной балансировкой жестких и гибких роторов и экспертной диагностикой дефектов.

Простейший прибор для балансировки жестких роторов представлен на рис. 12.8.

Рис. 12.8. Прибор для балансировки роторов на базе сборщика данных — виброанализатора СД-12.

В состав такого прибора должны входить:

- датчик вибрации,

- датчик угла поворота ротора (датчик оборотов с одним импульсом на оборот),

- синхронный фильтр для измерения амплитуды вибрации на частоте вращения,

- фазометр для измерения разности фаз между выделенной фильтром гармоникой вибрации и меткой на роторе,

Кроме этого необходима программа расчета балансировочных масс по измеренным амплитудам и фазам оборотной вибрации, которая либо встраивается в прибор, либо устанавливается на компьютере.

Прибор в указанной комплектации рассчитан на балансировку «идеального» ротора, на который действуют только центробежные силы, не зависящие от внешних условий, таких как температура, нагрузка на агрегат и другие. Его невозможно использовать для анализа ограничений из-за действия нецентробежных сил на частоте вращения, в частности по приведенным ранее признакам, а, во многих случаях, при замене недоступной плоскости коррекции на доступную или для диагностики дефектов, которые могут появиться при частичной разборке агрегата в процессе установки пробных и корректирующих масс.

Указанные недостатки устраняются, если балансировочный прибор дополнительно может измерять узкополосные спектры вибрации в точках ее контроля, запоминать спектры вибрации одинаковых агрегатов и коэффициенты влияния пробных масс на выбранные точки контроля, а также сравнивать спектры вибрации и коэффициенты влияния нескольких однотипных агрегатов.

Реализовать многие из рассмотренных задач балансировки жестких роторов на месте эксплуатации агрегатов можно, используя виброанализатор серии СД со встроенной программой балансировки (см. рис 12.8), дополненный внешней программой Vibro-12.

Многоканальные системы многорежимной балансировки являются неотъемлемой частью систем виброналадки агрегатов с узлами вращения и рассматриваются в разделе «средства и программы виброналадки».

Для Вашего удобства все статьи нашего сайта по теме «Балансировка роторов на месте эксплуатации» мы собрали в одном месте.

Вы можете прочитать их в разделе Статьи о балансировке роторов на месте эксплуатации

Содержание

Дисбаланс — наиболее часто встречающийся дефект роторных машин, поэтому его устранение относится к наиболее актуальным задачам, требующим решения как при производстве новых деталей, так и в процессе эксплуатации оборудования.

Существуют два способа балансировки роторов машин:

- Балансировка на станке. Ротор устанавливают на специальные стенды, которые позволяют сделать измерения и расчеты для устранения дисбаланса до допустимых уровней.

- Балансировка в собственных опорах. Проводится без демонтажа ротора. Замеры вибрации выполняют непосредственно на механизме, запуски проводят от собственного привода машины.

Сравнение способов балансировки роторов

| Балансировка на стенде | Балансировка в собственных подшипниках | |

|---|---|---|

| Место выполнения работ | На производстве, в мастерской | На месте эксплуатации с выездом |

| Возможность устранения большого дисбаланса | Да | Может быть опасно, если вибрация слишком большая |

| Необходимость демонтажа | Да | Нет, нужен только доступ к ротору для установки грузов |

| Гарантия результата | Вибрация может проявиться из-за низкой жесткости опор, даже если дисбаланс в допуске | Критерием является снижение вибрации до допустимых уровней, после балансировки выполняется вибродиагностика |

| Серийное производство | Да | Нецелесообразно |

| Стоимость | Обычно ниже, но иногда требуется изготовление оснастки | Обычно выше, но не требуется демонтаж, длительный останов |

Как проявляется нарушение балансировки

Нарушение балансировки ротора — это неравномерное распределение масс в поперечных сечениях детали. При вращении неуравновешенности ротора создают некомпенсированные центробежные силы, приводящие к колебаниям механизма — вибрации.

Предельные допустимые уровни вибрации агрегатов определяются в соответствии с ГОСТ для разных типов оборудования, самый распространенный стандарт — ГОСТ 10816-3.

Своевременная балансировка позволит продлить срок эксплуатации, избежать аварийных простоев производства, существенно снизить экономические потери предприятия

Закажите выезд и диагностику от наших специалистов по вашему оборудованию

Заказать

Балансировка в собственных опорах

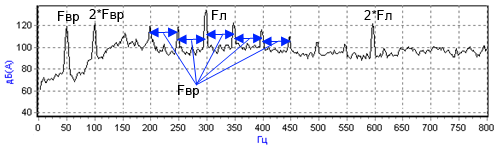

Для балансировки подходят самые разнообразные механизмы: вентиляторы, измельчители, валы, шкивы, барабаны.

Требования:

- Доступ к ротору для установки на него грузов.

- Доступ к подшипниковым узлам для измерения вибрации.

- Возможность безопасного запуска механизма.

Так, например, для балансировки в собственных подшипниках не подходят насосы и компрессоры — в них конструктивно не предусмотрен доступ к роторам. Поэтому рабочие колеса и винты данной категории оборудования балансируют на стендах.

Процесс и этапы балансировки

Принцип балансировки очень похож на балансировку автомобильных колес, но есть и отличия. Для расчета коэффициентов влияния, которые связывают массу и расположение грузов с вибрацией, которую регистрируют наши датчики:

- Обеспечиваем безопасность работ. Как для самого оборудования, так и для персонала и приборов. Главный момент — защита от случайного запуска.

- Определяем отсутствие загрязнений, значительного износа, повреждений требующих ремонта.

- В видимой области ставим метку для отметчика фазы, размечаем ротор.

- Выполняем запуск машины. Получаем и фиксируем на каждой из подшипниковых опор пару величин — амплитуду на частоте вращения балансируемого ротора и фазу с таходатчика.

- Останавливаем механизм.

- Фиксируем пробные грузы, задача которых — скорректировать амплитуду и фазу вибрации.

- Запускаем и делаем повторные измерения.

- С помощью прибора или специальных программ рассчитываем величину грузов, необходимых для устранения первоначального дисбаланса.

- Фиксируем грузы для уравновешивания вращающихся элементов наиболее оптимальным способом: болтами, сваркой, удалением металла и т.д.

- Запускаем машину, делаем финальные замеры, при необходимости проводим повторную итерацию.

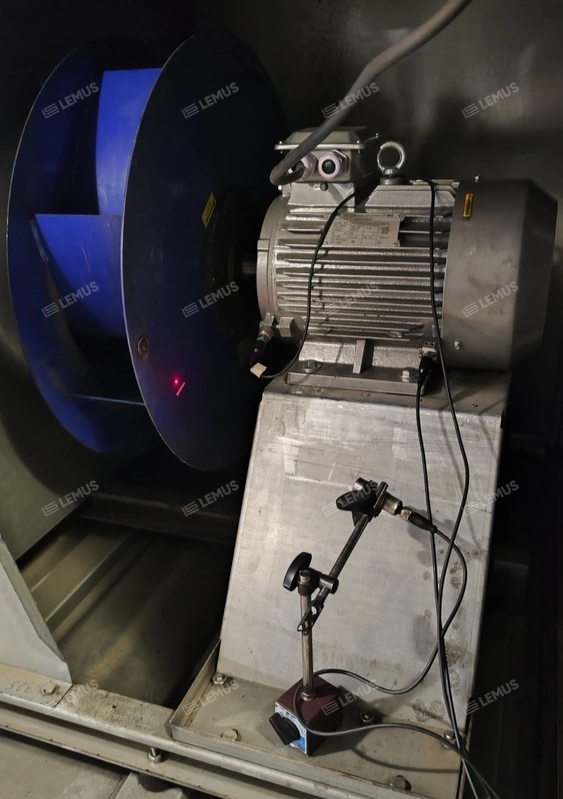

Пример. Векторная диаграмма процесса балансировки.

IR — начальная точка, где радиус-амплитуда

TRA1 — точка с пробным грузом, в этом случае мы немного уменьшили вибрацию и изменил угол на 80 градусов.

CR1 — точка с установленной корректирующей массой.

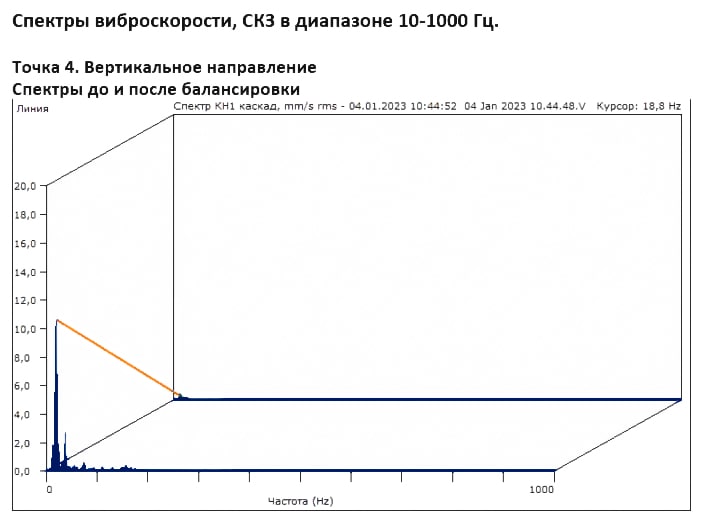

Пример. Изменения величины вибрации при проведении балансировки. На переднем плане данные до балансировки, а на заднем — визуально почти незаметный спектр — после.

Способы установки грузов при балансировке валов роторов

| Плюсы | Минусы | |

|---|---|---|

|

На сварку |

Надежно |

Сложно снять для перестановки Подходит не для всех материалов Пожароопасно Сложно учесть массу использованного электрода |

|

На болты |

Быстро Простой демонтаж, коррекция |

Может разрушиться от абразивного износа |

|

Высверливание |

Не подлежит износу Высокая точность балансировки |

Сложно устранить большую массу Может негативно влиять на прочность Сложная коррекция в случае ошибки по месту |

Лучший способ коррекции наши специалисты выбирают индивидуально для каждого случая.

В каких регионах оказываем услугу

Закажите услугу в Вашем регионе. Напишите нам — мы оперативно проконсультируем и рассчитаем стоимость работ.

Заказать

Как определяют дисбаланс с помощью виброанализаторов

Для выяснения причины повышенной вибрации используют метод неразрушающего контроля — вибродиагностику. С помощью специальных приборов — виброанализаторов выполняется запись и анализ сигнала с датчиков вибрации — виброакселерометров.

Виброакселерометр – на подшипниковой опоре

Виброанализатор SKF Microlog

Замеры выполняют в точках согласно регламенту ГОСТ. Полученные данные анализируют. Лучший инструмент для анализа — СПЕКТР вибросигнала, который показывает какие частоты вибрации определяют дисбаланс, и какими дефектами он вызван.

Примеры спектров:

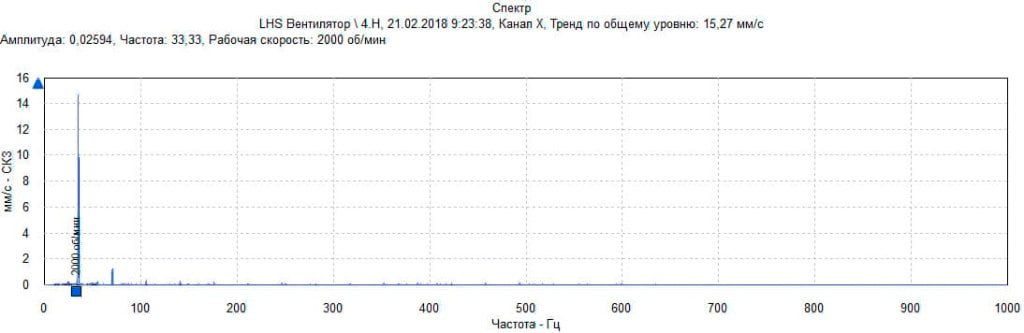

Спектр 1. Вентилятора с нарушением балансировки. Доминирует пик на 1-й оборотной частоте — классический и основной признак дисбаланса ротора.

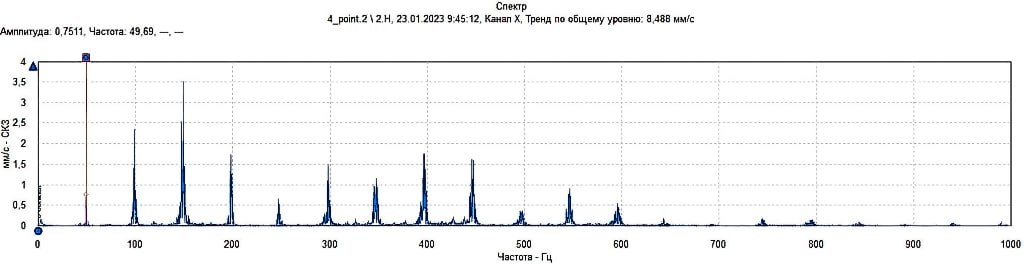

Спектр 2. Вентилятора с поврежденными подшипниками. На спектре доминирует гармоники оборотной частоты — признак значительного износа, увеличенного зазора в подшипниковом узле.

Кроме анализа спектров, также используют дополнительные методы и тесты определения причины вибрации механизма. Основные — анализ кросс-фазы, ударные тесты, построение контурной характеристики.

По завершении работ клиенту подготавливают отчет. В документе указаны все действия специалистов — алгоритм проведенных мероприятий, результаты измерений, анализ вибрации. А также даны персональные рекомендации по эксплуатации оборудования.

Список источников:

- ГОСТ ИСО 10816-3-2002 [ГОСТ Р ИСО 10816-3-99] Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях.

- ГОСТ 19534-74. Балансировка вращающихся тел. Термины.

- ГОСТ 22061-76 Система классов точности балансировки и методические указания.

- Руководящие указания по балансировке роторов ГТУ на балансировочном станке и в собственных подшипниках. «Оргэнергогаз» М., 1974год.

- Вибрации в технике. Т.6. Защита от вибрации и ударов. Под ред. чл.-кор. АН СССР К.В. Фролова. М. «Машиностроение», 1981г.

1. Общие сведения о балансировке.

Единицы измерения дисбалансов и основные понятия технологии балансировки определяются в ГОСТ 19534-74 «Балансировка вращающихся тел. Термины».

Дисбалансом называют векторную величину, равную произведению неуравновешенной массы на ее расстояние до оси ротора е (эксцентриситет).

Ротором называют любую деталь или сборочную единицу, которая при вращении удерживается своими несущими поверхностями в опорах. Под несущими поверхностями подразумеваются поверхности цапф или поверхности их заменяющие. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. В некоторых случаях применяются газовые или жидкостные подшипники, магнитные или электрические подвесы и т.д.

Роторы бывают следующих видов

- Межопорный ротор — двухопорный ротор, существенная часть массы которого расположена между опорами.

- Консольный ротор — ротор, существенная часть массы которого расположена за одной из крайних опор.