-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Programmable Outlet Thermostat

Programmable Outlet Thermostat

Programmable Outlet Thermostat

Copyright

©

Copyright

2016 Inkbird Tech. Co., Ltd. All rights reserved. No part of this document may be reproduced

2016 Inkbird Tech. Co., Ltd. All rights reserved. No part of this document may be reproduced

2016 Inkbird Tech. Co., Ltd. All rights reserved. No part of this document may be reproduced

without prior written permission.

Disclaimer

Inkbird has made every effort to ensure that the information contained in this document is

Inkbird has made every effort to ensure that the information contained in this document is

Inkbird has made every effort to ensure that the information contained in this document is accurate and

complete; however, the contents of this document are subject to revision without notice.

complete; however, the contents of this document are subject to revision

Inkbird to ensure you have the latest version of this document.

Inkbird to ensure you have the latest v

ITC-310T-B

User Manual

Version 1.0

Inkbird Tech. Co., Ltd.

without notice. Please contact

Summary of Contents for Inkbird ITC-310T-B

Многие ошибочно считают, что односолодовый виски (Single Malt Whisky) это виски сделанный из одного вида солода. На самом деле односолодовый это виски из ОДНОЙ винокурни. Сырьем может служить разный солод: пшеница, рожь, кукуруза (это уже Bourbon), но классикой жанра считается шотландский виски из ячменного солода. Определяющее в этом наименовании то, что напиток произведен на одной и той же винокурне. Он даже может быть купажированным, но строго в рамках сырья из одной винокурни. Сегодня же будет обзор о домашнем производстве Grain Single Barrel — зерновом виски из одной бочки. Хотя название не совсем верное, крупа пшеницы будет осахариваться пшеничным зеленым солодом.

На самом деле классификация виски весьма обширна. Только у одного шотландского виски (он же скотч) пять законодательно закрепленных категорий:

1. Single Malt Scotch Whisky или односолодовый шотландский виски — это виски, произведённый на одной винокурне только из воды и соложёного ячменя (солода), без добавления каких-либо других зерновых культур, дважды дистиллированный в строго регламентированных медных перегонных кубах. Соответственно, полное производство должно находиться исключительно на территории Шотландии;

2. Single Grain Scotch Whisky или зерновой шотландский виски — это виски, произведённый на одной винокурне из воды, ячменного зерна с/ или без добавления других соложёных или несоложёных зерновых культур. Технология и особенности производства этого виски не должны пересекаться с технологией производства односолодового шотландского виски;

3. Blended Scotch Whisky или купажированный шотландский виски — это смешанный виски, произведённый из одного или нескольких односолодовых шотландских виски с добавлением одного или нескольких зерновых шотландских виски, произведённых на нескольких разных винокурнях;

4. Blended Malt Scotch Whisky или солодовый купажированный шотландский виски — это смешанный виски, произведённый из нескольких односолодовых шотландских виски, изготовленных на нескольких разных винокурнях;

5. Blended Grain Scotch Whisky или зерновой купажированный шотландский виски — это смешанный виски, произведённый из нескольких зерновых шотландских виски, изготовленных на нескольких разных винокурнях.

А вот ирландский виски (Whiskey) пишется и произносится именно через «е». Почему не знаю, но наткнулся на такое объяснение — страны, в чьих названиях есть буква «e» (США — United States и Ирландия – Ireland) используют слово «whiskey», в то время как страны, в чьих названиях нет буквы «e» (Шотландия — Scotland, Канада – Canada и Япония — Japan) используют слово «whisky». Поэтому можно сделать вывод о том, что произношение и написание слова виски зависит от того, где оно было сделано.

Технология производства классического виски состоит из следующих этапов:

1. Соложение — процесс превращения зерна в солод путем его контролируемого проращивания во влажной среде. В результате этой процедуры в зерне вместе с ростком появляются энзимы и ферменты, необходимые для расщепления полисахаридов крахмала на обычные сахара, которые потом и будут сбраживаться

2. Сушка солода — процесс прекращения прорастания зерна, он нужен для того, чтобы сохранить в зерне крахмал, если прорастание не остановить, то ростки переработают весь крахмал в рост и сбраживать будет нечего. Как правило, в шотландских вискокурнях его сушат с помощью горячего дыма от сгорания древесного угля, либо торфа, отсюда у солода появляется торфяной дымный запах, который знатоки улавливают в готовом скотче. А вот в Ирландии, наоборот, не используют дым для просушки зерна — проросшее зерно помещается в специальные печи, чтобы оно не впитало посторонние запахи и ароматы. В результате этого в Irish Whiskey сохраняется характерный мягкий привкус солода.

3. Дробление солода — этот этап необходим для разрушения плотной кожицы солода, которая скрывает под собой крахмал. Перед дроблением солод просеивают, отделяя ростки

4. Затирание — процесс расщепления крахмала на сахара в водной среде при определенной температуре путем воздействия ферментов, содержащихся в солоде. Для этого воду с солодом нагревают до 63°C и выдерживают температурную паузу

5. Брожение — в охлажденное сусло добавляются дрожжи, которые перерабатывают полученный из солода сахар в искомый спирт и углекислый газ

6. Дистилляция — процесс двух-трехкратной перегонки браги в медных дистилляторах (аламбиках) для получения спирта. После первой дистилляции получается 25−30-процентный спирт, после второй − 65−70-процентный. Третья дистилляция градусов не добавляет, но зато финишно очищает спирт. Понятно, что такой крепости спирт не может быть чистым, но для дальнейшей выдержки в бочке этого и не нужно, все плохое дуб и время гармонизируют.

Законодательными британскими актами «The Scotch Whisky Act 1988», «The Scotch Whisky Order 1990 No.998» и «The Scotch Whisky Regulations 2009 No.2890», шотландским виски может быть назван продукт, который был дистиллирован с остаточным процентным содержанием алкоголя менее 94,8 % так, чтобы у конечного продукта перегонки присутствовали аромат и вкус, присущие первичному сырью, используемому в производстве.

7. Выдержка — процесс созревания напитка в дубовых бочках. Готовый дистиллят перед розливом по бочкам обычно разбавляют мягкой родниковой либо горной водой до 50-60 градусов. Некоторые же винокурни. наоборот, предпочитают жесткую воду с высоким содержанием микроэлементов, такой виски приобретает характерный минеральный привкус. По тому же шотландскому законодательству виски должен выдерживаться в бочках объёмом, не превышающим 700 литров, и периодом созревания не менее трёх лет.

С теорией покончено, перейдем непосредственно к герою обзора термоконтроллеру Inkbird ITC-310T-B, по простому это электронный градусник с силовыми реле, который может управлять подключенными к нему электроприборами в зависимости от заданной температуры. Например, если вам нужно довести воду до кипения, то следует задать в настройках термометра температуру 100°C и включить нагревающий прибор в розетку Heating, по достижении этой температуры прозвучит звуковой сигнал и розетка будет автоматически обесточена, соответственно нагрев прекратится. Аналогично производятся действия с охлаждающим оборудованием. Если же вам нужно, чтобы кипение длилось какое-то время, то в настройках выставляется еще и временной таймер необходимой длительности, либо несколько, если требуются разные температурные паузы.

В нашем случае термоконтроллер сможет самостоятельно включать, либо выключать плиту для того, чтобы осахаривание зерна происходило строго при температуре 63°C, а затем будет управлять подачей воды в охлаждающий чиллер путем включения водяного насоса, чтобы быстро охладить сусло перед внесением дрожжей. Получится некая автоматизация процесса на бытовом уровне. Отличие этой модели от других в том, что данный контроллер способен работать с несколькими (до 12) температурными уставками. Для варки виски это не особенно актуально, так как используется только одна температурная пауза, а вот для изготовления пива подойдет как нельзя кстати, там добавляются еще кислотная и белковая температурные паузы.

В группе Inkbird во Вконтакте vk.com/inkbird_official можно найти много различной информации и видеоуроков по вариантам применения подобных контроллеров в быту, начиная от кулинарных рецептов, заканчивая аквариумистикой и выведением цыплят.

Упаковка

Товар поставляется в полиэтиленовом пакете с внутренним слоем из воздушно-пузырьковой пленки.

Внутри картонная коробка с лаконичным дизайном.

Комплект поставки

Комплектация состоит из термоконтроллера, гарантийного талона и инструкции на английском языке.

Вот тут не очень понимаю, товар доставляется со склада в РФ, инструкция на русском у производителя имеется (во всяком случае представитель официального магазина мне ее предоставил), но почему-то отсутствует на официальном сайте компании Inkbird: www.ink-bird.com

А ведь товар технически сложный в настройке даже с русской инструкцией, прошу на это обратить внимание представителей магазина.

Описание

Термоконтроллер состоит из блока управления и индикации с отходящими от него проводами

Все выводы проводов защищены от излома. С обратной стороны имеется наклейка с основными техническими данными

Полные технические характеристики

Режим контроля температуры:

Контроль включения / выключения, обогрев и охлаждение

Диапазон регулирования температуры: -50 ~ 120 ° C / -58 ~ 248 ° F

Температурное разрешение: 0,1 ° C / 0,1 ° F

Точность температуры: ± 1 ° C (-50 ~ 70 ° C) / ± 1 ° F (-58 ~ 158 ° F)

Рабочая температура окружающей среды: -30 ~ 75 ° C / -22 ~ 167 ° F

Тайминг:

Сроки: 1 ~ 999 (мин / час / день)

Максимальное время: 6х2 периодов

Настройка цикла: цикл 1-999 раз или бесконечный цикл 00

Реле:

Охлаждение (10А, 100-240В)

Нагревание (10А, 100-240В)

Параметры сети электропитания: 100 ~ 240 В переменного тока, 50 Гц / 60 Гц

Выход контроля температуры: Макс. 10А, 100В ~ 240В переменного тока

Выходная мощность управления: Макс.1200 Вт (110 В) / 2200 Вт (220 В)

Зуммер: высокая и низкая температура

Весогабаритные данные

Вес нетто: 350 г

Размер основного блока: 140x68x33 мм (5,5×2,7×1,3 дюйма)

Размер датчика составляет 50 мм x 6 мм. (Если вам нужен 12-дюймовый датчик, вы можете купить его дополнительно)

Длина входного силового кабеля: 1,5 м (5 футов)

Тип датчика: датчик NTC

Длина датчика: 2 м / 6,56 фута

Условия хранения

Температура хранения: -20 ~ 60 ° C / -4 ~ 140 ° F

Влажность хранения: 20 ~ 85% (без замерзания или конденсации влаги)

Гарантия: 12 месяцев

Левый провод одет в силиконовую изоляцию и идет к измерительному щупу. Длина провода 2 метра. На конце щуп с короткой нержавеющей гильзой. Длина гильзы 5 см, диаметр 6 мм. Соединение на вид герметичное.

Средний провод это вывод на розетки. Длина кабеля всего 30 см, что не совсем удобно

Розеток две, одна для подключения нагревательного оборудования, вторая для охлаждающего.

Гнезда под стандартную евровилку с заземляющими контактами

Третий провод для питания самого контроллера, длина провода 1,5 м. Разъем евровилка с заземляющими контактами

Корпус прибора изготовлен из матового пластика

Сверху проушина для крепления на гвоздь, другого способа крепления не предусмотрено, а жаль — подставка или магнит были бы очень кстати

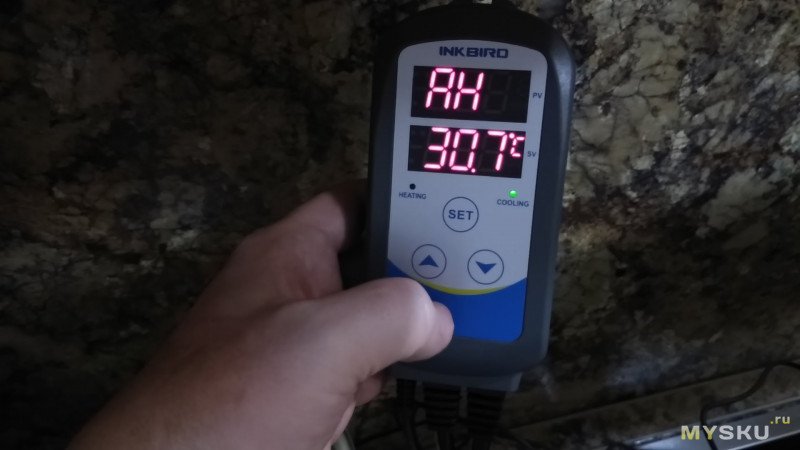

По центру табло с двумя светодиодными дисплеями. Цифры горят ярко, шрифт крупный, показания читаются издалека

Верхний дисплей показывает текущую температуру, нижний дисплей заданную для контроля. Под табло находятся два светодиодных индикатора режима работы розеток. Красный диод сигнализирует о включении розетки для нагревательного оборудования, зеленый диод оповещает о режиме работы охлаждающего оборудования. Еще ниже три кнопки с помощью которых происходит настройка термоконтроллера. Кнопки нажимаются с внятным тактильным и звуковым щелчком.

Программирование

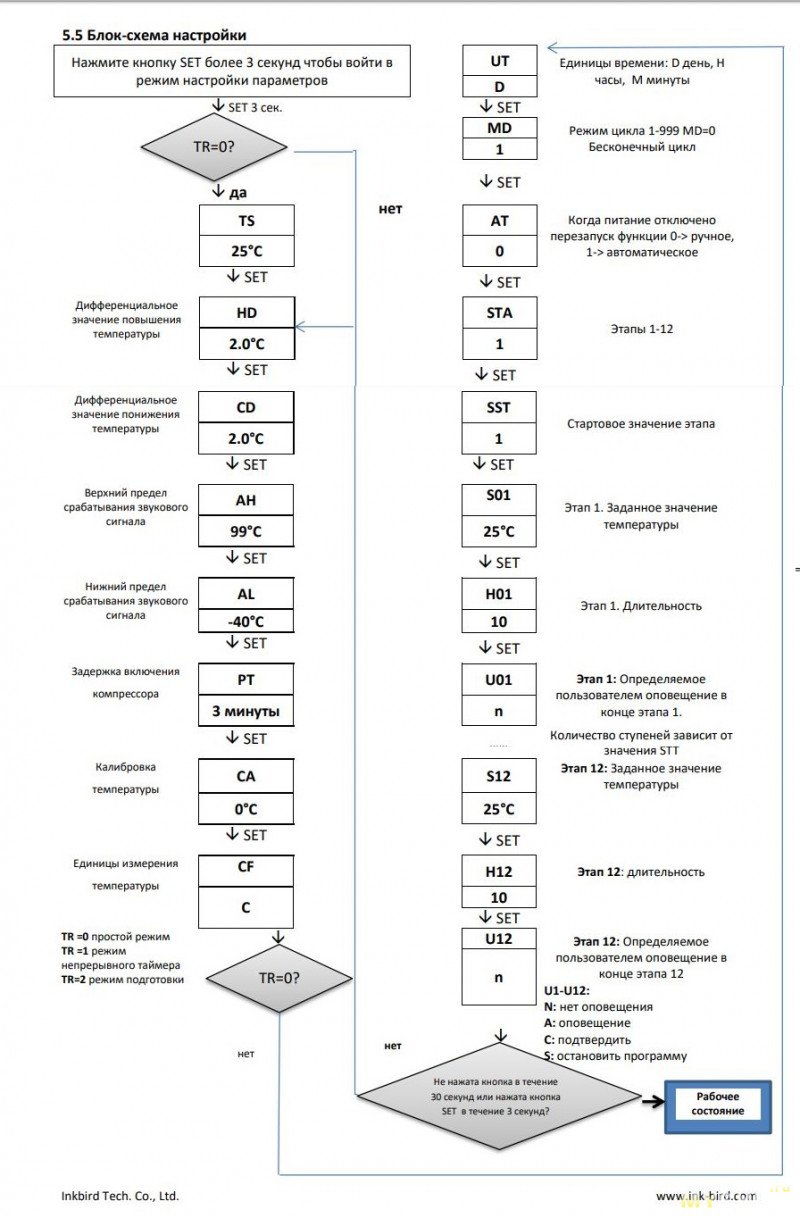

Долгим тапом по кнопке SET осуществляется вход в режим настройки термоконтроллера. Каждый параметр задается поэтапно и подтверждается кнопкой SET. Если пользователь больше трех секунд не производит нажатий происходит автоматический выход из режима настройки с сохранением тех данных, которые были подтверждены кнопкой SET. Блок схема этапов настройки выглядит так:

Сначала задается контрольная температура, затем дельты ее отклонения в плюс и в минус, температуры при которой сработает сигнализация и так далее.

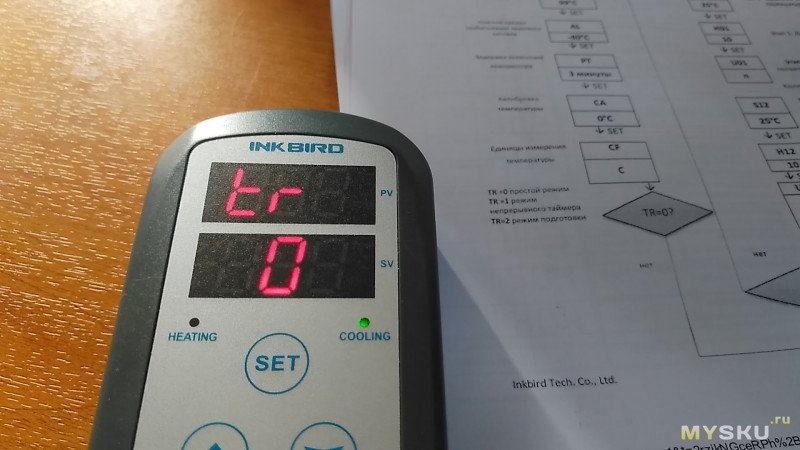

В этой схеме все кажется логичным и понятным, за исключением серого ромбика TR=0, в начале настроек такого параметра нет, но особых проблем это не доставляет, так как остальные пункты имеются и легко настраиваются, а затем запоминаются кнопкой SET. Меню, как мне показалось сначала, бесконечно цикличное и сперва я не придал этому значения, так как в простом режиме мне больше ничего и не требовалось. Однако, когда я захотел настроить таймеры, то понял, что хожу по кругу только в левом столбце блок-схемы и не попадаю в правый. Стал разбираться и обратил внимание на пункт tr после выбора режима температуры в градусах Цельсия. Этот пункт был в значении 0

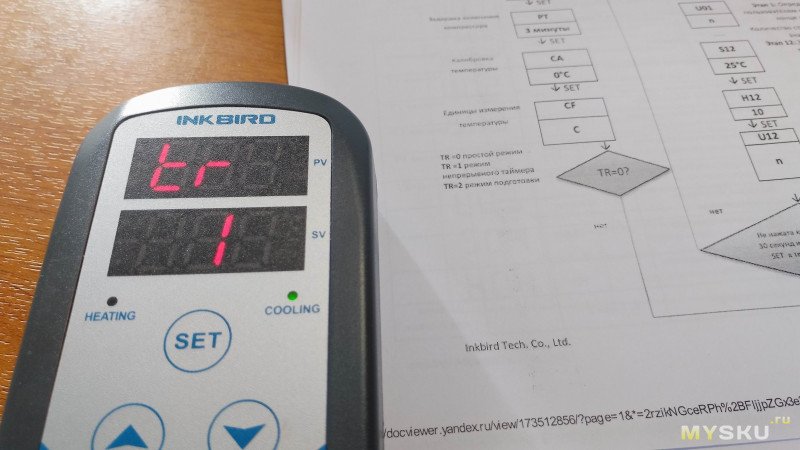

Как только я поменял его на 1, то сразу очутился во втором столбце блок схемы и получил возможность настройки таймеров

Разборка

Разбирается корпус контроллера легко, необходимо выкрутить 4 шурупа с обратной стороны корпуса

Я не большой специалист в пайке, но как мне кажется придраться тут особо не к чему

Силовых реле два, каждое рассчитано на коммутацию 10 А, что соответствует ~2 кВт мощности

Толстые провода силовые, тонкие идут на щуп термодатчика

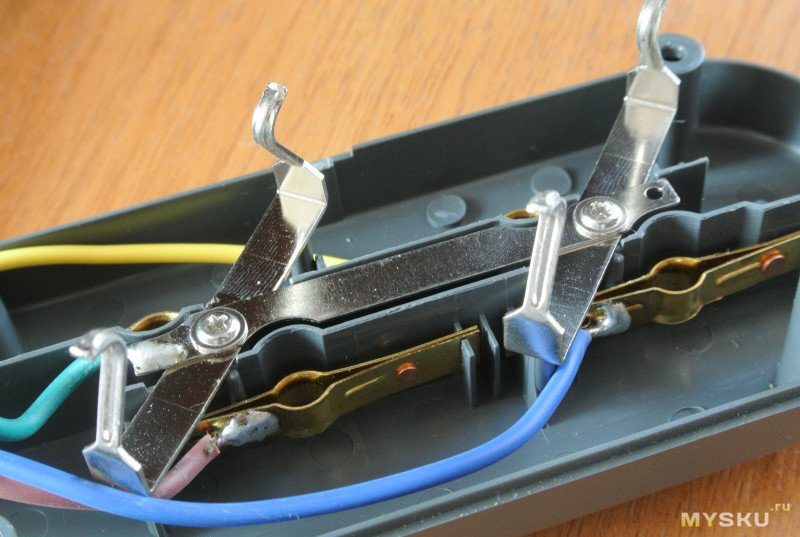

Таким же образом разбирается блок розеток, откручиваем 4 шурупа с обратной стороны корпуса. Здесь также имеются краткие технические данные сети электропитания 100 — 265 В, 10 А. Вверху также имеется проушина под гвоздь

К каждой розетке идет свой провод. Соответственно розетки друг от друга независимые

Испытание

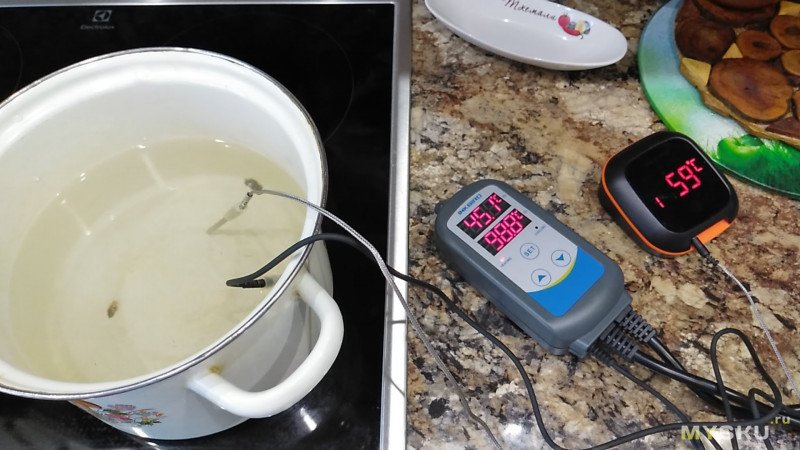

Точность измерения температуры проверим на кипящей воде. Для контроля я взял еще один термометр и опустил оба щупа в кастрюлю с водой. По мере нагревания показания температуры начали расти, причем обозреваемый прибор вначале сильно запаздывал

Но потом быстро наверстывал отставание

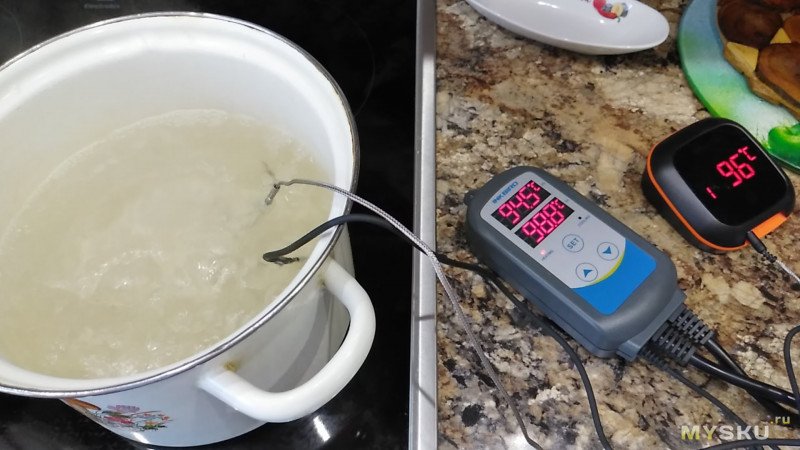

Конечные показания, на которых изменение температуры у Inkbird закончилось составило 99,8°C. Может быть это и достоверные данные, потому что температура кипения зависит от давления в точке измерения, а барометра у меня нет и рассчитать правильную температуру кипения воды я не могу. Но и такая точность измерения в бытовых условиях вполне приемлема

Изготовление виски

При изготовлении домашнего виски будем придерживаться вышеописанной технологии, за исключением этапа сушки солода, в условиях городской квартиры сделать это довольно проблематично. Использоваться будет только что проросший солод, такой еще называют зеленым, в отличие от белого солода, его необходимо использовать сразу же после прорастания, иначе испортится.

Для изготовления необходимого количества браги на 30 литровую емкость нам потребуется 4 кг пшеничной крупы и 1 кг пшеницы в зернах.

1. Соложение

При прорастании пшеница вдвое прибавит в весе и мы получим 2 кг зеленого солода. В теории 1 кг зерна способен превратить в сахар крахмал из 5-6 кг непророщенного дробленого зерна (крупы или муки). У меня зерно не первой свежести, поэтому беру с запасом.

Первым делом зерно нужно промыть, даже такое чистое зерно, как у меня, нуждается в промывке.

Зерновая брага склонна к скисанию, поэтому от грязи нужно избавиться по максимуму. Если зерно очень грязное, то его можно даже замочить в марганцовке для обеззараживания. Я буду пользоваться обычной водопроводной водой, она хлорированная, так что в дополнительных антисептиках нужды нет.

Наливаем воду в таз, засыпаем зерно и хорошенько его размешиваем

На поверхность всплывают мусор и пустые зерна

Убираем их ситечком, шумовкой, да хоть дуршлагом, у кого-что есть в наличии

Даже в таком, казалось бы, чистом зерне попадается сорное зерно, похожее на лен

Аккуратно сливаем воду

И повторяем предыдущие действия до тех пор, пока не избавимся от всего мусора и вода не станет прозрачной

Оставляем зерно для разбухания в этой воде на 6-12 часов.

Перед следующим этапом нам потребуется емкость для хранения зерна. Для этой цели отлично подходит пластиковый ящик из под фруктов. Найти его не проблема — продуктовые магазины обычно их не выкидывают (хотя они и одноразовые), а оставляют возле погрузочного входа, все кому нужно могут спокойно взять.

Ящик также нужно тщательно помыть

Выстилаем дно ящика чистой х/б тканью

И пересыпаем туда наше размокшее зерно

Разравниваем зерно слоем в 5-6 см по дну

И прикрываем его тканью, чтобы не попадал посторонний мусор

Оставляем в таком виде на 3-4 дня, периодически поливая зерно в течение всего этого времени. Я делаю это прямо из душевой лейки

Также зерно раз-два в день нужно перемешивать для более равномерного прорастания.

Через сутки из зерна появляются первые ростки

На третьи сутки зерно проросло до нужной кондиции — длина ростка сравнялась с длиной зерна, но у меня к сожалению не было времени им заняться

Росток идет вверх и он чуть более толстый, чем корешки. Прорастание нужно смотреть именно по ростку, корешки могут быть гораздо длиннее

На четвертые сутки зерно переросло, страшного в этом ничего особо нет, просто такой солод осахарит сырья чуть меньше, чем предполагалось

2. Дробление солода

Пришло время солод перемолоть, чтобы избавить зерно от оболочки и дать ферментам прямой доступ к крахмалу. Для этой цели подойдет блендер или электрическая мясорубка, но если количество солода небольшое, то можно воспользоваться и ручной мясорубкой с мелкой решеткой.

Зерно мягкое, прокручивается без проблем. Можно также приспособить электрическую дрель

Консистенция солода после мясорубки напоминает овсяную кашу

На все про все ушло минут 20, получилось три глубоких тарелки

Хранить такой солод не рекомендуется, максимум три дня в холодильнике, дальше ферменты разложатся, поэтому сразу приступаем к следующему этапу

3. Затирание

Перед внесением солода, крупу надо термически обработать, чтобы вывести из нее крахмал, проще говоря поварить. Работать будем с 37 литровым заторным баком, поэтому для большего удобства я заказал к термоконтроллеру еще вот такой длинный щуп

К сожалению, просто так его подключить не получится, у него хоть и штекерный разъем, но у контроллера нет гнезда, поэтому он поставляется вместе с переходником

Который нужно либо перепаять на плате вот в этом месте

И получится аккуратное штекерное соединение

Либо просто обрезать концы старого провода и нарастить на них провода переходника. Тогда получится как-то так

Закрепляем новый щуп на бортике бака при помощи скобы, которая не поставляется с этим термоконтроллером, но есть в комплекте у такого беспроводного термометра на 4 щупа.

Наливаем в бак 15 литров воды

Перед внесением крупы доводим температуру воды до 50°C, на термоконтроллере с учетом инерционности нагрева выставляем 48,4°C

Если бы у меня был врезан в бак тэн, то я бы подключил его к розетке Heating, запрограммировал все остальные этапы и пошел смотреть телевизор, а девайс произвел бы все дальнейшие ступени нагрева сам, но к сожалению индукционной панелью так управлять не получится. Поэтому придется подходить к плите для совершения манипуляций с ее панелью управления.

Когда температура в баке дошла до заданной отметки, сработала звуковая сигнализация, а диод нагрева отключился, символизируя отключение теоретического тэна.

Тонкой струйкой всыпаем крупу, непрерывно помешивая, чтобы не образовались комки

Получается однородная кашица, крупа снизила общую температуру затора ниже заданного порога, реле щелкнуло и вновь загорелся диод нагрева

Программируем контроллер на 60°C и 15 минут термопаузы. Выдерживаем эту паузу.

Затем доводим кашу до кипения и варим 1 час на медленном огне периодически помешивая. Муку можно просто довести до кипения.

После этого затор необходимо охладить до 65°C, чтобы внести солод, если бы у меня был электромагнитный водяной кран, то я бы просто подключил его питание в розетку Cooling и установил в заторник чиллер — змеевик из трубки, через который идет холодная вода и охлаждает затор. Термоконтроллер сам бы довел температуру до требуемой и выключил воду.

Я же просто внесу 9 литров холодной воды, таким образом гидромодуль получится 1 к 4 — на 1 кг засыпи приходится 4 литра воды. Устанавливаем температуру 64,7°C и льем воду

Когда температура достигла требуемой, вносим наш свежеприготовленный солод

И тщательно перемешиваем затор

После этих манипуляций температура упала до 63,5°C, что близко к оптимальным для осахаривания 63°C

Теперь нужно выдержать термопаузу при этой температуре 2-4 часа для полного осахаривания. Ставим контроллер на сигнализацию снижения температуры до 62°C, хотя нагрев в моем случае сам и не включится, но зато просигнализирует о снижении контролируемого параметра

Куб у меня утеплен, дополнительно укутывать мне его не нужно. Но периодически необходимо затор перемешивать для равномерного осахаривания. Сначала каша мешается тяжело, но под воздействием ферментов консистенция становится все жиже и размешивать становится гораздо легче.

Через 4 часа пробуем сусло — оно должно быть сладким на вкус

Для верности можно сделать йодную пробу, наливаем в блюдечко немного йода и добавляем сусла, если цвет йода не изменился — значит в растворе крахмала нет

Если же цвет поменялся на сине-зеленый, значит крахмал еще присутствует и осахаривание надо продолжить. Либо, если времени нет, внести в сусло искусственные ферменты Амилосубтилин и Глюкаваморин, которые гарантированно доедят весь крахмал.

Теперь нужно максимально быстро остудить сусло для внесения дрожжей. Сегодня я буду использовать специальные вискарные дрожжи

Максимальная температура их использования 30°C. Устанавливаем в заторный бак чиллер и пускаем воду в его контур охлаждения

На контроллере выставляем 30°C, зеленый диод охлаждения загорается, символизируя включение теоретического водяного клапана

Чиллер у меня самодельный из тонкой медной трубки, для полного охлаждения потребуется полтора часа. Вместо чиллера можно использовать замороженные полуторалитровые бутылки или же просто опустить заторный бак в ванну с холодной водой.

Необходимое время прошло, термоконтроллер известил о начале следующего этапа

4. Брожение

Отмеряем необходимое количество дрожжей, таких специализированных вискарных дрожжей нужно не больше трети пачки

И вносим их в сусло, перелитое в бродильный бак

Я уже давно отказался от предварительного разбраживания дрожжей, все и так нормально бродит, главное дать дрожжам в первые полчаса доступ к кислороду, а уже потом можно ставить брагу под гидрозатвор. Через некоторое время гидрозатвор начинает бешено бурлить

Зерновая брага сбраживается быстро, буквально через 4-5 дней она полностью готова к следующему этапу.

5. Дистилляция

Классическим медным аламбиком, как в старинных вискокурнях, я пока не обзавелся, да наверное и не обзаведусь, так как в известном споре дистилляторщиков «медь или нержавейка» я на стороне нержавейки по двум причинам:

1. Так как медного шлема у меня нет, то я пробовал использовать при дистилляции медные пружины и пыжи, тем самым создавая взаимодействие спиртового пара и меди, как у аламбика. Да, действительно, на поверхности меди после перегонки появляются сероватые отложения, вроде бы медь связывает сернистые соединения. Но не факт, что они также не уходят после второй перегонки, во всяком случае во вкусе конечного напитка я никакой разницы между медью и нержавейкой не чувствую.

2. Отмывать этот налет даже с пружин хлопотное занятие — их нужно кипятить в растворе лимонной кислоты, потом надраивать жесткой щеткой (как это делают владельцы аламбиков даже не хочу думать) и если я не ощущаю разницы, то к чему все эти телодвижения?

По мне так это просто хорошая добрая традиция тех времен, когда легированная углеродистая сталь была просто недоступна основоположникам виски.

Перегонять брагу я буду по «красной схеме» — это когда брага без фильтрации переливается в перегонный куб. Чтобы дробина не подгорела, я буду использовать 30-литровую нержавеющую фильтр-корзину

Первая перегонка будет производиться при помощи пленочной колонны ХД/4-2500ПК в режиме простого дистиллятора, т. е. восходящий контур охлаждения будет отключен и все спиртовые пары будут конденсироваться в дефлегматоре — это так называемая прямая перегонка.

В этом случае гнать нужно быстро, без разделения на фракции и до 10% спиртуозности в струе.

Щуп термометра устанавливается в верхнюю точку колонны. На первой перегонке в нем особого смысла нет, но посмотрим как он себя там поведет. Так как щуп термометра имеет диаметр меньший, чем гильза колонны, то я дополнительно одел силиконовый кембрик

Второй термометр у меня установлен в кубе и обычно при дистилляции, температуры в кубе и в верхней точке колонны совпадают, однако сейчас Inkbird показывает температуру почти на 3 градуса ниже

Так как точность измерения термоконтроллера уже была проверена на кипящей воде и вопросов не вызывала, то такое расхождение я могу объяснить тем, что измерительный датчик расположен по всей длине металлического щупа, а так как он заглублен не до конца, то происходит дифференциация измеренных значений с уклоном в сторону занижения.

Значит, нужно щуп максимально глубоко помещать в измеряемую среду. Учтем это при дробной перегонке.

В результате первой перегонки получилось 6 литров мутноватого сырца 45% крепости.

Для дробной перегонки я буду использовать пленочную колонну в паре с колпачковой той же серии ХД/4 модель Д58-375 КСТ-Н. Такая колонна бывает как с нержавеющими тарелками, так и с медными, но, по изложенным выше причинам, я выбрал нержавеющие.

При фракционной перегонке термометр в верхней точке колонны становится обязательным атрибутом процесса, по нему определяется подход пара и удерживается рабочий диапазон температур при отборе головных фракций. Несмотря на максимально глубоко задвинутый внутрь гильзы щуп термометра, температура первых капель составила всего 74°C, хотя обычно у меня это значение колеблется в диапазоне 77-78°C

Что тут сказалось? Инерционность измерения датчика или вновь недостаточно глубоко установленный щуп, я сначала не понял, но продолжение процесса выявило причину — все таки щуп нужно заглублять еще сильнее. Обычно, при отборе питьевой фракции, показания других термометров были в районе 78-79°C, а эталонное значение температуры кипения этилового спирта составляет 78,3°C, однако Inkbird ITC-310T-B остановился всего на 77°C

На этом этапе перегонки точность измерения не особенно важна, здесь главное стабильность показаний при выходе на спиртовую полку — при отборе питьевой фракции (тела) показания термометра должны быть постоянными (±0,1°C).

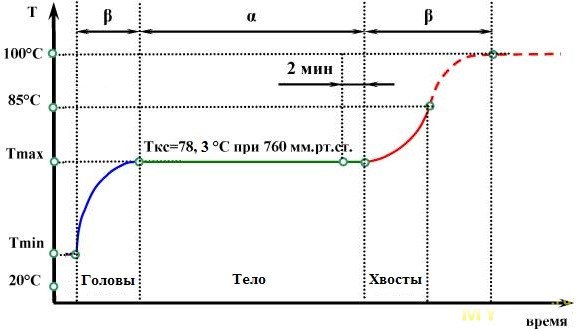

Упрощенно график изменения температуры от времени при дробной перегонке выглядит так

На этом графике видно, что при отборе головных фракций температура растет, так как это разные вещества с соответственно разной температурой кипения — альдегиды, спирты и эфиры, сначала испаряются самые низкокипящие, а затем и остальные. Когда все головные фракции отобраны (обычно это 10% от абсолютного спирта в сырце, рассчитанного по его крепости), то температура должна стабилизироваться, так как начинается отбор тела — питьевого этилового спирта с одной и той же температурой кипения. Это называется спиртовой полкой графика. На этом этапе как раз и нужно следить за показаниями термометра в верхней точке колонны, как только они начнут расти больше чем на 0,2-0,3°C — значит начали испаряться хвостовые фракции (спирты сивушной группы и прочие дурно пахнущие кислоты) и отбор нужно прекращать.

Устанавливаем срабатывание сигнализации на 0,2°C выше текущего значения и можем быть свободны.

Как только прозвучит зуммер, сработает реле и выключится нагрев — процесс перегонки прекратится.

На основе этого термоконтроллера можно также организовать систему старт-стоп, если докупить нормально закрытый водяной клапан и соорудить параллельный контур охлаждения восходящего холодильника. При помощи такой системы можно дожать еще какое-то количество товарного спирта, постоянно останавливая отбор при превышении заданного температурного порога, выстраивая вновь фракции в колонне по температуре кипения и опять начиная отбор, как только температура снизится до заданного значения и так по кругу. Но это уже игрушка для полноценных ректификационных колонн насадочного типа.

После второй перегонки у меня обычно получается спирт 92-93% спиртуозности, это конечно гораздо выше, чем при тройной дистилляции в аламбике, но укладывается в нормы для классического виски — не выше 94,8%, вкус исходного сырья в таком спирте также без проблем угадывается, проверено!

Остается сделать еще 2-3 подобных перегона и залить спирт в дубовую бочку.

Выдержка

Бочка на 10 литров мне досталась совершенно случайно от собратьев по увлечению, уехавших из Тамбова в нерезиновую за длинным рублем. Она уже была в употреблении, но долго не использовалась и у нее даже рассохлась подставка

Поправить эту беду совсем не сложно. Заливаем в посадочные отверстия клей ПВА

И сколачиваем перекладины

Подставка собрана. Правда как-то многовато мастером снята фаска, так глубоко перекладины войти не могут, толщина поперечин гораздо меньше

Эта бочка производства Елецкого бондаря из соседней с нами Липецкой области, она скорее всего изготовлена из равнинного черешчатого дуба, скального дуба в нашем черноземье не сыщешь.

Так как бочка долго стояла пустой, то наверняка клепки рассохлись и перед заливкой спиртом ее нужно обязательно вымочить, чтобы древесина разбухла и затянула все щели, если они есть.

Заливаем воду в бочку мерными стаканами, чтобы заодно уточнить и ее полезный объем

Заливаю, а сам про себя считаю. На одиннадцатом литровом стакане я почуял подвох, а на двенадцатом еще и услышал его, вода лилась не только в бочку, но и в раковину, причем со звонким журчанием, а мимо заливного отверстия я не лил

На снимке плохо видно, но вода лилась ручьем в нижней части утора между клепками. Ёк-макарёк, такого я еще ни разу не видел, а это уже третья бочка в моей коллекции (обзоры на предыдушие тыц и тыц). Понятное дело, что такую щель вымачиванием не исправишь. Что делать? Погуглил и опять меня выручил ролик Бондарной лавки о причинах протечек и способах их устранения.

Вариантов нет — будем осаживать обручи, но сначала обстучим крайний обруч со стороны протечки, если вдруг клепка просто не стоит на своем месте

А затем начинаем подбивать обручи, начиная с обруча ближнего к заливному отверстию со стороны протечки, если начинать подбивку с крайнего обруча, то средний может совсем соскочить, разбалансировав все клепки, а этого нам не нужно, собирать бочку с нуля совсем не хочется.

Обстукиваем обруч в 7-8 местах по кругу и проверяем результат, так как бочка вощеная, то хорошо видно, что обруч сдвинулся на несколько миллиметров

Пока остановимся на этом, если не поможет еще подобьем. Затем подбиваем второй обруч с другой стороны заливного отверстия, а за ним уже и крайние обручи

Теперь бочку необходимо пропарить, заливаем ее кипятком

И оставляем на полчаса. Постепенно течь уменьшается. Даем дереву остыть и заливаем бочку холодной водой. Через сутки вместо течи лишь подмокшее место

На вторые сутки течь полностью закрылась

На всякий случай повымачиваем бочку еще недельку, чтобы гарантированно ее загерметизировать, новую же бочку нужно вымачивать 1-2 месяца, помимо борьбы с протечками это необходимо для вымывания излишних танинов из дуба.

Так как эта бочка уже почти отработала свой ресурс, то для придания напитку характерного цвета и вкуса, я вначале настою спирт на дубовой щепе, а уже затем отправлю его в бочку, чтобы он в ней дышал, окислялся и созревал.

Дадим спирту впитаться в щепу, затем устанавливаем вакуумную крышку на банку и… опять немножко магии вакуума

После трех-дневной выдержки на щепе под вакуумом разбавляем спирт до 50-60% и заливаем в бочку

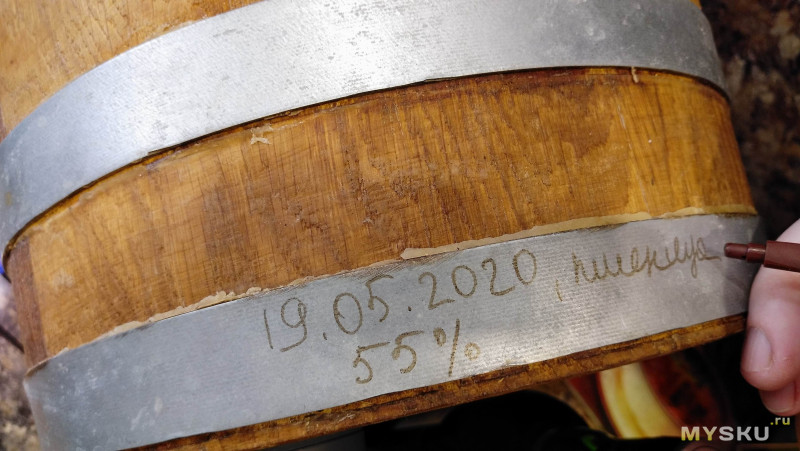

На обруче подписываем дату заливки, крепость и сырье

И отправляем бочку на выдержку в кладовку к двум другим моим бочкам с бренди и кальвадосом.

Через год-два-три, насколько позволит нервная система, бочечку откупорим, разольем по бутылкам и попробуем наш пшеничный виски, но это уже будет в другой сказочке…

Ну и по традиции: берегите себя, покупайте качественный алкоголь в проверенных магазинах, либо перенимайте мой опыт и тогда алкоголь будет не только вреден, но и немножечко полезен, главное знать меру.

Товар для написания обзора предоставлен магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

В форуме 40 тем

- Сортировка

-

-

0

ответов -

144

просмотра

-

0

-

-

0

ответов -

150

просмотров

-

0

-

-

0

ответов -

209

просмотров

-

0

-

-

0

ответов -

223

просмотра

-

0

-

-

0

ответов -

291

просмотр

-

0

-

-

0

ответов -

166

просмотров

-

0

-

-

0

ответов -

191

просмотр

-

0

-

-

0

ответов -

191

просмотр

-

0

-

-

0

ответов -

264

просмотра

-

0

-

-

0

ответов -

174

просмотра

-

0

-

-

0

ответов -

181

просмотр

-

0

-

-

0

ответов -

173

просмотра

-

0

-

-

0

ответов -

181

просмотр

-

0

-

-

0

ответов -

219

просмотров

-

0

-

-

0

ответов -

199

просмотров

-

0

Многие ошибочно считают, что односолодовый виски (Single Malt Whisky) это виски сделанный из одного вида солода. На самом деле односолодовый это виски из ОДНОЙ винокурни. Сырьем может служить разный солод: пшеница, рожь, кукуруза (это уже Bourbon), но классикой жанра считается шотландский виски из ячменного солода. Определяющее в этом наименовании то, что напиток произведен на одной и той же винокурне. Он даже может быть купажированным, но строго в рамках сырья из одной винокурни. Сегодня же будет обзор о домашнем производстве Grain Single Barrel — зерновом виски из одной бочки. Хотя название не совсем верное, крупа пшеницы будет осахариваться пшеничным зеленым солодом.

На самом деле классификация виски весьма обширна. Только у одного шотландского виски (он же скотч) пять законодательно закрепленных категорий:

1. Single Malt Scotch Whisky или односолодовый шотландский виски — это виски, произведённый на одной винокурне только из воды и соложёного ячменя (солода), без добавления каких-либо других зерновых культур, дважды дистиллированный в строго регламентированных медных перегонных кубах. Соответственно, полное производство должно находиться исключительно на территории Шотландии;

2. Single Grain Scotch Whisky или зерновой шотландский виски — это виски, произведённый на одной винокурне из воды, ячменного зерна с/ или без добавления других соложёных или несоложёных зерновых культур. Технология и особенности производства этого виски не должны пересекаться с технологией производства односолодового шотландского виски;

3. Blended Scotch Whisky или купажированный шотландский виски — это смешанный виски, произведённый из одного или нескольких односолодовых шотландских виски с добавлением одного или нескольких зерновых шотландских виски, произведённых на нескольких разных винокурнях;

4. Blended Malt Scotch Whisky или солодовый купажированный шотландский виски — это смешанный виски, произведённый из нескольких односолодовых шотландских виски, изготовленных на нескольких разных винокурнях;

5. Blended Grain Scotch Whisky или зерновой купажированный шотландский виски — это смешанный виски, произведённый из нескольких зерновых шотландских виски, изготовленных на нескольких разных винокурнях.

А вот ирландский виски (Whiskey) пишется и произносится именно через «е». Почему не знаю, но наткнулся на такое объяснение — страны, в чьих названиях есть буква «e» (США — United States и Ирландия – Ireland) используют слово «whiskey», в то время как страны, в чьих названиях нет буквы «e» (Шотландия — Scotland, Канада – Canada и Япония — Japan) используют слово «whisky». Поэтому можно сделать вывод о том, что произношение и написание слова виски зависит от того, где оно было сделано.

Технология производства классического виски состоит из следующих этапов:

1. Соложение — процесс превращения зерна в солод путем его контролируемого проращивания во влажной среде. В результате этой процедуры в зерне вместе с ростком появляются энзимы и ферменты, необходимые для расщепления полисахаридов крахмала на обычные сахара, которые потом и будут сбраживаться

2. Сушка солода — процесс прекращения прорастания зерна, он нужен для того, чтобы сохранить в зерне крахмал, если прорастание не остановить, то ростки переработают весь крахмал в рост и сбраживать будет нечего. Как правило, в шотландских вискокурнях его сушат с помощью горячего дыма от сгорания древесного угля, либо торфа, отсюда у солода появляется торфяной дымный запах, который знатоки улавливают в готовом скотче. А вот в Ирландии, наоборот, не используют дым для просушки зерна — проросшее зерно помещается в специальные печи, чтобы оно не впитало посторонние запахи и ароматы. В результате этого в Irish Whiskey сохраняется характерный мягкий привкус солода.

3. Дробление солода — этот этап необходим для разрушения плотной кожицы солода, которая скрывает под собой крахмал. Перед дроблением солод просеивают, отделяя ростки

4. Затирание — процесс расщепления крахмала на сахара в водной среде при определенной температуре путем воздействия ферментов, содержащихся в солоде. Для этого воду с солодом нагревают до 63°C и выдерживают температурную паузу

5. Брожение — в охлажденное сусло добавляются дрожжи, которые перерабатывают полученный из солода сахар в искомый спирт и углекислый газ

6. Дистилляция — процесс двух-трехкратной перегонки браги в медных дистилляторах (аламбиках) для получения спирта. После первой дистилляции получается 25−30-процентный спирт, после второй − 65−70-процентный. Третья дистилляция градусов не добавляет, но зато финишно очищает спирт. Понятно, что такой крепости спирт не может быть чистым, но для дальнейшей выдержки в бочке этого и не нужно, все плохое дуб и время гармонизируют.

Законодательными британскими актами «The Scotch Whisky Act 1988», «The Scotch Whisky Order 1990 No.998» и «The Scotch Whisky Regulations 2009 No.2890», шотландским виски может быть назван продукт, который был дистиллирован с остаточным процентным содержанием алкоголя менее 94,8 % так, чтобы у конечного продукта перегонки присутствовали аромат и вкус, присущие первичному сырью, используемому в производстве.

7. Выдержка — процесс созревания напитка в дубовых бочках. Готовый дистиллят перед розливом по бочкам обычно разбавляют мягкой родниковой либо горной водой до 50-60 градусов. Некоторые же винокурни. наоборот, предпочитают жесткую воду с высоким содержанием микроэлементов, такой виски приобретает характерный минеральный привкус. По тому же шотландскому законодательству виски должен выдерживаться в бочках объёмом, не превышающим 700 литров, и периодом созревания не менее трёх лет.

С теорией покончено, перейдем непосредственно к герою обзора термоконтроллеру Inkbird ITC-310T-B, по простому это электронный градусник с силовыми реле, который может управлять подключенными к нему электроприборами в зависимости от заданной температуры. Например, если вам нужно довести воду до кипения, то следует задать в настройках термометра температуру 100°C и включить нагревающий прибор в розетку Heating, по достижении этой температуры прозвучит звуковой сигнал и розетка будет автоматически обесточена, соответственно нагрев прекратится. Аналогично производятся действия с охлаждающим оборудованием. Если же вам нужно, чтобы кипение длилось какое-то время, то в настройках выставляется еще и временной таймер необходимой длительности, либо несколько, если требуются разные температурные паузы.

В нашем случае термоконтроллер сможет самостоятельно включать, либо выключать плиту для того, чтобы осахаривание зерна происходило строго при температуре 63°C, а затем будет управлять подачей воды в охлаждающий чиллер путем включения водяного насоса, чтобы быстро охладить сусло перед внесением дрожжей. Получится некая автоматизация процесса на бытовом уровне. Отличие этой модели от других в том, что данный контроллер способен работать с несколькими (до 12) температурными уставками. Для варки виски это не особенно актуально, так как используется только одна температурная пауза, а вот для изготовления пива подойдет как нельзя кстати, там добавляются еще кислотная и белковая температурные паузы.

В группе Inkbird во Вконтакте vk.com/inkbird_official можно найти много различной информации и видеоуроков по вариантам применения подобных контроллеров в быту, начиная от кулинарных рецептов, заканчивая аквариумистикой и выведением цыплят.

Упаковка

Товар поставляется в полиэтиленовом пакете с внутренним слоем из воздушно-пузырьковой пленки.

Внутри картонная коробка с лаконичным дизайном.

Комплект поставки

Комплектация состоит из термоконтроллера, гарантийного талона и инструкции на английском языке.

Вот тут не очень понимаю, товар доставляется со склада в РФ, инструкция на русском у производителя имеется (во всяком случае представитель официального магазина мне ее предоставил), но почему-то отсутствует на официальном сайте компании Inkbird: www.ink-bird.com

А ведь товар технически сложный в настройке даже с русской инструкцией, прошу на это обратить внимание представителей магазина.

Описание

Термоконтроллер состоит из блока управления и индикации с отходящими от него проводами

Все выводы проводов защищены от излома. С обратной стороны имеется наклейка с основными техническими данными

Полные технические характеристики

Режим контроля температуры:

Контроль включения / выключения, обогрев и охлаждение

Диапазон регулирования температуры: -50 ~ 120 ° C / -58 ~ 248 ° F

Температурное разрешение: 0,1 ° C / 0,1 ° F

Точность температуры: ± 1 ° C (-50 ~ 70 ° C) / ± 1 ° F (-58 ~ 158 ° F)

Рабочая температура окружающей среды: -30 ~ 75 ° C / -22 ~ 167 ° F

Тайминг:

Сроки: 1 ~ 999 (мин / час / день)

Максимальное время: 6х2 периодов

Настройка цикла: цикл 1-999 раз или бесконечный цикл 00

Реле:

Охлаждение (10А, 100-240В)

Нагревание (10А, 100-240В)

Параметры сети электропитания: 100 ~ 240 В переменного тока, 50 Гц / 60 Гц

Выход контроля температуры: Макс. 10А, 100В ~ 240В переменного тока

Выходная мощность управления: Макс.1200 Вт (110 В) / 2200 Вт (220 В)

Зуммер: высокая и низкая температура

Весогабаритные данные

Вес нетто: 350 г

Размер основного блока: 140x68x33 мм (5,5×2,7×1,3 дюйма)

Размер датчика составляет 50 мм x 6 мм. (Если вам нужен 12-дюймовый датчик, вы можете купить его дополнительно)

Длина входного силового кабеля: 1,5 м (5 футов)

Тип датчика: датчик NTC

Длина датчика: 2 м / 6,56 фута

Условия хранения

Температура хранения: -20 ~ 60 ° C / -4 ~ 140 ° F

Влажность хранения: 20 ~ 85% (без замерзания или конденсации влаги)

Гарантия: 12 месяцев

Левый провод одет в силиконовую изоляцию и идет к измерительному щупу. Длина провода 2 метра. На конце щуп с короткой нержавеющей гильзой. Длина гильзы 5 см, диаметр 6 мм. Соединение на вид герметичное.

Средний провод это вывод на розетки. Длина кабеля всего 30 см, что не совсем удобно

Розеток две, одна для подключения нагревательного оборудования, вторая для охлаждающего.

Гнезда под стандартную евровилку с заземляющими контактами

Третий провод для питания самого контроллера, длина провода 1,5 м. Разъем евровилка с заземляющими контактами

Корпус прибора изготовлен из матового пластика

Сверху проушина для крепления на гвоздь, другого способа крепления не предусмотрено, а жаль — подставка или магнит были бы очень кстати

По центру табло с двумя светодиодными дисплеями. Цифры горят ярко, шрифт крупный, показания читаются издалека

Верхний дисплей показывает текущую температуру, нижний дисплей заданную для контроля. Под табло находятся два светодиодных индикатора режима работы розеток. Красный диод сигнализирует о включении розетки для нагревательного оборудования, зеленый диод оповещает о режиме работы охлаждающего оборудования. Еще ниже три кнопки с помощью которых происходит настройка термоконтроллера. Кнопки нажимаются с внятным тактильным и звуковым щелчком.

Программирование

Долгим тапом по кнопке SET осуществляется вход в режим настройки термоконтроллера. Каждый параметр задается поэтапно и подтверждается кнопкой SET. Если пользователь больше трех секунд не производит нажатий происходит автоматический выход из режима настройки с сохранением тех данных, которые были подтверждены кнопкой SET. Блок схема этапов настройки выглядит так:

Сначала задается контрольная температура, затем дельты ее отклонения в плюс и в минус, температуры при которой сработает сигнализация и так далее.

В этой схеме все кажется логичным и понятным, за исключением серого ромбика TR=0, в начале настроек такого параметра нет, но особых проблем это не доставляет, так как остальные пункты имеются и легко настраиваются, а затем запоминаются кнопкой SET. Меню, как мне показалось сначала, бесконечно цикличное и сперва я не придал этому значения, так как в простом режиме мне больше ничего и не требовалось. Однако, когда я захотел настроить таймеры, то понял, что хожу по кругу только в левом столбце блок-схемы и не попадаю в правый. Стал разбираться и обратил внимание на пункт tr после выбора режима температуры в градусах Цельсия. Этот пункт был в значении 0

Как только я поменял его на 1, то сразу очутился во втором столбце блок схемы и получил возможность настройки таймеров

Разборка

Разбирается корпус контроллера легко, необходимо выкрутить 4 шурупа с обратной стороны корпуса

Я не большой специалист в пайке, но как мне кажется придраться тут особо не к чему

Силовых реле два, каждое рассчитано на коммутацию 10 А, что соответствует ~2 кВт мощности

Толстые провода силовые, тонкие идут на щуп термодатчика

Таким же образом разбирается блок розеток, откручиваем 4 шурупа с обратной стороны корпуса. Здесь также имеются краткие технические данные сети электропитания 100 — 265 В, 10 А. Вверху также имеется проушина под гвоздь

К каждой розетке идет свой провод. Соответственно розетки друг от друга независимые

Испытание

Точность измерения температуры проверим на кипящей воде. Для контроля я взял еще один термометр и опустил оба щупа в кастрюлю с водой. По мере нагревания показания температуры начали расти, причем обозреваемый прибор вначале сильно запаздывал

Но потом быстро наверстывал отставание

Конечные показания, на которых изменение температуры у Inkbird закончилось составило 99,8°C. Может быть это и достоверные данные, потому что температура кипения зависит от давления в точке измерения, а барометра у меня нет и рассчитать правильную температуру кипения воды я не могу. Но и такая точность измерения в бытовых условиях вполне приемлема

Изготовление виски

При изготовлении домашнего виски будем придерживаться вышеописанной технологии, за исключением этапа сушки солода, в условиях городской квартиры сделать это довольно проблематично. Использоваться будет только что проросший солод, такой еще называют зеленым, в отличие от белого солода, его необходимо использовать сразу же после прорастания, иначе испортится.

Для изготовления необходимого количества браги на 30 литровую емкость нам потребуется 4 кг пшеничной крупы и 1 кг пшеницы в зернах.

1. Соложение

При прорастании пшеница вдвое прибавит в весе и мы получим 2 кг зеленого солода. В теории 1 кг зерна способен превратить в сахар крахмал из 5-6 кг непророщенного дробленого зерна (крупы или муки). У меня зерно не первой свежести, поэтому беру с запасом.

Первым делом зерно нужно промыть, даже такое чистое зерно, как у меня, нуждается в промывке.

Зерновая брага склонна к скисанию, поэтому от грязи нужно избавиться по максимуму. Если зерно очень грязное, то его можно даже замочить в марганцовке для обеззараживания. Я буду пользоваться обычной водопроводной водой, она хлорированная, так что в дополнительных антисептиках нужды нет.

Наливаем воду в таз, засыпаем зерно и хорошенько его размешиваем

На поверхность всплывают мусор и пустые зерна

Убираем их ситечком, шумовкой, да хоть дуршлагом, у кого-что есть в наличии

Даже в таком, казалось бы, чистом зерне попадается сорное зерно, похожее на лен

Аккуратно сливаем воду

И повторяем предыдущие действия до тех пор, пока не избавимся от всего мусора и вода не станет прозрачной

Оставляем зерно для разбухания в этой воде на 6-12 часов.

Перед следующим этапом нам потребуется емкость для хранения зерна. Для этой цели отлично подходит пластиковый ящик из под фруктов. Найти его не проблема — продуктовые магазины обычно их не выкидывают (хотя они и одноразовые), а оставляют возле погрузочного входа, все кому нужно могут спокойно взять.

Ящик также нужно тщательно помыть

Выстилаем дно ящика чистой х/б тканью

И пересыпаем туда наше размокшее зерно

Разравниваем зерно слоем в 5-6 см по дну

И прикрываем его тканью, чтобы не попадал посторонний мусор

Оставляем в таком виде на 3-4 дня, периодически поливая зерно в течение всего этого времени. Я делаю это прямо из душевой лейки

Также зерно раз-два в день нужно перемешивать для более равномерного прорастания.

Через сутки из зерна появляются первые ростки

На третьи сутки зерно проросло до нужной кондиции — длина ростка сравнялась с длиной зерна, но у меня к сожалению не было времени им заняться

Росток идет вверх и он чуть более толстый, чем корешки. Прорастание нужно смотреть именно по ростку, корешки могут быть гораздо длиннее

На четвертые сутки зерно переросло, страшного в этом ничего особо нет, просто такой солод осахарит сырья чуть меньше, чем предполагалось

2. Дробление солода

Пришло время солод перемолоть, чтобы избавить зерно от оболочки и дать ферментам прямой доступ к крахмалу. Для этой цели подойдет блендер или электрическая мясорубка, но если количество солода небольшое, то можно воспользоваться и ручной мясорубкой с мелкой решеткой.

Зерно мягкое, прокручивается без проблем. Можно также приспособить электрическую дрель

Консистенция солода после мясорубки напоминает овсяную кашу

На все про все ушло минут 20, получилось три глубоких тарелки

Хранить такой солод не рекомендуется, максимум три дня в холодильнике, дальше ферменты разложатся, поэтому сразу приступаем к следующему этапу

3. Затирание

Перед внесением солода, крупу надо термически обработать, чтобы вывести из нее крахмал, проще говоря поварить. Работать будем с 37 литровым заторным баком, поэтому для большего удобства я заказал к термоконтроллеру еще вот такой длинный щуп

К сожалению, просто так его подключить не получится, у него хоть и штекерный разъем, но у контроллера нет гнезда, поэтому он поставляется вместе с переходником

Который нужно либо перепаять на плате вот в этом месте

И получится аккуратное штекерное соединение

Либо просто обрезать концы старого провода и нарастить на них провода переходника. Тогда получится как-то так

Закрепляем новый щуп на бортике бака при помощи скобы, которая не поставляется с этим термоконтроллером, но есть в комплекте у такого беспроводного термометра на 4 щупа.

Наливаем в бак 15 литров воды

Перед внесением крупы доводим температуру воды до 50°C, на термоконтроллере с учетом инерционности нагрева выставляем 48,4°C

Если бы у меня был врезан в бак тэн, то я бы подключил его к розетке Heating, запрограммировал все остальные этапы и пошел смотреть телевизор, а девайс произвел бы все дальнейшие ступени нагрева сам, но к сожалению индукционной панелью так управлять не получится. Поэтому придется подходить к плите для совершения манипуляций с ее панелью управления.

Когда температура в баке дошла до заданной отметки, сработала звуковая сигнализация, а диод нагрева отключился, символизируя отключение теоретического тэна.

Тонкой струйкой всыпаем крупу, непрерывно помешивая, чтобы не образовались комки

Получается однородная кашица, крупа снизила общую температуру затора ниже заданного порога, реле щелкнуло и вновь загорелся диод нагрева

Программируем контроллер на 60°C и 15 минут термопаузы. Выдерживаем эту паузу.

Затем доводим кашу до кипения и варим 1 час на медленном огне периодически помешивая. Муку можно просто довести до кипения.

После этого затор необходимо охладить до 65°C, чтобы внести солод, если бы у меня был электромагнитный водяной кран, то я бы просто подключил его питание в розетку Cooling и установил в заторник чиллер — змеевик из трубки, через который идет холодная вода и охлаждает затор. Термоконтроллер сам бы довел температуру до требуемой и выключил воду.

Я же просто внесу 9 литров холодной воды, таким образом гидромодуль получится 1 к 4 — на 1 кг засыпи приходится 4 литра воды. Устанавливаем температуру 64,7°C и льем воду

Когда температура достигла требуемой, вносим наш свежеприготовленный солод

И тщательно перемешиваем затор

После этих манипуляций температура упала до 63,5°C, что близко к оптимальным для осахаривания 63°C

Теперь нужно выдержать термопаузу при этой температуре 2-4 часа для полного осахаривания. Ставим контроллер на сигнализацию снижения температуры до 62°C, хотя нагрев в моем случае сам и не включится, но зато просигнализирует о снижении контролируемого параметра

Куб у меня утеплен, дополнительно укутывать мне его не нужно. Но периодически необходимо затор перемешивать для равномерного осахаривания. Сначала каша мешается тяжело, но под воздействием ферментов консистенция становится все жиже и размешивать становится гораздо легче.

Через 4 часа пробуем сусло — оно должно быть сладким на вкус

Для верности можно сделать йодную пробу, наливаем в блюдечко немного йода и добавляем сусла, если цвет йода не изменился — значит в растворе крахмала нет

Если же цвет поменялся на сине-зеленый, значит крахмал еще присутствует и осахаривание надо продолжить. Либо, если времени нет, внести в сусло искусственные ферменты Амилосубтилин и Глюкаваморин, которые гарантированно доедят весь крахмал.

Теперь нужно максимально быстро остудить сусло для внесения дрожжей. Сегодня я буду использовать специальные вискарные дрожжи

Максимальная температура их использования 30°C. Устанавливаем в заторный бак чиллер и пускаем воду в его контур охлаждения

На контроллере выставляем 30°C, зеленый диод охлаждения загорается, символизируя включение теоретического водяного клапана

Чиллер у меня самодельный из тонкой медной трубки, для полного охлаждения потребуется полтора часа. Вместо чиллера можно использовать замороженные полуторалитровые бутылки или же просто опустить заторный бак в ванну с холодной водой.

Необходимое время прошло, термоконтроллер известил о начале следующего этапа

4. Брожение

Отмеряем необходимое количество дрожжей, таких специализированных вискарных дрожжей нужно не больше трети пачки

И вносим их в сусло, перелитое в бродильный бак

Я уже давно отказался от предварительного разбраживания дрожжей, все и так нормально бродит, главное дать дрожжам в первые полчаса доступ к кислороду, а уже потом можно ставить брагу под гидрозатвор. Через некоторое время гидрозатвор начинает бешено бурлить

Зерновая брага сбраживается быстро, буквально через 4-5 дней она полностью готова к следующему этапу.

5. Дистилляция

Классическим медным аламбиком, как в старинных вискокурнях, я пока не обзавелся, да наверное и не обзаведусь, так как в известном споре дистилляторщиков «медь или нержавейка» я на стороне нержавейки по двум причинам:

1. Так как медного шлема у меня нет, то я пробовал использовать при дистилляции медные пружины и пыжи, тем самым создавая взаимодействие спиртового пара и меди, как у аламбика. Да, действительно, на поверхности меди после перегонки появляются сероватые отложения, вроде бы медь связывает сернистые соединения. Но не факт, что они также не уходят после второй перегонки, во всяком случае во вкусе конечного напитка я никакой разницы между медью и нержавейкой не чувствую.

2. Отмывать этот налет даже с пружин хлопотное занятие — их нужно кипятить в растворе лимонной кислоты, потом надраивать жесткой щеткой (как это делают владельцы аламбиков даже не хочу думать) и если я не ощущаю разницы, то к чему все эти телодвижения?

По мне так это просто хорошая добрая традиция тех времен, когда легированная углеродистая сталь была просто недоступна основоположникам виски.

Перегонять брагу я буду по «красной схеме» — это когда брага без фильтрации переливается в перегонный куб. Чтобы дробина не подгорела, я буду использовать 30-литровую нержавеющую фильтр-корзину

Первая перегонка будет производиться при помощи пленочной колонны ХД/4-2500ПК в режиме простого дистиллятора, т. е. восходящий контур охлаждения будет отключен и все спиртовые пары будут конденсироваться в дефлегматоре — это так называемая прямая перегонка.

В этом случае гнать нужно быстро, без разделения на фракции и до 10% спиртуозности в струе.

Щуп термометра устанавливается в верхнюю точку колонны. На первой перегонке в нем особого смысла нет, но посмотрим как он себя там поведет. Так как щуп термометра имеет диаметр меньший, чем гильза колонны, то я дополнительно одел силиконовый кембрик

Второй термометр у меня установлен в кубе и обычно при дистилляции, температуры в кубе и в верхней точке колонны совпадают, однако сейчас Inkbird показывает температуру почти на 3 градуса ниже

Так как точность измерения термоконтроллера уже была проверена на кипящей воде и вопросов не вызывала, то такое расхождение я могу объяснить тем, что измерительный датчик расположен по всей длине металлического щупа, а так как он заглублен не до конца, то происходит дифференциация измеренных значений с уклоном в сторону занижения.

Значит, нужно щуп максимально глубоко помещать в измеряемую среду. Учтем это при дробной перегонке.

В результате первой перегонки получилось 6 литров мутноватого сырца 45% крепости.

Для дробной перегонки я буду использовать пленочную колонну в паре с колпачковой той же серии ХД/4 модель Д58-375 КСТ-Н. Такая колонна бывает как с нержавеющими тарелками, так и с медными, но, по изложенным выше причинам, я выбрал нержавеющие.

При фракционной перегонке термометр в верхней точке колонны становится обязательным атрибутом процесса, по нему определяется подход пара и удерживается рабочий диапазон температур при отборе головных фракций. Несмотря на максимально глубоко задвинутый внутрь гильзы щуп термометра, температура первых капель составила всего 74°C, хотя обычно у меня это значение колеблется в диапазоне 77-78°C

Что тут сказалось? Инерционность измерения датчика или вновь недостаточно глубоко установленный щуп, я сначала не понял, но продолжение процесса выявило причину — все таки щуп нужно заглублять еще сильнее. Обычно, при отборе питьевой фракции, показания других термометров были в районе 78-79°C, а эталонное значение температуры кипения этилового спирта составляет 78,3°C, однако Inkbird ITC-310T-B остановился всего на 77°C

На этом этапе перегонки точность измерения не особенно важна, здесь главное стабильность показаний при выходе на спиртовую полку — при отборе питьевой фракции (тела) показания термометра должны быть постоянными (±0,1°C).

Упрощенно график изменения температуры от времени при дробной перегонке выглядит так

На этом графике видно, что при отборе головных фракций температура растет, так как это разные вещества с соответственно разной температурой кипения — альдегиды, спирты и эфиры, сначала испаряются самые низкокипящие, а затем и остальные. Когда все головные фракции отобраны (обычно это 10% от абсолютного спирта в сырце, рассчитанного по его крепости), то температура должна стабилизироваться, так как начинается отбор тела — питьевого этилового спирта с одной и той же температурой кипения. Это называется спиртовой полкой графика. На этом этапе как раз и нужно следить за показаниями термометра в верхней точке колонны, как только они начнут расти больше чем на 0,2-0,3°C — значит начали испаряться хвостовые фракции (спирты сивушной группы и прочие дурно пахнущие кислоты) и отбор нужно прекращать.

Устанавливаем срабатывание сигнализации на 0,2°C выше текущего значения и можем быть свободны.

Как только прозвучит зуммер, сработает реле и выключится нагрев — процесс перегонки прекратится.

На основе этого термоконтроллера можно также организовать систему старт-стоп, если докупить нормально закрытый водяной клапан и соорудить параллельный контур охлаждения восходящего холодильника. При помощи такой системы можно дожать еще какое-то количество товарного спирта, постоянно останавливая отбор при превышении заданного температурного порога, выстраивая вновь фракции в колонне по температуре кипения и опять начиная отбор, как только температура снизится до заданного значения и так по кругу. Но это уже игрушка для полноценных ректификационных колонн насадочного типа.

После второй перегонки у меня обычно получается спирт 92-93% спиртуозности, это конечно гораздо выше, чем при тройной дистилляции в аламбике, но укладывается в нормы для классического виски — не выше 94,8%, вкус исходного сырья в таком спирте также без проблем угадывается, проверено!

Остается сделать еще 2-3 подобных перегона и залить спирт в дубовую бочку.

Выдержка

Бочка на 10 литров мне досталась совершенно случайно от собратьев по увлечению, уехавших из Тамбова в нерезиновую за длинным рублем. Она уже была в употреблении, но долго не использовалась и у нее даже рассохлась подставка

Поправить эту беду совсем не сложно. Заливаем в посадочные отверстия клей ПВА

И сколачиваем перекладины

Подставка собрана. Правда как-то многовато мастером снята фаска, так глубоко перекладины войти не могут, толщина поперечин гораздо меньше

Эта бочка производства Елецкого бондаря из соседней с нами Липецкой области, она скорее всего изготовлена из равнинного черешчатого дуба, скального дуба в нашем черноземье не сыщешь.

Так как бочка долго стояла пустой, то наверняка клепки рассохлись и перед заливкой спиртом ее нужно обязательно вымочить, чтобы древесина разбухла и затянула все щели, если они есть.

Заливаем воду в бочку мерными стаканами, чтобы заодно уточнить и ее полезный объем

Заливаю, а сам про себя считаю. На одиннадцатом литровом стакане я почуял подвох, а на двенадцатом еще и услышал его, вода лилась не только в бочку, но и в раковину, причем со звонким журчанием, а мимо заливного отверстия я не лил

На снимке плохо видно, но вода лилась ручьем в нижней части утора между клепками. Ёк-макарёк, такого я еще ни разу не видел, а это уже третья бочка в моей коллекции (обзоры на предыдушие тыц и тыц). Понятное дело, что такую щель вымачиванием не исправишь. Что делать? Погуглил и опять меня выручил ролик Бондарной лавки о причинах протечек и способах их устранения.

Вариантов нет — будем осаживать обручи, но сначала обстучим крайний обруч со стороны протечки, если вдруг клепка просто не стоит на своем месте

А затем начинаем подбивать обручи, начиная с обруча ближнего к заливному отверстию со стороны протечки, если начинать подбивку с крайнего обруча, то средний может совсем соскочить, разбалансировав все клепки, а этого нам не нужно, собирать бочку с нуля совсем не хочется.

Обстукиваем обруч в 7-8 местах по кругу и проверяем результат, так как бочка вощеная, то хорошо видно, что обруч сдвинулся на несколько миллиметров

Пока остановимся на этом, если не поможет еще подобьем. Затем подбиваем второй обруч с другой стороны заливного отверстия, а за ним уже и крайние обручи

Теперь бочку необходимо пропарить, заливаем ее кипятком

И оставляем на полчаса. Постепенно течь уменьшается. Даем дереву остыть и заливаем бочку холодной водой. Через сутки вместо течи лишь подмокшее место

На вторые сутки течь полностью закрылась

На всякий случай повымачиваем бочку еще недельку, чтобы гарантированно ее загерметизировать, новую же бочку нужно вымачивать 1-2 месяца, помимо борьбы с протечками это необходимо для вымывания излишних танинов из дуба.

Так как эта бочка уже почти отработала свой ресурс, то для придания напитку характерного цвета и вкуса, я вначале настою спирт на дубовой щепе, а уже затем отправлю его в бочку, чтобы он в ней дышал, окислялся и созревал.

Дадим спирту впитаться в щепу, затем устанавливаем вакуумную крышку на банку и… опять немножко магии вакуума

После трех-дневной выдержки на щепе под вакуумом разбавляем спирт до 50-60% и заливаем в бочку

На обруче подписываем дату заливки, крепость и сырье

И отправляем бочку на выдержку в кладовку к двум другим моим бочкам с бренди и кальвадосом.

Через год-два-три, насколько позволит нервная система, бочечку откупорим, разольем по бутылкам и попробуем наш пшеничный виски, но это уже будет в другой сказочке…

Ну и по традиции: берегите себя, покупайте качественный алкоголь в проверенных магазинах, либо перенимайте мой опыт и тогда алкоголь будет не только вреден, но и немножечко полезен, главное знать меру.

Товар для написания обзора предоставлен магазином. Обзор опубликован в соответствии с п.18 Правил сайта.