Содержание

- Индикаторы часового типа и другие разновидности измерительных головок

- Разновидности и типы измерительных головок

- Индикаторы часового типа: как устроены и как работают?

- Как устроены рычажно-зубчатые измерительные головки?

- Пружинные измерительные головки

- Электронные индикаторы

- Как пользоваться измерительной головкой?

- Измерительная головка: что это такое и с какой целью ее используют?

- Методика поверки и условия эксплуатации измерительных головок

- Индикатор часового типа. Как пользоваться?

- Классификация

- Устройство

- Как пользоваться?

- Регламентное обслуживание

- 5. Основы центровки часовыми индикаторами

- 5.1 Показания часовых индикаторов

- 5.2 Прогиб выносных элементов индикаторов

- 5.2.1. Воздействие прогиба на процесс центровки.

- 5.2.2. Определение суммарного прогиба.

- 5.2.3 Корректировка прогиба

- 5.2.4 Измерение смещения с помощью часовых индикаторов

- 5.3 Измерение угловой несоосности с помощью часовых индикаторов

- 5.4 Проверка точности выполненных измерений часовыми индикаторами

- 5.5 Радиально-осевой метод

- 5.5.1 Обзор радиально-осевой центровки

- 5.5.2 Обзор креплений радиально-осевого метода

- 5.5.3 Ввод линейных размеров в радиально-осевом методе

- 5.5.4 Процедура центровки радиально-осевым методом

- 5.5.5 Расчеты в радиально-осевом методе

- 5.5.6 Графические построения радиально-осевого метода

- 5.5.7 Корректировки при радиально-осевом методе

- 5.6 Метод обратных индикаторов

- 5.6.1 Обзор метода центровки обратными индикаторами

- 5.6.2 Сравнение с радиально-осевым методом

- 5.6.3 Обзор креплений метода обратных индикаторов

- 5.6.4 Вводимые линейные размеры в методе обратных индикаторов

- 5.6.5 Знаки в методе обратных индикаторов

- 5.6.6 Процедура центровки методом обратных индикаторов

- 5.6.7 Расчеты в методе обратных индикаторов

- 5.6.8 Графические построения в методе обратных индикаторов

- 5.6.9 Корректировки по методу обратных индикаторов

Индикаторы часового типа и другие разновидности измерительных головок

Индикаторы предназначены для относительных замеров и контроля отклонений от заданных параметров эталонных деталей. Все измерения выполняются в пределах сотых долей миллиметра.

Что они измеряют? Данные устройства позволяют быстро определить, насколько физические размеры изготовленных деталей отличаются от эталонных.

Сфера их применения:

- машиностроение;

- приборостроение;

- металлообработка;

- ремонтные мастерские и др.

Разновидности и типы измерительных головок

Принцип действия таких приборов основан на преобразовании малых измеряемых отклонений в большие, удобные для восприятия человеком. Для этого используются шестеренчатые, пружинные или электронные передаточные устройства.

В зависимости от особенностей конструкции индикаторы бывают:

- часового типа;

- рычажно-зубчатые;

- пружинные;

- электронные.

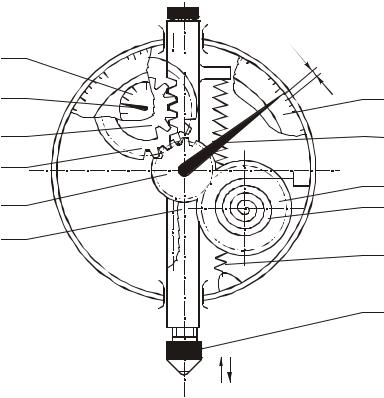

Индикаторы часового типа: как устроены и как работают?

Данные измерительные головки получили наибольшее распространение. Каждый такой прибор имеет:

- корпус цилиндрической формы;

- размещенную внутри него шестеренную и реечно-зубчатую передачу;

- стрелочный индикатор часового типа с двумя циферблатами (большим и малым).

Механизм преобразует продольно-поступательное движение измерительного стержня во вращение стрелки. Поскольку она делает не один, а несколько оборотов, то их количество отображается на малом циферблате. Это существенно расширяет диапазон измерений.

Цена деления такой головки — в пределах 0,01 мм. Примером индикаторов часового типа могут служить приборы серий ИЧ, ИЧС, ИЧТ и др.

Как устроены рычажно-зубчатые измерительные головки?

Особенностью таких индикаторов является наличие неравноплечего рычага, заменяющего шестеренно-зубчатую передачу.

Принцип действия такой головки:

- измерительный стержень связан с малым плечом рычага и воздействует на него;

- сила передается на большое плечо, двигающее стрелку;

- показания появляются на индикаторе часового типа.

Измерители данного вида бывают как однооборотными, так и многооборотными. Если рассматривать их технические характеристики, то их цена деления варьируется от 0,001 до 0,002 мм. Это обеспечивает более высокую точность замеров.

Они выпускаются в разных модификациях:

- бокового действия;

- прямого контакта с измерительным рычагом и др.

В качестве примера рычажно-зубчатого индикатора можно привести приборы серий ИРТ и ИРБ.

Пружинные измерительные головки

Данные измерители обладают наибольшей точностью замеров. Цена деления у них нередко составляет 0,0001 мм или 0,1 мкм.

Альтернативные названия пружинных головок:

Принцип работы устройства основан на воздействии рычага на пружину, выполняющую функцию чувствительного элемента. Она связана со стрелкой, отклоняющейся при воздействии силы. В данном механизме почти отсутствует трение, что обеспечивает высокую точность измерений.

Достоинства конструкции такого типа:

- простота схемы;

- отсутствие мертвого хода;

- долговечность прибора;

- надежность конструкции.

В качестве примера можно привести микатор типа ИПМ (расшифровывается как измерительный пружинный малогабаритный).

Электронные индикаторы

Второе их название — цифровые измерительные головки. В зависимости от модификации они имеют как шестеренно-зубчатую, так и рычажно-зубчатую передачу. Приложенное действие воспринимается электроникой, обрабатывается и в цифровом виде выводится на миниатюрный ЖК-дисплей.

Достоинства электронных индикаторов:

- быстродействие;

- высокая точность замеров;

- удобство считывания показаний.

В качестве примера можно привести индикатор ИЧЦ с электронным табло.

Как пользоваться измерительной головкой?

Каждый такой индикатор представляет собой навесное оборудование. Перед использованием он устанавливается на специальный штатив или держатель, обеспечивающий жесткое закрепление. Под прибором находится рабочий стол или верстак. На нем устанавливается и неподвижно фиксируется исследуемая деталь (объект для замеров).

Измерительная головка: что это такое и с какой целью ее используют?

Это инструмент для сравнения эталонной и только что изготовленной деталей. Порядок измерений следующий:

- Установка прибора «на ноль». Данная операция выполняется с применением эталона (детали, являющейся образцом).

- Поднятие измерительного стержня. Для этого он оттягивается вверх за «ушко». Эталонная деталь извлекается и на ее место устанавливается другая (объект изысканий).

- Опускание измерительного стрежня. Процедура выполняется плавно. Важно избегать ударов, способствующих деформации шестеренок и увеличивающих погрешность замеров.

- Снятие показаний. На циферблате видно, на сколько сотых долей миллиметра данная деталь отличается от эталона.

Процедура извлечения одного изделия и установка на его место другого занимает несколько секунд. Более подробная информация о том, как измерять с помощью индикатора, изложена в его инструкции по эксплуатации.

Методика поверки и условия эксплуатации измерительных головок

Средний срок службы приборов данного типа — 6 лет. Условия эксплуатации измерительных головок первого класса точности:

- температура — от -20 до +35 о С;

- влажность — до 80 %;

- присутствие агрессивных газов не допускается.

Не разрешается нанесение масла или эмульсии на поверхность прибора. При снижении плавности хода допускается частичная промывка механизма без его разборки. Для этого с прибора снимается крышка, после чего он помещается в авиационный бензин. В процессе промывки не допускается его попадание на шкалу индикатора.

Поверка прибора производится в соответствии с методикой МИ 2192-92. Межповерочный интервал составляет 1 год.

Источник

Индикатор часового типа. Как пользоваться?

Классификация

Типоразмеры и технические требования на данные измерительные инструменты регламентируются ГОСТ 577-68. Индикаторы различают по допускаемым пределам измерений. Например, тип ИЧ-50 означает, что диапазон изменений соответствует 0…50 мм, ИЧ-25 – от 0 до 25 мм, ИЧ-10 – от 0 до 10 мм и т.д.

При малых измерительных диапазонах (0…2 мм) предусматривается производство индикаторов часового типа двух исполнений:

- ИЧ (более распространённый), когда измерение выполняется в направлении, перпендикулярном измерительной шкале;

- ИТ, в которых перемещение измерительного элемента происходит параллельно шкале.

Поскольку точность отсчитываемого результата определяется условиями, в которых работает индикатор часового типа, то данные инструменты классифицируются также по степени защищённости своего корпуса:

- Обыкновенное исполнение предохраняет от внешних механических воздействий и сухой грязи.

- Брызгозащитное дополнительно защищает индикатор от влаги.

- Пылезащитное – от мелкодисперсной пыли.

Индикаторы часового типа разделяют также по способу крепления:

- С клеммным зажимом – для установки на обычную измерительную стойку.

- С профильным стальным зажимом – для прикрепления к магнитной стойке.

- С ушком – для крепления непосредственно к объекту измерений.

Последний вариант применяется лишь для приборов, изготавливаемых по индивидуальным заказам.

Устройство

Аналоговый индикатор часового типа ИЧ состоит из:

- Стального корпуса, изготавливаемого из стали, которая имеет антикоррозионное покрытие. Корпус снабжён сквозным отверстием, в котором движется измерительный стержень.

- Латунного (или пластикового) циферблата со шкалой.

- Ободка, выполняющего функцию направляющей при вращении циферблата.

- Измерительной стрелки, закреплённой на оси. Вращение стрелки происходит реечной передачей, которая связывает стрелку со стержнем.

- Внутреннего циферблата, указывающего количество полных оборотов стрелки.

- Измерительного стержня, перемещающегося в направляющей гильзе, которая неподвижно закреплена в нижней части корпуса.

- Тарированного наконечника, ввинчиваваемого в торец стержня.

- Ограничителя хода стержня, устраняющего риск его поломки при измерениях, которые проводятся по границам диапазона.

В нижней части шкалы указывается поле допуска измерений, которые можно проводить при помощи прибора. Все подвижные части прибора имеют рифления, облегчающие применение индикатора.

Ряд производителей комплектуют свою продукцию двумя типами наконечников – плоским, для измерений, проводимых на плоской поверхности, и коническим/круглым – для измерений в криволинейных частях измеряемого изделия.

Как пользоваться?

Классы точности индикаторов часового типа по ГОСТ 577-68 – 0 или 1. Класс точности 0 устанавливает допустимые пределы погрешностей измерений от 4 до 22 мкм, при колебании в показаниях шкалы от 3 до 5 мкм. Для приборов класса точности 1 соответствующие значения составляют 6…30 мкм, при размахе не более 6 мкм.

Для работы индикатор предварительно калибруют. Для этого его прочно закрепляют на обычной или магнитной стойке опускают измерительный стержень до плотного контакта с измеряемой поверхностью и, вращая ободок, устанавливают стрелку точно напротив 0 на шкале.

Далее производят перемещение контролируемой поверхности (или прибора – в случае измерений на протяжённых расстояниях) вдоль линии измерений, либо или по иной траектории, оптимальной для конкретных условий. Например, часто практикуют перемещение стойки с индикатором часового типа в двух взаимно перпендикулярных направлениях. В ходе такого перемещения через равные интервалы записывают отклонения стрелки от нулевой отметки. Контактная поверхность должна быть очищена от пыли и грязи.

Отсчёт показаний заключается в записи значений, соответствующих диапазону наибольших отклонений стрелки. Количество параллельно выполненных измерений должно быть не менее трёх. Отрицательное отклонение означает, что измеряемая поверхность располагается выше эталонного участка, а положительное – что выше.

Регламентное обслуживание

Индикаторы часового типа относятся к точной метрологической технике, которая применяется для оценки биения и деформаций поверхностей. Они подлежат периодической поверке в сертифицированных испытательных лабораториях. Рекомендуемый интервал между поверками – не более года. Стоимость услуги зависит от типа индикатора и от желаемого термина готовности поверки.

После применения все детали индикатора часового типа тщательно протираются сухой фланелевой тканью. Хранить прибор следует в закрытой коробке в помещении при нормальной влажности и температуре 15…25°С.

Цена приборов зависит от класса их точности и колеблется в пределах 1500… 4200 руб.

Источник

5. Основы центровки часовыми индикаторами

Часовые индикаторы MVR (цифровые или стрелочные) – измерительные приборы, сконструированные специально для измерения относительного положения. Основные части часового индикатора – циферблат, корпус и шток. Шток подпружинен и при нажатии на него происходит поворот стрелки по циферблату.

Шток полностью выдвинут из корпуса, если на него не нажимать. Полный ход зависит от конкретной модели индикатора. Для центровки обычно используются индикаторы с ходом 10 мм.

Шток при нажатии на него поворачивает стрелку на циферблате по часовой стрелке, а при отпускании – против часовой стрелки. Циферблат можно вращать для совмещения стрелки с нулевым значением. Корпус крепится с помощью зажима и штанги, которые, в свою очередь, закрепляются на стойке или магнитном основании. Не будем здесь обсуждать различные варианты монтажа по причине их многочисленности. Вид циферблата может быть двух типов – пропорциональный и непрерывный.

5.1 Показания часовых индикаторов

Если шток находится примерно в среднем положении, то циферблат устанавливается на нулевое показание.

С этой нулевой опорной точкой связано два правила:

- Если шток выдвигается из корпуса, стрелка описывает движение против часовой стрелки, соответствующее ОТРИЦАТЕЛЬНЫМ значениям.

- Если шток утапливать в корпус, стрелка движется по часовой стрелке, что соответствует ПОЛОЖИТЕЛЬНЫМ значениям.

5.2 Прогиб выносных элементов индикаторов

Прогиб выносного элемента с навешенными на него индикаторами определяется собственно изгибом штанги, на которой закреплены индикаторы, а также других частей крепления этого устройства на полумуфтах. Изгиб происходит в результате действия сил гравитации и не может быть совсем исключен в большинстве случаев центровочных работ. Изготовители крепежа делали множество попыток минимизировать суммарный прогиб, но ни одна из них не была успешной в «исключении» прогиба, только в минимизации его.

Факторы, влияющие на прогиб крепления, следующие:

- Вес часовых индикаторов и других выносных элементов.

- Высота стоек крепления над полумуфтами.

- Длина вылета штанги с индикаторами.

- Жесткость материала креплений.

- Геометрические особенности конструкции креплений.

Во всех случаях центровки необходимо прилагать все усилия к минимизации суммарного прогиба. Если это не осуществимо, повторные измерения часто не совпадают и, в связи с этим возникают различные ошибки. Если же величина прогиба известна и постоянна, то она может быть скомпенсирована в процессе расчета центровки.

5.2.1. Воздействие прогиба на процесс центровки.

Прогиб крепления с индикаторами происходит во всех видах измерений при центровке, хотя почти во всех работах по центровке он влияет только на один вид измерений. Этот вид измерений – измерение смещения в вертикальной плоскости. За исключением редких случаев, влияние прогиба пренебрежимо мало при измерениях смещения в горизонтальной плоскости и измерениях углового излома, выполняемых на фланце полумуфты.

5.2.2. Определение суммарного прогиба.

Во время центровочных работ, после того как индикаторы смонтированы на механизме, необходимо определить величину прогиба выносной штанги. Для определения суммарного прогиба креплений они должны быть сняты в собранном виде с механизма и смонтированы на жесткой оправке, например, обрезке стальной трубы. Очень важно уяснить, что прогиб штанги с индикаторами невозможно измерить, поворачивая валы. Дело в том, что когда смонтированные на механизме крепления поворачивать от 12:00 до 6:00, то показания индикаторов будут комбинацией прогиба штанги и несоосности валов.

Для определения прогиба выполните следующее:

- Смонтируйте крепления на механизме так, как они будут стоять при проведении центровки. Убедитесь в качестве затяжки, повторяемости показаний и т.д.

- Демонтируйте крепления и закрепите их на жесткой оправке.

- Расположите шток индикатора в положении 12:00 и обнулите показания.

5.2.3 Корректировка прогиба

Когда величина прогиба определена, вам необходимо корректно исключить ее вредное действие на все измерения в вертикальной плоскости. Самый простой путь исключения прогиба – это настройка изначальных значений в измерительных положениях.

- Для показаний, где часовые индикаторы обычно обнуляются в положении 12:00 и поворачиваются в положение 6:00, установите положительное значение прогиба на циферблате индикатора в положении 12:00.

- Для показаний, где часовые индикаторы обычно обнуляются в положении 6:00 и поворачиваются в положение 12:00, установите отрицательное значение прогиба на циферблате индикатора в положении 6:00.

Если прогиб учтен на индикаторах, как описано выше, все показания индикаторов скорректированы и в дальнейшем не требуется вводить компенсационные значения.

5.2.4 Измерение смещения с помощью часовых индикаторов

Чтобы измерить смещение часовыми индикаторами, кронштейн закрепляется на одном валу, а индикатор устанавливается в контакте с другим валом. Показания индикатора обнуляются в положении #1, например, в 12:00.

Индикатор затем поворачивают на 180°, например, в положение 6:00.

При измерениях таким способом разница в показаниях индикаторов равна удвоенной величине смещения. Вам необходимо поделить эту разницу на 2 для определения смещения. На рисунке, приведенном ниже, смещение двух валов составляет 0,020″ (0,508 мм), а разница в показаниях индикаторов 0,040″ (1,016 мм).

5.3 Измерение угловой несоосности с помощью часовых индикаторов

Для измерения угловой несоосности часовыми индикаторами кронштейн закрепляется на одном валу, а индикатор устанавливается в контакте с фланцем полумуфты. Показания индикатора обнуляются в положении #1, например, в 12:00.

Индикатор затем поворачивается на 180°, например, в положение 6:00.

При измерениях таким способом величина угловой несоосности равна разнице в показаниях индикаторов, деленной на диаметр измерительной окружности. Например, если показание индикатора в положении 6:00 равно +0,010″ (0,254 мм), а диаметр измерительной окружности равен 5″ (127 мм), величина угловой несоосности будет 0,002″/» (0,002 мм/мм).

5.4 Проверка точности выполненных измерений часовыми индикаторами

Излишне подчеркивать важность получения точных измерений часовыми индикаторами. Вне зависимости от метода центровки, будет ли он основан на графическом построении, расчетах на калькуляторе или компьютере, полученная точность зависит от показаний индикаторов. После соответствующего монтажа креплений необходимо провести ряд проверок для того, чтобы убедиться в правильности измерений. Среди них следующие:

- Проводите измерения в соответствующих часовым значениям положениях: 12:00, 3:00, 6:00 и 9:00. Рекомендуется использовать точный уровень для установки креплений в нужное положение. После того как эти положения определены, сделайте пометки на корпусе механизма и валу, для точного совпадения последовательности измерительных положений.

- Все значения должны быть проверены повторными измерениями. Это включает в себя проверку того, что индикатор возвращается в нулевое положение в первой измерительной точке, и двойную проверку совпадения значений в последовательности остальных измерений.

- Наблюдайте за индикаторами во время поворота валов, чтобы убедиться в правильности показаний и знака.

- Исключайте ошибки, вызванные люфтом. Это можно сделать путем прикладывания противоположно направленного крутящего усилия к валам при их повороте.

- Если есть сомнения в правильности результатов, проверьте сделанные измерения математически. Это осуществляется сложением измерений, сделанных в верхнем и нижнем положении, и сопоставлением полученной суммы с суммой измерений в боковых положениях. При правильных измерениях эти суммы совпадают.

Рассмотрим следующие измерения смещения:

Ряд измерений «А»

Сумма верхнего и нижнего измерений, 0,000+(+0,005), равна 0,005. Сумма боковых измерений, -0,001+(+0,006), также равна +0,005. Поскольку суммы совпадают, мы делаем заключение, что измерения корректны.

Ряд измерений «В»

Сумма верхнего и нижнего измерений, 0,000+(-0,008), равна -0,008. Сумма боковых измерений, -0,004+(+0,004), равна +0,000. Поскольку суммы НЕ совпадают, мы делаем заключение, что измерения не корректны.

Ряд измерений «С»

Сумма верхнего и нижнего измерений, 0,000+(-0,027), равна -0,027. Сумма боковых измерений, +0,005+(-0,011), равна -0,006. Поскольку суммы НЕ совпадают, мы делаем заключение, что измерения не корректны.

5.5 Радиально-осевой метод

5.5.1 Обзор радиально-осевой центровки

Радиально-осевой метод известен как самый старый метод центровки валов. Используется множество различных вариантов этого метода, включая линейку и подкладываемые под нее щупы, одно- и двухиндикаторный радиально-осевой метод, радиально-осевой метод проб и ошибок и т.д.

В этом обзоре мы сфокусируем свое внимание на двухиндикаторном радиально-осевом методе и, насколько точно определяется положение вала, используя расчет и графическое построение.

Используя параллельные и угловые измерения совместно с линейными размерами механизма и креплений, определяется относительное положение подвижного вала путем выполнения расчетов или графических построений.

5.5.2 Обзор креплений радиально-осевого метода

Целый ряд приспособлений, используемых для центровки валов, годятся для радиально-осевого метода. Рекомендуется выбирать и использовать коммерчески спроектированные наборы для согласования с различными диаметрами валов (например: КПЦ, см. Приложения). Крепления должны иметь набор стержней, чтобы перекрывать различные промежутки между полумуфтами. Эти наборы способствуют точному выполнению процедуры центровки. Также должна быть известна величина прогиба для ассортимента стандартных стержней.

Для механизмов со значительным промежутком между полумуфтами крепления могут быть смонтированы так, чтобы индикаторы напрямую контактировали с полумуфтой или валом. В этом случае процедура центровки выполняется на разъединенной муфте.

Если механизмы имеют близко расположенные полумуфты, то обычно НЕ достаточно свободного пространства для монтажа индикаторов, чтобы обеспечить прямой контакт с фланцем полумуфты. В этом случае радиально-осевой метод используют на собранных муфтах. Индикаторы часто монтируют в контакте с консолями, подобным тем, что изображены ниже.

5.5.2.1 Монтаж креплений радиально-осевого метода

Процедура монтажа креплений, очевидно, зависит от типа используемых приспособлений. В этом обзоре рассмотрены только случаи центровки, когда валы разъединены и индикаторы смонтированы в прямом контакте с поверхностями фланца и образующей полумуфты.

При монтаже креплений выполняются следующие шаги:

- При разобранной муфте смонтируйте крепление на валу или полумуфте стационарной машины, как показано на рисунке ниже.

5.5.2.2 Замечания по монтажу креплений

Независимо от вида используемых креплений, соблюдайте следующие правила.

- Никогда не крепите приспособление на гибкие части муфты.

- Стремитесь к максимальному плечу измерения осевым индикатором по конфигурации полумуфты. Если осевой индикатор напрямую контактирует с фланцем полумуфты, убедитесь, что шток индикатора касается полумуфты вблизи ее наружного края.

- Убедитесь, что крепления не препятствуют повороту валов. Желательно иметь возможность поворота валов на 360°.

- Перед измерениями определите величину прогиба выносной штанги радиального индикатора и убедитесь в действительности и повторяемости его показаний.

5.5.3 Ввод линейных размеров в радиально-осевом методе

Для точного определения положения подвижного вала, используя расчеты и графическое построение радиально-осевого метода, необходимо определить диаметр окружности контакта с фланцем полумуфты ножки осевого индикатора, положение радиального индикатора относительно передних лап и расстояние между лапами механизма.

Эти размеры определяются с помощью стандартной рулетки. Каждый размер должен быть измерен с точностью до 1/8″ (1-2 мм).

5.5.3.1 Размер «А»

Размер «А» – это диаметр окружности контакта осевого индикатора. При измерениях непосредственно на фланце полумуфты «А» должно быть немного меньше диаметра полумуфты. Это наиболее критичный размер и он должен быть измерен особенно тщательно. Как упоминалось ранее, при монтаже креплений радиально-осевого метода необходимо стремиться к максимальному диаметру окружности контакта осевого индикатора в пределах размеров машины и доступного пространства.

5.5.3.2 Размер «В»

Размер «В» – расстояние от радиального индикатора до центра болтов передних лап. Это расстояние измеряется параллельно ось вала. На больших машинах иногда помогает использование отвеса или края линейки для переноса положения ножки радиального индикатора на плоскость фундамента до того, как измерять это расстояние.

5.5.3.3 Размер «С»

Размер «С» – расстояние между центрами болтов передних и задних лап. Это расстояние измеряется параллельно оси вала.

5.5.4 Процедура центровки радиально-осевым методом

5.5.4.1 Общее представление процесса измерения

Процесс измерения радиально-осевым методом состоит из следующих операций:

- Измерения и документирования исходных данных состояния несоосности.

- Измерение состояния вертикальной несоосности.

- Измерение состояния горизонтальной несоосности.

Получение ряда исходных значений рассматривается необязательным для некоторых устройств, но, тем не менее, это рекомендуется делать. Для большинства задач центровки желательно получить и записать ряд исходных значений, в том числе и размеры А, В и С. Исходные данные необходимы для целого ряда задач:

- Документирование состояния центровки перед демонтажем оборудования для его ремонта.

- Определения, существует ли на самом деле предполагаемая несоосность или нет.

- Запрос поддержки и оценки правильности действий у поставщиков, продавцов и производителей.

- Работа с файлами истории оборудования.

- Лучшее взаимодействие между различными специалистами, занятыми в процессе центровки оборудования.

5.5.4.2 Получение исходных значений

Для получения полного ряда исходных значений выполняются следующие шаги:

- Поверните часовые индикаторы в положение 12:00.

- Установите на циферблате радиального индикатора положительное значение прогиба выносной штанги.

- Обнулите показания осевого индикатора.

- Запишите показания обоих индикаторов в положении 12:00.

- Поверните часовые индикаторы в положение 3:00.

- Определите и запишите показания обоих индикаторов.

- Поверните часовые индикаторы в положение 6:00.

- Определите и запишите показания обоих индикаторов.

- Поверните часовые индикаторы в положение 9:00.

- Определите и запишите показания обоих индикаторов.

- Поверните часовые индикаторы в положение 12:00 и убедитесь, что оба индикатора вернулись к их первоначальным показаниям.

Для документирования исходных значений используйте формат представления, который показан ниже. «ОИ» означает показания осевого индикатора, «РИ» – радиального.

5.5.4.3 Измерение вертикальной несоосности

Для измерения вертикальной несоосности выполните следующие шаги:

- Поверните часовые индикаторы в положение 6:00.

ПРИМЕЧАНИЕ: Например, если величина прогиба для радиального индикатора была определена как -9 мил, то циферблат этого индикатора в положении 6:00 необходимо установить на -9 мил.

- Поверните оба вала (если это возможно) в положение 12:00.

- Запишите показания индикаторов как размах противоположных измерений.

5.5.4.4 Интерпретация данных вертикальных измерений

Для определения смещения и углового излома по значению размаха в показаниях измерений в вертикальной плоскости пользуйтесь следующим правилом:

- Смещение в муфте = Размах показаний РИ/2

- Угловой излом = Размах показаний ОИ/Размер

Рассмотрим следующие суммарные показания индикаторов в вертикальной плоскости при радиально-осевом методе.

- Размах показаний радиального индикатора равен -34 мил (-0,864 мм). Смещение в муфте составляет -17 мил (-0,432 мм) или на 17 мил ниже.

- Размах показаний осевого индикатора равен +24 мил (+0,610 мм). Возьмем расстояние А равным 4 дюймам (101,6 мм), тогда угловой излом в вертикальной плоскости будет +24 мил/4″ (0,006 мм/мм) = 6,0 мил на дюйм (0,6 мм/100 мм).

5.5.4.5 Измерение горизонтальной несоосности

Главное в измерениях и интерпретации полученных данных горизонтальной несоосности – это определение расположения машин. Здесь все положения, отнесенные к циферблату часов, соответствуют виду из точки, показанной ниже … стоя позади подвижной машины лицом к неподвижной машине.

Для измерения горизонтальной несоосности выполняются следующие шаги:

- Повернуть часовые индикаторы в положение 9:00.

- Обнулить оба индикатора.

- Повернуть оба вала в положение 3:00.

- Записать размах в показаниях осевого и радиального индикаторов.

5.5.4.6 Интерпретация данных горизонтальных измерений

Для определения смещения и углового излома по значению размаха в показаниях измерений в горизонтальной плоскости пользуйтесь следующим правилом:

- Смещение в муфте = Размах показаний РИ/2

- Угловой излом = Размах показаний ОИ х 100 = мм/100 мм

Рассмотрим следующие суммарные показания индикаторов в горизонтальной плоскости при радиально-осевом методе.

- Размах показаний радиального индикатора равен +16 мил (+0,406 мм). Смещение в муфте составляет +8 мил (+0,203 мм) или 8 мил вправо.

- Размах показаний осевого индикатора равен -16 мил (-0,406 мм). Возьмем расстояние А равным 4 дюймам (101,6 мм), тогда угловой излом в вертикальной плоскости будет -16 мил/4″ (-0,004 мм/мм) = -4,0 мил на дюйм (-0,4 мм/100 мм).

5.5.5 Расчеты в радиально-осевом методе

В разных вариантах радиально-осевого метода может использоваться множество различных уравнений. Информация, представленная здесь, используется в установке радиально-осевого метода, представленной ранее в обзоре средств измерения. Представленные уравнения используются для расчета положения передних и задних лап подвижной машины по значениям смещения РИ и углового излома из показаний ОИ.

Расчеты несоосности выполняются для обеих плоскостей – вертикальной и горизонтальной. Хотя обычно их выполняют преимущественно в вертикальной плоскости. Как изложено в разделе 5.5.7.3, корректировка несоосности в горизонтальной плоскости может быть выполнена без расчетов или графических построений точного положения передних и задних лап.

5.5.5.1 Расчет положения передних и задних лап

Из предыдущего изложения, а также из иллюстрации ниже, используются следующие приспособления, размеры и обозначения направления смещения.

Положение передних лап подвижной машины определяется следующим уравнением:

Положение задних лап подвижной машины определяется следующим уравнением:

- FaceTIR = размах показаний осевого индикатора;

- RimTIR = размах показаний радиального индикатора;

- А = диаметр окружности контакта осевого индикатора;

- В = расстояние от штока радиального индикатора до центра болта крепления передних лап подвижной машины;

- С = расстояние между центрами болтов крепления лап подвижной машины;

- Положительный результат означает, что лапа расположена выше (вертикаль) или правее (горизонталь);

Отрицательный результат означает, что лапа расположена ниже (вертикаль) или левее (горизонталь).

5.5.5.2 Примеры расчета радиально-осевым методом

Даны следующие данные измерений несоосности по вертикали

- Радиальный индикатор (РИ) в положении 12:00 показывал +24 мил (+0,610 мм)

- Осевой индикатор (ОИ) в положении 12:00 показывал +12 мил (+0,305 мм)

- А = 6 дюймов (152,4 мм)

- В = 7 дюймов (177,8 мм)

- С = 24 дюймов (609,6 мм)

Расчет положения передних лап

Расчет положения задних лап

5.5.5.3 Замечания по расчетам радиально-осевым методом

- Для выполнения расчетов убедитесь, что размах радиального и осевого индикатора правильно определен по проведенным измерениям.

- НЕ допускайте математических ошибок при подстановке данных с соответствующим знаком в формулы.

- Следите за круглыми скобками в уравнениях. Выполняйте вычисления сначала в круглых скобках.

- НЕ допускайте субъективных ошибок при подстановке действительных значений в уравнения.

- Убедитесь, что размеры А, В и С измерены с достаточной точностью и правильно введены в уравнения.

5.5.6 Графические построения радиально-осевого метода

Как упоминалось выше, одним из путей определения положения передних и задних лап подвижной машины по показаниям радиального и осевого индикатора является выполнение расчета радиально-осевым методом. Другой путь – построение чертежа на миллиметровке. Основное достоинство графического построения – то, что наглядно представлены осевые линии и состояние несоосности.

Представленная здесь информация используется в устройстве радиально-осевого метода, где оба индикатора присоединены в одном и том же положении по окружности.

Графическое построение может применяться для обеих, горизонтальной и вертикальной, плоскостей расчета несоосности. Хотя, обычно оно используется преимущественно для вертикальной плоскости. Как сказано выше, корректировка несоосности в горизонтальной плоскости может быть выполнена без расчетов или графических построений точного положения передних и задних лап.

5.5.6.1 Разметка графика

Для построения графика в масштабе выполняются следующие шаги:

- Возьмите масштабную бумагу – «миллиметровку».

- Поверните бумагу ее длинной стороной к себе.

- Начертите горизонтальную линию в центре листа.

- Эта линия представляет ось вращения вала стационарной машины и проводится через центр листа, деля его пополам. Лучше эту линию проводить по толстой линии сетки миллиметровки.

- Выберите масштаб горизонтального изображения.

- Всегда старайтесь выбирать наибольший масштаб шкалы. Измерьте расстояние от штока стационарного индикатора до центра болта крепления задних лап подвижной машины. При стандартном листе миллиметровой бумаги шириной примерно 260 мм, наибольший масштаб по горизонтали будет результатом деления размера машины на эту ширину. Отметьте на графике масштаб горизонтальной оси.

- Проведите вертикальную линию по левой границе чертежа.

- Она представляет точку, где осевой индикатор касается вала или полумуфты и обозначается РИ.

- Проведите вторую вертикальную линию, представляющую проекцию на ось вала передних лап подвижной машины (ПЛ).

- Проведите третью вертикальную линию, представляющую проекцию на ось вала задних лап подвижной машины (ЗЛ).

После завершения всех вышеперечисленных шагов получится чертеж, похожий на приведенный ниже. В этом примере оба размера В и С равны 10 дюймам.

5.5.6.2 Графическое изображение смещения

После разметки чертежа необходимо перейти к построению двух точек смещения. Одна из них — измерение в плоскости радиального индикатора (РИ). Другая – деление показания осевого индикатора на размер «А». Для построения чертежа выполните следующее:

- Выберите масштаб по вертикали.

Обычно вертикальный масштаб выбирают 0,01 мм на деление. Иногда в случае большой несоосности, где смещения не умещаются на чертеже, требуется больший масштаб – 0,02-0,03 мм на деление. - Начертите смещение, измеренное радиальным индикатором, по линии РИ.

Используйте горизонтальную линию, представляющую ось вала стационарной машины, как опорную. Все точки, лежащие выше этой прямой, имеют положительные значения (+), а все точки ниже нее – отрицательные значения (-).

Не забудьте поделить размах показаний радиального индикатора на 2 для получения значения смещения. - Нанесите вторую точку смещения, отражающую наклон вала (размах показаний осевого индикатора / размер «А»).

- Нанесите точку, рассчитанную из показаний индикатора!

В нижеприведенном примере смещение по индикатору равно -0,15 мм, а наклон вала +0,11 мм на размер «А», равный 120 мм.

5.5.6.3 Определение положения подвижного вала

После нанесения двух точек для определения положения вала подвижной машины выполните следующие шаги:

- Используя линейку, проведите линию через две точки смещения продолжающуюся до задних лап подвижной машины.

- Подсчитайте число квадратиков в плоскости передних и задних лап для определения положения лап и необходимых корректировок.

В нижеприведенном примере передние лапы машины расположены ниже уровня на 0,06 мм; необходимо добавить прокладки. Задние лапы расположены на 0,03 мм выше; подкладки необходимо убрать из-под задних лап.

5.5.6.4 Замечания по графическому построению радиально-осевого метода

- Убедитесь в правильном соблюдении выбранного масштаба по обеим осям.

- Всегда дважды проверяйте положение вертикальных линий, представляющих РИ, ПЛ и ЗЛ.

- Убедитесь, что две нанесенные точки правильно определены из показаний размаха индикаторов.

- Убедитесь, что положительные значения смещения располагаются выше горизонтальной опорной линии, а отрицательные – ниже.

- При интерпретации графика определения положения передних и задних лап подвижной машины в вертикальной плоскости обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал расположен слишком высоко.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал расположен слишком низко.

- При интерпретации графика определения положения передних и задних лап подвижной машины в горизонтальной плоскости вид графика отображает то, как вы видите машину, то есть стоя позади подвижной машины лицом к стационарной машине. Здесь также обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал смещен вправо.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал смещен влево.

5.5.7 Корректировки при радиально-осевом методе

5.5.7.1 Обзор процесса корректировки

При корректировке несоосности используется множество различных операций. Последовательность шагов в процессе корректировки немного меняется в зависимости от специфики условий центровки машины.

Перед корректировкой несоосности

Перед корректировкой несоосности выполняются следующие операции:

- Выполнение предварительных проверок и корректировок.

- Монтаж креплений для радиально-осевого метода.

- Корректировка «мягкой лапы»

- Измерение несоосности.

- Определение допусков центровки.

- Сравнение состояния несоосности с назначенными допусками.

После корректировки несоосности

После корректировки несоосности выполняются следующие операции:

- Повторное измерение состояния соосности.

- Сравнение состояния несоосности с назначенными допусками.

- Запись окончательных результатов.

Общие вопросы корректировки

Когда дело доходит до действительных перемещений машины, то есть, РЕШЕНИЯ ПРОБЛЕМЫ, часто возникает несколько вопросов:

- Начинать с вертикали или горизонтали?

- Как быть с предварительно изготовленными прокладками?

- Необходимо ли выполнять повторные измерения после перемещения машины вертикально или горизонтально?

- Необходимо ли использовать часовой индикатор для контроля горизонтальных перемещений?

- Обязательно ли соблюдать последовательность затяжки болтов?

- Что двигать вначале – передние или задние лапы?

Каждый из этих вопросов стоит внимания и на него будет дан ответ.

Определение последовательности корректировок

Корректировка несоосности включает в себя начальные и конечные этапы корректировки. Начальные делаются для минимизации величины несоосности и увеличения точности при измерениях центровки.

Перед тем как совершать перемещения взгляните на горизонтальное и вертикальное положение подвижной машины. В основном, вы начнете процесс корректировки с плоскости, где несоосность больше, а затем перейдете к окончательной корректировке.

| Проведение корректировок | Если | То |

| И вертикальная и горизонтальная для передних и задних лап | Несоосность равна или меньше 0,5 мм |

|

| И вертикальная и горизонтальная для передних и задних лап | Несоосность больше 0,5 мм |

|

| Или вертикальная или горизонтальная для передних и задних лап | Несоосность больше 0,5 мм |

|

Рассмотрим следующие данные:

| Вертикальное положение передних лап: +0,2 мм Вертикальное положение передних лап: +0,5 мм |

Горизонтальное положение передних лап: -0,4мм Горизонтальное положение передних лап: -0,9 мм |

В этом примере горизонтальная несоосность в два раза больше вертикальной. Поэтому, будет сделана первоначальная горизонтальная настройка; затем, перейдут к горизонтальной корректировке.

5.5.7.2 Проведение вертикальных корректировок

Определите вертикальное положение подвижной машины, используя расчеты и/или графическое построение.

- Положительные значения на лапах означают, что подвижная машина расположена высоко, поэтому вы удалите прокладки.

- Отрицательные значения означают, что подвижная машина расположена низко и вы добавите прокладки.

Советы по вертикальной корректировке

- Делайте одинаковое изменение толщины прокладок для обеих передних или задних лап.

- Всегда проверяйте толщину прокладок микрометром или используйте калиброванные прокладки серии КП (Балтех). Предварительно изготовленные прокладки не всегда соответствуют их маркировке; многие производители прокладок указывают их «номинальную» толщину.

- Используйте соответствующую и правильную процедуру затяжки болтов.

- После того как подложены прокладки, проверьте и постарайтесь избежать возникновения состояния «мягкой лапы».

5.5.7.3 Процесс горизонтальной корректировки облегчает комплект «Квант-Профессионал»

Как правило, при работе радиально-осевым методом используют две различных процедуры горизонтальных корректировок:

- Определение корректировок, используя расчеты или графическое построение и контроль перемещений по часовым индикаторам MVR с магнитными призмами МИШ на лапах машины.

- Контроль перемещений часовыми индикаторами, закрепленными на муфте.

Для корректировки горизонтальной несоосности по контролю перемещений на лапах подвижной машины выполняются следующие шаги:

- Измерение горизонтальной несоосности в соответствии с процедурой, изложенной в 5.5.4.

- Определение горизонтального положения подвижной машины с помощью расчетов или графического построения, изложенных в 5.5.5 и5.5.6.

- Убедитесь, что вы стоите лицом к машинам так, что подвижная расположена справа, а стационарная слева.

- Положительные значения на лапах означают, что подвижная машина удалена от вас, поэтому необходимо ее смещение на вас.

- Отрицательные значения на лапах означают, что подвижная машина приближена к вам, поэтому необходимо ее смещение от вас.

- Закрепите часовые индикаторы на передних и задних лапах.

- Переместите передние и задние лапы на необходимую величину, наблюдая за показаниями индикаторов.

Для корректировки горизонтальной несоосности по контролю показаний индикаторов, закрепленных на муфте, выполняются следующие шаги:

- Поверните индикаторы в положение 9:00 и обнулите их показания.

- Поверните валы на 3:00.

- Настройте индикаторы на половину их показаний.

- Перемещайте передние лапы подвижной машины до тех пор, пока радиальный индикатор не покажет нулевое значение.

- Перемещайте задние лапы подвижной машины до тех пор, пока осевой индикатор не покажет нулевое значение.

- Повторяйте шаги 4 и 5 пока оба индикатора не покажут нулевые значения.

Советы по горизонтальной корректировке

- Начинайте с перемещения лап, где несоосность больше.

- Если нет отжимных болтов, постарайтесь установить их, где возможно.

- Доводите передние и задние лапы в положение соосности совместно, они связаны между собой.

- Если лапы отклонены от нужного положения не более 0,05 мм, начинайте затяжку болтов и следите за показаниями индикаторов. Применяйте соответствующую крест-накрест последовательность затяжки.

5.5.7.4 Действия после вертикальной и горизонтальной корректировки

После выполнения окончательных вертикальных и горизонтальных корректировок вам необходимо:

- Выполните повторные измерения.

- Сравните результаты с назначенными допусками.

- Повторяйте корректировки до тех пор, пока не попадете в допуски.

- Проведите и задокументируйте окончательную серию измерений.

- Возвратите оборудование в вид, соответствующий рабочему состоянию.

5.6 Метод обратных индикаторов

5.6.1 Обзор метода центровки обратными индикаторами

Метод обратных индикаторов – широко известный как «предпочтительный метод» центровки валов.

Два радиальных индикатора используются для измерения положения подвижного вала по отношению к неподвижному в двух плоскостях вдоль их длины.

Используя два значения смещения, а также размеры креплений и самой машины, определяется относительное положение подвижного вала путем расчетов или графического построения.

5.6.2 Сравнение с радиально-осевым методом

При центровке радиально-осевым методом машин, валы которых имеют осевой разбег и эти колебания больше 0,025 мм, особенно у машин с подшипниками скольжения, возникают ошибки при измерениях осевым индикатором. Поскольку метод обратных индикаторов не требует осевых измерений, то в нем исключены ошибки такого рода.

5.6.3 Обзор креплений метода обратных индикаторов

Для работы методом обратных индикаторов имеется большое разнообразие конструкций креплений на валах. Рекомендуется выбирать и использовать специально разработанные конструкции, чтобы они годились для монтажа на валах различных диаметров. Эти крепления должны содержать набор штанг для перекрытия промежутка между полумуфтами. С помощью этих креплений можно быстро и качественно выполнить центровку. Но предварительно нужно определить прогиб штанг, входящих в стандартные наборы.

Одни крепления разрабатываются так, что допускают разъединенное состояние полумуфт во время центровки методом обратных индикаторов, другие требуют собранного состояния муфт во время этого процесса.

Многие из креплений приспособлены для выполнения центровки с индикаторами, смонтированными в одинаковом положении по окружности валов (как показано выше) или развернутыми друг относительно друга на 180°, то есть в противоположных точках часового циферблата.

5.6.3.1 Монтаж креплений в методе обратных индикаторов

- При соединенных полумуфтах крепления закрепляются на валах или полумуфтах как показано ниже.

5.6.3.2 Замечания по монтажу креплений

В зависимости от типа используемого крепления необходимо соблюдать следующие предосторожности.

- Никогда не крепите приспособления на гибкие части муфты.

- По-возможности увеличивайте расстояние между индикаторами по длине машины, которую собираетесь центровать. Как правило, расстояние между штоками индикаторов должно быть больше 100 мм.

- Убедитесь, что крепления смонтированы в положении, не препятствующем повороту валов. Желательно иметь возможность полного оборота.

- Перед проведением измерений определите прогиб штанг с индикаторами, а также убедитесь, что показания индикаторов действительны и имеют повторяемость.

5.6.4 Вводимые линейные размеры в методе обратных индикаторов

Для точного определения положения подвижного вала по расчетам методом обратных индикаторов или графическим построением необходимо определить положение индикаторов относительно передних и задних лап подвижной машины.

Эти размеры определяются с помощью стандартной рулетки. Каждый размер должен быть измерен с точностью 1/8″ (1-2 мм).

Размер «А» – расстояние между штоками индикаторов. Он измеряется параллельно осям валов. Это наиболее критичный размер и его необходимо измерять очень тщательно. Как упоминалось ранее, при установке креплений для центровки методом обратных индикаторов позаботьтесь о максимально возможном размере между штоками индикаторов, в зависимости от размеров машины и свободного пространства.

Размер «В» – расстояние от индикатора со стороны подвижной машины до центра болта крепления передних лап. Это расстояние измеряется параллельно оси вала. В особенности на больших машинах иногда полезно использовать струну или поверочную линейку для переноса положения штока подвижного индикатора на фундамент машины перед измерением этого размера.

Размер «С» расстояние между центрами болтов крепления передних и задних лап. Это расстояние измеряется параллельно валу.

5.6.5 Знаки в методе обратных индикаторов

При проведении измерений важно знать, что различные установки индикаторов влияют на знак показаний по-разному. Этот эффект вызван тем, что оба индикатора имеют одинаковое направление измерений — плюс/минус и смонтированы, как ясно из названия метода, напротив друг друга.

Влияние различных установок показано ниже.

- Установка на рис.5.49 не влияет на знак показаний индикаторов (горизонтальных и вертикальных).

Следующая процедура измерений описывает обе ситуации для установки, показанной на рис.5.50.

5.6.6 Процедура центровки методом обратных индикаторов

5.6.6.1 Описание процесса измерения

Процесс измерений методом обратных индикаторов состоит из следующих операций:

- Измерение и запись установленного состояния несоосности.

- Измерение вертикального и горизонтального состояния несоосности.

Получение серии измеренных значений рассматривается в некоторых случаях как опциональное, но все-таки очень рекомендуется это делать Для большинства задач центровки желательно иметь запись полного ряда данных, в том числе и размеров «А», «В» и «С». Измеренные значения используются для ряда задач:

- Предварительная запись состояния центровки до разборки оборудования и отправки его в ремонт.

- Определения, существует или нет подозреваемая несоосность.

- Поддержке и оценке действий, выполненных обслуживающим персоналом, продавцом и производителем оборудования.

- Ведения истории по обслуживанию механизма.

- Лучшего взаимодействия различных специалистов, участвующих в центровке оборудования.

5.6.6.2 Проведение измерений

Для получения полного ряда измерений выполните следующее:

- Поверните индикаторы в положение 12:00.

- Установите оба индикатора на положительные показания.

- Запишите показания обоих индикаторов в положении 12:00.

- Поверните индикаторы в положение 3:00.

- Определите и запишите показания обоих индикаторов.

- Поверните индикаторы в положение 6:00.

- Определите и запишите показания обоих индикаторов.

- Поверните индикаторы в положение 9:00.

- Определите и запишите показания обоих индикаторов.

- Поверните индикаторы в положение 12:00 и убедитесь, что оба индикатора вернулись к первоначальным показаниям.

Для записи результатов используйте вид записи, показанный ниже.

5.6.6.3 Измерение вертикальной несоосности

Для измерения вертикальной несоосности выполните следующие шаги:

- Поверните индикаторы в положение 12:00.

ПРИМЕЧАНИЕ: К примеру, если прогиб креплений определен в -10 мил (-0,254 мм), то показания индикаторов в положении 12:00 необходимо установить на +10 мил (+0,254 мм).

5.6.6.4 Интерпретация значений вертикальной несоосности

Для определения смещения в вертикальной плоскости по значению размаха показаний индикаторов в положении 6:00 применяются следующие правила:

- Смещение стационарной стороны = Размах СИ / 2

- Смещение подвижной стороны = Размах ПИ с противоположным знаком (+ на -) или (- на +)

- Смещение в центре муфты = (Смещение стационарной стороны + Смещение подвижной стороны) / 2

Для определения углового излома по двум показаниям смещения в вертикальной плоскости следуйте правилу:

- Угловой излом линии вала = (Смещение подвижной стороны — Смещение стационарной стороны) / Размер А

Рассмотрим следующий пример размаха показаний индикаторов в положении 6:00.

- Размах СИ = +24 мил (0,610 мм). Смещение стационарной стороны = +12 мил, или на 12 мил вверх (0,305 мм).

- Размах ПИ = -35 мил (-0,889 мм). Смещение подвижной стороны = +17,5 мил, или на 17,5 мил вверх (0,444 мм). (Помните, что для определения смещения необходимо изменить знак ПИ на противоположный).>

- Вертикальное смещение в центре муфты = (+12+17,5)/2 = 14,75 мил, или на 14,75 мил выше (0,375 мм).

- Пусть размер А = 8 дюймов (203,2 мм), тогда вертикальный излом будет (17,5-12)/8 = +0,69 мил на дюйм ((0,444-0,305)/203,2=0,069 мм / 100 мм).

5.5.6.5 Измерение горизонтальной несоосности

При измерениях и интерпретации значений горизонтальной несоосности следует установить правильное направление взгляда. Все положения, связанные с часовой стрелкой циферблата, соотносятся с положением смотрящего, показанного на рисунке ниже, то есть стоящего позади подвижной машины лицом к стационарной машине.

Для измерения горизонтальной несоосности выполните следующее:

- Поверните индикаторы в положение 9:00.

5.6.6.6 Интерпретация значений горизонтальной несоосности

Для определения горизонтального смещения по показаниям размаха значений в положении 3:00 следуйте следующим правилам:

- Смещение стационарной стороны = Размах СИ / 2 с противоположным знаком (+ на -) или (- на +)

- Смещение подвижной стороны – Размах ПИ / 2

- Смещение в центре муфты = (Смещение стационарной стороны + Смещение подвижной стороны)/2.

Для определения углового излома в горизонтальной плоскости по двум показаниям смещения используйте следующее правило:

- Угловой излом = (Смещение подвижной стороны — Смещение подвижной стороны)/(Размер А), (?100 = мм/100мм)

Рассмотрим следующий пример размаха показаний индикаторов в положении 3:00.

- Размах СИ = +34 мил (0,864 мм). Смещение стационарной стороны = -17 мил, или на 17 мил левее (-0,432 мм). (Помните, что для определения смещения необходимо изменить знак СИ на противоположный (см. раздел 5.6.5).

- Размах ПИ = +8 мил (0,203 мм). Смещение подвижной стороны = +4 мил, или на 4 мил вправо (0,101 мм).

- Горизонтальное смещение в центре муфты = (-17+-4)/2 = -6,5 мил ((-0,432+0,101)/2=-0,165 мм), или на 6,5 мил левее (0,165 мм).

- Пусть размер А = 8 дюймов (203,2 мм), тогда горизонтальный излом будет (4-(-17)/8 = 2,63 мил на дюйм ((0,101-(-0,432)/203,2)=0,263 мм / 100 мм).

5.6.7 Расчеты в методе обратных индикаторов

Можно использовать множество различных уравнений для расчетов в разнообразных вариантах метода обратных индикаторов. Информация, представленная здесь, относится к установке обратных индикаторов, изображенной на рисунке ниже. Рассматриваемые уравнения используются для расчета положения передних и задних лап подвижной машины по показаниям СИ и ПИ.

Расчеты несоосности относятся к обеим плоскостям – горизонтальной и вертикальной. Хотя, они обычно применяются в основном для вертикальной плоскости. Как было представлено ранее, несоосность в горизонтальной плоскости может быть найдена без расчета или графического построения точного положения передних и задних лап.

5.6.7.1 Расчеты положения передних и задних лап

Как было показано раньше и изображено на рисунке ниже, используется следующая установка, размеры и знак смещения.

Положение передних лап подвижной машины определяется следующим уравнением:

Положение задних лап подвижной машины определяется следующим уравнением:

- М = смешение в плоскости подвижного индикатора.

- S = смещение в плоскости стационарного индикатора.

- А = расстояние между штоками стационарного и подвижного индикатора.

- В = расстояние от штока подвижного индикатора до центра болта крепления передних лап подвижной машины.

- С = расстояние между центрами болтов передних и задних лап подвижной машины.

- Положительные значения означают, что лапы находится выше (вертикаль) или правее (горизонталь).

- Отрицательные значения означают, что лапы находятся ниже (вертикаль) или левее (горизонталь).

5.6.7.2 Примеры расчета методом обратных индикаторов

Заданы следующие значения вертикальной несоосности:

- Смещение стационарной стороны (S) равно +12 мил (0,305 мм) или на 12 мил выше.

- Смещение подвижной стороны (М) равно +17,5 мил (0,444 мм) или на 17,5 милвыше.

- А=5 дюймов (127 мм), В=7 дюймов (177,8 мм), С=24 дюйма (609,6 мм)

Расчет положения передних лап

5.6.7.3 Замечания по расчетам методом обратных индикаторов

- Перед выполнением расчетов убедитесь, что размах стационарного и подвижного индикатора правильно определен в проведенных измерениях.

- НЕ допускайте математических ошибок при подстановке данных с соответствующим знаком в формулы.

- Следите за круглыми скобками в уравнениях. Выполняйте вычисления сначала в круглых скобках.

- НЕ допускайте субъективных ошибок при подстановке действительных значений в уравнения.

5.6.8 Графические построения в методе обратных индикаторов

Как упоминалось выше, одним из путей определения положения передних и задних лап подвижной машины по показаниям СИ и ПИ является выполнение расчета методом обратных индикаторов.

Другой путь – построение чертежа на миллиметровке. Основное достоинство графического построения – то, что наглядно представлены осевые линии и состояние несоосности.

Представленная здесь информация используется в устройстве метода обратных индикаторов, где оба индикатора присоединены в одном и том же положении по окружности.

Графическое построение может применяться для обеих, горизонтальной и вертикальной, плоскостей расчета несоосности. Хотя, обычно оно используется преимущественно для вертикальной плоскости. Как сказано выше, корректировка несоосности в горизонтальной плоскости может быть выполнена без расчетов или графических построений точного положения передних и задних лап.

5.6.8.1 Разметка графика

Для построения графика в масштабе выполняются следующие шаги:

- Возьмите масштабную бумагу – «миллиметровку».

- Поверните бумагу ее длинной стороной к себе.

- Начертите горизонтальную линию в центре листа.

Эта линия представляет ось вращения вала стационарной машины и проводится через центр листа, деля его пополам. Лучше эту линию проводить по толстой линии сетки миллиметровки. - Выберите масштаб горизонтального изображения.

Всегда старайтесь выбирать наибольший масштаб шкалы. Измерьте расстояние от штока стационарного индикатора до центра болта крепления задних лап подвижной машины. При стандартном листе миллиметровой бумаги шириной примерно 260 мм, наибольший масштаб по горизонтали будет результатом деления размера машины на эту ширину. Отметьте на графике масштаб горизонтальной оси. - Проведите вертикальную линию по левой границе чертежа.

Она представляет точку, где ножка стационарного индикатора касается вала или полумуфты и обозначается СИ. - В соответствующем масштабе проведите вторую вертикальную линию справа от первой.

Она представляет точку, где ножка подвижного индикатора касается вала или полумуфты и обозначается ПИ. - Проведите третью вертикальную линию, представляющую проекцию на ось вала передних лап подвижной машины (ПЛ).

- Проведите четвертую вертикальную линию, представляющую проекцию на ось вала задних лап подвижной машины (ЗЛ).

После завершения всех вышеперечисленных шагов получится чертеж, похожий на приведенный ниже. В этом примере размеры А, В и С равны 100 мм.

5.6.8.2 Графическое построение смещения

После разметки чертежа необходимо перейти к построению смещений в плоскостях стационарного индикатора (СИ) и подвижного индикатора (ПИ). Для построения чертежа выполните следующее:

- Выберите масштаб по вертикали.<

Обычно вертикальный масштаб выбирают 0,01 мм на деление. Иногда в случае большой несоосности, где смещения не умещаются на чертеже, требуется больший масштаб – 0,02-0,03 мм на деление. - Начертите смещение со стационарной стороны по линии СИ.

Используйте горизонтальную линию, представляющую ось вала стационарной машины, как опорную. Все точки, лежащие выше этой прямой, имеют положительные значения (+), а все точки ниже нее – отрицательные значения (-). - Начертите смещение с подвижной стороны по линии ПИ.

В нижеприведенном примере смещение СИ равно -0,2 мм и смещение ПИ равно -0,1 мм.

5.6.8.3 Определение положения подвижного вала

После нанесения на чертеж смещений СИ и ПИ для определения положения подвижного вала выполните следующее:

- По линейке проведите линию через две точки смещения до задних лап подвижной машины.

- Подсчитайте количество квадратов в плоскости передних и задних лап для определения положения и необходимых корректировок.

На примере ниже передние лапы машины расположены правильно; нет необходимости в их корректировке. Задние лапы расположены на 0,1 мм выше; необходимо удалить подкладки из-под обеих задних лап.

5.6.8.4 Замечания к графическому построению в методе обратных индикаторов

- Убедитесь в правильном соблюдении выбранного масштаба по обеим осям.

- Всегда дважды проверяйте положение вертикальных линий, представляющих СИ, ПИ, ПЛ и ЗЛ.

- Убедитесь, что две нанесенные точки правильно определены из показаний размаха индикаторов.

- Убедитесь, что положительные значения смещения располагаются выше горизонтальной опорной линии, а отрицательные – ниже.

- При интерпретации графика определения положения передних и задних лап подвижной машины в вертикальной плоскости обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал расположен слишком высоко.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал расположен слишком низко.

- При интерпретации графика определения положения передних и задних лап подвижной машины в горизонтальной плоскости вид графика отображает то, как вы видите машину, то есть стоя позади подвижной машины лицом к стационарной машине. Здесь также обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал смещен вправо.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал смещен влево.

5.6.9 Корректировки по методу обратных индикаторов

5.6.9.1 Обзор процесса корректировки

При корректировке несоосности используется множество различных операций. Последовательность шагов в процессе корректировки немного меняется в зависимости от специфики условий центровки машины.

Перед корректировкой несоосности

Перед корректировкой несоосности выполняются следующие операции:

- Выполнение предварительных проверок и корректировок.

- Монтаж креплений метода обратных индикаторов.

- Корректировка «мягкой лапы»

- Измерение несоосности.

- Определение допусков центровки.

- Сравнение состояния несоосности с назначенными допусками.

После корректировки несоосности

После корректировки несоосности выполняются следующие операции:

- Повторное измерение состояния соосности.

- Сравнение состояния несоосности с назначенными допусками.

- Запись окончательных результатов.

Общие вопросы корректировки

Когда дело доходит до действительных перемещений машины, то есть, РЕШЕНИЯ ПРОБЛЕМЫ, часто возникает несколько вопросов:

- Начинать с вертикали или горизонтали?

- Как быть с предварительно изготовленными прокладками?

- Необходимо ли выполнять повторные измерения после перемещения машины вертикально или горизонтально?

- Необходимо ли использовать часовой индикатор для контроля горизонтальных перемещений?

- Обязательно ли соблюдать последовательность затяжки болтов?

- Что двигать вначале – передние или задние лапы?

Каждый из этих вопросов стоит внимания и на него будет дан ответ.

Определение последовательности корректировок

Корректировка несоосности включает в себя начальные и конечные этапы корректировки. Начальные делаются для минимизации величины несоосности и увеличения точности при измерениях центровки.

Перед тем как совершать перемещения взгляните на горизонтальное и вертикальное положение подвижной машины. В основном, вы начнете процесс корректировки с плоскости, где несоосность больше, а затем перейдете к окончательной корректировке.

И вертикальная и горизонтальная для передних и задних лап

Несоосность равна или меньше 0,5 мм

И вертикальная и горизонтальная для передних и задних лап

Несоосность больше 0,5 мм

Или вертикальная или горизонтальная для передних и задних лап

Несоосность больше 0,5 мм

| Проведение корректировок | Если | То |

|

||

|

||

|

Рассмотрим следующие данные:

Горизонтальное положение передних лап:

-0,4 мм

Горизонтальное положение передних лап:

-0,9 мм

В этом примере горизонтальная несоосность в два раза больше вертикальной. Поэтому, будет сделана первоначальная горизонтальная настройка; затем, перейдут к горизонтальной корректировке.

5.6.9.2 Проведение вертикальных корректировок

Определите вертикальное положение подвижной машины, используя расчеты и/или графическое построение.

Советы по вертикальной корректировке

- Делайте одинаковое изменение толщины прокладок для обеих передних или задних лап.

- Всегда проверяйте толщину прокладок микрометром. Предварительно изготовленные прокладки не всегда соответствуют их маркировке; многие производители прокладок указывают их «номинальную» толщину.

- Используйте соответствующую и правильную процедуру затяжки болтов.

- После того как подложены прокладки, проверьте и постарайтесь избежать возникновения состояния «мягкой лапы».

5.6.9.3 Процесс горизонтальной корректировки

Как правило, при работе методом обратных индикаторов используют две различных процедуры горизонтальных корректировок:

- Определение корректировок, используя расчеты или графическое построение и контроль перемещений по часовым индикаторам на лапах машины.

- Контроль перемещений часовыми индикаторами, закрепленными на муфте.

Для корректировки горизонтальной несоосности по контролю перемещений на лапах подвижной машины выполняются следующие шаги:

- Измерение горизонтальной несоосности в соответствии с процедурой, изложенной в 5.6.6.5.

- Определение горизонтального положения подвижной машины с помощью расчетов или графического построения, изложенных в 5.67 и 5.68.

- Убедитесь, что вы стоите лицом к машинам так, что подвижная расположена справа, а стационарная слева.

- Положительные значения на лапах означают, что подвижная машина удалена от вас, поэтому необходимо ее смещение на вас.

- Отрицательные значения на лапах означают, что подвижная машина приближена к вам, поэтому необходимо ее смещение от вас.

- Закрепите часовые индикаторы на передних и задних лапах.

- Переместите передние и задние лапы на необходимую величину, наблюдая за показаниями индикаторов.

Для корректировки горизонтальной несоосности по контролю показаний индикаторов, закрепленных на муфте, выполняются следующие шаги:

- Поверните индикаторы в положение 9:00 и обнулите их показания.

- Поверните валы на 3:00.

- Настройте индикаторы на половину их показаний.

- Перемещайте передние лапы подвижной машины до тех пор, пока подвижный индикатор не покажет нулевое значение.

- Перемещайте задние лапы подвижной машины до тех пор, пока стационарный индикатор не покажет нулевое значение.

- Повторяйте шаги 4 и 5 пока оба индикатора не покажут нулевые значения.

Советы по горизонтальной корректировке

- Начинайте с перемещения лап, где несоосность больше.

- Если нет отжимных болтов, постарайтесь установить их, где возможно.

- Доводите передние и задние лапы в положение соосности совместно, они связаны между собой.

- Если лапы отклонены от нужного положения не более 0,05 мм, начинайте затяжку болтов и следите за показаниями индикаторов. Применяйте соответствующую крест-накрест последовательность затяжки.

5.6.9.4 Действия после вертикальной и горизонтальной корректировки

После выполнения окончательных вертикальных и горизонтальных корректировок вам необходимо:

- Выполните повторные измерения.

- Сравните результаты с назначенными допусками.

- Повторяйте корректировки до тех пор, пока не попадете в допуски.

- Проведите и задокументируйте окончательную серию измерений.

- Возвратите оборудование в вид, соответствующий рабочему состоянию.

Источник

Adblock

detector

Вертикальное положение передних лап:

+0,2 мм

Вертикальное положение передних лап:

+0,5 мм

Измерительные головки и индикаторы

Измерительные инструменты, созданные для контроля величины отклонений агрегатов и определения линейных характеристик изделий и деталей, называют индикаторами. Главный принцип их работы построен на преобразовании малых измеряемых отклонений в комфортные для восприятия человека величины. Индикаторы (измерительные головки) разрешают найти уровень отличия исследуемого объекта от эталонного значения с весьма высочайшей точностью и низкой погрешностью. Они получили обширное распространение в машиностроительной и металлообрабатывающей сфере, при производстве агрегатов, деталей, серийных изделий и устройств.

Систематизация

На основании конструктивных особенностей измерительного устройства все индикаторы подразделяют на несколько главных видов:

- часового типа;

- пружинные;

- рычажно-зубчатые;

- электрические.

Для каждой группы этих устройств свойственны свои достоинства и недочеты, которые в неотклонимом порядке учитывают при подборе измерительных инструментов для определенного типа работ.

Индикаторы часового типа

Зависимо от конструктивных особенностей и основного предназначения различают несколько главных модификаций индикаторов часового типа:

· Инструменты типа ИЧ либо ИТ. Они предусмотрены для измерения линейных размеров относительным и абсолютным способом, определения величины отличия от обоюдного расположения поверхностей и определенной геометрической формы. Индикаторы с маркировкой ИТ характеризуются перемещением измерительного стержня перпендикулярно шкале, а в модификации ИЧ перемещение измерительного стержня относительно шкалы осуществляется параллельно.

· Индикаторы типа ИЧТ. Особый инструмент для определения твердости металлов и сплавов по способу Роквелла.

· Приборы модификации ИЧС. Индикаторы специального типа, которые употребляют при технологической обработке деталей и настройке главных узлов станочного оборудования. Есть два выполнения индикаторов: 1-ИЧС (для опции станков серии 3А423) и 2-ИЧС (для опции станков ХШ-132).

Все индикаторы часового типа изготавливают в согласовании с требованиями ГОСТ 577-68, также требований технической документации завода-изготовителя. Эксплуатацию устройств производят при относительной влажности окружающего воздуха до 80% и температуре в спектре от +5°С до +35°С. Порядок замеров при помощи индикатора часового типа имеет последующий вид:

1. Эталонная деталь располагается на жестком основании под индикатором.

2. Измерительный стержень устанавливают на эталонной поверхности и создают настройку индикатора в ноль.

3. Убирают эталонную деталь, а на ее месте располагают деталь, которую нужно замерить.

4. Измерительный стержень устанавливают на поверхность замеряемой детали и считывают показания со шкалы индикатора.

5. Создают оценку величины отклонений размеров измеряемой детали от характеристик эталонного изделия.

Для хранения индикаторов часового типа употребляют особые древесные либо пластмассовые кейсы, которые идут в наборе с инвентарем.

Электрические индикаторы

Все электрические индикаторы соответствуют требованиям ГОСТ 577-68. За счет использования цифрового табло они владеют широкой функциональностью:

- Стремительная настройка в ноль.

· Изменение системы исчисления с дюймовой на метрическую и назад.

- Установка пределов допуска.

Для удобства выполнения замеров приборы ИЦ употребляют вместе с доп оборудованием: штативы, стойки, державки. Допускается эксплуатация устройства и проведение замеров при относительной влажности воздуха до 80%, температуре от +5°С до +35°С.

Пружинные измерительные головки

Зависимо от конструктивных особенностей и сферы использования, все пружинные измерительные головки в согласовании с ГОСТ 28798-90 подразделяют на некоторое количество видов:

Приспособление для измерений смещений кромок и глубины подрезов

Приспособление для измерений смещений кромок и глубины подрезов (измеритель глубины подрезов -ИГП)

Устройство создано для зрительного и измерительного контроля основного материала и сварных соединений при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании устройств и сооружений, используемых и эксплуатируемых на небезопасных производственных объектах, а так же для измерения глубины несплошностей (изъянов) поверхности основного сплава (раковин, задиров), сварных соединений (подрезов, чешуйчатости, межваликовых западаний).

ИГП устройство для измерений смещений кромок и глубины подрезов игп обычный набор

Индикатор часового типа ИЧ-10 со свидетельством о поверке

Обычная игла — насадка для измерения смещений кромок и глубины подреза

Игла RFT употребляется для высокоточных измерений узко стянутых подрезов, межваликовых западаний, механических повреждений околошовной зоне сварных соединений, также для измерения узеньких рисок различного нрава и направления, приобретенных как при производстве, так и эксплуатационных работах. Игла сделана из нержавеющей стали с углом заточки 14°, что дозволяет в отличии от аналогов создавать измерения несплошностей (изъянов) с мало вероятным раскрытием.

ИГП устройство для измерений смещений кромок и глубины подрезов набор с иглой RFT

Индикатор часового типа ИЧ-10 со свидетельством о поверке

Обычная игла — насадка для измерения смещений кромок и глубины подреза

Игла RFT — насадка для измерения смещений кромок и глубины подреза

Приспособление состоит из 2-ух частей: Индикатора часового типа ИЧ-10 и опорного кронштейна для позиционирования устройства на контролируемых изделиях.

Конструктив опорного кронштейна выполнен таковым образом, чтоб обеспечить устойчивое положение при проведении измерений на трубах с внешним поперечником от 219-1420 мм включительно.

ВНЕШНИЙ ВИД УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЙ СМЕЩЕНИЙ КРОМОК И ГЛУБИНЫ ПОДРЕЗОВ ИГП:

1 – Индикатор часового типа ИЧ-10

2 – Опорный кронштейн

3 – Измерительная насадка

Как пользоваться микрометрическим нутромером

Микрометрические нутромеры предусмотрены для высокоточных измерений внутренних размеров деталей в границах от 50 до 6000 мм. Они обширно используются в машиностроении при производстве ответственных изделий.

- Устройство и технические свойства

- Подготовка к работе

- Измерение и отсчет показаний

- Правила эксплуатации

Устройство и технические свойства

Нутромер состоит из микрометрической головки 1, набора удлинителей 2 и измерительного наконечника 3. У устройств с верхним пределом измерения выше 2500 мм микрометрическая головка оснащается индикатором часового типа с ценой деления 0,01 мм. В набор нутромера заходит также установочная мера 4.

Главные технические свойства

Микрометрические нутромеры делаются в согласовании с ГОСТ 10-88. Поверка делается по ГОСТ 17215. Средний срок службы инструмента составляет не наименее 8 лет.

| Обозначение устройства | Спектр измерений, мм | Стоимость деления, мм | Предел допускаемой погрешности, мкм |

| НМ 50-75 | 50 — 75 | 0,01 | от ± 4 до ± 90 |

| НМ 50-175 | 50 — 175 | 0,01 | |

| НМ 50-600 | 50 — 600 | 0,01 | |

| НМ 75-175 | 75 — 175 | 0,01 | |

| НМ 75-600 | 75 — 600 | 0,01 | |

| НМ 150-1250 | 150 — 1250 | 0,01 | |

| НМ 150-1400 | 150 — 1400 | 0,01 | |

| НМ 150-2500 | 150 — 2500 | 0,01 | |

| НМ 150-3000 | 150 — 3000 | 0,01 | |

| НМ 350-4000 | 350 — 4000 | 0,01 | |

| НМ 350-6000 | 350 — 6000 | 0,01 |

Подготовка к работе

Перед началом измерений проверьте корректность установки микрометрической головки на ноль по установочной мере. Настройку нужно проводить при температуре окружающей среды в границах 20 ±5°С.

Введите микрометрическую головку меж измерительными губами установочной меры, и прижмите стержень наконечника к одной из их. Покачивая высшую часть микрометрической головки и вращая барабан, обусловьте кратчайшее расстояние. Измерительные поверхности нутромера при всем этом должны с легким трением касаться рабочих поверхностей меры.

Закрепите микровинт стопорным винтом и извлеките головку. Нулевое деление барабана обязано буквально совпадать с продольным штрихом стебля.

Опосля установки головки на ноль выкрутите наконечник из муфты, подберите надлежащие удлинители и соедините их с микрометрической головкой. Опять ввентите наконечник.

Измерение и отсчет показаний

Установите нутромер примерно на проверяемый размер и введите его в отверстие. Левой рукою прижмите измерительную поверхность наконечника к одной из поверхностей измеряемой детали, а правой вращайте барабан до контакта микрометрического винта с поверхностью детали в обратной точке.