Руководство по эксплуатации харвестерных головок

Руководства по эксплуатации харвестерных головок могут поставляться в виде PDF-файлов по электронной почте бесплатно. Руководства по эксплуатации доступны для всех моделей харвестерных головок Log Max.

При заказе руководства по эксплуатации Вам необходимо предоставить следующую информацию:

- модель харвестерной головки Log Max (информация находится на шильде харвестерной головки)

- серийный номер харвестерной головки Log Max (информация находится на шильде харвестерной головки)

- год выпуска харвестерной головки Log Max (информация находится на шильде харвестерной головки)

- имя, фамилия и адрес компании.

Для заказа руководства, Вам необходимо отправить запрос по электронной почте service@logmaxnw.ru

Презентация технического обучения по харвестерной головке Лог Макс 6000

Оглавление Глава 1. Основные положения Глава 2. Гидравлическая система Глава 3. Электрическая система

Основные положения Все стороны головки сориентированы также , как у человека стоящего с протянутыми вперед руками где «руки соответствуют сучкорезным ножам» Верх Правая сторона Левая сторона Низ Зад Перед

Основные положения Верхний Нож Сучкорезные ножи Левый и правый Измерительное колесо Нижний нож Внутренний нож Отдел ение п илы

Основные положения Защитная крышка Цилиндр рычагов протяжных роликов Цилиндр валочного звена Валочное звено Рычаги протяжных роликов

Расположение серийного номера Серийный номер расположен внутри справа на шильде там же год выпуска и вес головки Номер рамы выбит в указанном месте

Глава 2. Гидравлическая система”система закрытого типа”. Давление должно постоянно подаваться с базовой машины. Масло от базовой машины подается в правую распределительную плиту, на входе которой имеется Предохранительный клапан на 300 бар. Дренаж Подача Давления от базовой машины Слив в Бак

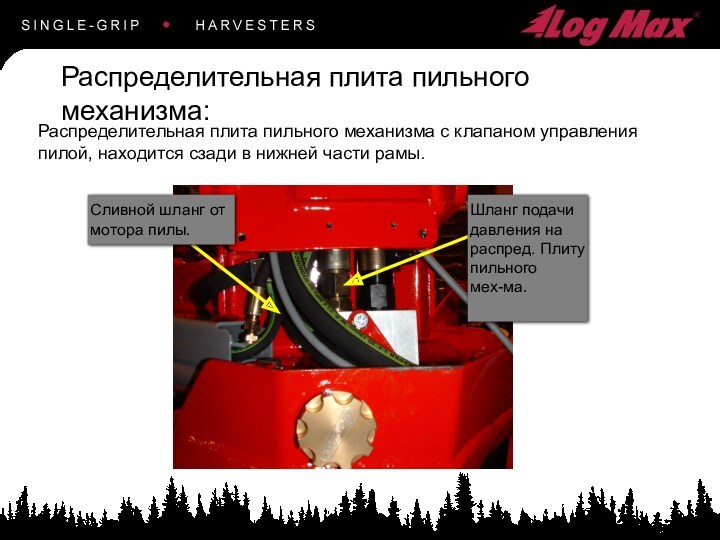

Распределительные плиты В гидравлической системе имеются три распределительных плиты: -левая, правая и плита пильного механизма. Левая распред. плита Правая распред. плита.

Распределительная плита пильного механизма: Распределительная плита пильного механизма с клапаном управления пилой, находится сзади в нижней части рамы. Сливной шланг от мотора пилы. Шланг подачи давления на распред. Плиту пильного мех-ма.

Мотор пилы с предохранительным клапаном Клапан предохраняет мотор пилы в момент остановки от инерционного прокручивания пильного механизма Подача давления на мотор пилы Предохранительный клапан

Техника безопасности Всегда выключайте двигатель харвестера перед работой с харвестерной головкой и убедитесь в отсутствии гидравлического давления в системе. Перед проведением работ на харвестерной головке всегда ставьте головку на землю в горизонтальном положении и выключайте двигатель. Всегда отключайте провод № 4 (подъём головки) от харвестерной головки перед проведением каких-либо работ на ней Берегитесь открытия рукоятей протяжных вальцов при пуске головки.

Настройки давления на Log Max 6000 Функция Точка проверки Регул. Клапан Давление от базовой машины ”PM” Протяжка вперёд ”PL” Протяжка назад Давление ”PL” 260 Давление управляющего клапана ”PS” 35 Сучкорезные ножи закр. S 1 ”PL” R 5 180 Сучкорезные ножи откр. ”PL” R 6 70 Нижний нож закр. ”P 2” R 1 160 Нижний нож откр. ”SM” R 8 50 Подъём головки ”P 2” R 1 160 Рычаги вальцов ”PRM” R 4 115 Движение пильной шины ”SM” R 8 50 Измерительное колесо ”MM” R 7 75 Блокирующий клапан / клапан рычагов вальцов ”PRM” S 1/R 11 70 Маркировка краской ”M” R 9 80 Дополнительный нижний нож/ Accumulation arms ”M” R 10 30 -32/115

Точки проверки давления на правой плите PM Давление от базовой машины PL Сучкорезные ножи + протяжка, вперёд/назад T Слив в бак DR Дренаж PM TP T PL

Измерение высокого давления от базовой машины. Если гидр. система базовой машины имеет два уровня давления, то необходимо сделать замеры в каждом из них. Начать с высокого! 1. Заглушите двигатель! Подсоедините манометр к точке проверки РМ на правой плите 2. Отсоедините провод № 9 «протяжка вперёд» , включите двигатель и закройте голову для активации насоса 3. Нажмите «протяжка вперёд» 4. Измерьте давление. Давление должно быть около 260 bar. Если нет, отрегулируйте давление на машине. Выключите двигатель! 5. Отсоедините манометр и присоедините провод № 9. Место подсоединения манометра к точке PM.

Проверка второго нижнего уровня давления от базовой машины: Эта проверка производится только на машинах имеющих два уровня давления (экскаваторы, на Volvo не используется) 1. Выключите двигатель! 2. Подсоедините манометр к правой распред. плите в точке РМ. 3. Включите двигатель. Закройте головку для активации насоса. 4. Измерьте давление. Оно должно быть 180 bar. Если нет произведите регулировку на базовой машине. 5. Выключите двигатель. Отключите манометр. Проверочная точка PM.

Точки проверки давления на левой распределительной плите. SM P 2 PRM MM -Выход/возврат пилы -закр. нижн. ножа/ /подъём головки -рукояти роликов/ /блокирующий клапан -давление прижатия измерительного ролика PRM SM MM P 2

Проверка давления на сучкорезных ножах: 1. Выключите двигатель! Подсоедините манометр к проверочной точке «PL» , на правой распределительной плите. (Подключение/отключение манометра производить при выключенном двигателе, а замер на работающем двигателе) Точка подсоединения манометра ”PL”

Регулировка клапанов сучкорезных ножей. 2. Откройте ножи. Проверьте давление. Давление должно быть 70 bar. Если нет, произведите регулировку давления клапаном R 6. (при этом пользоваться торцовым ключом № 10 и шестигранным ключом № 3). 3. Закройте ножи и проверьте давление. Это давление должно быть180 bar. Произведите регулировку, при необходимости клапаном R 5. 4. Выключите двигатель! 5. Отсоедините манометр. “R 6”- 70 bar рег. клапан открытия ножей “R 5”- 180 bar рег. клапан закр. ножей

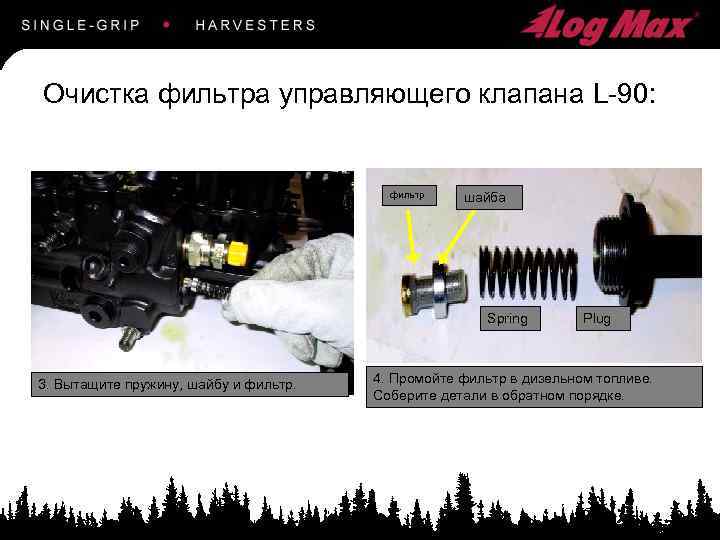

Очистка фильтра управляющего клапана L-90 (производить каждые 500 м/час) Фильтр управляющего клапана 1. Использовать шестигранный ключ № 6 2. Внимание! Позади заглушки – пружина!

Очистка фильтра управляющего клапана L-90: фильтр шайба Spring 3. Вытащите пружину, шайбу и фильтр. Plug 4. Промойте фильтр в дизельном топливе. Соберите детали в обратном порядке.

Левая распределительная плита: Клапан рукояти роликов Клапан валочного звена Клапан нижнего ножа Клапан пилы (есть сигнал пила выдвигается, нет сигнала (активен – закрытие, нет сигнала – открытие) пила убирается) Регулиро вочные клапана Направляю щие клапана Клапан регулировки давление прижима изм. колеса Клапан рег-ий давление на откр. нижн. ножа и движение пилы

Проверка и настройка давления для подъёма головки и закрытия нижнего ножа: 1. Выключите двигатель! 2. Подсоедините манометр к проверочной точке P 2 на левой плите. 3. Запустите двигатель и закройте головку для активации насоса. Точка проверки ”P 2”

Проверка и настройка давления для подъёма головки и закрытия нижнего ножа: 4. Проверьте давление. Давление должно быть 160 bar. Если нет, настройте давление клапаном R 1 на правой распред. плите. (Использовать торцовый ключ № 18 , и шестигранник № 6 ). Reducer valve “R 1”.

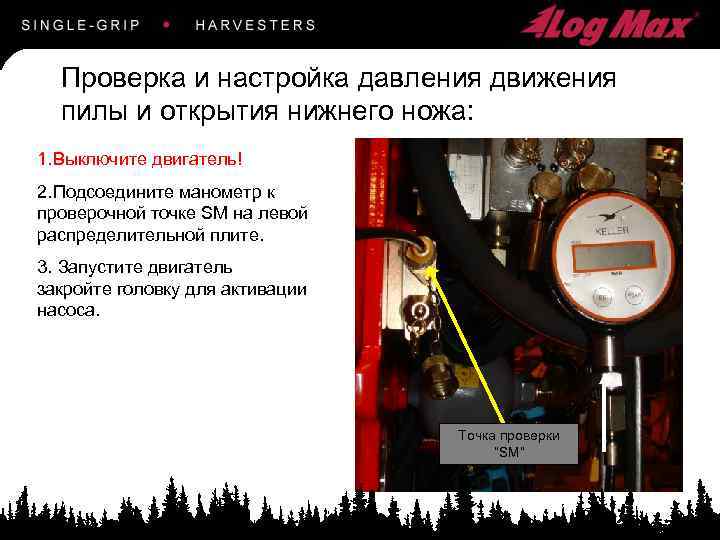

Проверка и настройка давления движения пилы и открытия нижнего ножа: 1. Выключите двигатель! 2. Подсоедините манометр к проверочной точке SM на левой распределительной плите. 3. Запустите двигатель закройте головку для активации насоса. Точка проверки ”SM”

Проверка и настройка давления движения пилы и открытия нижнего ножа: 4. Замерьте давление, оно должно быть 50 bar. Если нет произведите настройку давления клапаном R 8 на левой распределительной плите. Внимание 50 bar это стандартная настройка. Нужно производить настройку давления в зависимости от типа древесины и температуры окруж. среды (зима, лето). (Если дерево пилится с трудом, то давление слишком большое) Reducer valve ”R 8”

Проверка и настройка давления для рукоятей протяжных роликов и блокирующего клапана: Внимание! Давление на рукоятях роликов должно быть настроено на 70 bar перед настройкой блокирующего клапана! 1. Выключите двигатель! 2. Подсоедините манометр к проверочной точке PRM на левой распределительной плите. 3. Запустите двигатель и закройте голову для активации насоса Test point PRM.

Проверка и настройка давления для рукоятей протяжных роликов и блокирующего клапана: 4. Проверьте давление и настройте его на 70 bar регулировочным клапаном R 4. 5. Откройте ролики Регулировочный клапан ”R 4”.

Проверка и настройка давления для рукоятей протяжных роликов и блокирующего клапана: 6. Измерительное колесо выйдет при давлении 70 bar , когда ролики будут закрыты и создадут данное давление. 7. На блокирующем клапане открутите контр. гайку и закрутите полностью винт по часовой стрелке. 8. Закройте ролики и выкручивайте винт против часовой стрелки пока измерительное колесо полностью не выйдет. Зафиксируйте винт контр. Гайкой. 9. Закройте и откройте ролики несколько раз и убедитесь, что измерительное колесо выходит полностью и достаточно быстро, когда ролики полностью закрыты. Настройка блокирующего клапана

Проверка и настройка давления для рукоятей протяжных роликов и блокирующего клапана: 10. Проверьте давление в контрольной точке PRM, увеличьте давление рукоятей роликов клапаном R 4. Давление на стальных роликах должно быть 115 бар. Регулировочный клапан ”R 4”.

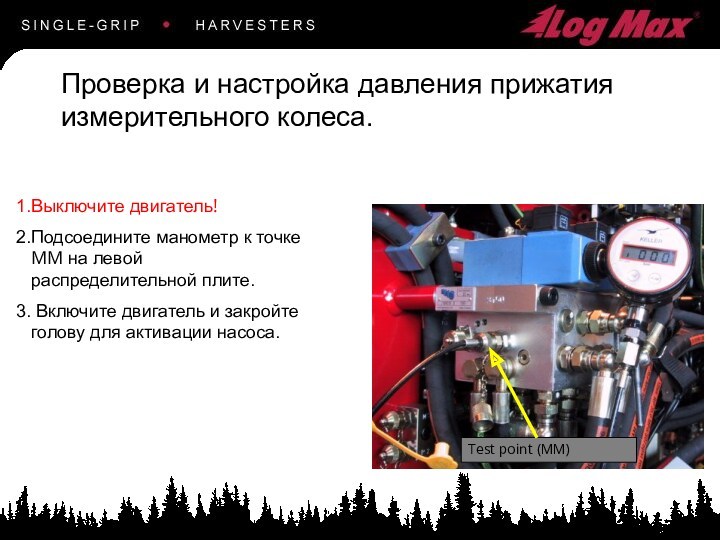

Проверка и настройка давления прижатия измерительного колеса. 1. Выключите двигатель! 2. Подсоедините манометр к точке MM на левой распределительной плите. 3. Включите двигатель и закройте голову для активации насоса. Test point (MM)

Проверка и настройка давления прижатия измерительного колеса: 4. Проверьте давление оно должно быть 75 bar. Если нет отрегулируйте клапаном R 7. Рег. клапан ”R 7”

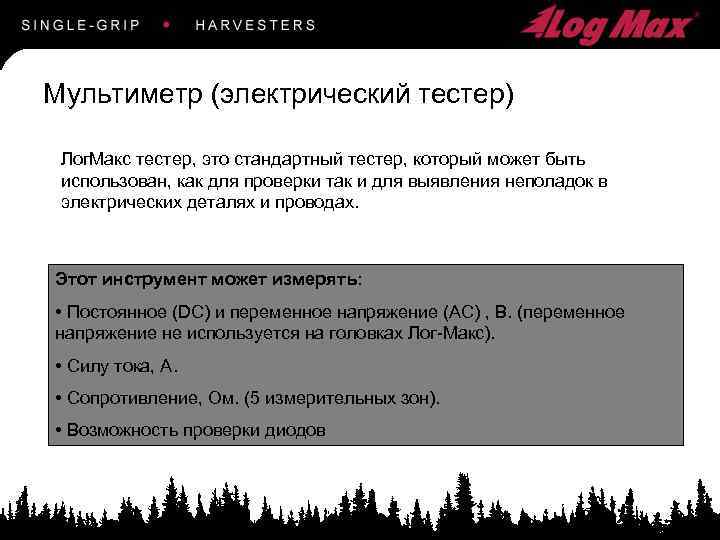

Мультиметр (электрический тестер) Лог. Макс тестер, это стандартный тестер, который может быть использован, как для проверки так и для выявления неполадок в электрических деталях и проводах. Этот инструмент может измерять: • Постоянное (DC) и переменное напряжение (AC) , В. (переменное напряжение не используется на головках Лог-Макс). • Силу тока, А. • Сопротивление, Ом. (5 измерительных зон). • Возможность проверки диодов

Техника безопасности Все тесты должны проводиться с выключенном двигателем. Перед тем как пользоваться тестером убедитесь, что измерительные кабеля находятся в исправности! Прочитайте инструкцию по эксплуатации оборудования перед использованием тестера! Не вскрывайте тестер, когда он подключен к электрооборудованию! Перед работой с тестером убедитесь визуально в том, что все проверяемые детали находятся в целом состоянии.

ОБЩЕЕ: 2 1. Функции – для выбора функции и диапазона измерений 2. Жидкокристаллический экран 1 3. COM – место подключения чёрного, минусового провода ( «масса» ) 4. V, Ohm, m. A – место подключения красного плюсового провода (максимальный диапазон 200 m. A) 5. 10 A – место подключения красного плюсового провода (диапазон измерения от 200 м. А до 10 А ) Max 10 A. 5 4 3

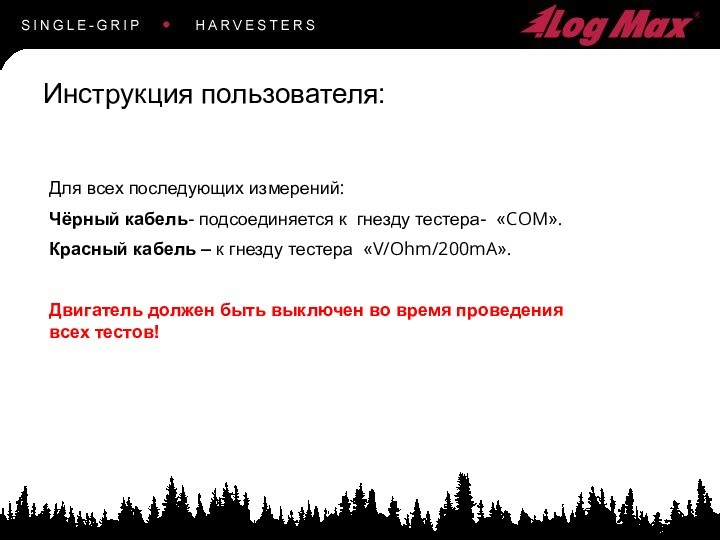

Инструкция пользователя: Для всех последующих измерений: Чёрный кабель- подсоединяется к гнезду тестера- «COM» . Красный кабель – к гнезду тестера «V/Ohm/200 m. A» . Двигатель должен быть выключен во время проведения всех тестов!

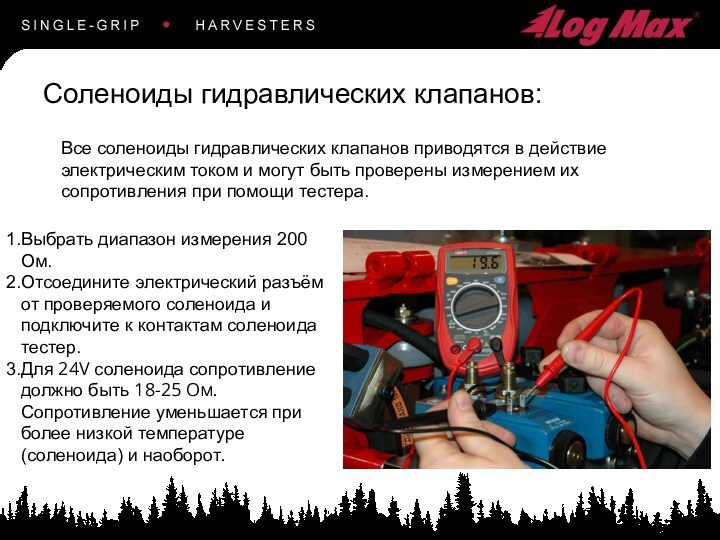

Соленоиды гидравлических клапанов: Все соленоиды гидравлических клапанов приводятся в действие электрическим током и могут быть проверены измерением их сопротивления при помощи тестера. 1. Выбрать диапазон измерения 200 Ом. 2. Отсоедините электрический разъём от проверяемого соленоида и подключите к контактам соленоида тестер. 3. Для 24 V соленоида сопротивление должно быть 18 -25 Ом. Сопротивление уменьшается при более низкой температуре (соленоида) и наоборот.

Проверка датчика измерения длины: Убедитесь в том, что измерительная система Мотомит выключена и вал датчика вращается вместе с измерительным колесом. 1. Установите указатель функций на метку 200 VDC. 2. Соедините красный кабель с кабелем 11 модуля МСС на харвестерной головке. 3. Соедините чёрный кабель тестера с кабелем 12 или 13 модуля харвестерной головки (т. к датчик импульсный сигнал будет проявляться поочерёдно на 12 и 13 контактах). 4. Включите контрольную систему Мотомит.

Проверка датчика измерения длины: 5. Медленно вращайте измерительное колесо и следите за показаниями тестера. Показания должны колебаться от 0 -2 до 20 -24 Вольт. Если этого не происходит значит вышел из строя датчик или подведённые к нему провода. 6. Выключите контрольную систему Мотомит. 7. Повторите шаги с 3 по 6 для проверки кабеля 13. Оба сигнала должны быть в порядке, иначе датчик может работать не правильно.

Замена датчика длины: 1. Убедитесь в том, что измерительная система выключена. Извлеките измерительное колесо из углубления в раме головки, снимите заднюю защитную крышку датчика. 2. На датчике имеется шесть винтов. Каждый второй винт соединяет две половинки датчика между собой, а другие соединяют датчик с основанием измерительного колеса. Необходимо выкрутить винты длиной примерно 40 мм

Замена датчика длины 3. Извлеките датчик из гнезда за электрическую колодку (не тяните за провода). Запишите как подсоединены провода (по возможности сфотографируйте).

Замена датчика длины 4. Для того чтобы снять полумуфту с вала датчика, выкрутите два винта с торцов полумуфты. И поставьте полумуфту на новый датчик. 5. Чтобы правильно поставить полумуфту, совместите один из крепёжных винтов с вырезом на валу датчика. Вал датчика должен быть вставлен в полумуфту до упора.

Замена датчика длины 6. Закрутите винты в полумуфту. Первый закручивается винт направленный на вырез в валу. 7. Присоедините провода в оригинальном порядке к новому датчику.

Замена датчика длины 7. Вставьте новый датчик в рукоять измерительного колеса. Убедитесь что полумуфта правильно вошла в резиновые кольца в основании измерительного колеса.

Замена датчика длины 8. Закрепите датчик в измерительном колесе тремя винтами (40 мм)

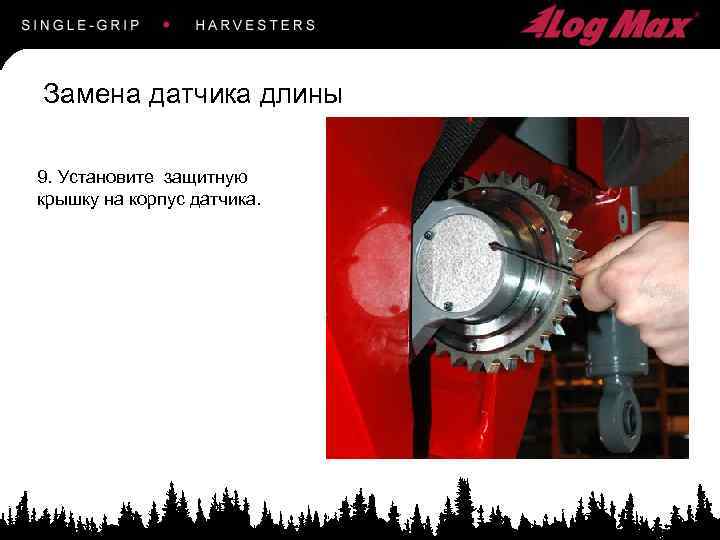

Замена датчика длины 9. Установите защитную крышку на корпус датчика.

Проверка подачи питания на датчики 1. Установите на тестере переключатель функций на позицию -200 VDC. 2. Подсоедините красный провод к проводу 11 на колодке МСС модуля (кабель № 11 осуществляет подачу питания на все датчики) 3. Подсоедините чёрный провод от тестера к проводу «земля» на модуле МСС. 4. Включите измерительную систему Мотомит. 5. Тестер должен показывать 23 -28 V. Если показания ” 0” вольт, то значит не подаётся питание на кабель 11 или нет соединения с «землёй» на МСС модуле. wire no. 11 ground terminal

Проверка датчика «Пила дома» 1. Установите на тестере переключатель функций на позицию 200 VDC. 2. Подсоедините красный провод от тестера к проводу № 11 на колодке МСС модуля 3. Включите систему Мотомит 4. Подсоедините чёрный кабель от тестера к проводу № 15 на колодке модуля МСС. Провод № 15 осуществляет передачу сигнала от датчика «Пила –дома» 5. Когда «Пила –дома» между 11 и 15 проводом должно быть 22 -24 вольта, когда «Пила-вне дома» напряжение должно быть 0 -2 вольта (когда «пила –дома» датчик «видит» магнит, он активирован и выдаёт 24 вольта, а когда пила выходит, датчик «теряет из виду» магнит и не активирован – 0 вольт )

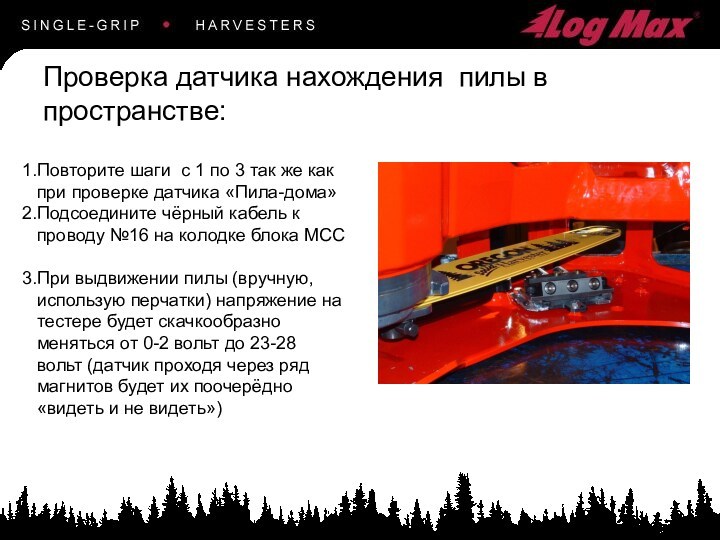

Проверка датчика нахождения пилы в пространстве: 1. Повторите шаги с 1 по 3 так же как при проверке датчика «Пиладома» 2. Подсоедините чёрный кабель к проводу № 16 на колодке блока МСС 3. При выдвижении пилы (вручную, использую перчатки) напряжение на тестере будет скачкообразно меняться от 0 -2 вольт до 23 -28 вольт (датчик проходя через ряд магнитов будет их поочерёдно «видеть и не видеть» )

Правильная установка верхнего ножа. Датчик видит магнит и даёт сигнал 1. При начале протяжке верхний нож прижимается к стволу пружиной. При прижиме сучкорезных ножей к стволу дерева, они будут закрываться до тех пор пока не сработает датчик на верхнем ноже (магнит на ноже приблизится к датчику). Как только датчик уловил сигнал прижим сучкорезными ножами прекращается. 1 Датчик не видит Магнит и не даёт сигнал 2

Правильная установка верхнего ножа 2. При потере сигнала (при уменьшении диаметра дерева) ножи начинают вновь закрываться (давить на дерево) И будут закрываться до тех пор пока датчик верхнего ножа вновь не получит сигнал от магнита. Датчик не видит Магнита и не даёт сигнала 3 Датчик вновь видит Магнит и даёт сигнал 4 Датчик верхнего ножа работает таким образом, чтобы ствол всё время находился в зажатом между Knives locked ножей состоянии, но не прижимался к раме головки, тем самым уменьшается нагрузка на раму и экономится топливо машины.

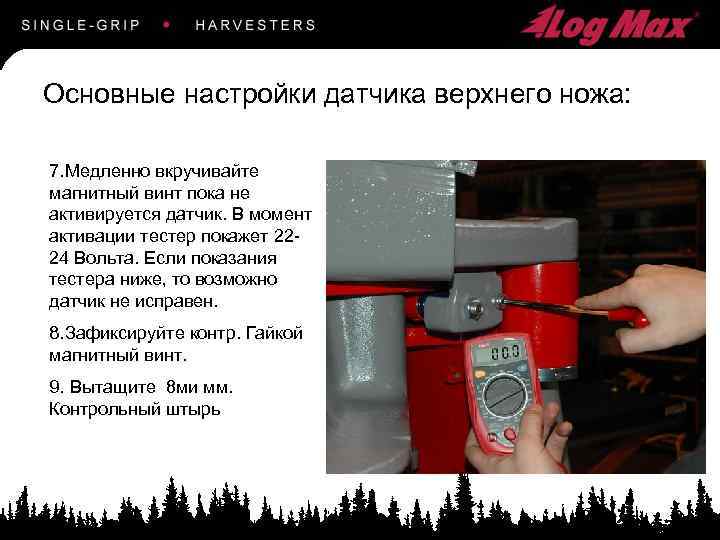

Основные настройки датчика верхнего ножа: 1. Установите на тестере режим функций на 200 VDC. 2. Подсоедините красный провод тестера к проводу 11 на колодке МСС модуля. Этот провод подаёт питание на датчики. 3. Подсоедините чёрный провод тестера с проводом 14 на колодке модуля МСС. Этот провод передаёт сигнал от датчика верхнего ножа. 4. Установите верхний нож в позицию для настройки датчика, для чего вставьте 8 ми мм. Болт или палец в соответствующие отверстия ножа и рамы. 5. Включите систему Мотомит.

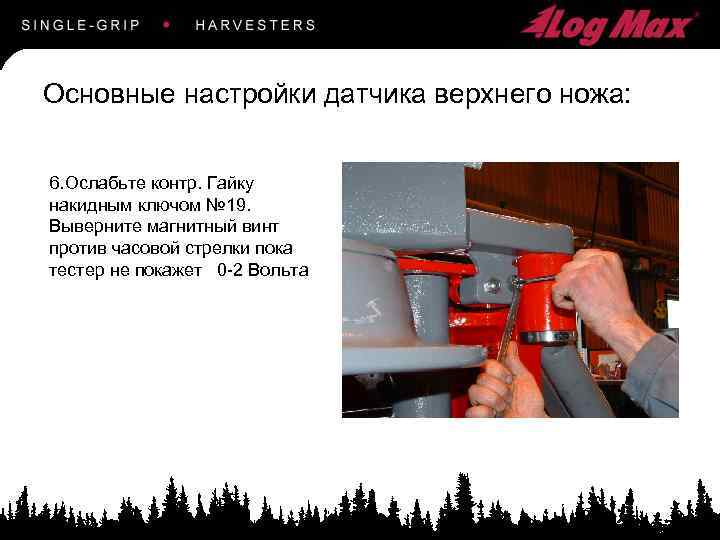

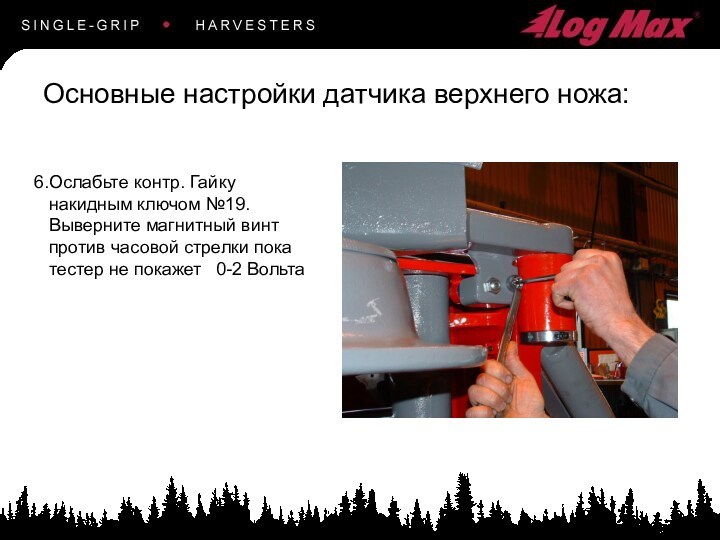

Основные настройки датчика верхнего ножа: 6. Ослабьте контр. Гайку накидным ключом № 19. Выверните магнитный винт против часовой стрелки пока тестер не покажет 0 -2 Вольта

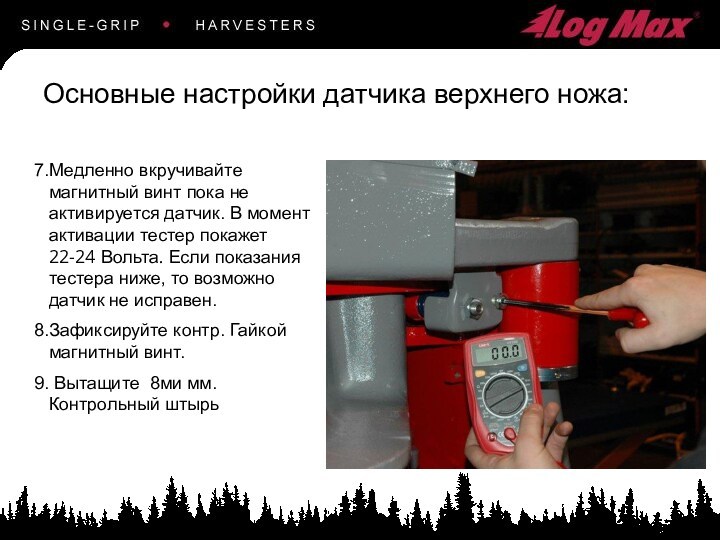

Основные настройки датчика верхнего ножа: 7. Медленно вкручивайте магнитный винт пока не активируется датчик. В момент активации тестер покажет 2224 Вольта. Если показания тестера ниже, то возможно датчик не исправен. 8. Зафиксируйте контр. Гайкой магнитный винт. 9. Вытащите 8 ми мм. Контрольный штырь

Основные настройки датчика верхнего ножа: 9. Приложив усилие, вручную (в перчатках) медленно двигайте нож преодолевая усилие пружины. В момент когда датчик «увидит» магнит (который находится в рукояти ножа) напряжение поднимется до 22 -24 вольт (датчик активируется), при отпускании ножа датчик прекращает «видеть» магнит и напряжение падает до 0 -2 вольт.

Пароль

Зарегистрироваться

Восстановить пароль

FAQ по входу

- Войти через:

-

google.com

-

yandex.ru

- Файлы

- Академическая и специальная литература

- Лесное дело и деревообработка

- Лесозаготовительная промышленность

- Лесосечные работы

- Нормативные документы

-

Файл формата

pdf - размером 3,76 МБ

- Добавлен пользователем ValX

- Описание отредактировано

Инструкция по эксплуатации и техническому обслуживанию. — 2006. — 174 с.

На русском языке.

- Чтобы скачать этот файл зарегистрируйтесь и/или войдите на сайт используя форму сверху.

- Регистрация

Главная

Наверх

Современный харвестер — это высокотехнологичная лесозаготовительная машина, позволяющая с большой производительностью выполнять валку деревьев, их очистку от сучьев и оптимальную раскряжевку, проводя при этом точный автоматический учет заготовленных лесоматериалов.

Это, безусловно, справедливо, но при наличии квалифицированного и ответственного оператора, грамотно и своевременно выполняющего все необходимые регламентные работы. Во многом это касается обслуживания технологического оборудования харвестера — харвестерной головки. Именно с ее помощью выполняются все вышеперечисленные операции.

Оплата труда оператора харвестера определяется исходя из объема заготовленной древесины, который вычисляется бортовым компьютером, на основании данных датчиков диаметра и длины, установленных на харвестерной головке. Поэтому оператор, разумеется, заинтересован в максимально возможной производительности своей работы, в том числе и по показателям кубатуры, выдаваемой бортовым компьютером, на основании данных датчиков харвестерной головки.

Но данные, получаемые этими датчиками, не всегда корректны. И в подавляющем большинстве случаев, со временем, с изменением таксационных характеристик древостоя и погодных условий, измерительные датчики начинают выдавать данные со значительной погрешностью, в результате чего бортовой компьютер начинает завышать объем заготовленной древесины.

Для того, чтобы бортовой компьютер харвестера выдавал достоверную информацию об объемах заготовки и производительности, необходимо периодически выполнять калибровку харвестерной головки, а также ее настройку.

ХАРВЕСТЕРНЫЕ ГОЛОВКИ PONSSE

PONSSE H5

- Максимально раскрытие (подающие ролики) — 530 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 19 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 900 кг

PONSSE H7

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640/720 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 150 кг

PONSSE H10

- Максимально раскрытие (подающие ролики) — 895 мм

- Диаметр распила за один проход — 950 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 43 кН

- Скорость подачи — макс. 5,3 м/с на 340 л/мин

- Минимальный вес без учета ротатора — 2 600 кг

Н10 предназначена для гусеничных машин весом более 25 тонн

PONSSE H8

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 250 кг

Доступна с опцией верхней пилы

PONSSE H6

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 050 кг

PONSSE H7 HD

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 200 кг

PONSSE H8 HD

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 380 кг

Доступна с опцией верхней плиты. Создана специально для работы на гусеничных базовых машинах

PONSSE H77 euca

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 2 подающих ролика

- Мощность подачи — 25/29 кН

- Скорость подачи — 5,5–6 м/с

- Минимальный вес без учета ротатора — 1 300 кг

Харвестерная головка предназначена для заготовки эвкалипта

PONSSE H7 euca

- Максимально раскрытие (подающие ролики) — 630 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 200 кг

- Харвестерная головка предназначена для заготовки эвкалипта

Калибровка головки выполняется отдельно на диаметры и отдельно на длины выпиливаемых сортиментов.

Калибровка по диаметрам — это корректировка показателей датчиков относительно фактического диаметра бревна. Для выполнения такой калибровки желательно снабдить харвестер электронной калибровочной вилкой. Данный инструмент позволяет проводить корректное вычисление среднего фактического диаметра сортиментов, а также учитывать эффект комлевой части ствола, который, при сильной закомелистости, выражается в том, что на этой части датчик длины начинает выдавать больше импульсов, нежели фактическая длина закомелистого отрезка.

Калибровку харвестерной головки с требуемой периодичностью проводит оператор харвестера. Периодичность калибровки зависит от объемов заготовки. Наиболее распространенной рекомендацией является выполнять калибровку по диаметру на каждом тысячном заготовленном стволе каждой древесной породы в осваиваемом насаждении. Для каждой древесной породы такую калибровку следует выполнять отдельно. Соблюдение этой периодичности может отслеживать бортовой компьютер харвестера, который сигнализирует оператору о моменте достижения необходимости выполнения калибровки.

Поскольку разные древесные породы распределены, в подавляющем большинстве случаев, по запасу на лесосеке неравномерно, наступление события калибровки по диаметру на каждом тысячном стволе будет для разных пород наступать не одновременно. Если же оператор предпочитает выполнять калибровку на диаметр для всех пород, имеющихся на лесосеке, одновременно, то можно задаться другой периодичностью и выполнять такую калибровку на преобладающие породы один раз в семь дней. При этом допускается копировать данные калибровки с преобладающих пород на сопутствующие.

Например, при преобладании на лесосеке березы, показатели ее калибровки можно скопировать на осину, если она в запасе занимает незначительную долю. В идеале это, конечно, не очень правильно, но позволяет ускорить работу. Главное помнить, что допустимая погрешность калибровки не должна превышать ±2 %.

Если после выполнения калибровки погрешность, показываемая компьютером, превышает 2 %, процесс калибровки необходимо повторить.

Следует помнить, что перед работой с электронной вилкой ее показания также следует проверить по калибровочному шаблону, в противном случае изначально неверные показания электронной вилки приведут к необходимости выполнения повторных калибровок. Калибровочный шаблон вместе с вилкой находится на крепежном стенде в кабине харвестера.

Можно сформулировать так, что показания бортового компьютера проверяются при помощи электронной вилки, а ее показания — при помощи калибровочного шаблона.

Если показания вилки не соответствуют калибровочному шаблону, ее следует отправить на поверку и регулировку производителю. Различают калибровки корректирующие и проверяющие. Для корректирующей калибровки на диаметр необходимо промерить 15–20 бревен, это примерно 6 стволов.

При проверяющей калибровке спиливается и проверяется на погрешность один ствол. Проверка делается при помощи уже упомянутой электронной вилки, которая показывает разницу фактического диаметра и диаметра, измеренного датчиками головки. При помощи USB-порта она соединяется с бортовым компьютером харвестера. Если разница диаметров составляет ±4 % и более, то требуется корректирующая калибровка. Проверочную калибровку на диаметр оптимально совмещать с проверкой и калибровкой на длину.

Отметим, что наличие электронной вилки существенно уменьшает погрешность калибровки головки на диаметр, по сравнению, например, с методом калибровки по трем трубам (этот метод дает погрешность до ±8 %) или калибровкой на одном стволе, при помощи обычной таксационной вилки, не имеющей связи с бортовым компьютером. Ее показания в дальнейшем вводят в компьютер вручную. Погрешность такого метода составляет ±5 %. Такие погрешности не соответствуют требуемой от харвестеров величине 2 %, поэтому еще раз обратим внимание, каждый харвестер должен снабжаться электронной калибровочной вилкой. Причем новое поколение таких вилок уже позволяет свести погрешность до 1,5 %.

Четко регламентированного периода калибровки харвестерной головки на длину отпиливаемых сортиментов нет, но она должна выполняться значительно чаще, нежели калибровка на диаметр. Не реже чем один раз в смену, а может быть и два-три раза в смену, оператору надо проверить фактическую длину выпиливаемых сортиментов и при необходимости ввести коррективы в бортовой компьютер харвестера. Эта операция занимает 15 минут, в отличие от калибровки по диаметру, которая занимает от часа до полутора. При калибровке на диаметр электронная вилка, в память которой предварительно загружены данные бортового компьютера по последним сваленным стволам, которые и измеряют при калибровке, соединена с рулеткой, напоминающей рулетку вальщика леса.

Бревна измеряют через метр, в двух плоскостях.

Рулетка позволяет получить фактические данные о длинах выпиленных сортиментов и скорректировать их относительно показаний бортового компьютера.

После выполнения измерений вилкой и рулеткой, сформированный в памяти вилки файл загружается в бортовой компьютер харвестера, и оператор совершает корректировки согласно запросам программы, сравнивающей фактические данные и данные от датчиков головки.

Отчетный файл бортового компьютера харвестера содержит данные о частоте и качестве калибровок — числе измеренных диаметров. Например, если число измеренных при калибровке бревен составляет 2–3, то такую калибровку нельзя считать корректной, необходимо выполнить измерение как минимум пятнадцати диаметров.

Следует особо отметить, что если оператор по какой-либо причине не выполняет вовремя калибровки, то потери будет нести работодатель, во-первых, из-за завышения бортовым компьютером харвестера объема заготовленной древесины, т. е. завышенные расходы на сдельную оплату труда оператора, во-вторых, из-за неправильной раскряжевки, например, по длинам, может резко падать сортность получаемых сортиментов. Поэтому работодателям необходимо контролировать работу операторов, включая обслуживание пильного аппарата, сучкорезных ножей, протаскивающих вальцов, выполнение калибровок.

Эффективность срезания сучьев и исключение зарезания ножа в древесину ствола зависят не только от геометрии формы и регулировок усилия его прижима к стволу, но и от геометрии заточки режущей кромки. На харвестерных головках геометрия режущей кромки ножа может быть различная.

Для исключения зарезания ножа в ствол, между нижней гранью режущей кромки и стволом оставляют зазор 1–4 мм, длиной до 10 мм, иногда выполняется обратная заточка на угол 10–15°, с зазором или без. Такая геометрия режущей кромки характерна для боковых подвижных и для опорных ножей. Не рекомендуется затачивать ножи по нижней грани режущей кромки, если на ней имеется зазор. Иначе нож будет отходить от поверхности ствола и оставлять пеньки от сучьев. Или надо увеличить силу прижима ножа к стволу, а это в процессе работы приведет к увеличению сопротивления трения и ухудшению условий протяжки. широкое распространение получили ножи с удлиненной режущей кромкой, которые также имеют клиновидную заточку передней грани режущей кромки с зазором на нижней грани, или с обратной заточкой, или и с зазором и с обратной заточкой.

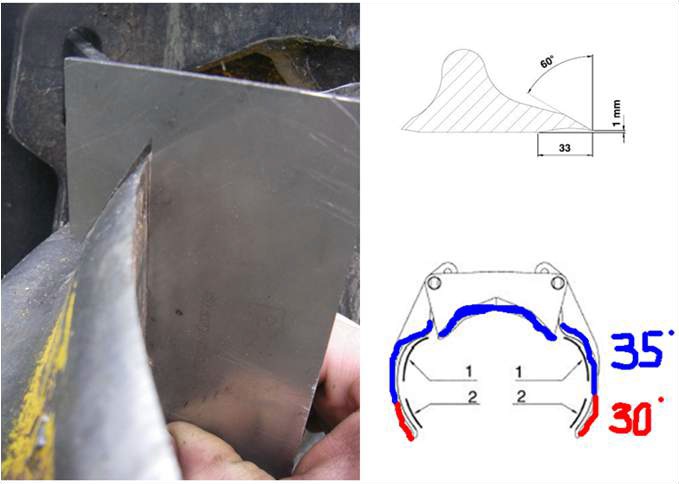

Удлиненная передняя грань имеет два угла заточки. Такая геометрия режущей кромки способствует повышению скорости срезания сучьев за счет меньшего сопротивления внедрению ножа в древесину. Клиновидная заточка передней грани короткой или удлиненной режущей кромки для ножей составляет 30–35°. В разных секторах обрезки сучьев она также различается и составляет, как правило, 35° для того сектора ножа, который предназначен для обрезки сучьев тонких стволов. С уменьшением угла заточки сучкорезных ножей, почти прямо пропорционально снижаются и усилия срезания сучьев (рис. 1).

Рис. 1. Проверка углов заточки сучкорезных ножей харвестерной головки

Нормальная работа сучкорезных ножей для качественной обрезки сучьев должна обеспечиваться на всем сроке работы харвестерной головки. Для этого надо поддерживать геометрию первоначальной заводской заточки ножей, которая меняется от механических воздействий и из-за абразивного износа.

В связи с тем, что процесс обрезки сучьев харвестером происходит на высоких скоростях протяжки ствола, к сучкорезным ножам предъявляются высокие требования по износостойкости и способности сохранять оптимальную геометрию режущей кромки. Затупление режущих кромок ножей, нарушение их геометрии снижают производительность, ухудшают качество заготавливаемых сортиментов. Особенно интенсивно износ ножей происходит в бесснежный период, когда на сучья при валке налипают минеральные включения.

Часто при техническом обслуживании харвестерных головок требования по заточке сучкорезных ножей не выполняются. Не проводится своевременная, правильная заточка ножей. В результате ножи если и подтачиваются, то не всегда в соответствии с рекомендациями изготовителя. Реальные углы ножей на практике могут отличаться от рекомендованных на значительную величину. Помимо нарушений рекомендаций заточки по величине углов, встречаются и случаи нарушения самой геометрии заточки, например, когда верхний опорный нож дополнительно заточен по нижней грани верхней режущей кромки с устранением необходимого зазора. При такой встречной заточке нож будет отходить от поверхности ствола, в особенности при обработке лиственных деревьев, некачественно обрезая сучья.

Бывает, что у боковых подвижных ножей верхнего уровня углы резания в секторе обрезки сучьев толстых стволов увеличены на 5–10°. Это связано с тем, что вследствие износа ножа геометрия его режущей кромки изменилась, а затем не была исправлена при переточках. Такие ножи часто зарезаются в ствол или, наоборот, образуют с ним зазор, что приводит к образованию пеньков от сучьев. Помимо неправильного технического обслуживания, встречаются случаи нарушения эксплуатации, ведущие к механическому повреждению ножей. Иногда операторы при обработке дерева допускают удары верхнего опорного ножа о машину, что вызывает сколы ножа и необходимость его последующего ремонта.

Помимо состояния ножей, на эффективность процесса протаскивания и качество обрезки сучьев значительное влияет состояние вальцов протаскивающего механизма.

Обычно наибольший износ имеют боковые вальцы. Состояние вальцов надо также контролировать, а при необходимости — ремонтировать или заменять их.

При техническом обслуживании харвестерных головок также надо контролировать усилие прижима вальцов и ножей к стволу. Если замена изношенных вальцов на новые является относительно дорогостоящей операцией, то наплавление шипов на вальцы, периодический контроль усилия прижима вальцов и ножей и их регулировка, а также правильная заточка не требуют больших затрат. Выгода от правильного проведения таких работ очевидна, поскольку несоответствующая работа вальцов, их пробуксовка также приводит к повреждению обрабатываемых стволов.

Правильно выполненная заточка ножей позволяет повысить качество заготавливаемых сортиментов и очень значительно уменьшить процент брака от оставляемых пеньков сучьев.

Настройка харвестерной головки проводится обычно механиком или инструктором реже, чем калибровка, по запросу оператора. При этом устанавливаются оптимальные давления гидропривода вальцов, сучкорезных ножей, пилы, под определенные размеры сортиментов. Это позволяет предотвращать повреждения сортиментов при обрезке сучьев и раскряжевке, а также снижать нагрузку на головку.

В принципе, в меню бортового компьютера харвестера подпункты настройки головки открыты для оператора, и, например, в Финляндии операторов обучают настройкам головки. Но квалификация российских операторов обычно не позволяет им качественно выполнить эту операцию. Ведь легким, неосторожным движением курсора можно настолько перегрузить узлы головки, что она быстро выйдет из строя.

При достижении наработки харвестера 1800 часов, помимо технического обслуживания самой машины, выполняется проверка работы головки. При этом перечень регламентных работ учитывает пожелания оператора, который в заявке пишет рекомендации к проведению технического обслуживания головки, указывая недостатки ее работы, например, плохая протяжка, недопил пильного аппарата и т. д. Тогда механик, выезжая в лес, проверяет работоспособность головки на реальных деревьях. Хотя ряд настроек харвестерной головки связан с калибровкой ее датчиков, например, неправильная калибровка датчика диаметра будет приводить к тому, что пильный аппарат будет недопиливать и перепиливать ствол.

Последняя ситуация чревата поломкой пильного аппарата, поскольку в этом случае пила может не вернуться в дом из-за смещения плоскости пропила. В случае недопила или перепила следует сразу произвести калибровку по диаметру, относительно хода пилы, которая компьютером выполняется автоматически.

Оптимальное значение давления, подаваемого на вальцы и сучкорезные ножи, зависит от твердости древесины, на которую влияют порода, температура и условия произрастания деревьев, поэтому эти настройки следует выполнять отдельно по древесным породам, произрастающим на осваиваемой арендной базе лесозаготовительного предприятия.

В связи с тем, что природно-производственные условия лесозаготовок в России отличаются очень большой вариативностью, включая и характеристики произрастающих деревьев, дать универсальные значения рекомендуемых давлений на ножи и вальцы невозможно, поэтому оптимальность настройки харвестерной головки в конкретных условиях эксплуатации во многом зависит от личного опыта оператора, механика или инструктора.

Достаточно часто бывает, что для исправления ситуации с работой головки требуется не механик, а инструктор, поскольку причиной плохой работы головки является не техническая неисправность, а систематические ошибки оператора. Тогда инструктор, понаблюдав за работой оператора, может указать ему на его ошибки, и эффективная работа будет продолжена без вмешательства в головку или ее настройки.

Если же инструктор обнаруживает, что проблема работы головки кроется в отказе или снижении работоспособности какого-то узла, например гидромотора, тогда в дело вступает механик.

Особо обратим внимание, что правильно настроенная и обслуженная головка, с правильно заточенными ножами и цепью, исправными вальцами, помимо существенного повышения производительности, может сократить эксплуатационные затраты и потери на 40 %, за счет меньшего расхода топлива, меньшего повреждения сортиментов, меньших расходов на запасные части и расходные материалы.

Пильный аппарат (цепь, шину, звездочки) следует проверять и обслуживать ежедневно, сучкорезные ножи и вальцы — еженедельно.

Просмотров: 1 539

Харвестерные головки. Часть 3

Обзор новинок от ведущих производителей

Предлагаем вашему вниманию продолжение публикации, посвященной харвестерным головкам ведущих мировых производителей (начало см. в журнале «ЛесПромИнформ» № 6-7 (80-81) за 2011 год).

Харвестерные головки Waratah

Харвестерная головка Waratah H480C

Харвестерная головка John Deere H480C

Компания Waratah предлагает разнообразные харвестерные головки и дополнительные установки к ним. Все харвестерные головки Waratah создаются по уникальной схеме, основанной на принципе использования в рабочем процессе моделей, позволяющих учитывать при рубке леса такие детали, как, например, сорт древесины, особенности ландшафта, технология лесосечных работ, требования конечного потребителя к заготовкам и прочее. Каждая из 13 оригинальных моделей приумножает качественные характеристики харвестерных головок Waratah, делая их стопроцентно подходящими под конкретные условия лесозаготовок.

Недавно компания выпустила на рынок новую линейку харвестерных головок с тремя вальцами — HTH616, HTH618C и HTH623С, а также новые модели харвестерных головок с четырьмя вальцами — H412 и H414.

Харвестерные головки серии 400 (H412, H414, HTH460) отличаются производительностью, универсальностью функций и высокой маневренностью в условиях рубок в густых лесах. Каждая модель может быть оснащена функцией захвата нескольких стволов одновременно, что делает устройства пригодными для заготовок энергетической древесины.

Революционные по своему выполнению многозахватные агрегаты позволяют оператору накапливать в «лапе» харвестера несколько стволов для их одновременной обработки. Подобное техническое решение имеет множество достоинств, из которых особенно стоит выделить эффективность, легкость в использовании и снижение себестоимости лесозаготовительных работ.

Использование этой функции превращает классическую харвестерную головку Waratah в высокоэффективный современный агрегат для заготовки энергетической древесины и позволяет сократить количество операций в цикле заготовки деревьев за счет отсутствия таких повторяющихся элементов, как вынос ствола из древостоя, открытие захватов для сброса ствола, повторное наведение манипулятора на новое дерево. Это обеспечивает увеличение производительности машины на 15-25%.

Харвестерные головки H412 были созданы для малотоннажных колесных платформ, а харвестерные головки H414 — для средних колесных и гусеничных машин. Обе модели отличаются широкими возможностями для раскряжевки, а также высокоточными измерительными характеристиками.

«Новые харвестерные головки уже заработали себе отличную репутацию и рассматриваются нашими клиентами как новейшее слово в истории лесозаготовительной техники, — утверждают специалисты компании Waratah. — Покупатели говорят, что наши последние модели лучшие за все время существования харвестеров и с точки зрения значительного улучшения их работы с большими диаметрами, и с точки зрения качества пиления и раскряжевки».

«Все улучшения конструкции нашего оборудования были сделаны на основе тщательного анализа информации, полученной от наших заказчиков. Новые технические решения воплощают в себе идею расширения возможностей оборудования при явном уменьшении его веса и размеров», — говорит менеджер по маркетингу компании Waratah Брэд Мрозински.

Компания John Deere уже много лет является клиентом компании Waratah и устанавливает харвестерные головки Waratah на свои харвестеры. При этом согласно договоренности меняются бренд продукции и маркировка некоторых головок — HTH250 в бренде John Deere обозначается как H752, HTH460 — как H754. Все головки, поставляемые для техники John Deere, окрашены в желтый цвет за исключением головок 600-й серии — они красные.

Харвестерные головки Komatsu Forest

Модельный ряд харвестерных головок Komatsu включает в себя огромное многообразие оборудования, предназначенного для работы с деревьями разных размеров. Харвестеры разработаны на основе классической линейки Komatsu, которая, благодаря политике улучшения качества продукции компании в постоянном сотрудничестве с покупателями и операторами машин, в последнее время сильно изменилась к лучшему. Расскажем о некоторых из них.

Наиболее популярная харвестерная гооловка в России – Komatsu 365 (вес — 1200 кг) – представляет собой пример высокопроизводительной и надежной многофункциональной харвестерной головки, сочетающей в себе мощность, простоту конструкции и надежность. Прочная рама позволяет работать с тяжелыми и длинными стволами деревьев. У харвестерной головки Komatsu 365 большая сила тяги (28,3 кН), достигаемая применением трёх подающих вальцов. Кроме того, агрегат оборудован четырьмя подвижными ножами и дополнительным углом наклона, облегчающим работу на пересечённой местности с крутыми склонами. На харвестерных головках установлена запатентованная измерительная система.

Данная харвестерная головка может устанавливаться на харвестеры среднего класса Komatsu 911.5 и Komatsu 931.1.

Еще одной универсальной моделью можно назвать Komatsu 350.1 (вес — 1950 кг). Благодаря высокой производительности, надежности, легкости и точности измерения она завоевала популярность в Скандинавии и на всех мировых рынках. Komatsu 350.1 незаменима как на основных рубках, так и на рубках прореживания. Обработка нескольких стволов — одна из эффективных опций, которая позволяет работать одновременно с несколькими стволами при рубках ухода.

Харвестерная головка Komatsu 340 (вес — 760 кг) создана для прореживания лесов и рубок ухода. Отличается легкостью конструкции и доступна также в комплектации для одновременной обработки нескольких стволов. Этой головкой легко управлять вне зависимости от ограничений, которые могут существовать в плотных молодых лесах.

Аккуратная и одновременно эффективная протяжка осуществляется за счет полуавтоматической системы антипробуксовки, контролируемой сис-темой Maxi. Максимальный диаметр пиления — 530 мм.

Komatsu 370E (вес — 1600 кг) — мощная, прочная и высокопроизводительная харвестерная головка, разработанная для установки на гусеничные экскаваторы, в основном Komatsu PC200. По словам специалистов компании, «Komatsu 370E — прочная, надежная головка, разработанная на основе проверенных технологий. Она может быть оснащена дополнительной системой постоянного вращения, что исключает необходимость традиционной гидравлической связи между головкой и базовой машиной, на которой она установлена. Вместо этого связь проложена через вертлюг, шарнирное соединение, что и позволяет головке вращаться без ограничения». Непрерывное вращение Komatsu 370E основано на одной из разработок Komatsu Forest, которую компания применяла на форвардерах, а именно технологии ProTec: при установке шлангов на него использовался тот же принцип. В результате время простоя оборудования сократилось. Komatsu 370E с функцией непрерывного вращения была разработана для валочно-пакетирующих машин и экскаваторов.

Харвестерная головка Komatsu 370Е оборудована пятью сучкорезными ножами, усилие протяжки – 30,8 кН. Именно этот вариант наиболее оптимален для работы с харвестером на базе экскаватора.

Все модели Komatsu используют систему контроля Maxi, которая обеспечивает оператора информацией об основных функциях, о текущих рабочих процессах, а также позволяет произвести настройку работы харвестерной головки, ремонт или устранение неполадок в режиме текущего времени. Maxi управляет системой давления ножей и протяжки, что положительно сказывается при обработке определенных диаметров, позволяет ускорить процесс раскряжевки и протягивания ствола, уменьшить мощность работы вальцов там, где не требуется больших усилий (например, при движении от большего диаметра к меньшему). В системе управления Maxi также возможны установки «стоимости» заготавливаемой древесины: используя заложенные в системе данные, она рассчитывает оптимальные для конкретной породы и конкретного дерева параметры. Исходя из этих параметров, которые выводятся на экран монитора в сводной таблице, оператор может выбрать для обработки каждого нового ствола дерева оптимальный режим. Наконец, система управления харвестерными головками Maxi регулирует систему подачи масла на пильную шину Komatsu EcoOiler. В зависимости от настроек EcoOiler может подавать дополнительное количество масла, если существует такая необходимость (при работе в тяжелых условиях, при низких температурах или с деревьями большого диаметра, когда требуется особый уход за пилой и ножами).

Харвестерные головки Ponsse

Харвестерная головка Ponsse H7 используется как для выборочных, так и для сплошных рубок и является моделью, оптимально подходящей для различных видов лесозаготовки. «Превосходное геометрическое расположение роликов обеспечивает большую загрузочную мощность головки и великолепную хватку сучкорезных ножей и направляющих роликов, в то время как замкнутое соединение направляющих двигателей делает головку Н7 чрезвычайно сильной и мощной», — утверждают в компании Ponsse. При этом харвестерная головка Н7 также может оснащаться функцией одновременной обработки нескольких стволов.

У головки Н7 чрезвычайно прочная и мощная хватка при заготовке, в первую очередь, благодаря роликам тяги. Сила сжатия сучкорезных ножей и направляющих роликов автоматически изменяется в зависимости от размера ствола, что гарантирует минимальное трение между стволом и харвестерной головкой при протяжке ствола. Высокая маневренность головки обеспечивается контролирующими функциями передних и задних сучкорезных лезвий и направляющих роликов. Контролируемое ускорение и замедление подачи стволов уменьшает их повреждаемость, порчу верхушек стволов при обработке, что также увеличивает эффективность лесозаготовки. Скорость подачи стволов легко регулируется оператором посредством нажатия кнопки на панели, что значительно облегчает рубку.

Система автоматического контроля головки H7 обеспечивает великолепную точность распиловки при максимальной скорости подачи стволов. Легко настраиваемые системы автоматического управления контролируют ход и скорость распиловки в зависимости от диаметра дерева и положения лезвий, что не только увеличивает эффективность и скорость заготовки, но и продлевает срок службы лезвий и пильных цепей. Благодаря превосходной конструкции у головки великолепный ход — быстрый, мягкий и плавный, без рывков, что уменьшает риск ее деформации при ударе, а также большой угол наклона, что позволяет оператору использовать «плавающую» функцию.

На выставке Elmia Wood 2009 компания Ponsse представила харвестерную головку Н6. Это весьма быстрая, легкая в управлении многоцелевая головка, которая подходит для всех видов лесозаготовки.

«При конструировании этой модели большое внимание было уделено созданию широкого диапазона угла наклона головки для ускорения темпов лесозаготовки», — говорят в компании Ponsse. Процесс распиловки базируется на схеме, примененной в головках моделей Н7 и Н8: системы автоматического контроля регулируют скорость распиловки в зависимости от диаметра дерева и расположения лезвия. Практика доказала, что головка Н6 прекрасно подходит для одновременной обработки нескольких стволов, к тому же она способна безошибочно производить сортименты согласно заданным параметрам диаметра и длины. Головками Н6 компания Ponsse оснащает свои харвестеры моделей Beaver и Ergo, а также новую модель — мощный восьмиколесный харвестер Fox, разработанный специально для выборочных рубок.

Создание головки Н6 — результат процесса модернизации головок Н8 и Н7. Разработка модели Н8, началась в начале 2000-х годов и была завершена в 2006 году. Харвестерная головка модели Н7 была презентована компанией Ponsse в 2007 году, а модель Н6 — летом 2009 года.

Недавно модернизированная многоцелевая харвестерная головка модели H53E является отличным вариантом для проведения как выборочных, так и сплошных рубок тонкомерного леса. Эта модель без проблем справится с деревом любой формы и размера, благодаря трем направляющим роликам она обладает фирменной «железной» хваткой и уникальной силой протяжки стволов.

Харвестерные головки Silvatec

Датский производитель Silvatec Skovmaskiner A/S выпускает машины и харвестерные головки для лесной промышленности начиная с 1984 года.

Основное производство сосредоточено в центре Ютландии — городе Фарсо (Дания). У Silvatec имеются дочерние фирмы в Ирландии, Англии, Франции, Германии. Основная продукция — харвестеры, валочные головки, чипперы, оборудование для рубки рождественских елок и другая техника для лесного хозяйства.

Харвестерная головка Silvatec 235 MD 35 с диаметром дебаркера до 350 мм и диаметром захватывающих ножей до 450 мм идеально подходит для первичных и вторичных прореживаний. Устройство рамы и ножей позволяет сочетать высокую скорость протаскивания ствола с сильным захватом и высоким качеством раскряжевки.

Харвестерная головка Silvatec 335 MD40 также разработана для рубок прореживания и оснащена установленными на верху рамы специальными ножами: пятью двигающимися раскряжевочными и одним зафиксированным. Несомненные достоинства этой модели — высокая протягивающая мощность (19,5 кН) и скорость (до 5 м/с). Максимальный диаметр для валки — 400 мм, для раскряжевки — 500 мм.

450-я модель отличается довольно небольшим весом, свободно вращающейся вокруг своей оси рамой, протягивающей мощностью 29 кН и крепкими протягивающими вальцами, что обеспечивает хорошее качество выполнения работ на неровной поверхности при валке и рубке основного ухода. Диаметр дебаркера достигает 550 мм, а диаметр установленной пилы позволяет срезать стволы диаметром 640-750 мм.

Разработанная для сплошных рубок модель 560 отличается бÓльшим, чем у 450-й модели, весом, мощностью 37 кН, отличным крутящим моментом и скоростью протягивания ствола до 5 м/с при диаметре пиления от 750 до 900 мм. Размер устанавливаемых ножей и вальцов пропорционален диаметру дерева, которое обрабатывает головка. При этом непосредственно из кабины оператора можно регулировать силу давления и мощности, сообщаемую устройствам. Хотя эта модель была создана специально для харвестеров Silvatec Sleipner, она пользуется популярностью и устанавливается также и на 17-25-тонные экскаваторы, отличающиеся большой устойчивостью. Модели Silvatec 560 и 450 поставляются вместе с пильным механизмом Super Cut фирмы Hultdins и мотором F11-iP, изготовленным компанией Parkers, обеспечивающим высокую скорость пиления.

Харвестерная головка 665 MD70 создана для работы с крупной древесиной, диаметр дебаркера — 700 мм, диаметр захвата для валки ствола — 800 мм. Протаскивающие вальцы расположены под углом, чтобы обеспечить хороший захват ствола, при этом протаскивающая мощность увеличена до 41 кН при скорости до 4 м/с. Параметры пильного механизма: диаметр пилы — 1000 мм, объем двигателя — 19 см 3 , опциональная установка дополнительной верхней пилы. Как правило, эта модель устанавливается на машины грузоподъемностью от 25 до 35 т.

Silvatec снабжает свои машины системами управления и измерения TM-1000 и ТM-2200. ТМ-1000 представляет собой легкую в использовании базовую систему контроля, включающую в себя все функции, необходимые для сертифицированной лесозаготовки. Благодаря этой системе на сервер передается детальная информация об объемах и качестве рубки, там она аккумулируется, обсчитывается и заносится в специальные журналы.

У второй системы контроля и учета — ТM-2200 — более сложное, чем у ТМ-1000, программное обеспечение с активным дисплеем и удобным интерфейсом. Цена, логистика груза, объемы лесозаготовок и прочие детали и параметры (в зависимости от целей и задач) могут рассчитываться в режиме «здесь и сейчас», что оптимизирует работу оператора. Опционально устанавливаются также GPS-навигаторы, электронные системы для увеличения мощности двигателя машины; обмен данными происходит по электронной почте, а отслеживание состояния оборудования и диагностика неполадок — через Интернет — из машины данные поступают прямо на завод Silvatec.

Silvatec также производит и многофункциональные головки для заготовки энергетической древесины, для уборки веток и сбора баланса после рубок основного ухода. Более того, компания предлагает и подвесные захватывающие и пильные механизмы, которые можно устанавливать на форвардеры или даже чипперы. Это позволяет за одну операцию одновременно осуществлять рубку деревьев и укладку древесины в форвардер.

Харвестерные головки Tigercat

Последнее предложение от основного североамериканского поставщика лесозаготовительной техники Tigercat — харвестерная головка TH575, созданная специально для того, чтобы соответствовать высокой производительности гусеничных машин Tigercat при операциях заготовки, обрезки сучьев, раскряжевки и окорки. Головка лучше всего сочетается с базовыми машинами мощностью от 200 л. с. для заготовки древесины хвойных и лиственных пород диаметром от 5 до 580 см.

У харвестерной головки TH575 прочная закрытая стальная конструкция, которая обеспечивает ее эффективную эксплуатацию в тяжелых рабочих циклах. Надежные захваты, защищенная система клапанов с высокой пропускной способностью, свободная система гидравлических рукавов, мощные моторы подающих вальцов и автоматическая система натяжения для всех основных операций и операций с вершинной частью дерева увеличивают время безотказной работы и обеспечивают длительный срок службы.

Запатентованная система привода автоматически переключается с привода для трех вальцов на привод для двух вальцов, чтобы улучшить сочетание сцепления с деревом, усилия подачи и скорости. Это сохраняет эффективность обработки тонкомера и дает возможность не жертвовать производительностью при подаче крупных деревьев. Эффективность окорки также повышена, что обеспечивает превосходное удаление коры у деревьев «трудных» пород с меньшим числом протяжек. Независимые захваты подающих вальцов и увеличенные подающие вальцы гарантируют прекрасный захват дерева, дополнительно повышая производительность.

Увеличенное измерительное колесо с выделенным высокочувствительным гидравлическим контуром обеспечивает высокую точность измерения длины. Головка TH575 использует компьютерную систему Motomit IT-E с информацией по 100 размерам длины для восьми пород деревьев, нескольким типам продукции, а также обладающую способностью «обучаемого» определения конусности и выдающую подробные отчеты об объеме дерева. С Motomit IT-J доступна полная оптимизация рабочих процессов. Ее возможности позволяют настроить производительность головки под выполнение конкретной задачи и под оператора — от режима полностью ручного контроля до полностью автоматического режима или их комбинации, при этом количество необходимых нажатий кнопок уменьшено, чтобы не утомлять оператора.

Харвестерная головка TH575 может быть оснащена синхронизированными передними ножами (лучшее решение для того, чтобы «подхватить» тонкое дерево) или независимыми ножами (лучшее решение для крупномера или искривленной древесины).

Харвестерная головка TH575 может обеспечить диаметр спила за один проход 700 и 800 мм. Производительность под конкретную операцию можно подобрать, используя такие опции, как пила с шагом 10,1 мм для вершинной части дерева, разнообразные подающие вальцы и измерительные датчики. В зависимости от комплектации головка TH575 весит от 2300 до 2700 кг.

Специализированные лесотехнические харвестерные головки Bracke Forest

Шведский производитель лесовосстановительного культиваторного оборудования Bracke Forest предлагает на российском рынке линейку специализированных лесотехнических харвестерных головок. Нужно заметить, что головки, о которых пойдет речь, создавались для лесоводческих целей, а именно для выполнения рубок ухода и прореживания в молодняках, в этом их особенность и важное отличие. В Швеции и других странах Северной Европы этот продукт — лидер среди оборудования для сбора биоэнергетической древесины.

Залог такого успеха — патентованный пильный механизм, сочетающий в себе простоту, эффективность и функциональность.

Младший представитель семейства — кусторезная головка Bracke C12.a. Это легкая, эффективная головка для малых и больших базовых машин. Может применяться для прореживания, ухода за молодняком, обрезки кустарника, расчистки просек, придорожных полос и коридоров под линиями электропередачи. У головки небольшой вес, она мало потребляет энергии, благодаря чему может быть установлена на большинстве базовых машин, таких как сельскохозяйственный трактор, форвардер, харвестер или экскаватор.

Пильный механизм представляет собой массивный стальной диск, на который надевается стандартная пильная цепь. Цепь натягивается без каких-либо специальных механизмов под действием центробежной силы, что повышает надежность всего устройства, а также упрощает обслуживание, так как пильная цепь меняется даже проще, чем в привычных шинных пильных механизмах.

От повреждений пильный диск защищает решетка, предотвращающая случайный контакт диска с землей, камнями и другими препятствиями. Максимальный диаметр реза конструкционно ограничен 160 мм.

На рынок головка поставляется с кран-адаптером, снабженным цилиндром выравнивания и установленными в его корпусе секциями гидравлического распределителя, позволяющими без труда подключиться к гидросистеме почти любой базовой машины.

Валочная пакетирующая головка Bracke C16.b — второе поколение самой эффективной головки для сбора биомассы на рынке. Ее производительность — до 12 т в час. Снабжена выдвигающимся пильным диском, аналогичным тому, который используется на Bracke C12.a. А две пары захватов, работающие отдельно друг от друга, используются для накопления стволов при работе. Такая схема позволяет рациональнее использовать рабочее время, а в сочетании с эффективным пильным механизмом и достигаются такие впечатляющие результаты.

Отличие старшей модели от Bracke C12.a в том, что с помощью Bracke C16.b собранные пачки можно упорядоченно складировать вдоль волока либо дороги для удобства последующего сбора форвардером, а также для непосредственной переработки в щепу у дороги при помощи мобильной рубительной машины.

Благодаря своему небольшому весу эта головка может быть установлена на многих базовых машинах — от специализированных тракторов и харвестеров до экскаваторов.

В качестве опции предлагается программное обеспечение учета времени и показателей работы этого устройства, а также программный пакет геолокации.

Сейчас компания Bracke Forest ведет работу по созданию старшей модели линейки.

Основным ее отличием станет функция протяжки стволов и компьютеризированные системы учета при сохранении фирменного пильного механизма. Прототип такой головки был представлен в мае на выставке SkogsElmia 2011 в Швеции.

Текст – по материалам журнала International Forest Industries и информации производителей

Источник

Современный харвестер — это высокотехнологичная лесозаготовительная машина, позволяющая с большой производительностью выполнять валку деревьев, их очистку от сучьев и оптимальную раскряжевку, проводя при этом точный автоматический учет заготовленных лесоматериалов.

Это, безусловно, справедливо, но при наличии квалифицированного и ответственного оператора, грамотно и своевременно выполняющего все необходимые регламентные работы. Во многом это касается обслуживания технологического оборудования харвестера — харвестерной головки. Именно с ее помощью выполняются все вышеперечисленные операции.

Оплата труда оператора харвестера определяется исходя из объема заготовленной древесины, который вычисляется бортовым компьютером, на основании данных датчиков диаметра и длины, установленных на харвестерной головке. Поэтому оператор, разумеется, заинтересован в максимально возможной производительности своей работы, в том числе и по показателям кубатуры, выдаваемой бортовым компьютером, на основании данных датчиков харвестерной головки.

Но данные, получаемые этими датчиками, не всегда корректны. И в подавляющем большинстве случаев, со временем, с изменением таксационных характеристик древостоя и погодных условий, измерительные датчики начинают выдавать данные со значительной погрешностью, в результате чего бортовой компьютер начинает завышать объем заготовленной древесины.

Для того, чтобы бортовой компьютер харвестера выдавал достоверную информацию об объемах заготовки и производительности, необходимо периодически выполнять калибровку харвестерной головки, а также ее настройку.

ХАРВЕСТЕРНЫЕ ГОЛОВКИ PONSSE

PONSSE H5

- Максимально раскрытие (подающие ролики) — 530 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 19 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 900 кг

PONSSE H7

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640/720 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 150 кг

PONSSE H10

- Максимально раскрытие (подающие ролики) — 895 мм

- Диаметр распила за один проход — 950 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 43 кН

- Скорость подачи — макс. 5,3 м/с на 340 л/мин

- Минимальный вес без учета ротатора — 2 600 кг

Н10 предназначена для гусеничных машин весом более 25 тонн

PONSSE H8

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 250 кг

Доступна с опцией верхней пилы

PONSSE H6

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 050 кг

PONSSE H7 HD

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 200 кг

PONSSE H8 HD

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 380 кг

Доступна с опцией верхней плиты. Создана специально для работы на гусеничных базовых машинах

PONSSE H77 euca

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 2 подающих ролика

- Мощность подачи — 25/29 кН

- Скорость подачи — 5,5–6 м/с

- Минимальный вес без учета ротатора — 1 300 кг

Харвестерная головка предназначена для заготовки эвкалипта

PONSSE H7 euca

- Максимально раскрытие (подающие ролики) — 630 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 200 кг

- Харвестерная головка предназначена для заготовки эвкалипта

Калибровка головки выполняется отдельно на диаметры и отдельно на длины выпиливаемых сортиментов.

Калибровка по диаметрам — это корректировка показателей датчиков относительно фактического диаметра бревна. Для выполнения такой калибровки желательно снабдить харвестер электронной калибровочной вилкой. Данный инструмент позволяет проводить корректное вычисление среднего фактического диаметра сортиментов, а также учитывать эффект комлевой части ствола, который, при сильной закомелистости, выражается в том, что на этой части датчик длины начинает выдавать больше импульсов, нежели фактическая длина закомелистого отрезка.

Калибровку харвестерной головки с требуемой периодичностью проводит оператор харвестера. Периодичность калибровки зависит от объемов заготовки. Наиболее распространенной рекомендацией является выполнять калибровку по диаметру на каждом тысячном заготовленном стволе каждой древесной породы в осваиваемом насаждении. Для каждой древесной породы такую калибровку следует выполнять отдельно. Соблюдение этой периодичности может отслеживать бортовой компьютер харвестера, который сигнализирует оператору о моменте достижения необходимости выполнения калибровки.

Поскольку разные древесные породы распределены, в подавляющем большинстве случаев, по запасу на лесосеке неравномерно, наступление события калибровки по диаметру на каждом тысячном стволе будет для разных пород наступать не одновременно. Если же оператор предпочитает выполнять калибровку на диаметр для всех пород, имеющихся на лесосеке, одновременно, то можно задаться другой периодичностью и выполнять такую калибровку на преобладающие породы один раз в семь дней. При этом допускается копировать данные калибровки с преобладающих пород на сопутствующие.

Например, при преобладании на лесосеке березы, показатели ее калибровки можно скопировать на осину, если она в запасе занимает незначительную долю. В идеале это, конечно, не очень правильно, но позволяет ускорить работу. Главное помнить, что допустимая погрешность калибровки не должна превышать ±2 %.

Если после выполнения калибровки погрешность, показываемая компьютером, превышает 2 %, процесс калибровки необходимо повторить.

Следует помнить, что перед работой с электронной вилкой ее показания также следует проверить по калибровочному шаблону, в противном случае изначально неверные показания электронной вилки приведут к необходимости выполнения повторных калибровок. Калибровочный шаблон вместе с вилкой находится на крепежном стенде в кабине харвестера.

Можно сформулировать так, что показания бортового компьютера проверяются при помощи электронной вилки, а ее показания — при помощи калибровочного шаблона.

Если показания вилки не соответствуют калибровочному шаблону, ее следует отправить на поверку и регулировку производителю. Различают калибровки корректирующие и проверяющие. Для корректирующей калибровки на диаметр необходимо промерить 15–20 бревен, это примерно 6 стволов.

При проверяющей калибровке спиливается и проверяется на погрешность один ствол. Проверка делается при помощи уже упомянутой электронной вилки, которая показывает разницу фактического диаметра и диаметра, измеренного датчиками головки. При помощи USB-порта она соединяется с бортовым компьютером харвестера. Если разница диаметров составляет ±4 % и более, то требуется корректирующая калибровка. Проверочную калибровку на диаметр оптимально совмещать с проверкой и калибровкой на длину.

Отметим, что наличие электронной вилки существенно уменьшает погрешность калибровки головки на диаметр, по сравнению, например, с методом калибровки по трем трубам (этот метод дает погрешность до ±8 %) или калибровкой на одном стволе, при помощи обычной таксационной вилки, не имеющей связи с бортовым компьютером. Ее показания в дальнейшем вводят в компьютер вручную. Погрешность такого метода составляет ±5 %. Такие погрешности не соответствуют требуемой от харвестеров величине 2 %, поэтому еще раз обратим внимание, каждый харвестер должен снабжаться электронной калибровочной вилкой. Причем новое поколение таких вилок уже позволяет свести погрешность до 1,5 %.

Четко регламентированного периода калибровки харвестерной головки на длину отпиливаемых сортиментов нет, но она должна выполняться значительно чаще, нежели калибровка на диаметр. Не реже чем один раз в смену, а может быть и два-три раза в смену, оператору надо проверить фактическую длину выпиливаемых сортиментов и при необходимости ввести коррективы в бортовой компьютер харвестера. Эта операция занимает 15 минут, в отличие от калибровки по диаметру, которая занимает от часа до полутора. При калибровке на диаметр электронная вилка, в память которой предварительно загружены данные бортового компьютера по последним сваленным стволам, которые и измеряют при калибровке, соединена с рулеткой, напоминающей рулетку вальщика леса.

Бревна измеряют через метр, в двух плоскостях.

Рулетка позволяет получить фактические данные о длинах выпиленных сортиментов и скорректировать их относительно показаний бортового компьютера.

После выполнения измерений вилкой и рулеткой, сформированный в памяти вилки файл загружается в бортовой компьютер харвестера, и оператор совершает корректировки согласно запросам программы, сравнивающей фактические данные и данные от датчиков головки.

Отчетный файл бортового компьютера харвестера содержит данные о частоте и качестве калибровок — числе измеренных диаметров. Например, если число измеренных при калибровке бревен составляет 2–3, то такую калибровку нельзя считать корректной, необходимо выполнить измерение как минимум пятнадцати диаметров.

Следует особо отметить, что если оператор по какой-либо причине не выполняет вовремя калибровки, то потери будет нести работодатель, во-первых, из-за завышения бортовым компьютером харвестера объема заготовленной древесины, т. е. завышенные расходы на сдельную оплату труда оператора, во-вторых, из-за неправильной раскряжевки, например, по длинам, может резко падать сортность получаемых сортиментов. Поэтому работодателям необходимо контролировать работу операторов, включая обслуживание пильного аппарата, сучкорезных ножей, протаскивающих вальцов, выполнение калибровок.

Эффективность срезания сучьев и исключение зарезания ножа в древесину ствола зависят не только от геометрии формы и регулировок усилия его прижима к стволу, но и от геометрии заточки режущей кромки. На харвестерных головках геометрия режущей кромки ножа может быть различная.

Для исключения зарезания ножа в ствол, между нижней гранью режущей кромки и стволом оставляют зазор 1–4 мм, длиной до 10 мм, иногда выполняется обратная заточка на угол 10–15°, с зазором или без. Такая геометрия режущей кромки характерна для боковых подвижных и для опорных ножей. Не рекомендуется затачивать ножи по нижней грани режущей кромки, если на ней имеется зазор. Иначе нож будет отходить от поверхности ствола и оставлять пеньки от сучьев. Или надо увеличить силу прижима ножа к стволу, а это в процессе работы приведет к увеличению сопротивления трения и ухудшению условий протяжки. широкое распространение получили ножи с удлиненной режущей кромкой, которые также имеют клиновидную заточку передней грани режущей кромки с зазором на нижней грани, или с обратной заточкой, или и с зазором и с обратной заточкой.

Удлиненная передняя грань имеет два угла заточки. Такая геометрия режущей кромки способствует повышению скорости срезания сучьев за счет меньшего сопротивления внедрению ножа в древесину. Клиновидная заточка передней грани короткой или удлиненной режущей кромки для ножей составляет 30–35°. В разных секторах обрезки сучьев она также различается и составляет, как правило, 35° для того сектора ножа, который предназначен для обрезки сучьев тонких стволов. С уменьшением угла заточки сучкорезных ножей, почти прямо пропорционально снижаются и усилия срезания сучьев (рис. 1).

Рис. 1. Проверка углов заточки сучкорезных ножей харвестерной головки

Нормальная работа сучкорезных ножей для качественной обрезки сучьев должна обеспечиваться на всем сроке работы харвестерной головки. Для этого надо поддерживать геометрию первоначальной заводской заточки ножей, которая меняется от механических воздействий и из-за абразивного износа.

В связи с тем, что процесс обрезки сучьев харвестером происходит на высоких скоростях протяжки ствола, к сучкорезным ножам предъявляются высокие требования по износостойкости и способности сохранять оптимальную геометрию режущей кромки. Затупление режущих кромок ножей, нарушение их геометрии снижают производительность, ухудшают качество заготавливаемых сортиментов. Особенно интенсивно износ ножей происходит в бесснежный период, когда на сучья при валке налипают минеральные включения.

Часто при техническом обслуживании харвестерных головок требования по заточке сучкорезных ножей не выполняются. Не проводится своевременная, правильная заточка ножей. В результате ножи если и подтачиваются, то не всегда в соответствии с рекомендациями изготовителя. Реальные углы ножей на практике могут отличаться от рекомендованных на значительную величину. Помимо нарушений рекомендаций заточки по величине углов, встречаются и случаи нарушения самой геометрии заточки, например, когда верхний опорный нож дополнительно заточен по нижней грани верхней режущей кромки с устранением необходимого зазора. При такой встречной заточке нож будет отходить от поверхности ствола, в особенности при обработке лиственных деревьев, некачественно обрезая сучья.

Бывает, что у боковых подвижных ножей верхнего уровня углы резания в секторе обрезки сучьев толстых стволов увеличены на 5–10°. Это связано с тем, что вследствие износа ножа геометрия его режущей кромки изменилась, а затем не была исправлена при переточках. Такие ножи часто зарезаются в ствол или, наоборот, образуют с ним зазор, что приводит к образованию пеньков от сучьев. Помимо неправильного технического обслуживания, встречаются случаи нарушения эксплуатации, ведущие к механическому повреждению ножей. Иногда операторы при обработке дерева допускают удары верхнего опорного ножа о машину, что вызывает сколы ножа и необходимость его последующего ремонта.

Помимо состояния ножей, на эффективность процесса протаскивания и качество обрезки сучьев значительное влияет состояние вальцов протаскивающего механизма.

Обычно наибольший износ имеют боковые вальцы. Состояние вальцов надо также контролировать, а при необходимости — ремонтировать или заменять их.

При техническом обслуживании харвестерных головок также надо контролировать усилие прижима вальцов и ножей к стволу. Если замена изношенных вальцов на новые является относительно дорогостоящей операцией, то наплавление шипов на вальцы, периодический контроль усилия прижима вальцов и ножей и их регулировка, а также правильная заточка не требуют больших затрат. Выгода от правильного проведения таких работ очевидна, поскольку несоответствующая работа вальцов, их пробуксовка также приводит к повреждению обрабатываемых стволов.

Правильно выполненная заточка ножей позволяет повысить качество заготавливаемых сортиментов и очень значительно уменьшить процент брака от оставляемых пеньков сучьев.

Настройка харвестерной головки проводится обычно механиком или инструктором реже, чем калибровка, по запросу оператора. При этом устанавливаются оптимальные давления гидропривода вальцов, сучкорезных ножей, пилы, под определенные размеры сортиментов. Это позволяет предотвращать повреждения сортиментов при обрезке сучьев и раскряжевке, а также снижать нагрузку на головку.

В принципе, в меню бортового компьютера харвестера подпункты настройки головки открыты для оператора, и, например, в Финляндии операторов обучают настройкам головки. Но квалификация российских операторов обычно не позволяет им качественно выполнить эту операцию. Ведь легким, неосторожным движением курсора можно настолько перегрузить узлы головки, что она быстро выйдет из строя.

При достижении наработки харвестера 1800 часов, помимо технического обслуживания самой машины, выполняется проверка работы головки. При этом перечень регламентных работ учитывает пожелания оператора, который в заявке пишет рекомендации к проведению технического обслуживания головки, указывая недостатки ее работы, например, плохая протяжка, недопил пильного аппарата и т. д. Тогда механик, выезжая в лес, проверяет работоспособность головки на реальных деревьях. Хотя ряд настроек харвестерной головки связан с калибровкой ее датчиков, например, неправильная калибровка датчика диаметра будет приводить к тому, что пильный аппарат будет недопиливать и перепиливать ствол.

Последняя ситуация чревата поломкой пильного аппарата, поскольку в этом случае пила может не вернуться в дом из-за смещения плоскости пропила. В случае недопила или перепила следует сразу произвести калибровку по диаметру, относительно хода пилы, которая компьютером выполняется автоматически.

Оптимальное значение давления, подаваемого на вальцы и сучкорезные ножи, зависит от твердости древесины, на которую влияют порода, температура и условия произрастания деревьев, поэтому эти настройки следует выполнять отдельно по древесным породам, произрастающим на осваиваемой арендной базе лесозаготовительного предприятия.

В связи с тем, что природно-производственные условия лесозаготовок в России отличаются очень большой вариативностью, включая и характеристики произрастающих деревьев, дать универсальные значения рекомендуемых давлений на ножи и вальцы невозможно, поэтому оптимальность настройки харвестерной головки в конкретных условиях эксплуатации во многом зависит от личного опыта оператора, механика или инструктора.

Достаточно часто бывает, что для исправления ситуации с работой головки требуется не механик, а инструктор, поскольку причиной плохой работы головки является не техническая неисправность, а систематические ошибки оператора. Тогда инструктор, понаблюдав за работой оператора, может указать ему на его ошибки, и эффективная работа будет продолжена без вмешательства в головку или ее настройки.

Если же инструктор обнаруживает, что проблема работы головки кроется в отказе или снижении работоспособности какого-то узла, например гидромотора, тогда в дело вступает механик.