Гусеничный самоходный паром. Руководство по материальной части и эксплуатации.

- 0

- Жалоба

- 2 423

- 0

- gart от 13-09-2012, 10:40

Похожее

-

Гусеничный самоходный паром ГСП. Руководство по среднему ремонту

Уставы, наставления, ТО и ИЭ -

БТР-40. Руководство по материальной части и эксплуатации бронетранспортеров БТР-40 и БТР-40Б

Уставы, наставления, ТО и ИЭ -

Руководство по материальной части и эксплуатации танка Т-62

Уставы, наставления, ТО и ИЭ -

Руководство по материальной части и эксплуатации бронетранспортеров БТР-50ПК и БТР-50П [Военное издательство МО СССР]

Уставы, наставления, ТО и ИЭ -

Руководство по материальной части и эксплуатации АСУ-57 [Воениздат]

Уставы, наставления, ТО и ИЭ

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Hunter Road Force GSP9700 Wheel Balancer

SCC Automotive Training: Hunter GSP-9700 Wheel Balancer

The Road Force® Touch Wheel Balancing Machine by Hunter Engineering®

Hunter Tire Machine Model GSP9700 Tutorial

Как работает Hunter RFE стенд виброконтроля

» Hunter Road Force® GSP9700 Diagnostic Wheel Balancer «

How to Road Force Off Road Tires with Hunter GSP9700

???? HUNTER GSP9700 Road Force Touch Балансировочный станок виброконтроля | Балансирочные стенды

Hunter Engineering Company ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ …

Серия roadforce / gsp9700 система измерения

- Изображение

- Текст

© Copyright

2007-2009 Hunter Engineering Company

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

Форма 5488T-35, 07-09

Серия

RoadForce

/ GSP9700

Система Измерения

(GSP9720)

С технологией балансировки SmartWeight™,

v.3.0

ИНФОРМАЦИЯ ДЛЯ ВЛАДЕЛЬЦА

Номер модели

_________________________________________________________________________

Номер версии программного обеспечения

__________________________________________________

Серийный номер

_______________________________________________________________________

Дата установки

________________________________________________________________________

Представитель по обслуживанию и запчастям

_______________________________________________

Номер телефона

_______________________________________________________________________

Торговый представитель

________________________________________________________________

Номер телефона

_______________________________________________________________________

Перечень контрольных вопросов по обучению теории и практики

Выполнено

Отказано

Техника безопасности

Функция Quick-Thread

Автозапуск

Сервостоп

Обслуживание и калибровка

Очистка, смазка и обслуживание адаптеров, ступицы и вала

Калибровка балансировочного устройства

Калибровка нагрузочного роллера и измерительных рычагов

Калибровка блока накачки

Установка колеса/шины в сборе

Проверка правильности установки и качества центровки

Установка с конусом

Прижимное кольцо и прокладки

Установка с прижимной тарелкой и конусом

Балансировка колес

SmartWeight™

Стандартная

Со смешанными грузами

С приклеиваемыми грузами и измерительными рычагами

Функция Split-Spoke

Балансировка с накладными грузами и измерительными рычагами (факультативно)

Правила балансировки колес

Измерения Road Force

™ и ForceMatching™

Изменение пределов для

П(легковой автомобиль)/Внд.(внедорожник)/ЛГ(легкий грузовик)

Измерение колеса в сборе Использование результатов …

Страница 3

- Изображение

- Текст

Измерение колеса в сборе

Использование результатов предыдущих измерений колеса

Использование результатов предыдущих измерений шины

Измерение колеса с помощью измерительных рычагов

С шиной

С «голым» диском

Экран диагностики первой гармоники измерения Road Force

™

«Текущее биение и колебание воздействия»

Экраны «Толкование диагностики» и «Подробности»

Коды согласования

Принципы работы процедуры MatchMaker

Правила измерения Road Force

Список обученных и дата обучения

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

____________________________________

Серия GSP9700 Система Измерения Road Force

ОГЛАВЛЕНИЕ

• i

ОГЛАВЛЕНИЕ

1. ПРИСТУПАЕМ К РАБОТЕ………………………………………………………………………….5

1.1 Введение…………………………………………………………………………………………………………….5

1.2 Для Вашей безопасности……………………………………………………………………………………6

Предупреждающие символы ………………………………………………………………………….6

ВАЖНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ …………………………………………..6

Электрические……………………………………………………………………………………………….8

Информация на табличках и их размещение…………………………………………………..9

Вид справа………………………………………………………………………………………………9

Вид слева………………………………………………………………………………………………10

Вид сзади………………………………………………………………………………………………11

Особые меры предосторожности / источник электропитания …………………………12

Включение и выключение питания………………………………………………………………..12

Установка и обслуживание оборудования……………………………………………………..13

Характеристики системы………………………………………………………………………………13

Электрические……………………………………………………………………………………….13

Пневматические …………………………………………………………………………………….13

Атмосферные ………………………………………………………………………………………..13

Уровень звукового давления…………………………………………………………………..13

Краткий справочник по технике безопасности ……………………………………………….14

Значение символов………………………………………………………………………………..14

1.3 Элементы системы …………………………………………………………………………………………..15

Стандартные аксессуары балансира…………………………………………………………….16

1.4 Работа с консолью……………………………………………………………………………………………17

Использование «функциональных клавиш»…………………………………………………..17

Главный экран балансировки ……………………………………………………………………….18

Использование ручки управления (GSP9712)………………………………………………..18

Использование ручек управления (GSP9702)………………………………………………..19

Сброс программы ………………………………………………………………………………………..19

Использование хранителя экрана/рекламной заставки ………………………………….20

2. ОБЗОР БАЛАНСИРОВКИ ……………………………………………………………………….21

2.1 Режимы балансировки ……………………………………………………………………………………..21

Технология балансировки SmartWeight™………………………………………………………21

Теория Балансировки…………………………………………………………………………………..21

Статический Дисбаланс …………………………………………………………………………21

Парный Дисбаланс…………………………………………………………………………………22

Чувствительность статического и динамического дисбаланса………………………..23

2.2 Определение плоскости грузов статической балансировки ……………………………24

2.3 Определение плоскостей грузов динамической балансировки ………………………25

2.4 Динамичные плоскости грузов SmartWeight™…………………………………………………26

3. УСТАНОВКА КОЛЕС НА БАЛАНСИР ………………………………………………………27

3.1 Установка колес используя лифт (Опция) ……………………………………………………….27

Поднятия колеса ………………………………………………………………………………………….27

Спуск колеса ……………………………………………………………………………………………….29

3.2 Установка колес (без лифта)…………………………………………………………………………….29

Средства выявления ошибок при установке ………………………………………………….30

Установка с тыльным/фронтальным конусом ………………………………………………..30

Использование монтажной пластиковой шайбы…………………………………………….32

Установка с конусом/прижимной тарелкой…………………………………………………….33

Монтаж с раздвижной конусной втулкой………………………………………………………..34

Использование прижимных колец и прокладок………………………………………………34

Прижимное кольцо…………………………………………………………………………………34

Проставки ……………………………………………………………………………………………..35

Проверка центровки CenteringCheck

®

……………………………………………………………37

3.3 Методы установки колеса на автомобиль ……………………………………………………….40

С центровкой по ступице………………………………………………………………………………40

С центровкой по крепежным отверстиям……………………………………………………….40

4. БАЛАНСИРОВКА КОЛЕСА ……………………………………………………………………..42

4.1 Процедуры балансировки ………………………………………………………………………………..42

Технология балансировки SmartWeight™………………………………………………………42

ii

• ОГЛАВЛЕНИЕ

Серия GSP9700 Система Измерения Road Force

Использование SmartWeight™ ………………………………………………………………. 42

Переключение с SmartWeight™ в режимы традиционной динамической

балансировки ……………………………………………………………………………………….. 44

Выбор динамической балансировки …………………………………………………………….. 44

Выбор статической балансировки ……………………………………………………………….. 44

Выбор режимов типа груза и места крепления……………………………………………… 45

Процедура СТАНДАРТНОЙ балансировки (с использованием набивных

грузов)………………………………………………………………………………………………….. 46

Процедура балансировки СО СМЕШАННЫМИ ГРУЗАМИ (комбинация

прикрепляемых и приклеиваемых грузов)………………………………………………. 47

Процедура балансировки С ПРИКЛЕИВАНИЕМ ГРУЗОВ (только

приклеиваемые грузы) ………………………………………………………………………….. 50

Процедура балансировки С НАКЛАДНЫМИ ГРУЗАМИ (PATCH BALANCE®)52

4.2 Использование автоматических измерительных рычагов (система Dataset®) 55

Автоматическое измерение места установки грузов……………………………………… 55

Измерение места установки грузов вручную ………………………………………………… 56

Измерение размеров для стандартной балансировки с прикрепляемым грузом56

Измерение размеров для балансировки со смешанными (Клип/Клей) грузами . 57

Измерение размеров для балансировки с приклеиванием (Клей/Клей) грузов.. 57

Измерение ободов диаметром 20 и более дюймов ………………………………………. 58

Внутренний измерительный рычаг Dataset

®

регулируемой длины………….. 58

Размещение приклеиваемого груза с помощью функции сервоостановки .. 58

Размещение приклеиваемого груза вручную………………………………………….. 60

Измерение биения обода ……………………………………………………………………………. 61

Внешнее Измерение Биения Обода с помошью одного измерительного

рычага (Шина и Колесо) ………………………………………………………………………… 61

Внешнее Измерение Биения Обода с помошью обоих измерительных

рычагов (Шина и Колесо) ………………………………………………………………………. 61

Измерение биения обода («голый» обод) ………………………………………………. 63

4.3 Главные и всплывающие экраны …………………………………………………………………… 64

Выбор главного экрана ……………………………………………………………………………….. 64

Главный экран «Баланс» …………………………………………………………………………….. 65

4.4 Нагрузочный роллер ……………………………………………………………………………………….. 67

Применение нагрузочного роллера ……………………………………………………………… 67

4.5 ForceMatching™……………………………………………………………………………………………….. 68

Процедуры ForceMatching™………………………………………………………………………… 69

ForceMatching™ с использованием предыдущих измерений «голого» обода …. 70

Согласование с ForceMatching™ с использованием предыдущих измерений

Road Force™ (радиального воздействия) …………………………………………………….. 71

Использование кодов ForceMatch………………………………………………………………… 71

Функция прибора с циферблатным индикатором………………………………………….. 71

Функция индикаторов высоких точек бокового/радиального биения обода…….. 72

Клавиша Детали/Толкование диагностики……………………………………………………. 72

Проблемы прогнозирования по ForceMatching ……………………………………………… 72

Правила измерения Road Force…………………………………………………………………… 73

4.6 QuickMatch™ установка Шины и Колеса…………………………………………………………. 75

Процедура QuickMatch™ …………………………………………………………………………….. 76

QuickMatch™ с использованием предыдущих измерений «голого» обода…….. 77

QuickMatch™ с использованием предыдущих измерений нагруженного биения77

Функция прибора с циферблатным индикатором………………………………………….. 77

Функция индикаторов высоких точек бокового/радиального биения обода…….. 78

Проблемы прогнозирования по ForceMatching или QuickMatching™………………. 78

Правила измерения нагруженного биения……………………………………………………. 79

4.7 StraightTrak

®

LFM (Измерение бокового воздействия) ……………………………………. 80

Деактивация StraightTrak

®

…………………………………………………………………………… 83

Вид Сверху Автомобиля ……………………………………………………………………………… 83

Стрелки чистого шинного увода…………………………………………………………………… 83

Стрелы Road Force

™

(дорожного воздействия) …………………………………………… 84

Смена номеров ярлыков……………………………………………………………………………… 84

Показать наименьший увод …………………………………………………………………………. 85

Показать наименьшую вибрацию…………………………………………………………………. 85

Показать альтернативные расположения …………………………………………………….. 85

Показать детали …………………………………………………………………………………………. 86

Определение шин с максимальной конусностью ……………………………………. 86

Распечатка …………………………………………………………………………………………………. 86

Серия GSP9700 Система Измерения Road Force

ОГЛАВЛЕНИЕ

• iii

Давление в шинах………………………………………………………………………………………..86

4.8 Функция Quick-Thread™ ……………………………………………………………………………………87

4.9 Привод электродвигателя/сервоостановка ……………………………………………………..88

4.10 Функция Spindle-Lok®……………………………………………………………………………………..88

4.11 Функция автозапуска при опускании кожуха ………………………………………………….88

4.12 Функция выявления ослабления вала …………………………………………………………..88

4.13 «Блокировка» и округление ……………………………………………………………………………89

4.14 Блок накачки …………………………………………………………………………………………………..90

5. ФУНКЦИИ И ОПЦИИ БАЛАНСИРОВКИ……………………………………………………91

5.1 Технология балансировки SmartWeight™ ………………………………………………………..91

5.2 Функция балансировки колес WeightSaver™……………………………………………………92

5.3 Функция Quick-Thread™ ……………………………………………………………………………………92

5.4 Привод электродвигателя/сервоостановка ……………………………………………………..93

5.5 Функция Spindle-Lok®……………………………………………………………………………………….93

5.6 Функция автозапуска при опускании кожуха ……………………………………………………94

5.7 Функция выявления ослабления вала …………………………………………………………….94

5.8 Блок накачки …………………………………………………………………………………………………….94

5.9 Функция Split Weight® ………………………………………………………………………………………95

Использование функции Split Weight …………………………………………………………….95

Исправление сильного дисбаланса ………………………………………………………………96

5.10 Функция Split-Spoke® ……………………………………………………………………………………..97

Скрытие приклеиваемого груза за спицей……………………………………………………..97

Ввод данных о схожих колесах после включения функции Split Spoke ……………99

Установка скрытых грузов в полости спиц……………………………………………………100

5.11 MatchMaker™процедура установки Шины и Колеса …………………………………….102

Шины, установленные на ободе………………………………………………………………….102

Шины, не установленные на ободе……………………………………………………………..103

5.12 Экран толкования диагностики (Лимиты деактивированы) …………………………104

5.13 Экран толкования диагностики (Лимиты активированы) …………………………….104

5.14 Экран «Детали»……………………………………………………………………………………………..105

5.15 Распечатка отчета …………………………………………………………………………………………106

5.16 Гармоники и данные/схемы П.А.Б. ……………………………………………………………….107

Экран схем данных по колесу в сборе …………………………………………………………107

Экран схем данных по шине ……………………………………………………………………….108

5.17 Статистика …………………………………………………………………………………………………….109

Показать статистику …………………………………………………………………………………..109

Сбережение груза………………………………………………………………………………………110

Экран схем данных по ободу ………………………………………………………………………111

6. СВЕДЕНИЯ ОБ ОБОРУДОВАНИИ …………………………………………………………113

6.1 Идентификация программного обеспечения………………………………………………….113

6.2 Снятие и установка программного картриджа ……………………………………………….113

6.3 Настройка балансировочного устройства ……………………………………………………..114

Настройка языка дисплея …………………………………………………………………………..114

Настройка языка печати……………………………………………………………………………..115

Настройка функции QuickMatch

®

…………………………………………………………………115

Настройки лимитов …………………………………………………………………………………….116

Настройка времени срабатывания хранителя экрана…………………………………..116

Настройка параметров автозапуска при опускании кожуха …………………………..117

Настройка параметров сервоостановки/сервосдвига……………………………………117

Настройка функции Quick-Thread™ …………………………………………………………….118

Настройка проверочных вращений ……………………………………………………………..118

Настройка единиц измерения груза …………………………………………………………….118

Настройка единиц измерения давления воздуха …………………………………………119

Настройка единиц измерения биения………………………………………………………….119

Настройка единиц измерения дорожного воздействия Road Force ……………….119

Настройка перехода на блок накачки ………………………………………………………….120

Настройка перехода на проверку центровки………………………………………………..120

6.4 Настройка и функции сервисного режима ……………………………………………………..121

Установка пределов измерения биения и радиального воздействия …………….121

Установка пределов для шин «П» …………………………………………………………121

Установка пределов для шин типа «П/Внд»…………………………………………..121

Установка пределов для шин «ЛГ» ……………………………………………………….122

Установка пределов на заводские по умолчанию…………………………………..122

Программируемые лимиты радиального воздействия ……………………………122

iv

• ОГЛАВЛЕНИЕ

Серия GSP9700 Система Измерения Road Force

Настройка лимитов балансировки ……………………………………………………………… 124

Основной выбор …………………………………………………………………………………. 124

Настройка единиц измерения груза……………………………………………………… 124

Установка значения округления в унциях………………………………………….. 124

Установка значения округления в граммах ……………………………………….. 124

Настройка лимитов……………………………………………………………………………… 124

Опции не-SmartWeight…………………………………………………………………………. 124

Установка значения блокировки данных груза в унциях…………………….. 124

Установка значения блокировки данных груза в граммах ………………….. 124

Опции SmartWeight™ — настройка лимитов сил дисбаланса ………………….. 125

Остаточная цель WeightSaver™ ………………………………………………………. 125

Настройка внутреннего измерительного рычага …………………………………………. 125

Настройка типа консоли…………………………………………………………………………….. 126

Настройка типа нагрузочного роллера ……………………………………………………….. 126

7. КАЛИБРОВКА И ОБСЛУЖИВАНИЕ ……………………………………………………… 127

7.1 Процедуры калибровки …………………………………………………………………………………. 127

Балансировщик (процедура с 3 вращениями) …………………………………………….. 128

Внутренний измерительный рычаг (необходимо калибровочное приспособление

221-672-1)…………………………………………………………………………………………………. 129

Внешний измерительный рычаг (необходимо калибровочное приспособление

221-672-1)…………………………………………………………………………………………………. 132

Нагрузочный роллер (необходимо калибровочное приспособление 221-672-1)134

Сервостоп ………………………………………………………………………………………………… 136

Процедура быстрой проверки калибровки ………………………………………………….. 137

7.2 Диагностические операции ……………………………………………………………………………. 138

Датчик силы ……………………………………………………………………………………………… 138

Измерительный преобразователь вращения ……………………………………………… 138

Клавиши и переключатели ………………………………………………………………………… 138

Схемы сбора данных…………………………………………………………………………………. 138

Датчики измерительных рычагов ……………………………………………………………….. 138

Датчик биения под нагрузкой …………………………………………………………………….. 138

7.3 Печать ……………………………………………………………………………………………………………. 139

Cмена катриджа (P/N 162-42-2):…………………………………………………………………. 139

Заправка бумаги в податчик ………………………………………………………………………. 140

7.4 Чистка консоли………………………………………………………………………………………………. 140

7.5 Техническое обслуживание поверхности вала……………………………………………… 141

7.6 Техническое обслуживание установочного конуса ………………………………………. 141

8. ТЕОРИЯ ФУНКЦИОНИРОВАНИЯ…………………………………………………………. 143

8.1 Гармоническая вибрация ……………………………………………………………………………… 143

8.2 Измерение Road Force™ (радиального воздействия) …………………………………… 145

Вариация силы (силовая неоднородность)…………………………………………………. 145

Вариация радиального воздействия…………………………………………………….. 146

8.3 Вариация радиального воздействия (ВРВ) …………………………………………………… 146

8.4 Вариация радиального воздействия против биения без нагрузки……………….. 147

8.5 Вибрация Road Force

™

в перспективе………………………………………………………….. 147

8.6 StraightTrak

®

Система измерения бокового воздействия ……………………………… 148

StraightTrak

®

Измерение бокового воздействия…………………………………………… 148

Увод шин и его коррекция……………………………………………………………………. 148

Теория ……………………………………………………………………………………………………… 149

Конусообразность……………………………………………………………………………….. 149

Увод корда………………………………………………………………………………………….. 150

Чистый увод шины………………………………………………………………………………. 150

9. СЛОВАРЬ ТЕХНИЧЕСКИХ ТЕРМИНОВ………………………………………………… 151

9.1 Термины балансировки …………………………………………………………………………………. 151

Серия GSP9700 Система Измерения Road Force

1. Приступаем к работе

• 5

1.

Приступаем к работе

1.1

Введение

Система измерения GSP9720 Road Force представляет собой балансировочный станок

с дополнительными возможностями измерения Road Force, Lateral Force, а также

измерения биения шины и колеса.

Система GSP9720 симулирует «дорожное испытание» с помощью уникального

нагрузочного роллера, который давит на вращающееся колесо с усилием до 635 кг. Этот

роллер измеряет биение колеса под нагрузкой (вызываемую нагрузкой деформацию) и по

мере необходимости автоматически дает рекомендации по ее устранению. Технология,

заложенная в системе GSP9720, избавляет от необходимости проведения множества

долгих, субъективных и зачастую непродуктивных ручных измерений, которые раньше

использовались для диагностики и ремонта неисправностей, вызывающих излишние

колебания кузова. Принцип работы этого средства диагностики будет рассмотрен ниже в

настоящей инструкции.

Данное руководство предоставляет инструкции по эксплуатации и информацию по

работе GSP9720. Перед началом работы с GSP9720 прочтите и внимательно изучите

содержание настоящего руководства.

Владелец GSP9720 персонально ответственен за организацию технического обучения.

GSP9720 должен эксплуатироваться только квалифицированным и обученным техником.

Ответственность за ведение досье, прошедших соответствующую подготовку

сотрудников, несут только владелец системы и руководство принявших их на работу

компании.

«Ссылки»

Настоящее руководство составлено с расчетом на то, что Вы уже знакомы с основными

принципами балансировки шин. В первом разделе изложена основополагающая

информация о работе GSP9720. Последующие разделы содержат подробные сведения

об эксплуатации оборудования и отдельных операциях. Для ссылки на те или иные части

настоящего руководства, в которых содержится дополнительная информация или более

подробные объяснения, используется курсив. Для пример, обратитесь к «Компоненты

Оборудования», стр.16. Эти ссылки читаются для получения дополнительной

информации к предоставленным инстукциям

.

Важные правила техники безопасности, Для вашей безопасности

Страница 10

- Изображение

- Текст

6

• 1. Приступаем к работе

Серия GSP9700 Система Измерения Road Force

1.2

Для Вашей безопасности

Предупреждающие символы

Внимательно отнеситесь к наличию следующих символов

:

ВНИМАНИE:

Несоблюдение техники безопасности может привести к

незначительной физической травме либо к повреждению продукции

или иной собственности

.

ПРЕДУПРЕЖДЕНИЕ:

Несоблюдение техники безопасности может

стать причиной тяжелой травмы или смерти

.

ОПАСНОСТЬ:

Повышенная опасность, игнорирование которой может

стать причиной тяжелой травмы или смерти

.

Этими символами обозначаются ситуации, которые могут негативно повлиять на Вашу

безопасность и/или привести к повреждению оборудования

.

ВАЖНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

При работе с гаражным оборудованием необходимо постоянно соблюдать базовые

правила техники безопасности, в том числе и перечисленные ниже:

Прочитайте все инструкции перед использованием GSP9720.

Прочитайте и следуйте инструкциям и предупреждениям в сервисных, эксплутационных

и других документах продуктов, используемых с GSP9720 (т.е. производители

автомобилей, шин и т.д.).

Не следует работать с оборудованием, имеющим поврежденный шнур питания, а также

с оборудованием, которое подвергалось падению или имеет повреждения, до тех пор,

пока оно не будет осмотрено представителем сервисной службы компании Хантер

Инжиниринг.

Когда оборудование не используется, всегда отключайте шнур его питания от

электрической розетки. Никогда не тяните за шнур, чтобы вынуть вилку из розетки.

Вынимать вилку следует только взявшись за ее корпус.

В случае необходимости использования удлинителя допускается использование только

тех удлинительных шнуров, которые рассчитаны на потребляемый оборудованием ток

или на превышающий его. Шнуры, рассчитанные на меньший ток, могут перегреваться.

Шнур следует уложить так, чтобы об него нельзя было споткнуться или случайно

выдернуть его.

Следите за тем, чтобы цепь электропитания и электрическая розетка были надлежащим

образом заземлены.

Во избежание поражения электрическим током не следует устанавливать оборудование

на влажную поверхность и подвергать его воздействию атмосферных осадков.

Перед началом работы убедитесь в том, что параметры напряжения и силы тока цепи

электропитания соответствуют тем, на которые рассчитано балансировочное

устройство

.

Комментарии

Инструкции по применению ГСП

На наших базах Вы можете купить оптом и в розницу не только сами листы ГСП, но и элементы пола из ГСП — очень экономичный аналог элемента пола из гвлв компании Кнауф. Наличие и цену уточняйте у специалистов отдела продаж.

-

Инструкции по применению ГСП в сухом строительстве

- Особенности работы с ГСП

- Для работы с листами ГСП используется стандартный набор инструментов, применяемый для «сухой» отделки.

- Небольшие надрезы на плите можно сделать обычной ручной пилой. При резке в помещениях рекомендуется применять дисковую пилу с армированными зубьями, снабженную пылеуловителем.

- Для формирования круглых отверстий применяются круглая фреза или электрический лобзик.

- Крепление листов к каркасным конструкциям встык на несущих металлических профилях или деревянных брусках осуществляется самонарезающими винтами (шурупами). По деревянному каркасу могут применяться круглые гвозди.

- В таблице 4 приведены виды используемых креплений в зависимости от типа конструкции

- Таблица 4

|

Толщина обшивки, мм |

Длина шурупа, мм |

Крепление профилей каркаса |

|||

|

для дерева |

для метал. профиля толщиной, мм |

||||

|

до 0,7 |

0,7-2,2 |

||||

|

Самонарезающий винт с острым концом |

|

|

|||

|

однослойная |

8-10 |

30 |

30 |

25 |

9 ; 11 |

|

12 |

45 |

||||

|

двухслойная |

10+10 |

1слой-30 |

1слой-30 |

1слой-25 |

|

|

2слой-45 |

2слой-35 |

||||

|

12+12 |

1слой-45 |

2слой-45 |

1слой-25 |

||

|

2слой-45 |

2слой-45 |

- Шурупы должны входить в лист ГСП под прямым углом и пройти в стенку профиля каркаса не менее чем на 10 мм. Головки шурупов должны быть утоплены в лист на глубину около 1 мм, что позволит их зашпаклевать.

- Стыки листов с фальцевой кромкой выполняются без зазоров, а с прямой кромкой- с зазором 5 мм.

- Шпаклевание стыков

- Стыки листов с фальцевой кромкой шпаклюются с применением армирующей ленты.

- Стыки ГСП с прямыми кромками шпаклюются с помощью раствора смеси сухой растворной кладочной, гипсовой.

- В многослойных конструкциях шпаклевание стыков внутренних слоев необязательно.

- Зазоры, образуемые прямыми кромками, шпаклюются путем их плотного заполнения на всю глубину.

- Шаг установки винтов в однослойных обшивках составляет 250 мм (винт длиной 30 мм). В двухслойных обшивках должен быть:

- для первого слоя-750 мм (винт длиной 30 мм);

- для второго слоя 250 мм (винт длиной 45 мм).

- Винты должны устанавливаться под прямым углом и проникать в металлический профиль каркаса на глубину 10 мм, а в деревянный каркас — не менее 20 мм. При этом головки винтов должны утапливаться на глубину около 1 мм.

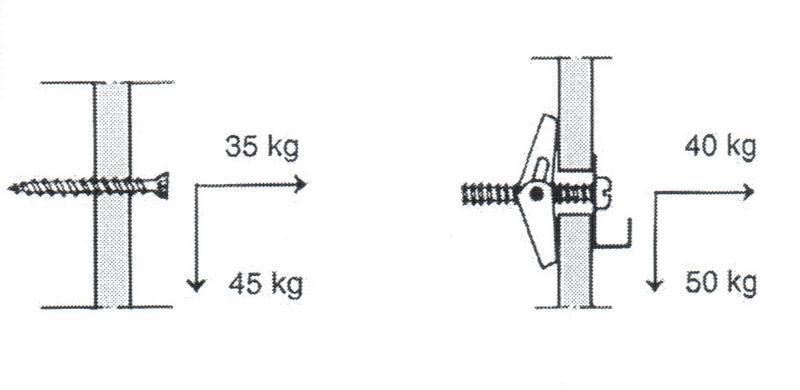

- Крепление предметов к панельным стенам

- Предметы могут крепиться на ГСП с использованием стандартных шурупов рис (а). Для тяжелых объектов с обратной стороны панели следует установить фиксатор рис (б) для

- рис (а) рис (б)

- дополнительной поддержки.

- При высоких нагрузках следует учитывать также устойчивость всей стены.

Облицовка стен

- Для отделки стен применяются плиты толщиной 10 и 12 мм путем их:

- наклеивания на раствор сухой строительной смеси производства ООО ПГЗ «Декор-1»;

- крепления на металлический или деревянный каркасы.

-

Облицовка с использованием клея

- Перед отделкой стен из кирпича, цементных или гипсовых блоков при необходимости должны быть зачищены, а гигроскопичные поверхности увлажнены.

- В зависимости от качества основания, существует несколько способов нанесения клея:

- 1. При неровностях поверхности до 25 мм, раствор наносится точечно через каждые 30 см по всему периметру плиты и по середине. При этом расход сухой смеси составит 0,8-1,0 кг /м².

- После чего лист устанавливается в вертикальном положении, прижимается к стене и при необходимости с помощью резинового молотка выравниваются по уровню.

- 2. При наклеивании листов на ровные поверхности, раствор смеси может наноситься полосами толщиной 10-15 мм и шириной 100-120 мм, также по всему периметру и вдоль по середине листа.

-

Облицовка с использованием каркаса

- В качестве каркаса могут быть использован металлический профиль или деревянный брус.

- Направляющие профили крепятся к строительным элементам по периметру к полу и потолку с помощью шурупов или дюбелей. Через каждые 60 см в направляющие вертикально вставляются стойки, которые крепятся через каждые 1,5 м к стене с помощью кронштейнов.

- Для лучшей звукоизоляции между профилем и плитой размещается звукоизоляционная лента.

- После укладки всех коммуникаций следует проложить пароизолирующий материал. Плиты крепятся вертикально к каркасу при помощи самонарезающих винтов.

|

Расположение крепежа и число шурупов |

|||

|

Расстояние между стойками, мм |

Расстояние от края плиты, мм |

Расстояние между винтами, мм |

Число точек крепления, |

|

600 |

15 |

250-300 |

29(34) |

Конструкции подвесных потолков

- Подвесные потолки из ГСП — готовое решение проблем устранения неровностей и скрытого размещения инженерных коммуникаций.

- Для конструкции подвесных потолков рекомендуется применять ГСП толщиной 8 , 10 мм.

- 1. В первую очередь следует разметить горизонталь будущей поверхности подвесного потолка. Для этой цели необходимо поставить на любой стене помещения первую отметку на нужном расстоянии от пола, или существующего потолочного перекрытия таким образом, чтобы монтируемая система закрыла собой все верхние коммуникации и выступы потолочного перекрытия.

- 2. После установки первой отметки она проецируется на все стены помещения таким образом, чтобы полученные отметки легко было соединить прямой линией при помощи линейки. Чтобы поверхность подвесного потолка не повторила неровности и уклон пола или потолочного перекрытия, проекцию следует осуществлять при помощи водяного уровня, или достаточно длинного плотницкого уровня, взяв за основу первую отметку. После того как по всем стенам помещения будет проведена прямая линия, обозначающая горизонтальный уровень будущей поверхности подвесного потолка, можно приступать к монтажу системы.

- 3. Непосредственно монтаж подвесного потолка начинается с крепления к стенам, вдоль полученной горизонтальной линии, специального металлического профиля (также допускается использование каркаса из деревянных брусьев). Крепёжные элементы нужно подобрать в соответствии с материалом стены.

- Каркас подвесного потолка соединяется с базовым потолком при помощи потолочных держателей, выполненных из металла.

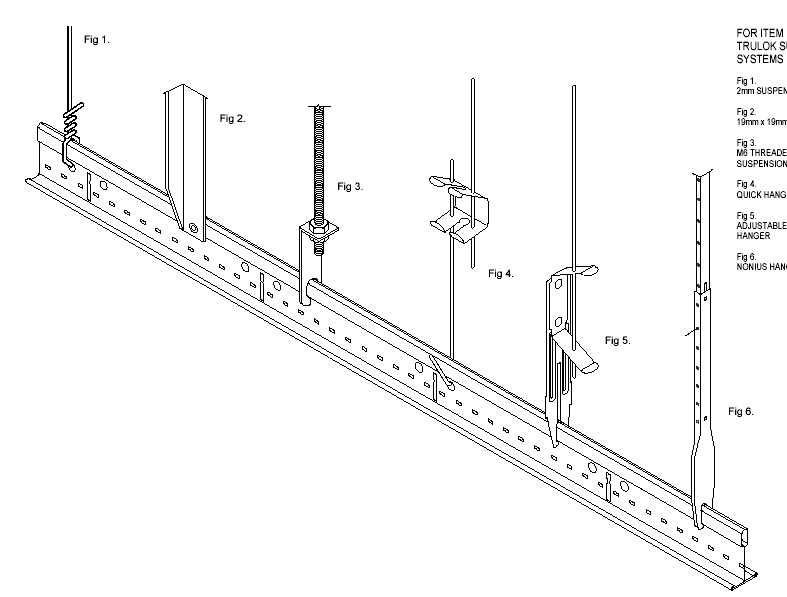

Виды потолочных держателей

|

Поз. № |

Допустимая нагрузка1 |

Пределы регулирования |

Точность установки |

|

Поз. №1 — проволока |

30 кг |

до 5 м |

|

|

Поз. №2 – Г-образный профиль |

30 кг |

до 3 м |

± 2 мм |

|

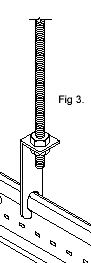

Поз. №3 – резьбовой стержень + переходник |

45 кг |

до 1 м |

± 0.5 мм |

|

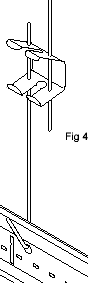

Поз. №4 – крючок 2-х спитцевый с пружинным фиксатором |

25 кг |

165 мм – 980 мм |

± 1.0 мм |

|

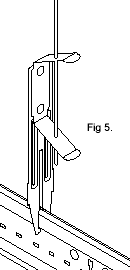

Поз. №5 – крючок односпитцевый с пружинным фиксатором |

25 кг |

до 2 м |

± 1.0 мм |

|

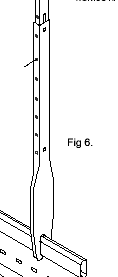

Поз. №6 – крючок нониусный |

15 кг |

300 мм – 800 мм |

± 0.5 мм |

|

1 — без учёта несущей способности анкера и реек подвесной системы |

Выбор и установка крепёжных деталей

|

Тип основания |

|

|

|

|

|

|

|

Железобетон |

Подвесной крюк |

Анкер |

Распорная втулка M6x30 |

Подвесной крюк |

Подвесной крюк |

Анкер |

|

Металлическая Балка |

Штифт с резьбой |

|||||

|

Профнастил |

Анкер |

Анкер |

||||

|

Деревянное перекрытие |

Шуруп по дереву |

Шуруп по дереву |

Шуруп по дереву |

Шуруп по дереву |

Шуруп по дереву |

|

|

Пустотелый блок |

Анкер |

Анкер |

Зонтичный дюбель |

Анкер |

Анкер |

|

|

Преднапряженный бетон |

Распорная втулка M6x30 |

Распорная втулка M6x30 |

Распорная втулка M6x30 |

Распорная втулка M6x30 |

||

|

Пенобетон |

Распорная втулка M6x30 |

- Потолочные профили формируют металлический каркас подвесного потолка и крепятся к потолочным держателям с помощью шурупов.

- Монтаж листов ГСП осуществляется поперек несущих профилей.

- Установку и крепление листов следует производить, не допуская их деформации.

Конструкции полов из ГСП

- Для монтажа оснований пола могут быть использованы сборные стяжки, изготовленные из гидрофобизированных листов ГСП общей толщиной 20мм, которые могут быть следующих видов (А. В):

- А В

- состоящие из двух отдельных листов изготовленные в заводских условиях из

- ГСП форматом 1500х1250х10 двух листов форматом 1250х500х10 склеенных

- и скрепленных скобами между собой

- Плавающий панельный пол требует ровного и гладкого основания. При необходимости для выравнивания поверхности могут использоваться бетонная стяжка и заполнитель керамзит или сухой песок. При этом влажность заполнителя не должна быть более 1 %. Слой засыпки необходимо выровнять по маячкам

Толщина засыпки зависит от требований по звукоизоляции к помещению.

- Полы с песчаным или керамзитовым заполнителем:

- пароизоляционный слой;

- сухой заполнитель;

- сборные стяжки из ГСП

- После укладки пароизоляционного слоя и засыпки сухого заполнителя осуществляется сборка стяжки из ГСП.

- Укладка ведется от стены к дверным проемам

- Сборка полов из готовых элементов форматом 1200х500х20

Схема укладки

- Перед укладкой пола на фальцы сопрягаемых элементов наноситься клей ПВА. При укладке следующего ряда производится скрепление мест склеивания винтами длиной 25 мм. Расстояние между винтами 250- 300 мм.

- После завершения монтажа элементов пола следует произвести шпаклевание стыков и углублений от винтов.

- Сборка полов из листов форматом 1500х1250х10

- Первый слой укладывается так, чтобы стыки последующих рядов не совпадали. Зазором в стыках должен быть не более 2 мм.

- После этого на него наносится клей ПВА. Клей наносится на каждый лист непосредственно перед укладкой второго слоя.

- Укладку второго слоя следует производить с минимальным зазором, чтобы лист перекрывал стыки первого слоя.

Схема укладки

- Крепление листов второго слоя, следует производить по мере укладки, используя винты длиной 25 мм. Расстояние между винтами 250- 300 мм. После завершения монтажа элементов пола следует произвести шпаклевание стыков и углублений от винтов

Конструкции перегородок

- Крепления направляющих профилей каркаса перегородки осуществляется через уплотнительную ленту дюбель-гвоздями с шагом не более 1м.

Крепление направляющего профиля

- к полу к стене к потолку

- Стоечные профили устанавливаются в направляющий профиль с шагом 550 мм.

- Листы ГСП крепятся на металлическом каркасе встык по фальцевой кромке в соответствии с шагом профиля.

соединение листов ГСП на профиле

Для крепления ГСП к каркасу используются самонарезающий винт с острым концом.

- Винты должны входить в лист ГСП под прямым углом и пройти в стенку профиля каркаса не менее чем на 10 мм. Головки винтов должны быть утоплены в лист на глубину около 1 мм, что позволит их зашпаклевать. Шаг установки винтов при однослойной обшивке 250 мм (винт 30 мм). В двухслойной обшивке этот шаг составляет: для первого слоя-550 мм (длина винта 30 мм), для второго слоя-250 мм (винт 50 мм).

- На фальцевую кромку укладывается стеклотканевая соединительная лента (серпянка) и шпаклюется раствором гипсовой кладочной смеси.

- После высыхания все места шпаклевания шлифуются.

- Виды перегородок

- конструкция на одинарном металлическом или деревянном каркасе, обшитая одним слоем ГСП с обеих сторон;

- конструкция на двойном металлическом каркасе, обшитая двумя слоями ГСП с обеих сторон;

- В зависимости от назначения могут быть различные виды конструкций перегородок.

Покрытия гипсостружечных плит

- Окраска

- При окраске плит температура поверхности плиты должна быть близкой к условиям ее последующей эксплуатации (минимально +5ºС).

- Плиты ГСП можно окрашивать любой краской для внутренних работ.

- Перед покраской с поверхности плит очищается от мусора и пыли.

- После чего окрашиваемая поверхность грунтуется.

- Выбор грунтовки зависит от вида и производителя применяемой краски.

- Обычно для равномерного окрашивания достаточно нанесения двух слоев краски.

- Оклейка обоями

- Поверхность плиты должна быть сухой, чистой и гладкой.

- При отделке поверхностей перегородок из ГСП могут применяться обои различных типов.

- Перед оклеиванием стены следует загрунтовать грунтовкой глубокого проникновения, либо разведенным клеем, который армирует поверхность и улучшает адгезию. Это особенно важно, если вы собираетесь наклеивать обои, относящиеся к категории «тяжелых».

- Если используется стеклоткань, то ее необходимо наклеивать в соответствии с инструкциями производителя ткани.

- Шпаклевка

- Для достижения гладкой или текстурной поверхности стен и потолков могут применяться различные шпаклевки, предназначенные для отделки гипсовых плит.

- Облицовка плиткой

- Облицовку плиткой рекомендуется выполнять с использованием плиточного клея.

- Заделку швов следует производить шпаклевкой.

- Стыки между стенами и полом должны быть заделаны герметиком.

(Газ-Сузан — Прогресс)

Description

Назначение

Комплексы измерительные ГСП-01 предназначены для измерений объема газа, приведенного к стандартным условиям.

Комплексы ГСП-01 имеют возможность ежедневной передачи данных расхода газа, журнала событий и пр. через интерфейсы GSM, GPRS, Bluetooth. Через сервер компании возможна передача данных с каждого комплекса, настройка и проверка параметров программы

Преимущества

- Межповерочный интервал. Межповерочный интервал комплексов измерительных ГСП-01 составляет 10 лет!

- Передача данных. Благодаря наличию встроенного GSM модема комплексы измерительные ГСП-01 обеспечивают возможность передачи архивов на электронную почту Потребителя или Поставщика, либо на диспетчерский сервер. Архивы сохраняются на сервере на весь срок эксплуатации комплекса. Благодаря установке наружной антенны обеспечивается бесперебойная связь с диспетчерской.

- Термопреобразователь сопротивления. Применение термопреобразователя сопротивления с номинальной статической характеристикой Pt1000, установленного непосредственно во входном потоке измеряемого газа.

- Батарейный отсек. Предусмотрен независимый отсек с возможностью замены в процессе эксплуатации элемента питания (типоразмер D) и установкой SIM-карты без повреждения пломбы изготовителя и поверителя.

- Решения по измерению температуры и объема газа. Конструктивные решения по измерению температуры газа и количества импульсов, пропорциональных прошедшему объему газа, исключают наличие внешних кабельных проводок и соответственно возможности несанкционированного вмешательства.

- Интерфейсы связи. Опционально предусмотрены интерфейсы связи Bluetooth, RS-232, RS-485 и USB.

- Программное обеспечение. Бесплатный доступ к программному обеспечению «ГСП-Конфигуратор».

- Электронная пломба. Предусмотрена установка разовой электронной пломбы, привязанной к программе «ГСП-Конфигуратор».

- Стоимость. Рыночная стоимость комплексов измерительных ГСП-01 ниже конкурентов.

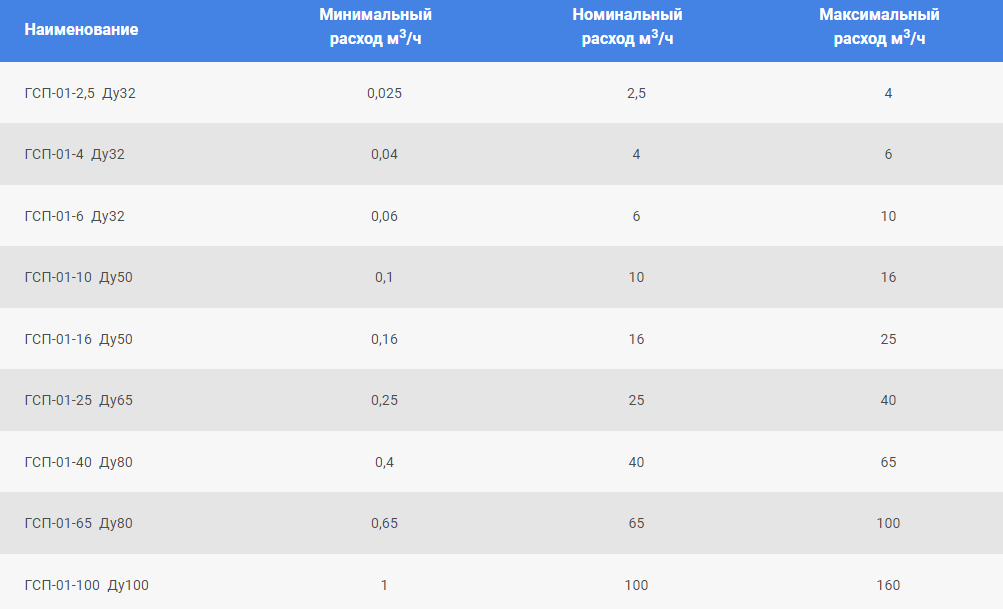

Модификации комплексов ГСП-01

Сертификаты / Документы

- Свидетельство об утверждении типа средств измерений

- Сертификат соответствия ЕЭС

- Руководство по эксплуатации

- Паспорт прибора

- Методика поверки

Инженерная техника

Советской Армии

(пятидесятые-восьмидесятые годы)

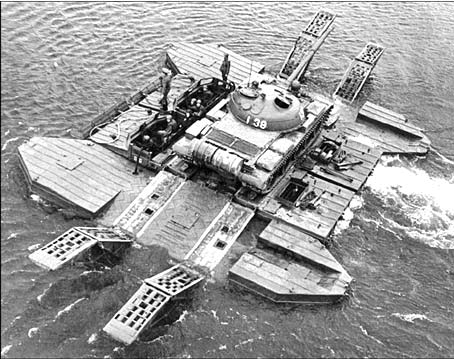

Гусеничный паром ГСП

Гусеничный самоходный паром ГСП предназначен для

переправы через широкие водные преграды гусеничных неплавающих машин общей

массой до 52 тонн (средние и тяжелые танки, самоходные артустановки и иная

техника на их базе) при скорости течения до 2.5

и глубине более 1 метра, причем запас плавучести при полной загрузке парома

составляет 70%.

Паром состоит из двух полупаромов (двух машин). Машины

различаются между собой. Одна из них правая, другая левая. Разница между

машинами состоит в том, что у правой машины лодка откидывается вправо, а

стыковочное устройство находится на левом борту; у левой машины наоборот.

На суше полупаромы передвигаются раздельно. Также

раздельно они входят в воду (полупаром может плавать самостоятельно) и

соединяются в паром только на плаву с помощью стыковочного устройства.

Перед стыковкой оба полупарома разворачиваются против

течения и сближаются друг с другом бортами, удерживаясь параллельно

относительно друг друга. Работают со стыковочным устройством помощники

механиков-водителей (понтонеры). Т.е. стыковка и соединение полупаромов в

паром происходит не автоматически. Понтонеры должны проделать несколько

операций для того, чтобы это произошло.

Только после того, как полупаромы состыкуются, они могут

раскрыться, .е. откинуть свои лодки. Раскрытие лодок обеих полупаромов

должно производиться строго синхронно, чтобы паром при раскрытии лодок не

опрокинулся, хотя управление раскрытием производится механиками-водителями

раздельно.

Руководит раскрытием лодок номинально командир парома,

однако реально механики-водители отслеживают действия друг друга и

синхронизируют раскрытие лодок самостоятельно. Для раскрытия лодок машины

которой заимствованы из авиации.

Экипаж парома ГСП состоит из 6 человек:

*левый полупаром:

1. Командир парома-старший механик-водитель (мл.сержант, сержант),

2. Механик-водитель (рядовой),

3. Помощник механика-водителя- понтонер (рядовой).

*правый полупаром:

4. Старший механик-водитель (рядовой),

5. Механик-водитель (рядовой),

6. Помощник механика-водителя- понтонер (рядовой).

Командир парома руководит движением на воде, находясь в

рубке левого полупарома, механики-водители управляют машинами. Старший

механик-водитель правого полупарома руководит движением загружаемых

(разгружаемых) машин, отвечает за правильность их размещения на пароме.

Понтонеры следят за тем, чтобы с внешней стороны лодки глубина воды была не

меньше 1.2 м., подкладывают под гусеницы перевозимых машин колодки и подают

на берег причальные канаты.

Кроме того, в составе подразделения ГСП должны иметься

т.н. «береговые» из расчета 4 человека на один паром (2 человека на исходном

берегу, и 2 человека на противоположном берегу. Их обязанности состоят в

зачаливании парома перед погрузкой и разгрузкой перевозимых машин.

Итого, паром должны обслуживать 10 человек.

Однако, в ротах ГСП по штатам мирного времени экипаж

парома состоял из 4 человек (по 2 человека на полупаром). Командир и

механики-водители действовали штатно, а все остальные обязанности (ст.

мех.-вод. и понтонеров) исполнял один человек. Береговых не было совсем, и

зачаливанием паромов канатами пренебрегали. Паром отлично удерживался у

берега за счет согласованной работы винтов и опущенными на грунт аппарелями.

выполнять нормативы при хорошо обученных экипажах выполнять не составляло

труда. В семидесятые годы в 650-м отдельном переправочно-десантном батальоне

Дальневосточного военного округа при нормативе на развертывание парома 8

минут экипаж в среднем справлялся с задачей за 4-4.5 мин. Рекорд составлял 3

мин 40 сек.

Самый минимум личного состава для стыковки и развертывания парома на реке с

течением 3 человека, а для эксплуатации парома на воде 2 чел.

После подачи парома к берегу опускаются с помощью

гидравлики аппарели, по которым на паром заезжают перевозимые машины.

Движение парома и маневрирование на воде

обеспечивают четыре винта (по два в каждом полупароме). Все винты могут

вращаться и менять направление вращения независимо друг от друга, что

обеспечивает отличную маневренность (разворачивание вокруг собственной оси,

движение передним и задним ходом строго по направлению или со смещением.

По инструкции эксплуатация парома возможна при скорости

течения до 2 м/сек, однако опыт эксплуатации ГСП в Дальневосточном округе

показал, что работа парома возможна до скорости течения 3.8 м/сек. Для

погрузки танка на паром необходимо, чтобы глубина воды у борта лодки,

обращенной к берегу была бы не менее 1.2 м. Иначе под действием нагрузки

лодка может быть смята. Также возможна загрузка танка с обрывистого берега.

Но высота обрыва не должна превышать 0.5 м. Это по инструкции. В реальности

такого способа загрузки следует избегать, т.к. это чревато оползанием

берега, в результате чего танк упадет в воду, а у парома будут изуродованы

аппарели.

обеспечивается тем, что лодки полупаромов заполнены пенопластом и даже в

случае полного заполнения корпусов машин и лодок водой паром (без груза)

остается на поверхности и может быть отбуксирован к берегу. Для откачки

воды, попадающей в корпус машины и в лодку через пробоины, трещины имеются

два постоянно включенных насоса производительностью по 400 литров воды в

минуту каждый. Один насос откачивает воду из корпуса, второй из лодки. При

этом гибкий рукав, подключаемый к лодке, может быть отсоединен и переброшен

в корпус машины. В этом случае из корпуса машины откачивается 800 литров

воды в минуту.

Каждая машина снабжена танковым переговорным

устройством ТПУ и танковой радиостанцией Р-113. Для движения по суше ночью

каждая машина снабжена приборами ночного видения ПНВ-57Е (по два

комплекта на машину) и инфракрасными фарами. Эксплуатация парома на воде

ночью инструкцией не предусматривается, но без соблюдения светомаскировки

возможна.

Тактико-технические характеристики ГСП.

| Параметр | Полупаром | Паром |

| Грузоподъемность | — | 52 тонны |

| Вес | 17 тонн | 34 тонны |

| Экипаж | 3 чел. | 6 чел. |

| Габаритные размеры: | ||

| — длина ( по лодкам) |

12м. | 12м. |

| -ширина | 3.24м. | 12.63м. (по лодкам) |

| -высота | 3.2м. | около 1 м. (по верху рубки) |

| Ширина проезжей части для грузов | — | 3.54м. |

| Межколейный промежуток проезжей части для грузов | — | 1.66м. |

| Осадка (по низу гусениц): | ||

| — без груза | 1.54м.. | 97см. |

| -с грузом 52 тонны |

— | 15.м. |

| Максимальная скорость движения: | ||

| — на суше | 40 км/час | — |

|

— на воде без груза |

10.8 км/час | 10.8 км/час |

|

-на воде с грузом 52 тонны |

— | 7.2 км/час |

| Запаса хода по топливу на воде | 13-17 час.* | 13-17 час. |

| Запас хода по топливу на суше | 250-300 км.* | — |

| Ширина колеи | 2.62м. | — |

| Длина опорной поверхности гусениц | 4.83м. | — |

| Клиренс | 35см. | — |

| Удельное давление на грунт | 0.52 кг/кв.см. | — |

| Максимальный угол подъема | более 25 градусов | — |

| Максимальный угол крена | 15 градусов | — |

| Вертикальная стенка | 0.6м. | — |

| Емкость топливных баков* | 370 литров | 740 литров |

| Двигатель | дизель 8Д6 (В6К) | два дизеля 8Д6 (В6К) |

| Мощность двигателя | 240 л.с. (177 квт) | 2х240 л.с. |

| Водооткачивающие средства | 2 насоса | 4 насоса |

| — производительность |

800 л/мин | 1600 л/мин |

| Средства связи | радиостанция Р-113 | две радиостанции Р-113 |

| Вооружение | нет | нет |

| Средства навигации | гирополукомпас ГПК-59 | 2 гирополукомпаса ГПК-59 |

| Средства ночного видения | ПНВ-57Е ( 2 комплекта) | ПНВ-57Е ( 4 комплекта) |

| Средства хим. и радиационной разведки, коллективной химзащиты |

нет | нет |

| Средства пожаротушения | огнетушитель ОУ-3 | 2 огнетушителя ОУ-3 |

*Машины более поздних модификаций имели дополнительные

баки в корме, что увеличивало запас хода на воде до 22-24 часов, на суше до

500 км.

Немного истории.

У истоков создания ГСП стоял начальник 9-го отдела

Научно-исследовательского инженерного института Сухопутных войск (НИИИ СВ)

инженер-подполковник Анатолий Федоровч Кравцев. Именно он осенью 1946г.

предложил в предложил проект десантной самоходной машины для переправы

танков артиллерии и пехоты при форсировании водных преград. Разработка

парома началась в 1948г. в ОКБ инженерных войск. Рабочее название нового

переправочного средства — «самоходный десантный танконосец К-71».

Исследовательские испытания первого прототипа шли с

27 мая по 24 июня 1948 г. на пруду НИИИ СВ (ст. Нахабино). В них принимали

участие кроме Кравцева инженер-майор Ю.Н. Глазунов, майор Постнов, гв.

капитан П.И. Коростелев.

Первый опытный образец танконосца К-71 изготовили в 1949

г. на Военно-ремонтном заводе №2 Главного Бронетанкового Управления

в Москве. В качестве базовой машины был взят плавающий транспортер К-61, а

правая лодка изначально была пустотелая и в транспортом

положении накрывала левую, чем обеспечивалась компактность машины на суше..

В этом варианте паром состоял из одной машины. При собственном весе 12

тонн паром имел грузоподъемность 36 тонн. Т.е. он вполне обеспечивал

переправу средних танков.

Первые полигонно-заводские испытания опытного самоходного десантного

танконосца К-71 состоялись в сентябре -ноябре 1949 г. на реке Вуоксен-Вирта.

Разумеется, паром имел множество «детских болезней». Прежде всего, это то,

что заезд танка и съезд с парома был возможен только с одной стороны (со

стороны правого борта). Левая лодка из-за недостаточной

грузоподъемности не позволяла загрузку с левого борта. Кроме того, по

грузоподъемности сам паром был предельный и не обеспечивал переправы тяжелых

танков и танков с минными тралами. также, оказалось, что водооткачивающий

насос не справляется при волнении на водоеме и дожде с поступлением воды в

открытую правую лодку.

Выявленные в ходе испытаний К-71 органические недостатки,

которые было невозможно устранить, привели к отказу от дальнейших работ по

проекту. Но накопленный опыт позволил А.Ф.Кравцеву и конструкторскому

коллективу предложить новый вариант парома, состоящего уже из двух машин.

Его начальное название «Самоходный паром К-71». Его опытный образец

изготовили в 1952 г. на Опытном заводе инженерного вооружения СА (ОЗИВ) в п.

Нахабино.

На правом полупароме был установлен двухтактный дизельный

двигатель ЯАЗ-206, форсированный до 193 л.с., а на левом американский

дизельный двигатель GMC мощностью 225 л.с. Грузоподъемность

парома на воде составляла уже 52 тонны.

В апреле 1952 г. новый паром начал проходить заводские испытания. В

ходе испытаний на паром грузили танки Т-34-85 и ИС-2.

В ходе испытаний было выявлено, что разделение парома на две машины

оказалось целесообразным. Стыковка машин на воде и развертывание

парома происходит достаточно быстро. К тому же оказалось, что из-за низкого

удельного давления на грунт полупаромы имеют существенно более высокую

проходимость по мягким грунтам, нежели танки. Это позволяет вход в воду с

болотистого берега. Габариты полупарома вписываются в стандартные

железнодорожные габариты. Это позволяет перевозить машины на ж/д

платформах без частичной

разборки. Не требуется оборудование на берегах погрузочных причалов, а

механики-водители танков легко могут заезжать на паром прямо с берега.

После устранения выявленных недостатков были

проведены комплексные испытания с 31 октября по 4 ноября 1952 г.

За время испытаний правый полупаром прошел 32 км по булыжному шоссе, левый —

25 км. На плаву паром проработал 4 ч, за это время было проведено семь

погрузок танка ИС-3.

Опытный экземпляр парома проходил полигонные испытания с

6 мая по 23 июня 1953 г. на реке Волга в 20 км восточнее г. Ярославля. В

ходе испытаний осуществили 157 переправ танков и САУ, из них 97 средних

танков и САУ, 54 тяжелых танков и САУ и шесть среднего танка с тралом.

В 1954 г. опытный образец гусеничного самоходного парома К-71

усовершенствованный по результатам полигонных испытаний 1953 г., предъявили

на испытания в условиях рек с повышенной скоростью течения. Испытания

проводились в период с 15 февраля по 10 марта 1954 г. на р. Аму-Дарья в

районе г. Чарджоу на базе 15-й танковой дивизии.

В соответствии с постановлением Совета Министров СССР от 2 апреля 1954 г.

самоходный гусеничный паром К-71 был серьезно модифицирован на Крюковском

Вагоностроительном заводе под руководством главных конструкторов ОГК-2 Р.И. Медведика и Е.Е. Ленциуса с помощью специалистов ОКБ ИВ. Усовершенствованные

образцы, предназначенные для полигонных испытаний, получили заводской шифр

СП-55 (ГСП-55).

Комиссия в составе и.о. председателя полковника П.В. Лыкова, заместителя

председателя полковника Г.К. Котова, в период с 1 сентября по 28 октября

1956 г. провела полигонно-войсковые испытания опытного образца гусеничного

самоходного парома ГСП, изготовленного на Крюковском Вагоностроительном

заводе. За время испытаний паром перевез 111 тяжелых и 51 средний танк. И

прошел по суше свыше 2 тыс. километров.

Комиссия рекомендовала ГСП к принятию на вооружение Советской Армии в

качестве средства десантной переправы средних и тяжелых танков с введением

его в штат переправочно-десантных батальонов и саперных батальонов танковых

и механизированных дивизий.

Гусеничный самоходный паром ГСП был принят на вооружение

Советской Армии приказом МО от 4 марта 1957 г.

С 1957 по 1979 г. Крюковский завод выпустил 2100 паромов. Затем

производство было передано НПО «Волгограднефтемаш » который выпустил 300

паромов.

Официально авторами изобретения считается авторский

коллектив в составе А.Ф. Кравцев, Н.С. Семчуков, Е.Е.Ленциус и др.

Авторское свидетельство выданное №18299 16 апреля 1958 г. с

приоритетом от 12 марта 1957 г.

Кроме Советской Армии ГСП поставлялся в страны

Варшавского Договора (Албанию, Болгарию, Венгрию, ГДР, Польшу, Румынию,

Чехословакию), а также в Югославию, Афганистан, Египет, Вьетнам, Индию,

Ирак, Иран, Сирию, Йемен, Мозамбик, Никарагуа, Уганду, Танзанию, Ливию,

Китай, Кубу. А всего в 23 страны мира. Во многих из них ГСП состоит на

вооружении и в настоящее время.

после принятия ГСП на вооружение в СССР во Франции был принят на

вооружение похожий парк колесных амфибийных самоходных паромов «Жиллуа» ,

через 6 лет (в 1963 г.) парк колесных амфибийных самоходных паромов М2

в ФРГ, через 9 лет (в 1966 г.) парк колесных амфибийных самоходных паромов

МFAB-F в США, и через 13 лет (в 1970 г.) парк колесных

амфибийных самоходных паромов типа 70 в Японии.

От автора. Без всякой иронии — в области

средств инженерного вооружения Советская Армия всегда была «впереди планеты

всей», опережая развитый Запад лет на 20-50. Даже сегодня, спустя 35 лет

после того, как развитие средств инженерного вооружения в нашей стране было

предательски остановлено, по многим образцам наши машины все еще превосходят

западные.

Гусеничный самоходный паром ГСП был снят с вооружения

приказом МО РФ №725 от 31 марта 2012 г., прослужив в инженерных войсках

нашей страны 55 лет. И на взгляд автора совершенно необоснованно. Машины

ПММ, ПММ-2 при всех их достоинствах заменить ГСП так и не

смогли.

Особая благодарность полковнику К.Ф.Янбекову за

предоставленный материал по истории создания ГСП.

Источники и литература

1. П.И.Бирюков и др. Инженерные войска. Учебник. Военное

издательство. Москва. 1982г.

2. Руководство по материальной части и эксплуатации гусеничного самоходного

парома ГСП. Военное издательство. Москва. 1962г.

3. Журнал «Техника и вооружение» №№ 7,8,9-2012.

4. Экспозиция военного музея в Кобленце (Германия).

—***—

Принцип действия комплексов основан на вычислении объема газа, приведенного к стандартным условиям по ГОСТ Р 56333–2015, на основе измерений объема газа при рабочих условиях, температуры газа и введенных условно-постоянных значений абсолютного давления и коэффициента сжимаемости газа.

Узнать цену

Минимальная сумма заказа — 10 000,00 р.

Работаем только с юридическими лицами и ИП.

Описание

Таблица сравнения присоединительных размеров комплексов измерительных ГСП-01 со счетчиками ВК-G

Благодаря наличию встроенного GSM модема комплексы измерительные ГСП-01 обеспечивают возможность передачи архивов на электронную почту Потребителя или Поставщика, либо на диспетчерский сервер. Архивы сохраняются на сервере на весь срок эксплуатации комплекса.

Благодаря установке наружной антенны обеспечивается бесперебойная связь с диспетчерской.

Батарейный отсек

Предусмотрен независимый отсек с возможностью замены в процессе эксплуатации элемента питания (типоразмер D) и установкой SIM-карты без повреждения пломбы изготовителя и поверителя.

Решения по измерению температуры и объема газа

Конструктивные решения по измерению температуры газа и количества импульсов, пропорциональных прошедшему объему газа, исключают наличие внешних кабельных проводок и соответственно возможности несанкционированного вмешательства.

Средний срок службы, лет 20.

Источник питания постоянного тока (основной и резервный) литиевая батарея 3,6 В

Температура измеряемой среды, °С от -30 до +60

Избыточное давление измеряемой среды, кПа, не более 50

Интерфейсы связи* GSM, GPRS, Bluetooth,

RS-232, RS-485 и USB