Гидравлический дровокол, сделанный своими руками с помощью чертежей, фото и инструкции, представленной ниже, поможет владельцу с минимальными усилиями разрубить напиленные дрова. Поленья имеют площадь в несколько раз большую, чем обычные чурбаки, напиленные из бревна. Ими можно наполнить топку (большой чурбан в узкое пространство печи невозможно засунуть).

Нарубленные в летний период дрова до начала отопительного сезона хранятся в поленнице. Находясь в ней поленья, высыхают значительно быстрее: древесина контактирует с окружающим воздухом значительно лучше, чем можно наблюдать у обрезков ствола дерева.

Содержание:

- Краткий обзор конструкций механических дровоколов

- Разработка компоновочной схемы дровокола

- Выбор оборудования для самостоятельного изготовления гидравлического дровокола

- Пошаговое руководство изготовления дровокола на основе гидравлического домкрата

- Процесс изготовления дровокола

Краткий обзор конструкций механических дровоколов

В торговой сети реализуются несколько типов механических устройств для колки дров. Основными узлами являются:

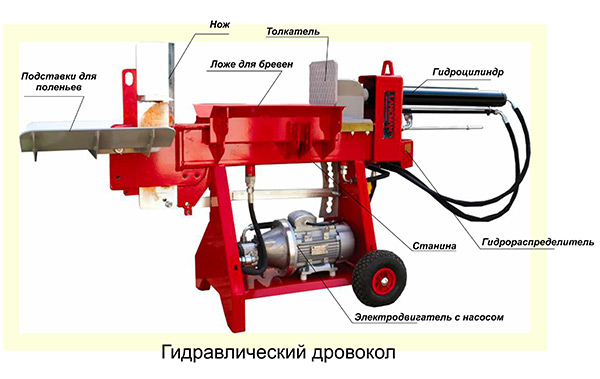

- Станина, на ней закреплены неподвижные и подвижные элементы. Попутно на станине располагают ложе, в него укладывают напиленные заготовки.

- Неподвижный топор представляет собой заточенную пластину, установленную перпендикулярно поверхности чурбака.

- Подвижная часть – это исполнительный механизм. Обычно оборудуют толкатель, с его помощью фрагмент бревна перемещается на лезвие ножа.

- Механизм привода и энергетическое устройство, создающее усилие для выполнения основной работы.

Принято классифицировать устройства по принципу действия:

- Вращающиеся конусы – эти механизмы вворачиваются внутрь древесины. Конус при проникновении в тело чурбака раздвигает волокна. Разрушается структура и заготовка распадается на несколько поленьев.

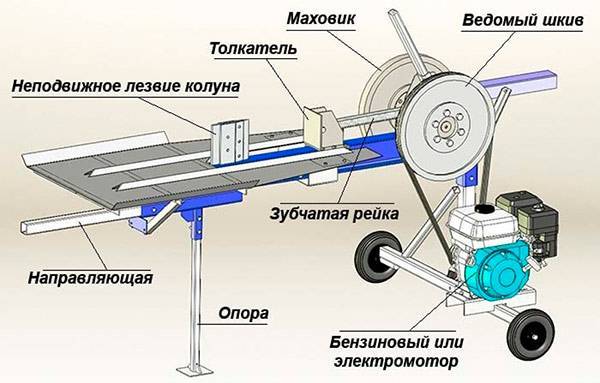

- Динамического действия – устройство привода изготовлено на базе маховика. В этой конструкции момент инерции, накопленный при вращении массивного тела, в нужный момент передается на толкатель. Тот проталкивает фрагмент на режущую грань.

- Реечного типа – преобразование вращения в поступательное движение происходит в реечном механизме. Толкатель совершает возвратно-поступательное перемещение.

- Гидравлический привод позволяет от небольшого по мощности двигателя получать значительное усилие на исполнительном механизме.

- Рычажного действия механизм позволяет развивать высокое усилие за счет разной длины рычагов. Надавливая на длинный рычаг, на коротком получают более высокую силу, чем приложено изначально.

По расположению раскалываемого обрезка бревна на машине для раскалывания дров:

- Вертикальная ориентация позволяет установить компактную конструкцию в ограниченном пространстве. Часто небольшие гидро дровоколы монтируют рядом с каминами или печами, где и происходит их сжигание.

- Горизонтальное расположение станины позволяет ставить большие по размеру чурбаки. Даже заготовки сложной формы будут расколоты на отдельные элементы.

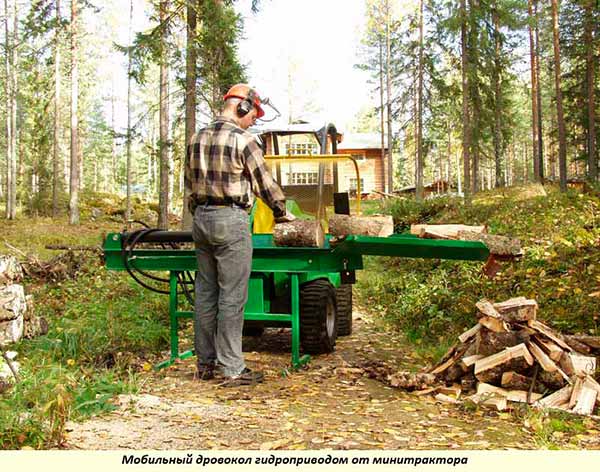

Насосы для привода машин для колки дров от тракторной гидравлики используют для мобильных установок. Их применяют на удалении, где нет возможности подключиться к электросети.

Устройства, используемые на площадках, имеющих электроснабжение, создают на базе электродвигателей.

Разработка компоновочной схемы дровокола

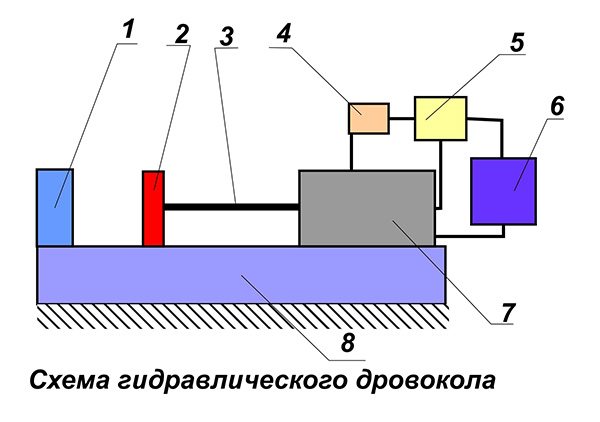

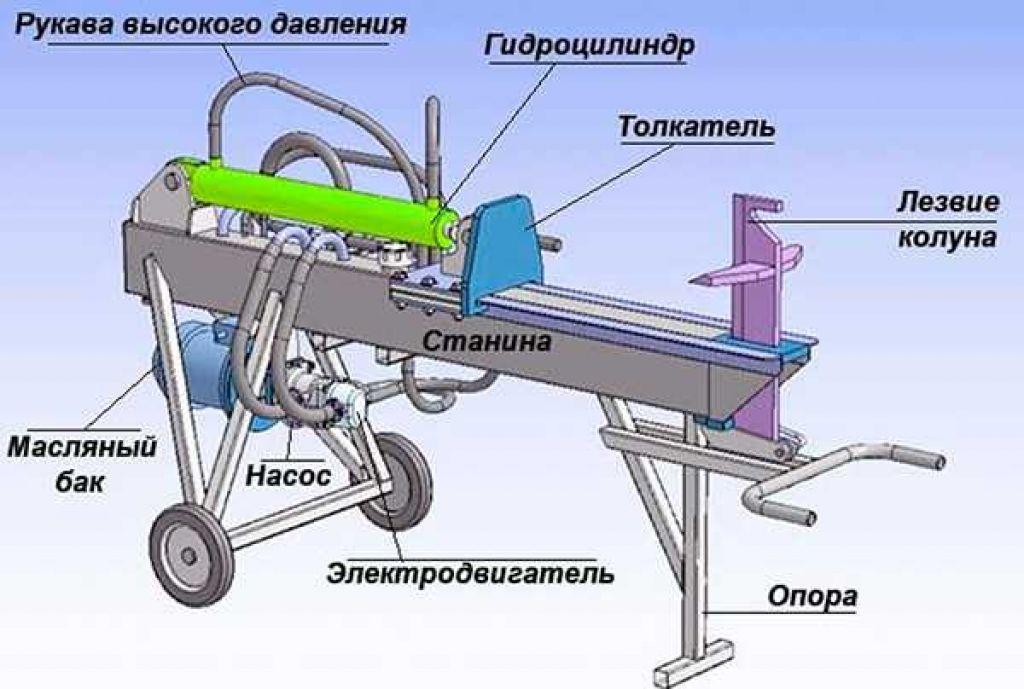

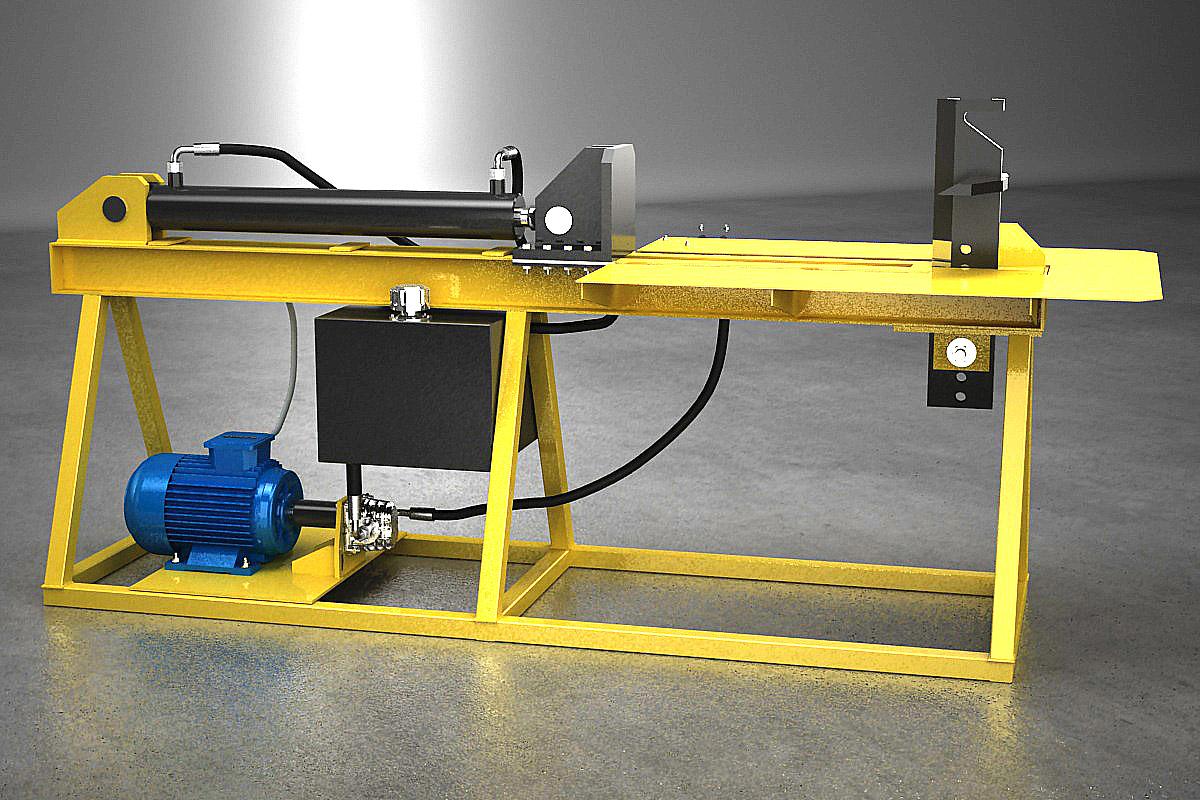

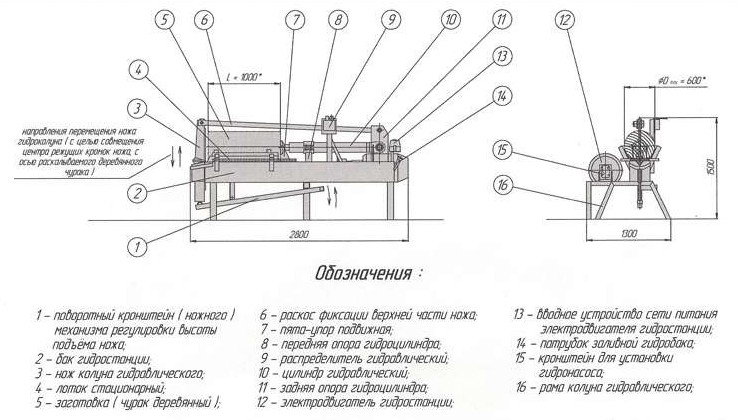

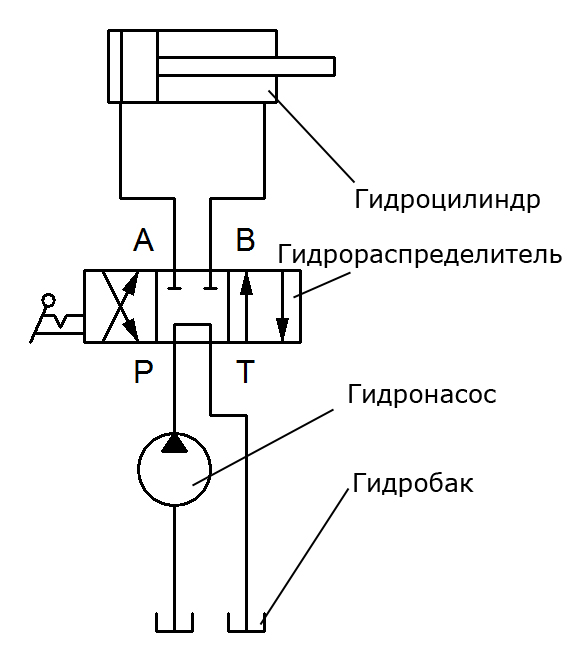

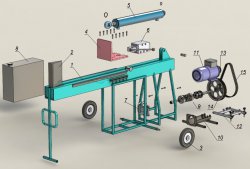

Самодельный гидравлический дровокол выполняется по определенной схеме. В ней обязательно присутствуют основные элементы: 1 – нож с острым лезвием; 2 – толкатель; 3 – шток гидроцилиндра; 4 – бак; 5 – насос; 6 – распределитель; 7 – гидроцилиндр; 8 – станина.

Из бака 4 рабочая жидкость (масло) поступает насос 5. Гидрораспределитель 6 направляет потоки в разные полости гидроцилиндра 7. При подаче жидкости снаружи шток 3 цилиндра перемещает толкатель 2 в сторону лезвия 1.

Если на станине 8 в это время располагается фрагмент, который необходимо расколоть, то он будет двигаться на лезвие ножа 1 и раскалываться.

Чтобы самостоятельно начать изготовление установки для механической колки дров, необходимо скомпоновать основные элементы на станине.

Саму станину нужно изготавливать из прокатного профиля (двутавров или швеллеров). Так как усилие будет развиваться довольно значительное, то выбирается профильные элементы номеров от 14 до 20 (номер – это размер по высоте, выраженный в сантиметрах).

Станина устанавливается горизонтально на шасси. Подобное решение обосновано тем, что в будущем дровокол можно перемещать на небольшие расстояния во дворах. В период выпадения осадков установку можно перекатить под крышу.

Для удобного размещения бревен на станине монтируется ложе. Его изготавливают из листа металла. Задают профиль, чтобы происходило самостоятельное центрирование заготовки.

Разрубленные поленья выходят за пределы ножа. На выходе монтируют подставки. С них удобно брать дрова и переносить в поленницы.

Можно изготавливать машину с полуавтоматическим режимом работы. Оператор только подает заготовки и снимает расколотые фрагменты. Но подобные конструкции целесообразны при организации бесперебойной подачи заготовок на рубку. Нужны вспомогательные механизмы для подвоза напиленных чурбаков и ориентирования их перед подачей.

Автоматизированный дровокол оправдан при организации удаления разрубленных дров на место складирования.

Значительно проще собрать конструкцию, в которой каждым движением толкателя управляет оператор. Производственный цикл производится в следующем порядке:

- Партия заготовок подвозится к дровоколу.

- Каждое бревно определенного размера укладывается на ложе.

- Переключается распределитель на подачу масла во внешнюю полость гидроцилиндра.

- Перемещаемый под давлением толкатель давить на заготовку. Она раскалывается, попадая на нож.

- Расколотые поленья перемещаются на подставки за пределами ножа.

- Оператор переключает гидрораспределитель для обратного перемещения толкателя.

- Пока исполнительный механизм возвращается к исходному положению, оператор выносит дрова за пределы установки.

- Далее цикл раскалывания бревен повторяется до полной переработки доставленной партии заготовок.

Выбор оборудования для самостоятельного изготовления гидравлического дровокола

Подбор оборудования возможен только после оценки прочностных характеристик раскалываемых брусков древесины. Нужно также подобрать гидравлический насос по производительности и давлению жидкости в гидросистеме.

В Московском государственном университете леса в начале девяностых годов проводили научно-исследовательские исследования по обоснованию параметров колунов для механических устройств для раскалывания дров. В таблице приведены результаты экспериментов для разных пород деревьев.

Усилие раскалывания древесины при движении колуна со скоростью 2,4 м/с (4 см/с)

| Вид древесины | Среднее усилие на колуне, кН | ||

| Диаметр бревна, мм | |||

| 200 | 300 | 400 | |

| Угол при вершине 15 ° | |||

| Дуб | 17 | 27 | 44 |

| Береза | 11 | 24 | 41 |

| Сосна | 5 | 13 | 21 |

| Ель | 8 | 15 | 23 |

| Вяз | 20 | 32 | 55 |

| Ясень | 11 | 21 | 36 |

| Осина | 7 | 14 | 22 |

| Липа | 2 | 3 | 5 |

| Клен остролистный | 11 | 22 | 39 |

| Клен | 13 | 24 | 42 |

| Угол при вершине 20 ° | |||

| Дуб | 24 | 33 | 51 |

| Береза | 16 | 29 | 48 |

| Сосна | 8 | 15 | 24 |

| Ель | 11 | 18 | 26 |

| Вяз | 28 | 39 | 65 |

| Ясень | 15 | 25 | 42 |

| Осина | 10 | 17 | 26 |

| Липа | 3 | 4 | 6 |

| Клен остролистный | 16 | 27 | 45 |

| Клен | 18 | 30 | 49 |

| Угол при вершине 25 ° | |||

| Дуб | 26 | 38 | 56 |

| Береза | 18 | 34 | 52 |

| Сосна | 8 | 18 | 26 |

| Ель | 12 | 21 | 29 |

| Вяз | 31 | 44 | 70 |

| Ясень | 17 | 29 | 46 |

| Осина | 11 | 19 | 28 |

| Липа | 3 | 5 | 6 |

| Клен остролистный | 17 | 31 | 49 |

| Клен | 20 | 34 | 52 |

Из представленной таблицы видно, что усилие изменяется от 2 кН (0,02 т) для липы (диаметр полена 200 мм) до 70 кН (7,0 т) для вяза (диаметр кругляка 400 мм). Усилие при использовании колуна с шириной лезвия 200 мм предельное значение на исполнительном механизме следует ожидать равным около 31 кН (примерно 3,1 т).

Если попадутся бревна с большим количеством сучков, то нужно рассчитывать на увеличение нагрузки в 2…3 раза.

Какой двигатель нужен для привода, можно рассчитать путем задания исходных данных. Нужно ориентироваться на оборудование, которое можно приобрести в торговой сети или заказать в интернет-магазинах.

При использовании шестеренчатого насоса НШ-50 и гидроцилиндра диаметром 100 мм и создаваемом давлении 130 кГ/см² будет обеспечено усилие 11 т (110 кН). Скорость перемещения штока составит около 2 см/с. Для привода потребуется мощность электродвигателя 2,2…2, 8 кВт с частотой вращения вала 1450 об/мин.

При использовании электродвигателя с числом оборотов 2850 об/мин, шток с максимальным усилием будет перемещаться со скоростью 4 см/с.

Многих самодеятельных мастеров интересует вопрос: «Как сделать самодельный гидравлический дровокол своими руками? Можно ли создать устройство, для применения внутри дома, отапливаемого индивидуальной печью?»

Пошаговое руководство изготовления дровокола на основе гидравлического домкрата

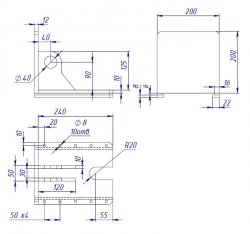

Из гидравлического домкрата домашний мастер может самостоятельно изготовить простейшую конструкцию. Потребуются:

- Двутавр № 16, он будет использован для изготовления станины и опор.

- Стальная пластина толщиной 8…10 мм. Ее можно использовать для изготовления усилителей, кронштейнов и ножа.

- Пружины растяжения длиной 250…300 мм (2 шт.). Они понадобятся для автоматического возврата толкателя в исходное положение.

- Гидравлический домкрат, рассчитанный на усилие до 6 т.

Понадобится инструмент:

- углошлифовальная машинка с отрезными дисками и лепестковым кругом;

- сварочный аппарат;

- измерительный инструмент;

- электродрель с набором сверл.

Процесс изготовления дровокола

По габаритам гидравлического домкрата и длины отрезков бревен подбираются габариты будущего устройства.

С помощью УШМ производится нарезка заготовок, рассчитанным по эскизному проекту.

Производится подсчет нужных заготовок перед началом сварочных работ. При проектировании разрабатывается спецификация всех элементов, используемых в конструкции.

Предварительная стыковка фрагментов, чтобы уточнить правильность предварительных расчетов и проектирования.

Подготовлены опоры под станину. Для придания качества все швы и поверхности зачищаются после завершения приварки элементов друг к другу.

Чтобы не было сбоев, основные узлы фиксируются на ровной площадке.

При необходимости после прихватки можно повернуть свариваемые детали, чтобы гарантированно проварить все швы.

Лезвие будущего ножа изготавливается из листовой стали. В конструкции нож будет состоять из двух пластин, устанавливаемых под углом друг к другу.

Элементы ножа соединяются сваркой. Его монтируют сразу на станине.

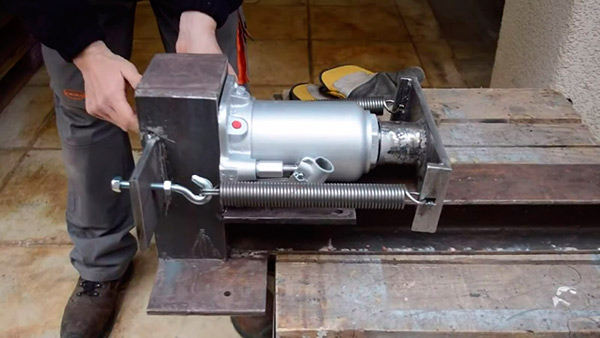

Производится примерка домкрата по месту его будущего расположения.

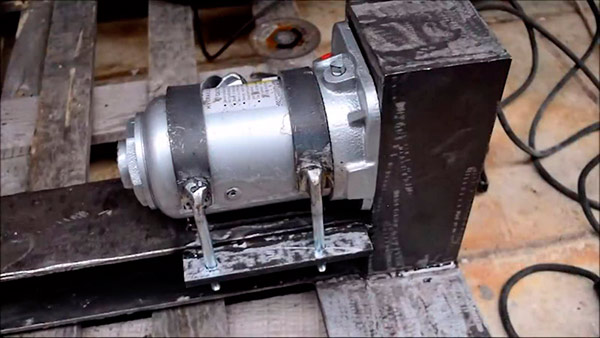

Фиксация осуществляется с помощью хомутов, изготавливаемых по месту.

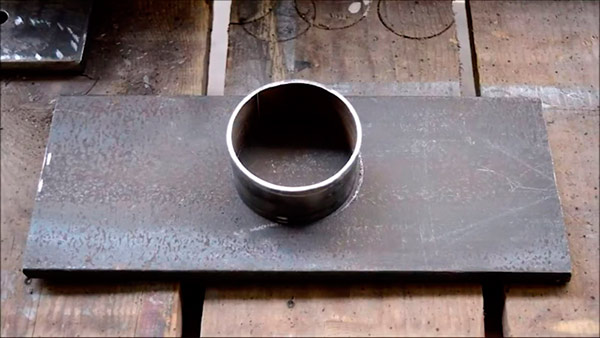

Изготовление толкателя. Используется пластина 10 мм. Чтобы шток не смещался в сторону, применяется кольцо, изготовленное из подходящего куска трубы.

Примеряются пружины, разрабатываются крепления к толкателю и задней опоре.

После изготовления петель их приваривают к толкателю, а также к задней опоре. Фиксация выполняется крюками с резьбой, чтобы проще регулировать усилие натяжения пружин.

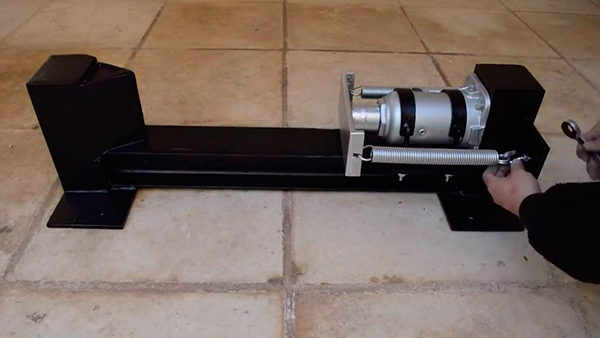

Сначала изделие покрывают грунтовкой.

В дальнейшем окрашивается черной краской.

Производится сборка дровокола.

Затем выполняется его монтаж на стену.

Устанавливается на станине полено. Увеличивая давление на домкрате, добиваются его раскалывания.

Видео: гидравлический дровокол своими руками.

Устройство на базе автомобильного гидравлического домкрата готово к использованию. Оно простое по устройству и надежное в эксплуатации. Прослужит не один год.

Republished by Blog Post Promoter

Изготовление гидравлических дровоколов своими руками

Содержание

- Особенности конструкции и назначение

- Инструменты и материалы

- Инструкции по изготовлению

Колоть дрова – это занятие, которое требует значительных физических усилий. Когда объёмы небольшие, то «помахать» топором на свежем воздухе полезно и даже нужно.

Гораздо сложнее обстоят дела, если требуется колоть несколько кубометров древесины каждый день. Здесь требуется специальный инструмент, который поможет раскалывать массивные деревянные чушки. Гидравлический дровокол является тем самым приспособлением, которое эффективно может помочь в заготовке дров.

Особенности конструкции и назначение

Причины популярности гидравлических дровоколов довольно веские: в таких агрегатах нагрузка более десяти тонн накапливается в течение определённого количества времени. Такая технология даёт возможность рачительно эксплуатировать движок и механические узлы. Тратится минимальное количество энергии и топлива, при этом возрастает производительность работы.

На рынке существует множество заводских гидравлических дровоколов по цене от 10 до 300 тысяч рублей, выбрать есть из чего. Но можно сделать гидравлический дровокол и своими руками. Состоит это устройство из нескольких стандартных узлов:

- основание;

- специальный упор, на который ложится цилиндр;

- резаки;

- гидравлическое устройство, создающее давление;

- ёмкость для масла;

- шланги;

- силовая установка.

Прежде всего, следует сделать прочную основу, сварить из швеллеров или уголков «восьмёрок» прочную раму, на которую будет приходиться основная нагрузка во время работы. Нижняя часть станины снабжается домкратом (можно автомобильным). В верхней точке следует запланировать монтаж разъёма: он необходим, чтобы обрабатывать заготовки самых разных параметров.

Создание дровокола требует практических навыков в слесарном деле. Работа не очень сложная, но важно правильно подогнать все узлы и детали. После сборки следует провести несколько тестовых запусков. Владеть инструментом и уметь обращаться с металлом необходимо, только тогда может получиться хорошо работающий станок.

Также рекомендуется при проектировании учитывать следующее: если поставить мощный привод (например, от трактора), прибавить достаточно объёмный движок (от 2 квт), то необходимо будет монтировать резак с 4–6 лопастями.

Гидравлический дровокол может генерировать значительный энергетический импульс, на это требуется определённое количество времени, поэтому отличие гидравлического дровокола от всех остальных в том, что он работает не очень быстро. Техническая жидкость поступает в шток, он, в свою очередь, толкает упор с заготовкой к резаку. Усилие при этом генерируется (путём накопления) больше десяти тонн.

Гидравлический дровокол безопасен, с точки зрения работы, и достаточно производителен.

Рекомендуется помнить: влажная древесина не подходит для взаимодействия с гидравлическими дровоколом, колун может завязнуть в материале, вытащить его будет делом непростым.

Перед началом работы, рекомендуется дать отлежаться деревянным чушкам. Обычно их кладут на 2–3 месяца под навес в тёплое время года — этого вполне достаточно, чтобы древесина дошла до кондиции. В течение 2–3 месяцев из них испаряется лишняя влага, после этого материал будет подготовлен к работе.

Самодельный гидравлический дровокол по конструкции прост, сделать его можно своими руками, будет он не хуже заводского. В качестве примера можно сказать, что хороший агрегат, который может работать с чушками диаметром 30 см стоит от 30 тысяч рублей. В продаже есть дровоколы и от 40 тысяч рублей, они могут «справляться» с материалом диаметром 40 см.

Преимущества гидравлического дровокола:

- большая производительность;

- расходуется небольшое количество энергии;

- безопасен в обслуживании.

Если говорить о недостатках:

- с таким агрегатом может справиться человек, который имеет практический опыт;

- если существуют чрезмерные нагрузки на узлы устройства, то техническая жидкость может вытекать из цилиндра;

- придётся «повозиться» в процессе настройки и тестирования аппарата, но если всё сделать правильно, он прослужит долгие годы;

- скорость обратного толкателя механизма порядка 8 метров в секунду — один человек может за пару часов заготовить полтонны дров.

Запасные части к гидравлическому дровоколу найти несложно, то же относится к б/у движкам, гидравлическим узлам.

Гидравлический дровокол не имеет возвратной пружины: для её переключения требуется 0,56 секунды, что довольно большой промежуток времени, за это мгновение заготовка может расколоться на несколько частей.

Движок дровокола функционирует через гидромуфту, поэтому возникают иногда проблемы с нагрузками, в таком форсированном режиме потребляется изрядное количество топлива.

К маховику крепится механическое сцепление, которое бывает гидравлическим (иногда фрикционным). Сам рычаг – это муфта с толкателем, она обеспечивает подачу чушки на резак. Гидравлическое устройство по колке дров достаточно мощное, оно может справиться с любой заготовкой.

В гидравлическом дровоколе можно делать предварительную фиксацию заготовки, что даёт возможность делать все манипуляции в безопасном режиме и обеспечивает более качественное выполнение работы. Движок может быть дизельный или бензиновый мощностью до 6 квт.

Привод гидравлического дровокола бывает двух видов:

- вертикальный;

- горизонтальный.

Оба агрегата могут использоваться весьма успешно, требуется для этого только свободная площадь. К раме иногда приделывают колёса, таким образом, станок можно перемещать по помещению. Вместо резака, можно применять Х лезвие — это даёт возможность разделять заготовку на 4 части.

Высота чушки ограничивается размерами рамы, управлять гидравлическим устройством может один работник. При продольной компоновке снижается устойчивость устройства. Гидросистема от трактора может подойти для работы с гидравлическим насосом.

Рабочим показателем является давление, которое генерируется на торце заготовки.

Оно обычно рассчитывается в пределах до 200 бар. Если пересчитать, то это будет приблизительно от 65 до 95 кН. Таких показателей вполне достаточно, чтобы раскалывать любую заготовку диаметром в полметра. Рабочий ход поршня обусловлен расстоянием 220–420 мм, при этом привод обычно бывает двухскоростной:

- прямое движение – 3,5–8,5 см в секунду;

- возвратное движение 1,5–2 см в секунду.

Лучше всего использовать бензиновые или дизельные силовые установки. Ремонтировать их легко, они более функциональные.

Станина должна базироваться на массивной плоской поверхности (идеально подойдёт железобетонная плита толщиной 20–50 см). Работать допустимо только с такими чушками, которые соответствуют мощности данного станка. Во время работы требуется делать профилактический осмотр агрегата. Необходимо следить, чтобы посторонние предметы — гвозди, арматура, винты — не попадали в рабочую зону.

Рекомендуется достаточно часто менять шкив, который «запоминает» траекторию вращения, через некоторое время начинает провоцировать лишнюю вибрацию. Необходимо регулярно проводить тестовые осмотры и пуски техники.

Инструменты и материалы

Чтобы создавать гидравлический дровокол потребуются:

- силовая установка от 1,8 квт;

- вал с закреплённым подшипником (возможно, даже 3-мя);

- шкив;

- конус;

- металл толщиной 5 мм;

- уголки «4», трубы 40 мм.

Нужны будут инструменты:

- ножовка по металлу и лобзик;

- сварочный аппарат;

- «болгарка»;

- рулетка и линейка-треугольник.

Во время рабочего процесса необходимо соблюдать технику безопасности. Энергия воздействия на деревянный массив, которая тратится за секунду, довольно значительная, скорость разлёта щепок сравнима со скоростью разлёта шрапнели.

В начале работы обязательно следует проверять все крепления, кабели, стыки, шкив. Резак не должен иметь коррозии и обязан быть острым.

Работник должен быть одет в спецодежду свободного покроя, волосы убраны, на нём должны быть надеты:

- специальные перчатки;

- хорошая рабочая обувь.

Инструкции по изготовлению

Прежде чем начинать работать, следует собрать чертежи, находятся они во Всемирной паутине. Схему по сборке агрегата следует тщательно проработать, в этом деле не может быть мелочей.

Сделать работу по созданию гидравлического дровокола можно в гараже. Гидросистема б/у берётся от экскаватора или трактора. Производительность зависит от объёма заготовки и какой будет раскол бревна, также немаловажную роль играет усилие, затрачиваемое на расщеп:

- 220 мм – 2 тс;

- прямой слой – 2,8 тс;

- 240 мм – 2,5 тс;

- 320 мм на 4 части – 4 тс;

- 320 мм на 8 – частей 5 тс;

- 420 мм на 8 частей – 6 тс.

Сила гидронасоса зависит от скорости подачи (в среднем 4,4 мм). После того как посчитаны основные параметры, следует озаботиться такой темой, как поиск движка. Силовая установка должна выбираться с запасом более, чем на 20%. Также следует выбирать фурнитуру, которая должна быть достаточно надёжна:

- трубки и шланги;

- кран;

- задвижки.

Колун – это элемент очень важный, он должен быть соответствующим образом заточен под углом 45 градусов. Делается колун из калёного металла, чтобы избежать излишней деформации. Резаки также должны быть твёрдыми. Бревно сначала «встречается» с вертикальным резаком, он заточен на прямой клин (с соблюдением симметрии). Резак, расположенный в горизонтальной плоскости, монтируется на заднем плане, на расстоянии 20 мм, он «ложится» на верхний косой клин.

Прямоугольный резак монтируется внизу, его высота – 4 мм, инструмент выступает не более чем на 3 мм. Такой монтаж даст возможность работать с деревянными заготовками повышенной сложности. Углы затачиваются так:

- вертикальный резак для мягких пород дерева – 18 градусов (3 размера резака);

- для плотных пород деревьев (включая берёзу) – 16 градусов (3,7 толщины ножа);

- резаки в горизонтальной плоскости – 17 градусов;

- накалыватель обладает углом наклона не более 25 градусов (минимальный уровень 22 гр., размер резака 2,5).

При проектировании и создании чертежа определяют в первую очередь функционал самодельного станка. Для работ по дому достаточно гидравлического дровокола вертикальной конструкции. Производительность таких станков небольшая, но они отличаются небольшими размерами и просты в устройстве. Затем следует подумать о приводе: бензиновый двигатель мобилен, но электрический движок более «чистый», не так громко «шумит».

Дальше важно озаботиться темой создания механического домкрата — он будет нужен, чтобы двигать массивные заготовки. Домкрат монтируется на поперечине, которая делается буквой Т, крепится она в нижней части рамы. Инструмент позволительно сделать в таком виде клинового устройства. В этом блоке также присутствует центровочный агрегат, он задаёт движение вертикально оси бедующего раскола. Для этого по оси заготовки делается метка – отверстие, через которую клиновое устройство будет входить в заготовку под углом 90 градусов по отношению к нижнему блоку. Устройство будет обеспечивать раскол заготовки с минимальными энергетическими затратами. При этом увеличивается качество скола, уменьшаются энергетические затраты, а значит и расход топлива.

Для горизонтального устройства гидропривода можно использовать автомобильный домкрат. При его монтаже важно правильно соединить шланги. В этом случае устройство монтируется на колёсную раму. При раскачивании рукоятка из домкрата действует на торец заготовки. Противоположный торец входит в материал и рассекает его.

Если давление сбавляется в гидросистеме домкрата, возвратные устройства в виде пружины (с двух боков), возвращают его в первоначальное положение. Если использовать другой нож, Х формата, то производительность может возрасти на 100%. Поставив дополнительно насосный агрегат, скорость работы возрастёт ещё процентов на 50. Насосный агрегат имеет такие узлы:

- гидроцилиндр;

- ёмкость для масла;

- насос НШ 34 или НШ 52.

Таким образом, необходимо будет сделать выбор. Гидравлический дровокол более громоздкий. Вертикальный гидравлический дровокол более габаритный, но он имеет и большую мощность. Также надо будет определиться, какая модель предпочтительнее — чаще используют конструкцию, когда резак находится в стационарном положении, а заготовка подаётся на него. Иногда используют и другой принцип, когда резак «входит» в заготовку.

О том, как изготовить гидравлический дровокол своими руками, смотрите в следующем видео.

В суровые зимы умеренного климата колка дров для отопления превращается в монотонное и утомительное занятие. Человеку свойственно искать способы механизации некоторых процессов. Готовые приспособления, предлагаемые промышленностью на рынке, не всегда удобны и обычно дороги.

Собрать самодельный гидравлический дровокол для бани из подручных или покупных материалов несложно. Для начала нужно определиться с принципом работы и конструкцией.

Самодельный гидравлический дровокол для бани и дачи

Ручной труд, как средство самореализации и самосовершенствования, не всегда оказывает необходимое действие на человеческий организм. Приезжая на дачу, человек обнаруживает, что у него много работы, и заготовка дров для отопления, приготовления пищи, отнимает существенную часть дневного времени. Покупка вязанок из поленьев в супермаркетах – дорогое и непрактичное занятие, а приобретение готового дровокола – затратно.

На рынке можно купить самые разные модели, условно поделенные на два типа:

- Профессиональные. Предназначены для выполнения большинства процессов: подачи, раскалывания, торцевания и выгрузки обработанной древесины;

- Бытовые. Цель, которых минимизировать основные усилия.

Дровокол с электромотором представляется самым удобным решением. Но он бесполезен, если к дому на даче не подведена электроэнергия или она отсутствует по какой-то причине.

Можно сделать предметом предпочтения любую конструкцию из перечисленных ниже:

- с бензиновым, гидравлическим, электрическим двигателем или энергонезависимый;

- с вертикальной, горизонтальной, или комбинированной конституцией;

- принципом действия – по типу шуруп, гидравлический, пневматический или винтовой парой;

- со столом, консолью и стойкой – бюджетный механический вариант.

Основные идеи, предлагаемые на специализированных порталах, основаны на:

- копировании промышленных моделей. Это не всегда оправдано, поскольку у домашних умельцев нет в распоряжении широкого потенциала;

- на использовании деталей, имеющихся в распоряжении.

Рассматриваемый ниже вариант входит в ТОП-9 лучших идей, которые можно изготовить самостоятельно.

Гидравлический дровокол: основные технические характеристики

Стандартный набор дровокола состоит из упора, резака и поршня, работающего от усилия гидравлического приспособления. Достоинством агрегата с бензиновым двигателем считается независимость от электроэнергии. У электродвигателей есть некоторые преимущества, если не считать необходимости постоянного доступа к сети.

К техническим характеристикам относят:

- давление, с которым поршень давит на бревно. Варьируется в разных моделях, поскольку зависит от мощности;

- тип привода (электрический и бензиновый) – обеспечивает экологичность, функциональность, условия эксплуатации и мощность;

- мобильность (передвижные и стационарные), у первых есть разные способы ее обеспечения;

- допустимые длина и диаметр раскалываемой заготовки (разная для бытовых и профессиональных агрегатов).

Основные параметры приобретаемого устройства определяются характеристиками его составных элементов. Их обычно восемь, кроме двигающего узла, состоящего из насоса, двигателя и поршня, есть станина, упор и рабочее лезвие (для установки и раскола древесины), Вспомогательные элементы: бак для масла и распределитель давления. Все они в какой-то мере определяют характеристики каждого из агрегатов.

Разновидности и принцип работы гидравлического дровокола

Дровокол гидравлический называют большим, профессиональным инструментом для владельцев бань и саун, и необходимым приспособлением для тех, кто занимается колкой дров с целью получения коммерческой прибыли. В некоторых источниках необоснованно уверены, что работает агрегат только от электричества. Однако изучение технических параметров и ассортимента предложений, показывает, что это понятие шире. В остальном самодельные и заводские устройства могут значительно варьироваться.

Общей классификации нет, поскольку сложно охватить все отличительные особенности. Дифференциация на виды происходит по разным признакам:

- По целенаправленности применения. Профессиональные (мощные, для масштабного фронта работ, и бытовые, для нужд подсобного хозяйства, не рассчитанные на длительное применение).

- По способу закладки древесины – горизонтальные, вертикальные и смешанные (более редкие, в основном встречаются в профессиональных агрегатах).

- По типу двигателя – механические или электрические. Наличие бензинового считается оптимальным для мест, где нет доступа к электросети. Однако, он обычно дороже в приобретении и в эксплуатации (топливо плюс смазочные материалы).

- Сфера применения. Определяется способом закладки древесины: у вертикальных моделей допустимая длина чурбака выше, чем у горизонтальных. Это же относится к сравнению профессиональных и бытовых конструкций (у первых охват выше). Рабочее давление колуна ограничивает или расширяет диаметр раскалываемого бревна.

Гидравлический дровокол работает от насоса, принуждающего двигаться поршень. Иногда говорится, что принцип работы не отличается от применяемого в ручном механическом устройстве: лезвие под действием усилия раскалывает древесину.

[adrotate group=»5″]

В гидравлике от человека не требуется приложения мускульной силы: ее создает триала двигатель-насос-поршень. Первый приводит второй в движение, создается давление жидкости, цилиндр преобразует его в продольное передвижение толкателя.

Достоинства и недостатки гидравлического дровокола

У каждого агрегата есть свои плюсы и минусы. ГД – не исключение, а подтверждение этого правила. В таблице ниже приведены сильные и слабые стороны полезного приспособления:

|

Преференции |

Недочеты |

| Хорошее усилие раскалывания | Неправильная установка чревата бытовым травматизмом |

| Производительность | Не все могут изготовить ГД собственноручно |

| Возможность применения разных ножей | Хорошие промышленные дороги |

| Вариабельность ассортимента конструкций | Бензиновые не экологичны |

| Работа в любом месте (для бензиновых) | Электрические не экономичны |

| Мобильность, обеспеченная не только в бытовых, но и в промышленных, дополнительными элементами | Использование топлива плохого качества приводит к поломке |

Плюсы и минусы гидравлического дровокола в сравнении с винтовым, показывают неоспоримые преимущества. Тем не менее потребитель этой линейки продукции или тот, кто занимается сборкой дома, должен ориентироваться на собственные потребности и возможности. Некоторые нюансы выбора и есть гарантия получения перечисленных бонусов.

Как сделать гидравлический дровокол в домашних условиях

Кроме предложений в специализированных магазинах, стартующих от 10 тысяч в национальной валюте и простирающихся до трети миллиона. Есть идеи производства дровоколов из стиральной машины, домкрата и прочие заманчивые идеи, вдохновляющие народных умельцев. Однако для гидравлического потребуется базовый набор комплектующих, умения слесаря, и навыки обращения с металлом. Потребуются:

- движок, электрический или бензиновый;

- основание (станина) и упор для цилиндра;

- бак для масла, шланги и насос, чтобы создавать напор;

- нож (или несколько, тогда нужно предусмотреть разъем для закрепления).

Пригодятся и знания по проектированию, умение делать чертежи и проводить расчеты. Мощный привод и объемный движок позволят работать на ноже с несколькими лопастями, но даже это не поможет, если колоть влажную древесину.

Навыки слесаря нужны для точной подгонки деталей в комплекте. От этого зависит безопасность работы. Простотой сборки отличается конструкция не автоматизированная, ее и выбирают для домашнего изготовления. Замедленный ритм производственного цикла позволяет оператору поочередно выполнять раскалывание и удаление готовых поленьев.

Материалы и инструменты для изготовления гидравлического дровокола

Проведенные исследования показали, что разное усилие потребуется не только для длины и диаметра, но и для типа древесины. Домашнему мастеру придется учесть все эти обстоятельства в выборе составных элементов:

- двутавра для обустройства опор и станины;

- готовых, или вырезанных из стальной пластины кронштейнов, усилителей и лезвий;

- пружин, обеспечивающих возврат в исходное положение толкающего приспособления;

- достаточно мощного домкрата;

- движка, насоса и резервуара для масла.

Подбор комплектующих может основываться на имеющихся в наличии основных элементах, или на габаритах дров (диаметре и длине), которые нуждаются в измельчении. В инструкциях по сборке неизменно упоминается возможность заказать необходимое в интернет-магазинах. Это не всегда бюджетнее, хотя и немного дешевле, чем качественный готовый прибор.

Из инструментов необходим обычный комплект, имеющийся в домашнем распоряжении. В том числе, потребуются измерительные приборы, ножовка, болгарка, лобзик и электродрель. Также необходимо иметь шлифовальную машинку для обработки углов и аппарат для сварки.

Закупку материалов и деталей лучше начинать после прохождения этапа проектирования. Есть множество вариантов банных дровоколов. При выборе отталкиваться следует от мощности и типа движка, силового элемента установки.

Чертежи и инструкция по сборке гидравлического дровокола своими руками

Первое, что потребуется для изготовления дровокола, работающего от гидравлического усилия – разработка схемы управления, за которой последует выбор привода и двигателя. Следующим шагом будет конструктивное решение и компоновка оборудования. Есть множество рекомендаций по этому поводу, но у дилетанта только два пути получения чертежей. Возможно обращение к:

- специальным торговым точкам (за готовым вариантом);

- специалистам, чтобы заказать индивидуальную конструкцию.

Человек несведущий не сможет учесть все необходимые расчетные параметры, что приведет к недееспособности агрегата, или к высокому риску травматизма.

Если собирать дровокол на основании гидравлического домкрата, базовыми параметрами расчета выступают его габариты и длина нарезанных из бревна отрезков. Далее работа производится в такой последовательности:

- по параметрам, указанным в чертеже, нарезается нужное количество заготовок;

- их предварительно стыкуют, проверяя правильность изготовления, сваривают;

- швы и шероховатые поверхности обрабатывают для предотвращения травм у оператора агрегата;

- сваривают нож из двух пластин листовой стали, расположенных под углом, и монтируют на станине;

- домкрат, после предварительной примерки, фиксируют хомутами;

- для толкателя готовят кольцо из металлической трубы (чтобы не смещался в сторону);

- пружины крепят к нему и к задней опоре станины (для надежности);

- изделие монтируют в намеченном месте, но предварительно все покрывают грунтовкой и защитной краской.

Этот алгоритм подойдет для ГД, выполненного на гидравлическом домкрате и крепящемся на стену. Более мощное устройство, с применением другого принципа установки, потребует несколько иной последовательности, оборудования опор и станины.

Продуктивность и габариты, диаметр и длина обрабатываемых отрезков древесины – все это требует соблюдения предосторожностей, практически одинаковых и обязательных.

[adrotate group=»5″]

Меры безопасности при работе с гидравлическим дровоколом

Основная – качественная сборка точно спроектированного изделия, собранного из целых и исправных деталей. На втором месте – надежная фиксация на станине. Оператор дровокола должен учитывать, что из-за значительного усилия, создаваемого приспособлением для раскалывания прочной древесины, скорость летящих щепок может быть высокой. Уповать, что они улетят только в определенное место, наивно, поэтому работать нужно в спецодежде: в высоких ботинках, очках, перчатках и головном уборе с наушниками. Короткие рукава и шорты недопустимы – одежда должна защищать кожу.

Для базирования техники нужно выбирать плоскую поверхность, устойчивую к вибрации. Идеальный вариант – плита из железобетона. Ремонт должен проводиться только при выключенном двигателе, а работа – под неусыпным наблюдением оператора, без присутствия посторонних.

Для колки дров известны разные механические приспособления. Гидравлический дровокол, работающий по принципу нагнетания давления на полено за счет пресса – одно из них. Жидкость под прессом и за счет нагнетания давления начинает сжиматься, подается на рабочий стол и давит на поступающую древесину. Вот и весь принцип работы гидроколуна. Теперь рассмотрим какие виды бывают и как сделать дровокол.

Содержание

- 1 Виды гидравлического дровокола

- 2 Основные технические характеристики

- 3 Из чего состоит дровокол?

- 4 Принцип работы устройства

- 5 Гидравлический колун «Горыныч»

- 6 Цены

- 7 Гидроколун своими руками

- 8 Пример изготовления

- 9 Пример ножного гидроколуна

- 9.1 Процесс изготовления

- 10 Фото гидравлических дровоколов

- 11 Как сделать нож для гидроколуна

- 12 Примерные затраты на самостоятельное изготовление

- 13 Дровокол на трактор

Виды гидравлического дровокола

Вид дровокола зависит от количества выполняемых операций, он может быть:

- бытовым, в функции которого входит только раскол древесины;

- профессиональным, способным раскалывать не только дрова, но и подавать, торцевать, выгружать их.

Бытовое приспособление оснащено простейшим электрическим мотором, обеспечивающим вращательные действия гидронасоса. Привод прост в обслуживании, при этом он надежный и экологичный. Единственный недостаток — работает только от электросети, полностью зависим от нее, также недостаточна мощность устройства.

Колуны также различаются по способу закладки дров. Существует 3 вида:

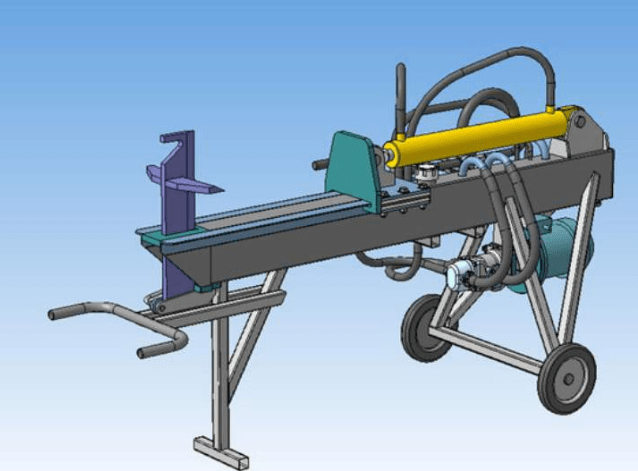

- Горизонтальный. Это самый распространенный вид. В этом случае бревно кладется на рельсы горизонтально. Движение зачастую осуществляется бревном по направлению к ножу. Но бывают и модели, когда нож двигается навстречу.

- Вертикальный. Самая миниатюрная конструкция. В ней зачастую нож двигается сверху на бревно, которое установлено вертикально внизу. Но бывают модели, когда нож установлен стационарно, а в движении находится дерево.

- Смешанный. Самый редки вид. В основном такой закладкой обладают профессиональные модели. Основное их преимущество – это переработка большого количества дров. Поэтому их устанавливают в основном на деревообрабатывающих предприятиях.

Основные технические характеристики

Как бы ни называли устройство: дровокольный станок или дровокол гидравлический, суть у него одна. Основным элементом определяющий мощность и производительность является двигатель. В быту многим хватает усилие устройства равное 3–5 тонн. Дровоколы мощнее уже закупаются для промышленных целей, они способны работать с более длинными и толстыми бревнами.

Величина хода в среднем ограничивается до 52 см.

Те колуны, которые работают от электромотора, могут подключаться к сети в 220 или 280В.

Из чего состоит дровокол?

Гидравлический дровокол своими руками имеет в своем составе такие части, как:

- станина;

- упор;

- цилиндр;

- клиновое лезвие;

- насос;

- распределитель давления на подачу и возврат жидкости;

- бак для заливки масла;

- электромотор, приводящий в движение насос.

Схема гидравлического дровокола является единой, как для вертикального варианта, так и для горизонтального. Только в вертикальном варианте, вместо пятки ставится режущее устройство. А улучшения к ней могут быть любые, на что хватит фантазии.

Принцип работы устройства

Обычные дровоколы часто ломаются, потому что даже при небольшом диаметре цилиндра в 9–10 см создается напряжение в нем до 10 тонн, при этом электромотор продолжает работать и вращать устройство, даже если полено не хочет раскалываться. В гидравлическом дровоколе происходит плавное, постепенное нарастание силы, при ее нехватке цилиндр просто перестанет вращаться, и даже при дальнейшем вращении масляного насоса поломки не случится.

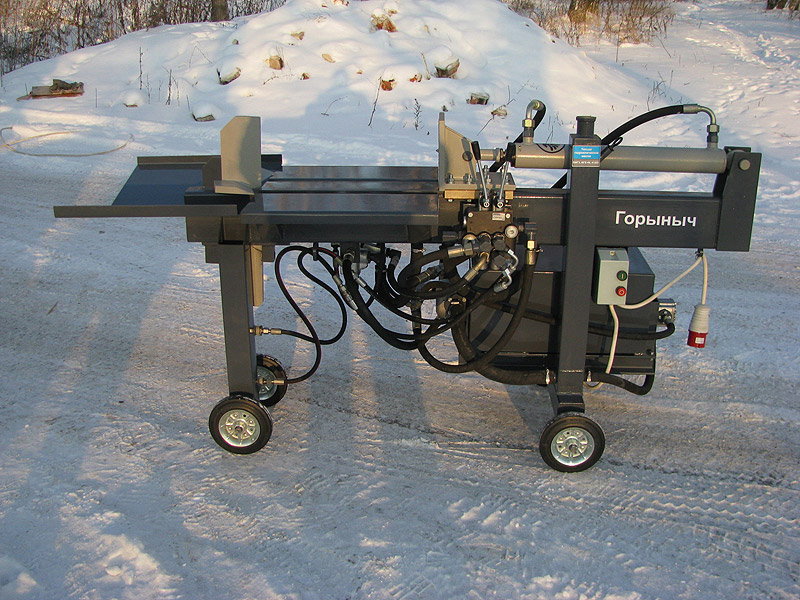

Гидравлический колун «Горыныч»

Один из самым востребованных колунов на рынке – это «Горыныч». Скорость является главной отличительной чертой этого гидроколуна. На сегодняшний день конкурентов ему нет. Надежность, показанная за предыдущие годы эксплуатации, бьет все рекорды. За 9 лет существования колуна «Горыныч» было обработано более 18 тыс. м3 леса. И при этом ни один узел не пришел в негодность. А работать с ним можно и в +30 и в -30 – двигатель, насос, распределитель и гидроцилиндр прекрасно справляются с любой работой в любое время года. Технология запатентована.

Дровокол «Горыныч» 6Т и его технические характеристики.

Основные достижения:

- Один цикл занимает 2,5 секунды.

- Имеет уникальные детали и сборку, которая позволяет работать в любую температуру.

- Нож из закаленного железа. Затупить его крайне сложно.

- Все детали ремонтопригодны.

- Конструкция покрыта специальным составом, что делает конструкцию стойкой к внешним природным воздействиям.

Видео работы Горыныча:

Показатели такого дровокола:

- За 3 мин расколото 25 чурок.

- За 1 час – 500 чурок.

- Если принять заготовку средним диаметром 20 см и длиной 40, то получается 6,28 м3/час

Цены

Учитывая множество положительных факторов и отзывов, цены на Горыныч не очень высокие. Собрать самодельный дровокол выйдет не сильно дешевле. Изучите смету, которая представлена ниже.

Стоимость указана средняя и может варьироваться в зависимости от магазина и региона.

Цены начинаются от 100 000 рублей. Какие-то мало известные и маломощные агрегаты можно найти и дешевле. Максимальная цена равна 250 000 руб. Но для бытовых нужд пойдут модели до 150 000 рублей, к ним относятся Горыныч 6Т и Горыныч 220. Последняя модель электрическая.

Гидроколун своими руками

Сделать гидравлический колун для дров не составит труда. Основная загвоздка является в его гидравлической части, схеме, способов соединения и расчете компонентов, что мы и рассмотрим.

Устройство корпуса, рабочего стола, клина и возможности транспортировки и подобные функции мы подробно рассматривать не будем, по той простой причине, что они в основном зависят от фантазии и нужд конкретного мастера. На основную задачу колуна они никак не влияют. Но ряд общих рекомендаций ниже все же приведем.

Минимум из чего может состоять самым простой гидравлический дровокол является:

- гидронасос;

- привод гидронасоса (двигатель);

- гидрораспределитель;

- гидробак;

- гидроцилиндр;

- рукава;

- соединительные элементы.

Перед тем как конструировать самодельный гидроколун нужно определиться с его мощностью, а именно, какое требуется усилие гидроцилиндра. Ошибка на данном этапе приводит к тому, что мощности привода может не хватить. Соответственно двигатель будет заклинивать на сучковатой древесине или больших поленьях.

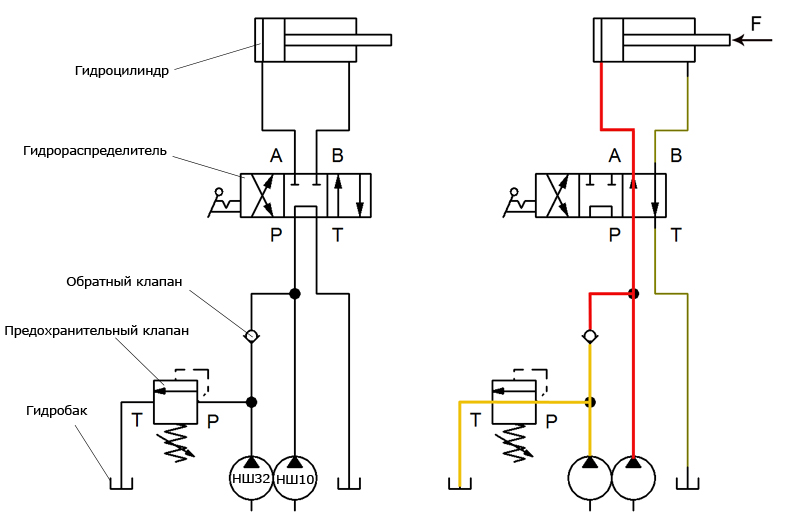

Ознакомиться с гидравлической схемой простого дровокола можно на фото. Она включает в себя минимум компонентов. Стоит обратить внимание на наличие собственного предохранительного клапана у гидрораспределителя. Его наличие никак не поможет улучшить или упростить основную задачу приспособления, но его всегда необходимо устанавливать.

Если распределитель его не имеет, то требуется установка автономного клапана в систему.

Также можно воспользоваться калькулятором расчета гидросистемы: http://gik43.ru/articles/raschet_gidrotsilindra.html

Надо хорошо понять правило обратной зависимости производительности гидросистемы от требуемой для этого мощности привода. При подобном расчете в этой схеме приходится всегда жертвовать скоростью гидроцилиндра в пользу более низкой мощности двигателя. Но не всегда такое подходит. Промышленность требует сочетать в себе и высокую скорость цикла гидроколуна и низкое потребление мощности. В этом случае поможет своеобразный тип нагрузки: большой холостой ход гидроцилиндра и короткий нагруженный режим. Здесь нужно разделить потоки к гидроцилиндру по производительности в зависимости от режима работы.

Схемы ниже как раз решают подобную задачу. В работу берутся 2 насоса с разным объемом от одного привода или сдвоенный насос с различным объемом секций. Для примера представлены насосы НШ32 и НШ10.

Для использования решения гидравлического колуна с двумя насосами представляем более полную, рекомендуемую схему

Пример изготовления

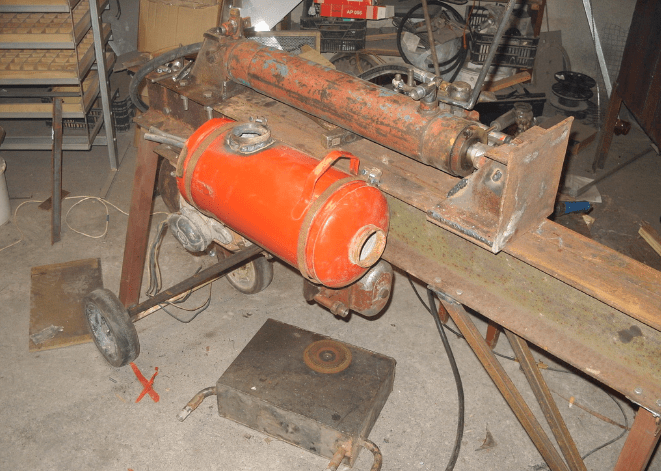

Примеры изготовления гидравлического дровокола своими руками с бензиновым двигателем. Был поставлен НШ-14.

Чтобы было меньше шума, можно поставить глушитель с мопеда.

Также можно вывести рычаг оборотов двигателя и установить прибор контроля давления.

Пример ножного гидроколуна

А теперь давайте рассмотрим пример, когда вы не хотите платить за свет и за бензин или другое топливо, но какой-то простейший гидроколун хочется. Как сделать так, чтобы все работало от человеческой силы? На самом деле просто.

Как это работает в жизни, можно посмотреть на видео:

Материалы и инструменты для сборки:

- гидравлический домкрат;

- профильная труба 40х50;

- уголки;

- стальные пластины толщиной 6-8 мм;

- резиновый жгут;

- кусок металла толщиной не менее 30 мм (для создания клина, который будет раскалывать древесину);

- болты М12;

- сварка, болгарка, измерительный инструмент, дрель и прочее.

Процесс изготовления

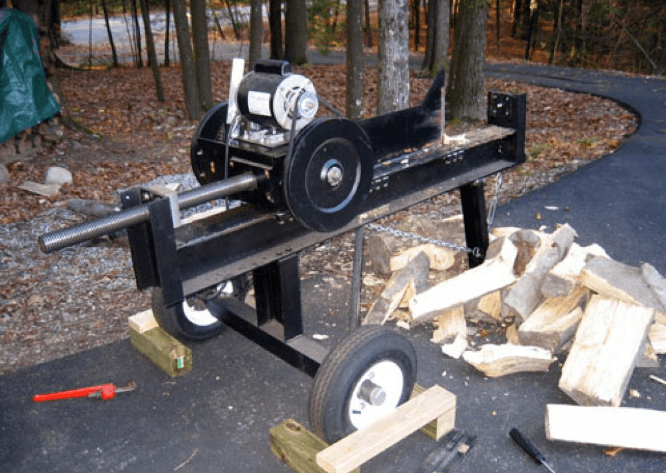

Шаг 1. Изготавливаем раму.

Основа служит профильная труба диаметром 40х50 мм. Но в одиночку она не справится и может согнуться. Тут варианта 2. Либо берем толще трубу, либо усиливаем существующую. С первым вариантом все понятно, а как сделать второй можно увидеть на фото. Делается простая ферма.

Привариваем направляющую к платформе. Следите за качеством швов, они должны быть высокого качества и надежные. На обратную сторону навариваем косынку.

Чтобы изготовить ползунок необходимо воспользоваться уголком. Режем на необходимые отрезки и свариваем. Основная задача сделать свободное скольжение по направляющей, но сильные следите чтобы не появились сильные люфты. Для усиления места, куда в последствии будет упираться шток гидравлического домкрата, приваривается косок пластины.

Шаг 2. Делаем основу для домкрата.

Требуется гидравлический домкрат с подъемной мощность в 10 т. Но можно мощность подобрать и меньше, к примеру, 6 тонн тоже справляется достаточно хорошо. Но необходимо подготовить хорошую опору. Для этого берем полоски металла толщиной 6–8 мм и привариваем под пятку домкрата.

Шаг 3. Ручка.

По задумке домкрат работает от ноги, поэтому приходится модернизировать ручку. Для этого просто свариваем детали для получения необходимого изгиба удобного для ноги. Можно также приварить специальную педаль, чтобы нога не соскальзовала. Для возврата ручки в исходное положение, можно воспользоваться пружиной. Но автор пошел более сложным путем и приварил ролик и привязал к ручке жгут.

Шаг 4. Нож.

Режущую часть делаем из стали не менее 3 мм. Затачиваем в виде клина. Для крепления к направляющей используем винты М12. Винты требуют периодической проверки.

На этом ножной пресс для колки дров готов. Основное его преимущество, он не требует много ресурсов, весь подходящий материал можно найти в гараже. Источник http://www.sense-life.com/hands/drovokol.php

Фото гидравлических дровоколов

Как сделать нож для гидроколуна

Как описывалось выше, чтобы изготовить нож для дровокола своими руками берется металл не менее 3 мм. Также подойдет двутавровая балка. Некоторые умельцы даже делают из металла толщиной от 12 до 20 мм. Главное заточить хорошо.

Его преимущество в том, что если опустить максимально вниз, то нижние лезвия скрываются и он начинает колоть на 6 частей.

А вот как выглядит нож для колки на 4 части. При опускании колит только на 2 части.

Видео о том, как выглядит колка на 8 частей.

Примерные затраты на самостоятельное изготовление

Стоит отметить, что все затраты индивидуальные, так как у всех разные конструкции и наличие первоначального материала. Поэтому приводим примерную смету, сколько будет стоить изготовление колуна. Все цифры представлены в российских рублях.

- Двигатель Лифан 13 л. с. — 14 300;

- Гидроцилиндр 100/40/61 — 10 420;

- Гидрораспределитель — 3 510;

- НШ32 — 1 610;

- Привод НШ от МАЗа — 3 960;

- Ступицы с колесами от ВАЗ — 1 500;

- Шкив на двигатель — 1 000;

- Ремни клиновидные — 830;

- Масло гидравлическое 40л. — 2 600;

- РВД + муфты — 2 500;

- Фланцы к НШ — 440;

- Металл для ножей — 1 000;

- Металл для всего остального — 4 000;

- Болты, гайки, шайбы и т. п. — 640;

- Масло в движок — 380;

- Шланг резиновый + хомутки —300;

- Краска — 630;

- Электроды ф4мм — 2 кг и ф3мм — 5 кг — 1 050;

- Диски для болгарок 230-12 шт. 230- 1 зачистной 125- 1 зачистной + 3 обычных — 700;

- Кисти для покраски — 100.

Итого: 51 470 руб.

К этому надо еще прибавить непредвиденные расходы (сломалось сверло или деталь бракованная и приходится новую покупать). Плюс еще ваше время, усилия, нервы.

В итоге цена выходит не маленькая, поэтому может стоить подумать и проще купить уже готовый гидроколун с гарантией?

При сборке или проектировании, кому-то могут пригодится данные из паспорта станка Logsplit 100.

Дровокол на трактор

В основном это больше подходит для бизнеса. Так как производительность у такой системы значительно выше бытовых нужд.

Существует два вида.

- Подвешиваются на трактор

- Стационарные, подсоединяются к гидравлической системе.

Для тех кто разбирается, схемы выше помог сделать подобное устройство самостоятельно.

Стоит учитывать, что мощность трактор необходима от 20 л. с.

А вот как работает дровокол сделанный на базе МТЗ-82.

А вот еще один вариант: вертикальный гидравлический дровокол Дракон:

Похожие статьи:

Дровокол гидравлический своими руками чертежи

Дровокол гидравлический своими руками, чертежи бытового оборудования с электрическим двигателем для колки дров, длиной до пятидесяти пяти сантиметров.

Справка.

Бытовой дроворуб создает давление расщепления от трех до семи тон.

Чтобы изготовить дровокол нам необходимо:

- Разработать схему управления гидроцилиндра.

- Выбрать привод.

- Выбрать электродвигатель.

- Определится с конструктивным решением и компоновкой оборудования.

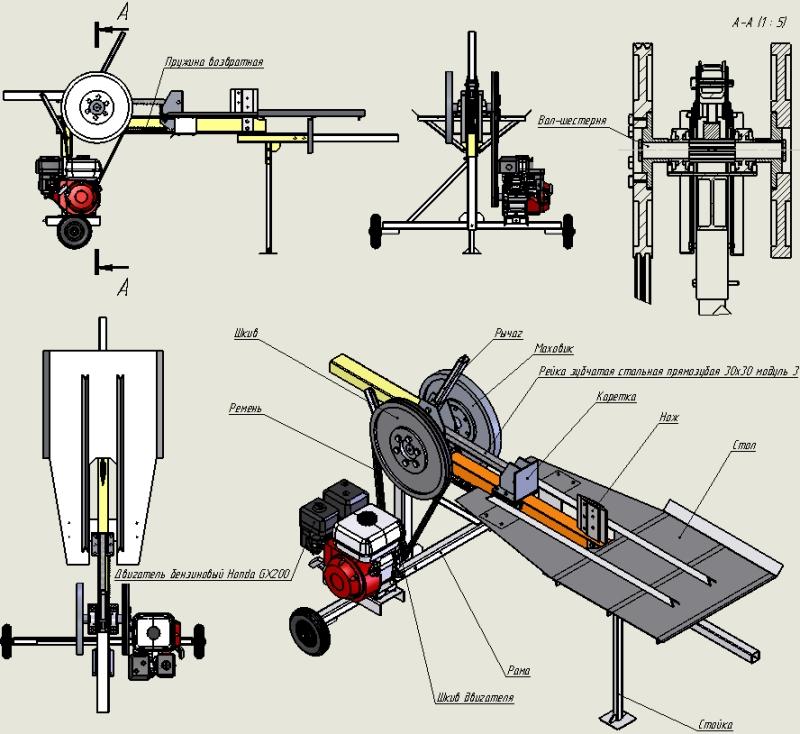

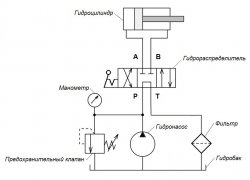

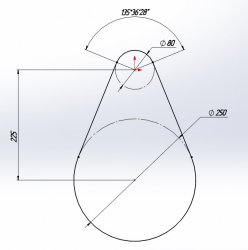

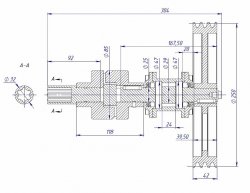

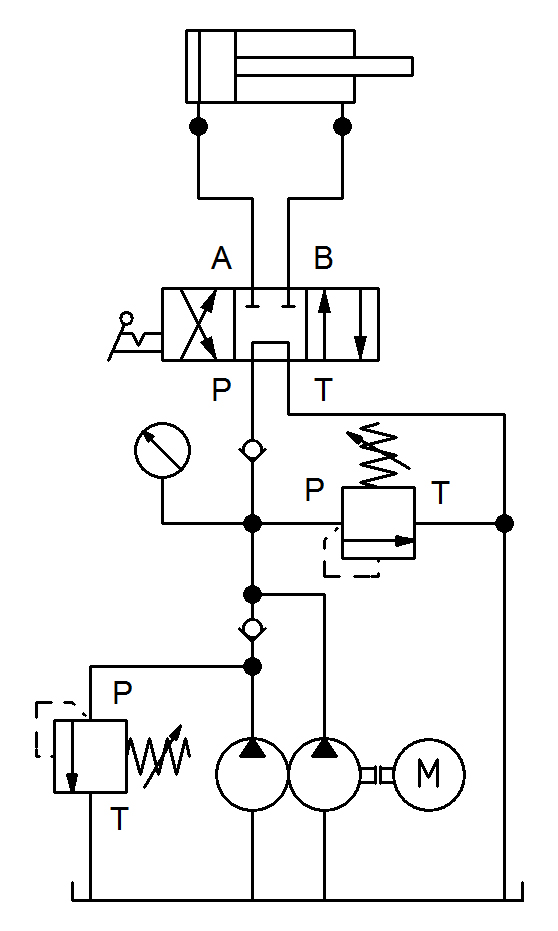

СХЕМА УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ

ВЫБОР ПРИВОДА

Гидронасос НШ-32, гидрораспределитель, предохранительный клапан и фильтр – от трактора МТЗ.

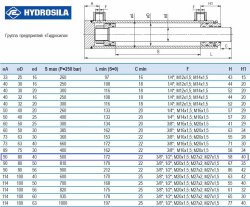

Гидроцилиндр выбираем с учетом максимального давления.

Из расчетных данных, осуществляем следующий выбор технических требований:

- диаметр поршня – 80 (мм)

- скорость движения поршня – 96 (мм/с)

- требуемая мощность привода – 7,4 (кВт)

- давление гидроцилиндра – 13,93 (Мпа)

- привод – 1000 (об/мин)

- насос – 32 (см3)

- производительность насоса – 28,8 (л/мин)

По полученным данным выбираем гидроцилиндр любого из производителей.

Определяемся с его геометрическими размерами и ходом поршня.

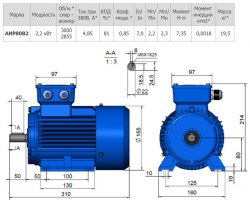

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Из расчетных данных видно, что двигатель должен выдавать 1000 (об/мин) при максимальной мощности 7,4 (кВт). Чтобы уменьшить потребляемую электроэнергию и габаритные размеры конструкции выбираем двигатель АИР80В2

с клиноременной передачей

- диаметр ведущего шкива – 80 (мм)

- диаметр ведомого шкива – 250 (мм)

- межосевое расстояние – 225 (мм)

- передаточное отношение – 3,125

- ремень клиновидный Z(0), расчетная длина Lp – 1000 (мм)

Справка.

Угол обхвата ведущего шкива для передачи кленовым ремнем, должен быть более 110 градусов.

С выбранным электродвигателем получаем следующие данные:

- мощность привода – 2,2 х 3,125 = 6,875 (кВт)

- скорость движения поршня приблизительно – 89 (мм/с)

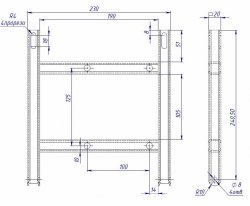

КОНСТРУКТИВНОЕ РЕШЕНИЕ И КОМПАНОВКА ОБОРУДОВАНИЯ

- Рама.

- Колун.

- Колесо 32х200(15).

- Каретка.

- Гидроцилиндр.

- Гидрораспределитель.

- Гидронасос НШ-32.

- Бак для масла вместимостью 32 (л).

- Привод гидронасоса.

- Корпус привода.

- Электродвигатель АИР80В2.

- Площадка поворотная.

- Ведущий шкив.

- Ведомый шкив.

- Ремень клиновидный.

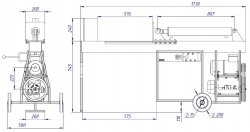

Габаритные размеры дроворуба.

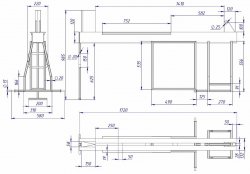

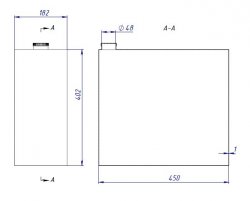

РАМА

Сварная конструкция, основой которой являются два швеллера 12У.

КАРЕТКА

Движется по направляющим.

БАК

Бак сварной из тонколистовой нержавеющей стали.

ПРИВОД

Состоит из:

Корпуса.

Подшипникового узла.

Вала.

Упругой муфты со звездочкой.

Переходника.

ПЛОЩАДКА

Служит для натяжения ремней и фиксации электродвигателя относительно рамы.

Смотрим видео.

Заказать чертеж

Поделитесь с друзьями!