У меня постоянно возникал дискомфорт во время работы с ручным фрезером. Хотя в своей домашней мастерской имеются разные приспособления, но стола для этого электроинструмента не было. Покупать готовый вариант было нецелесообразно, потому что размеры станка не подходили к габаритам помещения. Из-за этого решил реализовать давнюю задумку и сделать фрезерный стол своими руками. После его удачного изготовления хочу рассказать, что это такое и какие он имеет конструктивные особенности. Поделюсь также информацией относительно принципов разработки и о процессе изготовления данного стола.

Изготовление стола-верстака для электрофрезера

Конструктивные особенности

Когда фрезеруются деревянные детали, приходится перемещать ручной электроинструмент по неподвижной заготовке. Если в конструкции фрезера присутствует направляющие, тогда процесс работа выполняется легче. Однако размера таких элементов инструмента недостаточно, чтобы обрабатывать длинные детали. По этой причине решил самостоятельно изготовить верстак для фрезера.

Данную конструкцию решил делать с достаточно большой верхней горизонтальной плоскостью. Для изготовления столешницы пришлось подготовить прочный материал, чтобы он выдерживал существенные нагрузки. При этом поверхность должна была быть ровной. В противном случае она не подошла бы для работы.

Для столешницы подходит фанера и другой материал в виде плит с уже гладкой и ровной поверхностью. Кроме того, деревянные листы хорошо гасят вибрации. При изготовлении станка в столешнице пришлось вырезать прямоугольное отверстие, а снизу этой поверхности – прикрепить электрофрезер.

Гладкий фанерный лист

Кроме изготовления столешницы, пришлось заняться созданием опор. Их делал прочными и устойчивыми, чтобы они могли выдерживать существенные нагрузки. Для создания опор использовал плоские деревянные панели.

Каркас также можно было бы сделать из брусков 40×40 мм или металлических пластин и уголков, соединив все стальные детали с помощью сварки.

Пластина из металла для столешницы

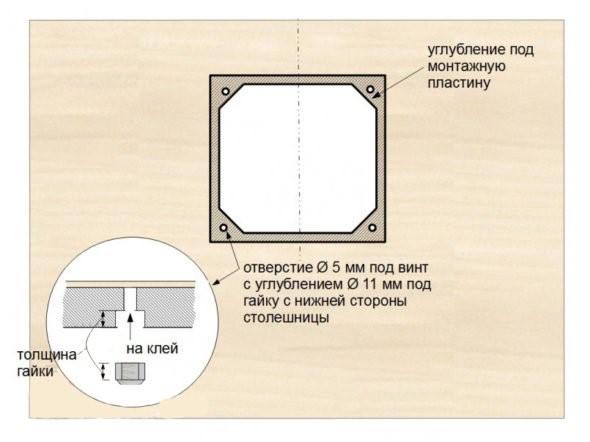

Перед тем как изготовить стол под фрезер своими руками, продумал и подготовил другие детали верстака, которые существенно упростили в дальнейшем обработку деревянных заготовок. Одним из таких элементов является металлическая пластина. Ее наложил на верхнюю горизонтальную плоскость там, где было подготовлено прямоугольное отверстие.

Металлическая пластина предусматривается в конструкции, чтобы упростить использование фрез. Она также защищает деревянные детали от чрезмерных нагрузок, предотвращая их повреждение.

Вариант металлической пластины в заводском исполнении

Благодаря пластине из металла удалось уменьшить толщину столешницы. Поэтому у фрезы увеличился рабочий ход. Так, если толщина пластины составляет 2-3 мм, тогда получится использовать практически весь ход электроинструмента, который может быть равен 35-70 мм. Конкретное значение зависит от модели ручной фрезы. Если же ее закрепить под толстой поверхностью стола, то максимальная глубина обработки заготовки уменьшится на толщину столешницы.

Для крепления металлической пластины использовал винты. Они позволяют при необходимости быстро убрать этот элемент. При этом винты вкручивал в гайки, которые предварительно были вбиты в столешницу. Электроинструмент же фиксировал снизу к металлической пластине, которую можно поднимать. Благодаря этому получился универсальный стол для циркулярки, ручного фрезера и лобзика. Ведь подъемная конструкция позволяет удобно менять электроинструменты.

Установленная металлическая пластина с закрепленным фрезером

Для изготовления пластины использовал качественную нержавеющую сталь. Она позволила сделать прочную и жесткую деталь толщиной 3 мм. В пластине вырезал отверстие под фрезу. Его края обработал, так как во время работы режущий инструмент придется постоянно менять. Если оставить острыми торцы отверстия, тогда легко поранить пальцы.

Направляющая

Эта деталь нужна, чтобы плавно и равномерно перемещать деревянную заготовку в нужном направлении. Ее довольно легко сделать, если взять ровный брусок, который прикручивается к верхней поверхности на расчетном расстоянии от фрезы. Мною же был выбран усовершенствованный вариант направляющей. Я сделал поворотную на требуемый градус и смещающуюся деталь относительно режущего инструмента.

Можно было бы изготовить стол для фрезера и циркулярки с направляющей, которая фиксируется только струбцинами. Однако они не будут гарантировать надежного ее крепления. Ведь из-за вибрации струбцины станут ослаблять прижим направляющей к поверхности. В результате она сместится и не даст качественно выполнить обработку заготовки.

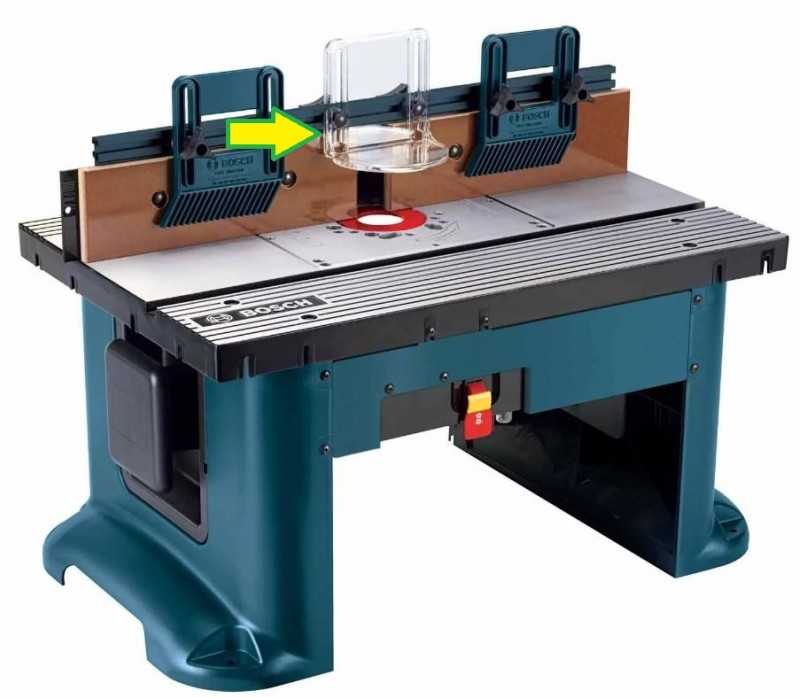

Простой вариант направляющей, прижатой струбциной

Я сделал продольную направляющую с защелками на концах. Они позволили ее плотно фиксировать на столе. Еще наклеил сантиметровую ленту по его краям, чтобы можно было точно откладывать расстояние от фрезы до деревянной заготовки.

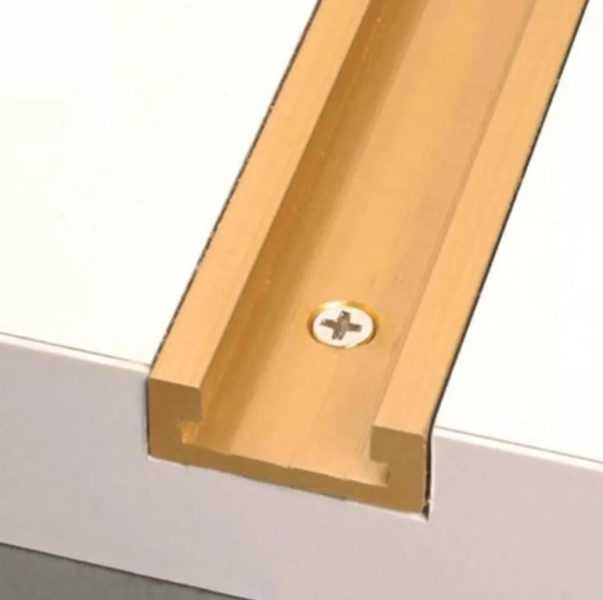

Можно было бы сделать направляющую, которая крепится с помощью винтов. Однако она смещалась бы только на конкретные расстояния от режущего инструмента в соответствии с расположением отверстий под метизы. Вместо такого варианта лучше сделать стол для циркулярной пилы и фрезера с двумя металлическими направляющими на торцах столешницы и оснастить прижимными винтами боковины параллельного упора. Такая конструкция позволит передвигать направляющую деталь на любое расстояние и надежно закреплять ее на поверхности.

Еще я оснастил направляющую алюминиевой вставкой, которую расположил горизонтально. Потом для нее сделал вертикальные упоры, чтобы можно было более надежно фиксировать обрабатываемую деревянную заготовку. Хотя ее во время работы все равно приходится прижимать рукой.

Вариант направляющей с алюминиевой горизонтальной вставкой

Чтобы не ломать голову над конструкцией направляющей, можно приобрести готовый вариант в строительном магазине. В нем уже сделаны все необходимые пазы для перемещения упоров.

Кроме того, в направляющей выпилил отверстие. Его сделал максимально близко к месту, где располагается фреза. К этому отверстию с другой стороны направляющей прикрепил шланг от пылесоса. Вместо такой бытовой техники для сбора пыли можно использовать только один мешок, который придется периодически снимать и вытряхивать.

Пылесос – это полезная техника, которую рекомендую всем использовать, когда самостоятельно изготавливается фрезерный станок из ручного фрезера или подобная конструкция из другого электрического инструмента. Ведь он будет засасывать всю стружку и пыль во время обработки деревянных заготовок. Поэтому ими не будет дышать человек.

Откидные крылья

Эти детали сделал, чтобы можно было увеличить площадь столешницы, когда понадобится осуществить фрезеровку крупногабаритных заготовок с большой длиной. Для откидных крыльев треугольной формы заранее подготовил мебельные петли.

Вариант стола с откидными крыльями

Дополнительный выключатель

Отдельная кнопка имеется на электрическом инструменте. Однако для более удобного включения и выключения ручного фрезера решил установить дополнительный выключатель. Место для его установки выбрал на правой плоской опоре, потому что являюсь правшой.

После закрепления дополнительного выключателя у меня получилась удобная в использовании станина для фрезера. Такое оснащение позволило мне во время работы каждый раз не лазить под стол, чтобы включить или отключить электрический инструмент. Рядом с выключателем, на боковинах и под столешницей еще расположил крепления для электропровода. Ведь об него можно запнуться, если он будет валяться под ногами. Еще рекомендую здесь же под столом сделать дополнительную розетку. Она позволит подключать и использовать дополнительный электроинструмент.

Полочки, ящички и колесики

Для размещения полок и ящиков идеально подошло пространство под верхней рабочей плоскостью стола. Ящики оснастил деталями с отверстиями, чтобы в них можно было вставлять фрезы и другую различную оснастку небольшого размера.

Вариант фрезерного стола с выдвижными почками и ящичками

При конструировании верстака предусмотрел наличие колесиков со стопорами, чтобы у меня получился при необходимости легко подвижный поворотный стол для фрезерного станка своими руками. Их наличие позволяет в любой момент передвинуть конструкцию в другое место домашней мастерской. При этом досконально продумал расположение ящичков и полочек, чтобы они не мешали работе с деревянными заготовками.

Вместо колесиков можно и даже нужно использовать регулируемые по высоте ножки. Они позволят устанавливать стол строго горизонтально, если в мастерской неровный пол.

Принцип разработки конструкции

Когда я для себя определил, какую конструкцию будет иметь верстак, подготовил чертежи. Они нужны для изготовления отдельных деталей и сборки самодельного изделия.

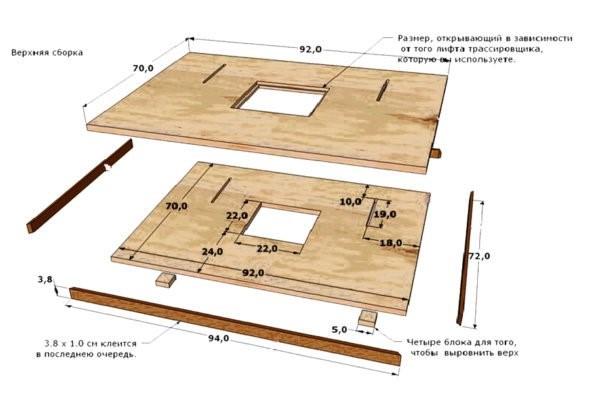

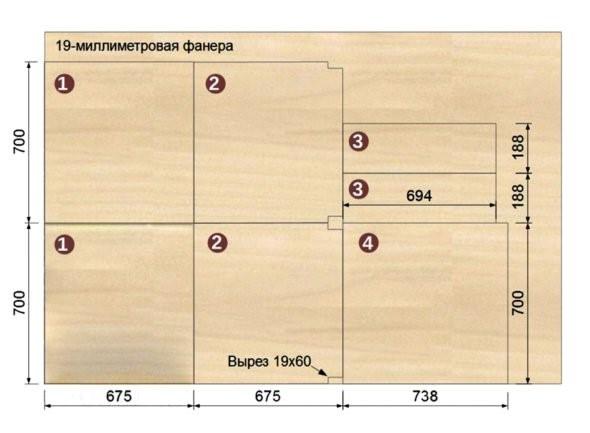

Чертеж верхней плоскости фрезерного стола

Перед тем как сделать фрезерный стол для ручного фрезера своими руками с чертежами, выполнил ряд действий в следующей последовательности:

- Выбрал будущее место размещения верстака, чтобы узнать его точные габариты.

- Определился с размерами и схемой конструкции. Рассчитал также габариты ее отдельных частей. Определил размеры верхней поверхности, полочек и ящичков, высоту стола с учетом колес и без них, длину и ширину металлической пластины, точное расположение дополнительного выключателя и где будут находиться все направляющие для фрезерного стола своими руками.

- Подобрал материалы с учетом их свойств и толщины.

- Обозначил места на схемах, где будут крепиться отдельные детали друг с другом.

За основу конструкции можно взять уже готовый верстак. При этом такое изделие нужно выбирать с учетом его размеров и возможности использования для фрезера.

Вариант готового верстака для переоборудования во фрезерный стол

Инструкция по изготовлению самодельного фрезерного стола

Перед тем как изготовить фрезерный стол для ручного фрезера по дереву своими руками, чертежи которого уже были разработаны, проверил наличие всех необходимых материалов и деталей. К ним относится:

- два 19-миллиметровых фанерных листа размером 1800х1000 мм;

- направляющие из алюминия длиной 2300 мм;

- 3-миллиметровая пластина из стали размером 400х300 мм;

- четыре колесика со стопорами.

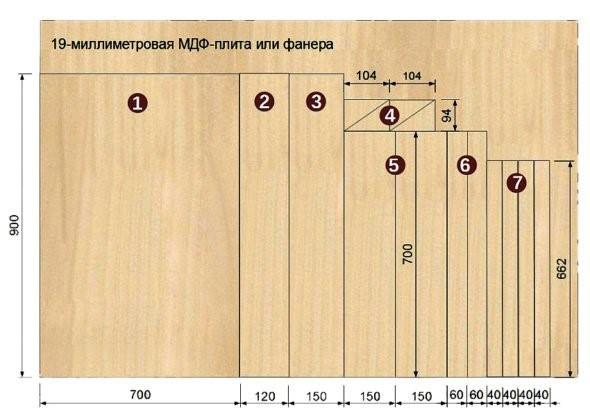

На следующем этапе разметил фанерные листы и выпилил из них отдельные элементы стола:

- рабочую поверхность – столешницу;

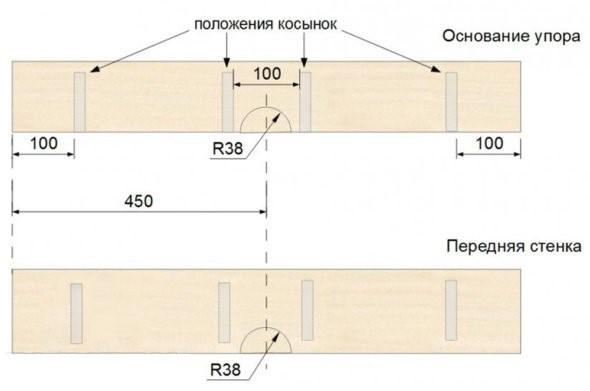

- основу главной направляющей – параллельного упора;

- стенку главной направляющей;

- четыре косынки;

- две царги;

- две боковых планки;

- присоединительные планки в количестве четырех штук.

Вариант самостоятельного изготовления фрезерного стола небольшого размера показан в данном видеоролике:

Потом на столешнице, которая является основной частью стола, обозначил место, где нужно было сделать вырез под металлическую пластину. Ее размеры выбирал с учетом габаритов подошвы электроинструмента. При этом не забыл оставить зазоры шириной 20 мм от основания фрезера до краев пластины из металла. Еще учитывал, что обязательно должна была остаться свободная площадь на рабочей поверхности, чтобы на нее можно было опираться.

Из этого видеоролика узнаете о процессе самостоятельного изготовления простого фрезерного верстака из подручных материалов и как его доработать при необходимости для повышения удобства выполнения работ:

Изготовление самого отверстия начинал с выреза внутреннего контура, чтобы можно было установить фрезер в стол своими руками. Затем сделал выборку деревянного материала по краям отверстия. Ее глубина соответствовала толщине металлической пластины. Это позволило стальную деталь разместить на одном уровне с рабочей поверхностью. Другими словами, ее смонтировал заподлицо с деревянной плоскостью.

О процессе изготовления и установки металлической пластины во фрезерный стол рассказывается в этом видеоролике:

Перед монтажом металлической пластины на ней сначала отметил точки для соединения с подошвой фрезера. В них сделал отверстия диаметром 4 мм. Еще обозначил место, где вырезал отверстие размером 30 мм под режущую часть инструмента. Для более точной разметки использовал подошву ручного фрезера. Она послужила в качестве шаблона.

Металлическая пластина с отверстиями под винты и фрезу

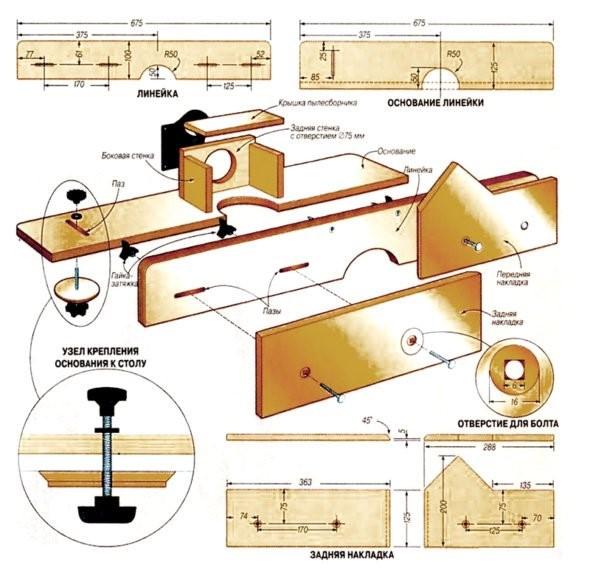

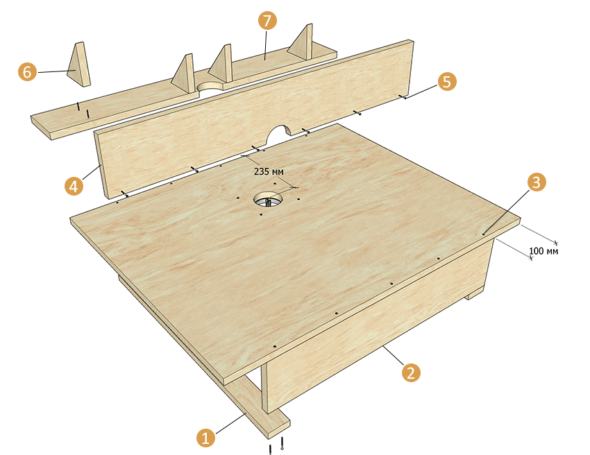

Далее, учитывая расположение металлической пластины на рабочей поверхности, выбрал места для монтажа упорных элементов вместе с направляющей. После этого собрал конструкцию по заранее подготовленной схеме.

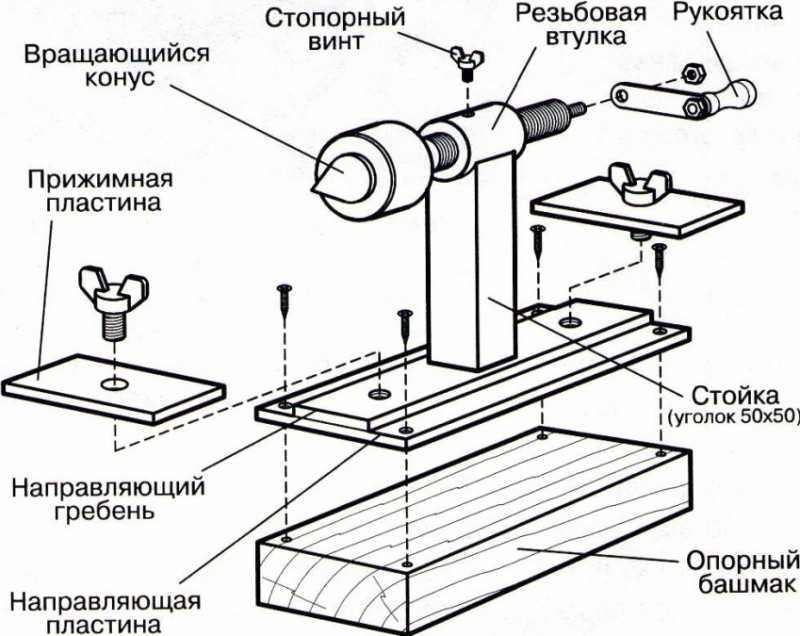

Сборочная схема направляющей

На следующем этапе изготовил остальные детали стола, вырезав их из 19-миллиметрового фанерного листа:

- внутренние и наружные боковины;

- задний опорный элемент;

- дно конструкции.

Потом из подготовленных деталей собрал основу верстака. Затем на ней закрепил верхнюю рабочую часть конструкции. На последнем этапе примерил подготовленные ящички и полочки, перед тем как установить фрезер в стол, который был мною изготовлен при минимальных затратах и достаточно быстро из распространенных материалов.

Конечный вид самодельного фрезерного стола

Это видео поможет лучше понять, как самостоятельно изготовить один из вариантов фрезерного стола из простых распространенных материалов:

Коротко о главном

Фрезерный стол у меня получился в виде деревянной конструкции для удобной обработки заготовок с помощью ручного фрезера, который я закрепил снизу столешницы. При изготовлении верстака заранее подготовил металлическую пластину для закрепления электроинструмента, направляющую в виде параллельного упора с вырезом для патрубка пылесоса, откидные крылья для увеличения площади рабочей поверхности, ящички и полочки для размещения фрез и другой оснастки.

При разработке конструкции сначала выбрал место ее размещения. Потом определился с размерами, подготовил чертежи, подобрал материалы, обозначил на схемах места крепления отдельных деталей. Во время изготовления стола вырезал все его элементы из фанеры, сделал в столешнице вырез под стальную пластину с крепежными отверстиями и для фрезы, закрепил направляющую с упорами. В завершении собрал основу в виде тумбы с ящиками и полками, установил колесики.

Напишите в комментариях, как думаете – фрезеровочный стол лучше делать самому или купить готовый вариант?

При фрезеровке любых деталей с помощью ручного фрезера (промышленные станки не вспоминаем, там совсем другие габариты и возможности) необходимо перемещать устройство по поверхности неподвижной детали. Если у фрезера есть направляющие для задачи перемещения, задача немного упрощается, но их длина не позволяет обычно работать с хоть сколько-нибудь крупными деталями. Поэтому возникает необходимость в специальном фрезерном столе.

Что из себя представляет фрезерный стол

Это достаточно большая плоскость, выполненная из прочного, хорошо воспринимающего нагрузки материала. Важна горизонтальность поверхности, отсутствие неровностей – иначе работа будет сильно затруднена. Обычно столешница делается из древесины или ее производных. Это связано с тем, что дерево (фанера, ДСП и аналогичные материалы), выпущенные в виде плиты, уже имеют ровную и гладкую поверхность и хорошо гасят вибрации при работе. В столешнице выполняется вырез (люк), снизу прикрепляется ручной фрезер. В стандартных моделях предусмотрено крепление к горизонтальной плоскости, а уж с какой стороны это делать – с верхней или нижней – оставляется на усмотрение пользователя.

Помимо столешницы необходимы опоры – прочные, устойчивые, способные выдержать значительную нагрузку. Для них подойдет массивный брус (сечение от 40х40 мм), плоские панели, металлические стойки или металлический сварной (собранный на уголках и пластинах) каркас.

Помимо уже перечисленных обязательных элементов фрезерного стола своими руками, есть и дополнительные, заметно облегчающие работу:

Металлическая пластина, наложенная на столешницу в месте выреза

Она защищает древесину от избыточных нагрузок, механических повреждений, упрощает работу с фрезами. Еще одно важное преимущество – уменьшение толщины стола, то есть обеспечение большего рабочего хода фрезы по сравнению с толстой столешницей. При использовании пластины толщиной 2…3 мм можно использовать почти весь ход фрезы (35…70 мм, в зависимости от модели), а для столешницы толщиной 20 мм все эти миллиметры «отнимаются» от возможной глубины обработки. Пластина крепится к столешнице винтами (саморезами) и должна при необходимости быстро сниматься, поэтому гнезда для крепежа лучше усилить вбитыми в древесину гайками или другими элементами с внутренней резьбой подходящего диаметра. Сам фрезер снизу крепится в этом случае именно к пластине, а не к столешнице, и может подниматься вместе с ней – это удобно, если нужно, например, заменить фрезер на электро-лобзик или дрель для сверления многочисленных отверстий в длинной детали.

Пластина для фрезера в стол своими руками должна быть из качественной, лучше не ржавеющей стали, жесткой и прочной, толщиной не менее 2 мм (зависит от веса фрезера и свойств стали). Отверстие для фрезы обязательно обрабатывается по краям, поскольку менять фрезы придется довольно часто и снимать для этого устройство каждый раз глупо. А пальцы жалко, ранки от металлических заусенцев им ни к чему.

Направляющие

Предназначены для равномерного, плавного смещения обрабатываемой детали вдоль заданного направления. Простейшие направляющие представляют собой ровный брус, прикрученный/прибитый/приклеенный к столешнице на нужном расстоянии от фрезы. Более «продвинутый» вариант – направляющие с возможность смещения и/или поворота. Проще всего это сделать, крепя направляющую к столу струбцинами, но такой вариант не гарантирует прочного крепления – под действием вибрации резьба на струбцинах «расслабляется» и направляющая начинать съезжать с заданного положения. Поэтому лучше обеспечить ряд креплений для направляющих – с возможность смещения направляющей относительно оси фрезы, с возможность поворота на заданный градус.

Наклеив (вырезав) по боковым краям столешницы разметку в виде обычной сантиметровой ленты и обеспечив на концах продольной направляющей защелки для плотного крепления, можно обеспечить быстрое изменение расстояния от рабочего инструмента до крайней плоскости обрабатываемой детали.

Параллельный упор для фрезерного станка своими руками можно сделать и на винтовых креплениях, но тогда получится смещать его только с определенным шагом, соответствующим шагу резьбовых отверстий для крепежа в столешнице. Еще один удобный вариант – закрепление по торцовым сторонам столешницы алюминиевых (стальных) направляющих и снабжение параллельного упора боковинами с винтовыми креплениями для этих направляющих. Тогда возможно плавное перемещение.

Если в смещаемой направляющей сделать горизонтальную вставку из алюминиевого (стального) профиля с перемещаемыми по ней вертикальными упорами, будет легче закрепить обрабатываемую деталь.

Ее все равно придется прижимать руками, но хотя бы начальную фиксацию можно обеспечить. Также эти упоры могут быть концевыми, то есть ограничивать ход детали от и до – на всю длину фрезерования.

Направляющие для фрезерного стола своими руками можно делать с использованием готовых элементов (от других станков, купленные в строительном магазине) – например, заводского прижимного упора с пазами для вертикального перемещения, а то и вовсе всей верхней части, монтируя только опору.

Еще один важный момент: в параллельном упоре в том месте, где он будет ближе всего к работающей фрезе, стоит сделать пропил прямоугольной или прямоугольной с закруглением наверху формы. С оборотной стороны к ней присоединяется шланг пылесоса или хотя быть просто мешок для пыли.

Пылесос

Очень полезное дополнение при фрезеровании. Прикрепленный в зоне работы патрубок помогает вывести мелкие стружки и пыль сразу в приемник, не загрязняя атмосферу мастерской.

Дополнительный выключатель

Его лучше крепить на боковой поверхности стола (на опоре) под правую руку (под левую для левшей). Поверьте, лезть под стол каждый раз для того, чтобы выключить фрезер, крайне неудобно, выключатель позволяет избавиться от такой необходимости. Хорошо там же сделать крепления для провода, чтобы он не путался под ногами, а возможно – и дополнительную розетку на стационарном рабочем месте.

Откидные крылья

Помогут заметно увеличить площадь стола, если необходимо фрезеровать крупные/длинные детали. Их монтируют на специальных складных кронштейнах или на рояльных (мебельных) петлях с подпорками.

Ящики и полки

Их лучше устраивать внизу, под столешницей, поскольку верхнюю плоскость стола занимать не стоит. Ящики можно сделать с дополнительными пластинами – держателями для сменных фрез, мелкой оснастки, прочих вещей.

Важно: расположение полок и ящиков не должно мешать удобной посадке за фрезерным столом! Если ширина столешницы недостаточна для этого, лучше вынести крепления для полочек наружу, закрепив на боковых опорах стола консольно. Если мастер во время работы стоит, этот параметр не важен, можно размещать ящики как угодно.

Очень кстати для мобильного стола под ручной фрезер своими руками будут колесики на ножках – мало ли, придется перемещать девайс из одной части мастерской в другую. Если пол неровный, их можно – и нужно – заменить регулируемыми опорами, чтобы иметь возможность сделать столешницу точно горизонтальной.

Основные принципы конструирования

После того, как мастер примерно определился со схемой модели, необходимо выполнить чертеж фрезерного стола. При этом последовательность действий такая:

- выбор места для установки – от этого будут зависеть размеры;

- определение схемы и примерных габаритов частей устройства – длина/ширина столешницы, размеры вставной пластины, высота столешницы (соответственно высота опор с учетом или без учета колесиков или регулируемых ножек), расположение ящиков/полок, выключателя (если он есть), направляющих;

- подобрать подходящие материалы – их толщину и свойства;

- скомпоновать будущее рабочее место;

- выбрать места крепежа пластины, направляющих, опор, учитывая требования прочности, удобства работы и непосредственного изготовления стола под фрезер своими руками.

Важно: если в качестве базы используется уже готовый стол, необходимо ориентироваться на его габариты и возможность их исправления для удобства фрезерования.

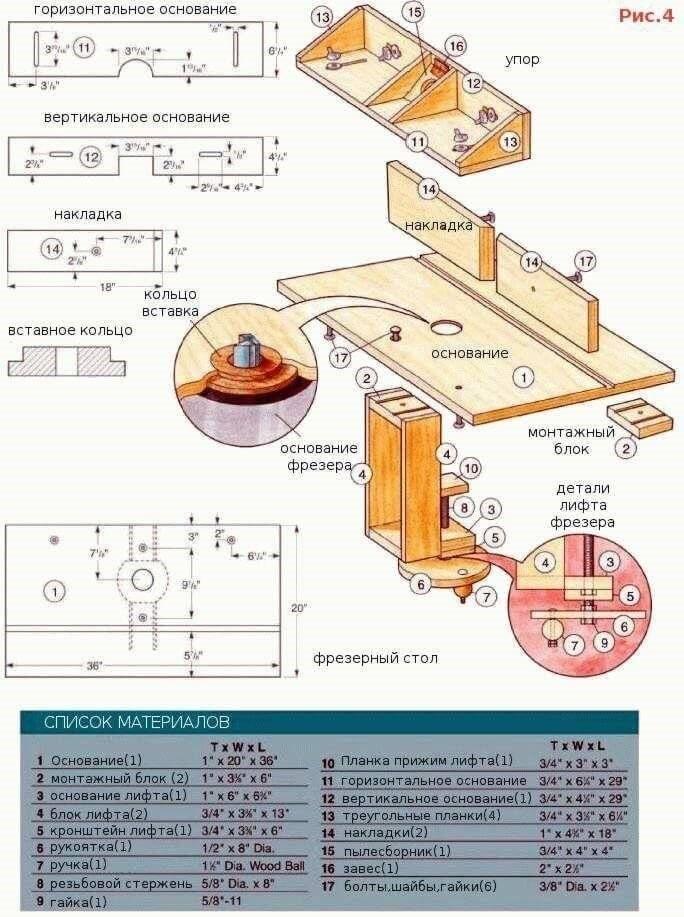

Ниже приведено несколько вариантов чертежей фрезерного стола.

Настольный вариант, для компактного фрезера. Хотя при удлинении боковых опор вполне может стать стационарным рабочим местом.

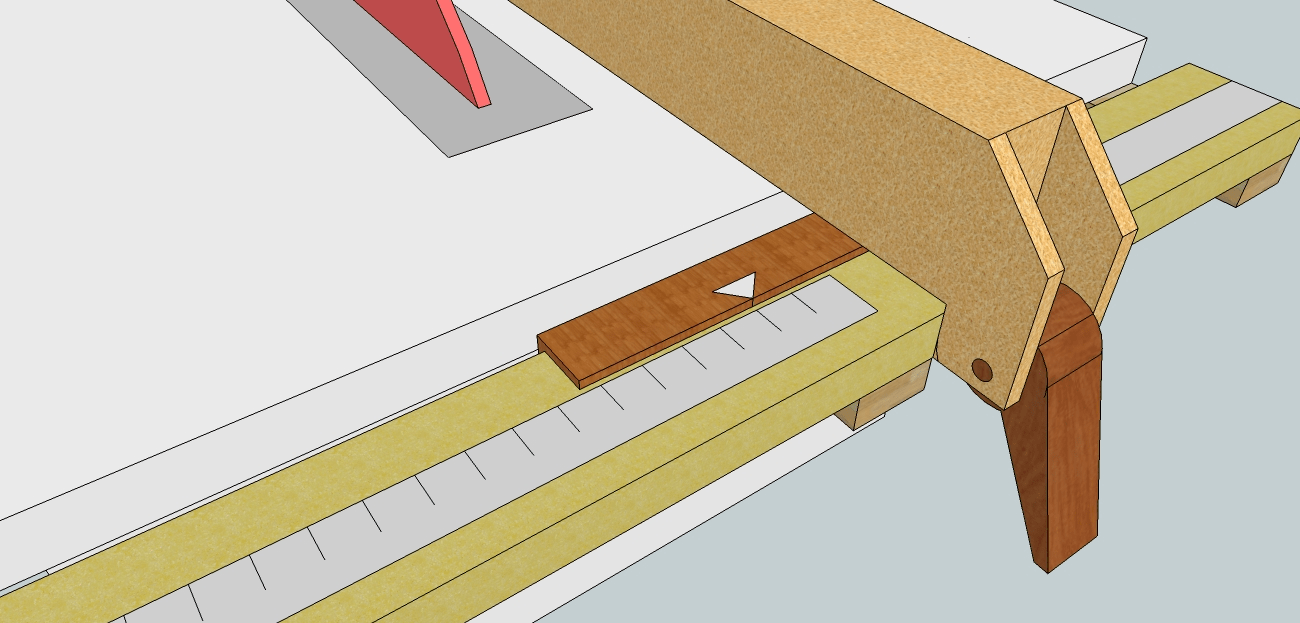

Фрезерный стол с самодельным лифтом для верхнего закрепления инструмента и возможности его подъема на заданную высоту. Здесь вместо привычной прямоугольной пластины использовано кольцо, врезанное в столешницу – она защищает панель от случайных повреждений.

Стол для фрезера своими руками с чертежами и советами по изготовлению

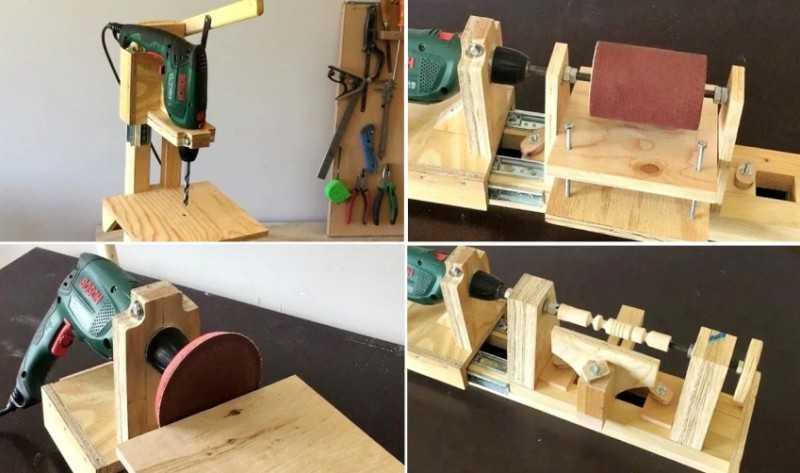

Ниже приведена пошаговая инструкция «в картинках», как сделать фрезерный стол для ручного фрезера своими руками, используя подручные материалы:

- плита МДФ, ДСП или фанеры толщиной 19 мм, размеры 1000х1800 мм – 2 штуки;

- стальная пластина размером 30х30 мм (в зависимости от модели фрезера), толщина 2…3 мм;

- алюминиевые направляющие, примерно 2,3…2,5 м;

- подходящая к ним колесная пара с тормозом – 4 штуки.

Схема столешницы и упоров с патрубком для пылесоса представлены ниже.

Из листов МДФ (ДСП, фанеры) выпиливаются детали:

1. рабочая поверхность; 2. основа упора; 3. стенка упора; 4. косынка (4 штуки); 5. царга (2 штуки); 6. боковая планка (2 штуки); 7. планка присоединительная (4 штуки).

Далее на основной детали (рабочей поверхности) выполняется разметка под будущую опорную пластину. Размеры пластины выбираются так, чтобы на нем свободно (с зазорами не менее 20 мм по краям) помещалась подошва фрезера и оставалось место для опирания на столешницу.

Вначале вырезается внутренний контур (под установку фрезера), потом делается выборка под монтаж пластины «заподлицо» со столешницей.

Соответственно глубина выборки равна толщине пластины. Перед установкой на столешницу на пластине размечаются места крепления фрезера и люк под рабочую фрезу, в качестве шаблона используется подошва инструмента.

Дополнительно в пластине по углам делаются отверстия для крепления к столешнице. Как показано на схеме, места для крепления пластины в столешнице усиливаются гайками.

Учитывая положение монтажной пластины на столешнице, выбирают место для установки направляющих и упоров, собирая их согласно схеме.

1. боковая планка для фиксации на основании; 2. царга; 3. направляющие отверстия, их требуется раззенковать; 4. передняя стенка упора; 5. саморезы с потайной головкой; 6. косынки; 7. основание упора.

Изготавливаются и собираются детали основы стола для фрезера своими руками.

1. наружная боковая стойка; 2. внутренняя боковая стойка; 3. задняя опора; 4. дно стола.

Более детально разобраться, как сделать стол для ручного фрезера своими руками по этой схеме, поможет видео.

Примерно так выглядит сбоку готовый самодельный стол с подключенным жестким патрубком для пылесборника/пылесоса.

Заключение

Если для такого самодельного верстака организовать не одну, а несколько монтажных пластин (возможно, увеличенного размера), его вполне можно использовать так же для распила досок и брусьев электрическим лобзиком или циркулярной пилой, а при должной фантазии – и для других работ.

Новый легкий и портативный (масса всего 870 г) универсальный ультразвуковой дефектоскоп УСД-46 идеально подходит для дальних командировок и полевой работы. Основанный на мощной и проверенной временем схемотехнике предыдущего модельного ряда УД2В-П46, новый дефектоскоп обладает всеми преимуществами для любых задач ручной дефектоскопии:

— новый большой, высококонтрастный и легко читаемый под любым углом морозостойкий TFT-дисплей с разрешением 320х240;

— новый литиевый мощный аккумулятор со временем автономной работы до 12 часов;

— удобный чехол для работы в полевых условиях с креплением на корпусе оператора и со специальным креплением на руке;

— автоматическая калибровка по стандартным образцам СО-3, V-2 и аналогичным;

— база данных преобразователей, позволяющая вызывать все необходимые настройки одной кнопкой;

— встроенный USB интерфейс;

— полноэкранный режим работы.

Кроме того в приборе поддерживаются все популярные функции предыдущей модели:

— одновременное измерение амплитуды и координат положения максимума сигнала;

— одновременное измерение расстояния по-лучу и координат дефекта при заданном угле ввода преобразователя;

— режим записи огибающей максимума сигнала в зоне контроля;

— большая память настроек дефектоскопа и результатов ультразвукового контроля.

поддержка ведения нескольких баз данных протоколов УЗ контроля на ПК с функцией конструктора протоколов любого вида

— возможность подключения одного из 7 встроенных контуров согласования, для оптимальной работы с любыми ультразвуковыми ПЭП

Реализованный в ультразвуковом дефектоскопе УСД-46 алгоритм записи огибающей максимума сигнала позволяет построить огибающую запоминая только по одной точке в каждом зондирующем импульсе — по положению и значению максимальной амплитуды эхо-сигнала в зоне контроля.

Такой режим дает возможность получить, например, график движения максимума ультразвукового сигнала при поперечном сканировании дефекта в сварном соединении и оценить его условную протяженность, а также легко определить координаты отражателя при максимальной амплитуде отраженного сигнала.

Прибор имеет удобную функцию протоколирования результатов. Каждый протокол ультразвукового контроля состоит из А-сигнала, огибающей максимума (если результат сохранен в этом режиме), цифрового значения результата измерения (амплитуда и координаты, расстояние по лучу и координаты или скорость УЗК), всех параметров работы прибора, даты, времени и имени результата, вводимого с клавиатуры прибора. Все результаты могут просматриваться и переименовываться в дальнейшем как в самом дефектоскопе, так и с помощью программного обеспечения на компьютере. Для этого предназначено специальное программное обеспечение, позволяющее полностью автоматизировать обработку результатов ультразвукового контроля, разделяя их по разным базам протоколов.

Кроме этого, программа имеет функцию конструктора протоколов УЗ дефектоскопии, позволяющую самостоятельно создавать печатные формы протоколов любого вида в зависимости от требований конкретного пользователя.

Ультразвуковой дефектоскоп прост и удобен в обращении, аттестован в Госстандарте России (сертификат RU.C.27.003.A №33993), зарегистрирован в Государственном реестре средств измерений под №17498-03 и допущен к применению в Российской Федерации и странах СНГ.

В ультразвуковом дефектоскопе реализован уникальный принцип обработки сигнала, позволяющий пользователю работать с «замороженным» (статичным) изображением сигнала, что намного упрощает работу оператора. В отличие от обычных дефектоскопов прибор УСД-46 оцифровывает сигнал не в экранном разрешении, а с максимальной для установленного частотного диапазона точностью. Это позволяет оператору, найдя требуемый сигнал, просто зафиксировать его кнопкой «заморозки», освободив руки, и после этого уже производить любые операции: изменять развертку, вводить задержку, пользоваться масштабированием сигнала в а-зоне («электронная лупа»), менять положение зон контроля, работать с отсечкой и другими параметрами, сохранять результат.

Особенности

1. Цветной высоко контрастный TFT экран с разрешением 320х240 точек. Отличная видимость под различными углами обзора. Три настраиваемых цветовых схемы. Возможность работать на солнечном свету.

2. Мощный генератор импульсов и высокая разрешающая способность приемного тракта

3. Функция ВРЧ с динамическим диапазоном 90дБ и крутизной 12дб/мкс

4. Функция АРК с двумя дополнительными настраиваемыми кривыми. Возможность измерять амплитуду дефектов относительно кривой АРК.

5. Функция огибающей максимума сигнала

6. Дисплей: TFT 115 x 85 мм (320 х 240 точек) с регулируемой подсветкой и настраиваемыми цветовыми схемами

7. Усилитель: широкополосный 0.5 — 20 МГц, + 4 узкополосных диапазонных фильтра

8. 7 встроенных контуров согласования

9. Диапазон регулировки усиления: 110 дБ с шагом 0.5, 1, 2 и 6 дБ

10. ВРЧ с диапазоном до 90 дБ, крутизной 12 дБ/мкс и построением кривой по 10 опорным точкам

11. Работа с кривой амплитуда-расстояние: измерение уровня сигнала в дБ относительно кривой и режим АСД по кривой АРК

12. Зондирующий импульс: радиосигнал амплитудой 200 В, с регулируемым числом периодов

13. Частота повторения ЗИ: до 800 Гц в зависимости от установленных параметров или 40 Гц

14. Детектор: положительная полуволна, отрицательная полуволна, полный детектор, радиосигнал (во всем диапазоне развертки)

15. Отсечка: компенсированная от 0 до 80% высоты экрана

16. Зоны контроля: две независимых, с индивидуальной логикой определения дефекта

17. «Заморозка» А-сигнала

18. Измерение толщины по одному сигналу или между двумя сигналами

19. Точность индикации толщины: 0.01

20. Память настроек: 100 настроек с А-сигналом и возможностью ввода названия настройки с клавиатуры

21. Память результатов: 1000 (50 файлов по 25) протоколов контроля, состоящих из А-сигнала, огибающей, результата измерения, даты, времени и названия протокола

22. Интерфейс USB для передачи А-разверток, параметров работы и результатов измерений на ПК

23. Питание: встроенный аккумулятор или внешний блок питания

24. не менее 12 часов работы от аккумуляторов

25. Вес: 0,87 кг с аккумуляторами

Новый ультразвуковой дефектоскоп УСД-46 идеально подходит для дальних командировок и полевой работы. Основанный на мощной и проверенной временем схемотехнике предыдущего модельного ряда УД2В-П, новый дефектоскоп УСД-46обладает всеми преимуществами для любых задач ручной дефектоскопии. Дефектоскоп УСД-46 имеет удобную функцию протоколирования результатов. Каждый протокол ультразвукового контроля состоит из А-сигнала, огибающей максимума (если результат сохранен в этом режиме), цифрового значения результата измерения (амплитуда и координаты, расстояние по лучу и координаты или скорость УЗК), всех параметров работы прибора, даты, времени и имени результата, вводимого с клавиатуры прибора. Все результаты могут просматриваться и переименовываться в дальнейшем как в самом дефектоскопе УСД-46, так и с помощью программного обеспечения на компьютере.

Дефектоскоп УСД-46. Особенности:

- Новый большой, высококонтрастный и легко читаемый под любым углом TFT-дисплей с разрешением 320х240;

- Новый литий-полимерный мощный аккумулятор со временем автономной работы до 12 часов;

- Удобный чехол для работы в полевых условиях с креплением на корпусе оператора и со специальным креплением на руке;

- Автоматическая калибровка по стандартным образцам СО-3, V-2 и аналогичным;

- База данных преобразователей, позволяющая вызывать все необходимые настройки одной кнопкой;

- Дефектоскоп УСД-46 имеет встроенный USB интерфейс;

- Полноэкранный режим работы.

Дефектоскоп УСД-46. Технические характеристики:

| Развертка | мин.:2.9 мм; 0-1 мкс. макс.: 2975 мм; 0-1000 мкс |

| Диапазон скоростей | 1000-9999 м/с |

| Задержка | от -0,5 мкс до 996 мкс |

| Задержка в призме | 0-100 мкс |

| Демпфирование | 50 ом / 1000 ом |

| Входной импенданс | 50 ом / 600 ом |

| Зондирующий импульс | прямоугольный, амплитудой 200 В |

| Частота повторений | ЗИ до 800 Гц и 40 Гц |

| Усилитель | широкополосный 0.5-15 МГц (-6 дБ) |

| Согласование | 7 контуров согласования |

| Диапазон усиления | 110 дБ, с шагом 0.5, 1, 2 или 6 дБ |

| ВРЧ | диапазон до 90 дБ, 10 дб/мкс |

| АРК | построение по 10 точкам |

| Отсечка | компенсированная, 0-80% высоты экрана. |

| Разрешающая способность | 3.125, 6.25, 12.5 или 25 |

| Дисплей | 110 х 65 мм; 240 х 128 точек |

| А-сигнал | 73 мм x 50 мм; 160 x 100 точек |

| Память | 100 настроек с А-сигналом |

| Разъемы преобразователей | 2 СР50 или Лемо1 |

| Аккумуляторы | 4 NiMh размер «D» |

| Время работы | 7-8 часов (в зависимости от установок) |

| Питание | внешний блок питания 220 В AC |

| Диапазон рабочих температур | от -25°С до + 55°С |

| Размер (В x Ш x Д) | 160 мм x 225 мм x 45 мм |

| Вес | 2.5 кг |

Комплект поставки:

- Дефектоскоп УСД-46;

- Блок питания 220В/9В;

- Кабели СР50-Lemo00 2 шт.;

- Преобразователи 4 шт. (П111-2.5-К12, П111-5-К6, П121-2.5-40, П121-5-65);

- Кабель RS232 для подключения УСД-46 к ПК;

- Программное обеспечение для ПК;

- Комплект документации: руководство по эксплуатации, методика поверки, свидетельство о первичной поверке;

- Кейс для переноски.

Портативный ультразвуковой дефектоскоп УСД-46 — новинка в модельном ряду дефектоскопов производства российской компании «Кропус». Компактный (вес всего 870 г), автономный (способен работать от аккумуляторной батареи до 12 часов), он прекрасно подходит для работы на выезде, в полевых условиях. Отлично себя зарекомендовавшая схемотехника была заимствована от прибора предыдущего поколения (УД2В-П46), в то же время прибор был дополнен рядом параметров, позволяющих выделить его из всех современных УЗ дефектоскопов.

Дефектоскоп предназначен для обнаружения дефектов (нарушение сплошности и однородности материалов) в полуфабрикатах, готовых изделиях и сварных соединениях, для измерения глубины и координат залегания дефектов, измерения толщины, измерения скорости распространения ультразвуковых колебаний (УЗК) в материале при проведении контроля качества.

Реализованный в ультразвуковом дефектоскопе УСД-46 алгоритм записи огибающей максимума сигнала позволяет построить огибающую запоминая только по одной точке в каждом зондирующем импульсе — по положению и значению максимальной амплитуды эхо-сигнала в зоне контроля.

Такой режим дает возможность получить, например, график движения максимума ультразвукового сигнала при поперечном сканировании дефекта в сварном соединении и оценить его условную протяженность, а также легко определить координаты отражателя при максимальной амплитуде отраженного сигнала.

В ультразвуковом дефектоскопе реализован принцип обработки сигнала, позволяющий пользователю работать с «замороженным» (статичным) изображением сигнала, что намного упрощает работу оператора. В отличие от обычных дефектоскопов прибор УСД-46 оцифровывает сигнал не в экранном разрешении, а с максимальной для установленного частотного диапазона точностью. Это позволяет оператору, найдя требуемый сигнал, просто зафиксировать его кнопкой «заморозки», освободив руки, и после этого уже производить любые операции: изменять развертку, вводить задержку, пользоваться масштабированием сигнала в а-зоне («электронная лупа»), менять положение зон контроля, работать с отсечкой и пр. параметрами, сохранять результат.

Технические характеристики

|

Параметр |

Значение |

|

Развертка |

мин.: 0 -22 мм (сталь); 0 — 7,5 мкс |

|

Диапазон скоростей |

1000 — 9999 м/с |

|

Задержка |

от -0,5 мкс до 994.5 мкс |

|

Задержка в призме |

0 — 100 мкс с точностью 0,01 мкс |

|

Демпфирование |

50 ом / 1000 ом (до 25 ом в совмещенном режиме) |

|

Входной импенданс |

50 ом / 600 Ом |

|

Зондирующий импульс |

радиоимпульс, амплитудой 200 В, |

|

Частота повторений ЗИ |

до 400 Гц в режиме максимальной частоты; специальный режим 40 Гц |

|

Усилитель |

широкополосный 0.5-20 МГц (-6 дБ) 4 диапазонных узкополосных фильтра |

|

Согласование с ПЭП сторонних производителей |

7 контуров согласования с номиналами: 0,66; 1; 2,2; 3,3; 4,7; 6,8 и 15 мкГН |

|

Диапазон регулировки усиления |

110 дБ, с шагом 0.5, 1, 2 или 6 дБ |

|

Временная Регулировка Чувствительности (ВРЧ) |

диапазон до 90 дБ, 10 дб/мкс с построением кривой по 10 опорным точкам введенным вручную или от контрольных отражателей |

|

Кривая Амплитуда-Расстояние (АРК) |

|

|

Детектирование |

положительная или отрицательная полуволна, полное, радиосигнал (во всем диапазоне развертки) |

|

Отсечка |

компенсированная, 0 — 80% высоты экрана |

|

Зоны контроля |

две независимых зоны, начало и ширина изменяются во всем диапазоне развертки, |

|

Автоматическая Сигнализация Дефектов (АСД) |

световая для каждой зоны отдельно и звуковая |

|

Режимы работы АСД |

дефект в первой зоне, дефект во второй зоне, дефект в первой и во второй зонах, дефект в одной из зон, по АРК — сравнение сигнала в первой зоне с кривой амплитуда-расстояние |

|

Измерение временных интервалов |

от 0 до первого сигнала в зоне или между сигналами в зонах, по фронту или по максимуму сигнала |

|

Разрешающая способность |

3.125, 6.25, 12.5 или 25 нс в зависимости от выбранного частотного диапазона |

|

Измерение амплитуды |

в процентах от высоты экрана, в дБ относительно уровня порога в зоне, в дБ относительно опорного сигнала (AWS 1.1) в дБ относительно кривой амплитуда-расстояние, одновременно с индикацией координат отражателя, измеренных по пику сигнала |

|

Дисплей |

цветной TFT с регулируемой подсветкой, 115 х 85 мм; 320 х 240 точек |

|

А-сигнал |

80 mm x 70 мм; 220 x 200 точек в режиме настройки |

|

Память |

100 настроек с А-сигналом и названием, |

|

Интерфейс |

USB |

|

Разъемы преобразователей |

Lemo 000 |

|

Аккумуляторы |

встроенный Li-Pol, 11В, 5А/ч |

|

Время работы |

до 12 часов |

|

Питание |

внешний блок питания 220 В AC |

|

Диапазон рабочих температур |

-25°C … +55°C |

|

Размер (В x Ш x Д) |

205 мм x 160 мм x 43 мм |

|

Вес |

0,87 кг |

Преимущества дефектоскопа УСД-46:

- малый вес (всего 870 г)

- удобное крепление на руку и на торс оператора, надежный чехол

- высококонтрастный дисплей высокой четкости с возможностью настройки цветовой схемы ( отличная видимость под различными углами и удобство работы при ярких солнечных лучах)

- автоматическая калибровка по стандартным образцам СО-3, V-2

- USB-интерфейс для передачи и обработки данных

- мощный генератор импульсов и высокая разрешающая способность приемного тракта

- возможность подключения одного из 7 встроенных контуров согласования, для оптимальной работы с любыми ультразвуковыми ПЭП

Комплектация дефектоскопа УСД-46:

- Электронный блок дефектоскопа УСД-46

- Сетевой блок питания ∼220В 50Гц / ≅ 9В, 1.5A

- Кабели СР50-Lemo0 2 шт.

- Преобразователи 4 шт. (П111-2.5-К12, П111-5-К6, П121-2.5-40, П121-5-65), замена по выбору

- Кабель RS232 для подключения к ПК

- Программное обеспечение для ПК

- Комплект документации: руководство по эксплуатации, методика поверки, свидетельство о первичной поверке

- Кейс для переноски

- Защитный чехол с поясным и шейным креплением

- Отсек для аккумуляторов размера «D»

- Комплект аккумуляторов NiMh размер «D» 9A/ч

- Универсальное зарядное устройство

Описание ультразвукового дефектоскопа УСД-46

Тип оборудования: Дефектоскоп ультразвуковой, дефектоскоп сварных соединений, УЗ дефектоскоп

Производитель: Россия

Серия: УСД (UCD)

Модель: УСД-46 (UCD-46)

Гарантия: 3 года

Госреестр средств измерений РФ: Внесен

Поверка: Включена в стоимость

По соотношению цена/качество ультразвуковой дефектоскоп УСД-46 от отечественного производителя «Кропус» является одним из самых востребованных на рынке неразрушающего контроля. Цветной дисплей, легкий влагозащищенный корпус, интуитивно понятный интерфейс — идеальный вариант для профессионального дефектоскописта. Компания «АНК» предлагает новейшую версию данного дефектоскопа.

Новый легкий и портативный (масса всего 870 г) универсальный ультразвуковой дефектоскоп УСД-46 идеально подходит для дальних командировок и полевой работы. Основанный на мощной и проверенной временем схемотехнике предыдущего модельного ряда УД2В-П, новый дефектоскоп обладает всеми преимуществами для любых задач ручной дефектоскопии:

- новый большой, высококонтрастный и легко читаемый под любым углом морозостойкий TFT-дисплей с разрешением 320х240;

- новый литий-полимерный мощный аккумулятор со временем автономной работы до 12 часов;

- удобный чехол для работы в полевых условиях с креплением на корпусе оператора и со специальным креплением на руке;

- автоматическая калибровка по стандартным образцам СО-3, V-2 и аналогичным;

- база данных преобразователей, позволяющая вызывать все необходимые настройки одной кнопкой;

- встроенный USB интерфейс;

- полноэкранный режим работы.

Кроме того в приборе поддерживаются все популярные функции предыдущей модели

- одновременное измерение амплитуды и координат положения максимума сигнала;

- одновременное измерение расстояния по-лучу и координат дефекта при заданном угле ввода преобразователя;

- режим записи огибающей максимума сигнала в зоне контроля;

- большая память настроек дефектоскопа и результатов ультразвукового контроля.

- поддержка ведения нескольких баз данных протоколов УЗ контроля на ПК с функцией конструктора протоколов любого вида

- возможность подключения одного из 7 встроенных контуров согласования, для оптимальной работы с любыми ультразвуковыми ПЭП

Реализованный в ультразвуковом дефектоскопе УСД-46 алгоритм записи огибающей максимума сигнала позволяет построить огибающую запоминая только по одной точке в каждом зондирующем импульсе — по положению и значению максимальной амплитуды эхо-сигнала в зоне контроля.

Такой режим дает возможность получить, например, график движения максимума ультразвукового сигнала при поперечном сканировании дефекта в сварном соединении и оценить его условную протяженность, а также легко определить координаты отражателя при максимальной амплитуде отраженного сигнала.

Прибор имеет удобную функцию протоколирования результатов. Каждый протокол ультразвукового контроля состоит из А-сигнала, огибающей максимума (если результат сохранен в этом режиме), цифрового значения результата измерения (амплитуда и координаты, расстояние по лучу и координаты или скорость УЗК), всех параметров работы прибора, даты, времени и имени результата, вводимого с клавиатуры прибора. Все результаты могут просматриваться и переименовываться в дальнейшем как в самом дефектоскопе, так и с помощью программного обеспечения на компьютере. Для этого предназначено специальное программное обеспечение, позволяющее полностью автоматизировать обработку результатов ультразвукового контроля, разделяя их по разным базам протоколов.

Кроме этого, программа имеет функцию конструктора протоколов УЗ дефектоскопии, позволяющую самостоятельно создавать печатные формы протоколов любого вида в зависимости от требований конкретного пользователя.

Ультразвуковой дефектоскоп прост и удобен в обращении, аттестован в Госстандарте России (сертификат RU.C.27.003.A №33993), зарегистрирован в Государственном реестре средств измерений под №17498-03 и допущен к применению в Российской Федерации и странах СНГ.

- Цветной высоко контрастный TFT экран с разрешением 320х240 точек. Отличная видимость под различными углами обзора. Три настраиваемых цветовых схемы. Возможность работать на солнечном свету.

- Мощный генератор импульсов и высокая разрешающая способность приемного тракта

- Функция ВРЧ с динамическим диапазоном 90дБ и крутизной 12дб/мкс

- Функция АРК с двумя дополнительными настраиваемыми кривыми. Возможность измерять амплитуду дефектов относительно кривой АРК.

- Функция огибающей максимума сигнала

В ультразвуковом дефектоскопе реализован принцип обработки сигнала, позволяющий пользователю работать с «замороженным» (статичным) изображением сигнала, что намного упрощает работу оператора. В отличие от обычных дефектоскопов прибор УСД-46 оцифровывает сигнал не в экранном разрешении, а с максимальной для установленного частотного диапазона точностью. Это позволяет оператору, найдя требуемый сигнал, просто зафиксировать его кнопкой «заморозки», освободив руки, и после этого уже производить любые операции: изменять развертку, вводить задержку, пользоваться масштабированием сигнала в а-зоне («электронная лупа»), менять положение зон контроля, работать с отсечкой и пр. параметрами, сохранять результат.

Отличительные особенности ультразвукового дефектоскопа УСД-46

- Дисплей: TFT 115 x 85 мм (320 х 240 точек) с регулируемой подсветкой и настраиваемыми цветовыми схемами

- Усилитель: широкополосный 0.5 — 20 МГц, + 4 узкополосных диапазонных фильтра

- 7 встроенных контуров согласования

- Диапазон регулировки усиления: 110 дБ с шагом 0.5, 1, 2 и 6 дБ

- ВРЧ с диапазоном до 90 дБ, крутизной 12 дБ/мкс и построением кривой по 10 опорным точкам

- Работа с кривой амплитуда-расстояние: измерение уровня сигнала в дБ относительно кривой и режим АСД по кривой АРК

- Зондирующий импульс: радиосигнал амплитудой 200 В, с регулируемым числом периодов

- Частота повторения ЗИ: до 800 Гц в зависимости от установленных параметров или 40 Гц

- Детектор: положительная полуволна, отрицательная полуволна, полный детектор, радиосигнал (во всем диапазоне развертки)

- Отсечка: компенсированная от 0 до 80% высоты экрана

- Зоны контроля: две независимых, с индивидуальной логикой определения дефекта

- «Заморозка» А-сигнала

- Измерение толщины по одному сигналу или между двумя сигналами

- Точность индикации толщины: 0.01

- Память настроек: 100 настроек с А-сигналом и возможностью ввода названия настройки с клавиатуры

- Память результатов: 1000 (50 файлов по 25) протоколов контроля, состоящих из А-сигнала, огибающей, результата измерения, даты, времени и названия протокола

- Интерфейс USB для передачи А-разверток, параметров работы и результатов измерений на ПК

- Питание: встроенный Li-Pol аккумулятор или внешний блок питания

- не менее 12 часов работы от аккумуляторов

- Вес: 0,87 кг с аккумуляторами

Технические характеристики ультразвукового дефектоскопа УСД-46

Развертка

мин.: 0 -22 мм (сталь); 0 — 7,5 мкс

макс.: 0 — 2975 мм (сталь); 0 — 1000 мкс

Диапазон скоростей

1000 — 9999 м/с

Задержка

от -0,5 мкс до 994.5 мкс

Задержка в призме

0 — 100 мкс с точностью 0,01 мкс

Демпфирование

50 ом / 1000 ом (до 25 ом в совмещенном режиме)

Входной импенданс

50 ом / 600 Ом

Зондирующий импульс

радиоимпульс, амплитудой 200 В,

с регулируемым от 0,5 до 5 числом периодов,

с шагом 0,5 (половина периода частоты)

Частота повторений ЗИ

до 400 Гц в режиме максимальной частоты; специальный режим 40 Гц

Усилитель

широкополосный 0.5-20 МГц (-6 дБ)

4 диапазонных узкополосных фильтра

Согласование с ПЭП сторонних производителей

7 контуров согласования с номиналами:

0,66; 1; 2,2; 3,3; 4,7; 6,8 и 15 мкГН

Диапазон регулировки усиления

110 дБ, с шагом 0.5, 1, 2 или 6 дБ

Временная Регулировка Чувствительности (ВРЧ)

диапазон до 90 дБ, 10 дб/мкс

с построением кривой по 10 опорным точкам

введенным вручную или от контрольных отражателей

Кривая Амплитуда-Расстояние (АРК)

построение по 10 точкам, регулируемая по высоте

+ две дополнительных кривых ±12 дБ от базовой (с шагом 1 дБ)

Детектирование

положительная или отрицательная полуволна,

полное, радиосигнал (во всем диапазоне развертки)

Отсечка

компенсированная, 0 — 80% высоты экрана

Зоны контроля

две независимых зоны, начало и ширина

изменяются во всем диапазоне развертки,

уровни порогов задаются от 0 до 95%

высоты экрана при детектировании и

от -95% до +95% при радиосигнале с шагом

1%, индивидуальная логика определения дефектов

Автоматическая Сигнализация Дефектов (АСД)

световая для каждой зоны отдельно и звуковая

Режимы работы АСД

дефект в первой зоне,

дефект во второй зоне,

дефект в первой и во второй зонах,

дефект в одной из зон,

по АРК — сравнение сигнала в первой

зоне с кривой амплитуда-расстояние

Измерение временных интервалов

от 0 до первого сигнала в зоне или между

сигналами в зонах, по фронту или по максимуму

сигнала

Разрешающая способность

3.125, 6.25, 12.5 или 25 нс в зависимости

от выбранного частотного диапазона

Измерение амплитуды

в процентах от высоты экрана,

в дБ относительно уровня порога в зоне,

в дБ относительно опорного сигнала (AWS 1.1)

в дБ относительно кривой амплитуда-расстояние,

одновременно с индикацией координат отражателя, измеренных по пику сигнала

Дисплей

цветной TFT с регулируемой подсветкой,

115 х 85 мм; 320 х 240 точек

А-сигнал

80 mm x 70 мм; 220 x 200 точек в режиме настройки

115 х 85 мм; 320 х 240 точек в полноэкранном режиме

Память

100 настроек с А-сигналом и названием,

100 настроек типовых преобразователей;

1000 (50 файлов по 25) протоколов контроля

Интерфейс

USB

Разъемы преобразователей

Lemo 000

Аккумуляторы

встроенный Li-Pol, 11В, 5А/ч

Время работы

до 12 часов

Питание

внешний блок питания 220 В AC

Диапазон рабочих температур

от -25°C до +55°C

Размер (В x Ш x Д)

205 мм x 160 мм x 43 мм

Вес

0,87 кг

Комплект поставки ультразвукового дефектоскопа УСД-46

|

Артикул |

Наименование |

Кол-во |

|

62141 |

электронный блок УСД-46 со встроенным Li-Pol аккумулятором |

1 |

|

39015 |

блок питания сетевой 15В / 220В |

1 |

|

62142 |

защитный чехол с блендой и креплением на корпусе оператора |

1 |

|

50211 |

кабель Lemo00-Lemo00 1,5м |

2 |

|

15183 |

Преобразователь ультразвуковой П111-2,5-К12 |

1 |

|

15282 |

Преобразователь ультразвуковой П111-5-К6 |

1 |

|

15111 |

Преобразователь ультразвуковой П121-2,5-40 |

1 |

|

15216 |

Преобразователь утразвуковой П121-5-65 |

1 |

|

20250 |

Кабель USB для связи с ПК |

1 |

|

Программное обеспечение на CD-диске |

1 |

|

|

Комплект документации (руководство пользователя, паспорт с методикой |

1 |

|

|

60120 |

Кейс для переноски |

1 |

Поставка дефектоскопа УСД-46 на специальных условиях для вашей лаборатории НК

Компания «АНК» предлагает современный дефектоскоп УСД-46 и другие приборы для ультразвукового контроля по дилерским ценам. При обращении в нашу компанию вы получаете:

- комплектацию по индивидуальному выбору (в ней могут быть предусмотрены самые разные аксессуары, включая различные ПЭП (в т.ч. миниатюрные и притертые под диаметр трубы), соединительные кабели и прочее);

- гарантию 3 года на прибор УСД-46;

- пакет сопутствующей документации;

- помощь с настройкой прибора и дальнейшую техническую поддержку;

- доставку до Вашей компании в любой регион РФ;

- скидки и доступ к нашей программе лояльности.

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий

Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте

Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

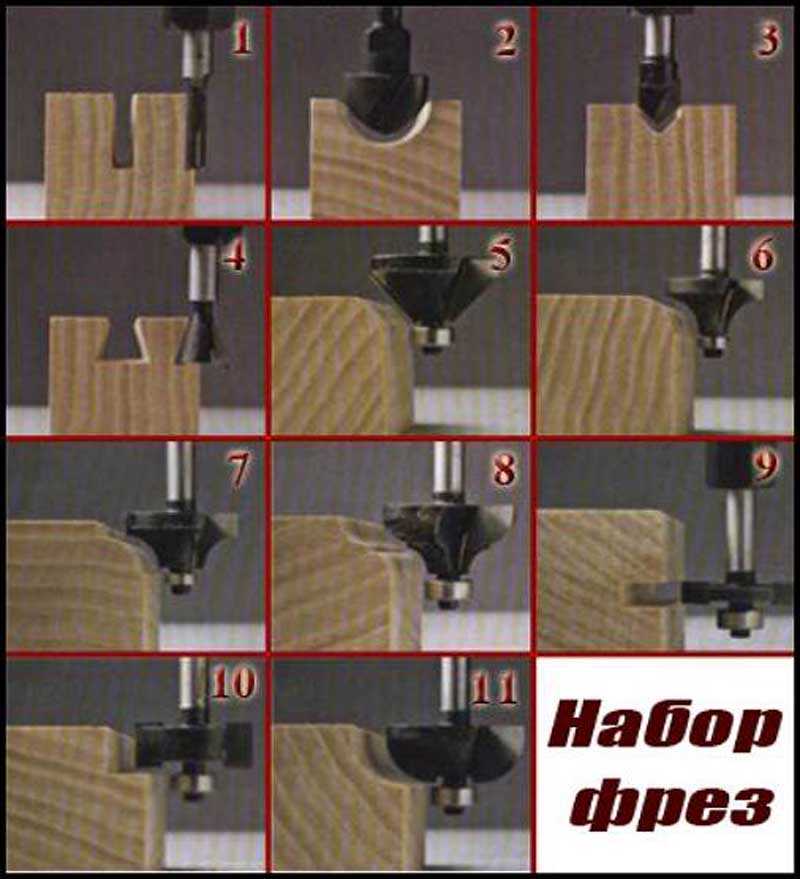

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок. Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

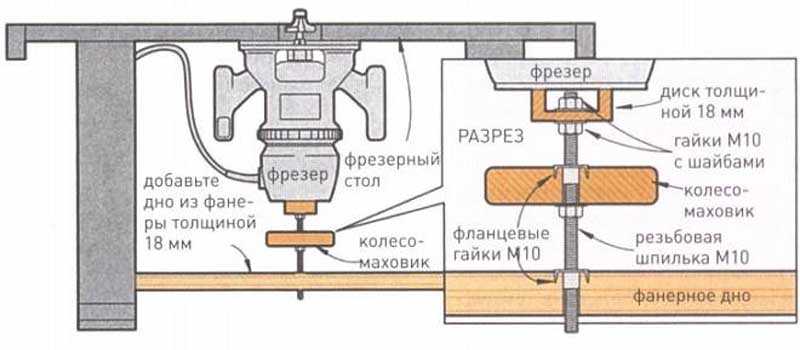

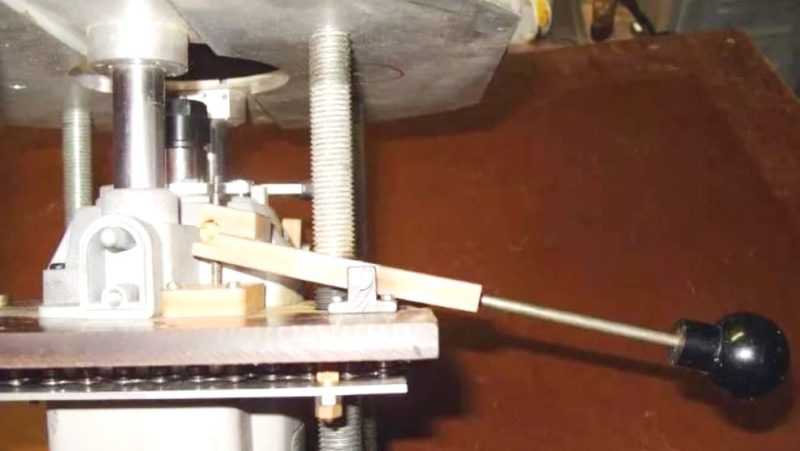

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Как выбрать фрезер для установки в стол?

При покупке фрезера с возможностью установки в стол учитывайте следующие параметры выбора:

- Назначение прибора. Посмотрите к какому виду относится модель и убедитесь, что она способна выполнять необходимые конкретно вам функции. Основные виды фрезеров для стола мы укажем ниже.

- Мощность. От этого показателя зависит скорость работы и объем отработанных заготовок. Бытовые приборы начинаются от 0,5 кВт, полупрофессиональные от 0,75 до 1,5 кВт, а профессиональные — от 1,5 до 2,5 кВт.

- Глубина фрезерования. Расстояние, на которое фреза способна погрузиться в деталь. Здесь отталкивайтесь от толщины ваших материалов.

- Регулировка скорости. Позволяет наращивать число оборотов в зависимости от нагрузки на фрезу.

- Дополнительные особенности. Отвечают за комфорт использования. Сюда входят подсветка, защитные козырьки, возможность подключения пылесоса.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

Техника безопасности

При установке фрезерного стола надо обеспечить заземление оборудованию и розетке, в которую оно включается. Ток должен соответствовать указанному в паспорте. Перед работой следует подключить пылесос. Он не только убирает стружку из зоны реза и делает обработку чище, но и очищает воздух от вредных для человека частиц древесины, пыли, смолы. При установке и смене инструмента шпиндель должен быть заблокирован. Использовать фрезы с диаметром хвостовика, соответствующего цангам из комплекта фрезера.

Каждый мастер изготавливает фрезерный стол под себя, изобретая свою конструкцию или переделывая чертежи других. Чем больше работы будет выполняться на устройстве, тем прочнее и надежнее, должно быть основание. Любителям порядка, у которых все лежит на строго определенном месте, стоит сделать станок из письменного стола или самому изготовить основание и тумбы с ящиками. В мастерской с большим объемом столярных работ подойдет комбинированное приспособление с дополнительным местом под лобзик и дисковую пилу. Для тех, кто периодически изготавливает поделки для дома, подойдет переносной столик, который всегда можно поставить за несколько минут и прикрутить к нему фрезер.

Этапы изготовления

Для примера работ взят случай, когда основанием для станка послужил старый стол. Если такого нет, то перед далее описанными работами, нужно изготовить еще основу. Используются бруски одинаковой длины для ножек, конструкция усиливается поперечными элементами. Основание должно получиться прочным и устойчивым, чтобы выдержать активную эксплуатацию. После этого начинаются работы со столешницей.

Этап первый

В соответствии с ранее подготовленными габаритами вырезается рабочая поверхность. Кстати, можно применять даже старую столешницу с, например, кухонного стола. Главное, чтобы материал был прочным и выдерживал все механические нагрузки.

Важная характеристика – толщина столешницы. Столяры говорят, что лучше всего, когда толщина 2 см. Такая столешница будет прочной, из какого материала она не была бы сделана, и оставит большую рабочую поверхность пилы. Проще говоря, чем больше диск «торчит» из станка, тем глубже он сможет пилить.

Кромки доски при возможности стоит отфрезеровать и отшлифовать

Это важно не только для красивого внешнего вида конструкции, а и для ее долговечности и комфорта работы. Да и заноз никому не хочется

Этап второй

В столешнице делается отверстие для циркулярной пилы. Помним, что оно должно соответствовать размерам диска. Также на поверхности столешницы нужно начертить место установки и крепления пилы.

Этап третий

Проделываются отверстия в рабочей поверхности для ее закрепления к основанию. Столешница переворачивается. Чтобы прочно соединить эти две части станка применяют саморезы и стальные уголки. Кстати, чтобы потом удобнее был процесс установки пилы, столешницу можно сразу не закреплять.

Этап четвертый

Обустраивается система электропитания и включения аппарата. Конструкция предусматривает, что пила будет всегда включенной, поэтому нужны хомуты для фиксации соответствующей кнопки. Запуск и остановка станка будет контролироваться включением и выключением электропитания. Поэтому потребуется обычный выключатель, кабель, и розетка.

Внутри устанавливается розетка, от нее выводится шнур питания для выключателя. Именно выключатель и будет запускать или останавливать станок, поэтому он должен быть под рукой, чтобы в случае аварийной ситуации мастер мог одним нажатием быстро выключить пилу. Подключается все это к ближайшей розетке в рабочем помещении.

Этап пятый

Изготавливается каркас для удобной работы с поперечным распилом. Сделать такую каретку можно из тонкого основания и двух невысоких стенок. Для этого подойдет дерево и фанера. Чтобы конструкция была подвижной, подготавливаются направляющие для стола. Это могут быть небольшие части стальной трубы с сечением 2×1 см. Монтируются отрезки труб в пазы, которые предварительно вырезанные фрезером. Такая простая конструкция значительно повысит возможности и комфорт станка.

Этап шестой

Точность работ важна, поэтому стан обязательно оснащают разметочной линейкой. При помощи фрезера делается небольшой паз для установки линейки. Если такого инструмента нет, то паз можно подготовить стамеской. Поверхность столешницы тщательно обрабатывается шлифовочной машинкой и наждачной бумагой. Линейку зафиксировать удобнее всего при помощи самонарезных болтов. Эта модификация позволит делать распил материала с точностью до миллиметра.

Дополнительные улучшения конструкции

Для удобного пользования станком проводятся улучшения конструкции. Часто устанавливают емкость под сбор стружки, стойка с пылеотводом для более чистой работы. Рабочую поверхность можно сделать раскладной, что экономит пространство, и даже подъемной, что обеспечит быстрый доступ к пиле.

Некоторые умельцы снимают кожух с инструмента, из-за чего доступна большая рабочая поверхность диска пилы. Подготавливается и специальный брусок для толкания досок

Это важно для безопасности. Чтобы не потерять этот брусок, под него делается специальная подставка или выдвижной ящик

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

https://youtube.com/watch?v=SrjCu2i7wRw

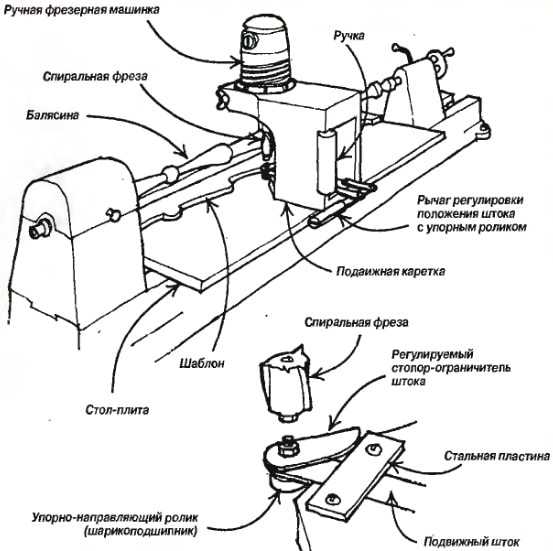

Как изготовить токарный станок по дереву своими руками: чертежи и технология

Самый простой способ собственноручно изготовить инструмент в домашних условиях – сконструировать токарный станок или фрезер из дрели или электрического мотора, снятого с другого инструмента. Этот процесс не так уж и сложен, поэтому каждый мастер способен справиться с его выполнением. Для этого потребуется электрический двигатель, мощность которого не превышает 500 Вт, и подручные материалы. В качестве привода может использоваться и дрель. Конечно, для изготовления токарного станка потребуются некоторые навыки.

Устройство задней бабки самодельного токарного станка по дереву

Для строительства станка необходимы следующие элементы:

- металлическая станина;

- электромотор;

- подручник;

- задняя бабка.

Не помешает обзавестись чертежом, который поможет сориентироваться в размерах и правильно изготовить все элементы конструкции для последующей ее сборки.

Как изготовить самодельный сверлильный станок своими руками с мотором

Для начала нужно подготовить вал электромотора. Для этого на него устанавливается планшайба, подойдет и стальной центр с резьбой. Монтаж второго центра осуществляется в трубку задней бабки. Для изготовления станины потребуется пара уголков размером 5х3 см, их длина – 15 см. К станине с помощью болтового соединения крепится мотор.

Пример самодельного сверлильного станка