РСФСР ВОСТОЧНО-СИБИРСКИЙ СОВНАРХОЗ ИРКУТСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД УНИВЕРСАЛЬНО- МУ'^ ФРЕЗЕРНЫЙ СТАНОК модели 676 РУКОВОДСТВО НО УХОДУ И ОБСЛУЖИВАНИЮ,

ОБЩИЕ СВЕДЕНИЯ О СТАНКЕ Назначение и область применения станка Инструментальный широкоуниверсальный фрезерный станок модели 676 предназначен как для горизонтального фрезерования изделий цилиндрическими дисковыми, фасонными и другими фре- зами, так и для вертикального — торцовыми, концевыми и шпо- ночными фрезами. Наличие горизонтального и вертикального поворотного шпин- делей, а также ряда принадлежностей (углового универсального стола, круглого стола, деЛцтельнОй головки) делает станок широ- коуниверсальным и удобным для работы в инструментальных це- хах при изготовлении приспособлений, инструмента, рельефных штампов, пресс-форм и других изделий. Станок выпускается в трех модификациях, которые определя- ются количеством прилагаемых к нему принадлежностей и постав- ляется заказчику с комплектом, соответствующим заказанной модификации. Перечень принадлежностей, входящих в модификации № узлов Наименование принадлежностей Модификация 676 676-1 676-11 Примечание 765001 Вертикальный шпин- дель есть есть есть \ ‘' • 116001 767001 Инструмент Угловой горизонталь- ный стол есть есть есть есть есть есть 76П3001 76П5001 Угловой универсаль- ный стол Тиски есть есть есть есть есть Для фрезерова- ния деталей под углом 76П4001 Круглый стол есть есть 76П1001 76П2001 76П7001 Делительная головка Гитара к делйтел^- ной головке' Долбежная головка есть есть есть Нарезания спира- лей и сложного деления Нарезания спи- ралей и сложного деления 6П8001 \ Быстроходная голов- ка есть Для фрезерова- ния, сверл отв. диам. до 10 jam в цвет, метал. 3

Распаковка и транспортировка Транспортировка станка производится в деревянной упаковке Упаковочный ящик поднимается стальными тросами при по мощи крана. Места захвата указаны. При этом необходимо еле дить за тем, чтобы не повредить станок распаковочным инстру ментом. Прежде всего следует тем — боковые. Рис. 1. Схема транспортировки станка. У 'V \ ) Транспортировка в пределах завода осуществляется, как указано на рис. 1, с применением для обхвата только пенько- вых канатов и специальной деревянной колодки, которая имеет вырез для обхода винта и должна упираться в направляющие шпиндельной бабки. Фундамент, мон-Ьдж, установка Устанавливается станок на бетонной подушке толщиной не менее 300 мм (в зависимости от грунта), изготовленной в соответ- ствии с установочным чертежом (рис. 2). Затем производится выверка по металлическому уровню (его следует ставить на горизонтальную плоскость углового стола), нужное положение достигается с помощью клиньев, которые заби- ваются под основание станины. Установка считается правильной, если уровень в продольном и поперечном направлениях стола дает нулевые показания. 4

В этом положении под основание станины заливается жидкий цементный раствор, с таким расчетом, чтобы обеспечить сквозной проем <под основанием шириной 250 мм на высоту опорных пяток. Запускать станок и работать на нем до полного затвердева- ния фундамента запрещается. Подготовка к первоначальному пуску Антикоррозионное покрытие, нанесенное при упаковке станка, нужно смыть бензином или керосином. Насухо вытереть обрабо- танные неокрашенные поверхности и смазать тонким слоем ма- шинного масла. Перед пуском станка необходимо залить в него масло. Места заливки и марка смазочных материалов указаны в разделе «Смаз- ка станка». Затем станок подключается к силовой сети. 5

ПАСПОРТ Паспорт х Инвентарный инструментального широкоуниверсального К» фрезерного станка 2. Тип Инструментальный широкоунивер- сальный фрезерный станок 6. Модель 676 10. Завод 3. Завод-изгото- витель (У С~ 7. Шифр И. Цех 4. Автор проекта (организация). 8. Заводской № 12. Пролет 5. Год выпуска 9. Время пуска станка в эксплуатацию 13. Станок особо/ пригбдбн / 14. Вес станка 1300 кг 15. Габарит: длина 1200 ширина 1225 высота 1755 / " " J" ’ - ; . 1 • Л -,-т • ' - - ~,

Основные данные I Стол Шпиндельная бабка 16. Размеры рабочей (вертикальной) площа- ди стола, мм а) длина б) ширина 630 240 25. Наибольшее перемещ., мм Направ. перемещ. а) прод. б) попер. в) вер- тик. г) круг. От руки 300 Механич. 300 17. Наибольший угол поворота сто- ла в градусах Нет 26. Быстрое перемещ., м!мин 0,935 18. Цена одного деления шкалы поворота Нет 27. Выключающие упоры Есть 19. Наи- большее перемещ., мм Направ._ перемещ. а) прод. б) попер. в) верт. г) круг. 28. Цена одного деления 0,05 От руки 450 450 Нет 400 Нет Механич. Нет 400 Нет 29. Перемещ. на 1 оборот лимба, мм 2,5 20. Быстрое перемещ, м/мин 0,935 — 0,935 21. Выключающие упоры есть х — есть — 30. Планировочный габарит станка 1560Х 1530 мм 22. Автоматич. переключ. на рабоч. подачу и ускорен, ход 23. Цена одного деле- ния лимба, мм 24. Перемещ. на 1 обо- рот лимба, мм нет нет 0,05 0,05 5 2,5

оо вертикальная фрезерная головка Круглый стол 1. Расстояние от оси шпинделя до торца горизонтального шпинделя, мм 155 18. Диаметр рабочей плоскости, мм 250 2. Наибольшее расстояние от торца шпинделя до плоскости углового стола, мм 375 19. Высота стола, мм 106 3. Наибольший угол поворота в вертикальной плоскости в градусах ±90 20. Количество делительных дисков (от делительной головки) 3 4. Наибольшее перемещение шпинделя (от руки), мм 80 Долбежная головка 5. Внутренний конус Система № Морзе 4 21. Наибольший-ход, мм 80 Уг-ло.вой стол 22. Количество двойных ходов 6. Рабочая поверхность стола (длинахширина), мм 800X250 23. Пределы двойньос ходов в мин 504-100 Угловой универсальный стол Быстроходная головка 7. Рабочая поверхность стола (длинаХширида), мм 630X200 24. Количество скоростей 8. Наиболь- ший угол поворота в граду- сах а) в горизонтальной плоскости ±20 25. Пределы оборотов шпинделя в мин 5304 б) в вер- тикальной плоскости наклон ко- роткой сто- х роны наклон длин- ной стороны ±30 ±45 pt .• ’’.I*й Делительная головка Универсальные тиски 9. Наибольшее расстояние от торца шпинделя до центра поддержки, мм 220 27. Размер губок (ширинахвысота), мм 135

10. Высота центров, мм 105 28. Наибольший развод губок, мм 170 11. Наибольший угол поворота в плоскости крепления в градусах ±90 29. Наибольший угол поворота в градусах 360° 12. Характеристика делительной головки 40 \х 13. Количество делительных дисков 3 Д о п о л н ительные данные 14. Конус шпинделя Система Морзе 4 30. Для попутного фрезерования станок Приспо- соблен. 15. Гитара для дифференциального деления и нарезания спирали Есть 31. Предварителыюй'настройки число оборотов /Шпинделя Нет 16. Наибольший шаг нарезаемой спирали, м 538 32. Насос охлаждения Тип ПА-22 производительность, л!мин 22 3-х кулачковый патрон 17. Диаметр, мм „ 130

о Э д<к т родвигатели -----------’\ХО\--------------- 35. Назна- Вращения чение шпинделя Насос охлажден. 36. Число оборотов в мин. Ступени 1 2 1 2 1 1420 2800 37. Мощ- ность, кет 2,8 0,125 38. Тип А02—32—4 ПА—22 39. Инв. № емки и цепи 40. Место нахожден. Привод и коробка скоростей Привод по- дачи суп- порта Привод по- дачи шпин- дельной бабки 41‘. Нор- ма льн. размеры ремней цепей (№ стан- дарта) \ 11 * --ге' Клино- видный, тип А вн. 1800 ГОСТ 1284—45 Цепь мото- циклетная t = 12.7 82 звена Цепь мото- циклетная L = 12.7 78 звеньев 42. Число ремней 3 1 1 N

II

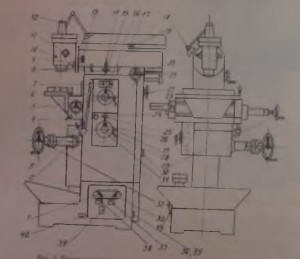

Рис. 4. Схема расположения органов управления. 1 — Рукоять ускоренного хода суппорта и шпиндельной бабки; 2 — Рукоять включения горизонтального и вертикального механизма подачи стола; 3 — Маховик ручного перемещения стола в горизонтальном направлении; 4 — Маховик ручного перемещения стола в вертикальном направлении; 5 — Диск набора скоростей; 6 — Рукоятки зажима шпиндельной бабки: 7 — Квадрат зажима гильзы вертикального шпинделя; 8 — Гайка крепления корпуса вертикального шпинделя; 9 — Рукоять включения механизма подачи шпиндельной бабки; 10 — Пуск и остановка главного двигателя; 11 — Винты зажима хобота горизонтальной бабки; 12 — Рукоять включения скоростей; > 13 — Маховик ручной подачи шпиндельной бабки; 14 — Квадрат зажима конуса инструмента; 15 — Рукоять включения подач; 16 — Маховик ручного вращения шпинделя; * 17 — Диск набора подач; 18 — Выключатель насоса охлаждейия; 19 — Реверс оборотов шпинделей; 20 — Выключатель освещения; 21—Упоры отключения механической вертикальной подачи; 22 — Включение станка в сеть; 23 — Упоры отключения механической поперечной подачи; 24 — Упор величины перемещения вертикального шпинделя; 25 — Рукоять ручной подачи вертикального шпинделя; 26 — Рукоять зажима суппорта в вертикальном направлении; 27 — Рукоять зажима стола в горизонтальном направлении; 28 — Упоры отключения механической продольной подачи.

13

Спецификация зубчатых и червячных колес, червяков, винтов, гаек (к рис. 5) № и наи- менование узла № вала по схеме № по схеме Число зубьев заходов Модуль или шаг винта, мм Угол винтовой линии в градусах Ширина обода, мм •=: ад Х\ \ - Термиче- ская обработка Твердость He/Rc Примечание / 1 2 3 4 5 /6 /1 8 9 10 11 1 1 18 \ 2 х 11 40Х закалка в масле /48 1 2 21 V2^ 11 40Х Я я 1 3 \К, 2 11 40Х Ш я \ \2? 2 11 40Х * 11 5' 37 2 11 40Х твч /50 Узел и 6 40 2 II 40Х \ 676—2001 11 7 34 2 11 40Х я я \ 11 8 19 2 11 40Х и Коробка II 9 31 2 11 40Х я я У скоростей III 10 19 2 20 40Х я я III 11 50 2 11 40Х я 111 12 34 2 11 40Х закалка в масле /48 III 13 49 2 11 40Х закалка в масле /48 IV 14 52 2 20 40Х твч /50 IV 15 21 2 12 40Х твч /50 I 16 21 1,5 10 40Х ТВЧ) /50/ X 17 64 1,5 8 40Х твч /50 X 18 23 1,5 8 закалка \ б масле /48 Узел IX 19 28 1,5 / 40Х твч /50 •'76-3001 IX 20 28 1.5 / 8 40Х твч /50 XI 21 62 1,5 40Х твч /50 Коробка XI 22 25 \ 8 40Х закалка подач \ ' в масле /48 XI 23 \ч 1,5 8 40Х * /48 xi\ 24х 1,5 8 40 X я /48 \ XI 25j 29 1,5 8 4 0Х /48 Xll 26 53 1,5 8 40Х твч /50 XII 27 49 1,5 8 40Х я /50 XII 28 61 1,5 8 40Х /50 14

Продолжение таблицы 1 2 3 4 5 6 7 8 9 10 И XII 29 57 1,5 8 40Х /50 XII 30 39 1,5 8 40Х /50 XII 31 22 1,5 8 40 X/ /50 XIII 32 60 1,5 8 40Х закалка \ в масле /48 XIII 33 43 1,5 8 40Х » /48 XIII 34 56 1,5 8 40Х я /48 Х111 35 20 1,5 8 40Х п /48 XIV 36 66 1,5' 8 40Х твч /50 XIV 37 30 1,5 8 40Х твч /50 XIV 38 23 1,5 8 40Х закалка в масле /48 xvi\ 39 23 1,5 7 40Х твч /50 ’у XVII 40 41 1,5 7 40Х закалка ' в масле /46 XVIII 41 25 1,5 7 40Х закалка в масле /49 XV11I 42 25 1,5 7 40Х закалка /49 Узел в масле 676 6001 XX 43 23 1,5 15 40Х твч /50 Суппорт XVI XVII 44 45 23 41 1,5 1,5 7 7 40Х 40Х твч закалка /50 в масле /48.. XVII! 46 16 2 12 40Х твч /50 XXI 47 27 1,5 12 40Х закалка в масле /48 XIX 48 1 5 60 БР. ОФЮ 65/ пра- вая XIX 49 1 5 28 45 нормализа- ция 190/ пра- вый XXII 50 15 2 12 J 45 — XVII 51 30 2 12 45 — — XVII 52 1 5 24 45 190/ ле- вый XXIII 53 22 2 10 45 нормализа- ция \ \xii\ 54 22 2 8 45 xix 55 43 1,5 12 40Х твч 50 С \ XXI 56 43 1,5 12 40Х твч 50 15

Продолжение таблицы 1 2 3 4 5 6 7 8 9 10 11 ч 57 18 1,5 55 45 Узел VI 58 39 2 10 40Х Закалка в масле /48 676-5001 VII 59 29 2 10 40Х твч /50 Вертикальн. VII 60 36 2 44 40Х твч /50 VIII 61 39 2 1У 40Х твч /50 шпиндель VIII 62 18 1,5 100 rt 40Х Улучш. /50 рейка уУ Узел 676—4001 VI 63 '''xV4 92 40Х ТВЧ /54 Горизонт. XXV \ у 4 20 45 нормализа- 190/ ле- шпиндель у ция вый XXV 65 1 4 50 Брон- /65 ле- за вая оцс- 6-6-3 Узел XXV 66 67 56 1,5 8 40Х твч /50 XXIV 35 1,5 8 4 0Х закалка ,48 676-1001 в масле V 68 45 2 250 40Х твч /48 Основание XXIV 69 38 1,5 12 40Х закалка в масле ,48 и охлажде- XXVI 70 38 1,5 12 0Х твч /50 \ ние XXIV 71 33 1,5 12 40Х закалка /48 в масле —'' XXIV 72 12 12,7 4,8 20Х Цем. гл. 0,5 /59 ) закалка \ в масле XIV 73 13 12,7 4,8 20Х Цем. гл. 0,5 /59 / закалка \ в масле XIV 74 13 12,7 4,8х 20Х Цем. гл. 0,5 /59 закалка в масле XV 75 12,7 4,8 20Х Цем. гл. 0,5 /59 4 \ \ X \ /У У закалка в масле XV 76 У1 2 12 <0Х твч /50 XVI 7.7 30 2 12 40Х твч /50 XVII 78 1 5 70 Бронза 65/ • ле- 5 ОФ-Ю-1 вая ч \ , Г X 16

Делс/тельноэ головка с гигаоезй дл9 налегания 2 Заказ Ns К-109 17

Спецификация зубчатых и червячных колес, червяков, винтов и гаек принадлежностей (к рис. 6) № и наиме- нование узла № валов по схеме № по схеме ! Число зубьев 1 заходов Модуль или шаг винта Угол винто- 1 вой линии Ширина обо- да, * мм Мате- риал Термо- обработ- ка Твердость He'Rc Примечание 1 2 3 4 5 6 1 8 9 10 11 Узел XXXVII 81 1 4 / 50 45 левая 679—П— —5001 Тиски XXXVII 82 1 4 20 45 левая У зел \XXIX/ 83 1 2 3 16' 39 45 закалка /35 правый 676—П—\ в масле —4001 Круглый стол XXV111 84 90 2 3’16' 26 Сч. 21-40 старен. 200/ правое Узел XXXII 85 1 2,5 5°56' 29 45 улучш. /30 правый 676-П- -1001 Делительная головка XXX 86 40 2,5 5°56' 20 Сч. 21-40 старен. 200/ правое XXXII 87 29 2 8 45 улучш. /30 XXXI 88 29 2 8 45 улучш. 30, Сч. 89 18 2 10 21-40 Сч.< Узел 90 20 2 10 21 -4(> 676—П— —2001 S 91 20 2 10 Сч. 21-40 Гитара к делительной головке н о 3 92 24 \ ' 2 10 Сч. 21—40 О х 3 \ Сч. <х 93 24 2 10 21—40 \\ \ \о \ 94 28 2 10 Сч. 21 -40 Сч. 95 32 2 10 21—40 18

)3 СкЗ <о

— № и наиме- нование узла ьо № валов по схеме О О © CO C© CD CO ьо — © с© oo о> G0 № по схеме "4 СЛ >U co bO © 00 4- ф*. О O5 >U Число зубьев заходов bO bO bO bO ND to bO СЛ Модуль или шаг винта о Угол винто- вой линии 10 10 10 10 10 10 10 Ширина обо- да, * мм to to to to to to to 72 I 2 l 2 Г2 i 2 7 2 \Г 2 ►tx • >£x >£ь • hU. • • ►£>, • >— © © © © © © О О0 Мате- риал лэ. Термо- обработ- ка * о Твердости He/Rc — Примечание

учетом расхода мощности на подачу. 1 50 50 | 63 2 63 63 80 3 Д' 80 80 >100 4 100 100 120 5 130 130 160 Гб7 165 165 205 205 205 255 8 250 250 315 9 325 325 410 10 410 410 515 11 515 515 640 12 630 630 790 13 840 840 1050 14 1060 1060 1330 15 1320 1320 1655 16 1630 1630 2040 1 1 № ступеней н Я О s О s сл s к о о a” W • ХЭ "О я а> >=• £ ж £ Я О л SQ • 1 прямое обратное прямое яток, ремня ГОрИЗОНТф I вертик. 4 2. Положе- 3. Число оборотов 1 ние руко- шпинделя в мин. *. ьо — — — rfxChGOCJiOUSk*— »— *— СЛООЮОООО ОСЛООООСЛОСЛСЛСЛООООСО р р ~ ~ р р о о р р О Р р J— р р обратное 4. Расчетный 14,8 <11 да । s 5. Наиболь- ший допу- стимый крутящий момент на шпинделе, к гм \ ') ю вер- ти- кал ь- ный t* по приводу 6. Эффек- тивная (U мощность о надппин- « делях, кет . \ 00 Ременная передача по наибо- лее слабо- му звену 7. Наиболее звено Механизм главного движения

Управление механизмом главного движения Расчет чисел оборотов шпинделей № ступ. Уравнение кинематической цепи Число обор, гориз. шпин. Передаточ. отно- шение от гори- зонт. к верт. шпинд. Число обор, верт. шпинд. 1 d, t\z Г, z 8. zlO . zl4 Пм d, z26 z!3 zl4 z63 50 z58 z60 z59 ' z61 63 2 dj \z 2 . z 8. zlO. zl4 Пм d2 z 3 zl3 ”zl4 z63 63 z58 z60 z59 ’ z61 80 \ 3 ) d, . z 3 . z 8 . zlO . zl4 Им-ЗГ V7 “zT3 414 463 80 z58 z60 z59 ’ z6l 100 4 dt , z 4, z 8, zlO. zl4 nM-dT 4 9 zl3zl4 z63 100 z58 z60 z59 ' z61 120 5 dj , z 1 , z 7, zlO, z!4 d2 z 6 zl2 z!4 z63 130 z58 z60 z59 z61 160 6 d, . z 2 . z 7 . zlO . z 14 nM-dT 4"5 472 414 463 165 z58 z60 /.59 z61 205 7 dt . z 3. z 7. z!0. zl4 Пм4Г 4“7 412 414 463 205 z58 z60 z59 ’ z61 255 8 dj . z 4. z 7 . zlO . z14 Пм-ИГ 4~9 4T2 474 463 250 z58 z60 z59 ‘ z61 315 9 dt . z 1 . z 8 . zl 1 . z!4 Пм4Г 4"6 473 475 463 325 z58 z60 z59 ' 261 410 10 di . z 2. z 8 , zl 1 . z 14 Пм4Г 4'5 ’413 415 463 /416 z58 z60 z59 ’ z61 515 11 d2 . z 3. z 8 . zll . z!4 Пм d2 z 7 zl3 zl5 z63 515 z58 z60 z59 ’ z61 640 12 d2 . z 4 . z 8. zl1 . z!4 Пм4ГГ 4“9 413 415 463 >630 z58 z60 z59 ' z61 790 13 d( z 1 . z 7 . zl1 , Z14 ||М4Г Т6 4Г2 z!3 z63 840 z58 z60 z59 ' z61 1050 14 (ii ,z 2J, z 7. -zll . zl4 Пм d2 412 475 463 1060 z58 z60 z59 z61 1330 15 ' dj \ z 3 . z 7 ,/zll ,.zl4 Пм da z 7 zl2~_zl3 z63 1320 z58 z60 z59 ’ z61 1655 16 df . z 4. z 7 . zl 1 , zl4 Пм4Г TH 412 415 463 1630 z58 z60 z59 ' z61 2040 21

Механизм подач 1. № сту- пеней 2. Положение рукояток, ремня или сменных зубчатых колес 3. Подачи стола шпиндельной бабки (обозначение рукояток, ремней или сменных шестерен) про- дольные , попе- речные; верти- кальные круго- вые 1 13 13 13 нет 2 17 17 17 3 21 21 21 » 4 26 26 26 5 у VX' 33 33 33 6 \ <) > ? 42 32 42 и 7 \\ < 52 52 52 • 8 \ \ \ > 64 64 64 V* 9 82 82 82 Я \ 10 ) 104 104 104 я v 11у 130 130 130 я 12 160 160 160 я 13 200 200 200 я 14 255 255 255 н 15 320 320 320 я 16 395 395 395 и 17 (ускоренный ход) 935 935 935 ) Верти- кальное Круго- вое Про- дольное Попе- речное Наибольшее усилие резания, до пускаемое механизмом подач, при нормальном затуплении фре зы, кг 500 500 500 Управление механизмом подач

Расчет величин подач Постоянная продольных подач jz ______ П di z!6 z 18 z74 z76 z39 z46 z56 , __ кпрод- - 1 ‘и’ di z|7 • Z2I "z75' ill' z4l ’ z47'z55‘ *xix ~ 344 Постоянная вертикальных подач tz n dj zl6 zl8 z74 z76 z39 , oen Кверт- = 11м • a; • ?17 z'21 • /75 ’ /777 ’ z40 ’txv,n =350 Постоянная поперечных прдач jz п ____ d! zl6 zl8 z73 z67 . У_оА7 *\попереч-1 ‘м— • a; ' £17 ' ЙГГ z72 ’ 766 ' xxv № ступ. Уравнение цепи подач Продольная подача Поперечная подача Вертикальн. подача 1 z23 z31 z28 ' z32 ?35 \ ’ s36 ’ K 13 13 13 2 z22 z31 z29 ) z32 z_35 z36 ' K 17 17 17 3 z25 z31 z26 ' z32 z35 z36 ’ K 21 21 21 4 z24 z34 z27 ' z32 к z36 ’ K 26 26 26 z23 z30 z28 ’ z33 z35 z36 ' K 33 33 33 6 z22 z30 z29 ’ z33 N 1 N 42 42 42 7 z25 z30 z26 ’ z33 z36 K 52 52 52 8 z24 z30 z27 ' z33 К z36 ‘ K 64 64 64 9 z23 z31 z28 ' z32 z34 z37 ’ K 82 82 82 10 z22 z31 z29 ’ z32 z34 „ z37 ‘ K 104 104 104 11 z25 z31 z26 ’ z32 ?34 z37 ‘ K 130 130 130 12 z24 z31 z27 ‘ z32 z34 z37 ’ K 160 160 160 13 z23 z30 z28 ’ z33 Z34 J z37 ‘ K 200 200 2)0 14 z22 z30 z29 ’ z33 *34 z37 ’ K 255 25-5 255 15 z25 z30 z26 ' z33 ?34 „ z37 ’ K 320 320 320 16 z24 z30 z27 ' z33 z34 z37 ' K 395 395 395 23

Спецификация подшипников качения № по схе- ме Тип подшипника № по ГОСТу Класс точно- сти Колич. Место установки 1 2 3 4 5 6 1 Радиальный 204 Н 2 Коробка скоростей 2 205 1 2 » 3 » 304 1 н 2 » > 4 » 305 Н 2 » » 5 » 203 н 5 Коробка подач 6 202 н 5 » > 7 8 Упорный 8206 8102 н и 2 1 Суппорт » 9 У Игольчатый / 941/15 н 1 » 10 \Упорный\ _> 8106 н 2 » 11 Радиальнйй 203 н 3 (12 » 205 н 2 Вертикальный шпиндель 13 » 206 н 2 » » 14 » 208 н 2 » » 15 206 в 1 » » 16 17 Упорный 2-х рядный радиал. роликоподшипник 8107 3182110 в А 2 1 » > » » 18 Радиальный 208 А 1 Горизонтальный шпин- дель 19 209 А 1 » » 20 21 Упорный Двухрядный радиал роликоподшипник 8112 3182112 В А 2 » » Z > ' 22 Упорный 8104 И 1 Основание и охлаждение 23 8106 / Н 1 » » 24 8108 Н 1 » » 25 Радиальный 204 н 2 » » 26 205 н 2 27 207 в 2 » » 28 29 Упорный Роликоподшипник конический ''8108 7208 н н 2 2 Делительная головка Долбежная головка 30 Радиальный У 18 в 1 Быстроходная головка 31 \ > 36207 н 1 Г 32 , \ » 1000906 А 1 25

Ведомость принадлежностей и инструмента (для модификации 676—11) № п./п. Назначение Наименование Обозначе- ния по ГОСТу или № черте- жей Размер-по- казатель, мм Количество Примечание \ \ < 1 Вертикальный шпиндель 76-5001 1 2 Для установки Угловой гориЗон- обрабатываемых тальнь\й стол х 76-7001 I деталей 3 Для обработки Угловой универ- сложных првфиХ сальный стол 76-П-3001 1 лей \ \ X 4 Для крепления .'.гелкихдеталей Тиски 79-П-500Г 1 5 Дл я\ дел и тел ь н ы х Круглый стол 76-П-4001 1 pja6ot 6 Для делительных Делительная го- 76-П-1001 1 работ в центрах ловка 7 Для сложного Гитара к дели- 76-П-2001 1 деления и нареза- тельной головке ния спирали 8 Для долбежных Долбежная го- 76-П-7001 \ 1 работ ловка •... "А 9 Для сверления Быстроходная 76-П-8001 < ) 1 отверстий головка 10 Для крепления Фрезерная оп- 76-T1-6Q06 / 0 27 1 инструмента равка х- , с 11 Для крепления Фрезерная оп- 76-П-60065 0 22 1 инструмента равка 12 Для крепления Фрезерная оп- 76-П-6ОО4 0 16 1 инструмента равка \ 13 Ключ \ 76-П-6209 1 14 . < > Рудка 76-П-621С 2 \\ < Z 76-П-6211 к. м. 4/1 15 Втулки переход- ные 12, 13 4/2; 4'3 3

X Е 2 Назначение Наименование 1 Обозначе- ние по ГОСТу или № черте- жей Размер-по- казатель, мм Количество Прйм£за4тие 16 Для зажима ин- струмента в верти- кальном шпинделе Патрон цанговый \ 76-П-6001 >> 1 17 К цанговому пат- Цанги \ 76-11 6204 0 0 4, Комп- рону / \ ' -08 5, 6, 8, 10 5 лект 18 Для зажима ин- Рукоятка \ 76-П-6002 1 струмента в гори- зонтальном шпин- \\< деле 19 Ш '' Кл1оч гаечный ГОСТ В 1 \ \ ч; двухсторонний 2839-62 22 >24 1 20 I " ч > -/ \ -„Л * Ключ гаечный односторонний ГОСТ 2841-62 14 1 21 i Ключ односторон- ГОСТ 454-52 ний для круглых 3106-54 1 гаек 22 Ключ односторон- ГОСТ ний для круглых гаек 3106-54 554-62 1 23 Ключ монтажный 76-П-6008 12 1 24 Отвертка тип. Б ГОСТ 5423-54 150X0,5 25 ГОСТ X 1 / 26 Ключ гаечный ГОСТ \ \ двухсторонний 2839-62 < / Г7--19 rQef 2839С 1 27 » 62 27-30 1 28 » \ Прихват ^ХХ* ГОСТ 2839-62 32X36 1 Комп- 29 76-П-6О07 4 лект 30 Ключ шестигран- ный И-92-1 6 1 31 \ л J И-92-1 8 1 32 \ ^''Х х Шприц-масленка 76-П-6003 1 33 Индикатор часово- Цена деле- Без го типа 0 42 ния 0,01 ушка 27

ОПИСАНИЕ СТАНКА Инструментальный широкоуниверсальный фрезерный станок модели 676 состоит из отдельных узлов. На чугунное 'основание ставится колонна, на ней Монтируются все основные узлы. На боковой стенке колрнны укрепляются фланцы коробок скоростей и подач. В верхней части станины по горизонтальным .направляющим перемещается бабка горизонтального шпинделя. На торце бабки может быть установлена головка вертикального шпинделя. По вертикальным направляющим колонны движется суппорт, по горизонтальным направляющим — основной стол с вертикаль- ной рабочей плоскостью, на которой устанавливается угловой стол с горизонтальной плоскостью для крепления изделий. Чтобы вести обработку наклонно расположенных плоскостей, на основной с^ол 'устанавливается угловой универсальный; для делительных работ служит делительная головка и круглый стол, которые Могут устанавливаться и на угловом столе и на вертикаль- ной плоскости основного стола. Долбежная головка, как и верти- кальный шпиндель, монтируется на торце бабки горизонтального шпинделя. Электродвигатель помещен в основании, электроаппаратура— под крышками в колонне. КРАТКОЕ ОПИСАНИЕ УЗЛОВ Горизонтальный шпиндель (рис. 7) Монтируется в шпиндельной бабке 2, осуществляющей попе- речную подачу станка. Передней опорой горизонтального шпинделя является двух- рядный роликовый подшипник 3 с коническим отверстием. Осевые нагрузки воспринимаются упорными подшипниками 5. Средняя и задняя опоры 4 шариковые. Смазываются они автоматически. Зажим инструмента в шпинделе произйрдиЗся шомполом 6. При работе цилиндрическими фрезами оправка поддерживается хобо- том 9. Его можно переставлять в направляющих шпиндельной бабки и фиксировать в нужном положении. Величина механического перемещения бабки устанавливается упорами 7. 28

Коробка скоростей (рис. 9). Сообщает горизонтальному и вертикальному шпинделям ше- стнадцать различных скоростей. Управляется она следующим образом. Рукоятку переключения скоростей 1 .нужно поднять вверх и развести диски 2, имеющие ряд отверстий. При повороте диска набора скоростей 3 и связанных с ним дисков изменяется поло- жение отверстий диска относительно пальцев 4. Этим самым про- изводится подготовка для переключения скоростей. Рукояткой 1 диски опять сводятся в первоначальное положение. Пальцы 4, пе- ремещаясь, переводят при помощи рычагов шестерни коробки ско- ростей . По 4-А Рис. 9. Коробка скоростей.

Суппорт (рис. 8) Служит для продольного и вертикального перемещений обра- батываемых изделий механическим путем или вручную. Механическая подача осуществляется с помощью приводного вала 1, получающего вращение от коробки подач. Включение по- дач производится крестовой рукояткой 2, при этом направление движения суппорта совпадает с направлением ее перемещения. Механическое перемещение суппорта ограничено Упорами 3 и 4, автоматически выклк лируется по лимбам каторы и мерные пли Механизмы супш Крестовая рукоятка у рукоятки зажима суп чего места.

Суппорт (рис. 8) Служит для продольного и вертикального перемещений обра- батываемых изделий механическим путем или вручную. автоматически выключающими его. Установка суппорта контро- лируется по лимбам 5 и 6. Для точных работ применяются ичдм- VZ77Z. По. в-в Механическая подача осуществляется с помощью приводного вала 1, получающего вращение от коробки подач. Включение по- дач производится крестовой рукояткой 2, при этом направление движения суппорта совпадает с направлением ее перемещения. Механическое перемещение суппорта ограничено упорами 3 и 4, каторы и мерные плитки. .Механизмы суппорта смазываются с помощью лубрикатора 7. Крестовая рукоятка управления, маховики ручных перемещений и рукоятки зажима суппорта удобно расположены 'со стороны рабо- чего места, < т>ис. 8. Суппорт.

Суппорт (рис. 8) то перемещений обра- ми вручную. автоматически выключающими его. Установка суппорта контро- лируется по лимбам 5 и 6. Для точных работ применяются инди- каторы и мерные плитки. .Механизмы суппорта смазываются с помощью лубрикатора 7. Крестовая рукоятка управления, маховики ручных перемещений и рукоятки зажима суппорта удобно расположены со стороны рабо- чего места. . \ / \ : помощью приводного подач. Включение по- при этом направление 1и>ем ее перемещения, ичено упорами 3 и 4, эис. 8. Сугщорт.

Коробка подач (рис. 10). Сообщает суппорту и шпиндельной бабке 16 различных) по- дач, с ее помощью достигаются ускоренные перемещения. Управ- ляется также, как и коробка скоростей. При переключении подач необходимо следить, чтобы крестовая рукоятка суппорта находи- лась в нейтральном положении. Ускоренные перемещения подач осуществляются рукояткой 2, расположенной на фланце коробки подач. Для смазки шестерен коробки скоростей и шпиндельной бабки служит поршневой на- сос. Он приводится в возвратно-поступательное движение эксцент- риком 3, сидящим на первой валу коробки подач. 31

Вертикальный шпиндель (рис. 11). Смонтирован в специальной головке 1, позволяющей повора- чивать его :на 90° в обе стороны относительно вертикальной оси. Шпиндель 2 помещен в передвижной гильзе 3. Нижняя опо- ра шпинделя — двухрядный радиальный роликоподшипник 6, верх- няя опора— радиальный шарикоподшипник 4. Осевые нагрузки воспринимаются упорными подшипниками 17. Вертикальное пере- мещение шпинделя ручное при помощи реечного валика 13, отсчет ведется по лимбу 14. Гильза 3 может быть закреплена в любом положении при помощи болта 8. Зажимается инструмент шомпо- лом 9. Основание станка и система охлаждения (рис. 12). В основания 1 на кронштейне 2 установлен электродвигатель, сообщающий вращение механизмам коробок скоростей и подач. Передача вращения от коробки подач к механизмам подач суппор- та и шпиндельной бабки осуществляется двумя цепными переда- чами (звездочки 3, 4, 5, 6, 7). Механизмы подач предохраняются от перегрузки кулачковой муфтой 8. Включение механической подачи шпиндельной бабки производится рукояткой. Направление перемещения ее соответст- 32

вуег положению рукоятки. На шпиндельной бабке устанавливают- ся упоры для механического отключения подачи бабки. Смазка трущихся поверхностей производится шариковыми масленками. Угловой горизонтальный стол (ри^. 13). Применяется для обычных фрезерных работ. Крепится бол- тами 1 к вертикальной поверхности основного стола. Рлс.\13. Угловой горизонтальный стол. УТлбвой универсальный стол (рис. 14). ,, - - '-X Служит для установки детален, оораоатываемых в различных Рис. 14. Угловой универсальный стол. Крепится к вертикальной поверхности основного стола вмес *с- то углового. Тиски (рис, 1а/ Прилагаются к станку для крефленйя мелких деталей, могут уТ поворачиваться в горизонтальной плоскости на 360°. Устаиавли -и. вают их как на вертикальной поверхности стола, так и на горизон )Н. талоном, универсальном\и круглом лстолах. 34

Круглый стол (рис. 16) Предназначен для выполнения различных делений по окруж- ности при фрезеровании или расточке деталей. Применяется также для угловых делений в градусах по шкале, расположенной на по- воротной части стола и нониусу 1, и для косвенных делений с применением сменных дисков 2. Зажим поворотной части стола осуществляется рукоятками 3. Рис. 16. Круглый стол.

Долбежная головка (рис. 17) Доска 1 с инструментом получает движение от горизонталь- ного шпинделя через поводок 2, диск 3, шатун 4. Чтобы добиться необходимой величины хода нужно повернуть винт 5 влево, затем вращением винта 6 установить величину хода по шпале, нанесен- ной на передней плоскости доски 1, .и завернуть винт 5. Инструмент зажимается винтом 7. Рис. 17. Долбежная головка. Делительная головка (рис. 18) Предназначена для' всевозможных делительных работ в усло- виях инструментальных цехов. С помощью делительной головки можно производить следующие операции: К Деление по шкале (в градусах). 2 Непосредственное деление при помощи диска 1, имеющего 12 отверстий, и фиксатора 2. 36 ।

3. Простое деление с применением комплекта сменных дис- ков 3. 4. Сложное деление, нарезание спиралей три помощи гитары. Делительная головка может устанавливаться на вертикальной и горизонтальной поверхности столов. Корпус головки 4 поворачивается в горизонтальной (плоскос- ти на 360°. Изделие может крепиться в центрах 5, в трехкулачковом пат- роне 6 или в самом шпинделе 7 шймподщМ 8. 37

Гитара к делительной головке (рис. 19) Применяется с делительной головкой, когда нужно произвес- ти сложное деление или нарезание спиралей. Процесс наладки из- ложен в разделе руководства «Наладка станка». 38

Быстроходная головка (рис. 20) Служит для сверления отверстий малых диаметров, фрезеро- вания деталей из цветных металлов, пластмасс и т. д. Рис. 20. Быстроходная головка. Головка (Крепится в ко;нусе вертикального шпинделя. Зажим инструмента осуществляется сменными цангами 1. 39

2. Электронасос охлаждения 2М. 3. Пусковая и защитная аппаратура, станка, местное освещение. ЭЛЕКТРООБОРУДОВАНИЕ Описание электросхемы (рис. 21, 22, 23) В электрооборудование станка входит: 1. Электродвигатель привода вращения шпинделя 1М. размещенная в нише Включением ввод- ного выключателя В В подается напряжение в цепи рабочего тока и управления. Нажатием на кнопку «пуск» 1КУ получает питание ка- тушка пускателя К. Пускатель своими кон- тактами включает электродвигатель 1М и электронасос 2М. При переключении скоро- стей цепь питания ка- тушки пускателя К разрывается конечным выключателем КВ, от- соединяя при этом электродвигатели от сети. Нажатием на кноп- ку «стоп» 2КУ Элек- тродвигатели отклю- чаются. При необходи- мости электронасос 2М может быть отсоединен от сети пакетным вык- лючателем ВН. Реверсирование электродвигателя 1М осуществл»т ется барабанным переключателе^ БП. Местное освещение включаемся и отключается выключателем ВО; защита электрооборудования станка от токов короткого за- мыкания осуществляется плавкими предохранителями; нулевая защита — катушкой ^скателя К, защита электродвигателей от перегрузок теилорым.и реле. Электрооборудование станка должно эксплуатироваться в соответствии с требованиями «Правил устройства электрических установоюМннистерства электростанций СССР» и «Правил техни- ческой эксплуатации электроустановок промышленных предприя- тий Государственной инспекции по промэнергетике и энергонад- зору при МЭС СССР». Рис. 21. Размещение электрооборудования. 40

Рис. 22. Принципиальная электросхегно. вв Мг К ПР Ли <С, Лзг . ТП LUP ВО Лгг АО ЮТ2 ОТ К 2 КН. С топ ' 1РТ Целебные обозначения />35 HQ принципиальной смете , 6П °- В В Вбодный 6 ыкл ючотель ВН Выключатель охлаждения К Контактор Включения !М и 2 XI ЮТ п р 2РТ Реле теплаьое /Прансформото р пони Ж. местного осбещения ТП 5/7 ВО Пере К л ючотель направления браи{ения иипинуеля В ы Ключ отель местного осбещения К В МиКр о бы К л ючотель 1W Кнопка.. ПУСК" 2КУ Кнопка Стоп АО Кронштейн М о. ПР Пред охранители. 41'

Пора банный пере - Пакетный пе/ле Pt рожитоб клюуатель БП! /ЗЬ елк>м>тель ЁПЗ tt) \ КМ-20 К^опо*быар стпрч1ииа ’ etc/- 22 Ш ОХв^бн рЮ,ПГЯ2лЮ \ 6а. б) O-LP , гртъ Тймблер быклнна К, <б\ 6 технические условия ’>,6) ХРОнипггуейМ МО /Иикроперекллоуат Штепсельная билк а бытовая фигурная Штепсельная бил ко 6ыго& шрпл-г.о.5(а,6\ ff- моруц-хбн »/g гв~3> 10(2,ЬЛи) ^МРРз-ц-^ьн 410;пгвЗ-1.0 | (2С,, 2Сг, 2Сз) ТВ2Ч I ЭАекгпора&иготе^ь ^леКгпронасос уюивоао алчи. о^ла^ 9е*и9 челяЖнг Ь; 2.6квт. ПА-22 Ц/Сквт Пакетный пере ключ an-2s УквЗ-Ю к&у бе Сеть / Предожронигель / пцу‘25 I теллобое Т3>нв 6» (для зяб- WOB) или ТОН 20 1230(рля2гО 2306) тегиюоое roH^'QSfi /7?OQNC<t>0{>MQrT30p понизь ГП&ЯГ- ------------------Г ^fQfHUT^brL/ n^CkQT л//- ✓ / МонтаНс панели Вести пробором маечки П8 сеч / 5мт г ?. Одичай жгУт обмотать каперной лентой } 2PTu2DT регулировать на тем намин ЛЮ ктрорбиготе ля Рис. 23. Монтажная электросхема.

Спецификация электроаппаратуры Обозначе- ние на схе- (рис. 22, 23) Наименование и краткая характеристика Тип и № .ио каталогу \ х Количество 380 в 1М 2М Асинхронный электродвигатель; трехфазного тока = 3 кет N = Г430 об]мин 280/220 в1 (форма исполнений щг) АО-32-4 1 2М Электронасос производительностью 22 л!мин с электродвигателем на 380/220 в ПА-22 1 ВВ Выключатель пакетный трехполюс- иый на ток 25 а ВП-25 1 ВН Выключатель пакетный трехполюс- ныйна ток 10 а ВПЗ-10 1 ВО Тумблер — выключатель ТВ2-1 1 БП Барабанный переключатель ревер- сивный без кожуха для встройки, без таблички «вправо», «влево» до 3 кет при 380 в БП 1-132 1 К Магнитный пускатель с катушкой на 380 в, без кожуха ПМЕ-100 1 1РТ Реле тепловое без кожуха ТНР-10 1 2РТ Нагревательный элемент к тепло вому реле на ток 6—8 а < ) Нагревательный элемент к тепло- вому реле на ток 0,5 а № 2-^ 2 1КУ 2КУ Кнопочная станция на две кнопки «пуск» и «стоп» в кожухе КС Г-22 1 КВ Микропереключатель без кожуха МП-10 1 ТП Трансформатор, понижающий 50 в.а на напряжение 380/36 в ТПС-2 1 Л. О. Арматура местного освещения К-1 1 ПР Предохранитель установочный од- нополюсный с плавкой вставкой и контактным винтом на ток 15 а ПЦУ-20 3 Штепсельная розетка бытовая с карболитовым корпусом 1 43

Обозначе- ние на схе- ме (рис. 22,23) Наименование и краткая характеристика Тип и № по каталогу Количество 380 в Штепсельная вилка бытовая 1 Клеммник малогабаритный на ток 10 а на 12 клемм КМ-10 16 Клеммный набор на 10 а, на i X клеммы КН-1003 .1 \ . х'. '1' Металлорукав вн. 0 10 мм РЗ-Ц-Х 1,2 м Провод в винилитовой изоляции, гибкий, сеч 1 л.и2 пгв 25 м Провбд в винилитовой изоляции. жесткий.сеч. 1,5 лл2 пв 12 м Йровод шланговый, гибкий, сеч. ( ) 2X1 мм2 П1РПЛ 1,3 м Трубка винилитовая или резиновая вн. 0 10 мм • 2 м Трубка винилитовая вн. 0 3 мм 0,8 м Гетинакс листовой толщ. 1 лл! (0,5X0,5) 0,25 м Привод в винтовой изоляции, гиб- кий, сеч. 0,5 мм1 ппв 2,5 м Z—Xх 1 \- S * ’ л \ Г > ч \ \ \ /"X- \ \ X . . .. л.. \ \ " \ \ Х"~ \ \ \

СМАЗКА Указания по обслуживанию смазочной системы (ppic. 24)J Перед пуском станка необходимо: а) через проем в корпусе горизонтальпоро шпинделя 2 при отодвинутом хоботе залить масло в резервуар насоса принуди- тельной смазки до верхней риски маслоуказателя 18. Контроль работы насоса осуществляется через тлазок 1. Для слива масла служит отверстие, перекрываемое пробкой 14; б) залить масло в бачок Б лубрикатора суппорта до верхней риски маслоуказателя 9. Сбивается масло через отверстие, пере- крываемое пробкой 7; в) смазать механизмы^суппорта, вращая рукоятку 8 лубри- катора (не мецее 15 оборотов). Б процессе эксплуатации станка следить за тем, чтобы смазка производилась в сроки, указанные в спецификации (см. схему смазки). Масло должно быть чистым, без посторонних примесей. За его уровнем смотреть по маслоуказателям. Марки смазочных материалов даны в спецификации к схеме смазки станка. Спецификация к схеме смазки № по схе- ме (рис. 24) Узел Места смазки, контроля, заливки и спуска масла Режим смазки Марка сма- зочных мате- риалов по ГОСТу Примеча- ние 1 Коробка по- дач Контроль работы на- соса принудительной смазки станка / 2 Горизон- тальный шпиндель Заливка масла для ванны насоса Доливать до необходи- мого уровня Машин. «Л» ГОСТ 1707-51* 3 Горизон- тальный шпиндель Подшипники под- держки фрезерной оправки \ Ежедневно Машин. «Л» ГОСТ 1707-51' 4 Вертикаль- ная головка Шестерни и подшип- ники вертикальной го- лдрки Ежедневно Машин. «Л» ГОСТ 1707-51 5 Вертикаль- ный шпин- дель \ / \ х \ Подши. 1КИ гильзы вертикального шпин- деля Ежедневно Машин. «Л» ГОСТ 1707-51 \ Ь• 1 45

Продолжение таблицы № по схе- ме (рис. 24) Узел Места смазки, контроля, заливки и спуска масла Режим смазки Марка сма- зочных мате- риалов по-ГОСТу 6 Суппорт Заливка масла в ван- ну лубрикатора для смазки суппорта Доливать до иеобход. уровня 1 Машин. «Л» ГОСТ 1707-51 7 Суппорт Спуск масла из ванч ны лубрикатора Раз в ме- сяц 8 Суппорт Рукоять лубрикатора для \смаЗ^и суппорта Ежедневно до работы 15 оборотов 9 Суппорт \ \ Контроль уровня мас- ла в ванне лубрика- тора Ежедневно Машин. «Л» ГОСТ 1707-51 .0 Суппорт Опора вала маховика вертикального пере- мещения суппорта Ежедневно Машин. «Л» ГОСТ 1707-51 11 Суппорт Опора вала верти- кального перемеще- ния суппорта Ежедневно Машин. «Л» ГОСТ 1707-51 12 Суппорт Опора горизонтально- го винта суппорта Ежедневно Машин. «Л» ГОСТ 1707-51 13 Основание и охлаждение Механизм реверса шпиндельной бабки Ежедневно Машин. «Л» ГОСТ 1707-51 14 » Спуск масла из ван- ны насоса принуди- тельной смазки Раз в 3 ме- сяца 15 Оси натяжных звез- дочек цепной пере- дачи Раз в месяц Машин. «Л» ГОСТ 1707-51 16 Основание и охлаждение Опоры вала привода’' суппорта Ежедневно Машин. «Л» ГОСТ 1707-51 17 х> Опора вала махови- ка ручного перемеще- ния'шпи'ндбльной баб- Ежедневно Машин. «Л» ГОСТ 1707-51 18 » \\\^ ки Уровень масла ванны насоса принудитель- ной смазки в условных градусах * Ма ело машинное «Л> по ГОСТу 1707-42 имеет вязкость глЬра) при температуре 50°Сг Примеча- ние (Эн- 4G

Спецификация смазочных мест принадлежностей Узел Место смазки Режим смазки <Марка смазоч- ного материала по ГОСТу Делительная го- ловка / Ванна червячной /па- ры у 1 Масли ме- ндть 2 раза И год Консистентная смазка Делительная го- ловка Опора черняка у Ежедневно Машин. «Л» ГОСТ 1707-51 Делительная4 головка Опоры шпинделя Ежедневно Машин. «Л» ГОСТ 1707-51 /" . \ Гитара Опора оси конической шестерни Ежедневно Машин. «Л» ГОСТ 1707-51 Гитара Пальцы сменных шес- терен Ежедневно Машин. «Л» ГОСТ 1707-51 Круглый стол Опора червяка Ежедневно Машин. «Л» ГОСТ 1707-М Круглый стол Трущиеся поверхности стола и червячная, пара Ежедневно Машин. «Л» ГОСТ 1707-51 Долбежная головка Цапфы кривошипа ша- тунного механизма Ежедневно Машин. «Л» ГОСТ 1707-51 Долбежная головка Подшипник^ привод- ного вала Ежедневно Машин. «Л» ГОСТ 1707-51 Тиски Опора винта Ежедневно Машин. «Л» ГОСТ 1707-51 Тиски Гайка винта Ежедневно Машин. «Л» ГОСТ 1707 51 48

ПЕРВОНАЧАЛЬНЫЙ ПУСК Должны быть выполнены все изложенные в разделах «Смаз- ка станка» и «Электрооборудование станка» указания, относящие- ся й первоначальному пуску. Специальные указания по технике безопасности не даются, так как самой конструкцией станка обеопецено'ограждение всех движущихся частей. В первый период после пуска и испытания станка на холостом ходу ( в течение 2-3 час.) не рекомендуется работать при макси- мальных числах оборотов рабочие шпинделей. НАЛАДКА И НАСТРОЙКА СТАНКА Установка инструмента При работе горизонтальным шпинделем обычно применяют цилиндрические или дисковые фрезы, которые устанавливаются на фрезерных оправках. Конусная хвостовая часть оправки вхо- дит в отверстие шпинделя и затягивается шомполом. Несвободный конец поддерживается серьгой, сидящей на хоботе. Следует бе- режно обращаться с оправками, установочными кольцами, затяж- ной гайкой, инструментом и не допускать образования забоин на торцах и конусных поверхностях. При работе вертикальным шпинделем применяют концевые и торцовые фрезы, а насадные устанавливаются на консольные оправки. Хвостовая часть фрезы или оправки вставляется в конус шпинделя и затягивается шомполом. Для использования мелких фрез с конусо?) Морзе № 3, 2, и 1 к станку прилагаются переходные втулки. Цанговый патрон с на- бором цанг применяется для фрез, имеющих' цилиндрическую хвостовую часть. В конусные отверстия шпинделей могут быть установлены сверла или оправки с резцами. Это позволяет производить свер- 4 Заказ Кг К-109 49

Рйс. 25. Настройка чиЬла оборотов Настройка на .необходимое число оборотов горизонтального или вертикального шпинделя осуществляется механизмом управ- ления, имеющим рукоятки набора скоростей и включения. Необ- ходимо поднять вверх рукоятку включения, а затем, установив рукоятку набора скоростей против нужного числа оборотов, снова включить первую рукоятку. Настройка величины подачи На необходимую величину подачи настройка производится механизмом управления так же, как при настройке числа обо- ротов. 50

Установка принадлежностей Приспособления крепятся на вертикальной поверхности ос- новного стола, .имеющим два Т-образных паза. Бйзой для установ- ки служит верхний паз. Для обычных фредерных работ применяет- ся угловой горизонтальный стол. При необходимости фрезеровать или растачивать изделие под углом, в любой плоскости применяет- ся угловой универсальный стол /(рис. 26). Чтобы осуществить по- Рис. 26. Различные положения углового универсального стола. 51

ворот углового универсального стола в вертикальной плоскости по шкале ±45° на угол более 15°, необходимо повернуть его верх- нюю часть на 180°. Круглый делительный стол (рис.16) помимо обычных работ служит для угловых делений в градусах (по шкале на поворотной части стола и нониусу) и косвенных делений с применением при- лагаемых к станку комплектов делительных дисков. При работе с делительными дисками нужно освободить за- жимной винт 4, повернуть эксцентриковую втулку червяка до полного его зацепления с червячным колесом и вновь зажать эксцентриковую втулку. Поворот червяка рекомендуется делать только по часовой стрелке. \ Параллельные поворотное машинные тиски прилагаются для крепления мелких деталей при фрезеровании. Сверление отвер- стий малых дцамеТров фрезерование цветных металлов, пласт- масс и т, довыполняется быстроходной головкой, которая кре- пится в конусе вертикального шпинделя. При копировальных работах применяется копировальное при- способление. Глубина фрезерования допускается не более 0,5 лот Для долбежных работ предназначается долбежная головка. Работ» на оборотах выше указанных в табличке, установленной на долбежной головке, воспрещается. Делительная головка (рис. 18) служит: а) для деления по шкале (в градусах); б) непосредственного деления при помощи диска 1, имеюще- го двенадцать отверстий, и фиксатора 12; в) простого деления с применением комплекта делительных дисков 3; г) сложного деления при помощи гитары; д) нарезания спиралей. Сложное деление Применяется в тех случаях, когда ряды чисел отверстий на делительных дисках не дают возможности воспользоваться мето- дом простого деления. Производится следующим образом. В конусное отверстие зад- него конца шпинделя вставляется оправка. Она связывается при помощи шестерен с ос^>ю червяка. Делительный диск получает дополнительное вращение от шпинделя делительной головки по- средством смежных шестерен. Передаточное отношение сменных шестерен определяется по формуле: _ 40(Z-Zt) ‘см — £ где Z — число зубьев нарезаемой шестерни, Zo — число, близкое к Zj, но имеющееся среди рядов дели- тельных дисков. 52

Пример: нужно разделить деталь на 57 частей. Выбираем Z0 = 58, тогда 40 (58—57) =40 см “ 58 58 В этом случае делительный дискдолжен вращаться в сторо- ну, противоположную рукоятке. , Поэтому вводим в делительною цепьдве паразитные шестерни. Угол подъема спирали определяется по формуле: а = arc tg — , где б диаметр изделия, мм; t - -шаг спирали, мм. Дели редбхддимо нарезать спираль с шагом, которого нет в таблипе, сменные шестерни следует подбирать по формуле: । -200 ‘СМ — ( Шестерни располагать примерно так, как указано для бли- жайшего шага по таблице. Произвольный подбор не допускается, так как сменные шес- терни могут не разместиться на гитарах. В том случае, если при- лагаемого набора сменных шестерен к станку недостаточно,\необ- ходимо изготовить одну или две шестерни с нужным чфелом зу- бьев, но со всеми прочими размерами такими жё, как и у смен- ных шестерен. При установке их рекомендуется поворачивать делительную головку на 180°. 53

Таблица подбора сменных шестерен для нарезания спиралей Сменные шестерни: z—18 (1 шт.); z=20 (2 шт.); z=24 (2 шт.); z=28 (1 шт.); z=32 (1 шт.). z=36 (1 шт.); z=40 (1 шт.); z=44 (2 шт.); z=48 (1 шт.); z=56 (1 шт.); z=70(l шт.) I II III IV V № п/п Шаг спирали , Спираль правая ^Спираль левая Приме- чание номера осей по схеме номера осей по схеме / \ J 1 11 III IV V I II IIP IV V 1 25,6 48 24 JO / 32 56 18 48 24 40 32 56 18 2 495 32 36 24 48 40 44 32 36 24 44 48 40 44 3 1025 24 56 24 48 40 44 24 44 24 44 56 40 48 4 1540 24 44 20 32 56 24 44 20 44 48 32 56 5 2050 20 48 24 44 24 56 20 44 24 40 48 24 56

Продолжение таблицы № п/п шаг спирали. Спираль правая Спираль левая Приме- чание номера осей по схеме номера осей по схеме 1 П III .V V 1 III IV V 6 2470 36 44 20 56 20 72 36 44 20 44 56 20 72 7 2880 24 56 28 48 20 72 24 48 28 48 24 40 56 20 72 8 3360 24 56 24 48 20 72 24 44 m 72 9 2850 18 56 28 \ \ \ 48 20 72 18 48 28 40 56\ 20 Х' 72 10 4480 18 56 24 48 > 20 72 18 48 24 44 56 20 72 \ 11 СП 5380 18 48 20 56 20 72 18 48 20 44 56 20 \ 72

РЕГУЛИРОВКА Коробка скоростей (рис. 9) Четкость работы микропереключателя 5 обеспечивается регу- лировкой винта 6. При этом предварительна сйпмаюф крышку 7. Затем освобождают стопор и поворачивают Фрнт 6 до тех пор, по- ка не будет слышен щелчок, после чего винт 6 стопорится. Регу- лировка микропереключателя производится при включенной ско- рости. Четкость переключения рукоятки 3 достигается регулиров- кой пружины фиксатора. Коробка подач (рис. 10). Четкость^включения ускоренной подачи достигается регули- ровкой пружины рычага переключения. В случае ненормальной работы насоса, что определяется от- сутствием масла в указателе 5, необходимо проверить работу кла- панов .насоса. Для этого снимают крышку на станине, выворачи- вают клапаны, прочищают их и проверяют на течь. Чтобы обеспечить нормальную работу насоса, требуется пе- риодически промывать фильтр и доливать масло до нужного уровня. Суппорт (рис. 8) Осевой зазор между ходовой гайкой 8 и винтом продольного хода стола 9 регулируется поворотом гайки 10. Для негр снимают крышку 11 и перемещают стол до совпадения гайки с окном в суппорте, освобождают фиксатор 12 и специальным ключом пово- рачивают гайку до получения необходимого'задора. Затем гайка снова стопорится фиксатором. Зазоры в продольных и вертикальных направлениях регули- руются при помощи конусных клиньев 14. Положение клина опре- деляется винтом 15 и втулкой 16. При регулировке зазора пред- варительно отворачивают винт 15 и снимают втулку, затем затя- гивают винт до получения требуемого зазора, замеряют расстояние между торцами винта и суппорта и шлифуют втулку до тре- буемого размера. После шлифовки ее ставят на свое место и за- тягивают винтоме ) ) При регулировке забора в вертикальных направляющих необ- ходимо предварительно перевести суппорт в верхнее положение и снять кожух 1J. Четкость фиксации крестовой рукоятки 2 дости- гается регулировкой пружины 18, фиксаторов 19. Усилие зажима стола в продольном направлении регулирует- ся бинтом 21. 56

Горизонтальный шпиндель (рис. 7) Радиальный зазор в передней опоре шпинделя устанавли- вается с помощью гайки 10. Предварительно нужноЛснять фла- нец 11, гайку 12 и два компенсационных полукольца 13< Необхо- димый радиальный зазор достигается осевым перемещением под- шипника относительно шпинделя. После, регул иоовтаи зазора из- меряют расстояние «В» между торцами шпинделя и радиального подшипника и шлифуют одновременно оба компенсационных полу- кольца до получения этого размера. ЗадеМ собирают полукольца, фланец и гайку на шпинделе. Установку фланца 11 производить на бакелитовом лаке. Регулировка осевого зазора шпинделя производится следую- щим образом. Предварительно снимается пружинное кольцо и ос- лабляются два впита. Установив требуемый осевой зазор, стопо- рят гайку 1,4 винтами и надевают пружинное кольцо. Основание станка и система охлаждения (рис. 12). Высота пальцев, выключающих механическую подачу гори- зоцтальной бабки, регулируется винтами и фиксируется гайками. Для регулировки пальцы вынимают из корпуса. Четкость фиксации рукоятки механической подачи и муфты 10 обеспечивается регулировкой пружины фиксатора. Ремни натягиваются с помощью кронштейна 2, опускающе- гося при отжатых винтах крепления. После достижения неббходи- мого натяга кронштейн прижимается болтами к основанию посред- ством планок 13. Для натяжения цепей и регулировки предохранительной муф- ты 8 предварительно снимают маховик 15, затем задний кожух 14 станины. Натяжение цепей регулируют с помощью звездочек 5, закрепленных на планках И. Выполнив4 все -рпёраци,и, планки плотно закрепляют винтами 12. Усилие пружины предохранительнби муфты 8 регулируется гайками 16. Муфта должна с^рбатьгвать, когда на столе возни- кает усилие резания в 450—500 кГ. Это соответствует усилию в 12—15 кГ на маховике проДольнО'ро хода стола. Вертикальная головка (рис. И) Для регулировки радиального и осевого зазора передней опоры, шпинделя необходимо последний вынуть из корпуса вмес- те с гильзой, при этом снять со шпинделя гайку 11 и упор 12, вы- нуть реечный валик 13, предварительно отсоединив лимб 14. Регулировка осевого и радиального зазора в передней опоре производится с помощью гаек 15. В том случае, когда затяжкой гаек невозможно добиться требуемого радиального зазора, еле- 57"

дует уменьшить толщину компенсационных полуколец 10. Для этого надо снять колпачок 16, отвернуть гайки 15 и вынуть полу- кольца. Уменьшение радиального зазора на 0,01 мм, достигается уменьшением толщины полуколец на 0,1 мм, которая определяет- ся замером расстояния между торцами упорного подшипника и втулки 4 при затянутых гайках 15. Сборка ведется в обратном порядке. Перед Остановкой узла нужно проследить за тем, чтобы выступ конической шестерни и паз шпинделя были расположен^ вертикально. Круглый стол (рис. 16). Правильность зацепления червячной передачи круглого стола обеспечивается регулировкой винта-упора 4. Зацепление считает- ся удовлетворительным при мертвом ходе рукоятки червяка 5, равном двум-трем расстояниям .между отверстиями наибольшего ряда отверстий делительного диска 2. После регулировки зацеп- ления вин? 4 застопорить с помощью его контргайки. Осевой зазор червяка регулируется гайками 6 (нижний щи- ток 8 при этом снят). Делительная головка (рис. 18). Осевой зазор червяка регулируется гайками 9. Планку 10 с фиксатором 11 предварительно снимают. Правильность зацепле- ния червячной передачи достигается регулировкой винта-упора. Зацепление считается удовлетворительным при мертвом ходе ру- коятки червяка, равном двум-трем расстояниям между отверстия- ми наибольшего ряда отверстий делительного диска. Закончив регулировку, винт-упор застопорить с помощью его контргайки. Радиальный зазор шпинделя выбирается перемещением его в осевом направлении. Для этого нужно., снять головку с основа- ния 12 и разобрать шпиндель. Зазор выбирается со снятым коль- цом 13, замеряется расстояние между торцом шпинделя и чер- вячным колесом 14, затем кольцо, 13 шлифуется до этого размера. 58

Упаковочная ведомость № п/п Наименование № чертежей или ГОСТ Количество модификации 676 676-1 676-11 1 Инструментальный широко- \ универсальный фрезерный ста- нок 676 2 Вертикальный шпиндель 7G-5001 1 1 1 3 Угловой горизонтальный стал 76—7001 1 1 1 4 Угловой универсальный стол 76—П—3001 — 1* 1* 5 Тиски 79—П—5001 1 1 1 6 Круглый стол 76. П-4001 — 1* 1* Деятельная головка 76. П—1001 — 1* 1* 8 Гитара к делительной го- ловке 76. П—200Г — — 1* 9 Долбежная головка 76. П—7001 — — 1* 10 Быстроходная головка 76. П-8001 —- — 1* 11 Фрезерная оправка 0 27 76. П—6006 1 1 ч 12 СЙвййнйШй 13 14 1 Ключ 76. П-6209 1 1 1 15 16 17 Цанговый патрон 76. П—6001 1 1 1 18 Цанги 0 3, 4, 5, 6, 8, 10. 76-П-6204 П-6208 5 5 5 19 Ключ гаечный односторон 1 ний 24 ГОСТ-2839-62 1 1 20 Ключ односторонний гаеч- 1 /йый для круга гаек 45-т52 ГОСТ 3106-54 1 1 21 Ключ гаечный двухсторон- 1Мн 27X30 ГОСТ 2839-62 1 1 1 22 Ключ монтажный 76-П-6008 1 1 1 59

Продолжение таблицы № п/п Наименование 1 № чертежей или ГОСТ ' /< f- >- Т т Количество Модификации 676 676-1 676-11 23 Отвертка 150X0,5, тип. Б / ГОСТ 5423-54 1 1 24 Отвертка 200X1, тип. Б ГОСТ 5423-54 1 1 1 25 Ключ гаечный односторон- ний 14 ГОСТ 2841-62 1 1 1 26 Ключ таенный двухсторон- ний 17—19 ГОСТ 2839-G2 1 1 1 27 Ключ гаечный двухсторон- ний 32X36 ГОСТ 2839-62 1 1 1 Ge Прихват 76 П-6007 4 4 4 29-' Ключ шестигранный 6 И 92-1' 1 1 1 30 Ключ шестигранный 8 И 92-1 1 1 1 31 Ключ 76-П-3002 1* 1* 32 Рукоятка 76-П-6002 1 1 1 33 Шприц-масленка 70-П-6003 1 1 34 Индикатор часового типа 1 без 0 42 ГОСТ 577-53 1> \у ушка 35 Винт прихвата 76-П-4210 2* 2* 36 Прихват 76-П-6007 — . — 4* 37 Хобот 76-П-1104 — 1* 1* 38 Кронштейн /76-П-1103 — - 1* 1* 39 Ключ гаечный 19 76-П-1220 — 1* 1* Патрон самоцентрирующий 4U 130 ГОСТ 1654 58 — 1* р 41 Центр с поводком 76 П-1501 — 1* 1* 42 Оправка 76-П-2204 1* 43 [Цит 76-П-2223 — — 1* 44 <менные шестерни 76-П-2107-17 — — 11* 45 Техническая документация 1 1 1* 46^ Ключ односторонний для I ( • 1 круглых гаек 55-Т62 ГОСТ 3106-54 1 1 1 Детали и узлы, поставляемые по особому заказу за отдельную плату. GO

СОДЕРЖАНИЕ стр. Назначение jh область применения.....................3 Распаковка ^транспортировка .................. 4 Фундамент, монтаж, установка.........................4 Подготовка к первоначальному пуску .... .5 Паспорт..............................................6 Описание станка.....................................28 Краткое описание узлов..............................28 Электрооборудование ............................... 40 Смазка..............................................45 Первоначальный пуск........................... . .49 Наладка и настройка станка.................... . .49 Регулировка........................................ 56 Упаковочная ведомость...................... . . .59

< IV Издание ЦБТИ Восточно-Сибирского совнархоза Ответственный за выпуск Г. Д. Наумов Редактор В. Г. Кузнецов Технический редактор Ю. II. Иванов Корректор В. П. Ефимова Сдано в набор 28.1.65 г. Подписано к печати 25.111.65 г. Печ. л. 4. Бумага бОХЭО’Лб. Тираж 2000. Заказ № К-109. НЕ 00278. Типография № 1 Иркутского областного управления по печати, г. Иркутск, ул. Карла Маркса, 11.

Общие сведения об оборудовании.

Станок инструментальный фрезерный повышенной точности 676П предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами, так и вертикального фрезерования торцевыми, концевыми, шпоночными и другими фрезами под различными углами.

Паспорт (руководство по эксплуатации) на Станок инструментальный фрезерный повышенной точности 676П скачать бесплатно в формате pdf:

Комментирование и размещение ссылок запрещено.

Комментарии закрыты.

Широкоуниверсальный 676п фрезерный станок некогда был востребован на многих производствах, где выполнялось фрезерование, сверление и выполнение иных операций.Руководство по эксплуатации фрезерный станок 676п предусматривало и возможность проведения обработки под углом.

Высокие показатели точности и универсальность в применении

Универсальный фрезерный станок 676п обладает весьма высокой точностью, что и определило его применение в самых различных сферах. Согласно принятым нормам модель имеет класс точности П. Универсальность оборудования характеризуется тем, что при его применении можно проводить долбежные операции. Запчасти для фрезерного станка, в том числе долбежную головку, можно приобрести отдельно.

Технические характеристики

Рассматривая фрезерный станок 676п технические характеристики следует отметить нижеприведенные моменты:

- Универсальный фрезерный станок 676п имеет 16 скоростей шпинделя.

- Горизонтальный шпиндель станка 676п может иметь частоты вращения в пределе от 50 до 1630 об/мин. Вертикальный шпиндель имеет данный показатель в пределе от 63 до 2040 об/мин.

- Технические характеристики также указывают, что число подач составляет 16. Оператор может выбирать значение подачи из предела 13-395 мм/мин.

- Технический паспорт фрезерного станка 676п указывает на то, что мощность электрического двигателя составляет 3 кВт.

- Габариты углового горизонтального стала: 800 х 250 мм; поверхности вертикального стала 630 х 250 мм; размеры всего станка: 1200 х 1240 х 1780 мм.

- Рассматривая технический паспорт станка 676п можно отметить, что шпиндель может поворачиваться на угол до 900.

Приведенные параметры определяют то, что фрезерование может проходить путем применения фиксированных значения скорости и подачи. Особенности шпинделя позволяют проводить установку самых различных фрез и некоторых других режущих инструментов.

Руководство по эксплуатации

Скачать паспорт (руководство по эксплуатации) станка 676П

Сегодня найти запчасти для фрезерного станка 676п достаточно сложно, так как его технические характеристики несколько уступают параметрам современных моделей станков фрезеровального типа. Однако еще совсем недавно рассматриваемое оборудование устанавливалось во многих цехах, где проводилось мелкосерийное и единичное производство. Руководство по эксплуатации предусматривает установку дополнительной оснастки, к примеру, для выполнения долбежных операций. Этим и обуславливается универсальность оборудования. Другие особенности модели заключатся в возможности поворота шпиндельной головки на определенный градус в установленном пределе. Инструкция по эксплуатации предусматривает использование нескольких маховиков ручного перемещения для подвода стола к режущему инструменты и поворот шпиндельной бабки.

Основные элементы конструкции

- Выключатель сети и электронасоса. Электрическая схема предусматривает полное обесточивание при необходимости. В данном случае электросхема выполнена в классическом стиле, когда управление всем питанием проходит через кнопки «пуск» и «стоп».

- Управление представлено маховиками, которые используются для управления столом, шпинделем и бабкой.

- Паспорт определяет присутствие довольно большого количества рукояток, которые отвечают за управление основными элементами во время проведения обработки деталей.

- Основная часть конструкции представлена вертикальной станиной, по сторонам которой расположены органы управления. В верхней части расположена бабка с коробкой скоростей и подачи шпинделя, с фронтальной части имеется стол с несколькими органами управления и механизмом подачи. Конструкция имеет основание, которое при необходимости можно жестко фиксировать при помощи болтов.

Коробка скоростей Рассматривая особенности фрезерного станка следует уделить внимание и на коробку скоростей шпинделя:

Рассматривая особенности фрезерного станка следует уделить внимание и на коробку скоростей шпинделя:

- Представлена конструкция шестернями, которые изготавливаются из высокопрочной стали. Паспорт фрезерного станка 676п определяет возможность проведения ремонтных и обслуживающих работ путем открытия корпуса и демонтажа коробки скоростей. Корпус крепится к боковой стороне.

- На момент переключения перед есть вероятность совпадения зубьев и зацепления шестерен, когда диски не могут сводится. Паспорт содержит информацию по рекомендациям применения, где запрещается проводить переключение передач на момент работы фрезерного станка 676п под нагрузкой. Подобное действие может стать причиной поломки шестерен.

Описание данного фрезерного станка 676п также определяет то, что управление скоростями происходит путем переключения положения соответствующей рукоятки.

Коробка подач Для ускоренного перемещения установили коробку подач. Рекомендацией по использованию данной функции можно назвать установку крестовой рукоятки в нейтральное положение. Это позволяет исключить вероятность возникновения довольно большого количества проблем с шестернями. Существенно продлевает срок эксплуатации конструкции поршневой насос. Предназначен (назначение) его заключается в подаче смазывающей жидкости, которая способствует снижению силы трения. Конструкция поршня выполняет возвратно-поступательное движение, за счет которого происходит всасывания смазывающей жидкости и ее подача в область трения. Для контроля степени смазывания у фрезерного станка 676п есть прозрачный глазок, через который и проводится наблюдение за процессом образования масляного тумана в зоне трения шестерен.

Для ускоренного перемещения установили коробку подач. Рекомендацией по использованию данной функции можно назвать установку крестовой рукоятки в нейтральное положение. Это позволяет исключить вероятность возникновения довольно большого количества проблем с шестернями. Существенно продлевает срок эксплуатации конструкции поршневой насос. Предназначен (назначение) его заключается в подаче смазывающей жидкости, которая способствует снижению силы трения. Конструкция поршня выполняет возвратно-поступательное движение, за счет которого происходит всасывания смазывающей жидкости и ее подача в область трения. Для контроля степени смазывания у фрезерного станка 676п есть прозрачный глазок, через который и проводится наблюдение за процессом образования масляного тумана в зоне трения шестерен.

Шпиндельная бабка Данный элемент конструкции также представлен отдельным корпусом, в котором находятся шестерни. Конструкция может перемещаться по установленным направляющим, что представляет собой поперечную подачу. Расшифровка названия станка определяет то, что он относится к вертикально-фрезерной группе за счет вертикального расположения самого шпинделя. Зажим инструмента осуществляется при помощи специального шомпола. В качестве ограничителя устанавливаются промежуточные упоры. Особенности конструкции позволяют проводить координатно-расточные работы. Для этого были установлены индикатородержатель и плиткодержатель, которые необходимы для фиксации мерной плитки.

Данный элемент конструкции также представлен отдельным корпусом, в котором находятся шестерни. Конструкция может перемещаться по установленным направляющим, что представляет собой поперечную подачу. Расшифровка названия станка определяет то, что он относится к вертикально-фрезерной группе за счет вертикального расположения самого шпинделя. Зажим инструмента осуществляется при помощи специального шомпола. В качестве ограничителя устанавливаются промежуточные упоры. Особенности конструкции позволяют проводить координатно-расточные работы. Для этого были установлены индикатородержатель и плиткодержатель, которые необходимы для фиксации мерной плитки.

В заключение отметим, что фрезерный станок 676п подходит для выполнения мелкосерийный работ по обработке металла путем фрезерования или выполнения иной операции. Модель сконструирована так, что есть возможность провести установку дополнительного оборудования. Примером назовем переходные втулки, поворотные тески, оправки и многой другой оснастки. Максимальный ход долбяка составляет 80 метров, вес устанавливаемой головки 30 кг. Современными аналогами модели можно назвать станки TOS Olomuc, производство которых налажено в Чехии.

Фрезерный широкоуниверсальный инструментальный станок 676П выпускался предприятием — Вильнюсский станкостроительный и Иркутский станкостроительный завод.

Литовский станко (после распада СССР — AB Vingriai) основан в 1959 году, начав с настольно сверлильных и универсальных фрезерных станков модели 675.

В 1998 году компания объединилась с вильнюсским , производящим универсальные круглошлифовальные станки.

Станки, выпускаемые предприятием — Иркутский станкостроительный завод, ИСЗ

- 6М76П

— станок фрезерный широкоуниверсальный повышенной точности 250 х 800 - 67К25

— станок фрезерный широкоуниверсальный 320 х 800 - 676

— станок фрезерный широкоуниверсальный 250 х 800 - 676П

— станок фрезерный широкоуниверсальный повышенной точности 250 х 800 - 679

— станок фрезерный широкоуниверсальный 250 х 800

Расположение составных частей консольно-фрезерного станка 676П

Расположение составных частей фрезерного станка 676П

Перечень составных частей широкоуниверсального фрезерного станка 676П

- 2. Коробка скоростей — 75.1.001В

- 3. Шпиндельная бабка — 6П.6.001

- 4. Коробка подач — 75.2.001В

- 6. Суппорт — 6П.3.001

- 7. Станина — 6П.7.001

- 8. Электрооборудование — 676П.90.001

Перечень съемных частей и принадлежностей фрезерного станка 676П

- 1. Вертикальная головка — 5П.4.001

- 5. Угловой горизонтальный стол — 6П.81.001

- Универсальный стол — 6П.82.001

- Тиски ГОСТ 14904—69

- Круглый стол — 5П.84.001

- Делительная головка — 5П.85.001

- Гитара — 6П.86.001

- Долбежная головка — 5П.87.001

- Инструментальный шкаф — 5П.55.001Б

- Быстроходная головка — 75.88.001В

Смазка фрезерных станков

Для уменьшения трения, износа и нагрева трущихся между собой поверхностей деталей применяют смазку. Основным смазочным материалом для смазки деталей фрезерных станков является индустриальное масло И-20А или И-30А. Смазывают поверхность ручным, картерным и циркулярным способами.

Ручной способ применяется для смазки отдельных мест, недоступных для централизованной смазки (подшипников ходового винта продольной подачи стола, маховичка поперечной подачи и рукоятки подъема консоли, вертикальных направляющих консоли, серьги хобота). Масло заливается в шариковую масленку

, смонтированную против мест смазки. Заливочное отверстие масленки для защиты от попадания пыли и грязи закрывается шариком, поддерживаемым в верхнем положении пружиной. Вручную также смазывают открытые поверхности станка (направляющие станины, зеркало стола) после окончания работы.

Картерная смазка осуществляется разбрызгиванием масла, заливаемого до определенного уровня в резервуар, вращающимися зубчатыми колесами. Такой способ применяется в коробках скоростей и подач. Уровень масла в картере (резервуаре) контролируется по контрольным глазкам или трубчатому маслоуказателю. Долив масла производят один раз в неделю, а полную его смену и чистку картера — один раз в три месяца.

Циркулярный способ находит широкое применение для смазки наиболее ответственных деталей коробок скоростей и подач фрезерных станков (подшипники шпинделя, многодисковые фрикционные муфты). Масло подается по маслопроводам от плунжерного насоса с эксцентриковым приводом.

Плунжерный насос

(рис. 119) крепится к внутренней стенке коробки скоростей или подач. Шток 1 приводится в действие от эксцентрика 2, установленного на одном из валов механизма, и совершает возвратно-поступательное перемещение, всасывая масло из картера через фильтр 3, всасывающий клапан 4, нагнетающий клапан 5. По маслопроводам 6 масло подается к месту смазки.

Работу насоса определяют по циркуляции масла в контрольном глазке при включении механизма на холостом ходу. Отсутствие циркуляции свидетельствует о неисправности масляного насоса. В этом случае надо немедленно прекратить работу и сообщить мастеру.

Детали станка, не требующие непрерывной смазки (направляющие станины, зубчатые колеса стола и др.), смазываются от ручного плунжерного насоса, установленного с правой стороны, поперечных салазок станка. Для смазки два раза в смену необходимо повернуть рукоятку насоса 8…10 раз.

Масляный резервуар и плунжерный насос смазки коробки скоростей находятся в станине. Масло в резервуар заливается через угольник 12 до середины маслоуказателя 4, а его слив производится через патрубок 11.

Контроль за работой системы смазки коробки скоростей осуществляется посредством маслоуказателя 3. Масляный резервуар и насос смазки узлов, обеспечивающих движение подачи, расположен в консоли. Масло заливается в резервуар через угольник 9 до середины маслоуказателя 10. Сливают масло из консоли через отверстие, закрытое пробкой 8. Контроль за работой системы смазки коробки подач и консоли осуществляется маслоуказателем 6. Работа системы смазки считается удовлетворительной, если масло каплями вытекает из подводящей трубки; наличие струйки или заполнение ниши указателя маслом свидетельствует о хорошей работе масляной системы.

Направляющие стола, салазки консоли, механизмы привода продольного хода периодически смазываются ручным плунжерным насосом при нажатии кнопки 7.

Для особо точных станков применяют гидростатические направляющие. Каждая направляющая состоит из двух планок, образующих У-образный профиль. Скользящий элемент, движущийся в направляющих станины, имеет клапан с жеклером и масляные резервуары.

Под давлением масло через клапаны поступает в масляные резервуарчики, а оттуда — в зазор между направляющей и скользящим элементом, образуя тонкую масляную пленку толщиной 0,03…0,04 мм. В результате обеспечивается плавное и бесконтактное скольжение движущихся поверхностей элементов конструкции с минимальным их износом.

Смазка подшипников и опор винта продольной подачи производится шпринцеванием точки 5.

Смазка подшипников серьги — капельная. Залив масла производится через отверстия с пробкой 1 до середины маслоуказателя 2. Смазка достаточная, если на поверхность скольжения поступает одна капля через 2…3 минуты.

Расположение органов управления консольно-фрезерным станком 676П

Расположение органов управления фрезерным станком 676П

Перечень органов управления консольно-фрезерным станком 676П

- 1. Реверс шпинделя

- 2. Рукоятка включения механической подачи стола

- 3. Рукоятка зажима стола в вертикальном направлении

- 4. Рукоятка зажима стола в горизонтальном направлении

- 6. Рукоятка включения скоростей

- 7. Грибок набора скоростей

- 8. Пуск и остановка главного двигателя

- 9. Рукоятка зажима шпиндельной бабки

- 10. Рукоятка установки шпинделя в вертикальное положение

- 11. Зажим гильзы вертикального шпинделя

- 12. Рукоятка перемещения гильзы вертикального шпинделя

- 13. Зажим инструмента в вертикальном шпинделе

- 14. Гайка зажима вертикальной головки

- 15. Рукоятка механической подачи шпиндельной бабки

- 19. Выключатель освещения

- 20. Зажим хобота шпиндельной бабки

- 21. Маховик ручного перемещения шпиндельной бабки

- 22. Зажим инструмента в горизонтальном шпинделе

- 23. Маховик ручного вращения шпинделя

- 25. Рукоятка ускоренных перемещений

- 27. Рукоятка включения подач

- 29. Маховик ручного перемещения стола в продольное направление

- 31. Грибок набора подач

- 32. Маховик ручного перемещения стола в вертикальное направление

- 33. Выключатель охлаждения

- 34. Включение станка в сеть

- 35. Таблички

Руководство по эксплуатации

Скачать паспорт (руководство по эксплуатации) станка 676П

Сегодня найти запчасти для фрезерного станка 676п достаточно сложно, так как его технические характеристики несколько уступают параметрам современных моделей станков фрезеровального типа. Однако еще совсем недавно рассматриваемое оборудование устанавливалось во многих цехах, где проводилось мелкосерийное и единичное производство. Руководство по эксплуатации предусматривает установку дополнительной оснастки, к примеру, для выполнения долбежных операций. Этим и обуславливается универсальность оборудования. Другие особенности модели заключатся в возможности поворота шпиндельной головки на определенный градус в установленном пределе. Инструкция по эксплуатации предусматривает использование нескольких маховиков ручного перемещения для подвода стола к режущему инструменты и поворот шпиндельной бабки.

Основные элементы конструкции

Кинематическая схема станка 676П

Конструкция 676п универсального фрезерного станка представлена следующими основными элементами:

- Выключатель сети и электронасоса. Электрическая схема предусматривает полное обесточивание при необходимости. В данном случае электросхема выполнена в классическом стиле, когда управление всем питанием проходит через кнопки «пуск» и «стоп».

- Управление представлено маховиками, которые используются для управления столом, шпинделем и бабкой.

- Паспорт определяет присутствие довольно большого количества рукояток, которые отвечают за управление основными элементами во время проведения обработки деталей.

- Основная часть конструкции представлена вертикальной станиной, по сторонам которой расположены органы управления. В верхней части расположена бабка с коробкой скоростей и подачи шпинделя, с фронтальной части имеется стол с несколькими органами управления и механизмом подачи. Конструкция имеет основание, которое при необходимости можно жестко фиксировать при помощи болтов.

Электрическая схема станка 676П

В целом можно сказать, что конструкция данной модели несущественно отличается от конструкции многих других моделей вертикально-фрезерной группы. Ключевая особенность 676п заключается в возможности поворота шпинделя.

Схема кинематическая фрезерного станка 676П

Кинематическая схема фрезерного станка 676П

Цепь главного движения

От электродвигателя 1 мощностью 2,2 кВт движение передается на вал 1 при помощи клиноременной передачи 2—3. От вала 1 через коробку скоростей вращение передается барабанной шестерне 20, затем на вал горизонтального шпинделя VI.

Вал вертикального шпинделя VIII получает вращение от вала VI через коническую 22—23 и цилиндрическую 24—25 пары.

Различные положения блоков шестерен коробки скоростей (7-6, 5—4, 14—15, 19—18) позволяют сообщать горизонтальному и вертикальному шпинделям шестнадцать различных скоростей.

Цепь подач

Все подачи станка (стола в вертикальном и продольном направлениях, шпиндельной бабки в поперечном направлении) осуществляются механически и вручную. Кроме того, для всех направлений предусмотрено ускоренное перемещение.

Самостоятельного привода подач в станке нет. Механизмы подач получают вращение от главного привода (вал 1 коробки скоростей) через коробку подач. С последнего вала коробки подач XIII при помощи цепных передач 50—62, 51—53 вращение передается механизмам подач стола и шпиндельной бабки.

Вертикальные подачи стола осуществляются следующим образом: от вала XVII через коническую пару 63—64 получает вращение вал XVIII. На винт XXIII вертикального перемещения прямое вращение передается через шестерни 65—77, а обратное — через шестерни 74—75—76. Так как винт закреплен в суппорте, стол получает перемещение вверх или вниз.

Ручное вертикальное перемещение осуществляется маховиком, сидящим на валу XXV, через конические пары 80—81 и 78—79. Продольные подачи влево и вправо осуществляются переключением муфты на валу XIX, при этом вращение передается через шестерни 66—65 и 74—75—67 на вал XIX, через коническую пару 68—69 на вал XX, а затем через шестерни 70—71 на вал винта XXI.

В случае переключения муфты на валу XIV механизм поперечной подачи шпиндельной бабки сообщает прямое или обратное вращение гайке 59, связанной с винтом поперечной подачи, причем шпиндельная бабка перемещается вперед или назад.

Вручную шпиндельная бабка перемещается маховиком с помощью конической пары 55—56 или 56—57.

Ускоренные перемещения осуществляются сцеплением муфты на валу XVII с муфтой цилиндрического колеса 49. Таблицы механизмов главного движения и подач приведены в табл. 5 и 6.

Назначение широкоуниверсального фрезерного станка СФ-676

Фрезерный станок CФ-676 – это универсальный станок, который применяют в инструментальных и ремонтных цехах на предприятиях машиностроения. В основном используется для мелкосерийного и индивидуального вида производства.

Широкоуниверсальный станок СФ-676 позволяет выполнять всевозможные фрезерные работы.

Помимо этого, он пригоден для разметочных, расточных, сверлильных и других подобных работ.

На нем можно обрабатывать детали самых сложных конфигураций с необычайной точностью,

благодаря тому, что на станке возможно использовать огромное разнообразие инструментов и

приспособлений.

| Модификации универсального фрезерного станка СФ676 | |

| Станок СФ-676-40АТ5 | модификация станка конус 7:24-40 |

| Станок СФ-676-КМ4 | модификация станка с инструментальным конусом КМ4 |

| Станок СФ-676Ф2-40АТ5 | модификация станка с УЦИ на 2 координаты с конусом 7:24-40 |

| Станок СФ-676Ф2-КМ4 | модификация станка с УЦИ на 2 координаты с инструментальным конусом КМ4 |

| Станок СФ-676Ф3-40АТ5 | модификация станка с УЦИ на 3 координаты с конусом 7:24-40 |

| Станок СФ-676Ф3-КМ4 | модификация станка с УЦИ на 3 координаты с инструментальным конусом КМ4 |

Используя CФ676 вы максимально снижаете вспомогательное время, обрабатываете детали

экономично и эффективно. Все это благодаря техническим характеристикам аппарата, ряда

оборотов, подач и режимов резания.

Фрезерный широкоуниверсальный станок СФ676 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи поворотного вертикального шпинделя.

На станке можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации. На станке можно выполнять, также, сверление и рассверливание, долбление, центрование, цекование, зенкерование, развертывание, растачивание.

Наличие двух шпинделей горизонтального и поворотного вертикального, а также большого количества принадлежностей к станку, делает его широкоуниверсальным и удобным для работы в инструментальных цехах машиностроительных заводов при изготовлении приспособлений, инструмента, рельефных штампов и прочих изделий.

Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах.

Станок применяется в единичном и мелкосерийном производстве в инструментальных и механических цехах машиностроительных предприятий.

Класс точности станка Н.

Особенности разборки и сборки станка 676П при ремонте

Периодически, в соответствии с графиком планово-предупредительных ремонтов, станок необходимо разбирать для текущего, среднего и капитального ремонтов в следующем порядке:

- отключить станок от электросети;

- снять принадлежности (вертикальную головку, стол и др.)

- снять хобот шпиндельной бабки;

- вывести шпиндельную бабку из своих направляющих, для чего:

- снять упоры 14 (рис.

- снять болты и конические штифты крепления кронштейна 13 винта 12

- освободить клин в станине и движением вперед вывести бабку из направляющих;

- снять маховик 7 (рис. 9), а затем задний кожух 6, приводные клиновые ремни и цепи, освободив для этого натяжные звездочки 12;

- демонтировать вал привода коробки скоростей, создавая этим возможность для свободного снятия коробки скоростей, а затем вал, связанный с коробкой подач;

- извлечь из станины коробку скоростей, предварительно сняв винты и штифты крепления фланца коробки;

- снять крышку на станине со стороны, противоположной стороне крепления коробки подач, отделить насос от корпуса коробки, а затем, освободив крепежные винты и штифты, вынуть коробку подач;

- разобрать основной рабочий стол (рис. 7), для чего:

- освободить приставные опоры винта

- вывернуть винт из ходовой гайки

- освободить клин 5

- вывести рабочий стол из горизонтальных направляющих суппорта

Дальнейшую разборку узлов следует производить по чертежам общих видов узлов, приведенным в руководстве.

Разобранные детали следует тщательно промыть керосином или уайт-спиритом и насухо протереть. На невращающихся втулках необходимо сделать метки, определяющие их положение до разборки. Это обеспечит их соосность.

Сборку после ремонта нужно производить в порядке, обратном разборке.