|

Параметрическое программирование станков ЧПУ с системой EZ-Guide (Fanuc) |

|

Автор: Галямов Ильдар Дата: 2011-10-03 |

В современных условиях мелкосерийного производства, когда номенклатура деталей растёт, а сроки запуска новых изделий постоянно поджимают, всё большую и большую роль оказывают затраты на переналадку оборудования. Внедрение станков с ЧПУ, более полувека назад, решило многие проблемы, но также породило новые. С ростом объёма инструментальных магазинов (100 оправок и более) появилась возможность полностью зарядить в станок весь используемый, когда-либо на данной операции инструмент. Таким образом, можно исключить время на снятие и установку инструмента перед запуском нового изделия. Состояние инструмента, его износ на практике проверяют после очередной автоматической смены инструмента по М6, уже во время обработки детали по программе.

К новым проблемам следует отнести разработку программ обработки, их отладку и редактирование. На предприятиях в отделах главного технолога появились подразделения бюро программного управления или бюро станков с ЧПУ. В задачу, которых входит решение не только перечисленных выше проблем, но также разработка приспособлений для крепления деталей к рабочим органам станков. Основной инструмент технолога-программиста — САМ-система. Широкое внедрение компьютеров в систему управления станков позволило некоторым САМ-системам мигрировать с настольных компьютеров на пульт управления станков. Примерами являются широко известный Siemens Sinumerik, а также EZ-Guide от Fanuc. Встроенные САМ также как и их большие собратья, позволяют проводить симуляцию обработки с динамическим съемом металла. К недостаткам таких систем относится неудобство пользования пультом, отсутствие импорта геометрии из CAD-сиcтем, из-за чего её приходится вводить вручную, и наконец, самое главное, простой станка во время составления и отладки программ.

Возможности системы EZ-Guide

EZ-Guide является надстройкой над системой Fanuc. В любом месте программы могут быть сделаны вставки «обычного» ISO-кода. EZ-Guide позволяет разрабатывать практически любую токарную обработку, сверление, нарезание резьбы метчиком и резцом, в случае токарно-фрезерного станка присутствует возможность любой индексной 3-х осевой обработки: фрезерование карманов, пазов, сверление отверстий перпендикулярных и параллельных оси вращения. Применительно к практике производства, самый главный плюс систем такого рода это их параметричность. Классический пример, изменилась заготовка, если программа была написана в G-кодах, то все черновые переходы нужно переписывать с нуля, в EZ-Guide это делается буквально за пару минут.

Структура программы

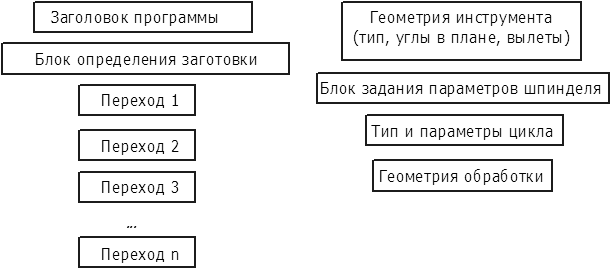

Программы в EZ-Guide четко структурированы. В наиболее полном виде в ней максимально полно представлены данные о том, как выглядит заготовка, какой тип инструмента, используется в каждом переходе, его геометрия и т.д.

Рисунок 1. Структура программы и перехода

Блок определения заготовки

Так как в спецификации ISO не предусмотрена возможность указания в программе геометрии заготовки, то в EZ-Guide появилась специальные коды с помощью, которых это можно сделать. В токарной обработке можно указать три типа заготовки: цельный стержень (кругляк), полый цилиндр(труба) и произвольный профиль вращения.

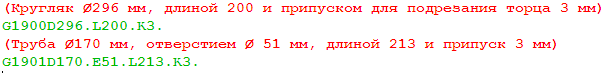

Пример №1

Блок настройки шпинделя и револьверной головки

Здесь задаются следующие параметры: номер инструмента в револьверной головке или магазине, направление вращения шпинделя (по часовой или против M3/M4), тип постоянства скорости резания (G96- постоянная линейная скорость, G97 – постоянные обороты).

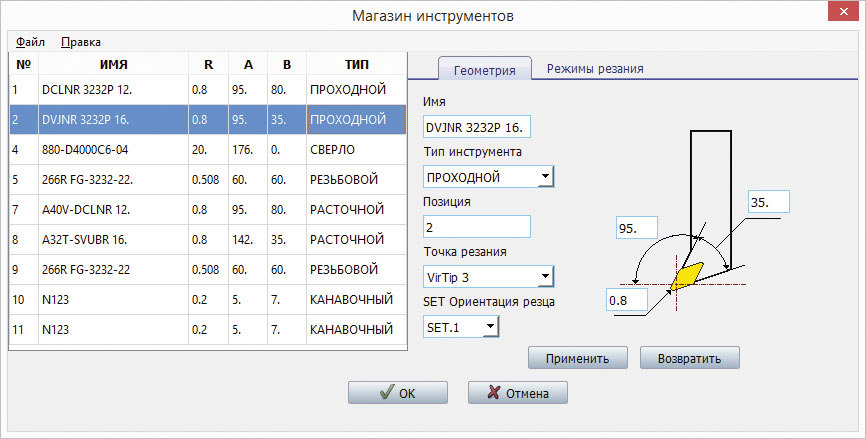

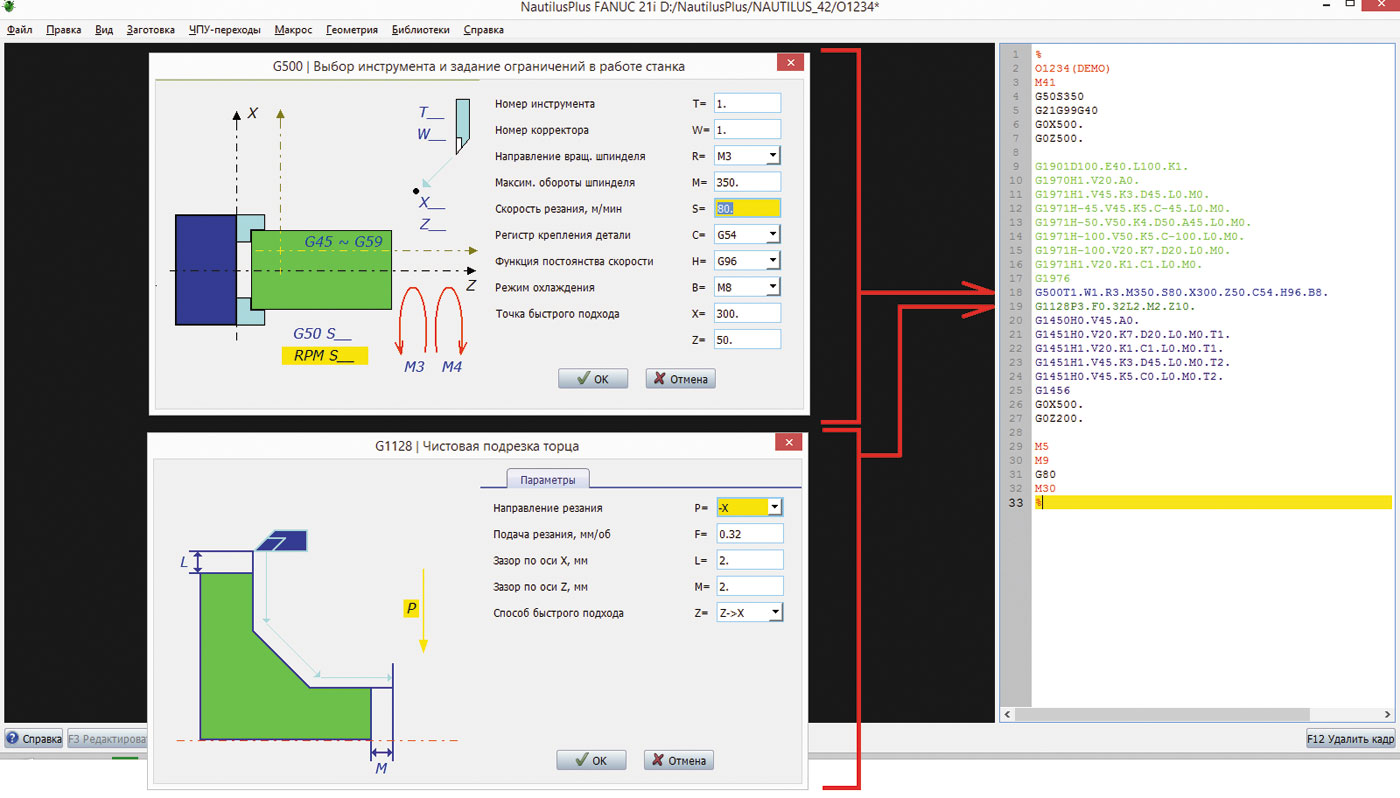

Рисунок 2. Задание параметров в диалоге

Рабочие циклы

Все циклы можно разбить на три большие группы: черновые, чистовые и получистовые. Черные циклы характеризуется большим числом рабочих и вспомогательных ходов, которые строчкой за строчкой, производят съём металла. У всех черновых циклов есть параметр Q, глубина резания за один проход, а также C и D черновые припуски для последующей обработки. Чистовые циклы осуществляют только одно непрерывное движение резца по профилю. Получистовые включают элементы тех и других. К ним же относятся все резьбовые циклы. Вот список самых распространенных циклов:

G1120 Черновой цикл наружного точения

G1121 Черновой цикл внутреннего растачивания

G1122 Черновая обработка торцевой поверхности

G1123 Профильное точение (чистовое)

G1124 Профильное растачивание (чистовое)

G1125 Чистовая обработка торца

G1140 Нарезание внутренней резьбы резцом

G1141 Нарезание внешней резьбы резцом

Блок геометрии

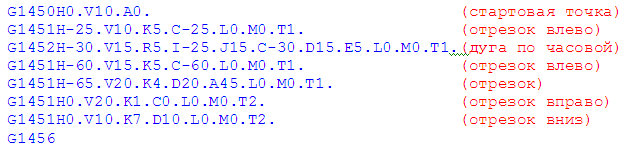

Геометрия перехода представляет собой замкнутый контур. Каждый контур имеет стартовую и конечную точки, которые задаются кодами G1450 и G1456, соответственно. Между ними расположены коды, описывающие элементы контура. Плоский контур любой сложности можно описать, как комбинацию отрезков и дуг. Кроме того, в EZ-Guide предусмотрена возможность «быстрого» задания фаски и скруглений углов. Все звенья задаются по одному формату. Впереди 4-х разрядный G-код, который обозначает тип элемента, далее идут координаты последней точки. После H (Horizontal) идёт координата по Z, после V(Vertical) координата по X в диаметре. Любое звено завершается атрибутом Т, который обозначает принадлежность элемента к детали или заготовке.

G1450 Стартовая точка

G1451 Отрезок

G1452 Дуга по часовой стрелке

G1453 Дуга против часовой стрелки

G1454 Скругление угла

G1455 Фаска

G1456 Конец контура

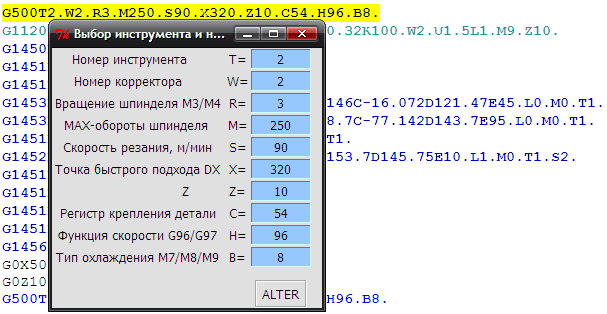

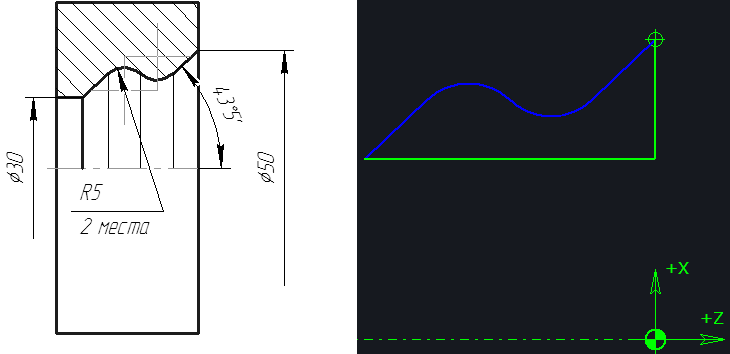

Пример №2

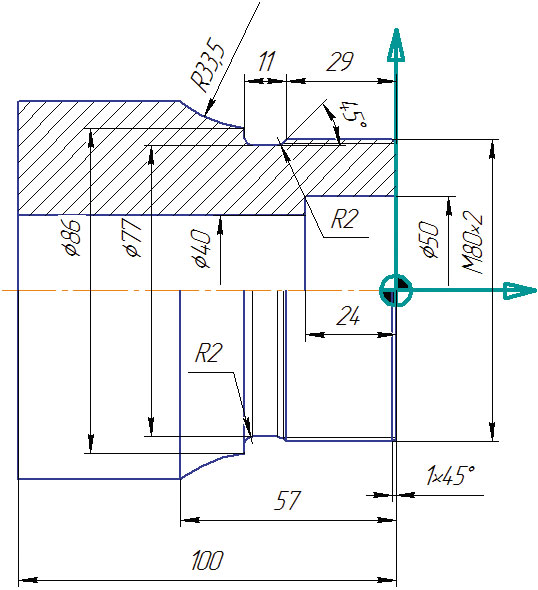

Рисунок 3. Чертеж детали и контур перехода

(синий – обрабатываемая поверхность, зеленый поверхность заготовки)

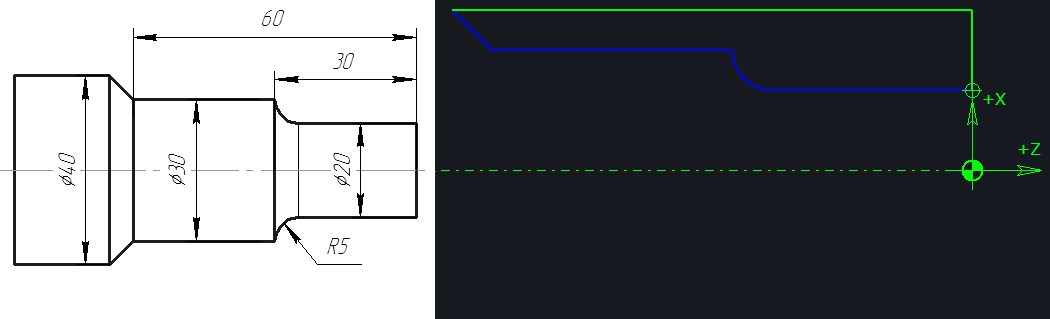

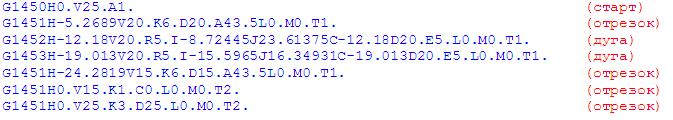

Пример №3

Рисунок 3. Чертеж детали и контур перехода

(синий – обрабатываемая поверхность, зеленый поверхность заготовки)

P.S. В следующей статье будет разобран пример создания ЧПУ-программы в CAM-системе собственной разработки автора.

|

Рейтинг: |

Просмотров: 62022 |

Комментарии:

Нет комментариев.

| Гости не имеют права добавлять комментарии и проставлять рейтинг. |

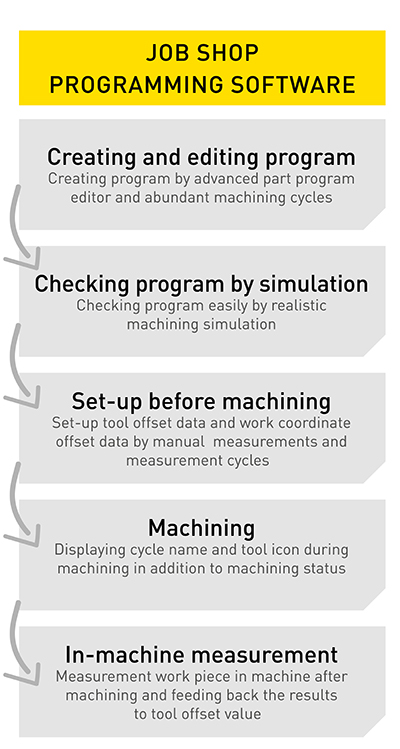

Create your part programmes in just a few steps

Designed to increase your productivity by reducing the total time it takes you to get a drawing into production, FANUC MANUAL GUIDE i can be used for everything from very simple to highly advanced machining processes. Users also benefit from assisted and conversational programming of machining cycles, including turning, milling, drilling and measurement cycles, easy parts programming and simulation.

Download Flyer

Features:

- Operator friendly programming environment

- Advanced Cycle Machining (Turning and Milling)

- Powerful profile calculation

- Seamless environment switching

- Tool management function

- Measurement Cycles

- Residual cutting

- Background machining simulation

User-friendly software for shop floor programming

MANUAL GUIDE i makes it easier for you to operate the machine. The innovative programming enables development from a drawing to a production part in a very short time. Thanks to MANUAL GUIDE i the CNCs of FANUC can be programmed, very easily and quickly, for turning, milling and compound machining. Self-explanatory menus and graphic simulations guide the user through the programming, producing highly efficient results even for complex machining processes. Available on CNC Series 0i Models D & F and Series 30i/31i/32i – Model B.

ISO code format

The FANUC MANUAL GUIDE i software is based on the ISO code format and has an ergonomic CNC user interface for programming cycles. It uses a Graphical User Interface with user-friendly icons which allow you to interactively create part programs in just a few steps. All of the relevant information is displayed on one CNC screen. Having to constantly change between screens is thus avoided as is the risk of getting lost in the numerous pop-up screens.

|

Параметрическое программирование станков ЧПУ с системой EZ-Guide (Fanuc) |

|

Автор: Галямов Ильдар Дата: 2011-10-03 |

В современных условиях мелкосерийного производства, когда номенклатура деталей растёт, а сроки запуска новых изделий постоянно поджимают, всё большую и большую роль оказывают затраты на переналадку оборудования. Внедрение станков с ЧПУ, более полувека назад, решило многие проблемы, но также породило новые. С ростом объёма инструментальных магазинов (100 оправок и более) появилась возможность полностью зарядить в станок весь используемый, когда-либо на данной операции инструмент. Таким образом, можно исключить время на снятие и установку инструмента перед запуском нового изделия. Состояние инструмента, его износ на практике проверяют после очередной автоматической смены инструмента по М6, уже во время обработки детали по программе.

К новым проблемам следует отнести разработку программ обработки, их отладку и редактирование. На предприятиях в отделах главного технолога появились подразделения бюро программного управления или бюро станков с ЧПУ. В задачу, которых входит решение не только перечисленных выше проблем, но также разработка приспособлений для крепления деталей к рабочим органам станков. Основной инструмент технолога-программиста — САМ-система. Широкое внедрение компьютеров в систему управления станков позволило некоторым САМ-системам мигрировать с настольных компьютеров на пульт управления станков. Примерами являются широко известный Siemens Sinumerik, а также EZ-Guide от Fanuc. Встроенные САМ также как и их большие собратья, позволяют проводить симуляцию обработки с динамическим съемом металла. К недостаткам таких систем относится неудобство пользования пультом, отсутствие импорта геометрии из CAD-сиcтем, из-за чего её приходится вводить вручную, и наконец, самое главное, простой станка во время составления и отладки программ.

Возможности системы EZ-Guide

EZ-Guide является надстройкой над системой Fanuc. В любом месте программы могут быть сделаны вставки «обычного» ISO-кода. EZ-Guide позволяет разрабатывать практически любую токарную обработку, сверление, нарезание резьбы метчиком и резцом, в случае токарно-фрезерного станка присутствует возможность любой индексной 3-х осевой обработки: фрезерование карманов, пазов, сверление отверстий перпендикулярных и параллельных оси вращения. Применительно к практике производства, самый главный плюс систем такого рода это их параметричность. Классический пример, изменилась заготовка, если программа была написана в G-кодах, то все черновые переходы нужно переписывать с нуля, в EZ-Guide это делается буквально за пару минут.

Структура программы

Программы в EZ-Guide четко структурированы. В наиболее полном виде в ней максимально полно представлены данные о том, как выглядит заготовка, какой тип инструмента, используется в каждом переходе, его геометрия и т.д.

Рисунок 1. Структура программы и перехода

Блок определения заготовки

Так как в спецификации ISO не предусмотрена возможность указания в программе геометрии заготовки, то в EZ-Guide появилась специальные коды с помощью, которых это можно сделать. В токарной обработке можно указать три типа заготовки: цельный стержень (кругляк), полый цилиндр(труба) и произвольный профиль вращения.

Пример №1

Блок настройки шпинделя и револьверной головки

Здесь задаются следующие параметры: номер инструмента в револьверной головке или магазине, направление вращения шпинделя (по часовой или против M3/M4), тип постоянства скорости резания (G96- постоянная линейная скорость, G97 – постоянные обороты).

Рисунок 2. Задание параметров в диалоге

Рабочие циклы

Все циклы можно разбить на три большие группы: черновые, чистовые и получистовые. Черные циклы характеризуется большим числом рабочих и вспомогательных ходов, которые строчкой за строчкой, производят съём металла. У всех черновых циклов есть параметр Q, глубина резания за один проход, а также C и D черновые припуски для последующей обработки. Чистовые циклы осуществляют только одно непрерывное движение резца по профилю. Получистовые включают элементы тех и других. К ним же относятся все резьбовые циклы. Вот список самых распространенных циклов:

G1120 Черновой цикл наружного точения

G1121 Черновой цикл внутреннего растачивания

G1122 Черновая обработка торцевой поверхности

G1123 Профильное точение (чистовое)

G1124 Профильное растачивание (чистовое)

G1125 Чистовая обработка торца

G1140 Нарезание внутренней резьбы резцом

G1141 Нарезание внешней резьбы резцом

Блок геометрии

Геометрия перехода представляет собой замкнутый контур. Каждый контур имеет стартовую и конечную точки, которые задаются кодами G1450 и G1456, соответственно. Между ними расположены коды, описывающие элементы контура. Плоский контур любой сложности можно описать, как комбинацию отрезков и дуг. Кроме того, в EZ-Guide предусмотрена возможность «быстрого» задания фаски и скруглений углов. Все звенья задаются по одному формату. Впереди 4-х разрядный G-код, который обозначает тип элемента, далее идут координаты последней точки. После H (Horizontal) идёт координата по Z, после V(Vertical) координата по X в диаметре. Любое звено завершается атрибутом Т, который обозначает принадлежность элемента к детали или заготовке.

G1450 Стартовая точка

G1451 Отрезок

G1452 Дуга по часовой стрелке

G1453 Дуга против часовой стрелки

G1454 Скругление угла

G1455 Фаска

G1456 Конец контура

Пример №2

Рисунок 3. Чертеж детали и контур перехода

(синий – обрабатываемая поверхность, зеленый поверхность заготовки)

Пример №3

Рисунок 3. Чертеж детали и контур перехода

(синий – обрабатываемая поверхность, зеленый поверхность заготовки)

P.S. В следующей статье будет разобран пример создания ЧПУ-программы в CAM-системе собственной разработки автора.

|

Рейтинг: |

Просмотров: 61652 |

Комментарии:

Нет комментариев.

| Гости не имеют права добавлять комментарии и проставлять рейтинг. |

Create your part programmes in just a few steps

Designed to increase your productivity by reducing the total time it takes you to get a drawing into production, FANUC MANUAL GUIDE i can be used for everything from very simple to highly advanced machining processes. Users also benefit from assisted and conversational programming of machining cycles, including turning, milling, drilling and measurement cycles, easy parts programming and simulation.

Download Flyer

Features:

- Operator friendly programming environment

- Advanced Cycle Machining (Turning and Milling)

- Powerful profile calculation

- Seamless environment switching

- Tool management function

- Measurement Cycles

- Residual cutting

- Background machining simulation

User-friendly software for shop floor programming

MANUAL GUIDE i makes it easier for you to operate the machine. The innovative programming enables development from a drawing to a production part in a very short time. Thanks to MANUAL GUIDE i the CNCs of FANUC can be programmed, very easily and quickly, for turning, milling and compound machining. Self-explanatory menus and graphic simulations guide the user through the programming, producing highly efficient results even for complex machining processes. Available on CNC Series 0i Models D & F and Series 30i/31i/32i – Model B.

ISO code format

The FANUC MANUAL GUIDE i software is based on the ISO code format and has an ergonomic CNC user interface for programming cycles. It uses a Graphical User Interface with user-friendly icons which allow you to interactively create part programs in just a few steps. All of the relevant information is displayed on one CNC screen. Having to constantly change between screens is thus avoided as is the risk of getting lost in the numerous pop-up screens.

Дмитрий Николаев,

инженер-технолог 3-й категории ООО НПП «БУРИНТЕХ». Окончил Уфимский государственный авиационный технический университет, факультет АТС, специальность «Мехатронные станочные системы»

NautilusPlus — программа для составления управляющих программ вне станка в формате циклов Manual guide (EZ-guide). Управляющая программа занимает меньше памяти, чем программа в G-кодах, и станок не простаивает во время составления УП. Рассмотрены основные возможности и функции NautilusPlus.

Современные токарные станки с ЧПУ могут оснащаться встроенными программными оболочками для составления управляющих программ (УП). Manual guide (EZguide), Shop Turn, Mazatroll позволяют в наглядной форме написать УП прямо на стойке, при этом видны обрабатываемые контуры, оперативно можно поменять глубину резания, стратегию выборки канавки или кармана, применить различный инструмент. Минусом является то, что при составлении программы станок не работает, простаивает. Большинство САМсистем выдают УП в Gкодах. Такие УП занимают больше памяти, их уже нельзя редактировать через встроенные в ЧПУ программные оболочки и невозможно применить отличный от заданного в УП инструмент (допустим, пластину с другим радиусом при вершине) и т.д.

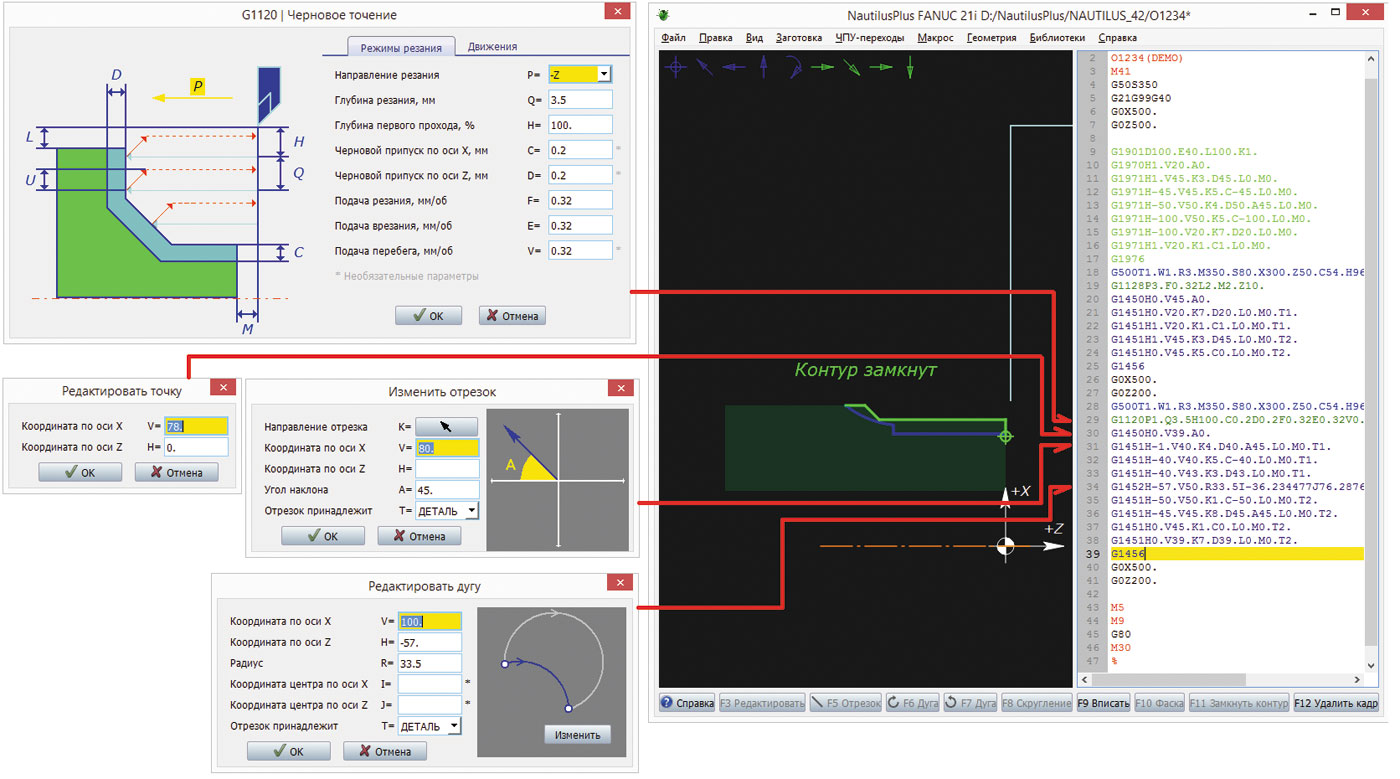

Чтобы станок не простаивал во время составления УП с помощью Manual guide (EZguide), была разработана программа NautilusPlull, позволяющая составить управляющую программу и визуализировать результат выполнения УП. Продемонстрируем работу NautilusPlus на примере детали, приведенной на рис. 1. Обработка детали будет производиться на токарном станке с ЧПУ с револьверной инструментальной головкой. Для обработки будут использоваться проходной расточной, канавочный и резьбовой резцы. Систему координат расположим по правому торцу детали, ось Z направлена вправо, ось X — вверх. УП, составленная в EZguide, имеет определенную последовательность циклов. Сперва идет цикл выбора инструмента и ограничений в работе станка G500 (номер и корректор инструмента, ограничения оборотов, скорость резания или обороты шпинделя — в зависимости от выбранной функции: постоянства скорости или оборотов). После этого идут циклы, определяющие стратегию обработки контура: G1120G1128 (точение, растачивание, торцовка), G1140G1141 (обработка резьб резцом), G1130G1138 (точение канавок), G1100G1101 (сверление, центровка). Далее следует составить обрабатываемый контур.

Рис. 1

Для удобства инструмент можно задать в магазине инструментов (рис. 2), описать его геометрию и режимы резания. В дальнейшем при выборе инструмента режимы резания и номер инструмента будут применяться к циклу обработки. Можно работать и без магазина инструментов и самостоятельно задавать режимы резания и номера инструментов.

Рис. 2

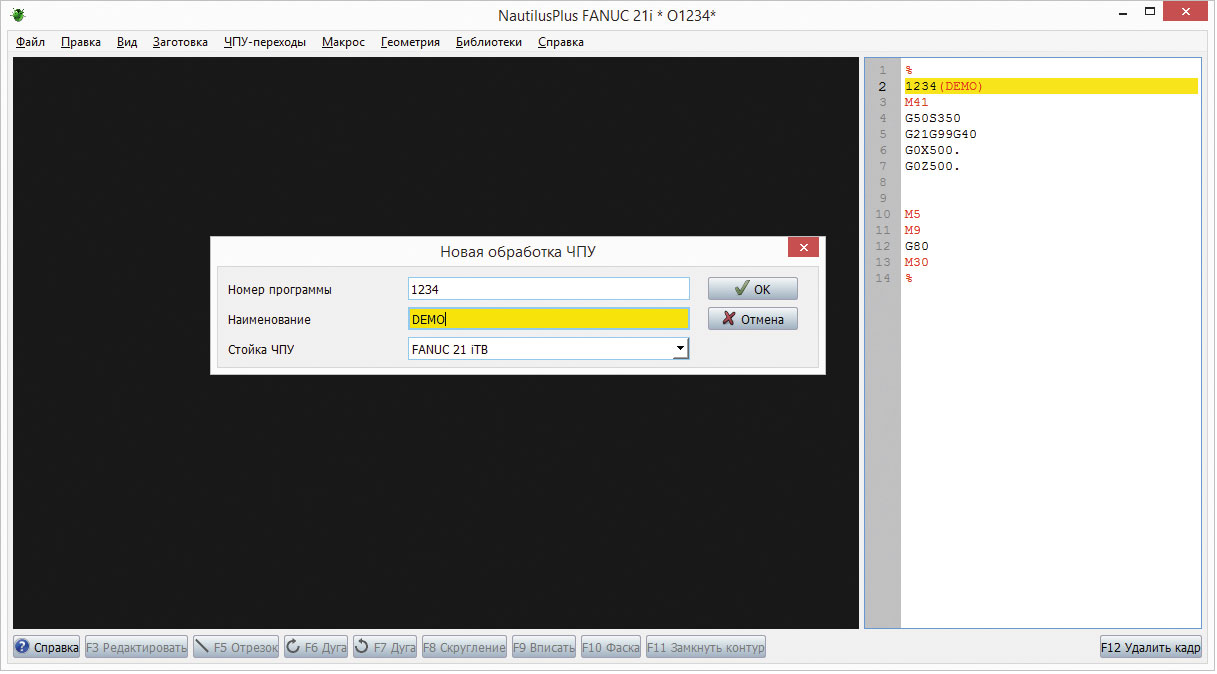

Рис. 3

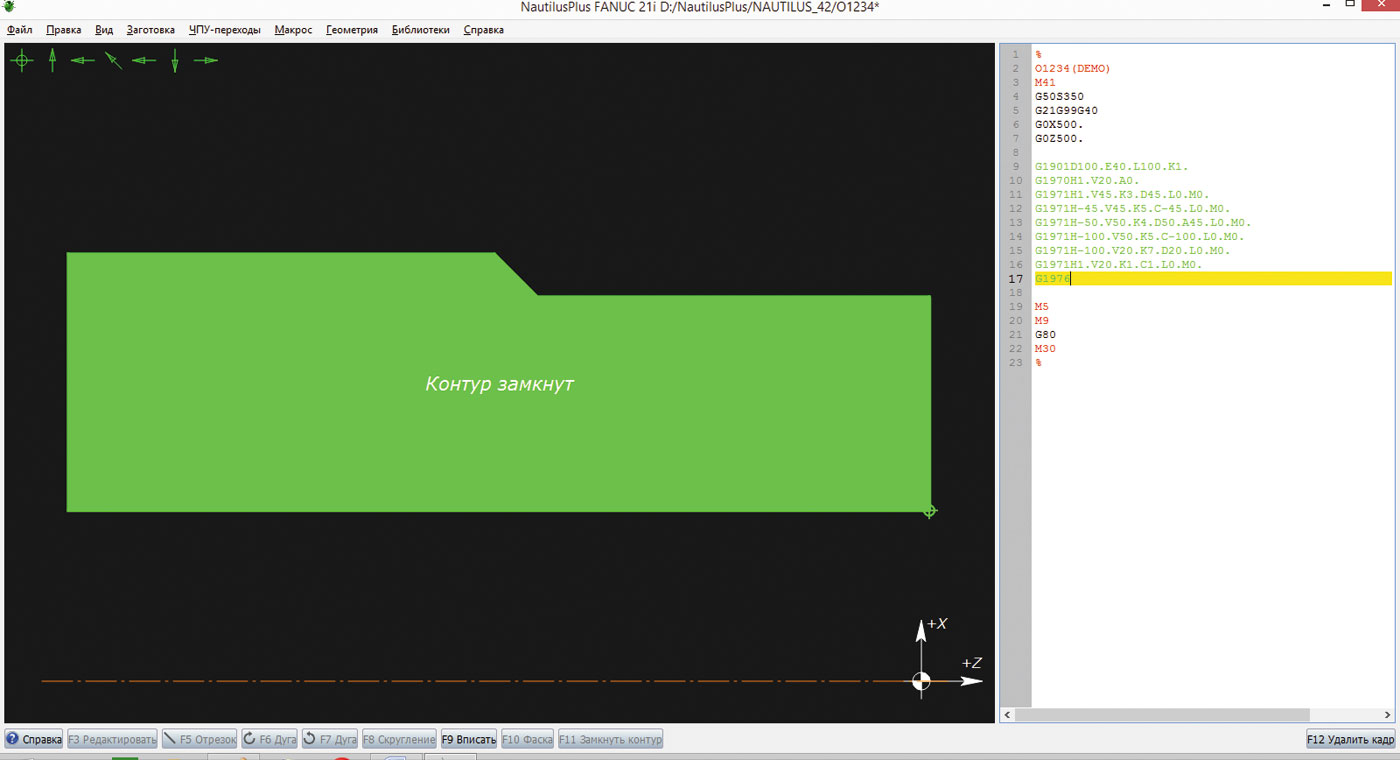

Для начала работы создаем новую обработку (рис. 3). Мы задаем номер программы, комментарий (шифр детали) и серию системы ЧПУ. NautilusPlus создает код начала и конца программы и строки «безопасности». Далее задаем заготовку — в виде трубы, кругляка или произвольной формы. Заготовка произвольной формы задается набором линий, скруглений, дуг и фасок (рис. 4). Первым элементом контура является начальная точка. Все элементы контура следуют друг за другом, конечная точка предыдущего элемента является начальной точкой следующего. Последний элемент должен приходить в начальную точку — иными словами, контур должен быть замкнут.

Рис. 4

Первым переходом будет торцовка (рис. 5). Для этого выбираем меню ЧПУпереходы -> Чистовая обработка -> Торцевой поверхности. Выбираем инструмент, в следующем окне при необходимости корректируем параметры работы станка (точка быстрого подхода, регистр крепления детали, функция постоянства скорости, ограничения оборотов). Далее, при необходимости, в окне параметров корректируем параметры чистовой торцовки. Теперь нужно задать контур. Контур составляется аналогично контуру заготовки произвольной формы, из линий, дуг и т.д., но у каждого элемента появляется атрибут принадлежности к контуру заготовки (зеленый цвет) или детали (синий цвет). При обработке всё, что принадлежит заготовке, станок срежет — останется контур, принадлежащий детали. После составления контура необходимо отвести резец от заготовки — для этого после контура выводятся строки Gкодов.

Рис. 5

Далее выполним обработку наружной поверхности (рис. 6). Сначала будет черновой переход, а за ним чистовой. Выбираем ЧПУпереходы, черновое точение наружной поверхности. Аналогично торцовке выбираем инструмент, затем параметры работы станка и параметры чернового перехода (глубина резания, направление резания, подача, дистанция отскока и т.д.). Задаем контур для внешней обработки. Теперь система ЧПУ послойно выберет материал согласно описанному контуру и заданным параметрам чернового точения.

Рис. 6

Логика составления переходов для растачивания аналогична. Выбираем нужный тип цикла растачивания (черновой, получистовой, чистовой), выбираем, вводим или редактируем нужные параметры в диалоговых окнах и составляем контур для обработки. Аналогичны действия и при обработке канавок.

Для наглядности составленный контур обработки отображается на фоне заготовки. Заготовка обрезается в соответствии с контурами, составленными ранее, чего, кстати, не делается при составлении УП с пульта станка. При обработке резьб отображается линия резьбы на фоне заготовки, тем самым повышается наглядность при составлении УП. В настройках можно задать значения по умолчанию, которые будут вставляться в соответствующие поля при составлении УП.

Составлять УП при помощи NautilusPlus для Manual guide (EZguide) гораздо удобнее, быстрее и нагляднее, чем на пульте станка. Программист может оперативно обратиться к чертежу, справочным данным и т.д., при этом находясь на своем рабочем месте вдали от шума производственного цеха. Плюсом также является то, что при составлении УП станок не простаивает. УП более наглядна, чем в классических Gкодах, и занимает меньше памяти. При необходимости возможно внесение изменений в УП прямо со станка.

Таким образом, получился гибкий, легкий в освоении инструмент для составления УП для токарных станков с системой ЧПУ FANUC.

Автор:

Shershen · Опубликовано: 3 часа назад

Нулевой радиус в таблице корректоров приводит к меньшему количеству ошибок в обработке. Особенно при постоянных переналадках на единичных деталях. Ноль нельзя забыть поменять.

Ну а касательно NX, вывод точки контакта не всегда можно включить даже в операциях, предусматривающих коррекцию на радиус. Например, попробуйте включить вывод точки контакта в z-level-profile при любом переходе между уровнями по поверхности детали.

Коррекцию на радиус можно включить в любой операции событием пользователя. Вывода точки контакта и тут не будет, если пост специально не допиливать.

Такчто даже NX какбэ намекает, что правильности тут просто нет.

Коррекция же на длину — величина относительная. По определению. Книжки, например, по фануку почитайте повнимательнее. Поэтому работать с отрицательными, с положительными или и с теми и другими корректорами одинаково правильно.

Насчет пяти осей. Любой способ будет работать, если его согласовать с пятиосевыми параметрами стойки.

Есть такая проблема у этих систем функция G41 G42 принимается как то коряво, то есть при принятие коррекции на радиус инструмента G41 G42 происходит смещение по осям X Y ровно на радиус фрезы и фрезеруется паз с учетом коррекции фрезы но встороне .

У систем где нет Manual Guide i и EZ — Guide все работает нормально. Эта же программа работает нормально.

Вот фото систем Станки PUMA SY 1500 LYNX LM 220 токарные обрабатывающие центра.

Дяденька, Вы песочницы попутали — Вам с этим вопросом сюды обращатся: www.chipmaker.ru/index.php?showforum=108

побороздите у железячников www.chipmaker.ru точно ответ найдете…если нет, тогда Вам к профи: www.cncecke.de только придется германский подучить (хотя бы с www.translate.ru)

УСПЕХОВ

спасибо за ответ.

А про песочницы возможно вы правы

Дмитрий Николаев,

инженер-технолог 3-й категории ООО НПП «БУРИНТЕХ». Окончил Уфимский государственный авиационный технический университет, факультет АТС, специальность «Мехатронные станочные системы»

NautilusPlus — программа для составления управляющих программ вне станка в формате циклов Manual guide (EZ-guide). Управляющая программа занимает меньше памяти, чем программа в G-кодах, и станок не простаивает во время составления УП. Рассмотрены основные возможности и функции NautilusPlus.

Современные токарные станки с ЧПУ могут оснащаться встроенными программными оболочками для составления управляющих программ (УП). Manual guide (EZguide), Shop Turn, Mazatroll позволяют в наглядной форме написать УП прямо на стойке, при этом видны обрабатываемые контуры, оперативно можно поменять глубину резания, стратегию выборки канавки или кармана, применить различный инструмент. Минусом является то, что при составлении программы станок не работает, простаивает. Большинство САМсистем выдают УП в Gкодах. Такие УП занимают больше памяти, их уже нельзя редактировать через встроенные в ЧПУ программные оболочки и невозможно применить отличный от заданного в УП инструмент (допустим, пластину с другим радиусом при вершине) и т.д.

Чтобы станок не простаивал во время составления УП с помощью Manual guide (EZguide), была разработана программа NautilusPlull, позволяющая составить управляющую программу и визуализировать результат выполнения УП. Продемонстрируем работу NautilusPlus на примере детали, приведенной на рис. 1. Обработка детали будет производиться на токарном станке с ЧПУ с револьверной инструментальной головкой. Для обработки будут использоваться проходной расточной, канавочный и резьбовой резцы. Систему координат расположим по правому торцу детали, ось Z направлена вправо, ось X — вверх. УП, составленная в EZguide, имеет определенную последовательность циклов. Сперва идет цикл выбора инструмента и ограничений в работе станка G500 (номер и корректор инструмента, ограничения оборотов, скорость резания или обороты шпинделя — в зависимости от выбранной функции: постоянства скорости или оборотов). После этого идут циклы, определяющие стратегию обработки контура: G1120G1128 (точение, растачивание, торцовка), G1140G1141 (обработка резьб резцом), G1130G1138 (точение канавок), G1100G1101 (сверление, центровка). Далее следует составить обрабатываемый контур.

Рис. 1

Для удобства инструмент можно задать в магазине инструментов (рис. 2), описать его геометрию и режимы резания. В дальнейшем при выборе инструмента режимы резания и номер инструмента будут применяться к циклу обработки. Можно работать и без магазина инструментов и самостоятельно задавать режимы резания и номера инструментов.

Рис. 2

Рис. 3

Для начала работы создаем новую обработку (рис. 3). Мы задаем номер программы, комментарий (шифр детали) и серию системы ЧПУ. NautilusPlus создает код начала и конца программы и строки «безопасности». Далее задаем заготовку — в виде трубы, кругляка или произвольной формы. Заготовка произвольной формы задается набором линий, скруглений, дуг и фасок (рис. 4). Первым элементом контура является начальная точка. Все элементы контура следуют друг за другом, конечная точка предыдущего элемента является начальной точкой следующего. Последний элемент должен приходить в начальную точку — иными словами, контур должен быть замкнут.

Рис. 4

Первым переходом будет торцовка (рис. 5). Для этого выбираем меню ЧПУпереходы -> Чистовая обработка -> Торцевой поверхности. Выбираем инструмент, в следующем окне при необходимости корректируем параметры работы станка (точка быстрого подхода, регистр крепления детали, функция постоянства скорости, ограничения оборотов). Далее, при необходимости, в окне параметров корректируем параметры чистовой торцовки. Теперь нужно задать контур. Контур составляется аналогично контуру заготовки произвольной формы, из линий, дуг и т.д., но у каждого элемента появляется атрибут принадлежности к контуру заготовки (зеленый цвет) или детали (синий цвет). При обработке всё, что принадлежит заготовке, станок срежет — останется контур, принадлежащий детали. После составления контура необходимо отвести резец от заготовки — для этого после контура выводятся строки Gкодов.

Рис. 5

Далее выполним обработку наружной поверхности (рис. 6). Сначала будет черновой переход, а за ним чистовой. Выбираем ЧПУпереходы, черновое точение наружной поверхности. Аналогично торцовке выбираем инструмент, затем параметры работы станка и параметры чернового перехода (глубина резания, направление резания, подача, дистанция отскока и т.д.). Задаем контур для внешней обработки. Теперь система ЧПУ послойно выберет материал согласно описанному контуру и заданным параметрам чернового точения.

Рис. 6

Логика составления переходов для растачивания аналогична. Выбираем нужный тип цикла растачивания (черновой, получистовой, чистовой), выбираем, вводим или редактируем нужные параметры в диалоговых окнах и составляем контур для обработки. Аналогичны действия и при обработке канавок.

Для наглядности составленный контур обработки отображается на фоне заготовки. Заготовка обрезается в соответствии с контурами, составленными ранее, чего, кстати, не делается при составлении УП с пульта станка. При обработке резьб отображается линия резьбы на фоне заготовки, тем самым повышается наглядность при составлении УП. В настройках можно задать значения по умолчанию, которые будут вставляться в соответствующие поля при составлении УП.

Составлять УП при помощи NautilusPlus для Manual guide (EZguide) гораздо удобнее, быстрее и нагляднее, чем на пульте станка. Программист может оперативно обратиться к чертежу, справочным данным и т.д., при этом находясь на своем рабочем месте вдали от шума производственного цеха. Плюсом также является то, что при составлении УП станок не простаивает. УП более наглядна, чем в классических Gкодах, и занимает меньше памяти. При необходимости возможно внесение изменений в УП прямо со станка.

Таким образом, получился гибкий, легкий в освоении инструмент для составления УП для токарных станков с системой ЧПУ FANUC.

Integrated Operation & Programming Guidance with extremely simplified operations

FANUC MANUAL GUIDE i

Product detail

MANUAL GUIDE i is an integrated operation guidance, which provides easy operation guidance from programming through machine operation on one single screen. It can be used for lathes, milling machines and machining centers.

- Integrated operating screen

- ISO code part programming

- Powerful program editing functions

- Various machining cycles

- Realistic machining simulation

- Set-up guidance

- Multi-path lathe function