Настоящая инструкция по охране труда разработана специально для безопасной работы с диссольвером.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К работам с диссольвером допускаются работники, достигшие 18-летнего возраста, не имеющие медицинских противопоказаний, знающие устройство, конструкцию, принцип действия и правила технической эксплуатации диссольвера, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда с оформлением в журнале установленной формы, обученные безопасным приемам и способам работы, прошедшие проверку знаний требований охраны труда.

1.2. В процессе работы работник обязан проходить повторный инструктаж по охране трудане реже 1 раза в 6 месяцев, периодический медосмотр – в соответствии с Приказом Минздравсоцразвития № 302н, очередную проверку знаний – не реже 1 раза в 12 месяцев.

1.3. Основные опасные и вредные производственные факторы, которые могут воздействовать на работника в процессе выполнения работ:

— подвижные и движущиеся части оборудования;

— поражение электрическим током;

— возможность механического травмирования при подъеме – опускании диссольвера;

— недостаточная освещенность рабочего места;

— химические факторы;

— физические перегрузки.

1.4. Работник должен быть обеспечен спецодеждой и средствами индивидуальной защиты в соответствии с установленными отраслевыми и межотраслевыми нормами бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты.

1.5. Работник обязан:

— уметь оказывать первую помощь пострадавшему при несчастном случае;

— знать местоположение средств оказания первой помощи, первичных средств пожаротушения, главных и запасных выходов, путей эвакуации в случае аварии или пожара;

— выполнять только порученную работу и не передавать ее другим без разрешения мастера или начальника цеха;

— во время работы быть внимательным, не отвлекаться и не отвлекать других, не допускать на рабочее место лиц, не имеющих отношения к работе;

— содержать рабочее место в чистоте и порядке;

— знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для этого помещениях и местах.

1.6. Работник должен соблюдать Правила внутреннего трудового распорядка, не курить вне специально отведенных мест, не распивать спиртные напитки на предприятии, не находиться на предприятии в состоянии алкогольного, наркотического или токсического опьянения.

1.7. Во время работы необходимо быть внимательным, не отвлекаться от работы и не отвлекать других.

1.8. Невыполнение требований настоящей инструкции по охране труда для рабочего рассматривается как нарушение производственной дисциплины.

1.9. За нарушение требований инструкций рабочий несет ответственность в соответствии с действующим законодательством Российской Федерации.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Надеть спецодежду и СИЗ, застегнуть или обвязать обшлага рукавов, надеть плотно облегающий головной убор и подобрать под него волосы.

2.2. Осмотреть рабочее место. Освободить проходы. Провести наружный осмотр установки, проверить. Внимательно осмотреть рабочее место и проверить:

— надежность крепления роторного диска мешалки, исправность ограждения вращающихся частей, надежность и затяжку крепежных соединений;

— наличие и надежность заземления, дежа диссольвера, мешалка, подъемное устройство и электродвигатели должны быть заземлены;

— исправность органов управления;

— наличие защитных кожухов и ограждений движущихся частей оборудования и ременной передачи;

— исправность блокировки включения мешалки при отсутствии или неправильной установки дежи диссольвера.

2.3. Включить диссольвер согласно инструкции по эксплуатации и в течение 3-5 мин проверить исправность его работы на холостом ходу.

2.4. Обо всех выявленных нарушениях, неисправностях, недостатках сообщить руководителю работ и до их устранения к работе не приступать.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. При выполнении работ с диссольвером работнику следует:

— выполнять только ту работу, которая поручена непосредственным руководителем;

— быть внимательным, не отвлекаться самому и не отвлекать от работы других лиц;

— не допускать на рабочее место посторонних лиц и не передавать работу другим работникам без распоряжения руководителя.

3.2. Пуск диссольвера производить только убедившись в отсутствии опасности для окружающих:

— проверить исправность запорной арматуры дежи;

— загрузить в дежу компоненты согласно рецептуре;

— установить и закрепить дежу под мешалкой диссольвера;

— подъемным устройством опустить мешалку в дежу на необходимый уровень погружения;

— закрыть дежу крышкой и закрепить её.

— включить мешалку диссольвера.

3.3. Крышка люка диссольвера должна быть плотно закрытой при работе

3.4. При мойке внутренней поверхности диссольвера с помощью моечного устройства крышка люка должна быть открыта.

3.5. При осмотре и ремонте диссольвера на пульт его управления должна быть вывешена табличка «Не включать! Работают люди!».

3.6. Работы с диссольвером допускается производить только с напарником, который должен постоянно находиться радом с диссольвером.

3.7. Во время работы следует постоянно поддерживать чистоту рабочего места, своевременно вытирать пролитые жидкости, устранять скользкость пола.

3.8. При обнаружении неполадок в работе оборудования диссольвер остановить, сообщить руководителю и до устранения неисправности к работе не приступать.

3.9. 3.9. Находиться в зоне работы электропогрузчика не допускается.

3.10. При достижении однородности суспензии, остановить мешалку диссольвера, снять крышку дежи, подъемным устройством поднять мешалку и выкатить дежу из-под мешалки диссольвера.

3.11. После окончания работы и освобождения дежи от суспензии, промыть её растворителем и подготовить для следующей загрузки.

3.12. Характерные неисправности и способы их устранения:

3.12.1. Вибрация мешалки (причина — нарушена центровка мешалки) – отцентровать мешалку, обтянуть крепежные болты.

3.12.2. Мешалка не поднимается (не опускается) при включении подъемного устройства (причина — вышла из строя цепная передача подъемного устройства; нет электропитания привода подъемного устройства) – проверить цепную передачу, при необходимости произвести ремонт или замену частей; проверить наличие электропитания привода; подать напряжение.

3.12.3. Мешалка диссольвера не включается (причина — неправильно установлена дежа; нет электропитания привода мешалки) – правильно установить дежу; подать питание на привод мешалки.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При обнаружении на металлических частях оборудования электрического напряжения (при ощущении электрического тока, если электродвигатель начал гудеть, если обнаружился обрыв заземляющего провода следует немедленно выключить диссольвер и сообщить о случившемся руководителю.

4.2. При возникновении аварийной ситуации, опасности для своего здоровья или здоровья окружающих работников следует прекратить работу, поставить в известность об этом руководителя работ, покинуть опасную зону, помочь уйти другим работникам.

4.3. При несчастном случае следует:

— освободить пострадавшего от воздействия опасных или вредных факторов;

— оказать первую помощь пострадавшему, при необходимости вызвать бригаду скорой помощи по телефону 103;

— сообщить руководителю о случившемся;

— принять меры по сохранению обстановки, при которой произошёл несчастный случай, если это не создает опасности для окружающих.

4.4. О каждом несчастном случае, происшедшем вблизи рабочего места работника или в опасной зоне вблизи места работы, необходимо сообщить руководителю работ.

4.5. Если несчастный случай произошел с самим работником, ему следует прекратить работу, обратиться за медицинской помощью и самому или с помощью находящихся рядом работников сообщить о случившемся руководителю работ.

4.6. При возникновении пожара следует:

— прекратить работу;

— сообщить руководителю подразделения и принять меры к эвакуации людей из опасной зоны;

— принять меры к ликвидации или к ограничению распространению пожара с помощью первичных средств пожаротушения;

— при необходимости вызвать пожарную бригаду по телефону 101.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. По окончании работы остановить диссольвер, отключить электропитание рубильником.

5.2. Привести в порядок рабочее место, инструменты и приспособления убрать в отведённое для этого место.

5.3. Снять спецодежду и спецобувь, средства индивидуальной защиты, убрать в отведённое для этого место.

5.4. Вымыть лицо и руки или принять душ.

5.5. Сообщить лицу, ответственному за производство работ, обо всех недостатках, замеченных во время работы, и принятых мерах по их устранению.

Скачать Инструкцию

Благодарим Светлану за предоставленную инструкцию! =)

Устройство диссольвера

Диссольвер состоит из нескольких агрегатов, каждый из которых выполняет свою функцию.

- Металлическая рама. Служит основанием для крепления всех остальных агрегатов, может быть подвижной телескопической или стационарной. Изготавливается из прочного проката, внешние поверхности покрыты защитными составами.

- Электрический двигатель. Мотор служит для создания крутящего момента на фрезе. В зависимости от технических характеристик устройства имеет мощность до 30 кВт.

- Редуктор. Передает крутящий момент от двигателя к валу фрезы, изменяет скорость вращения. Фреза для диссольвера может иметь различный диаметр в зависимости от параметров ставных компонентов смеси и требуемой технологии их перемешивания.

- Емкость для приготовления состава. В ней происходит непосредственный процесс приготовления смеси, объем зависит от технических характеристик диссольвера.

С учетом параметров перемешиваемых веществ может иметь одну или две мешалки. К быстроходной фрезерной добавляется тихоходная рамная, за счет чего повышается качество конечного продукта. Существует два виды диссольвера: с одним или двумя приводными валами. Планетарный диссольвер имеет электронное устройство для преобразования частоты, что дает возможность плавно корректировать вращение вала.

При помощи диссолвера можно изготавливать следующую продукцию:

- Вододисперсионные и водоэмульсионные краски

- Лаки и краски на алкидной основе

- Шпаклевки

- Грунты

- Жидкие гвозди

- Шампуни

- Автохимию

Принципы работы

Лакокрасочное производство состоит из нескольких технологических этапов.

- Заполнение емкости жидкостными и сухими компонентами. Может выполнять в ручном или автоматическом режиме, объем жидкости контролируется оператором производства. Самый современный диссольвер имеет электронные весы, позволяющие в автоматическом режиме контролировать количество подаваемых в емкость продуктов. Сухие компоненты добавляются в жидкость, за счет этого минимизируются риски образования мертвых зон и налипания сухих веществ на стенки емкости.

- Включение агрегата, выбор скорости вращения фрезы, контроль качества перемешивания. На этом этапе диспергатор измельчает массу и делает ее однородной по всему объему емкости.

- Внесение остальных наполнителей ЛКМ, перемешивание их до однородного состояния.

По завершении процесса емкость вместе с готовой смесью удаляется из зоны перемешивания и подается на разлив продукта в тару.

Что такое процесс диспергирования

Диссольвер распределяет твердые частицы в жидкости до получения коллоидной системы, в которой они не осаждаются под воздействием силы притяжения. Во время диспергирования происходят следующие процессы:

- равномерное смачивание поверхностей твердых частиц жидкостью;

- измельчение и равномерное распределение ассоциированных частиц по всему объему;

- стабилизация состояния новых более мелких образований и предотвращение их коагуляции (слипания).

Самое высокое качество достигается в том случае, когда геометрия, диаметр фрезы, скорость вращения и глубина погружения между собой согласованы. Эти параметры для краски подбираются в зависимости от физико-механических характеристик компонентов. От их значений в большой степени зависит конструкция диссольвера.

Вначале смешивания скорость вращения фрезы уменьшается, постепенное увеличение допускается на завершающем этапе. Частота вращения вала подбирается таким образом, чтобы исчезли все неподвижные зоны, а внутри по центру образовалась воронка. Появление воронки имеет название эффекта Doughnut. При ее образовании диссольвер для производства красок эффективно разрушает имеющиеся агломераты в районе вращения металлической фрезы – появляются ламинарные течения, которые отбрасывают смесь к стенкам фрезы, а внизу под ней образуются два потока жидкости. Нижний поток постоянно устремляется к центру дна рабочей емкости под валом фрезы, а затем поднимается вверх. Верхний поток образует воронку.

На показатели текучести воронки оказывает влияние процентное содержание твердых частиц в жидкости. При критически малом содержании твердых составляющих очень низкая вязкость, смесь вспенивается и разбрызгивается. При слишком большом содержании твердых частиц увеличенная вязкость смеси не позволяет добиваться идеальной однородности, жидкость не разделяется на потоки, смеситель работает вхолостую. Оба состояния считаются недопустимыми во время приготовления конечного продукта.

Принципы разрушения твердых компонентов смеси

Во время вращения фрезы на больших скоростях перед ее зубьями появляется зона высокого давления, а за ними зона пониженного давления. За счет этой разницы разрушаются агломераты твердых компонентов. Кроме разности давления, диссольвер измельчает частицы механическим путем ударами зубьев.

После введения в рабочую зону жидких компонентов начинается добавление порошкообразных, при этом обязательно уменьшаются обороты вала. Добавление твердых компонентов в поворотный агрегат делается до тех пор, пока не образовалась воронка (эффект Dougnut). В зависимости от состава скорость вращения вала может увеличиваться или уменьшаться.

Результаты диспергирования имеют прямую зависимость от потоков движения агломератов по объему емкости и величины механической энергии, передаваемой им зубьями фрезы. Сам процесс диспергирования происходит на рабочей поверхности фрезы в зоне сдвига. Классификация и режимы производства подбираются в каждом отдельном случае опытным путем. Для лаборатории используется диссольвер небольшого размера и мощности.

Перемешивающее устройство обыкновенных мешалок выполнить такую задачу не в состоянии из-за невысоких технических характеристик оборудования.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Диссольвер промышленный (Универсальный)

Диссольвер разработан и изготовлен для применения в качестве промышленного оборудования для приготовления химических составов путем смешивания в емкости веществ при помощи фрезы установленной на валу.

Габаритные размеры:

- высота — 3200 мм;

- ширина — 1560 мм;

- глубина — 1740 мм;

- вес — 1050 кг;

- Емкость «дежа» от 200л (1 бочка) до 500 л.*

* под заказ приобретаются отдельно.

Принимаются заявки на проектирование и разработку диссольвера под ваши условия.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Диссольвер представляет собой установку на собственной раме прикрепленной к основанию (полу) и стене. По двум вертикальным направляющим при помощи электрической тали перемещается каретка с валом и электродвигателем. Электродвигатель передает вращение на вал через зубчатые шкивы при помощи зубчатого ремня. Внизу вала располагается фланец для крепления сменных фрез. В нижней части диссольвера располагается механизм для фиксации емкости.

ХАРАКТЕРИСТИКИ

- минимальная высота фрезы от пола — 150 мм;

- максимальная высота фрезы — 1150 мм;

- скорость вращения фрезы — 0…1000 мин-1 см. таблицу скорости вращения Приложение №1;

- максимальный крутящий момент на валу — 70Нм;

- передаточное соотношение электродвигатель/вал — 3:1;

- температура эксплуатации — +10˚…+30˚С;

- категория размещения по ГОСТ 15150-69: УХЛ4.1 (в помещениях с отоплением и вентиляцией, нормальной влажности и отсутствием прямого доступа пыли);

- Класс доступа и защиты по ГОСТ 14254-69: IP02

- химическая стойкость вала и фланца фрезы — сталь AISI304;

- электродвигатель -7,5 кВт, 3000 мин-1, 380В, 50 Гц;

- таль 500 кг;

- электрооборудование управления — приобретается отдельно.

РАСПОЛОЖЕНИЕ ЭЛЕМЕНТОВ

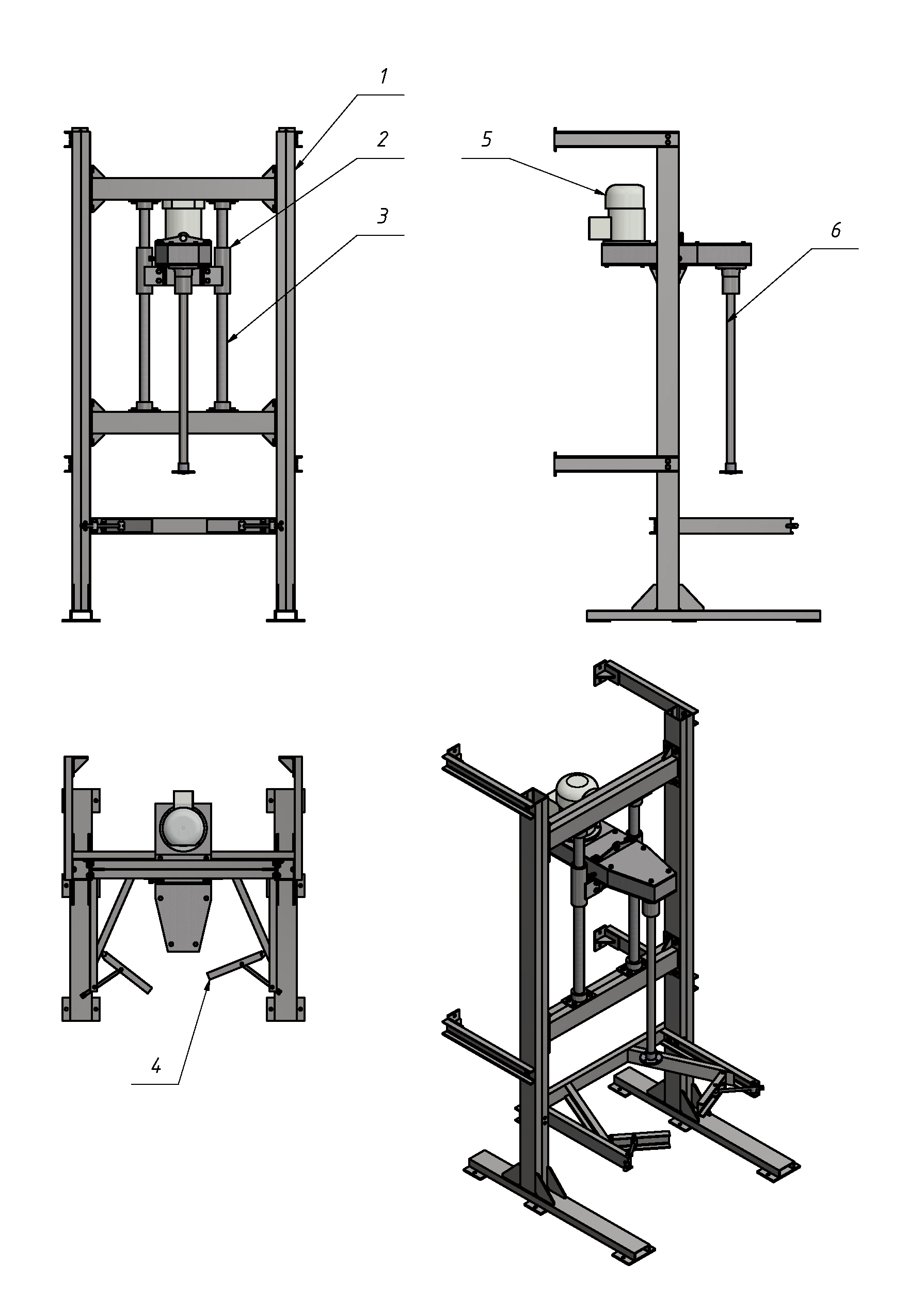

Рис.1 Основные элементы

1- рама; 2 — каретка; 3- направляющие; 4 — фиксация емкости; 5 — электродвигатель; 6 — вал.

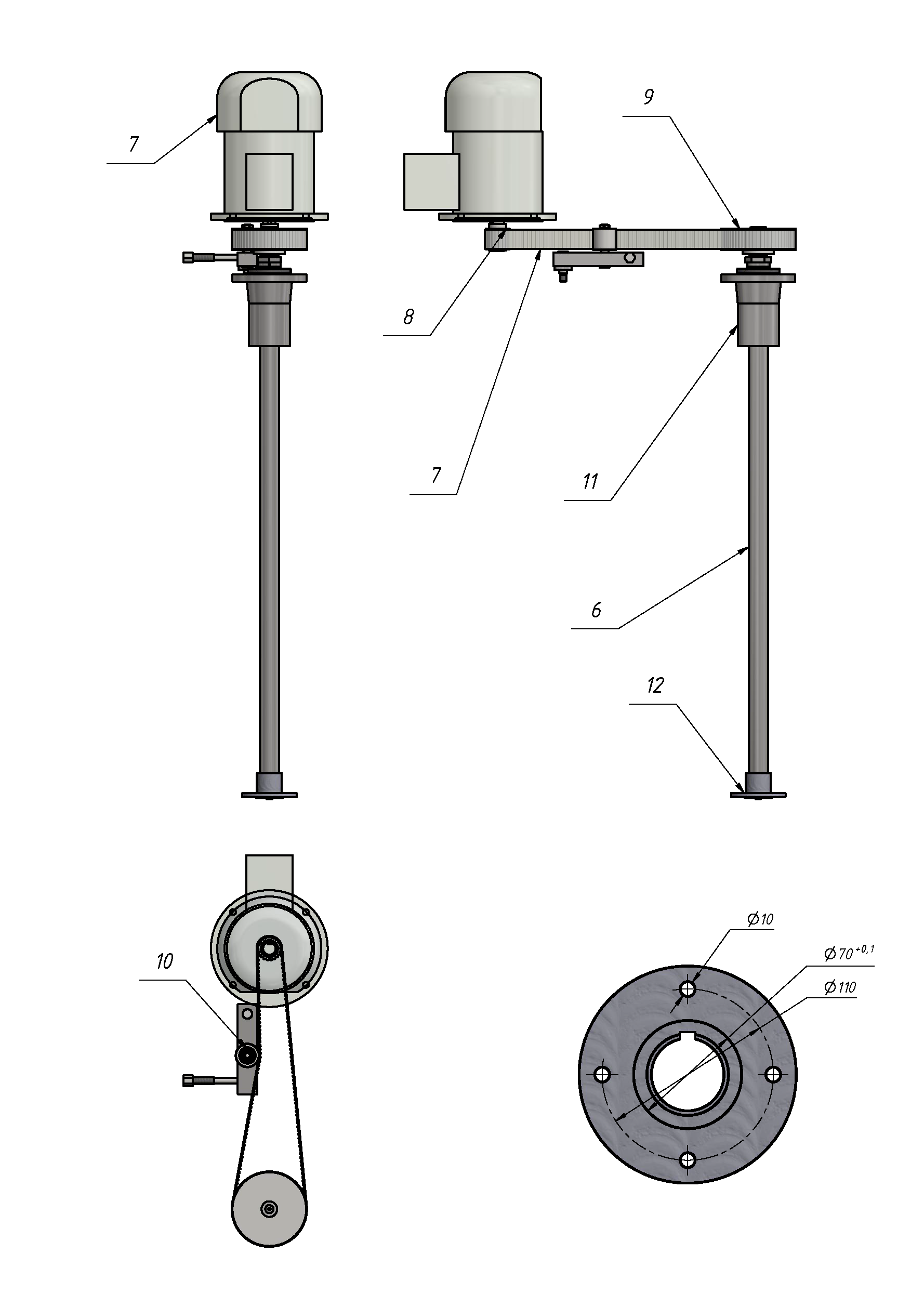

Рис. 2 Элементы каретки Рис. 3 Фланец фрезы

7 — электродвигатель; 8 — ведущий зубчатый шкив; 9 — ведомый зубчатый шкив; 10 — ролик натяжителя; 11 — подшипниковый узел; 12 — фланец для установки фрезы

ПРАВИЛА БЕЗОПАСНОСТИ

Внимание! Оборудование имеет открытые подвижные и вращающиеся части без защиты! Возможно получение травм и увечий от подвижных частей оборудования, связанных с перемещением каретки 2 (рис. 1) и вращением вала 6 с установленной фрезой 12 (рис.2).

В корпусе каретки расположены опасные элементы вращающиеся с большой скоростью. Необходимо выполнять правила работы и ремонта на оборудовании с повышенным уровнем опасности, следить за техническим состоянием, не допускать работу на неисправном оборудовании.

Так как оборудование представляет опасность по IP02 (ГОСТ 14254-69 ) для персонала в отношении получения травм и увечий от подвижных частей находящихся без защиты, необходимо привлекать только обученных работников хорошо знакомых с оборудованием и прошедших инструктаж, а также ограничить доступ посторонних лиц в зону работы.

Преобретая товары и материалы: Диссольвер промышленный (Универсальный)

ℹ️ Гарантируем 100% совместимость всех приобретаемых товаров

ℹ️ Бесплатную консультацию менеджеров и ответы на «острые» вопросы

ℹ️ Гарантию от производителя на собственную продукцию

ℹ️ Средний срок эксплуатации не менее 10 лет

ℹ️ Отправим сборный или единичный груз через 🚚 ТК в любой регион РФ

Устройство диссольвера

Диссольвер состоит из нескольких агрегатов, каждый из которых выполняет свою функцию.

- Металлическая рама. Служит основанием для крепления всех остальных агрегатов, может быть подвижной телескопической или стационарной. Изготавливается из прочного проката, внешние поверхности покрыты защитными составами.

- Электрический двигатель. Мотор служит для создания крутящего момента на фрезе. В зависимости от технических характеристик устройства имеет мощность до 30 кВт.

- Редуктор. Передает крутящий момент от двигателя к валу фрезы, изменяет скорость вращения. Фреза для диссольвера может иметь различный диаметр в зависимости от параметров ставных компонентов смеси и требуемой технологии их перемешивания.

- Емкость для приготовления состава. В ней происходит непосредственный процесс приготовления смеси, объем зависит от технических характеристик диссольвера.

С учетом параметров перемешиваемых веществ может иметь одну или две мешалки. К быстроходной фрезерной добавляется тихоходная рамная, за счет чего повышается качество конечного продукта. Существует два виды диссольвера: с одним или двумя приводными валами. Планетарный диссольвер имеет электронное устройство для преобразования частоты, что дает возможность плавно корректировать вращение вала.

При помощи диссолвера можно изготавливать следующую продукцию:

- Вододисперсионные и водоэмульсионные краски

- Лаки и краски на алкидной основе

- Шпаклевки

- Грунты

- Жидкие гвозди

- Шампуни

- Автохимию

Принципы работы

Лакокрасочное производство состоит из нескольких технологических этапов.

- Заполнение емкости жидкостными и сухими компонентами. Может выполнять в ручном или автоматическом режиме, объем жидкости контролируется оператором производства. Самый современный диссольвер имеет электронные весы, позволяющие в автоматическом режиме контролировать количество подаваемых в емкость продуктов. Сухие компоненты добавляются в жидкость, за счет этого минимизируются риски образования мертвых зон и налипания сухих веществ на стенки емкости.

- Включение агрегата, выбор скорости вращения фрезы, контроль качества перемешивания. На этом этапе диспергатор измельчает массу и делает ее однородной по всему объему емкости.

- Внесение остальных наполнителей ЛКМ, перемешивание их до однородного состояния.

По завершении процесса емкость вместе с готовой смесью удаляется из зоны перемешивания и подается на разлив продукта в тару.

Что такое процесс диспергирования

Диссольвер распределяет твердые частицы в жидкости до получения коллоидной системы, в которой они не осаждаются под воздействием силы притяжения. Во время диспергирования происходят следующие процессы:

- равномерное смачивание поверхностей твердых частиц жидкостью;

- измельчение и равномерное распределение ассоциированных частиц по всему объему;

- стабилизация состояния новых более мелких образований и предотвращение их коагуляции (слипания).

Самое высокое качество достигается в том случае, когда геометрия, диаметр фрезы, скорость вращения и глубина погружения между собой согласованы. Эти параметры для краски подбираются в зависимости от физико-механических характеристик компонентов. От их значений в большой степени зависит конструкция диссольвера.

Вначале смешивания скорость вращения фрезы уменьшается, постепенное увеличение допускается на завершающем этапе. Частота вращения вала подбирается таким образом, чтобы исчезли все неподвижные зоны, а внутри по центру образовалась воронка. Появление воронки имеет название эффекта Doughnut. При ее образовании диссольвер для производства красок эффективно разрушает имеющиеся агломераты в районе вращения металлической фрезы – появляются ламинарные течения, которые отбрасывают смесь к стенкам фрезы, а внизу под ней образуются два потока жидкости. Нижний поток постоянно устремляется к центру дна рабочей емкости под валом фрезы, а затем поднимается вверх. Верхний поток образует воронку.

На показатели текучести воронки оказывает влияние процентное содержание твердых частиц в жидкости. При критически малом содержании твердых составляющих очень низкая вязкость, смесь вспенивается и разбрызгивается. При слишком большом содержании твердых частиц увеличенная вязкость смеси не позволяет добиваться идеальной однородности, жидкость не разделяется на потоки, смеситель работает вхолостую. Оба состояния считаются недопустимыми во время приготовления конечного продукта.

Принципы разрушения твердых компонентов смеси

Во время вращения фрезы на больших скоростях перед ее зубьями появляется зона высокого давления, а за ними зона пониженного давления. За счет этой разницы разрушаются агломераты твердых компонентов. Кроме разности давления, диссольвер измельчает частицы механическим путем ударами зубьев.

После введения в рабочую зону жидких компонентов начинается добавление порошкообразных, при этом обязательно уменьшаются обороты вала. Добавление твердых компонентов в поворотный агрегат делается до тех пор, пока не образовалась воронка (эффект Dougnut). В зависимости от состава скорость вращения вала может увеличиваться или уменьшаться.

Результаты диспергирования имеют прямую зависимость от потоков движения агломератов по объему емкости и величины механической энергии, передаваемой им зубьями фрезы. Сам процесс диспергирования происходит на рабочей поверхности фрезы в зоне сдвига. Классификация и режимы производства подбираются в каждом отдельном случае опытным путем. Для лаборатории используется диссольвер небольшого размера и мощности.

Перемешивающее устройство обыкновенных мешалок выполнить такую задачу не в состоянии из-за невысоких технических характеристик оборудования.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Содержание статьи

- Диссольвер для красок

- Применение

- Поворотные

- Бисерные

Качества пигментных лаков и красок, а также производимых из них материалов, в большей части зависит от индивидуальных параметров пигментированных составляющих и наполняющей доли. Вещества, образующую необходимую плотность плёнки, полностью зависят от качественных свойств растворителя и других ингредиентов, которые в строгом порядке вводятся в заранее высчитанную систему производства краски.

Но производственные технологии и технические приспособления, которые используются при изготовлении лакокрасочных материалов, также могут повлиять на конечный результат. Даже одно неверное действие может снизить оптические и защитные качества пигментообразующих свойств, что неминуемо сказывается и на качестве конечной продукции – краски, грунтовки, эмали значительно теряют параметры полезности.

Диссольвер для лкм

Рассмотрим несколько основных этапов.

- Приготовление пигментной пасты. Распределение составляющих компонентов в образовании плёнки, что особенно ценится в лаках и красках с большим содержанием смол и сиккатива.

- Распределение составляющих лкм и определение качественных параметров. Перемешивание пигментной пасты – основы любой краски — с рецептурной суммой смолы, лака и других составляющих определённого рецепта (функциональные добавки, пластификаторы, растворители). Если необходимо, проводится колеровка. После чего проверяют основные качественные показатели: твёрдость, вязкость, эластичность и многим другим параметрам, предусмотренным государственными нормативами.

- Очистка и расфасовка готовой продукции. Проводится очищение от производственной примеси и случайного сора, плёночных окисей и не растворившихся пигментированных частиц с применением фильтрации. После очистки происходит фасовка продукции.

Из приведённых технологических процессов, разработка пигментной пасты является самым дорогостоящим и энергоёмким. Цена эмали имеет обратную пропорциональность максимальному объёму пигментированных частиц в разрабатываемых лакокрасочных материалах. Поэтому, уменьшение частиц используемого пигмента, способом технического измельчения, а также соответствующая обработка наполнительных компонентов, являются самым ответственным этапом в производстве лакокрасочных материалов. Наиболее важные качества оптических свойств, в первую очередь – возможность светового рассеивания – зависят от размера измельчённых частиц. Их оптимальные размеры находятся в диапазонах субмикронных объёмов. Именно там они совпадают с длинной световой волны.

Отсюда следует вывод, чтобы снизить производственные затраты и конечную стоимость продукта, и дать гарантию нужных по государственным стандартам защитного и цветового качества лакокрасочных материалов и сопутствующих средств, нужно верно подобрать диспергирующую технику. Ниже приводятся основные механизмы, используемые для изготовления пигментированных паст. Они могут незначительно отличатся, в зависимости от конкретной модели и года изготовления.

Применение диссольверов

Этот механизм нужен для гомогенизирования пигментированных гранул в образователе плёнки, вымачивания и начального распыления.

Внешний вид диссольвера похож на механический смеситель, но в отличии от смесителя, режущим механизмом диссольвера является зубчатая фреза. Так же он оснащён более мощным двигателем. Этот аппарат необходим для максимального измельчения гранулированных пигментов до жидкого состояния. Для преобразования пасты, состоящей и сухого порошка, в жидкое состояние, нужна очень большая энергия чтобы, обеспечить необходимую силу трения.

Для углублённого измельчения, диссольвер использует гибридный механизм – способом совместного смешивания необходимого состава и эмульгации плотных веществ. В результате вращения режущего инструмента, создаётся разряженная среда с высоким напряжением, которая способствует техническому разрушению плотности материалов. При использовании диссольвера дробление рабочих компонентов происходит только в области вращения фрезы, нужно обеспечить активное перемешивание, которое будет проходить через зону вращающейся фрезы. От энергичности этого действия будет зависеть качество перемалывания твёрдых компонентов пигментированной пасты.

Для эффективной работы диссольвера, при перемалывании пигментных смесей обладающих большой плотностью, требуется установка дополнительного размешивающего инструмента, который устанавливается, либо на одной оси с фрезой, либо на собственной оси. Это поможет вовлечь больший процент пасты в зону действия фрезы

Правильно настроенный диссольвер позволяет не только тщательный перемол всех компонентов пигментированной пасты, но и минимальную разницу в размерах обрабатываемых частиц. Верное сочетание параметров вращения режущей фрезы и кинетических показателей смешивания и есть гарантия качества конечного продукта. Другим фактором для обеспечения эффективности предварительной обработки компонентов называют окружную величину скорости вращения фрезы. Добавление сухих составляющих пигментированной пасты нужно осуществлять при минимальной скорости вращения измельчающих механизмов. При предварительном измельчении идеальная мощность работы режущих элементов должна быть достаточной для образования конусообразной воронки, сквозь которую можно видеть дно ёмкости.

По окончании вышеперечисленных процессов, обеспечивающих необходимую степень вязкости пигментированной пасты, диссольвер включается в специальный режим текучести. При этом режиме образуется два циркулирующих потока, с симметрией в середине вращающего момента. При таком вращении обрабатываемая паста проходит через область дробления, а составляющие компоненты постепенно измельчаются.

Поворотные диссольверы

Если нужно в нормативной очерёдности обработать несколько пигментированных паст различных видов, то используются диссольверы с поворотным устройством.

Такой аппарат имеет функциональную возможность поворота на 180 градусов, что позволяет ещё качественней изготовлять основу для лакокрасочных материалов.

Цена усовершенствованного диссольвера естественно выше. Но, если необходимо предварительное смешивание нескольких, различных по составу и другим показателям пигментированных паст, которые необходимо перемешивать в отдельных ёмкостях, то один такой аппарат будет гораздо эффективней. Чем пара-тройка обыкновенных диссольверов. Также нужно учитывать и оптимальное использование рабочей площади.

Бисерные мельницы

- Грунтовочные средства.

- Эмалевые краски для нанесения дорожных разметок.

- Эмульсионные краски.

- Лакокрасочные материалы для фасадной окраски, и т. д.

В этих видах лакокрасочных материалов средний диаметр пигментированных частиц не менее 50 микромикрон. Чтобы изготовить декоративные, строительные, авторемонтные, конвейерные эмали, нужны пигментированные пасты с гораздо меньшим диаметром обрабатываемых частиц.

В таких случаях для более мелкого дробления применяется гибридный механизм, объединяющий диссольвер и бисерную мельницу. Использование мельницы автономно не реально, потому как, она работает уже с увлажнённым и наполовину измельчённым пигментом. Бисерные мельницы используются для финального дробления пигментированных частиц, для уменьшения средних эквивалентных данных смеси.

В процессе измельчения до молекулярного уровня, интенсивность трения настолько высока, что работающие детали, а нередко, и вся рабочая ёмкость перегреваются. В связи с этим, прибору нужно дать время для остывания.

Чтобы правильно выбрать нужный тип бисерной мельницы, нужно знать её функциональные параметры.

Приведём самые важные из них.

- Установленная мощность.

- Изготовление из материала, обеспечивающего пожарную безопасность.

- Возможность автоматического соединения с диссольвером любого типа.

- Наличиее механизма распределения измельчаемой массы и возможных побочных компонентов.

- Система охлаждения.

Использование бисерных мельниц в процессе изготовления лакокрасочных материалов позволило значительно повысить качество выпускаемой продукции, что замечено покупателями во всём мире. Следует отметить, что в настоящее время существуют несколько типов бисерных мельниц с разнонаправленным действием вращательного механизма. Это позволяет получить разнообразные, по технологическим параметрам, виды эмалей, красок и лаков.

Можно бесконечно долго рассматривать технические особенности оборудования, которое используется в лакокрасочной промышленности. Каждый агрегат очень интересен и заслуживает подробного описания. Различные функциональные возможности совершенствуют процесс производства из года в год. Заглянуть вовнутрь этих аппаратов, понять принципы их работы, узнать технологические особенности, всё это безумно интересно.

Мы ознакомились лишь с основными техническими средствами, дающие нам возможность наслаждаться качественными продуктами, которые выпускает лакокрасочная промышленность. А таких механических устройств, облегчивших, в значительной мере, ещё десятки. Но, ознакомиться с ними можно в других материалах, посвящённых технологии лакокрасочной промышленности.

Таблица 1. Производство пигмента при производстве красок в диссольвере.

| Показатель | Желтые пигменты, ГОСТ 18172-72 | Красный пигмент, ТУ 6-10-602-87 | |||

|---|---|---|---|---|---|

| Ж-1 | Ж-2 | Ж-З | ОПК-1 | ОК | |

| Содержание соединений железа (Fe203),%,не менее | 86,0 | 85,0 | 84,0 | 93,0 | 96 |

| Маслоемкость, г/100 г пигмента | 35-50 | 36-60 | 35-70 | 45 | — |

| Укрывистость, г/м2, не более | 15 | 20 | 20 | — | 6 |

| Остаток на сите с сеткой № 016К, после сухого просева, %, не более | 0,05 | 0,05 | — | — | — |

| Остаток на сите с сеткой № 0056К, после мокрого просева, %, не более | 0,1 | 0,3 | 0,2 | 0,012 | |

| Содержание соединений серы

(в пересчете на SOs), %, не более |

— | — | — | 0,5 | — |

Таблица 2. Производство пигмента при производстве красок в диссольвере.

| Показатель | Железоокисный пигмент: опытные партии и действующие ТУ | Магний сернокислый (опытный и по ТУ) | |||

|---|---|---|---|---|---|

| опытная партия | ТУ | 1 сорт | 2 сорт | ТУ6-18-153-82 | |

| Fe203, %, не менее | 94 | 94 | — | 1,0 | — |

| MgS04x7H20, %, не менее | отс. | отс. | 96 | 91 | 90 |

| Укрывистость, г/м2 | не более7 | не более7 | — | — | — |

| Дисперсность, мкм | не более 25 | не более 25 | — | — | |

| Нерастворимый в воде остаток, % | 99,5 | 99,5 | 1,0 | 1,5 | не более3 |

| Содержание гигроскопической воды, % | — | — | — | — | не более 2,5 |

| рН водной вытяжки | 6-8 | 6-8 | 6-8 | 6-8 |